多色化粧料の製造方法

【課題】製造コストの低減及び品質の向上を図ることができる多色化粧料の製造方法を提供することを課題とする。

【解決手段】従来技術のようにスラリー状化粧料を1層ごとに充填しその都度圧縮成型する、というのではなく、複数の吐出ノズル口1a,1b…を備えた充填ノズル10を用い、複数の色のスラリー状化粧料1j,1k,2k,3k…が積層するように複数の吐出ノズル口1a,1b…からスラリー状化粧料1j,1k,2k,3k…を容器4に同時に吐出させて多層に充填し、これらを一度に圧縮成型し乾燥することによって、製造工程を減らし製造コストの低減を図ると共に、層同士の密着性を高めて層同士の剥離を防止し品質の向上を図る。

【解決手段】従来技術のようにスラリー状化粧料を1層ごとに充填しその都度圧縮成型する、というのではなく、複数の吐出ノズル口1a,1b…を備えた充填ノズル10を用い、複数の色のスラリー状化粧料1j,1k,2k,3k…が積層するように複数の吐出ノズル口1a,1b…からスラリー状化粧料1j,1k,2k,3k…を容器4に同時に吐出させて多層に充填し、これらを一度に圧縮成型し乾燥することによって、製造工程を減らし製造コストの低減を図ると共に、層同士の密着性を高めて層同士の剥離を防止し品質の向上を図る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多色化粧料の製造方法に関する。

【背景技術】

【0002】

従来、例えばファンデーション、アイシャドウ等の化粧料として、複数の色の化粧料を積層させたものが知られている(例えば、特許文献1参照)。この特許文献1に記載の化粧料にあっては、複数層の多色積層構造を有し、この化粧料を製造する方法として、先ず、スラリー状化粧料を化粧皿内に充填し、この充填された化粧料を上方からプレスすることで下打型層を得、次いで、化粧皿内の下打型層上に別色のスラリー状化粧料を充填し、この充填された別色の化粧料を上方からプレスすることで、上打型層を得る方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−57573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の多色化粧料の製造方法では、化粧料の充填工程、プレス工程が多く、製造が煩雑で製造コストが高くなるという問題がある。

【0005】

また、積層している層同士の密着性が弱く、乾燥すると層同士が互いに剥離してしまうという品質上の問題もある。

【0006】

そこで、本発明は、製造コストの低減及び品質の向上が図られる多色化粧料の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明による多色化粧料の製造方法は、複数の吐出ノズル口を備えた充填ノズルを用い、複数の色のスラリー状化粧料が積層するように、複数の吐出ノズル口から同時にスラリー状化粧料を容器に吐出させ、容器又は充填ノズルを移動させながら容器に充填し、この積層されたスラリー状化粧料を圧縮成型し、乾燥させることを特徴としている。

【0008】

このような多色化粧料の製造方法によれば、従来技術のようにスラリー状化粧料を容器に1層ごと充填しその都度圧縮成型する、というのではなく、複数の色のスラリー状化粧料が積層するように充填ノズルによりスラリー状化粧料を容器に同時に充填し、これらを一度に圧縮成型し乾燥するようにしているため、製造工程数が減らされ製造コストの低減が図られると共に、層同士の密着性が高められて層同士の剥離が防止され品質の向上が図られる。

【0009】

ここで、上記作用を効果的に奏する構成としては、具体的には、複数の吐出ノズル口は、充填ノズルにおいて上下方向及びこれに直交する横方向に並設される構成が挙げられる。

【0010】

また、スラリー状化粧料の硬度が、0.19〜1.20Nであると、各スラリー状化粧料を同時に吐出した場合の多層成型性に優れると共に、多層のスラリー状化粧料を一度に圧縮成型し、乾燥した場合に層同士が剥離し難くなる。

【0011】

また、乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削するようにすると、違う色の下層を強調して見せることができ、美観を高め得る。

【発明の効果】

【0012】

このように本発明によれば、製造コストの低減及び品質の向上を図ることができる多色化粧料の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0013】

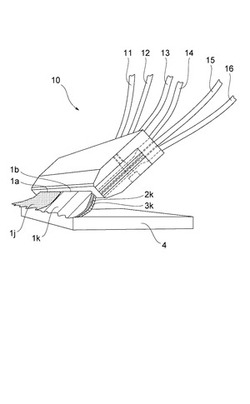

【図1】本発明の一実施形態に係る多色化粧料の製造方法に用いられる多層用充填ノズルを示す斜視図である。

【図2】図1に示す多層用充填ノズルの平面図である。

【図3】図1及び図2に示す多層用充填ノズルを用いスラリー状化粧料を中皿に吐出している様子を示す斜視図である。

【図4】得られた多色化粧料を中皿と共に示す斜視図である。

【図5】得られた多色化粧料のみを示す斜視図である。

【発明を実施するための形態】

【0014】

以下、添付図面を参照して、本発明の一実施形態について詳細に説明する。図1は、本発明の一実施形態に係る多色化粧料の製造方法に用いられる多層用充填ノズルを示す斜視図、図2は、多層用充填ノズルの平面図、図3は、多層用充填ノズルを用いスラリー状化粧料を中皿に吐出している様子を示す斜視図、図4は、多色化粧料を中皿と共に示す斜視図、図5は、得られた多色化粧料のみを示す斜視図である。

【0015】

本実施形態の多色化粧料の製造方法は、例えば、チークパウダー、ファンデーション、アイシャドウ等の多色化粧料を得るためのものであり、互いに色の異なる多色のスラリー状化粧料を用意する前工程と、この互いに色の異なるスラリー状化粧料を図1〜図3に示す多層用充填ノズル(充填ノズル)10を用いて中皿4に充填する充填工程と、中皿4の充填物を圧縮成型、乾燥する後工程と、を備えている。

【0016】

前工程では、粉末化粧料を構成する多種の粉末を混合し、この混合物に油分を添加して例えばミキサ等で十分撹拌し、これに溶剤を加え混練することで、所定の粘性を有するスラリー状化粧料を得る。そして、ここでは、上記粉末を構成する顔料の色を変えることで、互いに色の異なるスラリー状化粧料を複数色用意する。

【0017】

充填工程では、先の前工程で得た互いに色の異なるスラリー状化粧料を、例えばコンパクト等の中皿(金皿や樹脂皿等の化粧皿)4に積層すべく充填機を用いて充填する。この充填機は、スラリー状化粧料を吐出する吐出ノズル口が複数配設された多層用充填ノズル10、チューブ、押出機等を具備している。以下、充填機ついて詳説する。

【0018】

充填機を構成し本実施形態の特徴を成す多層用充填ノズル10は、図1〜図3に示すように、略直方体形状を成し、一方の側面(図2の左側の面)に、開口された複数の吐出ノズル口1a,1b,2a,2b,3a,3bをそれぞれ有している。これらの吐出ノズル口1a〜3bは、一方の側面において、上下方向(短尺方向)に直交する横方向(長尺方向)に延びる、例えば長方形状の開口とされている。

【0019】

一方の側面において、吐出ノズル口1a,1bは、上下方向(積層方向)の上側に設けられると共に横方向に並設され、吐出ノズル口3a,3bは、上下方向の下側に設けられると共に横方向に並設され、吐出ノズル口2a,2bは、上下方向の中間に設けられると共に横方向に並設されている。

【0020】

この多層用充填ノズル10の内部には、各吐出ノズル口1a〜3bにそれぞれ繋がり反対側の側面(図2の右側の面)まで延びる流路1c,1d,2c,2d,3c,3dが各々設けられると共に、当該反対側の側面に、各流路1c,1d,2c,2d,3c,3dにそれぞれ連通し外側に突出するパイプ状の接続部1e,1f,2e,2f,3e,3fが各々設けられている。なお、図面にあっては、図が煩雑になるのを避けるために、流路2c,3cは描かれていない。

【0021】

そして、吐出ノズル口1aは、流路1c、接続口1eが接続されるチューブ11を介して第1押出機に接続され、吐出ノズル口1bは、流路1d、接続口1fが接続されるチューブ12を介して第2押出機に接続され、吐出ノズル口2aは、流路2c、接続口2eが接続されるチューブ13を介して第3押出機に接続され、吐出ノズル口2bは、流路2d、接続口2fが接続されるチューブ14を介して第4押出機に接続され、吐出ノズル口3aは、流路3c、接続口3eが接続されるチューブ15を介して第5押出機に接続され、吐出ノズル口3bは、流路3d、接続口3fが接続されるチューブ16を介して第6押出機に接続されている。

【0022】

これらの各押出機は、その内部に各々充填されるスラリー状化粧料を各チューブ11〜16を介して各吐出ノズル口1a〜3bに各々押し出すためのものである。

【0023】

そして、このような構成の充填機を用いる充填工程では、先の前工程で用意した互いに色の異なるスラリー状化粧料を、第1〜第6押出機に各々充填する。

【0024】

次いで、押出機を操作し、各スラリー状化粧料を同時に中皿4に吐出させる。具体的には、図3に示すように、吐出ノズル口1aから例えば黄色のスラリー状化粧料1jを、吐出ノズル口1bから例えば紫色のスラリー状化粧料1kを、吐出ノズル口2aから例えば青色のスラリー状化粧料2jを、吐出ノズル口2bから例えば赤色のスラリー状化粧料2kを、吐出ノズル口3aから例えばピンク色のスラリー状化粧料3jを、吐出ノズル口3bから例えば緑色のスラリー状化粧料3kを、同時に中皿4に吐出させる。

【0025】

これにより、中皿4には、吐出ノズル口3aからの例えばピンク色のスラリー状化粧料3j、吐出ノズル口3bからの例えば緑色のスラリー状化粧料3kから成る下層と、吐出ノズル口2aからの例えば青色のスラリー状化粧料2j、吐出ノズル口2bからの例えば赤色のスラリー状化粧料2kから成る中層と、吐出ノズル口1aからの例えば黄色のスラリー状化粧料1j、吐出ノズル口1bからの例えば紫色のスラリー状化粧料1kから成る表層と、を有する3層のスラリー状化粧料が積層される(図5参照)。

【0026】

そして、スラリー状化粧料1j〜3kの吐出の際には、中皿4を例えば曲線状に移動させながらスラリー状化粧料1j〜3kを各吐出ノズル口1a〜3bから同時に吐出させる。すると、横方向に隣り合うスラリー状化粧料同士の境界線Bが曲線形状を描く模様が形成される(図4及び図5参照)。

【0027】

なお、ここでは、特に好適であるとして、中皿4を移動させるようにしているが、多層用充填ノズル10を移動させるようにしても良い。また、曲線状ではなく、直線状に移動させて境界線Bを直線形状としても良い。

【0028】

そして、上記充填工程の後工程として、中皿4に積層された多色のスラリー状化粧料1j〜3kを、中皿4内で例えば濾紙や不織布等を介して例えばプレス機等でプレスすることで一度に圧縮成型し、さらに乾燥することで溶剤を除去し、これにより、積層された多色化粧料が得られる。

【0029】

この後工程にあっては、追加処理として、乾燥後の表層の化粧料の一部を、それより下層である2層目(中層)の化粧料が露出するように、レーザー又はドリルにより、例えばT文字形状に切削する処理を行い、これにより、図4及び図5に示すように、より美観が高められた多色化粧料20を得る。

【0030】

このように、本実施形態においては、従来技術のようにスラリー状化粧料を容器に1層ごと充填しその都度圧縮成型する、というのではなく、複数の色のスラリー状化粧料1j,1k,2j,2k,3j,3kが積層するように多層用充填ノズル10によりスラリー状化粧料1j〜3kを中皿4に同時に充填し、これらを一度に圧縮成型し乾燥するようにしているため、製造工程数が減らされ製造コストの低減を図ることができると共に、層同士の密着性が高められて層同士の剥離が防止され品質の向上を図ることができる。

【0031】

また、乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削しているため、違う色の下層を強調して見せることができ、美観を高めることができる。

【0032】

なお、本実施形態では、化粧料を3層にしているが、複数層であれば良く、2層でも4層以上でも良い。この場合には、層数に合わせて、吐出ノズル口及び流路の上下方向の数を変更した多層用充填ノズルを用いれば良い。

【0033】

また、ここでは、1層に2色の化粧料を隣り合わせに形成するようにしているが、1層に単色でも3色以上形成するようにしても良い。この場合には、色数に合わせて、吐出ノズル口及び流路の横方向の数を変更した多層用充填ノズルを用いれば良い。

【0034】

さらにまた、多色化粧料は、全ての色が異色である必要はなく、上下方向のいずれかで隣り合う化粧料同士が異色であれば良い。

【0035】

なお、化粧料の最上層にパール感やラメ感を持たせるには、粒度の大きいパール剤、ラメ剤が充填時に沈降しやすいため、最上層を薄く積層することが好ましい。

【0036】

次に、スラリー状化粧料(湿式バルク)の硬度と多層成型性との関係、及び、スラリー状化粧料の硬度と多色化粧料の層同士の剥離し難さとの関係に関して説明する。

【0037】

先ず、100g滅菌瓶に80ccのスラリー状化粧料を採取し、撹拌治具で2分間十分に掻き混ぜた後、中皿に充填し、この中皿を10cmの高さからPタイル(タジマ社製)上に皿底面が下になるようにして垂直に20回落下させたものを、株式会社レオテック社「FUDOH レオメータ」を用い、以下の条件で測定した。

【0038】

アダプターとしては、直径20mmの円板(針)を備えた押棒を用い、針入深度10mm、アップスピード6cm/分、チャートスピード2cm/分、フルスケール0.98N(測定値0.98N未満の場合)、フルスケール19.6N(測定値0.98N以上、19.6未満の場合)で、硬度を測定した。

【0039】

そして、そのような硬度のスラリー状化粧料を上記多層用充填ノズル10を用いて多層に積層しその充填時の積層状態である多層成型性を目視にて評価した。以下の表1の左側にその結果を示す。表1において、◎は多層成型が綺麗にできることを示し、○は多層成型できるが若干境界線が滲むことを示し、△は多層成型できるが境界線が滲むことを示している。

【0040】

また、上記硬度のスラリー状化粧料を上記多層用充填ノズル10を用いて中皿に多層に積層し圧縮成型、乾燥したものを、30cmの高さからPタイル上に皿底面が下になるようにして垂直に落下させたときの表層の剥離状態を目視にて評価した。以下の表1の右側にその結果を示す。表1において、◎は5回の落下でも剥離が認められないことを示し、○は3〜5回の落下で剥離が認められることを示し、△は2回目の落下で剥離が認められることを示している。

【0041】

【表1】

【0042】

表1より分かるように、スラリー状化粧料の硬度が0.19〜1.20Nであると、多層成型性及び剥離し難さの両方とも△がなく○以上(一方は◎)であり、多層成型性に優れると共に層同士が剥離し難い状態であって好ましく、0.29〜0.90Nであると、多層成型性及び剥離し難さの両方とも◎であり、特に好ましい。

【0043】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、例えば、上記実施形態においては、特に好適であるとして、複数の色のスラリー状化粧料を中皿4に充填し多色化粧料を成型するようにしているが、複数の色のスラリー状化粧料を中皿4以外の例えばコンパクト等の収容凹部に直接充填して多色化粧料を成型する場合にも適用でき、要は、中皿や収容凹部等の容器に多色化粧料を成型する場合に適用できる。

【符号の説明】

【0044】

1a,1b,2a,2b,3a,3b…吐出ノズル口、1j,1k,2j,2k,3j,3k…スラリー状化粧料、4…中皿(容器)、10…多層用充填ノズル(充填ノズル)、20…多色化粧料。

【技術分野】

【0001】

本発明は、多色化粧料の製造方法に関する。

【背景技術】

【0002】

従来、例えばファンデーション、アイシャドウ等の化粧料として、複数の色の化粧料を積層させたものが知られている(例えば、特許文献1参照)。この特許文献1に記載の化粧料にあっては、複数層の多色積層構造を有し、この化粧料を製造する方法として、先ず、スラリー状化粧料を化粧皿内に充填し、この充填された化粧料を上方からプレスすることで下打型層を得、次いで、化粧皿内の下打型層上に別色のスラリー状化粧料を充填し、この充填された別色の化粧料を上方からプレスすることで、上打型層を得る方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−57573号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記特許文献1に記載の多色化粧料の製造方法では、化粧料の充填工程、プレス工程が多く、製造が煩雑で製造コストが高くなるという問題がある。

【0005】

また、積層している層同士の密着性が弱く、乾燥すると層同士が互いに剥離してしまうという品質上の問題もある。

【0006】

そこで、本発明は、製造コストの低減及び品質の向上が図られる多色化粧料の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明による多色化粧料の製造方法は、複数の吐出ノズル口を備えた充填ノズルを用い、複数の色のスラリー状化粧料が積層するように、複数の吐出ノズル口から同時にスラリー状化粧料を容器に吐出させ、容器又は充填ノズルを移動させながら容器に充填し、この積層されたスラリー状化粧料を圧縮成型し、乾燥させることを特徴としている。

【0008】

このような多色化粧料の製造方法によれば、従来技術のようにスラリー状化粧料を容器に1層ごと充填しその都度圧縮成型する、というのではなく、複数の色のスラリー状化粧料が積層するように充填ノズルによりスラリー状化粧料を容器に同時に充填し、これらを一度に圧縮成型し乾燥するようにしているため、製造工程数が減らされ製造コストの低減が図られると共に、層同士の密着性が高められて層同士の剥離が防止され品質の向上が図られる。

【0009】

ここで、上記作用を効果的に奏する構成としては、具体的には、複数の吐出ノズル口は、充填ノズルにおいて上下方向及びこれに直交する横方向に並設される構成が挙げられる。

【0010】

また、スラリー状化粧料の硬度が、0.19〜1.20Nであると、各スラリー状化粧料を同時に吐出した場合の多層成型性に優れると共に、多層のスラリー状化粧料を一度に圧縮成型し、乾燥した場合に層同士が剥離し難くなる。

【0011】

また、乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削するようにすると、違う色の下層を強調して見せることができ、美観を高め得る。

【発明の効果】

【0012】

このように本発明によれば、製造コストの低減及び品質の向上を図ることができる多色化粧料の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る多色化粧料の製造方法に用いられる多層用充填ノズルを示す斜視図である。

【図2】図1に示す多層用充填ノズルの平面図である。

【図3】図1及び図2に示す多層用充填ノズルを用いスラリー状化粧料を中皿に吐出している様子を示す斜視図である。

【図4】得られた多色化粧料を中皿と共に示す斜視図である。

【図5】得られた多色化粧料のみを示す斜視図である。

【発明を実施するための形態】

【0014】

以下、添付図面を参照して、本発明の一実施形態について詳細に説明する。図1は、本発明の一実施形態に係る多色化粧料の製造方法に用いられる多層用充填ノズルを示す斜視図、図2は、多層用充填ノズルの平面図、図3は、多層用充填ノズルを用いスラリー状化粧料を中皿に吐出している様子を示す斜視図、図4は、多色化粧料を中皿と共に示す斜視図、図5は、得られた多色化粧料のみを示す斜視図である。

【0015】

本実施形態の多色化粧料の製造方法は、例えば、チークパウダー、ファンデーション、アイシャドウ等の多色化粧料を得るためのものであり、互いに色の異なる多色のスラリー状化粧料を用意する前工程と、この互いに色の異なるスラリー状化粧料を図1〜図3に示す多層用充填ノズル(充填ノズル)10を用いて中皿4に充填する充填工程と、中皿4の充填物を圧縮成型、乾燥する後工程と、を備えている。

【0016】

前工程では、粉末化粧料を構成する多種の粉末を混合し、この混合物に油分を添加して例えばミキサ等で十分撹拌し、これに溶剤を加え混練することで、所定の粘性を有するスラリー状化粧料を得る。そして、ここでは、上記粉末を構成する顔料の色を変えることで、互いに色の異なるスラリー状化粧料を複数色用意する。

【0017】

充填工程では、先の前工程で得た互いに色の異なるスラリー状化粧料を、例えばコンパクト等の中皿(金皿や樹脂皿等の化粧皿)4に積層すべく充填機を用いて充填する。この充填機は、スラリー状化粧料を吐出する吐出ノズル口が複数配設された多層用充填ノズル10、チューブ、押出機等を具備している。以下、充填機ついて詳説する。

【0018】

充填機を構成し本実施形態の特徴を成す多層用充填ノズル10は、図1〜図3に示すように、略直方体形状を成し、一方の側面(図2の左側の面)に、開口された複数の吐出ノズル口1a,1b,2a,2b,3a,3bをそれぞれ有している。これらの吐出ノズル口1a〜3bは、一方の側面において、上下方向(短尺方向)に直交する横方向(長尺方向)に延びる、例えば長方形状の開口とされている。

【0019】

一方の側面において、吐出ノズル口1a,1bは、上下方向(積層方向)の上側に設けられると共に横方向に並設され、吐出ノズル口3a,3bは、上下方向の下側に設けられると共に横方向に並設され、吐出ノズル口2a,2bは、上下方向の中間に設けられると共に横方向に並設されている。

【0020】

この多層用充填ノズル10の内部には、各吐出ノズル口1a〜3bにそれぞれ繋がり反対側の側面(図2の右側の面)まで延びる流路1c,1d,2c,2d,3c,3dが各々設けられると共に、当該反対側の側面に、各流路1c,1d,2c,2d,3c,3dにそれぞれ連通し外側に突出するパイプ状の接続部1e,1f,2e,2f,3e,3fが各々設けられている。なお、図面にあっては、図が煩雑になるのを避けるために、流路2c,3cは描かれていない。

【0021】

そして、吐出ノズル口1aは、流路1c、接続口1eが接続されるチューブ11を介して第1押出機に接続され、吐出ノズル口1bは、流路1d、接続口1fが接続されるチューブ12を介して第2押出機に接続され、吐出ノズル口2aは、流路2c、接続口2eが接続されるチューブ13を介して第3押出機に接続され、吐出ノズル口2bは、流路2d、接続口2fが接続されるチューブ14を介して第4押出機に接続され、吐出ノズル口3aは、流路3c、接続口3eが接続されるチューブ15を介して第5押出機に接続され、吐出ノズル口3bは、流路3d、接続口3fが接続されるチューブ16を介して第6押出機に接続されている。

【0022】

これらの各押出機は、その内部に各々充填されるスラリー状化粧料を各チューブ11〜16を介して各吐出ノズル口1a〜3bに各々押し出すためのものである。

【0023】

そして、このような構成の充填機を用いる充填工程では、先の前工程で用意した互いに色の異なるスラリー状化粧料を、第1〜第6押出機に各々充填する。

【0024】

次いで、押出機を操作し、各スラリー状化粧料を同時に中皿4に吐出させる。具体的には、図3に示すように、吐出ノズル口1aから例えば黄色のスラリー状化粧料1jを、吐出ノズル口1bから例えば紫色のスラリー状化粧料1kを、吐出ノズル口2aから例えば青色のスラリー状化粧料2jを、吐出ノズル口2bから例えば赤色のスラリー状化粧料2kを、吐出ノズル口3aから例えばピンク色のスラリー状化粧料3jを、吐出ノズル口3bから例えば緑色のスラリー状化粧料3kを、同時に中皿4に吐出させる。

【0025】

これにより、中皿4には、吐出ノズル口3aからの例えばピンク色のスラリー状化粧料3j、吐出ノズル口3bからの例えば緑色のスラリー状化粧料3kから成る下層と、吐出ノズル口2aからの例えば青色のスラリー状化粧料2j、吐出ノズル口2bからの例えば赤色のスラリー状化粧料2kから成る中層と、吐出ノズル口1aからの例えば黄色のスラリー状化粧料1j、吐出ノズル口1bからの例えば紫色のスラリー状化粧料1kから成る表層と、を有する3層のスラリー状化粧料が積層される(図5参照)。

【0026】

そして、スラリー状化粧料1j〜3kの吐出の際には、中皿4を例えば曲線状に移動させながらスラリー状化粧料1j〜3kを各吐出ノズル口1a〜3bから同時に吐出させる。すると、横方向に隣り合うスラリー状化粧料同士の境界線Bが曲線形状を描く模様が形成される(図4及び図5参照)。

【0027】

なお、ここでは、特に好適であるとして、中皿4を移動させるようにしているが、多層用充填ノズル10を移動させるようにしても良い。また、曲線状ではなく、直線状に移動させて境界線Bを直線形状としても良い。

【0028】

そして、上記充填工程の後工程として、中皿4に積層された多色のスラリー状化粧料1j〜3kを、中皿4内で例えば濾紙や不織布等を介して例えばプレス機等でプレスすることで一度に圧縮成型し、さらに乾燥することで溶剤を除去し、これにより、積層された多色化粧料が得られる。

【0029】

この後工程にあっては、追加処理として、乾燥後の表層の化粧料の一部を、それより下層である2層目(中層)の化粧料が露出するように、レーザー又はドリルにより、例えばT文字形状に切削する処理を行い、これにより、図4及び図5に示すように、より美観が高められた多色化粧料20を得る。

【0030】

このように、本実施形態においては、従来技術のようにスラリー状化粧料を容器に1層ごと充填しその都度圧縮成型する、というのではなく、複数の色のスラリー状化粧料1j,1k,2j,2k,3j,3kが積層するように多層用充填ノズル10によりスラリー状化粧料1j〜3kを中皿4に同時に充填し、これらを一度に圧縮成型し乾燥するようにしているため、製造工程数が減らされ製造コストの低減を図ることができると共に、層同士の密着性が高められて層同士の剥離が防止され品質の向上を図ることができる。

【0031】

また、乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削しているため、違う色の下層を強調して見せることができ、美観を高めることができる。

【0032】

なお、本実施形態では、化粧料を3層にしているが、複数層であれば良く、2層でも4層以上でも良い。この場合には、層数に合わせて、吐出ノズル口及び流路の上下方向の数を変更した多層用充填ノズルを用いれば良い。

【0033】

また、ここでは、1層に2色の化粧料を隣り合わせに形成するようにしているが、1層に単色でも3色以上形成するようにしても良い。この場合には、色数に合わせて、吐出ノズル口及び流路の横方向の数を変更した多層用充填ノズルを用いれば良い。

【0034】

さらにまた、多色化粧料は、全ての色が異色である必要はなく、上下方向のいずれかで隣り合う化粧料同士が異色であれば良い。

【0035】

なお、化粧料の最上層にパール感やラメ感を持たせるには、粒度の大きいパール剤、ラメ剤が充填時に沈降しやすいため、最上層を薄く積層することが好ましい。

【0036】

次に、スラリー状化粧料(湿式バルク)の硬度と多層成型性との関係、及び、スラリー状化粧料の硬度と多色化粧料の層同士の剥離し難さとの関係に関して説明する。

【0037】

先ず、100g滅菌瓶に80ccのスラリー状化粧料を採取し、撹拌治具で2分間十分に掻き混ぜた後、中皿に充填し、この中皿を10cmの高さからPタイル(タジマ社製)上に皿底面が下になるようにして垂直に20回落下させたものを、株式会社レオテック社「FUDOH レオメータ」を用い、以下の条件で測定した。

【0038】

アダプターとしては、直径20mmの円板(針)を備えた押棒を用い、針入深度10mm、アップスピード6cm/分、チャートスピード2cm/分、フルスケール0.98N(測定値0.98N未満の場合)、フルスケール19.6N(測定値0.98N以上、19.6未満の場合)で、硬度を測定した。

【0039】

そして、そのような硬度のスラリー状化粧料を上記多層用充填ノズル10を用いて多層に積層しその充填時の積層状態である多層成型性を目視にて評価した。以下の表1の左側にその結果を示す。表1において、◎は多層成型が綺麗にできることを示し、○は多層成型できるが若干境界線が滲むことを示し、△は多層成型できるが境界線が滲むことを示している。

【0040】

また、上記硬度のスラリー状化粧料を上記多層用充填ノズル10を用いて中皿に多層に積層し圧縮成型、乾燥したものを、30cmの高さからPタイル上に皿底面が下になるようにして垂直に落下させたときの表層の剥離状態を目視にて評価した。以下の表1の右側にその結果を示す。表1において、◎は5回の落下でも剥離が認められないことを示し、○は3〜5回の落下で剥離が認められることを示し、△は2回目の落下で剥離が認められることを示している。

【0041】

【表1】

【0042】

表1より分かるように、スラリー状化粧料の硬度が0.19〜1.20Nであると、多層成型性及び剥離し難さの両方とも△がなく○以上(一方は◎)であり、多層成型性に優れると共に層同士が剥離し難い状態であって好ましく、0.29〜0.90Nであると、多層成型性及び剥離し難さの両方とも◎であり、特に好ましい。

【0043】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は上記実施形態に限定されるものではなく、例えば、上記実施形態においては、特に好適であるとして、複数の色のスラリー状化粧料を中皿4に充填し多色化粧料を成型するようにしているが、複数の色のスラリー状化粧料を中皿4以外の例えばコンパクト等の収容凹部に直接充填して多色化粧料を成型する場合にも適用でき、要は、中皿や収容凹部等の容器に多色化粧料を成型する場合に適用できる。

【符号の説明】

【0044】

1a,1b,2a,2b,3a,3b…吐出ノズル口、1j,1k,2j,2k,3j,3k…スラリー状化粧料、4…中皿(容器)、10…多層用充填ノズル(充填ノズル)、20…多色化粧料。

【特許請求の範囲】

【請求項1】

複数の吐出ノズル口を備えた充填ノズルを用い、複数の色のスラリー状化粧料が積層するように、前記複数の吐出ノズル口から同時に前記スラリー状化粧料を容器に吐出させ、前記容器又は前記充填ノズルを移動させながら前記容器に充填し、この積層されたスラリー状化粧料を圧縮成型し、乾燥させることを特徴とする多色化粧料の製造方法。

【請求項2】

前記複数の吐出ノズル口は、前記充填ノズルにおいて上下方向及びこれに直交する横方向に並設されていることを特徴とする請求項1記載の多色化粧料の製造方法。

【請求項3】

前記スラリー状化粧料の硬度は、0.19〜1.20Nであることを特徴とする請求項1又は2記載の多色化粧料の製造方法。

【請求項4】

乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削することを特徴とする請求項1〜3の何れか一項に記載の多色化粧料の製造方法。

【請求項1】

複数の吐出ノズル口を備えた充填ノズルを用い、複数の色のスラリー状化粧料が積層するように、前記複数の吐出ノズル口から同時に前記スラリー状化粧料を容器に吐出させ、前記容器又は前記充填ノズルを移動させながら前記容器に充填し、この積層されたスラリー状化粧料を圧縮成型し、乾燥させることを特徴とする多色化粧料の製造方法。

【請求項2】

前記複数の吐出ノズル口は、前記充填ノズルにおいて上下方向及びこれに直交する横方向に並設されていることを特徴とする請求項1記載の多色化粧料の製造方法。

【請求項3】

前記スラリー状化粧料の硬度は、0.19〜1.20Nであることを特徴とする請求項1又は2記載の多色化粧料の製造方法。

【請求項4】

乾燥後の表層の化粧料の一部を、それより下層の化粧料が露出するように、レーザー又はドリルにより切削することを特徴とする請求項1〜3の何れか一項に記載の多色化粧料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−6796(P2013−6796A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140865(P2011−140865)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(591147339)株式会社トキワ (141)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(591147339)株式会社トキワ (141)

【Fターム(参考)】

[ Back to top ]