多色成形体、多色成形法、及び基板収納容器

【課題】 複数の成形材料を性能の観点から適切に組み合わせることのできる多色成形体、多色成形法、及び基板収納容器を提供する。

【解決手段】 相互に材質の異なる第一、第二の成形材料を用意し、第一の成形材料からなる一対の第一の成形体1と第二の成形材料からなる第二の成形体3とを組み合わせて一体化する際、各第一の成形体1と第二の成形体3との境界6における周縁部を薄肉突片5に形成する。そして、薄肉突片5を、先端部に向かうに従い徐々に先細りの薄肉となる断面略直角三角形に形成し、先細りの傾斜角度θを5°〜40°の範囲とするとともに、境界6を形成する傾斜面7の長さLを0.4〜5.0mmとする。第一、第二の成形体1・3の境界6における周縁部を薄肉突片5に形成して一体化すれば、適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要がない。

【解決手段】 相互に材質の異なる第一、第二の成形材料を用意し、第一の成形材料からなる一対の第一の成形体1と第二の成形材料からなる第二の成形体3とを組み合わせて一体化する際、各第一の成形体1と第二の成形体3との境界6における周縁部を薄肉突片5に形成する。そして、薄肉突片5を、先端部に向かうに従い徐々に先細りの薄肉となる断面略直角三角形に形成し、先細りの傾斜角度θを5°〜40°の範囲とするとともに、境界6を形成する傾斜面7の長さLを0.4〜5.0mmとする。第一、第二の成形体1・3の境界6における周縁部を薄肉突片5に形成して一体化すれば、適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要がない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、異材質や同材質同士を組み合わせて一体化する多色成形体、多色成形法、及び基板収納容器に関するものである。

【背景技術】

【0002】

従来、各種機械装置の機構部品や基板収納容器等においては、製品を構成する複数の部位の異なる要求特性を満足させるため、異なる材質により複数の部位をそれぞれ形成し、この複数の部位を組み合わせて一体化し、異材質の製品を得る手法が採用されている。このような製品の製造方法としては、インサート成形法や多色成形法(二色成形法とも、ダブルモールド法ともいう)があげられ、多色成形法では材質の異なる2種類の成形材料が接合可能か否かの観点から取捨選択して用いられている(特許文献1、2参照)。

【特許文献1】特開2005‐67139号公報

【特許文献2】特開2000‐12673号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来における多色成形法は、以上のように材質の異なる2種類の成形材料が接合可能か否かの観点のみから組み合わせて用いられているので、性能を重視して2種類の成形材料を適切に組み合わせることができないという問題がある。例えば、2種類の成形材料が性能の観点からは適切な組み合わせでも、接合可能な否かの観点からは相溶性がなく、不適切な組み合わせの場合には、十分に接合することができないので、組み合わせを再考せざるを得ない。

【0004】

仮に、2種類の成形材料を不適切な選択ながら性能を重視して組み合わせると、2種類の成形材料の界面が強度的に弱化し、洗浄時のストレスや使用時や輸送時の振動で剥離してしまうこととなる。

【0005】

本発明は上記に鑑みなされたもので、複数の成形材料を性能の観点から適切に組み合わせることができる多色成形体、多色成形法、及び基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、第一、第二の成形材料を組み合わせて一体に成形されるものであって、

第一の成形材料からなる第一の成形体と第二の成形材料からなる第二の成形体との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0007】

なお、第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとすることができる。

また、薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとすることができる。

【0008】

また、本発明においては上記課題を解決するため、第一、第二の成形材料を組み合わせて一体に成形する成形法であって、

第一の成形材料を使用して第一の成形体を成形し、この第一の成形体に、第二の成形材料を使用して第二の成形体を一体に成形するとともに、これら第一、第二の成形体の境界の少なくとも周縁部の一部を断面略三角形の薄肉突片に形成してその先細りの傾斜角度を5°〜40°の範囲とし、この薄肉突片の傾斜面を0.4〜5.0mmの長さとすることを特徴としている。

【0009】

なお、第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとすることができる。

【0010】

また、本発明においては上記課題を解決するため、基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体としたものであって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持片と、第二の成形材料により少なくとも支持片に一体に積層(層をなすよう積み重ねる)されて基板に接触する接触層とを含み、これら支持片と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0011】

なお、支持体には、第一の成形材料により成形されて容器本体の内部側方に設けられ、支持片を支持する支持壁を含むと良い。

また、容器本体の内部側方と支持体の支持壁との間に、第二の成形材料とは異なる材料の介在層を形成すると良い。

また、支持体には、第二の成形材料により支持壁に重ねられ、基板の支持壁に対する最接近部に触接する触接層を含むと良い。

また、支持体の支持片に積層された接触層の表面に、基板に接触する突起を形成することができる。

【0012】

また、支持体の支持片は、容器本体の内部側方から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、容器本体の内部側方から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、これら第一、第二の支持部の露出面のうち少なくとも表面に接触層をそれぞれ積層することができる。

【0013】

また、支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、第一、第二の支持部の露出面に接触層をそれぞれ積層するとともに、支持壁と第二の支持部との間に接触層を積層し、支持壁と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とすることができる。

【0014】

また、支持体の第一、第二の支持部の間に、棚部を介在して形成することも可能である。

さらに、第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜形成することが可能である。

さらにまた、支持壁と触接層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とすることも可能である。

【0015】

また、本発明においては上記課題を解決するため、基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体としたものであって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持壁と、第二の成形材料により成形されて支持壁に形成され、基板を接触支持する支持片とを含み、これら支持壁と支持片との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0016】

なお、支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含むと良い。

【0017】

ここで、特許請求の範囲における第一、第二の成形材料は、同じ材質でも良いし、異なる材質でも良い。多色成形体としては、少なくとも各種のボタンやキートップ、各種機械装置の摘み、ピンセット、自動車関連部品(運転席照光部品等)、カメラのレンズフード、デジタルカメラのグリップ部、携帯電話の操作部、ガラス基板や半導体ウェーハ等の各種基板を収納する基板収納容器の一部、ウェーハトレイ、基板用のハンドリング治具があげられる。また、多色成形体が基板収納容器の一部の場合、トップオープンボックスタイプ、フロントオープンボックスタイプ、ボトムオープンボックスタイプの一部を特に問うものではない。

【0018】

第一、第二の成形体は、それぞれ単数複数を特に問うものではない。薄肉突片は、第一、第二の成形体の境界における周縁部の一部からなるものでも良いし、周縁部やその内側の一部からなるものでも良い。また、第一、第二の成形体の境界における周縁部の全部からなるものでも良い。この薄肉突片は、略三角形、具体的には直角三角形、あるいはおおよそ直角三角形と認められる形に形成されることが好ましい。さらに、第一、第二の支持部は、間隔をおき離れて位置することが好ましい。

【0019】

本発明によれば、多色成形体を成形する場合には、第一の成形材料により一次側となる第一の成形体を成形して第二の成形体を成形する金型にセットし、この金型に第二の成形材料を充填して二次側となる第二の成形体を成形するとともに、第一、第二の成形体の境界における少なくとも周縁部の一部を薄肉突片に形成して溶融(加熱して溶かす)接合すれば、異材質又は同材質の多色成形体を得ることができる。

【発明の効果】

【0020】

本発明によれば、複数の成形材料、特に材質の異なる複数種の成形材料を性能の観点から適切に組み合わせることができるという効果がある。また、薄肉突片の先細りの傾斜角度を5°〜40°の範囲とするので、薄肉突片の先端部に成形材料を十分に充填することができ、第一、第二の成形体を強固に接合することができる。

また、薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとすれば、良好な接合が期待でき、しかも、成形材料を十分に充填して成形の安定化を図ることができる。

【0021】

また、支持体に、支持壁に形成されて基板の支持壁に対する最接近部に触接する触接層を含めば、基板の出し入れ時に基板の支持壁に対する接近部に触接層が触接するので、基板と支持壁との接触に伴う磨耗や損傷を防ぐことができる。

【0022】

また、第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜させれば、基板収納容器がフロントオープンボックスで基板を略水平に支持して収納する場合、基板が自重により自動的に求芯されるので、基板を適切に位置決めすることが可能になる。さらに、基板の中心に向かう力が常に作用して抵抗となるので、基板の回転を規制することができるという効果がある。

【発明を実施するための最良の形態】

【0023】

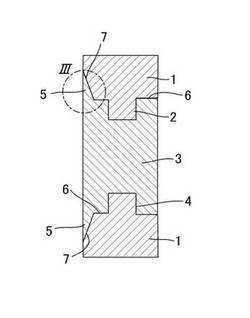

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における多色成形体と多色成形法は、図1ないし図3に示すように、相互に材質の異なる第一、第二の成形材料を用意し、第一の成形材料からなる一対の第一の成形体1と第二の成形材料からなる第二の成形体3とを組み合わせて一体化する際、各第一の成形体1と第二の成形体3との直線的な境界6における周縁部を断面略三角形で鋭角の薄肉突片5に形成するようにしている。

【0024】

第一の成形材料は、特に限定されるものではないが、例えば各種の熱可塑性樹脂、具体的にはポリカーボネート、シクロオレフィンポリマー、あるいはポリエーテルイミド等が選択して使用される。また、第二の成形材料は、特に限定されるものではないが、例えば第一の成形材料よりも滑り性、耐熱性、耐磨耗性に優れ、第一の成形材料との溶融(加熱して溶かす)が困難な各種の熱可塑性樹脂、具体的にはポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトン等が選択して使用される。

【0025】

一対の第一の成形体1は、図2や図3に示すように、それぞれ同じ大きさの断面略ブロック形に形成され、第二の成形体3を挟持するよう機能する。各第一の成形体1の第二の成形体3に接触する境界面には、第二の成形体3との組み合わせ用の凸部2が突出形成される。また、第二の成形体3は、図2や図3に示すように、第一の成形体1よりも長い断面略ブロック形に形成され、各第一の成形体1に接触する境界面に、第一の成形体1の凸部2と嵌合する凹部4が凹み形成される。

【0026】

薄肉突片5は、同図に示すように、先端部に向かうに従い徐々に先細りの薄肉となる断面略直角三角形(断面略楔形でもある)に形成され、境界6を形成する傾斜面7と水平面の形成する先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、傾斜面7の長さLが0.4〜5.0mmとされる。

【0027】

薄肉突片5の先細りの傾斜角度θを5°〜40°の範囲とするのは、傾斜角度θが5°未満の場合には、実験結果から薄肉突片5の先端部に第一、第二の成形材料を十分に充填することができないからである。これに対し、傾斜角度θが40°を超える場合には、実験結果から各第一の成形体1と第二の成形体3とを強固に接合することができないからである。薄肉突片5の先細りの傾斜角度θは、多色成形の安定化や接合の確実化の観点から10°〜30°の範囲が好ましい。

【0028】

薄肉突片5の傾斜面7の長さLが0.4〜5.0mmの範囲なのは、長さLが0.4mm未満の場合には、実験結果から十分な接合が期待できないからである。逆に、長さLが5.0mmを超える場合には、実験結果から第一、第二の成形材料を適切に充填することができず、成形が不安定化するからである。

【0029】

上記において、各種機械装置の機構部品、ボタン、キートップ、摘み、ピンセット等からなる多色成形体を成形する場合には、先ず、図示しない金型に可塑化したポリカーボネート等からなる第一の成形材料を充填してベースとなる一対の第一の成形体1をそれぞれ成形し、各第一の成形体1を金型から脱型して第二の成形体3を成形する金型(図示せず)にインサートし、この金型のキャビティの壁面の一部を各第一の成形体1により区画形成する。

【0030】

こうして第二の成形体用の金型に一対の第一の成形体1をインサートしたら、金型に可塑化したポリブチレンテレフタレート等からなる第二の成形材料を充填して第二の成形体3を成形するとともに、各第一の成形体1と第二の成形体3との境界6における周縁部を鋭角の薄肉突片5に形成して溶融接合し、その後、冷却して金型から脱型すれば、多色成形体を成形することができる。

【0031】

上記構成によれば、例え第一、第二の成形材料が接合の観点から不適切な組み合わせの場合でも、第一、第二の成形体1・3の境界6における周縁部を薄肉突片5に形成して一体化すれば、大きな圧力や熱を用いずとも適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要性が全くない。したがって、例え相溶性が悪くても、性能を重視して2種類の成形材料を適切に組み合わせることができる。また、2種類の成形材料の界面が強度的に弱化し、洗浄時のストレス、使用時や輸送時の振動で剥離してしまうのを確実に抑制防止することができる。

【0032】

次に、上記多色成形体や多色成形法を用いた基板収納容器について説明する。本実施形態における基板収納容器は、図4ないし図11に示すように、口径300mmの丸い半導体ウェーハからなる複数枚の基板Wを収納する容器本体10と、この容器本体10の開口した正面をシールガスケット24を介し開閉する着脱自在の蓋体20とを備え、容器本体10の相対向する両側壁に、複数枚の基板Wを整列させて支持する支持体30をそれぞれ配設し、各支持体30を多色成形体とするようにしている。

【0033】

容器本体10と蓋体20の成形材料は、特に限定されるものではないが、例えばポリカーボネート、ポリエーテルイミド、シクロオレフィン樹脂等からなる熱可塑性樹脂が選択されることが好ましい。

【0034】

容器本体10は、図4や図5に示すように、例えば透明のポリカーボネート等を使用して正面の開口したフロントオープンボックスタイプに成形され、底面の前部両側と後部中央とには、図示しない半導体加工装置の位置決めピンに上方から嵌合する断面略逆V字形の位置決め具がそれぞれ配設されており、天井の中央部には、図示しない自動搬送機構に把持されるロボティックハンドル11が着脱自在に装着される。

【0035】

容器本体10の正面は、幅方向外側に膨出形成されて蓋体20嵌合用のリム部12を形成し、このリム部12の内周面上下には、蓋体20の施錠機構26用の複数の係止穴13が間隔をおいてそれぞれ凹み形成される。また、容器本体10の背面壁の内面には、基板Wの後部周縁を水平に嵌合保持する左右一対のリヤリテーナ14が上下方向に所定のピッチで複数並設される。また、容器本体10の両側壁外面には、手動搬送用のハンドル(図示せず)がそれぞれ着脱自在に装着される。

【0036】

蓋体20は、図4や図5に示すように、容器本体正面のリム部12に着脱自在に嵌合する正面視横長で略矩形の筐体21と、この筐体21の開口した表面両側を着脱自在に覆う略矩形で複数のカバープレート22とを備え、これら筐体21と複数のカバープレート22との間には、容器本体10の係止穴13に係止して施錠する左右一対の施錠機構26が内蔵される。

【0037】

筐体21は、断面略皿形に形成され、基板Wに対向する裏面の周縁部に枠形の段差凹部23が切り欠かれるとともに、この段差凹部23には、エンドレスで弾性のシールガスケット24が嵌入されており、このシールガスケット24が容器本体10のリム部12内に圧接して変形することにより気密性を確保する。この筐体21の裏面の凹んだ中央部には、複数枚の基板Wの前部周縁を弾発的に水平に保持する縦長のフロントリテーナ25が着脱自在に装着される。

【0038】

各施錠機構26は、筐体21の表面側方に軸支されて外部から操作される回転プレート27を備え、この回転プレート27の周縁部には、回転プレート27の回転に伴い筐体21の上下内外方向にスライドする上下一対の進退動プレートが円弧溝やピン等を介し連結されており、各進退動プレートの先端部には、筐体21の周壁を貫通して容器本体10の係止穴13に嵌合する係止爪が揺動可能に連結支持される。

【0039】

一対の支持体30は、容器本体10の成形時にインサート成形により両側壁にそれぞれ一体化され、容器本体10に収納される複数枚の基板Wを上下方向に所定のピッチで整列させ、各基板Wを左右から挟んで水平に支持するよう機能する。各支持体30は、図6ないし図11に示すように、容器本体10の側壁に一体化される支持壁31と、支持壁31の上下方向に所定のピッチで並設される複数の支持片34と、支持壁31の一部と各支持片34の露出面に積層される複数の接触層37と、各支持壁31に形成される複数の触接層40とを備えて形成される。

【0040】

このような支持体30は、図9ないし図11に示すように、支持壁31の一部と接触層37との境界6、各支持片34と接触層37との境界6、及び支持壁31と各触接層40との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmとされる。

【0041】

支持壁31と複数の支持片34とは耐衝撃性、耐熱性、耐水性に優れるポリカーボネート等からなる第一の成形材料により成形され、複数の接触層37と触接層40とは表面平滑性、低磨耗性、寸法安定性のポリブチレンテレフタレート等からなる第二の成形材料によりそれぞれ成形される。したがって、支持壁31と複数の支持片34とは第一の成形体1を形成し、複数の接触層37と触接層40とは第二の成形体3を形成する。

【0042】

支持壁31は、正面視で縦長の長方形に形成され、容器本体10の成形時にその側壁内面にインサート成形で一体化される。この支持壁31の後部(図6、図8の右側)33は、容器本体10の内方向に45°〜80°の傾斜角度で屈曲傾斜し、容器本体10の側壁の内方向に屈曲した後部形状に対応する。

【0043】

各支持片34は、図5や図8に示すように、支持壁31の前部32の表面から容器本体10の内方向に略水平に突出して基板Wの側部先端(側部前端)寄りに下方から接触層37を介して対向する第一の支持部35と、支持壁31の屈曲した後部33の表面から容器本体10の内方向に略水平に突出して基板Wの側部末端(側部後端)寄りに下方から接触層37を介して対向する第二の支持部36とから分割して形成され、これら第一、第二の支持部35・36が間隔をおいて容器本体10の前後方向、換言すれば、基板Wの出し入れ方向に離隔する。

【0044】

第一の支持部35は、図7に示すように、先端部に向かうに従い徐々に薄肉となる断面略先細りの平面略半円形に形成されて容器本体10の正面側に位置し、接触層37に被覆されており、細い先端部側が基板Wの裏面側部先端寄りに下方から接触層37を介して対向する。また、第二の支持部36は、第一の支持部35よりも小さく狭い多角形に形成されて容器本体10の背面側に位置し、先端部に向かうに従い徐々に薄肉となる断面略先細りに形成されて接触層37に被覆されており、この接触層37が支持壁31の後部33表面をも部分的に被覆する(図6参照)。

【0045】

複数の接触層37は、図7、図9、図10に示すように、第一、第二の支持部35・36の露出面にそれぞれ一体的に積層被覆されるとともに、上下方向に並ぶ複数の第二の支持部36間における支持壁31の後部33表面にも一体的に積層され、第一、第二の支持部35・36、及び支持壁31の後部33表面との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成されており、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされ、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmに調整される。

【0046】

第一、第二の支持部35・36を被覆する接触層37は、中空の断面略先細りに形成され、表面38が先端部に向かうに従い徐々に下方向に傾斜して基板Wの側部周縁を支持する。このような接触層37の表面38は、図7に示すように、基板Wの中心部と同心円の逆円錐を描くよう傾斜形成され、基板Wをその自重を利用して位置決めし、かつ基板Wの回転を規制するよう機能する。

【0047】

第一の支持部35を被覆する接触層37の表面38には同図に示すように、段差部39が厚さ方向に形成され、この段差部39が基板Wの側部周縁に接触して容器本体10の開口した正面方向への飛び出しを規制する。この段差部39は、基板Wの厚さ寸法、具体的には0.3mm〜0.7mmの高さで形成される。

【0048】

複数の触接層40は、図6に示すように、各支持壁31の略中央部表面の上下方向に所定のピッチで並設されて第一、第二の支持部35・36の間に位置し、基板Wの出し入れ時に基板Wの支持壁31に対する両側の最接近部Waに触接することにより、基板Wと支持壁31との接触に伴う磨耗や損傷を防止する。

【0049】

各触接層40は、図6や図11に示すように、正面視で横長あるいは縦長の矩形に形成され、支持壁31の表面との境界6の周縁部が先細りの薄肉突片5に形成されており、この薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされ、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmに調整される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0050】

上記において、容器本体10や支持体30を製造する場合には、先ず、可塑化された第一の成形材料によりベースとなる支持体30の支持壁31と複数の支持片34とを一体成形して中間品を形成し、この中間品を複数の接触層37と触接層40とを成形する金型(図示せず)にセットし、この金型に可塑化された第二の成形材料を充填して複数の接触層37と触接層40とを成形し、完全な支持体30を成形する。

【0051】

この成形の際、支持壁31と接触層37との境界6、各第一、第二の支持部35・36と接触層37との境界6、及び支持壁31と各触接層40との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°の範囲とされるとともに、境界6を形成する傾斜面7の長さLが0.4〜5.0mmに設定されるので、第一、第二の成形材料の相溶性にかかわらず、良好な溶融接合が期待できる。したがって、支持壁31と接触層37、第一、第二の支持部35・36と接触層37、及び支持壁31と触接層40に関し、大きな圧力や熱を用いずとも強固な一体化を図ることができる。

【0052】

こうして完全な支持体30を成形したら、この支持体30を容器本体10成形用の金型(図示せず)にインサートし、この金型に容器本体10用の成形材料を充填し、その後、冷却して金型から脱型すれば、支持体30を左右両側部に備えた容器本体10を得ることができる。

【0053】

上記構成によれば、例え第一、第二の成形材料が接合の観点から不適切な組み合わせ(例えば、ポリカーボネートとポリブチレンテレフタレートの組み合わせ等)の場合でも、支持壁31と接触層37との境界6、及び各支持片34と接触層37との境界6の周縁部をそれぞれ薄肉突片5に形成して一体化すれば、適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要が全くない。したがって、例え相溶性が悪くても、性能を重視して2種類の成形材料を適切に組み合わせることができ、支持体30の複数の部位の異なる要求特性を大いに満足させることができる。

【0054】

また、2種類の成形材料の界面が強度的に弱化し、洗浄時の界面活性剤の浸入やストレス、使用時や輸送時の振動で剥離してしまうのを確実に抑制防止することができる。また、境界6の周縁部の一部のみを先細りの薄肉突片5に形成するのではなく、境界6の全周縁部を先細りの薄肉突片5に形成するので、きわめて高い強度を得ることができる。

【0055】

また、基板Wに支持片34の露出面ではなく、滑り性に優れる接触層37の傾斜した表面38が接触するので、基板Wに載置位置の跡が残ることがなく、基板Wの円滑な移動が大いに期待できる。したがって、基板Wの取り出しミスを防いでトラブルを防止し、基板Wのマーキングや傷付きを確実に防止することが可能になる。さらに、第一、第二の支持部35・36が一枚の板ではなく、分割されて間隔をおき離隔するので、基板Wに対する接触領域を減少させてパーティクルの発生を大いに抑制することができる。

【0056】

次に、図12は本発明の第2の実施形態を示すもので、この場合には、各支持体30の第一の支持部35を被覆する接触層37と第二の支持部36を被覆する接触層37の少なくともいずれか一方の表面38に、基板Wの裏面周縁部に接触する突起50を形成するようにしている。

図12においては、左右一対の第一の支持部35をそれぞれ被覆する接触層37の表面38に、基板Wの裏面周縁部に接触する突起50を形成しているが、各第二の支持部36をそれぞれ被覆する接触層37の表面38に、基板Wの裏面周縁部に接触する突起50を形成することも可能である。

【0057】

突起50は、例えば細長い線条に形成され、接触層37の表面38に一体化されて基板Wの半径方向に指向する。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、基板Wの裏面に小面積の突起50が接触するので、接触面積を減少させてパーティクル発生の確率を大幅に低減することができるのは明らかである。

【0058】

次に、図13は本発明の第3の実施形態を示すもので、この場合には、容器本体10の両側壁と各支持体30の支持壁31との間に、少なくとも第二の成形材料とは異なる別の材料の介在被覆層51をそれぞれ板状に形成して一体化するようにしている。各介在被覆層51は、第二の成形材料以外の成形材料、例えば第一の成形材料やその他の成形材料により薄く成形される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0059】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、第二の成形材料が第一の成形材料からなる露出面に露出しないようにしてから容器本体10の側壁と一体化することができるのは明らかである。

【0060】

次に、図14、図15は本発明の第4の実施形態を示すもので、この場合には、各支持体30の支持片34である第一、第二の支持部35・36の間に、板形の棚部52を間隔をおいて略水平に介在して形成するようにしている。

【0061】

棚部52は、所定の成形材料により成形され、第一、第二の支持部35・36の表面と同じ高さか、あるいはこれら第一、第二の支持部35・36の表面よりも低い高さに形成されており、第一、第二の支持部35・36と同様の作用効果を担わせたい場合等には、露出面中少なくとも表面に第二の成形材料からなる接触層37が積層被覆される。この棚部52の成形材料は、特に限定されるものではないが、基板Wとの接触を回避したい場合には、第一の成形材料が選択される。

【0062】

棚部52の下面である裏面は、基板Wが自動機でピックアップされる場合、ピックアップ範囲が狭くなるのを防止するため、第一、第二の支持部35・36の裏面よりも上方に位置する高さに設定される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、容器本体10に基板Wを自動ではなく、手動で挿入する場合に、棚部52により隣接する支持片34に対する誤挿入(クロススロット)を抑制防止することができるのは明白である。

【0063】

次に、図16は本発明の第5の実施形態を示すもので、この場合には、各支持体30の支持片34である第一、第二の支持部35・36の表面のみに接触層37をそれぞれ積層するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、第一、第二の支持部35・36の露出面中、少なくとも表面に接触層37を積層するので、接触層37の積層領域を減少させてコスト削減を図ることができる。

【0064】

次に、図17、図18は本発明の第6の実施形態を示すもので、この場合には、第一の成形材料により各支持体30の支持片34を成形するのではなく、第二の成形材料により、各支持体30の支持片34と接触層37とを成形して一体化し、各支持片34に基板Wを支持させるようにしている。

【0065】

支持壁31と支持片34との境界6の周縁部は、強度確保の観点から先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmとされる。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、製造法や構成の多様化が期待できる。

【0066】

なお、上記実施形態の多色成形法のプロセスは以下のように変更することができる。例えば、金型に可塑化した第一の成形材料を充填して第一の成形体1を射出成形し、一度型開きして第一の成形体1を金型のコア側に付着させたまま金型の回転盤を180°回転させ、金型を型締めして可塑化した第二の成形材料を充填し、第二の成形体3を成形するとともに、第一、第二の成形体1・3の境界6における周縁部の少なくとも一部を薄肉突片5に形成して溶融一体化した後、脱型して意匠的な文字、数字、記号等を備えた多色成形体を得るようにしても良い。

【0067】

また、上記二組の射出装置を備えた専用機を使用して多色成形する方法の他、例えば二組の金型を垂直軸の周りに背中合わせに取り付け、垂直軸を中心にして半回転させて多色成形する方法、あるいは一組の金型内に一次成形用と二次成形用のキャビティ、コアのセットを設置して多色成形する方法等も適宜採用することができる。また、この多色成形法をさらに展開し、成形体を成形するシリンダ数を増やして数色の成形を行うようにしても良い。

【0068】

また、上記実施形態では第一、第二の成形体1・3の直線的な境界6を示したが、何らこれに限定されるものではなく、波形、三角形、四角形、凹凸形、階段形、鋸歯形等の境界6にして接触面を増大させ、良好な接合を得るようにしても良い。また、フロントオープンボックスタイプの基板収納容器を示したが、何らこれに限定されるものではなく、例えば上部の開口したオープンカセットからなる基板収納容器でも良い。また、特に支障を来たさなければ、支持片34を第一、第二の支持部35・36に分割せず、平面略く字形の平板等に形成しても良い。

【0069】

また、各支持片34と接触層37との境界6の周縁部を先細りの薄肉突片5に形成したが、特に限定されるものではなく、例えば任意の支持片34と接触層37との境界6の周縁部の少なくとも一部を先細りの薄肉突片5に形成しても良い。また、容器本体10の両側壁に支持壁31を成形によりそれぞれ一体化したが、容器本体10の両側壁内面に支持壁31をビス、ボルト、ナット等からなる締結具を用いて一体化したり、熱溶着、超音波溶着、レーザ溶接等により固定することができる。また、容器本体10やその底部のボトムプレートに支持壁31を凹凸嵌合等の技術を用いて固定することもできる。

【0070】

また、容器本体10が第一の成形材料により成形される場合には、支持壁31からではなく、容器本体10の側壁内面から第一、第二の支持部35・36をそれぞれ直接突出させ、これら第一、第二の支持部35・36と接触層37との境界6の周縁部をそれぞれ先細りの薄肉突片5に形成してその先細りの傾斜角度θを5°〜40°の範囲とし、かつ傾斜面7の長さLを0.4〜5.0mmとすることもできる。さらに、第一の支持部35を、平面視で略三角形と略半円形とが組み合わされた形状に形成することもできる。

【図面の簡単な説明】

【0071】

【図1】本発明に係る多色成形体と多色成形法の実施形態を模式的に示す説明図である。

【図2】図1のII‐II線断面説明図である。

【図3】図2のIII部を模式的に示す拡大断面説明図である。

【図4】本発明に係る基板収納容器の実施形態を模式的に示す全体斜視説明図である。

【図5】本発明に係る基板収納容器の実施形態を模式的に示す断面説明図である。

【図6】本発明に係る基板収納容器の実施形態における支持体を模式的に示す正面説明図である。

【図7】図5のVII‐VII線断面説明図である。

【図8】本発明に係る基板収納容器の実施形態における支持体を模式的に示す平面説明図である。

【図9】図8のIX‐IX線断面説明図である。

【図10】図8のX‐X線断面説明図である。

【図11】図8のXI‐XI線断面説明図である。

【図12】本発明に係る基板収納容器の第2の実施形態を模式的に示す断面説明図である。

【図13】本発明に係る基板収納容器の第3の実施形態を模式的に示す断面説明図である。

【図14】本発明に係る基板収納容器の第4の実施形態を模式的に示す平面説明図である。

【図15】本発明に係る基板収納容器の第4の実施形態を模式的に示す断面説明図である。

【図16】本発明に係る基板収納容器の第5の実施形態を模式的に示す断面説明図である。

【図17】本発明に係る基板収納容器の第6の実施形態を模式的に示す平面説明図である。

【図18】本発明に係る基板収納容器の第6の実施形態を模式的に示す断面説明図である。

【符号の説明】

【0072】

1 第一の成形体

3 第二の成形体

5 薄肉突片

6 境界

7 傾斜面

10 容器本体

20 蓋体

30 支持体

31 支持壁

32 前部

33 後部

34 支持片

35 第一の支持部

36 第二の支持部

37 接触層

38 表面

39 段差部

40 触接層

50 突起

51 介在被覆層(介在層)

52 棚部

W 基板

Wa 最接近部

【技術分野】

【0001】

本発明は、異材質や同材質同士を組み合わせて一体化する多色成形体、多色成形法、及び基板収納容器に関するものである。

【背景技術】

【0002】

従来、各種機械装置の機構部品や基板収納容器等においては、製品を構成する複数の部位の異なる要求特性を満足させるため、異なる材質により複数の部位をそれぞれ形成し、この複数の部位を組み合わせて一体化し、異材質の製品を得る手法が採用されている。このような製品の製造方法としては、インサート成形法や多色成形法(二色成形法とも、ダブルモールド法ともいう)があげられ、多色成形法では材質の異なる2種類の成形材料が接合可能か否かの観点から取捨選択して用いられている(特許文献1、2参照)。

【特許文献1】特開2005‐67139号公報

【特許文献2】特開2000‐12673号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来における多色成形法は、以上のように材質の異なる2種類の成形材料が接合可能か否かの観点のみから組み合わせて用いられているので、性能を重視して2種類の成形材料を適切に組み合わせることができないという問題がある。例えば、2種類の成形材料が性能の観点からは適切な組み合わせでも、接合可能な否かの観点からは相溶性がなく、不適切な組み合わせの場合には、十分に接合することができないので、組み合わせを再考せざるを得ない。

【0004】

仮に、2種類の成形材料を不適切な選択ながら性能を重視して組み合わせると、2種類の成形材料の界面が強度的に弱化し、洗浄時のストレスや使用時や輸送時の振動で剥離してしまうこととなる。

【0005】

本発明は上記に鑑みなされたもので、複数の成形材料を性能の観点から適切に組み合わせることができる多色成形体、多色成形法、及び基板収納容器を提供することを目的としている。

【課題を解決するための手段】

【0006】

本発明においては上記課題を解決するため、第一、第二の成形材料を組み合わせて一体に成形されるものであって、

第一の成形材料からなる第一の成形体と第二の成形材料からなる第二の成形体との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0007】

なお、第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとすることができる。

また、薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとすることができる。

【0008】

また、本発明においては上記課題を解決するため、第一、第二の成形材料を組み合わせて一体に成形する成形法であって、

第一の成形材料を使用して第一の成形体を成形し、この第一の成形体に、第二の成形材料を使用して第二の成形体を一体に成形するとともに、これら第一、第二の成形体の境界の少なくとも周縁部の一部を断面略三角形の薄肉突片に形成してその先細りの傾斜角度を5°〜40°の範囲とし、この薄肉突片の傾斜面を0.4〜5.0mmの長さとすることを特徴としている。

【0009】

なお、第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとすることができる。

【0010】

また、本発明においては上記課題を解決するため、基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体としたものであって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持片と、第二の成形材料により少なくとも支持片に一体に積層(層をなすよう積み重ねる)されて基板に接触する接触層とを含み、これら支持片と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0011】

なお、支持体には、第一の成形材料により成形されて容器本体の内部側方に設けられ、支持片を支持する支持壁を含むと良い。

また、容器本体の内部側方と支持体の支持壁との間に、第二の成形材料とは異なる材料の介在層を形成すると良い。

また、支持体には、第二の成形材料により支持壁に重ねられ、基板の支持壁に対する最接近部に触接する触接層を含むと良い。

また、支持体の支持片に積層された接触層の表面に、基板に接触する突起を形成することができる。

【0012】

また、支持体の支持片は、容器本体の内部側方から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、容器本体の内部側方から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、これら第一、第二の支持部の露出面のうち少なくとも表面に接触層をそれぞれ積層することができる。

【0013】

また、支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、第一、第二の支持部の露出面に接触層をそれぞれ積層するとともに、支持壁と第二の支持部との間に接触層を積層し、支持壁と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とすることができる。

【0014】

また、支持体の第一、第二の支持部の間に、棚部を介在して形成することも可能である。

さらに、第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜形成することが可能である。

さらにまた、支持壁と触接層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とすることも可能である。

【0015】

また、本発明においては上記課題を解決するため、基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体としたものであって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持壁と、第二の成形材料により成形されて支持壁に形成され、基板を接触支持する支持片とを含み、これら支持壁と支持片との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴としている。

【0016】

なお、支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含むと良い。

【0017】

ここで、特許請求の範囲における第一、第二の成形材料は、同じ材質でも良いし、異なる材質でも良い。多色成形体としては、少なくとも各種のボタンやキートップ、各種機械装置の摘み、ピンセット、自動車関連部品(運転席照光部品等)、カメラのレンズフード、デジタルカメラのグリップ部、携帯電話の操作部、ガラス基板や半導体ウェーハ等の各種基板を収納する基板収納容器の一部、ウェーハトレイ、基板用のハンドリング治具があげられる。また、多色成形体が基板収納容器の一部の場合、トップオープンボックスタイプ、フロントオープンボックスタイプ、ボトムオープンボックスタイプの一部を特に問うものではない。

【0018】

第一、第二の成形体は、それぞれ単数複数を特に問うものではない。薄肉突片は、第一、第二の成形体の境界における周縁部の一部からなるものでも良いし、周縁部やその内側の一部からなるものでも良い。また、第一、第二の成形体の境界における周縁部の全部からなるものでも良い。この薄肉突片は、略三角形、具体的には直角三角形、あるいはおおよそ直角三角形と認められる形に形成されることが好ましい。さらに、第一、第二の支持部は、間隔をおき離れて位置することが好ましい。

【0019】

本発明によれば、多色成形体を成形する場合には、第一の成形材料により一次側となる第一の成形体を成形して第二の成形体を成形する金型にセットし、この金型に第二の成形材料を充填して二次側となる第二の成形体を成形するとともに、第一、第二の成形体の境界における少なくとも周縁部の一部を薄肉突片に形成して溶融(加熱して溶かす)接合すれば、異材質又は同材質の多色成形体を得ることができる。

【発明の効果】

【0020】

本発明によれば、複数の成形材料、特に材質の異なる複数種の成形材料を性能の観点から適切に組み合わせることができるという効果がある。また、薄肉突片の先細りの傾斜角度を5°〜40°の範囲とするので、薄肉突片の先端部に成形材料を十分に充填することができ、第一、第二の成形体を強固に接合することができる。

また、薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとすれば、良好な接合が期待でき、しかも、成形材料を十分に充填して成形の安定化を図ることができる。

【0021】

また、支持体に、支持壁に形成されて基板の支持壁に対する最接近部に触接する触接層を含めば、基板の出し入れ時に基板の支持壁に対する接近部に触接層が触接するので、基板と支持壁との接触に伴う磨耗や損傷を防ぐことができる。

【0022】

また、第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜させれば、基板収納容器がフロントオープンボックスで基板を略水平に支持して収納する場合、基板が自重により自動的に求芯されるので、基板を適切に位置決めすることが可能になる。さらに、基板の中心に向かう力が常に作用して抵抗となるので、基板の回転を規制することができるという効果がある。

【発明を実施するための最良の形態】

【0023】

以下、図面を参照して本発明の好ましい実施の形態を説明すると、本実施形態における多色成形体と多色成形法は、図1ないし図3に示すように、相互に材質の異なる第一、第二の成形材料を用意し、第一の成形材料からなる一対の第一の成形体1と第二の成形材料からなる第二の成形体3とを組み合わせて一体化する際、各第一の成形体1と第二の成形体3との直線的な境界6における周縁部を断面略三角形で鋭角の薄肉突片5に形成するようにしている。

【0024】

第一の成形材料は、特に限定されるものではないが、例えば各種の熱可塑性樹脂、具体的にはポリカーボネート、シクロオレフィンポリマー、あるいはポリエーテルイミド等が選択して使用される。また、第二の成形材料は、特に限定されるものではないが、例えば第一の成形材料よりも滑り性、耐熱性、耐磨耗性に優れ、第一の成形材料との溶融(加熱して溶かす)が困難な各種の熱可塑性樹脂、具体的にはポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトン等が選択して使用される。

【0025】

一対の第一の成形体1は、図2や図3に示すように、それぞれ同じ大きさの断面略ブロック形に形成され、第二の成形体3を挟持するよう機能する。各第一の成形体1の第二の成形体3に接触する境界面には、第二の成形体3との組み合わせ用の凸部2が突出形成される。また、第二の成形体3は、図2や図3に示すように、第一の成形体1よりも長い断面略ブロック形に形成され、各第一の成形体1に接触する境界面に、第一の成形体1の凸部2と嵌合する凹部4が凹み形成される。

【0026】

薄肉突片5は、同図に示すように、先端部に向かうに従い徐々に先細りの薄肉となる断面略直角三角形(断面略楔形でもある)に形成され、境界6を形成する傾斜面7と水平面の形成する先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、傾斜面7の長さLが0.4〜5.0mmとされる。

【0027】

薄肉突片5の先細りの傾斜角度θを5°〜40°の範囲とするのは、傾斜角度θが5°未満の場合には、実験結果から薄肉突片5の先端部に第一、第二の成形材料を十分に充填することができないからである。これに対し、傾斜角度θが40°を超える場合には、実験結果から各第一の成形体1と第二の成形体3とを強固に接合することができないからである。薄肉突片5の先細りの傾斜角度θは、多色成形の安定化や接合の確実化の観点から10°〜30°の範囲が好ましい。

【0028】

薄肉突片5の傾斜面7の長さLが0.4〜5.0mmの範囲なのは、長さLが0.4mm未満の場合には、実験結果から十分な接合が期待できないからである。逆に、長さLが5.0mmを超える場合には、実験結果から第一、第二の成形材料を適切に充填することができず、成形が不安定化するからである。

【0029】

上記において、各種機械装置の機構部品、ボタン、キートップ、摘み、ピンセット等からなる多色成形体を成形する場合には、先ず、図示しない金型に可塑化したポリカーボネート等からなる第一の成形材料を充填してベースとなる一対の第一の成形体1をそれぞれ成形し、各第一の成形体1を金型から脱型して第二の成形体3を成形する金型(図示せず)にインサートし、この金型のキャビティの壁面の一部を各第一の成形体1により区画形成する。

【0030】

こうして第二の成形体用の金型に一対の第一の成形体1をインサートしたら、金型に可塑化したポリブチレンテレフタレート等からなる第二の成形材料を充填して第二の成形体3を成形するとともに、各第一の成形体1と第二の成形体3との境界6における周縁部を鋭角の薄肉突片5に形成して溶融接合し、その後、冷却して金型から脱型すれば、多色成形体を成形することができる。

【0031】

上記構成によれば、例え第一、第二の成形材料が接合の観点から不適切な組み合わせの場合でも、第一、第二の成形体1・3の境界6における周縁部を薄肉突片5に形成して一体化すれば、大きな圧力や熱を用いずとも適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要性が全くない。したがって、例え相溶性が悪くても、性能を重視して2種類の成形材料を適切に組み合わせることができる。また、2種類の成形材料の界面が強度的に弱化し、洗浄時のストレス、使用時や輸送時の振動で剥離してしまうのを確実に抑制防止することができる。

【0032】

次に、上記多色成形体や多色成形法を用いた基板収納容器について説明する。本実施形態における基板収納容器は、図4ないし図11に示すように、口径300mmの丸い半導体ウェーハからなる複数枚の基板Wを収納する容器本体10と、この容器本体10の開口した正面をシールガスケット24を介し開閉する着脱自在の蓋体20とを備え、容器本体10の相対向する両側壁に、複数枚の基板Wを整列させて支持する支持体30をそれぞれ配設し、各支持体30を多色成形体とするようにしている。

【0033】

容器本体10と蓋体20の成形材料は、特に限定されるものではないが、例えばポリカーボネート、ポリエーテルイミド、シクロオレフィン樹脂等からなる熱可塑性樹脂が選択されることが好ましい。

【0034】

容器本体10は、図4や図5に示すように、例えば透明のポリカーボネート等を使用して正面の開口したフロントオープンボックスタイプに成形され、底面の前部両側と後部中央とには、図示しない半導体加工装置の位置決めピンに上方から嵌合する断面略逆V字形の位置決め具がそれぞれ配設されており、天井の中央部には、図示しない自動搬送機構に把持されるロボティックハンドル11が着脱自在に装着される。

【0035】

容器本体10の正面は、幅方向外側に膨出形成されて蓋体20嵌合用のリム部12を形成し、このリム部12の内周面上下には、蓋体20の施錠機構26用の複数の係止穴13が間隔をおいてそれぞれ凹み形成される。また、容器本体10の背面壁の内面には、基板Wの後部周縁を水平に嵌合保持する左右一対のリヤリテーナ14が上下方向に所定のピッチで複数並設される。また、容器本体10の両側壁外面には、手動搬送用のハンドル(図示せず)がそれぞれ着脱自在に装着される。

【0036】

蓋体20は、図4や図5に示すように、容器本体正面のリム部12に着脱自在に嵌合する正面視横長で略矩形の筐体21と、この筐体21の開口した表面両側を着脱自在に覆う略矩形で複数のカバープレート22とを備え、これら筐体21と複数のカバープレート22との間には、容器本体10の係止穴13に係止して施錠する左右一対の施錠機構26が内蔵される。

【0037】

筐体21は、断面略皿形に形成され、基板Wに対向する裏面の周縁部に枠形の段差凹部23が切り欠かれるとともに、この段差凹部23には、エンドレスで弾性のシールガスケット24が嵌入されており、このシールガスケット24が容器本体10のリム部12内に圧接して変形することにより気密性を確保する。この筐体21の裏面の凹んだ中央部には、複数枚の基板Wの前部周縁を弾発的に水平に保持する縦長のフロントリテーナ25が着脱自在に装着される。

【0038】

各施錠機構26は、筐体21の表面側方に軸支されて外部から操作される回転プレート27を備え、この回転プレート27の周縁部には、回転プレート27の回転に伴い筐体21の上下内外方向にスライドする上下一対の進退動プレートが円弧溝やピン等を介し連結されており、各進退動プレートの先端部には、筐体21の周壁を貫通して容器本体10の係止穴13に嵌合する係止爪が揺動可能に連結支持される。

【0039】

一対の支持体30は、容器本体10の成形時にインサート成形により両側壁にそれぞれ一体化され、容器本体10に収納される複数枚の基板Wを上下方向に所定のピッチで整列させ、各基板Wを左右から挟んで水平に支持するよう機能する。各支持体30は、図6ないし図11に示すように、容器本体10の側壁に一体化される支持壁31と、支持壁31の上下方向に所定のピッチで並設される複数の支持片34と、支持壁31の一部と各支持片34の露出面に積層される複数の接触層37と、各支持壁31に形成される複数の触接層40とを備えて形成される。

【0040】

このような支持体30は、図9ないし図11に示すように、支持壁31の一部と接触層37との境界6、各支持片34と接触層37との境界6、及び支持壁31と各触接層40との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmとされる。

【0041】

支持壁31と複数の支持片34とは耐衝撃性、耐熱性、耐水性に優れるポリカーボネート等からなる第一の成形材料により成形され、複数の接触層37と触接層40とは表面平滑性、低磨耗性、寸法安定性のポリブチレンテレフタレート等からなる第二の成形材料によりそれぞれ成形される。したがって、支持壁31と複数の支持片34とは第一の成形体1を形成し、複数の接触層37と触接層40とは第二の成形体3を形成する。

【0042】

支持壁31は、正面視で縦長の長方形に形成され、容器本体10の成形時にその側壁内面にインサート成形で一体化される。この支持壁31の後部(図6、図8の右側)33は、容器本体10の内方向に45°〜80°の傾斜角度で屈曲傾斜し、容器本体10の側壁の内方向に屈曲した後部形状に対応する。

【0043】

各支持片34は、図5や図8に示すように、支持壁31の前部32の表面から容器本体10の内方向に略水平に突出して基板Wの側部先端(側部前端)寄りに下方から接触層37を介して対向する第一の支持部35と、支持壁31の屈曲した後部33の表面から容器本体10の内方向に略水平に突出して基板Wの側部末端(側部後端)寄りに下方から接触層37を介して対向する第二の支持部36とから分割して形成され、これら第一、第二の支持部35・36が間隔をおいて容器本体10の前後方向、換言すれば、基板Wの出し入れ方向に離隔する。

【0044】

第一の支持部35は、図7に示すように、先端部に向かうに従い徐々に薄肉となる断面略先細りの平面略半円形に形成されて容器本体10の正面側に位置し、接触層37に被覆されており、細い先端部側が基板Wの裏面側部先端寄りに下方から接触層37を介して対向する。また、第二の支持部36は、第一の支持部35よりも小さく狭い多角形に形成されて容器本体10の背面側に位置し、先端部に向かうに従い徐々に薄肉となる断面略先細りに形成されて接触層37に被覆されており、この接触層37が支持壁31の後部33表面をも部分的に被覆する(図6参照)。

【0045】

複数の接触層37は、図7、図9、図10に示すように、第一、第二の支持部35・36の露出面にそれぞれ一体的に積層被覆されるとともに、上下方向に並ぶ複数の第二の支持部36間における支持壁31の後部33表面にも一体的に積層され、第一、第二の支持部35・36、及び支持壁31の後部33表面との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成されており、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされ、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmに調整される。

【0046】

第一、第二の支持部35・36を被覆する接触層37は、中空の断面略先細りに形成され、表面38が先端部に向かうに従い徐々に下方向に傾斜して基板Wの側部周縁を支持する。このような接触層37の表面38は、図7に示すように、基板Wの中心部と同心円の逆円錐を描くよう傾斜形成され、基板Wをその自重を利用して位置決めし、かつ基板Wの回転を規制するよう機能する。

【0047】

第一の支持部35を被覆する接触層37の表面38には同図に示すように、段差部39が厚さ方向に形成され、この段差部39が基板Wの側部周縁に接触して容器本体10の開口した正面方向への飛び出しを規制する。この段差部39は、基板Wの厚さ寸法、具体的には0.3mm〜0.7mmの高さで形成される。

【0048】

複数の触接層40は、図6に示すように、各支持壁31の略中央部表面の上下方向に所定のピッチで並設されて第一、第二の支持部35・36の間に位置し、基板Wの出し入れ時に基板Wの支持壁31に対する両側の最接近部Waに触接することにより、基板Wと支持壁31との接触に伴う磨耗や損傷を防止する。

【0049】

各触接層40は、図6や図11に示すように、正面視で横長あるいは縦長の矩形に形成され、支持壁31の表面との境界6の周縁部が先細りの薄肉突片5に形成されており、この薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされ、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmに調整される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0050】

上記において、容器本体10や支持体30を製造する場合には、先ず、可塑化された第一の成形材料によりベースとなる支持体30の支持壁31と複数の支持片34とを一体成形して中間品を形成し、この中間品を複数の接触層37と触接層40とを成形する金型(図示せず)にセットし、この金型に可塑化された第二の成形材料を充填して複数の接触層37と触接層40とを成形し、完全な支持体30を成形する。

【0051】

この成形の際、支持壁31と接触層37との境界6、各第一、第二の支持部35・36と接触層37との境界6、及び支持壁31と各触接層40との境界6の周縁部がそれぞれ先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°の範囲とされるとともに、境界6を形成する傾斜面7の長さLが0.4〜5.0mmに設定されるので、第一、第二の成形材料の相溶性にかかわらず、良好な溶融接合が期待できる。したがって、支持壁31と接触層37、第一、第二の支持部35・36と接触層37、及び支持壁31と触接層40に関し、大きな圧力や熱を用いずとも強固な一体化を図ることができる。

【0052】

こうして完全な支持体30を成形したら、この支持体30を容器本体10成形用の金型(図示せず)にインサートし、この金型に容器本体10用の成形材料を充填し、その後、冷却して金型から脱型すれば、支持体30を左右両側部に備えた容器本体10を得ることができる。

【0053】

上記構成によれば、例え第一、第二の成形材料が接合の観点から不適切な組み合わせ(例えば、ポリカーボネートとポリブチレンテレフタレートの組み合わせ等)の場合でも、支持壁31と接触層37との境界6、及び各支持片34と接触層37との境界6の周縁部をそれぞれ薄肉突片5に形成して一体化すれば、適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要が全くない。したがって、例え相溶性が悪くても、性能を重視して2種類の成形材料を適切に組み合わせることができ、支持体30の複数の部位の異なる要求特性を大いに満足させることができる。

【0054】

また、2種類の成形材料の界面が強度的に弱化し、洗浄時の界面活性剤の浸入やストレス、使用時や輸送時の振動で剥離してしまうのを確実に抑制防止することができる。また、境界6の周縁部の一部のみを先細りの薄肉突片5に形成するのではなく、境界6の全周縁部を先細りの薄肉突片5に形成するので、きわめて高い強度を得ることができる。

【0055】

また、基板Wに支持片34の露出面ではなく、滑り性に優れる接触層37の傾斜した表面38が接触するので、基板Wに載置位置の跡が残ることがなく、基板Wの円滑な移動が大いに期待できる。したがって、基板Wの取り出しミスを防いでトラブルを防止し、基板Wのマーキングや傷付きを確実に防止することが可能になる。さらに、第一、第二の支持部35・36が一枚の板ではなく、分割されて間隔をおき離隔するので、基板Wに対する接触領域を減少させてパーティクルの発生を大いに抑制することができる。

【0056】

次に、図12は本発明の第2の実施形態を示すもので、この場合には、各支持体30の第一の支持部35を被覆する接触層37と第二の支持部36を被覆する接触層37の少なくともいずれか一方の表面38に、基板Wの裏面周縁部に接触する突起50を形成するようにしている。

図12においては、左右一対の第一の支持部35をそれぞれ被覆する接触層37の表面38に、基板Wの裏面周縁部に接触する突起50を形成しているが、各第二の支持部36をそれぞれ被覆する接触層37の表面38に、基板Wの裏面周縁部に接触する突起50を形成することも可能である。

【0057】

突起50は、例えば細長い線条に形成され、接触層37の表面38に一体化されて基板Wの半径方向に指向する。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、基板Wの裏面に小面積の突起50が接触するので、接触面積を減少させてパーティクル発生の確率を大幅に低減することができるのは明らかである。

【0058】

次に、図13は本発明の第3の実施形態を示すもので、この場合には、容器本体10の両側壁と各支持体30の支持壁31との間に、少なくとも第二の成形材料とは異なる別の材料の介在被覆層51をそれぞれ板状に形成して一体化するようにしている。各介在被覆層51は、第二の成形材料以外の成形材料、例えば第一の成形材料やその他の成形材料により薄く成形される。その他の部分については、上記実施形態と同様であるので説明を省略する。

【0059】

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、第二の成形材料が第一の成形材料からなる露出面に露出しないようにしてから容器本体10の側壁と一体化することができるのは明らかである。

【0060】

次に、図14、図15は本発明の第4の実施形態を示すもので、この場合には、各支持体30の支持片34である第一、第二の支持部35・36の間に、板形の棚部52を間隔をおいて略水平に介在して形成するようにしている。

【0061】

棚部52は、所定の成形材料により成形され、第一、第二の支持部35・36の表面と同じ高さか、あるいはこれら第一、第二の支持部35・36の表面よりも低い高さに形成されており、第一、第二の支持部35・36と同様の作用効果を担わせたい場合等には、露出面中少なくとも表面に第二の成形材料からなる接触層37が積層被覆される。この棚部52の成形材料は、特に限定されるものではないが、基板Wとの接触を回避したい場合には、第一の成形材料が選択される。

【0062】

棚部52の下面である裏面は、基板Wが自動機でピックアップされる場合、ピックアップ範囲が狭くなるのを防止するため、第一、第二の支持部35・36の裏面よりも上方に位置する高さに設定される。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、容器本体10に基板Wを自動ではなく、手動で挿入する場合に、棚部52により隣接する支持片34に対する誤挿入(クロススロット)を抑制防止することができるのは明白である。

【0063】

次に、図16は本発明の第5の実施形態を示すもので、この場合には、各支持体30の支持片34である第一、第二の支持部35・36の表面のみに接触層37をそれぞれ積層するようにしている。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、第一、第二の支持部35・36の露出面中、少なくとも表面に接触層37を積層するので、接触層37の積層領域を減少させてコスト削減を図ることができる。

【0064】

次に、図17、図18は本発明の第6の実施形態を示すもので、この場合には、第一の成形材料により各支持体30の支持片34を成形するのではなく、第二の成形材料により、各支持体30の支持片34と接触層37とを成形して一体化し、各支持片34に基板Wを支持させるようにしている。

【0065】

支持壁31と支持片34との境界6の周縁部は、強度確保の観点から先細りの薄肉突片5に形成され、各薄肉突片5の先細りの傾斜角度θが5°〜40°、好ましくは10°〜30°、より好ましくは15°〜20°の範囲とされており、かつ境界6を形成する傾斜面7の長さLが0.4〜5.0mmとされる。その他の部分については、上記実施形態と同様であるので説明を省略する。

本実施形態においても上記実施形態と同様の作用効果が期待でき、しかも、製造法や構成の多様化が期待できる。

【0066】

なお、上記実施形態の多色成形法のプロセスは以下のように変更することができる。例えば、金型に可塑化した第一の成形材料を充填して第一の成形体1を射出成形し、一度型開きして第一の成形体1を金型のコア側に付着させたまま金型の回転盤を180°回転させ、金型を型締めして可塑化した第二の成形材料を充填し、第二の成形体3を成形するとともに、第一、第二の成形体1・3の境界6における周縁部の少なくとも一部を薄肉突片5に形成して溶融一体化した後、脱型して意匠的な文字、数字、記号等を備えた多色成形体を得るようにしても良い。

【0067】

また、上記二組の射出装置を備えた専用機を使用して多色成形する方法の他、例えば二組の金型を垂直軸の周りに背中合わせに取り付け、垂直軸を中心にして半回転させて多色成形する方法、あるいは一組の金型内に一次成形用と二次成形用のキャビティ、コアのセットを設置して多色成形する方法等も適宜採用することができる。また、この多色成形法をさらに展開し、成形体を成形するシリンダ数を増やして数色の成形を行うようにしても良い。

【0068】

また、上記実施形態では第一、第二の成形体1・3の直線的な境界6を示したが、何らこれに限定されるものではなく、波形、三角形、四角形、凹凸形、階段形、鋸歯形等の境界6にして接触面を増大させ、良好な接合を得るようにしても良い。また、フロントオープンボックスタイプの基板収納容器を示したが、何らこれに限定されるものではなく、例えば上部の開口したオープンカセットからなる基板収納容器でも良い。また、特に支障を来たさなければ、支持片34を第一、第二の支持部35・36に分割せず、平面略く字形の平板等に形成しても良い。

【0069】

また、各支持片34と接触層37との境界6の周縁部を先細りの薄肉突片5に形成したが、特に限定されるものではなく、例えば任意の支持片34と接触層37との境界6の周縁部の少なくとも一部を先細りの薄肉突片5に形成しても良い。また、容器本体10の両側壁に支持壁31を成形によりそれぞれ一体化したが、容器本体10の両側壁内面に支持壁31をビス、ボルト、ナット等からなる締結具を用いて一体化したり、熱溶着、超音波溶着、レーザ溶接等により固定することができる。また、容器本体10やその底部のボトムプレートに支持壁31を凹凸嵌合等の技術を用いて固定することもできる。

【0070】

また、容器本体10が第一の成形材料により成形される場合には、支持壁31からではなく、容器本体10の側壁内面から第一、第二の支持部35・36をそれぞれ直接突出させ、これら第一、第二の支持部35・36と接触層37との境界6の周縁部をそれぞれ先細りの薄肉突片5に形成してその先細りの傾斜角度θを5°〜40°の範囲とし、かつ傾斜面7の長さLを0.4〜5.0mmとすることもできる。さらに、第一の支持部35を、平面視で略三角形と略半円形とが組み合わされた形状に形成することもできる。

【図面の簡単な説明】

【0071】

【図1】本発明に係る多色成形体と多色成形法の実施形態を模式的に示す説明図である。

【図2】図1のII‐II線断面説明図である。

【図3】図2のIII部を模式的に示す拡大断面説明図である。

【図4】本発明に係る基板収納容器の実施形態を模式的に示す全体斜視説明図である。

【図5】本発明に係る基板収納容器の実施形態を模式的に示す断面説明図である。

【図6】本発明に係る基板収納容器の実施形態における支持体を模式的に示す正面説明図である。

【図7】図5のVII‐VII線断面説明図である。

【図8】本発明に係る基板収納容器の実施形態における支持体を模式的に示す平面説明図である。

【図9】図8のIX‐IX線断面説明図である。

【図10】図8のX‐X線断面説明図である。

【図11】図8のXI‐XI線断面説明図である。

【図12】本発明に係る基板収納容器の第2の実施形態を模式的に示す断面説明図である。

【図13】本発明に係る基板収納容器の第3の実施形態を模式的に示す断面説明図である。

【図14】本発明に係る基板収納容器の第4の実施形態を模式的に示す平面説明図である。

【図15】本発明に係る基板収納容器の第4の実施形態を模式的に示す断面説明図である。

【図16】本発明に係る基板収納容器の第5の実施形態を模式的に示す断面説明図である。

【図17】本発明に係る基板収納容器の第6の実施形態を模式的に示す平面説明図である。

【図18】本発明に係る基板収納容器の第6の実施形態を模式的に示す断面説明図である。

【符号の説明】

【0072】

1 第一の成形体

3 第二の成形体

5 薄肉突片

6 境界

7 傾斜面

10 容器本体

20 蓋体

30 支持体

31 支持壁

32 前部

33 後部

34 支持片

35 第一の支持部

36 第二の支持部

37 接触層

38 表面

39 段差部

40 触接層

50 突起

51 介在被覆層(介在層)

52 棚部

W 基板

Wa 最接近部

【特許請求の範囲】

【請求項1】

第一、第二の成形材料を組み合わせて一体に成形される多色成形体であって、第一の成形材料からなる第一の成形体と第二の成形材料からなる第二の成形体との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする多色成形体。

【請求項2】

第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、

第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとした請求項1記載の多色成形体。

【請求項3】

薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとした請求項1又は2記載の多色成形体。

【請求項4】

第一、第二の成形材料を組み合わせて一体に成形する多色成形法であって、第一の成形材料を使用して第一の成形体を成形し、この第一の成形体に、第二の成形材料を使用して第二の成形体を一体に成形するとともに、これら第一、第二の成形体の境界の少なくとも周縁部の一部を断面略三角形の薄肉突片に形成してその先細りの傾斜角度を5°〜40°の範囲とし、この薄肉突片の傾斜面を0.4〜5.0mmの長さとすることを特徴とする多色成形法。

【請求項5】

第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、

第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとする請求項4記載の多色成形法。

【請求項6】

基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体とした基板収納容器であって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持片と、第二の成形材料により少なくとも支持片に一体に積層されて基板に接触する接触層とを含み、これら支持片と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする基板収納容器。

【請求項7】

支持体は、第一の成形材料により成形されて容器本体の内部側方に設けられ、支持片を支持する支持壁を含んでなる請求項6記載の基板収納容器。

【請求項8】

容器本体の内部側方と支持体の支持壁との間に、第二の成形材料とは異なる材料の介在層を形成した請求項7記載の基板収納容器。

【請求項9】

支持体は、第二の成形材料により支持壁に重ねられ、基板の支持壁に対する最接近部に触接する触接層を含んでなる請求項7又は8記載の基板収納容器。

【請求項10】

支持体の支持片に積層された接触層の表面に、基板に接触する突起を形成した請求項6ないし9いずれかに記載の基板収納容器。

【請求項11】

支持体の支持片は、容器本体の内部側方から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、容器本体の内部側方から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、これら第一、第二の支持部の露出面のうち少なくとも表面に接触層をそれぞれ積層した請求項6ないし10いずれかに記載の基板収納容器。

【請求項12】

支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、第一、第二の支持部の露出面に接触層をそれぞれ積層するとともに、支持壁と第二の支持部との間に接触層を積層し、支持壁と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とした請求項7ないし10いずれかに記載の基板収納容器。

【請求項13】

支持体の第一、第二の支持部の間に、棚部を介在して形成した請求項11又は12記載の基板収納容器。

【請求項14】

第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜形成した請求項11、12、又は13記載の基板収納容器。

【請求項15】

支持壁と触接層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とした請求項9ないし14いずれかに記載の基板収納容器。

【請求項16】

基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体とした基板収納容器であって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持壁と、第二の成形材料により成形されて支持壁に形成され、基板を接触支持する支持片とを含み、これら支持壁と支持片との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする基板収納容器。

【請求項17】

支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含んでなる請求項16記載の基板収納容器。

【請求項1】

第一、第二の成形材料を組み合わせて一体に成形される多色成形体であって、第一の成形材料からなる第一の成形体と第二の成形材料からなる第二の成形体との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする多色成形体。

【請求項2】

第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、

第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとした請求項1記載の多色成形体。

【請求項3】

薄肉突片を断面略三角形に形成してその傾斜面の長さを0.4〜5.0mmとした請求項1又は2記載の多色成形体。

【請求項4】

第一、第二の成形材料を組み合わせて一体に成形する多色成形法であって、第一の成形材料を使用して第一の成形体を成形し、この第一の成形体に、第二の成形材料を使用して第二の成形体を一体に成形するとともに、これら第一、第二の成形体の境界の少なくとも周縁部の一部を断面略三角形の薄肉突片に形成してその先細りの傾斜角度を5°〜40°の範囲とし、この薄肉突片の傾斜面を0.4〜5.0mmの長さとすることを特徴とする多色成形法。

【請求項5】

第一の成形材料を、ポリカーボネート、シクロオレフィンポリマー、ポリエーテルイミドのいずれかとし、

第二の成形材料を、ポリブチレンテレフタレート、ポリプロピレン、ポリエチレン、ポリエチレンテレフタレート、ポリアセタール、ポリエーテルエーテルケトンのいずれかとする請求項4記載の多色成形法。

【請求項6】

基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体とした基板収納容器であって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持片と、第二の成形材料により少なくとも支持片に一体に積層されて基板に接触する接触層とを含み、これら支持片と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする基板収納容器。

【請求項7】

支持体は、第一の成形材料により成形されて容器本体の内部側方に設けられ、支持片を支持する支持壁を含んでなる請求項6記載の基板収納容器。

【請求項8】

容器本体の内部側方と支持体の支持壁との間に、第二の成形材料とは異なる材料の介在層を形成した請求項7記載の基板収納容器。

【請求項9】

支持体は、第二の成形材料により支持壁に重ねられ、基板の支持壁に対する最接近部に触接する触接層を含んでなる請求項7又は8記載の基板収納容器。

【請求項10】

支持体の支持片に積層された接触層の表面に、基板に接触する突起を形成した請求項6ないし9いずれかに記載の基板収納容器。

【請求項11】

支持体の支持片は、容器本体の内部側方から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、容器本体の内部側方から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、これら第一、第二の支持部の露出面のうち少なくとも表面に接触層をそれぞれ積層した請求項6ないし10いずれかに記載の基板収納容器。

【請求項12】

支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含み、第一、第二の支持部の露出面に接触層をそれぞれ積層するとともに、支持壁と第二の支持部との間に接触層を積層し、支持壁と接触層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とした請求項7ないし10いずれかに記載の基板収納容器。

【請求項13】

支持体の第一、第二の支持部の間に、棚部を介在して形成した請求項11又は12記載の基板収納容器。

【請求項14】

第一、第二の支持部の露出面に積層された接触層の表面を、基板の中心部と略同心円の円錐を描くよう傾斜形成した請求項11、12、又は13記載の基板収納容器。

【請求項15】

支持壁と触接層との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲とした請求項9ないし14いずれかに記載の基板収納容器。

【請求項16】

基板を収納する容器本体の内部両側に、基板を整列させて支持する支持体をそれぞれ設け、各支持体を請求項1、2、又は3記載の多色成形体とした基板収納容器であって、

支持体は、第一の成形材料により成形されて容器本体の内部側方に位置する支持壁と、第二の成形材料により成形されて支持壁に形成され、基板を接触支持する支持片とを含み、これら支持壁と支持片との境界の少なくとも周縁部の一部を先細りの薄肉突片に形成し、この薄肉突片の先細りの傾斜角度を5°〜40°の範囲としたことを特徴とする基板収納容器。

【請求項17】

支持体の支持片は、支持壁から内方向に突出して基板の側部先端寄りに対向する第一の支持部と、支持壁から内方向に突出して基板の側部末端寄りに対向する第二の支持部とを含んでなる請求項16記載の基板収納容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2008−140948(P2008−140948A)

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願番号】特願2006−325096(P2006−325096)

【出願日】平成18年12月1日(2006.12.1)

【出願人】(000190149)信越半導体株式会社 (867)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成20年6月19日(2008.6.19)

【国際特許分類】

【出願日】平成18年12月1日(2006.12.1)

【出願人】(000190149)信越半導体株式会社 (867)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]