多色成形方法及び多色成形品

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供すること。

【解決手段】多色成形方法は、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、キャビティ22において残された未充填の空洞部分に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物を冷却して二色成形品を得る冷却工程とを含む。

【解決手段】多色成形方法は、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、キャビティ22において残された未充填の空洞部分に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物を冷却して二色成形品を得る冷却工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゴム型のキャビティ内に2種類の熱可塑性樹脂組成物を充填して多色成形品を得る方法に関する。より詳しくは、高い圧力に対応した高精度の制御が可能な装置を必要とせず、簡便に多色成形品を成形する方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の樹脂成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、特に特許文献1においては、ゴム製の成形型を用いて、熱可塑性樹脂からなる樹脂成形品を真空注型法により成形する際に、成形型に対して熱可塑性樹脂を選択的に加熱することができる樹脂成形方法が開示されている。この樹脂成形方法においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することができる。

【0003】

また、例えば、特許文献2においては、金型の型面に粉末状のパウダースラッシュ材料を所望の厚さで付着溶融させ、その後、この材料を冷却させて型面に樹脂成形品を付着成形するパウダースラッシュ成形法が開示されている。

一方、中心層と表面層とによる各々異なる性質を有する樹脂もしくはエラストマーを有する多色成形品は、高性能の成形品を得ることが可能となる、あるいは廉価な成形品を得ることが可能となるなど、その利用価値は高く、広く検討されている(例えば、特許文献3、4)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2000−254930号公報

【特許文献3】特開2000−7902号公報

【特許文献4】特開2000−79624号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ゴム型を用いて熱可塑性樹脂の成形を行う際に、樹脂成形品の形状、表面精度等の品質を向上させるためには更なる工夫が必要とされる場合がある。特に、成形する樹脂成形品が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂材料の粘度が高い場合等には、成形型のキャビティへの充填がより難しくなり、上記品質を向上させるための工夫がより必要とされることがある。

【0006】

また、特許文献2においては、本願の課題とする、ゴム型に対して熱可塑性樹脂を充填する場合に樹脂の充填圧力を高くできないという問題点がなく、上記品質を向上させるための工夫は何らなされていない。

さらに、多色成形品を得るためには射出成形機を2台以上必要とするか、又は2本以上のシリンダーを有する専用の多色成形機を必要とし、回転したり拡大したりする特殊な金型も必要となるなど、成形品の有用性の割には利用し難いものになっている。

【0007】

本発明は、かかる従来の問題点に鑑みてなされたもので、ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、ゴム材料からなるゴム型のキャビティ内に第1熱可塑性樹脂組成物からなる樹脂粒子を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、該樹脂粒子を加熱して溶融させる加熱工程と、

上記キャビティにおいて残された未充填の空洞部分に、上記第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、

上記キャビティ内の第1熱可塑性樹脂組成物及び第2熱可塑性樹脂組成物を冷却して多色成形品を得る冷却工程とを含むことを特徴とする多色成形方法にある(請求項1)。

【0009】

第2の発明は、上記多色成形方法によって得られた上記第1熱可塑性樹脂組成物と上記第2熱可塑性樹脂組成物とからなることを特徴とする多色成形品にある(請求項7)。

【発明の効果】

【0010】

第1の発明の多色成形方法においては、まず、配置工程として、ゴム型のキャビティ内に、第1熱可塑性樹脂組成物からなる樹脂粒子を配置する。このとき、樹脂粒子は、キャビティのほぼ全体に充填することができ、またキャビティの一部に充填することもできる。

次いで、加熱工程として、ゴム型を介してキャビティ内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射する。このとき、ゴム型を構成するゴム材料と樹脂粒子を構成する第1熱可塑性樹脂組成物との物性の違いにより、ゴム型に比べて、樹脂粒子を選択的に加熱することができる(樹脂粒子の加熱量を多くすることができる)。これにより、ゴム型の温度上昇を抑制して、樹脂粒子を溶融させることができる。

【0011】

次いで、充填工程として、樹脂粒子が溶融することによってキャビティ内に残された未充填の空洞部分に、第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する。このとき、加熱工程の前にゴム型のキャビティ内において樹脂粒子が存在していた部分、ゴム型のキャビティ内の鉛直方向下側に位置する部分、あるいはゴム型のキャビティの表面等には、樹脂粒子を溶融させた第1熱可塑性樹脂組成物が充填されている。そのため、第2熱可塑性樹脂組成物は、第1熱可塑性樹脂組成物とほとんど分離する状態で未充填の空洞部分を埋めることができる。そして、冷却工程を行って多色成形品を得ることができる。これにより、極めて簡単な方法によって、第1熱可塑性樹脂組成物と第2熱可塑性樹脂組成物とからなる多色成形品を成形することができる。

【0012】

また、キャビティ内に第1熱可塑性樹脂組成物が充填されていることにより、新たに充填する溶融状態の第2熱可塑性樹脂組成物の充填量を少なくすることができる。これにより、充填圧力をあまり高くすることなくキャビティの全体へ熱可塑性樹脂を充填することができ、ゴム型の変形及び開きを効果的に抑制することができる。そのため、ゴム型における分割面(パーティング面)からの樹脂漏れを防止することができ、冷却工程によって多色成形品を得たときには、この多色成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

なお、第1熱可塑性樹脂組成物と第2熱可塑性樹脂組成物とには、機械的強度を高くするため、相溶性の高い熱可塑性樹脂を用いることが好ましい。

【0013】

それ故、第1の発明の多色成形方法によれば、ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる。

また、第2の発明の多色成形品によれば、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる。

【図面の簡単な説明】

【0014】

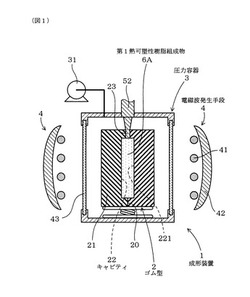

【図1】実施例における、多色成形方法における配置工程を行った状態を示す説明図。

【図2】実施例における、多色成形方法における真空工程及び加熱工程を行う状態を示す説明図。

【図3】実施例における、多色成形方法における充填工程を行った状態を示す説明図。

【図4】実施例において、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムと半透明のシリコーンゴムについての光の透過率を示すグラフ。

【図5】実施例において、小形樹脂粒子と大形樹脂粒子とをゴム型のキャビティ内に充填する状態を示す説明図。

【図6】実施例において、大形樹脂粒子のみをゴム型のキャビティ内に充填する状態を示す説明図。

【発明を実施するための形態】

【0015】

上述した第1、第2の発明における好ましい実施の形態につき説明する。

第1の発明において、上記0.78〜2μmの波長領域を含む電磁波により、ゴム型に比べて、熱可塑性樹脂を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む電磁波による光のエネルギーが熱可塑性樹脂に優先的に吸収されて、熱可塑性樹脂を選択的に加熱することができると考える。

【0016】

また、上記ゴム型を介して上記熱可塑性樹脂組成物に照射する電磁波としては、波長が0.78〜2μmの領域の電磁波だけでなく、これ以外の領域の電磁波も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂に照射する電磁波は、波長が0.78〜2μmの領域の電磁波を、これ以外の領域の電磁波よりも多く含むことが好ましい。

また、上記熱可塑性樹脂の加熱に、波長が0.78〜2μmの領域の電磁波を用いる理由は、この波長の領域の電磁波は、ゴム型を透過し易い性質を有する一方、熱可塑性樹脂に吸収され易い性質を有するためである。

【0017】

また、上記電磁波は、0.78〜2μmの波長領域に強度のピークを有していることが好ましい。この場合には、電磁波発生源として、出射する電磁波の波長に所定の分布特性を有するハロゲンヒータ、赤外線ランプ等を用いることができる。

上記ゴム型は、ゴム材料としての透明又は半透明のシリコーンゴムから形成することができる。このシリコーンゴムの硬度は、JIS−A規格測定において25〜80とすることができる。

【0018】

上記樹脂粒子は、機械的粉砕法(常温、冷凍粉砕、湿式粉砕、ジェット粉砕)、噴霧法(乾燥、凝固)、強制乳化法(溶融乳化、溶液乳化)、懸濁重合法、乳化重合法等の種々の方法によって作り出すことができる。

例えば、上記樹脂粒子としては、押出機によって得た熱可塑性樹脂のペレットを冷凍粉砕して作り出したものを用いることができる。冷凍粉砕によれば、種々の粒径の樹脂粒子を作り出すことができる。また、樹脂粒子としては、押出機の先端に細口径のダイスを取り付けて、いわゆる水中カット方式で作り出したものを用いることもできる。この押出水中カット方式によれば、0.5mm程度の樹脂粒子を簡単かつ安価に作り出すことができる。

また、樹脂粒子は、必要に応じて、分級、ふるい分け等を行って得ることもできる。

【0019】

上記第1、第2熱可塑性樹脂組成物に用いる熱可塑性樹脂としては、0.78〜2μmの波長領域の電磁波を吸収し、加熱が促進されるものを用いることができる。

第1、第2熱可塑性樹脂組成物に用いる熱可塑性樹脂は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0020】

上記熱可塑性樹脂のうち、成形品の成形に好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0021】

また、上記加熱工程においては、上記樹脂粒子が加熱溶融したときには、上記キャビティにおける中心部分に上記未充填の空洞部分が形成され、上記充填工程においては、上記加熱溶融した上記第1熱可塑性樹脂組成物に対する中心部分に、上記溶融状態の第2熱可塑性樹脂組成物を充填することができる(請求項2)。

この場合には、樹脂粒子を加熱溶融させることによって、上記未充填の空洞部分を容易に形成することができ、成形する多色成形品において、第1熱可塑性樹脂組成物によって表面層を形成し、第2熱可塑性樹脂組成物によって中心層を形成することができる。

【0022】

そして、表面層と中心層の特性を種々の組合せで異ならせることにより、成形品に要求される様々な特性を満たすことができる。

例えば、中心層は、強度向上、軽量化、高重量化、制振性向上、リサイクル性向上、低コスト化等を図った第1熱可塑性樹脂組成物によって形成することができる。強度向上は、例えば、特殊化しない樹脂(助剤等を非配合とした樹脂)で強度低下を防止し、各種充填材(CF(カーボンファイバー)、GF(グラスファイバー)等の繊維状充填材等)で剛性を向上させ、耐衝撃性改質剤(ゴム成分等)で耐衝撃性を向上させることによって達成できる。軽量化は、例えば、樹脂を発泡させる、又は低比重材料を用いることによって達成できる。高重量化は、例えば、高比重材を用いることによって達成できる。

【0023】

また、表面層は、硬度向上、色調・漆黒性向上、レーザーマーク性向上、制電性向上、耐薬品性向上、電磁波遮蔽性向上、放熱性向上、難燃性向上、耐熱性向上、低蓄熱性向上、メタリック外観性向上、ソフト性(柔軟性)向上、摺動性向上等を図った第2熱可塑性樹脂組成物によって形成することができる。

硬度向上は、例えば、高硬度材、耐傷付き性を改善した材料を用いることによって達成できる。色調・漆黒性は、例えば、高外観材料を用いることによって達成できる。レーザーマーク性は、例えば、レーザーマーク性向上材を用いることによって達成できる。制電性は、例えば、帯電防止剤配合材を用いることによって達成できる。耐薬品性は、例えば、耐薬品性材料を用いることによって達成できる。

【0024】

電磁波遮蔽性は、例えば、導電性材料を用いることによって達成できる。放熱性は、例えば、熱伝導性フィラーを用いることによって達成できる。難燃性は、例えば、難燃剤を配合することによって達成できる。耐熱性は、例えば、耐熱性樹脂を用いることによって達成できる。低蓄熱性は、例えば、低蓄熱性樹脂を用いることによって達成できる。メタリック外観性は、例えば、メタリックフィラーを配合することによって達成できる。ソフト性は、例えば、熱可塑性エラストマーを用いることによって達成できる。摺動性は、例えば、摺動性改良剤を用いることによって達成できる。

【0025】

また、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行い、上記加熱工程においては、上記真空状態の上記キャビティ内において上記樹脂粒子が加熱溶融する際に、当該キャビティが縮小するよう上記ゴム型が変形し、上記充填工程においては、上記ゴム型の変形が回復する際に上記キャビティにおける中心部分に形成される上記未充填の空洞部分に、上記第2熱可塑性樹脂組成物を充填することもできる(請求項3)。

この場合には、キャビティ内を真空状態にしたことにより、ゴム型の変形を利用して上記未充填の空洞部分を容易に形成することができ、成形する多色成形品において、第1熱可塑性樹脂組成物によって表面層を形成し、第2熱可塑性樹脂組成物によって中心層を形成することができる。

【0026】

また、上記第1熱可塑性樹脂組成物からなる樹脂粒子の平均粒子径は、200〜3000μmであることが好ましい(請求項4)。

この場合には、樹脂粒子を加熱溶融させたときに、キャビティ内に未充填の空洞部分を形成し易くすることができる。

【0027】

また、上記第1熱可塑性樹脂組成物からなる樹脂粒子は、粒子径が1〜100μmの小形樹脂粒子を0.1〜20質量%含有し、残部が該小形樹脂粒子よりも大きい大形樹脂粒子から構成することが好ましい(請求項5)。

この場合には、配置工程において、第1熱可塑性樹脂組成物からなる樹脂粒子をゴム型のキャビティ内に配置する際には、小形樹脂粒子がキャビティの内壁面に付着し、大形樹脂粒子は、キャビティ内における小形樹脂粒子の内側を通過することができる。そのため、キャビティ内への樹脂粒子の充填を円滑に行うことができる。

ここで、本発明のゴム型はゴム材料から形成されており、小形樹脂粒子は、その粒子径が1〜100μmの範囲内であることによって、ゴム材料からなるキャビティの内壁面に付着させることが容易になる。

【0028】

そして、小形樹脂粒子と大形樹脂粒子との含有比率は、前者が0.1〜20質量%であり、後者が80〜99.9質量%である。これにより、大形樹脂粒子の比率を多くし、ゴム型を介して上記電磁波を照射して樹脂粒子を加熱溶融させる際に、この樹脂粒子に焼け等の不具合が生じることを防止することができる。

【0029】

また、上記小形樹脂粒子の粒子径を1μm未満とすることは製造上困難であり、小形樹脂粒子の粒子径が1μm未満である場合には、多色成形品の成形時における取り扱いが困難になる。一方、上記小形樹脂粒子の粒子径が100μm超過である場合には、小形樹脂粒子をキャビティの内壁面に付着させる作用を発揮することが困難になる。

【0030】

また、上記小形樹脂粒子の含有比率が0.1質量%未満である場合には、キャビティの内壁面に付着させる小形樹脂粒子の量が少なくて、キャビティ内における小形樹脂粒子の内側を大形樹脂粒子を通過させる作用を発揮することが困難になる。一方、上記小形樹脂粒子の含有比率が20質量%超過である場合には、樹脂粒子を加熱溶融させる際に、キャビティの内壁面に付着した小形樹脂粒子に焼け等の不具合が生じるおそれがある。

【0031】

また、小形樹脂粒子の粒子径は、3〜90μmとすることがより好ましい。また、上記大形樹脂粒子の粒子径は、上記のごとく200〜3000μmの範囲内とすることができる。この大形樹脂粒子の粒子径は、300〜2000μmとすることがより好ましく、350〜1500μmとすることがさらに好ましい。

また、樹脂粒子における小形樹脂粒子の含有比率は、10質量%以下とすることが好ましく、7質量%以下とすることがより好ましい。

また、小形樹脂粒子及び大形樹脂粒子に用いる熱可塑性樹脂のメルトフローレート(220℃、10kg荷重)は、1〜100g/10minとすることが好ましく、5〜80g/10minとすることがより好ましく、15〜65g/10minとすることがさらに好ましい。

【0032】

また、上記配置工程においては、上記小形樹脂粒子を、開いた状態又は閉じた状態の上記ゴム型のキャビティの内壁面に先に配置した後、上記大形樹脂粒子を上記ゴム型のキャビティ内に投入することが好ましい(請求項6)。

この場合には、配置工程において、キャビティの内壁面に小形樹脂粒子を効果的に付着させた後、キャビティ内における小形樹脂粒子の内側に大形樹脂粒子を通過させることができる。そのため、キャビティ内への熱可塑性樹脂粒子の充填をより円滑に行うことができる。

また、小形樹脂粒子は、開いた状態のゴム型のキャビティの内壁面にまぶす(振り掛ける)ことによって容易に配置することができる。

上記大形樹脂粒子は、嵩密度が0.4g/cm3以上であるものを用いることが好ましい。

【実施例】

【0033】

以下に、本発明の多色成形方法にかかる実施例につき、図面を参照して説明する。

本例の多色成形方法は、図1に示すごとく、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、図2に示すごとく、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、図3に示すごとく、キャビティ22において残された未充填の空洞部分220に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物6Bを充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bを冷却して二色成形品60を得る冷却工程とを含む方法である。

【0034】

以下に、本例の多色成形方法につき、図1〜図4を参照して詳説する。

本例においては、第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bとして、非晶性樹脂であると共にゴム強化スチレン系樹脂であるABS樹脂を用いる。

また、本例のゴム型2は、透明又は半透明のシリコーンゴムからなる。このゴム型2は、成形する二色成形品60のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムを切り開いて、このシリコーンゴムからマスターモデルを取り出すことによって作製することができる。

また、図1に示すごとく、本例のゴム型2は、1つの分割面20を形成して2つの分割型部21を組み合わせて形成した。これに対し、ゴム型2は、成形する二色成形品60の形状が複雑な場合は、3つ以上の分割型部21を組み合わせて形成することもできる。なお、成形時においては、複数の分割型部21は、型開きを防止する手段によって、組み合わせた状態を保持する。また、分割面20は、不規則な波形状等に形成することにより、分割型部21同士の位置合わせを容易に行うことができる。

【0035】

本例の多色成形方法においては、成形装置1を用いて、ゴム型2への熱可塑性樹脂の射出成形を行う。図1〜図3に示すごとく、成形装置1は、以下の圧力容器3、真空ポンプ31、注入シリンダー52、射出シリンダー53、電磁波発生手段4、フィルター43を有している。

圧力容器3は、ゴム型2を収容するよう構成してあり、この圧力容器3に接続した真空ポンプ31によって真空状態を形成するよう構成してある。注入シリンダー52は、ゴム型2に形成した注入部23を介してキャビティ22内へ、第1熱可塑性樹脂組成物6Aからなる樹脂粒子を注入するよう構成してある。射出シリンダー53は、ゴム型2に形成した注入部23を介してキャビティ22内へ、溶融状態の第2熱可塑性樹脂組成物6Bを所定の圧力で射出するよう構成してある。本例においては、射出シリンダー53からゴム型2内へ射出する溶融状態の第2熱可塑性樹脂組成物6Bの圧力は、0.5〜5MPaとする。

【0036】

電磁波発生手段4は、電磁波(光)の発生源41と、この発生源41による電磁波をゴム型2の方向へ導くリフレクタ(反射板)42とを有している。本例の電磁波発生手段4としては、近赤外線領域内の約1.2μmの付近に光強度のピークを有する近赤外線ハロゲンヒータを用いる。この近赤外線ハロゲンヒータは、0.78〜4μmの波長領域を含む電磁波を出射するよう構成されている。本例のフィルター43は、波長が2μmを超える電磁波の透過量を減少させる石英ガラスである。

なお、図2、図3において、電磁波発生手段4から出射する電磁波を矢印Xで示す。

【0037】

また、0.78〜2μmの波長領域を含む電磁波(光)に対する吸光度(特定の波長の光に対する吸収強度を示す尺度)は、熱可塑性樹脂として用いるABS樹脂の方が、ゴム製のゴム型2として用いるシリコーンゴムよりも大きくなっている。なお、吸光度は、例えば、島津製作所製UV3100を用いて測定することができる。

【0038】

図4は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、各シリコーンゴムにおける光の透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光を透過させることがわかる。そのため、この波長の領域である近赤外線(0.78〜2μmの波長領域の光)をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂に吸収させることができる。そして、ゴム型2に比べて熱可塑性樹脂を選択的に加熱できることがわかる。

【0039】

次に、上記成形装置1を用いて二色成形品60を製造する方法につき詳説する。

本例の多色成形方法においては、ゴム型2に熱可塑性樹脂を充填して二色成形品60を成形するに当たり、第1熱可塑性樹脂組成物6Aからなる樹脂粒子と、溶融状態の第2熱可塑性樹脂組成物6Bとを用いる。本例においては、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとには、組成が互いに異なるABS樹脂を用いる。また、第1熱可塑性樹脂組成物6Aには、粒子径が1〜100μmの小形樹脂粒子62を0.1〜20質量%含有し、残部が小形樹脂粒子62よりも大きく、粒子径が200〜3000μmの大形樹脂粒子61からなるものを用いる。

【0040】

二色成形品60を成形するに当たっては、まず、図1に示すごとく、配置工程として、開いた状態のゴム型2に対し、分割型部21におけるキャビティ22の内壁面221に、粒子径が1〜100μmの小形樹脂粒子62を振り掛けて配置する。次いで、注入シリンダー52を、閉じた状態のゴム型2の注入部23にセットし、ゴム型2のキャビティ22内に、粒子径が200〜3000μmの大形樹脂粒子61を投入する。このとき、キャビティ22内に投入する第1熱可塑性樹脂組成物6Aの含有比率は、大形樹脂粒子61が80〜99.9質量%となり、小形樹脂粒子62が0.1〜20質量%となるようにする。そして、キャビティ22のほぼ全体に、第1熱可塑性樹脂組成物6Aを配置(充填)する。

【0041】

小形樹脂粒子62をキャビティ22の内壁面221に振り掛けたときには、この小形樹脂粒子62の多くは、キャビティ22の内壁面221に付着する。ここで、本例のゴム型2はシリコーンゴムから形成されており、小形樹脂粒子62は、その粒子径が1〜100μmであることによって、シリコーンゴムからなるキャビティ22の内壁面221に効果的に付着させることができる。

【0042】

また、大形樹脂粒子61をキャビティ22内に投入するときには、キャビティ22の内壁面221には小形樹脂粒子62が付着した状態にある。これにより、大形樹脂粒子61は、キャビティ22内における小形樹脂粒子62の内側を通過(落下)させることができる。そのため、キャビティ22内への第1熱可塑性樹脂組成物6Aの充填を円滑に行うことができる。なお、小形樹脂粒子62及び大形樹脂粒子61は、その自重によって充填する以外にも、振動又は気流を加えて充填することもできる。

【0043】

次いで、図2に示すごとく、真空工程として、真空ポンプ31によって圧力容器3内の真空引きを行い、ゴム型2のキャビティ22において残された空間を真空状態にする。

次いで、同図に示すごとく、加熱工程として、電磁波発生手段4から出射させた0.78〜4μmの波長領域を含む電磁波をフィルター43を透過させ、フィルター43を透過させた後の透過電磁波を、ゴム型2を介してキャビティ22内における樹脂粒子に照射する。このとき、ゴム型2を構成するゴム材料と樹脂粒子を構成する熱可塑性樹脂との物性の違いにより、ゴム型2に比べて、樹脂粒子を選択的に加熱することができる(樹脂粒子の加熱量を多くすることができる)。これにより、ゴム型2の温度上昇を抑制して、樹脂粒子を溶融させることができる。そして、キャビティ22内には、樹脂粒子が溶融することによって、新たに第2熱可塑性樹脂組成物6Bを充填するための未充填の空洞部分220が形成される。

【0044】

また、真空工程及び加熱工程を行う際には、分割型部21が向き合う方向(分割面20に垂直な方向)にキャビティ22が縮小するようゴム型2が変形する。そして、加熱工程を行った後のキャビティ22の状態は、成形の条件によって様々な状態となる。特に、第1熱可塑性樹脂組成物6Aの流動性があまり良くない場合には、溶融した第1熱可塑性樹脂組成物6Aがキャビティ22の下方へ沈下し難く、キャビティ22の中心部分に多数の気泡ができた泡おこし状態として未充填の空洞部分220が形成される。

【0045】

次いで、図3に示すごとく、充填工程として、射出シリンダー53をゴム型2の注入部23にセットし、キャビティ22における未充填の空洞部分220に、溶融状態の第2熱可塑性樹脂組成物6Bを0.1〜5MPaの射出圧力で充填する。また、本例の充填工程においては、ゴム型2を介する第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bへの上記透過電磁波の照射を継続し、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bを加熱する。

【0046】

上記溶融状態の第2熱可塑性樹脂組成物6Bを充填するとき、ゴム型2のキャビティ22の内壁面221(ゴムの表面)に位置する部分には、樹脂粒子を溶融させた第1熱可塑性樹脂組成物6Aが充填されている。そのため、第2熱可塑性樹脂組成物6Bは、第1熱可塑性樹脂組成物6Aとほとんど分離する状態で未充填の空洞部分220を埋めることができる。これにより、極めて簡単な方法によって、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとからなる二色成形品60を成形することができる。

そして、成形する二色成形品60において、第1熱可塑性樹脂組成物6Aによって表面層を形成し、第2熱可塑性樹脂組成物6Bによって中心層を形成することができる。表面層を構成する第1熱可塑性樹脂組成物6Aと、中心層を構成する第2熱可塑性樹脂組成物6Bとの物性の違いにより、成形品に要求される様々な特性を満たすことができる。

【0047】

また、キャビティ22内に第1熱可塑性樹脂組成物6Aが充填されていることにより、新たに充填する溶融状態の第2熱可塑性樹脂組成物6Bの充填量を少なくすることができる。これにより、充填圧力(射出圧力)をあまり高くすることなくキャビティ22の全体へ熱可塑性樹脂組成物を充填することができ、ゴム型2の変形及び開きを効果的に抑制することができる。そのため、ゴム型2における分割面(パーティング面)20からの樹脂漏れを防止することができ、冷却工程を行って二色成形品60を得たときには、この二色成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

【0048】

それ故、本例の多色成形方法によれば、ゴム型2を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる二色成形品60を簡単な方法によって成形することができる。

また、二色成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させる効果は、成形する二色成形品60が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂の粘度が高い場合等に特に顕著に発揮することができる。

【0049】

本例の多色成形方法においては、表面層と中心層とを有する二色成形品60を成形した。多色成形方法は、二色成形品60を成形する以外にも、例えば、三色、四色の成形品を成形することもできる。具体的な方法としては、例えば、上記充填工程において、溶融状態の第2熱可塑性樹脂組成物6Bの充填に続いて、第2熱可塑性樹脂組成物6Bと組成の異なる溶融状態の第3、第4の熱可塑性樹脂組成物を充填することによって三色、四色の成形品を成形することもできる。

【0050】

(効果のシミュレーション)

図5、図6には、ゴム型2のキャビティ22内に熱可塑性樹脂粒子61、62を充填する状態を拡大して示す。図5は、大形樹脂粒子61及び小形樹脂粒子62をキャビティ22内に充填する場合を示し、図6は、大形樹脂粒子61のみをキャビティ22内に充填する場合を示す。

図6に示すごとく、キャビティ22内に大形樹脂粒子61のみを充填しようとすると、大形樹脂粒子61がキャビティ22の内壁面221に付着し、大形樹脂粒子61の内側をさらに別の大形樹脂粒子61が通過(落下)(矢印Tで示す。)することが困難であると考えられる。

【0051】

これに対し、図5に示すごとく、キャビティ22内に小形樹脂粒子62を充填した後に、大形樹脂粒子61を充填する場合には、小形樹脂粒子62が効果的にキャビティ22の内壁面221に付着し、大形樹脂粒子61が、キャビティ22の内壁面221にほとんど付着することなく、小形樹脂粒子62の内側を通過(落下)(矢印Tで示す。)すると考える。これにより、大形樹脂粒子61及び小形樹脂粒子62を含有する第1熱可塑性樹脂組成物6Aによれば、キャビティ22のほぼ全体を効果的に充填することができると考える。

【0052】

(評価試験)

本評価試験においては、次の樹脂1〜4のいずれか2つを用いて成形した二色成形品60(発明品1〜3)と、比較のために次の樹脂1〜4のいずれかのみを用いて成形した一色成形品(比較品1〜6)とについて、硬度、耐薬品性、制電性(表面固有抵抗)、耐衝撃性について測定し評価した。

(樹脂1) アクリル系樹脂(三菱レイヨン社製「アクリペットVH001」、MFR=2g/10min(230℃、37.3N))。

(樹脂2) ABS樹脂(テクノポリマー社製「テクノABS130」、MFR=18g/10min(220℃、98.0N))。

(樹脂3) ABS樹脂(テクノポリマー社製「エクセロイTK30」、MFR=50g/10min(240℃、98.0N))。

(樹脂4) ABS樹脂(テクノポリマー社製「エクセロイEK50」、MFR=15g/10min(220℃、98.0N))。

【0053】

発明品1〜3は、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとに、樹脂1〜4のいずれかを組み合わせて用いて構成し、比較品1〜6は、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとに、樹脂1〜4のいずれか同じものを用いて構成した。第1熱可塑性樹脂組成物6Aは、上記樹脂1〜4を凍結粉砕し、篩い分けをして重量平均粒子径が100μm以下の小形樹脂粒子62と、重量平均粒子径が450μmの大形樹脂粒子61とを製造した。

【0054】

また、発明品1〜3(二色成形品60)を成形するに当たっては、5質量%の小形樹脂粒子62をゴム型2のキャビティ22の表面にまぶした後(振りかけた後)、残り(95質量%)の大形樹脂粒子61をキャビティ22内に充填し、電磁波照射を行って加熱溶融させた後、加熱溶融した第2熱可塑性樹脂組成物6Bを充填した。そして、成形した二色成形品60を室温まで冷却した後に取り出し、硬度、耐薬品性、制電性(表面固有抵抗)、耐衝撃性の評価試験に供した。また、比較品1〜6(一色成形品)を成形するに当たっては、加熱溶融した樹脂1〜4のいずれかをキャビティ22内に充填し、成形した一色成形品を室温まで冷却した後に取り出し、硬度、耐薬品性、表面固有抵抗、耐衝撃性の評価試験に供した。

【0055】

なお、硬度、耐薬品性、制電性の測定に用いる成形品のサイズは、長さ80mm×幅55mm×厚み4mmとし、耐衝撃性の測定に用いる成形品のサイズは、長さ80mm×幅10mm×厚み4mmとした。また、硬度、耐薬品性、制電性の測定に用いる成形品においては、第1熱可塑性樹脂組成物6Aの割合を50重量%とし、耐衝撃性の測定に用いる成形品においては、第1熱可塑性樹脂組成物6Aの割合を75重量%とした。

【0056】

硬度の評価は、JIS K5600−5−4に準拠し、鉛筆引っかき硬度試験機(安田精機製作所製)を用いて行った。

耐薬品性の評価は、ガーゼに染み込ませたエタノールを成形した成形品に1時間密着させ、外観を評価した。この外観は、白色化しなかった場合を「○」、やや白色化した場合を「△」、白色化しクラックを生じた場合を「×」とした。

制電性(表面固有抵抗)の評価は、JIS K6911に準拠し、試験機として「Hirestra−UP」(三菱化学製)を用いて行った。

耐衝撃性の評価は、ISO179に準拠し、デジタル衝撃試験機「DG−CB」(東洋精機製)を用いて行った。

【0057】

上記各測定を行った結果を表1に示す。同表において、評価しなかった場合は「−」で示す。

【表1】

【0058】

同表において、樹脂1によって表面層を形成すると共に樹脂2によって中心層を形成した発明品1については、硬度が高いが耐衝撃性は低い樹脂1と、硬度が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

また、樹脂3によって表面層を形成すると共に樹脂2によって中心層を形成した発明品2については、耐薬品性が高いが耐衝撃性は低い樹脂3と、耐薬品性が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

また、樹脂4によって表面層を形成すると共に樹脂2によって中心層を形成した発明品3については、制電性(表面固有抵抗)が高いが耐衝撃性は低い樹脂4と、制電性(表面固有抵抗)が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

【0059】

このように本評価試験においては、ABS樹脂に関係して、第2熱可塑性樹脂組成物6Bによる中心層によって強度としての耐衝撃性を確保し、第1熱可塑性樹脂組成物6Aによる表面層によって硬度、耐薬品性、制電性(表面固有抵抗)のそれぞれを改善した具体例を示した。

ABS樹脂は、成形加工が容易で、耐衝撃性が高い材料として車輌、電気、雑貨、建材など多くの分野で広く使用されている。また、例えば、上記のようなABS樹脂の特性向上検討も古くから行われている。

【0060】

例えば、表面硬度の向上は、その樹脂の有している値以上にはなかなか上げることは難しく、例えば、メタクリル樹脂を配合する、無機フィラーを配合する等種々の方法が検討されている。しかし、表面硬度の向上を図ることにより、ABS樹脂の特徴の一つである機械的強度の低下を招くことがある。また、例えば、耐薬品性の向上は、共重合体成分のうち、アクリロニトリルの配合比率を上げる、アクリル系ラバーを用いる等の方法が検討されている。しかし、耐薬品性の向上を図ることにより、ABS樹脂の特徴の一つである機械的強度の低下を招くことがある。また、制電性の場合も同様であり、帯電防止剤を配合することにより耐衝撃性が低下することがある。

【0061】

これら表面硬度、耐薬品性、制電性の性質は、いずれも成形品の表面に関するものであり、例えば、表面のみを改良し、内部は従来のABS樹脂のままであれば、これら成形品の耐衝撃性は大きな低下を招かないと考えられる。そこで、上記評価試験に示したように、表面層に、表面硬度、耐薬品性、制電性の特性に優れた樹脂を配し、中心層(内部)に耐衝撃性、剛性等の機械的強度に優れた樹脂を配すれば、表面層による各特性と、中心層による強度とのバランスのとれた成形品を得ることができる。

【符号の説明】

【0062】

1 成形装置

2 ゴム型

21 分割型部

22 キャビティ

220 未充填の空洞部分

3 圧力容器

4 電磁波発生手段

6A 第1熱可塑性樹脂組成物

61 大形樹脂粒子

62 小形樹脂粒子

6B 第2熱可塑性樹脂組成物

60 二色成形品

【技術分野】

【0001】

本発明は、ゴム型のキャビティ内に2種類の熱可塑性樹脂組成物を充填して多色成形品を得る方法に関する。より詳しくは、高い圧力に対応した高精度の制御が可能な装置を必要とせず、簡便に多色成形品を成形する方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の樹脂成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、特に特許文献1においては、ゴム製の成形型を用いて、熱可塑性樹脂からなる樹脂成形品を真空注型法により成形する際に、成形型に対して熱可塑性樹脂を選択的に加熱することができる樹脂成形方法が開示されている。この樹脂成形方法においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することができる。

【0003】

また、例えば、特許文献2においては、金型の型面に粉末状のパウダースラッシュ材料を所望の厚さで付着溶融させ、その後、この材料を冷却させて型面に樹脂成形品を付着成形するパウダースラッシュ成形法が開示されている。

一方、中心層と表面層とによる各々異なる性質を有する樹脂もしくはエラストマーを有する多色成形品は、高性能の成形品を得ることが可能となる、あるいは廉価な成形品を得ることが可能となるなど、その利用価値は高く、広く検討されている(例えば、特許文献3、4)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2000−254930号公報

【特許文献3】特開2000−7902号公報

【特許文献4】特開2000−79624号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、ゴム型を用いて熱可塑性樹脂の成形を行う際に、樹脂成形品の形状、表面精度等の品質を向上させるためには更なる工夫が必要とされる場合がある。特に、成形する樹脂成形品が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂材料の粘度が高い場合等には、成形型のキャビティへの充填がより難しくなり、上記品質を向上させるための工夫がより必要とされることがある。

【0006】

また、特許文献2においては、本願の課題とする、ゴム型に対して熱可塑性樹脂を充填する場合に樹脂の充填圧力を高くできないという問題点がなく、上記品質を向上させるための工夫は何らなされていない。

さらに、多色成形品を得るためには射出成形機を2台以上必要とするか、又は2本以上のシリンダーを有する専用の多色成形機を必要とし、回転したり拡大したりする特殊な金型も必要となるなど、成形品の有用性の割には利用し難いものになっている。

【0007】

本発明は、かかる従来の問題点に鑑みてなされたもので、ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる多色成形方法及び多色成形品を提供しようとするものである。

【課題を解決するための手段】

【0008】

第1の発明は、ゴム材料からなるゴム型のキャビティ内に第1熱可塑性樹脂組成物からなる樹脂粒子を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、該樹脂粒子を加熱して溶融させる加熱工程と、

上記キャビティにおいて残された未充填の空洞部分に、上記第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、

上記キャビティ内の第1熱可塑性樹脂組成物及び第2熱可塑性樹脂組成物を冷却して多色成形品を得る冷却工程とを含むことを特徴とする多色成形方法にある(請求項1)。

【0009】

第2の発明は、上記多色成形方法によって得られた上記第1熱可塑性樹脂組成物と上記第2熱可塑性樹脂組成物とからなることを特徴とする多色成形品にある(請求項7)。

【発明の効果】

【0010】

第1の発明の多色成形方法においては、まず、配置工程として、ゴム型のキャビティ内に、第1熱可塑性樹脂組成物からなる樹脂粒子を配置する。このとき、樹脂粒子は、キャビティのほぼ全体に充填することができ、またキャビティの一部に充填することもできる。

次いで、加熱工程として、ゴム型を介してキャビティ内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射する。このとき、ゴム型を構成するゴム材料と樹脂粒子を構成する第1熱可塑性樹脂組成物との物性の違いにより、ゴム型に比べて、樹脂粒子を選択的に加熱することができる(樹脂粒子の加熱量を多くすることができる)。これにより、ゴム型の温度上昇を抑制して、樹脂粒子を溶融させることができる。

【0011】

次いで、充填工程として、樹脂粒子が溶融することによってキャビティ内に残された未充填の空洞部分に、第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する。このとき、加熱工程の前にゴム型のキャビティ内において樹脂粒子が存在していた部分、ゴム型のキャビティ内の鉛直方向下側に位置する部分、あるいはゴム型のキャビティの表面等には、樹脂粒子を溶融させた第1熱可塑性樹脂組成物が充填されている。そのため、第2熱可塑性樹脂組成物は、第1熱可塑性樹脂組成物とほとんど分離する状態で未充填の空洞部分を埋めることができる。そして、冷却工程を行って多色成形品を得ることができる。これにより、極めて簡単な方法によって、第1熱可塑性樹脂組成物と第2熱可塑性樹脂組成物とからなる多色成形品を成形することができる。

【0012】

また、キャビティ内に第1熱可塑性樹脂組成物が充填されていることにより、新たに充填する溶融状態の第2熱可塑性樹脂組成物の充填量を少なくすることができる。これにより、充填圧力をあまり高くすることなくキャビティの全体へ熱可塑性樹脂を充填することができ、ゴム型の変形及び開きを効果的に抑制することができる。そのため、ゴム型における分割面(パーティング面)からの樹脂漏れを防止することができ、冷却工程によって多色成形品を得たときには、この多色成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

なお、第1熱可塑性樹脂組成物と第2熱可塑性樹脂組成物とには、機械的強度を高くするため、相溶性の高い熱可塑性樹脂を用いることが好ましい。

【0013】

それ故、第1の発明の多色成形方法によれば、ゴム型を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる多色成形品を簡単な方法によって成形することができる。

また、第2の発明の多色成形品によれば、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる。

【図面の簡単な説明】

【0014】

【図1】実施例における、多色成形方法における配置工程を行った状態を示す説明図。

【図2】実施例における、多色成形方法における真空工程及び加熱工程を行う状態を示す説明図。

【図3】実施例における、多色成形方法における充填工程を行った状態を示す説明図。

【図4】実施例において、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムと半透明のシリコーンゴムについての光の透過率を示すグラフ。

【図5】実施例において、小形樹脂粒子と大形樹脂粒子とをゴム型のキャビティ内に充填する状態を示す説明図。

【図6】実施例において、大形樹脂粒子のみをゴム型のキャビティ内に充填する状態を示す説明図。

【発明を実施するための形態】

【0015】

上述した第1、第2の発明における好ましい実施の形態につき説明する。

第1の発明において、上記0.78〜2μmの波長領域を含む電磁波により、ゴム型に比べて、熱可塑性樹脂を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む電磁波による光のエネルギーが熱可塑性樹脂に優先的に吸収されて、熱可塑性樹脂を選択的に加熱することができると考える。

【0016】

また、上記ゴム型を介して上記熱可塑性樹脂組成物に照射する電磁波としては、波長が0.78〜2μmの領域の電磁波だけでなく、これ以外の領域の電磁波も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂に照射する電磁波は、波長が0.78〜2μmの領域の電磁波を、これ以外の領域の電磁波よりも多く含むことが好ましい。

また、上記熱可塑性樹脂の加熱に、波長が0.78〜2μmの領域の電磁波を用いる理由は、この波長の領域の電磁波は、ゴム型を透過し易い性質を有する一方、熱可塑性樹脂に吸収され易い性質を有するためである。

【0017】

また、上記電磁波は、0.78〜2μmの波長領域に強度のピークを有していることが好ましい。この場合には、電磁波発生源として、出射する電磁波の波長に所定の分布特性を有するハロゲンヒータ、赤外線ランプ等を用いることができる。

上記ゴム型は、ゴム材料としての透明又は半透明のシリコーンゴムから形成することができる。このシリコーンゴムの硬度は、JIS−A規格測定において25〜80とすることができる。

【0018】

上記樹脂粒子は、機械的粉砕法(常温、冷凍粉砕、湿式粉砕、ジェット粉砕)、噴霧法(乾燥、凝固)、強制乳化法(溶融乳化、溶液乳化)、懸濁重合法、乳化重合法等の種々の方法によって作り出すことができる。

例えば、上記樹脂粒子としては、押出機によって得た熱可塑性樹脂のペレットを冷凍粉砕して作り出したものを用いることができる。冷凍粉砕によれば、種々の粒径の樹脂粒子を作り出すことができる。また、樹脂粒子としては、押出機の先端に細口径のダイスを取り付けて、いわゆる水中カット方式で作り出したものを用いることもできる。この押出水中カット方式によれば、0.5mm程度の樹脂粒子を簡単かつ安価に作り出すことができる。

また、樹脂粒子は、必要に応じて、分級、ふるい分け等を行って得ることもできる。

【0019】

上記第1、第2熱可塑性樹脂組成物に用いる熱可塑性樹脂としては、0.78〜2μmの波長領域の電磁波を吸収し、加熱が促進されるものを用いることができる。

第1、第2熱可塑性樹脂組成物に用いる熱可塑性樹脂は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0020】

上記熱可塑性樹脂のうち、成形品の成形に好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0021】

また、上記加熱工程においては、上記樹脂粒子が加熱溶融したときには、上記キャビティにおける中心部分に上記未充填の空洞部分が形成され、上記充填工程においては、上記加熱溶融した上記第1熱可塑性樹脂組成物に対する中心部分に、上記溶融状態の第2熱可塑性樹脂組成物を充填することができる(請求項2)。

この場合には、樹脂粒子を加熱溶融させることによって、上記未充填の空洞部分を容易に形成することができ、成形する多色成形品において、第1熱可塑性樹脂組成物によって表面層を形成し、第2熱可塑性樹脂組成物によって中心層を形成することができる。

【0022】

そして、表面層と中心層の特性を種々の組合せで異ならせることにより、成形品に要求される様々な特性を満たすことができる。

例えば、中心層は、強度向上、軽量化、高重量化、制振性向上、リサイクル性向上、低コスト化等を図った第1熱可塑性樹脂組成物によって形成することができる。強度向上は、例えば、特殊化しない樹脂(助剤等を非配合とした樹脂)で強度低下を防止し、各種充填材(CF(カーボンファイバー)、GF(グラスファイバー)等の繊維状充填材等)で剛性を向上させ、耐衝撃性改質剤(ゴム成分等)で耐衝撃性を向上させることによって達成できる。軽量化は、例えば、樹脂を発泡させる、又は低比重材料を用いることによって達成できる。高重量化は、例えば、高比重材を用いることによって達成できる。

【0023】

また、表面層は、硬度向上、色調・漆黒性向上、レーザーマーク性向上、制電性向上、耐薬品性向上、電磁波遮蔽性向上、放熱性向上、難燃性向上、耐熱性向上、低蓄熱性向上、メタリック外観性向上、ソフト性(柔軟性)向上、摺動性向上等を図った第2熱可塑性樹脂組成物によって形成することができる。

硬度向上は、例えば、高硬度材、耐傷付き性を改善した材料を用いることによって達成できる。色調・漆黒性は、例えば、高外観材料を用いることによって達成できる。レーザーマーク性は、例えば、レーザーマーク性向上材を用いることによって達成できる。制電性は、例えば、帯電防止剤配合材を用いることによって達成できる。耐薬品性は、例えば、耐薬品性材料を用いることによって達成できる。

【0024】

電磁波遮蔽性は、例えば、導電性材料を用いることによって達成できる。放熱性は、例えば、熱伝導性フィラーを用いることによって達成できる。難燃性は、例えば、難燃剤を配合することによって達成できる。耐熱性は、例えば、耐熱性樹脂を用いることによって達成できる。低蓄熱性は、例えば、低蓄熱性樹脂を用いることによって達成できる。メタリック外観性は、例えば、メタリックフィラーを配合することによって達成できる。ソフト性は、例えば、熱可塑性エラストマーを用いることによって達成できる。摺動性は、例えば、摺動性改良剤を用いることによって達成できる。

【0025】

また、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行い、上記加熱工程においては、上記真空状態の上記キャビティ内において上記樹脂粒子が加熱溶融する際に、当該キャビティが縮小するよう上記ゴム型が変形し、上記充填工程においては、上記ゴム型の変形が回復する際に上記キャビティにおける中心部分に形成される上記未充填の空洞部分に、上記第2熱可塑性樹脂組成物を充填することもできる(請求項3)。

この場合には、キャビティ内を真空状態にしたことにより、ゴム型の変形を利用して上記未充填の空洞部分を容易に形成することができ、成形する多色成形品において、第1熱可塑性樹脂組成物によって表面層を形成し、第2熱可塑性樹脂組成物によって中心層を形成することができる。

【0026】

また、上記第1熱可塑性樹脂組成物からなる樹脂粒子の平均粒子径は、200〜3000μmであることが好ましい(請求項4)。

この場合には、樹脂粒子を加熱溶融させたときに、キャビティ内に未充填の空洞部分を形成し易くすることができる。

【0027】

また、上記第1熱可塑性樹脂組成物からなる樹脂粒子は、粒子径が1〜100μmの小形樹脂粒子を0.1〜20質量%含有し、残部が該小形樹脂粒子よりも大きい大形樹脂粒子から構成することが好ましい(請求項5)。

この場合には、配置工程において、第1熱可塑性樹脂組成物からなる樹脂粒子をゴム型のキャビティ内に配置する際には、小形樹脂粒子がキャビティの内壁面に付着し、大形樹脂粒子は、キャビティ内における小形樹脂粒子の内側を通過することができる。そのため、キャビティ内への樹脂粒子の充填を円滑に行うことができる。

ここで、本発明のゴム型はゴム材料から形成されており、小形樹脂粒子は、その粒子径が1〜100μmの範囲内であることによって、ゴム材料からなるキャビティの内壁面に付着させることが容易になる。

【0028】

そして、小形樹脂粒子と大形樹脂粒子との含有比率は、前者が0.1〜20質量%であり、後者が80〜99.9質量%である。これにより、大形樹脂粒子の比率を多くし、ゴム型を介して上記電磁波を照射して樹脂粒子を加熱溶融させる際に、この樹脂粒子に焼け等の不具合が生じることを防止することができる。

【0029】

また、上記小形樹脂粒子の粒子径を1μm未満とすることは製造上困難であり、小形樹脂粒子の粒子径が1μm未満である場合には、多色成形品の成形時における取り扱いが困難になる。一方、上記小形樹脂粒子の粒子径が100μm超過である場合には、小形樹脂粒子をキャビティの内壁面に付着させる作用を発揮することが困難になる。

【0030】

また、上記小形樹脂粒子の含有比率が0.1質量%未満である場合には、キャビティの内壁面に付着させる小形樹脂粒子の量が少なくて、キャビティ内における小形樹脂粒子の内側を大形樹脂粒子を通過させる作用を発揮することが困難になる。一方、上記小形樹脂粒子の含有比率が20質量%超過である場合には、樹脂粒子を加熱溶融させる際に、キャビティの内壁面に付着した小形樹脂粒子に焼け等の不具合が生じるおそれがある。

【0031】

また、小形樹脂粒子の粒子径は、3〜90μmとすることがより好ましい。また、上記大形樹脂粒子の粒子径は、上記のごとく200〜3000μmの範囲内とすることができる。この大形樹脂粒子の粒子径は、300〜2000μmとすることがより好ましく、350〜1500μmとすることがさらに好ましい。

また、樹脂粒子における小形樹脂粒子の含有比率は、10質量%以下とすることが好ましく、7質量%以下とすることがより好ましい。

また、小形樹脂粒子及び大形樹脂粒子に用いる熱可塑性樹脂のメルトフローレート(220℃、10kg荷重)は、1〜100g/10minとすることが好ましく、5〜80g/10minとすることがより好ましく、15〜65g/10minとすることがさらに好ましい。

【0032】

また、上記配置工程においては、上記小形樹脂粒子を、開いた状態又は閉じた状態の上記ゴム型のキャビティの内壁面に先に配置した後、上記大形樹脂粒子を上記ゴム型のキャビティ内に投入することが好ましい(請求項6)。

この場合には、配置工程において、キャビティの内壁面に小形樹脂粒子を効果的に付着させた後、キャビティ内における小形樹脂粒子の内側に大形樹脂粒子を通過させることができる。そのため、キャビティ内への熱可塑性樹脂粒子の充填をより円滑に行うことができる。

また、小形樹脂粒子は、開いた状態のゴム型のキャビティの内壁面にまぶす(振り掛ける)ことによって容易に配置することができる。

上記大形樹脂粒子は、嵩密度が0.4g/cm3以上であるものを用いることが好ましい。

【実施例】

【0033】

以下に、本発明の多色成形方法にかかる実施例につき、図面を参照して説明する。

本例の多色成形方法は、図1に示すごとく、ゴム材料からなるゴム型2のキャビティ22内に第1熱可塑性樹脂組成物6Aからなる樹脂粒子を配置する配置工程と、図2に示すごとく、ゴム型2を介してキャビティ22内における樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、樹脂粒子を加熱して溶融させる加熱工程と、図3に示すごとく、キャビティ22において残された未充填の空洞部分220に、第1熱可塑性樹脂組成物6Aと組成が異なる溶融状態の第2熱可塑性樹脂組成物6Bを充填する充填工程と、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bを冷却して二色成形品60を得る冷却工程とを含む方法である。

【0034】

以下に、本例の多色成形方法につき、図1〜図4を参照して詳説する。

本例においては、第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bとして、非晶性樹脂であると共にゴム強化スチレン系樹脂であるABS樹脂を用いる。

また、本例のゴム型2は、透明又は半透明のシリコーンゴムからなる。このゴム型2は、成形する二色成形品60のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムを切り開いて、このシリコーンゴムからマスターモデルを取り出すことによって作製することができる。

また、図1に示すごとく、本例のゴム型2は、1つの分割面20を形成して2つの分割型部21を組み合わせて形成した。これに対し、ゴム型2は、成形する二色成形品60の形状が複雑な場合は、3つ以上の分割型部21を組み合わせて形成することもできる。なお、成形時においては、複数の分割型部21は、型開きを防止する手段によって、組み合わせた状態を保持する。また、分割面20は、不規則な波形状等に形成することにより、分割型部21同士の位置合わせを容易に行うことができる。

【0035】

本例の多色成形方法においては、成形装置1を用いて、ゴム型2への熱可塑性樹脂の射出成形を行う。図1〜図3に示すごとく、成形装置1は、以下の圧力容器3、真空ポンプ31、注入シリンダー52、射出シリンダー53、電磁波発生手段4、フィルター43を有している。

圧力容器3は、ゴム型2を収容するよう構成してあり、この圧力容器3に接続した真空ポンプ31によって真空状態を形成するよう構成してある。注入シリンダー52は、ゴム型2に形成した注入部23を介してキャビティ22内へ、第1熱可塑性樹脂組成物6Aからなる樹脂粒子を注入するよう構成してある。射出シリンダー53は、ゴム型2に形成した注入部23を介してキャビティ22内へ、溶融状態の第2熱可塑性樹脂組成物6Bを所定の圧力で射出するよう構成してある。本例においては、射出シリンダー53からゴム型2内へ射出する溶融状態の第2熱可塑性樹脂組成物6Bの圧力は、0.5〜5MPaとする。

【0036】

電磁波発生手段4は、電磁波(光)の発生源41と、この発生源41による電磁波をゴム型2の方向へ導くリフレクタ(反射板)42とを有している。本例の電磁波発生手段4としては、近赤外線領域内の約1.2μmの付近に光強度のピークを有する近赤外線ハロゲンヒータを用いる。この近赤外線ハロゲンヒータは、0.78〜4μmの波長領域を含む電磁波を出射するよう構成されている。本例のフィルター43は、波長が2μmを超える電磁波の透過量を減少させる石英ガラスである。

なお、図2、図3において、電磁波発生手段4から出射する電磁波を矢印Xで示す。

【0037】

また、0.78〜2μmの波長領域を含む電磁波(光)に対する吸光度(特定の波長の光に対する吸収強度を示す尺度)は、熱可塑性樹脂として用いるABS樹脂の方が、ゴム製のゴム型2として用いるシリコーンゴムよりも大きくなっている。なお、吸光度は、例えば、島津製作所製UV3100を用いて測定することができる。

【0038】

図4は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、各シリコーンゴムにおける光の透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光を透過させることがわかる。そのため、この波長の領域である近赤外線(0.78〜2μmの波長領域の光)をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂に吸収させることができる。そして、ゴム型2に比べて熱可塑性樹脂を選択的に加熱できることがわかる。

【0039】

次に、上記成形装置1を用いて二色成形品60を製造する方法につき詳説する。

本例の多色成形方法においては、ゴム型2に熱可塑性樹脂を充填して二色成形品60を成形するに当たり、第1熱可塑性樹脂組成物6Aからなる樹脂粒子と、溶融状態の第2熱可塑性樹脂組成物6Bとを用いる。本例においては、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとには、組成が互いに異なるABS樹脂を用いる。また、第1熱可塑性樹脂組成物6Aには、粒子径が1〜100μmの小形樹脂粒子62を0.1〜20質量%含有し、残部が小形樹脂粒子62よりも大きく、粒子径が200〜3000μmの大形樹脂粒子61からなるものを用いる。

【0040】

二色成形品60を成形するに当たっては、まず、図1に示すごとく、配置工程として、開いた状態のゴム型2に対し、分割型部21におけるキャビティ22の内壁面221に、粒子径が1〜100μmの小形樹脂粒子62を振り掛けて配置する。次いで、注入シリンダー52を、閉じた状態のゴム型2の注入部23にセットし、ゴム型2のキャビティ22内に、粒子径が200〜3000μmの大形樹脂粒子61を投入する。このとき、キャビティ22内に投入する第1熱可塑性樹脂組成物6Aの含有比率は、大形樹脂粒子61が80〜99.9質量%となり、小形樹脂粒子62が0.1〜20質量%となるようにする。そして、キャビティ22のほぼ全体に、第1熱可塑性樹脂組成物6Aを配置(充填)する。

【0041】

小形樹脂粒子62をキャビティ22の内壁面221に振り掛けたときには、この小形樹脂粒子62の多くは、キャビティ22の内壁面221に付着する。ここで、本例のゴム型2はシリコーンゴムから形成されており、小形樹脂粒子62は、その粒子径が1〜100μmであることによって、シリコーンゴムからなるキャビティ22の内壁面221に効果的に付着させることができる。

【0042】

また、大形樹脂粒子61をキャビティ22内に投入するときには、キャビティ22の内壁面221には小形樹脂粒子62が付着した状態にある。これにより、大形樹脂粒子61は、キャビティ22内における小形樹脂粒子62の内側を通過(落下)させることができる。そのため、キャビティ22内への第1熱可塑性樹脂組成物6Aの充填を円滑に行うことができる。なお、小形樹脂粒子62及び大形樹脂粒子61は、その自重によって充填する以外にも、振動又は気流を加えて充填することもできる。

【0043】

次いで、図2に示すごとく、真空工程として、真空ポンプ31によって圧力容器3内の真空引きを行い、ゴム型2のキャビティ22において残された空間を真空状態にする。

次いで、同図に示すごとく、加熱工程として、電磁波発生手段4から出射させた0.78〜4μmの波長領域を含む電磁波をフィルター43を透過させ、フィルター43を透過させた後の透過電磁波を、ゴム型2を介してキャビティ22内における樹脂粒子に照射する。このとき、ゴム型2を構成するゴム材料と樹脂粒子を構成する熱可塑性樹脂との物性の違いにより、ゴム型2に比べて、樹脂粒子を選択的に加熱することができる(樹脂粒子の加熱量を多くすることができる)。これにより、ゴム型2の温度上昇を抑制して、樹脂粒子を溶融させることができる。そして、キャビティ22内には、樹脂粒子が溶融することによって、新たに第2熱可塑性樹脂組成物6Bを充填するための未充填の空洞部分220が形成される。

【0044】

また、真空工程及び加熱工程を行う際には、分割型部21が向き合う方向(分割面20に垂直な方向)にキャビティ22が縮小するようゴム型2が変形する。そして、加熱工程を行った後のキャビティ22の状態は、成形の条件によって様々な状態となる。特に、第1熱可塑性樹脂組成物6Aの流動性があまり良くない場合には、溶融した第1熱可塑性樹脂組成物6Aがキャビティ22の下方へ沈下し難く、キャビティ22の中心部分に多数の気泡ができた泡おこし状態として未充填の空洞部分220が形成される。

【0045】

次いで、図3に示すごとく、充填工程として、射出シリンダー53をゴム型2の注入部23にセットし、キャビティ22における未充填の空洞部分220に、溶融状態の第2熱可塑性樹脂組成物6Bを0.1〜5MPaの射出圧力で充填する。また、本例の充填工程においては、ゴム型2を介する第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bへの上記透過電磁波の照射を継続し、キャビティ22内の第1熱可塑性樹脂組成物6A及び第2熱可塑性樹脂組成物6Bを加熱する。

【0046】

上記溶融状態の第2熱可塑性樹脂組成物6Bを充填するとき、ゴム型2のキャビティ22の内壁面221(ゴムの表面)に位置する部分には、樹脂粒子を溶融させた第1熱可塑性樹脂組成物6Aが充填されている。そのため、第2熱可塑性樹脂組成物6Bは、第1熱可塑性樹脂組成物6Aとほとんど分離する状態で未充填の空洞部分220を埋めることができる。これにより、極めて簡単な方法によって、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとからなる二色成形品60を成形することができる。

そして、成形する二色成形品60において、第1熱可塑性樹脂組成物6Aによって表面層を形成し、第2熱可塑性樹脂組成物6Bによって中心層を形成することができる。表面層を構成する第1熱可塑性樹脂組成物6Aと、中心層を構成する第2熱可塑性樹脂組成物6Bとの物性の違いにより、成形品に要求される様々な特性を満たすことができる。

【0047】

また、キャビティ22内に第1熱可塑性樹脂組成物6Aが充填されていることにより、新たに充填する溶融状態の第2熱可塑性樹脂組成物6Bの充填量を少なくすることができる。これにより、充填圧力(射出圧力)をあまり高くすることなくキャビティ22の全体へ熱可塑性樹脂組成物を充填することができ、ゴム型2の変形及び開きを効果的に抑制することができる。そのため、ゴム型2における分割面(パーティング面)20からの樹脂漏れを防止することができ、冷却工程を行って二色成形品60を得たときには、この二色成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる。

【0048】

それ故、本例の多色成形方法によれば、ゴム型2を用いて熱可塑性樹脂の成形を行う場合に、形状、表面精度等の品質を向上させて、成形品に要求される様々な特性を満たすことができる二色成形品60を簡単な方法によって成形することができる。

また、二色成形品60の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させる効果は、成形する二色成形品60が大型、薄肉等の形状である場合、又は成形に用いる熱可塑性樹脂の粘度が高い場合等に特に顕著に発揮することができる。

【0049】

本例の多色成形方法においては、表面層と中心層とを有する二色成形品60を成形した。多色成形方法は、二色成形品60を成形する以外にも、例えば、三色、四色の成形品を成形することもできる。具体的な方法としては、例えば、上記充填工程において、溶融状態の第2熱可塑性樹脂組成物6Bの充填に続いて、第2熱可塑性樹脂組成物6Bと組成の異なる溶融状態の第3、第4の熱可塑性樹脂組成物を充填することによって三色、四色の成形品を成形することもできる。

【0050】

(効果のシミュレーション)

図5、図6には、ゴム型2のキャビティ22内に熱可塑性樹脂粒子61、62を充填する状態を拡大して示す。図5は、大形樹脂粒子61及び小形樹脂粒子62をキャビティ22内に充填する場合を示し、図6は、大形樹脂粒子61のみをキャビティ22内に充填する場合を示す。

図6に示すごとく、キャビティ22内に大形樹脂粒子61のみを充填しようとすると、大形樹脂粒子61がキャビティ22の内壁面221に付着し、大形樹脂粒子61の内側をさらに別の大形樹脂粒子61が通過(落下)(矢印Tで示す。)することが困難であると考えられる。

【0051】

これに対し、図5に示すごとく、キャビティ22内に小形樹脂粒子62を充填した後に、大形樹脂粒子61を充填する場合には、小形樹脂粒子62が効果的にキャビティ22の内壁面221に付着し、大形樹脂粒子61が、キャビティ22の内壁面221にほとんど付着することなく、小形樹脂粒子62の内側を通過(落下)(矢印Tで示す。)すると考える。これにより、大形樹脂粒子61及び小形樹脂粒子62を含有する第1熱可塑性樹脂組成物6Aによれば、キャビティ22のほぼ全体を効果的に充填することができると考える。

【0052】

(評価試験)

本評価試験においては、次の樹脂1〜4のいずれか2つを用いて成形した二色成形品60(発明品1〜3)と、比較のために次の樹脂1〜4のいずれかのみを用いて成形した一色成形品(比較品1〜6)とについて、硬度、耐薬品性、制電性(表面固有抵抗)、耐衝撃性について測定し評価した。

(樹脂1) アクリル系樹脂(三菱レイヨン社製「アクリペットVH001」、MFR=2g/10min(230℃、37.3N))。

(樹脂2) ABS樹脂(テクノポリマー社製「テクノABS130」、MFR=18g/10min(220℃、98.0N))。

(樹脂3) ABS樹脂(テクノポリマー社製「エクセロイTK30」、MFR=50g/10min(240℃、98.0N))。

(樹脂4) ABS樹脂(テクノポリマー社製「エクセロイEK50」、MFR=15g/10min(220℃、98.0N))。

【0053】

発明品1〜3は、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとに、樹脂1〜4のいずれかを組み合わせて用いて構成し、比較品1〜6は、第1熱可塑性樹脂組成物6Aと第2熱可塑性樹脂組成物6Bとに、樹脂1〜4のいずれか同じものを用いて構成した。第1熱可塑性樹脂組成物6Aは、上記樹脂1〜4を凍結粉砕し、篩い分けをして重量平均粒子径が100μm以下の小形樹脂粒子62と、重量平均粒子径が450μmの大形樹脂粒子61とを製造した。

【0054】

また、発明品1〜3(二色成形品60)を成形するに当たっては、5質量%の小形樹脂粒子62をゴム型2のキャビティ22の表面にまぶした後(振りかけた後)、残り(95質量%)の大形樹脂粒子61をキャビティ22内に充填し、電磁波照射を行って加熱溶融させた後、加熱溶融した第2熱可塑性樹脂組成物6Bを充填した。そして、成形した二色成形品60を室温まで冷却した後に取り出し、硬度、耐薬品性、制電性(表面固有抵抗)、耐衝撃性の評価試験に供した。また、比較品1〜6(一色成形品)を成形するに当たっては、加熱溶融した樹脂1〜4のいずれかをキャビティ22内に充填し、成形した一色成形品を室温まで冷却した後に取り出し、硬度、耐薬品性、表面固有抵抗、耐衝撃性の評価試験に供した。

【0055】

なお、硬度、耐薬品性、制電性の測定に用いる成形品のサイズは、長さ80mm×幅55mm×厚み4mmとし、耐衝撃性の測定に用いる成形品のサイズは、長さ80mm×幅10mm×厚み4mmとした。また、硬度、耐薬品性、制電性の測定に用いる成形品においては、第1熱可塑性樹脂組成物6Aの割合を50重量%とし、耐衝撃性の測定に用いる成形品においては、第1熱可塑性樹脂組成物6Aの割合を75重量%とした。

【0056】

硬度の評価は、JIS K5600−5−4に準拠し、鉛筆引っかき硬度試験機(安田精機製作所製)を用いて行った。

耐薬品性の評価は、ガーゼに染み込ませたエタノールを成形した成形品に1時間密着させ、外観を評価した。この外観は、白色化しなかった場合を「○」、やや白色化した場合を「△」、白色化しクラックを生じた場合を「×」とした。

制電性(表面固有抵抗)の評価は、JIS K6911に準拠し、試験機として「Hirestra−UP」(三菱化学製)を用いて行った。

耐衝撃性の評価は、ISO179に準拠し、デジタル衝撃試験機「DG−CB」(東洋精機製)を用いて行った。

【0057】

上記各測定を行った結果を表1に示す。同表において、評価しなかった場合は「−」で示す。

【表1】

【0058】

同表において、樹脂1によって表面層を形成すると共に樹脂2によって中心層を形成した発明品1については、硬度が高いが耐衝撃性は低い樹脂1と、硬度が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

また、樹脂3によって表面層を形成すると共に樹脂2によって中心層を形成した発明品2については、耐薬品性が高いが耐衝撃性は低い樹脂3と、耐薬品性が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

また、樹脂4によって表面層を形成すると共に樹脂2によって中心層を形成した発明品3については、制電性(表面固有抵抗)が高いが耐衝撃性は低い樹脂4と、制電性(表面固有抵抗)が低いが耐衝撃性は高い樹脂2とのそれぞれの利点を併せ持った二色成形品60を成形できることがわかる。

【0059】

このように本評価試験においては、ABS樹脂に関係して、第2熱可塑性樹脂組成物6Bによる中心層によって強度としての耐衝撃性を確保し、第1熱可塑性樹脂組成物6Aによる表面層によって硬度、耐薬品性、制電性(表面固有抵抗)のそれぞれを改善した具体例を示した。

ABS樹脂は、成形加工が容易で、耐衝撃性が高い材料として車輌、電気、雑貨、建材など多くの分野で広く使用されている。また、例えば、上記のようなABS樹脂の特性向上検討も古くから行われている。

【0060】

例えば、表面硬度の向上は、その樹脂の有している値以上にはなかなか上げることは難しく、例えば、メタクリル樹脂を配合する、無機フィラーを配合する等種々の方法が検討されている。しかし、表面硬度の向上を図ることにより、ABS樹脂の特徴の一つである機械的強度の低下を招くことがある。また、例えば、耐薬品性の向上は、共重合体成分のうち、アクリロニトリルの配合比率を上げる、アクリル系ラバーを用いる等の方法が検討されている。しかし、耐薬品性の向上を図ることにより、ABS樹脂の特徴の一つである機械的強度の低下を招くことがある。また、制電性の場合も同様であり、帯電防止剤を配合することにより耐衝撃性が低下することがある。

【0061】

これら表面硬度、耐薬品性、制電性の性質は、いずれも成形品の表面に関するものであり、例えば、表面のみを改良し、内部は従来のABS樹脂のままであれば、これら成形品の耐衝撃性は大きな低下を招かないと考えられる。そこで、上記評価試験に示したように、表面層に、表面硬度、耐薬品性、制電性の特性に優れた樹脂を配し、中心層(内部)に耐衝撃性、剛性等の機械的強度に優れた樹脂を配すれば、表面層による各特性と、中心層による強度とのバランスのとれた成形品を得ることができる。

【符号の説明】

【0062】

1 成形装置

2 ゴム型

21 分割型部

22 キャビティ

220 未充填の空洞部分

3 圧力容器

4 電磁波発生手段

6A 第1熱可塑性樹脂組成物

61 大形樹脂粒子

62 小形樹脂粒子

6B 第2熱可塑性樹脂組成物

60 二色成形品

【特許請求の範囲】

【請求項1】

ゴム材料からなるゴム型のキャビティ内に第1熱可塑性樹脂組成物からなる樹脂粒子を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、該樹脂粒子を加熱して溶融させる加熱工程と、

上記キャビティにおいて残された未充填の空洞部分に、上記第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、

上記キャビティ内の第1熱可塑性樹脂組成物及び第2熱可塑性樹脂組成物を冷却して多色成形品を得る冷却工程とを含むことを特徴とする多色成形方法。

【請求項2】

請求項1において、上記加熱工程においては、上記樹脂粒子が加熱溶融したときには、上記キャビティにおける中心部分に上記未充填の空洞部分が形成され、

上記充填工程においては、上記加熱溶融した上記第1熱可塑性樹脂組成物に対する中心部分に、上記溶融状態の第2熱可塑性樹脂組成物を充填することを特徴とする多色成形方法。

【請求項3】

請求項1において、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行い、

上記加熱工程においては、上記真空状態の上記キャビティ内において上記樹脂粒子が加熱溶融する際に、当該キャビティが縮小するよう上記ゴム型が変形し、

上記充填工程においては、上記ゴム型の変形が回復する際に上記キャビティにおける中心部分に形成される上記未充填の空洞部分に、上記第2熱可塑性樹脂組成物を充填することを特徴とする多色成形方法。

【請求項4】

請求項1〜3のいずれか一項において、上記第1熱可塑性樹脂組成物からなる樹脂粒子の平均粒子径は、200〜3000μmであることを特徴とする多色成形方法。

【請求項5】

請求項1〜4のいずれか一項において、上記第1熱可塑性樹脂組成物からなる樹脂粒子は、粒子径が1〜100μmの小形樹脂粒子を0.1〜20質量%含有し、残部が該小形樹脂粒子よりも大きい大形樹脂粒子からなることを特徴とする多色成形方法。

【請求項6】

請求項5において、上記配置工程においては、上記小形樹脂粒子を、開いた状態又は閉じた状態の上記ゴム型のキャビティの内壁面に先に配置した後、上記大形樹脂粒子を上記ゴム型のキャビティ内に投入することを特徴とする多色成形方法。

【請求項7】

請求項1〜6のいずれか一項に記載の多色成形方法によって得られた上記第1熱可塑性樹脂組成物と上記第2熱可塑性樹脂組成物とからなることを特徴とする多色成形品。

【請求項1】

ゴム材料からなるゴム型のキャビティ内に第1熱可塑性樹脂組成物からなる樹脂粒子を配置する配置工程と、

上記ゴム型を介して上記キャビティ内における上記樹脂粒子に、0.78〜2μmの波長領域を含む電磁波を照射し、該樹脂粒子を加熱して溶融させる加熱工程と、

上記キャビティにおいて残された未充填の空洞部分に、上記第1熱可塑性樹脂組成物と組成が異なる溶融状態の第2熱可塑性樹脂組成物を充填する充填工程と、

上記キャビティ内の第1熱可塑性樹脂組成物及び第2熱可塑性樹脂組成物を冷却して多色成形品を得る冷却工程とを含むことを特徴とする多色成形方法。

【請求項2】

請求項1において、上記加熱工程においては、上記樹脂粒子が加熱溶融したときには、上記キャビティにおける中心部分に上記未充填の空洞部分が形成され、

上記充填工程においては、上記加熱溶融した上記第1熱可塑性樹脂組成物に対する中心部分に、上記溶融状態の第2熱可塑性樹脂組成物を充填することを特徴とする多色成形方法。

【請求項3】

請求項1において、上記配置工程前から上記加熱工程前までの少なくともいずれかのタイミングには、上記キャビティ又は該キャビティにおいて残された空間を真空状態にする真空工程を行い、

上記加熱工程においては、上記真空状態の上記キャビティ内において上記樹脂粒子が加熱溶融する際に、当該キャビティが縮小するよう上記ゴム型が変形し、

上記充填工程においては、上記ゴム型の変形が回復する際に上記キャビティにおける中心部分に形成される上記未充填の空洞部分に、上記第2熱可塑性樹脂組成物を充填することを特徴とする多色成形方法。

【請求項4】

請求項1〜3のいずれか一項において、上記第1熱可塑性樹脂組成物からなる樹脂粒子の平均粒子径は、200〜3000μmであることを特徴とする多色成形方法。

【請求項5】

請求項1〜4のいずれか一項において、上記第1熱可塑性樹脂組成物からなる樹脂粒子は、粒子径が1〜100μmの小形樹脂粒子を0.1〜20質量%含有し、残部が該小形樹脂粒子よりも大きい大形樹脂粒子からなることを特徴とする多色成形方法。

【請求項6】

請求項5において、上記配置工程においては、上記小形樹脂粒子を、開いた状態又は閉じた状態の上記ゴム型のキャビティの内壁面に先に配置した後、上記大形樹脂粒子を上記ゴム型のキャビティ内に投入することを特徴とする多色成形方法。

【請求項7】

請求項1〜6のいずれか一項に記載の多色成形方法によって得られた上記第1熱可塑性樹脂組成物と上記第2熱可塑性樹脂組成物とからなることを特徴とする多色成形品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−269540(P2010−269540A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−124358(P2009−124358)

【出願日】平成21年5月22日(2009.5.22)

【出願人】(396021575)テクノポリマー株式会社 (278)

【出願人】(594014638)日本レックス株式会社 (19)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年5月22日(2009.5.22)

【出願人】(396021575)テクノポリマー株式会社 (278)

【出願人】(594014638)日本レックス株式会社 (19)

【Fターム(参考)】

[ Back to top ]