多芯プラスチック光ファイバケーブル、及びその製造方法、並びに、プラスチック光ファイバコード

【課題】視認性が高く、伝送特性に優れた多芯プラスチック光ファイバケーブル及び製造方法、並びにプラスチック光ファイバコードを提供する。

【解決手段】染料を含む重合性組成物を用いて、円筒状の着色中空管15を複数本形成する。この着色中空管15は、異なる色に着色されている。プリフォーム17を着色中空管15の嵌合孔に嵌め合わせ、嵌合体19を形成する。嵌合体19に加熱延伸処理及びケーブル化処理を施し、多芯プラスチック光ファイバケーブル23を形成する。多芯プラスチック光ファイバケーブル23を構成するプラスチック光ファイバコード21は、それぞれ異なる色に着色される。プラスチック光ファイバケーブル21は視認性が高い。上記のような嵌合体19を延伸することにより、着色層を設ける工程を必要としない。染料は不均一な側圧をクラッド部に発生しない。プラスチック光ファイバコード21の伝送性能の低下が抑制される。

【解決手段】染料を含む重合性組成物を用いて、円筒状の着色中空管15を複数本形成する。この着色中空管15は、異なる色に着色されている。プリフォーム17を着色中空管15の嵌合孔に嵌め合わせ、嵌合体19を形成する。嵌合体19に加熱延伸処理及びケーブル化処理を施し、多芯プラスチック光ファイバケーブル23を形成する。多芯プラスチック光ファイバケーブル23を構成するプラスチック光ファイバコード21は、それぞれ異なる色に着色される。プラスチック光ファイバケーブル21は視認性が高い。上記のような嵌合体19を延伸することにより、着色層を設ける工程を必要としない。染料は不均一な側圧をクラッド部に発生しない。プラスチック光ファイバコード21の伝送性能の低下が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多芯プラスチック光ファイバケーブル、及びその製造方法、並びに、プラスチック光ファイバコードに関する。

【背景技術】

【0002】

近年、通信産業の発達に伴い、光伝送部材の需要が高まると共に伝送損失が小さく、低価格であるものが要求されている。光伝送部材には、石英系光伝送部材やプラスチック光伝送部材などがあげられる。特に、プラスチック光伝送部材は、石英系光伝送体と比較して、製造及び加工が容易であること並びに低価格であるなどの利点がある。このプラスチック光伝送部材の代表的なものとして、プラスチック光ファイバ素線(以下、POFと称する)などがあげられる。

【0003】

POFは、素材が全てプラスチックで構成されているため、伝送損失が石英系光ファイバと比較してやや大きいという短所を有する。しかしながら、良好な可撓性を有し軽量で加工性が良く、石英系光ファイバと比較して口径の大きい光ファイバの製造が容易であるという長所を有する。さらに低コストで製造が可能であるという長所をも有する。従って、伝送損失の大きさが問題とならない程度の短距離用の光ファイバとして種々検討されている。

【0004】

パラレル信号伝送、画像取り込み及び画像出力等の分野では、複数本のPOFからなる多芯プラスチック光ファイバケーブル(以下、多芯POFケーブルと称する)として利用する場合が多い。このような多芯POFケーブルの製造方法は次のとおりである。まず、複数のPOFを束ね、結束体を形成する。次に、この結束体の周面に被覆部を形成する(以下、被覆工程)。そして、被覆部を備える結束体の両端に鏡面研磨処理を施し、この両端にコネクタを取り付ける(以下、組立工程と称する)。

【0005】

特許文献1では、POFと、POFの外周面上に形成される被覆部と、更にその被覆部の外周面上に形成される着色層とからなるPOF(以下、着色POFと称する)について開示している。このような着色POFは、視認性が高く、組立工程におけるコネクタ取り付け方向の錯誤を防止することが可能になる。

【特許文献1】特開平3−100608号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1では、このような着色POFを製造する製造方法については開示されていない。また、従来のPOFの製造方法を用いて着色POFを製造する場合、POFの周囲に着色された被覆部を形成する着色層の被覆工程が別途必要になる。

【0007】

本発明は、上記問題に鑑み、識別性の高い多芯プラスチック光ファイバケーブル、及びプラスチック光ファイバコードを提供する。また、視認性の高い多芯プラスチック光ファイバケーブルの容易且つ安価な製造方法について提供する。

【課題を解決するための手段】

【0008】

本発明の多芯プラスチック光ファイバケーブルは、光を伝播するコア部前駆体と、このコア部前駆体の周囲に配されるクラッド部前駆体とからなるプリフォームを形成し、着色剤とポリマーとを含む着色中空管を形成し、この着色中空管の中空部に前記プリフォームを挿入することより嵌合体を形成し、この嵌合体を加熱延伸して、プラスチック光ファイバコードを形成し、このプラスチック光ファイバコードを複数束ねることを特徴とする。

【0009】

また、前記プラスチック光ファイバコードが、光を伝播するコア部と、このコア部の周囲に配され、円筒状に形成されるクラッド部と、このクラッド部の周囲に配される中間部と、この中間部の周囲に配され、前記着色剤を含有する着色部とを備えることが好ましい。

【0010】

回転重合法を用いて、染料とモノマーとを含む重合性組成物から前記着色中空管を形成するが好ましい。

【0011】

前記着色剤が粒子径3μm未満の顔料であることが好ましい。また、前記クラッド部の外径をD1としたときに、前記着色部と前記クラッド部との間隙CL1がD1/20以上であることが好ましい。

【0012】

前記染料または前記顔料のうちいずれか1つを含む第1パイプを形成し、円筒状の第2パイプを形成し、前記第1パイプの中空部に前記第2パイプを配し、前記着色中空管を形成することが好ましい。

【0013】

前記染料または前記顔料のうちいずれか1つを含む着色部材を形成し、前記着色中空管の外周面上に切り欠き部を形成し、この切り欠き部に前記着色部材を嵌合し、前記着色中空管を形成することが好ましい。

【0014】

異なる色の前記着色剤を複数用いて、新たな色の着色剤を生成し、この新たな色着色剤を用いて前記着色中空管を形成することが好ましい。

【0015】

本発明のプラスチック光ファイバコードは、光を伝播するコア部と、このコア部の外周に配され、前記光を閉じ込めるクラッド部と、このクラッド部の外周に配される最外殻部とを備えるプラスチック光ファイバコードにおいて、前記最外殻部が、染料、または粒子径3μm未満の顔料のうちいずれか1つを含む着色部を外周面に備えることを特徴とする。

【0016】

前記クラッド部の外径をD1としたときに、前記着色部と、前記クラッド部との間隙CL1がD1/20以上であることが好ましい。

【0017】

前記最外殻部が、外周面上に形成される切り欠き部と、この切り欠き部に配され、着色部とを備えることが好ましい。

【0018】

本発明の多芯プラスチック光ファイバケーブルは、光を伝播するコア部と、このコア部の外周に配され、前記光を閉じ込めるクラッド部と、このクラッド部の外周に配される最外殻部とを備えるプラスチック光ファイバコード本体であって、このプラスチック光ファイバコード本体を複数束ねてなる多芯プラスチック光ファイバケーブルにおいて、前述のプラスチック光ファイバコードを含むことを特徴とする。

【発明の効果】

【0019】

本発明の多芯プラスチック光ファイバケーブルの製造方法によれば、光を伝播するコア部前駆体と、このコア部前駆体の周囲に配されるクラッド部前駆体とからなるプリフォームを形成し、着色剤とポリマーとを含む着色中空管を形成し、この着色中空管の中空部に前記プリフォームを挿入することより嵌合体を形成し、この嵌合体を加熱延伸して、プラスチック光ファイバコードを形成し、このプラスチック光ファイバコードを複数束ねるため、視認性の高い多芯プラスチック光ファイバケーブルを容易に製造することができる。このような視認性の高いプラスチック光ファイバからなる多芯プラスチック光ファイバケーブルは、この両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。また、コア部前駆体とクラッド部前駆体と着色中空管とからなる嵌合体を加熱延伸することにより、視認性の高い多芯プラスチック光ファイバを容易に製造することができる。加熱延伸により、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバに漏れなくマーキングを施すことが容易になる。このような多芯プラスチック光ファイバの製造方法は、POFに着色層を被覆する被覆工程が不要になるため、安価に多芯プラスチック光ファイバを製造することができる。

【0020】

また、前記プラスチック光ファイバコードが、光を伝播するコア部と、このコア部の周囲に配され、円筒状に形成されるクラッド部と、このクラッド部の周囲に配される中間部と、この中間部の周囲に配され、前記着色剤を含有する着色部とを備えるため、製造工程における着色剤のクラッド部への浸透や、不均一な側圧の発生など着色剤含有に起因する伝送特性の低下を抑制することができる。

【0021】

回転重合法を用いて、染料とモノマーとを含む重合性組成物から前記着色中空管を形成するため、外径変動による伝送特性の劣化を抑えることが可能となる。また、着色剤として染料を用いるため、伝送損失の増大の原因となるコア部やクラッド部への不均一な側圧が発生しない。すなわち、伝送特性に優れ、視認性の高い多芯プラスチック光ファイバケーブルを製造することができる。このような染料は、1種類の染料を用いるだけでなく、複数の染料を混合して新たな色の染料として用いても良い。このように複数の染料を混合することにより、多芯プラスチック光ファイバケーブルを構成する各プラスチック光ファイバコードの識別手段を多様化することが可能になる。

【0022】

前記着色剤が粒子径3μm未満の顔料であるため、伝送損失の増大の原因となるコア部やクラッド部への不均一な側圧の発生が抑制される。更に、着色中空管を回転重合法や回転逐次重合法により形成することにより、外径変動による伝送特性の劣化を抑えることが可能となる。すなわち、本発明により、視認性が高く、伝送特性に優れる多芯プラスチック光ファイバケーブルを製造することができる。

【0023】

また、1種類の着色剤を用いるだけでなく、複数の着色剤を用いて新たな色の着色中空管を形成しても良い。このように複数の着色剤を用いることにより、多芯プラスチック光ファイバケーブルを構成する各プラスチック光ファイバコードの識別手段の多様化を可能にする。なお、着色剤として顔料を用いる場合において、第1の顔料を含む第1の樹脂と、第2の顔料を含む第2の樹脂とを混練し、新たな色の第3の樹脂を形成する場合には、第1の樹脂及び第2の樹脂のメルトフローレイト(以下、MFRと称する)の差を100(g/min)以下にすることにより、色むらのない第3の樹脂を生成することができる。

【0024】

前記クラッド部の外径をD1としたときに、前記着色部と前記クラッド部との間隙CL1がD1/20以上であるため、着色部に含まれる顔料粒子に起因し、コア部やクラッド部に印加する不均一な側圧が低減され、伝送特性に優れる多芯プラスチック光ファイバケーブルを製造することができる。

【0025】

前述した間隙CL1を形成するための具体的手段としては、次の2つの方法が挙げられる。第1の手段は、前記染料または前記顔料のうちいずれか1つを含む第1パイプを形成し、第2パイプを形成し、前記第1パイプの中空部に前記第2パイプを配し、前記着色中空管を形成するため、前述した間隙CL1を満足する肉厚の第2パイプを用いることにより、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生を抑えることができる。或いは、回転逐次重合法を用いて染料を含む重合性組成物を用いてから着色中空管を形成した後、さらに着色中空管の内部に重合性組成物を注入して回転し、着色中空管を形成しても良い。

【0026】

また、第2の手段は、前記染料または前記顔料のうちいずれか1つを含む着色部材を形成し、前記着色中空管の外周面上に切り欠き部を形成し、この切り欠き部に前記着色部材を嵌合し、前記着色中空管を形成するため、切り欠き部の深さを適正な値にすることにより、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生を抑えることができる。

【0027】

これら第1及び第2の手段により、多芯プラスチック光ファイバケーブルの製造における染料や顔料の使用量を抑えることができる。すなわち、視認性が高く、且つ、伝送特性に優れた多芯プラスチック光ファイバケーブルを安価に製造することができる。なお、これらの第1及び第2の手段は、染料を着色剤として用いた場合にも、前述した効果を発揮することができる。

【0028】

また、本発明のプラスチック光ファイバコードによれば、前記最外殻部が、染料、または粒子径3μm未満の顔料のうちいずれか1つを含む着色部を外周面に備えるため、プラスチック光ファイバコードの伝送特性が向上すると同時に、視認性が向上する。

【0029】

前述したプラスチック光ファイバコードを複数用いて、視認性の高い多芯プラスチック光ファイバケーブルとしてもよい。このような多芯プラスチック光ファイバケーブルは、プラスチック光ファイバコードごとの視認性が向上し、コネクタの取り付け方向の接続過誤を防止することができる。加熱延伸により、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードに漏れなくマーキングを施すことが容易になる。更に、この多芯プラスチック光ファイバケーブルは、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生が抑えられる、或いは、染料が拡散してクラッド部に浸透することが防止されるため、優れた伝送特性を備える。

【発明を実施するための最良の形態】

【0030】

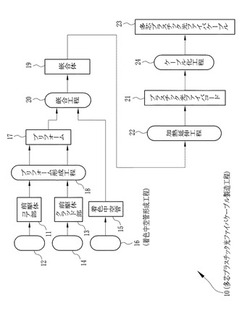

本発明の第1の実施形態について説明する。図1のように、多芯プラスチック光ファイバケーブル製造工程10は、コア部前駆体11を形成するコア部前駆体形成工程12と、クラッド部前駆体13を形成するクラッド部前駆体形成工程14と、着色中空管15を形成する着色中空管形成工程16とを備える。更に、コア部前駆体11とクラッド部前駆体13とからプリフォーム17を形成するプリフォーム形成工程18と、プリフォーム17と着色中空管15とから嵌合体19を形成する嵌合工程20とを備える。そして、この嵌合体19を加熱延伸してプラスチック光ファイバコード21を形成する加熱延伸工程22と、複数のプラスチック光ファイバコード21をジャケット内に収めて多芯プラスチック光ファイバケーブル23を形成するケーブル化工程24とを備える。

【0031】

次に図1及び図2を用いて、多芯プラスチック光ファイバケーブル製造工程10の詳細について説明する。まず、コア部前駆体形成工程12では、回転ゲル重合法や回転逐次重合法により、円筒状の容器の中空部に重合性組成物や重合開始剤などの添加物を注入し、軸を中心にしてこの容器を回転させながら重合を行う。こうして容器内には、導光路となる円筒状のコア部前駆体11が形成される。このコア部前駆体11には、中央に向かうに従い次第に屈折率が高くなる屈折率分布(以下、GI(Grated Index)型屈折率分布と称する)が形成される。コア部前駆体11の形成材料及び回転逐次重合法の詳細についての説明は後述する。

【0032】

クラッド部前駆体形成工程14では、円筒状のクラッド部前駆体13を形成する。クラッド部前駆体13に形成される嵌合孔13aは、コア部前駆体11が嵌合可能な寸法に形成されている。そして、クラッド部前駆体13は、コア部前駆体11の外周部よりも低い屈折率になるように形成される。なお、クラッド部前駆体13は、市販の溶融押出成形により所望の重合性組成物を用いて、それぞれ円筒状の重合体を形成させればよく、その製造方法は特に限定はされない。クラッド部前駆体13の形成材料についての説明は後述する。

【0033】

プリフォーム形成工程18では、このコア部前駆体11をクラッド部前駆体13の嵌合孔13aに嵌め合わし(図2(A))、プリフォーム17を形成する(図2(B))。このように形成されるプリフォーム17は、コア部前駆体11の内部を伝播する光を閉じ込め、プリフォーム17の長手方向に光を伝播することができる。

【0034】

着色中空管形成工程16では、回転重合法を用いて、円筒状の重合容器の中空部に重合性組成物や重合開始剤などの添加物と共に染料を注入し、重合容器の軸を中心にして、重合容器を回転させ、重合反応を行う。この回転重合法により円筒状の着色中空管15を形成する。この着色中空管15に形成される嵌合孔15aは、クラッド部前駆体13と嵌合可能な寸法に形成される。本実施形態では、4種類の異なる色の染料を用いて、それぞれ異なる色に着色された、アクリル製の着色中空管15b〜15eを形成する。着色中空管15b〜15eは、それぞれ赤色、青色、緑色、黒色に着色されている。図2(C)には、これら着色中空管15b〜15eを代表して、着色中空管15bを示す。

【0035】

このような着色中空管15b〜15eを形成するためには、赤色、青色、黄色及び黒色の染料を調製する必要がある。本実施形態で用いられる染料は、次のようにして形成される。まず、イエローに着色されたイエロー染料、マゼンタに着色されたマゼンタ染料、及びシアンに着色されたシアン染料の複数の染料を用意する。これらを以下のように混合することにより、所望の着色染料を形成することができる。赤色の着色染料を形成するためには、イエロー染料とマゼンタ染料とを混合する。青色の着色染料を形成するためには、シアン染料とマゼンタ染料とを混合する。緑色の着色染料を形成するためには、イエロー染料とシアン染料とを混合する。黒色の着色染料を形成するためには、イエロー染料とマゼンタ染料とシアン染料とを混合する。こうして、3つの染料の混合比率を変えることにより、様々な色の染料を形成することができる。なお、本発明に適用可能な染料の詳細については後述する。

【0036】

嵌合工程20では、1本のプリフォーム17を着色中空管15bの嵌合孔15aに嵌め合わし、嵌合体19bを形成する(図2(D))。同様にして、プリフォーム17を着色中空管15c〜15eの嵌合孔15aに嵌め合わし、嵌合体19b〜19eを形成する。

【0037】

加熱延伸工程22では、嵌合体19bを加熱炉35内に配置する(図3)。加熱炉35で加熱すると嵌合体19bの下部は溶融する。なお、溶融温度は特に限定されるものではないが、150℃〜300℃の温度であることが好ましく、より好ましくは180℃〜260℃であり、最も好ましくは190℃〜240℃とすることである。溶融した箇所の先端部19xを始点として線引き(延伸)を行う。このようにして得られる延伸体は、このプラスチック光ファイバコード21bとなり、線径モニタ36を通した後に巻取装置37の芯材38に巻き取られる。線引きしている際には、線径モニタ36で延伸体の外径をモニタリングして加熱炉35内の嵌合体19bの位置や加熱炉35の温度、巻取装置37の巻取速度などを適宜調整する。このような加熱延伸工程22において、嵌合体19bの横断面形状と相似の関係を有するプラスチック光ファイバコード21bを得る。同様にして、加熱延伸工程22により、嵌合体19c〜19eからプラスチック光ファイバコード21c〜21eを得る。図2(E)には、プラスチック光ファイバコード21b〜21eを代表してプラスチック光ファイバコード21bのみを図示する。

【0038】

そして、加熱延伸工程22にて得られたプラスチック光ファイバコード21b〜21eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル23を得る。こうして得られた多芯プラスチック光ファイバケーブル23の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0039】

次に、多芯プラスチック光ファイバケーブル23を図4に示す。この多芯プラスチック光ファイバケーブル23は、4本のプラスチック光ファイバコード21b〜21eと、プラスチック光ファイバコード21b〜21eを束ねる被覆層40を備える。この被覆層40は、ポリエチレン樹脂、ポリ塩化ビニリデン樹脂などから形成される。また、このような被覆層に難燃性を付与する場合には、上記材料に水酸化物(水酸化マグネシウム,水酸化アルミニウム)などのフィラーを添加してもよい。

【0040】

プラスチック光ファイバコード21b〜21eの構造について、プラスチック光ファイバコード21bを例に挙げて説明する。プラスチック光ファイバコード21bは、GI型屈折率分布を有するコア部41と、コア部41の周囲に配され、コア部41の外周部と略同一或いは低い屈折率を備えるクラッド部42と、クラッド部42の外周に配される着色層43とから構成される。このため、クラッド部42は、コア部41を伝播する光をコア部41の内部に閉じ込めることができる。

【0041】

着色層43は、赤色に着色された着色中空管15bから形成されるため、プラスチック光ファイバコード21bの外周面は赤色に着色されている。同様にして、プラスチック光ファイバコード21c〜21eの着色層46〜48は、青色、緑色、黒色に着色された着色中空管15c〜15dから形成されるため、プラスチック光ファイバコード21c〜21eの外周面は、青色、緑色、黒色に着色されている。このような多芯プラスチック光ファイバケーブル23は、異なる色に着色されているプラスチック光ファイバコード21b〜21eを備えるため、各プラスチック光ファイバコード21b〜21e間の識別が容易になる。また、この多芯プラスチック光ファイバケーブル23の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。また、着色中空管15が回転重合法によって形成されるため、着色中空管15の外径変動を小さくすることができる。この染色を含む着色中空管15を用いて形成される多芯プラスチック光ファイバケーブル23は、この外径変動による伝送特性の低下を防ぐことができる。

【0042】

このような着色中空管15b〜15eは、コア部前駆体11やクラッド部前駆体13と共に加熱延伸されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程10により、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル23を製造することができる。

【0043】

上記実施形態では、4本の着色されたプラスチック光ファイバコード21b〜21eを用いて、多芯プラスチック光ファイバケーブル23を形成したが、これに限らず、2本や3本或いは5本以上のプラスチック光ファイバコードを備える多芯プラスチック光ファイバケーブルにおいて、同等の効果を発揮することができる。また、多芯プラスチック光ファイバケーブルの横断面におけるプラスチック光ファイバコードの自由度が低い場合には、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードうち少なくとも1本だけを着色させてもよい。このような多芯プラスチック光ファイバケーブルも、上記実施形態と同様に、コネクタの取り付け方向の接続過誤を防止することができる。

【0044】

上記実施形態において、コア部41aを伝播する光をクラッド部41bから漏れるような漏光構造にすることにより、多芯プラスチック光ファイバケーブル23の外周面から所定の色を発色させることも可能である。

【0045】

なお、上記実施形態では、嵌合体19に加熱延伸処理を施した後、ケーブル化処理を行い、多芯プラスチック光ファイバケーブル23を形成すると記載したが、これに限らず、複数の嵌合体19にケーブル化処理を行った後、加熱延伸処理を施しても良い。この場合において、加熱延伸工程では、複数の嵌合体の側面を熱融着させて、嵌合体の間において固着させることが好ましい。嵌合体の固着方法としては、前述した熱融着に限らず、超音波融着法、加熱加圧法、超音波溶着法、振動溶着法或いは各種接着剤を用いてもよい。

【0046】

上記実施形態では、回転重合法に形成される着色中空管15を用いると記載したが、これに限らず、回転逐次重合法や溶融押出法や射出成形法などを用いて、着色中空管を形成しても良い。

【0047】

上記実施形態では、複数のプラスチック光ファイバからなる多芯プラスチック光ファイバケーブル23を記載したが、これに限らず、プラスチック光ファイバコード21b〜21eを単芯のプラスチック光ファイバコードとして用いてもよい。

【0048】

なお、前述した多芯プラスチック光ファイバケーブル23において、被覆層40とプラスチック光ファイバコード21b〜21eの隙間に充填剤を充填しても良い。充填剤の材料として用いる材料は特に限定されるものではないが、下記の物性を有していることが好ましい。

A1)充填を容易にするために、熱可塑性に優れているもの。

A2)コア部,クラッド部に熱的ダメージを与えないように、低温で可塑性を有す

るもの。

A3)多芯プラスチック光ファイバケーブルを軽量化するために、密度が小さいもの。

A4)多芯プラスチック光ファイバケーブルを曲げた際に発生する曲げ損失を低下させるため可撓性に優れたもの。

A5)耐湿性に優れたもの。

【0049】

次に、本発明の第2の実施形態について説明する。図5のように、多芯プラスチック光ファイバケーブル製造工程50は、コア部前駆体51を形成するコア部前駆体形成工程52と、クラッド部前駆体53を形成するクラッド部前駆体形成工程54と、着色中空管55を形成する着色中空管形成工程56とを備える。更に、コア部前駆体51とクラッド部前駆体53とからプリフォーム57を形成するプリフォーム形成工程58と、プリフォーム57と着色中空管55とから嵌合体59を形成する嵌合工程60とを備える。

そして、この嵌合体59を加熱延伸してプラスチック光ファイバコード61を形成する加熱延伸工程62と、複数のプラスチック光ファイバコード61をジャケット内に収めて多芯プラスチック光ファイバケーブル63を形成するケーブル化工程64とを備える。

【0050】

図6のように、この着色中空管形成工程56は、顔料を含む第1パイプ70を形成する第1パイプ形成工程71と、第2パイプ72を形成する第2パイプ形成工程73と、第1パイプ70及び第2パイプ72から着色中空管55を形成する嵌合工程74を備える。

【0051】

次に図5及び図7を用いて、多芯プラスチック光ファイバケーブル製造工程50の詳細について説明する。まず、コア部前駆体形成工程52では、回転ゲル重合法や回転逐次重合法により、導光路となる円筒状のコア部前駆体51が形成される。これらの回転ゲル重合法や回転逐次重合法では、円筒状の重合容器の中空部に重合性組成物や重合開始剤などの添加物を注入後、重合容器の軸を中心にして重合容器を回転させながら重合を行う。このコア部前駆体51には、GI型屈折率分布が形成される。コア部前駆体51の形成材料の詳細についての説明は後述する。

【0052】

クラッド部前駆体形成工程54では、円筒状のクラッド部前駆体53を形成する。クラッド部前駆体53に形成される嵌合孔53aは、コア部前駆体51が嵌合可能な寸法に形成されている。なお、クラッド部前駆体53は、市販の溶融押出成形により所望の重合性組成物を用いて、それぞれ円筒状の重合体を形成させればよく、その製造方法は特に限定はされない。クラッド部前駆体53の形成材料についての説明は後述する。

【0053】

プリフォーム形成工程58では、このコア部前駆体51をクラッド部前駆体53の嵌合孔53aに嵌め合わし(図7(A))、プリフォーム57を形成する(図7(B))。このように形成されるプリフォーム57は、コア部前駆体51の内部を伝播する光を閉じ込め、プリフォーム57の長手方向に光を伝播することができる。

【0054】

次に、図6及び図8を用いて、着色中空管形成工程56について説明する。第1パイプ形成工程71では、粒子径が3μm未満の顔料を含む着色樹脂を用いて円筒状の第1パイプ70を形成する。第1パイプ70が備える嵌合孔70aは、第2パイプ72aと嵌合可能な寸法に形成される。本実施形態では、4種類の異なる色の顔料を用いて、異なる色に着色されたアクリル製の第1パイプ70b〜70eを形成する。第1パイプ70b〜70eは、それぞれ赤色、青色、緑色、黒色に着色されている。図8(A)には、これら第1パイプ70b〜70eを代表して、第1パイプ70bを示す。

【0055】

本実施形態の第1パイプ70b〜70eは、それぞれ赤色、青色、黄色及び黒色に着色されている。このような第1パイプを形成するためには、赤色、青色、黄色及び黒色に着色された着色樹脂から形成する必要がある。本実施形態で用いられる着色樹脂は、次のようにして形成される。まず、イエローに着色されたイエロー樹脂、マゼンタに着色されたマゼンタ樹脂、及びシアンに着色されたシアン樹脂の3種類の着色樹脂を用意する。混練機を用いて、これらの着色樹脂を以下のように混練することにより、赤色、青色、黄色及び黒色の着色樹脂を形成することができる。赤色の着色樹脂を形成するためには、イエロー樹脂とマゼンタ樹脂とを混練する。青色の着色樹脂を形成するためには、シアン樹脂とマゼンタ樹脂とを混練する。緑色の着色樹脂を形成するためには、イエロー樹脂とシアン樹脂とを混練する。黒色の着色樹脂を形成するためには、イエロー樹脂とマゼンタ樹脂とシアン樹脂とを混練する。なお、イエロー樹脂とマゼンタ樹脂とシアン樹脂との3つの着色樹脂の混合比率を変えることにより、様々な着色樹脂を形成することができる。

【0056】

また、これらの着色樹脂を混練するときには、それぞれの着色樹脂のMFRの差が100g/min以下になるように、混練することが好ましい。それぞれの着色樹脂のMFRの差が100g/min以下の状態で混練することにより、複数の着色樹脂が十分に混ざり合い、色ムラのない新たな色の着色樹脂を形成することができる。

【0057】

第2パイプ形成工程73では、アクリル製の円筒状の第2パイプ72を形成する。第2パイプ72は、所定の肉厚になるように形成される。また、この第2パイプの嵌合孔72aは、前述したクラッド部前駆体53と嵌合可能な寸法に形成される。

【0058】

嵌合工程74では、この第1パイプ70bの嵌合孔70aに第2パイプ72を挿入して、着色中空管55bを得る。同様にして第1パイプ70c〜70eの嵌合孔70aに、それぞれ第2パイプ72を挿入して、着色中空管55c〜55eを得る。これら着色中空管55b〜55eを代表して、着色中空管55bを示す(図8(B))。なお、第1パイプ70及び第2パイプ72の形成材料についての説明は後述する。

【0059】

図5及び図7に示すように、嵌合工程60では、4本のクラッド部前駆体53を着色中空管55b〜55eの嵌合孔55aにそれぞれ嵌め合わし、嵌合体59b〜59eを形成する。なお、図7(C)及び図7(D)には、着色中空管55b〜55eを代表して着色中空管55bを、嵌合体59b〜59eを代表して嵌合体59bを、それぞれ図示する。

【0060】

加熱延伸工程62において、嵌合体59bの横断面形状と相似の関係を有するプラスチック光ファイバコード61bを得る。同様にして、加熱延伸工程62により、嵌合体59c〜59eからプラスチック光ファイバコード61c〜61eを得る。図7(E)には、プラスチック光ファイバコード61b〜61eを代表してプラスチック光ファイバコード61bのみを図示する。そして、ケーブル化工程64において、プラスチック光ファイバコード61b〜61eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル63を得る。こうして得られた多芯プラスチック光ファイバケーブル63の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0061】

次に、多芯プラスチック光ファイバケーブル63を図9に示す。この多芯プラスチック光ファイバケーブル63は、4本のプラスチック光ファイバコード61b〜61eと、プラスチック光ファイバコード61b〜61eを束ねる被覆層80を備える。この被覆層80は、ポリエチレン樹脂、ポリ塩化ビニリデン樹脂などから形成される。また、このような被覆層に難燃性を付与する場合には、上記材料に水酸化物(水酸化マグネシウム,水酸化アルミニウム)などのフィラーを添加してもよい。

【0062】

プラスチック光ファイバコード61b〜61eの構造について、プラスチック光ファイバコード61bを例に挙げて説明する。プラスチック光ファイバコード61bは、光を伝播するコア部81と、コア部81の周囲に配され、外径D1の円筒状のクラッド部82と、クラッド部82の外周に配される被覆層83と、被覆層83の外周に配される着色層84とから構成される。また、コア部81にはGI型屈折率分布が形成され、クラッド部82はコア部81の外周部と略同一或いは低い屈折率を備えるため、クラッド部82は、コア部81を伝播する光をコア部81の内部に閉じ込めることができる。被覆層83は、着色層84とクラッド部82との間隙CL1がD1/20以上になるような肉厚に形成される。

【0063】

着色層84dは、赤色に着色された着色中空管55bから形成されるため、プラスチック光ファイバコード61bの外周面は赤色に着色される。同様にして、着色層86〜88dは、青色、緑色、黒色に着色された着色中空管55c〜55eから形成されるため、プラスチック光ファイバコード61c〜61eの外周面は、青色、緑色、黒色に着色される。このような多芯プラスチック光ファイバケーブル63は、プラスチック光ファイバコード61b〜61eがそれぞれ異なる色に着色されるため、各プラスチック光ファイバコード61b〜61e間の識別が容易になる。このような多芯プラスチック光ファイバケーブル63の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。なお、顔料に替えて、染料を用いて第1パイプ70を形成してもよい。

【0064】

このような着色層84、86〜88は、コア部前駆体51やクラッド部前駆体53と共に着色中空管55b〜55eを加熱延伸することにより形成されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程50は、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル63を製造することができる。

【0065】

多芯プラスチック光ファイバケーブル63の屈曲時或いは低温時において、着色層84に含有する顔料粒子に起因して、導光路となるコア部81及びクラッド部82bに不均一な側圧が発生する。本実施形態では、着色層84、86〜88に含まれる顔料の粒径が3μm未満であるため、伝送損失の増大の原因となる側圧の発生を抑制し、伝送損失を低減することができる。更に、顔料粒子を含む着色層84とクラッド部82との間には、顔料を含まない被覆層83が形成される。この被覆層83の形成により、着色層84とクラッド部82との間隙CL1がD1/20以上であるため、クラッド部82における伝送損失の増大の原因となる不均一な側圧の発生を抑制し、伝送特性が優れた多芯プラスチック光ファイバケーブル63を製造することができる。

【0066】

このような着色中空管55は、予めコア部前駆体51やクラッド部前駆体53と共に加熱延伸されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、多芯プラスチック光ファイバケーブル製造工程50は、容易に且つ安価に多芯プラスチック光ファイバケーブル63を製造することができる。

【0067】

なお、上記実施形態では、粒径3μm未満の顔料を用いることにより、多芯プラスチック光ファイバケーブルを構成するプラスチック光コードの伝送損失を低減すると記載したが、この顔料の粒径が小径化するに伴い、伝送損失の低下が抑制される。すなわち、着色層となる第1パイプに用いる顔料の粒径が3μm未満であることと同時に、より小径であることが好ましい。

【0068】

なお、上記実施形態では、第1パイプ70と第2パイプ72とから着色中空管55を形成すると記載したが、これに限らず、後述する回転逐次重合法を用いて着色中空管55を形成してもよい。この回転逐次重合法では、1回の重合反応により1つの層を形成することができる。この重合反応をn回繰り返すことにより、n層構造を有する着色パイプを製造することが可能になる。例えば、着色パイプの外周側を第1層とし、第1層の内周側に配される層を第2層とする。同様にして、第2層の内周側に配される層を第3層とし・・・着色パイプの最内周側を第n層とする。この場合において、第1層〜第m層の形成には顔料を含む重合性組成物を用いて、第(m+1)層〜第n層の形成には顔料を含まない重合性組成物を用いることにより、着色パイプを形成することも可能である。そして、上記に述べた間隙CL1がD1/20以上になるように、第m層を選択することにより、伝送特性に優れ、視認性の高い多芯プラスチック光ファイバを製造することも可能である。

【0069】

本発明の第3の実施形態について説明する。図10のように、多芯プラスチック光ファイバケーブル製造工程90は、コア部前駆体91を形成するコア部前駆体形成工程92と、クラッド部前駆体93を形成するクラッド部前駆体形成工程94と、着色中空管95を形成する着色中空管形成工程96とを備える。更に、コア部前駆体91とクラッド部前駆体93とからなるプリフォーム97を形成するプリフォーム形成工程98と、プリフォーム97と着色中空管95とからなる嵌合体99を形成する嵌合工程100とを備える。そして、この嵌合体99を加熱延伸してプラスチック光ファイバコード101を形成する加熱延伸工程102と、複数のプラスチック光ファイバコード101をジャケット内に収めて多芯プラスチック光ファイバケーブル103を形成するケーブル化工程104とを備える。

【0070】

図11のように、この着色中空管形成工程96は、第1の顔料を含む第1着色部材110を形成する第1着色部材形成工程111と、第2の顔料を含む第2着色部材112を形成する第2着色部材形成工程113と、切欠き中空管114を形成する切欠き中空管形成工程115と、これら各部材110、112及び115を嵌合して、着色中空管95を形成する嵌合工程116とからなる。

【0071】

次に図10及び図12を用いて、多芯プラスチック光ファイバケーブル製造工程90の詳細について説明する。まず、コア部前駆体形成工程92では、回転ゲル重合法や回転逐次重合法などにより、GI型の屈折率分布を備え、円筒状のコア部前駆体91が形成される。次に、クラッド部前駆体形成工程94では、円筒状のクラッド部前駆体93を形成する。クラッド部前駆体93に形成される嵌合孔93aは、コア部前駆体91が嵌合可能な寸法に形成されている。

【0072】

プリフォーム形成工程98では、このコア部前駆体91をクラッド部前駆体93の嵌合孔93aに嵌め合わし(図11(A))、プリフォーム97を形成する(図11(B))。クラッド部前駆体93は、コア部前駆体91よりも低い屈折率になるように形成されるため、クラッド部前駆体93は、コア部前駆体91の内部を伝播する光を閉じ込めることができる。このように形成されるプリフォーム97は、光伝送部材としての性質を備える。

【0073】

次に、図11及び図13を用いて、着色中空管形成工程96について説明する。図13(A)のように、切欠き中空管形成工程115では、アクリル製の切欠き中空管114を形成する。切欠き中空管114には嵌合孔114cが形成される。この嵌合孔114cは、プリフォーム97と嵌合可能な寸法に形成される。また、この切欠き中空管114の外周面上に、所定の切欠き深さを備える2条の凹欠部114a、114bが形成されている。また、後に凹欠部114a、114bに嵌合する第1及び第2着色部材110,112が外れないように、この凹欠部114a、114bは中空管の内周面側になるほど細くなるように形成されている。

【0074】

第1及び第2着色部材形成工程111、113にて得られる第1及び第2着色部材110、112は、粒径3μm未満の顔料を含むアクリルから形成される。また、第1及び第2着色部材110、112は、凹欠部114a、114bに嵌合可能な形状に形成される。嵌合工程116では、切欠き中空管114の凹欠部114a、114bに、それぞれ第1及び第2着色部材110、112を嵌合して、着色中空管114を得る。

【0075】

本実施形態では、4種類の着色中空管95b〜96eを形成する。これらの着色中空管95b〜96eは、それぞれの第1及び第2着色部材の色の組み合わせが異なるように形成される。着色中空管95bは、赤色と青色との着色部材を備え、着色中空管95cは赤色と緑色との着色部材を、着色中空管95dは赤色と黒色との着色部材を、着色中空管95eは青色と緑色との着色部材を備える。なお、図13(B)及び図(C)には、着色中空管95b〜96eを代表して着色中空管95bのみを図示する。

【0076】

図12のように、嵌合工程99では、4本のクラッド部前駆体93を着色中空管95b〜95eの嵌合孔95aに嵌め合わし(図12(C))、嵌合体99b〜99eを形成する(図12(D))。なお、嵌合体99b〜99eを代表して嵌合体99bのみを図示する。加熱延伸工程102において、嵌合体99bの横断面形状と相似の関係を有するプラスチック光ファイバコード101bを得る。同様にして、加熱延伸工程102により、嵌合体99c〜99eからプラスチック光ファイバコード101c〜101eを得る。図12(E)には、プラスチック光ファイバコード101b〜101eを代表してプラスチック光ファイバコード61bのみを図示する。そして、ケーブル化工程104において、プラスチック光ファイバコード101b〜101eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル103を得る。こうして得られた多芯プラスチック光ファイバケーブル103の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0077】

こうして得られる多芯プラスチック光ファイバケーブル103を図14に示す。この多芯プラスチック光ファイバケーブル63は、4本のプラスチック光ファイバコード101b〜101eと、プラスチック光ファイバコード101b〜101eを束ねる被覆層120を備える。

【0078】

プラスチック光ファイバコード101b〜101eの構造について、プラスチック光ファイバコード101bを例に挙げて説明する。プラスチック光ファイバコード101bは、光を伝播するコア部121と、コア部121の周囲に配され、外径D1の円筒状のクラッド部122と、クラッド部122の外周に配される被覆層123とを備える。この被覆層123の外周面上には、第1着色部124a及び第2着色部124bが露呈するように配される。第1着色部124aは、赤色に着色され、第2着色部124bは青色に着色されている。コア部121にはGI型屈折率分布が形成され、クラッド部122はコア部121の外周部と略同一或いは低い屈折率を備えるため、クラッド部122は、コア部121を伝播する光をコア部121の内部に閉じ込めることができる。

【0079】

同様にして、プラスチック光ファイバコード101c〜101eは、外周面に被覆層125c〜127cを備える。この被覆層125cの外周面上には、赤色に着色された第1着色部125a及び緑色に着色された第2着色部125bが露呈するように配され、この被覆層126cの外周面上には、赤色に着色された第1着色部126a及び黒色に着色された第2着色部126bが、この被覆層127cの外周面上には、青色に着色された第1着色部127a及び緑色に着色された第2着色部127bが、それぞれ露呈するように配される。このような被覆層124c〜127cを備える各プラスチック光ファイバコード101b〜101eは、異なる色の組み合わせで着色されているため、各プラスチック光ファイバコード101b〜101e間の識別が容易になる。このような多芯プラスチック光ファイバケーブル103の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。

【0080】

このような被覆層123、125c〜125eは、コア部前駆体91やクラッド部前駆体93と共に着色中空管95b〜95eを加熱延伸することにより形成されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程90により、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル103を製造することができる。なお、顔料に替えて、染料を用いて着色中空管95を形成しても良い。

【0081】

多芯プラスチック光ファイバケーブル103の屈曲時或いは低温時において、第1及び第2着色部124a、124bに含有する顔料粒子に起因して、導光路となるコア部121及びクラッド部122に不均一な側圧が発生する。本実施形態では、第1及び第2着色部124a、124bに含有する顔料の粒径が3μm未満であるため、伝送損失の増大の原因となる不均一な側圧の発生を抑制し、伝送損失を低減することができる。更に、顔料粒子を含む第1及び第2着色部124a、124bと、コア部121及びクラッド部122bの間には、顔料を含まない被覆層123が形成される。この被覆層123の形成により、第1及び第2着色部124a、124bとクラッド部122との間隙CL1がD1/20以上であるため、伝送損失の増大の原因となる側圧の発生を抑制し、伝送特性が優れた多芯プラスチック光ファイバケーブル103を製造することができる。

【0082】

上記実施形態では、切欠き中空管114の外周面上に、2条の凹欠部114a、114bを形成すると記載したが、これに限らず、1条或いは、3条以上の凹欠部を設け、これらの凹欠部に嵌合可能な着色部材を用いてもよい。また、この凹欠部を設ける代わりに、図15(A)及び図15(B)に示すような嵌合孔130aを備える着色中空管130を形成しても良い。この着色中空管130を形成するためには、以下の手順で行う。第1に、筒状に形成され、外周面と内周面を貫通する貫通溝131を備える切欠き中空管132を形成する。第2に、染料を含み、貫通溝131に嵌合可能な形状の着色部材133〜135を形成する。第3に、これら着色部材133〜135を貫通溝131に嵌合することにより、着色中空管130を得ることができる。

【0083】

多芯プラスチック光ファイバケーブル製造工程90において、着色中空管130を用いることにより、図16に示すような、多芯プラスチック光ファイバケーブル140を製造することができる。この多芯プラスチック光ファイバケーブル140は、4本のプラスチック光ファイバコード141〜144と、プラスチック光ファイバコード141〜144を束ねる被覆層140aを備える。

【0084】

プラスチック光ファイバコード141〜144の構造について、プラスチック光ファイバコード141を例に挙げて説明する。プラスチック光ファイバコード141は、コア部141aと、コア部141aの周囲に配されるクラッド部141bと、クラッド部141bの外周に配される被覆層141cと、着色部141d〜141fとから構成される。このような多芯プラスチック光ファイバケーブル140は、コア部141a及びクラッド部141bへの側圧が低減されるため、視認性が高く、伝送特性に優れている。

【0085】

(プリフォーム)

次に、上記実施形態のプリフォーム形成工程で形成されるプリフォームについて説明する。図17は、本発明のプリフォーム形成工程により製造されたプリフォーム159の断面図である。プリフォーム159は、円筒状のクラッド部前駆体160を外殻部とし、その内側に第1〜第n層161〜164からなるn層構造のコア部前駆体165を配する。なお、図17には径の中央に空洞部166が形成され、クラッド部前駆体160とコア部前駆体165との間に隙間167が形成されている形態を示しているが、この空洞部166及び隙間167の有無、ならびに断面円形の径とプリフォーム159の外径との比率とは、図17に示す様態に限定されるものではなく製造条件に応じて変動する。例えば、製造条件によっては空洞部166が消失している場合があるが、特性上影響はないため、本発明は特に限定されない。また、図17では、説明の便宜上、コア部前駆体165を構成する第1〜第n層161〜164の各層間の境界を示しているが、製造条件などにより境界の明確さは異なり、必ずしも確認できるものでなくてもよい。例えば、第1層161と第2層162とを形成する重合性組成物同士が接触することにより、互いにしみ込むなどして界面が認められない場合がある。

【0086】

(コア部前駆体形成工程)

次に、コア部前駆体165を形成するコア部前駆体形成工程168の詳細について説明する。前述したように、コア部前駆体形成工程168では、前述した回転ゲル重合法や回転逐次重合法を用いてコア部前駆体165を形成する。コア部前駆体を形成する場合の回転ゲル重合法では、重合性組成物と共に屈折率調整剤を添加し、この屈折率調整剤を適切に分布させることにより、GI型屈折率分布を形成することができる。この回転ゲル重合法は、例えば特開平2005−316358号公報に詳しく説明されている。

【0087】

(回転逐次重合法)

図18には、回転逐次重合法を用いたコア部前駆体形成工程168を示す。パイプ169を用いて第1層〜第n層形成工程171〜174を順次行うことにより、パイプ169の内部にn層構造を備えるコア部前駆体165を形成することができる。

【0088】

第1層形成工程171では、パイプ169の中空部に第1の重合性組成物を注入し(第1注入工程171a)、第1の重合性組成物を重合する(第1重合工程171b)。この第1重合工程171bにより、パイプ169の内周面上に円筒状の第1層161が形成される。第2層形成工程172では、第1層161の中空部に第2の重合性組成物を注入し(第2注入工程172a)、第2の重合性組成物を重合する(第2重合工程172b)。この第2重合工程172bにより、第1層161の内周面上に円筒状の第2層162が形成される。本発明では、第1層形成工程171や第2層形成工程172のような層形成工程を所望の層数nが得られるまで繰り返し連続して行う。円筒状の第(n−1)層163を形成させる際には、第(n−1)層形成工程173として、第(n−1)の重合性組成物を注入する第(n−1)注入工程173aを行った後、この第(n−1)の重合性組成物を重合する第(n−1)重合工程173bを行う。最後に、第n層形成工程174として、第(n−1)層163の中空部に、第nの重合性組成物を注入し(第n注入工程174a)、これを重合させて第n層164を形成させる(第n重合工程174b)。なお、第1〜第n重合工程171b〜174bでは、パイプ169の軸を中心に回転させることにより第1〜第nの重合性組成物を重合させる回転ゲル重合法を用いる。以上の第1層〜第n層形成工程171〜174により、パイプ169の内側にはn層の同心円状の積層構造を有するコア部前駆体165を得ることができる(図17参照)。

【0089】

第1〜第nの重合性組成物は、第1化合物と、第1化合物より屈折率の高い第2化合物との混合体である。本実施形態において、第1化合物は、重合体の屈折率が1.41である重水素置換した2,2,2トリフルオロエチルメタクリレート(3FMd7)であり、第2化合物は、重合体の屈折率が1.49である重水素置換したペンタフルオロフェニルメタクリレート(PFPMAd5)である。3FMd7とPFPMAd5を所望の混合比で調製することにより、第1〜第nの重合性組成物を得ることができる。こうして得られる第1〜第nの重合性組成物の重合体は、第1〜第nの重合性組成物の調製段階における混合比に応じた屈折率を有する。このようにして調製される第1〜第nの重合性組成物を用いることにより、コア部前駆体165に所望の屈折率分布を形成することができる。

【0090】

このとき、各層間の親和性やポリマーの調整および製造におけるハンドリング性の観点から、第1化合物と第2化合物との配合比を調整して製造することが好ましいが、最終製品の光学的特性、機械的性能向上や製造適性を考慮して、3種類以上の重合性組成物を用いてもよい。その際には、各重合性組成物の成分や配合比を層ごとに変えてもよい。このように、異なる屈折率を示すホモポリマーのモノマーを異なる配合比で共重合させることにより、各層の屈折率に差を発現させることができる。

【0091】

また、各層は同じ重合性組成物を用いて形成されるので、隣接する層で形成される界面での親和性を向上させることができ、界面における散乱を低減させることができる。なお、水素置換化合物と重水素置換化合物との親和性は同一とみなす事が出来る。このため、水素置換化合物及び重水素置換化合物を同一の重合性組成物として取り扱うことができる。一方、各層を異なる重合性組成物により形成させると、隣接する層で形成される界面の親和性を向上させるのが困難であり、光の散乱により伝送損失が上昇してしまうために好ましくない。

【0092】

なお、各層に屈折率分布を付与させる方法としては、上記の他に、各層161〜164を形成させる重合性組成物に屈折率調整剤を添加し、さらに、各層161〜164の屈折率調整剤の添加量を互いに異なるように調製することにより、所望の屈折率分布を付与することもできる。この場合には、径の内側にしたがい屈折率調整剤の添加量を高くすることで、外側から径の中心に向かうにしたがい次第に屈折率を高くすることができる。

【0093】

(重合性組成物)

次に、第1〜第nの重合性組成物の詳細について説明する。第1〜第n重合性組成物には非晶質のポリマーが用いられることが好ましい。非晶質ポリマーから形成される共重合体は、光散乱が発現しにくく、更に、互いの層の間における密着性が向上する。より好ましくは、機械的特性や耐湿熱性に優れているポリマーとすることである。

【0094】

第1の重合性組成物としては、ポリマーの中でも屈折率が低いものであることが好ましい。また、第1〜第nの重合性組成物としては、例えば、(メタ)アクリル酸エステル類(フッ素不含(メタ)アクリル酸エステル(a),含フッ素(メタ)アクリル酸エステル(b)),スチレン系化合物(c),ビニルエステル類(d)、主鎖環状含フッ素ポリマー形成モノマー類(e)、非晶質フッ素樹脂(例えば、テフロン(登録商標)AF)、AVA樹脂、ノルボルネン系樹脂(例えば、ZEONEX(登録商標:日本ゼオン(株)製))、ファンクショナルノルボルネン系樹脂(例えば、ARTON(登録商標:JSR製)など)ポリカーボネート類の原料であるビスフェノールAなどを重合性組成物として用いて重合させたものとすることができる。なお、第1〜第nの重合性組成物を選択する際には、少なくとも一方の屈折率や親和性などの関係を考慮することが好ましい。

【0095】

上記の(a)フッ素不含メタクリル酸エステルおよびフッ素不含アクリル酸エステルとしては、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸−tert−ブチル、メタクリル酸ベンジル、メタクリル酸フェニル、メタクリル酸シクロヘキシル、メタクリル酸ジフェニルメチル、アダマンチルメタクリレート、イソボルニルメタクリレート、ノルボニルメタクリレートなどが挙げられ、アクリル酸メチル、アクリル酸エチル、アクリル酸−tert−ブチル、アクリル酸フェニルなどが挙げられる。

【0096】

(b)含フッ素アクリル酸エステルおよび含フッ素メタクリル酸エステルとしては、2,2,2−トリフルオロエチルメタクリレート、2,2,3,3−テトラフルオロプロピルメタクリレート、2,2,3,3,3−ペンタフルオロプロピルメタクリレート、1−トリフルオロメチル−2,2,2−トリフルオロエチルメタクリレート、2,2,3,3,4,4,5,5−オクタフルオロペンチルメタクリレート、2,2,3,3,4,4−ヘキサフルオロブチルメタクリレートなどが挙げられる。

【0097】

(c)スチレン系化合物としては、スチレン、α−メチルスチレン、クロロスチレン、ブロモスチレンなどが挙げられ、(d)ビニルエステル類としては、ビニルアセテート、ビニルベンゾエート、ビニルフェニルアセテート、ビニルクロロアセテートなど、(e)主鎖環状含フッ素ポリマー形成モノマー類としては、モノマーとして環状構造を有するまたもしくは環化重合することによって非晶質の主鎖に環状構造を有する含フッ素重合体を形成するポリマーを形成するものであり、サイトップ(登録商標)として知られるポリパーフルオロブタニルビニルエーテルや特開平8−334634などに例示される主鎖に脂肪環もしくは複素環を有するようなポリマーを形成するモノマー、および特願2004−186199号に例示されるものなどが挙げられる。もちろん、これらに限定されるものではなく、重合性組成物の単独あるいは共重合体からなるポリマーの屈折率が、光伝送体に成形されたときに所定の屈折率分布を成形体の中で有するように、種類や組成比を決定することが好ましい。

【0098】

また、第1の重合性組成物としては、上記の各種化合物の他に以下のものが挙げられる。例えば、メチルメタクリレート(MMA)とトリフルオロエチルメタクリレート(3FM)やヘキサフルオロイソプロピルメタクリレートなどのフッ化(メタ)アクリレートとの共重合体がある。また、MMAと,tert−ブチルメタクリレートなどの分岐を有する(メタ)アクリレート、イソボルニルメタクリレート、ノルボルニルメタクリレート、トリシクロデカニルメタクリレートなどの脂環式(メタ)アクリレートなどとの共重合体がある。さらには、ポリカーボネート(PC)、ノルボルネン系樹脂(例えば、ZEONEX(登録商標:日本ゼオン(株)製))、ファンクショナルノルボルネン系樹脂(例えば、ARTON(登録商標:JSR製)など)、フッ素樹脂(例えば、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)など)を用いることもできる。また、フッ素樹脂の共重合体(例えば、PVDF系共重合体)やテトラフルオロエチレンパーフルオロ(アルキルビニルエーテル(PFA))ランダム共重合体、クロロトリフルオロエチレン(CTFE)共重合体などを用いることもできる。

【0099】

また、プラスチック光ファイバを近赤外光用途に用いるためには、ポリマーを構成するC−H結合に起因した吸収損失が起こるために、特許3332922号公報や特開2003−192708号公報などに記載されているような、C−H結合の水素原子を重水素原子やフッ素などで置換したポリマーを用いることで、この伝送損失を生じる波長域を長波長化することができ、伝送信号光の損失を軽減することができる。このようなポリマーとしては、例えば、重水素化ポリメチルメタクリレート(PMMA−d8)、ポリトリフルオロエチルメタクリレート(P3FMA)、ポリヘキサフルオロイソプロピル2−フルオロアクリレート(HFIP 2−FA)などを例示することができる。なお、原料となる化合物は、重合後の透明性を損なわないためにも、不純物や散乱源となる異物は重合前に十分に除去されることが望ましい。

【0100】

(重合開始剤)

本発明においては、第1〜第nの重合性組成物を共重合させてコポリマーとする際において、重合開始剤を使用する。重合開始剤としては、例えば、ラジカルを生成するものが各種ある。例えばラジカルを生成するものとして、過酸化ベンゾイル(BPO)、tert−ブチルパーオキシ−2−エチルヘキサネート(PBO)、ジ−tert−ブチルパーオキシド(PBD)、tert−ブチルパーオキシイソプロピルカーボネート(PBI)、n−ブチル−4,4−ビス(tert−ブチルパーオキシ)バラレート(PHV)などのパーオキサイド系化合物が挙げられる。また、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)などがある。

【0101】

コポリマーとしたときの機械特性や熱物性などの各種物性値を全体にわたって均一に保つために、重合度の調整を行うことが好ましい。重合度の調整のためには、連鎖移動剤を使うことができる。連鎖移動剤については、併用する重合性モノマーの種類に応じて、適宜、種類および添加量を選択できる。各モノマーに対する連鎖移動剤の連鎖移動定数は、例えば、ポリマーハンドブック第3版(J.BRANDRUPおよびE.H.IMMERGUT編、JOHN WILEY&SON発行)を参照することができる。また、該連鎖移動定数は大津隆行、木下雅悦共著「高分子合成の実験法」化学同人、昭和47年刊を参考にして、実験によっても求めることができる。

【0102】

上記以外にも、特開2003−192714号公報や特開2003−246813号公報に開示されるように、ニトリル基を含まない、即ちニトリル基不含のアゾ化合物を重合開始剤として用いることができる。アゾ系化合物は、(メタ)アクリル酸エステル系モノマーの重合開始剤として好ましいが、ニトリル基を有するアゾ化合物は、加熱による着色が著しく、光ファイバ等の光学部材に要求される光伝送能を満足しない。特に連鎖移動剤として添加するメルカプタン類を併用する際には顕著である。ニトリル基不含のアゾ化合物を用いていることにより、芯部の着色による光伝送能の低下がなく、高い光伝送能を有する光学部材を作製できる。前記ニトリル基不含のアゾ化合物としては、下記一般式(1)で表される化合物が好ましい。

【0103】

一般式(1)

【化1】

【0104】

前記一般式(1)中、R1、R2およびR3は各々独立して、炭素数1〜6のアルキル基、炭素数1〜6のシクロアルキル基、−COOR4、または−CONR5R6を表し、R4は炭素数1〜5のアルキル基を表し、R5およびR6は各々独立して、炭素数1〜9のアルキル基または炭素数3〜6のシクロアルキル基を表す。R5およびR6が結合して環を形成してもよい。R1〜R6がそれぞれ表すアルキル基は、直鎖状であっても分岐鎖状であってもよい。R1〜R6がそれぞれ表すアルキル基としては、メチル基、エチル基、nープロピル基、tert−ブチル基、n−ペンチル基およびネオペンチル基等が挙げられる。好ましくはメチル基、tert−ブチル基、n−ペンチル基、ネオペンチル基等であり、さらに好ましくはメチル基、tert−ブチル基、ネオペンチル基等である。R1〜R3、R5およびR6がそれぞれ表すシクロアルキル基としては、シクロヘキシル基が好ましい。

【0105】

前記一般式(1)で表される化合物の具体例としては、2,2’−アゾビス(2−メチルプロパン)、2,2’−アゾビス(2−メチルブタン)、2,2’−アゾビス(2−メチルペンタン)、2,2’−アゾビス(2,3−ジメチルブタン)、2,2’−アゾビス(2−メチルヘキサン)、2,2’−アゾビス(2,4−ジメチルペンタン)、2,2’−アゾビス(2,3,3−トリメチルブタン)、2,2’−アゾビス(2,4,4−トリメチルペンタン)、3,3’−アゾビス(3−メチルペンタン)、3,3’−アゾビス(3−メチルヘキサン)、3,3’−アゾビス(3,4−ジメチルペンタン)、3,3’−アゾビス(3−エチルペンタン)、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジエチル−2,2’−アゾビス(2−メチルプロピオネート)、ジ−tert−ブチル−2,2’−アゾビス(2−メチルプロピオネート)などのアゾ系化合物が挙げられる。なお、重合開始剤は、これらに限定されるものではない。また、前述したもののうち2種類以上を併用してもよい。

【0106】

(連鎖移動剤)

本発明の重合性組成物は、連鎖移動剤を含有する。前記連鎖移動剤は、主に重合体の分子量を調整するために用いられる。前記連鎖移動剤については、併用する重合性モノマーの種類に応じて、適宜、種類および添加量を選択することができる。連鎖移動剤としては、アルキルメルカプタン類(例えば、n−ブチルメルカプタン、n−ペンチルメルカプタン、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンなど)、チオフェノール類(チオフェノール、m−ブロモチオフェノール、p−ブロモチオフェノール、m−トルエンチオール、p−トルエンチオールなど)などを用いることが好ましい。特に、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンのアルキルメルカプタンを用いるのが好ましい。また、C−H結合の水素原子が重水素原子で置換された連鎖移動剤を用いることもできる。なお、連鎖移動剤は勿論これらに限定されるものではなく、2種類以上の連鎖移動剤を併用してもよい。

【0107】

上記に挙げたもの以外の連鎖移動剤も、本発明に適用することが可能である。例えば、フッ素置換されたメルカプタン類は、構造内にフッ素を質量換算で50%以上含有しているのが好ましく、60%以上含有しているのがより好ましい。フッ素置換されたメルカプタン類としては、下記一般式(2)または一般式(3)で表される化合物が好ましい。

【0108】

一般式(2)

【化2】

一般式(3)

【化3】

【0109】

式中、Aは水素原子、重水素原子またはフッ素原子を表す。式中、p、qおよびrは、15>p>r≧0、15>q>r≧0の関係を満足する整数を各々表す。上式の関係を満足しつつ、pは1〜15のいずれかの整数であるのが好ましく、2〜12のいずれかの整数であるのがより好ましく、qは1〜15のいずれかの整数であるのが好ましく、2〜12のいずれかの整数であるのがより好ましく、rは0〜4のいずれかの整数であるのが好ましく、0〜2のいずれかの整数であるのがより好ましい。

【0110】

前記一般式(2)および(3)で表される化合物の具体的な化合物例を以下に示す。前記連鎖移動剤は、2種類以上併用してもよい。

【0111】

【化4】

【0112】

前述した重合開始剤や連鎖移動剤の各添加量は、使用する第1〜第n層用モノマーである重合性組成物の種類などに応じて、好ましい範囲を適宜決定することができる。本実施形態においては、重合開始剤は、第1〜第n重合性組成物に対して、0.005〜0.5モル%となるように添加しているが、この添加率を0.010〜0.1モル%とすることがより好ましい。また、前記連鎖移動剤は、第1〜第n重合性組成物に対して、0.005〜0.5モル%となるように添加しているが、この添加率を0.01〜0.1モル%とすることがより好ましい。

【0113】

(屈折率調製剤)

所望の屈折率分布を付与する方法として、各層を形成させる主成分に屈折率調整剤を添加する場合には、屈折率調整剤として、非重合性の化合物を用いてもよい。このような屈折率制御剤を用いることにより、屈折率分布係数gの値を所望の範囲に制御しやすくなる。なお、屈折率調整剤は、第1〜第n重合性組成物に対して、0.01〜25モル%添加することが好ましく、1〜20モル%添加することがより好ましい。

【0114】

屈折率調整剤としては高屈折率で分子体積が大きく、重合に関与せず、溶融状態のポリマー中で所定の拡散速度を有する低分子化合物を用いることが好ましい。なお、屈折率調整剤は、モノマーに限定されず、オリゴマー(ダイマー,トリマーなどを含む)であってもよい。

【0115】

また、屈折率調整剤としては、例えば、安息香酸ベンジル(BEN),硫化ジフェニル(DPS),リン酸トリフェニル(TPP),フタル酸ベンジル−n−ブチル(BBP),フタル酸ジフェニル(DPP),ジフェニル(DP),ジフェニルメタン(DPM),リン酸トリクレジル(TCP),ジフェニルスルホキシド(DPSO)などの非重合性低分子化合物を用いてもよく、中でも、BEN、DPS、TPP、DPSOを使用することが好ましい。このような屈折率調整剤を、第1部材13や第2部材14あるいは第3部材15を形成させるホモポリマーに添加し、さらに、屈折率調整剤の濃度分布を調整することにより各部材の屈折率を所望の値に制御する。

【0116】

(その他添加物)

その他にも、芯部内部に形成される各層或いは一部の層に、光伝送性能を低下させない範囲で、その他の添加剤を添加することができる。例えば、各層もしくはその一部の層に耐候性や耐久性などを向上させる目的で、安定剤を添加することができる。

【0117】

また、光伝送性能の向上を目的として、光信号増幅用の誘導放出機能化合物を添加することもできる。該化合物を添加することにより、減衰した信号光を励起光により増幅することができ、伝送距離が向上するので、例えば、光伝送リンクの一部にファイバ増幅器として用いることができる。これらの添加剤を各種重合性組成物とともに重合することにより、各層或いは一部の層に誘導放出機能化合物を添加することができる。

【0118】

(クラッド部前駆体形成工程)

クラッド部の前駆体であるクラッド部前駆体160は、コア部前駆体165よりも低い屈折率を有する重合性組成物により形成される。なお、クラッド部前駆体160を第1層161の屈折率と略同等となるように形成してもよいが、クラッド部前駆体160はコア部前駆体165の第1層161の屈折率よりも低い方が好ましい。このとき、クラッド部前駆体160の屈折率を調整する際には、上記のように配合する材料により調整してもよいし、前述した屈折率調整剤を添加してもよい。

【0119】

クラッド部前駆体160を形成する材料としては、タフネスに優れ、耐湿熱性にも優れているものを用いることが好ましい。この具体的な材料としては、フッ素含有モノマーの単独重合体または共重合体が挙げられる。更に、フッ素含有モノマーの中では、フッ化ビニリデン(PVDF)を用いることが好ましく、フッ化ビニリデンを10質量%以上含有する1種以上の重合性モノマーを重合させて得られるフッ素樹脂を用いることが好ましい。PVDF以外の第2部材14を形成する材料としては、テトラフルオロエチレン/ヘキサフルオロプロピレン/ビニリデンフルオライド三元系コポリマー(THV)樹脂,四フッ化エチレン-六フッ化プロピレン共重合(FEP)樹脂,テトラフルオロエチレンパーフルオロ(アルキルビニルエーテル(PFA)樹脂などが好ましく、低屈折率である点でTHV樹脂を用いることが特に好ましい。

【0120】

(着色中空管)

着色中空管を形成する材料としては、強靭性に優れたものを用いることが好ましい。更に、加熱延伸工程にて熱融着する材料であることが好ましい。この具体的な材料としては、アクリルやポリカーボネート樹脂などが挙げられる。メタクリル樹脂から形成させた着色中空管を用いると、多芯プラスチック光ファイバに優れた強靭性を付与することができるため、生産性や取り扱い性を向上させることができるとともに、曲げや側圧などの変形などによる伝送損失の低下を防止することができる。また、アクリルが有する優れた透明性は、着色中空管を所望の色に着色することを可能にする。また、複数の着色樹脂から、色むらのない、新たな色の着色樹脂を形成する場合には、基となる着色樹脂のMFRの差が100g/min以下になるような着色樹脂を用いることが好ましい。このような着色樹脂を形成する具体的な材料としては、アクリルやポリカーボネート樹脂のほか、スチレン−ブタジエンブロックコポリマーなどがある。こうして、前述した材料と、顔料や染料などの着色剤とを用いることにより、着色中空管を形成することができる。なお、被覆層となる第2パイプや切り欠き中空管などを形成する場合は、上記材料の他、フッ素含有モノマーの単独重合体または共重合体を用いることができる。

【0121】

(着色剤)

着色中空管を形成するための染料としては、モノマーやポリマーに均一に溶解あるいは分散するという特性を有した染料を用いることが好ましい。この染料の具体的な例としては、塩基性染料、酸性染料、蛍光染料、アゾ系染料、アントラキノン系染料、アジン系染料、金属錯化合物系染料などがあり、染料の化学構造は特に限定しない。また、上記染料に加え、寺西化学工業(株)のマジックインキ(登録商標)を用いても良い。一方、着色中空管を形成するための顔料としては、コア部やクラッド部に不均一な側圧を誘発しないものがよい。具体的には、粒子径がその粒径が3μm未満の顔料を用いることにより、プラスチック光ファイバコードの伝送特性の低下を防止することができる。また、上記内容に限らず、樹脂と混練した際に凝集しにくく、良好な分散性を備えた顔料を用いることが好ましい。この顔料の具体的な例としては、アゾ系顔料、フタロシアニン系顔料、キナクリドン系顔料、イソインドリノン系顔料、シアニン系顔料、メロシアニン系顔料、フラーレン系顔料、ポリジアセチレン系顔料、アンスラキノン系顔料、インジゴ系顔料、キノフタロン系顔料、キナゾリン系顔料、ジオキサジン系顔料、アントロン系顔料、ペリノン系顔料、ペリレン系顔料、ピコリン系顔料、多環芳香族系顔料などの有機顔料や、酸化チタン系、酸化鉄系、水酸化鉄系、酸化クロム系、スピンネル型焼成顔料、クロム酸鉛系、クロム酸バーミリオン系、紺青系、アルミニウム粉末、ブロンズ粉末等、体質顔料としては炭酸カルシウム系、硫酸バリウム系、酸化珪素系、水酸化アルミニウム系、カーボンブラックなどの無機顔料が挙げられる。

【実施例1】

【0122】

前述した多芯プラスチック光ファイバケーブル製造工程10により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程12では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体11を形成した。クラッド部前駆体形成工程14では、外径がφ20mm、嵌合孔13aの内径φ19mmであるクラッド部前駆体13を形成した。プリフォーム形成工程18では、このコア部前駆体11とクラッド部前駆体13とを用いて外径φ20mmのプリフォーム17を形成した。着色中空管形成工程16では、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径0.2μm〜2.8μm)を用いて、外径φ62mm、嵌合孔の内径φ20.1mmの、透明(顔料を含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。嵌合工程20では、第1〜第8の着色中空管の嵌合孔にプリフォーム17を配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、この第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、加熱延伸工程22における素線外径変動は±10μmであった。ケーブル化工程24では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。粒径が3μm未満の顔料粒子を用いため、この顔料粒子が誘発するクラッド部への不均一な側圧が低減し、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例2】

【0123】

前述した多芯プラスチック光ファイバケーブル製造工程50により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程52では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体51を形成した。クラッド部前駆体形成工程54では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体53を形成した。プリフォーム形成工程58では、このコア部前駆体52及びクラッド部前駆体53から外径φ20mmのプリフォーム57を形成した。第1パイプ形成工程71では、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径0.2μm〜2.8μm)を用いて、白色、黒色、赤色、青色、緑色、紫色や茶色並びに無色の第1パイプ70を形成した。この第1パイプ70の寸法は、それぞれ外径がφ62mm、内径がφ30mmであった。第2パイプ形成工程73では、アクリルペレットを用いて、外径がφ29.9mm、内径がφ20.1mmであるアクリル製の第1パイプ70を形成した。嵌合工程74では、第1パイプ70の嵌合孔70aに第2パイプ72を配し、着色中空管55を形成した。嵌合工程60では、着色中空管55の嵌合孔55aにプリフォーム57を配し、透明(顔料を含まない)並びに白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の嵌合体を形成した。加熱延伸工程62では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、210μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、100dB/kmであり、素線外径変動は±10μmであった。ケーブル化工程64では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。粒径が3μm未満の顔料粒子を用いたこと、更に、顔料粒子が含まれる着色層とクラッド部と間隙CL1がD1/20より大きいため、この顔料粒子が誘発するクラッド部への不均一な側圧が低減し、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例3】

【0124】

上記実施例1の着色中空管形成工程にて、イエロー、マゼンタ、そしてシアンの顔料(粒径0.2μm〜2.8μm)を含む3種類のアクリルペレット(以下、イエロー樹脂、マゼンタ樹脂及びシアン樹脂と称する)を用いた。これらのイエロー樹脂、マゼンタ樹脂及びシアン樹脂を混練する場合には、各樹脂のMFRの差を100g/min以下にして混練した。イエロー樹脂と、マゼンタ樹脂とを混練し、赤色のアクリルペレットを形成した。マゼンタ樹脂と、シアン樹脂とを混練し、青色のアクリルペレットを形成した。イエロー樹脂と、シアン樹脂とを混練し、緑色のアクリルペレットを形成した。イエロー樹脂と、マゼンタ樹脂と、シアン樹脂とを混練し、黒色のアクリルペレットを形成した。これら赤色、青色、緑色及び黒色のアクリルペレットを用いて、外径がφ62mm、内径がφ20.1mmであり、赤色、青色、緑色及び黒色に着色された着色中空管をそれぞれ形成した。嵌合工程では、着色中空管をプリフォームの外周に配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は130μmであった。光源波長850nmの場合における、多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、素線外径変動は±10μmであった。この多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードは、色むらのないイエロー、マゼンタ、シアン、赤色、青色、緑色、黒色着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。

【実施例4】

【0125】

前述した多芯プラスチック光ファイバケーブル製造工程10により、多芯プラスチック光ファイバを製造した。コア部前駆体形成工程12では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体11を形成した。クラッド部前駆体形成工程14では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体13を形成した。プリフォーム形成工程18では、このコア部前駆体11とクラッド部前駆体13とを用いて外径φ20mmのプリフォーム17を形成した。着色中空管形成工程16では、油性インクを溶解させて着色したアクリルモノマーを中空の円筒状重合容器内で回転させながら重合させて、外径φ62mm、内径φ20.1mm、透明(油性インクを含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。嵌合工程20では、第1〜第8の着色中空管の嵌合孔にプリフォーム17を配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、この嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、130μmであった。光源波長850nmの場合における、多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、加熱延伸工程22における素線外径変動は±5μmであった。ケーブル化工程24では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。また、着色剤として染料を用いたため、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例5】

【0126】

前述した多芯プラスチック光ファイバケーブル製造工程50により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程52では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体51を形成した。クラッド部前駆体形成工程54では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体53を形成した。プリフォーム形成工程58では、このコア部前駆体52及びクラッド部前駆体53から外径φ20mmのプリフォーム57を形成した。着色中空管形成工程56では、回転逐次重合法にて着色中空管形成材料用の重合性組成物を用いて透明(油性インクを含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。この本実施例では、着色中空管形成材料用の重合性組成物に染料を加えたものを第1の重合性組成物とし、着色中空管形成材料用の重合性組成物を第2の重合性組成物とした。着色中空管は、2層構造を有しており、外径がφ62mm、内径がφ25mmの着色層と、外径が25.1φmm、内径がφ20.1mmである被覆層とを備えていた。嵌合工程60では、第1〜第8の着色中空管の嵌合孔にプリフォーム57を配し、透明(顔料を含まない)並びに白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の嵌合体を形成した。加熱延伸工程62では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、160μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、100dB/kmであり、素線外径変動は±5μmであった。着色層とクラッド部との間に所定層厚の被覆層が形成されていたため、加熱延伸工程において、着色層に含有する染料がクラッド部へ浸透せず、伝送損失の低下が抑制されたと推定できる。ケーブル化工程64では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。

【実施例6】

【0127】

前述した多芯プラスチック光ファイバケーブル製造工程90により、多芯プラスチック光ファイバケーブル103を製造した。コア部前駆体形成工程92では、回転逐次重合法を用いて、外径φ18.9mmのコア部前駆体91を形成した。クラッド部前駆体形成工程94では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体93を形成した。プリフォーム形成工程98では、このコア部前駆体91及びクラッド部前駆体93から外径φ20mmのプリフォーム97を形成した。切欠き中空管形成工程115では、中空管の長手方向にのびる2条の凹欠部114a、114bを形成し、切欠き中空管114を4本形成した。また、後に凹欠部114a、114bに嵌合する着色部材110,112が外れないように、この凹欠部114a、114bは中空管の内周面側になるほど細くなるように形成されている。第1及び第2着色部材形成工程111,113では、所定の顔料(粒径0.2〜2.8μm)などを用いて赤色、青色、緑色、黒色の着色樹脂を形成し、この着色樹脂を用いて、凹欠部114a、114bに嵌合可能な赤色、青色、緑色、黒色の第1及び第2着色部材110、112を形成した。嵌合工程116では、凹欠部114a、114bに第1及び第2着色部材110,112を嵌合し、4種類の着色中空管を得た。この4種類の着色中空管は、以下のような着色部を備えていた。第1の着色中空管は、赤色に着色される第1着色部と、青色に着色される第2着色部を備えていた。第2の着色中空管は、赤色に着色される第1着色部と、緑色に着色される第2着色部を備え、第3着色中空管は、赤色に着色される第1着色部と、黒色に着色される第2着色部を備えていた。第4の着色中空管は、青色に着色される第1着色部と、緑色に着色される第2着色部を備えていた。嵌合工程100では、第1〜第4の着色中空管を、それぞれプリフォーム97の外周に配し、嵌合体を形成した。加熱延伸工程102では、この嵌合体を加熱延伸し、第1〜第4のプラスチック光ファイバコードを形成した。第1〜第4のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、210μmであった。光源波長850nmの場合における、多芯プラスチック光ファイバケーブルを構成する第1〜第4のプラスチック光ファイバコードの伝送損失の最大値は、100dB/kmであり、加熱延伸工程102における素線外径変動は±10μmであった。ケーブル化工程104では、被覆層を用いて、第1〜第4のプラスチック光ファイバコードを束ね、プラスチック光ファイバケーブルを形成した。粒径が3μm未満の顔料粒子を用いたこと、顔料粒子が含まれる着色層とクラッド部と間隙CL1がD1/20より大きいため、この顔料粒子が誘発するコア部及びクラッド部への不均一な側圧が低減し、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【0128】

また、この多芯プラスチック光ファイバケーブルを構成する第1のプラスチック光ファイバコードの外周部には赤色と青色との着色部を備え、第2のプラスチック光ファイバコードの外周部には赤色と緑色との着色部を備え、第3のプラスチック光ファイバコードの外周部には赤色と黒色との着色部を備え、第4のプラスチック光ファイバコードの外周部には被覆層104cは、青色と緑色との着色部を備えていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。

【0129】

<比較例1>

実施例1の着色中空管形成工程16にて、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径3.1μm〜4.5μm)を用いて第1〜第8の着色中空管を形成した。多芯プラスチック光ファイバケーブル製造工程10において、この第1〜第8の着色中空管を備える第1〜第8のプラスチック光ファイバコードを形成した。そして、第1〜第8のプラスチック光ファイバコードを束ねて多芯プラスチック光ファイバケーブルを形成した。多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、130μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、130dB/kmであり、加熱延伸工程における素線外径変動は±20μmであった。

【0130】

<比較例2>

比較例1での着色中空管形成工程にて、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径4.6μm〜6.1μm)を用いて第1〜第8の着色中空管を形成した。多芯プラスチック光ファイバケーブル製造工程10において、この第1〜第8の着色中空管を備える第1〜第8のプラスチック光ファイバコードを形成した。そして、第1〜第8のプラスチック光ファイバコードを束ねて多芯プラスチック光ファイバケーブルを形成した。多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、130μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、140dB/kmであり、加熱延伸工程における素線外径変動は±30μmであった。

【図面の簡単な説明】

【0131】

【図1】本発明の第1の実施形態の多芯プラスチック光ファイバケーブルの製造工程の説明図である。

【図2】(A)は、プリフォーム形成工程の概要を示す説明図である。(B)は、プリフォームの斜視図である。(C)は、嵌合工程の概要を示す説明図である。(D)は、嵌合体の斜視図である。(E)は、プラスチック光ファイバコードの斜視図である。

【図3】加熱延伸工程の概要を示す説明図である。

【図4】多芯プラスチック光ファイバケーブルの端面の側面図である。

【図5】本発明の第2の実施形態の多芯プラスチック光ファイバケーブルの製造工程の説明図である。

【図6】着色中空管形成工程の説明図である。

【図7】(A)は、プリフォーム形成工程の概要を示す説明図である。(B)は、プリフォームの斜視図である。(C)は、嵌合工程の概要を示す説明図である。(D)は、嵌合体の斜視図である。(E)は、プラスチック光ファイバコードの斜視図である。

【図8】(A)は、嵌合工程の概要を示す説明図である。(B)は、着色中空管の斜視図である。

【図9】多芯プラスチック光ファイバケーブルの端面の側面図である。

【図10】本発明の第3の実施形態の多芯プラスチック光ファイバケーブルの製造工程の説明図である。

【図11】着色中空管形成工程の説明図である。

【図12】(A)は、プリフォーム形成工程の概要を示す説明図である。(B)は、プリフォームの斜視図である。(C)は、嵌合工程の概要を示す説明図である。(D)は、嵌合体の斜視図である。(E)は、プラスチック光ファイバコードの斜視図である。

【図13】(A)は、嵌合工程の概要を示す説明図である。(B)及び(C)は、着色中空管の断面図及び斜視図である。

【図14】多芯プラスチック光ファイバケーブルの端面の側面図である。

【図15】(A)は、着色中空管の斜視図であり、(B)は、着色中空管の断面図である。(C)は、嵌合工程の概要を示す説明図である。

【図16】多芯プラスチック光ファイバケーブルの端面の側面図である。

【図17】プリフォームの断面図である。

【図18】回転逐次重合法を用いたコア部前駆体形成工程の説明図である。

【符号の説明】

【0132】

10、50、90 多芯プラスチック光ファイバケーブル製造工程

11、51、91、165 コア部前駆体

12、52、92 コア部前駆体形成工程

13、53、93、160 クラッド部前駆体

15、55、95、128 着色中空管

16、56、96 着色中空管形成工程

21、61、101 プラスチック光ファイバコード

23、63、93、140 多芯プラスチック光ファイバケーブル

43、80 着色層

70 第1パイプ

71 第1パイプ形成工程

72 第2パイプ

73 第2パイプ形成工程

74 嵌合工程

70a、72a、93a、114c 嵌合孔

83、121c、140a 被覆層

110 第1着色部材

111 第1着色部材形成工程

112 第2着色部材

113 第2着色部材形成工程

114、132 切欠き中空管

114a、114b 凹欠部

116 嵌合工程

124a〜127a 第1着色部

124b〜127b 第2着色部

133〜135 着色部材

141d〜141f 着色部

【技術分野】

【0001】

本発明は、多芯プラスチック光ファイバケーブル、及びその製造方法、並びに、プラスチック光ファイバコードに関する。

【背景技術】

【0002】

近年、通信産業の発達に伴い、光伝送部材の需要が高まると共に伝送損失が小さく、低価格であるものが要求されている。光伝送部材には、石英系光伝送部材やプラスチック光伝送部材などがあげられる。特に、プラスチック光伝送部材は、石英系光伝送体と比較して、製造及び加工が容易であること並びに低価格であるなどの利点がある。このプラスチック光伝送部材の代表的なものとして、プラスチック光ファイバ素線(以下、POFと称する)などがあげられる。

【0003】

POFは、素材が全てプラスチックで構成されているため、伝送損失が石英系光ファイバと比較してやや大きいという短所を有する。しかしながら、良好な可撓性を有し軽量で加工性が良く、石英系光ファイバと比較して口径の大きい光ファイバの製造が容易であるという長所を有する。さらに低コストで製造が可能であるという長所をも有する。従って、伝送損失の大きさが問題とならない程度の短距離用の光ファイバとして種々検討されている。

【0004】

パラレル信号伝送、画像取り込み及び画像出力等の分野では、複数本のPOFからなる多芯プラスチック光ファイバケーブル(以下、多芯POFケーブルと称する)として利用する場合が多い。このような多芯POFケーブルの製造方法は次のとおりである。まず、複数のPOFを束ね、結束体を形成する。次に、この結束体の周面に被覆部を形成する(以下、被覆工程)。そして、被覆部を備える結束体の両端に鏡面研磨処理を施し、この両端にコネクタを取り付ける(以下、組立工程と称する)。

【0005】

特許文献1では、POFと、POFの外周面上に形成される被覆部と、更にその被覆部の外周面上に形成される着色層とからなるPOF(以下、着色POFと称する)について開示している。このような着色POFは、視認性が高く、組立工程におけるコネクタ取り付け方向の錯誤を防止することが可能になる。

【特許文献1】特開平3−100608号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1では、このような着色POFを製造する製造方法については開示されていない。また、従来のPOFの製造方法を用いて着色POFを製造する場合、POFの周囲に着色された被覆部を形成する着色層の被覆工程が別途必要になる。

【0007】

本発明は、上記問題に鑑み、識別性の高い多芯プラスチック光ファイバケーブル、及びプラスチック光ファイバコードを提供する。また、視認性の高い多芯プラスチック光ファイバケーブルの容易且つ安価な製造方法について提供する。

【課題を解決するための手段】

【0008】

本発明の多芯プラスチック光ファイバケーブルは、光を伝播するコア部前駆体と、このコア部前駆体の周囲に配されるクラッド部前駆体とからなるプリフォームを形成し、着色剤とポリマーとを含む着色中空管を形成し、この着色中空管の中空部に前記プリフォームを挿入することより嵌合体を形成し、この嵌合体を加熱延伸して、プラスチック光ファイバコードを形成し、このプラスチック光ファイバコードを複数束ねることを特徴とする。

【0009】

また、前記プラスチック光ファイバコードが、光を伝播するコア部と、このコア部の周囲に配され、円筒状に形成されるクラッド部と、このクラッド部の周囲に配される中間部と、この中間部の周囲に配され、前記着色剤を含有する着色部とを備えることが好ましい。

【0010】

回転重合法を用いて、染料とモノマーとを含む重合性組成物から前記着色中空管を形成するが好ましい。

【0011】

前記着色剤が粒子径3μm未満の顔料であることが好ましい。また、前記クラッド部の外径をD1としたときに、前記着色部と前記クラッド部との間隙CL1がD1/20以上であることが好ましい。

【0012】

前記染料または前記顔料のうちいずれか1つを含む第1パイプを形成し、円筒状の第2パイプを形成し、前記第1パイプの中空部に前記第2パイプを配し、前記着色中空管を形成することが好ましい。

【0013】

前記染料または前記顔料のうちいずれか1つを含む着色部材を形成し、前記着色中空管の外周面上に切り欠き部を形成し、この切り欠き部に前記着色部材を嵌合し、前記着色中空管を形成することが好ましい。

【0014】

異なる色の前記着色剤を複数用いて、新たな色の着色剤を生成し、この新たな色着色剤を用いて前記着色中空管を形成することが好ましい。

【0015】

本発明のプラスチック光ファイバコードは、光を伝播するコア部と、このコア部の外周に配され、前記光を閉じ込めるクラッド部と、このクラッド部の外周に配される最外殻部とを備えるプラスチック光ファイバコードにおいて、前記最外殻部が、染料、または粒子径3μm未満の顔料のうちいずれか1つを含む着色部を外周面に備えることを特徴とする。

【0016】

前記クラッド部の外径をD1としたときに、前記着色部と、前記クラッド部との間隙CL1がD1/20以上であることが好ましい。

【0017】

前記最外殻部が、外周面上に形成される切り欠き部と、この切り欠き部に配され、着色部とを備えることが好ましい。

【0018】

本発明の多芯プラスチック光ファイバケーブルは、光を伝播するコア部と、このコア部の外周に配され、前記光を閉じ込めるクラッド部と、このクラッド部の外周に配される最外殻部とを備えるプラスチック光ファイバコード本体であって、このプラスチック光ファイバコード本体を複数束ねてなる多芯プラスチック光ファイバケーブルにおいて、前述のプラスチック光ファイバコードを含むことを特徴とする。

【発明の効果】

【0019】

本発明の多芯プラスチック光ファイバケーブルの製造方法によれば、光を伝播するコア部前駆体と、このコア部前駆体の周囲に配されるクラッド部前駆体とからなるプリフォームを形成し、着色剤とポリマーとを含む着色中空管を形成し、この着色中空管の中空部に前記プリフォームを挿入することより嵌合体を形成し、この嵌合体を加熱延伸して、プラスチック光ファイバコードを形成し、このプラスチック光ファイバコードを複数束ねるため、視認性の高い多芯プラスチック光ファイバケーブルを容易に製造することができる。このような視認性の高いプラスチック光ファイバからなる多芯プラスチック光ファイバケーブルは、この両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。また、コア部前駆体とクラッド部前駆体と着色中空管とからなる嵌合体を加熱延伸することにより、視認性の高い多芯プラスチック光ファイバを容易に製造することができる。加熱延伸により、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバに漏れなくマーキングを施すことが容易になる。このような多芯プラスチック光ファイバの製造方法は、POFに着色層を被覆する被覆工程が不要になるため、安価に多芯プラスチック光ファイバを製造することができる。

【0020】

また、前記プラスチック光ファイバコードが、光を伝播するコア部と、このコア部の周囲に配され、円筒状に形成されるクラッド部と、このクラッド部の周囲に配される中間部と、この中間部の周囲に配され、前記着色剤を含有する着色部とを備えるため、製造工程における着色剤のクラッド部への浸透や、不均一な側圧の発生など着色剤含有に起因する伝送特性の低下を抑制することができる。

【0021】

回転重合法を用いて、染料とモノマーとを含む重合性組成物から前記着色中空管を形成するため、外径変動による伝送特性の劣化を抑えることが可能となる。また、着色剤として染料を用いるため、伝送損失の増大の原因となるコア部やクラッド部への不均一な側圧が発生しない。すなわち、伝送特性に優れ、視認性の高い多芯プラスチック光ファイバケーブルを製造することができる。このような染料は、1種類の染料を用いるだけでなく、複数の染料を混合して新たな色の染料として用いても良い。このように複数の染料を混合することにより、多芯プラスチック光ファイバケーブルを構成する各プラスチック光ファイバコードの識別手段を多様化することが可能になる。

【0022】

前記着色剤が粒子径3μm未満の顔料であるため、伝送損失の増大の原因となるコア部やクラッド部への不均一な側圧の発生が抑制される。更に、着色中空管を回転重合法や回転逐次重合法により形成することにより、外径変動による伝送特性の劣化を抑えることが可能となる。すなわち、本発明により、視認性が高く、伝送特性に優れる多芯プラスチック光ファイバケーブルを製造することができる。

【0023】

また、1種類の着色剤を用いるだけでなく、複数の着色剤を用いて新たな色の着色中空管を形成しても良い。このように複数の着色剤を用いることにより、多芯プラスチック光ファイバケーブルを構成する各プラスチック光ファイバコードの識別手段の多様化を可能にする。なお、着色剤として顔料を用いる場合において、第1の顔料を含む第1の樹脂と、第2の顔料を含む第2の樹脂とを混練し、新たな色の第3の樹脂を形成する場合には、第1の樹脂及び第2の樹脂のメルトフローレイト(以下、MFRと称する)の差を100(g/min)以下にすることにより、色むらのない第3の樹脂を生成することができる。

【0024】

前記クラッド部の外径をD1としたときに、前記着色部と前記クラッド部との間隙CL1がD1/20以上であるため、着色部に含まれる顔料粒子に起因し、コア部やクラッド部に印加する不均一な側圧が低減され、伝送特性に優れる多芯プラスチック光ファイバケーブルを製造することができる。

【0025】

前述した間隙CL1を形成するための具体的手段としては、次の2つの方法が挙げられる。第1の手段は、前記染料または前記顔料のうちいずれか1つを含む第1パイプを形成し、第2パイプを形成し、前記第1パイプの中空部に前記第2パイプを配し、前記着色中空管を形成するため、前述した間隙CL1を満足する肉厚の第2パイプを用いることにより、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生を抑えることができる。或いは、回転逐次重合法を用いて染料を含む重合性組成物を用いてから着色中空管を形成した後、さらに着色中空管の内部に重合性組成物を注入して回転し、着色中空管を形成しても良い。

【0026】

また、第2の手段は、前記染料または前記顔料のうちいずれか1つを含む着色部材を形成し、前記着色中空管の外周面上に切り欠き部を形成し、この切り欠き部に前記着色部材を嵌合し、前記着色中空管を形成するため、切り欠き部の深さを適正な値にすることにより、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生を抑えることができる。

【0027】

これら第1及び第2の手段により、多芯プラスチック光ファイバケーブルの製造における染料や顔料の使用量を抑えることができる。すなわち、視認性が高く、且つ、伝送特性に優れた多芯プラスチック光ファイバケーブルを安価に製造することができる。なお、これらの第1及び第2の手段は、染料を着色剤として用いた場合にも、前述した効果を発揮することができる。

【0028】

また、本発明のプラスチック光ファイバコードによれば、前記最外殻部が、染料、または粒子径3μm未満の顔料のうちいずれか1つを含む着色部を外周面に備えるため、プラスチック光ファイバコードの伝送特性が向上すると同時に、視認性が向上する。

【0029】

前述したプラスチック光ファイバコードを複数用いて、視認性の高い多芯プラスチック光ファイバケーブルとしてもよい。このような多芯プラスチック光ファイバケーブルは、プラスチック光ファイバコードごとの視認性が向上し、コネクタの取り付け方向の接続過誤を防止することができる。加熱延伸により、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードに漏れなくマーキングを施すことが容易になる。更に、この多芯プラスチック光ファイバケーブルは、顔料粒子に起因し、コア部やクラッド部における不均一な側圧の発生が抑えられる、或いは、染料が拡散してクラッド部に浸透することが防止されるため、優れた伝送特性を備える。

【発明を実施するための最良の形態】

【0030】

本発明の第1の実施形態について説明する。図1のように、多芯プラスチック光ファイバケーブル製造工程10は、コア部前駆体11を形成するコア部前駆体形成工程12と、クラッド部前駆体13を形成するクラッド部前駆体形成工程14と、着色中空管15を形成する着色中空管形成工程16とを備える。更に、コア部前駆体11とクラッド部前駆体13とからプリフォーム17を形成するプリフォーム形成工程18と、プリフォーム17と着色中空管15とから嵌合体19を形成する嵌合工程20とを備える。そして、この嵌合体19を加熱延伸してプラスチック光ファイバコード21を形成する加熱延伸工程22と、複数のプラスチック光ファイバコード21をジャケット内に収めて多芯プラスチック光ファイバケーブル23を形成するケーブル化工程24とを備える。

【0031】

次に図1及び図2を用いて、多芯プラスチック光ファイバケーブル製造工程10の詳細について説明する。まず、コア部前駆体形成工程12では、回転ゲル重合法や回転逐次重合法により、円筒状の容器の中空部に重合性組成物や重合開始剤などの添加物を注入し、軸を中心にしてこの容器を回転させながら重合を行う。こうして容器内には、導光路となる円筒状のコア部前駆体11が形成される。このコア部前駆体11には、中央に向かうに従い次第に屈折率が高くなる屈折率分布(以下、GI(Grated Index)型屈折率分布と称する)が形成される。コア部前駆体11の形成材料及び回転逐次重合法の詳細についての説明は後述する。

【0032】

クラッド部前駆体形成工程14では、円筒状のクラッド部前駆体13を形成する。クラッド部前駆体13に形成される嵌合孔13aは、コア部前駆体11が嵌合可能な寸法に形成されている。そして、クラッド部前駆体13は、コア部前駆体11の外周部よりも低い屈折率になるように形成される。なお、クラッド部前駆体13は、市販の溶融押出成形により所望の重合性組成物を用いて、それぞれ円筒状の重合体を形成させればよく、その製造方法は特に限定はされない。クラッド部前駆体13の形成材料についての説明は後述する。

【0033】

プリフォーム形成工程18では、このコア部前駆体11をクラッド部前駆体13の嵌合孔13aに嵌め合わし(図2(A))、プリフォーム17を形成する(図2(B))。このように形成されるプリフォーム17は、コア部前駆体11の内部を伝播する光を閉じ込め、プリフォーム17の長手方向に光を伝播することができる。

【0034】

着色中空管形成工程16では、回転重合法を用いて、円筒状の重合容器の中空部に重合性組成物や重合開始剤などの添加物と共に染料を注入し、重合容器の軸を中心にして、重合容器を回転させ、重合反応を行う。この回転重合法により円筒状の着色中空管15を形成する。この着色中空管15に形成される嵌合孔15aは、クラッド部前駆体13と嵌合可能な寸法に形成される。本実施形態では、4種類の異なる色の染料を用いて、それぞれ異なる色に着色された、アクリル製の着色中空管15b〜15eを形成する。着色中空管15b〜15eは、それぞれ赤色、青色、緑色、黒色に着色されている。図2(C)には、これら着色中空管15b〜15eを代表して、着色中空管15bを示す。

【0035】

このような着色中空管15b〜15eを形成するためには、赤色、青色、黄色及び黒色の染料を調製する必要がある。本実施形態で用いられる染料は、次のようにして形成される。まず、イエローに着色されたイエロー染料、マゼンタに着色されたマゼンタ染料、及びシアンに着色されたシアン染料の複数の染料を用意する。これらを以下のように混合することにより、所望の着色染料を形成することができる。赤色の着色染料を形成するためには、イエロー染料とマゼンタ染料とを混合する。青色の着色染料を形成するためには、シアン染料とマゼンタ染料とを混合する。緑色の着色染料を形成するためには、イエロー染料とシアン染料とを混合する。黒色の着色染料を形成するためには、イエロー染料とマゼンタ染料とシアン染料とを混合する。こうして、3つの染料の混合比率を変えることにより、様々な色の染料を形成することができる。なお、本発明に適用可能な染料の詳細については後述する。

【0036】

嵌合工程20では、1本のプリフォーム17を着色中空管15bの嵌合孔15aに嵌め合わし、嵌合体19bを形成する(図2(D))。同様にして、プリフォーム17を着色中空管15c〜15eの嵌合孔15aに嵌め合わし、嵌合体19b〜19eを形成する。

【0037】

加熱延伸工程22では、嵌合体19bを加熱炉35内に配置する(図3)。加熱炉35で加熱すると嵌合体19bの下部は溶融する。なお、溶融温度は特に限定されるものではないが、150℃〜300℃の温度であることが好ましく、より好ましくは180℃〜260℃であり、最も好ましくは190℃〜240℃とすることである。溶融した箇所の先端部19xを始点として線引き(延伸)を行う。このようにして得られる延伸体は、このプラスチック光ファイバコード21bとなり、線径モニタ36を通した後に巻取装置37の芯材38に巻き取られる。線引きしている際には、線径モニタ36で延伸体の外径をモニタリングして加熱炉35内の嵌合体19bの位置や加熱炉35の温度、巻取装置37の巻取速度などを適宜調整する。このような加熱延伸工程22において、嵌合体19bの横断面形状と相似の関係を有するプラスチック光ファイバコード21bを得る。同様にして、加熱延伸工程22により、嵌合体19c〜19eからプラスチック光ファイバコード21c〜21eを得る。図2(E)には、プラスチック光ファイバコード21b〜21eを代表してプラスチック光ファイバコード21bのみを図示する。

【0038】

そして、加熱延伸工程22にて得られたプラスチック光ファイバコード21b〜21eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル23を得る。こうして得られた多芯プラスチック光ファイバケーブル23の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0039】

次に、多芯プラスチック光ファイバケーブル23を図4に示す。この多芯プラスチック光ファイバケーブル23は、4本のプラスチック光ファイバコード21b〜21eと、プラスチック光ファイバコード21b〜21eを束ねる被覆層40を備える。この被覆層40は、ポリエチレン樹脂、ポリ塩化ビニリデン樹脂などから形成される。また、このような被覆層に難燃性を付与する場合には、上記材料に水酸化物(水酸化マグネシウム,水酸化アルミニウム)などのフィラーを添加してもよい。

【0040】

プラスチック光ファイバコード21b〜21eの構造について、プラスチック光ファイバコード21bを例に挙げて説明する。プラスチック光ファイバコード21bは、GI型屈折率分布を有するコア部41と、コア部41の周囲に配され、コア部41の外周部と略同一或いは低い屈折率を備えるクラッド部42と、クラッド部42の外周に配される着色層43とから構成される。このため、クラッド部42は、コア部41を伝播する光をコア部41の内部に閉じ込めることができる。

【0041】

着色層43は、赤色に着色された着色中空管15bから形成されるため、プラスチック光ファイバコード21bの外周面は赤色に着色されている。同様にして、プラスチック光ファイバコード21c〜21eの着色層46〜48は、青色、緑色、黒色に着色された着色中空管15c〜15dから形成されるため、プラスチック光ファイバコード21c〜21eの外周面は、青色、緑色、黒色に着色されている。このような多芯プラスチック光ファイバケーブル23は、異なる色に着色されているプラスチック光ファイバコード21b〜21eを備えるため、各プラスチック光ファイバコード21b〜21e間の識別が容易になる。また、この多芯プラスチック光ファイバケーブル23の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。また、着色中空管15が回転重合法によって形成されるため、着色中空管15の外径変動を小さくすることができる。この染色を含む着色中空管15を用いて形成される多芯プラスチック光ファイバケーブル23は、この外径変動による伝送特性の低下を防ぐことができる。

【0042】

このような着色中空管15b〜15eは、コア部前駆体11やクラッド部前駆体13と共に加熱延伸されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程10により、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル23を製造することができる。

【0043】

上記実施形態では、4本の着色されたプラスチック光ファイバコード21b〜21eを用いて、多芯プラスチック光ファイバケーブル23を形成したが、これに限らず、2本や3本或いは5本以上のプラスチック光ファイバコードを備える多芯プラスチック光ファイバケーブルにおいて、同等の効果を発揮することができる。また、多芯プラスチック光ファイバケーブルの横断面におけるプラスチック光ファイバコードの自由度が低い場合には、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードうち少なくとも1本だけを着色させてもよい。このような多芯プラスチック光ファイバケーブルも、上記実施形態と同様に、コネクタの取り付け方向の接続過誤を防止することができる。

【0044】

上記実施形態において、コア部41aを伝播する光をクラッド部41bから漏れるような漏光構造にすることにより、多芯プラスチック光ファイバケーブル23の外周面から所定の色を発色させることも可能である。

【0045】

なお、上記実施形態では、嵌合体19に加熱延伸処理を施した後、ケーブル化処理を行い、多芯プラスチック光ファイバケーブル23を形成すると記載したが、これに限らず、複数の嵌合体19にケーブル化処理を行った後、加熱延伸処理を施しても良い。この場合において、加熱延伸工程では、複数の嵌合体の側面を熱融着させて、嵌合体の間において固着させることが好ましい。嵌合体の固着方法としては、前述した熱融着に限らず、超音波融着法、加熱加圧法、超音波溶着法、振動溶着法或いは各種接着剤を用いてもよい。

【0046】

上記実施形態では、回転重合法に形成される着色中空管15を用いると記載したが、これに限らず、回転逐次重合法や溶融押出法や射出成形法などを用いて、着色中空管を形成しても良い。

【0047】

上記実施形態では、複数のプラスチック光ファイバからなる多芯プラスチック光ファイバケーブル23を記載したが、これに限らず、プラスチック光ファイバコード21b〜21eを単芯のプラスチック光ファイバコードとして用いてもよい。

【0048】

なお、前述した多芯プラスチック光ファイバケーブル23において、被覆層40とプラスチック光ファイバコード21b〜21eの隙間に充填剤を充填しても良い。充填剤の材料として用いる材料は特に限定されるものではないが、下記の物性を有していることが好ましい。

A1)充填を容易にするために、熱可塑性に優れているもの。

A2)コア部,クラッド部に熱的ダメージを与えないように、低温で可塑性を有す

るもの。

A3)多芯プラスチック光ファイバケーブルを軽量化するために、密度が小さいもの。

A4)多芯プラスチック光ファイバケーブルを曲げた際に発生する曲げ損失を低下させるため可撓性に優れたもの。

A5)耐湿性に優れたもの。

【0049】

次に、本発明の第2の実施形態について説明する。図5のように、多芯プラスチック光ファイバケーブル製造工程50は、コア部前駆体51を形成するコア部前駆体形成工程52と、クラッド部前駆体53を形成するクラッド部前駆体形成工程54と、着色中空管55を形成する着色中空管形成工程56とを備える。更に、コア部前駆体51とクラッド部前駆体53とからプリフォーム57を形成するプリフォーム形成工程58と、プリフォーム57と着色中空管55とから嵌合体59を形成する嵌合工程60とを備える。

そして、この嵌合体59を加熱延伸してプラスチック光ファイバコード61を形成する加熱延伸工程62と、複数のプラスチック光ファイバコード61をジャケット内に収めて多芯プラスチック光ファイバケーブル63を形成するケーブル化工程64とを備える。

【0050】

図6のように、この着色中空管形成工程56は、顔料を含む第1パイプ70を形成する第1パイプ形成工程71と、第2パイプ72を形成する第2パイプ形成工程73と、第1パイプ70及び第2パイプ72から着色中空管55を形成する嵌合工程74を備える。

【0051】

次に図5及び図7を用いて、多芯プラスチック光ファイバケーブル製造工程50の詳細について説明する。まず、コア部前駆体形成工程52では、回転ゲル重合法や回転逐次重合法により、導光路となる円筒状のコア部前駆体51が形成される。これらの回転ゲル重合法や回転逐次重合法では、円筒状の重合容器の中空部に重合性組成物や重合開始剤などの添加物を注入後、重合容器の軸を中心にして重合容器を回転させながら重合を行う。このコア部前駆体51には、GI型屈折率分布が形成される。コア部前駆体51の形成材料の詳細についての説明は後述する。

【0052】

クラッド部前駆体形成工程54では、円筒状のクラッド部前駆体53を形成する。クラッド部前駆体53に形成される嵌合孔53aは、コア部前駆体51が嵌合可能な寸法に形成されている。なお、クラッド部前駆体53は、市販の溶融押出成形により所望の重合性組成物を用いて、それぞれ円筒状の重合体を形成させればよく、その製造方法は特に限定はされない。クラッド部前駆体53の形成材料についての説明は後述する。

【0053】

プリフォーム形成工程58では、このコア部前駆体51をクラッド部前駆体53の嵌合孔53aに嵌め合わし(図7(A))、プリフォーム57を形成する(図7(B))。このように形成されるプリフォーム57は、コア部前駆体51の内部を伝播する光を閉じ込め、プリフォーム57の長手方向に光を伝播することができる。

【0054】

次に、図6及び図8を用いて、着色中空管形成工程56について説明する。第1パイプ形成工程71では、粒子径が3μm未満の顔料を含む着色樹脂を用いて円筒状の第1パイプ70を形成する。第1パイプ70が備える嵌合孔70aは、第2パイプ72aと嵌合可能な寸法に形成される。本実施形態では、4種類の異なる色の顔料を用いて、異なる色に着色されたアクリル製の第1パイプ70b〜70eを形成する。第1パイプ70b〜70eは、それぞれ赤色、青色、緑色、黒色に着色されている。図8(A)には、これら第1パイプ70b〜70eを代表して、第1パイプ70bを示す。

【0055】

本実施形態の第1パイプ70b〜70eは、それぞれ赤色、青色、黄色及び黒色に着色されている。このような第1パイプを形成するためには、赤色、青色、黄色及び黒色に着色された着色樹脂から形成する必要がある。本実施形態で用いられる着色樹脂は、次のようにして形成される。まず、イエローに着色されたイエロー樹脂、マゼンタに着色されたマゼンタ樹脂、及びシアンに着色されたシアン樹脂の3種類の着色樹脂を用意する。混練機を用いて、これらの着色樹脂を以下のように混練することにより、赤色、青色、黄色及び黒色の着色樹脂を形成することができる。赤色の着色樹脂を形成するためには、イエロー樹脂とマゼンタ樹脂とを混練する。青色の着色樹脂を形成するためには、シアン樹脂とマゼンタ樹脂とを混練する。緑色の着色樹脂を形成するためには、イエロー樹脂とシアン樹脂とを混練する。黒色の着色樹脂を形成するためには、イエロー樹脂とマゼンタ樹脂とシアン樹脂とを混練する。なお、イエロー樹脂とマゼンタ樹脂とシアン樹脂との3つの着色樹脂の混合比率を変えることにより、様々な着色樹脂を形成することができる。

【0056】

また、これらの着色樹脂を混練するときには、それぞれの着色樹脂のMFRの差が100g/min以下になるように、混練することが好ましい。それぞれの着色樹脂のMFRの差が100g/min以下の状態で混練することにより、複数の着色樹脂が十分に混ざり合い、色ムラのない新たな色の着色樹脂を形成することができる。

【0057】

第2パイプ形成工程73では、アクリル製の円筒状の第2パイプ72を形成する。第2パイプ72は、所定の肉厚になるように形成される。また、この第2パイプの嵌合孔72aは、前述したクラッド部前駆体53と嵌合可能な寸法に形成される。

【0058】

嵌合工程74では、この第1パイプ70bの嵌合孔70aに第2パイプ72を挿入して、着色中空管55bを得る。同様にして第1パイプ70c〜70eの嵌合孔70aに、それぞれ第2パイプ72を挿入して、着色中空管55c〜55eを得る。これら着色中空管55b〜55eを代表して、着色中空管55bを示す(図8(B))。なお、第1パイプ70及び第2パイプ72の形成材料についての説明は後述する。

【0059】

図5及び図7に示すように、嵌合工程60では、4本のクラッド部前駆体53を着色中空管55b〜55eの嵌合孔55aにそれぞれ嵌め合わし、嵌合体59b〜59eを形成する。なお、図7(C)及び図7(D)には、着色中空管55b〜55eを代表して着色中空管55bを、嵌合体59b〜59eを代表して嵌合体59bを、それぞれ図示する。

【0060】

加熱延伸工程62において、嵌合体59bの横断面形状と相似の関係を有するプラスチック光ファイバコード61bを得る。同様にして、加熱延伸工程62により、嵌合体59c〜59eからプラスチック光ファイバコード61c〜61eを得る。図7(E)には、プラスチック光ファイバコード61b〜61eを代表してプラスチック光ファイバコード61bのみを図示する。そして、ケーブル化工程64において、プラスチック光ファイバコード61b〜61eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル63を得る。こうして得られた多芯プラスチック光ファイバケーブル63の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0061】

次に、多芯プラスチック光ファイバケーブル63を図9に示す。この多芯プラスチック光ファイバケーブル63は、4本のプラスチック光ファイバコード61b〜61eと、プラスチック光ファイバコード61b〜61eを束ねる被覆層80を備える。この被覆層80は、ポリエチレン樹脂、ポリ塩化ビニリデン樹脂などから形成される。また、このような被覆層に難燃性を付与する場合には、上記材料に水酸化物(水酸化マグネシウム,水酸化アルミニウム)などのフィラーを添加してもよい。

【0062】

プラスチック光ファイバコード61b〜61eの構造について、プラスチック光ファイバコード61bを例に挙げて説明する。プラスチック光ファイバコード61bは、光を伝播するコア部81と、コア部81の周囲に配され、外径D1の円筒状のクラッド部82と、クラッド部82の外周に配される被覆層83と、被覆層83の外周に配される着色層84とから構成される。また、コア部81にはGI型屈折率分布が形成され、クラッド部82はコア部81の外周部と略同一或いは低い屈折率を備えるため、クラッド部82は、コア部81を伝播する光をコア部81の内部に閉じ込めることができる。被覆層83は、着色層84とクラッド部82との間隙CL1がD1/20以上になるような肉厚に形成される。

【0063】

着色層84dは、赤色に着色された着色中空管55bから形成されるため、プラスチック光ファイバコード61bの外周面は赤色に着色される。同様にして、着色層86〜88dは、青色、緑色、黒色に着色された着色中空管55c〜55eから形成されるため、プラスチック光ファイバコード61c〜61eの外周面は、青色、緑色、黒色に着色される。このような多芯プラスチック光ファイバケーブル63は、プラスチック光ファイバコード61b〜61eがそれぞれ異なる色に着色されるため、各プラスチック光ファイバコード61b〜61e間の識別が容易になる。このような多芯プラスチック光ファイバケーブル63の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。なお、顔料に替えて、染料を用いて第1パイプ70を形成してもよい。

【0064】

このような着色層84、86〜88は、コア部前駆体51やクラッド部前駆体53と共に着色中空管55b〜55eを加熱延伸することにより形成されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程50は、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル63を製造することができる。

【0065】

多芯プラスチック光ファイバケーブル63の屈曲時或いは低温時において、着色層84に含有する顔料粒子に起因して、導光路となるコア部81及びクラッド部82bに不均一な側圧が発生する。本実施形態では、着色層84、86〜88に含まれる顔料の粒径が3μm未満であるため、伝送損失の増大の原因となる側圧の発生を抑制し、伝送損失を低減することができる。更に、顔料粒子を含む着色層84とクラッド部82との間には、顔料を含まない被覆層83が形成される。この被覆層83の形成により、着色層84とクラッド部82との間隙CL1がD1/20以上であるため、クラッド部82における伝送損失の増大の原因となる不均一な側圧の発生を抑制し、伝送特性が優れた多芯プラスチック光ファイバケーブル63を製造することができる。

【0066】

このような着色中空管55は、予めコア部前駆体51やクラッド部前駆体53と共に加熱延伸されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、多芯プラスチック光ファイバケーブル製造工程50は、容易に且つ安価に多芯プラスチック光ファイバケーブル63を製造することができる。

【0067】

なお、上記実施形態では、粒径3μm未満の顔料を用いることにより、多芯プラスチック光ファイバケーブルを構成するプラスチック光コードの伝送損失を低減すると記載したが、この顔料の粒径が小径化するに伴い、伝送損失の低下が抑制される。すなわち、着色層となる第1パイプに用いる顔料の粒径が3μm未満であることと同時に、より小径であることが好ましい。

【0068】

なお、上記実施形態では、第1パイプ70と第2パイプ72とから着色中空管55を形成すると記載したが、これに限らず、後述する回転逐次重合法を用いて着色中空管55を形成してもよい。この回転逐次重合法では、1回の重合反応により1つの層を形成することができる。この重合反応をn回繰り返すことにより、n層構造を有する着色パイプを製造することが可能になる。例えば、着色パイプの外周側を第1層とし、第1層の内周側に配される層を第2層とする。同様にして、第2層の内周側に配される層を第3層とし・・・着色パイプの最内周側を第n層とする。この場合において、第1層〜第m層の形成には顔料を含む重合性組成物を用いて、第(m+1)層〜第n層の形成には顔料を含まない重合性組成物を用いることにより、着色パイプを形成することも可能である。そして、上記に述べた間隙CL1がD1/20以上になるように、第m層を選択することにより、伝送特性に優れ、視認性の高い多芯プラスチック光ファイバを製造することも可能である。

【0069】

本発明の第3の実施形態について説明する。図10のように、多芯プラスチック光ファイバケーブル製造工程90は、コア部前駆体91を形成するコア部前駆体形成工程92と、クラッド部前駆体93を形成するクラッド部前駆体形成工程94と、着色中空管95を形成する着色中空管形成工程96とを備える。更に、コア部前駆体91とクラッド部前駆体93とからなるプリフォーム97を形成するプリフォーム形成工程98と、プリフォーム97と着色中空管95とからなる嵌合体99を形成する嵌合工程100とを備える。そして、この嵌合体99を加熱延伸してプラスチック光ファイバコード101を形成する加熱延伸工程102と、複数のプラスチック光ファイバコード101をジャケット内に収めて多芯プラスチック光ファイバケーブル103を形成するケーブル化工程104とを備える。

【0070】

図11のように、この着色中空管形成工程96は、第1の顔料を含む第1着色部材110を形成する第1着色部材形成工程111と、第2の顔料を含む第2着色部材112を形成する第2着色部材形成工程113と、切欠き中空管114を形成する切欠き中空管形成工程115と、これら各部材110、112及び115を嵌合して、着色中空管95を形成する嵌合工程116とからなる。

【0071】

次に図10及び図12を用いて、多芯プラスチック光ファイバケーブル製造工程90の詳細について説明する。まず、コア部前駆体形成工程92では、回転ゲル重合法や回転逐次重合法などにより、GI型の屈折率分布を備え、円筒状のコア部前駆体91が形成される。次に、クラッド部前駆体形成工程94では、円筒状のクラッド部前駆体93を形成する。クラッド部前駆体93に形成される嵌合孔93aは、コア部前駆体91が嵌合可能な寸法に形成されている。

【0072】

プリフォーム形成工程98では、このコア部前駆体91をクラッド部前駆体93の嵌合孔93aに嵌め合わし(図11(A))、プリフォーム97を形成する(図11(B))。クラッド部前駆体93は、コア部前駆体91よりも低い屈折率になるように形成されるため、クラッド部前駆体93は、コア部前駆体91の内部を伝播する光を閉じ込めることができる。このように形成されるプリフォーム97は、光伝送部材としての性質を備える。

【0073】

次に、図11及び図13を用いて、着色中空管形成工程96について説明する。図13(A)のように、切欠き中空管形成工程115では、アクリル製の切欠き中空管114を形成する。切欠き中空管114には嵌合孔114cが形成される。この嵌合孔114cは、プリフォーム97と嵌合可能な寸法に形成される。また、この切欠き中空管114の外周面上に、所定の切欠き深さを備える2条の凹欠部114a、114bが形成されている。また、後に凹欠部114a、114bに嵌合する第1及び第2着色部材110,112が外れないように、この凹欠部114a、114bは中空管の内周面側になるほど細くなるように形成されている。

【0074】

第1及び第2着色部材形成工程111、113にて得られる第1及び第2着色部材110、112は、粒径3μm未満の顔料を含むアクリルから形成される。また、第1及び第2着色部材110、112は、凹欠部114a、114bに嵌合可能な形状に形成される。嵌合工程116では、切欠き中空管114の凹欠部114a、114bに、それぞれ第1及び第2着色部材110、112を嵌合して、着色中空管114を得る。

【0075】

本実施形態では、4種類の着色中空管95b〜96eを形成する。これらの着色中空管95b〜96eは、それぞれの第1及び第2着色部材の色の組み合わせが異なるように形成される。着色中空管95bは、赤色と青色との着色部材を備え、着色中空管95cは赤色と緑色との着色部材を、着色中空管95dは赤色と黒色との着色部材を、着色中空管95eは青色と緑色との着色部材を備える。なお、図13(B)及び図(C)には、着色中空管95b〜96eを代表して着色中空管95bのみを図示する。

【0076】

図12のように、嵌合工程99では、4本のクラッド部前駆体93を着色中空管95b〜95eの嵌合孔95aに嵌め合わし(図12(C))、嵌合体99b〜99eを形成する(図12(D))。なお、嵌合体99b〜99eを代表して嵌合体99bのみを図示する。加熱延伸工程102において、嵌合体99bの横断面形状と相似の関係を有するプラスチック光ファイバコード101bを得る。同様にして、加熱延伸工程102により、嵌合体99c〜99eからプラスチック光ファイバコード101c〜101eを得る。図12(E)には、プラスチック光ファイバコード101b〜101eを代表してプラスチック光ファイバコード61bのみを図示する。そして、ケーブル化工程104において、プラスチック光ファイバコード101b〜101eを束ねてケーブル化することで多芯プラスチック光ファイバケーブル103を得る。こうして得られた多芯プラスチック光ファイバケーブル103の両端を鏡面研磨し、所定のコネクタを融着することにより、プラグ付き多芯プラスチック光ファイバケーブルが製造される。

【0077】

こうして得られる多芯プラスチック光ファイバケーブル103を図14に示す。この多芯プラスチック光ファイバケーブル63は、4本のプラスチック光ファイバコード101b〜101eと、プラスチック光ファイバコード101b〜101eを束ねる被覆層120を備える。

【0078】

プラスチック光ファイバコード101b〜101eの構造について、プラスチック光ファイバコード101bを例に挙げて説明する。プラスチック光ファイバコード101bは、光を伝播するコア部121と、コア部121の周囲に配され、外径D1の円筒状のクラッド部122と、クラッド部122の外周に配される被覆層123とを備える。この被覆層123の外周面上には、第1着色部124a及び第2着色部124bが露呈するように配される。第1着色部124aは、赤色に着色され、第2着色部124bは青色に着色されている。コア部121にはGI型屈折率分布が形成され、クラッド部122はコア部121の外周部と略同一或いは低い屈折率を備えるため、クラッド部122は、コア部121を伝播する光をコア部121の内部に閉じ込めることができる。

【0079】

同様にして、プラスチック光ファイバコード101c〜101eは、外周面に被覆層125c〜127cを備える。この被覆層125cの外周面上には、赤色に着色された第1着色部125a及び緑色に着色された第2着色部125bが露呈するように配され、この被覆層126cの外周面上には、赤色に着色された第1着色部126a及び黒色に着色された第2着色部126bが、この被覆層127cの外周面上には、青色に着色された第1着色部127a及び緑色に着色された第2着色部127bが、それぞれ露呈するように配される。このような被覆層124c〜127cを備える各プラスチック光ファイバコード101b〜101eは、異なる色の組み合わせで着色されているため、各プラスチック光ファイバコード101b〜101e間の識別が容易になる。このような多芯プラスチック光ファイバケーブル103の両端にコネクタを取り付ける際、コネクタの取り付け方向の接続過誤を防止することができる。

【0080】

このような被覆層123、125c〜125eは、コア部前駆体91やクラッド部前駆体93と共に着色中空管95b〜95eを加熱延伸することにより形成されるため、着色層を被覆する被覆工程を別途行わずに済む。すなわち、本発明の多芯プラスチック光ファイバケーブル製造工程90により、視認性の高い容易に且つ安価に多芯プラスチック光ファイバケーブル103を製造することができる。なお、顔料に替えて、染料を用いて着色中空管95を形成しても良い。

【0081】

多芯プラスチック光ファイバケーブル103の屈曲時或いは低温時において、第1及び第2着色部124a、124bに含有する顔料粒子に起因して、導光路となるコア部121及びクラッド部122に不均一な側圧が発生する。本実施形態では、第1及び第2着色部124a、124bに含有する顔料の粒径が3μm未満であるため、伝送損失の増大の原因となる不均一な側圧の発生を抑制し、伝送損失を低減することができる。更に、顔料粒子を含む第1及び第2着色部124a、124bと、コア部121及びクラッド部122bの間には、顔料を含まない被覆層123が形成される。この被覆層123の形成により、第1及び第2着色部124a、124bとクラッド部122との間隙CL1がD1/20以上であるため、伝送損失の増大の原因となる側圧の発生を抑制し、伝送特性が優れた多芯プラスチック光ファイバケーブル103を製造することができる。

【0082】

上記実施形態では、切欠き中空管114の外周面上に、2条の凹欠部114a、114bを形成すると記載したが、これに限らず、1条或いは、3条以上の凹欠部を設け、これらの凹欠部に嵌合可能な着色部材を用いてもよい。また、この凹欠部を設ける代わりに、図15(A)及び図15(B)に示すような嵌合孔130aを備える着色中空管130を形成しても良い。この着色中空管130を形成するためには、以下の手順で行う。第1に、筒状に形成され、外周面と内周面を貫通する貫通溝131を備える切欠き中空管132を形成する。第2に、染料を含み、貫通溝131に嵌合可能な形状の着色部材133〜135を形成する。第3に、これら着色部材133〜135を貫通溝131に嵌合することにより、着色中空管130を得ることができる。

【0083】

多芯プラスチック光ファイバケーブル製造工程90において、着色中空管130を用いることにより、図16に示すような、多芯プラスチック光ファイバケーブル140を製造することができる。この多芯プラスチック光ファイバケーブル140は、4本のプラスチック光ファイバコード141〜144と、プラスチック光ファイバコード141〜144を束ねる被覆層140aを備える。

【0084】

プラスチック光ファイバコード141〜144の構造について、プラスチック光ファイバコード141を例に挙げて説明する。プラスチック光ファイバコード141は、コア部141aと、コア部141aの周囲に配されるクラッド部141bと、クラッド部141bの外周に配される被覆層141cと、着色部141d〜141fとから構成される。このような多芯プラスチック光ファイバケーブル140は、コア部141a及びクラッド部141bへの側圧が低減されるため、視認性が高く、伝送特性に優れている。

【0085】

(プリフォーム)

次に、上記実施形態のプリフォーム形成工程で形成されるプリフォームについて説明する。図17は、本発明のプリフォーム形成工程により製造されたプリフォーム159の断面図である。プリフォーム159は、円筒状のクラッド部前駆体160を外殻部とし、その内側に第1〜第n層161〜164からなるn層構造のコア部前駆体165を配する。なお、図17には径の中央に空洞部166が形成され、クラッド部前駆体160とコア部前駆体165との間に隙間167が形成されている形態を示しているが、この空洞部166及び隙間167の有無、ならびに断面円形の径とプリフォーム159の外径との比率とは、図17に示す様態に限定されるものではなく製造条件に応じて変動する。例えば、製造条件によっては空洞部166が消失している場合があるが、特性上影響はないため、本発明は特に限定されない。また、図17では、説明の便宜上、コア部前駆体165を構成する第1〜第n層161〜164の各層間の境界を示しているが、製造条件などにより境界の明確さは異なり、必ずしも確認できるものでなくてもよい。例えば、第1層161と第2層162とを形成する重合性組成物同士が接触することにより、互いにしみ込むなどして界面が認められない場合がある。

【0086】

(コア部前駆体形成工程)

次に、コア部前駆体165を形成するコア部前駆体形成工程168の詳細について説明する。前述したように、コア部前駆体形成工程168では、前述した回転ゲル重合法や回転逐次重合法を用いてコア部前駆体165を形成する。コア部前駆体を形成する場合の回転ゲル重合法では、重合性組成物と共に屈折率調整剤を添加し、この屈折率調整剤を適切に分布させることにより、GI型屈折率分布を形成することができる。この回転ゲル重合法は、例えば特開平2005−316358号公報に詳しく説明されている。

【0087】

(回転逐次重合法)

図18には、回転逐次重合法を用いたコア部前駆体形成工程168を示す。パイプ169を用いて第1層〜第n層形成工程171〜174を順次行うことにより、パイプ169の内部にn層構造を備えるコア部前駆体165を形成することができる。

【0088】

第1層形成工程171では、パイプ169の中空部に第1の重合性組成物を注入し(第1注入工程171a)、第1の重合性組成物を重合する(第1重合工程171b)。この第1重合工程171bにより、パイプ169の内周面上に円筒状の第1層161が形成される。第2層形成工程172では、第1層161の中空部に第2の重合性組成物を注入し(第2注入工程172a)、第2の重合性組成物を重合する(第2重合工程172b)。この第2重合工程172bにより、第1層161の内周面上に円筒状の第2層162が形成される。本発明では、第1層形成工程171や第2層形成工程172のような層形成工程を所望の層数nが得られるまで繰り返し連続して行う。円筒状の第(n−1)層163を形成させる際には、第(n−1)層形成工程173として、第(n−1)の重合性組成物を注入する第(n−1)注入工程173aを行った後、この第(n−1)の重合性組成物を重合する第(n−1)重合工程173bを行う。最後に、第n層形成工程174として、第(n−1)層163の中空部に、第nの重合性組成物を注入し(第n注入工程174a)、これを重合させて第n層164を形成させる(第n重合工程174b)。なお、第1〜第n重合工程171b〜174bでは、パイプ169の軸を中心に回転させることにより第1〜第nの重合性組成物を重合させる回転ゲル重合法を用いる。以上の第1層〜第n層形成工程171〜174により、パイプ169の内側にはn層の同心円状の積層構造を有するコア部前駆体165を得ることができる(図17参照)。

【0089】

第1〜第nの重合性組成物は、第1化合物と、第1化合物より屈折率の高い第2化合物との混合体である。本実施形態において、第1化合物は、重合体の屈折率が1.41である重水素置換した2,2,2トリフルオロエチルメタクリレート(3FMd7)であり、第2化合物は、重合体の屈折率が1.49である重水素置換したペンタフルオロフェニルメタクリレート(PFPMAd5)である。3FMd7とPFPMAd5を所望の混合比で調製することにより、第1〜第nの重合性組成物を得ることができる。こうして得られる第1〜第nの重合性組成物の重合体は、第1〜第nの重合性組成物の調製段階における混合比に応じた屈折率を有する。このようにして調製される第1〜第nの重合性組成物を用いることにより、コア部前駆体165に所望の屈折率分布を形成することができる。

【0090】

このとき、各層間の親和性やポリマーの調整および製造におけるハンドリング性の観点から、第1化合物と第2化合物との配合比を調整して製造することが好ましいが、最終製品の光学的特性、機械的性能向上や製造適性を考慮して、3種類以上の重合性組成物を用いてもよい。その際には、各重合性組成物の成分や配合比を層ごとに変えてもよい。このように、異なる屈折率を示すホモポリマーのモノマーを異なる配合比で共重合させることにより、各層の屈折率に差を発現させることができる。

【0091】

また、各層は同じ重合性組成物を用いて形成されるので、隣接する層で形成される界面での親和性を向上させることができ、界面における散乱を低減させることができる。なお、水素置換化合物と重水素置換化合物との親和性は同一とみなす事が出来る。このため、水素置換化合物及び重水素置換化合物を同一の重合性組成物として取り扱うことができる。一方、各層を異なる重合性組成物により形成させると、隣接する層で形成される界面の親和性を向上させるのが困難であり、光の散乱により伝送損失が上昇してしまうために好ましくない。

【0092】

なお、各層に屈折率分布を付与させる方法としては、上記の他に、各層161〜164を形成させる重合性組成物に屈折率調整剤を添加し、さらに、各層161〜164の屈折率調整剤の添加量を互いに異なるように調製することにより、所望の屈折率分布を付与することもできる。この場合には、径の内側にしたがい屈折率調整剤の添加量を高くすることで、外側から径の中心に向かうにしたがい次第に屈折率を高くすることができる。

【0093】

(重合性組成物)

次に、第1〜第nの重合性組成物の詳細について説明する。第1〜第n重合性組成物には非晶質のポリマーが用いられることが好ましい。非晶質ポリマーから形成される共重合体は、光散乱が発現しにくく、更に、互いの層の間における密着性が向上する。より好ましくは、機械的特性や耐湿熱性に優れているポリマーとすることである。

【0094】

第1の重合性組成物としては、ポリマーの中でも屈折率が低いものであることが好ましい。また、第1〜第nの重合性組成物としては、例えば、(メタ)アクリル酸エステル類(フッ素不含(メタ)アクリル酸エステル(a),含フッ素(メタ)アクリル酸エステル(b)),スチレン系化合物(c),ビニルエステル類(d)、主鎖環状含フッ素ポリマー形成モノマー類(e)、非晶質フッ素樹脂(例えば、テフロン(登録商標)AF)、AVA樹脂、ノルボルネン系樹脂(例えば、ZEONEX(登録商標:日本ゼオン(株)製))、ファンクショナルノルボルネン系樹脂(例えば、ARTON(登録商標:JSR製)など)ポリカーボネート類の原料であるビスフェノールAなどを重合性組成物として用いて重合させたものとすることができる。なお、第1〜第nの重合性組成物を選択する際には、少なくとも一方の屈折率や親和性などの関係を考慮することが好ましい。

【0095】

上記の(a)フッ素不含メタクリル酸エステルおよびフッ素不含アクリル酸エステルとしては、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸イソプロピル、メタクリル酸−tert−ブチル、メタクリル酸ベンジル、メタクリル酸フェニル、メタクリル酸シクロヘキシル、メタクリル酸ジフェニルメチル、アダマンチルメタクリレート、イソボルニルメタクリレート、ノルボニルメタクリレートなどが挙げられ、アクリル酸メチル、アクリル酸エチル、アクリル酸−tert−ブチル、アクリル酸フェニルなどが挙げられる。

【0096】

(b)含フッ素アクリル酸エステルおよび含フッ素メタクリル酸エステルとしては、2,2,2−トリフルオロエチルメタクリレート、2,2,3,3−テトラフルオロプロピルメタクリレート、2,2,3,3,3−ペンタフルオロプロピルメタクリレート、1−トリフルオロメチル−2,2,2−トリフルオロエチルメタクリレート、2,2,3,3,4,4,5,5−オクタフルオロペンチルメタクリレート、2,2,3,3,4,4−ヘキサフルオロブチルメタクリレートなどが挙げられる。

【0097】

(c)スチレン系化合物としては、スチレン、α−メチルスチレン、クロロスチレン、ブロモスチレンなどが挙げられ、(d)ビニルエステル類としては、ビニルアセテート、ビニルベンゾエート、ビニルフェニルアセテート、ビニルクロロアセテートなど、(e)主鎖環状含フッ素ポリマー形成モノマー類としては、モノマーとして環状構造を有するまたもしくは環化重合することによって非晶質の主鎖に環状構造を有する含フッ素重合体を形成するポリマーを形成するものであり、サイトップ(登録商標)として知られるポリパーフルオロブタニルビニルエーテルや特開平8−334634などに例示される主鎖に脂肪環もしくは複素環を有するようなポリマーを形成するモノマー、および特願2004−186199号に例示されるものなどが挙げられる。もちろん、これらに限定されるものではなく、重合性組成物の単独あるいは共重合体からなるポリマーの屈折率が、光伝送体に成形されたときに所定の屈折率分布を成形体の中で有するように、種類や組成比を決定することが好ましい。

【0098】

また、第1の重合性組成物としては、上記の各種化合物の他に以下のものが挙げられる。例えば、メチルメタクリレート(MMA)とトリフルオロエチルメタクリレート(3FM)やヘキサフルオロイソプロピルメタクリレートなどのフッ化(メタ)アクリレートとの共重合体がある。また、MMAと,tert−ブチルメタクリレートなどの分岐を有する(メタ)アクリレート、イソボルニルメタクリレート、ノルボルニルメタクリレート、トリシクロデカニルメタクリレートなどの脂環式(メタ)アクリレートなどとの共重合体がある。さらには、ポリカーボネート(PC)、ノルボルネン系樹脂(例えば、ZEONEX(登録商標:日本ゼオン(株)製))、ファンクショナルノルボルネン系樹脂(例えば、ARTON(登録商標:JSR製)など)、フッ素樹脂(例えば、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)など)を用いることもできる。また、フッ素樹脂の共重合体(例えば、PVDF系共重合体)やテトラフルオロエチレンパーフルオロ(アルキルビニルエーテル(PFA))ランダム共重合体、クロロトリフルオロエチレン(CTFE)共重合体などを用いることもできる。

【0099】

また、プラスチック光ファイバを近赤外光用途に用いるためには、ポリマーを構成するC−H結合に起因した吸収損失が起こるために、特許3332922号公報や特開2003−192708号公報などに記載されているような、C−H結合の水素原子を重水素原子やフッ素などで置換したポリマーを用いることで、この伝送損失を生じる波長域を長波長化することができ、伝送信号光の損失を軽減することができる。このようなポリマーとしては、例えば、重水素化ポリメチルメタクリレート(PMMA−d8)、ポリトリフルオロエチルメタクリレート(P3FMA)、ポリヘキサフルオロイソプロピル2−フルオロアクリレート(HFIP 2−FA)などを例示することができる。なお、原料となる化合物は、重合後の透明性を損なわないためにも、不純物や散乱源となる異物は重合前に十分に除去されることが望ましい。

【0100】

(重合開始剤)

本発明においては、第1〜第nの重合性組成物を共重合させてコポリマーとする際において、重合開始剤を使用する。重合開始剤としては、例えば、ラジカルを生成するものが各種ある。例えばラジカルを生成するものとして、過酸化ベンゾイル(BPO)、tert−ブチルパーオキシ−2−エチルヘキサネート(PBO)、ジ−tert−ブチルパーオキシド(PBD)、tert−ブチルパーオキシイソプロピルカーボネート(PBI)、n−ブチル−4,4−ビス(tert−ブチルパーオキシ)バラレート(PHV)などのパーオキサイド系化合物が挙げられる。また、2,2’−アゾビスイソブチロニトリル、2,2’−アゾビス(2−メチルブチロニトリル)、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)などがある。

【0101】

コポリマーとしたときの機械特性や熱物性などの各種物性値を全体にわたって均一に保つために、重合度の調整を行うことが好ましい。重合度の調整のためには、連鎖移動剤を使うことができる。連鎖移動剤については、併用する重合性モノマーの種類に応じて、適宜、種類および添加量を選択できる。各モノマーに対する連鎖移動剤の連鎖移動定数は、例えば、ポリマーハンドブック第3版(J.BRANDRUPおよびE.H.IMMERGUT編、JOHN WILEY&SON発行)を参照することができる。また、該連鎖移動定数は大津隆行、木下雅悦共著「高分子合成の実験法」化学同人、昭和47年刊を参考にして、実験によっても求めることができる。

【0102】

上記以外にも、特開2003−192714号公報や特開2003−246813号公報に開示されるように、ニトリル基を含まない、即ちニトリル基不含のアゾ化合物を重合開始剤として用いることができる。アゾ系化合物は、(メタ)アクリル酸エステル系モノマーの重合開始剤として好ましいが、ニトリル基を有するアゾ化合物は、加熱による着色が著しく、光ファイバ等の光学部材に要求される光伝送能を満足しない。特に連鎖移動剤として添加するメルカプタン類を併用する際には顕著である。ニトリル基不含のアゾ化合物を用いていることにより、芯部の着色による光伝送能の低下がなく、高い光伝送能を有する光学部材を作製できる。前記ニトリル基不含のアゾ化合物としては、下記一般式(1)で表される化合物が好ましい。

【0103】

一般式(1)

【化1】

【0104】

前記一般式(1)中、R1、R2およびR3は各々独立して、炭素数1〜6のアルキル基、炭素数1〜6のシクロアルキル基、−COOR4、または−CONR5R6を表し、R4は炭素数1〜5のアルキル基を表し、R5およびR6は各々独立して、炭素数1〜9のアルキル基または炭素数3〜6のシクロアルキル基を表す。R5およびR6が結合して環を形成してもよい。R1〜R6がそれぞれ表すアルキル基は、直鎖状であっても分岐鎖状であってもよい。R1〜R6がそれぞれ表すアルキル基としては、メチル基、エチル基、nープロピル基、tert−ブチル基、n−ペンチル基およびネオペンチル基等が挙げられる。好ましくはメチル基、tert−ブチル基、n−ペンチル基、ネオペンチル基等であり、さらに好ましくはメチル基、tert−ブチル基、ネオペンチル基等である。R1〜R3、R5およびR6がそれぞれ表すシクロアルキル基としては、シクロヘキシル基が好ましい。

【0105】

前記一般式(1)で表される化合物の具体例としては、2,2’−アゾビス(2−メチルプロパン)、2,2’−アゾビス(2−メチルブタン)、2,2’−アゾビス(2−メチルペンタン)、2,2’−アゾビス(2,3−ジメチルブタン)、2,2’−アゾビス(2−メチルヘキサン)、2,2’−アゾビス(2,4−ジメチルペンタン)、2,2’−アゾビス(2,3,3−トリメチルブタン)、2,2’−アゾビス(2,4,4−トリメチルペンタン)、3,3’−アゾビス(3−メチルペンタン)、3,3’−アゾビス(3−メチルヘキサン)、3,3’−アゾビス(3,4−ジメチルペンタン)、3,3’−アゾビス(3−エチルペンタン)、ジメチル−2,2’−アゾビス(2−メチルプロピオネート)、ジエチル−2,2’−アゾビス(2−メチルプロピオネート)、ジ−tert−ブチル−2,2’−アゾビス(2−メチルプロピオネート)などのアゾ系化合物が挙げられる。なお、重合開始剤は、これらに限定されるものではない。また、前述したもののうち2種類以上を併用してもよい。

【0106】

(連鎖移動剤)

本発明の重合性組成物は、連鎖移動剤を含有する。前記連鎖移動剤は、主に重合体の分子量を調整するために用いられる。前記連鎖移動剤については、併用する重合性モノマーの種類に応じて、適宜、種類および添加量を選択することができる。連鎖移動剤としては、アルキルメルカプタン類(例えば、n−ブチルメルカプタン、n−ペンチルメルカプタン、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンなど)、チオフェノール類(チオフェノール、m−ブロモチオフェノール、p−ブロモチオフェノール、m−トルエンチオール、p−トルエンチオールなど)などを用いることが好ましい。特に、n−オクチルメルカプタン、n−ラウリルメルカプタン、tert−ドデシルメルカプタンのアルキルメルカプタンを用いるのが好ましい。また、C−H結合の水素原子が重水素原子で置換された連鎖移動剤を用いることもできる。なお、連鎖移動剤は勿論これらに限定されるものではなく、2種類以上の連鎖移動剤を併用してもよい。

【0107】

上記に挙げたもの以外の連鎖移動剤も、本発明に適用することが可能である。例えば、フッ素置換されたメルカプタン類は、構造内にフッ素を質量換算で50%以上含有しているのが好ましく、60%以上含有しているのがより好ましい。フッ素置換されたメルカプタン類としては、下記一般式(2)または一般式(3)で表される化合物が好ましい。

【0108】

一般式(2)

【化2】

一般式(3)

【化3】

【0109】

式中、Aは水素原子、重水素原子またはフッ素原子を表す。式中、p、qおよびrは、15>p>r≧0、15>q>r≧0の関係を満足する整数を各々表す。上式の関係を満足しつつ、pは1〜15のいずれかの整数であるのが好ましく、2〜12のいずれかの整数であるのがより好ましく、qは1〜15のいずれかの整数であるのが好ましく、2〜12のいずれかの整数であるのがより好ましく、rは0〜4のいずれかの整数であるのが好ましく、0〜2のいずれかの整数であるのがより好ましい。

【0110】

前記一般式(2)および(3)で表される化合物の具体的な化合物例を以下に示す。前記連鎖移動剤は、2種類以上併用してもよい。

【0111】

【化4】

【0112】

前述した重合開始剤や連鎖移動剤の各添加量は、使用する第1〜第n層用モノマーである重合性組成物の種類などに応じて、好ましい範囲を適宜決定することができる。本実施形態においては、重合開始剤は、第1〜第n重合性組成物に対して、0.005〜0.5モル%となるように添加しているが、この添加率を0.010〜0.1モル%とすることがより好ましい。また、前記連鎖移動剤は、第1〜第n重合性組成物に対して、0.005〜0.5モル%となるように添加しているが、この添加率を0.01〜0.1モル%とすることがより好ましい。

【0113】

(屈折率調製剤)

所望の屈折率分布を付与する方法として、各層を形成させる主成分に屈折率調整剤を添加する場合には、屈折率調整剤として、非重合性の化合物を用いてもよい。このような屈折率制御剤を用いることにより、屈折率分布係数gの値を所望の範囲に制御しやすくなる。なお、屈折率調整剤は、第1〜第n重合性組成物に対して、0.01〜25モル%添加することが好ましく、1〜20モル%添加することがより好ましい。

【0114】

屈折率調整剤としては高屈折率で分子体積が大きく、重合に関与せず、溶融状態のポリマー中で所定の拡散速度を有する低分子化合物を用いることが好ましい。なお、屈折率調整剤は、モノマーに限定されず、オリゴマー(ダイマー,トリマーなどを含む)であってもよい。

【0115】

また、屈折率調整剤としては、例えば、安息香酸ベンジル(BEN),硫化ジフェニル(DPS),リン酸トリフェニル(TPP),フタル酸ベンジル−n−ブチル(BBP),フタル酸ジフェニル(DPP),ジフェニル(DP),ジフェニルメタン(DPM),リン酸トリクレジル(TCP),ジフェニルスルホキシド(DPSO)などの非重合性低分子化合物を用いてもよく、中でも、BEN、DPS、TPP、DPSOを使用することが好ましい。このような屈折率調整剤を、第1部材13や第2部材14あるいは第3部材15を形成させるホモポリマーに添加し、さらに、屈折率調整剤の濃度分布を調整することにより各部材の屈折率を所望の値に制御する。

【0116】

(その他添加物)

その他にも、芯部内部に形成される各層或いは一部の層に、光伝送性能を低下させない範囲で、その他の添加剤を添加することができる。例えば、各層もしくはその一部の層に耐候性や耐久性などを向上させる目的で、安定剤を添加することができる。

【0117】

また、光伝送性能の向上を目的として、光信号増幅用の誘導放出機能化合物を添加することもできる。該化合物を添加することにより、減衰した信号光を励起光により増幅することができ、伝送距離が向上するので、例えば、光伝送リンクの一部にファイバ増幅器として用いることができる。これらの添加剤を各種重合性組成物とともに重合することにより、各層或いは一部の層に誘導放出機能化合物を添加することができる。

【0118】

(クラッド部前駆体形成工程)

クラッド部の前駆体であるクラッド部前駆体160は、コア部前駆体165よりも低い屈折率を有する重合性組成物により形成される。なお、クラッド部前駆体160を第1層161の屈折率と略同等となるように形成してもよいが、クラッド部前駆体160はコア部前駆体165の第1層161の屈折率よりも低い方が好ましい。このとき、クラッド部前駆体160の屈折率を調整する際には、上記のように配合する材料により調整してもよいし、前述した屈折率調整剤を添加してもよい。

【0119】

クラッド部前駆体160を形成する材料としては、タフネスに優れ、耐湿熱性にも優れているものを用いることが好ましい。この具体的な材料としては、フッ素含有モノマーの単独重合体または共重合体が挙げられる。更に、フッ素含有モノマーの中では、フッ化ビニリデン(PVDF)を用いることが好ましく、フッ化ビニリデンを10質量%以上含有する1種以上の重合性モノマーを重合させて得られるフッ素樹脂を用いることが好ましい。PVDF以外の第2部材14を形成する材料としては、テトラフルオロエチレン/ヘキサフルオロプロピレン/ビニリデンフルオライド三元系コポリマー(THV)樹脂,四フッ化エチレン-六フッ化プロピレン共重合(FEP)樹脂,テトラフルオロエチレンパーフルオロ(アルキルビニルエーテル(PFA)樹脂などが好ましく、低屈折率である点でTHV樹脂を用いることが特に好ましい。

【0120】

(着色中空管)

着色中空管を形成する材料としては、強靭性に優れたものを用いることが好ましい。更に、加熱延伸工程にて熱融着する材料であることが好ましい。この具体的な材料としては、アクリルやポリカーボネート樹脂などが挙げられる。メタクリル樹脂から形成させた着色中空管を用いると、多芯プラスチック光ファイバに優れた強靭性を付与することができるため、生産性や取り扱い性を向上させることができるとともに、曲げや側圧などの変形などによる伝送損失の低下を防止することができる。また、アクリルが有する優れた透明性は、着色中空管を所望の色に着色することを可能にする。また、複数の着色樹脂から、色むらのない、新たな色の着色樹脂を形成する場合には、基となる着色樹脂のMFRの差が100g/min以下になるような着色樹脂を用いることが好ましい。このような着色樹脂を形成する具体的な材料としては、アクリルやポリカーボネート樹脂のほか、スチレン−ブタジエンブロックコポリマーなどがある。こうして、前述した材料と、顔料や染料などの着色剤とを用いることにより、着色中空管を形成することができる。なお、被覆層となる第2パイプや切り欠き中空管などを形成する場合は、上記材料の他、フッ素含有モノマーの単独重合体または共重合体を用いることができる。

【0121】

(着色剤)

着色中空管を形成するための染料としては、モノマーやポリマーに均一に溶解あるいは分散するという特性を有した染料を用いることが好ましい。この染料の具体的な例としては、塩基性染料、酸性染料、蛍光染料、アゾ系染料、アントラキノン系染料、アジン系染料、金属錯化合物系染料などがあり、染料の化学構造は特に限定しない。また、上記染料に加え、寺西化学工業(株)のマジックインキ(登録商標)を用いても良い。一方、着色中空管を形成するための顔料としては、コア部やクラッド部に不均一な側圧を誘発しないものがよい。具体的には、粒子径がその粒径が3μm未満の顔料を用いることにより、プラスチック光ファイバコードの伝送特性の低下を防止することができる。また、上記内容に限らず、樹脂と混練した際に凝集しにくく、良好な分散性を備えた顔料を用いることが好ましい。この顔料の具体的な例としては、アゾ系顔料、フタロシアニン系顔料、キナクリドン系顔料、イソインドリノン系顔料、シアニン系顔料、メロシアニン系顔料、フラーレン系顔料、ポリジアセチレン系顔料、アンスラキノン系顔料、インジゴ系顔料、キノフタロン系顔料、キナゾリン系顔料、ジオキサジン系顔料、アントロン系顔料、ペリノン系顔料、ペリレン系顔料、ピコリン系顔料、多環芳香族系顔料などの有機顔料や、酸化チタン系、酸化鉄系、水酸化鉄系、酸化クロム系、スピンネル型焼成顔料、クロム酸鉛系、クロム酸バーミリオン系、紺青系、アルミニウム粉末、ブロンズ粉末等、体質顔料としては炭酸カルシウム系、硫酸バリウム系、酸化珪素系、水酸化アルミニウム系、カーボンブラックなどの無機顔料が挙げられる。

【実施例1】

【0122】

前述した多芯プラスチック光ファイバケーブル製造工程10により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程12では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体11を形成した。クラッド部前駆体形成工程14では、外径がφ20mm、嵌合孔13aの内径φ19mmであるクラッド部前駆体13を形成した。プリフォーム形成工程18では、このコア部前駆体11とクラッド部前駆体13とを用いて外径φ20mmのプリフォーム17を形成した。着色中空管形成工程16では、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径0.2μm〜2.8μm)を用いて、外径φ62mm、嵌合孔の内径φ20.1mmの、透明(顔料を含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。嵌合工程20では、第1〜第8の着色中空管の嵌合孔にプリフォーム17を配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、この第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、加熱延伸工程22における素線外径変動は±10μmであった。ケーブル化工程24では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。粒径が3μm未満の顔料粒子を用いため、この顔料粒子が誘発するクラッド部への不均一な側圧が低減し、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例2】

【0123】

前述した多芯プラスチック光ファイバケーブル製造工程50により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程52では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体51を形成した。クラッド部前駆体形成工程54では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体53を形成した。プリフォーム形成工程58では、このコア部前駆体52及びクラッド部前駆体53から外径φ20mmのプリフォーム57を形成した。第1パイプ形成工程71では、アクリルペレット及び白色、黒色、赤色、青色、緑色、紫色や茶色の顔料(粒径0.2μm〜2.8μm)を用いて、白色、黒色、赤色、青色、緑色、紫色や茶色並びに無色の第1パイプ70を形成した。この第1パイプ70の寸法は、それぞれ外径がφ62mm、内径がφ30mmであった。第2パイプ形成工程73では、アクリルペレットを用いて、外径がφ29.9mm、内径がφ20.1mmであるアクリル製の第1パイプ70を形成した。嵌合工程74では、第1パイプ70の嵌合孔70aに第2パイプ72を配し、着色中空管55を形成した。嵌合工程60では、着色中空管55の嵌合孔55aにプリフォーム57を配し、透明(顔料を含まない)並びに白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の嵌合体を形成した。加熱延伸工程62では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、210μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、100dB/kmであり、素線外径変動は±10μmであった。ケーブル化工程64では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。粒径が3μm未満の顔料粒子を用いたこと、更に、顔料粒子が含まれる着色層とクラッド部と間隙CL1がD1/20より大きいため、この顔料粒子が誘発するクラッド部への不均一な側圧が低減し、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例3】

【0124】

上記実施例1の着色中空管形成工程にて、イエロー、マゼンタ、そしてシアンの顔料(粒径0.2μm〜2.8μm)を含む3種類のアクリルペレット(以下、イエロー樹脂、マゼンタ樹脂及びシアン樹脂と称する)を用いた。これらのイエロー樹脂、マゼンタ樹脂及びシアン樹脂を混練する場合には、各樹脂のMFRの差を100g/min以下にして混練した。イエロー樹脂と、マゼンタ樹脂とを混練し、赤色のアクリルペレットを形成した。マゼンタ樹脂と、シアン樹脂とを混練し、青色のアクリルペレットを形成した。イエロー樹脂と、シアン樹脂とを混練し、緑色のアクリルペレットを形成した。イエロー樹脂と、マゼンタ樹脂と、シアン樹脂とを混練し、黒色のアクリルペレットを形成した。これら赤色、青色、緑色及び黒色のアクリルペレットを用いて、外径がφ62mm、内径がφ20.1mmであり、赤色、青色、緑色及び黒色に着色された着色中空管をそれぞれ形成した。嵌合工程では、着色中空管をプリフォームの外周に配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は130μmであった。光源波長850nmの場合における、多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、素線外径変動は±10μmであった。この多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードは、色むらのないイエロー、マゼンタ、シアン、赤色、青色、緑色、黒色着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。

【実施例4】

【0125】

前述した多芯プラスチック光ファイバケーブル製造工程10により、多芯プラスチック光ファイバを製造した。コア部前駆体形成工程12では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体11を形成した。クラッド部前駆体形成工程14では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体13を形成した。プリフォーム形成工程18では、このコア部前駆体11とクラッド部前駆体13とを用いて外径φ20mmのプリフォーム17を形成した。着色中空管形成工程16では、油性インクを溶解させて着色したアクリルモノマーを中空の円筒状重合容器内で回転させながら重合させて、外径φ62mm、内径φ20.1mm、透明(油性インクを含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。嵌合工程20では、第1〜第8の着色中空管の嵌合孔にプリフォーム17を配し、第1〜第8の嵌合体を形成した。加熱延伸工程22では、この嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、130μmであった。光源波長850nmの場合における、多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、110dB/kmであり、加熱延伸工程22における素線外径変動は±5μmであった。ケーブル化工程24では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成する第1〜第8のプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。また、着色剤として染料を用いたため、多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードの伝送損失が減少したと推定できる。

【実施例5】

【0126】

前述した多芯プラスチック光ファイバケーブル製造工程50により、多芯プラスチック光ファイバケーブルを製造した。コア部前駆体形成工程52では、回転逐次重合法を用いて外径φ18.9mmのコア部前駆体51を形成した。クラッド部前駆体形成工程54では、外径がφ20mm、内径がφ19mmであるクラッド部前駆体53を形成した。プリフォーム形成工程58では、このコア部前駆体52及びクラッド部前駆体53から外径φ20mmのプリフォーム57を形成した。着色中空管形成工程56では、回転逐次重合法にて着色中空管形成材料用の重合性組成物を用いて透明(油性インクを含まない)、白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の着色中空管を形成した。この本実施例では、着色中空管形成材料用の重合性組成物に染料を加えたものを第1の重合性組成物とし、着色中空管形成材料用の重合性組成物を第2の重合性組成物とした。着色中空管は、2層構造を有しており、外径がφ62mm、内径がφ25mmの着色層と、外径が25.1φmm、内径がφ20.1mmである被覆層とを備えていた。嵌合工程60では、第1〜第8の着色中空管の嵌合孔にプリフォーム57を配し、透明(顔料を含まない)並びに白色、黒色、赤色、青色、緑色、紫色や茶色に着色された第1〜第8の嵌合体を形成した。加熱延伸工程62では、第1〜第8の嵌合体を加熱延伸し、第1〜第8のプラスチック光ファイバコードを形成した。第1〜第8のプラスチック光ファイバコードのクラッド部の外径D1は、それぞれ130μmであり、着色層の内径は、160μmであった。光源波長850nmの場合における、第1〜第8のプラスチック光ファイバコードの伝送損失の最大値は、100dB/kmであり、素線外径変動は±5μmであった。着色層とクラッド部との間に所定層厚の被覆層が形成されていたため、加熱延伸工程において、着色層に含有する染料がクラッド部へ浸透せず、伝送損失の低下が抑制されたと推定できる。ケーブル化工程64では、被覆層を用いて、第1〜第8のプラスチック光ファイバコードを束ねて、多芯プラスチック光ファイバケーブルを形成した。この多芯プラスチック光ファイバケーブルを構成するプラスチック光ファイバコードが異なった色に着色されていたため、それぞれのプラスチック光ファイバコードを容易に識別することができた。

【実施例6】

【0127】