多葉断面ポリ乳酸系複合繊維及びそれからなる不織布

【課題】生分解性を有し、嵩高性の良好な不織布を得るのに好適であり、さらに、加工性にも優れた多葉断面ポリ乳酸系複合繊維を提供する。

【解決手段】生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

【解決手段】生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

【発明の詳細な説明】

【0001】

【発明の属する技術分野】

本発明は、生分解性を有し、嵩高性の良好な不織布を得るのに好適であり、さらに、加工性にも優れた多葉断面ポリ乳酸系複合繊維に関するものである。

【0002】

【従来の技術】

従来から、衛生材料、一般生活資材、産業資材用の素材として、不織布が広く使用されており、これら不織布を構成する繊維素材としては、ポリエステル繊維を含め、ポリオレフィン、ポリアミド等の合成繊維などがある。これらの繊維は使用後自然界に放置されても分解され難く、そのために種々の問題が生じる。したがって、使い捨て型の不織布は、使用後、焼却あるいは埋め立てといった方法で処理されているのが現状である。我が国では、焼却処理が広く行なわれているが、プラント建設や公害防止設備の設置に多大の費用が必要とされ、しかも廃棄ガスにより公害を生じる等、自然・生活環境保護の観点から問題となっている。

【0003】

このような問題を解決するために、土中又は水中で分解される素材を用いることが考えられてきたが、充分なものは得られていない。これらの問題を解決する方法として、生分解性を有する繊維を用いて、短期間のうちに、自然に分解される新しい不織布が要望されている。

【0004】

生分解性繊維としては、セルロース、セルロース誘導体、キチン、キトサン等の多糖類、タンパク質、ポリ3−ヒドロキシブチレートや3−ヒドロキシブチレートと3−ヒドロキシバリレートの共重合体等の微生物により作られるポリマー、ポリグリコリド、ポリ乳酸、ポリカプロラクトン等の脂肪族ポリエステルが知られている。主に使用されているセルロース系のコットン、再生セルロースは安価であるが、熱可塑性でないためバインダーを必要とし、このバインダー繊維としてポリオレフィン、ポリエステル繊維等を用いるため、生分解され難いという問題があった。微生物により作られるポリ3−ヒドロキシブチレート、3−ヒドロキシブチレートと3−ヒドロキシバリレートの共重合体等は、高価であるため用途が限定され、また強度が低いという問題があった。

【0005】

次に、ポリカプロラクトンやポリブチレンサシサクシネートは、溶融紡糸可能な熱可塑性の生分解性ポリマーであるが、融点が低く、耐熱性という点で問題があった。不織布としては乾式法あるいは溶液浸漬法により得られるビスコースレーヨン短繊維不織布、湿式スパンボンド法により得られるキユプラレーヨン長繊維不織布やビスコースレーヨン長繊維不織布、キチンやアテロコラーゲン等の天然物の化学繊維からなる不織布、コットンからなるスパンレース不織布等、種々の生分解性不織布が知られている。しかしながら、これら従来の生分解性不織布は、嵩高性不足などの問題を有していた。

【0006】

この問題を解決する方法として、従来より低融点の熱可塑性成分を鞘部に配した熱接着性芯鞘型複合繊維とそれからなる不織布は数多く提案されており、周知の技術であるが、これらの提案に用いられる熱可塑性成分は生分解性を有していないため種々の問題を有していた。

【0007】

これらの問題を解決する方法として、熱接着性芯鞘型複合繊維を用いる技術を生分解性を有する熱可塑性重合体に応用する方法について提案されている(例えば、特許文献1参照)。しかしながら、一般に生分解性を有する熱可塑性重合体は汎用の樹脂に比較し融点が低く、繊維化するのが困難であったり、得られた繊維の耐熱温度が低いため、不織布等の加工製品の耐熱性が劣る等、物理的、機械的性能等に問題を有しており、実用性能を十分に備えた生分解性を有する熱接着性複合繊維は未だ提案されていないのが現状である。

【0008】

【特許文献1】

特開平6−207320号公報

【0009】

【発明が解決しようとする課題】

本発明は、上記の問題を解決し、生分解性を有し、嵩高性の良好な不織布を得るのに好適であり、さらに、加工性にも優れた多葉断面ポリ乳酸系複合繊維を提供することを技術的な課題とするものである。

【0010】

【課題を解決するための手段】

本発明者らは、上記の課題を解決するために鋭意検討した結果、本発明に到達した。

すなわち、本発明は、次の構成を要旨とするものである。

(1)生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

(2)繊維表面がシリコーン系の油剤で覆われていることを特徴とする上記(1)記載の多葉断面ポリ乳酸系複合繊維。

(3)上記(1)1又は(2)記載の多葉断面ポリ乳酸系複合繊維を少なくとも10質量%以上含有することを特徴とする不織布。

【0011】

【発明の実施の形態】

以下、本発明について詳細に説明する。

本発明の多葉断面ポリ乳酸系複合繊維は、融点の異なる2種類のポリ乳酸系成分が芯鞘型に複合された繊維であるが、本発明でいうポリ乳酸は、ポリL−乳酸、ポリD−乳酸、L−乳酸とD−乳酸の共重合体、又はポリL−乳酸とポリD−乳酸の混合物をさす。

【0012】

また、本発明の目的を損なわない範囲で、ε−カプロラクトン等の環状ラクトン類、α−ヒドロキシ酪酸、α−ヒドロキシイソ酪酸、α−ヒドロキシ吉草酸等のα−オキシ酸類、エチレングリコール、1,4−ブタンジオール等のグリコール類、コハク酸、セバシン酸等のジカルボン酸類などを共重合あるいは含有していてもよい。なお、本発明においては、前述した生分解性を有する熱可塑性重合体に、必要に応じて、例えば艶消し剤、顔料、光安定剤、熱安定剤、酸化防止剤等の各種添加剤を、本発明の効果を損なわない範囲内で添加することができる。

【0013】

本発明において、芯鞘型の複合繊維を構成する生分解性を有する2種類のポリ乳酸系成分の融点は、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高いことが必要である。

芯部を構成する成分の融点と鞘部を構成する成分の融点の差が30℃未満になると、熱接着加工時に、芯部の熔解を避けるために鞘部が十分に熔解しない低い温度で加工する必要があるため、十分な接着性能が得難くなる。一方、十分な接着性能を得ようと高い加工温度にすると、芯部も部分的に熔解し、繊維としての物性が低下したり、不織布の品位が低下したり、また、加工温度条件の選択範囲が著しく狭くなり、取り扱い性が低下する。

【0014】

芯部を構成する成分の融点と鞘部を構成する成分の融点との差の上限は特に限定されるものではないが、良好に複合紡糸するためには概ね100℃以下が好ましい。

芯部を構成する成分の融点と鞘部を構成する成分の融点の差を30℃以上とするためには、例えば複合繊維の芯部に光学純度の高いポリ乳酸を、鞘部には光学純度の低いポリ乳酸が使用される。

【0015】

本発明でいうポリ乳酸樹脂の光学純度とは、ポリ乳酸樹脂を構成する乳酸がL−乳酸を主体とする場合には、全乳酸におけるL−乳酸の含有率で表し、ポリ乳酸樹脂を構成する乳酸がD−乳酸を主体とする場合には、全乳酸におけるD−乳酸の含有率で表す。例えば、ポリ乳酸がL−乳酸を95%、D−乳酸5%からなる場合には、このポリ乳酸樹脂の光学純度は95%となる。

ポリ乳酸は、光学純度が低くなるほど、融点が低下することから、芯部に光学純度98〜99%のポリ乳酸樹脂を、鞘部に90〜95%のポリ乳酸を使用することが好ましい。

【0016】

本発明の多葉断面ポリ乳酸系複合繊維の横断面形状は3個以上の凸部を有することが必要である。凸部が2個以下の場合には、不織布の嵩高性が低下するため好ましくない。また上限については、特に限定されるものではないが、凸部の数が多すぎると、マルチフイラメント糸条において、複合繊維の互いの凸部が密にかみ合い、糸条の開繊性が低下したり、紡糸口金の加工費が高価なものとなるため、概ね8〜10までとすることが好ましい。本発明における多葉断面ポリ乳酸系複合繊維の断面形状は特に限定されるものではないが、図1、図2、図3に示すような多葉断面形状が好適に用いられる。また、同一単繊維で、突起部の長さが異なっていても同じでもよい。

【0017】

さらに、本発明の複合繊維の横断面形状は前記▲1▼式を満足することが必要である。すなわち、本発明の複合繊維を例えば短繊維状で用いて不織布とした場合、短繊維同士が交差しても、上記条件を満足していれば繊維束の空隙率が高くなり、嵩高性が大きくなる。また、丸断面と比較したとき、曲率の違いにより短繊維同士の接触面積が小さくなり、単位容積の接着面積=1点の接着面積×単位容積内の接着点数と考えたとき、嵩高なために単位容積の接着面積が減少する。このため、疑似融着した場合でもカードなどの手段によって容易に開繊することができる。

【0018】

また、本発明の複合繊維は、熱接着後も接着点以外の部分はほぼ初期の断面形状を維持しているため、不織布にした場合、風合い、嵩高性いずれも優れた不織布を得ることができる。前記条件▲1▼を満足しない場合、2つの突起部の間に面が生じて空隙率が減少し、短繊維同士の疑似密着が強く、容易に開繊できなくなり、不織布にしても、嵩高性、風合い等が劣るものとなる。

【0019】

次に、本発明の多葉断面ポリ乳酸系複合繊維の製法例について説明する。

まず、芯部を構成する成分の融点と鞘部を構成する成分の融点の差が30℃以上の組み合わせのポリ乳酸を用いて、従来公知の溶融複合紡糸法で紡糸し、横吹付や環状吹付等の従来公知の冷却装置を用いて、吹付風により冷却した後、油剤を付与し引き取りロ−ラを介して未延伸糸として巻取機に巻取る。次いで、巻取つた未延伸糸を、公知の延伸機にて周速の異なるロ−ラ群間で延伸して得ることができる。また、短繊維とする場合には、必要に応じてクリンパーなどでの機械クリンプの付与を行い、ECカッター、ギロチンカッターなどのカッターで目的とする長さに切断すればよい。

【0020】

上記溶融紡糸時のポリ乳酸樹脂の温度は特に限定されるものではないが、高融点樹脂の融点以上、かつ230℃以下であることが好ましい。より好ましくは、高融点ポリ乳酸樹脂の融点以上、210℃以下である。溶融紡糸時のポリ乳酸樹脂は230℃を超えるとラクチドを再生成しやすくなり、熱劣化しやすくなる。

【0021】

また、本発明の多葉断面ポリ乳酸系複合繊維に前記▲1▼式を満足させるためには、例えば、上記のような成分のポリマーを用い、3個以上の凸部を有する芯鞘型の紡糸口金を用いて、ポリマーのを吐出比率を質量比で芯成分1に対して、鞘成分が0.3〜6の比率になるように溶融紡糸すればよい。

【0022】

本発明の多葉断面ポリ乳酸系複合繊維は、単糸繊度1.1〜9デシテックスであることが望ましい。1.1デシテックス未満の場合、鞘部を均一の形状で紡出することが難しくなり、一部の突起部が欠けたり、糸切れの発生、吐出斑が生じたりするので好ましくない。また、9デシテックスを超えると、不織布にした場合、風合いが硬くなるので好ましくない。

【0023】

本発明の多葉断面ポリ乳酸系複合繊維は、単独又は他の繊維と混用して、各種不織布、また、複合材料その他の繊維構造物の製造に用いることができる。特にサーマルスルー不織布、エンボス加工不織布、湿式不織布などは熱接着性繊維である本発明の複合繊維の特徴を活かすことができる。

【0024】

本発明の複合繊維と他の繊維と混用する場合には、ポリエステル繊維、ナイロン繊維、アクリル繊維、ビニロン繊維、ポリプロピレン繊維、ポリエチレン繊維などの繊維形成性熱可塑性重合体からなる合成繊維、レーヨン、ポリノジツク、リヨセル、テンセルなどの再生繊維、アセテートなどの半合成繊維、また羊毛、絹、木綿、麻、木材パルプなどの天然繊維が採用される。その中でも、前記再生繊維、半合成繊維、天然繊維、脂肪肪族ポリエステルからなる繊維などの生分解性繊維と混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0025】

本発明の複合繊維を用いてサーマルスル−不織布を得るに際しては、従来公知の方法を採用することができる。例えば、本発明の複合繊維を含む原綿をカード機にてカードウェブとなし、次いで、得られたカードウェブを連続熱処理機に通し、複合繊維の鞘部を構成する低融点成分(熱融着成分)を溶融させることにより得ることができる。このときの熱処理温度は、低融点成分の融点+(10〜30)℃の温度範囲で、かつ、複合繊維の芯部の融点以下の温度範囲で適宜選択すればよい。

【0026】

本発明の複合繊維を用いて不織布とする際には、本発明の複合繊維を少なくとも10質量%以上、好ましくは20質量%以上含有させる必要がある。複合繊維の含有量が10質量%未満になると、主体繊維との接着点数が少なくなるため、接着強力が劣り、不織布の引っ張り強力が劣るようになりやすいので好ましくない。複合繊維の含有量の上限は特に限定されるものではないが、柔らかい風合いを望む場合には50質量%以下するのが好ましい。

【0027】

本発明の複合繊維を枕やふとん用途などの寝装寝具用途や不織布用途などに使用する場合には、繊維の摩擦を下げ、ソフトな風合いと良好なクッション性を得るために、シリコーン系油剤にて繊維表面を覆うことが好ましい。シリコーン系油剤の付着量は用途により任意でよいが、繊維質量に対して、0.05〜0.50質量%が好ましく、さらに好ましくは、0.15〜0.40質量%である。

【0028】

【実施例】

次に、本発明を実施例によって具体的に説明する。なお、実施例における特性値等の測定法は次のとおりである。

(1)融点(℃)

パーキンエルマー社製示差走査型熱量計DSC−2型を用い、重合体試料約5mg、窒素中、昇温速度10℃/分、280℃で5分ホールドし、降温速度10℃/分で20℃まで降温し、再び昇温速度10℃/分で280℃まで昇温させたときの最大融解発熱ピーク温度を融点とした。

(2)相対粘度

フェノールと四塩化エタンの等質量混合物を溶媒として、濃度0.5g/dl、温度20.0℃で測定した。

(3)光学純度(%)

超純水と1Nの水酸化ナトリウムのメタノール溶液の等質量混合溶液を溶媒とし、高速液体クロマトグラフィー(HPLC)法により測定した。カラムにはsumichiral OA6100を使用し、UV吸収測定装置により検出した。

(4)D1,D2,θ

延伸して得られた複数本の複合繊維を剃刀で繊維方向に対し垂直に切断し、その断面形状を顕微鏡写真で撮影した。この写真中の複合繊維を20サンプル選び、外接円の直径、内接円の直径、θを測定して、その平均値で示した。また、外接円の中心点と内接円の中心が違う場合、外接円の中心点から距離の最も遠い凹部の点までを内接円の半径とし、内接円の直径を得た。

(5)引っ張り強力

JIS−L−1096ストリップ法に準じて幅28mm、長さ100mmの試験片(不織布)を用い、最大引っ張り強力を測定した。得られた切断時荷重値(kg)を目付100g/m2当たりに換算してKGS引っ張り強力(kg)とした。

(6)不織布の厚さ

作製した不織布に20g/cm2の荷重をかけた時の厚みをノギスを用いて測定した。

(7)耐熱性能評価

30gのステープル繊維をヘッシャン等の袋に0.4g/cm3の密度になるように詰め込み、 熱風乾燥機で65℃、1時間熱処理した後に開封して、手でほぐしてみて開繊の容易さを観察して評価した。

○:変化なし

△:一部に堅い部分がある。

×:綿が固まっている。

(8)不織布の風合い

不織布を触感にて○、×の判定をし、○を合格とした。

(9)総合評価

○:不織布風合い○、厚さ3.8以上、耐熱性65℃にて○、の3つの条件を全て満たすもの

×:上記以外のもの

【0029】

実施例1

熱接着性の複合繊維を構成する成分として、相対粘度が1.850、融点が130℃、光学純度90.9%のポリL乳酸を鞘部用とし、相対粘度が1.850、融点が168℃、光学純度98.8%のポリL乳酸を芯部用として使用し、孔数560孔の三葉断面芯鞘複合紡糸口金を用い、複合比を溶融容積比として50/50、紡糸温度230℃、紡糸速度900m/分で溶融紡糸し、複合繊維の未延伸糸を得た。

【0030】

得られた未延伸糸を延伸温度60℃、延伸倍率4.15倍で延伸後、押し込み式クリンパーにて機械捲縮を付与し、仕上げ油剤として、シリコーン系油剤を繊維質量に対して、0.15質量%を付与後切断し、繊度2.2dtex、繊維長51mmの複合繊維を得た。

【0031】

次いで、得られた熱接着性の複合繊維の混率を20質量%、主体繊維として繊度2.2dtex、繊維長51mmのポリエチレンテレフタレート繊維の混率を80質量%とし、カ−ド機を用いてカーディングして目付が50g/m2のカードウェブを作成し、得られたカードウェブを連続熱処理機に通して190℃で1分間の熱接着処理を施し、構成繊維同士を熱接着させて不織布を得た。

【0032】

実施例2

四葉断面芯鞘複合紡糸口金を用いて凸部を4個とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0033】

実施例3

複合繊維の混率を10質量%とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0034】

実施例4

相対粘度が1.851、融点が136℃の光学純度92.9%のポリL乳酸を鞘部に用いて融点差を32℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0035】

実施例5

外接円の直径を1とした場合に、内接円の直径が0.3となるようにする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0036】

比較例1

相対粘度が1.852、融点が142℃の光学純度93.9%のポリL乳酸を鞘部に用いて融点差を26℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0037】

比較例2

紡糸口金を芯鞘型丸断面とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0038】

比較例3

外接円の直径を1とした場合に、内接円の直径が0.8となるようにし、紡糸温度を270℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0039】

比較例4

D1>D2COS(θ/2)とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0040】

比較例5

複合繊維の混率を5質量%、主体繊維のポリエチレンテレフタレート繊維の混率を95質量%とする以外は、実施例1と同様な製法で不織布を得ようとしたが、引っ張り強度がほとんどなく、不織布を得ることができなかった。

実施例1〜5及び比較例1〜5で得られた複合繊維と不織布の評価結果を併せて表1に示す。

【0041】

【表1】

【0042】

表1から明らかなように、実施例1〜5では、得られた不織布の風合い、厚さが優れており、複合繊維は65℃の体熱試験で容易に開繊できた。

一方、比較例1は、芯成分と鞘成分との融点差が30℃未満だったため、耐熱性が劣るものであった。また、比較例2は、繊維が丸断面であったため不織布の嵩高性に乏しいものであった。次に、比較例3〜4は、▲1▼式を満足しないので、不織布の風合いが劣るものであった。さらに、比較例5は、複合繊維の含有比率が10質量未満であったため、不織布を得ることができなかった。

【0043】

【発明の効果】

本発明によれば、熱接着性の複合繊維を構成する成分が自然界で自然分解することから、環境破壊、環境汚染を大幅に軽減することが可能でありながら、従来の非生分解性熱可塑性成分から構成される熱接着性複合繊維と同様に、優れた柔軟性と風合いを有する不織布を容易に、安定的に得るのに好適な多葉断面ポリ乳酸系複合繊維を安定して提供することができ、さらに、従来の生分解性を有する熱接着性繊維では成し得なかった耐熱性に優れた熱接着性の複合繊維と不織布を提供することが可能となる。

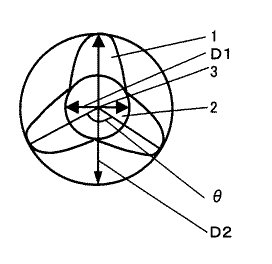

【図面の簡単な説明】

【図1】本発明の多葉断面ポリ乳酸系複合繊維の一実施態様を示す断面図である。

【図2】本発明の多葉断面ポリ乳酸系複合繊維の他の実施態様を示す断面図である。

【図3】本発明の多葉断面ポリ乳酸系複合繊維の他の実施態様を示す断面図である。

【符号の説明】

1:鞘成分

2:芯成分

3:外接円の中心点

D1:内接円の直径

D2:外接円の直径

θ:隣り合う突起部の頂点と外接円の中心点のなす角度

【0001】

【発明の属する技術分野】

本発明は、生分解性を有し、嵩高性の良好な不織布を得るのに好適であり、さらに、加工性にも優れた多葉断面ポリ乳酸系複合繊維に関するものである。

【0002】

【従来の技術】

従来から、衛生材料、一般生活資材、産業資材用の素材として、不織布が広く使用されており、これら不織布を構成する繊維素材としては、ポリエステル繊維を含め、ポリオレフィン、ポリアミド等の合成繊維などがある。これらの繊維は使用後自然界に放置されても分解され難く、そのために種々の問題が生じる。したがって、使い捨て型の不織布は、使用後、焼却あるいは埋め立てといった方法で処理されているのが現状である。我が国では、焼却処理が広く行なわれているが、プラント建設や公害防止設備の設置に多大の費用が必要とされ、しかも廃棄ガスにより公害を生じる等、自然・生活環境保護の観点から問題となっている。

【0003】

このような問題を解決するために、土中又は水中で分解される素材を用いることが考えられてきたが、充分なものは得られていない。これらの問題を解決する方法として、生分解性を有する繊維を用いて、短期間のうちに、自然に分解される新しい不織布が要望されている。

【0004】

生分解性繊維としては、セルロース、セルロース誘導体、キチン、キトサン等の多糖類、タンパク質、ポリ3−ヒドロキシブチレートや3−ヒドロキシブチレートと3−ヒドロキシバリレートの共重合体等の微生物により作られるポリマー、ポリグリコリド、ポリ乳酸、ポリカプロラクトン等の脂肪族ポリエステルが知られている。主に使用されているセルロース系のコットン、再生セルロースは安価であるが、熱可塑性でないためバインダーを必要とし、このバインダー繊維としてポリオレフィン、ポリエステル繊維等を用いるため、生分解され難いという問題があった。微生物により作られるポリ3−ヒドロキシブチレート、3−ヒドロキシブチレートと3−ヒドロキシバリレートの共重合体等は、高価であるため用途が限定され、また強度が低いという問題があった。

【0005】

次に、ポリカプロラクトンやポリブチレンサシサクシネートは、溶融紡糸可能な熱可塑性の生分解性ポリマーであるが、融点が低く、耐熱性という点で問題があった。不織布としては乾式法あるいは溶液浸漬法により得られるビスコースレーヨン短繊維不織布、湿式スパンボンド法により得られるキユプラレーヨン長繊維不織布やビスコースレーヨン長繊維不織布、キチンやアテロコラーゲン等の天然物の化学繊維からなる不織布、コットンからなるスパンレース不織布等、種々の生分解性不織布が知られている。しかしながら、これら従来の生分解性不織布は、嵩高性不足などの問題を有していた。

【0006】

この問題を解決する方法として、従来より低融点の熱可塑性成分を鞘部に配した熱接着性芯鞘型複合繊維とそれからなる不織布は数多く提案されており、周知の技術であるが、これらの提案に用いられる熱可塑性成分は生分解性を有していないため種々の問題を有していた。

【0007】

これらの問題を解決する方法として、熱接着性芯鞘型複合繊維を用いる技術を生分解性を有する熱可塑性重合体に応用する方法について提案されている(例えば、特許文献1参照)。しかしながら、一般に生分解性を有する熱可塑性重合体は汎用の樹脂に比較し融点が低く、繊維化するのが困難であったり、得られた繊維の耐熱温度が低いため、不織布等の加工製品の耐熱性が劣る等、物理的、機械的性能等に問題を有しており、実用性能を十分に備えた生分解性を有する熱接着性複合繊維は未だ提案されていないのが現状である。

【0008】

【特許文献1】

特開平6−207320号公報

【0009】

【発明が解決しようとする課題】

本発明は、上記の問題を解決し、生分解性を有し、嵩高性の良好な不織布を得るのに好適であり、さらに、加工性にも優れた多葉断面ポリ乳酸系複合繊維を提供することを技術的な課題とするものである。

【0010】

【課題を解決するための手段】

本発明者らは、上記の課題を解決するために鋭意検討した結果、本発明に到達した。

すなわち、本発明は、次の構成を要旨とするものである。

(1)生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

(2)繊維表面がシリコーン系の油剤で覆われていることを特徴とする上記(1)記載の多葉断面ポリ乳酸系複合繊維。

(3)上記(1)1又は(2)記載の多葉断面ポリ乳酸系複合繊維を少なくとも10質量%以上含有することを特徴とする不織布。

【0011】

【発明の実施の形態】

以下、本発明について詳細に説明する。

本発明の多葉断面ポリ乳酸系複合繊維は、融点の異なる2種類のポリ乳酸系成分が芯鞘型に複合された繊維であるが、本発明でいうポリ乳酸は、ポリL−乳酸、ポリD−乳酸、L−乳酸とD−乳酸の共重合体、又はポリL−乳酸とポリD−乳酸の混合物をさす。

【0012】

また、本発明の目的を損なわない範囲で、ε−カプロラクトン等の環状ラクトン類、α−ヒドロキシ酪酸、α−ヒドロキシイソ酪酸、α−ヒドロキシ吉草酸等のα−オキシ酸類、エチレングリコール、1,4−ブタンジオール等のグリコール類、コハク酸、セバシン酸等のジカルボン酸類などを共重合あるいは含有していてもよい。なお、本発明においては、前述した生分解性を有する熱可塑性重合体に、必要に応じて、例えば艶消し剤、顔料、光安定剤、熱安定剤、酸化防止剤等の各種添加剤を、本発明の効果を損なわない範囲内で添加することができる。

【0013】

本発明において、芯鞘型の複合繊維を構成する生分解性を有する2種類のポリ乳酸系成分の融点は、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高いことが必要である。

芯部を構成する成分の融点と鞘部を構成する成分の融点の差が30℃未満になると、熱接着加工時に、芯部の熔解を避けるために鞘部が十分に熔解しない低い温度で加工する必要があるため、十分な接着性能が得難くなる。一方、十分な接着性能を得ようと高い加工温度にすると、芯部も部分的に熔解し、繊維としての物性が低下したり、不織布の品位が低下したり、また、加工温度条件の選択範囲が著しく狭くなり、取り扱い性が低下する。

【0014】

芯部を構成する成分の融点と鞘部を構成する成分の融点との差の上限は特に限定されるものではないが、良好に複合紡糸するためには概ね100℃以下が好ましい。

芯部を構成する成分の融点と鞘部を構成する成分の融点の差を30℃以上とするためには、例えば複合繊維の芯部に光学純度の高いポリ乳酸を、鞘部には光学純度の低いポリ乳酸が使用される。

【0015】

本発明でいうポリ乳酸樹脂の光学純度とは、ポリ乳酸樹脂を構成する乳酸がL−乳酸を主体とする場合には、全乳酸におけるL−乳酸の含有率で表し、ポリ乳酸樹脂を構成する乳酸がD−乳酸を主体とする場合には、全乳酸におけるD−乳酸の含有率で表す。例えば、ポリ乳酸がL−乳酸を95%、D−乳酸5%からなる場合には、このポリ乳酸樹脂の光学純度は95%となる。

ポリ乳酸は、光学純度が低くなるほど、融点が低下することから、芯部に光学純度98〜99%のポリ乳酸樹脂を、鞘部に90〜95%のポリ乳酸を使用することが好ましい。

【0016】

本発明の多葉断面ポリ乳酸系複合繊維の横断面形状は3個以上の凸部を有することが必要である。凸部が2個以下の場合には、不織布の嵩高性が低下するため好ましくない。また上限については、特に限定されるものではないが、凸部の数が多すぎると、マルチフイラメント糸条において、複合繊維の互いの凸部が密にかみ合い、糸条の開繊性が低下したり、紡糸口金の加工費が高価なものとなるため、概ね8〜10までとすることが好ましい。本発明における多葉断面ポリ乳酸系複合繊維の断面形状は特に限定されるものではないが、図1、図2、図3に示すような多葉断面形状が好適に用いられる。また、同一単繊維で、突起部の長さが異なっていても同じでもよい。

【0017】

さらに、本発明の複合繊維の横断面形状は前記▲1▼式を満足することが必要である。すなわち、本発明の複合繊維を例えば短繊維状で用いて不織布とした場合、短繊維同士が交差しても、上記条件を満足していれば繊維束の空隙率が高くなり、嵩高性が大きくなる。また、丸断面と比較したとき、曲率の違いにより短繊維同士の接触面積が小さくなり、単位容積の接着面積=1点の接着面積×単位容積内の接着点数と考えたとき、嵩高なために単位容積の接着面積が減少する。このため、疑似融着した場合でもカードなどの手段によって容易に開繊することができる。

【0018】

また、本発明の複合繊維は、熱接着後も接着点以外の部分はほぼ初期の断面形状を維持しているため、不織布にした場合、風合い、嵩高性いずれも優れた不織布を得ることができる。前記条件▲1▼を満足しない場合、2つの突起部の間に面が生じて空隙率が減少し、短繊維同士の疑似密着が強く、容易に開繊できなくなり、不織布にしても、嵩高性、風合い等が劣るものとなる。

【0019】

次に、本発明の多葉断面ポリ乳酸系複合繊維の製法例について説明する。

まず、芯部を構成する成分の融点と鞘部を構成する成分の融点の差が30℃以上の組み合わせのポリ乳酸を用いて、従来公知の溶融複合紡糸法で紡糸し、横吹付や環状吹付等の従来公知の冷却装置を用いて、吹付風により冷却した後、油剤を付与し引き取りロ−ラを介して未延伸糸として巻取機に巻取る。次いで、巻取つた未延伸糸を、公知の延伸機にて周速の異なるロ−ラ群間で延伸して得ることができる。また、短繊維とする場合には、必要に応じてクリンパーなどでの機械クリンプの付与を行い、ECカッター、ギロチンカッターなどのカッターで目的とする長さに切断すればよい。

【0020】

上記溶融紡糸時のポリ乳酸樹脂の温度は特に限定されるものではないが、高融点樹脂の融点以上、かつ230℃以下であることが好ましい。より好ましくは、高融点ポリ乳酸樹脂の融点以上、210℃以下である。溶融紡糸時のポリ乳酸樹脂は230℃を超えるとラクチドを再生成しやすくなり、熱劣化しやすくなる。

【0021】

また、本発明の多葉断面ポリ乳酸系複合繊維に前記▲1▼式を満足させるためには、例えば、上記のような成分のポリマーを用い、3個以上の凸部を有する芯鞘型の紡糸口金を用いて、ポリマーのを吐出比率を質量比で芯成分1に対して、鞘成分が0.3〜6の比率になるように溶融紡糸すればよい。

【0022】

本発明の多葉断面ポリ乳酸系複合繊維は、単糸繊度1.1〜9デシテックスであることが望ましい。1.1デシテックス未満の場合、鞘部を均一の形状で紡出することが難しくなり、一部の突起部が欠けたり、糸切れの発生、吐出斑が生じたりするので好ましくない。また、9デシテックスを超えると、不織布にした場合、風合いが硬くなるので好ましくない。

【0023】

本発明の多葉断面ポリ乳酸系複合繊維は、単独又は他の繊維と混用して、各種不織布、また、複合材料その他の繊維構造物の製造に用いることができる。特にサーマルスルー不織布、エンボス加工不織布、湿式不織布などは熱接着性繊維である本発明の複合繊維の特徴を活かすことができる。

【0024】

本発明の複合繊維と他の繊維と混用する場合には、ポリエステル繊維、ナイロン繊維、アクリル繊維、ビニロン繊維、ポリプロピレン繊維、ポリエチレン繊維などの繊維形成性熱可塑性重合体からなる合成繊維、レーヨン、ポリノジツク、リヨセル、テンセルなどの再生繊維、アセテートなどの半合成繊維、また羊毛、絹、木綿、麻、木材パルプなどの天然繊維が採用される。その中でも、前記再生繊維、半合成繊維、天然繊維、脂肪肪族ポリエステルからなる繊維などの生分解性繊維と混用すれば、完全に生分解可能な製品が得られるため、特に好ましい。

【0025】

本発明の複合繊維を用いてサーマルスル−不織布を得るに際しては、従来公知の方法を採用することができる。例えば、本発明の複合繊維を含む原綿をカード機にてカードウェブとなし、次いで、得られたカードウェブを連続熱処理機に通し、複合繊維の鞘部を構成する低融点成分(熱融着成分)を溶融させることにより得ることができる。このときの熱処理温度は、低融点成分の融点+(10〜30)℃の温度範囲で、かつ、複合繊維の芯部の融点以下の温度範囲で適宜選択すればよい。

【0026】

本発明の複合繊維を用いて不織布とする際には、本発明の複合繊維を少なくとも10質量%以上、好ましくは20質量%以上含有させる必要がある。複合繊維の含有量が10質量%未満になると、主体繊維との接着点数が少なくなるため、接着強力が劣り、不織布の引っ張り強力が劣るようになりやすいので好ましくない。複合繊維の含有量の上限は特に限定されるものではないが、柔らかい風合いを望む場合には50質量%以下するのが好ましい。

【0027】

本発明の複合繊維を枕やふとん用途などの寝装寝具用途や不織布用途などに使用する場合には、繊維の摩擦を下げ、ソフトな風合いと良好なクッション性を得るために、シリコーン系油剤にて繊維表面を覆うことが好ましい。シリコーン系油剤の付着量は用途により任意でよいが、繊維質量に対して、0.05〜0.50質量%が好ましく、さらに好ましくは、0.15〜0.40質量%である。

【0028】

【実施例】

次に、本発明を実施例によって具体的に説明する。なお、実施例における特性値等の測定法は次のとおりである。

(1)融点(℃)

パーキンエルマー社製示差走査型熱量計DSC−2型を用い、重合体試料約5mg、窒素中、昇温速度10℃/分、280℃で5分ホールドし、降温速度10℃/分で20℃まで降温し、再び昇温速度10℃/分で280℃まで昇温させたときの最大融解発熱ピーク温度を融点とした。

(2)相対粘度

フェノールと四塩化エタンの等質量混合物を溶媒として、濃度0.5g/dl、温度20.0℃で測定した。

(3)光学純度(%)

超純水と1Nの水酸化ナトリウムのメタノール溶液の等質量混合溶液を溶媒とし、高速液体クロマトグラフィー(HPLC)法により測定した。カラムにはsumichiral OA6100を使用し、UV吸収測定装置により検出した。

(4)D1,D2,θ

延伸して得られた複数本の複合繊維を剃刀で繊維方向に対し垂直に切断し、その断面形状を顕微鏡写真で撮影した。この写真中の複合繊維を20サンプル選び、外接円の直径、内接円の直径、θを測定して、その平均値で示した。また、外接円の中心点と内接円の中心が違う場合、外接円の中心点から距離の最も遠い凹部の点までを内接円の半径とし、内接円の直径を得た。

(5)引っ張り強力

JIS−L−1096ストリップ法に準じて幅28mm、長さ100mmの試験片(不織布)を用い、最大引っ張り強力を測定した。得られた切断時荷重値(kg)を目付100g/m2当たりに換算してKGS引っ張り強力(kg)とした。

(6)不織布の厚さ

作製した不織布に20g/cm2の荷重をかけた時の厚みをノギスを用いて測定した。

(7)耐熱性能評価

30gのステープル繊維をヘッシャン等の袋に0.4g/cm3の密度になるように詰め込み、 熱風乾燥機で65℃、1時間熱処理した後に開封して、手でほぐしてみて開繊の容易さを観察して評価した。

○:変化なし

△:一部に堅い部分がある。

×:綿が固まっている。

(8)不織布の風合い

不織布を触感にて○、×の判定をし、○を合格とした。

(9)総合評価

○:不織布風合い○、厚さ3.8以上、耐熱性65℃にて○、の3つの条件を全て満たすもの

×:上記以外のもの

【0029】

実施例1

熱接着性の複合繊維を構成する成分として、相対粘度が1.850、融点が130℃、光学純度90.9%のポリL乳酸を鞘部用とし、相対粘度が1.850、融点が168℃、光学純度98.8%のポリL乳酸を芯部用として使用し、孔数560孔の三葉断面芯鞘複合紡糸口金を用い、複合比を溶融容積比として50/50、紡糸温度230℃、紡糸速度900m/分で溶融紡糸し、複合繊維の未延伸糸を得た。

【0030】

得られた未延伸糸を延伸温度60℃、延伸倍率4.15倍で延伸後、押し込み式クリンパーにて機械捲縮を付与し、仕上げ油剤として、シリコーン系油剤を繊維質量に対して、0.15質量%を付与後切断し、繊度2.2dtex、繊維長51mmの複合繊維を得た。

【0031】

次いで、得られた熱接着性の複合繊維の混率を20質量%、主体繊維として繊度2.2dtex、繊維長51mmのポリエチレンテレフタレート繊維の混率を80質量%とし、カ−ド機を用いてカーディングして目付が50g/m2のカードウェブを作成し、得られたカードウェブを連続熱処理機に通して190℃で1分間の熱接着処理を施し、構成繊維同士を熱接着させて不織布を得た。

【0032】

実施例2

四葉断面芯鞘複合紡糸口金を用いて凸部を4個とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0033】

実施例3

複合繊維の混率を10質量%とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0034】

実施例4

相対粘度が1.851、融点が136℃の光学純度92.9%のポリL乳酸を鞘部に用いて融点差を32℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0035】

実施例5

外接円の直径を1とした場合に、内接円の直径が0.3となるようにする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0036】

比較例1

相対粘度が1.852、融点が142℃の光学純度93.9%のポリL乳酸を鞘部に用いて融点差を26℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0037】

比較例2

紡糸口金を芯鞘型丸断面とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0038】

比較例3

外接円の直径を1とした場合に、内接円の直径が0.8となるようにし、紡糸温度を270℃とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0039】

比較例4

D1>D2COS(θ/2)とする以外は、実施例1と同様な製法で複合繊維と不織布を得た。

【0040】

比較例5

複合繊維の混率を5質量%、主体繊維のポリエチレンテレフタレート繊維の混率を95質量%とする以外は、実施例1と同様な製法で不織布を得ようとしたが、引っ張り強度がほとんどなく、不織布を得ることができなかった。

実施例1〜5及び比較例1〜5で得られた複合繊維と不織布の評価結果を併せて表1に示す。

【0041】

【表1】

【0042】

表1から明らかなように、実施例1〜5では、得られた不織布の風合い、厚さが優れており、複合繊維は65℃の体熱試験で容易に開繊できた。

一方、比較例1は、芯成分と鞘成分との融点差が30℃未満だったため、耐熱性が劣るものであった。また、比較例2は、繊維が丸断面であったため不織布の嵩高性に乏しいものであった。次に、比較例3〜4は、▲1▼式を満足しないので、不織布の風合いが劣るものであった。さらに、比較例5は、複合繊維の含有比率が10質量未満であったため、不織布を得ることができなかった。

【0043】

【発明の効果】

本発明によれば、熱接着性の複合繊維を構成する成分が自然界で自然分解することから、環境破壊、環境汚染を大幅に軽減することが可能でありながら、従来の非生分解性熱可塑性成分から構成される熱接着性複合繊維と同様に、優れた柔軟性と風合いを有する不織布を容易に、安定的に得るのに好適な多葉断面ポリ乳酸系複合繊維を安定して提供することができ、さらに、従来の生分解性を有する熱接着性繊維では成し得なかった耐熱性に優れた熱接着性の複合繊維と不織布を提供することが可能となる。

【図面の簡単な説明】

【図1】本発明の多葉断面ポリ乳酸系複合繊維の一実施態様を示す断面図である。

【図2】本発明の多葉断面ポリ乳酸系複合繊維の他の実施態様を示す断面図である。

【図3】本発明の多葉断面ポリ乳酸系複合繊維の他の実施態様を示す断面図である。

【符号の説明】

1:鞘成分

2:芯成分

3:外接円の中心点

D1:内接円の直径

D2:外接円の直径

θ:隣り合う突起部の頂点と外接円の中心点のなす角度

【特許請求の範囲】

【請求項1】

生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

【請求項2】

繊維表面がシリコーン系の油剤で覆われていることを特徴とする請求項1記載の多葉断面ポリ乳酸系複合繊維。

【請求項3】

請求項1又は請求項2記載の多葉断面ポリ乳酸系複合繊維を少なくとも10質量%以上含有することを特徴とする不織布。

【請求項1】

生分解性を有する2種類のポリ乳酸系成分が芯鞘型に複合されており、芯部を構成する成分の融点が鞘部を構成する成分の融点より30℃以上高い複合繊維であって、横断面形状が3個以上の凸部を有し、かつ下記▲1▼式を満足することを特徴とする多葉断面ポリ乳酸系複合繊維。

D1<D2COS(θ/2) ▲1▼

D1:内接円の直径(μm)

D2:外接円の直径(μm)

θ:隣り合う突起部と外接円の中心点とのなす角度

【請求項2】

繊維表面がシリコーン系の油剤で覆われていることを特徴とする請求項1記載の多葉断面ポリ乳酸系複合繊維。

【請求項3】

請求項1又は請求項2記載の多葉断面ポリ乳酸系複合繊維を少なくとも10質量%以上含有することを特徴とする不織布。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2004−244730(P2004−244730A)

【公開日】平成16年9月2日(2004.9.2)

【国際特許分類】

【出願番号】特願2003−32418(P2003−32418)

【出願日】平成15年2月10日(2003.2.10)

【出願人】(000228073)日本エステル株式会社 (273)

【Fターム(参考)】

【公開日】平成16年9月2日(2004.9.2)

【国際特許分類】

【出願日】平成15年2月10日(2003.2.10)

【出願人】(000228073)日本エステル株式会社 (273)

【Fターム(参考)】

[ Back to top ]