多軸成形材料、プリフォーム、FRPおよびそれらの製造方法

【課題】 複雑形状に賦型するときにシワが発生する問題や、強化繊維の目曲がりを誘発する問題を解決し、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる多軸成形材料、プリフォーム、およびそれらを用いたFRP、ならびにそれらの製造方法を提供する。

【解決手段】 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする。

【解決手段】 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを、成形中に発生する強化繊維糸条の配向の乱れを抑制しながら生産性よく得ることができる多軸成形材料に関する。

【背景技術】

【0002】

従来より炭素繊維やガラス繊維を強化繊維とした繊維強化プラスチック(以下、FRPと略す)は、比強度、比弾性率に優れることから、様々な用途に使われている。かかるFRPの成形方法としては、強化繊維基材に予めマトリックス樹脂を含浸させたプリプレグを用い、これを型にセットしてバッグフィルムで覆い、オートクレーブ内で加熱・加圧し、熱硬化性樹脂を硬化させるオートクレーブ成形法や、ドライな状態の強化繊維基材を型内にセットし、型内を減圧した状態(真空状態)で液状の熱硬化性樹脂を注入する真空注入成形法が一般的に広く知られている。しかしながら、オートクレーブ成形法や真空注入成形法では、基材を積層する必要や、バッグフィルムで覆い真空に減圧する必要があり、特に真空注入成形においては熱硬化性樹脂を注入する必要もあった。また、これらの方法では前述した工程を含めて一回あたりの成形時間(サイクルタイム)が長くなりすぎ、例えば生産台数の多い自動車部材などへの適応が困難であった。

【0003】

かかる問題に対して、例えば、強化繊維基材を予め積層してステッチ糸により縫製、一体化した多軸ステッチ基材を用いることにより、FRPに成形する時の積層工程を省略する手法が提案されている(例えば、特許文献1など)。しかしながら、かかる技術では別に用意したマトリックス樹脂(熱硬化性樹脂)を注入し、更に硬化させる工程が必要なため、その効果が十分と言い難い。

【0004】

一方、樹脂の注入・硬化の工程を省略する手段として、強化繊維にマトリックスとなる合成樹脂繊維を予め一体化して前記多軸ステッチ基材とした成形材料(例えば、特許文献2など)や、前記多軸ステッチ基材の層間にマトリックスとなるフィルムを挿入した成形材料(例えば、特許文献3など)が提案されている。

【0005】

しかしながら、かかる特許文献2に記載の方法では、多軸ステッチ基材における強化繊維の層の中にマトリックスとなる合成樹脂繊維を配置している成形材料であるため含浸性に劣り、含浸には高い圧力が必要であるという問題があった。また、マトリックス樹脂を強化繊維の中に含浸させる際には、含浸すべき箇所に存在する空気を効率的に系外に逃がす、すなわち空気の系外への経路を形成することが重要となるが、強化繊維に合成樹脂繊維を予め一体化しているため、空気の系外への経路が狭く、加圧・加熱中に簡単に閉塞されてしまい、その結果、FRP中にボイドとして残存しやすいという問題があった。更には、強化繊維に合成樹脂繊維を予め一体化する必要があるため、工程が増加することによりコストアップするという問題もあった。

【0006】

そして、かかる特許文献3に記載の方法では、縫い糸がフィルムを貫通することが困難であるという問題があった。また、樹脂フィルムを用いると、積層シートを特に二次曲面のような複雑形状に賦型するときに樹脂フィルムが形状に追従できずにシワが発生したり、強化繊維の目曲がりを誘発するという問題があった。更に、特許文献3に具体的に記載される強化繊維の層は、それぞれが厚く目付が大きいので、溶融した樹脂フィルム(マトリックス)を厚み方向に完全に含浸させるのが難しいという問題があった。そして、かかる特許文献3には、前記シワや強化繊維の目曲がりを抑制することやマトリックス樹脂の含浸性を改善することに関して、その手段や方法が開示されておらず、示唆もない。

【0007】

なお、上記の樹脂フィルムにかかる問題に対して、強化繊維シートおよび熱可塑性樹脂の不織布を積層して加熱・加圧したプリプレグまたはセミプレグ状態の成形材料も提案されている(例えば、特許文献4など)。しかしながら、成形材料の面方向全面にわたって樹脂を強化繊維に含浸させてプリプレグまたはセミプレグ状態にしてしまうと、成形材料の取扱性・賦型性は大幅に低下する問題があった。そして、特許文献4には、多層に積層する工程における取扱性・賦型性に関して、その手段や方法が開示されておらず、示唆もない。

すなわち、特許文献1〜4をはじめとした従来の技術では、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる成形材料およびそれから得られるFRPは見出されておらず、かかる技術が渇望されている。

【特許文献1】米国特許出願公開第2005/0059309号明細書

【特許文献2】特開2001−073241号公報

【特許文献3】特開2004−346175号公報

【特許文献4】特開2003−165851号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、複雑形状に賦型するときにシワが発生する問題や、強化繊維の目曲がりを誘発する問題を解決し、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる多軸成形材料、プリフォーム、およびそれらを用いたFRP、ならびにそれらの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は次の(1)〜(14)を特徴とするものである。

(1) 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする多軸成形材料。

(2) 前記不織布の融着している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする前記(1)に記載の多軸成形材料。

(3) 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記強化繊維糸条と前記不織布との局所的な交絡により一体化されていることを特徴とする多軸成形材料。

(4) 前記強化繊維糸条と前記不織布との交絡している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする前記(3)に記載の多軸成形材料。

(5) 前記シートは、強化繊維糸条の目付が90〜190g/m2の範囲内であり、3〜12枚の範囲内で強化繊維糸条の配列方向が鏡面対称になるように積層されており、また、前記不織布は、目付が30〜80g/m2の範囲内であることを特徴とする前記(1)〜(4)のいずれかに記載の多軸成形材料。

(6) 積層体の最外層にも樹脂から構成された不織布が配置されており、前記シート間に配置された不織布の目付W1と、最外層に配置された不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満足することを特徴とする前記(1)〜(5)のいずれかに記載の多軸成形材料。

(7) 前記樹脂は、融点Tm+50℃、せん断速度1000/sにおける溶融粘度が250Pa・s以下であることを特徴とする前記(1)〜(6)のいずれかに記載の多軸成形材料。

(8) 前記(1)〜(7)のいずれかに記載の多軸成形材料が二次曲面を有する形状に賦型されたことを特徴とするプリフォーム。

(9) 前記(1)〜(7)のいずれかに記載の多軸成形材料もしくは前記(8)に記載のプリフォームを用いて成形されたことを特徴とするFRP。

(10) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(A)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(B)次の(b−1)、(b−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(b−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(b−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(C)積層体を局所的に加熱することによって該積層体を一体化する工程

(11) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(D)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的に加熱してシートと不織布とを一体化して予備シートを形成する工程

(E)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(F)積層体を局所的に加熱することによって該積層体を一体化する工程

(12) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(G)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(H)次の(h−1)、(h−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(h−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(h−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(I)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

(13) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(J)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的にニードルパンチしてシートと不織布とを一体化して予備シートを形成する工程

(K)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(L)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

(14) 前記(1)〜(7)のいずれかに記載の多軸成形材料もしくは前記(8)に記載のプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温して、しかる後にTm未満の温度である金型にて加圧することを特徴とするFPRの製造方法。

【発明の効果】

【0010】

本発明の多軸成形材料によれば、マトリックスとなる樹脂から構成された不織布を強化繊維糸条からなるシートの間に配置して積層体を構成し、該積層体を不織布の局所的な融着もしくは強化繊維糸条と不織布との局所的な交絡により一体化しているので、プリフォームやFRPの成形作業において別途基材を積層したりマトリックス樹脂を注入したりする必要がなく、成形作業を簡易に素早くかつ確実に行うことがでる。また、不織布と強化繊維糸条からなるシートとが局所的にしか接着されていないため、形態は維持されつつも積層体の各層がせん断変形しやすい状態となっており、複雑な形状の型を用いて成形する場合でもシワや強化繊維糸条の配向の乱れを抑制することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の最良の実施形態の一例について図面を参照しながら説明する。

【0012】

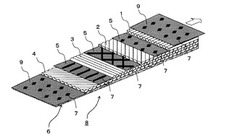

図1は、本発明の多軸成形材料の一実施態様を示す概略斜視図である。また、図2は、本発明の多軸成形材料の一実施態様を示す概略断面図である。

【0013】

図1および図2に示す通り、多軸成形材料8においては、強化繊維糸条が並行に配列されたシートが、少なくとも2枚、強化繊維糸条が交差するように積層されて積層体6を構成している。シート1は、強化繊維糸条が多軸成形材料の長手方向に並行に配列された層で、シート2は、強化繊維糸条が多軸成形材料の長手方向に対して+45°に並行に配列された層で、シート3は、強化繊維糸条が多軸成形材料の長手方向に対して90°に並行に配列された層で、シート4は、強化繊維糸条が多軸成形材料の長手方向に対して−45°に並行に配列された層である。なお、ここで多軸成形材料の長手方向とは、巻取装置により多軸成形材料を巻き取る方向、もしくは、引取装置により引き取る方向をいう。図1および図2に示す多軸成形材料において、強化繊維糸条のシートの積層枚数は4枚であるが、これらは本発明の多軸成形材料の一例を示したものであり、積層構成、積層枚数はこれに限定するものではない。本発明における好ましい積層構成としては、FRPに成形した際にそりを生じないように鏡面対称積層であり、また、好ましい積層枚数としては、取扱性と含浸性とのバランスから3〜12枚の範囲内である。

【0014】

これら各シートにおける強化繊維糸条の目付は50〜350g/m2の範囲内である。好ましくは90〜190g/m2の範囲内である。各層における強化繊維糸条の目付が50g/m2未満であると、隣り合う強化繊維糸条同士の間に隙間ができて品位が劣るばかりか、前記隙間が力学特性低下の原因を引き起こす。また、各層における強化繊維糸条の目付が350g/m2を越えると、隣り合う強化繊維糸条同士が重なる箇所ができるため、多軸成形材料の表面に凹凸ができる上に、層が厚くなるため賦形性に劣る。更には、層が厚くなると、樹脂で構成される不織布を溶融させて完全に含浸させる際に過大な外圧を加える必要があり、その過大な外圧により強化繊維糸条が目曲がりして、結局本発明の課題を解決できないものとなってしまう。

本発明の多軸成形材料は、強化繊維糸条で構成された積層体のそれぞれの層間、すなわち、図1および図2におけるシート1とシート2との間、シート2とシート3との間、シート3とシート4との間に、FRPのマトリックスを構成する樹脂で構成される不織布5が配置されている。マトリックス樹脂を強化繊維糸条に含浸させる際には、含浸すべき箇所に存在する空気を効率的に系外に逃がす、すなわち空気の系外への経路を形成することが重要となる。空気を効率的に逃がせないとFRP中にボイドとして残存する問題を発生する。そこで、本発明においては、少なくともシート間に不織布5を配置することで、平面方向の全面に延在するシート1〜4およびシート内の強化繊維糸条の単糸同士の隙間を空気の系外への経路とし、空気の系外への経路が成形中に閉塞されてしまうという問題を回避する。すなわち、本発明は、少なくともシート間に不織布5を配置することにより低い圧力での成形でもマトリックス樹脂を簡易に含浸できることを見出したものである。

【0015】

図1および図2に示す多軸成形材料では、多軸成形材料の最外層の両側にも不織布9が配置されているが、最外層の片側だけに不織布を配置してもよいし、最外層に不織布を配置しなくてもよい。不織布9が多軸成形材料の最外層の少なくとも一方に配置されていると、多軸成形材料における積層体6の一体化がより強固になり、特に最外層のシート1、4がバラバラになったり、強化繊維糸条が解れたりするのを抑制することができるため好ましい。更に、複数枚の多軸成形材料を積層する場合には、各多軸成形材料における最外層の不織布9を部分的に溶融させて多軸成形材料同士を一体化(例えばプリフォームの態様)することが可能となるため好ましい。最も好ましい態様は、多軸成形材料の最外層の両方に配置されている態様である。また、多軸成形材料の取扱性(特に強化繊維糸条の解れ)の面からも、図1および図2に示したように最外層の両側に不織布9が配置されているのが好ましい。

【0016】

強化繊維糸条のシート間に配置される不織布は、目付が15〜250g/m2の範囲内である。好ましくは35〜150g/m2、更に好ましくは40〜100g/m2である。不織布の目付が15g/m2未満であると樹脂の量が強化繊維糸条の量に対して相対的に不足して十分に含浸ができないだけでなく、不織布が薄くなりすぎて多軸成形材料の製造プロセスにおいて破れたり変形したりするといった問題が発生し易く、不織布の取扱性が著しく低下する。同様の観点から、好ましくは35g/m2以上、より好ましくは40g/m2である。なお、この問題をさけるために強化繊維糸条のシートの目付を本発明の範囲を超えて低くすると、強化繊維糸条同士の間に隙間ができるためFRPにしたときの強度が低下するばかりか品位も悪くなる場合がある。一方、不織布の目付が250g/m2越えると、強化繊維糸条の含有量が相対的に少なくなり、FRPにしたときに十分な強度が発現できない。なお、この問題をさけるために強化繊維糸条のシートの目付を本発明の範囲を超えて高くすると強化繊維糸条どうしが重なり合うため表面に凸凹が発生し、賦形性や品位が劣るだけでなく、樹脂を含浸させるときに過大な外圧が必要となり強化繊維糸条の目曲がりが発生する場合がある。

【0017】

各シートの強化繊維糸条および不織布の目付は、JIS R7602(1989)5.5項に準拠してサンプルを切り出し、切り出したサンプルに関して不織布の局所的な融着もしくは強化繊維糸条と不織布との局所的な交絡を開放(すなわち分解)して多軸成形材料における各シートの強化繊維糸条および不織布について測定した値とする。不織布の局所的な融着は、多軸成形材料を加熱して各シートを1層1層剥がしながら分解したり、多軸成形材料を不織布が可溶な溶媒(例えばポリアミド樹脂なら蟻酸、ポリエステル樹脂ならo−クロロフェノールなど)に浸漬・溶解させて分解することができる。また、強化繊維糸条と不織布との局所的な交絡は、ピンセットと拡大鏡とを用いて各シートを1層1層剥がしながら分解することができる。

【0018】

さらに、本発明の多軸成形材料は、強化繊維糸条が交差するように積層された積層体6であるため、上下の配向の異なる強化繊維糸条の層に押しつぶされて強化繊維糸条の配向が厚み方向に蛇行しやすく、力学特性の低下を招くおそれがある。しかしながら、樹脂から構成された不織布の目付を上記範囲内とすることで、シート間に挿入された不織布が上下のシートに発生する凸凹を緩和し、強化繊維糸条の蛇行を防ぐことができる。

【0019】

そして、本発明の多軸成形材料において、シート間に配置する不織布の目付を30〜80g/m2の範囲内とするとともに、強化繊維糸条の目付が90〜190g/m2の範囲内であるシートを、3〜12枚の範囲内で、強化繊維糸条の配列方向が鏡面対称になるように積層する場合、それらの相乗効果として取扱性、賦型性を高い次元でバランスさせることができ、得られるFRPは力学特性および品位にとりわけ優れたものとなる。

【0020】

また、成形されるFRPに特に表面品位が求められる場合には、シート間に配置される不織布の目付W1と、最外層に配置される不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満たすようにすることが好ましい。最外層の不織布の目付が層間に配置した不織布の目付の1.2倍未満であると、強化繊維糸条で配列された最外層の凸凹が緩和されず、表面の平滑度に劣る場合がある。また、最外層の不織布の目付が層間に配置した不織布の目付の3倍を越えると、最外層付近の繊維含有量が著しく低下するため、繊維含有量が不均一なFPRになるばかりか、最外層に配置された樹脂が流動しやすくなり最外層の強化繊維の繊維配向が乱れて強度低下を招く場合や、FRPが反る場合がある。

【0021】

本発明において、積層体は、図1および図2に示すように、不織布の一部(融着箇所7)が溶融されて強化繊維糸条のシートに局所的に接着することで一体化されるか、もしくは図3に示すように、強化繊維糸条と不織布とが局所的に交絡することで一体化される。以下、まず図1、図2に示す態様、すなわち不織布の局所的な融着により積層体を一体化した態様について説明する。

本発明において、局所的に接着とは、強化繊維糸条のシートの表面と不織布の表面とが局所的に接着している箇所7が面方向に多数散在している態様を指す。強化繊維糸条のシートと不織布とが全面的に接着している態様や、強化繊維糸条のシートの片面(片側)において厚み方向の1/3以上に不織布を構成していた樹脂が浸透している態様、すなわち、不織布が強化繊維糸条のシートに含浸している態様は含まれない。全面的に接着していたり、層の片面において厚み方向の1/3以上に不織布が浸透している成形材料であると、積層体が強固に一体化されるため取扱性には優れるが、強固に一体化され過ぎて多軸成形材料の柔軟性を大幅に損ったり、賦型性(複雑形状への形状追従性)が大幅に劣るため、両者を両立できず本発明の課題を解決できない。つまり、本発明の多軸成形材料は、マトリックス樹脂を構成する不織布と強化繊維糸条のシートとが局所的にしか固定されていないため、両者がある程度ずれることができる。そのため、背景技術において説明した特許文献4などの全面的に固定された成形材料(プリプレグまたはセミプレグ状態のシートを含む)と較べて、賦型性に大幅に優れるのである。

【0022】

なお、本発明の多軸成形材料はそれ自体にマトリックス樹脂を含む成形材料であり、後から別に用意したマトリックス樹脂を注入・硬化させるドライな中間基材とは異なるものである。ドライな中間基材では、上述したような、マトリックス樹脂を構成する部材を予め配置することで生じる樹脂含浸性、賦型性の低下といった問題が存在しない。

【0023】

図1、図2に示す本発明の多軸成形材料は、不織布の局所的な接着により一体化されているため、強化繊維糸条を損傷させることなく一体化できる。更には、融着される局部の面積や形状を適宜選択することにより一体化の拘束程度の強弱を制御することができる。この拘束程度の強弱により取扱性と賦型性とのバランスを簡便に変更することができる特徴がある。もちろん、本発明の多軸成形材料は、部分的にステッチなどによる一体化手段と組み合わせて一体化することもできる。

【0024】

図1では、モデル的に、局所的な融着箇所7の形状(パターン)が各不織布で異なる場合、すなわち、ドット状、ライン状、格子状、のパターンを例示している。但し、積層体6として不織布の局所的に溶融させる処理を一括して行った場合は、各不織布で同じパターン(例えば、全ての不織布でドット状)になる。よって、図1の多軸成形材料は、不織布の局所的に溶融させる処理は一括して行ったものではない。

【0025】

ここで、局所的な融着箇所7のパターンとしては、全面的に接着していなければ特に制限はないが、例えば、ドット状、ライン状、格子状、などの例が挙げられる。中でも、ドット状であると、強化繊維糸条の配向方向に影響を受けずに積層体の強固な一体化と多軸成形材料の柔軟性・賦型性とを両立でき本発明の効果を最大限に発現できるため好ましい。なお、ライン状や格子状などでは融着箇所がある方向に延在するため、強化繊維糸条の配向方向(例えば、局部的に融着されたラインに対して90°方向)によっては賦型性を阻害する場合がある。かかる観点から、本発明の効果を効率よく発現させるためには、強化繊維糸条の配向方向を局部的に融着された不織布のラインに対して90°方向にならないようにすることが好ましい。

【0026】

次に、図3に示す態様、すなわち強化繊維糸条と不織布とを局所的に交絡させることで積層体を一体化した態様について説明する。図3は、多軸成形材料の概略断面図である。図3に示す本発明の多軸成形材料において、積層体6は、不織布5の一部(交絡箇所15)が強化繊維糸条のシートに局所的に交絡することで一体化されている。ここで、局所的な交絡とは、強化繊維糸条と不織布とが交絡している箇所15が面方向に多数散在している態様を指す。

【0027】

本態様においても、強化繊維糸条と不織布との局所的な交絡により一体化されているため、強化繊維糸条を損傷を最小限に抑制して一体化できる。また、交絡した局部の分布密度を適宜選択することにより一体化の拘束程度の強弱を制御することができる。この拘束程度の強弱により取扱性と賦型性とのバランスを簡便に変更することができる特徴がある。そして、本態様においては、強化繊維糸条と不織布とが局所的に交絡していることにより、多軸成形材料をFRPに成形する際に、積層体の厚み方向に樹脂の含浸流路が形成されることになる。かかる含浸流路が存在していることにより、溶融した不織布が容易に流動でき、含浸性により優れるため、より品位に優れるFRPが得られ易いのである。

【0028】

強化繊維糸条と不織布との局所的な交絡は、多軸成形材料の厚み方向に貫通して交絡していてもよいし、多数本の強化繊維糸条が並行に配列された各シートと、それに隣接する一方または両方の不織布とだけが交絡していてもよいし、複数シートと複数層の不織布とが貫通して交絡していてもよいし、それらの組み合わせでもよい。中でも強化繊維糸条の配向性や損傷を最小限に抑制する観点からは、各シートとそれに隣接する不織布とだけが交絡しているのが好ましい。一方、取扱性を向上させる観点からは、多軸成形材料の厚み方向に貫通して交絡しているのが好ましい。

【0029】

先述の融着局部または不織布の交絡している局部の各々の面積は1〜100mm2の範囲内であるのが好ましい。より好ましくは1.5〜50mm2、更に好ましくは2〜15mm2以下である。また、別の観点からは、融着された局部または不織布の交絡局部の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であるのが好ましい。より好ましくは1〜20%、更に好ましくは5〜15%の範囲内である。融着された局部または不織布の交絡局部の各々の面積が1mm2未満であると、積層体の一体化が充分でなく取り扱いの時にシートがバラバラになったり、強化繊維糸条が解れたりする場合がある。一方、100mm2を超えると、積層体が強固に一体化されるため強化繊維糸条が解れるなどの取扱性には優れるが、強固に一体化され過ぎて多軸成形材料の柔軟性や賦型性(複雑形状への形状追従性)を損ない易い。また、融着された局部または不織布が交絡された局部の総面積が多軸成形材料投影面の面積の0.1%未満であると、積層体を一体化するのに接着力が充分でなく、多軸成形材料の取扱性に劣る場合がある。一方、40%を超えると取扱性には優れるが、特に賦型性を損ない易い。

【0030】

なお、多軸成形材料の投影面の面積、融着された局部、および、不織布が交絡された局部の総面積は、次の方法によって測定されるものを指す。多軸成形材料を平面上に無張力状態で静置し、100mm×100mmの正方形の形状でサンプル片を3箇所から切り出す(切り出す位置は、JIS R7601(1989)に従う)。この正方形の面積10,000mm2を多軸成形材料の投影面の面積とする。切り出した各サンプル片における多軸成形材料中に配置されている全ての不織布それぞれに関して、融着局部または交絡局部を拡大鏡(10倍)観察し、各融着局部または各交絡局部の面積を測定する(融着局部または交絡局部の各々の面積に相当)。なお、シート間に配置されている不織布に関しては、多軸成形材料をシート毎に分解して各不織布を観察して測定する。そして、この融着局部または交絡局部の各々の面積を合計した値に関して観察した不織布枚数で除して平均を算出し、サンプル片における平均値を得る。次いで、3つ用意した各サンプル片での平均を算出し、融着された局部の総面積とする。

【0031】

本発明で用いる不織布は、樹脂から構成されるもので、例えば、カード法、メルトブロー法、スパンボンド法、抄紙法などにより製造されたものが挙げられる。かかる不織布は、離型紙やフィルムなどの支持体の上に形成されたものでも、単独で扱えるものでもよいが、単独で扱えるものの方が安価に入手できる。前記方法で製造された不織布は、不連続状の繊維を結合したものであるため、多軸成形材料に適用した場合に優れた賦型性を発現することができるのである。この他にも、樹脂の連続繊維を引き揃えて不織組織化した布帛なども不織布として用いることができ、前記不織布から1種または2種類以上を併用したものも使用することができる。中でも、材料コストの面からはメルトブロー法またはスパンボンド法により製造されたものが、賦型性の面からはカード法により製造されたものを用いるのが好ましい。

【0032】

不織布を構成する樹脂は、積層体の最外層に配置されるものも、また、シート間に配置されるものも、その融点Tm+50℃、せん断速度1000/sの条件下における溶融粘度が250Pa・s以下であることが好ましい。より好ましくは200Pa・s以下、更に好ましくは150Pa・s以下である。溶融粘度が250Pa・sを超えると、上述のメルトブロー法またはスパンボンド法にて不織布の製造が困難となり易い。また、溶融させて強化繊維糸条に含浸させる際に粘度が高いため含浸性に劣るだけでなく、含浸に高い圧力が必要となるためその圧力により強化繊維糸条の屈曲や目曲がりを誘発する場合がある。なお、上記融点Tmとは、DSC(示差走査熱量計)を用いてJIS K7121(1987)にしたがい絶乾状態で20℃/minの昇温速度にて測定した値を指す。なお、融点を示さないもの(例えば非晶性ポリマー)については、同様に測定して得られるガラス転移温度+100℃を便宜的に融点とみなす。

【0033】

また、別の観点からは、本発明で用いる不織布を構成する樹脂の種類としては、FRP用のマトリックス樹脂として使用できる樹脂であれば特に制限はなく、熱可塑性樹脂、熱硬化性樹脂のいずれも使用することができる。熱可塑性樹脂としては、例えばポリエステル、ポリオレフィン、スチレン系樹脂、ポリオキシメチレン、ポリアミド、ポリウレタン、ポリウレア、ポリジシクロペンタジエン、ポリカーボネート、ポリメチレンメタクリレート、ポリ塩化ビニル、ポリフェニレンサルファイド、ポリフェニレンエーテル、ポリエーテルイミド、ポリスルホン、ポリアリレート、ポリエーテルスルホン、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリレート、ポリエーテルニトリル、ポリイミド、ポリアミドイミド、フェノール、フェノキシ、ポリテトラフルオロエチレンなどのフッ素系樹脂、更にエラストマー(好ましくはブタジエン・アクリロニトリル、そのカルボン酸またはアミン変性体、フルオロエラストマー、ポリシロキサンエラストマー、)、ゴム(ブタジエン、スチレン・ブタジエン、スチレン・ブタジエン・スチレン、スチレン・イソプレン・スチレン、天然ゴム等)、RIM用樹脂(例えばポリアミド6、ポリアミド12、ポリウレタン、ポリウレア、ポリジシクロペンタジエンを形成する触媒等を含むもの)、環状オリゴマー(ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂等を形成する触媒等を含むもの)等や、これらの共重合体、変性体、および2種類以上ブレンドした樹脂等を使用することができる。中でも、不織布として入手が容易なポリアミド、ポリエステル、ポリオレフィン、ポリフェニレンサルファイドから選ばれる少なくとも1種が好ましい。熱硬化性樹脂としては、例えばエポキシ、フェノール、ポリベンゾイミダゾール、ベンゾオキサジン、シアネートエステル、不飽和ポリエステル、ビニルエステル、ユリア、メラミン、ビスマレイミド、ポリイミド、ポリアミドイミド等や、これらの共重合体、変性体および2種類以上ブレンドした樹脂、更にエラストマーやゴム成分、硬化剤、硬化促進剤、触媒等を添加した樹脂等を使用することができる。多軸成形材料としての保管安定性、不織布の製造の容易さの観点から熱可塑性樹脂であるのが好ましく、中でもポリオレフィン、ポリアミドまたはポリフェニレンサルファイドであると、上記溶融粘度の範囲のものが得られ易く特に好ましい。

【0034】

本発明で用いる強化繊維糸条としては、複合材料用の強化繊維糸条として使用できるものを用いることが好ましく、例えば、炭素繊維、黒鉛繊維、ガラス繊維、および、アラミド、パラフェニレンベンゾビスオキサゾール、ポリビニルアルコール、ポリエチレン、ポリアリレートおよびポリイミド等の有機繊維等が挙げられ、これらの1種または2種類以上を併用することもできる。中でも、炭素繊維は、比強度・比弾性率に優れており、好ましく用いられる。

【0035】

強化繊維糸条は、取り扱い性や多軸成形材料の製造時またはステッチング時の耐擦過性を向上させるために、0.2〜2.5重量%の集束剤が付着されていることが好ましい。上記範囲内の集束剤が付着されている繊維糸条は、毛羽発生が効率的に抑えられる。

【0036】

強化繊維糸条は、無撚でも有撚でも使用することができるが、引張強度や圧縮強度等の力学特性の面からは、実質的に無撚(1ターン/m未満)のものが好ましい。また、強化繊維糸条の繊度は、好ましくは500〜7,000texであり、より好ましくは1,000〜2,000texである。繊度が小さすぎると、繊維糸条がねじれる問題が殆どなく、本発明の効果が発揮されにくい。また、繊維糸条が高価であり、このような細繊度の繊維糸条を多数本使用すると多軸基材そのものが高価になってしまう。一方、繊度が大きすぎると、例えば、1シート当たりの強化繊維糸条の目付が100g/m2以下の低目付の多軸成形材料を得る際に僅かな力で糸条幅が変動しやすく、安定した糸条幅の維持が困難な場合がある。

【0037】

本発明のプリフォームは、前述の多軸成形材料が二次曲面を有する形状に賦型されたものである。本発明の多軸成形材料を用いることにより、上述の通り二次曲面を有する形状にシワの発生を防ぎながら賦型することができ、強化繊維糸条の配向の乱れを抑制したプリフォームを賦型することができる。

【0038】

図4は、本発明のFRPの一実施態様を示す概略断面図である。

【0039】

本発明のFRP11は、前述の多軸成形材料またはプリフォームを用いて成形したものであって、前記不織布を構成していた樹脂を溶融・固化させてマトリックス樹脂10としたものである。予めマトリックス樹脂と一体となっている本発明の多軸成形材料またはプリフォームであると、RTMのようにマトリックス樹脂を注入する工程などを省略できるため、成形サイクルを短くでき、FRPの生産性に優れる。また、本発明の多軸成形材料またはプリフォームを用いると、二次曲面を有する形状にもシワの発生を抑えながら賦型することができ、強化繊維糸条の配向の乱れを抑制したFRPを成形することができる。

【0040】

上述の図1、2に示す多軸成形材料は、少なくとも次の工程(a)〜(g)を経ることにより製造することができる。かかる製造方法によると、積層体とした後に一括して局所的に加熱するため、特に少ない積層枚数(好ましくは2〜5層、更に好ましくは3〜4層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(a)および最終回の(e)を省略すればよい。

(a)目付が15〜250g/m2の範囲内の不織布9を配置する。

(b)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(c)シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(d)不織布5の上に、その不織布5の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート2を形成する。

(e)シート2の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(f)必要に応じて上記(d)〜(e)の工程を繰り返して積層体6を形成する。なお、(d)〜(e)の工程は繰り返さずに1回行うだけであってもよい。

(g)積層体6を局所的に加熱することによって積層体6を一体化する。かかる局所的な加熱は、積層体の最も大きい面積を有する表面から行うと、効率的に加熱することができるため好ましい。

【0041】

また、別の観点からは、図1、図2に示す多軸成形材料は、少なくとも次の(h)〜(m)の工程を経ることによっても製造することができる。かかる製造方法によると、積層体を形成する前に予め予備シートを形成し、予備シートを積層して積層体にするため、特に多い積層枚数(好ましくは4〜12層、更に好ましくは5〜8層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(h)および最上段の予備シート形成時の不織布を省略すればよい。

(h)目付が15〜250g/m2の範囲内の不織布9を配置する。

(i)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(j)該シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置し、該不織布5を局所的に加熱することによってシート1と不織布5とを一体化して予備シートを形成する。

(k)予備シートを所定の枚数用意する。

(l)隣接する予備シートを構成する強化繊維糸条が互いに交差するように予備シートを少なくとも2層以上積層して積層体6を形成する。

(m)積層体6を局所的に加熱することによって積層体6を一体化する。かかる局所的な加熱は、積層体の最も大きい面積を有する表面から行うと、効率的に加熱することができるため好ましい。

【0042】

そして、図3に示す多軸成形材料は、少なくとも次の(a’)〜(g’)工程を経ることによっても製造することができる。かかる製造方法によると、積層体とした後に一括して強化繊維糸条と前記不織布とを交絡させるため、特に少ない積層枚数(好ましくは2〜5層、更に好ましくは3〜4層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(a’)および最終回の(e’)を省略すればよい。

(a’)目付が15〜250g/m2の範囲内の不織布9を配置する。

(b’)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(c’)シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(d’)不織布5の上に、その不織布5の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート2を形成する。

(e’)シート2の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(f’)必要に応じて上記(d’)〜(e’)の工程を繰り返して積層体6を形成する。なお、(d’)〜(e’)の工程は繰り返さずに1回行うだけであってもよい。

(g’)積層体6を局所的にニードルパンチすることによって積層体6を一体化する。

【0043】

なお、本発明でいうニードルパンチとは、ニードルを用いて強化繊維糸条と不織布とを局所的に交絡させる加工を指す。例えば、配列したニードルが複数回同じ箇所を貫通(パンチング)してから所定の距離を移動する加工を繰り返してもよいし、所定の距離を移動しながら配列したニードルが強化繊維糸条と不織布とを貫通(パンチング)するような加工にしてもよい。特に後者の場合、移動距離とニードル配列のピッチとパンチングする周期とを制御することにより複数回同じ箇所を貫通(パンチング)することもできる。すなわち、ニードルは必ずしも複数回同じ箇所を貫通(パンチング)する必要はなく、ニードルの形状によって1回の貫通(パンチング)で交絡させることができるのであればそれでもよい。

【0044】

また、別の観点からは、図3に示す多軸成形材料は、少なくとも次の(h’)〜(m’)の工程を経ることによっても製造することができる。かかる製造方法によると、積層体を形成する前に予め予備シートを形成し、予備シートを積層して積層体にするため、特に多い積層枚数(好ましくは4〜12層、更に好ましくは5〜8層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(h’)および最上段の予備シート形成時の不織布を省略すればよい。

(h’)目付が15〜250g/m2の範囲内の不織布9を配置する。

(i’)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(j’)該シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置し、該不織布5を局所的にニードルパンチすることによってシート1と不織布5とを一体化して予備シートを形成する。

(k’)予備シートを所定の枚数用意する。

(l’)隣接する予備シートを構成する強化繊維糸条が互いに交差するように予備シートを少なくとも2層以上積層して積層体6を形成する。

(m’)積層体6を局所的にニードルパンチすることによって積層体6を一体化する。

【0045】

上記の(b)、(d)、(i)、(b’)、(d’)、(i’)工程においては、強化繊維糸条を縦取解舒してもよいが、横取解舒して解舒撚が入らないようにするのが好ましい。強化繊維糸条に解舒撚を混入させない(1ターン/m未満)ことにより、多軸成形材料から得られるFRPの引張強度や圧縮強度等の力学特性を高めることができる。また、横取解舒することにより、本発明の範囲内の目付においても高品位のシートを得ることができる。縦取解舒すると、特にシートの目付を190g/m2以下とする場合には、シート中に強化繊維糸条同士の隙間(ギャップ)が形成され易く、シートの品位に劣る場合があるので横取解舒が好ましい。上記効果は、強化繊維糸条の繊度が500〜7,000tex(とりわけ1,000〜2,000tex)である場合に顕著に発現する。

【0046】

また、上記の(g)、(j)または(m)工程における局所的に加熱する手段としては、例えば、凹凸ロール(例えば、エンボスロール、彫刻ロール、ラダーロールなど)、凸または平ロール部材(細幅ロールを一定間隔に並行に並べた集合体など)等のロール類の圧着、凹凸部材(例えば、凹凸板など)、凸部材(例えば、凸部を有する複数の圧子の集合体など)等の部材類の間欠プレス、などを用いると効率的に局所的な加熱が行うことができるため、本発明の効果を発揮できる。中でも、凹凸ロールの圧着であると、生産性よく(連続的に)不織布を局所的に接着することができるため好ましい。また、凹凸部材の間欠プレスであると、接着する局部の形態を正確に制御できるため好ましい。

【0047】

さらに、上記の(g’)、(j’)または(m’)工程における局所的なニードルパンチにおいて、パンチングする密度としては、0.4〜40箇所/cm2の範囲内であるのが好ましい。より好ましくは0.8〜26箇所/cm2、更に好ましくは2.6〜20箇所/cm2の範囲内である。0.4箇所/cm2未満であると、強化繊維糸条と不織布との交絡が不足して一体化が充分でなく取り扱いの時にシートがバラバラになり易いだけでなく、樹脂含浸性にも劣り易い。一方、40箇所/cm2を超えると、一体化は十分であるが強化繊維糸条の損傷が大きくなり、優れた力学特性を得られ難い。なお、上述するように、不織布の交絡している局部の各々の面積は1〜100mm2の範囲内であることが好ましいので、この範囲を満足しつつ局所的となるように、パンチングする密度を決定することが好ましい。

パンチングする方向としては、ニードルへのダメージを最小限に抑制するため積層体に垂直方向から行うのが好ましい。かかるパンチングするニードル(フェルト針等)の形状としては、例えば、バーブ(かえり)がニードル直径よりも大きいキックアップ、ニードル直径と略同一であるノーキックなどを用いることができる。中でも、ノーキック形状のニードルであると、強化繊維糸条の損傷を最小限に抑制して不織布と交絡させることができるため好ましい。また、ニードル自体の直径にはテーパーがついているものが好ましい。

【0048】

そして、図4に示したFRPは、上記の多軸成形材料もしくはプリフォームを用いれば、少なくとも次の工程(n)〜(o)を経ることにより製造することができる。かかる製造方法によると、金型温度を低く保ったまま成形できるため、効率的にFRPを製造することができる。

(n)上記多軸成形材料もしくはプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温する。

(o)その後、多軸成形材料もしくはプリフォームを、熱可塑性樹脂の融点Tm未満の温度である金型にて加圧する。

【0049】

上記の(n)工程においては、上記多軸成形材料もしくはプリフォームを加圧状態で保温しても、非加圧状態で保温してもよい。特に製造するFRPが厚肉(例えば3mm厚以上)である場合や非常に高い外観品位が要求される場合、加圧状態で保温すると、(n)工程の保温時から空気を系外に排出し始めるのでFRP中にボイドを形成し難いという利点がある。一方、特に製造するFRPが薄肉である場合や安価にFRPを製造したい場合、非加圧状態で保温することで製造設備を簡易にすることができるという利点がある。これは薄肉であると空気を系外に排出し易いので、(o)工程だけの加圧でもFRP中にボイドを形成し難いためである。

上記の(o)工程における加圧する手段としては、プレス機を用いると成形時間を早くすることができるため、本発明の効果を最大限に発揮できる。

【実施例】

【0050】

実施例および比較例における原材料としては次のものを用いた。

【0051】

強化繊維糸条

・強化繊維糸条A:PAN系炭素繊維糸条、12,000フィラメント、繊度800tex、引張強度4,900MPa、引張弾性率240GPa、0ターン/m、集束剤0.5重量%。

・強化繊維糸条B:PAN系炭素繊維糸条、24,000フィラメント、繊度1650tex、引張強度4,900MPa、引張弾性率240GPa、0ターン/m、集束剤1.0重量%。

【0052】

マトリックス樹脂

・不織布A:ポリアミド6、目付80g/m2、融点220℃、溶融粘度90Pa・s(270℃、せん断速度1000/s)。

・不織布B:目付100g/m2である以外は不織布Aと同様。

・不織布C:ポリフェニレンサルファイド、目付54g/m2、融点280℃、溶融粘度60Pa・s(330℃、せん断速度1000/s)。

・不織布D:目付10g/m2である以外は不織布Aと同様。

・フィルム:不織布Aと同じ樹脂および目付であるキャスティング・フィルム。

【0053】

(実施例1)

まず、次の手順で1.3m幅の積層体を形成した。すなわち、強化繊維糸条Bで構成されたシートの間に不織布Aを、最外層に不織布Bを有する、1.3m幅の積層体を形成した。

(1)最外層に配置する不織布Bを連続的にベルトコンベア上に、不織布Bとベルトコンベアとの長手方向が平行になるように配置した。かかるベルトコンベアは、以降の強化繊維糸条の層および不織布を積層する間も一定速度(本実施例では1m/min)で、その長手方向(0°方向)に移動し続け、後述の接着手段へ連続的に搬送するものであった。

(2)前記不織布Bの上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、長手方向(ベルトコンベアが搬送する方向、0°方向)に対して−45°方向に並行に、かつ、150g/m2となるように配置し、−45°シートを形成した。なお、−45°シートの強化繊維糸条Bの配置はキャリッジ装置により行った。キャリッジ装置は、−45°方向に往復運動し、その内の往運動(または復運動)する時に強化繊維糸条をベルトコンベア上に配置する装置で、ベルトコンベアが長手方向へ搬送している速度に同調して強化繊維糸条同士が重ならず、順番に隣り合うように並ぶように制御した。

(3)前記−45°シートの上に1枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、+45°方向に並行に、かつ、150g/m2となるように配置し、+45°シートを形成した。

(4)前記+45°シートの上に2枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、+45°方向に並行に、かつ、150g/m2となるように配置し、2枚目の+45°シートを配置した。

(5)前記2枚目の+45°シートの上に3枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、−45°に並行に、かつ、150g/m2となるように配置し、2枚目の−45°シートを配置した。

(6)前記2枚目の−45°シートの上に2枚目の不織布Bを配置して積層体を形成した。

【0054】

次に、ベルトコンベア上に形成された前記積層体を、融着手段、すなわち、切削加工(彫刻)により凹凸を形成させた235℃に加熱した凹凸ロールで圧着(プレスロール)することにより、シート間および表層に存在する不織布を部分的に溶融して局所的に強化繊維糸条Bの層に接着させて、積層体を一体化させた。かかる局所的に融着している部分は、各々4mm2の菱形で、±45°方向に4mm間隔のドット状に配置され、局所的に融着している部分の総面積は多軸成形材料投影面の面積の12.5%であった。

【0055】

このようにして得られた局所的な融着によって一体化された1.3m幅の多軸成形材料aを巻取装置によって巻き取った。

【0056】

次に、この多軸成形材料aを半球状の二次曲面を有する金型(400R、半球の高さ100mm)に配置して、多軸成形材料aと金型とを240℃に加熱した状態で25MPaで180秒間加圧(プレス)し、加圧したまま金型温度を50℃に冷却してから放圧・脱型してFRPを得た。

【0057】

用いた多軸成形材料aは繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っていなかった。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0058】

(実施例2)

まず、次の手順で1.3m幅の積層体を形成した。すなわち、強化繊維糸条Aで構成されたシートの間および最外層に不織布Cを有した1.3m幅の積層体を形成した。

(1)10cm幅の不織布Cの上に、解舒撚を混入させないように横取解舒した強化繊維糸条Aを、長手方向(0°方向)に並行に、かつ、100g/m2となるように配置し、更にその上に10cm幅の不織布Cを配置してサンドイッチ体を構成した。

(2)かかるサンドイッチ体を、実施例1と同じ融着手段で温度だけを290℃に替えて圧着し、不織布Cを局所的に強化繊維糸条Aの層に溶融接着して一体化させて10cm幅の予備シートを準備した。かかる局所的に融着している部分は、各々4mm2の菱形で、±45°方向に4mm間隔のドット状に配置され、局所的に融着している部分の総面積は多軸成形材料投影面の面積の12.5%であった。

(3)かかる予備シートを、強化繊維糸条Aが長手方向に対して−45°方向に配向するようにベルトコンベア上に配置し、−45°シートを形成した。かかるベルトコンベアは実施例1と同様に、予備シートを積層する間も一定速度(本実施例では1m/min)で、その長手方向(0°方向)に移動し続け、後述の接着手段へ連続的に搬送するものであった。なお、−45°シートの配置は、実施例1と同様にキャリッジ装置により行った。キャリッジ装置は、−45°方向に往復運動し、その内の往運動(または復運動)する時に予備シートをベルトコンベア上に配置する装置で、ベルトコンベアが長手方向へ搬送している速度に同調して予備シートが重ならず、順番に隣り合うように並ぶように制御した。

(4)同様の方法で得られた別の予備シートを、前記−45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して+45°方向に配向するように配置し、+45°シートを形成した。

(5)さらに同様の方法で得られた別の予備シートを、前記+45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して+45°方向に配向するように配置し、2枚目の+45°シートを形成した。

(6)最後に、同様の方法で得られたさらに別の予備シートを前記2枚目の+45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して−45°方向に配向するように配置し、2枚目の45°シートを形成し、積層体とした。

【0059】

次に、図5に示す融着手段を用い、全ての不織布を部分的に溶融させて局所的に予備シート同士を溶融接着して一体化させた。なお、図5に示す融着手段は、ベルトコンベア上に形成された積層体を挟むように配置される、先端の形状が凸状(半球状)である多数の圧子12を平板14に配置した1対の凸部材13を有するもので、その凸部材13を310℃に加熱し、積層体の両面から圧子12で間欠的に圧着(凸部材プレス)することにより、全ての不織布を部分的に溶融させて局所的に予備シート同士を溶融接着して一体化させた。また、凸部材13の間欠的な圧着において、凸部材13が1回圧着した箇所を再び圧着しないようにベルトコンベアが搬送している速度にあわせて凸部材13のプレスする時間の間隔を調整した。かかる局所的に融着している部分は、各々7mm2の丸形で、0°方向および90°方向に20mm間隔のドット状に配置され、局所的に溶着している部分の総面積は多軸成形材料投影面の面積の1.8%であった。

【0060】

このようにして得られた局所的な融着によって一体化された1.3m幅の多軸成形材料bを巻取装置によって巻き取った。

【0061】

次に、多軸成形材料bを330℃に加熱した状態で0.1MPaで加圧して300秒間保温した。保温の後、3秒以内に実施例1で用いた金型(170℃)に配置して、25MPaで180秒間加圧し、金型温度が170℃のまま放圧・脱型してFRPを得た。

【0062】

その結果、多軸成形材料bは、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っておらず実施例1よりもやや優れていた。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0063】

(実施例3)

凹凸ロールの形状を変更し、局所的に融着している部分を、各々144mm2の菱形で、±45°方向に12mm間隔の千鳥格子状に配置し、局所的に融着している部分の総面積を多軸成形材料投影面の面積の50%にした点以外は実施例1と同様にして多軸成形材料cを得、FRPを得た。

【0064】

その結果、多軸成形材料cは、金型形状に賦型すると小さいシワが発生したが、賦型は可能であった。得られたFRPは、シワ部分の一部では僅かながら強化繊維糸条の屈曲が発生していた。

【0065】

(実施例4)

強化繊維糸条Bに替えて強化繊維糸条Aを用い、強化繊維糸条の目付を220g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点以外は実施例1と同様にして多軸成形材料dを得、FRPを得た。

【0066】

その結果、多軸成形材料dは、シート中に強化繊維糸条同士の隙間(ギャップ)が僅かながら散在し、多軸成形材料a〜cに較べてやや品位に劣るものであり、FRP表面においてもギャップに起因する凹凸が僅かながら見られた。しかしながら、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部にまで樹脂が含浸しており、ボイドはほとんどなかった。また、繊維配向の乱れやシワも殆どみられなかった。

【0067】

(実施例5)

交絡手段、すなわち、バーブがノーキック形状で、その直径にテーパーがついているニードルを用いて、20箇所/cm2(よこ方向に5mm間隔、たて方向に1mm間隔)の密度で積層体に垂直方向からニードルパンチングすることにより、シート間および表層に存在する不織布と強化繊維糸条とを局所的に交絡させて、積層体を一体化させた点以外は実施例1と同様にして多軸成形材料hを得、FRP成形時の加圧を20MPaにした点以外は実施例1と同様にしてFRPを得た。

【0068】

多軸成形材料hの局所的に交絡している部分は、各々1mm2の円形で、0°方向に1mm間隔のドット状に配置され、局所的に交絡している部分の総面積は多軸成形材料投影面の面積の20%であった。また、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っておらずFRP成形時の圧力を若干低下させたにも関わらず実施例1、2と同等の含浸性を示した。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0069】

(比較例1)

次の2つの変更点以外は実施例2と同様にして多軸成形材料e(プリプレグ)を得た。

・実施例2におけるサンドイッチ体を、330℃に加熱した表面が平滑なロールを圧着(プレスロール)することにより、不織布Cを全面的に溶融させて樹脂を強化繊維糸条Aの各層において厚み方向に1/2以上含浸させて予備シートを準備した点。

・ベルトコンベア上に形成された前記予備シートの積層体を、平板を330℃に加熱し、間欠的に積層体へ圧着(平板プレス)することにより、不織布Cを全面的に溶融させて予備シート同士を接着して一体化させた点。なお、かかる多軸成形材料の融着している部分の総面積は多軸成形材料投影面の面積の100%であった。

【0070】

次に、多軸成形材料eを用い、加熱温度を330℃に替えた以外は、実施例1と同様にしてFRPを得た。

【0071】

その結果、多軸成形材料eは既に不織布Cが強化繊維糸条に部分的(26%の空隙率)に含浸しており、非常に成形材料自体が硬く、金型形状に全く追従できず賦型性に劣った。よって、FRPは成形できなかった。

【0072】

(比較例2)

強化繊維糸条Bの目付を400g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点、そして、不織布AおよびBに替えて不織布Dをそれぞれ用いた点以外は実施例1と同様にして多軸成形材料fを得、FRPを得た。

【0073】

その結果、多軸成形材料fは、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従できたものの、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しておらず、大量のボイドが残存していた。それに伴って、表面品位も非常に劣るものであった。

【0074】

(比較例3)

強化繊維糸条Bの目付を400g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点、そして、不織布AおよびBに替えてフィルムをそれぞれ用いた点以外は実施例1と同様にして多軸成形材料gを得、実施例1と同様にしてFRPを得た。

【0075】

その結果、多軸成形材料gは、金型形状に賦型すると多数のシワが発生し、賦型性に劣るものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸できていないだけでなく、フィルムのシワが繊維配向の乱れを誘発し、強化繊維糸条の屈曲が発生していた。

【産業上の利用可能性】

【0076】

本発明の多軸成形材料によると、取扱性に優れ、複雑な形状のFRPの成形において、シワや強化繊維糸条の配向の乱れを抑制することができるため、力学特性に優れ、かつ、樹脂含浸性に優れるため品位のよいFRPを生産性よく得られることができる。このような多軸成形材料は、自動車、航空機、船舶等の輸送機器の構造部材や、建築部材などに好適に使用することができる。

【図面の簡単な説明】

【0077】

【図1】本発明における多軸成形材料の一実施態様を示す概略斜視図である。

【図2】本発明における多軸成形材料の一実施態様を示す概略断面図である。

【図3】本発明における多軸成形材料の他の実施態様を示す概略断面図である。

【図4】本発明におけるFRPの一実施態様を示す概略断面図である。

【図5】実施例、比較例で用いた融着手段の概略模式図である。

【符号の説明】

【0078】

1:強化繊維糸条が長手方向に並行に配列されたシート

2:強化繊維糸条が長手方向に対して+45°に並行に配列されたシート

3:強化繊維糸条が長手方向に対して90°に並行に配列されたシート

4:強化繊維糸条は長手方向に対して−45°に並行に配列されたシート

5:シート間の不織布

6:積層体

7:局所的な融着箇所

8:多軸成形材料

9:最外層の不織布

10:マトリックス樹脂

11:FRP

12:圧子

13:凸部材

14:平板

15:強化繊維糸条と不織布との交絡箇所

【技術分野】

【0001】

本発明は、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを、成形中に発生する強化繊維糸条の配向の乱れを抑制しながら生産性よく得ることができる多軸成形材料に関する。

【背景技術】

【0002】

従来より炭素繊維やガラス繊維を強化繊維とした繊維強化プラスチック(以下、FRPと略す)は、比強度、比弾性率に優れることから、様々な用途に使われている。かかるFRPの成形方法としては、強化繊維基材に予めマトリックス樹脂を含浸させたプリプレグを用い、これを型にセットしてバッグフィルムで覆い、オートクレーブ内で加熱・加圧し、熱硬化性樹脂を硬化させるオートクレーブ成形法や、ドライな状態の強化繊維基材を型内にセットし、型内を減圧した状態(真空状態)で液状の熱硬化性樹脂を注入する真空注入成形法が一般的に広く知られている。しかしながら、オートクレーブ成形法や真空注入成形法では、基材を積層する必要や、バッグフィルムで覆い真空に減圧する必要があり、特に真空注入成形においては熱硬化性樹脂を注入する必要もあった。また、これらの方法では前述した工程を含めて一回あたりの成形時間(サイクルタイム)が長くなりすぎ、例えば生産台数の多い自動車部材などへの適応が困難であった。

【0003】

かかる問題に対して、例えば、強化繊維基材を予め積層してステッチ糸により縫製、一体化した多軸ステッチ基材を用いることにより、FRPに成形する時の積層工程を省略する手法が提案されている(例えば、特許文献1など)。しかしながら、かかる技術では別に用意したマトリックス樹脂(熱硬化性樹脂)を注入し、更に硬化させる工程が必要なため、その効果が十分と言い難い。

【0004】

一方、樹脂の注入・硬化の工程を省略する手段として、強化繊維にマトリックスとなる合成樹脂繊維を予め一体化して前記多軸ステッチ基材とした成形材料(例えば、特許文献2など)や、前記多軸ステッチ基材の層間にマトリックスとなるフィルムを挿入した成形材料(例えば、特許文献3など)が提案されている。

【0005】

しかしながら、かかる特許文献2に記載の方法では、多軸ステッチ基材における強化繊維の層の中にマトリックスとなる合成樹脂繊維を配置している成形材料であるため含浸性に劣り、含浸には高い圧力が必要であるという問題があった。また、マトリックス樹脂を強化繊維の中に含浸させる際には、含浸すべき箇所に存在する空気を効率的に系外に逃がす、すなわち空気の系外への経路を形成することが重要となるが、強化繊維に合成樹脂繊維を予め一体化しているため、空気の系外への経路が狭く、加圧・加熱中に簡単に閉塞されてしまい、その結果、FRP中にボイドとして残存しやすいという問題があった。更には、強化繊維に合成樹脂繊維を予め一体化する必要があるため、工程が増加することによりコストアップするという問題もあった。

【0006】

そして、かかる特許文献3に記載の方法では、縫い糸がフィルムを貫通することが困難であるという問題があった。また、樹脂フィルムを用いると、積層シートを特に二次曲面のような複雑形状に賦型するときに樹脂フィルムが形状に追従できずにシワが発生したり、強化繊維の目曲がりを誘発するという問題があった。更に、特許文献3に具体的に記載される強化繊維の層は、それぞれが厚く目付が大きいので、溶融した樹脂フィルム(マトリックス)を厚み方向に完全に含浸させるのが難しいという問題があった。そして、かかる特許文献3には、前記シワや強化繊維の目曲がりを抑制することやマトリックス樹脂の含浸性を改善することに関して、その手段や方法が開示されておらず、示唆もない。

【0007】

なお、上記の樹脂フィルムにかかる問題に対して、強化繊維シートおよび熱可塑性樹脂の不織布を積層して加熱・加圧したプリプレグまたはセミプレグ状態の成形材料も提案されている(例えば、特許文献4など)。しかしながら、成形材料の面方向全面にわたって樹脂を強化繊維に含浸させてプリプレグまたはセミプレグ状態にしてしまうと、成形材料の取扱性・賦型性は大幅に低下する問題があった。そして、特許文献4には、多層に積層する工程における取扱性・賦型性に関して、その手段や方法が開示されておらず、示唆もない。

すなわち、特許文献1〜4をはじめとした従来の技術では、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる成形材料およびそれから得られるFRPは見出されておらず、かかる技術が渇望されている。

【特許文献1】米国特許出願公開第2005/0059309号明細書

【特許文献2】特開2001−073241号公報

【特許文献3】特開2004−346175号公報

【特許文献4】特開2003−165851号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、複雑形状に賦型するときにシワが発生する問題や、強化繊維の目曲がりを誘発する問題を解決し、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる多軸成形材料、プリフォーム、およびそれらを用いたFRP、ならびにそれらの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明は次の(1)〜(14)を特徴とするものである。

(1) 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする多軸成形材料。

(2) 前記不織布の融着している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする前記(1)に記載の多軸成形材料。

(3) 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記強化繊維糸条と前記不織布との局所的な交絡により一体化されていることを特徴とする多軸成形材料。

(4) 前記強化繊維糸条と前記不織布との交絡している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする前記(3)に記載の多軸成形材料。

(5) 前記シートは、強化繊維糸条の目付が90〜190g/m2の範囲内であり、3〜12枚の範囲内で強化繊維糸条の配列方向が鏡面対称になるように積層されており、また、前記不織布は、目付が30〜80g/m2の範囲内であることを特徴とする前記(1)〜(4)のいずれかに記載の多軸成形材料。

(6) 積層体の最外層にも樹脂から構成された不織布が配置されており、前記シート間に配置された不織布の目付W1と、最外層に配置された不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満足することを特徴とする前記(1)〜(5)のいずれかに記載の多軸成形材料。

(7) 前記樹脂は、融点Tm+50℃、せん断速度1000/sにおける溶融粘度が250Pa・s以下であることを特徴とする前記(1)〜(6)のいずれかに記載の多軸成形材料。

(8) 前記(1)〜(7)のいずれかに記載の多軸成形材料が二次曲面を有する形状に賦型されたことを特徴とするプリフォーム。

(9) 前記(1)〜(7)のいずれかに記載の多軸成形材料もしくは前記(8)に記載のプリフォームを用いて成形されたことを特徴とするFRP。

(10) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(A)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(B)次の(b−1)、(b−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(b−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(b−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(C)積層体を局所的に加熱することによって該積層体を一体化する工程

(11) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(D)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的に加熱してシートと不織布とを一体化して予備シートを形成する工程

(E)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(F)積層体を局所的に加熱することによって該積層体を一体化する工程

(12) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(G)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(H)次の(h−1)、(h−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(h−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(h−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(I)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

(13) 多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(J)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的にニードルパンチしてシートと不織布とを一体化して予備シートを形成する工程

(K)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(L)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

(14) 前記(1)〜(7)のいずれかに記載の多軸成形材料もしくは前記(8)に記載のプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温して、しかる後にTm未満の温度である金型にて加圧することを特徴とするFPRの製造方法。

【発明の効果】

【0010】

本発明の多軸成形材料によれば、マトリックスとなる樹脂から構成された不織布を強化繊維糸条からなるシートの間に配置して積層体を構成し、該積層体を不織布の局所的な融着もしくは強化繊維糸条と不織布との局所的な交絡により一体化しているので、プリフォームやFRPの成形作業において別途基材を積層したりマトリックス樹脂を注入したりする必要がなく、成形作業を簡易に素早くかつ確実に行うことがでる。また、不織布と強化繊維糸条からなるシートとが局所的にしか接着されていないため、形態は維持されつつも積層体の各層がせん断変形しやすい状態となっており、複雑な形状の型を用いて成形する場合でもシワや強化繊維糸条の配向の乱れを抑制することができる。

【発明を実施するための最良の形態】

【0011】

以下、本発明の最良の実施形態の一例について図面を参照しながら説明する。

【0012】

図1は、本発明の多軸成形材料の一実施態様を示す概略斜視図である。また、図2は、本発明の多軸成形材料の一実施態様を示す概略断面図である。

【0013】

図1および図2に示す通り、多軸成形材料8においては、強化繊維糸条が並行に配列されたシートが、少なくとも2枚、強化繊維糸条が交差するように積層されて積層体6を構成している。シート1は、強化繊維糸条が多軸成形材料の長手方向に並行に配列された層で、シート2は、強化繊維糸条が多軸成形材料の長手方向に対して+45°に並行に配列された層で、シート3は、強化繊維糸条が多軸成形材料の長手方向に対して90°に並行に配列された層で、シート4は、強化繊維糸条が多軸成形材料の長手方向に対して−45°に並行に配列された層である。なお、ここで多軸成形材料の長手方向とは、巻取装置により多軸成形材料を巻き取る方向、もしくは、引取装置により引き取る方向をいう。図1および図2に示す多軸成形材料において、強化繊維糸条のシートの積層枚数は4枚であるが、これらは本発明の多軸成形材料の一例を示したものであり、積層構成、積層枚数はこれに限定するものではない。本発明における好ましい積層構成としては、FRPに成形した際にそりを生じないように鏡面対称積層であり、また、好ましい積層枚数としては、取扱性と含浸性とのバランスから3〜12枚の範囲内である。

【0014】

これら各シートにおける強化繊維糸条の目付は50〜350g/m2の範囲内である。好ましくは90〜190g/m2の範囲内である。各層における強化繊維糸条の目付が50g/m2未満であると、隣り合う強化繊維糸条同士の間に隙間ができて品位が劣るばかりか、前記隙間が力学特性低下の原因を引き起こす。また、各層における強化繊維糸条の目付が350g/m2を越えると、隣り合う強化繊維糸条同士が重なる箇所ができるため、多軸成形材料の表面に凹凸ができる上に、層が厚くなるため賦形性に劣る。更には、層が厚くなると、樹脂で構成される不織布を溶融させて完全に含浸させる際に過大な外圧を加える必要があり、その過大な外圧により強化繊維糸条が目曲がりして、結局本発明の課題を解決できないものとなってしまう。

本発明の多軸成形材料は、強化繊維糸条で構成された積層体のそれぞれの層間、すなわち、図1および図2におけるシート1とシート2との間、シート2とシート3との間、シート3とシート4との間に、FRPのマトリックスを構成する樹脂で構成される不織布5が配置されている。マトリックス樹脂を強化繊維糸条に含浸させる際には、含浸すべき箇所に存在する空気を効率的に系外に逃がす、すなわち空気の系外への経路を形成することが重要となる。空気を効率的に逃がせないとFRP中にボイドとして残存する問題を発生する。そこで、本発明においては、少なくともシート間に不織布5を配置することで、平面方向の全面に延在するシート1〜4およびシート内の強化繊維糸条の単糸同士の隙間を空気の系外への経路とし、空気の系外への経路が成形中に閉塞されてしまうという問題を回避する。すなわち、本発明は、少なくともシート間に不織布5を配置することにより低い圧力での成形でもマトリックス樹脂を簡易に含浸できることを見出したものである。

【0015】

図1および図2に示す多軸成形材料では、多軸成形材料の最外層の両側にも不織布9が配置されているが、最外層の片側だけに不織布を配置してもよいし、最外層に不織布を配置しなくてもよい。不織布9が多軸成形材料の最外層の少なくとも一方に配置されていると、多軸成形材料における積層体6の一体化がより強固になり、特に最外層のシート1、4がバラバラになったり、強化繊維糸条が解れたりするのを抑制することができるため好ましい。更に、複数枚の多軸成形材料を積層する場合には、各多軸成形材料における最外層の不織布9を部分的に溶融させて多軸成形材料同士を一体化(例えばプリフォームの態様)することが可能となるため好ましい。最も好ましい態様は、多軸成形材料の最外層の両方に配置されている態様である。また、多軸成形材料の取扱性(特に強化繊維糸条の解れ)の面からも、図1および図2に示したように最外層の両側に不織布9が配置されているのが好ましい。

【0016】

強化繊維糸条のシート間に配置される不織布は、目付が15〜250g/m2の範囲内である。好ましくは35〜150g/m2、更に好ましくは40〜100g/m2である。不織布の目付が15g/m2未満であると樹脂の量が強化繊維糸条の量に対して相対的に不足して十分に含浸ができないだけでなく、不織布が薄くなりすぎて多軸成形材料の製造プロセスにおいて破れたり変形したりするといった問題が発生し易く、不織布の取扱性が著しく低下する。同様の観点から、好ましくは35g/m2以上、より好ましくは40g/m2である。なお、この問題をさけるために強化繊維糸条のシートの目付を本発明の範囲を超えて低くすると、強化繊維糸条同士の間に隙間ができるためFRPにしたときの強度が低下するばかりか品位も悪くなる場合がある。一方、不織布の目付が250g/m2越えると、強化繊維糸条の含有量が相対的に少なくなり、FRPにしたときに十分な強度が発現できない。なお、この問題をさけるために強化繊維糸条のシートの目付を本発明の範囲を超えて高くすると強化繊維糸条どうしが重なり合うため表面に凸凹が発生し、賦形性や品位が劣るだけでなく、樹脂を含浸させるときに過大な外圧が必要となり強化繊維糸条の目曲がりが発生する場合がある。

【0017】

各シートの強化繊維糸条および不織布の目付は、JIS R7602(1989)5.5項に準拠してサンプルを切り出し、切り出したサンプルに関して不織布の局所的な融着もしくは強化繊維糸条と不織布との局所的な交絡を開放(すなわち分解)して多軸成形材料における各シートの強化繊維糸条および不織布について測定した値とする。不織布の局所的な融着は、多軸成形材料を加熱して各シートを1層1層剥がしながら分解したり、多軸成形材料を不織布が可溶な溶媒(例えばポリアミド樹脂なら蟻酸、ポリエステル樹脂ならo−クロロフェノールなど)に浸漬・溶解させて分解することができる。また、強化繊維糸条と不織布との局所的な交絡は、ピンセットと拡大鏡とを用いて各シートを1層1層剥がしながら分解することができる。

【0018】

さらに、本発明の多軸成形材料は、強化繊維糸条が交差するように積層された積層体6であるため、上下の配向の異なる強化繊維糸条の層に押しつぶされて強化繊維糸条の配向が厚み方向に蛇行しやすく、力学特性の低下を招くおそれがある。しかしながら、樹脂から構成された不織布の目付を上記範囲内とすることで、シート間に挿入された不織布が上下のシートに発生する凸凹を緩和し、強化繊維糸条の蛇行を防ぐことができる。

【0019】

そして、本発明の多軸成形材料において、シート間に配置する不織布の目付を30〜80g/m2の範囲内とするとともに、強化繊維糸条の目付が90〜190g/m2の範囲内であるシートを、3〜12枚の範囲内で、強化繊維糸条の配列方向が鏡面対称になるように積層する場合、それらの相乗効果として取扱性、賦型性を高い次元でバランスさせることができ、得られるFRPは力学特性および品位にとりわけ優れたものとなる。

【0020】

また、成形されるFRPに特に表面品位が求められる場合には、シート間に配置される不織布の目付W1と、最外層に配置される不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満たすようにすることが好ましい。最外層の不織布の目付が層間に配置した不織布の目付の1.2倍未満であると、強化繊維糸条で配列された最外層の凸凹が緩和されず、表面の平滑度に劣る場合がある。また、最外層の不織布の目付が層間に配置した不織布の目付の3倍を越えると、最外層付近の繊維含有量が著しく低下するため、繊維含有量が不均一なFPRになるばかりか、最外層に配置された樹脂が流動しやすくなり最外層の強化繊維の繊維配向が乱れて強度低下を招く場合や、FRPが反る場合がある。

【0021】

本発明において、積層体は、図1および図2に示すように、不織布の一部(融着箇所7)が溶融されて強化繊維糸条のシートに局所的に接着することで一体化されるか、もしくは図3に示すように、強化繊維糸条と不織布とが局所的に交絡することで一体化される。以下、まず図1、図2に示す態様、すなわち不織布の局所的な融着により積層体を一体化した態様について説明する。

本発明において、局所的に接着とは、強化繊維糸条のシートの表面と不織布の表面とが局所的に接着している箇所7が面方向に多数散在している態様を指す。強化繊維糸条のシートと不織布とが全面的に接着している態様や、強化繊維糸条のシートの片面(片側)において厚み方向の1/3以上に不織布を構成していた樹脂が浸透している態様、すなわち、不織布が強化繊維糸条のシートに含浸している態様は含まれない。全面的に接着していたり、層の片面において厚み方向の1/3以上に不織布が浸透している成形材料であると、積層体が強固に一体化されるため取扱性には優れるが、強固に一体化され過ぎて多軸成形材料の柔軟性を大幅に損ったり、賦型性(複雑形状への形状追従性)が大幅に劣るため、両者を両立できず本発明の課題を解決できない。つまり、本発明の多軸成形材料は、マトリックス樹脂を構成する不織布と強化繊維糸条のシートとが局所的にしか固定されていないため、両者がある程度ずれることができる。そのため、背景技術において説明した特許文献4などの全面的に固定された成形材料(プリプレグまたはセミプレグ状態のシートを含む)と較べて、賦型性に大幅に優れるのである。

【0022】

なお、本発明の多軸成形材料はそれ自体にマトリックス樹脂を含む成形材料であり、後から別に用意したマトリックス樹脂を注入・硬化させるドライな中間基材とは異なるものである。ドライな中間基材では、上述したような、マトリックス樹脂を構成する部材を予め配置することで生じる樹脂含浸性、賦型性の低下といった問題が存在しない。

【0023】

図1、図2に示す本発明の多軸成形材料は、不織布の局所的な接着により一体化されているため、強化繊維糸条を損傷させることなく一体化できる。更には、融着される局部の面積や形状を適宜選択することにより一体化の拘束程度の強弱を制御することができる。この拘束程度の強弱により取扱性と賦型性とのバランスを簡便に変更することができる特徴がある。もちろん、本発明の多軸成形材料は、部分的にステッチなどによる一体化手段と組み合わせて一体化することもできる。

【0024】

図1では、モデル的に、局所的な融着箇所7の形状(パターン)が各不織布で異なる場合、すなわち、ドット状、ライン状、格子状、のパターンを例示している。但し、積層体6として不織布の局所的に溶融させる処理を一括して行った場合は、各不織布で同じパターン(例えば、全ての不織布でドット状)になる。よって、図1の多軸成形材料は、不織布の局所的に溶融させる処理は一括して行ったものではない。

【0025】

ここで、局所的な融着箇所7のパターンとしては、全面的に接着していなければ特に制限はないが、例えば、ドット状、ライン状、格子状、などの例が挙げられる。中でも、ドット状であると、強化繊維糸条の配向方向に影響を受けずに積層体の強固な一体化と多軸成形材料の柔軟性・賦型性とを両立でき本発明の効果を最大限に発現できるため好ましい。なお、ライン状や格子状などでは融着箇所がある方向に延在するため、強化繊維糸条の配向方向(例えば、局部的に融着されたラインに対して90°方向)によっては賦型性を阻害する場合がある。かかる観点から、本発明の効果を効率よく発現させるためには、強化繊維糸条の配向方向を局部的に融着された不織布のラインに対して90°方向にならないようにすることが好ましい。

【0026】

次に、図3に示す態様、すなわち強化繊維糸条と不織布とを局所的に交絡させることで積層体を一体化した態様について説明する。図3は、多軸成形材料の概略断面図である。図3に示す本発明の多軸成形材料において、積層体6は、不織布5の一部(交絡箇所15)が強化繊維糸条のシートに局所的に交絡することで一体化されている。ここで、局所的な交絡とは、強化繊維糸条と不織布とが交絡している箇所15が面方向に多数散在している態様を指す。

【0027】

本態様においても、強化繊維糸条と不織布との局所的な交絡により一体化されているため、強化繊維糸条を損傷を最小限に抑制して一体化できる。また、交絡した局部の分布密度を適宜選択することにより一体化の拘束程度の強弱を制御することができる。この拘束程度の強弱により取扱性と賦型性とのバランスを簡便に変更することができる特徴がある。そして、本態様においては、強化繊維糸条と不織布とが局所的に交絡していることにより、多軸成形材料をFRPに成形する際に、積層体の厚み方向に樹脂の含浸流路が形成されることになる。かかる含浸流路が存在していることにより、溶融した不織布が容易に流動でき、含浸性により優れるため、より品位に優れるFRPが得られ易いのである。

【0028】

強化繊維糸条と不織布との局所的な交絡は、多軸成形材料の厚み方向に貫通して交絡していてもよいし、多数本の強化繊維糸条が並行に配列された各シートと、それに隣接する一方または両方の不織布とだけが交絡していてもよいし、複数シートと複数層の不織布とが貫通して交絡していてもよいし、それらの組み合わせでもよい。中でも強化繊維糸条の配向性や損傷を最小限に抑制する観点からは、各シートとそれに隣接する不織布とだけが交絡しているのが好ましい。一方、取扱性を向上させる観点からは、多軸成形材料の厚み方向に貫通して交絡しているのが好ましい。

【0029】

先述の融着局部または不織布の交絡している局部の各々の面積は1〜100mm2の範囲内であるのが好ましい。より好ましくは1.5〜50mm2、更に好ましくは2〜15mm2以下である。また、別の観点からは、融着された局部または不織布の交絡局部の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であるのが好ましい。より好ましくは1〜20%、更に好ましくは5〜15%の範囲内である。融着された局部または不織布の交絡局部の各々の面積が1mm2未満であると、積層体の一体化が充分でなく取り扱いの時にシートがバラバラになったり、強化繊維糸条が解れたりする場合がある。一方、100mm2を超えると、積層体が強固に一体化されるため強化繊維糸条が解れるなどの取扱性には優れるが、強固に一体化され過ぎて多軸成形材料の柔軟性や賦型性(複雑形状への形状追従性)を損ない易い。また、融着された局部または不織布が交絡された局部の総面積が多軸成形材料投影面の面積の0.1%未満であると、積層体を一体化するのに接着力が充分でなく、多軸成形材料の取扱性に劣る場合がある。一方、40%を超えると取扱性には優れるが、特に賦型性を損ない易い。

【0030】

なお、多軸成形材料の投影面の面積、融着された局部、および、不織布が交絡された局部の総面積は、次の方法によって測定されるものを指す。多軸成形材料を平面上に無張力状態で静置し、100mm×100mmの正方形の形状でサンプル片を3箇所から切り出す(切り出す位置は、JIS R7601(1989)に従う)。この正方形の面積10,000mm2を多軸成形材料の投影面の面積とする。切り出した各サンプル片における多軸成形材料中に配置されている全ての不織布それぞれに関して、融着局部または交絡局部を拡大鏡(10倍)観察し、各融着局部または各交絡局部の面積を測定する(融着局部または交絡局部の各々の面積に相当)。なお、シート間に配置されている不織布に関しては、多軸成形材料をシート毎に分解して各不織布を観察して測定する。そして、この融着局部または交絡局部の各々の面積を合計した値に関して観察した不織布枚数で除して平均を算出し、サンプル片における平均値を得る。次いで、3つ用意した各サンプル片での平均を算出し、融着された局部の総面積とする。

【0031】

本発明で用いる不織布は、樹脂から構成されるもので、例えば、カード法、メルトブロー法、スパンボンド法、抄紙法などにより製造されたものが挙げられる。かかる不織布は、離型紙やフィルムなどの支持体の上に形成されたものでも、単独で扱えるものでもよいが、単独で扱えるものの方が安価に入手できる。前記方法で製造された不織布は、不連続状の繊維を結合したものであるため、多軸成形材料に適用した場合に優れた賦型性を発現することができるのである。この他にも、樹脂の連続繊維を引き揃えて不織組織化した布帛なども不織布として用いることができ、前記不織布から1種または2種類以上を併用したものも使用することができる。中でも、材料コストの面からはメルトブロー法またはスパンボンド法により製造されたものが、賦型性の面からはカード法により製造されたものを用いるのが好ましい。

【0032】

不織布を構成する樹脂は、積層体の最外層に配置されるものも、また、シート間に配置されるものも、その融点Tm+50℃、せん断速度1000/sの条件下における溶融粘度が250Pa・s以下であることが好ましい。より好ましくは200Pa・s以下、更に好ましくは150Pa・s以下である。溶融粘度が250Pa・sを超えると、上述のメルトブロー法またはスパンボンド法にて不織布の製造が困難となり易い。また、溶融させて強化繊維糸条に含浸させる際に粘度が高いため含浸性に劣るだけでなく、含浸に高い圧力が必要となるためその圧力により強化繊維糸条の屈曲や目曲がりを誘発する場合がある。なお、上記融点Tmとは、DSC(示差走査熱量計)を用いてJIS K7121(1987)にしたがい絶乾状態で20℃/minの昇温速度にて測定した値を指す。なお、融点を示さないもの(例えば非晶性ポリマー)については、同様に測定して得られるガラス転移温度+100℃を便宜的に融点とみなす。

【0033】

また、別の観点からは、本発明で用いる不織布を構成する樹脂の種類としては、FRP用のマトリックス樹脂として使用できる樹脂であれば特に制限はなく、熱可塑性樹脂、熱硬化性樹脂のいずれも使用することができる。熱可塑性樹脂としては、例えばポリエステル、ポリオレフィン、スチレン系樹脂、ポリオキシメチレン、ポリアミド、ポリウレタン、ポリウレア、ポリジシクロペンタジエン、ポリカーボネート、ポリメチレンメタクリレート、ポリ塩化ビニル、ポリフェニレンサルファイド、ポリフェニレンエーテル、ポリエーテルイミド、ポリスルホン、ポリアリレート、ポリエーテルスルホン、ポリケトン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリエーテルケトンケトン、ポリアリレート、ポリエーテルニトリル、ポリイミド、ポリアミドイミド、フェノール、フェノキシ、ポリテトラフルオロエチレンなどのフッ素系樹脂、更にエラストマー(好ましくはブタジエン・アクリロニトリル、そのカルボン酸またはアミン変性体、フルオロエラストマー、ポリシロキサンエラストマー、)、ゴム(ブタジエン、スチレン・ブタジエン、スチレン・ブタジエン・スチレン、スチレン・イソプレン・スチレン、天然ゴム等)、RIM用樹脂(例えばポリアミド6、ポリアミド12、ポリウレタン、ポリウレア、ポリジシクロペンタジエンを形成する触媒等を含むもの)、環状オリゴマー(ポリカーボネート樹脂、ポリブチレンテレフタレート樹脂等を形成する触媒等を含むもの)等や、これらの共重合体、変性体、および2種類以上ブレンドした樹脂等を使用することができる。中でも、不織布として入手が容易なポリアミド、ポリエステル、ポリオレフィン、ポリフェニレンサルファイドから選ばれる少なくとも1種が好ましい。熱硬化性樹脂としては、例えばエポキシ、フェノール、ポリベンゾイミダゾール、ベンゾオキサジン、シアネートエステル、不飽和ポリエステル、ビニルエステル、ユリア、メラミン、ビスマレイミド、ポリイミド、ポリアミドイミド等や、これらの共重合体、変性体および2種類以上ブレンドした樹脂、更にエラストマーやゴム成分、硬化剤、硬化促進剤、触媒等を添加した樹脂等を使用することができる。多軸成形材料としての保管安定性、不織布の製造の容易さの観点から熱可塑性樹脂であるのが好ましく、中でもポリオレフィン、ポリアミドまたはポリフェニレンサルファイドであると、上記溶融粘度の範囲のものが得られ易く特に好ましい。

【0034】

本発明で用いる強化繊維糸条としては、複合材料用の強化繊維糸条として使用できるものを用いることが好ましく、例えば、炭素繊維、黒鉛繊維、ガラス繊維、および、アラミド、パラフェニレンベンゾビスオキサゾール、ポリビニルアルコール、ポリエチレン、ポリアリレートおよびポリイミド等の有機繊維等が挙げられ、これらの1種または2種類以上を併用することもできる。中でも、炭素繊維は、比強度・比弾性率に優れており、好ましく用いられる。

【0035】

強化繊維糸条は、取り扱い性や多軸成形材料の製造時またはステッチング時の耐擦過性を向上させるために、0.2〜2.5重量%の集束剤が付着されていることが好ましい。上記範囲内の集束剤が付着されている繊維糸条は、毛羽発生が効率的に抑えられる。

【0036】

強化繊維糸条は、無撚でも有撚でも使用することができるが、引張強度や圧縮強度等の力学特性の面からは、実質的に無撚(1ターン/m未満)のものが好ましい。また、強化繊維糸条の繊度は、好ましくは500〜7,000texであり、より好ましくは1,000〜2,000texである。繊度が小さすぎると、繊維糸条がねじれる問題が殆どなく、本発明の効果が発揮されにくい。また、繊維糸条が高価であり、このような細繊度の繊維糸条を多数本使用すると多軸基材そのものが高価になってしまう。一方、繊度が大きすぎると、例えば、1シート当たりの強化繊維糸条の目付が100g/m2以下の低目付の多軸成形材料を得る際に僅かな力で糸条幅が変動しやすく、安定した糸条幅の維持が困難な場合がある。

【0037】

本発明のプリフォームは、前述の多軸成形材料が二次曲面を有する形状に賦型されたものである。本発明の多軸成形材料を用いることにより、上述の通り二次曲面を有する形状にシワの発生を防ぎながら賦型することができ、強化繊維糸条の配向の乱れを抑制したプリフォームを賦型することができる。

【0038】

図4は、本発明のFRPの一実施態様を示す概略断面図である。

【0039】

本発明のFRP11は、前述の多軸成形材料またはプリフォームを用いて成形したものであって、前記不織布を構成していた樹脂を溶融・固化させてマトリックス樹脂10としたものである。予めマトリックス樹脂と一体となっている本発明の多軸成形材料またはプリフォームであると、RTMのようにマトリックス樹脂を注入する工程などを省略できるため、成形サイクルを短くでき、FRPの生産性に優れる。また、本発明の多軸成形材料またはプリフォームを用いると、二次曲面を有する形状にもシワの発生を抑えながら賦型することができ、強化繊維糸条の配向の乱れを抑制したFRPを成形することができる。

【0040】

上述の図1、2に示す多軸成形材料は、少なくとも次の工程(a)〜(g)を経ることにより製造することができる。かかる製造方法によると、積層体とした後に一括して局所的に加熱するため、特に少ない積層枚数(好ましくは2〜5層、更に好ましくは3〜4層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(a)および最終回の(e)を省略すればよい。

(a)目付が15〜250g/m2の範囲内の不織布9を配置する。

(b)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(c)シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(d)不織布5の上に、その不織布5の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート2を形成する。

(e)シート2の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(f)必要に応じて上記(d)〜(e)の工程を繰り返して積層体6を形成する。なお、(d)〜(e)の工程は繰り返さずに1回行うだけであってもよい。

(g)積層体6を局所的に加熱することによって積層体6を一体化する。かかる局所的な加熱は、積層体の最も大きい面積を有する表面から行うと、効率的に加熱することができるため好ましい。

【0041】

また、別の観点からは、図1、図2に示す多軸成形材料は、少なくとも次の(h)〜(m)の工程を経ることによっても製造することができる。かかる製造方法によると、積層体を形成する前に予め予備シートを形成し、予備シートを積層して積層体にするため、特に多い積層枚数(好ましくは4〜12層、更に好ましくは5〜8層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(h)および最上段の予備シート形成時の不織布を省略すればよい。

(h)目付が15〜250g/m2の範囲内の不織布9を配置する。

(i)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(j)該シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置し、該不織布5を局所的に加熱することによってシート1と不織布5とを一体化して予備シートを形成する。

(k)予備シートを所定の枚数用意する。

(l)隣接する予備シートを構成する強化繊維糸条が互いに交差するように予備シートを少なくとも2層以上積層して積層体6を形成する。

(m)積層体6を局所的に加熱することによって積層体6を一体化する。かかる局所的な加熱は、積層体の最も大きい面積を有する表面から行うと、効率的に加熱することができるため好ましい。

【0042】

そして、図3に示す多軸成形材料は、少なくとも次の(a’)〜(g’)工程を経ることによっても製造することができる。かかる製造方法によると、積層体とした後に一括して強化繊維糸条と前記不織布とを交絡させるため、特に少ない積層枚数(好ましくは2〜5層、更に好ましくは3〜4層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(a’)および最終回の(e’)を省略すればよい。

(a’)目付が15〜250g/m2の範囲内の不織布9を配置する。

(b’)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(c’)シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(d’)不織布5の上に、その不織布5の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート2を形成する。

(e’)シート2の上に目付が15〜250g/m2の範囲内の不織布5を配置する。

(f’)必要に応じて上記(d’)〜(e’)の工程を繰り返して積層体6を形成する。なお、(d’)〜(e’)の工程は繰り返さずに1回行うだけであってもよい。

(g’)積層体6を局所的にニードルパンチすることによって積層体6を一体化する。

【0043】

なお、本発明でいうニードルパンチとは、ニードルを用いて強化繊維糸条と不織布とを局所的に交絡させる加工を指す。例えば、配列したニードルが複数回同じ箇所を貫通(パンチング)してから所定の距離を移動する加工を繰り返してもよいし、所定の距離を移動しながら配列したニードルが強化繊維糸条と不織布とを貫通(パンチング)するような加工にしてもよい。特に後者の場合、移動距離とニードル配列のピッチとパンチングする周期とを制御することにより複数回同じ箇所を貫通(パンチング)することもできる。すなわち、ニードルは必ずしも複数回同じ箇所を貫通(パンチング)する必要はなく、ニードルの形状によって1回の貫通(パンチング)で交絡させることができるのであればそれでもよい。

【0044】

また、別の観点からは、図3に示す多軸成形材料は、少なくとも次の(h’)〜(m’)の工程を経ることによっても製造することができる。かかる製造方法によると、積層体を形成する前に予め予備シートを形成し、予備シートを積層して積層体にするため、特に多い積層枚数(好ましくは4〜12層、更に好ましくは5〜8層)において効率的に多軸成形材料を製造することができる。なお、積層体の最外層に不織布を配置しない場合は、下記工程のうち(h’)および最上段の予備シート形成時の不織布を省略すればよい。

(h’)目付が15〜250g/m2の範囲内の不織布9を配置する。

(i’)不織布9の上に、多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシート1を形成する。

(j’)該シート1の上に目付が15〜250g/m2の範囲内の不織布5を配置し、該不織布5を局所的にニードルパンチすることによってシート1と不織布5とを一体化して予備シートを形成する。

(k’)予備シートを所定の枚数用意する。

(l’)隣接する予備シートを構成する強化繊維糸条が互いに交差するように予備シートを少なくとも2層以上積層して積層体6を形成する。

(m’)積層体6を局所的にニードルパンチすることによって積層体6を一体化する。

【0045】

上記の(b)、(d)、(i)、(b’)、(d’)、(i’)工程においては、強化繊維糸条を縦取解舒してもよいが、横取解舒して解舒撚が入らないようにするのが好ましい。強化繊維糸条に解舒撚を混入させない(1ターン/m未満)ことにより、多軸成形材料から得られるFRPの引張強度や圧縮強度等の力学特性を高めることができる。また、横取解舒することにより、本発明の範囲内の目付においても高品位のシートを得ることができる。縦取解舒すると、特にシートの目付を190g/m2以下とする場合には、シート中に強化繊維糸条同士の隙間(ギャップ)が形成され易く、シートの品位に劣る場合があるので横取解舒が好ましい。上記効果は、強化繊維糸条の繊度が500〜7,000tex(とりわけ1,000〜2,000tex)である場合に顕著に発現する。

【0046】

また、上記の(g)、(j)または(m)工程における局所的に加熱する手段としては、例えば、凹凸ロール(例えば、エンボスロール、彫刻ロール、ラダーロールなど)、凸または平ロール部材(細幅ロールを一定間隔に並行に並べた集合体など)等のロール類の圧着、凹凸部材(例えば、凹凸板など)、凸部材(例えば、凸部を有する複数の圧子の集合体など)等の部材類の間欠プレス、などを用いると効率的に局所的な加熱が行うことができるため、本発明の効果を発揮できる。中でも、凹凸ロールの圧着であると、生産性よく(連続的に)不織布を局所的に接着することができるため好ましい。また、凹凸部材の間欠プレスであると、接着する局部の形態を正確に制御できるため好ましい。

【0047】

さらに、上記の(g’)、(j’)または(m’)工程における局所的なニードルパンチにおいて、パンチングする密度としては、0.4〜40箇所/cm2の範囲内であるのが好ましい。より好ましくは0.8〜26箇所/cm2、更に好ましくは2.6〜20箇所/cm2の範囲内である。0.4箇所/cm2未満であると、強化繊維糸条と不織布との交絡が不足して一体化が充分でなく取り扱いの時にシートがバラバラになり易いだけでなく、樹脂含浸性にも劣り易い。一方、40箇所/cm2を超えると、一体化は十分であるが強化繊維糸条の損傷が大きくなり、優れた力学特性を得られ難い。なお、上述するように、不織布の交絡している局部の各々の面積は1〜100mm2の範囲内であることが好ましいので、この範囲を満足しつつ局所的となるように、パンチングする密度を決定することが好ましい。

パンチングする方向としては、ニードルへのダメージを最小限に抑制するため積層体に垂直方向から行うのが好ましい。かかるパンチングするニードル(フェルト針等)の形状としては、例えば、バーブ(かえり)がニードル直径よりも大きいキックアップ、ニードル直径と略同一であるノーキックなどを用いることができる。中でも、ノーキック形状のニードルであると、強化繊維糸条の損傷を最小限に抑制して不織布と交絡させることができるため好ましい。また、ニードル自体の直径にはテーパーがついているものが好ましい。

【0048】

そして、図4に示したFRPは、上記の多軸成形材料もしくはプリフォームを用いれば、少なくとも次の工程(n)〜(o)を経ることにより製造することができる。かかる製造方法によると、金型温度を低く保ったまま成形できるため、効率的にFRPを製造することができる。

(n)上記多軸成形材料もしくはプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温する。

(o)その後、多軸成形材料もしくはプリフォームを、熱可塑性樹脂の融点Tm未満の温度である金型にて加圧する。

【0049】

上記の(n)工程においては、上記多軸成形材料もしくはプリフォームを加圧状態で保温しても、非加圧状態で保温してもよい。特に製造するFRPが厚肉(例えば3mm厚以上)である場合や非常に高い外観品位が要求される場合、加圧状態で保温すると、(n)工程の保温時から空気を系外に排出し始めるのでFRP中にボイドを形成し難いという利点がある。一方、特に製造するFRPが薄肉である場合や安価にFRPを製造したい場合、非加圧状態で保温することで製造設備を簡易にすることができるという利点がある。これは薄肉であると空気を系外に排出し易いので、(o)工程だけの加圧でもFRP中にボイドを形成し難いためである。

上記の(o)工程における加圧する手段としては、プレス機を用いると成形時間を早くすることができるため、本発明の効果を最大限に発揮できる。

【実施例】

【0050】

実施例および比較例における原材料としては次のものを用いた。

【0051】

強化繊維糸条

・強化繊維糸条A:PAN系炭素繊維糸条、12,000フィラメント、繊度800tex、引張強度4,900MPa、引張弾性率240GPa、0ターン/m、集束剤0.5重量%。

・強化繊維糸条B:PAN系炭素繊維糸条、24,000フィラメント、繊度1650tex、引張強度4,900MPa、引張弾性率240GPa、0ターン/m、集束剤1.0重量%。

【0052】

マトリックス樹脂

・不織布A:ポリアミド6、目付80g/m2、融点220℃、溶融粘度90Pa・s(270℃、せん断速度1000/s)。

・不織布B:目付100g/m2である以外は不織布Aと同様。

・不織布C:ポリフェニレンサルファイド、目付54g/m2、融点280℃、溶融粘度60Pa・s(330℃、せん断速度1000/s)。

・不織布D:目付10g/m2である以外は不織布Aと同様。

・フィルム:不織布Aと同じ樹脂および目付であるキャスティング・フィルム。

【0053】

(実施例1)

まず、次の手順で1.3m幅の積層体を形成した。すなわち、強化繊維糸条Bで構成されたシートの間に不織布Aを、最外層に不織布Bを有する、1.3m幅の積層体を形成した。

(1)最外層に配置する不織布Bを連続的にベルトコンベア上に、不織布Bとベルトコンベアとの長手方向が平行になるように配置した。かかるベルトコンベアは、以降の強化繊維糸条の層および不織布を積層する間も一定速度(本実施例では1m/min)で、その長手方向(0°方向)に移動し続け、後述の接着手段へ連続的に搬送するものであった。

(2)前記不織布Bの上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、長手方向(ベルトコンベアが搬送する方向、0°方向)に対して−45°方向に並行に、かつ、150g/m2となるように配置し、−45°シートを形成した。なお、−45°シートの強化繊維糸条Bの配置はキャリッジ装置により行った。キャリッジ装置は、−45°方向に往復運動し、その内の往運動(または復運動)する時に強化繊維糸条をベルトコンベア上に配置する装置で、ベルトコンベアが長手方向へ搬送している速度に同調して強化繊維糸条同士が重ならず、順番に隣り合うように並ぶように制御した。

(3)前記−45°シートの上に1枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、+45°方向に並行に、かつ、150g/m2となるように配置し、+45°シートを形成した。

(4)前記+45°シートの上に2枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、+45°方向に並行に、かつ、150g/m2となるように配置し、2枚目の+45°シートを配置した。

(5)前記2枚目の+45°シートの上に3枚目の不織布Aを配置し、−45°シート形成と同様の方法で、その上に、解舒撚を混入させないように横取解舒した強化繊維糸条Bを、−45°に並行に、かつ、150g/m2となるように配置し、2枚目の−45°シートを配置した。

(6)前記2枚目の−45°シートの上に2枚目の不織布Bを配置して積層体を形成した。

【0054】

次に、ベルトコンベア上に形成された前記積層体を、融着手段、すなわち、切削加工(彫刻)により凹凸を形成させた235℃に加熱した凹凸ロールで圧着(プレスロール)することにより、シート間および表層に存在する不織布を部分的に溶融して局所的に強化繊維糸条Bの層に接着させて、積層体を一体化させた。かかる局所的に融着している部分は、各々4mm2の菱形で、±45°方向に4mm間隔のドット状に配置され、局所的に融着している部分の総面積は多軸成形材料投影面の面積の12.5%であった。

【0055】

このようにして得られた局所的な融着によって一体化された1.3m幅の多軸成形材料aを巻取装置によって巻き取った。

【0056】

次に、この多軸成形材料aを半球状の二次曲面を有する金型(400R、半球の高さ100mm)に配置して、多軸成形材料aと金型とを240℃に加熱した状態で25MPaで180秒間加圧(プレス)し、加圧したまま金型温度を50℃に冷却してから放圧・脱型してFRPを得た。

【0057】

用いた多軸成形材料aは繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っていなかった。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0058】

(実施例2)

まず、次の手順で1.3m幅の積層体を形成した。すなわち、強化繊維糸条Aで構成されたシートの間および最外層に不織布Cを有した1.3m幅の積層体を形成した。

(1)10cm幅の不織布Cの上に、解舒撚を混入させないように横取解舒した強化繊維糸条Aを、長手方向(0°方向)に並行に、かつ、100g/m2となるように配置し、更にその上に10cm幅の不織布Cを配置してサンドイッチ体を構成した。

(2)かかるサンドイッチ体を、実施例1と同じ融着手段で温度だけを290℃に替えて圧着し、不織布Cを局所的に強化繊維糸条Aの層に溶融接着して一体化させて10cm幅の予備シートを準備した。かかる局所的に融着している部分は、各々4mm2の菱形で、±45°方向に4mm間隔のドット状に配置され、局所的に融着している部分の総面積は多軸成形材料投影面の面積の12.5%であった。

(3)かかる予備シートを、強化繊維糸条Aが長手方向に対して−45°方向に配向するようにベルトコンベア上に配置し、−45°シートを形成した。かかるベルトコンベアは実施例1と同様に、予備シートを積層する間も一定速度(本実施例では1m/min)で、その長手方向(0°方向)に移動し続け、後述の接着手段へ連続的に搬送するものであった。なお、−45°シートの配置は、実施例1と同様にキャリッジ装置により行った。キャリッジ装置は、−45°方向に往復運動し、その内の往運動(または復運動)する時に予備シートをベルトコンベア上に配置する装置で、ベルトコンベアが長手方向へ搬送している速度に同調して予備シートが重ならず、順番に隣り合うように並ぶように制御した。

(4)同様の方法で得られた別の予備シートを、前記−45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して+45°方向に配向するように配置し、+45°シートを形成した。

(5)さらに同様の方法で得られた別の予備シートを、前記+45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して+45°方向に配向するように配置し、2枚目の+45°シートを形成した。

(6)最後に、同様の方法で得られたさらに別の予備シートを前記2枚目の+45°シートの上に、−45°シート形成と同様の方法で、強化繊維糸条Aが長手方向に対して−45°方向に配向するように配置し、2枚目の45°シートを形成し、積層体とした。

【0059】

次に、図5に示す融着手段を用い、全ての不織布を部分的に溶融させて局所的に予備シート同士を溶融接着して一体化させた。なお、図5に示す融着手段は、ベルトコンベア上に形成された積層体を挟むように配置される、先端の形状が凸状(半球状)である多数の圧子12を平板14に配置した1対の凸部材13を有するもので、その凸部材13を310℃に加熱し、積層体の両面から圧子12で間欠的に圧着(凸部材プレス)することにより、全ての不織布を部分的に溶融させて局所的に予備シート同士を溶融接着して一体化させた。また、凸部材13の間欠的な圧着において、凸部材13が1回圧着した箇所を再び圧着しないようにベルトコンベアが搬送している速度にあわせて凸部材13のプレスする時間の間隔を調整した。かかる局所的に融着している部分は、各々7mm2の丸形で、0°方向および90°方向に20mm間隔のドット状に配置され、局所的に溶着している部分の総面積は多軸成形材料投影面の面積の1.8%であった。

【0060】

このようにして得られた局所的な融着によって一体化された1.3m幅の多軸成形材料bを巻取装置によって巻き取った。

【0061】

次に、多軸成形材料bを330℃に加熱した状態で0.1MPaで加圧して300秒間保温した。保温の後、3秒以内に実施例1で用いた金型(170℃)に配置して、25MPaで180秒間加圧し、金型温度が170℃のまま放圧・脱型してFRPを得た。

【0062】

その結果、多軸成形材料bは、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っておらず実施例1よりもやや優れていた。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0063】

(実施例3)

凹凸ロールの形状を変更し、局所的に融着している部分を、各々144mm2の菱形で、±45°方向に12mm間隔の千鳥格子状に配置し、局所的に融着している部分の総面積を多軸成形材料投影面の面積の50%にした点以外は実施例1と同様にして多軸成形材料cを得、FRPを得た。

【0064】

その結果、多軸成形材料cは、金型形状に賦型すると小さいシワが発生したが、賦型は可能であった。得られたFRPは、シワ部分の一部では僅かながら強化繊維糸条の屈曲が発生していた。

【0065】

(実施例4)

強化繊維糸条Bに替えて強化繊維糸条Aを用い、強化繊維糸条の目付を220g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点以外は実施例1と同様にして多軸成形材料dを得、FRPを得た。

【0066】

その結果、多軸成形材料dは、シート中に強化繊維糸条同士の隙間(ギャップ)が僅かながら散在し、多軸成形材料a〜cに較べてやや品位に劣るものであり、FRP表面においてもギャップに起因する凹凸が僅かながら見られた。しかしながら、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部にまで樹脂が含浸しており、ボイドはほとんどなかった。また、繊維配向の乱れやシワも殆どみられなかった。

【0067】

(実施例5)

交絡手段、すなわち、バーブがノーキック形状で、その直径にテーパーがついているニードルを用いて、20箇所/cm2(よこ方向に5mm間隔、たて方向に1mm間隔)の密度で積層体に垂直方向からニードルパンチングすることにより、シート間および表層に存在する不織布と強化繊維糸条とを局所的に交絡させて、積層体を一体化させた点以外は実施例1と同様にして多軸成形材料hを得、FRP成形時の加圧を20MPaにした点以外は実施例1と同様にしてFRPを得た。

【0068】

多軸成形材料hの局所的に交絡している部分は、各々1mm2の円形で、0°方向に1mm間隔のドット状に配置され、局所的に交絡している部分の総面積は多軸成形材料投影面の面積の20%であった。また、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従でき、非常に賦型性に優れるものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しており、ボイドがほとんど残っておらずFRP成形時の圧力を若干低下させたにも関わらず実施例1、2と同等の含浸性を示した。また、繊維配向の乱れやシワは殆どみられず、表面品位に非常に優れていた。

【0069】

(比較例1)

次の2つの変更点以外は実施例2と同様にして多軸成形材料e(プリプレグ)を得た。

・実施例2におけるサンドイッチ体を、330℃に加熱した表面が平滑なロールを圧着(プレスロール)することにより、不織布Cを全面的に溶融させて樹脂を強化繊維糸条Aの各層において厚み方向に1/2以上含浸させて予備シートを準備した点。

・ベルトコンベア上に形成された前記予備シートの積層体を、平板を330℃に加熱し、間欠的に積層体へ圧着(平板プレス)することにより、不織布Cを全面的に溶融させて予備シート同士を接着して一体化させた点。なお、かかる多軸成形材料の融着している部分の総面積は多軸成形材料投影面の面積の100%であった。

【0070】

次に、多軸成形材料eを用い、加熱温度を330℃に替えた以外は、実施例1と同様にしてFRPを得た。

【0071】

その結果、多軸成形材料eは既に不織布Cが強化繊維糸条に部分的(26%の空隙率)に含浸しており、非常に成形材料自体が硬く、金型形状に全く追従できず賦型性に劣った。よって、FRPは成形できなかった。

【0072】

(比較例2)

強化繊維糸条Bの目付を400g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点、そして、不織布AおよびBに替えて不織布Dをそれぞれ用いた点以外は実施例1と同様にして多軸成形材料fを得、FRPを得た。

【0073】

その結果、多軸成形材料fは、繊維配向の乱れやシワは殆ど発生せずに金型形状に追従できたものの、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸しておらず、大量のボイドが残存していた。それに伴って、表面品位も非常に劣るものであった。

【0074】

(比較例3)

強化繊維糸条Bの目付を400g/m2とした点、強化繊維糸条を縦取解舒して1.4ターン/mの解舒撚を混入させた点、そして、不織布AおよびBに替えてフィルムをそれぞれ用いた点以外は実施例1と同様にして多軸成形材料gを得、実施例1と同様にしてFRPを得た。

【0075】

その結果、多軸成形材料gは、金型形状に賦型すると多数のシワが発生し、賦型性に劣るものであった。また、得られたFRPは、強化繊維糸条の内部まで樹脂が含浸できていないだけでなく、フィルムのシワが繊維配向の乱れを誘発し、強化繊維糸条の屈曲が発生していた。

【産業上の利用可能性】

【0076】

本発明の多軸成形材料によると、取扱性に優れ、複雑な形状のFRPの成形において、シワや強化繊維糸条の配向の乱れを抑制することができるため、力学特性に優れ、かつ、樹脂含浸性に優れるため品位のよいFRPを生産性よく得られることができる。このような多軸成形材料は、自動車、航空機、船舶等の輸送機器の構造部材や、建築部材などに好適に使用することができる。

【図面の簡単な説明】

【0077】

【図1】本発明における多軸成形材料の一実施態様を示す概略斜視図である。

【図2】本発明における多軸成形材料の一実施態様を示す概略断面図である。

【図3】本発明における多軸成形材料の他の実施態様を示す概略断面図である。

【図4】本発明におけるFRPの一実施態様を示す概略断面図である。

【図5】実施例、比較例で用いた融着手段の概略模式図である。

【符号の説明】

【0078】

1:強化繊維糸条が長手方向に並行に配列されたシート

2:強化繊維糸条が長手方向に対して+45°に並行に配列されたシート

3:強化繊維糸条が長手方向に対して90°に並行に配列されたシート

4:強化繊維糸条は長手方向に対して−45°に並行に配列されたシート

5:シート間の不織布

6:積層体

7:局所的な融着箇所

8:多軸成形材料

9:最外層の不織布

10:マトリックス樹脂

11:FRP

12:圧子

13:凸部材

14:平板

15:強化繊維糸条と不織布との交絡箇所

【特許請求の範囲】

【請求項1】

多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする多軸成形材料。

【請求項2】

前記不織布の融着している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする請求項1に記載の多軸成形材料。

【請求項3】

多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記強化繊維糸条と前記不織布との局所的な交絡により一体化されていることを特徴とする多軸成形材料。

【請求項4】

前記強化繊維糸条と前記不織布との交絡している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする請求項3に記載の多軸成形材料。

【請求項5】

前記シートは、強化繊維糸条の目付が90〜190g/m2の範囲内であり、3〜12枚の範囲内で強化繊維糸条の配列方向が鏡面対称になるように積層されており、また、前記不織布は、目付が30〜80g/m2の範囲内であることを特徴とする請求項1〜4のいずれかに記載の多軸成形材料。

【請求項6】

積層体の最外層にも樹脂から構成された不織布が配置されており、前記シート間に配置された不織布の目付W1と、最外層に配置された不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満足することを特徴とする請求項1〜5のいずれかに記載の多軸成形材料。

【請求項7】

前記樹脂は、融点Tm+50℃、せん断速度1000/sにおける溶融粘度が250Pa・s以下であることを特徴とする請求項1〜6のいずれかに記載の多軸成形材料。

【請求項8】

請求項1〜7のいずれかに記載の多軸成形材料が二次曲面を有する形状に賦型されたことを特徴とするプリフォーム。

【請求項9】

請求項1〜7のいずれかに記載の多軸成形材料もしくは請求項8に記載のプリフォームを用いて成形されたことを特徴とするFRP。

【請求項10】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(A)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(B)次の(b−1)、(b−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(b−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(b−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(C)積層体を局所的に加熱することによって該積層体を一体化する工程

【請求項11】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(D)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的に加熱してシートと不織布とを一体化して予備シートを形成する工程

(E)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(F)積層体を局所的に加熱することによって該積層体を一体化する工程

【請求項12】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(G)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(H)次の(h−1)、(h−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(h−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(h−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(I)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

【請求項13】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(J)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的にニードルパンチしてシートと不織布とを一体化して予備シートを形成する工程

(K)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(L)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

【請求項14】

請求項1〜7のいずれかに記載の多軸成形材料もしくは請求項8に記載のプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温して、しかる後にTm未満の温度である金型にて加圧することを特徴とするFPRの製造方法。

【請求項1】

多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする多軸成形材料。

【請求項2】

前記不織布の融着している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする請求項1に記載の多軸成形材料。

【請求項3】

多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記強化繊維糸条と前記不織布との局所的な交絡により一体化されていることを特徴とする多軸成形材料。

【請求項4】

前記強化繊維糸条と前記不織布との交絡している部分各々の面積が1〜100mm2の範囲内であり、かつ、該部分の総面積が多軸成形材料の投影面の面積の0.1〜40%の範囲内であることを特徴とする請求項3に記載の多軸成形材料。

【請求項5】

前記シートは、強化繊維糸条の目付が90〜190g/m2の範囲内であり、3〜12枚の範囲内で強化繊維糸条の配列方向が鏡面対称になるように積層されており、また、前記不織布は、目付が30〜80g/m2の範囲内であることを特徴とする請求項1〜4のいずれかに記載の多軸成形材料。

【請求項6】

積層体の最外層にも樹脂から構成された不織布が配置されており、前記シート間に配置された不織布の目付W1と、最外層に配置された不織布の目付W2とが、(1.2×W1)≦W2≦(3×W1)の関係を満足することを特徴とする請求項1〜5のいずれかに記載の多軸成形材料。

【請求項7】

前記樹脂は、融点Tm+50℃、せん断速度1000/sにおける溶融粘度が250Pa・s以下であることを特徴とする請求項1〜6のいずれかに記載の多軸成形材料。

【請求項8】

請求項1〜7のいずれかに記載の多軸成形材料が二次曲面を有する形状に賦型されたことを特徴とするプリフォーム。

【請求項9】

請求項1〜7のいずれかに記載の多軸成形材料もしくは請求項8に記載のプリフォームを用いて成形されたことを特徴とするFRP。

【請求項10】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(A)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(B)次の(b−1)、(b−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(b−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(b−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(C)積層体を局所的に加熱することによって該積層体を一体化する工程

【請求項11】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(D)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的に加熱してシートと不織布とを一体化して予備シートを形成する工程

(E)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(F)積層体を局所的に加熱することによって該積層体を一体化する工程

【請求項12】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(G)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する工程

(H)次の(h−1)、(h−2)の順序で行う工程を少なくとも1回行い積層体を得る工程

(h−1)シートの上に目付が15〜250g/m2の範囲内の不織布を配置する

(h−2)不織布の上に、該不織布の直下に配列された強化繊維糸条の配列方向とは交差する方向に多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成する

(I)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

【請求項13】

多数本の強化繊維糸条が並行に配列されたシートを、少なくとも2枚、該強化繊維糸条が交差するように積層して積層体を構成し、さらに該積層体を一体化する多軸成形材料の製造方法であって、少なくとも下記の工程を含むことを特徴とする多軸成形材料の製造方法。

(J)多数本の強化繊維糸条を並行に配列して目付が50〜350g/m2の範囲内のシートを形成し、該シートの上または下の少なくともいずれか一方に目付が15〜250g/m2の範囲内の不織布を配置し、該不織布を局所的にニードルパンチしてシートと不織布とを一体化して予備シートを形成する工程

(K)予備シートを、少なくとも2層、隣接する予備シートを構成する強化繊維糸条の配列方向が交差するように積層して積層体を形成する工程

(L)積層体を局所的にニードルパンチすることによって該積層体を一体化する工程

【請求項14】

請求項1〜7のいずれかに記載の多軸成形材料もしくは請求項8に記載のプリフォームを、樹脂の融点Tm〜(Tm+100)以下の温度に保温して、しかる後にTm未満の温度である金型にて加圧することを特徴とするFPRの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−182661(P2007−182661A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−302525(P2006−302525)

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年11月8日(2006.11.8)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]