多軸駆動装置

【課題】本発明は、複雑な動作を実行させる場合であっても、前記動作させる方向に起因して装置の設置位置に制約が生じることなくスペース効率の向上が可能であって、かつ安価な多軸駆動装置を提供する。

【解決手段】

本発明の多軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動ロッド27と、作業の実行に際して、作業対象物に対し押圧すべき押圧部25作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、押圧部25を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、押圧部25を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、駆動ロッド27の変位量に応じて順次実行させることにより、押圧部25を多軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【解決手段】

本発明の多軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動ロッド27と、作業の実行に際して、作業対象物に対し押圧すべき押圧部25作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、押圧部25を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、押圧部25を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、駆動ロッド27の変位量に応じて順次実行させることにより、押圧部25を多軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対象物を多軸駆動させる多軸駆動装置に関し、特に、装置の省スペース化を図る技術に関する。

【背景技術】

【0002】

図10(a)、(b)に示すように、従来、コンベアローラ1100により搬送されるコンテナなどの直方体のワーク1200に対して、位置決めクランプを実施する1軸駆動装置1000が知られている。

具体的には、L字状の押圧部材1020と直進動作する流体圧シリンダ1010とにより1軸駆動装置1000が構成され、これを用いて、ワーク1200を直方体の対角方向からL字状の位置決め金具1400に押し付け、ワーク1200を所定の位置に固定するものである。

【0003】

この他に、例えば、図11に示すように、直進動作する2つの流体圧シリンダ1019a及び1019bを直交方向に組み合わせ、押圧部材1020を2軸駆動して、ワーク1200を上述の位置決め金具に押し付け、ワーク1200を所定の位置に固定する2軸駆動装置1300も知られている。

また、図12の(a)〜(d)に示すように、円筒溝カム1021、ピストン1027及びシリンダ1030を組み合わせて、直進動作と回動動作とを実行する流体圧シリンダも知られている。(例えば、非特許文献1)

【非特許文献1】コガネイ駆動機器総合カタログVer.4(2006年3月)中負荷タイプ(RHDA:ピン案内タイプ)P.1276

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の1軸駆動装置1000では、図10(a)に示すように、押し付ける方向と流体圧シリンダ1010の長手方向とを一致させる必要があるので、1軸駆動装置1000は、コンベアローラ1100の長手方向に対し、斜め45度の角度で設置する必要がある。

このため、1軸駆動装置1000は、コンベアローラ1100の側方から張り出し、スペース効率が悪いという問題がある。

【0005】

通常、コンベアローラ1100の側方は、通路や作業スペースとなっており、その一部が寸断されることになると、工程レイアウト的に大きな問題となる。

一方、上述の2軸駆動装置1300では、押圧部材1020を2軸駆動するため、装置の設置位置に制約が生じることはないが、流体圧シリンダ1019a及び1019bの2つを必要とし、それぞれのシリンダを同期させて駆動させる制御が必要となるため、装置コストが高くなるという問題がある。

【0006】

本発明は、このような問題を解決しようとなされたものであって、スペース効率の向上が可能で、かつ安価な多軸駆動装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の多軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、前記作用部を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を多軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【0008】

また、本発明の3軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、前記作用部を第1軸方向に移動させる第1の動作及び第1軸を回動軸として回動させる第2の動作を合わせた複合動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第3の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を3軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【発明の効果】

【0009】

上記構成により、駆動力伝達体を第1軸方向に変位させるだけで、作用部を第1軸方向に移動し、第1軸を回動軸として回動し、第2軸方向に移動させるという3軸駆動を実行することができる。

その結果、上述の多軸駆動装置もしくは3軸駆動装置を作業ラインに沿って設置した場合であっても、目的とする方向に作用部を移動することができる。

【0010】

これにより、多軸駆動装置及び3軸駆動装置は、作業ライン側方から張り出して設置する必要がなくなり、スペース効率の向上が図られる。

さらに、駆動力伝達体の変位量を増減させるのみで、第1の動作と第2の動作を順次実行できるため、駆動系が1つであっても複雑な動作、即ち、3軸駆動を実行でき、各軸の駆動にそれぞれ駆動系を有している従来の多軸駆動装置よりも安価となる。

【0011】

また、前記動作機構には、前記第1軸方向から加えられていた駆動力を前記第2軸方向に変更する駆動方向変更部が備えられ、前記作用部には、前記駆動方向変更部によって前記2軸方向に変更された駆動力によって移動する昇降部が備えられていることを特徴とする。

これにより、前記第1軸方向から加えられていた駆動力を用いて、作用部を第2軸方向に移動させることができる。

【0012】

また、前記作用部を構成する筐体Bと、前記駆動方向変更部を構成する筐体Cとを設け、この筐体Cは筐体Bの内部に摺動自在に収納され、筐体Cの一端は前記駆動力伝達体に結合され、他端は弾性体を介して筐体Bに当接するよう構成され、筐体Cに開口を形成し、前記昇降部の一部が前記筐体Cの開口を通って筐体Cの内部に収納され、筐体Cに形成された傾斜面に前記昇降部の一部を当接状態にすることを特徴とする。

【0013】

これにより、第1軸方向に駆動力伝達体が変位し、弾性体が撓むと、筐体Bと筐体Cに形成された傾斜面との相対位置が変化する。

この結果、傾斜面と当接している作用部の一部が、上記傾斜面上を迫上がったり、下がったりして、作用部を第2軸方向に移動させることができる。

つまり、第1軸方向から加えられていた駆動力を第2軸方向に変更することができる。

【0014】

また、前記作用部を構成する筐体Bを摺動自在に収納する筐体Aを設け、筐体Aの一端には筐体Bの端部が当接する第1のストッパが設けられ、筐体Aには開口部が形成され、この開口部から前記作用部の昇降部が外部に露出することを特徴とする。

第1のストッパが筐体Bの端部に当接したとき、筐体B内における筐体Cの摺動が阻止され、駆動力伝達体が受けた力がそのまま弾性体に作用する。

【0015】

その結果、弾性体は撓み、作用部の第2軸方向への移動が開始される。

さらに、第1のストッパにより、作用部の移動範囲を限定することができる。例えば、作用部が作業対象物に当接し、押圧するように作用する場合には、作業対象物に作用する力が過大とならないように設定することができる。

また、前記第1のストッパの位置は、第1軸方向に調整自在に構成されていることを特徴とする。

【0016】

これにより、作用部が第2軸方向に移動するタイミングを調整することができる。さらに、作用部の第1軸方向への移動量を調整することができ、作業対象物に対して、よりきめ細かな作業を実施できる。

また、前記弾性体の付勢力は、前記第1の動作における摺動抵抗の値よりも大きいことを特徴とする。

【0017】

これにより、駆動力伝達体が第1軸方向に変位しても、その際の摺動抵抗が弾性体の付勢力よりも小さいため、筐体Bが第1のストッパに当接するまでは、弾性体の変形は生じず、前記作用部が初めから前記第2軸方向に移動することが回避される。

また、前記作用部を構成する筐体Bと、この筐体Bを摺動自在に収納する筐体Aとを設け、筐体AにZ字状の案内部を形成し、筐体Bにはこの案内部に係合する凸部を形成し、筐体Bの第1軸方向の移動に従って筐体Bを、第1軸を軸として回動させるよう構成することを特徴とする。

【0018】

これにより、筐体Bの第1軸方向の移動と、第1軸を軸とした回動する機構が簡素化でき、装置コストが安価となる。

また、前記筐体Bには、前記作用部が当接する第2のストッパが設けられていることを特徴とする。

これにより、作用部の移動範囲を限定することができる。

【0019】

例えば、作用部が作業対象物に当接し、押圧するように作用する場合には、作業対象物に作用する力が過大とならないように設定することができる。

また、前記第2のストッパの位置は、第2軸方向に調整自在に構成されていることを特徴とする。

これにより、作用部の第2軸方向への移動量を調整することができ、作業対象物に対して、よりきめ細かな作業を実施できる。

【発明を実施するための最良の形態】

【0020】

1.実施の形態

(構成)

図1(a)は、本実施の形態における多軸駆動装置5の分解斜視図である。

この多軸駆動装置5は、ワークをX軸方向及びY軸方向へと押し付け、位置決めの基準となる部材に押し当てることにより、目的とする位置で固定する装置として用いられている。そして、有底円筒状の筐体A10と、これに滑動自在に嵌挿された筐体B20と、筐体B20に後述の筐体C30を介して連結されている駆動ロッド27と、駆動ロッド27を直進駆動する駆動部7とから構成されている。

【0021】

ここで、図1(b)は、筐体A10をY軸方向から眺めた側面図である。

筐体A10には、周面にZ字状のZ字貫通孔11cが設けられており、このZ字貫通孔11cが設けられている領域と向かい合う周面の領域に矩形の開口部11bが設けられ、さらに、筐体A10の底面部11aの中央にねじ溝が螺刻され、このねじ溝に内方からストッパねじ12aが螺合している。

【0022】

このストッパねじ12aの先端部には、マイナスドライバーが係合可能な溝12cが刻設され、筐体A10の外方に露出しており、この露出する部分に緩み止めのためのナット12bが螺合している。

筐体B20には、その外周に、法線が回転軸と一致するように軸支されたローラ22と、昇降部24と、昇降部24に接合されたL字状の押圧部25とからなる。

【0023】

駆動部7は、駆動ロッド27のX軸方向反対側に接続された公知の流体圧シリンダで構成されている。このほか、公知の電動モータとラックアンドピニオンギヤ機構やヴォームギヤ機構などを併用してもよい。

駆動ロッド27は、駆動力伝達体としての一例であって、円柱状の長尺体からなり、一端が駆動部7内のピストンに接続されている。

【0024】

筐体B20、昇降部24及び押圧部25を主体として、作業対象物に対し作用する作用部が構成されている。

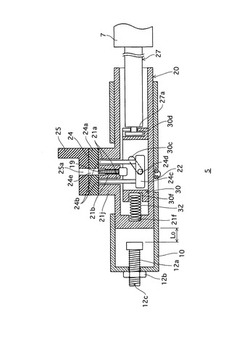

図2は、本実施の形態における多軸駆動装置5の部分断面図である。

図2に示すように、筐体B20には、直方体状の肉厚部21jが一体形成され、また、筐体B20の一端部には、凹部21fが形成されている。

【0025】

上記肉厚部21jは、2つの貫通穴21aと両端に座ぐりが施された貫通めねじ21bとが筐体B20の径方向に向かって設けられている。

この貫通めねじ21bに、ストッパねじ19が螺合している。

このストッパねじ19の先端部には、マイナスドライバーが係合する溝が設けられている。

【0026】

昇降部24は、筐体B20の外方に位置する直方体の台座24aと、台座24aの下面から下方に向かって延出された2本の円柱状のロッド24bと、この2本のロッド24bの先端部に架設された筐体B20の内方に位置する直方体のブリッジ部24cとからなっている。

また、ブリッジ部24cの両端側面それぞれから突出するように、凸部24dが設けられている。

【0027】

ロッド24bは、肉厚部21jに設けられた貫通穴21aに挿設されている。

筐体B20の内部に滑動自在に挿設されている外形状が略円柱状の筐体C30が設けられていて、筐体C30の凹部30fと、筐体B20の凹部21fとの間にプリロード状態で挿嵌されている圧縮バネ32が設けられている。

圧縮バネ32のプリロード値は、筐体B20が筐体A10内を滑動する際に生じる摺動抵抗の値よりも大きく設定されている。

【0028】

筐体C30、これに設けられた貫通長孔30c、凸部24d及び圧縮バネ32を主体として、駆動方向変更部が形成されている。つまり、第1軸方向(筐体C30の長手方向)に駆動されていた動作が、この第1軸方向と非平行な第2軸方向の駆動に変更されるものである。

また、筐体A10及び上記駆動方向変更部を主体として、上記作用部と駆動力伝達体とを連絡する動作機構が形成されている。

【0029】

より具体的には、筐体C30は、図3に示すように構成されている。即ち、全体形状では長尺な円柱体であり、一端には、対向する平面部30aが形成されている。

これら平面部30aと、筐体C30を構成している円柱体の他端との間には、矩形の貫通長孔30bが形成されている。

上記円筒体の側壁には、相対向して、貫通長孔30cが形成されている。

【0030】

一対の貫通長孔30cは、上記円柱体の軸に対し、共に同姿勢で傾斜して形成されている。

傾斜方向は、上記円柱体の軸に対して、上記一端から上記他端に向かって上昇する方向である。

また、筐体C30の一端には、圧縮バネ32の座となる凹部30fが設けられ、他端には、上方に開口した、矩形の凹部30dが形成されている。

【0031】

さらに、凹部30dには、切欠き部30eが設けられ、この切欠き部30eにより、筐体C30の他端は、凹部30dに開口している。

昇降部24のブリッジ部24cは、貫通長孔30bから内部に挿入され、凸部24dが貫通長孔30c内に滑動自在に挿嵌される。凸部24dは、ブリッジ部24cを貫通するピンで構成され、ブリッジ部24cを筐体C30の貫通長孔30bに挿入した後、上記ピンをブリッジ部24cに圧入する。

【0032】

駆動ロッド27の先端部には、リング状に溝27aが形成され、駆動ロッド27の先端部が、上記凹部30dに嵌入される。

図2に戻り、さらに多軸駆動装置5について説明する。

可動範囲において最も駆動部7寄りに位置する筐体B20の端部と、ストッパねじ12aとの隙間L0は、ストッパねじ12aを回転させることで調整可能となっている。

【0033】

この調整の際には、ナット12bを緩め、溝12cにマイナスドライバーを係合させて回転させることにより行う。

ストッパねじ19は、ブリッジ部24cの移動量を限定するものであり、ストッパねじ12aと同様に位置調整可能となっている。

ストッパねじ19の位置の調整方法は、ストッパねじ12aと同様であり、台座24aと押圧部25には、それぞれマイナスドライバーを挿入するための貫通孔24e及び貫通孔25aが設けられている。

(多軸駆動装置5全体の動作)

図4(a)〜(f)は、駆動部7により駆動ロッド27をX軸に沿って往動させたときの動作状況を示す図である。

【0034】

図4(a)に示すように、筐体B20に設けられたローラ22が、Z字貫通孔11cのX軸方向の反対側の端部に位置しているとき、ローラ22の反対側に位置する押圧部25は、Z軸方向に起立する姿勢となっている。

このときの多軸駆動装置5の内部の状態は、図4(b)に示すとおりである。

駆動部7より力を受けて駆動ロッド27がX軸方向(第1軸方向)に進行し始めると、先ず筐体B20が、筐体A10内をX軸方向に向かって移動し始める。

【0035】

ローラ22は、Z字貫通孔11cの経路に沿って移動するため、上述のX軸方向の移動に続いて、筐体B20のX軸を回動軸として、筐体B20は回動しながらX軸方向に移動する。

続いて、ローラ22が、Z字貫通孔11cにおけるX軸と平行する終端部に突入すると、筐体B20が回動することなくX軸方向に直進する。

【0036】

そして、図4(c),(d)に示すように、筐体B20の移動を制限するストッパねじ12aに筐体B20が当接し、筐体B20のX軸方向への直進運動が抑止される。このとき、押圧部25は、Y軸方向に起立する姿勢となっている。

さらに、この状態から駆動ロッド27をX軸方向に進行させると、筐体B20内の昇降部24を昇降させる機構が動作することとなる。

【0037】

より具体的には、図4(e),(f)に示すように、駆動ロッド27をX軸方向に進行させると、プリロードされた圧縮バネ32が撓み、筐体B20内を筐体C30がX軸方向に移動する。

その結果、筐体B20内における筐体C30の貫通長孔30cもX軸方向に移動するため、凸部24dが貫通長孔30c内を迫り上がり、昇降部24が上昇する。

【0038】

以上のように、本実施の形態の多軸駆動装置5は、駆動ロッド27をX軸方向に進行させることにより、図4(a),(c),(e)に示すように、押圧部25がX軸を中心に回動して、Z軸方向からY軸方向に姿勢を変更するともに、X軸に沿って移動し、さらに、Y軸に沿って移動するとういう3軸の動作を順次実施する。

上記一連の動作は、駆動ロッド27をX軸方向と反対方向に移動させることにより、可逆的に動作する。

【0039】

図5(a)〜(c)は、これら一連の動作について、駆動軸毎に変位量を示したものである。

グラフのX軸座標は、いずれも駆動ロッド27の基準となる位置からの変位量を示す。ここで、上述の駆動ロッド27の基準となる位置とは、駆動ロッド27が、その可動範囲において最も駆動部7寄りにある位置をいう。

【0040】

また、図5(a)のY軸座標は、筐体B20がX軸を回動軸として回動したときの変位角を示し、図5(b)のY軸座標は、筐体B20のX軸方向(長手方向)への変位量を示す。そして、図5(c)のY軸座標は、第2筐体のZ軸方向(径方向)への変位量を示す。

これを見ると、駆動ロッド27の変位量が0からL1となるまでの間、筐体B20は、X軸方向へのみ変位することがわかる。また、駆動ロッド27の変位量が、L1からL2となるまでの間では、筐体B20は、角度θ1まで回動しながら、X軸方向にも変位することがわかる。そして、駆動ロッド27の変位量がL2からL3となるまでの間では、筐体B20は、X軸方向にのみ変位し、最終的なX軸方向への変位量がA1となることがわかる。このA1は、上記L3と同じ値となる。

【0041】

さらに、駆動ロッド27の変位量がL3からL4となるまでの間では、筐体B20は、Y軸方向にのみ変位し、その変位量がA2となることがわかる。

図6(a)〜(d)は、このような多軸駆動装置5の適用例を示す図であり、ローラコンベア50及びその終端部の側方に設けられた多軸駆動装置5を上方から眺めた図である。

多軸駆動装置5は、ローラコンベア50によって、順次搬送される作業対象物であるワーク52を、ローラコンベア50の終端部で、所定の位置に移動させる、即ち、位置決めする装置であり、ローラコンベア50の側面に沿うように設置されている。

【0042】

より具体的には、図6(a)に示すように、順次搬送されるワーク52との干渉を回避するために、多軸駆動装置5は、押圧部25を上方に向け、かつ、その移動範囲において、押圧部25が、ローラコンベア50の上流側に位置するように設定されている。(図6(a)の状態に相当)

ワーク52が多軸駆動装置5の側方を通過し、ローラコンベア50の終端に達したとき、このワーク52の上流側には、別のワークが到来したときにその移動を抑止するストッパ44が、ローラコンベア50のローラ間の隙間から突出するように構成されている。

【0043】

このストッパ44によって、後続のワーク52が、ローラコンベア50の終端に位置するワーク52の直前で停止する。

このとき、ワーク52と後続のワークとの間には、隙間が存在する。

図6(b)に示すように、押圧部25が、上述の隙間に入り込むように回動すると共に、ローラコンベア50の下流側方向に移動し、姿勢を水平にすると、その後、図6(c)に示すように、さらに、ワーク52を下流方向に押圧して、L字状の位置決め部材53の第1面53aに当接するまで移動させる。(図3(c)の状態に相当)

そして、図6(d)に示すように、押圧部25は、ワーク52をローラコンベア50の幅方向であって、多軸駆動装置5から遠ざかる側に押圧して、L字状の位置決め部材53の第1面53aと直交する第2面53bに当接するまでワーク52を移動させる。

【0044】

これにより、位置決め部材53の角部とワーク52の角部とが一致し、ワーク52の位置決めが完了する。(図6(e)の状態に相当)

(まとめ)

本実施の形態の多軸駆動装置5は、1つの駆動部により、2軸の直進動作と1軸の回動動作が実行でき、ローラコンベアの長手方向に対して平行に設置した状態のままでも、ワークをラインの長手方向及び幅方向に移動させることができる。

【0045】

これにより、本実施の形態によれば、多軸駆動装置を、ローラコンベアの側方からはみ出すことなく設置でき、スペース効率の向上が図れ、さらに、簡単な装置構成であるため、複雑な制御も不要となり安価となる。

(その他の事項)

なお、本実施の形態では、筐体C30を付勢するものとして、圧縮バネ32を用いたが、ゴムなどの他の弾性体に置き換えても構わない。

【0046】

また、本実施の形態において、押圧部25は、駆動ロッド27のX軸方向への直進と、これと直交する方向への直進と、この軸を回動軸とする回動とを行うが、これら2つの直進動作の方向は、必ずしも互いに直交する必要はない。

また、本実施の形態では、図5(c)において、駆動ロッド27がL3からL4に変位するとき、押圧部25が0からA2まで変位するとしたが、多軸駆動装置5の使用目的によっては、A2から0に変位するとしてもよい。

【0047】

つまり、駆動ロッド27がL3からL4に変位するとき、押圧部25が突出するのではなく、埋没する構成としても構わない。

これを実現するためには、図3に示す貫通長孔30cの傾斜方向を、本実施の形態とは逆に設定すればよい。つまり、本図において、凹部30fに近づくほど、貫通長孔30cが上方に近づくように形成すればよい。

【0048】

駆動ロッド27は、駆動力を受けで第1軸方向に先端部が移動する駆動力伝達体であれば、特に駆動ロッド27のような長尺状のものでなくてもよい。

(変形例1)

駆動方向変更部の構成は、本実施の形態で説明した筐体C30以外にも様々な形状が考えられ、以下その一例について説明する。

【0049】

図7(a)に示すように、昇降部124を押し上げるための斜面131aを有する直進カム131を用いる構成であっても、図7(a)〜(c)に示すように、本実施の形態における多軸駆動装置5と同様に昇降部124を昇降させることができる。

その場合、昇降部124の台座124aを降下させるために、台座124aを直進カム131へと常に付勢するバネ130が必要である。

【0050】

また、本図に示すように、台座124aの下面から直進カム131に向かって延出されたロッド124bの先端に、回転自在なローラ124cを軸支して、摩擦抵抗を低減する構成としてもよい。

さらに、別の変形例を以下に示す。

(変形例2)

変形例1では、直進カム131に昇降部124を押し上げるための斜面131aが1つ配されており、台座124aを降下させる力は、バネ130の復元力のみに頼っていたが、このような直進カム131に代えて、図8に示すように、昇降部224を押し上げるための斜面230aと、昇降部224を押し下げるための斜面230bとを有する直進カム230を用いてもよい。

【0051】

このようにすることで、昇降部224を降下させる力をバネに依存する必要がなくなるため、バネの設計の自由度が拡大し、または、バネ自体を廃止することができる。

このような機構を用いても、図8(a)〜(c)に示すように、本実施の形態における多軸駆動装置5と同様に昇降部224を昇降させることができる。

また、本図に示すように、斜面230a及び斜面230bにそれぞれ接触して転動するローラ224b及びローラ224cを昇降部224に軸支して、摩擦抵抗を低減する構成としてもよい。

【0052】

さらに、別の変形例を以下に示す。

(変形例3)

本実施の形態では、駆動部は筐体A10とは別の構成としたが、駆動部の一部を構成する流体圧シリンダを筐体A10の内部に設けてもよい。

図9は、このような構成例を説明する図である。

【0053】

本図では、筐体A10のX軸反対方向側を延長し、この延長部分の内部にシリンダ空間310aを形成したものを新たな筐体A310としている。

シリンダ空間310aを構成する壁のうち、X軸方向に存する内部隔壁310cには、内周面に無端溝310bが刻設された貫通穴310dが配されており、無端溝310bには、パッキン360が嵌挿されている。

【0054】

駆動ロッド327は、先端形状が本実施の形態の駆動ロッド27と同様であり、後端にピストン327bが形成されている。このピストン327bは、円盤状の部材327cの外周に無端溝327dが設けられ、これにパッキン361が嵌挿されたものである。

さらに、筐体A310には、X軸方向側のシリンダ空間310a及びこれと反対方向側のシリンダ空間310eにそれぞれ連通する連通管351及び連通管350とが配されており、連通管351及び連通管350に流入させる流体に圧力差を設けることにより、駆動ロッド327を軸方向に駆動することができる。

【0055】

このように、筐体A内部にシリンダとピストンを内包し、長手方向の省スペース化を図ることができる。

【産業上の利用可能性】

【0056】

本発明の多軸駆動装置は、X軸を回動軸とする回動動作、X軸方向を移動方向とする移動動作、X軸に直交するY軸の方向を移動方向とする移動動作への実行を必要とする装置に適用可能である。

【図面の簡単な説明】

【0057】

【図1】(a)は、本実施の形態における多軸駆動装置の分解斜視図であり、(b)は、筐体A10をY軸方向から眺めた側面図である。

【図2】本実施の形態における多軸駆動装置の部分断面図である。

【図3】本実施の形態における駆動方向変更部及びその周辺部在の分解斜視図である。

【図4】(a)〜(f)は、本実施の形態において、駆動ロッドを軸方向に変位させたときの動作状況を示す図である。

【図5】本実施の形態における多軸駆動装置の駆動軸毎の変位量を示す図である。

【図6】(a)〜(d)は、本実施の形態における多軸駆動装置の適用例を示す図である。

【図7】本実施の形態における多軸駆動装置の変形例1を示す図である。

【図8】本実施の形態における多軸駆動装置の変形例2を示す図である。

【図9】本実施の形態における多軸駆動装置の変形例3を示す図である。

【図10】(a)、(b)は、従来の1軸駆動装置の応用例を示す図である。

【図11】従来の2軸駆動装置の応用例を示す図である。

【図12】(a)〜(d)は、従来の流体圧シリンダの断面図である。

【符号の説明】

【0058】

5 多軸駆動装置

7 駆動部

10 筐体A

11a 底面部

11b 開口部

11c Z字貫通孔

12b ナット

12c 溝

20 筐体B

21a 貫通穴

21f 凹部

21j 肉厚部

22 ローラ

24 昇降部

24a 台座

24b ロッド

24c ブリッジ部

24d 凸部

24e 貫通孔

25 押圧部

25a 貫通孔

27 駆動ロッド

27a 溝

30 筐体C

30a 平面部

30b,c 貫通長孔

30d 凹部

30e 切欠き部

30f 凹部

32 圧縮バネ

44 ストッパ

50 ローラコンベア

52 ワーク

53 位置決め部材

53a 第1面

53b 第2面

【技術分野】

【0001】

本発明は、対象物を多軸駆動させる多軸駆動装置に関し、特に、装置の省スペース化を図る技術に関する。

【背景技術】

【0002】

図10(a)、(b)に示すように、従来、コンベアローラ1100により搬送されるコンテナなどの直方体のワーク1200に対して、位置決めクランプを実施する1軸駆動装置1000が知られている。

具体的には、L字状の押圧部材1020と直進動作する流体圧シリンダ1010とにより1軸駆動装置1000が構成され、これを用いて、ワーク1200を直方体の対角方向からL字状の位置決め金具1400に押し付け、ワーク1200を所定の位置に固定するものである。

【0003】

この他に、例えば、図11に示すように、直進動作する2つの流体圧シリンダ1019a及び1019bを直交方向に組み合わせ、押圧部材1020を2軸駆動して、ワーク1200を上述の位置決め金具に押し付け、ワーク1200を所定の位置に固定する2軸駆動装置1300も知られている。

また、図12の(a)〜(d)に示すように、円筒溝カム1021、ピストン1027及びシリンダ1030を組み合わせて、直進動作と回動動作とを実行する流体圧シリンダも知られている。(例えば、非特許文献1)

【非特許文献1】コガネイ駆動機器総合カタログVer.4(2006年3月)中負荷タイプ(RHDA:ピン案内タイプ)P.1276

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上述の1軸駆動装置1000では、図10(a)に示すように、押し付ける方向と流体圧シリンダ1010の長手方向とを一致させる必要があるので、1軸駆動装置1000は、コンベアローラ1100の長手方向に対し、斜め45度の角度で設置する必要がある。

このため、1軸駆動装置1000は、コンベアローラ1100の側方から張り出し、スペース効率が悪いという問題がある。

【0005】

通常、コンベアローラ1100の側方は、通路や作業スペースとなっており、その一部が寸断されることになると、工程レイアウト的に大きな問題となる。

一方、上述の2軸駆動装置1300では、押圧部材1020を2軸駆動するため、装置の設置位置に制約が生じることはないが、流体圧シリンダ1019a及び1019bの2つを必要とし、それぞれのシリンダを同期させて駆動させる制御が必要となるため、装置コストが高くなるという問題がある。

【0006】

本発明は、このような問題を解決しようとなされたものであって、スペース効率の向上が可能で、かつ安価な多軸駆動装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の多軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、前記作用部を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を多軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【0008】

また、本発明の3軸駆動装置は、駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、前記動作機構は、前記作用部を第1軸方向に移動させる第1の動作及び第1軸を回動軸として回動させる第2の動作を合わせた複合動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第3の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を3軸駆動して、前記作業対象物に対し作用させることを特徴とする。

【発明の効果】

【0009】

上記構成により、駆動力伝達体を第1軸方向に変位させるだけで、作用部を第1軸方向に移動し、第1軸を回動軸として回動し、第2軸方向に移動させるという3軸駆動を実行することができる。

その結果、上述の多軸駆動装置もしくは3軸駆動装置を作業ラインに沿って設置した場合であっても、目的とする方向に作用部を移動することができる。

【0010】

これにより、多軸駆動装置及び3軸駆動装置は、作業ライン側方から張り出して設置する必要がなくなり、スペース効率の向上が図られる。

さらに、駆動力伝達体の変位量を増減させるのみで、第1の動作と第2の動作を順次実行できるため、駆動系が1つであっても複雑な動作、即ち、3軸駆動を実行でき、各軸の駆動にそれぞれ駆動系を有している従来の多軸駆動装置よりも安価となる。

【0011】

また、前記動作機構には、前記第1軸方向から加えられていた駆動力を前記第2軸方向に変更する駆動方向変更部が備えられ、前記作用部には、前記駆動方向変更部によって前記2軸方向に変更された駆動力によって移動する昇降部が備えられていることを特徴とする。

これにより、前記第1軸方向から加えられていた駆動力を用いて、作用部を第2軸方向に移動させることができる。

【0012】

また、前記作用部を構成する筐体Bと、前記駆動方向変更部を構成する筐体Cとを設け、この筐体Cは筐体Bの内部に摺動自在に収納され、筐体Cの一端は前記駆動力伝達体に結合され、他端は弾性体を介して筐体Bに当接するよう構成され、筐体Cに開口を形成し、前記昇降部の一部が前記筐体Cの開口を通って筐体Cの内部に収納され、筐体Cに形成された傾斜面に前記昇降部の一部を当接状態にすることを特徴とする。

【0013】

これにより、第1軸方向に駆動力伝達体が変位し、弾性体が撓むと、筐体Bと筐体Cに形成された傾斜面との相対位置が変化する。

この結果、傾斜面と当接している作用部の一部が、上記傾斜面上を迫上がったり、下がったりして、作用部を第2軸方向に移動させることができる。

つまり、第1軸方向から加えられていた駆動力を第2軸方向に変更することができる。

【0014】

また、前記作用部を構成する筐体Bを摺動自在に収納する筐体Aを設け、筐体Aの一端には筐体Bの端部が当接する第1のストッパが設けられ、筐体Aには開口部が形成され、この開口部から前記作用部の昇降部が外部に露出することを特徴とする。

第1のストッパが筐体Bの端部に当接したとき、筐体B内における筐体Cの摺動が阻止され、駆動力伝達体が受けた力がそのまま弾性体に作用する。

【0015】

その結果、弾性体は撓み、作用部の第2軸方向への移動が開始される。

さらに、第1のストッパにより、作用部の移動範囲を限定することができる。例えば、作用部が作業対象物に当接し、押圧するように作用する場合には、作業対象物に作用する力が過大とならないように設定することができる。

また、前記第1のストッパの位置は、第1軸方向に調整自在に構成されていることを特徴とする。

【0016】

これにより、作用部が第2軸方向に移動するタイミングを調整することができる。さらに、作用部の第1軸方向への移動量を調整することができ、作業対象物に対して、よりきめ細かな作業を実施できる。

また、前記弾性体の付勢力は、前記第1の動作における摺動抵抗の値よりも大きいことを特徴とする。

【0017】

これにより、駆動力伝達体が第1軸方向に変位しても、その際の摺動抵抗が弾性体の付勢力よりも小さいため、筐体Bが第1のストッパに当接するまでは、弾性体の変形は生じず、前記作用部が初めから前記第2軸方向に移動することが回避される。

また、前記作用部を構成する筐体Bと、この筐体Bを摺動自在に収納する筐体Aとを設け、筐体AにZ字状の案内部を形成し、筐体Bにはこの案内部に係合する凸部を形成し、筐体Bの第1軸方向の移動に従って筐体Bを、第1軸を軸として回動させるよう構成することを特徴とする。

【0018】

これにより、筐体Bの第1軸方向の移動と、第1軸を軸とした回動する機構が簡素化でき、装置コストが安価となる。

また、前記筐体Bには、前記作用部が当接する第2のストッパが設けられていることを特徴とする。

これにより、作用部の移動範囲を限定することができる。

【0019】

例えば、作用部が作業対象物に当接し、押圧するように作用する場合には、作業対象物に作用する力が過大とならないように設定することができる。

また、前記第2のストッパの位置は、第2軸方向に調整自在に構成されていることを特徴とする。

これにより、作用部の第2軸方向への移動量を調整することができ、作業対象物に対して、よりきめ細かな作業を実施できる。

【発明を実施するための最良の形態】

【0020】

1.実施の形態

(構成)

図1(a)は、本実施の形態における多軸駆動装置5の分解斜視図である。

この多軸駆動装置5は、ワークをX軸方向及びY軸方向へと押し付け、位置決めの基準となる部材に押し当てることにより、目的とする位置で固定する装置として用いられている。そして、有底円筒状の筐体A10と、これに滑動自在に嵌挿された筐体B20と、筐体B20に後述の筐体C30を介して連結されている駆動ロッド27と、駆動ロッド27を直進駆動する駆動部7とから構成されている。

【0021】

ここで、図1(b)は、筐体A10をY軸方向から眺めた側面図である。

筐体A10には、周面にZ字状のZ字貫通孔11cが設けられており、このZ字貫通孔11cが設けられている領域と向かい合う周面の領域に矩形の開口部11bが設けられ、さらに、筐体A10の底面部11aの中央にねじ溝が螺刻され、このねじ溝に内方からストッパねじ12aが螺合している。

【0022】

このストッパねじ12aの先端部には、マイナスドライバーが係合可能な溝12cが刻設され、筐体A10の外方に露出しており、この露出する部分に緩み止めのためのナット12bが螺合している。

筐体B20には、その外周に、法線が回転軸と一致するように軸支されたローラ22と、昇降部24と、昇降部24に接合されたL字状の押圧部25とからなる。

【0023】

駆動部7は、駆動ロッド27のX軸方向反対側に接続された公知の流体圧シリンダで構成されている。このほか、公知の電動モータとラックアンドピニオンギヤ機構やヴォームギヤ機構などを併用してもよい。

駆動ロッド27は、駆動力伝達体としての一例であって、円柱状の長尺体からなり、一端が駆動部7内のピストンに接続されている。

【0024】

筐体B20、昇降部24及び押圧部25を主体として、作業対象物に対し作用する作用部が構成されている。

図2は、本実施の形態における多軸駆動装置5の部分断面図である。

図2に示すように、筐体B20には、直方体状の肉厚部21jが一体形成され、また、筐体B20の一端部には、凹部21fが形成されている。

【0025】

上記肉厚部21jは、2つの貫通穴21aと両端に座ぐりが施された貫通めねじ21bとが筐体B20の径方向に向かって設けられている。

この貫通めねじ21bに、ストッパねじ19が螺合している。

このストッパねじ19の先端部には、マイナスドライバーが係合する溝が設けられている。

【0026】

昇降部24は、筐体B20の外方に位置する直方体の台座24aと、台座24aの下面から下方に向かって延出された2本の円柱状のロッド24bと、この2本のロッド24bの先端部に架設された筐体B20の内方に位置する直方体のブリッジ部24cとからなっている。

また、ブリッジ部24cの両端側面それぞれから突出するように、凸部24dが設けられている。

【0027】

ロッド24bは、肉厚部21jに設けられた貫通穴21aに挿設されている。

筐体B20の内部に滑動自在に挿設されている外形状が略円柱状の筐体C30が設けられていて、筐体C30の凹部30fと、筐体B20の凹部21fとの間にプリロード状態で挿嵌されている圧縮バネ32が設けられている。

圧縮バネ32のプリロード値は、筐体B20が筐体A10内を滑動する際に生じる摺動抵抗の値よりも大きく設定されている。

【0028】

筐体C30、これに設けられた貫通長孔30c、凸部24d及び圧縮バネ32を主体として、駆動方向変更部が形成されている。つまり、第1軸方向(筐体C30の長手方向)に駆動されていた動作が、この第1軸方向と非平行な第2軸方向の駆動に変更されるものである。

また、筐体A10及び上記駆動方向変更部を主体として、上記作用部と駆動力伝達体とを連絡する動作機構が形成されている。

【0029】

より具体的には、筐体C30は、図3に示すように構成されている。即ち、全体形状では長尺な円柱体であり、一端には、対向する平面部30aが形成されている。

これら平面部30aと、筐体C30を構成している円柱体の他端との間には、矩形の貫通長孔30bが形成されている。

上記円筒体の側壁には、相対向して、貫通長孔30cが形成されている。

【0030】

一対の貫通長孔30cは、上記円柱体の軸に対し、共に同姿勢で傾斜して形成されている。

傾斜方向は、上記円柱体の軸に対して、上記一端から上記他端に向かって上昇する方向である。

また、筐体C30の一端には、圧縮バネ32の座となる凹部30fが設けられ、他端には、上方に開口した、矩形の凹部30dが形成されている。

【0031】

さらに、凹部30dには、切欠き部30eが設けられ、この切欠き部30eにより、筐体C30の他端は、凹部30dに開口している。

昇降部24のブリッジ部24cは、貫通長孔30bから内部に挿入され、凸部24dが貫通長孔30c内に滑動自在に挿嵌される。凸部24dは、ブリッジ部24cを貫通するピンで構成され、ブリッジ部24cを筐体C30の貫通長孔30bに挿入した後、上記ピンをブリッジ部24cに圧入する。

【0032】

駆動ロッド27の先端部には、リング状に溝27aが形成され、駆動ロッド27の先端部が、上記凹部30dに嵌入される。

図2に戻り、さらに多軸駆動装置5について説明する。

可動範囲において最も駆動部7寄りに位置する筐体B20の端部と、ストッパねじ12aとの隙間L0は、ストッパねじ12aを回転させることで調整可能となっている。

【0033】

この調整の際には、ナット12bを緩め、溝12cにマイナスドライバーを係合させて回転させることにより行う。

ストッパねじ19は、ブリッジ部24cの移動量を限定するものであり、ストッパねじ12aと同様に位置調整可能となっている。

ストッパねじ19の位置の調整方法は、ストッパねじ12aと同様であり、台座24aと押圧部25には、それぞれマイナスドライバーを挿入するための貫通孔24e及び貫通孔25aが設けられている。

(多軸駆動装置5全体の動作)

図4(a)〜(f)は、駆動部7により駆動ロッド27をX軸に沿って往動させたときの動作状況を示す図である。

【0034】

図4(a)に示すように、筐体B20に設けられたローラ22が、Z字貫通孔11cのX軸方向の反対側の端部に位置しているとき、ローラ22の反対側に位置する押圧部25は、Z軸方向に起立する姿勢となっている。

このときの多軸駆動装置5の内部の状態は、図4(b)に示すとおりである。

駆動部7より力を受けて駆動ロッド27がX軸方向(第1軸方向)に進行し始めると、先ず筐体B20が、筐体A10内をX軸方向に向かって移動し始める。

【0035】

ローラ22は、Z字貫通孔11cの経路に沿って移動するため、上述のX軸方向の移動に続いて、筐体B20のX軸を回動軸として、筐体B20は回動しながらX軸方向に移動する。

続いて、ローラ22が、Z字貫通孔11cにおけるX軸と平行する終端部に突入すると、筐体B20が回動することなくX軸方向に直進する。

【0036】

そして、図4(c),(d)に示すように、筐体B20の移動を制限するストッパねじ12aに筐体B20が当接し、筐体B20のX軸方向への直進運動が抑止される。このとき、押圧部25は、Y軸方向に起立する姿勢となっている。

さらに、この状態から駆動ロッド27をX軸方向に進行させると、筐体B20内の昇降部24を昇降させる機構が動作することとなる。

【0037】

より具体的には、図4(e),(f)に示すように、駆動ロッド27をX軸方向に進行させると、プリロードされた圧縮バネ32が撓み、筐体B20内を筐体C30がX軸方向に移動する。

その結果、筐体B20内における筐体C30の貫通長孔30cもX軸方向に移動するため、凸部24dが貫通長孔30c内を迫り上がり、昇降部24が上昇する。

【0038】

以上のように、本実施の形態の多軸駆動装置5は、駆動ロッド27をX軸方向に進行させることにより、図4(a),(c),(e)に示すように、押圧部25がX軸を中心に回動して、Z軸方向からY軸方向に姿勢を変更するともに、X軸に沿って移動し、さらに、Y軸に沿って移動するとういう3軸の動作を順次実施する。

上記一連の動作は、駆動ロッド27をX軸方向と反対方向に移動させることにより、可逆的に動作する。

【0039】

図5(a)〜(c)は、これら一連の動作について、駆動軸毎に変位量を示したものである。

グラフのX軸座標は、いずれも駆動ロッド27の基準となる位置からの変位量を示す。ここで、上述の駆動ロッド27の基準となる位置とは、駆動ロッド27が、その可動範囲において最も駆動部7寄りにある位置をいう。

【0040】

また、図5(a)のY軸座標は、筐体B20がX軸を回動軸として回動したときの変位角を示し、図5(b)のY軸座標は、筐体B20のX軸方向(長手方向)への変位量を示す。そして、図5(c)のY軸座標は、第2筐体のZ軸方向(径方向)への変位量を示す。

これを見ると、駆動ロッド27の変位量が0からL1となるまでの間、筐体B20は、X軸方向へのみ変位することがわかる。また、駆動ロッド27の変位量が、L1からL2となるまでの間では、筐体B20は、角度θ1まで回動しながら、X軸方向にも変位することがわかる。そして、駆動ロッド27の変位量がL2からL3となるまでの間では、筐体B20は、X軸方向にのみ変位し、最終的なX軸方向への変位量がA1となることがわかる。このA1は、上記L3と同じ値となる。

【0041】

さらに、駆動ロッド27の変位量がL3からL4となるまでの間では、筐体B20は、Y軸方向にのみ変位し、その変位量がA2となることがわかる。

図6(a)〜(d)は、このような多軸駆動装置5の適用例を示す図であり、ローラコンベア50及びその終端部の側方に設けられた多軸駆動装置5を上方から眺めた図である。

多軸駆動装置5は、ローラコンベア50によって、順次搬送される作業対象物であるワーク52を、ローラコンベア50の終端部で、所定の位置に移動させる、即ち、位置決めする装置であり、ローラコンベア50の側面に沿うように設置されている。

【0042】

より具体的には、図6(a)に示すように、順次搬送されるワーク52との干渉を回避するために、多軸駆動装置5は、押圧部25を上方に向け、かつ、その移動範囲において、押圧部25が、ローラコンベア50の上流側に位置するように設定されている。(図6(a)の状態に相当)

ワーク52が多軸駆動装置5の側方を通過し、ローラコンベア50の終端に達したとき、このワーク52の上流側には、別のワークが到来したときにその移動を抑止するストッパ44が、ローラコンベア50のローラ間の隙間から突出するように構成されている。

【0043】

このストッパ44によって、後続のワーク52が、ローラコンベア50の終端に位置するワーク52の直前で停止する。

このとき、ワーク52と後続のワークとの間には、隙間が存在する。

図6(b)に示すように、押圧部25が、上述の隙間に入り込むように回動すると共に、ローラコンベア50の下流側方向に移動し、姿勢を水平にすると、その後、図6(c)に示すように、さらに、ワーク52を下流方向に押圧して、L字状の位置決め部材53の第1面53aに当接するまで移動させる。(図3(c)の状態に相当)

そして、図6(d)に示すように、押圧部25は、ワーク52をローラコンベア50の幅方向であって、多軸駆動装置5から遠ざかる側に押圧して、L字状の位置決め部材53の第1面53aと直交する第2面53bに当接するまでワーク52を移動させる。

【0044】

これにより、位置決め部材53の角部とワーク52の角部とが一致し、ワーク52の位置決めが完了する。(図6(e)の状態に相当)

(まとめ)

本実施の形態の多軸駆動装置5は、1つの駆動部により、2軸の直進動作と1軸の回動動作が実行でき、ローラコンベアの長手方向に対して平行に設置した状態のままでも、ワークをラインの長手方向及び幅方向に移動させることができる。

【0045】

これにより、本実施の形態によれば、多軸駆動装置を、ローラコンベアの側方からはみ出すことなく設置でき、スペース効率の向上が図れ、さらに、簡単な装置構成であるため、複雑な制御も不要となり安価となる。

(その他の事項)

なお、本実施の形態では、筐体C30を付勢するものとして、圧縮バネ32を用いたが、ゴムなどの他の弾性体に置き換えても構わない。

【0046】

また、本実施の形態において、押圧部25は、駆動ロッド27のX軸方向への直進と、これと直交する方向への直進と、この軸を回動軸とする回動とを行うが、これら2つの直進動作の方向は、必ずしも互いに直交する必要はない。

また、本実施の形態では、図5(c)において、駆動ロッド27がL3からL4に変位するとき、押圧部25が0からA2まで変位するとしたが、多軸駆動装置5の使用目的によっては、A2から0に変位するとしてもよい。

【0047】

つまり、駆動ロッド27がL3からL4に変位するとき、押圧部25が突出するのではなく、埋没する構成としても構わない。

これを実現するためには、図3に示す貫通長孔30cの傾斜方向を、本実施の形態とは逆に設定すればよい。つまり、本図において、凹部30fに近づくほど、貫通長孔30cが上方に近づくように形成すればよい。

【0048】

駆動ロッド27は、駆動力を受けで第1軸方向に先端部が移動する駆動力伝達体であれば、特に駆動ロッド27のような長尺状のものでなくてもよい。

(変形例1)

駆動方向変更部の構成は、本実施の形態で説明した筐体C30以外にも様々な形状が考えられ、以下その一例について説明する。

【0049】

図7(a)に示すように、昇降部124を押し上げるための斜面131aを有する直進カム131を用いる構成であっても、図7(a)〜(c)に示すように、本実施の形態における多軸駆動装置5と同様に昇降部124を昇降させることができる。

その場合、昇降部124の台座124aを降下させるために、台座124aを直進カム131へと常に付勢するバネ130が必要である。

【0050】

また、本図に示すように、台座124aの下面から直進カム131に向かって延出されたロッド124bの先端に、回転自在なローラ124cを軸支して、摩擦抵抗を低減する構成としてもよい。

さらに、別の変形例を以下に示す。

(変形例2)

変形例1では、直進カム131に昇降部124を押し上げるための斜面131aが1つ配されており、台座124aを降下させる力は、バネ130の復元力のみに頼っていたが、このような直進カム131に代えて、図8に示すように、昇降部224を押し上げるための斜面230aと、昇降部224を押し下げるための斜面230bとを有する直進カム230を用いてもよい。

【0051】

このようにすることで、昇降部224を降下させる力をバネに依存する必要がなくなるため、バネの設計の自由度が拡大し、または、バネ自体を廃止することができる。

このような機構を用いても、図8(a)〜(c)に示すように、本実施の形態における多軸駆動装置5と同様に昇降部224を昇降させることができる。

また、本図に示すように、斜面230a及び斜面230bにそれぞれ接触して転動するローラ224b及びローラ224cを昇降部224に軸支して、摩擦抵抗を低減する構成としてもよい。

【0052】

さらに、別の変形例を以下に示す。

(変形例3)

本実施の形態では、駆動部は筐体A10とは別の構成としたが、駆動部の一部を構成する流体圧シリンダを筐体A10の内部に設けてもよい。

図9は、このような構成例を説明する図である。

【0053】

本図では、筐体A10のX軸反対方向側を延長し、この延長部分の内部にシリンダ空間310aを形成したものを新たな筐体A310としている。

シリンダ空間310aを構成する壁のうち、X軸方向に存する内部隔壁310cには、内周面に無端溝310bが刻設された貫通穴310dが配されており、無端溝310bには、パッキン360が嵌挿されている。

【0054】

駆動ロッド327は、先端形状が本実施の形態の駆動ロッド27と同様であり、後端にピストン327bが形成されている。このピストン327bは、円盤状の部材327cの外周に無端溝327dが設けられ、これにパッキン361が嵌挿されたものである。

さらに、筐体A310には、X軸方向側のシリンダ空間310a及びこれと反対方向側のシリンダ空間310eにそれぞれ連通する連通管351及び連通管350とが配されており、連通管351及び連通管350に流入させる流体に圧力差を設けることにより、駆動ロッド327を軸方向に駆動することができる。

【0055】

このように、筐体A内部にシリンダとピストンを内包し、長手方向の省スペース化を図ることができる。

【産業上の利用可能性】

【0056】

本発明の多軸駆動装置は、X軸を回動軸とする回動動作、X軸方向を移動方向とする移動動作、X軸に直交するY軸の方向を移動方向とする移動動作への実行を必要とする装置に適用可能である。

【図面の簡単な説明】

【0057】

【図1】(a)は、本実施の形態における多軸駆動装置の分解斜視図であり、(b)は、筐体A10をY軸方向から眺めた側面図である。

【図2】本実施の形態における多軸駆動装置の部分断面図である。

【図3】本実施の形態における駆動方向変更部及びその周辺部在の分解斜視図である。

【図4】(a)〜(f)は、本実施の形態において、駆動ロッドを軸方向に変位させたときの動作状況を示す図である。

【図5】本実施の形態における多軸駆動装置の駆動軸毎の変位量を示す図である。

【図6】(a)〜(d)は、本実施の形態における多軸駆動装置の適用例を示す図である。

【図7】本実施の形態における多軸駆動装置の変形例1を示す図である。

【図8】本実施の形態における多軸駆動装置の変形例2を示す図である。

【図9】本実施の形態における多軸駆動装置の変形例3を示す図である。

【図10】(a)、(b)は、従来の1軸駆動装置の応用例を示す図である。

【図11】従来の2軸駆動装置の応用例を示す図である。

【図12】(a)〜(d)は、従来の流体圧シリンダの断面図である。

【符号の説明】

【0058】

5 多軸駆動装置

7 駆動部

10 筐体A

11a 底面部

11b 開口部

11c Z字貫通孔

12b ナット

12c 溝

20 筐体B

21a 貫通穴

21f 凹部

21j 肉厚部

22 ローラ

24 昇降部

24a 台座

24b ロッド

24c ブリッジ部

24d 凸部

24e 貫通孔

25 押圧部

25a 貫通孔

27 駆動ロッド

27a 溝

30 筐体C

30a 平面部

30b,c 貫通長孔

30d 凹部

30e 切欠き部

30f 凹部

32 圧縮バネ

44 ストッパ

50 ローラコンベア

52 ワーク

53 位置決め部材

53a 第1面

53b 第2面

【特許請求の範囲】

【請求項1】

駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、

前記動作機構は、前記作用部を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を多軸駆動して、前記作業対象物に対し作用させることを特徴とする多軸駆動装置。

【請求項2】

前記動作機構には、前記第1軸方向から加えられていた駆動力を前記第2軸方向に変更する駆動方向変更部が備えられ、前記作用部には、前記駆動方向変更部によって前記2軸方向に変更された駆動力によって移動する昇降部が備えられていることを特徴とする請求項1に記載の多軸駆動装置。

【請求項3】

前記作用部を構成する筐体Bと、前記駆動方向変更部を構成する筐体Cとを設け、この筐体Cは筐体Bの内部に摺動自在に収納され、筐体Cの一端は前記駆動力伝達体に結合され、他端は弾性体を介して筐体Bに当接するよう構成され、筐体Cに開口を形成し、前記昇降部の一部が前記筐体Cの開口を通って筐体Cの内部に収納され、筐体Cに形成された傾斜面に前記昇降部の一部を当接状態にしたことを特徴とする請求項2に記載の多軸駆動装置。

【請求項4】

前記作用部を構成する筐体Bを摺動自在に収納する筐体Aを設け、筐体Aの一端には筐体Bの端部が当接する第1のストッパが設けられ、筐体Aには開口部が形成され、この開口部から前記作用部の昇降部が外部に露出することを特徴とする請求項3に記載の多軸駆動装置。

【請求項5】

前記第1のストッパの位置は、第1軸方向に調整自在に構成されていることを特徴とする請求項4に記載の多軸駆動装置。

【請求項6】

前記弾性体の付勢力は、前記第1の動作における摺動抵抗の値よりも大きいことを特徴とする請求項3に記載の多軸駆動装置。

【請求項7】

前記作用部を構成する筐体Bと、この筐体Bを摺動自在に収納する筐体Aとを設け、筐体AにZ字状の案内部を形成し、筐体Bにはこの案内部に係合する凸部を形成し、筐体Bの第1軸方向の移動に従って筐体Bを、第1軸を軸として回動させるよう構成したことを特徴とする請求項1に記載の多軸駆動装置。

【請求項8】

前記筐体Bには、前記作用部が当接する第2のストッパが設けられていることを特徴とする請求項3に記載の多軸駆動装置。

【請求項9】

前記第2のストッパの位置は、第2軸方向に調整自在に構成されていることを特徴とする請求項8に記載の多軸駆動装置。

【請求項10】

駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、

前記動作機構は、前記作用部を第1軸方向に移動させる第1の動作及び第1軸を回動軸として回動させる第2の動作を合わせた複合動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第3の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を3軸駆動して、前記作業対象物に対し作用させることを特徴とする3軸駆動装置。

【請求項1】

駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、

前記動作機構は、前記作用部を第1軸方向に移動させながら、第1軸を回動軸として回動させる第1の動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第2の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を多軸駆動して、前記作業対象物に対し作用させることを特徴とする多軸駆動装置。

【請求項2】

前記動作機構には、前記第1軸方向から加えられていた駆動力を前記第2軸方向に変更する駆動方向変更部が備えられ、前記作用部には、前記駆動方向変更部によって前記2軸方向に変更された駆動力によって移動する昇降部が備えられていることを特徴とする請求項1に記載の多軸駆動装置。

【請求項3】

前記作用部を構成する筐体Bと、前記駆動方向変更部を構成する筐体Cとを設け、この筐体Cは筐体Bの内部に摺動自在に収納され、筐体Cの一端は前記駆動力伝達体に結合され、他端は弾性体を介して筐体Bに当接するよう構成され、筐体Cに開口を形成し、前記昇降部の一部が前記筐体Cの開口を通って筐体Cの内部に収納され、筐体Cに形成された傾斜面に前記昇降部の一部を当接状態にしたことを特徴とする請求項2に記載の多軸駆動装置。

【請求項4】

前記作用部を構成する筐体Bを摺動自在に収納する筐体Aを設け、筐体Aの一端には筐体Bの端部が当接する第1のストッパが設けられ、筐体Aには開口部が形成され、この開口部から前記作用部の昇降部が外部に露出することを特徴とする請求項3に記載の多軸駆動装置。

【請求項5】

前記第1のストッパの位置は、第1軸方向に調整自在に構成されていることを特徴とする請求項4に記載の多軸駆動装置。

【請求項6】

前記弾性体の付勢力は、前記第1の動作における摺動抵抗の値よりも大きいことを特徴とする請求項3に記載の多軸駆動装置。

【請求項7】

前記作用部を構成する筐体Bと、この筐体Bを摺動自在に収納する筐体Aとを設け、筐体AにZ字状の案内部を形成し、筐体Bにはこの案内部に係合する凸部を形成し、筐体Bの第1軸方向の移動に従って筐体Bを、第1軸を軸として回動させるよう構成したことを特徴とする請求項1に記載の多軸駆動装置。

【請求項8】

前記筐体Bには、前記作用部が当接する第2のストッパが設けられていることを特徴とする請求項3に記載の多軸駆動装置。

【請求項9】

前記第2のストッパの位置は、第2軸方向に調整自在に構成されていることを特徴とする請求項8に記載の多軸駆動装置。

【請求項10】

駆動力を受けて第1軸方向に先端部が移動する駆動力伝達体と、作業の実行に際して、作業対象物に対し作用すべき作用部とが、駆動力伝達経路をなす動作機構を介して連結されており、

前記動作機構は、前記作用部を第1軸方向に移動させる第1の動作及び第1軸を回動軸として回動させる第2の動作を合わせた複合動作と、前記作用部を第1軸方向と非平行な第2軸方向に移動させる第3の動作とを、前記駆動力伝達体の変位量に応じて順次実行させることにより、前記作用部を3軸駆動して、前記作業対象物に対し作用させることを特徴とする3軸駆動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−62168(P2009−62168A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−232585(P2007−232585)

【出願日】平成19年9月7日(2007.9.7)

【出願人】(592127965)NKE株式会社 (28)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月7日(2007.9.7)

【出願人】(592127965)NKE株式会社 (28)

【Fターム(参考)】

[ Back to top ]