多重ビット

【課題】簡素な構造で、容易に低コストで製造できる多重ビットを提供する。

【解決手段】トンネル掘削機1のカッタヘッド4に取り付けられる内側ビット10と、内側ビット10の切削方向前側部10cと切削方向後側部10dとに夫々形成された外開きのテーパー穴12、13と、各テーパー穴12、13に夫々挿入されたテーパーピン14、15と、内側ビット10に、その切削チップ10bを覆って装着された外側ビット11と、外側ビット11に設けられ、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17と、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとを接合する溶接部18、19とを備え、溶接部18、19が、位置決め部16、17よりも内側ビット10の切削チップ10bから遠い位置にあるもの。

【解決手段】トンネル掘削機1のカッタヘッド4に取り付けられる内側ビット10と、内側ビット10の切削方向前側部10cと切削方向後側部10dとに夫々形成された外開きのテーパー穴12、13と、各テーパー穴12、13に夫々挿入されたテーパーピン14、15と、内側ビット10に、その切削チップ10bを覆って装着された外側ビット11と、外側ビット11に設けられ、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17と、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとを接合する溶接部18、19とを備え、溶接部18、19が、位置決め部16、17よりも内側ビット10の切削チップ10bから遠い位置にあるもの。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル掘削機のカッタヘッドに取り付けられて切羽を切削するカッタビットに係り、特に、長距離施工に対応すべく長寿命化を図った多重ビットに関する。

【背景技術】

【0002】

トンネル掘削機は、一般に、掘進方向と平行な軸廻りに回転駆動されるカッタヘッドを備えており、そのカッタヘッドには、切羽を切削するためのカッタビットが取り付けられている。かかるカッタビットは、切羽を切削することで摩耗するため、長距離施工においてはビット交換等の対策が必要となる。長距離施工に対応すべく長寿命化を図ったカッタビットとして、特許文献1に記載された多重ビットが知られている。

【0003】

この多重ビットは、トンネル掘削機のカッタヘッドに取り付けられた内側ビットと、内側ビットを覆うように断面逆V字状に形成された外側ビットと、外側ビットを内側ビットの切削方向前側部(カッタヘッド回転方向前側部)に押し付けた状態でカッタヘッドに溶接された前側楔部材と、外側ビットを内側ビットの切削方向後側部(カッタヘッド回転方向後側部)に押し付けた状態でカッタヘッドに溶接された後側楔部材とを備えている。外側ビットの、楔部材に対する接触面と内側ビットに対する接触面とは、外開きに形成されている。

【0004】

かかる多重ビットによれば、断面逆V字状の外側ビットの頂部が切羽を切削することで摩耗し、外側ビットがカッタヘッド回転方向の前後に分割されると、分割された各ピースは、上記接触面が外開きに形成されているので、カッタヘッドから夫々脱落し、内側ビットが露出する。すなわち、外側ビットが所定量摩耗すると、外側ビットが特別なアクチュエータを用いることなくカッタヘッドから外れ、内側ビットが露出する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−327266号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記多重ビットにおいては、外側ビットを前側楔部材及び後側楔部材で内側ビットに押し付けて支持しているので、外側ビットを適正な位置にガタなくしっかりと支持するためには、前側楔部材及び後側楔部材のカッタヘッドへの取付位置を微調節した上で、各楔部材をカッタヘッドに溶接する必要がある。よって、その位置調節に時間が掛かり、製作期間の長期化を招き、コストアップとなる。

【0007】

そこで、本発明の目的は、構造が簡素であり、容易に低コストで製造できる多重ビットを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明に係る多重ビットは、トンネル掘削機のカッタヘッドに取り付けられる内側ビットと、該内側ビットの切削方向前側部と切削方向後側部とに夫々形成された外開きのテーパー穴と、各テーパー穴に夫々挿入されたテーパーピンと、上記内側ビットに、その切削チップを覆って装着された外側ビットと、該外側ビットに設けられ、上記内側ビットに当接して上記外側ビットの位置を定める位置決め部と、上記外側ビットの端部と上記テーパーピンの頂部とを接合する溶接部とを備え、該溶接部が、上記位置決め部よりも上記内側ビットの切削チップから遠い位置にあるものである。

【0009】

上記外側ビットの位置決め部を上記内側ビットに当接させたとき、上記外側ビットの端部と上記テーパーピンの頂部との間に、隙間が設けられていてもよい。

【発明の効果】

【0010】

本発明に係る多重ビットによれば、構造が簡素であり、製作における品質管理が容易となる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る多重ビットが装着されたカッタヘッドを有するトンネル掘削機(シールド掘進機)の側断面図である。

【図2】図1のシールド掘進機の正面図である。

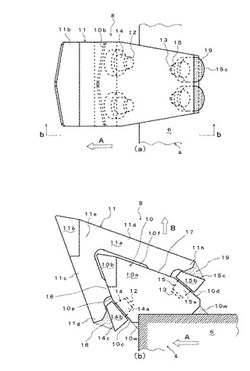

【図3】図3(a)は図2の仮想線で囲んだ部分の拡大図、図3(b)は図3(a)のb−b線断面図である。

【図4】図4(a)は、本実施形態に係る多重ビットで切羽を切削する様子を示す側断面図であり、図4(b)は、外側ビットの摩耗が進行して破損した様子を示す側断面図であり、図4(c)は、内側ビットで切羽を切削する様子を示す側断面図である。

【図5】図5(a)は本発明の変形実施形態に係る多重ビットをカッタヘッドに装着し切羽側から見た正面図であり、図5(b)は、その多重ビットをカッタヘッドの径方向から見た側面図である。

【図6】図6(a)は本発明の別の変形実施形態に係る多重ビットをカッタヘッドに装着し切羽側から見た正面図であり、図6(b)は、その多重ビットをカッタヘッドの径方向から見た側面図である。

【図7】本発明のさらに別の変形実施形態に係る多重ビットをカッタヘッドに装着し、カッタヘッドの径方向から見た側面図である。

【発明を実施するための形態】

【0012】

本発明の好適実施形態を添付図面に基づいて説明する。

【0013】

図1、図2に示すように、シールド掘進機1は、円筒状のシールドフレーム2と、シールドフレーム2内を掘進方向の前後に仕切る隔壁3と、隔壁3に掘進方向と平行な軸回りに回転可能に支持されたカッタヘッド4と、シールドフレーム2内でセグメントをリング状に組み立てるエレクタ(図示せず)と、シールドフレーム2の内面に装着され、リング状に組み立てられたセグメントに反力を取ってシールドフレーム2を前進させるシールドジャッキ(図示せず)とを備えている。

【0014】

カッタヘッド4は、回転中心Xに配置された中心部5と、中心部5に周方向に間隔を隔てて放射状に装着された複数のカッタスポーク6とを有し、図示しないモータ、ギヤ等からなる駆動手段により、回転中心Xを中心として時計回り又は反時計回りに回転駆動される。中心部5には、三角板状のフィッシュテールビット7が装着され、カッタスポーク6には、本実施形態に係る多重ビット8が、径方向に間隔を隔てて複数装着されている。

【0015】

フィッシュテールビット7及び多重ビット8は、シールドジャッキを伸長させることで地山の切羽に押し付けられ、その状態でカッタヘッド4が回転されることで切羽を切削する。図2の矢印Aは、カッタヘッド4の回転に伴って多重ビット8が切羽を切削する切削方向を示し、回転中心Xを中心とした円の接線方向となる。上記切削方向は、カッタヘッド4が逆回転されると、矢印Aとは逆方向になる。また、図1の矢印Bは、切羽方向を示す。

【0016】

なお、カッタヘッド4は、本実施形態ではスポークタイプのものを示したが、面板タイプのものであってもよい。

【0017】

図3(a)、図3(b)に示すように、本実施形態に係る多重ビット8は、トンネル掘削機1のカッタヘッド4に取り付けられる内側ビット10と、内側ビット10の切削方向前側部10cと切削方向後側部10dとに夫々形成された外開きのテーパー穴12、13と、各テーパー穴12、13に夫々挿入されたテーパーピン14、15と、内側ビット10に、その切削チップ10bを覆って装着された外側ビット11と、外側ビット11に設けられ、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17と、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとを接合する溶接部18、19とを備えている。

【0018】

内側ビット10は、カッタスポーク6に溶接された支持体としての内側シャンク10aと、内側シャンク10aの頂部に鑞付けされた切削刃としての内側切削チップ10bとを有する。なお、10wは、内側シャンク10aをカッタスポーク6に溶接することで形成された溶接ビードである。内側シャンク10aはSS材やSKC材等からなり、内側切削チップ10bはタングステンカーバイト等の超硬合金からなる。

【0019】

内側ビット10の切削方向前側部10cと切削方向後側部10dとには、テーパー穴12、13が形成されている。テーパー穴12は、内側シャンク10aの切削方向前側部10cに形成され、テーパー穴13は、切削方向後側部10dに形成されており、夫々、入口が奥よりも広い外開きの形状となっている。テーパー穴12、13は、本実施形態では、切削方向前側部10cと切削方向後側部10dとに夫々2個ずつ形成されているが、1個でも3個以上でもよい(図5、図6参照)。また、テーパー穴12、13の断面形状は、円形に限られず、楕円形でも、陸上トラック形でもよい(図5参照)。

【0020】

テーパー穴12、13には、テーパーピン14、15が夫々挿入されている。テーパーピン14、15は、SCM材等から形成され、テーパー穴12、13に挿入されたピン本体14a、15aと、ピン本体14a、15aの上部に設けられた頂部14b、15bとを有する。ピン本体14a、15aは、テーパー穴12、13の内面に合致した截頭円錐状(円錐の頂部を切断除去した形状)に形成され、頂部14b、15bは、ピン本体14a、15aの頂面よりも大きな断面を有する円柱から成る。そして、ピン本体14a、15aをテーパー穴12、13に挿入したとき、ピン本体14a、15aの先端がテーパー穴12、13の底に接触せず、頂部14b、15bの下面が内側シャンク10に接触せず、ピン本体14a、15aがテーパー穴12、13にガタなく密着するようになっている。本実施形態では、頂部14b、15bは、円柱の一端を斜めにカットした傾斜面14c、15cを有するが、この傾斜面14c、15cは、溶接部18、19の溶接作業性を考慮して設けられたものであり、省略してもよい。また、頂部14b、15bは、円柱に限られず角柱でもよく、また、ピン本体14a、15aを軸方向に伸ばし、その頂面を頂部とすれば、円柱や角柱は不要となる。

【0021】

内側ビット10には、その切削チップ10bを覆うように形成された外側ビット11が装着されている。外側ビット11は、内側切削チップ10bを覆うように断面逆V字状に形成された外側シャンク11a(SS材、SKC材等)と、外側シャンク11aの頂部に鑞付けされた外側切削チップ11b(タングステンカーバイト等)とを有する。外側シャンク11aは、内側ビット10の切削方向Aの前方に配置された前カバー部11cと、内側ビット10の切羽方向Bの上方に配置された後カバー部11dと、これら前カバー部11cと後カバー部11dとを接続する接続部11eとを有する。前カバー部11cは、内側ビット10のすくい面部10eを覆うと共に外側ビット11のすくい面部を成し、後カバー部11dは、内側ビット10の背面部10fを覆うと共に外側ビット11の背面部を成す。

【0022】

外側ビット11には、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17が設けられている。位置決め部16は、外側ビット11の前カバー部11cの内面に形成され、位置決め部17は、外側ビット11の後カバー部11dの内面に形成されている。位置決め部16とそれが当接する内側ビット10のすくい面部10eの一部、位置決め部17とそれが当接する内側ビット10の背面部10fの一部は、夫々機械加工(切削加工)されており、外側ビット11の内側ビット10に対する位置が正確に定まるようになっている。外側ビット11の内面の位置決め部16、17以外の部分は、機械加工されておらず、内側ビット10から離間している。なお、本実施形態では、位置決め部16、17は、内側ビット10に面接触しているが、外側ビット11の位置を定めることができれば、線接触或いは点接触する形状でもよい。

【0023】

また、図7に示すように、背面側の位置決め部17は内側ビット10に当接するが、すくい面側の位置決め部16は内側ビット10に当接しない形状でもよい。この場合、位置決め部16と内側ビット10との隙間にスペーサ(図示せず)を挿入することで、外側ビット11の内側ビット10に対する位置を定め、外側ビット11の端部11gとテーパーピン14の傾斜面14cとを溶接してその位置を確定した後、スペーサを除去する。

【0024】

図3(b)、図7に示すように、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとは、溶接部18、19によって接合されている。溶接部18は、位置決め部16よりも内側ビット10の切削チップ10bから遠い外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとを接合する。溶接部19は、位置決め部17よりも内側ビット10の切削チップ10bから遠い外側ビット11の後カバー部11dの端部11hとテーパーピン15の頂部15bとを接合する。溶接部18においては、前カバー部11cの端部11gとテーパーピン14の頂部14bとで開先が形成されるところ、その頂部14bに傾斜面14cが形成されているので、溶接ビードの容積が小さくなり、溶接作業性が向上する。同様に、溶接部19においても、テーパーピン15の頂部15bに傾斜面15cが形成されているので、溶接ビードの容積が小さくなって溶接作業性が向上する。また、これら溶接部18、19の開先角度は、テーパーピン14、15の傾斜面14c、15cの傾斜角度を適宜変更することで、所望の開先角度を得ることができる。

【0025】

本実施形態に係る多重ビット8においては、外側ビット11の位置決め部16、17による内側ビット10に対する位置決めを正確になし得るため、テーパー穴12、13にテーパーピン14、15を挿入した状態で、内側ビット10に外側ビット11を装着し、位置決め部16、17を内側ビット10に当接させたとき、前カバー部11cの端部11gとテーパーピン14の傾斜面14cとの間、後カバー部11dの端部11hとテーパーピン15の傾斜面15cとの間に、夫々、隙間が形成されるようになっている。但し、位置決め部16、17が内側ビット10に適切に接触した状態で、前カバー部11cの端部11gと後カバー11bの端部11hとが、夫々、テーパーピン14、15の傾斜面14c、15cに丁度接触するようになっていてもよい。

【0026】

上記多重ビット8の製造方法を述べる。

【0027】

予め、外側ビット11の前カバー部11cと後カバー部11dとの内面に、位置決め部16、17を夫々機械加工により形成しておき、内側ビット10の切削方向前側部10cと切削方向後側部10dとに、夫々外開きのテーパー穴12、13を形成し、位置決め部16、17が当接する部分を機械加工して面合わせしておく。

【0028】

各テーパー穴12、13にテーパーピン14、15を夫々挿入し、内側ビット10に外側ビット11を被せ、位置決め部16、17を内側ビット10に当接させて位置決めする。このとき、外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとの間、後カバー部11dの端部11hとテーパーピン15の頂部15bとの間に、夫々僅かな隙間が形成される。なお、隙間は零(軽く接触する状態)であってもよい。

【0029】

最後に、外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとの間、後カバー部11dの端部11hとテーパーピン15の頂部15bとの間を、夫々、溶接する。

【0030】

なお、図7に示すように、すくい面側の位置決め部16を内側ビット10に当接しない形状とした場合には、上述したように、位置決め部16と内側ビット10との隙間にスペーサを挿入し、テーパーピン14をテーパー穴12に取り付けた状態で、外側ビット11の内側ビット10に対する位置を定め、外側ビット11の端部11gとテーパーピン14の傾斜面14cとを溶接してその位置を確定した後、スペーサを除去することになる。

【0031】

上記多重ビット8の切削について図4(a)〜図4(c)を用いて説明する。

【0032】

図4(a)に示すように、外側ビット11は、カッタヘッド4の回転によって、地山の切羽Kを切削する。このとき、外側ビット11は、テーパーピン14、15により、内側ビット10に支持されており、外側ビット11に加わる切削反力は、テーパーピン14、15及びテーパー穴12、13を介して内側ビット10に伝達され、カッタヘッド4に伝達される。

【0033】

上記切削反力の一部は、位置決め部16、17を介しても、内側ビット10に伝達される。ここで、本実施形態の多重ビット8は、切削反力の一部を支持する位置決め部16、17が、外側ビット11を内側ビット10に固定するテーパーピン14、15よりも切削荷重入力点である外側切削チップ11bに近いので、位置決め部16、17がテーパーピン14、15を挟んで反対側に配置されたものと比べると、切削反力を効率よく支持することができ、且つ、外側ビット11を小型化できる。

【0034】

外側ビット11は、切羽Kを切削することで、外側切削チップ11b及び接続部11eが次第に摩耗していく。摩耗が進行するに伴い、接続部11eの肉厚が薄くなり、そこに生じる応力が大きくなる。摩耗が所定量(摩耗限界)まで進むと、図4(b)に示すように、接続部11eが破損し、外側ビット11が、前カバー部11cと後カバー部11dとに分割される。

【0035】

分割された前カバー部11c、後カバー部11dは、テーパー穴12、13が外開きに形成されているので、カッタヘッド4の回転に伴って生じる細かな振動や横力或いはカッタヘッド4を逆回転させること等によって、内側ビット10から外れ、カッタヘッド4から脱落する。

【0036】

すなわち、前カバー部11cの脱落方向(テーパーピン14がテーパー穴12から抜ける方向)と、後カバー部11dの脱落方向(テーパーピン15がテーパー穴13から抜ける方向)とは、略180度異なっているところ、外側ビット11の接続部11eが摩耗破損する前は、前カバー部11c及び後カバー部11dの各脱落方向への移動が接続部11eにより拘束されているが、接続部11eが摩耗破損すると、その拘束が無くなるため、前カバー部11c及び後カバー部11dが夫々の脱落方向に移動して脱落する。

【0037】

すると、図4(c)に示すように、これまで外側ビット11に覆われていて全く摩耗していない内側ビット10が露出し、この新品状態の内側ビット10によって切羽Kを切削できる。

【0038】

このように、摩耗限界となった外側ビット11が特別なアクチュエータを用いることなく自動的にカッタヘッド4から脱落し、それまで外側ビット11によって摩耗から防護されていた内側ビット10によって切削を継続できるので、ビット全体としての寿命が伸び、長距離施工に対応できる。

【0039】

本実施形態に係る多重ビット8によれば、内側ビット10に形成したテーパー穴12、13にテーパーピン14、15を差し込み、外側ビット11を位置決め部16、17で位置決めして内側ビット10に被せ、その状態で外側ビット11の端部11g、11hをテーパーピン14、15に溶接し、外側ビット11を内側ビット10に固定しているので、外側ビット11を容易に精度良く位置決めして内側ビット10に固定できる。

【0040】

すなわち、本実施形態の多重ビット8によれば、前記特許文献1に記載された発明における外側ビットを内側ビットに押し付けて支持する前側楔部材及び後側楔部材が不要となり、これら楔部材の位置を微調節しつつカッタヘッドに溶接するという煩雑な作業がなくなる。また、機械加工する部分は、外側ビット11の位置決め部材16、17、及びそれが接触する内側ビット10のすくい面部10e、背面部10fの一部のみである。従って、文献1の前側楔部材及び後側楔部材と比べて、機械加工が必要な当接面及び被当接面の角度、種類、長さ等のバリエーションが少なくなり、機械加工のためのコストが抑えられる。

【0041】

このように、本実施形態に係る多重ビットによれば、構造が簡素になり、製作における品質管理が容易となる。

【0042】

本発明は上記実施形態に限られない。

【0043】

図5に示す変形実施形態の多重ビット8aは、テーパー穴12、13及びテーパーピン14、15の断面形状を楕円乃至陸上トラック形とした点のみが前実施形態と異なり、その他は全て同様の構成となっている。図6に示す変形実施形態の多重ビット8bは、内側ビット10及び外側ビット11の幅を最初の実施形態よりも大きくし、テーパー穴12、13及びテーパーピン14、15の数を3個ずつとした点のみが最初の実施形態と異なり、その他は全て同様の構成となっている。これらの変形実施形態に関しては、共通の部品には共通の符号を付して説明を省略するが、最初の実施形態と同様の作用効果を奏する。

【0044】

また、上記各実施形態においては、前カバー部11cの脱落方向と後カバー部11dの脱落方向とが略180度異なっているが、脱落方向の角度は、この角度に限られることはなく、接続部11eが破損しない間、外側ビット11が内側ビット10から抜けない角度であればよい。理論的には、両脱落方向が同方向でなければ、接続部11eが破損しない限り、外側ビット11が内側ビット10から外れない。但し、実際には、両脱落方向が成す角度があまり小さいと、各部材の撓み等により、接続部11eが破損しなくても外側ビット11が内側ビット10から抜ける事態も考えられるので、両脱落方向の成す角度は90度から180度程度であることが好ましい。

【0045】

また、上記各実施形態は二重ビットであるが、各実施形態における外側ビット11の外側に別の外側ビット(最外側ビット)を同様にして装着し、三重ビットとしてもよい。この場合、外側ビット11の前カバー部11cと後カバー部11dとに夫々外開きのテーパー穴を形成し、それらにテーパーピンを挿入し、最外側ビットをそれに形成された位置決め部を外側ビットに当接して位置決めして外側ビットに被せ、その位置決め部よりも外側ビットの切削チップから遠い最外側ビットの端部とテーパーピンの頂部とを溶接することになる。同様にして四重以上の多重ビットとしてもよい。

【符号の説明】

【0046】

1 トンネル掘削機(シールド掘進機)

4 カッタヘッド

8 多重ビット

10 内側ビット

10b 切削チップ

10c 切削方向前側部

10d 切削方向後側部

11 外側ビット

11g 端部

11h 端部

12 テーパー穴

13 テーパー穴

14 テーパーピン

14b 頂部

15 テーパーピン

15b 頂部

16 位置決め部

17 位置決め部

18 溶接部

19 溶接部

【技術分野】

【0001】

本発明は、トンネル掘削機のカッタヘッドに取り付けられて切羽を切削するカッタビットに係り、特に、長距離施工に対応すべく長寿命化を図った多重ビットに関する。

【背景技術】

【0002】

トンネル掘削機は、一般に、掘進方向と平行な軸廻りに回転駆動されるカッタヘッドを備えており、そのカッタヘッドには、切羽を切削するためのカッタビットが取り付けられている。かかるカッタビットは、切羽を切削することで摩耗するため、長距離施工においてはビット交換等の対策が必要となる。長距離施工に対応すべく長寿命化を図ったカッタビットとして、特許文献1に記載された多重ビットが知られている。

【0003】

この多重ビットは、トンネル掘削機のカッタヘッドに取り付けられた内側ビットと、内側ビットを覆うように断面逆V字状に形成された外側ビットと、外側ビットを内側ビットの切削方向前側部(カッタヘッド回転方向前側部)に押し付けた状態でカッタヘッドに溶接された前側楔部材と、外側ビットを内側ビットの切削方向後側部(カッタヘッド回転方向後側部)に押し付けた状態でカッタヘッドに溶接された後側楔部材とを備えている。外側ビットの、楔部材に対する接触面と内側ビットに対する接触面とは、外開きに形成されている。

【0004】

かかる多重ビットによれば、断面逆V字状の外側ビットの頂部が切羽を切削することで摩耗し、外側ビットがカッタヘッド回転方向の前後に分割されると、分割された各ピースは、上記接触面が外開きに形成されているので、カッタヘッドから夫々脱落し、内側ビットが露出する。すなわち、外側ビットが所定量摩耗すると、外側ビットが特別なアクチュエータを用いることなくカッタヘッドから外れ、内側ビットが露出する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−327266号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記多重ビットにおいては、外側ビットを前側楔部材及び後側楔部材で内側ビットに押し付けて支持しているので、外側ビットを適正な位置にガタなくしっかりと支持するためには、前側楔部材及び後側楔部材のカッタヘッドへの取付位置を微調節した上で、各楔部材をカッタヘッドに溶接する必要がある。よって、その位置調節に時間が掛かり、製作期間の長期化を招き、コストアップとなる。

【0007】

そこで、本発明の目的は、構造が簡素であり、容易に低コストで製造できる多重ビットを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために本発明に係る多重ビットは、トンネル掘削機のカッタヘッドに取り付けられる内側ビットと、該内側ビットの切削方向前側部と切削方向後側部とに夫々形成された外開きのテーパー穴と、各テーパー穴に夫々挿入されたテーパーピンと、上記内側ビットに、その切削チップを覆って装着された外側ビットと、該外側ビットに設けられ、上記内側ビットに当接して上記外側ビットの位置を定める位置決め部と、上記外側ビットの端部と上記テーパーピンの頂部とを接合する溶接部とを備え、該溶接部が、上記位置決め部よりも上記内側ビットの切削チップから遠い位置にあるものである。

【0009】

上記外側ビットの位置決め部を上記内側ビットに当接させたとき、上記外側ビットの端部と上記テーパーピンの頂部との間に、隙間が設けられていてもよい。

【発明の効果】

【0010】

本発明に係る多重ビットによれば、構造が簡素であり、製作における品質管理が容易となる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る多重ビットが装着されたカッタヘッドを有するトンネル掘削機(シールド掘進機)の側断面図である。

【図2】図1のシールド掘進機の正面図である。

【図3】図3(a)は図2の仮想線で囲んだ部分の拡大図、図3(b)は図3(a)のb−b線断面図である。

【図4】図4(a)は、本実施形態に係る多重ビットで切羽を切削する様子を示す側断面図であり、図4(b)は、外側ビットの摩耗が進行して破損した様子を示す側断面図であり、図4(c)は、内側ビットで切羽を切削する様子を示す側断面図である。

【図5】図5(a)は本発明の変形実施形態に係る多重ビットをカッタヘッドに装着し切羽側から見た正面図であり、図5(b)は、その多重ビットをカッタヘッドの径方向から見た側面図である。

【図6】図6(a)は本発明の別の変形実施形態に係る多重ビットをカッタヘッドに装着し切羽側から見た正面図であり、図6(b)は、その多重ビットをカッタヘッドの径方向から見た側面図である。

【図7】本発明のさらに別の変形実施形態に係る多重ビットをカッタヘッドに装着し、カッタヘッドの径方向から見た側面図である。

【発明を実施するための形態】

【0012】

本発明の好適実施形態を添付図面に基づいて説明する。

【0013】

図1、図2に示すように、シールド掘進機1は、円筒状のシールドフレーム2と、シールドフレーム2内を掘進方向の前後に仕切る隔壁3と、隔壁3に掘進方向と平行な軸回りに回転可能に支持されたカッタヘッド4と、シールドフレーム2内でセグメントをリング状に組み立てるエレクタ(図示せず)と、シールドフレーム2の内面に装着され、リング状に組み立てられたセグメントに反力を取ってシールドフレーム2を前進させるシールドジャッキ(図示せず)とを備えている。

【0014】

カッタヘッド4は、回転中心Xに配置された中心部5と、中心部5に周方向に間隔を隔てて放射状に装着された複数のカッタスポーク6とを有し、図示しないモータ、ギヤ等からなる駆動手段により、回転中心Xを中心として時計回り又は反時計回りに回転駆動される。中心部5には、三角板状のフィッシュテールビット7が装着され、カッタスポーク6には、本実施形態に係る多重ビット8が、径方向に間隔を隔てて複数装着されている。

【0015】

フィッシュテールビット7及び多重ビット8は、シールドジャッキを伸長させることで地山の切羽に押し付けられ、その状態でカッタヘッド4が回転されることで切羽を切削する。図2の矢印Aは、カッタヘッド4の回転に伴って多重ビット8が切羽を切削する切削方向を示し、回転中心Xを中心とした円の接線方向となる。上記切削方向は、カッタヘッド4が逆回転されると、矢印Aとは逆方向になる。また、図1の矢印Bは、切羽方向を示す。

【0016】

なお、カッタヘッド4は、本実施形態ではスポークタイプのものを示したが、面板タイプのものであってもよい。

【0017】

図3(a)、図3(b)に示すように、本実施形態に係る多重ビット8は、トンネル掘削機1のカッタヘッド4に取り付けられる内側ビット10と、内側ビット10の切削方向前側部10cと切削方向後側部10dとに夫々形成された外開きのテーパー穴12、13と、各テーパー穴12、13に夫々挿入されたテーパーピン14、15と、内側ビット10に、その切削チップ10bを覆って装着された外側ビット11と、外側ビット11に設けられ、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17と、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとを接合する溶接部18、19とを備えている。

【0018】

内側ビット10は、カッタスポーク6に溶接された支持体としての内側シャンク10aと、内側シャンク10aの頂部に鑞付けされた切削刃としての内側切削チップ10bとを有する。なお、10wは、内側シャンク10aをカッタスポーク6に溶接することで形成された溶接ビードである。内側シャンク10aはSS材やSKC材等からなり、内側切削チップ10bはタングステンカーバイト等の超硬合金からなる。

【0019】

内側ビット10の切削方向前側部10cと切削方向後側部10dとには、テーパー穴12、13が形成されている。テーパー穴12は、内側シャンク10aの切削方向前側部10cに形成され、テーパー穴13は、切削方向後側部10dに形成されており、夫々、入口が奥よりも広い外開きの形状となっている。テーパー穴12、13は、本実施形態では、切削方向前側部10cと切削方向後側部10dとに夫々2個ずつ形成されているが、1個でも3個以上でもよい(図5、図6参照)。また、テーパー穴12、13の断面形状は、円形に限られず、楕円形でも、陸上トラック形でもよい(図5参照)。

【0020】

テーパー穴12、13には、テーパーピン14、15が夫々挿入されている。テーパーピン14、15は、SCM材等から形成され、テーパー穴12、13に挿入されたピン本体14a、15aと、ピン本体14a、15aの上部に設けられた頂部14b、15bとを有する。ピン本体14a、15aは、テーパー穴12、13の内面に合致した截頭円錐状(円錐の頂部を切断除去した形状)に形成され、頂部14b、15bは、ピン本体14a、15aの頂面よりも大きな断面を有する円柱から成る。そして、ピン本体14a、15aをテーパー穴12、13に挿入したとき、ピン本体14a、15aの先端がテーパー穴12、13の底に接触せず、頂部14b、15bの下面が内側シャンク10に接触せず、ピン本体14a、15aがテーパー穴12、13にガタなく密着するようになっている。本実施形態では、頂部14b、15bは、円柱の一端を斜めにカットした傾斜面14c、15cを有するが、この傾斜面14c、15cは、溶接部18、19の溶接作業性を考慮して設けられたものであり、省略してもよい。また、頂部14b、15bは、円柱に限られず角柱でもよく、また、ピン本体14a、15aを軸方向に伸ばし、その頂面を頂部とすれば、円柱や角柱は不要となる。

【0021】

内側ビット10には、その切削チップ10bを覆うように形成された外側ビット11が装着されている。外側ビット11は、内側切削チップ10bを覆うように断面逆V字状に形成された外側シャンク11a(SS材、SKC材等)と、外側シャンク11aの頂部に鑞付けされた外側切削チップ11b(タングステンカーバイト等)とを有する。外側シャンク11aは、内側ビット10の切削方向Aの前方に配置された前カバー部11cと、内側ビット10の切羽方向Bの上方に配置された後カバー部11dと、これら前カバー部11cと後カバー部11dとを接続する接続部11eとを有する。前カバー部11cは、内側ビット10のすくい面部10eを覆うと共に外側ビット11のすくい面部を成し、後カバー部11dは、内側ビット10の背面部10fを覆うと共に外側ビット11の背面部を成す。

【0022】

外側ビット11には、内側ビット10に当接して外側ビット11の位置を定める位置決め部16、17が設けられている。位置決め部16は、外側ビット11の前カバー部11cの内面に形成され、位置決め部17は、外側ビット11の後カバー部11dの内面に形成されている。位置決め部16とそれが当接する内側ビット10のすくい面部10eの一部、位置決め部17とそれが当接する内側ビット10の背面部10fの一部は、夫々機械加工(切削加工)されており、外側ビット11の内側ビット10に対する位置が正確に定まるようになっている。外側ビット11の内面の位置決め部16、17以外の部分は、機械加工されておらず、内側ビット10から離間している。なお、本実施形態では、位置決め部16、17は、内側ビット10に面接触しているが、外側ビット11の位置を定めることができれば、線接触或いは点接触する形状でもよい。

【0023】

また、図7に示すように、背面側の位置決め部17は内側ビット10に当接するが、すくい面側の位置決め部16は内側ビット10に当接しない形状でもよい。この場合、位置決め部16と内側ビット10との隙間にスペーサ(図示せず)を挿入することで、外側ビット11の内側ビット10に対する位置を定め、外側ビット11の端部11gとテーパーピン14の傾斜面14cとを溶接してその位置を確定した後、スペーサを除去する。

【0024】

図3(b)、図7に示すように、外側ビット11の端部11g、11hとテーパーピン14、15の頂部14b、15bとは、溶接部18、19によって接合されている。溶接部18は、位置決め部16よりも内側ビット10の切削チップ10bから遠い外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとを接合する。溶接部19は、位置決め部17よりも内側ビット10の切削チップ10bから遠い外側ビット11の後カバー部11dの端部11hとテーパーピン15の頂部15bとを接合する。溶接部18においては、前カバー部11cの端部11gとテーパーピン14の頂部14bとで開先が形成されるところ、その頂部14bに傾斜面14cが形成されているので、溶接ビードの容積が小さくなり、溶接作業性が向上する。同様に、溶接部19においても、テーパーピン15の頂部15bに傾斜面15cが形成されているので、溶接ビードの容積が小さくなって溶接作業性が向上する。また、これら溶接部18、19の開先角度は、テーパーピン14、15の傾斜面14c、15cの傾斜角度を適宜変更することで、所望の開先角度を得ることができる。

【0025】

本実施形態に係る多重ビット8においては、外側ビット11の位置決め部16、17による内側ビット10に対する位置決めを正確になし得るため、テーパー穴12、13にテーパーピン14、15を挿入した状態で、内側ビット10に外側ビット11を装着し、位置決め部16、17を内側ビット10に当接させたとき、前カバー部11cの端部11gとテーパーピン14の傾斜面14cとの間、後カバー部11dの端部11hとテーパーピン15の傾斜面15cとの間に、夫々、隙間が形成されるようになっている。但し、位置決め部16、17が内側ビット10に適切に接触した状態で、前カバー部11cの端部11gと後カバー11bの端部11hとが、夫々、テーパーピン14、15の傾斜面14c、15cに丁度接触するようになっていてもよい。

【0026】

上記多重ビット8の製造方法を述べる。

【0027】

予め、外側ビット11の前カバー部11cと後カバー部11dとの内面に、位置決め部16、17を夫々機械加工により形成しておき、内側ビット10の切削方向前側部10cと切削方向後側部10dとに、夫々外開きのテーパー穴12、13を形成し、位置決め部16、17が当接する部分を機械加工して面合わせしておく。

【0028】

各テーパー穴12、13にテーパーピン14、15を夫々挿入し、内側ビット10に外側ビット11を被せ、位置決め部16、17を内側ビット10に当接させて位置決めする。このとき、外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとの間、後カバー部11dの端部11hとテーパーピン15の頂部15bとの間に、夫々僅かな隙間が形成される。なお、隙間は零(軽く接触する状態)であってもよい。

【0029】

最後に、外側ビット11の前カバー部11cの端部11gとテーパーピン14の頂部14bとの間、後カバー部11dの端部11hとテーパーピン15の頂部15bとの間を、夫々、溶接する。

【0030】

なお、図7に示すように、すくい面側の位置決め部16を内側ビット10に当接しない形状とした場合には、上述したように、位置決め部16と内側ビット10との隙間にスペーサを挿入し、テーパーピン14をテーパー穴12に取り付けた状態で、外側ビット11の内側ビット10に対する位置を定め、外側ビット11の端部11gとテーパーピン14の傾斜面14cとを溶接してその位置を確定した後、スペーサを除去することになる。

【0031】

上記多重ビット8の切削について図4(a)〜図4(c)を用いて説明する。

【0032】

図4(a)に示すように、外側ビット11は、カッタヘッド4の回転によって、地山の切羽Kを切削する。このとき、外側ビット11は、テーパーピン14、15により、内側ビット10に支持されており、外側ビット11に加わる切削反力は、テーパーピン14、15及びテーパー穴12、13を介して内側ビット10に伝達され、カッタヘッド4に伝達される。

【0033】

上記切削反力の一部は、位置決め部16、17を介しても、内側ビット10に伝達される。ここで、本実施形態の多重ビット8は、切削反力の一部を支持する位置決め部16、17が、外側ビット11を内側ビット10に固定するテーパーピン14、15よりも切削荷重入力点である外側切削チップ11bに近いので、位置決め部16、17がテーパーピン14、15を挟んで反対側に配置されたものと比べると、切削反力を効率よく支持することができ、且つ、外側ビット11を小型化できる。

【0034】

外側ビット11は、切羽Kを切削することで、外側切削チップ11b及び接続部11eが次第に摩耗していく。摩耗が進行するに伴い、接続部11eの肉厚が薄くなり、そこに生じる応力が大きくなる。摩耗が所定量(摩耗限界)まで進むと、図4(b)に示すように、接続部11eが破損し、外側ビット11が、前カバー部11cと後カバー部11dとに分割される。

【0035】

分割された前カバー部11c、後カバー部11dは、テーパー穴12、13が外開きに形成されているので、カッタヘッド4の回転に伴って生じる細かな振動や横力或いはカッタヘッド4を逆回転させること等によって、内側ビット10から外れ、カッタヘッド4から脱落する。

【0036】

すなわち、前カバー部11cの脱落方向(テーパーピン14がテーパー穴12から抜ける方向)と、後カバー部11dの脱落方向(テーパーピン15がテーパー穴13から抜ける方向)とは、略180度異なっているところ、外側ビット11の接続部11eが摩耗破損する前は、前カバー部11c及び後カバー部11dの各脱落方向への移動が接続部11eにより拘束されているが、接続部11eが摩耗破損すると、その拘束が無くなるため、前カバー部11c及び後カバー部11dが夫々の脱落方向に移動して脱落する。

【0037】

すると、図4(c)に示すように、これまで外側ビット11に覆われていて全く摩耗していない内側ビット10が露出し、この新品状態の内側ビット10によって切羽Kを切削できる。

【0038】

このように、摩耗限界となった外側ビット11が特別なアクチュエータを用いることなく自動的にカッタヘッド4から脱落し、それまで外側ビット11によって摩耗から防護されていた内側ビット10によって切削を継続できるので、ビット全体としての寿命が伸び、長距離施工に対応できる。

【0039】

本実施形態に係る多重ビット8によれば、内側ビット10に形成したテーパー穴12、13にテーパーピン14、15を差し込み、外側ビット11を位置決め部16、17で位置決めして内側ビット10に被せ、その状態で外側ビット11の端部11g、11hをテーパーピン14、15に溶接し、外側ビット11を内側ビット10に固定しているので、外側ビット11を容易に精度良く位置決めして内側ビット10に固定できる。

【0040】

すなわち、本実施形態の多重ビット8によれば、前記特許文献1に記載された発明における外側ビットを内側ビットに押し付けて支持する前側楔部材及び後側楔部材が不要となり、これら楔部材の位置を微調節しつつカッタヘッドに溶接するという煩雑な作業がなくなる。また、機械加工する部分は、外側ビット11の位置決め部材16、17、及びそれが接触する内側ビット10のすくい面部10e、背面部10fの一部のみである。従って、文献1の前側楔部材及び後側楔部材と比べて、機械加工が必要な当接面及び被当接面の角度、種類、長さ等のバリエーションが少なくなり、機械加工のためのコストが抑えられる。

【0041】

このように、本実施形態に係る多重ビットによれば、構造が簡素になり、製作における品質管理が容易となる。

【0042】

本発明は上記実施形態に限られない。

【0043】

図5に示す変形実施形態の多重ビット8aは、テーパー穴12、13及びテーパーピン14、15の断面形状を楕円乃至陸上トラック形とした点のみが前実施形態と異なり、その他は全て同様の構成となっている。図6に示す変形実施形態の多重ビット8bは、内側ビット10及び外側ビット11の幅を最初の実施形態よりも大きくし、テーパー穴12、13及びテーパーピン14、15の数を3個ずつとした点のみが最初の実施形態と異なり、その他は全て同様の構成となっている。これらの変形実施形態に関しては、共通の部品には共通の符号を付して説明を省略するが、最初の実施形態と同様の作用効果を奏する。

【0044】

また、上記各実施形態においては、前カバー部11cの脱落方向と後カバー部11dの脱落方向とが略180度異なっているが、脱落方向の角度は、この角度に限られることはなく、接続部11eが破損しない間、外側ビット11が内側ビット10から抜けない角度であればよい。理論的には、両脱落方向が同方向でなければ、接続部11eが破損しない限り、外側ビット11が内側ビット10から外れない。但し、実際には、両脱落方向が成す角度があまり小さいと、各部材の撓み等により、接続部11eが破損しなくても外側ビット11が内側ビット10から抜ける事態も考えられるので、両脱落方向の成す角度は90度から180度程度であることが好ましい。

【0045】

また、上記各実施形態は二重ビットであるが、各実施形態における外側ビット11の外側に別の外側ビット(最外側ビット)を同様にして装着し、三重ビットとしてもよい。この場合、外側ビット11の前カバー部11cと後カバー部11dとに夫々外開きのテーパー穴を形成し、それらにテーパーピンを挿入し、最外側ビットをそれに形成された位置決め部を外側ビットに当接して位置決めして外側ビットに被せ、その位置決め部よりも外側ビットの切削チップから遠い最外側ビットの端部とテーパーピンの頂部とを溶接することになる。同様にして四重以上の多重ビットとしてもよい。

【符号の説明】

【0046】

1 トンネル掘削機(シールド掘進機)

4 カッタヘッド

8 多重ビット

10 内側ビット

10b 切削チップ

10c 切削方向前側部

10d 切削方向後側部

11 外側ビット

11g 端部

11h 端部

12 テーパー穴

13 テーパー穴

14 テーパーピン

14b 頂部

15 テーパーピン

15b 頂部

16 位置決め部

17 位置決め部

18 溶接部

19 溶接部

【特許請求の範囲】

【請求項1】

トンネル掘削機のカッタヘッドに取り付けられる内側ビットと、

該内側ビットの切削方向前側部と切削方向後側部とに夫々形成された外開きのテーパー穴と、

各テーパー穴に夫々挿入されたテーパーピンと、

上記内側ビットに、その切削チップを覆って装着された外側ビットと、

該外側ビットに設けられ、上記内側ビットに当接して上記外側ビットの位置を定める位置決め部と、

上記外側ビットの端部と上記テーパーピンの頂部とを接合する溶接部とを備え、

該溶接部が、上記位置決め部よりも上記内側ビットの切削チップから遠い位置にある

ことを特徴とする多重ビット。

【請求項2】

上記外側ビットの位置決め部を上記内側ビットに当接させたとき、上記外側ビットの端部と上記テーパーピンの頂部との間に、隙間が設けられる請求項1に記載の多重ビット。

【請求項1】

トンネル掘削機のカッタヘッドに取り付けられる内側ビットと、

該内側ビットの切削方向前側部と切削方向後側部とに夫々形成された外開きのテーパー穴と、

各テーパー穴に夫々挿入されたテーパーピンと、

上記内側ビットに、その切削チップを覆って装着された外側ビットと、

該外側ビットに設けられ、上記内側ビットに当接して上記外側ビットの位置を定める位置決め部と、

上記外側ビットの端部と上記テーパーピンの頂部とを接合する溶接部とを備え、

該溶接部が、上記位置決め部よりも上記内側ビットの切削チップから遠い位置にある

ことを特徴とする多重ビット。

【請求項2】

上記外側ビットの位置決め部を上記内側ビットに当接させたとき、上記外側ビットの端部と上記テーパーピンの頂部との間に、隙間が設けられる請求項1に記載の多重ビット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−285842(P2010−285842A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−142111(P2009−142111)

【出願日】平成21年6月15日(2009.6.15)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月15日(2009.6.15)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]