多重構造バルーンおよびその製造方法

【課題】破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供する。

【解決手段】外表面が高分子材料から構成される第1のバルーン14と、内表面が高分子材料から構成され、第1のバルーンが入れ子式に挿入されている第2のバルーン12と、を有する多重構造バルーン10であって、第1のバルーン14の外表面と第2のバルーン12の内表面とが少なくとも一部において接着している接着部位を有する。接着部位は、第1のバルーン14の外表面を構成する高分子材料の分子と、第2のバルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【解決手段】外表面が高分子材料から構成される第1のバルーン14と、内表面が高分子材料から構成され、第1のバルーンが入れ子式に挿入されている第2のバルーン12と、を有する多重構造バルーン10であって、第1のバルーン14の外表面と第2のバルーン12の内表面とが少なくとも一部において接着している接着部位を有する。接着部位は、第1のバルーン14の外表面を構成する高分子材料の分子と、第2のバルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多重構造バルーンおよびその製造方法に関する。

【背景技術】

【0002】

バルーンカテーテルは、血管などの脈管において狭窄あるいは閉塞が生じた場合、脈管の狭窄部位あるいは閉塞部位を拡張し、血流を改善するために使用される。バルーンカテーテルに適用されるバルーンは、拡張自在であり、目的場所で拡張することにより、病変部位を治療する。

【0003】

バルーンカテーテルは、例えば、狭い狭窄部、偏心した狭窄部、蛇行した狭窄部であっても、傷つけることなく、容易に挿入することができる患部通過性が望まれており、プロファイル径はなるべく小さくしなければならない。一方、非常に硬くなった石灰化病変に適用された場合においてもバルーンが破裂することなく、十分な拡張力を発揮させるためには、バルーンは高い耐圧強度が要求される。また、高い圧力を加えてもバルーン径が増大しにくい、いわゆるノンコンプライアント性を有することが好ましい。

【0004】

一般に、バルーンの肉厚を厚くすれば耐圧強度は向上するが、プロファイル径が増加するため、患部通過性が低下するというトレードオフの関係にあり、患部通過性と耐圧性との調和の取れた高いバランスを得ることが試みられている。

【0005】

一般に、薄い膜で高い破壊強度を実現するには、膜を構成する高分子の分子配向性を高めることが効果的である。バルーンの場合、分子配向性を高める手段の1つとして、管状パリソンからバルーンをブロー成形する際の拡張倍率を高める方法が考えられる。あるサイズのバルーンを成形する場合、肉厚な管状パリソンからブロー成形するよりも、薄肉な管状パリソンから成形するほうが膜の拡張倍率を高められ、分子配向性は向上する。しかしながら、当然薄肉な管状パリソンから成形することにより、バルーンの膜厚は薄くなり、バルーンとしての絶対的な強度は低下することもある。

【0006】

ここで、薄肉の管状パリソンから成形した薄肉のバルーンの内側に、入れ子式にもう1つのバルーンを重ねることができれば、膜の分子配向性を維持しつつ必要な肉厚を確保することができる。すなわち、複数の管状パリソンから多重構造のバルーンを成形する方法は、バルーンの分子配向性を高め、耐圧強度を高める手法として、共押出成形により形成された管状パリソンからバルーンをブロー成形するよりも効果的である。

【0007】

例えば、複数の管状パリソンから多重構造バルーンを成形することで、バルーンの分子配向性および耐圧強度を向上させている(例えば、特許文献1〜3参照。)。

【0008】

また、多重構造バルーンのバルーン間に潤滑層を設けることで、各バルーンにかかる応力分布を均一化し、一部のバルーンが早期に破裂することを防いでいるものもある(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平4−231070号号公報

【特許文献2】特表平9−508558号号公報

【特許文献3】特表2001−511022号号公報

【特許文献4】特表2009−519770号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1〜3に係る多重構造バルーンにおいては、一部のバルーン(内側のバルーンあるいは外側のバルーンのみ)が、例えば、ステントや石灰化病変等の硬いものに対する擦過、成形時の微小な欠陥などの原因によって、早期に破裂した場合、残りの破裂していないバルーンの径が急激に増加する。これは、破裂した際に加えられている圧力を、もう一方の破裂していないバルーンによって支持しなければならなくなるためである。バルーン拡張時にその径が急激に増加してしまうことは、血管の過度な拡張を引き起こし、血管に重篤なダメージを与える虞があるため、好ましくない。

【0011】

一方、特許文献4に係る多重構造バルーンにおいては、潤滑層の存在によりプロファイル径が増加することとなり、患部通過性を低下させるという問題があった。

【0012】

本発明は、上記従来技術に伴う課題を解決するためになされたものであり、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明の一様相は、

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンであって、

前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位と、を有し、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンである。

【0014】

上記目的を達成するための本発明の別の様相は、

外表面が高分子材料から構成される第1のバルーンと、内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンを製造する方法であって、

外表面が高分子材料から構成される第1の管状パリソンと内表面が高分子材料から構成される第2の管状パリソンとから、前記第1のバルーンと前記第2のバルーンとを形成し、かつ、前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有しており、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンの製造方法である。

【発明の効果】

【0015】

本発明の一様相に係る多重構造バルーンおよび本発明の別の様相に係る製造方法によって得られる多重構造バルーンによれば、第1のバルーンと第2のバルーンとを有する多重構造バルーンであるため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。第1のバルーンと第2のバルーンとは、接着部位を有しており、一方のバルーンのみが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、第1のバルーンの外表面を構成する高分子材料の分子と、第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、第1のバルーンと第2のバルーンとは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。つまり、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することが可能である。

【0016】

また、ポリアミド樹脂は、非晶化剤の存在により分子鎖間が広がり分子運動性が高まるため、非晶化剤の存在下で、第1のバルーンの外表面と第2のバルーンの内表面とを接触させることにより、第1のバルーンの外表面を構成するポリアミド樹脂の分子と、第2のバルーンの内表面構成するポリアミド樹脂の分子と、が相互に絡みあい、相互貫入網目構造を容易かつ確実に形成することが可能である。したがって、第1のバルーンの外表面および第2のバルーンの内表面を構成する高分子材料として、ポリアミド樹脂を適用することが好ましい。

【0017】

ポリアミド樹脂の非晶化剤としては、フェノール化合物を適用することが好ましい。フェノール化合物は、極表面にのみ作用するため、多重構造バルーンの耐圧強度に対して影響を及ぼさない。また、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールは、ポリアミド樹脂の非晶化を顕著に引き起こし、相互貫入網目構造を容易かつ確実に形成することが可能であるため、特に好ましい。

【0018】

なお、多重構造バルーンの製造方法においては、第1のバルーンと第2のバルーンとを同時に成形する形態に限定されず、第1のバルーンと第2のバルーンとを個別に成形することも可能である。

【図面の簡単な説明】

【0019】

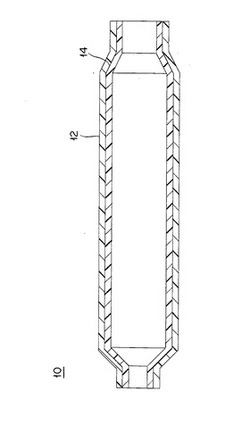

【図1】本発明の実施の形態に係る多重構造バルーンを説明するための断面図である。

【図2】図1に示される多重構造バルーンが適用されるカテーテルを説明するための概略図である。

【図3】図2に示されるカテーテルの先端部の断面図である。

【図4】図2に示されるカテーテルの用途を説明するための概略図である。

【図5】本発明の実施の形態に係る多重構造バルーンの製造方法における接着工程を説明するためのフローチャートである。

【図6】図5に示される塗布工程および挿入工程までを説明するための概略図である。

【図7】図5に示される二軸延伸ブロー成形工程を説明するための断面図である。

【図8】本発明の実施の形態に係る変形例1を説明するための概略図である。

【図9】本発明の実施の形態に係る変形例2を説明するための概略図である。

【図10】実施例1に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図11】実施例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図12】比較例1に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図13】比較例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を、図面を参照しつつ説明する。

【0021】

図1は、本発明の実施の形態に係る多重構造バルーンを説明するための断面図、図2は、図1に示される多重構造バルーンが適用されるカテーテルを説明するための概略図、図3は、図2に示されるカテーテルの先端部の断面図、図4は、図2に示されるカテーテルの用途を説明するための概略図である。

【0022】

本発明の実施の形態に係る多重構造バルーン10は、例えば、図2に示されるカテーテル100に適用される。カテーテル100は、多重構造バルーン10が外周に配置される先端部120と、基端に位置するハブ140と、先端部120とハブ140とを連結する中空状のシャフトチューブ160と、を有し、図4に示される生体内の管腔180に生じた狭窄部(あるいは閉塞部)182の改善に使用される。

【0023】

生体内の管腔180は、例えば、心臓の冠動脈であり、狭窄部182は多重構造バルーン10を拡張させることによって治療される。カテーテル100は、心臓の冠動脈に生じた狭窄部に適用する形態に限定されず、その他の血管、胆管、気管、食道、尿道等に生じた狭窄部に適用することも可能である。

【0024】

必要に応じて、多重構造バルーン10の外周にステントを配置してもよい。ステントは、狭窄部182の内面に密着させて留置されることで管腔180を保持する医療用具であり、拡張可能に構成されている。多重構造バルーン10は、拡張自在であり、その外周に配置されるステントを拡張して、留置することが可能である。

【0025】

ステントは、生体適合性を有する材料からなり、例えば、ニッケル−チタン合金、コバルト−クロム合金、ステンレス鋼、鉄、チタン、アルミニウム、スズ、亜鉛−タングステン合金である。

【0026】

ハブ140は、図2に示されるように、インジェクションポート142を有する。インジェクションポート142は、例えば、多重構造バルーン10を拡張するための加圧流体(例えば、生理食塩水や血管造影剤等の液体)を導入および排出するために使用される。ハブ140の構成材料は、例えば、ポリカーボネート、ポリアミド、ポリサルホン、ポリアリレート、メタクリレート−ブチレン−スチレン共重合体等の熱可塑性樹脂である。

【0027】

シャフトチューブ160は、ガイドワイヤーポート166(図2参照)が形成されており、図3に示されるように、内管162と、内管162が挿入される外管164とを有する。ガイドワイヤーポート166は、ガイドワイヤー150を挿入し、シャフトチューブ160を経由し、先端部から突出させるために使用される。内管162は、ガイドワイヤーポート166と連通しており、多重構造バルーン10を貫通して、先端まで延長している。したがって、ガイドワイヤーポート166に挿入されたガイドワイヤー150は、カテーテル100の先端から突出自在であり、内管162の内部は、ガイドワイヤー用のルーメン161を構成している。

【0028】

内管162には、コイル状のマーカ170を取付けることが好ましい。マーカ170は、X線不透過材料で構成されており、X線透視下での鮮明な造影像が得られるため、カテーテル100の先端部120の位置を容易に確認することが可能である。X線不透過材料は、例えば、白金、金、タングステン、イリジウムまたはそれらの合金である。

【0029】

外管164は、内管162の外側に配置されており、外管164の内周面と内管162の外周面との間の空間によって構成されるルーメン163は、ハブ140のインジェクションポート142と連通している。外管164の先端部外周には、多重構造バルーン10が液密に固定されており、多重構造バルーン10の内部は、ルーメン163に連通している。したがって、インジェクションポート142から導入された加圧流体は、ルーメン163を通過して、多重構造バルーン10の内部に導入され、多重構造バルーン10を拡張することが可能である。外管164の先端部外周と多重構造バルーン10との固定方法は、特に限定されず、例えば、接着剤や、熱融着を適用することが可能である。

【0030】

外管164の構成材料は、可撓性を有する材料により形成されるのが好ましく、例えば、ポリエチレン、ポリプロピレン、ポリブテン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー、あるいはこれら二種以上の混合物等のポリオレフィンや、軟質ポリ塩化ビニル樹脂、ポリアミド、ポリアミドエラストマー、ポリエステル、ポリエステルエラストマー、ポリウレタン、フッ素樹脂等の熱可塑性樹脂、シリコーンゴム、ラテックスゴムである。

【0031】

内管162の構成材料は、外管164と同様の材料や、金属材料を適用することも可能である。金属材料は、例えば、ステンレス鋼、ステンレス延伸性合金、Ni−Ti合金である。

【0032】

なお、図2に示したカテーテルは所謂ラピッドエクスチェンジ(RX)タイプのバルーンカテーテルであるが、本発明をオーバーザワイヤ(OTW)タイプのバルーンカテーテルに適応することも勿論可能である。

【0033】

次に、多重構造バルーン10を詳述する。

【0034】

多重構造バルーン10は、図1に示されるように、外側に位置する管状の大径バルーン12と、内側に位置する管状の小径バルーン14と、を有し、小径バルーン14が大径バルーン12の内腔に入れ子式に挿入されている2重構造によって構成されている。なお、必要に応じて入れ子式に挿入されているバルーンの数を増やし、3重構造以上にしても構わない。

【0035】

大径バルーン12は、高分子材料から構成される内表面を有し、小径バルーン14は、高分子材料から構成される外表面を有し、小径バルーン14の外表面と大径バルーン12の内表面とが少なくとも一部において接着している接着部位を有する。接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【0036】

多重構造バルーン10は、小径バルーン14と大径バルーン12とを有するため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。小径バルーン14と大径バルーン12とは、接着部位を有しており、一方のバルーンが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、小径バルーン14と大径バルーン12とは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。

【0037】

小径バルーン14の外表面および大径バルーン12の内表面を構成する高分子材料は、ポリアミド樹脂が好ましい。ポリアミド樹脂は、破断強度が高く、適度な柔軟性を有し、非晶化剤の存在により分子鎖間が広がり分子運動性が高まるため、非晶化剤存在下で、小径バルーン14の外表面と前記大径バルーン12の内表面とを接触させることにより、小径バルーン14の外表面を構成するポリアミド樹脂の分子と、大径バルーン12の内表面を構成するポリアミド樹脂の分子と、が相互に絡みあい、相互貫入網目構造を容易かつ確実に形成することが可能であるためである。なお、この場合、相互貫入網目構造中には、非晶化剤が介在することとなる。

【0038】

ポリアミド樹脂には、ポリアミドおよびポリアミドエラストマーが含まれている。バルーン素材に適用することができるポリアミドとしては、アミド結合を有する重合体であれば特に制限されないが、例えば、ポリテトラメチレンアジパミド(ナイロン46)、ポリカプロラクタム(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカノラクタム(ナイロン11)、ポリドデカノラクタム(ナイロン12)などの単独重合体、カプロラクタム/ラウリルラクタム共重合体(ナイロン6/12)、カプロラクタム/アミノウンデカン酸共重合体(ナイロン6/11)、カプロラクタム/ω−アミノノナン酸共重合体(ナイロン6/9)、カプロラクタム/ヘキサメチレンジアンモニウムアジペート共重合体(ナイロン6/66)などの共重合体、アジピン酸とメタキシレンジアミンとの共重合体、またはヘキサメチレンジアミンとm,p−フタル酸との共重合体などの芳香族ポリアミドが、挙げられる。

【0039】

バルーン素材に適用することができるポリアミドエラストマーとしては、例えば、ナイロン6、ナイロン66、ナイロン11、ナイロン12などをハードセグメントとし、ポリアルキレングリコール、ポリエーテル、または脂肪族ポリエステルなどをソフトセグメントとするブロック共重合体が、挙げられる。

【0040】

ポリアミド樹脂は、単体で使用したり、2種以上を混合することも可能である。また、ポリアミド樹脂は、合成品に限定されず、市販品を適用することも可能である。例えば、ポリアミドの市販品は、グリルアミド L25(エムエスケー・ジャパン株式会社製)であり、ポリアミドエラストマーの市販品は、グリルフレックス ELG5660(エムエスケー・ジャパン株式会社製)である。

【0041】

なお、大径バルーン12の外表面は、多重構造バルーン10の最外殻を構成するため、ステントや石灰化病変等の硬い部位に対して擦れても容易に傷がつかないものが好ましく、ポリアミドエラストマーが好適である。

【0042】

ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤は、フェノール化合物であることが好ましい。ポリアミド樹脂は、異なる高分子鎖のアミド結合の間で水素結合が形成される結晶性の高分子であるが、フェノール化合物の作用によって、部分的に非晶化され、その高分子鎖間を広げることが可能となり、高分子鎖間の広がったポリアミド樹脂同士を接触させると、それぞれの高分子鎖が無定形状に絡み合う相互貫入網目構造を形成することができる。フェノール化合物は、ポリアミド樹脂の極表面にのみ作用するため、多重構造バルーン10の耐圧強度に対して影響を与えるものではない。

【0043】

フェノール化合物は、ポリアミド樹脂の非晶化を引き起こすものであれば特に限定されず、例えば、1,2−ジヒドロキシベンゼン(カテコール)、1,3−ジヒドロキシベンゼン(レゾルシノール)、1,4−ジヒドロキシベンゼン(ハイドロキノン)、1,2,4−トリヒドロキシベンゼン、1,6−ジヒドロキシナフタレン、2,2’−ビフェノール、4,4’−ビフェノール、t−ブチルヒドロキシアニソールが挙げられる。これらは1種単独で用いてもよいし、2種以上併用することも可能である。また、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールは、特に、ポリアミド樹脂の非晶化を顕著に引き起こすため、相互貫入網目構造を容易かつ確実に形成することが可能であり好ましい。

【0044】

なお、バルーン素材は、ポリアミド樹脂に限定されず、例えば、ポリ塩化ビニル、ポリオレフィン、ポリアミド、ポリアミドエラストマー、ポリイミド、ポリエステル、ポリエステルエラストマー、ポリウレタンを適用することも可能である。また、カーボンナノチューブ等の無機化合物を含んだ複合材料を適用し、耐圧強度を向上させることも可能である。

【0045】

次に、本発明の実施の形態に係る多重構造バルーン10の製造方法を説明する。

【0046】

本製造方法は、概して、外表面が高分子材料から構成される小径管状パリソン24と内表面が高分子材料から構成される大径管状パリソン22とから、小径バルーン14と大径バルーン12とを形成し、かつ、小径バルーン14の外表面と大径バルーン12の内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有している。なお、接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【0047】

小径管状パリソン24および大径管状パリソン22は、例えば、押出し成形によって形成される単層、あるいは多層のチューブであり、それぞれ小径バルーン14と大径バルーン12を構成することになるため、パリソン素材は、バルーン素材と同一である。小径管状パリソン24および大径管状パリソン22は、後述する二軸延伸ブロー成形工程(二軸延伸ブロー成形装置)に適した所定の長さにカットされている。

【0048】

パリソン素材としてポリアミド樹脂が適用される場合、接着工程において、接着部位は、非晶化剤を介して小径管状パリソン24の外表面と大径管状パリソン22の内表面とを接触させることによって形成され、相互貫入網目構造には、非晶化剤が介在することになる。なお、非晶化剤は、フェノール化合物が好ましく、特に、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールが、特に好ましい。

【0049】

次に、パリソン素材としてポリアミド樹脂を使用し、非晶化剤としてフェノール化合物が適用される場合を例に挙げて、接着工程を詳述する。

【0050】

図5は、本発明の実施の形態に係る多重構造バルーンの製造方法における接着工程を説明するためのフローチャート、図6は、図5に示される塗布工程および挿入工程までを説明するための概略図、図7は、図5に示される二軸延伸ブロー成形工程を説明するための断面図である。

【0051】

接着工程は、塗布工程と、挿入工程と、二軸延伸ブロー成形工程と、を有する。

【0052】

塗布工程においては、例えば噴霧法(スプレー法)によってフェノール化合物を含む溶液が小径管状パリソン24の外表面に塗布される。フェノール化合物を含む溶液は、大径管状パリソン22の内表面に塗布してもよく、また小径管状パリソン24の外表面および大径管状パリソン22の内表面の両方に塗布してもよい。塗布方法は、噴霧法に制限されず、例えば、浸漬法(ディッピング法)、印刷法、含浸スポンジコート法を適用することが可能である。例えば、大径管状パリソン22の内表面への塗布は、大径管状パリソン22の内腔を陰圧にして、フェノール化合物を含む溶液を吸引させることによって実施することが可能である。

【0053】

フェノール化合物を含む溶液に用いられる溶媒は、特に限定されず、例えば、メタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、t−ブチルアルコールなどのアルコール類、N,N−ジメチルホルムアミド、N、N−ジメチルアセトアミド、塩化エチレン、クロロホルム、アセトン、テトラヒドロフラン、ジオキサンであり、これらを1種単独で用いたり、2種以上併用したりすることも可能である。なお、溶解性の観点から、メタノール、テトラヒドロフランが好ましい。

【0054】

溶液中のフェノール化合物の濃度は、非晶化に影響を及ぼさない範囲であれば特に限定されないが、ポリアミド樹脂の非晶化を効率的に引き起こす観点から、好ましくは10〜75重量%、より好ましくは20〜50重量%である。

【0055】

挿入工程においては、大径管状パリソン22の内腔に、小径管状パリソン24を挿入して密着させ、2重構造体20(図6参照)が形成される。この際、大径管状パリソン22の内径と小径管状パリソン24の外径との差が小さい場合、大径管状パリソン22の内腔に気体を導入することで内径を増加(拡張)させたり、小径管状パリソン24を軸方向に延伸させることで外径を減少(縮小)させたりすることで、挿入を容易にすることも可能である。また、大径管状パリソン22の内径と小径管状パリソン24の外径との差が大きい場合、例えば、円筒金型を利用するブロー成形を適用することで、大径管状パリソンの内表面と小径管状パリソンの外表面とを密着させることが可能である。

【0056】

二軸延伸ブロー成形工程においては、例えば、二つ割りで一組の合わせ金型200(図7参照)を利用して2重構造体20を二軸延伸ブロー成形することにより、小径バルーン14と大径バルーン12とが同時に成形される。

【0057】

詳述すると、まず、2重構造体20が金型200の内部に配置され、2重構造体20の両端が閉じられ、ポリアミド樹脂(パリソン素材)が可塑化する温度まで加熱される。そして、2重構造体20の内部に成形流体を導入することにより、2重構造体20は径方向に膨出し、多重構造バルーン10の外面形状に対応する金型200のキャビティ面(内壁)202に密着することになる。成形流体は、例えば、空気、窒素である。

【0058】

キャビティ面202に押しつけられた2重構造体20は、多重構造バルーン10の外面形状と同一の外面形状を呈した状態で冷却(固化)されると(図7参照)、2重構造体20の内部に収容されている成形流体が排出される。そして、金型200が開かれて、製品が取り出されると、その両端部から不必要な部位が適宜カットされて、多重構造バルーン10となる。

【0059】

図8は、本発明の実施の形態に係る変形例1を説明するための概略図である。

【0060】

大径管状パリソン22および小径管状パリソン24は、単層チューブから構成される形態に限定されず、例えば、大径管状パリソン22を2層チューブとすることも可能である。

【0061】

2層チューブからなる大径管状パリソン22は、例えば、共押出法により成形することが可能である。また、小径管状パリソン24の外表面と密着する内層22Bを構成する素材と外層22Aを構成する素材とを異ならせることが可能であるため、素材選択の自由度が向上する。

【0062】

例えば、外層22Aは、2重構造バルーンを構成することとなる2重構造体(3層構造)30の最外面であるため、ステントや石灰化病変等の硬いものに対して擦れても容易に傷がつかない素材(例えば、ポリアミドエラストマー)から構成し、内層22Bを構成する素材は、比較的強度の高い素材(例えば、ポリアミド)から構成することで、柔軟性と強度との適度なバランスを取ることが可能である。また、外層22Aは、小径管状パリソン24の外表面と密着しない(接着部位を形成しない)ため、非晶化効果と無関係な素材を適用することも可能である。必要に応じて、大径管状パリソン22を3層以上のチューブから構成したり、小径管状パリソン24を2層以上のチューブから構成することも可能である。

【0063】

図9は、本発明の実施の形態に係る変形例2を説明するためのフローチャートである。

【0064】

小径バルーン14と大径バルーン12とは、同時に成形される形態に限定されず、例えば、個別に成形することも可能である。この場合、接着工程は、例えば、第1成形工程と、塗布工程と、挿入工程と、第2ブロー成形工程と、を有する。

【0065】

第1成形工程においては、大径管状パリソン22がブロー成形されて、大径バルーン12が成形される。塗布工程においては、例えば噴霧法(スプレー法)によってフェノール化合物を含む溶液が小径管状パリソン24の外表面に塗布される。挿入工程においては、大径バルーン12の内腔に、小径管状パリソン24が挿入される。

【0066】

第2ブロー成形工程においては、小径管状パリソン24をブロー成形して小径バルーン14が成形される。この際、小径管状パリソン24の外表面と大径バルーン12の内表面とが密着することにより、小径バルーン14が入れ子式に挿入されている大径バルーン12が成形されることになる。

【0067】

次に、本発明の実施の形態に係る多重構造バルーンの耐圧性能を説明する。

【0068】

バルーン耐圧性能試験は、多重構造バルーンの内部に水圧を印加し、一定圧力印加時におけるバルーン径を測定することにより実施した。

【0069】

実施例1に係る多重構造バルーンは、以下のようにして製造した。

【0070】

まず、大径管状パリソンを、円筒金型を利用するブロー成形により拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.60mmおよび0.90mmであった。また、内層肉厚および外層肉厚は、0.05mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.77mmおよび1.03mmとなった。

【0071】

そして、大径管状パリソンの内表面に、テトラヒドロフラン溶液を塗布した後で、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。テトラヒドロフラン溶液は、非晶化剤として1,3−ジヒドロキシベンゼン(和光純薬製)が25重量%溶解していた。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.45mmおよび0.65mmであった。

【0072】

大径管状パリソンの内表面と小径管状パリソンの外表面とを密着させるため、2重構造体を円筒金型に入れ、ブロー成形を行った。これにより、2重構造体の内径および外径は、0.65mmおよび1.05mmとなった。そして、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形(図7参照)を行った。成形された多重構造バルーンは、接着部位を有しており、その外径は、3.0mmであり、膜厚(肉厚)は32μm(20サンプルの平均値)であった。

【0073】

実施例2に係る多重構造バルーンは、以下のようにして製造した。

【0074】

まず、大径管状パリソンを、円筒金型を利用するブロー成形によりにより拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.43mmおよび0.87mmであった。また、内層肉厚および外層肉厚は、0.12mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.79mmおよび1.09mmとなった。

【0075】

そして、小径管状パリソンの外表面にメタノール溶液を塗布した後で、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。メタノール溶液は、非晶化剤としてt−ブチルヒドロキシアニソール(和光純薬製)を50重量%溶解していた。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.49mmおよび0.73mmであった。

【0076】

次に、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形を適用した。成形された多重構造バルーンは、接着部位を有しており、その外径は、3.0mmであり、膜厚(肉厚)は35μm(20サンプルの平均値)であった。

【0077】

比較例1に係る多重構造バルーンは、以下のようにして製造した。

【0078】

まず、大径管状パリソンを、円筒金型に入れ、ブロー成形により拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.60mmおよび0.90mmであった。また、内層肉厚および外層肉厚は、0.05mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.77mmおよび1.03mmとなった。

【0079】

そして、非晶化剤を塗布することなく、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.45mmおよび0.65mmであった。次に、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形を行った。成形された多重構造バルーンは、接着部位を有しておらず、その外径は、3.0mmであり、膜厚(肉厚)は28μm(20サンプルの平均値)であった。

【0080】

比較例2に係るバルーンは、以下のようにして製造した。

【0081】

まず、ナイロン(グリルアミド L25)からなる内層と、ナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する単一管状パリソンを共押出法により成形した。その内径及び外径は0.49mmおよび1.10mmであり、内層肉厚および外層肉厚は、0.28mmおよび0.03mmであった。

【0082】

そして、上記単一管状パリソンをバルーンに成形するため、二軸延伸ブロー成形を行った。成形されたバルーンの外径は、3.0mmであり、膜厚(肉厚)は35μm(20サンプルの平均値)であった。

【0083】

図10、図11、図12および図13は、実施例1、実施例2、比較例1および比較例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフであり、印加圧力とバルーン径との関係をそれぞれ示している。

【0084】

実施例1に係る多重構造バルーンは、図10に示されるように、破裂圧力が39atm(20サンプルの平均値)であり、高い破裂圧力を示しており、また、コンプライアンス特性は0.007mm/atm(20サンプルの平均値)であり、低い値(良好な値)を示しており、拡張中の径の急激な増加現象は、検出されなかった。

【0085】

実施例2に係る多重構造バルーンは、実施例1に係る多重構造バルーンと同様な性能を有しており、図11に示されるように、破裂圧力が39atm(20サンプルの平均値)であり、高い破裂圧力を示し、コンプライアンス特性(20サンプルの平均値)は、0.008mm/atmであり、低い値(良好な値)を示しており、拡張中の径の急激な増加現象は、検出されなかった。

【0086】

一方、比較例1に係る多重構造バルーンは、20サンプル中18サンプルにおいて、破裂圧力39atm(18サンプルの平均値)と高い破裂圧力を示し、かつ、0.009mm/atm(18サンプルの平均値)の低いコンプライアンス特性を有していたが、2サンプルで、加圧中に径が急激に増加し、バルーンが早期に破裂する現象がみられた。図12は、加圧中に径が急激に増加した(早期に破裂した)2サンプルの一方に関する印加圧力とバルーン径の関係を示している。なお、加圧中に径が急激に増加した2サンプルの破裂圧力は、それぞれ26atm、29atmであった。

【0087】

比較例2に係るバルーンは、実施例1および実施例2と同等以上の肉厚であるにも関わらず、図13に示されるように、破裂圧力は37atm(20サンプルの平均値)であり、実施例1より低い破裂圧力を示し、また、コンプライアンス特性は、0.016mm/atm(20サンプルの平均値)であり、実施例1および実施例2より加圧時のバルーン径の拡張率が大きい。比較例2に係るバルーンは、拡張中の径の急激な増加現象は、検出されなかった。

【0088】

なお、破裂したバルーン断面を観察したところ、比較例1に係る多重構造バルーンでは小径バルーンと大径バルーンとの間に剥離箇所が見られるものが多く、また、一見剥離が観察されないサンプルであっても、触ると2つのバルーンの接触面は容易に剥離した。一方、実施例1および実施例2に係る多重構造バルーンは、小径バルーンと大径バルーンの間に剥離は見られず、強固に接着されていた。

【0089】

以上のように、本実施の形態に係る多重構造バルーンおよび本実施の形態に係る製造方法によって得られる多重構造バルーンは、小径バルーンと大径バルーンとを有するため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。小径バルーンと大径バルーンとは、接着部位を有しており、一方のバルーンが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、小径バルーンの外表面を構成する高分子材料の分子と、大径バルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、小径バルーンと大径バルーンとは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(の肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。したがって、本実施の形態は、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することが可能である。

【0090】

本発明は、上述した実施の形態に限定されるものではなく、特許請求の範囲で種々改変することができる。

【符号の説明】

【0091】

10 多重構造バルーン、

12 大径バルーン、

14 小径バルーン、

20 2重構造体、

22 大径管状パリソン、

22A 外層、

22B 内層、

24 小径管状パリソン、

30 2重構造体(3層構造)、

100 カテーテル、

120 先端部、

140 ハブ、

142 インジェクションポート、

150 ガイドワイヤー、

160 シャフトチューブ、

161 ルーメン、

162 内管、

163 ルーメン、

164 外管、

166 ガイドワイヤーポート、

170 マーカ、

180 管腔、

182 狭窄部、

200 金型、

202 キャビティ面。

【技術分野】

【0001】

本発明は、多重構造バルーンおよびその製造方法に関する。

【背景技術】

【0002】

バルーンカテーテルは、血管などの脈管において狭窄あるいは閉塞が生じた場合、脈管の狭窄部位あるいは閉塞部位を拡張し、血流を改善するために使用される。バルーンカテーテルに適用されるバルーンは、拡張自在であり、目的場所で拡張することにより、病変部位を治療する。

【0003】

バルーンカテーテルは、例えば、狭い狭窄部、偏心した狭窄部、蛇行した狭窄部であっても、傷つけることなく、容易に挿入することができる患部通過性が望まれており、プロファイル径はなるべく小さくしなければならない。一方、非常に硬くなった石灰化病変に適用された場合においてもバルーンが破裂することなく、十分な拡張力を発揮させるためには、バルーンは高い耐圧強度が要求される。また、高い圧力を加えてもバルーン径が増大しにくい、いわゆるノンコンプライアント性を有することが好ましい。

【0004】

一般に、バルーンの肉厚を厚くすれば耐圧強度は向上するが、プロファイル径が増加するため、患部通過性が低下するというトレードオフの関係にあり、患部通過性と耐圧性との調和の取れた高いバランスを得ることが試みられている。

【0005】

一般に、薄い膜で高い破壊強度を実現するには、膜を構成する高分子の分子配向性を高めることが効果的である。バルーンの場合、分子配向性を高める手段の1つとして、管状パリソンからバルーンをブロー成形する際の拡張倍率を高める方法が考えられる。あるサイズのバルーンを成形する場合、肉厚な管状パリソンからブロー成形するよりも、薄肉な管状パリソンから成形するほうが膜の拡張倍率を高められ、分子配向性は向上する。しかしながら、当然薄肉な管状パリソンから成形することにより、バルーンの膜厚は薄くなり、バルーンとしての絶対的な強度は低下することもある。

【0006】

ここで、薄肉の管状パリソンから成形した薄肉のバルーンの内側に、入れ子式にもう1つのバルーンを重ねることができれば、膜の分子配向性を維持しつつ必要な肉厚を確保することができる。すなわち、複数の管状パリソンから多重構造のバルーンを成形する方法は、バルーンの分子配向性を高め、耐圧強度を高める手法として、共押出成形により形成された管状パリソンからバルーンをブロー成形するよりも効果的である。

【0007】

例えば、複数の管状パリソンから多重構造バルーンを成形することで、バルーンの分子配向性および耐圧強度を向上させている(例えば、特許文献1〜3参照。)。

【0008】

また、多重構造バルーンのバルーン間に潤滑層を設けることで、各バルーンにかかる応力分布を均一化し、一部のバルーンが早期に破裂することを防いでいるものもある(例えば、特許文献4参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平4−231070号号公報

【特許文献2】特表平9−508558号号公報

【特許文献3】特表2001−511022号号公報

【特許文献4】特表2009−519770号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかし、特許文献1〜3に係る多重構造バルーンにおいては、一部のバルーン(内側のバルーンあるいは外側のバルーンのみ)が、例えば、ステントや石灰化病変等の硬いものに対する擦過、成形時の微小な欠陥などの原因によって、早期に破裂した場合、残りの破裂していないバルーンの径が急激に増加する。これは、破裂した際に加えられている圧力を、もう一方の破裂していないバルーンによって支持しなければならなくなるためである。バルーン拡張時にその径が急激に増加してしまうことは、血管の過度な拡張を引き起こし、血管に重篤なダメージを与える虞があるため、好ましくない。

【0011】

一方、特許文献4に係る多重構造バルーンにおいては、潤滑層の存在によりプロファイル径が増加することとなり、患部通過性を低下させるという問題があった。

【0012】

本発明は、上記従来技術に伴う課題を解決するためになされたものであり、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明の一様相は、

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンであって、

前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位と、を有し、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンである。

【0014】

上記目的を達成するための本発明の別の様相は、

外表面が高分子材料から構成される第1のバルーンと、内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンを製造する方法であって、

外表面が高分子材料から構成される第1の管状パリソンと内表面が高分子材料から構成される第2の管状パリソンとから、前記第1のバルーンと前記第2のバルーンとを形成し、かつ、前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有しており、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンの製造方法である。

【発明の効果】

【0015】

本発明の一様相に係る多重構造バルーンおよび本発明の別の様相に係る製造方法によって得られる多重構造バルーンによれば、第1のバルーンと第2のバルーンとを有する多重構造バルーンであるため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。第1のバルーンと第2のバルーンとは、接着部位を有しており、一方のバルーンのみが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、第1のバルーンの外表面を構成する高分子材料の分子と、第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、第1のバルーンと第2のバルーンとは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。つまり、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することが可能である。

【0016】

また、ポリアミド樹脂は、非晶化剤の存在により分子鎖間が広がり分子運動性が高まるため、非晶化剤の存在下で、第1のバルーンの外表面と第2のバルーンの内表面とを接触させることにより、第1のバルーンの外表面を構成するポリアミド樹脂の分子と、第2のバルーンの内表面構成するポリアミド樹脂の分子と、が相互に絡みあい、相互貫入網目構造を容易かつ確実に形成することが可能である。したがって、第1のバルーンの外表面および第2のバルーンの内表面を構成する高分子材料として、ポリアミド樹脂を適用することが好ましい。

【0017】

ポリアミド樹脂の非晶化剤としては、フェノール化合物を適用することが好ましい。フェノール化合物は、極表面にのみ作用するため、多重構造バルーンの耐圧強度に対して影響を及ぼさない。また、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールは、ポリアミド樹脂の非晶化を顕著に引き起こし、相互貫入網目構造を容易かつ確実に形成することが可能であるため、特に好ましい。

【0018】

なお、多重構造バルーンの製造方法においては、第1のバルーンと第2のバルーンとを同時に成形する形態に限定されず、第1のバルーンと第2のバルーンとを個別に成形することも可能である。

【図面の簡単な説明】

【0019】

【図1】本発明の実施の形態に係る多重構造バルーンを説明するための断面図である。

【図2】図1に示される多重構造バルーンが適用されるカテーテルを説明するための概略図である。

【図3】図2に示されるカテーテルの先端部の断面図である。

【図4】図2に示されるカテーテルの用途を説明するための概略図である。

【図5】本発明の実施の形態に係る多重構造バルーンの製造方法における接着工程を説明するためのフローチャートである。

【図6】図5に示される塗布工程および挿入工程までを説明するための概略図である。

【図7】図5に示される二軸延伸ブロー成形工程を説明するための断面図である。

【図8】本発明の実施の形態に係る変形例1を説明するための概略図である。

【図9】本発明の実施の形態に係る変形例2を説明するための概略図である。

【図10】実施例1に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図11】実施例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図12】比較例1に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【図13】比較例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフである。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態を、図面を参照しつつ説明する。

【0021】

図1は、本発明の実施の形態に係る多重構造バルーンを説明するための断面図、図2は、図1に示される多重構造バルーンが適用されるカテーテルを説明するための概略図、図3は、図2に示されるカテーテルの先端部の断面図、図4は、図2に示されるカテーテルの用途を説明するための概略図である。

【0022】

本発明の実施の形態に係る多重構造バルーン10は、例えば、図2に示されるカテーテル100に適用される。カテーテル100は、多重構造バルーン10が外周に配置される先端部120と、基端に位置するハブ140と、先端部120とハブ140とを連結する中空状のシャフトチューブ160と、を有し、図4に示される生体内の管腔180に生じた狭窄部(あるいは閉塞部)182の改善に使用される。

【0023】

生体内の管腔180は、例えば、心臓の冠動脈であり、狭窄部182は多重構造バルーン10を拡張させることによって治療される。カテーテル100は、心臓の冠動脈に生じた狭窄部に適用する形態に限定されず、その他の血管、胆管、気管、食道、尿道等に生じた狭窄部に適用することも可能である。

【0024】

必要に応じて、多重構造バルーン10の外周にステントを配置してもよい。ステントは、狭窄部182の内面に密着させて留置されることで管腔180を保持する医療用具であり、拡張可能に構成されている。多重構造バルーン10は、拡張自在であり、その外周に配置されるステントを拡張して、留置することが可能である。

【0025】

ステントは、生体適合性を有する材料からなり、例えば、ニッケル−チタン合金、コバルト−クロム合金、ステンレス鋼、鉄、チタン、アルミニウム、スズ、亜鉛−タングステン合金である。

【0026】

ハブ140は、図2に示されるように、インジェクションポート142を有する。インジェクションポート142は、例えば、多重構造バルーン10を拡張するための加圧流体(例えば、生理食塩水や血管造影剤等の液体)を導入および排出するために使用される。ハブ140の構成材料は、例えば、ポリカーボネート、ポリアミド、ポリサルホン、ポリアリレート、メタクリレート−ブチレン−スチレン共重合体等の熱可塑性樹脂である。

【0027】

シャフトチューブ160は、ガイドワイヤーポート166(図2参照)が形成されており、図3に示されるように、内管162と、内管162が挿入される外管164とを有する。ガイドワイヤーポート166は、ガイドワイヤー150を挿入し、シャフトチューブ160を経由し、先端部から突出させるために使用される。内管162は、ガイドワイヤーポート166と連通しており、多重構造バルーン10を貫通して、先端まで延長している。したがって、ガイドワイヤーポート166に挿入されたガイドワイヤー150は、カテーテル100の先端から突出自在であり、内管162の内部は、ガイドワイヤー用のルーメン161を構成している。

【0028】

内管162には、コイル状のマーカ170を取付けることが好ましい。マーカ170は、X線不透過材料で構成されており、X線透視下での鮮明な造影像が得られるため、カテーテル100の先端部120の位置を容易に確認することが可能である。X線不透過材料は、例えば、白金、金、タングステン、イリジウムまたはそれらの合金である。

【0029】

外管164は、内管162の外側に配置されており、外管164の内周面と内管162の外周面との間の空間によって構成されるルーメン163は、ハブ140のインジェクションポート142と連通している。外管164の先端部外周には、多重構造バルーン10が液密に固定されており、多重構造バルーン10の内部は、ルーメン163に連通している。したがって、インジェクションポート142から導入された加圧流体は、ルーメン163を通過して、多重構造バルーン10の内部に導入され、多重構造バルーン10を拡張することが可能である。外管164の先端部外周と多重構造バルーン10との固定方法は、特に限定されず、例えば、接着剤や、熱融着を適用することが可能である。

【0030】

外管164の構成材料は、可撓性を有する材料により形成されるのが好ましく、例えば、ポリエチレン、ポリプロピレン、ポリブテン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマー、あるいはこれら二種以上の混合物等のポリオレフィンや、軟質ポリ塩化ビニル樹脂、ポリアミド、ポリアミドエラストマー、ポリエステル、ポリエステルエラストマー、ポリウレタン、フッ素樹脂等の熱可塑性樹脂、シリコーンゴム、ラテックスゴムである。

【0031】

内管162の構成材料は、外管164と同様の材料や、金属材料を適用することも可能である。金属材料は、例えば、ステンレス鋼、ステンレス延伸性合金、Ni−Ti合金である。

【0032】

なお、図2に示したカテーテルは所謂ラピッドエクスチェンジ(RX)タイプのバルーンカテーテルであるが、本発明をオーバーザワイヤ(OTW)タイプのバルーンカテーテルに適応することも勿論可能である。

【0033】

次に、多重構造バルーン10を詳述する。

【0034】

多重構造バルーン10は、図1に示されるように、外側に位置する管状の大径バルーン12と、内側に位置する管状の小径バルーン14と、を有し、小径バルーン14が大径バルーン12の内腔に入れ子式に挿入されている2重構造によって構成されている。なお、必要に応じて入れ子式に挿入されているバルーンの数を増やし、3重構造以上にしても構わない。

【0035】

大径バルーン12は、高分子材料から構成される内表面を有し、小径バルーン14は、高分子材料から構成される外表面を有し、小径バルーン14の外表面と大径バルーン12の内表面とが少なくとも一部において接着している接着部位を有する。接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【0036】

多重構造バルーン10は、小径バルーン14と大径バルーン12とを有するため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。小径バルーン14と大径バルーン12とは、接着部位を有しており、一方のバルーンが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、小径バルーン14と大径バルーン12とは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。

【0037】

小径バルーン14の外表面および大径バルーン12の内表面を構成する高分子材料は、ポリアミド樹脂が好ましい。ポリアミド樹脂は、破断強度が高く、適度な柔軟性を有し、非晶化剤の存在により分子鎖間が広がり分子運動性が高まるため、非晶化剤存在下で、小径バルーン14の外表面と前記大径バルーン12の内表面とを接触させることにより、小径バルーン14の外表面を構成するポリアミド樹脂の分子と、大径バルーン12の内表面を構成するポリアミド樹脂の分子と、が相互に絡みあい、相互貫入網目構造を容易かつ確実に形成することが可能であるためである。なお、この場合、相互貫入網目構造中には、非晶化剤が介在することとなる。

【0038】

ポリアミド樹脂には、ポリアミドおよびポリアミドエラストマーが含まれている。バルーン素材に適用することができるポリアミドとしては、アミド結合を有する重合体であれば特に制限されないが、例えば、ポリテトラメチレンアジパミド(ナイロン46)、ポリカプロラクタム(ナイロン6)、ポリヘキサメチレンアジパミド(ナイロン66)、ポリヘキサメチレンセバカミド(ナイロン610)、ポリヘキサメチレンドデカミド(ナイロン612)、ポリウンデカノラクタム(ナイロン11)、ポリドデカノラクタム(ナイロン12)などの単独重合体、カプロラクタム/ラウリルラクタム共重合体(ナイロン6/12)、カプロラクタム/アミノウンデカン酸共重合体(ナイロン6/11)、カプロラクタム/ω−アミノノナン酸共重合体(ナイロン6/9)、カプロラクタム/ヘキサメチレンジアンモニウムアジペート共重合体(ナイロン6/66)などの共重合体、アジピン酸とメタキシレンジアミンとの共重合体、またはヘキサメチレンジアミンとm,p−フタル酸との共重合体などの芳香族ポリアミドが、挙げられる。

【0039】

バルーン素材に適用することができるポリアミドエラストマーとしては、例えば、ナイロン6、ナイロン66、ナイロン11、ナイロン12などをハードセグメントとし、ポリアルキレングリコール、ポリエーテル、または脂肪族ポリエステルなどをソフトセグメントとするブロック共重合体が、挙げられる。

【0040】

ポリアミド樹脂は、単体で使用したり、2種以上を混合することも可能である。また、ポリアミド樹脂は、合成品に限定されず、市販品を適用することも可能である。例えば、ポリアミドの市販品は、グリルアミド L25(エムエスケー・ジャパン株式会社製)であり、ポリアミドエラストマーの市販品は、グリルフレックス ELG5660(エムエスケー・ジャパン株式会社製)である。

【0041】

なお、大径バルーン12の外表面は、多重構造バルーン10の最外殻を構成するため、ステントや石灰化病変等の硬い部位に対して擦れても容易に傷がつかないものが好ましく、ポリアミドエラストマーが好適である。

【0042】

ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤は、フェノール化合物であることが好ましい。ポリアミド樹脂は、異なる高分子鎖のアミド結合の間で水素結合が形成される結晶性の高分子であるが、フェノール化合物の作用によって、部分的に非晶化され、その高分子鎖間を広げることが可能となり、高分子鎖間の広がったポリアミド樹脂同士を接触させると、それぞれの高分子鎖が無定形状に絡み合う相互貫入網目構造を形成することができる。フェノール化合物は、ポリアミド樹脂の極表面にのみ作用するため、多重構造バルーン10の耐圧強度に対して影響を与えるものではない。

【0043】

フェノール化合物は、ポリアミド樹脂の非晶化を引き起こすものであれば特に限定されず、例えば、1,2−ジヒドロキシベンゼン(カテコール)、1,3−ジヒドロキシベンゼン(レゾルシノール)、1,4−ジヒドロキシベンゼン(ハイドロキノン)、1,2,4−トリヒドロキシベンゼン、1,6−ジヒドロキシナフタレン、2,2’−ビフェノール、4,4’−ビフェノール、t−ブチルヒドロキシアニソールが挙げられる。これらは1種単独で用いてもよいし、2種以上併用することも可能である。また、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールは、特に、ポリアミド樹脂の非晶化を顕著に引き起こすため、相互貫入網目構造を容易かつ確実に形成することが可能であり好ましい。

【0044】

なお、バルーン素材は、ポリアミド樹脂に限定されず、例えば、ポリ塩化ビニル、ポリオレフィン、ポリアミド、ポリアミドエラストマー、ポリイミド、ポリエステル、ポリエステルエラストマー、ポリウレタンを適用することも可能である。また、カーボンナノチューブ等の無機化合物を含んだ複合材料を適用し、耐圧強度を向上させることも可能である。

【0045】

次に、本発明の実施の形態に係る多重構造バルーン10の製造方法を説明する。

【0046】

本製造方法は、概して、外表面が高分子材料から構成される小径管状パリソン24と内表面が高分子材料から構成される大径管状パリソン22とから、小径バルーン14と大径バルーン12とを形成し、かつ、小径バルーン14の外表面と大径バルーン12の内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有している。なお、接着部位は、小径バルーン14の外表面を構成する高分子材料の分子と、大径バルーン12の内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる。

【0047】

小径管状パリソン24および大径管状パリソン22は、例えば、押出し成形によって形成される単層、あるいは多層のチューブであり、それぞれ小径バルーン14と大径バルーン12を構成することになるため、パリソン素材は、バルーン素材と同一である。小径管状パリソン24および大径管状パリソン22は、後述する二軸延伸ブロー成形工程(二軸延伸ブロー成形装置)に適した所定の長さにカットされている。

【0048】

パリソン素材としてポリアミド樹脂が適用される場合、接着工程において、接着部位は、非晶化剤を介して小径管状パリソン24の外表面と大径管状パリソン22の内表面とを接触させることによって形成され、相互貫入網目構造には、非晶化剤が介在することになる。なお、非晶化剤は、フェノール化合物が好ましく、特に、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールが、特に好ましい。

【0049】

次に、パリソン素材としてポリアミド樹脂を使用し、非晶化剤としてフェノール化合物が適用される場合を例に挙げて、接着工程を詳述する。

【0050】

図5は、本発明の実施の形態に係る多重構造バルーンの製造方法における接着工程を説明するためのフローチャート、図6は、図5に示される塗布工程および挿入工程までを説明するための概略図、図7は、図5に示される二軸延伸ブロー成形工程を説明するための断面図である。

【0051】

接着工程は、塗布工程と、挿入工程と、二軸延伸ブロー成形工程と、を有する。

【0052】

塗布工程においては、例えば噴霧法(スプレー法)によってフェノール化合物を含む溶液が小径管状パリソン24の外表面に塗布される。フェノール化合物を含む溶液は、大径管状パリソン22の内表面に塗布してもよく、また小径管状パリソン24の外表面および大径管状パリソン22の内表面の両方に塗布してもよい。塗布方法は、噴霧法に制限されず、例えば、浸漬法(ディッピング法)、印刷法、含浸スポンジコート法を適用することが可能である。例えば、大径管状パリソン22の内表面への塗布は、大径管状パリソン22の内腔を陰圧にして、フェノール化合物を含む溶液を吸引させることによって実施することが可能である。

【0053】

フェノール化合物を含む溶液に用いられる溶媒は、特に限定されず、例えば、メタノール、エタノール、n−プロピルアルコール、イソプロピルアルコール、n−ブチルアルコール、t−ブチルアルコールなどのアルコール類、N,N−ジメチルホルムアミド、N、N−ジメチルアセトアミド、塩化エチレン、クロロホルム、アセトン、テトラヒドロフラン、ジオキサンであり、これらを1種単独で用いたり、2種以上併用したりすることも可能である。なお、溶解性の観点から、メタノール、テトラヒドロフランが好ましい。

【0054】

溶液中のフェノール化合物の濃度は、非晶化に影響を及ぼさない範囲であれば特に限定されないが、ポリアミド樹脂の非晶化を効率的に引き起こす観点から、好ましくは10〜75重量%、より好ましくは20〜50重量%である。

【0055】

挿入工程においては、大径管状パリソン22の内腔に、小径管状パリソン24を挿入して密着させ、2重構造体20(図6参照)が形成される。この際、大径管状パリソン22の内径と小径管状パリソン24の外径との差が小さい場合、大径管状パリソン22の内腔に気体を導入することで内径を増加(拡張)させたり、小径管状パリソン24を軸方向に延伸させることで外径を減少(縮小)させたりすることで、挿入を容易にすることも可能である。また、大径管状パリソン22の内径と小径管状パリソン24の外径との差が大きい場合、例えば、円筒金型を利用するブロー成形を適用することで、大径管状パリソンの内表面と小径管状パリソンの外表面とを密着させることが可能である。

【0056】

二軸延伸ブロー成形工程においては、例えば、二つ割りで一組の合わせ金型200(図7参照)を利用して2重構造体20を二軸延伸ブロー成形することにより、小径バルーン14と大径バルーン12とが同時に成形される。

【0057】

詳述すると、まず、2重構造体20が金型200の内部に配置され、2重構造体20の両端が閉じられ、ポリアミド樹脂(パリソン素材)が可塑化する温度まで加熱される。そして、2重構造体20の内部に成形流体を導入することにより、2重構造体20は径方向に膨出し、多重構造バルーン10の外面形状に対応する金型200のキャビティ面(内壁)202に密着することになる。成形流体は、例えば、空気、窒素である。

【0058】

キャビティ面202に押しつけられた2重構造体20は、多重構造バルーン10の外面形状と同一の外面形状を呈した状態で冷却(固化)されると(図7参照)、2重構造体20の内部に収容されている成形流体が排出される。そして、金型200が開かれて、製品が取り出されると、その両端部から不必要な部位が適宜カットされて、多重構造バルーン10となる。

【0059】

図8は、本発明の実施の形態に係る変形例1を説明するための概略図である。

【0060】

大径管状パリソン22および小径管状パリソン24は、単層チューブから構成される形態に限定されず、例えば、大径管状パリソン22を2層チューブとすることも可能である。

【0061】

2層チューブからなる大径管状パリソン22は、例えば、共押出法により成形することが可能である。また、小径管状パリソン24の外表面と密着する内層22Bを構成する素材と外層22Aを構成する素材とを異ならせることが可能であるため、素材選択の自由度が向上する。

【0062】

例えば、外層22Aは、2重構造バルーンを構成することとなる2重構造体(3層構造)30の最外面であるため、ステントや石灰化病変等の硬いものに対して擦れても容易に傷がつかない素材(例えば、ポリアミドエラストマー)から構成し、内層22Bを構成する素材は、比較的強度の高い素材(例えば、ポリアミド)から構成することで、柔軟性と強度との適度なバランスを取ることが可能である。また、外層22Aは、小径管状パリソン24の外表面と密着しない(接着部位を形成しない)ため、非晶化効果と無関係な素材を適用することも可能である。必要に応じて、大径管状パリソン22を3層以上のチューブから構成したり、小径管状パリソン24を2層以上のチューブから構成することも可能である。

【0063】

図9は、本発明の実施の形態に係る変形例2を説明するためのフローチャートである。

【0064】

小径バルーン14と大径バルーン12とは、同時に成形される形態に限定されず、例えば、個別に成形することも可能である。この場合、接着工程は、例えば、第1成形工程と、塗布工程と、挿入工程と、第2ブロー成形工程と、を有する。

【0065】

第1成形工程においては、大径管状パリソン22がブロー成形されて、大径バルーン12が成形される。塗布工程においては、例えば噴霧法(スプレー法)によってフェノール化合物を含む溶液が小径管状パリソン24の外表面に塗布される。挿入工程においては、大径バルーン12の内腔に、小径管状パリソン24が挿入される。

【0066】

第2ブロー成形工程においては、小径管状パリソン24をブロー成形して小径バルーン14が成形される。この際、小径管状パリソン24の外表面と大径バルーン12の内表面とが密着することにより、小径バルーン14が入れ子式に挿入されている大径バルーン12が成形されることになる。

【0067】

次に、本発明の実施の形態に係る多重構造バルーンの耐圧性能を説明する。

【0068】

バルーン耐圧性能試験は、多重構造バルーンの内部に水圧を印加し、一定圧力印加時におけるバルーン径を測定することにより実施した。

【0069】

実施例1に係る多重構造バルーンは、以下のようにして製造した。

【0070】

まず、大径管状パリソンを、円筒金型を利用するブロー成形により拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.60mmおよび0.90mmであった。また、内層肉厚および外層肉厚は、0.05mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.77mmおよび1.03mmとなった。

【0071】

そして、大径管状パリソンの内表面に、テトラヒドロフラン溶液を塗布した後で、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。テトラヒドロフラン溶液は、非晶化剤として1,3−ジヒドロキシベンゼン(和光純薬製)が25重量%溶解していた。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.45mmおよび0.65mmであった。

【0072】

大径管状パリソンの内表面と小径管状パリソンの外表面とを密着させるため、2重構造体を円筒金型に入れ、ブロー成形を行った。これにより、2重構造体の内径および外径は、0.65mmおよび1.05mmとなった。そして、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形(図7参照)を行った。成形された多重構造バルーンは、接着部位を有しており、その外径は、3.0mmであり、膜厚(肉厚)は32μm(20サンプルの平均値)であった。

【0073】

実施例2に係る多重構造バルーンは、以下のようにして製造した。

【0074】

まず、大径管状パリソンを、円筒金型を利用するブロー成形によりにより拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.43mmおよび0.87mmであった。また、内層肉厚および外層肉厚は、0.12mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.79mmおよび1.09mmとなった。

【0075】

そして、小径管状パリソンの外表面にメタノール溶液を塗布した後で、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。メタノール溶液は、非晶化剤としてt−ブチルヒドロキシアニソール(和光純薬製)を50重量%溶解していた。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.49mmおよび0.73mmであった。

【0076】

次に、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形を適用した。成形された多重構造バルーンは、接着部位を有しており、その外径は、3.0mmであり、膜厚(肉厚)は35μm(20サンプルの平均値)であった。

【0077】

比較例1に係る多重構造バルーンは、以下のようにして製造した。

【0078】

まず、大径管状パリソンを、円筒金型に入れ、ブロー成形により拡張した。大径管状パリソンは、ナイロン(グリルアミド L25)からなる内層とナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する2層チューブであり、内径および外径は、0.60mmおよび0.90mmであった。また、内層肉厚および外層肉厚は、0.05mmおよび0.10mmであった。ブロー成形後における大径管状パリソンの内径および外径は、0.77mmおよび1.03mmとなった。

【0079】

そして、非晶化剤を塗布することなく、大径管状パリソンの内腔に小径管状パリソンを挿入し、2重構造体を得た。小径管状パリソンは、ナイロン(グリルアミド L25)からなる単層チューブであり、内径および外径は、0.45mmおよび0.65mmであった。次に、2重構造体から多重構造バルーンに成形するため、二軸延伸ブロー成形を行った。成形された多重構造バルーンは、接着部位を有しておらず、その外径は、3.0mmであり、膜厚(肉厚)は28μm(20サンプルの平均値)であった。

【0080】

比較例2に係るバルーンは、以下のようにして製造した。

【0081】

まず、ナイロン(グリルアミド L25)からなる内層と、ナイロンエラストマー(グリルフレックス ELG5660)からなる外層とを有する単一管状パリソンを共押出法により成形した。その内径及び外径は0.49mmおよび1.10mmであり、内層肉厚および外層肉厚は、0.28mmおよび0.03mmであった。

【0082】

そして、上記単一管状パリソンをバルーンに成形するため、二軸延伸ブロー成形を行った。成形されたバルーンの外径は、3.0mmであり、膜厚(肉厚)は35μm(20サンプルの平均値)であった。

【0083】

図10、図11、図12および図13は、実施例1、実施例2、比較例1および比較例2に係る多重構造バルーンの耐圧性能試験結果を説明するためのグラフであり、印加圧力とバルーン径との関係をそれぞれ示している。

【0084】

実施例1に係る多重構造バルーンは、図10に示されるように、破裂圧力が39atm(20サンプルの平均値)であり、高い破裂圧力を示しており、また、コンプライアンス特性は0.007mm/atm(20サンプルの平均値)であり、低い値(良好な値)を示しており、拡張中の径の急激な増加現象は、検出されなかった。

【0085】

実施例2に係る多重構造バルーンは、実施例1に係る多重構造バルーンと同様な性能を有しており、図11に示されるように、破裂圧力が39atm(20サンプルの平均値)であり、高い破裂圧力を示し、コンプライアンス特性(20サンプルの平均値)は、0.008mm/atmであり、低い値(良好な値)を示しており、拡張中の径の急激な増加現象は、検出されなかった。

【0086】

一方、比較例1に係る多重構造バルーンは、20サンプル中18サンプルにおいて、破裂圧力39atm(18サンプルの平均値)と高い破裂圧力を示し、かつ、0.009mm/atm(18サンプルの平均値)の低いコンプライアンス特性を有していたが、2サンプルで、加圧中に径が急激に増加し、バルーンが早期に破裂する現象がみられた。図12は、加圧中に径が急激に増加した(早期に破裂した)2サンプルの一方に関する印加圧力とバルーン径の関係を示している。なお、加圧中に径が急激に増加した2サンプルの破裂圧力は、それぞれ26atm、29atmであった。

【0087】

比較例2に係るバルーンは、実施例1および実施例2と同等以上の肉厚であるにも関わらず、図13に示されるように、破裂圧力は37atm(20サンプルの平均値)であり、実施例1より低い破裂圧力を示し、また、コンプライアンス特性は、0.016mm/atm(20サンプルの平均値)であり、実施例1および実施例2より加圧時のバルーン径の拡張率が大きい。比較例2に係るバルーンは、拡張中の径の急激な増加現象は、検出されなかった。

【0088】

なお、破裂したバルーン断面を観察したところ、比較例1に係る多重構造バルーンでは小径バルーンと大径バルーンとの間に剥離箇所が見られるものが多く、また、一見剥離が観察されないサンプルであっても、触ると2つのバルーンの接触面は容易に剥離した。一方、実施例1および実施例2に係る多重構造バルーンは、小径バルーンと大径バルーンの間に剥離は見られず、強固に接着されていた。

【0089】

以上のように、本実施の形態に係る多重構造バルーンおよび本実施の形態に係る製造方法によって得られる多重構造バルーンは、小径バルーンと大径バルーンとを有するため、単一のバルーンから構成される場合に比較し、高い耐圧強度を有し、良好なノンコンプライアント性を呈する。小径バルーンと大径バルーンとは、接着部位を有しており、一方のバルーンが早期に破裂することが防がれるため、破裂圧力を安定して高くすることが可能である。接着部位は、小径バルーンの外表面を構成する高分子材料の分子と、大径バルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなり、小径バルーンと大径バルーンとは、接着剤等の中間層を設ける必要なく強固に接着され、容易に剥離することがないため、薄肉化(の肉厚を最小限に抑えること)が可能となり、プロファイル径の増大が抑制されることで、良好な患部通過性を確保することができる。したがって、本実施の形態は、破裂圧力が安定して高くかつ患部通過性が良好なノンコンプライアントの多重構造バルーンおよびその製造方法を提供することが可能である。

【0090】

本発明は、上述した実施の形態に限定されるものではなく、特許請求の範囲で種々改変することができる。

【符号の説明】

【0091】

10 多重構造バルーン、

12 大径バルーン、

14 小径バルーン、

20 2重構造体、

22 大径管状パリソン、

22A 外層、

22B 内層、

24 小径管状パリソン、

30 2重構造体(3層構造)、

100 カテーテル、

120 先端部、

140 ハブ、

142 インジェクションポート、

150 ガイドワイヤー、

160 シャフトチューブ、

161 ルーメン、

162 内管、

163 ルーメン、

164 外管、

166 ガイドワイヤーポート、

170 マーカ、

180 管腔、

182 狭窄部、

200 金型、

202 キャビティ面。

【特許請求の範囲】

【請求項1】

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンであって、

前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を有し、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーン。

【請求項2】

前記第1のバルーンの外表面および前記第2のバルーンの内表面を構成する高分子材料は、ポリアミド樹脂であり、

前記接着部位は、前記ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤を介して、前記第1のバルーンの外表面と前記第2のバルーンの内表面とを接触させることによって形成されており、

前記相互貫入網目構造には、前記非晶化剤が介在している

ことを特徴とする請求項1に記載の多重構造バルーン。

【請求項3】

前記非晶化剤は、フェノール化合物であることを特徴とする請求項2に記載の多重構造バルーン。

【請求項4】

前記フェノール化合物は、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールであることを特徴とする請求項3に記載の多重構造バルーン。

【請求項5】

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンを製造する方法であって、

外表面が高分子材料から構成される第1の管状パリソンと内表面が高分子材料から構成される第2の管状パリソンとから、前記第1のバルーンと前記第2のバルーンとを形成し、かつ、前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有しており、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンの製造方法。

【請求項6】

前記第1の管状パリソンの外表面および前記第2の管状パリソンの内表面を構成する高分子材料は、ポリアミド樹脂であり、

前記接着工程において、前記接着部位は、前記ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤を介して、前記第1の管状パリソンの外表面と前記第2の管状パリソンの内表面とを接触させることによって形成されており、

前記相互貫入網目構造には、前記非晶化剤が介在することになる

ことを特徴とする請求項5に記載の多重構造バルーンの製造方法。

【請求項7】

前記非晶化剤は、フェノール化合物であることを特徴とする請求項6に記載の多重構造バルーンの製造方法。

【請求項8】

前記フェノール化合物は、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールであることを特徴とする請求項7に記載の多重構造バルーンの製造方法。

【請求項9】

前記接着工程は、

前記第1の管状パリソンの外表面および又は前記第2の管状パリソンの内表面に、前記非晶化剤を塗布する塗布工程と、

前記第2の管状パリソンの内腔に、前記第1の管状パリソンを挿入して密着させ、2重構造体を形成する挿入工程と、

前記2重構造体をブロー成形することにより、前記第1のバルーンと前記第2のバルーンとを同時に成形するブロー成形工程と、

を有することを特徴とする請求項6〜8のいずれか1項に記載の多重構造バルーンの製造方法。

【請求項10】

前記接着工程は、

前記第2の管状パリソンをブロー成形して前記第2のバルーンを成形する第1成形工程と、

前記第1の管状パリソンの外表面および又は前記第2のバルーンの内表面に、前記非晶化剤を塗布する塗布工程と、

前記第2のバルーンの内腔に、前記第1の管状パリソンを挿入する挿入工程と、

挿入された前記第1の管状パリソンをブロー成形して前記第2のバルーンを成形すると共に、前記第1の管状パリソンの外表面と前記第2のバルーンの内表面とを密着させることにより、前記第1のバルーンが入れ子式に挿入されている前記第2のバルーンを成形する第2成形工程と、

を有することを特徴とする請求項6〜8のいずれか1項に記載の多重構造バルーンの製造方法。

【請求項1】

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンであって、

前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を有し、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーン。

【請求項2】

前記第1のバルーンの外表面および前記第2のバルーンの内表面を構成する高分子材料は、ポリアミド樹脂であり、

前記接着部位は、前記ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤を介して、前記第1のバルーンの外表面と前記第2のバルーンの内表面とを接触させることによって形成されており、

前記相互貫入網目構造には、前記非晶化剤が介在している

ことを特徴とする請求項1に記載の多重構造バルーン。

【請求項3】

前記非晶化剤は、フェノール化合物であることを特徴とする請求項2に記載の多重構造バルーン。

【請求項4】

前記フェノール化合物は、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールであることを特徴とする請求項3に記載の多重構造バルーン。

【請求項5】

外表面が高分子材料から構成される第1のバルーンと、

内表面が高分子材料から構成され、前記第1のバルーンが入れ子式に挿入されている第2のバルーンと、を有する多重構造バルーンを製造する方法であって、

外表面が高分子材料から構成される第1の管状パリソンと内表面が高分子材料から構成される第2の管状パリソンとから、前記第1のバルーンと前記第2のバルーンとを形成し、かつ、前記第1のバルーンの外表面と前記第2のバルーンの内表面とが少なくとも一部において接着している接着部位を形成する接着工程を有しており、

前記接着部位は、前記第1のバルーンの外表面を構成する高分子材料の分子と、前記第2のバルーンの内表面を構成する高分子材料の分子と、が相互に絡みあって形成された相互貫入網目構造からなる

ことを特徴とする多重構造バルーンの製造方法。

【請求項6】

前記第1の管状パリソンの外表面および前記第2の管状パリソンの内表面を構成する高分子材料は、ポリアミド樹脂であり、

前記接着工程において、前記接着部位は、前記ポリアミド樹脂の分子鎖間を広げて分子運動性を高める非晶化剤を介して、前記第1の管状パリソンの外表面と前記第2の管状パリソンの内表面とを接触させることによって形成されており、

前記相互貫入網目構造には、前記非晶化剤が介在することになる

ことを特徴とする請求項5に記載の多重構造バルーンの製造方法。

【請求項7】

前記非晶化剤は、フェノール化合物であることを特徴とする請求項6に記載の多重構造バルーンの製造方法。

【請求項8】

前記フェノール化合物は、1,3−ジヒドロキシベンゼンあるいはt−ブチルヒドロキシアニソールであることを特徴とする請求項7に記載の多重構造バルーンの製造方法。

【請求項9】

前記接着工程は、

前記第1の管状パリソンの外表面および又は前記第2の管状パリソンの内表面に、前記非晶化剤を塗布する塗布工程と、

前記第2の管状パリソンの内腔に、前記第1の管状パリソンを挿入して密着させ、2重構造体を形成する挿入工程と、

前記2重構造体をブロー成形することにより、前記第1のバルーンと前記第2のバルーンとを同時に成形するブロー成形工程と、

を有することを特徴とする請求項6〜8のいずれか1項に記載の多重構造バルーンの製造方法。

【請求項10】

前記接着工程は、

前記第2の管状パリソンをブロー成形して前記第2のバルーンを成形する第1成形工程と、

前記第1の管状パリソンの外表面および又は前記第2のバルーンの内表面に、前記非晶化剤を塗布する塗布工程と、

前記第2のバルーンの内腔に、前記第1の管状パリソンを挿入する挿入工程と、

挿入された前記第1の管状パリソンをブロー成形して前記第2のバルーンを成形すると共に、前記第1の管状パリソンの外表面と前記第2のバルーンの内表面とを密着させることにより、前記第1のバルーンが入れ子式に挿入されている前記第2のバルーンを成形する第2成形工程と、

を有することを特徴とする請求項6〜8のいずれか1項に記載の多重構造バルーンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−66008(P2012−66008A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−215476(P2010−215476)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000109543)テルモ株式会社 (2,232)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000109543)テルモ株式会社 (2,232)

【Fターム(参考)】

[ Back to top ]