多電極ガスシールドアーク溶接方法

【課題】先行極及び後行極との間にフィラーワイヤを挿入する溶接施工方法において、ビード形状を著しく改善し、先行極と後行極との間に発生するアーク干渉を緩和し、かつ設備化が容易な多電極ガスシールドアーク溶接方法を提供する。

【解決手段】極間距離が20乃至35mm、先行極水平角L、後行極水平角Tのうち、大きい方をX、小さい方をYとし、更にフィラーワイヤトーチ角F、先行極後退角α、後行極前進角β、フィラーワイヤトーチ前後角γからなる変数が下記数式を満たし、フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とする。40°≦L≦60°、40°≦T≦60°、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、4°≦α≦14°、5°≦β≦15°、−5°≦γ≦5°

【解決手段】極間距離が20乃至35mm、先行極水平角L、後行極水平角Tのうち、大きい方をX、小さい方をYとし、更にフィラーワイヤトーチ角F、先行極後退角α、後行極前進角β、フィラーワイヤトーチ前後角γからなる変数が下記数式を満たし、フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とする。40°≦L≦60°、40°≦T≦60°、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、4°≦α≦14°、5°≦β≦15°、−5°≦γ≦5°

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラックス入りワイヤを使用した多電極ガスシールドアーク溶接方法に関し、特に、多電極で1つの溶融プールを形成する多電極1プール溶接施工において各電極間にフィラーワイヤを供給する多電極ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

従前、造船又は橋梁の水平すみ肉溶接の高能率化を図るために、多電極ガスシールドアーク溶接方法における1プール溶接施工方法が採用されていた。しかし、実際の構造物の場合、各種の外乱要因(a)すみ肉溶接部の過大ギャップ、(b)ショッププライマの過大塗布膜厚、(c)工場内での電流電圧変動等により、これらの施工の重要な要件である湯溜まりの均一性及び安定性がなくなり、その結果、アーク不安定が生じて、スパッタの多発、ビード形状、外観及び揃いの悪化、並びにアンダーカットの多発等により、手直し溶接が増大した。特に、150乃至200cm/分の溶接速度の前後においてこの傾向が著しくなるので、溶接速度を大きくしても、手直し比率が増大して結果的には溶接工数が大幅に増加するという不具合が生じていた。

【0003】

そこで、本願出願人は、ガスシールドアーク溶接用フラックス入りワイヤを先行電極及び後行電極として使用し、先行電極(先行極)と後行電極(後行極)との間の極間距離を15乃至50mmに設定し、フィラーワイヤを前記先行電極と後行電極との間の湯溜まり中に挿入し、前記フィラーワイヤに正極性の電流(ワイヤマイナス)を流しながら溶接する多電極ガスシールドアーク溶接方法を既に提案した(特許文献1)。

【0004】

【特許文献1】特許第3759114号

【発明の開示】

【発明が解決しようとする課題】

【0005】

この特許文献1に記載の溶接方法においては、先行極と後行極との間に発生するアーク干渉を緩和する手段としてフィラーワイヤを挿入しているが、フィラーワイヤの挿入により溶接金属量が増加し、結果としてビード形状が凸形状化する傾向がある。

【0006】

本発明はかかる問題点に鑑みてなされたものであって、先行極及び後行極との間にフィラーワイヤを挿入する溶接施工方法において、ビード形状を著しく改善し、先行極と後行極との間に発生するアーク干渉を緩和し、かつ設備化が容易な多電極ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る多電極ガスシールドアーク溶接方法は、水平に設置された下板とこの下板の上に垂直に設置された立板との隅部を多電極ガスシールドアーク溶接する方法において、先行極及びこの先行極に後続する後行極との間にフィラーワイヤを供給し、前記先行極及び後行極としてフラックス入りワイヤを使用し、先行極と後行極との間の極間距離を20乃至35mmとし、前記先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記LとTのうち、大きい方をX、小さい方をYとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとし、平面視で、先行極の先端が溶接方向の後方を向く角度を先行極後退角αとし、後行極の先端が溶接方向の前方を向く角度を後行極前進角βとし、フィラーワイヤの先端が溶接方向の後方又は前方を向く角度を溶接方向に垂直の方向に対してなす角度としてフィラーワイヤトーチ前後角γ(溶接方向後方に後退角(−)、溶接方向前方に前進角(+))としたとき、これらの変数は下記数式を満たし、前記フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とすることを特徴とする。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、

4°≦α≦14°、

5°≦β≦15°、及び

−5°≦γ≦5°

【0008】

なお、前記フィラーワイヤトーチ前後角γは0°であることが好ましい。

【0009】

本発明において、多電極という場合は、先行極及び後行極の2電極の他に、3電極以上の場合も含む。この場合は、例えば、先行極及び後行極の2電極の後方に、3電極以降を配置することができる。

【発明の効果】

【0010】

本発明によれば、アーク干渉を緩和するために挿入されているフィラーワイヤのワイヤ狙い位置を、立板の下端から、(上脚長−2mm)までの範囲として、立板側に調整することにより、フィラーワイヤによる溶融プールの冷却効果を積極的に利用して、溶融プールが重力により垂れ下がる現象を抑制することができ、これにより、ビード形状を著しく改善することができる。

【0011】

フィラーワイヤによるアーク干渉緩和効果を得るために、先行極及び後行極と同一面上(同一トーチ角度)にフィラーワイヤを配置した場合は、先行極及び後行極の間のフィラーワイヤ挿入スペースが小さく、設備化が困難である。これに対し、本発明においては、フィラーワイヤのトーチ角度Fを先行極水平角L及び後行極水平角Tと異なる角度に設定し、フィラーワイヤを先行極及び後行極と同一面内に配置しなくても、アーク干渉低減効果が損なわれない。このため、本発明によれば、設備化が著しく容易になる。

【発明を実施するための最良の形態】

【0012】

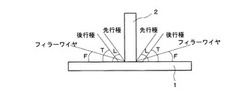

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1及び図2は本発明の実施形態に係る多電極ガスシールドアーク溶接方法を説明する模式的正面図、図3は同じく模式的平面図である。また、図4はビード形状を示す模式的正面図である。水平に配置された下板1上に、垂直に立板2が配置され、下板1と立板2との隅部を、複数の溶接ワイヤを使用して多電極ガスシールドアーク溶接する。本実施形態は、先行極及び後行極を使用する2電極溶接であるが、本発明は、これに限らず、3電極以上を使用してもよい。この場合に、3電極目以降は、後行極の後方に配置することができる。本実施形態は、先行極と後行極との間の溶融プールに、フィラーワイヤを供給する。なお、先行極及び後行極としてガスシールドアーク溶接用フラックス入りワイヤを使用する。フィラーワイヤは、フラックス入りワイヤを使用することができる。

【0013】

この場合に、図3に示すように、平面視で、溶接方向に対して、先方の先行極はその先端が後方に向く後退角αをもつ。また、後方の後行極はその先端が前方に向く前進角βをもつ。そして、フィラーワイヤは、平面視で、その先端が溶接方向の後方、又は前方を向き、又は溶接方向に直交する。このフィラーワイヤの先端が溶接方向に垂直の方向に対してなす角度をフィラーワイヤトーチ前後角γ(溶接方向後方の後退角を−、溶接方向前方の前進角を+)とする。このとき、α、β、γは下記数式を満たすように、先行極及び後行極並びにフィラーワイヤを設定する。

4°≦α≦14°、

5°≦β≦15°、

−5°≦γ≦5°

【0014】

また、図3に示すように、先行極と後行極との間の極間距離を20乃至35mmとする。

【0015】

更に、図2に示すように、先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとしたとき、これらのL,T,Fは下記数式を満たすように、先行極及び後行極並びにフィラーワイヤを設定する。但し、前記LとTのうち、大きい方をX、小さい方をYとする。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°

【0016】

更にまた、本実施形態においては、図1に示すように、フィラーワイヤのワイヤ狙い位置を、立板2の下端から(上脚長−2mm)までの範囲とする。

【0017】

このように、溶接条件を設定して、多電極のガスシールドアーク溶接を行う。本実施形態においては、フィラーワイヤの狙い位置を、図1に示すように、立板側に設定しているので、フィラーワイヤによる溶融プールの冷却効果が効率的に発揮され、溶融プールが重力により垂れ下がることが抑制され、ビード形状が良好なものとなる。また、このように、フィラーワイヤを先行極及び後行極と同一面上に配置しなくても、フィラーワイヤによるアーク干渉緩和効果が損なわれることはない。また、フィラーワイヤを先行極及び後行極と同一面上に配置していないので、溶接施工の設備化が容易となる。

【0018】

以下、本発明の数値限定理由について説明する。

【0019】

「フィラーワイヤのワイヤ狙い位置が、立板の下端(ルート)から上方(上脚長−2mm)の位置まで」

フィラーワイヤのワイヤ狙い位置が、(上脚長−2mm)よりも高い位置になると、アーク干渉緩和効果が低下し、湯溜まりが安定せず、ビード形状及びビード外観が不安定になる。また、耐気孔性が劣化し、スパッタが増加する。一方、フィラーワイヤのワイヤ狙い位置が、ルート(立板2の下端)よりも更に下方に向いていると、ビード形状がオーバーラップとなり、ビード形状の改善効果がない。これにより、ビードの揃い性が劣化する。

【0020】

「X+5°≦F≦X+20°又はY−20°≦F≦Y−5°」

フィラーワイヤトーチ角FがX+20°より大きい場合、又は、FがY−20°より小さい場合は、フィラーワイヤの溶融挙動が不安定となり、湯溜まりが安定せず、良好なビード外観及びビード形状が得られない。また、フィラーワイヤと先行極又は後行極のアーク発生位置との間の距離が大きくなるため、先行極及び後行極の間に作用するアーク干渉を緩和する効果が低減し、アーク干渉が大きくなる。

【0021】

一方、Y−5°<F<X+5°の場合は、フィラーワイヤの挿入スペースが小さく、設備化が困難である。

【0022】

よって、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°のいずれかが満たされるように、先行極水平角L、後行極水平角T及びフィラーワイヤトーチ角Fを設定する。

【0023】

「極間距離:20乃至35mm」

極間距離が20mm未満であると、湯溜まりが安定せず、ビード形状及びビード外観が不安定になる。また、極間距離が20mm未満であると、耐気孔性が劣化すると共に、先行極及び後行極の極間距離が小さいために、フィラーワイヤの挿入スペースが小さく、設備化が困難になる。一方、極間距離が35mmを超えると、ビード形状がオーバーラップとなると共に、湯溜まりが小さくなり、フィラーワイヤの溶融挙動が不安定になる。よって、極間距離は、20乃至35mmとする。

【0024】

「先行極後退角α:4°乃至14°、より好ましくは7°乃至13°」

先行極後退角αが、4°未満であると、溶融プールの安定性が劣化する。また、トーチ距離が近くなるために、本溶接方法の設備化が困難となる。一方、先行極後退角αが、14°を超えると、ビード形状が凸型となる問題点がある。よって、先行極後退角αは4°乃至14°、より好ましくは、7°乃至13°である。

【0025】

「後行極前進角β:5°乃至15°、より好ましくは10°乃至13°」

後行極前進角βが5°未満であると、溶融プールの安定性が劣化すると共に、ビード形状が凸型となる。一方、後行極前進角βが15°を超えると、アンダーカットが発生しやすくなり、ビード外観が不良となる。よって、後行極前進角βは5°乃至15°、より好ましくは10°乃至13°である。

【0026】

「フィラーワイヤトーチ前後角γ:−5°乃至5°(後退5°〜前進5°)」

フィラーワイヤトーチ前後角γが後退角であって、この後退角が5°を超える場合、溶融プール安定性が劣化し、スパッタ量が増加すると共に、本溶接方法の設備化が困難となる。一方、フィラーワイヤトーチ前後角γが前進角の場合も、この前進角が5°を超えると、溶融プール安定性が劣化し、スパッタ量が増加すると共に、本溶接方法の設備化が困難となる。よって、フィラーワイヤトーチ前後角γは、−5°乃至5°(後退5°〜前進5°)とする。より好ましくは、フィラーワイヤトーチ前後角γは、0°、即ち、γは溶接方向に対して、垂直である。このように、γを0°にして、フィラーワイヤを先行極及び後行極からの距離が等しい位置に配置することにより、両電極から発生する磁界の干渉を緩和する効果が高くなる。

【実施例】

【0027】

次に、本発明の実施例について、本発明の範囲から外れる比較例と比較して説明する。下記表1は、溶接試験条件を示す。また、下記表2は、特性の評価基準を示す。

【0028】

【表1】

【0029】

【表2】

【0030】

ビード形状は、図4のビード形状において、下板1におけるビード外観位置と、立板2におけるビード外観位置とを結ぶ線分から、ビードが凸状に盛り上がった高さHと、前記線分の長さLとの比、即ち、H/Lにより、評価した。即ち、H/Lが小さいほど、ビード形状が優れている。この場合に、評価が5〜2までは、ビード形状が悪い場合であっても、ビード長手方向の均一性は維持されている。評価1は、ビード形状の長手方向の均一性も阻害されている場合である。

【0031】

ビード外観は、不揃い箇所数と、アンダーカット箇所数の合計(個/1000mm)で評価した。スパッタは、スパッタ発生量で評価した。更に、耐気孔性は、耐気孔性試験における片側でのピット発生数(個/1000mm)で評価した。但し、立板の両側に形成される2本のビードのうち、ピットが多い方のビードにおけるピット発生数で評価した。これらの場合において、1000mmは溶接長である。

【0032】

なお、評価は3以上では良好、2以下では不良と判断する。また、設備化難易度に関して、フィラーワイヤを挿入するスペースが十分に確保できる場合は○、十分にスペースを確保できない場合は×と判断した。

【0033】

下記表3−1乃至3−6は、各実施例及び比較例の溶接条件を示す。また、下記表4は、得られた特性の評価結果を示す。

【0034】

【表3−1】

【0035】

【表3−2】

【0036】

【表3−3】

【0037】

【表3−4】

【0038】

【表3−5】

【0039】

【表3−6】

【0040】

【表4−1】

【0041】

【表4−2】

【0042】

この表4に示すように、実施例1乃至14については、評価結果が4又は5であり、設備化も可能であった。これに対し、比較例1乃至18は、いずれかの特性の評価結果が、1,2又は3であり、又は設備化が困難であった。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態に係る多電極ガスシールドアーク溶接方法を説明する模式的正面図である。

【図2】同じく模式的正面図である。

【図3】同じく模式的平面図である。

【図4】ビード形状を示す模式的正面図である。

【符号の説明】

【0044】

1:下板

2:立板

3:溶接金属

【技術分野】

【0001】

本発明は、フラックス入りワイヤを使用した多電極ガスシールドアーク溶接方法に関し、特に、多電極で1つの溶融プールを形成する多電極1プール溶接施工において各電極間にフィラーワイヤを供給する多電極ガスシールドアーク溶接方法に関する。

【背景技術】

【0002】

従前、造船又は橋梁の水平すみ肉溶接の高能率化を図るために、多電極ガスシールドアーク溶接方法における1プール溶接施工方法が採用されていた。しかし、実際の構造物の場合、各種の外乱要因(a)すみ肉溶接部の過大ギャップ、(b)ショッププライマの過大塗布膜厚、(c)工場内での電流電圧変動等により、これらの施工の重要な要件である湯溜まりの均一性及び安定性がなくなり、その結果、アーク不安定が生じて、スパッタの多発、ビード形状、外観及び揃いの悪化、並びにアンダーカットの多発等により、手直し溶接が増大した。特に、150乃至200cm/分の溶接速度の前後においてこの傾向が著しくなるので、溶接速度を大きくしても、手直し比率が増大して結果的には溶接工数が大幅に増加するという不具合が生じていた。

【0003】

そこで、本願出願人は、ガスシールドアーク溶接用フラックス入りワイヤを先行電極及び後行電極として使用し、先行電極(先行極)と後行電極(後行極)との間の極間距離を15乃至50mmに設定し、フィラーワイヤを前記先行電極と後行電極との間の湯溜まり中に挿入し、前記フィラーワイヤに正極性の電流(ワイヤマイナス)を流しながら溶接する多電極ガスシールドアーク溶接方法を既に提案した(特許文献1)。

【0004】

【特許文献1】特許第3759114号

【発明の開示】

【発明が解決しようとする課題】

【0005】

この特許文献1に記載の溶接方法においては、先行極と後行極との間に発生するアーク干渉を緩和する手段としてフィラーワイヤを挿入しているが、フィラーワイヤの挿入により溶接金属量が増加し、結果としてビード形状が凸形状化する傾向がある。

【0006】

本発明はかかる問題点に鑑みてなされたものであって、先行極及び後行極との間にフィラーワイヤを挿入する溶接施工方法において、ビード形状を著しく改善し、先行極と後行極との間に発生するアーク干渉を緩和し、かつ設備化が容易な多電極ガスシールドアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明に係る多電極ガスシールドアーク溶接方法は、水平に設置された下板とこの下板の上に垂直に設置された立板との隅部を多電極ガスシールドアーク溶接する方法において、先行極及びこの先行極に後続する後行極との間にフィラーワイヤを供給し、前記先行極及び後行極としてフラックス入りワイヤを使用し、先行極と後行極との間の極間距離を20乃至35mmとし、前記先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記LとTのうち、大きい方をX、小さい方をYとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとし、平面視で、先行極の先端が溶接方向の後方を向く角度を先行極後退角αとし、後行極の先端が溶接方向の前方を向く角度を後行極前進角βとし、フィラーワイヤの先端が溶接方向の後方又は前方を向く角度を溶接方向に垂直の方向に対してなす角度としてフィラーワイヤトーチ前後角γ(溶接方向後方に後退角(−)、溶接方向前方に前進角(+))としたとき、これらの変数は下記数式を満たし、前記フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とすることを特徴とする。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、

4°≦α≦14°、

5°≦β≦15°、及び

−5°≦γ≦5°

【0008】

なお、前記フィラーワイヤトーチ前後角γは0°であることが好ましい。

【0009】

本発明において、多電極という場合は、先行極及び後行極の2電極の他に、3電極以上の場合も含む。この場合は、例えば、先行極及び後行極の2電極の後方に、3電極以降を配置することができる。

【発明の効果】

【0010】

本発明によれば、アーク干渉を緩和するために挿入されているフィラーワイヤのワイヤ狙い位置を、立板の下端から、(上脚長−2mm)までの範囲として、立板側に調整することにより、フィラーワイヤによる溶融プールの冷却効果を積極的に利用して、溶融プールが重力により垂れ下がる現象を抑制することができ、これにより、ビード形状を著しく改善することができる。

【0011】

フィラーワイヤによるアーク干渉緩和効果を得るために、先行極及び後行極と同一面上(同一トーチ角度)にフィラーワイヤを配置した場合は、先行極及び後行極の間のフィラーワイヤ挿入スペースが小さく、設備化が困難である。これに対し、本発明においては、フィラーワイヤのトーチ角度Fを先行極水平角L及び後行極水平角Tと異なる角度に設定し、フィラーワイヤを先行極及び後行極と同一面内に配置しなくても、アーク干渉低減効果が損なわれない。このため、本発明によれば、設備化が著しく容易になる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態について添付の図面を参照して具体的に説明する。図1及び図2は本発明の実施形態に係る多電極ガスシールドアーク溶接方法を説明する模式的正面図、図3は同じく模式的平面図である。また、図4はビード形状を示す模式的正面図である。水平に配置された下板1上に、垂直に立板2が配置され、下板1と立板2との隅部を、複数の溶接ワイヤを使用して多電極ガスシールドアーク溶接する。本実施形態は、先行極及び後行極を使用する2電極溶接であるが、本発明は、これに限らず、3電極以上を使用してもよい。この場合に、3電極目以降は、後行極の後方に配置することができる。本実施形態は、先行極と後行極との間の溶融プールに、フィラーワイヤを供給する。なお、先行極及び後行極としてガスシールドアーク溶接用フラックス入りワイヤを使用する。フィラーワイヤは、フラックス入りワイヤを使用することができる。

【0013】

この場合に、図3に示すように、平面視で、溶接方向に対して、先方の先行極はその先端が後方に向く後退角αをもつ。また、後方の後行極はその先端が前方に向く前進角βをもつ。そして、フィラーワイヤは、平面視で、その先端が溶接方向の後方、又は前方を向き、又は溶接方向に直交する。このフィラーワイヤの先端が溶接方向に垂直の方向に対してなす角度をフィラーワイヤトーチ前後角γ(溶接方向後方の後退角を−、溶接方向前方の前進角を+)とする。このとき、α、β、γは下記数式を満たすように、先行極及び後行極並びにフィラーワイヤを設定する。

4°≦α≦14°、

5°≦β≦15°、

−5°≦γ≦5°

【0014】

また、図3に示すように、先行極と後行極との間の極間距離を20乃至35mmとする。

【0015】

更に、図2に示すように、先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとしたとき、これらのL,T,Fは下記数式を満たすように、先行極及び後行極並びにフィラーワイヤを設定する。但し、前記LとTのうち、大きい方をX、小さい方をYとする。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°

【0016】

更にまた、本実施形態においては、図1に示すように、フィラーワイヤのワイヤ狙い位置を、立板2の下端から(上脚長−2mm)までの範囲とする。

【0017】

このように、溶接条件を設定して、多電極のガスシールドアーク溶接を行う。本実施形態においては、フィラーワイヤの狙い位置を、図1に示すように、立板側に設定しているので、フィラーワイヤによる溶融プールの冷却効果が効率的に発揮され、溶融プールが重力により垂れ下がることが抑制され、ビード形状が良好なものとなる。また、このように、フィラーワイヤを先行極及び後行極と同一面上に配置しなくても、フィラーワイヤによるアーク干渉緩和効果が損なわれることはない。また、フィラーワイヤを先行極及び後行極と同一面上に配置していないので、溶接施工の設備化が容易となる。

【0018】

以下、本発明の数値限定理由について説明する。

【0019】

「フィラーワイヤのワイヤ狙い位置が、立板の下端(ルート)から上方(上脚長−2mm)の位置まで」

フィラーワイヤのワイヤ狙い位置が、(上脚長−2mm)よりも高い位置になると、アーク干渉緩和効果が低下し、湯溜まりが安定せず、ビード形状及びビード外観が不安定になる。また、耐気孔性が劣化し、スパッタが増加する。一方、フィラーワイヤのワイヤ狙い位置が、ルート(立板2の下端)よりも更に下方に向いていると、ビード形状がオーバーラップとなり、ビード形状の改善効果がない。これにより、ビードの揃い性が劣化する。

【0020】

「X+5°≦F≦X+20°又はY−20°≦F≦Y−5°」

フィラーワイヤトーチ角FがX+20°より大きい場合、又は、FがY−20°より小さい場合は、フィラーワイヤの溶融挙動が不安定となり、湯溜まりが安定せず、良好なビード外観及びビード形状が得られない。また、フィラーワイヤと先行極又は後行極のアーク発生位置との間の距離が大きくなるため、先行極及び後行極の間に作用するアーク干渉を緩和する効果が低減し、アーク干渉が大きくなる。

【0021】

一方、Y−5°<F<X+5°の場合は、フィラーワイヤの挿入スペースが小さく、設備化が困難である。

【0022】

よって、X+5°≦F≦X+20°又はY−20°≦F≦Y−5°のいずれかが満たされるように、先行極水平角L、後行極水平角T及びフィラーワイヤトーチ角Fを設定する。

【0023】

「極間距離:20乃至35mm」

極間距離が20mm未満であると、湯溜まりが安定せず、ビード形状及びビード外観が不安定になる。また、極間距離が20mm未満であると、耐気孔性が劣化すると共に、先行極及び後行極の極間距離が小さいために、フィラーワイヤの挿入スペースが小さく、設備化が困難になる。一方、極間距離が35mmを超えると、ビード形状がオーバーラップとなると共に、湯溜まりが小さくなり、フィラーワイヤの溶融挙動が不安定になる。よって、極間距離は、20乃至35mmとする。

【0024】

「先行極後退角α:4°乃至14°、より好ましくは7°乃至13°」

先行極後退角αが、4°未満であると、溶融プールの安定性が劣化する。また、トーチ距離が近くなるために、本溶接方法の設備化が困難となる。一方、先行極後退角αが、14°を超えると、ビード形状が凸型となる問題点がある。よって、先行極後退角αは4°乃至14°、より好ましくは、7°乃至13°である。

【0025】

「後行極前進角β:5°乃至15°、より好ましくは10°乃至13°」

後行極前進角βが5°未満であると、溶融プールの安定性が劣化すると共に、ビード形状が凸型となる。一方、後行極前進角βが15°を超えると、アンダーカットが発生しやすくなり、ビード外観が不良となる。よって、後行極前進角βは5°乃至15°、より好ましくは10°乃至13°である。

【0026】

「フィラーワイヤトーチ前後角γ:−5°乃至5°(後退5°〜前進5°)」

フィラーワイヤトーチ前後角γが後退角であって、この後退角が5°を超える場合、溶融プール安定性が劣化し、スパッタ量が増加すると共に、本溶接方法の設備化が困難となる。一方、フィラーワイヤトーチ前後角γが前進角の場合も、この前進角が5°を超えると、溶融プール安定性が劣化し、スパッタ量が増加すると共に、本溶接方法の設備化が困難となる。よって、フィラーワイヤトーチ前後角γは、−5°乃至5°(後退5°〜前進5°)とする。より好ましくは、フィラーワイヤトーチ前後角γは、0°、即ち、γは溶接方向に対して、垂直である。このように、γを0°にして、フィラーワイヤを先行極及び後行極からの距離が等しい位置に配置することにより、両電極から発生する磁界の干渉を緩和する効果が高くなる。

【実施例】

【0027】

次に、本発明の実施例について、本発明の範囲から外れる比較例と比較して説明する。下記表1は、溶接試験条件を示す。また、下記表2は、特性の評価基準を示す。

【0028】

【表1】

【0029】

【表2】

【0030】

ビード形状は、図4のビード形状において、下板1におけるビード外観位置と、立板2におけるビード外観位置とを結ぶ線分から、ビードが凸状に盛り上がった高さHと、前記線分の長さLとの比、即ち、H/Lにより、評価した。即ち、H/Lが小さいほど、ビード形状が優れている。この場合に、評価が5〜2までは、ビード形状が悪い場合であっても、ビード長手方向の均一性は維持されている。評価1は、ビード形状の長手方向の均一性も阻害されている場合である。

【0031】

ビード外観は、不揃い箇所数と、アンダーカット箇所数の合計(個/1000mm)で評価した。スパッタは、スパッタ発生量で評価した。更に、耐気孔性は、耐気孔性試験における片側でのピット発生数(個/1000mm)で評価した。但し、立板の両側に形成される2本のビードのうち、ピットが多い方のビードにおけるピット発生数で評価した。これらの場合において、1000mmは溶接長である。

【0032】

なお、評価は3以上では良好、2以下では不良と判断する。また、設備化難易度に関して、フィラーワイヤを挿入するスペースが十分に確保できる場合は○、十分にスペースを確保できない場合は×と判断した。

【0033】

下記表3−1乃至3−6は、各実施例及び比較例の溶接条件を示す。また、下記表4は、得られた特性の評価結果を示す。

【0034】

【表3−1】

【0035】

【表3−2】

【0036】

【表3−3】

【0037】

【表3−4】

【0038】

【表3−5】

【0039】

【表3−6】

【0040】

【表4−1】

【0041】

【表4−2】

【0042】

この表4に示すように、実施例1乃至14については、評価結果が4又は5であり、設備化も可能であった。これに対し、比較例1乃至18は、いずれかの特性の評価結果が、1,2又は3であり、又は設備化が困難であった。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態に係る多電極ガスシールドアーク溶接方法を説明する模式的正面図である。

【図2】同じく模式的正面図である。

【図3】同じく模式的平面図である。

【図4】ビード形状を示す模式的正面図である。

【符号の説明】

【0044】

1:下板

2:立板

3:溶接金属

【特許請求の範囲】

【請求項1】

水平に設置された下板とこの下板の上に垂直に設置された立板との隅部を多電極ガスシールドアーク溶接する方法において、先行極及びこの先行極に後続する後行極との間にフィラーワイヤを供給し、前記先行極及び後行極としてフラックス入りワイヤを使用し、先行極と後行極との間の極間距離を20乃至35mmとし、前記先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記LとTのうち、大きい方をX、小さい方をYとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとし、平面視で、先行極の先端が溶接方向の後方を向く角度を先行極後退角αとし、後行極の先端が溶接方向の前方を向く角度を後行極前進角βとし、フィラーワイヤの先端が溶接方向の後方又は前方を向く角度を溶接方向に垂直の方向に対してなす角度としてフィラーワイヤトーチ前後角γ(溶接方向後方に−、溶接方向前方に+)としたとき、これらの変数は下記数式を満たし、前記フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とすることを特徴とする多電極ガスシールドアーク溶接方法。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、

4°≦α≦14°、

5°≦β≦15°、及び

−5°≦γ≦5°

【請求項2】

前記フィラーワイヤトーチ前後角γは0°であることを特徴とする請求項1に記載の多電極ガスシールドアーク溶接方法。

【請求項1】

水平に設置された下板とこの下板の上に垂直に設置された立板との隅部を多電極ガスシールドアーク溶接する方法において、先行極及びこの先行極に後続する後行極との間にフィラーワイヤを供給し、前記先行極及び後行極としてフラックス入りワイヤを使用し、先行極と後行極との間の極間距離を20乃至35mmとし、前記先行極が水平からなす角度を先行極水平角L、前記後行極が水平からなす角度を後行極水平角Tとし、前記LとTのうち、大きい方をX、小さい方をYとし、前記フィラーワイヤが水平からなす角度をフィラーワイヤトーチ角Fとし、平面視で、先行極の先端が溶接方向の後方を向く角度を先行極後退角αとし、後行極の先端が溶接方向の前方を向く角度を後行極前進角βとし、フィラーワイヤの先端が溶接方向の後方又は前方を向く角度を溶接方向に垂直の方向に対してなす角度としてフィラーワイヤトーチ前後角γ(溶接方向後方に−、溶接方向前方に+)としたとき、これらの変数は下記数式を満たし、前記フィラーワイヤのワイヤ狙い位置を、前記立板の下端から(上脚長−2mm)までの範囲とすることを特徴とする多電極ガスシールドアーク溶接方法。

40°≦L≦60°、

40°≦T≦60°、

X+5°≦F≦X+20°又はY−20°≦F≦Y−5°、

4°≦α≦14°、

5°≦β≦15°、及び

−5°≦γ≦5°

【請求項2】

前記フィラーワイヤトーチ前後角γは0°であることを特徴とする請求項1に記載の多電極ガスシールドアーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−155281(P2010−155281A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−245273(P2009−245273)

【出願日】平成21年10月26日(2009.10.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成21年10月26日(2009.10.26)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]