多電極片面サブマージアーク溶接方法

【課題】広範囲な継手板厚に対し、良好なビード形状と健全で良好な継手性能を有する溶接継手を得ることができる多電極片面サブマージアーク溶接方法を提供する。

【解決手段】被溶接材の突き合わせ部の開先形状をV形状とし、その開先角度は30乃至60度とする。開先断面積に対する開先内充填材の充填率は2%以上25%未満である。そして、開先断面積に対する開先内充填材の充填率が2%以上15%以下の場合、第1電極の電流は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流は1050乃至1590Aである。また、この多電極片面サブマージアーク溶接は、フラックス銅バッキング又はフラックスバッキングを裏当材とする。

【解決手段】被溶接材の突き合わせ部の開先形状をV形状とし、その開先角度は30乃至60度とする。開先断面積に対する開先内充填材の充填率は2%以上25%未満である。そして、開先断面積に対する開先内充填材の充填率が2%以上15%以下の場合、第1電極の電流は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流は1050乃至1590Aである。また、この多電極片面サブマージアーク溶接は、フラックス銅バッキング又はフラックスバッキングを裏当材とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多電極片面サブマージアーク溶接に関し、特に、フラックスと銅板を裏当材とするフラックス銅バッキング法、又はフラックスを裏当材とするフラックスバッキング法により、サブマージアーク溶接する多電極片面サブマージアーク溶接方法に関する。

【背景技術】

【0002】

サブマージアーク溶接方法は、被覆アーク溶接方法及びガスシールドアーク溶接方法と比して、高電流及び高速度で溶接を行えるという利点を有しており、造船、鉄骨及び橋梁等の大型鋼構造物の製造において、能率の観点から重用されている溶接法である。

【0003】

このサブマージアーク溶接法の中で、片面サブマージアーク溶接方法は、造船分野において平行ブロックをはじめとするパネルの板継ぎ溶接に多用されており、鋼板の表面側から裏面側まで11パスでビードを形成できる高能率な溶接方法である。また、被溶接鋼板の板厚範囲は9mmから35mm程度まで実用化されている。現状では、40mm程度の板厚についても片面サブマージアーク溶接方法の実験研究がされており、溶接施工性、溶接継手の機械的性能及びビード外観形状に対する改善要求が高まっている。

【0004】

近時、造船業界をはじめとするファブリケーターにおいては、老朽化した設備の更新、及び高能率施工を目的とする溶接電極数を増設した片面サブマージアーク溶接方法が行われており、従来の施工法と比較して高電流化及び高速度化が図られている。

【0005】

高電流化、及び高速度化に伴い、溶接継手の性能、及び健全性を確保するために、厳密な溶接施工法を要した種々の提案がされている。特許文献1は、開先形状をV形状とし、その開先角度、開先内充填材の粒度構成、及び充填率を規制することで、裏ビード形状の安定性が向上する溶接方法を提案している。

【0006】

また、特許文献2及び特許文献3は、開先形状をV形状とし、その開先角度、開先内充填材を被溶接材板厚の1/3から被溶接材表面の高さまでと規制することで、良好なビード形状、及び非破壊検査等で検出される高温割れを防止する溶接方法を提案している。

【0007】

【特許文献1】特開2005−349407

【特許文献2】特開2005−319507

【特許文献3】特開2005−246385

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来の技術には以下に示す問題点がある。

【0009】

溶接継手の性能及び健全性は、表裏曲げ試験及び側曲げ試験等の溶接施工承認試験方法に則った種々の機械試験によって判断される。しかしながら、溶接継手の高強度及び厚肉化、更には、溶接施工の高電流化及び高速度化に伴い、従来の溶接施工において、板厚が35mmを超える溶接継手は溶接施工承認試験で良好な結果を得ることができないという問題点がある。また、板厚が20mm程度の溶接継手においても、曲げ試験により曲げ面に割れが発生する場合がある。

【0010】

特許文献1は、良好な裏ビード形状が得られる溶接条件において、開先断面積に対する開先内充填材の充填率が50%以上と高く、電流値を高く設定しなければならない。これにより、母材希釈率が高くなり、母材の炭素等が溶接金属に混入し、第1電極により形成される溶接金属に微少な高温割れが発生する場合がある。

【0011】

特許文献2及び特許文献3は、開先内充填材の充填率に対する第1電極の電流値の設定が明確ではなく、非破壊検査等で高温割れは検出されないが、曲げ試験によって顕在化する第1電極によって形成される溶接金属の微少な高温割れが発生するという問題点がある。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、広範囲な継手板厚に対し、良好なビード形状と健全で良好な継手性能を有する溶接継手を得ることができる多電極片面サブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る多電極片面サブマージアーク溶接方法は、被溶接材の突き合わせ部の開先形状がV形状、その開先角度が30乃至60°であり、開先断面積に対する開先内充填材の充填率が2%以上25%未満であり、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流値は1050乃至1590Aであることを特徴とする。

【0014】

この多電極片面サブマージアーク溶接方法において、フラックス銅バッキング法又はフラックスバッキング法により、溶接することが好ましい。

【発明の効果】

【0015】

本発明によれば、開先形状及び開先断面積に対する開先内充填材の充填率を規制し、更に、その充填率に対して第1電極の電流値を規制することにより、薄肉及び厚肉継手において、適正な母材希釈率及び裏ビード形状が得られ、また、靭性の劣化を防ぎ、高温割れを防止することができる。これにより、板厚が9乃至40mmの広範囲な継手板厚に対し良好なビード形状及び健全且つ良好な継手性能を有する溶接継手を得ることができる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の実施形態について、添付の図面を参照して具体的に説明する。本発明者らは、上記目的を達成するために、種々実験研究を行った結果、側曲げ試験によって顕在化する高温割れは、主に第1電極によって形成される溶接金属に発生することを見出した。また、板厚が9乃至40mmの広範囲な片面サブマージアーク溶接においても、良好なビード外観、及び非破壊検査においても検出されない微少な高温割れを防止し、健全且つ良好な性能を有する溶接継手を得るために、開先形状をV形状とすること、開先断面積に対する開先内充填材の充填率を規制すること、及び開先断面積に対する開先内充填材の充填率に対し、第1電極の電流値を規制することが必須であることを見出した。即ち、開先形状及び開先内充填材の充填率に適した第1電極の電流値を規制するといった精緻な施工法、及び溶接条件を設けることにより、板厚が9乃至40mmの広範囲な継手板厚に対し良好なビード形状及び健全かつ良好な性能を有する溶接継手を得ることができる。

【0017】

以下、本発明に係る多電極片面サブマージアーク溶接方法の溶接条件の規制理由について説明する。

【0018】

「開先形状:V形状」

主に、第1電極によって形成される溶接金属に発生する微小な高温割れを防止するため、母材成分の希釈率を下げる必要がある。その方法としてU形状開先等が挙げられるが、U形状開先の加工は、機械切削となりコストが増大するため不適である。また、ルートフェースを従来施工と比較し短くしたY形状は、厚肉継手において、十分な性能を確保できる諸条件範囲もあるが、加工コストは増大する。従って、開先形状をV形状とする。

【0019】

「開先角度:30乃至60°」

開先角度は裏ビードの形成性、及び開先断面積を変化させる。30°未満であると、裏ビードの形成が困難となり、適正な裏ビードの余盛高さ、及びビード幅を得ることができない。また、母材希釈率が高くなることで、微小な高温割れが発生し、曲げ試験により曲げ面に割れが発生する。一方、60°を越えると、裏ビードが過大となり、母材の裏面側から溶接金属が溶け落ちる可能性が増大すると共に、表ビードの余盛高さが過小となる。また、適正な母材希釈率が得られないため、靭性が劣化する。従って、開先角度を30乃至60°とする。

【0020】

「開先断面積に対する開先内充填材の充填率:2%以上、25%未満」

開先断面積に対する開先内充填材の充填率は裏ビードの形成性、及び母材希釈率を変化させる。2%未満であると、溶接中に母材の裏面側から溶接金属が溶け落ちる可能性が増大する。また、開先内充填材の散布量が少ないため、母材希釈率が高くなり、微小な高温割れが発生し、曲げ試験により曲げ面に割れが発生する。一方、25%を越えると、裏ビードの形成性が極端に落ち、余盛高さが過小となる。また、適正な母材希釈率が得られないため、溶接金属の機械的性能が劣化する。従って、開先断面積に対する開先内充填材の充填率を2%以上、25%未満とする。

【0021】

「充填材の充填率に対する第1電極の電流値」

開先形状を30乃至60°のV形状とし、開先断面積に対する開先内充填材の充填率を適正化した上で、第1電極の電流値を規制することは、母材希釈率、及び裏ビード形状を適正化する。開先内充填材の充填率に対する第1電極の電流値が本発明の規定値未満では、裏ビードの余盛高さが過小となり、適正な母材希釈率が得られないため、靭性が劣化する。一方、規定値を超えると、母材希釈率が高くなり、溶接金属の微少な高温割れが発生すると共に、入熱量が大きいため、靭性が劣化する。従って、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え、20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え、25%未満の場合、第1電極の電流値は1050乃至1590Aとする。

【0022】

適正な母材希釈率と裏ビード形状が得られ、曲げ試験の曲げ歪みによって顕在化する高温割れを防止することで、鋼構造物を構成する溶接継手の健全性を安定的に得ることができる。なお、多電極片面サブマージアーク溶接方法としてフラックス銅バッキング溶接方法、フラックスバッキング溶接方法が挙げられるが、本発明は電極数、及び溶接方法を問わず、溶接継手の健全性を安定的に得ることができる片面サブマージアーク溶接方法である。

【実施例1】

【0023】

次に、本発明の効果を実証するための実施例及び比較例について説明する。

【0024】

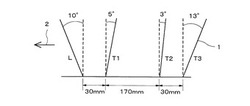

試験に用いた鋼板、ワイヤの主成分、及び各電極のワイヤ径を下記表1、表2及び表3に示す。JIS Z3351 YS−S6相当のワイヤ、及びJIS Z3352 FS−BN1相当の表フラックスを使用した。図1に示す電極配置図は、4本の電極(L、T1、T2、T3)が溶接方向に沿って電極間隔30mm、170mm、30mmで一列に配置されている。Lは溶接面の法線方向から溶接方向に対して10°傾斜した後退角、T1は5°傾斜した前進角、T2は3°傾斜した前進角、T3は13°傾斜した前進角を形成している。図2に示す試験に用いた鋼板の開先形状は、板厚が20mm、または40mmの鋼板を用いる。開先形状はV形状とし、その開先角度を30乃至60°とする。ルートギャップは0乃至3mmである。これらの溶接条件において、4電極FCBサブマージアーク溶接を行った。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

溶接中の溶接作業性を評価し、溶接後に目視による裏ビード形状の確認、及び超音波探傷試験による欠陥の有無を確認する。欠陥においては電子顕微鏡による欠陥形態の調査を実施した。さらに、溶接継手の健全性、及び機械的性能を評価するため、板厚が20mmの継手は、JIS Z2122に記載の試験片を用い、曲げ半径2t、曲げ角度180°の表裏曲げ試験を行い、曲げ面における欠陥の有無を調査する。また、JIS Z3111に記載の4号試験片を用い、鋼板の表面側から溶接金属中央部分に7mmのノッチ加工を施し、−20°においてシャルピー衝撃試験を実施した。一方、板厚が40mmの継手は、JIS Z2122に記載の試験片を用い、曲げ半径2t、曲げ角度180°の側曲げ試験を行い、曲げ面における欠陥の有無を調査する。また、JIS Z3111に記載の4号試験片を用い、鋼板の裏面側から溶接金属中央部分に7mmのノッチ加工を施し、−20°においてシャルピー衝撃試験を実施した。試験結果を下記表4、表5及び表6に示す。

【0029】

【表4】

【0030】

【表5】

【0031】

【表6】

【0032】

本発明の実施例1乃至72の方法は、溶接作業性、ビード形状、超音波探傷試験、曲げ試験、及び−20°におけるシャルピー吸収エネルギーは良好であった。比較例73及び比較例74の方法は、開先角度が30°未満であるため、裏ビードの形成性が悪化し、裏ビードの余盛高さが過小となると共に、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例75は、開先断面積に対する開先内充填材の充填率が2%未満であるため、鋼板の裏側から溶接金属が溶け落ちた。また、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例76は、開先断面積に対する開先内充填材の充填率が25%を超えているため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例77は、第1電極の電流が950A未満であるため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例78は、第1電極の電流が1590Aを超えているため、裏ビードの余盛の高さが過大となり、第1電極によって形成される溶接金属の最終凝固部に高温割れが発生し、曲げ試験により、曲げ面に割れが発生すると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例79、及び比較例80は、開先角度が60°を超えているため、裏ビードの形成が過大となり溶接金属が溶け落ちた。また、表ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例81及び比較例82は、開先角度が30°未満であるため、裏ビードの形成性が悪化し、裏ビードの余盛高さが過小となると共に、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例83は、開先断面積に対する開先内充填材の充填率が2%未満であるため、鋼板の裏側から溶接金属が溶け落ちた。また、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例84は、開先断面積に対する開先内充填材の充填率が25%を超えているため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例85は、第1電極の電流が950A未満であるため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例86は、第1電極の電流が1590Aを超えているため、裏ビードの余盛の高さが過大となり、第1電極によって形成される溶接金属の最終凝固部に高温割れが発生し、曲げ試験により、曲げ面に割れが発生すると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例87及び比較例88は、開先角度が60°を超えているため、裏ビードの形成が過大となり溶接金属が溶け落ちた。また、表ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。

【産業上の利用可能性】

【0033】

本発明は、板厚が9乃至40mmの片面サブマージアーク溶接において好適に利用できる。

【図面の簡単な説明】

【0034】

【図1】電極の配置を示す図である。

【図2】開先形状を示す図である。

【符号の説明】

【0035】

1・・・電極

2・・・溶接方向を示す矢印

3・・・鋼板

【技術分野】

【0001】

本発明は、多電極片面サブマージアーク溶接に関し、特に、フラックスと銅板を裏当材とするフラックス銅バッキング法、又はフラックスを裏当材とするフラックスバッキング法により、サブマージアーク溶接する多電極片面サブマージアーク溶接方法に関する。

【背景技術】

【0002】

サブマージアーク溶接方法は、被覆アーク溶接方法及びガスシールドアーク溶接方法と比して、高電流及び高速度で溶接を行えるという利点を有しており、造船、鉄骨及び橋梁等の大型鋼構造物の製造において、能率の観点から重用されている溶接法である。

【0003】

このサブマージアーク溶接法の中で、片面サブマージアーク溶接方法は、造船分野において平行ブロックをはじめとするパネルの板継ぎ溶接に多用されており、鋼板の表面側から裏面側まで11パスでビードを形成できる高能率な溶接方法である。また、被溶接鋼板の板厚範囲は9mmから35mm程度まで実用化されている。現状では、40mm程度の板厚についても片面サブマージアーク溶接方法の実験研究がされており、溶接施工性、溶接継手の機械的性能及びビード外観形状に対する改善要求が高まっている。

【0004】

近時、造船業界をはじめとするファブリケーターにおいては、老朽化した設備の更新、及び高能率施工を目的とする溶接電極数を増設した片面サブマージアーク溶接方法が行われており、従来の施工法と比較して高電流化及び高速度化が図られている。

【0005】

高電流化、及び高速度化に伴い、溶接継手の性能、及び健全性を確保するために、厳密な溶接施工法を要した種々の提案がされている。特許文献1は、開先形状をV形状とし、その開先角度、開先内充填材の粒度構成、及び充填率を規制することで、裏ビード形状の安定性が向上する溶接方法を提案している。

【0006】

また、特許文献2及び特許文献3は、開先形状をV形状とし、その開先角度、開先内充填材を被溶接材板厚の1/3から被溶接材表面の高さまでと規制することで、良好なビード形状、及び非破壊検査等で検出される高温割れを防止する溶接方法を提案している。

【0007】

【特許文献1】特開2005−349407

【特許文献2】特開2005−319507

【特許文献3】特開2005−246385

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、上述の従来の技術には以下に示す問題点がある。

【0009】

溶接継手の性能及び健全性は、表裏曲げ試験及び側曲げ試験等の溶接施工承認試験方法に則った種々の機械試験によって判断される。しかしながら、溶接継手の高強度及び厚肉化、更には、溶接施工の高電流化及び高速度化に伴い、従来の溶接施工において、板厚が35mmを超える溶接継手は溶接施工承認試験で良好な結果を得ることができないという問題点がある。また、板厚が20mm程度の溶接継手においても、曲げ試験により曲げ面に割れが発生する場合がある。

【0010】

特許文献1は、良好な裏ビード形状が得られる溶接条件において、開先断面積に対する開先内充填材の充填率が50%以上と高く、電流値を高く設定しなければならない。これにより、母材希釈率が高くなり、母材の炭素等が溶接金属に混入し、第1電極により形成される溶接金属に微少な高温割れが発生する場合がある。

【0011】

特許文献2及び特許文献3は、開先内充填材の充填率に対する第1電極の電流値の設定が明確ではなく、非破壊検査等で高温割れは検出されないが、曲げ試験によって顕在化する第1電極によって形成される溶接金属の微少な高温割れが発生するという問題点がある。

【0012】

本発明はかかる問題点に鑑みてなされたものであって、広範囲な継手板厚に対し、良好なビード形状と健全で良好な継手性能を有する溶接継手を得ることができる多電極片面サブマージアーク溶接方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明に係る多電極片面サブマージアーク溶接方法は、被溶接材の突き合わせ部の開先形状がV形状、その開先角度が30乃至60°であり、開先断面積に対する開先内充填材の充填率が2%以上25%未満であり、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流値は1050乃至1590Aであることを特徴とする。

【0014】

この多電極片面サブマージアーク溶接方法において、フラックス銅バッキング法又はフラックスバッキング法により、溶接することが好ましい。

【発明の効果】

【0015】

本発明によれば、開先形状及び開先断面積に対する開先内充填材の充填率を規制し、更に、その充填率に対して第1電極の電流値を規制することにより、薄肉及び厚肉継手において、適正な母材希釈率及び裏ビード形状が得られ、また、靭性の劣化を防ぎ、高温割れを防止することができる。これにより、板厚が9乃至40mmの広範囲な継手板厚に対し良好なビード形状及び健全且つ良好な継手性能を有する溶接継手を得ることができる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の実施形態について、添付の図面を参照して具体的に説明する。本発明者らは、上記目的を達成するために、種々実験研究を行った結果、側曲げ試験によって顕在化する高温割れは、主に第1電極によって形成される溶接金属に発生することを見出した。また、板厚が9乃至40mmの広範囲な片面サブマージアーク溶接においても、良好なビード外観、及び非破壊検査においても検出されない微少な高温割れを防止し、健全且つ良好な性能を有する溶接継手を得るために、開先形状をV形状とすること、開先断面積に対する開先内充填材の充填率を規制すること、及び開先断面積に対する開先内充填材の充填率に対し、第1電極の電流値を規制することが必須であることを見出した。即ち、開先形状及び開先内充填材の充填率に適した第1電極の電流値を規制するといった精緻な施工法、及び溶接条件を設けることにより、板厚が9乃至40mmの広範囲な継手板厚に対し良好なビード形状及び健全かつ良好な性能を有する溶接継手を得ることができる。

【0017】

以下、本発明に係る多電極片面サブマージアーク溶接方法の溶接条件の規制理由について説明する。

【0018】

「開先形状:V形状」

主に、第1電極によって形成される溶接金属に発生する微小な高温割れを防止するため、母材成分の希釈率を下げる必要がある。その方法としてU形状開先等が挙げられるが、U形状開先の加工は、機械切削となりコストが増大するため不適である。また、ルートフェースを従来施工と比較し短くしたY形状は、厚肉継手において、十分な性能を確保できる諸条件範囲もあるが、加工コストは増大する。従って、開先形状をV形状とする。

【0019】

「開先角度:30乃至60°」

開先角度は裏ビードの形成性、及び開先断面積を変化させる。30°未満であると、裏ビードの形成が困難となり、適正な裏ビードの余盛高さ、及びビード幅を得ることができない。また、母材希釈率が高くなることで、微小な高温割れが発生し、曲げ試験により曲げ面に割れが発生する。一方、60°を越えると、裏ビードが過大となり、母材の裏面側から溶接金属が溶け落ちる可能性が増大すると共に、表ビードの余盛高さが過小となる。また、適正な母材希釈率が得られないため、靭性が劣化する。従って、開先角度を30乃至60°とする。

【0020】

「開先断面積に対する開先内充填材の充填率:2%以上、25%未満」

開先断面積に対する開先内充填材の充填率は裏ビードの形成性、及び母材希釈率を変化させる。2%未満であると、溶接中に母材の裏面側から溶接金属が溶け落ちる可能性が増大する。また、開先内充填材の散布量が少ないため、母材希釈率が高くなり、微小な高温割れが発生し、曲げ試験により曲げ面に割れが発生する。一方、25%を越えると、裏ビードの形成性が極端に落ち、余盛高さが過小となる。また、適正な母材希釈率が得られないため、溶接金属の機械的性能が劣化する。従って、開先断面積に対する開先内充填材の充填率を2%以上、25%未満とする。

【0021】

「充填材の充填率に対する第1電極の電流値」

開先形状を30乃至60°のV形状とし、開先断面積に対する開先内充填材の充填率を適正化した上で、第1電極の電流値を規制することは、母材希釈率、及び裏ビード形状を適正化する。開先内充填材の充填率に対する第1電極の電流値が本発明の規定値未満では、裏ビードの余盛高さが過小となり、適正な母材希釈率が得られないため、靭性が劣化する。一方、規定値を超えると、母材希釈率が高くなり、溶接金属の微少な高温割れが発生すると共に、入熱量が大きいため、靭性が劣化する。従って、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え、20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え、25%未満の場合、第1電極の電流値は1050乃至1590Aとする。

【0022】

適正な母材希釈率と裏ビード形状が得られ、曲げ試験の曲げ歪みによって顕在化する高温割れを防止することで、鋼構造物を構成する溶接継手の健全性を安定的に得ることができる。なお、多電極片面サブマージアーク溶接方法としてフラックス銅バッキング溶接方法、フラックスバッキング溶接方法が挙げられるが、本発明は電極数、及び溶接方法を問わず、溶接継手の健全性を安定的に得ることができる片面サブマージアーク溶接方法である。

【実施例1】

【0023】

次に、本発明の効果を実証するための実施例及び比較例について説明する。

【0024】

試験に用いた鋼板、ワイヤの主成分、及び各電極のワイヤ径を下記表1、表2及び表3に示す。JIS Z3351 YS−S6相当のワイヤ、及びJIS Z3352 FS−BN1相当の表フラックスを使用した。図1に示す電極配置図は、4本の電極(L、T1、T2、T3)が溶接方向に沿って電極間隔30mm、170mm、30mmで一列に配置されている。Lは溶接面の法線方向から溶接方向に対して10°傾斜した後退角、T1は5°傾斜した前進角、T2は3°傾斜した前進角、T3は13°傾斜した前進角を形成している。図2に示す試験に用いた鋼板の開先形状は、板厚が20mm、または40mmの鋼板を用いる。開先形状はV形状とし、その開先角度を30乃至60°とする。ルートギャップは0乃至3mmである。これらの溶接条件において、4電極FCBサブマージアーク溶接を行った。

【0025】

【表1】

【0026】

【表2】

【0027】

【表3】

【0028】

溶接中の溶接作業性を評価し、溶接後に目視による裏ビード形状の確認、及び超音波探傷試験による欠陥の有無を確認する。欠陥においては電子顕微鏡による欠陥形態の調査を実施した。さらに、溶接継手の健全性、及び機械的性能を評価するため、板厚が20mmの継手は、JIS Z2122に記載の試験片を用い、曲げ半径2t、曲げ角度180°の表裏曲げ試験を行い、曲げ面における欠陥の有無を調査する。また、JIS Z3111に記載の4号試験片を用い、鋼板の表面側から溶接金属中央部分に7mmのノッチ加工を施し、−20°においてシャルピー衝撃試験を実施した。一方、板厚が40mmの継手は、JIS Z2122に記載の試験片を用い、曲げ半径2t、曲げ角度180°の側曲げ試験を行い、曲げ面における欠陥の有無を調査する。また、JIS Z3111に記載の4号試験片を用い、鋼板の裏面側から溶接金属中央部分に7mmのノッチ加工を施し、−20°においてシャルピー衝撃試験を実施した。試験結果を下記表4、表5及び表6に示す。

【0029】

【表4】

【0030】

【表5】

【0031】

【表6】

【0032】

本発明の実施例1乃至72の方法は、溶接作業性、ビード形状、超音波探傷試験、曲げ試験、及び−20°におけるシャルピー吸収エネルギーは良好であった。比較例73及び比較例74の方法は、開先角度が30°未満であるため、裏ビードの形成性が悪化し、裏ビードの余盛高さが過小となると共に、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例75は、開先断面積に対する開先内充填材の充填率が2%未満であるため、鋼板の裏側から溶接金属が溶け落ちた。また、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例76は、開先断面積に対する開先内充填材の充填率が25%を超えているため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例77は、第1電極の電流が950A未満であるため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例78は、第1電極の電流が1590Aを超えているため、裏ビードの余盛の高さが過大となり、第1電極によって形成される溶接金属の最終凝固部に高温割れが発生し、曲げ試験により、曲げ面に割れが発生すると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例79、及び比較例80は、開先角度が60°を超えているため、裏ビードの形成が過大となり溶接金属が溶け落ちた。また、表ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例81及び比較例82は、開先角度が30°未満であるため、裏ビードの形成性が悪化し、裏ビードの余盛高さが過小となると共に、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例83は、開先断面積に対する開先内充填材の充填率が2%未満であるため、鋼板の裏側から溶接金属が溶け落ちた。また、母材希釈率が高くなり、曲げ試験により曲げ面に割れが発生した。比較例84は、開先断面積に対する開先内充填材の充填率が25%を超えているため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例85は、第1電極の電流が950A未満であるため、裏ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例86は、第1電極の電流が1590Aを超えているため、裏ビードの余盛の高さが過大となり、第1電極によって形成される溶接金属の最終凝固部に高温割れが発生し、曲げ試験により、曲げ面に割れが発生すると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。比較例87及び比較例88は、開先角度が60°を超えているため、裏ビードの形成が過大となり溶接金属が溶け落ちた。また、表ビードの余盛高さが過小となると共に、適正な母材希釈率が得られなかったため、靭性が劣化した。

【産業上の利用可能性】

【0033】

本発明は、板厚が9乃至40mmの片面サブマージアーク溶接において好適に利用できる。

【図面の簡単な説明】

【0034】

【図1】電極の配置を示す図である。

【図2】開先形状を示す図である。

【符号の説明】

【0035】

1・・・電極

2・・・溶接方向を示す矢印

3・・・鋼板

【特許請求の範囲】

【請求項1】

被溶接材の突き合わせ部の開先形状がV形状、その開先角度が30乃至60°であり、開先断面積に対する開先内充填材の充填率が2%以上25%未満であり、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流値は1050乃至1590Aであることを特徴とする多電極片面サブマージアーク溶接方法。

【請求項2】

フラックス銅バッキング法により、溶接することを特徴とする請求項1に記載の多電極片面サブマージアーク溶接方法。

【請求項3】

フラックスバッキング法により、溶接することを特徴とする請求項1に記載の多電極片面サブマージアーク溶接方法。

【請求項1】

被溶接材の突き合わせ部の開先形状がV形状、その開先角度が30乃至60°であり、開先断面積に対する開先内充填材の充填率が2%以上25%未満であり、開先断面積に対する開先内充填材の充填率が2乃至15%の場合、第1電極の電流値は950乃至1570A、開先断面積に対する開先内充填材の充填率が15%を超え20%以下の場合、第1電極の電流値は1000乃至1580A、開先断面積に対する開先内充填材の充填率が20%を超え25%未満の場合、第1電極の電流値は1050乃至1590Aであることを特徴とする多電極片面サブマージアーク溶接方法。

【請求項2】

フラックス銅バッキング法により、溶接することを特徴とする請求項1に記載の多電極片面サブマージアーク溶接方法。

【請求項3】

フラックスバッキング法により、溶接することを特徴とする請求項1に記載の多電極片面サブマージアーク溶接方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−268551(P2007−268551A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−95448(P2006−95448)

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月30日(2006.3.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]