大口径FRP製円筒の輸送方法

【課題】 設置現場における作業量を低減することができるとともに、品質を劣化させることがない大口径FRP製円筒の輸送方法を提供する。

【解決手段】 大口径FRP製円筒1の輸送方法は、円筒保持手段4と該円筒保持手段4を牽引してたわませる牽引装置5とからなるたわませ手段3により大口径FRP製円筒1をたわませて保持する工程とこのたわませた大口径FRP製円筒1を車両2により設置場所に輸送する工程と前記設置場所においてたわませ手段3を解除し前記大口径FRP製円筒1を復元する工程とからなる。

【解決手段】 大口径FRP製円筒1の輸送方法は、円筒保持手段4と該円筒保持手段4を牽引してたわませる牽引装置5とからなるたわませ手段3により大口径FRP製円筒1をたわませて保持する工程とこのたわませた大口径FRP製円筒1を車両2により設置場所に輸送する工程と前記設置場所においてたわませ手段3を解除し前記大口径FRP製円筒1を復元する工程とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大口径FRP製円筒の輸送方法に関し、特に車両による輸送において輸送限界を超える大口径の円筒を輸送する方法に関するものである。

【背景技術】

【0002】

従来、大口径FRP製円筒は円筒形タンク、スクラバー、反応塔、吸収筒、煙突など構造物として用いられており、主に、工場で生産され、トラック又はトレーラーなどにより設置場所に輸送される。しかし、トラック又はトレーラーの荷台の幅は、トラックの場合で2400(mm)、トレーラーの場合には概ね3000(mm)以下に制限されている。このため、トラック又はトレーラーで輸送できる円筒の大きさには限界があり、この輸送限界を超える大型のものを設置するには、部材化した製品を現地で組み立てる「パネル工法」(例えば特許文献1)が採用されていた。特許文献1には、外径が3m以上のFRP製筒状体の筒部が、周方向において2個以上に分割された部材からなり、該分割部材同士が、接合部材を介して、または端面同士の嵌合を介して、一体に接合されていることを特徴とするFRP製筒状体が開示されている。また、他の方法として、設置現場に成形設備と原材料を搬入し、現場において成形及び組立てを行う「現地成形工法」がある。

【特許文献1】特開2000−108209号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記した特許文献1における「パネル工法」においても、樹脂・ガラス繊維を手作業で型の上で積層、硬化した後に脱型して成形を行うハンドレイアップ法により成形するので、成形場所を問わず、また部材化されているため輸送が容易となる利点があるが、現地で部材同士を接続し積層する必要があるため、周方向の強度が弱く、作業工数が増加するという問題があった。また、上記「現地成形工法」においても、現地で成形を行うため製品を輸送する必要がなく、回転している型上に、長尺状補強材に樹脂を含浸させながら巻きつけ硬化させるフィラメントワインディング法による成形が可能となる利点があるが、成形設備を設置し、成形を行える工場の仮設が必要であり、現地における作業量がより増加するという問題があった。

【0004】

そこで本発明は上記した問題点に鑑み、設置現場における作業量を低減することができるとともに、品質を低下させることがない大口径FRP製円筒の輸送方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、請求項1に記載の発明は、大口径FRP製円筒をたわませ手段によりたわませて保持する工程と、このたわませた大口径FRP製円筒を車両により設置場所に輸送する工程と、前記設置場所においてたわませ手段を解除し前記大口径FRP製円筒を復元する工程とからなる。

【0006】

また、請求項2に記載の発明は、請求項1記載の発明において、前記大口径FRP製円筒はフィラメントワイディング法等で成形されたわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)とたわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧9096a-0.98を満たすこととしたものである。

【0007】

また、請求項3に記載の発明は、請求項1記載の発明において、前記大口径FRP製円筒はハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧15646a-1.13を満たすこととしたものである。

【発明の効果】

【0008】

本発明の請求項1記載の大口径FRP製円筒の輸送方法によれば、車両の輸送限界、すなわち、車両の幅を超える直径を有する大口径の円筒であっても、たわませることによって車両により輸送することができるので、現地での作業量を低減できる。また、工場で大口径FRP製円筒の成形ができ、フィラメントワイディング法による成形が可能となるので、製造コストを低減できる。

【0009】

また、請求項2に記載の大口径FRP製円筒の輸送方法によれば、たわませた大口径FRP製円筒が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0010】

また、請求項3に記載の大口径FRP製円筒の輸送方法によれば、ハンドレイアップ法により成形した場合でも、たわませた大口径FRP製円筒が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【発明を実施するための最良の形態】

【0011】

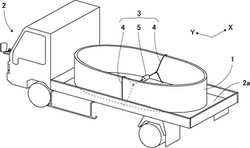

以下図面を参照して、本発明の好適な第1実施例について説明する。図1は本実施形態に係る大口径FRP製円筒を示す全体斜視図であり、たわます前の状態を示す図である。図2は平面図であり、(a)たわませる前、(b)たわませた後を示す図である。図3は大口径FRP製円筒を車両に載置した状態を示す斜視図である。図4は大口径FRP製円筒を多段に積層した状態を示す図である。

【0012】

本発明に係る大口径FRP製円筒1(以下、円筒という。)の輸送方法は、円筒1をたわませて保持する工程と、このたわませた円筒1を設置場所に輸送する工程と、前記設置場所において前記円筒1を復元する工程とからなる。

【0013】

前記たわめて保持する工程は、円筒保持手段3と該円筒保持手段3を牽引してたわませる牽引装置4とからなるたわませ手段3により行われ、これにより円筒1は半径方向にたわまされる。図1に示す1は、工場でフィラメントワイディング法によって成形された円筒である。円筒1の直径は、大きいもので9000(mm)のものが形成される。円筒1の高さHはトラック又はトレーラーなどの車両2の輸送能力により適宜変更して形成される。前記円筒保持手段4は、型鋼材やワイヤロープ、チェーンなどを用いることができる。円筒1の中心軸を対称として図2(b)に示すX方向に円筒1の筒部に円筒保持手段4である型鋼材やワイヤロープ、或いは木製板材等をそれぞれ掛ける。前記円筒保持手段4は円筒1の略中心もしくは上下或いは前後において牽引装置5であるチェーンブロック、レバーブロックまたはターンバックル等に連結される。該牽引装置5に繋がれた円筒保持手段4は牽引装置5によって締め上げられる。円筒保持手段4が締め上げられると、円筒1は輸送限界を超えない大きさにX方向にたわまされる。

【0014】

前記円筒1を輸送する工程は、円筒1をX方向にたわませた状態で行われる。X方向にたわませた円筒1は、円筒1のX方向を車両2であるトラック又はトレーラーの幅方向に配置して荷台2aに載置される。円筒1は、車両の輸送限界を超えない幅にたわまされているので、大口径であっても車両2による輸送が可能になる。

【0015】

前記円筒1を復元する工程は、設置場所まで輸送された後において、車両2から荷下ろしされて行われる。荷下ろしされた円筒1は、牽引手段5を解除し、円筒1から円筒保持手段4を取り除くことによってたわませ手段3が解除される。たわませ手段3が解除されると円筒1は自然に元の真円に復元する。

【0016】

真円に復元した円筒1は、図4に示すように上方に吊上げ手段6により吊上げられて単段もしくは多段に積層される。多段に積層された円筒1の当接面1aは気密を保持して接着剤により接合される。接着剤はポリエステル系、ビニルエステル系、ポリウレタン系、エポキシ樹脂系などの接着剤が用いられる。このようにして、円筒形タンク、煙突7等が形成される。

【0017】

次に、円筒1の適正なたわませ量について図5を参照して詳述する。図5は、本発明に係る実施形態において行った比較実験のデータであり、たわます前の円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)と、d1とたわませた後の円筒1の内径d2(mm)との比b=(d2/d1)×100との関係を示した図である。図5中、実線で示される曲線は、フィラメントワイディング法により形成したサンプルに基づく結果を表したものであり、破線で示される曲線は、ハンドレイアップ法により形成したサンプルに基づく結果を表したものである。実験は下記手順により行った。

【0018】

まず、フィラメントワイディング法により形成した場合について説明する。円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)が100≦a≦800の範囲となる複数のサンプルをフィラメントワイディング法により作製する。作製した円筒1をたわませ手段3により順次たわませる。たわませ手段3を解除し、円筒1が元の真円に復元するか確認する。次いで、たわませ手段3による円筒保持手段4の締め上げ量を増してたわませた後の内径d2を徐々に小さくさせ、たわめ率bを大きくする。上記手順を繰り返すことによって、円筒1が元の形状に復元しなくなるたわませた後の内径d2、すなわち臨界点を求めた。その結果が図5における実線で示す曲線で表され、この実線の近似式が下記式(d2/d1)×100≧9096a-0.98である。すなわち、上記近似式で表される曲線を臨海値として図5における実線の上側が円筒1の復元可能領域であり、この領域内にある限り、円筒1をたわませても、たわませ手段3を解除した場合には円筒1は元の真円に復元する。これは、上記領域内における変形が円筒1の材料であるFRPの弾性域内の変形にとどまるため、たわませ手段3による付加を解除した時に、その弾性力により元の状態に戻るからであると考える。一方、実線の下側は復元不可能領域であり、この領域内における条件で円筒1をたわませると、たわませ手段3を解除しても円筒1は真円には戻らない。これは、上記復元不可能領域ではFRPの塑性変形が進み、たわませ手段3を解除しても元の真円には戻らないためと考える。また、変形が進むと、図2におけるY方向の円筒1部の内面にしわが発生し、さらに、外面に白化、亀裂が発生し破壊に至ることになる。

【0019】

次に、円筒1をハンドレイアップ法により形成した場合について説明する。円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)が100≦a≦800の範囲となる複数のサンプルをハンドレイアップ法により作製し、上述した手順で実験を行った。この実験により、円筒1が元の形状に復元しなくなるたわませた後の内径d2、すなわち臨界点を求め、図5における破線で示す曲線を得た。この破線の近似式が下記式(d2/d1)×100≧15646a-1.13である。すなわち、上記近似式で表される破線を臨海値として図5における破線の上側が円筒1の復元可能領域であり、この領域内にある限り、円筒1をたわませても、たわませ手段3を解除した場合には円筒1は元の真円に復元する。一方、破線の下側は復元不可能領域であり、この領域内における条件で円筒1をたわませると、たわませ手段3を解除しても円筒1は真円には戻らない。変形が進むと、図2におけるY方向の円筒1部の内面にしわが発生し、さらに、外側に白化、亀裂が発生し破壊に至ることになる。

【0020】

次に、本発明の第2実施例について図を参照して説明する。図6は、本実施例に係る円筒1の全体を示す斜視図であり、たわませた後を示す図である。尚、上記した実施形態と同様の構成については同様の符号を付し、簡単のため説明を省略する。

【0021】

図6に示す円筒1は、円筒保持手段4と一対の牽引手段5とからなるたわませ手段3によりたわまされている。円筒保持手段4である、型鋼材やワイヤロープ、或いは木製板材が円筒1のX方向に掛けられ、前記円筒保持手段4は円筒1の上下方向においてそれぞれ一対の牽引手段5であるチェーンブロック、レバーブロックまたはターンバックル等に連結される。このたわませ手段3は円筒1の前後方向に配置され、前記牽引手段5が前記円筒保持手段4を締め上げることによって、前記円筒1が図6に示す態様でたわまされる。このように前記円筒1をたわませることによって、比較的大きな内径を有する円筒1であっても、安定してたわませることができ、車両2により輸送することができるので、現地での作業量を低減できる。

【0022】

以上、本実施形態によれば、大口径FRP製円筒1の輸送方法は、円筒保持手段4と該円筒保持手段4を牽引してたわませる牽引装置5とからなるたわませ手段3により大口径FRP製円筒1をたわませて保持する工程とこのたわませた大口径FRP製円筒1を車両2により設置場所に輸送する工程と前記設置場所においてたわませ手段3を解除し前記大口径FRP製円筒1を復元する工程とからなるから、車両2の輸送限界、すなわち、車両2の幅を超える直径を有する大口径の円筒1であっても、たわませることによって車両2により輸送することができるので、現地での作業量を低減できる。また、工場で大口径FRP製円筒1の成形ができ、フィラメントワイディング法による成形が可能となるので、製造コストを低減できる。

【0023】

また、本実施形態によれば、前記大口径FRP製円筒1はフィラメントワイディング法等で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)とたわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧9096a-0.98を満たすこととしたから、たわませた大口径FRP製円筒1が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0024】

また、本実施形態によれば、前記大口径FRP製円筒1はハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧15646a-1.13を満たすこととしたから、ハンドレイアップ法により成形した場合でも、たわませた大口径FRP製円筒1が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0025】

本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施例に係る大口径FRP製円筒を示す全体斜視図であり、たわます前の状態を示す図である。

【図2】同上、平面図であり、(a)たわませる前、(b)たわませた後を示す図である。

【図3】同上、大口径FRP製円筒を車両に載置した状態を示す斜視図である。

【図4】同上、大口径FRP製円筒を多段に積層した状態を示す図である。

【図5】同上、比較実験の結果であり、大口径FRP製円筒の直径と肉厚との比aとたわめ率bとの関係を示した図である。

【図6】本発明の第2実施例に係る大口径FRP製円筒を示す全体斜視図であり、たわませた後の状態を示す図である。

【符号の説明】

【0027】

1 大口径FRP製円筒

2 車両

3 たわませ手段

4 円筒保持手段

5 牽引装置

6 吊り上げ手段

7 円筒形タンク、煙突等

【技術分野】

【0001】

本発明は、大口径FRP製円筒の輸送方法に関し、特に車両による輸送において輸送限界を超える大口径の円筒を輸送する方法に関するものである。

【背景技術】

【0002】

従来、大口径FRP製円筒は円筒形タンク、スクラバー、反応塔、吸収筒、煙突など構造物として用いられており、主に、工場で生産され、トラック又はトレーラーなどにより設置場所に輸送される。しかし、トラック又はトレーラーの荷台の幅は、トラックの場合で2400(mm)、トレーラーの場合には概ね3000(mm)以下に制限されている。このため、トラック又はトレーラーで輸送できる円筒の大きさには限界があり、この輸送限界を超える大型のものを設置するには、部材化した製品を現地で組み立てる「パネル工法」(例えば特許文献1)が採用されていた。特許文献1には、外径が3m以上のFRP製筒状体の筒部が、周方向において2個以上に分割された部材からなり、該分割部材同士が、接合部材を介して、または端面同士の嵌合を介して、一体に接合されていることを特徴とするFRP製筒状体が開示されている。また、他の方法として、設置現場に成形設備と原材料を搬入し、現場において成形及び組立てを行う「現地成形工法」がある。

【特許文献1】特開2000−108209号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、上記した特許文献1における「パネル工法」においても、樹脂・ガラス繊維を手作業で型の上で積層、硬化した後に脱型して成形を行うハンドレイアップ法により成形するので、成形場所を問わず、また部材化されているため輸送が容易となる利点があるが、現地で部材同士を接続し積層する必要があるため、周方向の強度が弱く、作業工数が増加するという問題があった。また、上記「現地成形工法」においても、現地で成形を行うため製品を輸送する必要がなく、回転している型上に、長尺状補強材に樹脂を含浸させながら巻きつけ硬化させるフィラメントワインディング法による成形が可能となる利点があるが、成形設備を設置し、成形を行える工場の仮設が必要であり、現地における作業量がより増加するという問題があった。

【0004】

そこで本発明は上記した問題点に鑑み、設置現場における作業量を低減することができるとともに、品質を低下させることがない大口径FRP製円筒の輸送方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するために、請求項1に記載の発明は、大口径FRP製円筒をたわませ手段によりたわませて保持する工程と、このたわませた大口径FRP製円筒を車両により設置場所に輸送する工程と、前記設置場所においてたわませ手段を解除し前記大口径FRP製円筒を復元する工程とからなる。

【0006】

また、請求項2に記載の発明は、請求項1記載の発明において、前記大口径FRP製円筒はフィラメントワイディング法等で成形されたわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)とたわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧9096a-0.98を満たすこととしたものである。

【0007】

また、請求項3に記載の発明は、請求項1記載の発明において、前記大口径FRP製円筒はハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧15646a-1.13を満たすこととしたものである。

【発明の効果】

【0008】

本発明の請求項1記載の大口径FRP製円筒の輸送方法によれば、車両の輸送限界、すなわち、車両の幅を超える直径を有する大口径の円筒であっても、たわませることによって車両により輸送することができるので、現地での作業量を低減できる。また、工場で大口径FRP製円筒の成形ができ、フィラメントワイディング法による成形が可能となるので、製造コストを低減できる。

【0009】

また、請求項2に記載の大口径FRP製円筒の輸送方法によれば、たわませた大口径FRP製円筒が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0010】

また、請求項3に記載の大口径FRP製円筒の輸送方法によれば、ハンドレイアップ法により成形した場合でも、たわませた大口径FRP製円筒が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【発明を実施するための最良の形態】

【0011】

以下図面を参照して、本発明の好適な第1実施例について説明する。図1は本実施形態に係る大口径FRP製円筒を示す全体斜視図であり、たわます前の状態を示す図である。図2は平面図であり、(a)たわませる前、(b)たわませた後を示す図である。図3は大口径FRP製円筒を車両に載置した状態を示す斜視図である。図4は大口径FRP製円筒を多段に積層した状態を示す図である。

【0012】

本発明に係る大口径FRP製円筒1(以下、円筒という。)の輸送方法は、円筒1をたわませて保持する工程と、このたわませた円筒1を設置場所に輸送する工程と、前記設置場所において前記円筒1を復元する工程とからなる。

【0013】

前記たわめて保持する工程は、円筒保持手段3と該円筒保持手段3を牽引してたわませる牽引装置4とからなるたわませ手段3により行われ、これにより円筒1は半径方向にたわまされる。図1に示す1は、工場でフィラメントワイディング法によって成形された円筒である。円筒1の直径は、大きいもので9000(mm)のものが形成される。円筒1の高さHはトラック又はトレーラーなどの車両2の輸送能力により適宜変更して形成される。前記円筒保持手段4は、型鋼材やワイヤロープ、チェーンなどを用いることができる。円筒1の中心軸を対称として図2(b)に示すX方向に円筒1の筒部に円筒保持手段4である型鋼材やワイヤロープ、或いは木製板材等をそれぞれ掛ける。前記円筒保持手段4は円筒1の略中心もしくは上下或いは前後において牽引装置5であるチェーンブロック、レバーブロックまたはターンバックル等に連結される。該牽引装置5に繋がれた円筒保持手段4は牽引装置5によって締め上げられる。円筒保持手段4が締め上げられると、円筒1は輸送限界を超えない大きさにX方向にたわまされる。

【0014】

前記円筒1を輸送する工程は、円筒1をX方向にたわませた状態で行われる。X方向にたわませた円筒1は、円筒1のX方向を車両2であるトラック又はトレーラーの幅方向に配置して荷台2aに載置される。円筒1は、車両の輸送限界を超えない幅にたわまされているので、大口径であっても車両2による輸送が可能になる。

【0015】

前記円筒1を復元する工程は、設置場所まで輸送された後において、車両2から荷下ろしされて行われる。荷下ろしされた円筒1は、牽引手段5を解除し、円筒1から円筒保持手段4を取り除くことによってたわませ手段3が解除される。たわませ手段3が解除されると円筒1は自然に元の真円に復元する。

【0016】

真円に復元した円筒1は、図4に示すように上方に吊上げ手段6により吊上げられて単段もしくは多段に積層される。多段に積層された円筒1の当接面1aは気密を保持して接着剤により接合される。接着剤はポリエステル系、ビニルエステル系、ポリウレタン系、エポキシ樹脂系などの接着剤が用いられる。このようにして、円筒形タンク、煙突7等が形成される。

【0017】

次に、円筒1の適正なたわませ量について図5を参照して詳述する。図5は、本発明に係る実施形態において行った比較実験のデータであり、たわます前の円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)と、d1とたわませた後の円筒1の内径d2(mm)との比b=(d2/d1)×100との関係を示した図である。図5中、実線で示される曲線は、フィラメントワイディング法により形成したサンプルに基づく結果を表したものであり、破線で示される曲線は、ハンドレイアップ法により形成したサンプルに基づく結果を表したものである。実験は下記手順により行った。

【0018】

まず、フィラメントワイディング法により形成した場合について説明する。円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)が100≦a≦800の範囲となる複数のサンプルをフィラメントワイディング法により作製する。作製した円筒1をたわませ手段3により順次たわませる。たわませ手段3を解除し、円筒1が元の真円に復元するか確認する。次いで、たわませ手段3による円筒保持手段4の締め上げ量を増してたわませた後の内径d2を徐々に小さくさせ、たわめ率bを大きくする。上記手順を繰り返すことによって、円筒1が元の形状に復元しなくなるたわませた後の内径d2、すなわち臨界点を求めた。その結果が図5における実線で示す曲線で表され、この実線の近似式が下記式(d2/d1)×100≧9096a-0.98である。すなわち、上記近似式で表される曲線を臨海値として図5における実線の上側が円筒1の復元可能領域であり、この領域内にある限り、円筒1をたわませても、たわませ手段3を解除した場合には円筒1は元の真円に復元する。これは、上記領域内における変形が円筒1の材料であるFRPの弾性域内の変形にとどまるため、たわませ手段3による付加を解除した時に、その弾性力により元の状態に戻るからであると考える。一方、実線の下側は復元不可能領域であり、この領域内における条件で円筒1をたわませると、たわませ手段3を解除しても円筒1は真円には戻らない。これは、上記復元不可能領域ではFRPの塑性変形が進み、たわませ手段3を解除しても元の真円には戻らないためと考える。また、変形が進むと、図2におけるY方向の円筒1部の内面にしわが発生し、さらに、外面に白化、亀裂が発生し破壊に至ることになる。

【0019】

次に、円筒1をハンドレイアップ法により形成した場合について説明する。円筒1の直径d1(mm)と肉厚t(mm)との比a=(d1/t)が100≦a≦800の範囲となる複数のサンプルをハンドレイアップ法により作製し、上述した手順で実験を行った。この実験により、円筒1が元の形状に復元しなくなるたわませた後の内径d2、すなわち臨界点を求め、図5における破線で示す曲線を得た。この破線の近似式が下記式(d2/d1)×100≧15646a-1.13である。すなわち、上記近似式で表される破線を臨海値として図5における破線の上側が円筒1の復元可能領域であり、この領域内にある限り、円筒1をたわませても、たわませ手段3を解除した場合には円筒1は元の真円に復元する。一方、破線の下側は復元不可能領域であり、この領域内における条件で円筒1をたわませると、たわませ手段3を解除しても円筒1は真円には戻らない。変形が進むと、図2におけるY方向の円筒1部の内面にしわが発生し、さらに、外側に白化、亀裂が発生し破壊に至ることになる。

【0020】

次に、本発明の第2実施例について図を参照して説明する。図6は、本実施例に係る円筒1の全体を示す斜視図であり、たわませた後を示す図である。尚、上記した実施形態と同様の構成については同様の符号を付し、簡単のため説明を省略する。

【0021】

図6に示す円筒1は、円筒保持手段4と一対の牽引手段5とからなるたわませ手段3によりたわまされている。円筒保持手段4である、型鋼材やワイヤロープ、或いは木製板材が円筒1のX方向に掛けられ、前記円筒保持手段4は円筒1の上下方向においてそれぞれ一対の牽引手段5であるチェーンブロック、レバーブロックまたはターンバックル等に連結される。このたわませ手段3は円筒1の前後方向に配置され、前記牽引手段5が前記円筒保持手段4を締め上げることによって、前記円筒1が図6に示す態様でたわまされる。このように前記円筒1をたわませることによって、比較的大きな内径を有する円筒1であっても、安定してたわませることができ、車両2により輸送することができるので、現地での作業量を低減できる。

【0022】

以上、本実施形態によれば、大口径FRP製円筒1の輸送方法は、円筒保持手段4と該円筒保持手段4を牽引してたわませる牽引装置5とからなるたわませ手段3により大口径FRP製円筒1をたわませて保持する工程とこのたわませた大口径FRP製円筒1を車両2により設置場所に輸送する工程と前記設置場所においてたわませ手段3を解除し前記大口径FRP製円筒1を復元する工程とからなるから、車両2の輸送限界、すなわち、車両2の幅を超える直径を有する大口径の円筒1であっても、たわませることによって車両2により輸送することができるので、現地での作業量を低減できる。また、工場で大口径FRP製円筒1の成形ができ、フィラメントワイディング法による成形が可能となるので、製造コストを低減できる。

【0023】

また、本実施形態によれば、前記大口径FRP製円筒1はフィラメントワイディング法等で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)とたわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧9096a-0.98を満たすこととしたから、たわませた大口径FRP製円筒1が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0024】

また、本実施形態によれば、前記大口径FRP製円筒1はハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式(d2/d1)×100≧15646a-1.13を満たすこととしたから、ハンドレイアップ法により成形した場合でも、たわませた大口径FRP製円筒1が元の真円に復元することができるので、工場における成形時と同じ品質を保持したまま設置場所へ輸送することができる。

【0025】

本発明は、本実施形態に限定されるものではなく、本発明の要旨の範囲内で種々の変形実施が可能である。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施例に係る大口径FRP製円筒を示す全体斜視図であり、たわます前の状態を示す図である。

【図2】同上、平面図であり、(a)たわませる前、(b)たわませた後を示す図である。

【図3】同上、大口径FRP製円筒を車両に載置した状態を示す斜視図である。

【図4】同上、大口径FRP製円筒を多段に積層した状態を示す図である。

【図5】同上、比較実験の結果であり、大口径FRP製円筒の直径と肉厚との比aとたわめ率bとの関係を示した図である。

【図6】本発明の第2実施例に係る大口径FRP製円筒を示す全体斜視図であり、たわませた後の状態を示す図である。

【符号の説明】

【0027】

1 大口径FRP製円筒

2 車両

3 たわませ手段

4 円筒保持手段

5 牽引装置

6 吊り上げ手段

7 円筒形タンク、煙突等

【特許請求の範囲】

【請求項1】

円筒保持手段と該円筒保持手段を牽引してたわませる牽引装置とからなるたわませ手段により大口径FRP製円筒をたわませて保持する工程と、このたわませた大口径FRP製円筒を車両により設置場所に輸送する工程と、前記設置場所においてたわませ手段を解除し前記大口径FRP製円筒を復元する工程とからなる大口径FRP製円筒の輸送方法。

【請求項2】

前記大口径FRP製円筒は、フィラメントワイディング法等で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式

(d2/d1)×100≧9096a-0.98

を満たすことを特徴とする請求項1記載の大口径FRP製円筒の輸送方法。

【請求項3】

前記大口径FRP製円筒は、ハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式

(d2/d1)×100≧15646a-1.13

を満たすことを特徴とする請求項1記載の大口径FRP製円筒の輸送方法。

【請求項1】

円筒保持手段と該円筒保持手段を牽引してたわませる牽引装置とからなるたわませ手段により大口径FRP製円筒をたわませて保持する工程と、このたわませた大口径FRP製円筒を車両により設置場所に輸送する工程と、前記設置場所においてたわませ手段を解除し前記大口径FRP製円筒を復元する工程とからなる大口径FRP製円筒の輸送方法。

【請求項2】

前記大口径FRP製円筒は、フィラメントワイディング法等で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式

(d2/d1)×100≧9096a-0.98

を満たすことを特徴とする請求項1記載の大口径FRP製円筒の輸送方法。

【請求項3】

前記大口径FRP製円筒は、ハンドレイアップ法で成形され、たわませる前の内径(d1:mm)と、肉厚(t:mm)との比a=(d1/t)と、たわませた後の内径(d2)とが、100≦a≦800の範囲において、下記式

(d2/d1)×100≧15646a-1.13

を満たすことを特徴とする請求項1記載の大口径FRP製円筒の輸送方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−96425(P2006−96425A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−280841(P2004−280841)

【出願日】平成16年9月28日(2004.9.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レバーブロック

【出願人】(593163885)東洋瓦斯機工株式会社 (1)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月28日(2004.9.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.レバーブロック

【出願人】(593163885)東洋瓦斯機工株式会社 (1)

【Fターム(参考)】

[ Back to top ]