大型フラットパネルの浮上ユニット及びこれを用いた非接触搬送装置

【課題】 大型ガラス基板全面に対する浮上量を高めつつガラス基板の撓みを回避することができる等、大型ガラス基板の搬送に対処できる浮上ユニットの提供。

【解決手段】 実施形態に係る浮上ユニット1は、搬送する大型ガラス基板Gに対応させた所定サイズのベース体2と、このベース体2の底面20に設けられた給気部21と、ベース体2の上面22に設けられた多孔部23と、給気部21からベース体2内に流入し、多孔部23から流出して基板Gを浮上させる空気を、ベース体2の上面22から底面20に流出させ、且つ、ベース体2外に排気させる排気部24と、この排気部24に設けられた流量調整器25と、ベース体2の上面22のエッジ部26に形成され、且つ、基板Gを動圧空気により浮上させるエッジ孔部27と、このエッジ孔部27から流出する空気の風速を調整する風速調整器28を備えている。

【解決手段】 実施形態に係る浮上ユニット1は、搬送する大型ガラス基板Gに対応させた所定サイズのベース体2と、このベース体2の底面20に設けられた給気部21と、ベース体2の上面22に設けられた多孔部23と、給気部21からベース体2内に流入し、多孔部23から流出して基板Gを浮上させる空気を、ベース体2の上面22から底面20に流出させ、且つ、ベース体2外に排気させる排気部24と、この排気部24に設けられた流量調整器25と、ベース体2の上面22のエッジ部26に形成され、且つ、基板Gを動圧空気により浮上させるエッジ孔部27と、このエッジ孔部27から流出する空気の風速を調整する風速調整器28を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、LCD,PDP等に用いられる大型フラットパネルを浮上させて非接触で搬送する浮上ユニット及びこれを用いた非接触搬送装置に関する。

【背景技術】

【0002】

近年のフラットパネルディスプレイの大型化に伴い、製造工程における大型ガラス基板の搬送は、従来のローラー式、ベルト式等の接触式では、斑痕、擦傷等によるガラス基板の損傷が問題となりつつある。

このようなガラス基板の損傷を避けることができる空気による浮上搬送の技術分野においては、特許文献1の空気浮上装置をはじめ、各種非接触搬送装置が開発されている。

【特許文献1】特開2004−262608

【0003】

しかし、このような非接触搬送装置において、ガラス基板の大型化、薄板化が急激に進むに従い、ガラス基板の「撓み」等が大きな問題となってきた。

以下では、ガラス基板の大型化に伴う撓みの問題点、その他の問題点及びこれらの原因を説明する。

【0004】

ガラス基板が大型化すればする程、撓み量は大きくなり、それに伴ってガラス基板の浮上量(浮上ユニットの搬送面からガラス基板までの浮上高さ)を大きくすることが求められる。因みに、第6世代(1500×1800)以降の大型ガラス基板では、約3ミリメートル以上の浮上量が必要になることが予想される。

浮上量を大きくするには、より多くの空気を浮上ユニットに供給する必要があり、大風量ゆえに空気のガラス基板に対する吹出し、ガラス基板からの排出の方法によっては空気流による撓みの発生も起こり得る。

【0005】

この現象の原因を図4に基いて説明する。

図4において浮上ユニット100から多孔板101の吹出口102を通じて吹出された空気は、ガラス基板Gと浮上ユニット100間に空気膜103を形成し、これか浮上量となる。

この浮上量は、一般に吹出風量が大きければそれに相応して大きくなる。

しかし、これに比例して吹出し空気がガラス基板Gの周辺から流出するときの風速Vが大きくなると、ガラス基板Gのオーバーハング部分G1において、下部の静圧Ps2が上部の静圧Ps1より小さくなり、その結果、図4の矢印Fに示すような上からの押下げ力が働き、ガラス基板Gが撓むことになる。

この撓み現象を防ぐためには、流出風速Vを低く抑える必要があり、これは大風量化の必要性と相反することになり、両者をバランスする工夫が求められることになる。

【0006】

次に、ガラス基板Gに撓みが生じて接触事故を起こす場所は、主として浮上ユニット搬送面(多孔板101の表面)からガラス基板Gがオーバーハングしている部分G1である。そしてこの部分と隣接する製造ライン110間の乗移り部分Sでの事故は、製造装置のレイアウト等で柔軟性が要求される製造ラインでは構造的に避けられない問題である。

即ち、図5に示したように乗移り部分Sのオーバーハング距離が大きくなるとガラス基板Gの自重により撓みを生じ、接触事故につながる。

よって、オーバーハング距離に応じて、部分的にガラス基板Gの浮上量を上げる必要がある。

【0007】

次に、ガラス基板Gに対する成膜等の製造工程においては、ガラス表面の状況が変化し、工程毎に異なる撓みが発生する可能性があり、これにも対処する必要がある。

【0008】

次の問題点としては、製造ラインを構成する複数の浮上ユニット100・・・のうち、ガラス基板Gが乗っている浮上ユニット100とガラス基板Gが乗っていない浮上ユニット100では、それらの吹出風量に差が生じてしまうことである。

これはガラス基板Gの重みによる抵抗のため、図6に示しようにガラス基板Gが搬送される工程において、ガラス基板Gが乗っていない浮上ユニット100からはより多くの空気(吹出風量A)が吹出され、肝心なガラス基板Gが乗っている浮上ユニット100から吹出される空気(吹出風量B)は、逆に減ってしまうという現象が起こる。

ガラス基板Gの浮上量をどの浮上ユニット100でも一定にするためには、ガラス基板Gの有無に係わらず各浮上ユニット100から一定の空気が吹出される機能を備える必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0009】

以上の問題点及び課題を纏めると、大型ガラス基板全面に対する浮上量を高めつつガラス基板の撓みを回避するための浮上ユニットの新規な構成と、大型ガラス基板の一部に撓みがある場合に、ガラス基板全体の浮上量の嵩上げでは非現実的であることから、部分的な浮上量の嵩上げを行うための浮上ユニットの新規な構成と、これらの浮上ユニットにより構成される搬送路での大型ガラス基板の効率的な浮上量を確保するための非接触搬送装置の新規な構成である。

【課題を解決するための手段】

【0010】

所定サイズのベース体と、このベース体の底面に設けられた給気部と、前記ベース体の上面に設けられた多孔部と、前記給気部からベース体内に流入し、前記多孔部から吹出してガラス基板を浮上させる空気を、前記ベース体上面からベース体底面に流出させ、且つ、ベース体外に排気させる排気部と、この排気部に設けられた流量調整器と、前記ベース体のエッジ部に取り付けられ、且つ、前記ベース体上面から前記ガラス基板を浮上させる空気を吹出すエッジ孔部を備えたことを特徴とする浮上ユニットとした(請求項1に記載の発明)。

【0011】

前記ガラス基板のサイズは特に限定されるものではないが、大型のガラス基板が想定されている。

【0012】

上記発明において、前記給気部の設置数は、前記排気部の設置数に略対応し、且つ、前記ガラス基板の搬送方向に沿って設けられていることを特徴とする浮上ユニットとした(請求項2に記載の発明)。

【0013】

上記発明において、前記多孔部を形成する孔の開口率は、前記ガラス基板の搬送方向に交差する前記エッジ部から中央部に従い除除に密状態から疎状態になっていることを特徴とする浮上ユニットとした(請求項3に記載の発明)。

【0014】

上記浮上ユニットにより搬送路が構成される非接触搬送装置において、各浮上ユニット毎に定風量装置を設置したことを特徴とする非接触搬送装置とした(請求項4に記載の発明)。

【発明の効果】

【0015】

本発明に係る浮上ユニットによれば、所定の浮上量、例えば3ミリメートル以上の浮上量を保ちながら、ガラス基板のオーバーハング部分の撓みに対しては、空気流のコントロールや、動圧による部分的な浮上量の増強対策により、大型ガラス全面が平均に浮上する機能を持つ浮上ユニットによる非接触搬送装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

上記各発明の実施の形態について、図面に基づいて説明する。

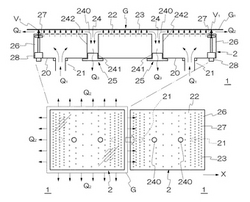

図1は実施形態に係る浮上ユニットの斜視図、図2は同ユニットの縦断面図及び平面図、図3は同ユニットにより組み立てられた非接触搬送装置の縦断面図である。

これらの各図において、同一の構成については同一の符号を付して重複した説明を省略する。

浮上ユニットの浮上対象物として液晶ディスプレイ(LCD),プラズマディスプレイ(PDP),フィールドエミッションディスプレイ(FED),電界発光ディスプレイ(EL)等のフラットパネルディスプレイ用の大型のフラットパネルを想定している。これらパネルにはガラス基板、プラスチック等の合成樹脂基板が含まれるが、以下の説明ではガラス基板を代表実施例とする。

【0017】

実施形態に係る浮上ユニット1は、図1及び図2に示したように、搬送する大型ガラス基板(以下では単に基板ともいう)に対応させた所定サイズのベース体2と、このベース体2の底面20に設けられた給気部21と、前記ベース体2の上面22に設けられた多孔部23と、前記給気部21からベース体2内に流入し、前記多孔部23から流出して基板Gを浮上させる空気(以下ではエアともいう)を、前記ベース体2の上面22から底面20に流出させ、且つ、ベース体2外に排気させる排気部24と、この排気部24に設けられた流量調整器25と、前記ベース体2の上面22のエッジ部26に形成され、且つ、基板Gを動圧空気により浮上させるエッジ孔部27を備えている。

このエッジ孔部27から流出する空気について、その風速を調整する風速調整器28を取付けてもよい。

【0018】

前記給気部21に対しては、HEPAフィルタ等で浄化された清浄な空気が送風ダクトを介して供給され、前記多孔部23から吹出る空気により上面22とその上方の基板Gと間に広範囲に気体膜が形成され、基板Gが前記ベース体2の両サイドに配置される搬送ローラ(図示せず)により搬送方向Xに力を与えられることで搬送路が構成される。

【0019】

前記ベース体2は、立方体状であって前記給気部21の孔、前記多孔部23の各孔、前記排気部24の孔及びエッジ孔部27の孔を除き気密に構成されている。そして、ベース体2の内部に所定容積の空気を貯留させて前記多孔部23から略均一化された圧力の空気を吹出させるようになっている。

このベース体2の材質は例えばステンレス、アルミ等の金属が用いられるが、気密性を保つことができればどのような材質でもよい。

【0020】

前記ベース体2の縦寸法及び横寸法の具体的な所定サイズは、浮上及び搬送対象となる基板Gのサイズに対応させればよく、このようなサイズであれば、搬送路のレイアウトに対して柔軟に対処できる。

【0021】

前記給気部21は、前記ベース体2の底面20において基板Gの搬送方向Xに略沿うように、且つ、その前後の2箇所に形成されている。

この給気部21は、基板Gの浮上量に必要なエアをベース体2内に流入させることができればよく、その口径、配置位置及び配置個数は上記構成に限定されるものではない。

【0022】

前記多孔部23は上面22に多数形成された孔により形成されている。

これらの孔は、例えば上面22を打抜き加工して形成されたもので、このようなパンチング孔とすることで空気の吹出抵抗を弱め、浮上量の増加を図ることができる。

これら多数の孔は、図1等に示したように基板Gの搬送方向Xに対し略交差する方向に配列され、且つ、搬送方向Xの前後の上面22において行及び列のピッチが狭く打ち抜かれ、上面の中央に近づくに従い、除除に行及び列のピッチが広げられて打ち抜かれている。即ち、搬送方向Xに交差するエッジ部26において開口率が密状態に打ち抜かれ、上面22の中央部に近づくに従い除除に開口率が疎状態に打ち抜かれている。

これは、気体膜は基板Gの中央部で膨らむ傾向にある等、基板Gの搬送時の特性に合わせたものである。

【0023】

なお、前記多孔部23の孔の上記配列を始め、孔形状、孔径等は、基板Gに対して所定の浮上量を得ることができるように、設計し決定すれば良い。

【0024】

前記排気部24は、前記上面22に形成された流入口240と、前記底面20に形成された排出口241と、これら流入口240と排出口241間に設けられた連接筒242からなる。

この排気部24は、前記給気部21と同様に、基板Gの搬送方向Xに略沿うように設置され、前記給気部21に挟まれて形成されている。

これらの排気部24、24は、後に詳述するように基板Gに所定の浮上量を与えことができるエアを調整可能にベース体2外に排気させることができればよく、流入口240、排出口241、連接筒242の形状、サイズ、位置及び個数等は上記構成に限定されるものではない。

また、前記排気部24の設置数2は、前記給気部21の設置数2に対応しており、給気と排気のバランスが図られているが、これらの設置数に限定されるものでもない。

【0025】

前記流量調整器25は前記排気部24からの空気の排出量を調整するもので、前記排出口241に取付けられている。この流量調整器25により排出口241の開口面積を調整でき、例えば各製造工程毎に変化するガラス基板の撓み或いは基板G中央部が膨らむ状態に適宜対処できるようになっている。

【0026】

前記エッジ孔部27は、隣接する浮上ユニット1、製造装置等に乗移ろうとする基板Gのオーバーハング部分(端部G1)に対し、浮上量を局所的に増加させるための空気を流出させるもので、その空気の風速V1は風速調整器28により調整され、浮上量を制御できるようになっている。

【0027】

以上のように構成された浮上ユニット1の作用効果を図2に基いて説明する。

前記給気口21からベース体2内に流入する給気量Q1の空気は、前記多孔部23から基板Gに向って吹出され、気体膜を形成すると共に前記基板Gの四方の端部から排出量Q2と、前記排気部24から排出される排出量Q3に分かれて流出する(Q1=Q2+Q3)。

前記排出量Q2が多くなると流出する風速が早くなり、前述のように基板Gの端部G1に撓みが生じやすいので、前記排出量Q3を増やして排出量Q2を低減させる。この調整は前記流量調整器25により行う。

よって、基板G全面に対する浮上量を高めつつ、基板Gの撓みを回避することができる浮上ユニット1となっている。

また、製造工程毎に変化する基板Gの撓み、歪みに柔軟に対処できる浮上ユニット1になっている。

【0028】

これに加え、基板Gの自重による撓みや製造工程によって生じる撓み、歪みに対しては、エッジ孔部27からの風速V1を加えることにより、空気流の動圧によって撓み、歪み個所をより多く浮上させることができる浮上ユニット1になっている。この風速の調整は前記風速調整器28により行う。

【0029】

次に浮上ユニット1により構成される非接触搬送装置を図3に例示する。

上述のように前記多孔部23の孔の空気通過抵抗は比較的小さいので基板Gの重みにより抵抗の増加比率は大きく、複数の浮上ユニット1により非接触搬送装置を構成する場合に、基板Gの有無により吹出空気量は大きく上下する場合がある。

この問題を解決するために、各浮上ユニット1A〜1Dに連結する送風ダクト3に定風量装置4A〜4Dをつけて、基板Gの有無に係わらず一定の風量が各ユニット1A〜1Dから吹出させる構成とする。

各定風量装置4A〜4Dはそれぞれの浮上ユニット1A〜1Dが必要とする風量にあわせて予め風量設定をしておき、常に設定風量を送風する機能を持たせるようにして、浮上ユニット1A〜1Dにより構成される搬送路での大型ガラス基板に対し、効率的な風量設定が可能な非接触搬送装置とすることができる。

【図面の簡単な説明】

【0030】

【図1】実施形態に係る浮上ユニットの斜視図、

【図2】同ユニットの断面図及び平面図、

【図3】同ユニットによる非接触搬送装置の側面図、

【図4】従来例の説明図、

【図5】従来例の説明図、

【図6】従来例の説明図。

【符号の説明】

【0031】

1 浮上ユニット 2 ベース体

20 底面 21 給気部

22 上面 23 多孔部

G 基板 24 排気部

25 流量調整器 26 エッジ部

27 エッジ孔部 28 風速調整器

240 流入口 241 排出口

242 連接筒 X 搬送方向

G1 基板の端部 Q1 給気量

Q2 排出量 Q3 排出量

V1 風速 1A〜1D 浮上ユニット

4A〜4D 定風量装置

【技術分野】

【0001】

本発明は、LCD,PDP等に用いられる大型フラットパネルを浮上させて非接触で搬送する浮上ユニット及びこれを用いた非接触搬送装置に関する。

【背景技術】

【0002】

近年のフラットパネルディスプレイの大型化に伴い、製造工程における大型ガラス基板の搬送は、従来のローラー式、ベルト式等の接触式では、斑痕、擦傷等によるガラス基板の損傷が問題となりつつある。

このようなガラス基板の損傷を避けることができる空気による浮上搬送の技術分野においては、特許文献1の空気浮上装置をはじめ、各種非接触搬送装置が開発されている。

【特許文献1】特開2004−262608

【0003】

しかし、このような非接触搬送装置において、ガラス基板の大型化、薄板化が急激に進むに従い、ガラス基板の「撓み」等が大きな問題となってきた。

以下では、ガラス基板の大型化に伴う撓みの問題点、その他の問題点及びこれらの原因を説明する。

【0004】

ガラス基板が大型化すればする程、撓み量は大きくなり、それに伴ってガラス基板の浮上量(浮上ユニットの搬送面からガラス基板までの浮上高さ)を大きくすることが求められる。因みに、第6世代(1500×1800)以降の大型ガラス基板では、約3ミリメートル以上の浮上量が必要になることが予想される。

浮上量を大きくするには、より多くの空気を浮上ユニットに供給する必要があり、大風量ゆえに空気のガラス基板に対する吹出し、ガラス基板からの排出の方法によっては空気流による撓みの発生も起こり得る。

【0005】

この現象の原因を図4に基いて説明する。

図4において浮上ユニット100から多孔板101の吹出口102を通じて吹出された空気は、ガラス基板Gと浮上ユニット100間に空気膜103を形成し、これか浮上量となる。

この浮上量は、一般に吹出風量が大きければそれに相応して大きくなる。

しかし、これに比例して吹出し空気がガラス基板Gの周辺から流出するときの風速Vが大きくなると、ガラス基板Gのオーバーハング部分G1において、下部の静圧Ps2が上部の静圧Ps1より小さくなり、その結果、図4の矢印Fに示すような上からの押下げ力が働き、ガラス基板Gが撓むことになる。

この撓み現象を防ぐためには、流出風速Vを低く抑える必要があり、これは大風量化の必要性と相反することになり、両者をバランスする工夫が求められることになる。

【0006】

次に、ガラス基板Gに撓みが生じて接触事故を起こす場所は、主として浮上ユニット搬送面(多孔板101の表面)からガラス基板Gがオーバーハングしている部分G1である。そしてこの部分と隣接する製造ライン110間の乗移り部分Sでの事故は、製造装置のレイアウト等で柔軟性が要求される製造ラインでは構造的に避けられない問題である。

即ち、図5に示したように乗移り部分Sのオーバーハング距離が大きくなるとガラス基板Gの自重により撓みを生じ、接触事故につながる。

よって、オーバーハング距離に応じて、部分的にガラス基板Gの浮上量を上げる必要がある。

【0007】

次に、ガラス基板Gに対する成膜等の製造工程においては、ガラス表面の状況が変化し、工程毎に異なる撓みが発生する可能性があり、これにも対処する必要がある。

【0008】

次の問題点としては、製造ラインを構成する複数の浮上ユニット100・・・のうち、ガラス基板Gが乗っている浮上ユニット100とガラス基板Gが乗っていない浮上ユニット100では、それらの吹出風量に差が生じてしまうことである。

これはガラス基板Gの重みによる抵抗のため、図6に示しようにガラス基板Gが搬送される工程において、ガラス基板Gが乗っていない浮上ユニット100からはより多くの空気(吹出風量A)が吹出され、肝心なガラス基板Gが乗っている浮上ユニット100から吹出される空気(吹出風量B)は、逆に減ってしまうという現象が起こる。

ガラス基板Gの浮上量をどの浮上ユニット100でも一定にするためには、ガラス基板Gの有無に係わらず各浮上ユニット100から一定の空気が吹出される機能を備える必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0009】

以上の問題点及び課題を纏めると、大型ガラス基板全面に対する浮上量を高めつつガラス基板の撓みを回避するための浮上ユニットの新規な構成と、大型ガラス基板の一部に撓みがある場合に、ガラス基板全体の浮上量の嵩上げでは非現実的であることから、部分的な浮上量の嵩上げを行うための浮上ユニットの新規な構成と、これらの浮上ユニットにより構成される搬送路での大型ガラス基板の効率的な浮上量を確保するための非接触搬送装置の新規な構成である。

【課題を解決するための手段】

【0010】

所定サイズのベース体と、このベース体の底面に設けられた給気部と、前記ベース体の上面に設けられた多孔部と、前記給気部からベース体内に流入し、前記多孔部から吹出してガラス基板を浮上させる空気を、前記ベース体上面からベース体底面に流出させ、且つ、ベース体外に排気させる排気部と、この排気部に設けられた流量調整器と、前記ベース体のエッジ部に取り付けられ、且つ、前記ベース体上面から前記ガラス基板を浮上させる空気を吹出すエッジ孔部を備えたことを特徴とする浮上ユニットとした(請求項1に記載の発明)。

【0011】

前記ガラス基板のサイズは特に限定されるものではないが、大型のガラス基板が想定されている。

【0012】

上記発明において、前記給気部の設置数は、前記排気部の設置数に略対応し、且つ、前記ガラス基板の搬送方向に沿って設けられていることを特徴とする浮上ユニットとした(請求項2に記載の発明)。

【0013】

上記発明において、前記多孔部を形成する孔の開口率は、前記ガラス基板の搬送方向に交差する前記エッジ部から中央部に従い除除に密状態から疎状態になっていることを特徴とする浮上ユニットとした(請求項3に記載の発明)。

【0014】

上記浮上ユニットにより搬送路が構成される非接触搬送装置において、各浮上ユニット毎に定風量装置を設置したことを特徴とする非接触搬送装置とした(請求項4に記載の発明)。

【発明の効果】

【0015】

本発明に係る浮上ユニットによれば、所定の浮上量、例えば3ミリメートル以上の浮上量を保ちながら、ガラス基板のオーバーハング部分の撓みに対しては、空気流のコントロールや、動圧による部分的な浮上量の増強対策により、大型ガラス全面が平均に浮上する機能を持つ浮上ユニットによる非接触搬送装置を提供することができる。

【発明を実施するための最良の形態】

【0016】

上記各発明の実施の形態について、図面に基づいて説明する。

図1は実施形態に係る浮上ユニットの斜視図、図2は同ユニットの縦断面図及び平面図、図3は同ユニットにより組み立てられた非接触搬送装置の縦断面図である。

これらの各図において、同一の構成については同一の符号を付して重複した説明を省略する。

浮上ユニットの浮上対象物として液晶ディスプレイ(LCD),プラズマディスプレイ(PDP),フィールドエミッションディスプレイ(FED),電界発光ディスプレイ(EL)等のフラットパネルディスプレイ用の大型のフラットパネルを想定している。これらパネルにはガラス基板、プラスチック等の合成樹脂基板が含まれるが、以下の説明ではガラス基板を代表実施例とする。

【0017】

実施形態に係る浮上ユニット1は、図1及び図2に示したように、搬送する大型ガラス基板(以下では単に基板ともいう)に対応させた所定サイズのベース体2と、このベース体2の底面20に設けられた給気部21と、前記ベース体2の上面22に設けられた多孔部23と、前記給気部21からベース体2内に流入し、前記多孔部23から流出して基板Gを浮上させる空気(以下ではエアともいう)を、前記ベース体2の上面22から底面20に流出させ、且つ、ベース体2外に排気させる排気部24と、この排気部24に設けられた流量調整器25と、前記ベース体2の上面22のエッジ部26に形成され、且つ、基板Gを動圧空気により浮上させるエッジ孔部27を備えている。

このエッジ孔部27から流出する空気について、その風速を調整する風速調整器28を取付けてもよい。

【0018】

前記給気部21に対しては、HEPAフィルタ等で浄化された清浄な空気が送風ダクトを介して供給され、前記多孔部23から吹出る空気により上面22とその上方の基板Gと間に広範囲に気体膜が形成され、基板Gが前記ベース体2の両サイドに配置される搬送ローラ(図示せず)により搬送方向Xに力を与えられることで搬送路が構成される。

【0019】

前記ベース体2は、立方体状であって前記給気部21の孔、前記多孔部23の各孔、前記排気部24の孔及びエッジ孔部27の孔を除き気密に構成されている。そして、ベース体2の内部に所定容積の空気を貯留させて前記多孔部23から略均一化された圧力の空気を吹出させるようになっている。

このベース体2の材質は例えばステンレス、アルミ等の金属が用いられるが、気密性を保つことができればどのような材質でもよい。

【0020】

前記ベース体2の縦寸法及び横寸法の具体的な所定サイズは、浮上及び搬送対象となる基板Gのサイズに対応させればよく、このようなサイズであれば、搬送路のレイアウトに対して柔軟に対処できる。

【0021】

前記給気部21は、前記ベース体2の底面20において基板Gの搬送方向Xに略沿うように、且つ、その前後の2箇所に形成されている。

この給気部21は、基板Gの浮上量に必要なエアをベース体2内に流入させることができればよく、その口径、配置位置及び配置個数は上記構成に限定されるものではない。

【0022】

前記多孔部23は上面22に多数形成された孔により形成されている。

これらの孔は、例えば上面22を打抜き加工して形成されたもので、このようなパンチング孔とすることで空気の吹出抵抗を弱め、浮上量の増加を図ることができる。

これら多数の孔は、図1等に示したように基板Gの搬送方向Xに対し略交差する方向に配列され、且つ、搬送方向Xの前後の上面22において行及び列のピッチが狭く打ち抜かれ、上面の中央に近づくに従い、除除に行及び列のピッチが広げられて打ち抜かれている。即ち、搬送方向Xに交差するエッジ部26において開口率が密状態に打ち抜かれ、上面22の中央部に近づくに従い除除に開口率が疎状態に打ち抜かれている。

これは、気体膜は基板Gの中央部で膨らむ傾向にある等、基板Gの搬送時の特性に合わせたものである。

【0023】

なお、前記多孔部23の孔の上記配列を始め、孔形状、孔径等は、基板Gに対して所定の浮上量を得ることができるように、設計し決定すれば良い。

【0024】

前記排気部24は、前記上面22に形成された流入口240と、前記底面20に形成された排出口241と、これら流入口240と排出口241間に設けられた連接筒242からなる。

この排気部24は、前記給気部21と同様に、基板Gの搬送方向Xに略沿うように設置され、前記給気部21に挟まれて形成されている。

これらの排気部24、24は、後に詳述するように基板Gに所定の浮上量を与えことができるエアを調整可能にベース体2外に排気させることができればよく、流入口240、排出口241、連接筒242の形状、サイズ、位置及び個数等は上記構成に限定されるものではない。

また、前記排気部24の設置数2は、前記給気部21の設置数2に対応しており、給気と排気のバランスが図られているが、これらの設置数に限定されるものでもない。

【0025】

前記流量調整器25は前記排気部24からの空気の排出量を調整するもので、前記排出口241に取付けられている。この流量調整器25により排出口241の開口面積を調整でき、例えば各製造工程毎に変化するガラス基板の撓み或いは基板G中央部が膨らむ状態に適宜対処できるようになっている。

【0026】

前記エッジ孔部27は、隣接する浮上ユニット1、製造装置等に乗移ろうとする基板Gのオーバーハング部分(端部G1)に対し、浮上量を局所的に増加させるための空気を流出させるもので、その空気の風速V1は風速調整器28により調整され、浮上量を制御できるようになっている。

【0027】

以上のように構成された浮上ユニット1の作用効果を図2に基いて説明する。

前記給気口21からベース体2内に流入する給気量Q1の空気は、前記多孔部23から基板Gに向って吹出され、気体膜を形成すると共に前記基板Gの四方の端部から排出量Q2と、前記排気部24から排出される排出量Q3に分かれて流出する(Q1=Q2+Q3)。

前記排出量Q2が多くなると流出する風速が早くなり、前述のように基板Gの端部G1に撓みが生じやすいので、前記排出量Q3を増やして排出量Q2を低減させる。この調整は前記流量調整器25により行う。

よって、基板G全面に対する浮上量を高めつつ、基板Gの撓みを回避することができる浮上ユニット1となっている。

また、製造工程毎に変化する基板Gの撓み、歪みに柔軟に対処できる浮上ユニット1になっている。

【0028】

これに加え、基板Gの自重による撓みや製造工程によって生じる撓み、歪みに対しては、エッジ孔部27からの風速V1を加えることにより、空気流の動圧によって撓み、歪み個所をより多く浮上させることができる浮上ユニット1になっている。この風速の調整は前記風速調整器28により行う。

【0029】

次に浮上ユニット1により構成される非接触搬送装置を図3に例示する。

上述のように前記多孔部23の孔の空気通過抵抗は比較的小さいので基板Gの重みにより抵抗の増加比率は大きく、複数の浮上ユニット1により非接触搬送装置を構成する場合に、基板Gの有無により吹出空気量は大きく上下する場合がある。

この問題を解決するために、各浮上ユニット1A〜1Dに連結する送風ダクト3に定風量装置4A〜4Dをつけて、基板Gの有無に係わらず一定の風量が各ユニット1A〜1Dから吹出させる構成とする。

各定風量装置4A〜4Dはそれぞれの浮上ユニット1A〜1Dが必要とする風量にあわせて予め風量設定をしておき、常に設定風量を送風する機能を持たせるようにして、浮上ユニット1A〜1Dにより構成される搬送路での大型ガラス基板に対し、効率的な風量設定が可能な非接触搬送装置とすることができる。

【図面の簡単な説明】

【0030】

【図1】実施形態に係る浮上ユニットの斜視図、

【図2】同ユニットの断面図及び平面図、

【図3】同ユニットによる非接触搬送装置の側面図、

【図4】従来例の説明図、

【図5】従来例の説明図、

【図6】従来例の説明図。

【符号の説明】

【0031】

1 浮上ユニット 2 ベース体

20 底面 21 給気部

22 上面 23 多孔部

G 基板 24 排気部

25 流量調整器 26 エッジ部

27 エッジ孔部 28 風速調整器

240 流入口 241 排出口

242 連接筒 X 搬送方向

G1 基板の端部 Q1 給気量

Q2 排出量 Q3 排出量

V1 風速 1A〜1D 浮上ユニット

4A〜4D 定風量装置

【特許請求の範囲】

【請求項1】

所定サイズのベース体と、

このベース体の底面に設けられた給気部と、

前記ベース体の上面に設けられた多孔部と、

前記給気部からベース体内に流入し、前記多孔部から吹出してガラス基板を浮上させる空気を、前記ベース体上面からベース体底面に流出させ、且つ、ベース体外に排気させる排気部と、

この排気部に設けられた流量調整器と、

前記ベース体のエッジ部に取り付けられ、且つ、前記ベース体上面から前記ガラス基板を浮上させる空気を吹出すエッジ孔部と、

を備えたことを特徴とする浮上ユニット。

【請求項2】

前記給気部の設置数は、前記排気部の設置数に略対応し、且つ、前記ガラス基板の搬送方向に沿って設けられていることを特徴とする請求項1に記載の浮上ユニット。

【請求項3】

前記多孔部を形成する孔の開口率は、前記ガラス基板の搬送方向に交差する前記エッジ部から中央部に近づくに従い密状態から疎状態になっていることを特徴とする請求項1に記載の浮上ユニット。

【請求項4】

請求項1に記載の浮上ユニットにより搬送路が構成される非接触搬送装置において、各浮上ユニット毎に定風量装置を設置したことを特徴とする非接触搬送装置。

【請求項1】

所定サイズのベース体と、

このベース体の底面に設けられた給気部と、

前記ベース体の上面に設けられた多孔部と、

前記給気部からベース体内に流入し、前記多孔部から吹出してガラス基板を浮上させる空気を、前記ベース体上面からベース体底面に流出させ、且つ、ベース体外に排気させる排気部と、

この排気部に設けられた流量調整器と、

前記ベース体のエッジ部に取り付けられ、且つ、前記ベース体上面から前記ガラス基板を浮上させる空気を吹出すエッジ孔部と、

を備えたことを特徴とする浮上ユニット。

【請求項2】

前記給気部の設置数は、前記排気部の設置数に略対応し、且つ、前記ガラス基板の搬送方向に沿って設けられていることを特徴とする請求項1に記載の浮上ユニット。

【請求項3】

前記多孔部を形成する孔の開口率は、前記ガラス基板の搬送方向に交差する前記エッジ部から中央部に近づくに従い密状態から疎状態になっていることを特徴とする請求項1に記載の浮上ユニット。

【請求項4】

請求項1に記載の浮上ユニットにより搬送路が構成される非接触搬送装置において、各浮上ユニット毎に定風量装置を設置したことを特徴とする非接触搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−264804(P2006−264804A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−81633(P2005−81633)

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000208709)第一施設工業株式会社 (2)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月22日(2005.3.22)

【出願人】(000208709)第一施設工業株式会社 (2)

[ Back to top ]