大型精密部材収納容器

【課題】

大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる大型精密部材収納容器を提供する。

【解決手段】

本発明は、大型精密部材を収納し、その全体を覆って嵌合するトレイ3とカバーとを備える大型精密部材収納容器1において、トレイ3およびカバーのうち、少なくともトレイ3を鋳造部材とし、当該鋳造部材の少なくとも大型精密部材を収納する空間を形成する面に導電性塗膜40を形成し、その導電性塗膜40の表面を、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器1に関する。

大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる大型精密部材収納容器を提供する。

【解決手段】

本発明は、大型精密部材を収納し、その全体を覆って嵌合するトレイ3とカバーとを備える大型精密部材収納容器1において、トレイ3およびカバーのうち、少なくともトレイ3を鋳造部材とし、当該鋳造部材の少なくとも大型精密部材を収納する空間を形成する面に導電性塗膜40を形成し、その導電性塗膜40の表面を、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器1に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大型精密部材、特に、液晶製造におけるフォトリソグラフィ工程で使用される一辺が500mmを超える大きさの大型ペリクル、大型フォトマスクまたは大型フォトマスク用ガラス基板などを収納するための容器に関するものである。

【背景技術】

【0002】

LSI、超LSIなどの半導体製造あるいは液晶ディスプレイ等の製造においては、半導体ウェーハあるいは液晶用原板に光を照射してパターンを作製するが、この際に用いるフォトマスクあるいはレチクル(以下、単に、フォトマスクと記述)に塵や埃等の異物が付着していると、当該異物が光を吸収したりあるいは曲げるため、転写したパターンが変形したり、エッジがシャープにならない他、下地が黒く汚れたりするなど、製造物の寸法、品質、外観などが損なわれるという問題があった。このため、これらの作業は、通常、クリーンルームで行われているが、それでもフォトマスクを常に清浄に保つことは難しい。そこで、フォトマスクの表面への異物の付着を防止するため、ペリクルをフォトマスクに貼り付けた後に露光を行っている。この場合、異物はフォトマスクの表面には直接付着せず、ペリクル上に付着する。このため、リソグラフィの際に焦点をフォトマスクのパターン上に合わせておけば、ペリクル上の異物は転写に無関係となる。

【0003】

一般に、ペリクルは、光を良く透過させるニトロセルロース、酢酸セルロースあるいはフッ素樹脂などからなる厚さ1〜10μm程度のペリクル膜を、アルミニウム、ステンレス、ポリエチレンなどからなるペリクルフレームの上端面に貼り付けあるいは接着したものである。さらに、ペリクルフレームの下端には、フォトマスクに装着するためのポリブデン樹脂、ポリ酢酸ビニル樹脂、アクリル樹脂等からなる粘着層、およびペリクルを使用するまで上記粘着層を保護するための離型層(セパレータ)が設けられる。一方、フォトマスクは、通常、合成石英などからなるガラス基板の片面にCrなどからなる遮光膜を設け、その遮光膜上に所望の回路パターンを描画したものである。描画後のフォトマスクは、パターンの欠陥を検査した後、高度に洗浄され、極めて清浄な状態を保ったまま、そのパターンを保護するようにペリクルが貼り付けられる。そのため、ペリクルは、使用前において、特にその内面側に異物の付着があってはならず、しかも、上記のように、事実上洗浄が不可能な材質および構造であるため、製造後の保管からユーザまでの輸送において、異物の付着を極力防ぐ必要がある。フォトマスクおよびフォトマスクを作製する前のガラス基板についても、この必要性は同様である。

【0004】

近年、大型液晶パネルの製造に使用される精密部材は、新たな世代に移行するたびに大型化の道を辿ってきた。半導体ウェーハの製造に用いられるペリクルも同様である。精密部材を収納する容器の投影面積が約12,000cm2以下までは、ABS樹脂あるいはアクリル樹脂等の板材を成形したトレイおよびカバーにて収納容器を製造していた。しかし、容器の投影面積が約12,000cm2を超えると、前述の樹脂製のトレイおよびカバーから構成される収納容器では、強度不足であるため、トレイ、あるいはトレイとカバーの両方に金属製の補強板を取り付けることによって、強度を補ってきた(特許文献1,2,3を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−037269

【特許文献2】特開2005−170507

【特許文献3】特開2006−184414

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、精密部材を収納する容器の投影面積が約20,000cm2を越えると、金属製の補強板を用いるだけでは、それを取り付けたトレイやカバーの強度が不十分であり、金属製のトレイ、あるいは金属製のトレイとカバーを用いる必要性が高まってきた。そこで、発明者らは、複雑な形状でかつ大型のトレイやカバーを高い生産性で製造可能な鋳造法、特に砂型鋳造法に着目し、アルミニウム合金あるいはマグネシウム合金にてトレイやカバーを鋳造することを考えた。

【0007】

ここで、砂型鋳造法によりトレイやカバーを製造すると、その成形面に砂型の凹凸が転写される。通常の砂型鋳造の場合、鋳造後のトレイ等の表面粗さは、Ra=30μm程度、Rz=60〜70μm程度である。また、表面粗さをより小さくできる砂型鋳造法であるVプロセス鋳造法を用いると、鋳造後のトレイ等の表面粗さを、Ra=15μm程度、Rz=30〜40μm程度まで小さくすることができる。

【0008】

精密部材を収納する容器は、精密部材への塵埃付着を防止してクリーンな状態にて収納・輸送することを目的とするため、精密部材の収納前に十分に洗浄される。鋳造にて製造したトレイ等の表面が粗いと、当該表面の凹凸に入り込んだ塵埃を十分に除去することが難しい。また、精密部材への塵埃の付着を効果的に防止するために、収納容器を構成するトレイ等の表面に導電膜を形成するのが好ましい。

【0009】

本発明は、上記のような問題に鑑みなされたもので、大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる大型精密部材収納容器を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を解決するため、本発明の一形態は、大型精密部材を収納し、その全体を覆って嵌合するトレイとカバーとを備える大型精密部材収納容器において、トレイおよびカバーのうち、少なくともトレイを鋳造部材とし、当該鋳造部材の少なくとも大型精密部材を収納する空間を形成する面に導電性塗膜を形成しており、その導電性塗膜の表面を、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器である。

【0011】

ここで、「算術平均粗さ(Ra)」とは、粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線の方向にX軸を、縦倍率の方向にY軸を取り、粗さ曲線をy=f(x)で表したときに、Ra=1/L(∫L0|f(x)|dx)によって求められる値をマイクロメートル(μm)で表したものをいう。また、「十点平均粗さ(Rz)」とは、粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線から縦倍率の方向に測定した、最頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、この値をマイクロメートル(μm)で表したものをいう。

【0012】

本発明の別の形態は、さらに、導電性塗膜を黒色の塗膜とする大型精密部材収納容器である。

【0013】

ここで、「黒色」とは、マンセル表色系での明度が0〜2である色を意味する。

【0014】

本発明の別の形態は、さらに、鋳造部材の少なくとも空間を形成する面を、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器である。

【0015】

本発明の別の形態は、さらに、導電性塗膜の平均厚さを、30〜60μmの範囲内とする大型精密部材収納容器である。

【0016】

本発明の別の形態は、さらに、導電性塗膜が、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が導電性塗装物1g当たり50ppm以下となる導電性塗装物から成る大型精密部材収納容器である。

【0017】

本発明の別の形態は、さらに、鋳造部材に、少なくとも一つの開口部を設け、その開口部にその全面を覆う樹脂板若しくはガラス板を取り付ける大型精密部材収納容器である。

【0018】

本発明の別の形態は、さらに、上記の開口部を覆う樹脂板若しくはガラス板と、鋳造部材との間隙を、接着性樹脂により完全に密封する大型精密部材収納容器である。

【発明の効果】

【0019】

本発明によれば、大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる。

【図面の簡単な説明】

【0020】

【図1】図1は、第一の実施の形態にかかる大型精密部材収納容器の斜視図である。

【図2】図2は、図1に示す大型精密部材収納容器にペリクルを収納した場合の分解斜視図である。

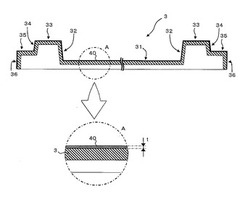

【図3】図3は、図2に示すトレイのX−X線断面図およびその断面図の一部(A)を拡大して示す拡大断面図である。

【図4】図4は、ペリクルを収納した第二の実施の形態にかかる大型精密部材収納容器の分解斜視図である。

【発明を実施するための形態】

【0021】

以下に、本発明の大型精密部材収納容器の各実施の形態について説明する。

【0022】

1.第一の実施の形態

第一の実施の形態は、大型精密部材収納容器を構成するトレイを鋳造部材とし、カバーを樹脂部材とする形態である。

【0023】

図1は、第一の実施の形態にかかる大型精密部材収納容器の斜視図である。図2は、図1に示す大型精密部材収納容器にペリクルを収納した場合の分解斜視図である。

【0024】

図1および図2に示すように、第一の実施の形態にかかる大型精密部材収納容器1は、薄い略箱型の容器であり、通常の使用状態において上側のカバー2と下側のトレイ3を備える。カバー2とトレイ3は開閉可能であり、それらを嵌合して閉めた状態では大型精密部材収納容器1の内部に空間が存在する。大型精密部材の一例であるペリクル4はその空間内に収納可能である。

【0025】

(1)カバーの構成

カバー2は、トレイ3側に凹部を有する樹脂成形体である。カバー2を構成する樹脂材料としては、ABS樹脂の他、アクリル樹脂、ポリカーボネート樹脂、PET樹脂などのポリエステル系樹脂、PE、PPなどのポリオレフィン系樹脂、あるいはポリスチレン樹脂等を用いることができるが、他の樹脂材料を用いても良く、これらに限定されるものではない。ただし、大型精密部材収納容器1内のペリクル4の視認性を考慮すると、カバー2は透明(無色透明であるか有色透明であるかを問わない)あるいは半透明であるのが好ましい。したがって、透明性に加え、剛性、成形・接着等の加工性およびコスト等も加味すると、カバー2の材料に、ABS樹脂またはアクリル樹脂を用いるのが特に好ましく、さらには帯電防止性を付与すれば、より好ましい。

【0026】

カバー2は、好適には真空成形にて製造されるが、真空成形以外に樹脂側から金型側にガス圧を及ぼして成形する圧空成形、当該圧空成形と真空成形との両方を組み合わせた圧空真空成形によって製造することもでき、材料の成形性、金型形状の複雑さ等を考慮して適宜選択することができる。また、上記成形方法以外の成形方法を選択しても良い。

【0027】

カバー2の対向する両短辺には、それぞれ2個の把持部20が備えられている。把持部20は、カバー2をトレイ3から開閉するための構成部材である。適切な強度になるように把持部20を構成すれば、大型精密部材収納容器1全体の運搬にも用いることが可能ではあるが、カバー2に過度の剛性が必要になるため、通常、カバー2の開閉用途のみに限定して把持部20を設計するのが好ましい。また、この実施の形態では、把持部20は、カバー2と別の部材として製作したものを成形後のカバー2にボルト止め(図示しない)しているが、カバー2の構成部材を一体成形して把持部の形状としても良い。また、その取付位置としては、カバー2の対向する両長辺のみ、あるいは上記両短辺とともに両長辺に備えるようにしても良い。

【0028】

(2)トレイの構成

トレイ3は、カバー2側に凹部を有するアルミニウム、アルミニウム合金またはマグネシウム合金の鋳造部材である。トレイ3の材料としては、一般の鋳造用合金を好適に使用できるが、アルミニウム合金であればAl−Si−Mg系、Al-Si−Cu系、Al−Si−Cu-Mg系の合金が特に好ましい。ただし、Al−Si−Cu系合金であっても、Si含有量の極めて多いもの(例えば、JIS AC8、AC9等)は、Siの偏析や機械加工性に問題があり、好ましくない。また、マグネシウム合金の場合においては、Mg−Al−Zn系(例えば、ASTM AZ91)、Mg−Ag系(例えば、ASTM QE22)、Mg−希土類元素系が強度、加工性のバランスから特に好ましい。

【0029】

トレイ3の鋳造法としては、砂型法、ロストワックス法、ダイカスト法などを好適に用いることができ、特に、生産性の高い砂型法が好ましい。砂型法は、複雑な形状であっても1回の成形でほとんど完成品に近い形状が得られ、機械加工を要する部分は、ペリクル4の固定手段や取り付け孔などの数箇所だけであるためである。また、砂型法の中でも、鋳肌面の粗さを低減するのに適した「Vプロセス鋳造法」を用いるのが好ましい。「Vプロセス鋳造法」は、以下のような工程からなる鋳造法である。まず、トレイ3を半割りした原形模型板の表面に加熱軟化させた塑性変形率の大きい樹脂フィルムを被せ、該原形模型板の表面全体に設けた多数の微小な孔から真空引きして樹脂フィルムを該原形模型板の表面形状に沿って密着させる。続いて、該密着した樹脂フィルム上に造型枠体を載置すると共に該造型枠体内に粘結剤を含まない粒度調整された乾燥砂を充填し、該乾燥砂の上面を密閉して造型枠体内の空気を吸引して負圧にすることで該乾燥砂を該樹脂フィルムの密着した該原形模型板の表面形状に沿った砂型(鋳型)を形成する。次に、原形模型板を、樹脂フィルムが密着した該砂型(鋳型)から離型して造型面を有する半割鋳型を造型し、該半割鋳型と同様にして造型したもう一つの半割鋳型と型合せして鋳造キャビティを形成する。次に、該鋳造キャビティ内に、溶融金属を注入し、その後、造型枠体内の負圧状態を解除して鋳物を取り出す。

【0030】

通常の砂型鋳造の場合、その鋳肌面の算術平均粗さ(Ra)は30μm程度、十点平均粗さ(Rz)は60〜70μm程度である。しかし、Vプロセス鋳造法にて鋳造を行うと、投影面積が20,000cm2を超える大型のトレイ3であっても、その肉厚を6mm程度とする薄肉成形が可能であると同時に、その鋳肌面の算術平均粗さ(Ra)を15μm程度、十点平均粗さ(Rz)を30〜40μm程度に抑えることができる。

【0031】

トレイ3の厚みは、平面部において4〜10mmの範囲、さらには5〜8mmの範囲とするのが好ましい。平面部の厚さを4mm(より好ましくは5mm)以上とすることにより、鋳造時の湯流れに問題がなく、特に面積が大きい平面部において溶湯を十分に充填させることができ、もって欠陥の発生を低減できる。また、平面部の厚さを10mm(より好ましくは8mm)以下とすることにより、凝固時の収縮量を抑え、引けによる欠陥を生じにくくすることができる。また、冷却時間の増大を防止し、強度および生産性を高めることもできる。加えて、軽量化を図ることができる。なお、平面部以外の屈曲部や外周部など、特に剛性を要求される部分については、上記厚みの範囲に限定されるものではなく、剛性面から検討した所望の厚さとすることができる。

【0032】

1回の鋳造にてトレイ3全体を鋳造できない場合には、分割した構造で製作し、それぞれを溶接あるいは接着、ネジおよびリベット等の締結手段により接合してトレイ3を構成することも可能である。接合部の処理工数がかかる分だけ不利にはなるが、型が小型で済むことによるコストダウンに加え、1つの鋳造物が小さいことにより鋳造品質では有利になることから、一体製造に問題が生じる可能性がある場合には、分割製造を採用することもできる。

【0033】

砂型鋳造法により製造したトレイ3の鋳肌は、Vプロセス鋳造法を採用してもなお、Ra=15μm程度、Rz=30〜40μm程度の表面粗さを有する。かかる粗さの鋳肌のままでは、その表面に異物が溜りやすいため、清浄度の高い製品を収納するのに適していない。また、凝固時にガスの抜けた跡であるピンホール等が多数存在するため、高度に洗浄することが難しい。このため、鋳造後のトレイ3の表面を、研磨あるいはサンドブラストによる平滑化処理などを施すのが好ましい。

【0034】

図3は、図2に示すトレイのX−X線断面図およびその断面図の一部(A)を拡大して示す拡大断面図である。

【0035】

トレイ3の内側の面(カバー2との間で空間を形成する側の面)には、導電性塗膜40が形成されている。上記の平滑化処理だけでは十分に表面粗さを低減しきれないからである。トレイ3の内側の面は、最も広い水平内底面31と、該水平内底面31の外周からカバー2側に立ち上がる第一立設面32と、該第一立設面32から略水平方向外側に延出する第一水平面33と、該第一水平面33からカバー2と反対側に下降する第二立設面34と、該第二立設面34から略水平方向外側に延出する第二水平面35と、該第二水平面35からカバー2と反対側に下降する第三立設面36とから構成される。この実施の形態では、水平内底面31、第一立設面32、第一水平面33、第二立設面34、第二水平面35および第三立設面36に、導電性塗膜40が形成される。ただし、ペリクル4を覆う空間に露出する面のみに導電性塗膜40を形成しても良く、例えば、水平内底面31、第一立設面32および第一水平面33のみに導電性塗膜40を形成しても良い。また、水平内底面31、第一立設面32および第一水平面33に加えて、第二立設面34に(さらにはその外側の第二水平面35にも)、導電性塗膜40を形成しても良い。

【0036】

導電性塗膜40は導電性を有しており、それによって、帯電した異物がペリクル4に付着するのを効果的に防止することができると共に、収納されるペリクル4を取り出す際の帯電や静電破壊を効果的に防止することができる。ここで、導電性の程度としては、塗膜の表面抵抗値が1010オーム以下、より好ましくは108オーム以下となる程度が好ましい。

【0037】

導電性塗膜40を形成するための塗料には、エポキシ系、エポキシ変性系、アクリルウレタン系、フッ素エポキシ変性系などのバインダーに、導電性付与材料である金属酸化物、カーボンなどの顔料あるいは染料を配合したものを使用できる。導電性塗膜40は、ペリクル4等の大型精密部材に異物が付着する状況を確認しやすくするため、黒色の塗膜であるのが好ましい。このため、バインダーと配合する色材としては、カーボンブラック、グラファイト、酸化銅、二酸化マンガン、アニリンブラック、ペリレンブラック、チタンブラック、シアニンブラック、活性炭、フェライト、マグネタイト、酸化クロム、酸化鉄、二硫化モリブデン、クロム錯体、複合酸化物系黒色色素、アントラキノン系有機黒色色素などを用いるのが好ましい。色材と導電性付与材料とは、別々の材料であっても良いが、カーボンブラック等のように、黒色でかつ導電性に優れる材料であれば、黒色の付与と導電性の付与の両特性を兼ね備えるので、より好ましい。

【0038】

導電性塗膜40から発生するガス(アウトガス)は、ペリクル4等の大型精密部材の変質、着色等の悪影響を及ぼす危険性があるので、できるかぎり少なくする方が好ましい。本発明者らがその許容範囲を調べた結果、次のようなアウトガス量の範囲の導電性塗装物を使用するのがより好ましい。それは、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物である。

【0039】

導電性塗膜40の表面の粗さは、Ra=5μm以下で、かつRz=20μm以下である。トレイ3の内側の面を、かかる表面粗さに仕上げると、塵埃がトレイ3の内側の面に溜まるのを効果的に防止できる。

【0040】

導電性塗膜40の厚さ(t)は、トレイ3の鋳肌の状態によって不均一となる場合もあるが、平均して、30〜60μmの範囲とするのが好ましい。導電性塗膜40の厚さを30μm以上とすると、導電性塗膜40の表面粗さを、Ra=5μm以下、かつRz=20μm以下とするのが容易になる。一方、導電性塗膜40の厚さを60μm以下とすると、当該導電性塗膜40から発生するアウトガス量を抑制でき、上記のアウトガスの許容量を満足しやすくなる。

【0041】

トレイ3の対向する両短辺および両長辺には、それぞれ片側2個ずつの把持部30が設けられている。把持部30は、トレイ3、あるいは大型精密部材収納容器1を運搬する際に把持するためのものである。この実施の形態では、把持部30は、トレイ3とは別の部品として単体で製作したものをボルト(図示しない)にてトレイ3に締結しているが、トレイ3の形状を工夫して一体成形した構造としても良い。これらの位置、形状は、全体の重量を考慮して適宜設定することができる。

【0042】

2.第二の実施の形態

第二の実施の形態は、大型精密部材収納容器を構成するトレイとカバーの両方を、鋳造部材とする形態である。

【0043】

図4は、ペリクルを収納した第二の実施の形態にかかる大型精密部材収納容器の分解斜視図である。

【0044】

この実施の形態では、トレイ3は、第一の実施の形態で説明したものと同様の構造を有する。カバー2は、トレイ3と同様の金属材料から構成されるが、第一の実施形態にて記述したトレイ3と同様に、その材料を適宜選択することができる。ここで、カバー2とトレイ3の材質は、必ずしも同一でなくとも良い。例えば、トレイ3の材質を、特に高い剛性を付与すべくアルミニウム合金とする一方で、カバー2の材質を、特に開封時の軽量性に優れるようにマグネシウム合金とすることができる。

【0045】

また、この実施の形態では、カバー2に開口部21が設けられており、さらに、その開口部21を完全に覆うように樹脂板22が取り付けられている。樹脂板22とカバー2との隙間は、その隙間から発塵しないように、また、外部と通気して大型精密部材収納容器1内に異物を侵入させないように、接着性樹脂などで充填され、完全に密封されているのが好ましい。ただし、樹脂板22のカバー2への固定方法としては、樹脂板22とカバー2との間にシール部材(Oリング等)を介在させ、樹脂板22をカバー2の内側に嵌め込むようにしても良い。また、このような開口部21を有する実施の形態においても、カバー2の肉厚は、上記第一の実施の形態で記述したトレイ3と同じ理由により、4〜10mmの範囲、さらには5〜8mmの範囲であるのが望ましい。

【0046】

この実施の形態では、トレイ3のみならず、カバー2にも導電性塗膜40が形成されている。具体的には、導電性塗膜40は、カバー2の内側の面(トレイ3との間で空間を形成する側の面)に形成されている。カバー2を鋳造法にて製造した場合、その鋳肌に塵埃が付着および貯留するのを効果的に防止するためである。

【0047】

図4中のカバー2に図示される点線領域22aは、樹脂板22を矢印Bの方向に向かってカバー2の内側に固定した状態を示す。ここで、樹脂板22は1枚に限定されるものではなく、開口部22毎に個別に、または、複数の開口部21に共通となるように複数枚としても良い。開口部21の形状は、図4に例示した矩形に限らず、例えば円形など他の形状でも良い。また、樹脂板22は、開口部21を完全に覆うことができればどのような形状であっても良い。さらに、図4の例示では、樹脂板22は、開口部21の内側から取り付けられているが、外側から取り付けられていても良い。樹脂板22の材質としては、ABS樹脂の他、アクリル樹脂、ポリカーボネート樹脂、PET樹脂などのポリエステル系樹脂、PE、PPなどのポリオレフィン系樹脂あるいはポリスチレン樹脂等を用いることができる。これら材質からの選択としては、例えば、図4に例示したカバー2に樹脂板22を備える場合には、内部に収納したペリクル4が視認できるように、ABS樹脂、アクリル樹脂、ポリカーボネート樹脂等の透明性により優れた樹脂を選択するのが好ましい。また、帯電防止性を有する樹脂板22を用いるのがさらに望ましい。

【0048】

また、カバー2の鋳肌に導電性塗膜40を形成する以外に、樹脂板22の内側の面(カバー2とトレイ3によって形成される空間に露出する側の面)にも導電性塗膜40を形成しても良い。この場合、樹脂板22に形成する導電性塗膜40を、カバー2の鋳肌に形成する導電性塗膜40の厚さよりも薄くし(例えば、2〜30μm程度)、透明な樹脂板22を有色透明にすることもできる。また、カバー2に樹脂板22を取り付けた後に、カバー2の内側の面に塗装を行い、樹脂板22ごとカバー2の内側の面に導電性塗膜40を形成しても良い。その場合、樹脂板22とカバー2との接着面に導電性塗膜40が形成されない可能性が高くなるが、その部分には接着剤等が充填されており、塵埃が付着および貯留する可能性が低いので、支障はない。なお、樹脂板22に代えて、あるいは樹脂板22と併用して、ガラス板等を用いることもできる。

【0049】

一方、この実施の形態では例示していないが、トレイ3に、カバー2と全く同様に開口部を設け、その開口部を樹脂板にて覆っても良い。トレイ3に樹脂板を取り付ける場合には、トレイ3上に付着した異物を確認するため、樹脂板は有色、特には黒色であることが望ましい。それらの材質としては、アクリル樹脂、ABS樹脂などをスモークブラウン、スモークグレーあるいは黒色等に着色したものを用いることができる。そして、これらについても、帯電防止性を付与するのがさらに望ましい。また、収納物の形状によっては、トレイ3とカバー2を同一の形態とし、トレイ3とカバー2の区別が無い構成とすることもできる。

【0050】

3.その他の実施の形態

本発明は、上記の各実施の形態に限定されず、例えば、次のように変形実施することも可能である。

【0051】

例えば、大型精密部材として、ペリクル4以外にフォトマスク、ガラス基板を収納しても良い。また、導電性塗膜40は、黒色に限定されず、濃いグレー、濃いブルー等の明度の比較的低い一色であっても良い。鋳造法で製造されたトレイ3あるいはカバー2において、導電性塗膜40の形成前の粗さは、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)であるのが好ましいが、もっと粗さが大きくても許容できる。例えば、当該粗さが、21〜30μmの算術平均粗さ(Ra)で、かつ41〜60μmの十点平均粗さ(Rz)であっても良い。その場合、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)の塗膜面に仕上げるために、導電性塗膜40の厚さを大きくするのが好ましい。

【0052】

導電性塗膜40の平均厚さは、必ずしも30〜60μmの範囲内にしなくても良く、塗膜面を5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)の粗さにし、アウトガスの発生量を前述の基準に抑えることが可能であれば、30μm未満若しくは60μmを超える厚さでも良い。

【0053】

導電性塗膜40は、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物から成ることを必須としない。収納される大型精密部材への影響が低い場合、あるいは塗装後の乾燥温度を高く若しくは乾燥時間を長くしても製造工程上の支障が少ない場合には、アウトガスが上記基準を超える導電性塗装物から導電性塗膜40を形成しても良い。

【0054】

導電性塗膜40は、トレイ3あるいはカバー2の内側の面に限定されず、外側の面にも形成することができる。すなわち、導電性塗膜40の形成箇所は、ペリクル4等の大型精密部材を覆う内部空間に露出する面に加えて、それ以外の面にも形成することができる。

【実施例】

【0055】

以下に、本発明の実施例を説明する。ただし、本発明は、その実施例に限定されるものではない。

【0056】

ペリクル4を収納することを目的として、図1に示すような外観の大型精密部材収納容器1のトレイ3を製作した。トレイ3は、幅1920mm、奥行き1720mm、高さ100mmであり、アルミ合金(JIS AC4CH)の鋳造品である。鋳造は、砂型鋳造法の一種であるVプロセス鋳造法にて実施した。鋳造において、上記アルミニウム合金の母材溶解はシリコニット電気炉を用いて大気中で行い、成形後のガス孔などのポロシティ欠陥を減少させる目的から、坩堝内を真空ポンプにより減圧して溶湯内のガスを低減した後に鋳造を行った。砂型は、特に、中央の薄肉部への湯流れを良くすることを考慮して、湯口を中央部と両短辺の周縁部の合計3箇所に設け、また引け巣を防止するために十分な押し湯を確保した。給湯は3箇所同時に行い、冷却後、砂型よりトレイ3を取り出し、大型マシニングセンタにより湯口除去、外寸の仕上げ、ペリクル4が搭載される面の平面加工ならびに固定具を取り付けるための孔加工を行った。その後、界面活性剤および水道水を用いて洗浄を行い、鋳造および機械加工時に付着した鋳砂、切削油、異物を除去し、さらに大型のオーブンにて加熱し、水分を完全に除去した。

【0057】

次に、鋳造後のトレイ3の外観検査を行い、割れや引け巣などの鋳造欠陥が無いことを確認した後、清浄な環境にてトレイ3を縦に保持し、黒色の帯電防止用塗料(商品名:エレアースEAM、江戸川合成株式会社製)をスプレー法により塗布し、乾燥炉内にて乾燥硬化させた。塗装に際しては、1回の塗布量を塗膜20μm程度となるように制御し、垂れ落ちなどによる塗膜の厚さムラや外観不良が発生しないようにした。乾燥後、重ね塗りを繰り返し、2回塗装後の最終的な膜厚は約40〜50μmであった。

【0058】

トレイ3に導電性塗膜40を形成後、触針式表面粗さ測定機にてその塗膜面の表面粗さを測定したところ、Ra=3μm、Rz=17μmであった。導電性塗膜40の形成後の洗浄後に、塵埃の付着状態を調べたところ、当該付着を確認できなかった。

【産業上の利用可能性】

【0059】

本発明は、精密基板、例えばペリクルあるいはガラス製フォトマスク等を収納し、あるいはこれを運搬するのに利用することができる。

【符号の説明】

【0060】

1 大型精密部材収納容器

2 カバー

3 トレイ(鋳造部材)

4 ペリクル(大型精密部材の一例)

21 開口部

22 樹脂板

31 水平内底面(空間を形成する面)

32 第一立設面(空間を形成する面)

33 第一水平面(空間を形成する面)

34 第二立設面(空間を形成する面)

35 第二水平面(空間を形成する面)

40 導電性塗膜

【技術分野】

【0001】

本発明は、大型精密部材、特に、液晶製造におけるフォトリソグラフィ工程で使用される一辺が500mmを超える大きさの大型ペリクル、大型フォトマスクまたは大型フォトマスク用ガラス基板などを収納するための容器に関するものである。

【背景技術】

【0002】

LSI、超LSIなどの半導体製造あるいは液晶ディスプレイ等の製造においては、半導体ウェーハあるいは液晶用原板に光を照射してパターンを作製するが、この際に用いるフォトマスクあるいはレチクル(以下、単に、フォトマスクと記述)に塵や埃等の異物が付着していると、当該異物が光を吸収したりあるいは曲げるため、転写したパターンが変形したり、エッジがシャープにならない他、下地が黒く汚れたりするなど、製造物の寸法、品質、外観などが損なわれるという問題があった。このため、これらの作業は、通常、クリーンルームで行われているが、それでもフォトマスクを常に清浄に保つことは難しい。そこで、フォトマスクの表面への異物の付着を防止するため、ペリクルをフォトマスクに貼り付けた後に露光を行っている。この場合、異物はフォトマスクの表面には直接付着せず、ペリクル上に付着する。このため、リソグラフィの際に焦点をフォトマスクのパターン上に合わせておけば、ペリクル上の異物は転写に無関係となる。

【0003】

一般に、ペリクルは、光を良く透過させるニトロセルロース、酢酸セルロースあるいはフッ素樹脂などからなる厚さ1〜10μm程度のペリクル膜を、アルミニウム、ステンレス、ポリエチレンなどからなるペリクルフレームの上端面に貼り付けあるいは接着したものである。さらに、ペリクルフレームの下端には、フォトマスクに装着するためのポリブデン樹脂、ポリ酢酸ビニル樹脂、アクリル樹脂等からなる粘着層、およびペリクルを使用するまで上記粘着層を保護するための離型層(セパレータ)が設けられる。一方、フォトマスクは、通常、合成石英などからなるガラス基板の片面にCrなどからなる遮光膜を設け、その遮光膜上に所望の回路パターンを描画したものである。描画後のフォトマスクは、パターンの欠陥を検査した後、高度に洗浄され、極めて清浄な状態を保ったまま、そのパターンを保護するようにペリクルが貼り付けられる。そのため、ペリクルは、使用前において、特にその内面側に異物の付着があってはならず、しかも、上記のように、事実上洗浄が不可能な材質および構造であるため、製造後の保管からユーザまでの輸送において、異物の付着を極力防ぐ必要がある。フォトマスクおよびフォトマスクを作製する前のガラス基板についても、この必要性は同様である。

【0004】

近年、大型液晶パネルの製造に使用される精密部材は、新たな世代に移行するたびに大型化の道を辿ってきた。半導体ウェーハの製造に用いられるペリクルも同様である。精密部材を収納する容器の投影面積が約12,000cm2以下までは、ABS樹脂あるいはアクリル樹脂等の板材を成形したトレイおよびカバーにて収納容器を製造していた。しかし、容器の投影面積が約12,000cm2を超えると、前述の樹脂製のトレイおよびカバーから構成される収納容器では、強度不足であるため、トレイ、あるいはトレイとカバーの両方に金属製の補強板を取り付けることによって、強度を補ってきた(特許文献1,2,3を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−037269

【特許文献2】特開2005−170507

【特許文献3】特開2006−184414

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、精密部材を収納する容器の投影面積が約20,000cm2を越えると、金属製の補強板を用いるだけでは、それを取り付けたトレイやカバーの強度が不十分であり、金属製のトレイ、あるいは金属製のトレイとカバーを用いる必要性が高まってきた。そこで、発明者らは、複雑な形状でかつ大型のトレイやカバーを高い生産性で製造可能な鋳造法、特に砂型鋳造法に着目し、アルミニウム合金あるいはマグネシウム合金にてトレイやカバーを鋳造することを考えた。

【0007】

ここで、砂型鋳造法によりトレイやカバーを製造すると、その成形面に砂型の凹凸が転写される。通常の砂型鋳造の場合、鋳造後のトレイ等の表面粗さは、Ra=30μm程度、Rz=60〜70μm程度である。また、表面粗さをより小さくできる砂型鋳造法であるVプロセス鋳造法を用いると、鋳造後のトレイ等の表面粗さを、Ra=15μm程度、Rz=30〜40μm程度まで小さくすることができる。

【0008】

精密部材を収納する容器は、精密部材への塵埃付着を防止してクリーンな状態にて収納・輸送することを目的とするため、精密部材の収納前に十分に洗浄される。鋳造にて製造したトレイ等の表面が粗いと、当該表面の凹凸に入り込んだ塵埃を十分に除去することが難しい。また、精密部材への塵埃の付着を効果的に防止するために、収納容器を構成するトレイ等の表面に導電膜を形成するのが好ましい。

【0009】

本発明は、上記のような問題に鑑みなされたもので、大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる大型精密部材収納容器を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を解決するため、本発明の一形態は、大型精密部材を収納し、その全体を覆って嵌合するトレイとカバーとを備える大型精密部材収納容器において、トレイおよびカバーのうち、少なくともトレイを鋳造部材とし、当該鋳造部材の少なくとも大型精密部材を収納する空間を形成する面に導電性塗膜を形成しており、その導電性塗膜の表面を、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器である。

【0011】

ここで、「算術平均粗さ(Ra)」とは、粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線の方向にX軸を、縦倍率の方向にY軸を取り、粗さ曲線をy=f(x)で表したときに、Ra=1/L(∫L0|f(x)|dx)によって求められる値をマイクロメートル(μm)で表したものをいう。また、「十点平均粗さ(Rz)」とは、粗さ曲線からその平均線の方向に基準長さだけを抜き取り、この抜取り部分の平均線から縦倍率の方向に測定した、最頂から5番目までの山頂の標高の絶対値の平均値と、最も低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、この値をマイクロメートル(μm)で表したものをいう。

【0012】

本発明の別の形態は、さらに、導電性塗膜を黒色の塗膜とする大型精密部材収納容器である。

【0013】

ここで、「黒色」とは、マンセル表色系での明度が0〜2である色を意味する。

【0014】

本発明の別の形態は、さらに、鋳造部材の少なくとも空間を形成する面を、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)とする大型精密部材収納容器である。

【0015】

本発明の別の形態は、さらに、導電性塗膜の平均厚さを、30〜60μmの範囲内とする大型精密部材収納容器である。

【0016】

本発明の別の形態は、さらに、導電性塗膜が、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が導電性塗装物1g当たり50ppm以下となる導電性塗装物から成る大型精密部材収納容器である。

【0017】

本発明の別の形態は、さらに、鋳造部材に、少なくとも一つの開口部を設け、その開口部にその全面を覆う樹脂板若しくはガラス板を取り付ける大型精密部材収納容器である。

【0018】

本発明の別の形態は、さらに、上記の開口部を覆う樹脂板若しくはガラス板と、鋳造部材との間隙を、接着性樹脂により完全に密封する大型精密部材収納容器である。

【発明の効果】

【0019】

本発明によれば、大型のペリクル、フォトマスクあるいはガラス基板のような大型精密部材を極めて清浄な状態を保ったまま保管、輸送できる。

【図面の簡単な説明】

【0020】

【図1】図1は、第一の実施の形態にかかる大型精密部材収納容器の斜視図である。

【図2】図2は、図1に示す大型精密部材収納容器にペリクルを収納した場合の分解斜視図である。

【図3】図3は、図2に示すトレイのX−X線断面図およびその断面図の一部(A)を拡大して示す拡大断面図である。

【図4】図4は、ペリクルを収納した第二の実施の形態にかかる大型精密部材収納容器の分解斜視図である。

【発明を実施するための形態】

【0021】

以下に、本発明の大型精密部材収納容器の各実施の形態について説明する。

【0022】

1.第一の実施の形態

第一の実施の形態は、大型精密部材収納容器を構成するトレイを鋳造部材とし、カバーを樹脂部材とする形態である。

【0023】

図1は、第一の実施の形態にかかる大型精密部材収納容器の斜視図である。図2は、図1に示す大型精密部材収納容器にペリクルを収納した場合の分解斜視図である。

【0024】

図1および図2に示すように、第一の実施の形態にかかる大型精密部材収納容器1は、薄い略箱型の容器であり、通常の使用状態において上側のカバー2と下側のトレイ3を備える。カバー2とトレイ3は開閉可能であり、それらを嵌合して閉めた状態では大型精密部材収納容器1の内部に空間が存在する。大型精密部材の一例であるペリクル4はその空間内に収納可能である。

【0025】

(1)カバーの構成

カバー2は、トレイ3側に凹部を有する樹脂成形体である。カバー2を構成する樹脂材料としては、ABS樹脂の他、アクリル樹脂、ポリカーボネート樹脂、PET樹脂などのポリエステル系樹脂、PE、PPなどのポリオレフィン系樹脂、あるいはポリスチレン樹脂等を用いることができるが、他の樹脂材料を用いても良く、これらに限定されるものではない。ただし、大型精密部材収納容器1内のペリクル4の視認性を考慮すると、カバー2は透明(無色透明であるか有色透明であるかを問わない)あるいは半透明であるのが好ましい。したがって、透明性に加え、剛性、成形・接着等の加工性およびコスト等も加味すると、カバー2の材料に、ABS樹脂またはアクリル樹脂を用いるのが特に好ましく、さらには帯電防止性を付与すれば、より好ましい。

【0026】

カバー2は、好適には真空成形にて製造されるが、真空成形以外に樹脂側から金型側にガス圧を及ぼして成形する圧空成形、当該圧空成形と真空成形との両方を組み合わせた圧空真空成形によって製造することもでき、材料の成形性、金型形状の複雑さ等を考慮して適宜選択することができる。また、上記成形方法以外の成形方法を選択しても良い。

【0027】

カバー2の対向する両短辺には、それぞれ2個の把持部20が備えられている。把持部20は、カバー2をトレイ3から開閉するための構成部材である。適切な強度になるように把持部20を構成すれば、大型精密部材収納容器1全体の運搬にも用いることが可能ではあるが、カバー2に過度の剛性が必要になるため、通常、カバー2の開閉用途のみに限定して把持部20を設計するのが好ましい。また、この実施の形態では、把持部20は、カバー2と別の部材として製作したものを成形後のカバー2にボルト止め(図示しない)しているが、カバー2の構成部材を一体成形して把持部の形状としても良い。また、その取付位置としては、カバー2の対向する両長辺のみ、あるいは上記両短辺とともに両長辺に備えるようにしても良い。

【0028】

(2)トレイの構成

トレイ3は、カバー2側に凹部を有するアルミニウム、アルミニウム合金またはマグネシウム合金の鋳造部材である。トレイ3の材料としては、一般の鋳造用合金を好適に使用できるが、アルミニウム合金であればAl−Si−Mg系、Al-Si−Cu系、Al−Si−Cu-Mg系の合金が特に好ましい。ただし、Al−Si−Cu系合金であっても、Si含有量の極めて多いもの(例えば、JIS AC8、AC9等)は、Siの偏析や機械加工性に問題があり、好ましくない。また、マグネシウム合金の場合においては、Mg−Al−Zn系(例えば、ASTM AZ91)、Mg−Ag系(例えば、ASTM QE22)、Mg−希土類元素系が強度、加工性のバランスから特に好ましい。

【0029】

トレイ3の鋳造法としては、砂型法、ロストワックス法、ダイカスト法などを好適に用いることができ、特に、生産性の高い砂型法が好ましい。砂型法は、複雑な形状であっても1回の成形でほとんど完成品に近い形状が得られ、機械加工を要する部分は、ペリクル4の固定手段や取り付け孔などの数箇所だけであるためである。また、砂型法の中でも、鋳肌面の粗さを低減するのに適した「Vプロセス鋳造法」を用いるのが好ましい。「Vプロセス鋳造法」は、以下のような工程からなる鋳造法である。まず、トレイ3を半割りした原形模型板の表面に加熱軟化させた塑性変形率の大きい樹脂フィルムを被せ、該原形模型板の表面全体に設けた多数の微小な孔から真空引きして樹脂フィルムを該原形模型板の表面形状に沿って密着させる。続いて、該密着した樹脂フィルム上に造型枠体を載置すると共に該造型枠体内に粘結剤を含まない粒度調整された乾燥砂を充填し、該乾燥砂の上面を密閉して造型枠体内の空気を吸引して負圧にすることで該乾燥砂を該樹脂フィルムの密着した該原形模型板の表面形状に沿った砂型(鋳型)を形成する。次に、原形模型板を、樹脂フィルムが密着した該砂型(鋳型)から離型して造型面を有する半割鋳型を造型し、該半割鋳型と同様にして造型したもう一つの半割鋳型と型合せして鋳造キャビティを形成する。次に、該鋳造キャビティ内に、溶融金属を注入し、その後、造型枠体内の負圧状態を解除して鋳物を取り出す。

【0030】

通常の砂型鋳造の場合、その鋳肌面の算術平均粗さ(Ra)は30μm程度、十点平均粗さ(Rz)は60〜70μm程度である。しかし、Vプロセス鋳造法にて鋳造を行うと、投影面積が20,000cm2を超える大型のトレイ3であっても、その肉厚を6mm程度とする薄肉成形が可能であると同時に、その鋳肌面の算術平均粗さ(Ra)を15μm程度、十点平均粗さ(Rz)を30〜40μm程度に抑えることができる。

【0031】

トレイ3の厚みは、平面部において4〜10mmの範囲、さらには5〜8mmの範囲とするのが好ましい。平面部の厚さを4mm(より好ましくは5mm)以上とすることにより、鋳造時の湯流れに問題がなく、特に面積が大きい平面部において溶湯を十分に充填させることができ、もって欠陥の発生を低減できる。また、平面部の厚さを10mm(より好ましくは8mm)以下とすることにより、凝固時の収縮量を抑え、引けによる欠陥を生じにくくすることができる。また、冷却時間の増大を防止し、強度および生産性を高めることもできる。加えて、軽量化を図ることができる。なお、平面部以外の屈曲部や外周部など、特に剛性を要求される部分については、上記厚みの範囲に限定されるものではなく、剛性面から検討した所望の厚さとすることができる。

【0032】

1回の鋳造にてトレイ3全体を鋳造できない場合には、分割した構造で製作し、それぞれを溶接あるいは接着、ネジおよびリベット等の締結手段により接合してトレイ3を構成することも可能である。接合部の処理工数がかかる分だけ不利にはなるが、型が小型で済むことによるコストダウンに加え、1つの鋳造物が小さいことにより鋳造品質では有利になることから、一体製造に問題が生じる可能性がある場合には、分割製造を採用することもできる。

【0033】

砂型鋳造法により製造したトレイ3の鋳肌は、Vプロセス鋳造法を採用してもなお、Ra=15μm程度、Rz=30〜40μm程度の表面粗さを有する。かかる粗さの鋳肌のままでは、その表面に異物が溜りやすいため、清浄度の高い製品を収納するのに適していない。また、凝固時にガスの抜けた跡であるピンホール等が多数存在するため、高度に洗浄することが難しい。このため、鋳造後のトレイ3の表面を、研磨あるいはサンドブラストによる平滑化処理などを施すのが好ましい。

【0034】

図3は、図2に示すトレイのX−X線断面図およびその断面図の一部(A)を拡大して示す拡大断面図である。

【0035】

トレイ3の内側の面(カバー2との間で空間を形成する側の面)には、導電性塗膜40が形成されている。上記の平滑化処理だけでは十分に表面粗さを低減しきれないからである。トレイ3の内側の面は、最も広い水平内底面31と、該水平内底面31の外周からカバー2側に立ち上がる第一立設面32と、該第一立設面32から略水平方向外側に延出する第一水平面33と、該第一水平面33からカバー2と反対側に下降する第二立設面34と、該第二立設面34から略水平方向外側に延出する第二水平面35と、該第二水平面35からカバー2と反対側に下降する第三立設面36とから構成される。この実施の形態では、水平内底面31、第一立設面32、第一水平面33、第二立設面34、第二水平面35および第三立設面36に、導電性塗膜40が形成される。ただし、ペリクル4を覆う空間に露出する面のみに導電性塗膜40を形成しても良く、例えば、水平内底面31、第一立設面32および第一水平面33のみに導電性塗膜40を形成しても良い。また、水平内底面31、第一立設面32および第一水平面33に加えて、第二立設面34に(さらにはその外側の第二水平面35にも)、導電性塗膜40を形成しても良い。

【0036】

導電性塗膜40は導電性を有しており、それによって、帯電した異物がペリクル4に付着するのを効果的に防止することができると共に、収納されるペリクル4を取り出す際の帯電や静電破壊を効果的に防止することができる。ここで、導電性の程度としては、塗膜の表面抵抗値が1010オーム以下、より好ましくは108オーム以下となる程度が好ましい。

【0037】

導電性塗膜40を形成するための塗料には、エポキシ系、エポキシ変性系、アクリルウレタン系、フッ素エポキシ変性系などのバインダーに、導電性付与材料である金属酸化物、カーボンなどの顔料あるいは染料を配合したものを使用できる。導電性塗膜40は、ペリクル4等の大型精密部材に異物が付着する状況を確認しやすくするため、黒色の塗膜であるのが好ましい。このため、バインダーと配合する色材としては、カーボンブラック、グラファイト、酸化銅、二酸化マンガン、アニリンブラック、ペリレンブラック、チタンブラック、シアニンブラック、活性炭、フェライト、マグネタイト、酸化クロム、酸化鉄、二硫化モリブデン、クロム錯体、複合酸化物系黒色色素、アントラキノン系有機黒色色素などを用いるのが好ましい。色材と導電性付与材料とは、別々の材料であっても良いが、カーボンブラック等のように、黒色でかつ導電性に優れる材料であれば、黒色の付与と導電性の付与の両特性を兼ね備えるので、より好ましい。

【0038】

導電性塗膜40から発生するガス(アウトガス)は、ペリクル4等の大型精密部材の変質、着色等の悪影響を及ぼす危険性があるので、できるかぎり少なくする方が好ましい。本発明者らがその許容範囲を調べた結果、次のようなアウトガス量の範囲の導電性塗装物を使用するのがより好ましい。それは、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物である。

【0039】

導電性塗膜40の表面の粗さは、Ra=5μm以下で、かつRz=20μm以下である。トレイ3の内側の面を、かかる表面粗さに仕上げると、塵埃がトレイ3の内側の面に溜まるのを効果的に防止できる。

【0040】

導電性塗膜40の厚さ(t)は、トレイ3の鋳肌の状態によって不均一となる場合もあるが、平均して、30〜60μmの範囲とするのが好ましい。導電性塗膜40の厚さを30μm以上とすると、導電性塗膜40の表面粗さを、Ra=5μm以下、かつRz=20μm以下とするのが容易になる。一方、導電性塗膜40の厚さを60μm以下とすると、当該導電性塗膜40から発生するアウトガス量を抑制でき、上記のアウトガスの許容量を満足しやすくなる。

【0041】

トレイ3の対向する両短辺および両長辺には、それぞれ片側2個ずつの把持部30が設けられている。把持部30は、トレイ3、あるいは大型精密部材収納容器1を運搬する際に把持するためのものである。この実施の形態では、把持部30は、トレイ3とは別の部品として単体で製作したものをボルト(図示しない)にてトレイ3に締結しているが、トレイ3の形状を工夫して一体成形した構造としても良い。これらの位置、形状は、全体の重量を考慮して適宜設定することができる。

【0042】

2.第二の実施の形態

第二の実施の形態は、大型精密部材収納容器を構成するトレイとカバーの両方を、鋳造部材とする形態である。

【0043】

図4は、ペリクルを収納した第二の実施の形態にかかる大型精密部材収納容器の分解斜視図である。

【0044】

この実施の形態では、トレイ3は、第一の実施の形態で説明したものと同様の構造を有する。カバー2は、トレイ3と同様の金属材料から構成されるが、第一の実施形態にて記述したトレイ3と同様に、その材料を適宜選択することができる。ここで、カバー2とトレイ3の材質は、必ずしも同一でなくとも良い。例えば、トレイ3の材質を、特に高い剛性を付与すべくアルミニウム合金とする一方で、カバー2の材質を、特に開封時の軽量性に優れるようにマグネシウム合金とすることができる。

【0045】

また、この実施の形態では、カバー2に開口部21が設けられており、さらに、その開口部21を完全に覆うように樹脂板22が取り付けられている。樹脂板22とカバー2との隙間は、その隙間から発塵しないように、また、外部と通気して大型精密部材収納容器1内に異物を侵入させないように、接着性樹脂などで充填され、完全に密封されているのが好ましい。ただし、樹脂板22のカバー2への固定方法としては、樹脂板22とカバー2との間にシール部材(Oリング等)を介在させ、樹脂板22をカバー2の内側に嵌め込むようにしても良い。また、このような開口部21を有する実施の形態においても、カバー2の肉厚は、上記第一の実施の形態で記述したトレイ3と同じ理由により、4〜10mmの範囲、さらには5〜8mmの範囲であるのが望ましい。

【0046】

この実施の形態では、トレイ3のみならず、カバー2にも導電性塗膜40が形成されている。具体的には、導電性塗膜40は、カバー2の内側の面(トレイ3との間で空間を形成する側の面)に形成されている。カバー2を鋳造法にて製造した場合、その鋳肌に塵埃が付着および貯留するのを効果的に防止するためである。

【0047】

図4中のカバー2に図示される点線領域22aは、樹脂板22を矢印Bの方向に向かってカバー2の内側に固定した状態を示す。ここで、樹脂板22は1枚に限定されるものではなく、開口部22毎に個別に、または、複数の開口部21に共通となるように複数枚としても良い。開口部21の形状は、図4に例示した矩形に限らず、例えば円形など他の形状でも良い。また、樹脂板22は、開口部21を完全に覆うことができればどのような形状であっても良い。さらに、図4の例示では、樹脂板22は、開口部21の内側から取り付けられているが、外側から取り付けられていても良い。樹脂板22の材質としては、ABS樹脂の他、アクリル樹脂、ポリカーボネート樹脂、PET樹脂などのポリエステル系樹脂、PE、PPなどのポリオレフィン系樹脂あるいはポリスチレン樹脂等を用いることができる。これら材質からの選択としては、例えば、図4に例示したカバー2に樹脂板22を備える場合には、内部に収納したペリクル4が視認できるように、ABS樹脂、アクリル樹脂、ポリカーボネート樹脂等の透明性により優れた樹脂を選択するのが好ましい。また、帯電防止性を有する樹脂板22を用いるのがさらに望ましい。

【0048】

また、カバー2の鋳肌に導電性塗膜40を形成する以外に、樹脂板22の内側の面(カバー2とトレイ3によって形成される空間に露出する側の面)にも導電性塗膜40を形成しても良い。この場合、樹脂板22に形成する導電性塗膜40を、カバー2の鋳肌に形成する導電性塗膜40の厚さよりも薄くし(例えば、2〜30μm程度)、透明な樹脂板22を有色透明にすることもできる。また、カバー2に樹脂板22を取り付けた後に、カバー2の内側の面に塗装を行い、樹脂板22ごとカバー2の内側の面に導電性塗膜40を形成しても良い。その場合、樹脂板22とカバー2との接着面に導電性塗膜40が形成されない可能性が高くなるが、その部分には接着剤等が充填されており、塵埃が付着および貯留する可能性が低いので、支障はない。なお、樹脂板22に代えて、あるいは樹脂板22と併用して、ガラス板等を用いることもできる。

【0049】

一方、この実施の形態では例示していないが、トレイ3に、カバー2と全く同様に開口部を設け、その開口部を樹脂板にて覆っても良い。トレイ3に樹脂板を取り付ける場合には、トレイ3上に付着した異物を確認するため、樹脂板は有色、特には黒色であることが望ましい。それらの材質としては、アクリル樹脂、ABS樹脂などをスモークブラウン、スモークグレーあるいは黒色等に着色したものを用いることができる。そして、これらについても、帯電防止性を付与するのがさらに望ましい。また、収納物の形状によっては、トレイ3とカバー2を同一の形態とし、トレイ3とカバー2の区別が無い構成とすることもできる。

【0050】

3.その他の実施の形態

本発明は、上記の各実施の形態に限定されず、例えば、次のように変形実施することも可能である。

【0051】

例えば、大型精密部材として、ペリクル4以外にフォトマスク、ガラス基板を収納しても良い。また、導電性塗膜40は、黒色に限定されず、濃いグレー、濃いブルー等の明度の比較的低い一色であっても良い。鋳造法で製造されたトレイ3あるいはカバー2において、導電性塗膜40の形成前の粗さは、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)であるのが好ましいが、もっと粗さが大きくても許容できる。例えば、当該粗さが、21〜30μmの算術平均粗さ(Ra)で、かつ41〜60μmの十点平均粗さ(Rz)であっても良い。その場合、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)の塗膜面に仕上げるために、導電性塗膜40の厚さを大きくするのが好ましい。

【0052】

導電性塗膜40の平均厚さは、必ずしも30〜60μmの範囲内にしなくても良く、塗膜面を5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)の粗さにし、アウトガスの発生量を前述の基準に抑えることが可能であれば、30μm未満若しくは60μmを超える厚さでも良い。

【0053】

導電性塗膜40は、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物から成ることを必須としない。収納される大型精密部材への影響が低い場合、あるいは塗装後の乾燥温度を高く若しくは乾燥時間を長くしても製造工程上の支障が少ない場合には、アウトガスが上記基準を超える導電性塗装物から導電性塗膜40を形成しても良い。

【0054】

導電性塗膜40は、トレイ3あるいはカバー2の内側の面に限定されず、外側の面にも形成することができる。すなわち、導電性塗膜40の形成箇所は、ペリクル4等の大型精密部材を覆う内部空間に露出する面に加えて、それ以外の面にも形成することができる。

【実施例】

【0055】

以下に、本発明の実施例を説明する。ただし、本発明は、その実施例に限定されるものではない。

【0056】

ペリクル4を収納することを目的として、図1に示すような外観の大型精密部材収納容器1のトレイ3を製作した。トレイ3は、幅1920mm、奥行き1720mm、高さ100mmであり、アルミ合金(JIS AC4CH)の鋳造品である。鋳造は、砂型鋳造法の一種であるVプロセス鋳造法にて実施した。鋳造において、上記アルミニウム合金の母材溶解はシリコニット電気炉を用いて大気中で行い、成形後のガス孔などのポロシティ欠陥を減少させる目的から、坩堝内を真空ポンプにより減圧して溶湯内のガスを低減した後に鋳造を行った。砂型は、特に、中央の薄肉部への湯流れを良くすることを考慮して、湯口を中央部と両短辺の周縁部の合計3箇所に設け、また引け巣を防止するために十分な押し湯を確保した。給湯は3箇所同時に行い、冷却後、砂型よりトレイ3を取り出し、大型マシニングセンタにより湯口除去、外寸の仕上げ、ペリクル4が搭載される面の平面加工ならびに固定具を取り付けるための孔加工を行った。その後、界面活性剤および水道水を用いて洗浄を行い、鋳造および機械加工時に付着した鋳砂、切削油、異物を除去し、さらに大型のオーブンにて加熱し、水分を完全に除去した。

【0057】

次に、鋳造後のトレイ3の外観検査を行い、割れや引け巣などの鋳造欠陥が無いことを確認した後、清浄な環境にてトレイ3を縦に保持し、黒色の帯電防止用塗料(商品名:エレアースEAM、江戸川合成株式会社製)をスプレー法により塗布し、乾燥炉内にて乾燥硬化させた。塗装に際しては、1回の塗布量を塗膜20μm程度となるように制御し、垂れ落ちなどによる塗膜の厚さムラや外観不良が発生しないようにした。乾燥後、重ね塗りを繰り返し、2回塗装後の最終的な膜厚は約40〜50μmであった。

【0058】

トレイ3に導電性塗膜40を形成後、触針式表面粗さ測定機にてその塗膜面の表面粗さを測定したところ、Ra=3μm、Rz=17μmであった。導電性塗膜40の形成後の洗浄後に、塵埃の付着状態を調べたところ、当該付着を確認できなかった。

【産業上の利用可能性】

【0059】

本発明は、精密基板、例えばペリクルあるいはガラス製フォトマスク等を収納し、あるいはこれを運搬するのに利用することができる。

【符号の説明】

【0060】

1 大型精密部材収納容器

2 カバー

3 トレイ(鋳造部材)

4 ペリクル(大型精密部材の一例)

21 開口部

22 樹脂板

31 水平内底面(空間を形成する面)

32 第一立設面(空間を形成する面)

33 第一水平面(空間を形成する面)

34 第二立設面(空間を形成する面)

35 第二水平面(空間を形成する面)

40 導電性塗膜

【特許請求の範囲】

【請求項1】

大型精密部材を収納し、その全体を覆って嵌合するトレイとカバーとを備える大型精密部材収納容器において、

上記トレイおよび上記カバーのうち、少なくとも上記トレイは鋳造部材であって、

当該鋳造部材の少なくとも上記大型精密部材を収納する空間を形成する面に、導電性塗膜が形成され、

その導電性塗膜の表面は、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)であることを特徴とする大型精密部材収納容器。

【請求項2】

前記導電性塗膜は、特に、黒色の塗膜であることを特徴とする請求項1に記載の大型精密部材収納容器。

【請求項3】

前記鋳造部材の少なくとも前記空間を形成する面は、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)であることを特徴とする請求項1または請求項2に記載の大型精密部材収納容器。

【請求項4】

前記導電性塗膜の平均厚さは、30〜60μmの範囲内にあることを特徴とする請求項1から請求項3のいずれか1項に記載の大型精密部材収納容器。

【請求項5】

前記導電性塗膜は、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物から成ることを特徴とする請求項1から請求項4のいずれか1項に記載の大型精密部材収納容器。

【請求項6】

前記鋳造部材は、少なくとも一つの開口部を有し、その開口部にはその全面を覆う樹脂板若しくはガラス板が取り付けられていることを特徴とする請求項1から請求項5のいずれか1項に記載の大型精密部材収納容器。

【請求項7】

前記開口部を覆う前記樹脂板若しくは前記ガラス板と、前記鋳造部材との間隙は、接着性樹脂により完全に密封されていることを特徴とする請求項6に記載の大型精密部材収納容器。

【請求項1】

大型精密部材を収納し、その全体を覆って嵌合するトレイとカバーとを備える大型精密部材収納容器において、

上記トレイおよび上記カバーのうち、少なくとも上記トレイは鋳造部材であって、

当該鋳造部材の少なくとも上記大型精密部材を収納する空間を形成する面に、導電性塗膜が形成され、

その導電性塗膜の表面は、5μm以下の算術平均粗さ(Ra)で、かつ20μm以下の十点平均粗さ(Rz)であることを特徴とする大型精密部材収納容器。

【請求項2】

前記導電性塗膜は、特に、黒色の塗膜であることを特徴とする請求項1に記載の大型精密部材収納容器。

【請求項3】

前記鋳造部材の少なくとも前記空間を形成する面は、20μm以下の算術平均粗さ(Ra)で、かつ40μm以下の十点平均粗さ(Rz)であることを特徴とする請求項1または請求項2に記載の大型精密部材収納容器。

【請求項4】

前記導電性塗膜の平均厚さは、30〜60μmの範囲内にあることを特徴とする請求項1から請求項3のいずれか1項に記載の大型精密部材収納容器。

【請求項5】

前記導電性塗膜は、導電性塗装物をバイアルに入れて密栓し、150℃にて30分間加熱した後、上記バイアルから抽出した気相1mlをGC−MSで測定したときのアウトガス量が上記導電性塗装物1g当たり50ppm以下となる導電性塗装物から成ることを特徴とする請求項1から請求項4のいずれか1項に記載の大型精密部材収納容器。

【請求項6】

前記鋳造部材は、少なくとも一つの開口部を有し、その開口部にはその全面を覆う樹脂板若しくはガラス板が取り付けられていることを特徴とする請求項1から請求項5のいずれか1項に記載の大型精密部材収納容器。

【請求項7】

前記開口部を覆う前記樹脂板若しくは前記ガラス板と、前記鋳造部材との間隙は、接着性樹脂により完全に密封されていることを特徴とする請求項6に記載の大型精密部材収納容器。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−12059(P2012−12059A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149113(P2010−149113)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]