大径管状物の製造方法、管状物及びシート状物

【課題】 金型を使用することなく、サイズの相違する管状物、特に大型サイズの管状部分を簡単に製造できるようにする。

【解決手段】 フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状としたエラストマー組成物をディスペンサーで塗布する工程と、塗布されたエラストマー組成物を加熱または乾燥により硬化させる工程を含む。

【解決手段】 フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状としたエラストマー組成物をディスペンサーで塗布する工程と、塗布されたエラストマー組成物を加熱または乾燥により硬化させる工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大径管状物の製造方法、該方法で製造された大径管状物及びシート状物に関し、詳しくは、金型を使用することなく、サイズが相違する大型の管状物を容易に製造できる方法で、凹版オフセット印刷用の大型のブランケット、電子写真方式に用いられる大型の中間転写ベルト等に好適に用いられるものである。

【背景技術】

【0002】

液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極の作製方法としては、従来、ガラス基板全面にカラーフィルター用インキや電極用ペーストをガラス基板全面に塗布し、余分な箇所を取り除くフォトリソグラフィー法が汎用されている。

【0003】

しかしながら、近時、コストダウンのため、凹版オフセット印刷法を用いて前記電極が作製されはじめている。

凹版オフセット印刷法では、ブランケットの表面に塗布したカラーフィルター用インキや電極用ペーストをガラス基板の所定の位置に簡単に印刷することができるため、フォトリソグラフィー法に比べて、高価なカラーフィルター用インキや電極用ペーストの使用量を大幅に削減することができる。

この凹版オフセット印刷では、凹版に供給されたインキやペーストを一旦ブランケットに転写し、次いでガラス基板に転写するものであり、インキやペーストを100%被写体に転写することができるシリコーンゴムを表面印刷層として備えたブランケットが好適に用いられる。

【0004】

近年、液晶ディスプレイパネルやプラズマディスプレイパネルの製造においては、量産化や効率アップのため、使用されるガラス基板のサイズがますます大きくなってきている。それに合わせて、凹版オフセット印刷機も大型化され、使用されるブランケットも大型化が要求されている。例えば、シリコーンブランケットの要求仕様は、サイズとしては、幅が1600mm以上(将来的には2000mm以上)で、周長が2000mm以上であり、厚み精度は±10μm、表面性は鏡面と、非常に厳しい要求となっている。

【0005】

一方、電子写真方式の複写機やプリンターには、近年のカラー化に伴い、感光体からトナーを受け取り、紙に転写するための中間転写ベルトが用いられている。中間転写ベルトは、前記ブランケットと同様に厚み精度、表面性が要求され、形状はエンドレス状である。現状のOA機器等の中間転写ベルトの直径は300mm程度までの比較的小型のものであるが、大型の中間転写ベルトの製造ができれば、電子写真方式のさらなる用途展開を図ることができる。

【0006】

シリコーンブランケットの製造方法としては、従来、特開平8−112981号公報(特許文献1)において、シリコーンゴムを金型に注入して成型する方法が提案されている。また、特開2003−136856号公報(特許文献2)において、基材上にシリコーンゴムを塗布し、塗布層を水平に保持してセルフレベリングした後、硬化させる方法が提案されている。

【0007】

しかしながら、特許文献1に記載の方法では、小サイズのブランケットであれば精度のよいブランケットが得られるが、周長が1000mmを超えるブランケットでは、表面性に優れた大金型を準備する必要があり、かつ、サイズに応じた金型をそれぞれ個別に作製しなければならず、設備費が増大する。また、注型時に金型に歪が生じてブランケットの厚み精度は悪くなってしまうという問題があった。

前記特許文献2に記載の方法では、大型のコーティング装置を準備すれば大サイズのブランケットを成形することができるが、シリコーンゴムのセルフレベリングによる厚み制御をする必要があるため、周辺装置の保守、管理が煩雑になるという問題があった。

【0008】

一方、中間転写ベルトの製造方法としては、従来、特開2002−292655号公報(特許文献3)において、円筒金型の内面に液状のシリコーンゴムを注入し、金型を回転させながら加熱硬化させることによりベルトを成形する遠心成形法が提案されている。

また、特開2002−263562号公報(特許文献4)には、無端ベルト基体をスリーブによって円筒形状に整えて保持し、この無端ベルト基体を回転させて外周表面に塗布液を塗布する方法が提案されている。

【0009】

しかしながら、特許文献3及び特許文献4に記載の方法においても、ベルト直径が300mm程度までの小サイズのベルトであれば、精度よく成形することができるが、大サイズのベルトを成形しようとする場合には、大金型を準備することが必要で、その取り扱いにも労力を要し、量産性に劣るという問題があった。

また、特許文献4に記載の方法では、ベルト基体を円筒形状に整えて保持するスリーブや、ベルト固定手段といった複雑な機構が必要であるという問題もあった。

【0010】

【特許文献1】特開平8−112981号公報

【特許文献2】特開2003−136856号公報

【特許文献3】特開2002−292655号公報

【特許文献4】特開2002−263562号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、金型を使用することなく、管状物のサイズが相違しても製造することができ、特に、従来にない大サイズであっても厚み精度及び表面性に優れた管状物を製造することができる大径管状物の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明は、フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、

前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、

ついで、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状とした前記エラストマー組成物をディスペンサーで塗布する工程と、

塗布された前記エラストマー組成物を加熱または乾燥により硬化させる工程を含むことを特徴とする大径管状物の製造方法を提供している。

【0013】

前記両端のローラのうちの1本を回転駆動ローラとすると共に他方をテンション負荷用の従動ローラとし、かつ、前記回転駆動ローラおよび従動ローラは軸線方向の一端側を支持すると共に他端側にはフリーとした片持ちとし、該他端側からベルト基材を前記ローラ側に挿入してローラに巻き付け、定置する回転駆動ローラに対して離れる方向に従動ローラを移動させて前記ベルト基材を張架することが好ましい。

【0014】

前記回転駆動ローラは、それ自体に支軸を固定し、該支軸を駆動手段で直接回転駆動しても良いし、駆動手段により回転駆動されるローラと摺接させて従動させる構成としてもよい。

他端側のローラは、ベルト基材のサイズに応じて移動させるローラであり、該ローラは、ベルト基材が前記回転駆動ローラにより循環走行されることに伴って従動されるものある。

【0015】

前記両端のローラの間に長さ方向に所要間隔をあけてベルト基材の対向する両面を支持する張力保持用の中間テンションローラを回転自在に設けても良い。さらに、ベルト基材の循環走行時における片寄りを防止するため、テンション負荷用の従動ローラの軸線方向の両端にテンション微調整機構を設けることが好ましい。該機構は従動ローラの軸線方向の両端をスライドガイド上にセットして、ボルト押しにて両端のテンションを微調整してローラを固定する機構からなる。

【0016】

前記ベルト基材の表面に液状エラストマー組成物を塗布するディスペンサーは、ベルト基材の両端に位置するローラの一方側の上方位置に配置し、ベルト循環方向と直交する幅方向に移動して、ベルト基材の外周面に所要厚さで前記液状エラストマー組成物を塗布することが好ましい。

ディスペンサーによる塗布方法は前記方法に限定されないが、ディスペンサーおよびベルト基材の移動速度をそれぞれ一定速度とすることで、ベルト基材の表面に均一厚さでエラストマー組成物からなる表面層を形成でき、所定厚さを100%とすると、バラツキを±3%以内として厚さ精度を高めることができる。

また、ノズル吐出口をベルト基材の表面に接するようにして塗布し、塗布時におけるエアーの咬み混みを防止でき、その結果、塗布速度を上げることができる。

【0017】

前記本発明の製造方法によれば、両端のローラ間隔を調節できるようにしているため、製造する管状物のサイズが変化しても、また、大型化してもローラ間隔を広げることで対応でき、1つの製造設備で種々のサイズ、特に、大型サイズの管状物を製造することができる。なお、前記ローラの径はベルト基材の厚さやサイズにより決めるため、ローラ径の相違する複数のローラを用意しておく必要はある。

また、従来用いられていた金型が不要となり、管状物のサイズに応じて個別に金型を作製する必要がないため、コストの大幅削減を図ることができる。さらに、金型使用により生じていた厚み精度が悪化するという問題や、表面にエクボ状の欠点が発生するという問題も解決でき、厚み精度及び表面性に優れた大径管状物を製造することができる。

【0018】

前記ベルト基材は、エンドレスベルトまたはシートの両端部をジョイント処理してベルト状としたものからなり、単層でも複数層からなるものでもよい。

該ベルト基材としては、下記の(1)あるいは/および(2)が好適に用いられる。

(1)ポリイミド、ポリアミドイミド、ポリカーボネート、あるいはポリエチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミドから選択される樹脂製ベルト基材;

(2)鉄、ステンレス、アルミニウム、胴、ニッケルから選択される金属製ベルト基材。

前記(1)の樹脂製ベルト基材では、その引張強度が80MPa以上のものが好適に用いられる。これは80MPa未満であると、大型化すると弛みが発生しやすくなり、厚さ精度に優れる表面層を形成出来なくなる。好ましくは、100MPa以上である。

前記(2)の金属製ベルト基材の場合は、厚みを0.1mm以上0.5mm以下としている。該厚み範囲としているのは,0.1mm未満であると腰がなく、取り扱いにくいものとなり、折れや変形が生じ易くなる。一方、0.5mmを越えると厚すぎるため、適正なサイズのベルト状にすることが難しくなる。

【0019】

ベルト基材としては、さらに、

NBR、フッ素ゴム、クロロプレンゴム、アクリルゴム、ウレタンゴムから選択されるゴムシート、

ポリエステル、レーヨン、ケプラー、ガラス繊維、綿、あるいはこれらの任意の混紡からなる繊維布、

紙類なども、適宜に組み合わせて用いることができる。

【0020】

特に、該ベルト基材は、真円とした状態での直径が300mm以上、さらには500mm以上、該長さと直交方向の幅が300mm以上 さらには500mm以上である大型ベルト基材に好適に用いられる。

即ち、本発明では、大径管状物とは直径300mm以上の管状物を指すものとする。

【0021】

前記エラストマー組成物としては、シリコーンゴム、ウレタン、フッ素が好適に用いられる。

ディスペンサーにより塗布する液状エラストマー組成物は、液状シリコーンゴム、粘度調整にシリコーンオイルを添加したもの等が用いられる。液状シリコーンゴムには、RTV(室温硬化型)、HTV(加熱硬化型)があり、1液型と、主剤と硬化剤とからなる2液型があり、且つ、2液型も付加型と縮合型とがあるが、本発明で用いる液状エラストマー組成物はいずれでもよい。

また、電子写真印刷用の中間転写ベルトとして用いる場合には、カーボンブラック、酸化亜鉛、チタン酸カリウム、銀粉末、ニッケル粉末、鎖状ニッケル粉末等の電子導電剤やイオン導電剤を添加して所要の導電性を付与している。

また、液状のエラストマー組成物をベルト基材に塗布する前に、ベルト基材の表面にプライマーを塗布することにより、液体エラストマー組成物との密着性を向上させることができる。

【0022】

前記液状エラストマー組成物の粘度は、硬化前の25℃において10Pa・s以上600Pa・s以下であることが好ましい。

これは10Pa・s未満であると、液状エラストマー組成物が周囲に流れやすくなる一方、600Pa・sを越えると厚み精度が出にくくなる。

また、塗布厚さは0.1〜4mmの範囲が好ましい。これは0.1mm未満であると、塗布時にエアーを噛みこむと厚さ精度がでず、4mmを越えると液状エラストマー組成物として塗布する時に液垂れが起きやすく、外周部と内周部の硬化が不均一になりやすいことによる。

【0023】

前記液状エラストマー組成物をベルト基材の外周面に塗布した後、加熱硬化させる手段として、遠赤外線ヒータを水平方向に循環されるベルト基材の上下両側方に配置してもよいし、前記ベルト基材を回転駆動支持するローラと共にオーブンに入れて加熱硬化させてもよい。

加熱温度及び加熱時間については、エラストマー組成物の種類等に応じて、硬化するために適切な温度及び時間を適宜設定している。例えば、液状シリコーンゴムの場合は、20℃以上200℃以下で30分〜240分、好ましくは40℃以上120℃以下で60分〜180分加熱するのが良い。

加熱温度を前記範囲としているのは、加熱温度が前記範囲より低いと、シリコーンゴムの硬化に時間を要するためであり、加熱温度が前記範囲より高いと、シリコーンゴムが劣化したり、冷めるのに時間がかかったりするため、好ましくないからである。また、加熱時間を前記範囲としているのは、加熱時間が前記範囲より短いと、シリコーンゴムの硬化が不十分になりやすいためであり、加熱時間が前記範囲より長いと、シリコーンゴムが劣化しやすくなるためである。

【0024】

本発明は、第二に、前記した製造方法により製造された管状物を提供している。

該管状物をベルト状としたままで、電子写真印刷装置に装着される中間転写ベルトとして用いられると共に、凹版オフセット印刷の円筒状の胴部に外装するブランケットとして好適に用いられる。

【0025】

さらに、前記した製造方法により製造された管状物を切り開いて展開し、長方形状としたシート状物としても好適に用いられる。なお、管状物を切り開いてシートとして用いる場合は、エンドレス基材として入手しにくい基材でもシート基材の両端をジョイントしてベルト基材とし、このジョイント部分を削除してシート状物として用いることができる。 該シート状物は、平型の凹版オフセット印刷のブランケットとして、好適に用いられる。

【0026】

前記凹版オフセット印刷のブランケットとして用いる場合には、エラストマー組成物としてシリコーンゴムが最も好適に用いられる。

【発明の効果】

【0027】

以上の説明より明らかなように、本発明によれば、ローラ間隔を任意に調節できるようにすることで、製造される管状物のサイズに応じて共用で用いることができ、特に、大きなサイズの大径管状物をローラ間隔を広げることにより容易に製造することができる。

よって、従来必要とされた製造用の金型を不要とでき、製造コストの大幅削減を図ることができる。かつ、金型使用により生じていた厚み精度が悪化する問題を解決でき、厚み精度および表面性状が優れた大径管状物を製造することができる。

【0028】

また、本発明の製造方法により得られた大径管状物は、大径の凹部オフセット印刷のブランケット胴に外装して用いると、厚さ精度が良いと共に表面性状が優れているため、微細な印刷を精度よく施すことができる。特に、大型の液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極を、本発明のブランケットを備えた凹版オフセット印刷法で形成すると、高品質のカラーフィルタや電極を安価に製造することできる。

また、電子写真印刷機であるコピーやファックスに装備する中間転写ベルトとしても厚さ精度が良いと共に表面性状が良いため、精度のよいカラー表示を実現できる。

【0029】

また、前記本発明の製造方法で得られた大径管状物を切開して展開し、長方形状のシート状物とすると、平型の凹版オフセット印刷のブランケットとして用いることができ、ブランケット胴に外装するブランケットと同様に、大型の液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極を品質良く且つ安価に製造することできる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を図面を参照して説明する。

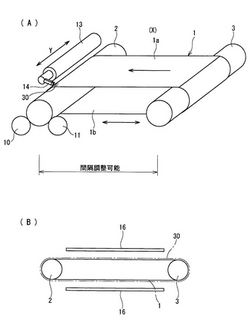

図1乃至図3は大径管状物の製造方法に用いられる第1実施形態の製造装置を示し、ベルト基材1を張架する回転駆動ローラ2、従動ローラ3を備えている。これら回転駆動ローラ2および従動ローラ3は軸線を水平方向として平行配置し、ベルト基材1を回転駆動ローラ2と従動ローラ3との間に張架し、上下両面を水平方向に循環走行させるようにしている。

【0031】

前記回転駆動ローラ2は定置とし、従動ローラ3は回転駆動ローラ2に対して矢印方向に近接離反して所要寸法移動できるようにしている。即ち、図2に示すように、回転駆動ローラ2から所要寸法離れた位置からボールネジ4を敷設し、該ボールネジ4に沿ってサーボモータにて従動ローラ3の軸受材5を移動させ、所定位置で停止できるようにしている。本実施形態では、回転駆動ローラ2と従動ローラ3と間寸法Lは300mm〜1000mmの範囲で調節できる設定としている。

【0032】

回転駆動ローラ2および従動ローラ3は片持ちタイプでエアシリンダ21、22にて上下移動可能とし、下降時に回転駆動ローラ2は軸受材9に支承されると共に従動ローラ3は軸受材5に支承されようにしている。

回転駆動ローラ2および従動ローラ3にベルト基材1を取り付けて張架するが、基材テンションによる回転ローラ2および従動ローラ3の傾きや軸受材9からの脱落を防止するため、回転駆動ローラ2、従動ローラ3の内側に押さえローラ24、25を配置している。

また、ベルト基材1にかかるテンションの微調整は従動ローラ3の両端のボールネジでの引張りで加減して行っている。

【0033】

回転駆動ローラ2は、本実施形態では、それ自体は駆動手段で直接に駆動する構成とせず、該回転駆動ローラ2の軸線方向の両端下方に左右一対の円盤形状の駆動ローラ10、11を配置し、該駆動ローラ10、11を回転駆動ローラ2を摺接させて、回転駆動ローラ2を従動させる構成としている。かつ、駆動ローラ10、11は同期して同一回転速度で駆動すると共に、回転速度は低速から高速に無段階調節できるようにしている。

【0034】

回転駆動ローラ2の上側位置には、液状エラストマー組成物30を塗布するためのディスペンサー13を設置し、該ディスペンサー13の軸線方向の一端に吐出用のノズル14を着脱自在に取り付けている。

図3に示すように、ノズル14は水平方向に走行するベルト基材1の上面1aの一端に接するように取り付けている。該ノズル14は断面矩形筒とし、その先端をテーパ状の吐出口14aと、該吐出口14aをベルト基材1の上面1aと最終塗布厚さ分の隙間をあけて配置し、塗布する際にエアーの咬み混みを発生させない構成としている。

【0035】

ディスペンサー13はモータ15により、矢印方向で示すように、回転駆動ローラ2の軸線方向に移動し、ベルト基材1の外周面に対して、幅方向の一端側から他端側へと液状エラストマー組成物を塗布し、ベルト基材1の外周面の全面に均一厚さで液状エラストマー組成物を塗布するものである。なお、塗布は一方向へ1回のみで所定厚さに塗布する1回塗りとし、エアー咬み発生を防止するために重ね塗りを採用していない。

【0036】

さらに、回転駆動ローラ2と従動ローラ3との間で、かつ、これらローラにより張架されるベルト基材1の上下両側方に、加熱用の遠赤外線のヒータ16を設置し、ベルト基材1の外周面に液状エラストマー組成物30が塗布された後にヒータ16をオンして加熱するようにしている。

【0037】

次ぎに、前記製造装置を用いた管状物の製造方法について説明する。

予めベルト基材1を作製しておく。該ベルト基材1は前記したように、製造する管状物に応じて単層あるいは複数層の樹脂製ベルト、単層の金属製ベルト、金属製ベルトに樹脂層を積層した複数層のベルトからなる。本実施形態ではベルト基材1は、樹脂製ペルト状基材とし、周長が2000mm、幅が1500mm 厚さが0.25mmとした大きなサイズのものとしている。

【0038】

前記ベルト基材1は、片持ち保持された回転駆動ローラ2と従動ローラ3のフリー側X(図1に示す)から、回転駆動ローラ2と従動ローラ3に被せるように挿入する。

其の際、従動ローラ3はベルト基材1が張架される状態となるのではなく、多少撓んだ状態で挿入することにより、容易にローラ2、3に巻き付けることができる。

ついで、従動ローラ3を回転駆動ローラ2とは反対側に移動させ、ベルト基材1の上下両面1a、1bが直線状に張架された状態で停止し、位置決め固定する。

【0039】

このように、ベルト基材1を弛み無く張架状態とした後、回転駆動ローラ2を回転駆動させ、ベルト基材1を循環走行させ、ベルト基材1の外周面を清浄処理する。

その後、ディスペンサー13のノズル14から液状エラストマー組成物30をベルト基材1の外周面に塗布していく。本実施形態では、液状エラストマー組成物30として、2液付加型の液状シリコーンゴムを用いている。

ディスペンサー13をベルト基材1の外周面を幅方向に移動させて、循環走行するベルト基材1の上面に液状シリコーンゴムを塗布し、ベルト基材1の外周面の全面に均一厚さの塗布面を形成している。

【0040】

塗布終了後、ヒータ16をオンして、塗布された液状シリコーンゴムを加熱する。該加熱時にも回転駆動ローラ2を低速回転し、ベルト基材1の外周面に塗布された液状シリコーンゴムの全面をむら無く加熱して、硬化させる。

【0041】

液状シリコーンゴムが硬化することにより、ベルト基材1の表面にシリコーンゴムからなる弾性層41を備えた大径管状物40が製造される。該大径管状物40を、回転駆動ローラ2と従動ローラ3のフリー側Xから抜き取る。

【0042】

前記のように製造された図4に示す大径管状物40は、真円形状にして、凹版オフセット印刷の円筒形状のブランケット胴に外嵌固定し、凹版オフセット印刷機のブランケットとして用いている。あるいは、電子写真印刷機(コピー機)の中間転写ベルトとすることができる。

【0043】

図5は第2実施形態を示し、第1実施形態と同様に製造した大径管状物40を幅方向に切断して切開し、この状態で展開させることにより、長方形状のシート状物45としている。

この場合、ベルト基材として、シートの両端を接着してベルト状としたものを用い、該接着部Pを切断している。

該シート状物45は、平型の凹版オフセット印刷機のブランケット胴に固定することにより、平型凹版オフセット印刷機ブランケットとしている。

【0044】

図6は第3実施形態を示し、回転駆動ローラ2と従動ローラ3との間に2個の中間テンションローラ50、51を間隔をあけて配置している。これら中間テンションローラ50は定位置とし、中間テンションローラ51の外方に従動ローラ3を移動可能に配置している。

中間テンションローラ50、51の径は回転駆動ローラ2及び従動ローラ3と同一径とし、回転駆動ローラ2と従動ローラ3に両端が巻き付けられるベルト基材1の上下面に内接し、ベルト基材1の中間部に弛みが発生しないようにしている。

他の構成は第1実施形態と同様であるため、説明を省略する。

【0045】

以下、本発明の大径管状物の製造方法の実施例及び比較例について詳述する。

【0046】

(実施例1)

図1乃至図3に示す製造装置を用いて、大径管状物の製造を行なった。

ベルト基材1として、長尺なシートとして成形したポリエチレンテレフタレートのシートを用いた。該シートの両端をジョイント処理してPETベルトを設けた。該PETの両端部をジョイント処理して、幅1600mm×周長2300mm(直径732mm)×厚み0.25mmのベルト基材1とした。

前記ベルト基材1を、回転駆動ローラ2と従動ローラ3にフリー側Xより挿入し、PETベルトを、回転駆動ローラ2と従動ローラ3に被せた。ついで、従動ローラ3を移動させて、ベルト基材1を弛みなく張架した。

【0047】

この状態で、まず、PETベルトの表面をアセトン拭きし、プライマー(信越化学工業製)を塗布した。

ディスペンサー13にはシリコーンゴム溶液(KE1603A、KE1603B、配合比KE1603A:KE1603B=1:1、信越化学工業製)を仕込み、真空脱泡後にノズル14をディスペンサー13に取り付けた。

【0048】

PETベルトを回転速度1150mm/秒で回転させ、ディスペンサー13を移動速度30mm/分として移動させながら、ノズル14からシリコーンゴム溶液を連続的に定量ずつ出し、PETベルト外周面の全面に塗布していった。

【0049】

塗布が終了した後、PETベルトを低速回転させたままで、ヒーター16をオンし、60℃で120分間加熱してシリコーンゴムを硬化させた。

シリコーンゴムが硬化した後、ベルトを回転駆動ローラ2および従動ローラ3より取り出した。

ジョイント部をカットして幅1600mm×長さ2300mmのシリコーンブランケットを得た。

得られたシリコーンブランケット表面は、レベリングして鏡面となっており、厚みは0.897mm〜0.905mmで、厚みのバラツキは0.008mmに過ぎなかった。

【0050】

(実施例2)

ベルト基材1として、ニッケルスリーブ(幅1200mm×周長1500mm(直径478mm)×厚み0.10mm)を用い、実施例1と同様に回転駆動ローラ2と従動ローラ3に張架した。

この状態で、まず、ニッケルスリーブの表面をアセトン拭きし、プライマー(信越化学工業製)を塗布した。ディスペンサー13に、導電剤として鎖状ニッケル粉末(住友電気工業製)を添加したシリコーンゴム溶液(KE1603A、KE1603B、信越化学工業製)を配合比KE1603A:KE1603B:シリコーンオイル:鎖状ニッケル粉末=45.1:45.1:9.0:0.8)を仕込み、真空脱泡後にノズル14にセットした。

【0051】

ニッケルスリーブを回転速度750mm/秒で回転させ、ディスペンサー13を移動速度30mm/分で移動させながら、ノズル14からシリコーンゴム溶液を連続的に定量ずつ出し、ニッケルスリーブ外周面の全面に塗布していった。

塗布が終了した後、ニッケルスリーブを低速回転させたままで、ヒーター16にて80℃で90分間加熱してシリコーンゴムを硬化させた。

シリコーンゴムが硬化した後、ベルトをローラ2、3より取り出し、幅1200mm×周長1500mm(直径478mm)のシリコーン中間転写ベルトを得た。

【0052】

得られたシリコーン中間転写ベルト表面は、レベリングして鏡面となっており、厚みは0.893mm〜0.907mmであった。

また、ハイレスタUP、URSプローブ(ダイヤインスツルメンツ製)を使用し、印加電圧250V、印加時間10秒の条件で体積抵抗率を測定したところ、得られたシリコーン中間転写ベルトの体積抵抗率は1.2×109であり、良好な導電性を示した。

【0053】

(比較例1)

上金型の内面が鏡面加工された500mm角の金型を準備し、下金型に基材として厚さ0.25mmのPETをセットし、PET表面をアセトン拭きし、プライマー(信越化学工業)を塗布した。PETの四辺にゴム製パッキンを貼り付け、上金型と下金型とをボルト締めで固定した後、実施例1と同じ配合のシリコーンゴムを注型した。注型後、常温でシリコーンゴムを硬化させ、シリコーンゴムサイズが500mm角のシリコーンブランケットを得た。

得られたシリコーンブランケット表面は鏡面ではあるが、多くのエクボ状欠点があり、 厚みは0.885mm〜0.913mmであり、バラツキは0.018mmであった。

【0054】

実施例1及び実施例2で得られたシリコーンブランケット、シリコーン中間転写ベルトは、直径300mm以上の大径でありながら、表面性、厚み精度に優れたものであった。

一方、比較例1で得られたシリコーンブランケットは、表面に多くのエクボ状欠点があり、厚み精度も実施例に比べると若干悪いものであった。

【産業上の利用可能性】

【0055】

本発明の大径管状物の製造方法は、凹版オフセット印刷のブランケットや、複写機、プリンタ等のOA機器に用いられる電子写真方式の中間転写ベルトを製造する際に好適に用いることができる。

【図面の簡単な説明】

【0056】

【図1】(A)は本発明の第1実施形態の製造方法に用いられる製造装置を示す概略斜視図、(B)は概略側面図である。

【図2】ローラ間隔調節機構を示す概略斜視図である。

【図3】(A)(B)(C)はノズルとベルト基材の位置関係を示す斜視図である。

【図4】第1実施形態の製造方法により製造された大径管状物を示す斜視図である。

【図5】第2実施形態を示す斜視図である。

【図6】第3実施形態を示す概略略図である。

【符号の説明】

【0057】

1 ベルト基材

2 回転駆動ローラ

3 テンション負荷用の従動ローラ

13 ディスペンサー

14 ノズル

40 大径管状物

45 シート状物

【技術分野】

【0001】

本発明は、大径管状物の製造方法、該方法で製造された大径管状物及びシート状物に関し、詳しくは、金型を使用することなく、サイズが相違する大型の管状物を容易に製造できる方法で、凹版オフセット印刷用の大型のブランケット、電子写真方式に用いられる大型の中間転写ベルト等に好適に用いられるものである。

【背景技術】

【0002】

液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極の作製方法としては、従来、ガラス基板全面にカラーフィルター用インキや電極用ペーストをガラス基板全面に塗布し、余分な箇所を取り除くフォトリソグラフィー法が汎用されている。

【0003】

しかしながら、近時、コストダウンのため、凹版オフセット印刷法を用いて前記電極が作製されはじめている。

凹版オフセット印刷法では、ブランケットの表面に塗布したカラーフィルター用インキや電極用ペーストをガラス基板の所定の位置に簡単に印刷することができるため、フォトリソグラフィー法に比べて、高価なカラーフィルター用インキや電極用ペーストの使用量を大幅に削減することができる。

この凹版オフセット印刷では、凹版に供給されたインキやペーストを一旦ブランケットに転写し、次いでガラス基板に転写するものであり、インキやペーストを100%被写体に転写することができるシリコーンゴムを表面印刷層として備えたブランケットが好適に用いられる。

【0004】

近年、液晶ディスプレイパネルやプラズマディスプレイパネルの製造においては、量産化や効率アップのため、使用されるガラス基板のサイズがますます大きくなってきている。それに合わせて、凹版オフセット印刷機も大型化され、使用されるブランケットも大型化が要求されている。例えば、シリコーンブランケットの要求仕様は、サイズとしては、幅が1600mm以上(将来的には2000mm以上)で、周長が2000mm以上であり、厚み精度は±10μm、表面性は鏡面と、非常に厳しい要求となっている。

【0005】

一方、電子写真方式の複写機やプリンターには、近年のカラー化に伴い、感光体からトナーを受け取り、紙に転写するための中間転写ベルトが用いられている。中間転写ベルトは、前記ブランケットと同様に厚み精度、表面性が要求され、形状はエンドレス状である。現状のOA機器等の中間転写ベルトの直径は300mm程度までの比較的小型のものであるが、大型の中間転写ベルトの製造ができれば、電子写真方式のさらなる用途展開を図ることができる。

【0006】

シリコーンブランケットの製造方法としては、従来、特開平8−112981号公報(特許文献1)において、シリコーンゴムを金型に注入して成型する方法が提案されている。また、特開2003−136856号公報(特許文献2)において、基材上にシリコーンゴムを塗布し、塗布層を水平に保持してセルフレベリングした後、硬化させる方法が提案されている。

【0007】

しかしながら、特許文献1に記載の方法では、小サイズのブランケットであれば精度のよいブランケットが得られるが、周長が1000mmを超えるブランケットでは、表面性に優れた大金型を準備する必要があり、かつ、サイズに応じた金型をそれぞれ個別に作製しなければならず、設備費が増大する。また、注型時に金型に歪が生じてブランケットの厚み精度は悪くなってしまうという問題があった。

前記特許文献2に記載の方法では、大型のコーティング装置を準備すれば大サイズのブランケットを成形することができるが、シリコーンゴムのセルフレベリングによる厚み制御をする必要があるため、周辺装置の保守、管理が煩雑になるという問題があった。

【0008】

一方、中間転写ベルトの製造方法としては、従来、特開2002−292655号公報(特許文献3)において、円筒金型の内面に液状のシリコーンゴムを注入し、金型を回転させながら加熱硬化させることによりベルトを成形する遠心成形法が提案されている。

また、特開2002−263562号公報(特許文献4)には、無端ベルト基体をスリーブによって円筒形状に整えて保持し、この無端ベルト基体を回転させて外周表面に塗布液を塗布する方法が提案されている。

【0009】

しかしながら、特許文献3及び特許文献4に記載の方法においても、ベルト直径が300mm程度までの小サイズのベルトであれば、精度よく成形することができるが、大サイズのベルトを成形しようとする場合には、大金型を準備することが必要で、その取り扱いにも労力を要し、量産性に劣るという問題があった。

また、特許文献4に記載の方法では、ベルト基体を円筒形状に整えて保持するスリーブや、ベルト固定手段といった複雑な機構が必要であるという問題もあった。

【0010】

【特許文献1】特開平8−112981号公報

【特許文献2】特開2003−136856号公報

【特許文献3】特開2002−292655号公報

【特許文献4】特開2002−263562号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は、金型を使用することなく、管状物のサイズが相違しても製造することができ、特に、従来にない大サイズであっても厚み精度及び表面性に優れた管状物を製造することができる大径管状物の製造方法を提供することを課題としている。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明は、フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、

前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、

ついで、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状とした前記エラストマー組成物をディスペンサーで塗布する工程と、

塗布された前記エラストマー組成物を加熱または乾燥により硬化させる工程を含むことを特徴とする大径管状物の製造方法を提供している。

【0013】

前記両端のローラのうちの1本を回転駆動ローラとすると共に他方をテンション負荷用の従動ローラとし、かつ、前記回転駆動ローラおよび従動ローラは軸線方向の一端側を支持すると共に他端側にはフリーとした片持ちとし、該他端側からベルト基材を前記ローラ側に挿入してローラに巻き付け、定置する回転駆動ローラに対して離れる方向に従動ローラを移動させて前記ベルト基材を張架することが好ましい。

【0014】

前記回転駆動ローラは、それ自体に支軸を固定し、該支軸を駆動手段で直接回転駆動しても良いし、駆動手段により回転駆動されるローラと摺接させて従動させる構成としてもよい。

他端側のローラは、ベルト基材のサイズに応じて移動させるローラであり、該ローラは、ベルト基材が前記回転駆動ローラにより循環走行されることに伴って従動されるものある。

【0015】

前記両端のローラの間に長さ方向に所要間隔をあけてベルト基材の対向する両面を支持する張力保持用の中間テンションローラを回転自在に設けても良い。さらに、ベルト基材の循環走行時における片寄りを防止するため、テンション負荷用の従動ローラの軸線方向の両端にテンション微調整機構を設けることが好ましい。該機構は従動ローラの軸線方向の両端をスライドガイド上にセットして、ボルト押しにて両端のテンションを微調整してローラを固定する機構からなる。

【0016】

前記ベルト基材の表面に液状エラストマー組成物を塗布するディスペンサーは、ベルト基材の両端に位置するローラの一方側の上方位置に配置し、ベルト循環方向と直交する幅方向に移動して、ベルト基材の外周面に所要厚さで前記液状エラストマー組成物を塗布することが好ましい。

ディスペンサーによる塗布方法は前記方法に限定されないが、ディスペンサーおよびベルト基材の移動速度をそれぞれ一定速度とすることで、ベルト基材の表面に均一厚さでエラストマー組成物からなる表面層を形成でき、所定厚さを100%とすると、バラツキを±3%以内として厚さ精度を高めることができる。

また、ノズル吐出口をベルト基材の表面に接するようにして塗布し、塗布時におけるエアーの咬み混みを防止でき、その結果、塗布速度を上げることができる。

【0017】

前記本発明の製造方法によれば、両端のローラ間隔を調節できるようにしているため、製造する管状物のサイズが変化しても、また、大型化してもローラ間隔を広げることで対応でき、1つの製造設備で種々のサイズ、特に、大型サイズの管状物を製造することができる。なお、前記ローラの径はベルト基材の厚さやサイズにより決めるため、ローラ径の相違する複数のローラを用意しておく必要はある。

また、従来用いられていた金型が不要となり、管状物のサイズに応じて個別に金型を作製する必要がないため、コストの大幅削減を図ることができる。さらに、金型使用により生じていた厚み精度が悪化するという問題や、表面にエクボ状の欠点が発生するという問題も解決でき、厚み精度及び表面性に優れた大径管状物を製造することができる。

【0018】

前記ベルト基材は、エンドレスベルトまたはシートの両端部をジョイント処理してベルト状としたものからなり、単層でも複数層からなるものでもよい。

該ベルト基材としては、下記の(1)あるいは/および(2)が好適に用いられる。

(1)ポリイミド、ポリアミドイミド、ポリカーボネート、あるいはポリエチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミドから選択される樹脂製ベルト基材;

(2)鉄、ステンレス、アルミニウム、胴、ニッケルから選択される金属製ベルト基材。

前記(1)の樹脂製ベルト基材では、その引張強度が80MPa以上のものが好適に用いられる。これは80MPa未満であると、大型化すると弛みが発生しやすくなり、厚さ精度に優れる表面層を形成出来なくなる。好ましくは、100MPa以上である。

前記(2)の金属製ベルト基材の場合は、厚みを0.1mm以上0.5mm以下としている。該厚み範囲としているのは,0.1mm未満であると腰がなく、取り扱いにくいものとなり、折れや変形が生じ易くなる。一方、0.5mmを越えると厚すぎるため、適正なサイズのベルト状にすることが難しくなる。

【0019】

ベルト基材としては、さらに、

NBR、フッ素ゴム、クロロプレンゴム、アクリルゴム、ウレタンゴムから選択されるゴムシート、

ポリエステル、レーヨン、ケプラー、ガラス繊維、綿、あるいはこれらの任意の混紡からなる繊維布、

紙類なども、適宜に組み合わせて用いることができる。

【0020】

特に、該ベルト基材は、真円とした状態での直径が300mm以上、さらには500mm以上、該長さと直交方向の幅が300mm以上 さらには500mm以上である大型ベルト基材に好適に用いられる。

即ち、本発明では、大径管状物とは直径300mm以上の管状物を指すものとする。

【0021】

前記エラストマー組成物としては、シリコーンゴム、ウレタン、フッ素が好適に用いられる。

ディスペンサーにより塗布する液状エラストマー組成物は、液状シリコーンゴム、粘度調整にシリコーンオイルを添加したもの等が用いられる。液状シリコーンゴムには、RTV(室温硬化型)、HTV(加熱硬化型)があり、1液型と、主剤と硬化剤とからなる2液型があり、且つ、2液型も付加型と縮合型とがあるが、本発明で用いる液状エラストマー組成物はいずれでもよい。

また、電子写真印刷用の中間転写ベルトとして用いる場合には、カーボンブラック、酸化亜鉛、チタン酸カリウム、銀粉末、ニッケル粉末、鎖状ニッケル粉末等の電子導電剤やイオン導電剤を添加して所要の導電性を付与している。

また、液状のエラストマー組成物をベルト基材に塗布する前に、ベルト基材の表面にプライマーを塗布することにより、液体エラストマー組成物との密着性を向上させることができる。

【0022】

前記液状エラストマー組成物の粘度は、硬化前の25℃において10Pa・s以上600Pa・s以下であることが好ましい。

これは10Pa・s未満であると、液状エラストマー組成物が周囲に流れやすくなる一方、600Pa・sを越えると厚み精度が出にくくなる。

また、塗布厚さは0.1〜4mmの範囲が好ましい。これは0.1mm未満であると、塗布時にエアーを噛みこむと厚さ精度がでず、4mmを越えると液状エラストマー組成物として塗布する時に液垂れが起きやすく、外周部と内周部の硬化が不均一になりやすいことによる。

【0023】

前記液状エラストマー組成物をベルト基材の外周面に塗布した後、加熱硬化させる手段として、遠赤外線ヒータを水平方向に循環されるベルト基材の上下両側方に配置してもよいし、前記ベルト基材を回転駆動支持するローラと共にオーブンに入れて加熱硬化させてもよい。

加熱温度及び加熱時間については、エラストマー組成物の種類等に応じて、硬化するために適切な温度及び時間を適宜設定している。例えば、液状シリコーンゴムの場合は、20℃以上200℃以下で30分〜240分、好ましくは40℃以上120℃以下で60分〜180分加熱するのが良い。

加熱温度を前記範囲としているのは、加熱温度が前記範囲より低いと、シリコーンゴムの硬化に時間を要するためであり、加熱温度が前記範囲より高いと、シリコーンゴムが劣化したり、冷めるのに時間がかかったりするため、好ましくないからである。また、加熱時間を前記範囲としているのは、加熱時間が前記範囲より短いと、シリコーンゴムの硬化が不十分になりやすいためであり、加熱時間が前記範囲より長いと、シリコーンゴムが劣化しやすくなるためである。

【0024】

本発明は、第二に、前記した製造方法により製造された管状物を提供している。

該管状物をベルト状としたままで、電子写真印刷装置に装着される中間転写ベルトとして用いられると共に、凹版オフセット印刷の円筒状の胴部に外装するブランケットとして好適に用いられる。

【0025】

さらに、前記した製造方法により製造された管状物を切り開いて展開し、長方形状としたシート状物としても好適に用いられる。なお、管状物を切り開いてシートとして用いる場合は、エンドレス基材として入手しにくい基材でもシート基材の両端をジョイントしてベルト基材とし、このジョイント部分を削除してシート状物として用いることができる。 該シート状物は、平型の凹版オフセット印刷のブランケットとして、好適に用いられる。

【0026】

前記凹版オフセット印刷のブランケットとして用いる場合には、エラストマー組成物としてシリコーンゴムが最も好適に用いられる。

【発明の効果】

【0027】

以上の説明より明らかなように、本発明によれば、ローラ間隔を任意に調節できるようにすることで、製造される管状物のサイズに応じて共用で用いることができ、特に、大きなサイズの大径管状物をローラ間隔を広げることにより容易に製造することができる。

よって、従来必要とされた製造用の金型を不要とでき、製造コストの大幅削減を図ることができる。かつ、金型使用により生じていた厚み精度が悪化する問題を解決でき、厚み精度および表面性状が優れた大径管状物を製造することができる。

【0028】

また、本発明の製造方法により得られた大径管状物は、大径の凹部オフセット印刷のブランケット胴に外装して用いると、厚さ精度が良いと共に表面性状が優れているため、微細な印刷を精度よく施すことができる。特に、大型の液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極を、本発明のブランケットを備えた凹版オフセット印刷法で形成すると、高品質のカラーフィルタや電極を安価に製造することできる。

また、電子写真印刷機であるコピーやファックスに装備する中間転写ベルトとしても厚さ精度が良いと共に表面性状が良いため、精度のよいカラー表示を実現できる。

【0029】

また、前記本発明の製造方法で得られた大径管状物を切開して展開し、長方形状のシート状物とすると、平型の凹版オフセット印刷のブランケットとして用いることができ、ブランケット胴に外装するブランケットと同様に、大型の液晶ディスプレイパネルのカラーフィルターやプラズマディスプレイパネルの電極を品質良く且つ安価に製造することできる。

【発明を実施するための最良の形態】

【0030】

以下、本発明の実施形態を図面を参照して説明する。

図1乃至図3は大径管状物の製造方法に用いられる第1実施形態の製造装置を示し、ベルト基材1を張架する回転駆動ローラ2、従動ローラ3を備えている。これら回転駆動ローラ2および従動ローラ3は軸線を水平方向として平行配置し、ベルト基材1を回転駆動ローラ2と従動ローラ3との間に張架し、上下両面を水平方向に循環走行させるようにしている。

【0031】

前記回転駆動ローラ2は定置とし、従動ローラ3は回転駆動ローラ2に対して矢印方向に近接離反して所要寸法移動できるようにしている。即ち、図2に示すように、回転駆動ローラ2から所要寸法離れた位置からボールネジ4を敷設し、該ボールネジ4に沿ってサーボモータにて従動ローラ3の軸受材5を移動させ、所定位置で停止できるようにしている。本実施形態では、回転駆動ローラ2と従動ローラ3と間寸法Lは300mm〜1000mmの範囲で調節できる設定としている。

【0032】

回転駆動ローラ2および従動ローラ3は片持ちタイプでエアシリンダ21、22にて上下移動可能とし、下降時に回転駆動ローラ2は軸受材9に支承されると共に従動ローラ3は軸受材5に支承されようにしている。

回転駆動ローラ2および従動ローラ3にベルト基材1を取り付けて張架するが、基材テンションによる回転ローラ2および従動ローラ3の傾きや軸受材9からの脱落を防止するため、回転駆動ローラ2、従動ローラ3の内側に押さえローラ24、25を配置している。

また、ベルト基材1にかかるテンションの微調整は従動ローラ3の両端のボールネジでの引張りで加減して行っている。

【0033】

回転駆動ローラ2は、本実施形態では、それ自体は駆動手段で直接に駆動する構成とせず、該回転駆動ローラ2の軸線方向の両端下方に左右一対の円盤形状の駆動ローラ10、11を配置し、該駆動ローラ10、11を回転駆動ローラ2を摺接させて、回転駆動ローラ2を従動させる構成としている。かつ、駆動ローラ10、11は同期して同一回転速度で駆動すると共に、回転速度は低速から高速に無段階調節できるようにしている。

【0034】

回転駆動ローラ2の上側位置には、液状エラストマー組成物30を塗布するためのディスペンサー13を設置し、該ディスペンサー13の軸線方向の一端に吐出用のノズル14を着脱自在に取り付けている。

図3に示すように、ノズル14は水平方向に走行するベルト基材1の上面1aの一端に接するように取り付けている。該ノズル14は断面矩形筒とし、その先端をテーパ状の吐出口14aと、該吐出口14aをベルト基材1の上面1aと最終塗布厚さ分の隙間をあけて配置し、塗布する際にエアーの咬み混みを発生させない構成としている。

【0035】

ディスペンサー13はモータ15により、矢印方向で示すように、回転駆動ローラ2の軸線方向に移動し、ベルト基材1の外周面に対して、幅方向の一端側から他端側へと液状エラストマー組成物を塗布し、ベルト基材1の外周面の全面に均一厚さで液状エラストマー組成物を塗布するものである。なお、塗布は一方向へ1回のみで所定厚さに塗布する1回塗りとし、エアー咬み発生を防止するために重ね塗りを採用していない。

【0036】

さらに、回転駆動ローラ2と従動ローラ3との間で、かつ、これらローラにより張架されるベルト基材1の上下両側方に、加熱用の遠赤外線のヒータ16を設置し、ベルト基材1の外周面に液状エラストマー組成物30が塗布された後にヒータ16をオンして加熱するようにしている。

【0037】

次ぎに、前記製造装置を用いた管状物の製造方法について説明する。

予めベルト基材1を作製しておく。該ベルト基材1は前記したように、製造する管状物に応じて単層あるいは複数層の樹脂製ベルト、単層の金属製ベルト、金属製ベルトに樹脂層を積層した複数層のベルトからなる。本実施形態ではベルト基材1は、樹脂製ペルト状基材とし、周長が2000mm、幅が1500mm 厚さが0.25mmとした大きなサイズのものとしている。

【0038】

前記ベルト基材1は、片持ち保持された回転駆動ローラ2と従動ローラ3のフリー側X(図1に示す)から、回転駆動ローラ2と従動ローラ3に被せるように挿入する。

其の際、従動ローラ3はベルト基材1が張架される状態となるのではなく、多少撓んだ状態で挿入することにより、容易にローラ2、3に巻き付けることができる。

ついで、従動ローラ3を回転駆動ローラ2とは反対側に移動させ、ベルト基材1の上下両面1a、1bが直線状に張架された状態で停止し、位置決め固定する。

【0039】

このように、ベルト基材1を弛み無く張架状態とした後、回転駆動ローラ2を回転駆動させ、ベルト基材1を循環走行させ、ベルト基材1の外周面を清浄処理する。

その後、ディスペンサー13のノズル14から液状エラストマー組成物30をベルト基材1の外周面に塗布していく。本実施形態では、液状エラストマー組成物30として、2液付加型の液状シリコーンゴムを用いている。

ディスペンサー13をベルト基材1の外周面を幅方向に移動させて、循環走行するベルト基材1の上面に液状シリコーンゴムを塗布し、ベルト基材1の外周面の全面に均一厚さの塗布面を形成している。

【0040】

塗布終了後、ヒータ16をオンして、塗布された液状シリコーンゴムを加熱する。該加熱時にも回転駆動ローラ2を低速回転し、ベルト基材1の外周面に塗布された液状シリコーンゴムの全面をむら無く加熱して、硬化させる。

【0041】

液状シリコーンゴムが硬化することにより、ベルト基材1の表面にシリコーンゴムからなる弾性層41を備えた大径管状物40が製造される。該大径管状物40を、回転駆動ローラ2と従動ローラ3のフリー側Xから抜き取る。

【0042】

前記のように製造された図4に示す大径管状物40は、真円形状にして、凹版オフセット印刷の円筒形状のブランケット胴に外嵌固定し、凹版オフセット印刷機のブランケットとして用いている。あるいは、電子写真印刷機(コピー機)の中間転写ベルトとすることができる。

【0043】

図5は第2実施形態を示し、第1実施形態と同様に製造した大径管状物40を幅方向に切断して切開し、この状態で展開させることにより、長方形状のシート状物45としている。

この場合、ベルト基材として、シートの両端を接着してベルト状としたものを用い、該接着部Pを切断している。

該シート状物45は、平型の凹版オフセット印刷機のブランケット胴に固定することにより、平型凹版オフセット印刷機ブランケットとしている。

【0044】

図6は第3実施形態を示し、回転駆動ローラ2と従動ローラ3との間に2個の中間テンションローラ50、51を間隔をあけて配置している。これら中間テンションローラ50は定位置とし、中間テンションローラ51の外方に従動ローラ3を移動可能に配置している。

中間テンションローラ50、51の径は回転駆動ローラ2及び従動ローラ3と同一径とし、回転駆動ローラ2と従動ローラ3に両端が巻き付けられるベルト基材1の上下面に内接し、ベルト基材1の中間部に弛みが発生しないようにしている。

他の構成は第1実施形態と同様であるため、説明を省略する。

【0045】

以下、本発明の大径管状物の製造方法の実施例及び比較例について詳述する。

【0046】

(実施例1)

図1乃至図3に示す製造装置を用いて、大径管状物の製造を行なった。

ベルト基材1として、長尺なシートとして成形したポリエチレンテレフタレートのシートを用いた。該シートの両端をジョイント処理してPETベルトを設けた。該PETの両端部をジョイント処理して、幅1600mm×周長2300mm(直径732mm)×厚み0.25mmのベルト基材1とした。

前記ベルト基材1を、回転駆動ローラ2と従動ローラ3にフリー側Xより挿入し、PETベルトを、回転駆動ローラ2と従動ローラ3に被せた。ついで、従動ローラ3を移動させて、ベルト基材1を弛みなく張架した。

【0047】

この状態で、まず、PETベルトの表面をアセトン拭きし、プライマー(信越化学工業製)を塗布した。

ディスペンサー13にはシリコーンゴム溶液(KE1603A、KE1603B、配合比KE1603A:KE1603B=1:1、信越化学工業製)を仕込み、真空脱泡後にノズル14をディスペンサー13に取り付けた。

【0048】

PETベルトを回転速度1150mm/秒で回転させ、ディスペンサー13を移動速度30mm/分として移動させながら、ノズル14からシリコーンゴム溶液を連続的に定量ずつ出し、PETベルト外周面の全面に塗布していった。

【0049】

塗布が終了した後、PETベルトを低速回転させたままで、ヒーター16をオンし、60℃で120分間加熱してシリコーンゴムを硬化させた。

シリコーンゴムが硬化した後、ベルトを回転駆動ローラ2および従動ローラ3より取り出した。

ジョイント部をカットして幅1600mm×長さ2300mmのシリコーンブランケットを得た。

得られたシリコーンブランケット表面は、レベリングして鏡面となっており、厚みは0.897mm〜0.905mmで、厚みのバラツキは0.008mmに過ぎなかった。

【0050】

(実施例2)

ベルト基材1として、ニッケルスリーブ(幅1200mm×周長1500mm(直径478mm)×厚み0.10mm)を用い、実施例1と同様に回転駆動ローラ2と従動ローラ3に張架した。

この状態で、まず、ニッケルスリーブの表面をアセトン拭きし、プライマー(信越化学工業製)を塗布した。ディスペンサー13に、導電剤として鎖状ニッケル粉末(住友電気工業製)を添加したシリコーンゴム溶液(KE1603A、KE1603B、信越化学工業製)を配合比KE1603A:KE1603B:シリコーンオイル:鎖状ニッケル粉末=45.1:45.1:9.0:0.8)を仕込み、真空脱泡後にノズル14にセットした。

【0051】

ニッケルスリーブを回転速度750mm/秒で回転させ、ディスペンサー13を移動速度30mm/分で移動させながら、ノズル14からシリコーンゴム溶液を連続的に定量ずつ出し、ニッケルスリーブ外周面の全面に塗布していった。

塗布が終了した後、ニッケルスリーブを低速回転させたままで、ヒーター16にて80℃で90分間加熱してシリコーンゴムを硬化させた。

シリコーンゴムが硬化した後、ベルトをローラ2、3より取り出し、幅1200mm×周長1500mm(直径478mm)のシリコーン中間転写ベルトを得た。

【0052】

得られたシリコーン中間転写ベルト表面は、レベリングして鏡面となっており、厚みは0.893mm〜0.907mmであった。

また、ハイレスタUP、URSプローブ(ダイヤインスツルメンツ製)を使用し、印加電圧250V、印加時間10秒の条件で体積抵抗率を測定したところ、得られたシリコーン中間転写ベルトの体積抵抗率は1.2×109であり、良好な導電性を示した。

【0053】

(比較例1)

上金型の内面が鏡面加工された500mm角の金型を準備し、下金型に基材として厚さ0.25mmのPETをセットし、PET表面をアセトン拭きし、プライマー(信越化学工業)を塗布した。PETの四辺にゴム製パッキンを貼り付け、上金型と下金型とをボルト締めで固定した後、実施例1と同じ配合のシリコーンゴムを注型した。注型後、常温でシリコーンゴムを硬化させ、シリコーンゴムサイズが500mm角のシリコーンブランケットを得た。

得られたシリコーンブランケット表面は鏡面ではあるが、多くのエクボ状欠点があり、 厚みは0.885mm〜0.913mmであり、バラツキは0.018mmであった。

【0054】

実施例1及び実施例2で得られたシリコーンブランケット、シリコーン中間転写ベルトは、直径300mm以上の大径でありながら、表面性、厚み精度に優れたものであった。

一方、比較例1で得られたシリコーンブランケットは、表面に多くのエクボ状欠点があり、厚み精度も実施例に比べると若干悪いものであった。

【産業上の利用可能性】

【0055】

本発明の大径管状物の製造方法は、凹版オフセット印刷のブランケットや、複写機、プリンタ等のOA機器に用いられる電子写真方式の中間転写ベルトを製造する際に好適に用いることができる。

【図面の簡単な説明】

【0056】

【図1】(A)は本発明の第1実施形態の製造方法に用いられる製造装置を示す概略斜視図、(B)は概略側面図である。

【図2】ローラ間隔調節機構を示す概略斜視図である。

【図3】(A)(B)(C)はノズルとベルト基材の位置関係を示す斜視図である。

【図4】第1実施形態の製造方法により製造された大径管状物を示す斜視図である。

【図5】第2実施形態を示す斜視図である。

【図6】第3実施形態を示す概略略図である。

【符号の説明】

【0057】

1 ベルト基材

2 回転駆動ローラ

3 テンション負荷用の従動ローラ

13 ディスペンサー

14 ノズル

40 大径管状物

45 シート状物

【特許請求の範囲】

【請求項1】

フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、

前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、

ついで、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状とした前記エラストマー組成物をディスペンサーで塗布する工程と、

塗布された前記エラストマー組成物を加熱または乾燥により硬化させる工程を含むことを特徴とする大径管状物の製造方法。

【請求項2】

前記両端のローラのうちの1本を回転駆動ローラとすると共に他方をテンション負荷用の従動ローラとし、かつ、前記回転駆動ローラおよび従動ローラは軸線方向の一端側を支持すると共に他端側にはフリーとした片持ちとし、該他端側からベルト基材を前記ローラ側に挿入してローラに巻き付け、定置する回転駆動ローラに対して離れる方向に従動ローラを移動させて前記ベルト基材を張架している請求項1に記載の大径管状物の製造方法。

【請求項3】

前記ディスペンサーは、前記ベルト基材の両端に位置する前記ローラの一方側の上方位置に配置し、ベルト循環方向と直交する幅方向に移動して、ベルト基材の外周面に所要厚さで前記液状エラストマー組成物を塗布している請求項1または請求項2に記載の大径管状物の製造方法。

【請求項4】

前記ベルト基材は、エンドレスベルトまたはシートの両端部をジョイント処理してベルト状としたものであり、直径が300mm以上である請求項1乃至請求項3のいずれか1項に記載の大径管状物の製造方法。

【請求項5】

前記ベルト基材は、引張強度が80MPa以上の樹脂フィルム、又は厚みが0.1mm以上0.5mm以下の金属板からなる請求項1乃至請求項4のいずれか1項に記載の大径管状物の製造方法。

【請求項6】

前記エラストマー組成物はシリコーンゴム、ウレタン、フッ素から選択され、

前記ベルト基材は、下記の(1)あるいは/および(2)からなる単層あるいは複数層からなる請求項1乃至請求項5のいずれか1項に記載の大径管状物の製造方法。

(1)ポリイミド、ポリアミドイミド、ポリカーボネート、あるいはポリエチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミドから選択される樹脂組成物からなる樹脂製ベルト基材;

(2)鉄、ステンレス、アルミニウム、胴、ニッケルから選択される金属製ベルト基材。

【請求項7】

請求項1乃至請求項6のいずれか1項に記載の製造方法により製造された管状物。

【請求項8】

凹版オフセット印刷のブランケット、あるいは電子写真印刷装置に装着される中間転写ベルトとして用いられる請求項7に記載の管状物。

【請求項9】

請求項1乃至請求項6のいずれか1項に記載の製造方法により製造された管状物を切り開いて展開したシート状物。

【請求項10】

凹版オフセット印刷のブランケットとして用いられる請求項9に記載のシート状物。

【請求項1】

フレキシブルなベルト基材の表面にエラストマー組成物からなる表面層を備えた大径管状物の製造方法であって、

前記ベルト基材を巻き付ける少なくとも両端のローラの間隔を調節自在とし、該ベルト基材のサイズに応じて該ベルト基材が前記ローラにより張架保持された状態となるようにローラ間隔を調節する工程と、

ついで、前記ローラを回転させて、これらローラに巻き付けた前記ベルト基材を回転させながら、該ベルト基材の外周面に液状とした前記エラストマー組成物をディスペンサーで塗布する工程と、

塗布された前記エラストマー組成物を加熱または乾燥により硬化させる工程を含むことを特徴とする大径管状物の製造方法。

【請求項2】

前記両端のローラのうちの1本を回転駆動ローラとすると共に他方をテンション負荷用の従動ローラとし、かつ、前記回転駆動ローラおよび従動ローラは軸線方向の一端側を支持すると共に他端側にはフリーとした片持ちとし、該他端側からベルト基材を前記ローラ側に挿入してローラに巻き付け、定置する回転駆動ローラに対して離れる方向に従動ローラを移動させて前記ベルト基材を張架している請求項1に記載の大径管状物の製造方法。

【請求項3】

前記ディスペンサーは、前記ベルト基材の両端に位置する前記ローラの一方側の上方位置に配置し、ベルト循環方向と直交する幅方向に移動して、ベルト基材の外周面に所要厚さで前記液状エラストマー組成物を塗布している請求項1または請求項2に記載の大径管状物の製造方法。

【請求項4】

前記ベルト基材は、エンドレスベルトまたはシートの両端部をジョイント処理してベルト状としたものであり、直径が300mm以上である請求項1乃至請求項3のいずれか1項に記載の大径管状物の製造方法。

【請求項5】

前記ベルト基材は、引張強度が80MPa以上の樹脂フィルム、又は厚みが0.1mm以上0.5mm以下の金属板からなる請求項1乃至請求項4のいずれか1項に記載の大径管状物の製造方法。

【請求項6】

前記エラストマー組成物はシリコーンゴム、ウレタン、フッ素から選択され、

前記ベルト基材は、下記の(1)あるいは/および(2)からなる単層あるいは複数層からなる請求項1乃至請求項5のいずれか1項に記載の大径管状物の製造方法。

(1)ポリイミド、ポリアミドイミド、ポリカーボネート、あるいはポリエチレンテレフタレート、ポリエーテルエーテルケトン、ポリエーテルイミドから選択される樹脂組成物からなる樹脂製ベルト基材;

(2)鉄、ステンレス、アルミニウム、胴、ニッケルから選択される金属製ベルト基材。

【請求項7】

請求項1乃至請求項6のいずれか1項に記載の製造方法により製造された管状物。

【請求項8】

凹版オフセット印刷のブランケット、あるいは電子写真印刷装置に装着される中間転写ベルトとして用いられる請求項7に記載の管状物。

【請求項9】

請求項1乃至請求項6のいずれか1項に記載の製造方法により製造された管状物を切り開いて展開したシート状物。

【請求項10】

凹版オフセット印刷のブランケットとして用いられる請求項9に記載のシート状物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−305946(P2006−305946A)

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願番号】特願2005−133517(P2005−133517)

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

【公開日】平成18年11月9日(2006.11.9)

【国際特許分類】

【出願日】平成17年4月28日(2005.4.28)

【出願人】(000183233)住友ゴム工業株式会社 (3,458)

【Fターム(参考)】

[ Back to top ]