大断面トンネルの先支保トンネル工法

【課題】地盤沈下を減らし、より容易にトンネルライニングを形成しながらトンネル内部を掘削する先支保トンネル工法を提供する。

【解決手段】大断面トンネル内に導坑21を掘削する段階と、前記導坑21内の多数の位置で先支保材を設置するために放射状に穿孔穴22を形成する段階と、上記段階で形成された放射状の穿孔穴22に先支保材を挿入した後、グラウティングする段階と、前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階とを設ける。

【解決手段】大断面トンネル内に導坑21を掘削する段階と、前記導坑21内の多数の位置で先支保材を設置するために放射状に穿孔穴22を形成する段階と、上記段階で形成された放射状の穿孔穴22に先支保材を挿入した後、グラウティングする段階と、前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、トンネル入出口と都心のトンネルで発生する地被りの浅い土砂トンネルの施工及び大断面トンネル内において、導坑を先掘削貫通後に先支保材を多数の位置でまず穿孔設置した後、大断面トンネル、すなわち、メイントンネルの掘削ラインまで掘削しながらライニング形成材であるプレキャストピース版、鉄筋からなるトラス版、スチールリブなどのセグメントを先支保材と結合施工したり、超軟弱地盤で放射状に設置する先支保材の外に、縦方向のパイプルーフ鋼管多段グラウティングをちゅう密にしなければならない場合は、施工上互いに干渉しないように内部ライニング支保材で掘削ラインを補強する先支保トンネル工法及びこれに適合した装置に関する。

【背景技術】

【0002】

従来、市街地の浅層トンネルの施工時にあらかじめ地盤を補強するためのグラウティングを実施し、地盤を改良する補助工法があったが、このような補助工法は、投入した努力に比べて地盤の支保効果が少ないという短所があった。

【0003】

また、トンネル内でパイプルーフのみで先支保したり、シールドトンネル概念を導入した大型シールドを油圧で圧入し、内部を掘削するタイプがあったが、パイプルーフは横方向の補強に欠けており、シールドタイプは、局地的に発生するトンネルに過費用が発生するから大断面では適用が不可能だった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明は、上記の問題点を解決するためのもので、その目的は、トンネル入出口と都心のトンネルで発生する土被りの浅い土砂トンネルの施工と大断面トンネルの施工のための工法で、地盤沈下を減らし、より容易にトンネルライニングを形成しながらトンネル内部を掘削する先支保トンネル工法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成する本発明による先支保トンネル工法は、大断面トンネル内に導坑を掘削する段階と、前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明の先支保トンネル工法及びこれに適合した装置によれば、トンネルの掘削前に多数の先支保材をトンネルの掘削ラインの地表面で穿孔設置するから、掘削作業と競合することなく施工され、工期が短縮される他、従来トンネルでロックボルトを施工することに比べて地表沈下が低減し、トンネル掘削のための自立時間が増加し、トンネル周辺地盤のアーチ形成効果があり、地盤改良効果及び梁形成効果、内穴の耐圧作用効果、岩壊の縫合作用効果がある。

【0007】

また、ピース版と先支保材を連結し締め付けてトンネル内穴周辺に圧着を加えるので、ライニング効果と短時間で掘削浅端部地盤を支圧でき、土砂トンネルでも施工が可能である。地表面で垂直杭をトンネルの両側壁に設置する時は、トンネル側壁の土流抵抗の役割をし、3アーチ掘削2アーチトンネルでは中央垂直杭がフィラーの役割を果たす。そして、排水材をトンネル掘削面とピース版との間に設置するので、排水が円滑になり、従来トンネルのショートクリートで生じる白化現象がない。しかも、都心地や山岳トンネルの入出口部に発生する土被りの浅い浅層トンネルを原地盤の過度な切取無しにトンネル施工できるため、自然環境のき損なしにトンネルを施工できる。特に5〜6メートルと土被りの極めて浅いトンネルは先支保材の摩擦力が不足することになるが、本発明では地表面に反力ビームの役割を担うコンクリートスラブを打設するか、ピース版を当てて圧着するため、プレストレス型先支保材の引張材である鋼棒にプレストレスが導入される効果があり、沈下の低減効果及びそれによるせん断強度の増加が図られる。

【0008】

セグメント版の一種である鉄筋トラス版は、ショートクリートと一体化しやすい構造であり、リバウンド量を最小化でき、縦方向と横方向に断面2次モーメントが最大化できる幾何学的な構造に設計された。

【0009】

また、本発明の他の実施例による排水装置は、トンネル内の湧き出し水による地盤侵食及び余掘を減少させることができ、ピース版の背面のグラウティング時にグラウティング液が水抜管の通穴を塞ぐのを防止するように水抜管の下端外周面に設置されたラッパ状の漏斗がチェックバルブの役割を果たし、よって、排水管が塞がらず排水が円滑になる。

【0010】

また、導坑を用いて先支保材を設置する時には、原地盤が軟弱な所においても大断面トンネルを設置することができるので、地下油類貯蔵施設にも非常に効果的な工法であり、穿孔穴内の先支保材をパッカー手段によって加圧してグラウティングができるようにし、リッピング(ripping)岩または土砂地盤に脈像形態や浸透形態のグラウティングで地盤補強ができるし、完全に先支保材周辺がグラウティング(grouting)されたことが確認できるように、中空鋼棒型先支保材またはグラウティングホースを通して注入してグラウティング液がオーバーフロするのを確認できる構造とした。

【0011】

先支保材を設置するための穿孔穴を用いて掘削時に、ベンチカット発破工法のための装薬が可能であり、発破時に先支保材の露出された頭部の損傷を防止するためにポリエチレンフォーム(P.E.foam)パイプを付着したし、機械化施工を可能にするために導坑穿孔装置の縦軸中心がトンネルクラウン部半径中心に一致するように導坑位置を設定した。

【0012】

工期長大トンネルの側面では、大断面トンネルにおいて導坑をまず掘削貫通した後、多数の位置で先支保材を施工でき、掘削段階でも多数の位置で切羽を形成して各箇所で作業ができるようにし、工期を画期的に短縮できる。

【図面の簡単な説明】

【0013】

【図1a】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1b】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1c】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1d】3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す断面図である。

【図2a】本発明のトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図である。

【図2b】本発明のトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図である。

【図2c】本発明のトンネル工法において先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフ(pipe roof)で補強した後にトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steel rib)を施工した後、先支保材と連結して締め付けた様子を示す断面図である。

【図2d】本発明のトンネル工法において先支保材をトンネルの掘削ラインの周辺まで到達するようにして多数のパイプルーフと干渉しないように施工した断面図である。

【図2e】本発明のトンネル工法においてトンネルから横方向に等間隔に多数のパイプルーフを施工した後に、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工したのち先支保材と連結して締め付けた様子を示す斜視図である。

【図2f】本発明の多数のスチールリブをスチールプレートで連結する様子を示す斜視図である。

【図2g】図2eのA−A線に沿った断面図である。

【図3】本発明のトンネル工法においてトンネルの掘削ラインの下部からロックボルトを施工する様子を示す断面図である。

【図4a】本発明のトンネル工法において切羽内の自立補強のために先支保材をトンネルの掘削ラインよりも深く穿孔設置した様子を示す部分断面図である。

【図4b】図4aのB−B線に沿った断面図である。

【図4c】図4aのC−C線に沿った断面図である。

【図5a】本発明のトンネル工法において鉄筋で編んだトラス版とショートクリートを用いてライニングを形成する場合、掘削面とピース版との間に帯状の排水材をトンネル周辺に連続して設置した様子を示す斜視図である。

【図5b】本発明のトンネル工法においてトンネルの排水装置を示す断面図である。

【図5c】図5bの排水装置を拡大して示す断面図である。

【図6】本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付ける時、先支保材にプレストレスを加えることによる効果を示す断面図である。

【図7】図6のD部分の先端支持プレストレス型先支保材を詳細に示す断面図である。

【図8】本発明のトンネル工法において土被りの浅い浅層トンネルに施工された先支保材を示す断面図である。

【図9a】本発明のトンネル工法において鉄筋トラス版を示す斜視図である。

【図9b】図9aのX−X線に沿った断面図である。

【図9c】図9aのY−Y線に沿った断面図である。

【図10a】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10b】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10c】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10d】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10e】本発明のトンネル工法において先支保材の施工順序を示す図である。

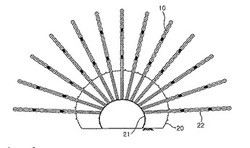

【図11a】本発明の大断面トンネルで導坑内で放射状に穿孔された穿孔穴に先支保材が挿入された状態を示す断面図である。

【図11b】本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図である。

【図11c】本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図である。

【図11d】本発明の大断面トンネルで先支保材を施工し、トンネルの横方向に広い間隔を持つパイプルーフをトンネルの進行方向に補強した後にトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工したのち先支保材と連結して締め付けた様子を示す断面図である。

【図12a】本発明の中空鋼棒型先支保材を詳細に示す断面図である。

【図12b】図12aのE−E線に沿った断面図である。

【図12c】本発明の鋼棒型先支保材を詳細に示す断面図である。

【図12d】本発明の鋼線型先支保材を詳細に示す断面図である。

【図12e】図12dのF−F線に沿った断面図である。

【図12f】図12dのG−G線に沿った断面図である。

【図13a】本発明の先支保材挿入管を示す断面図である。

【図13b】本発明の先支保材挿入管が締付け作動される前の図12aの“H”部を詳細に示す断面図である。

【図13c】本発明の先支保材挿入管が締付け作動された後の図12aの“H”部を詳細に示す断面図である。

【図14a】本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動前状態を示す断面図である。

【図14b】本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動後状態を示す断面図である。

【図15a】本発明による大断面トンネルの導坑においてメイントンネル掘削ラインまでの穿孔穴に装薬孔を設置した様子を示す断面図である。

【図15b】図15aの平面図である。

【図15c】図15bの“I”部を詳細に示す断面図である。

【図16a】本発明の大断面トンネルの導坑内において放射状に穿孔穴を穿孔する穿孔装置を示す断面図である。

【図16b】本発明の大断面トンネルの穿孔装置のガイドビームに結合された穿孔ロッドが回転角度の変化によって回転する様子を示す断面図である。

【図16c】本発明の穿孔装置を示す平面図である。

【符号の説明】

【0014】

10 先支保材

11 支圧版

12 定着具

20 掘削ライン

21 導坑

22 穿孔穴

30 ピース版

31 噛合突起

32 噛合溝

33 トラス版

34 パイプルーフ

35 スチールリブ

36 スチールプレート

37 ショートクリート

40 排水材

50 ロックボルト

60 プレストレス型先支保材

61 鋼棒

62 鋼管パイプ

63 突起

65 防錆潤滑油

66 グラウティング

67 ポリエチレン管

70 排水装置

71 “T”字状連結管

72 排水管

73 水抜管

73a 通穴

74 ラッパ状漏斗

74a グラウティング液

110 中空鋼棒型先支保材

110a 螺糸山

111 突部

112 センターライザー

113 カプラー

113a ロックピン

120 パッカー手段

121,124 第1及び第2ストッパー

122 ゴムパッカー

123 端管

123a ゴムパッキング

125 挿入用パイプ

131 中空型パイプ

132 エアーパッカー

133,135 第3及び第4ストッパー

134 パッカー加圧ホース

141 ポリエチレンフォームパイプ

142 てん塞袋

142a ポリエチレンフォーム

142b 砂

143 装薬

144 砂てん塞

151 本体

152 アウト油圧リフト

153 中心軸

154 穿孔手段

154a 軸回転装置

154b ガイドビーム

154c 穿孔ロッド

155 水準器

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施例を、添付の図面に基づいて詳細に説明する。

【0016】

図1a乃至図1cは、本発明のトンネル工法において、トンネルの掘削前に予定されたトンネルの掘削ラインに向けて先支保材を様々に施工した様子を示す図であり、図1dは、3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す断面図であり、図2aは、本発明によるトンネル工法において、先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図であり、図2bは、本発明によるトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインにおいて各先支保材ごとに鉄筋からなるトラス版を連結して締め付けた様子を示す断面図であり、図2cは、本発明によるトンネル工法において先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフ(pipe roof)で補強したのちトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steelrib)を施工した後、先支保材と連結して締め付けた様子を示す断面図であり、図2dは、本発明のトンネル工法において、先支保材をトンネルの掘削ラインの周辺のみまで到達するようにして多数のパイプルーフ(pipe roof)と干渉しないように施工した断面図であり、図2eは、本発明のトンネルの横方向に等間隔に多数のパイプルーフを施工した後、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steel rib)を施工後に先支保材と連結して締め付けた様子を示す斜視図であり、図2fは、本発明の多数のスチールリブをスチールプレートで連結する様子を示す斜視図であり、図2gは、図2eのA−A線に沿った断面図であり、図3は、本発明のトンネル工法においてトンネルの掘削ラインの下部でラックボルトを施工する様子を示す断面図であり、図4aは、本発明のトンネル工法において切羽内の自立補強のために先支保材をトンネルの掘削ラインよりも深く穿孔設置した様子を示す部分断面図であり、図4bは、図4aのB−B線に沿った断面図であり、図4cは、図4aのC−C線に沿った断面図であり、図5aは本発明のトンネル工法において、鉄筋からなるトラス版とショートクリートを用いてライニングを形成する場合、掘削面とピース版との間に帯状の排水材をトンネル周辺に連続して設置した様子を示す斜視図であり、図5bは、本発明のトンネル工法において、他のトンネルの排水構造を示す断面図であり、図5cは、図5bの排水装置を拡大して示す断面図であり、図6は、本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付けるとき、先支保材にプレストレスを加えることによる効果を示す断面図であり、図7は、図6のD部分の先端支持プレストレス型先支保材を詳細に示す断面図であり、図8は、本発明のトンネル工法において土被りの浅い浅層トンネルに施工された先支保材を示す断面図であり、図9aは、本発明のトンネル工法において鉄筋トラス版を示す斜視図であり、図9bは、図9aのX−X線に沿った断面図であり、図9cは、図9aのY−Y線に沿った断面図であり、図10a乃至図10eは、本発明のトンネル工法において先支保材の施工順序を示す図である。

【0017】

本発明による先支保材及びピース版で支持される先支保トンネル工法のプロセスを説明すると、まず、図1a乃至図1dに示すように、トンネル内で地盤に向かって放射状に設置するロックボルトのような先支保材10を、トンネルの予定された地表面からトンネルの掘削ライン20に向かってトンネル掘削前に穿孔設置し、グラウティングする。図1aは、トンネルの掘削ラインに向かって放射状に先支保材10を施工した様子を示す図であり、図1bは、トンネルの掘削ラインに向かって鉛直方向に先支保材10を施工した様子を示す図であり、図1cは、トンネルの掘削ラインに向かって鉛直及び放射状の方向を混合して先支保材10を施工した様子を示す図であり、図1dは、3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す図である。これについてそれぞれ説明すると、図1aは、比較的トンネル上部の表面が広いか、アーチ形態の場合に適用し、図1bは、都心のトンネルにおいてトンネル地表面の横方向空間が限定される時に適用し、図1cは、トンネルの掘削ラインの両側面の安定が追加的に必要な時に適用し、両側面の垂直の先支保材を施工基面下部まで根入させることによって、トンネル側壁の土流抵抗体の役割を果たし、図1dは、3アーチ掘削2アーチトンネルにおいてピラー部位置に設置される垂直先支保材を鋼管とすることによってトンネルのピラー部の役割を果たすようにし、この垂直先支保材に鉄版13とアングル14で熔接連結して一体化させて先支保トンネルを形成する。

【0018】

上記のように先支保材10を施工後に、トンネルを掘削する。すなわち、図2a乃至図2gに示すように、先支保材10の施工は、予定されたトンネルの掘削ライン20の上部面、すなわち、地表面から放射状の方向にトンネルの掘削ライン20に向かって多数の先支保材10を穿孔設置した後、トンネルを掘削するようになる。図2aに示すように、トンネルの掘削ライン20には、一側と他側にそれぞれ噛合突起31と噛合溝32が形成されたピース版30が、パズルのように互いに噛み合っている。そして、各先支保材10の位置に合うように穴が穿孔されたピース版30が支圧版11で締め付けられている。また、ピース版30とトンネルの掘削面との間には、排水材40が挿入設置されている。そして、ピース版30とトンネルの掘削面間の隙間を埋めるための背面グラウティングは、従来のトンネル工法と同様に、2重のシェルを設置するに当たりピース版全面に排水フィルターと防水紙を設置する前に、支圧版11を取り付けた穿孔された穴を通して施工される。

【0019】

図2bは、ピース版30の代わりに、鉄筋で編まれたトラス版33を支持版とする例を示すもので、先支保材10ごとにトラス版33をそれぞれ取り付け、その内部をショートクリートする。図2c乃至図2gは、ピース版30の代わりに、トンネルの横方向に等間隔のパイプルーフ(Pipe Roof)34をトンネルの進行方向に設置した後、トンネルを掘削し、その掘削面に排水材40を設置し、このパイプルーフ34の下端にはトンネルの横方向アーチ形状のスチールリブ(Steel Rib)35を縦方向、すなわち、トンネルの進行方向に設置し、これらの多数のスチールリブ35同士間にはスチールプレート36が設置されてそれらのスチールリブ35を互いに結着させている。そして、パイプルーフ34とスチールプレート36との間にはショートクリート37を打設するようになっている。すなわち、図2a乃至図2gに示すように、シェルを形成する部材はプレキャストピース版30、鉄筋トラス版33またはスチールリブ35のいずれかが地盤条件に基づいて選択的に設置される。

【0020】

図2cでは、ロックボルトの施工時に支圧版でトンネルの掘削ラインを支圧して局部的な崩壊を防止することが開示されているが、図2dでは、本発明のトンネル工法で先支保材をトンネルの掘削ラインの周辺のみにまで到達するようにして多数のパイプルーフと干渉しないように施工した例が開示されている。すなわち、トンネルの進行方向にパイプルーフ34と干渉しないようにトンネルの掘削ラインの上側面のみにまで到達するようにしたわけである。

【0021】

図3では、上記のように、トンネル掘削後にピース版30で先支保材10をトンネルの掘削ライン20内で支圧版11を用いて結合した後、掘削ライン20の比較的掘削しやすい側部分は、トンネルの内部でロックボルト50とピース版30を施工している。

【0022】

図4a乃至図4cに示すように、切羽の自立補強のために先支保材10を掘削ライン20よりも深く穿孔設置した様子を示す図である。図示のように、先支保材10を掘削ライン10よりも深く穿孔設置すると、切羽をせん断補強する結果となる。

【0023】

図5aは、本発明のトンネル工法において、鉄筋で編んだトラス版とショートクリートを用いてライニングを形成する場合、トンネルの掘削面とピース版30との間に設置された帯状の排水材40を示す斜視図で、この排水材40をトンネル周辺に連続して設置することによって排水を円滑にする。

【0024】

図5b及び図5cは、本発明のトンネル工法において、プレキャストピース版と掘削面間の空間に設置された排水装置70を示す図で、排水装置70は、ピース版30とトンネルの掘削ライン20との間に設置され、等間隔に“T”字状連結管71を媒介にして連結された排水管72と、排水管72の“T”字状連結管71に連結されて掘削ライン20に対して放射状に配列され、外周面に多数の通穴73aが形成された水抜管73と、水抜管73において通穴73aの形成されていない部分である下部外周面に挿入され、グラウティング液74aが上部の通穴73a側に流れていくのを防止するラッパ状の漏斗74と、水抜管73の上部面をカバーするキャップ75と、で構成されている。このような排水装置70は、トンネル内の湧き出し水による地盤侵食及び余掘を減少させることができ、ピース版30背面のグラウティング時にグラウティング液74aが水抜管73の通穴73aを塞ぐのを防止するように、水抜管73の下端外周面に設置されたラッパ状の漏斗74がチェックバルブの役割を果たすため、排水管72が塞がることなく円滑に排水される。図5aに示す実施例の排水装置及び図5bに示す実施例の排水装置は、併用しても良く、いずれか一つのみを地盤条件とライニング条件に応じて選択的に適用しても良い。

【0025】

図6は、本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付けるとき、先支保材にプレストレスを加えることによる効果を示す断面図であり、図7は、プレストレスを加えることができるプレストレス型先支保材60を示す断面図である。図6及び図7に示すように、プレストレス型先支保材60は、引張材である鋼棒61で構成され、その外周面に設置されたポリエチレン管67内に挿入された状態で、外周面に突起63が突設された鋼管パイプ62内に配置される。鋼管パイプ62と鋼棒61との間には、防錆潤滑油65を塗布して防錆及び引張変形を自由にした。このようなプレストレス型先支保材60の取込みは、油圧ジャッキでに支圧版11を押しつけながら引張材である鋼棒61を引っ張り、定着具12で締め付けるか、ナットのトルク値で引張を与えることができる。原地盤のプレストレス型先支保材60の定着は、突起63が突設された鋼管パイプ62とグラウティング66の摩擦力によって固定されるようにする。

【0026】

本発明の先支保材10とピース版30のようなシェル形成部材を支圧版11で締め付けて連結する時、先支保材10にプレストレス(Prestress)を加えることによって、地盤沈下を低減し且つアーチング効果を増大させるわけである。

【0027】

図10a乃至図10eでは、本発明による先支保トンネルの施工順序を示している。まず、地上から予定されたトンネルの掘削ライン20に向かって先支保材10を放射状及び鉛直方向に穿孔設置し(図10a)、トンネルの掘削ラインに沿ってトンネルの上部断面を掘削し(図10b)、アーチングラインにある先支保材10ごとにピース版30を支圧版11と定着具12で連結して締め付け(図10c)、トンネルの下部半断面にトンネル内でロックボルト50を施工し(図10d)、各ロックボルト50ごとにピース版30を支圧版11と定着具12で連結して締め付けることで、施工を完了する(図10e)。

【0028】

図8に示す5〜6メートル以内の土被りを持つ超浅層トンネルは、トンネル上部地表面に設置されたピース版30またはコンクリートスラブ80に、プレストレス型先支保材60の鋼棒61を固定し、プレストレス型先支保材60の一端を坑内で掘削しながらピース版30を当てて締め付けることによって、プレストレスを発生させる。このような工法は、土砂トンネルにおいて先支保材の周辺で発生する摩擦力を十分に確保できない土砂地盤に適用し、トンネル周辺の完壁なアーチング効果とせん断強度の増加、沈下低減をもたらすことができる。

【0029】

図11aは、本発明の大断面トンネルで、導坑内で放射状に穿孔された穿孔穴に先支保材が挿入された状態を示す断面図であり、図11bは、本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結し締め付けた様子を示す断面図であり、図11cは、本発明の大断面トンネルにおいて先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図であり、図11dは、本発明の大断面トンネルで先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフで補強した後トンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工した後、先支保材と連結して締め付けた様子を示す断面図である。

【0030】

図11bに示すように、本発明による先支保トンネル工法は、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの掘削ライン20に沿ってトンネルを掘削し、その掘削面に排水材40を設置する段階と、前記排水材40の下端に先支保材10ごとにピース版30を連続して噛合って設置するものの、各ピース版30の側面に形成された噛合突起31と噛合溝32が互いに噛み合ってライニングが形成されるように設置する段階と、前記ピース版30を貫通した先支保材10に支圧版11を当てて定着具12を締め付けて先支保材10にピース版30を圧着固定する段階と、からなる。

【0031】

図11cに示すように、本発明の先支保トンネル工法は、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの掘削ライン20に沿ってトンネルを掘削し、その掘削面に排水材40を設置する段階と、前記排水材40の下端に前記先支保材10ごとに鉄筋で編んだトラス版33を連続して設置するものの、トラス版33を貫通した先支保材10に支圧版11を当てて定着具12を締め付けて鉄筋トラス版33を圧着固定する段階と、トラス版33内にショートクリート37を打設する段階と、からなる。

【0032】

図11dに示すように、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの横方向に等間隔のパイプルーフ34をトンネルの進行方向にまず設置した後、トンネルを掘削しながらパイプルーフ34の下端面に排水材40を設置し、排水材40を介在してパイプルーフ40の下端にはトンネルの横方向にアーチ形状のスチールリブ35をトンネルの進行方向に設置し、これら多数のスチールリブ35同士間にはスチールプレート36が設置されてこれらスチールリブ35同士を結着させたのち支圧版11と定着具12を締め付けて圧着固定する段階と、前記パイプルーフ34とスチールプレート36との間にショートクリート37を打設する段階と、からなる。

【0033】

上記で先支保材とは、鋼棒型、鋼線型、プレストレス型の先支保材に区分され、図12aは本発明の中空鋼棒型先支保材を詳細に示す断面図であり、図12bは、図12aのE−E線に沿った断面図である。

【0034】

このような中空鋼棒型先支保材を用いた加圧グラウティング装置について詳細に説明する。先支保トンネルを掘削施工するために、導坑21内で放射状に穿孔された穿孔穴22に先支保材10を挿設し、穿孔穴22内を加圧グラウティングする加圧グラウティング装置は、外周面に螺糸山110aが形成された棒状のもので、中間外周面に穿孔穴22のセンター間隔を維持するための外方に膨らんだ多数の突部111を持つセンターライザー112が挿入され、カプラー113によって多数個が連結され、穿孔穴22内の内側面にグラウティング液74aを注入して加圧グラウティングする中空鋼棒型先支保材110と、穿孔穴22の入口側に位置した中空鋼棒型先支保材110の螺糸山に結合され、中空鋼棒型先支保材110を介して穿孔穴22の内部にグラウティング液74aを注入して充填した後、穿孔穴22の入口をパッキングするパッカー手段120と、を備えて構成される。

【0035】

パッカー手段120は、中空鋼棒型先支保材110の螺糸山110aに結合されたドーナツ状の第1ストッパー121と、第1ストッパー121の一側である先支保材110の螺糸山110aに結合されて穿孔穴22の入口側に向くように設置されたゴムラッパ管を持つゴムパッカー122と、ゴムパッカー122の一側である中空鋼棒型先支保材11の外周面に挿入され、移動しつつゴムパッカー122のゴムラッパ管を穿孔穴22の内周面に密着させるように釘状のゴムパッキング123aが外周面に挿入された端管123と、ゴムパッキング123aの一側でありながら、端管123の外周面に挿入されて釘状ゴムパッキング123aに一側面が引っ掛かるようにゴムパッキング123aをゴムパッカー122のゴムラッパ管内に密着させる役割を担うドーナツ状の第2ストッパー124と、端管123の一側からゴムパッキング123aが前記ゴムパッカー122のゴムラッパ管に向かって移動するように中空鋼棒型先支保材110の螺糸山110aに螺合された挿入用パイプ125と、を備えて構成される。

【0036】

カプラー113は、中空鋼棒型先支保材110を多数個連結する部分である螺糸山110aの外周面に設置され、先支保材110の連結状態が解除されないようにその内周面にロックピン113aが挿入されている。

【0037】

一方、図12cは、本発明の鋼棒型先支保材を詳細に示す断面図であり、図12dは、本発明の鋼線型先支保材を詳細に示す断面図であり、図12eは、図12dのF−F線に沿った断面図であり、図12fは、図12dのG−G線に沿った断面図である。

【0038】

図12cで鋼棒型先支保材114は中空ホールがないため、グラウティング液74aを穿孔穴22内に注入するグラウトホース114aが鋼棒型先支保材114の側面に沿って結合されている。

【0039】

そして、図12d乃至図12fに示すように、鋼線型先支保材115は、穿孔穴22の中央を通過するグラウトホース114aが、第1及び第2スペーサ115a,115bの中央ホールに挿支されており、第1及び第2スペーサ115a,115bの外周面に多数の鋼線115cが挿入されている。

【0040】

図13aは、挿入用パイプ125を示す断面図で、挿入用パイプ125は、中空鋼棒先支保材110の中空ホールを通してグラウティング液が注入されて穿孔穴22内に充填された後、ゴムパッキング123aを持つ端管123を図13cのようにゴムパッカー122のゴムラッパ管内側に密着させるように、中空鋼棒型先支保材110の螺糸山110aに螺合し、グラウティング液の注入が終了するとその螺合を解除しなければならず、このような作動を容易にするために、挿入用パイプ125の内部面は潤滑油125aで防錆されており、多数の取り外し防止用カプラー125bで結着されている。そして、導坑21内に位置する挿入用パイプ125の端部には挿入用パイプ125を解体時に回すように取り取り外しレバー125cが結合されている。

【0041】

図14aは、本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動前状態を示す断面図であり、図14bは、本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動後状態を示す断面図である。図14a及び図14bに示すように、パッカー手段120は、穿孔穴22の入口側である中空鋼棒型先支保材110の螺糸山110aに結合された中空型パイプ131と、中空型パイプ131の外周面に結合されて空気を充填して穿孔穴22の内周面を密着パッキングするエアーパッカー132と、エアーパッカー132の一側面に結合されたドーナツ状の第3ストッパー133と、穿孔穴22の入口側であるエアーパッカー132の他側面に結合され、パッカー加圧ホース134を通してエアーパッカー132に空気を充填する流入口が形成されたドーナツ状の第4ストッパー135と、で構成されている。

【0042】

図15aは、本発明による大断面トンネルの導坑においてメイントンネル掘削ラインまでの穿孔穴に装薬孔を設置した様子を示す断面図であり、図15bは、図15aの平面図であり、図15cは、図15bの“I”部を詳細に示す断面図である。

【0043】

大断面トンネルの導坑21で、メイントンネル掘削ライン20までの穿孔穴22に装薬を設置して装薬を発破時に、発破によって先支保材110が破損するのを防止する先支保材保護装置は、メイントンネル掘削ライン20の外側に形成された穿孔穴22に挿入された中空鋼棒型先支保材110の外周面にいる端管123の外周面にポリエチレンフォームパイプ141を挿入し、中空鋼棒型先支保材110の入口側端部に破圧減衰のためのポリエチレンフォーム142aと砂142bが順次に込められたてん塞袋142を配置し、てん塞袋142の一側に低速爆薬の装薬143と砂てん塞144を繰り返してん塞して発破する。

【0044】

図16aは、本発明の大断面トンネルの導坑内で放射状に穿孔穴を穿孔する穿孔装置を示す断面図であり、図16bは、本発明の大断面トンネルの穿孔装置のガイドビームに結合された穿孔ロッドが回転角度の変化によって回転する様子を示す断面図であり、図16cは、本発明の穿孔装置を示す平面図である。

【0045】

先支保トンネルを掘削施工するために導坑内に多数個設置され、トンネルの掘削ラインに向かって放射状に穿孔穴を穿孔する穿孔装置は、導坑の長さ方向に設置された動力伝達装置を持つ本体151と、本体151の両側前後側に設置されてこれを支持しながら上下に高さを調節するアウト油圧リフト152と、導坑21の長さ方向の中心線上に位置しながら本体151の中心部に回転可能に支持された中心軸153と、中心軸153の前方側一端に垂直に結合され、導坑21の横方向に回転しながら放射状に多数の穿孔穴22を穿孔する穿孔手段154と、中心軸153の後方側一端に結合され、本体151の水平状態をチェックして前記アウト油圧リフト152を調節するために設置された水準器155と、を備えて構成される。

【0046】

穿孔手段154は、中心軸153の前方側一端に軸回転装置154aを介在して垂直に結合されたガイドビーム154bと、ガイドビーム154bに結合されて穿孔穴22を穿孔し、ガイドビーム154bが放射状に回転して水平線を基準にした回転角度αが鈍角になると、軸回転装置154aによって180度回転するガイドビーム154bとともに回転する穿孔ロッド154cと、からなる。

【0047】

導坑21はメイントンネル掘削ライン20のクラウン部20aの半径中心点が導坑21のクラウン部21aの半径中心点と一致するように導坑21の断面を掘削する。

【0048】

この穿孔装置は、導坑21内で正確なシステムで先支保材を設置するための手段で、このような機械化施工とするためには、まず、トンネル設計に当たってトンネル断面は可能な限り一つの半径に設計することが有利であり、少なくとも120度のクラウン部20a,21aは一つの半径に設計されなければならない。

【技術分野】

【0001】

本発明は、トンネル入出口と都心のトンネルで発生する地被りの浅い土砂トンネルの施工及び大断面トンネル内において、導坑を先掘削貫通後に先支保材を多数の位置でまず穿孔設置した後、大断面トンネル、すなわち、メイントンネルの掘削ラインまで掘削しながらライニング形成材であるプレキャストピース版、鉄筋からなるトラス版、スチールリブなどのセグメントを先支保材と結合施工したり、超軟弱地盤で放射状に設置する先支保材の外に、縦方向のパイプルーフ鋼管多段グラウティングをちゅう密にしなければならない場合は、施工上互いに干渉しないように内部ライニング支保材で掘削ラインを補強する先支保トンネル工法及びこれに適合した装置に関する。

【背景技術】

【0002】

従来、市街地の浅層トンネルの施工時にあらかじめ地盤を補強するためのグラウティングを実施し、地盤を改良する補助工法があったが、このような補助工法は、投入した努力に比べて地盤の支保効果が少ないという短所があった。

【0003】

また、トンネル内でパイプルーフのみで先支保したり、シールドトンネル概念を導入した大型シールドを油圧で圧入し、内部を掘削するタイプがあったが、パイプルーフは横方向の補強に欠けており、シールドタイプは、局地的に発生するトンネルに過費用が発生するから大断面では適用が不可能だった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

したがって、本発明は、上記の問題点を解決するためのもので、その目的は、トンネル入出口と都心のトンネルで発生する土被りの浅い土砂トンネルの施工と大断面トンネルの施工のための工法で、地盤沈下を減らし、より容易にトンネルライニングを形成しながらトンネル内部を掘削する先支保トンネル工法を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成する本発明による先支保トンネル工法は、大断面トンネル内に導坑を掘削する段階と、前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階と、を含むことを特徴とする。

【発明の効果】

【0006】

本発明の先支保トンネル工法及びこれに適合した装置によれば、トンネルの掘削前に多数の先支保材をトンネルの掘削ラインの地表面で穿孔設置するから、掘削作業と競合することなく施工され、工期が短縮される他、従来トンネルでロックボルトを施工することに比べて地表沈下が低減し、トンネル掘削のための自立時間が増加し、トンネル周辺地盤のアーチ形成効果があり、地盤改良効果及び梁形成効果、内穴の耐圧作用効果、岩壊の縫合作用効果がある。

【0007】

また、ピース版と先支保材を連結し締め付けてトンネル内穴周辺に圧着を加えるので、ライニング効果と短時間で掘削浅端部地盤を支圧でき、土砂トンネルでも施工が可能である。地表面で垂直杭をトンネルの両側壁に設置する時は、トンネル側壁の土流抵抗の役割をし、3アーチ掘削2アーチトンネルでは中央垂直杭がフィラーの役割を果たす。そして、排水材をトンネル掘削面とピース版との間に設置するので、排水が円滑になり、従来トンネルのショートクリートで生じる白化現象がない。しかも、都心地や山岳トンネルの入出口部に発生する土被りの浅い浅層トンネルを原地盤の過度な切取無しにトンネル施工できるため、自然環境のき損なしにトンネルを施工できる。特に5〜6メートルと土被りの極めて浅いトンネルは先支保材の摩擦力が不足することになるが、本発明では地表面に反力ビームの役割を担うコンクリートスラブを打設するか、ピース版を当てて圧着するため、プレストレス型先支保材の引張材である鋼棒にプレストレスが導入される効果があり、沈下の低減効果及びそれによるせん断強度の増加が図られる。

【0008】

セグメント版の一種である鉄筋トラス版は、ショートクリートと一体化しやすい構造であり、リバウンド量を最小化でき、縦方向と横方向に断面2次モーメントが最大化できる幾何学的な構造に設計された。

【0009】

また、本発明の他の実施例による排水装置は、トンネル内の湧き出し水による地盤侵食及び余掘を減少させることができ、ピース版の背面のグラウティング時にグラウティング液が水抜管の通穴を塞ぐのを防止するように水抜管の下端外周面に設置されたラッパ状の漏斗がチェックバルブの役割を果たし、よって、排水管が塞がらず排水が円滑になる。

【0010】

また、導坑を用いて先支保材を設置する時には、原地盤が軟弱な所においても大断面トンネルを設置することができるので、地下油類貯蔵施設にも非常に効果的な工法であり、穿孔穴内の先支保材をパッカー手段によって加圧してグラウティングができるようにし、リッピング(ripping)岩または土砂地盤に脈像形態や浸透形態のグラウティングで地盤補強ができるし、完全に先支保材周辺がグラウティング(grouting)されたことが確認できるように、中空鋼棒型先支保材またはグラウティングホースを通して注入してグラウティング液がオーバーフロするのを確認できる構造とした。

【0011】

先支保材を設置するための穿孔穴を用いて掘削時に、ベンチカット発破工法のための装薬が可能であり、発破時に先支保材の露出された頭部の損傷を防止するためにポリエチレンフォーム(P.E.foam)パイプを付着したし、機械化施工を可能にするために導坑穿孔装置の縦軸中心がトンネルクラウン部半径中心に一致するように導坑位置を設定した。

【0012】

工期長大トンネルの側面では、大断面トンネルにおいて導坑をまず掘削貫通した後、多数の位置で先支保材を施工でき、掘削段階でも多数の位置で切羽を形成して各箇所で作業ができるようにし、工期を画期的に短縮できる。

【図面の簡単な説明】

【0013】

【図1a】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1b】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1c】本発明のトンネル工法においてトンネルの掘削前地表面から予定されたトンネルの掘削ラインに向かって先支保材を様々に施工した様子を示す断面図である。

【図1d】3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す断面図である。

【図2a】本発明のトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図である。

【図2b】本発明のトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図である。

【図2c】本発明のトンネル工法において先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフ(pipe roof)で補強した後にトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steel rib)を施工した後、先支保材と連結して締め付けた様子を示す断面図である。

【図2d】本発明のトンネル工法において先支保材をトンネルの掘削ラインの周辺まで到達するようにして多数のパイプルーフと干渉しないように施工した断面図である。

【図2e】本発明のトンネル工法においてトンネルから横方向に等間隔に多数のパイプルーフを施工した後に、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工したのち先支保材と連結して締め付けた様子を示す斜視図である。

【図2f】本発明の多数のスチールリブをスチールプレートで連結する様子を示す斜視図である。

【図2g】図2eのA−A線に沿った断面図である。

【図3】本発明のトンネル工法においてトンネルの掘削ラインの下部からロックボルトを施工する様子を示す断面図である。

【図4a】本発明のトンネル工法において切羽内の自立補強のために先支保材をトンネルの掘削ラインよりも深く穿孔設置した様子を示す部分断面図である。

【図4b】図4aのB−B線に沿った断面図である。

【図4c】図4aのC−C線に沿った断面図である。

【図5a】本発明のトンネル工法において鉄筋で編んだトラス版とショートクリートを用いてライニングを形成する場合、掘削面とピース版との間に帯状の排水材をトンネル周辺に連続して設置した様子を示す斜視図である。

【図5b】本発明のトンネル工法においてトンネルの排水装置を示す断面図である。

【図5c】図5bの排水装置を拡大して示す断面図である。

【図6】本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付ける時、先支保材にプレストレスを加えることによる効果を示す断面図である。

【図7】図6のD部分の先端支持プレストレス型先支保材を詳細に示す断面図である。

【図8】本発明のトンネル工法において土被りの浅い浅層トンネルに施工された先支保材を示す断面図である。

【図9a】本発明のトンネル工法において鉄筋トラス版を示す斜視図である。

【図9b】図9aのX−X線に沿った断面図である。

【図9c】図9aのY−Y線に沿った断面図である。

【図10a】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10b】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10c】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10d】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図10e】本発明のトンネル工法において先支保材の施工順序を示す図である。

【図11a】本発明の大断面トンネルで導坑内で放射状に穿孔された穿孔穴に先支保材が挿入された状態を示す断面図である。

【図11b】本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図である。

【図11c】本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図である。

【図11d】本発明の大断面トンネルで先支保材を施工し、トンネルの横方向に広い間隔を持つパイプルーフをトンネルの進行方向に補強した後にトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工したのち先支保材と連結して締め付けた様子を示す断面図である。

【図12a】本発明の中空鋼棒型先支保材を詳細に示す断面図である。

【図12b】図12aのE−E線に沿った断面図である。

【図12c】本発明の鋼棒型先支保材を詳細に示す断面図である。

【図12d】本発明の鋼線型先支保材を詳細に示す断面図である。

【図12e】図12dのF−F線に沿った断面図である。

【図12f】図12dのG−G線に沿った断面図である。

【図13a】本発明の先支保材挿入管を示す断面図である。

【図13b】本発明の先支保材挿入管が締付け作動される前の図12aの“H”部を詳細に示す断面図である。

【図13c】本発明の先支保材挿入管が締付け作動された後の図12aの“H”部を詳細に示す断面図である。

【図14a】本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動前状態を示す断面図である。

【図14b】本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動後状態を示す断面図である。

【図15a】本発明による大断面トンネルの導坑においてメイントンネル掘削ラインまでの穿孔穴に装薬孔を設置した様子を示す断面図である。

【図15b】図15aの平面図である。

【図15c】図15bの“I”部を詳細に示す断面図である。

【図16a】本発明の大断面トンネルの導坑内において放射状に穿孔穴を穿孔する穿孔装置を示す断面図である。

【図16b】本発明の大断面トンネルの穿孔装置のガイドビームに結合された穿孔ロッドが回転角度の変化によって回転する様子を示す断面図である。

【図16c】本発明の穿孔装置を示す平面図である。

【符号の説明】

【0014】

10 先支保材

11 支圧版

12 定着具

20 掘削ライン

21 導坑

22 穿孔穴

30 ピース版

31 噛合突起

32 噛合溝

33 トラス版

34 パイプルーフ

35 スチールリブ

36 スチールプレート

37 ショートクリート

40 排水材

50 ロックボルト

60 プレストレス型先支保材

61 鋼棒

62 鋼管パイプ

63 突起

65 防錆潤滑油

66 グラウティング

67 ポリエチレン管

70 排水装置

71 “T”字状連結管

72 排水管

73 水抜管

73a 通穴

74 ラッパ状漏斗

74a グラウティング液

110 中空鋼棒型先支保材

110a 螺糸山

111 突部

112 センターライザー

113 カプラー

113a ロックピン

120 パッカー手段

121,124 第1及び第2ストッパー

122 ゴムパッカー

123 端管

123a ゴムパッキング

125 挿入用パイプ

131 中空型パイプ

132 エアーパッカー

133,135 第3及び第4ストッパー

134 パッカー加圧ホース

141 ポリエチレンフォームパイプ

142 てん塞袋

142a ポリエチレンフォーム

142b 砂

143 装薬

144 砂てん塞

151 本体

152 アウト油圧リフト

153 中心軸

154 穿孔手段

154a 軸回転装置

154b ガイドビーム

154c 穿孔ロッド

155 水準器

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施例を、添付の図面に基づいて詳細に説明する。

【0016】

図1a乃至図1cは、本発明のトンネル工法において、トンネルの掘削前に予定されたトンネルの掘削ラインに向けて先支保材を様々に施工した様子を示す図であり、図1dは、3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す断面図であり、図2aは、本発明によるトンネル工法において、先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結して締め付けた様子を示す断面図であり、図2bは、本発明によるトンネル工法において先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインにおいて各先支保材ごとに鉄筋からなるトラス版を連結して締め付けた様子を示す断面図であり、図2cは、本発明によるトンネル工法において先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフ(pipe roof)で補強したのちトンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steelrib)を施工した後、先支保材と連結して締め付けた様子を示す断面図であり、図2dは、本発明のトンネル工法において、先支保材をトンネルの掘削ラインの周辺のみまで到達するようにして多数のパイプルーフ(pipe roof)と干渉しないように施工した断面図であり、図2eは、本発明のトンネルの横方向に等間隔に多数のパイプルーフを施工した後、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブ(steel rib)を施工後に先支保材と連結して締め付けた様子を示す斜視図であり、図2fは、本発明の多数のスチールリブをスチールプレートで連結する様子を示す斜視図であり、図2gは、図2eのA−A線に沿った断面図であり、図3は、本発明のトンネル工法においてトンネルの掘削ラインの下部でラックボルトを施工する様子を示す断面図であり、図4aは、本発明のトンネル工法において切羽内の自立補強のために先支保材をトンネルの掘削ラインよりも深く穿孔設置した様子を示す部分断面図であり、図4bは、図4aのB−B線に沿った断面図であり、図4cは、図4aのC−C線に沿った断面図であり、図5aは本発明のトンネル工法において、鉄筋からなるトラス版とショートクリートを用いてライニングを形成する場合、掘削面とピース版との間に帯状の排水材をトンネル周辺に連続して設置した様子を示す斜視図であり、図5bは、本発明のトンネル工法において、他のトンネルの排水構造を示す断面図であり、図5cは、図5bの排水装置を拡大して示す断面図であり、図6は、本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付けるとき、先支保材にプレストレスを加えることによる効果を示す断面図であり、図7は、図6のD部分の先端支持プレストレス型先支保材を詳細に示す断面図であり、図8は、本発明のトンネル工法において土被りの浅い浅層トンネルに施工された先支保材を示す断面図であり、図9aは、本発明のトンネル工法において鉄筋トラス版を示す斜視図であり、図9bは、図9aのX−X線に沿った断面図であり、図9cは、図9aのY−Y線に沿った断面図であり、図10a乃至図10eは、本発明のトンネル工法において先支保材の施工順序を示す図である。

【0017】

本発明による先支保材及びピース版で支持される先支保トンネル工法のプロセスを説明すると、まず、図1a乃至図1dに示すように、トンネル内で地盤に向かって放射状に設置するロックボルトのような先支保材10を、トンネルの予定された地表面からトンネルの掘削ライン20に向かってトンネル掘削前に穿孔設置し、グラウティングする。図1aは、トンネルの掘削ラインに向かって放射状に先支保材10を施工した様子を示す図であり、図1bは、トンネルの掘削ラインに向かって鉛直方向に先支保材10を施工した様子を示す図であり、図1cは、トンネルの掘削ラインに向かって鉛直及び放射状の方向を混合して先支保材10を施工した様子を示す図であり、図1dは、3アーチ掘削2アーチトンネルのピラー部を先支保材で施工した様子を示す図である。これについてそれぞれ説明すると、図1aは、比較的トンネル上部の表面が広いか、アーチ形態の場合に適用し、図1bは、都心のトンネルにおいてトンネル地表面の横方向空間が限定される時に適用し、図1cは、トンネルの掘削ラインの両側面の安定が追加的に必要な時に適用し、両側面の垂直の先支保材を施工基面下部まで根入させることによって、トンネル側壁の土流抵抗体の役割を果たし、図1dは、3アーチ掘削2アーチトンネルにおいてピラー部位置に設置される垂直先支保材を鋼管とすることによってトンネルのピラー部の役割を果たすようにし、この垂直先支保材に鉄版13とアングル14で熔接連結して一体化させて先支保トンネルを形成する。

【0018】

上記のように先支保材10を施工後に、トンネルを掘削する。すなわち、図2a乃至図2gに示すように、先支保材10の施工は、予定されたトンネルの掘削ライン20の上部面、すなわち、地表面から放射状の方向にトンネルの掘削ライン20に向かって多数の先支保材10を穿孔設置した後、トンネルを掘削するようになる。図2aに示すように、トンネルの掘削ライン20には、一側と他側にそれぞれ噛合突起31と噛合溝32が形成されたピース版30が、パズルのように互いに噛み合っている。そして、各先支保材10の位置に合うように穴が穿孔されたピース版30が支圧版11で締め付けられている。また、ピース版30とトンネルの掘削面との間には、排水材40が挿入設置されている。そして、ピース版30とトンネルの掘削面間の隙間を埋めるための背面グラウティングは、従来のトンネル工法と同様に、2重のシェルを設置するに当たりピース版全面に排水フィルターと防水紙を設置する前に、支圧版11を取り付けた穿孔された穴を通して施工される。

【0019】

図2bは、ピース版30の代わりに、鉄筋で編まれたトラス版33を支持版とする例を示すもので、先支保材10ごとにトラス版33をそれぞれ取り付け、その内部をショートクリートする。図2c乃至図2gは、ピース版30の代わりに、トンネルの横方向に等間隔のパイプルーフ(Pipe Roof)34をトンネルの進行方向に設置した後、トンネルを掘削し、その掘削面に排水材40を設置し、このパイプルーフ34の下端にはトンネルの横方向アーチ形状のスチールリブ(Steel Rib)35を縦方向、すなわち、トンネルの進行方向に設置し、これらの多数のスチールリブ35同士間にはスチールプレート36が設置されてそれらのスチールリブ35を互いに結着させている。そして、パイプルーフ34とスチールプレート36との間にはショートクリート37を打設するようになっている。すなわち、図2a乃至図2gに示すように、シェルを形成する部材はプレキャストピース版30、鉄筋トラス版33またはスチールリブ35のいずれかが地盤条件に基づいて選択的に設置される。

【0020】

図2cでは、ロックボルトの施工時に支圧版でトンネルの掘削ラインを支圧して局部的な崩壊を防止することが開示されているが、図2dでは、本発明のトンネル工法で先支保材をトンネルの掘削ラインの周辺のみにまで到達するようにして多数のパイプルーフと干渉しないように施工した例が開示されている。すなわち、トンネルの進行方向にパイプルーフ34と干渉しないようにトンネルの掘削ラインの上側面のみにまで到達するようにしたわけである。

【0021】

図3では、上記のように、トンネル掘削後にピース版30で先支保材10をトンネルの掘削ライン20内で支圧版11を用いて結合した後、掘削ライン20の比較的掘削しやすい側部分は、トンネルの内部でロックボルト50とピース版30を施工している。

【0022】

図4a乃至図4cに示すように、切羽の自立補強のために先支保材10を掘削ライン20よりも深く穿孔設置した様子を示す図である。図示のように、先支保材10を掘削ライン10よりも深く穿孔設置すると、切羽をせん断補強する結果となる。

【0023】

図5aは、本発明のトンネル工法において、鉄筋で編んだトラス版とショートクリートを用いてライニングを形成する場合、トンネルの掘削面とピース版30との間に設置された帯状の排水材40を示す斜視図で、この排水材40をトンネル周辺に連続して設置することによって排水を円滑にする。

【0024】

図5b及び図5cは、本発明のトンネル工法において、プレキャストピース版と掘削面間の空間に設置された排水装置70を示す図で、排水装置70は、ピース版30とトンネルの掘削ライン20との間に設置され、等間隔に“T”字状連結管71を媒介にして連結された排水管72と、排水管72の“T”字状連結管71に連結されて掘削ライン20に対して放射状に配列され、外周面に多数の通穴73aが形成された水抜管73と、水抜管73において通穴73aの形成されていない部分である下部外周面に挿入され、グラウティング液74aが上部の通穴73a側に流れていくのを防止するラッパ状の漏斗74と、水抜管73の上部面をカバーするキャップ75と、で構成されている。このような排水装置70は、トンネル内の湧き出し水による地盤侵食及び余掘を減少させることができ、ピース版30背面のグラウティング時にグラウティング液74aが水抜管73の通穴73aを塞ぐのを防止するように、水抜管73の下端外周面に設置されたラッパ状の漏斗74がチェックバルブの役割を果たすため、排水管72が塞がることなく円滑に排水される。図5aに示す実施例の排水装置及び図5bに示す実施例の排水装置は、併用しても良く、いずれか一つのみを地盤条件とライニング条件に応じて選択的に適用しても良い。

【0025】

図6は、本発明のトンネル工法においてプレストレス型先支保材とピース版のようなシェル形成部材を支圧版で連結して締め付けるとき、先支保材にプレストレスを加えることによる効果を示す断面図であり、図7は、プレストレスを加えることができるプレストレス型先支保材60を示す断面図である。図6及び図7に示すように、プレストレス型先支保材60は、引張材である鋼棒61で構成され、その外周面に設置されたポリエチレン管67内に挿入された状態で、外周面に突起63が突設された鋼管パイプ62内に配置される。鋼管パイプ62と鋼棒61との間には、防錆潤滑油65を塗布して防錆及び引張変形を自由にした。このようなプレストレス型先支保材60の取込みは、油圧ジャッキでに支圧版11を押しつけながら引張材である鋼棒61を引っ張り、定着具12で締め付けるか、ナットのトルク値で引張を与えることができる。原地盤のプレストレス型先支保材60の定着は、突起63が突設された鋼管パイプ62とグラウティング66の摩擦力によって固定されるようにする。

【0026】

本発明の先支保材10とピース版30のようなシェル形成部材を支圧版11で締め付けて連結する時、先支保材10にプレストレス(Prestress)を加えることによって、地盤沈下を低減し且つアーチング効果を増大させるわけである。

【0027】

図10a乃至図10eでは、本発明による先支保トンネルの施工順序を示している。まず、地上から予定されたトンネルの掘削ライン20に向かって先支保材10を放射状及び鉛直方向に穿孔設置し(図10a)、トンネルの掘削ラインに沿ってトンネルの上部断面を掘削し(図10b)、アーチングラインにある先支保材10ごとにピース版30を支圧版11と定着具12で連結して締め付け(図10c)、トンネルの下部半断面にトンネル内でロックボルト50を施工し(図10d)、各ロックボルト50ごとにピース版30を支圧版11と定着具12で連結して締め付けることで、施工を完了する(図10e)。

【0028】

図8に示す5〜6メートル以内の土被りを持つ超浅層トンネルは、トンネル上部地表面に設置されたピース版30またはコンクリートスラブ80に、プレストレス型先支保材60の鋼棒61を固定し、プレストレス型先支保材60の一端を坑内で掘削しながらピース版30を当てて締め付けることによって、プレストレスを発生させる。このような工法は、土砂トンネルにおいて先支保材の周辺で発生する摩擦力を十分に確保できない土砂地盤に適用し、トンネル周辺の完壁なアーチング効果とせん断強度の増加、沈下低減をもたらすことができる。

【0029】

図11aは、本発明の大断面トンネルで、導坑内で放射状に穿孔された穿孔穴に先支保材が挿入された状態を示す断面図であり、図11bは、本発明の大断面トンネルで先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとにピース版を連結し締め付けた様子を示す断面図であり、図11cは、本発明の大断面トンネルにおいて先支保材を施工後にトンネルを掘削し、トンネルの掘削ラインに各先支保材ごとに鉄筋で編んだトラス版を連結して締め付けた様子を示す断面図であり、図11dは、本発明の大断面トンネルで先支保材を施工し、トンネルの横方向に等間隔に多数のパイプルーフで補強した後トンネルを掘削し、トンネルの掘削ラインにトンネルの縦方向に等間隔にアーチ型スチールリブを施工した後、先支保材と連結して締め付けた様子を示す断面図である。

【0030】

図11bに示すように、本発明による先支保トンネル工法は、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの掘削ライン20に沿ってトンネルを掘削し、その掘削面に排水材40を設置する段階と、前記排水材40の下端に先支保材10ごとにピース版30を連続して噛合って設置するものの、各ピース版30の側面に形成された噛合突起31と噛合溝32が互いに噛み合ってライニングが形成されるように設置する段階と、前記ピース版30を貫通した先支保材10に支圧版11を当てて定着具12を締め付けて先支保材10にピース版30を圧着固定する段階と、からなる。

【0031】

図11cに示すように、本発明の先支保トンネル工法は、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの掘削ライン20に沿ってトンネルを掘削し、その掘削面に排水材40を設置する段階と、前記排水材40の下端に前記先支保材10ごとに鉄筋で編んだトラス版33を連続して設置するものの、トラス版33を貫通した先支保材10に支圧版11を当てて定着具12を締め付けて鉄筋トラス版33を圧着固定する段階と、トラス版33内にショートクリート37を打設する段階と、からなる。

【0032】

図11dに示すように、大断面トンネル内に導坑21を掘削する段階と、導坑21内で先支保材10を設置するために放射状に多数の穿孔穴22を形成する段階と、この段階で形成された放射状の穿孔穴22に先支保材10を挿入した後、グラウティングし養生する段階と、前記大断面トンネルの横方向に等間隔のパイプルーフ34をトンネルの進行方向にまず設置した後、トンネルを掘削しながらパイプルーフ34の下端面に排水材40を設置し、排水材40を介在してパイプルーフ40の下端にはトンネルの横方向にアーチ形状のスチールリブ35をトンネルの進行方向に設置し、これら多数のスチールリブ35同士間にはスチールプレート36が設置されてこれらスチールリブ35同士を結着させたのち支圧版11と定着具12を締め付けて圧着固定する段階と、前記パイプルーフ34とスチールプレート36との間にショートクリート37を打設する段階と、からなる。

【0033】

上記で先支保材とは、鋼棒型、鋼線型、プレストレス型の先支保材に区分され、図12aは本発明の中空鋼棒型先支保材を詳細に示す断面図であり、図12bは、図12aのE−E線に沿った断面図である。

【0034】

このような中空鋼棒型先支保材を用いた加圧グラウティング装置について詳細に説明する。先支保トンネルを掘削施工するために、導坑21内で放射状に穿孔された穿孔穴22に先支保材10を挿設し、穿孔穴22内を加圧グラウティングする加圧グラウティング装置は、外周面に螺糸山110aが形成された棒状のもので、中間外周面に穿孔穴22のセンター間隔を維持するための外方に膨らんだ多数の突部111を持つセンターライザー112が挿入され、カプラー113によって多数個が連結され、穿孔穴22内の内側面にグラウティング液74aを注入して加圧グラウティングする中空鋼棒型先支保材110と、穿孔穴22の入口側に位置した中空鋼棒型先支保材110の螺糸山に結合され、中空鋼棒型先支保材110を介して穿孔穴22の内部にグラウティング液74aを注入して充填した後、穿孔穴22の入口をパッキングするパッカー手段120と、を備えて構成される。

【0035】

パッカー手段120は、中空鋼棒型先支保材110の螺糸山110aに結合されたドーナツ状の第1ストッパー121と、第1ストッパー121の一側である先支保材110の螺糸山110aに結合されて穿孔穴22の入口側に向くように設置されたゴムラッパ管を持つゴムパッカー122と、ゴムパッカー122の一側である中空鋼棒型先支保材11の外周面に挿入され、移動しつつゴムパッカー122のゴムラッパ管を穿孔穴22の内周面に密着させるように釘状のゴムパッキング123aが外周面に挿入された端管123と、ゴムパッキング123aの一側でありながら、端管123の外周面に挿入されて釘状ゴムパッキング123aに一側面が引っ掛かるようにゴムパッキング123aをゴムパッカー122のゴムラッパ管内に密着させる役割を担うドーナツ状の第2ストッパー124と、端管123の一側からゴムパッキング123aが前記ゴムパッカー122のゴムラッパ管に向かって移動するように中空鋼棒型先支保材110の螺糸山110aに螺合された挿入用パイプ125と、を備えて構成される。

【0036】

カプラー113は、中空鋼棒型先支保材110を多数個連結する部分である螺糸山110aの外周面に設置され、先支保材110の連結状態が解除されないようにその内周面にロックピン113aが挿入されている。

【0037】

一方、図12cは、本発明の鋼棒型先支保材を詳細に示す断面図であり、図12dは、本発明の鋼線型先支保材を詳細に示す断面図であり、図12eは、図12dのF−F線に沿った断面図であり、図12fは、図12dのG−G線に沿った断面図である。

【0038】

図12cで鋼棒型先支保材114は中空ホールがないため、グラウティング液74aを穿孔穴22内に注入するグラウトホース114aが鋼棒型先支保材114の側面に沿って結合されている。

【0039】

そして、図12d乃至図12fに示すように、鋼線型先支保材115は、穿孔穴22の中央を通過するグラウトホース114aが、第1及び第2スペーサ115a,115bの中央ホールに挿支されており、第1及び第2スペーサ115a,115bの外周面に多数の鋼線115cが挿入されている。

【0040】

図13aは、挿入用パイプ125を示す断面図で、挿入用パイプ125は、中空鋼棒先支保材110の中空ホールを通してグラウティング液が注入されて穿孔穴22内に充填された後、ゴムパッキング123aを持つ端管123を図13cのようにゴムパッカー122のゴムラッパ管内側に密着させるように、中空鋼棒型先支保材110の螺糸山110aに螺合し、グラウティング液の注入が終了するとその螺合を解除しなければならず、このような作動を容易にするために、挿入用パイプ125の内部面は潤滑油125aで防錆されており、多数の取り外し防止用カプラー125bで結着されている。そして、導坑21内に位置する挿入用パイプ125の端部には挿入用パイプ125を解体時に回すように取り取り外しレバー125cが結合されている。

【0041】

図14aは、本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動前状態を示す断面図であり、図14bは、本発明の中空鋼棒型先支保材に対するエアーパッカー装置の作動後状態を示す断面図である。図14a及び図14bに示すように、パッカー手段120は、穿孔穴22の入口側である中空鋼棒型先支保材110の螺糸山110aに結合された中空型パイプ131と、中空型パイプ131の外周面に結合されて空気を充填して穿孔穴22の内周面を密着パッキングするエアーパッカー132と、エアーパッカー132の一側面に結合されたドーナツ状の第3ストッパー133と、穿孔穴22の入口側であるエアーパッカー132の他側面に結合され、パッカー加圧ホース134を通してエアーパッカー132に空気を充填する流入口が形成されたドーナツ状の第4ストッパー135と、で構成されている。

【0042】

図15aは、本発明による大断面トンネルの導坑においてメイントンネル掘削ラインまでの穿孔穴に装薬孔を設置した様子を示す断面図であり、図15bは、図15aの平面図であり、図15cは、図15bの“I”部を詳細に示す断面図である。

【0043】

大断面トンネルの導坑21で、メイントンネル掘削ライン20までの穿孔穴22に装薬を設置して装薬を発破時に、発破によって先支保材110が破損するのを防止する先支保材保護装置は、メイントンネル掘削ライン20の外側に形成された穿孔穴22に挿入された中空鋼棒型先支保材110の外周面にいる端管123の外周面にポリエチレンフォームパイプ141を挿入し、中空鋼棒型先支保材110の入口側端部に破圧減衰のためのポリエチレンフォーム142aと砂142bが順次に込められたてん塞袋142を配置し、てん塞袋142の一側に低速爆薬の装薬143と砂てん塞144を繰り返してん塞して発破する。

【0044】

図16aは、本発明の大断面トンネルの導坑内で放射状に穿孔穴を穿孔する穿孔装置を示す断面図であり、図16bは、本発明の大断面トンネルの穿孔装置のガイドビームに結合された穿孔ロッドが回転角度の変化によって回転する様子を示す断面図であり、図16cは、本発明の穿孔装置を示す平面図である。

【0045】

先支保トンネルを掘削施工するために導坑内に多数個設置され、トンネルの掘削ラインに向かって放射状に穿孔穴を穿孔する穿孔装置は、導坑の長さ方向に設置された動力伝達装置を持つ本体151と、本体151の両側前後側に設置されてこれを支持しながら上下に高さを調節するアウト油圧リフト152と、導坑21の長さ方向の中心線上に位置しながら本体151の中心部に回転可能に支持された中心軸153と、中心軸153の前方側一端に垂直に結合され、導坑21の横方向に回転しながら放射状に多数の穿孔穴22を穿孔する穿孔手段154と、中心軸153の後方側一端に結合され、本体151の水平状態をチェックして前記アウト油圧リフト152を調節するために設置された水準器155と、を備えて構成される。

【0046】

穿孔手段154は、中心軸153の前方側一端に軸回転装置154aを介在して垂直に結合されたガイドビーム154bと、ガイドビーム154bに結合されて穿孔穴22を穿孔し、ガイドビーム154bが放射状に回転して水平線を基準にした回転角度αが鈍角になると、軸回転装置154aによって180度回転するガイドビーム154bとともに回転する穿孔ロッド154cと、からなる。

【0047】

導坑21はメイントンネル掘削ライン20のクラウン部20aの半径中心点が導坑21のクラウン部21aの半径中心点と一致するように導坑21の断面を掘削する。

【0048】

この穿孔装置は、導坑21内で正確なシステムで先支保材を設置するための手段で、このような機械化施工とするためには、まず、トンネル設計に当たってトンネル断面は可能な限り一つの半径に設計することが有利であり、少なくとも120度のクラウン部20a,21aは一つの半径に設計されなければならない。

【特許請求の範囲】

【請求項1】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、

前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階と、を含むことを特徴とする、先支保トンネル工法。

【請求項2】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大断面トンネルの掘削ラインに沿ってトンネルを掘削する段階と、

シエール型支保材を設置する段階と、

を含むことを特徴とする、先支保トンネル工法。

【請求項3】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大斷面トンネルの掘削ラインに沿ってトンネルを掘削する段階と、

先支保材にピース版を設置する段階と、

前記ピース版を貫通した先支保材に支圧版を当てて定着具を締め付けて圧着固定する段階と、

前記ピース版の背面グラウティングのために前記支圧版位置にピース版の穿孔穴を通してグラウティングを実施する段階と、

を含むことを特徴とする、先支保トンネル工法。

【請求項4】

(

前記導坑は、前記メイントンネル掘削ラインのクラウン部の半径中心点が前記導坑のクラウン部の半径中心点と一致するように前記導坑の断面を掘削することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項5】

シェルを形成する部材はプレキャストピース版、鉄筋トラス版またはスチールリブのいずれかが地盤条件に基づいて選択的に設置されることを特徴とする、請求項2に記載の先支保トンネル工法。

【請求項6】

前記トンネルの掘削の時、湧出水の有る場合、トンネル掘削面に排水材を設置する段階を追加することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項7】

先支保トンネルを掘削施工するために導坑内で放射状に穿孔された穿孔穴に先支保材を挿入設置し、穿孔穴内部を加圧グラウティングする加圧グラウティング装置において、

前記穿孔穴内の内側面にグラウティング液を注入して加圧グラウティングする中空鋼棒型先支保材と、

前記穿孔穴の入口側に位置した中空鋼棒型先支保材の螺糸山に結合され、前記中空鋼棒型先支保材を通して前記穿孔穴の内部にグラウティング液を注入し充填した後、穿孔穴の入口をパッキングするパッカー手段と、

を備えて構成されたことを特徴とする、加圧グラウティング装置。

【請求項8】

前記パッカー手段は、前記中空鋼棒型先支保材の螺糸山に結合されたドーナツ状の第1ストッパーと、

前記第1ストッパーの一側である先支保材の螺糸山に結合され、穿孔穴の入口側に向くように設置されたゴムラッパ管を持つゴムパッカーと、

前記ゴムパッカーの一側である中空鋼棒型先支保材の外周面に挿入され、移動しつつ前記ゴムパッカーのゴムラッパ管を前記穿孔穴の内周面に密着されるように釘状ゴムパッキングが外周面に挿入された端管と、

前記ゴムパッキングの一側であり、また、前記端管の外周面に挿入されて釘状ゴムパッキングに一側面が引っ掛かるように前記ゴムパッキングを前記ゴムパッカーのゴムラッパ管内に密着させる役割を担うドーナツ状の第2ストッパーと、

前記端管の一側から前記ゴムパッキングが前記ゴムパッカーのゴムラッパ管に向かって移動するように前記中空鋼棒型先支保材の螺糸山に螺合された挿入用パイプと、

を備えて構成されたことを特徴とする、請求項7に記載の加圧グラウティング装置。

【請求項9】

前記パッカー手段は、前記穿孔穴の入口側である中空鋼棒型先支保材の螺糸山に結合された中空型パイプと、

前記中空型パイプの外周面に結合され、空気を充填して前記穿孔穴の内周面を密着パッキングするエアーパッカーと、

前記エアーパッカーの一側面に結合されたドーナツ状の第3ストッパーと、

前記穿孔穴の入口側であるエアーパッカーの他側面に結合され、パッカー加圧ホースを通して前記エアーパッカーに空気を充填する流入口が形成されたドーナツ状の第4ストッパーと、

から構成されたことを特徴とする、請求項7に記載の加圧グラウティング装置。

【請求項10】

前記穿孔穴に先支保材を設置する段階で加圧グラウティングを実施することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項11】

大断面トンネルの導坑でメイントンネル掘削ラインまでの穿孔穴に装薬を設置し、装薬を発破することを特徴とする先支保トンネル工法。

【請求項12】

メイントンネル掘削ラインに形成された先支保材の外周面に、ポリエチレンフォームパイプを挿入し、前記先支保材の入口側端部に、破圧減衰のためのポリエチレンフォームと砂が順次込められたてん塞袋を配置し、前記てん塞袋の一側に低速爆薬の装薬と砂てん塞を繰り返してん塞して発破することを特徴とする、先支保材保護工法。

【請求項13】

先支保トンネルを掘削施工するために導坑内で、トンネルの掘削ラインに向かって放射状に穿孔穴を穿孔する穿孔装置において、

前記導坑の長さ方向に設置された動力伝達装置を持つ本体と、

前記本体の両側前後側に設置されてこれを支持しながら上下に高さを調節するアウト油圧リフトと、

前記導坑の長さ方向の中心線上に位置しながら前記本体の中心部に回転可能に支持された中心軸と、

前記中心軸の前方側一端に垂直に結合され、前記導坑の横方向に回転しながら放射状に多数の穿孔穴を穿孔する穿孔手段と、

を備えて構成されたことを特徴とする、穿孔装置。

【請求項1】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大断面トンネルの横方向に等間隔のパイプルーフをトンネルの進行方向にまず設置した後、トンネルを掘削しながらアーチ形状のスチールリブをトンネルの進行方向に設置し、前記多数のスチールリブ同士間にはスチールプレートが設置されてこれらのスチールリブを互いに結着させたのち支圧版と定着具を締め付けて圧着固定する段階と、

前記パイプルーフとスチールプレートとの間にショートクリートを打設する段階と、を含むことを特徴とする、先支保トンネル工法。

【請求項2】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大断面トンネルの掘削ラインに沿ってトンネルを掘削する段階と、

シエール型支保材を設置する段階と、

を含むことを特徴とする、先支保トンネル工法。

【請求項3】

大断面トンネル内に導坑を掘削する段階と、

前記導坑内の多数の位置で先支保材を設置するために放射状に穿孔穴を形成する段階と、

上記段階で形成された放射状の穿孔穴に先支保材を挿入した後、グラウティングする段階と、

前記大斷面トンネルの掘削ラインに沿ってトンネルを掘削する段階と、

先支保材にピース版を設置する段階と、

前記ピース版を貫通した先支保材に支圧版を当てて定着具を締め付けて圧着固定する段階と、

前記ピース版の背面グラウティングのために前記支圧版位置にピース版の穿孔穴を通してグラウティングを実施する段階と、

を含むことを特徴とする、先支保トンネル工法。

【請求項4】

(

前記導坑は、前記メイントンネル掘削ラインのクラウン部の半径中心点が前記導坑のクラウン部の半径中心点と一致するように前記導坑の断面を掘削することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項5】

シェルを形成する部材はプレキャストピース版、鉄筋トラス版またはスチールリブのいずれかが地盤条件に基づいて選択的に設置されることを特徴とする、請求項2に記載の先支保トンネル工法。

【請求項6】

前記トンネルの掘削の時、湧出水の有る場合、トンネル掘削面に排水材を設置する段階を追加することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項7】

先支保トンネルを掘削施工するために導坑内で放射状に穿孔された穿孔穴に先支保材を挿入設置し、穿孔穴内部を加圧グラウティングする加圧グラウティング装置において、

前記穿孔穴内の内側面にグラウティング液を注入して加圧グラウティングする中空鋼棒型先支保材と、

前記穿孔穴の入口側に位置した中空鋼棒型先支保材の螺糸山に結合され、前記中空鋼棒型先支保材を通して前記穿孔穴の内部にグラウティング液を注入し充填した後、穿孔穴の入口をパッキングするパッカー手段と、

を備えて構成されたことを特徴とする、加圧グラウティング装置。

【請求項8】

前記パッカー手段は、前記中空鋼棒型先支保材の螺糸山に結合されたドーナツ状の第1ストッパーと、

前記第1ストッパーの一側である先支保材の螺糸山に結合され、穿孔穴の入口側に向くように設置されたゴムラッパ管を持つゴムパッカーと、

前記ゴムパッカーの一側である中空鋼棒型先支保材の外周面に挿入され、移動しつつ前記ゴムパッカーのゴムラッパ管を前記穿孔穴の内周面に密着されるように釘状ゴムパッキングが外周面に挿入された端管と、

前記ゴムパッキングの一側であり、また、前記端管の外周面に挿入されて釘状ゴムパッキングに一側面が引っ掛かるように前記ゴムパッキングを前記ゴムパッカーのゴムラッパ管内に密着させる役割を担うドーナツ状の第2ストッパーと、

前記端管の一側から前記ゴムパッキングが前記ゴムパッカーのゴムラッパ管に向かって移動するように前記中空鋼棒型先支保材の螺糸山に螺合された挿入用パイプと、

を備えて構成されたことを特徴とする、請求項7に記載の加圧グラウティング装置。

【請求項9】

前記パッカー手段は、前記穿孔穴の入口側である中空鋼棒型先支保材の螺糸山に結合された中空型パイプと、

前記中空型パイプの外周面に結合され、空気を充填して前記穿孔穴の内周面を密着パッキングするエアーパッカーと、

前記エアーパッカーの一側面に結合されたドーナツ状の第3ストッパーと、

前記穿孔穴の入口側であるエアーパッカーの他側面に結合され、パッカー加圧ホースを通して前記エアーパッカーに空気を充填する流入口が形成されたドーナツ状の第4ストッパーと、

から構成されたことを特徴とする、請求項7に記載の加圧グラウティング装置。

【請求項10】

前記穿孔穴に先支保材を設置する段階で加圧グラウティングを実施することを特徴とする、請求項1から3のいずれかに記載の先支保トンネル工法。

【請求項11】

大断面トンネルの導坑でメイントンネル掘削ラインまでの穿孔穴に装薬を設置し、装薬を発破することを特徴とする先支保トンネル工法。

【請求項12】

メイントンネル掘削ラインに形成された先支保材の外周面に、ポリエチレンフォームパイプを挿入し、前記先支保材の入口側端部に、破圧減衰のためのポリエチレンフォームと砂が順次込められたてん塞袋を配置し、前記てん塞袋の一側に低速爆薬の装薬と砂てん塞を繰り返してん塞して発破することを特徴とする、先支保材保護工法。

【請求項13】

先支保トンネルを掘削施工するために導坑内で、トンネルの掘削ラインに向かって放射状に穿孔穴を穿孔する穿孔装置において、

前記導坑の長さ方向に設置された動力伝達装置を持つ本体と、

前記本体の両側前後側に設置されてこれを支持しながら上下に高さを調節するアウト油圧リフトと、

前記導坑の長さ方向の中心線上に位置しながら前記本体の中心部に回転可能に支持された中心軸と、

前記中心軸の前方側一端に垂直に結合され、前記導坑の横方向に回転しながら放射状に多数の穿孔穴を穿孔する穿孔手段と、

を備えて構成されたことを特徴とする、穿孔装置。

【図1a】

【図1b】

【図1c】

【図1d】

【図2a】

【図2b】

【図2c】

【図2d】

【図2e】

【図2f】

【図2g】

【図3】

【図4a】

【図4b】

【図4c】

【図5a】

【図5b】

【図5c】

【図6】

【図7】

【図8】

【図9a】

【図9b】

【図9c】

【図10a】

【図10b】

【図10c】

【図10d】

【図10e】

【図11a】

【図11b】

【図11c】

【図11d】

【図12a】

【図12b】

【図12c】

【図12d】

【図12e】

【図12f】

【図13a】

【図13b】

【図13c】

【図14a】

【図14b】

【図15a】

【図15b】

【図15c】

【図16a】

【図16b】

【図16c】

【図1b】

【図1c】

【図1d】

【図2a】

【図2b】

【図2c】

【図2d】

【図2e】

【図2f】

【図2g】

【図3】

【図4a】

【図4b】

【図4c】

【図5a】

【図5b】

【図5c】

【図6】

【図7】

【図8】

【図9a】

【図9b】

【図9c】

【図10a】

【図10b】

【図10c】

【図10d】

【図10e】

【図11a】

【図11b】

【図11c】

【図11d】

【図12a】

【図12b】

【図12c】

【図12d】

【図12e】

【図12f】

【図13a】

【図13b】

【図13c】

【図14a】

【図14b】

【図15a】

【図15b】

【図15c】

【図16a】

【図16b】

【図16c】

【公開番号】特開2011−52536(P2011−52536A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2010−250737(P2010−250737)

【出願日】平成22年11月9日(2010.11.9)

【分割の表示】特願2007−542920(P2007−542920)の分割

【原出願日】平成17年11月29日(2005.11.29)

【出願人】(507185978)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成22年11月9日(2010.11.9)

【分割の表示】特願2007−542920(P2007−542920)の分割

【原出願日】平成17年11月29日(2005.11.29)

【出願人】(507185978)

【Fターム(参考)】

[ Back to top ]