大粒子径ダスト対応高効率不織布濾材

【課題】

自動車用エンジンフィルタにおいて、通常の微粒子を効率よく捕集するのみならず、濾材を構成する繊維間を押し分けて巣抜けしていた大粒子径ダストの捕集効率を向上させる。

【解決手段】

繊維の異なるポリエステル繊維層からなる粗,中,密の密度勾配を有する3層構造からなる不織布濾材であって、粗層1は繊度が3〜10デシテックスのポリエステル繊維よりなる目付が30〜80g/m2の繊維層であり、中層2は繊度が1.5〜5デシテックスのポリエステル繊維よりなる目付が40〜90g/m2の繊維層であり、密層3は繊度が0.5〜2デシテックスのポリエステル繊維よりなる目付が80〜180g/m2の繊維層であって、該3層構造体を同時にニードルパンチ加工し、樹脂加工して接着剤樹脂を30〜150g/m2付着すると共に、密層側から加熱圧縮し、密層表面のみを圧密して該表面を最密表面4に形成した。

自動車用エンジンフィルタにおいて、通常の微粒子を効率よく捕集するのみならず、濾材を構成する繊維間を押し分けて巣抜けしていた大粒子径ダストの捕集効率を向上させる。

【解決手段】

繊維の異なるポリエステル繊維層からなる粗,中,密の密度勾配を有する3層構造からなる不織布濾材であって、粗層1は繊度が3〜10デシテックスのポリエステル繊維よりなる目付が30〜80g/m2の繊維層であり、中層2は繊度が1.5〜5デシテックスのポリエステル繊維よりなる目付が40〜90g/m2の繊維層であり、密層3は繊度が0.5〜2デシテックスのポリエステル繊維よりなる目付が80〜180g/m2の繊維層であって、該3層構造体を同時にニードルパンチ加工し、樹脂加工して接着剤樹脂を30〜150g/m2付着すると共に、密層側から加熱圧縮し、密層表面のみを圧密して該表面を最密表面4に形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特に自動車エンジンフィルタに好適な、大粒子径ダスト対応の高効率不織布濾材に関するものである。

【背景技術】

【0002】

従来より自動車エンジンフィルタには、微細ダストに対する高い捕集効率と長時間の製品寿命が求められて来て、その方策として、例えば特許文献1,2には、濾材の厚さ方向に粗層,中間層,密層と平均繊度が大から小になるように積層し密度勾配を持たせた多層構造体よりなる不織布濾材が公開されている。

【0003】

また、特許文献3,4には、繊維にエレクトレット加工し捕集効率を向上させる方法が公開されている。更に特許文献5,6においてはメルトブロー法等による不織布を使用し微細ダストを捕集する方策が、そして特許文献7,8においては使用繊維の繊維径をより細くした極細繊維あるいはナノファイバーを用いることにより各種ダストの捕集効率を向上させることが夫々、公開されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−180023号公報

【特許文献2】特開2004−243250号公報

【特許文献3】特開2010−142703号公報

【特許文献4】特開2001−246211号公報

【特許文献5】特開2008−075227号公報

【特許文献6】特開2002−266219号公報

【特許文献7】特開2010−281012号公報

【特許文献8】特開2010−058328号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述の如く、従来から微小粒子を捕集するための各方策は種々検討されてきているが、何れも150μm以上の大粒子径ダストを捕集する方策については未だ開示されていないのが現状である。

【0006】

通常、微小粒子が捕集可能な濾材であれば、当然大粒子径のダストも捕集されると考えられがちであるが、現実には粒子径の大きなダストになると濾材との衝突エネルギーも大きくなり、また背圧により濾材を構成する繊維間を押し分けて濾材を巣抜けしてしまうという現象(ダスト抜け)が起きている。

【0007】

本発明はこのような大粒子径ダストの巣抜け現象に着目し、特に密層面の圧密化による表面密度の向上を図ることにより巣抜け現象を阻止し、大粒子径ダストの捕集効率を向上せしめることを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成すべく本発明者らは鋭意検討を行い、その結果、本発明を完成するに至った。即ち、本発明大粒子径ダスト対応不織布濾材は、繊度の異なるポリエステル繊維層からなる粗,中,密の密度勾配を有する3層構造からなる不織布濾材であって、粗層が太い繊度のポリエステル繊維からなる密度が低い繊維層、中層が中間繊度のポリエステル繊維からなる中間密度の繊維層、密層が細い繊度のポリエステル繊維からなる密度の高い繊維層よりなる3層構造体を同時にニードルパンチ加工、次いで樹脂加工して接着剤樹脂を付着すると共に、密層側から熱圧縮して密層表面のみを圧密化し、高い表面密度に形成せしめた構成を特徴とする。

【0009】

請求項2は上記構成の実施態様に係り、第1の粗層は繊度が3〜10デシテックスのポリエステル繊維よりなる目付が30〜80g/m2の繊維層であり、第2の中層は繊度が1.5〜5デシテックスのポリエステル繊維よりなる目付が40〜90g/m2の繊維層であり、第3の密層は繊度が0.5〜2デシテックスのポリエステル繊維よりなる目付が80〜180g/m2の繊維層であって、該3層構造体は同時にニードルパンチ加工により層間が互いに交絡され、樹脂加工されて接着剤樹脂が30〜150g/m2付着されていると共に、密層側から嵩高性を維持しつつ熱圧縮されて密層表面のみが圧密され、高い表面密度の最密表面に形成されている構成よりなる。

【0010】

請求項3は上記本発明不織布各層の好ましい実施態様であり、粗層を構成する繊維目付が40〜60g/m2,中層を構成する繊維目付が50〜75g/m2,密層を構成する繊維目付が100〜150g/m2で、全繊維目付が200〜300g/m2、接着剤樹脂付着量が50〜100g/m2であって、不織布濾材の厚さが2〜4mmである構成である。なお、上記粗,中,密各層を構成する繊維中に、特に密層には変性ポリエステルからなる低融点繊維を30〜50重量%含ませ混繊すればより好適である。

【0011】

請求項4,5は上記不織布濾材における密層の表面密度を高めるために好適な構成であり、請求項4は少なくとも密層を構成する繊維に変性ポリエステル繊維等の低融点繊維を混繊し、密層側より該密層表面に加熱体を接触させて低融点繊維を溶融し固化させることによって表面密度を高め最密表面に形成する。

【0012】

一方、請求項5は低融点繊維の溶融固化とは異なり、樹脂加工により付与する態様で、接着剤樹脂に低融点樹脂を使用し、同じく密層側より加熱体に表面接触させることにより少なくとも密層表面の低融点樹脂を溶融固化させて最密度表面を形成することにある。

【発明の効果】

【0013】

本発明によれば、前述の如く繊度の異なる繊維で密度勾配を有する3層構造に形成すると共に、繊度の細い繊維で構成される密層において更に表面密度を上げるために熱圧縮により密層表面のみに加熱体を接触することにより表面を圧密し、高密度化せしめたから従来の懸案であった大粒子径ダストの捕集後の巣抜けを防止することができ、従って濾材全体として一層捕集効率が上がり、大小の粒子径ダストに拘わらず捕集が可能となる効果を有している。

【図面の簡単な説明】

【0014】

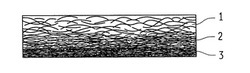

【図1】本発明に係る不織布濾材の熱圧縮前の断面図である。

【図2】本発明に係る不織布濾材の熱圧縮後の断面図である。

【発明を実施するための形態】

【0015】

以下、更に添付図面を参照し、本発明の具体的形態について説明する。図において、1はエアの進入側の太い繊度の繊維からなる密度が低い粗層,3はエアの流出側の細い繊度の繊維からなる密度の高い密層であり、それら両層1,3の中間に繊度が比較的細く、第1層,第3層の繊維の繊度の中間繊維で構成された中間の密度の中層2があって、これら各層により図1に示す如く3層構造からなっていて、特に本発明濾材の特徴として図2に示すように密層3の表面は圧密されて一層密度が上げられた最密表面4となっている。

【0016】

上記本発明にて使用される繊維としては、ポリエステル繊維,ナイロン繊維,アクリル繊維,ポリプロピレン繊維等の合成繊維,レーヨン繊維等の化学繊維,ポリフェニレンサルファイド繊維,ポリパラアラミド繊維,ポリメタアラミド繊維等の高機能性繊維など各繊維がが使用可能であるが、ポリエステル繊維が性能−価格のバランスがよく好適に使用される。そして、不織布を製造する方法としては、短繊維を使用したカーディング、ラッピング、ニードルパンチ、樹脂加工された所謂、ケミカルボンドタイプが好適であり、使用される。

【0017】

以下、上記各層の構成について詳述すると、、エアの進入側である粗層1は、比較的粒径の大きなダストの捕捉を目的とするため嵩高さが必要であり、使用繊維の繊度は3〜10デシテックス、とりわけ4〜8デシテックスが好適であり、目付は30〜80g/m2、好ましくは40〜60g/m2である。粗層1と密層3の中間にあって密度勾配緩和によるダスト捕捉分布調整を目的とする中間の中層2を構成する繊維の繊度は1.5〜5デシテックス、好ましくは1.8〜3.5デシテックスであり、目付は40〜90g/m2、好ましくは50〜75g/m2である。

【0018】

一方、エアの流出側にあり、微粒子を捕捉することを目的とし、更には、ダストの透過・拡散を防止するための密層3を構成する繊維の繊度は0.5〜2デシテックス、好ましくは0.8〜1.8デシテックスが好適であり、目付は80〜180g/m2、好ましくは100〜150g/m2である。そして、上記粗,中,密の3層積層による全繊維目付としては、200〜300g/m2が好適である。

【0019】

次に上記粗,中,密の3層は嵩高を維持しつつ機械的強さを付与し、層間剥離を防止するために先ずニードルパンチ加工、次いで樹脂加工される。ニードルパンチ加工は、各層別々のニードルパンチ加工した後に積層し、再度に加工を行うことも出来るが、粗,中,密の3層を構成する繊維層を重ねて同時にニードルパンチ加工するのが密度勾配が滑らかとなり好ましい。

【0020】

上記ニードルパンチ加工を施された上記3層積層の不織布は、次いで接着剤樹脂付着のため樹脂加工に付される。加工方法としてはスプレー加工,コーティング加工,含浸加工などがあるが、樹脂が厚み方向に比較的均一に付与される含浸加工が好適である。使用される水系樹脂としては、ポリエステル樹脂,ポリアクリル酸エステル樹脂,ポリウレタン樹脂,エチレン−酢酸ビニル樹脂,ポリ塩化ビニル樹脂などのエマルジョンあるいはスチレン−ブタジエンラバー樹脂などのラテックス等が使用可能であるが、これらに限定されるものではない。また、用途によっては耐熱性に優れたエポキシ樹脂,フェノール樹脂,レゾルシン樹脂,メラミン樹脂,尿素樹脂なども使用可能である。更にはこれらの樹脂を3次元化し、より一層強固にさせるための架橋剤,触媒の使用も可能である。

【0021】

これらの接着剤樹脂の繊維に対するドライ付着量は30〜150g/m2、好ましくは50〜100g/m2である。付着量が30g/m2以下(繊維に対する付着率15%以下)になると充分な各種機械的強さが得られず好ましくなく、一方、150g/m2(繊維に対する付着率50%以上)になると、接着剤樹脂が繊維間に多く付着し圧力損失が大きくなり、かつダスト捕集量が低下し好ましくない。

【0022】

ここで上記積層不織布において特に本発明の最も重要な構成として、、密層3の表面密度を高めることが肝要であり、そのため3層構造体を密層側から嵩高性を維持しつつ熱圧縮し密層表面のみを圧密化する。例えば具体的には少なくとも密層3に変性ポリエステル繊維等の低融点繊維を混繊し、熱ロールあるいは熱プレートなどの加熱体に密層表面を接触させて低融点繊維を溶融・固化せしめることが有効である。また、樹脂加工にて付与した接着樹脂に融点が低い樹脂を使用するようにしてもよく、この場合は該樹脂が溶融、固化することにより同様の効果が得られ、これらは随時、適用されるのが一般的であるが、両者を同時に適用することも可能である。

【0023】

混繊する低融点繊維の種類としては、変性ポリエステル繊維,変性ナイロン繊維,ポリプロピレン繊維、あるいは芯鞘型,サイドバイサイド型などのバイコンポーネントタイプのポリエチレン−ポリプロピレン繊維,ポリエチレン−ポリエステル繊維等の使用が可能である。また、接着樹脂としてはポリアクリル酸エステル樹脂,ポリウレタン樹脂,ポリエステル樹脂等が好適に使用される。

【0024】

かくして以上より構成される不織布は全繊維目付が200〜300g/m2で、付着接着剤を含めた全目付が250〜450g/m2で、密層を構成する繊維が100〜150g/m2であることが好ましく、また厚さが2〜4mmであることが好適である。以下、更に本発明を実施例により具体的に説明するが、発明は実施例に限定されるものではないことは勿論である。

【実施例】

【0025】

実施例1

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付48g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付69g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付111g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量が75g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は303g/m2で、厚さは3.6mmであった。また、熱圧縮された後の嵩高減少率は粗・中層の10%程度に対し密層の減少率は表面が圧密され、30%以上であった。

実施例2

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付52g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付73g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維40wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維30wt%からなる目付150g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量76g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は351g/m2で厚さは2.5mmであった。また、熱圧縮後の嵩高減少率は粗・中層の11%程度に対し密層は表面が圧密され、50%を越えていた。

実施例3

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付49g/m2の粗層用繊維ウエブと、繊維2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付71g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維20wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維50wt%からなる目付134g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチを施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量76g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し、 密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は330g/m2で、厚さは3.1mmであった。また熱圧縮後の各層の嵩高減少率は粗・中層の減少率が2.5%程度であったのに対し、表面が圧密化された密層は28%を越えていた。

比較例1

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付35g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付41g/m2の中層用繊維ウエブと、繊度1.45デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.3デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付99g/m2の密層用繊維ウエブ及び平均繊度0.2デシテックスからなる分割繊維をウォーターパンチ法にて繊維絡合した目付100g/m2の密層用不織布を積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量63g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して不織布濾材を得た。得られた濾材の目付は338g/m2で、厚さは3.7mmであった。

比較例2

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付79g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付95g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付65g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量が73g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し、不織布濾材を得た。得られた濾材の目付は312g/m2で厚さは3.5mmであった。また、熱圧縮後の嵩高減少率を求めたところ、低融点繊維による圧密化はなく粗・中層の減少率と、密層の減少率に余り差は見られなかった。

比較例3

繊度17.0デシテックス、繊維長76mmのポリエステル繊維10wt%と、繊度6.6デシテックス、繊維長51mmのポリエステル繊維60wt%、繊度4.4デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維30wt%からなる目付68g/m2の粗層用繊維ウエブと、繊度6.6デシテックス及び3.3デシテックス、繊維長51mmのポリエステル繊維各20wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維60wt%からなる目付204g/m2の中層用繊維ウエブと、平均繊度0.1デシテックスのメルトブロー法による目付20g/m2の密層用不織布を積層後、密層側からニードルパンチ処理を施した濾材の目付は292g/m2で、厚さは3.5mmであった。なお、この濾材にはバインダー浸漬は行わず、従ってバインダー付着はなく、熱圧着も行われなかった。

【0026】

次いで、以上の上記各実施例,比較例で得られた濾材について夫々、物性を比較した。その結果を下記表1に示す。表中における測定・評価方法は以下の通りである。

(測定・評価方法)

1.目付:JIS L1913 6.2に準じた。

2.厚さ:JIS L1923 6.1に準じた。

3.濾過性能:JIS D1612に準じた。

【0027】

有効濾過面積:1000cm2 空気量:1.8m3/分 空気速度:30cm/秒

(1)微細ダスト濾過性能 ISO FINE DUSTを使用(ダスト濃度1g/m3) 初期清浄効率(%):ダスト20g投入時の捕集効率

フルライフ清浄効率(%):増加抵抗300mmAq時の捕集量

ダスト保持量(g/0.1m3):増加抵抗300mmAq時の捕集量

(2)大粒子径ダスト濾過性能 JIS LZ8901 No1(ダスト濃度1g/m3) 試験時間 10分

50μm以上の透過ダスト量(mg):試験終了後、メッシュ(格子間隔50μm) 上に捕集されたダストの最大粒子径

【0028】

【表1】

【0029】

上記表より本発明に係る不織布濾材は、各比較例濾材に比し大粒子径ダストの透過が少なく、即ち、巣抜けすることなくメッシュ上に捕集され、捕集効率が向上することが分かる。

【符号の説明】

【0030】

1:粗層

2:中層

3:密層

4:最密表面

【技術分野】

【0001】

本発明は、特に自動車エンジンフィルタに好適な、大粒子径ダスト対応の高効率不織布濾材に関するものである。

【背景技術】

【0002】

従来より自動車エンジンフィルタには、微細ダストに対する高い捕集効率と長時間の製品寿命が求められて来て、その方策として、例えば特許文献1,2には、濾材の厚さ方向に粗層,中間層,密層と平均繊度が大から小になるように積層し密度勾配を持たせた多層構造体よりなる不織布濾材が公開されている。

【0003】

また、特許文献3,4には、繊維にエレクトレット加工し捕集効率を向上させる方法が公開されている。更に特許文献5,6においてはメルトブロー法等による不織布を使用し微細ダストを捕集する方策が、そして特許文献7,8においては使用繊維の繊維径をより細くした極細繊維あるいはナノファイバーを用いることにより各種ダストの捕集効率を向上させることが夫々、公開されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−180023号公報

【特許文献2】特開2004−243250号公報

【特許文献3】特開2010−142703号公報

【特許文献4】特開2001−246211号公報

【特許文献5】特開2008−075227号公報

【特許文献6】特開2002−266219号公報

【特許文献7】特開2010−281012号公報

【特許文献8】特開2010−058328号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、上述の如く、従来から微小粒子を捕集するための各方策は種々検討されてきているが、何れも150μm以上の大粒子径ダストを捕集する方策については未だ開示されていないのが現状である。

【0006】

通常、微小粒子が捕集可能な濾材であれば、当然大粒子径のダストも捕集されると考えられがちであるが、現実には粒子径の大きなダストになると濾材との衝突エネルギーも大きくなり、また背圧により濾材を構成する繊維間を押し分けて濾材を巣抜けしてしまうという現象(ダスト抜け)が起きている。

【0007】

本発明はこのような大粒子径ダストの巣抜け現象に着目し、特に密層面の圧密化による表面密度の向上を図ることにより巣抜け現象を阻止し、大粒子径ダストの捕集効率を向上せしめることを目的とするものである。

【課題を解決するための手段】

【0008】

上記目的を達成すべく本発明者らは鋭意検討を行い、その結果、本発明を完成するに至った。即ち、本発明大粒子径ダスト対応不織布濾材は、繊度の異なるポリエステル繊維層からなる粗,中,密の密度勾配を有する3層構造からなる不織布濾材であって、粗層が太い繊度のポリエステル繊維からなる密度が低い繊維層、中層が中間繊度のポリエステル繊維からなる中間密度の繊維層、密層が細い繊度のポリエステル繊維からなる密度の高い繊維層よりなる3層構造体を同時にニードルパンチ加工、次いで樹脂加工して接着剤樹脂を付着すると共に、密層側から熱圧縮して密層表面のみを圧密化し、高い表面密度に形成せしめた構成を特徴とする。

【0009】

請求項2は上記構成の実施態様に係り、第1の粗層は繊度が3〜10デシテックスのポリエステル繊維よりなる目付が30〜80g/m2の繊維層であり、第2の中層は繊度が1.5〜5デシテックスのポリエステル繊維よりなる目付が40〜90g/m2の繊維層であり、第3の密層は繊度が0.5〜2デシテックスのポリエステル繊維よりなる目付が80〜180g/m2の繊維層であって、該3層構造体は同時にニードルパンチ加工により層間が互いに交絡され、樹脂加工されて接着剤樹脂が30〜150g/m2付着されていると共に、密層側から嵩高性を維持しつつ熱圧縮されて密層表面のみが圧密され、高い表面密度の最密表面に形成されている構成よりなる。

【0010】

請求項3は上記本発明不織布各層の好ましい実施態様であり、粗層を構成する繊維目付が40〜60g/m2,中層を構成する繊維目付が50〜75g/m2,密層を構成する繊維目付が100〜150g/m2で、全繊維目付が200〜300g/m2、接着剤樹脂付着量が50〜100g/m2であって、不織布濾材の厚さが2〜4mmである構成である。なお、上記粗,中,密各層を構成する繊維中に、特に密層には変性ポリエステルからなる低融点繊維を30〜50重量%含ませ混繊すればより好適である。

【0011】

請求項4,5は上記不織布濾材における密層の表面密度を高めるために好適な構成であり、請求項4は少なくとも密層を構成する繊維に変性ポリエステル繊維等の低融点繊維を混繊し、密層側より該密層表面に加熱体を接触させて低融点繊維を溶融し固化させることによって表面密度を高め最密表面に形成する。

【0012】

一方、請求項5は低融点繊維の溶融固化とは異なり、樹脂加工により付与する態様で、接着剤樹脂に低融点樹脂を使用し、同じく密層側より加熱体に表面接触させることにより少なくとも密層表面の低融点樹脂を溶融固化させて最密度表面を形成することにある。

【発明の効果】

【0013】

本発明によれば、前述の如く繊度の異なる繊維で密度勾配を有する3層構造に形成すると共に、繊度の細い繊維で構成される密層において更に表面密度を上げるために熱圧縮により密層表面のみに加熱体を接触することにより表面を圧密し、高密度化せしめたから従来の懸案であった大粒子径ダストの捕集後の巣抜けを防止することができ、従って濾材全体として一層捕集効率が上がり、大小の粒子径ダストに拘わらず捕集が可能となる効果を有している。

【図面の簡単な説明】

【0014】

【図1】本発明に係る不織布濾材の熱圧縮前の断面図である。

【図2】本発明に係る不織布濾材の熱圧縮後の断面図である。

【発明を実施するための形態】

【0015】

以下、更に添付図面を参照し、本発明の具体的形態について説明する。図において、1はエアの進入側の太い繊度の繊維からなる密度が低い粗層,3はエアの流出側の細い繊度の繊維からなる密度の高い密層であり、それら両層1,3の中間に繊度が比較的細く、第1層,第3層の繊維の繊度の中間繊維で構成された中間の密度の中層2があって、これら各層により図1に示す如く3層構造からなっていて、特に本発明濾材の特徴として図2に示すように密層3の表面は圧密されて一層密度が上げられた最密表面4となっている。

【0016】

上記本発明にて使用される繊維としては、ポリエステル繊維,ナイロン繊維,アクリル繊維,ポリプロピレン繊維等の合成繊維,レーヨン繊維等の化学繊維,ポリフェニレンサルファイド繊維,ポリパラアラミド繊維,ポリメタアラミド繊維等の高機能性繊維など各繊維がが使用可能であるが、ポリエステル繊維が性能−価格のバランスがよく好適に使用される。そして、不織布を製造する方法としては、短繊維を使用したカーディング、ラッピング、ニードルパンチ、樹脂加工された所謂、ケミカルボンドタイプが好適であり、使用される。

【0017】

以下、上記各層の構成について詳述すると、、エアの進入側である粗層1は、比較的粒径の大きなダストの捕捉を目的とするため嵩高さが必要であり、使用繊維の繊度は3〜10デシテックス、とりわけ4〜8デシテックスが好適であり、目付は30〜80g/m2、好ましくは40〜60g/m2である。粗層1と密層3の中間にあって密度勾配緩和によるダスト捕捉分布調整を目的とする中間の中層2を構成する繊維の繊度は1.5〜5デシテックス、好ましくは1.8〜3.5デシテックスであり、目付は40〜90g/m2、好ましくは50〜75g/m2である。

【0018】

一方、エアの流出側にあり、微粒子を捕捉することを目的とし、更には、ダストの透過・拡散を防止するための密層3を構成する繊維の繊度は0.5〜2デシテックス、好ましくは0.8〜1.8デシテックスが好適であり、目付は80〜180g/m2、好ましくは100〜150g/m2である。そして、上記粗,中,密の3層積層による全繊維目付としては、200〜300g/m2が好適である。

【0019】

次に上記粗,中,密の3層は嵩高を維持しつつ機械的強さを付与し、層間剥離を防止するために先ずニードルパンチ加工、次いで樹脂加工される。ニードルパンチ加工は、各層別々のニードルパンチ加工した後に積層し、再度に加工を行うことも出来るが、粗,中,密の3層を構成する繊維層を重ねて同時にニードルパンチ加工するのが密度勾配が滑らかとなり好ましい。

【0020】

上記ニードルパンチ加工を施された上記3層積層の不織布は、次いで接着剤樹脂付着のため樹脂加工に付される。加工方法としてはスプレー加工,コーティング加工,含浸加工などがあるが、樹脂が厚み方向に比較的均一に付与される含浸加工が好適である。使用される水系樹脂としては、ポリエステル樹脂,ポリアクリル酸エステル樹脂,ポリウレタン樹脂,エチレン−酢酸ビニル樹脂,ポリ塩化ビニル樹脂などのエマルジョンあるいはスチレン−ブタジエンラバー樹脂などのラテックス等が使用可能であるが、これらに限定されるものではない。また、用途によっては耐熱性に優れたエポキシ樹脂,フェノール樹脂,レゾルシン樹脂,メラミン樹脂,尿素樹脂なども使用可能である。更にはこれらの樹脂を3次元化し、より一層強固にさせるための架橋剤,触媒の使用も可能である。

【0021】

これらの接着剤樹脂の繊維に対するドライ付着量は30〜150g/m2、好ましくは50〜100g/m2である。付着量が30g/m2以下(繊維に対する付着率15%以下)になると充分な各種機械的強さが得られず好ましくなく、一方、150g/m2(繊維に対する付着率50%以上)になると、接着剤樹脂が繊維間に多く付着し圧力損失が大きくなり、かつダスト捕集量が低下し好ましくない。

【0022】

ここで上記積層不織布において特に本発明の最も重要な構成として、、密層3の表面密度を高めることが肝要であり、そのため3層構造体を密層側から嵩高性を維持しつつ熱圧縮し密層表面のみを圧密化する。例えば具体的には少なくとも密層3に変性ポリエステル繊維等の低融点繊維を混繊し、熱ロールあるいは熱プレートなどの加熱体に密層表面を接触させて低融点繊維を溶融・固化せしめることが有効である。また、樹脂加工にて付与した接着樹脂に融点が低い樹脂を使用するようにしてもよく、この場合は該樹脂が溶融、固化することにより同様の効果が得られ、これらは随時、適用されるのが一般的であるが、両者を同時に適用することも可能である。

【0023】

混繊する低融点繊維の種類としては、変性ポリエステル繊維,変性ナイロン繊維,ポリプロピレン繊維、あるいは芯鞘型,サイドバイサイド型などのバイコンポーネントタイプのポリエチレン−ポリプロピレン繊維,ポリエチレン−ポリエステル繊維等の使用が可能である。また、接着樹脂としてはポリアクリル酸エステル樹脂,ポリウレタン樹脂,ポリエステル樹脂等が好適に使用される。

【0024】

かくして以上より構成される不織布は全繊維目付が200〜300g/m2で、付着接着剤を含めた全目付が250〜450g/m2で、密層を構成する繊維が100〜150g/m2であることが好ましく、また厚さが2〜4mmであることが好適である。以下、更に本発明を実施例により具体的に説明するが、発明は実施例に限定されるものではないことは勿論である。

【実施例】

【0025】

実施例1

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付48g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付69g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付111g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量が75g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は303g/m2で、厚さは3.6mmであった。また、熱圧縮された後の嵩高減少率は粗・中層の10%程度に対し密層の減少率は表面が圧密され、30%以上であった。

実施例2

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付52g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付73g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維40wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維30wt%からなる目付150g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量76g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は351g/m2で厚さは2.5mmであった。また、熱圧縮後の嵩高減少率は粗・中層の11%程度に対し密層は表面が圧密され、50%を越えていた。

実施例3

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付49g/m2の粗層用繊維ウエブと、繊維2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付71g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維20wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維50wt%からなる目付134g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチを施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量76g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し、 密層表面のみを圧密化して表面高密度の不織布濾材を得た。得られた濾材の目付は330g/m2で、厚さは3.1mmであった。また熱圧縮後の各層の嵩高減少率は粗・中層の減少率が2.5%程度であったのに対し、表面が圧密化された密層は28%を越えていた。

比較例1

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付35g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付41g/m2の中層用繊維ウエブと、繊度1.45デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.3デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付99g/m2の密層用繊維ウエブ及び平均繊度0.2デシテックスからなる分割繊維をウォーターパンチ法にて繊維絡合した目付100g/m2の密層用不織布を積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量63g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して不織布濾材を得た。得られた濾材の目付は338g/m2で、厚さは3.7mmであった。

比較例2

繊度6.6デシテックス、繊維長51mmのポリエステル繊維85wt%と、繊度2.2デシテックス、繊維長51mmのポリエステル繊維15wt%からなる目付79g/m2の粗層用繊維ウエブと、繊度2.2デシテックス、繊維長51mmのポリエステル繊維70wt%と、繊度1.5デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付95g/m2の中層用繊維ウエブと、繊度1.3デシテックス、繊維長38mmのポリエステル繊維70wt%と、繊度1.1デシテックス、繊維長38mmのポリエステル繊維30wt%からなる目付65g/m2の密層用繊維ウエブを積層後、密層側からニードルパンチ処理を施し、連続してアクリル共重合体のバインダーに浸漬して固形分付着量が73g/m2になるように付与し、熱風乾燥機(乾燥温度150℃)を通して得られたものをクリアランス調整しながら密層側から温度200℃がかかるように熱圧縮加工を施し、不織布濾材を得た。得られた濾材の目付は312g/m2で厚さは3.5mmであった。また、熱圧縮後の嵩高減少率を求めたところ、低融点繊維による圧密化はなく粗・中層の減少率と、密層の減少率に余り差は見られなかった。

比較例3

繊度17.0デシテックス、繊維長76mmのポリエステル繊維10wt%と、繊度6.6デシテックス、繊維長51mmのポリエステル繊維60wt%、繊度4.4デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維30wt%からなる目付68g/m2の粗層用繊維ウエブと、繊度6.6デシテックス及び3.3デシテックス、繊維長51mmのポリエステル繊維各20wt%、繊度2.2デシテックス、繊維長51mm、融点160℃の変性ポリエステル繊維60wt%からなる目付204g/m2の中層用繊維ウエブと、平均繊度0.1デシテックスのメルトブロー法による目付20g/m2の密層用不織布を積層後、密層側からニードルパンチ処理を施した濾材の目付は292g/m2で、厚さは3.5mmであった。なお、この濾材にはバインダー浸漬は行わず、従ってバインダー付着はなく、熱圧着も行われなかった。

【0026】

次いで、以上の上記各実施例,比較例で得られた濾材について夫々、物性を比較した。その結果を下記表1に示す。表中における測定・評価方法は以下の通りである。

(測定・評価方法)

1.目付:JIS L1913 6.2に準じた。

2.厚さ:JIS L1923 6.1に準じた。

3.濾過性能:JIS D1612に準じた。

【0027】

有効濾過面積:1000cm2 空気量:1.8m3/分 空気速度:30cm/秒

(1)微細ダスト濾過性能 ISO FINE DUSTを使用(ダスト濃度1g/m3) 初期清浄効率(%):ダスト20g投入時の捕集効率

フルライフ清浄効率(%):増加抵抗300mmAq時の捕集量

ダスト保持量(g/0.1m3):増加抵抗300mmAq時の捕集量

(2)大粒子径ダスト濾過性能 JIS LZ8901 No1(ダスト濃度1g/m3) 試験時間 10分

50μm以上の透過ダスト量(mg):試験終了後、メッシュ(格子間隔50μm) 上に捕集されたダストの最大粒子径

【0028】

【表1】

【0029】

上記表より本発明に係る不織布濾材は、各比較例濾材に比し大粒子径ダストの透過が少なく、即ち、巣抜けすることなくメッシュ上に捕集され、捕集効率が向上することが分かる。

【符号の説明】

【0030】

1:粗層

2:中層

3:密層

4:最密表面

【特許請求の範囲】

【請求項1】

太い繊度のポリエステル繊維からなる密度が低い粗層と、細い繊度のポリエステル繊維からなる密度の高い密層と、両繊維の中間の繊度のポリエステル繊維からなる中間密度の中層の3層構造体からなる不織布濾材であって、該3層構造体は同時にニードルパンチ加工、次いで樹脂加工されて接着剤樹脂が付着されていると共に、密層側から熱圧縮されて密層表面のみが圧密され高い表面密度に形成されていることを特徴とする大粒子径ダスト対応高効率不織布濾材。

【請求項2】

粗層が繊度3〜10デシテックスのポリエステル繊維よりなる目付30〜80g/m2の繊維層であり、中層が繊度1.5〜5デシテックスのポリエステル繊維よりなる目付40〜90g/m2の繊維層であり、密層が繊度0.5〜2デシテックスのポリエステル繊維よりなる目付80〜180g/m2の繊維層であって、該3層構造体は同時にニードルパンチ加工により層間が互いに交絡され、次いで樹脂加工されて接着剤樹脂が30〜150g/m2付着されていると共に、密層側から嵩高性を維持しつつ熱圧縮されて密層表面のみが圧密され、高い表面密度に形成されている請求項1記載の大粒子径ダスト対応高効率不織布濾材。

【請求項3】

粗層を構成する繊維目付が40〜60g/m2,中層を構成する繊維目付が50〜75g/m2,密層を構成する繊維目付が100〜150g/m2で、全繊維目付が200〜300g/m2であり、接着剤樹脂付着量が50〜100g/m2であって、不織布濾材の厚さが2〜4mmである請求項1または2記載の大粒子径ダスト対応高効率不織布濾材。

【請求項4】

密層に変性ポリエステルからなる低融点繊維を30〜50重量%混繊し、該密層表面に加熱体を接触させて低融点繊維を溶融固化せしめることにより密層の表面密度を高めた請求項1,2または3記載の大粒子径ダスト対応高効率不織布濾材。

【請求項5】

樹脂加工により付与する接着剤樹脂に低融点樹脂を使用し、密層側から表面加熱することにより低融点樹脂を溶融固化して密層の表面密度を高めた請求項1,2または3記載の大粒子径ダスト対応高効率不織布濾材。

【請求項1】

太い繊度のポリエステル繊維からなる密度が低い粗層と、細い繊度のポリエステル繊維からなる密度の高い密層と、両繊維の中間の繊度のポリエステル繊維からなる中間密度の中層の3層構造体からなる不織布濾材であって、該3層構造体は同時にニードルパンチ加工、次いで樹脂加工されて接着剤樹脂が付着されていると共に、密層側から熱圧縮されて密層表面のみが圧密され高い表面密度に形成されていることを特徴とする大粒子径ダスト対応高効率不織布濾材。

【請求項2】

粗層が繊度3〜10デシテックスのポリエステル繊維よりなる目付30〜80g/m2の繊維層であり、中層が繊度1.5〜5デシテックスのポリエステル繊維よりなる目付40〜90g/m2の繊維層であり、密層が繊度0.5〜2デシテックスのポリエステル繊維よりなる目付80〜180g/m2の繊維層であって、該3層構造体は同時にニードルパンチ加工により層間が互いに交絡され、次いで樹脂加工されて接着剤樹脂が30〜150g/m2付着されていると共に、密層側から嵩高性を維持しつつ熱圧縮されて密層表面のみが圧密され、高い表面密度に形成されている請求項1記載の大粒子径ダスト対応高効率不織布濾材。

【請求項3】

粗層を構成する繊維目付が40〜60g/m2,中層を構成する繊維目付が50〜75g/m2,密層を構成する繊維目付が100〜150g/m2で、全繊維目付が200〜300g/m2であり、接着剤樹脂付着量が50〜100g/m2であって、不織布濾材の厚さが2〜4mmである請求項1または2記載の大粒子径ダスト対応高効率不織布濾材。

【請求項4】

密層に変性ポリエステルからなる低融点繊維を30〜50重量%混繊し、該密層表面に加熱体を接触させて低融点繊維を溶融固化せしめることにより密層の表面密度を高めた請求項1,2または3記載の大粒子径ダスト対応高効率不織布濾材。

【請求項5】

樹脂加工により付与する接着剤樹脂に低融点樹脂を使用し、密層側から表面加熱することにより低融点樹脂を溶融固化して密層の表面密度を高めた請求項1,2または3記載の大粒子径ダスト対応高効率不織布濾材。

【図1】

【図2】

【図2】

【公開番号】特開2012−245449(P2012−245449A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−117613(P2011−117613)

【出願日】平成23年5月26日(2011.5.26)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月26日(2011.5.26)

【出願人】(391021570)呉羽テック株式会社 (57)

【Fターム(参考)】

[ Back to top ]