大豆粉末の製造方法

【課題】風味良好な大豆粉末、具体的には、青臭味や穀物臭等の不快味が少なく、甘みや濃厚感のある大豆粉末の製造方法、及び風味の良好な大豆粉末を含有するパン、菓子、卵加工品、大豆飲料等の食品を提供する。

【解決手段】大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分、好ましくは10〜30分乾燥する工程であることを特徴とする大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有するパン、菓子、卵加工品、大豆飲料等の食品。

【解決手段】大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分、好ましくは10〜30分乾燥する工程であることを特徴とする大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有するパン、菓子、卵加工品、大豆飲料等の食品。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有する食品に関するものである。

【背景技術】

【0002】

多くの栄養成分を有する大豆粉末は、飲料やパン・菓子等の各種食品に使用されてきた。

しかし、大豆には特有の臭気があることから、大豆特有の臭気の除去を目的とした大豆粉末の各種製造方法が検討されてきた(特許文献1〜6)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭50−157548号公報

【特許文献2】特開昭53−56347号公報

【特許文献3】特開昭53−566348号公報

【特許文献4】特開昭59−120067号公報

【特許文献5】特開昭62−6648号公報

【特許文献6】特開2006−129877号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、風味良好な大豆粉末、具体的には、青臭味や穀物臭等の不快味が少なく、甘みや濃厚感のある大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有する食品を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討を重ねた結果、加熱脱臭後に行う乾燥処理を、特定の条件下で行うことで、風味の良好な大豆粉末を製造することができることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明の第1の態様は、大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分乾燥する工程である大豆粉末の製造方法である。

本発明の第2の態様は、前記乾燥工程が、60〜85℃で10〜30分乾燥する工程である第1の態様に記載の大豆粉末の製造方法である。

本発明の第3の態様は、第1又は第2の態様に記載の製造方法で製造された大豆粉末を含有する食品である。

【発明の効果】

【0007】

本発明によると、風味良好な大豆粉末、具体的には、青臭さやエグさ、穀物臭といった不快味が少なく、甘み、うまみ、及び濃厚感のある大豆粉末を製造することができる。

【図面の簡単な説明】

【0008】

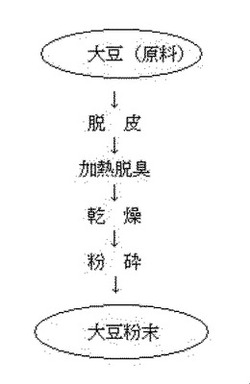

【図1】大豆粉末の製造フローの例を示す図である。

【発明を実施するための形態】

【0009】

まず、大豆粉末の原料について説明をする。

大豆粉末の原料である大豆は、エンレイ、リュウホウ、トヨホマレ、ミヤギシロメ等の国産大豆、IOM等の外国産大豆、遺伝子組み替え大豆、及び非遺伝子組み替え大豆のいずれも用いることができる。外国産大豆として、例えば、日清オイリオグループ(株)製の商品:ランドマークが挙げられる。

【0010】

次に、本発明の大豆粉末の製造方法について説明をする。

本発明の大豆粉末の製造方法は、大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有する。

脱皮工程では、脱皮機及び風力選別機を用いて脱皮を行うことができる。脱皮機で脱皮後、風力選別機により皮を取り除くが、大豆粉末の風味をより向上させるために、胚軸も取り除くのが好ましい。

そして、脱皮を効率的に行うために、脱皮の前に、温風機等を用いて、原料大豆を、100〜120℃で3〜10分加熱をすることが好ましく、105〜120℃で3〜8分加熱をすることがより好ましい。

【0011】

脱皮した大豆は、加熱脱臭工程で、水蒸気により加熱脱臭をする。この加熱脱臭により、大豆臭の低減を図ることができる。加熱脱臭の条件は、好ましくは100〜120℃で70〜300秒、より好ましくは106〜110℃で100〜240秒である。

【0012】

加熱脱臭した大豆を、乾燥工程で乾燥する。乾燥は、温風乾燥機や流動式乾燥装置を使用することができ、60〜85℃、好ましくは60〜80℃で、5分〜60分、好ましくは10〜30分乾燥をする。

このように、乾燥時間を短くすることで、生産効率が向上し、また、風味の良い大豆粉末を得ることができる。

【0013】

粉砕工程では、ピンミルやハンマーミル等の粉砕機を用いて大豆の粉砕を行うことができる。粉砕は、100〜200メッシュパスの粉末になるように行うのが好ましい。なお、乾燥工程と粉砕工程の間に、10〜25℃で5〜10分の冷却工程を設けることができる。

大豆粉末中の水分は、8質量%以下であることが好ましく、4〜8質量%であることがより好ましく、4〜7質量%であることがさらにより好ましく、5〜7質量%であることが最も好ましい。

【0014】

本発明の製造方法で製造した風味の良好な大豆粉末は、パン、菓子、卵加工品、大豆飲料等の各種食品に添加することで、大豆粉末含有食品を得ることができる。

【0015】

次に、実施例を示して本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0016】

〔大豆粉末の製造(実施例1〜6、比較例1〜3)〕

大豆(商品名:ランドマーク、日清オイリオグループ(株)製)を110℃の温風で5分加熱した後、脱皮機で脱皮し、皮と胚軸を取り除いた(脱皮工程)。脱皮した大豆を、水蒸気により110℃、240秒加熱脱臭をした(加熱脱臭工程)。加熱脱臭した大豆を、温風乾燥機を用いて、表2及び3に記載した各種条件で乾燥をした(乾燥工程)。乾燥した大豆をハンマーミルで微粉砕し(粉砕工程)、大豆粉末を製造した。

得られた大豆粉末は、100メッシュパスの粉末で、水分含量はすべて5〜7質量%の範囲内であった。

【0017】

〔大豆粉末の風味評価〕

製造した大豆粉末について、10名のパネラーにより風味を評価した。具体的には、甘み、うまみ、濃厚感、青臭さ、エグさ、穀物臭の6項目について表1の評価基準により評価を行った。

【0018】

【表1】

【0019】

【表2】

【0020】

【表3】

【0021】

表2及び3からわかるように、100℃で乾燥して製造した大豆粉末よりも、60℃又は80℃で乾燥して製造した大豆粉末の方が、青臭さやエグさ、穀物臭といった不快味が少なく、甘み、うまみ、及び濃厚感のあるものであった。

さらに、60℃で乾燥した場合には、乾燥時間が5分よりも15分及び25分の方が、青臭さが少なく、甘みのある風味となる傾向が見られた。また、80℃で乾燥した場合には、乾燥時間が5分よりも15分及び25分の方が、エグさや穀物臭が少なく、濃厚感のある風味となる傾向が見られた。

【産業上の利用可能性】

【0022】

本発明の大豆粉末の製造方法は、食品分野において使用することができる。

【技術分野】

【0001】

本発明は、大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有する食品に関するものである。

【背景技術】

【0002】

多くの栄養成分を有する大豆粉末は、飲料やパン・菓子等の各種食品に使用されてきた。

しかし、大豆には特有の臭気があることから、大豆特有の臭気の除去を目的とした大豆粉末の各種製造方法が検討されてきた(特許文献1〜6)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭50−157548号公報

【特許文献2】特開昭53−56347号公報

【特許文献3】特開昭53−566348号公報

【特許文献4】特開昭59−120067号公報

【特許文献5】特開昭62−6648号公報

【特許文献6】特開2006−129877号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、風味良好な大豆粉末、具体的には、青臭味や穀物臭等の不快味が少なく、甘みや濃厚感のある大豆粉末の製造方法、及び該製造方法で製造された大豆粉末を含有する食品を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、鋭意検討を重ねた結果、加熱脱臭後に行う乾燥処理を、特定の条件下で行うことで、風味の良好な大豆粉末を製造することができることを見出し、本発明を完成するに至った。

【0006】

すなわち、本発明の第1の態様は、大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分乾燥する工程である大豆粉末の製造方法である。

本発明の第2の態様は、前記乾燥工程が、60〜85℃で10〜30分乾燥する工程である第1の態様に記載の大豆粉末の製造方法である。

本発明の第3の態様は、第1又は第2の態様に記載の製造方法で製造された大豆粉末を含有する食品である。

【発明の効果】

【0007】

本発明によると、風味良好な大豆粉末、具体的には、青臭さやエグさ、穀物臭といった不快味が少なく、甘み、うまみ、及び濃厚感のある大豆粉末を製造することができる。

【図面の簡単な説明】

【0008】

【図1】大豆粉末の製造フローの例を示す図である。

【発明を実施するための形態】

【0009】

まず、大豆粉末の原料について説明をする。

大豆粉末の原料である大豆は、エンレイ、リュウホウ、トヨホマレ、ミヤギシロメ等の国産大豆、IOM等の外国産大豆、遺伝子組み替え大豆、及び非遺伝子組み替え大豆のいずれも用いることができる。外国産大豆として、例えば、日清オイリオグループ(株)製の商品:ランドマークが挙げられる。

【0010】

次に、本発明の大豆粉末の製造方法について説明をする。

本発明の大豆粉末の製造方法は、大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有する。

脱皮工程では、脱皮機及び風力選別機を用いて脱皮を行うことができる。脱皮機で脱皮後、風力選別機により皮を取り除くが、大豆粉末の風味をより向上させるために、胚軸も取り除くのが好ましい。

そして、脱皮を効率的に行うために、脱皮の前に、温風機等を用いて、原料大豆を、100〜120℃で3〜10分加熱をすることが好ましく、105〜120℃で3〜8分加熱をすることがより好ましい。

【0011】

脱皮した大豆は、加熱脱臭工程で、水蒸気により加熱脱臭をする。この加熱脱臭により、大豆臭の低減を図ることができる。加熱脱臭の条件は、好ましくは100〜120℃で70〜300秒、より好ましくは106〜110℃で100〜240秒である。

【0012】

加熱脱臭した大豆を、乾燥工程で乾燥する。乾燥は、温風乾燥機や流動式乾燥装置を使用することができ、60〜85℃、好ましくは60〜80℃で、5分〜60分、好ましくは10〜30分乾燥をする。

このように、乾燥時間を短くすることで、生産効率が向上し、また、風味の良い大豆粉末を得ることができる。

【0013】

粉砕工程では、ピンミルやハンマーミル等の粉砕機を用いて大豆の粉砕を行うことができる。粉砕は、100〜200メッシュパスの粉末になるように行うのが好ましい。なお、乾燥工程と粉砕工程の間に、10〜25℃で5〜10分の冷却工程を設けることができる。

大豆粉末中の水分は、8質量%以下であることが好ましく、4〜8質量%であることがより好ましく、4〜7質量%であることがさらにより好ましく、5〜7質量%であることが最も好ましい。

【0014】

本発明の製造方法で製造した風味の良好な大豆粉末は、パン、菓子、卵加工品、大豆飲料等の各種食品に添加することで、大豆粉末含有食品を得ることができる。

【0015】

次に、実施例を示して本発明をさらに詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例】

【0016】

〔大豆粉末の製造(実施例1〜6、比較例1〜3)〕

大豆(商品名:ランドマーク、日清オイリオグループ(株)製)を110℃の温風で5分加熱した後、脱皮機で脱皮し、皮と胚軸を取り除いた(脱皮工程)。脱皮した大豆を、水蒸気により110℃、240秒加熱脱臭をした(加熱脱臭工程)。加熱脱臭した大豆を、温風乾燥機を用いて、表2及び3に記載した各種条件で乾燥をした(乾燥工程)。乾燥した大豆をハンマーミルで微粉砕し(粉砕工程)、大豆粉末を製造した。

得られた大豆粉末は、100メッシュパスの粉末で、水分含量はすべて5〜7質量%の範囲内であった。

【0017】

〔大豆粉末の風味評価〕

製造した大豆粉末について、10名のパネラーにより風味を評価した。具体的には、甘み、うまみ、濃厚感、青臭さ、エグさ、穀物臭の6項目について表1の評価基準により評価を行った。

【0018】

【表1】

【0019】

【表2】

【0020】

【表3】

【0021】

表2及び3からわかるように、100℃で乾燥して製造した大豆粉末よりも、60℃又は80℃で乾燥して製造した大豆粉末の方が、青臭さやエグさ、穀物臭といった不快味が少なく、甘み、うまみ、及び濃厚感のあるものであった。

さらに、60℃で乾燥した場合には、乾燥時間が5分よりも15分及び25分の方が、青臭さが少なく、甘みのある風味となる傾向が見られた。また、80℃で乾燥した場合には、乾燥時間が5分よりも15分及び25分の方が、エグさや穀物臭が少なく、濃厚感のある風味となる傾向が見られた。

【産業上の利用可能性】

【0022】

本発明の大豆粉末の製造方法は、食品分野において使用することができる。

【特許請求の範囲】

【請求項1】

大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分乾燥する工程であることを特徴とする大豆粉末の製造方法。

【請求項2】

前記乾燥工程が、60〜85℃で10〜30分乾燥する工程であることを特徴とする請求項1に記載の大豆粉末の製造方法。

【請求項3】

請求項1又は2に記載の製造方法で製造された大豆粉末を含有する食品。

【請求項1】

大豆の脱皮工程、加熱脱臭工程、乾燥工程、及び粉砕工程を有し、該乾燥工程が、60〜85℃で5〜60分乾燥する工程であることを特徴とする大豆粉末の製造方法。

【請求項2】

前記乾燥工程が、60〜85℃で10〜30分乾燥する工程であることを特徴とする請求項1に記載の大豆粉末の製造方法。

【請求項3】

請求項1又は2に記載の製造方法で製造された大豆粉末を含有する食品。

【図1】

【公開番号】特開2012−217423(P2012−217423A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88656(P2011−88656)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000227009)日清オイリオグループ株式会社 (251)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000227009)日清オイリオグループ株式会社 (251)

【Fターム(参考)】

[ Back to top ]