大豆酵素製剤の製造方法

【課題】大豆ホエーから、高活性のβ−アミラーゼとトリプシンインヒビターとを両方含み、食品工業的に利用し易い酵素製剤を短時間かつ高回収率で製造することができる方法を提供すること。

【解決手段】本発明の大豆酵素製剤の製造方法は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、前記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、前記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、前記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする。

【解決手段】本発明の大豆酵素製剤の製造方法は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、前記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、前記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、前記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大豆酵素製剤に関し、詳細には、大豆ホエー由来のβ−アミラーゼとトリプシンインヒビターとを両方含む酵素製剤の製造方法に関する。

【背景技術】

【0002】

β−アミラーゼは、澱粉の非還元末端に作用し、α−1,4グリコシド結合を逐次切断してマルトースを遊離する酵素であり、水飴やマルトースの製造に利用されたり、パンや和菓子等の澱粉老化防止剤として食品に直接利用されたりしている。β−アミラーゼには、大豆、小麦、大麦等の穀類やサツマイモ等の植物起源のものと、微生物起源のものとがあるが、食品工業では、通常、植物起源のものが用いられる。一方、トリプシンインヒビターは、タンパク質分解酵素であるトリプシンの作用を特異的に阻害する物質であり、粉末状大豆たん白及びカルシウムとともに添加することで、塩魚肉すり身や魚肉練り製品の坐りの増強、戻りの抑制、弾力の増強、ゲル剛性の向上等を図るために利用されている(例えば、特許文献1参照)。トリプシンインヒビターは、大豆等の豆類に多く含まれており、大豆由来のトリプシンインヒビターとしては、分子量約20,000、等電点4.5のクニッツ型と、分子量約8,000、等電点4.2のボーマンバーク型との2種類の存在が知られている。このように、β−アミラーゼと、トリプシンインヒビターとは、極めて有用な物質であるため、工業化に結びつくような簡便な分離技術の開発が種々、行なわれている。

【0003】

例えば、特許文献2には、大豆ホエーを原料としてβ−アミラーゼを得る方法として、多段階の限外濾過膜濃縮工程、冷却処理工程と沈殿除去工程及び/又はpH調整工程を行なう方法が開示されている。また、特許文献3には、大豆ホエーを濃縮し、酸性条件下で析出する凝集沈殿物であるトリプシンインヒビターを回収する工程と、得られた上清を高分子画分であるβ−アミラーゼと低分子画分である大豆小糖類とに分画する工程とを含む方法が開示されている。その他、サツマイモの搾汁液を原料としてβ−アミラーゼを得る方法として、特許文献4に、カンショの搾汁液を酸性処理するpH調整工程と、酸性処理液を加熱処理する加熱工程と、加熱処理液を中和処理する中和処理工程とを順に行なう方法が開示されている。

【0004】

また、大豆由来のトリプシンインヒビターを得る方法として、実験室レベルでは、等電点沈殿、塩析、イオン交換クロマトグラフィー、ゲル濾過等を組み合わせた種々の精製法が提案されている。工業的な方法としては、例えば、特許文献5には、限外濾過膜とイオン交換クロマトグラフィーとを組み合わせた方法が開示されている。さらに、特許文献6には、トリプシンインヒビター抽出法とイオン交換クロマトグラフィーとを組み合わせた高純度のトリプシンインヒビターを得る方法が開示されている。

【0005】

しかしながら、上記いずれの報告も満足のいく程度にまで簡便化された方法とはいえず、また、β−アミラーゼとトリプシンインヒビターとを両方含む酵素製剤を得ることはできなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−9929号公報

【特許文献2】特開平7−107974号公報

【特許文献3】特開2004−313170号公報

【特許文献4】特開2005−46110号公報

【特許文献5】特開平6−145198号公報

【特許文献6】特開平10−66572号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みてなされたものであり、その目的とするところは、大豆ホエーから、高活性のβ−アミラーゼとトリプシンインヒビターとを両方含み、食品工業的に利用し易い酵素製剤を短時間かつ高回収率で製造することができる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討を重ねたところ、大豆ホエーを特定のpH条件にて加熱処理し、析出した成分を除去することで、β−アミラーゼとトリプシンインヒビターとを両方含む液を短時間で限外濾過膜濃縮できることを見出し、本発明を完成するに至った。なお、加熱処理工程と単純な限外濾過膜濃縮工程との組み合わせにより、大豆ホエーからβ−アミラーゼとトリプシンインヒビターとを同時に得ることができるという報告はなされていない。

【0009】

具体的には、本発明では以下のようなものを提供する。

【0010】

(1) 大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、上記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする大豆酵素製剤の製造方法。

【0011】

(2) 上記加熱処理工程では、35℃以上の温度で60秒間以上加熱処理する(1)に記載の大豆酵素製剤の製造方法。

【0012】

(3) 上記精製濃縮工程では、上記pH調整後の液を30℃以上55℃以下の温度条件下で限外濾過膜濃縮する(1)又は(2)に記載の大豆酵素製剤の製造方法。

【0013】

(4) 上記精製濃縮工程にて限外濾過膜濃縮した濃縮液の粘度が、0.02Pa・s以下である(1)〜(3)いずれかに記載の大豆酵素製剤の製造方法。

【発明の効果】

【0014】

本発明によれば、大豆ホエーから、高活性のβ−アミラーゼとトリプシンインヒビターとを両方に含み、食品工業的に利用し易い酵素製剤を短時間かつ高回収率で製造することができる。

【図面の簡単な説明】

【0015】

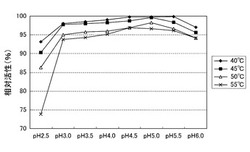

【図1】加熱処理前の大豆ホエーのβ−アミラーゼ活性を100とした場合における、加熱処理後の上澄み液のβ−アミラーゼ活性(β−アミラーゼ残存活性)の測定結果を示す図である。

【図2】本発明の実施例2に係る限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【図3】比較例3の限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【図4】比較例4の限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の具体的な実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜、変更を加えて実施することができる。

【0017】

本発明の大豆酵素製剤の製造方法は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、上記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする。本発明の大豆酵素製剤の製造方法では、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理することにより、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得ることができること、また、上記加熱処理によって発生した析出物を分離除去することにより、上記β−アミラーゼとトリプシンインヒビターとを両方含む液を短時間で限外濾過膜濃縮できることを見出した点に意義を有する。以下、加熱処理工程、分離除去工程、pH調整工程、及び精製濃縮工程について、順に説明する。

【0018】

[加熱処理工程]

加熱処理工程は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する工程である。大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理すると、澱と呼ばれる析出物が発生するが、この際、β−アミラーゼとトリプシンインヒビターとは、その大部分が析出せずに、液相に残存する。したがって、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得ることができる。

【0019】

大豆ホエーとしては、例えば、大豆から分離大豆蛋白や濃縮大豆蛋白を製造する過程で副産物として生じるものや、脱脂大豆等の大豆から直接抽出されたものを使用することができる。脱脂大豆から直接、大豆ホエーを得る方法としては、例えば、脱脂大豆に水を添加した後、水酸化ナトリウム等によりpHを7.5に調整し、デカンタ等の遠心分離機を用いておからを除去した後、pHを4.5付近に調整し、さらに遠心分離して上澄み液である大豆ホエーを回収する方法が挙げられる。上記中でも、安定した品質のものを多量に得ることができる点において、大豆から分離大豆蛋白や濃縮大豆蛋白を工業的に製造する過程で副産物として生じる大豆ホエーを利用することが好ましい。

【0020】

大豆ホエーは、通常、固形分が5%程度であり、その固形分組成は、粗蛋白質が20%程度、灰分が20%程度、糖質が60%程度であり、例えば、脱脂大豆から水抽出する際の倍率が変わっても、大豆ホエーの固形分組成はほとんど変動しない。固形分5%程度の大豆ホエーであれば、β−アミラーゼが活性として300unit/ml程度、トリプシンインヒビターが活性として6unit/ml程度含まれており、本発明の原料として好適に用いることができる。

【0021】

なお、本明細書における大豆ホエー由来のβ−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。また、大豆ホエー由来のトリプシンインヒビター活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従って行なった。

【0022】

加熱処理工程では、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理し、好ましくは3.0以上4.0以下のpH条件下で加熱処理する。大豆ホエーのpH調整には、例えば、1N程度の希塩酸を好適に使用することができる。加熱処理の際のpHが3.0未満であると、β−アミラーゼが不安定になり易く、4.5以上であると、後工程である精製濃縮工程における限外濾過膜濃縮の際に、澱が発生し、フラックス(膜透過流速:単位面積当たりの濾過液の透過量)が低下する。加熱処理の際のpHが上記範囲内であれば、β−アミラーゼ及びトリプシンインヒビターの大部分を析出させることなく、高い活性を有する状態で液相に残存させることができる。また、発生した澱の沈殿性、すなわち、澱下げが良いので、次工程の分離除去工程において、澱の分離性が向上する。

【0023】

加熱処理工程では、加熱温度は、30℃〜60℃の範囲内であることが好ましく、より好ましくは30〜55℃の範囲内であり、更により好ましくは35〜50℃の範囲内である。加熱温度が上記範囲内であれば、澱下げが良いので、次工程の分離除去工程において、澱の分離性が向上する。また、高いβ−アミラーゼ活性が維持される。なお、加熱温度が60℃を超えると、β−アミラーゼ活性が低下する傾向にある。

【0024】

[分離除去工程]

分離除去工程は、上記加熱処理工程にて析出した析出物を分離除去する工程である。分離除去工程では、上記加熱処理工程にて析出した不純物の澱を分離除去し、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得る。析出物である澱の分離除去方法としては、例えば、遠心分離、濾過等が挙げられ、これらとデカンテーションとを組み合わせて行なってもよい。なお、上記加熱処理工程と分離除去工程との間には、冷却処理を行なうことが好ましい。冷却処理を行なうことにより、低温で溶解度の小さい蛋白を凝集析出させることができる。冷却温度としては、例えば、1〜15℃が好ましく、4〜15℃がより好ましく、4〜10℃が更により好ましい。

【0025】

[pH調整工程]

pH調整工程は、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整する工程である。上記分離除去工程にて析出物を分離除去した液、すなわち上澄み液のpHを4.0以上6.0以下に調整するpH調整工程によれば、次工程(精製濃縮工程)の限外濾過膜濃縮中に発生し得る澱の発生を抑制することができる。限外濾過膜濃縮中に澱が発生すると液の粘度が上昇したり、濾過膜が詰まったりするため、β−アミラーゼ及びトリプシンインヒビターの限外濾過膜濃縮が困難となるだけでなく、β−アミラーゼ活性及びトリプシンインヒビター活性の低下を招くため、好ましくない。後述する精製濃縮工程前に、限外濾過膜濃縮する液のpHを4.0以上6.0以下に調整することにより、限外濾過膜濃縮によるβ−アミラーゼ活性及びトリプシンインヒビター活性の低下が抑制できるとともに、限外濾過膜濃縮中の析出物である澱の発生量が少ないので、短時間での高度濃縮が可能となる。なお、好ましくはpHを4.0以上5.5以下に調整する。

【0026】

上記分離除去工程にて析出物を分離除去した液のpH調整には、例えば、水酸化ナトリウム溶液を好適に使用することができる。上記分離除去工程にて析出物を分離除去した液のpHが4.0未満であると、β−アミラーゼが不安定となり、6.0を超えると、限外濾過膜濃縮中に澱が発生し易くなる。

【0027】

[精製濃縮工程]

精製濃縮工程は、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する工程である。上記pH調整後の液が30℃未満であると、限外濾過膜濃縮中に粘度が上昇し、β−アミラーゼ及びトリプシンインヒビターの限外濾過膜濃縮が困難となる。なお、上記pH調整後の液の温度が高いと、フラックス(膜透過流速:単位面積当たりの濾過液の透過量)が高まると考えられるが、β−アミラーゼ及びトリプシンインヒビターが失活するため、これらの酵素が失活しない程度の高温、すなわち、60℃を上限とすることが好ましい。上記pH調整後の液をより好ましくは30℃以上55℃以下、更により好ましくは35℃以上55℃以下の温度条件下で限外濾過膜濃縮すると、澱の発生を効果的に抑制できるので、より好ましい。

【0028】

上記pH調整後の液、すなわち限外濾過膜濃縮する液の濁度は、0.05以下であることが好ましい。限外濾過膜濃縮する液の濁度が0.05以下であれば、澱に起因する限外濾過膜の詰まりが生じ難い。なお、ここでいう濁度は、透過光測定法(660nm吸光度法)により測定した値をいい、具体的には、限外濾過膜濃縮する液を10mmのガラスセルに入れ、分光光度計を用いて、波長660nmにおける吸光度(O.D.660nm)を測定し、得られた値である。

【0029】

限外濾過膜濃縮は、分画分子量が3,000〜100,000の範囲内の限外濾過膜を使用することが好ましい。限外濾過膜の分画分子量が上記範囲内であれば、β−アミラーゼ及びトリプシンインヒビターの両方を保持することが可能である。限外濾過膜の種類は、特に限定されず、例えば、中空糸膜、スパイラル膜、チューブラー膜、平膜等が挙げられるが、これらの中でも濾過面積が大きい点において中空糸膜が好ましい。

【0030】

限外濾過膜濃縮した濃縮液の粘度は、0.02Pa・s以下であることが好ましい。濃縮液の粘度が0.02Pa・sを超えると、濾過効率が低下するからである。なお、ここでいう粘度は、測定装置にB型回転粘度計を用い、ロータ及び粘度計の回転を変速させることにより測定した値である。

【0031】

上記精製濃縮工程にて得られたβ−アミラーゼ及びトリプシンインヒビターの濃縮液は、そのままβ−アミラーゼ及びトリプシンインヒビターを両方含む液剤として使用してもよいが、安定性を考慮し、例えば、上記濃縮液を噴霧乾燥機等により乾燥し、β−アミラーゼ及びトリプシンインヒビターを両方含む粉末状の酵素製剤としてもよい。より高濃度の酵素製剤を得るために、上記濃縮液を薄膜真空濃縮機等により更に濃縮した上で、噴霧乾燥機等により乾燥してもよい。

【0032】

本発明の方法により製造される酵素製剤は、高活性のβ−アミラーゼとトリプシンインヒビターとを両方含むので、食品工業的に利用価値が高く、例えば、水産加工食品、畜肉加工食品、大豆加工食品、小麦粉加工食品、澱粉加工食品、乳製品、菓子類等の使用に好適である。

【実施例】

【0033】

以下、実施例により、本発明を更に詳細に説明するが、本発明はこれらの記載に何ら制限を受けるものではない。

【0034】

[製造例1]大豆ホエーの製造方法

低温脱脂大豆粉20kgに120kgの水を添加して撹拌した後、水酸化ナトリウムを用いてpHを7.5に調整した。1時間撹拌し混合した後、デカンタ型遠心分離機(4,500rpm及び5,700rpm、巴工業株式会社製)によりオカラを除去した。1Nの塩酸水溶液を添加してpHを4.5に調整した。30分間撹拌した後、遠心分離(デカンタ型遠心分離機、4,500rpm及び5,700rpm、巴工業株式会社製)し、上澄み液(大豆ホエー)を98kg回収した。回収した大豆ホエーは、固形分が4.9質量%、pHが4.5であり、β−アミラーゼ活性を5,367IU/g、トリプシンインヒビター(TI)活性を187.7TIU/mg有していた。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。

【0035】

[試験例1]澱下げ条件の検討(1)

製造例1の方法にて得られた大豆ホエー500gを、表1に示す条件(pH条件:2.5、3.0、3.5、4.0、4.5、及び5.0、温度条件:30℃、35℃、40℃、45℃、50℃、及び55℃)にて30分間加熱処理した後、8℃に冷却処理した。なお、pH条件の調整には、希塩酸(1N)を使用した。次いで、遠心分離(6,000rpm,30秒間)し、得られた上澄み液の濁度を透過光測定法(660nm吸光度法)により測定した。具体的には、上記の上澄み液を10mmのガラスセルに入れ、分光光度計を用いて、波長660nmにおける吸光度(O.D.660nm)を測定した。結果を表1に示す。

【0036】

また、製造例1の方法にて得られた大豆ホエー500gを、30分間加熱処理(pH条件:2.5、3.0、3.5、4.0、4.5、5.0、5.5、及び6.0、温度条件:40℃、45℃、50℃、及び55℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。そして、加熱処理前の大豆ホエーのβ−アミラーゼ活性と、加熱処理後の上澄み液のβ−アミラーゼ活性とを測定し、加熱処理前の大豆ホエーのβ−アミラーゼ活性を100とした場合における、加熱処理後の上澄み液のβ−アミラーゼ活性(β−アミラーゼ残存活性)を測定した。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。結果を図1に示す。

【0037】

【表1】

【0038】

表1に示すように、加熱処理の際のpHが3.0〜4.0の範囲内で良好な澱下げ効果が得られた。特に、加熱処理の際のpHが3.0〜4.0の範囲内であって、かつ、加熱温度が35〜50℃の範囲内において良好な結果が得られた。

また、図1に示すように、加熱温度が40〜55℃の範囲内である場合には、pH3.0以上であれば、β−アミラーゼ活性が良好に維持されることが明らかとなった。

【0039】

[試験例2]澱下げ条件の検討(2)

<実施例1>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:4.0、温度条件:45℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0040】

<比較例1>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:4.5、温度条件:45℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0041】

<比較例2>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:2.5、温度条件:40℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0042】

上記実施例1、比較例1,2の方法にて得られた限外濾過膜濃縮処理前の上澄み液と、限外濾過膜濃縮処理後の液とについて、β−アミラーゼ活性及びトリプシンインヒビター(TI)活性と、濁度(O.D.660nm)とを測定した。なお、β−アミラーゼ活性の測定は、試験例1と同様に、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従い、行なった。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。濁度の測定は、試験例と同様に、10mmのガラスセルを使用し、透過光測定法(660nm吸光度法)に従い、行なった。

また、限外濾過膜濃縮処理によるβ−アミラーゼ及びTIの回収率を算出した。

さらに、限外濾過膜濃縮処理における液の平均透過流速(フラックス:単位面積当たりの濾過液の透過量(L/hr/m2))を測定した。具体的には、1時間ごとの限外濾過膜の透過液量をメスシリンダーで測定し、その数値の平均値を求め、限外濾過膜の有効膜面積1m2当たりの数値に換算した。

【0043】

【表2】

【0044】

表2に示すように、実施例1の方法によれば、比較例1,2の方法に比べて、限界濾過膜濃縮処理後のβ−アミラーゼ及びTIの回収率が高くなることが明らかとなった。

また、実施例1の方法では、比較例1,2の方法に比べて、限界濾過膜濃縮処理前後の濁度の変化が小さく、澱の発生が少ないことが示唆された。

さらに、実施例1の方法では、比較例1,2の方法に比べて透過流速の値が高く、粘性が低いことが示唆された。

【0045】

[試験例3]澱発生抑制条件の検討

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:3.5、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、濁度(O.D.660nm)が0.21の上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて4.0、4.5、5.0、5.5、及び6.0に調整した後、30℃、40℃、50℃、及び60℃の温度条件下で8時間、ペンシル型限外濾過膜(製品名:マイクローザ SLP0053、分画分子量:10,000、旭化成株式会社製)を用いて、濃縮した。そして、限外濾過膜濃縮処理後の液について、濁度(O.D.660nm)を測定した。なお、濁度の測定は、試験例と同様に、10mmのガラスセルを使用し、透過光測定法(660nm吸光度法)に従い、行なった。その結果を表3に示す。

【0046】

【表3】

【0047】

表3に示すように、限外濾過膜による精製濃縮工程において、pH条件を4.0〜6.0、特に4.0〜5.5の範囲内とし、温度条件を30℃以上60℃未満とすることで、澱の発生を効果的に抑制できることが明らかとなった。

【0048】

[試験例4]限外濾過膜透過性の検討

<実施例2>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:5.5、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0049】

<比較例3>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:5.5、温度条件:10℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて6.0に調整した後、10℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0050】

<比較例4>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:6.5、温度条件:25℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて6.5に調整した後、25℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0051】

上記実施例2、比較例3,4の方法にて得られた濃縮液の粘度を、B型回転粘度計(形式 B8M、株式会社東京計器製)を用い、ロータ及び粘度計の回転を変速させることにより測定した。また、この限外濾過膜濃縮処理における液の平均透過流速(フラックス:単位面積当たりの濾過液の透過量(L/hr/m2))を測定した。具体的には、1時間ごとの限外濾過膜の透過液量をメスシリンダーで測定し、その数値の平均値を求め、限外濾過膜の有効膜面積1m2当たりの数値に換算した。結果を表4及び図2〜4に示す。

【0052】

【表4】

【0053】

表4及び図2〜4に示すように、実施例2の方法によれば、比較例3,4の方法に比べて、初期の透過流速の値が高く、10時間経過後であっても良好な流速を維持していた。なお、限外濾過膜濃縮処理後の濃縮液の粘度は、実施例2が0.008Pa・s、比較例3が0.025Pa・s、比較例4が0.036Pa・sであった。

【0054】

[試験例5]

<実施例3>

製造例1の方法にて得られた大豆ホエー110kgを、30分間加熱処理(pH条件:4.0、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、澱を除去し、上澄み液を得た。澱は固形分換算で0.1%であった。上記上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で16時間、スタンダードモジュール限外濾過膜(製品名:マイクローザ ACP−2013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。そして、該濃縮液を、薄膜真空蒸発装置(製品名:エバポール、株式会社大川原製作所製)を用いて、固形分が30%となるまで、更に濃縮した。これを噴霧乾燥(入口温度:185℃、出口温度:85℃)し、粉末を得た。各工程におけるβ−アミラーゼの活性、総活性量、及び回収率を表5に、各工程におけるTIの活性、総活性量、及び回収率を表6に示す。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。

【0055】

【表5】

【0056】

【表6】

【0057】

表5及び6に示すように、大豆ホエーをpH4.0の条件下で加熱処理する加熱処理工程と、加熱処理工程において析出した析出物である澱を分離除去する分離除去工程とを経ることによる活性の低下率は、β−アミラーゼでは約5.7%、TIでは約10%であり、β−アミラーゼ及びTIともに、活性の低下は小さなものであった。そして、その後、上記澱を分離除去することにより得られた上澄み液をpH5.5に調整するpH調整工程と、pH調整後の液を50℃の温度条件で限外濾過膜濃縮する精製濃縮工程とを経ても、β−アミラーゼ及びTIともに活性の低下は小さかった。

以上の結果から、本発明の方法によれば、大豆ホエー由来のβ−アミラーゼとTIとを同時に含む酵素製剤を、短時間かつ高回収率で得ることができることが明らかとなった。

【技術分野】

【0001】

本発明は、大豆酵素製剤に関し、詳細には、大豆ホエー由来のβ−アミラーゼとトリプシンインヒビターとを両方含む酵素製剤の製造方法に関する。

【背景技術】

【0002】

β−アミラーゼは、澱粉の非還元末端に作用し、α−1,4グリコシド結合を逐次切断してマルトースを遊離する酵素であり、水飴やマルトースの製造に利用されたり、パンや和菓子等の澱粉老化防止剤として食品に直接利用されたりしている。β−アミラーゼには、大豆、小麦、大麦等の穀類やサツマイモ等の植物起源のものと、微生物起源のものとがあるが、食品工業では、通常、植物起源のものが用いられる。一方、トリプシンインヒビターは、タンパク質分解酵素であるトリプシンの作用を特異的に阻害する物質であり、粉末状大豆たん白及びカルシウムとともに添加することで、塩魚肉すり身や魚肉練り製品の坐りの増強、戻りの抑制、弾力の増強、ゲル剛性の向上等を図るために利用されている(例えば、特許文献1参照)。トリプシンインヒビターは、大豆等の豆類に多く含まれており、大豆由来のトリプシンインヒビターとしては、分子量約20,000、等電点4.5のクニッツ型と、分子量約8,000、等電点4.2のボーマンバーク型との2種類の存在が知られている。このように、β−アミラーゼと、トリプシンインヒビターとは、極めて有用な物質であるため、工業化に結びつくような簡便な分離技術の開発が種々、行なわれている。

【0003】

例えば、特許文献2には、大豆ホエーを原料としてβ−アミラーゼを得る方法として、多段階の限外濾過膜濃縮工程、冷却処理工程と沈殿除去工程及び/又はpH調整工程を行なう方法が開示されている。また、特許文献3には、大豆ホエーを濃縮し、酸性条件下で析出する凝集沈殿物であるトリプシンインヒビターを回収する工程と、得られた上清を高分子画分であるβ−アミラーゼと低分子画分である大豆小糖類とに分画する工程とを含む方法が開示されている。その他、サツマイモの搾汁液を原料としてβ−アミラーゼを得る方法として、特許文献4に、カンショの搾汁液を酸性処理するpH調整工程と、酸性処理液を加熱処理する加熱工程と、加熱処理液を中和処理する中和処理工程とを順に行なう方法が開示されている。

【0004】

また、大豆由来のトリプシンインヒビターを得る方法として、実験室レベルでは、等電点沈殿、塩析、イオン交換クロマトグラフィー、ゲル濾過等を組み合わせた種々の精製法が提案されている。工業的な方法としては、例えば、特許文献5には、限外濾過膜とイオン交換クロマトグラフィーとを組み合わせた方法が開示されている。さらに、特許文献6には、トリプシンインヒビター抽出法とイオン交換クロマトグラフィーとを組み合わせた高純度のトリプシンインヒビターを得る方法が開示されている。

【0005】

しかしながら、上記いずれの報告も満足のいく程度にまで簡便化された方法とはいえず、また、β−アミラーゼとトリプシンインヒビターとを両方含む酵素製剤を得ることはできなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平8−9929号公報

【特許文献2】特開平7−107974号公報

【特許文献3】特開2004−313170号公報

【特許文献4】特開2005−46110号公報

【特許文献5】特開平6−145198号公報

【特許文献6】特開平10−66572号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記事情に鑑みてなされたものであり、その目的とするところは、大豆ホエーから、高活性のβ−アミラーゼとトリプシンインヒビターとを両方含み、食品工業的に利用し易い酵素製剤を短時間かつ高回収率で製造することができる方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討を重ねたところ、大豆ホエーを特定のpH条件にて加熱処理し、析出した成分を除去することで、β−アミラーゼとトリプシンインヒビターとを両方含む液を短時間で限外濾過膜濃縮できることを見出し、本発明を完成するに至った。なお、加熱処理工程と単純な限外濾過膜濃縮工程との組み合わせにより、大豆ホエーからβ−アミラーゼとトリプシンインヒビターとを同時に得ることができるという報告はなされていない。

【0009】

具体的には、本発明では以下のようなものを提供する。

【0010】

(1) 大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、上記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする大豆酵素製剤の製造方法。

【0011】

(2) 上記加熱処理工程では、35℃以上の温度で60秒間以上加熱処理する(1)に記載の大豆酵素製剤の製造方法。

【0012】

(3) 上記精製濃縮工程では、上記pH調整後の液を30℃以上55℃以下の温度条件下で限外濾過膜濃縮する(1)又は(2)に記載の大豆酵素製剤の製造方法。

【0013】

(4) 上記精製濃縮工程にて限外濾過膜濃縮した濃縮液の粘度が、0.02Pa・s以下である(1)〜(3)いずれかに記載の大豆酵素製剤の製造方法。

【発明の効果】

【0014】

本発明によれば、大豆ホエーから、高活性のβ−アミラーゼとトリプシンインヒビターとを両方に含み、食品工業的に利用し易い酵素製剤を短時間かつ高回収率で製造することができる。

【図面の簡単な説明】

【0015】

【図1】加熱処理前の大豆ホエーのβ−アミラーゼ活性を100とした場合における、加熱処理後の上澄み液のβ−アミラーゼ活性(β−アミラーゼ残存活性)の測定結果を示す図である。

【図2】本発明の実施例2に係る限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【図3】比較例3の限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【図4】比較例4の限外濾過膜濃縮処理における液の透過流速(フラックス)の経時変化を示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の具体的な実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜、変更を加えて実施することができる。

【0017】

本発明の大豆酵素製剤の製造方法は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、上記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする。本発明の大豆酵素製剤の製造方法では、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理することにより、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得ることができること、また、上記加熱処理によって発生した析出物を分離除去することにより、上記β−アミラーゼとトリプシンインヒビターとを両方含む液を短時間で限外濾過膜濃縮できることを見出した点に意義を有する。以下、加熱処理工程、分離除去工程、pH調整工程、及び精製濃縮工程について、順に説明する。

【0018】

[加熱処理工程]

加熱処理工程は、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する工程である。大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理すると、澱と呼ばれる析出物が発生するが、この際、β−アミラーゼとトリプシンインヒビターとは、その大部分が析出せずに、液相に残存する。したがって、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得ることができる。

【0019】

大豆ホエーとしては、例えば、大豆から分離大豆蛋白や濃縮大豆蛋白を製造する過程で副産物として生じるものや、脱脂大豆等の大豆から直接抽出されたものを使用することができる。脱脂大豆から直接、大豆ホエーを得る方法としては、例えば、脱脂大豆に水を添加した後、水酸化ナトリウム等によりpHを7.5に調整し、デカンタ等の遠心分離機を用いておからを除去した後、pHを4.5付近に調整し、さらに遠心分離して上澄み液である大豆ホエーを回収する方法が挙げられる。上記中でも、安定した品質のものを多量に得ることができる点において、大豆から分離大豆蛋白や濃縮大豆蛋白を工業的に製造する過程で副産物として生じる大豆ホエーを利用することが好ましい。

【0020】

大豆ホエーは、通常、固形分が5%程度であり、その固形分組成は、粗蛋白質が20%程度、灰分が20%程度、糖質が60%程度であり、例えば、脱脂大豆から水抽出する際の倍率が変わっても、大豆ホエーの固形分組成はほとんど変動しない。固形分5%程度の大豆ホエーであれば、β−アミラーゼが活性として300unit/ml程度、トリプシンインヒビターが活性として6unit/ml程度含まれており、本発明の原料として好適に用いることができる。

【0021】

なお、本明細書における大豆ホエー由来のβ−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。また、大豆ホエー由来のトリプシンインヒビター活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従って行なった。

【0022】

加熱処理工程では、大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理し、好ましくは3.0以上4.0以下のpH条件下で加熱処理する。大豆ホエーのpH調整には、例えば、1N程度の希塩酸を好適に使用することができる。加熱処理の際のpHが3.0未満であると、β−アミラーゼが不安定になり易く、4.5以上であると、後工程である精製濃縮工程における限外濾過膜濃縮の際に、澱が発生し、フラックス(膜透過流速:単位面積当たりの濾過液の透過量)が低下する。加熱処理の際のpHが上記範囲内であれば、β−アミラーゼ及びトリプシンインヒビターの大部分を析出させることなく、高い活性を有する状態で液相に残存させることができる。また、発生した澱の沈殿性、すなわち、澱下げが良いので、次工程の分離除去工程において、澱の分離性が向上する。

【0023】

加熱処理工程では、加熱温度は、30℃〜60℃の範囲内であることが好ましく、より好ましくは30〜55℃の範囲内であり、更により好ましくは35〜50℃の範囲内である。加熱温度が上記範囲内であれば、澱下げが良いので、次工程の分離除去工程において、澱の分離性が向上する。また、高いβ−アミラーゼ活性が維持される。なお、加熱温度が60℃を超えると、β−アミラーゼ活性が低下する傾向にある。

【0024】

[分離除去工程]

分離除去工程は、上記加熱処理工程にて析出した析出物を分離除去する工程である。分離除去工程では、上記加熱処理工程にて析出した不純物の澱を分離除去し、β−アミラーゼとトリプシンインヒビターとを両方含む液を選択的に得る。析出物である澱の分離除去方法としては、例えば、遠心分離、濾過等が挙げられ、これらとデカンテーションとを組み合わせて行なってもよい。なお、上記加熱処理工程と分離除去工程との間には、冷却処理を行なうことが好ましい。冷却処理を行なうことにより、低温で溶解度の小さい蛋白を凝集析出させることができる。冷却温度としては、例えば、1〜15℃が好ましく、4〜15℃がより好ましく、4〜10℃が更により好ましい。

【0025】

[pH調整工程]

pH調整工程は、上記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整する工程である。上記分離除去工程にて析出物を分離除去した液、すなわち上澄み液のpHを4.0以上6.0以下に調整するpH調整工程によれば、次工程(精製濃縮工程)の限外濾過膜濃縮中に発生し得る澱の発生を抑制することができる。限外濾過膜濃縮中に澱が発生すると液の粘度が上昇したり、濾過膜が詰まったりするため、β−アミラーゼ及びトリプシンインヒビターの限外濾過膜濃縮が困難となるだけでなく、β−アミラーゼ活性及びトリプシンインヒビター活性の低下を招くため、好ましくない。後述する精製濃縮工程前に、限外濾過膜濃縮する液のpHを4.0以上6.0以下に調整することにより、限外濾過膜濃縮によるβ−アミラーゼ活性及びトリプシンインヒビター活性の低下が抑制できるとともに、限外濾過膜濃縮中の析出物である澱の発生量が少ないので、短時間での高度濃縮が可能となる。なお、好ましくはpHを4.0以上5.5以下に調整する。

【0026】

上記分離除去工程にて析出物を分離除去した液のpH調整には、例えば、水酸化ナトリウム溶液を好適に使用することができる。上記分離除去工程にて析出物を分離除去した液のpHが4.0未満であると、β−アミラーゼが不安定となり、6.0を超えると、限外濾過膜濃縮中に澱が発生し易くなる。

【0027】

[精製濃縮工程]

精製濃縮工程は、上記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する工程である。上記pH調整後の液が30℃未満であると、限外濾過膜濃縮中に粘度が上昇し、β−アミラーゼ及びトリプシンインヒビターの限外濾過膜濃縮が困難となる。なお、上記pH調整後の液の温度が高いと、フラックス(膜透過流速:単位面積当たりの濾過液の透過量)が高まると考えられるが、β−アミラーゼ及びトリプシンインヒビターが失活するため、これらの酵素が失活しない程度の高温、すなわち、60℃を上限とすることが好ましい。上記pH調整後の液をより好ましくは30℃以上55℃以下、更により好ましくは35℃以上55℃以下の温度条件下で限外濾過膜濃縮すると、澱の発生を効果的に抑制できるので、より好ましい。

【0028】

上記pH調整後の液、すなわち限外濾過膜濃縮する液の濁度は、0.05以下であることが好ましい。限外濾過膜濃縮する液の濁度が0.05以下であれば、澱に起因する限外濾過膜の詰まりが生じ難い。なお、ここでいう濁度は、透過光測定法(660nm吸光度法)により測定した値をいい、具体的には、限外濾過膜濃縮する液を10mmのガラスセルに入れ、分光光度計を用いて、波長660nmにおける吸光度(O.D.660nm)を測定し、得られた値である。

【0029】

限外濾過膜濃縮は、分画分子量が3,000〜100,000の範囲内の限外濾過膜を使用することが好ましい。限外濾過膜の分画分子量が上記範囲内であれば、β−アミラーゼ及びトリプシンインヒビターの両方を保持することが可能である。限外濾過膜の種類は、特に限定されず、例えば、中空糸膜、スパイラル膜、チューブラー膜、平膜等が挙げられるが、これらの中でも濾過面積が大きい点において中空糸膜が好ましい。

【0030】

限外濾過膜濃縮した濃縮液の粘度は、0.02Pa・s以下であることが好ましい。濃縮液の粘度が0.02Pa・sを超えると、濾過効率が低下するからである。なお、ここでいう粘度は、測定装置にB型回転粘度計を用い、ロータ及び粘度計の回転を変速させることにより測定した値である。

【0031】

上記精製濃縮工程にて得られたβ−アミラーゼ及びトリプシンインヒビターの濃縮液は、そのままβ−アミラーゼ及びトリプシンインヒビターを両方含む液剤として使用してもよいが、安定性を考慮し、例えば、上記濃縮液を噴霧乾燥機等により乾燥し、β−アミラーゼ及びトリプシンインヒビターを両方含む粉末状の酵素製剤としてもよい。より高濃度の酵素製剤を得るために、上記濃縮液を薄膜真空濃縮機等により更に濃縮した上で、噴霧乾燥機等により乾燥してもよい。

【0032】

本発明の方法により製造される酵素製剤は、高活性のβ−アミラーゼとトリプシンインヒビターとを両方含むので、食品工業的に利用価値が高く、例えば、水産加工食品、畜肉加工食品、大豆加工食品、小麦粉加工食品、澱粉加工食品、乳製品、菓子類等の使用に好適である。

【実施例】

【0033】

以下、実施例により、本発明を更に詳細に説明するが、本発明はこれらの記載に何ら制限を受けるものではない。

【0034】

[製造例1]大豆ホエーの製造方法

低温脱脂大豆粉20kgに120kgの水を添加して撹拌した後、水酸化ナトリウムを用いてpHを7.5に調整した。1時間撹拌し混合した後、デカンタ型遠心分離機(4,500rpm及び5,700rpm、巴工業株式会社製)によりオカラを除去した。1Nの塩酸水溶液を添加してpHを4.5に調整した。30分間撹拌した後、遠心分離(デカンタ型遠心分離機、4,500rpm及び5,700rpm、巴工業株式会社製)し、上澄み液(大豆ホエー)を98kg回収した。回収した大豆ホエーは、固形分が4.9質量%、pHが4.5であり、β−アミラーゼ活性を5,367IU/g、トリプシンインヒビター(TI)活性を187.7TIU/mg有していた。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。

【0035】

[試験例1]澱下げ条件の検討(1)

製造例1の方法にて得られた大豆ホエー500gを、表1に示す条件(pH条件:2.5、3.0、3.5、4.0、4.5、及び5.0、温度条件:30℃、35℃、40℃、45℃、50℃、及び55℃)にて30分間加熱処理した後、8℃に冷却処理した。なお、pH条件の調整には、希塩酸(1N)を使用した。次いで、遠心分離(6,000rpm,30秒間)し、得られた上澄み液の濁度を透過光測定法(660nm吸光度法)により測定した。具体的には、上記の上澄み液を10mmのガラスセルに入れ、分光光度計を用いて、波長660nmにおける吸光度(O.D.660nm)を測定した。結果を表1に示す。

【0036】

また、製造例1の方法にて得られた大豆ホエー500gを、30分間加熱処理(pH条件:2.5、3.0、3.5、4.0、4.5、5.0、5.5、及び6.0、温度条件:40℃、45℃、50℃、及び55℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。そして、加熱処理前の大豆ホエーのβ−アミラーゼ活性と、加熱処理後の上澄み液のβ−アミラーゼ活性とを測定し、加熱処理前の大豆ホエーのβ−アミラーゼ活性を100とした場合における、加熱処理後の上澄み液のβ−アミラーゼ活性(β−アミラーゼ残存活性)を測定した。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。結果を図1に示す。

【0037】

【表1】

【0038】

表1に示すように、加熱処理の際のpHが3.0〜4.0の範囲内で良好な澱下げ効果が得られた。特に、加熱処理の際のpHが3.0〜4.0の範囲内であって、かつ、加熱温度が35〜50℃の範囲内において良好な結果が得られた。

また、図1に示すように、加熱温度が40〜55℃の範囲内である場合には、pH3.0以上であれば、β−アミラーゼ活性が良好に維持されることが明らかとなった。

【0039】

[試験例2]澱下げ条件の検討(2)

<実施例1>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:4.0、温度条件:45℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0040】

<比較例1>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:4.5、温度条件:45℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0041】

<比較例2>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:2.5、温度条件:40℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0053D、分画分子量:13,000、旭化成株式会社製)を用いて、濃縮した。

【0042】

上記実施例1、比較例1,2の方法にて得られた限外濾過膜濃縮処理前の上澄み液と、限外濾過膜濃縮処理後の液とについて、β−アミラーゼ活性及びトリプシンインヒビター(TI)活性と、濁度(O.D.660nm)とを測定した。なお、β−アミラーゼ活性の測定は、試験例1と同様に、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従い、行なった。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。濁度の測定は、試験例と同様に、10mmのガラスセルを使用し、透過光測定法(660nm吸光度法)に従い、行なった。

また、限外濾過膜濃縮処理によるβ−アミラーゼ及びTIの回収率を算出した。

さらに、限外濾過膜濃縮処理における液の平均透過流速(フラックス:単位面積当たりの濾過液の透過量(L/hr/m2))を測定した。具体的には、1時間ごとの限外濾過膜の透過液量をメスシリンダーで測定し、その数値の平均値を求め、限外濾過膜の有効膜面積1m2当たりの数値に換算した。

【0043】

【表2】

【0044】

表2に示すように、実施例1の方法によれば、比較例1,2の方法に比べて、限界濾過膜濃縮処理後のβ−アミラーゼ及びTIの回収率が高くなることが明らかとなった。

また、実施例1の方法では、比較例1,2の方法に比べて、限界濾過膜濃縮処理前後の濁度の変化が小さく、澱の発生が少ないことが示唆された。

さらに、実施例1の方法では、比較例1,2の方法に比べて透過流速の値が高く、粘性が低いことが示唆された。

【0045】

[試験例3]澱発生抑制条件の検討

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:3.5、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、濁度(O.D.660nm)が0.21の上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて4.0、4.5、5.0、5.5、及び6.0に調整した後、30℃、40℃、50℃、及び60℃の温度条件下で8時間、ペンシル型限外濾過膜(製品名:マイクローザ SLP0053、分画分子量:10,000、旭化成株式会社製)を用いて、濃縮した。そして、限外濾過膜濃縮処理後の液について、濁度(O.D.660nm)を測定した。なお、濁度の測定は、試験例と同様に、10mmのガラスセルを使用し、透過光測定法(660nm吸光度法)に従い、行なった。その結果を表3に示す。

【0046】

【表3】

【0047】

表3に示すように、限外濾過膜による精製濃縮工程において、pH条件を4.0〜6.0、特に4.0〜5.5の範囲内とし、温度条件を30℃以上60℃未満とすることで、澱の発生を効果的に抑制できることが明らかとなった。

【0048】

[試験例4]限外濾過膜透過性の検討

<実施例2>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:5.5、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0049】

<比較例3>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:5.5、温度条件:10℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて6.0に調整した後、10℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0050】

<比較例4>

製造例1の方法にて得られた大豆ホエー3kgを、30分間加熱処理(pH条件:6.5、温度条件:25℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、上澄み液を得た。該上澄み液のpHを、水酸化ナトリウムを用いて6.5に調整した後、25℃の温度条件下で10時間、ペンシル型限外濾過膜(製品名:マイクローザ ACP−0013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。

【0051】

上記実施例2、比較例3,4の方法にて得られた濃縮液の粘度を、B型回転粘度計(形式 B8M、株式会社東京計器製)を用い、ロータ及び粘度計の回転を変速させることにより測定した。また、この限外濾過膜濃縮処理における液の平均透過流速(フラックス:単位面積当たりの濾過液の透過量(L/hr/m2))を測定した。具体的には、1時間ごとの限外濾過膜の透過液量をメスシリンダーで測定し、その数値の平均値を求め、限外濾過膜の有効膜面積1m2当たりの数値に換算した。結果を表4及び図2〜4に示す。

【0052】

【表4】

【0053】

表4及び図2〜4に示すように、実施例2の方法によれば、比較例3,4の方法に比べて、初期の透過流速の値が高く、10時間経過後であっても良好な流速を維持していた。なお、限外濾過膜濃縮処理後の濃縮液の粘度は、実施例2が0.008Pa・s、比較例3が0.025Pa・s、比較例4が0.036Pa・sであった。

【0054】

[試験例5]

<実施例3>

製造例1の方法にて得られた大豆ホエー110kgを、30分間加熱処理(pH条件:4.0、温度条件:50℃)した後、8℃に冷却処理した。次いで、遠心分離(6,000rpm,30秒間)し、澱を除去し、上澄み液を得た。澱は固形分換算で0.1%であった。上記上澄み液のpHを、水酸化ナトリウムを用いて5.5に調整した後、50℃の温度条件下で16時間、スタンダードモジュール限外濾過膜(製品名:マイクローザ ACP−2013D、分画分子量:13,000、旭化成株式会社製)を用いて濃縮し、濃縮液を得た。そして、該濃縮液を、薄膜真空蒸発装置(製品名:エバポール、株式会社大川原製作所製)を用いて、固形分が30%となるまで、更に濃縮した。これを噴霧乾燥(入口温度:185℃、出口温度:85℃)し、粉末を得た。各工程におけるβ−アミラーゼの活性、総活性量、及び回収率を表5に、各工程におけるTIの活性、総活性量、及び回収率を表6に示す。なお、β−アミラーゼ活性の測定は、Betamyl(p−ニトロフェニル マルトトリオース:PNP−β−G3)溶液を基質として使用し、該基質からβ−アミラーゼによって解離されたp−ニトロフェノールの吸光度を測定する方法(BETAMYL−3)に従って行ない、1分間にPNP−β−G3から1μmolのp−ニトロフェノールが解離する活性を1unitとした。TI活性の測定は、A.O.C.Sの公定法に基づいたBAPA法に従い、行なった。

【0055】

【表5】

【0056】

【表6】

【0057】

表5及び6に示すように、大豆ホエーをpH4.0の条件下で加熱処理する加熱処理工程と、加熱処理工程において析出した析出物である澱を分離除去する分離除去工程とを経ることによる活性の低下率は、β−アミラーゼでは約5.7%、TIでは約10%であり、β−アミラーゼ及びTIともに、活性の低下は小さなものであった。そして、その後、上記澱を分離除去することにより得られた上澄み液をpH5.5に調整するpH調整工程と、pH調整後の液を50℃の温度条件で限外濾過膜濃縮する精製濃縮工程とを経ても、β−アミラーゼ及びTIともに活性の低下は小さかった。

以上の結果から、本発明の方法によれば、大豆ホエー由来のβ−アミラーゼとTIとを同時に含む酵素製剤を、短時間かつ高回収率で得ることができることが明らかとなった。

【特許請求の範囲】

【請求項1】

大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、

前記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、

前記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、

前記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする大豆酵素製剤の製造方法。

【請求項2】

前記加熱処理工程では、35℃以上の温度で60秒間以上加熱処理する請求項1に記載の大豆酵素製剤の製造方法。

【請求項3】

前記精製濃縮工程では、前記pH調整後の液を30℃以上55℃以下の温度条件下で限外濾過膜濃縮する請求項1又は2に記載の大豆酵素製剤の製造方法。

【請求項4】

前記精製濃縮工程にて限外濾過膜濃縮した濃縮液の粘度が、0.02Pa・s以下である請求項1〜3いずれかに記載の大豆酵素製剤の製造方法。

【請求項1】

大豆ホエーを3.0以上4.5未満のpH条件下で加熱処理する加熱処理工程と、

前記加熱処理工程にて発生した析出物を分離除去する分離除去工程と、

前記分離除去工程にて析出物を分離除去した液のpHを4.0以上6.0以下に調整するpH調整工程と、

前記pH調整後の液を30℃以上の温度条件下で限外濾過膜濃縮する精製濃縮工程と、を有することを特徴とする大豆酵素製剤の製造方法。

【請求項2】

前記加熱処理工程では、35℃以上の温度で60秒間以上加熱処理する請求項1に記載の大豆酵素製剤の製造方法。

【請求項3】

前記精製濃縮工程では、前記pH調整後の液を30℃以上55℃以下の温度条件下で限外濾過膜濃縮する請求項1又は2に記載の大豆酵素製剤の製造方法。

【請求項4】

前記精製濃縮工程にて限外濾過膜濃縮した濃縮液の粘度が、0.02Pa・s以下である請求項1〜3いずれかに記載の大豆酵素製剤の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−231717(P2012−231717A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101720(P2011−101720)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000227009)日清オイリオグループ株式会社 (251)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000227009)日清オイリオグループ株式会社 (251)

【Fターム(参考)】

[ Back to top ]