天然カゼインの水溶化方法及びこれを利用した粉末コーヒークリーマーの製造方法

【課題】牛乳から分離された不溶性の天然牛乳のタンパク質のカゼインをコーヒー用の粉末クリーマーの製造に使用するために水溶化する方法において、塩基性の化学物質を使用しない方法を提供すること。

【解決手段】天然カゼインと粉末コーヒークリーマーの製造に用いられる緩衝塩とを1:0.002〜0.052の分子量の割合で35−100℃の温度で混ぜて溶解する段階を含んでなる天然カゼインの水溶化方法及びその方法によって水溶化されたカゼインを他の原料と混ぜて粉末コーヒークリーマーを製造する。

【解決手段】天然カゼインと粉末コーヒークリーマーの製造に用いられる緩衝塩とを1:0.002〜0.052の分子量の割合で35−100℃の温度で混ぜて溶解する段階を含んでなる天然カゼインの水溶化方法及びその方法によって水溶化されたカゼインを他の原料と混ぜて粉末コーヒークリーマーを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は牛乳から酸処理それとも酵素処理によって分離された天然牛乳の不溶性のタンパク質を水溶化する方法とこれを利用する粉末コーヒークリーマーの製造方法に関し、特に、従来のNaOH、KOH、Ca(OH)2、NH4OHなどのような化学的な添加物を使用せず、コーヒークリーマーの緩衝塩システムを利用し不溶性タンパク質のカゼインを水溶化し、水溶化されたタンパク質のカゼインがコーヒークリーマーの内で適当な乳化機能を提供するようにするカゼインの水溶化の方法及びこれを利用した粉末コーヒークリーマーの製造方法に関するものである。

【背景技術】

【0002】

コーヒーの飲用に使用されるクリーマー、詳細には粉末の牛乳を含まないクリーマー(Non-dairy creamer)の主な原料は、植物性油脂、炭水化物系列及びタンパク質である。その中でのタンパク質としては、一般的に牛乳を原料とする(牛乳から得られる)カゼイン(casein)またはカゼインナトリウム(Sodium Caseinate)が広く使用されている。

【0003】

牛乳にはカゼインと乳清タンパク質とが大体80:20の割合で混合されており、カゼインは比較的に熱に強いし、乳清タンパク質は熱に強くない特徴がある。カゼインはpH4.6で沈殿する性質があり、このpH値を等電点(Isoelectric point)という。牛乳を酸性化させるとカゼインの複合物のカルシウムと塩とは可溶性になり、乳清として遊離され、純粋なカゼインだけが沈殿するから、カゼインと乳清とが分離されることになる。カゼインは、タンパク質を沈殿させる方法によって仕分けされて、たとえば、強酸である硫酸または強塩基である塩酸で沈殿させて作る硫酸カゼインまたは塩酸カゼインと、乳酸菌に沈殿させる乳酸カゼイン(Lactic acid casein)とがあり、これらのすべては、韓国の食品関係法令上で天然添加物である"カゼイン(Casein)"に分類される。

【0004】

つまり、カゼインは、牛乳の会社で製造するものであり、まず、牛乳から脱脂油を作って、カゼインカード(Casein curd)を形成させ、乳清を分離した後、カゼインカードを洗浄、圧搾、乾燥させて作る。言い換えれば、カゼインカードを凝集させ、乳清から分離し、分離されたカゼインカードは洗浄や圧搾などの工程を経て粉末状に乾燥させる。こうしてなるカゼインカードは乳酸菌の発酵によりpHを等電点の4.6まで調整し不溶性の乳酸カゼイン(Latic acid casein)を作ったり、塩酸や硫酸を添加してpHを下げ、塩酸カゼイン、硫酸カゼインを作る。

【0005】

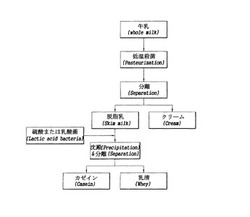

牛乳からカゼインを製造する工程をフローチャートで示すと図1のとおりである。

【0006】

このようなカゼインは、食品製造用としてコーヒークリーマー及び加工乳類食品、アイスクリームミックス、トッピング(topping)などに使用されているが、食品に使用するためには水溶液に沈殿された形態のカゼインを再び水溶化させ、カゼインカルシウム(Calcium caseinate)、カゼインナトリウム(Sodium caseinate)の形態の塩に転換して使用する場合が多い。このようにカゼインを水溶性塩の形態に転換する"カゼイン転換(Casein conversion)"の技術は、カゼインカードまたはカゼイン粉末にNaOHまたはCa(OH)2、KOHのような塩基性塩を添加し、初期のpH4.6をpH6.5-7.5に調整しながら、遠心ポンプで循環させながら溶解させることによって水溶性塩の形態に転換させることである。このような製造方法のためカゼインナトリウムは、韓国の食品関係法令上で“化学的合成品”に分類してあるが、ヨーロッパなどでは”フード(食品)“として、また米国では食品医薬品局の合格品(GRAS:Generally Recognized As Safe)として分類され、使用量が制限されていない安全な食品の原料として広く使われている。

【0007】

しかし、最近の食品添加物に対する消費者の関心が増加するにしたがって、加工食品での化学添加物の使用又は化学的処理に対する否定的認識が高まっている。その理由は、カゼイン自体は天然牛乳からのタンパク質である素材として親しく認識されているが、これを加工食品に使用するためのNaOHやKOHのような強塩基性の化学物質による処理が伴われることに注目したのに起因する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】韓国特許出願1994−0026388号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のように、牛乳から分離された不溶性の天然牛乳のタンパク質のカゼインをコーヒー用の粉末クリーマーの製造に使用するために水溶化する方法において、従来から一般的に使用しているNaOH、KOH、Ca(OH)2などの塩基性の化学物質を使用しない他の方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記の目的は、一般的に植物性油脂、水アメ、カゼイン、緩衝塩、乳化剤を混合する植物性粉末クリーマーの製造に用いられる原料の一つである不溶性カゼイン(casein)をその他の原料の一つの緩衝塩の全部または一部を用いて水溶化された形態のカゼイン塩(Caseinate)に転換させることで、それからその水溶化されたカゼインと上述のように転換に使用された緩衝塩とを除いて残りの緩衝塩をその他の原料と混合して粉末コーヒークリーマーを製造することにより達成される。

【0011】

本発明に用いられる緩衝塩は、コーヒークリーマーの原料として一般的に使用されているリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)などがある。このような緩衝塩は、一般的にコーヒーの酸味を緩めるし、コーヒーに添加した時に発生するフェザリン(Feathering)現象を防止する役割を果たす。

【0012】

韓国特許出願第1994-0026388号(発明の名称:フェザリングに安定した粉末コーヒークリームの組成物)に開示されているように、フェザリング現象は、コーヒーの低いpH、水の高い温度、水の中に残存してあるカルシウムやマグネシウムイオンなどによってコーヒークリーマーの成分であるタンパク質が変性され凝固されることで現れる不要な外観上の特徴であり、フェザリングによるタンパク質の凝固は、タンパク質の乳化機能の破壊で脂肪球の凝集の現象につながり、品質の劣化などを招くことができるから、コーヒークリーマーにおける緩衝塩は、必ず使用しなげればならない原料の一つであり、これらのフェザリング現象を防止するために一般に粉末のコーヒークリーマーの場合は、緩衝塩を粉末のコーヒークリーマーの重量に対して1-3%の重量の割合で使用することが適すると知られている。

【0013】

このようにフェザリング現象を防止するためにコーヒークリーマーの製造に用いられる不溶性のカゼインを化学的な処理なしに水溶化するために緩衝塩の所要量の全部または一部を使用することが本発明の主な特徴である。発明者は、リン酸塩は、NaOHなどが提供する強アルカリ性ではないが、pH9.0 - 10.0のアルカリ特性を有するとともに牛乳のタンパク質が結合できるミネラルなどを有する形態であるから、リン酸塩によってもカゼインの水溶化が可能であることに着目して研究した結果、本発明を完成した。

【0014】

本発明によれば、コーヒークリーマーに用いる緩衝塩のリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたはそれらの複数の混合物を溶解して得られた緩衝塩溶液に不溶性カゼインを投入してそのpHを4.6から6.5 - 8.0、好ましくは6.5 - 7.5に転換して水溶化させ、カゼイン塩を製造したり、不溶性の酸カジェインを水と強制的に接触させて混合物を作った後、緩衝塩を投入することで透明な形態の水溶化されたカゼイン塩を製造する。水溶化の完了は、pH測定及び/または肉眼検査などによって確認する。水溶化されたカゼインとコーヒークリーマーの製造のための所要量の一部の緩衝塩を他のコーヒークリーマーの原料と混合した後残りの緩衝塩を追加的に投入したり、所要の緩衝塩の全部をカゼインの水溶化にいっぺんに用いて、その混合物を他のコーヒークリーマーの原料に投入しても差し支えない。

【発明の効果】

【0015】

本発明による不溶性カゼインの水溶化方法は、従来使用されたNaOH、KOH、Ca(OH)2などの化学物質を使用せず、粉末コーヒークリーマーに必ず使用されなければならない緩衝塩の全部または一部を使用してカゼインを水溶化の状態に転換させることを特徴にする。これで化学物質による処理なしにカゼインを粉末コーヒークリーマーの中で乳化剤としての機能を持つタンパク質の形態に転換させる効果を得ることができる。こうして作られた水溶化カゼインを使用して製造されたコーヒー用の植物性粉末クリーマーは、カゼインがタンパク質の機能を発揮することで乳化機能及び他の品質においても、従来の植物性粉末コーヒークリーマーと同等の品質を示すことができるようにする効果がある。

【図面の簡単な説明】

【0016】

【図1】図1は天然カゼインの製造過程を示すフローチャートである。

【図2】図2は本発明の一つの実施例による粉末コーヒークリーマーの製造工程を示す図面である。

【発明を実施するための形態】

【0017】

本発明は天然カゼインと、粉末コーヒークリーマーの製造に用いられる緩衝塩とを1 : 0.002 − 0.052の分子量の割合で35-100℃内の温度で混合して溶解する段階を含んでなる天然カゼインの水溶化方法を提供する。

【0018】

本発明の一つの側面において、天然カゼインはカード状態であるか粉末である天然カゼインの水溶化方法を提供する。

【0019】

本発明の他の側面において、緩衝塩がリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたは複数の混合物であることを特徴とする天然カゼインの水溶化方法を提供する。

【0020】

本発明の望ましい側面において、緩衝塩を 35-100℃の温水で溶解して緩衝塩溶液を得る段階とその緩衝塩溶液に上記緩衝塩が0.002乃至0.052の分子量を持つようになる量の天然カゼイン粉末を混合する水溶化段階を含んでなることを特徴とする天然カゼインの水溶化方法を提供する。

【0021】

本発明の他の望ましい側面において、 天然カゼイン粉末を35-100℃の温水に入れて天然カゼインスラリーを得る段階と天然カゼインに対して 0.002乃至 0.052の分子量を持つようになる量の緩衝塩を天然カゼインスラリーに混合して天然カゼインを水溶化する段階とを含んでなることを特徴とする天然カゼインの水溶化方法を提供する。

【0022】

本発明の他の望ましい側面において、カード状態の天然カゼインに 0.002乃至0.052の分子量を持つようになる量の緩衝塩を混合して 35-100℃の温度で溶解する水溶化段階を含んで構成されることを特徴とする天然カゼインの水溶化方法を提供する。

【0023】

本発明によってカゼインを水溶化することにおいて、まず粉末形態のカゼインを使う場合に 35℃ 以上の温水に粉末コーヒークリーマーに一般的に使う緩衝塩のリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)の中の一つまたは二つ以上の混合物を溶解するが、熱に最も安定的であるリン酸二カリウム(DPP)を使うのが望ましい。

【0024】

上記のように、本発明のカゼイン水溶化方法においては、前記の緩衝塩をまず温水(35-100℃)に投入して溶解させることであり、それらの緩衝塩は水溶性なので易しく溶解するが、ミキシングタンクなどを使って物理的な力を加えるのが望ましい。

【0025】

緩衝塩の溶解が完了され不溶性カゼインを投入してコンバージョンを進行する時にその溶液の濃度は粉末コーヒークリーマーの噴霧乾燥に適当な条件に合わせて調整されるだけであり、それはコンバージョンの可否やコンバージョンの速度などに影響を与えることではない。緩衝塩溶液に天然カゼインを加えた後約10分−60分の時間が経過するとコンバージョンが完了されるが、コンバージョンの正確な完了の可否はpH測定及び肉眼検査によって判断する。

【0026】

一般的にコンバージョン溶液の1% - 30%の濃度(温水に対するカゼインの濃度)でカゼインを使用してコンバージョンを進行することになり、20% 以上の濃度を持つように投入される場合にカゼインの粘度が高いから、カゼインが水溶化される前に相互にまつわり付くことなどを防止するためにおもむろに投入するか、別の温水-カゼイン粉末混合(ブレンディング)の設備を使ってコンバージョン溶液の温度を高めるのが望ましい。

【0027】

本発明ではカゼイン対緩衝塩の分子量の割合が何よりも重要である。 緩衝塩溶液に不溶性カゼインを投入した後一般の撹拌機、 混合機(ブレンダー)によって約10分以上撹拌を進行しつつ、温水、緩衝塩、カゼインの混合液のpH測定及び肉眼検査によってコンバージョンの完了を確認することであり、肉眼検査では混合液及びコンバージョン液に溶解されなかったカゼイン粉末がなく透明なコンバージョン液が透明になることでコンバージョンの完了を確認する。pH測定の時には3種の材料の混合液の pHが 6.0 - 8.0になると、コンバージョンの完了であると判断し、実験結果のカゼインの濃度にかかわらずpH 6.5 - 7.5の 水準でコンバージョンの完了を確認することができた。

【0028】

コンバージョンの後混合液の中に溶解されているカゼインの機能的な安定性には問題がなくて、コンバージョンの完了の5時間後まで定置してから、粉末コーヒークリーマー原料として使用してもかまわなかったが、35℃以上の温度で5時間以上貯蔵するとカゼインが持つ粉末コーヒークリーマーの原料としての機能的な特徴、つまり乳化能力が低下することが確認された。コンバージョンの所要時間は温度によって影響を受ける以外に混合装置によって加えられるせん断応力などによって差がある。従って、水溶化されたカゼインのpH 測定及び未溶解のカゼイン粉末が残っていないことを肉眼で確認することでコンバージョンの完了を確認することになるからコンバージョンの所要時間は混合液の温度が重要であり、それ以外には必要によって混合装置の回転速度などの運転条件を変更して調節することができる。

【0029】

一方、カード状態に(牛乳に沈殿されたタンパク質の凝固物が浮かんでいる形態をいう)のカゼインをコンバージョンする場合は、牛乳に沈殿された状態であるから温水による別途の溶解作業が不必要になる。従って、カード状態のカゼインのタンパク質に緩衝塩または緩衝塩溶液を添加することと同時に撹拌を進行して不溶性カゼインを水溶化させる。 カード状態のカゼインのコンバージョンの終末点の確認方法(肉眼検査及び pH測定)は粉末カゼインの場合と同一である。つまり、カゼインカードとカゼイン粉末を使った両方共温度、所要時間、終末点の確認などの条件が同一である。

【0030】

リン酸二カリウム(DPP)を緩衝塩として使うカゼインのコンバージョンの可否を実験した結果は、以下の表1の通りである。

【0031】

【表1】

【0032】

上記の表1から確認できるように温水の温度が35℃以上、100℃以下の範囲内ではコンバージョンの混合液でのカゼインの濃度に関係なく水溶化が出来上がることを確認した。コンバージョンの完了されたカゼイン溶液は粉末コーヒークリーマーの製造に使われる公知の水相(water phase: 水アメまたは炭水化物系原料、水相乳化剤及び緩衝塩の残りなど) 及び油相(oil phase: 油脂及び油相乳化剤)の原料とともに投入して混合(Mixing)して均質及び殺菌、乾燥過程を経て粉末コーヒークリーマーを製造することになる(図2参照)。

【0033】

すなわち、カゼインは粉末コーヒークリーマー中で乳化剤としての機能及び粉末コーヒークリーマーに香味を付与するという機能を発揮するし、カゼインのコンバージョン溶液の濃度、つまりカゼインの含量は粉末コーヒークリーマーに必要な特性を考慮した脂肪含量などによって左右されるから多様な範囲内でそれを使用することができる。

【0034】

リン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)などは高温では時間の経過によって加水分解されてリン酸 (Phosphoric acid)の生成が高まってからpHを低めることができる。そのため、緩衝塩としてリン酸二カリウム (DPP、Dipotassium phosphate) (分子量=M.W :174.18)、ピロリン酸カリウム (TKPP、Tetra potassium pyrophosphate) (M.W:330.35)、ピロリン酸ナトリウム(TSPP、Tetra sodium pyrophosphate) (M.W:265.90)、トリポリリン酸カリウム(KTPP)(KTPP、Potassium tripolyphosphate)(M.W:448.41)を一つまたは二つ以上混合してカゼインコンバージョンに使う場合、カゼイン(M.W:23,000)を1とすると緩衝塩を0.002 - 0.052の比率で添加するのが望ましい。本発明に用いられる緩衝塩はその熱安定性がNaOH及び Ca(OH)2に比べて相対的に低くてコンバージョンの進行中に緩衝塩の加水分解が起こってその緩衝塩と水溶化されたカゼインとを用いて製造された粉末のコーヒークリーマー製造のpHを低める結果を招くことができるからカゼインのコンバージョンにできる限り少量の緩衝塩を使うのが望ましい。発明者らの実験によるとカゼインの分子量を1にすると、例えば 0.0008の分子量の緩衝塩(4種のリン酸塩中の単一またはそれらの複数の混合)を使ってコンバージョンによって水溶化されたカゼインと粉末コーヒークリーマーの他の原料を混合する時に分子量0.0012の残量の緩衝塩を添加してクリーマーを製造することも可能であった。よって、分子量を基準としてカゼインを1にする時、最大に0.052の緩衝塩が使える。

【0035】

このとき、コンバージョンに使われた緩衝塩を含む全体緩衝塩の量は粉末コーヒークリーマーの原料の全体量の2-4%、望ましくは 2.5-3.5%が適当であり、これは公知である。本発明で従来のNaOHの代りに緩衝塩を使ってコンバージョンしたカゼインを原料として使ったコーヒークリーマーの乳化安定性を確認した結果、下記に説明するとおりに従来のNaOHによってコンバージョンしたカゼインナトリウム(Sodium caseinate)を使ったコーヒークリーマーと同等な水準の乳化安定性を示すことが確認された。

【0036】

図2は粉末コーヒークリーマーを製造する工程を示すフローチャートである。

【0037】

本発明では、カゼインの製造者でカード(curd)状態から粉末化した製品のカゼインを水溶化する場合が一般的であるが、緩衝塩溶液と混合して水溶化させることであり、カード状態のカゼインをコンバージョンする場合に温水を利用しなくてもいいし、その場合カード状態のカゼインに緩衝塩を添加してコンバージョンの可能な温度に加温してコンバージョンを進行することになる。すなわち、カゼイン粉末以外にカード状態のカゼインもコンバージョンにすることができる。

【0038】

以下に、本発明を実施例によって詳しく説明する。

【実施例1】

【0039】

40℃の温水1400g、カゼイン 50g、リン酸カリウム(DPP) 13g、トリポリリン酸カリウム(KTPP) 3gでカゼインのコンバージョン溶液を作る例である。まず、40℃の温水槽に入れた溶解槽に40℃の温水 1400gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入して撹拌翼の溶解槽に浸った状態で撹拌機を1200RPMで運転し緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0040】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を1400RPMで40分間運転した後、pHの測定値が6.8まで到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの完了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入し混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0041】

すなわち、水アメ1900g、椰子油 600g、コンバージョンされたカゼイン 50g、カゼインのコンバージョンに使われた緩衝塩 16gを含む緩衝塩 62g、グリセリン脂肪酸エステル 22g、その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【0042】

以上、温水槽、溶解槽、撹拌機を別々に使ってカゼインのコンバージョンとコーヒークリーマーを製造する例に関して説明したが、温水槽、溶解槽、撹拌機が一体に具備された装置を使うことができることは言うまでもなく、実際に本発明によって粉末コーヒークリーマーを製造する時にはカゼインのコンバージョンと粉末コーヒークリーマーの製造工程が別途の装置によって遂行されることになるはずである。

【実施例2】

【0043】

85℃の温水900g、カゼイン100g、リン酸二カリウム (DPP) 16gでカゼインのコンバージョン溶液を製造する例である。まず、85℃の温水槽に入れた溶解槽に85℃の温水 900gを注ぎ入れて温水が一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPPを投入して撹拌翼の溶解槽に浸った状態で撹拌機を700RPMで運転し、緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0044】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を900RPMで10分間運転した後、pHの測定値が6.5まで到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0045】

すなわち、水アメ 1000g、パーム油 1000g、コンバージョンされたカゼイン100g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、グリセリンダイアセチル酒石酸脂肪酸エステル 70g、その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例3】

【0046】

65℃の温水 280g、カゼイン 30g、リン酸カリウム(DPP) 13g、ピロリン酸四ナトリウム(TSPP) 2gでカゼインのコンバージョン溶液を製造する例である。まず、65℃の温水槽に入れた溶解槽に65℃の温水 280gを注ぎ入れて温水が65℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0047】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで30分間運転した後、pHの測定値が7.1に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0048】

すなわち、水アメ 2200g、硬化大豆油 300g、コンバージョンされたカゼイン30g、カゼインのコンバージョンに使われた緩衝塩15gを含む緩衝塩64g、ステアロイル乳酸カルシウム20g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例4】

【0049】

75℃の温水 200g、カゼイン 60g、リン酸カリウム(DPP) 14g、ピロリン酸カリウム(TKPP) 2gでカゼインのコンバージョン溶液を製造する例である。まず、75℃の温水槽に入れた溶解槽に75℃の温水210gを注ぎ入れて温水が75℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TKPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を800RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0050】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を900RPMで20分間運転した後、pHが7.0に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョン終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0051】

すなわち、水アメ1900g、ヒマワリ油 500g、コンバージョンされたカゼイン 60g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、ソルビタン脂肪酸エステル24g、その他の原料14gを使って粉末コーヒークリーマー2kgを製造した。

【実施例5】

【0052】

75℃の温水 430g、カゼイン 60g、リン酸カリウム(DPP) 50g、トリポリリン酸カリウム(KTPP) 10gでカゼインのコンバージョン溶液を製造する例である。まず、40℃の温水槽に入れた溶解槽に75℃の温水 430gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。 温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を800RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0053】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1000RPMで20分間運転した後、pHの測定値が7.1に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0054】

すなわち、水アメ1400g、椰子油 800g、コンバージョンされたカゼイン 60g、カゼインのコンバージョンに使われた緩衝塩 60g、グリセリン脂肪酸エステル 70g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例6】

【0055】

65℃のカード状態の天然カゼイン400g、リン酸カリウム(DPP)12g、ピロリン酸四ナトリウム(TSPP) 4gでカゼインのコンバージョン溶液を製造する例である。まず、65℃の温水槽に入れた溶解槽に65℃のカード状態の天然カゼイン400gを注ぎ入れて65℃の一定の温度を維持するようにした。カード状態のカゼインが入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。

【0056】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで30分間運転した後、pHの測定値が7.0に到逹して未溶解のカゼイン粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0057】

すなわち、水アメ1400g、パーム油 800g、コンバージョンされたカード状態の天然カゼイン400g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、ステアロイル乳酸カルシウム70g、その以外の原料14gを使ってコーヒークリーマー粉末 2kgを製造した。

【実施例7】

【0058】

40℃の温水 400g、カゼイン 56g、リン酸カリウム(DPP) 11g、ピロリン酸カリウム(TKPP) 5gでカゼインのコンバージョン溶液を製造する例である。まず、40℃の温水槽に入れた溶解槽に 40℃の温水 400gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。温水が入っている溶解槽に天然カゼイン粉末を投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1200RPMで運転してカゼインをスラリー(Slurry)状態に作った。

【0059】

水と混合してあるスラリー状態のカゼイン液に DPP、TKPPの投入が完了した後、撹拌機を 1300RPMで25分間運転して、pHの測定値が7.0に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0060】

すなわち、水アメ1400g、硬化大豆油 800g、コンバージョンされたカゼイン 56g、カゼインのコンバージョンに使われた緩衝塩16gを含んだ緩衝塩62g、ソルビタン脂肪酸エステル72g、 その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【0061】

比較例 1

30℃の温水530g、カゼイン40g、リン酸カリウム(DPP)60g、トリポリリン酸カリウム(KTPP) 20gでカゼインのコンバージョンのための溶液を製造した。まず、30℃の水槽に入れた溶解槽に30℃の温水 530gを注ぎ入れて温水が30℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入して撹拌翼が溶解槽に浸った状態で撹拌機を1400RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0062】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1600RPMで5時間運転したが、5時間が経るまでにpHの値にかかわらずに未溶解のカゼイン粉末が残存してコンバーションが進行されなかった。緩衝塩の添加量が多いので、pHが7.6で相対的に高い水準であるが水溶化されなかったと判断した。

【0063】

比較例 2

65℃の温水620g、カゼイン60g、リン酸カリウム(DPP)60g、ピロリン酸四ナトリウム(TSPP)40gでカゼインのコンバージョンのための溶液を製造した。まず、65℃の温水槽に入れた溶解槽に65℃の温水620gを注ぎ入れて温水が65℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0064】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで35分間運転した後、pHの測定値が7.7に到逹して未溶解のカゼイン粉末粒子がないことを肉眼で確認してコンバーションの完了を確認した。カゼインのコンバーションの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0065】

すなわち、水アメ 1400g、椰子油 800g、コンバーションされたカゼイン 60g、カゼインのコンバーションに使われた緩衝塩 100g、グリセリンダイアセチル酒石酸脂肪酸エステル 70g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。 製造したコーヒークリーマーをコーヒーに入れて飲用した時にコーヒークリーマーの塩臭い異味の発現が非常にひどくて官能的な水準で従来のクリーマー及び本発明の実施例によって作った製品と相当な差があると評価された。一般的にコーヒークリーマー製造時に緩衝塩の量がコーヒークリーマー重量基準4.0%を超過する場合に緩衝塩に起因する異臭(Off-flavor)が発現することが知られている。

【0066】

本発明により緩衝塩で水溶化されたカゼインが使われるコーヒークリーマーで乳化安定性及び他の物性(pHなど)、官能的な特性に及ぶ效果を確認するためにそれを従来のコーヒークリーマー(NaOHにてコンバージョンしたカゼインを使ったコーヒークリーマー)と比べて評価した。

【0067】

* 実施例及び比較例に対する官能実験結果は下の表2の通りである。

【0068】

【表2】

【0069】

上記の官能試験では pH及び緩衝能はクリーマー1%の水溶液で測定し、乳化状態はコーヒー 1.6g、コーヒークリーマー 4.8gを使うコーヒーミックスの形態で確認し、上記の表2は差異の識別検査を実施した結果である。差異の識別検査で統計的に有意味な水準で差異を認知する水準は40名の中で19名であり、本発明による新しいコンバージョンシステムを適用した結果、コーヒークリーマーの味の差はほとんどないことが確認された。

【0070】

本発明を望ましい実施例によって説明したが、本発明の範囲は上記の実施例に限定されるものではなく、本発明の技術的な思想から外れない範囲内でさまざまな変形、変更及び修正のできることは当然である。例えば、コーヒークリーマーにタンパク質として乳化機能を持つカゼインを使うためにカゼインを水溶化することにおいて緩衝塩を使う限りに工程手順にかかわらず全て本発明の範囲に属し、本発明の権利範囲は特許請求の範囲によってのみ制限される。

【0071】

以上の説明のように、本発明は、従来のNaOH、KOH、Ca(OH)2、NH4OHのような化学添加物を使わないでコーヒークリーマーの緩衝塩システムを利用して不溶性カゼインのタンパク質を水溶化して、水溶化されたタンパク質であるカゼインがコーヒークリーマー内で適切な乳化機能を提供するようにするカゼインの水溶化方法及びそれを利用した粉末コーヒークリーマー製造方法を提供することによって、化学添加物によるカゼインの水溶化過程に対する憂慮を払拭し、関連製品の品質に対する誤解を防止してその需要を増進させることで産業の発達に寄与することができる。

【技術分野】

【0001】

本発明は牛乳から酸処理それとも酵素処理によって分離された天然牛乳の不溶性のタンパク質を水溶化する方法とこれを利用する粉末コーヒークリーマーの製造方法に関し、特に、従来のNaOH、KOH、Ca(OH)2、NH4OHなどのような化学的な添加物を使用せず、コーヒークリーマーの緩衝塩システムを利用し不溶性タンパク質のカゼインを水溶化し、水溶化されたタンパク質のカゼインがコーヒークリーマーの内で適当な乳化機能を提供するようにするカゼインの水溶化の方法及びこれを利用した粉末コーヒークリーマーの製造方法に関するものである。

【背景技術】

【0002】

コーヒーの飲用に使用されるクリーマー、詳細には粉末の牛乳を含まないクリーマー(Non-dairy creamer)の主な原料は、植物性油脂、炭水化物系列及びタンパク質である。その中でのタンパク質としては、一般的に牛乳を原料とする(牛乳から得られる)カゼイン(casein)またはカゼインナトリウム(Sodium Caseinate)が広く使用されている。

【0003】

牛乳にはカゼインと乳清タンパク質とが大体80:20の割合で混合されており、カゼインは比較的に熱に強いし、乳清タンパク質は熱に強くない特徴がある。カゼインはpH4.6で沈殿する性質があり、このpH値を等電点(Isoelectric point)という。牛乳を酸性化させるとカゼインの複合物のカルシウムと塩とは可溶性になり、乳清として遊離され、純粋なカゼインだけが沈殿するから、カゼインと乳清とが分離されることになる。カゼインは、タンパク質を沈殿させる方法によって仕分けされて、たとえば、強酸である硫酸または強塩基である塩酸で沈殿させて作る硫酸カゼインまたは塩酸カゼインと、乳酸菌に沈殿させる乳酸カゼイン(Lactic acid casein)とがあり、これらのすべては、韓国の食品関係法令上で天然添加物である"カゼイン(Casein)"に分類される。

【0004】

つまり、カゼインは、牛乳の会社で製造するものであり、まず、牛乳から脱脂油を作って、カゼインカード(Casein curd)を形成させ、乳清を分離した後、カゼインカードを洗浄、圧搾、乾燥させて作る。言い換えれば、カゼインカードを凝集させ、乳清から分離し、分離されたカゼインカードは洗浄や圧搾などの工程を経て粉末状に乾燥させる。こうしてなるカゼインカードは乳酸菌の発酵によりpHを等電点の4.6まで調整し不溶性の乳酸カゼイン(Latic acid casein)を作ったり、塩酸や硫酸を添加してpHを下げ、塩酸カゼイン、硫酸カゼインを作る。

【0005】

牛乳からカゼインを製造する工程をフローチャートで示すと図1のとおりである。

【0006】

このようなカゼインは、食品製造用としてコーヒークリーマー及び加工乳類食品、アイスクリームミックス、トッピング(topping)などに使用されているが、食品に使用するためには水溶液に沈殿された形態のカゼインを再び水溶化させ、カゼインカルシウム(Calcium caseinate)、カゼインナトリウム(Sodium caseinate)の形態の塩に転換して使用する場合が多い。このようにカゼインを水溶性塩の形態に転換する"カゼイン転換(Casein conversion)"の技術は、カゼインカードまたはカゼイン粉末にNaOHまたはCa(OH)2、KOHのような塩基性塩を添加し、初期のpH4.6をpH6.5-7.5に調整しながら、遠心ポンプで循環させながら溶解させることによって水溶性塩の形態に転換させることである。このような製造方法のためカゼインナトリウムは、韓国の食品関係法令上で“化学的合成品”に分類してあるが、ヨーロッパなどでは”フード(食品)“として、また米国では食品医薬品局の合格品(GRAS:Generally Recognized As Safe)として分類され、使用量が制限されていない安全な食品の原料として広く使われている。

【0007】

しかし、最近の食品添加物に対する消費者の関心が増加するにしたがって、加工食品での化学添加物の使用又は化学的処理に対する否定的認識が高まっている。その理由は、カゼイン自体は天然牛乳からのタンパク質である素材として親しく認識されているが、これを加工食品に使用するためのNaOHやKOHのような強塩基性の化学物質による処理が伴われることに注目したのに起因する。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】韓国特許出願1994−0026388号明細書

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記のように、牛乳から分離された不溶性の天然牛乳のタンパク質のカゼインをコーヒー用の粉末クリーマーの製造に使用するために水溶化する方法において、従来から一般的に使用しているNaOH、KOH、Ca(OH)2などの塩基性の化学物質を使用しない他の方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記の目的は、一般的に植物性油脂、水アメ、カゼイン、緩衝塩、乳化剤を混合する植物性粉末クリーマーの製造に用いられる原料の一つである不溶性カゼイン(casein)をその他の原料の一つの緩衝塩の全部または一部を用いて水溶化された形態のカゼイン塩(Caseinate)に転換させることで、それからその水溶化されたカゼインと上述のように転換に使用された緩衝塩とを除いて残りの緩衝塩をその他の原料と混合して粉末コーヒークリーマーを製造することにより達成される。

【0011】

本発明に用いられる緩衝塩は、コーヒークリーマーの原料として一般的に使用されているリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)などがある。このような緩衝塩は、一般的にコーヒーの酸味を緩めるし、コーヒーに添加した時に発生するフェザリン(Feathering)現象を防止する役割を果たす。

【0012】

韓国特許出願第1994-0026388号(発明の名称:フェザリングに安定した粉末コーヒークリームの組成物)に開示されているように、フェザリング現象は、コーヒーの低いpH、水の高い温度、水の中に残存してあるカルシウムやマグネシウムイオンなどによってコーヒークリーマーの成分であるタンパク質が変性され凝固されることで現れる不要な外観上の特徴であり、フェザリングによるタンパク質の凝固は、タンパク質の乳化機能の破壊で脂肪球の凝集の現象につながり、品質の劣化などを招くことができるから、コーヒークリーマーにおける緩衝塩は、必ず使用しなげればならない原料の一つであり、これらのフェザリング現象を防止するために一般に粉末のコーヒークリーマーの場合は、緩衝塩を粉末のコーヒークリーマーの重量に対して1-3%の重量の割合で使用することが適すると知られている。

【0013】

このようにフェザリング現象を防止するためにコーヒークリーマーの製造に用いられる不溶性のカゼインを化学的な処理なしに水溶化するために緩衝塩の所要量の全部または一部を使用することが本発明の主な特徴である。発明者は、リン酸塩は、NaOHなどが提供する強アルカリ性ではないが、pH9.0 - 10.0のアルカリ特性を有するとともに牛乳のタンパク質が結合できるミネラルなどを有する形態であるから、リン酸塩によってもカゼインの水溶化が可能であることに着目して研究した結果、本発明を完成した。

【0014】

本発明によれば、コーヒークリーマーに用いる緩衝塩のリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたはそれらの複数の混合物を溶解して得られた緩衝塩溶液に不溶性カゼインを投入してそのpHを4.6から6.5 - 8.0、好ましくは6.5 - 7.5に転換して水溶化させ、カゼイン塩を製造したり、不溶性の酸カジェインを水と強制的に接触させて混合物を作った後、緩衝塩を投入することで透明な形態の水溶化されたカゼイン塩を製造する。水溶化の完了は、pH測定及び/または肉眼検査などによって確認する。水溶化されたカゼインとコーヒークリーマーの製造のための所要量の一部の緩衝塩を他のコーヒークリーマーの原料と混合した後残りの緩衝塩を追加的に投入したり、所要の緩衝塩の全部をカゼインの水溶化にいっぺんに用いて、その混合物を他のコーヒークリーマーの原料に投入しても差し支えない。

【発明の効果】

【0015】

本発明による不溶性カゼインの水溶化方法は、従来使用されたNaOH、KOH、Ca(OH)2などの化学物質を使用せず、粉末コーヒークリーマーに必ず使用されなければならない緩衝塩の全部または一部を使用してカゼインを水溶化の状態に転換させることを特徴にする。これで化学物質による処理なしにカゼインを粉末コーヒークリーマーの中で乳化剤としての機能を持つタンパク質の形態に転換させる効果を得ることができる。こうして作られた水溶化カゼインを使用して製造されたコーヒー用の植物性粉末クリーマーは、カゼインがタンパク質の機能を発揮することで乳化機能及び他の品質においても、従来の植物性粉末コーヒークリーマーと同等の品質を示すことができるようにする効果がある。

【図面の簡単な説明】

【0016】

【図1】図1は天然カゼインの製造過程を示すフローチャートである。

【図2】図2は本発明の一つの実施例による粉末コーヒークリーマーの製造工程を示す図面である。

【発明を実施するための形態】

【0017】

本発明は天然カゼインと、粉末コーヒークリーマーの製造に用いられる緩衝塩とを1 : 0.002 − 0.052の分子量の割合で35-100℃内の温度で混合して溶解する段階を含んでなる天然カゼインの水溶化方法を提供する。

【0018】

本発明の一つの側面において、天然カゼインはカード状態であるか粉末である天然カゼインの水溶化方法を提供する。

【0019】

本発明の他の側面において、緩衝塩がリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたは複数の混合物であることを特徴とする天然カゼインの水溶化方法を提供する。

【0020】

本発明の望ましい側面において、緩衝塩を 35-100℃の温水で溶解して緩衝塩溶液を得る段階とその緩衝塩溶液に上記緩衝塩が0.002乃至0.052の分子量を持つようになる量の天然カゼイン粉末を混合する水溶化段階を含んでなることを特徴とする天然カゼインの水溶化方法を提供する。

【0021】

本発明の他の望ましい側面において、 天然カゼイン粉末を35-100℃の温水に入れて天然カゼインスラリーを得る段階と天然カゼインに対して 0.002乃至 0.052の分子量を持つようになる量の緩衝塩を天然カゼインスラリーに混合して天然カゼインを水溶化する段階とを含んでなることを特徴とする天然カゼインの水溶化方法を提供する。

【0022】

本発明の他の望ましい側面において、カード状態の天然カゼインに 0.002乃至0.052の分子量を持つようになる量の緩衝塩を混合して 35-100℃の温度で溶解する水溶化段階を含んで構成されることを特徴とする天然カゼインの水溶化方法を提供する。

【0023】

本発明によってカゼインを水溶化することにおいて、まず粉末形態のカゼインを使う場合に 35℃ 以上の温水に粉末コーヒークリーマーに一般的に使う緩衝塩のリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)の中の一つまたは二つ以上の混合物を溶解するが、熱に最も安定的であるリン酸二カリウム(DPP)を使うのが望ましい。

【0024】

上記のように、本発明のカゼイン水溶化方法においては、前記の緩衝塩をまず温水(35-100℃)に投入して溶解させることであり、それらの緩衝塩は水溶性なので易しく溶解するが、ミキシングタンクなどを使って物理的な力を加えるのが望ましい。

【0025】

緩衝塩の溶解が完了され不溶性カゼインを投入してコンバージョンを進行する時にその溶液の濃度は粉末コーヒークリーマーの噴霧乾燥に適当な条件に合わせて調整されるだけであり、それはコンバージョンの可否やコンバージョンの速度などに影響を与えることではない。緩衝塩溶液に天然カゼインを加えた後約10分−60分の時間が経過するとコンバージョンが完了されるが、コンバージョンの正確な完了の可否はpH測定及び肉眼検査によって判断する。

【0026】

一般的にコンバージョン溶液の1% - 30%の濃度(温水に対するカゼインの濃度)でカゼインを使用してコンバージョンを進行することになり、20% 以上の濃度を持つように投入される場合にカゼインの粘度が高いから、カゼインが水溶化される前に相互にまつわり付くことなどを防止するためにおもむろに投入するか、別の温水-カゼイン粉末混合(ブレンディング)の設備を使ってコンバージョン溶液の温度を高めるのが望ましい。

【0027】

本発明ではカゼイン対緩衝塩の分子量の割合が何よりも重要である。 緩衝塩溶液に不溶性カゼインを投入した後一般の撹拌機、 混合機(ブレンダー)によって約10分以上撹拌を進行しつつ、温水、緩衝塩、カゼインの混合液のpH測定及び肉眼検査によってコンバージョンの完了を確認することであり、肉眼検査では混合液及びコンバージョン液に溶解されなかったカゼイン粉末がなく透明なコンバージョン液が透明になることでコンバージョンの完了を確認する。pH測定の時には3種の材料の混合液の pHが 6.0 - 8.0になると、コンバージョンの完了であると判断し、実験結果のカゼインの濃度にかかわらずpH 6.5 - 7.5の 水準でコンバージョンの完了を確認することができた。

【0028】

コンバージョンの後混合液の中に溶解されているカゼインの機能的な安定性には問題がなくて、コンバージョンの完了の5時間後まで定置してから、粉末コーヒークリーマー原料として使用してもかまわなかったが、35℃以上の温度で5時間以上貯蔵するとカゼインが持つ粉末コーヒークリーマーの原料としての機能的な特徴、つまり乳化能力が低下することが確認された。コンバージョンの所要時間は温度によって影響を受ける以外に混合装置によって加えられるせん断応力などによって差がある。従って、水溶化されたカゼインのpH 測定及び未溶解のカゼイン粉末が残っていないことを肉眼で確認することでコンバージョンの完了を確認することになるからコンバージョンの所要時間は混合液の温度が重要であり、それ以外には必要によって混合装置の回転速度などの運転条件を変更して調節することができる。

【0029】

一方、カード状態に(牛乳に沈殿されたタンパク質の凝固物が浮かんでいる形態をいう)のカゼインをコンバージョンする場合は、牛乳に沈殿された状態であるから温水による別途の溶解作業が不必要になる。従って、カード状態のカゼインのタンパク質に緩衝塩または緩衝塩溶液を添加することと同時に撹拌を進行して不溶性カゼインを水溶化させる。 カード状態のカゼインのコンバージョンの終末点の確認方法(肉眼検査及び pH測定)は粉末カゼインの場合と同一である。つまり、カゼインカードとカゼイン粉末を使った両方共温度、所要時間、終末点の確認などの条件が同一である。

【0030】

リン酸二カリウム(DPP)を緩衝塩として使うカゼインのコンバージョンの可否を実験した結果は、以下の表1の通りである。

【0031】

【表1】

【0032】

上記の表1から確認できるように温水の温度が35℃以上、100℃以下の範囲内ではコンバージョンの混合液でのカゼインの濃度に関係なく水溶化が出来上がることを確認した。コンバージョンの完了されたカゼイン溶液は粉末コーヒークリーマーの製造に使われる公知の水相(water phase: 水アメまたは炭水化物系原料、水相乳化剤及び緩衝塩の残りなど) 及び油相(oil phase: 油脂及び油相乳化剤)の原料とともに投入して混合(Mixing)して均質及び殺菌、乾燥過程を経て粉末コーヒークリーマーを製造することになる(図2参照)。

【0033】

すなわち、カゼインは粉末コーヒークリーマー中で乳化剤としての機能及び粉末コーヒークリーマーに香味を付与するという機能を発揮するし、カゼインのコンバージョン溶液の濃度、つまりカゼインの含量は粉末コーヒークリーマーに必要な特性を考慮した脂肪含量などによって左右されるから多様な範囲内でそれを使用することができる。

【0034】

リン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)などは高温では時間の経過によって加水分解されてリン酸 (Phosphoric acid)の生成が高まってからpHを低めることができる。そのため、緩衝塩としてリン酸二カリウム (DPP、Dipotassium phosphate) (分子量=M.W :174.18)、ピロリン酸カリウム (TKPP、Tetra potassium pyrophosphate) (M.W:330.35)、ピロリン酸ナトリウム(TSPP、Tetra sodium pyrophosphate) (M.W:265.90)、トリポリリン酸カリウム(KTPP)(KTPP、Potassium tripolyphosphate)(M.W:448.41)を一つまたは二つ以上混合してカゼインコンバージョンに使う場合、カゼイン(M.W:23,000)を1とすると緩衝塩を0.002 - 0.052の比率で添加するのが望ましい。本発明に用いられる緩衝塩はその熱安定性がNaOH及び Ca(OH)2に比べて相対的に低くてコンバージョンの進行中に緩衝塩の加水分解が起こってその緩衝塩と水溶化されたカゼインとを用いて製造された粉末のコーヒークリーマー製造のpHを低める結果を招くことができるからカゼインのコンバージョンにできる限り少量の緩衝塩を使うのが望ましい。発明者らの実験によるとカゼインの分子量を1にすると、例えば 0.0008の分子量の緩衝塩(4種のリン酸塩中の単一またはそれらの複数の混合)を使ってコンバージョンによって水溶化されたカゼインと粉末コーヒークリーマーの他の原料を混合する時に分子量0.0012の残量の緩衝塩を添加してクリーマーを製造することも可能であった。よって、分子量を基準としてカゼインを1にする時、最大に0.052の緩衝塩が使える。

【0035】

このとき、コンバージョンに使われた緩衝塩を含む全体緩衝塩の量は粉末コーヒークリーマーの原料の全体量の2-4%、望ましくは 2.5-3.5%が適当であり、これは公知である。本発明で従来のNaOHの代りに緩衝塩を使ってコンバージョンしたカゼインを原料として使ったコーヒークリーマーの乳化安定性を確認した結果、下記に説明するとおりに従来のNaOHによってコンバージョンしたカゼインナトリウム(Sodium caseinate)を使ったコーヒークリーマーと同等な水準の乳化安定性を示すことが確認された。

【0036】

図2は粉末コーヒークリーマーを製造する工程を示すフローチャートである。

【0037】

本発明では、カゼインの製造者でカード(curd)状態から粉末化した製品のカゼインを水溶化する場合が一般的であるが、緩衝塩溶液と混合して水溶化させることであり、カード状態のカゼインをコンバージョンする場合に温水を利用しなくてもいいし、その場合カード状態のカゼインに緩衝塩を添加してコンバージョンの可能な温度に加温してコンバージョンを進行することになる。すなわち、カゼイン粉末以外にカード状態のカゼインもコンバージョンにすることができる。

【0038】

以下に、本発明を実施例によって詳しく説明する。

【実施例1】

【0039】

40℃の温水1400g、カゼイン 50g、リン酸カリウム(DPP) 13g、トリポリリン酸カリウム(KTPP) 3gでカゼインのコンバージョン溶液を作る例である。まず、40℃の温水槽に入れた溶解槽に40℃の温水 1400gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入して撹拌翼の溶解槽に浸った状態で撹拌機を1200RPMで運転し緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0040】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を1400RPMで40分間運転した後、pHの測定値が6.8まで到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの完了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入し混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0041】

すなわち、水アメ1900g、椰子油 600g、コンバージョンされたカゼイン 50g、カゼインのコンバージョンに使われた緩衝塩 16gを含む緩衝塩 62g、グリセリン脂肪酸エステル 22g、その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【0042】

以上、温水槽、溶解槽、撹拌機を別々に使ってカゼインのコンバージョンとコーヒークリーマーを製造する例に関して説明したが、温水槽、溶解槽、撹拌機が一体に具備された装置を使うことができることは言うまでもなく、実際に本発明によって粉末コーヒークリーマーを製造する時にはカゼインのコンバージョンと粉末コーヒークリーマーの製造工程が別途の装置によって遂行されることになるはずである。

【実施例2】

【0043】

85℃の温水900g、カゼイン100g、リン酸二カリウム (DPP) 16gでカゼインのコンバージョン溶液を製造する例である。まず、85℃の温水槽に入れた溶解槽に85℃の温水 900gを注ぎ入れて温水が一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPPを投入して撹拌翼の溶解槽に浸った状態で撹拌機を700RPMで運転し、緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0044】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を900RPMで10分間運転した後、pHの測定値が6.5まで到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0045】

すなわち、水アメ 1000g、パーム油 1000g、コンバージョンされたカゼイン100g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、グリセリンダイアセチル酒石酸脂肪酸エステル 70g、その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例3】

【0046】

65℃の温水 280g、カゼイン 30g、リン酸カリウム(DPP) 13g、ピロリン酸四ナトリウム(TSPP) 2gでカゼインのコンバージョン溶液を製造する例である。まず、65℃の温水槽に入れた溶解槽に65℃の温水 280gを注ぎ入れて温水が65℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0047】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで30分間運転した後、pHの測定値が7.1に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0048】

すなわち、水アメ 2200g、硬化大豆油 300g、コンバージョンされたカゼイン30g、カゼインのコンバージョンに使われた緩衝塩15gを含む緩衝塩64g、ステアロイル乳酸カルシウム20g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例4】

【0049】

75℃の温水 200g、カゼイン 60g、リン酸カリウム(DPP) 14g、ピロリン酸カリウム(TKPP) 2gでカゼインのコンバージョン溶液を製造する例である。まず、75℃の温水槽に入れた溶解槽に75℃の温水210gを注ぎ入れて温水が75℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TKPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を800RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0050】

緩衝塩溶液にカゼイン粉末を添加した後、再び撹拌機を900RPMで20分間運転した後、pHが7.0に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョン終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0051】

すなわち、水アメ1900g、ヒマワリ油 500g、コンバージョンされたカゼイン 60g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、ソルビタン脂肪酸エステル24g、その他の原料14gを使って粉末コーヒークリーマー2kgを製造した。

【実施例5】

【0052】

75℃の温水 430g、カゼイン 60g、リン酸カリウム(DPP) 50g、トリポリリン酸カリウム(KTPP) 10gでカゼインのコンバージョン溶液を製造する例である。まず、40℃の温水槽に入れた溶解槽に75℃の温水 430gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。 温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を800RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0053】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1000RPMで20分間運転した後、pHの測定値が7.1に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0054】

すなわち、水アメ1400g、椰子油 800g、コンバージョンされたカゼイン 60g、カゼインのコンバージョンに使われた緩衝塩 60g、グリセリン脂肪酸エステル 70g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。

【実施例6】

【0055】

65℃のカード状態の天然カゼイン400g、リン酸カリウム(DPP)12g、ピロリン酸四ナトリウム(TSPP) 4gでカゼインのコンバージョン溶液を製造する例である。まず、65℃の温水槽に入れた溶解槽に65℃のカード状態の天然カゼイン400gを注ぎ入れて65℃の一定の温度を維持するようにした。カード状態のカゼインが入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。

【0056】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで30分間運転した後、pHの測定値が7.0に到逹して未溶解のカゼイン粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0057】

すなわち、水アメ1400g、パーム油 800g、コンバージョンされたカード状態の天然カゼイン400g、カゼインのコンバージョンに使われた緩衝塩16gを含む緩衝塩60g、ステアロイル乳酸カルシウム70g、その以外の原料14gを使ってコーヒークリーマー粉末 2kgを製造した。

【実施例7】

【0058】

40℃の温水 400g、カゼイン 56g、リン酸カリウム(DPP) 11g、ピロリン酸カリウム(TKPP) 5gでカゼインのコンバージョン溶液を製造する例である。まず、40℃の温水槽に入れた溶解槽に 40℃の温水 400gを注ぎ入れて温水が40℃の一定の温度を維持するようにした。温水が入っている溶解槽に天然カゼイン粉末を投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1200RPMで運転してカゼインをスラリー(Slurry)状態に作った。

【0059】

水と混合してあるスラリー状態のカゼイン液に DPP、TKPPの投入が完了した後、撹拌機を 1300RPMで25分間運転して、pHの測定値が7.0に到逹して未溶解のカゼイン粉末粒子が残存しないことを肉眼で確認してコンバージョンの終了を確認した。カゼインのコンバージョンの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥によって公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0060】

すなわち、水アメ1400g、硬化大豆油 800g、コンバージョンされたカゼイン 56g、カゼインのコンバージョンに使われた緩衝塩16gを含んだ緩衝塩62g、ソルビタン脂肪酸エステル72g、 その他の原料の14gを使って粉末コーヒークリーマー 2kgを製造した。

【0061】

比較例 1

30℃の温水530g、カゼイン40g、リン酸カリウム(DPP)60g、トリポリリン酸カリウム(KTPP) 20gでカゼインのコンバージョンのための溶液を製造した。まず、30℃の水槽に入れた溶解槽に30℃の温水 530gを注ぎ入れて温水が30℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、KTPPを投入して撹拌翼が溶解槽に浸った状態で撹拌機を1400RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0062】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1600RPMで5時間運転したが、5時間が経るまでにpHの値にかかわらずに未溶解のカゼイン粉末が残存してコンバーションが進行されなかった。緩衝塩の添加量が多いので、pHが7.6で相対的に高い水準であるが水溶化されなかったと判断した。

【0063】

比較例 2

65℃の温水620g、カゼイン60g、リン酸カリウム(DPP)60g、ピロリン酸四ナトリウム(TSPP)40gでカゼインのコンバージョンのための溶液を製造した。まず、65℃の温水槽に入れた溶解槽に65℃の温水620gを注ぎ入れて温水が65℃の一定の温度を維持するようにした。温水が入っている溶解槽に緩衝塩のDPP、TSPPを投入し、撹拌翼が溶解槽に浸った状態で撹拌機を1000RPMで運転して緩衝塩を溶解して均質化した。このようにして得られた緩衝塩溶液にカゼイン粉末を投入した。

【0064】

緩衝塩溶液にカゼイン粉末を投入した後、再び撹拌機を1100RPMで35分間運転した後、pHの測定値が7.7に到逹して未溶解のカゼイン粉末粒子がないことを肉眼で確認してコンバーションの完了を確認した。カゼインのコンバーションの完了した溶解槽に水相及び油相原料を投入して混合して均質化し、殺菌工程を経て噴霧乾燥を通じて公知の成分比と方法で粉末コーヒークリーマーを製造した。

【0065】

すなわち、水アメ 1400g、椰子油 800g、コンバーションされたカゼイン 60g、カゼインのコンバーションに使われた緩衝塩 100g、グリセリンダイアセチル酒石酸脂肪酸エステル 70g、その他の原料14gを使って粉末コーヒークリーマー 2kgを製造した。 製造したコーヒークリーマーをコーヒーに入れて飲用した時にコーヒークリーマーの塩臭い異味の発現が非常にひどくて官能的な水準で従来のクリーマー及び本発明の実施例によって作った製品と相当な差があると評価された。一般的にコーヒークリーマー製造時に緩衝塩の量がコーヒークリーマー重量基準4.0%を超過する場合に緩衝塩に起因する異臭(Off-flavor)が発現することが知られている。

【0066】

本発明により緩衝塩で水溶化されたカゼインが使われるコーヒークリーマーで乳化安定性及び他の物性(pHなど)、官能的な特性に及ぶ效果を確認するためにそれを従来のコーヒークリーマー(NaOHにてコンバージョンしたカゼインを使ったコーヒークリーマー)と比べて評価した。

【0067】

* 実施例及び比較例に対する官能実験結果は下の表2の通りである。

【0068】

【表2】

【0069】

上記の官能試験では pH及び緩衝能はクリーマー1%の水溶液で測定し、乳化状態はコーヒー 1.6g、コーヒークリーマー 4.8gを使うコーヒーミックスの形態で確認し、上記の表2は差異の識別検査を実施した結果である。差異の識別検査で統計的に有意味な水準で差異を認知する水準は40名の中で19名であり、本発明による新しいコンバージョンシステムを適用した結果、コーヒークリーマーの味の差はほとんどないことが確認された。

【0070】

本発明を望ましい実施例によって説明したが、本発明の範囲は上記の実施例に限定されるものではなく、本発明の技術的な思想から外れない範囲内でさまざまな変形、変更及び修正のできることは当然である。例えば、コーヒークリーマーにタンパク質として乳化機能を持つカゼインを使うためにカゼインを水溶化することにおいて緩衝塩を使う限りに工程手順にかかわらず全て本発明の範囲に属し、本発明の権利範囲は特許請求の範囲によってのみ制限される。

【0071】

以上の説明のように、本発明は、従来のNaOH、KOH、Ca(OH)2、NH4OHのような化学添加物を使わないでコーヒークリーマーの緩衝塩システムを利用して不溶性カゼインのタンパク質を水溶化して、水溶化されたタンパク質であるカゼインがコーヒークリーマー内で適切な乳化機能を提供するようにするカゼインの水溶化方法及びそれを利用した粉末コーヒークリーマー製造方法を提供することによって、化学添加物によるカゼインの水溶化過程に対する憂慮を払拭し、関連製品の品質に対する誤解を防止してその需要を増進させることで産業の発達に寄与することができる。

【特許請求の範囲】

【請求項1】

天然カゼインと、粉末コーヒークリーマーに製造に用いられる緩衝塩とを1:0.002〜0.0052の分子量の割合で35‐100℃の温度下で混合して溶解する段階を含んでなる天然カゼインの水溶化方法。

【請求項2】

上記天然カゼインは粉末であることを特徴とする請求項1に記載の天然カゼインの水溶化方法。

【請求項3】

上記天然カゼインはカード状態であることを特徴とする請求項1に記載の天然カゼインの水溶化方法。

【請求項4】

上記緩衝塩がリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたは複数の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の天然カゼインの水溶化方法。

【請求項5】

上記緩衝塩を35‐100℃の温水で溶解して緩衝塩溶液を得る段階と、上記緩衝塩溶液に上記緩衝塩が0.002乃至0.0052の分子量を有するようになる量の天然カゼインの粉末を混ぜる水溶化段階を含んでなることを特徴とする請求項1または2に記載の天然カゼインの水溶化方法。

【請求項6】

上記天然カゼインの粉末を35‐100℃の温水に入れて、天然カゼインのスラリーを得る段階と、上記 天然カゼインに対して0.002乃至0.0052の分子量を有するようになる量の上記緩衝塩と上記天然カゼインのスラリーとに混ぜて、上記天然カゼインを水溶化する水溶化段階を含んでなることを特徴とする請求項1または2に記載の天然カゼインの水溶化方法。

【請求項7】

カード状態の上記天然カゼインに0.002乃至0.0052の分子量を有するようになる量の上記緩衝塩を混ぜ、35‐100℃の温度で溶解する水溶化段階を含んでなることを特徴とする請求項1または3に記載の天然カゼインの水溶化方法。

【請求項8】

上記緩衝塩溶液を得る段階および/または上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項5に記載の天然カゼインの水溶化方法。

【請求項9】

上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項6に記載の天然カゼインの水溶化方法。

【請求項10】

上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項7に記載の天然カゼインの水溶化方法。

【請求項11】

請求項1乃至8のいずれか1項によって得られた水溶化の天然カゼインを公知の水相及び油相の原料と混合して製造することを特徴とする粉末コーヒークリーマーの製造方法。

【請求項12】

粉末コーヒークリーマーの製造に所要される天然カゼインの全部を緩衝塩で水溶化し、公知の水相及び油相の原料と混合して製造することを特徴とする請求項11に記載の粉末コーヒークリーマーの製造方法。

【請求項13】

粉末コーヒークリーマーの製造に所要される天然カゼインの一部を相応する量の緩衝塩で水溶化し、残量の天然カゼイン及び緩衝塩を含む公知の水相及び油相の原料と混合して製造することを特徴とする請求項11に記載の粉末コーヒークリーマーの製造方法。

【請求項1】

天然カゼインと、粉末コーヒークリーマーに製造に用いられる緩衝塩とを1:0.002〜0.0052の分子量の割合で35‐100℃の温度下で混合して溶解する段階を含んでなる天然カゼインの水溶化方法。

【請求項2】

上記天然カゼインは粉末であることを特徴とする請求項1に記載の天然カゼインの水溶化方法。

【請求項3】

上記天然カゼインはカード状態であることを特徴とする請求項1に記載の天然カゼインの水溶化方法。

【請求項4】

上記緩衝塩がリン酸二カリウム(DPP)、トリポリリン酸カリウム(KTPP)、ピロリン酸カリウム(TKPP)、ピロリン酸四ナトリウム(TSPP)からなる群の一つまたは複数の混合物であることを特徴とする請求項1乃至3のいずれか1項に記載の天然カゼインの水溶化方法。

【請求項5】

上記緩衝塩を35‐100℃の温水で溶解して緩衝塩溶液を得る段階と、上記緩衝塩溶液に上記緩衝塩が0.002乃至0.0052の分子量を有するようになる量の天然カゼインの粉末を混ぜる水溶化段階を含んでなることを特徴とする請求項1または2に記載の天然カゼインの水溶化方法。

【請求項6】

上記天然カゼインの粉末を35‐100℃の温水に入れて、天然カゼインのスラリーを得る段階と、上記 天然カゼインに対して0.002乃至0.0052の分子量を有するようになる量の上記緩衝塩と上記天然カゼインのスラリーとに混ぜて、上記天然カゼインを水溶化する水溶化段階を含んでなることを特徴とする請求項1または2に記載の天然カゼインの水溶化方法。

【請求項7】

カード状態の上記天然カゼインに0.002乃至0.0052の分子量を有するようになる量の上記緩衝塩を混ぜ、35‐100℃の温度で溶解する水溶化段階を含んでなることを特徴とする請求項1または3に記載の天然カゼインの水溶化方法。

【請求項8】

上記緩衝塩溶液を得る段階および/または上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項5に記載の天然カゼインの水溶化方法。

【請求項9】

上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項6に記載の天然カゼインの水溶化方法。

【請求項10】

上記水溶化段階が機械的な混合装置内で行われることを特徴とする請求項7に記載の天然カゼインの水溶化方法。

【請求項11】

請求項1乃至8のいずれか1項によって得られた水溶化の天然カゼインを公知の水相及び油相の原料と混合して製造することを特徴とする粉末コーヒークリーマーの製造方法。

【請求項12】

粉末コーヒークリーマーの製造に所要される天然カゼインの全部を緩衝塩で水溶化し、公知の水相及び油相の原料と混合して製造することを特徴とする請求項11に記載の粉末コーヒークリーマーの製造方法。

【請求項13】

粉末コーヒークリーマーの製造に所要される天然カゼインの一部を相応する量の緩衝塩で水溶化し、残量の天然カゼイン及び緩衝塩を含む公知の水相及び油相の原料と混合して製造することを特徴とする請求項11に記載の粉末コーヒークリーマーの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−22019(P2013−22019A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−286746(P2011−286746)

【出願日】平成23年12月27日(2011.12.27)

【出願人】(512000824)トンソ・フーズ・コーポレーション (1)

【氏名又は名称原語表記】DONG SUH FOODS CORPORATION

【住所又は居所原語表記】411−1, Cheongcheon 2−Dong, Bupyung−Gu, Incheon, KOREA

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年12月27日(2011.12.27)

【出願人】(512000824)トンソ・フーズ・コーポレーション (1)

【氏名又は名称原語表記】DONG SUH FOODS CORPORATION

【住所又は居所原語表記】411−1, Cheongcheon 2−Dong, Bupyung−Gu, Incheon, KOREA

【Fターム(参考)】

[ Back to top ]