天然有機物と合成有機物の複合体の製造方法

【課題】液体又は固体の合成有機物のマトリックス相に、微細化・均一化したバイオマスの分散相が形成されている天然有機物と合成有機物の複合体の製造技術を提供する。

【解決手段】天然有機物と合成有機物の複合体の製造方法において、水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、前記分散体を取り出すステップと、を含むことを特徴とする。

【解決手段】天然有機物と合成有機物の複合体の製造方法において、水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、前記分散体を取り出すステップと、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細化した天然有機物の分散相が合成有機物のマトリックス相に均一に形成されている複合体に関連する技術分野に属する。

【背景技術】

【0002】

ここで、天然有機物とは、太陽のエネルギーによって成長する植物のうち再生可能なバイオマス(生物資源)を意味している。

現在、これらバイオマスと合成有機物とを複合化させることにより、化石資源から生産される合成有機物の使用量を低減させ地球環境の保全に貢献したり、従来にない新機能を発現したりする有機複合材料を創出する研究が進められている。そのような有機複合材料では、合成有機物のマトリックス相にバイオマスをいかにして微細にかつ均一に分散させるかが重要な課題となっている。

【0003】

前記した課題を解決するための従来技術として、高圧ホモゲナイザー等により機械的な衝撃を付与しながら、これらバイオマスを溶媒中で微細化し均質な懸濁液を作製する技術が公知となっている(例えば、特許文献1)。

また、熱可塑性樹脂及び含水有機性残渣を、この熱可塑性樹脂の溶融温度よりも低い温度で均一に予備混合しながら水分を飛ばし、脱水させた予備混合物をこの熱可塑性樹脂の溶融温度以上の温度でさらに混合する技術が公知となっている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−289164号公報

【特許文献2】特開2004−292805号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、バイオマスは、分子間の強固な水素結合に基づく高い結晶性を有するとともに三次元架橋等の高次構造を有している。特に木質系のバイオマスは、分子量が大きく反応性に乏しいリグニンを大量に含有し、セルロース同士が強固に接着しているために微細化が困難である。

さらに、機械的に粉砕されたバイオマスは、その粉末は凝集しやすい性質を有しているため、固体合成高分子にバイオマスを微細にかつ均一に分散させた複合体を得ることは一般に容易でない。

【0006】

本発明は、前記した問題を解決することを課題とし、液体又は固体の合成有機物のマトリックス相に、微細化・均一化した天然有機物の分散相を形成させた複合体の製造技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために本発明は、天然有機物と合成有機物の複合体の製造方法において、水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、前記分散体を取り出すステップと、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、液体又は固体の合成有機物のマトリックス相にバイオマスの分散相を高度に微細化、均一化させた複合体の製造技術が提供される。

【図面の簡単な説明】

【0009】

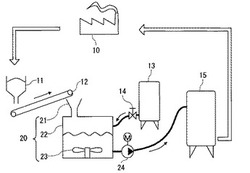

【図1】本発明の第1実施形態に関し、液体の合成有機物のマトリックス相に天然有機物の分散相が形成された複合体を製造するシステムの概念図。

【図2】本発明の第2実施形態に関し、固体の合成有機物のマトリックス相に天然有機物の分散相が形成された複合体を製造するシステムの概念図。

【図3】本発明の実施例(茶殻分散ポリプロピレン)及び比較例(木粉分散ポリプロピレン)の各組成における物性計測結果を示す表。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下本発明の実施形態を説明する。

本実施形態に適用される天然有機物は、水分及びポリフェノールを固有に含有するもので具体的には、茶殻(緑茶、ウーロン茶、紅茶等)、果汁や野菜汁の搾り粕(非アルコール飲料に限らずワイン等のアルコール飲料も含む)、コーヒー抽出粕、大豆の搾り粕(おから等)の飲料・食品業界から排出される植物性残渣が好ましく用いられる。

【0011】

これら植物性残渣は、飲料・食品の加工工程において所定の機械処理を経て一定の粒度に調整され品質が安定したものが大量に供給される点において好適である。

さらに、本実施形態に適用される天然有機物として、草本類や木本類の葉を用いることもできる。

【0012】

代用的なポリフェノールとしては、フラバンの誘導体であるフラボノイド系、コーヒー豆に多く含まれるクロロゲン酸等が挙げられる。このフラボノイド系としては、茶に多く含まれるカテキン、果実に多く含まれ色素成分であるアントシアニン、柑橘類に多く含まれるルチン,クエルセチン,ヘスペリジン、大豆や葛などのマメ科の植物に多く含まれるイソフラボン等が挙げられる。

【0013】

これら天然有機物は、液状の合成有機物中で撹拌(混練)されると、この天然有機物にせん断力が作用して液状マトリックス中に微細に分散する。さらに、ポリフェノール類が分子内に複数のフェノール性ヒドロキシ基を有していることに起因して、微細化した天然有機物は、液状マトリックス相の水と親和性が高いために、再凝集がおこりにくい。このために、形成された分散相は、液状マトリックス相に均一に形成されるとともに、経時的に沈降(又は浮揚)しにくいために安定性に優れる特徴を有している。

【0014】

本実施形態に適用される合成有機物は有機溶媒であって、例えばメタノール、エタノール、プロパノール、ブタノール等の水に可溶な性質を示すアルコール類が好適である。

【0015】

図1を参照して天然有機物と合成有機物の複合体の製造システムの説明をする。

この複合体の製造システムは、天然有機物の排出源10と、有機溶媒(合成有機物)に天然有機物を微細分散させる撹拌装置20と、有機溶媒の供給槽13と、製造された複合体の貯蔵槽15とから構成されている。

【0016】

第1実施形態に係る複合体の製造システムにおいては、排出源10が飲料又は食品の製造工場であった場合、撹拌装置20等をこの製造工場の敷地内に施設することで、この工場内で排出された残渣を短期間のうちに有機溶媒に分散させて液状化することができる。

つまり、この残渣(天然有機物)は、一般に腐敗・劣化速度が大きいところ、発生後短時間のうちに有機溶媒中に微細分散させることにより、長期的な安定保存をすることができる。さらに、この残渣と有機溶媒との複合体は、液体燃料としてその燃焼エネルギーを工場内で再利用することができる。

【0017】

回収槽11は、排出源10で生成した残渣(天然有機物)を回収して一時的に貯めておくものである。なお回収された残渣は、この回収槽11に貯められる前段階において、その含水分率が5重量%から70重量%の範囲において適切に調整されていることが好ましい。さらに好ましくは含水分率が8重量%から20重量%の範囲で調整されることである。

この含水分率が範囲下限の5重量%よりも少ないと、撹拌工程における残渣の微細化が促進されず、さらに微細化した残渣粒も凝集しやすい結果となる。また、含水分率が範囲上限の70重量%よりも多いと、溶媒との親和性が低くなり、液/固相分離を生じやすく、最終的に得られる分散体における水分濃度が高くなり、この分散体を液体燃料として利用する場合に燃焼熱の低下を招くことになる。

【0018】

この残渣の簡易的な水分調整手段として、有機溶媒として用いるアルコールに浸漬し、置換することにより、含水分率を効率的に低下させることができる。

また、炭酸ナトリウム、硫酸ナトリウム、炭酸カリウムなどの塩類を添加し遠心脱水にすることにより、細胞膜における浸透圧の関係から、容易に含水分率を70%以下にすることができる。特に、炭酸カリウムは、脱水効率が高く、液体燃料の助燃触媒ともなるため、好ましい。この水分調整は、撹拌槽装置20に、脱水機能を付与することにより、実施することもできる。

【0019】

撹拌装置20は、残渣の投入手段21と、残渣と有機溶媒の混合体を収容する収容槽22と、この混合体を撹拌して残渣を破砕する破砕部23と、から構成される。

このように構成される撹拌装置20は、残渣が回収槽11からベルトコンベア12により配送され、投入手段21より収容槽22に投入される。そして、この残渣の投入量に応じて、開閉弁14を調整して供給槽13から適量の有機溶媒が収容槽22に注入される。

【0020】

このようにして残渣(天然有機物)及び有機溶媒(合成有機物)が混合された後は、収容槽22を密閉系にして破砕部23を動作させて、この混合体を撹拌し有機溶媒中で天然有機物を微細化し分散させる。この密閉系において、加温及び/又は水蒸気が発生する条件下で撹拌することにより、微細化が促進されるが、残渣の含水分率が8重量%から20重量%の範囲で調整されている場合、この条件設定が容易である。

なお、収容槽22の設定温度及び圧力、破砕部23の構成、及び動作条件(回転速度、撹拌)は、特に限定されるもので無く、生成する分散体の所望される性状から試行錯誤的に選択されるものである。また、天然有機物の分散性を向上させるために、界面活性剤を適宜投入してもよい。

【0021】

そして、破砕部23の動作が終了したところで、ポンプ24を動作させて生成した分散体を収容槽22から貯蔵槽15に送出する。なお、貯蔵槽15の内部において、粉砕された残渣粒は再凝集しにくいために、懸濁液(サスペンション)の分散体は安定している。これは、天然有機物に固有に含まれるポリフェノールのフェノール性ヒドロキシ基が、水分又は水溶性の有機溶媒と親和性を有することに起因していると考えられている。

【0022】

なお、破砕部23による粉砕が不十分で粒径の大きいまま残留した残渣粒は、沈降速度が大きいために貯蔵槽15の底部に溜まり易くなる。このように、溜まった粒径の大きな残渣粒は、図示略の機構により、まとめて回収されて再び撹拌装置20に投入されて再破砕することが考えられる。

もしくは、残渣粒の重力沈降による分散体の濃度傾斜を防止するために、貯蔵槽15の内部液体を循環させる循環機構(図示略)を設けても良い。

【0023】

本実施形態に係る天然有機物と有機溶媒(合成有機物)の複合体の製造システムによれば、天然有機物の排出規模に応じて、処理能力を最適化させたものを建設することが容易である。このために、複合体の製造システムの設置場所は、排出源10に近接させることにより、水分含有量が高く放置しておくと腐敗しやすい飲料・食品の製造過程で排出される有機性廃棄物の腐敗進行を早期に止めて保存することができる。

特に、茶殻残渣においては、含まれるカテキンが酸化重合し難溶性の塩であるタンニンの生成が進行する前に即座に処理が行える点において有利である。

また、天然有機物の微細化物が有機溶媒に分散した懸濁液(サスペンション)は、有機溶媒そのものよりも引火点が引き下げられ、保存時の安全性が向上する。

【0024】

なお、第1実施形態において、天然有機物は、その排出源10である工場内でリサイクルされる場合を例示した。しかし、そのような狭い領域でのエネルギーリサイクルにとどまらず、撹拌装置20が排出源10とは別の敷地に施設され、製造された液状の複合体は、排出源10とは別の場所で消費される場合も含まれる。

さらに、天然有機物の排出源10は、一定の場所に特定されるものではなく、伐採された草本類や木本類の葉のように不特定の広範囲である場合も含まれる。

【0025】

(第2実施形態)

第2実施形態では、適用される合成有機物が固体合成高分子である点で、有機溶媒を用いる第1実施形態と相違している。これに伴い、天然有機物の分散相を固体合成高分子(合成有機物)のマトリックス相に形成させる装置も混練装置30(図2)を適用する点で相違することになる。

【0026】

そのような固体合成高分子として、加熱により溶融する熱可塑性樹脂や、加熱により硬化する熱硬化性樹脂のいずれも採用することができるが、常温から所定温度に昇温することにより流動化するものが適用される。

【0027】

熱可塑性高分子としては、ペレット状に成形された、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、エチレン−酢酸ビニル共重合体(EVA)、エチレン−アクリル酸エチル共重合体(EEA)等のポリオレフィン系の樹脂が好適である。

またこれらに限定されることなく、その他、ポリカーボネート樹脂(PC)、ポリエチレンテレフタレート樹脂(PET)、アクリル・ブチレン・スチレン(ABS)等、加熱により熱流動する性質を有し一般に押出成形が可能なものであれば、特に制限無く用いることができる。さらに、これら熱可塑性樹脂は、二種以上混合して使用してもよい。

【0028】

熱硬化性高分子としては、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ユリア樹脂、メラミン樹脂、ポリイミド、ジアリルフタレート、アルキド等の各種公知の熱硬化性樹脂が挙げられる。

これら熱硬化性高分子は、公知の硬化剤を主剤に添加して、所定の形状を保持して、硬化温度に設定して重合反応させることにより成形品にすることができるものである。なお、これら熱硬化性高分子の主剤は、重合反応前の単量体が低分子量化合物であるために、液体、固体、半固体の性状を取り得るが、少なくとも加熱の過程において流動性を示すものである。

よって、硬化温度よりも低い設定温度において、熱硬化性高分子と天然高分子とを混練して熱硬化性高分子のマトリックス相に天然高分子の分散相を形成することができる。

【0029】

混練装置30としては、ニーダやバンバリミキサー等のバッチ式のものや、一軸や多軸の押出装置等の連続式のものが挙げられる。これらの混練装置30においては、それぞれの密閉空間を固体合成高分子の流動温度に調整して撹拌(混練)を実行することになる。

以下において、代表して押出装置を例示して混練装置30の説明をする。

【0030】

図2に示される混練装置30は、投入手段31と、駆動手段32と、混練手段33と、脱水手段34と、造粒手段35と、から構成されている。ここで混練手段33は、外側を構成するシリンダと、駆動手段32の駆動力でシリンダ内部を回転するスクリュー(図示略)とから構成されている。

【0031】

投入手段31には、排出源10で生成し前記したように含水量が調整された残渣(天然有機物)が回収槽11から投入されるとともに、ペレット状の固体合成高分子(合成有機物)がペレット供給槽16から投入される。

そして、投入された天然有機物と固体合成高分子の混合体は、シリンダの内部で軸回転するスクリューにより加熱混練され、固体合成高分子が溶融するとともに天然有機物はせん断力を受けて微細化していく。この微細化した天然有機物は、密閉系における高温高圧状態の水分の作用により再凝集が抑制され、溶融体のマトリックス中に均一分散していくことになる。

【0032】

なお排出源10から回収された残渣は、この回収槽11に貯められる前段階において、その含水分率が5重量%から70重量%の範囲において適切に調整されていることが好ましい。さらに好ましくは含水分率が8重量%から20重量%の範囲で調整されることである。

この含水分率が範囲下限の5重量%よりも少ないと、混練工程において微細化した残渣が凝集し、微細で均一な分散相が得られ難くなる。また、含水分率が範囲上限の70重量%よりも多いと、カテキンなどの低分子のポリフェノールを多く含有する残渣は、ビンガム流動を示し、混練性が著しく低下する。また、脱水が不十分となって最終的に得られる複合体の残留水分が多くなり、複合体の機械的強度及びその他の性質に悪影響を及ぼす。

【0033】

なお、含水分率が20重量%以上の残渣は、腐敗の進行が著しく早く、短期間の保管においても腐敗の影響を受けることがあり、最終的に得られる複合体の機械的強度及びその他性質が安定しないことがある。

また、混練装置において、上記の水分率まで乾燥後、混練を加えることも可能である。連続式の押出装置においては、投入部から混練部までの区間に脱水手段を設け、台形ねじタイプなどのスクリューでこの区間を押し出すことにより、ビンガム流動を示す状態の残渣を乾燥した後、連続的に混練を行うことができる。

さらに、水分調整剤として、澱粉系バイオマスを添加することにより、残渣の含水分率を低減させることもできる。この場合、澱粉系バイオマスと合成有機物を複合化する際に必要な相溶化剤を減少させることもできる。

【0034】

そして、この固体合成高分子の溶融体、天然有機物の微細化物及び水分の分散体が、脱水手段34を通過すると、密閉系が開放系に切り替わり前記分散体から前記水分が気化して除去される。

この脱水手段34は、複数の孔が開口したメッシュ板で混練手段33の内部と大気とを仕切り、加圧されながら連続的に上流から下流に押し出される混練体が混練手段33の外側に飛び出さないように構成されている。一方、高温加圧された混練体に含まれる液状の水分は、このメッシュ板の開口孔に至り密閉状態から大気開放されるのに伴って、選択的に気化・除去されることになる。

【0035】

なお、説明が省略されているバッチ式の混練装置における脱水手段は、前記混合体が混練される密閉空間を開放するための開閉弁で構成させることができる。

さらに脱水手段34は、前記したように大気圧に開放するだけでなく、さらに減圧させる減圧器が設けられ水分の気化を促進させる場合もある。

【0036】

脱水処理された前記分散体は、固体合成高分子の溶融体のマトリックス相に、均一に微細化した天然有機物の分散相が形成された状態で、混練手段33の最下流から吐出する。

そして吐出した分散体は、造粒手段35において束状に分岐されて冷却凝固させた後に複合体ペレットにカットされる。このようにして製造された複合体ペレットは、袋詰めされた包装体17の単位で市場に流通する。

【0037】

この複合体ペレットは、図示略の射出成形機で再加熱して溶融させてから、金型に注入してバルク状の成形品としたり、延伸加工(例えばインフレーション法、カレンダー加工法、T−ダイ法、吹き込み法等)してフィルム状の成形品としたり、発泡させて発泡成形品としたりして、一般的な高分子加工成形品を製造するための原料となる。

【実施例】

【0038】

次に本発明の効果を確認するための実施例について説明する。

【0039】

<液状複合体について>

天然有機物として市販の緑茶の茶殻を、有機溶媒(合成有機物)としてエタノールを用いる実施例について説明する。

まず緑茶100gをネットに採取し、90℃に温度調整した水道水に10分間浸漬させて茶殻とする。この茶殻をネットに保持させた状態で、湯切りを行いさらに脱水処理を行い、エタノール200mLとともに、調理用ミキサーに投入し10分間撹拌し、茶殻をエタノール中で微細化して分散させた。なお、湯切りをした茶殻の含水分率は約80重量%であり、脱水処理により含水分率を70重量%程度にした。

【0040】

調理用ミキサーで生成した茶殻−エタノールのサスペンション(天然有機物と有機溶媒の複合体)をビーカーに移し静置した。目視判定によると、エタノール中に分散する茶殻は、原型ととどめることなく微細化しており、そのまま60分程度静置しても沈降又は浮揚による液/固相分離は生じ無かった。

【0041】

次に、その他の水分及びポリフェノールを固有に含有する天然有機物として、りんご果汁の絞り粕、ぶどう果汁の絞り粕(皮付き)、おから、広葉樹(ケヤキ)の葉、について同様の条件にて実験を行ったが、ほぼ同等の結果が得られた。

【0042】

次に比較例として、ポリフェノールを固有に含有しない木質部を茶殻の代わりに採用した。具体的には木粉(ドイツ国レッテンマイヤー社製、リグノセルC120、120メッシュ通過品)を使用する。その他の条件は前記実施例と同様にした。

比較例の結果は、エタノール中における木粉は、目視において微細化の進行が実施例による場合と対比して不十分であり、60分静置により浮揚して液/固相分離が生じ、サスペンションの安定性に劣るものであった。

【0043】

<固体複合体について>

天然有機物として前記と同様の前処理をした緑茶の茶殻を用い、固体合成高分子としてポリエチレン(日本ポリエチレン(株)製、カーメルKF260T,ASTM D1238 230℃によるメルトフローレート(MFR)=2.0g/10分、比重=0.901)を用いた。

また比較例として、前記緑茶の茶殻に代えて木粉(ドイツ国レッテンマイヤー社製、リグノセルC120、120メッシュ通過品)を用いた。

【0044】

前記した原料成分をそれぞれ時間当たり供給重量で制御したフィーダーにより、2軸押出機のホッパーに投入し、バレル設定温度160℃、スクリュー回転数:80rpm、樹脂温度が押出機出口で170〜180℃の条件で加熱混練して複合体のペレットを得た。滞留時間(加熱混練時間)は3分であった。

以下において、実施例に係る固体複合体を茶殻分散ポリエチレンといい、比較例に係る固体複合体を木粉分散ポリエチレンという。

【0045】

得られた茶殻分散ポリエチレン及び木粉分散ポリエチレンのペレットをそれぞれ80℃で4時間乾燥し、日精樹脂工業(株)製、NEX2000(110トン)の射出成形機により、多目的試験片「JIS K7139(ISO3167)A型」を作成した。成形条件はJIS K7152(ISO294)に準拠した。

【0046】

実施例(茶殻分散ポリエチレン)及び比較例(木粉分散ポリエチレン)の各組成における物性計測結果を図3の表に示す。

ここで「メルトフローレート(MFR)」はASTM D1238(190℃、2.16kg荷重)に準拠し、「引張強度」「引張伸び」はASTM D638に準拠した。

【0047】

図3の表からも明らかなように、実施例に係る茶殻分散ポリエチレンは、比較例に係る木粉分散ポリエチレンに比べて、引張伸びが非常に大きな値であり、そのため、インフレーション法による延伸加工も可能であった。

【符号の説明】

【0048】

10…排出源11…回収槽、12…ベルトコンベア、13…供給槽、14…開閉弁、15…貯蔵槽、16…ペレット供給槽、17…包装体、20…撹拌装置、21…投入手段、22…収容槽、23…破砕部、24…ポンプ、30…混練装置、31…投入手段、32…駆動手段、33…混練手段、34…脱水手段、35…造粒手段。

【技術分野】

【0001】

本発明は、微細化した天然有機物の分散相が合成有機物のマトリックス相に均一に形成されている複合体に関連する技術分野に属する。

【背景技術】

【0002】

ここで、天然有機物とは、太陽のエネルギーによって成長する植物のうち再生可能なバイオマス(生物資源)を意味している。

現在、これらバイオマスと合成有機物とを複合化させることにより、化石資源から生産される合成有機物の使用量を低減させ地球環境の保全に貢献したり、従来にない新機能を発現したりする有機複合材料を創出する研究が進められている。そのような有機複合材料では、合成有機物のマトリックス相にバイオマスをいかにして微細にかつ均一に分散させるかが重要な課題となっている。

【0003】

前記した課題を解決するための従来技術として、高圧ホモゲナイザー等により機械的な衝撃を付与しながら、これらバイオマスを溶媒中で微細化し均質な懸濁液を作製する技術が公知となっている(例えば、特許文献1)。

また、熱可塑性樹脂及び含水有機性残渣を、この熱可塑性樹脂の溶融温度よりも低い温度で均一に予備混合しながら水分を飛ばし、脱水させた予備混合物をこの熱可塑性樹脂の溶融温度以上の温度でさらに混合する技術が公知となっている(例えば、特許文献2)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−289164号公報

【特許文献2】特開2004−292805号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、バイオマスは、分子間の強固な水素結合に基づく高い結晶性を有するとともに三次元架橋等の高次構造を有している。特に木質系のバイオマスは、分子量が大きく反応性に乏しいリグニンを大量に含有し、セルロース同士が強固に接着しているために微細化が困難である。

さらに、機械的に粉砕されたバイオマスは、その粉末は凝集しやすい性質を有しているため、固体合成高分子にバイオマスを微細にかつ均一に分散させた複合体を得ることは一般に容易でない。

【0006】

本発明は、前記した問題を解決することを課題とし、液体又は固体の合成有機物のマトリックス相に、微細化・均一化した天然有機物の分散相を形成させた複合体の製造技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために本発明は、天然有機物と合成有機物の複合体の製造方法において、水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、前記分散体を取り出すステップと、を含むことを特徴とする。

【発明の効果】

【0008】

本発明により、液体又は固体の合成有機物のマトリックス相にバイオマスの分散相を高度に微細化、均一化させた複合体の製造技術が提供される。

【図面の簡単な説明】

【0009】

【図1】本発明の第1実施形態に関し、液体の合成有機物のマトリックス相に天然有機物の分散相が形成された複合体を製造するシステムの概念図。

【図2】本発明の第2実施形態に関し、固体の合成有機物のマトリックス相に天然有機物の分散相が形成された複合体を製造するシステムの概念図。

【図3】本発明の実施例(茶殻分散ポリプロピレン)及び比較例(木粉分散ポリプロピレン)の各組成における物性計測結果を示す表。

【発明を実施するための形態】

【0010】

(第1実施形態)

以下本発明の実施形態を説明する。

本実施形態に適用される天然有機物は、水分及びポリフェノールを固有に含有するもので具体的には、茶殻(緑茶、ウーロン茶、紅茶等)、果汁や野菜汁の搾り粕(非アルコール飲料に限らずワイン等のアルコール飲料も含む)、コーヒー抽出粕、大豆の搾り粕(おから等)の飲料・食品業界から排出される植物性残渣が好ましく用いられる。

【0011】

これら植物性残渣は、飲料・食品の加工工程において所定の機械処理を経て一定の粒度に調整され品質が安定したものが大量に供給される点において好適である。

さらに、本実施形態に適用される天然有機物として、草本類や木本類の葉を用いることもできる。

【0012】

代用的なポリフェノールとしては、フラバンの誘導体であるフラボノイド系、コーヒー豆に多く含まれるクロロゲン酸等が挙げられる。このフラボノイド系としては、茶に多く含まれるカテキン、果実に多く含まれ色素成分であるアントシアニン、柑橘類に多く含まれるルチン,クエルセチン,ヘスペリジン、大豆や葛などのマメ科の植物に多く含まれるイソフラボン等が挙げられる。

【0013】

これら天然有機物は、液状の合成有機物中で撹拌(混練)されると、この天然有機物にせん断力が作用して液状マトリックス中に微細に分散する。さらに、ポリフェノール類が分子内に複数のフェノール性ヒドロキシ基を有していることに起因して、微細化した天然有機物は、液状マトリックス相の水と親和性が高いために、再凝集がおこりにくい。このために、形成された分散相は、液状マトリックス相に均一に形成されるとともに、経時的に沈降(又は浮揚)しにくいために安定性に優れる特徴を有している。

【0014】

本実施形態に適用される合成有機物は有機溶媒であって、例えばメタノール、エタノール、プロパノール、ブタノール等の水に可溶な性質を示すアルコール類が好適である。

【0015】

図1を参照して天然有機物と合成有機物の複合体の製造システムの説明をする。

この複合体の製造システムは、天然有機物の排出源10と、有機溶媒(合成有機物)に天然有機物を微細分散させる撹拌装置20と、有機溶媒の供給槽13と、製造された複合体の貯蔵槽15とから構成されている。

【0016】

第1実施形態に係る複合体の製造システムにおいては、排出源10が飲料又は食品の製造工場であった場合、撹拌装置20等をこの製造工場の敷地内に施設することで、この工場内で排出された残渣を短期間のうちに有機溶媒に分散させて液状化することができる。

つまり、この残渣(天然有機物)は、一般に腐敗・劣化速度が大きいところ、発生後短時間のうちに有機溶媒中に微細分散させることにより、長期的な安定保存をすることができる。さらに、この残渣と有機溶媒との複合体は、液体燃料としてその燃焼エネルギーを工場内で再利用することができる。

【0017】

回収槽11は、排出源10で生成した残渣(天然有機物)を回収して一時的に貯めておくものである。なお回収された残渣は、この回収槽11に貯められる前段階において、その含水分率が5重量%から70重量%の範囲において適切に調整されていることが好ましい。さらに好ましくは含水分率が8重量%から20重量%の範囲で調整されることである。

この含水分率が範囲下限の5重量%よりも少ないと、撹拌工程における残渣の微細化が促進されず、さらに微細化した残渣粒も凝集しやすい結果となる。また、含水分率が範囲上限の70重量%よりも多いと、溶媒との親和性が低くなり、液/固相分離を生じやすく、最終的に得られる分散体における水分濃度が高くなり、この分散体を液体燃料として利用する場合に燃焼熱の低下を招くことになる。

【0018】

この残渣の簡易的な水分調整手段として、有機溶媒として用いるアルコールに浸漬し、置換することにより、含水分率を効率的に低下させることができる。

また、炭酸ナトリウム、硫酸ナトリウム、炭酸カリウムなどの塩類を添加し遠心脱水にすることにより、細胞膜における浸透圧の関係から、容易に含水分率を70%以下にすることができる。特に、炭酸カリウムは、脱水効率が高く、液体燃料の助燃触媒ともなるため、好ましい。この水分調整は、撹拌槽装置20に、脱水機能を付与することにより、実施することもできる。

【0019】

撹拌装置20は、残渣の投入手段21と、残渣と有機溶媒の混合体を収容する収容槽22と、この混合体を撹拌して残渣を破砕する破砕部23と、から構成される。

このように構成される撹拌装置20は、残渣が回収槽11からベルトコンベア12により配送され、投入手段21より収容槽22に投入される。そして、この残渣の投入量に応じて、開閉弁14を調整して供給槽13から適量の有機溶媒が収容槽22に注入される。

【0020】

このようにして残渣(天然有機物)及び有機溶媒(合成有機物)が混合された後は、収容槽22を密閉系にして破砕部23を動作させて、この混合体を撹拌し有機溶媒中で天然有機物を微細化し分散させる。この密閉系において、加温及び/又は水蒸気が発生する条件下で撹拌することにより、微細化が促進されるが、残渣の含水分率が8重量%から20重量%の範囲で調整されている場合、この条件設定が容易である。

なお、収容槽22の設定温度及び圧力、破砕部23の構成、及び動作条件(回転速度、撹拌)は、特に限定されるもので無く、生成する分散体の所望される性状から試行錯誤的に選択されるものである。また、天然有機物の分散性を向上させるために、界面活性剤を適宜投入してもよい。

【0021】

そして、破砕部23の動作が終了したところで、ポンプ24を動作させて生成した分散体を収容槽22から貯蔵槽15に送出する。なお、貯蔵槽15の内部において、粉砕された残渣粒は再凝集しにくいために、懸濁液(サスペンション)の分散体は安定している。これは、天然有機物に固有に含まれるポリフェノールのフェノール性ヒドロキシ基が、水分又は水溶性の有機溶媒と親和性を有することに起因していると考えられている。

【0022】

なお、破砕部23による粉砕が不十分で粒径の大きいまま残留した残渣粒は、沈降速度が大きいために貯蔵槽15の底部に溜まり易くなる。このように、溜まった粒径の大きな残渣粒は、図示略の機構により、まとめて回収されて再び撹拌装置20に投入されて再破砕することが考えられる。

もしくは、残渣粒の重力沈降による分散体の濃度傾斜を防止するために、貯蔵槽15の内部液体を循環させる循環機構(図示略)を設けても良い。

【0023】

本実施形態に係る天然有機物と有機溶媒(合成有機物)の複合体の製造システムによれば、天然有機物の排出規模に応じて、処理能力を最適化させたものを建設することが容易である。このために、複合体の製造システムの設置場所は、排出源10に近接させることにより、水分含有量が高く放置しておくと腐敗しやすい飲料・食品の製造過程で排出される有機性廃棄物の腐敗進行を早期に止めて保存することができる。

特に、茶殻残渣においては、含まれるカテキンが酸化重合し難溶性の塩であるタンニンの生成が進行する前に即座に処理が行える点において有利である。

また、天然有機物の微細化物が有機溶媒に分散した懸濁液(サスペンション)は、有機溶媒そのものよりも引火点が引き下げられ、保存時の安全性が向上する。

【0024】

なお、第1実施形態において、天然有機物は、その排出源10である工場内でリサイクルされる場合を例示した。しかし、そのような狭い領域でのエネルギーリサイクルにとどまらず、撹拌装置20が排出源10とは別の敷地に施設され、製造された液状の複合体は、排出源10とは別の場所で消費される場合も含まれる。

さらに、天然有機物の排出源10は、一定の場所に特定されるものではなく、伐採された草本類や木本類の葉のように不特定の広範囲である場合も含まれる。

【0025】

(第2実施形態)

第2実施形態では、適用される合成有機物が固体合成高分子である点で、有機溶媒を用いる第1実施形態と相違している。これに伴い、天然有機物の分散相を固体合成高分子(合成有機物)のマトリックス相に形成させる装置も混練装置30(図2)を適用する点で相違することになる。

【0026】

そのような固体合成高分子として、加熱により溶融する熱可塑性樹脂や、加熱により硬化する熱硬化性樹脂のいずれも採用することができるが、常温から所定温度に昇温することにより流動化するものが適用される。

【0027】

熱可塑性高分子としては、ペレット状に成形された、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)、ポリプロピレン(PP)、エチレン−酢酸ビニル共重合体(EVA)、エチレン−アクリル酸エチル共重合体(EEA)等のポリオレフィン系の樹脂が好適である。

またこれらに限定されることなく、その他、ポリカーボネート樹脂(PC)、ポリエチレンテレフタレート樹脂(PET)、アクリル・ブチレン・スチレン(ABS)等、加熱により熱流動する性質を有し一般に押出成形が可能なものであれば、特に制限無く用いることができる。さらに、これら熱可塑性樹脂は、二種以上混合して使用してもよい。

【0028】

熱硬化性高分子としては、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ユリア樹脂、メラミン樹脂、ポリイミド、ジアリルフタレート、アルキド等の各種公知の熱硬化性樹脂が挙げられる。

これら熱硬化性高分子は、公知の硬化剤を主剤に添加して、所定の形状を保持して、硬化温度に設定して重合反応させることにより成形品にすることができるものである。なお、これら熱硬化性高分子の主剤は、重合反応前の単量体が低分子量化合物であるために、液体、固体、半固体の性状を取り得るが、少なくとも加熱の過程において流動性を示すものである。

よって、硬化温度よりも低い設定温度において、熱硬化性高分子と天然高分子とを混練して熱硬化性高分子のマトリックス相に天然高分子の分散相を形成することができる。

【0029】

混練装置30としては、ニーダやバンバリミキサー等のバッチ式のものや、一軸や多軸の押出装置等の連続式のものが挙げられる。これらの混練装置30においては、それぞれの密閉空間を固体合成高分子の流動温度に調整して撹拌(混練)を実行することになる。

以下において、代表して押出装置を例示して混練装置30の説明をする。

【0030】

図2に示される混練装置30は、投入手段31と、駆動手段32と、混練手段33と、脱水手段34と、造粒手段35と、から構成されている。ここで混練手段33は、外側を構成するシリンダと、駆動手段32の駆動力でシリンダ内部を回転するスクリュー(図示略)とから構成されている。

【0031】

投入手段31には、排出源10で生成し前記したように含水量が調整された残渣(天然有機物)が回収槽11から投入されるとともに、ペレット状の固体合成高分子(合成有機物)がペレット供給槽16から投入される。

そして、投入された天然有機物と固体合成高分子の混合体は、シリンダの内部で軸回転するスクリューにより加熱混練され、固体合成高分子が溶融するとともに天然有機物はせん断力を受けて微細化していく。この微細化した天然有機物は、密閉系における高温高圧状態の水分の作用により再凝集が抑制され、溶融体のマトリックス中に均一分散していくことになる。

【0032】

なお排出源10から回収された残渣は、この回収槽11に貯められる前段階において、その含水分率が5重量%から70重量%の範囲において適切に調整されていることが好ましい。さらに好ましくは含水分率が8重量%から20重量%の範囲で調整されることである。

この含水分率が範囲下限の5重量%よりも少ないと、混練工程において微細化した残渣が凝集し、微細で均一な分散相が得られ難くなる。また、含水分率が範囲上限の70重量%よりも多いと、カテキンなどの低分子のポリフェノールを多く含有する残渣は、ビンガム流動を示し、混練性が著しく低下する。また、脱水が不十分となって最終的に得られる複合体の残留水分が多くなり、複合体の機械的強度及びその他の性質に悪影響を及ぼす。

【0033】

なお、含水分率が20重量%以上の残渣は、腐敗の進行が著しく早く、短期間の保管においても腐敗の影響を受けることがあり、最終的に得られる複合体の機械的強度及びその他性質が安定しないことがある。

また、混練装置において、上記の水分率まで乾燥後、混練を加えることも可能である。連続式の押出装置においては、投入部から混練部までの区間に脱水手段を設け、台形ねじタイプなどのスクリューでこの区間を押し出すことにより、ビンガム流動を示す状態の残渣を乾燥した後、連続的に混練を行うことができる。

さらに、水分調整剤として、澱粉系バイオマスを添加することにより、残渣の含水分率を低減させることもできる。この場合、澱粉系バイオマスと合成有機物を複合化する際に必要な相溶化剤を減少させることもできる。

【0034】

そして、この固体合成高分子の溶融体、天然有機物の微細化物及び水分の分散体が、脱水手段34を通過すると、密閉系が開放系に切り替わり前記分散体から前記水分が気化して除去される。

この脱水手段34は、複数の孔が開口したメッシュ板で混練手段33の内部と大気とを仕切り、加圧されながら連続的に上流から下流に押し出される混練体が混練手段33の外側に飛び出さないように構成されている。一方、高温加圧された混練体に含まれる液状の水分は、このメッシュ板の開口孔に至り密閉状態から大気開放されるのに伴って、選択的に気化・除去されることになる。

【0035】

なお、説明が省略されているバッチ式の混練装置における脱水手段は、前記混合体が混練される密閉空間を開放するための開閉弁で構成させることができる。

さらに脱水手段34は、前記したように大気圧に開放するだけでなく、さらに減圧させる減圧器が設けられ水分の気化を促進させる場合もある。

【0036】

脱水処理された前記分散体は、固体合成高分子の溶融体のマトリックス相に、均一に微細化した天然有機物の分散相が形成された状態で、混練手段33の最下流から吐出する。

そして吐出した分散体は、造粒手段35において束状に分岐されて冷却凝固させた後に複合体ペレットにカットされる。このようにして製造された複合体ペレットは、袋詰めされた包装体17の単位で市場に流通する。

【0037】

この複合体ペレットは、図示略の射出成形機で再加熱して溶融させてから、金型に注入してバルク状の成形品としたり、延伸加工(例えばインフレーション法、カレンダー加工法、T−ダイ法、吹き込み法等)してフィルム状の成形品としたり、発泡させて発泡成形品としたりして、一般的な高分子加工成形品を製造するための原料となる。

【実施例】

【0038】

次に本発明の効果を確認するための実施例について説明する。

【0039】

<液状複合体について>

天然有機物として市販の緑茶の茶殻を、有機溶媒(合成有機物)としてエタノールを用いる実施例について説明する。

まず緑茶100gをネットに採取し、90℃に温度調整した水道水に10分間浸漬させて茶殻とする。この茶殻をネットに保持させた状態で、湯切りを行いさらに脱水処理を行い、エタノール200mLとともに、調理用ミキサーに投入し10分間撹拌し、茶殻をエタノール中で微細化して分散させた。なお、湯切りをした茶殻の含水分率は約80重量%であり、脱水処理により含水分率を70重量%程度にした。

【0040】

調理用ミキサーで生成した茶殻−エタノールのサスペンション(天然有機物と有機溶媒の複合体)をビーカーに移し静置した。目視判定によると、エタノール中に分散する茶殻は、原型ととどめることなく微細化しており、そのまま60分程度静置しても沈降又は浮揚による液/固相分離は生じ無かった。

【0041】

次に、その他の水分及びポリフェノールを固有に含有する天然有機物として、りんご果汁の絞り粕、ぶどう果汁の絞り粕(皮付き)、おから、広葉樹(ケヤキ)の葉、について同様の条件にて実験を行ったが、ほぼ同等の結果が得られた。

【0042】

次に比較例として、ポリフェノールを固有に含有しない木質部を茶殻の代わりに採用した。具体的には木粉(ドイツ国レッテンマイヤー社製、リグノセルC120、120メッシュ通過品)を使用する。その他の条件は前記実施例と同様にした。

比較例の結果は、エタノール中における木粉は、目視において微細化の進行が実施例による場合と対比して不十分であり、60分静置により浮揚して液/固相分離が生じ、サスペンションの安定性に劣るものであった。

【0043】

<固体複合体について>

天然有機物として前記と同様の前処理をした緑茶の茶殻を用い、固体合成高分子としてポリエチレン(日本ポリエチレン(株)製、カーメルKF260T,ASTM D1238 230℃によるメルトフローレート(MFR)=2.0g/10分、比重=0.901)を用いた。

また比較例として、前記緑茶の茶殻に代えて木粉(ドイツ国レッテンマイヤー社製、リグノセルC120、120メッシュ通過品)を用いた。

【0044】

前記した原料成分をそれぞれ時間当たり供給重量で制御したフィーダーにより、2軸押出機のホッパーに投入し、バレル設定温度160℃、スクリュー回転数:80rpm、樹脂温度が押出機出口で170〜180℃の条件で加熱混練して複合体のペレットを得た。滞留時間(加熱混練時間)は3分であった。

以下において、実施例に係る固体複合体を茶殻分散ポリエチレンといい、比較例に係る固体複合体を木粉分散ポリエチレンという。

【0045】

得られた茶殻分散ポリエチレン及び木粉分散ポリエチレンのペレットをそれぞれ80℃で4時間乾燥し、日精樹脂工業(株)製、NEX2000(110トン)の射出成形機により、多目的試験片「JIS K7139(ISO3167)A型」を作成した。成形条件はJIS K7152(ISO294)に準拠した。

【0046】

実施例(茶殻分散ポリエチレン)及び比較例(木粉分散ポリエチレン)の各組成における物性計測結果を図3の表に示す。

ここで「メルトフローレート(MFR)」はASTM D1238(190℃、2.16kg荷重)に準拠し、「引張強度」「引張伸び」はASTM D638に準拠した。

【0047】

図3の表からも明らかなように、実施例に係る茶殻分散ポリエチレンは、比較例に係る木粉分散ポリエチレンに比べて、引張伸びが非常に大きな値であり、そのため、インフレーション法による延伸加工も可能であった。

【符号の説明】

【0048】

10…排出源11…回収槽、12…ベルトコンベア、13…供給槽、14…開閉弁、15…貯蔵槽、16…ペレット供給槽、17…包装体、20…撹拌装置、21…投入手段、22…収容槽、23…破砕部、24…ポンプ、30…混練装置、31…投入手段、32…駆動手段、33…混練手段、34…脱水手段、35…造粒手段。

【特許請求の範囲】

【請求項1】

水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、

前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、

前記分散体を取り出すステップと、を含むことを特徴とする天然有機物と合成有機物の複合体の製造方法。

【請求項2】

前記合成有機物は有機溶媒であることを特徴とする請求項1に記載の天然有機物と合成有機物の複合体の製造方法。

【請求項3】

前記取り出された分散体は、液体燃料の用途に供されるものである請求項2に記載の天然有機物と合成有機物の複合体の製造方法。

【請求項4】

前記合成有機物は固体合成高分子であって、前記撹拌は前記固体合成高分子の流動温度に調整された密閉系で実行され、

前記密閉系を開放系に切り替えて前記分散体から前記水分を気化・除去させてから前記取り出されることを特徴とする請求項1に記載の天然有機物と合成有機物の複合体の製造方法。

【請求項1】

水分及びポリフェノールを含有する天然有機物、並びに合成有機物の混合体を投入するステップと、

前記混合体を撹拌し前記合成有機物中に前記天然有機物を微細化させた分散体を形成するステップと、

前記分散体を取り出すステップと、を含むことを特徴とする天然有機物と合成有機物の複合体の製造方法。

【請求項2】

前記合成有機物は有機溶媒であることを特徴とする請求項1に記載の天然有機物と合成有機物の複合体の製造方法。

【請求項3】

前記取り出された分散体は、液体燃料の用途に供されるものである請求項2に記載の天然有機物と合成有機物の複合体の製造方法。

【請求項4】

前記合成有機物は固体合成高分子であって、前記撹拌は前記固体合成高分子の流動温度に調整された密閉系で実行され、

前記密閉系を開放系に切り替えて前記分散体から前記水分を気化・除去させてから前記取り出されることを特徴とする請求項1に記載の天然有機物と合成有機物の複合体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−99013(P2011−99013A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−253250(P2009−253250)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(504004647)アグリフューチャー・じょうえつ株式会社 (24)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(504004647)アグリフューチャー・じょうえつ株式会社 (24)

【Fターム(参考)】

[ Back to top ]