太陽エネルギー利用装置及びその製造方法

【課題】耐摩耗性及び耐候性等の耐久性、水滴離水性(滑水性ともいう)、ならびに防汚性の向上した太陽エネルギー利用装置及びその製造方法を提供する。

【解決手段】太陽エネルギー利用装置10は、第1の官能基を有する第1の膜化合物の形成する被膜23で被覆された光入射側透明基材21の表面に、第2の官能基を有する第2の膜化合物の形成する被膜34で表面の少なくとも一部が被覆された撥水性の透明微粒子12が、第1及び第2の官能基と、カップリング剤の有するカップリング反応基とのカップリング反応により形成された結合を介して固定されている撥水性透光部材24を有する。

【解決手段】太陽エネルギー利用装置10は、第1の官能基を有する第1の膜化合物の形成する被膜23で被覆された光入射側透明基材21の表面に、第2の官能基を有する第2の膜化合物の形成する被膜34で表面の少なくとも一部が被覆された撥水性の透明微粒子12が、第1及び第2の官能基と、カップリング剤の有するカップリング反応基とのカップリング反応により形成された結合を介して固定されている撥水性透光部材24を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐久性があり、高性能な離水性(滑水性ともいう)があり、かつ入射光の表面反射低減効果がある撥水性の被膜が表面に形成された太陽エネルギー利用装置及びその製造方法に関するものである。

【背景技術】

【0002】

一般に、フッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる溶液を用い、液相で化学吸着して撥水撥油防汚性の単分子膜を形成できることは、すでによく知られている(例えば、特許文献1参照)。

【0003】

このような溶液中での単分子膜の製造原理は、基材表面のヒドロキシル基等の活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【0004】

【特許文献1】特開平4−132637号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、上記の方法により得られる従来の単分子膜は、吸着剤と基材表面との共有結合(シロキサン結合)を用いているため、ある程度の耐摩耗性や撥水撥油防汚機能を持っているが、耐摩耗性や撥水性が不足しているという課題があった。

【0006】

本発明は、撥水撥油防汚性能が要求される太陽電池、太陽熱温水器等の太陽エネルギー利用装置において、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、及び防汚性の向上した太陽エネルギー利用装置とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う第1の発明に係る太陽エネルギー利用装置は、第1の官能基を有する第1の膜化合物の形成する被膜で被覆された光入射側透明基材の表面に、第2の官能基を有する第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、前記第1の官能基とカップリング反応して結合を形成する少なくとも1の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する少なくとも1の第2のカップリング反応基とを有するカップリング剤と、前記第1及び前記第2の官能基とのカップリング反応により形成された結合を介して固定されている。

【0008】

第1の発明に係る太陽エネルギー利用装置において、前記第1及び第2の膜化合物は、Siを介して、それぞれ前記光入射側透明基材の光入射側の表面及び前記透明微粒子の表面に共有結合していることが好ましい。

光入射側透明基材の光入射側の表面及び透明微粒子の表面に存在するヒドロキシル基等の表面基は、第1及び第2の膜化合物の有するSiと反応して、シロキサン結合等の安定な共有結合を形成する。そのため、光入射側透明基材及び透明微粒子の表面をそれぞれ被覆する第1及び第2の膜化合物の形成する被膜の耐剥離性が向上し、これらの被膜の剥離による撥水性の透明微粒子の脱落が抑制されるので、得られる太陽エネルギー利用装置の耐候性を向上させる。

【0009】

第1の発明に係る太陽エネルギー利用装置において、前記第1及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であることが好ましい。

【0010】

第1の発明に係る太陽エネルギー利用装置において、前記撥水性の透明微粒子の大気側に露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜でさらに被覆されていてもよい。

【0011】

第1の発明に係る太陽エネルギー利用装置において、前記撥水性官能基が−CF3基を含むことが好ましい。

【0012】

第1の発明に係る太陽エネルギー利用装置において、前記第3の膜化合物の形成する撥水被膜が単分子膜であることが好ましい。

【0013】

第1の発明に係る太陽エネルギー利用装置において、前記透明微粒子が透光性のシリカ、アルミナ、及びジルコニアからなる群より選択されるものであってもよい。

【0014】

第1の発明に係る太陽エネルギー利用装置において、前記透明微粒子の平均粒径が10nm以上300nm以下であることが好ましい。

なお、「平均粒径が10nm以上」とは、透明微粒子の一次平均粒径が10nm以上であり、かつ粒径が10nm未満である微粒子数の、微粒子全体に占める割合が5%以下であることをいう。同様に、「平均粒径が300nm以下」とは、透明微粒子の一次平均粒径が300nm以下であり、かつ粒径が300nmを超える微粒子数の、微粒子全体に占める割合が5%以下であることをいう。

さらに、これら微粒子が中空の微粒子であれば、光透過率を向上させる効果が高い。

【0015】

第1の発明に係る太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であってもよい。

【0016】

第1の発明に係る太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であってもよい。

【0017】

第1の発明に係る太陽エネルギー利用装置において、水に対する接触角が150度以上180度以下であることが好ましい。

【0018】

第2の発明に係る太陽エネルギー利用装置の製造方法は、分子の両端にそれぞれ第1の官能基及び第1の結合基を有する第1の膜化合物を含む第1の溶液を光入射側透明基材の光入射側の表面に接触させ、前記第1の結合基と前記光入射側透明基材の表面との間で結合を形成させ、前記第1の膜化合物の形成する被膜を光入射側の表面に有する被覆光入射側透明基材を調製する工程Aと、分子の両端にそれぞれ第2の官能基及び第2の結合基を有する第2の膜化合物を含む第2の溶液を透明微粒子の表面に接触させ、前記第2の結合基と前記透明微粒子の表面との間で結合を形成させ、前記第2の膜化合物の形成する被膜で前記透明微粒子の表面の少なくとも一部が被覆された被覆透明微粒子を調製する工程Bと、前記第1の官能基とカップリング反応して結合を形成する1又は2以上の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する1又は2以上の第2のカップリング反応基とを有するカップリング剤を、前記被覆光入射側透明基材の光入射側の表面及び前記被覆透明微粒子の表面にそれぞれ接触させ、前記第1の官能基と前記第1のカップリング反応基とのカップリング反応、及び前記第2の官能基と前記第2のカップリング反応基とのカップリング反応により結合を形成させ、前記被覆透明微粒子を前記被覆光入射側透明基材の光入射側の表面に結合固定する工程Cとを含む。

【0019】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去することが好ましい。

なお、「未反応物」とは、工程Aにおいては未反応の第1の膜化合物を、工程Bにおいては未反応の第2の膜化合物をそれぞれ意味する。

【0020】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であってもよい。

【0021】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であってもよい。

【0022】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物の一方又は双方はアルコキシシラン化合物であってもよい。

なお、「アルコキシシラン化合物」とは、前記第1及び第2の結合基が、一般式−Si(OR)3(Rは任意のアルキル基を表す)で表されるアルコキシシリル基である膜化合物をいう。

【0023】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物の一方又は双方はハロシラン化合物であってもよい。

なお、「ハロシラン化合物」とは、第1及び第2の結合基が、一般式−SiX3(Xは塩素、臭素、及びヨウ素のいずれかを表す)で表されるハロシリル基である膜化合物をいう。

【0024】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことが好ましい。

【0025】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことが好ましい。

【0026】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記工程Cの後に、前記被覆透明微粒子の大気側に露出した表面に、分子の両端に、撥水性官能基と、前記第2の官能基と反応する第3の結合基とをそれぞれ有する第3の膜化合物を含む第3の溶液を接触させ、前記第3の結合基と前記第2の官能基との間で結合を形成させ、前記大気側に露出した表面に前記第3の膜化合物の形成する撥水被膜を形成する工程Dをさらに含んでいてもよい。

この場合において、前記工程Dの後に、未反応の前記第3の膜化合物を洗浄除去することが好ましい。

【0027】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むアルコキシシラン化合物であってもよい。

なお、「アルコキシシラン化合物」とは、前記第3の結合基が、一般式−Si(OR)3(Rは任意のアルキル基を表す)で表されるアルコキシシリル基である膜化合物をいう。

【0028】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むハロシラン化合物であってもよい。

なお、「ハロシラン化合物」とは、第3の結合基が、一般式−SiX3(Xは塩素、臭素、及びヨウ素のいずれかを表す)で表されるハロシリル基である膜化合物をいう。

【0029】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことが好ましい。

【0030】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことが好ましい。

【発明の効果】

【0031】

請求項1〜11記載の太陽エネルギー利用装置、及び請求項12〜25記載の太陽エネルギー利用装置の製造方法においては、撥水撥油防汚機能が要求される、例えば太陽電池、太陽熱温水器、温室等の太陽エネルギー利用装置において、耐摩耗性及び耐候性等の耐久性、水滴離水性、ならびに防汚性に優れた太陽エネルギー利用装置を提供できる。

【0032】

さらに、第1の膜化合物の形成する被膜で表面が被覆された光入射側透明基材の表面に、第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、第1の官能基と第1のカップリング反応基、及び第2の官能基と第2のカップリング反応基との間のカップリング反応により形成された結合を介して固定されており、太陽エネルギー利用装置が凹凸を有する複雑な表面形状を呈する。そのため、いわゆる「蓮の葉効果」により高い撥水撥油性を有する。さらに、第1の膜化合物の形成する被膜で表面が被覆された光入射側透明基材の表面に固定された透明微粒子には、屈折率を緩やかに変化させる作用があるので、反射防止効果を有する。

【0033】

請求項2記載の太陽エネルギー利用装置においては、第1及び第2の膜化合物が、Siを介してそれぞれ光入射側透明基材の光入射側の表面及び透明微粒子の表面の表面に共有結合しているので、耐候性を向上することができる。

【0034】

請求項3記載の太陽エネルギー利用装置においては、第1の膜化合物及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であるので、これらの被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する。

【0035】

請求項4記載の太陽エネルギー利用装置においては、透明微粒子の露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜で被覆されているので、例えば、安価で耐磨耗性等に優れているが親水性であるシリカ、アルミナ、ジルコニア等の原料を用いて、撥水性の透明微粒子を安価かつ簡便に製造できる。

【0036】

請求項5記載の太陽エネルギー利用装置においては、撥水性官能基が−CF3基を含んでいるので、撥水性を向上できると共に、撥油性及び防汚性も併せて付与することができる。

請求項6記載の太陽エネルギー利用装置においては、第3の膜化合物の形成する撥水被膜が単分子膜であるので、撥水被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する。

【0037】

請求項7記載の太陽エネルギー利用装置においては、透明微粒子が、安価であり、耐水性及び耐摩耗性能に優れたシリカ、アルミナ、及びジルコニアからなる群より選択されるものであるので、耐候性及び耐磨耗性を向上できる。

【0038】

請求項8記載の太陽エネルギー利用装置においては、透明微粒子の平均粒径が10nm以上300nm以下であるので、入射光の散乱を抑制でき、光エネルギーの利用効率を向上できる。

【0039】

請求項9記載の太陽エネルギー利用装置においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であるので、加熱により強固な結合を形成できる。

【0040】

請求項10記載の太陽エネルギー利用装置においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であるので、加熱により強固な結合を形成できる。

【0041】

請求項11記載の太陽エネルギー利用装置においては、水に対する接触角が150度以上180度以下であるので、水滴の転落角が小さくなり、実質上水滴が付着しなくなる。

【0042】

請求項13記載の太陽エネルギー利用装置の製造方法においては、工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去するので、洗浄処理された被膜は単分子膜である。そのため、太陽エネルギー利用装置におけるこれらの被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する太陽エネルギー利用装置を得ることができる。

【0043】

請求項14記載の太陽エネルギー利用装置の製造方法においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であるので、加熱により強固な結合を形成できる。

【0044】

請求項15記載の太陽エネルギー利用装置の製造方法においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であるので、加熱により強固な結合を形成できる。

【0045】

請求項16記載の太陽エネルギー利用装置の製造方法においては、第1及び第2の溶液にそれぞれ含まれる第1及び第2の膜化合物のいずれか一方又は双方が、活性水素基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、太陽エネルギー利用装置の製造をより安全に行うことができると共に、製造設備の腐食や酸性廃液の発生を抑制できる。

【0046】

請求項17記載の太陽エネルギー利用装置の製造方法では、第1及び第2の溶液にそれぞれ含まれる第1及び第2の膜化合物のいずれか一方又は双方が、活性水素基との反応性の高いハロシラン化合物であるので、太陽エネルギー利用装置の製造をより高効率に行うことができると共に、触媒の添加が不要になる。

【0047】

請求項18記載の太陽エネルギー利用装置の製造方法においては、第1及び第2の溶液のうちアルコキシシラン化合物を含むものが、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。

【0048】

請求項19記載の太陽エネルギー利用装置の製造方法では、第1及び第2の溶液のうちアルコキシシラン化合物を含むものが、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1又は2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者を共に含む場合には、反応時間をさらに短縮できる。

【0049】

請求項20記載の太陽エネルギー利用装置の製造方法においては、工程Dにおいて、撥水性官能基を有する第3の膜化合物の形成する撥水被膜で透明微粒子の露出した表面を被覆する。そのため、例えば、安価で耐磨耗性等に優れているが親水性であるシリカ、アルミナ、ジルコニア等の原料を用いて、撥水性の透明微粒子を安価かつ簡便に製造できる。

【0050】

請求項21記載の太陽エネルギー利用装置の製造方法においては、工程Dの後に、未反応の第3の膜化合物を洗浄除去するので、第3の膜化合物の形成する撥水被膜は単分子膜である。そのため、撥水被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する太陽エネルギー利用装置を得ることができる。

【0051】

請求項22記載の太陽エネルギー利用装置の製造方法においては、第3の溶液に含まれる第3の膜化合物が、フッ化炭素基を含み、活性水素基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、太陽エネルギー利用装置の製造をより安全に行うことができると共に、製造設備の腐食や酸性廃液の発生を抑制できる。

【0052】

請求項23記載の太陽エネルギー利用装置の製造方法では、第3の溶液に含まれる第3の膜化合物が、フッ化炭素基を含み、活性水素基との反応性の高いハロシラン化合物であるので、太陽エネルギー利用装置の製造をより高効率に行うことができると共に、触媒の添加が不要になる。

【0053】

請求項24記載の太陽エネルギー利用装置の製造方法においては、第3の溶液が、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。

【0054】

請求項25記載の太陽エネルギー利用装置の製造方法では、第3の溶液が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1又は2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者を共に含む場合には、反応時間をさらに短縮できる。

【発明を実施するための最良の形態】

【0055】

以下、図面を参照しながら本発明の一実施の形態に係る太陽エネルギー利用装置について説明する。

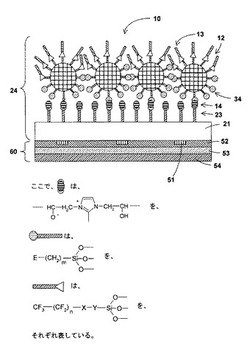

図1に示すように、本発明の一実施の形態に係る太陽エネルギー利用装置は、太陽電池10であって、撥水性ガラス板24(撥水性透光部材の一例)を有する。

撥水性ガラス板24は、エポキシ基(第1の官能基の一例)を有する第1の膜化合物の単分子膜(第1の膜化合物の形成する被膜の一例)23で光入射側の表面が被覆された光入射側透明基材の一例であるガラス基材21の表面に、エポキシ基(第2の官能基の一例)を有する第2の膜化合物の単分子膜(第2の膜化合物の形成する被膜の一例)34で表面の少なくとも一部が被覆された撥水性の透明微粒子の一例である撥水性アルミナ微粒子12が、カップリング剤の一例である2−メチルイミダゾールの1−位及び3−位の窒素原子(カップリング反応基の一例)と、エポキシ基とのカップリング反応により形成された結合を介して固定された構造を有する。

また、撥水性アルミナ微粒子12は、第2の膜化合物の単分子膜34で表面が被覆された透明微粒子の一例であるアルミナ微粒子31(すなわち、被覆透明微粒子の一例であるエポキシ化アルミナ微粒子33)の大気側に露出した部分の表面が、CF3基を含むフッ化炭素基(撥水性官能基の一例)、例えば、パーフルオロオクチル基(CF3(CF2)7−)を有するハロシラン化合物(第3の膜化合物の一例)の形成する撥水性単分子膜13(第3の膜化合物の形成する撥水被膜の一例)でさらに被覆された構造を有する。

【0056】

撥水性ガラス板24の光入射側とは反対側(裏面側)には、印刷法を用いて形成された銀ペースト櫛形電極51、蒸着法を用いて形成されたn型半導体層52、p型半導体層53、及びアルミニウムのバック電極54(反射層を兼ねている)を有する太陽電池層60が順次形成されている。

n型半導体層52とp型半導体層53との接合面(pn接合)に、禁制帯幅(バンドギャップエネルギー)よりも大きなエネルギーを有する光を照射すると、光起電力が発生し、銀ペースト櫛型電極51とアルミニウム蒸着バック電極54との間に起電力が生じる。

【0057】

太陽電池10の製造方法は、エポキシ基を有するアルコキシシラン化合物(第1の膜化合物の一例)を含む第1の溶液をガラス基材21の光入射側の表面に接触させ、アルコキシシラン化合物のアルコキシシリル基(第1の結合基の一例)と、図2(a)に模式的に示したガラス基材21の表面のヒドロキシル基22との反応により、第1の膜化合物の単分子膜23で表面が被覆されたエポキシ化ガラス基材(被覆光入射側透明基材の一例)11(図2(b))を製造する工程Aと、エポキシ基を有するアルコキシシラン化合物(第2の膜化合物の一例)を含む第2の溶液を、アルコキシシラン化合物のアルコキシシリル基(第2の結合基の一例)と、図3(a)に模式的に示したアルミナ微粒子31の表面に接触させ、ヒドロキシル基32との反応により、第2の膜化合物の単分子膜34で表面が被覆されたエポキシ化アルミナ微粒子33(図3(b))を製造する工程Bと、あらかじめ2−メチルイミダゾールを、エポキシ化ガラス基材11に接触させ、反応後、未反応の2−メチルイミダゾールを除去し、表面に2−メチルイミダゾールの単分子膜14を形成した後、エポキシ化アルミナ微粒子33をその表面に接触させ、アルミナ微粒子がカップリング結合を介して表面に結合した微粒子固定ガラス基材41(図4)を製造する工程Cと、分子の両端に、フッ化炭素基とハロシリル基(第3の結合基の一例)を有するハロシラン化合物を含む第3の溶液を、エポキシ化アルミナ微粒子33の大気側に露出した表面に接触させて、エポキシ基とハロシリル基との間で結合を形成させ、エポキシ化アルミナ微粒子33の大気側に露出した表面に撥水性単分子膜13(図1参照)をさらに形成する工程Dとを含んでいる。

以下、工程A〜Dについてより詳細に説明する。

【0058】

工程Aでは、第1の膜化合物の単分子膜23で表面が覆われたエポキシ化ガラス基材11を製造する。

エポキシ化ガラス基材11の製造に用いるガラス基材21の材質、形状、及び大きさについて特に制限はなく、太陽電池10において使用される任意のガラス基材を用いることができる。また、表面にヒドロキシル基等の活性水素基が存在していれば、反射防止膜等の表面被膜が形成されていてもよい。なお、本実施の形態において、活性水素基はヒドロキシル基22であるが、活性水素を含むアミノ基やイミノ基等であってもよい。

【0059】

エポキシ化ガラス基材11の製造に用いる第1の溶液は、エポキシ基を有するアルコキシシラン化合物と、アルコキシシリル基とガラス基材21の表面のヒドロキシル基22との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0060】

エポキシ基を有するアルコキシシラン化合物としては、直鎖状アルキレン基の両末端に、エポキシ基(オキシラン環)を含む官能基及びアルコキシシリル基をそれぞれ有し、下記の一般式(化1)で表されるアルコキシシラン化合物が好ましい。

【0061】

【化1】

【0062】

上式において、Eはエポキシ基を有する官能基を、mは3〜20の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

【0063】

工程Aにおいて用いることができるエポキシ基を有するアルコキシシラン化合物の一例としては、下記(1)〜(12)に示した化合物が挙げられる。

【0064】

(1) (CH2OCH)CH2O(CH2)3Si(OCH3)3

(2) (CH2OCH)CH2O(CH2)7Si(OCH3)3

(3) (CH2OCH)CH2O(CH2)11Si(OCH3)3

(4) (CH2CHOCH(CH2)2)CH(CH2)2Si(OCH3)3

(5) (CH2CHOCH(CH2)2)CH(CH2)4Si(OCH3)3

(6) (CH2CHOCH(CH2)2)CH(CH2)6Si(OCH3)3

(7) (CH2OCH)CH2O(CH2)3Si(OC2H5)3

(8) (CH2OCH)CH2O(CH2)7Si(OC2H5)3

(9) (CH2OCH)CH2O(CH2)11Si(OC2H5)3

(10) (CH2CHOCH(CH2)2)CH(CH2)2Si(OC2H5)3

(11) (CH2CHOCH(CH2)2)CH(CH2)4Si(OC2H5)3

(12) (CH2CHOCH(CH2)2)CH(CH2)6Si(OC2H5)3

【0065】

ここで、(CH2OCH)CH2O−基は、化2で表される官能基(グリシジルオキシ基)を表し、(CH2CHOCH(CH2)2)CH−基は、化3で表される官能基(3,4−エポキシシクロヘキシル基)を表す。

【0066】

【化2】

【0067】

【化3】

【0068】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0069】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0070】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチルチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0071】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0072】

第1の溶液をガラス基材21の表面に塗布し、室温の空気中で反応させると、アルコキシシリル基とガラス基材21の表面のヒドロキシル基22とが縮合反応を起こし、下記の化4で示されるような構造を有するエポキシ基を有する第1の膜化合物の単分子膜23を生成する。なお、酸素原子から延びた3本の単結合はガラス基材21の表面又は隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はガラス基材21の表面のケイ素原子と結合している。

【0073】

【化4】

【0074】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、ガラス基材21の表面に付着した油脂分や水分により阻害されるので、ガラス基材21をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0075】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0076】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0077】

例えば、縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にしてエポキシ化ガラス基材11の製造を行うと、エポキシ化ガラス基材11の品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0078】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用い、その他の条件は同一にしてエポキシ化ガラス基材11の製造を行うと、反応時間を20分程度に短縮できる。

【0079】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0080】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0081】

第1の溶液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、及びこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤又は蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0082】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0083】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0084】

第1の溶液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0085】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物及び縮合触媒を除去すると、第1の膜化合物の単分子膜23で表面が覆われたエポキシ化ガラス基材11が得られる。このようにして製造されるエポキシ化ガラス基材11の断面構造の模式図を図2(b)に示す。

【0086】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0087】

反応後、生成したエポキシ化ガラス基材11を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、エポキシ化ガラス基材11の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、エポキシ化ガラス基材11の表面に共有結合により固定されていないが、エポキシ基を含んでいるため、2−メチルイミダゾールに対して第1の膜化合物の単分子膜23と同様の反応性を有している。そのため、洗浄を行わなくても、工程C以降の太陽電池10の製造工程に特に支障をきたすことはない。

【0088】

本実施の形態においては、エポキシ基を有するアルコキシシラン化合物を用いたが、アルコキシシリル基の代わりにハロシリル基を有するハロシラン化合物を用いることもできる。この場合において、縮合触媒及び助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行う必要がある以外の反応条件(ハロシラン化合物の濃度、反応時間等)については、上記と同様である。

また、直鎖状アルキレン基の両末端に、アミノ基及びアルコキシシリル基をそれぞれ有し、下記の一般式(化5)で表されるアルコキシシラン化合物を用いることもできる。

【0089】

【化5】

【0090】

上式において、mは3〜20の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。なお、エポキシ基は、アルコキシシリル基との副反応を避けるために、保護基によって保護されていてもよい。保護基は加水分解等により容易に除去できるものが好ましく、ケトンとアミノ基との反応により生成するケチミン誘導体等が挙げられる。

また、アミノ基は、化5に示したような1級アミン以外に2級アミンでもよく、アミノ基の代わりにピロール基、イミダゾール基等のイミノ基を有する官能基を含むアルコキシシラン化合物を用いることができる。

この場合において、用いることができるアミノ基を有するアルコキシシラン化合物の一例としては、下記(21)〜(28)に示した化合物が挙げられる。

【0091】

(21) H2N(CH2)3Si(OCH3)3

(22) H2N(CH2)5Si(OCH3)3

(23) H2N(CH2)7Si(OCH3)3

(24) H2N(CH2)9Si(OCH3)3

(25) H2N(CH2)5Si(OC2H5)3

(26) H2N(CH2)5Si(OC2H5)3

(27) H2N(CH2)7Si(OC2H5)3

(28) H2N(CH2)9Si(OC2H5)3

【0092】

縮合触媒のうち、スズ(Sn)塩を含む化合物は、アルコキシシラン誘導体に含まれるアミノ基と反応して沈殿を生成するため、縮合触媒として用いることができない。

したがって、アミノ基を有するアルコキシシラン化合物を用いる場合には、カルボン酸スズ塩、カルボン酸エステルスズ塩、カルボン酸スズ塩ポリマー、カルボン酸スズ塩キレートを除き、第1の溶液と同様の化合物を単独で又は2種類以上を混合して縮合触媒として用いることができる。

用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間についてはエポキシ基を有するアルコキシシラン化合物を用いる場合と同様であるので、説明を省略する。

(以上工程A)

【0093】

工程Bでは、エポキシ基を有する第2の膜化合物の単分子膜34で表面が覆われたエポキシ化アルミナ微粒子33を製造する。

製造される太陽電池10の光透過性を損なわないためには、エポキシ化アルミナ微粒子33の製造に用いるアルミナ微粒子31の粒径は、可視光波長(380〜700nm)より小さいことが好ましい。具体的には、アルミナ微粒子31の平均粒径は10〜300nmであることが好ましく、10〜100nmであることがより好ましい。用いられるアルミナ微粒子31の粒径は単一であってもよいが、2以上の異なる粒径を有するアルミナ微粒子を混合して用いると、得られる太陽電池10の表面がフラクタル性を有し、撥水撥油防汚性が向上するため好ましい。

【0094】

エポキシ化アルミナ微粒子33の製造に用いる第2の溶液は、エポキシ基を有するアルコキシシラン化合物と、アルコキシシリル基とアルミナ微粒子31の表面のヒドロキシル基32との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0095】

第2の溶液の調製に用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間については工程Aの第1の溶液の調製の場合と同様であるので、詳しい説明を省略する。

【0096】

第2の溶液中にアルミナ微粒子31を分散させ、室温の空気中で反応させると、アルコキシシリル基とアルミナ微粒子31の表面のヒドロキシル基32とが縮合反応を起こし、図3(b)に模式的に示されるような構造を有する第2の膜化合物の単分子膜34を生成する。

【0097】

反応時間、及び洗浄溶媒については、工程Aと同様であるので詳しい説明を省略する。洗浄には、連続処理及びバッチ処理のいずれの方法を用いてもよい。洗浄溶媒とエポキシ化アルミナ微粒子33との分離は、ろ過、デカンテーション、及び遠心分離等の任意の公知の方法を用いて行うことができる。

【0098】

本実施の形態においては、エポキシ基を有するアルコキシシラン化合物を用いたが、工程Aにおいて、アミノ基を有し、前記一般式(化5)で表されるアルコキシシラン化合物を用いる場合には、工程Bにおいても同様の化合物を用いる。

【0099】

なお、本実施の形態においては、透明微粒子としてアルミナ微粒子を用いたが、ヒドロキシル基、アミノ基等の、アルコキシシリル基及びハロシリル基と反応する活性水素基を表面に有し、透光性を有する任意の微粒子を用いることができる。

用いることができる透明微粒子としては、シリカやジルコニア等の他の無機酸化物系透明微粒子が挙げられる。また、耐摩耗性が若干劣るが、ガラス微粒子を用いてもよい。これらの微粒子に対して、表面の少なくとも一部をアルキル基又はフルオロアルキル基等の疎水性の官能基で予め化学修飾してもよい。

あるいは、表面にヒドロキシル基、アミノ基等の活性水素基を有していれば、アクリル系樹脂等の有機透明微粒子、有機−無機ハイブリッド微粒子等を用いることもできる。

(以上工程B)

【0100】

工程Cでは、2−メチルイミダゾールを、エポキシ化ガラス基材11及びエポキシ化アルミナ微粒子33の表面にそれぞれ接触させ、エポキシ化アルミナ微粒子33がカップリング結合を介して表面に結合固定した微粒子固定ガラス基材41(図4)を製造する。

2−メチルイミダゾールはエポキシ基と反応するアミノ基及びイミノ基をそれぞれ1−位及び3−位に有しており、下記の化6に示すようなカップリング反応により結合(N−CH2CH(OH)−結合)を形成する。

【0101】

【化6】

【0102】

2−メチルイミダゾールを、エポキシ化ガラス基材11及びエポキシ化アルミナ微粒子33の表面にそれぞれ接触させる方法としては、例えば、2−メチルイミダゾールの溶液をエポキシ化ガラス基材11の表面に塗布後、加熱して、エポキシ基と2−メチルイミダゾールの窒素官能基(アミノ基及びイミノ基のいずれか)とをカップリング反応させ、2−メチルイミダゾールの単分子膜14を形成した後、その表面にエポキシ化アルミナ微粒子33の分散液を塗布する方法が挙げられる。

塗布は、ドクターブレード法、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。

あるいは、LB(ラングミュア−ブロジェット)法等の公知の薄膜形成法を用いてもよい。

塗布後、再度加熱して、エポキシ化アルミナ微粒子33の表面のエポキシ基と2−メチルイミダゾールの窒素官能基(アミノ基及びイミノ基のいずれか)とをカップリング反応させ、カップリング反応により形成された結合を介して、ガラス基材21の表面にアルミナ微粒子31を固定する。

【0103】

2−メチルイミダゾールの溶液の調製には、2−メチルイミダゾールが可溶な任意の溶媒を用いることができるが、価格、室温での揮発性、及び毒性等を考慮すると、イソプロピルアルコール、エタノール等の低級アルコール系溶媒が好ましい。分散液の調製に用いられる溶媒も、同様の観点からイソプロピルアルコール、エタノール等の低級アルコール系溶媒が好ましい。

2−メチルイミダゾールの添加量、塗布する溶液の濃度、加熱温度及び加熱時間は、用いる基材及び微粒子の種類、形成する微粒子膜の膜厚等に応じて適宜調節される。

【0104】

本実施の形態においては、カップリング剤として2−メチルイミダゾールを用いたが、下記化7で表される任意のイミダゾール誘導体を用いることができる。あるいは、イミダゾール−金属錯体を用いてもよい。

【0105】

【化7】

【0106】

化7で表されるイミダゾール誘導体の具体例としては、下記(31)〜(38)に示すものが挙げられる。

(31) 2−メチルイミダゾール(R2=Me、R4=R5=H)

(32) 2−ウンデシルイミダゾール(R2=C11H23、R4=R5=H)

(33) 2−ペンタデシルイミダゾール(R2=C15H31、R4=R5=H)

(34) 2−メチル−4−エチルイミダゾール(R2=Me、R4=Et、R5=H)

(35) 2−フェニルイミダゾール(R2=Ph、R4=R5=H)

(36) 2−フェニル−4−エチルイミダゾール(R2=Ph、R4=Et、R5=H)

(37) 2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(R2=Ph、R4=Me、R5=CH2OH)

(38) 2−フェニル−4,5−ビス(ヒドロキシメチル)イミダゾール(R2=Ph、R4=R5=CH2OH)

なお、Me、Et、及びPhは、それぞれメチル基、エチル基、及びフェニル基を表す。

【0107】

また、エポキシ樹脂の硬化剤として用いられる無水フタル酸、無水マレイン酸等の酸無水物、ジシアンジアミド、ノボラック等のフェノール誘導体等の化合物をカップリング剤として用いてもよい。この場合、カップリング反応を促進するためにイミダゾール誘導体を触媒として用いてもよい。

【0108】

なお、本実施の形態においてはエポキシ基を有する膜化合物を用いた場合について説明しているが、工程A及びBにおいて、アミノ基又はイミノ基を有する膜化合物を用いる場合には、第1及び第2のカップリング反応基として2もしくは3以上のエポキシ基又は2もしくは3以上のイソシアネート基を有するカップリング剤を用いる。この場合、カップリング反応によりNH−CONH結合が形成される。イソシアネート基を有する化合物の具体例としては、ヘキサメチレン−1,6−ジイソシアネート、トルエン−2,6−ジイソシアネート、トルエン−2,4−ジイソシアネート等が挙げられる。

これらのジイソシアネート化合物の添加量は、2−メチルイミダゾールの場合と同様、エポキシ化アルミナ微粒子の5〜15重量%が好ましい。この場合、膜前駆体の製造に用いることのできる溶媒としては、キシレン等の芳香族有機溶媒が挙げられる。

また、カップリング剤としては、エチレングリコールジグリシジルエーテル等の2又は3以上のエポキシ基を有する化合物を用いることもできる。

(以上工程C)

【0109】

工程Dでは、分子の両端に、フッ化炭素基とハロシリル基とをそれぞれ有するハロシラン化合物を含む第3の溶液を、エポキシ化アルミナ微粒子33の大気側に露出した表面に接触させて、エポキシ基とハロシリル基との間で結合を形成させ、エポキシ化アルミナ微粒子33の大気側に露出した表面に撥水性単分子膜13をさらに形成し、撥水性ガラス板24を製造する。

【0110】

撥水性ガラス板24の製造に用いる第3の溶液は、エポキシ基と反応して共有結合を形成するハロシリル基とフッ化炭素基とを含むハロシラン化合物と、非水系の有機溶媒とを混合することにより調製される。

【0111】

フッ化炭素基を含むハロシラン化合物としては、下記の一般式(化8)で表されるハロシラン化合物が挙げられる。

【0112】

【化8】

【0113】

上式において、mは0〜20の整数を、nは0〜9の整数を、Xは塩素、臭素、及びヨウ素のいずれかをそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)及び単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、及び単結合のいずれかを表す。

【0114】

工程Dにおいて用いることができるフッ化炭素基を含むハロシラン化合物としては、下記(41)〜(46)に示す化合物が挙げられる。

【0115】

(41) CF3CH2O(CH2)15SiCl3

(42) CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(43) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(44) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(45) CF3COO(CH2)15SiCl3

(46) CF3(CF2)5(CH2)2SiCl3

【0116】

第3の溶液の調製には、ハロシラン化合物を用いているので、縮合触媒及び助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行う点において、工程A及びBと相違するが、それ以外の反応条件(ハロシラン化合物の濃度、反応時間等)については、工程A及びBと同様であるので、詳しい説明を省略する。

【0117】

撥水性単分子膜13の膜厚は、たかだか1nm程度であるため、微粒子固定ガラス基材41の表面に形成された10nm以上の凸凹は殆ど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、太陽電池10の光入射側面の見かけ上の表面エネルギーを小さくでき、水滴接触角は、140度以上(本実施の形態では150度程度)となり、超撥水が実現できる。

【0118】

また、太陽電池10のガラス基材21の表面には、ガラスよりも硬度が高いアルミナ微粒子31が固定されているので、耐摩耗性も大幅に向上している。

また、太陽電池10において、ガラス基材21の表面に形成されたアルミナ微粒子31及び撥水性単分子膜13を含む被膜の厚さは、全体で100nm程度であるため、ガラス基材21の透明性が損なわれることもない。

【0119】

反応後、生成した太陽電池10を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がハロシリル基と縮合反応を起こす。その結果、太陽電池10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、単分子膜と異なり、必ずしもその全体が太陽電池10の表面に共有結合により固定されていることはないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも太陽電池10として使用できる。

【0120】

なお、本実施の形態においてはエポキシ基を有する膜化合物を用いた場合について説明しているが、工程A及びBにおいて、アミノ基又はイミノ基を有する膜化合物を用いる場合には、ハロシラン化合物以外に、例えば、下記(51)〜(62)に示すフッ化炭素基を含むアルコキシシラン化合物を用いることができる。

【0121】

(51) CF3CH2O(CH2)15Si(OCH3)3

(52) CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(53) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(54) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(55) CF3COO(CH2)15Si(OCH3)3

(56) CF3(CF2)5(CH2)2Si(OCH3)3

(57) CF3CH2O(CH2)15Si(OC2H5)3

(58) CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(59) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(60) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(61) CF3COO(CH2)15Si(OC2H5)3

(62) CF3(CF2)5(CH2)2Si(OC2H5)3

【0122】

この場合において、第3の溶液の調製に用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間については、スズ(Sn)を含む化合物を縮合触媒として用いることができない点を除き、工程A及びBと同様であるので、詳しい説明を省略する。

(以上工程D)

【0123】

このようにして得られた撥水性ガラス板24の裏面側に、太陽電池層60を形成することにより、太陽電池10が製造される。

まず、撥水性ガラス板24の裏面に印刷法を用いて銀ペースト櫛形電極51を形成し、次いで蒸着法により、n型半導体層52及びp型半導体層53を順に形成する。更にその上に反射膜を兼ねたアルミニウム蒸着バック電極54を蒸着形成することにより、太陽電池層60が形成される。

n型半導体層52及びp型半導体層53の形成に用いることができる半導体としては、多結晶シリコン、アモルファスシリコン、カルコパイライト系等の化合物半導体等が挙げられる。

n型半導体層52、p型半導体層53、及びアルミニウム蒸着バック電極54の形成に用いることができる蒸着法としては、PVD法、CVD法等が挙げられる。

【0124】

なお、本実施の形態に係る太陽電池として、pn接合型太陽電池を例にとってで説明したが、n型半導体層とp型半導体層との間に不純物を含まない真性(intrinsic)半導体層を形成したpin接合型太陽電池であってもよい。

【0125】

太陽電池10は、150度以上180度以下の水滴接触角を有している。

異なる体積の水滴(0.02〜0.08mL)を用いて、撥水性表面上における水滴に対する接触角と転落角の関係を検討した実験結果より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることがわかっている。そのため、太陽電池10において、撥水性ガラス板24の表面に付着した水滴の殆どは、表面にとどまることができずに転落することがわかる。

また、ガラス基材21の表面に固定された撥水性アルミナ微粒子12は、屈折率を緩やかに変化させることにより入射光の反射率を低減させるため、n型半導体層52とp型半導体層53との接合面(pn接合面)への光透過率を向上できる。

【0126】

太陽電池10は、耐摩耗性及び耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、屋外に恒久的に設置される太陽光発電パネル等に好適に用いることができる。

【0127】

なお、本実施の形態においては太陽電池及びその製造方法について説明したが、工程A〜工程Dを含む方法により製造される撥水性ガラス板を光入射側透明基材とする太陽熱温水器、温室等の太陽エネルギー利用装置にも本発明は適用される。

【実施例】

【0128】

以下、本発明の効果を確認するために行った実施例について説明するが、本願発明は、これら実施例によって何ら制限されるものではない。

なお、本実施例では、代表例として太陽電池を取り上げて説明する。

【0129】

(実施例1)

(1)エポキシ化ガラス基材の調製

太陽電池の光入射側透明基材(ガラス製。以下「ガラス基材」という)を用意し、よく洗浄して乾燥した。

3−グリシジルオキシプロピルトリメトキシシラン(化9、信越化学工業株式会社製)0.99重量部、及びジブチルスズビスアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第1の溶液を調製した。

【0130】

【化9】

【0131】

このようにして得られた第1の溶液をガラス基材の表面に塗布し、空気中(相対湿度45%)で2時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物及びジブチルスズビスアセチルアセトナートを除去した。

【0132】

(2)エポキシ化アルミナ微粒子の調製

3−グリシジルオキシプロピルトリメトキシシラン(化9、信越化学工業株式会社製)0.99重量部、及びジブチルスズビスアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第2の溶液を調製した。

【0133】

このようにして得られた第2の溶液に乾燥したアルミナ微粒子(平均粒径200nm)を混入撹拌して空気中(相対湿度45%)で2時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物及びジブチルスズビスアセチルアセトナートを除去した。

【0134】

(3)微粒子固定ガラス基材の調製

(1)で調製したエポキシ化ガラス基材の表面に、2−メチルイミダゾールのエタノール溶液を塗布し、100℃で加熱すると、エポキシ基と2−メチルイミダゾールのアミノ基とが反応して反応性ガラス基材が得られた。エタノールで洗浄することにより余分な2−メチルイミダゾールを除去した。

このようにして得られた、2−メチルイミダゾールの形成する被膜でさらに表面が被覆されたエポキシ化ガラス基材の表面に、(2)で調製したエポキシ化アルミナ微粒子のエタノール分散液を塗布し、100℃で加熱した。反応後、水で洗浄し、余分なエポキシ化アルミナ微粒子を除去した。

【0135】

(4)撥水性単分子膜の形成

(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリクロロシラン(化10)1重量部を、脱水したノナン100重量部に溶解し、第3の溶液を調製した。

(3)で調製した、微粒子固定ガラス基材の表面に、相対湿度30%以下の乾燥空気中で第3の溶液を塗布し反応させた。反応後、フロン系溶媒で洗浄し、未反応のトリクロロシラン化合物を除去した。

【0136】

【化10】

【0137】

(5)太陽電池の形成

(4)で得られた撥水性ガラス板の裏面に、印刷法を用いて銀ペーストを塗布後、銀ペーストの塗膜を硬化させて、銀ペースト櫛形電極を形成した。次いで、CVD法により、n型アモルファスシリコン層及びp型アモルファスシリコン層を順次形成した。更にその上に、アルミニウムを蒸着させてバック電極を形成し、撥水性ガラス板の裏面に太陽電池層を形成した。

ここで、アモルファスシリコンの製膜やアルミニウム電極の蒸着は、450℃以下で実施したので、撥水性ガラス板の表面に固定したアルミナ微粒子の剥離や、撥水性単分子膜の破壊等は起こらなかった。

【0138】

このようにして得られた太陽電池の見かけ上の水滴接触角を測定したところ、約150度であった。

比較のために、アルミナ微粒子を固定していないガラス基材の表面に(4)と同様の方法を用いて撥水性単分子膜を形成し、水滴接触角の測定を行ったところ最大水滴接触角は115度程度であった。

【0139】

(実施例2)

ガラス基材及びアルミナ微粒子の表面に、アミノ基を有するアルコキシシラン化合物を用いて単分子膜を形成し、カップリング剤としてヘキサメチレン−1,6−ジイソシアネートを用いる以外は、実施例1の(1)〜(4)と同様の方法によっても、撥水性ガラス板を製造できた。

その後、実施例1の(5)と同様の方法を用いて、太陽電池を製造できた。

【図面の簡単な説明】

【0140】

【図1】本発明の一実施の形態に係る太陽エネルギー利用装置である太陽電池の断面構造を模式的に表した説明図である。

【図2】同太陽電池の製造方法において、エポキシ化ガラス基材を製造する工程を説明するために分子レベルまで拡大した模式図であり、(a)は反応前のガラス基材表面の断面構造、(b)はエポキシ基を有する単分子膜が形成されたエポキシ化ガラス基材の断面構造をそれぞれ表す。

【図3】同太陽電池の製造方法において、エポキシ化アルミナ微粒子を製造する工程を説明するために分子レベルまで拡大した模式図であり、(a)は反応前のアルミナ微粒子の断面構造、(b)はエポキシ基を有する単分子膜が形成されたエポキシ化アルミナ微粒子の断面構造をそれぞれ表す。

【図4】同太陽電池の製造方法において、微粒子固定ガラス基材を製造する工程を説明するためにその断面構造を分子レベルまで拡大した模式図である。

【符号の説明】

【0141】

10:太陽電池、11:エポキシ化ガラス基材、12:撥水性アルミナ微粒子、13:撥水性単分子膜、14:2−メチルイミダゾールの単分子膜、21:ガラス基材、22:ヒドロキシル基、23:第1の膜化合物の単分子膜、24:撥水性ガラス板、31:アルミナ微粒子、32:ヒドロキシル基、33:エポキシ化アルミナ微粒子、34:第2の膜化合物の単分子膜、41:微粒子固定ガラス基材、51:銀ペースト櫛形電極、52:n型半導体層、53:p型半導体層、54:アルミニウム蒸着バック電極。60:太陽電池層

【技術分野】

【0001】

本発明は、耐久性があり、高性能な離水性(滑水性ともいう)があり、かつ入射光の表面反射低減効果がある撥水性の被膜が表面に形成された太陽エネルギー利用装置及びその製造方法に関するものである。

【背景技術】

【0002】

一般に、フッ化炭素基含有クロロシラン系の吸着剤と非水系の有機溶媒よりなる溶液を用い、液相で化学吸着して撥水撥油防汚性の単分子膜を形成できることは、すでによく知られている(例えば、特許文献1参照)。

【0003】

このような溶液中での単分子膜の製造原理は、基材表面のヒドロキシル基等の活性水素とクロロシラン系の吸着剤のクロロシリル基との脱塩酸反応を用いて単分子膜を形成することにある。

【0004】

【特許文献1】特開平4−132637号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

例えば、上記の方法により得られる従来の単分子膜は、吸着剤と基材表面との共有結合(シロキサン結合)を用いているため、ある程度の耐摩耗性や撥水撥油防汚機能を持っているが、耐摩耗性や撥水性が不足しているという課題があった。

【0006】

本発明は、撥水撥油防汚性能が要求される太陽電池、太陽熱温水器等の太陽エネルギー利用装置において、耐摩耗性や耐候性等の耐久性、水滴離水性(滑水性)、及び防汚性の向上した太陽エネルギー利用装置とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記目的に沿う第1の発明に係る太陽エネルギー利用装置は、第1の官能基を有する第1の膜化合物の形成する被膜で被覆された光入射側透明基材の表面に、第2の官能基を有する第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、前記第1の官能基とカップリング反応して結合を形成する少なくとも1の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する少なくとも1の第2のカップリング反応基とを有するカップリング剤と、前記第1及び前記第2の官能基とのカップリング反応により形成された結合を介して固定されている。

【0008】

第1の発明に係る太陽エネルギー利用装置において、前記第1及び第2の膜化合物は、Siを介して、それぞれ前記光入射側透明基材の光入射側の表面及び前記透明微粒子の表面に共有結合していることが好ましい。

光入射側透明基材の光入射側の表面及び透明微粒子の表面に存在するヒドロキシル基等の表面基は、第1及び第2の膜化合物の有するSiと反応して、シロキサン結合等の安定な共有結合を形成する。そのため、光入射側透明基材及び透明微粒子の表面をそれぞれ被覆する第1及び第2の膜化合物の形成する被膜の耐剥離性が向上し、これらの被膜の剥離による撥水性の透明微粒子の脱落が抑制されるので、得られる太陽エネルギー利用装置の耐候性を向上させる。

【0009】

第1の発明に係る太陽エネルギー利用装置において、前記第1及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であることが好ましい。

【0010】

第1の発明に係る太陽エネルギー利用装置において、前記撥水性の透明微粒子の大気側に露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜でさらに被覆されていてもよい。

【0011】

第1の発明に係る太陽エネルギー利用装置において、前記撥水性官能基が−CF3基を含むことが好ましい。

【0012】

第1の発明に係る太陽エネルギー利用装置において、前記第3の膜化合物の形成する撥水被膜が単分子膜であることが好ましい。

【0013】

第1の発明に係る太陽エネルギー利用装置において、前記透明微粒子が透光性のシリカ、アルミナ、及びジルコニアからなる群より選択されるものであってもよい。

【0014】

第1の発明に係る太陽エネルギー利用装置において、前記透明微粒子の平均粒径が10nm以上300nm以下であることが好ましい。

なお、「平均粒径が10nm以上」とは、透明微粒子の一次平均粒径が10nm以上であり、かつ粒径が10nm未満である微粒子数の、微粒子全体に占める割合が5%以下であることをいう。同様に、「平均粒径が300nm以下」とは、透明微粒子の一次平均粒径が300nm以下であり、かつ粒径が300nmを超える微粒子数の、微粒子全体に占める割合が5%以下であることをいう。

さらに、これら微粒子が中空の微粒子であれば、光透過率を向上させる効果が高い。

【0015】

第1の発明に係る太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であってもよい。

【0016】

第1の発明に係る太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であってもよい。

【0017】

第1の発明に係る太陽エネルギー利用装置において、水に対する接触角が150度以上180度以下であることが好ましい。

【0018】

第2の発明に係る太陽エネルギー利用装置の製造方法は、分子の両端にそれぞれ第1の官能基及び第1の結合基を有する第1の膜化合物を含む第1の溶液を光入射側透明基材の光入射側の表面に接触させ、前記第1の結合基と前記光入射側透明基材の表面との間で結合を形成させ、前記第1の膜化合物の形成する被膜を光入射側の表面に有する被覆光入射側透明基材を調製する工程Aと、分子の両端にそれぞれ第2の官能基及び第2の結合基を有する第2の膜化合物を含む第2の溶液を透明微粒子の表面に接触させ、前記第2の結合基と前記透明微粒子の表面との間で結合を形成させ、前記第2の膜化合物の形成する被膜で前記透明微粒子の表面の少なくとも一部が被覆された被覆透明微粒子を調製する工程Bと、前記第1の官能基とカップリング反応して結合を形成する1又は2以上の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する1又は2以上の第2のカップリング反応基とを有するカップリング剤を、前記被覆光入射側透明基材の光入射側の表面及び前記被覆透明微粒子の表面にそれぞれ接触させ、前記第1の官能基と前記第1のカップリング反応基とのカップリング反応、及び前記第2の官能基と前記第2のカップリング反応基とのカップリング反応により結合を形成させ、前記被覆透明微粒子を前記被覆光入射側透明基材の光入射側の表面に結合固定する工程Cとを含む。

【0019】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去することが好ましい。

なお、「未反応物」とは、工程Aにおいては未反応の第1の膜化合物を、工程Bにおいては未反応の第2の膜化合物をそれぞれ意味する。

【0020】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であってもよい。

【0021】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であってもよい。

【0022】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物の一方又は双方はアルコキシシラン化合物であってもよい。

なお、「アルコキシシラン化合物」とは、前記第1及び第2の結合基が、一般式−Si(OR)3(Rは任意のアルキル基を表す)で表されるアルコキシシリル基である膜化合物をいう。

【0023】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物の一方又は双方はハロシラン化合物であってもよい。

なお、「ハロシラン化合物」とは、第1及び第2の結合基が、一般式−SiX3(Xは塩素、臭素、及びヨウ素のいずれかを表す)で表されるハロシリル基である膜化合物をいう。

【0024】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことが好ましい。

【0025】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことが好ましい。

【0026】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記工程Cの後に、前記被覆透明微粒子の大気側に露出した表面に、分子の両端に、撥水性官能基と、前記第2の官能基と反応する第3の結合基とをそれぞれ有する第3の膜化合物を含む第3の溶液を接触させ、前記第3の結合基と前記第2の官能基との間で結合を形成させ、前記大気側に露出した表面に前記第3の膜化合物の形成する撥水被膜を形成する工程Dをさらに含んでいてもよい。

この場合において、前記工程Dの後に、未反応の前記第3の膜化合物を洗浄除去することが好ましい。

【0027】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むアルコキシシラン化合物であってもよい。

なお、「アルコキシシラン化合物」とは、前記第3の結合基が、一般式−Si(OR)3(Rは任意のアルキル基を表す)で表されるアルコキシシリル基である膜化合物をいう。

【0028】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むハロシラン化合物であってもよい。

なお、「ハロシラン化合物」とは、第3の結合基が、一般式−SiX3(Xは塩素、臭素、及びヨウ素のいずれかを表す)で表されるハロシリル基である膜化合物をいう。

【0029】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことが好ましい。

【0030】

第2の発明に係る太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことが好ましい。

【発明の効果】

【0031】

請求項1〜11記載の太陽エネルギー利用装置、及び請求項12〜25記載の太陽エネルギー利用装置の製造方法においては、撥水撥油防汚機能が要求される、例えば太陽電池、太陽熱温水器、温室等の太陽エネルギー利用装置において、耐摩耗性及び耐候性等の耐久性、水滴離水性、ならびに防汚性に優れた太陽エネルギー利用装置を提供できる。

【0032】

さらに、第1の膜化合物の形成する被膜で表面が被覆された光入射側透明基材の表面に、第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、第1の官能基と第1のカップリング反応基、及び第2の官能基と第2のカップリング反応基との間のカップリング反応により形成された結合を介して固定されており、太陽エネルギー利用装置が凹凸を有する複雑な表面形状を呈する。そのため、いわゆる「蓮の葉効果」により高い撥水撥油性を有する。さらに、第1の膜化合物の形成する被膜で表面が被覆された光入射側透明基材の表面に固定された透明微粒子には、屈折率を緩やかに変化させる作用があるので、反射防止効果を有する。

【0033】

請求項2記載の太陽エネルギー利用装置においては、第1及び第2の膜化合物が、Siを介してそれぞれ光入射側透明基材の光入射側の表面及び透明微粒子の表面の表面に共有結合しているので、耐候性を向上することができる。

【0034】

請求項3記載の太陽エネルギー利用装置においては、第1の膜化合物及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であるので、これらの被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する。

【0035】

請求項4記載の太陽エネルギー利用装置においては、透明微粒子の露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜で被覆されているので、例えば、安価で耐磨耗性等に優れているが親水性であるシリカ、アルミナ、ジルコニア等の原料を用いて、撥水性の透明微粒子を安価かつ簡便に製造できる。

【0036】

請求項5記載の太陽エネルギー利用装置においては、撥水性官能基が−CF3基を含んでいるので、撥水性を向上できると共に、撥油性及び防汚性も併せて付与することができる。

請求項6記載の太陽エネルギー利用装置においては、第3の膜化合物の形成する撥水被膜が単分子膜であるので、撥水被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する。

【0037】

請求項7記載の太陽エネルギー利用装置においては、透明微粒子が、安価であり、耐水性及び耐摩耗性能に優れたシリカ、アルミナ、及びジルコニアからなる群より選択されるものであるので、耐候性及び耐磨耗性を向上できる。

【0038】

請求項8記載の太陽エネルギー利用装置においては、透明微粒子の平均粒径が10nm以上300nm以下であるので、入射光の散乱を抑制でき、光エネルギーの利用効率を向上できる。

【0039】

請求項9記載の太陽エネルギー利用装置においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であるので、加熱により強固な結合を形成できる。

【0040】

請求項10記載の太陽エネルギー利用装置においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であるので、加熱により強固な結合を形成できる。

【0041】

請求項11記載の太陽エネルギー利用装置においては、水に対する接触角が150度以上180度以下であるので、水滴の転落角が小さくなり、実質上水滴が付着しなくなる。

【0042】

請求項13記載の太陽エネルギー利用装置の製造方法においては、工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去するので、洗浄処理された被膜は単分子膜である。そのため、太陽エネルギー利用装置におけるこれらの被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する太陽エネルギー利用装置を得ることができる。

【0043】

請求項14記載の太陽エネルギー利用装置の製造方法においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であるので、加熱により強固な結合を形成できる。

【0044】

請求項15記載の太陽エネルギー利用装置の製造方法においては、カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であるので、加熱により強固な結合を形成できる。

【0045】

請求項16記載の太陽エネルギー利用装置の製造方法においては、第1及び第2の溶液にそれぞれ含まれる第1及び第2の膜化合物のいずれか一方又は双方が、活性水素基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、太陽エネルギー利用装置の製造をより安全に行うことができると共に、製造設備の腐食や酸性廃液の発生を抑制できる。

【0046】

請求項17記載の太陽エネルギー利用装置の製造方法では、第1及び第2の溶液にそれぞれ含まれる第1及び第2の膜化合物のいずれか一方又は双方が、活性水素基との反応性の高いハロシラン化合物であるので、太陽エネルギー利用装置の製造をより高効率に行うことができると共に、触媒の添加が不要になる。

【0047】

請求項18記載の太陽エネルギー利用装置の製造方法においては、第1及び第2の溶液のうちアルコキシシラン化合物を含むものが、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。

【0048】

請求項19記載の太陽エネルギー利用装置の製造方法では、第1及び第2の溶液のうちアルコキシシラン化合物を含むものが、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1又は2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者を共に含む場合には、反応時間をさらに短縮できる。

【0049】

請求項20記載の太陽エネルギー利用装置の製造方法においては、工程Dにおいて、撥水性官能基を有する第3の膜化合物の形成する撥水被膜で透明微粒子の露出した表面を被覆する。そのため、例えば、安価で耐磨耗性等に優れているが親水性であるシリカ、アルミナ、ジルコニア等の原料を用いて、撥水性の透明微粒子を安価かつ簡便に製造できる。

【0050】

請求項21記載の太陽エネルギー利用装置の製造方法においては、工程Dの後に、未反応の第3の膜化合物を洗浄除去するので、第3の膜化合物の形成する撥水被膜は単分子膜である。そのため、撥水被膜による光の反射や散乱の影響を最小限に抑制でき、高い光透過性を有する太陽エネルギー利用装置を得ることができる。

【0051】

請求項22記載の太陽エネルギー利用装置の製造方法においては、第3の溶液に含まれる第3の膜化合物が、フッ化炭素基を含み、活性水素基との反応の際に有害な塩化水素を発生しないアルコキシシラン化合物であるので、太陽エネルギー利用装置の製造をより安全に行うことができると共に、製造設備の腐食や酸性廃液の発生を抑制できる。

【0052】

請求項23記載の太陽エネルギー利用装置の製造方法では、第3の溶液に含まれる第3の膜化合物が、フッ化炭素基を含み、活性水素基との反応性の高いハロシラン化合物であるので、太陽エネルギー利用装置の製造をより高効率に行うことができると共に、触媒の添加が不要になる。

【0053】

請求項24記載の太陽エネルギー利用装置の製造方法においては、第3の溶液が、さらに縮合触媒として、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。

【0054】

請求項25記載の太陽エネルギー利用装置の製造方法では、第3の溶液が、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からからなる群より選択される1又は2以上の化合物をさらに含むので、アルコキシシラン化合物と活性水素基との反応時間を短縮し、太陽エネルギー利用装置の製造をより高効率に行うことができる。特に、これらの化合物と上述の縮合触媒の両者を共に含む場合には、反応時間をさらに短縮できる。

【発明を実施するための最良の形態】

【0055】

以下、図面を参照しながら本発明の一実施の形態に係る太陽エネルギー利用装置について説明する。

図1に示すように、本発明の一実施の形態に係る太陽エネルギー利用装置は、太陽電池10であって、撥水性ガラス板24(撥水性透光部材の一例)を有する。

撥水性ガラス板24は、エポキシ基(第1の官能基の一例)を有する第1の膜化合物の単分子膜(第1の膜化合物の形成する被膜の一例)23で光入射側の表面が被覆された光入射側透明基材の一例であるガラス基材21の表面に、エポキシ基(第2の官能基の一例)を有する第2の膜化合物の単分子膜(第2の膜化合物の形成する被膜の一例)34で表面の少なくとも一部が被覆された撥水性の透明微粒子の一例である撥水性アルミナ微粒子12が、カップリング剤の一例である2−メチルイミダゾールの1−位及び3−位の窒素原子(カップリング反応基の一例)と、エポキシ基とのカップリング反応により形成された結合を介して固定された構造を有する。

また、撥水性アルミナ微粒子12は、第2の膜化合物の単分子膜34で表面が被覆された透明微粒子の一例であるアルミナ微粒子31(すなわち、被覆透明微粒子の一例であるエポキシ化アルミナ微粒子33)の大気側に露出した部分の表面が、CF3基を含むフッ化炭素基(撥水性官能基の一例)、例えば、パーフルオロオクチル基(CF3(CF2)7−)を有するハロシラン化合物(第3の膜化合物の一例)の形成する撥水性単分子膜13(第3の膜化合物の形成する撥水被膜の一例)でさらに被覆された構造を有する。

【0056】

撥水性ガラス板24の光入射側とは反対側(裏面側)には、印刷法を用いて形成された銀ペースト櫛形電極51、蒸着法を用いて形成されたn型半導体層52、p型半導体層53、及びアルミニウムのバック電極54(反射層を兼ねている)を有する太陽電池層60が順次形成されている。

n型半導体層52とp型半導体層53との接合面(pn接合)に、禁制帯幅(バンドギャップエネルギー)よりも大きなエネルギーを有する光を照射すると、光起電力が発生し、銀ペースト櫛型電極51とアルミニウム蒸着バック電極54との間に起電力が生じる。

【0057】

太陽電池10の製造方法は、エポキシ基を有するアルコキシシラン化合物(第1の膜化合物の一例)を含む第1の溶液をガラス基材21の光入射側の表面に接触させ、アルコキシシラン化合物のアルコキシシリル基(第1の結合基の一例)と、図2(a)に模式的に示したガラス基材21の表面のヒドロキシル基22との反応により、第1の膜化合物の単分子膜23で表面が被覆されたエポキシ化ガラス基材(被覆光入射側透明基材の一例)11(図2(b))を製造する工程Aと、エポキシ基を有するアルコキシシラン化合物(第2の膜化合物の一例)を含む第2の溶液を、アルコキシシラン化合物のアルコキシシリル基(第2の結合基の一例)と、図3(a)に模式的に示したアルミナ微粒子31の表面に接触させ、ヒドロキシル基32との反応により、第2の膜化合物の単分子膜34で表面が被覆されたエポキシ化アルミナ微粒子33(図3(b))を製造する工程Bと、あらかじめ2−メチルイミダゾールを、エポキシ化ガラス基材11に接触させ、反応後、未反応の2−メチルイミダゾールを除去し、表面に2−メチルイミダゾールの単分子膜14を形成した後、エポキシ化アルミナ微粒子33をその表面に接触させ、アルミナ微粒子がカップリング結合を介して表面に結合した微粒子固定ガラス基材41(図4)を製造する工程Cと、分子の両端に、フッ化炭素基とハロシリル基(第3の結合基の一例)を有するハロシラン化合物を含む第3の溶液を、エポキシ化アルミナ微粒子33の大気側に露出した表面に接触させて、エポキシ基とハロシリル基との間で結合を形成させ、エポキシ化アルミナ微粒子33の大気側に露出した表面に撥水性単分子膜13(図1参照)をさらに形成する工程Dとを含んでいる。

以下、工程A〜Dについてより詳細に説明する。

【0058】

工程Aでは、第1の膜化合物の単分子膜23で表面が覆われたエポキシ化ガラス基材11を製造する。

エポキシ化ガラス基材11の製造に用いるガラス基材21の材質、形状、及び大きさについて特に制限はなく、太陽電池10において使用される任意のガラス基材を用いることができる。また、表面にヒドロキシル基等の活性水素基が存在していれば、反射防止膜等の表面被膜が形成されていてもよい。なお、本実施の形態において、活性水素基はヒドロキシル基22であるが、活性水素を含むアミノ基やイミノ基等であってもよい。

【0059】

エポキシ化ガラス基材11の製造に用いる第1の溶液は、エポキシ基を有するアルコキシシラン化合物と、アルコキシシリル基とガラス基材21の表面のヒドロキシル基22との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0060】

エポキシ基を有するアルコキシシラン化合物としては、直鎖状アルキレン基の両末端に、エポキシ基(オキシラン環)を含む官能基及びアルコキシシリル基をそれぞれ有し、下記の一般式(化1)で表されるアルコキシシラン化合物が好ましい。

【0061】

【化1】

【0062】

上式において、Eはエポキシ基を有する官能基を、mは3〜20の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。

【0063】

工程Aにおいて用いることができるエポキシ基を有するアルコキシシラン化合物の一例としては、下記(1)〜(12)に示した化合物が挙げられる。

【0064】

(1) (CH2OCH)CH2O(CH2)3Si(OCH3)3

(2) (CH2OCH)CH2O(CH2)7Si(OCH3)3

(3) (CH2OCH)CH2O(CH2)11Si(OCH3)3

(4) (CH2CHOCH(CH2)2)CH(CH2)2Si(OCH3)3

(5) (CH2CHOCH(CH2)2)CH(CH2)4Si(OCH3)3

(6) (CH2CHOCH(CH2)2)CH(CH2)6Si(OCH3)3

(7) (CH2OCH)CH2O(CH2)3Si(OC2H5)3

(8) (CH2OCH)CH2O(CH2)7Si(OC2H5)3

(9) (CH2OCH)CH2O(CH2)11Si(OC2H5)3

(10) (CH2CHOCH(CH2)2)CH(CH2)2Si(OC2H5)3

(11) (CH2CHOCH(CH2)2)CH(CH2)4Si(OC2H5)3

(12) (CH2CHOCH(CH2)2)CH(CH2)6Si(OC2H5)3

【0065】

ここで、(CH2OCH)CH2O−基は、化2で表される官能基(グリシジルオキシ基)を表し、(CH2CHOCH(CH2)2)CH−基は、化3で表される官能基(3,4−エポキシシクロヘキシル基)を表す。

【0066】

【化2】

【0067】

【化3】

【0068】

縮合触媒としては、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレート等の金属塩が利用可能である。

縮合触媒の添加量は、好ましくはアルコキシシラン化合物の0.2〜5質量%であり、より好ましくは0.5〜1質量%である。

【0069】

カルボン酸金属塩の具体例としては、酢酸第1スズ、ジブチルスズジラウレート、ジブチルスズジオクテート、ジブチルスズジアセテート、ジオクチルスズジラウレート、ジオクチルスズジオクテート、ジオクチルスズジアセテート、ジオクタン酸第1スズ、ナフテン酸鉛、ナフテン酸コバルト、2−エチルヘキセン酸鉄が挙げられる。

【0070】

カルボン酸エステル金属塩の具体例としては、ジオクチルスズビスオクチルチオグリコール酸エステル塩、ジオクチルスズマレイン酸エステル塩が挙げられる。

カルボン酸金属塩ポリマーの具体例としては、ジブチルスズマレイン酸塩ポリマー、ジメチルスズメルカプトプロピオン酸塩ポリマーが挙げられる。

カルボン酸金属塩キレートの具体例としては、ジブチルスズビスアセチルアセテート、ジオクチルスズビスアセチルラウレートが挙げられる。

【0071】

チタン酸エステルの具体例としては、テトラブチルチタネート、テトラノニルチタネートが挙げられる。

チタン酸エステルキレートの具体例としては、ビス(アセチルアセトニル)ジ−プロピルチタネートが挙げられる。

【0072】

第1の溶液をガラス基材21の表面に塗布し、室温の空気中で反応させると、アルコキシシリル基とガラス基材21の表面のヒドロキシル基22とが縮合反応を起こし、下記の化4で示されるような構造を有するエポキシ基を有する第1の膜化合物の単分子膜23を生成する。なお、酸素原子から延びた3本の単結合はガラス基材21の表面又は隣接するシラン化合物のケイ素(Si)原子と結合しており、そのうち少なくとも1本はガラス基材21の表面のケイ素原子と結合している。

【0073】

【化4】

【0074】

アルコキシシリル基は、水分の存在下で分解するので、反応は相対湿度45%以下の空気中で行うことが好ましい。なお、縮合反応は、ガラス基材21の表面に付着した油脂分や水分により阻害されるので、ガラス基材21をよく洗浄して乾燥することにより、これらの不純物を予め除去しておくことが好ましい。

縮合触媒として上述の金属塩のいずれかを用いた場合、縮合反応の完了までに要する時間は2時間程度である。

【0075】

上述の金属塩の代わりに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、アミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を縮合触媒として用いた場合、反応時間を1/2〜2/3程度まで短縮できる。

【0076】

あるいは、これらの化合物を助触媒として、上述の金属塩と混合(質量比1:9〜9:1の範囲で使用可能だが、1:1前後が好ましい)して用いると、反応時間をさらに短縮できる。

【0077】

例えば、縮合触媒として、ジブチルスズジアセテートの代わりにケチミン化合物であるジャパンエポキシレジン社のH3を用い、その他の条件は同一にしてエポキシ化ガラス基材11の製造を行うと、エポキシ化ガラス基材11の品質を損なうことなく反応時間を1時間程度にまで短縮できる。

【0078】

さらに、縮合触媒として、ジャパンエポキシレジン社のH3とジブチルスズジアセテートとの混合物(混合比は1:1)を用い、その他の条件は同一にしてエポキシ化ガラス基材11の製造を行うと、反応時間を20分程度に短縮できる。

【0079】

なお、ここで用いることができるケチミン化合物は特に限定されるものではないが、例えば、2,5,8−トリアザ−1,8−ノナジエン、3,11−ジメチル−4,7,10−トリアザ−3,10−トリデカジエン、2,10−ジメチル−3,6,9−トリアザ−2,9−ウンデカジエン、2,4,12,14−テトラメチル−5,8,11−トリアザ−4,11−ペンタデカジエン、2,4,15,17−テトラメチル−5,8,11,14−テトラアザ−4,14−オクタデカジエン、2,4,20,22−テトラメチル−5,12,19−トリアザ−4,19−トリエイコサジエン等が挙げられる。

【0080】

また、用いることができる有機酸としても特に限定されるものではないが、例えば、ギ酸、酢酸、プロピオン酸、酪酸、マロン酸等が挙げられる。

【0081】

第1の溶液の調製には、有機塩素系溶媒、炭化水素系溶媒、フッ化炭素系溶媒、シリコーン系溶媒、及びこれらの混合溶媒を用いることができる。アルコキシシラン化合物の加水分解を防止するために、乾燥剤又は蒸留により使用する溶媒から水分を除去しておくことが好ましい。また、溶媒の沸点は50〜250℃であることが好ましい。

【0082】

具体的に使用可能な溶媒としては、非水系の石油ナフサ、ソルベントナフサ、石油エーテル、石油ベンジン、イソパラフィン、ノルマルパラフィン、デカリン、工業ガソリン、ノナン、デカン、灯油、ジメチルシリコーン、フェニルシリコーン、アルキル変性シリコーン、ポリエーテルシリコーン、ジメチルホルムアミド等を挙げることができる。

さらに、メタノール、エタノール、プロパノール等のアルコール系溶媒、あるいはそれらの混合物を用いることもできる。

【0083】

また、用いることができるフッ化炭素系溶媒としては、フロン系溶媒、フロリナート(米国3M社製)、アフルード(旭硝子株式会社製)等がある。なお、これらは1種単独で用いても良いし、良く混ざるものなら2種以上を組み合わせてもよい。さらに、ジクロロメタン、クロロホルム等の有機塩素系溶媒を添加してもよい。

【0084】

第1の溶液におけるアルコキシシラン化合物の好ましい濃度は、0.5〜3質量%である。

【0085】

反応後、溶媒で洗浄し、未反応物として表面に残った過剰なアルコキシシラン化合物及び縮合触媒を除去すると、第1の膜化合物の単分子膜23で表面が覆われたエポキシ化ガラス基材11が得られる。このようにして製造されるエポキシ化ガラス基材11の断面構造の模式図を図2(b)に示す。

【0086】

洗浄溶媒としては、アルコキシシラン化合物を溶解できる任意の溶媒を用いることができるが、安価であり、溶解性が高く、風乾により容易に除去することのできるジクロロメタン、クロロホルム、N−メチルピロリドン等が好ましい。

【0087】

反応後、生成したエポキシ化ガラス基材11を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がアルコキシシリル基と縮合反応を起こす。その結果、エポキシ化ガラス基材11の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、エポキシ化ガラス基材11の表面に共有結合により固定されていないが、エポキシ基を含んでいるため、2−メチルイミダゾールに対して第1の膜化合物の単分子膜23と同様の反応性を有している。そのため、洗浄を行わなくても、工程C以降の太陽電池10の製造工程に特に支障をきたすことはない。

【0088】

本実施の形態においては、エポキシ基を有するアルコキシシラン化合物を用いたが、アルコキシシリル基の代わりにハロシリル基を有するハロシラン化合物を用いることもできる。この場合において、縮合触媒及び助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行う必要がある以外の反応条件(ハロシラン化合物の濃度、反応時間等)については、上記と同様である。

また、直鎖状アルキレン基の両末端に、アミノ基及びアルコキシシリル基をそれぞれ有し、下記の一般式(化5)で表されるアルコキシシラン化合物を用いることもできる。

【0089】

【化5】

【0090】

上式において、mは3〜20の整数を、Rは炭素数1〜4のアルキル基をそれぞれ表す。なお、エポキシ基は、アルコキシシリル基との副反応を避けるために、保護基によって保護されていてもよい。保護基は加水分解等により容易に除去できるものが好ましく、ケトンとアミノ基との反応により生成するケチミン誘導体等が挙げられる。

また、アミノ基は、化5に示したような1級アミン以外に2級アミンでもよく、アミノ基の代わりにピロール基、イミダゾール基等のイミノ基を有する官能基を含むアルコキシシラン化合物を用いることができる。

この場合において、用いることができるアミノ基を有するアルコキシシラン化合物の一例としては、下記(21)〜(28)に示した化合物が挙げられる。

【0091】

(21) H2N(CH2)3Si(OCH3)3

(22) H2N(CH2)5Si(OCH3)3

(23) H2N(CH2)7Si(OCH3)3

(24) H2N(CH2)9Si(OCH3)3

(25) H2N(CH2)5Si(OC2H5)3

(26) H2N(CH2)5Si(OC2H5)3

(27) H2N(CH2)7Si(OC2H5)3

(28) H2N(CH2)9Si(OC2H5)3

【0092】

縮合触媒のうち、スズ(Sn)塩を含む化合物は、アルコキシシラン誘導体に含まれるアミノ基と反応して沈殿を生成するため、縮合触媒として用いることができない。

したがって、アミノ基を有するアルコキシシラン化合物を用いる場合には、カルボン酸スズ塩、カルボン酸エステルスズ塩、カルボン酸スズ塩ポリマー、カルボン酸スズ塩キレートを除き、第1の溶液と同様の化合物を単独で又は2種類以上を混合して縮合触媒として用いることができる。

用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間についてはエポキシ基を有するアルコキシシラン化合物を用いる場合と同様であるので、説明を省略する。

(以上工程A)

【0093】

工程Bでは、エポキシ基を有する第2の膜化合物の単分子膜34で表面が覆われたエポキシ化アルミナ微粒子33を製造する。

製造される太陽電池10の光透過性を損なわないためには、エポキシ化アルミナ微粒子33の製造に用いるアルミナ微粒子31の粒径は、可視光波長(380〜700nm)より小さいことが好ましい。具体的には、アルミナ微粒子31の平均粒径は10〜300nmであることが好ましく、10〜100nmであることがより好ましい。用いられるアルミナ微粒子31の粒径は単一であってもよいが、2以上の異なる粒径を有するアルミナ微粒子を混合して用いると、得られる太陽電池10の表面がフラクタル性を有し、撥水撥油防汚性が向上するため好ましい。

【0094】

エポキシ化アルミナ微粒子33の製造に用いる第2の溶液は、エポキシ基を有するアルコキシシラン化合物と、アルコキシシリル基とアルミナ微粒子31の表面のヒドロキシル基32との縮合反応を促進するための縮合触媒と、非水系の有機溶媒とを混合することにより調製される。

【0095】

第2の溶液の調製に用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間については工程Aの第1の溶液の調製の場合と同様であるので、詳しい説明を省略する。

【0096】

第2の溶液中にアルミナ微粒子31を分散させ、室温の空気中で反応させると、アルコキシシリル基とアルミナ微粒子31の表面のヒドロキシル基32とが縮合反応を起こし、図3(b)に模式的に示されるような構造を有する第2の膜化合物の単分子膜34を生成する。

【0097】

反応時間、及び洗浄溶媒については、工程Aと同様であるので詳しい説明を省略する。洗浄には、連続処理及びバッチ処理のいずれの方法を用いてもよい。洗浄溶媒とエポキシ化アルミナ微粒子33との分離は、ろ過、デカンテーション、及び遠心分離等の任意の公知の方法を用いて行うことができる。

【0098】

本実施の形態においては、エポキシ基を有するアルコキシシラン化合物を用いたが、工程Aにおいて、アミノ基を有し、前記一般式(化5)で表されるアルコキシシラン化合物を用いる場合には、工程Bにおいても同様の化合物を用いる。

【0099】

なお、本実施の形態においては、透明微粒子としてアルミナ微粒子を用いたが、ヒドロキシル基、アミノ基等の、アルコキシシリル基及びハロシリル基と反応する活性水素基を表面に有し、透光性を有する任意の微粒子を用いることができる。

用いることができる透明微粒子としては、シリカやジルコニア等の他の無機酸化物系透明微粒子が挙げられる。また、耐摩耗性が若干劣るが、ガラス微粒子を用いてもよい。これらの微粒子に対して、表面の少なくとも一部をアルキル基又はフルオロアルキル基等の疎水性の官能基で予め化学修飾してもよい。

あるいは、表面にヒドロキシル基、アミノ基等の活性水素基を有していれば、アクリル系樹脂等の有機透明微粒子、有機−無機ハイブリッド微粒子等を用いることもできる。

(以上工程B)

【0100】

工程Cでは、2−メチルイミダゾールを、エポキシ化ガラス基材11及びエポキシ化アルミナ微粒子33の表面にそれぞれ接触させ、エポキシ化アルミナ微粒子33がカップリング結合を介して表面に結合固定した微粒子固定ガラス基材41(図4)を製造する。

2−メチルイミダゾールはエポキシ基と反応するアミノ基及びイミノ基をそれぞれ1−位及び3−位に有しており、下記の化6に示すようなカップリング反応により結合(N−CH2CH(OH)−結合)を形成する。

【0101】

【化6】

【0102】

2−メチルイミダゾールを、エポキシ化ガラス基材11及びエポキシ化アルミナ微粒子33の表面にそれぞれ接触させる方法としては、例えば、2−メチルイミダゾールの溶液をエポキシ化ガラス基材11の表面に塗布後、加熱して、エポキシ基と2−メチルイミダゾールの窒素官能基(アミノ基及びイミノ基のいずれか)とをカップリング反応させ、2−メチルイミダゾールの単分子膜14を形成した後、その表面にエポキシ化アルミナ微粒子33の分散液を塗布する方法が挙げられる。

塗布は、ドクターブレード法、ディップコート法、スピンコート法、スプレー法、スクリーン印刷法等の任意の方法により行うことができる。

あるいは、LB(ラングミュア−ブロジェット)法等の公知の薄膜形成法を用いてもよい。

塗布後、再度加熱して、エポキシ化アルミナ微粒子33の表面のエポキシ基と2−メチルイミダゾールの窒素官能基(アミノ基及びイミノ基のいずれか)とをカップリング反応させ、カップリング反応により形成された結合を介して、ガラス基材21の表面にアルミナ微粒子31を固定する。

【0103】

2−メチルイミダゾールの溶液の調製には、2−メチルイミダゾールが可溶な任意の溶媒を用いることができるが、価格、室温での揮発性、及び毒性等を考慮すると、イソプロピルアルコール、エタノール等の低級アルコール系溶媒が好ましい。分散液の調製に用いられる溶媒も、同様の観点からイソプロピルアルコール、エタノール等の低級アルコール系溶媒が好ましい。

2−メチルイミダゾールの添加量、塗布する溶液の濃度、加熱温度及び加熱時間は、用いる基材及び微粒子の種類、形成する微粒子膜の膜厚等に応じて適宜調節される。

【0104】

本実施の形態においては、カップリング剤として2−メチルイミダゾールを用いたが、下記化7で表される任意のイミダゾール誘導体を用いることができる。あるいは、イミダゾール−金属錯体を用いてもよい。

【0105】

【化7】

【0106】

化7で表されるイミダゾール誘導体の具体例としては、下記(31)〜(38)に示すものが挙げられる。

(31) 2−メチルイミダゾール(R2=Me、R4=R5=H)

(32) 2−ウンデシルイミダゾール(R2=C11H23、R4=R5=H)

(33) 2−ペンタデシルイミダゾール(R2=C15H31、R4=R5=H)

(34) 2−メチル−4−エチルイミダゾール(R2=Me、R4=Et、R5=H)

(35) 2−フェニルイミダゾール(R2=Ph、R4=R5=H)

(36) 2−フェニル−4−エチルイミダゾール(R2=Ph、R4=Et、R5=H)

(37) 2−フェニル−4−メチル−5−ヒドロキシメチルイミダゾール(R2=Ph、R4=Me、R5=CH2OH)

(38) 2−フェニル−4,5−ビス(ヒドロキシメチル)イミダゾール(R2=Ph、R4=R5=CH2OH)

なお、Me、Et、及びPhは、それぞれメチル基、エチル基、及びフェニル基を表す。

【0107】

また、エポキシ樹脂の硬化剤として用いられる無水フタル酸、無水マレイン酸等の酸無水物、ジシアンジアミド、ノボラック等のフェノール誘導体等の化合物をカップリング剤として用いてもよい。この場合、カップリング反応を促進するためにイミダゾール誘導体を触媒として用いてもよい。

【0108】

なお、本実施の形態においてはエポキシ基を有する膜化合物を用いた場合について説明しているが、工程A及びBにおいて、アミノ基又はイミノ基を有する膜化合物を用いる場合には、第1及び第2のカップリング反応基として2もしくは3以上のエポキシ基又は2もしくは3以上のイソシアネート基を有するカップリング剤を用いる。この場合、カップリング反応によりNH−CONH結合が形成される。イソシアネート基を有する化合物の具体例としては、ヘキサメチレン−1,6−ジイソシアネート、トルエン−2,6−ジイソシアネート、トルエン−2,4−ジイソシアネート等が挙げられる。

これらのジイソシアネート化合物の添加量は、2−メチルイミダゾールの場合と同様、エポキシ化アルミナ微粒子の5〜15重量%が好ましい。この場合、膜前駆体の製造に用いることのできる溶媒としては、キシレン等の芳香族有機溶媒が挙げられる。

また、カップリング剤としては、エチレングリコールジグリシジルエーテル等の2又は3以上のエポキシ基を有する化合物を用いることもできる。

(以上工程C)

【0109】

工程Dでは、分子の両端に、フッ化炭素基とハロシリル基とをそれぞれ有するハロシラン化合物を含む第3の溶液を、エポキシ化アルミナ微粒子33の大気側に露出した表面に接触させて、エポキシ基とハロシリル基との間で結合を形成させ、エポキシ化アルミナ微粒子33の大気側に露出した表面に撥水性単分子膜13をさらに形成し、撥水性ガラス板24を製造する。

【0110】

撥水性ガラス板24の製造に用いる第3の溶液は、エポキシ基と反応して共有結合を形成するハロシリル基とフッ化炭素基とを含むハロシラン化合物と、非水系の有機溶媒とを混合することにより調製される。

【0111】

フッ化炭素基を含むハロシラン化合物としては、下記の一般式(化8)で表されるハロシラン化合物が挙げられる。

【0112】

【化8】

【0113】

上式において、mは0〜20の整数を、nは0〜9の整数を、Xは塩素、臭素、及びヨウ素のいずれかをそれぞれ表す。

また、Yは、(CH2)k(kは1〜3の整数を表す)及び単結合のいずれかを表し、Zは、O(エーテル酸素)、COO、Si(CH3)2、及び単結合のいずれかを表す。

【0114】

工程Dにおいて用いることができるフッ化炭素基を含むハロシラン化合物としては、下記(41)〜(46)に示す化合物が挙げられる。

【0115】

(41) CF3CH2O(CH2)15SiCl3

(42) CF3(CH2)3Si(CH3)2(CH2)15SiCl3

(43) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9SiCl3

(44) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9SiCl3

(45) CF3COO(CH2)15SiCl3

(46) CF3(CF2)5(CH2)2SiCl3

【0116】

第3の溶液の調製には、ハロシラン化合物を用いているので、縮合触媒及び助触媒が不要であること、アルコール系溶媒が使用できないこと、アルコキシシラン化合物より加水分解を受けやすいので、乾燥溶媒を用い、乾燥空気中(相対湿度30%以下)で反応を行う点において、工程A及びBと相違するが、それ以外の反応条件(ハロシラン化合物の濃度、反応時間等)については、工程A及びBと同様であるので、詳しい説明を省略する。

【0117】

撥水性単分子膜13の膜厚は、たかだか1nm程度であるため、微粒子固定ガラス基材41の表面に形成された10nm以上の凸凹は殆ど損なわれることがない。また、この凸凹の効果(いわゆる「蓮の葉効果」)により、太陽電池10の光入射側面の見かけ上の表面エネルギーを小さくでき、水滴接触角は、140度以上(本実施の形態では150度程度)となり、超撥水が実現できる。

【0118】

また、太陽電池10のガラス基材21の表面には、ガラスよりも硬度が高いアルミナ微粒子31が固定されているので、耐摩耗性も大幅に向上している。

また、太陽電池10において、ガラス基材21の表面に形成されたアルミナ微粒子31及び撥水性単分子膜13を含む被膜の厚さは、全体で100nm程度であるため、ガラス基材21の透明性が損なわれることもない。

【0119】

反応後、生成した太陽電池10を溶媒で洗浄せずに空気中に放置すると、表面に残ったアルコキシシラン化合物の一部が空気中の水分により加水分解を受け、生成したシラノール基がハロシリル基と縮合反応を起こす。その結果、太陽電池10の表面にポリシロキサンよりなる極薄のポリマー膜が形成される。このポリマー膜は、単分子膜と異なり、必ずしもその全体が太陽電池10の表面に共有結合により固定されていることはないが、フッ化炭素基を有しているため撥水撥油防汚性を有している。そのため、多少耐久性に劣る点を除けば、このままの状態でも太陽電池10として使用できる。

【0120】

なお、本実施の形態においてはエポキシ基を有する膜化合物を用いた場合について説明しているが、工程A及びBにおいて、アミノ基又はイミノ基を有する膜化合物を用いる場合には、ハロシラン化合物以外に、例えば、下記(51)〜(62)に示すフッ化炭素基を含むアルコキシシラン化合物を用いることができる。

【0121】

(51) CF3CH2O(CH2)15Si(OCH3)3

(52) CF3(CH2)3Si(CH3)2(CH2)15Si(OCH3)3

(53) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(54) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OCH3)3

(55) CF3COO(CH2)15Si(OCH3)3

(56) CF3(CF2)5(CH2)2Si(OCH3)3

(57) CF3CH2O(CH2)15Si(OC2H5)3

(58) CF3(CH2)3Si(CH3)2(CH2)15Si(OC2H5)3

(59) CF3(CF2)5(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(60) CF3(CF2)7(CH2)2Si(CH3)2(CH2)9Si(OC2H5)3

(61) CF3COO(CH2)15Si(OC2H5)3

(62) CF3(CF2)5(CH2)2Si(OC2H5)3

【0122】

この場合において、第3の溶液の調製に用いることのできる助触媒の種類及びそれらの組み合わせ、溶媒の種類、アルコキシシラン化合物、縮合触媒、及び助触媒の濃度、反応条件ならびに反応時間については、スズ(Sn)を含む化合物を縮合触媒として用いることができない点を除き、工程A及びBと同様であるので、詳しい説明を省略する。

(以上工程D)

【0123】

このようにして得られた撥水性ガラス板24の裏面側に、太陽電池層60を形成することにより、太陽電池10が製造される。

まず、撥水性ガラス板24の裏面に印刷法を用いて銀ペースト櫛形電極51を形成し、次いで蒸着法により、n型半導体層52及びp型半導体層53を順に形成する。更にその上に反射膜を兼ねたアルミニウム蒸着バック電極54を蒸着形成することにより、太陽電池層60が形成される。

n型半導体層52及びp型半導体層53の形成に用いることができる半導体としては、多結晶シリコン、アモルファスシリコン、カルコパイライト系等の化合物半導体等が挙げられる。

n型半導体層52、p型半導体層53、及びアルミニウム蒸着バック電極54の形成に用いることができる蒸着法としては、PVD法、CVD法等が挙げられる。

【0124】

なお、本実施の形態に係る太陽電池として、pn接合型太陽電池を例にとってで説明したが、n型半導体層とp型半導体層との間に不純物を含まない真性(intrinsic)半導体層を形成したpin接合型太陽電池であってもよい。

【0125】

太陽電池10は、150度以上180度以下の水滴接触角を有している。

異なる体積の水滴(0.02〜0.08mL)を用いて、撥水性表面上における水滴に対する接触角と転落角の関係を検討した実験結果より、水滴接触角が150度以上のとき、水滴の体積に関係なく転落角は15度以下となることがわかっている。そのため、太陽電池10において、撥水性ガラス板24の表面に付着した水滴の殆どは、表面にとどまることができずに転落することがわかる。

また、ガラス基材21の表面に固定された撥水性アルミナ微粒子12は、屈折率を緩やかに変化させることにより入射光の反射率を低減させるため、n型半導体層52とp型半導体層53との接合面(pn接合面)への光透過率を向上できる。

【0126】

太陽電池10は、耐摩耗性及び耐候性等の耐久性、水滴離水性(滑水性)、ならびに防汚性に優れており、屋外に恒久的に設置される太陽光発電パネル等に好適に用いることができる。

【0127】

なお、本実施の形態においては太陽電池及びその製造方法について説明したが、工程A〜工程Dを含む方法により製造される撥水性ガラス板を光入射側透明基材とする太陽熱温水器、温室等の太陽エネルギー利用装置にも本発明は適用される。

【実施例】

【0128】

以下、本発明の効果を確認するために行った実施例について説明するが、本願発明は、これら実施例によって何ら制限されるものではない。

なお、本実施例では、代表例として太陽電池を取り上げて説明する。

【0129】

(実施例1)

(1)エポキシ化ガラス基材の調製

太陽電池の光入射側透明基材(ガラス製。以下「ガラス基材」という)を用意し、よく洗浄して乾燥した。

3−グリシジルオキシプロピルトリメトキシシラン(化9、信越化学工業株式会社製)0.99重量部、及びジブチルスズビスアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第1の溶液を調製した。

【0130】

【化9】

【0131】

このようにして得られた第1の溶液をガラス基材の表面に塗布し、空気中(相対湿度45%)で2時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物及びジブチルスズビスアセチルアセトナートを除去した。

【0132】

(2)エポキシ化アルミナ微粒子の調製

3−グリシジルオキシプロピルトリメトキシシラン(化9、信越化学工業株式会社製)0.99重量部、及びジブチルスズビスアセチルアセトナート(縮合触媒)0.01重量部を秤量し、これを100重量部のヘキサメチルジシロキサン溶媒に溶解し、第2の溶液を調製した。

【0133】

このようにして得られた第2の溶液に乾燥したアルミナ微粒子(平均粒径200nm)を混入撹拌して空気中(相対湿度45%)で2時間程度反応させた。

その後、クロロホルムで洗浄し、過剰なアルコキシシラン化合物及びジブチルスズビスアセチルアセトナートを除去した。

【0134】

(3)微粒子固定ガラス基材の調製

(1)で調製したエポキシ化ガラス基材の表面に、2−メチルイミダゾールのエタノール溶液を塗布し、100℃で加熱すると、エポキシ基と2−メチルイミダゾールのアミノ基とが反応して反応性ガラス基材が得られた。エタノールで洗浄することにより余分な2−メチルイミダゾールを除去した。

このようにして得られた、2−メチルイミダゾールの形成する被膜でさらに表面が被覆されたエポキシ化ガラス基材の表面に、(2)で調製したエポキシ化アルミナ微粒子のエタノール分散液を塗布し、100℃で加熱した。反応後、水で洗浄し、余分なエポキシ化アルミナ微粒子を除去した。

【0135】

(4)撥水性単分子膜の形成

(ヘプタデカフルオロ−1,1,2,2−テトラヒドロデシル)トリクロロシラン(化10)1重量部を、脱水したノナン100重量部に溶解し、第3の溶液を調製した。

(3)で調製した、微粒子固定ガラス基材の表面に、相対湿度30%以下の乾燥空気中で第3の溶液を塗布し反応させた。反応後、フロン系溶媒で洗浄し、未反応のトリクロロシラン化合物を除去した。

【0136】

【化10】

【0137】

(5)太陽電池の形成

(4)で得られた撥水性ガラス板の裏面に、印刷法を用いて銀ペーストを塗布後、銀ペーストの塗膜を硬化させて、銀ペースト櫛形電極を形成した。次いで、CVD法により、n型アモルファスシリコン層及びp型アモルファスシリコン層を順次形成した。更にその上に、アルミニウムを蒸着させてバック電極を形成し、撥水性ガラス板の裏面に太陽電池層を形成した。

ここで、アモルファスシリコンの製膜やアルミニウム電極の蒸着は、450℃以下で実施したので、撥水性ガラス板の表面に固定したアルミナ微粒子の剥離や、撥水性単分子膜の破壊等は起こらなかった。

【0138】

このようにして得られた太陽電池の見かけ上の水滴接触角を測定したところ、約150度であった。

比較のために、アルミナ微粒子を固定していないガラス基材の表面に(4)と同様の方法を用いて撥水性単分子膜を形成し、水滴接触角の測定を行ったところ最大水滴接触角は115度程度であった。

【0139】

(実施例2)

ガラス基材及びアルミナ微粒子の表面に、アミノ基を有するアルコキシシラン化合物を用いて単分子膜を形成し、カップリング剤としてヘキサメチレン−1,6−ジイソシアネートを用いる以外は、実施例1の(1)〜(4)と同様の方法によっても、撥水性ガラス板を製造できた。

その後、実施例1の(5)と同様の方法を用いて、太陽電池を製造できた。

【図面の簡単な説明】

【0140】

【図1】本発明の一実施の形態に係る太陽エネルギー利用装置である太陽電池の断面構造を模式的に表した説明図である。

【図2】同太陽電池の製造方法において、エポキシ化ガラス基材を製造する工程を説明するために分子レベルまで拡大した模式図であり、(a)は反応前のガラス基材表面の断面構造、(b)はエポキシ基を有する単分子膜が形成されたエポキシ化ガラス基材の断面構造をそれぞれ表す。

【図3】同太陽電池の製造方法において、エポキシ化アルミナ微粒子を製造する工程を説明するために分子レベルまで拡大した模式図であり、(a)は反応前のアルミナ微粒子の断面構造、(b)はエポキシ基を有する単分子膜が形成されたエポキシ化アルミナ微粒子の断面構造をそれぞれ表す。

【図4】同太陽電池の製造方法において、微粒子固定ガラス基材を製造する工程を説明するためにその断面構造を分子レベルまで拡大した模式図である。

【符号の説明】

【0141】

10:太陽電池、11:エポキシ化ガラス基材、12:撥水性アルミナ微粒子、13:撥水性単分子膜、14:2−メチルイミダゾールの単分子膜、21:ガラス基材、22:ヒドロキシル基、23:第1の膜化合物の単分子膜、24:撥水性ガラス板、31:アルミナ微粒子、32:ヒドロキシル基、33:エポキシ化アルミナ微粒子、34:第2の膜化合物の単分子膜、41:微粒子固定ガラス基材、51:銀ペースト櫛形電極、52:n型半導体層、53:p型半導体層、54:アルミニウム蒸着バック電極。60:太陽電池層

【特許請求の範囲】

【請求項1】

第1の官能基を有する第1の膜化合物の形成する被膜で被覆された光入射側透明基材の表面に、第2の官能基を有する第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、前記第1の官能基とカップリング反応して結合を形成する少なくとも1の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する少なくとも1の第2のカップリング反応基とを有するカップリング剤と、前記第1及び前記第2の官能基とのカップリング反応により形成された結合を介して固定されていることを特徴とする太陽エネルギー利用装置。

【請求項2】

請求項1記載の太陽エネルギー利用装置において、前記第1及び第2の膜化合物は、Siを介して、それぞれ前記光入射側透明基材の表面及び前記透明微粒子の表面に共有結合していることを特徴とする太陽エネルギー利用装置。

【請求項3】

請求項1及び2のいずれか1項に記載の太陽エネルギー利用装置において、前記第1及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であることを特徴とする太陽エネルギー利用装置。

【請求項4】

請求項1〜3のいずれか1項に記載の太陽エネルギー利用装置において、前記撥水性の透明微粒子の大気側に露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜でさらに被覆されていることを特徴とする太陽エネルギー利用装置。

【請求項5】

請求項4記載の太陽エネルギー利用装置において、前記撥水性官能基が−CF3基を含むことを特徴とする太陽エネルギー利用装置。

【請求項6】

請求項4及び5のいずれか1項に記載の太陽エネルギー利用装置において、前記第3の膜化合物の形成する撥水被膜が単分子膜であることを特徴とする太陽エネルギー利用装置。

【請求項7】

請求項1〜6のいずれか1項に記載の太陽エネルギー利用装置において、前記透明微粒子が透光性のシリカ、アルミナ、及びジルコニアからなる群より選択されるものであることを特徴とする太陽エネルギー利用装置。

【請求項8】

請求項1〜7のいずれか1項に記載の太陽エネルギー利用装置において、前記透明微粒子の平均粒径が10nm以上300nm以下であることを特徴とする太陽エネルギー利用装置。

【請求項9】

請求項1〜8のいずれか1項に記載の太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であることを特徴とする太陽エネルギー利用装置。

【請求項10】

請求項1〜8のいずれか1項に記載の太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であることを特徴とする太陽エネルギー利用装置。

【請求項11】

請求項1〜10のいずれか1項に記載の太陽エネルギー利用装置において、水に対する接触角が150度以上180度以下であることを特徴とする太陽エネルギー利用装置。

【請求項12】

分子の両端にそれぞれ第1の官能基及び第1の結合基を有する第1の膜化合物を含む第1の溶液を光入射側透明基材の光入射側の表面に接触させ、前記第1の結合基と前記光入射側透明基材の表面との間で結合を形成させ、前記第1の膜化合物の形成する被膜を光入射側の表面に有する被覆光入射側透明基材を調製する工程Aと、

分子の両端にそれぞれ第2の官能基及び第2の結合基を有する第2の膜化合物を含む第2の溶液を透明微粒子の表面に接触させ、前記第2の結合基と前記透明微粒子の表面との間で結合を形成させ、前記第2の膜化合物の形成する被膜で前記透明微粒子の表面の少なくとも一部が被覆された被覆透明微粒子を調製する工程Bと、

前記第1の官能基とカップリング反応して結合を形成する1又は2以上の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する1又は2以上の第2のカップリング反応基とを有するカップリング剤を、前記被覆光入射側透明基材の光入射側の表面及び前記被覆透明微粒子の表面にそれぞれ接触させ、前記第1の官能基と前記第1のカップリング反応基とのカップリング反応、及び前記第2の官能基と前記第2のカップリング反応基とのカップリング反応により結合を形成させ、前記被覆透明微粒子を前記被覆光入射側透明基材の光入射側の表面に結合固定する工程Cとを含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項13】

請求項12記載の太陽エネルギー利用装置の製造方法において、前記工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去することを特徴とする太陽エネルギー利用装置の製造方法。

【請求項14】

請求項12及び13のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項15】

請求項12及び13のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項16】

請求項12〜15のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物のいずれか一方又は双方はアルコキシシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項17】

請求項12〜15のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物のいずれか一方又は双方はハロシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項18】

請求項16記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項19】

請求項16及び18のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項20】

請求項12〜19のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記工程Cの後に、前記被覆透明微粒子の大気側に露出した表面に、分子の両端に、撥水性官能基と、前記第2の官能基と反応する第3の結合基とをそれぞれ有する第3の膜化合物を含む第3の溶液を接触させ、前記第3の結合基と前記第2の官能基との間で結合を形成させ、前記大気側に露出した表面に前記第3の膜化合物の形成する撥水被膜を形成する工程Dをさらに含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項21】

請求項20記載の太陽エネルギー利用装置の製造方法において、前記工程Dの後に、未反応の前記第3の膜化合物を洗浄除去することを特徴とする太陽エネルギー利用装置の製造方法。

【請求項22】

請求項20及び21のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むアルコキシシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項23】

請求項20及び21のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むハロシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項24】

請求項22記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項25】

請求項22及び24のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項1】

第1の官能基を有する第1の膜化合物の形成する被膜で被覆された光入射側透明基材の表面に、第2の官能基を有する第2の膜化合物の形成する被膜で表面の少なくとも一部が被覆された撥水性の透明微粒子が、前記第1の官能基とカップリング反応して結合を形成する少なくとも1の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する少なくとも1の第2のカップリング反応基とを有するカップリング剤と、前記第1及び前記第2の官能基とのカップリング反応により形成された結合を介して固定されていることを特徴とする太陽エネルギー利用装置。

【請求項2】

請求項1記載の太陽エネルギー利用装置において、前記第1及び第2の膜化合物は、Siを介して、それぞれ前記光入射側透明基材の表面及び前記透明微粒子の表面に共有結合していることを特徴とする太陽エネルギー利用装置。

【請求項3】

請求項1及び2のいずれか1項に記載の太陽エネルギー利用装置において、前記第1及び第2の膜化合物の形成する被膜のいずれか一方又は双方が単分子膜であることを特徴とする太陽エネルギー利用装置。

【請求項4】

請求項1〜3のいずれか1項に記載の太陽エネルギー利用装置において、前記撥水性の透明微粒子の大気側に露出した部分の表面が、撥水性官能基を有する第3の膜化合物の形成する撥水被膜でさらに被覆されていることを特徴とする太陽エネルギー利用装置。

【請求項5】

請求項4記載の太陽エネルギー利用装置において、前記撥水性官能基が−CF3基を含むことを特徴とする太陽エネルギー利用装置。

【請求項6】

請求項4及び5のいずれか1項に記載の太陽エネルギー利用装置において、前記第3の膜化合物の形成する撥水被膜が単分子膜であることを特徴とする太陽エネルギー利用装置。

【請求項7】

請求項1〜6のいずれか1項に記載の太陽エネルギー利用装置において、前記透明微粒子が透光性のシリカ、アルミナ、及びジルコニアからなる群より選択されるものであることを特徴とする太陽エネルギー利用装置。

【請求項8】

請求項1〜7のいずれか1項に記載の太陽エネルギー利用装置において、前記透明微粒子の平均粒径が10nm以上300nm以下であることを特徴とする太陽エネルギー利用装置。

【請求項9】

請求項1〜8のいずれか1項に記載の太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であることを特徴とする太陽エネルギー利用装置。

【請求項10】

請求項1〜8のいずれか1項に記載の太陽エネルギー利用装置において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であることを特徴とする太陽エネルギー利用装置。

【請求項11】

請求項1〜10のいずれか1項に記載の太陽エネルギー利用装置において、水に対する接触角が150度以上180度以下であることを特徴とする太陽エネルギー利用装置。

【請求項12】

分子の両端にそれぞれ第1の官能基及び第1の結合基を有する第1の膜化合物を含む第1の溶液を光入射側透明基材の光入射側の表面に接触させ、前記第1の結合基と前記光入射側透明基材の表面との間で結合を形成させ、前記第1の膜化合物の形成する被膜を光入射側の表面に有する被覆光入射側透明基材を調製する工程Aと、

分子の両端にそれぞれ第2の官能基及び第2の結合基を有する第2の膜化合物を含む第2の溶液を透明微粒子の表面に接触させ、前記第2の結合基と前記透明微粒子の表面との間で結合を形成させ、前記第2の膜化合物の形成する被膜で前記透明微粒子の表面の少なくとも一部が被覆された被覆透明微粒子を調製する工程Bと、

前記第1の官能基とカップリング反応して結合を形成する1又は2以上の第1のカップリング反応基と、前記第2の官能基とカップリング反応して結合を形成する1又は2以上の第2のカップリング反応基とを有するカップリング剤を、前記被覆光入射側透明基材の光入射側の表面及び前記被覆透明微粒子の表面にそれぞれ接触させ、前記第1の官能基と前記第1のカップリング反応基とのカップリング反応、及び前記第2の官能基と前記第2のカップリング反応基とのカップリング反応により結合を形成させ、前記被覆透明微粒子を前記被覆光入射側透明基材の光入射側の表面に結合固定する工程Cとを含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項13】

請求項12記載の太陽エネルギー利用装置の製造方法において、前記工程A及びBのいずれか一方又は双方の後に、未反応物を洗浄除去することを特徴とする太陽エネルギー利用装置の製造方法。

【請求項14】

請求項12及び13のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とエポキシ基との反応により形成されたN−CH2CH(OH)結合であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項15】

請求項12及び13のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記カップリング反応により形成された結合が、アミノ基又はイミノ基とイソシアネート基との反応により形成されたNH−CONH結合であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項16】

請求項12〜15のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物のいずれか一方又は双方はアルコキシシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項17】

請求項12〜15のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液にそれぞれ含まれる前記第1及び第2の膜化合物のいずれか一方又は双方はハロシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項18】

請求項16記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項19】

請求項16及び18のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第1及び第2の溶液のうち前記アルコキシシラン化合物を含むものは、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項20】

請求項12〜19のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記工程Cの後に、前記被覆透明微粒子の大気側に露出した表面に、分子の両端に、撥水性官能基と、前記第2の官能基と反応する第3の結合基とをそれぞれ有する第3の膜化合物を含む第3の溶液を接触させ、前記第3の結合基と前記第2の官能基との間で結合を形成させ、前記大気側に露出した表面に前記第3の膜化合物の形成する撥水被膜を形成する工程Dをさらに含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項21】

請求項20記載の太陽エネルギー利用装置の製造方法において、前記工程Dの後に、未反応の前記第3の膜化合物を洗浄除去することを特徴とする太陽エネルギー利用装置の製造方法。

【請求項22】

請求項20及び21のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むアルコキシシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項23】

請求項20及び21のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液に含まれる前記第3の膜化合物はフッ化炭素基を含むハロシラン化合物であることを特徴とする太陽エネルギー利用装置の製造方法。

【請求項24】

請求項22記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、カルボン酸金属塩、カルボン酸エステル金属塩、カルボン酸金属塩ポリマー、カルボン酸金属塩キレート、チタン酸エステル及びチタン酸エステルキレートからなる群から選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【請求項25】

請求項22及び24のいずれか1項に記載の太陽エネルギー利用装置の製造方法において、前記第3の溶液は、さらに、ケチミン化合物、有機酸、アルジミン化合物、エナミン化合物、オキサゾリジン化合物、及びアミノアルキルアルコキシシラン化合物からなる群より選択される1又は2以上の化合物を含むことを特徴とする太陽エネルギー利用装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−88388(P2009−88388A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−258753(P2007−258753)

【出願日】平成19年10月2日(2007.10.2)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年10月2日(2007.10.2)

【出願人】(304028346)国立大学法人 香川大学 (285)

【Fターム(参考)】

[ Back to top ]