太陽光集光用ミラー及び太陽光集光ミラーを有する太陽光集光システム

【課題】タワー式太陽熱発電システムに用いられるような、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽光集光システムにおいても、高い集光効率を得ることができる太陽光集光用ミラー及びそれを用いた太陽光集光システムを提供する。

【解決手段】ミラーのメリジオナル面との交差断面とサジタル面との交差断面の曲率を変えることで、入射角が大きい時でも、ミラー反射部からの反射光束が円形に近づき、非点収差を解消でき、結果的に、集光効率がよい太陽光集光システムを実現することができる。

【解決手段】ミラーのメリジオナル面との交差断面とサジタル面との交差断面の曲率を変えることで、入射角が大きい時でも、ミラー反射部からの反射光束が円形に近づき、非点収差を解消でき、結果的に、集光効率がよい太陽光集光システムを実現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽光集光用ミラーと、それを用いた太陽光集光システムに関するものである。

【背景技術】

【0002】

近年、石油、天然ガス等の化石燃料エネルギーに代わるエネルギーとしては現在、バイオマスエネルギー、核エネルギー、風力エネルギー、太陽エネルギー等の自然エネルギーの検討がなされているが、化石燃料の代替エネルギーとして最も安定しており、且つ量の多い自然エネルギーとして、太陽エネルギーの利用が有望であると考えられている。しかしながら、太陽エネルギーは非常に有力な代替エネルギーであるものの、これを活用する観点からは、(1)太陽エネルギーのエネルギー密度が低いこと、(2)太陽エネルギーの貯蔵及び移送が困難であること等が問題となると考えられる。

【0003】

太陽エネルギーの上記課題に対し、太陽エネルギーのエネルギー密度が低いという問題は、巨大な反射装置で太陽エネルギーを集めることによって解決する方法が提案されている。そのような太陽熱発電システムの一つとして、例えば特許文献1に記載されているようなタワー式太陽熱発電システムが挙げられる。このシステムは、略円状や略扇状に並べられた複数の反射鏡と、中央部に設置されたタワーとを有し、反射鏡でタワーにある集熱器に太陽光を集中させることで集光し、その熱を利用して発電するものである。

【0004】

ここで、タワー式太陽熱発電システムのように、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽熱発電システムにおいては、集光効率において未だ充分ではなく、更なる集光効率の改善が求められている。その点について以下に詳述する。

【0005】

太陽光線は完全な平行光ではなく、視野角0.52°〜0.54°に相当する角度範囲の傾きをもった光線である。反射鏡から集熱器までの距離が数メートルと短い場合、この太陽光の視野角はほとんど無視できる。しかしながら、タワー式太陽熱発電システムのように、反射鏡から集熱器までの距離が長くなる場合、反射鏡が平面鏡であると、太陽光線を反射した光線のうち視野角に相当する成分の光線が集光距離に比例して拡散するため、集熱器の限られた受光面積で反射光線全部を受け切れず、そのために集光効率が低下してしまうという問題があった。

【0006】

その問題を解消するため、ミラー全体の形状を凹面にすることで、太陽光の視野角による光線の広がりを解消する方法が考えられている(特許文献1参照)。この手法を用いれば、タワー式太陽熱発電システムにように遠方に集光部がある場合にも、太陽光の視野角による広がりを抑えることができ、効率よく太陽光を集光することができる。

【0007】

ところが、例えば日の出直後や日没直前のように太陽光の入射角が大きくなったとき、ミラー反射部から反射された太陽光の形状が楕円状になり、非点収差が生じ、集光効率が低下することがわかった。これは、太陽光のメリジオナル面方向の集光点とサジタル面方向の集光点に差が生じるために発生する現象によるものと考えられる。その影響は、太陽光の入射光が大きいほど大きくなり、またミラーと集光部との距離が長いほど大きくなることがわかった。この問題を解決することができれば、従来よりも集光効率を向上させることができると考えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−218383号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記課題に鑑みなされたものであり、その目的は、タワー式太陽熱発電システムに用いられるような、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽光集光システムにおいても、高い集光効率を得ることができる太陽光集光用ミラー及びそれを用いた太陽光集光システムを提供することにある。

【課題を解決するための手段】

【0010】

請求項1に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面は直交する2方向で曲率が異なることを特徴とする。

【0011】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面は直交する2方向で曲率が異なるので、この曲率の違いを利用して、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。尚、このような形状のミラーをアナモフィックミラーという。

【0012】

請求項2に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面は、メリジオナル面による断面と、サジタル面による断面とで曲率が異なることを特徴とする。

【0013】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面は、メリジオナル面による断面と、サジタル面による断面とで曲率が異なるので、例えばメリジオナル面による断面の曲率半径を、サジタル面による断面の曲率半径より大きくすることにより、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。

【0014】

請求項3に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面はサジタル面による断面に比して、メリジオナル面による断面の方が長いことを特徴とする。

【0015】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面はサジタル面による断面に比して、メリジオナル面による断面の方が長いので、メリジオナル面とサジタル面との交差断面の曲率が異なるミラーを作成することができるから、この曲率の違いを利用して、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。

【0016】

ここで、メリジオナル面とは、太陽光線がミラー反射部で反射して集熱部に向かう場合に、太陽光線の中心が通る面を示す。一方、ミラー反射部の中心からの法線を通り、メリジオナル面に対して垂直な面をサジタル面とする。

【0017】

請求項4に記載の太陽光集光用ミラーは、請求項3に記載の発明において、弾性変形可能な反射部を有し、前記反射部の中心部は、前記反射部のX方向及びY方向の位置が固定されており、前記反射部の前記中心部と、前記反射部の周辺部との、Z方向の相対位置が可変であり、前記反射部の前記周辺部は、前記X方向及び前記Y方向の位置が固定されておらず、前記反射部を弾性変形させ、前記中心部と前記周辺部との前記Z方向の相対位置を変えることにより、凹状のミラー構造となることを特徴とする。

【0018】

本発明は、どのような形状の凹面鏡であっても、2方向で曲率の異なるミラーであれば、適用することができるが、ミラーの反射部の弾性変形を利用することにより形成される凹面鏡を用いることが好ましい。特に、反射部を弾性変形させ、中心部と周辺部とのZ方向の相対位置を変えることで凹状のミラー構造であることが好ましい。

【0019】

このとき、反射部の中心部は、X方向及びY方向の位置が固定されているが、反射部の周辺部は、X方向及びY方向の位置が固定されていないようにすれば、中心部と周辺部のZ方向の相対位置を変えたときに、周辺部の位置は或る程度自由度があり、相対移動即ち、ずれることができる。そのため、反射部を弾性変形させて凹面鏡を形成した際に、周辺部に過大な応力が生じる事がなく、周辺部における凹面鏡の歪を少なくすることができる。周辺部におけるミラーの歪を少なくすることにより、主に以下に挙げる二つのメリットを享受することができる。

【0020】

第1のメリットは、周辺部における凹面鏡の歪を少なくすることができるため、周辺部における集光効率の低下も発生しにくく、更なる集光効率の向上に寄与できる、という点である。

【0021】

第2のメリットについて、以下に詳述する。太陽光集光用ミラーは、屋外で用いられるものであり、太陽光による熱や紫外線、風雨、砂嵐等にさらされるため、周辺部において凹面鏡の歪が発生すると、その歪んだ部分を中心に外部環境による凹面鏡の劣化が促進されてしまうという問題がある。しかしながら、周辺部における凹面鏡の歪を少なくすることによって、屋外での使用に関わらず、太陽光集光用ミラーの性能の長期維持が可能となる。

【0022】

尚、周辺部と中心部のX方向、Y方向の位置を共に固定し、Z方向の相対位置のみを変えることにより凹面鏡を形成する場合は、周辺部に歪が生じてしまうため、集光効率と使用期間の点で、周辺部を固定しない方が優れているといえる。

【0023】

請求項5に記載の太陽光集光用ミラーは、請求項4に記載の発明において、前記反射部は、弾性変形可能な構造体の表面に形成されており、前記反射部の中心部に対応する前記構造体の部分は、前記反射部と共にZ方向に位置が可変であり、前記反射部の周辺部に対応する前記構造体の部分は、前記周辺部と共に前記X方向及び前記Y方向の位置が固定されていないことを特徴とする。

【0024】

例えば、反射部がフィルムミラーなどのように薄く剛性が低い素材である場合、単体では、弾性変形により凹面鏡を形成できたとしたとしても、表面が波打ち、集光効率を低下させる恐れがある。これに対し、反射部の裏面に弾性変形可能な構造体を固着させることで、反射部と構造体とを一体的に弾性変形した際に、反射部の波打ち等を有効に抑制できる。

【0025】

請求項6に記載の太陽光集光用ミラーは、請求項5に記載の発明において、基板と、前記基板と前記構造体との間に設けられ、前記反射部の周辺部に対応する前記構造体の部分に対して3点以上或いは周状に、相対移動可能に接触すると共に、前記Z方向の高さを規制する支持構造体とを有し、前記反射部における前記中心部の前記Z方向の位置又は、前記支持構造体の前記Z方向の位置が可変であり、前記中心部の前記Z方向の位置又は、前記支持構造体の前記Z方向の位置を変えることに伴い、前記反射部の周辺部に対応する前記構造体の部分は前記支持構造体に接触しながら移動することにより、前記構造体と共に前記反射部を弾性変形させ、凹状のミラー構造を得るようになっていることを特徴とする。

【0026】

本発明によれば、前記基板と前記構造体との間に支持構造体を設けることで、前記反射部の周辺部に対応する前記構造体の部分と、前記基板との相対移動を容易にでき、これにより弾性変形による前記反射部の凹面鏡形状を高精度に確保できる。

【0027】

請求項7に記載の太陽光集光用ミラーは、請求項6に記載の発明において、前記反射部における前記中心部の前記Z方向の位置が可変であり、前記中心部の前記Z方向の位置を変えることに伴い、前記反射部の周辺部に対応する前記構造体の部分は前記支持構造体に接触しながら移動することにより、前記構造体と共に前記反射部を弾性変形させ、凹状のミラー構造を得ることを特徴とする。

【0028】

本発明によれば、前記反射部の中心部をZ方向に変位させることで、容易に凹状のミラー構造を得ることができ、多数の太陽光集光用ミラーにおける曲率を、集熱部からの距離に合わせて簡単に設定できる。

【0029】

請求項8に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、フィルムミラーであることを特徴とする。

【0030】

フィルムミラーは、軽量で扱いやすく、安価であるという利点がある一方で、通常のガラスミラーに比べると平面性に劣り、平面鏡として用いると充分な集光効率が得られない場合がある。しかしながら本発明のように、例えば構造体に固着することで弾性変形させて凹面状にすることで、そのようなフィルムミラーであっても充分な集光効率を得ることができる。従って、フィルムミラーの軽量、安価という利点を活かしつつ、平面性が比較的低いという欠点を本発明によって補うことができる。

【0031】

請求項9に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、前記反射部は、薄板ガラスミラーであることを特徴とする。

【0032】

薄板ガラスミラーは、フィルムミラーに比べ比較的高価ではあるが、それ自体で剛性が高いという特徴を有するため、フィルムミラーのように構造体に固着しなくても、単体で弾性変形させることで凹状のミラー構造を得ることができる。但し、薄板ガラスミラーに構造体を固着させても良い。

【0033】

請求項10に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、前記反射部は、アルミニウムで形成されたアルミミラーであることを特徴とする。

【0034】

アルミミラーも、フィルムミラーに比べ比較的高価ではあるが、鏡面化により反射率が高くなり、それ自体で剛性が高いという特徴を有するため、フィルムミラーのように構造体に固着しなくても、単体で弾性変形させることで凹状のミラー構造を得ることができる。但し、アルミミラーに構造体を固着させても良い。

【0035】

請求項11に記載の太陽光集光システムは、少なくとも1つの集熱部と、請求項1〜10のいずれかの記載の太陽光集光用ミラーとを有し、前記太陽光集光用ミラーは、太陽光を反射して前記集熱部に照射することを特徴とする。これにより、安価な太陽熱発電システムを形成できる。

【0036】

請求項12に記載の太陽光集光システムは、請求項1に記載の発明において、前記集熱部の周囲に、前記太陽光集光用ミラーが複数配置されており、前記集熱部から、それぞれの前記太陽光集光用ミラーまでの距離に応じて、前記反射部が密着した前記構造体の前記中心部と、前記反射部が密着した前記構造体の周辺部との、Z方向の相対位置を設定したことを特徴とする。本発明の太陽光集光ミラーを用いることで、その曲率を、集熱部からの距離に合わせて簡単に設定できるため、調整が容易である。

【0037】

太陽熱発電用ミラーは、少なくとも反射部を有し、好ましくは更に構造体を有する。さらに、基板と、支持構造体を有することがより好ましい。反射部の中心部は、反射部のX方向及びY方向の位置が固定されている。この時、反射部の中心部は、基板に固定されることにより、X方向及びY方向の位置が固定されることが好ましい。

【0038】

尚、「X方向、Y方向」とは、反射部平面に平行な方向であり、X方向とY方向は互いに直交している。また、ここでいう「中心部」とは、反射部の表面垂直方向から見た際の中心点付近の部分をいう。好ましくは重心付近の部分である。中心部は、構造体表面の全面積の10%以下の面積であることが好ましい。

【0039】

反射部の中心部と周辺部との、Z方向の相対位置が可変である。尚、「Z方向」とは、反射部平面に垂直な方向である。反射部に構造体が固着されている場合には、反射部の中心部に対応する構造体の部分と、反射部の周辺部に対応した構造体の部分との、Z方向の相対位置が可変である。「反射部の中心部又は周辺部に対応する構造体の部分」とは、反射部の中心部又は周辺部からZ方向に位置する構造体の部分をいう。

【0040】

この時、中心部の位置をZ方向に固定し、周辺部の位置をZ方向に可変としてもよいし、周辺部の位置をZ方向に規制し、中心部の位置をZ方向に可変としてもよいし、周辺部の位置も中心部の位置もZ方向に可変としてもよい。好ましくは、周辺部の位置をZ方向に規制し、中心部の位置をZ方向に可変とすることである。

【0041】

尚、「Z方向に規制する」例としては以下が挙げられる。例えば、反射部又は構造体を支持する基板に一定のZ方向の高さを有する支持構造体を設け、その上に反射部又は構造体の周辺部を接して配置することにより、周辺部は必ずZ方向の高さが反射部又は支持構造体の高さより低くなることがないようにできる。但し、この場合、反射部又は構造体の周辺部の一点を見ると、X,Y方向に移動しながら、Z方向の位置も変化する可能性はあり、「Z方向に規制する」とはこのことを排除するものではない。即ち、「Z方向に規制する」とは、Z方向に固定するという意味ではなく、Z方向の最低の高さを規定するという意味である。

【0042】

Z方向に位置を可変とする手段としては、ネジ、スペーサ、磁石などを、手動又はアクチュエーターによってZ方向に動かす機構が考えられる。

【0043】

反射部又は反射部が密着した構造体の周辺部は、X方向及びY方向の位置が固定されていない。例えば、基板上に支持構造体を設け、その上に反射部又は反射部が密着した構造体を接して配置する場合、中心部と周辺部のZ方向の相対位置を変える際には、反射部又は反射部が密着した構造体の周辺部が支持構造体に接しながらその上を滑って移動し得る。

【0044】

反射部又は反射部が密着した構造体を弾性変形させ、中心部と周辺部とのZ方向の相対位置を変えることにより、凹状のミラー構造を得ることができる。周辺部が固定されていないため、中心部と周辺部のZ方向の相対位置を変えて反射部材を凹面ミラー状とした時に、周辺部で歪が生じることを防止できる。

【0045】

ここで、「反射部」とは、太陽光を反射可能であって、弾性変形可能なシート状の素材を含む。弾性変形を可能とするに際し好ましいヤング率は、10GPa以下である。より具体的な素材の例としては、フィルムミラーや、薄板ガラスミラーがある。反射部は、1枚でもよいし、複数枚に分割されていてもよい。更に、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。

【0046】

「フィルムミラー」とは、フィルム状の樹脂基材に反射層を設けたフィルム状のミラーをいう。フィルムの厚さは、50〜400μmであり、好ましくは70〜200μmであり、特に好ましいのは150〜200μmである。尚、表面層の薄さが0.2mm以下だと、タワー式太陽光発電システム等、フィルムミラーから熱電変換器までの距離が長いシステムにおいては、汚れの影響を低減できるため好ましい。以下、フィルムミラーについて具体的に説明する。

【0047】

図1は、フィルムミラーの例を示す断面図である。図1(a)に示すフィルムミラーFM1は、太陽光側から順番に、腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0048】

図1(b)に示すフィルムミラーFM2は、太陽光側から順番に、紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0049】

図1(c)に示すフィルムミラーFM3は、太陽光側から順番に、ハードコート層8,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0050】

図1(d)に示すフィルムミラーFM4は、太陽光側から順番に、ハードコート層8,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0051】

図1(e)に示すフィルムミラーFM5は、太陽光側から順番に、防汚層9,ハードコート層8,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0052】

図1(f)に示すフィルムミラーFM6は、太陽光側から順番に、紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0053】

図1(g)に示すフィルムミラーFM7は、太陽光側から順番に、ハードコート層8,ガスバリア層10,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0054】

図1(h)に示すフィルムミラーFM8は、太陽光側から順番に、紫外線反射層11,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0055】

なお、本発明のフィルムミラーは、図1に示す構成に限らず、様々な機能層を付加することが好ましい。また、上記構成であってもそれぞれの層に機能性を付与することができる。以下に、機能層を付加した、本発明の実施の態様を説明する。また、本発明はこれらの態様のみに限定されない。更に、以下の説明で上は太陽光が入射する側を意味し、下はその反対側を意味する。

【0056】

続いて、本発明のフィルムミラーの各層及び各層に用いられる素材について説明する。

(高分子フィルム層)

高分子フィルム層のフィルム材料としては、フレキシブル性や軽量化の点で、例えば、ポリエステル、ポリエチレンテレフタレート、ポリエチレンナフタレート、アクリル、ポリカーボネート、ポリオレフィン、セルロース、ポリアミドのいずれかを含むことが好ましい。これらの中で耐候性に優れ、特に、少なくとも2種以上のアクリル系モノマーを共重合したアクリル系共重合体が好適である。

【0057】

好適なアクリル系共重合体としては、具体的には例えば、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、シクロヘキシルメタクリレート、2−エチルヘキシルメタクリレート等のアルキル(メタ)アクリレートのような側鎖中に官能性基を有しないモノマー(以下、非官能性モノマーという)から選ばれる1種または2種以上のモノマーを主成分とし、これに2−ヒドロキシエチルメタクリレート、グリシジルメタクリレート、アクリル酸、メタクリル酸、イタコン酸、等のモノマーから選ばれる1種または2種以上のモノマーの側鎖中にOHやCOOHなどの官能性基を有するモノマー(以下、官能性モノマーという)の1種または2種以上を組合せて、溶液重合法、懸濁重合法、乳化重合法、塊状重合法等の重合法により共重合させることにより得られる重量平均分子量が4万ないし100万、好ましくは10万ないし40万のアクリル系共重合体が挙げられ、中でも、エチルアクリレート、メチルアクリレート、2−エチルヘキシルメタクリレート等の比較的Tgの低いポリマーを与える非官能性モノマーを50〜90質量%、メチルメタクリレート、イソブチルメタクリレート、シクロヘキシルメタクリレート等の比較的Tgの高いポリマーを与える非官能性モノマーを10〜50質量%、2−ヒドロキシエチルメタクリレート、アクリル酸、イタコン酸等の官能性モノマーを0〜10質量%含有するようなアクリル系重合体が最も好適である。

【0058】

フィルムの形状は、平面、拡散面、凹面、凸面、台形等、各種のフィルムミラーの表面被覆材として求められる形状であればよい。

【0059】

フィルム基材の厚さは、10〜125μmが好ましい。10μmより薄いと引っ張り強度、引き裂き強度が弱くなる傾向にあり、125μmよりも厚いと1600nm〜2500nmの範囲の平均反射率が80%を下回る。

【0060】

高分子フィルム層表面は、金属酸化物層、ハードコート層、誘電体コーティング層等との密着性を向上させるために、コロナ放電処理、プラズマ処理等が施されていてもよい。

【0061】

また、フィルム基材には、ベンゾトリアゾール系、ベンゾフェノン系、トリアジン系、シアノアクリレート系、ポリマー型の紫外線吸収剤のうちいずれかを含むことが好ましい。

【0062】

(紫外線吸収剤)

高分子フィルム層に使用される紫外線吸収剤としては、波長370nm以下の紫外線の吸収能に優れており、かつ太陽光利用の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0063】

本発明に用いられる紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物、トリアジン系化合物等を挙げることができるが、ベンゾフェノン系化合物や着色の少ないベンゾトリアゾール系化合物、トリアジン系化合物が好ましい。また、特開平10−182621号、同8−337574号公報記載の紫外線吸収剤、特開平6−148430号、特開2003−113317号公報記載の高分子紫外線吸収剤を用いてもよい。

【0064】

ベンゾトリアゾール系紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−(2−オクチルオキシカルボニルエチル)−フェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(1−メチル−1−フェニルエチル)−5′−(1,1,3,3−テトラメチルブチル)−フェニル)ベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。

【0065】

また、市販品として、チヌビン(TINUVIN)171、チヌビン(TINUVIN)900、チヌビン(TINUVIN)928、チヌビン(TINUVIN)360(いずれもチバ・ジャパン社製)、LA31(ADEKA社製)、RUVA−100(大塚化学製)が挙げられる。

【0066】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されるものではない。

【0067】

(金属酸化物からなるガスバリア層)

金属酸化物からなるガスバリア層は、酸化珪素、酸化アルミニウム、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物、酸化亜鉛、酸化スズ、酸化インジウム、酸化ニオブ、酸化クロム等が挙げられ、特に水蒸気バリア性の観点から酸化珪素、酸化アルミニウム、または珪素、アルミニウムを出発材料とした複合酸化物が好ましい。そのほか波長550nmにおける屈折率が1.35から1.8の低屈折率層と、波長550nmにおける屈折率が1.85から2.8である高屈折率膜を交互に積層した多層膜であっても良い。低屈折率膜材料としては、酸化ケイ素、酸化アルミニウム、窒化ケイ素、窒化アルミニウムなどが挙げられる。高屈折率膜材料としては、酸化ニオブ、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化タンタル、酸化ジルコニウムなどが挙げられる。これらは真空蒸着法、スパッター法、イオンブレーティングなどのPVD法(物理蒸着法)、あるいは、CVD法(化学蒸着法)などの真空プロセスにより形成される。金属酸化物からなるガスバリア層の厚さは5〜800nmの範囲が好ましく、更に好ましくは10〜300nmの範囲である。

【0068】

高分子フィルム上でガスバリア層を作製することによって、このようにして得られる酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層は酸素、二酸化炭素、空気などのガスまたは水蒸気に対する高いバリア作用に優れる。

【0069】

また、酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層と高分子フィルムの積層体は、40℃、90%RHにおける水蒸気透過度が1×10-2g/m2・24h以下であることが好ましい。水蒸気透過度はMOCON社製の水蒸気透過度測定装置PERMATRAN−W3−33にて測定できる。

【0070】

さらに、酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層は、膜厚がそれぞれ1μm以下であり、それぞれの光線透過率の平均値は90%以上であることが好ましい。これによって、光損失がなく、太陽光を効率よく反射することができる。

【0071】

(高分子フィルム層と金属酸化物からなるガスバリア層の厚みの比率)

本発明において、高分子フィルム層と金属酸化物からなるガスバリア層の厚みの比率は0.1%〜5%の範囲である。比率が0.1%よりも小さい、すなわち高分子フィルムに対するガスバリア層の厚みが薄くなると、十分なガスバリア性が得られず劣化進行を抑える機能が発揮されない。比率が5%よりも大きい、すなわち高分子フィルムに対するガスバリア層の厚みが厚くなると、外部からの曲げの力が加わったときに金属酸化物にクラックが入り、結果ガスバリア性が得られず劣化進行を抑える機能が発揮されない。

【0072】

(金属からなる反射層)

フィルムミラーに係る金属からなる反射層としては、例えば、銀または銀合金、その他、金、銅、アルミニウム、これらの合金も用いることができる。特に、銀を使用することが好ましい。このような反射層は、光を反射させる反射膜としての役割を果たす。反射層を銀または銀合金からなる膜とすることにより、フィルムミラーの赤外域から可視光領域での反射率を高め、入射角による反射率の依存性を低減できる。赤外域から可視光領域とは、2500〜400nmの波長領域を意味する。入射角とは、膜面に対して垂直な線(法線)に対する角度を意味する。

【0073】

銀合金としては、反射層の耐久性が向上する点から、銀と、金、パラジウム、スズ、ガリウム、インジウム、銅、チタンおよびビスマスからなる群から選ばれる1種以上の他の金属とからなる合金が好ましい。他の金属としては、高温耐湿性、反射率の点から、金が特に好ましい。

【0074】

反射層が銀合金からなる膜である場合、銀は、反射層における銀と他の金属との合計(100原子%)中、90〜99.8原子%が好ましい。また、他の金属は、耐久性の点から0.2〜10原子%が好ましい。

【0075】

また、反射層の膜厚は、60〜300nmが好ましく、80〜200nmが特に好ましい。反射層の膜厚が60nm未満では、膜厚が薄く、光を透過してしまうため、フィルムミラーの可視光領域での反射率が低下するおそれがある。200nm程度までは膜厚に比例して反射率も大きくなるが、200nm以上は膜厚に依存しない。むしろ反射層の膜厚が300nmを超えると、反射層の表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0076】

フィルムミラーには光沢が求められるが、金属箔を作製して接着する方法では表面凹凸があるために光沢を失う。広い面積範囲で均一な表面粗さを求められるフィルムミラーでは金属箔ラミネートは製造方法として好ましくない。金属からなる反射層は、湿式めっきや、真空蒸着等の乾式めっきで形成することが好ましい。

【0077】

(粘着層)

本発明の粘着層としては、特に制限されず、例えばドライラミネート剤、ウエットラミネート剤、ヒートシール剤、ホットメルト剤などのいずれもが用いられる。例えばポリエステル系樹脂、ウレタン系樹脂、ポリ酢酸ビニル系樹脂、アクリル系樹脂、ニトリルゴムなどが用いられる。ラミネート方法は特に制限されず、例えばロール式で連続的に行うのが経済性及び生産性の点から好ましい。粘着層の厚さは通常1〜50μm程度の範囲から選ばれる。厚さが1μm未満では充分な粘着効果が得られず、一方50μmを超えると粘着剤層が厚すぎて乾燥速度が遅くなり、非能率的である。しかも本来の粘着力が得られず、溶剤が残留するなどの弊害が生じるので好ましくない。

【0078】

(剥離フィルム)

本発明で用いることの出来る剥離フィルムは、基材と、基材上に設けられた剥離剤層とを有している。

【0079】

剥離フィルムは、その外表面が高い平滑性を有している。剥離フィルムを構成する剥離剤としては、例えば、シリコーン系樹脂、長鎖アルキル系樹脂、フッ素系樹脂、フルオロシリコーン樹脂、長鎖アルキル変性アルキド樹脂、シリコーン変性アルキド樹脂等のアルキド系樹脂等が挙げられる。

【0080】

上述した中でも、シリコーン樹脂を剥離剤の材料として用いた場合、より優れた剥離性を発揮する。シリコーン樹脂としては、付加型、縮合型、無溶剤型等いずれのものでも用いることができる。

【0081】

剥離フィルムを構成する剥離剤の平均厚さは、特に限定されないが、0.01〜0.3μmであるのが好ましく、0.05〜0.2μmであるのがより好ましい。剥離剤層の平均厚さが前記下限値未満であると、剥離剤層としての機能が十分に発揮されない場合がある。一方、剥離剤層の平均厚さが前記上限値を超えると、剥離フィルムをロール状に巻き取った際に、ブロッキングが発生し、繰り出しに不具合を生じる場合がある。

本発明に係るフィルムミラー全体の厚さは75〜250μmが好ましく、更に好ましくは90〜230μm、更に好ましくは100〜220μmである。厚さが75μm以下では、フィルムミラーを金属基材に貼り付けた時に、ミラーがたわんでしまって、十分な正反射率を得ることができず、また250μmより厚いと取り扱い性が悪くなるため、好ましくない。

【0082】

(腐食防止剤層)

本発明の態様として前述したフィルムミラー2〜5に設置される腐食防止剤層は、金属からなる反射層(具体的にはAg層)の変色防止として機能し、例えばチオエーテル系、チオール系、Ni系有機化合物系、ベンゾトリアゾール系、イミダゾール系、オキサゾール系、テトラザインデン系、ピリミジン系、チアジアゾール系が挙げられる。

【0083】

腐食防止剤層は、大別して銀との吸着基を有する腐食防止剤と、酸化防止剤が好ましく用いられる。以下、これらの腐食防止剤と酸化防止剤について具体例を挙げる。

【0084】

《銀との吸着基を有する腐食防止剤》

銀との吸着基を有する腐食防止剤としては、アミン類およびその誘導体、ピロール環を有する物、トリアゾール環を有する物、ピラゾール環を有する物、チアゾール環を有する物、イミダゾール環を有する物、インダゾール環を有する物、銅キレート化合物類、チオ尿素類、メルカプト基を有する物、ナフタレン系の少なくとも一種またはこれらの混合物から選ばれることが望ましい。

【0085】

アミン類およびその誘導体としては、エチルアミン、ラウリルアミン、トリ−n−ブチルアミン、o−トルイジン、ジフェニルアミン、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、2N−ジメチルエタノールアミン、2−アミノ−2−メチル−1,3−プロパンジオール、アセトアミド、アクリルアミド、ベンズアミド、p−エトキシクリソイジン、ジシクロヘキシルアンモニウムナイトライト、ジシクロヘキシルアンモニウムサリシレート、モノエタノールアミンベンゾエート、ジシクロヘキシルアンモニウムベンゾエート、ジイソプロピルアンモニウムベンゾエート、ジイソプロピルアンモニウムナイトライト、シクロヘキシルアミンカーバメイト、ニトロナフタレンアンモニウムナイトライト、シクロヘキシルアミンベンゾエート、ジシクロヘキシルアンモニウムシクロヘキサンカルボキシレート、シクロヘキシルアミンシクロヘキサンカルボキシレート、ジシクロヘキシルアンモニウムアクリレート、シクロヘキシルアミンアクリレート等、あるいはこれらの混合物が挙げられる。

【0086】

ピロール環を有する物としては、N−ブチル−2,5−ジメチルピロール,N−フェニル−2,5ジメチルピロール、N−フェニル−3−ホルミル−2,5−ジメチルピロール,N−フェニル−3,4−ジホルミル−2,5−ジメチルピロール等、あるいはこれらの混合物が挙げられる。

【0087】

トリアゾール環を有する物としては、1,2,3−トリアゾール、1,2,4−トリアゾール、3−メルカプト−1,2,4−トリアゾール、3−ヒドロキシ−1,2,4−トリアゾール、3−メチル−1,2,4−トリアゾール、1−メチル−1,2,4−トリアゾール、1−メチル−3−メルカプト−1,2,4−トリアゾール、4−メチル−1,2,3−トリアゾール、ベンゾトリアゾール、トリルトリアゾール、1−ヒドロキシベンゾトリアゾール、4,5,6,7−テトラハイドロトリアゾール、3−アミノ−1,2,4−トリアゾール、3−アミノ−5−メチル−1,2,4−トリアゾール、カルボキシベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ3’5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−4−オクトキシフェニル)ベンゾトリアゾール等、あるいはこれらの混合物が挙げられる。

【0088】

ピラゾール環を有する物としては、ピラゾール、ピラゾリン、ピラゾロン、ピラゾリジン、ピラゾリドン、3,5−ジメチルピラゾール、3−メチル−5−ヒドロキシピラゾール、4−アミノピラゾール等、あるいはこれらの混合物が挙げられる。

チアゾール環を有する物としては、チアゾール、チアゾリン、チアゾロン、チアゾリジン、チアゾリドン、イソチアゾール、ベンゾチアゾール、2−N,N−ジエチルチオベンゾチアゾール、P−ジメチルアミノベンザルロダニン、2−メルカプトベンゾチアゾール等、あるいはこれらの混合物が挙げられる。

【0089】

イミダゾール環を有する物としては、イミダゾール、ヒスチジン、2−ヘプタデシルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2−フェニル−4−メチル−5−ヒドロメチルイミダゾール、2−フェニル−4,5ジヒドロキシメチルイミダゾール、4−フォルミルイミダゾール、2−メチル−4−フォルミルイミダゾール、2−フェニル−4−フォルミルイミダゾール、4−メチル−5−フォルミルイミダゾール、2−エチル−4−メチル−5−フォルミルイミダゾール、2−フェニル−4−メチル−4−フォルミルイミダゾール、2−メルカプトベンゾイミダゾール等、あるいはこれらの混合物が挙げられる。

【0090】

インダゾール環を有する物としては、4−クロロインダゾール、4−ニトロインダゾール、5−ニトロインダゾール、4−クロロ−5−ニトロインダゾール等、あるいはこれらの混合物が挙げられる。

【0091】

銅キレート化合物類としては、アセチルアセトン銅、エチレンジアミン銅、フタロシアニン銅、エチレンジアミンテトラアセテート銅、ヒドロキシキノリン銅等、あるいはこれらの混合物が挙げられる。

【0092】

チオ尿素類としては、チオ尿素、グアニルチオ尿素等、あるいはこれらの混合物が挙げられる。

【0093】

メルカプト基を有する物としては、すでに上記に記載した材料も加えれば、メルカプト酢酸、チオフェノール、1,2−エタンジオール、3−メルカプト−1,2,4−トリアゾール、1−メチル−3−メルカプト−1,2,4−トリアゾール、2−メルカプトベンゾチアゾール、2−メルカプトベンゾイミダゾール、グリコールジメルカプトアセテート、3−メルカプトプロピルトリメトキシシラン等、あるいはこれらの混合物が挙げられる。

ナフタレン系としては、チオナリド等が挙げられる。

シリコン系、シリコン変性樹脂等の化合物も利用することが挙げられる。

【0094】

《酸化防止剤》

本発明に係る腐食防止剤層に用いることの出来る酸化防止剤としては、フェノール系酸化防止剤、チオール系酸化防止剤およびホスファイト系酸化防止剤を使用することが好ましい。フェノール系酸化防止剤としては、例えば、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、2,2’−メチレンビス(4−エチル−6−t−ブチルフェノール)、テトラキス−〔メチレン−3−(3’、5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート〕メタン、2,6−ジ−t−ブチル−p−クレゾール、4,4’−チオビス(3−メチル−6−t−ブチルフェノール)、4,4’−ブチリデンビス(3−メチル−6−t−ブチルフェノール)、1,3,5−トリス(3’、5’−ジ−t−ブチル−4’−ヒドロキシベンジル)−S−トリアジン−2,4,6−(1H,3H,5H)トリオン、ステアリル−β−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、トリエチレングリコールビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネー〕、3,9−ビス[1,1−ジ−メチル−2−〔β−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ〕エチル]−2,4,8,10−テトラオキオキサスピロ〔5,5〕ウンデカン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン等が挙げられる。

【0095】

特に、フェノール系酸化防止剤としては、分子量が550以上のものが好ましい。チオール系酸化防止剤としては、例えば、ジステアリル−3,3’−チオジプロピオネート、ペンタエリスリトール−テトラキス−(β−ラウリル−チオプロピオネート)等を挙げられる。ホスファイト系酸化防止剤としては、例えば、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト、ジ(2,6−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス−(2,6−ジ−t−ブチル−4−メチルフェニル)−ペンタエリスリトールジホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)4,4’−ビフェニレン−ジホスホナイト、2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル)オクチルホスファイト等が挙げられる。

【0096】

フィルムミラーFM3は、高分子フィルム(A)の上の表面に、金属からなる反射層を形成し、更に、その上に腐食防止剤層を積層する。高分子フィルム(A)の下の表面に粘着層と、剥離フィルムとを積層した後、高分子フィルム(A)の上の表面、すなわち腐食防止剤層の上に接着層を形成する。別の高分子フィルム(B)の下の表面に、ガスバリア層を成膜し、高分子フィルム(B)のガスバリア層と上記高分子フィルム(A)の接着層を対面させて張り合わせて作製する。

【0097】

(接着層)

フィルムミラーFM3に設置される接着層としては、樹脂からなり、フィルムと上述の紫外線吸収剤入りの高分子フィルム層とを密着するものである。従って、接着層はフィルムと紫外線吸収剤含有高分子フィルム層とを密着する密着性、及びの金属からなる反射層が本来有する高い反射性能を引き出すための平滑性、透明性が必要である。

【0098】

接着層に使用する樹脂は、上記の密着性、耐熱性、及び平滑性の条件を満足するものであれば特に制限はなく、ポリエステル系樹脂、アクリル系樹脂、メラミン系樹脂、エポキシ系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、塩化ビニル酢酸ビニル共重合体系樹脂等の単独またはこれらの混合樹脂が使用でき、耐候性の点からポリエステル系樹脂とメラミン系樹脂の混合樹脂が好ましく、さらにイソシアネート等の硬化剤を混合した熱硬化型樹脂とすればより好ましい。

【0099】

接着層の厚さは、0.01〜3μmが好ましく、より好ましくは0.1〜1μmである。厚さが、0.01μmより薄いと、密着性が悪くなり接着層を形成した効果がなく、またフィルム基材表面の凹凸を覆い隠すことができ難くなり、平滑性が悪くなるので好ましくない。厚さが、3μmより厚くても、密着性の向上は望めず、かえって塗りムラの発生により平滑性が悪くなったり、接着層の硬化が不充分となる場合があるので好ましくない。

【0100】

接着層の形成方法は、グラビアコート法、リバースコート法、ダイコート法等、従来公知のコーティング方法が使用できる。

【0101】

(ハードコート層)

本発明においては、フィルムミラーの最外層として、ハードコート層を設けることができる。ハードコート層は、傷防止のために設けられる。ハードコート層を用いる態様としては、上述したフィルムミラー4を挙げることができる。

【0102】

ハードコート層は、アクリル系樹脂、ウレタン系樹脂、メラミン系樹脂、エポキシ系樹脂、有機シリケート化合物、シリコーン系樹脂等で構成することができる。特に、硬度と耐久性等の点で、シリコーン系樹脂やアクリル系樹脂が好ましい。さらに、硬化性、可撓性及び生産性の点で、活性エネルギー線硬化型のアクリル系樹脂、または熱硬化型のシリコーン系樹脂からなるものが好ましい。

【0103】

活性エネルギー線硬化型のアクリル系樹脂とは、重合硬化成分として多官能アクリレート、アクリルオリゴマーあるいは反応性希釈剤を含む組成物である。その他に必要に応じて光開始剤、光増感剤、熱重合開始剤あるいは改質剤等を含有しているものを用いてもよい。

【0104】

アクリルオリゴマーとは、アクリル系樹脂骨格に反応性のアクリル基が結合されたものを始めとして、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート等であり、また、メラミンやイソシアヌール酸等の剛直な骨格にアクリル基を結合したもの等も用いられ得る。

【0105】

また、反応性希釈剤とは、塗工剤の媒体として塗工工程での溶剤の機能を担うと共に、それ自体が一官能性あるいは多官能性のアクリルオリゴマーと反応する基を有し、塗膜の共重合成分となるものである。

【0106】

市販されている多官能アクリル系硬化塗料としては、三菱レイヨン株式会社;(商品名“ダイヤビーム(登録商標)”シリーズ等)、長瀬産業株式会社;(商品名“デナコール(登録商標)”シリーズ等)、新中村株式会社;(商品名“NKエステル”シリーズ等)、大日本インキ化学工業株式会社;(商品名“UNIDIC(登録商標)”シリーズ等)、東亜合成化学工業株式会社;(商品名“アロニックス(登録商標)”シリーズ等)、日本油脂株式会社;(商品名“ブレンマー(登録商標)”シリーズ等)、日本化薬株式会社;(商品名“KAYARAD(登録商標)”シリーズ等)、共栄社化学株式会社;(商品名“ライトエステル”シリーズ、“ライトアクリレート”シリーズ等)等の製品を利用することができる。

【0107】

本発明に係るシリコーン系ハードコートは、一般式RmSi(OR’)nで示されるものが出発原料である。RおよびR’は、炭素数1〜10のアルキル基を表し、mおよびnは、m+n=4の関係を満たす整数である。具体的には、テトラメトキシシラン、テトラエトキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−ポロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、テロラペンタエトキシシラン、テトラペンタ−iso−プロポキシシラン、テトラペンタ−n−プロポキシシラン、テトラペンタ−n−ブトキシシラン、テトラペンタ−sec−ブトキシシラン、テトラペンタ−tert−ブトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルエトキシシラン、ジメチルメトキシシラン、ジメチルプロポキシシラン、ジメチルブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ヘキシルトリメトキシシラン等が挙げられる。また、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、N−β−(N−アミノベンジルアミノエチル)−γ−アミノプロピルメトキシシラン・塩酸塩、γ−グリシドキシプロピルトリメトキシシラン、アミノシラン、メチルメトキシシラン、ビニルトリアセトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリリメトキシシラン、ヘキサメチルジシラザン、ビニルトリス(β−メトキシエトキシ)シラン、オクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロライドを用いることもできる。これらのメトキシ基、エトキシ基などの加水分解性基が水酸基に置換した状態のものが、一般的にシリコーン系もしくはポリオルガノシロキサン系ハードコートといわれている。これを基板上に塗布し、加熱硬化させることで、脱水縮合反応が促進し、硬化・架橋することで、ハードコートが製膜される。これらのシリコーン系ハードコート中でも、加水分解によって脱離しない有機基がメチル基のものが最も耐候性が高い。また、メチル基であれば、ハードコート製膜後の表面にメチル基が均一且密に分布するため、転落角も低い。そのため、本用途では、メチルポリシロキサンを用いることが好ましい。

【0108】

シリコーン系ハードコートの作成方法として、ワイヤーバーによるコーティング、スピンコーティング、ディップコーティングによる塗布で作成することができ、蒸着などの乾式製膜法でも作成することができる。また、ダイコーター、グラビアコーター、コンマコーターなどの連続塗布装置でも塗布・製膜することは可能である。塗布後、溶剤を乾燥させた後、該ハードコートの硬化・架橋を促進するため、50℃以上、150℃以下の温度で30分〜数日間の熱処理を必要とする。塗布基材の耐熱性やロールにした時の基材の安定性を考慮して、40℃以上80℃以下で2日間以上処理することが好ましい。

【0109】

シリコーン系ハードコートとして具体的には、サーコートシリーズ(動研製)、SR2441(東レ・ダウコーニング社)、Perma‐NewTM 6000(California Hardcoating Company)などを利用することができる。

【0110】

該ハードコートの膜厚として、厚すぎれば、応力によってハードコート層が割れる危険性があり、薄すぎれば硬度が維持できない。そのため、厚さとして、1μm以上5μm以下が好ましく、1.5μm以上、3μm以下が好ましい。

【0111】

下地となる基材との相性によって、密着性が十分に確保できない場合、プライマー層を形成して、密着性を確保することもできる。プライマー層として、透明で、表面に水酸基を多量に有するような構成であれば、特に限定するものはない。好ましくは、無機層であり、シリカ、アルミナ、ジルコニア等で形成され、より好ましくは、ポリシラザンで形成されることが好ましい。

【0112】

形成方法として、真空製膜法もしくはゾルゲル法により製膜することができる。該真空製膜法としては、例えば、抵抗加熱式真空蒸着法、電子ビーム加熱式真空蒸着法、イオンプレーティング法、イオンビームアシスト真空蒸着法、スパッタリング法などがある。

前記最表層は、屈曲性があり、反りが生じないことが好ましい。上記最表層は、密な架橋構造を形成する場合があり、その場合フィルムが反り曲がる場合や屈曲性がなく、クラックが入りやすいような場合があり、取り扱いが困難になる。このような場合、組成中の無機物の量を調整するなどで、柔軟性があり、平面性が得られるように設計することが好ましい。

【0113】

本発明において、ハードコート層中には、本発明の効果が損なわれない範囲で、さらに各種の添加剤を必要に応じて配合することができる。例えば、酸化防止剤、光安定剤、紫外線吸収剤等の安定剤、界面活性剤、レベリング剤及び帯電防止剤等を用いることができる。

【0114】

レベリング剤は、特に機能層を塗工する際、表面凹凸低減に効果的である。レベリング剤としては、例えば、シリコーン系レベリング剤として、ジメチルポリシロキサン−ポリオキシアルキレン共重合体(例えば東レダウコーニング(株)製SH190)が好適である。

【0115】

ハードコートの評価手法として、以下のものが挙げられる。

(鉛筆硬度)

JIS K 5600の規格に従って測定する。鉛筆を45度の角度にして、500gの荷重をかけて、各フィルムミラーのサンプルの表面の引っ掻き試験を行なう。5回のうち4回以上傷の付かなかった鉛筆の硬さ記号で、ランク付けを行なった。

【0116】

(スチールウール試験)

スチールウール試験とは、サンプルの機能層面を#0000のスチールウールに1kg/cm2の荷重をかけて、ストローク100mm、速度30mm/secで所定回数往復摩擦した後の表面を目視で観察して評価する方法である。

【0117】

(接触角・転落角試験)

JIS−R3257に基づいて、接触角計DM300(協和界面化学)を用いて測定した。接触角では、水を3μL滴下後、10秒後のフィルムミラーの接触角を測定した。転落角では、水を50μL滴下後、基板ごと徐々に傾けていき、液滴が落下し始めた時の角度を測定した。

【0118】

[紫外反射層]

フィルムミラーFM5に設置される紫外反射層は、紫外線を反射し可視光及び赤外光を透過する層のことである。紫外反射層は、300nm〜400nmの電磁波(紫外線)に対する平均反射率が75%以上であることが好ましい。また、紫外反射層は、400nm〜2500nmの電磁波(可視光及び赤外光)に対する平均透過率が80%以上であることが好ましい。

【0119】

本発明に係るフィルムミラーは、金属反射層の太陽光を入射する側に高分子フィルム層を配置し、高分子フィルム層を通過した太陽光を金属反射層で反射するため、高分子フィルム層は常に太陽光に曝される。したがって、高分子フィルム層の太陽光を入射する側に紫外反射層を配置することにより、紫外線による高分子フィルム層の劣化、変色を防止でき、高分子フィルム層の光線透過率の低下を低減できるため、フィルムミラーの反射率低下を低減することが可能となる。また、高分子フィルム層の太陽光を入射する側に紫外反射層を設けることにより、太陽光の紫外線による高分子フィルム層の劣化に起因した、高分子フィルム層の防湿性の低下も低減できる。そのため、高分子フィルム層の防湿性の劣化に伴う金属反射層の劣化も防止できるため、フィルムミラーの反射率低下を低減することが可能となる。

【0120】

紫外反射層としては特に限定されないが、屈折率の異なる2種類以上の誘電体物質の交互層からなる誘電体多層膜を用いることができる。本発明に係る誘電体多層膜としては、高屈折率の誘電体層と低屈折率の誘電体層を交互に2層以上6層以下積み重ねて構成することが好ましい。このように、誘電体層を積み重ねた多層構造にすることにより、誘電体多層膜の耐傷性を高めることができる。高屈折率の誘電体層は、屈折率が2.0〜2.6であることが好ましい。また、低屈折率の誘電体層は、屈折率が1.8以下であることが好ましい。

【0121】

高屈折率の誘電体層としてはZrO2、TiO2低屈折率の誘電体層としてはSiO2、Al2O3を好ましく用いることができる。本発明で用いられる高屈折率の誘電体層としてはTiO2、低屈折率の誘電体層としてはSiO2をより好ましく用いることができる。TiO2を高屈折率の誘電体操として、紫外反射層の最表面つまりフィルムミラーの最表面で用いる場合、TiO2の光触媒効果によるミラー表面の防汚効果を得ることができるため、ミラー表面の汚れに起因したフィルムミラーの反射率の低下を低減することが可能となる。

【0122】

(犠牲防食層)

本発明の態様のフィルムミラー6に設置される犠牲防食層とは、金属反射層を犠牲防食により保護する層のことであり、犠牲防食層を金属反射層と保護層との間に配置することにより、金属反射層の耐食性を向上させることができる。本発明において、防食犠牲層としては銀よりもイオン化傾向の高い銅が好ましく、銅の防食犠牲層は銀から成る反射層の下に設けることによって、銀の劣化を抑制することができる。

【0123】

(防汚層)

本発明に係る防汚層は、有機含フッ素エーテル基または有機含フッ素ポリエーテル基およびアルコキシシリル基から構成される化学吸着単分子を用いることができる。

【0124】

フッ素系シラン化合物としては、例えば、信越化学社製KBM7803(ヘプタデカトリフルオロデシルトリメトキシシラン)、KBM7103(トリフルオロプロピルトリメトキシシラン)、ダイキン工業社製オプツール、フロロテクノロジー社製FG−5020などが市販品として挙げることができる。

【0125】

また、前記フルオロアルキル基またはフルオロアルキルエーテル基を有するシラン化合物のなかでも、シラン化合物中のフルオロアルキル基が、Si原子1つに対し、1つ以下の割合でSi原子と結合されており、残りは加水分解性基もしくはシロキサン結合基であるシラン化合物が好ましい。

【0126】

ここでいう加水分解性の基としては、例えばアルコキシ基等の基であり、加水分解によりヒドロキシル基となり、それにより前記シラン化合物は重縮合物を形成する。

【0127】

例えば、上記シラン化合物は水と(必要なら酸触媒の存在下)、副生するアルコールを留去しながら、通常、室温〜100℃の範囲で反応させる。これによりアルコキシシランは(部分的に)加水分解し、一部縮合反応が起こり、ヒドロキシル基を有する加水分解物として得ることができる。加水分解、縮合の程度は、反応させる水の量により適宜調節することができるが、本発明においては、防汚処理に用いるシラン化合物溶液に積極的には水を添加せず、調製後、主として乾燥時に、空気中の水分等により加水分解反応を起こさせるため溶液の固形分濃度を薄く希釈して用いることが好ましい。

【0128】

上記シラン化合物溶液を、防汚層形成用組成物として用いて、これを基材フィルム上に塗布し、加水分解、重縮合を基材上で進行させることで、撥水性の性質を基材フィルム表面に付与する、本発明に係わる防汚層を基材上に形成することができる。

【0129】

これら本発明において好ましく用いられるフルオロアルキル基またはフルオロアルキルエーテル基を有するシラン化合物としては、CF3(CH2)2Si(OCH3)3、CF3(CH2)2Si(OC2H5)3、CF3(CH2)2Si(OC3H7)3、CF3(CH2)2Si(OC4H9)3、CF3(CF2)5(CH2)2Si(OCH3)3、CF3(CF2)5(CH2)2Si(OC2H5)3、CF3(CF2)5(CH2)2Si(OC3H7)3、CF3(CF2)7(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2Si(OC2H5)3、CF3(CF2)7(CH2)2Si(OC3H7)3、CF3(CF2)7(CH2)2Si(OCH3)(OC3H7)2、CF3(CF2)7(CH2)2Si(OCH3)2OC3H7、CF3(CF2)7(CH2)2SiCH3(OCH3)2、CF3(CF2)7(CH2)2SiCH3(OC2H5)2、CF3(CF2)7(CH2)2SiCH3(OC3H7)2、(CF3)2CF(CF2)8(CH2)2Si(OCH3)3、C7F15CONH(CH2)3Si(OC2H5)3、C8F17SO2NH(CH2)3Si(OC2H5)3、C8F17(CH2)2OCONH(CH2)3Si(OCH3)3、CF3(CF2)7(CH2)2Si(CH3)(OCH3)2、CF3(CF2)7(CH2)2Si(CH3)(OC2H5)2、CF3(CF2)7(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)7(CH2)2Si(C2H5)(OCH3)2、CF3(CF2)7(CH2)2Si(C2H5)(OC3H7)2、CF3(CH2)2Si(CH3)(OCH3)2、CF3(CH2)2Si(CH3)(OC2H5)2、CF3(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)5(CH2)2Si(CH3)(OCH3)2、CF3(CF2)5(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)2O(CF2)3(CH2)2Si(OC3H7)、C7F15CH2O(CH2)3Si(OC2H5)3、C8F17SO2O(CH2)3Si(OC2H5)3、C8F17(CH2)2OCHO(CH2)3Si(OCH3)3などが挙げられるが、この限りでない。

【0130】

本発明にかかるフィルムミラーの防汚層形成用組成物においては、酸を添加してpHを5.0以下に調整し用いることが好ましい。酸は前記シラン化合物の加水分解を促し、重縮合反応の触媒として作用するので、基材表面にシラン化合物の重縮合膜の形成を容易にし、防汚性を高めることができる。pHは1.5〜5.0の範囲が良く、1.5以下では溶液の酸性が強すぎて、容器や配管をいためる恐れがあり、5以上では反応が進行しにくい。好ましくはpH2.0〜4.0の範囲である。

【0131】

本発明においては、防汚処理に用いるシラン化合物溶液に積極的には水を添加せず、調製後、主として乾燥時に、空気中の水分等により加水分解反応を起こさせる。そのために溶液の固形分濃度を希釈したところで用いる。処理液に水を添加しすぎると、その分ポットライフが短くなる。

【0132】

本発明においては硫酸、塩酸、硝酸、次亜塩素酸、ホウ酸、フッ酸。好ましくは塩酸、硝酸等の無機酸のほか、スルホ基(スルホン酸基ともいう)またはカルボキシル基を有する有機酸、例えば、酢酸、ポリアクリル酸、ベンゼンスルホン酸、パラトルエンスルホン酸、メチルスルホン酸等が用いられる。有機酸は1分子内に水酸基とカルボキシル基を有する化合物であればいっそう好ましく、例えば、クエン酸または酒石酸等のヒドロキシジカルボン酸が用いられる。また、有機酸は水溶性の酸であることが更に好ましく、例えば上記クエン酸や酒石酸の他に、レブリン酸、ギ酸、プロピオン酸、リンゴ酸、コハク酸、メチルコハク酸、フマル酸、オキサロ酢酸、ピルビン酸、2−オキソグルタル酸、グリコール酸、D−グリセリン酸、D−グルコン酸、マロン酸、マレイン酸、シュウ酸、イソクエン酸、乳酸等が好ましく用いられる。また、安息香酸、ヒドロキシ安息香酸、アトロバ酸等も適宜用いることができる。

【0133】

添加量は、前記シラン化合物の部分加水分解物100質量部に対して0.1質量部〜10質量部、好ましくは0.2質量部〜5質量部がよい。また、水の添加量については部分加水分解物が理論上100%加水分解し得る量以上であればよく、100%〜300%相当量、好ましくは100%〜200%相当量を添加するのがよい。

このようにして得られた防汚層用の塗布組成物は極めて安定である。

【0134】

本発明に係わる防汚処理方法においては、このように得られた前記防汚層用の塗布組成物を基材フィルム上に均一に塗布して、防汚層を形成する。塗布方法としては、何れの方法でもよく、通常のディップコーター、グラビアコーター、リバースロールコーター、押し出しコーター等を用いる方法が挙げられる。また、より防汚層の防汚機能や膜付き、その他の物性をより良好なものにするために、紫外線照射、加熱処理、プラズマ処理等を行ってもよい。

【0135】

また、防汚層用の塗布組成物調製後、熟成工程を設けることより、有機珪素化合物の加水分解、縮合による架橋が充分に進み、得られた被膜の特性が優れたものとなる。熟成は、前記シラン化合物を溶解し、pH等を調整して、調製した塗布組成物溶液を放置すればよい。放置する時間は、上述の架橋が所望の膜特性を得るのに充分な程度進行する時間である。具体的には用いる触媒の種類にもよるが、硝酸では室温で1時間以上、酢酸では数時間以上、8時間〜1週間程度で充分であり、通常3日前後である。熟成温度は熟成時間に影響を与え、極寒地では20℃付近まで加熱する手段をとった方がよいこともある。一般に高温では熟成が早く進むが、100℃以上に加熱するとゲル化が起こるので、せいぜい50〜60℃までの加熱が適切である。

【0136】

フッ素含有のシラン化合物を基材フィルムに適用することによって、防汚層の低屈折率化及び撥水・撥油性付与の点で好ましいのみでなく、耐傷性が高く、またフィルム同士のブロッキングに特に優れるという効果がある。

【0137】

本発明においては、前記フルオロアルキル基を有するシラン化合物を含有する、フッ素を含まない有機溶媒溶液に、更に、アルコキシシラン、アルキルアルコキシシランを添加して成した組成物を用いると更に好ましい。

【0138】

これらのフッ素を含有しないアルコキシシラン、アルキルアルコキシシランの例としては、公知のいずれのシラン化合物でもよいが、代表的な例を以下に挙げる。

【0139】

これらの例としては、テトラアルコキシシラン(テトラメトキシシラン、テトラエトキシシラン等)、アルキルトリアルコキシシラン(メチルトリメトキシシラン、エチルトリメトキシシラン等)、ジアルキルジアルコキシシラン等が挙げられる。

【0140】

これらのアルコキシシラン、アルキルアルコキシシラン類は、前記防汚層用の塗布組成物調製の際に、前記フッ素を含有のシラン化合物に加えて、前記0.01〜15質量%の範囲で混合して用いればよく、同様に加水分解、縮合することで、前記記フッ素を含有のシラン化合物と共に重縮合した一体となった膜を形成する。

【0141】

これらのアルコキシシラン、アルキルアルコキシシラン類を前記フッ素を含有のシラン化合物と混合して用いることで、膜強度を高め、耐傷性や重ねたときのブロッキン防止に更に効果がある。

【0142】

一方、帯電防止技術も防汚層として、利用することができる。導電性フィラーを分散させて電気抵抗値を低下させる方法、導電性ポリマーを用いる方法、金属化合物を分散もしくは表面にコートする方法、有機スルホン酸及び有機リン酸のような陰イオン性化合物を利用した内部添加法、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルケニルアミン、グリセリン脂肪酸エステル棟の界面活性型の低分子型帯電防止剤を用いる方法、カーボンブラック等の導電性フィラーを分散させる方法等がある。

【0143】

導電性フィラーとして、金属微粒子や導電性の無機酸化物微粒子等が挙げられる。金属微粒子としては、金、銀、パラジウム、ルテニウム、ロジウム、オスミウム、イリジウム、スズ、アンチモン、インジウム等が挙げられる。

【0144】

無機酸化物微粒子としては、インジウム五酸化アンチモン、酸化錫、酸化亜鉛、ITO(インジウム錫酸化物)、ATO(アンチモン錫酸化物)、リンドープ型酸化物等が挙げられるが、この中で無機複酸化物微粒子が、導電性、耐候性が高い点から好ましい。

【0145】

そもそも塗膜抵抗を大きく分けると、粒子内部抵抗と接触抵抗に分けることができる。粒子内部抵抗は、異種金属のドープ量・酸素欠陥量及び結晶性に影響される。また、接触抵抗は、粒子径や形状、塗料中の微粒子の分散性、バインダー樹脂の導電性に影響される。導電性の比較的高い膜は、粒子内部抵抗よりも接触抵抗の影響が大きいと考えられるので、粒子状態の制御により導電パスを形成することが重要である。

【0146】

導電性フィラーを分散させる際に前記最表層の透明性を低下させないために、その1次粒子径が1〜100nmであることが好ましく、特に1〜50nmであることが好ましい。導電性を確保するためには、粒子同士がある程度近接しなければならないため、粒子径が1nm以上であることが好ましい。100nmを超えると光が反射し、透過率が低下する。

【0147】

導電性無機酸化物微粒子として、具体的には、セルナックスシリーズ(日産化学工業)、P−30、P−32、P−35、P−45、P−120、P−130(いずれも日揮触媒化成)、T−1、S−1、S−2000、EP SP2(いずれも三菱マテリアル電子化成)などを用いることができる。

【0148】

該帯電防止層の形成方法は、グラビアコート法、リバースコート法、ダイコート法等、従来公知のコーティング方法が使用できる。真空製膜法により製膜することができ、例えば、抵抗加熱式真空蒸着法、電子ビーム加熱式真空蒸着法、イオンプレーティング法、イオンビームアシスト真空蒸着法、スパッタ法などがある。

【0149】

帯電防止層のバインダーとして、アクリル系樹脂、シクロオレフィン系樹脂、ポリカーボネート系樹脂、ゾルゲル法を用いた無機酸化物系バインダーを用いることができる。さらに、ハードコートをバインダーとすることもでき、紫外線硬化性多官能アクリル樹脂、ウレタンアクリレート、エポキシアクリレート、オキセタン系樹脂、多官能オキセタン系樹脂、ポリオルガノシロキサン、ポリシラザンを利用することができる。

【0150】

本発明のフィルムミラーは、以下のような工程にて製造することができる。

[工程1]

高分子フィルムの基材として、2軸延伸ポリエステルフィルム(ポリエチレンテレフタレートフィルム、厚さ60μm)を準備し、蒸着機内部に配置し、蒸着機内部を真空ポンプによって真空にする。真空蒸着機内には、ロール状に巻いた高分子フィルムを繰り出す繰り出し装置と、高分子フィルムに蒸着処理を施して金属蒸着された高分子フィルムを巻き取る巻き取り装置とが配置されている。繰り出し装置と巻き取り装置との間には、フィルムをそれぞれ案内するように、ロールが多数配置され、駆動手段により高分子フィルム走行と同期して回転駆動されるようになっている。

【0151】

[工程2]

高分子フィルム走行方向上流側部分と対向する位置には、金属酸化物の蒸着核蒸発源が配置されている。蒸着核蒸発源は、Si、Al、Ag、Cu、等の金属を高分子フィルムに蒸着するためのものであり、真空蒸着法等により金属蒸気を発生させ、フィルムの全幅に亘って均一に金属酸化物蒸着膜および金属蒸着膜を形成する。

【0152】

[工程3]

工程2で作製した金属蒸着膜の表面にポリエステル系の感圧粘着剤を5μm厚に塗布する。上記の作製順序に限らず、工程2の後に金属の劣化防止に効果のある腐食防止剤を塗布しても良いし、同じく金属の劣化防止に犠牲防食層、例えばCuを蒸着しても良い。

また、強い紫外線から高分子フィルムを保護するために高分子フィルムやそのほか太陽光を入射する側に配置されるハードコート層に紫外線吸収剤を添加すれば、着色を防止し、反射効率を維持することができる。

【0153】

「薄板ガラスミラー」とは、薄いガラスの基材に反射層を設けたミラーをいう。ガラスの厚さは25〜1500μmであると好ましい。薄板ガラスミラーは、構造体を設けることなく、直接基板に取り付けることが可能である。

【0154】

「アルミミラー」とは、全体がアルミで形成され、アルミ自身が反射層になるようなミラーをいう。アルミ自身の反射率は、銀と比較して5〜10%低いため、増反射層を形成することが好ましい。アルミ自身に剛性があるため、構造体に貼り付けることなく、直接基板に貼り付けることができる。

【0155】

「構造体」とは、弾性変形可能な素材を含む。弾性変形を可能とするに際し好ましいヤング率は、10GPa以上であり、特に「反射部」よりヤング率が高いと好ましい。

【0156】

構造体の形状としては、構造体表面直交方向から見た形状が、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。反射部と同じ形状であることが好ましい。また、構造体は、板形状であってもよいし、格子状枠であってもよいが、構造体の表面にミラーが密着するため、構造体表面は平面状であることが好ましく、単一でもよいし、複数に分割されていてもよい。構造体の素材としては、アルミ、FRP、SUS、鋼板、樹脂等がある。

【0157】

「基板」は、反射部又は反射部を固着した構造体を支持するために、反射部の中心部を基板に固定し、中心部のX方向及びY方向の位置を固定することが好ましく、又ある程度の剛性があることが好ましく、例えば反射部又は構造体の2倍以上のヤング率を有することが望ましい。特に「構造部」よりヤング率が高いと好ましい。但し、中心部のZ方向の位置は固定しなくてもよい。基板の形状としては、基板表面直交方向から見た形状が、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。反射部や構造体と同じ形状であることが好ましい。また、基板は、板形状であってもよいし、格子状枠であってもよい。基板の素材としては、チタン、鉄、鋼、SUS、FRP、銅、黄銅又は青銅、アルミ、ガラス、鉛等を単体、又は複合材として用いることができる。複合材として用いる場合、これらの素材を板材としてハニカム構造など中空の構造を挟むようにすると軽量化が促進され好ましい。ハニカム構造は、アルミ、樹脂、紙などを加工することで形成できる。基板の例としては、2枚のアルミ合金板でハニカム構造を挟んだもの、2枚のアルミ合金板で発泡層を挟んだもの、2枚のFRPボードでハニカム構造を挟んだもの、アルミ合金板とFRPボードでハニカム構造を挟んだもの、SUS板でハニカム構造を挟んだものなどがある。

【0158】

「支持構造体」は、基板と、反射部又は構造体との間に設けられ、反射部又は構造体の周辺部に対して3点以上、或いは周状に接触するものをいう。支持構造体は、反射部又は構造体を固定せず、Z方向の高さを規制することが好ましい。支持構造体の好ましい形状としては、円周状、四角周状、3点以上の複数の凸部等が挙げられる。最も好ましい支持構造体は、基板上で周辺部に配置されたリング状であって、基板からの高さが同一で中心部から等しい距離に円形配置されることである。支持構造体は、好ましくは反射部又は構造体の内接円である。円周状や四角周状等の支持構造体は、その断面形状として様々なものを用いることができ、例えば図2(a)〜(q)に示すような、周方向に一様な断面形状とすることができる。特に、支持構造体は、断面上、反射部又は構造体と点接触することが望ましいという観点から、図2(a)〜(g)、(l)〜(o)であると良い。支持構造体も、ある程度の剛性があることが好ましく、例えば反射部又は構造体の2倍以上のヤング率を有することが望ましい。例えば、チタン、鉄、鋼、SUS、FRP、銅、黄銅又は青銅、アルミ、ガラス等を用いることができる。

【0159】

支持構造体、基板及び構造体とからなる空間は密閉されておらず、通気性がある事が好ましい。密閉されていると、屋外での温度変化による空気圧力の変化によって構造体及び反射部が変形してしまう可能性があるため、通気性があることにより砂漠のような温度変化が激しいところに設置したとしても、空気圧力の変化によって構造体及び反射部が変形することなく好ましい。

【0160】

「太陽熱発電システム」は、少なくとも1つの集熱部と、太陽光を反射して熱電変換器に照射するための少なくとも1つの太陽熱発電用ミラーとを有する。尚、集熱部の周囲に、太陽光集光用ミラーが複数配置されていることが好ましい。好ましくは、同心円状や、同心の扇状に複数の太陽光集光用ミラーが配置されていることである。また、集熱部から、それぞれの太陽光集光用ミラーまでの距離に応じて、反射部又は反射部が密着した構造体の中心部と、周辺部との、Z方向の相対位置が異なることが好ましい。

【0161】

集熱部と太陽光集光用ミラーまでの距離のうち最も短い距離が、10m以上であることが好ましい。特に、タワー型(ダウンビーム式、タワートップ式等)の太陽熱発電システムにおいてこの発明は好ましく用いられる。

【0162】

四角形状や、六角形状の太陽光集光用ミラーを複数隣接させ組み合わせて、疑似凹状の大きなミラーとしてもよい。好ましくは六角形状をハニカム構造のように組み合わせることである。それぞれの太陽光集光用ミラーを任意の曲率の凹面ミラーとできるため、集光効率を大幅に向上できる。

【発明の効果】

【0163】

本発明によれば、例えばタワー式太陽熱発電システムに用いるような、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽光集光システムにおいて、高い集光効率を得ることができる凹面鏡であって、入射角が大きい時に、非点収差が生じ、集光率が低下することを抑制することができる太陽光集光ミラー及び太陽光集光システムを提供できる。

【図面の簡単な説明】

【0164】

【図1】フィルムミラーFM1〜FM8の構造を示す図である。

【図2】支持構造体の種々の断面形状を示す図である。

【図3】本発明にかかる太陽光集光用ミラーを用いた太陽熱発電システムの斜視図である。

【図4】太陽熱発電光システムを側方から見た図である。

【図5】太陽光集光用ミラーSLの分解図である。

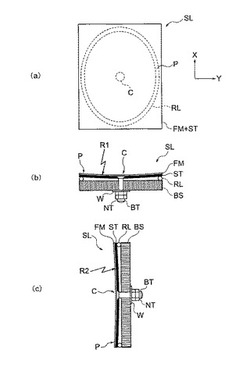

【図6】(a)は、一つの実施形態における太陽光集光用ミラーSLの上面図であり、(b)、(c)は、太陽光集光用ミラーSLの断面図である。

【図7】従来の球面ミラーとアナモフィックミラーに関して、太陽光の入射角が変化した場合の集光率の変化を示した図である。

【発明を実施するための形態】

【0165】

以下、図面を参照して、本発明の実施の形態をさらに詳細に説明する。図3は、本発明にかかる太陽光集光用ミラー及び太陽光集光システムを用いた太陽熱発電システムの斜視図である。図4は、かかる太陽熱発電光システムを側方から見た図である。ここでは、ダウンビーム式の太陽熱発電光システムを説明するが、タワートップ式の太陽熱発電光システムにも適用できる。

【0166】

図において、比較的大径の集光鏡11は、複数枚のミラーを楕円形状に沿って組み合わせてなり、3本の支持タワー12により所定の高さ位置に、反射面を下向き状態にして保持されている。集光鏡11の下方には、太陽光Lを熱エネルギーに変換するための熱交換器(集熱部)を収容した熱交換施設13が建設されており、該熱交換施設13の上部には、筒状の集光鏡14が設置されている。そして、熱交換施設13の周囲の地上には、集光鏡11を取り囲んだ状態で、多数のヘリオスタット15が設けられている。集光鏡11には、最大入射放射照度5kW/m2以上の光が入射するようになっている。

【0167】

図4において、各ヘリオスタット15は、地面に植設された柱部PLと、柱部PLの上端に取り付けられた太陽光集光用ミラーSLとからなる。柱部PLは、不図示のアクチュエータによって軸線回りに回動可能であり、且つ太陽光集光用ミラーSLは、柱部PLに対して不図示のアクチュエータにより仰角を変更可能となっている。尚、最も熱交換器に近い太陽光集光用ミラーSLの距離は、光路長で10m以上である。

【0168】

図5は、太陽光集光用ミラーの一形態であり、その分解図である。太陽光集光用ミラーSLは、反射部であるフィルムミラーFMと、フィルムミラーFMを上面に接着した矩形平板状の構造体STと、フィルムミラーFMの中心から等距離にあり高さが一様であって且つ構造体STに内接する楕円リング状の支持構造体RLと、アルミ合金板PT1,PT2の間にアルミハニカムコアHCとを挟持してなる矩形板状の基板BSとを、それぞれの素材の中央に形成された開口にボルトBTを上側から下側のワッシャーWまで挿通し、更にナットNTを螺合させることで一体化されている。基板BSに支持構造体RLを固定する為に、同一半径の円周溝を形成しても良い。ここで、フィルムミラーFMの法線方向即ちボルトBTの軸線方向をZ方向とし、フィルムミラーFMの面方向をX方向及びY方向とする。

【0169】

このような構造にすることによって、表面にフィルムミラーや薄板ガラスミラーなどの薄いミラーを形成すれば、簡単に凹面鏡を形成することができる。アナモフィックミラーの場合、メリジオナル面とサジタル面との交差断面で互いに曲率が異なるような形状を得るため、内接するリング状の支持構造体RLを楕円状にする。更に支持構造体へ均等に力がかかるようにするために、接触するリング断面形状を放物線状に加工する場合がある。

【0170】

図6(a)は、太陽光集光用ミラーSLの上面図であり、図6(b)は、短径方向(Y方向)の太陽光集光用ミラーSLの断面図であり、ここではミラー凹面とサジタル面との交差断面形状を示し、図6(c)は、長径方向(X方向)の太陽光集光用ミラーSLの断面図であり、ここではミラー凹面とメリジオナル面との交差断面形状を示す。太陽光集光用ミラーSLは、X方向のサイズSXが、Y方向のサイズSYよりも大きくなっている。

【0171】

ここで、ナットNTを締め上げると、ボルトBTに作用する軸力によって、フィルムミラーFMを固着した構造体STが弾性変形を生じ、フィルムミラーFMの中央部Cが基板BSに向かってZ方向に接近する。一方、フィルムミラーFMを固着した構造体STは、周辺部PがZ方向に規制されているが、X方向及びY方向に規制されていないので、中央部Cの変位に伴って周辺部Pが支持構造体RLとの間で摺動し、相対変位を生じることとなり、これにより疑似放物面を有する凹面鏡ミラーを形成できることとなる。

【0172】

ここで、ナットNTとボルトBTとの相対回動量と、ネジリードとによって、中央部Cの変位量が定まるため、かかる相対回動量を規定値に設定することにより任意の曲率の凹面鏡ミラーを形成できる。つまり、集光鏡11に近いヘリオスタット15の太陽光集光用ミラーSLでは、ナットNTとボルトBTとの相対回動量を大きくすることで、比較的曲率を大きくした凹面鏡ミラーとし、一方、集光鏡11から遠いヘリオスタット15の太陽光集光用ミラーSLでは、ナットNTとボルトBTとの相対回動量を小さくすることで、比較的曲率を小さくした凹面鏡ミラーとし、トータルで集光効率がよい太陽熱発電システムを実現することができる。

【0173】

加えて、支持構造体RLは楕円形状であるので、短径方向では、図6(b)に示すように曲率半径R1が小さくなるのに対し、長径方向では、それに比べて図6(c)に示すように曲率半径R2が大きくなる。つまり、ナットNTとボルトBTとに相対回動量を与えることで形成される太陽光集光用ミラーSLの凹面は、直交する2方向で曲率が異なることのである。

【0174】

よって、太陽光集光用ミラーSLを設置する場合において、X方向をメリジオナル面と一致させ、Y方向をサジタル面と一致させることで、非点収差を抑制し、集光効率を高めることができるのである。かかる場合、太陽光集光用ミラーSLの凹面は、サジタル面の方向に比して、メリジオナル面の方向に長くなる。

【0175】

次に、本発明者らが行った検討結果について説明する。実施例1〜5として、太陽光集光用ミラー(アナモフィックミラー)と、比較例1〜3として、太陽光集光用ミラー(正方形状の凹面ミラー)について検討した。なお、実施例1〜5については、メリジオナル面との交差断面とサジタル面との交差断面において、反射凹面の曲率が異なり、いずれの実施例もメリジオナル面との交差断面において276m、サジタル面との交差断面において216mの曲率半径を有し、縦3m、横2mの形状である。太陽光の入射角が70°の時、ミラーが地平面に対して水平になった場合のタワー集光部における集光率を比較した。比較例1〜3については、メリジオナル面、サジタル面との交差断面において、共に244mの曲率半径を有する。表中、検討結果としての集光率は、◎は良好、○は良好〜並、△は並、×は不良とした。一方、重量は、◎は軽い、△は並、×は重すぎである。実施例1〜5のいずれも、集光効率において比較例1〜3より優れている。

【0176】

(実施例1)

図6に示す構造と同様(但し、フィルムミラーの縦3m、横2mの長方形状、フィルムミラーを接着したアルミ製の構造体の厚さ2mm、テフロン(登録商標)チューブ製の支持構造体の断面外径φ3mm(肉厚1mm)、アルミハニカム製の基板(アルマイト処理)の厚さ10mmであり、中央をネジ止めしてなる。)に製作した。

【0177】

(実施例2)

フィルムミラーを3mm厚のアルミ支持体(縦3m、横2m)の長方形状に貼合し、実施例1同様アルミハニカムパネルを取り付け、中央をネジ止めして、凹面鏡を形成し、実施例2を製作した。

【0178】

(実施例3)

実施例1のフィルムミラーの代わりに、厚さ100μmの薄板ガラスミラーに変更した以外は、実施例1同様アルミハニカムパネルを取り付け、中央をネジ止め凹面鏡を形成し、実施例3を製作した。

【0179】

(実施例4)

厚さ300μmのアルミミラー(商品名:Miro、Alanod製)を用い、中央をネジ止めして、凹面鏡を形成し、実施例4を製作した。

【0180】

(実施例5)

厚さ5mmのガラスミラーを凹面状に加工したものを用いて、実施例5を製作した。

【0181】

以下に比較例1〜3までの内容を示す。

(比較例1)

フィルムミラーを、アルミ製の構造体(積水樹脂製プラメタル、縦2.68m、横2.68m)に張り付けて、比較例1を製作した。

【0182】

(比較例2)

図6に示す構造と同様(但し、フィルムミラーを縦方向3m、横2mの正方形に切り出し、フィルムミラーを接着したアルミ製の構造体の厚さ2mm、テフロンチューブ製の支持構造体の断面外径φ3mm(肉厚1mm)、アルミハニカム製の基板(アルマイト処理)の厚さ10mmであり、中央をネジ止めしてなる。)に製作した。

【0183】

(比較例3)

比較例2において、フィルムミラーの代わりに、薄板ガラスミラーを用いた以外は、同様に形成し、比較例3を製作した。

【0184】

本発明者らの検討結果を、表1に示す。

【0185】

【表1】

【0186】

比較例の凹面ミラーと比較して、実施例のようにメリジオナル面とサジタル面との交差断面の曲率半径を変えたアナモフィックミラーにすることで、集光効率を向上させることが表1に示す結果より明らかである。

【0187】

更に、本発明者らは、実施例1と比較例1との集光率の差となる、アナモフィックミラーと凹面(球面)ミラーとの集光率の差を、入射角が変遷した時について検討した。図7は、縦軸に集光率をとり、横軸に太陽光集光用ミラーに対する入射角をとったグラフであり、反射鏡の形状は縦3m、横2mで、集光用タワーを想定した受光部の大きさは2.8m×1.6mとする。又、表2に検討した条件を示す。

【0188】

【表2】

【0189】

集光率とは、ミラーで反射された太陽光が完全に受光部に照射された時を「1」として、それに対する割合を示す。ミラーは受光部から100m離れた位置にあり、受光部の高さは70mとして、赤道付近で4月上旬の太陽の位置を想定し、午前8時から午後4時までの太陽光のミラーに対する入射角を横軸にとり、その時の集光率を求めた。

【0190】

比較例1では入射角が大きくなるに従って集光率が減少し、入射角65度の場合、集光効率は87%まで低下することが分かった。一方、実施例1では入射角が大きくなっても集光率が比較的高いレベルで維持され、入射角65度でも集光率は97%を維持していることがわかる。このような結果から、アナモフィックミラーを用いることで、集光性能を向上させることができ、より効率よく太陽光を反射することができることがわかった。

【符号の説明】

【0191】

11 集光鏡

12 支持タワー

13 熱交換施設

14 集光鏡

15 ヘリオスタット

BS 基板

BT ボルト

C 中央部

FM フィルムミラー

HC アルミハニカムコア

L 太陽光

NT ナット

P 周辺部

PL 柱部

PT1,PT2 アルミ合金板

RL 支持構造体

SL 太陽光集光用ミラー

SP スペーサ

ST 構造体

W ワッシャー

【技術分野】

【0001】

本発明は、太陽光集光用ミラーと、それを用いた太陽光集光システムに関するものである。

【背景技術】

【0002】

近年、石油、天然ガス等の化石燃料エネルギーに代わるエネルギーとしては現在、バイオマスエネルギー、核エネルギー、風力エネルギー、太陽エネルギー等の自然エネルギーの検討がなされているが、化石燃料の代替エネルギーとして最も安定しており、且つ量の多い自然エネルギーとして、太陽エネルギーの利用が有望であると考えられている。しかしながら、太陽エネルギーは非常に有力な代替エネルギーであるものの、これを活用する観点からは、(1)太陽エネルギーのエネルギー密度が低いこと、(2)太陽エネルギーの貯蔵及び移送が困難であること等が問題となると考えられる。

【0003】

太陽エネルギーの上記課題に対し、太陽エネルギーのエネルギー密度が低いという問題は、巨大な反射装置で太陽エネルギーを集めることによって解決する方法が提案されている。そのような太陽熱発電システムの一つとして、例えば特許文献1に記載されているようなタワー式太陽熱発電システムが挙げられる。このシステムは、略円状や略扇状に並べられた複数の反射鏡と、中央部に設置されたタワーとを有し、反射鏡でタワーにある集熱器に太陽光を集中させることで集光し、その熱を利用して発電するものである。

【0004】

ここで、タワー式太陽熱発電システムのように、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽熱発電システムにおいては、集光効率において未だ充分ではなく、更なる集光効率の改善が求められている。その点について以下に詳述する。

【0005】

太陽光線は完全な平行光ではなく、視野角0.52°〜0.54°に相当する角度範囲の傾きをもった光線である。反射鏡から集熱器までの距離が数メートルと短い場合、この太陽光の視野角はほとんど無視できる。しかしながら、タワー式太陽熱発電システムのように、反射鏡から集熱器までの距離が長くなる場合、反射鏡が平面鏡であると、太陽光線を反射した光線のうち視野角に相当する成分の光線が集光距離に比例して拡散するため、集熱器の限られた受光面積で反射光線全部を受け切れず、そのために集光効率が低下してしまうという問題があった。

【0006】

その問題を解消するため、ミラー全体の形状を凹面にすることで、太陽光の視野角による光線の広がりを解消する方法が考えられている(特許文献1参照)。この手法を用いれば、タワー式太陽熱発電システムにように遠方に集光部がある場合にも、太陽光の視野角による広がりを抑えることができ、効率よく太陽光を集光することができる。

【0007】

ところが、例えば日の出直後や日没直前のように太陽光の入射角が大きくなったとき、ミラー反射部から反射された太陽光の形状が楕円状になり、非点収差が生じ、集光効率が低下することがわかった。これは、太陽光のメリジオナル面方向の集光点とサジタル面方向の集光点に差が生じるために発生する現象によるものと考えられる。その影響は、太陽光の入射光が大きいほど大きくなり、またミラーと集光部との距離が長いほど大きくなることがわかった。この問題を解決することができれば、従来よりも集光効率を向上させることができると考えられる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−218383号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記課題に鑑みなされたものであり、その目的は、タワー式太陽熱発電システムに用いられるような、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽光集光システムにおいても、高い集光効率を得ることができる太陽光集光用ミラー及びそれを用いた太陽光集光システムを提供することにある。

【課題を解決するための手段】

【0010】

請求項1に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面は直交する2方向で曲率が異なることを特徴とする。

【0011】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面は直交する2方向で曲率が異なるので、この曲率の違いを利用して、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。尚、このような形状のミラーをアナモフィックミラーという。

【0012】

請求項2に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面は、メリジオナル面による断面と、サジタル面による断面とで曲率が異なることを特徴とする。

【0013】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面は、メリジオナル面による断面と、サジタル面による断面とで曲率が異なるので、例えばメリジオナル面による断面の曲率半径を、サジタル面による断面の曲率半径より大きくすることにより、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。

【0014】

請求項3に記載の太陽光集光用ミラーは、複数の太陽光集光用ミラーから集熱部に向けて太陽光を反射する太陽光集光システムに用いる太陽光集光用ミラーであって、全体で凹面を形成しており、前記凹面はサジタル面による断面に比して、メリジオナル面による断面の方が長いことを特徴とする。

【0015】

本発明によれば、太陽光集光用ミラーが全体で凹面を形成しており、前記凹面はサジタル面による断面に比して、メリジオナル面による断面の方が長いので、メリジオナル面とサジタル面との交差断面の曲率が異なるミラーを作成することができるから、この曲率の違いを利用して、太陽光を太陽光集光用ミラーで反射する際に、集熱部で発生する非点収差を補正し、集光効率を高めることができる。

【0016】

ここで、メリジオナル面とは、太陽光線がミラー反射部で反射して集熱部に向かう場合に、太陽光線の中心が通る面を示す。一方、ミラー反射部の中心からの法線を通り、メリジオナル面に対して垂直な面をサジタル面とする。

【0017】

請求項4に記載の太陽光集光用ミラーは、請求項3に記載の発明において、弾性変形可能な反射部を有し、前記反射部の中心部は、前記反射部のX方向及びY方向の位置が固定されており、前記反射部の前記中心部と、前記反射部の周辺部との、Z方向の相対位置が可変であり、前記反射部の前記周辺部は、前記X方向及び前記Y方向の位置が固定されておらず、前記反射部を弾性変形させ、前記中心部と前記周辺部との前記Z方向の相対位置を変えることにより、凹状のミラー構造となることを特徴とする。

【0018】

本発明は、どのような形状の凹面鏡であっても、2方向で曲率の異なるミラーであれば、適用することができるが、ミラーの反射部の弾性変形を利用することにより形成される凹面鏡を用いることが好ましい。特に、反射部を弾性変形させ、中心部と周辺部とのZ方向の相対位置を変えることで凹状のミラー構造であることが好ましい。

【0019】

このとき、反射部の中心部は、X方向及びY方向の位置が固定されているが、反射部の周辺部は、X方向及びY方向の位置が固定されていないようにすれば、中心部と周辺部のZ方向の相対位置を変えたときに、周辺部の位置は或る程度自由度があり、相対移動即ち、ずれることができる。そのため、反射部を弾性変形させて凹面鏡を形成した際に、周辺部に過大な応力が生じる事がなく、周辺部における凹面鏡の歪を少なくすることができる。周辺部におけるミラーの歪を少なくすることにより、主に以下に挙げる二つのメリットを享受することができる。

【0020】

第1のメリットは、周辺部における凹面鏡の歪を少なくすることができるため、周辺部における集光効率の低下も発生しにくく、更なる集光効率の向上に寄与できる、という点である。

【0021】

第2のメリットについて、以下に詳述する。太陽光集光用ミラーは、屋外で用いられるものであり、太陽光による熱や紫外線、風雨、砂嵐等にさらされるため、周辺部において凹面鏡の歪が発生すると、その歪んだ部分を中心に外部環境による凹面鏡の劣化が促進されてしまうという問題がある。しかしながら、周辺部における凹面鏡の歪を少なくすることによって、屋外での使用に関わらず、太陽光集光用ミラーの性能の長期維持が可能となる。

【0022】

尚、周辺部と中心部のX方向、Y方向の位置を共に固定し、Z方向の相対位置のみを変えることにより凹面鏡を形成する場合は、周辺部に歪が生じてしまうため、集光効率と使用期間の点で、周辺部を固定しない方が優れているといえる。

【0023】

請求項5に記載の太陽光集光用ミラーは、請求項4に記載の発明において、前記反射部は、弾性変形可能な構造体の表面に形成されており、前記反射部の中心部に対応する前記構造体の部分は、前記反射部と共にZ方向に位置が可変であり、前記反射部の周辺部に対応する前記構造体の部分は、前記周辺部と共に前記X方向及び前記Y方向の位置が固定されていないことを特徴とする。

【0024】

例えば、反射部がフィルムミラーなどのように薄く剛性が低い素材である場合、単体では、弾性変形により凹面鏡を形成できたとしたとしても、表面が波打ち、集光効率を低下させる恐れがある。これに対し、反射部の裏面に弾性変形可能な構造体を固着させることで、反射部と構造体とを一体的に弾性変形した際に、反射部の波打ち等を有効に抑制できる。

【0025】

請求項6に記載の太陽光集光用ミラーは、請求項5に記載の発明において、基板と、前記基板と前記構造体との間に設けられ、前記反射部の周辺部に対応する前記構造体の部分に対して3点以上或いは周状に、相対移動可能に接触すると共に、前記Z方向の高さを規制する支持構造体とを有し、前記反射部における前記中心部の前記Z方向の位置又は、前記支持構造体の前記Z方向の位置が可変であり、前記中心部の前記Z方向の位置又は、前記支持構造体の前記Z方向の位置を変えることに伴い、前記反射部の周辺部に対応する前記構造体の部分は前記支持構造体に接触しながら移動することにより、前記構造体と共に前記反射部を弾性変形させ、凹状のミラー構造を得るようになっていることを特徴とする。

【0026】

本発明によれば、前記基板と前記構造体との間に支持構造体を設けることで、前記反射部の周辺部に対応する前記構造体の部分と、前記基板との相対移動を容易にでき、これにより弾性変形による前記反射部の凹面鏡形状を高精度に確保できる。

【0027】

請求項7に記載の太陽光集光用ミラーは、請求項6に記載の発明において、前記反射部における前記中心部の前記Z方向の位置が可変であり、前記中心部の前記Z方向の位置を変えることに伴い、前記反射部の周辺部に対応する前記構造体の部分は前記支持構造体に接触しながら移動することにより、前記構造体と共に前記反射部を弾性変形させ、凹状のミラー構造を得ることを特徴とする。

【0028】

本発明によれば、前記反射部の中心部をZ方向に変位させることで、容易に凹状のミラー構造を得ることができ、多数の太陽光集光用ミラーにおける曲率を、集熱部からの距離に合わせて簡単に設定できる。

【0029】

請求項8に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、フィルムミラーであることを特徴とする。

【0030】

フィルムミラーは、軽量で扱いやすく、安価であるという利点がある一方で、通常のガラスミラーに比べると平面性に劣り、平面鏡として用いると充分な集光効率が得られない場合がある。しかしながら本発明のように、例えば構造体に固着することで弾性変形させて凹面状にすることで、そのようなフィルムミラーであっても充分な集光効率を得ることができる。従って、フィルムミラーの軽量、安価という利点を活かしつつ、平面性が比較的低いという欠点を本発明によって補うことができる。

【0031】

請求項9に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、前記反射部は、薄板ガラスミラーであることを特徴とする。

【0032】

薄板ガラスミラーは、フィルムミラーに比べ比較的高価ではあるが、それ自体で剛性が高いという特徴を有するため、フィルムミラーのように構造体に固着しなくても、単体で弾性変形させることで凹状のミラー構造を得ることができる。但し、薄板ガラスミラーに構造体を固着させても良い。

【0033】

請求項10に記載の太陽光集光用ミラーは、請求項1〜7のいずれかに記載の発明において、前記反射部は、アルミニウムで形成されたアルミミラーであることを特徴とする。

【0034】

アルミミラーも、フィルムミラーに比べ比較的高価ではあるが、鏡面化により反射率が高くなり、それ自体で剛性が高いという特徴を有するため、フィルムミラーのように構造体に固着しなくても、単体で弾性変形させることで凹状のミラー構造を得ることができる。但し、アルミミラーに構造体を固着させても良い。

【0035】

請求項11に記載の太陽光集光システムは、少なくとも1つの集熱部と、請求項1〜10のいずれかの記載の太陽光集光用ミラーとを有し、前記太陽光集光用ミラーは、太陽光を反射して前記集熱部に照射することを特徴とする。これにより、安価な太陽熱発電システムを形成できる。

【0036】

請求項12に記載の太陽光集光システムは、請求項1に記載の発明において、前記集熱部の周囲に、前記太陽光集光用ミラーが複数配置されており、前記集熱部から、それぞれの前記太陽光集光用ミラーまでの距離に応じて、前記反射部が密着した前記構造体の前記中心部と、前記反射部が密着した前記構造体の周辺部との、Z方向の相対位置を設定したことを特徴とする。本発明の太陽光集光ミラーを用いることで、その曲率を、集熱部からの距離に合わせて簡単に設定できるため、調整が容易である。

【0037】

太陽熱発電用ミラーは、少なくとも反射部を有し、好ましくは更に構造体を有する。さらに、基板と、支持構造体を有することがより好ましい。反射部の中心部は、反射部のX方向及びY方向の位置が固定されている。この時、反射部の中心部は、基板に固定されることにより、X方向及びY方向の位置が固定されることが好ましい。

【0038】

尚、「X方向、Y方向」とは、反射部平面に平行な方向であり、X方向とY方向は互いに直交している。また、ここでいう「中心部」とは、反射部の表面垂直方向から見た際の中心点付近の部分をいう。好ましくは重心付近の部分である。中心部は、構造体表面の全面積の10%以下の面積であることが好ましい。

【0039】

反射部の中心部と周辺部との、Z方向の相対位置が可変である。尚、「Z方向」とは、反射部平面に垂直な方向である。反射部に構造体が固着されている場合には、反射部の中心部に対応する構造体の部分と、反射部の周辺部に対応した構造体の部分との、Z方向の相対位置が可変である。「反射部の中心部又は周辺部に対応する構造体の部分」とは、反射部の中心部又は周辺部からZ方向に位置する構造体の部分をいう。

【0040】

この時、中心部の位置をZ方向に固定し、周辺部の位置をZ方向に可変としてもよいし、周辺部の位置をZ方向に規制し、中心部の位置をZ方向に可変としてもよいし、周辺部の位置も中心部の位置もZ方向に可変としてもよい。好ましくは、周辺部の位置をZ方向に規制し、中心部の位置をZ方向に可変とすることである。

【0041】

尚、「Z方向に規制する」例としては以下が挙げられる。例えば、反射部又は構造体を支持する基板に一定のZ方向の高さを有する支持構造体を設け、その上に反射部又は構造体の周辺部を接して配置することにより、周辺部は必ずZ方向の高さが反射部又は支持構造体の高さより低くなることがないようにできる。但し、この場合、反射部又は構造体の周辺部の一点を見ると、X,Y方向に移動しながら、Z方向の位置も変化する可能性はあり、「Z方向に規制する」とはこのことを排除するものではない。即ち、「Z方向に規制する」とは、Z方向に固定するという意味ではなく、Z方向の最低の高さを規定するという意味である。

【0042】

Z方向に位置を可変とする手段としては、ネジ、スペーサ、磁石などを、手動又はアクチュエーターによってZ方向に動かす機構が考えられる。

【0043】

反射部又は反射部が密着した構造体の周辺部は、X方向及びY方向の位置が固定されていない。例えば、基板上に支持構造体を設け、その上に反射部又は反射部が密着した構造体を接して配置する場合、中心部と周辺部のZ方向の相対位置を変える際には、反射部又は反射部が密着した構造体の周辺部が支持構造体に接しながらその上を滑って移動し得る。

【0044】

反射部又は反射部が密着した構造体を弾性変形させ、中心部と周辺部とのZ方向の相対位置を変えることにより、凹状のミラー構造を得ることができる。周辺部が固定されていないため、中心部と周辺部のZ方向の相対位置を変えて反射部材を凹面ミラー状とした時に、周辺部で歪が生じることを防止できる。

【0045】

ここで、「反射部」とは、太陽光を反射可能であって、弾性変形可能なシート状の素材を含む。弾性変形を可能とするに際し好ましいヤング率は、10GPa以下である。より具体的な素材の例としては、フィルムミラーや、薄板ガラスミラーがある。反射部は、1枚でもよいし、複数枚に分割されていてもよい。更に、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。

【0046】

「フィルムミラー」とは、フィルム状の樹脂基材に反射層を設けたフィルム状のミラーをいう。フィルムの厚さは、50〜400μmであり、好ましくは70〜200μmであり、特に好ましいのは150〜200μmである。尚、表面層の薄さが0.2mm以下だと、タワー式太陽光発電システム等、フィルムミラーから熱電変換器までの距離が長いシステムにおいては、汚れの影響を低減できるため好ましい。以下、フィルムミラーについて具体的に説明する。

【0047】

図1は、フィルムミラーの例を示す断面図である。図1(a)に示すフィルムミラーFM1は、太陽光側から順番に、腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0048】

図1(b)に示すフィルムミラーFM2は、太陽光側から順番に、紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0049】

図1(c)に示すフィルムミラーFM3は、太陽光側から順番に、ハードコート層8,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0050】

図1(d)に示すフィルムミラーFM4は、太陽光側から順番に、ハードコート層8,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0051】

図1(e)に示すフィルムミラーFM5は、太陽光側から順番に、防汚層9,ハードコート層8,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0052】

図1(f)に示すフィルムミラーFM6は、太陽光側から順番に、紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0053】

図1(g)に示すフィルムミラーFM7は、太陽光側から順番に、ハードコート層8,ガスバリア層10,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0054】

図1(h)に示すフィルムミラーFM8は、太陽光側から順番に、紫外線反射層11,紫外線吸収剤などの添加剤が加えられた高分子フィルム層6,接着剤7,腐食防止層1、金属からなる反射層(Ag層)2、腐食防止層3、粘着層4が積層されてなる。粘着層4の下側の表面には剥離フィルム5をつけて、粘着させたい時に適宜剥離フィルム5を剥がして支持構造体である金属板や樹脂板に密着させることができる。

【0055】

なお、本発明のフィルムミラーは、図1に示す構成に限らず、様々な機能層を付加することが好ましい。また、上記構成であってもそれぞれの層に機能性を付与することができる。以下に、機能層を付加した、本発明の実施の態様を説明する。また、本発明はこれらの態様のみに限定されない。更に、以下の説明で上は太陽光が入射する側を意味し、下はその反対側を意味する。

【0056】

続いて、本発明のフィルムミラーの各層及び各層に用いられる素材について説明する。

(高分子フィルム層)

高分子フィルム層のフィルム材料としては、フレキシブル性や軽量化の点で、例えば、ポリエステル、ポリエチレンテレフタレート、ポリエチレンナフタレート、アクリル、ポリカーボネート、ポリオレフィン、セルロース、ポリアミドのいずれかを含むことが好ましい。これらの中で耐候性に優れ、特に、少なくとも2種以上のアクリル系モノマーを共重合したアクリル系共重合体が好適である。

【0057】

好適なアクリル系共重合体としては、具体的には例えば、メチルアクリレート、エチルアクリレート、プロピルアクリレート、ブチルアクリレート、2−エチルヘキシルアクリレート、2−ヒドロキシエチルアクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート、ブチルメタクリレート、シクロヘキシルメタクリレート、2−エチルヘキシルメタクリレート等のアルキル(メタ)アクリレートのような側鎖中に官能性基を有しないモノマー(以下、非官能性モノマーという)から選ばれる1種または2種以上のモノマーを主成分とし、これに2−ヒドロキシエチルメタクリレート、グリシジルメタクリレート、アクリル酸、メタクリル酸、イタコン酸、等のモノマーから選ばれる1種または2種以上のモノマーの側鎖中にOHやCOOHなどの官能性基を有するモノマー(以下、官能性モノマーという)の1種または2種以上を組合せて、溶液重合法、懸濁重合法、乳化重合法、塊状重合法等の重合法により共重合させることにより得られる重量平均分子量が4万ないし100万、好ましくは10万ないし40万のアクリル系共重合体が挙げられ、中でも、エチルアクリレート、メチルアクリレート、2−エチルヘキシルメタクリレート等の比較的Tgの低いポリマーを与える非官能性モノマーを50〜90質量%、メチルメタクリレート、イソブチルメタクリレート、シクロヘキシルメタクリレート等の比較的Tgの高いポリマーを与える非官能性モノマーを10〜50質量%、2−ヒドロキシエチルメタクリレート、アクリル酸、イタコン酸等の官能性モノマーを0〜10質量%含有するようなアクリル系重合体が最も好適である。

【0058】

フィルムの形状は、平面、拡散面、凹面、凸面、台形等、各種のフィルムミラーの表面被覆材として求められる形状であればよい。

【0059】

フィルム基材の厚さは、10〜125μmが好ましい。10μmより薄いと引っ張り強度、引き裂き強度が弱くなる傾向にあり、125μmよりも厚いと1600nm〜2500nmの範囲の平均反射率が80%を下回る。

【0060】

高分子フィルム層表面は、金属酸化物層、ハードコート層、誘電体コーティング層等との密着性を向上させるために、コロナ放電処理、プラズマ処理等が施されていてもよい。

【0061】

また、フィルム基材には、ベンゾトリアゾール系、ベンゾフェノン系、トリアジン系、シアノアクリレート系、ポリマー型の紫外線吸収剤のうちいずれかを含むことが好ましい。

【0062】

(紫外線吸収剤)

高分子フィルム層に使用される紫外線吸収剤としては、波長370nm以下の紫外線の吸収能に優れており、かつ太陽光利用の観点から、波長400nm以上の可視光の吸収が少ないものが好ましい。

【0063】

本発明に用いられる紫外線吸収剤としては、例えば、オキシベンゾフェノン系化合物、ベンゾトリアゾール系化合物、サリチル酸エステル系化合物、ベンゾフェノン系化合物、シアノアクリレート系化合物、ニッケル錯塩系化合物、トリアジン系化合物等を挙げることができるが、ベンゾフェノン系化合物や着色の少ないベンゾトリアゾール系化合物、トリアジン系化合物が好ましい。また、特開平10−182621号、同8−337574号公報記載の紫外線吸収剤、特開平6−148430号、特開2003−113317号公報記載の高分子紫外線吸収剤を用いてもよい。

【0064】

ベンゾトリアゾール系紫外線吸収剤の具体例として、2−(2′−ヒドロキシ−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)ベンゾトリアゾール、2−(2′−ヒドロキシ−3′,5′−ジ−tert−ブチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(3″,4″,5″,6″−テトラヒドロフタルイミドメチル)−5′−メチルフェニル)ベンゾトリアゾール、2,2−メチレンビス(4−(1,1,3,3−テトラメチルブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール)、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−メチルフェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−tert−ブチル−5′−(2−オクチルオキシカルボニルエチル)−フェニル)−5−クロロベンゾトリアゾール、2−(2′−ヒドロキシ−3′−(1−メチル−1−フェニルエチル)−5′−(1,1,3,3−テトラメチルブチル)−フェニル)ベンゾトリアゾール、2−(2H−ベンゾトリアゾール−2−イル)−6−(直鎖及び側鎖ドデシル)−4−メチルフェノール、オクチル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートと2−エチルヘキシル−3−〔3−tert−ブチル−4−ヒドロキシ−5−(5−クロロ−2H−ベンゾトリアゾール−2−イル)フェニル〕プロピオネートの混合物等を挙げることができるが、これらに限定されない。

【0065】

また、市販品として、チヌビン(TINUVIN)171、チヌビン(TINUVIN)900、チヌビン(TINUVIN)928、チヌビン(TINUVIN)360(いずれもチバ・ジャパン社製)、LA31(ADEKA社製)、RUVA−100(大塚化学製)が挙げられる。

【0066】

ベンゾフェノン系化合物の具体例として、2,4−ジヒドロキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニルメタン)等を挙げることができるが、これらに限定されるものではない。

【0067】

(金属酸化物からなるガスバリア層)

金属酸化物からなるガスバリア層は、酸化珪素、酸化アルミニウム、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物、酸化亜鉛、酸化スズ、酸化インジウム、酸化ニオブ、酸化クロム等が挙げられ、特に水蒸気バリア性の観点から酸化珪素、酸化アルミニウム、または珪素、アルミニウムを出発材料とした複合酸化物が好ましい。そのほか波長550nmにおける屈折率が1.35から1.8の低屈折率層と、波長550nmにおける屈折率が1.85から2.8である高屈折率膜を交互に積層した多層膜であっても良い。低屈折率膜材料としては、酸化ケイ素、酸化アルミニウム、窒化ケイ素、窒化アルミニウムなどが挙げられる。高屈折率膜材料としては、酸化ニオブ、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウム、酸化タンタル、酸化ジルコニウムなどが挙げられる。これらは真空蒸着法、スパッター法、イオンブレーティングなどのPVD法(物理蒸着法)、あるいは、CVD法(化学蒸着法)などの真空プロセスにより形成される。金属酸化物からなるガスバリア層の厚さは5〜800nmの範囲が好ましく、更に好ましくは10〜300nmの範囲である。

【0068】

高分子フィルム上でガスバリア層を作製することによって、このようにして得られる酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層は酸素、二酸化炭素、空気などのガスまたは水蒸気に対する高いバリア作用に優れる。

【0069】

また、酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層と高分子フィルムの積層体は、40℃、90%RHにおける水蒸気透過度が1×10-2g/m2・24h以下であることが好ましい。水蒸気透過度はMOCON社製の水蒸気透過度測定装置PERMATRAN−W3−33にて測定できる。

【0070】

さらに、酸化珪素層または酸化アルミニウム層、または酸化珪素、酸化アルミニウムを出発材料とした複合酸化物層は、膜厚がそれぞれ1μm以下であり、それぞれの光線透過率の平均値は90%以上であることが好ましい。これによって、光損失がなく、太陽光を効率よく反射することができる。

【0071】

(高分子フィルム層と金属酸化物からなるガスバリア層の厚みの比率)

本発明において、高分子フィルム層と金属酸化物からなるガスバリア層の厚みの比率は0.1%〜5%の範囲である。比率が0.1%よりも小さい、すなわち高分子フィルムに対するガスバリア層の厚みが薄くなると、十分なガスバリア性が得られず劣化進行を抑える機能が発揮されない。比率が5%よりも大きい、すなわち高分子フィルムに対するガスバリア層の厚みが厚くなると、外部からの曲げの力が加わったときに金属酸化物にクラックが入り、結果ガスバリア性が得られず劣化進行を抑える機能が発揮されない。

【0072】

(金属からなる反射層)

フィルムミラーに係る金属からなる反射層としては、例えば、銀または銀合金、その他、金、銅、アルミニウム、これらの合金も用いることができる。特に、銀を使用することが好ましい。このような反射層は、光を反射させる反射膜としての役割を果たす。反射層を銀または銀合金からなる膜とすることにより、フィルムミラーの赤外域から可視光領域での反射率を高め、入射角による反射率の依存性を低減できる。赤外域から可視光領域とは、2500〜400nmの波長領域を意味する。入射角とは、膜面に対して垂直な線(法線)に対する角度を意味する。

【0073】

銀合金としては、反射層の耐久性が向上する点から、銀と、金、パラジウム、スズ、ガリウム、インジウム、銅、チタンおよびビスマスからなる群から選ばれる1種以上の他の金属とからなる合金が好ましい。他の金属としては、高温耐湿性、反射率の点から、金が特に好ましい。

【0074】

反射層が銀合金からなる膜である場合、銀は、反射層における銀と他の金属との合計(100原子%)中、90〜99.8原子%が好ましい。また、他の金属は、耐久性の点から0.2〜10原子%が好ましい。

【0075】

また、反射層の膜厚は、60〜300nmが好ましく、80〜200nmが特に好ましい。反射層の膜厚が60nm未満では、膜厚が薄く、光を透過してしまうため、フィルムミラーの可視光領域での反射率が低下するおそれがある。200nm程度までは膜厚に比例して反射率も大きくなるが、200nm以上は膜厚に依存しない。むしろ反射層の膜厚が300nmを超えると、反射層の表面に凹凸が発生しやすくなり、これにより光の散乱が生じてしまい、可視光領域での反射率が低下するおそれがある。

【0076】

フィルムミラーには光沢が求められるが、金属箔を作製して接着する方法では表面凹凸があるために光沢を失う。広い面積範囲で均一な表面粗さを求められるフィルムミラーでは金属箔ラミネートは製造方法として好ましくない。金属からなる反射層は、湿式めっきや、真空蒸着等の乾式めっきで形成することが好ましい。

【0077】

(粘着層)

本発明の粘着層としては、特に制限されず、例えばドライラミネート剤、ウエットラミネート剤、ヒートシール剤、ホットメルト剤などのいずれもが用いられる。例えばポリエステル系樹脂、ウレタン系樹脂、ポリ酢酸ビニル系樹脂、アクリル系樹脂、ニトリルゴムなどが用いられる。ラミネート方法は特に制限されず、例えばロール式で連続的に行うのが経済性及び生産性の点から好ましい。粘着層の厚さは通常1〜50μm程度の範囲から選ばれる。厚さが1μm未満では充分な粘着効果が得られず、一方50μmを超えると粘着剤層が厚すぎて乾燥速度が遅くなり、非能率的である。しかも本来の粘着力が得られず、溶剤が残留するなどの弊害が生じるので好ましくない。

【0078】

(剥離フィルム)

本発明で用いることの出来る剥離フィルムは、基材と、基材上に設けられた剥離剤層とを有している。

【0079】

剥離フィルムは、その外表面が高い平滑性を有している。剥離フィルムを構成する剥離剤としては、例えば、シリコーン系樹脂、長鎖アルキル系樹脂、フッ素系樹脂、フルオロシリコーン樹脂、長鎖アルキル変性アルキド樹脂、シリコーン変性アルキド樹脂等のアルキド系樹脂等が挙げられる。

【0080】

上述した中でも、シリコーン樹脂を剥離剤の材料として用いた場合、より優れた剥離性を発揮する。シリコーン樹脂としては、付加型、縮合型、無溶剤型等いずれのものでも用いることができる。

【0081】

剥離フィルムを構成する剥離剤の平均厚さは、特に限定されないが、0.01〜0.3μmであるのが好ましく、0.05〜0.2μmであるのがより好ましい。剥離剤層の平均厚さが前記下限値未満であると、剥離剤層としての機能が十分に発揮されない場合がある。一方、剥離剤層の平均厚さが前記上限値を超えると、剥離フィルムをロール状に巻き取った際に、ブロッキングが発生し、繰り出しに不具合を生じる場合がある。

本発明に係るフィルムミラー全体の厚さは75〜250μmが好ましく、更に好ましくは90〜230μm、更に好ましくは100〜220μmである。厚さが75μm以下では、フィルムミラーを金属基材に貼り付けた時に、ミラーがたわんでしまって、十分な正反射率を得ることができず、また250μmより厚いと取り扱い性が悪くなるため、好ましくない。

【0082】

(腐食防止剤層)

本発明の態様として前述したフィルムミラー2〜5に設置される腐食防止剤層は、金属からなる反射層(具体的にはAg層)の変色防止として機能し、例えばチオエーテル系、チオール系、Ni系有機化合物系、ベンゾトリアゾール系、イミダゾール系、オキサゾール系、テトラザインデン系、ピリミジン系、チアジアゾール系が挙げられる。

【0083】

腐食防止剤層は、大別して銀との吸着基を有する腐食防止剤と、酸化防止剤が好ましく用いられる。以下、これらの腐食防止剤と酸化防止剤について具体例を挙げる。

【0084】

《銀との吸着基を有する腐食防止剤》

銀との吸着基を有する腐食防止剤としては、アミン類およびその誘導体、ピロール環を有する物、トリアゾール環を有する物、ピラゾール環を有する物、チアゾール環を有する物、イミダゾール環を有する物、インダゾール環を有する物、銅キレート化合物類、チオ尿素類、メルカプト基を有する物、ナフタレン系の少なくとも一種またはこれらの混合物から選ばれることが望ましい。

【0085】

アミン類およびその誘導体としては、エチルアミン、ラウリルアミン、トリ−n−ブチルアミン、o−トルイジン、ジフェニルアミン、エチレンジアミン、ジエチレントリアミン、トリエチレンテトラミン、テトラエチレンペンタミン、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン、2N−ジメチルエタノールアミン、2−アミノ−2−メチル−1,3−プロパンジオール、アセトアミド、アクリルアミド、ベンズアミド、p−エトキシクリソイジン、ジシクロヘキシルアンモニウムナイトライト、ジシクロヘキシルアンモニウムサリシレート、モノエタノールアミンベンゾエート、ジシクロヘキシルアンモニウムベンゾエート、ジイソプロピルアンモニウムベンゾエート、ジイソプロピルアンモニウムナイトライト、シクロヘキシルアミンカーバメイト、ニトロナフタレンアンモニウムナイトライト、シクロヘキシルアミンベンゾエート、ジシクロヘキシルアンモニウムシクロヘキサンカルボキシレート、シクロヘキシルアミンシクロヘキサンカルボキシレート、ジシクロヘキシルアンモニウムアクリレート、シクロヘキシルアミンアクリレート等、あるいはこれらの混合物が挙げられる。

【0086】

ピロール環を有する物としては、N−ブチル−2,5−ジメチルピロール,N−フェニル−2,5ジメチルピロール、N−フェニル−3−ホルミル−2,5−ジメチルピロール,N−フェニル−3,4−ジホルミル−2,5−ジメチルピロール等、あるいはこれらの混合物が挙げられる。

【0087】

トリアゾール環を有する物としては、1,2,3−トリアゾール、1,2,4−トリアゾール、3−メルカプト−1,2,4−トリアゾール、3−ヒドロキシ−1,2,4−トリアゾール、3−メチル−1,2,4−トリアゾール、1−メチル−1,2,4−トリアゾール、1−メチル−3−メルカプト−1,2,4−トリアゾール、4−メチル−1,2,3−トリアゾール、ベンゾトリアゾール、トリルトリアゾール、1−ヒドロキシベンゾトリアゾール、4,5,6,7−テトラハイドロトリアゾール、3−アミノ−1,2,4−トリアゾール、3−アミノ−5−メチル−1,2,4−トリアゾール、カルボキシベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ3’5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−4−オクトキシフェニル)ベンゾトリアゾール等、あるいはこれらの混合物が挙げられる。

【0088】

ピラゾール環を有する物としては、ピラゾール、ピラゾリン、ピラゾロン、ピラゾリジン、ピラゾリドン、3,5−ジメチルピラゾール、3−メチル−5−ヒドロキシピラゾール、4−アミノピラゾール等、あるいはこれらの混合物が挙げられる。

チアゾール環を有する物としては、チアゾール、チアゾリン、チアゾロン、チアゾリジン、チアゾリドン、イソチアゾール、ベンゾチアゾール、2−N,N−ジエチルチオベンゾチアゾール、P−ジメチルアミノベンザルロダニン、2−メルカプトベンゾチアゾール等、あるいはこれらの混合物が挙げられる。

【0089】

イミダゾール環を有する物としては、イミダゾール、ヒスチジン、2−ヘプタデシルイミダゾール、2−メチルイミダゾール、2−エチル−4−メチルイミダゾール、2−フェニルイミダゾール、2−ウンデシルイミダゾール、1−ベンジル−2−メチルイミダゾール、2−フェニル−4−メチルイミダゾール、1−シアノエチル−2−メチルイミダゾール、1−シアノエチル−2−フェニルイミダゾール、1−シアノエチル−2−エチル−4−メチルイミダゾール、1−シアノエチル−2−ウンデシルイミダゾール、2−フェニル−4−メチル−5−ヒドロメチルイミダゾール、2−フェニル−4,5ジヒドロキシメチルイミダゾール、4−フォルミルイミダゾール、2−メチル−4−フォルミルイミダゾール、2−フェニル−4−フォルミルイミダゾール、4−メチル−5−フォルミルイミダゾール、2−エチル−4−メチル−5−フォルミルイミダゾール、2−フェニル−4−メチル−4−フォルミルイミダゾール、2−メルカプトベンゾイミダゾール等、あるいはこれらの混合物が挙げられる。

【0090】

インダゾール環を有する物としては、4−クロロインダゾール、4−ニトロインダゾール、5−ニトロインダゾール、4−クロロ−5−ニトロインダゾール等、あるいはこれらの混合物が挙げられる。

【0091】

銅キレート化合物類としては、アセチルアセトン銅、エチレンジアミン銅、フタロシアニン銅、エチレンジアミンテトラアセテート銅、ヒドロキシキノリン銅等、あるいはこれらの混合物が挙げられる。

【0092】

チオ尿素類としては、チオ尿素、グアニルチオ尿素等、あるいはこれらの混合物が挙げられる。

【0093】

メルカプト基を有する物としては、すでに上記に記載した材料も加えれば、メルカプト酢酸、チオフェノール、1,2−エタンジオール、3−メルカプト−1,2,4−トリアゾール、1−メチル−3−メルカプト−1,2,4−トリアゾール、2−メルカプトベンゾチアゾール、2−メルカプトベンゾイミダゾール、グリコールジメルカプトアセテート、3−メルカプトプロピルトリメトキシシラン等、あるいはこれらの混合物が挙げられる。

ナフタレン系としては、チオナリド等が挙げられる。

シリコン系、シリコン変性樹脂等の化合物も利用することが挙げられる。

【0094】

《酸化防止剤》

本発明に係る腐食防止剤層に用いることの出来る酸化防止剤としては、フェノール系酸化防止剤、チオール系酸化防止剤およびホスファイト系酸化防止剤を使用することが好ましい。フェノール系酸化防止剤としては、例えば、1,1,3−トリス(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン、2,2’−メチレンビス(4−エチル−6−t−ブチルフェノール)、テトラキス−〔メチレン−3−(3’、5’−ジ−t−ブチル−4’−ヒドロキシフェニル)プロピオネート〕メタン、2,6−ジ−t−ブチル−p−クレゾール、4,4’−チオビス(3−メチル−6−t−ブチルフェノール)、4,4’−ブチリデンビス(3−メチル−6−t−ブチルフェノール)、1,3,5−トリス(3’、5’−ジ−t−ブチル−4’−ヒドロキシベンジル)−S−トリアジン−2,4,6−(1H,3H,5H)トリオン、ステアリル−β−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート、トリエチレングリコールビス〔3−(3−t−ブチル−5−メチル−4−ヒドロキシフェニル)プロピオネー〕、3,9−ビス[1,1−ジ−メチル−2−〔β−(3−t−ブチル−4−ヒドロキシ−5−メチルフェニル)プロピオニルオキシ〕エチル]−2,4,8,10−テトラオキオキサスピロ〔5,5〕ウンデカン、1,3,5−トリメチル−2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)ベンゼン等が挙げられる。

【0095】

特に、フェノール系酸化防止剤としては、分子量が550以上のものが好ましい。チオール系酸化防止剤としては、例えば、ジステアリル−3,3’−チオジプロピオネート、ペンタエリスリトール−テトラキス−(β−ラウリル−チオプロピオネート)等を挙げられる。ホスファイト系酸化防止剤としては、例えば、トリス(2,4−ジ−t−ブチルフェニル)ホスファイト、ジステアリルペンタエリスリトールジホスファイト、ジ(2,6−ジ−t−ブチルフェニル)ペンタエリスリトールジホスファイト、ビス−(2,6−ジ−t−ブチル−4−メチルフェニル)−ペンタエリスリトールジホスファイト、テトラキス(2,4−ジ−t−ブチルフェニル)4,4’−ビフェニレン−ジホスホナイト、2,2’−メチレンビス(4,6−ジ−t−ブチルフェニル)オクチルホスファイト等が挙げられる。

【0096】

フィルムミラーFM3は、高分子フィルム(A)の上の表面に、金属からなる反射層を形成し、更に、その上に腐食防止剤層を積層する。高分子フィルム(A)の下の表面に粘着層と、剥離フィルムとを積層した後、高分子フィルム(A)の上の表面、すなわち腐食防止剤層の上に接着層を形成する。別の高分子フィルム(B)の下の表面に、ガスバリア層を成膜し、高分子フィルム(B)のガスバリア層と上記高分子フィルム(A)の接着層を対面させて張り合わせて作製する。

【0097】

(接着層)

フィルムミラーFM3に設置される接着層としては、樹脂からなり、フィルムと上述の紫外線吸収剤入りの高分子フィルム層とを密着するものである。従って、接着層はフィルムと紫外線吸収剤含有高分子フィルム層とを密着する密着性、及びの金属からなる反射層が本来有する高い反射性能を引き出すための平滑性、透明性が必要である。

【0098】

接着層に使用する樹脂は、上記の密着性、耐熱性、及び平滑性の条件を満足するものであれば特に制限はなく、ポリエステル系樹脂、アクリル系樹脂、メラミン系樹脂、エポキシ系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、塩化ビニル酢酸ビニル共重合体系樹脂等の単独またはこれらの混合樹脂が使用でき、耐候性の点からポリエステル系樹脂とメラミン系樹脂の混合樹脂が好ましく、さらにイソシアネート等の硬化剤を混合した熱硬化型樹脂とすればより好ましい。

【0099】

接着層の厚さは、0.01〜3μmが好ましく、より好ましくは0.1〜1μmである。厚さが、0.01μmより薄いと、密着性が悪くなり接着層を形成した効果がなく、またフィルム基材表面の凹凸を覆い隠すことができ難くなり、平滑性が悪くなるので好ましくない。厚さが、3μmより厚くても、密着性の向上は望めず、かえって塗りムラの発生により平滑性が悪くなったり、接着層の硬化が不充分となる場合があるので好ましくない。

【0100】

接着層の形成方法は、グラビアコート法、リバースコート法、ダイコート法等、従来公知のコーティング方法が使用できる。

【0101】

(ハードコート層)

本発明においては、フィルムミラーの最外層として、ハードコート層を設けることができる。ハードコート層は、傷防止のために設けられる。ハードコート層を用いる態様としては、上述したフィルムミラー4を挙げることができる。

【0102】

ハードコート層は、アクリル系樹脂、ウレタン系樹脂、メラミン系樹脂、エポキシ系樹脂、有機シリケート化合物、シリコーン系樹脂等で構成することができる。特に、硬度と耐久性等の点で、シリコーン系樹脂やアクリル系樹脂が好ましい。さらに、硬化性、可撓性及び生産性の点で、活性エネルギー線硬化型のアクリル系樹脂、または熱硬化型のシリコーン系樹脂からなるものが好ましい。

【0103】

活性エネルギー線硬化型のアクリル系樹脂とは、重合硬化成分として多官能アクリレート、アクリルオリゴマーあるいは反応性希釈剤を含む組成物である。その他に必要に応じて光開始剤、光増感剤、熱重合開始剤あるいは改質剤等を含有しているものを用いてもよい。

【0104】

アクリルオリゴマーとは、アクリル系樹脂骨格に反応性のアクリル基が結合されたものを始めとして、ポリエステルアクリレート、ウレタンアクリレート、エポキシアクリレート、ポリエーテルアクリレート等であり、また、メラミンやイソシアヌール酸等の剛直な骨格にアクリル基を結合したもの等も用いられ得る。

【0105】

また、反応性希釈剤とは、塗工剤の媒体として塗工工程での溶剤の機能を担うと共に、それ自体が一官能性あるいは多官能性のアクリルオリゴマーと反応する基を有し、塗膜の共重合成分となるものである。

【0106】

市販されている多官能アクリル系硬化塗料としては、三菱レイヨン株式会社;(商品名“ダイヤビーム(登録商標)”シリーズ等)、長瀬産業株式会社;(商品名“デナコール(登録商標)”シリーズ等)、新中村株式会社;(商品名“NKエステル”シリーズ等)、大日本インキ化学工業株式会社;(商品名“UNIDIC(登録商標)”シリーズ等)、東亜合成化学工業株式会社;(商品名“アロニックス(登録商標)”シリーズ等)、日本油脂株式会社;(商品名“ブレンマー(登録商標)”シリーズ等)、日本化薬株式会社;(商品名“KAYARAD(登録商標)”シリーズ等)、共栄社化学株式会社;(商品名“ライトエステル”シリーズ、“ライトアクリレート”シリーズ等)等の製品を利用することができる。

【0107】

本発明に係るシリコーン系ハードコートは、一般式RmSi(OR’)nで示されるものが出発原料である。RおよびR’は、炭素数1〜10のアルキル基を表し、mおよびnは、m+n=4の関係を満たす整数である。具体的には、テトラメトキシシラン、テトラエトキシシラン、テトラ−iso−プロポキシシラン、テトラ−n−ポロポキシシラン、テトラ−n−ブトキシシラン、テトラ−sec−ブトキシシラン、テトラ−tert−ブトキシシラン、テロラペンタエトキシシラン、テトラペンタ−iso−プロポキシシラン、テトラペンタ−n−プロポキシシラン、テトラペンタ−n−ブトキシシラン、テトラペンタ−sec−ブトキシシラン、テトラペンタ−tert−ブトキシシラン、メチルトリエトキシシラン、メチルトリプロポキシシラン、メチルトリブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルエトキシシラン、ジメチルメトキシシラン、ジメチルプロポキシシラン、ジメチルブトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ヘキシルトリメトキシシラン等が挙げられる。また、γ−(2−アミノエチル)アミノプロピルトリメトキシシラン、γ−(2−アミノエチル)アミノプロピルメチルジメトキシシラン、β−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、N−β−(N−アミノベンジルアミノエチル)−γ−アミノプロピルメトキシシラン・塩酸塩、γ−グリシドキシプロピルトリメトキシシラン、アミノシラン、メチルメトキシシラン、ビニルトリアセトキシシラン、γ−メルカプトプロピルトリメトキシシラン、γ−クロロプロピルトリリメトキシシラン、ヘキサメチルジシラザン、ビニルトリス(β−メトキシエトキシ)シラン、オクタデシルジメチル[3−(トリメトキシシリル)プロピル]アンモニウムクロライドを用いることもできる。これらのメトキシ基、エトキシ基などの加水分解性基が水酸基に置換した状態のものが、一般的にシリコーン系もしくはポリオルガノシロキサン系ハードコートといわれている。これを基板上に塗布し、加熱硬化させることで、脱水縮合反応が促進し、硬化・架橋することで、ハードコートが製膜される。これらのシリコーン系ハードコート中でも、加水分解によって脱離しない有機基がメチル基のものが最も耐候性が高い。また、メチル基であれば、ハードコート製膜後の表面にメチル基が均一且密に分布するため、転落角も低い。そのため、本用途では、メチルポリシロキサンを用いることが好ましい。

【0108】

シリコーン系ハードコートの作成方法として、ワイヤーバーによるコーティング、スピンコーティング、ディップコーティングによる塗布で作成することができ、蒸着などの乾式製膜法でも作成することができる。また、ダイコーター、グラビアコーター、コンマコーターなどの連続塗布装置でも塗布・製膜することは可能である。塗布後、溶剤を乾燥させた後、該ハードコートの硬化・架橋を促進するため、50℃以上、150℃以下の温度で30分〜数日間の熱処理を必要とする。塗布基材の耐熱性やロールにした時の基材の安定性を考慮して、40℃以上80℃以下で2日間以上処理することが好ましい。

【0109】

シリコーン系ハードコートとして具体的には、サーコートシリーズ(動研製)、SR2441(東レ・ダウコーニング社)、Perma‐NewTM 6000(California Hardcoating Company)などを利用することができる。

【0110】

該ハードコートの膜厚として、厚すぎれば、応力によってハードコート層が割れる危険性があり、薄すぎれば硬度が維持できない。そのため、厚さとして、1μm以上5μm以下が好ましく、1.5μm以上、3μm以下が好ましい。

【0111】

下地となる基材との相性によって、密着性が十分に確保できない場合、プライマー層を形成して、密着性を確保することもできる。プライマー層として、透明で、表面に水酸基を多量に有するような構成であれば、特に限定するものはない。好ましくは、無機層であり、シリカ、アルミナ、ジルコニア等で形成され、より好ましくは、ポリシラザンで形成されることが好ましい。

【0112】

形成方法として、真空製膜法もしくはゾルゲル法により製膜することができる。該真空製膜法としては、例えば、抵抗加熱式真空蒸着法、電子ビーム加熱式真空蒸着法、イオンプレーティング法、イオンビームアシスト真空蒸着法、スパッタリング法などがある。

前記最表層は、屈曲性があり、反りが生じないことが好ましい。上記最表層は、密な架橋構造を形成する場合があり、その場合フィルムが反り曲がる場合や屈曲性がなく、クラックが入りやすいような場合があり、取り扱いが困難になる。このような場合、組成中の無機物の量を調整するなどで、柔軟性があり、平面性が得られるように設計することが好ましい。

【0113】

本発明において、ハードコート層中には、本発明の効果が損なわれない範囲で、さらに各種の添加剤を必要に応じて配合することができる。例えば、酸化防止剤、光安定剤、紫外線吸収剤等の安定剤、界面活性剤、レベリング剤及び帯電防止剤等を用いることができる。

【0114】

レベリング剤は、特に機能層を塗工する際、表面凹凸低減に効果的である。レベリング剤としては、例えば、シリコーン系レベリング剤として、ジメチルポリシロキサン−ポリオキシアルキレン共重合体(例えば東レダウコーニング(株)製SH190)が好適である。

【0115】

ハードコートの評価手法として、以下のものが挙げられる。

(鉛筆硬度)

JIS K 5600の規格に従って測定する。鉛筆を45度の角度にして、500gの荷重をかけて、各フィルムミラーのサンプルの表面の引っ掻き試験を行なう。5回のうち4回以上傷の付かなかった鉛筆の硬さ記号で、ランク付けを行なった。

【0116】

(スチールウール試験)

スチールウール試験とは、サンプルの機能層面を#0000のスチールウールに1kg/cm2の荷重をかけて、ストローク100mm、速度30mm/secで所定回数往復摩擦した後の表面を目視で観察して評価する方法である。

【0117】

(接触角・転落角試験)

JIS−R3257に基づいて、接触角計DM300(協和界面化学)を用いて測定した。接触角では、水を3μL滴下後、10秒後のフィルムミラーの接触角を測定した。転落角では、水を50μL滴下後、基板ごと徐々に傾けていき、液滴が落下し始めた時の角度を測定した。

【0118】

[紫外反射層]

フィルムミラーFM5に設置される紫外反射層は、紫外線を反射し可視光及び赤外光を透過する層のことである。紫外反射層は、300nm〜400nmの電磁波(紫外線)に対する平均反射率が75%以上であることが好ましい。また、紫外反射層は、400nm〜2500nmの電磁波(可視光及び赤外光)に対する平均透過率が80%以上であることが好ましい。

【0119】

本発明に係るフィルムミラーは、金属反射層の太陽光を入射する側に高分子フィルム層を配置し、高分子フィルム層を通過した太陽光を金属反射層で反射するため、高分子フィルム層は常に太陽光に曝される。したがって、高分子フィルム層の太陽光を入射する側に紫外反射層を配置することにより、紫外線による高分子フィルム層の劣化、変色を防止でき、高分子フィルム層の光線透過率の低下を低減できるため、フィルムミラーの反射率低下を低減することが可能となる。また、高分子フィルム層の太陽光を入射する側に紫外反射層を設けることにより、太陽光の紫外線による高分子フィルム層の劣化に起因した、高分子フィルム層の防湿性の低下も低減できる。そのため、高分子フィルム層の防湿性の劣化に伴う金属反射層の劣化も防止できるため、フィルムミラーの反射率低下を低減することが可能となる。

【0120】

紫外反射層としては特に限定されないが、屈折率の異なる2種類以上の誘電体物質の交互層からなる誘電体多層膜を用いることができる。本発明に係る誘電体多層膜としては、高屈折率の誘電体層と低屈折率の誘電体層を交互に2層以上6層以下積み重ねて構成することが好ましい。このように、誘電体層を積み重ねた多層構造にすることにより、誘電体多層膜の耐傷性を高めることができる。高屈折率の誘電体層は、屈折率が2.0〜2.6であることが好ましい。また、低屈折率の誘電体層は、屈折率が1.8以下であることが好ましい。

【0121】

高屈折率の誘電体層としてはZrO2、TiO2低屈折率の誘電体層としてはSiO2、Al2O3を好ましく用いることができる。本発明で用いられる高屈折率の誘電体層としてはTiO2、低屈折率の誘電体層としてはSiO2をより好ましく用いることができる。TiO2を高屈折率の誘電体操として、紫外反射層の最表面つまりフィルムミラーの最表面で用いる場合、TiO2の光触媒効果によるミラー表面の防汚効果を得ることができるため、ミラー表面の汚れに起因したフィルムミラーの反射率の低下を低減することが可能となる。

【0122】

(犠牲防食層)

本発明の態様のフィルムミラー6に設置される犠牲防食層とは、金属反射層を犠牲防食により保護する層のことであり、犠牲防食層を金属反射層と保護層との間に配置することにより、金属反射層の耐食性を向上させることができる。本発明において、防食犠牲層としては銀よりもイオン化傾向の高い銅が好ましく、銅の防食犠牲層は銀から成る反射層の下に設けることによって、銀の劣化を抑制することができる。

【0123】

(防汚層)

本発明に係る防汚層は、有機含フッ素エーテル基または有機含フッ素ポリエーテル基およびアルコキシシリル基から構成される化学吸着単分子を用いることができる。

【0124】

フッ素系シラン化合物としては、例えば、信越化学社製KBM7803(ヘプタデカトリフルオロデシルトリメトキシシラン)、KBM7103(トリフルオロプロピルトリメトキシシラン)、ダイキン工業社製オプツール、フロロテクノロジー社製FG−5020などが市販品として挙げることができる。

【0125】

また、前記フルオロアルキル基またはフルオロアルキルエーテル基を有するシラン化合物のなかでも、シラン化合物中のフルオロアルキル基が、Si原子1つに対し、1つ以下の割合でSi原子と結合されており、残りは加水分解性基もしくはシロキサン結合基であるシラン化合物が好ましい。

【0126】

ここでいう加水分解性の基としては、例えばアルコキシ基等の基であり、加水分解によりヒドロキシル基となり、それにより前記シラン化合物は重縮合物を形成する。

【0127】

例えば、上記シラン化合物は水と(必要なら酸触媒の存在下)、副生するアルコールを留去しながら、通常、室温〜100℃の範囲で反応させる。これによりアルコキシシランは(部分的に)加水分解し、一部縮合反応が起こり、ヒドロキシル基を有する加水分解物として得ることができる。加水分解、縮合の程度は、反応させる水の量により適宜調節することができるが、本発明においては、防汚処理に用いるシラン化合物溶液に積極的には水を添加せず、調製後、主として乾燥時に、空気中の水分等により加水分解反応を起こさせるため溶液の固形分濃度を薄く希釈して用いることが好ましい。

【0128】

上記シラン化合物溶液を、防汚層形成用組成物として用いて、これを基材フィルム上に塗布し、加水分解、重縮合を基材上で進行させることで、撥水性の性質を基材フィルム表面に付与する、本発明に係わる防汚層を基材上に形成することができる。

【0129】

これら本発明において好ましく用いられるフルオロアルキル基またはフルオロアルキルエーテル基を有するシラン化合物としては、CF3(CH2)2Si(OCH3)3、CF3(CH2)2Si(OC2H5)3、CF3(CH2)2Si(OC3H7)3、CF3(CH2)2Si(OC4H9)3、CF3(CF2)5(CH2)2Si(OCH3)3、CF3(CF2)5(CH2)2Si(OC2H5)3、CF3(CF2)5(CH2)2Si(OC3H7)3、CF3(CF2)7(CH2)2Si(OCH3)3、CF3(CF2)7(CH2)2Si(OC2H5)3、CF3(CF2)7(CH2)2Si(OC3H7)3、CF3(CF2)7(CH2)2Si(OCH3)(OC3H7)2、CF3(CF2)7(CH2)2Si(OCH3)2OC3H7、CF3(CF2)7(CH2)2SiCH3(OCH3)2、CF3(CF2)7(CH2)2SiCH3(OC2H5)2、CF3(CF2)7(CH2)2SiCH3(OC3H7)2、(CF3)2CF(CF2)8(CH2)2Si(OCH3)3、C7F15CONH(CH2)3Si(OC2H5)3、C8F17SO2NH(CH2)3Si(OC2H5)3、C8F17(CH2)2OCONH(CH2)3Si(OCH3)3、CF3(CF2)7(CH2)2Si(CH3)(OCH3)2、CF3(CF2)7(CH2)2Si(CH3)(OC2H5)2、CF3(CF2)7(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)7(CH2)2Si(C2H5)(OCH3)2、CF3(CF2)7(CH2)2Si(C2H5)(OC3H7)2、CF3(CH2)2Si(CH3)(OCH3)2、CF3(CH2)2Si(CH3)(OC2H5)2、CF3(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)5(CH2)2Si(CH3)(OCH3)2、CF3(CF2)5(CH2)2Si(CH3)(OC3H7)2、CF3(CF2)2O(CF2)3(CH2)2Si(OC3H7)、C7F15CH2O(CH2)3Si(OC2H5)3、C8F17SO2O(CH2)3Si(OC2H5)3、C8F17(CH2)2OCHO(CH2)3Si(OCH3)3などが挙げられるが、この限りでない。

【0130】

本発明にかかるフィルムミラーの防汚層形成用組成物においては、酸を添加してpHを5.0以下に調整し用いることが好ましい。酸は前記シラン化合物の加水分解を促し、重縮合反応の触媒として作用するので、基材表面にシラン化合物の重縮合膜の形成を容易にし、防汚性を高めることができる。pHは1.5〜5.0の範囲が良く、1.5以下では溶液の酸性が強すぎて、容器や配管をいためる恐れがあり、5以上では反応が進行しにくい。好ましくはpH2.0〜4.0の範囲である。

【0131】

本発明においては、防汚処理に用いるシラン化合物溶液に積極的には水を添加せず、調製後、主として乾燥時に、空気中の水分等により加水分解反応を起こさせる。そのために溶液の固形分濃度を希釈したところで用いる。処理液に水を添加しすぎると、その分ポットライフが短くなる。

【0132】

本発明においては硫酸、塩酸、硝酸、次亜塩素酸、ホウ酸、フッ酸。好ましくは塩酸、硝酸等の無機酸のほか、スルホ基(スルホン酸基ともいう)またはカルボキシル基を有する有機酸、例えば、酢酸、ポリアクリル酸、ベンゼンスルホン酸、パラトルエンスルホン酸、メチルスルホン酸等が用いられる。有機酸は1分子内に水酸基とカルボキシル基を有する化合物であればいっそう好ましく、例えば、クエン酸または酒石酸等のヒドロキシジカルボン酸が用いられる。また、有機酸は水溶性の酸であることが更に好ましく、例えば上記クエン酸や酒石酸の他に、レブリン酸、ギ酸、プロピオン酸、リンゴ酸、コハク酸、メチルコハク酸、フマル酸、オキサロ酢酸、ピルビン酸、2−オキソグルタル酸、グリコール酸、D−グリセリン酸、D−グルコン酸、マロン酸、マレイン酸、シュウ酸、イソクエン酸、乳酸等が好ましく用いられる。また、安息香酸、ヒドロキシ安息香酸、アトロバ酸等も適宜用いることができる。

【0133】

添加量は、前記シラン化合物の部分加水分解物100質量部に対して0.1質量部〜10質量部、好ましくは0.2質量部〜5質量部がよい。また、水の添加量については部分加水分解物が理論上100%加水分解し得る量以上であればよく、100%〜300%相当量、好ましくは100%〜200%相当量を添加するのがよい。

このようにして得られた防汚層用の塗布組成物は極めて安定である。

【0134】

本発明に係わる防汚処理方法においては、このように得られた前記防汚層用の塗布組成物を基材フィルム上に均一に塗布して、防汚層を形成する。塗布方法としては、何れの方法でもよく、通常のディップコーター、グラビアコーター、リバースロールコーター、押し出しコーター等を用いる方法が挙げられる。また、より防汚層の防汚機能や膜付き、その他の物性をより良好なものにするために、紫外線照射、加熱処理、プラズマ処理等を行ってもよい。

【0135】

また、防汚層用の塗布組成物調製後、熟成工程を設けることより、有機珪素化合物の加水分解、縮合による架橋が充分に進み、得られた被膜の特性が優れたものとなる。熟成は、前記シラン化合物を溶解し、pH等を調整して、調製した塗布組成物溶液を放置すればよい。放置する時間は、上述の架橋が所望の膜特性を得るのに充分な程度進行する時間である。具体的には用いる触媒の種類にもよるが、硝酸では室温で1時間以上、酢酸では数時間以上、8時間〜1週間程度で充分であり、通常3日前後である。熟成温度は熟成時間に影響を与え、極寒地では20℃付近まで加熱する手段をとった方がよいこともある。一般に高温では熟成が早く進むが、100℃以上に加熱するとゲル化が起こるので、せいぜい50〜60℃までの加熱が適切である。

【0136】

フッ素含有のシラン化合物を基材フィルムに適用することによって、防汚層の低屈折率化及び撥水・撥油性付与の点で好ましいのみでなく、耐傷性が高く、またフィルム同士のブロッキングに特に優れるという効果がある。

【0137】

本発明においては、前記フルオロアルキル基を有するシラン化合物を含有する、フッ素を含まない有機溶媒溶液に、更に、アルコキシシラン、アルキルアルコキシシランを添加して成した組成物を用いると更に好ましい。

【0138】

これらのフッ素を含有しないアルコキシシラン、アルキルアルコキシシランの例としては、公知のいずれのシラン化合物でもよいが、代表的な例を以下に挙げる。

【0139】

これらの例としては、テトラアルコキシシラン(テトラメトキシシラン、テトラエトキシシラン等)、アルキルトリアルコキシシラン(メチルトリメトキシシラン、エチルトリメトキシシラン等)、ジアルキルジアルコキシシラン等が挙げられる。

【0140】

これらのアルコキシシラン、アルキルアルコキシシラン類は、前記防汚層用の塗布組成物調製の際に、前記フッ素を含有のシラン化合物に加えて、前記0.01〜15質量%の範囲で混合して用いればよく、同様に加水分解、縮合することで、前記記フッ素を含有のシラン化合物と共に重縮合した一体となった膜を形成する。

【0141】

これらのアルコキシシラン、アルキルアルコキシシラン類を前記フッ素を含有のシラン化合物と混合して用いることで、膜強度を高め、耐傷性や重ねたときのブロッキン防止に更に効果がある。

【0142】

一方、帯電防止技術も防汚層として、利用することができる。導電性フィラーを分散させて電気抵抗値を低下させる方法、導電性ポリマーを用いる方法、金属化合物を分散もしくは表面にコートする方法、有機スルホン酸及び有機リン酸のような陰イオン性化合物を利用した内部添加法、ポリオキシエチレンアルキルアミン、ポリオキシエチレンアルケニルアミン、グリセリン脂肪酸エステル棟の界面活性型の低分子型帯電防止剤を用いる方法、カーボンブラック等の導電性フィラーを分散させる方法等がある。

【0143】

導電性フィラーとして、金属微粒子や導電性の無機酸化物微粒子等が挙げられる。金属微粒子としては、金、銀、パラジウム、ルテニウム、ロジウム、オスミウム、イリジウム、スズ、アンチモン、インジウム等が挙げられる。

【0144】

無機酸化物微粒子としては、インジウム五酸化アンチモン、酸化錫、酸化亜鉛、ITO(インジウム錫酸化物)、ATO(アンチモン錫酸化物)、リンドープ型酸化物等が挙げられるが、この中で無機複酸化物微粒子が、導電性、耐候性が高い点から好ましい。

【0145】

そもそも塗膜抵抗を大きく分けると、粒子内部抵抗と接触抵抗に分けることができる。粒子内部抵抗は、異種金属のドープ量・酸素欠陥量及び結晶性に影響される。また、接触抵抗は、粒子径や形状、塗料中の微粒子の分散性、バインダー樹脂の導電性に影響される。導電性の比較的高い膜は、粒子内部抵抗よりも接触抵抗の影響が大きいと考えられるので、粒子状態の制御により導電パスを形成することが重要である。

【0146】

導電性フィラーを分散させる際に前記最表層の透明性を低下させないために、その1次粒子径が1〜100nmであることが好ましく、特に1〜50nmであることが好ましい。導電性を確保するためには、粒子同士がある程度近接しなければならないため、粒子径が1nm以上であることが好ましい。100nmを超えると光が反射し、透過率が低下する。

【0147】

導電性無機酸化物微粒子として、具体的には、セルナックスシリーズ(日産化学工業)、P−30、P−32、P−35、P−45、P−120、P−130(いずれも日揮触媒化成)、T−1、S−1、S−2000、EP SP2(いずれも三菱マテリアル電子化成)などを用いることができる。

【0148】

該帯電防止層の形成方法は、グラビアコート法、リバースコート法、ダイコート法等、従来公知のコーティング方法が使用できる。真空製膜法により製膜することができ、例えば、抵抗加熱式真空蒸着法、電子ビーム加熱式真空蒸着法、イオンプレーティング法、イオンビームアシスト真空蒸着法、スパッタ法などがある。

【0149】

帯電防止層のバインダーとして、アクリル系樹脂、シクロオレフィン系樹脂、ポリカーボネート系樹脂、ゾルゲル法を用いた無機酸化物系バインダーを用いることができる。さらに、ハードコートをバインダーとすることもでき、紫外線硬化性多官能アクリル樹脂、ウレタンアクリレート、エポキシアクリレート、オキセタン系樹脂、多官能オキセタン系樹脂、ポリオルガノシロキサン、ポリシラザンを利用することができる。

【0150】

本発明のフィルムミラーは、以下のような工程にて製造することができる。

[工程1]

高分子フィルムの基材として、2軸延伸ポリエステルフィルム(ポリエチレンテレフタレートフィルム、厚さ60μm)を準備し、蒸着機内部に配置し、蒸着機内部を真空ポンプによって真空にする。真空蒸着機内には、ロール状に巻いた高分子フィルムを繰り出す繰り出し装置と、高分子フィルムに蒸着処理を施して金属蒸着された高分子フィルムを巻き取る巻き取り装置とが配置されている。繰り出し装置と巻き取り装置との間には、フィルムをそれぞれ案内するように、ロールが多数配置され、駆動手段により高分子フィルム走行と同期して回転駆動されるようになっている。

【0151】

[工程2]

高分子フィルム走行方向上流側部分と対向する位置には、金属酸化物の蒸着核蒸発源が配置されている。蒸着核蒸発源は、Si、Al、Ag、Cu、等の金属を高分子フィルムに蒸着するためのものであり、真空蒸着法等により金属蒸気を発生させ、フィルムの全幅に亘って均一に金属酸化物蒸着膜および金属蒸着膜を形成する。

【0152】

[工程3]

工程2で作製した金属蒸着膜の表面にポリエステル系の感圧粘着剤を5μm厚に塗布する。上記の作製順序に限らず、工程2の後に金属の劣化防止に効果のある腐食防止剤を塗布しても良いし、同じく金属の劣化防止に犠牲防食層、例えばCuを蒸着しても良い。

また、強い紫外線から高分子フィルムを保護するために高分子フィルムやそのほか太陽光を入射する側に配置されるハードコート層に紫外線吸収剤を添加すれば、着色を防止し、反射効率を維持することができる。

【0153】

「薄板ガラスミラー」とは、薄いガラスの基材に反射層を設けたミラーをいう。ガラスの厚さは25〜1500μmであると好ましい。薄板ガラスミラーは、構造体を設けることなく、直接基板に取り付けることが可能である。

【0154】

「アルミミラー」とは、全体がアルミで形成され、アルミ自身が反射層になるようなミラーをいう。アルミ自身の反射率は、銀と比較して5〜10%低いため、増反射層を形成することが好ましい。アルミ自身に剛性があるため、構造体に貼り付けることなく、直接基板に貼り付けることができる。

【0155】

「構造体」とは、弾性変形可能な素材を含む。弾性変形を可能とするに際し好ましいヤング率は、10GPa以上であり、特に「反射部」よりヤング率が高いと好ましい。

【0156】

構造体の形状としては、構造体表面直交方向から見た形状が、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。反射部と同じ形状であることが好ましい。また、構造体は、板形状であってもよいし、格子状枠であってもよいが、構造体の表面にミラーが密着するため、構造体表面は平面状であることが好ましく、単一でもよいし、複数に分割されていてもよい。構造体の素材としては、アルミ、FRP、SUS、鋼板、樹脂等がある。

【0157】

「基板」は、反射部又は反射部を固着した構造体を支持するために、反射部の中心部を基板に固定し、中心部のX方向及びY方向の位置を固定することが好ましく、又ある程度の剛性があることが好ましく、例えば反射部又は構造体の2倍以上のヤング率を有することが望ましい。特に「構造部」よりヤング率が高いと好ましい。但し、中心部のZ方向の位置は固定しなくてもよい。基板の形状としては、基板表面直交方向から見た形状が、円状、楕円状、正方形や長方形等の四角形状、六角形状等の形状であることが好ましい。反射部や構造体と同じ形状であることが好ましい。また、基板は、板形状であってもよいし、格子状枠であってもよい。基板の素材としては、チタン、鉄、鋼、SUS、FRP、銅、黄銅又は青銅、アルミ、ガラス、鉛等を単体、又は複合材として用いることができる。複合材として用いる場合、これらの素材を板材としてハニカム構造など中空の構造を挟むようにすると軽量化が促進され好ましい。ハニカム構造は、アルミ、樹脂、紙などを加工することで形成できる。基板の例としては、2枚のアルミ合金板でハニカム構造を挟んだもの、2枚のアルミ合金板で発泡層を挟んだもの、2枚のFRPボードでハニカム構造を挟んだもの、アルミ合金板とFRPボードでハニカム構造を挟んだもの、SUS板でハニカム構造を挟んだものなどがある。

【0158】

「支持構造体」は、基板と、反射部又は構造体との間に設けられ、反射部又は構造体の周辺部に対して3点以上、或いは周状に接触するものをいう。支持構造体は、反射部又は構造体を固定せず、Z方向の高さを規制することが好ましい。支持構造体の好ましい形状としては、円周状、四角周状、3点以上の複数の凸部等が挙げられる。最も好ましい支持構造体は、基板上で周辺部に配置されたリング状であって、基板からの高さが同一で中心部から等しい距離に円形配置されることである。支持構造体は、好ましくは反射部又は構造体の内接円である。円周状や四角周状等の支持構造体は、その断面形状として様々なものを用いることができ、例えば図2(a)〜(q)に示すような、周方向に一様な断面形状とすることができる。特に、支持構造体は、断面上、反射部又は構造体と点接触することが望ましいという観点から、図2(a)〜(g)、(l)〜(o)であると良い。支持構造体も、ある程度の剛性があることが好ましく、例えば反射部又は構造体の2倍以上のヤング率を有することが望ましい。例えば、チタン、鉄、鋼、SUS、FRP、銅、黄銅又は青銅、アルミ、ガラス等を用いることができる。

【0159】

支持構造体、基板及び構造体とからなる空間は密閉されておらず、通気性がある事が好ましい。密閉されていると、屋外での温度変化による空気圧力の変化によって構造体及び反射部が変形してしまう可能性があるため、通気性があることにより砂漠のような温度変化が激しいところに設置したとしても、空気圧力の変化によって構造体及び反射部が変形することなく好ましい。

【0160】

「太陽熱発電システム」は、少なくとも1つの集熱部と、太陽光を反射して熱電変換器に照射するための少なくとも1つの太陽熱発電用ミラーとを有する。尚、集熱部の周囲に、太陽光集光用ミラーが複数配置されていることが好ましい。好ましくは、同心円状や、同心の扇状に複数の太陽光集光用ミラーが配置されていることである。また、集熱部から、それぞれの太陽光集光用ミラーまでの距離に応じて、反射部又は反射部が密着した構造体の中心部と、周辺部との、Z方向の相対位置が異なることが好ましい。

【0161】

集熱部と太陽光集光用ミラーまでの距離のうち最も短い距離が、10m以上であることが好ましい。特に、タワー型(ダウンビーム式、タワートップ式等)の太陽熱発電システムにおいてこの発明は好ましく用いられる。

【0162】

四角形状や、六角形状の太陽光集光用ミラーを複数隣接させ組み合わせて、疑似凹状の大きなミラーとしてもよい。好ましくは六角形状をハニカム構造のように組み合わせることである。それぞれの太陽光集光用ミラーを任意の曲率の凹面ミラーとできるため、集光効率を大幅に向上できる。

【発明の効果】

【0163】

本発明によれば、例えばタワー式太陽熱発電システムに用いるような、反射鏡から集熱器までの距離が数十メートルから数百メートルと長距離となる太陽光集光システムにおいて、高い集光効率を得ることができる凹面鏡であって、入射角が大きい時に、非点収差が生じ、集光率が低下することを抑制することができる太陽光集光ミラー及び太陽光集光システムを提供できる。

【図面の簡単な説明】

【0164】

【図1】フィルムミラーFM1〜FM8の構造を示す図である。

【図2】支持構造体の種々の断面形状を示す図である。

【図3】本発明にかかる太陽光集光用ミラーを用いた太陽熱発電システムの斜視図である。

【図4】太陽熱発電光システムを側方から見た図である。

【図5】太陽光集光用ミラーSLの分解図である。

【図6】(a)は、一つの実施形態における太陽光集光用ミラーSLの上面図であり、(b)、(c)は、太陽光集光用ミラーSLの断面図である。

【図7】従来の球面ミラーとアナモフィックミラーに関して、太陽光の入射角が変化した場合の集光率の変化を示した図である。

【発明を実施するための形態】

【0165】

以下、図面を参照して、本発明の実施の形態をさらに詳細に説明する。図3は、本発明にかかる太陽光集光用ミラー及び太陽光集光システムを用いた太陽熱発電システムの斜視図である。図4は、かかる太陽熱発電光システムを側方から見た図である。ここでは、ダウンビーム式の太陽熱発電光システムを説明するが、タワートップ式の太陽熱発電光システムにも適用できる。

【0166】

図において、比較的大径の集光鏡11は、複数枚のミラーを楕円形状に沿って組み合わせてなり、3本の支持タワー12により所定の高さ位置に、反射面を下向き状態にして保持されている。集光鏡11の下方には、太陽光Lを熱エネルギーに変換するための熱交換器(集熱部)を収容した熱交換施設13が建設されており、該熱交換施設13の上部には、筒状の集光鏡14が設置されている。そして、熱交換施設13の周囲の地上には、集光鏡11を取り囲んだ状態で、多数のヘリオスタット15が設けられている。集光鏡11には、最大入射放射照度5kW/m2以上の光が入射するようになっている。

【0167】

図4において、各ヘリオスタット15は、地面に植設された柱部PLと、柱部PLの上端に取り付けられた太陽光集光用ミラーSLとからなる。柱部PLは、不図示のアクチュエータによって軸線回りに回動可能であり、且つ太陽光集光用ミラーSLは、柱部PLに対して不図示のアクチュエータにより仰角を変更可能となっている。尚、最も熱交換器に近い太陽光集光用ミラーSLの距離は、光路長で10m以上である。

【0168】

図5は、太陽光集光用ミラーの一形態であり、その分解図である。太陽光集光用ミラーSLは、反射部であるフィルムミラーFMと、フィルムミラーFMを上面に接着した矩形平板状の構造体STと、フィルムミラーFMの中心から等距離にあり高さが一様であって且つ構造体STに内接する楕円リング状の支持構造体RLと、アルミ合金板PT1,PT2の間にアルミハニカムコアHCとを挟持してなる矩形板状の基板BSとを、それぞれの素材の中央に形成された開口にボルトBTを上側から下側のワッシャーWまで挿通し、更にナットNTを螺合させることで一体化されている。基板BSに支持構造体RLを固定する為に、同一半径の円周溝を形成しても良い。ここで、フィルムミラーFMの法線方向即ちボルトBTの軸線方向をZ方向とし、フィルムミラーFMの面方向をX方向及びY方向とする。

【0169】

このような構造にすることによって、表面にフィルムミラーや薄板ガラスミラーなどの薄いミラーを形成すれば、簡単に凹面鏡を形成することができる。アナモフィックミラーの場合、メリジオナル面とサジタル面との交差断面で互いに曲率が異なるような形状を得るため、内接するリング状の支持構造体RLを楕円状にする。更に支持構造体へ均等に力がかかるようにするために、接触するリング断面形状を放物線状に加工する場合がある。

【0170】

図6(a)は、太陽光集光用ミラーSLの上面図であり、図6(b)は、短径方向(Y方向)の太陽光集光用ミラーSLの断面図であり、ここではミラー凹面とサジタル面との交差断面形状を示し、図6(c)は、長径方向(X方向)の太陽光集光用ミラーSLの断面図であり、ここではミラー凹面とメリジオナル面との交差断面形状を示す。太陽光集光用ミラーSLは、X方向のサイズSXが、Y方向のサイズSYよりも大きくなっている。

【0171】

ここで、ナットNTを締め上げると、ボルトBTに作用する軸力によって、フィルムミラーFMを固着した構造体STが弾性変形を生じ、フィルムミラーFMの中央部Cが基板BSに向かってZ方向に接近する。一方、フィルムミラーFMを固着した構造体STは、周辺部PがZ方向に規制されているが、X方向及びY方向に規制されていないので、中央部Cの変位に伴って周辺部Pが支持構造体RLとの間で摺動し、相対変位を生じることとなり、これにより疑似放物面を有する凹面鏡ミラーを形成できることとなる。

【0172】

ここで、ナットNTとボルトBTとの相対回動量と、ネジリードとによって、中央部Cの変位量が定まるため、かかる相対回動量を規定値に設定することにより任意の曲率の凹面鏡ミラーを形成できる。つまり、集光鏡11に近いヘリオスタット15の太陽光集光用ミラーSLでは、ナットNTとボルトBTとの相対回動量を大きくすることで、比較的曲率を大きくした凹面鏡ミラーとし、一方、集光鏡11から遠いヘリオスタット15の太陽光集光用ミラーSLでは、ナットNTとボルトBTとの相対回動量を小さくすることで、比較的曲率を小さくした凹面鏡ミラーとし、トータルで集光効率がよい太陽熱発電システムを実現することができる。

【0173】

加えて、支持構造体RLは楕円形状であるので、短径方向では、図6(b)に示すように曲率半径R1が小さくなるのに対し、長径方向では、それに比べて図6(c)に示すように曲率半径R2が大きくなる。つまり、ナットNTとボルトBTとに相対回動量を与えることで形成される太陽光集光用ミラーSLの凹面は、直交する2方向で曲率が異なることのである。

【0174】

よって、太陽光集光用ミラーSLを設置する場合において、X方向をメリジオナル面と一致させ、Y方向をサジタル面と一致させることで、非点収差を抑制し、集光効率を高めることができるのである。かかる場合、太陽光集光用ミラーSLの凹面は、サジタル面の方向に比して、メリジオナル面の方向に長くなる。

【0175】