太陽電池およびその製造方法

【課題】変換効率および信頼性の向上した裏面電極型太陽電池および、電極形成工程の少ない、導電性ペーストを用いた裏面電極型太陽電池の製造方法を提供することを目的とする。

【解決手段】本発明の太陽電池は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、上記第1電極と第2電極とは焼成電極であり、第1電極および第2電極のうち少なくとも第1電極は、その表面に導電性被覆層を備えることを特徴とする。

【解決手段】本発明の太陽電池は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、上記第1電極と第2電極とは焼成電極であり、第1電極および第2電極のうち少なくとも第1電極は、その表面に導電性被覆層を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は太陽電池および太陽電池の製造方法に関し、より詳細には裏面電極型太陽電池およびその製造方法に関する。

【背景技術】

【0002】

近年、特に地球環境の保護の観点から、太陽光エネルギを電気エネルギに変換する太陽電池は次世代のエネルギ源としての期待が急激に高まっている。太陽電池の種類には、化合物半導体を用いたものや有機材料を用いたものなどの様々なものがあるが、現在、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面とその反対側にある裏面とにそれぞれ電極を形成して製造されたものが主流となっている。また、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電解効果により高出力化を図ることも検討されている。

【0003】

上記のように受光面側に電極を形成する場合は、該電極によるシャドーロスが問題となる。このような問題を解決するものとして、シリコン基板の受光面には電極を形成せず、シリコン基板の裏面にpn接合を形成するいわゆる裏面接合型太陽電池(以下において、裏面電極型太陽電池という)が開発されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7455787号明細書

【特許文献2】特開2006−041105号公報

【特許文献3】特開2006−332273号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された電極の形成方法は、n型電極、p型電極をパターン形成するために、高価なレジストを用いたり、複雑なエッチング工程を有していた。また、簡易な電極の形成方法として、たとえば銀などの金属粉末を含有する導電性ペーストを直接パターン印刷し、焼成することで電極(焼成電極)を形成する方法が検討されている(たとえば、特許文献2参照)。従来一般的に使用されてきた銀を主成分とする焼成電極は、接続材料としてはんだを使用することで、銀−錫合金が部分的に形成され、従来から長期使用時の特性低下の要因の一つと考えられてきた。さらに裏面電極型太陽電池は従来構造の太陽電池と比べ、構造上n型電極とp型電極が狭ピッチで対向しているため、マイグレーションについて考慮する必要があるが、特に、焼成電極で一般的に使用されている銀はマイグレーションを起こしやすい金属であることがわかっている。

【0006】

また、電極の直列抵抗を下げることでF.F.(曲線因子)が向上しセル特性が向上するが、ガラスフリットを含有する電極ペーストを焼成するとパッシベーション膜をファイヤースルーする可能性があった。このようなファイヤースルーは短絡の原因となりうるため、拡散領域を超える電極幅の設計は困難であり、電極幅を十分にとることができなかった。

【0007】

本発明は、上記問題に鑑みてなされたものであり、変換効率および信頼性の向上した裏面電極型太陽電池を提供することをその目的とする。また、本発明の別の目的は、電極形成工程の少ない、導電性ペーストを用いた裏面電極型太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明の裏面電極型太陽電池は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、上記第1電極と第2電極とは焼成電極であり、第1電極および第2電極のうち少なくとも第1電極は、その表面に導電性被覆層を備えることを特徴とする。

【0009】

上記導電性被覆層は、ニッケル、パラジウム、錫、銅、銀、金またはアルミニウムからなることが好ましい。また、本発明の裏面電極型太陽電池は、上記第1電極および第2電極の表面に導電性被覆層を備える態様としてもよい。

【0010】

また、本発明は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池の製造方法であって、第1電極と第2電極とを導電性ペーストを焼成して形成する工程と、焼成して形成された第1電極と第2電極のうち少なくとも第1電極表面上に導電性被覆層を形成する工程とを含み、導電性被覆層を形成する工程は、焼成して形成された第1電極または第2電極表面上に選択的に導電性被覆層が形成される工程である裏面電極型太陽電池の製造方法に関する。

【0011】

上記導電性被覆層を形成する工程は、電気めっきにより行ない、半導体基板をめっき液に浸漬した状態で、半導体基板を搬送しながら通電性ローラを用いて焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成することが好ましい。また、別の態様として、導電性被覆層を形成する工程は、無電解めっきにより行ない、焼成して形成された第1電極または第2電極の金属成分を自己触媒として、焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する態様とすることができる。本発明の製造方法は、さらに別の態様として、導電性被覆層を形成する工程は、半導体基板に形成されたpn接合の起電力により、焼成して形成された第1電極および第2電極のいずれか一方に選択的にめっきからなる導電性被覆層を形成する態様を含む。

【発明の効果】

【0012】

本発明によれば、太陽電池の裏面における焼成電極上に導電性被覆層を設けることによって高い信頼性、高い変換効率を有する太陽電池およびその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の太陽電池の裏面電極を示す模式的な断面図である。

【図2】本発明の太陽電池の製造工程の好ましい一例を示す模式的な断面図である。

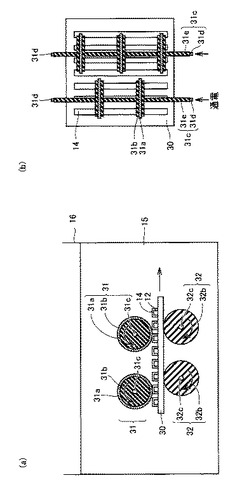

【図3】(a)は電解めっきによる導電性被覆層の製造工程の好ましい一例を図解する断面図であり、(b)は、(a)の上面から見た平面図である。

【図4】無電解めっきによる導電性被覆層の製造工程の好ましい一例を示す模式的な断面図である。

【図5】太陽電池における貫通孔の形成を説明する概略図である。

【図6】pn接合の起電力を用いた無電解めっきによる導電性被覆層の製造工程の好ましい一例を示す模式的な断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について説明する。なお、本願の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0015】

<実施の形態1>

本発明の裏面電極型太陽電池は、図1に示すように、第1導電型の半導体基板1の一表面に第1導電型と同じ導電型の第1ドーピング領域6と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域5とを備え、第1ドーピング領域6上に形成された第1電極12と、第2ドーピング領域5上に形成された第2電極11とを含む。上記第1導電型がp型である場合には第2導電型がn型となり、第1導電型がn型である場合には第2導電型がp型となる。第1ドーピング領域は半導体基板よりも不純物濃度が高い第1導電型の領域であり、第2ドーピング領域は第1導電型とは異なる導電型である第2導電型の領域である。

【0016】

また、第1導電型がp型である場合には、第1導電型のドーパントとしては、たとえばボロンまたはアルミニウムなどのp型ドーパントを用いることができ、第1導電型がn型である場合には、第1導電型のドーパントとしては、たとえばリン、ヒ素などのn型ドーパントを用いることができる。

【0017】

また、第2導電型がn型である場合には、第2導電型のドーパントとしては、たとえばリン、ヒ素などのn型ドーパントを用いることができ、第2導電型がp型である場合には、第2導電型のドーパントとしては、たとえばボロン、アルミニウムなどのp型ドーパントを用いることができる。

【0018】

上記のような構造の裏面電極型太陽電池は、図1に示すように、第1ドーピング領域6と第2ドーピング領域5の表面にパッシベーション膜3を備える。パッシベーション膜3は、パッシベーション(passivation;結晶粒界不活性化)のために必要とされる膜、より具体的にはウェハ表面をパッシベーションする効果を持つ膜をいう。パッシベーション膜3としては、不純物拡散の障壁となる性質を有する膜であれば特に制限はないが、酸化シリコン、アモルファスシリコン、窒化シリコン、酸化チタンまたは酸化アルミニウムからなる膜が挙げられる。これらの膜は焼成によって電極を形成する場合において、パッシベーション膜形成後の高温処理工程でパッシベーション膜の特性が低下することがないことが好ましい。上記ドーピング領域形成面と反対側の面(受光面)は、図示していないがテクスチャ構造としており、その表面には反射防止膜を形成することが好ましい。

【0019】

以下に、図2(a)〜図2(i)の模式的断面図を参照して、図1に示す太陽電池の裏面電極の製造方法の一例について説明する。

【0020】

まず、図2(a)に示すように、半導体基板1を用意する。ここで、半導体基板1としては、半導体からなる基板であれば特に限定されず用いることができるが、たとえばシリコンインゴットからスライスして得られるシリコン基板などを用いることができる。また、半導体基板1の導電型も特に限定されず、n型の導電型を有していてもよく、p型の導電型を有していてもよく、n型およびp型のいずれの導電型を有していなくてもよい。本実施の形態においては、半導体基板1としてn型のものを用いた場合について説明する。

【0021】

半導体基板1としてシリコン基板を用いる場合には、たとえば、シリコンインゴットのスライスにより生じたスライスダメージを除去したシリコン基板を用いてもよい。なお、上記のスライスダメージの除去は、たとえば、スライス後のシリコン基板の表面をフッ化水素水溶液と硝酸との混酸または水酸化ナトリウムなどのアルカリ水溶液などでエッチングすることなどによって行なうことができる。

【0022】

上記半導体基板1の大きさおよび形状は特に限定されず、たとえば実用面からは厚さを100μm以上300μm以下とし、1辺の長さを100mm以上200mm以下とした四角形状の表面を有するものとすればよい。

【0023】

本発明の太陽電池の受光面には、必要に応じてテクスチャ構造4を形成する。なお、図2においてテクスチャ構造4を便宜上直線で示しているが、テクスチャ構造としては、微小な凹凸が形成されていればよく、たとえば間隔を開けて三角柱が形成されたピラミッド型構造、クレータのような無数の穴が形成された構造、かまぼこ状に突起した構造、間隔を開けずに連続して三角柱が形成されたプリズム型など、公知の立体形状とすることができる。このような半導体基板1の受光面におけるテクスチャ構造4は、図2(b)に示すように、半導体基板1の裏面に酸化シリコン膜からなるテクスチャマスク7を常圧CVD法により形成して、裏面側をマスクした後に形成される。受光面におけるテクスチャ構造4は、たとえばテクスチャマスク7を形成した半導体基板1をエッチング液や反応性プラズマを用いてエッチングすることにより形成することができる。上記エッチング液としては、水酸化ナトリウムや、水酸化カリウムなどのアルカリ水溶液にイソプロピルアルコールを添加した溶液を例示することができる。エッチングにおいて上記エッチング液はたとえば70℃以上80℃以下に加熱して用いる。テクスチャ構造4を形成した後に、半導体基板1の裏面のテクスチャマスク7はフッ化水素水溶液などを用いて除去される。上記テクスチャマスク7は、エッチング液に不溶であり除去溶液であるフッ化水素溶液などに可溶なものであればいずれも用いることができる。なお、受光面側にテクスチャ構造4を要しない場合には、上記図2(b)に示す工程を省略できることは言うまでも無い。

【0024】

次いで、図2(c)に示すように、半導体基板1の受光面および裏面に酸化シリコン膜からなる拡散マスク8を形成し、裏面の拡散マスク8に開口部を形成する。まず、半導体基板1の受光面および裏面のそれぞれに拡散マスク8を常圧CVD法により形成する。そして、拡散マスク8の上から所望の開口部のパターン形状にエッチングペーストを塗布した後に加熱処理を施して、続いて洗浄によりエッチングペーストの残渣を除去すると、拡散マスク8に開口部が形成された半導体基板1が得られる。本実施の形態において、該開口部は、後述するp+層の箇所に相当する部分に形成されるものとする。また、上記エッチングペーストとしては、酸化シリコン膜をエッチングするための公知のエッチング成分を含有するものである。

【0025】

上記のように形成した開口部においてp型不純物を拡散した後、拡散マスク8をフッ化水素(HF)水溶液などでクリーニングして、図2(d)に示すように、p+層である第2ドーピング領域5を形成する。p型不純物の拡散は、半導体基板1の露出した裏面に対して、たとえばBBr3を原料として用いた気相拡散により行なうことができる。拡散後、半導体基板1の受光面および裏面の上記拡散マスク8と、BBr3由来のボロンの拡散により形成されたボロンシリケートガラス(BSG)とをフッ化水素水溶液などを用いてすべて除去する。

【0026】

次に、第1ドーピング領域6を形成するために、図2(e)に示すように、半導体基板1の受光面および裏面に拡散マスク8を形成し、裏面の拡散マスク8に開口部を形成する。拡散マスク8の開口部は、後述するn+層6の箇所に相当する部分に形成される。開口部の形成方法は、上記第2ドーピング領域5を形成する際の方法と同様の方法により行なえばよい。

【0027】

その後、上記第2ドーピング領域5の形成と同様の工程により、図2(f)に示すように、n+層である第1ドーピング領域6を形成する。すなわち、上記のように形成した開口部においてn型不純物を拡散した後、拡散マスク8をフッ化水素水溶液などでクリーニングする。n型不純物の拡散は、たとえば図2(e)に示す半導体基板1の露出した裏面に対するPOCl3を原料として用いた気相拡散により行なうことができる。拡散後、半導体基板1の受光面および裏面の上述した拡散マスク8と、POCl3由来のリンが拡散して形成されたリンシリケートガラス(PSG)とをフッ化水素水溶液などを用いてすべて除去して、図2(f)に示すように、第1ドーピング領域6と第2ドーピング領域2とを半導体基板1の裏面に形成する。

【0028】

その後、図2(g)に示すように、半導体基板1の受光面に窒化シリコン膜からなる反射防止膜2、裏面に酸化シリコン膜からなるパッシベーション膜3を形成する。まず、半導体基板1の裏面にたとえば熱酸化により酸化シリコン膜からなるパッシベーション膜3を形成する。次いで半導体基板1の受光面にたとえばプラズマCVD法により窒化シリコン膜からなる反射防止膜2を形成する。

【0029】

続いて、太陽電池の裏面電極と各ドーピング領域との導通を確保するために、図2(h)に示すように、p+層である第2ドーピング領域5およびn+層である第1ドーピング領域6の一部を露出させて、コンタクトホールを形成する。コンタクトホールは、半導体基板1の裏面のパッシベーション膜3の一部をエッチングペーストを用たエッチングにより除去することにより形成される。

【0030】

次に、図2(i)に示すように、p+層である第2ドーピング領域5の露出面およびn+層である第1ドーピング領域6の露出面のそれぞれにコンタクトホールを通して接触するp型の第2電極11およびn型の第1電極12を形成する。本発明において、これら第1電極12と第2電極11とは焼成電極からなる。すなわち、これらの焼成電極は、所望のパターンで導電性ペーストを塗布した後、該導電性ペーストを焼成する工程を経て形成される。本発明において、p型とn型電極間距離(ピッチ)は0.2mm〜1mmとすることが好ましい。

【0031】

上記導電性ペーストとしては、太陽電池の電極として用いられるものであれば特に限定されないが、たとえば、アルミニウム、銀、銅、ニッケルなどの金属粉末を主成分とし、ガラスフリットと、有機質ビヒクルと、有機溶媒とを含む導電性ペーストが例示される。なお、導電性ペーストの好ましい組成としては、たとえば金属粉末が全体の60〜80質量%、ガラスフリットが全体の1〜10質量%、有機質ビヒクルが全体の1〜15質量%、残部を有機溶媒とする場合である。このような組成とすることによって、後述の導電性被覆層の形成を良好に行なうことができる。導電性ペーストの塗布は、スクリーン印刷、インクジェット方式など公知の印刷により行なうことができる。

【0032】

ここで、上記焼成する工程において、上記金属粉末を主成分とするペースト材料は、酸化雰囲気炉中で400℃以上の温度で焼成すると、樹脂成分である有機質ビヒクルは燃焼し、粉末の金属粒子は金属粒子同士の接点部分から固相金属拡散が生じて一体化した金属の塊となるので、導電性のある状態になる。またフリットは、ペースト材料に分散された状態で存在しているので、金属粒子同士の接点以外の3次元的に分布して残存することになり、その結果、半導体基板1表面と焼結金属との接着性を付与することができる。

【0033】

上記の工程で得られた焼成電極は非常にその製法が簡便で生産性が高いが、電極表面に金属が露出しているため、酸化をはじめ周辺雰囲気により様々に反応し、セル特性を低下させるなどを起こす虞がある。特に、抵抗が低く、はんだ接続が可能であるとの理由で一般的に実用化されている銀を用いた焼成電極は、銀の特性上、周辺雰囲気による酸化や硫化が起こりやすいだけでなく、はんだ接続した場合、はんだの主成分である錫との化合物が形成されやすく、銀−錫化合物により電極の抵抗が高くなりセル特性を低下させることがある。また、狭ピッチにp型電極とn型電極とが形成されている裏面電極型太陽電池セルでは、マイグレーションに注意する必要があるが、様々な金属材料のなかで銀がもっともマイグレーションを起こしやすい金属であることが知られている。本発明においては、焼成電極上に焼成電極と異なる性質を示す導電性被覆層を設けることにより、簡易に形成できる生産性の高い焼成電極に高い信頼性を付与することができる。導電性被覆層は焼成電極に使用している金属と異なる金属を用いることが好ましく、焼成電極と異なる金属を少なくとも1種類以上含む単層または積層構造であってもよい。

【0034】

また、太陽電池セルの性能を向上させるためには電極の抵抗を低減することが有効であり、上記のように焼成電極上に導電性被覆層を形成することで電極の断面積が大きくなり、電極の抵抗が低下することでセル特性の向上も見込める。

【0035】

上記導電性被覆層は、焼成電極の表面を被覆するように設けるものであって、例えば、ニッケル、パラジウム、錫、銅、銀、金、アルミニウムなどのいずれかの金属からなる単層もしくは、これらを組み合わせた金属からなる単層、またはそれらの積層構造とすることが好ましい。導電性被覆層の厚さは特に限定されるものではないが、被覆層が厚い方が電極の抵抗低減効果大きくなるので好ましい。また、焼成電極はポーラスな形状なので、この空隙に析出し接点を多くするだけでも電極抵抗低減の効果が期待できる。

【0036】

このような導電性被覆層の形成は、焼成電極表面との密着性に優れ、製造工程が容易であることからめっきにより行なうことが好ましい。めっきの方法としては、使用可能な金属種が豊富で、厚膜化も容易な電気めっきや、太陽電池の電極へ通電させる必要がないので、簡易な装置で製造可能で、生産性の高い無電解めっきや、また、特殊な方法として太陽電池の内部電界を利用するめっき法などがあげられる。これらのめっき方法では焼成電極表面へ選択的に被覆が可能(電極以外の部分へ導電性被覆層が形成されないため選択的となる)であり、めっき形成にたとえばレジストを用いてパターン形成するなどの複雑な工程が必要ないため、生産性が高い。

【0037】

以下、電気めっきによる導電性被覆層の形成方法について説明する。まず、第1電極と第2電極を形成した半導体基板を活性剤を含む溶液に浸漬する。活性剤は一般的に既知のものを使用することができ、例えばフッ化アンモニウムを含有した水溶液に室温で1分間浸漬させることが好ましい。活性剤で処理後水洗し、図3(a)に示すように容器16に充填しためっき液15に浸漬させ電気めっきを行なう。図3(a)には電気めっきの一例を図解する概略図を示し、図3(b)は図3(a)の一部を上部から見た平面図である。めっき液15としては例えば、硫酸銅、硫酸を含む既存の電気銅めっき液を用いることができる。電気めっきは一般的な既知の方法で行なうことができるが、太陽電池セルは200μm以下のシリコン基板を用いて形成されており、非常に割れやすいので、太陽電池セルの電極に通電させるための冶具としてクリップのようなもので挟むのではなく、図3(a)および図3(b)のように、めっき液15中で通電可能なローラ31表面上にセル電極が接するように配置し、ローラ31およびローラ32を回転させることでめっき液15中において半導体基板30を搬送することで、太陽電池セルの第1電極12または第2電極11に電気を流し、めっき層を形成する方法が好ましい。この方法ではクリップで挟むような方法のように局所的に負荷がかかることが無く、太陽電池セルの割れ防止効果が大きく、また、個々ローラの位置を調整することでめっき厚の分布を抑えることができる。電気めっきに用いるめっき液15は、pH1以下、温度20℃に調整し、5分間の処理で4μm厚さの銅が析出した。

【0038】

上記ローラ31は、通電可能なものであり、ローラ本体31aおよび軸31cとを備えた導電性のローラに対して、被めっき体である電極と接触しない部分などを絶縁物31bおよび絶縁物31eにより絶縁被膜を形成したものを用いることができる。このような絶縁被膜を備えたローラ31を用いることで、ローラ本体へのめっき出力を抑制する。一方、ローラ32は、半導体基板30を支持および/または搬送するために設けるものであり、通電の必要がないことから、軸32cのまわりのローラ本体を絶縁物32bで形成したものを用いることができる。これらのローラの大きさは、半導体基板に合わせて適宜調製すればよい。

【0039】

上記めっき液15としては、導電性被覆層14を形成する所望の金属イオンを含む従来公知のものを用いることができ、たとえば、塩化ニッケル、硫酸スズ、シアン化金カリウム、シアン化銀カリウム、ジアミンジクロロパラジウム塩などに適宜添加剤を加えた液を例示することができる。

【0040】

本発明はこのように焼成電極表面に導電性被覆層14を備えることによって、信頼性の高い太陽電池を提供することができるとともに電極の断面積が大きくなることで良好な導通を有することができる。また、本発明の製造方法によれば、焼成電極上に選択的に導電性被覆層を形成することができるため、簡易に所望の機能を得ることができる。

【0041】

<実施の形態2>

本発明の太陽電池の製造方法について、めっき方法として無電解めっきによる導電性被覆層の形成方法について以下に説明する。めっき方法以外の説明は上記実施の形態1と同様であるため、その説明は省略する。

【0042】

各焼成電極を形成する工程は、上記実施の形態1と同様である。半導体基板1の裏面に焼成電極である第1電極12と第2電極11とを形成した後に、図4に示すように、めっき液15に浸漬することによって、所望の部分に導電性被覆層14を形成することができる。

【0043】

まず、第1電極と第2電極とを形成した半導体基板を活性剤に浸漬する。活性剤は実施の形態1において例示したものを用いればよい。活性剤で処理後水洗し、図4に示すようにめっき液に浸漬させ無電解めっきを行なう。めっき液としては、例えば、硫酸銅、ホルムアルデヒド、EDTA、水酸化ナトリウムを含む既存の還元型の銅めっき液を用いることができる。

【0044】

上記無電解めっき方法では、焼成電極として銀を成分に含む電極を用い、かつ銀を自己触媒として用いることで、焼成電極表面に選択的に導電性被覆層を設ける。この方法によれば、焼成電極に選択的に導電性被覆層を形成できるだけでなく、通常無電解めっきで使用されるパラジウム触媒処理を省略できるので、工程省略および高価なパラジウムを使用しなくてよいためコスト低減となる。無電解めっきの一例として、上記のような銅めっき液をpH12、温度を50℃に調整して30分間浸漬させることにより、2μmの厚さの銅の析出が得られた。

【0045】

無電解めっきであるため、電気めっきに比べて導電性被覆層の厚さは大きくできないが、電気めっきのような通電装置が必要なく、めっき液に浸漬させるだけで焼成電極上に選択的に導電性被覆層を形成することができるので、作業性は向上する。

【0046】

焼成電極を自己触媒とする方法は、上記のようにめっき液を強アルカリにする必要があるため、太陽電池に悪影響を与える虞がある。また、焼成電極の金属材料によっては自己触媒とならないものもあるが、この場合は、めっき処理の前にパラジウムなどの触媒処理を行なうことで無電解めっきを行なうこともできる。触媒処理は、まず上記と同様に活性剤で処理後水洗し、次いで触媒液に浸漬させればよい。触媒液としては、たとえば塩化パラジウムを含む酸性溶液中に浸漬し、焼成電極表面にパラジウムイオンを吸着させる。ここで、触媒は既知のものを使用することができるが、イオン性の触媒であることが好ましく、例えばパラジウム−錫系のコロイド触媒などを用いると焼成電極だけでなく太陽電池セル全面にめっきされてしまうため焼成電極表面上へ選択的に導電性被覆層を形成できなくなる。電極表面に触媒を付した後、次に、たとえば塩化ニッケル、塩化アンモニウムを含むpH6.5の既存の還元型のニッケルめっき液に浸漬させることで、焼成電極表面上に選択的に導電性被覆層を形成することができる。

【0047】

上記めっき液としては、その他、導電性被覆層14を形成する所望の金属イオンを含む従来公知のものを用いることができ、たとえば、塩化銅、硫酸ニッケルなどに適宜添加剤を加えた液を例示することができる。

【0048】

本発明は無電解めっきを用いることで、非常に簡易な方法により焼成電極上に選択的に導電性被覆層を形成することができ、焼成電極の問題点を補う導電性被覆層14を備えることによって、信頼性の高い太陽電池を提供することができる。

【0049】

<実施の形態3>

本発明の太陽電池の製造方法について、太陽電池セルの内部電界を利用しためっきによる導電性被覆層の形成方法について以下に説明する。導電性被覆層の形成以外は、実施の形態1と同様のためその説明は省略する。

【0050】

各焼成電極を形成する工程は、上記実施の形態1と同様である。ここで、半導体基板1においては、高い電流値を得るためには接合面積が大きくなるように、例えば、n型半導体基板の場合、p+層である第2ドーピング領域5が大きくなるように拡散層を形成している。例えば、上記特許文献3において、接合面積は60%以上あることが好ましいことが述べられている。一般的に第1電極と第2電極は同じ幅(断面積)であることが、電極での抵抗ロスを低減するために効果的であるが、このように一方の拡散層の面積が大きいと図5の太陽電池セルの概略図に示すように、焼成電極である第2電極11によりパッシベーション膜3に貫通孔3aが形成され、異なる導電型の拡散層(第2ドーピング領域5)と接触してしまう状態になることがある。

【0051】

すなわち、本発明の製造方法では、確実に半導体基板と電極とのコンタクトが得られようにコンタクトホール11aまたはコンタクトホール12aを設けているが、焼成電極には半導体基板1とのコンタクトを得るため、また、接着強度を確保するためにガラスフリットが含まれており、このガラスフリットの作用により電極焼成時に意図せずパッシベーション膜3を貫通して、貫通孔3aが形成される虞がある。この貫通孔3aにより、例えば、第1電極12と第2ドーピング領域5との導通が形成され、短絡の原因となるおそれがある。これを防ぐためには図6のように、第1電極12、第2電極11を第1ドーピング領域6、第2ドーピング領域5内に収まるように形成すればよいが、このように形成すると、片側の電極幅が小さくなる。この場合、細い電極幅のために抵抗成分が増大し、太陽電池特性が低下してしまう傾向がある。

【0052】

本発明によれば、細い方の電極に選択的に導電性被覆層を形成することでパッシベーション膜の貫通のおそれなく、各ドーピング領域よりも太く電極を形成することで、抵抗ロスを低減し、高い太陽電池特性を得ることができるとともに、焼成電極表面に選択的に導電性被覆層を形成することで信頼性の高い太陽電池を提供することができる。図6は、本実施の形態3におけるめっき方法を図解する概略図である。

【0053】

このような選択的な導電性被覆層の形成方法としては、まず、第1電極と第2電極とを形成した半導体基板を活性剤に浸漬する。活性剤は実施の形態1において例示したものを用いればよい。活性剤で処理後水洗し、図6に示すように、容器16に充填しためっき液15に浸漬させめっきを行なう。図6では太陽電池20を水平に設置し、受光面側に光(図6中、矢印)をあてているが、このような方法に限らず太陽電池20に光があたっていればよい。太陽電池20に光があたることで内部起電力が発生し、負側の電極にめっき液中で陽イオンとして存在している金属イオンが析出して、めっきがなされる。本方法は太陽電池の光起電力を利用しているので、太陽電池にあたる光の強度が高くなれば、めっきの成長速度も速くなる。めっき液としては例えば、塩化ニッケル、塩化アンモニウム、ホルムアルデヒド、水酸化カリウムを含む既存のニッケルめっき液を用いることができる。

【0054】

太陽電池20に1SUN相当の光を照射した状態で、上記ニッケルめっき液をpH10、温度を25℃に調整して、5分間浸漬させることにより、10μmの厚さのニッケルの析出が得られた。

【0055】

本実施の形態3の製造方法を用いることで、上述のように非常に簡便にn型電極のみをめっきすることができ、電極の断面積および表面積を大きくすることで、高い太陽電池特性が得られるとともに、パッシベーション膜の貫通による短絡のおそれがなくなるので、高い信頼性の太陽電池が得られる。

【0056】

以上のように本発明の実施の形態について説明を行なったが、例えば、焼成銀電極表面に銀−錫合金化を抑える目的で銅の被覆層を形成し、さらに銅の酸化による劣化を防ぐために銅表面上にスズの被覆層を形成するような、上述の各実施の形態の構成を適宜組み合わせることも当初から予定している。

【0057】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0058】

1 半導体基板、3 パッシベーション膜、4 テクスチャ構造、5 第2ドーピング領域、6 第1ドーピング領域、7 テクスチャマスク、8 拡散マスク、11 第2電極、12 第1電極、14 導電性被覆層、15 めっき液、16 容器、20 太陽電池。

【技術分野】

【0001】

本発明は太陽電池および太陽電池の製造方法に関し、より詳細には裏面電極型太陽電池およびその製造方法に関する。

【背景技術】

【0002】

近年、特に地球環境の保護の観点から、太陽光エネルギを電気エネルギに変換する太陽電池は次世代のエネルギ源としての期待が急激に高まっている。太陽電池の種類には、化合物半導体を用いたものや有機材料を用いたものなどの様々なものがあるが、現在、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面とその反対側にある裏面とにそれぞれ電極を形成して製造されたものが主流となっている。また、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電解効果により高出力化を図ることも検討されている。

【0003】

上記のように受光面側に電極を形成する場合は、該電極によるシャドーロスが問題となる。このような問題を解決するものとして、シリコン基板の受光面には電極を形成せず、シリコン基板の裏面にpn接合を形成するいわゆる裏面接合型太陽電池(以下において、裏面電極型太陽電池という)が開発されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許第7455787号明細書

【特許文献2】特開2006−041105号公報

【特許文献3】特開2006−332273号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示された電極の形成方法は、n型電極、p型電極をパターン形成するために、高価なレジストを用いたり、複雑なエッチング工程を有していた。また、簡易な電極の形成方法として、たとえば銀などの金属粉末を含有する導電性ペーストを直接パターン印刷し、焼成することで電極(焼成電極)を形成する方法が検討されている(たとえば、特許文献2参照)。従来一般的に使用されてきた銀を主成分とする焼成電極は、接続材料としてはんだを使用することで、銀−錫合金が部分的に形成され、従来から長期使用時の特性低下の要因の一つと考えられてきた。さらに裏面電極型太陽電池は従来構造の太陽電池と比べ、構造上n型電極とp型電極が狭ピッチで対向しているため、マイグレーションについて考慮する必要があるが、特に、焼成電極で一般的に使用されている銀はマイグレーションを起こしやすい金属であることがわかっている。

【0006】

また、電極の直列抵抗を下げることでF.F.(曲線因子)が向上しセル特性が向上するが、ガラスフリットを含有する電極ペーストを焼成するとパッシベーション膜をファイヤースルーする可能性があった。このようなファイヤースルーは短絡の原因となりうるため、拡散領域を超える電極幅の設計は困難であり、電極幅を十分にとることができなかった。

【0007】

本発明は、上記問題に鑑みてなされたものであり、変換効率および信頼性の向上した裏面電極型太陽電池を提供することをその目的とする。また、本発明の別の目的は、電極形成工程の少ない、導電性ペーストを用いた裏面電極型太陽電池の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

すなわち、本発明の裏面電極型太陽電池は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、上記第1電極と第2電極とは焼成電極であり、第1電極および第2電極のうち少なくとも第1電極は、その表面に導電性被覆層を備えることを特徴とする。

【0009】

上記導電性被覆層は、ニッケル、パラジウム、錫、銅、銀、金またはアルミニウムからなることが好ましい。また、本発明の裏面電極型太陽電池は、上記第1電極および第2電極の表面に導電性被覆層を備える態様としてもよい。

【0010】

また、本発明は、第1導電型の半導体基板の一表面に第1導電型と同じ導電型の第1ドーピング領域と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、第1ドーピング領域上に形成された第1電極と、第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池の製造方法であって、第1電極と第2電極とを導電性ペーストを焼成して形成する工程と、焼成して形成された第1電極と第2電極のうち少なくとも第1電極表面上に導電性被覆層を形成する工程とを含み、導電性被覆層を形成する工程は、焼成して形成された第1電極または第2電極表面上に選択的に導電性被覆層が形成される工程である裏面電極型太陽電池の製造方法に関する。

【0011】

上記導電性被覆層を形成する工程は、電気めっきにより行ない、半導体基板をめっき液に浸漬した状態で、半導体基板を搬送しながら通電性ローラを用いて焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成することが好ましい。また、別の態様として、導電性被覆層を形成する工程は、無電解めっきにより行ない、焼成して形成された第1電極または第2電極の金属成分を自己触媒として、焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する態様とすることができる。本発明の製造方法は、さらに別の態様として、導電性被覆層を形成する工程は、半導体基板に形成されたpn接合の起電力により、焼成して形成された第1電極および第2電極のいずれか一方に選択的にめっきからなる導電性被覆層を形成する態様を含む。

【発明の効果】

【0012】

本発明によれば、太陽電池の裏面における焼成電極上に導電性被覆層を設けることによって高い信頼性、高い変換効率を有する太陽電池およびその製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の太陽電池の裏面電極を示す模式的な断面図である。

【図2】本発明の太陽電池の製造工程の好ましい一例を示す模式的な断面図である。

【図3】(a)は電解めっきによる導電性被覆層の製造工程の好ましい一例を図解する断面図であり、(b)は、(a)の上面から見た平面図である。

【図4】無電解めっきによる導電性被覆層の製造工程の好ましい一例を示す模式的な断面図である。

【図5】太陽電池における貫通孔の形成を説明する概略図である。

【図6】pn接合の起電力を用いた無電解めっきによる導電性被覆層の製造工程の好ましい一例を示す模式的な断面図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について説明する。なお、本願の図面において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0015】

<実施の形態1>

本発明の裏面電極型太陽電池は、図1に示すように、第1導電型の半導体基板1の一表面に第1導電型と同じ導電型の第1ドーピング領域6と、第1導電型と異なる導電型である第2導電型の第2ドーピング領域5とを備え、第1ドーピング領域6上に形成された第1電極12と、第2ドーピング領域5上に形成された第2電極11とを含む。上記第1導電型がp型である場合には第2導電型がn型となり、第1導電型がn型である場合には第2導電型がp型となる。第1ドーピング領域は半導体基板よりも不純物濃度が高い第1導電型の領域であり、第2ドーピング領域は第1導電型とは異なる導電型である第2導電型の領域である。

【0016】

また、第1導電型がp型である場合には、第1導電型のドーパントとしては、たとえばボロンまたはアルミニウムなどのp型ドーパントを用いることができ、第1導電型がn型である場合には、第1導電型のドーパントとしては、たとえばリン、ヒ素などのn型ドーパントを用いることができる。

【0017】

また、第2導電型がn型である場合には、第2導電型のドーパントとしては、たとえばリン、ヒ素などのn型ドーパントを用いることができ、第2導電型がp型である場合には、第2導電型のドーパントとしては、たとえばボロン、アルミニウムなどのp型ドーパントを用いることができる。

【0018】

上記のような構造の裏面電極型太陽電池は、図1に示すように、第1ドーピング領域6と第2ドーピング領域5の表面にパッシベーション膜3を備える。パッシベーション膜3は、パッシベーション(passivation;結晶粒界不活性化)のために必要とされる膜、より具体的にはウェハ表面をパッシベーションする効果を持つ膜をいう。パッシベーション膜3としては、不純物拡散の障壁となる性質を有する膜であれば特に制限はないが、酸化シリコン、アモルファスシリコン、窒化シリコン、酸化チタンまたは酸化アルミニウムからなる膜が挙げられる。これらの膜は焼成によって電極を形成する場合において、パッシベーション膜形成後の高温処理工程でパッシベーション膜の特性が低下することがないことが好ましい。上記ドーピング領域形成面と反対側の面(受光面)は、図示していないがテクスチャ構造としており、その表面には反射防止膜を形成することが好ましい。

【0019】

以下に、図2(a)〜図2(i)の模式的断面図を参照して、図1に示す太陽電池の裏面電極の製造方法の一例について説明する。

【0020】

まず、図2(a)に示すように、半導体基板1を用意する。ここで、半導体基板1としては、半導体からなる基板であれば特に限定されず用いることができるが、たとえばシリコンインゴットからスライスして得られるシリコン基板などを用いることができる。また、半導体基板1の導電型も特に限定されず、n型の導電型を有していてもよく、p型の導電型を有していてもよく、n型およびp型のいずれの導電型を有していなくてもよい。本実施の形態においては、半導体基板1としてn型のものを用いた場合について説明する。

【0021】

半導体基板1としてシリコン基板を用いる場合には、たとえば、シリコンインゴットのスライスにより生じたスライスダメージを除去したシリコン基板を用いてもよい。なお、上記のスライスダメージの除去は、たとえば、スライス後のシリコン基板の表面をフッ化水素水溶液と硝酸との混酸または水酸化ナトリウムなどのアルカリ水溶液などでエッチングすることなどによって行なうことができる。

【0022】

上記半導体基板1の大きさおよび形状は特に限定されず、たとえば実用面からは厚さを100μm以上300μm以下とし、1辺の長さを100mm以上200mm以下とした四角形状の表面を有するものとすればよい。

【0023】

本発明の太陽電池の受光面には、必要に応じてテクスチャ構造4を形成する。なお、図2においてテクスチャ構造4を便宜上直線で示しているが、テクスチャ構造としては、微小な凹凸が形成されていればよく、たとえば間隔を開けて三角柱が形成されたピラミッド型構造、クレータのような無数の穴が形成された構造、かまぼこ状に突起した構造、間隔を開けずに連続して三角柱が形成されたプリズム型など、公知の立体形状とすることができる。このような半導体基板1の受光面におけるテクスチャ構造4は、図2(b)に示すように、半導体基板1の裏面に酸化シリコン膜からなるテクスチャマスク7を常圧CVD法により形成して、裏面側をマスクした後に形成される。受光面におけるテクスチャ構造4は、たとえばテクスチャマスク7を形成した半導体基板1をエッチング液や反応性プラズマを用いてエッチングすることにより形成することができる。上記エッチング液としては、水酸化ナトリウムや、水酸化カリウムなどのアルカリ水溶液にイソプロピルアルコールを添加した溶液を例示することができる。エッチングにおいて上記エッチング液はたとえば70℃以上80℃以下に加熱して用いる。テクスチャ構造4を形成した後に、半導体基板1の裏面のテクスチャマスク7はフッ化水素水溶液などを用いて除去される。上記テクスチャマスク7は、エッチング液に不溶であり除去溶液であるフッ化水素溶液などに可溶なものであればいずれも用いることができる。なお、受光面側にテクスチャ構造4を要しない場合には、上記図2(b)に示す工程を省略できることは言うまでも無い。

【0024】

次いで、図2(c)に示すように、半導体基板1の受光面および裏面に酸化シリコン膜からなる拡散マスク8を形成し、裏面の拡散マスク8に開口部を形成する。まず、半導体基板1の受光面および裏面のそれぞれに拡散マスク8を常圧CVD法により形成する。そして、拡散マスク8の上から所望の開口部のパターン形状にエッチングペーストを塗布した後に加熱処理を施して、続いて洗浄によりエッチングペーストの残渣を除去すると、拡散マスク8に開口部が形成された半導体基板1が得られる。本実施の形態において、該開口部は、後述するp+層の箇所に相当する部分に形成されるものとする。また、上記エッチングペーストとしては、酸化シリコン膜をエッチングするための公知のエッチング成分を含有するものである。

【0025】

上記のように形成した開口部においてp型不純物を拡散した後、拡散マスク8をフッ化水素(HF)水溶液などでクリーニングして、図2(d)に示すように、p+層である第2ドーピング領域5を形成する。p型不純物の拡散は、半導体基板1の露出した裏面に対して、たとえばBBr3を原料として用いた気相拡散により行なうことができる。拡散後、半導体基板1の受光面および裏面の上記拡散マスク8と、BBr3由来のボロンの拡散により形成されたボロンシリケートガラス(BSG)とをフッ化水素水溶液などを用いてすべて除去する。

【0026】

次に、第1ドーピング領域6を形成するために、図2(e)に示すように、半導体基板1の受光面および裏面に拡散マスク8を形成し、裏面の拡散マスク8に開口部を形成する。拡散マスク8の開口部は、後述するn+層6の箇所に相当する部分に形成される。開口部の形成方法は、上記第2ドーピング領域5を形成する際の方法と同様の方法により行なえばよい。

【0027】

その後、上記第2ドーピング領域5の形成と同様の工程により、図2(f)に示すように、n+層である第1ドーピング領域6を形成する。すなわち、上記のように形成した開口部においてn型不純物を拡散した後、拡散マスク8をフッ化水素水溶液などでクリーニングする。n型不純物の拡散は、たとえば図2(e)に示す半導体基板1の露出した裏面に対するPOCl3を原料として用いた気相拡散により行なうことができる。拡散後、半導体基板1の受光面および裏面の上述した拡散マスク8と、POCl3由来のリンが拡散して形成されたリンシリケートガラス(PSG)とをフッ化水素水溶液などを用いてすべて除去して、図2(f)に示すように、第1ドーピング領域6と第2ドーピング領域2とを半導体基板1の裏面に形成する。

【0028】

その後、図2(g)に示すように、半導体基板1の受光面に窒化シリコン膜からなる反射防止膜2、裏面に酸化シリコン膜からなるパッシベーション膜3を形成する。まず、半導体基板1の裏面にたとえば熱酸化により酸化シリコン膜からなるパッシベーション膜3を形成する。次いで半導体基板1の受光面にたとえばプラズマCVD法により窒化シリコン膜からなる反射防止膜2を形成する。

【0029】

続いて、太陽電池の裏面電極と各ドーピング領域との導通を確保するために、図2(h)に示すように、p+層である第2ドーピング領域5およびn+層である第1ドーピング領域6の一部を露出させて、コンタクトホールを形成する。コンタクトホールは、半導体基板1の裏面のパッシベーション膜3の一部をエッチングペーストを用たエッチングにより除去することにより形成される。

【0030】

次に、図2(i)に示すように、p+層である第2ドーピング領域5の露出面およびn+層である第1ドーピング領域6の露出面のそれぞれにコンタクトホールを通して接触するp型の第2電極11およびn型の第1電極12を形成する。本発明において、これら第1電極12と第2電極11とは焼成電極からなる。すなわち、これらの焼成電極は、所望のパターンで導電性ペーストを塗布した後、該導電性ペーストを焼成する工程を経て形成される。本発明において、p型とn型電極間距離(ピッチ)は0.2mm〜1mmとすることが好ましい。

【0031】

上記導電性ペーストとしては、太陽電池の電極として用いられるものであれば特に限定されないが、たとえば、アルミニウム、銀、銅、ニッケルなどの金属粉末を主成分とし、ガラスフリットと、有機質ビヒクルと、有機溶媒とを含む導電性ペーストが例示される。なお、導電性ペーストの好ましい組成としては、たとえば金属粉末が全体の60〜80質量%、ガラスフリットが全体の1〜10質量%、有機質ビヒクルが全体の1〜15質量%、残部を有機溶媒とする場合である。このような組成とすることによって、後述の導電性被覆層の形成を良好に行なうことができる。導電性ペーストの塗布は、スクリーン印刷、インクジェット方式など公知の印刷により行なうことができる。

【0032】

ここで、上記焼成する工程において、上記金属粉末を主成分とするペースト材料は、酸化雰囲気炉中で400℃以上の温度で焼成すると、樹脂成分である有機質ビヒクルは燃焼し、粉末の金属粒子は金属粒子同士の接点部分から固相金属拡散が生じて一体化した金属の塊となるので、導電性のある状態になる。またフリットは、ペースト材料に分散された状態で存在しているので、金属粒子同士の接点以外の3次元的に分布して残存することになり、その結果、半導体基板1表面と焼結金属との接着性を付与することができる。

【0033】

上記の工程で得られた焼成電極は非常にその製法が簡便で生産性が高いが、電極表面に金属が露出しているため、酸化をはじめ周辺雰囲気により様々に反応し、セル特性を低下させるなどを起こす虞がある。特に、抵抗が低く、はんだ接続が可能であるとの理由で一般的に実用化されている銀を用いた焼成電極は、銀の特性上、周辺雰囲気による酸化や硫化が起こりやすいだけでなく、はんだ接続した場合、はんだの主成分である錫との化合物が形成されやすく、銀−錫化合物により電極の抵抗が高くなりセル特性を低下させることがある。また、狭ピッチにp型電極とn型電極とが形成されている裏面電極型太陽電池セルでは、マイグレーションに注意する必要があるが、様々な金属材料のなかで銀がもっともマイグレーションを起こしやすい金属であることが知られている。本発明においては、焼成電極上に焼成電極と異なる性質を示す導電性被覆層を設けることにより、簡易に形成できる生産性の高い焼成電極に高い信頼性を付与することができる。導電性被覆層は焼成電極に使用している金属と異なる金属を用いることが好ましく、焼成電極と異なる金属を少なくとも1種類以上含む単層または積層構造であってもよい。

【0034】

また、太陽電池セルの性能を向上させるためには電極の抵抗を低減することが有効であり、上記のように焼成電極上に導電性被覆層を形成することで電極の断面積が大きくなり、電極の抵抗が低下することでセル特性の向上も見込める。

【0035】

上記導電性被覆層は、焼成電極の表面を被覆するように設けるものであって、例えば、ニッケル、パラジウム、錫、銅、銀、金、アルミニウムなどのいずれかの金属からなる単層もしくは、これらを組み合わせた金属からなる単層、またはそれらの積層構造とすることが好ましい。導電性被覆層の厚さは特に限定されるものではないが、被覆層が厚い方が電極の抵抗低減効果大きくなるので好ましい。また、焼成電極はポーラスな形状なので、この空隙に析出し接点を多くするだけでも電極抵抗低減の効果が期待できる。

【0036】

このような導電性被覆層の形成は、焼成電極表面との密着性に優れ、製造工程が容易であることからめっきにより行なうことが好ましい。めっきの方法としては、使用可能な金属種が豊富で、厚膜化も容易な電気めっきや、太陽電池の電極へ通電させる必要がないので、簡易な装置で製造可能で、生産性の高い無電解めっきや、また、特殊な方法として太陽電池の内部電界を利用するめっき法などがあげられる。これらのめっき方法では焼成電極表面へ選択的に被覆が可能(電極以外の部分へ導電性被覆層が形成されないため選択的となる)であり、めっき形成にたとえばレジストを用いてパターン形成するなどの複雑な工程が必要ないため、生産性が高い。

【0037】

以下、電気めっきによる導電性被覆層の形成方法について説明する。まず、第1電極と第2電極を形成した半導体基板を活性剤を含む溶液に浸漬する。活性剤は一般的に既知のものを使用することができ、例えばフッ化アンモニウムを含有した水溶液に室温で1分間浸漬させることが好ましい。活性剤で処理後水洗し、図3(a)に示すように容器16に充填しためっき液15に浸漬させ電気めっきを行なう。図3(a)には電気めっきの一例を図解する概略図を示し、図3(b)は図3(a)の一部を上部から見た平面図である。めっき液15としては例えば、硫酸銅、硫酸を含む既存の電気銅めっき液を用いることができる。電気めっきは一般的な既知の方法で行なうことができるが、太陽電池セルは200μm以下のシリコン基板を用いて形成されており、非常に割れやすいので、太陽電池セルの電極に通電させるための冶具としてクリップのようなもので挟むのではなく、図3(a)および図3(b)のように、めっき液15中で通電可能なローラ31表面上にセル電極が接するように配置し、ローラ31およびローラ32を回転させることでめっき液15中において半導体基板30を搬送することで、太陽電池セルの第1電極12または第2電極11に電気を流し、めっき層を形成する方法が好ましい。この方法ではクリップで挟むような方法のように局所的に負荷がかかることが無く、太陽電池セルの割れ防止効果が大きく、また、個々ローラの位置を調整することでめっき厚の分布を抑えることができる。電気めっきに用いるめっき液15は、pH1以下、温度20℃に調整し、5分間の処理で4μm厚さの銅が析出した。

【0038】

上記ローラ31は、通電可能なものであり、ローラ本体31aおよび軸31cとを備えた導電性のローラに対して、被めっき体である電極と接触しない部分などを絶縁物31bおよび絶縁物31eにより絶縁被膜を形成したものを用いることができる。このような絶縁被膜を備えたローラ31を用いることで、ローラ本体へのめっき出力を抑制する。一方、ローラ32は、半導体基板30を支持および/または搬送するために設けるものであり、通電の必要がないことから、軸32cのまわりのローラ本体を絶縁物32bで形成したものを用いることができる。これらのローラの大きさは、半導体基板に合わせて適宜調製すればよい。

【0039】

上記めっき液15としては、導電性被覆層14を形成する所望の金属イオンを含む従来公知のものを用いることができ、たとえば、塩化ニッケル、硫酸スズ、シアン化金カリウム、シアン化銀カリウム、ジアミンジクロロパラジウム塩などに適宜添加剤を加えた液を例示することができる。

【0040】

本発明はこのように焼成電極表面に導電性被覆層14を備えることによって、信頼性の高い太陽電池を提供することができるとともに電極の断面積が大きくなることで良好な導通を有することができる。また、本発明の製造方法によれば、焼成電極上に選択的に導電性被覆層を形成することができるため、簡易に所望の機能を得ることができる。

【0041】

<実施の形態2>

本発明の太陽電池の製造方法について、めっき方法として無電解めっきによる導電性被覆層の形成方法について以下に説明する。めっき方法以外の説明は上記実施の形態1と同様であるため、その説明は省略する。

【0042】

各焼成電極を形成する工程は、上記実施の形態1と同様である。半導体基板1の裏面に焼成電極である第1電極12と第2電極11とを形成した後に、図4に示すように、めっき液15に浸漬することによって、所望の部分に導電性被覆層14を形成することができる。

【0043】

まず、第1電極と第2電極とを形成した半導体基板を活性剤に浸漬する。活性剤は実施の形態1において例示したものを用いればよい。活性剤で処理後水洗し、図4に示すようにめっき液に浸漬させ無電解めっきを行なう。めっき液としては、例えば、硫酸銅、ホルムアルデヒド、EDTA、水酸化ナトリウムを含む既存の還元型の銅めっき液を用いることができる。

【0044】

上記無電解めっき方法では、焼成電極として銀を成分に含む電極を用い、かつ銀を自己触媒として用いることで、焼成電極表面に選択的に導電性被覆層を設ける。この方法によれば、焼成電極に選択的に導電性被覆層を形成できるだけでなく、通常無電解めっきで使用されるパラジウム触媒処理を省略できるので、工程省略および高価なパラジウムを使用しなくてよいためコスト低減となる。無電解めっきの一例として、上記のような銅めっき液をpH12、温度を50℃に調整して30分間浸漬させることにより、2μmの厚さの銅の析出が得られた。

【0045】

無電解めっきであるため、電気めっきに比べて導電性被覆層の厚さは大きくできないが、電気めっきのような通電装置が必要なく、めっき液に浸漬させるだけで焼成電極上に選択的に導電性被覆層を形成することができるので、作業性は向上する。

【0046】

焼成電極を自己触媒とする方法は、上記のようにめっき液を強アルカリにする必要があるため、太陽電池に悪影響を与える虞がある。また、焼成電極の金属材料によっては自己触媒とならないものもあるが、この場合は、めっき処理の前にパラジウムなどの触媒処理を行なうことで無電解めっきを行なうこともできる。触媒処理は、まず上記と同様に活性剤で処理後水洗し、次いで触媒液に浸漬させればよい。触媒液としては、たとえば塩化パラジウムを含む酸性溶液中に浸漬し、焼成電極表面にパラジウムイオンを吸着させる。ここで、触媒は既知のものを使用することができるが、イオン性の触媒であることが好ましく、例えばパラジウム−錫系のコロイド触媒などを用いると焼成電極だけでなく太陽電池セル全面にめっきされてしまうため焼成電極表面上へ選択的に導電性被覆層を形成できなくなる。電極表面に触媒を付した後、次に、たとえば塩化ニッケル、塩化アンモニウムを含むpH6.5の既存の還元型のニッケルめっき液に浸漬させることで、焼成電極表面上に選択的に導電性被覆層を形成することができる。

【0047】

上記めっき液としては、その他、導電性被覆層14を形成する所望の金属イオンを含む従来公知のものを用いることができ、たとえば、塩化銅、硫酸ニッケルなどに適宜添加剤を加えた液を例示することができる。

【0048】

本発明は無電解めっきを用いることで、非常に簡易な方法により焼成電極上に選択的に導電性被覆層を形成することができ、焼成電極の問題点を補う導電性被覆層14を備えることによって、信頼性の高い太陽電池を提供することができる。

【0049】

<実施の形態3>

本発明の太陽電池の製造方法について、太陽電池セルの内部電界を利用しためっきによる導電性被覆層の形成方法について以下に説明する。導電性被覆層の形成以外は、実施の形態1と同様のためその説明は省略する。

【0050】

各焼成電極を形成する工程は、上記実施の形態1と同様である。ここで、半導体基板1においては、高い電流値を得るためには接合面積が大きくなるように、例えば、n型半導体基板の場合、p+層である第2ドーピング領域5が大きくなるように拡散層を形成している。例えば、上記特許文献3において、接合面積は60%以上あることが好ましいことが述べられている。一般的に第1電極と第2電極は同じ幅(断面積)であることが、電極での抵抗ロスを低減するために効果的であるが、このように一方の拡散層の面積が大きいと図5の太陽電池セルの概略図に示すように、焼成電極である第2電極11によりパッシベーション膜3に貫通孔3aが形成され、異なる導電型の拡散層(第2ドーピング領域5)と接触してしまう状態になることがある。

【0051】

すなわち、本発明の製造方法では、確実に半導体基板と電極とのコンタクトが得られようにコンタクトホール11aまたはコンタクトホール12aを設けているが、焼成電極には半導体基板1とのコンタクトを得るため、また、接着強度を確保するためにガラスフリットが含まれており、このガラスフリットの作用により電極焼成時に意図せずパッシベーション膜3を貫通して、貫通孔3aが形成される虞がある。この貫通孔3aにより、例えば、第1電極12と第2ドーピング領域5との導通が形成され、短絡の原因となるおそれがある。これを防ぐためには図6のように、第1電極12、第2電極11を第1ドーピング領域6、第2ドーピング領域5内に収まるように形成すればよいが、このように形成すると、片側の電極幅が小さくなる。この場合、細い電極幅のために抵抗成分が増大し、太陽電池特性が低下してしまう傾向がある。

【0052】

本発明によれば、細い方の電極に選択的に導電性被覆層を形成することでパッシベーション膜の貫通のおそれなく、各ドーピング領域よりも太く電極を形成することで、抵抗ロスを低減し、高い太陽電池特性を得ることができるとともに、焼成電極表面に選択的に導電性被覆層を形成することで信頼性の高い太陽電池を提供することができる。図6は、本実施の形態3におけるめっき方法を図解する概略図である。

【0053】

このような選択的な導電性被覆層の形成方法としては、まず、第1電極と第2電極とを形成した半導体基板を活性剤に浸漬する。活性剤は実施の形態1において例示したものを用いればよい。活性剤で処理後水洗し、図6に示すように、容器16に充填しためっき液15に浸漬させめっきを行なう。図6では太陽電池20を水平に設置し、受光面側に光(図6中、矢印)をあてているが、このような方法に限らず太陽電池20に光があたっていればよい。太陽電池20に光があたることで内部起電力が発生し、負側の電極にめっき液中で陽イオンとして存在している金属イオンが析出して、めっきがなされる。本方法は太陽電池の光起電力を利用しているので、太陽電池にあたる光の強度が高くなれば、めっきの成長速度も速くなる。めっき液としては例えば、塩化ニッケル、塩化アンモニウム、ホルムアルデヒド、水酸化カリウムを含む既存のニッケルめっき液を用いることができる。

【0054】

太陽電池20に1SUN相当の光を照射した状態で、上記ニッケルめっき液をpH10、温度を25℃に調整して、5分間浸漬させることにより、10μmの厚さのニッケルの析出が得られた。

【0055】

本実施の形態3の製造方法を用いることで、上述のように非常に簡便にn型電極のみをめっきすることができ、電極の断面積および表面積を大きくすることで、高い太陽電池特性が得られるとともに、パッシベーション膜の貫通による短絡のおそれがなくなるので、高い信頼性の太陽電池が得られる。

【0056】

以上のように本発明の実施の形態について説明を行なったが、例えば、焼成銀電極表面に銀−錫合金化を抑える目的で銅の被覆層を形成し、さらに銅の酸化による劣化を防ぐために銅表面上にスズの被覆層を形成するような、上述の各実施の形態の構成を適宜組み合わせることも当初から予定している。

【0057】

今回開示された実施の形態はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0058】

1 半導体基板、3 パッシベーション膜、4 テクスチャ構造、5 第2ドーピング領域、6 第1ドーピング領域、7 テクスチャマスク、8 拡散マスク、11 第2電極、12 第1電極、14 導電性被覆層、15 めっき液、16 容器、20 太陽電池。

【特許請求の範囲】

【請求項1】

第1導電型の半導体基板の一表面に前記第1導電型と同じ導電型の第1ドーピング領域と、前記第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、

前記第1ドーピング領域上に形成された第1電極と、前記第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、

前記第1電極と前記第2電極とは焼成電極であり、

前記第1電極および前記第2電極のうち少なくとも前記第1電極は、その表面に導電性被覆層を備える裏面電極型太陽電池。

【請求項2】

前記導電性被覆層は、ニッケル、パラジウム、錫、銅、銀、金またはアルミニウムからなる、請求項1に記載の裏面電極型太陽電池。

【請求項3】

前記第1電極および前記第2電極の表面に導電性被覆層を備える、請求項1または2に記載の裏面電極型太陽電池。

【請求項4】

第1導電型の半導体基板の一表面に前記第1導電型と同じ導電型の第1ドーピング領域と、前記第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、前記第1ドーピング領域上に形成された第1電極と、前記第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池の製造方法であって、

第1電極と第2電極とを導電性ペーストを焼成して形成する工程と、

前記焼成して形成された第1電極と第2電極のうち少なくとも第1電極表面上に導電性被覆層を形成する工程とを含み、

前記導電性被覆層を形成する工程は、前記焼成して形成された第1電極または第2電極表面上に選択的に導電性被覆層が形成される工程である、裏面電極型太陽電池の製造方法。

【請求項5】

前記導電性被覆層を形成する工程は、電気めっきにより行ない、

前記半導体基板をめっき液に浸漬した状態で、前記半導体基板を搬送しながら、通電性ローラを用いて前記焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【請求項6】

前記導電性被覆層を形成する工程は、無電解めっきにより行ない、

前記焼成して形成された第1電極または第2電極の金属成分を自己触媒として、前記焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【請求項7】

前記導電性被覆層を形成する工程は、前記半導体基板に形成されたpn接合の起電力により、前記焼成して形成された第1電極および第2電極のいずれか一方に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【請求項1】

第1導電型の半導体基板の一表面に前記第1導電型と同じ導電型の第1ドーピング領域と、前記第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、

前記第1ドーピング領域上に形成された第1電極と、前記第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池であって、

前記第1電極と前記第2電極とは焼成電極であり、

前記第1電極および前記第2電極のうち少なくとも前記第1電極は、その表面に導電性被覆層を備える裏面電極型太陽電池。

【請求項2】

前記導電性被覆層は、ニッケル、パラジウム、錫、銅、銀、金またはアルミニウムからなる、請求項1に記載の裏面電極型太陽電池。

【請求項3】

前記第1電極および前記第2電極の表面に導電性被覆層を備える、請求項1または2に記載の裏面電極型太陽電池。

【請求項4】

第1導電型の半導体基板の一表面に前記第1導電型と同じ導電型の第1ドーピング領域と、前記第1導電型と異なる導電型である第2導電型の第2ドーピング領域とを備え、前記第1ドーピング領域上に形成された第1電極と、前記第2ドーピング領域上に形成された第2電極とを含む裏面電極型太陽電池の製造方法であって、

第1電極と第2電極とを導電性ペーストを焼成して形成する工程と、

前記焼成して形成された第1電極と第2電極のうち少なくとも第1電極表面上に導電性被覆層を形成する工程とを含み、

前記導電性被覆層を形成する工程は、前記焼成して形成された第1電極または第2電極表面上に選択的に導電性被覆層が形成される工程である、裏面電極型太陽電池の製造方法。

【請求項5】

前記導電性被覆層を形成する工程は、電気めっきにより行ない、

前記半導体基板をめっき液に浸漬した状態で、前記半導体基板を搬送しながら、通電性ローラを用いて前記焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【請求項6】

前記導電性被覆層を形成する工程は、無電解めっきにより行ない、

前記焼成して形成された第1電極または第2電極の金属成分を自己触媒として、前記焼成して形成された第1電極または第2電極上に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【請求項7】

前記導電性被覆層を形成する工程は、前記半導体基板に形成されたpn接合の起電力により、前記焼成して形成された第1電極および第2電極のいずれか一方に選択的にめっきからなる導電性被覆層を形成する、請求項4に記載の裏面電極型太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−262979(P2010−262979A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−110667(P2009−110667)

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]