太陽電池およびその製造方法

【課題】光電変換効率の良好な太陽電池を得る。

【解決手段】フェライト系ステンレス鋼からなる基材13の少なくとも一方の面に、Al材11が一体化されたものを金属基板14とし、金属基板14のAl材11の表面に、Alの陽極酸化膜12が電気絶縁層として形成されてなる絶縁層付金属基板10上に、下部電極20を介して、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて光電変換層30を形成する。

【解決手段】フェライト系ステンレス鋼からなる基材13の少なくとも一方の面に、Al材11が一体化されたものを金属基板14とし、金属基板14のAl材11の表面に、Alの陽極酸化膜12が電気絶縁層として形成されてなる絶縁層付金属基板10上に、下部電極20を介して、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて光電変換層30を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CIS、CIGS等のIb−IIIb−VIb族系の太陽電池およびその製造方法に関するものである。

【背景技術】

【0002】

従来、太陽電池においては、バルクの単結晶Siまたは多結晶Si、あるいは薄膜のアモルファスSiを光電変換層(光吸収層)として備えたSi系太陽電池が主流であったが、Siに依存しない化合物半導体系太陽電池の研究開発がなされている。化合物半導体系太陽電池としては、GaAs系等のバルク系と、Ib族元素とIIIb族元素とVIb族元素とからなるCIS(Cu−In−Se)系あるいはCIGS(Cu−In−Ga−Se)系等の薄膜系とが知られている。CIS系あるいはCIGS系は、光吸収率が高く、高エネルギー変換効率が報告されている。

【0003】

CIGS層の製造方法としては、三段階法あるいはセレン化法等が知られている。しかしながら、いずれも真空成膜であるため、高コストで、大きな設備投資が必要である。

【0004】

一方、非真空系のプロセスで、低コストなCIGS層の製造方法として、CIGSの構成元素を含む粒子を塗布した後、加熱処理を行う方法が提案されている。

このような非真空プロセスでCIGS系太陽電池を製造する方法としては、特許文献1、非特許文献1、非特許文献2に、銅、インジウム、ガリウムの酸化物粒子を使用し、これらを塗布した後、500℃程度の温度での加熱処理時にセレンガス等でセレン化するという方法が提案されている。この方法は酸化物の粒子を調製しやすい反面、セレン化時に有毒ガスを使うという問題があった。

【0005】

この問題を解決するため、近年では、特許文献2、非特許文献3〜7に開示されているように、CIGSの全ての成分を含む粒子を予め作製しておき、これを500℃程度の温度で加熱処理して太陽電池を得る方法が研究されている。この方法は有毒ガスを使用しないため、加熱処理工程を簡易なものとすることができる。さらに、低コスト製造のため、加熱時間を短縮する試みとして、非特許文献3、4ではラピッドサーマルプロセス(RTP)による加熱時間の短縮が図られている。

【0006】

一方、現在、太陽電池用基板としてはガラス基板が主に使用されているが、可撓性を有する基板を用い、連続工程(ロール・トウ・ロール法)による太陽電池の製造により生産性を向上させることが検討されている。

フレキシブル基板として有機ポリマーをフイルム化した基板や、可撓性を有する金属基板を用いることが検討されている。金属製の基板は、高温プロセスにも耐えうるという点で、有機ポリマー等の樹脂製の基板に対し、光電変換特性の向上が期待できる。

【0007】

金属基板を用いる場合、基板とその上に形成される電極および光電変換層との短絡が生じないよう、金属基板の表面に絶縁層を設ける必要がある。

【0008】

特許文献3には、太陽電池用基板としてステンレスを用い、CVD(Chemical Vapor Deposition)等の気相法やゾルゲル法等の液相法によりSiやAlの酸化物を被覆し絶縁層を形成することが提案されている。

【0009】

特許文献4には、太陽電池用基板として、Al(アルミニウム)基板の表面を陽極酸化することで陽極酸化膜を形成することにより、Al基板上に絶縁層として陽極酸化膜が設けられてなる絶縁層付金属基板を用いることが提案されている。かかる方法では、大面積基板とする場合も、その表面全体にピンホールがなくかつ密着性の高い絶縁層を簡易に形成することができる。

一方で、Al基板上の陽極酸化膜は、120℃以上に加熱するとクラックが発生することが知られている(非特許文献8)。

【0010】

特許文献5には、従来のアモルファスSi層を備えた光起電力装置の基板として、合金鋼板上に溶融メッキによりAl層を設け、このAl層の表面に陽極酸化法によって絶縁層を形成してなる絶縁層付金属基板を用いることが開示されている。特許文献5には、合金鋼板を基材として備えることにより、アモルファスSi堆積時などの工程中で200〜300°に加熱されてAl層が軟化しても合金鋼板は軟化せず、弾性力などの機械的強度を維持することができる旨が記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】米国特許出願公開第2007/0095390A1号明細書

【特許文献2】米国特許出願公開第2005/0183767A1号明細書

【特許文献3】特開2001−339081号公報

【特許文献4】特開2000−49372号公報

【特許文献5】特開昭62−89369号公報

【非特許文献】

【0012】

【非特許文献1】Thin Solid Films,431-432(2003)58-62

【非特許文献2】Thin Solid Films,431-432(2003)53-57

【非特許文献3】Colloids Surface A,313-314(2008)171-174

【非特許文献4】Solar Ener.Mater.& Solar Cells,91(2007)1836

【非特許文献5】Thin Solid Films,515(2007)4036-4040

【非特許文献6】Thin Solid Films,480-481(2005)46-49

【非特許文献7】Thin Solid Films,387(2001)18-22

【非特許文献8】茅島,他,東京都立産業技術研究所研究報告 3(2000)p21

【発明の概要】

【発明が解決しようとする課題】

【0013】

既述の通り、フレキシブル基板として有機ポリマーをフイルム化した基板が知られているが、有機ポリマーは耐熱性が低く、CIGS層を形成する際の上記の500℃を超える高温での加熱処理に耐えることができない。

【0014】

一方、フレキシブル基板として、金属基板を適用するに当たり、特許文献3に記載の金属基板上への絶縁層形成手法では、製法的にピンホールやクラックを発生し易く、大面積の薄膜絶縁層を安定に作製する手法としては、本質的な課題を抱えている。また、特許文献4に記載のAl基板上の陽極酸化膜は、既述の通り、120℃以上の加熱でクラックが発生し、一度クラックが発生すると絶縁性、特にリーク電流が増大してしまうという問題を抱えている。

【0015】

特許文献5においては、光電変換層としてアモルファスSiを備えた太陽電池を作製するにあたって、200〜300℃の温度に加熱された場合にも耐えられる基板として、合金鋼材/Al/陽極酸化膜からなる基板を用いるとされている。しかしながら、500℃以上の高温での加熱処理に関する記載はない。

【0016】

既述の通り、光電変換層としてCIGS層を用いる場合、微粒子を用いたCIGS層の成膜工程においては、良好な光電変換率を得るために500℃以上の高温での加熱処理を行うのが一般的である。したがって、可撓性、耐熱性が高く、微粒子を用いたCIGS層を備えた太陽電池を製造するに適した基板が望まれており、高い変換効率の太陽電池およびその製造方法の確立が望まれている。

【0017】

本発明は、上記問題に鑑みてなされたものであり、粒子を用いて形成されるI−III−VI系半導体からなる光電変換層を備えた、高い光電変換率を有する太陽電池およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0018】

本発明の太陽電池は、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化されたものを金属基板とし、該金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板上に、光電変換層と、該光電変換層の上下に配された上部電極および下部電極とを備え、

前記光電変換層が、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであることを特徴とするものである。

【0019】

前記金属基板としては、前記基材と前記Al材とが加圧接合により一体化されたものであることが好ましい。

【0020】

前記Ib元素含有粒子および/または前記IIIb元素含有粒子が、VIb族元素である硫黄、セレンおよびテルルの少なくとも1つを含むものであることが望ましい。

前記b元素含有粒子および前記IIIb元素含有粒子の前記平均粒径が、1nm以上、50nm以下であることが望ましい。

【0021】

前記光電変換層が、Ib族元素として銅および/または銀、IIIb族元素として、アルミニウム、インジウムおよびガリウムの少なくとも1つ、VIb族元素として、硫黄、セレンおよびテルルの少なくとも1つを含むIb−IIIb−VIb化合物粒子であって、平均粒径が50nm以上、100μm以下であるものを含むものとすることができる。なお、ここで、Ib−IIIb−VIb化合物粒子は、前記Ib元素含有粒子であり、かつ、前記IIIb元素含有粒子でもある。

【0022】

前記粒子の平均粒径が50nm以上、1μm以下である場合には、該粒子が、面方向および厚み方向に複数配列した粒子層により前記光電変換層を形成することができる。

また、前記粒子の平均粒径が1μm以上、100μm以下である場合には、互いに離間して単粒子膜状に配置された複数の粒子と、その粒子間を埋めるバインダとにより前記光電変換層を形成することができる。なお、この場合、粒子の平均粒径は1μm以上、60μm以下であることがより好ましい。

【0023】

本明細書において、「平均粒径」はメジアン径であり、「平均粒径」及び「粒径の変動係数」は、例えば、堀場製作所製レーザー回折/散乱式粒度分布測定装置LA−920のような、レーザー散乱法により測定された値とする。

「単粒子膜」とは、その単一の粒子が膜厚方向に1つ、膜面内方向に多数が配列した膜を意味するが、半導体粒子が成膜過程において割れて複数の粒子となって存在する、比較的扁平な粒子が重なる等、膜厚方向の粒子が1つでない場合も膜内方向の全粒子数に対して最大で10%程度存在してもよいこととする。

【0024】

本発明の太陽電池は、前記陽極酸化膜が、ポーラス構造を有するものであることが好ましい。

【0025】

本発明の太陽電池は、前記下部電極がMoからなるものであり、前記陽極酸化膜と前記下部電極間に、アルカリ金属を含む化合物層が介在していることが好ましい。

前記陽極酸化膜がポーラス構造を有するものである場合には、前記陽極酸化膜の前記ポーラス構造の空隙部分に、アルカリ金属を含む化合物層が介在していてもよい。

なお、前記アルカリ金属を含む化合物としては、Siを主成分としNaを含む酸化物であることが望ましい。

【0026】

本発明の太陽電池は、前記光電変換層中のVI族元素の合計含有量に対する硫黄元素含有量のモル比が0.5以上1.0以下であることが好ましい。

【0027】

本発明の太陽電池の製造方法は、基板上に、光電変換層と、該光電変換層の上下に配された上部電極および下部電極とを備えてなる太陽電池の製造方法であって、

前記基板として、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化された金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板を用い、

少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて前記光電変換層を形成する工程を含むことを特徴とする。

【0028】

前記金属基板を、前記基材と前記Al材とを加圧接合により接合して形成することが望ましい。

【0029】

前記光電変換層を形成する工程において、前記Ib元素含有粒子および/または前記IIIb元素含有粒子として、VIb族元素である硫黄、セレンおよびテルルの少なくとも1つを含む、平均粒子径が1nm以上、50nm以下であるものを用い、前記Ib元素含有粒子および前記IIIb元素含有粒子を含む塗布液を、前記下部電極が形成された前記絶縁層付金属基板上の該下部電極上に塗布し、焼結させることにより、前記光電変換層を形成することが好ましい。

【0030】

あるいは、前記光電変換層を形成する工程において、Ib族元素として銅および/または銀、IIIb族元素として、アルミニウム、インジウムおよびガリウムの少なくとも1つ、IIIb族元素として、硫黄、セレンおよびテルルの少なくとも1つを含むIb−IIIb−VIb化合物からなる、平均粒径が1μm以上、100μm以下である粒子を単層膜状に配列させ、該粒子間を埋めるバインダにより固定化することにより前記光電変換層を形成することが好ましい。

【0031】

前記絶縁層付金属基板として可撓性を有する基板を用いる場合、前記光電変換層形成工程をロール・トウ・ロール方式で行うことが好ましい。

【発明の効果】

【0032】

本発明の太陽電池およびその製造方法は、基板として、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化されたものを金属基板とし、該金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板を用いており、Ib−IIIb−VIb族半導体系光電変換層との線膨張係数が比較的近いフェライト系ステンレス鋼を備えているので、粒子を用いた光電変換層の形成工程において、500℃を超える高温での加熱処理後の冷却過程で剥離等の問題を生じることがない。また、フェライト系ステンレス鋼は、陽極酸化膜との線熱膨張率も近くいことから、熱歪による陽極酸化膜のクラックを防止することができ、かつ、曲げひずみに対する耐性も高いものとすることができる。

【0033】

上記絶縁層付金属基板は、高い耐熱性を備え、光電変換層を500℃以上の高温で焼成することができ、また、光電変換層の形成のみならず、その後のイオン拡散工程、バッファ層形成工程などにおける熱処理においても、十分な剛性を維持することができることから、基板の収縮、変形等による他の層への影響を生じる恐れがなく、高い光電変換効率の太陽電池を得ることができる。

【図面の簡単な説明】

【0034】

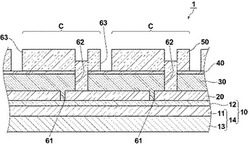

【図1A】本発明に係る一実施形態の太陽電池の短手方向の模式断面図

【図1B】本発明に係る一実施形態の太陽電池の長手方向の模式断面図

【図2】絶縁層付金属基板の模式断面図

【図3】設計変更例の絶縁層付金属基板の模式断面図

【図4】光電変換層30Aを形成する工程を示す模式図

【図5】光電変換層30Bを備えた太陽電池セルの模式断面図

【図6】光電変換層30Cを備えた太陽電池セルの模式断面図

【図7】光電変換層30Dを備えた太陽電池セルの模式断面図

【図8】図6に示す光電変換層30Cを形成する工程を示す模式図

【発明を実施するための形態】

【0035】

以下、本発明の太陽電池の実施形態について図面を用いて説明する。なお、視認しやすくするため、各図面中の各構成要素の縮尺等は実際のものとは適宜異ならせてある。また、各図において、共通する要素については同一の符号を付している。

【0036】

まず、図1Aおよび図1Bを参照して、本発明に係る実施形態の太陽電池の全体構成について説明する。ここで、本実施形態の太陽電池は、化合物半導体からなる光電変換層を備えた太陽電池であり、多数の光電変換素子構造を電気的に直列接続することで高電圧出力とした太陽電池である。図1Aは太陽電池の短手方向の模式断面図、図1Bは太陽電池の長手方向の模式断面図である。

【0037】

本実施形態の太陽電池1は、絶縁層付金属基板10の表面の陽極酸化膜12上に、下部電極20と化合物半導体からなる光電変換層30とバッファ層40と上部電極(透明電極)50とが順次積層されてなるものである。

【0038】

太陽電池1には、短手方向断面視(図1A)において、下部電極20のみを貫通する第1の開溝部61、光電変換層30とバッファ層40とを貫通する第2の開溝部62、および上部電極50のみを貫通する第3の開溝部63が形成されており、長手方向断面視(図1B)において、光電変換層30とバッファ層40と上部電極50とを貫通する第4の開溝部64が形成されている。

【0039】

上記構成では、第1〜第4の開溝部61〜64によって多数の素子Cに分離された構造が得られる。また、第2の開溝部62内に上部電極50が充填されることで、ある素子Cの上部電極50が隣接する素子Cの下部電極20に直列接続した構造が得られる。

なお、直列接続された素子のうち、駆動時に最も高電位となる電極(最も正極性側の端部の素子の正電極)を、金属基板と電気的に接続(短絡)させておくことが、陽極酸化層の絶縁性を高めるために好ましい(特願2009−093536号;本出願時において未公開)。一般には、下部電極側を正極とするため、金属基板と短絡させるのは下部電極となる。

【0040】

以下、上記太陽電池の各構成について説明する。

【0041】

(基板)

図2に絶縁層付金属基板10の断面図を示す。本実施形態において、絶縁層付金属基板10は、フェライト系ステンレス鋼からなる基材13の一方の面にAl材11が一体化されたものを金属基板14とし、そのAl材11の表面を陽極酸化することによりポーラス構造を有するAlの陽極酸化膜(以下、AAO膜と称する。)12が電気絶縁層として形成されてなるものである。すなわち、本実施形態において用いられる絶縁層付金属基板10は、基材13/Al材11/AAO膜12の3層構造を有する。

【0042】

AAO膜12の線熱膨張係数の精確な数値は不明であるが、酸化アルミニウム(αアルミナ)に近く、7×10-6(/℃)程度と推定される。酸化アルミニウムの線熱膨張率に近いフェライト系ステンレス鋼を基材13とし、Al材11を介したポーラス型AAO12を備えた構造の基板とすることで、熱歪によるAAOのクラックを防止でき、且つ曲げ歪に対する耐性も高いものとすることができる。

フェライト系ステンレス鋼の線膨張係数は10×10-6(/℃)程度であり、CIGSの線膨張係数に近く、高温成膜後の冷却の過程でも剥離等の問題を生じることが無い。ここで、フェライト系ステンレス鋼とは、鉄と同じ結晶構造を有するFe−Cr系のステンレス鋼であり、JIS規格のSUS400番代の合金鋼である。

【0043】

本発明者らは、(1)鉄および炭素鋼の線膨張係数は12×10-6(/℃)程度であり、フェライト系ステンレス鋼と同様にCIGSの線膨張係数に近いものの、500℃を超えるとAlとの界面に厚い金属間化合物が生成し、界面にクラックが発生し易くAl/鉄の界面強度が低下する、(2)金属間化合物の生成に伴いAlが侵食され薄くなり過ぎると、局部的に金属間化合物とAAO層が直接接する恐れがあり、Alの応力緩和の機能が期待できなくなりAAO被膜クラックの起点となる恐れがあるという問題点を見いだした。そして、太陽電池の製造において最も適する材料としてフェライト系ステンレス鋼が適することを見いだし、本発明に至ったものである。

【0044】

基材13の厚さは、半導体装置の製造プロセス時と稼動時のハンドリング性(強度と可撓性)により、任意に設定可能であるが、10μm〜1mmであることが好ましい。

【0045】

Al材11の主成分としては、純粋な高純度Alや日本工業規格(JIS)の1000系純Alでもよいし、Al−Mn系合金、Al−Mg系合金、Al−Mn−Mg系合金、Al−Zr系合金、Al−Si系合金、およびAl−Mg−Si系合金等のAlと他の金属元素との合金でもよい(「アルミニウムハンドブック第4版」(1990年、軽金属協会発行)を参照)。また、純粋な高純度Alに、Fe、Si、Mn、Cu、Mg、Cr、Zn、Bi、Ni、およびTi等の各種微量金属元素が固溶状態で含まれていてもよい。但し、Al材中にSiが析出していないものであることが、陽極酸化処理後の陽極酸化部分の絶縁性を担保する上で好ましい(特願2009−113673号;本出願時において未公開)。

【0046】

Al材11の厚さは、半導体装置の全体の層構成と材料特性から応力計算結果により適宜選択できるが、太陽電池の状態において0.1〜50μmが好ましい。基材13とAAO膜12との間にAl材11が介在することにより、温度変化によって熱膨張が生じた際のAAO膜12の応力が緩和される。なお、絶縁層付金属基板10を製造する際に、Al材11は陽極酸化、および陽極酸化の事前洗浄や研磨により厚さが減少し、また、光電変換層の成膜時にAl/フェライト系ステンレス鋼の界面に薄く金属間化合物が生成されるのに伴っても厚みの減少が生じる。太陽電池製造後においても、AAO膜とフェライト系ステンレス鋼の間にAlが介在していることが重要であり、製造後においてもAl材が残存するように初期厚みを設定する必要がある。

【0047】

基材13とAl材11との接合は、密着性が確保できる一体化結合ができていれば手法は任意である。例えば、基材13へのAlの蒸着、スパッタ等の気相法、Al融液へ浸漬する溶融メッキ、非水電解液を使用した電気アルミメッキ、表面清浄化後の加圧接合等で接合することができる。但し、溶融メッキの場合は、基材13とAl材11との界面に脆弱な金属間化合物ができない工夫が必要である。金属間化合物の生成が生じないこと、およびコストと量産性の観点から基材13とAl材11との接合は、圧延による加圧接合が好ましい。

【0048】

陽極酸化は、金属基板14を陽極とし、陰極と共に電解液に浸漬させ、陽極陰極間に電圧を印加することで実施できる。このとき金属からなる基材13が電解液に接触すると、基材13とAl材11との局部電池を形成する為、電解液に接触する基材13はマスキング絶縁しておく必要がある。具体的には、基材13とAl材11との2層構造をなす金属基板14の場合は、端部に加えて鋼基材13の表面も絶縁する必要がある。

【0049】

陽極酸化処理前に、必要に応じてAl材11の表面には、機械研磨、電解研磨、アルカリ洗浄処理等を施す。陰極としてはカーボンやAl等が使用される。電解質としては制限されず、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、およびアミドスルホン酸等の酸を、1種または2種以上含む酸性電解液が好ましく用いられる。陽極酸化条件は使用する電解質の種類にもより特に制限されない。条件としては例えば、電解質濃度1〜80質量%、液温5〜70℃、電流密度0.005〜0.60A/cm2、電圧1〜200V、電解時間3〜500分の範囲にあれば適当である。電解質としては、硫酸、リン酸、シュウ酸、若しくはこれらの混合液が好ましい。かかる電解質を用いる場合、電解質濃度4〜30質量%、液温10〜30℃、電流密度0.002〜0.30A/cm2、および電圧20〜100Vとすることが好ましい。

【0050】

陽極酸化処理時には、Al材11の表面から略垂直方向に酸化反応が進行し、Al材表面に陽極酸化膜12が生成される。前述の酸性電解液を用いた場合、陽極酸化膜12は、多数の平面視略正六角形状の微細柱状体が隙間なく配列し、各微細柱状体の中心部には丸みを帯びた底面を有する数10nm程度の微細孔が形成され、微細柱状体の底部にはバリア層(通常、厚み0.02〜0.1μm)が形成されたポーラス型となる。このようなポーラスな陽極酸化膜は、非ポーラスな酸化アルミニウム単体膜に比較して膜のヤング率が低いものとなり、曲げ耐性や高温時の熱膨張差により生じるクラック耐性が高いものとなる。なお、酸性電解液を用いず、ホウ酸等の中性電解液で電解処理すると、ポーラスな微細柱状体が配列した陽極酸化膜でなく緻密な陽極酸化膜(非ポーラスな酸化アルミニウム単体膜)となる。酸性電解液でポーラスな陽極酸化膜を生成後に、中性電解液で再電解処理するポアフィリング法によりバリア層の層厚を大きくした陽極酸化膜を形成してもよい。バリア層を厚くすることにより、より絶縁性の高い被膜とすることができる。

【0051】

陽極酸化膜12の厚さは特に制限されず、絶縁性とハンドリング時の機械衝撃による損傷を防止する表面硬度を有していれば良いが、厚すぎると可撓性の点で問題を生じる場合がある。このことから、好ましい厚さは0.5〜50μmであり、その厚みは定電流電解や定電圧電解における電流、電圧の大きさ、および電解時間により制御可能である。

【0052】

この絶縁層付金属基板10は、高温(500℃以上)となる基板上への化合物半導体からなる光電変換層の成膜工程においても、陽極酸化膜のクラックの発生を抑制することができ、高い絶縁性が維持できる。また、高温において十分な剛性を保持するものであるから、この基板上に各層を形成する際の各種熱処理過程において、熱収縮、歪み等の変形により各層に対して悪影響を及ぼす恐れがない。

【0053】

(基板の設計変更例)

図3は、絶縁層付金属基板の設計変更例を示す模式断面図である。上記においては金属基板14が、基材13とAl材11との2層のバイメタル構造を有する場合について説明した。しかしながら、金属基板はこのようなバイメタル構造に限るものではなく、腐食性や陽極酸化性の観点から、図3に示すように基材13の両面にAl材11、11’を有する3層構造であってもよい。つまり、図3に示す絶縁層付金属基板10’は、鋼基材13の両面にAl材11および11’が一体化されたものを金属基板14’とし、両Al材11および11’の表面を陽極酸化することにより、ポーラス構造を有するAlの陽極酸化膜12、12’が両表面にそれぞれ電気絶縁層として形成されてなるものである。すなわち、絶縁層付金属基板10’は、陽極酸化膜12’/Al材11’/基材13/Al材11/陽極酸化膜12の5層構造を有する。

【0054】

なお、Al材11’/基材13/Al材11の3層構造の金属基板14’Al材11および11’のうち一方についてのみ、陽極酸化処理を施し、一方のAl材の表面にのみ陽極酸化膜を備えた構成の絶縁層付金属基板としてもよい。また金属基板14’において、Al材11とAl材11’は同じ材質であっても良いし、異なる材質であっても良い。要するに光電変換回路を形成しない面は任意であり、表面硬度や耐食性の点や高温時の変形の点等の製造適性に見合った構成とすることができる。

【0055】

ここで、3層構造を有する金属基板14’を陽極酸化する際には、鋼基材13とAl材11、11’との局部電池の形成を防ぐため、両面を陽極酸化する場合には端部をマスキングして絶縁する必要があり、一方の面のみを陽極酸化する場合には端部に加えて他方の表面も絶縁する必要がある。

【0056】

なお、絶縁層付金属基板は、化合物半導体からなる光電変換層の成膜工程において高温になると熱歪により撓む(カーリング)ことがあるため、図3に示すように3層構造の金属基板14’の両面に陽極酸化膜12および12’を設けたものであることが好ましい。

【0057】

(アルカリ金属イオン供給層)

AAO膜12とその上に形成される下部電極20との間には、アルカリ金属を含む化合物層を介在させることが好ましい。AAO膜12がポーラス構造を有するものである場合には、その細孔部分(空隙部分)にアルカリ金属を含む化合物層が形成されていてもよい。

これにより光電変換層30の成膜時に、下部電極20を通してアルカリ金属が光電変換層30に拡散し、変換効率が向上する。アルカリ金属を含む化合物としては、Naを含むSiO2が好適である。その他、Na,Siを含むアルコキシドからのゾルゲル反応や、ソーダ石灰ガラスをターゲットとしたスパッタリング法で成膜することもできる。

なお、アルカリ金属イオン供給層は、下部電極上に設けてもよい。

【0058】

アルカリ金属イオン供給層について詳細を説明する。

アルカリ金属イオン供給層としては、化合物として安全・安定であり、容易にハンドリングできるものが好ましいが、加えて、加熱によって容易に分解して、アルカリ金属イオンを放出するものが好ましい。アルカリ金属イオンとしては、ナトリウム、カリウム、ルビジウム、セシウムが好ましく、中でもナトリウム、カリウムであることが好ましく、最も好ましくはナトリウムである。

【0059】

アルカリ金属イオンを供給する化合物として好ましいものを、ナトリウムを例に取り以下に挙げる。但し、これらの化合物はいずれの場合もナトリウム以外の塩を形成することが可能であり、ナトリウム塩に限定されるものではない。

【0060】

Na供給源としては、特開2004−158556号公報のようにNaFを使用すること、特開平10−74966号公報、特開平9−55378号公報、特開平10−125941号公報に開示されるように、Na2Se、Na2O、Na2Sをそれぞれ使用することも好ましい。しかしながら、これらの化合物は不安定で腐食性があるため、特開2005−86167号公報に記載されるように、Na3AlF6を使用すること好ましいがこの化合物もまた安定性や腐食性の点からは十分ではない。一方、特開2006−210424号公報に記載されるNa2[MoO4]や、特開2005−117012号公報に記載されるリン酸Naは化合物としては安定であるため、好ましく用いることができるが、基板等の表面に結晶として析出するため、操作上の問題点を抱える。

【0061】

ナトリウムの供給層としては、ポリ酸(ヘテロポリ酸を含む)ナトリウムを形成することが好ましく、これを用いてNa供給層を形成することで、化合物として安定で、かつ、剥離のないNa供給層を形成する。さらにこのNa供給層は安定であるが、加熱により分解し、Naを効率よく放出し、高い変換効率のフレキシブルCIGS太陽電池を得ることができる。

ここでポリ酸とはポリオキソ酸であることが好ましい。ポリオキソ酸としては、タングストリン酸、タングストケイ酸、モリブドリン酸、モリブドケイ酸、バナジン酸、タングステン酸、低原子価ニオブ酸、低原子価タンタル酸、トンネル構造を有するチタン酸、モリブデン酸であることが好ましい。具体的には、α−12−タングストリン酸、α−12−タングストケイ酸、α−12−モリブドリン酸、α−12−モリブドケイ酸、18−タングスト−2−リン酸、18−モリブド−2−リン酸、α−11−タングストリン酸、α−11−タングストケイ酸、α−11−モリブドリン酸、α−11−タングストリン酸、γ−10−タングストケイ酸、A−α−9−タングストリン酸、A−α−9−タングストケイ酸、A−α−9−モリブドリン酸、A−α−9−モリブドケイ酸、デカバナジン酸、オルトバナジン酸、デカタングステン酸、オクタペルオキソ−4−タングストリン酸、六チタン酸、八チタン酸、ラムスデライト型チタン酸、ホランダイト型チタン酸、十モリブデン酸、巨大モリブデンクラスターである。中でもタングステン、モリブデンを含むポリ酸であることが好ましく、さらに好ましくはモリブデン酸、タングステン酸であり、特に好ましくはモリブデン酸である。

モリブデン酸としては、Na2Mo2O7、Na6Mo7O24、Na2Mo10O31、

Na15[Mo154O462H14(H2O)70]0.5[Mo152O457H14(H2O)68]0.5、などが好ましい。

【0062】

これらの化合物は、Na2[MoO4]、MoO3等を含む溶液を硝酸や水酸化ナトリウムを使って必要なpHに調整した後、スピンコート等によって基板や電極の上に溶液を塗布し、たとえば200℃などに加温し加熱・乾燥することで基板や電極上に薄層として得ることができる。

また、これらの化合物をあらかじめ合成、単離し、それらを蒸着源等とすることで、蒸着等のPVDやCVDを利用してこれらの薄層を得ることもできる。

さらに、ゼオライトをNa供給層とすることもできる。代表的なゼオライトとして、

Na12[Al12Si12O48]やNa7[Al7Si89O192]を用いることも好ましい。

一方、FeをはじめとするVIII族金属やMnを含むポリ酸も多くあるが、CIGS層にこれらの金属イオンが拡散すると、これらの金属イオンが再結合中心となり、非効率の原因となるために好ましくない。また、リン酸系のポリ酸は吸湿性が高いためにこれも好ましくない。

【0063】

一方、絶縁性酸化皮膜上にアルカリ金属イオン供給層を形成する場合は、アルカリ金属イオンを放出する機能を持たなければならないことは言うまでもないが、加熱によって化合物が容易に分解することは必須の条件ではなく、そのまま残留して、第二の絶縁層として機能することも好ましい。

【0064】

この場合は、ケイ酸ソーダ、ケイ酸カリ等のアルカリ金属ケイ酸塩の水溶液に浸漬させる方法で、アルカリ金属イオンの供給能を持つ第二の絶縁層を付与することができる。

【0065】

ケイ酸ソーダ、ケイ酸カリ等のアルカリ金属ケイ酸塩の水溶液による絶縁層の付与は、米国特許第2,714,066号明細書および米国特許第3,181,461号明細書に記載されている方法および手順に従って行うことができる。アルカリ金属ケイ酸塩としては、例えば、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸ルビジウム、ケイ酸セシウムが挙げられ、1号ケイ酸ソーダまたは3号ケイ酸ソーダを用いることが好ましく、1号ケイ酸ソーダを用いることがより好ましい。親水化処理に用いる水溶液に1号ケイ酸ソーダを用いる場合には、1号ケイ酸ソーダの濃度は1〜10質量%であることが好ましく、液温は10〜30℃であるのが好ましい。また、処理時間は1〜15秒であるのが好ましい。

【0066】

また、アルカリ金属ケイ酸塩の水溶液は、水酸化ナトリウム、水酸化カリウム等を適当量含有してもよい。

また、アルカリ金属ケイ酸塩の水溶液は、アルカリ土類金属塩または4族(第IVA族)金属塩を含有してもよい。アルカリ土類金属塩としては、例えば、硝酸カルシウム、硝酸ストロンチウム、硝酸マグネシウム、硝酸バリウム等の硝酸塩;硫酸塩;塩酸塩;リン酸塩;酢酸塩;シュウ酸塩;ホウ酸塩が挙げられる。4族(第IVA族)金属塩としては、例えば、四塩化チタン、三塩化チタン、フッ化チタンカリウム、シュウ酸チタンカリウム、硫酸チタン、四ヨウ化チタン、塩化酸化ジルコニウム、二酸化ジルコニウム、四塩化ジルコニウムが挙げられる。これらのアルカリ土類金属塩および4族(第IVA族)金属塩は、単独でまたは2種以上組み合わせて用いられる。

【0067】

アルカリ金属ケイ酸塩処理によって絶縁層を形成する時、絶縁層として存在するSi量は蛍光X線分析装置により測定することができ、その量は約1.0〜10.0mg/m2であるのが好ましく、3〜10mg/m2であるのがより好ましい。

【0068】

一方、アルカリ金属イオンの供給能を持つ第二の絶縁層はPVD・CVD処理によっても付与することができる。PVDとしてはスパッタ法、蒸着法を使用することが好ましい。PVD・CVD処理で付与する第二の絶縁層としては、アルカリ金属のフッ素化合物、硫化物、セレン化物、塩化物、ケイ酸塩が挙げられ、特に、これらのナトリウム化合物であることが好ましい。具体的には、フッ化ナトリウム、フッ化カリウム、フッ化カルシウム、フッ化マグネシウム、フッ化ジルコン酸ナトリウム、フッ化ジルコン酸カリウム、フッ化チタン酸ナトリウム、フッ化チタン酸カリウム、硫化ナトリウム、硫化カリウム、硫化カルシウム、硫化マグネシウム、セレン化ナトリウム、セレン化カリウム、セレン化カルシウム、塩化ナトリウム、塩化カリウム、塩化マグネシウム、ケイ酸ナトリウムを使用することができ、これらを単独でまたは2種以上を組み合わせて用いることができる。これらの中でもフッ化ジルコン酸ナトリウム、フッ化チタン酸ナトリウム、ケイ酸ナトリウムが好ましく、最も好ましくはケイ酸ナトリウムである。

【0069】

さらに、第二の絶縁層は塗布によっても形成することができる。塗布方法としては、ディップ法、スピンコート法、スプレー法などで行うことができる。塗布する物質としては、Si、Ti、Zn、Alなどの金属アルコキシドを含むゾルゲル溶液、Si、Ti、Zn、Alなどの金属酸化物ナノ粒子を含む溶液が上げられる。また、絶縁性向上の観点から、塗布後150℃〜500℃の熱処理を施し、酸化物層を形成することが好ましく、ケイ酸ナトリウム層を形成することが最も好ましい。

【0070】

第二の絶縁層を付与した場合、下部電極を2層にして、例えばCIGS/Mo/Cr/陽極酸化アルミニウム基板のような構造にし、Naの拡散量をCrの厚さで制御し、Mo膜の製膜条件を緩和することで、Mo表面の形状制御と裏面電極としての高導電性とを両立し易くすることもできる。

【0071】

(下部電極)

下部電極20は、基板10のAAO膜12上に、直接もしくは、アルカリ金属イオン供給層を介して形成される。下部電極としては特開平9−172193号公報、特開平9−219530号公報に記載されるように、モリブデン、クロム、タングステン、チタン、タンタル、金、白金、ニッケル、銀、アルミニウムなどの金属を用いることができる。中でも、モリブデン、クロム、タングステンは熱処理を行っても他の層と混じりにくく好ましい。さらに、仕事関数の関係を考慮すると、モリブデン、または、タングステンであることが好ましく、最も好ましくはモリブデンである。

【0072】

下部電極20として、モリブデンを用いる場合、各層の熱伸縮による応力を受け、モリブデン層が破断を起こさないために、モリブデン電極は微量な他の元素を含むことも好ましい。モリブデン電極をスパッタリング法で得る場合には、基板温度、成膜速度、スパッタリングガスの圧力等が成膜性に影響を与え、金属のスパッタリングガス圧と膜応力および電気抵抗との関係は、John A.Thornton及びDavid W.Hoffmanによって詳細に調査されている(J.Vac.Sci.Technol.,Vol.14,No.1,Jan./Feb.1977参照)。特開平10−135501号公報、特開2000−12883号公報に記載のようにモリブデン膜の応力値が0〜0.4GPaの圧縮応力となるよう成膜したものがCIGS系薄膜の剥離を少なくすることができる。

【0073】

モリブデン電極の表面はCIGS層とのオーミック接続のため、表面には極薄層のセレン化モリブデンが形成されていることが好ましい。また、下部電極において、光電変換層であるCIGS層と下部電極との境界面には再結合中心が存在する。したがって、下部電極と光電変換層との接続面積は電気伝導に必要となる以上の面積があると、発電効率が低下する。接触面積を少なくするために、例えば、特開平9−219530号公報に記載されるように、電極層を絶縁材料と金属がストライプ状に並んだ構造を用いることも好ましい。

【0074】

一方、下部電極としてMoあるいはWなどを用いた場合、CIGS層との界面にTiを緩衝層として使用することにより、CIGS層形成時の熱処理に際してTiがMoまたはW、および半導体構成元素であるCuと拡散、反応することによって、化学的密着機構が可能となり再現性よく高品質な三元半導体薄膜を得ることができる(特開平5−315633号公報を参照)。

また、下部電極としてMoを用いる場合、アルミニウム基板の間に、熱膨張係数がAlとMoとの中間にあるTa、Cr、Nb、Ti、窒化チタンなどの緩衝層を介在させることにより、MoとAlとの熱膨張係数の差に起因する高温プロセス時の電極剥離を防止することができる(特開平6−252433号公報、特表平9−503346号公報を参照。)

【0075】

(光電変換層)

光電変換層30は、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであり、Ib−IIIb−VIb族半導体を備えてなる。

本明細書における元素の族の記載は、短周期型周期表に基づくものである。本明細書において、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体は、「I−III−VI族半導体」と略記している箇所がある。I−III−VI族半導体の構成元素であるIb族元素、IIIb族元素、およびVIb族元素はそれぞれ1種でも2種以上でもよい。

I−III−VI族半導体としては、具体的には、

CuAlS2,CuGaS2,CuInS2,

CuAlSe2,CuGaSe2,CuInSe2(CIS),

AgAlS2,AgGaS2,AgInS2,

AgAlSe2,AgGaSe2,AgInSe2,

AgAlTe2,AgGaTe2,AgInTe2,

Cu(In1−xGax)Se2(CIGS),Cu(In1−xAlx)Se2,Cu(In1−xGax)(S,Se)2,

Ag(In1−xGax)Se2,及びAg(In1−xGax)(S,Se)2等が挙げられる。

光電変換層としては、CuInS2、CuInSe2、あるいはこれらにGaを固溶させたCu(In、Ga)S2、Cu(In、Ga)Se2、あるいはこれらの硫化セレン化物を含むことが特に好ましい。

【0076】

本明細書において、光電変換層が銅、インジウム、セレンあるいは銅、インジウム、硫黄のものばかりではなく、上記の元素を含むものを含めてCIS系(あるいはCIGS系)と総称している場合がある。

【0077】

光電変換層30は、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであればよく、製造工程における焼結処理により粒子がその形状をとどめていないものであってもよいし、焼結処理をすることなく、粒子がその形状を保って存在しているものであってもよい。

【0078】

銅および/または銀を含むIb族元素含有粒子とは、銅、銀の単独粒子であってもよいし、それらの酸化物等、銅、銀を成分の一部として含むものであってもよい。また、硫黄、セレンおよびテルルの少なくともいずれか1つの元素を含むものであることが望ましい。特には、銅の酸化物粒子、セレン化物粒子、硫化物粒子、あるいは硫化セレン化物粒子が好ましい。

アルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子とは、アルミニウム、インジウム、ガリウムの単独粒子であってもよいし、それらの酸化物等、アルミニウム、インジウム、ガリウムを成分の一部として含むものであってもよい。また、硫黄、セレンおよびテルルの少なくともいずれか1つの元素を含むものであることが望ましい。特には、インジウムおよび/またはガリウムのセレン化物粒子、硫化物粒子、あるいは硫化セレン化物粒子が好ましい。

【0079】

さらに、Ib族元素含有粒子であり、かつIIIb族元素含有粒子でもあるIb−IIIb−VIb族化合物、具体的には上記例に挙げたI−III−VI族半導体を主成分とする粒子であることが好ましい。I−III−VI族半導体を主成分とする粒子を用いない場合には、焼成工程によりI−III−VI族半導体の結晶成長をさせる必要がある。

なお、本発明に用いられる上記粒子は、上記特定の化合物からなる粒子であることが好ましいが、所望の作用効果を奏する範囲でその他の任意の成分を含んでいてもよい。

【0080】

光電変換層30は、Ib族元素含有粒子、IIIb族元素含有粒子としてそれぞれ酸化物粒子を用い、これらを塗布した後、焼結時にセレンガス等でセレン化して形成されたものであってもよいし、Ib族元素含有粒子、IIIb族元素含有粒子のセレン化物粒子、硫化物粒子あるいは硫化セレン化物粒子等の金属−カルコゲン粒子を用い、これらを塗布した後、焼結させることにより形成されたものであってもよい(特願2008−228977号、特願2008−228978号、本願出願時において未公開)。

また、光電変換層30は、Ib−IIIb−VIb族化合物粒子(例えばCIGS粒子)を含む塗布剤を塗布する工程を経て形成されたものであってもよい。

【0081】

CIGS系太陽電池においては、光電変換層中のガリウム量を増加させると価電子帯の準位が上昇し、バンドギャップが広がることが知られている。また、太陽光のスペクトルとバンドギャップの組合せで変換効率が最大になるのがおよそ1.4〜1.5eVであるとされているが、実際にはこのバンドギャップを与えるようにガリウム量を設定しても、ガリウム量を増加させることで結晶欠陥が増加し、非効率要因を生じるために、効率は上がらないことも知られている。すなわち、CIGS粒子を用いる場合、ガリウム量には適量があり、この粒子において、全III族元素含有量(III族元素の合計含有量)に対するガリウム元素含有量のモル比が0.05以上0.6以下であることがより好ましく、さらに好ましくは0.2以上0.5以下である。

【0082】

さらに、銅が多ければCIGS結晶の液相成長を促進する一方、太陽電池の発電特性としては、導電性物質であるセレン化銅や硫化銅が析出するため、銅が多いことは好ましくないことから、CIGS粒子における銅の含有量は、全III族元素含有量に対する銅元素含有量のモル比が0.7以上1.0以下であることが好ましく、より好ましくは0.8以上、0.98以下である。

【0083】

光電変換層を形成するための粒子としては、その平均粒径が1nm以上100μm以下のものを好ましく用いることができる。

【0084】

光電変換層30を、粒子を焼結させて生成する場合には、粒子としての安定性を維持する観点、および融点降下により結晶成長を促進することができる効果を得る観点から、平均粒径が1nm以上50nm以下の粒子を用いることが好ましい。より好ましくは、3nm以上20nm以下である。

このとき、粒子サイズ(平均粒径)の分布は、より狭い方が理論通りに充填でき、焼結の状態を制御できることから、結晶成長が促進されるために好ましく、粒子の粒子サイズの変動係数が50%以下であり、より好ましくは30%以下であり、さらに好ましくは25%以下である。下限は特にないが10%以上であることが現実的である。

具体的には、1nm〜50nmの金属−カルコゲン粒子を作製し、金属−カルコゲン粒子を水または有機溶媒などの分散媒を含む塗布液を、下部電極上に塗布し、500℃―520℃程度の温度で加熱処理を行うことにより、分散媒などを除去すると共に、金属−カルコゲン粒子を焼結により成長させ、I-III―VI半導体層からなる光電変換層30を形成することができる。なお、このとき、粒子サイズの変動係数が30%以下である粒子を用いることが好ましい。

【0085】

光電変換層30を、Ib−IIIb−VIb族化合物粒子(例えばCIGS粒子)を焼結させて結晶成長させる場合には、平均粒径が100nm以下の粒子を用いることが好ましい(特願2009−283938号、本出願時において未公開)。

具体的な製造工程を図4を参照して説明する。図4は、Ib−IIIb−VIb族化合物粒子301を用い、光電変換層30Aを形成する工程を模式的に示す図である。

具体的には、100nm以下のIb−IIIb−VIb族化合物粒子301と、分散剤や錯化剤等の有機物302と有機溶媒202とを含む塗布液を調整し、基板10表面に設けられた下部電極20上に塗布液を塗布し(図4(a)−(b))、その後、有機溶媒303が揮発する温度T1(例えば200℃程度)で乾燥させる(図4(c))工程(塗布−乾燥工程)を、所望の厚みとなるまで繰り返す(図4(d)−(e))。その後、500℃〜520℃程度の温度で加熱処理を行うことにより、有機物302を除去すると共に、Ib−IIIb−VIb族化合物粒子301を焼結により成長させ、I-III―VI半導体層からなる光電変換層30A(図4(f))を形成することができる。

塗布液は、有機物302の、粒子302に対する重量比が0.01以上0.1以下となる配合比とすることが望ましい。

【0086】

光電変換層30を、粒子を焼結させることなく生成させる場合には、Ib−IIIb−VIb族の全てを含む化合物粒子(例えばCIGS粒子)を用いる必要がある。このとき、光電変換層は、図5に示すように複数の粒子31を面方向および厚み方向に配列した粒子層から形成されていてもよいし(特願2009−232122号、本出願時において未公開)、図6および図7に示すように、主として、比較的大きなサイズの複数の粒子35が単粒子膜状に配列された粒子層から形成されていてもよい(特願2009−232076号、特願2009−232077号、本出願時において未公開)。

【0087】

図5は、光電変換層30Bを備えた太陽電池の1セルの模式断面図である。図5に示すように、複数の粒子35を面方向および厚み方向に配列した粒子層から形成されてなる光電変換層30Bを形成するためには、Ib−IIIb−VIb族化合物粒子であって、平均粒子径が50nm以上1μm以下程度の粒子を用いるのが好ましい。

図5に示す光電変換層30Bは、複数の球状粒子31が面方向および厚み方向に配列した積層構造の粒子層からなる。図5では例として4層積層構造について図示してある。光電変換層30Bにおいて、互いに隣接する粒子間には多少の空隙33があってもよいし、なくてもよい。

【0088】

この光電変換層30Bは、Ib−IIIb−VIb族化合物粒子31および分散媒を含む塗布剤を塗布する工程と、250℃以下の温度で加熱処理することにより分散媒を除去する工程を経て形成することができる。球状粒子は、塗布されることにより自然に細密充填の配列を取る。粒子31塗布後の加熱処理は250℃以下で行われるので、層形成に用いた粒子31は焼結されずにそのまま残っている。

本発明において、光電変換層は、同一組成の1種類の粒子により構成されてもよいし、組成の異なる複数種類の粒子により構成されてもよい。この光電変換層30Bは、250℃を超える焼結を経ずに製造されたものであるので、組成の異なる複数種類のものを用いた場合も、これらの組成が均質化されることなく、それぞれの組成は層形成後もそのまま維持される。

【0089】

光電変換層を、主として単層に配列された粒子膜から形成する場合には、Ib−IIIb−VIb族化合物粒子であって、その平均粒径が1μm以上100μm以下の粒子を用いるのが好ましい。より好ましくは1μm以上60μm以下であり、さらには、粒径の変動係数が30%未満であることが好ましい。

【0090】

図6、図7は、平均粒径が1〜100μm程度のサイズの粒子を単層に配列した粒子膜を主とする光電変換層30C、30Dを備えた太陽電池の1セルの模式断面図である。

図6に示す太陽電池の光電変換層30Cは、バインダ層36に、複数のIb−IIIb−VIb族化合物粒子35の各々の少なくとも一部が埋め込まれた単粒子膜からなるものである。このような単粒子膜を光電変換層30Cとして備える場合には、図6に示すように、Ib−IIIb−VIb族化合物粒子35は、一部が下部電極20に接しており、それに対向する一部がバッファ層40に接するように配置されている。

【0091】

また、図7に示す太陽電池の光電変換層30Dは、図6において単粒子膜を構成している粒子35間に、該粒子35より小サイズのIb−IIIb−VIb族化合物粒子37をさらに備えたものである。粒子37は、平均粒径が単粒子膜を構成する粒子35の平均粒径の20%超50%未満であり、且つ、粒径の変動係数が30%未満であることが好ましい。

【0092】

図8は、図6に示す構成の太陽電池の光電変換層30Cを形成する工程を模式的に示したものである。

【0093】

図8(a)に示されるように、一対の金属プレート101a、101bを用意し、一方の金属プレート101bに複数の半導体粒子35を単粒子層となるように配置する。単粒子層となるように配置する方法としては、下地に弱い粘着層を設置したり、規則的な凹部を設けたりすることで粒子を固定化する方法が望ましい。他方の金属プレート101aに弾性のゲル様接着性ポリマー層を含むGel−Pakシート102a(Gel−Pak Inc.製GEL−FILM(商標)WF−40/1.5−X4)および適切な厚みのポリプロピレンフィルム36を順次保持した。ここではポリプロピレンフィルムを用いて説明をするが、バインダ層36として機能するものであればよい。

【0094】

次いで図8(b)に示されるようにポリプロピレンフィルム36を複数の粒子35を覆うように配置した後、金属プレート101aの背面から加圧し、加圧した状態でポリプロピレンフィルムの溶融温度以上の温度にて加熱し、ポリプロピレンフィルムが充分溶融した後に冷却する。ここで加圧する圧力は、Gel−Pakシート102aに複数の粒子35の頭部が充分接触し、且つ、粒子35に過剰な応力がかからない程度の圧力とする。例えば、180g/cm2の圧力をかけた状態で200℃にて数分間加熱した後に自然冷却させる。

【0095】

次に図8(c)、(d)に示されるように、粒子35の金属プレート101b側にも同様の処理を施した後、金属プレート101a、101bおよびGel−Pakシート102a、102bを剥離して複数の半導体粒子35の頭部および底部の露出した光電変換層30Cを得る(図8(e))。その後、この光電変換層30Cを下部電極20が形成された基板10の下部電極20上に、圧着させることにより、図6に示すように下部電極20上に光電変換層30Cが形成された構成が得られる。

図7に示す光電変換層30Dは、ほぼ同様の工程にして作製することができる。

【0096】

(粒子作製方法)

上述した光電変換層を形成するための、金属−カルコゲン粒子(ここでは、Ib族元素−カルコゲン、IIIb族元素−カルコゲン、Ib−IIIb−カルコゲン(VIb)粒子を含む。)は、ブレイクダウン法(トップダウン法)で作成しても、ビルドアップ法(ボトムアップ法)で作成してもよいが、粒子サイズや粒子サイズ分布を制御するためにはビルドアップ法を使用することが好ましい。ビルドアップ法としては、気相法、液相法、その他公知の化合物半導体の粒子形成法を利用することができる。粒子サイズの領域によって好ましい粒子形成法は異なるが、CIS系の材料の溶解度が極めて低いため、平均粒子径が〜50nm程度までの小サイズ領域粒子形成には液相法が好ましい。液相法としては、従来から知られている種々の方法を適用することができ、例えば、高分子存在法、高沸点溶媒法、正常ミセル法、逆ミセル法を適用することができる。

【0097】

平均粒子径が〜50nm程度までの小サイズの金属−カルコゲン粒子の好ましい製造方法としては、金属とカルコゲンとをそれぞれ塩または錯体の形でアルコール系溶媒および/または水に溶解した溶液で反応させる方法が挙げられる。この方法では、複分解反応あるいは還元反応を利用して反応させる。

このとき、反応条件を調整することで、所望の形状と大きさの粒子を製造することができる。例えば、反応液のpHを調製することで、得られる粒子の形状と大きさを変えることができる。

【0098】

金属の塩または錯体としては、金属ハロゲン化物、金属硫化物、金属硝酸塩、金属硫酸塩、金属リン酸塩、錯体金属塩、アンモニウム錯塩、クロロ錯塩、ヒドロキソ錯塩、シアノ錯塩、金属アルコラート、金属フェノラート、金属炭酸塩、カルボン酸金属塩、金属水素化物および金属有機化合物などが挙げられる。カルコゲンの塩または錯体としては、アルカリ金属塩およびアルカリ土類金属などが挙げられる。

【0099】

アルコール系溶媒としては、メタノール、エタノール、プロパノール、ブタノール、メトキシエタノール、エトキシエタノール、エトキシプロパノール、テトラフルオロプロパノールなどが挙げられ、好ましくはエトキシエタノール、エトキシプロパノールまたはテトラフルオロプロパノールである。

【0100】

金属化合物の還元に用いられる還元剤としては特に制限はなく、例えば、水素、テトラヒドロホウ酸ナトリウム、ヒドラジン、アスコルビン酸、デキストリン、スーパーハイドライド(LiB(C2H5)3H)、アルコール類などが用いられる。

【0101】

また、上記反応の際に吸着基含有低分子分散剤を用いることが好ましく、吸着基含有低分子分散剤としては、アルコール系溶媒や水に溶解するものが用いられる。該低分子分散剤の分子量は、300以下が好ましく、200以下がより好ましい。吸着基としては、−SH、−CN、−NH2、−SO2OH、−COOHが好ましいがこれに限定されるものではない。さらに、これらの基を複数もつことも好ましい。また、上記の基の水素原子がアルカリ金属原子等に置換した塩も分散剤として用いられる。分散剤としては、R−SH、R−NH2、R−COOH、HS−R'−(SO3H)n、HS−R'−NH2、HS−R'−(COOH)nで表される化合物が好ましいがこれに限定されるものではない。Rは脂肪族基、芳香族基または複素環基(複素環中の水素原子を一個取り去った基)であり、R'はRの水素原子がさらに置換した基である。R'としてはアルキレン基、アリーレン基、複素環連結基(複素環中の水素原子を二個取り去った基)が好ましい。脂肪族基としてはアルキル基(炭素数2〜20、好ましくは、炭素数2〜16の直鎖または分岐のアルキル基で、置換基を有していてもよい。)が好ましい。芳香族基としては、置換または無置換のフェニル基、ナフチル基が好ましい。複素環基及び複素環連結基の複素環としては、アゾール、ジアゾール、チアジアゾール、トリアゾール、テトラゾールなどが好ましい。nは1〜3が好ましい。吸着基含有低分子分散剤の例としては、メルカプトプロパンスルホン酸、メルカプトコハク酸、オクタンチオール、デカンチオール、チオフェノール、チオクレゾール、メルカプトベンズイミダゾール、メルカプトベンゾトリアゾール、5−アミノ−2−メルカプトチアジアゾール、2−メルカプト−3−フェニルイミダゾール、1−ジチアゾリルブチルカルボン酸などが挙げられる。分散剤の添加量は、生成するナノ粒子の0.5〜5倍モルが好ましく、さらに、1〜3倍モルが好ましい。

【0102】

反応温度としては、0〜200℃の範囲が好ましく、より好ましくは0〜100℃の範囲である。添加する塩または錯塩のモル比は、目的とする組成比の比率が用いられる。吸着基含有低分子分散剤は、反応前の溶液中に添加する以外に、反応中または反応後に追加添加しても良い。

【0103】

反応は、攪拌された反応容器で行うことができるが、磁力回転する密閉型小空間攪拌装置を用いることもできる。磁力回転する密閉型小空間攪拌装置としては、特開平10−43570号公報に記載された装置(A)が挙げられる。磁力回転する密閉型小空間攪拌装置を使用後、更に高剪断力を有する攪拌装置を用いることが好ましい。高剪断力を有する攪拌装置とは、攪拌羽根が基本的にタービン型あるいはパドル型の構造を有し、さらに、その羽根の端あるいは羽根と接する位置に鋭い刃を付けた構造であり、それをモーターで回転させる攪拌装置である。具体例として、ディゾルバー(特殊機化工業製)、オムニミキサー(ヤマト科学製)、ホモジナイザー(SMT製)などが挙げられる。

【0104】

反応液からナノ粒子を精製するため、一般に良く知られているデカンテーション法、遠心分離法、限外濾過(UF)法を用いることで、副生成物や過剰の分散剤などの不要物を除去することができる。洗浄液としては、アルコール、水またはアルコール/水混合液を用い、凝集や乾固を起こさないように行う。

【0105】

金属−カルコゲンナノ粒子の形成方法としては、前記金属、カルコゲンの塩または錯体を逆ミセル中に含有させ、混合することで反応させる方法を用いてもよい。さらに、この反応時に還元剤を逆ミセル中に含有させることもできる。具体的には、特開2003-239006号公報、特開2004-52042号公報などに記載の方法が参考にできる。

また、特表2007-537866号公報に記載のように分子クラスターを経由して粒子形成を行う方法も用いることができる。

その他、特表2002-501003号公報、米国特許出願公開第2005/0183767A1号明細書、国際公開第WO2006/009124号パンフレット、Materials Transaction,Vol.49,No.3(2008)435、Thin Solid Films,Vol.480(2005)526、Thin Solid Films,Vol.480(2005)46、Thin Solid Films,Vol.515(2007)4036、Journal of Electronic Materials,Vol.27(1998)433などに記載のナノ粒子形成方法を用いることもできる。

【0106】

一方、大サイズ領域(平均粒径50nm以上)の粒子の合成には、例えば、特表2002-519273号公報に記載の方法等の公知の方法を好適に用いることができる。

【0107】

本発明における粒子の粒径評価には走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)を用いることができる。粒子の分散度評価にはこれらの粒径評価から統計的に分散度を求めることが好ましい。

ナノ粒子の組成分布を求めるには、国際公開第WO2006/009124号パンフレットに開示される方法を用いて発光スペクトルの半値幅から知ることが好ましい。

一般的に、ナノ粒子の組成が異なるとそのバンドギャップも異なるため励起電子の再結合による発光波長も異なる。このためナノ粒子間の組成分布が広くなると発光スペクトルも広がりも持つことになる。本発明では、発光スペクトルの半値幅が狭いナノ粒子を用いることで変換効率の高い太陽電池を得ることができる。

【0108】

発光スペクトルの半値幅とナノ粒子間の組成分布との相関に関しては、FE−TEMに付設したEDAXにてナノ粒子の組成を測定し、発光スペクトルとの相関を取ることで確認できる。具体的には、CuInGaSe2の組成において、Ga濃度がInとGaのトータルの原子比率に対するGa原子比率の平均が0.5の場合のGa原子比率の変動係数が60%の場合と30%の場合の250nmで励起した場合の発光スペクトルの半値幅は、450nmと200nmであった。このように、発光スペクトルの半値幅は粒子間の組成分布を反映していることがわかる。

【0109】

本発明における発光スペクトルの半値幅は、5nm以上400nm以下が好ましく、5nm以上200nm以下がさらに好ましい。下限の5nmは熱的ゆらぎによるものであり、それ以下の半値幅は理論的にありえない。発光スペクトルの測定に際しては励起する波長は近紫外から可視領域のどの領域でも良いが、好ましくは150nm〜500nm、更に好ましくは200nm〜450nmである。

【0110】

ナノ粒子の組成分析には、電子線を細く絞ることができるFE−TEMにEDAXを付け評価することが好ましい。例えば、日立走査透過電子顕微鏡HD-2700(商品名)などを用いることができる。

【0111】

(塗布工程)

上記の様にして得た粒子を基板上に塗布する方法は、特に制限されない。1μm程度までの粒子を用いる場合には、粒子と分散媒とを含む塗布液を用いる必要があるが、サブミクロン以上の粒子を用いる場合には、分散媒を用いなくてもよい。

塗布法としては、ウェブコーティング法、スプレーコーティング法、スピンコーティング法、ドクターブレードコーティング法、スクリーン印刷法、インクジェット法などを用いることができる。特に、ウェブコーティング法、スクリーン印刷法、インクジェット法は、フレキシブルな基板へのロール・トゥ・ロール法による製造に適する。

【0112】

塗布液は、前述のように合成した粒子を溶液に分散したものであり、この粒子分散溶液は、水または有機溶剤に分散されていることが好ましい。有機溶媒として好ましくは、極性溶媒であり、中でもアルコール系の溶媒であることが好ましい。アルコール系溶媒としては、メタノール、エタノール、プロパノール、ブタノール、メトキシエタノール、エトキシエタノール、エトキシプロパノール、テトラフルオロプロパノールなどが用いられ、好ましくはエトキシエタノール、エトキシプロパノールまたはテトラフルオロプロパノールである。

【0113】

塗布時の分散剤の粘度、表面張力などの分散剤の液物性に関しては、塗布方法に合わせて、上記の溶媒等により最適に調節される。

【0114】

得られた金属−カルコゲン粒子は塗布液中で、分散剤によって安定化されていることが好ましい。塗布液を基板に塗布する前に塗布液に更に分散剤を添加することもできる。添加する分散剤としては、前記の吸着基含有低分子分散剤を用いることができる。

【0115】

一方、光電変換層の組成比を膜厚方向に変えることでバンド構造に傾斜を付けることができ、これにより高効率化できることが知られている。具体的には、透明電極側から背面電極方向にバンドギャップを大きくするシングルグレーデットバンドギャップをつけることも好ましいが、透明電極側からCIS層内のPN接合部に向かってバンドギャップが小さくなり、PN接合部から背面電極に向かって再びバンドギャップが大きくなるダブルグレーデッドバンドギャップをつけることがより好ましい。このグレーテッドバンドギャップは、組成の異なる複数の粒子を用いてCIS層内のガリウム濃度に傾斜をつけることで実現できる。即ち、光電変換層を塗布する際、異なるガリウム組成を持つ粒子を含む塗布液を複数用意し、多層塗布を行うことでグレーテッドバンド構造を実現することができる。このように、ガリウム濃度に傾斜を付ける場合、混合する各ナノ粒子にけるガリウム組成において好ましくは、最大のガリウム組成を持つナノ粒子のガリウム濃度を1としたとき、最少のガリウム組成となるナノ粒子のガリウム濃度が0.2以上0.9以下であることであり、より好ましくは0.3以上0.8以下であり、最も好ましくは0.4以上0.6以下である。

【0116】

光電変換層のセレン、あるいは、硫黄は、後述の光電変換層形成時に気化して失われやすいため、塗布層内にセレン化合物、あるいは、硫黄化合物を添加し、適宜それらを補うことが好ましい。塗布層内に添加しておくセレン化合物として好ましくは、セレン化ナトリウム、セレン化カリウム、セレン化カルシウム、セレン酸ナトリウム、セレン酸カリウム、二硫化セレン、セレノシアン化カリウム、セレナゾール類、セレニド類、コロイド状金属セレンの他、セレノ尿素類(例、N,N−ジメチルセレノ尿素、トリフルオロメチルカルボニル−トリメチルセレノ尿素、アセチル−トリメチルセレノ尿素)、セレノアミド類(例、セレノアセトアミド、N,N−ジエチルフェニルセレノアミド)、フォスフィンセレニド類(例、トリフェニルフォスフィンセレニド、ペンタフルオロフェニル−トリフェニルフォスフィンセレニド)、セレノフォスフェート類(例、トリ−p−トリルセレノフォスフェート、トリ−n−ブチルセレノフォスフェート)、セレノケトン類(例、セレノベンゾフェノン)イソセレノシアネート類、セレノカルボン酸類、セレノエステル類およびジアシルセレニド類を使用することができる。硫黄化合物として好ましくは、硫化ナトリウムの他、チオ硫酸塩(例、チオ硫酸ナトリウム、p−トルエンチオスルフォネート)、チオ尿素類(例、ジフェニルチオ尿素、トリエチルチオ尿素、N−エチル−N'−(4−メチル−2−チアゾリル)チオ尿素、カルボキシメチルトリメチルチオ尿素)、チオアミド類(例、チオアセトアミド、N−フェニルチオアセトアミド)、ローダニン類(例、ローダニン、N−エチルローダニン、5−ベンジリデンローダニン、5−ベンジリデン−N−エチル−ローダニン、ジエチルローダニン)、フォスフィンスルフィド類(例、トリメチルフォスフィンスルフィド)、チオヒダントイン類、4−オキソ−オキサゾリジン−2−チオン類、ジポリスルフィド類(例、ジモルフォリンジスルフィド、シスチン、ヘキサチオカン−チオン)、メルカプト化合物(例、システイン)、ポリチオン酸塩および元素状硫黄が好ましく、活性ゼラチンをバインダーとして使用し、同時に硫黄供給源として利用することも好ましい。

【0117】

このようにして調製された塗布液を使用した塗布における膜厚は、最終的な光電変換層が好ましい膜厚になるよう、ウエット膜厚、及び、塗布後の乾燥膜厚共、適宜設定できる。

【0118】

(焼結工程)

基板上に塗布された粒子を焼結成長させ、I−III−VI化合物半導体からなる光電変換層30を得る。

焼結には電気炉等による加熱方法を用いてもよいが、赤外線ランプを用いた急速加熱(ラピッドサーマルプロセス=RTP法)を用いてもよい。真空製膜による通常のCIGS光電変換層の結晶成長には、500℃〜520℃程度の温度が必要であるが、本発明のナノ粒子を用いた結晶成長はより低温で行うことができる。粒子サイズや組成によって好適な温度は異なるが、温度が低すぎると結晶が成長せず、温度が高すぎると欠陥が生成しやすく、発電効率が上がらないため、200℃以上550℃以下の温度で結晶成長を行うことが好ましい。結晶成長時間は加熱方法によって異なるが、これも温度と同様に、加熱時間が短すぎると結晶成長が不十分になり、長すぎると欠陥が発生しやすい。このため、電気炉等の通常の加熱方法で行う場合には20分以上180分以下であることが好ましい。結晶成長の時間は昇温、降温時間によっても異なるため、広い好適範囲をとる。一方、RTP法による加熱の場合、3分以上20分以下であることが好ましく、昇温速度は50℃/min以上150℃/min以下であることが好ましい。また、結晶成長は、大気下で行うことも好ましいが、真空下、不活性雰囲気下、あるいは、欠陥の発生をより低減させるために、セレン雰囲気や硫黄雰囲気で行うことも好ましい。この結晶成長の過程を一度で行わず、複数回に分け、繰り返し行ってもよい。

【0119】

焼結工程では、CIGS光電変換層の結晶成長の他に、層内に存在する溶媒、有機成分、ガス成分等の余剰成分を取り除くプロセスも行う必要がある。

上記のような温度・時間条件で、結晶成長と余剰成分の除去とを同時に行うことも好ましいが、結晶成長と余剰成分除去の過程とを分離して行うことも好ましい。

余剰成分の除去過程は結晶成長より先に行う必要があり、200℃以上400℃以下の範囲で行うことが好ましい。より好ましくは250℃以上350℃以下である。光電変換層の結晶成長と同様、加熱には電気炉等による加熱方法を用いてもよいが、RTP法を用いてもよい。加熱時間は3分以上、150分以下であることが好ましく、複数回繰り返してもよい。さらに、光電変換層をいくつかに分割し、塗布後に余剰成分を除去、さらに塗布と、塗布と余剰成分除去過程を繰り返し行ってもよい。余剰成分の除去過程は、大気下で行うことも好ましいが、真空下、不活性雰囲気下で行ってもよく、さらにセレン雰囲気や硫黄雰囲気下で行ってもよい。

【0120】

また、結晶成長を行った後、ポストアニールの過程を設けてもよい。ポストアニールは結晶表面近傍の欠陥を除去することに対して有効であり、酸素雰囲気、硫黄雰囲気、あるいは、セレン雰囲気の下で行うことができ、発電効率向上に寄与する。ポストアニールでの加熱温度は150℃以上250℃以下であることが好ましく、加熱時間は5分以上20分以下であることが好ましい。

【0121】

これらのプロセス後、KrFエキシマレーザー(波長248nm、100Hz)、あるいはYAGレーザー(例えば、波長266nm、10Hz)を結晶表面に照射し、さらに結晶性を向上させることも有効である。

【0122】

このようにして得られた光電変換層の膜厚は0.5μm以上3μm以下であることが好ましく、より好ましくは1μm以上2.5μm以下である。また、この光電変換層がCIGS層である場合には、全III族元素含有量に対するガリウム元素含有量のモル比が0.05以上0.6以下であることが好ましく、より好ましくは0.2以上、0.5以下である。このとき、光電変換層には前述のようにガリウム濃度の傾斜が付いていることが好ましく、最少のガリウム濃度は最大のガリウム濃度の20%以上90%以下であることが好ましく、より好ましくは30%以上80%以下であり、最も好ましくは40%以上60%以下である。同時に、光電変換層では全III族元素含有量に対する銅元素含有量のモル比が0.70以上1.0以下であることが好ましく、より好ましくは0.8以上、0.98以下である。

【0123】

一方、1μm以上の大サイズ粒子を使用する時には、上記の焼結工程を経ず、塗布のみによって単粒子層、あるいは複数粒子層を形成し、これを光電変換層としてもよい。ただし、塗布の際に溶媒を含む塗布液を用いた場合には、焼結温度よりも低い温度での加熱処理を行い、有機溶媒等の除去を行うことが好ましい。

【0124】

上記光電変換層を形成する際には、粒子製造および塗布液調整工程は別工程で行い、微粒子の基板上への塗布、焼結および/または焼成の抗体は、長尺な可撓性基板をロール状に巻回してなる供給ロール(巻出しロール)と、成膜済の基板をロール状に巻回する巻取りロールとを用いる、いわゆるロール・トゥ・ロール(Roll to Roll)方式を用いることが好ましい。

【0125】

(バッファ層)

I−III−VI族化合物半導体からある光電変換層30と透明電極50の間に位置する、いわゆるバッファ層40としてはCdSやZnO、ZnS、Zn(O,S,OH)などのII−VI族の化合物、あるいはIn2S3を用いることができる。これらの化合物は、例えば、特開2002−343987号公報に記載されるように、光電変換層とキャリアの再結合のない接合界面を形成することができ、好ましく用いることができる。

このバッファ層を形成した後に100℃〜300℃の範囲で加熱してもよい。特に大サイズ粒子を備えた光電変換層を形成した場合にはこのような加熱処理を行うことが好ましい。

【0126】

(上部電極(透明電極))

透明電極にはITO、ZnO:Ga、ZnO:Al、ZnO:B、SnO2などの公知の材料を用いることができる。これらの材料は、光透過性が高く、低抵抗であり、キャリアの移動度が高いため、電極材料として好ましい。透明電極を形成する例としては、特開平11−284211号公報に記載される方法で作成することができる。

【0127】

(スクライブ)

実際に使用する太陽電池は、複数のセルをパッケージングし、モジュール(パネル)として加工する。セルは、各スクライブ工程により、複数の単位セルが直列接続することで構成されており、薄膜型太陽電池では、この直列段数(単位セルの数)を変更することにより、セルの電圧を任意に設計変更することが可能となる。これは、薄膜太陽電池のメリットの1つとなっている。このような集積構造の太陽電池を形成する場合に、Moの裏面電極を分離する第一のスクライブと、透明電極と隣のセルの裏面電極を電気的に結合するために光電変換層を分離する第二のスクライブと、透明電極を分離する第3のスクライブを行う。第二のスクライブの後できた溝の上に透明電極を形成することで従来電気的に導通させるが、光を照射して光電変換層を変質させて導通させることで、スクライブ回数を2回で済ませることもできる。導通部分の光電変換層はCu/In比率よりも、Cu/In比率が大きく、言い換えると、Inが少ない構成で、p+(プラス)型もしくは導電体の特性にしている(特開2007−109842号公報、特開2007−123532号公報、特開2007−201304号公報、特開2007−317858号公報、特開2007−317868号公報、特開2007−317879号公報、特開2007−317885号公報を参照)。スクライブに関する先行技術としては、先端がテーパー状になった金属針(ニードル)を所定の圧力で押し付けながら移動させることで、光電変換層とバッファ層を掻き取る技術(特開2004−115356号公報を参照)、アークランプ等の連続放電ランプによってNd:YAG結晶を励起して発振したレーザ(Nd:YAGレーザ)を光電変換層に照射することにより光電変換層を除去し分割する技術(特開平11−312815号公報を参照)が開示されている。

【0128】

レーザスクライブにおいて、ターゲットを削る能力はエネルギー密度、パルス時間、波長に依存する。ターゲット材料の光吸収率が高い波長で用いるのが良い。1064nmと532nmとでは加工スレッショルドパワーが1桁異なる。パルス時間は10nsよりは0.1nsが好ましく、エネルギー密度が数J/cm2あれば加工できる。スクライブの溝の上部エッジが盛り上がるのを防ぐにはレーザ光のビームプロファイルを調整するのが良く、シリンドリカルレンズを使った異方性の集光ビームが有効である(Optics and Lasers in Engineering,34,p15(2000)参照)。

【0129】

スクライブに用いる針の圧力はターゲットに対して一定になるようにアクティブ制御する。櫛形に複数本をセットにすると一度に複数本の制御ができる。スクライブ時に切離される線間の抵抗を測定することで合否判定を行い、不良品混入を阻止する。Mo電極のカットに失敗しているとその後のすべての工程が無駄になる。スクライブのときに発生した粉や気体は針またはレーザ出射口の近くに吸気口を設けて吸込み、必要に応じてフィルターで粉体や気体を取り除く(JENOPTIK GmbH パンフレット参照)。

【0130】

スクライブの応力などで光電変換層に欠陥ができてしまうのを防ぐために、フォトリソグラフィによるエッチングによって、下部電極層(Mo)、光電変換層として機能するカルコパイライト構造のp型の化合物半導体薄膜(CIGS薄膜)、n型の透光性電極層(ZnO)の各々をパターニングする手法を採用し、かつ、CIGS薄膜については、ドライエッチングとウエットエッチングを組み合わせた2段エッチングを行うことによって、化合物半導体の結晶にダメージや欠陥を生じさせることなく、また、残渣を残すことなく、高精度のパターニングを実現する(特開2007−123721号公報を参照)。

【実施例1】

【0131】

本発明の実施例および比較例について説明する。

【0132】

(実施例1)

(1)基板

金属基板として、市販のフェライト系ステンレス鋼(材質:SUS430)と、高純度Al(アルミ純度:4N)を冷間圧延法により加圧接合、減厚し、ステンレス鋼厚さ50μm、アルミ厚さ30μmの2層クラッド材を用意した。このクラッド材のステンレス鋼面と端面をマスキングフイルムで被覆した後、エタノールで超音波洗浄後、80g/Lシュウ酸溶液中で40Vの定電圧電解することにより、10μm厚さの陽極酸化膜を形成し、陽極酸化膜/Al/ステンレス鋼基板を得た。陽極酸化処理後Alの厚さは25μmになっていた。

この基板の陽極酸化膜表面に、ソーダ石灰ガラス(重量組成,SiO2:72%,Na2O:13%,CaO:8%,MgO:5%,Al2O3:2%)をターゲットとし、室温、Ar−O2雰囲気下でSLG層を0.2μmスパッタリング成膜後、室温、Ar雰囲気下で下部電極であるMoを0.8μmスパッタリング成膜した。Mo電極は基板上に3cm×3cmのサイズで形成した。

【0133】

(2)粒子作製

窒素ガス雰囲気下、高速で攪拌されている界面活性剤とセレン化ナトリウムを溶解させた0℃のメタノール溶液に、ヨウ化銅、ヨウ化インジウム、ヨウ化ガリウムを溶解したピリジン溶液を滴下することでCIGSナノ粒子を得た。反応で生成したヨウ化ナトリウムは限外ろ過により取り除いた。粒子中のガリウム含有量はピリジン溶液に溶解するヨウ化物の量比で調整することができ、本実施例では、全III族元素含有量に対するガリウム含有量のモル比が0.25〜0.45、全III族元素含有量に対する銅含有量のモル比が0.9である粒子を作製した。この様にして作製した粒子の平均粒子サイズは3〜5nm、変動係数(分散度)は20〜28%であった。さらに、この粒子をオレイルアミン中、4級アンモニウム塩化物存在下で加熱して、粒子を成長させることで、種々のサイズと分散度を持つ粒子を得た。この時、粒子成長温度と4級アンモニウム塩化物の量を変えることで、サイズと変動係数を調整した。

実施例1においては粒径5nmのCIGS粒子を作製した。

【0134】

(3)塗布工程

Mo電極付き基板のMo電極上にCIGS粒子を塗布した。

塗布にはドクターブレード法を使用し、ウエット膜厚が10μmになるように塗布し、乾燥膜厚を0.6μmとした。この方法で、全III族元素含有量に対するガリウム含有量のモル比が0.45、0.2、0.35、0.45である粒子を含む4つの塗布液を使用して4層を形成し、合計膜厚を2.4μmとした。

【0135】

(4)焼結工程

CIGSナノ粒子の焼結は、ランプ加熱RTP装置を用いて大気圧下にて行った。結晶成長のプロセスでは100℃/secで昇温させた後、520℃で20分保持し、室温まで冷却した。

この過程で、2.1μm厚の光電変換層が生成した。全III族元素含有量に対するガリウム含有量のモル比は0.40であり、全III族元素含有量に対する銅含有量のモル比は0.89であった。

さらにその後、180℃で10分間、ポストアニールを行った。

【0136】

(5)太陽電池セルの作製

上記で作製した光電変換層の表面に、CdS薄膜を90nm程度溶液成長法で堆積し、その上に、透明導電膜のZnO:Al膜をRFスパッタ法で厚さ0.6μmで形成した。最後にAlグリッド電極を蒸着法で付与することで太陽電池セル(単セル)を作製した。

【0137】

(6)測定

以上のようにして作製した太陽電池について、AM1.5、100mW/cm2の疑似太陽光を照射することで太陽電池特性を測定した。

【0138】

(比較例1−1)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例1と同様の方法で太陽電池セルを作製した。

【0139】

(比較例1−2)

陽極酸化膜/Al/ステンレス鋼基板に代えてステンレス基板(実施例1で基材として用いた市販のフェライト系ステンレス鋼(材質:SUS430))とした点を除き、実施例1と同様の方法で太陽電池セルを作製した。

【0140】

下記表1に、実施例1、比較例1−1、1−2についての基板、使用粒子の平均粒径、焼結温度および、各条件で作製された太陽電池セルの変換効率を測定した結果を示す。ポリイミドやステンレス基板を用いた比較例と比較して、陽極酸化膜/Al/ステンレス鋼基板を使用した実施例1は格段に高い光電変換効率を示した。

ポリイミド基板を用いた場合には、焼結温度が低く、十分な半導体層の成長ができなかったものと推察される、一方ステンレス基板を用いた場合には高温にすることで鉄が光電変換層に拡散し、再結合中心になるため効率が低いものと推察される。

【表1】

【0141】

(実施例2−1)

実施例1と同様とした。

【0142】

(実施例2−2)

実施例1の粒子作製において、平均粒径12nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0143】

(実施例2−3)

実施例1の粒子作製において、平均粒径30nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0144】

(実施例2−4)

実施例1の粒子作製において、平均粒径50nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0145】

(実施例2−5)

AAO/Al/ステンレス鋼基板上に、Mo電極を形成する前に、ケイ酸ナトリウム層を付設すること以外は実施例1と同様の方法で太陽電池セルを作製した。ケイ酸ナトリウム層は陽極酸化アルミ基板を1号ケイ酸ソーダ4.0質量%水溶液(液温22℃)に8秒間浸漬させることで形成した。ケイ酸ナトリウム層を形成する反応が終了した後には、ニップローラで液切りし、水洗処理を行った後、再びニップローラで液切り、90℃の風を10秒間吹き付けて乾燥させた。蛍光X線分析装置で測定したアルミニウム板表面のSi量は、5.3mg/m2であった。

【0146】

(比較例2−1)

比較例1−1と同様とした。

【0147】

(比較例2−2)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例2−2と同様の方法で太陽電池セルを作製した。

【0148】

(比較例2−3)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例2−3と同様の方法で太陽電池セルを作製した。

【0149】

(比較例2−4)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例2−4と同様の方法で太陽電池セルを作製した。

【0150】

(比較例2−5)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例2−5と同様の方法で太陽電池セルを作製した。

【0151】

下記表2に、実施例2―1から2−5、比較例2−1から2−5についての基板、粒子サイズ、焼結温度および、各条件で作製された太陽電池セルの変換効率を測定した結果を示す。ポリイミド基板を用いた比較例に対し、粒子サイズに関わらず、陽極酸化膜/Al/ステンレス鋼基板を使用した実施例が高い光電変換効率を示した。また、実施例中においては、ケイ酸ナトリウム層を形成することによる変換効率の向上が確認できた。

【表2】

【0152】

(実施例3−1)

実施例1の(2)粒子作製において、平均粒径15μmのCIS粒子を作製し、(3)塗布工程に代えて、一対のアルミ箔(80μm)を用意し、そこにCIS粒子を配置することで単粒子層を形成し、他方に弾性のGel−Pakシート(Gel−Pak Inc.製GEL−FILM(商標)WF−40/1.5−X4)およびポリプロピレンフィルム(Translilwrap Company, Inc.製TRANSPROP(商標)0Lポリプロピレンフィルム)を順次保持し、ポリプロピレンフィルムをCIS粉末を覆うように配置した後、アルミプレート(アルミ箔)の背面から180g/cm2の圧力をかけた状態で200℃にて5分間加熱した後に自然放熱して冷却し、反対側にも同様の処理を施した後、アルミプレートおよびGel−Pakシートを剥離してCIS粒子の頭部および底部の露出した光電変換層を得、この層を(1)で得た基板と熱圧着した。実施例1の(4)焼結工程を行わず、(5)太陽電池セルの作製において、CdSを付設した後に300℃、20分の加熱処理工程を加えた。

【0153】

(実施例3−2)

平均粒径60μmのCIS粒子を作製して用いた点を除き、実施例3−1と同様の方法で太陽電池セルを作製した。

【0154】

(実施例3−3)

平均粒径120μmのCIS粒子を作製して用いた点を除き、実施例3−1と同様の方法で太陽電池セルを作製した。

【0155】

(比較例3−1)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用いた点を除き、実施例3−1と同様の方法で太陽電池セルを作製した。

【0156】

(比較例3−2)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用いた点を除き、実施例3−2と同様の方法で太陽電池セルを作製した。

【0157】

(比較例3−3)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用いた点を除き、実施例3−3と同様の方法で太陽電池セルを作製した。

【0158】

下記表3に、実施例3―1から3−3、比較例3−1から3−3についての基板、粒子サイズ、各条件で作製された太陽電池セルの変換効率を測定した結果を示す。ポリイミド基板を用いた比較例はいずれも短絡し、変換効率が測定できなかった。また、実施例3−1から3−3において、粒子サイズが120μmと比較的大きいものは、60μm、15μmのものと比較して光電変換効率が低いという結果が得られた。この結果から、粒径は100μm以下程度で10%程度の変換効率が得られると推察され、粒径は100μm以下であることが好ましいと考えられる。より好ましくは60μm以下である。

【0159】

ミクロンサイズの粒子を用い、単粒子膜からなる光電変換層を備えた実施例3および比較例3においては、粒子間は絶縁性のバインダ層が充填されている。ポリイミド基板を用いた比較例のセルでは、バッファ層形成後の熱処理において、ポリイミド基板の熱収縮等による変性等の影響によりをバインダにクラック等が生じ、その後に電極を形成するために、短絡が生じているものと考えられる。一方、本発明の太陽電池のように、AAO/Al/ステンレス鋼材からなる基板を用いれば、短絡してしまうという問題は生じなかった。AAO/Al/ステンレス鋼材からなる基板がポリイミド基板と比較して、耐熱性が高く、300℃においても十分な剛性を維持することができるためと考えられる。

【表3】

【0160】

(実施例4)

CISナノ粒子を作製する際に、セレンに代えて硫黄を使用したことを除いて実施例3―1から3−3と同様にして太陽電池セルを作製したところ、変換効率としては11〜14%が得られた。

【0161】

(比較例4)

基板をポリイミドとした点を除き、実施例と同様にして太陽電池セルを作製した。この場合も短絡し、変換効率が測定できなかった。

【符号の説明】

【0162】

1 太陽電池

10 絶縁層付金属基板

11 Al材

12 陽極酸化膜(AAO膜)

13 フェライト系ステンレス鋼基材

14 金属基板(クラッド材)

20 下部電極

30、30A〜30D 光電変換層

31、35、37、301 Ib−IIIb−VIb族化合物粒子

40 バッファ層

50 上部電極(透明電極)

【技術分野】

【0001】

本発明は、CIS、CIGS等のIb−IIIb−VIb族系の太陽電池およびその製造方法に関するものである。

【背景技術】

【0002】

従来、太陽電池においては、バルクの単結晶Siまたは多結晶Si、あるいは薄膜のアモルファスSiを光電変換層(光吸収層)として備えたSi系太陽電池が主流であったが、Siに依存しない化合物半導体系太陽電池の研究開発がなされている。化合物半導体系太陽電池としては、GaAs系等のバルク系と、Ib族元素とIIIb族元素とVIb族元素とからなるCIS(Cu−In−Se)系あるいはCIGS(Cu−In−Ga−Se)系等の薄膜系とが知られている。CIS系あるいはCIGS系は、光吸収率が高く、高エネルギー変換効率が報告されている。

【0003】

CIGS層の製造方法としては、三段階法あるいはセレン化法等が知られている。しかしながら、いずれも真空成膜であるため、高コストで、大きな設備投資が必要である。

【0004】

一方、非真空系のプロセスで、低コストなCIGS層の製造方法として、CIGSの構成元素を含む粒子を塗布した後、加熱処理を行う方法が提案されている。

このような非真空プロセスでCIGS系太陽電池を製造する方法としては、特許文献1、非特許文献1、非特許文献2に、銅、インジウム、ガリウムの酸化物粒子を使用し、これらを塗布した後、500℃程度の温度での加熱処理時にセレンガス等でセレン化するという方法が提案されている。この方法は酸化物の粒子を調製しやすい反面、セレン化時に有毒ガスを使うという問題があった。

【0005】

この問題を解決するため、近年では、特許文献2、非特許文献3〜7に開示されているように、CIGSの全ての成分を含む粒子を予め作製しておき、これを500℃程度の温度で加熱処理して太陽電池を得る方法が研究されている。この方法は有毒ガスを使用しないため、加熱処理工程を簡易なものとすることができる。さらに、低コスト製造のため、加熱時間を短縮する試みとして、非特許文献3、4ではラピッドサーマルプロセス(RTP)による加熱時間の短縮が図られている。

【0006】

一方、現在、太陽電池用基板としてはガラス基板が主に使用されているが、可撓性を有する基板を用い、連続工程(ロール・トウ・ロール法)による太陽電池の製造により生産性を向上させることが検討されている。

フレキシブル基板として有機ポリマーをフイルム化した基板や、可撓性を有する金属基板を用いることが検討されている。金属製の基板は、高温プロセスにも耐えうるという点で、有機ポリマー等の樹脂製の基板に対し、光電変換特性の向上が期待できる。

【0007】

金属基板を用いる場合、基板とその上に形成される電極および光電変換層との短絡が生じないよう、金属基板の表面に絶縁層を設ける必要がある。

【0008】

特許文献3には、太陽電池用基板としてステンレスを用い、CVD(Chemical Vapor Deposition)等の気相法やゾルゲル法等の液相法によりSiやAlの酸化物を被覆し絶縁層を形成することが提案されている。

【0009】

特許文献4には、太陽電池用基板として、Al(アルミニウム)基板の表面を陽極酸化することで陽極酸化膜を形成することにより、Al基板上に絶縁層として陽極酸化膜が設けられてなる絶縁層付金属基板を用いることが提案されている。かかる方法では、大面積基板とする場合も、その表面全体にピンホールがなくかつ密着性の高い絶縁層を簡易に形成することができる。

一方で、Al基板上の陽極酸化膜は、120℃以上に加熱するとクラックが発生することが知られている(非特許文献8)。

【0010】

特許文献5には、従来のアモルファスSi層を備えた光起電力装置の基板として、合金鋼板上に溶融メッキによりAl層を設け、このAl層の表面に陽極酸化法によって絶縁層を形成してなる絶縁層付金属基板を用いることが開示されている。特許文献5には、合金鋼板を基材として備えることにより、アモルファスSi堆積時などの工程中で200〜300°に加熱されてAl層が軟化しても合金鋼板は軟化せず、弾性力などの機械的強度を維持することができる旨が記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】米国特許出願公開第2007/0095390A1号明細書

【特許文献2】米国特許出願公開第2005/0183767A1号明細書

【特許文献3】特開2001−339081号公報

【特許文献4】特開2000−49372号公報

【特許文献5】特開昭62−89369号公報

【非特許文献】

【0012】

【非特許文献1】Thin Solid Films,431-432(2003)58-62

【非特許文献2】Thin Solid Films,431-432(2003)53-57

【非特許文献3】Colloids Surface A,313-314(2008)171-174

【非特許文献4】Solar Ener.Mater.& Solar Cells,91(2007)1836

【非特許文献5】Thin Solid Films,515(2007)4036-4040

【非特許文献6】Thin Solid Films,480-481(2005)46-49

【非特許文献7】Thin Solid Films,387(2001)18-22

【非特許文献8】茅島,他,東京都立産業技術研究所研究報告 3(2000)p21

【発明の概要】

【発明が解決しようとする課題】

【0013】

既述の通り、フレキシブル基板として有機ポリマーをフイルム化した基板が知られているが、有機ポリマーは耐熱性が低く、CIGS層を形成する際の上記の500℃を超える高温での加熱処理に耐えることができない。

【0014】

一方、フレキシブル基板として、金属基板を適用するに当たり、特許文献3に記載の金属基板上への絶縁層形成手法では、製法的にピンホールやクラックを発生し易く、大面積の薄膜絶縁層を安定に作製する手法としては、本質的な課題を抱えている。また、特許文献4に記載のAl基板上の陽極酸化膜は、既述の通り、120℃以上の加熱でクラックが発生し、一度クラックが発生すると絶縁性、特にリーク電流が増大してしまうという問題を抱えている。

【0015】

特許文献5においては、光電変換層としてアモルファスSiを備えた太陽電池を作製するにあたって、200〜300℃の温度に加熱された場合にも耐えられる基板として、合金鋼材/Al/陽極酸化膜からなる基板を用いるとされている。しかしながら、500℃以上の高温での加熱処理に関する記載はない。

【0016】

既述の通り、光電変換層としてCIGS層を用いる場合、微粒子を用いたCIGS層の成膜工程においては、良好な光電変換率を得るために500℃以上の高温での加熱処理を行うのが一般的である。したがって、可撓性、耐熱性が高く、微粒子を用いたCIGS層を備えた太陽電池を製造するに適した基板が望まれており、高い変換効率の太陽電池およびその製造方法の確立が望まれている。

【0017】

本発明は、上記問題に鑑みてなされたものであり、粒子を用いて形成されるI−III−VI系半導体からなる光電変換層を備えた、高い光電変換率を有する太陽電池およびその製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0018】

本発明の太陽電池は、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化されたものを金属基板とし、該金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板上に、光電変換層と、該光電変換層の上下に配された上部電極および下部電極とを備え、

前記光電変換層が、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであることを特徴とするものである。

【0019】

前記金属基板としては、前記基材と前記Al材とが加圧接合により一体化されたものであることが好ましい。

【0020】

前記Ib元素含有粒子および/または前記IIIb元素含有粒子が、VIb族元素である硫黄、セレンおよびテルルの少なくとも1つを含むものであることが望ましい。

前記b元素含有粒子および前記IIIb元素含有粒子の前記平均粒径が、1nm以上、50nm以下であることが望ましい。

【0021】

前記光電変換層が、Ib族元素として銅および/または銀、IIIb族元素として、アルミニウム、インジウムおよびガリウムの少なくとも1つ、VIb族元素として、硫黄、セレンおよびテルルの少なくとも1つを含むIb−IIIb−VIb化合物粒子であって、平均粒径が50nm以上、100μm以下であるものを含むものとすることができる。なお、ここで、Ib−IIIb−VIb化合物粒子は、前記Ib元素含有粒子であり、かつ、前記IIIb元素含有粒子でもある。

【0022】

前記粒子の平均粒径が50nm以上、1μm以下である場合には、該粒子が、面方向および厚み方向に複数配列した粒子層により前記光電変換層を形成することができる。

また、前記粒子の平均粒径が1μm以上、100μm以下である場合には、互いに離間して単粒子膜状に配置された複数の粒子と、その粒子間を埋めるバインダとにより前記光電変換層を形成することができる。なお、この場合、粒子の平均粒径は1μm以上、60μm以下であることがより好ましい。

【0023】

本明細書において、「平均粒径」はメジアン径であり、「平均粒径」及び「粒径の変動係数」は、例えば、堀場製作所製レーザー回折/散乱式粒度分布測定装置LA−920のような、レーザー散乱法により測定された値とする。

「単粒子膜」とは、その単一の粒子が膜厚方向に1つ、膜面内方向に多数が配列した膜を意味するが、半導体粒子が成膜過程において割れて複数の粒子となって存在する、比較的扁平な粒子が重なる等、膜厚方向の粒子が1つでない場合も膜内方向の全粒子数に対して最大で10%程度存在してもよいこととする。

【0024】

本発明の太陽電池は、前記陽極酸化膜が、ポーラス構造を有するものであることが好ましい。

【0025】

本発明の太陽電池は、前記下部電極がMoからなるものであり、前記陽極酸化膜と前記下部電極間に、アルカリ金属を含む化合物層が介在していることが好ましい。

前記陽極酸化膜がポーラス構造を有するものである場合には、前記陽極酸化膜の前記ポーラス構造の空隙部分に、アルカリ金属を含む化合物層が介在していてもよい。

なお、前記アルカリ金属を含む化合物としては、Siを主成分としNaを含む酸化物であることが望ましい。

【0026】

本発明の太陽電池は、前記光電変換層中のVI族元素の合計含有量に対する硫黄元素含有量のモル比が0.5以上1.0以下であることが好ましい。

【0027】

本発明の太陽電池の製造方法は、基板上に、光電変換層と、該光電変換層の上下に配された上部電極および下部電極とを備えてなる太陽電池の製造方法であって、

前記基板として、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化された金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板を用い、

少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて前記光電変換層を形成する工程を含むことを特徴とする。

【0028】

前記金属基板を、前記基材と前記Al材とを加圧接合により接合して形成することが望ましい。

【0029】

前記光電変換層を形成する工程において、前記Ib元素含有粒子および/または前記IIIb元素含有粒子として、VIb族元素である硫黄、セレンおよびテルルの少なくとも1つを含む、平均粒子径が1nm以上、50nm以下であるものを用い、前記Ib元素含有粒子および前記IIIb元素含有粒子を含む塗布液を、前記下部電極が形成された前記絶縁層付金属基板上の該下部電極上に塗布し、焼結させることにより、前記光電変換層を形成することが好ましい。

【0030】

あるいは、前記光電変換層を形成する工程において、Ib族元素として銅および/または銀、IIIb族元素として、アルミニウム、インジウムおよびガリウムの少なくとも1つ、IIIb族元素として、硫黄、セレンおよびテルルの少なくとも1つを含むIb−IIIb−VIb化合物からなる、平均粒径が1μm以上、100μm以下である粒子を単層膜状に配列させ、該粒子間を埋めるバインダにより固定化することにより前記光電変換層を形成することが好ましい。

【0031】

前記絶縁層付金属基板として可撓性を有する基板を用いる場合、前記光電変換層形成工程をロール・トウ・ロール方式で行うことが好ましい。

【発明の効果】

【0032】

本発明の太陽電池およびその製造方法は、基板として、フェライト系ステンレス鋼からなる基材の少なくとも一方の面に、Al材が一体化されたものを金属基板とし、該金属基板の前記Al材の表面に、Alの陽極酸化膜が電気絶縁層として形成されてなる絶縁層付金属基板を用いており、Ib−IIIb−VIb族半導体系光電変換層との線膨張係数が比較的近いフェライト系ステンレス鋼を備えているので、粒子を用いた光電変換層の形成工程において、500℃を超える高温での加熱処理後の冷却過程で剥離等の問題を生じることがない。また、フェライト系ステンレス鋼は、陽極酸化膜との線熱膨張率も近くいことから、熱歪による陽極酸化膜のクラックを防止することができ、かつ、曲げひずみに対する耐性も高いものとすることができる。

【0033】

上記絶縁層付金属基板は、高い耐熱性を備え、光電変換層を500℃以上の高温で焼成することができ、また、光電変換層の形成のみならず、その後のイオン拡散工程、バッファ層形成工程などにおける熱処理においても、十分な剛性を維持することができることから、基板の収縮、変形等による他の層への影響を生じる恐れがなく、高い光電変換効率の太陽電池を得ることができる。

【図面の簡単な説明】

【0034】

【図1A】本発明に係る一実施形態の太陽電池の短手方向の模式断面図

【図1B】本発明に係る一実施形態の太陽電池の長手方向の模式断面図

【図2】絶縁層付金属基板の模式断面図

【図3】設計変更例の絶縁層付金属基板の模式断面図

【図4】光電変換層30Aを形成する工程を示す模式図

【図5】光電変換層30Bを備えた太陽電池セルの模式断面図

【図6】光電変換層30Cを備えた太陽電池セルの模式断面図

【図7】光電変換層30Dを備えた太陽電池セルの模式断面図

【図8】図6に示す光電変換層30Cを形成する工程を示す模式図

【発明を実施するための形態】

【0035】

以下、本発明の太陽電池の実施形態について図面を用いて説明する。なお、視認しやすくするため、各図面中の各構成要素の縮尺等は実際のものとは適宜異ならせてある。また、各図において、共通する要素については同一の符号を付している。

【0036】

まず、図1Aおよび図1Bを参照して、本発明に係る実施形態の太陽電池の全体構成について説明する。ここで、本実施形態の太陽電池は、化合物半導体からなる光電変換層を備えた太陽電池であり、多数の光電変換素子構造を電気的に直列接続することで高電圧出力とした太陽電池である。図1Aは太陽電池の短手方向の模式断面図、図1Bは太陽電池の長手方向の模式断面図である。

【0037】

本実施形態の太陽電池1は、絶縁層付金属基板10の表面の陽極酸化膜12上に、下部電極20と化合物半導体からなる光電変換層30とバッファ層40と上部電極(透明電極)50とが順次積層されてなるものである。

【0038】

太陽電池1には、短手方向断面視(図1A)において、下部電極20のみを貫通する第1の開溝部61、光電変換層30とバッファ層40とを貫通する第2の開溝部62、および上部電極50のみを貫通する第3の開溝部63が形成されており、長手方向断面視(図1B)において、光電変換層30とバッファ層40と上部電極50とを貫通する第4の開溝部64が形成されている。

【0039】

上記構成では、第1〜第4の開溝部61〜64によって多数の素子Cに分離された構造が得られる。また、第2の開溝部62内に上部電極50が充填されることで、ある素子Cの上部電極50が隣接する素子Cの下部電極20に直列接続した構造が得られる。

なお、直列接続された素子のうち、駆動時に最も高電位となる電極(最も正極性側の端部の素子の正電極)を、金属基板と電気的に接続(短絡)させておくことが、陽極酸化層の絶縁性を高めるために好ましい(特願2009−093536号;本出願時において未公開)。一般には、下部電極側を正極とするため、金属基板と短絡させるのは下部電極となる。

【0040】

以下、上記太陽電池の各構成について説明する。

【0041】

(基板)

図2に絶縁層付金属基板10の断面図を示す。本実施形態において、絶縁層付金属基板10は、フェライト系ステンレス鋼からなる基材13の一方の面にAl材11が一体化されたものを金属基板14とし、そのAl材11の表面を陽極酸化することによりポーラス構造を有するAlの陽極酸化膜(以下、AAO膜と称する。)12が電気絶縁層として形成されてなるものである。すなわち、本実施形態において用いられる絶縁層付金属基板10は、基材13/Al材11/AAO膜12の3層構造を有する。

【0042】

AAO膜12の線熱膨張係数の精確な数値は不明であるが、酸化アルミニウム(αアルミナ)に近く、7×10-6(/℃)程度と推定される。酸化アルミニウムの線熱膨張率に近いフェライト系ステンレス鋼を基材13とし、Al材11を介したポーラス型AAO12を備えた構造の基板とすることで、熱歪によるAAOのクラックを防止でき、且つ曲げ歪に対する耐性も高いものとすることができる。

フェライト系ステンレス鋼の線膨張係数は10×10-6(/℃)程度であり、CIGSの線膨張係数に近く、高温成膜後の冷却の過程でも剥離等の問題を生じることが無い。ここで、フェライト系ステンレス鋼とは、鉄と同じ結晶構造を有するFe−Cr系のステンレス鋼であり、JIS規格のSUS400番代の合金鋼である。

【0043】

本発明者らは、(1)鉄および炭素鋼の線膨張係数は12×10-6(/℃)程度であり、フェライト系ステンレス鋼と同様にCIGSの線膨張係数に近いものの、500℃を超えるとAlとの界面に厚い金属間化合物が生成し、界面にクラックが発生し易くAl/鉄の界面強度が低下する、(2)金属間化合物の生成に伴いAlが侵食され薄くなり過ぎると、局部的に金属間化合物とAAO層が直接接する恐れがあり、Alの応力緩和の機能が期待できなくなりAAO被膜クラックの起点となる恐れがあるという問題点を見いだした。そして、太陽電池の製造において最も適する材料としてフェライト系ステンレス鋼が適することを見いだし、本発明に至ったものである。

【0044】

基材13の厚さは、半導体装置の製造プロセス時と稼動時のハンドリング性(強度と可撓性)により、任意に設定可能であるが、10μm〜1mmであることが好ましい。

【0045】

Al材11の主成分としては、純粋な高純度Alや日本工業規格(JIS)の1000系純Alでもよいし、Al−Mn系合金、Al−Mg系合金、Al−Mn−Mg系合金、Al−Zr系合金、Al−Si系合金、およびAl−Mg−Si系合金等のAlと他の金属元素との合金でもよい(「アルミニウムハンドブック第4版」(1990年、軽金属協会発行)を参照)。また、純粋な高純度Alに、Fe、Si、Mn、Cu、Mg、Cr、Zn、Bi、Ni、およびTi等の各種微量金属元素が固溶状態で含まれていてもよい。但し、Al材中にSiが析出していないものであることが、陽極酸化処理後の陽極酸化部分の絶縁性を担保する上で好ましい(特願2009−113673号;本出願時において未公開)。

【0046】

Al材11の厚さは、半導体装置の全体の層構成と材料特性から応力計算結果により適宜選択できるが、太陽電池の状態において0.1〜50μmが好ましい。基材13とAAO膜12との間にAl材11が介在することにより、温度変化によって熱膨張が生じた際のAAO膜12の応力が緩和される。なお、絶縁層付金属基板10を製造する際に、Al材11は陽極酸化、および陽極酸化の事前洗浄や研磨により厚さが減少し、また、光電変換層の成膜時にAl/フェライト系ステンレス鋼の界面に薄く金属間化合物が生成されるのに伴っても厚みの減少が生じる。太陽電池製造後においても、AAO膜とフェライト系ステンレス鋼の間にAlが介在していることが重要であり、製造後においてもAl材が残存するように初期厚みを設定する必要がある。

【0047】

基材13とAl材11との接合は、密着性が確保できる一体化結合ができていれば手法は任意である。例えば、基材13へのAlの蒸着、スパッタ等の気相法、Al融液へ浸漬する溶融メッキ、非水電解液を使用した電気アルミメッキ、表面清浄化後の加圧接合等で接合することができる。但し、溶融メッキの場合は、基材13とAl材11との界面に脆弱な金属間化合物ができない工夫が必要である。金属間化合物の生成が生じないこと、およびコストと量産性の観点から基材13とAl材11との接合は、圧延による加圧接合が好ましい。

【0048】

陽極酸化は、金属基板14を陽極とし、陰極と共に電解液に浸漬させ、陽極陰極間に電圧を印加することで実施できる。このとき金属からなる基材13が電解液に接触すると、基材13とAl材11との局部電池を形成する為、電解液に接触する基材13はマスキング絶縁しておく必要がある。具体的には、基材13とAl材11との2層構造をなす金属基板14の場合は、端部に加えて鋼基材13の表面も絶縁する必要がある。

【0049】

陽極酸化処理前に、必要に応じてAl材11の表面には、機械研磨、電解研磨、アルカリ洗浄処理等を施す。陰極としてはカーボンやAl等が使用される。電解質としては制限されず、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、およびアミドスルホン酸等の酸を、1種または2種以上含む酸性電解液が好ましく用いられる。陽極酸化条件は使用する電解質の種類にもより特に制限されない。条件としては例えば、電解質濃度1〜80質量%、液温5〜70℃、電流密度0.005〜0.60A/cm2、電圧1〜200V、電解時間3〜500分の範囲にあれば適当である。電解質としては、硫酸、リン酸、シュウ酸、若しくはこれらの混合液が好ましい。かかる電解質を用いる場合、電解質濃度4〜30質量%、液温10〜30℃、電流密度0.002〜0.30A/cm2、および電圧20〜100Vとすることが好ましい。

【0050】

陽極酸化処理時には、Al材11の表面から略垂直方向に酸化反応が進行し、Al材表面に陽極酸化膜12が生成される。前述の酸性電解液を用いた場合、陽極酸化膜12は、多数の平面視略正六角形状の微細柱状体が隙間なく配列し、各微細柱状体の中心部には丸みを帯びた底面を有する数10nm程度の微細孔が形成され、微細柱状体の底部にはバリア層(通常、厚み0.02〜0.1μm)が形成されたポーラス型となる。このようなポーラスな陽極酸化膜は、非ポーラスな酸化アルミニウム単体膜に比較して膜のヤング率が低いものとなり、曲げ耐性や高温時の熱膨張差により生じるクラック耐性が高いものとなる。なお、酸性電解液を用いず、ホウ酸等の中性電解液で電解処理すると、ポーラスな微細柱状体が配列した陽極酸化膜でなく緻密な陽極酸化膜(非ポーラスな酸化アルミニウム単体膜)となる。酸性電解液でポーラスな陽極酸化膜を生成後に、中性電解液で再電解処理するポアフィリング法によりバリア層の層厚を大きくした陽極酸化膜を形成してもよい。バリア層を厚くすることにより、より絶縁性の高い被膜とすることができる。

【0051】

陽極酸化膜12の厚さは特に制限されず、絶縁性とハンドリング時の機械衝撃による損傷を防止する表面硬度を有していれば良いが、厚すぎると可撓性の点で問題を生じる場合がある。このことから、好ましい厚さは0.5〜50μmであり、その厚みは定電流電解や定電圧電解における電流、電圧の大きさ、および電解時間により制御可能である。

【0052】

この絶縁層付金属基板10は、高温(500℃以上)となる基板上への化合物半導体からなる光電変換層の成膜工程においても、陽極酸化膜のクラックの発生を抑制することができ、高い絶縁性が維持できる。また、高温において十分な剛性を保持するものであるから、この基板上に各層を形成する際の各種熱処理過程において、熱収縮、歪み等の変形により各層に対して悪影響を及ぼす恐れがない。

【0053】

(基板の設計変更例)

図3は、絶縁層付金属基板の設計変更例を示す模式断面図である。上記においては金属基板14が、基材13とAl材11との2層のバイメタル構造を有する場合について説明した。しかしながら、金属基板はこのようなバイメタル構造に限るものではなく、腐食性や陽極酸化性の観点から、図3に示すように基材13の両面にAl材11、11’を有する3層構造であってもよい。つまり、図3に示す絶縁層付金属基板10’は、鋼基材13の両面にAl材11および11’が一体化されたものを金属基板14’とし、両Al材11および11’の表面を陽極酸化することにより、ポーラス構造を有するAlの陽極酸化膜12、12’が両表面にそれぞれ電気絶縁層として形成されてなるものである。すなわち、絶縁層付金属基板10’は、陽極酸化膜12’/Al材11’/基材13/Al材11/陽極酸化膜12の5層構造を有する。

【0054】

なお、Al材11’/基材13/Al材11の3層構造の金属基板14’Al材11および11’のうち一方についてのみ、陽極酸化処理を施し、一方のAl材の表面にのみ陽極酸化膜を備えた構成の絶縁層付金属基板としてもよい。また金属基板14’において、Al材11とAl材11’は同じ材質であっても良いし、異なる材質であっても良い。要するに光電変換回路を形成しない面は任意であり、表面硬度や耐食性の点や高温時の変形の点等の製造適性に見合った構成とすることができる。

【0055】

ここで、3層構造を有する金属基板14’を陽極酸化する際には、鋼基材13とAl材11、11’との局部電池の形成を防ぐため、両面を陽極酸化する場合には端部をマスキングして絶縁する必要があり、一方の面のみを陽極酸化する場合には端部に加えて他方の表面も絶縁する必要がある。

【0056】

なお、絶縁層付金属基板は、化合物半導体からなる光電変換層の成膜工程において高温になると熱歪により撓む(カーリング)ことがあるため、図3に示すように3層構造の金属基板14’の両面に陽極酸化膜12および12’を設けたものであることが好ましい。

【0057】

(アルカリ金属イオン供給層)

AAO膜12とその上に形成される下部電極20との間には、アルカリ金属を含む化合物層を介在させることが好ましい。AAO膜12がポーラス構造を有するものである場合には、その細孔部分(空隙部分)にアルカリ金属を含む化合物層が形成されていてもよい。

これにより光電変換層30の成膜時に、下部電極20を通してアルカリ金属が光電変換層30に拡散し、変換効率が向上する。アルカリ金属を含む化合物としては、Naを含むSiO2が好適である。その他、Na,Siを含むアルコキシドからのゾルゲル反応や、ソーダ石灰ガラスをターゲットとしたスパッタリング法で成膜することもできる。

なお、アルカリ金属イオン供給層は、下部電極上に設けてもよい。

【0058】

アルカリ金属イオン供給層について詳細を説明する。

アルカリ金属イオン供給層としては、化合物として安全・安定であり、容易にハンドリングできるものが好ましいが、加えて、加熱によって容易に分解して、アルカリ金属イオンを放出するものが好ましい。アルカリ金属イオンとしては、ナトリウム、カリウム、ルビジウム、セシウムが好ましく、中でもナトリウム、カリウムであることが好ましく、最も好ましくはナトリウムである。

【0059】

アルカリ金属イオンを供給する化合物として好ましいものを、ナトリウムを例に取り以下に挙げる。但し、これらの化合物はいずれの場合もナトリウム以外の塩を形成することが可能であり、ナトリウム塩に限定されるものではない。

【0060】

Na供給源としては、特開2004−158556号公報のようにNaFを使用すること、特開平10−74966号公報、特開平9−55378号公報、特開平10−125941号公報に開示されるように、Na2Se、Na2O、Na2Sをそれぞれ使用することも好ましい。しかしながら、これらの化合物は不安定で腐食性があるため、特開2005−86167号公報に記載されるように、Na3AlF6を使用すること好ましいがこの化合物もまた安定性や腐食性の点からは十分ではない。一方、特開2006−210424号公報に記載されるNa2[MoO4]や、特開2005−117012号公報に記載されるリン酸Naは化合物としては安定であるため、好ましく用いることができるが、基板等の表面に結晶として析出するため、操作上の問題点を抱える。

【0061】

ナトリウムの供給層としては、ポリ酸(ヘテロポリ酸を含む)ナトリウムを形成することが好ましく、これを用いてNa供給層を形成することで、化合物として安定で、かつ、剥離のないNa供給層を形成する。さらにこのNa供給層は安定であるが、加熱により分解し、Naを効率よく放出し、高い変換効率のフレキシブルCIGS太陽電池を得ることができる。

ここでポリ酸とはポリオキソ酸であることが好ましい。ポリオキソ酸としては、タングストリン酸、タングストケイ酸、モリブドリン酸、モリブドケイ酸、バナジン酸、タングステン酸、低原子価ニオブ酸、低原子価タンタル酸、トンネル構造を有するチタン酸、モリブデン酸であることが好ましい。具体的には、α−12−タングストリン酸、α−12−タングストケイ酸、α−12−モリブドリン酸、α−12−モリブドケイ酸、18−タングスト−2−リン酸、18−モリブド−2−リン酸、α−11−タングストリン酸、α−11−タングストケイ酸、α−11−モリブドリン酸、α−11−タングストリン酸、γ−10−タングストケイ酸、A−α−9−タングストリン酸、A−α−9−タングストケイ酸、A−α−9−モリブドリン酸、A−α−9−モリブドケイ酸、デカバナジン酸、オルトバナジン酸、デカタングステン酸、オクタペルオキソ−4−タングストリン酸、六チタン酸、八チタン酸、ラムスデライト型チタン酸、ホランダイト型チタン酸、十モリブデン酸、巨大モリブデンクラスターである。中でもタングステン、モリブデンを含むポリ酸であることが好ましく、さらに好ましくはモリブデン酸、タングステン酸であり、特に好ましくはモリブデン酸である。

モリブデン酸としては、Na2Mo2O7、Na6Mo7O24、Na2Mo10O31、

Na15[Mo154O462H14(H2O)70]0.5[Mo152O457H14(H2O)68]0.5、などが好ましい。

【0062】

これらの化合物は、Na2[MoO4]、MoO3等を含む溶液を硝酸や水酸化ナトリウムを使って必要なpHに調整した後、スピンコート等によって基板や電極の上に溶液を塗布し、たとえば200℃などに加温し加熱・乾燥することで基板や電極上に薄層として得ることができる。

また、これらの化合物をあらかじめ合成、単離し、それらを蒸着源等とすることで、蒸着等のPVDやCVDを利用してこれらの薄層を得ることもできる。

さらに、ゼオライトをNa供給層とすることもできる。代表的なゼオライトとして、

Na12[Al12Si12O48]やNa7[Al7Si89O192]を用いることも好ましい。

一方、FeをはじめとするVIII族金属やMnを含むポリ酸も多くあるが、CIGS層にこれらの金属イオンが拡散すると、これらの金属イオンが再結合中心となり、非効率の原因となるために好ましくない。また、リン酸系のポリ酸は吸湿性が高いためにこれも好ましくない。

【0063】

一方、絶縁性酸化皮膜上にアルカリ金属イオン供給層を形成する場合は、アルカリ金属イオンを放出する機能を持たなければならないことは言うまでもないが、加熱によって化合物が容易に分解することは必須の条件ではなく、そのまま残留して、第二の絶縁層として機能することも好ましい。

【0064】

この場合は、ケイ酸ソーダ、ケイ酸カリ等のアルカリ金属ケイ酸塩の水溶液に浸漬させる方法で、アルカリ金属イオンの供給能を持つ第二の絶縁層を付与することができる。

【0065】

ケイ酸ソーダ、ケイ酸カリ等のアルカリ金属ケイ酸塩の水溶液による絶縁層の付与は、米国特許第2,714,066号明細書および米国特許第3,181,461号明細書に記載されている方法および手順に従って行うことができる。アルカリ金属ケイ酸塩としては、例えば、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸ルビジウム、ケイ酸セシウムが挙げられ、1号ケイ酸ソーダまたは3号ケイ酸ソーダを用いることが好ましく、1号ケイ酸ソーダを用いることがより好ましい。親水化処理に用いる水溶液に1号ケイ酸ソーダを用いる場合には、1号ケイ酸ソーダの濃度は1〜10質量%であることが好ましく、液温は10〜30℃であるのが好ましい。また、処理時間は1〜15秒であるのが好ましい。

【0066】

また、アルカリ金属ケイ酸塩の水溶液は、水酸化ナトリウム、水酸化カリウム等を適当量含有してもよい。

また、アルカリ金属ケイ酸塩の水溶液は、アルカリ土類金属塩または4族(第IVA族)金属塩を含有してもよい。アルカリ土類金属塩としては、例えば、硝酸カルシウム、硝酸ストロンチウム、硝酸マグネシウム、硝酸バリウム等の硝酸塩;硫酸塩;塩酸塩;リン酸塩;酢酸塩;シュウ酸塩;ホウ酸塩が挙げられる。4族(第IVA族)金属塩としては、例えば、四塩化チタン、三塩化チタン、フッ化チタンカリウム、シュウ酸チタンカリウム、硫酸チタン、四ヨウ化チタン、塩化酸化ジルコニウム、二酸化ジルコニウム、四塩化ジルコニウムが挙げられる。これらのアルカリ土類金属塩および4族(第IVA族)金属塩は、単独でまたは2種以上組み合わせて用いられる。

【0067】

アルカリ金属ケイ酸塩処理によって絶縁層を形成する時、絶縁層として存在するSi量は蛍光X線分析装置により測定することができ、その量は約1.0〜10.0mg/m2であるのが好ましく、3〜10mg/m2であるのがより好ましい。

【0068】

一方、アルカリ金属イオンの供給能を持つ第二の絶縁層はPVD・CVD処理によっても付与することができる。PVDとしてはスパッタ法、蒸着法を使用することが好ましい。PVD・CVD処理で付与する第二の絶縁層としては、アルカリ金属のフッ素化合物、硫化物、セレン化物、塩化物、ケイ酸塩が挙げられ、特に、これらのナトリウム化合物であることが好ましい。具体的には、フッ化ナトリウム、フッ化カリウム、フッ化カルシウム、フッ化マグネシウム、フッ化ジルコン酸ナトリウム、フッ化ジルコン酸カリウム、フッ化チタン酸ナトリウム、フッ化チタン酸カリウム、硫化ナトリウム、硫化カリウム、硫化カルシウム、硫化マグネシウム、セレン化ナトリウム、セレン化カリウム、セレン化カルシウム、塩化ナトリウム、塩化カリウム、塩化マグネシウム、ケイ酸ナトリウムを使用することができ、これらを単独でまたは2種以上を組み合わせて用いることができる。これらの中でもフッ化ジルコン酸ナトリウム、フッ化チタン酸ナトリウム、ケイ酸ナトリウムが好ましく、最も好ましくはケイ酸ナトリウムである。

【0069】

さらに、第二の絶縁層は塗布によっても形成することができる。塗布方法としては、ディップ法、スピンコート法、スプレー法などで行うことができる。塗布する物質としては、Si、Ti、Zn、Alなどの金属アルコキシドを含むゾルゲル溶液、Si、Ti、Zn、Alなどの金属酸化物ナノ粒子を含む溶液が上げられる。また、絶縁性向上の観点から、塗布後150℃〜500℃の熱処理を施し、酸化物層を形成することが好ましく、ケイ酸ナトリウム層を形成することが最も好ましい。

【0070】

第二の絶縁層を付与した場合、下部電極を2層にして、例えばCIGS/Mo/Cr/陽極酸化アルミニウム基板のような構造にし、Naの拡散量をCrの厚さで制御し、Mo膜の製膜条件を緩和することで、Mo表面の形状制御と裏面電極としての高導電性とを両立し易くすることもできる。

【0071】

(下部電極)

下部電極20は、基板10のAAO膜12上に、直接もしくは、アルカリ金属イオン供給層を介して形成される。下部電極としては特開平9−172193号公報、特開平9−219530号公報に記載されるように、モリブデン、クロム、タングステン、チタン、タンタル、金、白金、ニッケル、銀、アルミニウムなどの金属を用いることができる。中でも、モリブデン、クロム、タングステンは熱処理を行っても他の層と混じりにくく好ましい。さらに、仕事関数の関係を考慮すると、モリブデン、または、タングステンであることが好ましく、最も好ましくはモリブデンである。

【0072】

下部電極20として、モリブデンを用いる場合、各層の熱伸縮による応力を受け、モリブデン層が破断を起こさないために、モリブデン電極は微量な他の元素を含むことも好ましい。モリブデン電極をスパッタリング法で得る場合には、基板温度、成膜速度、スパッタリングガスの圧力等が成膜性に影響を与え、金属のスパッタリングガス圧と膜応力および電気抵抗との関係は、John A.Thornton及びDavid W.Hoffmanによって詳細に調査されている(J.Vac.Sci.Technol.,Vol.14,No.1,Jan./Feb.1977参照)。特開平10−135501号公報、特開2000−12883号公報に記載のようにモリブデン膜の応力値が0〜0.4GPaの圧縮応力となるよう成膜したものがCIGS系薄膜の剥離を少なくすることができる。

【0073】

モリブデン電極の表面はCIGS層とのオーミック接続のため、表面には極薄層のセレン化モリブデンが形成されていることが好ましい。また、下部電極において、光電変換層であるCIGS層と下部電極との境界面には再結合中心が存在する。したがって、下部電極と光電変換層との接続面積は電気伝導に必要となる以上の面積があると、発電効率が低下する。接触面積を少なくするために、例えば、特開平9−219530号公報に記載されるように、電極層を絶縁材料と金属がストライプ状に並んだ構造を用いることも好ましい。

【0074】

一方、下部電極としてMoあるいはWなどを用いた場合、CIGS層との界面にTiを緩衝層として使用することにより、CIGS層形成時の熱処理に際してTiがMoまたはW、および半導体構成元素であるCuと拡散、反応することによって、化学的密着機構が可能となり再現性よく高品質な三元半導体薄膜を得ることができる(特開平5−315633号公報を参照)。

また、下部電極としてMoを用いる場合、アルミニウム基板の間に、熱膨張係数がAlとMoとの中間にあるTa、Cr、Nb、Ti、窒化チタンなどの緩衝層を介在させることにより、MoとAlとの熱膨張係数の差に起因する高温プロセス時の電極剥離を防止することができる(特開平6−252433号公報、特表平9−503346号公報を参照。)

【0075】

(光電変換層)

光電変換層30は、少なくとも、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであり、Ib−IIIb−VIb族半導体を備えてなる。

本明細書における元素の族の記載は、短周期型周期表に基づくものである。本明細書において、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体は、「I−III−VI族半導体」と略記している箇所がある。I−III−VI族半導体の構成元素であるIb族元素、IIIb族元素、およびVIb族元素はそれぞれ1種でも2種以上でもよい。

I−III−VI族半導体としては、具体的には、

CuAlS2,CuGaS2,CuInS2,

CuAlSe2,CuGaSe2,CuInSe2(CIS),

AgAlS2,AgGaS2,AgInS2,

AgAlSe2,AgGaSe2,AgInSe2,

AgAlTe2,AgGaTe2,AgInTe2,

Cu(In1−xGax)Se2(CIGS),Cu(In1−xAlx)Se2,Cu(In1−xGax)(S,Se)2,

Ag(In1−xGax)Se2,及びAg(In1−xGax)(S,Se)2等が挙げられる。

光電変換層としては、CuInS2、CuInSe2、あるいはこれらにGaを固溶させたCu(In、Ga)S2、Cu(In、Ga)Se2、あるいはこれらの硫化セレン化物を含むことが特に好ましい。

【0076】

本明細書において、光電変換層が銅、インジウム、セレンあるいは銅、インジウム、硫黄のものばかりではなく、上記の元素を含むものを含めてCIS系(あるいはCIGS系)と総称している場合がある。

【0077】

光電変換層30は、銅および/または銀を含むIb族元素含有粒子、およびアルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子を用いて形成されたものであればよく、製造工程における焼結処理により粒子がその形状をとどめていないものであってもよいし、焼結処理をすることなく、粒子がその形状を保って存在しているものであってもよい。

【0078】

銅および/または銀を含むIb族元素含有粒子とは、銅、銀の単独粒子であってもよいし、それらの酸化物等、銅、銀を成分の一部として含むものであってもよい。また、硫黄、セレンおよびテルルの少なくともいずれか1つの元素を含むものであることが望ましい。特には、銅の酸化物粒子、セレン化物粒子、硫化物粒子、あるいは硫化セレン化物粒子が好ましい。

アルミニウム、インジウム、ガリウムのうち少なくとも1つを含むIIIb族元素含有粒子とは、アルミニウム、インジウム、ガリウムの単独粒子であってもよいし、それらの酸化物等、アルミニウム、インジウム、ガリウムを成分の一部として含むものであってもよい。また、硫黄、セレンおよびテルルの少なくともいずれか1つの元素を含むものであることが望ましい。特には、インジウムおよび/またはガリウムのセレン化物粒子、硫化物粒子、あるいは硫化セレン化物粒子が好ましい。

【0079】

さらに、Ib族元素含有粒子であり、かつIIIb族元素含有粒子でもあるIb−IIIb−VIb族化合物、具体的には上記例に挙げたI−III−VI族半導体を主成分とする粒子であることが好ましい。I−III−VI族半導体を主成分とする粒子を用いない場合には、焼成工程によりI−III−VI族半導体の結晶成長をさせる必要がある。

なお、本発明に用いられる上記粒子は、上記特定の化合物からなる粒子であることが好ましいが、所望の作用効果を奏する範囲でその他の任意の成分を含んでいてもよい。

【0080】

光電変換層30は、Ib族元素含有粒子、IIIb族元素含有粒子としてそれぞれ酸化物粒子を用い、これらを塗布した後、焼結時にセレンガス等でセレン化して形成されたものであってもよいし、Ib族元素含有粒子、IIIb族元素含有粒子のセレン化物粒子、硫化物粒子あるいは硫化セレン化物粒子等の金属−カルコゲン粒子を用い、これらを塗布した後、焼結させることにより形成されたものであってもよい(特願2008−228977号、特願2008−228978号、本願出願時において未公開)。

また、光電変換層30は、Ib−IIIb−VIb族化合物粒子(例えばCIGS粒子)を含む塗布剤を塗布する工程を経て形成されたものであってもよい。

【0081】

CIGS系太陽電池においては、光電変換層中のガリウム量を増加させると価電子帯の準位が上昇し、バンドギャップが広がることが知られている。また、太陽光のスペクトルとバンドギャップの組合せで変換効率が最大になるのがおよそ1.4〜1.5eVであるとされているが、実際にはこのバンドギャップを与えるようにガリウム量を設定しても、ガリウム量を増加させることで結晶欠陥が増加し、非効率要因を生じるために、効率は上がらないことも知られている。すなわち、CIGS粒子を用いる場合、ガリウム量には適量があり、この粒子において、全III族元素含有量(III族元素の合計含有量)に対するガリウム元素含有量のモル比が0.05以上0.6以下であることがより好ましく、さらに好ましくは0.2以上0.5以下である。

【0082】

さらに、銅が多ければCIGS結晶の液相成長を促進する一方、太陽電池の発電特性としては、導電性物質であるセレン化銅や硫化銅が析出するため、銅が多いことは好ましくないことから、CIGS粒子における銅の含有量は、全III族元素含有量に対する銅元素含有量のモル比が0.7以上1.0以下であることが好ましく、より好ましくは0.8以上、0.98以下である。

【0083】

光電変換層を形成するための粒子としては、その平均粒径が1nm以上100μm以下のものを好ましく用いることができる。

【0084】

光電変換層30を、粒子を焼結させて生成する場合には、粒子としての安定性を維持する観点、および融点降下により結晶成長を促進することができる効果を得る観点から、平均粒径が1nm以上50nm以下の粒子を用いることが好ましい。より好ましくは、3nm以上20nm以下である。

このとき、粒子サイズ(平均粒径)の分布は、より狭い方が理論通りに充填でき、焼結の状態を制御できることから、結晶成長が促進されるために好ましく、粒子の粒子サイズの変動係数が50%以下であり、より好ましくは30%以下であり、さらに好ましくは25%以下である。下限は特にないが10%以上であることが現実的である。

具体的には、1nm〜50nmの金属−カルコゲン粒子を作製し、金属−カルコゲン粒子を水または有機溶媒などの分散媒を含む塗布液を、下部電極上に塗布し、500℃―520℃程度の温度で加熱処理を行うことにより、分散媒などを除去すると共に、金属−カルコゲン粒子を焼結により成長させ、I-III―VI半導体層からなる光電変換層30を形成することができる。なお、このとき、粒子サイズの変動係数が30%以下である粒子を用いることが好ましい。

【0085】

光電変換層30を、Ib−IIIb−VIb族化合物粒子(例えばCIGS粒子)を焼結させて結晶成長させる場合には、平均粒径が100nm以下の粒子を用いることが好ましい(特願2009−283938号、本出願時において未公開)。

具体的な製造工程を図4を参照して説明する。図4は、Ib−IIIb−VIb族化合物粒子301を用い、光電変換層30Aを形成する工程を模式的に示す図である。

具体的には、100nm以下のIb−IIIb−VIb族化合物粒子301と、分散剤や錯化剤等の有機物302と有機溶媒202とを含む塗布液を調整し、基板10表面に設けられた下部電極20上に塗布液を塗布し(図4(a)−(b))、その後、有機溶媒303が揮発する温度T1(例えば200℃程度)で乾燥させる(図4(c))工程(塗布−乾燥工程)を、所望の厚みとなるまで繰り返す(図4(d)−(e))。その後、500℃〜520℃程度の温度で加熱処理を行うことにより、有機物302を除去すると共に、Ib−IIIb−VIb族化合物粒子301を焼結により成長させ、I-III―VI半導体層からなる光電変換層30A(図4(f))を形成することができる。

塗布液は、有機物302の、粒子302に対する重量比が0.01以上0.1以下となる配合比とすることが望ましい。

【0086】

光電変換層30を、粒子を焼結させることなく生成させる場合には、Ib−IIIb−VIb族の全てを含む化合物粒子(例えばCIGS粒子)を用いる必要がある。このとき、光電変換層は、図5に示すように複数の粒子31を面方向および厚み方向に配列した粒子層から形成されていてもよいし(特願2009−232122号、本出願時において未公開)、図6および図7に示すように、主として、比較的大きなサイズの複数の粒子35が単粒子膜状に配列された粒子層から形成されていてもよい(特願2009−232076号、特願2009−232077号、本出願時において未公開)。

【0087】

図5は、光電変換層30Bを備えた太陽電池の1セルの模式断面図である。図5に示すように、複数の粒子35を面方向および厚み方向に配列した粒子層から形成されてなる光電変換層30Bを形成するためには、Ib−IIIb−VIb族化合物粒子であって、平均粒子径が50nm以上1μm以下程度の粒子を用いるのが好ましい。

図5に示す光電変換層30Bは、複数の球状粒子31が面方向および厚み方向に配列した積層構造の粒子層からなる。図5では例として4層積層構造について図示してある。光電変換層30Bにおいて、互いに隣接する粒子間には多少の空隙33があってもよいし、なくてもよい。

【0088】

この光電変換層30Bは、Ib−IIIb−VIb族化合物粒子31および分散媒を含む塗布剤を塗布する工程と、250℃以下の温度で加熱処理することにより分散媒を除去する工程を経て形成することができる。球状粒子は、塗布されることにより自然に細密充填の配列を取る。粒子31塗布後の加熱処理は250℃以下で行われるので、層形成に用いた粒子31は焼結されずにそのまま残っている。

本発明において、光電変換層は、同一組成の1種類の粒子により構成されてもよいし、組成の異なる複数種類の粒子により構成されてもよい。この光電変換層30Bは、250℃を超える焼結を経ずに製造されたものであるので、組成の異なる複数種類のものを用いた場合も、これらの組成が均質化されることなく、それぞれの組成は層形成後もそのまま維持される。

【0089】

光電変換層を、主として単層に配列された粒子膜から形成する場合には、Ib−IIIb−VIb族化合物粒子であって、その平均粒径が1μm以上100μm以下の粒子を用いるのが好ましい。より好ましくは1μm以上60μm以下であり、さらには、粒径の変動係数が30%未満であることが好ましい。

【0090】

図6、図7は、平均粒径が1〜100μm程度のサイズの粒子を単層に配列した粒子膜を主とする光電変換層30C、30Dを備えた太陽電池の1セルの模式断面図である。

図6に示す太陽電池の光電変換層30Cは、バインダ層36に、複数のIb−IIIb−VIb族化合物粒子35の各々の少なくとも一部が埋め込まれた単粒子膜からなるものである。このような単粒子膜を光電変換層30Cとして備える場合には、図6に示すように、Ib−IIIb−VIb族化合物粒子35は、一部が下部電極20に接しており、それに対向する一部がバッファ層40に接するように配置されている。

【0091】

また、図7に示す太陽電池の光電変換層30Dは、図6において単粒子膜を構成している粒子35間に、該粒子35より小サイズのIb−IIIb−VIb族化合物粒子37をさらに備えたものである。粒子37は、平均粒径が単粒子膜を構成する粒子35の平均粒径の20%超50%未満であり、且つ、粒径の変動係数が30%未満であることが好ましい。

【0092】

図8は、図6に示す構成の太陽電池の光電変換層30Cを形成する工程を模式的に示したものである。

【0093】

図8(a)に示されるように、一対の金属プレート101a、101bを用意し、一方の金属プレート101bに複数の半導体粒子35を単粒子層となるように配置する。単粒子層となるように配置する方法としては、下地に弱い粘着層を設置したり、規則的な凹部を設けたりすることで粒子を固定化する方法が望ましい。他方の金属プレート101aに弾性のゲル様接着性ポリマー層を含むGel−Pakシート102a(Gel−Pak Inc.製GEL−FILM(商標)WF−40/1.5−X4)および適切な厚みのポリプロピレンフィルム36を順次保持した。ここではポリプロピレンフィルムを用いて説明をするが、バインダ層36として機能するものであればよい。

【0094】

次いで図8(b)に示されるようにポリプロピレンフィルム36を複数の粒子35を覆うように配置した後、金属プレート101aの背面から加圧し、加圧した状態でポリプロピレンフィルムの溶融温度以上の温度にて加熱し、ポリプロピレンフィルムが充分溶融した後に冷却する。ここで加圧する圧力は、Gel−Pakシート102aに複数の粒子35の頭部が充分接触し、且つ、粒子35に過剰な応力がかからない程度の圧力とする。例えば、180g/cm2の圧力をかけた状態で200℃にて数分間加熱した後に自然冷却させる。

【0095】

次に図8(c)、(d)に示されるように、粒子35の金属プレート101b側にも同様の処理を施した後、金属プレート101a、101bおよびGel−Pakシート102a、102bを剥離して複数の半導体粒子35の頭部および底部の露出した光電変換層30Cを得る(図8(e))。その後、この光電変換層30Cを下部電極20が形成された基板10の下部電極20上に、圧着させることにより、図6に示すように下部電極20上に光電変換層30Cが形成された構成が得られる。

図7に示す光電変換層30Dは、ほぼ同様の工程にして作製することができる。

【0096】

(粒子作製方法)

上述した光電変換層を形成するための、金属−カルコゲン粒子(ここでは、Ib族元素−カルコゲン、IIIb族元素−カルコゲン、Ib−IIIb−カルコゲン(VIb)粒子を含む。)は、ブレイクダウン法(トップダウン法)で作成しても、ビルドアップ法(ボトムアップ法)で作成してもよいが、粒子サイズや粒子サイズ分布を制御するためにはビルドアップ法を使用することが好ましい。ビルドアップ法としては、気相法、液相法、その他公知の化合物半導体の粒子形成法を利用することができる。粒子サイズの領域によって好ましい粒子形成法は異なるが、CIS系の材料の溶解度が極めて低いため、平均粒子径が〜50nm程度までの小サイズ領域粒子形成には液相法が好ましい。液相法としては、従来から知られている種々の方法を適用することができ、例えば、高分子存在法、高沸点溶媒法、正常ミセル法、逆ミセル法を適用することができる。

【0097】

平均粒子径が〜50nm程度までの小サイズの金属−カルコゲン粒子の好ましい製造方法としては、金属とカルコゲンとをそれぞれ塩または錯体の形でアルコール系溶媒および/または水に溶解した溶液で反応させる方法が挙げられる。この方法では、複分解反応あるいは還元反応を利用して反応させる。

このとき、反応条件を調整することで、所望の形状と大きさの粒子を製造することができる。例えば、反応液のpHを調製することで、得られる粒子の形状と大きさを変えることができる。

【0098】

金属の塩または錯体としては、金属ハロゲン化物、金属硫化物、金属硝酸塩、金属硫酸塩、金属リン酸塩、錯体金属塩、アンモニウム錯塩、クロロ錯塩、ヒドロキソ錯塩、シアノ錯塩、金属アルコラート、金属フェノラート、金属炭酸塩、カルボン酸金属塩、金属水素化物および金属有機化合物などが挙げられる。カルコゲンの塩または錯体としては、アルカリ金属塩およびアルカリ土類金属などが挙げられる。

【0099】

アルコール系溶媒としては、メタノール、エタノール、プロパノール、ブタノール、メトキシエタノール、エトキシエタノール、エトキシプロパノール、テトラフルオロプロパノールなどが挙げられ、好ましくはエトキシエタノール、エトキシプロパノールまたはテトラフルオロプロパノールである。

【0100】

金属化合物の還元に用いられる還元剤としては特に制限はなく、例えば、水素、テトラヒドロホウ酸ナトリウム、ヒドラジン、アスコルビン酸、デキストリン、スーパーハイドライド(LiB(C2H5)3H)、アルコール類などが用いられる。

【0101】

また、上記反応の際に吸着基含有低分子分散剤を用いることが好ましく、吸着基含有低分子分散剤としては、アルコール系溶媒や水に溶解するものが用いられる。該低分子分散剤の分子量は、300以下が好ましく、200以下がより好ましい。吸着基としては、−SH、−CN、−NH2、−SO2OH、−COOHが好ましいがこれに限定されるものではない。さらに、これらの基を複数もつことも好ましい。また、上記の基の水素原子がアルカリ金属原子等に置換した塩も分散剤として用いられる。分散剤としては、R−SH、R−NH2、R−COOH、HS−R'−(SO3H)n、HS−R'−NH2、HS−R'−(COOH)nで表される化合物が好ましいがこれに限定されるものではない。Rは脂肪族基、芳香族基または複素環基(複素環中の水素原子を一個取り去った基)であり、R'はRの水素原子がさらに置換した基である。R'としてはアルキレン基、アリーレン基、複素環連結基(複素環中の水素原子を二個取り去った基)が好ましい。脂肪族基としてはアルキル基(炭素数2〜20、好ましくは、炭素数2〜16の直鎖または分岐のアルキル基で、置換基を有していてもよい。)が好ましい。芳香族基としては、置換または無置換のフェニル基、ナフチル基が好ましい。複素環基及び複素環連結基の複素環としては、アゾール、ジアゾール、チアジアゾール、トリアゾール、テトラゾールなどが好ましい。nは1〜3が好ましい。吸着基含有低分子分散剤の例としては、メルカプトプロパンスルホン酸、メルカプトコハク酸、オクタンチオール、デカンチオール、チオフェノール、チオクレゾール、メルカプトベンズイミダゾール、メルカプトベンゾトリアゾール、5−アミノ−2−メルカプトチアジアゾール、2−メルカプト−3−フェニルイミダゾール、1−ジチアゾリルブチルカルボン酸などが挙げられる。分散剤の添加量は、生成するナノ粒子の0.5〜5倍モルが好ましく、さらに、1〜3倍モルが好ましい。

【0102】

反応温度としては、0〜200℃の範囲が好ましく、より好ましくは0〜100℃の範囲である。添加する塩または錯塩のモル比は、目的とする組成比の比率が用いられる。吸着基含有低分子分散剤は、反応前の溶液中に添加する以外に、反応中または反応後に追加添加しても良い。

【0103】

反応は、攪拌された反応容器で行うことができるが、磁力回転する密閉型小空間攪拌装置を用いることもできる。磁力回転する密閉型小空間攪拌装置としては、特開平10−43570号公報に記載された装置(A)が挙げられる。磁力回転する密閉型小空間攪拌装置を使用後、更に高剪断力を有する攪拌装置を用いることが好ましい。高剪断力を有する攪拌装置とは、攪拌羽根が基本的にタービン型あるいはパドル型の構造を有し、さらに、その羽根の端あるいは羽根と接する位置に鋭い刃を付けた構造であり、それをモーターで回転させる攪拌装置である。具体例として、ディゾルバー(特殊機化工業製)、オムニミキサー(ヤマト科学製)、ホモジナイザー(SMT製)などが挙げられる。

【0104】

反応液からナノ粒子を精製するため、一般に良く知られているデカンテーション法、遠心分離法、限外濾過(UF)法を用いることで、副生成物や過剰の分散剤などの不要物を除去することができる。洗浄液としては、アルコール、水またはアルコール/水混合液を用い、凝集や乾固を起こさないように行う。

【0105】

金属−カルコゲンナノ粒子の形成方法としては、前記金属、カルコゲンの塩または錯体を逆ミセル中に含有させ、混合することで反応させる方法を用いてもよい。さらに、この反応時に還元剤を逆ミセル中に含有させることもできる。具体的には、特開2003-239006号公報、特開2004-52042号公報などに記載の方法が参考にできる。

また、特表2007-537866号公報に記載のように分子クラスターを経由して粒子形成を行う方法も用いることができる。

その他、特表2002-501003号公報、米国特許出願公開第2005/0183767A1号明細書、国際公開第WO2006/009124号パンフレット、Materials Transaction,Vol.49,No.3(2008)435、Thin Solid Films,Vol.480(2005)526、Thin Solid Films,Vol.480(2005)46、Thin Solid Films,Vol.515(2007)4036、Journal of Electronic Materials,Vol.27(1998)433などに記載のナノ粒子形成方法を用いることもできる。

【0106】

一方、大サイズ領域(平均粒径50nm以上)の粒子の合成には、例えば、特表2002-519273号公報に記載の方法等の公知の方法を好適に用いることができる。

【0107】

本発明における粒子の粒径評価には走査型電子顕微鏡(SEM)や透過型電子顕微鏡(TEM)を用いることができる。粒子の分散度評価にはこれらの粒径評価から統計的に分散度を求めることが好ましい。

ナノ粒子の組成分布を求めるには、国際公開第WO2006/009124号パンフレットに開示される方法を用いて発光スペクトルの半値幅から知ることが好ましい。

一般的に、ナノ粒子の組成が異なるとそのバンドギャップも異なるため励起電子の再結合による発光波長も異なる。このためナノ粒子間の組成分布が広くなると発光スペクトルも広がりも持つことになる。本発明では、発光スペクトルの半値幅が狭いナノ粒子を用いることで変換効率の高い太陽電池を得ることができる。

【0108】

発光スペクトルの半値幅とナノ粒子間の組成分布との相関に関しては、FE−TEMに付設したEDAXにてナノ粒子の組成を測定し、発光スペクトルとの相関を取ることで確認できる。具体的には、CuInGaSe2の組成において、Ga濃度がInとGaのトータルの原子比率に対するGa原子比率の平均が0.5の場合のGa原子比率の変動係数が60%の場合と30%の場合の250nmで励起した場合の発光スペクトルの半値幅は、450nmと200nmであった。このように、発光スペクトルの半値幅は粒子間の組成分布を反映していることがわかる。

【0109】

本発明における発光スペクトルの半値幅は、5nm以上400nm以下が好ましく、5nm以上200nm以下がさらに好ましい。下限の5nmは熱的ゆらぎによるものであり、それ以下の半値幅は理論的にありえない。発光スペクトルの測定に際しては励起する波長は近紫外から可視領域のどの領域でも良いが、好ましくは150nm〜500nm、更に好ましくは200nm〜450nmである。

【0110】

ナノ粒子の組成分析には、電子線を細く絞ることができるFE−TEMにEDAXを付け評価することが好ましい。例えば、日立走査透過電子顕微鏡HD-2700(商品名)などを用いることができる。

【0111】

(塗布工程)

上記の様にして得た粒子を基板上に塗布する方法は、特に制限されない。1μm程度までの粒子を用いる場合には、粒子と分散媒とを含む塗布液を用いる必要があるが、サブミクロン以上の粒子を用いる場合には、分散媒を用いなくてもよい。

塗布法としては、ウェブコーティング法、スプレーコーティング法、スピンコーティング法、ドクターブレードコーティング法、スクリーン印刷法、インクジェット法などを用いることができる。特に、ウェブコーティング法、スクリーン印刷法、インクジェット法は、フレキシブルな基板へのロール・トゥ・ロール法による製造に適する。

【0112】

塗布液は、前述のように合成した粒子を溶液に分散したものであり、この粒子分散溶液は、水または有機溶剤に分散されていることが好ましい。有機溶媒として好ましくは、極性溶媒であり、中でもアルコール系の溶媒であることが好ましい。アルコール系溶媒としては、メタノール、エタノール、プロパノール、ブタノール、メトキシエタノール、エトキシエタノール、エトキシプロパノール、テトラフルオロプロパノールなどが用いられ、好ましくはエトキシエタノール、エトキシプロパノールまたはテトラフルオロプロパノールである。

【0113】

塗布時の分散剤の粘度、表面張力などの分散剤の液物性に関しては、塗布方法に合わせて、上記の溶媒等により最適に調節される。

【0114】

得られた金属−カルコゲン粒子は塗布液中で、分散剤によって安定化されていることが好ましい。塗布液を基板に塗布する前に塗布液に更に分散剤を添加することもできる。添加する分散剤としては、前記の吸着基含有低分子分散剤を用いることができる。

【0115】

一方、光電変換層の組成比を膜厚方向に変えることでバンド構造に傾斜を付けることができ、これにより高効率化できることが知られている。具体的には、透明電極側から背面電極方向にバンドギャップを大きくするシングルグレーデットバンドギャップをつけることも好ましいが、透明電極側からCIS層内のPN接合部に向かってバンドギャップが小さくなり、PN接合部から背面電極に向かって再びバンドギャップが大きくなるダブルグレーデッドバンドギャップをつけることがより好ましい。このグレーテッドバンドギャップは、組成の異なる複数の粒子を用いてCIS層内のガリウム濃度に傾斜をつけることで実現できる。即ち、光電変換層を塗布する際、異なるガリウム組成を持つ粒子を含む塗布液を複数用意し、多層塗布を行うことでグレーテッドバンド構造を実現することができる。このように、ガリウム濃度に傾斜を付ける場合、混合する各ナノ粒子にけるガリウム組成において好ましくは、最大のガリウム組成を持つナノ粒子のガリウム濃度を1としたとき、最少のガリウム組成となるナノ粒子のガリウム濃度が0.2以上0.9以下であることであり、より好ましくは0.3以上0.8以下であり、最も好ましくは0.4以上0.6以下である。

【0116】

光電変換層のセレン、あるいは、硫黄は、後述の光電変換層形成時に気化して失われやすいため、塗布層内にセレン化合物、あるいは、硫黄化合物を添加し、適宜それらを補うことが好ましい。塗布層内に添加しておくセレン化合物として好ましくは、セレン化ナトリウム、セレン化カリウム、セレン化カルシウム、セレン酸ナトリウム、セレン酸カリウム、二硫化セレン、セレノシアン化カリウム、セレナゾール類、セレニド類、コロイド状金属セレンの他、セレノ尿素類(例、N,N−ジメチルセレノ尿素、トリフルオロメチルカルボニル−トリメチルセレノ尿素、アセチル−トリメチルセレノ尿素)、セレノアミド類(例、セレノアセトアミド、N,N−ジエチルフェニルセレノアミド)、フォスフィンセレニド類(例、トリフェニルフォスフィンセレニド、ペンタフルオロフェニル−トリフェニルフォスフィンセレニド)、セレノフォスフェート類(例、トリ−p−トリルセレノフォスフェート、トリ−n−ブチルセレノフォスフェート)、セレノケトン類(例、セレノベンゾフェノン)イソセレノシアネート類、セレノカルボン酸類、セレノエステル類およびジアシルセレニド類を使用することができる。硫黄化合物として好ましくは、硫化ナトリウムの他、チオ硫酸塩(例、チオ硫酸ナトリウム、p−トルエンチオスルフォネート)、チオ尿素類(例、ジフェニルチオ尿素、トリエチルチオ尿素、N−エチル−N'−(4−メチル−2−チアゾリル)チオ尿素、カルボキシメチルトリメチルチオ尿素)、チオアミド類(例、チオアセトアミド、N−フェニルチオアセトアミド)、ローダニン類(例、ローダニン、N−エチルローダニン、5−ベンジリデンローダニン、5−ベンジリデン−N−エチル−ローダニン、ジエチルローダニン)、フォスフィンスルフィド類(例、トリメチルフォスフィンスルフィド)、チオヒダントイン類、4−オキソ−オキサゾリジン−2−チオン類、ジポリスルフィド類(例、ジモルフォリンジスルフィド、シスチン、ヘキサチオカン−チオン)、メルカプト化合物(例、システイン)、ポリチオン酸塩および元素状硫黄が好ましく、活性ゼラチンをバインダーとして使用し、同時に硫黄供給源として利用することも好ましい。

【0117】

このようにして調製された塗布液を使用した塗布における膜厚は、最終的な光電変換層が好ましい膜厚になるよう、ウエット膜厚、及び、塗布後の乾燥膜厚共、適宜設定できる。

【0118】

(焼結工程)

基板上に塗布された粒子を焼結成長させ、I−III−VI化合物半導体からなる光電変換層30を得る。

焼結には電気炉等による加熱方法を用いてもよいが、赤外線ランプを用いた急速加熱(ラピッドサーマルプロセス=RTP法)を用いてもよい。真空製膜による通常のCIGS光電変換層の結晶成長には、500℃〜520℃程度の温度が必要であるが、本発明のナノ粒子を用いた結晶成長はより低温で行うことができる。粒子サイズや組成によって好適な温度は異なるが、温度が低すぎると結晶が成長せず、温度が高すぎると欠陥が生成しやすく、発電効率が上がらないため、200℃以上550℃以下の温度で結晶成長を行うことが好ましい。結晶成長時間は加熱方法によって異なるが、これも温度と同様に、加熱時間が短すぎると結晶成長が不十分になり、長すぎると欠陥が発生しやすい。このため、電気炉等の通常の加熱方法で行う場合には20分以上180分以下であることが好ましい。結晶成長の時間は昇温、降温時間によっても異なるため、広い好適範囲をとる。一方、RTP法による加熱の場合、3分以上20分以下であることが好ましく、昇温速度は50℃/min以上150℃/min以下であることが好ましい。また、結晶成長は、大気下で行うことも好ましいが、真空下、不活性雰囲気下、あるいは、欠陥の発生をより低減させるために、セレン雰囲気や硫黄雰囲気で行うことも好ましい。この結晶成長の過程を一度で行わず、複数回に分け、繰り返し行ってもよい。

【0119】

焼結工程では、CIGS光電変換層の結晶成長の他に、層内に存在する溶媒、有機成分、ガス成分等の余剰成分を取り除くプロセスも行う必要がある。

上記のような温度・時間条件で、結晶成長と余剰成分の除去とを同時に行うことも好ましいが、結晶成長と余剰成分除去の過程とを分離して行うことも好ましい。

余剰成分の除去過程は結晶成長より先に行う必要があり、200℃以上400℃以下の範囲で行うことが好ましい。より好ましくは250℃以上350℃以下である。光電変換層の結晶成長と同様、加熱には電気炉等による加熱方法を用いてもよいが、RTP法を用いてもよい。加熱時間は3分以上、150分以下であることが好ましく、複数回繰り返してもよい。さらに、光電変換層をいくつかに分割し、塗布後に余剰成分を除去、さらに塗布と、塗布と余剰成分除去過程を繰り返し行ってもよい。余剰成分の除去過程は、大気下で行うことも好ましいが、真空下、不活性雰囲気下で行ってもよく、さらにセレン雰囲気や硫黄雰囲気下で行ってもよい。

【0120】

また、結晶成長を行った後、ポストアニールの過程を設けてもよい。ポストアニールは結晶表面近傍の欠陥を除去することに対して有効であり、酸素雰囲気、硫黄雰囲気、あるいは、セレン雰囲気の下で行うことができ、発電効率向上に寄与する。ポストアニールでの加熱温度は150℃以上250℃以下であることが好ましく、加熱時間は5分以上20分以下であることが好ましい。

【0121】

これらのプロセス後、KrFエキシマレーザー(波長248nm、100Hz)、あるいはYAGレーザー(例えば、波長266nm、10Hz)を結晶表面に照射し、さらに結晶性を向上させることも有効である。

【0122】

このようにして得られた光電変換層の膜厚は0.5μm以上3μm以下であることが好ましく、より好ましくは1μm以上2.5μm以下である。また、この光電変換層がCIGS層である場合には、全III族元素含有量に対するガリウム元素含有量のモル比が0.05以上0.6以下であることが好ましく、より好ましくは0.2以上、0.5以下である。このとき、光電変換層には前述のようにガリウム濃度の傾斜が付いていることが好ましく、最少のガリウム濃度は最大のガリウム濃度の20%以上90%以下であることが好ましく、より好ましくは30%以上80%以下であり、最も好ましくは40%以上60%以下である。同時に、光電変換層では全III族元素含有量に対する銅元素含有量のモル比が0.70以上1.0以下であることが好ましく、より好ましくは0.8以上、0.98以下である。

【0123】

一方、1μm以上の大サイズ粒子を使用する時には、上記の焼結工程を経ず、塗布のみによって単粒子層、あるいは複数粒子層を形成し、これを光電変換層としてもよい。ただし、塗布の際に溶媒を含む塗布液を用いた場合には、焼結温度よりも低い温度での加熱処理を行い、有機溶媒等の除去を行うことが好ましい。

【0124】

上記光電変換層を形成する際には、粒子製造および塗布液調整工程は別工程で行い、微粒子の基板上への塗布、焼結および/または焼成の抗体は、長尺な可撓性基板をロール状に巻回してなる供給ロール(巻出しロール)と、成膜済の基板をロール状に巻回する巻取りロールとを用いる、いわゆるロール・トゥ・ロール(Roll to Roll)方式を用いることが好ましい。

【0125】

(バッファ層)

I−III−VI族化合物半導体からある光電変換層30と透明電極50の間に位置する、いわゆるバッファ層40としてはCdSやZnO、ZnS、Zn(O,S,OH)などのII−VI族の化合物、あるいはIn2S3を用いることができる。これらの化合物は、例えば、特開2002−343987号公報に記載されるように、光電変換層とキャリアの再結合のない接合界面を形成することができ、好ましく用いることができる。

このバッファ層を形成した後に100℃〜300℃の範囲で加熱してもよい。特に大サイズ粒子を備えた光電変換層を形成した場合にはこのような加熱処理を行うことが好ましい。

【0126】

(上部電極(透明電極))

透明電極にはITO、ZnO:Ga、ZnO:Al、ZnO:B、SnO2などの公知の材料を用いることができる。これらの材料は、光透過性が高く、低抵抗であり、キャリアの移動度が高いため、電極材料として好ましい。透明電極を形成する例としては、特開平11−284211号公報に記載される方法で作成することができる。

【0127】

(スクライブ)

実際に使用する太陽電池は、複数のセルをパッケージングし、モジュール(パネル)として加工する。セルは、各スクライブ工程により、複数の単位セルが直列接続することで構成されており、薄膜型太陽電池では、この直列段数(単位セルの数)を変更することにより、セルの電圧を任意に設計変更することが可能となる。これは、薄膜太陽電池のメリットの1つとなっている。このような集積構造の太陽電池を形成する場合に、Moの裏面電極を分離する第一のスクライブと、透明電極と隣のセルの裏面電極を電気的に結合するために光電変換層を分離する第二のスクライブと、透明電極を分離する第3のスクライブを行う。第二のスクライブの後できた溝の上に透明電極を形成することで従来電気的に導通させるが、光を照射して光電変換層を変質させて導通させることで、スクライブ回数を2回で済ませることもできる。導通部分の光電変換層はCu/In比率よりも、Cu/In比率が大きく、言い換えると、Inが少ない構成で、p+(プラス)型もしくは導電体の特性にしている(特開2007−109842号公報、特開2007−123532号公報、特開2007−201304号公報、特開2007−317858号公報、特開2007−317868号公報、特開2007−317879号公報、特開2007−317885号公報を参照)。スクライブに関する先行技術としては、先端がテーパー状になった金属針(ニードル)を所定の圧力で押し付けながら移動させることで、光電変換層とバッファ層を掻き取る技術(特開2004−115356号公報を参照)、アークランプ等の連続放電ランプによってNd:YAG結晶を励起して発振したレーザ(Nd:YAGレーザ)を光電変換層に照射することにより光電変換層を除去し分割する技術(特開平11−312815号公報を参照)が開示されている。

【0128】

レーザスクライブにおいて、ターゲットを削る能力はエネルギー密度、パルス時間、波長に依存する。ターゲット材料の光吸収率が高い波長で用いるのが良い。1064nmと532nmとでは加工スレッショルドパワーが1桁異なる。パルス時間は10nsよりは0.1nsが好ましく、エネルギー密度が数J/cm2あれば加工できる。スクライブの溝の上部エッジが盛り上がるのを防ぐにはレーザ光のビームプロファイルを調整するのが良く、シリンドリカルレンズを使った異方性の集光ビームが有効である(Optics and Lasers in Engineering,34,p15(2000)参照)。

【0129】

スクライブに用いる針の圧力はターゲットに対して一定になるようにアクティブ制御する。櫛形に複数本をセットにすると一度に複数本の制御ができる。スクライブ時に切離される線間の抵抗を測定することで合否判定を行い、不良品混入を阻止する。Mo電極のカットに失敗しているとその後のすべての工程が無駄になる。スクライブのときに発生した粉や気体は針またはレーザ出射口の近くに吸気口を設けて吸込み、必要に応じてフィルターで粉体や気体を取り除く(JENOPTIK GmbH パンフレット参照)。

【0130】

スクライブの応力などで光電変換層に欠陥ができてしまうのを防ぐために、フォトリソグラフィによるエッチングによって、下部電極層(Mo)、光電変換層として機能するカルコパイライト構造のp型の化合物半導体薄膜(CIGS薄膜)、n型の透光性電極層(ZnO)の各々をパターニングする手法を採用し、かつ、CIGS薄膜については、ドライエッチングとウエットエッチングを組み合わせた2段エッチングを行うことによって、化合物半導体の結晶にダメージや欠陥を生じさせることなく、また、残渣を残すことなく、高精度のパターニングを実現する(特開2007−123721号公報を参照)。

【実施例1】

【0131】

本発明の実施例および比較例について説明する。

【0132】

(実施例1)

(1)基板

金属基板として、市販のフェライト系ステンレス鋼(材質:SUS430)と、高純度Al(アルミ純度:4N)を冷間圧延法により加圧接合、減厚し、ステンレス鋼厚さ50μm、アルミ厚さ30μmの2層クラッド材を用意した。このクラッド材のステンレス鋼面と端面をマスキングフイルムで被覆した後、エタノールで超音波洗浄後、80g/Lシュウ酸溶液中で40Vの定電圧電解することにより、10μm厚さの陽極酸化膜を形成し、陽極酸化膜/Al/ステンレス鋼基板を得た。陽極酸化処理後Alの厚さは25μmになっていた。

この基板の陽極酸化膜表面に、ソーダ石灰ガラス(重量組成,SiO2:72%,Na2O:13%,CaO:8%,MgO:5%,Al2O3:2%)をターゲットとし、室温、Ar−O2雰囲気下でSLG層を0.2μmスパッタリング成膜後、室温、Ar雰囲気下で下部電極であるMoを0.8μmスパッタリング成膜した。Mo電極は基板上に3cm×3cmのサイズで形成した。

【0133】

(2)粒子作製

窒素ガス雰囲気下、高速で攪拌されている界面活性剤とセレン化ナトリウムを溶解させた0℃のメタノール溶液に、ヨウ化銅、ヨウ化インジウム、ヨウ化ガリウムを溶解したピリジン溶液を滴下することでCIGSナノ粒子を得た。反応で生成したヨウ化ナトリウムは限外ろ過により取り除いた。粒子中のガリウム含有量はピリジン溶液に溶解するヨウ化物の量比で調整することができ、本実施例では、全III族元素含有量に対するガリウム含有量のモル比が0.25〜0.45、全III族元素含有量に対する銅含有量のモル比が0.9である粒子を作製した。この様にして作製した粒子の平均粒子サイズは3〜5nm、変動係数(分散度)は20〜28%であった。さらに、この粒子をオレイルアミン中、4級アンモニウム塩化物存在下で加熱して、粒子を成長させることで、種々のサイズと分散度を持つ粒子を得た。この時、粒子成長温度と4級アンモニウム塩化物の量を変えることで、サイズと変動係数を調整した。

実施例1においては粒径5nmのCIGS粒子を作製した。

【0134】

(3)塗布工程

Mo電極付き基板のMo電極上にCIGS粒子を塗布した。

塗布にはドクターブレード法を使用し、ウエット膜厚が10μmになるように塗布し、乾燥膜厚を0.6μmとした。この方法で、全III族元素含有量に対するガリウム含有量のモル比が0.45、0.2、0.35、0.45である粒子を含む4つの塗布液を使用して4層を形成し、合計膜厚を2.4μmとした。

【0135】

(4)焼結工程

CIGSナノ粒子の焼結は、ランプ加熱RTP装置を用いて大気圧下にて行った。結晶成長のプロセスでは100℃/secで昇温させた後、520℃で20分保持し、室温まで冷却した。

この過程で、2.1μm厚の光電変換層が生成した。全III族元素含有量に対するガリウム含有量のモル比は0.40であり、全III族元素含有量に対する銅含有量のモル比は0.89であった。

さらにその後、180℃で10分間、ポストアニールを行った。

【0136】

(5)太陽電池セルの作製

上記で作製した光電変換層の表面に、CdS薄膜を90nm程度溶液成長法で堆積し、その上に、透明導電膜のZnO:Al膜をRFスパッタ法で厚さ0.6μmで形成した。最後にAlグリッド電極を蒸着法で付与することで太陽電池セル(単セル)を作製した。

【0137】

(6)測定

以上のようにして作製した太陽電池について、AM1.5、100mW/cm2の疑似太陽光を照射することで太陽電池特性を測定した。

【0138】

(比較例1−1)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例1と同様の方法で太陽電池セルを作製した。

【0139】

(比較例1−2)

陽極酸化膜/Al/ステンレス鋼基板に代えてステンレス基板(実施例1で基材として用いた市販のフェライト系ステンレス鋼(材質:SUS430))とした点を除き、実施例1と同様の方法で太陽電池セルを作製した。

【0140】

下記表1に、実施例1、比較例1−1、1−2についての基板、使用粒子の平均粒径、焼結温度および、各条件で作製された太陽電池セルの変換効率を測定した結果を示す。ポリイミドやステンレス基板を用いた比較例と比較して、陽極酸化膜/Al/ステンレス鋼基板を使用した実施例1は格段に高い光電変換効率を示した。

ポリイミド基板を用いた場合には、焼結温度が低く、十分な半導体層の成長ができなかったものと推察される、一方ステンレス基板を用いた場合には高温にすることで鉄が光電変換層に拡散し、再結合中心になるため効率が低いものと推察される。

【表1】

【0141】

(実施例2−1)

実施例1と同様とした。

【0142】

(実施例2−2)

実施例1の粒子作製において、平均粒径12nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0143】

(実施例2−3)

実施例1の粒子作製において、平均粒径30nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0144】

(実施例2−4)

実施例1の粒子作製において、平均粒径50nmの粒子を作製し、これを用いて基板上に光電変換層を形成したことを除き、実施例1と同様の方法で太陽電池セルを作製した。

【0145】

(実施例2−5)

AAO/Al/ステンレス鋼基板上に、Mo電極を形成する前に、ケイ酸ナトリウム層を付設すること以外は実施例1と同様の方法で太陽電池セルを作製した。ケイ酸ナトリウム層は陽極酸化アルミ基板を1号ケイ酸ソーダ4.0質量%水溶液(液温22℃)に8秒間浸漬させることで形成した。ケイ酸ナトリウム層を形成する反応が終了した後には、ニップローラで液切りし、水洗処理を行った後、再びニップローラで液切り、90℃の風を10秒間吹き付けて乾燥させた。蛍光X線分析装置で測定したアルミニウム板表面のSi量は、5.3mg/m2であった。

【0146】

(比較例2−1)

比較例1−1と同様とした。

【0147】

(比較例2−2)

陽極酸化膜/Al/ステンレス鋼基板に代えてポリイミド基板を用い、焼結温度を380℃とした点を除き、実施例2−2と同様の方法で太陽電池セルを作製した。

【0148】

(比較例2−3)