太陽電池および太陽電池の製造方法

【課題】本発明は、光電変換効率が高く高温高湿環境下でも太陽電池特性の劣化が抑制された太陽電池および太陽電池の製造方法を提供する。

【解決手段】本発明の太陽電池は、pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする。

【解決手段】本発明の太陽電池は、pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池および太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽光エネルギーを直接電気エネルギーに変換する太陽電池は、近年、特に地球環境問題の観点から、次世代のエネルギー源としての期待が急激に高まっている。太陽電池には、化合物半導体または有機材料を用いたものなど様々な種類があるが、現在、シリコン結晶を用いたものが主流となっている。また、太陽電池の変換効率を向上させる様々な試みがなされている。

【0003】

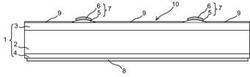

図6は、従来の太陽電池の概略断面図である。太陽電池は、一般的にpn接合を有する基板1のp型シリコン側に裏面電極8が形成され、n型シリコン側に反射防止膜9および線状の受光面電極7が形成される。この線状の受光面電極7の形状は、太陽電池の光電変換効率に大きな影響を及ぼし、非常に重要である。つまり、受光面電極7の形成面積が大きいと、受光面電極7が遮る太陽光が増加し、太陽光の入射量が減少する。その結果、太陽電池の光電変換効率が低くなってしまう。また、太陽光の入射量を増加させるために線状の受光面電極7を細線化し形成面積を狭くすると、線状の受光面電極の断面積が小さくなり太陽電池の直列抵抗が大きくなってしまう。また、受光面電極は、一般的に金属ペーストの焼成により作製される。このとき、金属ペーストの「ダレ」が発生するため、受光面電極の線幅を細くしたまま厚さだけを大きくすることは困難である。

【0004】

非特許文献1には、スクリーン印刷により形成された電極層上に光銀メッキ技術により銀メッキ電極層を形成し、受光面電極7の抵抗率を低くすることができることが開示されている。この光銀メッキ技術を用いると、銀が下地電極層上にのみ析出し、緻密で均一な銀メッキ電極層が形成される。この光銀メッキ技術により銀メッキ電極層を細線化した受光面電極の上に形成すると、細線化した受光面電極の断面積を大きくすることができ、太陽電池の直列抵抗を小さくすることができる。

【非特許文献1】Increasing The Efficiency Of Screen-Printed Silicon Solar Cells By Light-Induced Plating, Proc. 4 th WCPEC, Hawaii(2006)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、光銀メッキ技術により線状の下地電極層上に銀を析出させると、銀メッキ電極層は下地電極層のすべての表面から同じように析出する。従って、銀メッキ電極層は、下地電極層の厚み方向へ形成するのと同時に線幅の方向へも形成する。銀メッキ電極層が線幅の方向に形成すると、受光面電極の線幅が大きくなり、受光面電極が遮る太陽光が増加する。その結果、太陽電池の光電変換効率が低くなる。

また、光銀メッキ技術により銀メッキ電極層を形成した太陽電池を高温高湿環境下に暴露すると、太陽電池特性が劣化してしまうという問題もある。

本発明は、このような事情に鑑みてなされたものであり、光電変換効率が高く高温高湿環境下でも太陽電池特性の劣化が抑制された太陽電池および太陽電池の製造方法を提供するものである。

【課題を解決するための手段及び発明の効果】

【0006】

本発明の太陽電池は、pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする。

【0007】

本発明者らは、鋭意研究を行った結果、銀ペーストを焼成することにより形成した下地電極層の上に光銀メッキ技術を用いて銀メッキ電極層を形成した太陽電池を高温高湿環境下に曝露すると太陽電池特性が劣化してしまう原因は、銀メッキ電極層と基板との間にできる狭い隙間に原因があることを見出した。このことを図面により説明する。図7は、基板1上に形成された下地電極層5の上にメッキ電極層6を形成した太陽電池の受光面電極の線幅方向の概略断面図である。図7のように光銀メッキ技術により形成されるメッキ電極層6は、下地電極層5の線幅方向にも形成する。その結果、メッキ電極層6の張り出し部と基板1との間に洗浄を十分にできない狭い隙間が形成する。この隙間にメッキ液成分が残留固化することにより、高温高湿環境下で太陽電池特性の劣化を引き起こすことを見出した。

【0008】

また、本発明者らは、メッキ電極層を下地電極層上に下地電極層の線幅と同じ線幅、又は下地電極層の線幅より狭い線幅で形成することにより、この十分に洗浄できない狭い隙間が形成されないことを見出し、本発明の完成に至った。以下にこのことを説明する。

【0009】

図1は、本発明の一実施形態の太陽電池の構造を示す概略断面図である。本発明によれば、図1のようにメッキ電極層6は、下地電極層5の上部に形成され、下地電極層5が形成されていない基板1の上部には、形成されない。つまり、図7に示したような基板1の直上のメッキ電極層5の張り出し部は形成されない。このことにより、メッキ電極層6と基板1との間に十分に洗浄することができない隙間が形成されることはない。その結果、高温高湿環境下で太陽電池特性が劣化することを抑制することができる。その結果、長期信頼性を有する本発明の太陽電池を提供することができる。

【0010】

また、本発明によれば、受光面電極を細線化しても太陽電池の直列抵抗が大きくなることを抑制することができる。また、メッキ電極層6が受光面電極の線幅を大きくすることを抑制することができる。その結果、受光面電極を細線化した本発明の太陽電池を作成することにより、より光電変換効率の高い太陽電池を提供することができる。

以下、本発明の種々の実施形態を例示する。

【0011】

前記メッキ電極層は、前記下地電極層の線両側の端部上に形成されたメッキマスクの間に形成された電極層であってもよい。

前記メッキ電極層は、上部にエッチングマスクが形成されない前記メッキ電極層の線両側の端部がエッチングにより除去された電極層であってもよい。

前記下地電極層は、銀ペースト焼成電極層であってもよい。

前記メッキ電極層は、銀メッキ電極層であってもよい。

前記メッキ電極層は、前記基板の光起電力を利用し形成された銀メッキ電極層であってもよい。

【0012】

本発明は、pn接合を有する基板の受光面上に形成された線状の下地電極層上に線状のメッキ電極層を形成する工程を備え、さらに、前記メッキ電極層の形成前に前記下地電極層の線両側の端部にメッキマスクを形成する工程、又は前記メッキ電極層の形成後に前記メッキ電極層の線中央部にエッチングマスクを形成しその後エッチングすることにより前記メッキ電極層の一部を除去する工程と、前記メッキマスク又は前記エッチングマスクを除去する工程とを備え、前記メッキ電極層が前記下地電極層の線幅と同じ線幅または前記下地電極層の線幅より狭い線幅で形成された太陽電池の製造方法も提供する。

前記メッキ電極層は、前記基板の光起電力を利用した銀メッキ法により形成されてもよい。

前記メッキマスク又は前記エッチングマスクは、レジスト剤をスクリーン印刷又はインクジェット印刷すること、あるいは粘着テープを貼付することにより形成されてもよい。

前記エッチングは、ウェットエッチング又はドライエッチングであってもよい。

ここで示した種々の実施形態は、互いに組み合わせることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0014】

1.太陽電池

まず、本発明の一実施形態により製造される太陽電池について説明する。

本実施形態の太陽電池は、pn接合を有する基板1上の線状の受光面電極7が、下地電極層5および下地電極層5上のメッキ電極層6を備える。

また、本発明の一実施形態の太陽電池は、裏面電極8、反射防止膜9をさらに備えてもよい。以下に各構成要素について説明する。

【0015】

1−1.基板

基板1は、pn接合を有する基板であれば特に限定されないが、たとえば、n型領域が形成されたp型シリコン基板である。

【0016】

1−2.受光面電極

受光面電極7は、太陽電池10の受光面上に形成される線状の電極である。受光面電極7は下地電極層5およびメッキ電極層6から構成される。線状の受光面電極7は線幅方向に一定の間隔で形成することができ、そのすべてが電気的に接触することができるような形状に形成することができる。なお、下地電極層5とメッキ電極層6は、同一の材料を用いることもでき、異なる材料を用いることもできる。

また、線状の受光面電極7は線幅方向に一定の間隔で形成する場合、この間隔は特に限定されないが、例えば0.5〜4mm(例えば0.5、1、2、3及び4mmのいずれか2つの間の範囲)である。

なお、受光面電極7は、基板1との接触抵抗を含む直列抵抗を低く抑えるとともに受光面電極7の形成面積を少なくして太陽光の入射量を減少させない(シャドウロスを減らす)ようにするため、受光面電極の線幅、ピッチ及び厚さなどのパターン設計が重要である。

また、太陽電池の光電変換効率向上には、受光面電極の細線化によるシャドウロスの低減と、直列抵抗低減を行う事が非常に有効である。

【0017】

1−2−1.下地電極層

下地電極層5は、受光面電極7の基板1と電気的に接触をする部分に形成される線状の層である。下地電極層5の材料は、電極の材料であれば特に限定されないが、たとえば、Ag、Ni、Cu、Au、AlまたはPtである。

下地電極層5の線幅は、特に限定されないが、例えば、20μm〜200μm(例えば、20、40、60、80、100、120、140、160、180及び200μmのいずれか2つの間の範囲)である。

下地電極層5の厚さは、特に限定されないが、例えば、1μm〜50μm(例えば1、2、3、5、7、10、15、20、25、30、35、40、45及び50μmのいずれか2つの間の範囲)である。

【0018】

1−2−2.メッキ電極層

メッキ電極層6は、受光面電極7の下地電極層5の上に形成される線状の電極層である。メッキ電極層6の材料は、電極の材料であれば特に限定されないが、たとえば、Ag、Ni、Cu、Au、AlまたはPtである。メッキ電極層6の線幅は、下地電極層5の線幅と同じであるか、又は狭い。

また、メッキ電極層6の線幅は、下地電極層5の線幅と同じであるか、又は狭ければ特に限定されないが、例えば、10μm〜190μm(例えば、10、20、40、60、80、100、120、140、160、180及び190μmのいずれか2つの間の範囲)である。

また、メッキ電極層6の線幅は、特に限定されないが、例えば下地電極層5の線幅の5分の1〜1分の1(例えば、5分の1、4分の1、3分の1、2分の1、1.75分の1、1.5分の1、1.25分の1及び1分の1のいずれか2つの間の範囲)である。

また、メッキ電極層6の厚さは、特に限定されないが、例えば、1μm〜50μm(例えば1、2、3、4、5、6、7、8、9、10、15、20、25、30、35、40、45及び50μmのいずれか2つの間の範囲)である。

また、このメッキ電極層6を形成することにより、受光面電極7の厚さを大きくすることができ、太陽電池の直列抵抗低減を行うことができる。

【0019】

1−3.裏面電極

裏面電極8は、基板1の受光面と反対側の面の上に形成される電極である。裏面電極8の材料は特に限定されないが、たとえばAl、Ag、Ni、Cu、AuまたはPtである。

【0020】

1−4.反射防止膜

反射防止膜9は、基板1の受光面の上に設けることができる。反射防止膜9の材料は、太陽電池10の表面反射率を低減することができる材料であれば特に限定されないが、たとえばSiNまたはTiO2である。

【0021】

2.第1実施形態の太陽電池の製造方法

次に第1実施形態の太陽電池10の製造方法について説明する。

図2の(a)〜(d)は、本発明の第1実施形態の太陽電池10の製造方法の一部を示した受光面電極7が形成された基板1の概略断面図である。図2(a)は、下地電極層5が形成された基板1、図2(b)は、さらにメッキマスク11が形成された基板1、図2(c)は、さらにメッキ電極層6が形成された基板1、図2(d)は、さらにメッキマスク11を除去した基板1である。

第1実施形態の太陽電池10の製造方法は、下地電極層5の線両側の端部にメッキマスク11を形成する工程と、pn接合を有する基板1の受光面上に形成された線状の下地電極層5上に線状のメッキ電極層6を形成する工程と、メッキマスク11を除去する工程とを備える。

また、第1実施形態の太陽電池10の製造方法は、基板にpn接合を形成する工程、基板1の受光面上に線状の下地電極層5を形成する工程、基板1の裏面上に裏面電極8を形成する工程、基板1の受光面側に反射防止膜を形成する工程、洗浄工程を備えてもよい。以下に各工程について説明する。

【0022】

2−1.pn接合形成工程

まず、基板1にpn接合を形成することができる。pn接合の形成方法は特に限定されないが、例えば、基板1は、p型シリコン基板であり、基板1の受光面側にn型不純物を拡散させることによってpn接合を形成することができる。n型不純物の拡散は、例えばn型不純物を含む材料(例えばPOCl3)を含む高温気体中に基板1を置くことによって行うことができる。

なお、基板1にpn接合を形成する前に、基板1の表面をエッチングすることによって表面に凹凸構造(テクスチャ構造)を形成することができる。エッチングは、例えば、酸やアルカリの溶液や反応性プラズマを用いて行うことができる。

【0023】

2−2.反射防止膜形成工程

次に基板1の受光面側に反射防止膜9を形成することができる。たとえばプラズマCVD法によってSiN膜を形成することができる。

【0024】

2−3.裏面電極形成工程

次に基板1の受光面の反対側の面上に裏面電極8を形成することができる。裏面電極7の形成方法は特に限定されないが、例えば、アルミニウムペーストを塗布、乾燥、焼成することによって形成することができる。

【0025】

2−4.下地電極層形成工程

次に基板1の受光面上に線状の下地電極層5を形成することができる。下地電極層5の形成方法は特に限定されないが、例えば、金属ペーストをスクリーン印刷よる塗布、乾燥、焼成することによって形成することができる。なお、裏面電極形成工程の乾燥及び焼成と下地電極層形成工程の乾燥及び焼成は、別々に行ってもよく、同時に行ってもよい。

また、金属ペーストは、金属粉末と有機溶剤などから調製されてもよい。

より具体的に説明すると、例えば、基板1の受光面上または反射防止膜9上に銀粉末、ガラスフリット、樹脂および有機溶剤などからなる銀ペーストをスクリーン印刷などにより線状に印刷した後、基板1を焼成することにより下地電極層5を形成することができる。また、基板1上に反射防止膜9が形成されている場合、焼成することによって、下地電極層5は、反射防止膜9を貫通して基板1の受光面と良好な電気的接触をすることができる。なお、このように下地電極層5が形成された場合、焼成後の下地電極層5は、図2(a)のようになだらかな丘状になっている。

このため、下地電極層5の線幅を小さくすると下地電極層5の厚さも小さくなる。その結果、受光面電極7が下地電極層5のみから構成される場合、受光面電極7の断面積は小さくなるため太陽電池の直列抵抗が大きくなる。

【0026】

2−5.メッキマスク形成工程

次に、下地電極層5の線両側の端部にメッキマスク11を形成する。たとえば図2(b)のようにメッキマスク11を形成することができる。メッキマスク11の形成方法は、特に限定されないが、たとえばレジスト剤をスクリーン印刷する方法、レジスト剤をインクジェット印刷する方法、粘着テープの貼付などである。メッキマスク11の材料は、メッキ液のアルカリ溶液に耐えられる材質のものであれば、特に限定されないが、例えば、ポリビニルアルコール、ポリ酢酸ビニル、エポキシ樹脂、アルカリ耐性のメッキレジストなどである。メッキマスク11の厚さは、薄くても厚くてもよい。メッキマスク11が薄い場合、メッキ電極層6がメッキマスク11を覆って張り出し部が成長する可能性もあるが、メッキマスク11除去後は、張り出し部の下の隙間がメッキマスク11の厚さだけ十分広いので、メッキ後の洗浄工程で液成分が残留しないと考えられる。なお、下地電極層5の線両側の端部を覆うメッキマスク11は、ごくわずかでも下地電極層5に掛かっていればよい。それによって、メッキ電極層6の張り出し部が基板1との間に洗浄困難な狭い隙間を形成することを防ぐことができる。

【0027】

2−6.メッキ電極層形成工程

次に、下地電極層5上にメッキ電極層6を形成する。メッキ電極層6の形成方法は、下地電極層5の上にメッキ電極層6を形成することができれば特に限定されないが、たとえば、電気メッキ法、光メッキ技術、非特許文献1に開示された光銀メッキ技術である。なお、光メッキ技術とは、基板1の光起電力を利用した電気メッキ法である。

【0028】

メッキ電極層6の形成方法の一例である光銀メッキ技術について説明する。

図3は、光銀メッキ技術の原理を表した概略斜視図である。たとえば、まず、銀イオンを含むメッキ液12中に、2−1から2−5までの工程で作製された電極などが形成された基板1を設置することができる。この基板1の裏面電極8に外部電極14を電気的に接触させ、この外部電極14とバイアス電源16を電気的に接続し、さらにバイアス電源16とメッキ液12中に設置された銀板15とを電気的に接続することができる。

光源13を用いてこの電極などが形成された基板1の受光面に光を照射し、さらにメッキ液12中の銀板15を正電位にバイアスすることができる。このことにより、この基板1の光起電力により下地電極層5がマイナス電位になる。また、銀板15は、プラス電位であるため、下地電極5と銀板15との間に銀イオンによるイオン伝導が生じる。その電流量に応じて銀板15から銀イオンが溶け出し、溶け出した銀イオンと等量の銀を下地電極15の表面のすべての箇所から等方的に析出させることができ、メッキ電極層6を形成することができる。この光銀メッキ技術により、下地電極層5上に緻密で均一なメッキ電極層6を形成することができる。その結果、受光面電極7の断面積は大きくなり、太陽電池の直列抵抗を小さくすることができる。なお、ここでは、光銀メッキ技術について説明したが、他の金属で同様にメッキ電極層を形成することもできる。

【0029】

なお、前工程の「メッキマスク形成工程」を行っていない場合、メッキ電極層6は、受光面電極7の厚み方向へも析出するが、同時に幅方向にも析出する。その結果、図7のように線状の受光面電極7の線両側の端部に張り出し部が形成される。この張り出し部により、受光面電極7の線幅は大きくなり、シャドウロスは大幅に大きくなる。また、図7のようにこの張り出し部と基板1との間に洗浄できない隙間が生じる。この隙間にメッキ液などが残留固化し、太陽電池の光電変換効率に影響することがある。特に太陽電池の長期信頼性評価の為の加速試験として高温高湿環境下に曝露すると、固化した成分に湿度が加わることにより、電極/基板界面に何らかの影響を及ぼして光電変換特性の劣化を引き起こすことがある。

第1実施形態の太陽電池10では、下地電極層5の線両側の端部にメッキマスク11を形成しているため、受光面電極7の線両側の端部に図7のような張り出し部が形成されることはなく、たとえば、図2(c)のようにメッキ電極層6を形成することができる。

【0030】

2−7.メッキマスク除去工程

次に、メッキマスク11を除去する。メッキマスク11の除去方法は、特に限定されないが、例えば、有機溶剤による剥離などである。

【0031】

2−8.洗浄工程

次に、洗浄工程を行うことができる。この工程では、基板1に付着したメッキ液成分などを水、有機溶剤などにより洗浄除去することができる。また、超音波洗浄することもできる。また、IPA蒸気乾燥法で洗浄乾燥することもできる。

【0032】

2−9.第1実施形態の製造方法により製造された太陽電池

メッキマスク11を除去すると、図2(d)のように、下地電極層5の上に、下地電極層5の線幅と同じ又は下地電極層5の線幅より狭い線幅を有するメッキ電極層6を形成することができる。その結果、線状の受光面電極7の断面積が大きくなり、太陽電池の直列抵抗を小さくすることができると共に、受光面電極7が遮る太陽光の増加を抑制することができる。その結果、より光電変換効率の高い太陽電池を提供することができる。

【0033】

図4(a)は、「2−6」のメッキ電極層形成工程後の基板1の下地電極層5、メッキ電極層6およびメッキマスク11の界面を示した概略断面図であり、図4(b)は、「2−7」のメッキマスク除去工程後の基板1の下地電極層5とメッキ電極層6との間の界面の端部を示した概略断面図である。

第1実施形態の太陽電池10の製造方法で形成された太陽電池10でもメッキ電極層6と下地電極層5又は基板1との間に隙間が形成される。しかし、この隙間は、メッキマスク11の厚さと同じ広さを有するため、洗浄を十分に行える広さを有する。その結果、メッキ液12などが残留固化し、太陽電池特性の劣化が引き起こされることはない。

【0034】

3.第2実施形態の太陽電池の製造方法

次に第2実施形態の太陽電池10の製造方法について説明する。

図5の(a)〜(e)は、本発明の第2実施形態の太陽電池10の製造方法の一部を示した受光面電極7が形成された基板1の概略断面図である。図5(a)は、下地電極層5が形成された基板1、図5(b)は、さらにメッキ電極層6が形成された基板1、図5(c)は、さらにエッチングマスク18が形成された基板1、図5(d)は、さらにエッチングを行った基板1、図5(e)は、さらにエッチングマスク18を除去した基板1である。

第2実施形態の太陽電池10の製造方法は、pn接合を有する基板1の受光面上に形成された線状の下地電極層5上に線状のメッキ電極層6を形成する工程と、メッキ電極層6の線中央部にエッチングマスク18を形成する工程と、エッチングすることによりメッキ電極層6の一部を除去する工程と、エッチングマスク18を除去する工程とを備える。

また、第2実施形態の太陽電池10の製造方法は、基板1にpn接合を形成する工程、基板1の受光面側に反射防止膜を形成する工程、基板1の裏面上に裏面電極8を形成する工程、基板1の受光面上に線状の下地電極層5を形成する工程、洗浄工程を備えてもよい。

なお、第2実施形態の太陽電池の製造方法は、第1実施形態の太陽電池の製造方法に類似しており、「2−1」、「2−2」、「2−3」、「2−4」、「2−6」及び「2−8」の工程に関する記載は、以下の記載に矛盾しない限り第2実施形態の太陽電池の製造方法にも当てはまる。なお、第2実施形態の太陽電池の製造方法では、「2−5」および「2−7」の工程は行わない。

【0035】

3−1.メッキ電極層形成工程

基板1の受光面上に形成された線状の下地電極層5の上に線状のメッキ電極層6を形成する。

下地電極層6上にメッキ電極層6を形成すると、例えば、図5(b)のようにメッキ電極層6を形成することができる。

【0036】

3−2.エッチングマスク形成工程

次に、メッキ電極層6の線中央部にエッチングマスク18を形成する。例えば、図5(c)のようにエッチングマスク18を形成することができる。エッチングマスク18の形成方法は、特に限定されないが、たとえば、レジスト剤のスクリーン印刷、レジスト剤のインクジェット印刷、粘着テープの貼付などである。エッチングマスク18の材料は、下記のエッチング方法に伴って適用され、その方法に耐えうる材料が使用される。例えば、ポリビニルアルコール、ポリ酢酸ビニル、エポキシ樹脂などである。

【0037】

3−3.エッチング工程

次に、エッチングマスク18に覆われていない部分のメッキ電極層6のエッチングを行う。エッチング方法は、メッキ電極層6をエッチングすることができる方法であれば特に限定されないが、たとえば、ウェットエッチング法、ドライエッチング法などである。また、等方性、違方性も特に限定されない。

エッチングを行うと、エッチングマスクに覆われていない部分のメッキ電極層6がエッチング除去されるため、例えば、図5(d)のようにメッキ電極層が除去される。

【0038】

3−4.エッチングマスク除去工程

次に、エッチングマスク18を除去する。エッチングマスク18の除去方法は、特に限定されないが、例えば、有機溶剤による剥離などである。

【0039】

3−5.第2実施形態の製造方法により製造された太陽電池

エッチングマスク18を除去すると、図5(e)のように、下地電極層5の上に、下地電極層5の線幅と同じ又は下地電極層5の線幅より狭い線幅を有するメッキ電極層6を形成することができる。その結果、線状の受光面電極7の断面積が大きくなり、太陽電池の直列抵抗を小さくすることができると共に、受光面電極7が遮る太陽光の増加を抑制することができる。その結果、より光電変換効率の高い太陽電池を提供することができる。

また、上記の第2実施形態で太陽電池を製造すると、メッキ電極層6と下地電極層6又は基板1との間に十分に洗浄することができない隙間が形成されることはない。従って、メッキ液などが残留固化し、太陽電池特性の劣化が引き起こされることはない。

【0040】

4.効果実証実験

次に本発明の効果実証実験について説明する。ここでは、表1に示すA、B及びCの3種類の太陽電池の作製を行い、光電変換特性の測定および高温高湿環境曝露実験を行った。

【0041】

【表1】

【0042】

4−1.太陽電池の作製

4−1−1.pn接合形成工程

厚さ200μm、155mm角のp型多結晶シリコン基板1の受光面側をPOCl3を含む高温気体に曝すことにより、シリコン基板にpn接合を形成した。

【0043】

4−1−2.反射防止膜形成工程

次に基板1の受光面側にプラズマCVD法によってSiN膜を形成することにより反射防止膜を形成した。

【0044】

4−1−3.裏面電極および下地電極層形成工程

次に基板1の受光面の反対側の面上のほぼ全面にアルミニウムペーストを塗布した。さらに、基板1の反射防止膜9上に銀粉末、ガラスフリット、樹脂および有機溶剤からなる銀ペーストをスクリーン印刷により複数の平行する線状に印刷した。また、複数の平行する線状の銀ペーストがお互いに焼成後に電気的に接触するように、これらと接触する線状の銀ペーストも印刷した。なお、銀ペーストのスクリーン印刷の線幅は、下地電極層5の線幅が160μmとなるものを1つ(試料A)と100μmとなるものを2つ(試料B、試料C)を作製した。なお、平行する複数の線状に印刷した各銀ペースト間の幅はすべて同一で2μmとなるようにした。その後、150℃程度で乾燥させた後、約700℃程度で、酸化性雰囲気中で焼成した。

【0045】

4−1−4.メッキマスク形成工程

次に、試料Cの下地電極層5の線両側の端部にスクリーン印刷を用いてメッキマスク11を形成した。メッキマスク11の材料は、アルカリ耐性のメッキレジストを用いた。メッキマスク11により下地電極層5の線両側の端部が覆われ、下地電極層5の線中央部の開口部の幅は、70μm程度であった。

【0046】

4−1−5.メッキ電極層形成工程

次に、試料Bおよび試料Cの下地電極層4上に光銀メッキ技術を用いてメッキ電極層5を形成した。具体的には、裏面電極8および下地電極層5を形成した試料B又はメッキマスク11を形成した試料Cを、銀イオンを含むメッキ液12中に設置し、電気的に接続した。その後、試料B又はCの受光面に光を照射し、メッキ液12中の銀板15を正電位にバイアスした。このように一定時間光を照射することにより、下地電極層5の表面に約5μmの厚さのメッキ電極層6を形成した。

【0047】

4−1−6.メッキマスク除去工程および洗浄工程

次に、有機溶剤を用い、メッキマスク11を除去した。その後、アセトンで超音波洗浄を行い、さらにIPA蒸気乾燥法を行った。

【0048】

以上の工程により作製された試料Bのメッキ電極層6の線幅は、メッキ張り出し部によって下地電極層5の線幅よりも広がったため120〜130μm程度であった。また、試料Cのメッキ電極層6の線幅は、ほぼマスクの開口幅と同じ70μm程度であった。下地電極層5の線幅は、100μm程度であるため、受光面電極7の線幅を増大させることなく、受光面電極7の厚さを増大させることができた。また、試料Cのメッキ電極層6の線両側の端部には張り出し部がほとんど形成されなかった。

【0049】

4−2.光電変換特性の測定

次に、以上の工程で作製した試料A、B及びCの太陽電池の光電変換特性の測定を行った。試料Bの光電変換効率は、試料Aと比べて3.5%の向上を示した。また、試料Cの光電変換効率は、試料Aと比べて4.4%の向上を示した。これは試料B,Cが共に電極の直列抵抗が減少したことによりF.F(曲線因子)が同程度向上したため、試料Aと比べ、光電変換効率が向上したと考えられる。また、試料Bに比べて試料Cの方が受光面積がより大きいため、試料Cの方が短絡電流の向上がより大きくなる。このため、試料Cの方が試料Bより高い光電変換効率の向上を示したと考えられる。

4−3.高温高湿環境曝露実験

次に、「4−1」の工程で作製した試料A、B及びCの太陽電池を高温高湿環境下に一定時間曝露し、その後、各試料の光電変換特性の測定を行った。その結果、試料Bの光電変換効率は、試料Aに比べ大きな特性劣化が見られた。また、試料Cの光電変換効率は、試料Aと同等の劣化しか見られなかった。このことにより、メッキ電極層6の形成されていない試料A及びメッキ電極層6の両端の張り出し部が形成されていない試料Cは、高温高湿環境下に曝露しても大きな光電変換特性の劣化は見られないことがわかった。また、メッキ電極層6の線両側の端部に張り出し部が形成されている試料Bは、高温高湿環境下に曝露すると大きな光電変換特性の劣化が見られることがわかった。

【0050】

4−4.まとめ

以上の結果から、受光面電極7の線幅を狭くし、線両側の端部に張り出し部の形成されていないメッキ電極層6を形成した試料Cは、高い光電変換効率を示すことがわかった。また、高温高湿環境下に曝露しても大きな光電変換特性の劣化が見られなかったことから、長期信頼性を有することが確認された。

【図面の簡単な説明】

【0051】

【図1】本発明の一実施形態の太陽電池の構造を示す概略断面図である。

【図2】(a)〜(d)は、本発明の第1実施形態の太陽電池の製造方法の一部を示した受光面電極が形成された基板の概略断面図である。

【図3】本発明の一実施形態の太陽電池の製造方法における光銀メッキ技術を用いた装置の概略断面図である。

【図4】(a)、(b)は、本発明の第1実施形態の太陽電池の製造方法における(a)メッキ電極層形成工程後の受光面電極の端部の線幅方向の概略断面図、(b)メッキマスク除去工程後の受光面電極の端部の線幅方向の概略断面図である。

【図5】(a)〜(e)は、本発明の第2実施形態の太陽電池の製造方法の一部を示した受光面電極が形成された基板の概略断面図である。

【図6】従来の太陽電池の概略断面図である。

【図7】基板上に形成された下地電極層の上にメッキ電極層を形成した太陽電池の受光面電極の線幅方向の概略断面図である。

【符号の説明】

【0052】

1:基板 2:p型領域 3:n型領域 4:p+層(BSF層) 5:下地電極層 6:メッキ電極層 7:受光面電極 8:裏面電極 9:反射防止膜 10:太陽電池 11:メッキマスク 12:メッキ液 13:光源 14:外部電極 15:銀板 16:バイアス電源 17:光銀メッキ装置 18:エッチングマスク

【技術分野】

【0001】

本発明は、太陽電池および太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽光エネルギーを直接電気エネルギーに変換する太陽電池は、近年、特に地球環境問題の観点から、次世代のエネルギー源としての期待が急激に高まっている。太陽電池には、化合物半導体または有機材料を用いたものなど様々な種類があるが、現在、シリコン結晶を用いたものが主流となっている。また、太陽電池の変換効率を向上させる様々な試みがなされている。

【0003】

図6は、従来の太陽電池の概略断面図である。太陽電池は、一般的にpn接合を有する基板1のp型シリコン側に裏面電極8が形成され、n型シリコン側に反射防止膜9および線状の受光面電極7が形成される。この線状の受光面電極7の形状は、太陽電池の光電変換効率に大きな影響を及ぼし、非常に重要である。つまり、受光面電極7の形成面積が大きいと、受光面電極7が遮る太陽光が増加し、太陽光の入射量が減少する。その結果、太陽電池の光電変換効率が低くなってしまう。また、太陽光の入射量を増加させるために線状の受光面電極7を細線化し形成面積を狭くすると、線状の受光面電極の断面積が小さくなり太陽電池の直列抵抗が大きくなってしまう。また、受光面電極は、一般的に金属ペーストの焼成により作製される。このとき、金属ペーストの「ダレ」が発生するため、受光面電極の線幅を細くしたまま厚さだけを大きくすることは困難である。

【0004】

非特許文献1には、スクリーン印刷により形成された電極層上に光銀メッキ技術により銀メッキ電極層を形成し、受光面電極7の抵抗率を低くすることができることが開示されている。この光銀メッキ技術を用いると、銀が下地電極層上にのみ析出し、緻密で均一な銀メッキ電極層が形成される。この光銀メッキ技術により銀メッキ電極層を細線化した受光面電極の上に形成すると、細線化した受光面電極の断面積を大きくすることができ、太陽電池の直列抵抗を小さくすることができる。

【非特許文献1】Increasing The Efficiency Of Screen-Printed Silicon Solar Cells By Light-Induced Plating, Proc. 4 th WCPEC, Hawaii(2006)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、光銀メッキ技術により線状の下地電極層上に銀を析出させると、銀メッキ電極層は下地電極層のすべての表面から同じように析出する。従って、銀メッキ電極層は、下地電極層の厚み方向へ形成するのと同時に線幅の方向へも形成する。銀メッキ電極層が線幅の方向に形成すると、受光面電極の線幅が大きくなり、受光面電極が遮る太陽光が増加する。その結果、太陽電池の光電変換効率が低くなる。

また、光銀メッキ技術により銀メッキ電極層を形成した太陽電池を高温高湿環境下に暴露すると、太陽電池特性が劣化してしまうという問題もある。

本発明は、このような事情に鑑みてなされたものであり、光電変換効率が高く高温高湿環境下でも太陽電池特性の劣化が抑制された太陽電池および太陽電池の製造方法を提供するものである。

【課題を解決するための手段及び発明の効果】

【0006】

本発明の太陽電池は、pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする。

【0007】

本発明者らは、鋭意研究を行った結果、銀ペーストを焼成することにより形成した下地電極層の上に光銀メッキ技術を用いて銀メッキ電極層を形成した太陽電池を高温高湿環境下に曝露すると太陽電池特性が劣化してしまう原因は、銀メッキ電極層と基板との間にできる狭い隙間に原因があることを見出した。このことを図面により説明する。図7は、基板1上に形成された下地電極層5の上にメッキ電極層6を形成した太陽電池の受光面電極の線幅方向の概略断面図である。図7のように光銀メッキ技術により形成されるメッキ電極層6は、下地電極層5の線幅方向にも形成する。その結果、メッキ電極層6の張り出し部と基板1との間に洗浄を十分にできない狭い隙間が形成する。この隙間にメッキ液成分が残留固化することにより、高温高湿環境下で太陽電池特性の劣化を引き起こすことを見出した。

【0008】

また、本発明者らは、メッキ電極層を下地電極層上に下地電極層の線幅と同じ線幅、又は下地電極層の線幅より狭い線幅で形成することにより、この十分に洗浄できない狭い隙間が形成されないことを見出し、本発明の完成に至った。以下にこのことを説明する。

【0009】

図1は、本発明の一実施形態の太陽電池の構造を示す概略断面図である。本発明によれば、図1のようにメッキ電極層6は、下地電極層5の上部に形成され、下地電極層5が形成されていない基板1の上部には、形成されない。つまり、図7に示したような基板1の直上のメッキ電極層5の張り出し部は形成されない。このことにより、メッキ電極層6と基板1との間に十分に洗浄することができない隙間が形成されることはない。その結果、高温高湿環境下で太陽電池特性が劣化することを抑制することができる。その結果、長期信頼性を有する本発明の太陽電池を提供することができる。

【0010】

また、本発明によれば、受光面電極を細線化しても太陽電池の直列抵抗が大きくなることを抑制することができる。また、メッキ電極層6が受光面電極の線幅を大きくすることを抑制することができる。その結果、受光面電極を細線化した本発明の太陽電池を作成することにより、より光電変換効率の高い太陽電池を提供することができる。

以下、本発明の種々の実施形態を例示する。

【0011】

前記メッキ電極層は、前記下地電極層の線両側の端部上に形成されたメッキマスクの間に形成された電極層であってもよい。

前記メッキ電極層は、上部にエッチングマスクが形成されない前記メッキ電極層の線両側の端部がエッチングにより除去された電極層であってもよい。

前記下地電極層は、銀ペースト焼成電極層であってもよい。

前記メッキ電極層は、銀メッキ電極層であってもよい。

前記メッキ電極層は、前記基板の光起電力を利用し形成された銀メッキ電極層であってもよい。

【0012】

本発明は、pn接合を有する基板の受光面上に形成された線状の下地電極層上に線状のメッキ電極層を形成する工程を備え、さらに、前記メッキ電極層の形成前に前記下地電極層の線両側の端部にメッキマスクを形成する工程、又は前記メッキ電極層の形成後に前記メッキ電極層の線中央部にエッチングマスクを形成しその後エッチングすることにより前記メッキ電極層の一部を除去する工程と、前記メッキマスク又は前記エッチングマスクを除去する工程とを備え、前記メッキ電極層が前記下地電極層の線幅と同じ線幅または前記下地電極層の線幅より狭い線幅で形成された太陽電池の製造方法も提供する。

前記メッキ電極層は、前記基板の光起電力を利用した銀メッキ法により形成されてもよい。

前記メッキマスク又は前記エッチングマスクは、レジスト剤をスクリーン印刷又はインクジェット印刷すること、あるいは粘着テープを貼付することにより形成されてもよい。

前記エッチングは、ウェットエッチング又はドライエッチングであってもよい。

ここで示した種々の実施形態は、互いに組み合わせることができる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の一実施形態を図面を用いて説明する。図面や以下の記述中で示す構成は、例示であって、本発明の範囲は、図面や以下の記述中で示すものに限定されない。

【0014】

1.太陽電池

まず、本発明の一実施形態により製造される太陽電池について説明する。

本実施形態の太陽電池は、pn接合を有する基板1上の線状の受光面電極7が、下地電極層5および下地電極層5上のメッキ電極層6を備える。

また、本発明の一実施形態の太陽電池は、裏面電極8、反射防止膜9をさらに備えてもよい。以下に各構成要素について説明する。

【0015】

1−1.基板

基板1は、pn接合を有する基板であれば特に限定されないが、たとえば、n型領域が形成されたp型シリコン基板である。

【0016】

1−2.受光面電極

受光面電極7は、太陽電池10の受光面上に形成される線状の電極である。受光面電極7は下地電極層5およびメッキ電極層6から構成される。線状の受光面電極7は線幅方向に一定の間隔で形成することができ、そのすべてが電気的に接触することができるような形状に形成することができる。なお、下地電極層5とメッキ電極層6は、同一の材料を用いることもでき、異なる材料を用いることもできる。

また、線状の受光面電極7は線幅方向に一定の間隔で形成する場合、この間隔は特に限定されないが、例えば0.5〜4mm(例えば0.5、1、2、3及び4mmのいずれか2つの間の範囲)である。

なお、受光面電極7は、基板1との接触抵抗を含む直列抵抗を低く抑えるとともに受光面電極7の形成面積を少なくして太陽光の入射量を減少させない(シャドウロスを減らす)ようにするため、受光面電極の線幅、ピッチ及び厚さなどのパターン設計が重要である。

また、太陽電池の光電変換効率向上には、受光面電極の細線化によるシャドウロスの低減と、直列抵抗低減を行う事が非常に有効である。

【0017】

1−2−1.下地電極層

下地電極層5は、受光面電極7の基板1と電気的に接触をする部分に形成される線状の層である。下地電極層5の材料は、電極の材料であれば特に限定されないが、たとえば、Ag、Ni、Cu、Au、AlまたはPtである。

下地電極層5の線幅は、特に限定されないが、例えば、20μm〜200μm(例えば、20、40、60、80、100、120、140、160、180及び200μmのいずれか2つの間の範囲)である。

下地電極層5の厚さは、特に限定されないが、例えば、1μm〜50μm(例えば1、2、3、5、7、10、15、20、25、30、35、40、45及び50μmのいずれか2つの間の範囲)である。

【0018】

1−2−2.メッキ電極層

メッキ電極層6は、受光面電極7の下地電極層5の上に形成される線状の電極層である。メッキ電極層6の材料は、電極の材料であれば特に限定されないが、たとえば、Ag、Ni、Cu、Au、AlまたはPtである。メッキ電極層6の線幅は、下地電極層5の線幅と同じであるか、又は狭い。

また、メッキ電極層6の線幅は、下地電極層5の線幅と同じであるか、又は狭ければ特に限定されないが、例えば、10μm〜190μm(例えば、10、20、40、60、80、100、120、140、160、180及び190μmのいずれか2つの間の範囲)である。

また、メッキ電極層6の線幅は、特に限定されないが、例えば下地電極層5の線幅の5分の1〜1分の1(例えば、5分の1、4分の1、3分の1、2分の1、1.75分の1、1.5分の1、1.25分の1及び1分の1のいずれか2つの間の範囲)である。

また、メッキ電極層6の厚さは、特に限定されないが、例えば、1μm〜50μm(例えば1、2、3、4、5、6、7、8、9、10、15、20、25、30、35、40、45及び50μmのいずれか2つの間の範囲)である。

また、このメッキ電極層6を形成することにより、受光面電極7の厚さを大きくすることができ、太陽電池の直列抵抗低減を行うことができる。

【0019】

1−3.裏面電極

裏面電極8は、基板1の受光面と反対側の面の上に形成される電極である。裏面電極8の材料は特に限定されないが、たとえばAl、Ag、Ni、Cu、AuまたはPtである。

【0020】

1−4.反射防止膜

反射防止膜9は、基板1の受光面の上に設けることができる。反射防止膜9の材料は、太陽電池10の表面反射率を低減することができる材料であれば特に限定されないが、たとえばSiNまたはTiO2である。

【0021】

2.第1実施形態の太陽電池の製造方法

次に第1実施形態の太陽電池10の製造方法について説明する。

図2の(a)〜(d)は、本発明の第1実施形態の太陽電池10の製造方法の一部を示した受光面電極7が形成された基板1の概略断面図である。図2(a)は、下地電極層5が形成された基板1、図2(b)は、さらにメッキマスク11が形成された基板1、図2(c)は、さらにメッキ電極層6が形成された基板1、図2(d)は、さらにメッキマスク11を除去した基板1である。

第1実施形態の太陽電池10の製造方法は、下地電極層5の線両側の端部にメッキマスク11を形成する工程と、pn接合を有する基板1の受光面上に形成された線状の下地電極層5上に線状のメッキ電極層6を形成する工程と、メッキマスク11を除去する工程とを備える。

また、第1実施形態の太陽電池10の製造方法は、基板にpn接合を形成する工程、基板1の受光面上に線状の下地電極層5を形成する工程、基板1の裏面上に裏面電極8を形成する工程、基板1の受光面側に反射防止膜を形成する工程、洗浄工程を備えてもよい。以下に各工程について説明する。

【0022】

2−1.pn接合形成工程

まず、基板1にpn接合を形成することができる。pn接合の形成方法は特に限定されないが、例えば、基板1は、p型シリコン基板であり、基板1の受光面側にn型不純物を拡散させることによってpn接合を形成することができる。n型不純物の拡散は、例えばn型不純物を含む材料(例えばPOCl3)を含む高温気体中に基板1を置くことによって行うことができる。

なお、基板1にpn接合を形成する前に、基板1の表面をエッチングすることによって表面に凹凸構造(テクスチャ構造)を形成することができる。エッチングは、例えば、酸やアルカリの溶液や反応性プラズマを用いて行うことができる。

【0023】

2−2.反射防止膜形成工程

次に基板1の受光面側に反射防止膜9を形成することができる。たとえばプラズマCVD法によってSiN膜を形成することができる。

【0024】

2−3.裏面電極形成工程

次に基板1の受光面の反対側の面上に裏面電極8を形成することができる。裏面電極7の形成方法は特に限定されないが、例えば、アルミニウムペーストを塗布、乾燥、焼成することによって形成することができる。

【0025】

2−4.下地電極層形成工程

次に基板1の受光面上に線状の下地電極層5を形成することができる。下地電極層5の形成方法は特に限定されないが、例えば、金属ペーストをスクリーン印刷よる塗布、乾燥、焼成することによって形成することができる。なお、裏面電極形成工程の乾燥及び焼成と下地電極層形成工程の乾燥及び焼成は、別々に行ってもよく、同時に行ってもよい。

また、金属ペーストは、金属粉末と有機溶剤などから調製されてもよい。

より具体的に説明すると、例えば、基板1の受光面上または反射防止膜9上に銀粉末、ガラスフリット、樹脂および有機溶剤などからなる銀ペーストをスクリーン印刷などにより線状に印刷した後、基板1を焼成することにより下地電極層5を形成することができる。また、基板1上に反射防止膜9が形成されている場合、焼成することによって、下地電極層5は、反射防止膜9を貫通して基板1の受光面と良好な電気的接触をすることができる。なお、このように下地電極層5が形成された場合、焼成後の下地電極層5は、図2(a)のようになだらかな丘状になっている。

このため、下地電極層5の線幅を小さくすると下地電極層5の厚さも小さくなる。その結果、受光面電極7が下地電極層5のみから構成される場合、受光面電極7の断面積は小さくなるため太陽電池の直列抵抗が大きくなる。

【0026】

2−5.メッキマスク形成工程

次に、下地電極層5の線両側の端部にメッキマスク11を形成する。たとえば図2(b)のようにメッキマスク11を形成することができる。メッキマスク11の形成方法は、特に限定されないが、たとえばレジスト剤をスクリーン印刷する方法、レジスト剤をインクジェット印刷する方法、粘着テープの貼付などである。メッキマスク11の材料は、メッキ液のアルカリ溶液に耐えられる材質のものであれば、特に限定されないが、例えば、ポリビニルアルコール、ポリ酢酸ビニル、エポキシ樹脂、アルカリ耐性のメッキレジストなどである。メッキマスク11の厚さは、薄くても厚くてもよい。メッキマスク11が薄い場合、メッキ電極層6がメッキマスク11を覆って張り出し部が成長する可能性もあるが、メッキマスク11除去後は、張り出し部の下の隙間がメッキマスク11の厚さだけ十分広いので、メッキ後の洗浄工程で液成分が残留しないと考えられる。なお、下地電極層5の線両側の端部を覆うメッキマスク11は、ごくわずかでも下地電極層5に掛かっていればよい。それによって、メッキ電極層6の張り出し部が基板1との間に洗浄困難な狭い隙間を形成することを防ぐことができる。

【0027】

2−6.メッキ電極層形成工程

次に、下地電極層5上にメッキ電極層6を形成する。メッキ電極層6の形成方法は、下地電極層5の上にメッキ電極層6を形成することができれば特に限定されないが、たとえば、電気メッキ法、光メッキ技術、非特許文献1に開示された光銀メッキ技術である。なお、光メッキ技術とは、基板1の光起電力を利用した電気メッキ法である。

【0028】

メッキ電極層6の形成方法の一例である光銀メッキ技術について説明する。

図3は、光銀メッキ技術の原理を表した概略斜視図である。たとえば、まず、銀イオンを含むメッキ液12中に、2−1から2−5までの工程で作製された電極などが形成された基板1を設置することができる。この基板1の裏面電極8に外部電極14を電気的に接触させ、この外部電極14とバイアス電源16を電気的に接続し、さらにバイアス電源16とメッキ液12中に設置された銀板15とを電気的に接続することができる。

光源13を用いてこの電極などが形成された基板1の受光面に光を照射し、さらにメッキ液12中の銀板15を正電位にバイアスすることができる。このことにより、この基板1の光起電力により下地電極層5がマイナス電位になる。また、銀板15は、プラス電位であるため、下地電極5と銀板15との間に銀イオンによるイオン伝導が生じる。その電流量に応じて銀板15から銀イオンが溶け出し、溶け出した銀イオンと等量の銀を下地電極15の表面のすべての箇所から等方的に析出させることができ、メッキ電極層6を形成することができる。この光銀メッキ技術により、下地電極層5上に緻密で均一なメッキ電極層6を形成することができる。その結果、受光面電極7の断面積は大きくなり、太陽電池の直列抵抗を小さくすることができる。なお、ここでは、光銀メッキ技術について説明したが、他の金属で同様にメッキ電極層を形成することもできる。

【0029】

なお、前工程の「メッキマスク形成工程」を行っていない場合、メッキ電極層6は、受光面電極7の厚み方向へも析出するが、同時に幅方向にも析出する。その結果、図7のように線状の受光面電極7の線両側の端部に張り出し部が形成される。この張り出し部により、受光面電極7の線幅は大きくなり、シャドウロスは大幅に大きくなる。また、図7のようにこの張り出し部と基板1との間に洗浄できない隙間が生じる。この隙間にメッキ液などが残留固化し、太陽電池の光電変換効率に影響することがある。特に太陽電池の長期信頼性評価の為の加速試験として高温高湿環境下に曝露すると、固化した成分に湿度が加わることにより、電極/基板界面に何らかの影響を及ぼして光電変換特性の劣化を引き起こすことがある。

第1実施形態の太陽電池10では、下地電極層5の線両側の端部にメッキマスク11を形成しているため、受光面電極7の線両側の端部に図7のような張り出し部が形成されることはなく、たとえば、図2(c)のようにメッキ電極層6を形成することができる。

【0030】

2−7.メッキマスク除去工程

次に、メッキマスク11を除去する。メッキマスク11の除去方法は、特に限定されないが、例えば、有機溶剤による剥離などである。

【0031】

2−8.洗浄工程

次に、洗浄工程を行うことができる。この工程では、基板1に付着したメッキ液成分などを水、有機溶剤などにより洗浄除去することができる。また、超音波洗浄することもできる。また、IPA蒸気乾燥法で洗浄乾燥することもできる。

【0032】

2−9.第1実施形態の製造方法により製造された太陽電池

メッキマスク11を除去すると、図2(d)のように、下地電極層5の上に、下地電極層5の線幅と同じ又は下地電極層5の線幅より狭い線幅を有するメッキ電極層6を形成することができる。その結果、線状の受光面電極7の断面積が大きくなり、太陽電池の直列抵抗を小さくすることができると共に、受光面電極7が遮る太陽光の増加を抑制することができる。その結果、より光電変換効率の高い太陽電池を提供することができる。

【0033】

図4(a)は、「2−6」のメッキ電極層形成工程後の基板1の下地電極層5、メッキ電極層6およびメッキマスク11の界面を示した概略断面図であり、図4(b)は、「2−7」のメッキマスク除去工程後の基板1の下地電極層5とメッキ電極層6との間の界面の端部を示した概略断面図である。

第1実施形態の太陽電池10の製造方法で形成された太陽電池10でもメッキ電極層6と下地電極層5又は基板1との間に隙間が形成される。しかし、この隙間は、メッキマスク11の厚さと同じ広さを有するため、洗浄を十分に行える広さを有する。その結果、メッキ液12などが残留固化し、太陽電池特性の劣化が引き起こされることはない。

【0034】

3.第2実施形態の太陽電池の製造方法

次に第2実施形態の太陽電池10の製造方法について説明する。

図5の(a)〜(e)は、本発明の第2実施形態の太陽電池10の製造方法の一部を示した受光面電極7が形成された基板1の概略断面図である。図5(a)は、下地電極層5が形成された基板1、図5(b)は、さらにメッキ電極層6が形成された基板1、図5(c)は、さらにエッチングマスク18が形成された基板1、図5(d)は、さらにエッチングを行った基板1、図5(e)は、さらにエッチングマスク18を除去した基板1である。

第2実施形態の太陽電池10の製造方法は、pn接合を有する基板1の受光面上に形成された線状の下地電極層5上に線状のメッキ電極層6を形成する工程と、メッキ電極層6の線中央部にエッチングマスク18を形成する工程と、エッチングすることによりメッキ電極層6の一部を除去する工程と、エッチングマスク18を除去する工程とを備える。

また、第2実施形態の太陽電池10の製造方法は、基板1にpn接合を形成する工程、基板1の受光面側に反射防止膜を形成する工程、基板1の裏面上に裏面電極8を形成する工程、基板1の受光面上に線状の下地電極層5を形成する工程、洗浄工程を備えてもよい。

なお、第2実施形態の太陽電池の製造方法は、第1実施形態の太陽電池の製造方法に類似しており、「2−1」、「2−2」、「2−3」、「2−4」、「2−6」及び「2−8」の工程に関する記載は、以下の記載に矛盾しない限り第2実施形態の太陽電池の製造方法にも当てはまる。なお、第2実施形態の太陽電池の製造方法では、「2−5」および「2−7」の工程は行わない。

【0035】

3−1.メッキ電極層形成工程

基板1の受光面上に形成された線状の下地電極層5の上に線状のメッキ電極層6を形成する。

下地電極層6上にメッキ電極層6を形成すると、例えば、図5(b)のようにメッキ電極層6を形成することができる。

【0036】

3−2.エッチングマスク形成工程

次に、メッキ電極層6の線中央部にエッチングマスク18を形成する。例えば、図5(c)のようにエッチングマスク18を形成することができる。エッチングマスク18の形成方法は、特に限定されないが、たとえば、レジスト剤のスクリーン印刷、レジスト剤のインクジェット印刷、粘着テープの貼付などである。エッチングマスク18の材料は、下記のエッチング方法に伴って適用され、その方法に耐えうる材料が使用される。例えば、ポリビニルアルコール、ポリ酢酸ビニル、エポキシ樹脂などである。

【0037】

3−3.エッチング工程

次に、エッチングマスク18に覆われていない部分のメッキ電極層6のエッチングを行う。エッチング方法は、メッキ電極層6をエッチングすることができる方法であれば特に限定されないが、たとえば、ウェットエッチング法、ドライエッチング法などである。また、等方性、違方性も特に限定されない。

エッチングを行うと、エッチングマスクに覆われていない部分のメッキ電極層6がエッチング除去されるため、例えば、図5(d)のようにメッキ電極層が除去される。

【0038】

3−4.エッチングマスク除去工程

次に、エッチングマスク18を除去する。エッチングマスク18の除去方法は、特に限定されないが、例えば、有機溶剤による剥離などである。

【0039】

3−5.第2実施形態の製造方法により製造された太陽電池

エッチングマスク18を除去すると、図5(e)のように、下地電極層5の上に、下地電極層5の線幅と同じ又は下地電極層5の線幅より狭い線幅を有するメッキ電極層6を形成することができる。その結果、線状の受光面電極7の断面積が大きくなり、太陽電池の直列抵抗を小さくすることができると共に、受光面電極7が遮る太陽光の増加を抑制することができる。その結果、より光電変換効率の高い太陽電池を提供することができる。

また、上記の第2実施形態で太陽電池を製造すると、メッキ電極層6と下地電極層6又は基板1との間に十分に洗浄することができない隙間が形成されることはない。従って、メッキ液などが残留固化し、太陽電池特性の劣化が引き起こされることはない。

【0040】

4.効果実証実験

次に本発明の効果実証実験について説明する。ここでは、表1に示すA、B及びCの3種類の太陽電池の作製を行い、光電変換特性の測定および高温高湿環境曝露実験を行った。

【0041】

【表1】

【0042】

4−1.太陽電池の作製

4−1−1.pn接合形成工程

厚さ200μm、155mm角のp型多結晶シリコン基板1の受光面側をPOCl3を含む高温気体に曝すことにより、シリコン基板にpn接合を形成した。

【0043】

4−1−2.反射防止膜形成工程

次に基板1の受光面側にプラズマCVD法によってSiN膜を形成することにより反射防止膜を形成した。

【0044】

4−1−3.裏面電極および下地電極層形成工程

次に基板1の受光面の反対側の面上のほぼ全面にアルミニウムペーストを塗布した。さらに、基板1の反射防止膜9上に銀粉末、ガラスフリット、樹脂および有機溶剤からなる銀ペーストをスクリーン印刷により複数の平行する線状に印刷した。また、複数の平行する線状の銀ペーストがお互いに焼成後に電気的に接触するように、これらと接触する線状の銀ペーストも印刷した。なお、銀ペーストのスクリーン印刷の線幅は、下地電極層5の線幅が160μmとなるものを1つ(試料A)と100μmとなるものを2つ(試料B、試料C)を作製した。なお、平行する複数の線状に印刷した各銀ペースト間の幅はすべて同一で2μmとなるようにした。その後、150℃程度で乾燥させた後、約700℃程度で、酸化性雰囲気中で焼成した。

【0045】

4−1−4.メッキマスク形成工程

次に、試料Cの下地電極層5の線両側の端部にスクリーン印刷を用いてメッキマスク11を形成した。メッキマスク11の材料は、アルカリ耐性のメッキレジストを用いた。メッキマスク11により下地電極層5の線両側の端部が覆われ、下地電極層5の線中央部の開口部の幅は、70μm程度であった。

【0046】

4−1−5.メッキ電極層形成工程

次に、試料Bおよび試料Cの下地電極層4上に光銀メッキ技術を用いてメッキ電極層5を形成した。具体的には、裏面電極8および下地電極層5を形成した試料B又はメッキマスク11を形成した試料Cを、銀イオンを含むメッキ液12中に設置し、電気的に接続した。その後、試料B又はCの受光面に光を照射し、メッキ液12中の銀板15を正電位にバイアスした。このように一定時間光を照射することにより、下地電極層5の表面に約5μmの厚さのメッキ電極層6を形成した。

【0047】

4−1−6.メッキマスク除去工程および洗浄工程

次に、有機溶剤を用い、メッキマスク11を除去した。その後、アセトンで超音波洗浄を行い、さらにIPA蒸気乾燥法を行った。

【0048】

以上の工程により作製された試料Bのメッキ電極層6の線幅は、メッキ張り出し部によって下地電極層5の線幅よりも広がったため120〜130μm程度であった。また、試料Cのメッキ電極層6の線幅は、ほぼマスクの開口幅と同じ70μm程度であった。下地電極層5の線幅は、100μm程度であるため、受光面電極7の線幅を増大させることなく、受光面電極7の厚さを増大させることができた。また、試料Cのメッキ電極層6の線両側の端部には張り出し部がほとんど形成されなかった。

【0049】

4−2.光電変換特性の測定

次に、以上の工程で作製した試料A、B及びCの太陽電池の光電変換特性の測定を行った。試料Bの光電変換効率は、試料Aと比べて3.5%の向上を示した。また、試料Cの光電変換効率は、試料Aと比べて4.4%の向上を示した。これは試料B,Cが共に電極の直列抵抗が減少したことによりF.F(曲線因子)が同程度向上したため、試料Aと比べ、光電変換効率が向上したと考えられる。また、試料Bに比べて試料Cの方が受光面積がより大きいため、試料Cの方が短絡電流の向上がより大きくなる。このため、試料Cの方が試料Bより高い光電変換効率の向上を示したと考えられる。

4−3.高温高湿環境曝露実験

次に、「4−1」の工程で作製した試料A、B及びCの太陽電池を高温高湿環境下に一定時間曝露し、その後、各試料の光電変換特性の測定を行った。その結果、試料Bの光電変換効率は、試料Aに比べ大きな特性劣化が見られた。また、試料Cの光電変換効率は、試料Aと同等の劣化しか見られなかった。このことにより、メッキ電極層6の形成されていない試料A及びメッキ電極層6の両端の張り出し部が形成されていない試料Cは、高温高湿環境下に曝露しても大きな光電変換特性の劣化は見られないことがわかった。また、メッキ電極層6の線両側の端部に張り出し部が形成されている試料Bは、高温高湿環境下に曝露すると大きな光電変換特性の劣化が見られることがわかった。

【0050】

4−4.まとめ

以上の結果から、受光面電極7の線幅を狭くし、線両側の端部に張り出し部の形成されていないメッキ電極層6を形成した試料Cは、高い光電変換効率を示すことがわかった。また、高温高湿環境下に曝露しても大きな光電変換特性の劣化が見られなかったことから、長期信頼性を有することが確認された。

【図面の簡単な説明】

【0051】

【図1】本発明の一実施形態の太陽電池の構造を示す概略断面図である。

【図2】(a)〜(d)は、本発明の第1実施形態の太陽電池の製造方法の一部を示した受光面電極が形成された基板の概略断面図である。

【図3】本発明の一実施形態の太陽電池の製造方法における光銀メッキ技術を用いた装置の概略断面図である。

【図4】(a)、(b)は、本発明の第1実施形態の太陽電池の製造方法における(a)メッキ電極層形成工程後の受光面電極の端部の線幅方向の概略断面図、(b)メッキマスク除去工程後の受光面電極の端部の線幅方向の概略断面図である。

【図5】(a)〜(e)は、本発明の第2実施形態の太陽電池の製造方法の一部を示した受光面電極が形成された基板の概略断面図である。

【図6】従来の太陽電池の概略断面図である。

【図7】基板上に形成された下地電極層の上にメッキ電極層を形成した太陽電池の受光面電極の線幅方向の概略断面図である。

【符号の説明】

【0052】

1:基板 2:p型領域 3:n型領域 4:p+層(BSF層) 5:下地電極層 6:メッキ電極層 7:受光面電極 8:裏面電極 9:反射防止膜 10:太陽電池 11:メッキマスク 12:メッキ液 13:光源 14:外部電極 15:銀板 16:バイアス電源 17:光銀メッキ装置 18:エッチングマスク

【特許請求の範囲】

【請求項1】

pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、

前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする太陽電池。

【請求項2】

前記メッキ電極層は、前記下地電極層の線両側の端部上に形成されたメッキマスクの間に形成された電極層である請求項1に記載の太陽電池。

【請求項3】

前記メッキ電極層は、上部にエッチングマスクが形成されない前記メッキ電極層の線両側の端部がエッチングにより除去された電極層である請求項1に記載の太陽電池。

【請求項4】

前記下地電極層は、銀ペースト焼成電極層である請求項1〜3のいずれか1つに記載の太陽電池。

【請求項5】

前記メッキ電極層は、銀メッキ電極層である請求項1〜4のいずれか1つに記載の太陽電池。

【請求項6】

前記メッキ電極層は、前記基板の光起電力を利用し形成された銀メッキ電極層である請求項1〜5のいずれか1つに記載の太陽電池。

【請求項7】

pn接合を有する基板の受光面上に形成された線状の下地電極層上に線状のメッキ電極層を形成する工程を備え、

さらに、前記メッキ電極層の形成前に前記下地電極層の線両側の端部にメッキマスクを形成する工程、又は前記メッキ電極層の形成後に前記メッキ電極層の線中央部にエッチングマスクを形成しその後エッチングすることにより前記メッキ電極層の一部を除去する工程と、

前記メッキマスク又は前記エッチングマスクを除去する工程とを備え、

前記メッキ電極層が前記下地電極層の線幅と同じ線幅または前記下地電極層の線幅より狭い線幅で形成された太陽電池の製造方法。

【請求項8】

前記メッキ電極層は、前記基板の光起電力を利用した銀メッキ法により形成された請求項7に記載の方法。

【請求項9】

前記メッキマスク又は前記エッチングマスクは、レジスト剤をスクリーン印刷又はインクジェット印刷すること、あるいは粘着テープを貼付することにより形成される請求項7又は8に記載の方法。

【請求項10】

前記エッチングは、ウェットエッチング又はドライエッチングである請求項7〜9のいずれか1つに記載の方法。

【請求項1】

pn接合を有する基板上の線状の受光面電極が、下地電極層および前記下地電極層上のメッキ電極層を備え、

前記メッキ電極層が、前記下地電極層の線幅と同じ線幅、又は前記下地電極層の線幅より狭い線幅を有することを特徴とする太陽電池。

【請求項2】

前記メッキ電極層は、前記下地電極層の線両側の端部上に形成されたメッキマスクの間に形成された電極層である請求項1に記載の太陽電池。

【請求項3】

前記メッキ電極層は、上部にエッチングマスクが形成されない前記メッキ電極層の線両側の端部がエッチングにより除去された電極層である請求項1に記載の太陽電池。

【請求項4】

前記下地電極層は、銀ペースト焼成電極層である請求項1〜3のいずれか1つに記載の太陽電池。

【請求項5】

前記メッキ電極層は、銀メッキ電極層である請求項1〜4のいずれか1つに記載の太陽電池。

【請求項6】

前記メッキ電極層は、前記基板の光起電力を利用し形成された銀メッキ電極層である請求項1〜5のいずれか1つに記載の太陽電池。

【請求項7】

pn接合を有する基板の受光面上に形成された線状の下地電極層上に線状のメッキ電極層を形成する工程を備え、

さらに、前記メッキ電極層の形成前に前記下地電極層の線両側の端部にメッキマスクを形成する工程、又は前記メッキ電極層の形成後に前記メッキ電極層の線中央部にエッチングマスクを形成しその後エッチングすることにより前記メッキ電極層の一部を除去する工程と、

前記メッキマスク又は前記エッチングマスクを除去する工程とを備え、

前記メッキ電極層が前記下地電極層の線幅と同じ線幅または前記下地電極層の線幅より狭い線幅で形成された太陽電池の製造方法。

【請求項8】

前記メッキ電極層は、前記基板の光起電力を利用した銀メッキ法により形成された請求項7に記載の方法。

【請求項9】

前記メッキマスク又は前記エッチングマスクは、レジスト剤をスクリーン印刷又はインクジェット印刷すること、あるいは粘着テープを貼付することにより形成される請求項7又は8に記載の方法。

【請求項10】

前記エッチングは、ウェットエッチング又はドライエッチングである請求項7〜9のいずれか1つに記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−98232(P2010−98232A)

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願番号】特願2008−269731(P2008−269731)

【出願日】平成20年10月20日(2008.10.20)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年4月30日(2010.4.30)

【国際特許分類】

【出願日】平成20年10月20日(2008.10.20)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]