太陽電池の製造方法

【課題】 半導体基板、特に太陽電池に用いられるシリコン基板表面の凹凸形成を効率よく、高タクトで行う方法を提供する。

【解決手段】 H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなる太陽電池の製造方法とする。

【解決手段】 H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなる太陽電池の製造方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽電池は表面に入射した太陽光などの光エネルギーを電気エネルギーに変換するものである。この電気エネルギーへの変換効率を向上させるため、従来から様々な試みがなされてきた。そのひとつに基板の表面に入射した光の反射を少なくする技術があり、入射した光の反射を低減することで電気エネルギーヘの変換効率を高めることができる。

【0003】

太陽電池のうち主要なものは使用材料の種類により結晶系、アモルファス系、化合物系などに分類される。このうち、現在市場で流通しているのはほとんどが結晶系シリコン太陽電池である。この結晶系シリコン太陽電池はさらに単結晶型、多結晶型に分類される。単結晶型シリコン太陽電池は基板の品質がよいため、高効率化が容易であるという長所を有する反面、基板の製造コストが大きいという短所を有する。それに対し、多結晶型シリコン太陽電池は基板品質が劣るために高効率化が難しいという弱点はあるものの、低コストで製造できるというメリットがある。また、最近では多結晶シリコン基板の品質の向上やセル化技術の進歩により、研究レベルでは18%程度の変換効率が達成されている。

【0004】

一方、量産レベルの多結晶シリコン太陽電池は低コストであったため、従来から市場に流通してきたが、近年環境問題が取りざたされる中でさらに需要が増してきており、低コストで且つより高い変換効率が求められるようになった。

【0005】

シリコン基板を用いて太陽電池素子を形成する場合に、基板表面を水酸化ナトリウムなどのアルカリ水溶液でエッチングすると、表面に微細な凹凸が形成され、基板表面の反射をある程度低減させることができる。

【0006】

面方位が(100)面の単結晶シリコン基板を用いた場合は、このような方法でテクスチャー構造と呼ばれるピラミッド構造を基板表面に均一に形成することができるものの、アルカリ水溶液によるエッチングは結晶の面方位に依存することから、多結晶シリコン基板で太陽電池素子を形成する場合、ピラミッド構造を均一には形成できず、そのため全体の反射率も効果的には低減できないという問題がある。

【0007】

このような問題を解決するために、太陽電池素子を多結晶シリコン基板で形成する場合に、基板表面に微細な突起を反応性イオンエッチング(Reactive Ion Etching)法で形成することが提案されている(たとえば特公昭60−27195号、特開平5−75152号、特開平9−102625号公報参照)。すなわち、微細な突起を多結晶シリコンにおける不規則な結晶の面方位に左右されずに均一に形成し、特に多結晶シリコンを用いた太陽電池素子においても、反射率をより効果的に低減しようとするものである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、凹凸形成条件は非常に微妙であり、また、装置の構造によっても変化するため、条件の検討は非常に難しいことが多い。微細な突起を均一に形成できない場合は、太陽電池の光電変換効率が低下し、個々の太陽電池の価値はその発電効率で決まることから、そのコストを低減するためには、太陽電池の変換効率を向上させなければならない。

【0009】

また、反応性イオンエッチング法で用いられる反応性イオンエッチング装置は一般に平行平板電極型をしており、基板を設置している電極の側にRF電圧を印加し、他の一方の側及び内部の側壁をアースに接続してある。この容器内部を真空ポンプで真空引きし、真空引き完了後、エッチングガスを導入し、圧力を一定に保持しながら内部の被エッチング基板をエッチングする。このような手順を踏むことから、反応性イオンエッチング装置では真空引き及び大気リークの待ち時間が多い。また、反応性イオンエッチング装置はLSIなどの精密な小型半導体素子に用いられる場合が多いが、太陽電池に用いる際には太陽電池自身の面積が大きいため、1回あたりの処理枚数が少なく、コストが高くなるという問題があった。そのため反応性イオンエッチング装置を太陽電池製造工程に用いる場合には、いかに高タクトで処理を行うかも重要なポイントである。

【0010】

本発明はこのような従来技術の問題点に鑑みてなされたものであり、半導体基板、特に太陽電池に用いられるシリコン基板表面の凹凸を効率よく均一に形成する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の太陽電池の製造方法は、H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなるものである。

【0012】

上記太陽電池の製造方法において、前記第一のエッチングガスはSF6を含み、該SF6の量よりも前記H2Oの量が少ないことが好ましい。

【0013】

上記太陽電池の製造方法において、前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、幅と高さがそれぞれ1μm以下の凹凸を形成することが好ましい。

【0014】

上記太陽電池の製造方法において、前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、アスペクト比が2以下の凹凸を形成することが好ましい。

【0015】

上記太陽電池の製造方法において、前記凹凸形成工程の後に、第二のエッチングガスを用いて前記多結晶シリコン基板表面をエッチングして前記エッチング残渣を除去する工程を備えることが好ましい。

【0016】

上記太陽電池の製造方法において、前記第二のエッチングガスはSF6であることが好ましい。

【0017】

上記太陽電池の製造方法において、前記凹凸形成工程と前記除去工程とを同一のチャンバ内で行うことが好ましい。

【0018】

上記太陽電池の製造方法において、前記凹凸形成工程の後に、前記多結晶シリコン基板を水槽内に浸漬した状態で超音波をかけて前記多結晶シリコン基板表面から前記エッチング残渣を除去する工程を備えることが好ましい。

【0019】

つまり、シリコン基板の表面を反応性イオンエッチング法および類似のドライエッチング法で粗面化する際に、エッチングされたシリコンを主成分とするエッチング残渣をシリコン表面に再付着させて、これをエッチングのマイクロマスクとして利用することでシリコン基板表面に凹凸構造を形成するものである。

【発明の効果】

【0020】

本発明の太陽電池の製造方法では、H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなることから、高効率の太陽電池などに必要なシリコン基板表面の凹凸構造(粗面)を高タクト・低コストで形成することが可能となる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態を添付図面に基づき詳細に説明する。図1は本発明に係る一実施形態を示す太陽電池セルの構造である。図1において1はシリコン基板、1aは表面凹凸構造、1bは受光面側不純物拡散層、1cは裏面側不純物拡散層(BSF)、1dは表面反射防止膜、1eは表面電極、1fは裏面電極を示している。

【0022】

前記シリコン基板1は単結晶もしくは多結晶のシリコン基板である。この基板はp型、n型いずれでもよい。単結晶シリコンの場合は引き上げ法などによって形成され、多結晶シリコンの場合は鋳造法などによって形成される。多結晶シリコンは、大量生産が可能で製造コスト面で単結晶シリコンよりもきわめて有利である。引き上げ法や鋳造法によって形成されたインゴットを300μm程度の厚みにスライスして、10cm×10cmもしくは15cm×15cm程度の大きさに切断してシリコン基板となる。

【0023】

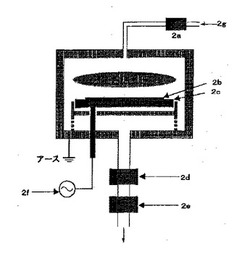

シリコン基板1の表面側には、入射した光を反射させずに有効に取り込むために微細な凹凸1aを形成する。これは、真空引きされたチャンバー内にガスを導入し、一定圧力に保持して、チャンバー内に設けられた電極にRF電力を印加することでプラズマを発生させ、生じた活性種であるイオン・ラジカル等の作用により基板表面をエッチングするものである。反応性イオンエッチング(RIE)法と呼ばれるこの方法は図2及び図3のように示される。

【0024】

図2および図3において、2aはマスフローコントローラー、2bはシリコン基板、2cはRF電極、2dは圧力調整器、2eは真空ポンプ、2fはRF電源である。装置内にマスフローコントローラー2a部分からエッチングガスとエッチング残渣生成用ガスを導入するとともに、RF電極2cでプラズマを発生させてイオンやラジカルを励起活性化して、RF電極2cの上部に設置されたシリコン基板2bの表面に作用させてエッチングする。図2に示す装置では、RF電極2cを装置内に設置して1枚のシリコン基板2bの表面をエッチングするが、図3に示す装置では、RF電極2cを装置の外壁に設置して複数枚のシリコン基板2bの表面を同時にエッチングするようにしている。

【0025】

発生した活性種のうち、イオンがエッチングに作用する効果を大きくした方法を一般に反応性イオンエッチング法と呼んでいる。類似する方法にプラズマエッチングなどがあるが、プラズマ発生の原理は基本的に同じであり、基板に作用する活性種の種類の分布をチャンバー構造あるいは電極構造により異なる分布に変化させているだけである。そのため、本発明は反応性イオンエッチング法だけに限らず、広くプラズマエッチング法全般に対して有効である。

【0026】

本発明では、例えば三フッ化メタン(CHF3)を20sccm、塩素(Cl2)を50sccm、酸素(O2)を10sccm、SF6を80sccm、さらにこれらに加えてH2Oを1sccm流しながら、反応圧力7Pa、プラズマを発生させるRFパワー500Wで3分間程度エッチングする。これによりシリコン基板表面には凹凸構造が形成される。エッチング中はシリコンがエッチングされて基本的には気化するが、一部は気化しきれずに分子同士が吸着して基板表面に残渣として残る。

【0027】

また、ガス条件、反応圧力、RFパワーなどを凹凸形成ガス条件のエッチング後に主成分がシリコンである残渣がシリコン基板表面に残るような条件に設定すると、確実に凹凸形成を行うことができる。ただし、その凹凸のアスペクト比に関しては、条件により最適化が必要である。逆に、凹凸形成用のエッチング後の表面に残渣が残らないような条件ではいかなる条件でも凹凸形成を行うことは不可能である。

【0028】

図4に、H2Oを添加してエッチングした場合におけるエッチング時間とシリコン基板表面の反射率との関係を示す。図4は、三フッ化メタン(CHF3)を20sccm、塩素(Cl2)を50sccm、酸素(O2)を10sccm、SF6を80sccm、さらにこれらに加えてH2Oを1sccm流しながら、反応圧力7Pa、プラズマを発生させるRFパワー500Wでエッチングを行ったものである。これによりH2Oを添加しない従来条件(図4中の■印)では5分間必要なエッチング時間がH2Oを添加すると3分で行えるようになることがわかる(図4中の●印および▲印)。つまり、H2Oガスの添加によって、凹凸の形成・シリコン表面の粗面化は促進することができる。また、水分の量は、エッチングガスであるSF6と等量(sccm)を流すと凹凸の形成が遅くなることが示された。

【0029】

このようにエッチングマスクを用いない場合のドライエッチングによる凹凸の形成過程は、主に、シリコンがエッチングされた際にエッチング生成物が基板上に再付着し、これがマイクロマスクとなって次のステップで下地のシリコンがエッチングされ、凹凸が形成されることになる。そのため、H2Oを導入すると凹凸形成が促進されるのは、主にH2Oがシリコン表面やエッチング生成物表面に吸着しやすく、この再付着が促進されるためである。この水分の最適値や上限・下限については、エッチング用の混合ガスの種類や比率、反応時の圧力、RFパワー、エッチングチャンバー形状などに左右される。

【0030】

また、エッチングガス条件にH2Oガスを添加する場合に限らず、元のガスに不純物を含んだものを用いる方法も有効である。一般に販売されている半導体エッチング用ガスは、99.999%程度の純度を有するのが普通である。しかし、例えばO2ガスに純度の低い液体酸素を用いると、H2Oガスを添加することと同様の効果を得ることができる。これは純度の低いO2ガスには水分が含まれているためである。市場にある液体酸素は通常99.5%程度であり、水分は数十〜数百ppmである。これを用いることで、低純度のためランニングコストを低く押さえることができ、また別途H2Oの供給を必要としないため、装置のコストを低減することができる。また、O2ガスに低純度のものを用いる代わりに他のガスに純度の低いものを用いることもできる。これは通常どのようなガスであっても不純物としては水分が非常に多く含まれているためである。

【0031】

この微細な凹凸1aは円錐形もしくはそれが連なったような形状を呈し、RIE法によりガス濃度もしくはエッチング時間を制御することにより、その大きさを変化させることができる。この微細な凹凸1aの幅と高さはそれぞれ2μm以下に形成される。この微細な凹凸1aをシリコン基板1の必要部分全面にわたって均一且つ正確に制御性を持たせて形成するためには、1μm以下が好適である。この微細な凹凸1aのアスペクト比(凹凸1aの幅/高さ)は、2以下であることが望ましい。このアスペクト比が2以上の場合、製造過程で微細な凹凸1aが破損し、太陽電池セルを形成した場合にリーク電流が大きくなって良好な出力特性が得られない。

【0032】

反応性イオンエッチング装置あるいは類似のプラズマエッチング装置で凹凸形成を行った後、シリコン基板表面に残ったエッチング残渣を除去する。これにより作製する太陽電池の特性を向上させることができる。この残渣を除去する方法の一つは、エッチングが可能なガスを導入してドライエッチングを行うことで除去する。エッチングが可能なガスとしては、たとえばSF6などがあるが、残渣が除去できる能力があれば、ガス種は選ばない。このように連続して残渣を除去することにより、別途残渣を除去する工程を設ける必要がなくなり、低コスト化が図れる。なお、このエッチング残渣を除去するためのエッチングは、凹凸を形成したのと同じチャンバー内で行ってもよいし、別に設けられたチャンバーで行ってもよい。ただしこの方法ではシリコン基板の表面もエッチングされるために凹凸の形状が崩れやすくなる傾向があり、エッチング条件の管理が必要である。

【0033】

エッチング残渣を除去する他の方法としては、反応性イオンエッチング装置あるいは類似のプラズマエッチング装置によって凹凸を形成して基板を取り出した後に水槽内で超音波をかける方法もある。この超音波を印加する装置の種類としては、通常市販されている主な洗浄用超音波装置の周波数は数十kHzから数百kHzで、印加する振動子も材質、形状、出力など様々なタイプがあるが、この装置のタイプは表面の残渣除去の容易さによって選択することができる。残渣除去の容易さは凹凸の形状・大きさ・残渣の残量・基板の厚みなどによっても変化し、さらに超音波の周波数によっても変化するが、比較的残渣除去が困難な条件であっても印加時間を長くすることで残渣除去することが可能であり、本発明としてはいずれでも使用可能である。

【0034】

半導体基板1の表面側には、逆導電型半導体不純物が拡散された層1bが形成されている。この逆導電型半導体不純物が拡散された層1bは、シリコン基板1内に半導体接合部を形成するために設けるものであり、例えばn型の不純物を拡散させる場合、POCl3を用いた気相拡散法、P2O5を用いた塗布拡散法、及びP+イオンを直接拡散させるイオン打ち込み法などによって形成される。この逆導電型半導体不純物を含有する層1は0.3〜0.5μm程度の深さに形成される。

【0035】

このシリコン基板1の表面側には、反射防止膜1dが形成されている。この反射防止膜1dは、シリコン基板1の表面で光が反射するのを防止して、シリコン基板1内に光を有効に取り込むために設ける。この反射防止膜は、シリコン基板1との屈折率差等を考慮して、屈折率が2程度の材料で構成され、厚み500〜2000Å程度の窒化シリコン膜や酸化シリコン(SiO2)膜などで構成される。

【0036】

シリコン基板1の裏面側には、一導電型半導体不純物が高濃度に拡散された層1cを形成することが望ましい。この一導電型半導体不純物が高濃度に拡散された層1cは、シリコン基板1の裏面近くでキャリアの再結合による効率の低下を防ぐために、シリコン基板1の裏面側に内部電界を形成するものである。

【0037】

つまり、シリコン基板1の裏面近くで発生したキャリアがこの電界によって加速される結果、電力が有効に取り出されることとなり、特に長波長の光感度が増大すると共に、高温における太陽電池特性の低下を軽減できる。このように一導電型半導体不純物が高濃度に拡散された層1cが形成されたシリコン基板1の裏面側のシート抵抗は、15Ω/□程度になる。

【0038】

シリコン基板1の表面側および裏面側には、表面電極1eおよび裏面電極1fが形成されている。この表面電極1e及び裏面電極1fは主にAg紛、バインダー、フリットなどからなるAgペーストをスクリーン印刷して焼成し、その上に半田層を形成する。表面電極1eは、例えば幅200μm程度に、またピッチ3mm程度に形成される多数のフィンガー電極(不図示)と、この多数のフィンガー電極を相互に接続する2本のバスバー電極(1e)で構成される。裏面電極1fは、例えば幅300μm程度に、またピッチ5mm程度に形成される多数のフィンガー電極(不図示)と、この多数のフィンガー電極を相互に接続する2本のバスバー電極(1f)で構成される。

【図面の簡単な説明】

【0039】

【図1】本発明に係る太陽電池の製造方法により形成された太陽電池を示す図である。

【図2】本発明に係る太陽電池の製造方法に用いる反応性イオンエッチング装置の一例を示す図である。

【図3】本発明に係る太陽電池の製造方法に用いる反応性イオンエッチング装置の他の例を示す図である。

【図4】本発明に係る太陽電池の製造方法の効果をシリコン基板の表面反射率で示す図である。

【符号の説明】

【0040】

1:シリコン基板、1a:表面凹凸構造、1b:不純物拡散層、1c:裏面不純物拡散層、1d:反射防止膜、1e:表面電極、1f:裏面電極

【技術分野】

【0001】

本発明は太陽電池の製造方法に関する。

【背景技術】

【0002】

太陽電池は表面に入射した太陽光などの光エネルギーを電気エネルギーに変換するものである。この電気エネルギーへの変換効率を向上させるため、従来から様々な試みがなされてきた。そのひとつに基板の表面に入射した光の反射を少なくする技術があり、入射した光の反射を低減することで電気エネルギーヘの変換効率を高めることができる。

【0003】

太陽電池のうち主要なものは使用材料の種類により結晶系、アモルファス系、化合物系などに分類される。このうち、現在市場で流通しているのはほとんどが結晶系シリコン太陽電池である。この結晶系シリコン太陽電池はさらに単結晶型、多結晶型に分類される。単結晶型シリコン太陽電池は基板の品質がよいため、高効率化が容易であるという長所を有する反面、基板の製造コストが大きいという短所を有する。それに対し、多結晶型シリコン太陽電池は基板品質が劣るために高効率化が難しいという弱点はあるものの、低コストで製造できるというメリットがある。また、最近では多結晶シリコン基板の品質の向上やセル化技術の進歩により、研究レベルでは18%程度の変換効率が達成されている。

【0004】

一方、量産レベルの多結晶シリコン太陽電池は低コストであったため、従来から市場に流通してきたが、近年環境問題が取りざたされる中でさらに需要が増してきており、低コストで且つより高い変換効率が求められるようになった。

【0005】

シリコン基板を用いて太陽電池素子を形成する場合に、基板表面を水酸化ナトリウムなどのアルカリ水溶液でエッチングすると、表面に微細な凹凸が形成され、基板表面の反射をある程度低減させることができる。

【0006】

面方位が(100)面の単結晶シリコン基板を用いた場合は、このような方法でテクスチャー構造と呼ばれるピラミッド構造を基板表面に均一に形成することができるものの、アルカリ水溶液によるエッチングは結晶の面方位に依存することから、多結晶シリコン基板で太陽電池素子を形成する場合、ピラミッド構造を均一には形成できず、そのため全体の反射率も効果的には低減できないという問題がある。

【0007】

このような問題を解決するために、太陽電池素子を多結晶シリコン基板で形成する場合に、基板表面に微細な突起を反応性イオンエッチング(Reactive Ion Etching)法で形成することが提案されている(たとえば特公昭60−27195号、特開平5−75152号、特開平9−102625号公報参照)。すなわち、微細な突起を多結晶シリコンにおける不規則な結晶の面方位に左右されずに均一に形成し、特に多結晶シリコンを用いた太陽電池素子においても、反射率をより効果的に低減しようとするものである。

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、凹凸形成条件は非常に微妙であり、また、装置の構造によっても変化するため、条件の検討は非常に難しいことが多い。微細な突起を均一に形成できない場合は、太陽電池の光電変換効率が低下し、個々の太陽電池の価値はその発電効率で決まることから、そのコストを低減するためには、太陽電池の変換効率を向上させなければならない。

【0009】

また、反応性イオンエッチング法で用いられる反応性イオンエッチング装置は一般に平行平板電極型をしており、基板を設置している電極の側にRF電圧を印加し、他の一方の側及び内部の側壁をアースに接続してある。この容器内部を真空ポンプで真空引きし、真空引き完了後、エッチングガスを導入し、圧力を一定に保持しながら内部の被エッチング基板をエッチングする。このような手順を踏むことから、反応性イオンエッチング装置では真空引き及び大気リークの待ち時間が多い。また、反応性イオンエッチング装置はLSIなどの精密な小型半導体素子に用いられる場合が多いが、太陽電池に用いる際には太陽電池自身の面積が大きいため、1回あたりの処理枚数が少なく、コストが高くなるという問題があった。そのため反応性イオンエッチング装置を太陽電池製造工程に用いる場合には、いかに高タクトで処理を行うかも重要なポイントである。

【0010】

本発明はこのような従来技術の問題点に鑑みてなされたものであり、半導体基板、特に太陽電池に用いられるシリコン基板表面の凹凸を効率よく均一に形成する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の太陽電池の製造方法は、H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなるものである。

【0012】

上記太陽電池の製造方法において、前記第一のエッチングガスはSF6を含み、該SF6の量よりも前記H2Oの量が少ないことが好ましい。

【0013】

上記太陽電池の製造方法において、前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、幅と高さがそれぞれ1μm以下の凹凸を形成することが好ましい。

【0014】

上記太陽電池の製造方法において、前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、アスペクト比が2以下の凹凸を形成することが好ましい。

【0015】

上記太陽電池の製造方法において、前記凹凸形成工程の後に、第二のエッチングガスを用いて前記多結晶シリコン基板表面をエッチングして前記エッチング残渣を除去する工程を備えることが好ましい。

【0016】

上記太陽電池の製造方法において、前記第二のエッチングガスはSF6であることが好ましい。

【0017】

上記太陽電池の製造方法において、前記凹凸形成工程と前記除去工程とを同一のチャンバ内で行うことが好ましい。

【0018】

上記太陽電池の製造方法において、前記凹凸形成工程の後に、前記多結晶シリコン基板を水槽内に浸漬した状態で超音波をかけて前記多結晶シリコン基板表面から前記エッチング残渣を除去する工程を備えることが好ましい。

【0019】

つまり、シリコン基板の表面を反応性イオンエッチング法および類似のドライエッチング法で粗面化する際に、エッチングされたシリコンを主成分とするエッチング残渣をシリコン表面に再付着させて、これをエッチングのマイクロマスクとして利用することでシリコン基板表面に凹凸構造を形成するものである。

【発明の効果】

【0020】

本発明の太陽電池の製造方法では、H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなることから、高効率の太陽電池などに必要なシリコン基板表面の凹凸構造(粗面)を高タクト・低コストで形成することが可能となる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態を添付図面に基づき詳細に説明する。図1は本発明に係る一実施形態を示す太陽電池セルの構造である。図1において1はシリコン基板、1aは表面凹凸構造、1bは受光面側不純物拡散層、1cは裏面側不純物拡散層(BSF)、1dは表面反射防止膜、1eは表面電極、1fは裏面電極を示している。

【0022】

前記シリコン基板1は単結晶もしくは多結晶のシリコン基板である。この基板はp型、n型いずれでもよい。単結晶シリコンの場合は引き上げ法などによって形成され、多結晶シリコンの場合は鋳造法などによって形成される。多結晶シリコンは、大量生産が可能で製造コスト面で単結晶シリコンよりもきわめて有利である。引き上げ法や鋳造法によって形成されたインゴットを300μm程度の厚みにスライスして、10cm×10cmもしくは15cm×15cm程度の大きさに切断してシリコン基板となる。

【0023】

シリコン基板1の表面側には、入射した光を反射させずに有効に取り込むために微細な凹凸1aを形成する。これは、真空引きされたチャンバー内にガスを導入し、一定圧力に保持して、チャンバー内に設けられた電極にRF電力を印加することでプラズマを発生させ、生じた活性種であるイオン・ラジカル等の作用により基板表面をエッチングするものである。反応性イオンエッチング(RIE)法と呼ばれるこの方法は図2及び図3のように示される。

【0024】

図2および図3において、2aはマスフローコントローラー、2bはシリコン基板、2cはRF電極、2dは圧力調整器、2eは真空ポンプ、2fはRF電源である。装置内にマスフローコントローラー2a部分からエッチングガスとエッチング残渣生成用ガスを導入するとともに、RF電極2cでプラズマを発生させてイオンやラジカルを励起活性化して、RF電極2cの上部に設置されたシリコン基板2bの表面に作用させてエッチングする。図2に示す装置では、RF電極2cを装置内に設置して1枚のシリコン基板2bの表面をエッチングするが、図3に示す装置では、RF電極2cを装置の外壁に設置して複数枚のシリコン基板2bの表面を同時にエッチングするようにしている。

【0025】

発生した活性種のうち、イオンがエッチングに作用する効果を大きくした方法を一般に反応性イオンエッチング法と呼んでいる。類似する方法にプラズマエッチングなどがあるが、プラズマ発生の原理は基本的に同じであり、基板に作用する活性種の種類の分布をチャンバー構造あるいは電極構造により異なる分布に変化させているだけである。そのため、本発明は反応性イオンエッチング法だけに限らず、広くプラズマエッチング法全般に対して有効である。

【0026】

本発明では、例えば三フッ化メタン(CHF3)を20sccm、塩素(Cl2)を50sccm、酸素(O2)を10sccm、SF6を80sccm、さらにこれらに加えてH2Oを1sccm流しながら、反応圧力7Pa、プラズマを発生させるRFパワー500Wで3分間程度エッチングする。これによりシリコン基板表面には凹凸構造が形成される。エッチング中はシリコンがエッチングされて基本的には気化するが、一部は気化しきれずに分子同士が吸着して基板表面に残渣として残る。

【0027】

また、ガス条件、反応圧力、RFパワーなどを凹凸形成ガス条件のエッチング後に主成分がシリコンである残渣がシリコン基板表面に残るような条件に設定すると、確実に凹凸形成を行うことができる。ただし、その凹凸のアスペクト比に関しては、条件により最適化が必要である。逆に、凹凸形成用のエッチング後の表面に残渣が残らないような条件ではいかなる条件でも凹凸形成を行うことは不可能である。

【0028】

図4に、H2Oを添加してエッチングした場合におけるエッチング時間とシリコン基板表面の反射率との関係を示す。図4は、三フッ化メタン(CHF3)を20sccm、塩素(Cl2)を50sccm、酸素(O2)を10sccm、SF6を80sccm、さらにこれらに加えてH2Oを1sccm流しながら、反応圧力7Pa、プラズマを発生させるRFパワー500Wでエッチングを行ったものである。これによりH2Oを添加しない従来条件(図4中の■印)では5分間必要なエッチング時間がH2Oを添加すると3分で行えるようになることがわかる(図4中の●印および▲印)。つまり、H2Oガスの添加によって、凹凸の形成・シリコン表面の粗面化は促進することができる。また、水分の量は、エッチングガスであるSF6と等量(sccm)を流すと凹凸の形成が遅くなることが示された。

【0029】

このようにエッチングマスクを用いない場合のドライエッチングによる凹凸の形成過程は、主に、シリコンがエッチングされた際にエッチング生成物が基板上に再付着し、これがマイクロマスクとなって次のステップで下地のシリコンがエッチングされ、凹凸が形成されることになる。そのため、H2Oを導入すると凹凸形成が促進されるのは、主にH2Oがシリコン表面やエッチング生成物表面に吸着しやすく、この再付着が促進されるためである。この水分の最適値や上限・下限については、エッチング用の混合ガスの種類や比率、反応時の圧力、RFパワー、エッチングチャンバー形状などに左右される。

【0030】

また、エッチングガス条件にH2Oガスを添加する場合に限らず、元のガスに不純物を含んだものを用いる方法も有効である。一般に販売されている半導体エッチング用ガスは、99.999%程度の純度を有するのが普通である。しかし、例えばO2ガスに純度の低い液体酸素を用いると、H2Oガスを添加することと同様の効果を得ることができる。これは純度の低いO2ガスには水分が含まれているためである。市場にある液体酸素は通常99.5%程度であり、水分は数十〜数百ppmである。これを用いることで、低純度のためランニングコストを低く押さえることができ、また別途H2Oの供給を必要としないため、装置のコストを低減することができる。また、O2ガスに低純度のものを用いる代わりに他のガスに純度の低いものを用いることもできる。これは通常どのようなガスであっても不純物としては水分が非常に多く含まれているためである。

【0031】

この微細な凹凸1aは円錐形もしくはそれが連なったような形状を呈し、RIE法によりガス濃度もしくはエッチング時間を制御することにより、その大きさを変化させることができる。この微細な凹凸1aの幅と高さはそれぞれ2μm以下に形成される。この微細な凹凸1aをシリコン基板1の必要部分全面にわたって均一且つ正確に制御性を持たせて形成するためには、1μm以下が好適である。この微細な凹凸1aのアスペクト比(凹凸1aの幅/高さ)は、2以下であることが望ましい。このアスペクト比が2以上の場合、製造過程で微細な凹凸1aが破損し、太陽電池セルを形成した場合にリーク電流が大きくなって良好な出力特性が得られない。

【0032】

反応性イオンエッチング装置あるいは類似のプラズマエッチング装置で凹凸形成を行った後、シリコン基板表面に残ったエッチング残渣を除去する。これにより作製する太陽電池の特性を向上させることができる。この残渣を除去する方法の一つは、エッチングが可能なガスを導入してドライエッチングを行うことで除去する。エッチングが可能なガスとしては、たとえばSF6などがあるが、残渣が除去できる能力があれば、ガス種は選ばない。このように連続して残渣を除去することにより、別途残渣を除去する工程を設ける必要がなくなり、低コスト化が図れる。なお、このエッチング残渣を除去するためのエッチングは、凹凸を形成したのと同じチャンバー内で行ってもよいし、別に設けられたチャンバーで行ってもよい。ただしこの方法ではシリコン基板の表面もエッチングされるために凹凸の形状が崩れやすくなる傾向があり、エッチング条件の管理が必要である。

【0033】

エッチング残渣を除去する他の方法としては、反応性イオンエッチング装置あるいは類似のプラズマエッチング装置によって凹凸を形成して基板を取り出した後に水槽内で超音波をかける方法もある。この超音波を印加する装置の種類としては、通常市販されている主な洗浄用超音波装置の周波数は数十kHzから数百kHzで、印加する振動子も材質、形状、出力など様々なタイプがあるが、この装置のタイプは表面の残渣除去の容易さによって選択することができる。残渣除去の容易さは凹凸の形状・大きさ・残渣の残量・基板の厚みなどによっても変化し、さらに超音波の周波数によっても変化するが、比較的残渣除去が困難な条件であっても印加時間を長くすることで残渣除去することが可能であり、本発明としてはいずれでも使用可能である。

【0034】

半導体基板1の表面側には、逆導電型半導体不純物が拡散された層1bが形成されている。この逆導電型半導体不純物が拡散された層1bは、シリコン基板1内に半導体接合部を形成するために設けるものであり、例えばn型の不純物を拡散させる場合、POCl3を用いた気相拡散法、P2O5を用いた塗布拡散法、及びP+イオンを直接拡散させるイオン打ち込み法などによって形成される。この逆導電型半導体不純物を含有する層1は0.3〜0.5μm程度の深さに形成される。

【0035】

このシリコン基板1の表面側には、反射防止膜1dが形成されている。この反射防止膜1dは、シリコン基板1の表面で光が反射するのを防止して、シリコン基板1内に光を有効に取り込むために設ける。この反射防止膜は、シリコン基板1との屈折率差等を考慮して、屈折率が2程度の材料で構成され、厚み500〜2000Å程度の窒化シリコン膜や酸化シリコン(SiO2)膜などで構成される。

【0036】

シリコン基板1の裏面側には、一導電型半導体不純物が高濃度に拡散された層1cを形成することが望ましい。この一導電型半導体不純物が高濃度に拡散された層1cは、シリコン基板1の裏面近くでキャリアの再結合による効率の低下を防ぐために、シリコン基板1の裏面側に内部電界を形成するものである。

【0037】

つまり、シリコン基板1の裏面近くで発生したキャリアがこの電界によって加速される結果、電力が有効に取り出されることとなり、特に長波長の光感度が増大すると共に、高温における太陽電池特性の低下を軽減できる。このように一導電型半導体不純物が高濃度に拡散された層1cが形成されたシリコン基板1の裏面側のシート抵抗は、15Ω/□程度になる。

【0038】

シリコン基板1の表面側および裏面側には、表面電極1eおよび裏面電極1fが形成されている。この表面電極1e及び裏面電極1fは主にAg紛、バインダー、フリットなどからなるAgペーストをスクリーン印刷して焼成し、その上に半田層を形成する。表面電極1eは、例えば幅200μm程度に、またピッチ3mm程度に形成される多数のフィンガー電極(不図示)と、この多数のフィンガー電極を相互に接続する2本のバスバー電極(1e)で構成される。裏面電極1fは、例えば幅300μm程度に、またピッチ5mm程度に形成される多数のフィンガー電極(不図示)と、この多数のフィンガー電極を相互に接続する2本のバスバー電極(1f)で構成される。

【図面の簡単な説明】

【0039】

【図1】本発明に係る太陽電池の製造方法により形成された太陽電池を示す図である。

【図2】本発明に係る太陽電池の製造方法に用いる反応性イオンエッチング装置の一例を示す図である。

【図3】本発明に係る太陽電池の製造方法に用いる反応性イオンエッチング装置の他の例を示す図である。

【図4】本発明に係る太陽電池の製造方法の効果をシリコン基板の表面反射率で示す図である。

【符号の説明】

【0040】

1:シリコン基板、1a:表面凹凸構造、1b:不純物拡散層、1c:裏面不純物拡散層、1d:反射防止膜、1e:表面電極、1f:裏面電極

【特許請求の範囲】

【請求項1】

H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなる太陽電池の製造方法。

【請求項2】

前記第一のエッチングガスはSF6を含み、該SF6の量よりも前記H2Oの量が少ないことを特徴とする請求項1に記載の太陽電池の製造方法。

【請求項3】

前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、幅と高さがそれぞれ1μm以下の凹凸を形成することを特徴とする請求項1又は2に記載の太陽電池の製造方法。

【請求項4】

前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、アスペクト比が2以下の凹凸を形成することを特徴とする請求項1乃至3のいずれかに記載の太陽電池の製造方法。

【請求項5】

前記凹凸形成工程の後に、第二のエッチングガスを用いて前記多結晶シリコン基板表面をエッチングして前記エッチング残渣を除去する工程を備えることを特徴とする請求項1乃至4のいずれかに記載の太陽電池の製造方法。

【請求項6】

前記第二のエッチングガスはSF6であることを特徴とする請求項5に記載の太陽電池の製造方法。

【請求項7】

前記凹凸形成工程と前記除去工程とを同一のチャンバ内で行うことを特徴とする請求項5又は6に記載の太陽電池の製造方法。

【請求項8】

前記凹凸形成工程の後に、前記多結晶シリコン基板を水槽内に浸漬した状態で超音波をかけて前記多結晶シリコン基板表面から前記エッチング残渣を除去する工程を備えることを特徴とする請求項1乃至4のいずれかに記載の太陽電池の製造方法。

【請求項1】

H2Oを含む第一のエッチングガスを用いた反応性イオンエッチング法によって、多結晶シリコン基板の表面に凹凸を形成する工程を備えてなる太陽電池の製造方法。

【請求項2】

前記第一のエッチングガスはSF6を含み、該SF6の量よりも前記H2Oの量が少ないことを特徴とする請求項1に記載の太陽電池の製造方法。

【請求項3】

前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、幅と高さがそれぞれ1μm以下の凹凸を形成することを特徴とする請求項1又は2に記載の太陽電池の製造方法。

【請求項4】

前記凹凸形成工程によって、前記多結晶シリコン基板の表面に、アスペクト比が2以下の凹凸を形成することを特徴とする請求項1乃至3のいずれかに記載の太陽電池の製造方法。

【請求項5】

前記凹凸形成工程の後に、第二のエッチングガスを用いて前記多結晶シリコン基板表面をエッチングして前記エッチング残渣を除去する工程を備えることを特徴とする請求項1乃至4のいずれかに記載の太陽電池の製造方法。

【請求項6】

前記第二のエッチングガスはSF6であることを特徴とする請求項5に記載の太陽電池の製造方法。

【請求項7】

前記凹凸形成工程と前記除去工程とを同一のチャンバ内で行うことを特徴とする請求項5又は6に記載の太陽電池の製造方法。

【請求項8】

前記凹凸形成工程の後に、前記多結晶シリコン基板を水槽内に浸漬した状態で超音波をかけて前記多結晶シリコン基板表面から前記エッチング残渣を除去する工程を備えることを特徴とする請求項1乃至4のいずれかに記載の太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−221148(P2007−221148A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2007−44511(P2007−44511)

【出願日】平成19年2月23日(2007.2.23)

【分割の表示】特願2000−263023(P2000−263023)の分割

【原出願日】平成12年8月31日(2000.8.31)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成19年2月23日(2007.2.23)

【分割の表示】特願2000−263023(P2000−263023)の分割

【原出願日】平成12年8月31日(2000.8.31)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]