太陽電池の製造方法

【課題】酸化亜鉛系の材料を用いて形成された、太陽電池の上部電極をなす透明導電膜の表面抵抗を低下させるとともに、可視光線の透過性を良好に保ち、光電変換効率を向上させた太陽電池の製造方法を提供する。

【解決手段】酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより中間電極やバッファ層を形成する工程を備え、この中間電極やバッファ層の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行う。

【解決手段】酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより中間電極やバッファ層を形成する工程を備え、この中間電極やバッファ層の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池の製造方法、詳しくは、太陽電池のバッファ層、中間電極として用いられる透明導電膜の製造方法に関するものである。

【背景技術】

【0002】

従来から、太陽電池のバッファ層、中間電極をなす透明導電膜の材料として、ITO(In2O3−SnO2)が利用されている。しかしながら、ITOの原料となるインジウム(In)は希少金属であり、今後は入手困難によるコスト上昇が予想される。そこで、ITOに替わる透明導電膜の材料として、豊富かつ安価なZnO系材料が注目されている(例えば、特許文献1参照)。ZnO系材料は、大型基板への均一成膜が可能なスパッタリングに適しており、成膜装置においては、ITO等のIn2O3系材料のターゲットをZnO系材料のターゲットに変更すること成膜することが可能である。またZnO系材料は、In2O3系材料のように絶縁性の高い低級酸化物(InO)を持たないので、スパッタリングでの異常が発生し難い。

【特許文献1】特開平9−87833号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のZnO系材料を用いた太陽電池のバッファ層、中間電極をなす透明導電膜では、透明性こそITO膜と遜色ないものの、表面抵抗が高いという問題点があった。そこで、ZnO系材料を用いた透明導電膜の表面抵抗を所望の値まで下げるために、スパッタの際にチャンバー内に還元ガスとして水素ガスを導入し、この還元雰囲気中にて成膜する方法が提案されている。

【0004】

しかしながら、この場合、得られた透明導電膜の表面抵抗は確かに低下するものの、その表面に僅かながら金属光沢が生じてしまい、光透過率が低下し、太陽電池の光電変換効率が低下するという課題があった。

【0005】

本発明は、上記の課題を解決するためになされたものであって、酸化亜鉛系の材料を用いて形成された、太陽電池のバッファ層、中間電極をなす透明導電膜の表面抵抗を低下させるとともに、可視光線の透過性を良好に保ち、光電変換効率を向上させた太陽電池の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は次のような太陽電池の製造方法を提供した。

すなわち、本発明の太陽電池の製造方法は、光入射側の反対側で電力取り出し電極として機能する裏面電極と光発電セルとの間に配置されたバッファ層、または複数の光発電セルの間に配置された中間電極とを備え、前記バッファ層および/または前記中間電極が、酸化亜鉛を基本構成材料とする透明導電膜からなる太陽電池の製造方法であって、

酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより前記バッファ層および/または前記中間電極を形成する工程を備え、

前記前記バッファ層および/または前記中間電極の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことを特徴とする。

【0007】

前記水素ガスの分圧(PH2)と前記酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(2)

を満たすことが好ましい。R=PH2/PO2≧2を満たすことで、比抵抗2000μΩ・cm以下の透明導電膜を得ることができる。

【0008】

前記スパッタ電圧は340V以下であることが好ましい。放電電圧を下げることにより結晶格子の整った酸化亜鉛系の透明導電膜を成膜することが可能になり、得られた透明導電膜の比抵抗も低いものとなる。

また、前記スパッタ電圧は、直流電圧に高周波電圧を重畳するのが好ましい。直流電圧に高周波電圧を重畳することで放電電圧を、さらに下げることができる。

前記ターゲットの表面における水平磁界の強度の最大値は、600ガウス以上であることが好ましい。水平磁界の強度の最大値を、600ガウス以上とすることで放電電圧を下げることができる。

前記酸化亜鉛系材料は、アルミニウム添加酸化亜鉛またはガリウム添加酸化亜鉛を使用することができる。

【発明の効果】

【0009】

本発明の太陽電池の製造方法によれば、太陽電池のバッファ層、中間電極をなす酸化亜鉛系の透明導電膜をスパッタ法によって成膜する際に、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことにより、酸化亜鉛系の透明導電膜を成膜する際の雰囲気を、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気、すなわち還元性ガスと酸化性ガスとの比が調和した雰囲気とすることが可能になる。よって、この雰囲気下にてスパッタを行えば、得られた透明導電膜は、酸化亜鉛結晶中の酸素空孔の数が制御されて、所望の導電率を有する膜となり、その表面抵抗も低下し所望の表面抵抗の値となる。

【0010】

また、得られた透明導電膜は、金属光沢が生じること無く、可視光線に対する透明性を維持することが可能である。しかも、可視光線に対する透明性を維持することができる。したがって、表面抵抗が低く、可視光線の透過性に優れた太陽電池のバッファ層、中間電極をなす酸化亜鉛系の透明導電膜を容易に成膜することができる。これにより、優れた光電変換効率をもつ太陽電池の製造が可能になる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る太陽電池の製造方法の最良の形態について、図面に基づき説明する。なお、本実施形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0012】

まず、本発明の太陽電池の製造方法において、バッファ層、中間電極をなす酸化亜鉛系の透明導電膜を形成するのに好適なスパッタ装置(成膜装置)の一例を説明する。

(スパッタ装置1)

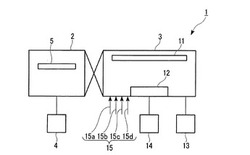

図1は、第1の実施形態のスパッタ装置(成膜装置)を示す概略構成図、図2は同スパッタ装置の成膜室の主要部を示す断面図である。スパッタ装置1は、インターバック式のスパッタ装置であり、例えば、無アルカリガラス基板(図示せず)等の基板を搬入/搬出する仕込み/取り出し室2と、基板上に酸化亜鉛系の透明導電膜を成膜する成膜室(真空容器)3とを備えている。

【0013】

仕込み/取出し室2には、この室内を粗真空引きするロータリーポンプ等の粗引き排気手段4が設けられ、この室内には、基板を保持・搬送するための基板トレイ5が移動可能に配置されている。

【0014】

一方、成膜室3の一方の側面3aには、基板6を加熱するヒータ11が縦型に設けられ、他方の側面3bには、酸化亜鉛系材料のターゲット7を保持し所望のスパッタ電圧を印加するスパッタカソード機構(ターゲット保持手段)12が縦型に設けられ、さらに、この室内を高真空引きするターボ分子ポンプ等の高真空排気手段13、ターゲット7にスパッタ電圧を印加する電源14、この室内にガスを導入するガス導入手段15が設けられている。

【0015】

スパッタカソード機構12は、板状の金属プレートからなるもので、ターゲット7をロウ材等でボンディング(固定)により固定するためのものである。

電源14は、ターゲット7に直流電圧に高周波電圧が重畳されたスパッタ電圧を印加するためのもので、直流電源と高周波電源(図示略)とを備えている。

【0016】

ガス導入手段15は、Ar等のスパッタガスを導入するスパッタガス導入手段15aと、水素ガスを導入する水素ガス導入手段15bと、酸素ガスを導入する酸素ガス導入手段15cと、水蒸気を導入する水蒸気導入手段15dとを備えている。

【0017】

なお、このガス導入手段15では、水素ガス導入手段15b〜水蒸気導入手段15dについては、必要に応じて選択使用すればよく、例えば、水素ガス導入手段15bと酸素ガス導入手段15c、水素ガス導入手段15bと水蒸気導入手段15dのように2つの手段により構成してもよい。

【0018】

(スパッタ装置2)

図3は、本発明の太陽電池の製造方法に用いられる別なスパッタ装置の一例、即ちインターバック式のマグネトロンスパッタ装置の成膜室の主要部を示す断面図である。図3に示すマグネトロンスパッタ装置21が、図1、2に示すスパッタ装置1と異なる点は、成膜室3の一方の側面3aに酸化亜鉛系材料のターゲット7を保持し所望の磁界を発生するスパッタカソード機構(ターゲット保持手段)22を縦型に設けた点である。

【0019】

スパッタカソード機構22は、ターゲット7をロウ材等でボンディング(固定)した背面プレート23と、背面プレート23の裏面に沿って配置された磁気回路24とを備えている。この磁気回路24は、ターゲット7の表面に水平磁界を発生させるもので、複数の磁気回路ユニット(図3では2つ)24a、24bがブラケット25により連結されて一体化され、磁気回路ユニット24a、24bそれぞれは、背面プレート23側の表面の極性が相互に異なる第1磁石26および第2磁石27とこれらを装着するヨーク28とを備えている。

【0020】

この磁気回路24では、背面プレート23側の極性が異なる第1磁石26および第2磁石27により、磁力線29で表される磁界が発生する。これにより、第1磁石26と第2磁石27との間におけるターゲット7の表面においては、垂直磁界が0(水平磁界が最大)となる位置30が発生する。この位置30に高密度プラズマが生成することで、成膜速度を向上しうるようになっている。

【0021】

こうした図3に示す成膜装置においては、成膜室3の一方の側面3aに所望の磁界を発生するスパッタカソード機構22を縦型に設けたので、スパッタ電圧を340V以下とし、ターゲット7表面における水平磁界強度の最大値を600ガウス以上とすることにより、結晶格子の整った酸化亜鉛系の透明導電膜を成膜することができる。この酸化亜鉛系の透明導電膜は、成膜後に高温でアニール処理を行っても酸化され難く、比抵抗の増加を抑制することができ、太陽電池の上部電極をなす酸化亜鉛系の透明導電膜を耐熱性に優れたものにすることができる。

【0022】

(太陽電池)

本実施形態で製造する太陽電池について、図4に基づいて説明する。図4は太陽電池の構成の一例を示す断面図である。太陽電池50は、表面を構成するガラス基板51と、ガラス基板51上に設けられた酸化亜鉛系の透明導電膜からなる上部電極53と、アモルファスシリコンで構成されたトップセル55と、トップセル55と後述するボトムセル59との間に設けられた透明導電膜からなる中間電極57と、微結晶シリコンで構成されたボトムセル59と、透明導電膜からなるバッファ層61と、金属膜からなる裏面電極63とが積層されている。

【0023】

つまり、太陽電池50は、a−Si/微結晶Siタンデム型太陽電池となっている。このようなタンデム構造の太陽電池50では、短波長光をトップセル55で、長波長光をボトムセル59でそれぞれ吸収することで発電効率の向上を図ることができる。

【0024】

トップセル55は、p層(55p)、i層(55i)、n層(55n)の3層構造で構成されており、このうちi層(55i)がアモルファスシリコンで形成されている。また、ボトムセル59もトップセル55と同様にp層(59p)、i層(59i)、n層(59n)の3層構造で構成されており、このうちi層(59i)が微結晶シリコンで構成されている。

【0025】

このような構成の太陽電池50は、太陽光に含まれる光子というエネルギー粒子がi層に当たると光起電力効果により、電子と正孔(hole)が発生し、電子はn層、正孔はp層に向かって移動する。この光起電力効果により発生した電子を上部電極53と裏面電極63により取り出して、光エネルギーを電気エネルギーに変換することができる。

【0026】

また、トップセル55とボトムセル59との間に中間電極57を設けることにより、トップセル55を通過してボトムセル59に到達する光の一部が中間電極57で反射して再びトップセル55側に入射するため、セルの感度特性が向上し、発電効率の向上に寄与する。

【0027】

また、ガラス基板51側から入射した太陽光は、各層を通過して裏面電極63で反射される。太陽電池50には光エネルギーの変換効率を向上させるために、上部電極53に入射した太陽光の光路を伸ばすプリズム効果と光の閉じ込め効果を目的としたテクスチャ構造を採用している。

【0028】

そして、本実施形態における太陽電池50の中間電極57やバッファ層61は、図1,2に示すスパッタ装置1を用いて形成された酸化亜鉛系膜(透明導電膜)で構成されている。

こうした中間電極57やバッファ層61は電気伝導性と透明性の両方が必要であり、比抵抗の低さと、可視光域での光透過性の高さを両立することが要求されている。そこで、スパッタ装置を用いて、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことによって、ZnO系膜の中でも特に比抵抗が低く、かつ可視光域での光透過性の高い透明導電膜を得ることができる。これにより、優れた光電変換効率をもつ太陽電池50を実現することが可能になる。

【0029】

なお、マグネトロンスパッタ装置によって中間電極57を形成する場合には、プラズマにより励起された負イオンが加速されて基板に突入し、下地となるトップセル55にダメージが発生する虞がある。また、バッファ層61を形成する場合にも同様に、下地となるボトムセル59にダメージが発生する虞がある。そこで、下地へのダメージを抑制しつつ、中間電極57またはバッファ層61を形成することが好ましい。また、バッファ層61は、裏面電極63に用いられている金属膜の拡散防止などの目的もある。

【0030】

(太陽電池の製造方法)

次に、本発明の太陽電池の製造方法の一例として、図1、2に示すスパッタ装置1を用いて、太陽電池の中間電極やバッファ層を成す酸化亜鉛系の透明導電膜を基板上に成膜する方法について例示する。まず、ガラス基板51上に、上部電極53を後述する中間電極57と略同一の方法により形成した後、トップセル55を形成する。トップセル55を形成した後、トップセル55上に中間電極57として構成されるAlが添加されたZnO(AZO)膜を形成する。

【0031】

まず、ターゲット7をスパッタカソード機構12にロウ材等でボンディングして固定する。ここで、ターゲット材としては、酸化亜鉛系材料、例えば、アルミニウム(Al)を0.1〜10質量%添加したアルミニウム添加酸化亜鉛(AZO)、ガリウム(Ga)を0.1〜10質量%添加したガリウム添加酸化亜鉛(GZO)等が挙げられ、中でも、比抵抗の低い薄膜を成膜することができる点で、アルミニウム添加酸化亜鉛(AZO)が好ましい。

【0032】

次いで、例えばガラスからなる太陽電池の基板(ガラス基板)6を仕込み/取り出し室2の基板トレイ5に収納した状態で、仕込み/取り出し室2及び成膜室3を粗引き排気手段4で粗真空引きし、仕込み/取り出し室2及び成膜室3が所定の真空度、例えば0.27Pa(2.0×10−3Torr)となった後に、基板6を仕込み/取り出し室2から成膜室3に搬入し、この基板6を、設定がオフになった状態のヒータ11の前に配置し、この基板6をターゲット7に対向させ、この基板6をヒータ11により加熱して、100℃〜600℃の温度範囲内とする。

【0033】

次いで、成膜室3を高真空排気手段13で高真空引きし、成膜室3が所定の高真空度、例えば2.7×10−4Pa(2.0×10−6Torr)となった後に、成膜室3に、スパッタガス導入手段15aによりAr等のスパッタガスを導入するとともに、水素ガス導入手段15b〜水蒸気導入手段15dのうちいずれか2つまたは3つを用いて、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種のガスを導入する。

ここで、水素ガスと酸素ガスを選択した場合、水素ガスの分圧(PH2)と酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(3)

を満たすことが好ましい。

これにより、成膜室3内の雰囲気は、水素ガス濃度が酸素ガス濃度の2倍以上の反応性ガス雰囲気となる。R=PH2/PO2≧2を満たすことで、比抵抗2000μΩ・cm以下の透明導電膜を得ることができる。なお、太陽電池50の中間電極57やバッファ層61は、比抵抗2000μΩ・cm以下であることが好ましい。

【0034】

次いで、電源14によりターゲット7にスパッタ電圧、例えば、直流電圧に高周波電圧を重畳したスパッタ電圧を印加する。スパッタ電圧印加により、基板6上にプラズマが発生し、このプラズマにより励起されたAr等のスパッタガスのイオンがターゲット7に衝突し、このターゲット7からアルミニウム添加酸化亜鉛(AZO)、ガリウム添加酸化亜鉛(GZO)等の酸化亜鉛系材料を構成する原子を飛び出させ、基板6上に酸化亜鉛系材料からなる透明導電膜を成膜する。

【0035】

この成膜の過程では、成膜室3内の各ガスの濃度が、水素ガス濃度が酸素ガス濃度の2倍以上となっているので、水素ガスと酸素ガスとの比が調和した反応性ガス雰囲気となり、よって、この反応性ガス雰囲気下にてスパッタを行えば、得られた透明導電膜は、酸化亜鉛結晶中の酸素空孔の数が制御されて、所望の導電率を有する膜となり、その比抵抗も低下し所望の比抵抗の値となる。しかも、得られた透明導電膜は、金属光沢が生じる虞も無く、可視光線に対する透明性を維持することとなる。

【0036】

次いで、この基板6を成膜室3から仕込み/取り出し室2に搬送し、この仕込み/取り出し室2の真空を破り、この酸化亜鉛系の透明導電膜が形成された基板6を取り出す。

このようにして、比抵抗が低くかつ可視光線に対する透明性が良好な酸化亜鉛系の透明導電膜が形成された基板6が得られる。こうした基板6を太陽電池に用いる事で、低抵抗で、かつ可視光線の透過度が高い中間電極やバッファ層を形成することが可能になり、低コストで生産可能な酸化亜鉛系透明導電膜であっても、太陽電池の光電変換効率を向上させることが可能になる。

【0037】

なお、透明導電膜として酸化亜鉛系の材料を用いるのは、中間電極とバッファ層の少なくともどちらか一方の製造工程であれば良く、好ましくは、中間電極とバッファ層の両方の製造工程に酸化亜鉛系の材料を用いれば良い。

【実施例】

【0038】

以下、本発明の太陽電池の製造方法に関して、中間電極やバッファ層を成す酸化亜鉛系透明導電膜の成膜等の実験結果を列記する。

(実施例1)

図5は、無加熱成膜におけるH2Oガス(水蒸気)の効果を示すグラフであり、図5中、Aは反応性ガスを導入しない場合の酸化亜鉛系透明導電膜の透過率を、BはH2Oガスの分圧が5×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、CはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する平行平板型のカソードを用いた。

【0039】

反応性ガスを導入しない場合、透明導電膜の膜厚は207.9nm、比抵抗は1576μΩcmであった。

また、H2Oガスを導入した場合、透明導電膜の膜厚は204.0nm、比抵抗は64464μΩcmであった。

更に、O2ガスを導入した場合、透明導電膜の膜厚は208.5nm、比抵抗は2406μΩcmであった。

【0040】

図5に示す実験結果によれば、H2Oガスを導入したことにより、透過率のピーク波長を膜厚を変えずに変更することができることが分かった。また、反応性ガスを導入しないAに比べ、H2Oガスを導入したことにより全体的に透過率も上昇していた。

また、H2Oガスを導入した場合、比抵抗が高く、抵抗劣化が大きくなるが、透過率が高いことから、電極面積が大きいため比較的低抵抗の要求が弱く、透過率に対する要求が強い太陽電池の電極や、ほとんど抵抗が問題にならない光学部材に適用可能であることが分かった。

更に、H2Oガスの無導入と導入もしくは導入量を変化させた成膜条件を繰り返し行うことで、屈折率が変化した積層構造の光デバイスを1枚のターゲットで得られることが分かった。

【0041】

太陽電池の中間電極やバッファ層として、発光効率の良い光の波長を選択的に透過させたい場合、選択する光の波長に、上部電極の透過する波長のピークを合わせることにより効率の良い太陽電池を作成することができる。

H2Oガスを導入することにより、透過率を上昇させることに加え、使用したい光の周波数の透過率を選択的に高めることが可能となる。

【0042】

(実施例2)

図6は、基板温度を250℃とした加熱成膜におけるH2Oガス(水蒸気)の効果を示すグラフであり、図6中、Aは反応性ガスを導入しない場合の酸化亜鉛系透明導電膜の透過率を、BはH2Oガスの分圧が5×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、CはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する平行平板型のカソードを用いた。

【0043】

反応性ガスを導入しない場合、透明導電膜の膜厚は201.6nm、比抵抗は766μΩcmであった。

また、H2Oガスを導入した場合、透明導電膜の膜厚は183.0nm、比抵抗は6625μΩcmであった。

更に、O2ガスを導入した場合、透明導電膜の膜厚は197.3nm、比抵抗は2214μΩcmであった。

【0044】

図6に示す実験結果によれば、H2Oガスを導入した場合、膜厚が若干薄くなっているが、膜厚の干渉によるピーク波長のシフト以上に、ピーク波長がシフトしていることから、基板温度を250℃に加熱した場合においても、無加熱と同様の効果が得られることが分かった。

【0045】

(実施例3)

図7は、基板温度を250℃とした加熱成膜においてH2ガスとO2ガスとを同時に導入した場合の効果を示すグラフであり、図7中、AはH2ガスの分圧が15×10−5Torr、O2ガスの分圧が1×10−5Torrになるように同時に導入した場合の酸化亜鉛系透明導電膜の透過率を、BはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧と高周波(RF)電圧を重畳可能な平行平板型のカソードを用いた。

【0046】

H2ガスとO2ガスを同時に導入した場合、透明導電膜の膜厚は211.1nmであった。

また、O2ガスのみを導入した場合、透明導電膜の膜厚は208.9nmであった。

図7に示す実験結果によれば、H2ガスとO2ガスを同時に導入した場合、O2ガスのみを導入した場合と比べて、膜厚の干渉によるピーク波長のシフト以上に、ピーク波長がシフトしていることが分かった。また、透過率も向上していることが分かった。

【0047】

(実施例4)

図8は、基板温度を250℃とした加熱成膜においてH2ガスとO2ガスを同時に導入した場合の効果を示すグラフであり、O2ガスの分圧を1×10−5Torr(流量換算の分圧)に固定し、H2ガスの分圧が0〜15×10−5Torr(流量換算の分圧)の間になるように変化させた場合の酸化亜鉛系透明導電膜の比抵抗を示している。なお、カソードとしては、直流(DC)電圧と高周波(RF)電圧を重畳可能な平行平板型のカソードを用いた。また、透明導電膜の膜厚は概ね200nmであった。

【0048】

図8に示す実験結果によれば、H2ガスの圧力が0torrから2.0Torrまでは比抵抗が急激に低下するが、2.0Torrを超えると比抵抗が安定してくることが分かった。同一条件で反応性ガスを導入しない場合の透明導電膜の比抵抗は422μΩcmであるから、H2ガスとO2ガスを同時に導入した場合においても、比抵抗の劣化が小さいことが分かった。

【0049】

特に、太陽電池の中間電極やバッファ層に使用される透明導電膜では、可視光領域での透過率が高いことに加え、低抵抗であることが求められる。一般的なの透明電極は2000μΩ・cm以下が求められる。図8において比抵抗が2000μΩ・cm以下となるのは、H2ガスの圧力が2.0×10−5Torr以上の場合である。O2ガスの圧力は1×10−5Torrであるから、比抵抗を2000μΩ・cm以下とするために、R=PH2/PO2≧2とすることが好ましいことが分かる。

【0050】

(実施例5)

図9は、無加熱成膜におけるH2ガスの効果を示すグラフであり、図9中、AはH2ガスの分圧が3×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、BはO2ガスの分圧が1.125×10−5Torr以下になるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する対向型のカソードを用いた。

【0051】

H2ガスを導入した場合、透明導電膜の膜厚は191.5nm、比抵抗は913μΩcmであった。

また、O2ガスを導入した場合、透明導電膜の膜厚は206.4nm、比抵抗は3608μΩcmであった。

【0052】

図9に示す実験結果によれば、H2ガスを導入したことにより、透過率のピーク波長を膜厚を変えずに変更することができることが分かった。また、透過率もO2ガスを導入した場合と比べて高いことが分かった。以上により、H2ガスを導入したプロセスは、H2ガス導入量を最適化することにより、高透過率かつ低い比抵抗の酸化亜鉛系透明導電膜が得られることが分かった。

【0053】

上記の実験結果から、特に、透過率のピークの波長を変更したい場合には、水蒸気を導入することでピークのシフト量を大きく変更することができる。さらに、水素または酸素を導入することによりシフト量の調整も可能である。

また、特に透過率と低抵抗を高いレベルで両立させたい場合には、酸素と水素を導入することが好ましい。

【0054】

(実施例6)

図10は、ITOを成膜した基板と、AZO(アルミニウム添加酸化亜鉛)を成膜した基板において、波長400〜700nmの範囲の光の透過率を測定した結果を示すグラフである。図10中、AはAZOを50.5nmの厚みで成膜した基板、BはITOを56.0nmの厚みで成膜した基板をそれぞれ示している。

【0055】

図10に示す実験結果によれば、波長400〜700nmの範囲において、従来のITOを成膜した基板と、本発明のAZOを成膜した基板とで、その透過率は殆ど変わらないことが確認された。

【0056】

(実施例7)

図11は、ITOを成膜した基板と、AZO(アルミニウム添加酸化亜鉛)を成膜した基板において、波長400〜700nmの範囲の光の透過率を測定した結果を示すグラフである。図11中、AはAZOを183.0nmの厚みで成膜した基板、BはITOを173.0nmの厚みで成膜した基板をそれぞれ示している。

【0057】

図11に示す実験結果によれば、波長400〜500nmの範囲では、従来のITOを成膜した基板と、本発明のAZOを成膜した基板とで、その透過率は殆ど変わらないことが確認された。また、波長400〜700nmの範囲では、本発明のAZOを成膜した基板のほうが、従来のITOを成膜した基板よりも透過率が優れていることが分かった。

【図面の簡単な説明】

【0058】

【図1】本発明の太陽電池の製造方法に好適な成膜装置を示す概略構成図である。

【図2】本発明の太陽電池の製造方法に好適な成膜装置を示す断面図である。

【図3】成膜装置の別な一例を示す断面図である。

【図4】本発明の製造方法によって形成される太陽電池の一例を示す断面図である。

【図5】本発明の実施例を示すグラフである。

【図6】本発明の実施例を示すグラフである。

【図7】本発明の実施例を示すグラフである。

【図8】本発明の実施例を示すグラフである。

【図9】本発明の実施例を示すグラフである。

【図10】本発明の実施例を示すグラフである。

【図11】本発明の実施例を示すグラフである。

【符号の説明】

【0059】

50 太陽電池

51 ガラス基板(基板)

57 中間電極(酸化亜鉛系透明導電膜)

61 バッファ層(酸化亜鉛系透明導電膜)

【技術分野】

【0001】

本発明は、太陽電池の製造方法、詳しくは、太陽電池のバッファ層、中間電極として用いられる透明導電膜の製造方法に関するものである。

【背景技術】

【0002】

従来から、太陽電池のバッファ層、中間電極をなす透明導電膜の材料として、ITO(In2O3−SnO2)が利用されている。しかしながら、ITOの原料となるインジウム(In)は希少金属であり、今後は入手困難によるコスト上昇が予想される。そこで、ITOに替わる透明導電膜の材料として、豊富かつ安価なZnO系材料が注目されている(例えば、特許文献1参照)。ZnO系材料は、大型基板への均一成膜が可能なスパッタリングに適しており、成膜装置においては、ITO等のIn2O3系材料のターゲットをZnO系材料のターゲットに変更すること成膜することが可能である。またZnO系材料は、In2O3系材料のように絶縁性の高い低級酸化物(InO)を持たないので、スパッタリングでの異常が発生し難い。

【特許文献1】特開平9−87833号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のZnO系材料を用いた太陽電池のバッファ層、中間電極をなす透明導電膜では、透明性こそITO膜と遜色ないものの、表面抵抗が高いという問題点があった。そこで、ZnO系材料を用いた透明導電膜の表面抵抗を所望の値まで下げるために、スパッタの際にチャンバー内に還元ガスとして水素ガスを導入し、この還元雰囲気中にて成膜する方法が提案されている。

【0004】

しかしながら、この場合、得られた透明導電膜の表面抵抗は確かに低下するものの、その表面に僅かながら金属光沢が生じてしまい、光透過率が低下し、太陽電池の光電変換効率が低下するという課題があった。

【0005】

本発明は、上記の課題を解決するためになされたものであって、酸化亜鉛系の材料を用いて形成された、太陽電池のバッファ層、中間電極をなす透明導電膜の表面抵抗を低下させるとともに、可視光線の透過性を良好に保ち、光電変換効率を向上させた太陽電池の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明は次のような太陽電池の製造方法を提供した。

すなわち、本発明の太陽電池の製造方法は、光入射側の反対側で電力取り出し電極として機能する裏面電極と光発電セルとの間に配置されたバッファ層、または複数の光発電セルの間に配置された中間電極とを備え、前記バッファ層および/または前記中間電極が、酸化亜鉛を基本構成材料とする透明導電膜からなる太陽電池の製造方法であって、

酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより前記バッファ層および/または前記中間電極を形成する工程を備え、

前記前記バッファ層および/または前記中間電極の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことを特徴とする。

【0007】

前記水素ガスの分圧(PH2)と前記酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(2)

を満たすことが好ましい。R=PH2/PO2≧2を満たすことで、比抵抗2000μΩ・cm以下の透明導電膜を得ることができる。

【0008】

前記スパッタ電圧は340V以下であることが好ましい。放電電圧を下げることにより結晶格子の整った酸化亜鉛系の透明導電膜を成膜することが可能になり、得られた透明導電膜の比抵抗も低いものとなる。

また、前記スパッタ電圧は、直流電圧に高周波電圧を重畳するのが好ましい。直流電圧に高周波電圧を重畳することで放電電圧を、さらに下げることができる。

前記ターゲットの表面における水平磁界の強度の最大値は、600ガウス以上であることが好ましい。水平磁界の強度の最大値を、600ガウス以上とすることで放電電圧を下げることができる。

前記酸化亜鉛系材料は、アルミニウム添加酸化亜鉛またはガリウム添加酸化亜鉛を使用することができる。

【発明の効果】

【0009】

本発明の太陽電池の製造方法によれば、太陽電池のバッファ層、中間電極をなす酸化亜鉛系の透明導電膜をスパッタ法によって成膜する際に、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことにより、酸化亜鉛系の透明導電膜を成膜する際の雰囲気を、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気、すなわち還元性ガスと酸化性ガスとの比が調和した雰囲気とすることが可能になる。よって、この雰囲気下にてスパッタを行えば、得られた透明導電膜は、酸化亜鉛結晶中の酸素空孔の数が制御されて、所望の導電率を有する膜となり、その表面抵抗も低下し所望の表面抵抗の値となる。

【0010】

また、得られた透明導電膜は、金属光沢が生じること無く、可視光線に対する透明性を維持することが可能である。しかも、可視光線に対する透明性を維持することができる。したがって、表面抵抗が低く、可視光線の透過性に優れた太陽電池のバッファ層、中間電極をなす酸化亜鉛系の透明導電膜を容易に成膜することができる。これにより、優れた光電変換効率をもつ太陽電池の製造が可能になる。

【発明を実施するための最良の形態】

【0011】

以下、本発明に係る太陽電池の製造方法の最良の形態について、図面に基づき説明する。なお、本実施形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0012】

まず、本発明の太陽電池の製造方法において、バッファ層、中間電極をなす酸化亜鉛系の透明導電膜を形成するのに好適なスパッタ装置(成膜装置)の一例を説明する。

(スパッタ装置1)

図1は、第1の実施形態のスパッタ装置(成膜装置)を示す概略構成図、図2は同スパッタ装置の成膜室の主要部を示す断面図である。スパッタ装置1は、インターバック式のスパッタ装置であり、例えば、無アルカリガラス基板(図示せず)等の基板を搬入/搬出する仕込み/取り出し室2と、基板上に酸化亜鉛系の透明導電膜を成膜する成膜室(真空容器)3とを備えている。

【0013】

仕込み/取出し室2には、この室内を粗真空引きするロータリーポンプ等の粗引き排気手段4が設けられ、この室内には、基板を保持・搬送するための基板トレイ5が移動可能に配置されている。

【0014】

一方、成膜室3の一方の側面3aには、基板6を加熱するヒータ11が縦型に設けられ、他方の側面3bには、酸化亜鉛系材料のターゲット7を保持し所望のスパッタ電圧を印加するスパッタカソード機構(ターゲット保持手段)12が縦型に設けられ、さらに、この室内を高真空引きするターボ分子ポンプ等の高真空排気手段13、ターゲット7にスパッタ電圧を印加する電源14、この室内にガスを導入するガス導入手段15が設けられている。

【0015】

スパッタカソード機構12は、板状の金属プレートからなるもので、ターゲット7をロウ材等でボンディング(固定)により固定するためのものである。

電源14は、ターゲット7に直流電圧に高周波電圧が重畳されたスパッタ電圧を印加するためのもので、直流電源と高周波電源(図示略)とを備えている。

【0016】

ガス導入手段15は、Ar等のスパッタガスを導入するスパッタガス導入手段15aと、水素ガスを導入する水素ガス導入手段15bと、酸素ガスを導入する酸素ガス導入手段15cと、水蒸気を導入する水蒸気導入手段15dとを備えている。

【0017】

なお、このガス導入手段15では、水素ガス導入手段15b〜水蒸気導入手段15dについては、必要に応じて選択使用すればよく、例えば、水素ガス導入手段15bと酸素ガス導入手段15c、水素ガス導入手段15bと水蒸気導入手段15dのように2つの手段により構成してもよい。

【0018】

(スパッタ装置2)

図3は、本発明の太陽電池の製造方法に用いられる別なスパッタ装置の一例、即ちインターバック式のマグネトロンスパッタ装置の成膜室の主要部を示す断面図である。図3に示すマグネトロンスパッタ装置21が、図1、2に示すスパッタ装置1と異なる点は、成膜室3の一方の側面3aに酸化亜鉛系材料のターゲット7を保持し所望の磁界を発生するスパッタカソード機構(ターゲット保持手段)22を縦型に設けた点である。

【0019】

スパッタカソード機構22は、ターゲット7をロウ材等でボンディング(固定)した背面プレート23と、背面プレート23の裏面に沿って配置された磁気回路24とを備えている。この磁気回路24は、ターゲット7の表面に水平磁界を発生させるもので、複数の磁気回路ユニット(図3では2つ)24a、24bがブラケット25により連結されて一体化され、磁気回路ユニット24a、24bそれぞれは、背面プレート23側の表面の極性が相互に異なる第1磁石26および第2磁石27とこれらを装着するヨーク28とを備えている。

【0020】

この磁気回路24では、背面プレート23側の極性が異なる第1磁石26および第2磁石27により、磁力線29で表される磁界が発生する。これにより、第1磁石26と第2磁石27との間におけるターゲット7の表面においては、垂直磁界が0(水平磁界が最大)となる位置30が発生する。この位置30に高密度プラズマが生成することで、成膜速度を向上しうるようになっている。

【0021】

こうした図3に示す成膜装置においては、成膜室3の一方の側面3aに所望の磁界を発生するスパッタカソード機構22を縦型に設けたので、スパッタ電圧を340V以下とし、ターゲット7表面における水平磁界強度の最大値を600ガウス以上とすることにより、結晶格子の整った酸化亜鉛系の透明導電膜を成膜することができる。この酸化亜鉛系の透明導電膜は、成膜後に高温でアニール処理を行っても酸化され難く、比抵抗の増加を抑制することができ、太陽電池の上部電極をなす酸化亜鉛系の透明導電膜を耐熱性に優れたものにすることができる。

【0022】

(太陽電池)

本実施形態で製造する太陽電池について、図4に基づいて説明する。図4は太陽電池の構成の一例を示す断面図である。太陽電池50は、表面を構成するガラス基板51と、ガラス基板51上に設けられた酸化亜鉛系の透明導電膜からなる上部電極53と、アモルファスシリコンで構成されたトップセル55と、トップセル55と後述するボトムセル59との間に設けられた透明導電膜からなる中間電極57と、微結晶シリコンで構成されたボトムセル59と、透明導電膜からなるバッファ層61と、金属膜からなる裏面電極63とが積層されている。

【0023】

つまり、太陽電池50は、a−Si/微結晶Siタンデム型太陽電池となっている。このようなタンデム構造の太陽電池50では、短波長光をトップセル55で、長波長光をボトムセル59でそれぞれ吸収することで発電効率の向上を図ることができる。

【0024】

トップセル55は、p層(55p)、i層(55i)、n層(55n)の3層構造で構成されており、このうちi層(55i)がアモルファスシリコンで形成されている。また、ボトムセル59もトップセル55と同様にp層(59p)、i層(59i)、n層(59n)の3層構造で構成されており、このうちi層(59i)が微結晶シリコンで構成されている。

【0025】

このような構成の太陽電池50は、太陽光に含まれる光子というエネルギー粒子がi層に当たると光起電力効果により、電子と正孔(hole)が発生し、電子はn層、正孔はp層に向かって移動する。この光起電力効果により発生した電子を上部電極53と裏面電極63により取り出して、光エネルギーを電気エネルギーに変換することができる。

【0026】

また、トップセル55とボトムセル59との間に中間電極57を設けることにより、トップセル55を通過してボトムセル59に到達する光の一部が中間電極57で反射して再びトップセル55側に入射するため、セルの感度特性が向上し、発電効率の向上に寄与する。

【0027】

また、ガラス基板51側から入射した太陽光は、各層を通過して裏面電極63で反射される。太陽電池50には光エネルギーの変換効率を向上させるために、上部電極53に入射した太陽光の光路を伸ばすプリズム効果と光の閉じ込め効果を目的としたテクスチャ構造を採用している。

【0028】

そして、本実施形態における太陽電池50の中間電極57やバッファ層61は、図1,2に示すスパッタ装置1を用いて形成された酸化亜鉛系膜(透明導電膜)で構成されている。

こうした中間電極57やバッファ層61は電気伝導性と透明性の両方が必要であり、比抵抗の低さと、可視光域での光透過性の高さを両立することが要求されている。そこで、スパッタ装置を用いて、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことによって、ZnO系膜の中でも特に比抵抗が低く、かつ可視光域での光透過性の高い透明導電膜を得ることができる。これにより、優れた光電変換効率をもつ太陽電池50を実現することが可能になる。

【0029】

なお、マグネトロンスパッタ装置によって中間電極57を形成する場合には、プラズマにより励起された負イオンが加速されて基板に突入し、下地となるトップセル55にダメージが発生する虞がある。また、バッファ層61を形成する場合にも同様に、下地となるボトムセル59にダメージが発生する虞がある。そこで、下地へのダメージを抑制しつつ、中間電極57またはバッファ層61を形成することが好ましい。また、バッファ層61は、裏面電極63に用いられている金属膜の拡散防止などの目的もある。

【0030】

(太陽電池の製造方法)

次に、本発明の太陽電池の製造方法の一例として、図1、2に示すスパッタ装置1を用いて、太陽電池の中間電極やバッファ層を成す酸化亜鉛系の透明導電膜を基板上に成膜する方法について例示する。まず、ガラス基板51上に、上部電極53を後述する中間電極57と略同一の方法により形成した後、トップセル55を形成する。トップセル55を形成した後、トップセル55上に中間電極57として構成されるAlが添加されたZnO(AZO)膜を形成する。

【0031】

まず、ターゲット7をスパッタカソード機構12にロウ材等でボンディングして固定する。ここで、ターゲット材としては、酸化亜鉛系材料、例えば、アルミニウム(Al)を0.1〜10質量%添加したアルミニウム添加酸化亜鉛(AZO)、ガリウム(Ga)を0.1〜10質量%添加したガリウム添加酸化亜鉛(GZO)等が挙げられ、中でも、比抵抗の低い薄膜を成膜することができる点で、アルミニウム添加酸化亜鉛(AZO)が好ましい。

【0032】

次いで、例えばガラスからなる太陽電池の基板(ガラス基板)6を仕込み/取り出し室2の基板トレイ5に収納した状態で、仕込み/取り出し室2及び成膜室3を粗引き排気手段4で粗真空引きし、仕込み/取り出し室2及び成膜室3が所定の真空度、例えば0.27Pa(2.0×10−3Torr)となった後に、基板6を仕込み/取り出し室2から成膜室3に搬入し、この基板6を、設定がオフになった状態のヒータ11の前に配置し、この基板6をターゲット7に対向させ、この基板6をヒータ11により加熱して、100℃〜600℃の温度範囲内とする。

【0033】

次いで、成膜室3を高真空排気手段13で高真空引きし、成膜室3が所定の高真空度、例えば2.7×10−4Pa(2.0×10−6Torr)となった後に、成膜室3に、スパッタガス導入手段15aによりAr等のスパッタガスを導入するとともに、水素ガス導入手段15b〜水蒸気導入手段15dのうちいずれか2つまたは3つを用いて、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種のガスを導入する。

ここで、水素ガスと酸素ガスを選択した場合、水素ガスの分圧(PH2)と酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(3)

を満たすことが好ましい。

これにより、成膜室3内の雰囲気は、水素ガス濃度が酸素ガス濃度の2倍以上の反応性ガス雰囲気となる。R=PH2/PO2≧2を満たすことで、比抵抗2000μΩ・cm以下の透明導電膜を得ることができる。なお、太陽電池50の中間電極57やバッファ層61は、比抵抗2000μΩ・cm以下であることが好ましい。

【0034】

次いで、電源14によりターゲット7にスパッタ電圧、例えば、直流電圧に高周波電圧を重畳したスパッタ電圧を印加する。スパッタ電圧印加により、基板6上にプラズマが発生し、このプラズマにより励起されたAr等のスパッタガスのイオンがターゲット7に衝突し、このターゲット7からアルミニウム添加酸化亜鉛(AZO)、ガリウム添加酸化亜鉛(GZO)等の酸化亜鉛系材料を構成する原子を飛び出させ、基板6上に酸化亜鉛系材料からなる透明導電膜を成膜する。

【0035】

この成膜の過程では、成膜室3内の各ガスの濃度が、水素ガス濃度が酸素ガス濃度の2倍以上となっているので、水素ガスと酸素ガスとの比が調和した反応性ガス雰囲気となり、よって、この反応性ガス雰囲気下にてスパッタを行えば、得られた透明導電膜は、酸化亜鉛結晶中の酸素空孔の数が制御されて、所望の導電率を有する膜となり、その比抵抗も低下し所望の比抵抗の値となる。しかも、得られた透明導電膜は、金属光沢が生じる虞も無く、可視光線に対する透明性を維持することとなる。

【0036】

次いで、この基板6を成膜室3から仕込み/取り出し室2に搬送し、この仕込み/取り出し室2の真空を破り、この酸化亜鉛系の透明導電膜が形成された基板6を取り出す。

このようにして、比抵抗が低くかつ可視光線に対する透明性が良好な酸化亜鉛系の透明導電膜が形成された基板6が得られる。こうした基板6を太陽電池に用いる事で、低抵抗で、かつ可視光線の透過度が高い中間電極やバッファ層を形成することが可能になり、低コストで生産可能な酸化亜鉛系透明導電膜であっても、太陽電池の光電変換効率を向上させることが可能になる。

【0037】

なお、透明導電膜として酸化亜鉛系の材料を用いるのは、中間電極とバッファ層の少なくともどちらか一方の製造工程であれば良く、好ましくは、中間電極とバッファ層の両方の製造工程に酸化亜鉛系の材料を用いれば良い。

【実施例】

【0038】

以下、本発明の太陽電池の製造方法に関して、中間電極やバッファ層を成す酸化亜鉛系透明導電膜の成膜等の実験結果を列記する。

(実施例1)

図5は、無加熱成膜におけるH2Oガス(水蒸気)の効果を示すグラフであり、図5中、Aは反応性ガスを導入しない場合の酸化亜鉛系透明導電膜の透過率を、BはH2Oガスの分圧が5×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、CはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する平行平板型のカソードを用いた。

【0039】

反応性ガスを導入しない場合、透明導電膜の膜厚は207.9nm、比抵抗は1576μΩcmであった。

また、H2Oガスを導入した場合、透明導電膜の膜厚は204.0nm、比抵抗は64464μΩcmであった。

更に、O2ガスを導入した場合、透明導電膜の膜厚は208.5nm、比抵抗は2406μΩcmであった。

【0040】

図5に示す実験結果によれば、H2Oガスを導入したことにより、透過率のピーク波長を膜厚を変えずに変更することができることが分かった。また、反応性ガスを導入しないAに比べ、H2Oガスを導入したことにより全体的に透過率も上昇していた。

また、H2Oガスを導入した場合、比抵抗が高く、抵抗劣化が大きくなるが、透過率が高いことから、電極面積が大きいため比較的低抵抗の要求が弱く、透過率に対する要求が強い太陽電池の電極や、ほとんど抵抗が問題にならない光学部材に適用可能であることが分かった。

更に、H2Oガスの無導入と導入もしくは導入量を変化させた成膜条件を繰り返し行うことで、屈折率が変化した積層構造の光デバイスを1枚のターゲットで得られることが分かった。

【0041】

太陽電池の中間電極やバッファ層として、発光効率の良い光の波長を選択的に透過させたい場合、選択する光の波長に、上部電極の透過する波長のピークを合わせることにより効率の良い太陽電池を作成することができる。

H2Oガスを導入することにより、透過率を上昇させることに加え、使用したい光の周波数の透過率を選択的に高めることが可能となる。

【0042】

(実施例2)

図6は、基板温度を250℃とした加熱成膜におけるH2Oガス(水蒸気)の効果を示すグラフであり、図6中、Aは反応性ガスを導入しない場合の酸化亜鉛系透明導電膜の透過率を、BはH2Oガスの分圧が5×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、CはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する平行平板型のカソードを用いた。

【0043】

反応性ガスを導入しない場合、透明導電膜の膜厚は201.6nm、比抵抗は766μΩcmであった。

また、H2Oガスを導入した場合、透明導電膜の膜厚は183.0nm、比抵抗は6625μΩcmであった。

更に、O2ガスを導入した場合、透明導電膜の膜厚は197.3nm、比抵抗は2214μΩcmであった。

【0044】

図6に示す実験結果によれば、H2Oガスを導入した場合、膜厚が若干薄くなっているが、膜厚の干渉によるピーク波長のシフト以上に、ピーク波長がシフトしていることから、基板温度を250℃に加熱した場合においても、無加熱と同様の効果が得られることが分かった。

【0045】

(実施例3)

図7は、基板温度を250℃とした加熱成膜においてH2ガスとO2ガスとを同時に導入した場合の効果を示すグラフであり、図7中、AはH2ガスの分圧が15×10−5Torr、O2ガスの分圧が1×10−5Torrになるように同時に導入した場合の酸化亜鉛系透明導電膜の透過率を、BはO2ガスの分圧が1×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧と高周波(RF)電圧を重畳可能な平行平板型のカソードを用いた。

【0046】

H2ガスとO2ガスを同時に導入した場合、透明導電膜の膜厚は211.1nmであった。

また、O2ガスのみを導入した場合、透明導電膜の膜厚は208.9nmであった。

図7に示す実験結果によれば、H2ガスとO2ガスを同時に導入した場合、O2ガスのみを導入した場合と比べて、膜厚の干渉によるピーク波長のシフト以上に、ピーク波長がシフトしていることが分かった。また、透過率も向上していることが分かった。

【0047】

(実施例4)

図8は、基板温度を250℃とした加熱成膜においてH2ガスとO2ガスを同時に導入した場合の効果を示すグラフであり、O2ガスの分圧を1×10−5Torr(流量換算の分圧)に固定し、H2ガスの分圧が0〜15×10−5Torr(流量換算の分圧)の間になるように変化させた場合の酸化亜鉛系透明導電膜の比抵抗を示している。なお、カソードとしては、直流(DC)電圧と高周波(RF)電圧を重畳可能な平行平板型のカソードを用いた。また、透明導電膜の膜厚は概ね200nmであった。

【0048】

図8に示す実験結果によれば、H2ガスの圧力が0torrから2.0Torrまでは比抵抗が急激に低下するが、2.0Torrを超えると比抵抗が安定してくることが分かった。同一条件で反応性ガスを導入しない場合の透明導電膜の比抵抗は422μΩcmであるから、H2ガスとO2ガスを同時に導入した場合においても、比抵抗の劣化が小さいことが分かった。

【0049】

特に、太陽電池の中間電極やバッファ層に使用される透明導電膜では、可視光領域での透過率が高いことに加え、低抵抗であることが求められる。一般的なの透明電極は2000μΩ・cm以下が求められる。図8において比抵抗が2000μΩ・cm以下となるのは、H2ガスの圧力が2.0×10−5Torr以上の場合である。O2ガスの圧力は1×10−5Torrであるから、比抵抗を2000μΩ・cm以下とするために、R=PH2/PO2≧2とすることが好ましいことが分かる。

【0050】

(実施例5)

図9は、無加熱成膜におけるH2ガスの効果を示すグラフであり、図9中、AはH2ガスの分圧が3×10−5Torrになるように導入した場合の酸化亜鉛系透明導電膜の透過率を、BはO2ガスの分圧が1.125×10−5Torr以下になるように導入した場合の酸化亜鉛系透明導電膜の透過率を、それぞれ示している。なお、カソードとしては、直流(DC)電圧を印加する対向型のカソードを用いた。

【0051】

H2ガスを導入した場合、透明導電膜の膜厚は191.5nm、比抵抗は913μΩcmであった。

また、O2ガスを導入した場合、透明導電膜の膜厚は206.4nm、比抵抗は3608μΩcmであった。

【0052】

図9に示す実験結果によれば、H2ガスを導入したことにより、透過率のピーク波長を膜厚を変えずに変更することができることが分かった。また、透過率もO2ガスを導入した場合と比べて高いことが分かった。以上により、H2ガスを導入したプロセスは、H2ガス導入量を最適化することにより、高透過率かつ低い比抵抗の酸化亜鉛系透明導電膜が得られることが分かった。

【0053】

上記の実験結果から、特に、透過率のピークの波長を変更したい場合には、水蒸気を導入することでピークのシフト量を大きく変更することができる。さらに、水素または酸素を導入することによりシフト量の調整も可能である。

また、特に透過率と低抵抗を高いレベルで両立させたい場合には、酸素と水素を導入することが好ましい。

【0054】

(実施例6)

図10は、ITOを成膜した基板と、AZO(アルミニウム添加酸化亜鉛)を成膜した基板において、波長400〜700nmの範囲の光の透過率を測定した結果を示すグラフである。図10中、AはAZOを50.5nmの厚みで成膜した基板、BはITOを56.0nmの厚みで成膜した基板をそれぞれ示している。

【0055】

図10に示す実験結果によれば、波長400〜700nmの範囲において、従来のITOを成膜した基板と、本発明のAZOを成膜した基板とで、その透過率は殆ど変わらないことが確認された。

【0056】

(実施例7)

図11は、ITOを成膜した基板と、AZO(アルミニウム添加酸化亜鉛)を成膜した基板において、波長400〜700nmの範囲の光の透過率を測定した結果を示すグラフである。図11中、AはAZOを183.0nmの厚みで成膜した基板、BはITOを173.0nmの厚みで成膜した基板をそれぞれ示している。

【0057】

図11に示す実験結果によれば、波長400〜500nmの範囲では、従来のITOを成膜した基板と、本発明のAZOを成膜した基板とで、その透過率は殆ど変わらないことが確認された。また、波長400〜700nmの範囲では、本発明のAZOを成膜した基板のほうが、従来のITOを成膜した基板よりも透過率が優れていることが分かった。

【図面の簡単な説明】

【0058】

【図1】本発明の太陽電池の製造方法に好適な成膜装置を示す概略構成図である。

【図2】本発明の太陽電池の製造方法に好適な成膜装置を示す断面図である。

【図3】成膜装置の別な一例を示す断面図である。

【図4】本発明の製造方法によって形成される太陽電池の一例を示す断面図である。

【図5】本発明の実施例を示すグラフである。

【図6】本発明の実施例を示すグラフである。

【図7】本発明の実施例を示すグラフである。

【図8】本発明の実施例を示すグラフである。

【図9】本発明の実施例を示すグラフである。

【図10】本発明の実施例を示すグラフである。

【図11】本発明の実施例を示すグラフである。

【符号の説明】

【0059】

50 太陽電池

51 ガラス基板(基板)

57 中間電極(酸化亜鉛系透明導電膜)

61 バッファ層(酸化亜鉛系透明導電膜)

【特許請求の範囲】

【請求項1】

光入射側の反対側で電力取り出し電極として機能する裏面電極と光発電セルとの間に配置されたバッファ層、または複数の光発電セルの間に配置された中間電極とを備え、

前記バッファ層および/または前記中間電極が、酸化亜鉛を基本構成材料とする透明導電膜からなる太陽電池の製造方法であって、

酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより前記バッファ層および/または前記中間電極を形成する工程を備え、

前記バッファ層および/または前記中間電極の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことを特徴とする太陽電池の製造方法。

【請求項2】

前記水素ガスの分圧(PH2)と前記酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(1)

を満たすことを特徴とする請求項1記載の太陽電池の製造方法。

【請求項3】

前記スパッタ電圧は340V以下であることを特徴とする請求項1または2記載の太陽電池の製造方法。

【請求項4】

前記スパッタ電圧は、直流電圧に高周波電圧を重畳したことを特徴とする請求項1ないし3のいずれか1項記載の太陽電池の製造方法。

【請求項5】

前記ターゲットの表面における水平磁界の強度の最大値は、600ガウス以上であることを特徴とする請求項1ないし4のいずれか1項記載の太陽電池の製造方法。

【請求項6】

前記酸化亜鉛系材料は、アルミニウム添加酸化亜鉛またはガリウム添加酸化亜鉛であることを特徴とする請求項1ないし5のいずれか1項記載の太陽電池の製造方法。

【請求項1】

光入射側の反対側で電力取り出し電極として機能する裏面電極と光発電セルとの間に配置されたバッファ層、または複数の光発電セルの間に配置された中間電極とを備え、

前記バッファ層および/または前記中間電極が、酸化亜鉛を基本構成材料とする透明導電膜からなる太陽電池の製造方法であって、

酸化亜鉛系材料からなるターゲットを用いて、スパッタ法により基板上に酸化亜鉛系の透明導電膜を成膜することにより前記バッファ層および/または前記中間電極を形成する工程を備え、

前記バッファ層および/または前記中間電極の形成工程では、水素ガス、酸素ガス、水蒸気の群から選択される2種または3種を含む雰囲気中にてスパッタを行うことを特徴とする太陽電池の製造方法。

【請求項2】

前記水素ガスの分圧(PH2)と前記酸素ガスの分圧(PO2)との比R(PH2/PO2)は、

R=PH2/PO2≧2 ……(1)

を満たすことを特徴とする請求項1記載の太陽電池の製造方法。

【請求項3】

前記スパッタ電圧は340V以下であることを特徴とする請求項1または2記載の太陽電池の製造方法。

【請求項4】

前記スパッタ電圧は、直流電圧に高周波電圧を重畳したことを特徴とする請求項1ないし3のいずれか1項記載の太陽電池の製造方法。

【請求項5】

前記ターゲットの表面における水平磁界の強度の最大値は、600ガウス以上であることを特徴とする請求項1ないし4のいずれか1項記載の太陽電池の製造方法。

【請求項6】

前記酸化亜鉛系材料は、アルミニウム添加酸化亜鉛またはガリウム添加酸化亜鉛であることを特徴とする請求項1ないし5のいずれか1項記載の太陽電池の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−176927(P2009−176927A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−13679(P2008−13679)

【出願日】平成20年1月24日(2008.1.24)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月24日(2008.1.24)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]