太陽電池セルの検査装置、検査方法及びそのプログラムを記録した記録媒体

【課題】撮影して得られた太陽電池セルの画像を詳細に分析し太陽電池セルの良否の判定が正確に出来るようにして、セル使用効率の高い太陽電池セルの検査装置等を提供する。

【解決手段】太陽電池セル1の検査装置2を、通電された状態の太陽電池セル1を表すセル画像を取得する画像取得部5と、前記太陽電池セル画像により太陽電池セル1の欠陥を判定する欠陥判定部と、前記太陽電池セル1の欠陥判定結果に基づき太陽電池セル1に欠陥の有る領域と欠陥の無い領域を判定する欠陥領域判定部とを含む構成とした。

【解決手段】太陽電池セル1の検査装置2を、通電された状態の太陽電池セル1を表すセル画像を取得する画像取得部5と、前記太陽電池セル画像により太陽電池セル1の欠陥を判定する欠陥判定部と、前記太陽電池セル1の欠陥判定結果に基づき太陽電池セル1に欠陥の有る領域と欠陥の無い領域を判定する欠陥領域判定部とを含む構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光により発電する機能を有する太陽電池セルを検査する太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体に関する。

【背景技術】

【0002】

太陽電池セルに通電させEL発光させて太陽電池セル内の欠陥を検査する方法および装置は、以下の特許文献1に記載されている。

【0003】

図15は、特許文献1に記載された検査装置の構成を模式的に示す図である。図15を参照すると、検査装置100は、暗室110と、この暗室110の上部に設けられたCCDカメラ120と、暗室110の床面に載置された太陽電池セル130に電流を流す電源140と、CCDカメラ120からの画像信号を処理する画像処理装置150とからなる構成である。

【0004】

暗室110には窓110aがあり、ここにCCDカメラ120のファインダー120aがあって、ここから肉眼で覗くことで、CCDカメラ120の撮影画像を確認することができる。画像処理装置150としては、パソコンを使用している。太陽電池セルをこのような検査装置により検査することで、太陽電池セル内の欠陥を検出することができる。その欠陥の程度により太陽電池セルの良否を判定しているにすぎないため、現時点で使用に耐える否か判定できるのみであり太陽電池セルがどのような状況なのか詳細に知ることができずましてや長期的に使用した場合に不具合が発生する可能性があるか否か考慮していなかった。また使用できないと判定されたものはそのまま廃棄されるか溶解して再生利用されることになる。

【0005】

しかしながら、前記従来技術の太陽電池セルの検査装置によると太陽電池セルの欠陥が詳細に判定できないため、太陽電池セルの階級、並びに太陽電池モジュールの性能が正確に判定できない。

【0006】

また、前記従来技術によると太陽電池セル全体の階級のみ判定できるので、部分的には使用できるものが全体的に使用できないと判断されてしまうという問題点がある。しかも、太陽電池セルは非常に高価であり調達が困難な状況であり、この問題点は顕著になってきている。また、欠陥を有した太陽電池セルは太陽電池セルの性能が低下するので、従来技術の太陽電池セルの検査装置では、部分的にでも有効に高性能の太陽電池セルとして再利用することはできない。

【0007】

更に、前記従来技術によると欠陥の種類と欠陥の程度(欠陥の長さ及び面積等)が正確に判定できない。それで、長期の使用で欠けに進展するような欠陥か否か判定がつかないような欠陥を有した太陽電池セルを太陽電池モジュールに組み込んで、実際に長期に使用して目に見えない欠陥が欠けに進展してもそれが、太陽電池モジュールに組み込まれる前にセルの欠陥の状態がどのような状態であったか確認することができない。その上、従来技術の太陽電池セルの検査装置はその欠陥判定の正確度は装置が出来上がった当初のままで変わる事が無い(正確度が向上することは無い)、使用前の欠陥の程度による使用中の欠け情報の相関関係に関してはどんな記載も無い。即ち使用中の太陽電池セルの欠陥の状況を太陽電池セルの検査装置にフィードバック処理し太陽電池セルやそれを組み込んだ太陽電池モジュールを品質向上させるという記載はまったく無い。

【特許文献1】WO/2006/059615

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明はこうした状況に鑑みてなされたものであり、その目的は、撮影して得られた太陽電池セルの画像を詳細に分析して太陽電池セルの良否の判定が正確に出来るようにして、セル使用効率の高い太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体を提供する事にある。更なる目的は、太陽電池セル画像の詳細な分析を利用して、現在のどんな欠陥(暗部)が使用中にて欠けになるかなどに関する相関関係を把握し、その結果を太陽電池セルの欠陥判定方法にフィードバックし欠陥判定の正確度を更に向上させることが可能な太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体を提供する事にある。

【課題を解決するための手段】

【0009】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、を含む太陽電池セルの検査装置において、前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含むことを特徴としている。この一態様によれば、太陽電池セルに識別記号が付与されているので、使用中に不具合が発生した場合にその内容をフィードバックし欠陥判定の正確度を更に向上させることができる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の内部にマーキング部を設けた構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0010】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セルの撮影画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定し、前記撮影画像を2値化処理して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べて正確に欠陥を判定する欠陥判定部を含むことを特徴としている。この一態様によれば、欠陥ごとに欠陥か否かについて正確に判定できるため太陽電池セルの階級判定が正確になる。この一態様によれば、欠陥であると見なされる可能性のある欠陥ごとに欠陥か否かについて正確に判定できる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の外部にマーキング装置を設けた構成としても良いし、または太陽電池セルの検査装置内部にマーキング部を設ける構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0011】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、前記太陽電池セルの欠陥判定結果に基づき太陽電池セルに欠陥の有る領域と欠陥の無い領域を判定して、少なくとも前記太陽電池セルの欠陥の有る領域と欠陥の無い領域の境界とを識別できる境界線情報を含む欠陥領域の判定情報を生成する欠陥領域判定部と、を含むことを特徴としている。この一態様によれば、不良と判定される太陽電池セルにおいて良品と判定できる部分が正確に識別できるようになる。結局、太陽電池セルの使用効率が高くなる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の外部にマーキング装置を設けた構成としても良いし、または太陽電池セルの検査装置内部にマーキング部を設ける構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0012】

本発明の一態様の太陽電池セルの検査方法は、通電された状態の太陽電池セルを表すセル画像を取得する工程と、前記太陽電池セルの画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定して太陽電池セルの欠陥を判定する工程と、前記撮影画像を2値化して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べてノイズによる暗領域を削除して暗領域を判定する工程と、前記判定した欠陥と暗領域から得られたセル画像とを基に太陽電池セルの品質を判定する工程とを含むことを特徴としている。この一態様によれば、欠陥であると見なされる可能性のある欠陥ごとに欠陥か否かについて正確に判定できるため太陽電池セルの階級判定の精度が向上する。

【0013】

本発明の一態様の太陽電池セルの検査プログラムを記録した記録媒体は、通電された状態の太陽電池セルを表すセル画像を取得する処理と、前記太陽電池セル画像により欠陥を判定する処理と、前記撮影画像から暗領域を判定する処理と、前記欠陥による暗部を含むセル画像を太陽電池セルのバスバーと垂直方向で走査させ、欠陥のない領域を判定する処理と、をコンピュータに実行させることを特徴としている。この一態様によれば、太陽電池セルにおいて、利用できる部分が正確に判定できる。

【発明の効果】

【0014】

本発明によれば、太陽電池セルの階級判定において、使用中に将来大きな欠陥に進展する可能性の有る欠陥の判定の正確度及び太陽電池セルの使用効率を高くする事ができる。

【発明を実施するための最良の形態】

【0015】

まず、本発明の実施形態を説明する前に、太陽電池セルの欠陥と、太陽電池セルを撮像して得られたセル画像との差について説明する。得られたセル画像の明度が低い部分としては、クラック(1)と暗領域がある。暗領域の中では明らかに暗い暗領域とやや暗い暗領域(明らかに暗領域より明るいことが明確である領域)がある。そして、やや暗い暗領域の中でも結晶粒界により生じる暗領域(2)と少なくても一部の境界がクラックに囲まれて生じる暗領域(3)とがある。明らかに暗い暗領域の中でも現在のクラックによる欠けとして全然発光しない暗領域(4)とフィンガー断線による欠陥として全然発光しない暗領域(5)とがある。

【0016】

この中で、(2)は欠陥ではなくて欠けでもない。(4)(5)は欠陥であり太陽電池の効率低下に繋がり、(1)(3)は欠陥とは言えるものの現状態では欠けとは言えないが、但し使用により将来欠けになる可能性があると判定できる部分である。本発明によれば、以上の欠陥の種類を詳細に分類して太陽電池セルの使用効率を高めるとこが出来る。

【実施例1】

【0017】

実施例1は、太陽電池セルを太陽電池モジュールに組み込み実際使用した結果を太陽電池セルの検査装置の欠陥判定にフィードバックできるようにし、太陽電池セル検査装置の欠陥の判定をより正確にする手段と方法である。

図1は、本実施形態に係る太陽電池セルを示す図面であって、図1(a)は、太陽電池セルの受光面側の平面図であり、図1(b)は、太陽電池セルの裏面側の平面図である。太陽電池セル1は、半導体基板10と、半導体基板10の受光面及び裏面に設けられた電極と、を含んで構成されている。

【0018】

半導体基板10は、例えば一辺を略150mm四方の矩形状とし、厚さを略0.16mmとする平板状に形成されている。また、半導体基板10は、単結晶シリコン、多結晶シリコン及びアモルファスシリコン等の元素半導体や化合物半導体等を用いて形成されている。半導体基板10は、光エネルギーを電気エネルギーに変換する機能を有する。

【0019】

半導体基板10の受光面上には、フィンガー部11とバスバー部12とが設けられている(図1(a)参照)。フィンガー部11は、半導体基板10の一辺から対向する一辺に亘って平行に複数、設けられている。フィンガー部11により、半導体基板10の受光面側に発生した電子を集電する。バスバー部12は、受光面側電極であり、フィンガー部11が設けられている方向と直交する方向に半導体基板10の一辺から対向する一辺に亘って平行に2本設けられている。バスバー部12は、フィンガー部11によって集電された電子を集電すると共に、タブリードが接続される。

【0020】

半導体基板10の照射面の反対側である裏面上には、裏面側電極13と接続部14とが設けられている(図1(b)参照)。裏面側電極13は、半導体基板10の裏面全体に亘って設けられている。裏面側電極13は、例えばアルミニウムを半導体基板10の裏面に塗布した後に焼成等して形成されている。裏面側電極13により、半導体基板10の裏面側に発生した正孔を集電する。接続部14は、半導体基板10の裏面に断続的に複数、本図では例えば8ヶ所が設けられている。具体的に説明すると、接続部14は、半導体基板10の受光面に設けられたバスバー部12と、半導体基板10の厚みの中心を横切る仮想中央面に対して対称な位置であって、接続部14が一定間隔に所定距離の隙間を有するように形成されている。この接続部14は、裏面側電極13上にハンダを蒸着させて形成させてもよい。接続部14には、タブリードが接続される。

【0021】

また、本発明において、太陽電池セルは、薄膜式の太陽電池セルであってもよい。

【0022】

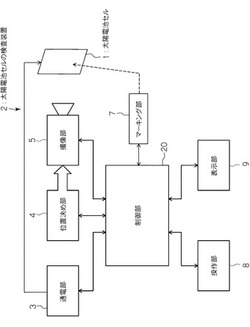

図2は、本実施形態に係る太陽電池セルの検査装置の構成例を表すブロック図である。この太陽電池セルの検査装置2では、装置全体の制御を司る制御部20に、通電部3、位置決め部4、撮像部5、マーキング部7、操作部8及び表示部9が接続されている。本検査装置では、測定するべき太陽電池セルは1つでもよいし、複数個でもよい。また複数個の太陽電池セルを本実施形態の太陽電池セルの検査装置に配置する時は、検査装置内に別々に複数個の太陽電池セルを配置しても良いし、タブリードにより太陽電池セルを直線的に接続したストリングでも良いしストリングを複数列平行に接続したパネル状のものを配置しても良い。

【0023】

通電部3は、制御部20からの指令に応じて、検査対象としての太陽電池セルに通電する。この通電部3は、不図示のプローブにより一つ以上の太陽電池セルの各太陽電池セルに順方向電流を供給する。図2にては太陽電池セルを1枚のみ設置した場合を図示している。

【0024】

撮像部5は、CCDカメラ等で構成され、制御部20からの指令に応じて、通電された状態の一つ以上の太陽電池セルを撮像する。マーキング部7は、太陽電池セルの撮像した結果により検査した太陽電池セルの欠陥判定の結果に基づき太陽電池セルの識別記号、階級記号及び後述する実施例における欠陥の有る領域と欠陥の無い領域との境界線などをマーキングする。位置決め部4は、制御部20からの指令に応じて、撮像部5を各太陽電池セルの所定の撮像位置に移動させ、位置決めする。さらに検査する太陽電池セルが装置内に複数枚配置されている場合は、通電部3やマーキング部7もこの位置決め部4により所定の位置に移動させ、位置決めする。

【0025】

これらの各部の相互作用を説明する。撮像部5は、位置決め部4により移動され、太陽電池セルの検査装置内に配置された一つ以上の太陽電池セルを順次撮像していく。また、これにより得られる、太陽電池セルを表すセル画像のデータは、制御部20に順次入力される。入力された画像データによって制御装置内の欠陥判定部(図3の2A参照)にて欠陥の有無を判断する。そして検査装置内に設けられたマーキング部7により識別記号等が付与される。

【0026】

なお、こうした太陽電池セルの撮像は、暗室内で行われる。また、太陽電池セルのEL(エレクトロルミネッセンス)光は微弱であるので、撮像部5としては比較的感度の高いカメラが好適である。

【0027】

制御部20は、CPU(中央演算装置)及びその作業領域であるRAM等を含んだコンピュータとして構成されている。また、制御部20は、CPUの動作に必要なプログラム及びデータを記憶する記憶部を含んでいてもよい。また、操作部8は、キーボードやマウス等で構成され、ユーザの操作に基づく操作入力を制御部20に転送する。表示部9は、液晶ディスプレイ等で構成され、制御部20からの表示指令に応じた画像を表示する。

【0028】

図3は、制御部の機能構成例を表すブロック図であり、図4は、この制御部において実現される太陽電池セルの検査方法を表すフローチャートである。制御部20は、通電制御部21、位置制御部22、画像取得部23、欠陥判定部2A、品質判定部28及び表示制御部29を機能的に有している。そしてCPUが、記憶部に格納されたプログラムを実行することにより、各部は当該処理を行う。

【0029】

通電制御部21は、通電部3を制御して、一つ以上の太陽電池セル1への通電を実行する。これにより、各太陽電池セル1はEL光を発する。ここで、電圧値、電流値及び通電時間などの通電条件のデータは、制御部20の記憶部に格納されている。

【0030】

位置制御部22は、位置決め部4を制御して、撮像部5、通電部3およびマーキング部7の位置制御を実行する。具体的には、位置制御部22は、撮像部5を各太陽電池セル1を撮像可能な各撮像位置に順次移動させ、通電部3を各太陽電池セル1の位置に順次移動させ、さらにマーキング部7を各太陽電池セルの位置に順次移動させる。こうした撮像位置は、太陽電池セル1の寸法や数、配列間隔等により定められ、制御部20の記憶部にデータとして格納されている。

【0031】

画像取得部23は、通電された状態の太陽電池セルを表すセル画像のデータを、撮像部5から取得する(S1)。また、画像取得部23は、取得したセル画像の下処理を行う(S2)。セル画像の下処理としては、例えば、太陽電池セル1のEL光の明度を規格化するスケーリング処理、太陽電池セル1の領域を抽出するセル領域抽出処理、太陽電池セル1のバスバー12部分を除くバスバー除外処理、及び撮像部5のレンズに起因する明度差を補正するシェーディング処理などがある。

【0032】

そして、画像取得部23は、下処理が施されたセル画像のデータを、欠陥判定部2Aに出力する。欠陥判定部2Aは、クラック位置情報生成部24、クラック判定部25、暗領域位置情報生成部26および暗領域判定部27を含んでいる。

【0033】

図5は、セル画像30の例を表す図である。セル画像30内には、太陽電池セル1の欠陥部分が比較的明度の低い暗部となって現れる。こうした欠陥部分としては、クラック32a、32b、32c及び暗領域34a,34bなどがある。ここで、一つのセル画像には少なくとも数十万から数百万に至る画像が含まれ、肉眼で確認できない欠陥でもセル画像の画像群として判定できる。

【0034】

クラック32a、32b、32cは、セル画像30内に明度の低い線状の画素群として現れる。こうしたクラック32a、32b、32cは、発光が良好な部分との明度差が大きい。こうしたクラック32a、32b、32cは、バスバー12や接続部14にタブリードを半田付けする際の熱や、加工時や輸送時の荷重や衝撃により生じると思量する。

【0035】

他の暗領域として、セルの欠けやフィンガー断線により発生する暗領域がある。

【0036】

暗領域34a,34bは、セル画像30内に、一定以上の面積を持った明度の低い画素群として現れる。こうした暗領域34a,34bは、クラック32a,32bによって電流の供給が阻害されることで生じる。すなわち、暗領域34a,34bは、クラック32a,32bに起因する。従って、暗領域34a,34bの外縁の少なくとも一部には、クラック32a,32bが重なっていることが多い。また、暗領域34a,34bの明度は一律ではなく、周囲と比較してやや明度が低い暗領域34aと、明らかに明度が低い暗領域34bとがある。なお、明らかに明度が低い暗領域34bでは、その外縁にクラック32bが生じていても、明度が同程度であるため両者の判別が困難な場合がある。

【0037】

さらに、フィンガー断線によっても暗領域36が生じる。この場合は、太陽電池セルのバスバーと直角に配置されたフィンガーの間に矩形状に暗領域が生じる。

【0038】

この他、セル画像30内には、太陽電池セル1の結晶粒界37が現れることがある。こうした結晶の粒界37は、太陽電池セル1の欠陥ではないが、セル画像30内に、周囲よりもやや明度の低い画素群として現れてしまう。なお、こうした結晶粒界37は、比較的小さな形状であることが多い。

【0039】

図3及び図4の説明に戻る。欠陥判定部2Aのクラック位置情報生成部24は、セル画像30内でクラック32a、32b、32cを特定し、これらクラック32a、32b、32cの位置・形状の情報を生成する(S3)。こうして生成されたクラック位置・形状の情報は、クラック判定部25、暗領域判定部27を通して品質判定部28及び表示制御部29に出力される。具体的には、クラック判定部25は、セル画像30内で明度の変化の境界部分を抽出することで、クラック32a、32b、32cの位置を特定する。こうした境界部分の抽出は、微分フィルタなどを用いることで実現できる。上記クラック位置・形状の情報には実際にクラックではない情報も含まれていて、それを除外してクラックを判定する(S4)。クラックを判定する例は以下のように行なわれる。

【0040】

図6は、クラック位置・形状情報の生成の説明図である。上記図5に示したセル画像30に対して微分フィルタを適用すると、図6に示されるように、明度の変化の境界部分42a、42b、42c,46、47が抽出される。このうち、境界部分42a、42b、42cはクラック32a、32b、32cに各々対応し、境界部分47は結晶粒界37に対応する。境界部分46はフィンガー断線部分36と対応する。そこで、セル画像において明るさの差が大きくなるほど境界部分は太くなる。

【0041】

クラック位置情報生成部24は、このように抽出される境界部分42a、42b、42c,47、46の中から、同じ太さの線状に延びる境界部分42a、42b、42cを選別することで、クラック32a、32b、32cの位置を特定することができる。

【0042】

ここで、線状として延びるということは、始点と終点の区別ができない線状の部分(閉曲線)は除くことで、欠陥ではない結晶粒界なような円状形は除外されるのであり(結晶粒界区別処理1)、フィンガー断線により生じた四角形も除外できる(断線区別処理1)。

【0043】

更なる方法では、クラック位置情報生成部24は、フィンガー断線による欠陥をクラックと区別するためにセル画像中、四角形で現れる領域はフィンガー断線による境界部分と判定できる。なお、その四角形の外縁が全体セル画像にて垂直及び水平ならそれをフィンガー断線によるものと判断できる(断線区別処理2)。

【0044】

また、結晶粒界のような無害なものが欠陥と判定されないように以下のような防止手段を追加的または選択的に採用してもよい。境界部分42a、42b、42c,47を構成する画素群を囲む最小矩形のアスペクト比(長手方向の長さと幅方向の長さとの比)を求めることも行う。ここで、2次元最小矩形の一辺の角度は必ずしもセル画像を対比して0度と90度に限らず、ある角度の方向に向かって伸ばせばよい。このアクペクト比の閾値を設定し、その閾値が設定値より小さなものは欠陥ではないと判定する。結晶粒界は、比較的小さな略円形状をしているので、アスペクト比は小さな数値であるため、結晶粒界がクラックとして判定されることを防止できる(結晶粒界区別処理2)。

【0045】

さらに、この結晶粒界区別処理2にて、フィンガー断線による境界部分と区別するため、境界部分の中の明度さを利用することもできる。この様にすれば、上記断線区別処理2は行わず、上記結晶粒界区別処理2のみ行ってもフィンガー断線による境界部分と区別できる。但し、夫々の処理を同時に行うことにより正確度が更に高まる。

【0046】

なお、クラック判定部25では、クラック位置情報生成部24からの画像情報により各クラックの長さとクラックと判定する閾値を比較し、閾値以下のものはクラックから除外する。そうすると、撮像の際に発生した画像のノイズが相当除外される。

【0047】

図3及び図4の説明に戻る。暗領域位置情報生成部26は、セル画像30に対して2値化処理を行い、所定以上の面積の暗画素群を特定することで、暗領域34a,34b等の位置を表す暗領域位置情報を生成する(S5)。こうして生成された暗領域位置情報は、暗領域判定部27に出力される。

【0048】

ここで、2値化処理の明度の閾値は、周囲と比較してやや明度が低い暗領域34a(図5を参照)の各画素が暗画素と判断される程度に設定される。

【0049】

図7は、暗領域位置情報の生成の説明図である。上記図5に示したセル画像30に対し、こうした閾値による2値化処理を行うと、図7に示されるように、クラック32a、32b、32cに起因する暗領域34a,34bの他に、結晶粒界37に対応する暗領域57と断線に対応する暗領域36とも抽出されてしまうことがある。

【0050】

また、この他にも、太陽電池セル1の外周部分の明度が中央部分の明度よりもやや落ちることや、個々の太陽電池セル1から発光される光の明度にバラツキがあること等の要因によっても、2値化処理において意図しない暗領域が抽出されてしまうことがある。従って、暗領域位置情報は、このようにクラック32a、32b、32cに起因する暗領域34a,34bの位置を表す情報の他に、結晶粒界37に対応する暗領域57等の意図しない暗領域の位置を表す情報を含むことがある。なお、この暗領域位置情報は、暗領域34a,34b等の座標情報を含む。また、暗領域位置情報は、暗領域34a,34b等の外縁の座標情報も含む。具体的には、各暗領域34a,34b等の外縁は、直線の組み合わせとして定義され、各直線の始点および終点の座標情報が、暗領域位置情報に含まれる。また、暗領域位置情報は、暗領域34a,34bの面積の情報を含んでいてもよい。

【0051】

図3及び図4の説明に戻る。暗領域判定部27は、入力されるクラック位置情報および暗領域位置情報に基づいて、上記S4で抽出された暗領域34a,34b,36、57の中から、クラック32a、32b、32cに起因する暗領域34a,34bを判定する(S6)。フィンガー断線の暗領域や結晶粒界による暗領域の境界線は、クラックであると判定しない。したがって例えば少なくとも暗領域の外縁の始点および終点の座標情報を含む暗領域位置情報とクラック位置情報生成部24から出力されるクラック位置・形状情報を比べて重ならない暗領域は、フィンガー断線か結晶粒界であり除外する。暗領域判定部27は、判定結果に応じて暗領域位置情報を修正し、品質判定部28及び表示制御部29に結果を出力する。

【0052】

品質判定部28は、セル画像30内で特定されたクラック32a、32b、32cの数又は/及び長さ、クラック32a,32bに起因する暗領域34a,34bの数又は/及び大きさ、及びフィンガー断線による暗領域36の数又は/及び大きさなどに基づいて、セル画像30に表された太陽電池セル1の品質を判定し、階級分けを行う(S7)。この品質の階級に関する情報は、表示制御部29に出力される。ここで、品質の判定には、クラック32a、32b、32c及び暗領域34a,34bの数の単純な合計を用いてもよいし、これらの種類に応じた重み付け和を用いてもよいし、これらの大きさ(面積)や長さに応じた重み付け和を用いてもよい。

【0053】

品質判定部28で判定された太陽電池セルの階級の情報は、マーキング部7に出力(転送)される。ここで、単純なクラックや、そのクラックによりできた欠けより明るい暗領域情報も欠陥になる可能性があるので階級の判定に考慮する。

【0054】

表示制御部29は、セル画像30内で特定されたクラック32a、32b、32cと、クラック32a,32bに起因する暗領域34a,34b、及びフィンガー断線による暗領域36を識別表示する表示用画像を生成し(S8)、この表示用画像を表示部9に表示させる表示制御を行う(S9)。また表示制御部29は、品質判定部28からの情報に基づいて、太陽電池セル1の品質の階級を識別表示するようにしてもよい。マーキング部7は品質判定部28の結果に基づいて太陽電池セルの階級と太陽電池セルの識別記号等の情報をマーキング部7へ転送する(S12)。そして転送された情報を太陽電池セルにマーキングする(S10)。これらの太陽電池セルの階級と識別記号のマーキング作業は、公知のレーザ照射装置を使用することで実現することができる。またこのレ−ザ照射装置からなるマーキング部は、本発明の太陽電池セルの検査装置内に設けることもできるし、マーキング装置として太陽電池セルの検査装置外に別置とすることもできる。

またこれらの太陽電池セルの階級情報や識別記号は、太陽電池の検査装置の制御部20内の記憶部などに保存しておくことができる。尚保存容量が大きくなった場合は、別置きのコンピュータに保存しておくことでも良い。

【0055】

以上、本発明の第1の実施形態について説明したが、上記実施形態に限定されるものではなく、種々の変形実施が当業者にとって可能であることはもちろんである。例えば、一つの変形例として、上記クラック位置情報生成部24は、微分フィルタによりクラック32a、32b、32cなどの位置の特定を行っていたが、この態様に限らず、例えば、セル画像30内で周囲よりも明度が低い線状の画素群を抽出し、これをクラック32a、32b、32cなどとして特定するようにしてもよい。

【0056】

以上説明したように本実施形態によれば、太陽電池セルの欠陥が詳細に判定できる。また階級判定された太陽電池セルを使用した太陽電池モジュールの性能や良否を詳しく判定できる。

このように太陽電池モジュールに組み込まれた太陽電池セルには識別情報がマーキングされているので、その使用中に欠けが発生し性能低下などの不具合が発生すれば、太陽電池セルを検査した時のその欠陥判定の閾値が分かるので、その結果を検査装置の判定方法にフィードバック処理をすることができる。例えばあるクラック(図5の32c参照)が、後で、使用中で欠けになった時には、現在設定している欠陥判定用の閾値を変更(再調整)して次の検査の時には、このようなクラック(図5の32c)と等しい欠陥は太陽電池セルの検査装置にて欠陥と判定することができる。この外にも、時間経過後の欠陥の変化や、その変化の欠陥による差異などの多くの情報を使用中に集めることができるため、段階的に閾値の正確性、欠陥判定の正確性などを高めることができる。

【実施例2】

【0057】

実施例2は、実施例1に好ましい構成を追加して提供される実施例である。この実施例2は実施例1の説明がそのまま採用できる部分については、その説明は省略する。

【0058】

太陽電池セルは150mm四方の大きさを有しているので一部に欠陥があっても部分的に使える場所を有していることが多い。実施例2は太陽電池セルに全体的には欠陥が入っていても部分的に使用できる場合、その太陽電池セルを部分的に再利用する手段と方法である。また実施例2は、太陽電池モジュールを実際使用した結果をフィードバックできるようにし、太陽電池セルの検査装置及び方法の欠陥の判定をより正確にする手段と方法でもある。

【0059】

図8は、実施例2における制御部の機能構成例を表すブロック図であり、図9は、実施例2における制御部において実現される太陽電池セルの検査方法を表すフローチャートである。制御部20には、実施例1の図3に対して欠陥領域判定部2Bがさらに含まれている。この欠陥領域判定部2Bは欠陥判定部2Aで判定した、少なくとも欠陥情報が含まれるセル画像を受けて、このセル画像に基き太陽電池セルの欠陥の有る領域と無い領域の判定を行う(S110)。

【0060】

具体的に、欠陥領域判定のステップS110は、図10の欠陥領域判定の方法を表すフローチャートで詳しく説明する。

【0061】

S4にてのクラック判定結果、S6にての暗領域判定結果に基づき欠陥と見なされる暗部を含むセル画像を太陽電池セルのバスバーの方向にセルの一方の端から他方の端まで走査線等により移動させ走査し、一つの走査箇所で一つの欠陥があってもこの領域は欠陥が有る領域と判断する。更に、走査した結果、暗部が無い領域を抽出して、この領域を欠陥の無い領域と判定する(S101)。ここで、走査する方向はバスバーの方向とする。太陽電池セルを部分的に再利用する際、部分的に再利用した太陽電池セルもバスバーを有した形状にするためである。

【0062】

しかしながら、一回目の走査で全ての領域において欠陥が有る領域と判定されることがある。そのため、欠陥の無い領域の面積等が一定閾値を越える部分があるか否かについて判断する(S102)。

【0063】

詳しくは、判定の結果、欠陥の無い領域が前記一定閾値を越えなければ欠陥の種類毎の判定用の閾値を変更(再調整)する(S103)。具体的には、以下の様に行なう。ここで欠陥と判断されるため設定される閾値は欠陥の種類ごとの閾値(長さ・面積など)を設定する。こうすると全体的なセル画像の暗部は予め設定した閾値により、その閾値よりも小さな欠陥は、その暗部が明部に置き換えられてセル画像は再構成できる(S104)。再構成して得られたセル画像は閾値によって異なるが、閾値がある値以上の場合、再構成された画像には暗部の面積が元の画像(欠陥判定部2Aから受けたセル画像)より少なくなる。

上記手段によりセル画像を再構成(S104)した後に、再構成したセル画像を再度走査する(S101)。その結果欠陥の無い領域が、一定閾値を越えれば次の段階に移行する。

【0064】

ここで、上記閾値の再調整ステップS103にて調整する閾値の変更は、各欠陥の種類ごとの閾値を変更させる。閾値の変更は、欠陥として重要度の低いクラックを優先的に変更し、次はフィンガー断線、最後は欠けの順に変更していく。クラックはまず欠陥と判断するが、後で、使用中に欠けに繋がらない可能性もあるから重要度を低くしている。フィンガー断線による暗部は、その面積は小さいので欠けより重用度を低くしている。ここで、上記優先的な変更とは、どの種類の欠陥の判定用の閾値を他の欠陥の判定用の閾値より先に変更することを意味している。欠陥判定用の閾値は、重み付け変更(他の欠陥より多く変更すること)で変更しても良い。また優先的変更と重み付け変更をの両者を結合して使用することもできる。

【0065】

欠陥の無い領域の面積等の閾値は、太陽電池セルの約半分が望ましいが、その閾値は、再利用できると判断できれば適宜設定することができる。

【0066】

S102の判定で欠陥の無い領域の面積等が前記閾値を越えると、次の段階へ移行し欠陥の無い領域を特定する(S105)。

【0067】

図11及び図12は、セル画像の再構成の説明図である。図11は最初のセル画像で、ほぼ全ての領域が欠陥の有る領域と判定され、その後、S101、S102、S103及びS104を繰り返す。図12は、太陽電池セルの約半分の部分が欠陥の無い領域(暗部が無い)となったことを示す。欠陥の無い領域の面積等を判定する閾値が太陽電池セルの面積の半分(例えば50%閾値)に設定してあれば、この時点で上記の繰り返しの判定作業(S101〜S104)は終了する。図12では、図11には欠陥と判定されていたクラック32c及び32dが削除されている。

クラック32c及び32dは、この段階では問題無いと判断して、欠陥判定の閾値を変更してセル画像を再構成した。

【0068】

図8及び図9の説明に戻る。この欠陥領域判定部2Bは、前記マーキング部7に出力されてマーキングできるように欠陥領域の判定情報を生成する(S110)。上記欠陥領域の判定情報には、欠陥の有る領域と欠陥の無い領域との境界線情報、欠陥の有る領域に欠陥が有ることを示す識別情報、階級情報、太陽電池セルの識別記号情報、欠陥が無い領域がある閾値を越えるように判定するための欠陥判定の閾値の情報などが含まれる。太陽電池セルの検査装置の欠陥判定部2A、欠陥領域判定部2Bおよび品質判定部28からの欠陥領域判定情報は、マーキング部へ転送される(S120)。

【0069】

また、前記欠陥領域判定部2Bは、検査装置に設けられたマーキング部7に前記欠陥領域の判定情報を出力すると共に、太陽電池セルに付与する識別記号情報等は、欠陥判定部2Aおよび品質判定部28からマーキング部7に転送することもできる。

【0070】

また、太陽電池セルの検査装置により欠陥検査した太陽電池セルにマーキング部7により付与した識別記号情報や境界線情報などの付与情報は、太陽電池セルに付与した後、太陽電池セルの検査装置の制御部、または検査装置とは別置きのコンピュータに転送し記憶させても良い。この情報は、太陽電池セルを太陽電池モジュールに組み込んで使用して性能低下などの不具合が発生し、その太陽電池モジュールを検査した時にその太陽電池セルに欠けが生じた事が分かれば、太陽電池セルのどの位置のどのクラックが欠けになったかなどのフィードバック管理ができる。

【0071】

図13は、マーキングされた太陽電池セルの受光面(a)及び裏面(b)を示す図である。図13を参照して太陽電池セルにマーキングされる情報を具体的に説明する。まず、欠陥の有る領域と欠陥の無い領域との境界に識別線として付与される境界線64、65がある。太陽電池セルは境界線64,65に沿って切断されて欠陥の無い領域は良品として再利用できるようになる。もし、一つの境界線64,65が太陽電池セルのバスバー12の方向の一端と共通なら境界線は一つで済すこともできる。

【0072】

また、境界線64,65によって区別される欠陥の有る領域には、欠陥の有る領域を示すためにマーキングされる識別記号61a、61b(図面には×と表記されている)と、太陽電池セルの識別記号62a、62bと、判定の階級を表す識別記号63a、63bなどがマーキングされることができる(図13(a)参照)。境界線64,65によって区別される欠陥の無い領域には、太陽電池セルの識別記号70、欠陥が無いと判定するための閾値の情報(S102にてYESと判定できるために使用された閾値の情報)を表す識別記号72及び/またはそれに関連した階級情報を表す識別記号71がマーキングされることができる。尚マーキングは、境界線64、65は、線状に付与され、識別記号70、71、72は、QRコードなどの2次元コードを使用して付与される。

【0073】

太陽電池セルの識別記号70、この閾値の情報を表す識別記号72及び階級情報を表す識別記号71の組み合わせによって、その使用中に欠けが発生すれば、その閾値が分かるので、検査装置にフィードバック処理ができる。例えば、S102のステップで50%の閾値でYESと判定された時、あるクラック(図11の32c、32d参照)が、後で、使用中で欠けになった時には、現在設定している欠陥判定用の閾値を再調整して次の検査の時には、このようなクラック(32c、32d)と等しい欠陥は太陽電池セルの検査装置で最後まで欠陥と判定することができる。この外にも、時間経過後、欠陥の変化や、その変化の欠陥による差異などの多くの情報を使用中に集めることができるため、段階的に閾値の正確性、欠陥判定の正確性などを高めることができる。

【0074】

これらの識別線や識別記号のマーキング作業は、公知のレーザ照射装置を使用することで実現することができる。またこのレ−ザ照射装置からなるマーキング部は、本発明の太陽電池セルの検査装置内に設けることもできるし、マーキング装置として太陽電池セルの検査装置外に別置とすることもできる。

【0075】

そして、マーキングは、太陽電池セルの良品の場合や欠陥が無いと判定された領域には、図1(b)の裏面電極13側(受光面と反対側)が好ましい。但し欠陥を有した太陽電池セルの場合には、図1(a)の受光面側でも良い。これは、後で太陽電池セルの再利用される面にはできるだけ受光を妨げる後加工をしない方が好ましいからである。さらに後で廃棄される可能性が高い部分では、間違えて良品として利用されないよう、目立つ部分となる受光面にマーキングするのが好ましい。

【0076】

以上説明した実施の形態によれば、一つの太陽電池セルの内に欠陥があっても、部分的に使用できる部分はその部分だけでも利用できることで再利用性(利用効率)が高くなる。また使用経過よる太陽電池セルの欠陥の追移分析が可能になって、太陽電池セル検査装置の欠陥判定の正確度が益々高くなる。

【0077】

本発明は実施例1と実施例2に限定されるものではなく、種々の変形した実施形態を採用することが可能であるのはもちろんである。

【0078】

図14は実施例1と実施例2の変形例を示す図である。図14に示す通り、マーキング装置80は太陽電池セルの検査装置の外部に別置に設けても良い。この場合は、太陽電池セルの検査装置の欠陥判定部2A、欠陥領域判定部2Bおよび品質判定部28からの情報はマーキング装置80に転送されて、太陽電池セルにマーキングされる。

【0079】

実施例1と実施例2の他の変形例として、生産ラインのタクトタイムの関係で太陽電池セルの検査装置とマーキング装置の間に既に欠陥検査した太陽電池を複数枚待機させることが必要な場合などは、太陽電池セルの検査装置内のマーキング部7で太陽電池セルを識別する記号のみを付与し、残りの識別記号や識別線(欠陥が有る領域と欠陥の無い領域の境界線)などの情報は、太陽電池セルの検査装置外のマーキング装置80に転送しマーキングする形態としても良い。

【0080】

実施例1と実施例2の他の変形例として以下のような実施形態を採用することもできる。例えば太陽電池セルの識別記号のみマーキングしておき、欠陥領域の判定情報が電子的情報でパソコンなどに格納され、別の加工装置に太陽電池セルをセットした後、加工装置にて太陽電池セルに付与された識別記号を読み取り、必要な欠陥領域の判定情報や境界線情報をパソコンから読み出し、その情報に基づき、太陽電池セルを切断加工し不要部分を除去することもできる。その際、再利用する側の太陽電池セルには、欠陥判定の閾値情報をマーキングする。更に、太陽電池セルに識別情報等を付与する方法は、レーザマーキングだけでなくRFタグなどの識別手段を採用することもできる。RFタグが太陽電池セルに付与されている場合には、太陽電池セルの識別記号や欠陥領域の判定情報をRFタグの中に保存することもできる。したがって太陽電池セルを組み込んだ太陽電池モジュールにて性能低下などの不具合が発生した場合に、その太陽電池に付与されたRFタグの電子情報中から必要な情報を入手し検査装置の欠陥判定の閾値などの判定方法を修正し欠陥判定の正確度を向上させることができる。

【図面の簡単な説明】

【0081】

【図1】太陽電池セルの説明図である。

【図2】本発明の実施例1に係る太陽電池セルの検査装置の構成例を表すブロック図である。

【図3】本発明の実施例1に係る太陽電池セルの検査装置の制御部の構成例を表すブロック図である。

【図4】本発明の実施例1に係る太陽電池セルの検査方法を表すフローチャートである。

【図5】太陽電池セル画像の例を表す図面である。

【図6】クラック位置情報の生成の説明図である。

【図7】暗領域位置情報の生成の説明図である。

【図8】本発明の実施例2に係る太陽電池セルの検査装置の制御部の構成例を表すブロック図である。

【図9】本発明の実施例2に係る太陽電池セルの検査方法を表すフローチャートである。

【図10】欠陥領域判定方法を詳しく説明するフローチャートである。

【図11】欠陥領域判定手段の説明図1である。

【図12】欠陥領域判定手段の説明図2である。

【図13】マーキングされた太陽電池セルの受光面(a)及び裏面(b)を示す図面である。

【図14】実施例1と実施例2の一変形例を示す図面である。

【図15】従来の太陽電池セルの検査装置を示す図面である。

【符号の説明】

【0082】

1 太陽電池セル

2 太陽電池セルの検査装置

3 通電部

4 位置決め部

5 撮像部

7 マーキング部

8 操作部

9 表示部

10 半導体基板

11 フィンガー部

12 バスバー部

13 裏面側電極

14 接続部

2A 欠陥判定部

2B 欠陥領域判定部

20 制御部

21 通電制御部

22 位置制御部

23 画像取得部

24 クラック位置情報生成部

25 クラック判定部

26 暗領域位置情報生成部

27 暗領域判定部

28 品質判定部

29 表示制御部

30 セル画像

32a、32b、32c クラック

34a、34b、36 暗領域

37 結晶粒界

42a、42b、42c,46、47 明度の変化の境界部分

57 結晶粒界37に対応する暗領域

61a、61b 欠陥のある領域を示すためにマーキングされる識別記号

62a、62b 太陽電池セルの識別記号

63a、63b 判定の階級を表す識別記号

64、65 境界線

70 太陽電池の識別記号

71 階級情報を表す識別記号

72 閾値の情報を表す識別記号

80 マーキング装置

100 太陽電池セルの検査装置

110 暗室

120 CCDカメラ

130 太陽電池セル

140 電源

150 画像処理装置

【技術分野】

【0001】

本発明は、光により発電する機能を有する太陽電池セルを検査する太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体に関する。

【背景技術】

【0002】

太陽電池セルに通電させEL発光させて太陽電池セル内の欠陥を検査する方法および装置は、以下の特許文献1に記載されている。

【0003】

図15は、特許文献1に記載された検査装置の構成を模式的に示す図である。図15を参照すると、検査装置100は、暗室110と、この暗室110の上部に設けられたCCDカメラ120と、暗室110の床面に載置された太陽電池セル130に電流を流す電源140と、CCDカメラ120からの画像信号を処理する画像処理装置150とからなる構成である。

【0004】

暗室110には窓110aがあり、ここにCCDカメラ120のファインダー120aがあって、ここから肉眼で覗くことで、CCDカメラ120の撮影画像を確認することができる。画像処理装置150としては、パソコンを使用している。太陽電池セルをこのような検査装置により検査することで、太陽電池セル内の欠陥を検出することができる。その欠陥の程度により太陽電池セルの良否を判定しているにすぎないため、現時点で使用に耐える否か判定できるのみであり太陽電池セルがどのような状況なのか詳細に知ることができずましてや長期的に使用した場合に不具合が発生する可能性があるか否か考慮していなかった。また使用できないと判定されたものはそのまま廃棄されるか溶解して再生利用されることになる。

【0005】

しかしながら、前記従来技術の太陽電池セルの検査装置によると太陽電池セルの欠陥が詳細に判定できないため、太陽電池セルの階級、並びに太陽電池モジュールの性能が正確に判定できない。

【0006】

また、前記従来技術によると太陽電池セル全体の階級のみ判定できるので、部分的には使用できるものが全体的に使用できないと判断されてしまうという問題点がある。しかも、太陽電池セルは非常に高価であり調達が困難な状況であり、この問題点は顕著になってきている。また、欠陥を有した太陽電池セルは太陽電池セルの性能が低下するので、従来技術の太陽電池セルの検査装置では、部分的にでも有効に高性能の太陽電池セルとして再利用することはできない。

【0007】

更に、前記従来技術によると欠陥の種類と欠陥の程度(欠陥の長さ及び面積等)が正確に判定できない。それで、長期の使用で欠けに進展するような欠陥か否か判定がつかないような欠陥を有した太陽電池セルを太陽電池モジュールに組み込んで、実際に長期に使用して目に見えない欠陥が欠けに進展してもそれが、太陽電池モジュールに組み込まれる前にセルの欠陥の状態がどのような状態であったか確認することができない。その上、従来技術の太陽電池セルの検査装置はその欠陥判定の正確度は装置が出来上がった当初のままで変わる事が無い(正確度が向上することは無い)、使用前の欠陥の程度による使用中の欠け情報の相関関係に関してはどんな記載も無い。即ち使用中の太陽電池セルの欠陥の状況を太陽電池セルの検査装置にフィードバック処理し太陽電池セルやそれを組み込んだ太陽電池モジュールを品質向上させるという記載はまったく無い。

【特許文献1】WO/2006/059615

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明はこうした状況に鑑みてなされたものであり、その目的は、撮影して得られた太陽電池セルの画像を詳細に分析して太陽電池セルの良否の判定が正確に出来るようにして、セル使用効率の高い太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体を提供する事にある。更なる目的は、太陽電池セル画像の詳細な分析を利用して、現在のどんな欠陥(暗部)が使用中にて欠けになるかなどに関する相関関係を把握し、その結果を太陽電池セルの欠陥判定方法にフィードバックし欠陥判定の正確度を更に向上させることが可能な太陽電池セルの検査装置、太陽電池セルの検査方法、及びそのプログラムを記録した記録媒体を提供する事にある。

【課題を解決するための手段】

【0009】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、を含む太陽電池セルの検査装置において、前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含むことを特徴としている。この一態様によれば、太陽電池セルに識別記号が付与されているので、使用中に不具合が発生した場合にその内容をフィードバックし欠陥判定の正確度を更に向上させることができる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の内部にマーキング部を設けた構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0010】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セルの撮影画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定し、前記撮影画像を2値化処理して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べて正確に欠陥を判定する欠陥判定部を含むことを特徴としている。この一態様によれば、欠陥ごとに欠陥か否かについて正確に判定できるため太陽電池セルの階級判定が正確になる。この一態様によれば、欠陥であると見なされる可能性のある欠陥ごとに欠陥か否かについて正確に判定できる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の外部にマーキング装置を設けた構成としても良いし、または太陽電池セルの検査装置内部にマーキング部を設ける構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0011】

本発明の一態様の太陽電池セルの検査装置は、通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、前記太陽電池セルの欠陥判定結果に基づき太陽電池セルに欠陥の有る領域と欠陥の無い領域を判定して、少なくとも前記太陽電池セルの欠陥の有る領域と欠陥の無い領域の境界とを識別できる境界線情報を含む欠陥領域の判定情報を生成する欠陥領域判定部と、を含むことを特徴としている。この一態様によれば、不良と判定される太陽電池セルにおいて良品と判定できる部分が正確に識別できるようになる。結局、太陽電池セルの使用効率が高くなる。

またこのような態様の太陽電池セルの検査装置において、太陽電池セルの検査装置の外部にマーキング装置を設けた構成としても良いし、または太陽電池セルの検査装置内部にマーキング部を設ける構成としても良い。さらに太陽電池セルの検査装置内部にマーキング部を設けると同時に検査装置の外部にマーキング装置を設ける構成とすることもできる。

【0012】

本発明の一態様の太陽電池セルの検査方法は、通電された状態の太陽電池セルを表すセル画像を取得する工程と、前記太陽電池セルの画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定して太陽電池セルの欠陥を判定する工程と、前記撮影画像を2値化して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べてノイズによる暗領域を削除して暗領域を判定する工程と、前記判定した欠陥と暗領域から得られたセル画像とを基に太陽電池セルの品質を判定する工程とを含むことを特徴としている。この一態様によれば、欠陥であると見なされる可能性のある欠陥ごとに欠陥か否かについて正確に判定できるため太陽電池セルの階級判定の精度が向上する。

【0013】

本発明の一態様の太陽電池セルの検査プログラムを記録した記録媒体は、通電された状態の太陽電池セルを表すセル画像を取得する処理と、前記太陽電池セル画像により欠陥を判定する処理と、前記撮影画像から暗領域を判定する処理と、前記欠陥による暗部を含むセル画像を太陽電池セルのバスバーと垂直方向で走査させ、欠陥のない領域を判定する処理と、をコンピュータに実行させることを特徴としている。この一態様によれば、太陽電池セルにおいて、利用できる部分が正確に判定できる。

【発明の効果】

【0014】

本発明によれば、太陽電池セルの階級判定において、使用中に将来大きな欠陥に進展する可能性の有る欠陥の判定の正確度及び太陽電池セルの使用効率を高くする事ができる。

【発明を実施するための最良の形態】

【0015】

まず、本発明の実施形態を説明する前に、太陽電池セルの欠陥と、太陽電池セルを撮像して得られたセル画像との差について説明する。得られたセル画像の明度が低い部分としては、クラック(1)と暗領域がある。暗領域の中では明らかに暗い暗領域とやや暗い暗領域(明らかに暗領域より明るいことが明確である領域)がある。そして、やや暗い暗領域の中でも結晶粒界により生じる暗領域(2)と少なくても一部の境界がクラックに囲まれて生じる暗領域(3)とがある。明らかに暗い暗領域の中でも現在のクラックによる欠けとして全然発光しない暗領域(4)とフィンガー断線による欠陥として全然発光しない暗領域(5)とがある。

【0016】

この中で、(2)は欠陥ではなくて欠けでもない。(4)(5)は欠陥であり太陽電池の効率低下に繋がり、(1)(3)は欠陥とは言えるものの現状態では欠けとは言えないが、但し使用により将来欠けになる可能性があると判定できる部分である。本発明によれば、以上の欠陥の種類を詳細に分類して太陽電池セルの使用効率を高めるとこが出来る。

【実施例1】

【0017】

実施例1は、太陽電池セルを太陽電池モジュールに組み込み実際使用した結果を太陽電池セルの検査装置の欠陥判定にフィードバックできるようにし、太陽電池セル検査装置の欠陥の判定をより正確にする手段と方法である。

図1は、本実施形態に係る太陽電池セルを示す図面であって、図1(a)は、太陽電池セルの受光面側の平面図であり、図1(b)は、太陽電池セルの裏面側の平面図である。太陽電池セル1は、半導体基板10と、半導体基板10の受光面及び裏面に設けられた電極と、を含んで構成されている。

【0018】

半導体基板10は、例えば一辺を略150mm四方の矩形状とし、厚さを略0.16mmとする平板状に形成されている。また、半導体基板10は、単結晶シリコン、多結晶シリコン及びアモルファスシリコン等の元素半導体や化合物半導体等を用いて形成されている。半導体基板10は、光エネルギーを電気エネルギーに変換する機能を有する。

【0019】

半導体基板10の受光面上には、フィンガー部11とバスバー部12とが設けられている(図1(a)参照)。フィンガー部11は、半導体基板10の一辺から対向する一辺に亘って平行に複数、設けられている。フィンガー部11により、半導体基板10の受光面側に発生した電子を集電する。バスバー部12は、受光面側電極であり、フィンガー部11が設けられている方向と直交する方向に半導体基板10の一辺から対向する一辺に亘って平行に2本設けられている。バスバー部12は、フィンガー部11によって集電された電子を集電すると共に、タブリードが接続される。

【0020】

半導体基板10の照射面の反対側である裏面上には、裏面側電極13と接続部14とが設けられている(図1(b)参照)。裏面側電極13は、半導体基板10の裏面全体に亘って設けられている。裏面側電極13は、例えばアルミニウムを半導体基板10の裏面に塗布した後に焼成等して形成されている。裏面側電極13により、半導体基板10の裏面側に発生した正孔を集電する。接続部14は、半導体基板10の裏面に断続的に複数、本図では例えば8ヶ所が設けられている。具体的に説明すると、接続部14は、半導体基板10の受光面に設けられたバスバー部12と、半導体基板10の厚みの中心を横切る仮想中央面に対して対称な位置であって、接続部14が一定間隔に所定距離の隙間を有するように形成されている。この接続部14は、裏面側電極13上にハンダを蒸着させて形成させてもよい。接続部14には、タブリードが接続される。

【0021】

また、本発明において、太陽電池セルは、薄膜式の太陽電池セルであってもよい。

【0022】

図2は、本実施形態に係る太陽電池セルの検査装置の構成例を表すブロック図である。この太陽電池セルの検査装置2では、装置全体の制御を司る制御部20に、通電部3、位置決め部4、撮像部5、マーキング部7、操作部8及び表示部9が接続されている。本検査装置では、測定するべき太陽電池セルは1つでもよいし、複数個でもよい。また複数個の太陽電池セルを本実施形態の太陽電池セルの検査装置に配置する時は、検査装置内に別々に複数個の太陽電池セルを配置しても良いし、タブリードにより太陽電池セルを直線的に接続したストリングでも良いしストリングを複数列平行に接続したパネル状のものを配置しても良い。

【0023】

通電部3は、制御部20からの指令に応じて、検査対象としての太陽電池セルに通電する。この通電部3は、不図示のプローブにより一つ以上の太陽電池セルの各太陽電池セルに順方向電流を供給する。図2にては太陽電池セルを1枚のみ設置した場合を図示している。

【0024】

撮像部5は、CCDカメラ等で構成され、制御部20からの指令に応じて、通電された状態の一つ以上の太陽電池セルを撮像する。マーキング部7は、太陽電池セルの撮像した結果により検査した太陽電池セルの欠陥判定の結果に基づき太陽電池セルの識別記号、階級記号及び後述する実施例における欠陥の有る領域と欠陥の無い領域との境界線などをマーキングする。位置決め部4は、制御部20からの指令に応じて、撮像部5を各太陽電池セルの所定の撮像位置に移動させ、位置決めする。さらに検査する太陽電池セルが装置内に複数枚配置されている場合は、通電部3やマーキング部7もこの位置決め部4により所定の位置に移動させ、位置決めする。

【0025】

これらの各部の相互作用を説明する。撮像部5は、位置決め部4により移動され、太陽電池セルの検査装置内に配置された一つ以上の太陽電池セルを順次撮像していく。また、これにより得られる、太陽電池セルを表すセル画像のデータは、制御部20に順次入力される。入力された画像データによって制御装置内の欠陥判定部(図3の2A参照)にて欠陥の有無を判断する。そして検査装置内に設けられたマーキング部7により識別記号等が付与される。

【0026】

なお、こうした太陽電池セルの撮像は、暗室内で行われる。また、太陽電池セルのEL(エレクトロルミネッセンス)光は微弱であるので、撮像部5としては比較的感度の高いカメラが好適である。

【0027】

制御部20は、CPU(中央演算装置)及びその作業領域であるRAM等を含んだコンピュータとして構成されている。また、制御部20は、CPUの動作に必要なプログラム及びデータを記憶する記憶部を含んでいてもよい。また、操作部8は、キーボードやマウス等で構成され、ユーザの操作に基づく操作入力を制御部20に転送する。表示部9は、液晶ディスプレイ等で構成され、制御部20からの表示指令に応じた画像を表示する。

【0028】

図3は、制御部の機能構成例を表すブロック図であり、図4は、この制御部において実現される太陽電池セルの検査方法を表すフローチャートである。制御部20は、通電制御部21、位置制御部22、画像取得部23、欠陥判定部2A、品質判定部28及び表示制御部29を機能的に有している。そしてCPUが、記憶部に格納されたプログラムを実行することにより、各部は当該処理を行う。

【0029】

通電制御部21は、通電部3を制御して、一つ以上の太陽電池セル1への通電を実行する。これにより、各太陽電池セル1はEL光を発する。ここで、電圧値、電流値及び通電時間などの通電条件のデータは、制御部20の記憶部に格納されている。

【0030】

位置制御部22は、位置決め部4を制御して、撮像部5、通電部3およびマーキング部7の位置制御を実行する。具体的には、位置制御部22は、撮像部5を各太陽電池セル1を撮像可能な各撮像位置に順次移動させ、通電部3を各太陽電池セル1の位置に順次移動させ、さらにマーキング部7を各太陽電池セルの位置に順次移動させる。こうした撮像位置は、太陽電池セル1の寸法や数、配列間隔等により定められ、制御部20の記憶部にデータとして格納されている。

【0031】

画像取得部23は、通電された状態の太陽電池セルを表すセル画像のデータを、撮像部5から取得する(S1)。また、画像取得部23は、取得したセル画像の下処理を行う(S2)。セル画像の下処理としては、例えば、太陽電池セル1のEL光の明度を規格化するスケーリング処理、太陽電池セル1の領域を抽出するセル領域抽出処理、太陽電池セル1のバスバー12部分を除くバスバー除外処理、及び撮像部5のレンズに起因する明度差を補正するシェーディング処理などがある。

【0032】

そして、画像取得部23は、下処理が施されたセル画像のデータを、欠陥判定部2Aに出力する。欠陥判定部2Aは、クラック位置情報生成部24、クラック判定部25、暗領域位置情報生成部26および暗領域判定部27を含んでいる。

【0033】

図5は、セル画像30の例を表す図である。セル画像30内には、太陽電池セル1の欠陥部分が比較的明度の低い暗部となって現れる。こうした欠陥部分としては、クラック32a、32b、32c及び暗領域34a,34bなどがある。ここで、一つのセル画像には少なくとも数十万から数百万に至る画像が含まれ、肉眼で確認できない欠陥でもセル画像の画像群として判定できる。

【0034】

クラック32a、32b、32cは、セル画像30内に明度の低い線状の画素群として現れる。こうしたクラック32a、32b、32cは、発光が良好な部分との明度差が大きい。こうしたクラック32a、32b、32cは、バスバー12や接続部14にタブリードを半田付けする際の熱や、加工時や輸送時の荷重や衝撃により生じると思量する。

【0035】

他の暗領域として、セルの欠けやフィンガー断線により発生する暗領域がある。

【0036】

暗領域34a,34bは、セル画像30内に、一定以上の面積を持った明度の低い画素群として現れる。こうした暗領域34a,34bは、クラック32a,32bによって電流の供給が阻害されることで生じる。すなわち、暗領域34a,34bは、クラック32a,32bに起因する。従って、暗領域34a,34bの外縁の少なくとも一部には、クラック32a,32bが重なっていることが多い。また、暗領域34a,34bの明度は一律ではなく、周囲と比較してやや明度が低い暗領域34aと、明らかに明度が低い暗領域34bとがある。なお、明らかに明度が低い暗領域34bでは、その外縁にクラック32bが生じていても、明度が同程度であるため両者の判別が困難な場合がある。

【0037】

さらに、フィンガー断線によっても暗領域36が生じる。この場合は、太陽電池セルのバスバーと直角に配置されたフィンガーの間に矩形状に暗領域が生じる。

【0038】

この他、セル画像30内には、太陽電池セル1の結晶粒界37が現れることがある。こうした結晶の粒界37は、太陽電池セル1の欠陥ではないが、セル画像30内に、周囲よりもやや明度の低い画素群として現れてしまう。なお、こうした結晶粒界37は、比較的小さな形状であることが多い。

【0039】

図3及び図4の説明に戻る。欠陥判定部2Aのクラック位置情報生成部24は、セル画像30内でクラック32a、32b、32cを特定し、これらクラック32a、32b、32cの位置・形状の情報を生成する(S3)。こうして生成されたクラック位置・形状の情報は、クラック判定部25、暗領域判定部27を通して品質判定部28及び表示制御部29に出力される。具体的には、クラック判定部25は、セル画像30内で明度の変化の境界部分を抽出することで、クラック32a、32b、32cの位置を特定する。こうした境界部分の抽出は、微分フィルタなどを用いることで実現できる。上記クラック位置・形状の情報には実際にクラックではない情報も含まれていて、それを除外してクラックを判定する(S4)。クラックを判定する例は以下のように行なわれる。

【0040】

図6は、クラック位置・形状情報の生成の説明図である。上記図5に示したセル画像30に対して微分フィルタを適用すると、図6に示されるように、明度の変化の境界部分42a、42b、42c,46、47が抽出される。このうち、境界部分42a、42b、42cはクラック32a、32b、32cに各々対応し、境界部分47は結晶粒界37に対応する。境界部分46はフィンガー断線部分36と対応する。そこで、セル画像において明るさの差が大きくなるほど境界部分は太くなる。

【0041】

クラック位置情報生成部24は、このように抽出される境界部分42a、42b、42c,47、46の中から、同じ太さの線状に延びる境界部分42a、42b、42cを選別することで、クラック32a、32b、32cの位置を特定することができる。

【0042】

ここで、線状として延びるということは、始点と終点の区別ができない線状の部分(閉曲線)は除くことで、欠陥ではない結晶粒界なような円状形は除外されるのであり(結晶粒界区別処理1)、フィンガー断線により生じた四角形も除外できる(断線区別処理1)。

【0043】

更なる方法では、クラック位置情報生成部24は、フィンガー断線による欠陥をクラックと区別するためにセル画像中、四角形で現れる領域はフィンガー断線による境界部分と判定できる。なお、その四角形の外縁が全体セル画像にて垂直及び水平ならそれをフィンガー断線によるものと判断できる(断線区別処理2)。

【0044】

また、結晶粒界のような無害なものが欠陥と判定されないように以下のような防止手段を追加的または選択的に採用してもよい。境界部分42a、42b、42c,47を構成する画素群を囲む最小矩形のアスペクト比(長手方向の長さと幅方向の長さとの比)を求めることも行う。ここで、2次元最小矩形の一辺の角度は必ずしもセル画像を対比して0度と90度に限らず、ある角度の方向に向かって伸ばせばよい。このアクペクト比の閾値を設定し、その閾値が設定値より小さなものは欠陥ではないと判定する。結晶粒界は、比較的小さな略円形状をしているので、アスペクト比は小さな数値であるため、結晶粒界がクラックとして判定されることを防止できる(結晶粒界区別処理2)。

【0045】

さらに、この結晶粒界区別処理2にて、フィンガー断線による境界部分と区別するため、境界部分の中の明度さを利用することもできる。この様にすれば、上記断線区別処理2は行わず、上記結晶粒界区別処理2のみ行ってもフィンガー断線による境界部分と区別できる。但し、夫々の処理を同時に行うことにより正確度が更に高まる。

【0046】

なお、クラック判定部25では、クラック位置情報生成部24からの画像情報により各クラックの長さとクラックと判定する閾値を比較し、閾値以下のものはクラックから除外する。そうすると、撮像の際に発生した画像のノイズが相当除外される。

【0047】

図3及び図4の説明に戻る。暗領域位置情報生成部26は、セル画像30に対して2値化処理を行い、所定以上の面積の暗画素群を特定することで、暗領域34a,34b等の位置を表す暗領域位置情報を生成する(S5)。こうして生成された暗領域位置情報は、暗領域判定部27に出力される。

【0048】

ここで、2値化処理の明度の閾値は、周囲と比較してやや明度が低い暗領域34a(図5を参照)の各画素が暗画素と判断される程度に設定される。

【0049】

図7は、暗領域位置情報の生成の説明図である。上記図5に示したセル画像30に対し、こうした閾値による2値化処理を行うと、図7に示されるように、クラック32a、32b、32cに起因する暗領域34a,34bの他に、結晶粒界37に対応する暗領域57と断線に対応する暗領域36とも抽出されてしまうことがある。

【0050】

また、この他にも、太陽電池セル1の外周部分の明度が中央部分の明度よりもやや落ちることや、個々の太陽電池セル1から発光される光の明度にバラツキがあること等の要因によっても、2値化処理において意図しない暗領域が抽出されてしまうことがある。従って、暗領域位置情報は、このようにクラック32a、32b、32cに起因する暗領域34a,34bの位置を表す情報の他に、結晶粒界37に対応する暗領域57等の意図しない暗領域の位置を表す情報を含むことがある。なお、この暗領域位置情報は、暗領域34a,34b等の座標情報を含む。また、暗領域位置情報は、暗領域34a,34b等の外縁の座標情報も含む。具体的には、各暗領域34a,34b等の外縁は、直線の組み合わせとして定義され、各直線の始点および終点の座標情報が、暗領域位置情報に含まれる。また、暗領域位置情報は、暗領域34a,34bの面積の情報を含んでいてもよい。

【0051】

図3及び図4の説明に戻る。暗領域判定部27は、入力されるクラック位置情報および暗領域位置情報に基づいて、上記S4で抽出された暗領域34a,34b,36、57の中から、クラック32a、32b、32cに起因する暗領域34a,34bを判定する(S6)。フィンガー断線の暗領域や結晶粒界による暗領域の境界線は、クラックであると判定しない。したがって例えば少なくとも暗領域の外縁の始点および終点の座標情報を含む暗領域位置情報とクラック位置情報生成部24から出力されるクラック位置・形状情報を比べて重ならない暗領域は、フィンガー断線か結晶粒界であり除外する。暗領域判定部27は、判定結果に応じて暗領域位置情報を修正し、品質判定部28及び表示制御部29に結果を出力する。

【0052】

品質判定部28は、セル画像30内で特定されたクラック32a、32b、32cの数又は/及び長さ、クラック32a,32bに起因する暗領域34a,34bの数又は/及び大きさ、及びフィンガー断線による暗領域36の数又は/及び大きさなどに基づいて、セル画像30に表された太陽電池セル1の品質を判定し、階級分けを行う(S7)。この品質の階級に関する情報は、表示制御部29に出力される。ここで、品質の判定には、クラック32a、32b、32c及び暗領域34a,34bの数の単純な合計を用いてもよいし、これらの種類に応じた重み付け和を用いてもよいし、これらの大きさ(面積)や長さに応じた重み付け和を用いてもよい。

【0053】

品質判定部28で判定された太陽電池セルの階級の情報は、マーキング部7に出力(転送)される。ここで、単純なクラックや、そのクラックによりできた欠けより明るい暗領域情報も欠陥になる可能性があるので階級の判定に考慮する。

【0054】

表示制御部29は、セル画像30内で特定されたクラック32a、32b、32cと、クラック32a,32bに起因する暗領域34a,34b、及びフィンガー断線による暗領域36を識別表示する表示用画像を生成し(S8)、この表示用画像を表示部9に表示させる表示制御を行う(S9)。また表示制御部29は、品質判定部28からの情報に基づいて、太陽電池セル1の品質の階級を識別表示するようにしてもよい。マーキング部7は品質判定部28の結果に基づいて太陽電池セルの階級と太陽電池セルの識別記号等の情報をマーキング部7へ転送する(S12)。そして転送された情報を太陽電池セルにマーキングする(S10)。これらの太陽電池セルの階級と識別記号のマーキング作業は、公知のレーザ照射装置を使用することで実現することができる。またこのレ−ザ照射装置からなるマーキング部は、本発明の太陽電池セルの検査装置内に設けることもできるし、マーキング装置として太陽電池セルの検査装置外に別置とすることもできる。

またこれらの太陽電池セルの階級情報や識別記号は、太陽電池の検査装置の制御部20内の記憶部などに保存しておくことができる。尚保存容量が大きくなった場合は、別置きのコンピュータに保存しておくことでも良い。

【0055】

以上、本発明の第1の実施形態について説明したが、上記実施形態に限定されるものではなく、種々の変形実施が当業者にとって可能であることはもちろんである。例えば、一つの変形例として、上記クラック位置情報生成部24は、微分フィルタによりクラック32a、32b、32cなどの位置の特定を行っていたが、この態様に限らず、例えば、セル画像30内で周囲よりも明度が低い線状の画素群を抽出し、これをクラック32a、32b、32cなどとして特定するようにしてもよい。

【0056】

以上説明したように本実施形態によれば、太陽電池セルの欠陥が詳細に判定できる。また階級判定された太陽電池セルを使用した太陽電池モジュールの性能や良否を詳しく判定できる。

このように太陽電池モジュールに組み込まれた太陽電池セルには識別情報がマーキングされているので、その使用中に欠けが発生し性能低下などの不具合が発生すれば、太陽電池セルを検査した時のその欠陥判定の閾値が分かるので、その結果を検査装置の判定方法にフィードバック処理をすることができる。例えばあるクラック(図5の32c参照)が、後で、使用中で欠けになった時には、現在設定している欠陥判定用の閾値を変更(再調整)して次の検査の時には、このようなクラック(図5の32c)と等しい欠陥は太陽電池セルの検査装置にて欠陥と判定することができる。この外にも、時間経過後の欠陥の変化や、その変化の欠陥による差異などの多くの情報を使用中に集めることができるため、段階的に閾値の正確性、欠陥判定の正確性などを高めることができる。

【実施例2】

【0057】

実施例2は、実施例1に好ましい構成を追加して提供される実施例である。この実施例2は実施例1の説明がそのまま採用できる部分については、その説明は省略する。

【0058】

太陽電池セルは150mm四方の大きさを有しているので一部に欠陥があっても部分的に使える場所を有していることが多い。実施例2は太陽電池セルに全体的には欠陥が入っていても部分的に使用できる場合、その太陽電池セルを部分的に再利用する手段と方法である。また実施例2は、太陽電池モジュールを実際使用した結果をフィードバックできるようにし、太陽電池セルの検査装置及び方法の欠陥の判定をより正確にする手段と方法でもある。

【0059】

図8は、実施例2における制御部の機能構成例を表すブロック図であり、図9は、実施例2における制御部において実現される太陽電池セルの検査方法を表すフローチャートである。制御部20には、実施例1の図3に対して欠陥領域判定部2Bがさらに含まれている。この欠陥領域判定部2Bは欠陥判定部2Aで判定した、少なくとも欠陥情報が含まれるセル画像を受けて、このセル画像に基き太陽電池セルの欠陥の有る領域と無い領域の判定を行う(S110)。

【0060】

具体的に、欠陥領域判定のステップS110は、図10の欠陥領域判定の方法を表すフローチャートで詳しく説明する。

【0061】

S4にてのクラック判定結果、S6にての暗領域判定結果に基づき欠陥と見なされる暗部を含むセル画像を太陽電池セルのバスバーの方向にセルの一方の端から他方の端まで走査線等により移動させ走査し、一つの走査箇所で一つの欠陥があってもこの領域は欠陥が有る領域と判断する。更に、走査した結果、暗部が無い領域を抽出して、この領域を欠陥の無い領域と判定する(S101)。ここで、走査する方向はバスバーの方向とする。太陽電池セルを部分的に再利用する際、部分的に再利用した太陽電池セルもバスバーを有した形状にするためである。

【0062】

しかしながら、一回目の走査で全ての領域において欠陥が有る領域と判定されることがある。そのため、欠陥の無い領域の面積等が一定閾値を越える部分があるか否かについて判断する(S102)。

【0063】

詳しくは、判定の結果、欠陥の無い領域が前記一定閾値を越えなければ欠陥の種類毎の判定用の閾値を変更(再調整)する(S103)。具体的には、以下の様に行なう。ここで欠陥と判断されるため設定される閾値は欠陥の種類ごとの閾値(長さ・面積など)を設定する。こうすると全体的なセル画像の暗部は予め設定した閾値により、その閾値よりも小さな欠陥は、その暗部が明部に置き換えられてセル画像は再構成できる(S104)。再構成して得られたセル画像は閾値によって異なるが、閾値がある値以上の場合、再構成された画像には暗部の面積が元の画像(欠陥判定部2Aから受けたセル画像)より少なくなる。

上記手段によりセル画像を再構成(S104)した後に、再構成したセル画像を再度走査する(S101)。その結果欠陥の無い領域が、一定閾値を越えれば次の段階に移行する。

【0064】

ここで、上記閾値の再調整ステップS103にて調整する閾値の変更は、各欠陥の種類ごとの閾値を変更させる。閾値の変更は、欠陥として重要度の低いクラックを優先的に変更し、次はフィンガー断線、最後は欠けの順に変更していく。クラックはまず欠陥と判断するが、後で、使用中に欠けに繋がらない可能性もあるから重要度を低くしている。フィンガー断線による暗部は、その面積は小さいので欠けより重用度を低くしている。ここで、上記優先的な変更とは、どの種類の欠陥の判定用の閾値を他の欠陥の判定用の閾値より先に変更することを意味している。欠陥判定用の閾値は、重み付け変更(他の欠陥より多く変更すること)で変更しても良い。また優先的変更と重み付け変更をの両者を結合して使用することもできる。

【0065】

欠陥の無い領域の面積等の閾値は、太陽電池セルの約半分が望ましいが、その閾値は、再利用できると判断できれば適宜設定することができる。

【0066】

S102の判定で欠陥の無い領域の面積等が前記閾値を越えると、次の段階へ移行し欠陥の無い領域を特定する(S105)。

【0067】

図11及び図12は、セル画像の再構成の説明図である。図11は最初のセル画像で、ほぼ全ての領域が欠陥の有る領域と判定され、その後、S101、S102、S103及びS104を繰り返す。図12は、太陽電池セルの約半分の部分が欠陥の無い領域(暗部が無い)となったことを示す。欠陥の無い領域の面積等を判定する閾値が太陽電池セルの面積の半分(例えば50%閾値)に設定してあれば、この時点で上記の繰り返しの判定作業(S101〜S104)は終了する。図12では、図11には欠陥と判定されていたクラック32c及び32dが削除されている。

クラック32c及び32dは、この段階では問題無いと判断して、欠陥判定の閾値を変更してセル画像を再構成した。

【0068】

図8及び図9の説明に戻る。この欠陥領域判定部2Bは、前記マーキング部7に出力されてマーキングできるように欠陥領域の判定情報を生成する(S110)。上記欠陥領域の判定情報には、欠陥の有る領域と欠陥の無い領域との境界線情報、欠陥の有る領域に欠陥が有ることを示す識別情報、階級情報、太陽電池セルの識別記号情報、欠陥が無い領域がある閾値を越えるように判定するための欠陥判定の閾値の情報などが含まれる。太陽電池セルの検査装置の欠陥判定部2A、欠陥領域判定部2Bおよび品質判定部28からの欠陥領域判定情報は、マーキング部へ転送される(S120)。

【0069】

また、前記欠陥領域判定部2Bは、検査装置に設けられたマーキング部7に前記欠陥領域の判定情報を出力すると共に、太陽電池セルに付与する識別記号情報等は、欠陥判定部2Aおよび品質判定部28からマーキング部7に転送することもできる。

【0070】

また、太陽電池セルの検査装置により欠陥検査した太陽電池セルにマーキング部7により付与した識別記号情報や境界線情報などの付与情報は、太陽電池セルに付与した後、太陽電池セルの検査装置の制御部、または検査装置とは別置きのコンピュータに転送し記憶させても良い。この情報は、太陽電池セルを太陽電池モジュールに組み込んで使用して性能低下などの不具合が発生し、その太陽電池モジュールを検査した時にその太陽電池セルに欠けが生じた事が分かれば、太陽電池セルのどの位置のどのクラックが欠けになったかなどのフィードバック管理ができる。

【0071】

図13は、マーキングされた太陽電池セルの受光面(a)及び裏面(b)を示す図である。図13を参照して太陽電池セルにマーキングされる情報を具体的に説明する。まず、欠陥の有る領域と欠陥の無い領域との境界に識別線として付与される境界線64、65がある。太陽電池セルは境界線64,65に沿って切断されて欠陥の無い領域は良品として再利用できるようになる。もし、一つの境界線64,65が太陽電池セルのバスバー12の方向の一端と共通なら境界線は一つで済すこともできる。

【0072】

また、境界線64,65によって区別される欠陥の有る領域には、欠陥の有る領域を示すためにマーキングされる識別記号61a、61b(図面には×と表記されている)と、太陽電池セルの識別記号62a、62bと、判定の階級を表す識別記号63a、63bなどがマーキングされることができる(図13(a)参照)。境界線64,65によって区別される欠陥の無い領域には、太陽電池セルの識別記号70、欠陥が無いと判定するための閾値の情報(S102にてYESと判定できるために使用された閾値の情報)を表す識別記号72及び/またはそれに関連した階級情報を表す識別記号71がマーキングされることができる。尚マーキングは、境界線64、65は、線状に付与され、識別記号70、71、72は、QRコードなどの2次元コードを使用して付与される。

【0073】

太陽電池セルの識別記号70、この閾値の情報を表す識別記号72及び階級情報を表す識別記号71の組み合わせによって、その使用中に欠けが発生すれば、その閾値が分かるので、検査装置にフィードバック処理ができる。例えば、S102のステップで50%の閾値でYESと判定された時、あるクラック(図11の32c、32d参照)が、後で、使用中で欠けになった時には、現在設定している欠陥判定用の閾値を再調整して次の検査の時には、このようなクラック(32c、32d)と等しい欠陥は太陽電池セルの検査装置で最後まで欠陥と判定することができる。この外にも、時間経過後、欠陥の変化や、その変化の欠陥による差異などの多くの情報を使用中に集めることができるため、段階的に閾値の正確性、欠陥判定の正確性などを高めることができる。

【0074】

これらの識別線や識別記号のマーキング作業は、公知のレーザ照射装置を使用することで実現することができる。またこのレ−ザ照射装置からなるマーキング部は、本発明の太陽電池セルの検査装置内に設けることもできるし、マーキング装置として太陽電池セルの検査装置外に別置とすることもできる。

【0075】

そして、マーキングは、太陽電池セルの良品の場合や欠陥が無いと判定された領域には、図1(b)の裏面電極13側(受光面と反対側)が好ましい。但し欠陥を有した太陽電池セルの場合には、図1(a)の受光面側でも良い。これは、後で太陽電池セルの再利用される面にはできるだけ受光を妨げる後加工をしない方が好ましいからである。さらに後で廃棄される可能性が高い部分では、間違えて良品として利用されないよう、目立つ部分となる受光面にマーキングするのが好ましい。

【0076】

以上説明した実施の形態によれば、一つの太陽電池セルの内に欠陥があっても、部分的に使用できる部分はその部分だけでも利用できることで再利用性(利用効率)が高くなる。また使用経過よる太陽電池セルの欠陥の追移分析が可能になって、太陽電池セル検査装置の欠陥判定の正確度が益々高くなる。

【0077】

本発明は実施例1と実施例2に限定されるものではなく、種々の変形した実施形態を採用することが可能であるのはもちろんである。

【0078】

図14は実施例1と実施例2の変形例を示す図である。図14に示す通り、マーキング装置80は太陽電池セルの検査装置の外部に別置に設けても良い。この場合は、太陽電池セルの検査装置の欠陥判定部2A、欠陥領域判定部2Bおよび品質判定部28からの情報はマーキング装置80に転送されて、太陽電池セルにマーキングされる。

【0079】

実施例1と実施例2の他の変形例として、生産ラインのタクトタイムの関係で太陽電池セルの検査装置とマーキング装置の間に既に欠陥検査した太陽電池を複数枚待機させることが必要な場合などは、太陽電池セルの検査装置内のマーキング部7で太陽電池セルを識別する記号のみを付与し、残りの識別記号や識別線(欠陥が有る領域と欠陥の無い領域の境界線)などの情報は、太陽電池セルの検査装置外のマーキング装置80に転送しマーキングする形態としても良い。

【0080】

実施例1と実施例2の他の変形例として以下のような実施形態を採用することもできる。例えば太陽電池セルの識別記号のみマーキングしておき、欠陥領域の判定情報が電子的情報でパソコンなどに格納され、別の加工装置に太陽電池セルをセットした後、加工装置にて太陽電池セルに付与された識別記号を読み取り、必要な欠陥領域の判定情報や境界線情報をパソコンから読み出し、その情報に基づき、太陽電池セルを切断加工し不要部分を除去することもできる。その際、再利用する側の太陽電池セルには、欠陥判定の閾値情報をマーキングする。更に、太陽電池セルに識別情報等を付与する方法は、レーザマーキングだけでなくRFタグなどの識別手段を採用することもできる。RFタグが太陽電池セルに付与されている場合には、太陽電池セルの識別記号や欠陥領域の判定情報をRFタグの中に保存することもできる。したがって太陽電池セルを組み込んだ太陽電池モジュールにて性能低下などの不具合が発生した場合に、その太陽電池に付与されたRFタグの電子情報中から必要な情報を入手し検査装置の欠陥判定の閾値などの判定方法を修正し欠陥判定の正確度を向上させることができる。

【図面の簡単な説明】

【0081】

【図1】太陽電池セルの説明図である。

【図2】本発明の実施例1に係る太陽電池セルの検査装置の構成例を表すブロック図である。

【図3】本発明の実施例1に係る太陽電池セルの検査装置の制御部の構成例を表すブロック図である。

【図4】本発明の実施例1に係る太陽電池セルの検査方法を表すフローチャートである。

【図5】太陽電池セル画像の例を表す図面である。

【図6】クラック位置情報の生成の説明図である。

【図7】暗領域位置情報の生成の説明図である。

【図8】本発明の実施例2に係る太陽電池セルの検査装置の制御部の構成例を表すブロック図である。

【図9】本発明の実施例2に係る太陽電池セルの検査方法を表すフローチャートである。

【図10】欠陥領域判定方法を詳しく説明するフローチャートである。

【図11】欠陥領域判定手段の説明図1である。

【図12】欠陥領域判定手段の説明図2である。

【図13】マーキングされた太陽電池セルの受光面(a)及び裏面(b)を示す図面である。

【図14】実施例1と実施例2の一変形例を示す図面である。

【図15】従来の太陽電池セルの検査装置を示す図面である。

【符号の説明】

【0082】

1 太陽電池セル

2 太陽電池セルの検査装置

3 通電部

4 位置決め部

5 撮像部

7 マーキング部

8 操作部

9 表示部

10 半導体基板

11 フィンガー部

12 バスバー部

13 裏面側電極

14 接続部

2A 欠陥判定部

2B 欠陥領域判定部

20 制御部

21 通電制御部

22 位置制御部

23 画像取得部

24 クラック位置情報生成部

25 クラック判定部

26 暗領域位置情報生成部

27 暗領域判定部

28 品質判定部

29 表示制御部

30 セル画像

32a、32b、32c クラック

34a、34b、36 暗領域

37 結晶粒界

42a、42b、42c,46、47 明度の変化の境界部分

57 結晶粒界37に対応する暗領域

61a、61b 欠陥のある領域を示すためにマーキングされる識別記号

62a、62b 太陽電池セルの識別記号

63a、63b 判定の階級を表す識別記号

64、65 境界線

70 太陽電池の識別記号

71 階級情報を表す識別記号

72 閾値の情報を表す識別記号

80 マーキング装置

100 太陽電池セルの検査装置

110 暗室

120 CCDカメラ

130 太陽電池セル

140 電源

150 画像処理装置

【特許請求の範囲】

【請求項1】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む太陽電池セルの検査装置。

【請求項2】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む太陽電池セルの検査装置。

【請求項3】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む太陽電池セルの検査装置。

【請求項4】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セルの撮影画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定し、前記撮影画像を2値化処理して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べて正確に欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置。

【請求項5】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む請求項4に記載の太陽電池セルの検査装置。

【請求項6】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む請求項4に記載の太陽電池セルの検査装置。

【請求項7】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む請求項4に記載の太陽電池セルの検査装置。

【請求項8】

前記欠陥判定部は、少なくとも、クラックと、クラックにより生じる欠けより明るい暗領域情報とを判定するクラック判定部を含む請求項1から請求項7のいずれかに記載の太陽電池セルの検査装置。

【請求項9】

前記欠陥判定部は、前記太陽電池セルの撮影画像を2値化処理し、クラック位置情報生成部の出力情報と比べて撮影画像の暗領域情報を判定する暗領域判定部が含まれる請求項8に記載の太陽電池セルの検査装置。

【請求項10】

前記暗領域判定部の判定結果及び前記クラック判定部の判定結果に基づいて太陽電池セルの品質を判定する品質判定部を含む請求項9に記載の太陽電池セルの検査装置。

【請求項11】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

前記太陽電池セルの欠陥判定結果に基づき太陽電池セルに欠陥の有る領域と欠陥の無い領域を判定して、少なくとも、前記太陽電池セルの欠陥の有る領域と欠陥の無い領域の境界とを識別できる境界線情報を含む欠陥領域の判定情報を生成する欠陥領域判定部と、

を含む太陽電池セルの検査装置。

【請求項12】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む請求項11に記載の太陽電池セルの検査装置。

【請求項13】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む請求項11に記載の太陽電池セルの検査装置。

【請求項14】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む請求項11に記載の太陽電池セルの検査装置。

【請求項15】

前記欠陥領域の判定情報は、欠陥の有る領域の識別記号、欠陥の無い領域の階級記号情報及び欠陥の無い領域と判定した欠陥判定の閾値情報のうち少なくとも一つを含む請求項11から請求項14のいずれかに記載の太陽電池セルの検査装置。

【請求項16】

前記欠陥判定部は、少なくとも、クラックと、クラックにより生じる欠けより明るい暗領域情報とを判定するクラック判定部を含む請求項11から請求項15のいずれかに記載の太陽電池セルの検査装置。

【請求項17】

前記欠陥判定部は、前記太陽電池セルの撮影画像を2値化処理し、クラック位置情報生成部の出力情報と比べて撮影画像の暗領域情報を判定する暗領域判定部が含まれる請求項16に記載の太陽電池セルの検査装置。

【請求項18】

前記暗領域判定部の判定結果及び前記クラック判定部の判定結果に基づいて太陽電池セルの品質を判定する品質判定部を含む請求項17に記載の太陽電池セルの検査装置。

【請求項19】

前記境界線の方向は前記太陽電池セルのバスバーの方向と垂直である請求項11から請求項18に記載の太陽電池セルの検査装置。

【請求項20】

通電された状態の太陽電池セルを表すセル画像を取得する工程と、

前記太陽電池セルの画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定して太陽電池セルの欠陥を判定する工程と、

前記撮影画像を2値化して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べてノイズによる暗領域を削除して暗領域を判定する工程と、

前記判定した欠陥と暗領域から得られたセル画像とを基に太陽電池セルの品質を判定する工程と

を含む太陽電池セルの検査方法。

【請求項21】

前記欠陥に含まない結晶粒界は、前記セル画像において、その結晶粒界による境界部分の形状とその結晶粒界の形状のアスペクト比のうち、少なくともいずれか一つによって判定し、

前記欠陥に含まれるフィンガー断線による暗領域は、その暗領域による境界部分の形状、その暗領域の形状とその暗領域の明度のうち、少なくともいずれか一つによって判定する、

請求項20に記載の太陽電池セルの検査方法。

【請求項22】

前記判定において欠陥による暗領域を含むセル画像に、閾値を利用して閾値を越える暗部のみを欠陥と判定するセル画像の再構成を、欠陥の無い領域がある程度生じるまで前記閾値の変更を繰り返し、

欠陥が無い領域がある程度生じると、欠陥の無い領域と欠陥の有る領域との境界線情報などの識別情報を生成する請求項20と請求項21とのいずれかに記載の太陽電池セルの検査方法。

【請求項23】

前記識別表示には、欠陥の無い領域と欠陥の有る領域との境界線と夫々の領域に対応する識別記号とのうち、少なくともいずれか一つを含む請求項22に記載の太陽電池セルの検査方法。

【請求項24】

通電された状態の太陽電池セルを表すセル画像を取得する処理と、

前記太陽電池セル画像により欠陥を判定する処理と、

前記撮影画像から暗領域を判定する処理と、

前記欠陥による暗部を含むセル画像を太陽電池セルのバスバーと垂直方向で走査させ、欠陥のない領域を判定する処理と、

をコンピュータに実行させる太陽電池セルの検査プログラムを記録した記録媒体。

【請求項1】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む太陽電池セルの検査装置。

【請求項2】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む太陽電池セルの検査装置。

【請求項3】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置において、

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む太陽電池セルの検査装置。

【請求項4】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セルの撮影画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定し、前記撮影画像を2値化処理して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べて正確に欠陥を判定する欠陥判定部と、

を含む太陽電池セルの検査装置。

【請求項5】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む請求項4に記載の太陽電池セルの検査装置。

【請求項6】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む請求項4に記載の太陽電池セルの検査装置。

【請求項7】

前記太陽電池セルに、少なくとも太陽電池セルの識別記号情報をマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む請求項4に記載の太陽電池セルの検査装置。

【請求項8】

前記欠陥判定部は、少なくとも、クラックと、クラックにより生じる欠けより明るい暗領域情報とを判定するクラック判定部を含む請求項1から請求項7のいずれかに記載の太陽電池セルの検査装置。

【請求項9】

前記欠陥判定部は、前記太陽電池セルの撮影画像を2値化処理し、クラック位置情報生成部の出力情報と比べて撮影画像の暗領域情報を判定する暗領域判定部が含まれる請求項8に記載の太陽電池セルの検査装置。

【請求項10】

前記暗領域判定部の判定結果及び前記クラック判定部の判定結果に基づいて太陽電池セルの品質を判定する品質判定部を含む請求項9に記載の太陽電池セルの検査装置。

【請求項11】

通電された状態の太陽電池セルを表すセル画像を取得する画像取得部と、

前記太陽電池セル画像により太陽電池セルの欠陥を判定する欠陥判定部と、

前記太陽電池セルの欠陥判定結果に基づき太陽電池セルに欠陥の有る領域と欠陥の無い領域を判定して、少なくとも、前記太陽電池セルの欠陥の有る領域と欠陥の無い領域の境界とを識別できる境界線情報を含む欠陥領域の判定情報を生成する欠陥領域判定部と、

を含む太陽電池セルの検査装置。

【請求項12】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セルの検査装置の外部に設けられたマーキング装置を含む請求項11に記載の太陽電池セルの検査装置。

【請求項13】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セルの検査装置の内部に設けられたマーキング部を含む請求項11に記載の太陽電池セルの検査装置。

【請求項14】

前記欠陥領域の判定情報の少なくとも一部を受け、前記太陽電池セルにマーキングするため、前記太陽電池セル検査装置の内部のマーキング部及び外部に設けられるマーキング装置を含む請求項11に記載の太陽電池セルの検査装置。

【請求項15】

前記欠陥領域の判定情報は、欠陥の有る領域の識別記号、欠陥の無い領域の階級記号情報及び欠陥の無い領域と判定した欠陥判定の閾値情報のうち少なくとも一つを含む請求項11から請求項14のいずれかに記載の太陽電池セルの検査装置。

【請求項16】

前記欠陥判定部は、少なくとも、クラックと、クラックにより生じる欠けより明るい暗領域情報とを判定するクラック判定部を含む請求項11から請求項15のいずれかに記載の太陽電池セルの検査装置。

【請求項17】

前記欠陥判定部は、前記太陽電池セルの撮影画像を2値化処理し、クラック位置情報生成部の出力情報と比べて撮影画像の暗領域情報を判定する暗領域判定部が含まれる請求項16に記載の太陽電池セルの検査装置。

【請求項18】

前記暗領域判定部の判定結果及び前記クラック判定部の判定結果に基づいて太陽電池セルの品質を判定する品質判定部を含む請求項17に記載の太陽電池セルの検査装置。

【請求項19】

前記境界線の方向は前記太陽電池セルのバスバーの方向と垂直である請求項11から請求項18に記載の太陽電池セルの検査装置。

【請求項20】

通電された状態の太陽電池セルを表すセル画像を取得する工程と、

前記太陽電池セルの画像により、少なくともクラックとクラックによりできた欠けより明るい暗領域情報とを欠陥になる可能性があると判定して太陽電池セルの欠陥を判定する工程と、

前記撮影画像を2値化して得られた画像と前記クラックとクラックによりできた欠けより明るい暗領域情報とを比べてノイズによる暗領域を削除して暗領域を判定する工程と、

前記判定した欠陥と暗領域から得られたセル画像とを基に太陽電池セルの品質を判定する工程と

を含む太陽電池セルの検査方法。

【請求項21】

前記欠陥に含まない結晶粒界は、前記セル画像において、その結晶粒界による境界部分の形状とその結晶粒界の形状のアスペクト比のうち、少なくともいずれか一つによって判定し、

前記欠陥に含まれるフィンガー断線による暗領域は、その暗領域による境界部分の形状、その暗領域の形状とその暗領域の明度のうち、少なくともいずれか一つによって判定する、

請求項20に記載の太陽電池セルの検査方法。

【請求項22】

前記判定において欠陥による暗領域を含むセル画像に、閾値を利用して閾値を越える暗部のみを欠陥と判定するセル画像の再構成を、欠陥の無い領域がある程度生じるまで前記閾値の変更を繰り返し、

欠陥が無い領域がある程度生じると、欠陥の無い領域と欠陥の有る領域との境界線情報などの識別情報を生成する請求項20と請求項21とのいずれかに記載の太陽電池セルの検査方法。

【請求項23】

前記識別表示には、欠陥の無い領域と欠陥の有る領域との境界線と夫々の領域に対応する識別記号とのうち、少なくともいずれか一つを含む請求項22に記載の太陽電池セルの検査方法。

【請求項24】

通電された状態の太陽電池セルを表すセル画像を取得する処理と、

前記太陽電池セル画像により欠陥を判定する処理と、

前記撮影画像から暗領域を判定する処理と、

前記欠陥による暗部を含むセル画像を太陽電池セルのバスバーと垂直方向で走査させ、欠陥のない領域を判定する処理と、

をコンピュータに実行させる太陽電池セルの検査プログラムを記録した記録媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2010−135446(P2010−135446A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308086(P2008−308086)

【出願日】平成20年12月3日(2008.12.3)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.QRコード

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.QRコード

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【Fターム(参考)】

[ Back to top ]