太陽電池パネルのレーザ加工方法

【課題】レーザ加工時の照射ドットの配列をオーバーラップさせて千鳥配列状となるように形成して、絶縁帯形成効率を向上させること。

【解決手段】レーザ光を除去加工部Zの幅方向に往復スキャンさせ、照射ドットDをオーバーラップさせながらn列の照射ドット列を形成する際に、第(m+1)照射ドット列の照射ドットの中心位置を、その前に形成された照射ドット列である第m照射ドット列の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、第m照射ドット列の照射ドットの中心位置を結んだ直線と、第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、ドットピッチの√3/2倍とし、かつ、第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、上記の照射ドット列の形成を除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成する。

【解決手段】レーザ光を除去加工部Zの幅方向に往復スキャンさせ、照射ドットDをオーバーラップさせながらn列の照射ドット列を形成する際に、第(m+1)照射ドット列の照射ドットの中心位置を、その前に形成された照射ドット列である第m照射ドット列の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、第m照射ドット列の照射ドットの中心位置を結んだ直線と、第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、ドットピッチの√3/2倍とし、かつ、第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、上記の照射ドット列の形成を除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池パネルとなる被加工物にレーザ光を照射して、被加工物上に積層された太陽電池膜を除去して絶縁帯を形成させる、太陽電池パネルのレーザ加工方法に関する。

【背景技術】

【0002】

薄膜化合物系の太陽電池パネルは、透明なガラス基板上に透明電極層や半導体層、裏面電極層等の蒸着薄膜からなる太陽電池膜が積層されたものであり、

例えば、図9に示すように、シングル型、タンデム型、トリプル型などが挙げられる。

シングル型の太陽電池パネルは、ソーダガラスなどの透光性基板上に、TCO膜(ITO、SnO2、ZnOなどの透光性導電酸化膜)、アモルファスシリコン膜、金属膜を順に蒸着積層することによって構成され、この金属膜側が陰極、TCO膜が陽極として機能する。

タンデム型の太陽電池パネルは、透光性基板に、トップセルとなるアモルファスシリコン膜、TCO膜、ボトムセルとなる微結晶シリコン膜、金属膜からなる太陽電池膜を積層したものである。

トリプル型の太陽電池パネルは、透光性基板に、TCO膜、トップセルとなるアモルファスシリコン膜、TCO膜、ミドルセルとなるアモルファスシリコン膜、TCO膜、ボトムセルとなる微結晶シリコン膜、金属膜からなる太陽電池膜を積層して形成したものである。

これらの太陽電池パネルをフレームに取り付けるにあたっては、フレームとの絶縁性を確保するため、太陽電池パネル周縁に絶縁帯を形成している。

このような絶縁帯を形成させるには、通常、太陽電池膜に対してレーザ光を照射して、所望の部位の薄膜を選択的に除去することにより行われている。

【0003】

例えば、特許文献1には、パルス幅が50ns以下のレーザビームを照射しながら、被加工物とレーザビームとを相対的に移動させることにより、被加工物上の半導体膜及び裏面電極膜を同時に除去して絶縁帯を形成する薄膜太陽電池の製造方法が記載されている。

また、特許文献2には、レーザ共振器及び光学系を備え、100ns未満のパルス継続時間及び0.1J/cm2から10J/cm2の範囲内のパルスエネルギー密度で、基板上の薄層を除去するようにした担体材料上の薄層剥離の方法が記載されている。

このようなショートパルスによるレーザ加工は、図10に示すように、被加工物上に照射されるレーザ光の照射ドットを所定のパターンで描画操作することにより行われ、レーザ照射ドットを横方向にある割合(率)でオーバーラップさせながら所定幅分を移動させた後、レーザ照射ドットを横方向と直角な方向に移動させ、移動する横方向と1つ手前の横方向のドットとのオーバーラップ率を、1つ手前の横方向のオーバーラップ率と同一にしてスキャンしていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−540950号公報

【特許文献2】特開2004−39891号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来レーザ加工時の照射ドットの配列を、被加工物の移送に対して同一パターン(格子配列状、図10参照)となるように形成していたので、絶縁帯形成効率も十分なものではなかった。例えば、被加工物に対してその照射ドットが格子配列状となるパターンでスキャン操作した場合、そのレーザ加工による効率は約20cm2/秒程のものであった。

また、前記従来のレーザ加工方法では、レーザ照射される被加工物の移送速度が変化すると、被加工物上にスキャン操作される照射ドットにおけるオーバーラップ率が変動して除去加工の効率が悪化したり精密かつ均一な絶縁帯の形成が阻害されたりするという問題があった。

例えば、被加工物の加工開始部分と終了部分は被加工物の移送速度の加減速部分であり、それらの部分と移送速度が目標速度に到達した部分とでは、レーザ光のスキャン操作を変更する必要があるが、従来の方法ではそのような操作を行っておらず、照射ドットにおけるオーバーラップ率が変わり除去加工に不良を来すという問題もあった。

【0006】

本発明は、前記した課題を解決するためになされたもので、レーザ加工時の照射ドットの配列をオーバーラップさせて千鳥配列状となるように形成して、絶縁帯形成効率を向上させることを目的とする。

また、本発明の他の目的は、レーザ照射される被加工物の移送速度に対応して、被加工物の除去加工部に照射ドットを形成して、絶縁帯を効率的に形成することができる太陽電池パネルのレーザ加工方法を提供することである。

【課題を解決するための手段】

【0007】

(1)本発明の太陽電池パネルのレーザ加工方法は、透光性基板上に太陽電池膜が形成された太陽電池パネルの周縁の太陽電池膜を、レーザ光をスキャンさせて除去する太陽電池パネルのレーザ加工方法であって、

レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、

照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、

第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、

その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、

照射ドット列方向に、ドットピッチ(P)の半分ずらし、

前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、

前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、

前記ドットピッチ(P)の√3/2倍とし、

かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、

上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成することを特徴とする。

【0008】

(2)本発明の太陽電池パネルのレーザ加工方法は、前記(1)において、

太陽電池パネルをパネル移送速度Vで移送させるとともに、

前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、

前記太陽電池パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする。

【発明の効果】

【0009】

本発明によれば、レーザ光によって形成される照射ドットの配列を千鳥配列となるようにするので、照射ドットのオーバーラップ率を抑えることができるとともに、除去効率を高めることができ、太陽電池パネル周縁に確実な絶縁機能を有する絶縁帯を効率的に形成することができる。

また、レーザ照射される被加工物の移送速度が変化しても、被加工物上に形成される照射ドットのオーバーラップ率やそのドットパターンの変動が無く、除去加工の効率の向上や形成される絶縁帯の品質を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施例に係る太陽電池パネルのレーザ加工方法が適用されるレーザ加工装置の概略構成図である。

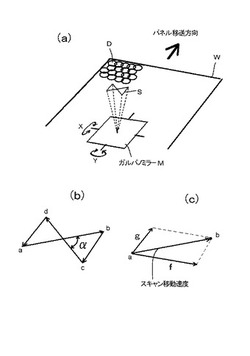

【図2】実施例のレーザ加工方法においてレーザヘッドを示す模式図である。

【図3】実施例のレーザ加工方法により、除去加工部に照射ドット列を形成する状態を示した説明図である。

【図4】実施例のレーザ加工方法により形成される照射ドット列を示した説明図である。

【図5】千鳥配列(a)の場合と格子配列(b)の場合とで、オーバーラップ率を比較した説明図である。

【図6】移送する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合についての説明図である。

【図7】実施例の本発明のバタフライスキャンパターンと従来のスキャンパターンとで、パネル送り速度を比較した説明図である。(A)は本発明のバタフライスキャンパターンの説明図であり、(B)と(C)は従来のスキャンパターンの説明図である。

【図8】図7において、オーバーラップ率を変更した場合、パネル送り速度を比較した説明図である。

【図9】太陽電池パネルの各種の積層構造を示す説明図である。

【図10】従来のレーザ加工方法により形成される照射ドット列を示す説明図である。

【発明を実施するための形態】

【0011】

本実施形態に係る太陽電池パネルのレーザ加工方法は、レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、前記ドットピッチ(P)の√3/2倍とし、かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成することを特徴とする。

本発明では、照射ドット列での隣接した照射ドットの中心位置間の長さ(P)をドットピッチといい、上下の照射ドット列において、隣接した照射ドットの中心位置を結んでできた直線間の幅(P×√3/2)をスキャンピッチという。なお、本発明において、照射ドットの形状は、円形とすることが好ましい。

このような照射ドット列を形成することで、照射ドットのオーバーラップ率を低く設定できるため、除去加工部の太陽電池膜をより高効率的に除去加工して絶縁帯を形成することができる。

【0012】

また、本実施形態に係る太陽電池パネルのレーザ加工方法は、太陽電池パネルをパネル移送速度Vで移送させるとともに、前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、前記パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする。

これによって、レーザ除去加工する被加工物の移送速度に対応してレーザ照射のスキャン条件を自動修正して、太陽電池パネルの除去加工部の太陽電池膜を高効率で除去することができる。

すなわち、パネル移送方向の速度成分をパネル移送速度Vと等しくなるように制御することによって、被加工物上に連続して形成される照射ドットのオーバーラップ率を適正条件に維持することができる。

【0013】

また、被加工物の移送速度を変更した場合、その速度変化を検知し、レーザ光のバタフライスキャンにおける被加工物面に対するレーザ照射の角度(バタフライ角度)などを自動修正する。この場合において、被加工物を移送装置の駆動モータ等に付属するエンコーダ又は、モータドライバからの速度検出信号にて速度を検出し、速度に対応したバタフライ角度に制御してレーザ光を照射する。

また、除去する太陽電池膜の種類に応じて種々の速度を設定した場合において、適切なバタフライ角度で太陽電池膜を除去することができる。

さらに、被加工物の移送開始時(レーザ除去加工開始時)と移送終了時(レーザ除去加工終了時)においては、速度が加減速状態となるので、そのような速度が変動する状況でもバタフライ角度を適正に自動で設定することが可能である。

【0014】

本発明の実施形態において、被加工物である薄膜型の太陽電池パネルは、その受光面(透光性基板)を下にした状態でレーザ除去加工装置のレーザ加工部に搬入され、太陽電池膜の周縁(太陽電池パネル4辺の端部)の太陽電池膜を、太陽電池パネルの下側に配置されたレーザヘッドにより、太陽電池パネルを移送させながら除去加工が行なわれる。そして、特定辺の端部(加工除去部)の太陽電池膜の除去加工が終了したのち、被加工物を回転して未除去の部分(辺)の端部(加工除去部)の太陽電池膜の除去加工を行なう。

【0015】

レーザ加工装置は、ガラスなどの透光性基板上に太陽電池膜が形成された太陽電池パネルにレーザ照射して太陽電池膜を除去して絶縁帯を形成させるための装置であり、太陽電池パネルは、透光性基板上に例えば透明電極膜や半導体膜、金属電極膜などの複数の膜を太陽電池膜として積層した構造からなる。

被加工物としての太陽電池パネルとしては、例えば、ほぼ矩形薄板状のシングル型・タンデム型・トリプル型などの薄膜系太陽電池(アモルファスシリコン太陽電池、化合物系太陽電池などを含む)のパネルが挙げられ、大きさなどには特に制限はなく、装置の大きさは被加工物の大きさに応じて変わりうる。

多接合型として知られるタンデム型太陽電池パネルは、利用波長の異なる太陽電池膜を複数積層させて太陽光エネルギを無駄なく利用することで変換効率を高めたものであり、本実施形態のレーザ除去加工方法を特に好ましく適用できる。

【0016】

太陽電池パネルを載置して移送させるレーザ加工用のワークテーブルは、透光性基板を下向きにした太陽電池パネルを回転可能に載置する被加工物の保持装置である。ワークテーブルには、被加工物である薄膜型の太陽電池パネルが位置決め機構などを介して固定される。このテーブル上に、被加工物を、膜面を上側とし透光性基板である受光側を下側にして配置する。

これにより、搬送時に、太陽電池膜面がワークテーブルに触れることがなく、太陽電池パネルの取扱いが容易となる。また、後工程のラミネート加工において、太陽電池パネルの反転の必要がない。

【0017】

被加工物の位置決め機構としては、例えば、突起状やフック状に形成したパネル係止具などをワークテーブル上に移送可能に設け、被加工物の相対する1組の辺の内一方を2点で受け、もう一方の辺を1点で押し付け、残りの1組の辺も同じ要領で同時に行ない位置決めすることができる。

【0018】

移送装置は、例えば、ボールネジ・リニアガイド・サーボモータなどにより被加工物が載置されているワークテーブルを速度制御しながら直線状に移送走行させる機構を挙げることができ、レーザ加工装置を制御する制御装置により制御することができる。

また、この制御装置は、前記移送装置の動作に連係してレーザヘッドに設けたガルバノスキャナやポリゴンスキャナ、ラインビームなどのレーザ走査系をプログラム制御する。これによって、太陽電池パネルの加工除去部にレーザ照射による照射ドットが所定パターンで高速かつ効率的に形成される。

【0019】

レーザヘッドは、レーザ発振器やレーザビームのレンズ系、ガルバノスキャナなどの照射走査系などを収納した装置集合体であり、太陽電池パネルを載置したワークテーブルが直線移送方向に沿って移送し太陽電池膜の端部をレーザ照射によって除去する。

レーザヘッドのレーザ発振器により照射されるレーザ光は、特に制限されるものではないが、パルス幅170ns以上、ピークパワー35kw以上、周波数8kHzから15kHzのYAGレーザを用いたパルスレーザであることが望ましい。これによって、照射ドットを隙間なくかつ精密に高速形成し、太陽電池パネルの太陽電池膜を高効率で除去加工することができる。

【実施例】

【0020】

図1は、本発明の実施例に係る太陽電池パネルのレーザ加工方法において用いられるレーザ加工装置の概略構成図であり、図2は、実施例のレーザ加工方法においてレーザヘッドを示す模式図であり、図3は、実施例のレーザ加工方法により、除去加工部に照射ドット列を形成する状態を示した説明図である。

図4は、実施例のレーザ加工方法により形成される照射ドット列を示した説明図である。図5は、千鳥配列(a)の場合と格子配列(b)の場合とで、照射ドットのオーバーラップ率を比較した説明図である。図6は、走行する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合についての説明図である。

【0021】

図1に示すように、本実施例のレーザ加工方法が適用されるレーザ加工装置10は、

太陽電池パネル(被加工物W)を固定保持したワークテーブル11を所定方向に移送させるためのテーブル駆動機構12と、このワークテーブル11を介して移送される被加工物Wにレーザ光を所定パターンで照射するためのガルバノスキャナなどのレーザ光をスキャンするための走査系を備えた左右一対のレーザヘッド13、14と、これらのテーブル駆動機構12、レーザヘッド13、14のレーザ制御部15と連係して動作させるための図示しない全体制御部などによって構成されている。

【0022】

なお、レーザヘッド13、14は、加工時において被加工物Wの下側になるように配置されており、ワークテーブル11に載置された被加工物Wの透光性基板側からにレーザ光が照射されるようになっている。

また、左右のレーザヘッド13、14間の間隔は、図示しない位置変更機構を介して調整され、異なるサイズの被加工物Wのレーザ加工に対応できるようにしている。

【0023】

レーザ加工装置10本体の左右両側には、ワークテーブル11に被加工物Wを供給するための搬入装置17と、ワークテーブル11から加工後の被加工物Wを排出するための搬出装置18が設けられているとともに、レーザ加工時に発生する粉塵を吸引するための図示しない集塵ダクトがそのレーザ加工部の近傍に配置されている。

【0024】

本発明の実施例に係る太陽電池パネルのレーザ加工方法においては、まず、ワークテーブル11上に被加工物Wを搬入装置17により載置される。次に、ワークテーブル11を、テーブル駆動機構12により所定方向、実施例の場合、投入部からレーザヘッド13,14側に向かって所定のパネル移送速度Vで移送させる。

【0025】

レーザヘッド13、14は、図2に示すように、加工時において被加工物Wの下側に配置されており、レーザ発振器から照射されたレーザ光をガルバノスキャナG内に設けられているX軸、Y軸を有するミラーMで、レーザ光の照射方向をスキャンできるようになっている(図6参照)。

【0026】

次に、本発明のレーザ加工方法により被加工物上へ形成された照射ドットについて説明する。

【0027】

図3に示すように、太陽電池パネルの除去加工部Zには、照射ドット列が、太陽電池膜の除去加工部の幅方向と直角な方向(太陽電池パネルの移送方向)にn列形成されているが、本実施例において、この照射ドットの形成は以下のようにして行う。

まず、レーザ光を太陽電池パネルの除去加工部の幅方向にスキャンさせ、照射ドットをオーバーラップさせながら第1照射ドット列を形成した後、次の第2照射ドット列の照射ドットの中心位置を、その前に形成された第1照射ドット列の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、第1照射ドット列の照射ドットの中心位置を結んだ直線と、第2照射ドット列の照射ドットの中心位置を結んだ直線との間隔が、ドットピッチ(P)の√3/2倍とし、かつ、第1照射ドット列と第2照射ドット列とをオーバーラップさせるように、パネル移送速度とレーザ照射のスキャン速度を調整する。このような調整は、レーザ制御部15を介してガルバノスキャンのミラー傾斜角度を制御することにより自動制御される。

そして、上記のような照射ドット列の形成を、除去加工部の幅方向と直角方向(パネル移送方向)に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成する。

なお、除去加工部Zの幅dは、レーザ光のスキャン幅と一致する。

【0028】

以下に、照射ドット形成についてさらに具体的に述べる。

太陽電池パネルWの除去加工部Zにおいて、まず照射ドットDにオーバーラップさせながら、幅方向に第1照射ドット列LD1を形成する。この場合の照射ドットのオーバーラップ率は、形成される照射ドットDの直径によって決定される。尚、オーバーラップ率の定義は後述している(図5参照)。

【0029】

次に、第1照射ドット列LD1の下段に、第2照射ドット列LD2を形成するのであるが、図4を用いて、第1照射ドット列LD1と第2照射ドット列LD2との位置関係を説明をする。

図4(a)に示すように、第2照射ドット列LD2の照射ドットの中心位置は、その中心位置を、第1照射ドット列LD1に形成された照射ドットの中心位置を基点として、第1照射ドット列LD1方向に、第1照射ドット列LD1に形成された隣接する照射ドットの中心位置とP/2ずらす。さらに第2照射ドット列LD2の照射ドットの中心位置は、第1照射ドット列LD1方向と垂直方向に、P√3/2の長さずらした合成位置に、第1照射ドット列LD1の照射ドットとオーバーラップするように形成される。すなわち、図4(a)に示すように、第1照射ドット列LD1と第2照射ドット列LD2のドットA,B,Cの中心を結ぶと1辺がPの正三角形になっている。

次に、第2照射ドット列LD2の下段に、第3照射ドット列LD3を形成する。図4(b)に示すように、第3照射ドット列LD3の照射ドットは、その中心位置を、第2照射ドット列LD2に形成された照射ドットの中心位置を基点として、第2照射ドット列LD2方向に、第2照射ドット列LD2に形成された隣接する照射ドットの中心をP/2ずらし、第2照射ドット列LD2方向と垂直方向に、P√3/2の長さずらした合成位置に、第1照射ドット列LD1の照射ドットとオーバーラップするように形成される。

このように、照射ドット列の形成を繰り返すことによって、除去加工部の太陽電池膜を除去して太陽電池パネルの端部に絶縁帯を形成する。

【0030】

本発明では、上記で説明したレーザ照射ドットの配列を千鳥配列という。

【0031】

次に、上記のようにして形成した照射ドット間のオーバーラップ率について説明する。

図5は、千鳥配列(a)の場合と格子配列(b)の場合とで、オーバーラップ率を比較した説明図である。本実施例の千鳥配列(a)における、照射ドット列方向のオーバーラップ率(ドットオーバーラップ率)は、計算によると13.4%であり、照射ドット列間のスキャンオーバーラップ率は25.0%となった。

また、従来方法の格子配列(b)におけるオーバーラップ率を計算した結果、ドットオーバーラップ率は29.3%であり、スキャンオーバーラップ率は28.3%となった。

ここで、ドットオーバーラップ率とは、レーザ光のビーム径(照射ドットの径に相当する)から照射ドットピッチ(P)を引いて、それをビーム径で割った値をいう。

また、スキャンオーバーラップ率とは、ビーム径からスキャンピッチ(照射ドット列の間隔に相当)を引いて、それをビーム径で割った値をいう。

以上の演算結果から、本実施例の千鳥配列(a)は、格子配列(b)よりオーバーラップ率を低く設定できるため、除去加工部の太陽電池膜をより効率的に除去加工して絶縁帯を形成することができることが分かる。

【0032】

次に、図6を用いて、走行する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合について説明する。

図6(a)の符号Sに示すように、レーザ照射部の照射口から照射するレーザ光を、除去加工部Zの両端間を往復動する際にほぼ∞の字状の軌跡を描くようにバタフライスキャンさせる。

バタフライスキャンさせることにより、照射ドット列において、隣接する照射済ドットとオーバーラップさせるように照射ドットを形成させながらレーザ光をスキャンさせるとともに、除去加工部の端部で折り返してレーザ光の照射ドットを逆方向に次の照射ドット列を形成する際に、照射ドットの中心位置を除去加工部の幅方向に半ピッチ(P/2)ずすようにスキャンし、さらに照射ドット列の中心位置を、1つ手前の照射ドット列の中心位置に対して垂直方向にP√3/2ずらすことにより、千鳥配列状の照射ドット列を形成することができる。

【0033】

このような、バタフライスキャンの操作は、反射レーザ光を所定の角度になるように変化するように、ガルバノスキャナGに設けられた反射ミラーMの角度を傾けて、被加工物である太陽電池パネルWに向けてスキャンすることによって、ほぼ∞の字状の軌跡を描くようにすることができる。

ガルバノスキャナGに設けられた反射ミラーMは、2軸(X軸、Y軸)を有しており、反射ミラーのX軸を傾けることにより、レーザ光を被加工物である太陽電池パネルWの移送方向にスキャンさせることができ、反射ミラーMのY軸を傾けることにより、レーザ光を被加工物の移送方向と直角方向(除去加工部の幅方向)にスキャンさせることができる。

そして、被加工物Wの移送速度Vが変化しても、移送速度Vを検知して、ガルバノミラーMのX軸及びY軸の傾きを自動制御することで、除去加工部に前述した千鳥配列状の照射ドット列を形成させることができる。

【0034】

図6(b)を用いてさらに説明すると、被加工物の移送速度Vが変化した場合は、移送装置の駆動モータに付属するエンコーダからの速度検出信号にて被加工物の速度を検出し、速度に対応したバタフライ角度αになるようにガルバノミラーMのX軸の傾きを自動制御する。これにより、太陽電池パネル上のレーザの照射ドットの移動軌跡は、ドットの配列が移送方向及び除去加工部の幅方向に対して平行な矩形状となる。

例えば、被加工物Wの移送開始時(レーザ除去加工開始時)には、定常速度になるまでに加速するので、バタフライ角度αが次第に大きくするように、ガルバノミラーMのX軸の傾きを定常速度状態の傾きと比較して大きくするように制御する。

また、被加工物Wの移送終了時(レーザ除去加工終了時)においては、定常速度から減速するので、バタフライ角度αが次第に小さくするように、ガルバノミラーMのX軸の傾きを定常速度状態の傾きと比較して小さくするように制御する。

ここで、バタフライ角度αは、図6(b)に示すバタフライスキャンSにおける、a点からb点へのスキャン方向の直線と、c点からd点へのスキャン方向の直線のなす角度をいう。

【0035】

このようなバタフライ角度αの調整は、図6(c)に示すように、バタフライスキャンにおけるa点からb点へのスキャンにおいて、その速度成分を照射ドット列方向の速度成分(f)とパネル移送方向の速度成分(g)とに分解したときに、パネル移送方向の速度成分(g)が、パネル移送速度Vと等しくなるように制御することによって、被加工物W上の除去加工部に形成される照射ドット列をパネル移送方向に対して直交するように形成することができる。

【0036】

図7は、実施例のバタフライスキャンパターンと従来のスキャンパターンとで、ドットオーバーラップ率及びスキャンオーバーラップ率を0%に設定した場合において、パネル送り速度を比較した説明図である。なお、図7の場合の除去加工部幅方向へのレーザ照射パルス数(照射ドットの数)を32パルスとした。

図8は、図7において、ドットオーバーラップ率及びスキャンオーバーラップ率を、30%に設定変更した場合において、パネル送り速度を比較した説明図である。なお、図8の場合の除去加工部幅方向へのレーザ照射パルス数(照射ドットの数)を45.7パルスとした。

図7,図8において、レーザ光のパルス照射により被加工物W上に形成される照射ドットDの径(ビーム径)を500μm、最高ガルバノスキャン速度を7.0m/s、繰り返し周波数を12.0kHzとした。

なお、ドットオーバーラップ率及びスキャンオーバーラップ率は、図5において説明した定義による。

【0037】

図7(A)は、実施例のバタフライスキャンパターンであり、レーザ光を除去加工部においてバタフライスキャンさせる際に、図6(b)に示すa点からb点及びc点からd点へのスキャンにおいて、パネル移送方向の速度成分(g)をパネル移送速度Vと同期させるようにして形成したものである(∞字状パターン)。

一方、図7(B)は、往復スキャンさせる際の帰りの移動速度を速くして形成したパターンである(早戻りパターン)。

また、図7(C)は、往復スキャンさせる際の移動速度をパネル移送速度Vと同期させずに、単純にジグザグ状にスキャンさせて形成したパターンである(単純ジグザグパターン)。

【0038】

太陽電池パネルの移送速度を、図7(A)では182.6mm/s、(B)では101.0mm/s、(C)では93.8mm/s、とすることができ、本実施例である図7(A)のパターンの場合にレーザ加工の作業速度(太陽電池パネル移送速度)を最速とすることができた。

【0039】

また、図8(A)は、実施例のバタフライスキャンパターン(∞字状パターン)であり、図8(B)は、往復スキャンさせる際の帰りの移動速度を速くして形成したパターンであり(早戻りパターン)、図8(C)は、往復スキャンさせる際の移動速度をパネル移送速度Vと同期させずに、単純にジグザグ状にスキャンさせて形成したパターンである(単純ジグザグパターン)。

【0040】

図8の場合においても、太陽電池パネルの移送速度を、(A)では90.7mm/s、(B)では57.4mm/s、(C)では45.9mm/s、とすることができ、本実施例である図8(A)のパターンの場合にレーザ加工の作業速度(太陽電池パネル移送速度)を最速とすることができた。

以上の図7,8の結果、本実施例の∞字状パターンの場合が、ドットオーバーラップ率及びスキャンオーバーラップ率によらず、太陽電池パネル移送速度を速くすることができ、除去加工部に絶縁帯を形成する場合に最も効率を良くすることができた。

【産業上の利用可能性】

【0041】

以上説明したように、本発明は、太陽電池パネルの除去加工部の両端間にレーザ光を照射して絶縁帯を形成する際に、その照射ドットが千鳥配列とすることにより、照射ドットのオーバーラップ率を低く設定でき、除去加工部の太陽電池膜をより効率的に除去加工して絶縁帯を形成することができる。

また、移送するパネルに対して、レーザ光をバタフライスキャンのパターンとすることが、パネル移送速度を速くすることができ、除去加工部に絶縁帯を形成する場合の効率を向上させることができる。

【符号の説明】

【0042】

10 レーザ加工装置

11 ワークテーブル

12 テーブル駆動機構

13、14 レーザヘッド

15 レーザ制御部

17 搬入装置

18 搬出装置

W 被加工物(太陽電池パネル)

Z 除去加工部

d 除去加工部の幅

D 照射ドット

L ドットライン

【技術分野】

【0001】

本発明は、太陽電池パネルとなる被加工物にレーザ光を照射して、被加工物上に積層された太陽電池膜を除去して絶縁帯を形成させる、太陽電池パネルのレーザ加工方法に関する。

【背景技術】

【0002】

薄膜化合物系の太陽電池パネルは、透明なガラス基板上に透明電極層や半導体層、裏面電極層等の蒸着薄膜からなる太陽電池膜が積層されたものであり、

例えば、図9に示すように、シングル型、タンデム型、トリプル型などが挙げられる。

シングル型の太陽電池パネルは、ソーダガラスなどの透光性基板上に、TCO膜(ITO、SnO2、ZnOなどの透光性導電酸化膜)、アモルファスシリコン膜、金属膜を順に蒸着積層することによって構成され、この金属膜側が陰極、TCO膜が陽極として機能する。

タンデム型の太陽電池パネルは、透光性基板に、トップセルとなるアモルファスシリコン膜、TCO膜、ボトムセルとなる微結晶シリコン膜、金属膜からなる太陽電池膜を積層したものである。

トリプル型の太陽電池パネルは、透光性基板に、TCO膜、トップセルとなるアモルファスシリコン膜、TCO膜、ミドルセルとなるアモルファスシリコン膜、TCO膜、ボトムセルとなる微結晶シリコン膜、金属膜からなる太陽電池膜を積層して形成したものである。

これらの太陽電池パネルをフレームに取り付けるにあたっては、フレームとの絶縁性を確保するため、太陽電池パネル周縁に絶縁帯を形成している。

このような絶縁帯を形成させるには、通常、太陽電池膜に対してレーザ光を照射して、所望の部位の薄膜を選択的に除去することにより行われている。

【0003】

例えば、特許文献1には、パルス幅が50ns以下のレーザビームを照射しながら、被加工物とレーザビームとを相対的に移動させることにより、被加工物上の半導体膜及び裏面電極膜を同時に除去して絶縁帯を形成する薄膜太陽電池の製造方法が記載されている。

また、特許文献2には、レーザ共振器及び光学系を備え、100ns未満のパルス継続時間及び0.1J/cm2から10J/cm2の範囲内のパルスエネルギー密度で、基板上の薄層を除去するようにした担体材料上の薄層剥離の方法が記載されている。

このようなショートパルスによるレーザ加工は、図10に示すように、被加工物上に照射されるレーザ光の照射ドットを所定のパターンで描画操作することにより行われ、レーザ照射ドットを横方向にある割合(率)でオーバーラップさせながら所定幅分を移動させた後、レーザ照射ドットを横方向と直角な方向に移動させ、移動する横方向と1つ手前の横方向のドットとのオーバーラップ率を、1つ手前の横方向のオーバーラップ率と同一にしてスキャンしていた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−540950号公報

【特許文献2】特開2004−39891号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来レーザ加工時の照射ドットの配列を、被加工物の移送に対して同一パターン(格子配列状、図10参照)となるように形成していたので、絶縁帯形成効率も十分なものではなかった。例えば、被加工物に対してその照射ドットが格子配列状となるパターンでスキャン操作した場合、そのレーザ加工による効率は約20cm2/秒程のものであった。

また、前記従来のレーザ加工方法では、レーザ照射される被加工物の移送速度が変化すると、被加工物上にスキャン操作される照射ドットにおけるオーバーラップ率が変動して除去加工の効率が悪化したり精密かつ均一な絶縁帯の形成が阻害されたりするという問題があった。

例えば、被加工物の加工開始部分と終了部分は被加工物の移送速度の加減速部分であり、それらの部分と移送速度が目標速度に到達した部分とでは、レーザ光のスキャン操作を変更する必要があるが、従来の方法ではそのような操作を行っておらず、照射ドットにおけるオーバーラップ率が変わり除去加工に不良を来すという問題もあった。

【0006】

本発明は、前記した課題を解決するためになされたもので、レーザ加工時の照射ドットの配列をオーバーラップさせて千鳥配列状となるように形成して、絶縁帯形成効率を向上させることを目的とする。

また、本発明の他の目的は、レーザ照射される被加工物の移送速度に対応して、被加工物の除去加工部に照射ドットを形成して、絶縁帯を効率的に形成することができる太陽電池パネルのレーザ加工方法を提供することである。

【課題を解決するための手段】

【0007】

(1)本発明の太陽電池パネルのレーザ加工方法は、透光性基板上に太陽電池膜が形成された太陽電池パネルの周縁の太陽電池膜を、レーザ光をスキャンさせて除去する太陽電池パネルのレーザ加工方法であって、

レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、

照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、

第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、

その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、

照射ドット列方向に、ドットピッチ(P)の半分ずらし、

前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、

前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、

前記ドットピッチ(P)の√3/2倍とし、

かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、

上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成することを特徴とする。

【0008】

(2)本発明の太陽電池パネルのレーザ加工方法は、前記(1)において、

太陽電池パネルをパネル移送速度Vで移送させるとともに、

前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、

前記太陽電池パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする。

【発明の効果】

【0009】

本発明によれば、レーザ光によって形成される照射ドットの配列を千鳥配列となるようにするので、照射ドットのオーバーラップ率を抑えることができるとともに、除去効率を高めることができ、太陽電池パネル周縁に確実な絶縁機能を有する絶縁帯を効率的に形成することができる。

また、レーザ照射される被加工物の移送速度が変化しても、被加工物上に形成される照射ドットのオーバーラップ率やそのドットパターンの変動が無く、除去加工の効率の向上や形成される絶縁帯の品質を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施例に係る太陽電池パネルのレーザ加工方法が適用されるレーザ加工装置の概略構成図である。

【図2】実施例のレーザ加工方法においてレーザヘッドを示す模式図である。

【図3】実施例のレーザ加工方法により、除去加工部に照射ドット列を形成する状態を示した説明図である。

【図4】実施例のレーザ加工方法により形成される照射ドット列を示した説明図である。

【図5】千鳥配列(a)の場合と格子配列(b)の場合とで、オーバーラップ率を比較した説明図である。

【図6】移送する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合についての説明図である。

【図7】実施例の本発明のバタフライスキャンパターンと従来のスキャンパターンとで、パネル送り速度を比較した説明図である。(A)は本発明のバタフライスキャンパターンの説明図であり、(B)と(C)は従来のスキャンパターンの説明図である。

【図8】図7において、オーバーラップ率を変更した場合、パネル送り速度を比較した説明図である。

【図9】太陽電池パネルの各種の積層構造を示す説明図である。

【図10】従来のレーザ加工方法により形成される照射ドット列を示す説明図である。

【発明を実施するための形態】

【0011】

本実施形態に係る太陽電池パネルのレーザ加工方法は、レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、前記ドットピッチ(P)の√3/2倍とし、かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成することを特徴とする。

本発明では、照射ドット列での隣接した照射ドットの中心位置間の長さ(P)をドットピッチといい、上下の照射ドット列において、隣接した照射ドットの中心位置を結んでできた直線間の幅(P×√3/2)をスキャンピッチという。なお、本発明において、照射ドットの形状は、円形とすることが好ましい。

このような照射ドット列を形成することで、照射ドットのオーバーラップ率を低く設定できるため、除去加工部の太陽電池膜をより高効率的に除去加工して絶縁帯を形成することができる。

【0012】

また、本実施形態に係る太陽電池パネルのレーザ加工方法は、太陽電池パネルをパネル移送速度Vで移送させるとともに、前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、前記パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする。

これによって、レーザ除去加工する被加工物の移送速度に対応してレーザ照射のスキャン条件を自動修正して、太陽電池パネルの除去加工部の太陽電池膜を高効率で除去することができる。

すなわち、パネル移送方向の速度成分をパネル移送速度Vと等しくなるように制御することによって、被加工物上に連続して形成される照射ドットのオーバーラップ率を適正条件に維持することができる。

【0013】

また、被加工物の移送速度を変更した場合、その速度変化を検知し、レーザ光のバタフライスキャンにおける被加工物面に対するレーザ照射の角度(バタフライ角度)などを自動修正する。この場合において、被加工物を移送装置の駆動モータ等に付属するエンコーダ又は、モータドライバからの速度検出信号にて速度を検出し、速度に対応したバタフライ角度に制御してレーザ光を照射する。

また、除去する太陽電池膜の種類に応じて種々の速度を設定した場合において、適切なバタフライ角度で太陽電池膜を除去することができる。

さらに、被加工物の移送開始時(レーザ除去加工開始時)と移送終了時(レーザ除去加工終了時)においては、速度が加減速状態となるので、そのような速度が変動する状況でもバタフライ角度を適正に自動で設定することが可能である。

【0014】

本発明の実施形態において、被加工物である薄膜型の太陽電池パネルは、その受光面(透光性基板)を下にした状態でレーザ除去加工装置のレーザ加工部に搬入され、太陽電池膜の周縁(太陽電池パネル4辺の端部)の太陽電池膜を、太陽電池パネルの下側に配置されたレーザヘッドにより、太陽電池パネルを移送させながら除去加工が行なわれる。そして、特定辺の端部(加工除去部)の太陽電池膜の除去加工が終了したのち、被加工物を回転して未除去の部分(辺)の端部(加工除去部)の太陽電池膜の除去加工を行なう。

【0015】

レーザ加工装置は、ガラスなどの透光性基板上に太陽電池膜が形成された太陽電池パネルにレーザ照射して太陽電池膜を除去して絶縁帯を形成させるための装置であり、太陽電池パネルは、透光性基板上に例えば透明電極膜や半導体膜、金属電極膜などの複数の膜を太陽電池膜として積層した構造からなる。

被加工物としての太陽電池パネルとしては、例えば、ほぼ矩形薄板状のシングル型・タンデム型・トリプル型などの薄膜系太陽電池(アモルファスシリコン太陽電池、化合物系太陽電池などを含む)のパネルが挙げられ、大きさなどには特に制限はなく、装置の大きさは被加工物の大きさに応じて変わりうる。

多接合型として知られるタンデム型太陽電池パネルは、利用波長の異なる太陽電池膜を複数積層させて太陽光エネルギを無駄なく利用することで変換効率を高めたものであり、本実施形態のレーザ除去加工方法を特に好ましく適用できる。

【0016】

太陽電池パネルを載置して移送させるレーザ加工用のワークテーブルは、透光性基板を下向きにした太陽電池パネルを回転可能に載置する被加工物の保持装置である。ワークテーブルには、被加工物である薄膜型の太陽電池パネルが位置決め機構などを介して固定される。このテーブル上に、被加工物を、膜面を上側とし透光性基板である受光側を下側にして配置する。

これにより、搬送時に、太陽電池膜面がワークテーブルに触れることがなく、太陽電池パネルの取扱いが容易となる。また、後工程のラミネート加工において、太陽電池パネルの反転の必要がない。

【0017】

被加工物の位置決め機構としては、例えば、突起状やフック状に形成したパネル係止具などをワークテーブル上に移送可能に設け、被加工物の相対する1組の辺の内一方を2点で受け、もう一方の辺を1点で押し付け、残りの1組の辺も同じ要領で同時に行ない位置決めすることができる。

【0018】

移送装置は、例えば、ボールネジ・リニアガイド・サーボモータなどにより被加工物が載置されているワークテーブルを速度制御しながら直線状に移送走行させる機構を挙げることができ、レーザ加工装置を制御する制御装置により制御することができる。

また、この制御装置は、前記移送装置の動作に連係してレーザヘッドに設けたガルバノスキャナやポリゴンスキャナ、ラインビームなどのレーザ走査系をプログラム制御する。これによって、太陽電池パネルの加工除去部にレーザ照射による照射ドットが所定パターンで高速かつ効率的に形成される。

【0019】

レーザヘッドは、レーザ発振器やレーザビームのレンズ系、ガルバノスキャナなどの照射走査系などを収納した装置集合体であり、太陽電池パネルを載置したワークテーブルが直線移送方向に沿って移送し太陽電池膜の端部をレーザ照射によって除去する。

レーザヘッドのレーザ発振器により照射されるレーザ光は、特に制限されるものではないが、パルス幅170ns以上、ピークパワー35kw以上、周波数8kHzから15kHzのYAGレーザを用いたパルスレーザであることが望ましい。これによって、照射ドットを隙間なくかつ精密に高速形成し、太陽電池パネルの太陽電池膜を高効率で除去加工することができる。

【実施例】

【0020】

図1は、本発明の実施例に係る太陽電池パネルのレーザ加工方法において用いられるレーザ加工装置の概略構成図であり、図2は、実施例のレーザ加工方法においてレーザヘッドを示す模式図であり、図3は、実施例のレーザ加工方法により、除去加工部に照射ドット列を形成する状態を示した説明図である。

図4は、実施例のレーザ加工方法により形成される照射ドット列を示した説明図である。図5は、千鳥配列(a)の場合と格子配列(b)の場合とで、照射ドットのオーバーラップ率を比較した説明図である。図6は、走行する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合についての説明図である。

【0021】

図1に示すように、本実施例のレーザ加工方法が適用されるレーザ加工装置10は、

太陽電池パネル(被加工物W)を固定保持したワークテーブル11を所定方向に移送させるためのテーブル駆動機構12と、このワークテーブル11を介して移送される被加工物Wにレーザ光を所定パターンで照射するためのガルバノスキャナなどのレーザ光をスキャンするための走査系を備えた左右一対のレーザヘッド13、14と、これらのテーブル駆動機構12、レーザヘッド13、14のレーザ制御部15と連係して動作させるための図示しない全体制御部などによって構成されている。

【0022】

なお、レーザヘッド13、14は、加工時において被加工物Wの下側になるように配置されており、ワークテーブル11に載置された被加工物Wの透光性基板側からにレーザ光が照射されるようになっている。

また、左右のレーザヘッド13、14間の間隔は、図示しない位置変更機構を介して調整され、異なるサイズの被加工物Wのレーザ加工に対応できるようにしている。

【0023】

レーザ加工装置10本体の左右両側には、ワークテーブル11に被加工物Wを供給するための搬入装置17と、ワークテーブル11から加工後の被加工物Wを排出するための搬出装置18が設けられているとともに、レーザ加工時に発生する粉塵を吸引するための図示しない集塵ダクトがそのレーザ加工部の近傍に配置されている。

【0024】

本発明の実施例に係る太陽電池パネルのレーザ加工方法においては、まず、ワークテーブル11上に被加工物Wを搬入装置17により載置される。次に、ワークテーブル11を、テーブル駆動機構12により所定方向、実施例の場合、投入部からレーザヘッド13,14側に向かって所定のパネル移送速度Vで移送させる。

【0025】

レーザヘッド13、14は、図2に示すように、加工時において被加工物Wの下側に配置されており、レーザ発振器から照射されたレーザ光をガルバノスキャナG内に設けられているX軸、Y軸を有するミラーMで、レーザ光の照射方向をスキャンできるようになっている(図6参照)。

【0026】

次に、本発明のレーザ加工方法により被加工物上へ形成された照射ドットについて説明する。

【0027】

図3に示すように、太陽電池パネルの除去加工部Zには、照射ドット列が、太陽電池膜の除去加工部の幅方向と直角な方向(太陽電池パネルの移送方向)にn列形成されているが、本実施例において、この照射ドットの形成は以下のようにして行う。

まず、レーザ光を太陽電池パネルの除去加工部の幅方向にスキャンさせ、照射ドットをオーバーラップさせながら第1照射ドット列を形成した後、次の第2照射ドット列の照射ドットの中心位置を、その前に形成された第1照射ドット列の照射ドットの中心位置と、照射ドット列方向に、ドットピッチ(P)の半分ずらし、第1照射ドット列の照射ドットの中心位置を結んだ直線と、第2照射ドット列の照射ドットの中心位置を結んだ直線との間隔が、ドットピッチ(P)の√3/2倍とし、かつ、第1照射ドット列と第2照射ドット列とをオーバーラップさせるように、パネル移送速度とレーザ照射のスキャン速度を調整する。このような調整は、レーザ制御部15を介してガルバノスキャンのミラー傾斜角度を制御することにより自動制御される。

そして、上記のような照射ドット列の形成を、除去加工部の幅方向と直角方向(パネル移送方向)に順次繰り返すことによって、太陽電池パネルの端部に絶縁帯を形成する。

なお、除去加工部Zの幅dは、レーザ光のスキャン幅と一致する。

【0028】

以下に、照射ドット形成についてさらに具体的に述べる。

太陽電池パネルWの除去加工部Zにおいて、まず照射ドットDにオーバーラップさせながら、幅方向に第1照射ドット列LD1を形成する。この場合の照射ドットのオーバーラップ率は、形成される照射ドットDの直径によって決定される。尚、オーバーラップ率の定義は後述している(図5参照)。

【0029】

次に、第1照射ドット列LD1の下段に、第2照射ドット列LD2を形成するのであるが、図4を用いて、第1照射ドット列LD1と第2照射ドット列LD2との位置関係を説明をする。

図4(a)に示すように、第2照射ドット列LD2の照射ドットの中心位置は、その中心位置を、第1照射ドット列LD1に形成された照射ドットの中心位置を基点として、第1照射ドット列LD1方向に、第1照射ドット列LD1に形成された隣接する照射ドットの中心位置とP/2ずらす。さらに第2照射ドット列LD2の照射ドットの中心位置は、第1照射ドット列LD1方向と垂直方向に、P√3/2の長さずらした合成位置に、第1照射ドット列LD1の照射ドットとオーバーラップするように形成される。すなわち、図4(a)に示すように、第1照射ドット列LD1と第2照射ドット列LD2のドットA,B,Cの中心を結ぶと1辺がPの正三角形になっている。

次に、第2照射ドット列LD2の下段に、第3照射ドット列LD3を形成する。図4(b)に示すように、第3照射ドット列LD3の照射ドットは、その中心位置を、第2照射ドット列LD2に形成された照射ドットの中心位置を基点として、第2照射ドット列LD2方向に、第2照射ドット列LD2に形成された隣接する照射ドットの中心をP/2ずらし、第2照射ドット列LD2方向と垂直方向に、P√3/2の長さずらした合成位置に、第1照射ドット列LD1の照射ドットとオーバーラップするように形成される。

このように、照射ドット列の形成を繰り返すことによって、除去加工部の太陽電池膜を除去して太陽電池パネルの端部に絶縁帯を形成する。

【0030】

本発明では、上記で説明したレーザ照射ドットの配列を千鳥配列という。

【0031】

次に、上記のようにして形成した照射ドット間のオーバーラップ率について説明する。

図5は、千鳥配列(a)の場合と格子配列(b)の場合とで、オーバーラップ率を比較した説明図である。本実施例の千鳥配列(a)における、照射ドット列方向のオーバーラップ率(ドットオーバーラップ率)は、計算によると13.4%であり、照射ドット列間のスキャンオーバーラップ率は25.0%となった。

また、従来方法の格子配列(b)におけるオーバーラップ率を計算した結果、ドットオーバーラップ率は29.3%であり、スキャンオーバーラップ率は28.3%となった。

ここで、ドットオーバーラップ率とは、レーザ光のビーム径(照射ドットの径に相当する)から照射ドットピッチ(P)を引いて、それをビーム径で割った値をいう。

また、スキャンオーバーラップ率とは、ビーム径からスキャンピッチ(照射ドット列の間隔に相当)を引いて、それをビーム径で割った値をいう。

以上の演算結果から、本実施例の千鳥配列(a)は、格子配列(b)よりオーバーラップ率を低く設定できるため、除去加工部の太陽電池膜をより効率的に除去加工して絶縁帯を形成することができることが分かる。

【0032】

次に、図6を用いて、走行する被加工物に対して、レーザ光を除去加工部を往復スキャンさせる場合について説明する。

図6(a)の符号Sに示すように、レーザ照射部の照射口から照射するレーザ光を、除去加工部Zの両端間を往復動する際にほぼ∞の字状の軌跡を描くようにバタフライスキャンさせる。

バタフライスキャンさせることにより、照射ドット列において、隣接する照射済ドットとオーバーラップさせるように照射ドットを形成させながらレーザ光をスキャンさせるとともに、除去加工部の端部で折り返してレーザ光の照射ドットを逆方向に次の照射ドット列を形成する際に、照射ドットの中心位置を除去加工部の幅方向に半ピッチ(P/2)ずすようにスキャンし、さらに照射ドット列の中心位置を、1つ手前の照射ドット列の中心位置に対して垂直方向にP√3/2ずらすことにより、千鳥配列状の照射ドット列を形成することができる。

【0033】

このような、バタフライスキャンの操作は、反射レーザ光を所定の角度になるように変化するように、ガルバノスキャナGに設けられた反射ミラーMの角度を傾けて、被加工物である太陽電池パネルWに向けてスキャンすることによって、ほぼ∞の字状の軌跡を描くようにすることができる。

ガルバノスキャナGに設けられた反射ミラーMは、2軸(X軸、Y軸)を有しており、反射ミラーのX軸を傾けることにより、レーザ光を被加工物である太陽電池パネルWの移送方向にスキャンさせることができ、反射ミラーMのY軸を傾けることにより、レーザ光を被加工物の移送方向と直角方向(除去加工部の幅方向)にスキャンさせることができる。

そして、被加工物Wの移送速度Vが変化しても、移送速度Vを検知して、ガルバノミラーMのX軸及びY軸の傾きを自動制御することで、除去加工部に前述した千鳥配列状の照射ドット列を形成させることができる。

【0034】

図6(b)を用いてさらに説明すると、被加工物の移送速度Vが変化した場合は、移送装置の駆動モータに付属するエンコーダからの速度検出信号にて被加工物の速度を検出し、速度に対応したバタフライ角度αになるようにガルバノミラーMのX軸の傾きを自動制御する。これにより、太陽電池パネル上のレーザの照射ドットの移動軌跡は、ドットの配列が移送方向及び除去加工部の幅方向に対して平行な矩形状となる。

例えば、被加工物Wの移送開始時(レーザ除去加工開始時)には、定常速度になるまでに加速するので、バタフライ角度αが次第に大きくするように、ガルバノミラーMのX軸の傾きを定常速度状態の傾きと比較して大きくするように制御する。

また、被加工物Wの移送終了時(レーザ除去加工終了時)においては、定常速度から減速するので、バタフライ角度αが次第に小さくするように、ガルバノミラーMのX軸の傾きを定常速度状態の傾きと比較して小さくするように制御する。

ここで、バタフライ角度αは、図6(b)に示すバタフライスキャンSにおける、a点からb点へのスキャン方向の直線と、c点からd点へのスキャン方向の直線のなす角度をいう。

【0035】

このようなバタフライ角度αの調整は、図6(c)に示すように、バタフライスキャンにおけるa点からb点へのスキャンにおいて、その速度成分を照射ドット列方向の速度成分(f)とパネル移送方向の速度成分(g)とに分解したときに、パネル移送方向の速度成分(g)が、パネル移送速度Vと等しくなるように制御することによって、被加工物W上の除去加工部に形成される照射ドット列をパネル移送方向に対して直交するように形成することができる。

【0036】

図7は、実施例のバタフライスキャンパターンと従来のスキャンパターンとで、ドットオーバーラップ率及びスキャンオーバーラップ率を0%に設定した場合において、パネル送り速度を比較した説明図である。なお、図7の場合の除去加工部幅方向へのレーザ照射パルス数(照射ドットの数)を32パルスとした。

図8は、図7において、ドットオーバーラップ率及びスキャンオーバーラップ率を、30%に設定変更した場合において、パネル送り速度を比較した説明図である。なお、図8の場合の除去加工部幅方向へのレーザ照射パルス数(照射ドットの数)を45.7パルスとした。

図7,図8において、レーザ光のパルス照射により被加工物W上に形成される照射ドットDの径(ビーム径)を500μm、最高ガルバノスキャン速度を7.0m/s、繰り返し周波数を12.0kHzとした。

なお、ドットオーバーラップ率及びスキャンオーバーラップ率は、図5において説明した定義による。

【0037】

図7(A)は、実施例のバタフライスキャンパターンであり、レーザ光を除去加工部においてバタフライスキャンさせる際に、図6(b)に示すa点からb点及びc点からd点へのスキャンにおいて、パネル移送方向の速度成分(g)をパネル移送速度Vと同期させるようにして形成したものである(∞字状パターン)。

一方、図7(B)は、往復スキャンさせる際の帰りの移動速度を速くして形成したパターンである(早戻りパターン)。

また、図7(C)は、往復スキャンさせる際の移動速度をパネル移送速度Vと同期させずに、単純にジグザグ状にスキャンさせて形成したパターンである(単純ジグザグパターン)。

【0038】

太陽電池パネルの移送速度を、図7(A)では182.6mm/s、(B)では101.0mm/s、(C)では93.8mm/s、とすることができ、本実施例である図7(A)のパターンの場合にレーザ加工の作業速度(太陽電池パネル移送速度)を最速とすることができた。

【0039】

また、図8(A)は、実施例のバタフライスキャンパターン(∞字状パターン)であり、図8(B)は、往復スキャンさせる際の帰りの移動速度を速くして形成したパターンであり(早戻りパターン)、図8(C)は、往復スキャンさせる際の移動速度をパネル移送速度Vと同期させずに、単純にジグザグ状にスキャンさせて形成したパターンである(単純ジグザグパターン)。

【0040】

図8の場合においても、太陽電池パネルの移送速度を、(A)では90.7mm/s、(B)では57.4mm/s、(C)では45.9mm/s、とすることができ、本実施例である図8(A)のパターンの場合にレーザ加工の作業速度(太陽電池パネル移送速度)を最速とすることができた。

以上の図7,8の結果、本実施例の∞字状パターンの場合が、ドットオーバーラップ率及びスキャンオーバーラップ率によらず、太陽電池パネル移送速度を速くすることができ、除去加工部に絶縁帯を形成する場合に最も効率を良くすることができた。

【産業上の利用可能性】

【0041】

以上説明したように、本発明は、太陽電池パネルの除去加工部の両端間にレーザ光を照射して絶縁帯を形成する際に、その照射ドットが千鳥配列とすることにより、照射ドットのオーバーラップ率を低く設定でき、除去加工部の太陽電池膜をより効率的に除去加工して絶縁帯を形成することができる。

また、移送するパネルに対して、レーザ光をバタフライスキャンのパターンとすることが、パネル移送速度を速くすることができ、除去加工部に絶縁帯を形成する場合の効率を向上させることができる。

【符号の説明】

【0042】

10 レーザ加工装置

11 ワークテーブル

12 テーブル駆動機構

13、14 レーザヘッド

15 レーザ制御部

17 搬入装置

18 搬出装置

W 被加工物(太陽電池パネル)

Z 除去加工部

d 除去加工部の幅

D 照射ドット

L ドットライン

【特許請求の範囲】

【請求項1】

透光性基板上に太陽電池膜が形成された太陽電池パネルの周縁の太陽電池膜を、レーザ光をスキャンさせて除去する太陽電池パネルのレーザ加工方法であって、

レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、

照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、

第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、

その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、

照射ドット列方向に、ドットピッチ(P)の半分ずらし、

前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、

前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、

前記ドットピッチ(P)の√3/2倍とし、

かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、

上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、

太陽電池パネルの端部に絶縁帯を形成することを特徴とする太陽電池パネルのレーザ加工方法。

【請求項2】

太陽電池パネルをパネル移送速度Vで移送させるとともに、

前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、

前記太陽電池パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする請求項1に記載の太陽電池パネルのレーザ加工方法。

【請求項1】

透光性基板上に太陽電池膜が形成された太陽電池パネルの周縁の太陽電池膜を、レーザ光をスキャンさせて除去する太陽電池パネルのレーザ加工方法であって、

レーザ光を太陽電池パネルの除去加工部の幅方向に往復スキャンさせ、

照射ドットをオーバーラップさせながら除去加工部の幅方向と直角な方向にn列の照射ドット列を形成する際に、

第(m+1)照射ドット列の除去加工部の幅方向の照射ドットの中心位置を、

その前に形成された照射ドット列である第m照射ドット列の除去加工部の幅方向の照射ドットの中心位置と、

照射ドット列方向に、ドットピッチ(P)の半分ずらし、

前記第m照射ドット列の照射ドットの中心位置を結んだ直線と、

前記第(m+1)照射ドット列の照射ドットの中心位置を結んだ直線との間隔を、

前記ドットピッチ(P)の√3/2倍とし、

かつ、前記第m照射ドット列と第(m+1)照射ドット列とをオーバーラップさせ、

上記の照射ドット列の形成を前記除去加工部の幅方向と直角方向に順次繰り返すことによって、

太陽電池パネルの端部に絶縁帯を形成することを特徴とする太陽電池パネルのレーザ加工方法。

【請求項2】

太陽電池パネルをパネル移送速度Vで移送させるとともに、

前記除去加工部に照射するレーザ光を、そのスキャン方向がほぼ∞字状パターンを描くようにレーザ光をバタフライスキャンさせ、

前記太陽電池パネル移送速度Vに対応してバタフライ角度αを変更することを特徴とする請求項1に記載の太陽電池パネルのレーザ加工方法。

【図1】

【図3】

【図4】

【図6】

【図10】

【図2】

【図5】

【図7】

【図8】

【図9】

【図3】

【図4】

【図6】

【図10】

【図2】

【図5】

【図7】

【図8】

【図9】

【公開番号】特開2010−194560(P2010−194560A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−40044(P2009−40044)

【出願日】平成21年2月23日(2009.2.23)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【出願人】(509045313)日清紡アルプステック株式会社 (6)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月23日(2009.2.23)

【出願人】(000004374)日清紡ホールディングス株式会社 (370)

【出願人】(509045313)日清紡アルプステック株式会社 (6)

【Fターム(参考)】

[ Back to top ]