太陽電池モジュールおよびその製造方法並びに太陽電池モジュールの製造装置

【課題】配線材を介してストリング状に接続された複数個の太陽電池セルを樹脂で被覆する際の生産性を向上させる。

【解決手段】配線材2を介して複数個の太陽電池セル1を電気的に接続したストリングを樹脂20で被覆する射出成形金型15の下型15Bには、射出成形金型15の外部の真空ポンプに接続された複数の排気孔17が設けられている。太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する際は、排気孔17の内部を真空ポンプで減圧する。これにより、太陽電池セル1のそれぞれの下面(受光面と反対側の面)が下型15Bの上面に密着するので、ストリングが下型15Bによって確実に保持される。

【解決手段】配線材2を介して複数個の太陽電池セル1を電気的に接続したストリングを樹脂20で被覆する射出成形金型15の下型15Bには、射出成形金型15の外部の真空ポンプに接続された複数の排気孔17が設けられている。太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する際は、排気孔17の内部を真空ポンプで減圧する。これにより、太陽電池セル1のそれぞれの下面(受光面と反対側の面)が下型15Bの上面に密着するので、ストリングが下型15Bによって確実に保持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電変換を行う複数個の太陽電池セルを一つの太陽電池モジュールとして製造する技術に係わり、特に、太陽電池モジュールを従来に比べて生産性よく製造することのできる技術に関するものである。

【背景技術】

【0002】

第一の従来技術として、太陽電池モジュールの最も一般的な構造を図1に示す。図1に示すように、太陽電池モジュールは、配線材2によって互いに電気的に接続された複数個の太陽電池セル1(以下、太陽電池セル1のストリング、または単にストリングという)をガラス基板3上に配置してエチレンビニルアセテート(EVA)樹脂4で被覆し、さらにEVA樹脂4の上面をポリエチレンテレフタレート(PET)樹脂5で被覆した構造になっている。

【0003】

このような構造の太陽電池モジュールは、一般的に真空ラミネート法を用いた製造方法によって製造される(特許文献1を参照)。この真空ラミネート法では、まずガラス基板3の上面にEVA樹脂4のフィルムを置き、その上に太陽電池セル1のストリングを置く。さらに、このストリングの上にEVA樹脂4のフィルムをもう一枚重ねて置き、最後にPET樹脂5のフィルムを置く。

【0004】

次に、上記ストリングと3枚の樹脂フィルムとの積層体が載置されたガラス基板3を真空中で加熱してEVA樹脂4を溶融させる。これにより、太陽電池セル1のストリングとEVA樹脂4とが気泡を含まない状態で完全に密着する。その後、ガラス基板3をさらに加熱することによって、EVA樹脂4を完全に硬化させる。

【0005】

上述した真空ラミネート法は、耐湿性などに優れた信頼性の高い太陽電池モジュールを製造することができるので、太陽電池モジュールの製造方法として長い間利用されているが、以下に述べるような二つの大きな欠点がある。

【0006】

一つは、3枚の樹脂フィルムを真空中で重ね合わせる必要があるため、樹脂フィルムの取り扱いのための機構が複雑になり、さらに真空チャンバも必要になるため、製造装置が非常に大型で、かつ高価なものとなってしまうことである。

【0007】

もう一つは、単位モジュールごとに真空排気と大気開放とを繰り返すバッチ処理が必要となるため、連続処理と比べて生産性が悪く、モジュールの生産コストが高くなることである。

【0008】

これらの欠点を解決するために考案された第二の従来技術としての太陽電池モジュールを図2に示す(特許文献1参照)。この太陽電池モジュールは、基板6上に搭載した太陽電池セル1のストリングをウレタン樹脂7で被覆した構造になっている。

【0009】

この太陽電池モジュールの製造方法は、特許文献1に記載されるように、基板6上に載置したストリングの上から液体状のウレタン樹脂7を滴下することにより、ストリングをウレタン樹脂7で完全に被覆するものである。このような被覆方法は、滴下法(ポッティング法)と呼ばれている。

【0010】

なお、ウレタン樹脂7を滴下する際、配線材2や太陽電池セル1の裏側にもウレタン樹脂7がきちんと回り込むように、基板6と太陽電池セル1との間にはスペーサ8が配置される。そして、その後、ウレタン樹脂7を完全硬化(架橋)させることにより、耐湿性などに優れた信頼性の高い太陽電池モジュールを製造することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−157652号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

図2に示した特許文献1記載の従来技術(第二の従来技術)は、第一の従来技術の欠点であった樹脂フィルムの取り扱い機構や真空チャンバが不要となるため、製造装置としては安価な装置を実現できる。さらに、真空排気と大気開放とを繰り返す必要がないため、生産性が上がり、第一の従来技術よりも生産コストを低く抑えることが可能となる。

【0013】

しかし、第二の従来技術にも以下に述べるような欠点がある。すなわち、第二の従来技術では、インクジェットヘッドやディスペンサヘッドを用いて太陽電池セル1のストリング上に液体状のウレタン樹脂を滴下する。

【0014】

インクジェットヘッドを用いてウレタン樹脂液を滴下する場合、一回の滴下で形成できるウレタン樹脂の膜厚は数マイクロメートル(μm)である。これに対し、太陽電池セル1のストリングの厚さは、数100マイクロメートルである。従って、インクジェットヘッドを用いた滴下法では、多数回に亘ってウレタン樹脂を滴下しないとストリングを完全に被覆することができない。

【0015】

また、ディスペンサヘッドを用いてウレタン樹脂液を滴下する場合は、一回の滴下で形成できる樹脂の幅が数ミリメートルと狭い。このため、1辺が数10センチメートルを越えるような大型の太陽電池モジュールの全面にウレタン樹脂液を滴下するためには、ディスペンサヘッドを少しずつ移動させ、滴下位置を少しずつずらしながら滴下することが必須になる。

【0016】

このように、第二の従来技術は、ウレタン樹脂液の滴下に長い時間を要するため、生産性が低くなってしまうという問題がある。

【0017】

本発明は、上述したような従来技術の問題を解決するためになされたものであり、その目的は、太陽電池セルのストリングを樹脂で被覆する際の生産性を向上させることにある。すなわち、基板上に配置された太陽電池セルのストリングを生産性良く樹脂で被覆することのできる太陽電池モジュールの製造方法、並びにそれに用いる製造装置を提供することにある。

【0018】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0019】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0020】

本発明の一態様である太陽電池モジュールの製造方法は、(a)複数の太陽電池セルを配線材を介して電気的に接続したストリングを用意する工程と、(b)第1上型と第1下型とを有する第1の射出成形金型の第1キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの受光面と反対側の下面を前記第1下型で保持する工程と、(c)前記(b)工程の後、前記第1キャビティ内に第1の樹脂を注入することによって、前記複数の太陽電池セルの前記受光面を前記第1の樹脂で被覆する工程とを有し、

前記(b)工程では、前記第1下型に設けられた複数の第1排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記第1下型に密着させるものである。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0022】

射出成形金型を使って太陽電池セルのストリングを樹脂被覆することにより、ストリングを短時間で樹脂被覆することができるので、太陽電池モジュールの生産性が向上し、製造コストを低減することができる。

【図面の簡単な説明】

【0023】

【図1】第一の従来技術である太陽電池モジュールの断面図である。

【図2】第二の従来技術である太陽電池モジュールの断面図である。

【図3】本発明の実施の形態1である太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。

【図4】(a)は、配線材を介して複数個の太陽電池セルを電気的に接続したストリングの平面図、(b)は、(a)のA−A線断面図である。

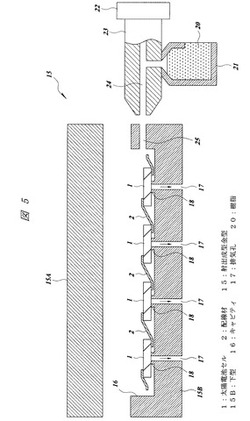

【図5】本発明の実施の形態1である太陽電池モジュールの製造方法の第一工程を示す断面図である。

【図6】図5に続く太陽電池モジュールの製造方法を示す断面図である。

【図7】本発明の実施の形態1である太陽電池モジュールの製造方法の第二工程を示す断面図である。

【図8】本発明の実施の形態1である太陽電池モジュールの製造方法の第三工程を示す断面図である。

【図9】本発明の実施の形態1である太陽電池モジュールの製造方法の第四工程で使用する射出成形金型の主要部を示す断面図である。

【図10】本発明の実施の形態1である太陽電池モジュールの製造方法の第四工程を示す断面図である。

【図11】図10に続く太陽電池モジュールの製造方法を示す断面図である。

【図12】本発明の実施の形態1である太陽電池モジュールの製造方法の第五工程を示す断面図である。

【図13】本発明の実施の形態1である太陽電池モジュールの製造方法の第二工程と第五工程における樹脂の射出圧力の好ましい大小関係を示したグラフである。

【図14】図12に続く太陽電池モジュールの製造方法を示す断面図である。

【図15】本発明の実施の形態1である太陽電池モジュールの製造に用いる射出成形金型の別例を示す断面図である。

【図16】配線材を介して複数個の太陽電池セルを電気的に接続したストリングの断面図である。

【図17】図15に示した射出成形金型を使用した太陽電池モジュールの製造方法を示す断面図である。

【図18】本発明の実施の形態2である太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。

【図19】配線材を介して複数個の太陽電池セルを電気的に接続したストリングを基板に搭載した状態を示す断面図である。

【図20】本発明の実施の形態2である太陽電池モジュールの製造方法の第一工程を示す断面図である。

【図21】本発明の実施の形態2である太陽電池モジュールの製造方法の第二工程を示す断面図である。

【図22】本発明の実施の形態2である太陽電池モジュールの製造方法の第三工程を示す断面図である。

【図23】本発明の実施の形態2である太陽電池モジュールの製造方法の第四工程を示す断面図である。

【図24】本発明の実施の形態2である太陽電池モジュールの製造方法の第五工程を示す断面図である。

【図25】図24に続く太陽電池モジュールの製造方法を示す断面図である。

【図26】本発明の実施の形態2である太陽電池モジュールの製造工程を示す全体フロー図である。

【図27】本発明の太陽電池モジュールの別例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。また、実施の形態では、特に必要なときを除き、同一または同様な部分の説明を原則として繰り返さない。

【0025】

(実施の形態1)

本発明の実施の形態1である太陽電池モジュールの製造方法について、図3〜図14を参照しながら説明する。

【0026】

図3は、太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。この射出成形金型15は、上型15A、下型15Bおよびそれらに囲まれたキャビティ16を備えている。また、下型15Bには、射出成形金型15の外部の真空ポンプ(図示省略)に接続された複数の排気孔17が設けられている。また、下型15Bの上面において、排気孔17の上端部とその周囲は、キャビティ16の中央側に突出した凸部18となっている。

【0027】

上記射出成形金型15の一側面には、射出ユニット23が接続されている。射出ユニット23は、ペレット状の樹脂20を加熱・溶融するための加熱ユニット21と、加熱ユニット21内で溶融した樹脂20を樹脂吐出路24および下型15Bの樹脂注入孔(ゲート)25を通じてキャビティ16内に圧送するための加圧ユニット22とを備えている。

【0028】

図4は、配線材2を介してストリング状に接続された複数個の太陽電池セル1を示しており、(a)は平面図、(b)は(a)のA−A線断面図である。

【0029】

図5は、太陽電池モジュールの製造方法の第一工程を示している。太陽電池モジュールを製造するには、まず、図4に示した太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する。このとき、太陽電池セル1のそれぞれは、受光面が上を向いた状態で配置される。

【0030】

上記太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する際は、太陽電池セル1のそれぞれを下型15Bの凸部18の上面に位置決めすると共に、排気孔17の内部を真空ポンプで減圧する。

【0031】

このとき、下型15Bの凸部18の高さを、太陽電池セル1の下面(受光面と反対側の面)に配置された配線材2の厚さよりも大きくしておくことにより、太陽電池セル1のそれぞれの下面(受光面と反対側の面)が凸部18の上面に密着し、太陽電池セル1のストリングが下型15Bによって確実に保持される。

【0032】

その後、図6に示すように、射出成形金型15の上型15Aと下型15Bとを密着させると共に、射出ユニット23を射出成形金型15の側面に密着させ、第二工程に移行する。

【0033】

図7は、太陽電池モジュールの製造方法の第二工程を示している。ここでは、まず、加熱ユニット21内で樹脂20を加熱・溶融し、溶融した樹脂20を加圧ユニット22の圧力によって樹脂吐出路24に送り、さらに下型15Bに設けられた樹脂注入孔(ゲート)25を通じてキャビティ16内に注入する。なお、ここで使用する樹脂20としては、ポリカーボネート(PC)樹脂、アクリル樹脂、ポリエチレン(PE)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリスチレン(PS)樹脂、シクロオリフィンポリマー(COP)樹脂などの透明樹脂が適当であるが、これらに限定されるものではない。

【0034】

その後、射出成形金型15を樹脂20の溶融温度よりも低い温度に冷却し、キャビティ16内に注入された樹脂20を硬化させる。これにより、太陽電池セル1のそれぞれの上面(受光面)および側面が樹脂20によって被覆される。また、太陽電池セル1のそれぞれの下面のうち、下型15Bと接していない領域(太陽電池セル1の下面の周辺部)も樹脂20によって被覆される。

【0035】

図8は、太陽電池モジュールの製造方法の第三工程を示している。ここでは、図8に示すように、樹脂20で被覆された太陽電池セル1のストリングを射出成形金型15のキャビティ16から取り出す。

【0036】

図9は、次の工程(第四工程)で使用する射出成形金型の主要部を示す断面図である。この射出成形金型30は、上型30A、下型30Bおよびそれらに囲まれたキャビティ31を備えている。また、下型31Bには、射出成形金型30の外部の真空ポンプ(図示省略)に接続された複数の排気孔32が設けられている。

【0037】

上記射出成形金型30の一側面には、射出ユニット43が接続されている。射出ユニット43は、ペレット状の樹脂40を加熱・溶融するための加熱ユニット41と、加熱ユニット41内で溶融した樹脂40を樹脂吐出路44および下型30Bの樹脂注入孔(ゲート)45を通じてキャビティ31内に圧送するための加圧ユニット42とを備えている。

【0038】

図10は、太陽電池モジュールの製造方法の第四工程を示している。ここでは、樹脂20で被覆された太陽電池セル1のストリングを射出成形金型30のキャビティ31内に配置する。

【0039】

その際、太陽電池セル1のそれぞれの下面(一部が樹脂20で被覆された面)を上に向け、受光面(全体が樹脂20で被覆された面)を下型30Bの排気孔32の上端部に位置決めすると共に、排気孔32の内部を真空ポンプで減圧する。これにより、太陽電池セル1のストリングが下型15Bによって強固に保持される。

【0040】

なお、下型15Bと接しているストリングの一面は、全体が樹脂20で均一に被覆され、平坦な面となっているので、ストリングと下型30Bとの間にほとんど隙間が生じない。従って、この第四工程では、排気孔32の内部を真空ポンプで減圧する操作を省略することもできる。

【0041】

その後、図11に示すように、射出成形金型30の上型30Aと下型30Bとを密着させると共に、射出ユニット43を射出成形金型30の側面に密着させ、第五工程に移行する。

【0042】

図12は、太陽電池モジュールの製造方法の第五工程を示している。ここでは、まず、加熱ユニット41内で樹脂40を加熱・溶融し、続いて、溶融した樹脂40を加圧ユニット42の圧力によって樹脂吐出路44に送り、さらに下型30Bに設けられた樹脂注入孔(ゲート)45を通じてキャビティ16内に注入する。

【0043】

なお、ここで使用する樹脂40としては、前述したポリカーボネート(PC)樹脂、アクリル樹脂、ポリエチレン(PE)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリスチレン(PS)樹脂、シクロオリフィンポリマー(COP)樹脂などが適当であるが、これらに限定されるものではない。また、樹脂40と樹脂20は、同じ種類のものであってもよく、異なっていてもよい。

【0044】

図13は、第二工程と第五工程における樹脂の射出圧力の好ましい大小関係を示したグラフである。

【0045】

前述した第二工程では、加圧ユニット22の圧力で樹脂20をキャビティ16内に注入する際、時間(0)から時間(T1)の間、徐々に射出圧力(P)を上げていき、最終的に射出圧力(P1)で樹脂20を加圧する。

【0046】

一方、第五工程では、加圧ユニット42の圧力で樹脂40をキャビティ16内に注入する際、急速に射出圧力(P)を上げ、時間T2から時間T3の間、射出圧力(P1)よりも高い射出圧力(P2)で樹脂40を加圧する。

【0047】

第二工程では、太陽電池セル1のそれぞれは、真空ポンプの吸引力によってのみ下型15Bに保持されているので保持力が弱く、かつ空間に浮いた領域(下型15Bと接触していない領域)の面積が広いため、射出された樹脂20の圧力によって位置ずれや割れが発生し易い。従って、第二工程では、射出圧力(P1)はできる限り小さくし、かつ徐々に加圧することが好ましい。

【0048】

一方、第五工程では、太陽電池セル1のそれぞれは、一方の面が硬化した樹脂20で覆われており、位置ずれや割れが発生し難いので、十分に大きい射出圧力(P2)で樹脂40を加圧することが可能となる。

【0049】

そして、樹脂の射出圧力を大きくした方が成形品の外観形状精度や信頼性が高くなるので、図13に示した大小関係を有する射出圧力とすることにより、外観精度や信頼性が高く、かつ製造歩留まりが高い太陽電池モジュールの製造方法とすることができる。

【0050】

次に、射出成形金型30を樹脂40の溶融温度よりも低い温度に冷却し、キャビティ31内に注入された樹脂40を硬化させる。これにより、太陽電池セル1のそれぞれの全面が樹脂20と樹脂40とによって被覆される。

【0051】

その後、図14に示すように、樹脂20と樹脂40とによって被覆された太陽電池セル1のストリングを射出成形金型30から取り出すことにより、本実施の形態の太陽電池モジュール10Aが完成する。

【0052】

このように、本実施の形態の製造方法によれば、太陽電池セル1のストリングを短時間で樹脂被覆することができるので、太陽電池モジュールの生産性が向上し、製造コストを低減することができる。

【0053】

また、太陽電池セル1のストリングを樹脂(樹脂20および樹脂40)のみで被覆するので、ガラス基板を使用する場合に比べて太陽電池モジュールの軽量化を図ることができる。

【0054】

なお、本実施の形態で使用する射出成形金型15は、下型15Bの上面に複数の凸部18を設けている(図3参照)が、図15に示すように、これらの凸部18を省略し、下型15Bの上面を平坦にしてもよい。

【0055】

このようにした場合は、図16に示すように、あらかじめ太陽電池セル1のそれぞれの下面(受光面と反対側の面)にスペーサ8を接着したストリングを用意する。そして、図17に示すように、このストリングを射出成形金型15のキャビティ16内に配置し、排気孔17の内部を真空ポンプで減圧する。これにより、下型15Bの上面に複数の凸部18を設けた場合と同じように、太陽電池セル1のストリングを下型15Bで確実に保持することができる。

【0056】

(実施の形態2)

本発明の実施の形態2である太陽電池モジュールの製造方法について、図18〜図26を参照しながら説明する。

【0057】

図18は、太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。この射出成形金型50は、上型50A、下型50Bおよびそれらに囲まれたキャビティ51を備えている。また、下型50Bには、射出成形金型50の外部の真空ポンプ(図示省略)に接続された複数の排気孔52が設けられている。

【0058】

一方、上型50Aには、射出成形金型50の外部の真空ポンプ53に接続された排気孔54と、キャビティ51内の圧力を調整するための大気開放孔55とが設けられている。また、排気孔54と真空ポンプ53との間にはバルブ56が接続されており、大気開放孔55にはバルブ57が接続されている。

【0059】

上記射出成形金型50の一側面には、射出ユニット63が接続されている。射出ユニット63は、ペレット状の樹脂60を加熱・溶融するための加熱ユニット61と、加熱ユニット61内で溶融した樹脂60を樹脂吐出路64および下型50Bの樹脂注入孔(ゲート)65を通じてキャビティ51内に圧送するための加圧ユニット62とを備えている。

【0060】

また、本実施の形態では、図19に示すように、太陽電池セル1のそれぞれの下面(受光面と反対側の面)にスペーサ8を接着したストリングを用意し、このストリングをあらかじめ基板6上に搭載しておく。基板6は、ガラスでもよいし、ガラス繊維にエポキシ樹脂を含浸させたガラスエポキシなどの樹脂でもよい。

【0061】

以下、図26に示すフローに従って太陽電池セル1のストリングを樹脂で被覆する。まず、太陽電池モジュールの製造方法の第一工程では、図20に示すように、太陽電池セル1のストリングおよび基板6を射出成形金型50のキャビティ51内に配置する。その際、下型50Bに設けられた排気孔52の内部を真空ポンプで減圧することによって、ストリングが搭載された基板6を下型15Bの上面に密着させる。なお、下型50Bの上面と接している基板6の下面が十分に平坦な場合は、排気孔52の内部を真空ポンプで減圧する操作を省略することもできる。

【0062】

次に、図21に示すように、射出成形金型30の上型31Aと下型31Bとを密着させると共に、射出ユニット43を射出成形金型30の側面に密着させ、続いて、射出成形金型50の全体を樹脂60の溶融温度まで加熱した後、第二工程に移行する。

【0063】

図22は、太陽電池モジュールの製造方法の第二工程を示している。ここでは、上型50Aの排気孔54に接続された真空ポンプ53を作動させてキャビティ51内を減圧した後、排気孔54のバルブ56および大気開放孔55のバルブ57を閉じることによって、キャビティ51内を減圧状態に維持する。

【0064】

図23は、太陽電池モジュールの製造方法の第三工程を示している。ここでは、加熱ユニット61内で樹脂60を加熱・溶融し、溶融した樹脂60を加圧ユニット62の圧力によって樹脂吐出路64に送り、さらに下型50Bに設けられた樹脂注入孔(ゲート)65を通じてキャビティ51内に注入する。ここで使用する樹脂60は、実施の形態1で例示した各種透明樹脂が適当であるが、これらに限定されるものではない。

【0065】

図24は、太陽電池モジュールの製造方法の第四工程を示している。ここでは、キャビティ51内に注入された樹脂60を溶融温度に保ち、上型50Aの大気開放孔55に接続されたバルブ57を開くことによって、キャビティ51内の樹脂60に大気圧を印加する。

【0066】

次に、太陽電池モジュールの製造方法の第五工程では、射出成形金型50の全体を樹脂60の溶融温度以下の温度まで冷却することによって、樹脂60を硬化させる。

【0067】

その後、図25に示すように、受光面が樹脂60によって被覆された太陽電池セル1のストリングを射出成形金型50から取り出すことにより、本実施の形態の太陽電池モジュール10Bが完成する。

【0068】

次に、本実施の形態の製造方法の効果について説明する。図19に示したように、複数個の太陽電池セル1のそれぞれは、スペーサ8を介して基板6に固定されているので、太陽電池セル1と基板6との間には僅かな隙間が存在する。

【0069】

そのため、射出成形金型50のキャビティ51内を大気圧状態に保ったまま樹脂60を注入すると、溶融した樹脂60が太陽電池セル1と基板6との隙間に十分に入り込むことができず、気泡が残存することがある。

【0070】

そこで、本実施の形態のように、キャビティ51内を減圧状態にして樹脂60を注入することにより、気泡の発生を抑制することができる。

【0071】

しかし、キャビティ51内を減圧状態にして樹脂60を注入した場合でも、微小な気泡が残存することがある。そこで、本実施の形態では、キャビティ51に樹脂60を注入した後、樹脂60を溶融状態に保ったまま、大気開放孔55のバルブ57を開くことによって、キャビティ51内の樹脂60に大気圧を印加する。これにより、樹脂60の内部に残存している微小な気泡が大気圧によって押し潰されるので、樹脂60の内部の気泡を確実に消失させることができる。

【0072】

また、本実施の形態では、あらかじめ太陽電池セル1のストリングを基板6上に搭載しておくので、樹脂成形工程が一回で済み、射出成形金型も一種類あればよい。

【0073】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0074】

例えば図27に示すように、太陽電池セル1のストリングを被覆する樹脂40の一部に、太陽電池セル1の冷却を効率的に行うための冷却孔9を設けたり、受光面側の樹脂20の表面に微細な凹凸を設けたりしてもよい。

【0075】

上記冷却孔9の形成は、例えば図10に示した射出成形金型30のキャビティ31に入れコマを挿入することにより、容易に行うことができる。なお、冷却孔9は、受光面側の樹脂20の一部に設けてもよい。

【0076】

上記微細な凹凸の形成は、例えば図3に示した射出成形金型15の上型15Aの下面に微細な凹凸を形成することにより、容易に行うことができる。

【0077】

上記冷却孔9に水もしくは冷却空気を通すことにより、太陽電池セル1を効率的に冷却し、太陽電池モジュールの温度上昇による発電効率の低下を抑制することができる。また、この太陽電池モジュールを太陽熱温水器に組み込む場合には、冷却孔9を通った水を温水として利用することもできる。

【0078】

また、受光面側の樹脂20の表面に微細な凹凸を設けた場合は、樹脂20の表面での光反射率が低下するので、受光面での光反射に起因する発電効率の低下を抑制することができる。

【0079】

前記実施の形態では、片面が受光面となっている板状の太陽電池セルのストリングを樹脂で被覆したが、本発明は、これに限定されるものではなく、例えば両面が受光面となっている板状の太陽電池セルのストリングを樹脂で被覆する場合や、球状の太陽電池セルのストリングを樹脂で被覆する場合にも適用することができる。

【産業上の利用可能性】

【0080】

本発明は、太陽電池モジュールの製造に利用することができる。

【符号の説明】

【0081】

1 太陽電池セル

2 配線材

5 PET樹脂

6 基板

7 ウレタン樹脂

8 スペーサ

9 冷却孔

10A、10B 太陽電池モジュール

15 射出成形金型

15A 上型

15B 下型

16 キャビティ

17 排気孔

18 凸部

20 樹脂

21 加熱ユニット

22 加圧ユニット

23 射出ユニット

24 樹脂吐出路

25 樹脂注入孔(ゲート)

30 射出成形金型

30A 上型

30B 下型

31 キャビティ

32 排気孔

40 樹脂

41 加熱ユニット

42 加圧ユニット

43 射出ユニット

44 樹脂吐出路

45 樹脂注入孔(ゲート)

50 射出成形金型

50A 上型

50B 下型

51 キャビティ

52 排気孔

53 真空ポンプ

54 排気孔

55 大気開放孔

56、57 バルブ

60 樹脂

61 加熱ユニット

62 加圧ユニット

63 射出ユニット

64 樹脂吐出路

65 樹脂注入孔(ゲート)

【技術分野】

【0001】

本発明は、光電変換を行う複数個の太陽電池セルを一つの太陽電池モジュールとして製造する技術に係わり、特に、太陽電池モジュールを従来に比べて生産性よく製造することのできる技術に関するものである。

【背景技術】

【0002】

第一の従来技術として、太陽電池モジュールの最も一般的な構造を図1に示す。図1に示すように、太陽電池モジュールは、配線材2によって互いに電気的に接続された複数個の太陽電池セル1(以下、太陽電池セル1のストリング、または単にストリングという)をガラス基板3上に配置してエチレンビニルアセテート(EVA)樹脂4で被覆し、さらにEVA樹脂4の上面をポリエチレンテレフタレート(PET)樹脂5で被覆した構造になっている。

【0003】

このような構造の太陽電池モジュールは、一般的に真空ラミネート法を用いた製造方法によって製造される(特許文献1を参照)。この真空ラミネート法では、まずガラス基板3の上面にEVA樹脂4のフィルムを置き、その上に太陽電池セル1のストリングを置く。さらに、このストリングの上にEVA樹脂4のフィルムをもう一枚重ねて置き、最後にPET樹脂5のフィルムを置く。

【0004】

次に、上記ストリングと3枚の樹脂フィルムとの積層体が載置されたガラス基板3を真空中で加熱してEVA樹脂4を溶融させる。これにより、太陽電池セル1のストリングとEVA樹脂4とが気泡を含まない状態で完全に密着する。その後、ガラス基板3をさらに加熱することによって、EVA樹脂4を完全に硬化させる。

【0005】

上述した真空ラミネート法は、耐湿性などに優れた信頼性の高い太陽電池モジュールを製造することができるので、太陽電池モジュールの製造方法として長い間利用されているが、以下に述べるような二つの大きな欠点がある。

【0006】

一つは、3枚の樹脂フィルムを真空中で重ね合わせる必要があるため、樹脂フィルムの取り扱いのための機構が複雑になり、さらに真空チャンバも必要になるため、製造装置が非常に大型で、かつ高価なものとなってしまうことである。

【0007】

もう一つは、単位モジュールごとに真空排気と大気開放とを繰り返すバッチ処理が必要となるため、連続処理と比べて生産性が悪く、モジュールの生産コストが高くなることである。

【0008】

これらの欠点を解決するために考案された第二の従来技術としての太陽電池モジュールを図2に示す(特許文献1参照)。この太陽電池モジュールは、基板6上に搭載した太陽電池セル1のストリングをウレタン樹脂7で被覆した構造になっている。

【0009】

この太陽電池モジュールの製造方法は、特許文献1に記載されるように、基板6上に載置したストリングの上から液体状のウレタン樹脂7を滴下することにより、ストリングをウレタン樹脂7で完全に被覆するものである。このような被覆方法は、滴下法(ポッティング法)と呼ばれている。

【0010】

なお、ウレタン樹脂7を滴下する際、配線材2や太陽電池セル1の裏側にもウレタン樹脂7がきちんと回り込むように、基板6と太陽電池セル1との間にはスペーサ8が配置される。そして、その後、ウレタン樹脂7を完全硬化(架橋)させることにより、耐湿性などに優れた信頼性の高い太陽電池モジュールを製造することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2010−157652号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

図2に示した特許文献1記載の従来技術(第二の従来技術)は、第一の従来技術の欠点であった樹脂フィルムの取り扱い機構や真空チャンバが不要となるため、製造装置としては安価な装置を実現できる。さらに、真空排気と大気開放とを繰り返す必要がないため、生産性が上がり、第一の従来技術よりも生産コストを低く抑えることが可能となる。

【0013】

しかし、第二の従来技術にも以下に述べるような欠点がある。すなわち、第二の従来技術では、インクジェットヘッドやディスペンサヘッドを用いて太陽電池セル1のストリング上に液体状のウレタン樹脂を滴下する。

【0014】

インクジェットヘッドを用いてウレタン樹脂液を滴下する場合、一回の滴下で形成できるウレタン樹脂の膜厚は数マイクロメートル(μm)である。これに対し、太陽電池セル1のストリングの厚さは、数100マイクロメートルである。従って、インクジェットヘッドを用いた滴下法では、多数回に亘ってウレタン樹脂を滴下しないとストリングを完全に被覆することができない。

【0015】

また、ディスペンサヘッドを用いてウレタン樹脂液を滴下する場合は、一回の滴下で形成できる樹脂の幅が数ミリメートルと狭い。このため、1辺が数10センチメートルを越えるような大型の太陽電池モジュールの全面にウレタン樹脂液を滴下するためには、ディスペンサヘッドを少しずつ移動させ、滴下位置を少しずつずらしながら滴下することが必須になる。

【0016】

このように、第二の従来技術は、ウレタン樹脂液の滴下に長い時間を要するため、生産性が低くなってしまうという問題がある。

【0017】

本発明は、上述したような従来技術の問題を解決するためになされたものであり、その目的は、太陽電池セルのストリングを樹脂で被覆する際の生産性を向上させることにある。すなわち、基板上に配置された太陽電池セルのストリングを生産性良く樹脂で被覆することのできる太陽電池モジュールの製造方法、並びにそれに用いる製造装置を提供することにある。

【0018】

本発明の前記ならびにその他の目的と新規な特徴は、本明細書の記述および添付図面から明らかになるであろう。

【課題を解決するための手段】

【0019】

本願において開示される発明のうち、代表的なものの概要を簡単に説明すれば、次のとおりである。

【0020】

本発明の一態様である太陽電池モジュールの製造方法は、(a)複数の太陽電池セルを配線材を介して電気的に接続したストリングを用意する工程と、(b)第1上型と第1下型とを有する第1の射出成形金型の第1キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの受光面と反対側の下面を前記第1下型で保持する工程と、(c)前記(b)工程の後、前記第1キャビティ内に第1の樹脂を注入することによって、前記複数の太陽電池セルの前記受光面を前記第1の樹脂で被覆する工程とを有し、

前記(b)工程では、前記第1下型に設けられた複数の第1排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記第1下型に密着させるものである。

【発明の効果】

【0021】

本願において開示される発明のうち、代表的なものによって得られる効果を簡単に説明すれば以下の通りである。

【0022】

射出成形金型を使って太陽電池セルのストリングを樹脂被覆することにより、ストリングを短時間で樹脂被覆することができるので、太陽電池モジュールの生産性が向上し、製造コストを低減することができる。

【図面の簡単な説明】

【0023】

【図1】第一の従来技術である太陽電池モジュールの断面図である。

【図2】第二の従来技術である太陽電池モジュールの断面図である。

【図3】本発明の実施の形態1である太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。

【図4】(a)は、配線材を介して複数個の太陽電池セルを電気的に接続したストリングの平面図、(b)は、(a)のA−A線断面図である。

【図5】本発明の実施の形態1である太陽電池モジュールの製造方法の第一工程を示す断面図である。

【図6】図5に続く太陽電池モジュールの製造方法を示す断面図である。

【図7】本発明の実施の形態1である太陽電池モジュールの製造方法の第二工程を示す断面図である。

【図8】本発明の実施の形態1である太陽電池モジュールの製造方法の第三工程を示す断面図である。

【図9】本発明の実施の形態1である太陽電池モジュールの製造方法の第四工程で使用する射出成形金型の主要部を示す断面図である。

【図10】本発明の実施の形態1である太陽電池モジュールの製造方法の第四工程を示す断面図である。

【図11】図10に続く太陽電池モジュールの製造方法を示す断面図である。

【図12】本発明の実施の形態1である太陽電池モジュールの製造方法の第五工程を示す断面図である。

【図13】本発明の実施の形態1である太陽電池モジュールの製造方法の第二工程と第五工程における樹脂の射出圧力の好ましい大小関係を示したグラフである。

【図14】図12に続く太陽電池モジュールの製造方法を示す断面図である。

【図15】本発明の実施の形態1である太陽電池モジュールの製造に用いる射出成形金型の別例を示す断面図である。

【図16】配線材を介して複数個の太陽電池セルを電気的に接続したストリングの断面図である。

【図17】図15に示した射出成形金型を使用した太陽電池モジュールの製造方法を示す断面図である。

【図18】本発明の実施の形態2である太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。

【図19】配線材を介して複数個の太陽電池セルを電気的に接続したストリングを基板に搭載した状態を示す断面図である。

【図20】本発明の実施の形態2である太陽電池モジュールの製造方法の第一工程を示す断面図である。

【図21】本発明の実施の形態2である太陽電池モジュールの製造方法の第二工程を示す断面図である。

【図22】本発明の実施の形態2である太陽電池モジュールの製造方法の第三工程を示す断面図である。

【図23】本発明の実施の形態2である太陽電池モジュールの製造方法の第四工程を示す断面図である。

【図24】本発明の実施の形態2である太陽電池モジュールの製造方法の第五工程を示す断面図である。

【図25】図24に続く太陽電池モジュールの製造方法を示す断面図である。

【図26】本発明の実施の形態2である太陽電池モジュールの製造工程を示す全体フロー図である。

【図27】本発明の太陽電池モジュールの別例を示す断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。なお、実施の形態を説明するための全図において、同一の機能を有する部材には同一の符号を付し、その繰り返しの説明は省略する。また、実施の形態では、特に必要なときを除き、同一または同様な部分の説明を原則として繰り返さない。

【0025】

(実施の形態1)

本発明の実施の形態1である太陽電池モジュールの製造方法について、図3〜図14を参照しながら説明する。

【0026】

図3は、太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。この射出成形金型15は、上型15A、下型15Bおよびそれらに囲まれたキャビティ16を備えている。また、下型15Bには、射出成形金型15の外部の真空ポンプ(図示省略)に接続された複数の排気孔17が設けられている。また、下型15Bの上面において、排気孔17の上端部とその周囲は、キャビティ16の中央側に突出した凸部18となっている。

【0027】

上記射出成形金型15の一側面には、射出ユニット23が接続されている。射出ユニット23は、ペレット状の樹脂20を加熱・溶融するための加熱ユニット21と、加熱ユニット21内で溶融した樹脂20を樹脂吐出路24および下型15Bの樹脂注入孔(ゲート)25を通じてキャビティ16内に圧送するための加圧ユニット22とを備えている。

【0028】

図4は、配線材2を介してストリング状に接続された複数個の太陽電池セル1を示しており、(a)は平面図、(b)は(a)のA−A線断面図である。

【0029】

図5は、太陽電池モジュールの製造方法の第一工程を示している。太陽電池モジュールを製造するには、まず、図4に示した太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する。このとき、太陽電池セル1のそれぞれは、受光面が上を向いた状態で配置される。

【0030】

上記太陽電池セル1のストリングを射出成形金型15のキャビティ16内に配置する際は、太陽電池セル1のそれぞれを下型15Bの凸部18の上面に位置決めすると共に、排気孔17の内部を真空ポンプで減圧する。

【0031】

このとき、下型15Bの凸部18の高さを、太陽電池セル1の下面(受光面と反対側の面)に配置された配線材2の厚さよりも大きくしておくことにより、太陽電池セル1のそれぞれの下面(受光面と反対側の面)が凸部18の上面に密着し、太陽電池セル1のストリングが下型15Bによって確実に保持される。

【0032】

その後、図6に示すように、射出成形金型15の上型15Aと下型15Bとを密着させると共に、射出ユニット23を射出成形金型15の側面に密着させ、第二工程に移行する。

【0033】

図7は、太陽電池モジュールの製造方法の第二工程を示している。ここでは、まず、加熱ユニット21内で樹脂20を加熱・溶融し、溶融した樹脂20を加圧ユニット22の圧力によって樹脂吐出路24に送り、さらに下型15Bに設けられた樹脂注入孔(ゲート)25を通じてキャビティ16内に注入する。なお、ここで使用する樹脂20としては、ポリカーボネート(PC)樹脂、アクリル樹脂、ポリエチレン(PE)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリスチレン(PS)樹脂、シクロオリフィンポリマー(COP)樹脂などの透明樹脂が適当であるが、これらに限定されるものではない。

【0034】

その後、射出成形金型15を樹脂20の溶融温度よりも低い温度に冷却し、キャビティ16内に注入された樹脂20を硬化させる。これにより、太陽電池セル1のそれぞれの上面(受光面)および側面が樹脂20によって被覆される。また、太陽電池セル1のそれぞれの下面のうち、下型15Bと接していない領域(太陽電池セル1の下面の周辺部)も樹脂20によって被覆される。

【0035】

図8は、太陽電池モジュールの製造方法の第三工程を示している。ここでは、図8に示すように、樹脂20で被覆された太陽電池セル1のストリングを射出成形金型15のキャビティ16から取り出す。

【0036】

図9は、次の工程(第四工程)で使用する射出成形金型の主要部を示す断面図である。この射出成形金型30は、上型30A、下型30Bおよびそれらに囲まれたキャビティ31を備えている。また、下型31Bには、射出成形金型30の外部の真空ポンプ(図示省略)に接続された複数の排気孔32が設けられている。

【0037】

上記射出成形金型30の一側面には、射出ユニット43が接続されている。射出ユニット43は、ペレット状の樹脂40を加熱・溶融するための加熱ユニット41と、加熱ユニット41内で溶融した樹脂40を樹脂吐出路44および下型30Bの樹脂注入孔(ゲート)45を通じてキャビティ31内に圧送するための加圧ユニット42とを備えている。

【0038】

図10は、太陽電池モジュールの製造方法の第四工程を示している。ここでは、樹脂20で被覆された太陽電池セル1のストリングを射出成形金型30のキャビティ31内に配置する。

【0039】

その際、太陽電池セル1のそれぞれの下面(一部が樹脂20で被覆された面)を上に向け、受光面(全体が樹脂20で被覆された面)を下型30Bの排気孔32の上端部に位置決めすると共に、排気孔32の内部を真空ポンプで減圧する。これにより、太陽電池セル1のストリングが下型15Bによって強固に保持される。

【0040】

なお、下型15Bと接しているストリングの一面は、全体が樹脂20で均一に被覆され、平坦な面となっているので、ストリングと下型30Bとの間にほとんど隙間が生じない。従って、この第四工程では、排気孔32の内部を真空ポンプで減圧する操作を省略することもできる。

【0041】

その後、図11に示すように、射出成形金型30の上型30Aと下型30Bとを密着させると共に、射出ユニット43を射出成形金型30の側面に密着させ、第五工程に移行する。

【0042】

図12は、太陽電池モジュールの製造方法の第五工程を示している。ここでは、まず、加熱ユニット41内で樹脂40を加熱・溶融し、続いて、溶融した樹脂40を加圧ユニット42の圧力によって樹脂吐出路44に送り、さらに下型30Bに設けられた樹脂注入孔(ゲート)45を通じてキャビティ16内に注入する。

【0043】

なお、ここで使用する樹脂40としては、前述したポリカーボネート(PC)樹脂、アクリル樹脂、ポリエチレン(PE)樹脂、ポリエチレンテレフタレート(PET)樹脂、ポリスチレン(PS)樹脂、シクロオリフィンポリマー(COP)樹脂などが適当であるが、これらに限定されるものではない。また、樹脂40と樹脂20は、同じ種類のものであってもよく、異なっていてもよい。

【0044】

図13は、第二工程と第五工程における樹脂の射出圧力の好ましい大小関係を示したグラフである。

【0045】

前述した第二工程では、加圧ユニット22の圧力で樹脂20をキャビティ16内に注入する際、時間(0)から時間(T1)の間、徐々に射出圧力(P)を上げていき、最終的に射出圧力(P1)で樹脂20を加圧する。

【0046】

一方、第五工程では、加圧ユニット42の圧力で樹脂40をキャビティ16内に注入する際、急速に射出圧力(P)を上げ、時間T2から時間T3の間、射出圧力(P1)よりも高い射出圧力(P2)で樹脂40を加圧する。

【0047】

第二工程では、太陽電池セル1のそれぞれは、真空ポンプの吸引力によってのみ下型15Bに保持されているので保持力が弱く、かつ空間に浮いた領域(下型15Bと接触していない領域)の面積が広いため、射出された樹脂20の圧力によって位置ずれや割れが発生し易い。従って、第二工程では、射出圧力(P1)はできる限り小さくし、かつ徐々に加圧することが好ましい。

【0048】

一方、第五工程では、太陽電池セル1のそれぞれは、一方の面が硬化した樹脂20で覆われており、位置ずれや割れが発生し難いので、十分に大きい射出圧力(P2)で樹脂40を加圧することが可能となる。

【0049】

そして、樹脂の射出圧力を大きくした方が成形品の外観形状精度や信頼性が高くなるので、図13に示した大小関係を有する射出圧力とすることにより、外観精度や信頼性が高く、かつ製造歩留まりが高い太陽電池モジュールの製造方法とすることができる。

【0050】

次に、射出成形金型30を樹脂40の溶融温度よりも低い温度に冷却し、キャビティ31内に注入された樹脂40を硬化させる。これにより、太陽電池セル1のそれぞれの全面が樹脂20と樹脂40とによって被覆される。

【0051】

その後、図14に示すように、樹脂20と樹脂40とによって被覆された太陽電池セル1のストリングを射出成形金型30から取り出すことにより、本実施の形態の太陽電池モジュール10Aが完成する。

【0052】

このように、本実施の形態の製造方法によれば、太陽電池セル1のストリングを短時間で樹脂被覆することができるので、太陽電池モジュールの生産性が向上し、製造コストを低減することができる。

【0053】

また、太陽電池セル1のストリングを樹脂(樹脂20および樹脂40)のみで被覆するので、ガラス基板を使用する場合に比べて太陽電池モジュールの軽量化を図ることができる。

【0054】

なお、本実施の形態で使用する射出成形金型15は、下型15Bの上面に複数の凸部18を設けている(図3参照)が、図15に示すように、これらの凸部18を省略し、下型15Bの上面を平坦にしてもよい。

【0055】

このようにした場合は、図16に示すように、あらかじめ太陽電池セル1のそれぞれの下面(受光面と反対側の面)にスペーサ8を接着したストリングを用意する。そして、図17に示すように、このストリングを射出成形金型15のキャビティ16内に配置し、排気孔17の内部を真空ポンプで減圧する。これにより、下型15Bの上面に複数の凸部18を設けた場合と同じように、太陽電池セル1のストリングを下型15Bで確実に保持することができる。

【0056】

(実施の形態2)

本発明の実施の形態2である太陽電池モジュールの製造方法について、図18〜図26を参照しながら説明する。

【0057】

図18は、太陽電池モジュールの製造に用いる射出成形金型の主要部を示す断面図である。この射出成形金型50は、上型50A、下型50Bおよびそれらに囲まれたキャビティ51を備えている。また、下型50Bには、射出成形金型50の外部の真空ポンプ(図示省略)に接続された複数の排気孔52が設けられている。

【0058】

一方、上型50Aには、射出成形金型50の外部の真空ポンプ53に接続された排気孔54と、キャビティ51内の圧力を調整するための大気開放孔55とが設けられている。また、排気孔54と真空ポンプ53との間にはバルブ56が接続されており、大気開放孔55にはバルブ57が接続されている。

【0059】

上記射出成形金型50の一側面には、射出ユニット63が接続されている。射出ユニット63は、ペレット状の樹脂60を加熱・溶融するための加熱ユニット61と、加熱ユニット61内で溶融した樹脂60を樹脂吐出路64および下型50Bの樹脂注入孔(ゲート)65を通じてキャビティ51内に圧送するための加圧ユニット62とを備えている。

【0060】

また、本実施の形態では、図19に示すように、太陽電池セル1のそれぞれの下面(受光面と反対側の面)にスペーサ8を接着したストリングを用意し、このストリングをあらかじめ基板6上に搭載しておく。基板6は、ガラスでもよいし、ガラス繊維にエポキシ樹脂を含浸させたガラスエポキシなどの樹脂でもよい。

【0061】

以下、図26に示すフローに従って太陽電池セル1のストリングを樹脂で被覆する。まず、太陽電池モジュールの製造方法の第一工程では、図20に示すように、太陽電池セル1のストリングおよび基板6を射出成形金型50のキャビティ51内に配置する。その際、下型50Bに設けられた排気孔52の内部を真空ポンプで減圧することによって、ストリングが搭載された基板6を下型15Bの上面に密着させる。なお、下型50Bの上面と接している基板6の下面が十分に平坦な場合は、排気孔52の内部を真空ポンプで減圧する操作を省略することもできる。

【0062】

次に、図21に示すように、射出成形金型30の上型31Aと下型31Bとを密着させると共に、射出ユニット43を射出成形金型30の側面に密着させ、続いて、射出成形金型50の全体を樹脂60の溶融温度まで加熱した後、第二工程に移行する。

【0063】

図22は、太陽電池モジュールの製造方法の第二工程を示している。ここでは、上型50Aの排気孔54に接続された真空ポンプ53を作動させてキャビティ51内を減圧した後、排気孔54のバルブ56および大気開放孔55のバルブ57を閉じることによって、キャビティ51内を減圧状態に維持する。

【0064】

図23は、太陽電池モジュールの製造方法の第三工程を示している。ここでは、加熱ユニット61内で樹脂60を加熱・溶融し、溶融した樹脂60を加圧ユニット62の圧力によって樹脂吐出路64に送り、さらに下型50Bに設けられた樹脂注入孔(ゲート)65を通じてキャビティ51内に注入する。ここで使用する樹脂60は、実施の形態1で例示した各種透明樹脂が適当であるが、これらに限定されるものではない。

【0065】

図24は、太陽電池モジュールの製造方法の第四工程を示している。ここでは、キャビティ51内に注入された樹脂60を溶融温度に保ち、上型50Aの大気開放孔55に接続されたバルブ57を開くことによって、キャビティ51内の樹脂60に大気圧を印加する。

【0066】

次に、太陽電池モジュールの製造方法の第五工程では、射出成形金型50の全体を樹脂60の溶融温度以下の温度まで冷却することによって、樹脂60を硬化させる。

【0067】

その後、図25に示すように、受光面が樹脂60によって被覆された太陽電池セル1のストリングを射出成形金型50から取り出すことにより、本実施の形態の太陽電池モジュール10Bが完成する。

【0068】

次に、本実施の形態の製造方法の効果について説明する。図19に示したように、複数個の太陽電池セル1のそれぞれは、スペーサ8を介して基板6に固定されているので、太陽電池セル1と基板6との間には僅かな隙間が存在する。

【0069】

そのため、射出成形金型50のキャビティ51内を大気圧状態に保ったまま樹脂60を注入すると、溶融した樹脂60が太陽電池セル1と基板6との隙間に十分に入り込むことができず、気泡が残存することがある。

【0070】

そこで、本実施の形態のように、キャビティ51内を減圧状態にして樹脂60を注入することにより、気泡の発生を抑制することができる。

【0071】

しかし、キャビティ51内を減圧状態にして樹脂60を注入した場合でも、微小な気泡が残存することがある。そこで、本実施の形態では、キャビティ51に樹脂60を注入した後、樹脂60を溶融状態に保ったまま、大気開放孔55のバルブ57を開くことによって、キャビティ51内の樹脂60に大気圧を印加する。これにより、樹脂60の内部に残存している微小な気泡が大気圧によって押し潰されるので、樹脂60の内部の気泡を確実に消失させることができる。

【0072】

また、本実施の形態では、あらかじめ太陽電池セル1のストリングを基板6上に搭載しておくので、樹脂成形工程が一回で済み、射出成形金型も一種類あればよい。

【0073】

以上、本発明者によってなされた発明を実施の形態に基づき具体的に説明したが、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることはいうまでもない。

【0074】

例えば図27に示すように、太陽電池セル1のストリングを被覆する樹脂40の一部に、太陽電池セル1の冷却を効率的に行うための冷却孔9を設けたり、受光面側の樹脂20の表面に微細な凹凸を設けたりしてもよい。

【0075】

上記冷却孔9の形成は、例えば図10に示した射出成形金型30のキャビティ31に入れコマを挿入することにより、容易に行うことができる。なお、冷却孔9は、受光面側の樹脂20の一部に設けてもよい。

【0076】

上記微細な凹凸の形成は、例えば図3に示した射出成形金型15の上型15Aの下面に微細な凹凸を形成することにより、容易に行うことができる。

【0077】

上記冷却孔9に水もしくは冷却空気を通すことにより、太陽電池セル1を効率的に冷却し、太陽電池モジュールの温度上昇による発電効率の低下を抑制することができる。また、この太陽電池モジュールを太陽熱温水器に組み込む場合には、冷却孔9を通った水を温水として利用することもできる。

【0078】

また、受光面側の樹脂20の表面に微細な凹凸を設けた場合は、樹脂20の表面での光反射率が低下するので、受光面での光反射に起因する発電効率の低下を抑制することができる。

【0079】

前記実施の形態では、片面が受光面となっている板状の太陽電池セルのストリングを樹脂で被覆したが、本発明は、これに限定されるものではなく、例えば両面が受光面となっている板状の太陽電池セルのストリングを樹脂で被覆する場合や、球状の太陽電池セルのストリングを樹脂で被覆する場合にも適用することができる。

【産業上の利用可能性】

【0080】

本発明は、太陽電池モジュールの製造に利用することができる。

【符号の説明】

【0081】

1 太陽電池セル

2 配線材

5 PET樹脂

6 基板

7 ウレタン樹脂

8 スペーサ

9 冷却孔

10A、10B 太陽電池モジュール

15 射出成形金型

15A 上型

15B 下型

16 キャビティ

17 排気孔

18 凸部

20 樹脂

21 加熱ユニット

22 加圧ユニット

23 射出ユニット

24 樹脂吐出路

25 樹脂注入孔(ゲート)

30 射出成形金型

30A 上型

30B 下型

31 キャビティ

32 排気孔

40 樹脂

41 加熱ユニット

42 加圧ユニット

43 射出ユニット

44 樹脂吐出路

45 樹脂注入孔(ゲート)

50 射出成形金型

50A 上型

50B 下型

51 キャビティ

52 排気孔

53 真空ポンプ

54 排気孔

55 大気開放孔

56、57 バルブ

60 樹脂

61 加熱ユニット

62 加圧ユニット

63 射出ユニット

64 樹脂吐出路

65 樹脂注入孔(ゲート)

【特許請求の範囲】

【請求項1】

複数の太陽電池セルを配線材を介して電気的に接続したストリングと、前記ストリングを被覆する樹脂とを有する太陽電池モジュールであって、

前記複数の太陽電池セルの受光面が第1の樹脂によって被覆され、

前記複数の太陽電池セルの前記受光面と反対側の下面が第2の樹脂によって被覆されていることを特徴とする太陽電池モジュール。

【請求項2】

前記第1の樹脂の表面には、前記表面における光反射率を低下させるための凹凸が設けられていることを特徴とする請求項1記載の太陽電池モジュール。

【請求項3】

前記第1の樹脂の一部、または前記第2樹脂の一部には、前記複数の太陽電池セルを冷却するための孔が設けられていることを特徴とする請求項1記載の太陽電池モジュール。

【請求項4】

(a)複数の太陽電池セルを配線材を介して電気的に接続したストリングを用意する工程と、

(b)第1上型と第1下型とを有する第1の射出成形金型の第1キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの受光面と反対側の下面を前記第1下型で保持する工程と、

(c)前記(b)工程の後、前記第1キャビティ内に第1の樹脂を注入することによって、前記複数の太陽電池セルの前記受光面を前記第1の樹脂で被覆する工程と、

を有し、

前記(b)工程では、前記第1下型に設けられた複数の第1排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記第1下型に密着させることを特徴とする太陽電池モジュールの製造方法。

【請求項5】

前記第1下型に設けられた前記複数の第1排気孔の上端部とその周囲には、前記第1キャビティの中央側に突出した凸部が設けられており、

前記(b)工程では、前記複数の太陽電池セルの前記下面が前記凸部の上面に密着することを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項6】

前記複数の太陽電池セルの前記下面にはスペーサが固定されており、

前記(b)工程では、前記複数の太陽電池セルの前記下面に固定された前記スペーサが前記凸部の上面に密着することを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項7】

前記(a)工程で用意する前記ストリングは、基板上に搭載されていることを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項8】

前記第1上型には、前記第1キャビティ内を減圧するための第2排気孔と、前記第1キャビティ内の圧力を調整するための大気開放孔とが設けられており、

前記第1キャビティ内に前記第1の樹脂を注入する工程に先立ち、前記第2排気孔を通じて前記キャビティ内の空気を排出することによって、前記第1キャビティ内を減圧する工程と、

前記第1キャビティ内に前記第1の樹脂を注入した後、前記第1の樹脂を硬化させる工程に先立ち、前記大気開放孔を通じて前記第1キャビティ内を大気に開放することにより、前記第1の樹脂に大気圧を印加する工程をさらに含むことを特徴とする請求項7記載の太陽電池モジュールの製造方法。

【請求項9】

前記(c)工程の後、

(d)第2上型と第2下型とを有する第2の射出成形金型の第2キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの前記受光面を被覆する前記第1の樹脂を前記第2下型で保持する工程と、

(e)前記(d)工程の後、前記第2キャビティ内に第2の樹脂を注入することによって、前記複数の太陽電池セルの前記下面を前記第2の樹脂で被覆する工程と、

をさらに有し、

前記(d)工程では、前記第2下型に設けられた複数の第3排気孔内を減圧することによって、前記複数の太陽電池セルの前記受光面を被覆する前記第1の樹脂を前記第2下型に密着させることを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項10】

前記(c)工程で前記第1キャビティ内に前記第1の樹脂を注入する際の射出圧力は、前記(e)工程で前記第2キャビティ内に前記第2の樹脂を注入する際の射出圧力よりも小さいことを特徴とする請求項9記載の太陽電池モジュールの製造方法。

【請求項11】

複数の太陽電池セルを配線材を介して電気的に接続したストリングを樹脂で被覆するための射出成形金型を備えた太陽電池モジュールの製造装置であって、

前記射出成形金型の下型には、複数の排気孔が設けられ、

前記ストリングを前記下型の上面に配置した際、前記複数の排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記下型に密着させるように構成したことを特徴とする太陽電池モジュールの製造装置。

【請求項12】

前記下型に設けられた前記複数の排気孔の上端部とその周囲には、キャビティの中央側に突出した凸部が設けられており、

前記ストリングを前記下型の上面に配置した際、前記複数の排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記凸部の上面に密着させるように構成したことを特徴とする請求項11記載の太陽電池モジュールの製造装置。

【請求項13】

前記上型には、キャビティ内を減圧するための第2排気孔と、前記キャビティ内を大気に開放するための大気開放孔とが設けられていることを特徴とする請求項11記載の太陽電池モジュールの製造装置。

【請求項1】

複数の太陽電池セルを配線材を介して電気的に接続したストリングと、前記ストリングを被覆する樹脂とを有する太陽電池モジュールであって、

前記複数の太陽電池セルの受光面が第1の樹脂によって被覆され、

前記複数の太陽電池セルの前記受光面と反対側の下面が第2の樹脂によって被覆されていることを特徴とする太陽電池モジュール。

【請求項2】

前記第1の樹脂の表面には、前記表面における光反射率を低下させるための凹凸が設けられていることを特徴とする請求項1記載の太陽電池モジュール。

【請求項3】

前記第1の樹脂の一部、または前記第2樹脂の一部には、前記複数の太陽電池セルを冷却するための孔が設けられていることを特徴とする請求項1記載の太陽電池モジュール。

【請求項4】

(a)複数の太陽電池セルを配線材を介して電気的に接続したストリングを用意する工程と、

(b)第1上型と第1下型とを有する第1の射出成形金型の第1キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの受光面と反対側の下面を前記第1下型で保持する工程と、

(c)前記(b)工程の後、前記第1キャビティ内に第1の樹脂を注入することによって、前記複数の太陽電池セルの前記受光面を前記第1の樹脂で被覆する工程と、

を有し、

前記(b)工程では、前記第1下型に設けられた複数の第1排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記第1下型に密着させることを特徴とする太陽電池モジュールの製造方法。

【請求項5】

前記第1下型に設けられた前記複数の第1排気孔の上端部とその周囲には、前記第1キャビティの中央側に突出した凸部が設けられており、

前記(b)工程では、前記複数の太陽電池セルの前記下面が前記凸部の上面に密着することを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項6】

前記複数の太陽電池セルの前記下面にはスペーサが固定されており、

前記(b)工程では、前記複数の太陽電池セルの前記下面に固定された前記スペーサが前記凸部の上面に密着することを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項7】

前記(a)工程で用意する前記ストリングは、基板上に搭載されていることを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項8】

前記第1上型には、前記第1キャビティ内を減圧するための第2排気孔と、前記第1キャビティ内の圧力を調整するための大気開放孔とが設けられており、

前記第1キャビティ内に前記第1の樹脂を注入する工程に先立ち、前記第2排気孔を通じて前記キャビティ内の空気を排出することによって、前記第1キャビティ内を減圧する工程と、

前記第1キャビティ内に前記第1の樹脂を注入した後、前記第1の樹脂を硬化させる工程に先立ち、前記大気開放孔を通じて前記第1キャビティ内を大気に開放することにより、前記第1の樹脂に大気圧を印加する工程をさらに含むことを特徴とする請求項7記載の太陽電池モジュールの製造方法。

【請求項9】

前記(c)工程の後、

(d)第2上型と第2下型とを有する第2の射出成形金型の第2キャビティ内に前記ストリングを配置し、前記複数の太陽電池セルの前記受光面を被覆する前記第1の樹脂を前記第2下型で保持する工程と、

(e)前記(d)工程の後、前記第2キャビティ内に第2の樹脂を注入することによって、前記複数の太陽電池セルの前記下面を前記第2の樹脂で被覆する工程と、

をさらに有し、

前記(d)工程では、前記第2下型に設けられた複数の第3排気孔内を減圧することによって、前記複数の太陽電池セルの前記受光面を被覆する前記第1の樹脂を前記第2下型に密着させることを特徴とする請求項4記載の太陽電池モジュールの製造方法。

【請求項10】

前記(c)工程で前記第1キャビティ内に前記第1の樹脂を注入する際の射出圧力は、前記(e)工程で前記第2キャビティ内に前記第2の樹脂を注入する際の射出圧力よりも小さいことを特徴とする請求項9記載の太陽電池モジュールの製造方法。

【請求項11】

複数の太陽電池セルを配線材を介して電気的に接続したストリングを樹脂で被覆するための射出成形金型を備えた太陽電池モジュールの製造装置であって、

前記射出成形金型の下型には、複数の排気孔が設けられ、

前記ストリングを前記下型の上面に配置した際、前記複数の排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記下型に密着させるように構成したことを特徴とする太陽電池モジュールの製造装置。

【請求項12】

前記下型に設けられた前記複数の排気孔の上端部とその周囲には、キャビティの中央側に突出した凸部が設けられており、

前記ストリングを前記下型の上面に配置した際、前記複数の排気孔内を減圧することによって、前記複数の太陽電池セルの前記下面を前記凸部の上面に密着させるように構成したことを特徴とする請求項11記載の太陽電池モジュールの製造装置。

【請求項13】

前記上型には、キャビティ内を減圧するための第2排気孔と、前記キャビティ内を大気に開放するための大気開放孔とが設けられていることを特徴とする請求項11記載の太陽電池モジュールの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2013−77708(P2013−77708A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216858(P2011−216858)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]