太陽電池モジュールの製造方法

【課題】軽量化を維持することのできる層構造とし、タブの切断を回避することができる太陽電池モジュールを提供すること。

【解決手段】フッ素系フィルム(A)、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層される。フッ素系フィルム、第1、第2、第3の樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向はタブの延出方向と並行となるように配置され、成形装置でラミネート成形される。

【解決手段】フッ素系フィルム(A)、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層される。フッ素系フィルム、第1、第2、第3の樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向はタブの延出方向と並行となるように配置され、成形装置でラミネート成形される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的なガラスを始めとした受光面保護材、第1の樹脂製封止材、太陽電池セル、第2の樹脂製封止材、バックシートと称される裏面保護材の順で一体化された太陽電池モジュールと比べ、軽量であるという特性を有した上で、セル間のタブ切断を回避することができ、また、特別な屋根補強を実施することなく設置することができる軽量タイプの太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールは、家屋や工場等の建築物の屋根面に敷設するものが一般的で、受光面保護部材がガラスで、四方側縁を金属製のフレームで囲まれたものが上市されている。このような太陽電池モジュールは平面度が高く、セル間を接続してストリングスを構成するタブを安定した状態に保つ利点を有する一方、その取り付けには、重量が影響し、取付ハンドリング性や安全性の問題があった。また、従来の太陽光発電パネルは、設置架台を含めると約20kg/m2程度の積載重量になり、既存の屋根、特にスレート屋根や金属折板屋根のような軽量屋根材の建屋では、構造的に搭載できないケースがあり、費用面にも問題があった。

そこで、フィルム、シートからなる受光面保護部材、太陽電池セル、樹脂製封止材層、プラスチック段ボールが、この順で積層され、一体化された太陽電池モジュールが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第3162513号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された太陽電池モジュールは、受光面保護部材にフィルム、シートを用いることで軽量化を達成し得るものの、受光面保護部材、プラスチック段ボールの熱収縮率および1m2あたりの重量などの記載若しくは示唆がなく、また、熱収縮率を特別に規定した有色フィルムなどの記載若しくは示唆もない。更に、熱収縮率と材料の積層向きについての考察も全くなされていない。

従って、特許文献1記載のものは、軽量化が達成できるだけで、太陽電池モジュールに対して所定の温度サイクル試験を行ったときに、セル間のタブ切断を回避し得ず、太陽電池モジュールとしての信頼性を低下させてしまう、という不都合を招来する。

【0005】

[発明の目的]

本発明は、このような不都合に着目して案出されたものであり、その目的は、軽量化を維持することのできる層構造とするとともにタブの切断を回避することができ、信頼性の高い太陽電池モジュールの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明は、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層され、当該積層に際し、前記フッ素系フィルム、前記樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向が前記タブの延出方向と並行となるように積層される、という手法を採っている。なお、本発明において、流れ方向、幅方向の熱収縮率が同一である場合は、何れも熱収縮率が小さい方向と見なす。

【0007】

本発明において、前記太陽電池セルのタブ接続方向に沿うセル間ピッチを5mm〜30mmに設定したものを好ましい対象とすることができる。5mm未満では、成形時に樹脂材料に皺が多く発生し易くなりタブの切断要因となり、30mmを越えると発電効率が大きく低下してしまうためである

【0008】

また、前記タブの伸長率が30パーセント以上であるものを用いるとよい。30パーセント未満では、タブの可撓性不足によって切れ易くなるためである。

【0009】

更に、前記セル間のタブ長さは、セル間寸法の1.05〜1.4倍に設定して弛みを持たせることが好ましい。1.05倍未満では、耐久性が低下するためであり、1.4倍を越えると、凹凸が表出して製品価値を低下するためである。

【発明の効果】

【0010】

本発明によれば、太陽電池モジュールを構成する構造体を除く各層材料の流れ方向、幅方向における熱収縮率が小さい方向と、タブの延出方向とを並行とするように積層することで、熱収縮に伴うタブの切断を効果的に回避することが可能となり、太陽光発電パネルに適用した際の実際の使用環境下において、タブの接続状態を安定して維持することができる。

更に、上記層構造としたことで、軽量化を維持することができるとともに、スレート屋根や金属折板屋根のような軽量屋根材の建屋でも特段の屋根補強工事を必要とすることなく費用面でも低コスト化が可能となる。

【図面の簡単な説明】

【0011】

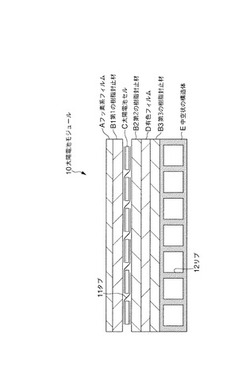

【図1】実施形態に係る太陽電池モジュールの概略断面図。

【図2】前記太陽電池モジュールの製造方法を説明するためのラミネート装置の概略断面図。

【発明を実施するための形態】

【0012】

図1に示されるように、太陽電池モジュール(10)は、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)と、銅線からなるタブ(11)で接続された太陽電池セル(C)と、第2の樹脂製封止材(B2)と、有色フィルム(D)と、第3の樹脂製封止材(B3)及び一方向にリブ(12)を有する中空状の構造体(E)がこの順に積層されて一体化されている。

【0013】

図示の中空状の構造体(E)は、プラスチック段ボールと称されるものと同様のもので、2枚以上のシートの間において、相互に平行に配列された複数のリブ(12)が等間隔をおいて設けられ、左右のリブと上下のシート部分とで形成される領域の横断面形状がほぼ四角形となる中空状となるものである。好ましくは、構造体(E)が、透明性、耐熱性、難燃性などを兼ね備えたポリカーボネート材質であり、単層であっても良く、外層に紫外線吸収剤や酸化チタンなどの粒子を含有させた多層構成であっても良い。なお、前記横断面の形状は四角形に限定されるものではなく、リブの向きによっては三角形等の断面形状のものも含まれる。また、外層としてポリメチルメタクリレートなどの異種素材を用いた多層でも良いが、ポリカーボネートの自己消火性などの特性を阻害しないように多層化する必要がある。このような構造体(E)としては、例えば、SABICイノベーティブプラスチックスジャパン合同会社製の型番LTC/10/2RS/1700(重量1.7kg/m2)があげられる。

更に好ましくは、135℃×20分後の熱収縮率がリブ(12)の方向、ならびにリブ(12)と直交する方向とも0〜0.3%である。かかる熱収縮率の範囲内にすることで、太陽電池モジュール(10)の一体化後に構造体(E)に起因した平面性悪化(反り)が発生することがなくなる。

また、構造体(E)の1m2あたりの重量は、1.0kg/m2以上である。1.0kg/m2以上とすることで、太陽電池モジュール(10)の一体化後に、構造体(E)が支持層として働き、平面性を維持することができる。一方、1.0kg/m2以下の場合は、支持層として働かず、平面性を損ない、反りが発生する場合がある。また、特に上限は規定しないが、モジュールの重量が増加すること、費用が増大することから、1.0kg/m2〜3.0kg/m2の範囲が好ましい。

【0014】

ここで、熱収縮率の測定方法について、構造体(E)を例に取り説明するが、その他部材に対しても同様に適用ができる。

500mm角の中空の構造体(E)を準備し、リブ方向に400mm間隔が判るようにマジックペンなどで目印を付け、寸法を測る(加熱前寸法)。併せてリブと直交する方向においても同様に400mm間隔が判るようにマジックペンなどで目印を付け、寸法を測る(加熱前寸法)。

この状態の構造体(E)を135℃のオーブン内に渡してある針金にクリップを用いて吊し、20分間加熱する。所定時間加熱後オーブン内から取り出し、冷却後に事前に付けてある目印間の寸法(加熱後寸法)を測り、次式で熱収縮率を求める。

熱収縮率(%)=〔(加熱前寸法−加熱後寸法)/加熱前寸法〕×100

【0015】

次に、太陽電池セルの間を通り抜けた光を反射して再利用するための反射性を付与する有色フィルム(D)は、酸化チタンを含有するポリエステルフィルムまたはポリオレフィンフィルムである。ポリエステルフィルムは、単層であっても多層であっても良い。このようなポリエステルフィルムとしては、例えば、東レ株式会社製の型番E20Fがあげられる。また、ポリオレフィンフィルムも単層であっても多層であっても良いが、多層の場合、直鎖状低密度ポリエチレンの層、ポリプロピレンの層などの多層構成であっても良い。反射性を付与するべく酸化チタンを含有するポリエステルフィルムまたはポリオレフィンフィルムの全光線透過率は20%以下が好ましく、さらに好ましくは15%以下、最も好ましくは10%以下である。なお、本全光線透過率の値は、ヘイズメーター(例えば、日本電色工業株式会社製、型番:NDH2000)で測定することができる。さらに好ましくは、有色フィルム(D)の135℃×20分後の熱収縮率が流れ方向、ならびに幅方向とも1.0%以下である。かかる熱収縮率の範囲内にすることで、太陽電池モジュール(10)の一体化後に有色フィルム(D)が支持層として働き、平面性を維持することができる。

【0016】

太陽電池モジュール(10)の受光面側の保護部材であるフッ素系フィルム(A)は、その熱収縮率が流れ方向、幅方向とも0.05〜3.5%である。かかる熱収縮率の範囲内にすることで、太陽電池モジュールの一体化後にフッ素系フィルム(A)が起因した平面性悪化(反り)が発生することがなくなる。フッ素系フィルムとしては、水蒸気バリア性・透明性に優れるが製造コストが高いテトラフルオロエチレン-ヘキサフルオロプロピレン(FEP)や、製造コストが低いが水蒸気バリア性に劣るポリビニリデンフルオライド(PVDF)などがある。好ましくは、これら特性について突出した特性はないもののバランス良く兼ね備えるエチレンーテトラフルオロエチレン(ETFE)がある。厚みは降雹などの受光面側の衝撃から太陽電池セル(C)を保護する役目と費用面から50μm以上200μm以下が好ましい。

【0017】

樹脂製封止材(B1)、(B2)、(B3)としては、公知の太陽電池用の封止材を使用でき、その流れ方向の熱収縮率は、4%以下、幅方向の熱収縮率は1%以下である。この樹脂製封止剤は、例えば、エチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂、ポリビニルブチラール樹脂(PVB)、アイオノマー樹脂、シリコーン樹脂などが挙げられるが、各積層される部材との密着性から、エチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂が好ましい。また、140℃以上の高温で実施されるモジュール一体化時に中空状の構造体(E)のリブが倒れるなどの変形を防止するため、140℃以下で一体化(溶融→硬化→一体化)を可能とすることからもエチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂が好ましい。エチレン−酢酸ビニル共重合体(EVA)としては、例えば、サンビック株式会社製の型番fastcure PV−45FR00Sがあげられる。また、厚みに関しては第1の樹脂製封止材(B1)は降雹などの受光面側の衝撃から太陽電池セル(C)を保護する役目からも400μm以上が好まく、費用面から450μm〜800μmがさらに好ましい。第2の樹脂製封止材(B2)、第3の樹脂製封止材(B3)は費用面から100μm以上800μm以下が好ましい。

【0018】

太陽電池セル(C)としては、単結晶シリコン型、多結晶シリコン型、アモルファスシリコン型、化合物型など多岐に渡るが、従来の受光面保護部材がガラスである太陽電池モジュールと比較して水蒸気透過度が劣るため、主に水蒸気の影響を受けにくい単結晶シリコン型、多結晶シリコン型が好ましい。太陽電池セル(C)は、相互に5mm〜30mmの間隔をおいて配列することが好ましく、各セル(C)を接続するタブは、その伸長率が30パーセントのものが用いることが好ましい。

【0019】

[太陽電池モジュールの製造方法]

本発明において、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブ(12)を有する中空状の構造体(E)が、この順に積層される。その積層は、例えば、図2に示される真空ラミネート装置により行うことができる。

図2において、太陽電池モジュールは加熱された真空ラミネート装置20の加熱板21上にダミーガラス、フッ素系フィルム(A)、第1の樹脂製封止材(B1)、タブで相互に接続された太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブを有する中空状の構造体(E)の順に積層し、静置する。その後、真空ラミネート装置の上型22が閉じられて密閉され、下型23に取り付けられた排気管24から図示しない排気装置で排気する。これにより、上型22側に支持されたゴム製のダイヤフラム27で上下2つに仕切られた下部側の空間部S1の空気が排気されて真空に保たれる。同時に上型22に取り付けられた給排気管26からも排気を行い、上部側の空間部S2の空気が排気されて真空となり、この状態を所定時間維持し、その後、給排気管26から空気が導入され、空間部S1,S2間の差圧で太陽電池モジュールはダイアフラム27により所定時間真空加圧され、図1で示す断面構造の太陽電池モジュール(10)を形成することができる。ここで、空間部S1、S2の圧力差は、中空状の構造体(E)の変形を防止する点から50〜100kPa程度が好ましい。

なお、上記真空ラミネート方式は、一例に過ぎず、公知のラミネート方式を適用することができる。

【実施例】

【0020】

以下本発明を詳細に説明するため実施例を比較例と共に説明する。なお、本発明は実施例に限定されるものではない。

【0021】

[フッ素系フィルム(A)]

フッ素系フィルムとして、熱収縮率がそれぞれ異なる東レフィルム加工株式会社製のエチレン−テトラフルオロエチレン(ETFE) 型番75ELを用いた。

[第1〜第3の樹脂製封止材(B1〜B3)]

第1〜第3の樹脂製封止材として、厚み450μm、流れ方向、幅方向の熱収縮率がそれぞれ異なるサンビック株式会社製のエチレン−酢酸ビニル共重合体(EVA)型番fastcure PV−45FR00Sを用いた。

[太陽電池セル(C)]

太陽電池セルとして、5インチシリコン単結晶セル Big Sun Energy Technology Incorporation製 型番B125SD1−1640T1を2枚×2列(計4枚)用いた。セル間を接続するタブを2本並列にして接続した。

[有色フィルム(D)]

有色フィルムとして、酸化チタンを含有する白色ポリエステルフイルムである東レ株式会社製の型番E20F(厚み50μm 全光線透過率14.1%)、もしくは日本電色工業株式会社製のヘイズメーター(型番NDH2000)で測定した全光線透過率が6.8%である白色ポリオレフィンフイルム(厚み150μm)を用いた。

[中空状の構造体(E)]

中空状の構造体として、SABICイノベーティブプラスチックスジャパン合同会社製の型番LTC/10/2RS/1700(重量1.7kg/m2)を用いた。

【0022】

[太陽電池モジュールの作製]

300mm角の太陽電池モジュールを作製するべく、135℃に加熱された真空ラミネート装置の加熱板上にダミーガラス(厚み3.2mmt)、上記したフッ素系フィルム(A)、第1の樹脂製封止材(B1)、タブが接続された太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブを有する中空状の構造体(E)の順に積層し、静置した。その後、真空ラミネート装置の上型を閉じて閉型し、下型に取り付けられた排気管から排気して下部側の空間部S1を真空にする。同時に上型に取り付けられた給排気管からも排気を行って上部側の空間部S2を真空とする。この時、ダイアフラムは上型の内壁面に張り付いている。この状態を4分間実施し、その後、上部側の空間部S2に給排気管から空気が導入され、空間部S1と空間部Sとの圧力差で太陽電池モジュールはダイアフラムにより16分間真空加圧される。なお、空間部S1、S2の圧力差は、中空状の構造体(E)の変形を防止する点から70kPaとした。

【0023】

(実施例1)

135℃×20分における熱収縮率が流れ方向0.3%、幅方向2.5%、厚み50μmのフッ素系フィルム(A)、135℃×20分における熱収縮率が流れ方向2%、幅方向0%、厚み450μmの第1〜第3の樹脂封止材、135℃×20分における熱収縮率が流れ方向0.25%、幅方向0.12%の有色フィルム(D)である白色ポリエステルフィルムを用い、さらに1.7kg/m2の重量で、かつ135℃×20分における熱収縮率がリブ方向0.11%、リブと直交する方向0.05%である中空状の構造体(E)を用いて、上記太陽電池モジュールの作製方法にてセル間ピッチ5mmで、300mm角の太陽電池モジュールを作製した。この際、前記フッ素系フィルム、各樹脂製封止材及び有色フィルムは、それらの収縮率が小さい方が同じ方向の並びとなるように積層され、その方向にタブの延出方向を合わせて配置し、同時に、セル間においてタブを弛ませた。その程度は、セル間寸法に対し、タブ長さを1.2倍に設定した。また、収縮率が小さい方が構造体のリブに直交する向きとなるように積層した。なお、タブは伸長率が30%ものを用いた。

【0024】

実施例1で得られた太陽電池モジュールを成形後に目視観察したところ、樹脂材料の収縮に伴う小さな皺がセル回りに認められたが、セル間のタブ切断は認められなかった。

また、太陽電池モジュールの温度サイクル試験を(−40℃〜85℃ 6時間/サイクル)100サイクルで行った。その結果においても、タブ切断は認められなかった。

【0025】

(実施例2)

実施例1と同様のフッ素系フィルム(A)、第1〜第3の樹脂封止材、135℃×20分における熱収縮率が流れ方向0.50%、幅方向0.50%の有色フィルム(D)である厚み150μmの白色ポリオレフィンフィルムを用いた。また、実施例1と同様の中空状の構造体(E)を用いて、上記太陽電池モジュールの作製方法にて300mmの太陽電池モジュールを作製した。なお、前記フッ素系フィルム、各樹脂製封止材は、実施例1と同様に、それらの収縮率が小さい方が同じ方向に並びとなるようにし、有色フィルムは、フッ素系樹脂フィルム、樹脂製封止材の熱収縮率の小さい方に、流れ方向を合わせた。そして、これらの方向にタブの延出方向を合わせて配置した。タブは伸長率が35%のものを用いた。その他は、実施例1と同様である。

【0026】

実施例2で得られた太陽電池モジュールを成形後に目視観察したところ、実施例1と同様の皺が認められたが、セル間のタブ切断は認められなかった。

また、実施例1と同様の温度サイクル試験の結果においても、タブ切断は認められなかった。

【0027】

(比較例1)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムは、それらの収縮率が大きい方が同じ方向に並ぶようにし、その方向にタブの延出方向を合わせて配置した。その他は、実施例1と同様にして太陽電池モジュールを作製した。

比較例1の太陽電池モジュールを成形後に目視観察したところ、実施例と同様の皺が認められたが、タブの切断は認められなかった。

しかし、実施例1と同様の温度サイクル試験を行った結果、タブが複数箇所で切断されていることが認められた。

【0028】

(比較例2)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、フッ素系フィルムのみ収縮率が大きい方に変更して配置した。その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例2の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0029】

(比較例3)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第1樹脂製封止材のみ収縮率が大きい方に変更して配置し、その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例3の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0030】

(比較例4)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第2樹脂製封止材のみ収縮率が大きい方に変更して配置し、その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例4の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0031】

(比較例5)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第3樹脂製封止材のみ収縮率が大きい方に変更して配置した。タブは伸長率が28%のものを用い、また、セル間寸法に対し、タブ長さを1.03倍に設定した。その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例5の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0032】

以上説明したように、本発明によれば、熱収縮に伴うタブの切断を効果的に回避し、太陽光発電パネルの使用環境下において、タブの接続状態を安定して維持することが可能となり、また、軽量化を達成することで、特段の屋根補強工事を必要とすることなく費用面でも低コスト化が可能となる。

【符号の説明】

【0033】

10 太陽電池モジュール

11 リブ

A フッ素系フィルム

B1 第1の樹脂封止材

B2 第2の樹脂封止材

B3 第3の樹脂封止材

C 太陽電池セル

D 有色フィルム

E 中空状の構造体

【技術分野】

【0001】

本発明は、一般的なガラスを始めとした受光面保護材、第1の樹脂製封止材、太陽電池セル、第2の樹脂製封止材、バックシートと称される裏面保護材の順で一体化された太陽電池モジュールと比べ、軽量であるという特性を有した上で、セル間のタブ切断を回避することができ、また、特別な屋根補強を実施することなく設置することができる軽量タイプの太陽電池モジュールの製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールは、家屋や工場等の建築物の屋根面に敷設するものが一般的で、受光面保護部材がガラスで、四方側縁を金属製のフレームで囲まれたものが上市されている。このような太陽電池モジュールは平面度が高く、セル間を接続してストリングスを構成するタブを安定した状態に保つ利点を有する一方、その取り付けには、重量が影響し、取付ハンドリング性や安全性の問題があった。また、従来の太陽光発電パネルは、設置架台を含めると約20kg/m2程度の積載重量になり、既存の屋根、特にスレート屋根や金属折板屋根のような軽量屋根材の建屋では、構造的に搭載できないケースがあり、費用面にも問題があった。

そこで、フィルム、シートからなる受光面保護部材、太陽電池セル、樹脂製封止材層、プラスチック段ボールが、この順で積層され、一体化された太陽電池モジュールが提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第3162513号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載された太陽電池モジュールは、受光面保護部材にフィルム、シートを用いることで軽量化を達成し得るものの、受光面保護部材、プラスチック段ボールの熱収縮率および1m2あたりの重量などの記載若しくは示唆がなく、また、熱収縮率を特別に規定した有色フィルムなどの記載若しくは示唆もない。更に、熱収縮率と材料の積層向きについての考察も全くなされていない。

従って、特許文献1記載のものは、軽量化が達成できるだけで、太陽電池モジュールに対して所定の温度サイクル試験を行ったときに、セル間のタブ切断を回避し得ず、太陽電池モジュールとしての信頼性を低下させてしまう、という不都合を招来する。

【0005】

[発明の目的]

本発明は、このような不都合に着目して案出されたものであり、その目的は、軽量化を維持することのできる層構造とするとともにタブの切断を回避することができ、信頼性の高い太陽電池モジュールの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明は、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層され、当該積層に際し、前記フッ素系フィルム、前記樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向が前記タブの延出方向と並行となるように積層される、という手法を採っている。なお、本発明において、流れ方向、幅方向の熱収縮率が同一である場合は、何れも熱収縮率が小さい方向と見なす。

【0007】

本発明において、前記太陽電池セルのタブ接続方向に沿うセル間ピッチを5mm〜30mmに設定したものを好ましい対象とすることができる。5mm未満では、成形時に樹脂材料に皺が多く発生し易くなりタブの切断要因となり、30mmを越えると発電効率が大きく低下してしまうためである

【0008】

また、前記タブの伸長率が30パーセント以上であるものを用いるとよい。30パーセント未満では、タブの可撓性不足によって切れ易くなるためである。

【0009】

更に、前記セル間のタブ長さは、セル間寸法の1.05〜1.4倍に設定して弛みを持たせることが好ましい。1.05倍未満では、耐久性が低下するためであり、1.4倍を越えると、凹凸が表出して製品価値を低下するためである。

【発明の効果】

【0010】

本発明によれば、太陽電池モジュールを構成する構造体を除く各層材料の流れ方向、幅方向における熱収縮率が小さい方向と、タブの延出方向とを並行とするように積層することで、熱収縮に伴うタブの切断を効果的に回避することが可能となり、太陽光発電パネルに適用した際の実際の使用環境下において、タブの接続状態を安定して維持することができる。

更に、上記層構造としたことで、軽量化を維持することができるとともに、スレート屋根や金属折板屋根のような軽量屋根材の建屋でも特段の屋根補強工事を必要とすることなく費用面でも低コスト化が可能となる。

【図面の簡単な説明】

【0011】

【図1】実施形態に係る太陽電池モジュールの概略断面図。

【図2】前記太陽電池モジュールの製造方法を説明するためのラミネート装置の概略断面図。

【発明を実施するための形態】

【0012】

図1に示されるように、太陽電池モジュール(10)は、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)と、銅線からなるタブ(11)で接続された太陽電池セル(C)と、第2の樹脂製封止材(B2)と、有色フィルム(D)と、第3の樹脂製封止材(B3)及び一方向にリブ(12)を有する中空状の構造体(E)がこの順に積層されて一体化されている。

【0013】

図示の中空状の構造体(E)は、プラスチック段ボールと称されるものと同様のもので、2枚以上のシートの間において、相互に平行に配列された複数のリブ(12)が等間隔をおいて設けられ、左右のリブと上下のシート部分とで形成される領域の横断面形状がほぼ四角形となる中空状となるものである。好ましくは、構造体(E)が、透明性、耐熱性、難燃性などを兼ね備えたポリカーボネート材質であり、単層であっても良く、外層に紫外線吸収剤や酸化チタンなどの粒子を含有させた多層構成であっても良い。なお、前記横断面の形状は四角形に限定されるものではなく、リブの向きによっては三角形等の断面形状のものも含まれる。また、外層としてポリメチルメタクリレートなどの異種素材を用いた多層でも良いが、ポリカーボネートの自己消火性などの特性を阻害しないように多層化する必要がある。このような構造体(E)としては、例えば、SABICイノベーティブプラスチックスジャパン合同会社製の型番LTC/10/2RS/1700(重量1.7kg/m2)があげられる。

更に好ましくは、135℃×20分後の熱収縮率がリブ(12)の方向、ならびにリブ(12)と直交する方向とも0〜0.3%である。かかる熱収縮率の範囲内にすることで、太陽電池モジュール(10)の一体化後に構造体(E)に起因した平面性悪化(反り)が発生することがなくなる。

また、構造体(E)の1m2あたりの重量は、1.0kg/m2以上である。1.0kg/m2以上とすることで、太陽電池モジュール(10)の一体化後に、構造体(E)が支持層として働き、平面性を維持することができる。一方、1.0kg/m2以下の場合は、支持層として働かず、平面性を損ない、反りが発生する場合がある。また、特に上限は規定しないが、モジュールの重量が増加すること、費用が増大することから、1.0kg/m2〜3.0kg/m2の範囲が好ましい。

【0014】

ここで、熱収縮率の測定方法について、構造体(E)を例に取り説明するが、その他部材に対しても同様に適用ができる。

500mm角の中空の構造体(E)を準備し、リブ方向に400mm間隔が判るようにマジックペンなどで目印を付け、寸法を測る(加熱前寸法)。併せてリブと直交する方向においても同様に400mm間隔が判るようにマジックペンなどで目印を付け、寸法を測る(加熱前寸法)。

この状態の構造体(E)を135℃のオーブン内に渡してある針金にクリップを用いて吊し、20分間加熱する。所定時間加熱後オーブン内から取り出し、冷却後に事前に付けてある目印間の寸法(加熱後寸法)を測り、次式で熱収縮率を求める。

熱収縮率(%)=〔(加熱前寸法−加熱後寸法)/加熱前寸法〕×100

【0015】

次に、太陽電池セルの間を通り抜けた光を反射して再利用するための反射性を付与する有色フィルム(D)は、酸化チタンを含有するポリエステルフィルムまたはポリオレフィンフィルムである。ポリエステルフィルムは、単層であっても多層であっても良い。このようなポリエステルフィルムとしては、例えば、東レ株式会社製の型番E20Fがあげられる。また、ポリオレフィンフィルムも単層であっても多層であっても良いが、多層の場合、直鎖状低密度ポリエチレンの層、ポリプロピレンの層などの多層構成であっても良い。反射性を付与するべく酸化チタンを含有するポリエステルフィルムまたはポリオレフィンフィルムの全光線透過率は20%以下が好ましく、さらに好ましくは15%以下、最も好ましくは10%以下である。なお、本全光線透過率の値は、ヘイズメーター(例えば、日本電色工業株式会社製、型番:NDH2000)で測定することができる。さらに好ましくは、有色フィルム(D)の135℃×20分後の熱収縮率が流れ方向、ならびに幅方向とも1.0%以下である。かかる熱収縮率の範囲内にすることで、太陽電池モジュール(10)の一体化後に有色フィルム(D)が支持層として働き、平面性を維持することができる。

【0016】

太陽電池モジュール(10)の受光面側の保護部材であるフッ素系フィルム(A)は、その熱収縮率が流れ方向、幅方向とも0.05〜3.5%である。かかる熱収縮率の範囲内にすることで、太陽電池モジュールの一体化後にフッ素系フィルム(A)が起因した平面性悪化(反り)が発生することがなくなる。フッ素系フィルムとしては、水蒸気バリア性・透明性に優れるが製造コストが高いテトラフルオロエチレン-ヘキサフルオロプロピレン(FEP)や、製造コストが低いが水蒸気バリア性に劣るポリビニリデンフルオライド(PVDF)などがある。好ましくは、これら特性について突出した特性はないもののバランス良く兼ね備えるエチレンーテトラフルオロエチレン(ETFE)がある。厚みは降雹などの受光面側の衝撃から太陽電池セル(C)を保護する役目と費用面から50μm以上200μm以下が好ましい。

【0017】

樹脂製封止材(B1)、(B2)、(B3)としては、公知の太陽電池用の封止材を使用でき、その流れ方向の熱収縮率は、4%以下、幅方向の熱収縮率は1%以下である。この樹脂製封止剤は、例えば、エチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂、ポリビニルブチラール樹脂(PVB)、アイオノマー樹脂、シリコーン樹脂などが挙げられるが、各積層される部材との密着性から、エチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂が好ましい。また、140℃以上の高温で実施されるモジュール一体化時に中空状の構造体(E)のリブが倒れるなどの変形を防止するため、140℃以下で一体化(溶融→硬化→一体化)を可能とすることからもエチレン−酢酸ビニル共重合体(EVA)、オレフィン系樹脂が好ましい。エチレン−酢酸ビニル共重合体(EVA)としては、例えば、サンビック株式会社製の型番fastcure PV−45FR00Sがあげられる。また、厚みに関しては第1の樹脂製封止材(B1)は降雹などの受光面側の衝撃から太陽電池セル(C)を保護する役目からも400μm以上が好まく、費用面から450μm〜800μmがさらに好ましい。第2の樹脂製封止材(B2)、第3の樹脂製封止材(B3)は費用面から100μm以上800μm以下が好ましい。

【0018】

太陽電池セル(C)としては、単結晶シリコン型、多結晶シリコン型、アモルファスシリコン型、化合物型など多岐に渡るが、従来の受光面保護部材がガラスである太陽電池モジュールと比較して水蒸気透過度が劣るため、主に水蒸気の影響を受けにくい単結晶シリコン型、多結晶シリコン型が好ましい。太陽電池セル(C)は、相互に5mm〜30mmの間隔をおいて配列することが好ましく、各セル(C)を接続するタブは、その伸長率が30パーセントのものが用いることが好ましい。

【0019】

[太陽電池モジュールの製造方法]

本発明において、少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブ(12)を有する中空状の構造体(E)が、この順に積層される。その積層は、例えば、図2に示される真空ラミネート装置により行うことができる。

図2において、太陽電池モジュールは加熱された真空ラミネート装置20の加熱板21上にダミーガラス、フッ素系フィルム(A)、第1の樹脂製封止材(B1)、タブで相互に接続された太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブを有する中空状の構造体(E)の順に積層し、静置する。その後、真空ラミネート装置の上型22が閉じられて密閉され、下型23に取り付けられた排気管24から図示しない排気装置で排気する。これにより、上型22側に支持されたゴム製のダイヤフラム27で上下2つに仕切られた下部側の空間部S1の空気が排気されて真空に保たれる。同時に上型22に取り付けられた給排気管26からも排気を行い、上部側の空間部S2の空気が排気されて真空となり、この状態を所定時間維持し、その後、給排気管26から空気が導入され、空間部S1,S2間の差圧で太陽電池モジュールはダイアフラム27により所定時間真空加圧され、図1で示す断面構造の太陽電池モジュール(10)を形成することができる。ここで、空間部S1、S2の圧力差は、中空状の構造体(E)の変形を防止する点から50〜100kPa程度が好ましい。

なお、上記真空ラミネート方式は、一例に過ぎず、公知のラミネート方式を適用することができる。

【実施例】

【0020】

以下本発明を詳細に説明するため実施例を比較例と共に説明する。なお、本発明は実施例に限定されるものではない。

【0021】

[フッ素系フィルム(A)]

フッ素系フィルムとして、熱収縮率がそれぞれ異なる東レフィルム加工株式会社製のエチレン−テトラフルオロエチレン(ETFE) 型番75ELを用いた。

[第1〜第3の樹脂製封止材(B1〜B3)]

第1〜第3の樹脂製封止材として、厚み450μm、流れ方向、幅方向の熱収縮率がそれぞれ異なるサンビック株式会社製のエチレン−酢酸ビニル共重合体(EVA)型番fastcure PV−45FR00Sを用いた。

[太陽電池セル(C)]

太陽電池セルとして、5インチシリコン単結晶セル Big Sun Energy Technology Incorporation製 型番B125SD1−1640T1を2枚×2列(計4枚)用いた。セル間を接続するタブを2本並列にして接続した。

[有色フィルム(D)]

有色フィルムとして、酸化チタンを含有する白色ポリエステルフイルムである東レ株式会社製の型番E20F(厚み50μm 全光線透過率14.1%)、もしくは日本電色工業株式会社製のヘイズメーター(型番NDH2000)で測定した全光線透過率が6.8%である白色ポリオレフィンフイルム(厚み150μm)を用いた。

[中空状の構造体(E)]

中空状の構造体として、SABICイノベーティブプラスチックスジャパン合同会社製の型番LTC/10/2RS/1700(重量1.7kg/m2)を用いた。

【0022】

[太陽電池モジュールの作製]

300mm角の太陽電池モジュールを作製するべく、135℃に加熱された真空ラミネート装置の加熱板上にダミーガラス(厚み3.2mmt)、上記したフッ素系フィルム(A)、第1の樹脂製封止材(B1)、タブが接続された太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)および一方向にリブを有する中空状の構造体(E)の順に積層し、静置した。その後、真空ラミネート装置の上型を閉じて閉型し、下型に取り付けられた排気管から排気して下部側の空間部S1を真空にする。同時に上型に取り付けられた給排気管からも排気を行って上部側の空間部S2を真空とする。この時、ダイアフラムは上型の内壁面に張り付いている。この状態を4分間実施し、その後、上部側の空間部S2に給排気管から空気が導入され、空間部S1と空間部Sとの圧力差で太陽電池モジュールはダイアフラムにより16分間真空加圧される。なお、空間部S1、S2の圧力差は、中空状の構造体(E)の変形を防止する点から70kPaとした。

【0023】

(実施例1)

135℃×20分における熱収縮率が流れ方向0.3%、幅方向2.5%、厚み50μmのフッ素系フィルム(A)、135℃×20分における熱収縮率が流れ方向2%、幅方向0%、厚み450μmの第1〜第3の樹脂封止材、135℃×20分における熱収縮率が流れ方向0.25%、幅方向0.12%の有色フィルム(D)である白色ポリエステルフィルムを用い、さらに1.7kg/m2の重量で、かつ135℃×20分における熱収縮率がリブ方向0.11%、リブと直交する方向0.05%である中空状の構造体(E)を用いて、上記太陽電池モジュールの作製方法にてセル間ピッチ5mmで、300mm角の太陽電池モジュールを作製した。この際、前記フッ素系フィルム、各樹脂製封止材及び有色フィルムは、それらの収縮率が小さい方が同じ方向の並びとなるように積層され、その方向にタブの延出方向を合わせて配置し、同時に、セル間においてタブを弛ませた。その程度は、セル間寸法に対し、タブ長さを1.2倍に設定した。また、収縮率が小さい方が構造体のリブに直交する向きとなるように積層した。なお、タブは伸長率が30%ものを用いた。

【0024】

実施例1で得られた太陽電池モジュールを成形後に目視観察したところ、樹脂材料の収縮に伴う小さな皺がセル回りに認められたが、セル間のタブ切断は認められなかった。

また、太陽電池モジュールの温度サイクル試験を(−40℃〜85℃ 6時間/サイクル)100サイクルで行った。その結果においても、タブ切断は認められなかった。

【0025】

(実施例2)

実施例1と同様のフッ素系フィルム(A)、第1〜第3の樹脂封止材、135℃×20分における熱収縮率が流れ方向0.50%、幅方向0.50%の有色フィルム(D)である厚み150μmの白色ポリオレフィンフィルムを用いた。また、実施例1と同様の中空状の構造体(E)を用いて、上記太陽電池モジュールの作製方法にて300mmの太陽電池モジュールを作製した。なお、前記フッ素系フィルム、各樹脂製封止材は、実施例1と同様に、それらの収縮率が小さい方が同じ方向に並びとなるようにし、有色フィルムは、フッ素系樹脂フィルム、樹脂製封止材の熱収縮率の小さい方に、流れ方向を合わせた。そして、これらの方向にタブの延出方向を合わせて配置した。タブは伸長率が35%のものを用いた。その他は、実施例1と同様である。

【0026】

実施例2で得られた太陽電池モジュールを成形後に目視観察したところ、実施例1と同様の皺が認められたが、セル間のタブ切断は認められなかった。

また、実施例1と同様の温度サイクル試験の結果においても、タブ切断は認められなかった。

【0027】

(比較例1)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムは、それらの収縮率が大きい方が同じ方向に並ぶようにし、その方向にタブの延出方向を合わせて配置した。その他は、実施例1と同様にして太陽電池モジュールを作製した。

比較例1の太陽電池モジュールを成形後に目視観察したところ、実施例と同様の皺が認められたが、タブの切断は認められなかった。

しかし、実施例1と同様の温度サイクル試験を行った結果、タブが複数箇所で切断されていることが認められた。

【0028】

(比較例2)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、フッ素系フィルムのみ収縮率が大きい方に変更して配置した。その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例2の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0029】

(比較例3)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第1樹脂製封止材のみ収縮率が大きい方に変更して配置し、その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例3の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0030】

(比較例4)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第2樹脂製封止材のみ収縮率が大きい方に変更して配置し、その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例4の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0031】

(比較例5)

前記フッ素系フィルム、各樹脂製封止材及び有色フィルムのうち、第3樹脂製封止材のみ収縮率が大きい方に変更して配置した。タブは伸長率が28%のものを用い、また、セル間寸法に対し、タブ長さを1.03倍に設定した。その他は実施例1と同様にして太陽電池モジュールを作製した。

比較例5の太陽電池モジュールは成形後の目視観察では皺が認められただけでタブの切断は認められなかったが、実施例1と同様の温度サイクル試験の結果においては、比較例1と同様にタブの切断が認められた。

【0032】

以上説明したように、本発明によれば、熱収縮に伴うタブの切断を効果的に回避し、太陽光発電パネルの使用環境下において、タブの接続状態を安定して維持することが可能となり、また、軽量化を達成することで、特段の屋根補強工事を必要とすることなく費用面でも低コスト化が可能となる。

【符号の説明】

【0033】

10 太陽電池モジュール

11 リブ

A フッ素系フィルム

B1 第1の樹脂封止材

B2 第2の樹脂封止材

B3 第3の樹脂封止材

C 太陽電池セル

D 有色フィルム

E 中空状の構造体

【特許請求の範囲】

【請求項1】

少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層され、当該積層に際し、前記フッ素系フィルム、前記樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向が前記タブの延出方向と並行となるように積層されることを特徴とする太陽電池モジュールの製造方法。

【請求項2】

前記太陽電池セルのタブ接続方向に沿うセル間ピッチを5mm〜30mmに設定したことを特徴とする請求項1記載の太陽電池モジュールの製造方法。

【請求項3】

前記タブの伸長率が30パーセント以上であることを特徴とする請求項1又は2記載の太陽電池モジュールの製造方法。

【請求項4】

前記セル間のタブ長さは、セル間寸法の1.05〜1.4倍に設定して弛みを持たせることを特徴とする請求項1、2又は3記載の太陽電池モジュールの製造方法。

【請求項1】

少なくともフッ素系フィルム(A)と、第1の樹脂製封止材(B1)、太陽電池セル(C)、第2の樹脂製封止材(B2)、有色フィルム(D)、第3の樹脂製封止材(B3)及びリブを有する中空状の構造体(E)が、この順に積層され、当該積層に際し、前記フッ素系フィルム、前記樹脂製封止材、有色フィルムの平面内における直交二方向を流れ方向、幅方向として熱収縮率が小さい方向が前記タブの延出方向と並行となるように積層されることを特徴とする太陽電池モジュールの製造方法。

【請求項2】

前記太陽電池セルのタブ接続方向に沿うセル間ピッチを5mm〜30mmに設定したことを特徴とする請求項1記載の太陽電池モジュールの製造方法。

【請求項3】

前記タブの伸長率が30パーセント以上であることを特徴とする請求項1又は2記載の太陽電池モジュールの製造方法。

【請求項4】

前記セル間のタブ長さは、セル間寸法の1.05〜1.4倍に設定して弛みを持たせることを特徴とする請求項1、2又は3記載の太陽電池モジュールの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−182262(P2012−182262A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43444(P2011−43444)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(594208075)フジプレアム株式会社 (15)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(594208075)フジプレアム株式会社 (15)

【Fターム(参考)】

[ Back to top ]