太陽電池モジュール及びその製造方法

【課題】 太陽電池セル6の表面側のバスバー電極12にタブ線20を接続する際に、受光量を減少させることなく、接続部の接着強度の向上と電気抵抗の低減とを図る。

【解決手段】 バスバー電極12とタブ線20とは、光透過性を有する導電性樹脂22を介して接着する。この導電性樹脂22は、バスバー電極12の側面の少なくとも一部を覆い、好ましくは太陽電池セル6の表面に達している。タブ線20の幅は、バスバー電極12の幅より小さくしてもよい。

【解決手段】 バスバー電極12とタブ線20とは、光透過性を有する導電性樹脂22を介して接着する。この導電性樹脂22は、バスバー電極12の側面の少なくとも一部を覆い、好ましくは太陽電池セル6の表面に達している。タブ線20の幅は、バスバー電極12の幅より小さくしてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の太陽電池セルを含んで構成される太陽電池モジュール及びその製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールは、複数の太陽電池セルをマトリクス状に配列し、隣合う太陽電池セルをタブ線により電気的に直列に接続してなる。

【0003】

太陽電池セルは、その表面側に、多数の細線状のフィンガー電極と、これらのフィンガー電極と直交するように設けられた少なくとも1本(通常2本もしくは3本)のバスバー電極とを有している。そして、隣合う太陽電池セルのうち、一方の太陽電池セルのバスバー電極と、他方の太陽電池セルの裏面側の電極とをタブ線により接続している。

【0004】

ここにおいて、バスバー電極とタブ線とは、特許文献1、2に示されるように、ハンダにより接続している。尚、ハンダを用いる場合、ハンダがバスバー電極の上面からはみ出さないようにして、受光量が低下するのを防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−204256号公報

【特許文献2】特開2005−050780号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、太陽電池セルの受光面積を増大させて変換効率を向上させるために、バスバー電極の線幅を細くして、バスバー電極による遮光部分を低減する手法が考えられる。

【0007】

しかし、このようにすると、バスバー電極とハンダとの接触面積が小さくなってしまう。接触面積が小さくなると、バスバー電極とタブ線との間の電気抵抗が増大するため、CTMロスの増大につながるという問題があった。

【0008】

CTM(Cell To Module)ロスとは、セル効率とモジュール効率との差を表す指標であり、下記の式により算出される。

CTMロス=(1−出力比A)×100(%)

出力比A=〔(モジュール出力)/(セル枚数)〕/〔セル検査時の出力〕

【0009】

一方、バスバー電極とタブ線との間の電気抵抗を低減するためには、バスバー電極とハンダ、及び/又は、タブ線とハンダの接触面積を増大させるとよい。バスバー電極やタブ線を細くしたとしても、接触面積を増大若しくは維持できるならば、電気抵抗を増大することなく、受光面積を増大させることが可能となるからである。

【0010】

そこで、ハンダでバスバー電極の上面及び側面を覆うようにすることが考えられた。

しかし、このようにすると、ハンダで覆った部分は全く光を通さないため、完全に遮光され、バスバー電極を細くしても受光面積は増大されない結果となる。

【0011】

また、ハンダを溶融する際の温度は、高温(約200〜300℃)であり、ハンダが直接セルと接触するようにすると、セルにダメージを与える可能性がある。

また、ハンダとセル表面との接着強度は極めて低いため、ハンダとセル間の接着強度が上がるというメリットも期待できない。

【0012】

本発明は、このような実状に鑑み、太陽電池セルの受光面積の増大、接続部の電気抵抗低減によるCTMロスの低減、接続部の接着強度の向上等を図ることを課題とする。

【課題を解決するための手段】

【0013】

本発明に係る太陽電池モジュールは、複数の太陽電池セルを含んで構成され、各太陽電池セルは、表面側にバスバー電極を有する。そして、隣合う太陽電池セルのうち、一方の太陽電池セルのバスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される。

【0014】

ここにおいて、バスバー電極とタブ線とは、光透過性を有する導電性樹脂を介して接着され、この導電性樹脂は、バスバー電極の側面の少なくとも一部を覆うように構成される。

【0015】

また、本発明に係る太陽電池モジュールの製造方法では、バスバー電極とタブ線とを接着するに際し、バスバー電極の上に、バスバー電極より広幅のテープ状で光透過性を有する導電性樹脂を載置してから、タブ線を載置し、これらを加熱しつつ圧着することにより、導電性樹脂を溶融させてバスバー電極とタブ線とを接着すると同時に、導電性樹脂がバスバー電極の側面の少なくとも一部を覆うようにする。

【発明の効果】

【0016】

本発明によれば、接着のための導電性樹脂がバスバー電極の上面だけでなく、側面の少なくとも一部を覆うように設けられるので、バスバー電極との接着面積が増大し、接着強度を向上できると共に、電気抵抗を低減することができ、CTMロスを低減することができる。

【0017】

また、光透過性を有する導電性樹脂を使用することで、バスバー電極の側面を覆ったとしても、斜めの光を透過させることでき、受光量を増大もしくは維持できる。しかも、斜めの光を透過させることができることから、タブ線の幅を太くして、タブ線と導電性樹脂との接着強度の向上及び電気抵抗の低減を図ることも可能となる。

【0018】

また、導電性樹脂の溶融温度はハンダに比べ低温であり、セルに対する熱負荷を軽減することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態として示す太陽電池モジュールの平面図

【図2】図1のA−A断面図

【図3】太陽電池セルの平面図

【図4】太陽電池セルの正面図

【図5】太陽電池セル間の接続状態を示す平面図

【図6】太陽電池セル間の接続状態を示す正面図

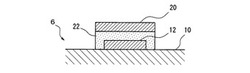

【図7】本発明の第1実施形態として示す図6のB−B断面に相当するバスバー電極へのタブ線接続部の断面図

【図8】同上第1実施形態の製造過程を示す図

【図9】本発明の第2実施形態として示す図6のB−B断面に相当するバスバー電極へのタブ線接続部の断面図

【図10】同上第2実施形態の製造過程を示す図

【図11】異形断面を有するバスバー電極と組み合わせた変形例1を示す図

【図12】異形断面を有するバスバー電極と組み合わせた変形例2を示す図

【図13】異形断面を有するバスバー電極と組み合わせた変形例3を示す図

【図14】異形断面を有するバスバー電極と組み合わせた変形例4を示す図

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、詳細に説明する。

図1は本発明の一実施形態として示す太陽電池モジュールの平面図、図2は図1のA−A断面図である。

【0021】

太陽電池モジュール1は、金属(例えばアルミ)製の矩形のフレーム2と、該フレーム2内の上部に嵌め込まれたPV(Photovoltaic)パネル3と、を含んで構成される。

【0022】

PVパネル3は、白板強化ガラス等の透明な表面側カバー4と、樹脂フィルムからなる耐候性の裏面側カバー5と、表面側カバー4と裏面側カバー5との間にマトリクス状に配置されて電気的には直列に接続される複数の太陽電池セル6と、表面側カバー4と裏面側カバー5との間に充填されて該カバー4、5と太陽電池セル6とをパネル化する充填接着剤7と、を含んで構成される。

【0023】

表面側カバー4としては、太陽光の透過性、絶縁性、耐候性、耐熱性、防湿性、防汚性、耐光性が求められ、更に、化学的強度性、強靱性等に優れ、長期耐久性を確保するためにも耐スクラッチ性、衝撃吸収性等に優れていることが必要である。

このため、広く透明ガラス基板が使用されており、特に光透過率や耐衝撃強度に優れる厚さ4.0mmの白板強化ガラスが使用されている。材質としてソーダライムガラスが好適に用いられる。尚、厚さは0.1〜10mmであればよい。

また、表面側カバー4としては、公知のガラス板等は勿論のこと、例えば、ポリアミド系樹脂(各種のナイロン)、ポリエステル系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、フッ素系樹脂、ポリエチレン系樹脂、(メタ)アクリル系樹脂、ポリカーボネート系樹脂、アセタール系樹脂、セルロース系樹脂、その他等の各種の樹脂のフィルムないしシートを使用することができる。

【0024】

裏面側カバー5としては、例えば、アルミシートの両面を絶縁性の優れたポリフッ化ビニルフィルム(フッ素フィルム)で被覆した厚さ約0.1mmの樹脂被覆メタルシートが好適に用いられる。

例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、シンジオタクチックポリスチレン樹脂等のポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン等のフッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート(PET)又はポリエチレンナフタレート(PEN)等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリブチレンテレフタレート樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、ポリシクロヘキサンジメタノール−テレフタレート樹脂、シリコン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂、PETとPENの共重合体であるPET−G等のポリエステルからなるポリエステル樹脂、その他等の各種の樹脂のフィルムないしシ−ト、更にセラミック、ガラス、ステンレス等を使用することができる。

【0025】

これらフィルムないしシートは、透明であってもよいし、白顔料又は黒顔料が練り込まれた基材であってもよい。

これらの樹脂で構成されるフィルムは、その充填接着剤との接着強度を確保するために、コロナ放電処理、オゾン処理、酸素ガスもしくは窒素ガスを用いたプラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理等を施すこともできる。

また、予め、フィルム表面に下地層を設けて充填接着剤との接着強度を確保することもできる。例えば、プライマーコート剤層、アンダーコート剤層、アンカーコート剤層、接着剤層、あるいは、蒸着アンカーコート剤層等を任意に形成して、下地層とすることもできる。

【0026】

太陽電池セル6としては、単結晶シリコン、薄膜シリコン、多結晶シリコン、アモルファスシリコン、化合物半導体型セルのいずれであっても構わない。

一例として、一般的な結晶系シリコンの太陽電池セル6は、p型結晶系シリコン基板の光入射面(発電する際に光が入射する側の表面)にn型拡散層(n型シリコン層)を形成する。より詳しくは、下記のテクスチャ工程、pn接合工程、反射膜形成工程、表裏面集電極形成工程を経て製造する。

【0027】

テクスチャ形成工程では、基板にpn接合を形成する前に、酸やアルカリの溶液や反応性プラズマを用いて基板の表面をエッチングすることにより、表面に凹凸構造(テクスチャ構造)を形成する。

pn接合形成工程では、pn接合の形成方法は特に限定されないが、例えば、p型シリコン基板の受光面側にn型不純物を拡散させることによってpn接合を形成することができる。n型不純物の拡散は、例えばn型不純物を含む材料(例えばPOC13)を含む高温気体中に基板を置くことによって行うことができる。

反射防止膜形成工程では、基板の受光面側に反射防止膜を形成する。例えば、プラズマCVD法によってSiN膜を形成することができる。

表裏面集電極形成工程では、後述のように、太陽電池セル6の表面にフィンガー電極及びバスバー電極を形成し、裏面に裏面電極を形成する。

【0028】

充填接着剤7としては、透光性、表面側カバー及び裏面側カバーとの接着性を有することが必要である。さらに、太陽電池の保護という観点から、耐光性、耐熱性、耐水性、耐スクラッチ性、衝撃吸収性等に優れていることも必要である。充填接着剤7には、一般に耐湿性に優れたEVA(エチレンビニルアセテート)フィルム等の有機過酸化物を含有するエチレン−酢酸ビニル共重合体からなるフィルムが用いられる。

その他にも、例えば、アイオノマー樹脂、ポリビニルブチラール樹脂、シリコン樹脂、エポキシ系樹脂、(メタ)アクリル系樹脂、フッ素系樹脂、エチレン−アクリル酸、又は、メタクリル酸共重合体、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンあるいはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、イタコン酸、マレイン酸、フマ−ル酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂、その他等の樹脂の1種ないし2種以上の混合物を使用することができる。

尚、耐光性、耐熱性、耐水性等の観点から、エチレン−酢酸ビニル系樹脂が特に望ましい。

上記の充填接着剤7の厚さとしては、100〜1000μm位、好ましくは、300〜500μm位が望ましい。

【0029】

次に太陽電池セル6の集電極構造について説明する。

図3は太陽電池セルの平面図、図4は太陽電池セルの正面図である。

【0030】

太陽電池セル6は、表面側が受光面10をなし、その上に、複数のフィンガー電極11が設けられる。フィンガー電極11は、光の入射をできるだけ妨げないように細く形成されて、それぞれ所定の一方向に延在し、延在方向と直交する方向に所定の間隔で並設されている。

【0031】

また、太陽電池セル6の表面(受光面10)側には、フィンガー電極11の上に、フィンガー電極11と直交するように、電力を取出すための比較的太いバスバー電極12が設けられる。従って、バスバー電極12は、フィンガー電極11の並設方向に延在して、複数のフィンガー電極11をつないでいる。尚、フィンガー電極11は、例えば0.05mm程度の幅で90本程度形成され、バスバー電極12は、例えば0.5〜3mm程度の幅で少なくとも1本(1〜4本で、一般的には2本もしくは3本)設けられる。

【0032】

太陽電池セル1の裏面側には、全面にわたって裏面電極13が設けられる。また、図示は省略するが、裏面電極13上にもタブ線を接続するためのバスバー電極が設けられる。

【0033】

集電極の材料としては、電気的導通を得ることができる公知の材質のものが挙げられ、例えば、Ag、Ni、Cu、Sn、Au、V、Al、Ptなどの金属、あるいはこれらの金属のうち2種以上の金属の合金、混合物などが適用できる。また、これらの金属を複数積層したものでもよい。また、カーボン材料や透明導電材料(ITO)単独もしくはこれらの材料と上記金属の複合体等でもよい。但し、太陽電池で発電した電流を流すときに抵抗とならないことが必要である(5〜10Ωcm-1程度)。

【0034】

集電極の形成方法としては、一般に導電性ペースト印刷が用いられる。導電性ペーストとしては、一般的な銀を含有したガラスペーストや接着剤樹脂に各種導電性粒子を分散した銀ペースト、金ペースト、カーボンペースト、ニッケルペースト及びアルミニウムペースト、並びに、焼成や蒸着によって形成されるITOなどが挙げられる。これらの中でも、耐熱性、導電性、安定性及びコストの観点から、銀を含有したガラスペーストが好適に用いられる。その他に、マスクパターンを用いたスパッタリング、抵抗加熱、CVD法、光CVD法、メッキ法などが挙げられる。

【0035】

フィンガー電極11及びバスバー電極12については、その形成方法は特に限定されないものの、一般的には、銀を含有したガラスペーストを用い、これをスクリーン印刷よる塗布、乾燥、焼成することによって形成することができる。

【0036】

裏面電極13については、その形成方法は特に限定されないものの、一般的には、例えば、アルミニウムペーストを塗布、乾燥、焼成することによって形成することができる。尚、表面側の乾燥及び焼成と、裏面側の乾燥及び焼成は、別々に行ってもよく、同時に行ってもよい。

【0037】

表面集電極形成における焼成の際、導電性ペーストが反射防止膜をファイアースルーすることによって、表面集電極がn型拡散層に接触するように形成することができる。尚、ファイアースルーとは、絶縁膜である反射防止膜を導電性ペーストに含まれるガラスフリット等が貫通し、表面集電極とn型拡散層とを導通させる現象である。

【0038】

次に太陽電池セル6、6間の電気的接続構造について説明する。

図5は太陽電池セル間の接続状態を示す平面図、図6は太陽電池セル間の接続状態を示す正面図である。

【0039】

隣合う太陽電池セル6、6は、相互にタブ線20により電気的に直列接続されている。すなわち、隣合う太陽電池セル6、6について、一方の太陽電池セル6の表面側のバスバー電極12と、他方の太陽電池セル6の裏面側の裏面電極13とを、タブ線20により接続する。言い換えれば、タブ線20の一端を一方の太陽電池セル6の表面側のバスバー電極12に導電性接着媒体を介して接続し、タブ線20の他端を他方の太陽電池セル6の裏面側の裏面電極13に導電性接着媒体を介して接続する。従って、タブ線20は、太陽電池セル6、6間で折れ曲がり、表と裏とをつなぐ。

【0040】

タブ線20は、導電性や機械的強度等を保証しつつ、セル表面の集電極とタブ線とを接着させる際に用いられる導電性接着媒体に対して高い接続強度が必要とされる。太陽電池セル間の導通性をより確実に得る観点から、タブ線が、Cu、Ag、Au、Fe、Ni、Pb、Zn、Co、Ti及びMgからなる群より選択される1種以上の金属元素を含むものであることが好ましい。

【0041】

一般的なタブ線は、芯材としての銅箔と、芯材表面上に錫を厚さ数十μm程度のメッキ層から成る。例えば、タフピッチ銅や無酸素銅などの純銅製の平角導体を芯材とし、その表面のメッキ層として、Sn−Pb共晶ハンダを用いたものが一般的である。表面のメッキ層として、Sn−Ag系、Sn−Bi系、あるいはSn−Cu系等も用いられる。

【0042】

本実施形態では、タブ線20接続用の上記の導電性接着媒体、特に表面側の導電性接着媒体として、光透過性を有する導電性樹脂を使用する。

かかる導電性樹脂としては、セル表面の集電極との接着性、導電性、更には、信頼性を維持するため耐湿性や耐熱性に優れていることが要求される。

【0043】

導電性樹脂として用いられる材料は、例えば、ポリカーボネート、トリアセチルセルロース、ポリエチレンテレフタレート、ポリビニルアルコール、ポリビニルブチラール、ポリエーテルイミド、ポリエステル、エチレン−ビニルアセテートコポリマー、ポリ塩化ビニル、ポリイミド、ポリアミド、ポリウレタン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリロニトリル、ブチラール樹脂、アクリロニトリル−ブタジエン−スチレンコポリマー(ABS樹脂)、エチレン−テトラフルオロエチレンコポリマー、ポリフッ化ビニルなどのフッ素樹脂、エポキシ樹脂、アクリル樹脂、フェノール樹脂、ウレタン樹脂、シリコン樹脂、マレイミド樹脂、ビスマレイミド樹脂、トリアジン−ビスマレイミド樹脂及びフェノール樹脂、シアネート樹脂ポリビニルアセテート、ゴム、ウレタン等の樹脂などが挙げられ、これらから選ばれる少なくとも1種、あるいは、これらの樹脂の混合、共重合などを用いることが好ましい。また、これらの樹脂に熱硬化性あるいはUV硬化性を付与することが好ましい。また、樹脂中に紫外線吸収剤、光安定化剤、酸化防止剤、シランカップリング剤を適宜添加してもよい。また、低温かつ短時間で硬化できるという点から、エポキシ樹脂やアクリル樹脂を用いることが、製造上、より好ましい。

【0044】

また、導電性樹脂は、微粒子を含んでもよい。微粒子を樹脂中に含むことにより、熱圧着過程において微粒子同士が接触するため、加熱圧着後により高い導電性を発現することができる。

微粒子として、導電性粒子を用いる場合には、銀、銅、白金、ニッケル、金、錫、アルミニウム、ビスマス、インジウム、パラジウム、亜鉛、コバルトなどから選ばれる少なくとも1種の金属粒子、あるいはこれらの合金、混合などが適用できる。また、カーボン材料であってもよく、カーボン粒子と金属の複合材料でもよい。また、アルミナ、シリカ、セラミックス、酸化チタン、ガラスなどから選ばれる少なくとも1種の無機酸化物に金属コーティングを施したものであってもよく、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂、フェノール樹脂、ウレタン樹脂、シリコン樹脂などから選ばれる少なくとも1種、あるいは、これらの樹脂の混合体、共重合体などに金属コーティングを施したものであってもよい。微粒子の大きさについては、2〜30μmφ、好ましくは、平均粒径10μm程度の大きさがよい。

【0045】

更に、導電性樹脂は、高い光透過性を有することが好ましい。具体的には、波長400〜1000nmの波長領域において全エネルギーに対する光透過率が80%以上の透明な樹脂が好ましい。

【0046】

次に太陽電池セル6の表面側のバスバー電極12へのタブ線20の接続構造について説明する。

図7は本発明の第1実施形態として示すバスバー電極へのタブ線接続部の断面図であり、図6のB−B断面に相当する。

【0047】

太陽電池セル6の表面側のバスバー電極12上に、光透過性を有する導電性樹脂22を介してタブ線20が接着され、導電性樹脂22は、バスバー電極12の上面から、両側面に跨って設けられ、バスバー電極12の両側面を覆っている。

【0048】

尚、導電性樹脂22は、バスバー電極12の側面の少なくとも一部を覆うようにすればよいが、本実施形態では、バスバー電極12の側面をすべて覆って、太陽電池セル6の表面に達している。

【0049】

図8は同上第1実施形態の製造過程を示す図である。

太陽電池セル6の表面側のバスバー電極12上に、バスバー電極12より広幅のテープ状で光透過性を有する導電性樹脂22を載置してから、タブ線20を載置し、加熱状態(140〜200℃程度)の圧着ヘッドを押付ける。これにより、導電性樹脂22を溶融させて、バスバー電極12とタブ線20とを接着すると同時に、導電性樹脂22がバスバー電極12の両側面を覆うようにする。

【0050】

本実施形態の場合、タブ線20の幅は、加熱前のテープ状の導電性樹脂22の幅とほぼ等しくし、バスバー電極12の幅より大きくしてある。

【0051】

本実施形態によれば、次のような効果を得ることができる。

導電性接着媒体としての導電性樹脂22がバスバー電極12の上面だけでなく、側面の少なくとも一部を覆うように設けられるので、バスバー電極12との接着面積が増大し、バスバー電極12の幅を狭くしても、接着強度を向上できると共に、電気抵抗を低減することができ、CTMロスを低減することができる。

【0052】

また、光透過性を有する導電性樹脂22を使用することで、バスバー電極12の側面を覆ったとしても、斜めの光を透過させることでき、受光量を増大もしくは維持することができる。

【0053】

また、本実施形態によれば、タブ線20の幅をバスバー電極12の幅より大きくして、タブ線20と導電性樹脂22との接着強度を向上することができる。その一方、タブ線20の幅を大きくすることで、タブ線20により影となる部分は増大するが、光透過性を有する導電性樹脂22の使用により、斜めの光を透過させることで、タブ線20の広幅化による受光量の減少を抑制することができる。

【0054】

また、本実施形態によれば、導電性樹脂22は、バスバー電極12の側面を覆って、太陽電池セル6の表面に達しており、導電性樹脂22とセル表面との接着性は良好であるので、これによっても接着強度は大幅に向上すると言える。しかも、導電性樹脂22の接着時の加熱温度は140〜200℃程度であり、ハンダによる接着時の加熱温度(200〜300℃)と比べ、低温であるので、セル表面への熱負荷についてはほとんど問題とならない。

【0055】

また、本実施形態によれば、導電性樹脂22として、バスバー電極12より広幅のテープ状に成形されたものを使用することにより、製造工程において、幅を管理しやすくなり、これによってバスバー電極12の側面を確実に覆うこと、あるいは覆う度合いを制御することが容易となるという利点がある。

【0056】

図9は本発明の第2実施形態として示すバスバー電極へのタブ線接続部の断面図であり、図6のB−B断面に相当する。

【0057】

太陽電池セル6の表面側のバスバー電極12上に、光透過性を有する導電性樹脂22を介してタブ線20が接着され、導電性樹脂22は、バスバー電極12の上面から、両側面に跨って設けられ、バスバー電極12の両側面を覆っている。

【0058】

本実施形態では、タブ線20の幅は、導電性樹脂22の幅、更にはバスバー電極12の幅より小さく形成されている。そして、圧着により、タブ線20は、その一部が導電性樹脂22の中に食い込んでいる。

【0059】

図10は同上第2実施形態の製造過程を示す図である。

太陽電池セル6の表面側のバスバー電極12上に、バスバー電極12より広幅のテープ状で光透過性を有する導電性樹脂22を載置してから、タブ線20を載置し、加熱状態(150℃程度)の圧着ヘッドを押付ける。これにより、導電性樹脂22を溶融させて、バスバー電極12とタブ線20とを接着すると同時に、導電性樹脂22がバスバー電極12の両側面を覆うようにする。

【0060】

本実施形態の場合、タブ線20の幅は、加熱前のテープ状の導電性樹脂22の幅、更にはバスバー電極12の幅より小さくしてある。従って、タブ線20は、圧着により、その一部が導電性樹脂22の中に食い込むようになる。

【0061】

本実施形態によれば、タブ線20の幅がバスバー電極12の幅より小さいので、タブ線20が影となることがなくなり、タブ線20による遮光が起こらない。言い換えれば、セル表面のバスバー電極12がない部分がすべて受光面積となるので、受光面積はバスバー電極12の幅により決定され、タブ線20により受光面積が減少するのを回避できる。

【0062】

また、タブ線20の幅が狭くなるが、導電性樹脂22の層内に食い込むことで、タブ線20と導電性樹脂22との接触面積を確保でき、十分な接着強度が得られると共に、電気抵抗を低減することできる。

【0063】

次に、前記第1又は第2実施形態と組み合わせて実施する実施形態、具体的には、バスバー電極12を異形断面とすることにより接着強度を向上させるようにした実施形態(変形例)について、説明する。ここにいう「異形断面」とは、バスバー電極の標準的な断面形状である矩形形状(但し、印刷等によるため、厳密な矩形形状ではなく、角部に丸みを有したりしている)に対し、その外形線上に意図的な凹凸や分断部を有している形状をいう。

【0064】

図11は変形例1を示し、バスバー電極12の上面に凹凸(電極12の延在方向に沿う凹溝及び凸条)を形成することにより、接着表面積を増大させて、接着強度及び導電性を向上させるようにしている。尚、凹凸は、図示のような三角形状でなくてもよく、円弧状、矩形状などであってもよい。

【0065】

図12は変形例2を示し、バスバー電極12の上面に更に多数の細かな凹凸を形成するようにしたものである。

【0066】

図13は変形例3を示し、バスバー電極12を複数に分断(分割)することにより、分断部の分、接着表面積を増大させて、接着強度及び導電性を向上させるようにしている。尚、各分割体の断面形状は、図示のような矩形に限らず、円形、三角形などであってもよい。

【0067】

図14は、変形例4を示し、バスバー電極12の通常の矩形断面の角部を切り欠いて、角部を増やしたものである。接着表面積は増えていないが、角部が増えることで接着強度が増大すると考えられる。

【0068】

尚、図11〜図14は前記第1実施形態と組み合わせたのであるが、前記第2実施形態(タブ線20の幅をバスバー電極12の幅より小さくした実施形態)と組み合わせてもよいことは言うまでもない。

【0069】

次に実施結果について説明する。

バスバー電極の幅は、0.8mm、1.0mm、1.2mm、1.5mmの4種類とした。導電性樹脂テープの幅は、0.8mm、1.0mm、1.2mm、1.5mm、1.8mmの5種類とした。タブ線の幅は、0.8mm、1.0mm、1.2mm、1.5mmの4種類とした。そして、後掲の表1のように組み合わせた。

【0070】

バスバー電極に対し導電性樹脂を介してタブ線を接合する際は、次のように行った。

バスバー電極を覆うように導電性樹脂テープを配置した。そして、その上にタブ線を重ね置いて、軽く圧着した。そして、タブ線上部から太陽電池セルの方向へ圧力をかけながら、当該太陽電池セルを加熱した。

【0071】

この際、裏面側についても表面と同じ位置に配置された裏面バスバー電極上に、表面と同様に導電性樹脂テープ及びタブ線をセットし、表面と同じ圧力かつ対向する方向から圧力を付与した。セル表面・裏面同時に加熱圧着することにより、セル面に対して上下方向から同じ圧力が付与されることになるので、一方向に圧力が付与されることはなく、そのため、セルが一方向に歪曲し割れることはなかった。

【0072】

熱硬化処理は、例えば、140〜200℃、0.5〜20MPaで、5〜100秒間加熱加圧することにより行うことができる。ここでは、170℃に加熱された加熱圧着ヘッドを上下に有する構造で、且つセル面に対して垂直方向に上下から一定の圧力を加えることのできる装置を用い、これに太陽電池セルをセットした。そして、圧力5MPaで太陽電池セルを挟み、導電性接着剤の硬化に必要な時間、例えば、40秒の加熱を行った。

【0073】

一般的に、熱硬化性の接着用の樹脂を加熱していくと、一度粘度が下がり、その後に硬化剤により架橋が促進されて硬化が完了する。上述したような手法により加熱圧着することで、導電性樹脂がバスバー電極周辺部において流動状態となり、バスバー電極の形状に沿った状態に配置された後、熱硬化される。そのため、バスバー電極が導電性樹脂に埋め込まれた状態でタブ線とバスバー電極とが接合される。

【0074】

同様にして、2枚目の太陽電池セルをタブ線上に重ね置いて軽く圧着し、上述した同様の手順で接着を行い、所望する枚数が連結された太陽電池セルを接合していった。尚、セルは1枚ずつ加熱圧着してもよいし、同時に複数枚を加熱圧着してもよい。

【0075】

使用材料は、以下の通りである。

・太陽電池セル:125mm×125mm、厚さ300μm

・バスバー電極:銀ガラスペースト、長さ125mm

・表面側カバー:ガラス基板、30mm×30mm、厚さ3.2mm

・タブ線:所定幅で厚さ0.15mmのCu線の両面にSn−Ag−Cu鉛フリーハンダを20μm厚にディップメッキしたもの

・導電性樹脂テープ:エポキシ樹脂にCu粒子を分散したテープ

・充填接着剤:30mm×30mm×0.5mmのエチレン−酢酸ビニル共重合体シートからなる封止用樹脂シート

・裏面側カバー:ポリエチレンテレフタレートフィルム(200μm厚)からなる裏面保護シート

【0076】

太陽電池モジュールは次のように作製した。

セルを連結した後、減圧ラミネーターの加熱ステージ上に、ガラス基板を置き、その表面に封止用樹脂シートを置き、連結した2セルを2セット両隣りに配置し、更にもう一枚別の封止用樹脂シートを置き、その上に裏面保護シートを重ねた。

ステージを150℃に維持しながら、0.1MPaの圧力が積層体に付加されるように真空ラミネート処理を5分間行うことにより、太陽電池モジュールを作製した。

【0077】

CTMロスは次のように測定した。

セル検査時の出力(W)と、モジュール出力(W)とを測定し、次式により、出力比及びCTMロスを計算した

出力比A=〔(モジュール出力)/(セル枚数)〕/〔セル検査時の出力〕

CTMロス=(1−出力比A)×100(%)

【0078】

この結果は、表1に示される通りである。

実施例1〜4(導電性樹脂テープの幅をバスバー電極の幅より大きくして導電性樹脂がバスバー電極を覆うようにしたもの)では、CTMロスを6%台に抑えることができた。

これに対し、比較例1、2では、導電性樹脂テープの幅がバスバー電極の幅より小さいため、CTMロスは7%台となった。

【表1】

【0079】

また、従来例(ハンダの場合)についても測定を行った。

従来例としては、1.2mm幅のバスバー電極上に、バスバー電極からはみ出さないようにハンダを塗布し、その上から1.5mm幅のタブ線を置き、250℃に加熱しハンダを溶融させ、タブ線とバスバー電極とを接合して隣接するセルを連結した。

そして、セルを連結した後、減圧ラミネーターの加熱ステージ上に、ガラス基板を置き、その表面に封止用樹脂シートを置き、連結した2セルを2セット両隣りに配置し、更にもう一枚別の封止用樹脂シートを置き、その上に裏面保護シートを重ねた。

そして、ステージを150℃に維持しながら、0.1MPaの圧力が積層体に付加されるように真空ラミネート処理を5分間行うことにより、太陽電池モジュールを作製した。

【0080】

かかる従来例について、セル検査時の出力とモジュール出力とを測定し、CTMロスを算出したところ、7.5%であった。

【0081】

尚、以上の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0082】

1 太陽電池モジュール

2 フレーム

3 PVパネル

4 表面側カバー

6 裏面側カバー

7 充填接着剤

10 受光面

11 フィンガー電極

12 バスバー電極

13 裏面電極

20 タブ線

22 光透過性を有する導電性樹脂

【技術分野】

【0001】

本発明は、複数の太陽電池セルを含んで構成される太陽電池モジュール及びその製造方法に関する。

【背景技術】

【0002】

太陽電池モジュールは、複数の太陽電池セルをマトリクス状に配列し、隣合う太陽電池セルをタブ線により電気的に直列に接続してなる。

【0003】

太陽電池セルは、その表面側に、多数の細線状のフィンガー電極と、これらのフィンガー電極と直交するように設けられた少なくとも1本(通常2本もしくは3本)のバスバー電極とを有している。そして、隣合う太陽電池セルのうち、一方の太陽電池セルのバスバー電極と、他方の太陽電池セルの裏面側の電極とをタブ線により接続している。

【0004】

ここにおいて、バスバー電極とタブ線とは、特許文献1、2に示されるように、ハンダにより接続している。尚、ハンダを用いる場合、ハンダがバスバー電極の上面からはみ出さないようにして、受光量が低下するのを防止している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−204256号公報

【特許文献2】特開2005−050780号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、太陽電池セルの受光面積を増大させて変換効率を向上させるために、バスバー電極の線幅を細くして、バスバー電極による遮光部分を低減する手法が考えられる。

【0007】

しかし、このようにすると、バスバー電極とハンダとの接触面積が小さくなってしまう。接触面積が小さくなると、バスバー電極とタブ線との間の電気抵抗が増大するため、CTMロスの増大につながるという問題があった。

【0008】

CTM(Cell To Module)ロスとは、セル効率とモジュール効率との差を表す指標であり、下記の式により算出される。

CTMロス=(1−出力比A)×100(%)

出力比A=〔(モジュール出力)/(セル枚数)〕/〔セル検査時の出力〕

【0009】

一方、バスバー電極とタブ線との間の電気抵抗を低減するためには、バスバー電極とハンダ、及び/又は、タブ線とハンダの接触面積を増大させるとよい。バスバー電極やタブ線を細くしたとしても、接触面積を増大若しくは維持できるならば、電気抵抗を増大することなく、受光面積を増大させることが可能となるからである。

【0010】

そこで、ハンダでバスバー電極の上面及び側面を覆うようにすることが考えられた。

しかし、このようにすると、ハンダで覆った部分は全く光を通さないため、完全に遮光され、バスバー電極を細くしても受光面積は増大されない結果となる。

【0011】

また、ハンダを溶融する際の温度は、高温(約200〜300℃)であり、ハンダが直接セルと接触するようにすると、セルにダメージを与える可能性がある。

また、ハンダとセル表面との接着強度は極めて低いため、ハンダとセル間の接着強度が上がるというメリットも期待できない。

【0012】

本発明は、このような実状に鑑み、太陽電池セルの受光面積の増大、接続部の電気抵抗低減によるCTMロスの低減、接続部の接着強度の向上等を図ることを課題とする。

【課題を解決するための手段】

【0013】

本発明に係る太陽電池モジュールは、複数の太陽電池セルを含んで構成され、各太陽電池セルは、表面側にバスバー電極を有する。そして、隣合う太陽電池セルのうち、一方の太陽電池セルのバスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される。

【0014】

ここにおいて、バスバー電極とタブ線とは、光透過性を有する導電性樹脂を介して接着され、この導電性樹脂は、バスバー電極の側面の少なくとも一部を覆うように構成される。

【0015】

また、本発明に係る太陽電池モジュールの製造方法では、バスバー電極とタブ線とを接着するに際し、バスバー電極の上に、バスバー電極より広幅のテープ状で光透過性を有する導電性樹脂を載置してから、タブ線を載置し、これらを加熱しつつ圧着することにより、導電性樹脂を溶融させてバスバー電極とタブ線とを接着すると同時に、導電性樹脂がバスバー電極の側面の少なくとも一部を覆うようにする。

【発明の効果】

【0016】

本発明によれば、接着のための導電性樹脂がバスバー電極の上面だけでなく、側面の少なくとも一部を覆うように設けられるので、バスバー電極との接着面積が増大し、接着強度を向上できると共に、電気抵抗を低減することができ、CTMロスを低減することができる。

【0017】

また、光透過性を有する導電性樹脂を使用することで、バスバー電極の側面を覆ったとしても、斜めの光を透過させることでき、受光量を増大もしくは維持できる。しかも、斜めの光を透過させることができることから、タブ線の幅を太くして、タブ線と導電性樹脂との接着強度の向上及び電気抵抗の低減を図ることも可能となる。

【0018】

また、導電性樹脂の溶融温度はハンダに比べ低温であり、セルに対する熱負荷を軽減することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態として示す太陽電池モジュールの平面図

【図2】図1のA−A断面図

【図3】太陽電池セルの平面図

【図4】太陽電池セルの正面図

【図5】太陽電池セル間の接続状態を示す平面図

【図6】太陽電池セル間の接続状態を示す正面図

【図7】本発明の第1実施形態として示す図6のB−B断面に相当するバスバー電極へのタブ線接続部の断面図

【図8】同上第1実施形態の製造過程を示す図

【図9】本発明の第2実施形態として示す図6のB−B断面に相当するバスバー電極へのタブ線接続部の断面図

【図10】同上第2実施形態の製造過程を示す図

【図11】異形断面を有するバスバー電極と組み合わせた変形例1を示す図

【図12】異形断面を有するバスバー電極と組み合わせた変形例2を示す図

【図13】異形断面を有するバスバー電極と組み合わせた変形例3を示す図

【図14】異形断面を有するバスバー電極と組み合わせた変形例4を示す図

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について、詳細に説明する。

図1は本発明の一実施形態として示す太陽電池モジュールの平面図、図2は図1のA−A断面図である。

【0021】

太陽電池モジュール1は、金属(例えばアルミ)製の矩形のフレーム2と、該フレーム2内の上部に嵌め込まれたPV(Photovoltaic)パネル3と、を含んで構成される。

【0022】

PVパネル3は、白板強化ガラス等の透明な表面側カバー4と、樹脂フィルムからなる耐候性の裏面側カバー5と、表面側カバー4と裏面側カバー5との間にマトリクス状に配置されて電気的には直列に接続される複数の太陽電池セル6と、表面側カバー4と裏面側カバー5との間に充填されて該カバー4、5と太陽電池セル6とをパネル化する充填接着剤7と、を含んで構成される。

【0023】

表面側カバー4としては、太陽光の透過性、絶縁性、耐候性、耐熱性、防湿性、防汚性、耐光性が求められ、更に、化学的強度性、強靱性等に優れ、長期耐久性を確保するためにも耐スクラッチ性、衝撃吸収性等に優れていることが必要である。

このため、広く透明ガラス基板が使用されており、特に光透過率や耐衝撃強度に優れる厚さ4.0mmの白板強化ガラスが使用されている。材質としてソーダライムガラスが好適に用いられる。尚、厚さは0.1〜10mmであればよい。

また、表面側カバー4としては、公知のガラス板等は勿論のこと、例えば、ポリアミド系樹脂(各種のナイロン)、ポリエステル系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、フッ素系樹脂、ポリエチレン系樹脂、(メタ)アクリル系樹脂、ポリカーボネート系樹脂、アセタール系樹脂、セルロース系樹脂、その他等の各種の樹脂のフィルムないしシートを使用することができる。

【0024】

裏面側カバー5としては、例えば、アルミシートの両面を絶縁性の優れたポリフッ化ビニルフィルム(フッ素フィルム)で被覆した厚さ約0.1mmの樹脂被覆メタルシートが好適に用いられる。

例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、シンジオタクチックポリスチレン樹脂等のポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、ポリ塩化ビニル系樹脂、ポリフッ化ビニリデン等のフッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート(PET)又はポリエチレンナフタレート(PEN)等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリブチレンテレフタレート樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、ポリシクロヘキサンジメタノール−テレフタレート樹脂、シリコン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂、PETとPENの共重合体であるPET−G等のポリエステルからなるポリエステル樹脂、その他等の各種の樹脂のフィルムないしシ−ト、更にセラミック、ガラス、ステンレス等を使用することができる。

【0025】

これらフィルムないしシートは、透明であってもよいし、白顔料又は黒顔料が練り込まれた基材であってもよい。

これらの樹脂で構成されるフィルムは、その充填接着剤との接着強度を確保するために、コロナ放電処理、オゾン処理、酸素ガスもしくは窒素ガスを用いたプラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理等を施すこともできる。

また、予め、フィルム表面に下地層を設けて充填接着剤との接着強度を確保することもできる。例えば、プライマーコート剤層、アンダーコート剤層、アンカーコート剤層、接着剤層、あるいは、蒸着アンカーコート剤層等を任意に形成して、下地層とすることもできる。

【0026】

太陽電池セル6としては、単結晶シリコン、薄膜シリコン、多結晶シリコン、アモルファスシリコン、化合物半導体型セルのいずれであっても構わない。

一例として、一般的な結晶系シリコンの太陽電池セル6は、p型結晶系シリコン基板の光入射面(発電する際に光が入射する側の表面)にn型拡散層(n型シリコン層)を形成する。より詳しくは、下記のテクスチャ工程、pn接合工程、反射膜形成工程、表裏面集電極形成工程を経て製造する。

【0027】

テクスチャ形成工程では、基板にpn接合を形成する前に、酸やアルカリの溶液や反応性プラズマを用いて基板の表面をエッチングすることにより、表面に凹凸構造(テクスチャ構造)を形成する。

pn接合形成工程では、pn接合の形成方法は特に限定されないが、例えば、p型シリコン基板の受光面側にn型不純物を拡散させることによってpn接合を形成することができる。n型不純物の拡散は、例えばn型不純物を含む材料(例えばPOC13)を含む高温気体中に基板を置くことによって行うことができる。

反射防止膜形成工程では、基板の受光面側に反射防止膜を形成する。例えば、プラズマCVD法によってSiN膜を形成することができる。

表裏面集電極形成工程では、後述のように、太陽電池セル6の表面にフィンガー電極及びバスバー電極を形成し、裏面に裏面電極を形成する。

【0028】

充填接着剤7としては、透光性、表面側カバー及び裏面側カバーとの接着性を有することが必要である。さらに、太陽電池の保護という観点から、耐光性、耐熱性、耐水性、耐スクラッチ性、衝撃吸収性等に優れていることも必要である。充填接着剤7には、一般に耐湿性に優れたEVA(エチレンビニルアセテート)フィルム等の有機過酸化物を含有するエチレン−酢酸ビニル共重合体からなるフィルムが用いられる。

その他にも、例えば、アイオノマー樹脂、ポリビニルブチラール樹脂、シリコン樹脂、エポキシ系樹脂、(メタ)アクリル系樹脂、フッ素系樹脂、エチレン−アクリル酸、又は、メタクリル酸共重合体、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンあるいはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、イタコン酸、マレイン酸、フマ−ル酸等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂、その他等の樹脂の1種ないし2種以上の混合物を使用することができる。

尚、耐光性、耐熱性、耐水性等の観点から、エチレン−酢酸ビニル系樹脂が特に望ましい。

上記の充填接着剤7の厚さとしては、100〜1000μm位、好ましくは、300〜500μm位が望ましい。

【0029】

次に太陽電池セル6の集電極構造について説明する。

図3は太陽電池セルの平面図、図4は太陽電池セルの正面図である。

【0030】

太陽電池セル6は、表面側が受光面10をなし、その上に、複数のフィンガー電極11が設けられる。フィンガー電極11は、光の入射をできるだけ妨げないように細く形成されて、それぞれ所定の一方向に延在し、延在方向と直交する方向に所定の間隔で並設されている。

【0031】

また、太陽電池セル6の表面(受光面10)側には、フィンガー電極11の上に、フィンガー電極11と直交するように、電力を取出すための比較的太いバスバー電極12が設けられる。従って、バスバー電極12は、フィンガー電極11の並設方向に延在して、複数のフィンガー電極11をつないでいる。尚、フィンガー電極11は、例えば0.05mm程度の幅で90本程度形成され、バスバー電極12は、例えば0.5〜3mm程度の幅で少なくとも1本(1〜4本で、一般的には2本もしくは3本)設けられる。

【0032】

太陽電池セル1の裏面側には、全面にわたって裏面電極13が設けられる。また、図示は省略するが、裏面電極13上にもタブ線を接続するためのバスバー電極が設けられる。

【0033】

集電極の材料としては、電気的導通を得ることができる公知の材質のものが挙げられ、例えば、Ag、Ni、Cu、Sn、Au、V、Al、Ptなどの金属、あるいはこれらの金属のうち2種以上の金属の合金、混合物などが適用できる。また、これらの金属を複数積層したものでもよい。また、カーボン材料や透明導電材料(ITO)単独もしくはこれらの材料と上記金属の複合体等でもよい。但し、太陽電池で発電した電流を流すときに抵抗とならないことが必要である(5〜10Ωcm-1程度)。

【0034】

集電極の形成方法としては、一般に導電性ペースト印刷が用いられる。導電性ペーストとしては、一般的な銀を含有したガラスペーストや接着剤樹脂に各種導電性粒子を分散した銀ペースト、金ペースト、カーボンペースト、ニッケルペースト及びアルミニウムペースト、並びに、焼成や蒸着によって形成されるITOなどが挙げられる。これらの中でも、耐熱性、導電性、安定性及びコストの観点から、銀を含有したガラスペーストが好適に用いられる。その他に、マスクパターンを用いたスパッタリング、抵抗加熱、CVD法、光CVD法、メッキ法などが挙げられる。

【0035】

フィンガー電極11及びバスバー電極12については、その形成方法は特に限定されないものの、一般的には、銀を含有したガラスペーストを用い、これをスクリーン印刷よる塗布、乾燥、焼成することによって形成することができる。

【0036】

裏面電極13については、その形成方法は特に限定されないものの、一般的には、例えば、アルミニウムペーストを塗布、乾燥、焼成することによって形成することができる。尚、表面側の乾燥及び焼成と、裏面側の乾燥及び焼成は、別々に行ってもよく、同時に行ってもよい。

【0037】

表面集電極形成における焼成の際、導電性ペーストが反射防止膜をファイアースルーすることによって、表面集電極がn型拡散層に接触するように形成することができる。尚、ファイアースルーとは、絶縁膜である反射防止膜を導電性ペーストに含まれるガラスフリット等が貫通し、表面集電極とn型拡散層とを導通させる現象である。

【0038】

次に太陽電池セル6、6間の電気的接続構造について説明する。

図5は太陽電池セル間の接続状態を示す平面図、図6は太陽電池セル間の接続状態を示す正面図である。

【0039】

隣合う太陽電池セル6、6は、相互にタブ線20により電気的に直列接続されている。すなわち、隣合う太陽電池セル6、6について、一方の太陽電池セル6の表面側のバスバー電極12と、他方の太陽電池セル6の裏面側の裏面電極13とを、タブ線20により接続する。言い換えれば、タブ線20の一端を一方の太陽電池セル6の表面側のバスバー電極12に導電性接着媒体を介して接続し、タブ線20の他端を他方の太陽電池セル6の裏面側の裏面電極13に導電性接着媒体を介して接続する。従って、タブ線20は、太陽電池セル6、6間で折れ曲がり、表と裏とをつなぐ。

【0040】

タブ線20は、導電性や機械的強度等を保証しつつ、セル表面の集電極とタブ線とを接着させる際に用いられる導電性接着媒体に対して高い接続強度が必要とされる。太陽電池セル間の導通性をより確実に得る観点から、タブ線が、Cu、Ag、Au、Fe、Ni、Pb、Zn、Co、Ti及びMgからなる群より選択される1種以上の金属元素を含むものであることが好ましい。

【0041】

一般的なタブ線は、芯材としての銅箔と、芯材表面上に錫を厚さ数十μm程度のメッキ層から成る。例えば、タフピッチ銅や無酸素銅などの純銅製の平角導体を芯材とし、その表面のメッキ層として、Sn−Pb共晶ハンダを用いたものが一般的である。表面のメッキ層として、Sn−Ag系、Sn−Bi系、あるいはSn−Cu系等も用いられる。

【0042】

本実施形態では、タブ線20接続用の上記の導電性接着媒体、特に表面側の導電性接着媒体として、光透過性を有する導電性樹脂を使用する。

かかる導電性樹脂としては、セル表面の集電極との接着性、導電性、更には、信頼性を維持するため耐湿性や耐熱性に優れていることが要求される。

【0043】

導電性樹脂として用いられる材料は、例えば、ポリカーボネート、トリアセチルセルロース、ポリエチレンテレフタレート、ポリビニルアルコール、ポリビニルブチラール、ポリエーテルイミド、ポリエステル、エチレン−ビニルアセテートコポリマー、ポリ塩化ビニル、ポリイミド、ポリアミド、ポリウレタン、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリロニトリル、ブチラール樹脂、アクリロニトリル−ブタジエン−スチレンコポリマー(ABS樹脂)、エチレン−テトラフルオロエチレンコポリマー、ポリフッ化ビニルなどのフッ素樹脂、エポキシ樹脂、アクリル樹脂、フェノール樹脂、ウレタン樹脂、シリコン樹脂、マレイミド樹脂、ビスマレイミド樹脂、トリアジン−ビスマレイミド樹脂及びフェノール樹脂、シアネート樹脂ポリビニルアセテート、ゴム、ウレタン等の樹脂などが挙げられ、これらから選ばれる少なくとも1種、あるいは、これらの樹脂の混合、共重合などを用いることが好ましい。また、これらの樹脂に熱硬化性あるいはUV硬化性を付与することが好ましい。また、樹脂中に紫外線吸収剤、光安定化剤、酸化防止剤、シランカップリング剤を適宜添加してもよい。また、低温かつ短時間で硬化できるという点から、エポキシ樹脂やアクリル樹脂を用いることが、製造上、より好ましい。

【0044】

また、導電性樹脂は、微粒子を含んでもよい。微粒子を樹脂中に含むことにより、熱圧着過程において微粒子同士が接触するため、加熱圧着後により高い導電性を発現することができる。

微粒子として、導電性粒子を用いる場合には、銀、銅、白金、ニッケル、金、錫、アルミニウム、ビスマス、インジウム、パラジウム、亜鉛、コバルトなどから選ばれる少なくとも1種の金属粒子、あるいはこれらの合金、混合などが適用できる。また、カーボン材料であってもよく、カーボン粒子と金属の複合材料でもよい。また、アルミナ、シリカ、セラミックス、酸化チタン、ガラスなどから選ばれる少なくとも1種の無機酸化物に金属コーティングを施したものであってもよく、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂、フェノール樹脂、ウレタン樹脂、シリコン樹脂などから選ばれる少なくとも1種、あるいは、これらの樹脂の混合体、共重合体などに金属コーティングを施したものであってもよい。微粒子の大きさについては、2〜30μmφ、好ましくは、平均粒径10μm程度の大きさがよい。

【0045】

更に、導電性樹脂は、高い光透過性を有することが好ましい。具体的には、波長400〜1000nmの波長領域において全エネルギーに対する光透過率が80%以上の透明な樹脂が好ましい。

【0046】

次に太陽電池セル6の表面側のバスバー電極12へのタブ線20の接続構造について説明する。

図7は本発明の第1実施形態として示すバスバー電極へのタブ線接続部の断面図であり、図6のB−B断面に相当する。

【0047】

太陽電池セル6の表面側のバスバー電極12上に、光透過性を有する導電性樹脂22を介してタブ線20が接着され、導電性樹脂22は、バスバー電極12の上面から、両側面に跨って設けられ、バスバー電極12の両側面を覆っている。

【0048】

尚、導電性樹脂22は、バスバー電極12の側面の少なくとも一部を覆うようにすればよいが、本実施形態では、バスバー電極12の側面をすべて覆って、太陽電池セル6の表面に達している。

【0049】

図8は同上第1実施形態の製造過程を示す図である。

太陽電池セル6の表面側のバスバー電極12上に、バスバー電極12より広幅のテープ状で光透過性を有する導電性樹脂22を載置してから、タブ線20を載置し、加熱状態(140〜200℃程度)の圧着ヘッドを押付ける。これにより、導電性樹脂22を溶融させて、バスバー電極12とタブ線20とを接着すると同時に、導電性樹脂22がバスバー電極12の両側面を覆うようにする。

【0050】

本実施形態の場合、タブ線20の幅は、加熱前のテープ状の導電性樹脂22の幅とほぼ等しくし、バスバー電極12の幅より大きくしてある。

【0051】

本実施形態によれば、次のような効果を得ることができる。

導電性接着媒体としての導電性樹脂22がバスバー電極12の上面だけでなく、側面の少なくとも一部を覆うように設けられるので、バスバー電極12との接着面積が増大し、バスバー電極12の幅を狭くしても、接着強度を向上できると共に、電気抵抗を低減することができ、CTMロスを低減することができる。

【0052】

また、光透過性を有する導電性樹脂22を使用することで、バスバー電極12の側面を覆ったとしても、斜めの光を透過させることでき、受光量を増大もしくは維持することができる。

【0053】

また、本実施形態によれば、タブ線20の幅をバスバー電極12の幅より大きくして、タブ線20と導電性樹脂22との接着強度を向上することができる。その一方、タブ線20の幅を大きくすることで、タブ線20により影となる部分は増大するが、光透過性を有する導電性樹脂22の使用により、斜めの光を透過させることで、タブ線20の広幅化による受光量の減少を抑制することができる。

【0054】

また、本実施形態によれば、導電性樹脂22は、バスバー電極12の側面を覆って、太陽電池セル6の表面に達しており、導電性樹脂22とセル表面との接着性は良好であるので、これによっても接着強度は大幅に向上すると言える。しかも、導電性樹脂22の接着時の加熱温度は140〜200℃程度であり、ハンダによる接着時の加熱温度(200〜300℃)と比べ、低温であるので、セル表面への熱負荷についてはほとんど問題とならない。

【0055】

また、本実施形態によれば、導電性樹脂22として、バスバー電極12より広幅のテープ状に成形されたものを使用することにより、製造工程において、幅を管理しやすくなり、これによってバスバー電極12の側面を確実に覆うこと、あるいは覆う度合いを制御することが容易となるという利点がある。

【0056】

図9は本発明の第2実施形態として示すバスバー電極へのタブ線接続部の断面図であり、図6のB−B断面に相当する。

【0057】

太陽電池セル6の表面側のバスバー電極12上に、光透過性を有する導電性樹脂22を介してタブ線20が接着され、導電性樹脂22は、バスバー電極12の上面から、両側面に跨って設けられ、バスバー電極12の両側面を覆っている。

【0058】

本実施形態では、タブ線20の幅は、導電性樹脂22の幅、更にはバスバー電極12の幅より小さく形成されている。そして、圧着により、タブ線20は、その一部が導電性樹脂22の中に食い込んでいる。

【0059】

図10は同上第2実施形態の製造過程を示す図である。

太陽電池セル6の表面側のバスバー電極12上に、バスバー電極12より広幅のテープ状で光透過性を有する導電性樹脂22を載置してから、タブ線20を載置し、加熱状態(150℃程度)の圧着ヘッドを押付ける。これにより、導電性樹脂22を溶融させて、バスバー電極12とタブ線20とを接着すると同時に、導電性樹脂22がバスバー電極12の両側面を覆うようにする。

【0060】

本実施形態の場合、タブ線20の幅は、加熱前のテープ状の導電性樹脂22の幅、更にはバスバー電極12の幅より小さくしてある。従って、タブ線20は、圧着により、その一部が導電性樹脂22の中に食い込むようになる。

【0061】

本実施形態によれば、タブ線20の幅がバスバー電極12の幅より小さいので、タブ線20が影となることがなくなり、タブ線20による遮光が起こらない。言い換えれば、セル表面のバスバー電極12がない部分がすべて受光面積となるので、受光面積はバスバー電極12の幅により決定され、タブ線20により受光面積が減少するのを回避できる。

【0062】

また、タブ線20の幅が狭くなるが、導電性樹脂22の層内に食い込むことで、タブ線20と導電性樹脂22との接触面積を確保でき、十分な接着強度が得られると共に、電気抵抗を低減することできる。

【0063】

次に、前記第1又は第2実施形態と組み合わせて実施する実施形態、具体的には、バスバー電極12を異形断面とすることにより接着強度を向上させるようにした実施形態(変形例)について、説明する。ここにいう「異形断面」とは、バスバー電極の標準的な断面形状である矩形形状(但し、印刷等によるため、厳密な矩形形状ではなく、角部に丸みを有したりしている)に対し、その外形線上に意図的な凹凸や分断部を有している形状をいう。

【0064】

図11は変形例1を示し、バスバー電極12の上面に凹凸(電極12の延在方向に沿う凹溝及び凸条)を形成することにより、接着表面積を増大させて、接着強度及び導電性を向上させるようにしている。尚、凹凸は、図示のような三角形状でなくてもよく、円弧状、矩形状などであってもよい。

【0065】

図12は変形例2を示し、バスバー電極12の上面に更に多数の細かな凹凸を形成するようにしたものである。

【0066】

図13は変形例3を示し、バスバー電極12を複数に分断(分割)することにより、分断部の分、接着表面積を増大させて、接着強度及び導電性を向上させるようにしている。尚、各分割体の断面形状は、図示のような矩形に限らず、円形、三角形などであってもよい。

【0067】

図14は、変形例4を示し、バスバー電極12の通常の矩形断面の角部を切り欠いて、角部を増やしたものである。接着表面積は増えていないが、角部が増えることで接着強度が増大すると考えられる。

【0068】

尚、図11〜図14は前記第1実施形態と組み合わせたのであるが、前記第2実施形態(タブ線20の幅をバスバー電極12の幅より小さくした実施形態)と組み合わせてもよいことは言うまでもない。

【0069】

次に実施結果について説明する。

バスバー電極の幅は、0.8mm、1.0mm、1.2mm、1.5mmの4種類とした。導電性樹脂テープの幅は、0.8mm、1.0mm、1.2mm、1.5mm、1.8mmの5種類とした。タブ線の幅は、0.8mm、1.0mm、1.2mm、1.5mmの4種類とした。そして、後掲の表1のように組み合わせた。

【0070】

バスバー電極に対し導電性樹脂を介してタブ線を接合する際は、次のように行った。

バスバー電極を覆うように導電性樹脂テープを配置した。そして、その上にタブ線を重ね置いて、軽く圧着した。そして、タブ線上部から太陽電池セルの方向へ圧力をかけながら、当該太陽電池セルを加熱した。

【0071】

この際、裏面側についても表面と同じ位置に配置された裏面バスバー電極上に、表面と同様に導電性樹脂テープ及びタブ線をセットし、表面と同じ圧力かつ対向する方向から圧力を付与した。セル表面・裏面同時に加熱圧着することにより、セル面に対して上下方向から同じ圧力が付与されることになるので、一方向に圧力が付与されることはなく、そのため、セルが一方向に歪曲し割れることはなかった。

【0072】

熱硬化処理は、例えば、140〜200℃、0.5〜20MPaで、5〜100秒間加熱加圧することにより行うことができる。ここでは、170℃に加熱された加熱圧着ヘッドを上下に有する構造で、且つセル面に対して垂直方向に上下から一定の圧力を加えることのできる装置を用い、これに太陽電池セルをセットした。そして、圧力5MPaで太陽電池セルを挟み、導電性接着剤の硬化に必要な時間、例えば、40秒の加熱を行った。

【0073】

一般的に、熱硬化性の接着用の樹脂を加熱していくと、一度粘度が下がり、その後に硬化剤により架橋が促進されて硬化が完了する。上述したような手法により加熱圧着することで、導電性樹脂がバスバー電極周辺部において流動状態となり、バスバー電極の形状に沿った状態に配置された後、熱硬化される。そのため、バスバー電極が導電性樹脂に埋め込まれた状態でタブ線とバスバー電極とが接合される。

【0074】

同様にして、2枚目の太陽電池セルをタブ線上に重ね置いて軽く圧着し、上述した同様の手順で接着を行い、所望する枚数が連結された太陽電池セルを接合していった。尚、セルは1枚ずつ加熱圧着してもよいし、同時に複数枚を加熱圧着してもよい。

【0075】

使用材料は、以下の通りである。

・太陽電池セル:125mm×125mm、厚さ300μm

・バスバー電極:銀ガラスペースト、長さ125mm

・表面側カバー:ガラス基板、30mm×30mm、厚さ3.2mm

・タブ線:所定幅で厚さ0.15mmのCu線の両面にSn−Ag−Cu鉛フリーハンダを20μm厚にディップメッキしたもの

・導電性樹脂テープ:エポキシ樹脂にCu粒子を分散したテープ

・充填接着剤:30mm×30mm×0.5mmのエチレン−酢酸ビニル共重合体シートからなる封止用樹脂シート

・裏面側カバー:ポリエチレンテレフタレートフィルム(200μm厚)からなる裏面保護シート

【0076】

太陽電池モジュールは次のように作製した。

セルを連結した後、減圧ラミネーターの加熱ステージ上に、ガラス基板を置き、その表面に封止用樹脂シートを置き、連結した2セルを2セット両隣りに配置し、更にもう一枚別の封止用樹脂シートを置き、その上に裏面保護シートを重ねた。

ステージを150℃に維持しながら、0.1MPaの圧力が積層体に付加されるように真空ラミネート処理を5分間行うことにより、太陽電池モジュールを作製した。

【0077】

CTMロスは次のように測定した。

セル検査時の出力(W)と、モジュール出力(W)とを測定し、次式により、出力比及びCTMロスを計算した

出力比A=〔(モジュール出力)/(セル枚数)〕/〔セル検査時の出力〕

CTMロス=(1−出力比A)×100(%)

【0078】

この結果は、表1に示される通りである。

実施例1〜4(導電性樹脂テープの幅をバスバー電極の幅より大きくして導電性樹脂がバスバー電極を覆うようにしたもの)では、CTMロスを6%台に抑えることができた。

これに対し、比較例1、2では、導電性樹脂テープの幅がバスバー電極の幅より小さいため、CTMロスは7%台となった。

【表1】

【0079】

また、従来例(ハンダの場合)についても測定を行った。

従来例としては、1.2mm幅のバスバー電極上に、バスバー電極からはみ出さないようにハンダを塗布し、その上から1.5mm幅のタブ線を置き、250℃に加熱しハンダを溶融させ、タブ線とバスバー電極とを接合して隣接するセルを連結した。

そして、セルを連結した後、減圧ラミネーターの加熱ステージ上に、ガラス基板を置き、その表面に封止用樹脂シートを置き、連結した2セルを2セット両隣りに配置し、更にもう一枚別の封止用樹脂シートを置き、その上に裏面保護シートを重ねた。

そして、ステージを150℃に維持しながら、0.1MPaの圧力が積層体に付加されるように真空ラミネート処理を5分間行うことにより、太陽電池モジュールを作製した。

【0080】

かかる従来例について、セル検査時の出力とモジュール出力とを測定し、CTMロスを算出したところ、7.5%であった。

【0081】

尚、以上の実施形態はあくまで本発明を例示するものであり、本発明は、説明した実施形態により直接的に示されるものに加え、特許請求の範囲内で当業者によりなされる各種の改良・変更を包含するものであることは言うまでもない。

【符号の説明】

【0082】

1 太陽電池モジュール

2 フレーム

3 PVパネル

4 表面側カバー

6 裏面側カバー

7 充填接着剤

10 受光面

11 フィンガー電極

12 バスバー電極

13 裏面電極

20 タブ線

22 光透過性を有する導電性樹脂

【特許請求の範囲】

【請求項1】

複数の太陽電池セルを含んで構成され、

各太陽電池セルは、表面側にバスバー電極を有し、

隣合う太陽電池セルのうち、一方の太陽電池セルの前記バスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される、太陽電池モジュールであって、

前記バスバー電極と前記タブ線とは、光透過性を有する導電性樹脂を介して接着され、

前記導電性樹脂は、前記バスバー電極の側面の少なくとも一部を覆うことを特徴とする、太陽電池モジュール。

【請求項2】

前記導電性樹脂は、前記バスバー電極の側面を覆って、太陽電池セルの表面に達していることを特徴とする請求項1記載の太陽電池モジュール。

【請求項3】

前記タブ線の幅は、前記バスバー電極の幅より小さくすることを特徴とする請求項1又は請求項2記載の太陽電池モジュール。

【請求項4】

前記導電性樹脂は、前記バスバー電極より広幅のテープ状に成形されており、加熱により溶融して前記バスバー電極の側面の少なくとも一部を覆うことを特徴とする請求項1〜請求項3のいずれか1つに記載の太陽電池モジュール。

【請求項5】

前記バスバー電極は、異形断面を有することを特徴とする請求項1〜請求項4のいずれか1つに記載の太陽電池モジュール。

【請求項6】

複数の太陽電池セルを含んで構成され、

各太陽電池セルは、表面側にバスバー電極を有し、

隣合う太陽電池セルのうち、一方の太陽電池セルの前記バスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される、太陽電池モジュールの製造方法であって、

前記バスバー電極と前記タブ線とを接着するに際し、

前記バスバー電極の上に、前記バスバー電極より広幅のテープ状で光透過性を有する導電性樹脂を載置してから、前記タブ線を載置し、

これらを加熱しつつ圧着することにより、前記導電性樹脂を溶融させて前記バスバー電極と前記タブ線とを接着すると同時に、前記導電性樹脂が前記バスバー電極の側面の少なくとも一部を覆うようにしたことを特徴とする太陽電池モジュールの製造方法。

【請求項1】

複数の太陽電池セルを含んで構成され、

各太陽電池セルは、表面側にバスバー電極を有し、

隣合う太陽電池セルのうち、一方の太陽電池セルの前記バスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される、太陽電池モジュールであって、

前記バスバー電極と前記タブ線とは、光透過性を有する導電性樹脂を介して接着され、

前記導電性樹脂は、前記バスバー電極の側面の少なくとも一部を覆うことを特徴とする、太陽電池モジュール。

【請求項2】

前記導電性樹脂は、前記バスバー電極の側面を覆って、太陽電池セルの表面に達していることを特徴とする請求項1記載の太陽電池モジュール。

【請求項3】

前記タブ線の幅は、前記バスバー電極の幅より小さくすることを特徴とする請求項1又は請求項2記載の太陽電池モジュール。

【請求項4】

前記導電性樹脂は、前記バスバー電極より広幅のテープ状に成形されており、加熱により溶融して前記バスバー電極の側面の少なくとも一部を覆うことを特徴とする請求項1〜請求項3のいずれか1つに記載の太陽電池モジュール。

【請求項5】

前記バスバー電極は、異形断面を有することを特徴とする請求項1〜請求項4のいずれか1つに記載の太陽電池モジュール。

【請求項6】

複数の太陽電池セルを含んで構成され、

各太陽電池セルは、表面側にバスバー電極を有し、

隣合う太陽電池セルのうち、一方の太陽電池セルの前記バスバー電極と他方の太陽電池セルの裏面側の電極とがタブ線を介して接続される、太陽電池モジュールの製造方法であって、

前記バスバー電極と前記タブ線とを接着するに際し、

前記バスバー電極の上に、前記バスバー電極より広幅のテープ状で光透過性を有する導電性樹脂を載置してから、前記タブ線を載置し、

これらを加熱しつつ圧着することにより、前記導電性樹脂を溶融させて前記バスバー電極と前記タブ線とを接着すると同時に、前記導電性樹脂が前記バスバー電極の側面の少なくとも一部を覆うようにしたことを特徴とする太陽電池モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−33819(P2013−33819A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2011−168541(P2011−168541)

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【Fターム(参考)】

[ Back to top ]