太陽電池モジュール用バックシートおよび太陽電池モジュール

【課題】着色顔料層を有し、層間密着性および封止材密着性に優れ、湿熱経時後の層間密着性および封止材密着性の低下が少ない太陽電池モジュール用バックシートの提供。

【解決手段】ポリマー支持体と、前記ポリマー支持体上に設けられ、分子中に下記式で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、着色顔料およびバインダーを含む着色顔料層とを有し、前記着色顔料層が少なくとも一方の最外層に配置された太陽電池モジュール用バックシート。

−(Si(R1)(R2)−O)n−

(R1及びR2は水素原子、ハロゲン原子又はSi原子と共有結合可能な1価の有機基;nは自然数)。

【解決手段】ポリマー支持体と、前記ポリマー支持体上に設けられ、分子中に下記式で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、着色顔料およびバインダーを含む着色顔料層とを有し、前記着色顔料層が少なくとも一方の最外層に配置された太陽電池モジュール用バックシート。

−(Si(R1)(R2)−O)n−

(R1及びR2は水素原子、ハロゲン原子又はSi原子と共有結合可能な1価の有機基;nは自然数)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池モジュール用バックシートおよび太陽電池モジュールに関し、特に層間密着性とEVA密着性に優れた太陽電池モジュール用バックシートおよび、それを使用した太陽電池モジュールに関する。

【背景技術】

【0002】

太陽電池は、発電時に二酸化炭素の排出がなく環境負荷が小さい発電方式であり、近年急速に普及が進んでいる。太陽電池モジュールは、一般に太陽光が入射するオモテ面側に配置されるフロント基材と、太陽光が入射するオモテ面側とは反対側(裏面側)に配置される、いわゆるバックシートとの間に、太陽電池素子が封止材で封止された太陽電池セルが挟まれた構造を有しており、フロント基材と太陽電池セルとの間及び太陽電池セルとバックシートとの間は、それぞれEVA(エチレン−ビニルアセテート)樹脂などで封止されている。

【0003】

太陽電池モジュールを構成するバックシートは、太陽電池モジュールの裏面からの水分の浸入を防止する働きを有するもので、従来はガラス等が用いられていたが、近年ではコスト等の観点からポリエステルなどのポリマーシートが適用されるに至っている。

このような太陽電池用保護シートとしての太陽電池モジュール用バックシートは、ポリマー支持体上に、求められる特性に応じて他の機能を有する機能性層が積層された構造にすることができる。例えば、バックシートは、単に水分の透過を抑制する機能を有するだけでなく、耐久性(耐候性)、光反射性や意匠性なども求められ、例えば、ポリマー支持体の裏面に耐候性を高めるバック層や、酸化チタン等の白色無機微粒子などの着色顔料を添加した着色顔料層などを積層して構成されることが求められている。また、積層の手段としては、色々な機能を持つシートを支持体に貼合する方法がある。

【0004】

特許文献1には、白色PETフィルムの一方の面に、EVAとの密着性を改善するためのスチレン・ポリオレフィン共重合体系の熱接着層を塗布により積層し、もう一方の面に酸化珪素膜をスパッタリングにより形成した太陽電池用バックシートが開示されている。特許文献1の実施例では、25℃、相対湿度55%の雰囲気下に1時間放置してもEVAと熱接着層との密着性が良好であったと記載されている。特許文献1には貼合よりも低コストでバックシートを形成する方法として、支持体に色々な機能性層を塗布により形成する方法が開示されている。

【0005】

また、特許文献2には、耐可水分解性樹脂PETフィルムに、スパッタリングにより形成した酸化珪素膜や酸化アルミニウム膜付きのPETフィルムと、白色PETフィルムとを積層した太陽電池用バックシートが開示されている。特許文献2では複数の樹脂フィルムの、接着剤を介した貼合によりバックシートを形成する方法が開示されている。特許文献2の実施例では、流水に2000時間曝した耐候性試験でバックシートの劣化が認められなかったと記載されている。

【0006】

特許文献3には、基材フィルムと白色インキ層と無機蒸着フィルムが積層され、さらに基材フィルムの裏面に裏面基材フィルムが積層された太陽電池用裏面保護シートが開示されている。なお、特許文献2および3では複数の樹脂フィルムの、接着剤を介した貼合によりバックシートを形成する方法が開示されている。しかしながら、同文献では、裏面基材フィルムと基材フィルムの密着性や、太陽電池モジュールの封止材(充填剤)と太陽電池用裏面保護シートとの密着性については何ら検討されていなかった。

【0007】

特許文献4には、基材フィルムと黒色顔料層と無機蒸着フィルムが積層され、さらに基材フィルムの裏面に裏面基材フィルムが積層された太陽電池用裏面保護シートが開示されている。

特許文献14では、黒色顔料層を塗布により形成しており、その他の機能性層は接着剤を介した貼合によりバックシートを形成する方法が開示されている

【0008】

一方、近年では発電効率の向上や大型化の観点から、太陽電池モジュール用バックシート自身の形状が損なわれやすい高温高湿の環境下に太陽電池モジュールを設置して長期運転することも検討されてきており、特に高温高湿の環境下での太陽電池モジュール用バックシートのバックシート層の層間接着性の維持と、高温高湿の環境下での太陽電池モジュールの封止材との密着性の維持が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−060218号公報

【特許文献2】特開2002−100788号公報

【特許文献3】特開2006−210557号公報

【特許文献4】特開2007−128943号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

実際に、本発明者らが特許文献1〜4に記載の太陽電池モジュール用バックシートについて検討したところ、上記従来の技術では、層間密着性や封止材との密着性に不満が残るという問題があることがわかった。さらに、本発明者らが特許文献1〜4に記載の太陽電池モジュール用バックシートについて高温高湿の環境下での密着性評価試験を行ったところ、湿熱経時後の層間密着性や封止材との密着性はさらに悪いという問題があることがわかった。

【0011】

本発明は上記に鑑みなされたものであり、本発明が解決しようとする課題は、着色顔料層を有し、層間密着性および太陽電池モジュールの封止材との密着性に優れ、かつ湿熱経時後に層間密着性および太陽電池モジュールの封止材との密着性の低下が少ない太陽電池モジュール用バックシートを提供することである。

【課題を解決するための手段】

【0012】

本発明者らが上記課題を解決するために鋭意検討したところ、ポリマー支持体の上に、最外層として着色顔料層を設け、特定の組成である耐候性層を積層する構成とすることにより、上記課題を同時に解決できることを見出すに至った。

【0013】

すなわち、前記課題を解決するための具体的手段である本発明は以下のとおりである。

[1] ポリマー支持体と、

前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、

着色顔料およびバインダーを含む着色顔料層とを有し、

前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする太陽電池モジュール用バックシート。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

[2] [1]に記載の太陽電池モジュール用バックシートは、前記着色顔料層が、前記ポリマー支持体の前記含シリコーン系ポリマー層が設けられた面と反対側に配置されたことが好ましい。

[3] [2]に記載の太陽電池モジュール用バックシートは、前記着色顔料層と前記ポリマー支持体との間に、第3のポリマー層が設けられたことが好ましい。

[4] [3]に記載の太陽電池モジュール用バックシートは、前記第3のポリマー層が、アクリル、ウレタン、ポリオレフィン、ポリエステルおよびこれらの共重合体の少なくとも1種を主バインダーとして含むことが好ましい。

[5] [3]または[4]に記載の太陽電池モジュール用バックシートは、前記第3のポリマー層が、塗布により形成されてなる下塗り層であることが好ましい。

[6] [1]〜[5]のいずれか一項に記載の太陽電池モジュール用バックシートは、前記着色顔料層中の前記着色顔料が、白色顔料であることが好ましい。

[7] [6]に記載の太陽電池モジュール用バックシートは、前記白色顔料が中空粒子であることが好ましい。

[8] [6]に記載の太陽電池モジュール用バックシートは、前記白色顔料が二酸化チタンであることが好ましい。

[9] [1]〜[8]のいずれか1項に記載の太陽電池モジュール用バックシートは、前記着色顔料層の前記バインダーが、ポリオレフィンであることが好ましい。

[10] [1]〜[9]のいずれか1項に記載の太陽電池モジュール用バックシートは、前記ポリマー支持体が、ポリエステルであることが好ましい。

[11] 太陽光が入射する透明性の基材と、前記基材上に設けられ、太陽電池素子及び前記太陽電池素子を封止する封止材を有する素子構造部分と、前記素子構造部分の前記透明性の基材が位置する側と反対側に配置された[1]〜[10]のいずれか一項に記載の太陽電池モジュール用バックシートとを備え、前記太陽電池モジュール用バックシートの前記着色顔料層が、前記封止材と直接接することを特徴とする太陽電池モジュール。

【発明の効果】

【0014】

本発明によれば、着色顔料層を有し、層間密着性および封止材密着性に優れ、湿熱経時後の層間密着性および封止材密着性の低下が少ない太陽電池モジュール用バックシートを提供することができる。

【図面の簡単な説明】

【0015】

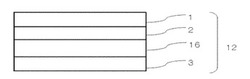

【図1】本発明の太陽電池モジュール用バックシートの断面の一例を示す概略図である。

【図2】本発明の太陽電池モジュール用バックシートの断面の他の一例を示す概略図である。

【図3】本発明の太陽電池モジュール用バックシートをバックシートとして用いた太陽電池モジュールの断面の一例を示す概略図である。

【図4】本発明の太陽電池モジュール用バックシートと封止材と強化ガラスの積層体試料を用いた封止材剥離力の評価方法を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の太陽電池モジュール用バックシートおよび太陽電池モジュールについて詳細に説明する。

以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0017】

[太陽電池モジュール用バックシート]

本発明の太陽電池モジュール用バックシートは、ポリマー支持体と、前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、着色顔料およびバインダーを含む着色顔料層とを有し、前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)ことを特徴とする。

【0018】

まず、本発明の太陽電池モジュール用バックシートの好ましい構成を図1〜図2に記載する。図1に記載の太陽電池モジュール用バックシートは、ポリマー支持体16と、前記複合ポリマーを含有する含シリコーン系ポリマー層3と、少なくとも一方の最外層として着色顔料層1が配置される。このとき、図1のようにポリマー支持体16の前記複合ポリマーを含有する含シリコーン系ポリマー層3はポリマー支持体16と(接着剤層を介さずに)隣接していることが好ましく、直接塗布により形成されていることが好ましい。また、図1のように本発明の太陽電池モジュール用バックシートは、ポリマー支持体16の前記複合ポリマーを含むポリマー層3が設けられている面の反対側の面側に着色顔料層1が配置されていることがより好ましい。

図2に記載の太陽電池モジュール用バックシートは、ポリマー支持体16の前記複合ポリマーを含むポリマー層3が設けられている面の反対側の面側に(入射光側)に、任意に配置されていてもよい下塗り層である第3のポリマー層2が、着色顔料層1とポリマー支持体16の間に設けられている。

以下、本発明の太陽電池モジュール用バックシートについて、各層の好ましい態様の詳細を説明する。

【0019】

<ポリマー支持体>

(ポリマー支持体に用いられるポリマー)

本発明の太陽電池モジュール用バックシートに用いることができる前記ポリマー支持体としては、PET、PEN、PBTなどのポリエステル;ポリフェニレンエーテル;ポリプロピレン、ポリエチレン、環状オレフィン共重合体などのポリオレフィン;セルロースアシレート;ポリカーボネート;アクリル;ポリスチレン;又はポリフッ化ビニルなどのフッ素系ポリマー等が挙げられる。前記ポリマー支持体は、フィルム状でもシート状でもよい。これらの中では、本発明の太陽電池モジュール用バックシートは、コストや機械強度などの点から、前記ポリマー支持体が、結晶性ポリマーを含むことが好ましい。前記結晶性ポリマーとしては、ポリエステル系結晶性ポリマーが好ましい。一方、本発明の太陽電池モジュール用バックシートは、難燃性の観点から、ポリフェニレンエーテルや環状オレフィン共重合体などの特定のポリオレフィンが好ましいが、前記ポリマー支持体に難燃剤を添加して難燃性を改善してもよい。

本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体がポリエステル支持体であることがより好ましい。

【0020】

(1)ポリエステル

本発明におけるポリマー支持体として用いられるポリエステルとしては、芳香族二塩基酸又はそのエステル形成性誘導体とジオール又はそのエステル形成性誘導体とから合成される線状飽和ポリエステルであることが好ましい。かかるポリエステルの具体例としては、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレートなどのフィルム又はシートを挙げることができる。このうち、力学的物性やコストのバランスの点で、ポリエチレンテレフタレート又はポリエチレン−2,6−ナフタレートが特に好ましく、本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体がポリエチレンテレフタレートであることがより特に好ましい。

【0021】

前記ポリエステルは、単独重合体であってもよいし、共重合体であってもよい。更に、前記ポリエステルに他の種類の樹脂、例えばポリイミド等を少量ブレンドしたものであってもよい。

【0022】

本発明におけるポリエステルを重合する際には、カルボキシル基含量を所定の範囲以下に抑える観点から、Sb系、Ge系、Ti系の化合物を触媒として用いることが好ましく、中でも特にTi系化合物が好ましい。Ti系化合物を用いる場合、Ti系化合物をTi元素換算値が1ppm以上30ppm以下、より好ましくは3ppm以上15ppm以下の範囲となるように触媒として用いることにより重合する態様が好ましい。Ti系化合物の使用量がTi元素換算で前記範囲内であると、末端カルボキシル基を下記範囲に調整することが可能であり、ポリマー支持体の耐加水分解性を低く保つことができる。

Ti系化合物を用いたポリエステルの合成には、例えば、特公平8−301198号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第3996871号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号等に記載の方法を適用できる。

【0023】

ポリエステル支持体中のカルボキシル基含量は、55当量/t(eq/tまたはeq/トンと同義;以下同様)以下が好ましく、より好ましくは35当量/t以下である。カルボキシル基含量の下限は、ポリエステルフィルムに形成される層(例えば着色顔料層)との間の接着性を保持する点で、2当量/tが望ましく、5当量/tがより好ましい。カルボキシル基含量が55当量/t以下であると、耐加水分解性を保持し、湿熱経時したときの強度低下を小さく抑制することができる。特に、前記ポリマー支持体がポリエチレンテレフタレート支持体である場合、前記ポリエチレンテレフタレート支持体のカルボキシル基含有量が5〜35当量/tであることが、後述の着色顔料層や第3のポリマー層との接着性が湿熱経時前後を通じて良好となる観点から、好ましい。ポリエステル支持体中のカルボキシル基含量は、5〜18eq/tであることがさらに好ましく、9〜17eq/tであることがよりさらに好ましい。

ポリエステル中のカルボキシル基含量は、重合触媒種、製膜条件(製膜温度や時間)により調整することが可能である。特に、ポリマー支持体をフィルム状に製膜する前の固相重合条件によって制御することが好ましい。

カルボキシル基含量(AV)は、H. A. Pohl, Anal. Chem. 26 (1954) 2145に記載の方法に従い、測定することができる。具体的には、目的とするポリエステルを粉砕し、60℃の真空乾燥機で30分乾燥する。次に、乾燥直後のポリエステルを、0.1000g秤量し、5mlのベンジルアルコールを添加後、205℃で2分間、加熱攪拌溶解する。溶解液を、冷却後、15mlのクロロホルムを加え、指示薬としてフェノールレッドを用い、アルカリ基準液(0.01N KOH−ベンジルアルコール混合溶液)で、中和点(pH=7.3±0.10.1)まで滴定し、その適定量から算出する。

【0024】

本発明におけるポリエステルは、重合後に固相重合されたものが好ましい。これにより、好ましいカルボキシル基含量を達成することができる。固相重合は、連続法(タワーの中に樹脂を充満させ、これを加熱しながらゆっくり所定の時間滞流させた後、送り出す方法)でもよいし、バッチ法(容器の中に樹脂を投入し、所定の時間加熱する方法)でもよい。具体的には、固相重合には、特許第2621563号、特許第3121876号、特許第3136774号、特許第3603585号、特許第3616522号、特許第3617340号、特許第3680523号、特許第3717392号、特許第4167159号等に記載の方法を適用することができる。

【0025】

固相重合の温度は、170℃以上240℃以下が好ましく、より好ましくは180℃以上230℃以下であり、さらに好ましくは190℃以上220℃以下である。また、固相重合時間は、5時間以上100時間以下が好ましく、より好ましくは10時間以上75時間以下であり、さらに好ましくは15時間以上50時間以下である。固相重合は、真空中あるいは窒素雰囲気下で行なうことが好ましい。

【0026】

(2)ポリフェニレンエーテル(PPE)

ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、難燃性や湿熱経時後の強度が、ポリエステル支持体よりも良好である。本明細書中、支持体の主成分とは、支持体を構成するポリマーのうち50質量%を超えて含まれる成分のポリマーのことを言う。前記ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、ポリフェニレンエーテルまたはポリオレフィンが支持体を構成するポリマーの70質量%以上であることが好ましく、90質量%以上であることがより好ましく、100質量%であることが特に好ましい。

前記ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、フィルム状でもシート状でもよい。

【0027】

ポリフェニレンエーテルとは、分子鎖中に芳香族ポリエーテル構造を持つポリマーを意味する。ポリフェニレンエーテルは、高温安定性、機械特性、耐加水分解性などの特性を有する樹脂である。

さらにポリフェニレンエーテルは単位骨格中に芳香族環と酸素原子を有しているため、燃焼時に炭化層を形成させやすく、また、活性水素の存在によりラジカル捕捉能を有し、分子鎖の切断を抑制しやすいという特徴から、溶融樹脂の滴下(ドリップ)を発生させることがなく、難燃性に優れた樹脂である。

【0028】

ポリフェニレンエーテル(PPE)の具体的な例としては、ポリ(2,6−ジメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジエチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−エチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジプロピル−1,4−フェニレン)エーテル、ポリ(2−エチル−6−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジメトキシ−1,4−フェニレン)エーテル、ポリ(2,6−ジクロロメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジブロモメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジフェニル−1,4−フェニレン)エーテル、ポリ(2,6−ジトリル−1,4−フェニレン)エーテル、ポリ(2,6−ジクロロ−1,4−フェニレン)エーテル、ポリ(2,6−ジベンジル−1,4−フェニレン)エーテル、ポリ(2,5−ジメチル−1,4−フェニレン)エーテル等が挙げられる。中でも、工業的に入手しやすいことから、ポリ(2,6−ジメチル−1,4−フェニレン)エーテルが好適に使用される。

本発明の太陽電池モジュール用バックシートに支持体として用いられるポリフェニレンエーテルは、必要に応じて、ポリフェニレンエーテルにスチレン系化合物を共重合した樹脂であってもよい。この具体的には、ポリフェニレンエーテルとスチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン等の共重合体が挙げられるが、特にスチレンを共重合したものがよく用いられる。

【0029】

商業的に入手可能なポリフェニレンエーテルとしては、たとえばSABICイノベーションプラスチックス社製「PPO646」、「PPO640」および「PPO630」、旭化成ケミカルズ社製「S201A」および「S202」が挙げられる。

また、ポリフェニレンエーテルを公知の方法で合成したポリマーも本発明の太陽電池モジュール用バックシートの支持体として用いることができる。

【0030】

また、ポリフェニレンエーテル支持体を形成する方法としては特に制限はないが、例えばポリフェニレンエーテル系組成物を溶融製膜により押出成形することができる。押出成形する場合、ポリフェニレンエーテル系組成物に添加する成分にも耐熱性が要求される場合がある。例えば難燃剤としてリン系難燃剤を添加したポリフェニレンエーテル系組成物を用いてもよく、その他、特開2010−278428号公報に記載された添加剤を添加したポリフェニレンエーテル系組成物を用いてもよい。

ポリフェニレンエーテル系樹脂組成物は、ポリフェニレンエーテルに上述の成分を加えて形成されてもよいが、あらかじめ上述の成分が混合されている市販品を購入して使用しても構わない。商業的に入手可能なポリフェニレンエーテル系樹脂組成物としては、SABICイノベーションプラスチックス社より商品名「ノリルPX9406」「ノリルLTA1350」「ノリルN300」として、旭化成ケミカルズ社より商品名「ザイロン540Z」「ザイロン640Z」「ザイロン740Z」として、三菱エンジニアリングプラスチックス社より「ユピエースLN91」「ユピエースAN70」「ユピエースAH90」「ユピエースTX903B」「レマロイBX528−A3」として、それぞれ販売されており入手可能である。その中でも、SABICイノベーションプラスチックス社製「ノリルN300」を好ましく用いることができる。

【0031】

(3)ポリオレフィン

前記ポリオレフィンとしては、ポリエステル、ポリプロピレンやポリエチレンなどが挙げられる。その中でも、ポリプロピレンが好ましい。

【0032】

本発明に使用可能な環状オレフィン系樹脂の例には、ノルボルネン系化合物の重合により得られたノルボルネン系樹脂が含まれる。また、開環重合および付加重合のいずれの重合方法によって得られる樹脂であってもよい。

前記環状オレフィン系樹脂の中では、高透明性、複屈折発現性および耐熱性の観点からノルボルネン系樹脂であることがより好ましく、付加重合系のノルボルネン系樹脂であることが特に好ましい。

【0033】

ポリプロピレン樹脂の構造は、モノマーの結合形式から、一次構造としてメチル基が同方向に配列されたアイソタクチック構造、交互に配列されたシンジオタクチック構造、ランダムな配列のアタクチック構造に大きく区分される。

前記ポリプロピレンの中でもシンジオタクチックポリプロピレンがより好ましい。

本発明でいうシンジオタクチックポリプロピレン(以下SPPとも言う)フィルムとは、上述のラセミペンタッド分率が70〜99%であるものである。

【0034】

(4)セルロースアシレート

本発明に使用可能なセルロースアシレート系樹脂の例には、セルロース単位中の3個の水酸基が、少なくとも一部がアシル基で置換されたいずれのセルロースアシレートも含まれる。当該アシル基(好ましくは炭素数3〜22のアシル基)は、脂肪族アシル基および芳香族アシル基のいずれであってもよい。中でも、脂肪族アシル基を有するセルロースアシレートが好ましく、炭素数3〜7の脂肪族アシル基を有するものがより好ましく、炭素数3〜6の脂肪族アシル基を有するものがさらに好ましく、炭素数は3〜5の脂肪族アシル基を有するものがよりさらに好ましい。これらのアシル基は複数種が1分子中に存在していてもよい。好ましいアシル基の例には、アセチル基、プロピオニル基、ブチリル基、ペンタノイル基、ヘキサノイル基などが含まれる。これらの中でも、さらに好ましいものは、アセチル基、プロピオニル基およびブチリル基から選択される1種または2種以上を有するセルロースアシレートであり、よりさらに好ましいものは、アセチル基およびプロピオニル基の双方を有するセルロースアシレート(CAP)である。前記CAPは、樹脂の合成が容易であること、押し出し成形の安定性が高いこと、の点で好ましい。

【0035】

(5)ポリカーボネート

本発明に使用可能なポリカーボネート系樹脂として、ビスフェノールA骨格を有するポリカーボネート樹脂が挙げられ、ジヒドロキシ成分とカーボネート前駆体とを界面重合法または溶融重合法で反応させて得られるものであり、例えば、特開2006−277914号公報、特開2006−106386号公報、特開2006−284703号公報記載のものが好ましく用いることができる。

【0036】

(6)ポリスチレン

本発明に使用可能なスチレン系樹脂とは、主成分としてスチレン及びそれらの誘導体を重合して得られる樹脂及び、その他の樹脂の共重合体を指し、本発明の効果を損なわない限り特に限定されず、公知のスチレン系熱可塑性樹脂等を用いることができ、特に複屈折、フィルム強度、耐熱性を改良できる、共重合体樹脂が好ましい。

【0037】

(7)アクリル

本発明に使用可能なアクリル系樹脂とは、主成分として、アクリル酸、メタクリル酸およびそれらの誘導体を重合して得られる樹脂、およびさらにその誘導体のことをいい、公知のメタクリル酸系熱可塑性樹脂等を用いることできる。

【0038】

(ポリマー支持体の製膜方法)

前記ポリマー支持体の製膜方法については特に制限はないが、例えば以下の方法で製膜することが好ましい。また、一度製膜したフィルムを延伸や熱緩和してもよい。

【0039】

本発明における前記ポリエステル支持体は、例えば、上記のポリエステルをフィルム状に溶融押出を行なった後、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸した2軸延伸フィルムであることが好ましい。

さらに、本発明における前記ポリエステル支持体は、延伸後に熱処理を行なって製膜されてなることが、耐加水分解性の向上と、熱収縮率を制御する観点から好ましい。前記熱処理は150〜230℃であることが好ましく、より好ましくは180〜225℃、さらに好ましくは190〜215℃である。また、熱処理時間は、好ましくは5〜60秒、より好ましくは10〜40秒、さらに好ましくは10〜30秒である。

【0040】

本発明における前記ポリエステル支持体は、延伸後に熱緩和を行って製膜されてなることが、熱収縮率を制御する観点から好ましい。前記熱緩和は、MD方向に1〜10%であることが好ましく、3〜7%であることがより好ましく、4〜6%であることが特に好ましい。また、TD方向に3〜20%であることが好ましく、6〜16%であることがより好ましく、8〜13%であることが特に好ましい。

なお、MD方向とTD方向の熱緩和率は、同時二軸延伸機や、MD収縮可能なTD延伸機を用いることで、独立に制御することができるため、ポリマー支持体の熱収縮率が第1の方向と第2の方向で異なる範囲となるように制御することができる。

【0041】

一方、ポリエステル以外のポリマーを前記ポリマー支持体として用いる場合、例えば一度ペレットを製造してから、ペレットを溶融し、ダイからタッチロールへ押出してタッチロール法で製膜することができる。また、製膜したフィルムの剥ぎ取り後、前記ポリマー支持体の熱収縮率が本発明の範囲となるように、任意の倍率で1軸または2軸延伸することができる。より好ましい製造方法については、特開2010−058495号公報などに記載の方法を用いることができる。

【0042】

(ポリマー支持体の厚み)

ポリマー支持体(特にポリエステル支持体)の厚みは、25〜300μm程度が好ましい。厚みは、25μm以上であると力学強度が良好であり、300μm以下であるとコスト的に有利である。

特にポリエステル支持体は、ポリエチレンテレフタレート支持体であり、厚みが120μm以上300μm以下であって、かつポリエステル中のカルボキシル基含量が2〜35当量/tである場合に、より湿熱耐久性の向上効果が奏される。

【0043】

(ポリマー支持体の表面処理)

ポリマー支持体は、コロナ処理、火炎処理、低圧プラズマ処理、大気圧プラズマ処理、又は紫外線処理により表面処理が施された態様が好ましい。これらの表面処理を施すことで、湿熱環境下に曝された場合の接着性をさらに高めることができる。中でも特に、コロナ処理を行なうことで、より優れた接着性の向上効果が得られる。

これらの表面処理は、ポリマー支持体(例えばポリエステル支持体)表面にカルボキシル基や水酸基が増加することにより接着性が高められるが、架橋剤(特にカルボキシル基と反応性の高いオキサゾリン系もしくはカルボジイミド系の架橋剤)を併用した場合により強力な接着性が得られる。これは、コロナ処理による場合により顕著である。したがって、特にポリマー支持体のポリマー層が形成される側の表面がコロナ処理されていることが好ましい。

【0044】

<含シリコーン系ポリマー層>

本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層を有する。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

なお、以下、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーのことを、シリコーン系ポリマーとも言う。

【0045】

本発明における太陽電池モジュール用バックシートでは、前記含シリコーン系ポリマー層が設けられていることで、湿熱経時前後の接着性を改善することができる。本発明における前記含シリコーン系ポリマー層は、ポリマー支持体に直に形成された態様が好ましい。

【0046】

この含シリコーン系ポリマー層は、場合に応じて更に他の成分を用いて構成することができ、適用する用途によりその構成成分が異なる。前記含シリコーン系ポリマー層は、太陽光の反射機能や外観意匠性の付与などを担う着色顔料層などを兼ねる構成であってもよい。

【0047】

前記含シリコーン系ポリマー層を例えば、太陽光をその入射側に反射させる光反射層として構成する場合、前記含シリコーン系ポリマー層は、シリコーン系ポリマー成分に加えて、白色顔料等の着色剤を更に用いて構成することができる。

以下、前記含シリコーン系ポリマー層を構成する各成分について詳述する。

【0048】

(シリコーン系ポリマー)

本発明における前記含シリコーン系ポリマー層は、前記シリコーン系ポリマーを含有する。前記シリコーン系ポリマーを含有することにより、ポリマー支持体などの隣接材料との湿熱経時前後の接着性に優れる。

【0049】

前記シリコーン系ポリマーは、前記一般式(1)で表され、上述の共重合比を満たしている限り特に制限されるものではない。

【0050】

前記シリコーン系ポリマーは、(ポリ)シロキサン構造として、下記一般式(1)で表される(ポリ)シロキサン構造単位を有する。

【0051】

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

【0052】

前記一般式(1)において、R1及びR2は、各々独立に、水素原子、ハロゲン原子、又は1価の有機基を表す。ここで、R1とR2とは同一でも異なってもよく、複数のR1及びR2は各々、互いに同一でも異なってもよい。nは、1以上の整数を表す。

【0053】

前記シリコーン系ポリマー中の(ポリ)シロキサンセグメントである「−(Si(R1)(R2)−O)n−」の部分(一般式(1)で表される(ポリ)シロキサン構造単位)において、R1及びR2は同一でも異なってもよく、水素原子、ハロゲン原子、又は1価の有機基を表す。

【0054】

「−(Si(R1)(R2)−O)n−」は、線状、分岐状あるいは環状の構造を有する各種の(ポリ)シロキサンに由来する(ポリ)シロキサンセグメントである。

【0055】

R1及びR2で表されるハロゲン原子としては、フッ素原子、塩素原子、ヨウ素原子等を挙げることができる。

【0056】

R1及びR2で表される「1価の有機基」は、Si原子と共有結合可能な基であり、無置換でも置換基を有してもよい。前記1価の有機基は、例えば、アルキル基(例:メチル基、エチル基など)、アリール基(例:フェニル基など)、アラルキル基(例:ベンジル基、フェニルエチルなど)、アルコキシ基(例:メトキシ基、エトキシ基、プロポキシ基など)、アリールオキシ基(例;フェノキシ基など)、メルカプト基、アミノ基(例:アミノ基、ジエチルアミノ基など)、アミド基等が挙げられる。

【0057】

中でも、ポリマー支持体などの隣接材料との接着性及び湿熱環境下での耐久性の点で、R1、R2としては各々独立に、水素原子、塩素原子、臭素原子、無置換の又は置換された炭素数1〜4のアルキル基(特にメチル基、エチル基)、無置換の又は置換されたフェニル基、無置換の又は置換されたアルコキシ基、メルカプト基、無置換のアミノ基、アミド基が好ましく、より好ましくは、湿熱環境下での耐久性の点で、無置換の又は置換されたアルコキシ基(好ましくは炭素数1〜4のアルコキシ基)である。

【0058】

前記nは、1〜5000であることが好ましく、1〜1000であることがより好ましい。

【0059】

前記シリコーン系ポリマー中における「−(Si(R1)(R2)−O)n−」の部分(一般式(1)で表される(ポリ)シロキサン構造単位)の比率は、前記シリコーン系ポリマーの全質量に対して、15〜99質量%であり、25〜85質量%であることが好ましく、25〜50%であることがより好ましく、25〜35%であることが特に好ましい。(ポリ)シロキサン構造単位の比率は、15質量%以上であると、ポリマー層表面の被膜強度が向上し、引っ掻きや擦過、飛来した小石等の衝突で生じる傷の発生がより防止され、またポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体との接着性に優れる。傷の発生抑止により耐候性が向上し、熱や水分が与えられて劣化しやすい剥離耐性、形状安定性、並びに湿熱環境下に曝されたときの接着耐久性が効果的に高められる。また、(ポリ)シロキサン構造単位の比率が85質量%以下であると、含シリコーン系ポリマー層を塗布により形成するときに塗布液を安定に保つことができ、得られるシリコーン系ポリマー層の面状が良好となる。(ポリ)シロキサン構造単位の比率が50質量%以下であることが、製造コストの観点から好ましい。

【0060】

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層が前記複合ポリマーを含有することにより、前記含シリコーン系ポリマー層の膜強度が向上し、ポリマー支持体との接着性、すなわち熱や水分が与えられて劣化しやすい剥離耐性および湿熱環境下での耐久性を、従来に比べて飛躍的に向上させることができる。

【0061】

前記一般式(1)で表される複合ポリマーは、(ポリ)シロキサン構造単位と非シロキサン系の構造単位とを有するブロック共重合体であることが好ましい。この場合、シロキサン化合物及び共重合される非シロキサン系モノマー又は非シロキサン系ポリマーは、一種単独でもよく、二種以上であってもよい。

【0062】

前記(ポリ)シロキサン構造単位と共重合する非シロキサン系構造単位(非シロキサン系モノマー又は非シロキサン系ポリマーに由来)は、シロキサン構造を有していないこと以外は特に制限されるものではなく、任意のポリマーに由来のポリマーセグメントのいずれであってもよい。ポリマーセグメントの前駆体である重合体(前駆ポリマー)としては、例えば、ビニル系重合体、ポリエステル系重合体、ポリウレタン系重合体等の各種の重合体等が挙げられる。

中でも、調製が容易なこと及び耐加水分解性に優れる点から、ビニル系重合体及びポリウレタン系重合体が好ましく、ビニル系重合体が特に好ましい。

【0063】

前記ビニル系重合体の代表的な例としては、アクリル系重合体、カルボン酸ビニルエステル系重合体、芳香族ビニル系重合体、フルオロオレフィン系重合体等の各種の重合体が挙げられる。中でも、設計の自由度の観点から、アクリル系重合体が特に好ましい。

なお、非シロキサン系構造単位を構成する重合体は、一種単独でもよいし、2種以上の併用であってもよい。

【0064】

また、非シロキサン系構造単位をなす前駆ポリマーは、酸基及び中和された酸基の少なくとも1つおよび/または加水分解性シリル基を含有するものが好ましい。このような前駆ポリマーのうち、ビニル系重合体は、例えば、(a)酸基を含むビニル系単量体と加水分解性シリル基および/またはシラノール基を含むビニル系単量体とを、これらと共重合可能な単量体と共重合させる方法、(2)予め調製した水酸基並びに加水分解性シリル基および/またはシラノール基を含むビニル系重合体にポリカルボン酸無水物を反応させる方法、(3)予め調製した酸無水基並びに加水分解性シリル基および/またはシラノール基を含むビニル系重合体を、活性水素を有する化合物(水、アルコール、アミン等)と反応させる方法などの各種方法を利用して調製することができる。

【0065】

前記前駆ポリマーは、例えば、特開2009−52011号公報の段落番号0021〜0078に記載の方法を利用して製造、入手することができる。

【0066】

本発明における前記含シリコーン系ポリマー層は、バインダーとして、前記シリコーン系ポリマーを単独で用いてもよいし、他のポリマーと併用してもよい。他のポリマーを併用する場合、本発明における(ポリ)シロキサン構造を含む前記シリコーン系ポリマーの含有比率は、全バインダー量の30質量%以上が好ましく、より好ましくは60質量%以上である。(ポリ)シロキサン構造を含むポリマーの含有比率が30質量%以上であることで、ポリマー支持体や含フッ素系ポリマー層との接着性及び湿熱環境下での耐久性により優れる。

【0067】

前記シリコーン系ポリマーの分子量としては、5,000〜100,000が好ましく、10,000〜50,000がより好ましい。

【0068】

前記シリコーン系ポリマーの調製には、(i)前駆ポリマーと、前記一般式(1)で表される構造単位を有するポリシロキサンとを反応させる方法、(ii)前駆ポリマーの存在下に、前記R1及び/又は前記R2が加水分解性基である前記一般式(1)で表される構造単位を有するシラン化合物を加水分解縮合させる方法、等の方法を利用することができる。

前記(ii)の方法で用いられるシラン化合物としては、各種シラン化合物が挙げられるが、アルコキシシラン化合物が特に好ましい。

【0069】

前記(i)の方法により前記シリコーン系ポリマーを調製する場合、例えば、前駆ポリマーとポリシロキサンの混合物に、必要に応じて水と触媒を加え、20〜150℃程度の温度で30分〜30時間程度(好ましくは50〜130℃で1〜20時間)反応させることにより調製することができる。触媒としては、酸性化合物、塩基性化合物、金属含有化合物等の各種のシラノール縮合触媒を添加することができる。

また、前記(ii)の方法により前記シリコーン系ポリマーを調製する場合、例えば、前駆ポリマーとアルコキシシラン化合物の混合物に、水とシラノール縮合触媒を添加して、20〜150℃程度の温度で30分〜30時間程度(好ましくは50〜130℃で1〜20時間)加水分解縮合を行なうことにより調製することができる。

【0070】

また、(ポリ)シロキサン構造を有する前記シリコーン系ポリマーは、上市されている市販品を用いてもよく、例えば、DIC(株)製のセラネートシリーズ(例えば、セラネートWSA1070、同WSA1060等)、旭化成ケミカルズ(株)製のH7600シリーズ(H7650、H7630、H7620等)、JSR(株)製の無機・アクリル複合エマルジョンなどを使用することができる。

【0071】

前記(ポリ)シロキサン構造を有する前記シリコーン系ポリマーの前記含シリコーン系ポリマー層中における含有比率としては、0.2g/m2超15g/m2以下の範囲とすることが好ましい。ポリマーの含有比率が0.2g/m2以上であると、前記シリコーン系ポリマーの比率が十分となり、耐傷性を改善することができる。また、前記シリコーン系ポリマーの含有比率が15g/m2以下であると、前記シリコーン系ポリマーの比率が多過ぎず、前記含シリコーン系ポリマー層の硬化が十分となる。

上記範囲の中では、前記含シリコーン系ポリマー層の表面強度の観点から、0.5g/m2〜10.0g/m2の範囲が好ましく、1.0g/m2〜5.0g/m2の範囲がより好ましい。

【0072】

(着色顔料)

前記含シリコーン系ポリマー層には着色顔料を添加することが好ましい。着色に用いる顔料としては、白色顔料、黒色顔料等が好ましく挙げられる。白色顔料としては、特に限定されるものではないが、例えば炭酸カルシウム、アナターゼ型酸化チタン、ルチル型酸化チタン、酸化亜鉛、酸化珪素、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸鉛、硫酸バリウム、塩基性炭酸鉛、塩基性硫酸鉛、塩基性ケイ酸鉛、亜鉛華、硫化亜鉛、リトポン、カオリンおよびタルク等を使用することができる。

酸化チタンとしては、ルチル型の方がアナターゼ型よりも光線を長時間ポリエステルフィルムに照射した後の黄変が少なく、色差の変化を抑制するのに適していることから好ましい。

上記白色顔料の中でも、安定性、非重金属化合物の点から、ルチル型酸化チタン、硫酸バリウム、炭酸カルシウムおよび二酸化珪素からなる群から選ばれる少なくとも1種類の無機微粒子が好ましく、硫酸バリウム、ルチル型酸化チタンがより好ましく、二酸化チタンであることがより好ましい。

硫酸バリウムは、物理的にも化学的にも安定であり、可視光線のほぼ全領域にわたって99%以上の反射率を示す良好な白色素材であり、白色の基準として用いられる物質である。また、着色化性、隠蔽性の高い材質であり、効率的に白色化が行われ、太陽電池用バックシートとして光線反射性の効果が高い。

また、黒色顔料としては、特に限定されるものではないが、カーボンブラック、黒色酸化鉄などが用いられ、中でも、長期安定性などの観点からカーボンブラックが好ましく用いられる。その他の色(青色、赤色、黄色など)を発現させるためには、染料や顔料を添加させること上述した樹脂に添加することが挙げられるが、長期安定性の観点から顔料の添加のほうが好ましい。

【0073】

本発明における前記含シリコーン系ポリマー層が前記シリコーン系ポリマーに加え、さらに白色顔料を含有することが光反射機能や耐光性改善を奏する観点から好ましい。なお、白色顔料は、紫外線吸収剤の機能を兼ね備えていてもよい。

【0074】

着色顔料を含有する層の機能としては、前記着色顔料が白色顔料である場合に、入射光のうち太陽電池セルを通過して発電に使用されずにバックシートに到達した光を反射させて太陽電池セルに戻すことにより、太陽電池モジュールの発電効率を上げることが挙げられる。また、太陽電池モジュールを太陽光が入射する側(オモテ面側)から見た場合の外観の装飾性を向上すること、等が挙げられる。一般に太陽電池モジュールをオモテ面側から見ると、太陽電池セルの周囲にバックシートが見えており、バックシートに着色顔料を含有する層を設けることにより装飾性を向上させて見栄えを改善することができる。

【0075】

前記含シリコーン系ポリマー層が前記シリコーン系ポリマーに加え、さらに白色顔料を含有することで太陽電池モジュール用バックシートの反射率を高くでき、長期高温高湿試験(85℃、相対湿度85%で2000〜4000時間)およびUV照射試験(IEC61215のUV試験に準じ、総照射量が45Kwh/m2)下での黄変を少なくすることができる。さらに、前記含シリコーン系ポリマー層に白色顔料を添加することで、他の層との接着性もより改善することができる。

【0076】

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層に含有される前記着色顔料の含有量が、該ポリマー層1層当たり0.1g/m2〜15g/m2であることが好ましい。着色顔料の含有量が0.1g/m2以上であると、該着色顔料による着色や、該着色顔料が白色顔料である場合には反射率や耐UV性(耐光性)を効果的に与えることができる。また、前記着色顔料の前記ポリマー層中における含量が15g/m2以下であると、着色顔料層の面状を良好に維持しやすく、膜強度により優れる。中でも、前記含シリコーン系ポリマー層に含有される前記着色顔料の含有量が、該ポリマー層1層当たり1.0〜10g/m2の範囲であることがより好ましく、3〜8.5g/m2の範囲が特に好ましい。

【0077】

前記着色顔料の平均粒径としては、体積平均粒径で0.03〜0.8μmが好ましく、より好ましくは0.15〜0.5μm程度である。平均粒径が前記範囲内であると、光の反射効率が高い。平均粒径は、レーザー解析/散乱式粒子径分布測定装置LA950〔(株)堀場製作所製〕により測定される値である。

【0078】

前記含シリコーン系ポリマー層における、バインダー成分(前記シリコーン系ポリマーを含む)の含有量は、着色顔料に対して、15〜200質量%の範囲が好ましく、17〜100質量%の範囲がより好ましい。バインダーの含有量は、15質量%以上であると、着色顔料層の強度が充分に得られ、また200質量%以下であると、反射率や装飾性を良好に保つことができる。

【0079】

(シランカップリング剤)

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層が、少なくとも一種のシランカップリング剤またはその加水分解物を含有することが好ましい。シランカップリング剤を添加することが前記ポリマー層間の密着性を改善する観点から好ましい。前記シランカップリング剤としては、アルコキシシラン化合物が好ましく、例えば、テトラアルコキシシラン、トリアルコキシシランなどが挙げられる。中でも、トリアルコキシシランが好ましく、特にアミノ基を有するアルコキシシラン化合物が好ましい。

【0080】

(紫外線吸収剤)

紫外線吸収剤としては、紫外光を吸収して熱エネルギーに変換する化合物、フィルム等が紫外光を吸収、分解した際に発生したラジカルを捕捉し分解連鎖反応を抑制する材料などが挙げられる。これらの化合物を含有することで、長期間継続的に曝光下におかれた場合でも、強度劣化や剥離、色調変化等が防止される。

【0081】

本発明において前記含シリコーン系ポリマー層に用いることができる紫外線吸収剤としては、特に制限はなく、有機系、無機系のいずれの紫外線吸収剤を用いてもよく、これらを併用してもよい。紫外線吸収剤は、好ましくは耐湿熱性に優れておりポリマー層中に均一分散可能であることが望ましい。

【0082】

前記紫外線吸収剤の例としては、有機系の紫外線吸収剤として、サリチル酸系、ベンゾフェノン系、ベンゾトリアゾール系、シアノアクリレート系、トリアジン系等の紫外線吸収剤及びヒンダードアミン系等の紫外線安定剤などが挙げられる。

具体的には、例えば、サリチル酸系の紫外線吸収剤として、p−t−ブチルフェニルサリシレート、p−オクチルフェニルサリシレート等が挙げられる。

ベンゾフェノン系の紫外線吸収剤として、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニル)メタン等が挙げられる。

ベンゾトリアゾール系の紫外線吸収剤として、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2,2’−メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6−(2Hベンゾトリアゾール−2−イル)フェノール]等が挙げられる。

シアノアクリレート系の紫外線吸収剤として、エチル−2−シアノ−3,3’−ジフェニルアクリレート)等が挙げられる。

トリアジン系の紫外線吸収剤として、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等が挙げられる。

ヒンダードアミン系の紫外線安定剤として、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、コハク酸ジメチル・1−(2−ヒドロキシエチル)−4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン重縮合物等が挙げられる。

そのほか、ニッケルビス(オクチルフェニル)サルファイド、及び2,4−ジ・t−ブチルフェニル−3’,5’−ジ・t−ブチル−4’−ヒドロキシベンゾエートなどを挙げることができる。

【0083】

また、無機系の紫外線吸収剤として、例えば、二酸化チタン、酸化セリウム等の微粒子を挙げることができる。

【0084】

上記のうち、繰り返し紫外線吸収に対する耐性が高いという点で、トリアジン系紫外線吸収剤がより好ましい。なお、これらの紫外線吸収剤や紫外線安定剤は、単体で前記含シリコーン系ポリマー層に含ませてもよいし、有機系導電性材料や非水溶性樹脂に紫外線吸収能を有するモノマーを共重合させた形態で導入してもよい。

【0085】

前記紫外線吸収剤の前記含シリコーン系ポリマー層中における含有量は、前記含シリコーン系ポリマー層の全バインダーに対して、2体積%以上100体積%以下が好ましく、より好ましくは10体積%以上60体積%以下である。

前記紫外線吸収剤の含有量が前記含シリコーン系ポリマー層の全バインダーに対して2体積%以上であると、長期経時による劣化に伴う支持体のひび割れや塗布形成等された層の剥離などを抑止でき、例えば塗布形成された塗布層等の密着力低下を抑止することができる。また、前記紫外線吸収剤の含有量が前記含シリコーン系ポリマー層の全バインダーに対して100体積%以下であると、塗布面状や湿熱経時後の接着性の点で有利である。

【0086】

ここで、各ポリマー層における紫外線吸収剤の含有量(体積%)は、以下の式で計算できる。

紫外線吸収剤の含有量(体積%)=紫外線吸収剤の体積/全バインダー体積

また、紫外線吸収剤やバインダーの体積は測定してもよいが、それぞれ紫外線吸収剤の体積は紫外線吸収剤質量/紫外線吸収剤比重を、バインダーの体積はバインダー質量/バインダー比重を計算して求めてもよい。

前記紫外線吸収剤の前記含シリコーン系ポリマー層中における含有量としては、0.5〜20g/m2の範囲とすることが好ましく、1.0〜15g/m2の範囲とすることがより好ましく、1.0〜10g/m2の範囲とすることが特に好ましい。

【0087】

(含シリコーン系ポリマー層の他の成分)

前記含シリコーン系ポリマー層中に含むことができる他の成分については、架橋剤、界面活性剤、フィラー等が挙げられる。

【0088】

前記含シリコーン系ポリマー層を主に構成するバインダー(結着樹脂)に架橋剤を添加して前記含シリコーン系ポリマー層を形成することで架橋剤に由来する架橋構造が得られる。

前記架橋剤としては、エポキシ系、イソシアネート系、メラミン系、カルボジイミド系、オキサゾリン系等の架橋剤を挙げることができる。これらの中でカルボジイミド系及びオキサゾリン系架橋剤が好ましい。カルボジイミド系、オキサゾリン系架橋剤の具体例としては、カルボジイミド系架橋剤としては例えばカルボジライトV−02−L2(日清紡績(株)製)、オキサゾリン系架橋剤の例としては例えばエポクロスWS−700、エポクロスK−2020E(いずれも日本触媒(株)製)などがある。

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層の架橋剤由来の成分がオキサゾリン系架橋剤およびカルボジイミド系架橋剤から選ばれる少なくとも1種類の架橋剤由来の成分であることが好ましい。

前記太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層および前記含フッ素系ポリマー層のうち少なくとも一方が、各ポリマー層中の全バインダーに対して3〜30質量%の架橋剤由来の成分を含有することが好ましく、より好ましくは3〜25質量%であり、特に好ましくは3〜20質量%である。架橋剤の添加量は、3質量%以上であると、前記含シリコーン系ポリマー層の強度及び湿熱経時後の接着性を保持しながら充分な架橋効果が得られ、20質量%以下であると、塗布液のポットライフを長く保てる。

【0089】

前記界面活性剤としては、アニオン系やノニオン系等の公知の界面活性剤を用いることができる。界面活性剤を添加する場合、その添加量は0.1〜10mg/m2が好ましく、より好ましくは0.5〜3mg/m2である。界面活性剤の添加量は、0.1mg/m2以上であると、ハジキの発生を抑えて良好な層形成が得られ、10mg/m2以下であると、ポリマー支持体などとの接着を良好に行なうことができる。

【0090】

前記含シリコーン系ポリマー層には、更に、フィラーを添加してもよい。フィラーとしてはコロイダルシリカ、二酸化チタンなどの公知のフィラーを用いることができる。

フィラーの添加量は、前記含シリコーン系ポリマー層のバインダーに対し20質量%以下が好ましく、より好ましくは15質量%以下である。フィラーの添加量が20質量%以下であると、下塗り層の面状がより良好に保てる。

【0091】

(含シリコーン系ポリマー層の厚み)

前記含シリコーン系ポリマー層の1層の厚みとしては、通常は0.3μm〜22μmが好ましく、0.5μm〜15μmがより好ましく、0.8μm〜12μmの範囲が更に好ましく、1.0μm〜10μmの範囲が特に好ましく、1.0〜9μmの範囲が最も好ましい。ポリマー層の厚みが0.3μm、更には0.8μm以上であることで、湿熱環境下に曝されたときにポリマー層表面から内部に水分が浸透し難く、前記含シリコーン系ポリマー層とポリマー支持体との界面に水分が到達し難くなることで接着性が顕著に改善される。また、前記含シリコーン系ポリマー層の厚みが22μm以下、更には12μm以下であると、ポリマー層自身が脆弱になり難く、湿熱環境下に暴露したときにポリマー層の破壊が生じにくくなることで接着性が改善される。

【0092】

(含シリコーン系ポリマー層の形成)

前記含シリコーン系ポリマー層は、塗布または貼り合わせによって形成することができる。好ましくは、バインダー等を含む塗布液をポリマー支持体上に塗布して乾燥させることにより形成することができる。乾燥後、加熱するなどして硬化させてもよい。塗布方法や用いる塗布液の溶媒には、特に制限はない。

塗布方法としては、例えばグラビアコーターやバーコーターを利用することができる。

塗布液に用いる溶媒は、水でもよいし、トルエンやメチルエチルケトン等の有機溶媒でもよい。溶媒は1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。バインダーを水分散した水系塗布液を形成して、これを塗布する方法が好ましい。この場合、溶媒中の水の割合は60質量%以上が好ましく、80質量%以上がより好ましい。

【0093】

また、ポリマー支持体が2軸延伸フィルムである場合は、2軸延伸した後のポリマー支持体に前記含シリコーン系層を形成するための塗布液を塗布した後、塗膜を乾燥させてもよいし、1軸延伸後のポリマー支持体に塗布液を塗布して塗膜を乾燥させた後に、初めの延伸と異なる方向に延伸する方法でもよい。さらに、延伸前のポリマー支持体に塗布液を塗布して塗膜を乾燥させた後に2方向に延伸してもよい。

【0094】

<着色顔料層>

本発明の太陽電池モジュール用バックシートは、着色顔料およびバインダーを含む着色顔料層(好ましくは反射層または白色層)を有し、前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする。本発明の太陽電池モジュール用バックシートは着色顔料層が最外層に配置されていることにより、太陽電池モジュールの封止材との密着性を、湿熱経時前後を通じて改善することができる。

【0095】

(着色顔料)

本発明の太陽電池モジュール用バックシートにおいて、前記着色顔料層に用いることができる着色顔料の種類は、前記含シリコーン系ポリマー層において用いられる前記着色顔料の種類に加えて、中空粒子も好ましく用いることができる。また、前記着色顔料層に用いることができる着色顔料の種類の好ましい範囲は、前記含シリコーン系ポリマー層において用いられる前記着色顔料の種類の好ましい範囲に加えて、前記白色顔料として中空粒子も好ましく用いることができる。

すなわち、本発明の太陽電池モジュール用バックシートは、前記着色顔料層中の前記着色顔料が、白色顔料であることが好ましい。また、本発明の太陽電池モジュール用バックシートは、前記白色顔料が中空粒子であることが好ましい。また、本発明の太陽電池モジュール用バックシートは、前記白色顔料が二酸化チタンであることが好ましい。

【0096】

前記中空粒子としては、中空ポリマーであっても、無機中空粒子であってもよいが、製造コストの観点から中空ポリマーが好ましい。

本発明において中空ポリマーとは粒子内部に空隙を有するポリマー粒子であり、好ましくは水分散物であり、例えば、1)ポリスチレン、アクリル樹脂、スチレン−アクリル樹脂等により形成された隔壁内部に水などの分散媒が入っており、塗布乾燥後、粒子内の水が粒子外に蒸発して粒子内部が中空となる非発泡型の中空ポリマー粒子、2)ブタン、ペンタンなどの低沸点液体を、ポリ塩化ビニリデン、ポリアクリロニトリル、ポリアクリル酸、ポリアクリル酸エステルのいずれかまたはそれらの混合物もしくは重合物よりなる樹脂で覆っており、塗工後、加熱により粒子内部の低沸点液体が膨張することにより内部が中空となる発泡型マイクロバルーン、3)上記の2)をあらかじめ加熱発泡させて中空ポリマーとしたマイクロバルーンなどが挙げられる。

これらの中でも、上記1)の非発泡型の中空ポリマー粒子が好ましく、必要に応じて2種以上混合して使用することができる。具体例としてはロームアンドハース社製 ローペイク SN−1055、JSR社製 SX866(B)、日本ゼオン社製 Nipol MH5055 (いずれも商品名)などが挙げられる。

【0097】

これらの中空ポリマーの平均粒子径は0.1〜5.0μmであることが好ましく、0.2〜3.0μmであることがさらに好ましく、0.4〜1.4μmであることが特に好ましい。

また、中空ポリマーは、空隙率が20〜70%のものが好ましく、30〜60%のものがより好ましい。

【0098】

中空ポリマー粒子のサイズは、透過型電子顕微鏡を用いて、その外径の円相当換算直径を測定し算出する。平均粒径は、中空ポリマー粒子を少なくとも300個透過電子顕微鏡を用いて観察し、その外形の円相当径を算出し、平均して求める。また中空ポリマーの空隙率とは、粒子体積に対する空隙部分の体積の割合から求める。

【0099】

中空ポリマーのポリマー特性として、ガラス転移温度(Tg)が70℃〜200℃であることが好ましく、90℃〜180℃である中空ポリマーがさらに好ましい。中空ポリマーとしては、中空ポリマーラテックスが特に好ましい。

【0100】

前記着色顔料層の前記バインダーに対する、前記着色顔料の体積分率が15〜50%であることが好ましく、18〜30%であることがより好ましく、20〜25%であることが特に好ましい。前記着色顔料層に対する、前記顔料の体積分率が15%以上であると良好な塗布面状が得られ、また、充分な反射率が得られる。一方、前記着色顔料層に対する、前記顔料の体積分率が50%以下であると、着色顔料層の強度の不足による凝集破壊が発生し難く、湿熱経時前後を通じて着色顔料層と封止材との接着性や、着色顔料層と下塗り層間の接着性が良好となるため、好ましい。一般に前記着色顔料層に対する前記顔料の体積分率が50%以下の領域では、前記着色顔料層が脆いため、剥離が起こりやすいが、本発明の構成とすることで、体積分率を50%としても着色顔料層が脆くても太陽電池モジュールの封止材や後述の下塗り層との接着性が良好となる。

ここで、各ポリマー層における着色顔料の体積分率は、以下の式で計算できる。

着色顔料の体積分率(%)=着色顔料の体積/(バインダー体積+着色顔料の体積)

また、着色顔料やバインダーの体積は測定してもよいが、それぞれ着色顔料の体積は着色顔料質量/着色顔料比重を、バインダーの体積はバインダー質量/バインダー比重を計算して求めてもよい。

【0101】

前記着色顔料の前記着色顔料層中における含有量は、3〜18g/m2の範囲が好ましく、3.5〜15g/m2の範囲がより好ましく、4.5〜10g/m2の範囲が特に好ましい。前記着色顔料の含有量が3.0g/m2以上であると、必要な着色が得られ、反射率や装飾性を効果的に与えることができる。また、前記着色顔料層中における前記着色顔料の含有量が18g/m2以下であると、前記着色顔料層の面状を良好に維持しやすく、膜強度により優れる。

【0102】

前記着色顔料の平均粒径としては、体積平均粒径で0.03〜0.8μmが好ましく、より好ましくは0.15〜0.5μm程度である。平均粒径が前記範囲内であると、光の反射効率が高い。平均粒径は、レーザー解析/散乱式粒子径分布測定装置LA950〔(株)堀場製作所製〕により測定される値である。

【0103】

前記着色顔料層として白色層を設ける場合、白色層が設けられている側の表面(最外表面)における550nmの光反射率は、70%以上であることが好ましく、80%以上であることがより好ましい。なお、光反射率とは、太陽電池モジュールの封止材側から入射した光が前記白色層で反射して再び太陽電池モジュールの封止材側から出射した光量の入射光量に対する比率である。ここでは、代表波長光として、波長550nmの光が用いられる。

光反射率が70%以上であると、セルを素通りして内部に入射した光を効果的にセルに戻すことができ、発電効率の向上効果が大きい。白色顔料の含有量を例えば2.5〜30g/m2の範囲で制御することにより、光反射率を70%以上に調整することができる。

【0104】

本発明の太陽電池モジュール用バックシートは、前記着色顔料層中の前記着色顔料が、白色顔料であることが好ましい。すなわち、前記着色顔料層は、白色層であることが好ましい。

前記白色層は白色顔料を含有させて形成することができる。前記着色顔料層を白色層とする場合も、必要に応じて、さらに各種添加剤などの他の成分を含んで構成されてもよい。前記着色顔料層を白色層とする場合も封止材に対する剥離力が5N/cm以上であることが好ましい。

【0105】

白色層の機能としては、入射光のうち太陽電池セルを通過して発電に使用されずにバックシートに到達した光を反射させて太陽電池セルに戻すことにより、太陽電池モジュールの発電効率を上げること、が挙げられる。

【0106】

(着色顔料層のバインダー)

本発明の太陽電池モジュール用バックシートは、前記着色顔料層(特に反射層)とポリマー支持体との間に前記第3のポリマー層(好ましくは下塗り層)を設けることにより好適に構成することができる。前記第3のポリマー層を設ける場合の着色顔料層は、前記バインダーとして前記シリコーン系ポリマー(複合ポリマー)以外のポリマー成分を含むことが好ましく、必要に応じてさらに各種添加剤などの他の成分を用いて構成することができる。

【0107】

前記「実質的に含まない」とは、着色顔料層中に複合ポリマーを積極的に含有しないことを意味し、具体的には、着色顔料層中における複合ポリマーの含有量が15質量%以下であることをいい、好ましくは複合ポリマーを含有しない(含有量が0(ゼロ)質量%である)場合が好ましい。

【0108】

ポリマー支持体上に反射層を設けるときには、上記のように、反射層が複合ポリマーを含有する態様に限らず、複合ポリマーを実質的に含まない反射層とポリマー支持体との間に1層又は2層以上のポリマー層が設けられた態様に構成されてもよい。この場合、ポリマー支持体と着色顔料層との間に複合ポリマーを含むポリマー層を設けることにより、反射層とポリマー支持体との間の接着性、密着性を向上させ、耐水性をより高めることができる。これにより、密着不良に起因する耐候性の悪化が防止される。

【0109】

前記着色顔料層にはアクリル、ウレタン、ポリオレフィン、ポリエステルおよびこれらの共重合体の少なくとも1種を主バインダーとして含むことが、太陽電池モジュールの封止材として用いられているEVAなどに対する接着性を5N/cm以上にできる観点から好ましい。中でも耐久性の観点から、アクリルおよびポリオレフィンが好ましく、ポリオレフィンが特に好ましい。

前記着色顔料層は、前記バインダーとして、水系のラテックス由来のバインダーを含むことがより好ましい。

【0110】

好ましいバインダーの例としては、ポリオレフィンの具体例としてケミパールS−120、S−75N(ともに三井化学(株)製)、アクリル樹脂の具体例としてジュリマーET−410、SEK−301(ともに日本純薬(株)製)などを挙げることができる。

【0111】

バインダーの前記着色顔料層中における含有量は、0.05〜10g/m2の範囲とすることが好ましい。中でも、0.08〜8g/m2の範囲がより好ましい。バインダーの含有量は、0.05g/m2以上であると所望とする接着力が得られやすく、8g/m2以下であるとより良好な面状が得られる。

前記着色顔料層の、太陽電池モジュールの封止材として用いられているEVAに対する接着性は5N/cm以上であることが好ましく、30N/cmを超えることが好ましく、50〜150N/cmであることがより好ましい。

【0112】

前記着色顔料層には、必要に応じて、架橋剤、界面活性剤、フィラー等を添加してもよい。

【0113】

(架橋剤)

本発明においては、前記着色顔料層が、前記ポリマー間を架橋する架橋剤由来の構造部分を有していることが好ましい。

【0114】

前記架橋剤としては、エポキシ系、イソシアネート系、メラミン系、カルボジイミド系、オキサゾリン系等の架橋剤を挙げることができる。架橋剤で架橋されることにより、湿熱経時後の接着性、具体的には湿熱環境下に曝された場合の封止材などの隣接材料に対する接着をより向上させることができる。

【0115】

前記架橋剤としては、エポキシ系、イソシアネート系、メラミン系、カルボジイミド系、オキサゾリン系等の架橋剤を挙げることができる。架橋剤の中でも、カルボジイミド系化合物やオキサゾリン系化合物などの架橋剤が好ましい。

【0116】

前記オキサゾリン系架橋剤の具体例としては、2−ビニル−2−オキサゾリン、2−ビニル−4−メチル−2−オキサゾリン、2−ビニル−5−メチル−2−オキサゾリン、2−イソプロペニル−2−オキサゾリン、2−イソプロペニル−4−メチル−2−オキサゾリン、2−イソプロペニル−5−エチル−2−オキサゾリン、2,2’−ビス−(2−オキサゾリン)、2,2’−メチレン−ビス−(2−オキサゾリン)、2,2’−エチレン−ビス−(2−オキサゾリン)、2,2’−トリメチレン−ビス−(2−オキサゾリン)、2,2’−テトラメチレン−ビス−(2−オキサゾリン)、2、2’−ヘキサメチレン−ビス−(2−オキサゾリン)、2,2’−オクタメチレン−ビス−(2−オキサゾリン)、2,2’−エチレン−ビス−(4,4’−ジメチル−2−オキサゾリン)、2,2’−p−フェニレン−ビス−(2−オキサゾリン)、2,2’−m−フェニレン−ビス−(2−オキサゾリン)、2,2’−m−フェニレン−ビス−(4,4’−ジメチル−2−オキサゾリン)、ビス−(2−オキサゾリニルシクロヘキサン)スルフィド、ビス−(2−オキサゾリニルノルボルナン)スルフィド等が挙げられる。さらに、これらの化合物の(共)重合体も好ましく用いられる。

また、オキサゾリン基を有する化合物として、エポクロスK2010E、同K2020E、同K2030E、同WS−500、同WS−700(いずれも日本触媒化学工業(株)製)等も利用できる。

【0117】

前記カルボジイミド系架橋剤の具体例としては、ジシクロヘキシルメタンカルボジイミド、テトラメチルキシリレンカルボジイミド、ジシクロヘキシルメタンカルボジイミド等を挙げることができる。また、特開2009−235278号公報に記載のカルボジイミド化合物も好ましい。具体的には、カルボジイミド系架橋剤として、カルボジライトSV−02、カルボジライトV−02、カルボジライトV−02−L2、カルボジライトV−04、カルボジライトE−01、カルボジライトE−02(いずれも日清紡ケミカル(株)製)等の市販品も利用できる。

架橋剤の添加量は、層中のバインダー当たり5〜50質量%が好ましく、より好ましくは10〜40質量%である。架橋剤の添加量は、5質量%以上であると、着色顔料層の強度及び接着性を保持しながら充分な架橋効果が得られ、50質量%以下であると、塗布液のポットライフを長く保てる。

【0118】

(界面活性剤)

前記界面活性剤としては、アニオン系やノニオン系等の公知の界面活性剤を用いることができる。界面活性剤を添加する場合、その添加量は0.1〜15mg/m2が好ましく、より好ましくは0.5〜5mg/m2である。界面活性剤の添加量は、0.1mg/m2以上であると、ハジキの発生を抑えて良好な層形成が得られ、15mg/m2以下であると、接着を良好に行なうことができる。

【0119】

(着色顔料層の形成方法)

前記着色顔料層の形成は、顔料を含有する太陽電池モジュール用バックシートを貼合する方法、基材形成時に着色顔料層を共押出しする方法、塗布による方法等により行なえる。具体的には、ポリマー支持体の表面に後述の下塗り層を介して、貼合、共押出し、塗布等することにより着色顔料層を形成することができる。

上記のうち、塗布による方法は、簡便であると共に、均一性で薄膜での形成が可能である点で好ましい。

【0120】

塗布による場合、塗布方法としては、例えば、グラビアコーター、バーコーターなどの公知の塗布方法を利用することができる。

塗布液は、塗布溶媒として水を用いた水系でもよいし、トルエンやメチルエチルケトン等の有機溶媒を用いた溶剤系でもよい。中でも、環境負荷の観点から、水を溶媒とすることが好ましい。塗布溶媒は、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。バインダーを水分散した水系塗布液を形成して、これを塗布する方法が好ましい。この場合、溶媒中の水の割合は60質量%以上が好ましく、70質量%以上がより好ましい。

さらに、前記着色顔料層が、塗布で形成されてなることがより好ましい。例えば、着色顔料層が水系の塗布型であることは、太陽電池用保護シートの各ポリマー層全体に対する残留溶媒量が1000ppm以下であることにより確認することができる。太陽電池用保護シートの各ポリマー層全体に対する残留溶媒量は、500ppm以下であることがより好ましく、100ppm以下であること特に好ましい。

【0121】

<他の機能層>

本発明の太陽電池モジュール用バックシートは、ポリマー支持体と前記含シリコーン系ポリマー層と前記着色顔料層以外に他の機能層を有していてもよい。他の機能層として、下塗り層や、第2のバック層、着色層を設けることができる。

【0122】

(第3のポリマー層(下塗り層))

本発明の太陽電池モジュール用バックシートは、前記着色顔料層と前記ポリマー支持体との間に、第3のポリマー層が設けられたことが好ましい。本発明の太陽電池モジュール用バックシートは、前記第3のポリマー層が、塗布により形成されてなる下塗り層であることがより好ましい。以下、第3のポリマー層を下塗り層とも言うが、本発明は第3のポリマー層が塗布によって形成されてなる太陽に限定されるものではない。

前記下塗り層の厚みは、厚み2μm以下の範囲が好ましく、より好ましくは0.05μm〜2μmであり、更に好ましくは0.1μm〜1.5μmである。厚みが2μm以下であると、面状を良好に保つことができる。また、厚みが0.05μm以上であることにより、必要な接着性を確保しやすい。

【0123】

前記下塗り層は、ポリオレフィン樹脂、アクリル樹脂およびポリエステル樹脂から選ばれる1種類以上のポリマーを含有することが好ましい。

前記ポリオレフィン樹脂としては、例えば、ポリエチレンとアクリル酸またはメタクリル酸からなるポリマー等が好ましい。前記ポリオレフィン樹脂としては上市されている市販品を用いてもよく、例えば、アローベースSE−1013N、SD−1010、TC−4010、TD−4010(ともにユニチカ(株)製)、ハイテックS3148、S3121、S8512(ともに東邦化学(株)製)、ケミパールS−120、S−75N、V100、EV210H(ともに三井化学(株)製)などを挙げることができる。その中でも、本発明ではアローベースSE−1013N、ユニチカ(株)製を用いることが好ましい。

前記アクリル樹脂としては、例えば、ホリメチルメタクリレート、ポリエチルアクリレート等を含有するポリマー等が好ましい。前記アクリル樹脂としては上市されている市販品を用いてもよく、例えば、AS−563A(ダイセルフアインケム(株)製)を好ましく用いることができる。

前記ポリエステル樹脂としては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン−2,6−ナフタレート(PEN)等が好ましい。前記ポリエステル樹脂としては上市されている市販品を用いてもよく、例えば、バイロナールMD−1245(東洋紡(株)製)を好ましく用いることができる。

これらの中でも、ポリマー支持体および前記着色顔料層との接着性を確保する観点から、アクリル樹脂又はポリオレフィン樹脂を用いることが好ましい。また、これらのポリマーは単独で用いても2種以上併用して用いてもよく、2種以上併用する場合は、アクリル樹脂とポリオレフィン樹脂の組合せが好ましい。

【0124】

−架橋剤−

前記下塗り層に用いられる架橋剤としては、エポキシ系、イソシアネート系、メラミン系、カルボジイミド系、オキサゾリン系等の架橋剤を挙げることができる。その中でも本発明の太陽電池モジュール用バックシートは、前記下塗り層における前記架橋剤が、カルボジイミド系架橋剤、オキサゾリン系架橋剤およびイソシアネート系架橋剤から選ばれる少なくとも1種以上の架橋剤であることが好ましい。下塗り層に用いることができるカルボジイミド系架橋剤およびオキサゾリン系架橋剤の説明および好ましい範囲は前記着色顔料層に用いることができる各架橋剤の説明および好ましい範囲と同様である。前記イソシアネート系の架橋剤としては、ブロックイソシアネートが好ましく、ジメチルピラゾールでブロックされたイソシアネートがより好ましく、3,5−ジメチルピラゾールでブロックされたイソシアネートが特に好ましい。本発明に好ましく用いられる前記イソシアネート系の架橋剤としては、例えばBaxenden社製のTrixeneシリーズのDP9C/214や、同じくBaxenden社製のBI7986などを挙げることができる。

架橋剤の添加量は、下塗り層を構成するバインダーに対して0.5〜30質量%が好ましく、より好ましくは5〜20質量%であり、特に好ましくは3質量%以上15質量%未満である。特に架橋剤の添加量は、0.5質量%以上であると、下塗り層の強度及び接着性を保持しながら充分な架橋効果が得られ、30質量%以下であると、塗布液のポットライフを長く保て、15質量%未満であると塗布面状を改良できる。

【0125】

前記下塗り層は、アニオン系やノニオン系等の界面活性剤を含有することが好ましい。前記下塗り層に用いることができる界面活性剤の範囲は、前記含シリコーン系ポリマー層に用いることができる界面活性剤の範囲と同様である。中でもノニオン系界面活性剤が好ましい。

界面活性剤を添加する場合、その添加量は0.1〜10mg/m2が好ましく、より好ましくは0.5〜3mg/m2である。界面活性剤の添加量は、0.1mg/m2以上であると、ハジキの発生を抑えて良好な層形成が得られ、10mg/m2以下であると、ポリマー支持体と前記着色顔料層との接着を良好に行なうことができる。

【0126】

−マット剤−

前記下塗り層は、マット剤の少なくとも一種を含有することが好ましい。マット剤を含有することで、後述する物性やポリマー層の滑り性の低下(すなわち動摩擦係数の上昇)をより低減することができる。

【0127】

マット剤としては、粒子状の材料が好ましく、無機材料又は有機材料のいずれであってもよく、例えば無機粒子やポリマー微粒子を用いることができる。具体的には、前記無機粒子として、例えば、酸化チタン、シリカ、アルミナ、ジルコニア、マグネシア等の金属酸化物やタルク、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、カオリン、クレー等の粒子が好適に挙げられる。

前記ポリマー微粒子としては、例えば、アクリル樹脂、ポリスチレン系樹脂、ポリウレタン樹脂、ポリエチレン樹脂、ベンゾグアナミン樹脂、エポキシ樹脂等の粒子が好適に挙げられる。また、下塗り層を形成するための塗布液にラテックスを添加することも好ましく、その場合は前記下塗り層がラテックス由来の成分を含有することも好ましい。

これらの中でも、本発明では前記下塗り層がポリマー微粒子およびラテックス由来の成分のうち少なくとも一方を含有することが好ましく、ポリメタクリル酸メチル微粒子、エチルアクリレートラテックスなどを好ましく用いることができる。

【0128】

前記マット剤の平均粒径としては、二次粒子径で0.1μm〜10μmが好ましく、0.1μm〜8μmがより好ましい。マット剤の二次粒子径は、10μm以下であると、ポリマー層を塗布形成したときに凝集物の発生や弾き故障の原因となり難く、良好な塗布面状を得やすい点で有利である。なお、ラテックスを用いる場合は、塗布液中の粒子径が上記範囲内であることが好ましい。

【0129】

前記平均粒径は、レーザー解析/散乱式粒子径分布測定装置LA950〔(株)堀場製作所製〕により測定される二次粒子径である。

【0130】

マット剤の前記下塗り層中における含有量としては、0.3mg/m2〜30mg/m2の範囲が好ましく、10mg/m2〜25mg/m2の範囲がより好ましく、15mg/m2〜25mg/m2の範囲がさらに好ましい。マット剤の含有量は、30mg/m2以下であると、ポリマー層を塗布形成したときに凝集物の発生や弾き故障の原因となり難く、良好な塗布面状を得やすい点で有利である。

【0131】

−下塗り層の物性−

前記下塗り層は、弾性率、破断のびが、特定の範囲であることが好ましい。

前記下塗り層は、弾性率50〜500MPaであることが好ましく、100〜250MPaであることがより好ましい。

前記下塗り層は、破断伸びが5〜150%であることがより好ましく、20〜100%であることがより特に好ましい。

【0132】

−下塗り層の形成方法−

下塗り層である前記下塗り層を塗布するための方法や用いる塗布液の溶媒には、特に制限はない。

塗布方法としては、例えばグラビアコーターやバーコーターを利用することができる。

塗布液に用いる溶媒は、水でもよいし、トルエンやメチルエチルケトン等の有機溶媒でもよい。溶媒は1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。バインダーを水分散した水系塗布液を形成して、これを塗布する方法が好ましい。この場合、溶媒中の水の割合は60質量%以上が好ましく、80質量%以上がより好ましい。

また、塗布は、2軸延伸した後のポリマー支持体に塗布してもよいし、1軸延伸後のポリマー支持体に塗布した後に初めの延伸と異なる方向に延伸する方法でもよい。さらに、延伸前の支持体に塗布した後に2方向に延伸してもよい。

【0133】

<第2のバック層>

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層上に配置され、シリコーン系ポリマーまたはフッ素系ポリマーを含有する第2のバック層を有していてもよい。

前記第2のバック層は、前記含シリコーン系ポリマー層の上に直接設けられていることが好ましい。前記第2のバック層は、シリコーン系ポリマーまたはフッ素系ポリマー(含フッ素ポリマー)を主バインダーとして構成されることが好ましい。主バインダーとは、前記第2のバック層において含有量が最も多いバインダーである。その中でも、前記第2のバック層はフッ素系ポリマーを含有することが、第2のバック層を最外層として用いたときに防汚性を付与することができる観点から、好ましい。以下に第2のバック層について具体的に説明する。

【0134】

(シリコーン系ポリマー)

第2のバック層に用いることができるシリコーン系ポリマーは、前記含シリコーン系ポリマー層に用いることができるシリコーン系ポリマーと同様であり、好ましい範囲も同様である。

【0135】

(フッ素系ポリマー)

前記第2のバック層に用いるフッ素系ポリマーとしては−(CFX1−CX2X3)−で表される繰り返し単位を有するポリマーであれば特に制限はない(ただしX1、X2、X3は水素原子、フッ素原子、塩素原子又は炭素数1から3のパーフルオロアルキル基を示す。)。具体的なポリマーの例としては、ポリテトラフルオロエチレン(以降、PTFEと表す場合がある)、ポリフッ化ビニル(以降、PVFと表す場合がある)、ポリフッ化ビニリデン(以降、PVDFと表す場合がある)、ポリ塩化3フッ化エチレン(以降、PCTFEと表す場合がある)、ポリテトラフルオロプロピレン(以降、HFPと表す場合がある)などがある。

【0136】

これらのポリマーは単独のモノマーを重合したホモポリマーでも良いし、2種類以上を共重合したものでもよい。この例として、テトラフルオロエチレンとテトラフルオロプロピレンを共重合したコポリマー(P(TFE/HFP)と略記)、テトラフルオロエチレンとフッ化ビニリデンを共重合したコポリマー(P(TFE/VDF)と略記)等を挙げることができる。

【0137】

さらに、前記第2のバック層に用いるポリマーとしては−(CFX1−CX2X3)−で表されるフッ素系モノマーと、それ以外のモノマーを共重合したポリマーでもよい。これらの例としてテトラフルオロエチレンとエチレンの共重合体(P(TFE/E)と略記)、テトラフルオロエチレンとプロピレンの共重合体(P(TFE/P)と略記)、テトラフルオロエチレンとビニルエーテルの共重合体(P(TFE/VE)と略記)、テトラフルオロエチレンとパーフロロビニルエーテルの共重合体(P(TFE/FVE)と略記)、クロロトリフルオロエチレンとビニルエーテルの共重合体(P(CTFE/VE)と略記)、クロロトリフルオロエチレンとパーフロロビニルエーテルの共重合体(P(CTFE/FVE)と略記)等を挙げることができる。

【0138】

これらのフッ素系ポリマーとしてはポリマーを有機溶剤に溶解して用いるものでも、ポリマー微粒子を水に分散して用いるものでもよい。環境負荷が小さい点から後者が好ましい。フッ素系ポリマーの水分散物については例えば特開2003−231722号公報、特開2002−20409号公報、特開平9−194538号公報等に記載されている。

【0139】

前記第2のバック層のバインダーとしては上記のフッ素系ポリマーまたはシリコーン系ポリマーを単独で用いてもよいし、2種類以上併用してもよい。また、全バインダーの50質量%を超えない範囲でアクリル樹脂、ポリエステル樹脂、ポリウレタン樹脂、ポリオレフィン樹脂などのフッ素系ポリマーおよびシリコーン系ポリマー以外の樹脂を併用してもよい。ただし、フッ素系ポリマーおよびシリコーン系ポリマー以外の樹脂が50質量%を超えるとバックシートに用いた場合に耐候性が低下する場合がある。

【0140】

本発明の太陽電池モジュール用バックシートは、前記第2のバック層の上にさらに別の層を積層してもよいが、太陽電池モジュール用バックシートの耐久性の向上、軽量化、薄型化、低コスト化などの観点から、含フッ素ポリマー層またはシリコーン系ポリマー層である第2のバック層が本発明の太陽電池モジュール用バックシートの最外層であることが好ましい。

【0141】

<太陽電池モジュール用バックシートの製造方法>

本発明の太陽電池モジュール用バックシートは、上記のように、ポリマー支持体の上に前記含シリコーン系ポリマー層および前記着色顔料層を形成することができる方法であればいずれの方法により作製されてもよい。

【0142】

前記含シリコーン系ポリマー層および前記着色顔料層の形成は、太陽電池モジュール用バックシートをポリマー支持体に貼合する方法、ポリマー支持体形成時に各ポリマー層を共押出しする方法、塗布による方法等により行なえる。中でも、塗布による方法は、簡便であると共に、均一性で薄膜での形成が可能である点で好ましい。塗布による場合、塗布方法としては、例えば、グラビアコーター、バーコーターなどの公知の塗布方法を利用することができる。

【0143】

塗布による場合、塗布液としては、塗布溶媒として水を用いた水系とトルエンやメチルエチルケトン等の有機溶媒を用いた溶剤系のいずれでもよいが、環境負荷の観点から、水を塗布溶媒とした水系塗布液に調製されることが好ましい。塗布溶媒は、1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。

【0144】

本発明の好ましい態様の一例においては、ポリマー支持体の一方の面に、前記複合ポリマー、白色顔料、水、及び架橋剤を含有する水系塗布液を特定の膜厚で塗布して含シリコーン系ポリマー層を塗布により形成するバック層形成工程を設け、前記ポリマー支持体の前記含シリコーン系ポリマー層と反対側の面に着色顔料を有する着色顔料層用塗布液を、第3のポリマー層(好ましくは下塗り層の塗布による形成)を介して、塗布により形成する方法により、好適に太陽電池モジュール用バックシートを作製することができる。

【0145】

塗布液としては、これに含まれる塗布溶媒の全質量に対して50質量%以上、好ましくは60質量%以上が水である水系塗布液であることが好ましい。水系塗布液は、環境負荷の点で好ましく、また水の割合が50質量%以上であることで環境負荷が特に軽減される。塗布液中に占める水の割合は、環境負荷の観点からはさらに多い方が望ましく、水が全溶媒の90質量%以上を占める場合が特に好ましい。

【0146】

塗布後は、所望の条件で塗膜の乾燥を行なう乾燥工程が設けられてもよい。乾燥時の乾燥温度については、塗布液の組成や塗布量などの場合に応じて適宜選択すればよい。

【0147】

<用途>

本発明の太陽電池モジュール用バックシートは、太陽光が入射する側に配置された透明性の基材(ガラス基板等のフロント基材)と、素子構造部分(太陽電池素子及びこれを封止する封止剤を含む)と、太陽電池用バックシートとが積層された「透明性のフロント基材/素子構造部分/バックシート」の積層構造を有する太陽電池において、バックシートに適用される。ここで、バックシートは、電池側基板の素子構造部分からみてフロント基材が位置していない側に配置された裏面保護シートである。

本明細書中において、太陽光が入射する側に配置された透明性の基材の上に素子構造部分が配置された「透明性のフロント基材/素子構造部分」の積層構造を有する電池部分を「電池側基板」という。

【0148】

本発明の太陽電池モジュール用バックシートは、含シリコーン系ポリマー層をバック層として有するため、熱や水分等の湿熱環境下での耐久性に優れる。これらの点から、本発明の太陽電池モジュール用バックシートは太陽電池モジュールに用いられる場合に、外部環境に暴露される最外層、つまり裏面側の最表層(バック層)として機能する太陽電池モジュール用バックシートとして、他の耐候層を積層せずにそのまま用いることができる。

また、本発明の太陽電池モジュール用バックシートは、着色顔料を有する着色顔料層を有しているため、着色顔料層と太陽電池モジュールの封止材として用いられるEVAとの接着性が湿熱経時前後を通じて良好である。そのため、本発明の太陽電池モジュール用バックシートは太陽電池モジュールに用いられる場合に、その他の易接着層などを積層せずに、直接太陽電池モジュールの封止材と貼り合わせることができる。

【0149】

[太陽電池モジュール]

本発明の太陽電池モジュールは、既述の本発明の太陽電池モジュール用バックシートを設けて構成されている。本発明の太陽電池モジュールは、既述した本発明の太陽電池モジュール用バックシートを備えることにより、耐候性が良好であって湿熱環境下で経時させたときにバックシートの各層間で剥離が抑制され、太陽電池モジュールの封止材に貼り合わせて湿熱環境下で経時させたときに封止材との間で剥離が抑制される。これにより、優れた耐候性能を示し、長期に亘り安定した発電性能を発揮する。

【0150】

具体的には、本発明の太陽電池モジュールは、太陽光が入射する透明性の基材(ガラス基板等のフロント基材)と、前記基材上に設けられ、太陽電池素子及び前記太陽電池素子を封止する封止材を有する素子構造部分と、前記素子構造部分の前記基板が位置する側と反対側に配置された既述の本発明の太陽電池用バックシートとを備えており、「透明性のフロント基材/素子構造部分/バックシート」の積層構造を有していることが好ましい。具体的には、太陽光の光エネルギーを電気エネルギーに変換する太陽電池素子が配された素子構造部分を、太陽光が直接入射する側に配置された透明性のフロント基材と、既述の本発明の太陽電池用バックシートとの間に配置し、フロント基材とバックシートとの間において、太陽電池素子を含む素子構造部分(例えば太陽電池セル)をエチレン−ビニルアセテート(EVA)系等の封止材を用いて封止、接着した構成になっていることが好ましい。

【0151】

図3は、本発明の太陽電池モジュールの構成の一例を概略的に示している。この太陽電池モジュール10は、太陽光の光エネルギーを電気エネルギーに変換する太陽電池素子20を、太陽光が入射する透明性の基板24と既述の本発明の太陽電池モジュール用バックシート12との間に配置し、該基板と太陽電池モジュール用バックシート12との間をエチレン−ビニルアセテート系封止材22で封止して構成されている。本実施形態の太陽電池モジュール用バックシートは、ポリマー支持体16の一方の面側に含シリコーン系ポリマー層3が設けられ、他方の面側(太陽光が入射する側)に、下塗り層として任意に設けてもよい第3のポリマー層2と、入射光側の着色顔料層1が設けられている。

【0152】

太陽電池モジュール、太陽電池セル、バックシート以外の部材については、例えば、「太陽光発電システム構成材料」(杉本栄一監修、(株)工業調査会、2008年発行)に詳細に記載されている。

【0153】

前記透明性の基材は、太陽光が透過し得る光透過性を有していればよく、光を透過する基材から適宜選択することができる。発電効率の観点からは、光の透過率が高いものほど好ましく、このような基板として、例えば、ガラス基板、アクリル樹脂などの透明樹脂などを好適に用いることができる。

【0154】

前記太陽電池素子としては、単結晶シリコン、多結晶シリコン、アモルファスシリコンなどのシリコン系、銅−インジウム−ガリウム−セレン、銅−インジウム−セレン、カドミウム−テルル、ガリウム−砒素などのIII−V族やII−VI族化合物半導体系など、各種公知の太陽電池素子を適用することができる。

【実施例】

【0155】

以下に実施例を挙げて本発明をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り、適宜、変更することができる。従って、本発明の範囲は以下に示す実施例に限定されるものではない。なお、特に断りのない限り、「部」は質量基準である。

【0156】

[製造例1]

(PET支持体の作製)

−ポリエステルの合成−

高純度テレフタル酸(三井化学(株)製)100kgとエチレングリコール(日本触媒化学工業(株)製)45kgのスラリーを、予めビス(ヒドロキシエチル)テレフタレート約123kgが仕込まれ、温度250℃、圧力1.2×105Paに保持されたエステル化反応槽に、4時間かけて順次供給し、供給終了後もさらに1時間かけてエステル化反応を行った。その後、得られたエステル化反応生成物123kgを重縮合反応槽に移送した。

【0157】

引き続いて、エステル化反応生成物が移送された重縮合反応槽に、エチレングリコールを、得られるポリマーに対して0.3質量%添加した。5分間撹拌した後、酢酸コバルト及び酢酸マンガンのエチレングリコール溶液を、得られるポリマーに対してそれぞれ30ppm、15ppmとなるように加えた。更に5分間撹拌した後、チタンアルコキシド化合物の2質量%エチレングリコール溶液を、得られるポリマーに対して5ppmとなるように添加した。その5分後、ジエチルホスホノ酢酸エチルの10質量%エチレングリコール溶液を、得られるポリマーに対して5ppmとなるように添加した。その後、低重合体を30rpmで攪拌しながら、反応系を250℃から285℃まで徐々に昇温するとともに、圧力を40Paまで下げた。最終温度、最終圧力到達までの時間はともに60分とした。所定の攪拌トルクとなった時点で反応系を窒素パージし、常圧に戻し、重縮合反応を停止した。そして、冷水にストランド状に吐出し、直ちにカッティングしてポリマーのペレット(直径約3mm、長さ約7mm)を作製した。なお、減圧開始から所定の撹拌トルク到達までの時間は3時間であった。

【0158】

但し、前記チタンアルコキシド化合物には、特開2005−340616号公報の段落番号[0083]の実施例1で合成しているチタンアルコキシド化合物(Ti含有量=4.44質量%)を用いた。

【0159】

−固相重合処理−

上記で得られたペレットを、40Paに保たれた真空容器中、220℃の温度で30時間保持して、固相重合を行った。

【0160】

−ベース形成−

以上のように固相重合を経た後のペレットを、280℃で溶融して金属ドラムの上にキャストし、厚さ約2.5mmの未延伸ベースを作成した。その後、90℃で縦方向に3倍に延伸し、更に120℃で横方向に3.3倍に延伸した。さらに195℃で4分間熱処理を行った。こうして、厚み250μmの2軸延伸ポリエチレンテレフタレート支持体であるPET支持体を得た。

PET支持体のカルボキシル基含量は14eq/tであった。

【0161】

[製造例2]

(PPE支持体の作製)

ポリフェニレンエーテル系樹脂組成物(SABICイノベーションプラスチックス(株)製、「ノリルN300」)を用い、押出しキャスト法(シリンダー温度を270〜300℃)にて240μmのフィルムを作製し、テンター装置を使用し乾燥機(機内温度180℃)中にてシートに熱処理を施した。こうしてポリフェニレンエーテル支持体であるPPE支持体を得た。

【0162】

[実施例1]

<(1)バック層(含シリコーン系ポリマー層の作製>

(1−1)二酸化チタン分散液の調製

ダイノミル分散機を用いて二酸化チタンの平均粒径が0.42μmになるよう分散して二酸化チタン分散液を調製した。なお、二酸化チタンの平均粒径はハネウェル社製、マイクロトラックFRAを用いて測定した。

(二酸化チタン分散液の組成)

・二酸化チタン … 455.8質量部

(タイペークCR−95、石原産業(株)製、粉体)

・PVA水溶液 … 227.9質量部

(PVA−105、クラレ(株)製、濃度10質量%)

・分散剤 … 5.5質量部

(デモールEP、花王(株)製、濃度25質量%)

・蒸留水 … 310.8質量部

【0163】

(1−2)含シリコーン系ポリマー層形成用塗布液の作成

下記の成分を混合し、含シリコーン系ポリマー層形成用塗布液を調製した。

(含シリコーン系ポリマー層形成用塗布液の組成)

・シリコーンバインダーP−1 … 396.5質量部

(セラネートWSA1070、DIC(株)製、シリコーン/アクリル複合ポリマー、ポリシロキサン構造単位:約30%、濃度38質量%)

・上記二酸化チタン分散液 … 493.9質量部

・ノニオン界面活性剤 … 15.0質量部

(ナロアクティーCL95、三洋化成工業(株)製、濃度1質量%)

・カルボジイミド系架橋剤 … 49.0質量部

(カルボジライトV−02−L2、日清紡績(株)製、濃度20質量%)

・オキサゾリン系架橋剤 … 16.8質量部

(エポクロスWS−700、日本触媒(株)製、濃度25質量%)

・蒸留水 … 28.8質量部

【0164】

(1−3)含シリコーン系ポリマー層の形成

上記の製造例1で作成したPET支持体の一方の面に、下記条件でコロナ処理を施した。

・装置:ピラー社製ソリッドステートコロナ処理機6KVAモデル

・電極と誘電体ロールギャップクリアランス:1.6mm

・処理周波数:9.6kHz

・処理速度:20m/分

・処理強度:0.375kV・A・分/m2

このようにしてPET支持体のコロナ処理を施した面に、上記の含シリコーン系ポリマー層形成用塗布液を、バインダー塗布量が5.1g/m2、二酸化チタン塗布量が7.6g/m2となるよう塗布して、175℃で2分間乾燥して含シリコーン系ポリマー層(バック層)を形成した。

【0165】

<(2)下塗り層(第3のポリマー層)の作製>

(2−1)下塗り層形成用塗布液の調製

下記の成分を混合し、下塗り層形成用塗布液を調製した。

(下塗り層形成用塗布液の組成)

・アクリル樹脂ラテックス … 51.4質量部

(AS−563A、ダイセルファインケム(株)製、濃度28質量%)

・PMMA微粒子 … 10.0質量部

(MP−1000、綜研化学(株)製、濃度5質量%)

・ノニオン界面活性剤 … 15.0質量部

(ナロアクティーCL95、三洋化成工業(株)製、濃度1質量%)

・カルボジイミド系架橋剤 … 12.3質量部

(カルボジライトV−02−L2、日清紡績(株)製、濃度20質量%)

・オキサゾリン系架橋剤 … 3.0質量部

(エポクロスWS−700、日本触媒(株)製、濃度25質量%)

・蒸留水 … 898.4質量部

【0166】

(2−2)下塗り層の形成

PET支持体の上記にて含シリコーン系ポリマー層が形成された面の反対面に、下記条件でコロナ処理を施した。

・電極と誘電体ロールギャップクリアランス:1.6mm

・処理周波数:9.6kHz

・処理速度:20m/分

・処理強度:0.375kV・A・分/m2

PET支持体のコロナ処理を施した面に上記の下塗り層形成用塗布液をバインダー塗布量が0.12g/m2となるよう塗布して、180℃で2分間乾燥して下塗り層を形成した。

【0167】

<(3)着色顔料層の作製>

【0168】

(3−1)着色顔料層形成用塗布液の調製

下記の成分を混合し、着色顔料層形成用塗布液を調製した。

(着色顔料層形成用塗布液の組成)

・上記二酸化チタン分散液(含シリコーン系ポリマー層と共通)

… 298.5質量部

・ポリオレフィンバインダー … 568.7質量部

(アローベースSE−1013N、ユニチカ(株)製、濃度20.2質量%)

・ノニオン界面活性剤 … 23.4質量部

(ナロアクティーCL95、三洋化成工業(株)製、濃度1質量%)

・オキサゾリン系架橋剤 … 58.4質量部

(エポクロスWS−700、日本触媒(株)製、濃度25質量%)

・蒸留水 … 51.0質量部

【0169】

(3−2)着色顔料層の形成

上記(2−2)でPET支持体の上に形成した下塗り層の上に、着色顔料層形成用塗布液を、塗布厚み7μm、バインダー塗布量が4.7g/m2、二酸化チタン塗布量が5.6g/m2となるよう塗布して170℃で2分間乾燥して着色顔料層を形成した。

この着色顔料層の顔料の体積分率は、二酸化チタン(ルチル型)の比重を4.27とし、着色顔料層のバインダーの比重を1.0として下記の式で計算した。

顔料体積分率=(5.6/4.27)/{(3.1/1.0)+(5.6/4.27)}*100(%)=30(%)

【0170】

以上により、PET支持体の一方の面に含シリコーン系ポリマー層をバック層として設け、この反対面に支持体から近い順に下塗り層、着色顔料層(最外層)を設けた実施例1の太陽電池モジュール用バックシートを作成した。

【0171】

[実施例2〜7、比較例1および2]

また、実施例1において、使用した材料の種類を固形体積量が同様になるように下記表1に示すように変更した以外は実施例1と同様にして、実施例2〜7、比較例1および2の太陽電池モジュール用バックシートを作成した。なお、実施例5では下塗り層を形成せず、着色顔料層を直接ポリマー支持体に塗布した。また、実施例4では中空粒子と酸化チタンの体積比が20:80となるように塗布を実施した。

【0172】

また、各実施例及び比較例で用いた材料は以下のものである。

・バック層用バインダーP−1

以下の方法で合成したバインダーP−1の水分散物を用いた。

撹拌装置、滴下ロートを備え、窒素ガス置換した反応容器に、プロピレングリコールモノ−n−プロピルエーテル(PNP)81部、イソプロピルアルコール(IPA)360部、フェニルトリメトキシシラン(PTMS)110部、及びジメチルジメトキシシラン(DMDMS)71部を仕込み、窒素ガス雰囲気下に撹拌しながら80℃に昇温した。

次いで、この反応容器内に同温度で、メチルメタクリレート(MMA)260部、n−ブチルメタクリレート(BMA)200部、n−ブチルアクリレート(BA)110部、アクリル酸(AA)30部、3−メタクリロイルオキシプロピルトリメトキシシラン(MPTMS)19部、tert−ブチルパーオキシ−2−エチルヘキサノエート31.5部(TBPO)、及びPNP部31.5部からなる混合物を4時間かけて滴下した。その後、同温度で2.5時間加熱撹拌を行ない、重量平均分子量が29,300の、カルボキシル基と加水分解性シリル基を含むアクリル系ポリマーの溶液を得た。

次いで、これに脱イオン水54.8部を加え、16時間加熱撹拌を継続してアルコキシシランを加水分解し、さらにアクリル系ポリマーと縮合させることにより、不揮発分(NV)=56.3質量%、溶液酸価=22.3mgKOH/gの、カルボキシル基含有アクリル系ポリマーに由来する部位とポリシロキサン部位とを有する複合ポリマーの溶液を得た。

次に、この溶液に同温度で、撹拌しながらトリエチルアミン42部を添加して10分間撹拌を行なった。これにより、含有されるカルボキシル基の100%が中和された。

その後、同温度で脱イオン水1250.0部を1.5時間かけて滴下して転相乳化させた後、50℃に昇温して30分間撹拌を行なった。次いで、内温40℃で3.5時間をかけて、有機溶剤とともに水の一部分を減圧下除去した。こうして固形分濃度が42質量%、平均粒子径が110nmの、カルボキシル基含有アクリル系ポリマーに由来する部位とポリシロキサン部位とを含む複合ポリマーの水分散物P−1を得た。水分散物P−1は、ポリシロキサン部位が約25%であり、アクリル系ポリマー部分が約75%である。

・バック層用バインダーP−2

複合ポリマー水分散物P−1の合成において、用いるモノマー量を下記量に変更したこと以外は、前記合成例−1と同様にして、複合ポリマー水分散物P−2を合成した。

用いるモノマーの比率は、フェニルトリメトキシシラン(PTMS)60部、ジメチルジメトキシシラン(DMDMS)25部、3−メタクリロイルオキシプロピルトリメトキシシラン(MPTMS)15部、メチルメタクリレート(MMA)300部、n−ブチルメタクリレート(BMA)220部、n−ブチルアクリレート(BA)150部、アクリル酸(AA)30部とした。水分散物P−2は、ポリシロキサン部位が約13%であり、アクリル系ポリマー部分が約87%である。

・下塗り層用ポリエステル:バイロナールMD−1245、東洋紡(株)製、固形分34%、ポリエステル系;

・下塗り層用ポリオレフィン:ケミパールS75N、三井化学(株)製、固形分24%、オレフィン系;

・中空粒子:商品名ローペイクSN−1055、ダウ社製、アクリル/スチレン共重合体;

・カーボンブラック:商品名アクアブラック001、東海カーボン(株)製;

【0173】

[評価]

本発明で用いた評価方法を以下に記載する。

【0174】

(バック層の接着性の評価)

各実施例および比較例で得られた試料を25℃、相対湿度60%の雰囲気で24時間調湿した。この後、試料のバック層(含シリコーン系ポリマー層の形成されている面)にカミソリを用いて3mm間隔で縦横それぞれ6本ずつの傷をつける。この上に幅20mmのマイラーテープを貼って、180度方向にすばやく剥離する。

剥離したマス目の数により次のようにランク付けを行なう。

5:全く剥離が起こらない。

4:剥離したマス目はゼロであるが、キズ部分が僅かに剥離している。

3:剥離したマス目が1マス未満。

2:剥離したマス目が1マス以上5マス未満。

1:剥離したマス目が5マス以上。

実用上許容されるのは、ランク3〜5に分類されるものである。

接着性の評価は120℃、相対湿度100%の条件で90時間経時前後の試料について行った。なお、下記表1では、湿熱経時前の試料の評価結果を「湿熱処理前」、湿熱経時後の試料の評価結果を「湿熱処理後」として表した。

【0175】

(EVAとの接着性の評価)

各実施例および比較例で得られたバックシートについて、以下に示す方法により、湿熱経時前と経時後における封止材(EVA)とバックシートとの間の接着性を評価した。評価結果は下記表1に示す。なお、下記表1では、湿熱経時前の試料の評価結果を「湿熱処理前」、湿熱経時後の試料の評価結果を「湿熱処理後」として表した。

【0176】

縦25mm、横75mm、厚さ5mmの強化ガラスと、縦25mm、横75mmの封止材シート(三井化学ファブロ(株)製EVAシート、SC50B)、縦25mm、横250mmの実施例−1の太陽電池モジュール用バックシート試料を重ね合わせて、真空ラミネータ(日清紡(株)製、真空ラミネート機)を用いてホットプレスすることにより、EVAと接着させて積層体試料を作成した。このとき、各実施例および比較例の太陽電池モジュール用バックシートの着色顔料層がEVAシートと接触するように配置した。また、接着方法は、以下の通りである。

また、各実施例および比較例の太陽電池モジュール用バックシート試料と強化ガラス、封止材シートとは3辺が重なるように配置して接着した。

【0177】

続いて、得られた積層体試料にカミソリを用いて、各実施例および比較例の太陽電池モジュール用バックシートの表面に5mm間隔で平行な2本のキズをつけた。キズはガラスの横の辺と平行で、長さは75mmである。また、キズはカミソリの先端が強化ガラス表面に達する深さとした。

更に、各実施例および比較例の太陽電池モジュール用バックシートのガラスと接着されていない部分(長さ175mm)にも幅が5mmの切り込みを入れて、各実施例および比較例の太陽電池モジュール用バックシートが3つの長方形に裁断された形態にした。このときの積層体試料の詳細を図4に示した。

この積層体試料の、各実施例および比較例の太陽電池モジュール用バックシートの幅5mmの部分を封止材シートから剥離する時の剥離強度を、テンシロン(Universal Testing Instrument社製RTF−1310)を用いて測定した。剥離は180度剥離で、剥離速度は30mm/分とした。

剥離力は幅5mmあたりの値を測定して、幅1cm当たりに換算し、以下の基準でランク分けした。

5:50N/cm以上。

4:30N/cm以上、50N/cm未満。

3:20N/cm以上、30N/cm未満。

2:5N/cm以上、20N/cm未満。

1:5N/cm未満。

実用上許容されるのは、ランク3〜5に分類されるものである。

【0178】

(反射率の評価)

分光光度計UV−2450((株)島津製作所製)に積分球付属装置ISR−2200を取り付けた装置を用い、各実施例および比較例で得られたバックシート試料の着色顔料層が形成されている面の550nmの光に対する反射率を測定した。但し、リファレンスとして硫酸バリウム標準板の反射率を測定し、これを100%としてサンプルシートの反射率を算出した。なお、カーボンブラックを着色顔料として用いた実施例6については、測定を行わなかった。

○:80%以上。

△:70%以上80%未満。

×:70%未満。

【0179】

【表1】

【0180】

上記表1より、本発明の太陽電池モジュール用バックシートは比較例の太陽電池モジュール用バックシートに比べて、湿熱経時前後のバック層の接着性および湿熱経時前後の封止材との密着性が良好であることがわかった。さらに、本発明の太陽電池モジュール用バックシートのより好ましい態様によれば、反射率も良好になることもわかった。

一方、一般式(1)を満たさないポリマーをバック層のバインダーとして用いた比較例1の太陽電池モジュール用バックシートは、湿熱経時前後のバック層の接着性が悪かった。また、着色顔料層を設けなかった比較例2の太陽電池モジュール用バックシートは、湿熱経時前後の封止材との密着性が悪かった。

なお、EVAとの密着性評価では、いずれも太陽電池モジュール用バックシート/封止材間で剥離した。

【0181】

[実施例101]

〈太陽電池モジュールの作製〉

厚さ3mmの強化ガラスと、EVAシート(三井化学ファブロ(株)製のSC50B)と、結晶系太陽電池セルと、EVAシート(三井化学ファブロ(株)製のSC50B)と、実施例101の太陽電池用保護シートとを、太陽電池用保護シートの着色顔料層がEVAシートと直接接するようにこの順に重ね合わせ、真空ラミネータ(日清紡(株)製、真空ラミネート機)を用いてホットプレスすることにより、EVAと接着させた。また、接着方法は、以下の通りである。

<接着方法>

真空ラミネータを用いて、128℃で3分間の真空引き後、2分間加圧して仮接着した。その後、ドライオーブンにて150℃で30分間、本接着処理を施した。

以上のようにして、結晶系の実施例101の太陽電池モジュールを作製した。作製された太陽電池モジュールを120℃、相対湿度100%の環境条件下に70時間放置した後、発電運転させたところ、太陽電池として良好な発電性能を示した。

【0182】

[実施例102〜107]

実施例101において、実施例1で作製した太陽電池保護シートを実施例2〜7で作製した太陽電池用保護シートに代えたこと以外は、実施例101と同様にして太陽電池モジュールを作製した。

得られた太陽電池モジュールに対して実施例101と同様にして発電運転させたところ、いずれも太陽電池として良好な発電性能を示した。

【符号の説明】

【0183】

1 着色顔料層

2 第3のポリマー層(下塗り層)

3 バック層(含シリコーン系ポリマー層)

12 太陽電池モジュール用バックシート

16 ポリマー支持体

22 封止材

20 太陽電池素子

24 透明性のフロント基板(強化ガラス)

10 太陽電池モジュール

【技術分野】

【0001】

本発明は、太陽電池モジュール用バックシートおよび太陽電池モジュールに関し、特に層間密着性とEVA密着性に優れた太陽電池モジュール用バックシートおよび、それを使用した太陽電池モジュールに関する。

【背景技術】

【0002】

太陽電池は、発電時に二酸化炭素の排出がなく環境負荷が小さい発電方式であり、近年急速に普及が進んでいる。太陽電池モジュールは、一般に太陽光が入射するオモテ面側に配置されるフロント基材と、太陽光が入射するオモテ面側とは反対側(裏面側)に配置される、いわゆるバックシートとの間に、太陽電池素子が封止材で封止された太陽電池セルが挟まれた構造を有しており、フロント基材と太陽電池セルとの間及び太陽電池セルとバックシートとの間は、それぞれEVA(エチレン−ビニルアセテート)樹脂などで封止されている。

【0003】

太陽電池モジュールを構成するバックシートは、太陽電池モジュールの裏面からの水分の浸入を防止する働きを有するもので、従来はガラス等が用いられていたが、近年ではコスト等の観点からポリエステルなどのポリマーシートが適用されるに至っている。

このような太陽電池用保護シートとしての太陽電池モジュール用バックシートは、ポリマー支持体上に、求められる特性に応じて他の機能を有する機能性層が積層された構造にすることができる。例えば、バックシートは、単に水分の透過を抑制する機能を有するだけでなく、耐久性(耐候性)、光反射性や意匠性なども求められ、例えば、ポリマー支持体の裏面に耐候性を高めるバック層や、酸化チタン等の白色無機微粒子などの着色顔料を添加した着色顔料層などを積層して構成されることが求められている。また、積層の手段としては、色々な機能を持つシートを支持体に貼合する方法がある。

【0004】

特許文献1には、白色PETフィルムの一方の面に、EVAとの密着性を改善するためのスチレン・ポリオレフィン共重合体系の熱接着層を塗布により積層し、もう一方の面に酸化珪素膜をスパッタリングにより形成した太陽電池用バックシートが開示されている。特許文献1の実施例では、25℃、相対湿度55%の雰囲気下に1時間放置してもEVAと熱接着層との密着性が良好であったと記載されている。特許文献1には貼合よりも低コストでバックシートを形成する方法として、支持体に色々な機能性層を塗布により形成する方法が開示されている。

【0005】

また、特許文献2には、耐可水分解性樹脂PETフィルムに、スパッタリングにより形成した酸化珪素膜や酸化アルミニウム膜付きのPETフィルムと、白色PETフィルムとを積層した太陽電池用バックシートが開示されている。特許文献2では複数の樹脂フィルムの、接着剤を介した貼合によりバックシートを形成する方法が開示されている。特許文献2の実施例では、流水に2000時間曝した耐候性試験でバックシートの劣化が認められなかったと記載されている。

【0006】

特許文献3には、基材フィルムと白色インキ層と無機蒸着フィルムが積層され、さらに基材フィルムの裏面に裏面基材フィルムが積層された太陽電池用裏面保護シートが開示されている。なお、特許文献2および3では複数の樹脂フィルムの、接着剤を介した貼合によりバックシートを形成する方法が開示されている。しかしながら、同文献では、裏面基材フィルムと基材フィルムの密着性や、太陽電池モジュールの封止材(充填剤)と太陽電池用裏面保護シートとの密着性については何ら検討されていなかった。

【0007】

特許文献4には、基材フィルムと黒色顔料層と無機蒸着フィルムが積層され、さらに基材フィルムの裏面に裏面基材フィルムが積層された太陽電池用裏面保護シートが開示されている。

特許文献14では、黒色顔料層を塗布により形成しており、その他の機能性層は接着剤を介した貼合によりバックシートを形成する方法が開示されている

【0008】

一方、近年では発電効率の向上や大型化の観点から、太陽電池モジュール用バックシート自身の形状が損なわれやすい高温高湿の環境下に太陽電池モジュールを設置して長期運転することも検討されてきており、特に高温高湿の環境下での太陽電池モジュール用バックシートのバックシート層の層間接着性の維持と、高温高湿の環境下での太陽電池モジュールの封止材との密着性の維持が求められている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2003−060218号公報

【特許文献2】特開2002−100788号公報

【特許文献3】特開2006−210557号公報

【特許文献4】特開2007−128943号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

実際に、本発明者らが特許文献1〜4に記載の太陽電池モジュール用バックシートについて検討したところ、上記従来の技術では、層間密着性や封止材との密着性に不満が残るという問題があることがわかった。さらに、本発明者らが特許文献1〜4に記載の太陽電池モジュール用バックシートについて高温高湿の環境下での密着性評価試験を行ったところ、湿熱経時後の層間密着性や封止材との密着性はさらに悪いという問題があることがわかった。

【0011】

本発明は上記に鑑みなされたものであり、本発明が解決しようとする課題は、着色顔料層を有し、層間密着性および太陽電池モジュールの封止材との密着性に優れ、かつ湿熱経時後に層間密着性および太陽電池モジュールの封止材との密着性の低下が少ない太陽電池モジュール用バックシートを提供することである。

【課題を解決するための手段】

【0012】

本発明者らが上記課題を解決するために鋭意検討したところ、ポリマー支持体の上に、最外層として着色顔料層を設け、特定の組成である耐候性層を積層する構成とすることにより、上記課題を同時に解決できることを見出すに至った。

【0013】

すなわち、前記課題を解決するための具体的手段である本発明は以下のとおりである。

[1] ポリマー支持体と、

前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、

着色顔料およびバインダーを含む着色顔料層とを有し、

前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする太陽電池モジュール用バックシート。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

[2] [1]に記載の太陽電池モジュール用バックシートは、前記着色顔料層が、前記ポリマー支持体の前記含シリコーン系ポリマー層が設けられた面と反対側に配置されたことが好ましい。

[3] [2]に記載の太陽電池モジュール用バックシートは、前記着色顔料層と前記ポリマー支持体との間に、第3のポリマー層が設けられたことが好ましい。

[4] [3]に記載の太陽電池モジュール用バックシートは、前記第3のポリマー層が、アクリル、ウレタン、ポリオレフィン、ポリエステルおよびこれらの共重合体の少なくとも1種を主バインダーとして含むことが好ましい。

[5] [3]または[4]に記載の太陽電池モジュール用バックシートは、前記第3のポリマー層が、塗布により形成されてなる下塗り層であることが好ましい。

[6] [1]〜[5]のいずれか一項に記載の太陽電池モジュール用バックシートは、前記着色顔料層中の前記着色顔料が、白色顔料であることが好ましい。

[7] [6]に記載の太陽電池モジュール用バックシートは、前記白色顔料が中空粒子であることが好ましい。

[8] [6]に記載の太陽電池モジュール用バックシートは、前記白色顔料が二酸化チタンであることが好ましい。

[9] [1]〜[8]のいずれか1項に記載の太陽電池モジュール用バックシートは、前記着色顔料層の前記バインダーが、ポリオレフィンであることが好ましい。

[10] [1]〜[9]のいずれか1項に記載の太陽電池モジュール用バックシートは、前記ポリマー支持体が、ポリエステルであることが好ましい。

[11] 太陽光が入射する透明性の基材と、前記基材上に設けられ、太陽電池素子及び前記太陽電池素子を封止する封止材を有する素子構造部分と、前記素子構造部分の前記透明性の基材が位置する側と反対側に配置された[1]〜[10]のいずれか一項に記載の太陽電池モジュール用バックシートとを備え、前記太陽電池モジュール用バックシートの前記着色顔料層が、前記封止材と直接接することを特徴とする太陽電池モジュール。

【発明の効果】

【0014】

本発明によれば、着色顔料層を有し、層間密着性および封止材密着性に優れ、湿熱経時後の層間密着性および封止材密着性の低下が少ない太陽電池モジュール用バックシートを提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の太陽電池モジュール用バックシートの断面の一例を示す概略図である。

【図2】本発明の太陽電池モジュール用バックシートの断面の他の一例を示す概略図である。

【図3】本発明の太陽電池モジュール用バックシートをバックシートとして用いた太陽電池モジュールの断面の一例を示す概略図である。

【図4】本発明の太陽電池モジュール用バックシートと封止材と強化ガラスの積層体試料を用いた封止材剥離力の評価方法を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明の太陽電池モジュール用バックシートおよび太陽電池モジュールについて詳細に説明する。

以下に記載する構成要件の説明は、本発明の代表的な実施態様に基づいてなされることがあるが、本発明はそのような実施態様に限定されるものではない。なお、本明細書において「〜」を用いて表される数値範囲は、「〜」の前後に記載される数値を下限値および上限値として含む範囲を意味する。

【0017】

[太陽電池モジュール用バックシート]

本発明の太陽電池モジュール用バックシートは、ポリマー支持体と、前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層と、着色顔料およびバインダーを含む着色顔料層とを有し、前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)ことを特徴とする。

【0018】

まず、本発明の太陽電池モジュール用バックシートの好ましい構成を図1〜図2に記載する。図1に記載の太陽電池モジュール用バックシートは、ポリマー支持体16と、前記複合ポリマーを含有する含シリコーン系ポリマー層3と、少なくとも一方の最外層として着色顔料層1が配置される。このとき、図1のようにポリマー支持体16の前記複合ポリマーを含有する含シリコーン系ポリマー層3はポリマー支持体16と(接着剤層を介さずに)隣接していることが好ましく、直接塗布により形成されていることが好ましい。また、図1のように本発明の太陽電池モジュール用バックシートは、ポリマー支持体16の前記複合ポリマーを含むポリマー層3が設けられている面の反対側の面側に着色顔料層1が配置されていることがより好ましい。

図2に記載の太陽電池モジュール用バックシートは、ポリマー支持体16の前記複合ポリマーを含むポリマー層3が設けられている面の反対側の面側に(入射光側)に、任意に配置されていてもよい下塗り層である第3のポリマー層2が、着色顔料層1とポリマー支持体16の間に設けられている。

以下、本発明の太陽電池モジュール用バックシートについて、各層の好ましい態様の詳細を説明する。

【0019】

<ポリマー支持体>

(ポリマー支持体に用いられるポリマー)

本発明の太陽電池モジュール用バックシートに用いることができる前記ポリマー支持体としては、PET、PEN、PBTなどのポリエステル;ポリフェニレンエーテル;ポリプロピレン、ポリエチレン、環状オレフィン共重合体などのポリオレフィン;セルロースアシレート;ポリカーボネート;アクリル;ポリスチレン;又はポリフッ化ビニルなどのフッ素系ポリマー等が挙げられる。前記ポリマー支持体は、フィルム状でもシート状でもよい。これらの中では、本発明の太陽電池モジュール用バックシートは、コストや機械強度などの点から、前記ポリマー支持体が、結晶性ポリマーを含むことが好ましい。前記結晶性ポリマーとしては、ポリエステル系結晶性ポリマーが好ましい。一方、本発明の太陽電池モジュール用バックシートは、難燃性の観点から、ポリフェニレンエーテルや環状オレフィン共重合体などの特定のポリオレフィンが好ましいが、前記ポリマー支持体に難燃剤を添加して難燃性を改善してもよい。

本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体がポリエステル支持体であることがより好ましい。

【0020】

(1)ポリエステル

本発明におけるポリマー支持体として用いられるポリエステルとしては、芳香族二塩基酸又はそのエステル形成性誘導体とジオール又はそのエステル形成性誘導体とから合成される線状飽和ポリエステルであることが好ましい。かかるポリエステルの具体例としては、ポリエチレンテレフタレート、ポリエチレンイソフタレート、ポリブチレンテレフタレート、ポリ(1,4−シクロヘキシレンジメチレンテレフタレート)、ポリエチレン−2,6−ナフタレートなどのフィルム又はシートを挙げることができる。このうち、力学的物性やコストのバランスの点で、ポリエチレンテレフタレート又はポリエチレン−2,6−ナフタレートが特に好ましく、本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体がポリエチレンテレフタレートであることがより特に好ましい。

【0021】

前記ポリエステルは、単独重合体であってもよいし、共重合体であってもよい。更に、前記ポリエステルに他の種類の樹脂、例えばポリイミド等を少量ブレンドしたものであってもよい。

【0022】

本発明におけるポリエステルを重合する際には、カルボキシル基含量を所定の範囲以下に抑える観点から、Sb系、Ge系、Ti系の化合物を触媒として用いることが好ましく、中でも特にTi系化合物が好ましい。Ti系化合物を用いる場合、Ti系化合物をTi元素換算値が1ppm以上30ppm以下、より好ましくは3ppm以上15ppm以下の範囲となるように触媒として用いることにより重合する態様が好ましい。Ti系化合物の使用量がTi元素換算で前記範囲内であると、末端カルボキシル基を下記範囲に調整することが可能であり、ポリマー支持体の耐加水分解性を低く保つことができる。

Ti系化合物を用いたポリエステルの合成には、例えば、特公平8−301198号公報、特許第2543624号、特許第3335683号、特許第3717380号、特許第3897756号、特許第3962226号、特許第3979866号、特許第3996871号、特許第4000867号、特許第4053837号、特許第4127119号、特許第4134710号、特許第4159154号、特許第4269704号、特許第4313538号等に記載の方法を適用できる。

【0023】

ポリエステル支持体中のカルボキシル基含量は、55当量/t(eq/tまたはeq/トンと同義;以下同様)以下が好ましく、より好ましくは35当量/t以下である。カルボキシル基含量の下限は、ポリエステルフィルムに形成される層(例えば着色顔料層)との間の接着性を保持する点で、2当量/tが望ましく、5当量/tがより好ましい。カルボキシル基含量が55当量/t以下であると、耐加水分解性を保持し、湿熱経時したときの強度低下を小さく抑制することができる。特に、前記ポリマー支持体がポリエチレンテレフタレート支持体である場合、前記ポリエチレンテレフタレート支持体のカルボキシル基含有量が5〜35当量/tであることが、後述の着色顔料層や第3のポリマー層との接着性が湿熱経時前後を通じて良好となる観点から、好ましい。ポリエステル支持体中のカルボキシル基含量は、5〜18eq/tであることがさらに好ましく、9〜17eq/tであることがよりさらに好ましい。

ポリエステル中のカルボキシル基含量は、重合触媒種、製膜条件(製膜温度や時間)により調整することが可能である。特に、ポリマー支持体をフィルム状に製膜する前の固相重合条件によって制御することが好ましい。

カルボキシル基含量(AV)は、H. A. Pohl, Anal. Chem. 26 (1954) 2145に記載の方法に従い、測定することができる。具体的には、目的とするポリエステルを粉砕し、60℃の真空乾燥機で30分乾燥する。次に、乾燥直後のポリエステルを、0.1000g秤量し、5mlのベンジルアルコールを添加後、205℃で2分間、加熱攪拌溶解する。溶解液を、冷却後、15mlのクロロホルムを加え、指示薬としてフェノールレッドを用い、アルカリ基準液(0.01N KOH−ベンジルアルコール混合溶液)で、中和点(pH=7.3±0.10.1)まで滴定し、その適定量から算出する。

【0024】

本発明におけるポリエステルは、重合後に固相重合されたものが好ましい。これにより、好ましいカルボキシル基含量を達成することができる。固相重合は、連続法(タワーの中に樹脂を充満させ、これを加熱しながらゆっくり所定の時間滞流させた後、送り出す方法)でもよいし、バッチ法(容器の中に樹脂を投入し、所定の時間加熱する方法)でもよい。具体的には、固相重合には、特許第2621563号、特許第3121876号、特許第3136774号、特許第3603585号、特許第3616522号、特許第3617340号、特許第3680523号、特許第3717392号、特許第4167159号等に記載の方法を適用することができる。

【0025】

固相重合の温度は、170℃以上240℃以下が好ましく、より好ましくは180℃以上230℃以下であり、さらに好ましくは190℃以上220℃以下である。また、固相重合時間は、5時間以上100時間以下が好ましく、より好ましくは10時間以上75時間以下であり、さらに好ましくは15時間以上50時間以下である。固相重合は、真空中あるいは窒素雰囲気下で行なうことが好ましい。

【0026】

(2)ポリフェニレンエーテル(PPE)

ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、難燃性や湿熱経時後の強度が、ポリエステル支持体よりも良好である。本明細書中、支持体の主成分とは、支持体を構成するポリマーのうち50質量%を超えて含まれる成分のポリマーのことを言う。前記ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、ポリフェニレンエーテルまたはポリオレフィンが支持体を構成するポリマーの70質量%以上であることが好ましく、90質量%以上であることがより好ましく、100質量%であることが特に好ましい。

前記ポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体は、フィルム状でもシート状でもよい。

【0027】

ポリフェニレンエーテルとは、分子鎖中に芳香族ポリエーテル構造を持つポリマーを意味する。ポリフェニレンエーテルは、高温安定性、機械特性、耐加水分解性などの特性を有する樹脂である。

さらにポリフェニレンエーテルは単位骨格中に芳香族環と酸素原子を有しているため、燃焼時に炭化層を形成させやすく、また、活性水素の存在によりラジカル捕捉能を有し、分子鎖の切断を抑制しやすいという特徴から、溶融樹脂の滴下(ドリップ)を発生させることがなく、難燃性に優れた樹脂である。

【0028】

ポリフェニレンエーテル(PPE)の具体的な例としては、ポリ(2,6−ジメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジエチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−エチル−1,4−フェニレン)エーテル、ポリ(2−メチル−6−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジプロピル−1,4−フェニレン)エーテル、ポリ(2−エチル−6−プロピル−1,4−フェニレン)エーテル、ポリ(2,6−ジメトキシ−1,4−フェニレン)エーテル、ポリ(2,6−ジクロロメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジブロモメチル−1,4−フェニレン)エーテル、ポリ(2,6−ジフェニル−1,4−フェニレン)エーテル、ポリ(2,6−ジトリル−1,4−フェニレン)エーテル、ポリ(2,6−ジクロロ−1,4−フェニレン)エーテル、ポリ(2,6−ジベンジル−1,4−フェニレン)エーテル、ポリ(2,5−ジメチル−1,4−フェニレン)エーテル等が挙げられる。中でも、工業的に入手しやすいことから、ポリ(2,6−ジメチル−1,4−フェニレン)エーテルが好適に使用される。

本発明の太陽電池モジュール用バックシートに支持体として用いられるポリフェニレンエーテルは、必要に応じて、ポリフェニレンエーテルにスチレン系化合物を共重合した樹脂であってもよい。この具体的には、ポリフェニレンエーテルとスチレン、α−メチルスチレン、ビニルトルエン、クロロスチレン等の共重合体が挙げられるが、特にスチレンを共重合したものがよく用いられる。

【0029】

商業的に入手可能なポリフェニレンエーテルとしては、たとえばSABICイノベーションプラスチックス社製「PPO646」、「PPO640」および「PPO630」、旭化成ケミカルズ社製「S201A」および「S202」が挙げられる。

また、ポリフェニレンエーテルを公知の方法で合成したポリマーも本発明の太陽電池モジュール用バックシートの支持体として用いることができる。

【0030】

また、ポリフェニレンエーテル支持体を形成する方法としては特に制限はないが、例えばポリフェニレンエーテル系組成物を溶融製膜により押出成形することができる。押出成形する場合、ポリフェニレンエーテル系組成物に添加する成分にも耐熱性が要求される場合がある。例えば難燃剤としてリン系難燃剤を添加したポリフェニレンエーテル系組成物を用いてもよく、その他、特開2010−278428号公報に記載された添加剤を添加したポリフェニレンエーテル系組成物を用いてもよい。

ポリフェニレンエーテル系樹脂組成物は、ポリフェニレンエーテルに上述の成分を加えて形成されてもよいが、あらかじめ上述の成分が混合されている市販品を購入して使用しても構わない。商業的に入手可能なポリフェニレンエーテル系樹脂組成物としては、SABICイノベーションプラスチックス社より商品名「ノリルPX9406」「ノリルLTA1350」「ノリルN300」として、旭化成ケミカルズ社より商品名「ザイロン540Z」「ザイロン640Z」「ザイロン740Z」として、三菱エンジニアリングプラスチックス社より「ユピエースLN91」「ユピエースAN70」「ユピエースAH90」「ユピエースTX903B」「レマロイBX528−A3」として、それぞれ販売されており入手可能である。その中でも、SABICイノベーションプラスチックス社製「ノリルN300」を好ましく用いることができる。

【0031】

(3)ポリオレフィン

前記ポリオレフィンとしては、ポリエステル、ポリプロピレンやポリエチレンなどが挙げられる。その中でも、ポリプロピレンが好ましい。

【0032】

本発明に使用可能な環状オレフィン系樹脂の例には、ノルボルネン系化合物の重合により得られたノルボルネン系樹脂が含まれる。また、開環重合および付加重合のいずれの重合方法によって得られる樹脂であってもよい。

前記環状オレフィン系樹脂の中では、高透明性、複屈折発現性および耐熱性の観点からノルボルネン系樹脂であることがより好ましく、付加重合系のノルボルネン系樹脂であることが特に好ましい。

【0033】

ポリプロピレン樹脂の構造は、モノマーの結合形式から、一次構造としてメチル基が同方向に配列されたアイソタクチック構造、交互に配列されたシンジオタクチック構造、ランダムな配列のアタクチック構造に大きく区分される。

前記ポリプロピレンの中でもシンジオタクチックポリプロピレンがより好ましい。

本発明でいうシンジオタクチックポリプロピレン(以下SPPとも言う)フィルムとは、上述のラセミペンタッド分率が70〜99%であるものである。

【0034】

(4)セルロースアシレート

本発明に使用可能なセルロースアシレート系樹脂の例には、セルロース単位中の3個の水酸基が、少なくとも一部がアシル基で置換されたいずれのセルロースアシレートも含まれる。当該アシル基(好ましくは炭素数3〜22のアシル基)は、脂肪族アシル基および芳香族アシル基のいずれであってもよい。中でも、脂肪族アシル基を有するセルロースアシレートが好ましく、炭素数3〜7の脂肪族アシル基を有するものがより好ましく、炭素数3〜6の脂肪族アシル基を有するものがさらに好ましく、炭素数は3〜5の脂肪族アシル基を有するものがよりさらに好ましい。これらのアシル基は複数種が1分子中に存在していてもよい。好ましいアシル基の例には、アセチル基、プロピオニル基、ブチリル基、ペンタノイル基、ヘキサノイル基などが含まれる。これらの中でも、さらに好ましいものは、アセチル基、プロピオニル基およびブチリル基から選択される1種または2種以上を有するセルロースアシレートであり、よりさらに好ましいものは、アセチル基およびプロピオニル基の双方を有するセルロースアシレート(CAP)である。前記CAPは、樹脂の合成が容易であること、押し出し成形の安定性が高いこと、の点で好ましい。

【0035】

(5)ポリカーボネート

本発明に使用可能なポリカーボネート系樹脂として、ビスフェノールA骨格を有するポリカーボネート樹脂が挙げられ、ジヒドロキシ成分とカーボネート前駆体とを界面重合法または溶融重合法で反応させて得られるものであり、例えば、特開2006−277914号公報、特開2006−106386号公報、特開2006−284703号公報記載のものが好ましく用いることができる。

【0036】

(6)ポリスチレン

本発明に使用可能なスチレン系樹脂とは、主成分としてスチレン及びそれらの誘導体を重合して得られる樹脂及び、その他の樹脂の共重合体を指し、本発明の効果を損なわない限り特に限定されず、公知のスチレン系熱可塑性樹脂等を用いることができ、特に複屈折、フィルム強度、耐熱性を改良できる、共重合体樹脂が好ましい。

【0037】

(7)アクリル

本発明に使用可能なアクリル系樹脂とは、主成分として、アクリル酸、メタクリル酸およびそれらの誘導体を重合して得られる樹脂、およびさらにその誘導体のことをいい、公知のメタクリル酸系熱可塑性樹脂等を用いることできる。

【0038】

(ポリマー支持体の製膜方法)

前記ポリマー支持体の製膜方法については特に制限はないが、例えば以下の方法で製膜することが好ましい。また、一度製膜したフィルムを延伸や熱緩和してもよい。

【0039】

本発明における前記ポリエステル支持体は、例えば、上記のポリエステルをフィルム状に溶融押出を行なった後、キャスティングドラムで冷却固化させて未延伸フィルムとし、この未延伸フィルムをTg〜(Tg+60)℃で長手方向に1回もしくは2回以上合計の倍率が3倍〜6倍になるよう延伸し、その後Tg〜(Tg+60)℃で幅方向に倍率が3〜5倍になるように延伸した2軸延伸フィルムであることが好ましい。

さらに、本発明における前記ポリエステル支持体は、延伸後に熱処理を行なって製膜されてなることが、耐加水分解性の向上と、熱収縮率を制御する観点から好ましい。前記熱処理は150〜230℃であることが好ましく、より好ましくは180〜225℃、さらに好ましくは190〜215℃である。また、熱処理時間は、好ましくは5〜60秒、より好ましくは10〜40秒、さらに好ましくは10〜30秒である。

【0040】

本発明における前記ポリエステル支持体は、延伸後に熱緩和を行って製膜されてなることが、熱収縮率を制御する観点から好ましい。前記熱緩和は、MD方向に1〜10%であることが好ましく、3〜7%であることがより好ましく、4〜6%であることが特に好ましい。また、TD方向に3〜20%であることが好ましく、6〜16%であることがより好ましく、8〜13%であることが特に好ましい。

なお、MD方向とTD方向の熱緩和率は、同時二軸延伸機や、MD収縮可能なTD延伸機を用いることで、独立に制御することができるため、ポリマー支持体の熱収縮率が第1の方向と第2の方向で異なる範囲となるように制御することができる。

【0041】

一方、ポリエステル以外のポリマーを前記ポリマー支持体として用いる場合、例えば一度ペレットを製造してから、ペレットを溶融し、ダイからタッチロールへ押出してタッチロール法で製膜することができる。また、製膜したフィルムの剥ぎ取り後、前記ポリマー支持体の熱収縮率が本発明の範囲となるように、任意の倍率で1軸または2軸延伸することができる。より好ましい製造方法については、特開2010−058495号公報などに記載の方法を用いることができる。

【0042】

(ポリマー支持体の厚み)

ポリマー支持体(特にポリエステル支持体)の厚みは、25〜300μm程度が好ましい。厚みは、25μm以上であると力学強度が良好であり、300μm以下であるとコスト的に有利である。

特にポリエステル支持体は、ポリエチレンテレフタレート支持体であり、厚みが120μm以上300μm以下であって、かつポリエステル中のカルボキシル基含量が2〜35当量/tである場合に、より湿熱耐久性の向上効果が奏される。

【0043】

(ポリマー支持体の表面処理)

ポリマー支持体は、コロナ処理、火炎処理、低圧プラズマ処理、大気圧プラズマ処理、又は紫外線処理により表面処理が施された態様が好ましい。これらの表面処理を施すことで、湿熱環境下に曝された場合の接着性をさらに高めることができる。中でも特に、コロナ処理を行なうことで、より優れた接着性の向上効果が得られる。

これらの表面処理は、ポリマー支持体(例えばポリエステル支持体)表面にカルボキシル基や水酸基が増加することにより接着性が高められるが、架橋剤(特にカルボキシル基と反応性の高いオキサゾリン系もしくはカルボジイミド系の架橋剤)を併用した場合により強力な接着性が得られる。これは、コロナ処理による場合により顕著である。したがって、特にポリマー支持体のポリマー層が形成される側の表面がコロナ処理されていることが好ましい。

【0044】

<含シリコーン系ポリマー層>

本発明の太陽電池モジュール用バックシートは、前記ポリマー支持体上に設けられ、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーを含有する含シリコーン系ポリマー層を有する。

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

なお、以下、分子中に下記一般式(1)で表されるシロキサン構造単位の繰り返し部分を15〜99質量%と、該繰り返し部分に共重合可能な非シロキサン系構造単位の繰り返し部分を85〜1質量%とを含む複合ポリマーのことを、シリコーン系ポリマーとも言う。

【0045】

本発明における太陽電池モジュール用バックシートでは、前記含シリコーン系ポリマー層が設けられていることで、湿熱経時前後の接着性を改善することができる。本発明における前記含シリコーン系ポリマー層は、ポリマー支持体に直に形成された態様が好ましい。

【0046】

この含シリコーン系ポリマー層は、場合に応じて更に他の成分を用いて構成することができ、適用する用途によりその構成成分が異なる。前記含シリコーン系ポリマー層は、太陽光の反射機能や外観意匠性の付与などを担う着色顔料層などを兼ねる構成であってもよい。

【0047】

前記含シリコーン系ポリマー層を例えば、太陽光をその入射側に反射させる光反射層として構成する場合、前記含シリコーン系ポリマー層は、シリコーン系ポリマー成分に加えて、白色顔料等の着色剤を更に用いて構成することができる。

以下、前記含シリコーン系ポリマー層を構成する各成分について詳述する。

【0048】

(シリコーン系ポリマー)

本発明における前記含シリコーン系ポリマー層は、前記シリコーン系ポリマーを含有する。前記シリコーン系ポリマーを含有することにより、ポリマー支持体などの隣接材料との湿熱経時前後の接着性に優れる。

【0049】

前記シリコーン系ポリマーは、前記一般式(1)で表され、上述の共重合比を満たしている限り特に制限されるものではない。

【0050】

前記シリコーン系ポリマーは、(ポリ)シロキサン構造として、下記一般式(1)で表される(ポリ)シロキサン構造単位を有する。

【0051】

一般式(1)

−(Si(R1)(R2)−O)n−

(一般式(1)中、R1及びR2はそれぞれ独立に水素原子、ハロゲン原子またはSi原子と共有結合可能な1価の有機基を表し、nは自然数を表す。nが2以上の場合、複数のR1とR2は互いに同一でも異なってもよい。)

【0052】

前記一般式(1)において、R1及びR2は、各々独立に、水素原子、ハロゲン原子、又は1価の有機基を表す。ここで、R1とR2とは同一でも異なってもよく、複数のR1及びR2は各々、互いに同一でも異なってもよい。nは、1以上の整数を表す。

【0053】

前記シリコーン系ポリマー中の(ポリ)シロキサンセグメントである「−(Si(R1)(R2)−O)n−」の部分(一般式(1)で表される(ポリ)シロキサン構造単位)において、R1及びR2は同一でも異なってもよく、水素原子、ハロゲン原子、又は1価の有機基を表す。

【0054】

「−(Si(R1)(R2)−O)n−」は、線状、分岐状あるいは環状の構造を有する各種の(ポリ)シロキサンに由来する(ポリ)シロキサンセグメントである。

【0055】

R1及びR2で表されるハロゲン原子としては、フッ素原子、塩素原子、ヨウ素原子等を挙げることができる。

【0056】

R1及びR2で表される「1価の有機基」は、Si原子と共有結合可能な基であり、無置換でも置換基を有してもよい。前記1価の有機基は、例えば、アルキル基(例:メチル基、エチル基など)、アリール基(例:フェニル基など)、アラルキル基(例:ベンジル基、フェニルエチルなど)、アルコキシ基(例:メトキシ基、エトキシ基、プロポキシ基など)、アリールオキシ基(例;フェノキシ基など)、メルカプト基、アミノ基(例:アミノ基、ジエチルアミノ基など)、アミド基等が挙げられる。

【0057】

中でも、ポリマー支持体などの隣接材料との接着性及び湿熱環境下での耐久性の点で、R1、R2としては各々独立に、水素原子、塩素原子、臭素原子、無置換の又は置換された炭素数1〜4のアルキル基(特にメチル基、エチル基)、無置換の又は置換されたフェニル基、無置換の又は置換されたアルコキシ基、メルカプト基、無置換のアミノ基、アミド基が好ましく、より好ましくは、湿熱環境下での耐久性の点で、無置換の又は置換されたアルコキシ基(好ましくは炭素数1〜4のアルコキシ基)である。

【0058】

前記nは、1〜5000であることが好ましく、1〜1000であることがより好ましい。

【0059】

前記シリコーン系ポリマー中における「−(Si(R1)(R2)−O)n−」の部分(一般式(1)で表される(ポリ)シロキサン構造単位)の比率は、前記シリコーン系ポリマーの全質量に対して、15〜99質量%であり、25〜85質量%であることが好ましく、25〜50%であることがより好ましく、25〜35%であることが特に好ましい。(ポリ)シロキサン構造単位の比率は、15質量%以上であると、ポリマー層表面の被膜強度が向上し、引っ掻きや擦過、飛来した小石等の衝突で生じる傷の発生がより防止され、またポリフェニレンエーテルまたはポリオレフィンを主成分とする支持体との接着性に優れる。傷の発生抑止により耐候性が向上し、熱や水分が与えられて劣化しやすい剥離耐性、形状安定性、並びに湿熱環境下に曝されたときの接着耐久性が効果的に高められる。また、(ポリ)シロキサン構造単位の比率が85質量%以下であると、含シリコーン系ポリマー層を塗布により形成するときに塗布液を安定に保つことができ、得られるシリコーン系ポリマー層の面状が良好となる。(ポリ)シロキサン構造単位の比率が50質量%以下であることが、製造コストの観点から好ましい。

【0060】

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層が前記複合ポリマーを含有することにより、前記含シリコーン系ポリマー層の膜強度が向上し、ポリマー支持体との接着性、すなわち熱や水分が与えられて劣化しやすい剥離耐性および湿熱環境下での耐久性を、従来に比べて飛躍的に向上させることができる。

【0061】

前記一般式(1)で表される複合ポリマーは、(ポリ)シロキサン構造単位と非シロキサン系の構造単位とを有するブロック共重合体であることが好ましい。この場合、シロキサン化合物及び共重合される非シロキサン系モノマー又は非シロキサン系ポリマーは、一種単独でもよく、二種以上であってもよい。

【0062】

前記(ポリ)シロキサン構造単位と共重合する非シロキサン系構造単位(非シロキサン系モノマー又は非シロキサン系ポリマーに由来)は、シロキサン構造を有していないこと以外は特に制限されるものではなく、任意のポリマーに由来のポリマーセグメントのいずれであってもよい。ポリマーセグメントの前駆体である重合体(前駆ポリマー)としては、例えば、ビニル系重合体、ポリエステル系重合体、ポリウレタン系重合体等の各種の重合体等が挙げられる。

中でも、調製が容易なこと及び耐加水分解性に優れる点から、ビニル系重合体及びポリウレタン系重合体が好ましく、ビニル系重合体が特に好ましい。

【0063】

前記ビニル系重合体の代表的な例としては、アクリル系重合体、カルボン酸ビニルエステル系重合体、芳香族ビニル系重合体、フルオロオレフィン系重合体等の各種の重合体が挙げられる。中でも、設計の自由度の観点から、アクリル系重合体が特に好ましい。

なお、非シロキサン系構造単位を構成する重合体は、一種単独でもよいし、2種以上の併用であってもよい。

【0064】

また、非シロキサン系構造単位をなす前駆ポリマーは、酸基及び中和された酸基の少なくとも1つおよび/または加水分解性シリル基を含有するものが好ましい。このような前駆ポリマーのうち、ビニル系重合体は、例えば、(a)酸基を含むビニル系単量体と加水分解性シリル基および/またはシラノール基を含むビニル系単量体とを、これらと共重合可能な単量体と共重合させる方法、(2)予め調製した水酸基並びに加水分解性シリル基および/またはシラノール基を含むビニル系重合体にポリカルボン酸無水物を反応させる方法、(3)予め調製した酸無水基並びに加水分解性シリル基および/またはシラノール基を含むビニル系重合体を、活性水素を有する化合物(水、アルコール、アミン等)と反応させる方法などの各種方法を利用して調製することができる。

【0065】

前記前駆ポリマーは、例えば、特開2009−52011号公報の段落番号0021〜0078に記載の方法を利用して製造、入手することができる。

【0066】

本発明における前記含シリコーン系ポリマー層は、バインダーとして、前記シリコーン系ポリマーを単独で用いてもよいし、他のポリマーと併用してもよい。他のポリマーを併用する場合、本発明における(ポリ)シロキサン構造を含む前記シリコーン系ポリマーの含有比率は、全バインダー量の30質量%以上が好ましく、より好ましくは60質量%以上である。(ポリ)シロキサン構造を含むポリマーの含有比率が30質量%以上であることで、ポリマー支持体や含フッ素系ポリマー層との接着性及び湿熱環境下での耐久性により優れる。

【0067】

前記シリコーン系ポリマーの分子量としては、5,000〜100,000が好ましく、10,000〜50,000がより好ましい。

【0068】

前記シリコーン系ポリマーの調製には、(i)前駆ポリマーと、前記一般式(1)で表される構造単位を有するポリシロキサンとを反応させる方法、(ii)前駆ポリマーの存在下に、前記R1及び/又は前記R2が加水分解性基である前記一般式(1)で表される構造単位を有するシラン化合物を加水分解縮合させる方法、等の方法を利用することができる。

前記(ii)の方法で用いられるシラン化合物としては、各種シラン化合物が挙げられるが、アルコキシシラン化合物が特に好ましい。

【0069】

前記(i)の方法により前記シリコーン系ポリマーを調製する場合、例えば、前駆ポリマーとポリシロキサンの混合物に、必要に応じて水と触媒を加え、20〜150℃程度の温度で30分〜30時間程度(好ましくは50〜130℃で1〜20時間)反応させることにより調製することができる。触媒としては、酸性化合物、塩基性化合物、金属含有化合物等の各種のシラノール縮合触媒を添加することができる。

また、前記(ii)の方法により前記シリコーン系ポリマーを調製する場合、例えば、前駆ポリマーとアルコキシシラン化合物の混合物に、水とシラノール縮合触媒を添加して、20〜150℃程度の温度で30分〜30時間程度(好ましくは50〜130℃で1〜20時間)加水分解縮合を行なうことにより調製することができる。

【0070】

また、(ポリ)シロキサン構造を有する前記シリコーン系ポリマーは、上市されている市販品を用いてもよく、例えば、DIC(株)製のセラネートシリーズ(例えば、セラネートWSA1070、同WSA1060等)、旭化成ケミカルズ(株)製のH7600シリーズ(H7650、H7630、H7620等)、JSR(株)製の無機・アクリル複合エマルジョンなどを使用することができる。

【0071】

前記(ポリ)シロキサン構造を有する前記シリコーン系ポリマーの前記含シリコーン系ポリマー層中における含有比率としては、0.2g/m2超15g/m2以下の範囲とすることが好ましい。ポリマーの含有比率が0.2g/m2以上であると、前記シリコーン系ポリマーの比率が十分となり、耐傷性を改善することができる。また、前記シリコーン系ポリマーの含有比率が15g/m2以下であると、前記シリコーン系ポリマーの比率が多過ぎず、前記含シリコーン系ポリマー層の硬化が十分となる。

上記範囲の中では、前記含シリコーン系ポリマー層の表面強度の観点から、0.5g/m2〜10.0g/m2の範囲が好ましく、1.0g/m2〜5.0g/m2の範囲がより好ましい。

【0072】

(着色顔料)

前記含シリコーン系ポリマー層には着色顔料を添加することが好ましい。着色に用いる顔料としては、白色顔料、黒色顔料等が好ましく挙げられる。白色顔料としては、特に限定されるものではないが、例えば炭酸カルシウム、アナターゼ型酸化チタン、ルチル型酸化チタン、酸化亜鉛、酸化珪素、酸化アルミニウム、酸化マグネシウム、炭酸カルシウム、炭酸鉛、硫酸バリウム、塩基性炭酸鉛、塩基性硫酸鉛、塩基性ケイ酸鉛、亜鉛華、硫化亜鉛、リトポン、カオリンおよびタルク等を使用することができる。

酸化チタンとしては、ルチル型の方がアナターゼ型よりも光線を長時間ポリエステルフィルムに照射した後の黄変が少なく、色差の変化を抑制するのに適していることから好ましい。

上記白色顔料の中でも、安定性、非重金属化合物の点から、ルチル型酸化チタン、硫酸バリウム、炭酸カルシウムおよび二酸化珪素からなる群から選ばれる少なくとも1種類の無機微粒子が好ましく、硫酸バリウム、ルチル型酸化チタンがより好ましく、二酸化チタンであることがより好ましい。

硫酸バリウムは、物理的にも化学的にも安定であり、可視光線のほぼ全領域にわたって99%以上の反射率を示す良好な白色素材であり、白色の基準として用いられる物質である。また、着色化性、隠蔽性の高い材質であり、効率的に白色化が行われ、太陽電池用バックシートとして光線反射性の効果が高い。

また、黒色顔料としては、特に限定されるものではないが、カーボンブラック、黒色酸化鉄などが用いられ、中でも、長期安定性などの観点からカーボンブラックが好ましく用いられる。その他の色(青色、赤色、黄色など)を発現させるためには、染料や顔料を添加させること上述した樹脂に添加することが挙げられるが、長期安定性の観点から顔料の添加のほうが好ましい。

【0073】

本発明における前記含シリコーン系ポリマー層が前記シリコーン系ポリマーに加え、さらに白色顔料を含有することが光反射機能や耐光性改善を奏する観点から好ましい。なお、白色顔料は、紫外線吸収剤の機能を兼ね備えていてもよい。

【0074】

着色顔料を含有する層の機能としては、前記着色顔料が白色顔料である場合に、入射光のうち太陽電池セルを通過して発電に使用されずにバックシートに到達した光を反射させて太陽電池セルに戻すことにより、太陽電池モジュールの発電効率を上げることが挙げられる。また、太陽電池モジュールを太陽光が入射する側(オモテ面側)から見た場合の外観の装飾性を向上すること、等が挙げられる。一般に太陽電池モジュールをオモテ面側から見ると、太陽電池セルの周囲にバックシートが見えており、バックシートに着色顔料を含有する層を設けることにより装飾性を向上させて見栄えを改善することができる。

【0075】

前記含シリコーン系ポリマー層が前記シリコーン系ポリマーに加え、さらに白色顔料を含有することで太陽電池モジュール用バックシートの反射率を高くでき、長期高温高湿試験(85℃、相対湿度85%で2000〜4000時間)およびUV照射試験(IEC61215のUV試験に準じ、総照射量が45Kwh/m2)下での黄変を少なくすることができる。さらに、前記含シリコーン系ポリマー層に白色顔料を添加することで、他の層との接着性もより改善することができる。

【0076】

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層に含有される前記着色顔料の含有量が、該ポリマー層1層当たり0.1g/m2〜15g/m2であることが好ましい。着色顔料の含有量が0.1g/m2以上であると、該着色顔料による着色や、該着色顔料が白色顔料である場合には反射率や耐UV性(耐光性)を効果的に与えることができる。また、前記着色顔料の前記ポリマー層中における含量が15g/m2以下であると、着色顔料層の面状を良好に維持しやすく、膜強度により優れる。中でも、前記含シリコーン系ポリマー層に含有される前記着色顔料の含有量が、該ポリマー層1層当たり1.0〜10g/m2の範囲であることがより好ましく、3〜8.5g/m2の範囲が特に好ましい。

【0077】

前記着色顔料の平均粒径としては、体積平均粒径で0.03〜0.8μmが好ましく、より好ましくは0.15〜0.5μm程度である。平均粒径が前記範囲内であると、光の反射効率が高い。平均粒径は、レーザー解析/散乱式粒子径分布測定装置LA950〔(株)堀場製作所製〕により測定される値である。

【0078】

前記含シリコーン系ポリマー層における、バインダー成分(前記シリコーン系ポリマーを含む)の含有量は、着色顔料に対して、15〜200質量%の範囲が好ましく、17〜100質量%の範囲がより好ましい。バインダーの含有量は、15質量%以上であると、着色顔料層の強度が充分に得られ、また200質量%以下であると、反射率や装飾性を良好に保つことができる。

【0079】

(シランカップリング剤)

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層が、少なくとも一種のシランカップリング剤またはその加水分解物を含有することが好ましい。シランカップリング剤を添加することが前記ポリマー層間の密着性を改善する観点から好ましい。前記シランカップリング剤としては、アルコキシシラン化合物が好ましく、例えば、テトラアルコキシシラン、トリアルコキシシランなどが挙げられる。中でも、トリアルコキシシランが好ましく、特にアミノ基を有するアルコキシシラン化合物が好ましい。

【0080】

(紫外線吸収剤)

紫外線吸収剤としては、紫外光を吸収して熱エネルギーに変換する化合物、フィルム等が紫外光を吸収、分解した際に発生したラジカルを捕捉し分解連鎖反応を抑制する材料などが挙げられる。これらの化合物を含有することで、長期間継続的に曝光下におかれた場合でも、強度劣化や剥離、色調変化等が防止される。

【0081】

本発明において前記含シリコーン系ポリマー層に用いることができる紫外線吸収剤としては、特に制限はなく、有機系、無機系のいずれの紫外線吸収剤を用いてもよく、これらを併用してもよい。紫外線吸収剤は、好ましくは耐湿熱性に優れておりポリマー層中に均一分散可能であることが望ましい。

【0082】

前記紫外線吸収剤の例としては、有機系の紫外線吸収剤として、サリチル酸系、ベンゾフェノン系、ベンゾトリアゾール系、シアノアクリレート系、トリアジン系等の紫外線吸収剤及びヒンダードアミン系等の紫外線安定剤などが挙げられる。

具体的には、例えば、サリチル酸系の紫外線吸収剤として、p−t−ブチルフェニルサリシレート、p−オクチルフェニルサリシレート等が挙げられる。

ベンゾフェノン系の紫外線吸収剤として、2,4−ジヒドロキシベンゾフェノン、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−メトキシ−5−スルホベンゾフェノン、2,2’,4,4’−テトラヒドロキシベンゾフェノン、ビス(2−メトキシ−4−ヒドロキシ−5−ベンゾイルフェニル)メタン等が挙げられる。

ベンゾトリアゾール系の紫外線吸収剤として、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2−(2’−ヒドロキシ−5’−メチルフェニル)ベンゾトリアゾール、2,2’−メチレンビス[4−(1,1,3,3−テトラメチルブチル)−6−(2Hベンゾトリアゾール−2−イル)フェノール]等が挙げられる。

シアノアクリレート系の紫外線吸収剤として、エチル−2−シアノ−3,3’−ジフェニルアクリレート)等が挙げられる。

トリアジン系の紫外線吸収剤として、2−(4,6−ジフェニル−1,3,5−トリアジン−2−イル)−5−[(ヘキシル)オキシ]−フェノール等が挙げられる。

ヒンダードアミン系の紫外線安定剤として、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、コハク酸ジメチル・1−(2−ヒドロキシエチル)−4−ヒドロキシ−2,2,6,6−テトラメチルピペリジン重縮合物等が挙げられる。

そのほか、ニッケルビス(オクチルフェニル)サルファイド、及び2,4−ジ・t−ブチルフェニル−3’,5’−ジ・t−ブチル−4’−ヒドロキシベンゾエートなどを挙げることができる。

【0083】

また、無機系の紫外線吸収剤として、例えば、二酸化チタン、酸化セリウム等の微粒子を挙げることができる。

【0084】

上記のうち、繰り返し紫外線吸収に対する耐性が高いという点で、トリアジン系紫外線吸収剤がより好ましい。なお、これらの紫外線吸収剤や紫外線安定剤は、単体で前記含シリコーン系ポリマー層に含ませてもよいし、有機系導電性材料や非水溶性樹脂に紫外線吸収能を有するモノマーを共重合させた形態で導入してもよい。

【0085】

前記紫外線吸収剤の前記含シリコーン系ポリマー層中における含有量は、前記含シリコーン系ポリマー層の全バインダーに対して、2体積%以上100体積%以下が好ましく、より好ましくは10体積%以上60体積%以下である。

前記紫外線吸収剤の含有量が前記含シリコーン系ポリマー層の全バインダーに対して2体積%以上であると、長期経時による劣化に伴う支持体のひび割れや塗布形成等された層の剥離などを抑止でき、例えば塗布形成された塗布層等の密着力低下を抑止することができる。また、前記紫外線吸収剤の含有量が前記含シリコーン系ポリマー層の全バインダーに対して100体積%以下であると、塗布面状や湿熱経時後の接着性の点で有利である。

【0086】

ここで、各ポリマー層における紫外線吸収剤の含有量(体積%)は、以下の式で計算できる。

紫外線吸収剤の含有量(体積%)=紫外線吸収剤の体積/全バインダー体積

また、紫外線吸収剤やバインダーの体積は測定してもよいが、それぞれ紫外線吸収剤の体積は紫外線吸収剤質量/紫外線吸収剤比重を、バインダーの体積はバインダー質量/バインダー比重を計算して求めてもよい。

前記紫外線吸収剤の前記含シリコーン系ポリマー層中における含有量としては、0.5〜20g/m2の範囲とすることが好ましく、1.0〜15g/m2の範囲とすることがより好ましく、1.0〜10g/m2の範囲とすることが特に好ましい。

【0087】

(含シリコーン系ポリマー層の他の成分)

前記含シリコーン系ポリマー層中に含むことができる他の成分については、架橋剤、界面活性剤、フィラー等が挙げられる。

【0088】

前記含シリコーン系ポリマー層を主に構成するバインダー(結着樹脂)に架橋剤を添加して前記含シリコーン系ポリマー層を形成することで架橋剤に由来する架橋構造が得られる。

前記架橋剤としては、エポキシ系、イソシアネート系、メラミン系、カルボジイミド系、オキサゾリン系等の架橋剤を挙げることができる。これらの中でカルボジイミド系及びオキサゾリン系架橋剤が好ましい。カルボジイミド系、オキサゾリン系架橋剤の具体例としては、カルボジイミド系架橋剤としては例えばカルボジライトV−02−L2(日清紡績(株)製)、オキサゾリン系架橋剤の例としては例えばエポクロスWS−700、エポクロスK−2020E(いずれも日本触媒(株)製)などがある。

本発明の太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層の架橋剤由来の成分がオキサゾリン系架橋剤およびカルボジイミド系架橋剤から選ばれる少なくとも1種類の架橋剤由来の成分であることが好ましい。

前記太陽電池モジュール用バックシートは、前記含シリコーン系ポリマー層および前記含フッ素系ポリマー層のうち少なくとも一方が、各ポリマー層中の全バインダーに対して3〜30質量%の架橋剤由来の成分を含有することが好ましく、より好ましくは3〜25質量%であり、特に好ましくは3〜20質量%である。架橋剤の添加量は、3質量%以上であると、前記含シリコーン系ポリマー層の強度及び湿熱経時後の接着性を保持しながら充分な架橋効果が得られ、20質量%以下であると、塗布液のポットライフを長く保てる。

【0089】

前記界面活性剤としては、アニオン系やノニオン系等の公知の界面活性剤を用いることができる。界面活性剤を添加する場合、その添加量は0.1〜10mg/m2が好ましく、より好ましくは0.5〜3mg/m2である。界面活性剤の添加量は、0.1mg/m2以上であると、ハジキの発生を抑えて良好な層形成が得られ、10mg/m2以下であると、ポリマー支持体などとの接着を良好に行なうことができる。

【0090】

前記含シリコーン系ポリマー層には、更に、フィラーを添加してもよい。フィラーとしてはコロイダルシリカ、二酸化チタンなどの公知のフィラーを用いることができる。

フィラーの添加量は、前記含シリコーン系ポリマー層のバインダーに対し20質量%以下が好ましく、より好ましくは15質量%以下である。フィラーの添加量が20質量%以下であると、下塗り層の面状がより良好に保てる。

【0091】

(含シリコーン系ポリマー層の厚み)

前記含シリコーン系ポリマー層の1層の厚みとしては、通常は0.3μm〜22μmが好ましく、0.5μm〜15μmがより好ましく、0.8μm〜12μmの範囲が更に好ましく、1.0μm〜10μmの範囲が特に好ましく、1.0〜9μmの範囲が最も好ましい。ポリマー層の厚みが0.3μm、更には0.8μm以上であることで、湿熱環境下に曝されたときにポリマー層表面から内部に水分が浸透し難く、前記含シリコーン系ポリマー層とポリマー支持体との界面に水分が到達し難くなることで接着性が顕著に改善される。また、前記含シリコーン系ポリマー層の厚みが22μm以下、更には12μm以下であると、ポリマー層自身が脆弱になり難く、湿熱環境下に暴露したときにポリマー層の破壊が生じにくくなることで接着性が改善される。

【0092】

(含シリコーン系ポリマー層の形成)

前記含シリコーン系ポリマー層は、塗布または貼り合わせによって形成することができる。好ましくは、バインダー等を含む塗布液をポリマー支持体上に塗布して乾燥させることにより形成することができる。乾燥後、加熱するなどして硬化させてもよい。塗布方法や用いる塗布液の溶媒には、特に制限はない。

塗布方法としては、例えばグラビアコーターやバーコーターを利用することができる。

塗布液に用いる溶媒は、水でもよいし、トルエンやメチルエチルケトン等の有機溶媒でもよい。溶媒は1種類を単独で用いてもよいし、2種類以上を混合して用いてもよい。バインダーを水分散した水系塗布液を形成して、これを塗布する方法が好ましい。この場合、溶媒中の水の割合は60質量%以上が好ましく、80質量%以上がより好ましい。

【0093】

また、ポリマー支持体が2軸延伸フィルムである場合は、2軸延伸した後のポリマー支持体に前記含シリコーン系層を形成するための塗布液を塗布した後、塗膜を乾燥させてもよいし、1軸延伸後のポリマー支持体に塗布液を塗布して塗膜を乾燥させた後に、初めの延伸と異なる方向に延伸する方法でもよい。さらに、延伸前のポリマー支持体に塗布液を塗布して塗膜を乾燥させた後に2方向に延伸してもよい。

【0094】

<着色顔料層>

本発明の太陽電池モジュール用バックシートは、着色顔料およびバインダーを含む着色顔料層(好ましくは反射層または白色層)を有し、前記着色顔料層が少なくとも一方の最外層に配置されたことを特徴とする。本発明の太陽電池モジュール用バックシートは着色顔料層が最外層に配置されていることにより、太陽電池モジュールの封止材との密着性を、湿熱経時前後を通じて改善することができる。

【0095】

(着色顔料)