太陽電池モジュール用バックシート素材の製造方法

【課題】製造コストの上昇を招くことなく、切断後の反りの発生を軽減することのできる方法を提供することを目的とする。

【解決手段】フィルムF1と、フィルムF2とを、加熱下において接着剤を介して貼り合せることで長尺の積層体108を得る工程(a)と、積層体108をロール状に巻き取る工程(b)と、積層体108がロール状に巻き取られた状態で接着剤の硬化を促進するエージング処理を行う工程(c)と、エージング処理を経た積層体を要求されるサイズに切断する工程(d)と、を備える。フィルムF2がフィルムF1よりも収縮性が大きいものとすると、工程(b)において、積層体はフィルムF2を外側にして巻き取る。

【解決手段】フィルムF1と、フィルムF2とを、加熱下において接着剤を介して貼り合せることで長尺の積層体108を得る工程(a)と、積層体108をロール状に巻き取る工程(b)と、積層体108がロール状に巻き取られた状態で接着剤の硬化を促進するエージング処理を行う工程(c)と、エージング処理を経た積層体を要求されるサイズに切断する工程(d)と、を備える。フィルムF2がフィルムF1よりも収縮性が大きいものとすると、工程(b)において、積層体はフィルムF2を外側にして巻き取る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池モジュールに関し、特に太陽電池モジュールの裏面側に配置されるバックシートに関するものである。

【背景技術】

【0002】

太陽電池モジュ−ルは、当初電卓に使用されたのを皮切りに、各種の電子機器に応用されてきた。特に最近の環境問題に対する意識の高まりから、クリーンエネルギとして電力を供給する太陽電池モジュールが、家庭用、産業用の電力供給源として注目度が高くなっている。

太陽電池モジュールは、結晶シリコン、アモルファスシリコンからなる太陽電池素子を主たる構成要素としており、例えば、フロントシートと称される表面保護層、充填剤層、光起電力素子としての太陽電池素子、充填剤層、および、バックシートと称される裏面保護層の順に積層し、真空吸引して加熱圧着するラミネ−ション法により製造される。

【0003】

太陽電池モジュールの中で、バックシートは電気絶縁性を備えていることを前提に、水蒸気その他のガスバリヤ性を供え、内部に装着されている太陽電池素子の劣化を防止することを目的として設けられる。そのために、当初は厚手のアルミニウム箔を中間層とし、その表裏両面を白色の顔料を含む樹脂フィルムで積層した積層フィルムが用いられていた。

しかし、アルミニウム箔を中間層に積層したバックシートは、ガスバリヤ性は優れるものの、コストが高いため、太陽電池モジュールを広く普及させる妨げとなる。また、アルミニウム箔は導電性を有するので、使用中に事故などで太陽電池回路に短絡(ショート)が生じるおそれがある。そこで、アルミニウム箔を用いないバックシートが種々提案されている。例えば特許文献1には、太陽電池素子側に配置される方から、光反射性を有する基材フィルム、接着層、無機酸化物の蒸着層、耐候性樹脂フィルムが順に積層された構成のバックシートが記載されている。このバックシートは、アルミニウム箔などの金属箔を使用することなく、光反射性およびガスバリヤ性を優れたものとすることができ、性能、および耐候性など長期信頼性を有するとされている。

【0004】

このような樹脂フィルムを主体とするバックシートは、長尺のフィルム素材同士が接着剤を介して貼り合わされた後、必要な長さに切断して作製される。ところが、例えば特許文献2にも記載されているが、切断後のバックシートに反りが生じることがある。

太陽電池モジュ−ルを製造する過程で、太陽電池モジュ−ルを構成する部材を機械でハンドリングすることがある。バックシートも例外ではない。バックシートに反りが生じていると、旨くハンドリングすることができない、という不具合がある。したがって、切断後のバックシートは平坦であることが望まれる。

特許文献2は、この課題に対して、離型材層の離型性を有する面に感圧接着剤層を積層し、感圧接着剤層の上にフッ素系樹脂を直接、溶融押出法で製膜してなるフッ素系フィルム層を積層してなる三層フィルムから、離型材層を引き剥がし除去した後の二層フィルムの感圧接着剤層面に基材フィルム層を加圧圧着法で積層する、というバックシート基材の製造方法を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−114565号公報

【特許文献2】特開2008−204997号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2の製造方法によると切断後の反りを軽減できるが、離型材層を引き剥がし除去するという工程が付加される。この工程は、バックシートの製造コストの上昇を招く。

そこで本発明は、製造コストの上昇を招くことなく、切断後の反りの発生を軽減することのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

特許文献2は、バックシート製造時のドライラミネート工程で積層構成全体が高温加熱されていることが反りの要因であることを述べている。しかしながら、本発明者等の経験によると、高温加熱だけが反りの要因ではないであろうとの感触を持っていた。そこで、本発明者等は切断後にバックシートに生じる反りについて検討した。その結果、以下のことを知見した。

(1)反りは、同じ材質の樹脂フィルム基材を貼り合わせた場合に比べて、異なる材質の樹脂フィルム基材を貼り合わせた場合に顕著になる。

(2)加熱収縮率の高い樹脂フィルム基材と加熱収縮率の低い樹脂フィルム基材とを接着剤を介して貼り合わせると、加熱収縮率の高い樹脂フィルム基材を内側にする反りが生じる。

【0008】

ところで、接着剤を介して2つの樹脂フィルム基材を貼り合わせて積層体を得た後、この積層体はロール状に巻き取られる。そして、積層体は、接着剤が硬化して十分な接着力が得られるまで、巻き取られた状態が維持される。

本発明者は、反りの内側になる加熱収縮率の高い樹脂フィルムを外側にしてロール状に巻き取り、その状態を維持してみたところ、切断後に生じる反りを著しく軽減できることを確認した。

【0009】

そこでなされた本発明の太陽電池モジュール用バックシート素材の製造方法は、長尺の積層体を得る工程(a)と、積層体をロール状に巻き取る工程(b)と、接着剤硬化を促進するエージング処理を行う工程(c)と、エージング処理を経た積層体を巻き出して要求されるサイズに切断する工程(d)と、を備える。

工程(a)において、積層体は、第1の樹脂フィルム基材と、第2の樹脂フィルム基材とを、加熱下において接着剤を介して貼り合わせることで得られる。

工程(c)において、エージング処理は、積層体がロール状に巻き取られた状態で行われる。

工程(d)において、切断は、エージング処理を経た積層体をロール状から巻き出して、平坦な状態で行われる。

本発明によるバックシート素材の製造方法は、第2の樹脂フィルム基材が第1の樹脂フィルム基材よりも収縮性が大きいものとすると、工程(b)において、積層体は第2の樹脂フィルム基材を外側にして巻き取られることを特徴とする。

【0010】

工程(a)において、加熱された第1のロールと第1のロールに対向して配置される第2のロールの間に第1の樹脂フィルム基材と第2の樹脂フィルム基材を挿入することで、第1の樹脂フィルム基材と第2の樹脂フィルム基材とを貼り合せる場合には、第1の樹脂フィルム基材に接着剤が塗工されているものとすると、加熱された第1のロールに第1の樹脂フィルム基材が直接接するように配置されることが好ましい。

接着剤の接着力を十分に得るためには、接着剤に必要な熱を与える必要がある。しかし、収縮性、特に加熱収縮率の大きい第1の樹脂フィルム基材はあまり高い温度にしないことが、反りの軽減には好ましい。そこで、第2の樹脂フィルム基材には、第1の樹脂フィルム基材を介して、加熱された第1のロールを間接的に接触させる。一方で、接着剤が塗工された第1の樹脂フィルム基材には、加熱された第1のロールが直接接触するので、接着剤に必要な熱を与えることができる。

【0011】

本発明において、第1の樹脂フィルム基材としてはポリエステル樹脂を、また、第2の樹脂フィルム基材としてはフッ素樹脂を用いることができる。フッ素樹脂はポリエステル樹脂に比べて加熱収縮率が相当に大きいため、本発明を適用することによる反りの軽減効果が大きい。

【発明の効果】

【0012】

本発明によれば、収縮性の大きい第2の樹脂フィルム基材を外側にして巻き取ることで、切断後の反りを軽減することができる。収縮性の大きい第2の樹脂フィルム基材を外側にして巻き取ることは、新たな工程を付加するものではないので、本発明は製造コストの上昇を招くことがない。

【図面の簡単な説明】

【0013】

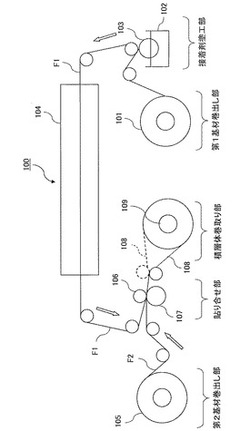

【図1】本実施の形態における貼り合せ装置の概略構成を示す図である。

【図2】太陽電池モジュールの概略構成を示す部分断面図である。

【図3】バックシートの概略構成を示す部分断面図である。

【図4】切断後に反りが生じる原因を説明するための図である。

【図5】本発明の作用を説明するための図である。

【図6】本実施の形態において、(a)は反りの測定位置を示す図であり、(b)は巻取り時に外側に位置する層に対応する反りの測定結果を示す。

【図7】本実施の形態において、(a)はヒートロールの温度に対応する反りの測定結果を示し、(b)はヒートロールの温度に対応する接合強度の測定結果を示す。

【発明を実施するための形態】

【0014】

以下、添付図面に示す実施の形態に基づいて本発明を詳細に説明する。

はじめに、太陽電池モジュール用バックシート(以下、単にバックシート)バックシートが用いられる太陽電池モジュール10の概略構成について説明する。

太陽電池モジュール10は、図2に示すように、フロントシート1と、樹脂層からなる充填材層2と、光起電力素子としての太陽電池素子3と、充填材層2と同様の充填材層4と、バックシート5が順次に積層して構成されたものである。なお、この構成はあくまで太陽電池モジュールの一例であって、本発明におけるバックシートが適用される対象を限定するものでない。

【0015】

<フロントシート1>

フロントシート1は、光起電力素子としての太陽電池素子3を保護するものである。照射された太陽光が太陽電池素子3に到達するために、フロントシート1は光透過性に優れることが必要である。また、太陽電池素子3を保護するものであるから、耐候性、水蒸気その他のガスバリヤ性に優れることが必要である。フロントシート1としては、公知の材料、典型的にはガラスを用いることができる。

【0016】

<充填材層2、4>

充填材層2、4は、アモルファスシリコンや結晶性シリコンなどからなる太陽電池素子3を埋め込んで安定化させるために、太陽電池素子3を挟んで設けられる。充填材層2、4は、熱流動性および熱接着性に優れた各種の熱可塑性樹脂を主成分とする樹脂組成物を使用することができる。例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、フッ素系樹脂、環状ポリオレフィン系樹脂、ポリ(メタ)アクリル系樹脂、または、シリコ−ン系樹脂の1種ないし2種以上の樹脂からなる樹脂組成物を使用することができる。これら樹脂は、いずれも、透明性を有して太陽光を透過するとともに、耐スクラッチ性、衝撃吸収性に優れている。また、これら樹脂は、熱の作用により劣化ないし分解等を起こしにくい耐熱性を有する。耐熱性は、太陽電池モジュール10を製造する際に真空吸引して加熱圧着するラミネ−ション法における加熱作用、太陽電池モジュール10として使用している間に太陽光の照射による加熱作用に対して要求される。

充填材層2、4の厚みは、200〜1000μmとすることが好ましく、350〜600μmとすることがより好ましい。

【0017】

<太陽電池素子3>

太陽電池モジュール10を構成する光起電力素子としての太陽電池素子3としては、従来公知の単結晶シリコン型太陽電池素子、多結晶シリコン型太陽電池素子に代表される結晶シリコン太陽電子素子、シングル接合型あるいはタンデム構造型等からなるアモルファスシリコン太陽電池素子等、公知のものを広く適用できる。

【0018】

<バックシート5>

バックシート5は、図3に示されるように、接着剤層54を除き、3層構造をなしている。つまり、太陽電池素子3(充填材層4)側から、白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されている。ただし、この構成はあくまで一例であり、他の構成のバックシート5への本発明の適用を排除するものではない。なお、PETはポリエチレンテレフタラートポリエチレンテレフタラート(Polyethylene terephthalate)を略記したものである。

【0019】

白色PET層51は、バックシート5において、充填材層2、4を透過してきた光を、太陽電池素子3に向けて反射させる機能を主に担う。また、白色PET層51は、電気絶縁性をも担う。白色PET層51は、光反射性を備えるために二酸化チタンなどの白色顔料を練りこんだPETフィルムから構成される。

蒸着PET層52は、バックシート5において、主に水蒸気その他のガスが太陽電池素子3に透過することを防ぐガスバリヤ性を担う。そのために、蒸着PET層52は、PETフィルムの表裏のいずれか一面、好ましくは両面に無機化合物からなる蒸着層が形成される。無機化合物としては、酸化アルミニウム、酸化珪素、酸化マグネシウム、酸化錫、あるいはこれらの混合物を用いることができる。この中では、酸化アルミニウムが好ましい。蒸着膜の厚みは、用いられる無機化合物の種類、構成により適宜設定されるが、通常、5〜300nmの範囲から選択される。

バックシート5において最外層に配置されるフッ素樹脂層53は、主に耐候性を担う。

【0020】

バックシート5は、例えば図1に示す貼り合せ装置100で作製された積層体を切断して得ることができる。貼り合せ装置100により、第1の樹脂フィルム基材F1(以下、フィルムF1)と第2の樹脂フィルム基材F2(以下、フィルムF2)を貼り合せる手順を説明する。

貼り合せ装置100は、芯材の周囲にフィルムF1が巻き回された第1基材ロール101と、芯材の周囲にフィルムF2が巻き回された第2基材ロール105と、を備える。第1基材ロール101からフィルムF1が巻き出され、また、第2基材ロール105からフィルムF2が巻き出される。なお、引き出されるフィルムF1とフィルムF2は、巻き取りロール109に巻き取られるまで張力が与えられる。

【0021】

貼り合せ装置100は、第1基材ロール101から引き出されたフィルムF1に接着剤を塗工する。そのために、貼り合せ装置100は、接着剤槽102を備える。接着剤槽102には、溶剤を含む接着剤が収容されている。接着剤槽102には、その一部が接着剤に浸漬されるグラビアロール103が設けられている。接着剤槽102内の接着剤は、グラビアロール103の回転に伴う転写により、フィルムF1に塗工される。溶剤は、フィルムF1への接着剤の塗工を容易にするために用いられる。

【0022】

貼り合せ装置100は、乾燥炉104を有する。接着剤が塗工されたフィルムF1は乾燥炉104を通過し、フィルムF1に塗工された接着剤中の溶剤が乾燥炉104を通過する過程で除去される。乾燥炉104を通過したフィルムF1は、ヒートロール106とヒートロール106と対向して配置される相手ロール107とからなる貼り合せ部に向けて供給される。一方、貼り合せ部には、第2基材ロール105から引き出されたフィルムF2が供給される。

【0023】

フィルムF1とフィルムF2は重ね合わされてヒートロール106と相手ロール107との間に挿入される。フィルムF1は接着剤が塗工されている面がフィルムF2と対向されている。また、フィルムF1はヒートロール106に直接接触し、フィルムF2は相手ロール107に直接接触しており、重ね合わされたフィルムF1とフィルムF2は、ヒートロール106と相手ロール107とにより調整された圧力で押圧される。ヒートロール106は調整された温度に加熱されており、フィルムF1を介して必要な熱を接着剤に与える。

ヒートロール106と相手ロール107を通過したフィルムF1とフィルムF2は、積層体108となって巻き取りロール109に巻き取られる。図1において、破線の積層体108はフィルムF1が外側に配置されて巻き取られることを示し、実践の積層体108はフィルムF2が外側に配置されて巻き取られることを示している。

【0024】

ロール状に巻き取られた積層体108は、接着剤の硬化を促進するためのエージング処理に供される。エージング処理は、ロール状に巻き取られた積層体108を、常温より高い温度域(例えば、30〜60℃)に数日間(例えば、2〜5日間)放置するものである。接着剤は、ヒートロール106と相手ロール107を通過した後から硬化し始め、このエージング処理を経ることで硬化が完了し、必要な接着力を発揮する。

【0025】

以上では、2つのフィルム基材を貼り合せる手順を説明したが、3層のバックシート5を得るには、3層のうちの2層を貼り合せ装置100で貼り合せて積層体108を作製し、この積層体108に残りの層を構成するフィルム基材を貼り合せればよい。バックシート5の場合には、例えば、接着剤層54を介して蒸着PET層52とフッ素樹脂層53を貼り合せて積層体として後に、接着剤層54を介してこの積層体と白色PET層51を構成する基材フィルムを貼り合せて3層の積層体とすることができる。また、接着剤層54を介して白色PET層51とフッ素樹脂層53を貼り合せて積層体として後に、接着剤層54を介してこの積層体と蒸着PET層52を構成する基材フィルムを貼り合せて3層の積層体とすることもできる。4層以上の構成を有する場合にも、以上と同様にして積層体を得ることができる。

【0026】

さて、図4(a)に示すように、収縮性の異なる2つのフィルムF1とフィルムF2とを接着剤を介して積層したとする。この場合、フィルムF2の加熱収縮率α2がフィルムF1の加熱収縮率α1よりも大きい(α1<α2)ことにより、フィルムF1とフィルムF2の収縮性が異なるものとする。なお、図4中の白抜き矢印は、加熱収縮率の大きさを示している(以下も同様)。

接着に伴いフィルムF1とフィルムF2は加熱される。したがって、フィルムF1とフィルムF2は熱収縮を起こすが、α1<α2の関係から、接着剤が硬化して接着が完了すると、図4(b)に示すように、フィルムF2の収縮量が大きいために、積層体にはフィルムF2を内側とする反りが生じる。

【0027】

図4は、フィルムF1とフィルムF2が平坦であることを前提としているが、図1を用いて説明したように、バックシート5を作製する過程で、フィルムF1とフィルムF2はロール状に巻き取られ、その状態を維持したままで接着剤が硬化される。そこで、次に、ロール状の積層体108について図5を参照して反りについて検討する。

図5(a)は、巻き取りロール109に巻き取られた状態の積層体108(フィルムF1とフィルムF2)の一部を示している。フィルムF1とフィルムF2には張力が与えられており、各々無負荷の状態に比べて延びているが、外側に位置するフィルムF1の方が内側に位置するフィルムF2よりも周方向の長さが長くなっている。つまり、フィルムF1の残留応力がフィルムF2の残留応力よりも大きい。したがって、熱縮率の差異を無視し、残留応力だけを考慮すると、巻き出した後に積層体108を切断すると、フィルムF1を内側とする反りが生じる。なお、図5において、模様付きの矢印は残留応力の大きさを示している(以下も同様)。また、図5(a)はフィルムF1が外側、フィルムF2が内側の場合を示しているが、フィルムF1が内側、フィルムF2が外側の場合でも、残留応力の関係は同じである。

【0028】

フィルムF1とフィルムF2は加熱収縮率に差異があるので、次に、加熱収縮率の差異をも考慮する。

ところで、巻き取りロール109に巻き取られた積層体108は、接着剤が完全に硬化するまでに相当の時間を必要とする。したがって、外側に位置するフィルム(F1又はF2)は、残留応力が軽減するように、内側に位置するフィルム(F2又はF1)に対して滑りながら、周方向に縮むものと解される。

【0029】

フィルムF1(熱収縮率小)を外側に配置させた場合を図5(b)に、また、フィルムF2(熱収縮率大)を外側に配置させて巻き取った場合を図5(c)に示す。図5(b)、(c)には、加熱収縮率の大きさ、残留応力の大きさを、これまでの例に倣って矢印で示している。

フィルムF1(熱収縮率小)を外側に配置させると、図5(b)に示すように、残留応力は外側のフィルムF1が大きく、加熱収縮率は内側のフィルムF2が大きい。したがって、一見すると、フィルムF1の残留応力とフィルムF2の加熱収縮率とが相殺されることにより、切断後の反りは軽減される。しかし、接着剤の硬化過程で外側のフィルムF1が内側のフィルムF1に対して滑ることで残留応力が開放されてしまう。したがって、フィルムF2が持つ加熱収縮率の影響が大きく反映されてしまい、切断後にフィルムF2を内側とする反りを軽減することができない。

これに対して、フィルムF2(熱収縮率大)を外側に配置させると、図5(c)に示すように、残留応力及び加熱収縮率の両者が外側のフィルムF2が大きい。したがって、一見すると、切断後にフィルムF2には大きな反りが生じる。しかし、接着剤の硬化過程で外側のフィルムF2が滑ることで残留応力は開放されてしまう。そうすると、外側のフィルムF2の加熱収縮率(大)と、内側のフィルムF1の加熱収縮率(小)及び残留応力(小)の合計とが釣り合うことで、切断後の反りが軽減される。

なお、ここでは収縮性の一つとして、熱収縮率について説明した。しかし、本発明における収縮性は熱収縮率に限らない。フィルムF2の弾性がフィルムF1の弾性よりも大きい場合にも、上記と同様に捉えることができることは自明である。

【0030】

以上、本発明により反りを軽減できる理由を説明したが、以下では、実際に白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されているバックシート5を製造して、反りの発生を観察した例を示す。

【0031】

各層を構成する素材、各層同士を接合する接着剤は以下のものを用いた。

白色PET層51:東レ(株)製 ルミラー E20

厚さ;50μm 加熱収縮率(150℃×30分);1.4(JIS C2151)

蒸着PET層52:東レフィルム加工(株)製 バリアロックス 1031HGT

厚さ;12μm 加熱収縮率(150℃×30分);1.5(JIS C2151)

フッ素樹脂層53:デュポン(株)製 テドラーフィルム TWH15BL3

厚さ;38μm 加熱収縮率(150℃×30分);4.0(JIS C2151)

接着剤:三井化学(株)製 ウレタン系接着剤

主剤;A−910−A 硬化剤;A−3

【0032】

バックシート5は、図1で説明した貼り合せ装置100により、蒸着PET層52とフッ素樹脂層53を貼り合せた(第1貼り合せ)後に、得られた積層体の蒸着PET層52側に白色PET層51を貼り合せる(第2貼り合せ)、という手順で作製した。ただし、第2貼り合せ後の積層体の巻き取りは、フッ素樹脂層53を外側にする例(本発明例)、白色PET層51を外側にする例(比較例)の2通りとした。

【0033】

第1貼り合せ、第2貼り合せの際の諸条件、エージングの条件は以下の通りである。

第1貼り合せ:

張力:蒸着PET層52=13kg/cm2 フッ素樹脂層53=11kg/cm2

乾燥炉104(温度):50〜70℃

ヒートロール106(温度):70℃

第2貼り合せ:

張力:積層体=13kg/cm2 白色PET層51=50kg/cm2

乾燥炉104(温度):50〜70℃

ヒートロール106(温度):50℃、70℃、90℃

50℃、90℃は、フッ素樹脂層53を外側にする

例(本発明例)の場合のみ実施

エージング:40℃×5日間(巻き取り状態のまま実施)

【0034】

エージング終了後に、本発明例、比較例の各々から巻き出された積層体を切断してA4サイズのシートSを得た。各シートSを平坦面に載せて、平坦面から4つの頂点A,B,C及びD(図6(a)参照)までの距離を測定した。なお、各シートSは、距離を測定する際に白色PET層51が平坦面に接するように置かれている。また、ヒートロール106の温度を変えた例については、各々の温度による接合強度も測定した。なお、接合強度はJIS K6854に準じて測定した。ただし、測定幅は15mmとし、測定速度は200mm/min.とした。結果を、図6(a)、図7(a)、図7(b)に示す。

【0035】

図6(a)に示すように、フッ素樹脂層53を外側にして巻き取ることにより、切断後の反りを著しく軽減できる。

また、ヒートロール106の温度を下げることによっても、切断後の反りを著しく軽減できる。ただし、ヒートロール106の温度を下げると接合強度が小さくなる。このことは、ヒートロール106自体の温度を下げることのほかに、以下のことを示唆している。つまり、加熱収縮率の大きいフッ素樹脂層53にヒートロール106を直接接触させるのではなく、白色PET層51(第1の樹脂フィルム基材)にヒートロール106を直接接触させるようにして貼り合せを行うことで、フッ素樹脂層53の温度上昇が抑えられるので、切断後の反りを軽減できる。

【0036】

上記実施の形態では、白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されたバックシート5について具体的な例を示した。しかし、上述した反りを軽減できる理由から明らかなように、第2の樹脂フィルム基材が第1の樹脂フィルム基材よりも収縮性が大きい場合に、本発明を広く適用できることは言うまでもない。

白色PET層51、蒸着PET層52及びフッ素樹脂層53についても、具体的に示した素材に限らず、バックシートに使用される素材を本発明は広く適用することができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択し、あるいは他の構成に適宜変更することが可能である。

【符号の説明】

【0037】

5…バックシート

51…白色PET層、52…蒸着PET層、53…フッ素樹脂層

100…貼り合せ装置

101…第1基材ロール、104…乾燥炉、105…第2基材ロール

106…ヒートロール、107…相手ロール、108…積層体

109…巻き取りロール

F1…第1の樹脂フィルム基材(フィルム)

F2…第2の樹脂フィルム基材(フィルム)

【技術分野】

【0001】

本発明は、太陽電池モジュールに関し、特に太陽電池モジュールの裏面側に配置されるバックシートに関するものである。

【背景技術】

【0002】

太陽電池モジュ−ルは、当初電卓に使用されたのを皮切りに、各種の電子機器に応用されてきた。特に最近の環境問題に対する意識の高まりから、クリーンエネルギとして電力を供給する太陽電池モジュールが、家庭用、産業用の電力供給源として注目度が高くなっている。

太陽電池モジュールは、結晶シリコン、アモルファスシリコンからなる太陽電池素子を主たる構成要素としており、例えば、フロントシートと称される表面保護層、充填剤層、光起電力素子としての太陽電池素子、充填剤層、および、バックシートと称される裏面保護層の順に積層し、真空吸引して加熱圧着するラミネ−ション法により製造される。

【0003】

太陽電池モジュールの中で、バックシートは電気絶縁性を備えていることを前提に、水蒸気その他のガスバリヤ性を供え、内部に装着されている太陽電池素子の劣化を防止することを目的として設けられる。そのために、当初は厚手のアルミニウム箔を中間層とし、その表裏両面を白色の顔料を含む樹脂フィルムで積層した積層フィルムが用いられていた。

しかし、アルミニウム箔を中間層に積層したバックシートは、ガスバリヤ性は優れるものの、コストが高いため、太陽電池モジュールを広く普及させる妨げとなる。また、アルミニウム箔は導電性を有するので、使用中に事故などで太陽電池回路に短絡(ショート)が生じるおそれがある。そこで、アルミニウム箔を用いないバックシートが種々提案されている。例えば特許文献1には、太陽電池素子側に配置される方から、光反射性を有する基材フィルム、接着層、無機酸化物の蒸着層、耐候性樹脂フィルムが順に積層された構成のバックシートが記載されている。このバックシートは、アルミニウム箔などの金属箔を使用することなく、光反射性およびガスバリヤ性を優れたものとすることができ、性能、および耐候性など長期信頼性を有するとされている。

【0004】

このような樹脂フィルムを主体とするバックシートは、長尺のフィルム素材同士が接着剤を介して貼り合わされた後、必要な長さに切断して作製される。ところが、例えば特許文献2にも記載されているが、切断後のバックシートに反りが生じることがある。

太陽電池モジュ−ルを製造する過程で、太陽電池モジュ−ルを構成する部材を機械でハンドリングすることがある。バックシートも例外ではない。バックシートに反りが生じていると、旨くハンドリングすることができない、という不具合がある。したがって、切断後のバックシートは平坦であることが望まれる。

特許文献2は、この課題に対して、離型材層の離型性を有する面に感圧接着剤層を積層し、感圧接着剤層の上にフッ素系樹脂を直接、溶融押出法で製膜してなるフッ素系フィルム層を積層してなる三層フィルムから、離型材層を引き剥がし除去した後の二層フィルムの感圧接着剤層面に基材フィルム層を加圧圧着法で積層する、というバックシート基材の製造方法を提案している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−114565号公報

【特許文献2】特開2008−204997号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献2の製造方法によると切断後の反りを軽減できるが、離型材層を引き剥がし除去するという工程が付加される。この工程は、バックシートの製造コストの上昇を招く。

そこで本発明は、製造コストの上昇を招くことなく、切断後の反りの発生を軽減することのできる方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

特許文献2は、バックシート製造時のドライラミネート工程で積層構成全体が高温加熱されていることが反りの要因であることを述べている。しかしながら、本発明者等の経験によると、高温加熱だけが反りの要因ではないであろうとの感触を持っていた。そこで、本発明者等は切断後にバックシートに生じる反りについて検討した。その結果、以下のことを知見した。

(1)反りは、同じ材質の樹脂フィルム基材を貼り合わせた場合に比べて、異なる材質の樹脂フィルム基材を貼り合わせた場合に顕著になる。

(2)加熱収縮率の高い樹脂フィルム基材と加熱収縮率の低い樹脂フィルム基材とを接着剤を介して貼り合わせると、加熱収縮率の高い樹脂フィルム基材を内側にする反りが生じる。

【0008】

ところで、接着剤を介して2つの樹脂フィルム基材を貼り合わせて積層体を得た後、この積層体はロール状に巻き取られる。そして、積層体は、接着剤が硬化して十分な接着力が得られるまで、巻き取られた状態が維持される。

本発明者は、反りの内側になる加熱収縮率の高い樹脂フィルムを外側にしてロール状に巻き取り、その状態を維持してみたところ、切断後に生じる反りを著しく軽減できることを確認した。

【0009】

そこでなされた本発明の太陽電池モジュール用バックシート素材の製造方法は、長尺の積層体を得る工程(a)と、積層体をロール状に巻き取る工程(b)と、接着剤硬化を促進するエージング処理を行う工程(c)と、エージング処理を経た積層体を巻き出して要求されるサイズに切断する工程(d)と、を備える。

工程(a)において、積層体は、第1の樹脂フィルム基材と、第2の樹脂フィルム基材とを、加熱下において接着剤を介して貼り合わせることで得られる。

工程(c)において、エージング処理は、積層体がロール状に巻き取られた状態で行われる。

工程(d)において、切断は、エージング処理を経た積層体をロール状から巻き出して、平坦な状態で行われる。

本発明によるバックシート素材の製造方法は、第2の樹脂フィルム基材が第1の樹脂フィルム基材よりも収縮性が大きいものとすると、工程(b)において、積層体は第2の樹脂フィルム基材を外側にして巻き取られることを特徴とする。

【0010】

工程(a)において、加熱された第1のロールと第1のロールに対向して配置される第2のロールの間に第1の樹脂フィルム基材と第2の樹脂フィルム基材を挿入することで、第1の樹脂フィルム基材と第2の樹脂フィルム基材とを貼り合せる場合には、第1の樹脂フィルム基材に接着剤が塗工されているものとすると、加熱された第1のロールに第1の樹脂フィルム基材が直接接するように配置されることが好ましい。

接着剤の接着力を十分に得るためには、接着剤に必要な熱を与える必要がある。しかし、収縮性、特に加熱収縮率の大きい第1の樹脂フィルム基材はあまり高い温度にしないことが、反りの軽減には好ましい。そこで、第2の樹脂フィルム基材には、第1の樹脂フィルム基材を介して、加熱された第1のロールを間接的に接触させる。一方で、接着剤が塗工された第1の樹脂フィルム基材には、加熱された第1のロールが直接接触するので、接着剤に必要な熱を与えることができる。

【0011】

本発明において、第1の樹脂フィルム基材としてはポリエステル樹脂を、また、第2の樹脂フィルム基材としてはフッ素樹脂を用いることができる。フッ素樹脂はポリエステル樹脂に比べて加熱収縮率が相当に大きいため、本発明を適用することによる反りの軽減効果が大きい。

【発明の効果】

【0012】

本発明によれば、収縮性の大きい第2の樹脂フィルム基材を外側にして巻き取ることで、切断後の反りを軽減することができる。収縮性の大きい第2の樹脂フィルム基材を外側にして巻き取ることは、新たな工程を付加するものではないので、本発明は製造コストの上昇を招くことがない。

【図面の簡単な説明】

【0013】

【図1】本実施の形態における貼り合せ装置の概略構成を示す図である。

【図2】太陽電池モジュールの概略構成を示す部分断面図である。

【図3】バックシートの概略構成を示す部分断面図である。

【図4】切断後に反りが生じる原因を説明するための図である。

【図5】本発明の作用を説明するための図である。

【図6】本実施の形態において、(a)は反りの測定位置を示す図であり、(b)は巻取り時に外側に位置する層に対応する反りの測定結果を示す。

【図7】本実施の形態において、(a)はヒートロールの温度に対応する反りの測定結果を示し、(b)はヒートロールの温度に対応する接合強度の測定結果を示す。

【発明を実施するための形態】

【0014】

以下、添付図面に示す実施の形態に基づいて本発明を詳細に説明する。

はじめに、太陽電池モジュール用バックシート(以下、単にバックシート)バックシートが用いられる太陽電池モジュール10の概略構成について説明する。

太陽電池モジュール10は、図2に示すように、フロントシート1と、樹脂層からなる充填材層2と、光起電力素子としての太陽電池素子3と、充填材層2と同様の充填材層4と、バックシート5が順次に積層して構成されたものである。なお、この構成はあくまで太陽電池モジュールの一例であって、本発明におけるバックシートが適用される対象を限定するものでない。

【0015】

<フロントシート1>

フロントシート1は、光起電力素子としての太陽電池素子3を保護するものである。照射された太陽光が太陽電池素子3に到達するために、フロントシート1は光透過性に優れることが必要である。また、太陽電池素子3を保護するものであるから、耐候性、水蒸気その他のガスバリヤ性に優れることが必要である。フロントシート1としては、公知の材料、典型的にはガラスを用いることができる。

【0016】

<充填材層2、4>

充填材層2、4は、アモルファスシリコンや結晶性シリコンなどからなる太陽電池素子3を埋め込んで安定化させるために、太陽電池素子3を挟んで設けられる。充填材層2、4は、熱流動性および熱接着性に優れた各種の熱可塑性樹脂を主成分とする樹脂組成物を使用することができる。例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、フッ素系樹脂、環状ポリオレフィン系樹脂、ポリ(メタ)アクリル系樹脂、または、シリコ−ン系樹脂の1種ないし2種以上の樹脂からなる樹脂組成物を使用することができる。これら樹脂は、いずれも、透明性を有して太陽光を透過するとともに、耐スクラッチ性、衝撃吸収性に優れている。また、これら樹脂は、熱の作用により劣化ないし分解等を起こしにくい耐熱性を有する。耐熱性は、太陽電池モジュール10を製造する際に真空吸引して加熱圧着するラミネ−ション法における加熱作用、太陽電池モジュール10として使用している間に太陽光の照射による加熱作用に対して要求される。

充填材層2、4の厚みは、200〜1000μmとすることが好ましく、350〜600μmとすることがより好ましい。

【0017】

<太陽電池素子3>

太陽電池モジュール10を構成する光起電力素子としての太陽電池素子3としては、従来公知の単結晶シリコン型太陽電池素子、多結晶シリコン型太陽電池素子に代表される結晶シリコン太陽電子素子、シングル接合型あるいはタンデム構造型等からなるアモルファスシリコン太陽電池素子等、公知のものを広く適用できる。

【0018】

<バックシート5>

バックシート5は、図3に示されるように、接着剤層54を除き、3層構造をなしている。つまり、太陽電池素子3(充填材層4)側から、白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されている。ただし、この構成はあくまで一例であり、他の構成のバックシート5への本発明の適用を排除するものではない。なお、PETはポリエチレンテレフタラートポリエチレンテレフタラート(Polyethylene terephthalate)を略記したものである。

【0019】

白色PET層51は、バックシート5において、充填材層2、4を透過してきた光を、太陽電池素子3に向けて反射させる機能を主に担う。また、白色PET層51は、電気絶縁性をも担う。白色PET層51は、光反射性を備えるために二酸化チタンなどの白色顔料を練りこんだPETフィルムから構成される。

蒸着PET層52は、バックシート5において、主に水蒸気その他のガスが太陽電池素子3に透過することを防ぐガスバリヤ性を担う。そのために、蒸着PET層52は、PETフィルムの表裏のいずれか一面、好ましくは両面に無機化合物からなる蒸着層が形成される。無機化合物としては、酸化アルミニウム、酸化珪素、酸化マグネシウム、酸化錫、あるいはこれらの混合物を用いることができる。この中では、酸化アルミニウムが好ましい。蒸着膜の厚みは、用いられる無機化合物の種類、構成により適宜設定されるが、通常、5〜300nmの範囲から選択される。

バックシート5において最外層に配置されるフッ素樹脂層53は、主に耐候性を担う。

【0020】

バックシート5は、例えば図1に示す貼り合せ装置100で作製された積層体を切断して得ることができる。貼り合せ装置100により、第1の樹脂フィルム基材F1(以下、フィルムF1)と第2の樹脂フィルム基材F2(以下、フィルムF2)を貼り合せる手順を説明する。

貼り合せ装置100は、芯材の周囲にフィルムF1が巻き回された第1基材ロール101と、芯材の周囲にフィルムF2が巻き回された第2基材ロール105と、を備える。第1基材ロール101からフィルムF1が巻き出され、また、第2基材ロール105からフィルムF2が巻き出される。なお、引き出されるフィルムF1とフィルムF2は、巻き取りロール109に巻き取られるまで張力が与えられる。

【0021】

貼り合せ装置100は、第1基材ロール101から引き出されたフィルムF1に接着剤を塗工する。そのために、貼り合せ装置100は、接着剤槽102を備える。接着剤槽102には、溶剤を含む接着剤が収容されている。接着剤槽102には、その一部が接着剤に浸漬されるグラビアロール103が設けられている。接着剤槽102内の接着剤は、グラビアロール103の回転に伴う転写により、フィルムF1に塗工される。溶剤は、フィルムF1への接着剤の塗工を容易にするために用いられる。

【0022】

貼り合せ装置100は、乾燥炉104を有する。接着剤が塗工されたフィルムF1は乾燥炉104を通過し、フィルムF1に塗工された接着剤中の溶剤が乾燥炉104を通過する過程で除去される。乾燥炉104を通過したフィルムF1は、ヒートロール106とヒートロール106と対向して配置される相手ロール107とからなる貼り合せ部に向けて供給される。一方、貼り合せ部には、第2基材ロール105から引き出されたフィルムF2が供給される。

【0023】

フィルムF1とフィルムF2は重ね合わされてヒートロール106と相手ロール107との間に挿入される。フィルムF1は接着剤が塗工されている面がフィルムF2と対向されている。また、フィルムF1はヒートロール106に直接接触し、フィルムF2は相手ロール107に直接接触しており、重ね合わされたフィルムF1とフィルムF2は、ヒートロール106と相手ロール107とにより調整された圧力で押圧される。ヒートロール106は調整された温度に加熱されており、フィルムF1を介して必要な熱を接着剤に与える。

ヒートロール106と相手ロール107を通過したフィルムF1とフィルムF2は、積層体108となって巻き取りロール109に巻き取られる。図1において、破線の積層体108はフィルムF1が外側に配置されて巻き取られることを示し、実践の積層体108はフィルムF2が外側に配置されて巻き取られることを示している。

【0024】

ロール状に巻き取られた積層体108は、接着剤の硬化を促進するためのエージング処理に供される。エージング処理は、ロール状に巻き取られた積層体108を、常温より高い温度域(例えば、30〜60℃)に数日間(例えば、2〜5日間)放置するものである。接着剤は、ヒートロール106と相手ロール107を通過した後から硬化し始め、このエージング処理を経ることで硬化が完了し、必要な接着力を発揮する。

【0025】

以上では、2つのフィルム基材を貼り合せる手順を説明したが、3層のバックシート5を得るには、3層のうちの2層を貼り合せ装置100で貼り合せて積層体108を作製し、この積層体108に残りの層を構成するフィルム基材を貼り合せればよい。バックシート5の場合には、例えば、接着剤層54を介して蒸着PET層52とフッ素樹脂層53を貼り合せて積層体として後に、接着剤層54を介してこの積層体と白色PET層51を構成する基材フィルムを貼り合せて3層の積層体とすることができる。また、接着剤層54を介して白色PET層51とフッ素樹脂層53を貼り合せて積層体として後に、接着剤層54を介してこの積層体と蒸着PET層52を構成する基材フィルムを貼り合せて3層の積層体とすることもできる。4層以上の構成を有する場合にも、以上と同様にして積層体を得ることができる。

【0026】

さて、図4(a)に示すように、収縮性の異なる2つのフィルムF1とフィルムF2とを接着剤を介して積層したとする。この場合、フィルムF2の加熱収縮率α2がフィルムF1の加熱収縮率α1よりも大きい(α1<α2)ことにより、フィルムF1とフィルムF2の収縮性が異なるものとする。なお、図4中の白抜き矢印は、加熱収縮率の大きさを示している(以下も同様)。

接着に伴いフィルムF1とフィルムF2は加熱される。したがって、フィルムF1とフィルムF2は熱収縮を起こすが、α1<α2の関係から、接着剤が硬化して接着が完了すると、図4(b)に示すように、フィルムF2の収縮量が大きいために、積層体にはフィルムF2を内側とする反りが生じる。

【0027】

図4は、フィルムF1とフィルムF2が平坦であることを前提としているが、図1を用いて説明したように、バックシート5を作製する過程で、フィルムF1とフィルムF2はロール状に巻き取られ、その状態を維持したままで接着剤が硬化される。そこで、次に、ロール状の積層体108について図5を参照して反りについて検討する。

図5(a)は、巻き取りロール109に巻き取られた状態の積層体108(フィルムF1とフィルムF2)の一部を示している。フィルムF1とフィルムF2には張力が与えられており、各々無負荷の状態に比べて延びているが、外側に位置するフィルムF1の方が内側に位置するフィルムF2よりも周方向の長さが長くなっている。つまり、フィルムF1の残留応力がフィルムF2の残留応力よりも大きい。したがって、熱縮率の差異を無視し、残留応力だけを考慮すると、巻き出した後に積層体108を切断すると、フィルムF1を内側とする反りが生じる。なお、図5において、模様付きの矢印は残留応力の大きさを示している(以下も同様)。また、図5(a)はフィルムF1が外側、フィルムF2が内側の場合を示しているが、フィルムF1が内側、フィルムF2が外側の場合でも、残留応力の関係は同じである。

【0028】

フィルムF1とフィルムF2は加熱収縮率に差異があるので、次に、加熱収縮率の差異をも考慮する。

ところで、巻き取りロール109に巻き取られた積層体108は、接着剤が完全に硬化するまでに相当の時間を必要とする。したがって、外側に位置するフィルム(F1又はF2)は、残留応力が軽減するように、内側に位置するフィルム(F2又はF1)に対して滑りながら、周方向に縮むものと解される。

【0029】

フィルムF1(熱収縮率小)を外側に配置させた場合を図5(b)に、また、フィルムF2(熱収縮率大)を外側に配置させて巻き取った場合を図5(c)に示す。図5(b)、(c)には、加熱収縮率の大きさ、残留応力の大きさを、これまでの例に倣って矢印で示している。

フィルムF1(熱収縮率小)を外側に配置させると、図5(b)に示すように、残留応力は外側のフィルムF1が大きく、加熱収縮率は内側のフィルムF2が大きい。したがって、一見すると、フィルムF1の残留応力とフィルムF2の加熱収縮率とが相殺されることにより、切断後の反りは軽減される。しかし、接着剤の硬化過程で外側のフィルムF1が内側のフィルムF1に対して滑ることで残留応力が開放されてしまう。したがって、フィルムF2が持つ加熱収縮率の影響が大きく反映されてしまい、切断後にフィルムF2を内側とする反りを軽減することができない。

これに対して、フィルムF2(熱収縮率大)を外側に配置させると、図5(c)に示すように、残留応力及び加熱収縮率の両者が外側のフィルムF2が大きい。したがって、一見すると、切断後にフィルムF2には大きな反りが生じる。しかし、接着剤の硬化過程で外側のフィルムF2が滑ることで残留応力は開放されてしまう。そうすると、外側のフィルムF2の加熱収縮率(大)と、内側のフィルムF1の加熱収縮率(小)及び残留応力(小)の合計とが釣り合うことで、切断後の反りが軽減される。

なお、ここでは収縮性の一つとして、熱収縮率について説明した。しかし、本発明における収縮性は熱収縮率に限らない。フィルムF2の弾性がフィルムF1の弾性よりも大きい場合にも、上記と同様に捉えることができることは自明である。

【0030】

以上、本発明により反りを軽減できる理由を説明したが、以下では、実際に白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されているバックシート5を製造して、反りの発生を観察した例を示す。

【0031】

各層を構成する素材、各層同士を接合する接着剤は以下のものを用いた。

白色PET層51:東レ(株)製 ルミラー E20

厚さ;50μm 加熱収縮率(150℃×30分);1.4(JIS C2151)

蒸着PET層52:東レフィルム加工(株)製 バリアロックス 1031HGT

厚さ;12μm 加熱収縮率(150℃×30分);1.5(JIS C2151)

フッ素樹脂層53:デュポン(株)製 テドラーフィルム TWH15BL3

厚さ;38μm 加熱収縮率(150℃×30分);4.0(JIS C2151)

接着剤:三井化学(株)製 ウレタン系接着剤

主剤;A−910−A 硬化剤;A−3

【0032】

バックシート5は、図1で説明した貼り合せ装置100により、蒸着PET層52とフッ素樹脂層53を貼り合せた(第1貼り合せ)後に、得られた積層体の蒸着PET層52側に白色PET層51を貼り合せる(第2貼り合せ)、という手順で作製した。ただし、第2貼り合せ後の積層体の巻き取りは、フッ素樹脂層53を外側にする例(本発明例)、白色PET層51を外側にする例(比較例)の2通りとした。

【0033】

第1貼り合せ、第2貼り合せの際の諸条件、エージングの条件は以下の通りである。

第1貼り合せ:

張力:蒸着PET層52=13kg/cm2 フッ素樹脂層53=11kg/cm2

乾燥炉104(温度):50〜70℃

ヒートロール106(温度):70℃

第2貼り合せ:

張力:積層体=13kg/cm2 白色PET層51=50kg/cm2

乾燥炉104(温度):50〜70℃

ヒートロール106(温度):50℃、70℃、90℃

50℃、90℃は、フッ素樹脂層53を外側にする

例(本発明例)の場合のみ実施

エージング:40℃×5日間(巻き取り状態のまま実施)

【0034】

エージング終了後に、本発明例、比較例の各々から巻き出された積層体を切断してA4サイズのシートSを得た。各シートSを平坦面に載せて、平坦面から4つの頂点A,B,C及びD(図6(a)参照)までの距離を測定した。なお、各シートSは、距離を測定する際に白色PET層51が平坦面に接するように置かれている。また、ヒートロール106の温度を変えた例については、各々の温度による接合強度も測定した。なお、接合強度はJIS K6854に準じて測定した。ただし、測定幅は15mmとし、測定速度は200mm/min.とした。結果を、図6(a)、図7(a)、図7(b)に示す。

【0035】

図6(a)に示すように、フッ素樹脂層53を外側にして巻き取ることにより、切断後の反りを著しく軽減できる。

また、ヒートロール106の温度を下げることによっても、切断後の反りを著しく軽減できる。ただし、ヒートロール106の温度を下げると接合強度が小さくなる。このことは、ヒートロール106自体の温度を下げることのほかに、以下のことを示唆している。つまり、加熱収縮率の大きいフッ素樹脂層53にヒートロール106を直接接触させるのではなく、白色PET層51(第1の樹脂フィルム基材)にヒートロール106を直接接触させるようにして貼り合せを行うことで、フッ素樹脂層53の温度上昇が抑えられるので、切断後の反りを軽減できる。

【0036】

上記実施の形態では、白色PET層51、蒸着PET層52及びフッ素樹脂層53が接着剤層54を介して積層されたバックシート5について具体的な例を示した。しかし、上述した反りを軽減できる理由から明らかなように、第2の樹脂フィルム基材が第1の樹脂フィルム基材よりも収縮性が大きい場合に、本発明を広く適用できることは言うまでもない。

白色PET層51、蒸着PET層52及びフッ素樹脂層53についても、具体的に示した素材に限らず、バックシートに使用される素材を本発明は広く適用することができる。

これ以外にも、本発明の主旨を逸脱しない限り、上記実施の形態で挙げた構成を取捨選択し、あるいは他の構成に適宜変更することが可能である。

【符号の説明】

【0037】

5…バックシート

51…白色PET層、52…蒸着PET層、53…フッ素樹脂層

100…貼り合せ装置

101…第1基材ロール、104…乾燥炉、105…第2基材ロール

106…ヒートロール、107…相手ロール、108…積層体

109…巻き取りロール

F1…第1の樹脂フィルム基材(フィルム)

F2…第2の樹脂フィルム基材(フィルム)

【特許請求の範囲】

【請求項1】

第1の樹脂フィルム基材と、第2の樹脂フィルム基材とを、加熱下において接着剤を介して貼り合せることで長尺の積層体を得る工程(a)と、

前記積層体をロール状に巻き取る工程(b)と、

前記積層体がロール状に巻き取られた状態で前記接着剤の硬化を促進するエージング処理を行う工程(c)と、

前記エージング処理を経た前記積層体を巻き出して要求されるサイズに切断する工程(d)と、を備え、

前記第2の樹脂フィルム基材が前記第1の樹脂フィルム基材よりも収縮性が大きいものとすると、

前記工程(b)において、前記積層体は前記第2の樹脂フィルム基材を外側にして巻き取られることを特徴とする太陽電池モジュール用バックシート素材の製造方法。

【請求項2】

前記工程(a)において、

加熱された第1のロールと前記第1のロールに対向して配置される第2のロールの間に前記第1の樹脂フィルム基材と前記第2の樹脂フィルム基材を挿入することで、前記第1の樹脂フィルム基材と前記第2の樹脂フィルム基材とを貼り合せ、

前記接着剤が塗工された前記第1の樹脂フィルム基材が、加熱された前記第1のロールに直接接するように配置される、

請求項1に記載の太陽電池モジュール用バックシート素材の製造方法。

【請求項3】

前記第1の樹脂フィルム基材が、ポリエステル樹脂からなり、

前記第2の樹脂フィルム基材が、フッ素樹脂からなる、

請求項1又は2に記載の太陽電池モジュール用バックシート素材の製造方法。

【請求項1】

第1の樹脂フィルム基材と、第2の樹脂フィルム基材とを、加熱下において接着剤を介して貼り合せることで長尺の積層体を得る工程(a)と、

前記積層体をロール状に巻き取る工程(b)と、

前記積層体がロール状に巻き取られた状態で前記接着剤の硬化を促進するエージング処理を行う工程(c)と、

前記エージング処理を経た前記積層体を巻き出して要求されるサイズに切断する工程(d)と、を備え、

前記第2の樹脂フィルム基材が前記第1の樹脂フィルム基材よりも収縮性が大きいものとすると、

前記工程(b)において、前記積層体は前記第2の樹脂フィルム基材を外側にして巻き取られることを特徴とする太陽電池モジュール用バックシート素材の製造方法。

【請求項2】

前記工程(a)において、

加熱された第1のロールと前記第1のロールに対向して配置される第2のロールの間に前記第1の樹脂フィルム基材と前記第2の樹脂フィルム基材を挿入することで、前記第1の樹脂フィルム基材と前記第2の樹脂フィルム基材とを貼り合せ、

前記接着剤が塗工された前記第1の樹脂フィルム基材が、加熱された前記第1のロールに直接接するように配置される、

請求項1に記載の太陽電池モジュール用バックシート素材の製造方法。

【請求項3】

前記第1の樹脂フィルム基材が、ポリエステル樹脂からなり、

前記第2の樹脂フィルム基材が、フッ素樹脂からなる、

請求項1又は2に記載の太陽電池モジュール用バックシート素材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−151170(P2012−151170A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−6812(P2011−6812)

【出願日】平成23年1月17日(2011.1.17)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月17日(2011.1.17)

【出願人】(595180017)株式会社エムエーパッケージング (23)

【Fターム(参考)】

[ Back to top ]