太陽電池モジュール用バックシート

【課題】水蒸気や気体に対するバリア性、及び耐久性に優れ、さらに、生分解可能とすることができる太陽電池モジュール用バックシートを提供すること。

【解決手段】 ポリグリコール酸を含む樹脂組成物からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体から選ばれる少なくとも1種を含む樹脂組成物からなる樹脂層(B)、及び、前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体から選ばれる少なくとも1種を含む樹脂組成物からなる樹脂層(C)を備える太陽電池モジュール用バックシート。

【解決手段】 ポリグリコール酸を含む樹脂組成物からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体から選ばれる少なくとも1種を含む樹脂組成物からなる樹脂層(B)、及び、前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体から選ばれる少なくとも1種を含む樹脂組成物からなる樹脂層(C)を備える太陽電池モジュール用バックシート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水蒸気や気体に対するバリア性、及び耐久性に優れ、さらに、生分解可能とすることができる太陽電池モジュール用バックシートに関する。

【背景技術】

【0002】

太陽電池は、太陽光を直接電気エネルギーに変換する発電装置である。太陽電池には、シリコン半導体を材料にするものと、化合物半導体を材料にするものとに大別される。シリコン半導体太陽電池には、単結晶シリコン太陽電池、多結晶シリコン太陽電池、及びアモルファスシリコン太陽電池がある。

【0003】

化合物半導体は、複数の元素が結合してできた半導体である。化合物半導体電池には、Al、Ga、InなどのIII族元素とAs、SbなどのV族元素との組み合わせからなるIII−V族化合物半導体(例えば、GaAs)を使用した太陽電池、Zn、CdなどのII族元素とS、Se、TeなどのVI族元素との組み合わせからなるII−VI族化合物半導体(例えば、CdS、CdTe)を使用した太陽電池などがある。この他、銅インジウムセレナイド太陽電池、色素増感型太陽電池、有機薄膜型太陽電池などの開発も進められている。

【0004】

複数の太陽電池セルを配列して接続し、表面保護材、封止材、及び裏面保護材(以下、「バックシート」ということがある。)を用いてパッケージにしたものを太陽電池モジュールという。図1に示すように、太陽電池モジュール2の主要な構成要素は、表面保護材21、封止材(表面側22及び裏面側24)、太陽電池セル23、及び裏面保護材(バックシート)1からなる。複数の太陽電池セル23を配線(図示せず)により直列に接続し、太陽電池モジュール2を構成する。太陽電池モジュール2の端部または周縁部には、フレーム(図示せず)が配置されている。

【0005】

表面保護材21としては、例えば、強化ガラス板、透明プラスチック板、透明プラスチックフィルムが用いられている。封止材(表面側22及び裏面側24)としては、エチレン−酢酸ビニル共重合体が汎用されている。裏面保護材(バックシート)1としては、例えば、単層または多層のプラスチックフィルム、プラスチック板、強化ガラス板、金属板(アルミニウム板、塗装鋼板など)が用いられている。フレームとしては、例えば、軽量で耐環境性に優れるアルミニウムが汎用されている。

【0006】

太陽電池セル23の構造は、太陽電池の種類によって異なる。例えば、シリコン半導体太陽電池セルは、n型シリコンとp型シリコンとを接合し、それぞれに電極を配置した構造のものが代表的なものである。他の太陽電池セルとして、例えば、「集電電極/透明導電層/半導体光活性層/反射層/導電性基体」の層構成を有するものがある。半導体光活性層は、例えば、アモルファスシリコン半導体である。

【0007】

太陽電池モジュールは、一般に屋外に設置され、その後、長期間にわたって稼動状態が維持される。太陽電池モジュールが屋外で長期間にわたって満足に稼動するには、苛酷な環境下で優れた耐久性を有する必要がある。このため、太陽電池モジュールの表面保護材、封止材、及び裏面保護材(バックシート)には、該太陽電池モジュールを取り巻く苛酷な自然環境下で長期間にわたって太陽電池セルを保護する機能を有することが求められている。

【0008】

太陽電池モジュール用バックシートは、太陽電池セルと反対側の表面(最外面)が屋外に直接暴露される一方、太陽電池セル側の表面(封止材との隣接面)が各太陽電池セルの間隙や各太陽電池モジュールの間隙で太陽光に曝される。このため、太陽電池用バックシートには、耐光性、耐候性、耐熱性、耐湿性、水蒸気バリア性、気体バリア性、電気絶縁性、耐電圧性、機械的特性、耐薬品性、耐塩性、防汚性、封止材との接着性などの諸特性に優れることが求められている。

【0009】

また、太陽電池モジュール用バックシートには、上記諸特性に優れることに加えて、その太陽電池セル側の表面の外観が美麗であること、さらには、太陽電池セルの間隙を透過した入射光をバックシートにより効率的に反射することにより、反射光により太陽電池セルの電力変換効率を向上させる機能が求められることがある。このため、着色剤を配合してなる有色の太陽電池モジュール用バックシートが知られており、太陽光の反射率を高めるために、熱可塑性樹脂に無機白色顔料を配合した白色樹脂フィルムが知られている。他方、太陽電池を、家屋の屋根等に配置する場合には、外観性の観点から、黒色等の暗色系の色に着色されることが好まれており、そのために、暗色系の色に着色された太陽電池モジュール用バックシートも知られている。

【0010】

太陽電池モジュール用バックシートとして、一般に、単層または多層のプラスチックフィルム、プラスチック板、強化ガラス板、金属板、プラスチックフィルムと金属板との複合体、プラスチックフィルムと金属箔との複合体などが用いられている。金属板としては、その表面に合成樹脂塗膜を形成したものも用いられている。

【0011】

プラスチックフィルムとしては、太陽電池モジュール用バックシートに求められる耐光性、耐候性、耐熱性、防汚性などの諸特性を満足させる観点からは、フッ素樹脂フィルム、ポリエチレンテレフタレート(以下、「PET」ということがある。)フィルム、及びこれらの複合フィルムが好ましく使用されている。

【0012】

太陽電池モジュールにおいて、内部に水蒸気、酸素ガス等が侵入すると、充填剤層剥離及び変色、配線の腐食、太陽電池セルの機能低下等を招来するおそれがある。そのため、太陽電池モジュール用バックシートには、強度、耐候性、耐熱性等の基本性能に加えて、水蒸気、酸素ガス等に対するガスバリア性が要求される。

【0013】

ガスバリア性を確保するためにアルミニウム箔を使用する場合は、太陽電池モジュール製造時に、太陽電池セル電極部の突起物が貫通してバックシート中のアルミニウム箔に接触したりすると、太陽電池セルとアルミニウム箔が短絡して電池性能に悪影響を及ぼすという欠点があった。また、耐電圧が低くなるので、例えば建築用屋根材などで使うには適当ではない。

【0014】

そこで、この太陽電池モジュール用バックシートとしては、フッ素樹脂フィルムなどの高耐候性樹脂フィルムで、ガスバリア性のある金属箔(一般的にはアルミニウム箔)または無機酸化物蒸着フィルム(一般的にはアルミニウム蒸着PETフィルム)をサンドイッチまたは積層した構造の太陽電池モジュール用バックシートが多く用いられてきた。

【0015】

基材フィルムに、PETフィルム等のポリエステルフィルムを使用し、フィルム表面に酸化シリコン、酸化アルミニウム、酸化チタン等の無機酸化物を蒸着させた例(特許文献1、特許文献2参照)も知られているが、太陽電池の性能や信頼性向上のため、さらなるガスバリア性が求められている。

【0016】

さらに、太陽電池モジュールを廃棄するに当たっては、太陽電池モジュール用バックシートを土中埋め立てする場合があるが、バックシートに、微生物分解性、加水分解性のないポリエステルやポリオレフィン組成物が積層されているために、土中においても分解せず、環境を汚染するという問題があり、環境負荷軽減の観点から、生分解可能なバックシートも求められている。生分解可能なポリ乳酸フィルムをガスバリア層に用いた太陽電池モジュール用バックシートが提案(特許文献3)されているが、水蒸気透過度及び酸素透過度は、従来のバックシートと比較し不十分であり生分解性も十分ではない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2002−100788号公報

【特許文献2】特開2002−134771号公報

【特許文献3】特開2010−167766号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の課題は、耐久性、耐候性、耐熱性、水蒸気バリア性、気体バリア性、電気絶縁性、機械的特性、耐薬品性などの諸特性に優れるとともに、生分解可能とすることができ環境負荷が小さい太陽電池モジュール用バックシートを提供することにある。

【課題を解決するための手段】

【0019】

本発明者らは、前記課題を解決するために鋭意研究した結果、太陽電池モジュール用バックシートにおけるバリア性フィルムとして、耐熱性と生分解性に優れたポリグリコール酸(以下、「PGA」ということがある。)を含む樹脂組成物からなる樹脂層と、該樹脂層の少なくとも片面に設けた、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層とを有する積層体を用いることによって、課題を解決できることを見いだし、本発明を完成した。

【0020】

すなわち、本発明によれば、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するPGAを含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム;フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B);及び、前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C);を備えることを特徴とする太陽電池モジュール用バックシートが提供される。

【0021】

また、本発明によれば、実施の態様として、以下(1)〜(5)の太陽電池モジュール用バックシートが提供される。

【0022】

(1)前記バリア性フィルムが、前記樹脂層(A)の片面に、金属または無機酸化物の蒸着層からなるバリア層を有する積層体であり、前記樹脂層(B)が前記樹脂層(A)と隣接している前記の太陽電池モジュール用バックシート。

【0023】

(2)前記金属または無機酸化物の蒸着層の厚みが10〜500nmである前記の太陽電池モジュール用バックシート。

【0024】

(3)前記樹脂層(A)の前記蒸着層側の面の中心線平均粗さが5〜50nmである前記の太陽電池モジュール用バックシート。

【0025】

(4)前記樹脂層(B)が、着色剤を含有する有色シート層である前記の太陽電池モジュール用バックシート。

【0026】

(5)前記樹脂層(B)の前記バリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂組成物からなる有色シート層を備える前記の太陽電池モジュール用バックシート。

【発明の効果】

【0027】

本発明によれば、前記の層構成を備える太陽電池モジュール用バックシートとすることによって、太陽電池モジュール製造時に短絡による電池性能への悪影響がなく、優れた耐久性、耐候性とガスバリア性能を有するため、長期間使用しても諸機能の劣化がなく、また、生分解可能な材料を使用することで環境への貢献にも寄与する、などの効果が奏される。

【図面の簡単な説明】

【0028】

【図1】図1は、太陽電池モジュールの一例の断面略図である。

【図2】図2は、本発明の太陽電池モジュール用バックシートの一例の断面略図である。

【発明を実施するための形態】

【0029】

1.ポリグリコール酸

本発明の太陽電池モジュール用バックシート(以下、単に「バックシート」ということがある。)は、バリア性フィルムとして、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するPGAを含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体である。

【0030】

樹脂層(A)を形成する樹脂組成物(1)中に含まれるPGAの、式−(O・CH2・CO)−で表わされる繰り返し単位の含有割合は、樹脂組成物(1)中のPGAの全モノマー単位を100モル%とした場合に、70モル%以上が必要であり、好ましくは85モル%以上、より好ましくは90モル%以上、さらに好ましくは95モル%以上、特に好ましくは99モル%以上であり、その上限は、100モル%である。したがって、PGAは、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位のみからなるグリコール酸のホモポリマー(グリコール酸の2分子間環状エステルであるグリコリドの開環重合物を含む)に加えて、上記グリコール酸繰り返し単位を70モル%以上含むPGA共重合体を含むものである。

【0031】

樹脂組成物(1)に含まれるPGAの式−(O・CH2・CO)−で表わされる繰り返し単位の含有割合が70モル%よりも少ないと、ガスバリア性や耐熱性が低下する。該繰り返し単位の含有割合が70モル%以上であれば、その他の成分として少量の共重合成分を導入することにより、PGAの結晶性を制御し、押出温度の低下や延伸性の向上が可能となるとともに、後述する延伸工程での結晶化による粗面化を抑制できる。

【0032】

また、PGAに共重合成分を導入することは、後述するように、樹脂組成物(1)からなる樹脂層(A)に、樹脂組成物(2)からなる樹脂層(B)を積層させる場合に、樹脂層(A)と樹脂層(B)の積層界面の接着性を向上させる点や、樹脂層(A)と樹脂層(B)とを共押出により積層する場合は押出温度を近くできる点でも好ましい。したがって、樹脂組成物(2)に含まれる成分の一部を、樹脂組成物(1)のPGA中に、その他成分として少量共重合させることが好ましい。例えば、樹脂組成物(2)がポリ乳酸であるときは、樹脂組成物(1)のPGA中に、共重合成分として5モル%以上30モル%以下のラクチドまたは乳酸を共重合させるとよい。

【0033】

上記グリコリド等のグリコール酸モノマーとともに、PGA共重合体を与えるコモノマーとしては、例えば、シュウ酸エチレン(即ち、1,4−ジオキサン−2,3−ジオン)、ラクチド類、ラクトン類、カーボネート類、エーテル類、エーテルエステル類、アミド類などの環状モノマー;乳酸、3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオール等の脂肪族ジオール類と、こはく酸、アジピン酸等の脂肪族ジカルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物;またはこれらの2種以上を挙げることができる。これらの中でも、共重合させやすく、かつ物性に優れた共重合体が得られやすい点で、ラクチド、カプロラクトン、トリメチレンカーボネートなどの環状化合物;乳酸などのヒドロキシカルボン酸などが好ましく用いられる。これらコモノマーは、その重合体を、上記グリコリド等のグリコール酸モノマーとともに、PGA共重合体を与えるための出発原料として用いることもできる。

【0034】

PGAは、グリコール酸の脱水重縮合、グリコール酸アルキルエステルの脱アルコール重縮合、グリコリドの開環重合などにより合成することができる。これらの中でも、グリコリドを少量の触媒(例えば、有機カルボン酸錫、ハロゲン化錫、ハロゲン化アンチモン等のカチオン触媒)の存在下に、約120℃から約250℃の温度に加熱して、開環重合する方法によってPGAを合成する方法が好ましい。

【0035】

すなわち、本発明のバックシートの樹脂層(A)に含有されるPGAとしては、所望の高分子量ポリマーを効率的に製造するために、グリコリド70〜100質量%及び他の環状モノマー30〜0質量%を開環重合して得られるPGAが好ましい。他のコモノマーとしては、2分子間の環状モノマーであってもよいし、環状モノマーでなく両者の混合物であってもよいが、本発明のバックシートとするためには、環状モノマーが好ましい。

【0036】

以下、グリコリド70〜100質量%及び他の環状モノマー30〜0質量%を開環重合して得られるPGAについて詳述する。

【0037】

〔グリコリド〕

開環重合によってPGAを形成するグリコリドは、ヒドロキシカルボン酸の1種であるグリコール酸の2分子間環状エステルである。グリコリドの製造方法は、特に限定されないが、一般的には、グリコール酸オリゴマーを熱解重合することにより得ることができる。グリコール酸オリゴマーの解重合法として、例えば、溶融解重合法、固相解重合法、溶液解重合法などを採用することができ、また、クロロ酢酸塩の環状縮合物として得られるグリコリドも用いることができる。なお、所望により、グリコリドとしては、グリコリド量の20質量%を限度として、グリコール酸を含有するものを使用することができる。

【0038】

本発明のバックシートの樹脂層(A)に含有されるPGAは、グリコリドのみを開環重合させて形成してもよいが、他の環状モノマーを共重合成分として同時に開環重合させて共重合体を形成してもよい。共重合体を形成する場合には、グリコリドの割合は、70質量%以上、好ましくは80質量%以上、より好ましくは90質量%以上、更に好ましくは95質量%以上であり、特に好ましくは98質量%以上、最も好ましくは99質量%以上である実質的にPGAホモポリマーである。

【0039】

〔環状モノマー〕

グリコリドとの共重合成分として使用することができる他の環状モノマーとしては、ラクチドなど他のヒドロキシカルボン酸の2分子間環状エステルの外、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトン等)、トリメチレンカーボネート、1,3−ジオキサンなどの環状モノマーを使用することができる。好ましい他の環状モノマーは、他のヒドロキシカルボン酸の2分子間環状エステルであり、ヒドロキシカルボン酸としては、例えば、L−乳酸、D−乳酸、α−ヒドロキシ酪酸、α−ヒドロキシイソ酪酸、α−ヒドロキシ吉草酸、α−ヒドロキシカプロン酸、α−ヒドロキシイソカプロン酸、α−ヒドロキシヘプタン酸、α−ヒドロキシオクタン酸、α−ヒドロキシデカン酸、α−ヒドロキシミリスチン酸、α−ヒドロキシステアリン酸、及びこれらのアルキル置換体などを挙げることができる。特に好ましい他の環状モノマーは、乳酸の2分子間環状エステルであるラクチドであり、L体、D体、ラセミ体、これらの混合物のいずれであってもよい。

【0040】

他の環状モノマーは、30質量%以下、好ましくは20質量%以下、より好ましくは10質量%以下、更に好ましくは5質量%以下、特に好ましくは2質量%以下、最も好ましくは1質量%以下の割合で用いられる。グリコリドと他の環状モノマーとを開環共重合することにより、PGA(共重合体)の融点を低下させて成形温度や加工温度を下げたり、結晶化速度を制御して押出加工性や延伸加工性を改善することができる。しかし、これらの環状モノマーの使用割合が大きすぎると、形成されるPGA(共重合体)の結晶性が損なわれて、耐熱性、ガスバリア性、機械的強度などが低下する。なお、PGAが、グリコリド100質量%から形成される場合は、他の環状モノマーは0質量%であり、このPGAも本発明の範囲に含まれる。

【0041】

〔開環重合反応〕

グリコリドの開環重合または開環共重合(以下、総称して、「開環(共)重合」ということがある。)は、好ましくは、少量の触媒の存在下に行われる。触媒は、特に限定されないが、例えば、ハロゲン化錫(例えば、二塩化錫、四塩化錫など)や有機カルボン酸錫(例えば、2−エチルヘキサン酸錫などのオクタン酸錫)などの錫系化合物;アルコキシチタネートなどのチタン系化合物;アルコキシアルミニウムなどのアルミニウム系化合物;ジルコニウムアセチルアセトンなどのジルコニウム系化合物;ハロゲン化アンチモン、酸化アンチモンなどのアンチモン系化合物;などがある。触媒の使用量は、環状エステルに対して、質量比で、好ましくは1〜1,000ppm、より好ましくは3〜300ppm程度である。

【0042】

グリコリドには通常、微量の水分と、グリコール酸及び直鎖状のグリコール酸オリゴマーからなるヒドロキシカルボン酸化合物とが不純物として含まれている。これら不純物の全プロトン濃度を、好ましくは0.01〜0.5モル%、より好ましくは0.02〜0.4モル%、特に好ましくは0.03〜0.35モル%に調整することにより、生成するPGAの溶融粘度や分子量等の物性を制御することができる。全プロトン濃度の調整は、精製したグリコリドに水を添加することによっても実施することができる。

【0043】

グリコリドの開環(共)重合は、塊状重合でも、溶液重合でもよいが、多くの場合、塊状重合が採用される。分子量調節のために、ラウリルアルコールなどの高級アルコールや水などを分子量調節剤として使用することができる。また、物性改良のために、グリセリンなどの多価アルコールを添加してもよい。塊状重合の重合装置としては、押出機型、パドル翼を持った縦型、ヘリカルリボン翼を持った縦型、押出機型やニーダー型の横型、アンプル型、板状型、管状型など様々な装置の中から、適宜選択することができる。また、溶液重合には、各種反応槽を用いることができる。

【0044】

重合温度は、実質的な重合開始温度である120℃から300℃までの範囲内で目的に応じて適宜設定することができる。重合温度は、好ましくは130〜270℃、より好ましくは140〜260℃、特に好ましくは150〜250℃である。重合温度が低すぎると、生成したPGAの分子量分布が広くなりやすい。重合温度が高すぎると、生成したPGAが熱分解を受けやすくなる。重合時間は、3分間〜20時間、好ましくは5分間〜18時間の範囲内である。重合時間が短すぎると重合が充分に進行し難く、所定の重量平均分子量を実現することができない。重合時間が長すぎると生成したPGAが着色しやすくなる。

【0045】

生成したPGAを固体状態とした後、所望により、更に固相重合を行ってもよい。固相重合とは、PGAの融点(Tm)未満の温度で加熱することにより、固体状態を維持したままで熱処理する操作を意味する。この固相重合により、未反応モノマー、オリゴマーなどの低分子量成分が揮発・除去される。固相重合は、好ましくは1〜100時間、より好ましくは2〜50時間、特に好ましくは3〜30時間で行われる。

【0046】

また、固体状態のPGAを、その融点Tm+38℃以上、好ましくはTm+38℃からTm+100℃までの温度範囲内で溶融混練する工程により熱履歴を与えることによって、結晶性を制御してもよい。

【0047】

〔重量平均分子量(Mw)〕

これらの重合方法によって得られたPGAの重量平均分子量(Mw)は、25,000〜800,000の範囲内であり、好ましくは50,000〜700,000、より好ましくは80,000〜600,000、更に好ましくは120,000〜500,000、特に好ましくは150,000〜400,000の範囲内にあるものを選択する。

【0048】

〔分子量分布(Mw/Mn)〕

本発明のバックシートの樹脂層(A)に含有されるPGAは、PGAの重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)で表わされる分子量分布(Mw/Mn)を1.5〜4.0の範囲内にすることによって、早期に分解を受けやすい低分子量領域の重合体成分(低分子量物)の量を低減させて、分解速度を制御することができる。分子量分布が大きすぎると、分解速度がPGAの重量平均分子量に依存しなくなりやすい。分子量分布が小さすぎると、結果的に長期間に亘り、バックシートのバリア性フィルムとしての性能を持続することが困難となる。分子量分布は、好ましくは1.6〜3.7、より好ましくは1.7〜3.5である。

【0049】

PGAの重量平均分子量を上記範囲内とし、かつ、分子量分布を上記範囲内に調整することにより、バランスのとれた分解性能等を実現することができる。

【0050】

PGAの重量平均分子量(Mw)及び分子量分布(Mw/Mn)を所定の範囲内になるように調整するには、例えば、PGAを重合するときに、(i)重合触媒の種類と量、(ii)分子量調節剤の種類と量、(iii)重合装置や重合温度、重合時間などの重合条件、(iv)重合後の後処理、及びこれらの組み合わせなどを工夫すればよい。

【0051】

例えば、PGAを重合するときの重合温度が低いと、重合反応中に生成ポリマーが結晶固化しやすく、重合反応が不均一になりやすい結果、分子量分布が大きくなる傾向がある。重合温度が高いと、生成ポリマーが熱分解を受けやすくなる。また、比較的高い重合温度で、比較的短時間の重合条件を採用すると、生成ポリマーの分子量分布がシャープになる傾向がある。重合反応の終了後に、重合反応系の温度を220〜250℃に上昇させたり、生成ポリマーを溶融混練すると、低分子量物が低減して、分子量分布がシャープになる傾向がある。

【0052】

〔融点(Tm)〕

本発明のバックシートの樹脂層(A)に含有されるPGAの融点(Tm)は、197〜245℃であり、共重合成分の種類及び含有割合によって調整することができる。好ましくは200〜243℃、より好ましくは、205〜238℃、特に好ましくは210〜235℃である。PGAの単独重合体の融点は、通常220℃程度である。融点が低すぎると、バックシートの樹脂層(A)に用いた場合の機械的強度が不十分であったり、成形加工を行う場合の温度管理が難しくなる。融点が高すぎると、加工性が不足したり、バックシートの柔軟性が不足したりすることがある。融点が高すぎると、成形温度や加工温度が高くなるので、PGAやその他の添加成分の熱分解や酸化が生じることがある。

【0053】

〔溶融結晶化温度(TC2)〕

本発明のバックシートに含有されるPGAの溶融結晶化温度(TC2)は、130〜195℃である。好ましくは133〜193℃、より好ましくは135〜190℃、特に好ましくは138〜185℃である。PGAの溶融結晶化温度(TC2)は、示差走査熱量測定機(DSC)を使用して、PGAを室温から250℃まで、10℃/分で昇温し、次いで、5℃/分の速度で室温まで降温するときに、降温過程に現れる発熱ピークを意味する。溶融結晶化温度(TC2)が高すぎると、本発明のバックシートの製造工程において、結晶化が早く始まってしまい、樹脂層(A)の結晶性や機械的強度の制御が行えなくなる。溶融結晶化温度(TC2)が低すぎると、粗大なPGAの結晶が形成され、機械的強度が低下することがある。溶融結晶化温度(TC2)の調整は、PGAの分子量、重合成分の種類や量を適宜選択することにより、行うことができる。固体状態のPGAを、その融点Tm+38℃以上、好ましくはTm+38℃からTm+100℃までの温度範囲内で溶融混練する工程により熱履歴を与えることによって、溶融結晶化温度(TC2)を制御することもできる。

【0054】

〔溶融粘度〕

PGAの溶融粘度は、270℃、100sec−1において、100〜1,000Pa・sであることが好ましく、より好ましくは200〜600Pa・s、さらに好ましくは250〜550Pa・sである。270℃、100sec−1におけるPGAの溶融粘度が、100Pa・sを下回る場合は、樹脂組成物(1)の主成分であるPGAの分子量が低く、使用中に分解しやすいおそれがある。また、PGAが、1,000Pa・sを上回る溶融粘度を有する場合、ポリマー押出工程において、押出機への負荷や濾圧が高くなる問題が生じたり、後述する樹脂層(B)との共押出による積層が困難になるおそれがある。

【0055】

2.PGAを含む樹脂組成物(1)からなる樹脂層(A)

上記樹脂組成物(1)に含有される前記PGA及びPGA共重合樹脂は、樹脂組成物(1)の全成分を100質量%とした際に、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0056】

〔他の樹脂及び添加剤〕

本発明の目的を阻害しない範囲内において、樹脂組成物(1)からなる樹脂層(A)にはPGAのほか、無機フィラー、他の熱可塑性樹脂、可塑剤などを配合することができる。

【0057】

例えば、樹脂組成物(1)には、本発明の目的に反しない限度において、ポリ乳酸、ポリブチレンサクシネート、ポリエチレンサクシネート、ポリβ−プロピオラクトン、ポリカプロラクトンなどの脂肪族ポリエステル類、ポリエチレングリコール、ポリプロピレングリコールなどのポリグリコール類、変性ポリビニルアルコール、ポリウレタン、ポリL−リジンなどのポリアミド類などの他の樹脂を必要に応じて配合することができる。また、樹脂組成物(1)には、必要に応じて、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤、顔料、染料などの通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(1)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0058】

〔樹脂層(A)の厚み〕

バリア層を形成する前の樹脂組成物(1)からなる樹脂層(A)の厚みは、通常、0.1〜200μm、好ましくは0.5〜100μmの範囲であるが、バリア層が、金属または無機酸化物の蒸着層である場合には、蒸着加工適性の観点から、好ましくは0.6〜40μm、より好ましくは0.7〜35μm、さらに好ましくは0.8〜30μmである。樹脂層(A)の厚みが上記範囲にあることにより、本発明のバックシートにおける可撓性のバランスを高度に維持することができる。

【0059】

〔樹脂層(A)の中心線平均粗さ〕

本発明のバックシートを製造するに当たり、樹脂層(A)を形成する際、延伸・熱処理工程を経る必要はないが、より高度のガスバリア性や耐久性を出すために、樹脂層(A)を形成する際、延伸・熱処理工程を経ることが好ましい。延伸・熱処理工程により、蒸着に好適な表面平滑性が得られやすく、かつ、バリア性フィルムのバリア性や強度が向上しやすい。蒸着を行う前の樹脂層(A)の蒸着層側の面(被蒸着面)の中心線平均粗さは5〜50nmであることが好ましい。中心線平均粗さは、好ましくは7〜40nmであり、より好ましくは8〜30nmである。樹脂層(A)の蒸着層側の面の中心線平均粗さが5〜50nmにあれば、金属または無機酸化物の蒸着時にピンホールの発生が抑制され、良好なバリア性となるとともに、製膜時や蒸着加工時の加工適性に優れたものとなる。中心線平均粗さが5nmより小さくなると、樹脂層(A)の滑りが悪く、製膜時の巻き取りや蒸着時にブロッキングや静電気の帯電を誘発しやすくなり、ガスバリア性の悪化を招くおそれがある。また、中心線平均粗さが50nmを越えると、均一な蒸着膜の形成が行われないため、大幅なバリア性の悪化が起こるおそれがある。

【0060】

樹脂組成物(1)からなる樹脂層(A)の蒸着層側の面(被蒸着面)の中心線平均粗さを5〜50nmとする方法は特に限定されないが、PGAは結晶化速度が速いため、樹脂層(A)の結晶性の低下や延伸、熱固定工程での条件により配向を制御する方法が好ましく用いられる。樹脂層(A)を有するフィルムの逐次二軸延伸における一例を挙げれば、延伸温度を70℃以下、好ましくは68℃以下とし、面積倍率で2〜100倍、好ましくは4〜60倍、より好ましくは6〜30倍で二軸延伸を行い、その後、150〜210℃、好ましくは160〜200℃の温度で、緊張下または20%以下の弛緩下で熱処理することで達成可能である。

【0061】

3.バリア層

本発明のバックシートは、樹脂組成物(1)からなる樹脂層(A)を有するフィルムの樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層を有するものである。すなわち、本発明のバックシートは、樹脂層(A)としてPGAを含む樹脂組成物(1)を用いていることに加え、蒸着層または金属箔を備えていることにより優れたバリア性を有する。

【0062】

(1)蒸着層

金属または無機酸化物からなる蒸着層に用いられる金属または無機酸化物は、アルミニウム、酸化アルミニウム、酸化珪素、酸化窒化珪素、酸化セリウム、酸化カルシウム、ダイアモンド状炭素膜、またはそれらの混合物などを挙げることができ、アルミニウム、酸化アルミニウム、酸化珪素が、ガスバリア性、生産性の観点より好ましく用いることができる。アルミニウムを用いた蒸着層は、経済性、ガスバリア性能に優れていることから好ましく、酸化アルミニウムまたは酸化珪素を用いた蒸着層は、透明性に優れ、コストの点からも好ましい。

【0063】

金属または無機酸化物からなる蒸着層で形成されるバリア層は、樹脂組成物(1)からなる樹脂層(A)の片面または両面のいずれに設けてもよいが、バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層からなるバリア層とを有する積層体であり、後に詳述する樹脂組成物(2)からなる樹脂層(B)が、前記樹脂層(A)と隣接しているものであることが好ましい。

【0064】

金属または無機酸化物の蒸着層の形成方法としては、樹脂組成物(1)からなる樹脂層(A)の片面または両面の表面に、真空プロセスによって、蒸着層を形成する。あらかじめ樹脂層(B)と樹脂層(A)との積層体を形成し、樹脂層(A)の表面に、真空プロセスによって、金属または無機酸化物の蒸着層を形成してもよい。

【0065】

真空プロセスは、真空蒸着法、スパッタリング法、イオンプレーティング法、化学気相蒸着法などが適宜用いられ、いずれも限定されない。例えば、無機酸化物の蒸着層を設けるには反応性蒸着法が生産性、コストの点でより好ましく用いることができる。

【0066】

真空プロセスでは、樹脂組成物(1)により形成された樹脂層(A)の表面をプラズマ処理やコロナ処理することが、ガスバリア性の一層の向上のために好ましい。コロナ処理を施す際の処理強度は5〜50W・min/m2が好ましく、より好ましくは10〜45W・min/m2である。また、金属または無機酸化物からなる蒸着層を設ける前に、プラズマ放電下において核付金属蒸着層を設けることは、蒸着層の密着性向上の観点から好ましい。この場合、プラズマ放電を酸素及び/または窒素ガス雰囲気で行う際には、核付金属として銅を用いることが最も好ましい。

【0067】

反応性蒸着法によって酸化アルミニウムを蒸着させるには、アルミニウム金属やアルミナを抵抗加熱のボート方式やルツボの高周波誘導加熱、電子ビーム加熱方式で蒸発させ、酸化雰囲気下でフィルム上に酸化アルミニウムを堆積させる方式が採用される。酸化雰囲気を形成するための反応性ガスとしては酸素が用いられるが、酸素を主体に水蒸気や希ガスを加えたガスでもよい。更にオゾンを加えたりイオンアシストなどの反応を促進する手法を併用してよい。酸化珪素の蒸着層を反応性蒸着法によって形成させるには、Si金属、SiOやSiO2を電子ビーム加熱方式で蒸発させ、酸化雰囲気下で、フィルム上に酸化珪素を堆積させる方式が採用される。

【0068】

蒸着層の厚みは特に限定されないが、生産性、ハンドリング性、外観から10〜500nmが好ましく、より好ましくは15〜200nm、さらに好ましくは20〜100nmである。蒸着層の厚みが10nm未満となると、蒸着層欠陥が発生しやすくガスバリア性が悪化する。蒸着層の厚みが500nmより厚くなると、蒸着時のコストが高くなったり、蒸着層の着色が顕著になり外観的に劣るため好ましくない。

【0069】

樹脂層(A)上に、あらかじめアンカーコート剤をインラインまたは、オフラインで塗布してアンカーコート層を形成しておくと、該アンカーコート層上に形成する蒸着層が密着性の高い層となるので、バックシートのガスバリア性向上に有効である。なお、この場合、バリア性フィルムは、少なくとも、樹脂層(A)/アンカーコート層/蒸着層をこの順に有する。アンカーコート剤としては、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、アクリル樹脂、ポリアクリロニトリル、ポリエステル、ポリウレタン、及びポリエステル−ポリウレタン系樹脂から選ばれる少なくとも1種の樹脂が好ましく用いられ、中でもエチレン−ビニルアルコール共重合体、ポリアクリロニトリル、及びポリウレタン系樹脂から選ばれる少なくとも1種の樹脂を含む塗剤は、樹脂層(A)が低分子化してオリゴマーを生成することを抑止でき、また、ガスバリア性を補完できる点で好ましい。

【0070】

(2)金属箔

金属箔としては、アルミニウム箔、銅箔等を用いることができるが、好ましくはアルミニウム箔を用いる。アルミニウム箔の材質としては、アルミニウムまたはアルミニウム合金が挙げられ、アルミニウム−鉄系合金(軟質材)が好ましい。アルミニウム−鉄系合金における鉄含有量としては、0.3%以上9.0%以下が好ましく、0.7%以上2.0%以下が特に好ましい。この鉄含有量が上記下限未満の場合は、ピンホールの発生の防止の効果が不十分になるおそれがあり、逆に、鉄含有量が上記上限を超える場合は、柔軟性が阻害され、加工性が低下するおそれがある。また、アルミニウム箔の材料としては、しわやピンホールを防止する観点から焼きなまし処理を行った柔軟性アルミニウムが好ましい。

【0071】

金属箔は、樹脂組成物(1)からなる樹脂層(A)の片面または両面のいずれに設けてもよいが、バリア性フィルムが、樹脂層(A)の片面に金属箔からなるバリア層とを有する積層体であり、後に詳述する樹脂組成物(2)からなる樹脂層(B)が、前記樹脂層(A)と隣接しているものであることが好ましい。

【0072】

アルミニウム箔等の金属箔の厚み(平均厚み)の下限としては、1μmが好ましく、2μmが特に好ましい。一方、アルミニウム箔等の金属箔の厚みの上限としては、10μmが好ましく、8μmが特に好ましい。アルミニウム箔等の金属箔の厚みが上記下限より小さいと、加工の際にアルミニウム箔等の金属箔の破断が起きやすくなり、またピンホール等に起因してガスバリア性が低下するおそれがある。一方、アルミニウム箔等の金属箔の厚みが上記上限を超えると、加工の際にクラックや樹脂層(A)との剥離等が発生するおそれがあり、また太陽電池モジュール用バックシートの厚みや重量が増大して薄型軽量化の社会的要請に反することとなる。アルミニウム箔等の金属箔の表面には、溶解、腐食を防止する観点から例えばクロメート処理、リン酸塩処理、潤滑性樹脂被覆処理等の表面処理が施されてもよく、接着性を促進する観点からカップリング処理等が施されてもよい。

【0073】

バリア層である金属箔と樹脂層(A)との積層方法は特に限定されず、金属箔の上に、樹脂組成物(1)を押出被覆して樹脂層(A)を形成する方法や、接着剤による接着などの方法を採用することができるが、通常使用される接着剤による接着が好ましい。

【0074】

4.樹脂組成物(2)からなる樹脂層(B)

本発明の太陽電池モジュール用バックシートは、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B)を備えるものである。本発明のバックシートは、該樹脂層(B)を備えることによって、PGAを含有する樹脂組成物(1)からなる樹脂層(A)を保護するとともに、バックシートに必要な耐久性と強度を実現することができる。

【0075】

本発明のバックシートにおける樹脂層(B)は、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなるものである。樹脂組成物(2)は、樹脂組成物(2)の全成分に対して、これらの樹脂の含有量が、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0076】

樹脂組成物(2)が、フッ素樹脂を含むものである場合には、バックシートの耐熱性、耐候性、耐薬品性が向上する。樹脂組成物(2)が、芳香族ポリエステルを含むものである場合には、バックシートの耐熱性、機械的特性及び経時安定性が向上する。樹脂組成物(2)が、ポリ乳酸など脂肪族ポリエステルを含むものである場合には、バックシートの生分解性を高めることができるとともに、バックシートの製造時のクラックを防止することもできる。樹脂組成物(2)が、ポリオレフィンを含むものである場合には、バックシートの耐湿性の向上を図ることができる。

【0077】

樹脂組成物(2)からなる樹脂層(B)に用いられるフッ素樹脂は、1種または2種以上のフッ素含有モノマーの重合体または該フッ素含有モノマーと該フッ素含有モノマーと共重合可能なその他のモノマーとの重合体である。前記フッ素含有モノマーとしては、例えば、フッ化ビニル(VF)、フッ化ビニリデン(VDF)、クロロトリフルオロエチレン(CTFE)、テトラフルオロエチレン(TFE)、ヘキサフルオロプロピレン、フッ素化ビニルエーテル等が挙げられる。前記その他のモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニル、酪酸ブチル、イソ酪酸ビニル、ピバル酸ビニル、カプロン酸ビニル、バーサチック酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、シクロヘキシルカルボン酸ビニル、及び安息香酸ビニル等のカルボン酸のビニルエステル類や、メチルビニルエーテル、エチルビニルエーテル、ブチルビニルエーテル及びシクロヘキシルビニルエーテル等のアルキルビニルエーテル類、ヒドロキシブチルビニルエーテル、イソブチレンが挙げられる。これらのモノマーは単独で、または2種以上を併用して用いることができる。

【0078】

樹脂層(B)に用いられるフッ素樹脂としては、四フッ化エチレン−エチレン共重合体(ETFE)、ポリフッ化ビニル樹脂(PVF)、ポリフッ化ビニリデン樹脂(PVDF)、ポリ四フッ化エチレン樹脂(PTFE)、四フッ化エチレン−六フッ化プロピレン共重合体(FEP)、ポリ三フッ化塩化エチレン樹脂(PCTFE)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)などが挙げられる。また、フッ素樹脂としては、水酸基等の硬化性官能基を有するフルオロオレフィンのポリマーが挙げられ、例えば、TFE、イソブチレン、VDF、ヒドロキシブチルビニルエーテル及びその他のモノマーからなる共重合体、並びにTFE、VDF、ヒドロキシブチルビニルエーテル及びその他のモノマーからなる共重合体を用いることもできる。これらのフッ素樹脂の中でも、強度、耐熱性、耐候性、加工性等に優れるポリフッ化ビニル樹脂(PVF)、ポリフッ化ビニリデン樹脂(PVDF)、四フッ化エチレン−エチレン共重合体(ETFE)が好ましく用いられる。

【0079】

樹脂組成物(2)からなる樹脂層(B)に用いられる芳香族ポリエステルや脂肪族ポリエステルとしては、酸成分とグリコール成分とをエステル結合させてなる種々のポリエステルを用いることができる。酸成分としては、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸;アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸、ダイマー酸等の脂肪族ジカルボン酸;シクロヘキサンジカルボン酸等の脂環族ジカルボン酸;p−オキシ安息香酸等のオキシカルボン酸;トリメリット酸、ピロメリット酸等の多官能酸;などを用いることができる。一方、グリコール成分としては、例えば、エチレングリコール、ジエチレングリコール、ブタンジオール、ヘキサンジオール等の脂肪族ジオール;シクロヘキサンジメタノール等の脂環族ジオール;ビスフェノールA、ビスフェノールS等の芳香族グリコール;ジエチレングリコール、ポリアルキレングリコール;などを用いることができる。さらに、ポリエチレングリコール、ポリテトラメチレングリコール等のポリエーテルを共重合したポリエステルでもよい。これらのジカルボン酸成分、グリコール成分は2種類以上を併用してもよく、2種類以上のポリエステルをブレンドして使用してもよい。

【0080】

樹脂組成物(2)としては、特に、PET、ポリブチレンテレフタレート(以下、「PBT」ということがある。)、ポリプロピレンテレフタレート、及びこれらにイソフタル酸、セバシン酸、ダイマー酸を共重合したポリエステルを単体、または2種以上ブレンドしたものが好適に用いられる。上記のポリエステルの中でも、樹脂層(A)との接着性改善の観点から、共重合ポリエステルが好ましく、また、耐熱性及び経時安定性、ガスバリア性の観点から、樹脂組成物(2)は、PETとPBTとのブレンド物であることが好ましい。特に、PETとPBTとの重量比を、PET/PBT=95/5〜5/95とすると、樹脂層(B)の延伸を70℃以下の温度で行うことが可能となる点で好ましい。PETとPBTとの重量比は、PET/PBT=80/20〜10/90であることがより好ましく、60/40〜20/80であることがさらに好ましく、35/65〜45/55であることが特に好ましい。樹脂組成物(2)中のPET及びPBTの合計量は、樹脂組成物(2)の全成分100質量%のうち、70〜100質量%であることが好ましく、より好ましくは80〜100質量%、さらに好ましくは90〜100質量%である。

【0081】

また、樹脂組成物(2)からなる樹脂層(B)に用いられる脂肪族ポリエステルとしては、ポリ乳酸、ポリ3−ヒドロキシブチレート、ポリ3−ヒドロキシブチレート−3−ヒドロキシバリレート、ポリカプロラクトン、またはエチレングリコール、1,4−ブタンジオール等の脂肪族ジオールと、コハク酸、アジビン酸等の脂肪族ジカルボン酸よりなる脂肪族ポリエステルが挙げられる。また、ポリ−ブチレンサクシネート−テレフタレート、ポリ−ブチレンアジペート−テレフタレートなどの脂肪族ポリエステルと芳香族ポリエステルの共重合体も好適に用いることができる。

【0082】

脂肪族ポリエステルの中で、樹脂組成物(2)に特に好適に用いられるのは、L−乳酸及び/またはD−乳酸を主たる構成成分として重合されたポリ乳酸(以下、「PLA」ということがある。)である。PLAは、乳酸以外のほかの共重合成分を含んでいてもよく、他のモノマー単位としては、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、グリセリン、ペンタエリスリトール、ビスフェノールA、ポリエチレングリコール、ポリプロビレングリコール及びポリテトラメチレングリコールなどのグリコール化合物、シュウ酸、アジピン酸、セバシン酸、アゼライン酸、ドデカンジオン酸、マロン酸、グルタル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸、ビス(p−カルボキシフェニル)メタン、アントラセンジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムイソフタル酸などのジカルボン酸、グリコール酸、ヒドロキシプロピオン酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸、カプロラクトン、バレロラクトン、プロピオラクトン、ウンデカラクトン、1,5−オキセパン−2−オンなどのラクトン類を挙げることができる。

【0083】

樹脂組成物(2)がPLAを有するものである場合には、70℃以下の延伸性を付与するために、PLAのガラス転移温度を下げる働きをする可塑剤等の成分や、非晶性のPLAを含有していることが好ましい。

【0084】

樹脂組成物(2)からなる樹脂層(B)に含有されるポリオレフィンとしては、ポリプロピレン系樹脂、ポリエチレン系樹脂、エチレン−プロピレンランダム共重合体、エチレン−プロビレンブロック共重合体、エチレン−プロピレン−ブテンランダム共重合体、及びプロピレン−ブテンランダム共重合体からなる群より選ばれた少なくとも1種以上を好ましく用いることができる。これらのポリオレフィンは、本発明の効果を損なわない範囲で、2種以上併用して用いることもできる。

【0085】

ポリオレフィンはJIS−K7210に則って測定したメルトフローインデックス(MI)で、1〜100g/10分であることが好ましく、2〜80g/10分であることがより好ましく、4〜60g/10分であることがさらに好ましい。かかる範囲であれば適当な結晶性を有し、本発明のバックシートの寸法安定性、耐湿性、表面平滑性が良好となる。MIが1g/10分より小さいと、溶融粘度が高すぎて押出成形性が低下しやすくなる。また、MIが100g/10分を超えるとフィルムの機械的特性が大きく低下することがある。また、ポリオレフィンの極限粘度[η]は、1.4〜3.2dl/g、好ましくは1.6〜2.4dl/gである。[η]が1.4dl/gより小さくなるとフィルムの脆化を招き、3.2dl/gを超えると結晶性が低下する場合がある。

【0086】

樹脂組成物(2)には、必要に応じて、無機フィラー、他の熱可塑性樹脂、可塑剤、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤など通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(2)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0087】

樹脂層(B)は、太陽電池モジュールの外観の向上や太陽電池セルの電力変換効率の向上のために、顔料や染料などの着色剤を含有する樹脂組成物(2)からなる有色シート層であってもよい。

【0088】

有色シート層を得るために含有される着色剤としては、樹脂層(B)に必要な強度や色調と隠蔽力(光散乱性)を損ねないものであれば、特に制限はない。色調と隠蔽力(光散乱性)が特に優れていることから、ZnO、TiO2、Al2O3・nH2O、[ZnS+BaSO4]、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等の無機白色顔料や、カーボンブラック等の黒色顔料などを好ましく用いることができる。白色の樹脂層(B)は、色調と反射特性の向上に寄与することができることから、酸化チタン(TiO2)が、特に好ましい。

【0089】

樹脂組成物(2)からなる樹脂層(B)の厚みは、通例3〜100μmであり、好ましくは5〜90μm、より好ましくは7〜80μm、特に好ましくは8〜70μmである。厚みが薄すぎると、本発明のバックシートの強度が不十分であり、厚すぎるとバックシートの可撓性が不足する。

【0090】

樹脂組成物(2)からなる樹脂層(B)は、通例、太陽電池モジュールにおける「内側」、すなわち太陽光の受光面側である太陽電池素子の側に配置される。したがって、樹脂層(B)は、通例、太陽電池モジュールの封止剤(裏面側)に隣接して積層される。特に、バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層を有する積層体である場合は、前記樹脂層(B)は、前記樹脂層(A)と封止剤(裏面側)とに隣接して積層される。

【0091】

樹脂層(B)とバリア性フィルム(樹脂層(A)とバリア層とを有する。)とを積層する方法、及び、樹脂層(B)と封止剤(裏面側)とを積層する方法は、特に限定されず、各種接着剤を使用する接着や、共押出による積層などによることができる。

【0092】

効率性及び接着強度の観点から、樹脂層(A)と樹脂層(B)を共押出して積層し、または、樹脂層(A)の上に樹脂層(B)を押出被覆して積層し、または、樹脂層(B)の上に樹脂層(A)を押出被覆して積層することにより、樹脂層(A)と樹脂層(B)との積層体を形成した後に、樹脂層(A)の表面に蒸着層を形成する方法が好ましく用いられる。

【0093】

また、樹脂層(B)と封止剤(裏面側)との積層は、各種接着剤を使用する接着による方法が好ましく用いられる。通例は、樹脂層(B)、バリア性フィルム(樹脂層(A)とバリア層とからなる。)及び樹脂層(C)を備える本発明のバックシートを形成した後、封止剤(裏面側)と接着する。接着を確実にするために、ローラ等による押圧を行う、または真空装置内での真空ラミネートを行うこともできる。なお、接着剤としては、ポリウレタン系接着剤など、通例使用される接着剤を使用することができる。

【0094】

樹脂層(B)のバリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂からなる有色シート層を備えてもよい。この場合、該着色剤を含有する熱可塑性樹脂からなる有色シート層は、樹脂層(B)と封止剤(裏面側)との間に配置されることとなる。着色剤を含有する熱可塑性樹脂からなる有色シート層における熱可塑性樹脂としては、樹脂組成物(2)に含有されるフッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体であってもよいし、その他の熱可塑性樹脂でもよいが、樹脂層(B)及び封止剤(裏面側)との接着性の観点から、樹脂層(B)または封止剤(裏面側)と共通する樹脂を含有することが好ましい。着色剤を含有する熱可塑性樹脂からなる有色シート層における着色剤は、前記した着色剤を使用することができ、該着色剤の含有割合は、熱可塑性樹脂100質量部に対して、通常5〜100質量部、好ましくは10〜80質量部、より好ましくは20〜70質量部、特に好ましくは25〜60質量部の範囲内とすることができる。着色剤の含有割合が小さすぎると、太陽電池モジュール用バックシートとして利用可能な色調と隠蔽力を有する有色シート層を得ることが困難になる。着色剤の含有割合が大きすぎると、押出加工による有色シート層の製造が困難になる上、バックシートの機械的強度が低下することがある。着色剤を含有する熱可塑性樹脂からなる有色シート層の厚みは、通常5〜300μm、好ましくは8〜150μm、より好ましくは10〜100μm、特に好ましくは15〜50μmである。有色シート層の厚みが薄すぎると、十分な色調や隠蔽力を得ることが困難になり、機械的特性も低下する。有色シート層の厚みが厚すぎると、柔軟性が損なわれたり、軽量化が困難になったりする。該着色剤を含有する熱可塑性樹脂からなる有色シート層の積層方法は、先に述べた方法によることができる。

【0095】

5.樹脂組成物(3)からなる樹脂層(C)

本発明の太陽電池モジュール用バックシートは、バリア性フィルムの樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C)を備えるものである。本発明のバックシートは、バリア性フィルムの樹脂層(B)と反対側の面、すなわち、外気に曝される太陽電池モジュールの「外側」に、該樹脂層(C)を備えることによって、バリア性フィルムを外気から保護することにより、バックシートに必要な耐候性、耐久性と強度を実現することができる。特に、樹脂層(C)が、バリア層の表面を被覆することによって、太陽電池モジュールを製造する過程で生じるおそれがあるバリア層の破損等を防止することができる。

【0096】

本発明のバックシートにおける樹脂層(C)は、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなるものである。樹脂組成物(3)は、樹脂組成物(3)の全成分に対して、これらの樹脂の含有量が、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0097】

樹脂組成物(3)に含有されるフッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種である樹脂は、樹脂層(B)を形成する樹脂組成物(2)に含有される樹脂と同一である。

【0098】

樹脂組成物(3)には、必要に応じて、無機フィラー、他の熱可塑性樹脂、可塑剤、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤など通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(3)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0099】

樹脂組成物(3)からなる樹脂層(C)の厚みは、通例10〜500μmμmであり、好ましくは12〜95μm、より好ましくは15〜90μm、特に好ましくは20〜80μmである。厚みが薄すぎると、本発明のバックシートの強度が不十分であり、厚すぎるとバックシートの可撓性が不足する。

【0100】

樹脂層(C)は、バリア性フィルムに隣接して、通例、外気に曝される太陽電池モジュールの「外側」に備えられる。バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層を有する積層体である場合は、前記樹脂層(C)は、該蒸着層または金属箔に隣接して積層されることが好ましい。

【0101】

樹脂層(C)とバリア性フィルム(樹脂層(A)とバリア層とからなる。)とを積層する方法は、特に限定されず、各種接着剤を使用する接着や、バリア性フィルムの表面に樹脂組成物(3)を押出被覆して樹脂層(C)を形成する方法などによることができるが、効率性及び接着強度の観点から、接着による積層が好ましく用いられる。なお、接着剤としては、ポリウレタン系接着剤など、通例使用される接着剤を使用することができる。

【0102】

6.太陽電池モジュール及び太陽電池モジュール用バックシート

本発明の太陽電池モジュール用バックシートを配置することができる太陽電池モジュールとしては、図1に示す断面構造のものを例示することができる。図1に示すように、太陽電池モジュール2は、表面保護材21、封止材(表面側22及び裏面側24)、太陽電池セル23、及び、本発明の太陽電池モジュール用バックシートからなる裏面保護材(バックシート)1から構成される。複数の太陽電池セル23を配線(図示せず)により直列に接続し、太陽電池モジュールを構成する。太陽電池モジュールの端部または周縁部には、フレーム(図示せず)が配置されている。

【0103】

表面保護材21としては、例えば、強化ガラス板、透明プラスチック板、単層若しくは多層の透明プラスチックフィルム、これらを複合化した複合材料などが用いられるが、これらに限定されない。封止材22、24としては、エチレン−酢酸ビニル共重合体(EVA)、ブチラール樹脂、シリコン樹脂、エポキシ樹脂、フッ素化ポリイミド樹脂などの透明な樹脂が用いられるが、これらに限定されない。これらの封止材の中でも、EVAが好ましい。太陽電池セル2の構造は、太陽電池の種類によって異なるが、各種太陽電池セルを用いることができる。

【0104】

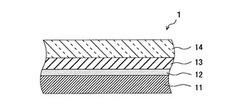

太陽電池モジュール用バックシート1は、図2に示すように、樹脂層(C)11、蒸着層12、樹脂層(A)13及び樹脂層(B)14をこの順序で備えており、樹脂層(B)14が太陽電池セル側に配置される。

【実施例】

【0105】

以下に、実施例及び比較例を示して説明するが、本発明は、これら実施例に限定されるものではない。実施例及び比較例におけるバックシート及び各樹脂層の物性の測定法は、以下のとおりである。

【0106】

[中心線平均粗さ(Ra)]

JIS B0601(1976)に従って、触針式表面粗さ計(小坂研究所(株)製、高精度薄膜段差測定器、形式ET30HK)を用いて樹脂層(A)の被蒸着面の中心線平均粗さ(Ra)を測定した。なお、この時の条件は、触針径円錐型0.5μmR、荷重16mg、カットオフ0.08mmとした。粗さ曲線からその中心線の方向に測定長さLの部分を抜き取り、この抜き取り部分の中心線をX軸、縦方向をY軸とし、粗さ曲線をy=f(X)で表した時、次の式によって求められる値(μm)を中心線平均粗さRaとする。

Ra=(1/L)∫|f(X)|dx

【0107】

なお、同一のサンプルについて同様の測定を任意に場所を変えて5回行い、得られた平均値をRaとした。

【0108】

また、必要に応じ、蒸着層を酸で除去して、樹脂層(A)の蒸着層側の面の中心線平均粗さ(Ra)を確認する。

【0109】

[酸素透過度]

温度35℃、湿度0%RHの条件で、米国モコン(MOCON)社製の酸素透過率測定装置(機種名、オキシトラン(登録商標)2/20)を使用して、JIS K7126−2(2006)に記載の電解センサ法に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における酸素透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を酸素透過度の値とした。

【0110】

[炭酸ガス透過度]

温度35℃、湿度0%RHの条件でジーエルサイエンス(株)製混合ガス透過率測定装置GPM−250を使用して、JIS K7126−2(2006)に記載のガスクロマトグラフ法に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における炭酸ガス透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を炭酸ガス透過度の値とした。

【0111】

[水蒸気透過度]

温度40℃、湿度90%RHの条件で、米国モコン(MOCON)社製の水蒸気透過率測定装置(機種名、パ−マトラン(登録商標)W3/31)を使用してJIS K7129(2000)に記載のB法(赤外センサー法)に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における水蒸気透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を水蒸気透過度の値とした。

【0112】

[耐久性・耐候性]

実施例1〜7、比較例1及び2のバックシートを使用して作成した太陽電池モジュールを用いて、85℃、85%RHの環境下で3,000時間の暴露試験を実施し、以下の基準で外観を目視評価した。

【0113】

A: 変色がない

B: やや変色がみられる

C: 変色している

【0114】

(実施例1)

樹脂層(A)となる樹脂組成物(1)としてPGA(株式会社クレハ製。重量平均分子量18万、融点221℃、270℃、100sec−1での溶融粘度350Pa・sであるグリコリド100モル%のホモポリマー)100質量部と、樹脂層(B)となる樹脂組成物(2)としてPBT(重量平均分子量3万)60質量部及びPET(重量平均分子量3万)40質量部の混合物とを用いて、共押出によりPGA層とポリエステル層とからなる積層シートを作成し、60℃の温度で、面積倍率15.0倍に二軸延伸し、直ちに幅方向に5%の弛緩を与えつつ190℃の温度で熱処理を行い、樹脂層(A):10μm、樹脂層(B):10μmの各厚みを有する積層延伸フィルムを得た。この積層フィルムの樹脂層(A)(PGA)の表面を窒素と炭酸ガスの混合気体(炭酸ガス濃度比15体積%)雰囲気下でコロナ放電処理した後、1.00×10−2Paの高減圧状態とした真空蒸着装置内で、アルミニウムを50nmの厚みで真空蒸着し、樹脂層(B)、樹脂層(A)及び蒸着層とからなる蒸着フィルムを製造した。

【0115】

該蒸着フィルムの蒸着層に、固形分30質量%のポリウレタン系接着剤(武田薬品工業株式会社製。主剤:タケラックA515/硬化剤:タケネートA50の10/1溶液)を、塗布量5g/m2で塗布・乾燥し、その上に樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルム(株式会社クレハ製)を接着し、バックシート用の積層体を得た。

【0116】

(実施例2)

蒸着層として、アルミニウムに代えて、酸化ケイ素(SiO2)を真空蒸着したこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0117】

(実施例3)

樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルムに代えて、厚み50μmのPETシート(東レ株式会社製、ルミラーX10S)を使用したこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0118】

(実施例4)

樹脂層(B)となる樹脂組成物(2)として、PETとPBTの混合物に代えて、PLA(Natureworks社製:Ingeo4032D。重量平均分子量16万、融点168℃)100質量部を使用した以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0119】

(実施例5)

蒸着層として、アルミニウムに代えて、酸化ケイ素(SiO2)を真空蒸着したこと以外は、実施例4と同様にしてバックシート用の積層体を得た。

【0120】

(実施例6)

樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルムに代えて、厚み50μmのPETシート(東レ株式会社製、ルミラーX10S)を使用したこと以外は、実施例4と同様にしてバックシート用の積層体を得た。

【0121】

(実施例7)

樹脂層(A)の厚みを10μm、樹脂層(B)の厚みを20μmとし、延伸・熱処理を行なわなかったこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0122】

(比較例1)

樹脂層(A)及び樹脂層(B)の積層延伸フィルムを、PET単層(厚み11μm)としたこと以外は、実施例1と同様にして積層体を得た。

【0123】

(比較例2)

樹脂層(A)及び樹脂層(B)の積層延伸フィルムを、PLA単層(厚み11μm)としたこと以外は、実施例1と同様にして積層体を得た。

【0124】

実施例1〜7及び比較例1及び2の物性測定結果を表1に示す。

【0125】

【表1】

【0126】

表から、実施例1〜7においては、PGAを含む樹脂組成物(1)からなる樹脂層(A)と金属または無機酸化物の蒸着層のバリア層とを有する積層体であるバリア性フィルムと、フッ素樹脂、芳香族ポリエステルまたは脂肪族ポリエステルを含む樹脂組成物からなる樹脂層(B)及び(C)を備えるバックシート用の積層体が、優れた水蒸気バリア性、酸素バリア性及び炭酸ガスバリア性を示すとともに、耐久性においても優れていることが分かる。特に、樹脂層(A)の蒸着層側の面の中心線平均粗さが5〜50nmである実施例1〜6は、耐久性が顕著であることが分かる。

【0127】

これに対して、PGAを含む樹脂組成物(1)からなる樹脂層(A)を有しない比較例1及び2においては、耐久性が劣ることが分かる。特に、PGAに代えて、同じく生分解性樹脂とされるPLAを含む樹脂組成物からなる樹脂層を有する比較例2の積層体は、バリア性が不十分であることが分かる。

【産業上の利用可能性】

【0128】

本発明の、PGAを含有する樹脂組成物からなる樹脂層とバリア層とからなるバリア性フィルムを備えるバックシートを使用することにより、耐久性とバリア性に優れた太陽電池モジュール用バックシートを得ることができるので、太陽電池モジュールを長期間使用することができ、また、生分解可能な材料を使用することで環境への貢献にも寄与することができるので産業上の利用性が高い。

【符号の説明】

【0129】

1:裏面保護材(バックシート)

11:樹脂層(C)

12:蒸着層

13:樹脂層(A)

14:樹脂層(B)

2:太陽電池モジュール

21:表面保護材

22:封止材(表面側)

23:太陽電池セル

24:封止材(裏面側)

【技術分野】

【0001】

本発明は、水蒸気や気体に対するバリア性、及び耐久性に優れ、さらに、生分解可能とすることができる太陽電池モジュール用バックシートに関する。

【背景技術】

【0002】

太陽電池は、太陽光を直接電気エネルギーに変換する発電装置である。太陽電池には、シリコン半導体を材料にするものと、化合物半導体を材料にするものとに大別される。シリコン半導体太陽電池には、単結晶シリコン太陽電池、多結晶シリコン太陽電池、及びアモルファスシリコン太陽電池がある。

【0003】

化合物半導体は、複数の元素が結合してできた半導体である。化合物半導体電池には、Al、Ga、InなどのIII族元素とAs、SbなどのV族元素との組み合わせからなるIII−V族化合物半導体(例えば、GaAs)を使用した太陽電池、Zn、CdなどのII族元素とS、Se、TeなどのVI族元素との組み合わせからなるII−VI族化合物半導体(例えば、CdS、CdTe)を使用した太陽電池などがある。この他、銅インジウムセレナイド太陽電池、色素増感型太陽電池、有機薄膜型太陽電池などの開発も進められている。

【0004】

複数の太陽電池セルを配列して接続し、表面保護材、封止材、及び裏面保護材(以下、「バックシート」ということがある。)を用いてパッケージにしたものを太陽電池モジュールという。図1に示すように、太陽電池モジュール2の主要な構成要素は、表面保護材21、封止材(表面側22及び裏面側24)、太陽電池セル23、及び裏面保護材(バックシート)1からなる。複数の太陽電池セル23を配線(図示せず)により直列に接続し、太陽電池モジュール2を構成する。太陽電池モジュール2の端部または周縁部には、フレーム(図示せず)が配置されている。

【0005】

表面保護材21としては、例えば、強化ガラス板、透明プラスチック板、透明プラスチックフィルムが用いられている。封止材(表面側22及び裏面側24)としては、エチレン−酢酸ビニル共重合体が汎用されている。裏面保護材(バックシート)1としては、例えば、単層または多層のプラスチックフィルム、プラスチック板、強化ガラス板、金属板(アルミニウム板、塗装鋼板など)が用いられている。フレームとしては、例えば、軽量で耐環境性に優れるアルミニウムが汎用されている。

【0006】

太陽電池セル23の構造は、太陽電池の種類によって異なる。例えば、シリコン半導体太陽電池セルは、n型シリコンとp型シリコンとを接合し、それぞれに電極を配置した構造のものが代表的なものである。他の太陽電池セルとして、例えば、「集電電極/透明導電層/半導体光活性層/反射層/導電性基体」の層構成を有するものがある。半導体光活性層は、例えば、アモルファスシリコン半導体である。

【0007】

太陽電池モジュールは、一般に屋外に設置され、その後、長期間にわたって稼動状態が維持される。太陽電池モジュールが屋外で長期間にわたって満足に稼動するには、苛酷な環境下で優れた耐久性を有する必要がある。このため、太陽電池モジュールの表面保護材、封止材、及び裏面保護材(バックシート)には、該太陽電池モジュールを取り巻く苛酷な自然環境下で長期間にわたって太陽電池セルを保護する機能を有することが求められている。

【0008】

太陽電池モジュール用バックシートは、太陽電池セルと反対側の表面(最外面)が屋外に直接暴露される一方、太陽電池セル側の表面(封止材との隣接面)が各太陽電池セルの間隙や各太陽電池モジュールの間隙で太陽光に曝される。このため、太陽電池用バックシートには、耐光性、耐候性、耐熱性、耐湿性、水蒸気バリア性、気体バリア性、電気絶縁性、耐電圧性、機械的特性、耐薬品性、耐塩性、防汚性、封止材との接着性などの諸特性に優れることが求められている。

【0009】

また、太陽電池モジュール用バックシートには、上記諸特性に優れることに加えて、その太陽電池セル側の表面の外観が美麗であること、さらには、太陽電池セルの間隙を透過した入射光をバックシートにより効率的に反射することにより、反射光により太陽電池セルの電力変換効率を向上させる機能が求められることがある。このため、着色剤を配合してなる有色の太陽電池モジュール用バックシートが知られており、太陽光の反射率を高めるために、熱可塑性樹脂に無機白色顔料を配合した白色樹脂フィルムが知られている。他方、太陽電池を、家屋の屋根等に配置する場合には、外観性の観点から、黒色等の暗色系の色に着色されることが好まれており、そのために、暗色系の色に着色された太陽電池モジュール用バックシートも知られている。

【0010】

太陽電池モジュール用バックシートとして、一般に、単層または多層のプラスチックフィルム、プラスチック板、強化ガラス板、金属板、プラスチックフィルムと金属板との複合体、プラスチックフィルムと金属箔との複合体などが用いられている。金属板としては、その表面に合成樹脂塗膜を形成したものも用いられている。

【0011】

プラスチックフィルムとしては、太陽電池モジュール用バックシートに求められる耐光性、耐候性、耐熱性、防汚性などの諸特性を満足させる観点からは、フッ素樹脂フィルム、ポリエチレンテレフタレート(以下、「PET」ということがある。)フィルム、及びこれらの複合フィルムが好ましく使用されている。

【0012】

太陽電池モジュールにおいて、内部に水蒸気、酸素ガス等が侵入すると、充填剤層剥離及び変色、配線の腐食、太陽電池セルの機能低下等を招来するおそれがある。そのため、太陽電池モジュール用バックシートには、強度、耐候性、耐熱性等の基本性能に加えて、水蒸気、酸素ガス等に対するガスバリア性が要求される。

【0013】

ガスバリア性を確保するためにアルミニウム箔を使用する場合は、太陽電池モジュール製造時に、太陽電池セル電極部の突起物が貫通してバックシート中のアルミニウム箔に接触したりすると、太陽電池セルとアルミニウム箔が短絡して電池性能に悪影響を及ぼすという欠点があった。また、耐電圧が低くなるので、例えば建築用屋根材などで使うには適当ではない。

【0014】

そこで、この太陽電池モジュール用バックシートとしては、フッ素樹脂フィルムなどの高耐候性樹脂フィルムで、ガスバリア性のある金属箔(一般的にはアルミニウム箔)または無機酸化物蒸着フィルム(一般的にはアルミニウム蒸着PETフィルム)をサンドイッチまたは積層した構造の太陽電池モジュール用バックシートが多く用いられてきた。

【0015】

基材フィルムに、PETフィルム等のポリエステルフィルムを使用し、フィルム表面に酸化シリコン、酸化アルミニウム、酸化チタン等の無機酸化物を蒸着させた例(特許文献1、特許文献2参照)も知られているが、太陽電池の性能や信頼性向上のため、さらなるガスバリア性が求められている。

【0016】

さらに、太陽電池モジュールを廃棄するに当たっては、太陽電池モジュール用バックシートを土中埋め立てする場合があるが、バックシートに、微生物分解性、加水分解性のないポリエステルやポリオレフィン組成物が積層されているために、土中においても分解せず、環境を汚染するという問題があり、環境負荷軽減の観点から、生分解可能なバックシートも求められている。生分解可能なポリ乳酸フィルムをガスバリア層に用いた太陽電池モジュール用バックシートが提案(特許文献3)されているが、水蒸気透過度及び酸素透過度は、従来のバックシートと比較し不十分であり生分解性も十分ではない。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2002−100788号公報

【特許文献2】特開2002−134771号公報

【特許文献3】特開2010−167766号公報

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明の課題は、耐久性、耐候性、耐熱性、水蒸気バリア性、気体バリア性、電気絶縁性、機械的特性、耐薬品性などの諸特性に優れるとともに、生分解可能とすることができ環境負荷が小さい太陽電池モジュール用バックシートを提供することにある。

【課題を解決するための手段】

【0019】

本発明者らは、前記課題を解決するために鋭意研究した結果、太陽電池モジュール用バックシートにおけるバリア性フィルムとして、耐熱性と生分解性に優れたポリグリコール酸(以下、「PGA」ということがある。)を含む樹脂組成物からなる樹脂層と、該樹脂層の少なくとも片面に設けた、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層とを有する積層体を用いることによって、課題を解決できることを見いだし、本発明を完成した。

【0020】

すなわち、本発明によれば、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するPGAを含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム;フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B);及び、前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C);を備えることを特徴とする太陽電池モジュール用バックシートが提供される。

【0021】

また、本発明によれば、実施の態様として、以下(1)〜(5)の太陽電池モジュール用バックシートが提供される。

【0022】

(1)前記バリア性フィルムが、前記樹脂層(A)の片面に、金属または無機酸化物の蒸着層からなるバリア層を有する積層体であり、前記樹脂層(B)が前記樹脂層(A)と隣接している前記の太陽電池モジュール用バックシート。

【0023】

(2)前記金属または無機酸化物の蒸着層の厚みが10〜500nmである前記の太陽電池モジュール用バックシート。

【0024】

(3)前記樹脂層(A)の前記蒸着層側の面の中心線平均粗さが5〜50nmである前記の太陽電池モジュール用バックシート。

【0025】

(4)前記樹脂層(B)が、着色剤を含有する有色シート層である前記の太陽電池モジュール用バックシート。

【0026】

(5)前記樹脂層(B)の前記バリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂組成物からなる有色シート層を備える前記の太陽電池モジュール用バックシート。

【発明の効果】

【0027】

本発明によれば、前記の層構成を備える太陽電池モジュール用バックシートとすることによって、太陽電池モジュール製造時に短絡による電池性能への悪影響がなく、優れた耐久性、耐候性とガスバリア性能を有するため、長期間使用しても諸機能の劣化がなく、また、生分解可能な材料を使用することで環境への貢献にも寄与する、などの効果が奏される。

【図面の簡単な説明】

【0028】

【図1】図1は、太陽電池モジュールの一例の断面略図である。

【図2】図2は、本発明の太陽電池モジュール用バックシートの一例の断面略図である。

【発明を実施するための形態】

【0029】

1.ポリグリコール酸

本発明の太陽電池モジュール用バックシート(以下、単に「バックシート」ということがある。)は、バリア性フィルムとして、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するPGAを含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体である。

【0030】

樹脂層(A)を形成する樹脂組成物(1)中に含まれるPGAの、式−(O・CH2・CO)−で表わされる繰り返し単位の含有割合は、樹脂組成物(1)中のPGAの全モノマー単位を100モル%とした場合に、70モル%以上が必要であり、好ましくは85モル%以上、より好ましくは90モル%以上、さらに好ましくは95モル%以上、特に好ましくは99モル%以上であり、その上限は、100モル%である。したがって、PGAは、式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位のみからなるグリコール酸のホモポリマー(グリコール酸の2分子間環状エステルであるグリコリドの開環重合物を含む)に加えて、上記グリコール酸繰り返し単位を70モル%以上含むPGA共重合体を含むものである。

【0031】

樹脂組成物(1)に含まれるPGAの式−(O・CH2・CO)−で表わされる繰り返し単位の含有割合が70モル%よりも少ないと、ガスバリア性や耐熱性が低下する。該繰り返し単位の含有割合が70モル%以上であれば、その他の成分として少量の共重合成分を導入することにより、PGAの結晶性を制御し、押出温度の低下や延伸性の向上が可能となるとともに、後述する延伸工程での結晶化による粗面化を抑制できる。

【0032】

また、PGAに共重合成分を導入することは、後述するように、樹脂組成物(1)からなる樹脂層(A)に、樹脂組成物(2)からなる樹脂層(B)を積層させる場合に、樹脂層(A)と樹脂層(B)の積層界面の接着性を向上させる点や、樹脂層(A)と樹脂層(B)とを共押出により積層する場合は押出温度を近くできる点でも好ましい。したがって、樹脂組成物(2)に含まれる成分の一部を、樹脂組成物(1)のPGA中に、その他成分として少量共重合させることが好ましい。例えば、樹脂組成物(2)がポリ乳酸であるときは、樹脂組成物(1)のPGA中に、共重合成分として5モル%以上30モル%以下のラクチドまたは乳酸を共重合させるとよい。

【0033】

上記グリコリド等のグリコール酸モノマーとともに、PGA共重合体を与えるコモノマーとしては、例えば、シュウ酸エチレン(即ち、1,4−ジオキサン−2,3−ジオン)、ラクチド類、ラクトン類、カーボネート類、エーテル類、エーテルエステル類、アミド類などの環状モノマー;乳酸、3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオール等の脂肪族ジオール類と、こはく酸、アジピン酸等の脂肪族ジカルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物;またはこれらの2種以上を挙げることができる。これらの中でも、共重合させやすく、かつ物性に優れた共重合体が得られやすい点で、ラクチド、カプロラクトン、トリメチレンカーボネートなどの環状化合物;乳酸などのヒドロキシカルボン酸などが好ましく用いられる。これらコモノマーは、その重合体を、上記グリコリド等のグリコール酸モノマーとともに、PGA共重合体を与えるための出発原料として用いることもできる。

【0034】

PGAは、グリコール酸の脱水重縮合、グリコール酸アルキルエステルの脱アルコール重縮合、グリコリドの開環重合などにより合成することができる。これらの中でも、グリコリドを少量の触媒(例えば、有機カルボン酸錫、ハロゲン化錫、ハロゲン化アンチモン等のカチオン触媒)の存在下に、約120℃から約250℃の温度に加熱して、開環重合する方法によってPGAを合成する方法が好ましい。

【0035】

すなわち、本発明のバックシートの樹脂層(A)に含有されるPGAとしては、所望の高分子量ポリマーを効率的に製造するために、グリコリド70〜100質量%及び他の環状モノマー30〜0質量%を開環重合して得られるPGAが好ましい。他のコモノマーとしては、2分子間の環状モノマーであってもよいし、環状モノマーでなく両者の混合物であってもよいが、本発明のバックシートとするためには、環状モノマーが好ましい。

【0036】

以下、グリコリド70〜100質量%及び他の環状モノマー30〜0質量%を開環重合して得られるPGAについて詳述する。

【0037】

〔グリコリド〕

開環重合によってPGAを形成するグリコリドは、ヒドロキシカルボン酸の1種であるグリコール酸の2分子間環状エステルである。グリコリドの製造方法は、特に限定されないが、一般的には、グリコール酸オリゴマーを熱解重合することにより得ることができる。グリコール酸オリゴマーの解重合法として、例えば、溶融解重合法、固相解重合法、溶液解重合法などを採用することができ、また、クロロ酢酸塩の環状縮合物として得られるグリコリドも用いることができる。なお、所望により、グリコリドとしては、グリコリド量の20質量%を限度として、グリコール酸を含有するものを使用することができる。

【0038】

本発明のバックシートの樹脂層(A)に含有されるPGAは、グリコリドのみを開環重合させて形成してもよいが、他の環状モノマーを共重合成分として同時に開環重合させて共重合体を形成してもよい。共重合体を形成する場合には、グリコリドの割合は、70質量%以上、好ましくは80質量%以上、より好ましくは90質量%以上、更に好ましくは95質量%以上であり、特に好ましくは98質量%以上、最も好ましくは99質量%以上である実質的にPGAホモポリマーである。

【0039】

〔環状モノマー〕

グリコリドとの共重合成分として使用することができる他の環状モノマーとしては、ラクチドなど他のヒドロキシカルボン酸の2分子間環状エステルの外、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトン等)、トリメチレンカーボネート、1,3−ジオキサンなどの環状モノマーを使用することができる。好ましい他の環状モノマーは、他のヒドロキシカルボン酸の2分子間環状エステルであり、ヒドロキシカルボン酸としては、例えば、L−乳酸、D−乳酸、α−ヒドロキシ酪酸、α−ヒドロキシイソ酪酸、α−ヒドロキシ吉草酸、α−ヒドロキシカプロン酸、α−ヒドロキシイソカプロン酸、α−ヒドロキシヘプタン酸、α−ヒドロキシオクタン酸、α−ヒドロキシデカン酸、α−ヒドロキシミリスチン酸、α−ヒドロキシステアリン酸、及びこれらのアルキル置換体などを挙げることができる。特に好ましい他の環状モノマーは、乳酸の2分子間環状エステルであるラクチドであり、L体、D体、ラセミ体、これらの混合物のいずれであってもよい。

【0040】

他の環状モノマーは、30質量%以下、好ましくは20質量%以下、より好ましくは10質量%以下、更に好ましくは5質量%以下、特に好ましくは2質量%以下、最も好ましくは1質量%以下の割合で用いられる。グリコリドと他の環状モノマーとを開環共重合することにより、PGA(共重合体)の融点を低下させて成形温度や加工温度を下げたり、結晶化速度を制御して押出加工性や延伸加工性を改善することができる。しかし、これらの環状モノマーの使用割合が大きすぎると、形成されるPGA(共重合体)の結晶性が損なわれて、耐熱性、ガスバリア性、機械的強度などが低下する。なお、PGAが、グリコリド100質量%から形成される場合は、他の環状モノマーは0質量%であり、このPGAも本発明の範囲に含まれる。

【0041】

〔開環重合反応〕

グリコリドの開環重合または開環共重合(以下、総称して、「開環(共)重合」ということがある。)は、好ましくは、少量の触媒の存在下に行われる。触媒は、特に限定されないが、例えば、ハロゲン化錫(例えば、二塩化錫、四塩化錫など)や有機カルボン酸錫(例えば、2−エチルヘキサン酸錫などのオクタン酸錫)などの錫系化合物;アルコキシチタネートなどのチタン系化合物;アルコキシアルミニウムなどのアルミニウム系化合物;ジルコニウムアセチルアセトンなどのジルコニウム系化合物;ハロゲン化アンチモン、酸化アンチモンなどのアンチモン系化合物;などがある。触媒の使用量は、環状エステルに対して、質量比で、好ましくは1〜1,000ppm、より好ましくは3〜300ppm程度である。

【0042】

グリコリドには通常、微量の水分と、グリコール酸及び直鎖状のグリコール酸オリゴマーからなるヒドロキシカルボン酸化合物とが不純物として含まれている。これら不純物の全プロトン濃度を、好ましくは0.01〜0.5モル%、より好ましくは0.02〜0.4モル%、特に好ましくは0.03〜0.35モル%に調整することにより、生成するPGAの溶融粘度や分子量等の物性を制御することができる。全プロトン濃度の調整は、精製したグリコリドに水を添加することによっても実施することができる。

【0043】

グリコリドの開環(共)重合は、塊状重合でも、溶液重合でもよいが、多くの場合、塊状重合が採用される。分子量調節のために、ラウリルアルコールなどの高級アルコールや水などを分子量調節剤として使用することができる。また、物性改良のために、グリセリンなどの多価アルコールを添加してもよい。塊状重合の重合装置としては、押出機型、パドル翼を持った縦型、ヘリカルリボン翼を持った縦型、押出機型やニーダー型の横型、アンプル型、板状型、管状型など様々な装置の中から、適宜選択することができる。また、溶液重合には、各種反応槽を用いることができる。

【0044】

重合温度は、実質的な重合開始温度である120℃から300℃までの範囲内で目的に応じて適宜設定することができる。重合温度は、好ましくは130〜270℃、より好ましくは140〜260℃、特に好ましくは150〜250℃である。重合温度が低すぎると、生成したPGAの分子量分布が広くなりやすい。重合温度が高すぎると、生成したPGAが熱分解を受けやすくなる。重合時間は、3分間〜20時間、好ましくは5分間〜18時間の範囲内である。重合時間が短すぎると重合が充分に進行し難く、所定の重量平均分子量を実現することができない。重合時間が長すぎると生成したPGAが着色しやすくなる。

【0045】

生成したPGAを固体状態とした後、所望により、更に固相重合を行ってもよい。固相重合とは、PGAの融点(Tm)未満の温度で加熱することにより、固体状態を維持したままで熱処理する操作を意味する。この固相重合により、未反応モノマー、オリゴマーなどの低分子量成分が揮発・除去される。固相重合は、好ましくは1〜100時間、より好ましくは2〜50時間、特に好ましくは3〜30時間で行われる。

【0046】

また、固体状態のPGAを、その融点Tm+38℃以上、好ましくはTm+38℃からTm+100℃までの温度範囲内で溶融混練する工程により熱履歴を与えることによって、結晶性を制御してもよい。

【0047】

〔重量平均分子量(Mw)〕

これらの重合方法によって得られたPGAの重量平均分子量(Mw)は、25,000〜800,000の範囲内であり、好ましくは50,000〜700,000、より好ましくは80,000〜600,000、更に好ましくは120,000〜500,000、特に好ましくは150,000〜400,000の範囲内にあるものを選択する。

【0048】

〔分子量分布(Mw/Mn)〕

本発明のバックシートの樹脂層(A)に含有されるPGAは、PGAの重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)で表わされる分子量分布(Mw/Mn)を1.5〜4.0の範囲内にすることによって、早期に分解を受けやすい低分子量領域の重合体成分(低分子量物)の量を低減させて、分解速度を制御することができる。分子量分布が大きすぎると、分解速度がPGAの重量平均分子量に依存しなくなりやすい。分子量分布が小さすぎると、結果的に長期間に亘り、バックシートのバリア性フィルムとしての性能を持続することが困難となる。分子量分布は、好ましくは1.6〜3.7、より好ましくは1.7〜3.5である。

【0049】

PGAの重量平均分子量を上記範囲内とし、かつ、分子量分布を上記範囲内に調整することにより、バランスのとれた分解性能等を実現することができる。

【0050】

PGAの重量平均分子量(Mw)及び分子量分布(Mw/Mn)を所定の範囲内になるように調整するには、例えば、PGAを重合するときに、(i)重合触媒の種類と量、(ii)分子量調節剤の種類と量、(iii)重合装置や重合温度、重合時間などの重合条件、(iv)重合後の後処理、及びこれらの組み合わせなどを工夫すればよい。

【0051】

例えば、PGAを重合するときの重合温度が低いと、重合反応中に生成ポリマーが結晶固化しやすく、重合反応が不均一になりやすい結果、分子量分布が大きくなる傾向がある。重合温度が高いと、生成ポリマーが熱分解を受けやすくなる。また、比較的高い重合温度で、比較的短時間の重合条件を採用すると、生成ポリマーの分子量分布がシャープになる傾向がある。重合反応の終了後に、重合反応系の温度を220〜250℃に上昇させたり、生成ポリマーを溶融混練すると、低分子量物が低減して、分子量分布がシャープになる傾向がある。

【0052】

〔融点(Tm)〕

本発明のバックシートの樹脂層(A)に含有されるPGAの融点(Tm)は、197〜245℃であり、共重合成分の種類及び含有割合によって調整することができる。好ましくは200〜243℃、より好ましくは、205〜238℃、特に好ましくは210〜235℃である。PGAの単独重合体の融点は、通常220℃程度である。融点が低すぎると、バックシートの樹脂層(A)に用いた場合の機械的強度が不十分であったり、成形加工を行う場合の温度管理が難しくなる。融点が高すぎると、加工性が不足したり、バックシートの柔軟性が不足したりすることがある。融点が高すぎると、成形温度や加工温度が高くなるので、PGAやその他の添加成分の熱分解や酸化が生じることがある。

【0053】

〔溶融結晶化温度(TC2)〕

本発明のバックシートに含有されるPGAの溶融結晶化温度(TC2)は、130〜195℃である。好ましくは133〜193℃、より好ましくは135〜190℃、特に好ましくは138〜185℃である。PGAの溶融結晶化温度(TC2)は、示差走査熱量測定機(DSC)を使用して、PGAを室温から250℃まで、10℃/分で昇温し、次いで、5℃/分の速度で室温まで降温するときに、降温過程に現れる発熱ピークを意味する。溶融結晶化温度(TC2)が高すぎると、本発明のバックシートの製造工程において、結晶化が早く始まってしまい、樹脂層(A)の結晶性や機械的強度の制御が行えなくなる。溶融結晶化温度(TC2)が低すぎると、粗大なPGAの結晶が形成され、機械的強度が低下することがある。溶融結晶化温度(TC2)の調整は、PGAの分子量、重合成分の種類や量を適宜選択することにより、行うことができる。固体状態のPGAを、その融点Tm+38℃以上、好ましくはTm+38℃からTm+100℃までの温度範囲内で溶融混練する工程により熱履歴を与えることによって、溶融結晶化温度(TC2)を制御することもできる。

【0054】

〔溶融粘度〕

PGAの溶融粘度は、270℃、100sec−1において、100〜1,000Pa・sであることが好ましく、より好ましくは200〜600Pa・s、さらに好ましくは250〜550Pa・sである。270℃、100sec−1におけるPGAの溶融粘度が、100Pa・sを下回る場合は、樹脂組成物(1)の主成分であるPGAの分子量が低く、使用中に分解しやすいおそれがある。また、PGAが、1,000Pa・sを上回る溶融粘度を有する場合、ポリマー押出工程において、押出機への負荷や濾圧が高くなる問題が生じたり、後述する樹脂層(B)との共押出による積層が困難になるおそれがある。

【0055】

2.PGAを含む樹脂組成物(1)からなる樹脂層(A)

上記樹脂組成物(1)に含有される前記PGA及びPGA共重合樹脂は、樹脂組成物(1)の全成分を100質量%とした際に、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0056】

〔他の樹脂及び添加剤〕

本発明の目的を阻害しない範囲内において、樹脂組成物(1)からなる樹脂層(A)にはPGAのほか、無機フィラー、他の熱可塑性樹脂、可塑剤などを配合することができる。

【0057】

例えば、樹脂組成物(1)には、本発明の目的に反しない限度において、ポリ乳酸、ポリブチレンサクシネート、ポリエチレンサクシネート、ポリβ−プロピオラクトン、ポリカプロラクトンなどの脂肪族ポリエステル類、ポリエチレングリコール、ポリプロピレングリコールなどのポリグリコール類、変性ポリビニルアルコール、ポリウレタン、ポリL−リジンなどのポリアミド類などの他の樹脂を必要に応じて配合することができる。また、樹脂組成物(1)には、必要に応じて、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤、顔料、染料などの通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(1)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0058】

〔樹脂層(A)の厚み〕

バリア層を形成する前の樹脂組成物(1)からなる樹脂層(A)の厚みは、通常、0.1〜200μm、好ましくは0.5〜100μmの範囲であるが、バリア層が、金属または無機酸化物の蒸着層である場合には、蒸着加工適性の観点から、好ましくは0.6〜40μm、より好ましくは0.7〜35μm、さらに好ましくは0.8〜30μmである。樹脂層(A)の厚みが上記範囲にあることにより、本発明のバックシートにおける可撓性のバランスを高度に維持することができる。

【0059】

〔樹脂層(A)の中心線平均粗さ〕

本発明のバックシートを製造するに当たり、樹脂層(A)を形成する際、延伸・熱処理工程を経る必要はないが、より高度のガスバリア性や耐久性を出すために、樹脂層(A)を形成する際、延伸・熱処理工程を経ることが好ましい。延伸・熱処理工程により、蒸着に好適な表面平滑性が得られやすく、かつ、バリア性フィルムのバリア性や強度が向上しやすい。蒸着を行う前の樹脂層(A)の蒸着層側の面(被蒸着面)の中心線平均粗さは5〜50nmであることが好ましい。中心線平均粗さは、好ましくは7〜40nmであり、より好ましくは8〜30nmである。樹脂層(A)の蒸着層側の面の中心線平均粗さが5〜50nmにあれば、金属または無機酸化物の蒸着時にピンホールの発生が抑制され、良好なバリア性となるとともに、製膜時や蒸着加工時の加工適性に優れたものとなる。中心線平均粗さが5nmより小さくなると、樹脂層(A)の滑りが悪く、製膜時の巻き取りや蒸着時にブロッキングや静電気の帯電を誘発しやすくなり、ガスバリア性の悪化を招くおそれがある。また、中心線平均粗さが50nmを越えると、均一な蒸着膜の形成が行われないため、大幅なバリア性の悪化が起こるおそれがある。

【0060】

樹脂組成物(1)からなる樹脂層(A)の蒸着層側の面(被蒸着面)の中心線平均粗さを5〜50nmとする方法は特に限定されないが、PGAは結晶化速度が速いため、樹脂層(A)の結晶性の低下や延伸、熱固定工程での条件により配向を制御する方法が好ましく用いられる。樹脂層(A)を有するフィルムの逐次二軸延伸における一例を挙げれば、延伸温度を70℃以下、好ましくは68℃以下とし、面積倍率で2〜100倍、好ましくは4〜60倍、より好ましくは6〜30倍で二軸延伸を行い、その後、150〜210℃、好ましくは160〜200℃の温度で、緊張下または20%以下の弛緩下で熱処理することで達成可能である。

【0061】

3.バリア層

本発明のバックシートは、樹脂組成物(1)からなる樹脂層(A)を有するフィルムの樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層を有するものである。すなわち、本発明のバックシートは、樹脂層(A)としてPGAを含む樹脂組成物(1)を用いていることに加え、蒸着層または金属箔を備えていることにより優れたバリア性を有する。

【0062】

(1)蒸着層

金属または無機酸化物からなる蒸着層に用いられる金属または無機酸化物は、アルミニウム、酸化アルミニウム、酸化珪素、酸化窒化珪素、酸化セリウム、酸化カルシウム、ダイアモンド状炭素膜、またはそれらの混合物などを挙げることができ、アルミニウム、酸化アルミニウム、酸化珪素が、ガスバリア性、生産性の観点より好ましく用いることができる。アルミニウムを用いた蒸着層は、経済性、ガスバリア性能に優れていることから好ましく、酸化アルミニウムまたは酸化珪素を用いた蒸着層は、透明性に優れ、コストの点からも好ましい。

【0063】

金属または無機酸化物からなる蒸着層で形成されるバリア層は、樹脂組成物(1)からなる樹脂層(A)の片面または両面のいずれに設けてもよいが、バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層からなるバリア層とを有する積層体であり、後に詳述する樹脂組成物(2)からなる樹脂層(B)が、前記樹脂層(A)と隣接しているものであることが好ましい。

【0064】

金属または無機酸化物の蒸着層の形成方法としては、樹脂組成物(1)からなる樹脂層(A)の片面または両面の表面に、真空プロセスによって、蒸着層を形成する。あらかじめ樹脂層(B)と樹脂層(A)との積層体を形成し、樹脂層(A)の表面に、真空プロセスによって、金属または無機酸化物の蒸着層を形成してもよい。

【0065】

真空プロセスは、真空蒸着法、スパッタリング法、イオンプレーティング法、化学気相蒸着法などが適宜用いられ、いずれも限定されない。例えば、無機酸化物の蒸着層を設けるには反応性蒸着法が生産性、コストの点でより好ましく用いることができる。

【0066】

真空プロセスでは、樹脂組成物(1)により形成された樹脂層(A)の表面をプラズマ処理やコロナ処理することが、ガスバリア性の一層の向上のために好ましい。コロナ処理を施す際の処理強度は5〜50W・min/m2が好ましく、より好ましくは10〜45W・min/m2である。また、金属または無機酸化物からなる蒸着層を設ける前に、プラズマ放電下において核付金属蒸着層を設けることは、蒸着層の密着性向上の観点から好ましい。この場合、プラズマ放電を酸素及び/または窒素ガス雰囲気で行う際には、核付金属として銅を用いることが最も好ましい。

【0067】

反応性蒸着法によって酸化アルミニウムを蒸着させるには、アルミニウム金属やアルミナを抵抗加熱のボート方式やルツボの高周波誘導加熱、電子ビーム加熱方式で蒸発させ、酸化雰囲気下でフィルム上に酸化アルミニウムを堆積させる方式が採用される。酸化雰囲気を形成するための反応性ガスとしては酸素が用いられるが、酸素を主体に水蒸気や希ガスを加えたガスでもよい。更にオゾンを加えたりイオンアシストなどの反応を促進する手法を併用してよい。酸化珪素の蒸着層を反応性蒸着法によって形成させるには、Si金属、SiOやSiO2を電子ビーム加熱方式で蒸発させ、酸化雰囲気下で、フィルム上に酸化珪素を堆積させる方式が採用される。

【0068】

蒸着層の厚みは特に限定されないが、生産性、ハンドリング性、外観から10〜500nmが好ましく、より好ましくは15〜200nm、さらに好ましくは20〜100nmである。蒸着層の厚みが10nm未満となると、蒸着層欠陥が発生しやすくガスバリア性が悪化する。蒸着層の厚みが500nmより厚くなると、蒸着時のコストが高くなったり、蒸着層の着色が顕著になり外観的に劣るため好ましくない。

【0069】

樹脂層(A)上に、あらかじめアンカーコート剤をインラインまたは、オフラインで塗布してアンカーコート層を形成しておくと、該アンカーコート層上に形成する蒸着層が密着性の高い層となるので、バックシートのガスバリア性向上に有効である。なお、この場合、バリア性フィルムは、少なくとも、樹脂層(A)/アンカーコート層/蒸着層をこの順に有する。アンカーコート剤としては、ポリ塩化ビニリデン、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、アクリル樹脂、ポリアクリロニトリル、ポリエステル、ポリウレタン、及びポリエステル−ポリウレタン系樹脂から選ばれる少なくとも1種の樹脂が好ましく用いられ、中でもエチレン−ビニルアルコール共重合体、ポリアクリロニトリル、及びポリウレタン系樹脂から選ばれる少なくとも1種の樹脂を含む塗剤は、樹脂層(A)が低分子化してオリゴマーを生成することを抑止でき、また、ガスバリア性を補完できる点で好ましい。

【0070】

(2)金属箔

金属箔としては、アルミニウム箔、銅箔等を用いることができるが、好ましくはアルミニウム箔を用いる。アルミニウム箔の材質としては、アルミニウムまたはアルミニウム合金が挙げられ、アルミニウム−鉄系合金(軟質材)が好ましい。アルミニウム−鉄系合金における鉄含有量としては、0.3%以上9.0%以下が好ましく、0.7%以上2.0%以下が特に好ましい。この鉄含有量が上記下限未満の場合は、ピンホールの発生の防止の効果が不十分になるおそれがあり、逆に、鉄含有量が上記上限を超える場合は、柔軟性が阻害され、加工性が低下するおそれがある。また、アルミニウム箔の材料としては、しわやピンホールを防止する観点から焼きなまし処理を行った柔軟性アルミニウムが好ましい。

【0071】

金属箔は、樹脂組成物(1)からなる樹脂層(A)の片面または両面のいずれに設けてもよいが、バリア性フィルムが、樹脂層(A)の片面に金属箔からなるバリア層とを有する積層体であり、後に詳述する樹脂組成物(2)からなる樹脂層(B)が、前記樹脂層(A)と隣接しているものであることが好ましい。

【0072】

アルミニウム箔等の金属箔の厚み(平均厚み)の下限としては、1μmが好ましく、2μmが特に好ましい。一方、アルミニウム箔等の金属箔の厚みの上限としては、10μmが好ましく、8μmが特に好ましい。アルミニウム箔等の金属箔の厚みが上記下限より小さいと、加工の際にアルミニウム箔等の金属箔の破断が起きやすくなり、またピンホール等に起因してガスバリア性が低下するおそれがある。一方、アルミニウム箔等の金属箔の厚みが上記上限を超えると、加工の際にクラックや樹脂層(A)との剥離等が発生するおそれがあり、また太陽電池モジュール用バックシートの厚みや重量が増大して薄型軽量化の社会的要請に反することとなる。アルミニウム箔等の金属箔の表面には、溶解、腐食を防止する観点から例えばクロメート処理、リン酸塩処理、潤滑性樹脂被覆処理等の表面処理が施されてもよく、接着性を促進する観点からカップリング処理等が施されてもよい。

【0073】

バリア層である金属箔と樹脂層(A)との積層方法は特に限定されず、金属箔の上に、樹脂組成物(1)を押出被覆して樹脂層(A)を形成する方法や、接着剤による接着などの方法を採用することができるが、通常使用される接着剤による接着が好ましい。

【0074】

4.樹脂組成物(2)からなる樹脂層(B)

本発明の太陽電池モジュール用バックシートは、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B)を備えるものである。本発明のバックシートは、該樹脂層(B)を備えることによって、PGAを含有する樹脂組成物(1)からなる樹脂層(A)を保護するとともに、バックシートに必要な耐久性と強度を実現することができる。

【0075】

本発明のバックシートにおける樹脂層(B)は、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなるものである。樹脂組成物(2)は、樹脂組成物(2)の全成分に対して、これらの樹脂の含有量が、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0076】

樹脂組成物(2)が、フッ素樹脂を含むものである場合には、バックシートの耐熱性、耐候性、耐薬品性が向上する。樹脂組成物(2)が、芳香族ポリエステルを含むものである場合には、バックシートの耐熱性、機械的特性及び経時安定性が向上する。樹脂組成物(2)が、ポリ乳酸など脂肪族ポリエステルを含むものである場合には、バックシートの生分解性を高めることができるとともに、バックシートの製造時のクラックを防止することもできる。樹脂組成物(2)が、ポリオレフィンを含むものである場合には、バックシートの耐湿性の向上を図ることができる。

【0077】

樹脂組成物(2)からなる樹脂層(B)に用いられるフッ素樹脂は、1種または2種以上のフッ素含有モノマーの重合体または該フッ素含有モノマーと該フッ素含有モノマーと共重合可能なその他のモノマーとの重合体である。前記フッ素含有モノマーとしては、例えば、フッ化ビニル(VF)、フッ化ビニリデン(VDF)、クロロトリフルオロエチレン(CTFE)、テトラフルオロエチレン(TFE)、ヘキサフルオロプロピレン、フッ素化ビニルエーテル等が挙げられる。前記その他のモノマーとしては、例えば、酢酸ビニル、プロピオン酸ビニル、酪酸ブチル、イソ酪酸ビニル、ピバル酸ビニル、カプロン酸ビニル、バーサチック酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、シクロヘキシルカルボン酸ビニル、及び安息香酸ビニル等のカルボン酸のビニルエステル類や、メチルビニルエーテル、エチルビニルエーテル、ブチルビニルエーテル及びシクロヘキシルビニルエーテル等のアルキルビニルエーテル類、ヒドロキシブチルビニルエーテル、イソブチレンが挙げられる。これらのモノマーは単独で、または2種以上を併用して用いることができる。

【0078】

樹脂層(B)に用いられるフッ素樹脂としては、四フッ化エチレン−エチレン共重合体(ETFE)、ポリフッ化ビニル樹脂(PVF)、ポリフッ化ビニリデン樹脂(PVDF)、ポリ四フッ化エチレン樹脂(PTFE)、四フッ化エチレン−六フッ化プロピレン共重合体(FEP)、ポリ三フッ化塩化エチレン樹脂(PCTFE)、四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体(PFA)などが挙げられる。また、フッ素樹脂としては、水酸基等の硬化性官能基を有するフルオロオレフィンのポリマーが挙げられ、例えば、TFE、イソブチレン、VDF、ヒドロキシブチルビニルエーテル及びその他のモノマーからなる共重合体、並びにTFE、VDF、ヒドロキシブチルビニルエーテル及びその他のモノマーからなる共重合体を用いることもできる。これらのフッ素樹脂の中でも、強度、耐熱性、耐候性、加工性等に優れるポリフッ化ビニル樹脂(PVF)、ポリフッ化ビニリデン樹脂(PVDF)、四フッ化エチレン−エチレン共重合体(ETFE)が好ましく用いられる。

【0079】

樹脂組成物(2)からなる樹脂層(B)に用いられる芳香族ポリエステルや脂肪族ポリエステルとしては、酸成分とグリコール成分とをエステル結合させてなる種々のポリエステルを用いることができる。酸成分としては、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸等の芳香族ジカルボン酸;アジピン酸、アゼライン酸、セバシン酸、デカンジカルボン酸、ダイマー酸等の脂肪族ジカルボン酸;シクロヘキサンジカルボン酸等の脂環族ジカルボン酸;p−オキシ安息香酸等のオキシカルボン酸;トリメリット酸、ピロメリット酸等の多官能酸;などを用いることができる。一方、グリコール成分としては、例えば、エチレングリコール、ジエチレングリコール、ブタンジオール、ヘキサンジオール等の脂肪族ジオール;シクロヘキサンジメタノール等の脂環族ジオール;ビスフェノールA、ビスフェノールS等の芳香族グリコール;ジエチレングリコール、ポリアルキレングリコール;などを用いることができる。さらに、ポリエチレングリコール、ポリテトラメチレングリコール等のポリエーテルを共重合したポリエステルでもよい。これらのジカルボン酸成分、グリコール成分は2種類以上を併用してもよく、2種類以上のポリエステルをブレンドして使用してもよい。

【0080】

樹脂組成物(2)としては、特に、PET、ポリブチレンテレフタレート(以下、「PBT」ということがある。)、ポリプロピレンテレフタレート、及びこれらにイソフタル酸、セバシン酸、ダイマー酸を共重合したポリエステルを単体、または2種以上ブレンドしたものが好適に用いられる。上記のポリエステルの中でも、樹脂層(A)との接着性改善の観点から、共重合ポリエステルが好ましく、また、耐熱性及び経時安定性、ガスバリア性の観点から、樹脂組成物(2)は、PETとPBTとのブレンド物であることが好ましい。特に、PETとPBTとの重量比を、PET/PBT=95/5〜5/95とすると、樹脂層(B)の延伸を70℃以下の温度で行うことが可能となる点で好ましい。PETとPBTとの重量比は、PET/PBT=80/20〜10/90であることがより好ましく、60/40〜20/80であることがさらに好ましく、35/65〜45/55であることが特に好ましい。樹脂組成物(2)中のPET及びPBTの合計量は、樹脂組成物(2)の全成分100質量%のうち、70〜100質量%であることが好ましく、より好ましくは80〜100質量%、さらに好ましくは90〜100質量%である。

【0081】

また、樹脂組成物(2)からなる樹脂層(B)に用いられる脂肪族ポリエステルとしては、ポリ乳酸、ポリ3−ヒドロキシブチレート、ポリ3−ヒドロキシブチレート−3−ヒドロキシバリレート、ポリカプロラクトン、またはエチレングリコール、1,4−ブタンジオール等の脂肪族ジオールと、コハク酸、アジビン酸等の脂肪族ジカルボン酸よりなる脂肪族ポリエステルが挙げられる。また、ポリ−ブチレンサクシネート−テレフタレート、ポリ−ブチレンアジペート−テレフタレートなどの脂肪族ポリエステルと芳香族ポリエステルの共重合体も好適に用いることができる。

【0082】

脂肪族ポリエステルの中で、樹脂組成物(2)に特に好適に用いられるのは、L−乳酸及び/またはD−乳酸を主たる構成成分として重合されたポリ乳酸(以下、「PLA」ということがある。)である。PLAは、乳酸以外のほかの共重合成分を含んでいてもよく、他のモノマー単位としては、エチレングリコール、プロピレングリコール、ブタンジオール、ヘプタンジオール、ヘキサンジオール、オクタンジオール、ノナンジオール、デカンジオール、1,4−シクロヘキサンジメタノール、ネオペンチルグリコール、グリセリン、ペンタエリスリトール、ビスフェノールA、ポリエチレングリコール、ポリプロビレングリコール及びポリテトラメチレングリコールなどのグリコール化合物、シュウ酸、アジピン酸、セバシン酸、アゼライン酸、ドデカンジオン酸、マロン酸、グルタル酸、シクロヘキサンジカルボン酸、テレフタル酸、イソフタル酸、フタル酸、ナフタレンジカルボン酸、ビス(p−カルボキシフェニル)メタン、アントラセンジカルボン酸、4,4’−ジフェニルエーテルジカルボン酸、5−ナトリウムスルホイソフタル酸、5−テトラブチルホスホニウムイソフタル酸などのジカルボン酸、グリコール酸、ヒドロキシプロピオン酸、ヒドロキシ酪酸、ヒドロキシ吉草酸、ヒドロキシカプロン酸、ヒドロキシ安息香酸などのヒドロキシカルボン酸、カプロラクトン、バレロラクトン、プロピオラクトン、ウンデカラクトン、1,5−オキセパン−2−オンなどのラクトン類を挙げることができる。

【0083】

樹脂組成物(2)がPLAを有するものである場合には、70℃以下の延伸性を付与するために、PLAのガラス転移温度を下げる働きをする可塑剤等の成分や、非晶性のPLAを含有していることが好ましい。

【0084】

樹脂組成物(2)からなる樹脂層(B)に含有されるポリオレフィンとしては、ポリプロピレン系樹脂、ポリエチレン系樹脂、エチレン−プロピレンランダム共重合体、エチレン−プロビレンブロック共重合体、エチレン−プロピレン−ブテンランダム共重合体、及びプロピレン−ブテンランダム共重合体からなる群より選ばれた少なくとも1種以上を好ましく用いることができる。これらのポリオレフィンは、本発明の効果を損なわない範囲で、2種以上併用して用いることもできる。

【0085】

ポリオレフィンはJIS−K7210に則って測定したメルトフローインデックス(MI)で、1〜100g/10分であることが好ましく、2〜80g/10分であることがより好ましく、4〜60g/10分であることがさらに好ましい。かかる範囲であれば適当な結晶性を有し、本発明のバックシートの寸法安定性、耐湿性、表面平滑性が良好となる。MIが1g/10分より小さいと、溶融粘度が高すぎて押出成形性が低下しやすくなる。また、MIが100g/10分を超えるとフィルムの機械的特性が大きく低下することがある。また、ポリオレフィンの極限粘度[η]は、1.4〜3.2dl/g、好ましくは1.6〜2.4dl/gである。[η]が1.4dl/gより小さくなるとフィルムの脆化を招き、3.2dl/gを超えると結晶性が低下する場合がある。

【0086】

樹脂組成物(2)には、必要に応じて、無機フィラー、他の熱可塑性樹脂、可塑剤、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤など通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(2)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0087】

樹脂層(B)は、太陽電池モジュールの外観の向上や太陽電池セルの電力変換効率の向上のために、顔料や染料などの着色剤を含有する樹脂組成物(2)からなる有色シート層であってもよい。

【0088】

有色シート層を得るために含有される着色剤としては、樹脂層(B)に必要な強度や色調と隠蔽力(光散乱性)を損ねないものであれば、特に制限はない。色調と隠蔽力(光散乱性)が特に優れていることから、ZnO、TiO2、Al2O3・nH2O、[ZnS+BaSO4]、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等の無機白色顔料や、カーボンブラック等の黒色顔料などを好ましく用いることができる。白色の樹脂層(B)は、色調と反射特性の向上に寄与することができることから、酸化チタン(TiO2)が、特に好ましい。

【0089】

樹脂組成物(2)からなる樹脂層(B)の厚みは、通例3〜100μmであり、好ましくは5〜90μm、より好ましくは7〜80μm、特に好ましくは8〜70μmである。厚みが薄すぎると、本発明のバックシートの強度が不十分であり、厚すぎるとバックシートの可撓性が不足する。

【0090】

樹脂組成物(2)からなる樹脂層(B)は、通例、太陽電池モジュールにおける「内側」、すなわち太陽光の受光面側である太陽電池素子の側に配置される。したがって、樹脂層(B)は、通例、太陽電池モジュールの封止剤(裏面側)に隣接して積層される。特に、バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層を有する積層体である場合は、前記樹脂層(B)は、前記樹脂層(A)と封止剤(裏面側)とに隣接して積層される。

【0091】

樹脂層(B)とバリア性フィルム(樹脂層(A)とバリア層とを有する。)とを積層する方法、及び、樹脂層(B)と封止剤(裏面側)とを積層する方法は、特に限定されず、各種接着剤を使用する接着や、共押出による積層などによることができる。

【0092】

効率性及び接着強度の観点から、樹脂層(A)と樹脂層(B)を共押出して積層し、または、樹脂層(A)の上に樹脂層(B)を押出被覆して積層し、または、樹脂層(B)の上に樹脂層(A)を押出被覆して積層することにより、樹脂層(A)と樹脂層(B)との積層体を形成した後に、樹脂層(A)の表面に蒸着層を形成する方法が好ましく用いられる。

【0093】

また、樹脂層(B)と封止剤(裏面側)との積層は、各種接着剤を使用する接着による方法が好ましく用いられる。通例は、樹脂層(B)、バリア性フィルム(樹脂層(A)とバリア層とからなる。)及び樹脂層(C)を備える本発明のバックシートを形成した後、封止剤(裏面側)と接着する。接着を確実にするために、ローラ等による押圧を行う、または真空装置内での真空ラミネートを行うこともできる。なお、接着剤としては、ポリウレタン系接着剤など、通例使用される接着剤を使用することができる。

【0094】

樹脂層(B)のバリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂からなる有色シート層を備えてもよい。この場合、該着色剤を含有する熱可塑性樹脂からなる有色シート層は、樹脂層(B)と封止剤(裏面側)との間に配置されることとなる。着色剤を含有する熱可塑性樹脂からなる有色シート層における熱可塑性樹脂としては、樹脂組成物(2)に含有されるフッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、またはこれらの共重合体であってもよいし、その他の熱可塑性樹脂でもよいが、樹脂層(B)及び封止剤(裏面側)との接着性の観点から、樹脂層(B)または封止剤(裏面側)と共通する樹脂を含有することが好ましい。着色剤を含有する熱可塑性樹脂からなる有色シート層における着色剤は、前記した着色剤を使用することができ、該着色剤の含有割合は、熱可塑性樹脂100質量部に対して、通常5〜100質量部、好ましくは10〜80質量部、より好ましくは20〜70質量部、特に好ましくは25〜60質量部の範囲内とすることができる。着色剤の含有割合が小さすぎると、太陽電池モジュール用バックシートとして利用可能な色調と隠蔽力を有する有色シート層を得ることが困難になる。着色剤の含有割合が大きすぎると、押出加工による有色シート層の製造が困難になる上、バックシートの機械的強度が低下することがある。着色剤を含有する熱可塑性樹脂からなる有色シート層の厚みは、通常5〜300μm、好ましくは8〜150μm、より好ましくは10〜100μm、特に好ましくは15〜50μmである。有色シート層の厚みが薄すぎると、十分な色調や隠蔽力を得ることが困難になり、機械的特性も低下する。有色シート層の厚みが厚すぎると、柔軟性が損なわれたり、軽量化が困難になったりする。該着色剤を含有する熱可塑性樹脂からなる有色シート層の積層方法は、先に述べた方法によることができる。

【0095】

5.樹脂組成物(3)からなる樹脂層(C)

本発明の太陽電池モジュール用バックシートは、バリア性フィルムの樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C)を備えるものである。本発明のバックシートは、バリア性フィルムの樹脂層(B)と反対側の面、すなわち、外気に曝される太陽電池モジュールの「外側」に、該樹脂層(C)を備えることによって、バリア性フィルムを外気から保護することにより、バックシートに必要な耐候性、耐久性と強度を実現することができる。特に、樹脂層(C)が、バリア層の表面を被覆することによって、太陽電池モジュールを製造する過程で生じるおそれがあるバリア層の破損等を防止することができる。

【0096】

本発明のバックシートにおける樹脂層(C)は、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなるものである。樹脂組成物(3)は、樹脂組成物(3)の全成分に対して、これらの樹脂の含有量が、70質量%以上であることが好ましく、より好ましくは80質量%以上、さらに好ましくは90質量%以上であり、その上限は、100質量%である。

【0097】

樹脂組成物(3)に含有されるフッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種である樹脂は、樹脂層(B)を形成する樹脂組成物(2)に含有される樹脂と同一である。

【0098】

樹脂組成物(3)には、必要に応じて、無機フィラー、他の熱可塑性樹脂、可塑剤、熱安定剤、光安定剤、防湿剤、防水剤、撥水剤、滑剤、離型剤、カップリング剤、酸素吸収剤など通常配合される各種添加剤を含有させることができる。これらの含有量は、上述のように本発明の目的を阻害しない範囲内であり、具体的には樹脂組成物(3)の全成分を100質量%とした際に、30質量%以下であることが好ましく、より好ましくは20質量%以下、さらに好ましくは10質量%以下である。

【0099】

樹脂組成物(3)からなる樹脂層(C)の厚みは、通例10〜500μmμmであり、好ましくは12〜95μm、より好ましくは15〜90μm、特に好ましくは20〜80μmである。厚みが薄すぎると、本発明のバックシートの強度が不十分であり、厚すぎるとバックシートの可撓性が不足する。

【0100】

樹脂層(C)は、バリア性フィルムに隣接して、通例、外気に曝される太陽電池モジュールの「外側」に備えられる。バリア性フィルムが、樹脂層(A)の片面に、金属若しくは無機酸化物の蒸着層または金属箔からなるバリア層を有する積層体である場合は、前記樹脂層(C)は、該蒸着層または金属箔に隣接して積層されることが好ましい。

【0101】

樹脂層(C)とバリア性フィルム(樹脂層(A)とバリア層とからなる。)とを積層する方法は、特に限定されず、各種接着剤を使用する接着や、バリア性フィルムの表面に樹脂組成物(3)を押出被覆して樹脂層(C)を形成する方法などによることができるが、効率性及び接着強度の観点から、接着による積層が好ましく用いられる。なお、接着剤としては、ポリウレタン系接着剤など、通例使用される接着剤を使用することができる。

【0102】

6.太陽電池モジュール及び太陽電池モジュール用バックシート

本発明の太陽電池モジュール用バックシートを配置することができる太陽電池モジュールとしては、図1に示す断面構造のものを例示することができる。図1に示すように、太陽電池モジュール2は、表面保護材21、封止材(表面側22及び裏面側24)、太陽電池セル23、及び、本発明の太陽電池モジュール用バックシートからなる裏面保護材(バックシート)1から構成される。複数の太陽電池セル23を配線(図示せず)により直列に接続し、太陽電池モジュールを構成する。太陽電池モジュールの端部または周縁部には、フレーム(図示せず)が配置されている。

【0103】

表面保護材21としては、例えば、強化ガラス板、透明プラスチック板、単層若しくは多層の透明プラスチックフィルム、これらを複合化した複合材料などが用いられるが、これらに限定されない。封止材22、24としては、エチレン−酢酸ビニル共重合体(EVA)、ブチラール樹脂、シリコン樹脂、エポキシ樹脂、フッ素化ポリイミド樹脂などの透明な樹脂が用いられるが、これらに限定されない。これらの封止材の中でも、EVAが好ましい。太陽電池セル2の構造は、太陽電池の種類によって異なるが、各種太陽電池セルを用いることができる。

【0104】

太陽電池モジュール用バックシート1は、図2に示すように、樹脂層(C)11、蒸着層12、樹脂層(A)13及び樹脂層(B)14をこの順序で備えており、樹脂層(B)14が太陽電池セル側に配置される。

【実施例】

【0105】

以下に、実施例及び比較例を示して説明するが、本発明は、これら実施例に限定されるものではない。実施例及び比較例におけるバックシート及び各樹脂層の物性の測定法は、以下のとおりである。

【0106】

[中心線平均粗さ(Ra)]

JIS B0601(1976)に従って、触針式表面粗さ計(小坂研究所(株)製、高精度薄膜段差測定器、形式ET30HK)を用いて樹脂層(A)の被蒸着面の中心線平均粗さ(Ra)を測定した。なお、この時の条件は、触針径円錐型0.5μmR、荷重16mg、カットオフ0.08mmとした。粗さ曲線からその中心線の方向に測定長さLの部分を抜き取り、この抜き取り部分の中心線をX軸、縦方向をY軸とし、粗さ曲線をy=f(X)で表した時、次の式によって求められる値(μm)を中心線平均粗さRaとする。

Ra=(1/L)∫|f(X)|dx

【0107】

なお、同一のサンプルについて同様の測定を任意に場所を変えて5回行い、得られた平均値をRaとした。

【0108】

また、必要に応じ、蒸着層を酸で除去して、樹脂層(A)の蒸着層側の面の中心線平均粗さ(Ra)を確認する。

【0109】

[酸素透過度]

温度35℃、湿度0%RHの条件で、米国モコン(MOCON)社製の酸素透過率測定装置(機種名、オキシトラン(登録商標)2/20)を使用して、JIS K7126−2(2006)に記載の電解センサ法に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における酸素透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を酸素透過度の値とした。

【0110】

[炭酸ガス透過度]

温度35℃、湿度0%RHの条件でジーエルサイエンス(株)製混合ガス透過率測定装置GPM−250を使用して、JIS K7126−2(2006)に記載のガスクロマトグラフ法に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における炭酸ガス透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を炭酸ガス透過度の値とした。

【0111】

[水蒸気透過度]

温度40℃、湿度90%RHの条件で、米国モコン(MOCON)社製の水蒸気透過率測定装置(機種名、パ−マトラン(登録商標)W3/31)を使用してJIS K7129(2000)に記載のB法(赤外センサー法)に基づいて測定した。また、測定は蒸着層側から2回行い、2つの測定値の平均値を各実施例と比較例における水蒸気透過度の値とした。各実施例・比較例について、2枚の試験片で行った結果を水蒸気透過度の値とした。

【0112】

[耐久性・耐候性]

実施例1〜7、比較例1及び2のバックシートを使用して作成した太陽電池モジュールを用いて、85℃、85%RHの環境下で3,000時間の暴露試験を実施し、以下の基準で外観を目視評価した。

【0113】

A: 変色がない

B: やや変色がみられる

C: 変色している

【0114】

(実施例1)

樹脂層(A)となる樹脂組成物(1)としてPGA(株式会社クレハ製。重量平均分子量18万、融点221℃、270℃、100sec−1での溶融粘度350Pa・sであるグリコリド100モル%のホモポリマー)100質量部と、樹脂層(B)となる樹脂組成物(2)としてPBT(重量平均分子量3万)60質量部及びPET(重量平均分子量3万)40質量部の混合物とを用いて、共押出によりPGA層とポリエステル層とからなる積層シートを作成し、60℃の温度で、面積倍率15.0倍に二軸延伸し、直ちに幅方向に5%の弛緩を与えつつ190℃の温度で熱処理を行い、樹脂層(A):10μm、樹脂層(B):10μmの各厚みを有する積層延伸フィルムを得た。この積層フィルムの樹脂層(A)(PGA)の表面を窒素と炭酸ガスの混合気体(炭酸ガス濃度比15体積%)雰囲気下でコロナ放電処理した後、1.00×10−2Paの高減圧状態とした真空蒸着装置内で、アルミニウムを50nmの厚みで真空蒸着し、樹脂層(B)、樹脂層(A)及び蒸着層とからなる蒸着フィルムを製造した。

【0115】

該蒸着フィルムの蒸着層に、固形分30質量%のポリウレタン系接着剤(武田薬品工業株式会社製。主剤:タケラックA515/硬化剤:タケネートA50の10/1溶液)を、塗布量5g/m2で塗布・乾燥し、その上に樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルム(株式会社クレハ製)を接着し、バックシート用の積層体を得た。

【0116】

(実施例2)

蒸着層として、アルミニウムに代えて、酸化ケイ素(SiO2)を真空蒸着したこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0117】

(実施例3)

樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルムに代えて、厚み50μmのPETシート(東レ株式会社製、ルミラーX10S)を使用したこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0118】

(実施例4)

樹脂層(B)となる樹脂組成物(2)として、PETとPBTの混合物に代えて、PLA(Natureworks社製:Ingeo4032D。重量平均分子量16万、融点168℃)100質量部を使用した以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0119】

(実施例5)

蒸着層として、アルミニウムに代えて、酸化ケイ素(SiO2)を真空蒸着したこと以外は、実施例4と同様にしてバックシート用の積層体を得た。

【0120】

(実施例6)

樹脂層(C)として、厚み50μmのポリフッ化ビニリデンフィルムに代えて、厚み50μmのPETシート(東レ株式会社製、ルミラーX10S)を使用したこと以外は、実施例4と同様にしてバックシート用の積層体を得た。

【0121】

(実施例7)

樹脂層(A)の厚みを10μm、樹脂層(B)の厚みを20μmとし、延伸・熱処理を行なわなかったこと以外は、実施例1と同様にしてバックシート用の積層体を得た。

【0122】

(比較例1)

樹脂層(A)及び樹脂層(B)の積層延伸フィルムを、PET単層(厚み11μm)としたこと以外は、実施例1と同様にして積層体を得た。

【0123】

(比較例2)

樹脂層(A)及び樹脂層(B)の積層延伸フィルムを、PLA単層(厚み11μm)としたこと以外は、実施例1と同様にして積層体を得た。

【0124】

実施例1〜7及び比較例1及び2の物性測定結果を表1に示す。

【0125】

【表1】

【0126】

表から、実施例1〜7においては、PGAを含む樹脂組成物(1)からなる樹脂層(A)と金属または無機酸化物の蒸着層のバリア層とを有する積層体であるバリア性フィルムと、フッ素樹脂、芳香族ポリエステルまたは脂肪族ポリエステルを含む樹脂組成物からなる樹脂層(B)及び(C)を備えるバックシート用の積層体が、優れた水蒸気バリア性、酸素バリア性及び炭酸ガスバリア性を示すとともに、耐久性においても優れていることが分かる。特に、樹脂層(A)の蒸着層側の面の中心線平均粗さが5〜50nmである実施例1〜6は、耐久性が顕著であることが分かる。

【0127】

これに対して、PGAを含む樹脂組成物(1)からなる樹脂層(A)を有しない比較例1及び2においては、耐久性が劣ることが分かる。特に、PGAに代えて、同じく生分解性樹脂とされるPLAを含む樹脂組成物からなる樹脂層を有する比較例2の積層体は、バリア性が不十分であることが分かる。

【産業上の利用可能性】

【0128】

本発明の、PGAを含有する樹脂組成物からなる樹脂層とバリア層とからなるバリア性フィルムを備えるバックシートを使用することにより、耐久性とバリア性に優れた太陽電池モジュール用バックシートを得ることができるので、太陽電池モジュールを長期間使用することができ、また、生分解可能な材料を使用することで環境への貢献にも寄与することができるので産業上の利用性が高い。

【符号の説明】

【0129】

1:裏面保護材(バックシート)

11:樹脂層(C)

12:蒸着層

13:樹脂層(A)

14:樹脂層(B)

2:太陽電池モジュール

21:表面保護材

22:封止材(表面側)

23:太陽電池セル

24:封止材(裏面側)

【特許請求の範囲】

【請求項1】

式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するポリグリコール酸を含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム;

フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B);及び、

前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C);を備えることを特徴とする太陽電池モジュール用バックシート。

【請求項2】

前記バリア性フィルムが、前記樹脂層(A)の片面に、金属または無機酸化物の蒸着層からなるバリア層を有する積層体であり、前記樹脂層(B)が前記樹脂層(A)と隣接している請求項1に記載の太陽電池モジュール用バックシート。

【請求項3】

前記金属または無機酸化物の蒸着層の厚みが10〜500nmである請求項1または2に記載の太陽電池モジュール用バックシート。

【請求項4】

前記樹脂層(A)の前記蒸着層側の面の中心線平均粗さが5〜50nmである請求項1乃至3のいずれか1項に記載の太陽電池モジュール用バックシート。

【請求項5】

前記樹脂層(B)が、着色剤を含有する樹脂組成物(2)からなる有色シート層である請求項1乃至4のいずれか1項に記載の太陽電池モジュール用バックシート。

【請求項6】

前記樹脂層(B)の前記バリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂組成物からなる有色シート層を備える請求項1乃至4のいずれか1項に記載の太陽電池モジュール用バックシート。

【請求項1】

式−(O・CH2・CO)−で表わされるグリコール酸繰り返し単位を70モル%以上有するポリグリコール酸を含む樹脂組成物(1)からなる樹脂層(A)と、該樹脂層(A)の少なくとも片面に設けた、金属または無機酸化物の蒸着層及び金属箔からなる群より選ばれる少なくとも1種であるバリア層とを有する積層体であるバリア性フィルム;

フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(2)からなる樹脂層(B);及び、

前記バリア性フィルムの前記樹脂層(B)と反対側の面に、フッ素樹脂、芳香族ポリエステル、脂肪族ポリエステル、ポリオレフィン、及びこれらの共重合体からなる群より選ばれる少なくとも1種を含む樹脂組成物(3)からなる樹脂層(C);を備えることを特徴とする太陽電池モジュール用バックシート。

【請求項2】

前記バリア性フィルムが、前記樹脂層(A)の片面に、金属または無機酸化物の蒸着層からなるバリア層を有する積層体であり、前記樹脂層(B)が前記樹脂層(A)と隣接している請求項1に記載の太陽電池モジュール用バックシート。

【請求項3】

前記金属または無機酸化物の蒸着層の厚みが10〜500nmである請求項1または2に記載の太陽電池モジュール用バックシート。

【請求項4】

前記樹脂層(A)の前記蒸着層側の面の中心線平均粗さが5〜50nmである請求項1乃至3のいずれか1項に記載の太陽電池モジュール用バックシート。

【請求項5】

前記樹脂層(B)が、着色剤を含有する樹脂組成物(2)からなる有色シート層である請求項1乃至4のいずれか1項に記載の太陽電池モジュール用バックシート。

【請求項6】

前記樹脂層(B)の前記バリア性フィルムと反対側の面に、着色剤を含有する熱可塑性樹脂組成物からなる有色シート層を備える請求項1乃至4のいずれか1項に記載の太陽電池モジュール用バックシート。

【図1】

【図2】

【図2】

【公開番号】特開2012−104540(P2012−104540A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−249564(P2010−249564)

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月8日(2010.11.8)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]