太陽電池モジュール用裏面保護シート

【課題】白色等の有色の外観を有し、且つ、優れた耐候性を備える太陽電池モジュール用裏面保護シートを、最外層に耐候性のコーティング層を形成する方法により、低コストで提供する。

【解決手段】太陽電池モジュール用裏面保護シート6において、裏面保護シート6の基材層60上に形成するコーティング層61を、基材層樹脂との接着性に優れる中間コーティング層611と、特に耐溶剤性、耐候性に優れる最外コーティング層612を順次重ねて形成する。尚、そのようなコーティング層は、各層のNCO量や水酸基価をそれぞれ異なる範囲に最適化することにより製造する。

【解決手段】太陽電池モジュール用裏面保護シート6において、裏面保護シート6の基材層60上に形成するコーティング層61を、基材層樹脂との接着性に優れる中間コーティング層611と、特に耐溶剤性、耐候性に優れる最外コーティング層612を順次重ねて形成する。尚、そのようなコーティング層は、各層のNCO量や水酸基価をそれぞれ異なる範囲に最適化することにより製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池モジュール用裏面保護シートに関する。

【背景技術】

【0002】

近年、環境問題に対する意識の高まりから、クリーンなエネルギー源としての太陽電池が注目されている。一般に、太陽電池を構成する太陽電池モジュールは、受光面側から、透明前面基板、前面封止材、太陽電池素子、背面封止材及び裏面保護シートが順に積層された構成であり、太陽光が上記太陽電池素子に入射することにより発電する機能を有している。

【0003】

太陽電池モジュールは、長期間に渡って屋外に設置されることが一般的であり、常時、強い紫外線、熱線、風雨等といった過酷な環境に曝されることになる。このため、太陽電池モジュール用裏面保護シートには、極めて高い耐候性が求められる。

【0004】

そのような高い耐候性を有する樹脂として、従来より、フッ素フィルムが、太陽電池モジュール用裏面保護シートを構成する基材樹脂として広く用いられてきたが、近年においては、異なる物性を有する複数の層を積層し、太陽電池モジュールとして一体化されたときに最外層となる側に特に高い耐候性を備える耐候性最外層を設けた裏面保護シートが提案されている(特許文献1)。このような構成とする場合には、内層側に基材層として配置する樹脂には、比較的安価なポリエチレンテレフタレート(PET)等のポリエステル系樹脂を用いることもでき、必要な耐候性を保持したまま製造コストを抑えることもできる。

【0005】

又、太陽電池モジュール全体の軽量化や小型化、更なるコストダウンの要請から、上記の耐候性最外層の積層に替えて、樹脂組成物をコーティングすることにより耐候性を備えたコーティング層を最外層側に形成した裏面保護シートも提案されている(特許文献2)。これによれば、更に低コストで耐候性に優れた裏面保護シートを得ることができる。

【0006】

一方で、裏面保護シートは、多くの場合に白色顔料を含む材料を用いて形成される。このようにすることで、上記透明前面基板から入射した光のうち太陽電池素子で吸収されず透過してきた光を反射し、再度太陽電池素子に光を吸収させることにより、太陽電池モジュールの発電効率を向上させることができる(特許文献3)。又、意匠性の観点から裏面保護シートの外観を黒色にしたものが求められる場合もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−83988号公報

【特許文献2】特表2010−519742号公報

【特許文献3】特開2002−100788号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の裏面保護シートのように耐候性を備えたコーティング層を最外層側に形成する場合においては、基材への密着と、耐候性なかでも耐溶剤性との両立が困難である。また、一般的に顔料の添加は、コーティング層の基材層樹脂への接着性を低下させる要因となるので、その場合には更に基材への密着性を得るのが困難である。このように接着性と耐候性を高いレベルで両立させるコーティング層の形成は困難であり、そのようなコーティング層を備えた太陽電池モジュール用の裏面保護シートは未だ存在しなかった。

【0009】

本発明は、上記の課題を解決するためになされたものであり、その目的は、基材への接着性と耐候性を両立できる、最外層コーティングタイプの太陽電池モジュール用裏面保護シートを低コストで提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、太陽電池モジュール用裏面保護シートにおいて、裏面保護シートの基材層上に形成するコーティング層を、基材層樹脂との接着性に優れる中間コーティング層と、特に耐溶剤性、耐候性に優れる最外コーティング層を順次重ねて形成することにより、上記課題が解決されること、及び、そのようなコーティング層は、上記のコーティング層を形成する各層のNCO量や水酸基価をそれぞれ異なる範囲に最適化することにより製造可能なことを見出し、本発明を完成するに至った。より具体的には、本発明は、以下のものを提供する。

【0011】

(1) 最外面側に多層の耐候性コーティング層が形成されている太陽電池モジュール用裏面保護シートであって、前記耐候性コーティング層は、基材上に形成されている中間コーティング層と、前記中間コーティング層上に形成されている最外コーティング層とからなり、前記中間コーティング層は、第1主剤樹脂と、第1ポリイソシアネート化合物と、を含有し、前記最外コーティング層は、水酸基を有する第2主剤樹脂と、第2ポリイソシアネート化合物と、を含有し、前記最外コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が0.8質量部以上であり、前記中間コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、前記第1主剤樹脂の水酸基価が、前記第2主剤樹脂の水酸基価よりも小さいことを特徴とする太陽電池モジュール用裏面保護シート。

【0012】

(2) 前記第1主剤樹脂の水酸基価が15以下である(1)に記載の太陽電池モジュール用裏面保護シート。

【0013】

(3) 前記第2主剤樹脂の水酸基価が20以上である(1)又は(2)に記載の太陽電池モジュール用裏面保護シート。

【0014】

(4) 前記第1主剤樹脂がポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂であり、前記第2剤樹脂がアクリル樹脂である(1)から(3)のいずれかに記載の太陽電池モジュール用裏面保護シート。

【0015】

(5) 前記最外コーティング層及び前記中間コーティング層のうち、少なくとも前記最外コーティング層が、顔料を含有する(1)から(4)のいずれかに記載の太陽電池モジュール用裏面保護シート。

【発明の効果】

【0016】

本発明によれば、太陽電池モジュール用裏面保護シートの最外層に形成される耐候性を備えるコーティング層を、密着性に優れる中間コーティング層と耐溶剤性に優れる最外コーティング層を順次積層した構成することによって、白色等の有色の外観を有し、且つ、優れた耐候性を備える太陽電池モジュール用裏面保護シートを低コストで提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の太陽電池モジュール用裏面保護シートを用いた太陽電池モジュールの層構成の一例を示す断面図である。

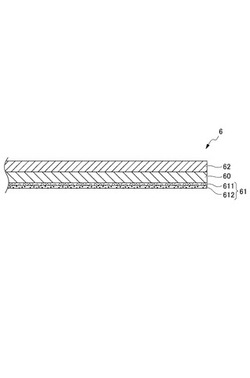

【図2】本発明の太陽電池モジュール用裏面保護シートの層構成の一例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の太陽電池モジュール用裏面保護シート(以下、単に「裏面保護シート」とも言う。)について詳細に説明する。本発明は以下に記載される実施形態に限定されるものではない。

【0019】

<太陽電池モジュールの基本構成>

先ず、本発明の裏面保護シートが使用される太陽電池モジュールの構成について簡単に説明する。図1は、本発明の実施形態である太陽電池モジュ−ル1について、その層構成の一例を例示する断面の模式図である。太陽電池モジュール1は、図1に示すように受光面側から、透明前面基板2、前面封止材層3、太陽電池素子4、背面封止材層5、裏面保護シート6が順に積層された構成である。本発明の裏面保護シートは、このように太陽電池モジュール1において最外層に配置されて使用されるものであるため、高い耐候性を備えることが必須となっている。

【0020】

<太陽電池モジュール用裏面保護シート>

本発明の実施形態である裏面保護シート6を、図2を用いて説明する。裏面保護シート6は、基材層60と、中間コーティング層611と、最外コーティング層612からなる耐候性コーティング層61と、を備える積層体である。基材層60における耐候性コーティング層61と反対側の面には、必要に応じて接着強化層62が、更に設けられていてもよい。中間コーティング層611は、基材60の両面のうち、太陽電池モジュール1において最外層となる側の面に形成され、最外コーティング層612は、中間コーティング層611の表面上に重ねて裏面保護シート6の最外面に形成される。

【0021】

[耐候性コーティング層]

耐候性コーティング層61は、裏面保護シート6において基材層60の一方の面に、ポリイソシアネート化合物によって架橋された架橋樹脂として形成されている。この耐候性コーティング層61は、中間コーティング層611と、最外コーティング層612とからなる複層構造のコーティング層であり、これらの層は、いずれも、架橋性主剤樹脂(以下単に「主剤樹脂」とも言う)と、硬化剤とを含む混合物からなる耐候性コーティング層61を形成するための溶液(以下、単に「コーティング液」とも言う)を、基材の表面に塗布し、塗布されたコーティング液から皮膜を形成させたものである。尚、本明細書の以下の説明では、ポリイソシアネート化合物によって架橋されて硬化する前の樹脂化合物のことを「架橋性主剤樹脂(又は単に主剤樹脂)」と呼び、耐候性コーティング層に含まれる樹脂、すなわち硬化して耐候性コーティング層を形成している架橋樹脂と区別する。

【0022】

耐候性コーティング層61の厚さは、特に限定されず、裏面保護シート6が適用される条件に合わせて適宜決定すればよい。耐候性コーティング層61の厚さとしては、中間コーティング層611と最外コーティング層612とを合わせた総厚で0.1〜30μmが好ましく、0.5〜7μmがより好ましい。耐候性コーティング層61の厚さが0.1μm未満であると、十分な耐候性を付与することができず、又、耐候性コーティング層61の厚さが30μmを超えても、塗布するコーティング液の量が多く必要であり、コストが嵩むため好ましくない。

【0023】

耐候性コーティング層61は、主剤樹脂とポリイソシアネート化合物と顔料を含む有色の層である。一般に顔料の添加はコーティング層と樹脂基材との間の接着性を低下させる傾向がある。一方で、耐溶剤性を向上させるためにコーティング層をポリイソシアネート化合物によって架橋させると、更に接着性は低下する。このようなことから、従来、顔料を含有するコーティング層については、接着性と耐溶剤性を両立させることが困難であった。しかし、本発明の裏面保護シート6においては、耐候性コーティング層61を、密着性に特に優れる中間コーティング層611と、耐溶剤性に特に優れる最外コーティング層612からなる複層構造とすることにより、基材層への接着性と裏面保護シートとしての耐候性の両立を実現している。

【0024】

(耐候性コーティング液)

耐候性コーティング層61は、以下に説明する主剤樹脂、顔料、溶剤、及び必要なその他の添加剤を混合して調整される耐候性コーティング液を、基材層60上に重ねて皮膜形成させたものである。耐候性コーティング液は、中間コーティング層611を形成するために用いる溶液(以下、「第1コーティング液」と言う)と、最外コーティング層612を形成するために用いる溶液(以下、「第2コーティング液」と言う)とで、それぞれ主剤樹脂の水酸基価やポリイソシアネート化合物の含有量を別途好ましい範囲に調整したものを使い分ける。

【0025】

耐候性コーティング液は、第1コーティング液における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、好ましくは0.8質量部以上1.2質量部以下となるようにポリイソシアネート化合物の含有量を調整する。これにより、中間コーティング層611に密着性を付与できる。第2コーティング液においては、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となるようにポリイソシアネート化合物の含有量を調整する。これにより、最外コーティング層612に耐候性を付与することができる。

【0026】

第1コーティング液の主剤樹脂(以下、「第1主剤樹脂」と言う)と第2コーティング液の主剤樹脂(以下、「第2主剤樹脂」と言う)については、第1主剤樹脂の水酸基価が第2主剤樹脂の水酸基価よりも、水酸基価の小さい主剤樹脂となるように、それぞれの主剤樹脂を選択する。又、第1主剤樹脂と第2主剤樹脂の水酸基価の差は5〜60であることが好ましい。このようにすることにより、中間コーティング層611については架橋の進行を抑制し、最外コーティング層612については、架橋反応を充分に進行させることができ、中間コーティング層611には高い密着性を付与し、最外コーティング層612には、高い耐溶剤性を付与することができる。

【0027】

第1主剤樹脂の水酸基価は15以下が好ましく、0.5以下かより好ましく、ゼロが最も好ましい。第1主剤樹脂の水酸基価が15以下であることにより、適度に架橋の進行を抑制して、中間コーティング層611により好ましい密着性を付与することができる。

【0028】

第2主剤樹脂の水酸基価は20以上であることが好ましく、特に好ましくは40以上である。第2主剤樹脂の水酸基価が20以上であることにより、充分に架橋が進行して、最外コーティング層612により好ましい耐溶剤性を付与することができる。

【0029】

(主剤樹脂)

耐候性コーティング液の主剤樹脂としては、上記のような水酸基価を有する樹脂をそれぞれ第1主剤樹脂、第2主剤樹脂として用いることができるが、具体的には、例えば、アクリル樹脂、或いは、ポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂、その他のポリオール系化合物、その他の架橋性置換基含有ウレタン樹脂、架橋性置換含有フッ素樹脂、架橋性置換基含有ビニル樹脂、架橋性置換基含有オレフィン樹脂等が挙げられる。これらの中でも、第1主剤樹脂としては、アクリル樹脂を、第2主剤樹脂としては、ポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂を、特に好ましく用いることができる。

【0030】

特に第1主剤樹脂として好ましく用いることができるアクリル樹脂は、ポリイソシアネート化合物と反応するための架橋性置換基を複数有し、ポリイソシアネート化合物と反応して架橋されることにより、硬化して強固な被膜を形成し、又、同時に基材層60を構成する基材樹脂との間にも高い密着性を備えるものとなる。ここで、架橋性置換基としては、水酸基、アミノ基、カルボキシル基等が挙げられる。主剤樹脂は、溶剤可溶性の樹脂又は溶剤に分散可能な樹脂から選択される。入手性及び架橋反応性の観点から、架橋性置換基は水酸基であることが好ましい。又、アクリル樹脂は、フッ素樹脂に比べて安価であり、また耐久密着性が良好である点から、低コストで中間コーティング層611の基材との密着性を確保することができるため、第1主剤樹脂として好ましく用いることができる。このようなアクリル樹脂としては、例えば市販のLR637(三菱レイヨン社製)等を用いることができる。

【0031】

特に第2主剤樹脂として好ましく用いることができるポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂は、ポリイソシアネート化合物と反応するための水酸基を複数有し、ポリイソシアネート化合物と反応して架橋されることにより、硬化して強固な被膜を形成する。又、ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂は、フッ素樹脂に比べて安価であり、また耐溶剤性が良好である点から、低コストで最外コーティング層612の耐溶剤性を確保することができるため、第2主剤樹脂として好ましく用いることができる。

【0032】

耐候性コーティング液は、第1コーティング液及び第2コーティング液における、それぞれの第1及び第2の主剤樹脂の含有量が、いずれも10〜60質量%であることが好ましい。耐候性コーティング液における主剤樹脂の含有量が10質量%以上であることにより、耐候性コーティング液に含まれる顔料を良好に分散させることができる。また、耐候性コーティング液における主剤樹脂の含有量が60質量%以下であることにより、耐候性コーティング液の塗布性が良好になる。

【0033】

(ポリイソシアネート化合物)

架橋反応を進行させる硬化剤としては、ポリイソシアネート化合物を用いることができる。ポリイソシアネート化合物とは、1分子中にイソシアネート基を2個以上有する化合物である。

【0034】

ポリイソシアネート化合物は、主剤樹脂を架橋して硬化(高分子量化)させ、耐候性コーティング層61に含まれる樹脂を形成させる。このとき、ポリイソシアネート化合物は、主剤樹脂とともに耐候性コーティング層61に含まれる樹脂の一部となる。ポリイソシアネート化合物としては、例えば、脂肪族系、脂環式系、芳香族系、芳香族−脂肪族系等が挙げられるが、耐候性コーティング層が長期間に亘って外部環境に曝されることに伴う着色を抑制するという観点からは、脂肪族系、脂環式系のポリイソシアネート化合物が好ましく使用される。

【0035】

ポリイソシアネート化合物の具体例としては、ヘキサメチレンジイソシアネート(HDI)、2,2,4−トリメチルヘキサンジイソシアネート、リジンジイソシアネート等といった炭素数3〜12の脂肪族イソシアネート;1,4−シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)等といった炭素数5〜18の脂環式ジイソシアネート;これらのジイソシアネートの変性物(ビューレット、イソシアヌレート変性物等)等が挙げられる。これらは、単独で、又は2種以上を併用して使用することができる。また、架橋樹脂が架橋ウレタン樹脂の場合には末端にイソシアネート基を有するウレタンプレポリマーであってもよい。

【0036】

これらのポリイソシアネート化合物の耐候性コーティング液への添加量については、上記説明した通り、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となるように適宜調整する。又、コーティング液のNCO/OH比が上記において説明した通りの範囲の比となるように、適宜調整することが好ましい。

【0037】

(顔料)

好ましい態様として、耐候性コーティング層61に含有させるために耐候性コーティング液に添加する顔料としては、酸化チタン、炭酸カルシウム、カーボンブラック、チタンブラックやCu−Mn系複合酸化物、Cu−Cr−Mn系複合酸化物、或いは、酸化亜鉛、酸化アルミニウム、酸化鉄、酸化ケイ素、硫酸バリウム、炭酸カルシウム、チタンイエロー、クロムグリーン、群青、アルミニウム粉、雲母、炭酸バリウム、タルク等を用いることができる。これらの中でも、耐候性に優れ、塗料化が容易であること及び価格を含め入手が安易であることから、白色顔料としては、酸化チタンを、黒色顔料としては、カーボンブラックを好ましく用いることができる。

【0038】

耐候性コーティング層61に含有される顔料の量は、耐候性コーティング液中の顔料/顔料以外の固形分比(P/V比)で、0.3〜3.0であることが好ましく、0.5〜2.0であることが更に好ましい。特に、白色顔料として一般的に用いられる酸化チタン顔料の場合は、1.0〜2.0であることが好ましい。固形分比(P/V比)が高い方が塗布膜厚を薄くしても隠蔽性を保つことができるために好ましい。顔料の含有量が、0.3未満であると、耐候性を保つことができない場合があり、3.0を超えると密着性の低下につながる場合があり、また塗膜が脆くなる場合がある。

【0039】

耐候性コーティング層61を構成する中間コーティング層611と最外コーティング層612うち、顔料は、少なくともいずれか一方の層に含まれていることが好ましい。ただし、より高い接着性が求められる中間コーティング層611には顔料は含有せず、相対的に接着性よりも耐候性が重要である最外コーティング層612にのみ顔料を含有する構成であることがより好ましい。このような構成にすることにより、有色の裏面保護シート6を、極めて耐候性の高いより好ましいものとすることができる。

【0040】

従来、顔料を必須とした場合においては、裏面保護シートの基材層の表面に接着性と耐候性を高いレベルで両立させたコーティング層の形成は困難であったが、本発明の裏面保護シート6は、耐候性コーティング層61の構成を以上説明した通りの構成とすることにより、白色等の有色の外観を有しながら、且つ、優れた耐候性を備える太陽電池モジュール用裏面保護シートを低コストで提供することができるようにした点にも特徴がある。

【0041】

(溶剤)

コーティング液に使用される溶剤は、裏面保護シート基材層に対する塗布性をコーティング液に付与するために添加される。コーティング液が裏面保護シート基材層に塗布された後、塗布されたコーティング液に含まれる溶剤が揮発し、次いで生じる硬化反応により、裏面保護シート基材層の表面に耐候性コーティング層61が形成される。

【0042】

溶剤としては、主剤樹脂、ポリイソシアネート化合物等の成分を溶解又は分散させることができ、コーティング液に含まれるポリイソシアネート化合物と反応するものでなければ、特に制限されない。このような溶剤としては、トルエン、キシレン、酢酸ブチル、酢酸エチル、等のような非水溶性の溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン等のような水溶性の溶剤等が例示される。溶剤は、コーティング液に使用される樹脂成分に合わせて適宜選択され、単独で又は2種以上を組合せて使用される。また、塗工の際に乾燥速度を調整するため、トリプロピレングリコールジメチルエーテルのような高沸点溶剤を添加してもよい。

【0043】

(その他の添加剤)

その他の添加剤は、耐候性コーティング層61に対して、耐候性、耐光性、耐熱性、耐湿性、難燃性等を付与するために必要に応じて添加される。また、添加剤は、コーティング液の安定性、塗工性、乾燥性、耐ブロッキング性等を向上させるためにも必要に応じて添加される。

【0044】

その他の添加剤としては、分散剤、消泡剤、光安定化剤、紫外線吸収剤、熱安定剤、酸化防止剤等が例示される。これらは、公知のものを特に制限なく使用することができ、コーティング液や耐候性コーティング層61に求められる性能に応じて、適宜選択される。

【0045】

(耐候性コーティング液の製造方法)

耐候性コーティング液の製造方法は、特に限定されないが、以下に説明する製造方法を好適に用いることができる。

【0046】

主剤樹脂と、必要に応じてその他の添加剤を混合することにより主剤液とすることができる。混合方法としては、主剤樹脂とその他の添加剤を均一に分散する工程を含む製造方法を挙げることができる。また、顔料を分散する工程で分散剤を用いてもよい。この分散の工程には各種の分散機を使用することができる。例えば、ロールミル機、ビーズミル機、高速攪拌分散機、2軸押出し機、バンバリーミキサー、加圧式ニーダー等が挙げられる。耐候性コーティング液は、このようにして調整した主剤液とポリイソシアネート化合物を含有する溶液を硬化剤として使用直前に混合する2液タイプのものであることが好ましい。

【0047】

耐候性コーティング液の樹脂濃度は重量基準で、通常は10〜100%であることが好ましく、20〜80%であることが更に好ましい。また粘度は通常50〜500000cP/25℃であることが好ましく、100〜100000cP/25℃であることが更に好ましい。

【0048】

尚、ポリイソシアネート化合物を含有する溶液を硬化剤として、2液タイプのコーティング液とする場合、硬化剤には、公知の有機溶剤が適宜選択されて使用される。

【0049】

[中間コーティング層]

【0050】

中間コーティング層611においては、上記の耐候性コーティング液の説明において示した通り、第1主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となっており、又、第1主剤樹脂の水酸基価も上述した通りの所定の範囲に調整されている。このように主剤樹脂の水酸基価や、NCO/OH比を適切に調整することにより、中間コーティング層611を一定以上の耐候性を備えることに加えて、特に基材層60との間における極めて高い接着性を備えるものとすることができる。

【0051】

[最外コーティング層]

最外コーティング層612においては、上記の耐候性コーティング液の説明において示した通り、第2主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となっており、又、第2主剤樹脂の水酸基価も上述した通りの所定の範囲に調整されている。このように主剤樹脂の水酸基価や、NCO/OH比を適切に調整することにより、最外コーティング層612を極めて高い耐溶剤性を備えるものとすることができる。

【0052】

[基材層]

次に、裏面保護シート6を構成する基材層60について説明する。基材層60は、その表面に耐候性コーティング層61が形成されることにより、本発明の裏面保護シート6となる。

【0053】

基材層60としては、樹脂をシート状に成型した樹脂シートが使用される。このような樹脂シートとしては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等、各種の樹脂シートを使用することができる。これらの樹脂シートの中でも、特に、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂、ポリカーボネート系樹脂、ポリエチレンナフタレートが好ましく使用される。中でも、例えば、二軸延伸ポリエチレンテレフタレート又は二軸延伸ポリプロピレン系樹脂のフィルム又はシートが特に好ましい。尚、本明細書では、これらの樹脂をシート状に加工したものの名称として樹脂シートという用語を使用するが、この用語は、樹脂フィルムも含む概念として使用される。これらは単独層であってもよく、従来公知の接着剤等で積層された複数層からなる積層体であってもよい。

【0054】

基材層60の厚さは、裏面保護シート6に要求される厚さを考慮して適宜決定すればよい。一例として、基材層60の厚さとしては、10〜500μmが挙げられるが、特に限定されない。

【0055】

[接着強化層]

接着強化層62は、基材層60の中間コーティング層611が形成されていない側の面に、必要に応じて設けられる層であり、エチレン−酢酸ビニルアルコール共重合体樹脂(EVA樹脂)、又はポリエチレン等のポリオレフィンを使用した背面封止材層5と、裏面保護シート6との接着性を向上させる機能を有する。接着強化層62には、ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂、ポリエチレンテレフタレート(PET)を用いることが好ましい。

【0056】

[その他の層]

本発明の裏面保護シート6には、本発明の効果を害さない範囲で、その他の層を設けてもよい。例えば、上記の接着強化層62に替えて、シランカップリング剤等の接着性向上剤を含有する樹脂混合物からなるプライマー層を設けてもよい。或いは、基材層60と接着強化層62の間に、例えば裏面保護シート6の強度を増すための他の補強層(図示せず)を設けてもよい。

【0057】

<裏面保護シートの製造方法>

裏面保護シート6は、基材層60の一表面上に、上記において説明した第1コーティング液を用いて、中間コーティング層611を皮膜形成する第1コーティング工程と、第1コーティング工程後に、中間コーティング層611の表面上に、上記において説明した第2コーティング液を用いて、更に最外コーティング層612を皮膜形成する第2コーティング工程を経ることによって製造することができる。

【0058】

第1コーティング工程として、まず、基材層60の一表面上に第1コーティング液を塗布する。塗布方法としては、従来公知の方法を特に制限なく使用することができる。このような塗布方法として、印刷法、グラビアコーターによるコーティング法、ロールコーティング法、スプレーコーティング法、ディップコーティング法、ベタコーティング法、はけ塗り法等を例として挙げることができる。

【0059】

第1コーティング液の塗布量としては、耐候性、塗工性能、コストの観点から、0.1〜10g/m2(乾燥質量)が好ましく、0.1〜6g/m2(乾燥質量)がより好ましい。

【0060】

次に、第1コーティング液中の溶剤を加熱処理により揮発させる。揮発方法としては、従来公知の方法を特に制限なく使用することができる。このような方法としては、加熱法、減圧乾燥法、熱風乾燥法、自然乾燥法等が例示されるが、特に限定されない。第1コーティング液に含まれる溶剤を揮発させる条件は、使用される溶剤に合わせて適宜設定すればよいが、加熱時間及び加熱温度については、ギヤオーブンを使用する場合には15秒〜5分間、60〜200℃の範囲であることが好ましく、30秒〜2分間、70℃〜120℃であることが更に好ましい。このように加熱することにより、好ましい耐溶剤性及び接着性が発現する。この溶剤揮発の過程において、第1コーティング液に含まれる主剤樹脂をポリイソシアネート化合物によって架橋させることにより、中間コーティング層611を皮膜形成する。

【0061】

更に、第2コーティング工程として、第1コーティング工程において形成された中間コーティング層611上に、第2コーティング液を第1コーティング工程と同様の方法で塗布する。第2コーティング液の塗布量としては、耐候性、塗工性能、コストの観点から、0.1〜10g/m2(乾燥質量)が好ましく、0.1〜8g/m2(乾燥質量)がより好ましい。

【0062】

次に、第2コーティング液中の溶剤を同様の第1コーティング工程と同様の方法で揮発させ、第2コーティング液に含まれる主剤樹脂をポリイソシアネート化合物によって架橋させることにより、最外コーティング層612を皮膜形成する。

【0063】

コーティング液から溶剤が揮発除去されると、主剤樹脂、ポリイソシアネート化合物及びコーティング液に添加した添加剤が基材の表面に残って膜を形成する。この膜が硬化して耐候性コーティング層61となる。

【0064】

溶剤を揮発させた後、架橋反応を更に十分に進行させるために、裏面保護シート6を養生に付すことが好ましい。養生の条件は、使用される主剤樹脂及びポリイソシアネート化合物の種類に応じて適宜設定すればよいが、例えば、40〜60℃で3〜7日間放置することが挙げられる。

【0065】

<太陽電池モジュールの製造方法>

太陽電池モジュール1は、例えば、上記の透明前面基板2、前面封止材層3、太陽電池素子4、背面封止材層5、及び裏面保護シート6からなる部材を順次積層してから真空吸引等により一体化し、その後、ラミネーション法等の成形法により、上記の部材を一体成形体として加熱圧着成形して製造することができる。例えば真空熱ラミネート加工による場合、ラミネート温度は、130℃〜190℃の範囲内とすることが好ましい。また、ラミネート時間は、5〜60分の範囲内が好ましく、特に8〜40分の範囲内が好ましい。このようにして、上記の各層を一体成形体として加熱圧着成形して、太陽電池モジュ−ル1を製造することができる。

【実施例】

【0066】

以下、実施例によって、本発明を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0067】

<易接着層形成用コーティング液の製造>

(製造例1〜4)

まず最初に、製造例1〜4として、本発明の裏面保護シートに使用する耐候性コーティング液を製造した。耐候性コーティング液については、以下に説明する主剤樹脂と硬化剤を所定量配合して製造した。本発明の特長は、耐候性コーティング層を構成する中間コーティング層と最外コーティング層に含有される主剤樹脂の水酸基価、及び主剤樹脂に対するポリイソシアネート化合物の相対的な含有量を、各層において、それぞれ所定の範囲に限定した点にある。そこで、含有される主剤樹脂、ポリイソシアネート化合物の異なる複数の耐候性コーティング液を製造した。具体的製造方法を以下に説明する。

【0068】

[主剤樹脂]ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂

主剤樹脂については、表1に示す通り、各製造例ごとに以下の各主剤樹脂を用いた。

主剤樹脂1:ポリカーボネートポリウレタン樹脂とウレタンとの共重合樹脂。共重合比50:50。水酸基価0。

主剤樹脂2:アクリル樹脂。水酸基価52.5。

主剤樹脂3:ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂。共重合比60:40。水酸基価20.0。

【0069】

[ポリイソシアネート化合物]

表1に示す通り、各製造例ごとに以下のヘキサメチレンジイソシアネート(HDI)系のポリイソシアネート化合物を用いた。各ポリイソシアネート化合物中のNCO基の割合(質量%)は、それぞれ下記の通りとした。

ポリイソシアネート化合物1:20.7%

ポリイソシアネート化合物2:23.0%

ポリイソシアネート化合物3:13.5%

上記各化合物を、使用に際しては、固形分がポリイソシアネート化合物1については、75%、ポリイソシアネート化合物2、3については、100%に調整した。

【0070】

[顔料]

顔料については、酸化チタン(「Ti−Pure(登録商標)R−105」(DuPont社製))を用いた。

【0071】

上記それぞれの主剤樹脂、ポリイソシアネート化合物、顔料を、下記表1の配合比で含有する製造例1〜4の耐候性コーティング液を調整した。溶剤としては酢酸エチルで希釈して粘度調整した。

尚、製造例1〜4の耐候性コーティング液について、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量を、測定した。その結果を表1中において、「NCO量」として示した。

【0072】

【表1】

【0073】

<易接着性裏面保護シートの製造>

(実施例1〜3、比較例1〜4)

上記の通り製造した製造例1〜4の各耐候性コーティング液を、表2に記載の通りに、裏面保護シート用基材の一方の面に、まず、中間コーティング層として塗布し、続いて塗布された耐候性コーティング液から溶剤成分を蒸発させることによって、中間コーティング層を形成させ、更に、中間コーティング層上に同様の工程を繰り返すことによって、最外コーティング層を形成し、実施例1〜3の裏面保護シートを製造した。又、上記の通り製造した製造例1〜4の各耐候性コーティング液を裏面保護シート用基材の一方の面に、塗布し、上記同様の工程により、それぞれ単層のコーティング層を形成したものを比較例1〜4の裏面保護シートとした。尚、裏面保護シート用基材層としては、下記に示したフィルムを用いた。耐候性コーティング液の各層の塗布量は、表2に示した通りであり、塗布はミヤバー法により行い、5分間、100℃のオーブンによる乾燥で溶剤を蒸発させた。更に、40℃で7日間放置して養生した。

裏面保護シート用基材:下記の樹脂基材を裏面保護シート用基材として用い、後述する試験方法により密着性を評価した

ポリエチレンテレフタレート(PET)基材:厚さ250μm(商品名「ルミラーT60」、東レ社製)

【0074】

<裏面保護シートの密着性評価>

ASTM D3359、JIS 5400に順じた密着試験を行い、密着性を以下の基準で評価した。

結果については、下記表2に示す。

○:5B(0%のコーティング剥離)

△:4B(5%未満のコーティング剥離)、3B(5〜15%のコーティング剥離)

×:2B(15〜35%のコーティング剥離)、1B(35〜65%のコーティング剥離)、0B(65%より大きいコーティング剥離)

【0075】

[剥離試験]

上記評価用太陽電池モジュールが、十分に冷却された後、JIS K6854−3に準じて測定した。15mm巾に切れ目を入れ、テンシロンにて、引っ張り速度50mm/分で、180°剥離試験を実施した。裏面保護シート用PET基材が破断した場合は、表中に基材破断(※1)と記した。また、その他、いずれの層間に剥離が見られたかについても、表中に記した。上記、剥離試験は、以下の条件下で湿熱耐久(PCT)試験を行い、密着耐久性を評価した。

[湿熱耐久(PCT)試験]

プレッシャークッカー試験機(平山製作所製:HASTTEST)にて120℃、85%RH、1.6atmの条件に設定し、上記評価用太陽電池モジュールを一定時間投入した。24時間経過後に数時間常温放置し、その後、上記剥離試験を行った。

【0076】

<裏面保護シートの耐溶剤性評価>

実施例1〜3及び比較例1〜4の裏面保護シートについて、下記の耐溶剤性試験を行い、耐溶剤性を評価した。

【0077】

[耐溶剤性試験]

実施例1〜3及び比較例1〜4の裏面保護シート表面に、ASTM D5402−06に準じた耐溶剤試験を実施した。溶剤にはMEK、IPA、エタノール、アセトンを染み込ませたコットンを用い、1500gの力で約1秒間に1回の速度で25回擦り、表面を観察、以下の評価基準により評価した。評価結果については、下記表2に示す。

○:コーティング層の剥離無し

△:一部コーティング層が剥離

×:完全に剥離

【0078】

【表2】

【0079】

表2より、本発明の裏面保護シートは、太陽電池モジュール用封止材との間に高い密着性を有し、且つ耐溶剤性においても優れたものであり、太陽電池モジュール用裏面保護シートに、好ましい耐候性を付与することができるものであることが分かる。

【符号の説明】

【0080】

1 太陽電池モジュール

2 透明前面基板

3 前面封止材層

4 太陽電池素子

5 背面封止材層

6 裏面保護シート

60 基材層

61 コーティング層

611 中間コーティング層

612 最外コーティング層

62 接着強化層

【技術分野】

【0001】

本発明は、太陽電池モジュール用裏面保護シートに関する。

【背景技術】

【0002】

近年、環境問題に対する意識の高まりから、クリーンなエネルギー源としての太陽電池が注目されている。一般に、太陽電池を構成する太陽電池モジュールは、受光面側から、透明前面基板、前面封止材、太陽電池素子、背面封止材及び裏面保護シートが順に積層された構成であり、太陽光が上記太陽電池素子に入射することにより発電する機能を有している。

【0003】

太陽電池モジュールは、長期間に渡って屋外に設置されることが一般的であり、常時、強い紫外線、熱線、風雨等といった過酷な環境に曝されることになる。このため、太陽電池モジュール用裏面保護シートには、極めて高い耐候性が求められる。

【0004】

そのような高い耐候性を有する樹脂として、従来より、フッ素フィルムが、太陽電池モジュール用裏面保護シートを構成する基材樹脂として広く用いられてきたが、近年においては、異なる物性を有する複数の層を積層し、太陽電池モジュールとして一体化されたときに最外層となる側に特に高い耐候性を備える耐候性最外層を設けた裏面保護シートが提案されている(特許文献1)。このような構成とする場合には、内層側に基材層として配置する樹脂には、比較的安価なポリエチレンテレフタレート(PET)等のポリエステル系樹脂を用いることもでき、必要な耐候性を保持したまま製造コストを抑えることもできる。

【0005】

又、太陽電池モジュール全体の軽量化や小型化、更なるコストダウンの要請から、上記の耐候性最外層の積層に替えて、樹脂組成物をコーティングすることにより耐候性を備えたコーティング層を最外層側に形成した裏面保護シートも提案されている(特許文献2)。これによれば、更に低コストで耐候性に優れた裏面保護シートを得ることができる。

【0006】

一方で、裏面保護シートは、多くの場合に白色顔料を含む材料を用いて形成される。このようにすることで、上記透明前面基板から入射した光のうち太陽電池素子で吸収されず透過してきた光を反射し、再度太陽電池素子に光を吸収させることにより、太陽電池モジュールの発電効率を向上させることができる(特許文献3)。又、意匠性の観点から裏面保護シートの外観を黒色にしたものが求められる場合もある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−83988号公報

【特許文献2】特表2010−519742号公報

【特許文献3】特開2002−100788号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の裏面保護シートのように耐候性を備えたコーティング層を最外層側に形成する場合においては、基材への密着と、耐候性なかでも耐溶剤性との両立が困難である。また、一般的に顔料の添加は、コーティング層の基材層樹脂への接着性を低下させる要因となるので、その場合には更に基材への密着性を得るのが困難である。このように接着性と耐候性を高いレベルで両立させるコーティング層の形成は困難であり、そのようなコーティング層を備えた太陽電池モジュール用の裏面保護シートは未だ存在しなかった。

【0009】

本発明は、上記の課題を解決するためになされたものであり、その目的は、基材への接着性と耐候性を両立できる、最外層コーティングタイプの太陽電池モジュール用裏面保護シートを低コストで提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究を重ねた結果、太陽電池モジュール用裏面保護シートにおいて、裏面保護シートの基材層上に形成するコーティング層を、基材層樹脂との接着性に優れる中間コーティング層と、特に耐溶剤性、耐候性に優れる最外コーティング層を順次重ねて形成することにより、上記課題が解決されること、及び、そのようなコーティング層は、上記のコーティング層を形成する各層のNCO量や水酸基価をそれぞれ異なる範囲に最適化することにより製造可能なことを見出し、本発明を完成するに至った。より具体的には、本発明は、以下のものを提供する。

【0011】

(1) 最外面側に多層の耐候性コーティング層が形成されている太陽電池モジュール用裏面保護シートであって、前記耐候性コーティング層は、基材上に形成されている中間コーティング層と、前記中間コーティング層上に形成されている最外コーティング層とからなり、前記中間コーティング層は、第1主剤樹脂と、第1ポリイソシアネート化合物と、を含有し、前記最外コーティング層は、水酸基を有する第2主剤樹脂と、第2ポリイソシアネート化合物と、を含有し、前記最外コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が0.8質量部以上であり、前記中間コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、前記第1主剤樹脂の水酸基価が、前記第2主剤樹脂の水酸基価よりも小さいことを特徴とする太陽電池モジュール用裏面保護シート。

【0012】

(2) 前記第1主剤樹脂の水酸基価が15以下である(1)に記載の太陽電池モジュール用裏面保護シート。

【0013】

(3) 前記第2主剤樹脂の水酸基価が20以上である(1)又は(2)に記載の太陽電池モジュール用裏面保護シート。

【0014】

(4) 前記第1主剤樹脂がポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂であり、前記第2剤樹脂がアクリル樹脂である(1)から(3)のいずれかに記載の太陽電池モジュール用裏面保護シート。

【0015】

(5) 前記最外コーティング層及び前記中間コーティング層のうち、少なくとも前記最外コーティング層が、顔料を含有する(1)から(4)のいずれかに記載の太陽電池モジュール用裏面保護シート。

【発明の効果】

【0016】

本発明によれば、太陽電池モジュール用裏面保護シートの最外層に形成される耐候性を備えるコーティング層を、密着性に優れる中間コーティング層と耐溶剤性に優れる最外コーティング層を順次積層した構成することによって、白色等の有色の外観を有し、且つ、優れた耐候性を備える太陽電池モジュール用裏面保護シートを低コストで提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の太陽電池モジュール用裏面保護シートを用いた太陽電池モジュールの層構成の一例を示す断面図である。

【図2】本発明の太陽電池モジュール用裏面保護シートの層構成の一例を示す断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の太陽電池モジュール用裏面保護シート(以下、単に「裏面保護シート」とも言う。)について詳細に説明する。本発明は以下に記載される実施形態に限定されるものではない。

【0019】

<太陽電池モジュールの基本構成>

先ず、本発明の裏面保護シートが使用される太陽電池モジュールの構成について簡単に説明する。図1は、本発明の実施形態である太陽電池モジュ−ル1について、その層構成の一例を例示する断面の模式図である。太陽電池モジュール1は、図1に示すように受光面側から、透明前面基板2、前面封止材層3、太陽電池素子4、背面封止材層5、裏面保護シート6が順に積層された構成である。本発明の裏面保護シートは、このように太陽電池モジュール1において最外層に配置されて使用されるものであるため、高い耐候性を備えることが必須となっている。

【0020】

<太陽電池モジュール用裏面保護シート>

本発明の実施形態である裏面保護シート6を、図2を用いて説明する。裏面保護シート6は、基材層60と、中間コーティング層611と、最外コーティング層612からなる耐候性コーティング層61と、を備える積層体である。基材層60における耐候性コーティング層61と反対側の面には、必要に応じて接着強化層62が、更に設けられていてもよい。中間コーティング層611は、基材60の両面のうち、太陽電池モジュール1において最外層となる側の面に形成され、最外コーティング層612は、中間コーティング層611の表面上に重ねて裏面保護シート6の最外面に形成される。

【0021】

[耐候性コーティング層]

耐候性コーティング層61は、裏面保護シート6において基材層60の一方の面に、ポリイソシアネート化合物によって架橋された架橋樹脂として形成されている。この耐候性コーティング層61は、中間コーティング層611と、最外コーティング層612とからなる複層構造のコーティング層であり、これらの層は、いずれも、架橋性主剤樹脂(以下単に「主剤樹脂」とも言う)と、硬化剤とを含む混合物からなる耐候性コーティング層61を形成するための溶液(以下、単に「コーティング液」とも言う)を、基材の表面に塗布し、塗布されたコーティング液から皮膜を形成させたものである。尚、本明細書の以下の説明では、ポリイソシアネート化合物によって架橋されて硬化する前の樹脂化合物のことを「架橋性主剤樹脂(又は単に主剤樹脂)」と呼び、耐候性コーティング層に含まれる樹脂、すなわち硬化して耐候性コーティング層を形成している架橋樹脂と区別する。

【0022】

耐候性コーティング層61の厚さは、特に限定されず、裏面保護シート6が適用される条件に合わせて適宜決定すればよい。耐候性コーティング層61の厚さとしては、中間コーティング層611と最外コーティング層612とを合わせた総厚で0.1〜30μmが好ましく、0.5〜7μmがより好ましい。耐候性コーティング層61の厚さが0.1μm未満であると、十分な耐候性を付与することができず、又、耐候性コーティング層61の厚さが30μmを超えても、塗布するコーティング液の量が多く必要であり、コストが嵩むため好ましくない。

【0023】

耐候性コーティング層61は、主剤樹脂とポリイソシアネート化合物と顔料を含む有色の層である。一般に顔料の添加はコーティング層と樹脂基材との間の接着性を低下させる傾向がある。一方で、耐溶剤性を向上させるためにコーティング層をポリイソシアネート化合物によって架橋させると、更に接着性は低下する。このようなことから、従来、顔料を含有するコーティング層については、接着性と耐溶剤性を両立させることが困難であった。しかし、本発明の裏面保護シート6においては、耐候性コーティング層61を、密着性に特に優れる中間コーティング層611と、耐溶剤性に特に優れる最外コーティング層612からなる複層構造とすることにより、基材層への接着性と裏面保護シートとしての耐候性の両立を実現している。

【0024】

(耐候性コーティング液)

耐候性コーティング層61は、以下に説明する主剤樹脂、顔料、溶剤、及び必要なその他の添加剤を混合して調整される耐候性コーティング液を、基材層60上に重ねて皮膜形成させたものである。耐候性コーティング液は、中間コーティング層611を形成するために用いる溶液(以下、「第1コーティング液」と言う)と、最外コーティング層612を形成するために用いる溶液(以下、「第2コーティング液」と言う)とで、それぞれ主剤樹脂の水酸基価やポリイソシアネート化合物の含有量を別途好ましい範囲に調整したものを使い分ける。

【0025】

耐候性コーティング液は、第1コーティング液における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、好ましくは0.8質量部以上1.2質量部以下となるようにポリイソシアネート化合物の含有量を調整する。これにより、中間コーティング層611に密着性を付与できる。第2コーティング液においては、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となるようにポリイソシアネート化合物の含有量を調整する。これにより、最外コーティング層612に耐候性を付与することができる。

【0026】

第1コーティング液の主剤樹脂(以下、「第1主剤樹脂」と言う)と第2コーティング液の主剤樹脂(以下、「第2主剤樹脂」と言う)については、第1主剤樹脂の水酸基価が第2主剤樹脂の水酸基価よりも、水酸基価の小さい主剤樹脂となるように、それぞれの主剤樹脂を選択する。又、第1主剤樹脂と第2主剤樹脂の水酸基価の差は5〜60であることが好ましい。このようにすることにより、中間コーティング層611については架橋の進行を抑制し、最外コーティング層612については、架橋反応を充分に進行させることができ、中間コーティング層611には高い密着性を付与し、最外コーティング層612には、高い耐溶剤性を付与することができる。

【0027】

第1主剤樹脂の水酸基価は15以下が好ましく、0.5以下かより好ましく、ゼロが最も好ましい。第1主剤樹脂の水酸基価が15以下であることにより、適度に架橋の進行を抑制して、中間コーティング層611により好ましい密着性を付与することができる。

【0028】

第2主剤樹脂の水酸基価は20以上であることが好ましく、特に好ましくは40以上である。第2主剤樹脂の水酸基価が20以上であることにより、充分に架橋が進行して、最外コーティング層612により好ましい耐溶剤性を付与することができる。

【0029】

(主剤樹脂)

耐候性コーティング液の主剤樹脂としては、上記のような水酸基価を有する樹脂をそれぞれ第1主剤樹脂、第2主剤樹脂として用いることができるが、具体的には、例えば、アクリル樹脂、或いは、ポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂、その他のポリオール系化合物、その他の架橋性置換基含有ウレタン樹脂、架橋性置換含有フッ素樹脂、架橋性置換基含有ビニル樹脂、架橋性置換基含有オレフィン樹脂等が挙げられる。これらの中でも、第1主剤樹脂としては、アクリル樹脂を、第2主剤樹脂としては、ポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂を、特に好ましく用いることができる。

【0030】

特に第1主剤樹脂として好ましく用いることができるアクリル樹脂は、ポリイソシアネート化合物と反応するための架橋性置換基を複数有し、ポリイソシアネート化合物と反応して架橋されることにより、硬化して強固な被膜を形成し、又、同時に基材層60を構成する基材樹脂との間にも高い密着性を備えるものとなる。ここで、架橋性置換基としては、水酸基、アミノ基、カルボキシル基等が挙げられる。主剤樹脂は、溶剤可溶性の樹脂又は溶剤に分散可能な樹脂から選択される。入手性及び架橋反応性の観点から、架橋性置換基は水酸基であることが好ましい。又、アクリル樹脂は、フッ素樹脂に比べて安価であり、また耐久密着性が良好である点から、低コストで中間コーティング層611の基材との密着性を確保することができるため、第1主剤樹脂として好ましく用いることができる。このようなアクリル樹脂としては、例えば市販のLR637(三菱レイヨン社製)等を用いることができる。

【0031】

特に第2主剤樹脂として好ましく用いることができるポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂は、ポリイソシアネート化合物と反応するための水酸基を複数有し、ポリイソシアネート化合物と反応して架橋されることにより、硬化して強固な被膜を形成する。又、ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂は、フッ素樹脂に比べて安価であり、また耐溶剤性が良好である点から、低コストで最外コーティング層612の耐溶剤性を確保することができるため、第2主剤樹脂として好ましく用いることができる。

【0032】

耐候性コーティング液は、第1コーティング液及び第2コーティング液における、それぞれの第1及び第2の主剤樹脂の含有量が、いずれも10〜60質量%であることが好ましい。耐候性コーティング液における主剤樹脂の含有量が10質量%以上であることにより、耐候性コーティング液に含まれる顔料を良好に分散させることができる。また、耐候性コーティング液における主剤樹脂の含有量が60質量%以下であることにより、耐候性コーティング液の塗布性が良好になる。

【0033】

(ポリイソシアネート化合物)

架橋反応を進行させる硬化剤としては、ポリイソシアネート化合物を用いることができる。ポリイソシアネート化合物とは、1分子中にイソシアネート基を2個以上有する化合物である。

【0034】

ポリイソシアネート化合物は、主剤樹脂を架橋して硬化(高分子量化)させ、耐候性コーティング層61に含まれる樹脂を形成させる。このとき、ポリイソシアネート化合物は、主剤樹脂とともに耐候性コーティング層61に含まれる樹脂の一部となる。ポリイソシアネート化合物としては、例えば、脂肪族系、脂環式系、芳香族系、芳香族−脂肪族系等が挙げられるが、耐候性コーティング層が長期間に亘って外部環境に曝されることに伴う着色を抑制するという観点からは、脂肪族系、脂環式系のポリイソシアネート化合物が好ましく使用される。

【0035】

ポリイソシアネート化合物の具体例としては、ヘキサメチレンジイソシアネート(HDI)、2,2,4−トリメチルヘキサンジイソシアネート、リジンジイソシアネート等といった炭素数3〜12の脂肪族イソシアネート;1,4−シクロヘキサンジイソシアネート、イソホロンジイソシアネート(IPDI)等といった炭素数5〜18の脂環式ジイソシアネート;これらのジイソシアネートの変性物(ビューレット、イソシアヌレート変性物等)等が挙げられる。これらは、単独で、又は2種以上を併用して使用することができる。また、架橋樹脂が架橋ウレタン樹脂の場合には末端にイソシアネート基を有するウレタンプレポリマーであってもよい。

【0036】

これらのポリイソシアネート化合物の耐候性コーティング液への添加量については、上記説明した通り、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となるように適宜調整する。又、コーティング液のNCO/OH比が上記において説明した通りの範囲の比となるように、適宜調整することが好ましい。

【0037】

(顔料)

好ましい態様として、耐候性コーティング層61に含有させるために耐候性コーティング液に添加する顔料としては、酸化チタン、炭酸カルシウム、カーボンブラック、チタンブラックやCu−Mn系複合酸化物、Cu−Cr−Mn系複合酸化物、或いは、酸化亜鉛、酸化アルミニウム、酸化鉄、酸化ケイ素、硫酸バリウム、炭酸カルシウム、チタンイエロー、クロムグリーン、群青、アルミニウム粉、雲母、炭酸バリウム、タルク等を用いることができる。これらの中でも、耐候性に優れ、塗料化が容易であること及び価格を含め入手が安易であることから、白色顔料としては、酸化チタンを、黒色顔料としては、カーボンブラックを好ましく用いることができる。

【0038】

耐候性コーティング層61に含有される顔料の量は、耐候性コーティング液中の顔料/顔料以外の固形分比(P/V比)で、0.3〜3.0であることが好ましく、0.5〜2.0であることが更に好ましい。特に、白色顔料として一般的に用いられる酸化チタン顔料の場合は、1.0〜2.0であることが好ましい。固形分比(P/V比)が高い方が塗布膜厚を薄くしても隠蔽性を保つことができるために好ましい。顔料の含有量が、0.3未満であると、耐候性を保つことができない場合があり、3.0を超えると密着性の低下につながる場合があり、また塗膜が脆くなる場合がある。

【0039】

耐候性コーティング層61を構成する中間コーティング層611と最外コーティング層612うち、顔料は、少なくともいずれか一方の層に含まれていることが好ましい。ただし、より高い接着性が求められる中間コーティング層611には顔料は含有せず、相対的に接着性よりも耐候性が重要である最外コーティング層612にのみ顔料を含有する構成であることがより好ましい。このような構成にすることにより、有色の裏面保護シート6を、極めて耐候性の高いより好ましいものとすることができる。

【0040】

従来、顔料を必須とした場合においては、裏面保護シートの基材層の表面に接着性と耐候性を高いレベルで両立させたコーティング層の形成は困難であったが、本発明の裏面保護シート6は、耐候性コーティング層61の構成を以上説明した通りの構成とすることにより、白色等の有色の外観を有しながら、且つ、優れた耐候性を備える太陽電池モジュール用裏面保護シートを低コストで提供することができるようにした点にも特徴がある。

【0041】

(溶剤)

コーティング液に使用される溶剤は、裏面保護シート基材層に対する塗布性をコーティング液に付与するために添加される。コーティング液が裏面保護シート基材層に塗布された後、塗布されたコーティング液に含まれる溶剤が揮発し、次いで生じる硬化反応により、裏面保護シート基材層の表面に耐候性コーティング層61が形成される。

【0042】

溶剤としては、主剤樹脂、ポリイソシアネート化合物等の成分を溶解又は分散させることができ、コーティング液に含まれるポリイソシアネート化合物と反応するものでなければ、特に制限されない。このような溶剤としては、トルエン、キシレン、酢酸ブチル、酢酸エチル、等のような非水溶性の溶剤、アセトン、メチルエチルケトン、メチルイソブチルケトン等のような水溶性の溶剤等が例示される。溶剤は、コーティング液に使用される樹脂成分に合わせて適宜選択され、単独で又は2種以上を組合せて使用される。また、塗工の際に乾燥速度を調整するため、トリプロピレングリコールジメチルエーテルのような高沸点溶剤を添加してもよい。

【0043】

(その他の添加剤)

その他の添加剤は、耐候性コーティング層61に対して、耐候性、耐光性、耐熱性、耐湿性、難燃性等を付与するために必要に応じて添加される。また、添加剤は、コーティング液の安定性、塗工性、乾燥性、耐ブロッキング性等を向上させるためにも必要に応じて添加される。

【0044】

その他の添加剤としては、分散剤、消泡剤、光安定化剤、紫外線吸収剤、熱安定剤、酸化防止剤等が例示される。これらは、公知のものを特に制限なく使用することができ、コーティング液や耐候性コーティング層61に求められる性能に応じて、適宜選択される。

【0045】

(耐候性コーティング液の製造方法)

耐候性コーティング液の製造方法は、特に限定されないが、以下に説明する製造方法を好適に用いることができる。

【0046】

主剤樹脂と、必要に応じてその他の添加剤を混合することにより主剤液とすることができる。混合方法としては、主剤樹脂とその他の添加剤を均一に分散する工程を含む製造方法を挙げることができる。また、顔料を分散する工程で分散剤を用いてもよい。この分散の工程には各種の分散機を使用することができる。例えば、ロールミル機、ビーズミル機、高速攪拌分散機、2軸押出し機、バンバリーミキサー、加圧式ニーダー等が挙げられる。耐候性コーティング液は、このようにして調整した主剤液とポリイソシアネート化合物を含有する溶液を硬化剤として使用直前に混合する2液タイプのものであることが好ましい。

【0047】

耐候性コーティング液の樹脂濃度は重量基準で、通常は10〜100%であることが好ましく、20〜80%であることが更に好ましい。また粘度は通常50〜500000cP/25℃であることが好ましく、100〜100000cP/25℃であることが更に好ましい。

【0048】

尚、ポリイソシアネート化合物を含有する溶液を硬化剤として、2液タイプのコーティング液とする場合、硬化剤には、公知の有機溶剤が適宜選択されて使用される。

【0049】

[中間コーティング層]

【0050】

中間コーティング層611においては、上記の耐候性コーティング液の説明において示した通り、第1主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となっており、又、第1主剤樹脂の水酸基価も上述した通りの所定の範囲に調整されている。このように主剤樹脂の水酸基価や、NCO/OH比を適切に調整することにより、中間コーティング層611を一定以上の耐候性を備えることに加えて、特に基材層60との間における極めて高い接着性を備えるものとすることができる。

【0051】

[最外コーティング層]

最外コーティング層612においては、上記の耐候性コーティング液の説明において示した通り、第2主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が、0.8質量部以上となっており、又、第2主剤樹脂の水酸基価も上述した通りの所定の範囲に調整されている。このように主剤樹脂の水酸基価や、NCO/OH比を適切に調整することにより、最外コーティング層612を極めて高い耐溶剤性を備えるものとすることができる。

【0052】

[基材層]

次に、裏面保護シート6を構成する基材層60について説明する。基材層60は、その表面に耐候性コーティング層61が形成されることにより、本発明の裏面保護シート6となる。

【0053】

基材層60としては、樹脂をシート状に成型した樹脂シートが使用される。このような樹脂シートとしては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体、アクリロニトリル−ブタジエン−スチレン共重合体、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等、各種の樹脂シートを使用することができる。これらの樹脂シートの中でも、特に、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリエチレンテレフタレート系樹脂、ポリカーボネート系樹脂、ポリエチレンナフタレートが好ましく使用される。中でも、例えば、二軸延伸ポリエチレンテレフタレート又は二軸延伸ポリプロピレン系樹脂のフィルム又はシートが特に好ましい。尚、本明細書では、これらの樹脂をシート状に加工したものの名称として樹脂シートという用語を使用するが、この用語は、樹脂フィルムも含む概念として使用される。これらは単独層であってもよく、従来公知の接着剤等で積層された複数層からなる積層体であってもよい。

【0054】

基材層60の厚さは、裏面保護シート6に要求される厚さを考慮して適宜決定すればよい。一例として、基材層60の厚さとしては、10〜500μmが挙げられるが、特に限定されない。

【0055】

[接着強化層]

接着強化層62は、基材層60の中間コーティング層611が形成されていない側の面に、必要に応じて設けられる層であり、エチレン−酢酸ビニルアルコール共重合体樹脂(EVA樹脂)、又はポリエチレン等のポリオレフィンを使用した背面封止材層5と、裏面保護シート6との接着性を向上させる機能を有する。接着強化層62には、ポリエチレン樹脂、ポリプロピレン樹脂等のポリオレフィン樹脂、ポリエチレンテレフタレート(PET)を用いることが好ましい。

【0056】

[その他の層]

本発明の裏面保護シート6には、本発明の効果を害さない範囲で、その他の層を設けてもよい。例えば、上記の接着強化層62に替えて、シランカップリング剤等の接着性向上剤を含有する樹脂混合物からなるプライマー層を設けてもよい。或いは、基材層60と接着強化層62の間に、例えば裏面保護シート6の強度を増すための他の補強層(図示せず)を設けてもよい。

【0057】

<裏面保護シートの製造方法>

裏面保護シート6は、基材層60の一表面上に、上記において説明した第1コーティング液を用いて、中間コーティング層611を皮膜形成する第1コーティング工程と、第1コーティング工程後に、中間コーティング層611の表面上に、上記において説明した第2コーティング液を用いて、更に最外コーティング層612を皮膜形成する第2コーティング工程を経ることによって製造することができる。

【0058】

第1コーティング工程として、まず、基材層60の一表面上に第1コーティング液を塗布する。塗布方法としては、従来公知の方法を特に制限なく使用することができる。このような塗布方法として、印刷法、グラビアコーターによるコーティング法、ロールコーティング法、スプレーコーティング法、ディップコーティング法、ベタコーティング法、はけ塗り法等を例として挙げることができる。

【0059】

第1コーティング液の塗布量としては、耐候性、塗工性能、コストの観点から、0.1〜10g/m2(乾燥質量)が好ましく、0.1〜6g/m2(乾燥質量)がより好ましい。

【0060】

次に、第1コーティング液中の溶剤を加熱処理により揮発させる。揮発方法としては、従来公知の方法を特に制限なく使用することができる。このような方法としては、加熱法、減圧乾燥法、熱風乾燥法、自然乾燥法等が例示されるが、特に限定されない。第1コーティング液に含まれる溶剤を揮発させる条件は、使用される溶剤に合わせて適宜設定すればよいが、加熱時間及び加熱温度については、ギヤオーブンを使用する場合には15秒〜5分間、60〜200℃の範囲であることが好ましく、30秒〜2分間、70℃〜120℃であることが更に好ましい。このように加熱することにより、好ましい耐溶剤性及び接着性が発現する。この溶剤揮発の過程において、第1コーティング液に含まれる主剤樹脂をポリイソシアネート化合物によって架橋させることにより、中間コーティング層611を皮膜形成する。

【0061】

更に、第2コーティング工程として、第1コーティング工程において形成された中間コーティング層611上に、第2コーティング液を第1コーティング工程と同様の方法で塗布する。第2コーティング液の塗布量としては、耐候性、塗工性能、コストの観点から、0.1〜10g/m2(乾燥質量)が好ましく、0.1〜8g/m2(乾燥質量)がより好ましい。

【0062】

次に、第2コーティング液中の溶剤を同様の第1コーティング工程と同様の方法で揮発させ、第2コーティング液に含まれる主剤樹脂をポリイソシアネート化合物によって架橋させることにより、最外コーティング層612を皮膜形成する。

【0063】

コーティング液から溶剤が揮発除去されると、主剤樹脂、ポリイソシアネート化合物及びコーティング液に添加した添加剤が基材の表面に残って膜を形成する。この膜が硬化して耐候性コーティング層61となる。

【0064】

溶剤を揮発させた後、架橋反応を更に十分に進行させるために、裏面保護シート6を養生に付すことが好ましい。養生の条件は、使用される主剤樹脂及びポリイソシアネート化合物の種類に応じて適宜設定すればよいが、例えば、40〜60℃で3〜7日間放置することが挙げられる。

【0065】

<太陽電池モジュールの製造方法>

太陽電池モジュール1は、例えば、上記の透明前面基板2、前面封止材層3、太陽電池素子4、背面封止材層5、及び裏面保護シート6からなる部材を順次積層してから真空吸引等により一体化し、その後、ラミネーション法等の成形法により、上記の部材を一体成形体として加熱圧着成形して製造することができる。例えば真空熱ラミネート加工による場合、ラミネート温度は、130℃〜190℃の範囲内とすることが好ましい。また、ラミネート時間は、5〜60分の範囲内が好ましく、特に8〜40分の範囲内が好ましい。このようにして、上記の各層を一体成形体として加熱圧着成形して、太陽電池モジュ−ル1を製造することができる。

【実施例】

【0066】

以下、実施例によって、本発明を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0067】

<易接着層形成用コーティング液の製造>

(製造例1〜4)

まず最初に、製造例1〜4として、本発明の裏面保護シートに使用する耐候性コーティング液を製造した。耐候性コーティング液については、以下に説明する主剤樹脂と硬化剤を所定量配合して製造した。本発明の特長は、耐候性コーティング層を構成する中間コーティング層と最外コーティング層に含有される主剤樹脂の水酸基価、及び主剤樹脂に対するポリイソシアネート化合物の相対的な含有量を、各層において、それぞれ所定の範囲に限定した点にある。そこで、含有される主剤樹脂、ポリイソシアネート化合物の異なる複数の耐候性コーティング液を製造した。具体的製造方法を以下に説明する。

【0068】

[主剤樹脂]ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂

主剤樹脂については、表1に示す通り、各製造例ごとに以下の各主剤樹脂を用いた。

主剤樹脂1:ポリカーボネートポリウレタン樹脂とウレタンとの共重合樹脂。共重合比50:50。水酸基価0。

主剤樹脂2:アクリル樹脂。水酸基価52.5。

主剤樹脂3:ポリカーボネートポリウレタン樹脂とアクリルポリオールとの共重合樹脂。共重合比60:40。水酸基価20.0。

【0069】

[ポリイソシアネート化合物]

表1に示す通り、各製造例ごとに以下のヘキサメチレンジイソシアネート(HDI)系のポリイソシアネート化合物を用いた。各ポリイソシアネート化合物中のNCO基の割合(質量%)は、それぞれ下記の通りとした。

ポリイソシアネート化合物1:20.7%

ポリイソシアネート化合物2:23.0%

ポリイソシアネート化合物3:13.5%

上記各化合物を、使用に際しては、固形分がポリイソシアネート化合物1については、75%、ポリイソシアネート化合物2、3については、100%に調整した。

【0070】

[顔料]

顔料については、酸化チタン(「Ti−Pure(登録商標)R−105」(DuPont社製))を用いた。

【0071】

上記それぞれの主剤樹脂、ポリイソシアネート化合物、顔料を、下記表1の配合比で含有する製造例1〜4の耐候性コーティング液を調整した。溶剤としては酢酸エチルで希釈して粘度調整した。

尚、製造例1〜4の耐候性コーティング液について、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量を、測定した。その結果を表1中において、「NCO量」として示した。

【0072】

【表1】

【0073】

<易接着性裏面保護シートの製造>

(実施例1〜3、比較例1〜4)

上記の通り製造した製造例1〜4の各耐候性コーティング液を、表2に記載の通りに、裏面保護シート用基材の一方の面に、まず、中間コーティング層として塗布し、続いて塗布された耐候性コーティング液から溶剤成分を蒸発させることによって、中間コーティング層を形成させ、更に、中間コーティング層上に同様の工程を繰り返すことによって、最外コーティング層を形成し、実施例1〜3の裏面保護シートを製造した。又、上記の通り製造した製造例1〜4の各耐候性コーティング液を裏面保護シート用基材の一方の面に、塗布し、上記同様の工程により、それぞれ単層のコーティング層を形成したものを比較例1〜4の裏面保護シートとした。尚、裏面保護シート用基材層としては、下記に示したフィルムを用いた。耐候性コーティング液の各層の塗布量は、表2に示した通りであり、塗布はミヤバー法により行い、5分間、100℃のオーブンによる乾燥で溶剤を蒸発させた。更に、40℃で7日間放置して養生した。

裏面保護シート用基材:下記の樹脂基材を裏面保護シート用基材として用い、後述する試験方法により密着性を評価した

ポリエチレンテレフタレート(PET)基材:厚さ250μm(商品名「ルミラーT60」、東レ社製)

【0074】

<裏面保護シートの密着性評価>

ASTM D3359、JIS 5400に順じた密着試験を行い、密着性を以下の基準で評価した。

結果については、下記表2に示す。

○:5B(0%のコーティング剥離)

△:4B(5%未満のコーティング剥離)、3B(5〜15%のコーティング剥離)

×:2B(15〜35%のコーティング剥離)、1B(35〜65%のコーティング剥離)、0B(65%より大きいコーティング剥離)

【0075】

[剥離試験]

上記評価用太陽電池モジュールが、十分に冷却された後、JIS K6854−3に準じて測定した。15mm巾に切れ目を入れ、テンシロンにて、引っ張り速度50mm/分で、180°剥離試験を実施した。裏面保護シート用PET基材が破断した場合は、表中に基材破断(※1)と記した。また、その他、いずれの層間に剥離が見られたかについても、表中に記した。上記、剥離試験は、以下の条件下で湿熱耐久(PCT)試験を行い、密着耐久性を評価した。

[湿熱耐久(PCT)試験]

プレッシャークッカー試験機(平山製作所製:HASTTEST)にて120℃、85%RH、1.6atmの条件に設定し、上記評価用太陽電池モジュールを一定時間投入した。24時間経過後に数時間常温放置し、その後、上記剥離試験を行った。

【0076】

<裏面保護シートの耐溶剤性評価>

実施例1〜3及び比較例1〜4の裏面保護シートについて、下記の耐溶剤性試験を行い、耐溶剤性を評価した。

【0077】

[耐溶剤性試験]

実施例1〜3及び比較例1〜4の裏面保護シート表面に、ASTM D5402−06に準じた耐溶剤試験を実施した。溶剤にはMEK、IPA、エタノール、アセトンを染み込ませたコットンを用い、1500gの力で約1秒間に1回の速度で25回擦り、表面を観察、以下の評価基準により評価した。評価結果については、下記表2に示す。

○:コーティング層の剥離無し

△:一部コーティング層が剥離

×:完全に剥離

【0078】

【表2】

【0079】

表2より、本発明の裏面保護シートは、太陽電池モジュール用封止材との間に高い密着性を有し、且つ耐溶剤性においても優れたものであり、太陽電池モジュール用裏面保護シートに、好ましい耐候性を付与することができるものであることが分かる。

【符号の説明】

【0080】

1 太陽電池モジュール

2 透明前面基板

3 前面封止材層

4 太陽電池素子

5 背面封止材層

6 裏面保護シート

60 基材層

61 コーティング層

611 中間コーティング層

612 最外コーティング層

62 接着強化層

【特許請求の範囲】

【請求項1】

最外面側に多層の耐候性コーティング層が形成されている太陽電池モジュール用裏面保護シートであって、

前記耐候性コーティング層は、基材上に形成されている中間コーティング層と、前記中間コーティング層上に形成されている最外コーティング層とからなり、

前記中間コーティング層は、第1主剤樹脂と、第1ポリイソシアネート化合物と、を含有し、

前記最外コーティング層は、水酸基を有する第2主剤樹脂と、第2ポリイソシアネート化合物と、を含有し、

前記最外コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が0.8質量部以上であり、

前記中間コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、

前記第1主剤樹脂の水酸基価が、前記第2主剤樹脂の水酸基価よりも小さいことを特徴とする太陽電池モジュール用裏面保護シート。

【請求項2】

前記第1主剤樹脂の水酸基価が15以下である請求項1に記載の太陽電池モジュール用裏面保護シート。

【請求項3】

前記第2主剤樹脂の水酸基価が20以上である請求項1又は2に記載の太陽電池モジュール用裏面保護シート。

【請求項4】

前記第1主剤樹脂がポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂であり、

前記第2主剤樹脂がアクリル樹脂である請求項1から3のいずれかに記載の太陽電池モジュール用裏面保護シート。

【請求項5】

前記中間コーティング層及び前記最外コーティング層のうち、少なくとも前記最外コーティング層が、顔料を含有する請求項1から4のいずれかに記載の太陽電池モジュール用裏面保護シート。

【請求項1】

最外面側に多層の耐候性コーティング層が形成されている太陽電池モジュール用裏面保護シートであって、

前記耐候性コーティング層は、基材上に形成されている中間コーティング層と、前記中間コーティング層上に形成されている最外コーティング層とからなり、

前記中間コーティング層は、第1主剤樹脂と、第1ポリイソシアネート化合物と、を含有し、

前記最外コーティング層は、水酸基を有する第2主剤樹脂と、第2ポリイソシアネート化合物と、を含有し、

前記最外コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が0.8質量部以上であり、

前記中間コーティング層における、主剤樹脂100質量部に対するポリイソシアネート化合物のNCO基の質量が1.2質量部以下であり、

前記第1主剤樹脂の水酸基価が、前記第2主剤樹脂の水酸基価よりも小さいことを特徴とする太陽電池モジュール用裏面保護シート。

【請求項2】

前記第1主剤樹脂の水酸基価が15以下である請求項1に記載の太陽電池モジュール用裏面保護シート。

【請求項3】

前記第2主剤樹脂の水酸基価が20以上である請求項1又は2に記載の太陽電池モジュール用裏面保護シート。

【請求項4】

前記第1主剤樹脂がポリカーボネートポリウレタン樹脂とウレタン樹脂との共重合樹脂であり、

前記第2主剤樹脂がアクリル樹脂である請求項1から3のいずれかに記載の太陽電池モジュール用裏面保護シート。

【請求項5】

前記中間コーティング層及び前記最外コーティング層のうち、少なくとも前記最外コーティング層が、顔料を含有する請求項1から4のいずれかに記載の太陽電池モジュール用裏面保護シート。

【図1】

【図2】

【図2】

【公開番号】特開2013−80736(P2013−80736A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218554(P2011−218554)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]