太陽電池モジュール

【課題】出力電流を大きくした太陽電池モジュールを提供する。

【解決手段】本発明の太陽電池モジュール70は、透光性基板1と、透光性基板1上の第1面上に形成された太陽電池10と、太陽電池10の一部を構成する電極と同じ材料からなり、透光性基板1の第2の面に設けられ、且つ基板側からの光を反射する第1反射部14´と、を備える。

【解決手段】本発明の太陽電池モジュール70は、透光性基板1と、透光性基板1上の第1面上に形成された太陽電池10と、太陽電池10の一部を構成する電極と同じ材料からなり、透光性基板1の第2の面に設けられ、且つ基板側からの光を反射する第1反射部14´と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池モジュールに関する。

【背景技術】

【0002】

従来技術に係る太陽電池モジュールにおける太陽電池モジュールの上面図を図5に示す。図6は、図5に示した太陽電池モジュール170のA−A断面図である。以下に、図5及び図6を用いて従来技術に係る太陽電池モジュールを説明する。

【0003】

太陽電池モジュール170は、透光性基板(透明基板)101上に第1電極層(透明導電膜)111、半導体層(光電変換層)112、第2電極層(裏面電極)114を順次積層した後、周知のレーザパターニング法を用いて分割し、複数の太陽電池110を形成する。このようにして形成した複数の太陽電池110は封止材(充填材)150により、透光性基板101と保護材155の間に封止され、この封止された太陽電池110の端部に樹脂160を介し、金属フレーム165が固定される(特許文献1参照)。なお、図3においては、封止材150と保護材155は省略して示している。

【0004】

このような太陽電池110は、透光性基板101側から入射される光によって半導体層112内発生した電子正孔対を、pn接合の内部電界を用いて第1電極層111と第2電極層114側にそれぞれ取出すことによって発電電力を得るものである。そのため、少しでも半導体層112内に入射する光量を増加させるため、これまでに種々の改良がなされている。例えば透光性基板101上に第1電極層111、半導体層112としてp−i−n接合を有する非晶質シリコン層、第2電極層114を順次積層し、第2電極層114に有効波長域で反射率が高いAg電極を用い、入射光を第2電極層114と第1電極層111との間で反射させることで、半導体層112に到達する光量を増加させることなどが行われている。これは、第2電極層114の反射率を高くすることで半導体層112内部を透過した長波長の光を有効に利用し、短絡電流を向上させものである。そして、前述のように、反射率の高い第2電極層114としては、Agが最も一般的に使われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−85224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、太陽電池モジュール170の端部にブチルゴム等からなる樹脂160により金属フレーム165が取り付けられた太陽電池モジュール170では、基板101に入射した入射光やこの入射光が基板101と太陽電池110の接触面、及び太陽電池110内において散乱されて発生した散乱光が太陽電池モジュール170の両端部に入射した場合、散乱光の多くは樹脂160に吸収されてしまっていた。このため、入射した光を有効に発電に寄与させることができなかった。

【0007】

本発明は、上記の状況に鑑みてなされたものであり、太陽電池モジュールの端部へ入射した光を再度、太陽電池に入射させて出力電流を大きくした太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の太陽電池モジュールは、透光性基板と、透光性基板上の第1面上に形成された太陽電池と、太陽電池の一部を構成する電極と同じ材料からなり、透光性基板の第2の面に設けられ、且つ基板側からの光を反射する第1反射部と、を備える。

【発明の効果】

【0009】

本発明によれば、入射光を有効に発電に寄与させて出力電流を大きくした太陽電池モジュールを提供することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る太陽電池モジュールの上面図である。

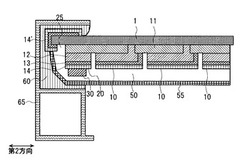

【図2】図1に示した実施形態に係る太陽電池モジュールの端部における拡大断面図である。

【図3】本発明の実施形態に係る太陽電池モジュールの製造工程を説明するための太陽電池モジュール端部の拡大断面図である。

【図4】本発明の実施形態に係る太陽電池モジュールの製造工程に用いられる太陽電池モジュールの製造装置の構造を示す概略図である。

【図5】従来の太陽電池モジュールの上面図である。

【図6】従来の実施形態に係る太陽電池モジュールの端部における断面図である。

【発明を実施するための形態】

【0011】

本発明の実施形態を、図面を用いて説明する。以下の図面の記載において、同一又は類似の部分には、同一又は類似の符号を付している。但し、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきである。したがって、具体的な寸法等は以下の説明を参酌して判断すべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

(太陽電池モジュールの構成)

図面を用いて、本発明の実施形態について説明する。本発明の実施形態に係る太陽電池モジュール70の上面図として、裏面側からの上面図を図1(a)、受光面側の上面図を図1(b)に示す。図2は、図1に記載された太陽電池モジュール70の拡大断面図を示す。図2は、図1に記載された太陽電池モジュール70のA−A断面に対応した拡大断面図である。

【0012】

以下に図1及び図2を参照して、実施形態に係る太陽電池モジュール70の構造を説明する。なお、図1では、封止材50及び保護材55を省略して示している。

【0013】

太陽電池モジュール70は、基板1、複数の太陽電池10、取出し電極20、取出し配線材30、出力配線材35、絶縁フィルム40、封止材50及び保護材55を備える。

【0014】

基板1は、複数の太陽電池10及び取出し電極20を形成するための単一基板である。基板1としては、絶縁性を有するガラス、プラスチックなどを用いることができる。

【0015】

複数の太陽電池10は、基板1上において、第1方向に沿って形成される。複数の太陽電池10は、第1方向にほぼ直交する第2方向に沿って並列され、互いに電気的に直列に接続されている。

【0016】

太陽電池10は、第1電極層11、半導体層12、透明導電膜13及び第2電極層14を有する。第1電極層11、半導体層12、透明導電膜13及び第2電極層14は、周知のレーザパターニングを施されながら基板1上に順次積層される。

【0017】

第1電極層11は、基板1の主面上に形成されており、導電性及び透光性を有する。第1電極層11として、本実施形態では高い光透過性、低抵抗性、可塑性を有し、低価格であるZnOを用いる。

【0018】

半導体層12は、第1電極層11側からの入射光により電荷(電子及び正孔)を生成する。半導体層12としては、例えば、pin接合又はpn接合を基本構造として有するアモルファスシリコン半導体層や微結晶シリコン半導体層の単層体或いは積層体を用いることができる。本実施形態の半導体層12では、2つの光電変換ユニットから構成され、第1電極層11側からそれぞれ非晶質シリコン半導体、微結晶シリコン半導体により構成されたものを用いる。なお、本明細書において、「微結晶」の用語は、完全な結晶状態のみならず、部分的に非結晶状態を含む状態をも意味するものとする。

【0019】

透明導電膜13は、少なくとも半導体層12上に形成され、基板1の側端部と受光面側の端部両面を覆うように形成する。透明導電膜13により、半導体層12と第2電極層14が合金化することを防止し、半導体層12と第2電極層14の接続抵抗を減少させることができる。

【0020】

第2電極層14は、透明導電膜13上に形成される。一の太陽電池10の透明導電膜13と第2電極層14は、一の太陽電池10に隣接する他の太陽電池10の第1電極層11に接触する。これにより、一の太陽電池10と他の太陽電池10とが電気的に直列に接続される。

【0021】

また、第2電極層14は基板1の側端部と端部両面を覆うように形成され、この部分からなる反射部14´を構成する。なお、本実施形態では、第2電極層14として、厚さが200nmの高い反射率を有するAg膜を用いた。

【0022】

取出し電極20は、複数の太陽電池10によって生成される電荷を取出す。取出し電極20は、太陽電池10と同様に、第1電極層11、半導体層12及び第2電極層14を有する。第1電極層11、半導体層12、第2電極層14及び反射部14´は、周知のレーザパターニングを施されながら基板1上に順次積層される。取出し電極20は、基板1上において、第1方向に沿って形成される。

【0023】

取出し配線材30は、取出し電極20から電荷を取出す。即ち、取出し配線材30は、取出し電極20から電荷を収集する収集電極としての機能を有する。

【0024】

取出し配線材30は、導電性の基材と基材の外周にメッキされた半田とから構成される。取出し配線材30は、取出し電極20に沿って(第1方向に沿って)取出し電極20上に半田接続される。基材としては、薄板状、線状或いは縒り線状に成形された銅などを用いることができる。なお、取出し配線材30は、複数箇所において部分的に取出し電極20に半田接続されてもよい。

【0025】

出力配線材35は、取出し配線材30によって収集された電荷を太陽電池モジュール70の外部に導く。出力配線材35は、取出し配線材30と同様の構成を有しており、出力配線材35の一端は、取出し配線材30上に半田接続される。この際、出力配線材35と複数の太陽電池10間には絶縁フィルム40が配置され、出力配線材35と複数の太陽電池10が絶縁される。

【0026】

封止材50は、複数の太陽電池10、取出し電極20、及び取出し配線材30を、基板1と保護材55との間に封止し、太陽電池10に加えられる衝撃を緩衝するように配置される。本実施形態では、封止材50としてEVAを用いる。

【0027】

保護材55は、封止材50上に配置される。本実施形態では保護材55として、PET/Al箔/PETからなる積層体を用いる。

【0028】

封止材50及び保護材55に設けられた開口から出力配線材35の電力取出し配線30に接続されていない一方の端部を引き出し、図示しない端子ボックスに接続する。

【0029】

そして、封止された複数の太陽電池10の端部に、ブチルゴム等からなる絶縁性と耐候性を有する樹脂60によりAl、SUS、又は鉄製のフレーム65を取付けることにより太陽電池モジュール70が完成する。

【0030】

本実施形態では、非晶質シリコン半導体と微結晶シリコン半導体とが順次積層された光電変換ユニットを用いたが、微結晶又は非晶質層からなる単層又は3層以上積層された光電変換ユニットを用いても同様の効果を得ることができる。

【0031】

また、光電変換ユニット間には、ZnO、SnO2、SiO2、MgZnOからなる中間層を設け、光学的特性を向上させた構造としてもよい。

【0032】

第1電極層11は、本実施形態で用いたZnOの他、SnO2、In2O3、又はTiO2、Zn2SnO4の金属酸化物より選択された一種類あるいは複数種類の積層体により構成してもよい。なお、これらの金属酸化物には、F、Sn、Al、Ga、Nbなどがドープされていてもよい。

【0033】

本実施形態ではZnOからなる透明導電膜13を形成した後、第2電極層14としてAgの単層体を形成したが、例えば半導体層12上に順次、透明導電膜13として、In2O3、SnO2、TiO2、Zn2SnO4の金属酸化物を1又は複数層、第2電極層14としては、Al、Ti、Ni等の金属膜を1又は複数層用いてもよい。また、第2電極層14を少なくとも1層有する構造とすればよく、透明導電膜がない構造としてもよい。

【0034】

封止材50として、EVAの他、EEA等のエチレン系樹脂、PVB、シリコーン、ウレタン、アクリル、エポキシ樹脂を用いてもよい。

【0035】

保護材55として、PET/Al箔/PETからなる積層体の他、フッ素系樹脂(ETFE、PVDF、PCTFE等)、PC、PET、PEN、PVF、アクリル等の樹脂の単層体や金属箔を挟んだ構造、及びSUSやガルバリウム等の鋼板、ガラスを用いてもよい。

【0036】

ここで、本実施形態の特徴部分である反射部14´について、図1及び図2に基づいて詳細に説明する。

【0037】

本実施形態に係る太陽電池モジュール70では、反射部14´は基板1の裏面に第2電極層14を形成する際に受光面側に回り込むように形成され、基板1の側端部及び端部両面を覆う。回り込んだ反射部14´は、受光面において、発電に寄与しない無効領域上を覆い、且つ基板1端部に位置する太陽電池10を覆う。これにより、太陽電池10の半導体層12へ入射する光量を減少させることなく、基板1に入射した光を有効に発電へ寄与させることができる。つまり、直接太陽電池10や取出し電極20が形成されていない端部に入射した入射光や、基板1と第1電極層11、半導体層12と第2電極層14、もしくは第1電極層11と半導体層12の界面で散乱され、反射部14´に入射した光を、再度反射部14´により反射させ、半導体層12に入射させることができる。反射部14´により反射された光は、半導体層12内で電子正孔対を発生させ、pn接合の内部電界により光電流を発生させる。即ち、反射部14´は半導体層12への入射光量を増加させることにより、太陽電池モジュール70の短絡電流を大きくすることに寄与する。基板1の側端部を覆う反射部14´と基板1の間には、透明導電膜13を有する構成としてもよく、有さない場合と同様の効果を得ることができる。

【0038】

また、太陽電池モジュール70の裏面側には、取出し電極20と反射部14´を分離する第1分離溝25が形成され、基板1の端部における絶縁が確保される。また、取出し電極20と複数の太陽電池10は、反射部14´を介して短絡しないようにするため、第2分離溝26が形成され、取出し電極20と複数の太陽電池10は反射部14´からそれぞれ分離される。したがって、本実施形態の複数の太陽電池10は、外部との絶縁性を確保することができる。

【0039】

さらに、太陽電池モジュール70は、形成された反射部14´を覆うように樹脂60を配置し、フレーム65が取り付けられる。樹脂60は、金属からなるフレーム65と太陽電池モジュール70との間に配置され、緩衝材として外部から太陽電池モジュール70に加わる衝撃から守ることができるだけでなく、絶縁性の樹脂60を用いることにより外部との絶縁性をより良く確保することができる。

【0040】

また基板1の受光面上に位置する反射部14´の端部においては、透明導電膜13が反射部14´の端部を覆って、透明導電膜13の端部が露出しないように形成するとよい。これにより、反射部14´が透明導電膜13への水分の浸入を防止し、光透過率を低下することを防止できる。したがって、より良く反射部14´へ入射した光を反射させ、太陽電池10に入射させることができる。

【0041】

以上のように、本発明によれば、受光面から基板1に入射した光を太陽電池モジュール70の端部においても反射させ、再度半導体層12に入射させることにより半導体層12に入射する光量を増加させ、短絡電流を大きくすることのみならず、太陽電池モジュール70の信頼性を向上させることができる。

(太陽電池モジュールの製造方法)

続いて、本実施形態に係る太陽電池モジュール70の製造方法について、図1、図2及び図3を参照して説明する。図3は、図1(a)に記載された太陽電池モジュール70のA´−A´に対応する部分での製造工程を示す拡大断面図である。

【0042】

初めに、図3(a)に記載したように、4mm厚のガラスからなる透光性基板1上に、スパッタリングにより600nm厚のZnOからなる第1電極層11を形成する。そして、透光性基板1の第1電極層11側からYAGレーザを照射して、第1電極層11を短冊状にパターニングする。当該レーザ分離加工には、波長約1.06μm、エネルギー密度13J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。

【0043】

次に、図3(b)に記載したようにプラズマ処理装置により、半導体層12を形成する。

【0044】

半導体層12は、SiH4、CH4、H2及びB2H6との混合ガスを原料ガスとして膜厚10nmのp型非晶質シリコン半導体層を、SiH4とH2との混合ガスを原料ガスとして膜厚300nmのi型非晶質シリコン半導体層を、SiH4、H2及びPH4との混合ガスを原料ガスとして膜厚20nmのn型非晶質シリコン半導体層を形成し、順次積層する。続いて、SiH4、H2及びB2H6との混合ガスを原料ガスとして膜厚10nmのp型微結晶シリコン半導体層を、SiH4とH2との混合ガスを原料ガスとして膜厚2000nmのi型微結晶シリコン半導体層を、SiH4、H2及びPH4との混合ガスを原料ガスとして膜厚20nmのn型微結晶シリコン半導体層を形成し順次積層する。以下にプラズマ処理装置の諸条件の詳細を表1に示す。

【0045】

【表1】

積層された半導体層12、第1電極層11のパターニング位置の横に第1電極層11側からYAGレーザを照射することにより基板1の裏面側に形成された半導体層12を分離するように除去し、短冊状にパターニングする。当該レーザ分離加工には、エネルギー密度0.7J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。

【0046】

次に、図3(c)に記載したように、ZnOからなる透明導電膜13を半導体層12上にスパッタリングにより形成する。透明導電膜13は半導体層12がパターニングにより除去された領域、及び基板1の側端部や端部両面にも回りこみ、成膜されるように第2電極層14と同様の方法で形成する。

【0047】

そして、図3(d)に記載したように、200nm厚のAg膜を透明導電膜13上にスパッタリングにより成膜し、第2電極層14を形成する。Ag膜は、後述する通り半導体層12がパターニングにより除去された領域、及び基板1の端部を含む受光面の端部にも回り込み、成膜されるように形成する。このとき、受光面側に位置する透明導電膜13の端部は、反射膜14´に覆われるように形成される。

【0048】

そして、図3(e)に記載したように、半導体層12のパターニング位置の横の部分に、裏面側からYAGレーザを照射することにより半導体層12、透明導電膜13及び第2電極層14を分離し、短冊状にパターニングする。当該レーザ分離加工には、エネルギー密度0.7J/cm3、パルス周波数4kHzのNd:YAGレーザを使用する。

【0049】

図3(f)に記載したように、回り込んだ透明導電膜13と第2電極層14は、太陽電池10と取出し電極20から分離するための第2方向に延在する第1分離溝25をレーザにより形成する。同様に、図1に記載された第1方向に延在する第2分離溝26をレーザにより形成し、取出し電極20から分離する。当該レーザ分離加工には、波長約1.06μm、エネルギー密度13J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。なお、第1分離溝25及び第2分離溝26は、有効に絶縁するために1mm以上の幅とするとよい。

【0050】

以上により、基板1上に互いに直列接続された複数の太陽電池10、取出し電極20、及び反射部14´を形成する。

【0051】

図3(g)に記載したように取出し電極20上には、取出し配線材30が配置され、半田接続される。

【0052】

そして、図3(h)に記載したように、複数の太陽電池10上に絶縁フィルム40を配置した後、絶縁フィルム40上に出力配線材35を配置し、出力配線材35の一方の端部が取出し配線材30に接続される。

【0053】

太陽電池10の第2電極層14及び取出し配線材30上には、図2で示すようにEVAからなる封止材50、及びPET/Al箔/PETからなる保護材55を設ける。この際、電力取出し配線30に接続されていない出力配線材35の一方の端部を封止材50及び保護材55に設けた開口から引き出し、形成する。そして、開口から引き出された出力配線材35の端部に図示しない端子ボックスを接続する。

【0054】

封止された複数の太陽電池10の端部には、図2で示すようにブチルゴム等からなる樹脂60からなる緩衝材が設けられ、Alからなるフレーム65を設けて太陽電池モジュール70が完成する。

【0055】

以下に、本発明の特徴である第2電極層14のスパッタリング方法について、図4を参照して詳述する。図4は、複数の基板を連続的に搬送して順次スパッタリングを行うインラインスパッタリング装置80の概略図である。図4(a)は、インラインスパッタリング装置80の構造を示す概略図であり、図4(b)は、反応室81内部での基板1の搬送の様子を示した上面図である。なお、図4(b)ではAgからなるターゲット82、ターゲット82を支持する支持部83、基板1の下部に設けられた電極85、及び基板1を搬送するローラー86を省略して示している。

【0056】

第2電極層14は、図4に記載のインラインスパッタリング装置80により形成される。本実施形態では、先ず透光性基板1に、第1電極層11と、半導体層12が順次積層されたものを用意する。そして、図4(a)に示すインラインスパッタリング装置80の反応室81内に、上記半導体層12まで形成した基板1を第2電極層14形成時に60℃〜120℃となるように加熱し、搬送する。反応室81は、真空ポンプ90によって1.0×10−5Pa程度まで排気後、吸気口82よりアルゴンガス(以下単にArと記す)と酸素(以下単にO2と記す)を導入して内圧を0.4〜0.7Paに維持する。Agからなるターゲット82は、支持部83上に固定され、この支持部83には電源装置95の正極、防着板84及び基板1の下部に設けた電極85には電源装置の負極をそれぞれ接続し、0.9〜4.0W/cm2のDCパワー密度で放電させながら基板1を移動させ、ターゲット83をスパッタリングし、Agからなる第2電極層14を連続的に前記半導体層12上に形成した。

【0057】

本実施形態では、ターゲット82と基板1の間には、防着板84を配置し、防着板84の開口を介して基板1にAg膜が成膜される。防着板84の開口は、基板搬送方向に対してほぼ直交する方向において基板1の長さに比べ大きい開口が設けられ、基板1の第1方向の両端部に成膜種がより回り込み易いように形成されている。

【0058】

なお、本実施形態のように透明導電膜13としてZnO、第2電極層14としてAgの単層体を形成する場合以外においても同様に、ターゲット82として今回用いたZnOやAgの代わりにIn2O3、SnO2、TiO2、Zn2SnO4等の金属酸化物やAl、Ti、Ni等の金属をセットし、スパッタリングすることにより透明導電膜13、第2電極層14を形成することができる。また、複数の同様な装置を用いることにより、もしくはターゲット83を替えて繰り返しスパッタリングすることにより複数層の透明導電膜13、第2電極層14を形成することができる。

【0059】

さらに、本実施形態ではインラインスパッタリング装置80として、直流(DC)スパッタリング装置を用いたが、高周波スパッタリング、マグネトロンスパッタリング等を適用することができる。

【0060】

また、回り込んだ透明導電膜13と第2電極層14は、第1電極層11、半導体層12、透明導電膜13、第2電極層14が積層されて構成される太陽電池10と取出し電極20から分離するために第2方向へ延在する1mmの第1分離溝25をレーザにより形成する。同様に、図1に記載された第1方向へ延在する1mmの第2分離溝26をレーザにより形成し、取出し電極20から分離する。これにより、太陽電池10が封止材50を介して保護材55で封止されたとき、太陽電池10は外部との絶縁性が確保され、信頼性を向上させることができる。

【0061】

以上のように、本発明の太陽電池モジュールの製造方法によれば、受光面から基板1に入射した光を反射部14´で反射させ、再度半導体層12に入射させることにより短絡電流を大きくすることのみならず、太陽電池モジュール90と外部との絶縁性を確保することができるため、信頼性を向上させることができる。即ち、本発明の太陽電池の製造方法では、太陽電池モジュールの出力向上と太陽電池の信頼性の低下防止を両立することができる。

【符号の説明】

【0062】

1…基板

10…太陽電池

11…第1電極層

12…半導体層

13…透明導電膜

14…第2電極層

14´…反射部

20…取出し電極

25…第1分離溝

26…第2分離溝

30…取出し配線材

35…出力配線材

40…絶縁フィルム

50…封止材

55…保護材

70…太陽電池モジュール

80…インラインスパッタリング装置

【技術分野】

【0001】

本発明は、太陽電池モジュールに関する。

【背景技術】

【0002】

従来技術に係る太陽電池モジュールにおける太陽電池モジュールの上面図を図5に示す。図6は、図5に示した太陽電池モジュール170のA−A断面図である。以下に、図5及び図6を用いて従来技術に係る太陽電池モジュールを説明する。

【0003】

太陽電池モジュール170は、透光性基板(透明基板)101上に第1電極層(透明導電膜)111、半導体層(光電変換層)112、第2電極層(裏面電極)114を順次積層した後、周知のレーザパターニング法を用いて分割し、複数の太陽電池110を形成する。このようにして形成した複数の太陽電池110は封止材(充填材)150により、透光性基板101と保護材155の間に封止され、この封止された太陽電池110の端部に樹脂160を介し、金属フレーム165が固定される(特許文献1参照)。なお、図3においては、封止材150と保護材155は省略して示している。

【0004】

このような太陽電池110は、透光性基板101側から入射される光によって半導体層112内発生した電子正孔対を、pn接合の内部電界を用いて第1電極層111と第2電極層114側にそれぞれ取出すことによって発電電力を得るものである。そのため、少しでも半導体層112内に入射する光量を増加させるため、これまでに種々の改良がなされている。例えば透光性基板101上に第1電極層111、半導体層112としてp−i−n接合を有する非晶質シリコン層、第2電極層114を順次積層し、第2電極層114に有効波長域で反射率が高いAg電極を用い、入射光を第2電極層114と第1電極層111との間で反射させることで、半導体層112に到達する光量を増加させることなどが行われている。これは、第2電極層114の反射率を高くすることで半導体層112内部を透過した長波長の光を有効に利用し、短絡電流を向上させものである。そして、前述のように、反射率の高い第2電極層114としては、Agが最も一般的に使われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−85224号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、太陽電池モジュール170の端部にブチルゴム等からなる樹脂160により金属フレーム165が取り付けられた太陽電池モジュール170では、基板101に入射した入射光やこの入射光が基板101と太陽電池110の接触面、及び太陽電池110内において散乱されて発生した散乱光が太陽電池モジュール170の両端部に入射した場合、散乱光の多くは樹脂160に吸収されてしまっていた。このため、入射した光を有効に発電に寄与させることができなかった。

【0007】

本発明は、上記の状況に鑑みてなされたものであり、太陽電池モジュールの端部へ入射した光を再度、太陽電池に入射させて出力電流を大きくした太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の太陽電池モジュールは、透光性基板と、透光性基板上の第1面上に形成された太陽電池と、太陽電池の一部を構成する電極と同じ材料からなり、透光性基板の第2の面に設けられ、且つ基板側からの光を反射する第1反射部と、を備える。

【発明の効果】

【0009】

本発明によれば、入射光を有効に発電に寄与させて出力電流を大きくした太陽電池モジュールを提供することが可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係る太陽電池モジュールの上面図である。

【図2】図1に示した実施形態に係る太陽電池モジュールの端部における拡大断面図である。

【図3】本発明の実施形態に係る太陽電池モジュールの製造工程を説明するための太陽電池モジュール端部の拡大断面図である。

【図4】本発明の実施形態に係る太陽電池モジュールの製造工程に用いられる太陽電池モジュールの製造装置の構造を示す概略図である。

【図5】従来の太陽電池モジュールの上面図である。

【図6】従来の実施形態に係る太陽電池モジュールの端部における断面図である。

【発明を実施するための形態】

【0011】

本発明の実施形態を、図面を用いて説明する。以下の図面の記載において、同一又は類似の部分には、同一又は類似の符号を付している。但し、図面は模式的なものであり、各寸法の比率等は現実のものとは異なることに留意すべきである。したがって、具体的な寸法等は以下の説明を参酌して判断すべきものである。また、図面相互間においても互いの寸法の関係や比率が異なる部分が含まれていることは勿論である。

(太陽電池モジュールの構成)

図面を用いて、本発明の実施形態について説明する。本発明の実施形態に係る太陽電池モジュール70の上面図として、裏面側からの上面図を図1(a)、受光面側の上面図を図1(b)に示す。図2は、図1に記載された太陽電池モジュール70の拡大断面図を示す。図2は、図1に記載された太陽電池モジュール70のA−A断面に対応した拡大断面図である。

【0012】

以下に図1及び図2を参照して、実施形態に係る太陽電池モジュール70の構造を説明する。なお、図1では、封止材50及び保護材55を省略して示している。

【0013】

太陽電池モジュール70は、基板1、複数の太陽電池10、取出し電極20、取出し配線材30、出力配線材35、絶縁フィルム40、封止材50及び保護材55を備える。

【0014】

基板1は、複数の太陽電池10及び取出し電極20を形成するための単一基板である。基板1としては、絶縁性を有するガラス、プラスチックなどを用いることができる。

【0015】

複数の太陽電池10は、基板1上において、第1方向に沿って形成される。複数の太陽電池10は、第1方向にほぼ直交する第2方向に沿って並列され、互いに電気的に直列に接続されている。

【0016】

太陽電池10は、第1電極層11、半導体層12、透明導電膜13及び第2電極層14を有する。第1電極層11、半導体層12、透明導電膜13及び第2電極層14は、周知のレーザパターニングを施されながら基板1上に順次積層される。

【0017】

第1電極層11は、基板1の主面上に形成されており、導電性及び透光性を有する。第1電極層11として、本実施形態では高い光透過性、低抵抗性、可塑性を有し、低価格であるZnOを用いる。

【0018】

半導体層12は、第1電極層11側からの入射光により電荷(電子及び正孔)を生成する。半導体層12としては、例えば、pin接合又はpn接合を基本構造として有するアモルファスシリコン半導体層や微結晶シリコン半導体層の単層体或いは積層体を用いることができる。本実施形態の半導体層12では、2つの光電変換ユニットから構成され、第1電極層11側からそれぞれ非晶質シリコン半導体、微結晶シリコン半導体により構成されたものを用いる。なお、本明細書において、「微結晶」の用語は、完全な結晶状態のみならず、部分的に非結晶状態を含む状態をも意味するものとする。

【0019】

透明導電膜13は、少なくとも半導体層12上に形成され、基板1の側端部と受光面側の端部両面を覆うように形成する。透明導電膜13により、半導体層12と第2電極層14が合金化することを防止し、半導体層12と第2電極層14の接続抵抗を減少させることができる。

【0020】

第2電極層14は、透明導電膜13上に形成される。一の太陽電池10の透明導電膜13と第2電極層14は、一の太陽電池10に隣接する他の太陽電池10の第1電極層11に接触する。これにより、一の太陽電池10と他の太陽電池10とが電気的に直列に接続される。

【0021】

また、第2電極層14は基板1の側端部と端部両面を覆うように形成され、この部分からなる反射部14´を構成する。なお、本実施形態では、第2電極層14として、厚さが200nmの高い反射率を有するAg膜を用いた。

【0022】

取出し電極20は、複数の太陽電池10によって生成される電荷を取出す。取出し電極20は、太陽電池10と同様に、第1電極層11、半導体層12及び第2電極層14を有する。第1電極層11、半導体層12、第2電極層14及び反射部14´は、周知のレーザパターニングを施されながら基板1上に順次積層される。取出し電極20は、基板1上において、第1方向に沿って形成される。

【0023】

取出し配線材30は、取出し電極20から電荷を取出す。即ち、取出し配線材30は、取出し電極20から電荷を収集する収集電極としての機能を有する。

【0024】

取出し配線材30は、導電性の基材と基材の外周にメッキされた半田とから構成される。取出し配線材30は、取出し電極20に沿って(第1方向に沿って)取出し電極20上に半田接続される。基材としては、薄板状、線状或いは縒り線状に成形された銅などを用いることができる。なお、取出し配線材30は、複数箇所において部分的に取出し電極20に半田接続されてもよい。

【0025】

出力配線材35は、取出し配線材30によって収集された電荷を太陽電池モジュール70の外部に導く。出力配線材35は、取出し配線材30と同様の構成を有しており、出力配線材35の一端は、取出し配線材30上に半田接続される。この際、出力配線材35と複数の太陽電池10間には絶縁フィルム40が配置され、出力配線材35と複数の太陽電池10が絶縁される。

【0026】

封止材50は、複数の太陽電池10、取出し電極20、及び取出し配線材30を、基板1と保護材55との間に封止し、太陽電池10に加えられる衝撃を緩衝するように配置される。本実施形態では、封止材50としてEVAを用いる。

【0027】

保護材55は、封止材50上に配置される。本実施形態では保護材55として、PET/Al箔/PETからなる積層体を用いる。

【0028】

封止材50及び保護材55に設けられた開口から出力配線材35の電力取出し配線30に接続されていない一方の端部を引き出し、図示しない端子ボックスに接続する。

【0029】

そして、封止された複数の太陽電池10の端部に、ブチルゴム等からなる絶縁性と耐候性を有する樹脂60によりAl、SUS、又は鉄製のフレーム65を取付けることにより太陽電池モジュール70が完成する。

【0030】

本実施形態では、非晶質シリコン半導体と微結晶シリコン半導体とが順次積層された光電変換ユニットを用いたが、微結晶又は非晶質層からなる単層又は3層以上積層された光電変換ユニットを用いても同様の効果を得ることができる。

【0031】

また、光電変換ユニット間には、ZnO、SnO2、SiO2、MgZnOからなる中間層を設け、光学的特性を向上させた構造としてもよい。

【0032】

第1電極層11は、本実施形態で用いたZnOの他、SnO2、In2O3、又はTiO2、Zn2SnO4の金属酸化物より選択された一種類あるいは複数種類の積層体により構成してもよい。なお、これらの金属酸化物には、F、Sn、Al、Ga、Nbなどがドープされていてもよい。

【0033】

本実施形態ではZnOからなる透明導電膜13を形成した後、第2電極層14としてAgの単層体を形成したが、例えば半導体層12上に順次、透明導電膜13として、In2O3、SnO2、TiO2、Zn2SnO4の金属酸化物を1又は複数層、第2電極層14としては、Al、Ti、Ni等の金属膜を1又は複数層用いてもよい。また、第2電極層14を少なくとも1層有する構造とすればよく、透明導電膜がない構造としてもよい。

【0034】

封止材50として、EVAの他、EEA等のエチレン系樹脂、PVB、シリコーン、ウレタン、アクリル、エポキシ樹脂を用いてもよい。

【0035】

保護材55として、PET/Al箔/PETからなる積層体の他、フッ素系樹脂(ETFE、PVDF、PCTFE等)、PC、PET、PEN、PVF、アクリル等の樹脂の単層体や金属箔を挟んだ構造、及びSUSやガルバリウム等の鋼板、ガラスを用いてもよい。

【0036】

ここで、本実施形態の特徴部分である反射部14´について、図1及び図2に基づいて詳細に説明する。

【0037】

本実施形態に係る太陽電池モジュール70では、反射部14´は基板1の裏面に第2電極層14を形成する際に受光面側に回り込むように形成され、基板1の側端部及び端部両面を覆う。回り込んだ反射部14´は、受光面において、発電に寄与しない無効領域上を覆い、且つ基板1端部に位置する太陽電池10を覆う。これにより、太陽電池10の半導体層12へ入射する光量を減少させることなく、基板1に入射した光を有効に発電へ寄与させることができる。つまり、直接太陽電池10や取出し電極20が形成されていない端部に入射した入射光や、基板1と第1電極層11、半導体層12と第2電極層14、もしくは第1電極層11と半導体層12の界面で散乱され、反射部14´に入射した光を、再度反射部14´により反射させ、半導体層12に入射させることができる。反射部14´により反射された光は、半導体層12内で電子正孔対を発生させ、pn接合の内部電界により光電流を発生させる。即ち、反射部14´は半導体層12への入射光量を増加させることにより、太陽電池モジュール70の短絡電流を大きくすることに寄与する。基板1の側端部を覆う反射部14´と基板1の間には、透明導電膜13を有する構成としてもよく、有さない場合と同様の効果を得ることができる。

【0038】

また、太陽電池モジュール70の裏面側には、取出し電極20と反射部14´を分離する第1分離溝25が形成され、基板1の端部における絶縁が確保される。また、取出し電極20と複数の太陽電池10は、反射部14´を介して短絡しないようにするため、第2分離溝26が形成され、取出し電極20と複数の太陽電池10は反射部14´からそれぞれ分離される。したがって、本実施形態の複数の太陽電池10は、外部との絶縁性を確保することができる。

【0039】

さらに、太陽電池モジュール70は、形成された反射部14´を覆うように樹脂60を配置し、フレーム65が取り付けられる。樹脂60は、金属からなるフレーム65と太陽電池モジュール70との間に配置され、緩衝材として外部から太陽電池モジュール70に加わる衝撃から守ることができるだけでなく、絶縁性の樹脂60を用いることにより外部との絶縁性をより良く確保することができる。

【0040】

また基板1の受光面上に位置する反射部14´の端部においては、透明導電膜13が反射部14´の端部を覆って、透明導電膜13の端部が露出しないように形成するとよい。これにより、反射部14´が透明導電膜13への水分の浸入を防止し、光透過率を低下することを防止できる。したがって、より良く反射部14´へ入射した光を反射させ、太陽電池10に入射させることができる。

【0041】

以上のように、本発明によれば、受光面から基板1に入射した光を太陽電池モジュール70の端部においても反射させ、再度半導体層12に入射させることにより半導体層12に入射する光量を増加させ、短絡電流を大きくすることのみならず、太陽電池モジュール70の信頼性を向上させることができる。

(太陽電池モジュールの製造方法)

続いて、本実施形態に係る太陽電池モジュール70の製造方法について、図1、図2及び図3を参照して説明する。図3は、図1(a)に記載された太陽電池モジュール70のA´−A´に対応する部分での製造工程を示す拡大断面図である。

【0042】

初めに、図3(a)に記載したように、4mm厚のガラスからなる透光性基板1上に、スパッタリングにより600nm厚のZnOからなる第1電極層11を形成する。そして、透光性基板1の第1電極層11側からYAGレーザを照射して、第1電極層11を短冊状にパターニングする。当該レーザ分離加工には、波長約1.06μm、エネルギー密度13J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。

【0043】

次に、図3(b)に記載したようにプラズマ処理装置により、半導体層12を形成する。

【0044】

半導体層12は、SiH4、CH4、H2及びB2H6との混合ガスを原料ガスとして膜厚10nmのp型非晶質シリコン半導体層を、SiH4とH2との混合ガスを原料ガスとして膜厚300nmのi型非晶質シリコン半導体層を、SiH4、H2及びPH4との混合ガスを原料ガスとして膜厚20nmのn型非晶質シリコン半導体層を形成し、順次積層する。続いて、SiH4、H2及びB2H6との混合ガスを原料ガスとして膜厚10nmのp型微結晶シリコン半導体層を、SiH4とH2との混合ガスを原料ガスとして膜厚2000nmのi型微結晶シリコン半導体層を、SiH4、H2及びPH4との混合ガスを原料ガスとして膜厚20nmのn型微結晶シリコン半導体層を形成し順次積層する。以下にプラズマ処理装置の諸条件の詳細を表1に示す。

【0045】

【表1】

積層された半導体層12、第1電極層11のパターニング位置の横に第1電極層11側からYAGレーザを照射することにより基板1の裏面側に形成された半導体層12を分離するように除去し、短冊状にパターニングする。当該レーザ分離加工には、エネルギー密度0.7J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。

【0046】

次に、図3(c)に記載したように、ZnOからなる透明導電膜13を半導体層12上にスパッタリングにより形成する。透明導電膜13は半導体層12がパターニングにより除去された領域、及び基板1の側端部や端部両面にも回りこみ、成膜されるように第2電極層14と同様の方法で形成する。

【0047】

そして、図3(d)に記載したように、200nm厚のAg膜を透明導電膜13上にスパッタリングにより成膜し、第2電極層14を形成する。Ag膜は、後述する通り半導体層12がパターニングにより除去された領域、及び基板1の端部を含む受光面の端部にも回り込み、成膜されるように形成する。このとき、受光面側に位置する透明導電膜13の端部は、反射膜14´に覆われるように形成される。

【0048】

そして、図3(e)に記載したように、半導体層12のパターニング位置の横の部分に、裏面側からYAGレーザを照射することにより半導体層12、透明導電膜13及び第2電極層14を分離し、短冊状にパターニングする。当該レーザ分離加工には、エネルギー密度0.7J/cm3、パルス周波数4kHzのNd:YAGレーザを使用する。

【0049】

図3(f)に記載したように、回り込んだ透明導電膜13と第2電極層14は、太陽電池10と取出し電極20から分離するための第2方向に延在する第1分離溝25をレーザにより形成する。同様に、図1に記載された第1方向に延在する第2分離溝26をレーザにより形成し、取出し電極20から分離する。当該レーザ分離加工には、波長約1.06μm、エネルギー密度13J/cm3、パルス周波数3kHzのNd:YAGレーザを使用する。なお、第1分離溝25及び第2分離溝26は、有効に絶縁するために1mm以上の幅とするとよい。

【0050】

以上により、基板1上に互いに直列接続された複数の太陽電池10、取出し電極20、及び反射部14´を形成する。

【0051】

図3(g)に記載したように取出し電極20上には、取出し配線材30が配置され、半田接続される。

【0052】

そして、図3(h)に記載したように、複数の太陽電池10上に絶縁フィルム40を配置した後、絶縁フィルム40上に出力配線材35を配置し、出力配線材35の一方の端部が取出し配線材30に接続される。

【0053】

太陽電池10の第2電極層14及び取出し配線材30上には、図2で示すようにEVAからなる封止材50、及びPET/Al箔/PETからなる保護材55を設ける。この際、電力取出し配線30に接続されていない出力配線材35の一方の端部を封止材50及び保護材55に設けた開口から引き出し、形成する。そして、開口から引き出された出力配線材35の端部に図示しない端子ボックスを接続する。

【0054】

封止された複数の太陽電池10の端部には、図2で示すようにブチルゴム等からなる樹脂60からなる緩衝材が設けられ、Alからなるフレーム65を設けて太陽電池モジュール70が完成する。

【0055】

以下に、本発明の特徴である第2電極層14のスパッタリング方法について、図4を参照して詳述する。図4は、複数の基板を連続的に搬送して順次スパッタリングを行うインラインスパッタリング装置80の概略図である。図4(a)は、インラインスパッタリング装置80の構造を示す概略図であり、図4(b)は、反応室81内部での基板1の搬送の様子を示した上面図である。なお、図4(b)ではAgからなるターゲット82、ターゲット82を支持する支持部83、基板1の下部に設けられた電極85、及び基板1を搬送するローラー86を省略して示している。

【0056】

第2電極層14は、図4に記載のインラインスパッタリング装置80により形成される。本実施形態では、先ず透光性基板1に、第1電極層11と、半導体層12が順次積層されたものを用意する。そして、図4(a)に示すインラインスパッタリング装置80の反応室81内に、上記半導体層12まで形成した基板1を第2電極層14形成時に60℃〜120℃となるように加熱し、搬送する。反応室81は、真空ポンプ90によって1.0×10−5Pa程度まで排気後、吸気口82よりアルゴンガス(以下単にArと記す)と酸素(以下単にO2と記す)を導入して内圧を0.4〜0.7Paに維持する。Agからなるターゲット82は、支持部83上に固定され、この支持部83には電源装置95の正極、防着板84及び基板1の下部に設けた電極85には電源装置の負極をそれぞれ接続し、0.9〜4.0W/cm2のDCパワー密度で放電させながら基板1を移動させ、ターゲット83をスパッタリングし、Agからなる第2電極層14を連続的に前記半導体層12上に形成した。

【0057】

本実施形態では、ターゲット82と基板1の間には、防着板84を配置し、防着板84の開口を介して基板1にAg膜が成膜される。防着板84の開口は、基板搬送方向に対してほぼ直交する方向において基板1の長さに比べ大きい開口が設けられ、基板1の第1方向の両端部に成膜種がより回り込み易いように形成されている。

【0058】

なお、本実施形態のように透明導電膜13としてZnO、第2電極層14としてAgの単層体を形成する場合以外においても同様に、ターゲット82として今回用いたZnOやAgの代わりにIn2O3、SnO2、TiO2、Zn2SnO4等の金属酸化物やAl、Ti、Ni等の金属をセットし、スパッタリングすることにより透明導電膜13、第2電極層14を形成することができる。また、複数の同様な装置を用いることにより、もしくはターゲット83を替えて繰り返しスパッタリングすることにより複数層の透明導電膜13、第2電極層14を形成することができる。

【0059】

さらに、本実施形態ではインラインスパッタリング装置80として、直流(DC)スパッタリング装置を用いたが、高周波スパッタリング、マグネトロンスパッタリング等を適用することができる。

【0060】

また、回り込んだ透明導電膜13と第2電極層14は、第1電極層11、半導体層12、透明導電膜13、第2電極層14が積層されて構成される太陽電池10と取出し電極20から分離するために第2方向へ延在する1mmの第1分離溝25をレーザにより形成する。同様に、図1に記載された第1方向へ延在する1mmの第2分離溝26をレーザにより形成し、取出し電極20から分離する。これにより、太陽電池10が封止材50を介して保護材55で封止されたとき、太陽電池10は外部との絶縁性が確保され、信頼性を向上させることができる。

【0061】

以上のように、本発明の太陽電池モジュールの製造方法によれば、受光面から基板1に入射した光を反射部14´で反射させ、再度半導体層12に入射させることにより短絡電流を大きくすることのみならず、太陽電池モジュール90と外部との絶縁性を確保することができるため、信頼性を向上させることができる。即ち、本発明の太陽電池の製造方法では、太陽電池モジュールの出力向上と太陽電池の信頼性の低下防止を両立することができる。

【符号の説明】

【0062】

1…基板

10…太陽電池

11…第1電極層

12…半導体層

13…透明導電膜

14…第2電極層

14´…反射部

20…取出し電極

25…第1分離溝

26…第2分離溝

30…取出し配線材

35…出力配線材

40…絶縁フィルム

50…封止材

55…保護材

70…太陽電池モジュール

80…インラインスパッタリング装置

【特許請求の範囲】

【請求項1】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の第2の面に設けられ、且つ前記基板側からの光を反射する第1反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項2】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の側端面に設けられ、且つ前記基板側からの光を反射する第2反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項3】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の第2の面に設けられ、且つ前記基板側からの光を反射する第1反射部と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の側端面に設けられ、且つ前記基板側からの光を反射する第2反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項4】

前記第1反射部と前記透光性基板との間に透光性導電膜が存在することを特徴とする請求項1もしくは請求項3記載の太陽電池モジュールの製造方法。

【請求項5】

前記透光性基板の第2面上において、前記第1反射部は前記透光性導電膜の端部を覆うことを特徴とする請求項4記載の太陽電池モジュール。

【請求項6】

前記第1反射部は、前記透光性基板の第1面側にも延在し、回り込んでいることを特徴とする請求項1もしくは請求項3記載の太陽電池モジュールの製造方法。

【請求項7】

前記第1反射部は、前記透光性基板に形成された前記太陽電池において電流が流れる方向と異なる方向の端部に形成されたことを特徴とする請求項1もしくは請求項3記載の太陽電池モジュール。

【請求項1】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の第2の面に設けられ、且つ前記基板側からの光を反射する第1反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項2】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の側端面に設けられ、且つ前記基板側からの光を反射する第2反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項3】

透光性基板と、

前記透光性基板上の第1面上に形成された太陽電池と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の第2の面に設けられ、且つ前記基板側からの光を反射する第1反射部と、

前記太陽電池の一部を構成する電極と同じ材料からなり、前記透光性基板の側端面に設けられ、且つ前記基板側からの光を反射する第2反射部と、

を備えたことを特徴とする太陽電池モジュール。

【請求項4】

前記第1反射部と前記透光性基板との間に透光性導電膜が存在することを特徴とする請求項1もしくは請求項3記載の太陽電池モジュールの製造方法。

【請求項5】

前記透光性基板の第2面上において、前記第1反射部は前記透光性導電膜の端部を覆うことを特徴とする請求項4記載の太陽電池モジュール。

【請求項6】

前記第1反射部は、前記透光性基板の第1面側にも延在し、回り込んでいることを特徴とする請求項1もしくは請求項3記載の太陽電池モジュールの製造方法。

【請求項7】

前記第1反射部は、前記透光性基板に形成された前記太陽電池において電流が流れる方向と異なる方向の端部に形成されたことを特徴とする請求項1もしくは請求項3記載の太陽電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−23665(P2011−23665A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−169376(P2009−169376)

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月17日(2009.7.17)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]