太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置

【課題】太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置を提供する。

【解決手段】溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、架橋剤を含まない樹脂材料を混練する混練工程と、混練された樹脂材料から架橋剤を含まないシート材を成形する成形工程と、架橋剤を含まないシート材をアニール処理するアニール工程と、アニール処理された架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、を有することを特徴とする。

【解決手段】溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、架橋剤を含まない樹脂材料を混練する混練工程と、混練された樹脂材料から架橋剤を含まないシート材を成形する成形工程と、架橋剤を含まないシート材をアニール処理するアニール工程と、アニール処理された架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、を有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置に関するものである。

【背景技術】

【0002】

近年、太陽光を電気エネルギーに変換する太陽電池が注目されている。太陽電池は、例えば、保護ガラスとバックシートとの間にEVA(エチレンビニルアセテート)フィルム等の太陽電池封止用シートにより、太陽電池素子を封止した構成となっている。

【0003】

太陽電池は、保護ガラス、太陽電池封止用シート、太陽電池素子、太陽電池封止用シート、バックシートをこの順に積層し、太陽電池封止用シートを加熱溶融して架橋硬化させることにより接着一体化することで製造される。

太陽電池を製造するに当たり、太陽電池封止用シートの加熱架橋時の収縮が大きいと太陽電池素子が破損したり太陽電池素子の位置がずれたりすることがあった。

【0004】

一方、太陽電池封止用シートは、樹脂を主成分とする原料を、押出成形機等の成形機を用いて溶融、製膜し、冷却ロール等で冷却、固化するTダイ成形により製膜される。

従来の太陽電池封止用シートは全体に架橋剤を含有するため、架橋反応や架橋剤の分解を抑制する必要があることから、成形温度を十分上げることができず、樹脂の混練が不足し、その結果、製膜されたシートの加熱架橋時の収縮が大きいものとなっていた。

また、樹脂の混練が不足していることから、樹脂の未溶融物が残存することがあり、太陽電池を製造する際に、太陽電池素子を破損させる場合があった。

【0005】

このような問題点を解決するための技術が検討されており、例えば、特許文献1では、架橋剤を含有する樹脂及び架橋剤を含有しない樹脂を、それぞれ押出機で溶融、混練し、架橋剤を含有しない層及び架橋剤を含有する層として押出して積層し、積層されたシートをラミネートしている。架橋剤を含有する層と架橋剤を含有しない層との積層構造とすることにより、太陽電池封止用シートを、架橋剤を含有する層単体よりも高温で成形することを可能にしている。これにより、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−4437号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、架橋剤を含有する層を成形する際に、架橋反応や架橋剤の分解を抑制する必要があることから、成形温度を十分上げることができない。このため、樹脂の混練が不足することとなり、製膜されたシートの加熱架橋時の収縮を小さくしたり樹脂の未溶融物が残存することを抑制したりするにも限界がある。

【0008】

本発明は、上述する問題点に鑑みてなされたもので、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明は、溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、架橋剤を含まない樹脂材料を混練する混練工程と、混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形工程と、前記架橋剤を含まないシート材をアニール処理するアニール工程と、アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、を有する太陽電池封止用シートの製造方法を採用する。

【0010】

このような手段を採用することによって、本発明では、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、シート材に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、シート材の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去されたシート材に架橋剤が含浸されることとなる。したがって、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【0011】

また、本発明においては、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、架橋剤に浸漬させて行うという手段を採用する。

【0012】

また、本発明においては、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材に、架橋剤を塗布させて行うという手段を採用する。

【0013】

また、本発明においては、前記アニール処理された架橋剤を含まないシート材の搬送方向に対して上下交互に配列された複数の冷却ロールを有し、前記アニール工程と前記含浸工程の間に、前記アニール処理された架橋剤を含まないシート材を、前記複数の冷却ロールにより冷却しつつ搬送する冷却工程を有するという手段を採用する。

【0014】

また、本発明においては、前記アニール処理された架橋剤を含まないシート材を浸漬する架橋剤を含む含浸液を収容する浸漬槽と、前記浸漬槽に設けられた複数のロールと、を有し、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、前記浸漬槽に浸漬させつつ前記複数のロールにより搬送して行うという手段を採用する。

【0015】

本発明は、溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シート製造装置であって、架橋剤を含まない樹脂材料を混練する混練装置と、混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形装置と、前記架橋剤を含まないシート材をアニール処理するアニール装置と、アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸装置と、を備える太陽電池封止用シート製造装置を採用する。

【発明の効果】

【0016】

本発明によれば、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、シート材に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、シート材の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去されたシート材に架橋剤が含浸されることとなる。

したがって、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る太陽電池封止用シートを備えた太陽電池の概略構成を示す斜視図である。

【図2】第1実施形態に係る太陽電池封止用シート製造装置を示す斜視図である。

【図3】第1実施形態に係る太陽電池封止用シート製造装置を示す側面図である。

【図4】図3に続く、太陽電池封止用シート製造装置を示す側面図である。

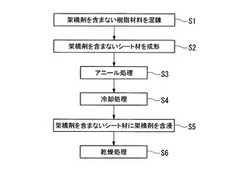

【図5】第1実施形態に係る太陽電池封止用シートの製造工程を示すフローチャートである。

【図6】第2実施形態に係る含浸工程を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明の実施の形態について説明する。かかる実施の形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等が異なっている。

【0019】

(第1実施形態)

図1は、本発明の第1実施形態における太陽電池封止用シートの製造方法によって形成された太陽電池封止用シートを備えた太陽電池100の概略構成を示す斜視図である。

【0020】

図1に示すように、太陽電池100は、保護ガラス103とバックシート104との間にEVA(エチレンビニルアセテート)フィルム等の太陽電池封止用シート101により、太陽電池素子102を封止した構成となっている。

【0021】

太陽電池100は、保護ガラス103、太陽電池封止用シート101、太陽電池素子102、太陽電池封止用シート101、バックシート104を、例えば真空ラミネーターによりこの順に積層し、太陽電池封止用シート101を、例えば温度130℃以上150℃以下の範囲で加熱溶融して架橋硬化させることにより接着一体化することで製造される。

【0022】

(太陽電池封止用シートの製造方法)

次に、本発明の太陽電池封止用シート101の製造方法について、一例を挙げて説明する。

図2は、本発明の第1実施形態に係る太陽電池封止用シート製造装置を示す斜視図である。図3は、本発明の第1実施形態に係る太陽電池封止用シート製造装置を示す側面図である。図4は、図3に続く、太陽電池封止用シート製造装置を示す側面図である。図5は、本発明の第1実施形態に係る太陽電池封止用シートの製造工程を示すフローチャートである。

【0023】

図2に示すように、太陽電池封止用シート製造装置1は、樹脂材料を混練する混練装置10と、シート材を成形する成形装置20と、シート材をアニールするアニール装置30と、シート材を冷却する冷却手段40と、シート材に架橋剤を含浸させる含浸装置50と、シート材を乾燥する乾燥装置60と、シート材を巻き取る巻取ロール70と、を備えている。

【0024】

先ず、架橋剤を含まない樹脂材料を混練する(混練工程、図5のステップS1)。樹脂材料としては、例えば、エチレン系共重合樹脂を用いる。エチレン系共重合樹脂は、エチレンを主成分とし、これと共重合可能な単量体との共重合体であって、エチレンと酢酸ビニル、プロピオン酸ビニル等のビニルエステルの共重合体、エチレンとアクリル酸メチル、アクリル酸エチル、アクリル酸イソブチル、アクリル酸nブチル、メタクリル酸メチル等の不飽和カルボン酸エステルの共重合体、エチレンとアクリル酸、メタクリル酸などの不飽和カルボン酸の共重合体または、そのアイオノマー、エチレンとプロピレン、1−ブテン、1−ヘキセン、1−オクテン、4−メチル−1−ペンテン、などのα−オレフィンの共重合体、あるいはこれらの2種以上の混合物などがある。本実施形態では、成形性、透明性、柔軟性、接着性、耐光性等の太陽電池封止用シートの要求物性に対する適合性からEVA(エチレンビニルアセテート)を用いる。

【0025】

混練装置10としては、例えば、二軸押出機を用いる。二軸押出機(例えば同方向回転かみあいのスクリュー押出機)は、回転体である2軸のスクリューが同方向に回転し、左右のスクリュー同士が互いにかみあうことによって樹脂材料を混練するものである。

【0026】

混練工程において、架橋剤を含まない樹脂材料の混練温度は、例えば、60℃以上80℃以下の範囲で行うのがよい。混練温度が60℃未満となると、樹脂材料の未溶融物が残る場合がある。一方、混練温度が80℃を超えると、樹脂材料がスクリューに付着してしまう場合がある。

【0027】

本発明では、混練工程において、架橋剤を含まない樹脂材料を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、混練温度を十分に上げることができる。このため、樹脂材料の混練を十分に行うことができる。

【0028】

混練された樹脂材料は、コンベア搬送によって成形装置20に搬送される。例えば、コンベアとしては、輪状の幅広のベルト12を台車11の上で回転させ、ベルト12の上に混練された樹脂材料を載せて移動させるベルトコンベアを用いることができる。

【0029】

次に、混練された樹脂材料から架橋剤を含まないシート材を成形する(成形工程、図5のステップS2)。成形工程においては、例えば厚さ1mm程度の架橋剤を含まないシート材を成形する。

【0030】

成形装置20としては、例えば、カレンダー成形機を用いる。カレンダー成形機は、加熱した複数のロール21の間で樹脂を練りながら溶融させ、溶融樹脂を複数のロール21の間を通して所定の厚さに引き伸ばしてシート材を成形する装置である。これにより、広幅の平らなシート材を成形することができる。

【0031】

成形工程において、架橋剤を含まないシート材の成形温度は、例えば、65℃以上80℃以下の範囲で行うのがよい。成形温度が65℃未満となると、樹脂材料の未溶融物が残る場合がある。一方、成形温度が80℃を超えると、樹脂材料がロール21に付着してしまう場合がある。

【0032】

本発明では、成形工程において、架橋剤を含まない樹脂材料を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、成形温度を十分に上げることができる。

【0033】

成形された架橋剤を含まないシート材W1は、搬送ロール81によってアニール装置30に搬送される。

【0034】

次に、架橋剤を含まないシート材W1をアニール処理する(アニール工程、図5のステップS3)。

【0035】

アニール装置30は、アニール炉32と、アニール炉32内に配置された複数のロール31と、を備えている。

【0036】

アニール工程において、架橋剤を含まないシート材W1をアニール処理する際のアニール温度は、例えば、65℃以上80℃以下の範囲で行うのがよい。成形温度が65℃未満となると、シート材W1の残留応力を十分に除去できない場合がある。一方、成形温度が80℃を超えると、樹脂材料がロール31に付着してしまう場合がある。

【0037】

本発明では、アニール工程において、架橋剤を含まないシート材W1を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、アニール温度を十分に上げることができる。

【0038】

アニール処理された架橋剤を含まないシート材W1は、搬送ロール対82によって冷却手段40に搬送される(冷却工程、図5のステップS4)。

【0039】

なお、搬送ロール対82は、エンボスロールにより構成されている。これにより、搬送ロール対82を通った架橋剤を含まないシート材W1の表面には所定の凹凸形状が付与される。

【0040】

冷却手段40は、アニール処理された架橋剤を含まないシート材W1の搬送方向に対して上下交互に配列された複数の冷却ロール41を備えている。このため、複数の冷却ロールが直線的に配列された場合に比べて、シート材を短い距離で搬送することができる。

【0041】

冷却工程において、アニール処理された架橋剤を含まないシート材W1は、複数の冷却ロール41により冷却しつつ搬送される。冷却工程において、アニール処理された架橋剤を含まないシート材W1を冷却処理する際の冷却温度は、例えば、30℃以下で行う。

【0042】

冷却された架橋剤を含まないシート材W1は、搬送ロール83によって含浸装置50に搬送される。

【0043】

次に、架橋剤を含まないシート材W1に、架橋剤を含浸させる(含浸工程、図5のステップS5)。含浸工程は、架橋剤を含まないシート材W1を、架橋剤を含む含浸漬53に浸漬させて行う。

【0044】

含浸装置50は、架橋剤を含まないシート材W1を浸漬する架橋剤を含む含浸液53を収容する浸漬槽52と、浸漬槽52に設けられた複数のロール51と、を備えている。このため、複数のロール51によって架橋剤を含まないシート材W1に所定の引張力を付与しつつ架橋剤を含まないシート材W1に架橋剤を含浸させることができる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。

【0045】

含浸液53としては、例えば、架橋剤を炭化水素系等の溶媒に溶解されたものを用いる。架橋剤としては、例えば、有機過酸化物を用いる。有機過酸化物としては、例えば、第3ブチルパーオキシイソプロピルカーボネート、第3ブチルパーオキシ2−エチルヘキシルカーボネート、第3ブチルパーオキシアセテート、第3ブチルパーオキシベンゾエート、ジクミルパーオキサイド、2,5−ジメチル−2,5−ビス(第3ブチルパーオキシ)ヘキサン、ジ第3ブチルパーオキサイド、2,5−ジメチル−2,5−ビス(第3ブチルパーオキシ)ヘキシン−3、1,1−ビス(第3ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(第3ブチルパーオキシ)シクロヘキサン、メチルエチルケトンパーオキサイド、2,5−ジメチルヘキシル−2,5−ビスパーオキシベンゾエート、第3ブチルハイドロパーオキサイド、p−メンタンハイドロパーオキサイド、ベンゾイルパーオキサイド、p−クロルベンゾイルパーオキサイド、第3ブチルパーオキシイソブチレート、ヒドロキシヘプチルパーオキサイド、ジクロヘキサノンパーオキサイドなどがある。

【0046】

このような有機過酸化物は、種類によって異なるが、エチレン系共重合樹脂100重量部に対して0.1〜15重量部、好ましくは0.5〜10重量部程度配合する。

【0047】

また、このような架橋反応を容易に進行させるために、架橋剤を含む含浸液53に、架橋助剤をさらに加えても良い。架橋助剤としては、トリアリルシアヌレート、トリアリルイソシアヌレート、エチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレートジビニルベンゼン、ジアリルフタレート等を例示することができる。架橋助剤は、エチレン系共重合樹脂100重量部に対して、0.1〜10重量部程度の配合が好ましい。

【0048】

含浸工程において、架橋剤を含まないシート材W1に、架橋剤を含浸させることにより架橋剤を含むシート材W2が形成される。

【0049】

架橋剤を含むシート材W2は、搬送ロール対84を経由し、搬送ロール85によって乾燥装置60に搬送される。

【0050】

次に、架橋剤を含むシート材W2の乾燥処理を行う(乾燥工程、図5のステップS6)。乾燥工程において、架橋剤を含むシート材W2に付着した含浸液53の溶媒を取り除く。

【0051】

乾燥装置60は、乾燥炉62と、乾燥炉62内に配置された複数のロール61と、を備えている。

【0052】

乾燥工程において、架橋剤を含むシート材W2を乾燥処理する際の乾燥温度は、例えば、65℃以下で行うのがよい。乾燥温度が65℃を超えると、架橋剤を含むシート材W2がロール61に付着してしまう場合がある。

【0053】

乾燥処理された架橋剤を含むシート材W2は、搬送ロール86によって巻取ロール70に搬送される。そして、架橋剤を含むシート材W2は巻取ロール70によって巻き取られ(巻取工程)、その後、所定の長さに切断される(切断工程)。以上の工程を経ることにより、太陽電池封止用シート101が得られる。

【0054】

したがって、本実施形態では、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、架橋剤を含まないシート材W1に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、架橋剤を含まないシート材W1の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去された架橋剤を含まないシート材W1に架橋剤が含浸されることとなる。したがって、太陽電池封止用シート101の加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【0055】

また、本実施形態では、含浸工程において、架橋剤を含まないシート材W1を架橋剤を含む含浸液53に浸漬させて行うので、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。したがって、信頼性の高い太陽電池封止用シートの製造方法を提供することができる。

【0056】

また、本実施形態では、冷却工程において、架橋剤を含まないシート材W1の搬送方向に対して上下交互に配列された複数の冷却ロール41により、架橋剤を含まないシート材W1を冷却しつつ搬送している。このため、複数の冷却ロールが直線的に配列された場合に比べて、シート材を短い距離で搬送することができる。したがって、製造効率の向上を図った太陽電池封止用シートの製造方法を提供することができる。

【0057】

また、本実施形態では、含浸工程において、架橋剤を含まないシート材W1を、浸漬槽52に浸漬させつつ複数のロール51により搬送している。このため、複数のロール51によって架橋剤を含まないシート材W1に所定の引張力を付与しつつ架橋剤を含まないシート材W1に架橋剤を含浸させることができる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。

【0058】

また、本実施形態では、混練装置10、成形装置20及びアニール装置30において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、架橋剤を含まないシート材W1に樹脂の未溶融物が残存することを抑制することができる。また、アニール装置30において、アニール温度を十分に上げることができ、架橋剤を含まないシート材W1の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去された架橋剤を含まないシート材W1に架橋剤が含浸されることとなる。したがって、太陽電池封止用シート101の加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シート製造装置1を提供することができる。

【0059】

なお、本実施形態では、成形装置20として、カレンダー成形機を用いる場合を例示して説明したが、これに限らない。例えば、成形装置としては、押出成形機を用いることもできる。押出成形機は、注入口から樹脂をシリンダーに入れ、スクリューを廻して樹脂を送り、樹脂を送りながら練って溶融させ、溶融樹脂を口金から押し出してシート材を成形する装置である。押出成形機によれば、カレンダー成形機に比べて樹脂の温度を高くすることができ、配向の緩和を図ることができる。

【0060】

(第2実施形態)

次に、本発明の第2実施形態に係る太陽電池封止用シートの製造方法について、図6を用いて説明する。図6は、本発明の第2実施形態に係る含浸工程を示す図である。図6に示すように、本実施形態の太陽電池封止用シートの製造方法は、含浸工程において架橋剤を含まないシート材W1に架橋剤を塗布させて行う点で、上述の第1実施形態で説明した太陽電池封止用シートの製造方法と異なる。なお、含浸工程以外の工程においては、上述の太陽電池封止用シートの製造方法と同様であるため、詳細な説明を省略する。

【0061】

図6に示すように、冷却された架橋剤を含まないシート材W1は、搬送ロール183によって含浸装置150に搬送される。

【0062】

本実施形態の含浸工程は、架橋剤を含まないシート材W1に、架橋剤を塗布させて行う。含浸装置150としては、例えば、ディスペンサ(液体定量吐出装置)を用いる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く塗布させることができる。

【0063】

含浸工程において、架橋剤を含まないシート材W1に、架橋剤を含浸させることにより架橋剤を含むシート材W2が形成される。架橋剤を含むシート材W2は、搬送ロール対184によって乾燥装置60(図4参照)に搬送される。以下、乾燥工程、巻取工程、切断工程を経ることにより、太陽電池封止用シート101が得られる。

【0064】

したがって、本実施形態では、含浸工程において架橋剤を含まないシート材W1に架橋剤を塗布させて行うので、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。したがって、信頼性の高い太陽電池封止用シートの製造方法を提供することができる。

【符号の説明】

【0065】

1…太陽電池封止用シート製造装置、10…混練装置、20…成形装置、30…アニール装置、41…冷却ロール、50…含浸装置、52…浸漬槽、53…含浸液、51…ロール、101…太陽電池封止用シート、W1…架橋剤を含まないシート材

【技術分野】

【0001】

本発明は、太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置に関するものである。

【背景技術】

【0002】

近年、太陽光を電気エネルギーに変換する太陽電池が注目されている。太陽電池は、例えば、保護ガラスとバックシートとの間にEVA(エチレンビニルアセテート)フィルム等の太陽電池封止用シートにより、太陽電池素子を封止した構成となっている。

【0003】

太陽電池は、保護ガラス、太陽電池封止用シート、太陽電池素子、太陽電池封止用シート、バックシートをこの順に積層し、太陽電池封止用シートを加熱溶融して架橋硬化させることにより接着一体化することで製造される。

太陽電池を製造するに当たり、太陽電池封止用シートの加熱架橋時の収縮が大きいと太陽電池素子が破損したり太陽電池素子の位置がずれたりすることがあった。

【0004】

一方、太陽電池封止用シートは、樹脂を主成分とする原料を、押出成形機等の成形機を用いて溶融、製膜し、冷却ロール等で冷却、固化するTダイ成形により製膜される。

従来の太陽電池封止用シートは全体に架橋剤を含有するため、架橋反応や架橋剤の分解を抑制する必要があることから、成形温度を十分上げることができず、樹脂の混練が不足し、その結果、製膜されたシートの加熱架橋時の収縮が大きいものとなっていた。

また、樹脂の混練が不足していることから、樹脂の未溶融物が残存することがあり、太陽電池を製造する際に、太陽電池素子を破損させる場合があった。

【0005】

このような問題点を解決するための技術が検討されており、例えば、特許文献1では、架橋剤を含有する樹脂及び架橋剤を含有しない樹脂を、それぞれ押出機で溶融、混練し、架橋剤を含有しない層及び架橋剤を含有する層として押出して積層し、積層されたシートをラミネートしている。架橋剤を含有する層と架橋剤を含有しない層との積層構造とすることにより、太陽電池封止用シートを、架橋剤を含有する層単体よりも高温で成形することを可能にしている。これにより、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−4437号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、架橋剤を含有する層を成形する際に、架橋反応や架橋剤の分解を抑制する必要があることから、成形温度を十分上げることができない。このため、樹脂の混練が不足することとなり、製膜されたシートの加熱架橋時の収縮を小さくしたり樹脂の未溶融物が残存することを抑制したりするにも限界がある。

【0008】

本発明は、上述する問題点に鑑みてなされたもので、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法及び太陽電池封止用シート製造装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記の課題を解決するために、本発明は、溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、架橋剤を含まない樹脂材料を混練する混練工程と、混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形工程と、前記架橋剤を含まないシート材をアニール処理するアニール工程と、アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、を有する太陽電池封止用シートの製造方法を採用する。

【0010】

このような手段を採用することによって、本発明では、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、シート材に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、シート材の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去されたシート材に架橋剤が含浸されることとなる。したがって、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【0011】

また、本発明においては、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、架橋剤に浸漬させて行うという手段を採用する。

【0012】

また、本発明においては、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材に、架橋剤を塗布させて行うという手段を採用する。

【0013】

また、本発明においては、前記アニール処理された架橋剤を含まないシート材の搬送方向に対して上下交互に配列された複数の冷却ロールを有し、前記アニール工程と前記含浸工程の間に、前記アニール処理された架橋剤を含まないシート材を、前記複数の冷却ロールにより冷却しつつ搬送する冷却工程を有するという手段を採用する。

【0014】

また、本発明においては、前記アニール処理された架橋剤を含まないシート材を浸漬する架橋剤を含む含浸液を収容する浸漬槽と、前記浸漬槽に設けられた複数のロールと、を有し、前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、前記浸漬槽に浸漬させつつ前記複数のロールにより搬送して行うという手段を採用する。

【0015】

本発明は、溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シート製造装置であって、架橋剤を含まない樹脂材料を混練する混練装置と、混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形装置と、前記架橋剤を含まないシート材をアニール処理するアニール装置と、アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸装置と、を備える太陽電池封止用シート製造装置を採用する。

【発明の効果】

【0016】

本発明によれば、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、シート材に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、シート材の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去されたシート材に架橋剤が含浸されることとなる。

したがって、太陽電池封止用シートの加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る太陽電池封止用シートを備えた太陽電池の概略構成を示す斜視図である。

【図2】第1実施形態に係る太陽電池封止用シート製造装置を示す斜視図である。

【図3】第1実施形態に係る太陽電池封止用シート製造装置を示す側面図である。

【図4】図3に続く、太陽電池封止用シート製造装置を示す側面図である。

【図5】第1実施形態に係る太陽電池封止用シートの製造工程を示すフローチャートである。

【図6】第2実施形態に係る含浸工程を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照して、本発明の実施の形態について説明する。かかる実施の形態は、本発明の一態様を示すものであり、この発明を限定するものではなく、本発明の技術的思想の範囲内で任意に変更可能である。また、以下の図面においては、各構成をわかりやすくするために、実際の構造と各構造における縮尺や数等が異なっている。

【0019】

(第1実施形態)

図1は、本発明の第1実施形態における太陽電池封止用シートの製造方法によって形成された太陽電池封止用シートを備えた太陽電池100の概略構成を示す斜視図である。

【0020】

図1に示すように、太陽電池100は、保護ガラス103とバックシート104との間にEVA(エチレンビニルアセテート)フィルム等の太陽電池封止用シート101により、太陽電池素子102を封止した構成となっている。

【0021】

太陽電池100は、保護ガラス103、太陽電池封止用シート101、太陽電池素子102、太陽電池封止用シート101、バックシート104を、例えば真空ラミネーターによりこの順に積層し、太陽電池封止用シート101を、例えば温度130℃以上150℃以下の範囲で加熱溶融して架橋硬化させることにより接着一体化することで製造される。

【0022】

(太陽電池封止用シートの製造方法)

次に、本発明の太陽電池封止用シート101の製造方法について、一例を挙げて説明する。

図2は、本発明の第1実施形態に係る太陽電池封止用シート製造装置を示す斜視図である。図3は、本発明の第1実施形態に係る太陽電池封止用シート製造装置を示す側面図である。図4は、図3に続く、太陽電池封止用シート製造装置を示す側面図である。図5は、本発明の第1実施形態に係る太陽電池封止用シートの製造工程を示すフローチャートである。

【0023】

図2に示すように、太陽電池封止用シート製造装置1は、樹脂材料を混練する混練装置10と、シート材を成形する成形装置20と、シート材をアニールするアニール装置30と、シート材を冷却する冷却手段40と、シート材に架橋剤を含浸させる含浸装置50と、シート材を乾燥する乾燥装置60と、シート材を巻き取る巻取ロール70と、を備えている。

【0024】

先ず、架橋剤を含まない樹脂材料を混練する(混練工程、図5のステップS1)。樹脂材料としては、例えば、エチレン系共重合樹脂を用いる。エチレン系共重合樹脂は、エチレンを主成分とし、これと共重合可能な単量体との共重合体であって、エチレンと酢酸ビニル、プロピオン酸ビニル等のビニルエステルの共重合体、エチレンとアクリル酸メチル、アクリル酸エチル、アクリル酸イソブチル、アクリル酸nブチル、メタクリル酸メチル等の不飽和カルボン酸エステルの共重合体、エチレンとアクリル酸、メタクリル酸などの不飽和カルボン酸の共重合体または、そのアイオノマー、エチレンとプロピレン、1−ブテン、1−ヘキセン、1−オクテン、4−メチル−1−ペンテン、などのα−オレフィンの共重合体、あるいはこれらの2種以上の混合物などがある。本実施形態では、成形性、透明性、柔軟性、接着性、耐光性等の太陽電池封止用シートの要求物性に対する適合性からEVA(エチレンビニルアセテート)を用いる。

【0025】

混練装置10としては、例えば、二軸押出機を用いる。二軸押出機(例えば同方向回転かみあいのスクリュー押出機)は、回転体である2軸のスクリューが同方向に回転し、左右のスクリュー同士が互いにかみあうことによって樹脂材料を混練するものである。

【0026】

混練工程において、架橋剤を含まない樹脂材料の混練温度は、例えば、60℃以上80℃以下の範囲で行うのがよい。混練温度が60℃未満となると、樹脂材料の未溶融物が残る場合がある。一方、混練温度が80℃を超えると、樹脂材料がスクリューに付着してしまう場合がある。

【0027】

本発明では、混練工程において、架橋剤を含まない樹脂材料を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、混練温度を十分に上げることができる。このため、樹脂材料の混練を十分に行うことができる。

【0028】

混練された樹脂材料は、コンベア搬送によって成形装置20に搬送される。例えば、コンベアとしては、輪状の幅広のベルト12を台車11の上で回転させ、ベルト12の上に混練された樹脂材料を載せて移動させるベルトコンベアを用いることができる。

【0029】

次に、混練された樹脂材料から架橋剤を含まないシート材を成形する(成形工程、図5のステップS2)。成形工程においては、例えば厚さ1mm程度の架橋剤を含まないシート材を成形する。

【0030】

成形装置20としては、例えば、カレンダー成形機を用いる。カレンダー成形機は、加熱した複数のロール21の間で樹脂を練りながら溶融させ、溶融樹脂を複数のロール21の間を通して所定の厚さに引き伸ばしてシート材を成形する装置である。これにより、広幅の平らなシート材を成形することができる。

【0031】

成形工程において、架橋剤を含まないシート材の成形温度は、例えば、65℃以上80℃以下の範囲で行うのがよい。成形温度が65℃未満となると、樹脂材料の未溶融物が残る場合がある。一方、成形温度が80℃を超えると、樹脂材料がロール21に付着してしまう場合がある。

【0032】

本発明では、成形工程において、架橋剤を含まない樹脂材料を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、成形温度を十分に上げることができる。

【0033】

成形された架橋剤を含まないシート材W1は、搬送ロール81によってアニール装置30に搬送される。

【0034】

次に、架橋剤を含まないシート材W1をアニール処理する(アニール工程、図5のステップS3)。

【0035】

アニール装置30は、アニール炉32と、アニール炉32内に配置された複数のロール31と、を備えている。

【0036】

アニール工程において、架橋剤を含まないシート材W1をアニール処理する際のアニール温度は、例えば、65℃以上80℃以下の範囲で行うのがよい。成形温度が65℃未満となると、シート材W1の残留応力を十分に除去できない場合がある。一方、成形温度が80℃を超えると、樹脂材料がロール31に付着してしまう場合がある。

【0037】

本発明では、アニール工程において、架橋剤を含まないシート材W1を用いているので、特許文献1のように架橋反応や架橋剤の分解を抑制する必要がなく、アニール温度を十分に上げることができる。

【0038】

アニール処理された架橋剤を含まないシート材W1は、搬送ロール対82によって冷却手段40に搬送される(冷却工程、図5のステップS4)。

【0039】

なお、搬送ロール対82は、エンボスロールにより構成されている。これにより、搬送ロール対82を通った架橋剤を含まないシート材W1の表面には所定の凹凸形状が付与される。

【0040】

冷却手段40は、アニール処理された架橋剤を含まないシート材W1の搬送方向に対して上下交互に配列された複数の冷却ロール41を備えている。このため、複数の冷却ロールが直線的に配列された場合に比べて、シート材を短い距離で搬送することができる。

【0041】

冷却工程において、アニール処理された架橋剤を含まないシート材W1は、複数の冷却ロール41により冷却しつつ搬送される。冷却工程において、アニール処理された架橋剤を含まないシート材W1を冷却処理する際の冷却温度は、例えば、30℃以下で行う。

【0042】

冷却された架橋剤を含まないシート材W1は、搬送ロール83によって含浸装置50に搬送される。

【0043】

次に、架橋剤を含まないシート材W1に、架橋剤を含浸させる(含浸工程、図5のステップS5)。含浸工程は、架橋剤を含まないシート材W1を、架橋剤を含む含浸漬53に浸漬させて行う。

【0044】

含浸装置50は、架橋剤を含まないシート材W1を浸漬する架橋剤を含む含浸液53を収容する浸漬槽52と、浸漬槽52に設けられた複数のロール51と、を備えている。このため、複数のロール51によって架橋剤を含まないシート材W1に所定の引張力を付与しつつ架橋剤を含まないシート材W1に架橋剤を含浸させることができる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。

【0045】

含浸液53としては、例えば、架橋剤を炭化水素系等の溶媒に溶解されたものを用いる。架橋剤としては、例えば、有機過酸化物を用いる。有機過酸化物としては、例えば、第3ブチルパーオキシイソプロピルカーボネート、第3ブチルパーオキシ2−エチルヘキシルカーボネート、第3ブチルパーオキシアセテート、第3ブチルパーオキシベンゾエート、ジクミルパーオキサイド、2,5−ジメチル−2,5−ビス(第3ブチルパーオキシ)ヘキサン、ジ第3ブチルパーオキサイド、2,5−ジメチル−2,5−ビス(第3ブチルパーオキシ)ヘキシン−3、1,1−ビス(第3ブチルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ビス(第3ブチルパーオキシ)シクロヘキサン、メチルエチルケトンパーオキサイド、2,5−ジメチルヘキシル−2,5−ビスパーオキシベンゾエート、第3ブチルハイドロパーオキサイド、p−メンタンハイドロパーオキサイド、ベンゾイルパーオキサイド、p−クロルベンゾイルパーオキサイド、第3ブチルパーオキシイソブチレート、ヒドロキシヘプチルパーオキサイド、ジクロヘキサノンパーオキサイドなどがある。

【0046】

このような有機過酸化物は、種類によって異なるが、エチレン系共重合樹脂100重量部に対して0.1〜15重量部、好ましくは0.5〜10重量部程度配合する。

【0047】

また、このような架橋反応を容易に進行させるために、架橋剤を含む含浸液53に、架橋助剤をさらに加えても良い。架橋助剤としては、トリアリルシアヌレート、トリアリルイソシアヌレート、エチレングリコールジメタクリレート、トリメチロールプロパントリメタクリレートジビニルベンゼン、ジアリルフタレート等を例示することができる。架橋助剤は、エチレン系共重合樹脂100重量部に対して、0.1〜10重量部程度の配合が好ましい。

【0048】

含浸工程において、架橋剤を含まないシート材W1に、架橋剤を含浸させることにより架橋剤を含むシート材W2が形成される。

【0049】

架橋剤を含むシート材W2は、搬送ロール対84を経由し、搬送ロール85によって乾燥装置60に搬送される。

【0050】

次に、架橋剤を含むシート材W2の乾燥処理を行う(乾燥工程、図5のステップS6)。乾燥工程において、架橋剤を含むシート材W2に付着した含浸液53の溶媒を取り除く。

【0051】

乾燥装置60は、乾燥炉62と、乾燥炉62内に配置された複数のロール61と、を備えている。

【0052】

乾燥工程において、架橋剤を含むシート材W2を乾燥処理する際の乾燥温度は、例えば、65℃以下で行うのがよい。乾燥温度が65℃を超えると、架橋剤を含むシート材W2がロール61に付着してしまう場合がある。

【0053】

乾燥処理された架橋剤を含むシート材W2は、搬送ロール86によって巻取ロール70に搬送される。そして、架橋剤を含むシート材W2は巻取ロール70によって巻き取られ(巻取工程)、その後、所定の長さに切断される(切断工程)。以上の工程を経ることにより、太陽電池封止用シート101が得られる。

【0054】

したがって、本実施形態では、混練工程、成形工程及びアニール工程において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、架橋剤を含まないシート材W1に樹脂の未溶融物が残存することを抑制することができる。また、アニール工程において、アニール温度を十分に上げることができ、架橋剤を含まないシート材W1の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去された架橋剤を含まないシート材W1に架橋剤が含浸されることとなる。したがって、太陽電池封止用シート101の加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シートの製造方法を提供することができる。

【0055】

また、本実施形態では、含浸工程において、架橋剤を含まないシート材W1を架橋剤を含む含浸液53に浸漬させて行うので、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。したがって、信頼性の高い太陽電池封止用シートの製造方法を提供することができる。

【0056】

また、本実施形態では、冷却工程において、架橋剤を含まないシート材W1の搬送方向に対して上下交互に配列された複数の冷却ロール41により、架橋剤を含まないシート材W1を冷却しつつ搬送している。このため、複数の冷却ロールが直線的に配列された場合に比べて、シート材を短い距離で搬送することができる。したがって、製造効率の向上を図った太陽電池封止用シートの製造方法を提供することができる。

【0057】

また、本実施形態では、含浸工程において、架橋剤を含まないシート材W1を、浸漬槽52に浸漬させつつ複数のロール51により搬送している。このため、複数のロール51によって架橋剤を含まないシート材W1に所定の引張力を付与しつつ架橋剤を含まないシート材W1に架橋剤を含浸させることができる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。

【0058】

また、本実施形態では、混練装置10、成形装置20及びアニール装置30において、架橋剤を含まない樹脂材料を用いているので成形温度を十分に上げることができる。つまり、特許文献1のように、架橋反応や架橋剤の分解を抑制する必要はない。このため、樹脂材料の混練を十分に行うことができ、架橋剤を含まないシート材W1に樹脂の未溶融物が残存することを抑制することができる。また、アニール装置30において、アニール温度を十分に上げることができ、架橋剤を含まないシート材W1の残留応力を十分に除去することができる。これにより、その後の含浸工程において、樹脂の未溶融物の残存が抑制され、かつ、残留応力が除去された架橋剤を含まないシート材W1に架橋剤が含浸されることとなる。したがって、太陽電池封止用シート101の加熱架橋時の収縮を小さくし、さらに樹脂の未溶融物が残存することを抑制することが可能な太陽電池封止用シート製造装置1を提供することができる。

【0059】

なお、本実施形態では、成形装置20として、カレンダー成形機を用いる場合を例示して説明したが、これに限らない。例えば、成形装置としては、押出成形機を用いることもできる。押出成形機は、注入口から樹脂をシリンダーに入れ、スクリューを廻して樹脂を送り、樹脂を送りながら練って溶融させ、溶融樹脂を口金から押し出してシート材を成形する装置である。押出成形機によれば、カレンダー成形機に比べて樹脂の温度を高くすることができ、配向の緩和を図ることができる。

【0060】

(第2実施形態)

次に、本発明の第2実施形態に係る太陽電池封止用シートの製造方法について、図6を用いて説明する。図6は、本発明の第2実施形態に係る含浸工程を示す図である。図6に示すように、本実施形態の太陽電池封止用シートの製造方法は、含浸工程において架橋剤を含まないシート材W1に架橋剤を塗布させて行う点で、上述の第1実施形態で説明した太陽電池封止用シートの製造方法と異なる。なお、含浸工程以外の工程においては、上述の太陽電池封止用シートの製造方法と同様であるため、詳細な説明を省略する。

【0061】

図6に示すように、冷却された架橋剤を含まないシート材W1は、搬送ロール183によって含浸装置150に搬送される。

【0062】

本実施形態の含浸工程は、架橋剤を含まないシート材W1に、架橋剤を塗布させて行う。含浸装置150としては、例えば、ディスペンサ(液体定量吐出装置)を用いる。これにより、架橋剤を含まないシート材W1に架橋剤をムラ無く塗布させることができる。

【0063】

含浸工程において、架橋剤を含まないシート材W1に、架橋剤を含浸させることにより架橋剤を含むシート材W2が形成される。架橋剤を含むシート材W2は、搬送ロール対184によって乾燥装置60(図4参照)に搬送される。以下、乾燥工程、巻取工程、切断工程を経ることにより、太陽電池封止用シート101が得られる。

【0064】

したがって、本実施形態では、含浸工程において架橋剤を含まないシート材W1に架橋剤を塗布させて行うので、架橋剤を含まないシート材W1に架橋剤をムラ無く含浸させることができる。したがって、信頼性の高い太陽電池封止用シートの製造方法を提供することができる。

【符号の説明】

【0065】

1…太陽電池封止用シート製造装置、10…混練装置、20…成形装置、30…アニール装置、41…冷却ロール、50…含浸装置、52…浸漬槽、53…含浸液、51…ロール、101…太陽電池封止用シート、W1…架橋剤を含まないシート材

【特許請求の範囲】

【請求項1】

溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、

架橋剤を含まない樹脂材料を混練する混練工程と、

混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形工程と、

前記架橋剤を含まないシート材をアニール処理するアニール工程と、

アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、

を有することを特徴とする太陽電池封止用シートの製造方法。

【請求項2】

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、架橋剤に浸漬させて行うことを特徴とする請求項1に記載の太陽電池封止用シートの製造方法。

【請求項3】

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材に、架橋剤を塗布させて行うことを特徴とする請求項1に記載の太陽電池封止用シートの製造方法。

【請求項4】

前記アニール処理された架橋剤を含まないシート材の搬送方向に対して上下交互に配列された複数の冷却ロールを有し、

前記アニール工程と前記含浸工程の間に、

前記アニール処理された架橋剤を含まないシート材を、前記複数の冷却ロールにより冷却しつつ搬送する冷却工程を有することを特徴とする請求項1〜3のいずれか1項に記載の太陽電池封止用シートの製造方法。

【請求項5】

前記アニール処理された架橋剤を含まないシート材を浸漬する架橋剤を含む含浸液を収容する浸漬槽と、

前記浸漬槽に設けられた複数のロールと、を有し、

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、前記浸漬槽に浸漬させつつ前記複数のロールにより搬送して行うことを特徴とする請求項2に記載の太陽電池封止用シートの製造方法。

【請求項6】

溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シート製造装置であって、

架橋剤を含まない樹脂材料を混練する混練装置と、

混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形装置と、

前記架橋剤を含まないシート材をアニール処理するアニール装置と、

アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸装置と、

を備えることを特徴とする太陽電池封止用シート製造装置。

【請求項1】

溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シートの製造方法であって、

架橋剤を含まない樹脂材料を混練する混練工程と、

混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形工程と、

前記架橋剤を含まないシート材をアニール処理するアニール工程と、

アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸工程と、

を有することを特徴とする太陽電池封止用シートの製造方法。

【請求項2】

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、架橋剤に浸漬させて行うことを特徴とする請求項1に記載の太陽電池封止用シートの製造方法。

【請求項3】

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材に、架橋剤を塗布させて行うことを特徴とする請求項1に記載の太陽電池封止用シートの製造方法。

【請求項4】

前記アニール処理された架橋剤を含まないシート材の搬送方向に対して上下交互に配列された複数の冷却ロールを有し、

前記アニール工程と前記含浸工程の間に、

前記アニール処理された架橋剤を含まないシート材を、前記複数の冷却ロールにより冷却しつつ搬送する冷却工程を有することを特徴とする請求項1〜3のいずれか1項に記載の太陽電池封止用シートの製造方法。

【請求項5】

前記アニール処理された架橋剤を含まないシート材を浸漬する架橋剤を含む含浸液を収容する浸漬槽と、

前記浸漬槽に設けられた複数のロールと、を有し、

前記含浸工程は、前記アニール処理された架橋剤を含まないシート材を、前記浸漬槽に浸漬させつつ前記複数のロールにより搬送して行うことを特徴とする請求項2に記載の太陽電池封止用シートの製造方法。

【請求項6】

溶融樹脂をシート状に成形して太陽電池封止用シートを製造する太陽電池封止用シート製造装置であって、

架橋剤を含まない樹脂材料を混練する混練装置と、

混練された前記樹脂材料から架橋剤を含まないシート材を成形する成形装置と、

前記架橋剤を含まないシート材をアニール処理するアニール装置と、

アニール処理された前記架橋剤を含まないシート材に、架橋剤を含浸させる含浸装置と、

を備えることを特徴とする太陽電池封止用シート製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−41414(P2012−41414A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−182474(P2010−182474)

【出願日】平成22年8月17日(2010.8.17)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月17日(2010.8.17)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]