太陽電池用バックシート及びそれを備える太陽電池モジュール

【課題】可撓性及び耐熱性のバランス並びに水蒸気バリア性及び耐傷性に優れ、赤外線を透過して蓄熱を抑制し光電変換効率を改良することができる太陽電池用バックシート及びそれを備える太陽電池モジュールを提供する。

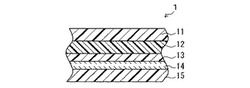

【解決手段】本発明の太陽電池用バックシート(1)は、第1樹脂層(11)、第2樹脂層(12)、第3樹脂層(13)、水蒸気バリア層(14)及び第4樹脂層(15)を、順次、備え、第1樹脂層(11)が赤外線透過性着色樹脂層であり、第2樹脂層(12)及び第3樹脂層(13)のうち少なくとも第2樹脂層(12)が白色系樹脂層であり、第4樹脂層(15)が裏面保護層であり、第1樹脂層(11)の厚さHA、第2樹脂層(12)の厚さHB及び第3樹脂層(13)の厚さHCが、0.4≦(HA+HC)/HB≦2.4及び0.7≦HA/HC≦1.3を満足することを特徴とする。

【解決手段】本発明の太陽電池用バックシート(1)は、第1樹脂層(11)、第2樹脂層(12)、第3樹脂層(13)、水蒸気バリア層(14)及び第4樹脂層(15)を、順次、備え、第1樹脂層(11)が赤外線透過性着色樹脂層であり、第2樹脂層(12)及び第3樹脂層(13)のうち少なくとも第2樹脂層(12)が白色系樹脂層であり、第4樹脂層(15)が裏面保護層であり、第1樹脂層(11)の厚さHA、第2樹脂層(12)の厚さHB及び第3樹脂層(13)の厚さHCが、0.4≦(HA+HC)/HB≦2.4及び0.7≦HA/HC≦1.3を満足することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、暗色系外観を有し、光線が照射された場合に可視光は吸収するが赤外線は透過して蓄熱を防止する特性を有し、光電変換効率を改良することができ、そして、可撓性、耐熱性、水蒸気バリア性及び耐傷性に優れた太陽電池用バックシート及びそれを備える太陽電池モジュールに関する。

【背景技術】

【0002】

近年、地球温暖化の原因となる二酸化炭素を形成するエネルギー源である石油に代わって、太陽電池がエネルギー供給手段として、一層の注目を浴びている。太陽電池の需要も増しており、太陽電池に含まれる太陽電池モジュールを構成する各種部材の安定供給及び低コスト化が求められるようになってきた。また、太陽電池の発電効率の改良要求も高まってきた。

太陽電池モジュールは、板状の太陽電池素子を多数配置するとともに、これらを、直列、並列に配線し、この素子を保護するためにパッケージして、ユニット化させたものである。そして、この太陽電池モジュールは、通常、太陽電池素子における、太陽光が当たる面をガラス板で覆い、例えば、透明性が高く耐湿性に優れるエチレン・酢酸ビニル共重合体等を含む組成物を、太陽電池素子の間隙を充填して充填材部とし、裏面(充填材部の露出面)を、太陽電池用バックシートといわれる部材で封止させた構造となっている。

【0003】

太陽電池用バックシートとしては、太陽光の反射率を高めて太陽電池の発電効率を高めるために、ポリエステルシートの両面に白色の熱可塑性樹脂シートを積層したものが知られている(特許文献1、2参照)。

太陽電池を、家屋の屋根等に配置する場合には、外観性の観点から、黒色等の暗色系の色に着色されることが好まれており、そのために、暗色系の色に着色された太陽電池用バックシートが求められている。

【0004】

暗色系の色に着色された太陽電池用バックシートとしては、カーボンブラックを用いてなるシートが一般的である。この態様では、カーボンブラックが太陽光を吸収して温度が上昇し、太陽電池の発電効率が低下するだけでなく、耐久性が低下するおそれがあった。

また、他の太陽電池用バックシートとしては、熱可塑性樹脂と、赤外線反射特性を有する無機顔料とを含む低蓄熱性熱可塑性樹脂組成物からなるシートが知られている(特許文献3参照)。

更に、ペリレン系顔料を含有させた黒色樹脂層を表面に備え、波長800〜1,100nmの光の反射率を30%以上として近赤外線を反射させることにより蓄熱を防止した太陽電池用バックシートが知られている(特許文献4参照)。

【0005】

また、太陽電池用バックシートを備える太陽電池モジュールにおいて、太陽電池用バックシート側から、水、水蒸気等が侵入すると、太陽電池素子の劣化、更には、発電効率の低下をまねく場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−270025号公報

【特許文献2】特開2007−177136号公報

【特許文献3】特開2007−103813号公報

【特許文献4】特開2007−128943号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、暗色系外観を有し、可撓性及び耐熱性(寸法安定性)のバランス並びに意匠性、水蒸気バリア性及び耐傷性に優れ、赤外線を透過して蓄熱を抑制し、光電変換効率を改良することができる太陽電池用バックシート及びそれを備える太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、以下に示される。

1.第1樹脂層、第2樹脂層、第3樹脂層、水蒸気バリア層及び第4樹脂層を、順次、備える太陽電池用バックシートにおいて、上記第1樹脂層が赤外線透過性着色樹脂層であり、上記第2樹脂層及び上記第3樹脂層のうち少なくとも該第2樹脂層が白色系樹脂層であり、上記第4樹脂層が裏面保護層であり、且つ、上記第1樹脂層の厚み(HA)、上記第2樹脂層の厚み(HB)及び上記第3樹脂層の厚み(HC)が、下記式(1)及び(2)を満足することを特徴とする太陽電池用バックシート。

0.4≦(HA+HC)/HB≦2.4 (1)

0.7≦HA/HC≦1.3 (2)

2.波長400〜700nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射した場合、上記光に対する吸収率が60%以上である上記1に記載の太陽電池用バックシート。

3.波長800〜1,400nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射した場合、上記光に対する反射率が50%以上である上記1又は2に記載の太陽電池用バックシート。

4.150℃で30分間放置したときの寸法変化率が±1%以下である上記1乃至3のいずれかに記載の太陽電池用バックシート。

5.上記第1樹脂層を構成する熱可塑性樹脂、上記第2樹脂層を構成する熱可塑性樹脂及び上記第3樹脂層を構成する熱可塑性樹脂が、いずれも芳香族ビニル系樹脂を含む熱可塑性樹脂である上記1乃至4のいずれかに記載の太陽電池用バックシート。

6.上記第1樹脂層を構成する熱可塑性樹脂のガラス転移温度、及び、上記第3樹脂層を構成する熱可塑性樹脂のガラス転移温度が、いずれも上記第2樹脂層を構成する熱可塑性樹脂のガラス転移温度よりも低い上記1乃至5のいずれかに記載の太陽電池用バックシート。

7.上記水蒸気バリア層が、その表面に、金属及び/又は金属酸化物を含む膜が形成されてなる蒸着フィルムからなる上記1乃至6のいずれかに記載の太陽電池用バックシート。

8.上記第3樹脂層及び/又は上記第4樹脂層と、上記水蒸気バリア層との間に、接着層を有する上記1乃至7のいずれかに記載の太陽電池用バックシート。

9.上記第4樹脂層が、難燃性を有する樹脂層である上記1乃至8のいずれかに記載の太陽電池用バックシート。

10.上記太陽電池用バックシートの厚みが50〜1,000μmである上記1乃至9のいずれかに記載の太陽電池用バックシート。

11.上記1乃至10のいずれかに記載の太陽電池用バックシートを備えることを特徴とする太陽電池モジュール。

【発明の効果】

【0009】

本発明の太陽電池用バックシートによれば、可撓性及び耐熱性(寸法安定性)のバランス並びに意匠性、水蒸気バリア性及び耐傷性に優れ、第1樹脂層において赤外線を透過して蓄熱を抑制し、光電変換効率を改良することができる。

波長400〜700nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射したときに、上記光に対する吸収率が60%以上である場合には、暗色系外観に優れた太陽電池モジュールを提供することができ、このシートを備える太陽電池モジュールを家屋の屋根等に配置した場合に、優れた外観性、意匠性等を得ることができる。

波長800〜1,400nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射したときに、上記光に対する反射率が50%以上である場合には、太陽光が、隣り合う太陽電池素子の隙間から、太陽電池用バックシートの方へ漏れたときに、太陽電池用バックシートにおける蓄熱が抑制される。そして、反射光を太陽電池素子に入射させることができ、発電効率を向上させることができる。

本発明の太陽電池用バックシートを、150℃で30分間放置したときの寸法変化率が±1%以下である場合には、耐熱性に優れる。

上記第1樹脂層を構成する熱可塑性樹脂、上記第2樹脂層を構成する熱可塑性樹脂及び上記第3樹脂層を構成する熱可塑性樹脂が、いずれも芳香族ビニル系樹脂を含む熱可塑性樹脂である場合には、耐加水分解性、寸法安定性、耐衝撃性等に優れる。

上記第1樹脂層を構成する熱可塑性樹脂のガラス転移温度、及び、上記第3樹脂層を構成する熱可塑性樹脂のガラス転移温度が、いずれも上記第2樹脂層を構成する熱可塑性樹脂のガラス転移温度よりも低い場合には、折り曲げたときに割れ等が発生するのを抑制し、耐熱性及び可撓性のバランスを図ることができる。

上記水蒸気バリア層が、その表面に、金属及び/又は金属酸化物を含む膜が形成されてなる蒸着フィルムからなる場合には、可撓性及び耐熱性(寸法安定性)のバランスを低下させることなく、水蒸気バリア性に優れる。

上記太陽電池用バックシートの厚さが50〜1,000μmである場合には、可撓性に優れる。

【0010】

本発明の太陽電池モジュールによれば、上記本発明の太陽電池用バックシートを備えることから、耐熱性、耐候性、意匠性、水蒸気バリア性及び耐傷性に優れ、光電変換効率が改良された太陽電池を形成することができる。この太陽電池は、太陽光や風雨に長期間曝される屋外での使用に好適である。

【図面の簡単な説明】

【0011】

【図1】太陽電池用バックシートの一例を示す概略断面図である。

【図2】本発明の太陽電池モジュールの一例を示す概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を詳しく説明する。本明細書において、「(共)重合」とは、単独重合及び共重合を意味する。また、「(メタ)アクリル」とは、アクリル及びメタクリルを意味し、「(メタ)アクリレート」とは、アクリレート及びメタクリレートを意味する。

【0013】

本発明の太陽電池用バックシートは、第1樹脂層、第2樹脂層、第3樹脂層、水蒸気バリア層及び第4樹脂層を、順次、備えるシートであり、その概略断面は、図1に例示される。即ち、図1の太陽電池用バックシート1は、第1樹脂層11、第2樹脂層12、第3樹脂層13、水蒸気バリア層14及び第4樹脂層15を、順次、備える積層型シートである。

本発明の太陽電池用バックシートは、第1樹脂層11の表面(上面側)を、太陽電池素子を包埋する、エチレン・酢酸ビニル共重合体組成物等を含む充填材部の露出面に接着させるために用いられる。

【0014】

上記第1樹脂層は、太陽電池素子を包埋する充填材部の露出面に接合される赤外線透過性着色樹脂層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(I)」という。)と、可視光線を吸収し、赤外線を透過させる性質を有する着色剤(以下、「赤外線透過性着色剤」という。)とを含有する熱可塑性樹脂組成物(以下、「第1熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第1樹脂層は、本発明の太陽電池用バックシートにおいて、赤外線を透過すると共に可視光を吸収し着色を与える作用及び可撓性を与える作用を有する層である。

上記第2樹脂層は、白色系樹脂層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(II)」という。)と、可視光線や赤外線を反射させる性質を有する着色剤(以下、「白色系着色剤」という。)とを含有する熱可塑性樹脂組成物(以下、「第2熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第2樹脂層は、本発明の太陽電池用バックシートにおける基層であり、耐熱性を有する層であり、更に、上記第1樹脂層を透過した赤外線を反射させる作用及び耐熱性を与える作用を有する層である。

【0015】

上記第3樹脂層は、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(III)」という。)を含有する熱可塑性樹脂組成物(以下、「第3熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第3樹脂層は、本発明の太陽電池用バックシートにおいて、可撓性を与える作用を有する層である。尚、上記第3熱可塑性樹脂組成物が、白色系着色剤を含有する場合には、赤外線が上記第2樹脂層を透過した場合、この赤外線を反射させる作用を更に与えることができる。

上記水蒸気バリア層は、太陽電池モジュールとした場合に、最表面である第4樹脂層側から充填材部への水分の浸透を抑制する作用を有する層である。

【0016】

また、上記第4樹脂層は、裏面保護層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(IV)」という。)を含有する熱可塑性樹脂組成物(以下、「第4熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第4樹脂層は、本発明の太陽電池用バックシートにおける水蒸気バリア層を主として保護することで、裏面からの力による衝撃や熱、化学物質等による破損、劣化等を抑制し、太陽電池用バックシートを備える太陽電池モジュールに耐久性等を付与する作用を有する層である。

尚、上記第1熱可塑性樹脂組成物、上記第2熱可塑性樹脂組成物、上記第3熱可塑性樹脂組成物及び上記第4熱可塑性樹脂組成物は、好ましくは、フィルム形成性を有する組成物である。

【0017】

上記第1熱可塑性樹脂組成物に含有される熱可塑性樹脂(I)のガラス転移温度(以下、「Tg」という。)は、本発明の太陽電池用バックシートに可撓性を付与する観点から、好ましくは90℃〜200℃、より好ましくは95℃〜180℃、更に好ましくは100℃〜170℃、特に好ましくは105℃〜160℃である。

上記第2熱可塑性樹脂組成物に含有される熱可塑性樹脂(II)のTgは、本発明の太陽電池用バックシートに耐熱性を付与する観点から、好ましくは110℃〜220℃、より好ましくは120℃〜200℃、更に好ましくは130℃〜190℃である。

また、上記第3熱可塑性樹脂組成物に含有される熱可塑性樹脂(III)のTgは、本発明の太陽電池用バックシートに可撓性を付与する観点から、好ましくは90℃〜200℃、より好ましくは95℃〜180℃、更に好ましくは100℃〜170℃、特に好ましくは105℃〜160℃である。

上記Tgは、示差走査熱量計(DSC)により測定することができる。

【0018】

本発明の太陽電池用バックシートにおいて、優れた耐熱性及び可撓性を得るための好ましい態様は、以下の通りである。即ち、熱可塑性樹脂(I)のTg、及び、熱可塑性樹脂(III)のTgは、熱可塑性樹脂(II)のTgと同じであるか、あるいは、それより低いことである。十分な可撓性を付与するためには、熱可塑性樹脂(I)のTg、及び、熱可塑性樹脂(III)のTgは、熱可塑性樹脂(II)のTgより低いことが好ましい。熱可塑性樹脂(I)のTg及び熱可塑性樹脂(II)のTgの差は、好ましくは10℃以上、より好ましくは15℃以上であり、熱可塑性樹脂(II)のTg及び熱可塑性樹脂(III)のTgの差は、好ましくは10℃以上、より好ましくは15℃以上である。

各樹脂層に熱可塑性樹脂が2種以上含まれて、DSC曲線で複数のTgが得られた場合、より高い方のTgを採用するものとする。

【0019】

以下、各層を順に説明する。

上記第1樹脂層(赤外線透過性着色樹脂層)を形成する第1熱可塑性樹脂組成物に含有される熱可塑性樹脂(I)は、熱可塑性を有する樹脂であれば、特に限定されない。上記第1樹脂層を構成する熱可塑性樹脂(I)としては、芳香族ビニル系樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、飽和ポリエステル樹脂、ポリカーボネート樹脂、アクリル樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体等)、フッ素樹脂、エチレン・酢酸ビニル系樹脂等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。また、上記のうち、耐加水分解性及び寸法安定性の観点から、芳香族ビニル系樹脂が好ましい。

【0020】

上記芳香族ビニル系樹脂は、ゴム質重合体の存在下に、芳香族ビニル化合物等を重合して得られたゴム強化芳香族ビニル系樹脂;アクリロニトリル・スチレン共重合体等の、芳香族ビニル化合物を含むビニル系単量体を用いてなる(共)重合体等である。本発明において、上記芳香族ビニル系樹脂は、好ましくは、ゴム強化芳香族ビニル系樹脂である。上記熱可塑性樹脂(I)がゴム強化芳香族ビニル系樹脂を含むことにより、耐加水分解性、寸法安定性及び耐衝撃性のバランスに優れた第1樹脂層を形成することができる。

【0021】

上記芳香族ビニル系樹脂としては、ゴム質重合体(a11)の存在下に、芳香族ビニル化合物を含むビニル系単量体(b11)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1)、芳香族ビニル化合物を含むビニル系単量体(b12)の(共)重合体(I−2)、並びに、ゴム強化芳香族ビニル系樹脂(I−1)及び(共)重合体(I−2)の混合物が挙げられる。

上記ゴム強化芳香族ビニル系樹脂(I−1)には、通常、芳香族ビニル化合物を含むビニル系単量体(b11)がゴム質重合体(a11)にグラフト共重合した共重合樹脂と、ゴム質重合体(a11)にグラフトしていない未グラフト成分、即ち、残部のビニル系単量体(b11)による(共)重合体とが含まれる。

【0022】

上記芳香族ビニル系樹脂は、上記のように、ゴム強化芳香族ビニル系樹脂(I−1)を少なくとも1種含むものが好ましく、ゴム強化芳香族ビニル系樹脂(I−1)の1種以上、又は、ゴム強化芳香族ビニル系樹脂(I−1)の1種以上及び上記(共)重合体(I−2)の1種以上の組合せ、が特に好ましい。これらの場合、上記芳香族ビニル系樹脂におけるゴム質重合体(a11)の含有量は、芳香族ビニル系樹脂100質量%に対して、好ましくは5〜40質量%、より好ましくは8〜30質量%、更に好ましくは10〜20質量%、特に好ましくは12〜18質量%である。上記含有量が40質量%を超えると、耐熱性が十分でなく、第1熱可塑性樹脂組成物を用いた第1樹脂層の形成が困難となる場合がある。一方、上記含有量が5質量%未満となると、可撓性が十分でない場合がある。

【0023】

上記ゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるゴム質重合体(a11)は、室温でゴム質であれば、特に限定されず、単独重合体及び共重合体のいずれでもよい。また、このゴム質重合体(a11)は、架橋重合体及び非架橋重合体のいずれでもよい。

【0024】

上記ゴム質重合体(a11)としては、特に限定されないが、共役ジエン系ゴム、水添共役ジエン系ゴム、エチレン・α−オレフィン系共重合体ゴム、アクリル系ゴム、シリコーンゴム、シリコーン・アクリル複合ゴム等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記のうち、耐衝撃性の観点から、共役ジエン系ゴムが好ましく、耐候性の観点から、アクリル系ゴム、シリコーンゴム、シリコーン・アクリル複合ゴム、エチレン・α−オレフィン系共重合体ゴム及び水添共役ジエン系ゴムが好ましい。

【0025】

上記ゴム質重合体(a11)の形状は、特に限定されず、粒子状(球状、略球状)、直線状、曲線状等とすることができる。粒子状である場合、その体積平均粒子径は、好ましくは5〜2,000nmであり、より好ましくは10〜1,800nmであり、更に好ましくは50〜1,500nmである。体積平均粒子径が上記の範囲にあれば、第1熱可塑性樹脂組成物の加工性及び得られる第1樹脂層の耐衝撃性等に優れる。尚、上記体積平均粒子径は、電子顕微鏡写真を用いた画像解析、レーザー回折法、光散乱法等により測定することができる。

【0026】

上記共役ジエン系ゴムとしては、ポリブタジエン、ブタジエン・スチレンランダム共重合体、ブタジエン・スチレンブロック共重合体、ブタジエン・アクリロニトリル共重合体等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

本発明においては、上記共役ジエン系ゴムは、可撓性、低温衝撃性等の観点から、そのガラス転移温度が−20℃以下であることが好ましい。

【0027】

上記アクリル系ゴムとしては、アルキル基の炭素数が2〜8のアクリル酸アルキルエステルに由来する構造単位を、上記アクリル系ゴムを構成する構造単位の全量に対して80質量%以上含む(共)重合体が好ましい。

【0028】

アルキル基の炭素数が2〜8のアクリル酸アルキルエステルとしては、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル等が挙げられる。これらは単独で又は2つ以上を用いることができる。好ましいアクリル酸アルキルエステルは、アクリル酸n−ブチル、アクリル酸イソブチル及びアクリル酸2−エチルヘキシルである。

【0029】

上記アクリル系ゴムが、他の単量体に由来する構造単位を含む場合、他の単量体としては、塩化ビニル、塩化ビニリデン、アクリロニトリル、ビニルエステル、メタクリル酸アルキルエステル、(メタ)アクリル酸、スチレン等の単官能性単量体;エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のモノ又はポリエチレングリコールジ(メタ)アクリレート、ジビニルベンゼン、ジアリルフタレート、ジアリルマレエート、ジアリルサクシネート、トリアリルトリアジン等のジ又はトリアリル化合物、アリル(メタ)アクリレート等のアリル化合物、1,3−ブタジエン等の共役ジエン系化合物等の架橋性単量体等が挙げられる。

【0030】

本発明においては、上記アクリル系ゴムは、可撓性、低温衝撃性等の観点から、そのガラス転移温度が−10℃以下であることが好ましい。上記ガラス転移温度を有するアクリル系ゴムは、通常、上記架橋性単量体に由来する構造単位を含む共重合体である。

好ましいアクリル系ゴムを構成する、架橋性単量体に由来する構造単位の含有量は、構造単位の全量に対して、好ましくは0.01〜10質量%、より好ましくは0.05〜8質量%、更に好ましくは0.1〜5質量%である。

【0031】

上記アクリル系ゴムの体積平均粒子径は、可撓性、低温衝撃性等の観点から、好ましくは5〜500nm、より好ましくは10〜450nm、更に好ましくは20〜400nmである。

【0032】

上記アクリル系ゴムは、公知の方法で製造されるが、好ましい製造方法は、乳化重合法である。

【0033】

上記シリコーンゴムとしては、ゴム強化芳香族ビニル系樹脂(I−1)の製造に好適な方法である乳化重合を容易なものとするために、ラテックスに含まれるゴムであることが好ましい。従って、このシリコーンゴムは、例えば、米国特許第2,891,920号明細書、同第3,294,725号明細書等に記載された方法により製造されたポリオルガノシロキサン系ゴム等とすることができる。

【0034】

上記ポリオルガノシロキサン系ゴムは、例えば、ホモミキサー又は超音波混合機を使用し、アルキルベンゼンスルホン酸、アルキルスルホン酸等のスルホン酸系乳化剤の存在下に、オルガノシロキサンと水とを剪断混合し、その後、縮合する方法により得られたラテックスに含まれるシリコーンゴムであることが好ましい。アルキルベンゼンスルホン酸は、オルガノシロキサンの乳化剤として作用するとともに、重合開始剤としても作用するので好適である。この際、アルキルベンゼンスルホン酸金属塩、アルキルスルホン酸金属塩等を併用すると、ゴム強化芳香族ビニル系樹脂(I−1)を製造する際に、シリコーンゴムを安定に維持する効果があるので好ましい。尚、上記ポリオルガノシロキサン系ゴムの重合体末端は、例えば、ヒドロキシル基、アルコキシ基、トリメチルシリル基、メチルジフェニルシリル基等で封止されていてもよい。また、必要により、本発明の目的の性能を損なわない範囲で、グラフト交叉剤及び/又は架橋剤を共縮合させてもよい。これらを用いることにより、耐衝撃性を改良することができる。

【0035】

上記反応に用いるオルガノシロキサンは、例えば、一般式〔R1mSiO(4−m)/2〕(式中、R1は置換又は非置換の1価の炭化水素基であり、mは0〜3の整数を示す。)で表される構造単位を有する化合物である。この化合物の構造は、直鎖状、分岐状又は環状であるが、好ましくは環状構造を有するオルガノシロキサンである。このオルガノシロキサンが有するR1、即ち、1価の炭化水素基としては、メチル基、エチル基、プロピル基、ブチル基等のアルキル基;フェニル基、トリル基等のアリール基;ビニル基、アリル基等のアルケニル基;及び、これら炭化水素基における炭素原子に結合した水素原子の一部がハロゲン原子、シアノ基等で置換された基;並びにアルキル基の水素原子の少なくとも1個がメルカプト基で置換された基等が挙げられる。

【0036】

上記オルガノシロキサンとしては、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン、テトラメチルテトラフェニルシクロテトラシロキサン、オクタフェニルシクロテトラシロキサン等の環状化合物の他に、直鎖状又は分岐状のオルガノシロキサンを用いることができる。これらは、単独であるいは2つ以上を組み合わせて用いることができる。

尚、上記オルガノシロキサンは、予め縮合された、例えば、Mwが500〜10,000程度のポリオルガノシロキサンであってもよい。また、オルガノシロキサンがポリオルガノシロキサンである場合、その分子鎖末端は、ヒドロキシル基、アルコキシ基、トリメチルシリル基、メチルジフェニルシリル基等で封止されていてもよい。

【0037】

上記グラフト交叉剤は、通常、炭素−炭素不飽和結合とアルコキシシリル基とを有する化合物であり、例えば、p−ビニルフェニルメチルジメトキシシラン、2−(p−ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシラン等が挙げられる。

【0038】

上記グラフト交叉剤の使用量は、オルガノシロキサン、グラフト交叉剤及び架橋剤の合計を100質量%とした場合、通常、10質量部以下、好ましくは0.2〜10質量部、更に好ましくは0.5〜5質量部である。上記グラフト交叉剤の使用量が多すぎると、グラフト共重合体の分子量が低下し、その結果、十分な耐衝撃性が得られない場合がある。また、グラフト化後のポリオルガノシロキサン系ゴムの二重結合より酸化劣化が進行し易く、耐候性の良好なゴム強化芳香族ビニル系樹脂が得られない場合がある。

【0039】

上記架橋剤としては、メチルトリメトキシシラン、エチルトリメトキシシラン、フェニルトリメトキシシラン、エチルトリエトキシシラン等の3官能性架橋剤、テトラエトキシシラン等の4官能性架橋剤等が挙げられる。尚、これらの化合物を予め縮重合させてなる架橋性プレポリマーを使用してもよい。これらは、単独で用いてよいし、2つ以上を組み合わせて用いることができる。

【0040】

上記架橋剤の使用量は、オルガノシロキサン、グラフト交叉剤及び架橋剤の合計を100質量%とした場合、通常、10質量部以下、好ましくは5質量部以下、更に好ましくは0.01〜5質量部である。上記架橋剤の使用量が多すぎると、得られるポリオルガノシロキサン系ゴムの柔軟性が損なわれ、フィルムの可撓性が低下する場合がある。

【0041】

上記シリコーンゴムの体積平均粒子径は、通常、5〜500nm、好ましくは10〜400nm、更に好ましくは50〜400nmである。この体積平均粒子径は、製造時に用いる乳化剤及び水の量、ホモミキサー又は超音波混合機を使用して混合したときの分散の程度又はオルガノシロキサンのチャージ方法によって、容易に制御することができる。体積平均粒子径が500nmを超えると、光沢が低下する等、外観性が劣る場合がある。

【0042】

上記シリコーン・アクリル複合ゴムは、ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレート系ゴムを含有するゴム質重合体である。好ましいシリコーン・アクリル複合ゴムは、ポリオルガノシロキサンゴム及びポリアルキル(メタ)アクリレート系ゴムが分離できないように相互に絡み合った構造を有する複合ゴムである。

【0043】

上記ポリオルガノシロキサン系ゴムとしては、好ましくは、オルガノシロキサンを共重合したものを用いることができる。上記オルガノシロキサンとしては、3員環以上の各種の還元体が挙げられ、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン、テトラメチルテトラフェニルシクロテトラシロキサン、オクタフェニルシクロテトラシロキサン等が好ましい。そして、これらのオルガノシロキサンは、単独であるいは2つ以上を組み合せて用いることができる。

上記ポリオルガノシロキサン系ゴムを構成する、オルガノシロキサンに由来する構造単位の含有量は、構造単位の全量に対して、好ましくは50質量%以上、より好ましくは70質量%以上である。

【0044】

上記アクリル系ゴムとしては、好ましくは、メチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシルアクリレート、エトキシエトキシエチルアクリレート、メトキシトリプロピレングリコールアクリレート、4−ヒドロキシブチルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート等の(メタ)アクリル酸アルキルエステル化合物を含む単量体を(共)重合して得られたゴムである。これらの(メタ)アクリル酸アルキルエステル化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

また、上記単量体は、(メタ)アクリル酸アルキルエステル化合物以外に、スチレン、α−メチルスチレン、ビニルトルエン等の芳香族ビニル化合物;アクリロニトリル、メタクリロニトリル等のシアン化ビニル化合物;メタクリル酸変性シリコーン、フッ素含有ビニル化合物等の各種のビニル系単量体を30質量%以下の範囲で共重合成分として含んでいてもよい。

【0045】

上記アクリル系ゴムは、フィルムに十分な可撓性を付与することができることから、2つ以上のガラス転移温度を有する共重合体であることが好ましい。

【0046】

上記シリコーン・アクリル複合ゴムは、例えば、特開平4−239010号公報、特開平4−100812号公報等に記載された方法により製造されたものを用いることができる。

【0047】

上記シリコーン・アクリル複合ゴムの体積平均粒子径は、可撓性、低温衝撃性等の観点から、好ましくは5〜500nm、より好ましくは10〜450nm、更に好ましくは20〜400nmである。

【0048】

上記エチレン・α−オレフィン系共重合体ゴムは、エチレン単位と、炭素数3以上のα−オレフィンからなる単位を含む共重合体であり、エチレン・α−オレフィン共重合体、エチレン・α−オレフィン・非共役ジエン共重合体等が挙げられる。

上記エチレン・α−オレフィン共重合体としては、エチレン・プロピレン共重合体、エチレン・ブテン−1共重合体等が挙げられる。また、上記エチレン・α−オレフィン・非共役ジエン共重合体としては、エチレン・プロピレン・非共役ジエン共重合体、エチレン・ブテン−1・非共役ジエン共重合体等が挙げられる。

【0049】

上記α−オレフィンとしては、好ましくは、炭素数3〜20のα−オレフィンであり、具体的には、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−ヘキサデセン、1−エイコセン等が挙げられる。上記α−オレフィンにおいて、より好ましい炭素数は3〜12であり、更に好ましくは3〜8である。

【0050】

上記エチレン・α−オレフィン系共重合体ゴムを構成する、エチレン単位及びα−オレフィン単位の割合は、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜90質量%及び10〜50質量%、更に好ましくは60〜88質量%及び12〜40質量%、特に好ましくは70〜85質量%及び15〜30質量%である。上記α−オレフィン単位の含有割合が多すぎると、可撓性が低下する場合がある。

【0051】

上記エチレン・α−オレフィン系共重合体ゴムが、エチレン・α−オレフィン・非共役ジエン共重合体である場合、非共役ジエンとしては、5−エチリデン−2−ノルボルネン等のアルケニルノルボルネン;ジシクロペンタジエン等の環状ジエン;脂肪族ジエン等が挙げられる。これらの化合物は、1種単独であるいは2種以上を組み合わせて用いることができる。

上記非共役ジエンに由来する構造単位の含有量は、上記エチレン・α−オレフィン・非共役ジエン共重合体を構成する構造単位の全量に対して、好ましくは1〜30質量%、より好ましくは2〜20質量%である。非共役ジエン単位の含有割合が多すぎると、成形外観性及び耐侯性が低下する場合がある。

【0052】

上記エチレン・α−オレフィン系共重合体ゴムにおける不飽和基量は、ヨウ素価に換算して4〜40であることが好ましい。

また、上記エチレン・α−オレフィン系共重合体ゴムのムーニー粘度(ML1+4、100℃;JIS K6300に準拠)は、好ましくは5〜80、より好ましくは10〜65、更に好ましくは15〜45である。ムーニー粘度が上記範囲にあると、耐衝撃性及び可撓性に優れる。

【0053】

上記水添共役ジエン系ゴムは、共役ジエン系化合物に由来する構造単位を含む(共)重合体を水素添加してなる(共)重合体であれば、特に限定されない。

上記水添共役ジエン系ゴムとしては、下記の構造を有する共役ジエンブロック共重合体の水素添加物が挙げられる。即ち、芳香族ビニル化合物に由来する構造単位からなる重合体ブロックA;1,2−ビニル結合含量が25モル%を超える共役ジエン系化合物に由来する構造単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックB;1,2−ビニル結合含量が25モル%以下の共役ジエン系化合物に由来する構造単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックC;並びに、芳香族ビニル化合物に由来する構造単位と共役ジエン系化合物に由来する構造単位とからなる共重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックDのうち、2種以上を組み合わせたものからなるブロック共重合体である。

【0054】

上記ブロック共重合体の分子構造は、分岐状、放射状又はこれらの組み合わせでもよい。また、ブロック構造は、ジブロック、トリブロックもしくはマルチブロック又はこれらの組み合わせでもよい。

上記ブロック共重合体の構造としては、A−(B−A)n、(A−B)n、A−(B−C)n、C−(B−C)n、(B−C)n、A−(D−A)n、(A−D)n、A−(D−C)n、C−(D−C)n、(D−C)n、A−(B−C−D)n、(A−B−C−D)n〔但し、nは1以上の整数である。〕等が挙げられ、好ましくは、A−B−A、A−B−A−B、A−B−C、A−D−C、C−B−Cである。

【0055】

上記ブロック共重合体を構成する重合体ブロックA及びDの形成に用いられる芳香族ビニル化合物としては、少なくとも1つのビニル結合と、少なくとも1つの芳香族環とを有する化合物であれば、特に限定されない。その例としては、スチレン、α−メチルスチレン、メチルスチレン、ビニルキシレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、フルオロスチレン、p−tert−ブチルスチレン、エチルスチレン、ビニルナフタレン等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。また、これらのうち、スチレンが好ましい。

上記ブロック共重合体を構成する重合体ブロックAの含有割合は、重合体の全体に対して、好ましくは0〜65質量%、より好ましくは10〜40質量%である。重合体ブロックAの含有量が多すぎると、耐衝撃性が十分でない場合がある。

【0056】

上記重合体ブロックB、C及びDは、共役ジエン系化合物及び芳香族ビニル化合物を用いて得られた水素添加前ブロック共重合体を水素添加することにより形成される。上記重合体ブロックB、C及びDの形成に用いられる共役ジエン系化合物としては、1,3−ブタジエン、イソプレン、1,3−ペンタジエン、クロロプレン等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。また、これらのうち、工業的に利用でき、物性に優れることから、1,3−ブタジエン及びイソプレンが好ましい。

【0057】

上記重合体ブロックB、C及びDの水素添加率は、いずれも95モル%以上であり、好ましくは96モル%以上である。

上記重合体ブロックBにおける1,2−ビニル結合含量は、好ましくは25モル%を超え90モル%以下、より好ましくは30〜80モル%である。この1,2−ビニル結合含量が25モル%以下であると、ゴム的性質が失われ、耐衝撃性が十分でない場合がある。一方、90モル%を超えると、耐薬品性が十分でない場合がある。

また、上記重合体ブロックCにおける1,2−ビニル結合含量は、好ましくは25%モル以下、より好ましくは20モル%以下である。

【0058】

上記重合体ブロックDにおける1,2−ビニル結合含量は、好ましくは25〜90モル%、より好ましくは30〜80モル%である。この1,2−ビニル結合含量が25モル%未満であると、ゴム的性質が失われ、耐衝撃性が十分でない場合がある。一方、90モル%を超えると、耐薬品性が十分でない場合がある。

また、上記重合体ブロックDにおける芳香族ビニル化合物単位量は、好ましくは25質量%以下、より好ましくは20質量%以下である。この芳香族ビニル化合物単位量が25質量%を超えると、ゴム的性質が失われ耐衝撃性が十分でない場合がある。

【0059】

上記水添共役ジエン系ゴムとしては、水添ポリブタジエン、水添スチレン・ブタジエンゴム、スチレン・エチレンブチレン・オレフィン結晶ブロックポリマー、オレフィン結晶・エチレンブチレン・オレフィン結晶ブロックポリマー、スチレン・エチレンブチレン・スチレンブロックポリマー、ブタジエン・アクリロニトリル共重合体の水素添加物等が挙げられる。

【0060】

上記水添共役ジエン系ゴムの重量平均分子量(Mw)は、好ましくは1万〜100万、より好ましくは3万〜80万、更に好ましくは5万〜50万である。Mwが上記範囲にあると、可撓性に優れる。

【0061】

次に、上記ゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるビニル系単量体(b11)は、芳香族ビニル化合物を含む。即ち、このビニル系単量体(b11)は、芳香族ビニル化合物のみからなるものであってよいし、芳香族ビニル化合物及びこの化合物と共重合可能な他の単量体からなるものであってもよい。他の単量体としては、シアン化ビニル化合物、(メタ)アクリル酸エステル化合物、マレイミド系化合物、不飽和酸無水物、カルボキシル基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、エポキシ基含有不飽和化合物、オキサゾリン基含有不飽和化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0062】

上記芳香族ビニル化合物は、少なくとも1つのビニル結合と、少なくとも1つの芳香族環とを有する化合物であれば、特に限定されない。その例としては、スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、β−メチルスチレン、エチルスチレン、p−tert−ブチルスチレン、ビニルトルエン、ビニルキシレン、ビニルナフタレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、トリブロモスチレン、フルオロスチレン等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。また、これらのうち、スチレン及びα−メチルスチレンが好ましく、スチレンが特に好ましい。

【0063】

上記シアン化ビニル化合物としては、アクリロニトリル、メタクリロニトリル、エタクリロニトリル、α−エチルアクリロニトリル、α−イソプロピルアクリロニトリル、α−クロロアクリロニトリル、α−フルオロアクリロニトリル等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。また、これらのうち、アクリロニトリルが好ましい。

【0064】

上記(メタ)アクリル酸エステル化合物としては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸sec−ブチル、(メタ)アクリル酸tert−ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸n−オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸フェニル、(メタ)アクリル酸ベンジル等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

【0065】

上記マレイミド系化合物としては、マレイミド、N−メチルマレイミド、N−イソプロピルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミド、N−フェニルマレイミド、N−(2−メチルフェニル)マレイミド、N−(4−メチルフェニル)マレイミド、N−(2、6−ジメチルフェニル)マレイミド、N−(2、6−ジエチルフェニル)マレイミド、N−(2−メトキシフェニル)マレイミド、N−ベンジルマレイミド、N−(4−ヒドロキシフェニル)マレイミド、N−ナフチルマレイミド、N−シクロヘキシルマレイミド等が挙げられる。これらのうち、N−フェニルマレイミドが好ましい。また、これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。尚、上記ゴム強化芳香族ビニル系樹脂(I−1)に、マレイミド系化合物に由来する構造単位を導入する他の方法としては、例えば、無水マレイン酸の不飽和ジカルボン酸無水物を共重合し、その後イミド化する方法でもよい。

【0066】

上記不飽和酸無水物としては、無水マレイン酸、無水イタコン酸、無水シトラコン酸等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

上記カルボキシル基含有不飽和化合物としては、(メタ)アクリル酸、エタクリル酸、マレイン酸、フマル酸、イタコン酸、クロトン酸、桂皮酸等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

【0067】

上記ヒドロキシル基含有不飽和化合物としては、(メタ)アクリル酸2−ヒドロキシメチル、(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸3−ヒドロキシプロピル、(メタ)アクリル酸2−ヒドロキシブチル、(メタ)アクリル酸3−ヒドロキシブチル、(メタ)アクリル酸4−ヒドロキシブチル、ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレート、(メタ)アクリル酸2−ヒドロキシエチルにε−カプロラクトンを付加して得られた化合物等のヒドロキシル基を有する(メタ)アクリル酸エステル;o−ヒドロキシスチレン、m−ヒドロキシスチレン、p−ヒドロキシスチレン、o−ヒドロキシ−α−メチルスチレン、m−ヒドロキシ−α−メチルスチレン、p−ヒドロキシ−α−メチルスチレン、2−ヒドロキシメチル−α−メチルスチレン、3−ヒドロキシメチル−α−メチルスチレン、4−ヒドロキシメチル−α−メチルスチレン、4−ヒドロキシメチル−1−ビニルナフタレン、7−ヒドロキシメチル−1−ビニルナフタレン、8−ヒドロキシメチル−1−ビニルナフタレン、4−ヒドロキシメチル−1−イソプロペニルナフタレン、7−ヒドロキシメチル−1−イソプロペニルナフタレン、8−ヒドロキシメチル−1−イソプロペニルナフタレン、p−ビニルベンジルアルコール、3−ヒドロキシ−1−プロペン、4−ヒドロキシ−1−ブテン、シス−4−ヒドロキシ−2−ブテン、トランス−4−ヒドロキシ−2−ブテン、3−ヒドロキシ−2−メチル−1−プロペン等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

【0068】

上記エポキシ基含有不飽和化合物としては、(メタ)アクリル酸グリシジル、(メタ)アクリル酸3,4−オキシシクロヘキシル、ビニルグリシジルエーテル、アリルグリシジルエーテル、メタリルグリシジルエーテル等が挙げられる。これらの化合物は、単独であるいは2つ以上を組み合わせて用いることができる。

上記オキサゾリン基含有不飽和化合物としては、ビニルオキサゾリン等が挙げられる。

【0069】

本発明において、上記ビニル系単量体(b11)は、芳香族ビニル化合物及びシアン化ビニル化合物を含むことが好ましく、その合計使用量は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、ビニル系単量体(b11)全量に対し、好ましくは70〜100質量%、より好ましくは80〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜95質量%及び5〜50質量%、更に好ましくは60〜95質量%及び5〜40質量%である。

【0070】

また、上記ビニル系単量体(b11)がマレイミド系化合物を含むことにより、第1樹脂層に、耐熱性を付与することができる。上記芳香族ビニル系樹脂に含まれる、マレイミド系化合物に由来する構造単位の好ましい含有量は後述される。

【0071】

上記ゴム強化芳香族ビニル系樹脂(I−1)として、好ましい樹脂は、以下の通りである。

[1−1]ゴム質重合体(a11)の存在下に、芳香族ビニル化合物及びシアン化ビニル化合物からなるビニル系単量体(b11)を重合して得られたゴム強化芳香族ビニル系樹脂

[1−2]ゴム質重合体(a11)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びマレイミド系化合物からなるビニル系単量体(b11)を重合して得られたゴム強化芳香族ビニル系樹脂

[1−3]ゴム質重合体(a11)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びメタクリル酸エステル化合物からなるビニル系単量体(b11)を重合して得られたゴム強化芳香族ビニル系樹脂

【0072】

上記ゴム強化芳香族ビニル系樹脂(I−1)は、上記ゴム質重合体(a11)の存在下に、上記ビニル系単量体(b11)を重合することにより製造することができる。重合方法としては、乳化重合、懸濁重合、溶液重合、塊状重合、又は、これらを組み合わせた重合法とすることができる。

【0073】

尚、上記ゴム強化芳香族ビニル系樹脂(I−1)の製造の際には、ゴム質重合体(a11)及び上記ビニル系単量体(b11)は、反応系において、上記ゴム質重合体(a11)全量の存在下に、上記ビニル系単量体(b11)を一括添加して重合を開始してよいし、分割して又は連続的に添加しながら重合を行ってもよい。また、上記ゴム質重合体(a11)の一部存在下、又は、非存在下に、上記ビニル系単量体(b11)を一括添加して重合を開始してよいし、分割して又は連続的に添加してもよい。このとき、上記ゴム質重合体(a11)の残部は、反応の途中で、一括して、分割して又は連続的に添加してもよい。

【0074】

乳化重合によりゴム強化芳香族ビニル系樹脂(I−1)を製造する場合には、重合開始剤、連鎖移動剤(分子量調節剤)、乳化剤、水等が用いられる。

【0075】

上記重合開始剤としては、クメンハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、パラメンタンハイドロパーオキサイド等の有機過酸化物と、含糖ピロリン酸処方、スルホキシレート処方等の還元剤とを組み合わせたレドックス系開始剤;過硫酸カリウム等の過硫酸塩;ベンゾイルパーオキサイド(BPO)、ラウロイルパーオキサイド、tert−ブチルパーオキシラウレイト、tert−ブチルパーオキシモノカーボネート等の過酸化物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。また、上記重合開始剤の使用量は、上記ビニル系単量体(b11)全量に対し、通常、0.1〜1.5質量%である。

尚、上記重合開始剤は、反応系に一括して、又は、連続的に添加することができる。

【0076】

上記連鎖移動剤としては、オクチルメルカプタン、n−ドデシルメルカプタン、tert−ドデシルメルカプタン、n−ヘキシルメルカプタン、n−ヘキサデシルメルカプタン、n−テトラデシルメルカプタン、tert−テトラデシルメルカプタン等のメルカプタン類;ターピノーレン類、α−メチルスチレンのダイマー等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。上記連鎖移動剤の使用量は、上記ビニル系単量体(b11)全量に対し、通常、0.05〜2.0質量%である。

尚、上記連鎖移動剤は、反応系に一括して、又は、連続的に添加することができる。

【0077】

上記乳化剤としては、アニオン系界面活性剤及びノニオン系界面活性剤が挙げられる。アニオン系界面活性剤としては、高級アルコールの硫酸エステル;ドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩;ラウリル硫酸ナトリウム等の脂肪族スルホン酸塩;高級脂肪族カルボン酸塩、脂肪族リン酸塩等が挙げられる。また、ノニオン系界面活性剤としては、ポリエチレングリコールのアルキルエステル型化合物、アルキルエーテル型化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。上記乳化剤の使用量は、上記ビニル系単量体(b11)全量に対し、通常、0.3〜5.0質量%である。

【0078】

乳化重合は、ビニル系単量体(b11)、重合開始剤等の種類に応じ、公知の条件で行うことができる。この乳化重合により得られたラテックスは、通常、凝固剤により凝固させ、重合体成分を粉末状とし、その後、これを水洗、乾燥することによって精製される。この凝固剤としては、塩化カルシウム、硫酸マグネシウム、塩化マグネシウム、塩化ナトリウム等の無機塩;硫酸、塩酸等の無機酸;酢酸、乳酸等の有機酸等が用いられる。

尚、上記芳香族ビニル系樹脂に、ゴム強化芳香族ビニル系樹脂(I−1)を2種以上含有させる場合には、各ラテックスから樹脂を単離した後、混合してもよいが、他の方法として、各樹脂をそれぞれ含むラテックスの混合物を凝固する等の方法がある。

【0079】

溶液重合、塊状重合及び塊状−懸濁重合によるゴム強化芳香族ビニル系樹脂(I−1)の製造方法は、公知の方法を適用することができる。

【0080】

尚、上記ゴム強化芳香族ビニル系樹脂(I−1)としては、ブタジエンゴム強化芳香族ビニル系樹脂、アクリル系ゴム強化芳香族ビニル系樹脂、シリコーンゴム強化スチレン系樹脂、シリコーン・アクリル複合ゴム強化スチレン系樹脂等の構成を有する市販品を用いることができる。例えば、ゴム質重合体(a11)としてシリコーン・アクリル複合ゴムを用いてなるゴム強化芳香族ビニル系樹脂は、例えば、特開平4−239010号公報に記載された方法による市販品であり、三菱レイヨン社製「メタブレンSX−006」(商品名)等が挙げられる。

【0081】

上記ゴム強化芳香族ビニル系樹脂(I−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、更に好ましくは40〜150%である。このグラフト率が低すぎると、第1樹脂層の可撓性が十分でない場合がある。一方、グラフト率が高すぎると、第1熱可塑性樹脂組成物の粘度が高くなり、薄肉化が困難になる場合がある。

【0082】

上記グラフト率は、下記式により求めることができる。

グラフト率(%)={(S−T)/T}×100

上記式中、Sはゴム強化芳香族ビニル系樹脂(I−1)1グラムをアセトン(ゴム質重合体(a11)がアクリル系ゴムの場合、アセトニトリル)20mlに投入し、25℃の温度条件下で、振とう機により2時間振とうした後、5℃の温度条件下で、遠心分離機(回転数;23,000rpm)で60分間遠心分離し、不溶分と可溶分とを分離して得られる不溶分の質量(g)であり、Tはゴム強化芳香族ビニル系樹脂(I−1)1グラムに含まれるゴム質重合体(a11)の質量(g)である。このゴム質重合体(a11)の質量は、重合処方及び重合転化率から算出する方法、赤外線吸収スペクトル(IR)により求める方法等により得ることができる。

【0083】

上記ゴム強化芳香族ビニル系樹脂(I−1)は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0084】

上記のように、上記芳香族ビニル系樹脂は、ゴム強化芳香族ビニル系樹脂(I−1)、及び、芳香族ビニル化合物を含むビニル系単量体(b12)を重合して得られた(共)重合体(I−2)の混合物であってもよい。この場合、上記(共)重合体(I−2)は、単独重合体及び共重合体のいずれでもよく、これらの組合せでもよい。

【0085】

上記ビニル系単量体(b12)は、芳香族ビニル化合物のみであってよいし、この芳香族ビニル化合物と、他の単量体との組合せであってもよい。他の単量体としては、シアン化ビニル化合物、(メタ)アクリル酸エステル化合物、マレイミド系化合物、不飽和酸無水物、カルボキシル基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、エポキシ基含有不飽和化合物、オキサゾリン基含有不飽和化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。上記の各化合物は、上記ビニル系単量体(b11)において例示した化合物が適用される。

【0086】

上記(共)重合体(I−2)は、好ましくは共重合体である。本発明においては、上記ビニル系単量体(b12)は、芳香族ビニル化合物と、他の単量体とからなることが好ましい。他の単量体は、好ましくはシアン化ビニル化合物及びマレイミド系化合物である。

上記ビニル系単量体(b12)が、芳香族ビニル化合物及びシアン化ビニル化合物を含む場合、これらの合計量は、上記ビニル系単量体(b12)全体に対して、好ましくは40〜100質量%、より好ましくは50〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは40〜95質量%及び5〜60質量%、更に好ましくは50〜90質量%及び10〜50質量%である。

【0087】

上記(共)重合体(I−2)が共重合体である場合、好ましい重合体は以下の通りである。

[1−4]芳香族ビニル化合物に由来する構造単位(以下、「構造単位(s)」という。)と、シアン化ビニル化合物に由来する構造単位(以下、「構造単位(t)」という。)とからなる共重合体

[1−5]芳香族ビニル化合物に由来する構造単位(s)と、シアン化ビニル化合物に由来する構造単位(t)と、マレイミド系化合物に由来する構造単位(以下、「構造単位(u)」という。)とからなる共重合体

【0088】

上記(共)重合体(I−2)が、上記態様[1−4]の場合、構造単位(s)及び構造単位(t)の含有割合は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは40〜95質量%及び5〜60質量%、更に好ましくは50〜90質量%及び10〜50質量%である。

上記態様[1−4]の共重合体としては、アクリロニトリル・スチレン共重合体、アクリロニトリル・α−メチルスチレン共重合体等が挙げられる。

【0089】

上記(共)重合体(I−2)が、上記態様[1−5]の場合、構造単位(s)、構造単位(t)及び構造単位(u)の含有割合は、成形加工性、耐熱性、耐薬品性、耐加水分解性、寸法安定性、可撓性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは20〜90質量%、5〜50質量%及び1〜40質量%、より好ましくは25〜85質量%、10〜45質量%及び5〜35質量%、更に好ましくは30〜80質量%、10〜40質量%及び10〜30質量%である。

上記態様[1−5]としては、アクリロニトリル・スチレン・N−フェニルマレイミド共重合体等が挙げられる。

その他、上記(共)重合体(I−2)として、アクリロニトリル・スチレン・メタクリル酸メチル共重合体等を用いることができる。

【0090】

上記(共)重合体(I−2)は、重合開始剤の存在下又は非存在下に、芳香族ビニル化合物を含むビニル系単量体(b12)を重合することにより製造することができる。重合方法は、重合開始剤を用いる場合には、溶液重合、塊状重合、乳化重合、懸濁重合等が好適であり、これらの重合方法を組み合わせて用いてもよい。また、重合開始剤を用いない場合は、熱重合とすることができる。

【0091】

上記重合開始剤としては、上記ゴム強化芳香族ビニル系樹脂(I−1)の製造方法の説明にて例示した化合物を、1種単独であるいは2種以上を組み合わせて用いることができる。上記重合開始剤の使用量は、上記ビニル系単量体(b12)全量に対し、通常、0.1〜1.5質量%である。

尚、必要に応じて、上記ゴム強化芳香族ビニル系樹脂(I−1)の製造時に使用可能な連鎖移動剤、乳化剤等を用いることができる。

【0092】

上記(共)重合体(I−2)の製造の際には、ビニル系単量体(b12)の全量を反応系に収容した状態で重合を開始してよいし、任意に選択した単量体成分を分割添加又は連続添加して重合を行ってもよい。更に、上記重合開始剤を用いる場合には、反応系に一括して又は連続的に添加することができる。

【0093】

上記(共)重合体(I−2)は、1種単独であるいは2種以上を組み合わせて用いることができる。

尚、上記芳香族ビニル系樹脂が、(共)重合体(I−2)である場合、上記記載の(共)重合体(I−2)をそのまま用いることができる。

【0094】

上記芳香族ビニル系樹脂が、ゴム強化芳香族ビニル系樹脂(I−1)からなる場合、並びに、ゴム強化芳香族ビニル系樹脂(I−1)及び(共)重合体(I−2)の混合物からなる場合、のいずれにおいても、この芳香族ビニル系樹脂のアセトン(但し、ゴム質重合体がアクリル系ゴムである場合には、アセトニトリル)に可溶な成分の極限粘度[η](メチルエチルケトン中、30℃で測定)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、更に好ましくは0.25〜1.2dl/gである。この極限粘度[η]が上記範囲内であると、上記第1熱可塑性樹脂組成物の成形加工性に優れ、第1樹脂層の肉厚精度にも優れる。

【0095】

ここで、極限粘度[η]は、以下の要領で求めることができる。

上記芳香族ビニル系樹脂(ゴム強化芳香族ビニル系樹脂(I−1)を含む)におけるグラフト率を求める際に、遠心分離後に回収されたアセトン可溶分(ゴム質重合体がアクリル系ゴムの場合、アセトニトリル可溶分)をメチルエチルケトンに溶解させ、濃度の異なるものを5点調製し、ウベローデ粘度管を用いて、30℃で各濃度の還元粘度を測定し、極限粘度[η]が求められる。

【0096】

上記のグラフト率及び極限粘度[η]は、上記ゴム強化芳香族ビニル系樹脂(I−1)及び上記(共)重合体(I−2)を製造する際に用いる、重合開始剤、連鎖移動剤、乳化剤、溶剤等の種類や量、更には重合時間、重合温度等を調整することにより、容易に制御することができる。

また、上記芳香族ビニル系樹脂の極限粘度[η]は、極限粘度[η]が互いに異なるゴム強化芳香族ビニル系樹脂(I−1)及び(共)重合体(I−2)を、適宜、選択することにより調整することもできる。

【0097】

上記第1樹脂層に十分な耐熱性を付与する場合には、上記芳香族ビニル系樹脂は、マレイミド系化合物に由来する構造単位(u)を含むことが好ましい。この構造単位(u)は、ゴム強化芳香族ビニル系樹脂(I−1)に由来するものであってよいし、(共)重合体(I−2)に由来するものであってもよい。また、両方に由来するものであってもよい。

耐熱性に優れた第1樹脂層とするための構造単位(u)の含有量は、上記熱可塑性樹脂(I)を100質量%とした場合、好ましくは1〜40質量%、より好ましくは3〜35質量%、更に好ましくは5〜30質量%である。構造単位(u)の含有量が上記範囲にあると、耐熱性及び可撓性のバランスに優れた太陽電池用バックシートとすることができる。特に、太陽電池モジュールを製造する場合には、太陽電池用バックシートを取扱う際の不具合がなく、表面側透明保護部材、表面側封止膜、太陽電池素子、裏面側封止膜及びバックシートを接合する際に、100℃以上の温度で加熱しても、変形の発生を伴うことなく、加圧圧着することができる。上記構造単位(u)の含有量が多すぎると、第1樹脂層の可撓性が低下する場合がある。

【0098】

上記第1樹脂層は、赤外線透過性着色樹脂層であり、好ましくは、可視光線を吸収し、赤外線を透過させる性質を有する。そして、この第1樹脂層を形成する第1熱可塑性樹脂組成物は、好ましくは、赤外線透過性着色剤を含む組成物である。

【0099】

上記赤外線透過性着色剤は、通常、白色以外の有色を呈しており、好ましくは黒色、褐色、濃青色、深緑色等の暗色系である。暗色系の赤外線透過性着色剤を用いることにより、第1樹脂層と、太陽電池素子を包埋する充填材部との接着性を損なうことなく、優れた暗色系外観を有する太陽電池モジュールを与えることができる。

【0100】

上記赤外線透過性着色剤としては、ペリレン系顔料等が挙げられる。このペリレン系顔料としては、下記一般式(I)〜(III)で表される化合物等を用いることができる。

【化1】

〔式中、R2及びR3は、互いに同一又は異なって、ブチル基、フェニルエチル基、メトキシエチル基又は4−メトキシフェニルメチル基である。〕

【化2】

〔式中、R4及びR5は、互いに同一又は異なって、フェニレン基、3−メトキシフェニレン基、4−メトキシフェニレン基、4−エトキシフェニレン基、炭素数1〜3のアルキルフェニレン基、ヒドロキシフェニレン基、4,6−ジメチルフェニレン基、3,5−ジメチルフェニレン基、3−クロロフェニレン基、4−クロロフェニレン基、5−クロロフェニレン基、3−ブロモフェニレン基、4−ブロモフェニレン基、5−ブロモフェニレン基、3−フルオロフェニレン基、4−フルオロフェニレン基、5−フルオロフェニレン基、ナフチレン基、ナフタレンジイル基、ピリジレン基、2,3−ピリジンジイル基、3,4−ピリジンジイル基、4−メチル−2,3−ピリジンジイル基、5−メチル−2,3−ピリジンジイル基、6−メチル−2,3−ピリジンジイル基、5−メチル−3,4−ピリジンジイル基、4−メトキシ−2,3−ピリジンジイル基又は4−クロロ−2,3−ピリジンジイル基である。〕

【化3】

〔式中、R6及びR7は、互いに同一又は異なって、フェニレン基、3−メトキシフェニレン基、4−メトキシフェニレン基、4−エトキシフェニレン基、炭素数1〜3のアルキルフェニレン基、ヒドロキシフェニレン基、4,6−ジメチルフェニレン基、3,5−ジメチルフェニレン基、3−クロロフェニレン基、4−クロロフェニレン基、5−クロロフェニレン基、3−ブロモフェニレン基、4−ブロモフェニレン基、5−ブロモフェニレン基、3−フルオロフェニレン基、4−フルオロフェニレン基、5−フルオロフェニレン基、ナフチレン基、ナフタレンジイル基、ピリジレン基、2,3−ピリジンジイル基、3,4−ピリジンジイル基、4−メチル−2,3−ピリジンジイル基、5−メチル−2,3−ピリジンジイル基、6−メチル−2,3−ピリジンジイル基、5−メチル−3,4−ピリジンジイル基、4−メトキシ−2,3−ピリジンジイル基又は4−クロロ−2,3−ピリジンジイル基である。〕

【0101】

また、上記ペリレン系顔料としては、「Paliogen Black S 0084」、「Paliogen Black L 0086」、「Lumogen Black FK4280」、「Lumogen Black FK4281」(以上、いずれもBASF社製商品名)等の市販品を用いることができる。

上記赤外線透過性着色剤は、単独であるいは2つ以上を組み合わせて用いることができる。

【0102】

上記第1熱可塑性樹脂組成物における赤外線透過性着色剤の含有割合は、上記各光に対する透過性及び吸収性の観点から、上記熱可塑性樹脂(I)100質量部に対して、好ましくは5質量部以下、より好ましくは0.1〜5質量部である。

尚、本発明の太陽電池用バックシートにおいて、赤外線の透過性を低下させるものでなければ、目的、用途等に応じて、他の着色剤を用いることができる。例えば、赤外線透過性着色剤以外の着色剤として、黄色系顔料、青色系顔料等を用い、下記のような組合せにより、種々の外観を有する太陽電池モジュールとすることができる。

[1]黒色系赤外線透過性着色剤及び黄色系顔料の組合せによる褐色着色

[2]黒色系赤外線透過性着色剤及び青色系顔料の組合せによる濃青色着色

他の着色剤を用いる場合、上記第1熱可塑性樹脂組成物における含有割合は、上記赤外線透過性着色剤100質量部に対して、通常、60質量部以下、好ましくは0.01〜55質量部である。

尚、上記第1樹脂層を形成する第1熱可塑性樹脂組成物は、実質的に、白色系着色剤を含まないことが好ましいが、この白色系着色剤を含有させる場合、その含有量の上限は、上記熱可塑性樹脂(I)100質量部に対して、通常、3質量部、好ましくは1質量部である。

【0103】

上記第1樹脂層の着色の程度は、第1樹脂層における赤外線透過性を充足する限り、特に限定されないが、太陽電池バックシートにおける第1樹脂層側の表面のL値が、好ましくは、40以下であり、より好ましくは35以下であり、更に好ましくは30以下となる程度に着色されていればよい。

【0104】

尚、暗色系の着色剤としては、カーボンブラックが知られている。このカーボンブラックは、赤外線領域の波長の光を吸収するため、太陽光が、隣り合う太陽電池素子の隙間から、カーボンブラックを含む第1樹脂層へ漏れると、この第1樹脂層が蓄熱する。そして、蓄熱した第1樹脂層から、太陽電池素子を含む充填材部の温度を上昇させることがあり、発電効率を低下させる場合がある。本発明において、上記第1樹脂層が赤外線透過性着色剤を含むことにより、発電効率を低下させることなく、意匠性及び耐久性にも優れる。

【0105】

上記第1熱可塑性樹脂組成物は、目的、用途等に応じて、添加剤を含有したものとすることができる。この添加剤としては、酸化防止剤、紫外線吸収剤、老化防止剤、可塑剤、蛍光増白剤、耐候剤、充填剤、帯電防止剤、難燃剤、防曇剤、抗菌剤、防かび剤、防汚剤、粘着付与剤、シランカップリング剤等が挙げられる。これらの添加剤における具体的な化合物及びその配合量は、後述する。

【0106】

上記添加剤を含有する第1熱可塑性樹脂組成物とするには、通常、溶融混練法が用いられる。溶融混練に用いる装置としては、一軸押出機、二軸押出機、バンバリーミキサー、ニーダー、連続ニーダー等が挙げられる。

【0107】

上記第1樹脂層の厚さは、通常、5〜500μm、好ましくは8〜400μmである。

【0108】

上記第2樹脂層(白色系樹脂層)を形成する第2熱可塑性樹脂組成物に含有される熱可塑性樹脂(II)は、熱可塑性を有する樹脂であれば、特に限定されない。上記第2樹脂層を構成する熱可塑性樹脂(II)としては、芳香族ビニル系樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、飽和ポリエステル樹脂、ポリカーボネート樹脂、アクリル樹脂、フッ素樹脂、エチレン・酢酸ビニル系樹脂等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせてアロイとして用いることができる。また、上記のうち、耐加水分解性及び寸法安定性の観点から、芳香族ビニル系樹脂が好ましい。

上記熱可塑性樹脂(II)は、上記熱可塑性樹脂(I)と同一であってよいし、異なってもよい。

【0109】

上記芳香族ビニル系樹脂は、上記のように、ゴム質重合体の存在下に、芳香族ビニル化合物等を重合して得られたゴム強化芳香族ビニル系樹脂;芳香族ビニル化合物を含むビニル系単量体を用いてなる(共)重合体等である。本発明において、上記芳香族ビニル系樹脂は、好ましくは、ゴム強化芳香族ビニル系樹脂である。上記熱可塑性樹脂(II)がゴム強化芳香族ビニル系樹脂を含むことにより、耐加水分解性、寸法安定性及び耐衝撃性のバランスに優れた第2樹脂層を形成することができる。

【0110】

上記芳香族ビニル系樹脂としては、ゴム質重合体(a21)の存在下に、芳香族ビニル化合物を含むビニル系単量体(b21)を重合させてなるゴム強化芳香族ビニル系樹脂(II−1)、芳香族ビニル化合物を含むビニル系単量体(b22)の(共)重合体(II−2)、並びに、ゴム強化芳香族ビニル系樹脂(II−1)及び(共)重合体(II−2)の混合物が挙げられる。

【0111】

上記芳香族ビニル系樹脂は、上記のように、ゴム強化芳香族ビニル系樹脂(II−1)を少なくとも1種含むものが好ましく、耐衝撃性及び可撓性の観点から、ゴム強化芳香族ビニル系樹脂(II−1)の1種以上及び上記(共)重合体(II−2)の1種以上の組合せ、が特に好ましい。この場合、上記芳香族ビニル系樹脂におけるゴム質重合体(a21)の含有量は、芳香族ビニル系樹脂100質量%に対して、好ましくは5〜40質量%、より好ましくは8〜30質量%、更に好ましくは10〜20質量%、特に好ましくは12〜18質量%である。上記含有量が40質量%を超えると、耐熱性が十分でなく、第2熱可塑性樹脂組成物を用いた第2樹脂層の形成が困難となる場合がある。一方、上記含有量が5質量%未満となると、可撓性が十分でない場合がある。

【0112】

上記ゴム強化芳香族ビニル系樹脂(II−1)の形成に用いられるゴム質重合体(a21)としては、上記第1熱可塑性樹脂組成物に含有されるゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるゴム質重合体(a11)として例示した重合体を用いることができる。このゴム質重合体(a21)は、耐候性の観点から、アクリル系ゴム、エチレン・α−オレフィン系ゴム、水添共役ジエン系ゴム、シリコーンゴム及びシリコーン・アクリル複合ゴムが好ましく、耐衝撃性の観点から、共役ジエン系ゴムが好ましい。

上記ゴム質重合体(a21)の形状及び体積平均粒子径は、上記ゴム質重合体(a11)における記載と同様とすることができる。

上記ゴム質重合体(a21)の種類、形状及び体積平均粒子径は、上記ゴム質重合体(a11)の形状及び体積平均粒子径と、それぞれ、同一であってよいし、異なってもよい。

【0113】

上記ゴム強化芳香族ビニル系樹脂(II−1)の形成に用いられるビニル系単量体(b21)としては、上記第1熱可塑性樹脂組成物に含有されるゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるビニル系単量体(b11)として例示した化合物を用いることができる。好ましいビニル系単量体(b21)は、芳香族ビニル化合物及びシアン化ビニル化合物であり、芳香族ビニル化合物としては、スチレン及びα−メチルスチレンが好ましく、シアン化ビニル化合物としては、アクリロニトリルが好ましい。

上記ビニル系単量体(b21)は、上記ビニル系単量体(b11)と同一であってよいし、異なってもよい。

【0114】

上記ビニル系単量体(b21)において、芳香族ビニル化合物及びシアン化ビニル化合物の合計使用量は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、ビニル系単量体(b21)全量に対し、好ましくは70〜100質量%、より好ましくは80〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜95質量%及び5〜50質量%、更に好ましくは60〜90質量%及び10〜40質量%である。

【0115】

また、上記ビニル系単量体(b21)がマレイミド系化合物を含むことにより、第2樹脂層に、耐熱性を付与することができる。上記芳香族ビニル系樹脂に含まれる、マレイミド系化合物に由来する構造単位の好ましい含有量は後述される。

【0116】

上記ゴム強化芳香族ビニル系樹脂(II−1)として、好ましい樹脂は、以下の通りである。

[2−1]ゴム質重合体(a21)の存在下に、芳香族ビニル化合物及びシアン化ビニル化合物からなるビニル系単量体(b21)を重合して得られたゴム強化芳香族ビニル系樹脂

[2−2]ゴム質重合体(a21)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びマレイミド系化合物からなるビニル系単量体(b21)を重合して得られたゴム強化芳香族ビニル系樹脂

[2−3]ゴム質重合体(a21)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びメタクリル酸エステル化合物からなるビニル系単量体(b21)を重合して得られたゴム強化芳香族ビニル系樹脂

【0117】

上記ゴム強化芳香族ビニル系樹脂(II−1)の製造方法は、上記ゴム強化芳香族ビニル系樹脂(I−1)の製造方法と同様である。

【0118】

上記ゴム強化芳香族ビニル系樹脂(II−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、更に好ましくは40〜150%である。このグラフト率が低すぎると、第2樹脂層の可撓性が十分でない場合がある。一方、グラフト率が高すぎると、第2熱可塑性樹脂組成物の粘度が高くなり、薄肉化が困難になる場合がある。

【0119】

上記ゴム強化芳香族ビニル系樹脂(II−1)は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0120】

上記のように、好ましい芳香族ビニル系樹脂は、ゴム強化芳香族ビニル系樹脂(II−1)、及び、芳香族ビニル化合物を含むビニル系単量体(b22)を重合して得られた(共)重合体(II−2)の混合物である。この場合、上記(共)重合体(II−2)は、単独重合体及び共重合体のいずれでもよく、これらの組合せでもよい。

【0121】

上記ビニル系単量体(b22)は、芳香族ビニル化合物のみであってよいし、この芳香族ビニル化合物と、他の単量体との組合せであってもよい。他の単量体としては、シアン化ビニル化合物、(メタ)アクリル酸エステル化合物、マレイミド系化合物、不飽和酸無水物、カルボキシル基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、エポキシ基含有不飽和化合物、オキサゾリン基含有不飽和化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。上記の各化合物は、上記ビニル系単量体(b11)において例示した化合物が適用される。

上記ビニル系単量体(b22)は、上記第1熱可塑性樹脂組成物に含有される(共)重合体(I−2)の形成に用いられるビニル系単量体(b12)と同一であってよいし、異なってもよい。

【0122】

上記(共)重合体(II−2)は、好ましくは共重合体である。本発明においては、上記ビニル系単量体(b22)は、芳香族ビニル化合物と、他の単量体とからなることが好ましい。他の単量体は、好ましくはシアン化ビニル化合物及びマレイミド系化合物である。

上記ビニル系単量体(b22)が、芳香族ビニル化合物及びシアン化ビニル化合物を含む場合、これらの合計量は、上記ビニル系単量体(b22)全体に対して、好ましくは40〜100質量%、より好ましくは50〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは40〜95質量%及び5〜60質量%、更に好ましくは50〜90質量%及び10〜50質量%である。

【0123】

上記(共)重合体(II−2)が共重合体である場合、好ましい重合体は以下の通りである。

[2−4]芳香族ビニル化合物に由来する構造単位(s)と、シアン化ビニル化合物に由来する構造単位(t)とからなる共重合体

[2−5]芳香族ビニル化合物に由来する構造単位(s)と、シアン化ビニル化合物に由来する構造単位(t)と、マレイミド系化合物に由来する構造単位(u)とからなる共重合体

【0124】

上記(共)重合体(II−2)の製造方法は、上記(共)重合体(I−2)の製造方法と同様である。

【0125】

上記(共)重合体(II−2)は、1種単独であるいは2種以上を組み合わせて用いることができる。

尚、上記芳香族ビニル系樹脂が、(共)重合体(II−2)である場合、上記記載の(共)重合体(II−2)をそのまま用いることができる。

【0126】

上記芳香族ビニル系樹脂が、ゴム強化芳香族ビニル系樹脂(II−1)からなる場合、並びに、ゴム強化芳香族ビニル系樹脂(II−1)及び(共)重合体(II−2)の混合物からなる場合、のいずれにおいても、この芳香族ビニル系樹脂のアセトン(但し、ゴム質重合体がアクリル系ゴムである場合には、アセトニトリル)に可溶な成分の極限粘度[η](メチルエチルケトン中、30℃で測定)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、更に好ましくは0.25〜1.2dl/gである。この極限粘度[η]が上記範囲内であると、上記第2熱可塑性樹脂組成物は成形加工性に優れ、第2樹脂層の肉厚精度にも優れる。

【0127】

上記第2樹脂層に十分な耐熱性を付与する場合には、上記芳香族ビニル系樹脂は、マレイミド系化合物に由来する構造単位(u)を含むことが好ましい。この構造単位(u)は、ゴム強化芳香族ビニル系樹脂(II−1)に由来するものであってよいし、(共)重合体(II−2)に由来するものであってもよい。また、両方に由来するものであってもよい。

耐熱性に優れた第2樹脂層とするための構造単位(u)の含有量は、上記熱可塑性樹脂(II)を100質量%とした場合、好ましくは1〜50質量%、より好ましくは5〜45質量%、更に好ましくは10〜40質量%である。構造単位(u)の含有量が上記範囲にあると、耐熱性及び可撓性のバランスに優れた太陽電池用バックシートとすることができる。特に、太陽電池モジュールを製造する場合には、太陽電池用バックシートを取扱う際の不具合がなく、表面側透明保護部材、表面側封止膜、太陽電池素子、裏面側封止膜及びバックシートを接合する際に、100℃以上の温度で加熱しても、変形の発生を伴うことなく、加圧圧着することができる。上記構造単位(u)の含有量が多すぎると、第2樹脂層の可撓性が低下する場合がある。

【0128】

上記第2樹脂層は、白色系樹脂層であり、好ましくは、可視光線及び赤外線を反射させる性質を有する。そして、この第2樹脂層を形成する第2熱可塑性樹脂組成物は、好ましくは、白色系着色剤を含む組成物である。

【0129】

上記白色系着色剤としては、酸化チタン、酸化亜鉛、炭酸カルシウム、硫酸バリウム、硫酸カルシウム、アルミナ、シリカ、2PbCO3・Pb(OH)2、[ZnS+BaSO4]、タルク、石膏等が挙げられる。これらは、単独で用いてよいし、2つ以上を組み合わせて用いてもよい。

上記白色系着色剤の含有量は、特に、太陽電池用バックシートにおける第1樹脂層の表面に、波長800〜1,400nmの光が放射された場合、上記第1樹脂層の表面における、この光に対する反射性の観点から、上記熱可塑性樹脂(II)100質量部に対して、好ましくは1〜45質量部、より好ましくは3〜40質量部、更に好ましくは5〜30質量部である。この白色系着色剤の含有量が多すぎると、本発明の太陽電池用バックシートの可撓性が低下する場合がある。

【0130】

上記第2樹脂層(白色系樹脂層)は、好ましくは、その単独層からなるフィルムの表面におけるL値(明度)が60以上である性能を有する層であり、より好ましいL値は65以上であり、更に好ましいL値は70以上である。

【0131】

尚、太陽電池用バックシートにおける第1樹脂層の表面に、波長800〜1,400nmの光が放射された場合、上記第1樹脂層の表面における、この光に対する反射率を大きく低下させるものでなければ、上記第2熱可塑性樹脂組成物は、目的、用途等に応じて、他の着色剤(例えば、黄色系着色剤、青色系着色剤等)を含んでもよい。他の着色剤を用いる場合、その含有量は、上記熱可塑性樹脂(II)100質量部に対して、通常、10質量部以下である。

【0132】

上記第2熱可塑性樹脂組成物は、目的、用途等に応じて、添加剤を含有したものとすることができる。この添加剤としては、酸化防止剤、紫外線吸収剤、老化防止剤、可塑剤、蛍光増白剤、耐候剤、充填剤、帯電防止剤、難燃剤、防曇剤、抗菌剤、防かび剤、防汚剤、粘着付与剤、シランカップリング剤等が挙げられる。これらの添加剤における具体的な化合物及びその配合量は、後述する。

【0133】

上記第2樹脂層の厚さは、通常、10〜990μm、好ましくは20〜500μmである。

【0134】

上記第3樹脂層を形成する第3熱可塑性樹脂組成物に含有される熱可塑性樹脂(III)は、熱可塑性を有する樹脂であれば、特に限定されない。上記第3樹脂層を構成する熱可塑性樹脂(III)としては、芳香族ビニル系樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、飽和ポリエステル樹脂、ポリカーボネート樹脂、アクリル樹脂、フッ素樹脂、エチレン・酢酸ビニル系樹脂等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせてアロイとして用いることができる。また、上記のうち、耐加水分解性及び寸法安定性の観点から、芳香族ビニル系樹脂が好ましい。

上記熱可塑性樹脂(III)は、上記熱可塑性樹脂(I)と同一であってよいし、異なってもよい。また、上記熱可塑性樹脂(III)は、上記熱可塑性樹脂(II)と同一であってよいし、異なってもよい。

【0135】

上記芳香族ビニル系樹脂は、上記のように、ゴム質重合体の存在下に、芳香族ビニル化合物等を重合して得られたゴム強化芳香族ビニル系樹脂;芳香族ビニル化合物を含むビニル系単量体を用いてなる(共)重合体等である。本発明において、上記芳香族ビニル系樹脂は、好ましくは、ゴム強化芳香族ビニル系樹脂である。上記熱可塑性樹脂(III)がゴム強化芳香族ビニル系樹脂を含むことにより、耐加水分解性、寸法安定性及び耐衝撃性のバランスに優れた第3樹脂層を形成することができる。

【0136】

上記芳香族ビニル系樹脂としては、ゴム質重合体(a31)の存在下に、芳香族ビニル化合物を含むビニル系単量体(b31)を重合させてなるゴム強化芳香族ビニル系樹脂(III−1)、芳香族ビニル化合物を含むビニル系単量体(b32)の(共)重合体(III−2)、並びに、ゴム強化芳香族ビニル系樹脂(III−1)及び(共)重合体(III−2)の混合物が挙げられる。

【0137】

上記芳香族ビニル系樹脂は、上記のように、ゴム強化芳香族ビニル系樹脂(III−1)を少なくとも1種含むものが好ましく、ゴム強化芳香族ビニル系樹脂(III−1)の1種以上、又は、ゴム強化芳香族ビニル系樹脂(III−1)の1種以上及び上記(共)重合体(III−2)の1種以上の組合せ、が特に好ましい。これらの場合、上記芳香族ビニル系樹脂におけるゴム質重合体(a31)の含有量は、芳香族ビニル系樹脂100質量%に対して、好ましくは5〜40質量%、より好ましくは8〜30質量%、更に好ましくは10〜20質量%、特に好ましくは12〜18質量%である。上記含有量が40質量%を超えると、耐熱性が十分でなく、第3熱可塑性樹脂組成物を用いた第3樹脂層の形成が困難となる場合がある。一方、上記含有量が5質量%未満となると、可撓性が十分でない場合がある。

【0138】

上記ゴム強化芳香族ビニル系樹脂(III−1)の形成に用いられるゴム質重合体(a31)としては、上記第1熱可塑性樹脂組成物に含有されるゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるゴム質重合体(a11)として例示した重合体を用いることができる。このゴム質重合体(a31)は、耐候性の観点から、アクリル系ゴム、エチレン・α−オレフィン系ゴム、水添共役ジエン系ゴム、シリコーンゴム及びシリコーン・アクリル複合ゴムが好ましく、耐衝撃性の観点から、共役ジエン系ゴムが好ましい。

上記ゴム質重合体(a31)の形状及び体積平均粒子径は、上記ゴム質重合体(a11)における記載と同様とすることができる。

上記ゴム質重合体(a31)の種類、形状及び体積平均粒子径は、上記ゴム質重合体(a11)の形状及び体積平均粒子径と、それぞれ、同一であってよいし、異なってもよい。また、上記ゴム質重合体(a31)の種類、形状及び体積平均粒子径は、上記ゴム質重合体(a21)の形状及び体積平均粒子径と、それぞれ、同一であってよいし、異なってもよい。

【0139】

上記ゴム強化芳香族ビニル系樹脂(III−1)の形成に用いられるビニル系単量体(b31)としては、上記第1熱可塑性樹脂組成物に含有されるゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるビニル系単量体(b11)として例示した化合物を用いることができる。好ましいビニル系単量体(b31)は、芳香族ビニル化合物及びシアン化ビニル化合物であり、芳香族ビニル化合物としては、スチレン及びα−メチルスチレンが好ましく、シアン化ビニル化合物としては、アクリロニトリルが好ましい。

上記ビニル系単量体(b31)は、上記ビニル系単量体(b11)と同一であってよいし、異なってもよい。また、上記ビニル系単量体(b31)は、上記ビニル系単量体(b21)と同一であってよいし、異なってもよい。

【0140】

上記ビニル系単量体(b31)において、芳香族ビニル化合物及びシアン化ビニル化合物の合計使用量は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、ビニル系単量体(b31)全量に対し、好ましくは70〜100質量%、より好ましくは80〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜95質量%及び5〜50質量%、更に好ましくは60〜90質量%及び10〜40質量%である。

【0141】

また、上記ビニル系単量体(b31)がマレイミド系化合物を含むことにより、第3樹脂層に、耐熱性を付与することができる。上記芳香族ビニル系樹脂に含まれる、マレイミド系化合物に由来する構造単位の好ましい含有量は後述される。

【0142】

上記ゴム強化芳香族ビニル系樹脂(III−1)として、好ましい樹脂は、以下の通りである。

[3−1]ゴム質重合体(a31)の存在下に、芳香族ビニル化合物及びシアン化ビニル化合物からなるビニル系単量体(b31)を重合して得られたゴム強化芳香族ビニル系樹脂

[3−2]ゴム質重合体(a31)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びマレイミド系化合物からなるビニル系単量体(b31)を重合して得られたゴム強化芳香族ビニル系樹脂

[3−3]ゴム質重合体(a31)の存在下に、芳香族ビニル化合物、シアン化ビニル化合物及びメタクリル酸エステル化合物からなるビニル系単量体(b31)を重合して得られたゴム強化芳香族ビニル系樹脂

【0143】

上記ゴム強化芳香族ビニル系樹脂(III−1)の製造方法は、上記ゴム強化芳香族ビニル系樹脂(I−1)の製造方法と同様である。

【0144】

上記ゴム強化芳香族ビニル系樹脂(III−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、更に好ましくは40〜150%である。このグラフト率が低すぎると、第3樹脂層の可撓性が十分でない場合がある。一方、グラフト率が高すぎると、第3熱可塑性樹脂組成物の粘度が高くなり、薄肉化が困難になる場合がある。

【0145】

上記ゴム強化芳香族ビニル系樹脂(III−1)は、1種単独であるいは2種以上を組み合わせて用いることができる。

【0146】

上記のように、好ましい芳香族ビニル系樹脂は、ゴム強化芳香族ビニル系樹脂(III−1)、及び、芳香族ビニル化合物を含むビニル系単量体(b32)を重合して得られた(共)重合体(III−2)の混合物である。この場合、上記(共)重合体(III−2)は、単独重合体及び共重合体のいずれでもよく、これらの組合せでもよい。

【0147】

上記ビニル系単量体(b32)は、芳香族ビニル化合物のみであってよいし、この芳香族ビニル化合物と、他の単量体との組合せであってもよい。他の単量体としては、シアン化ビニル化合物、(メタ)アクリル酸エステル化合物、マレイミド系化合物、不飽和酸無水物、カルボキシル基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、エポキシ基含有不飽和化合物、オキサゾリン基含有不飽和化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。上記の各化合物は、上記ビニル系単量体(b11)において例示した化合物が適用される。

上記ビニル系単量体(b32)は、上記第1熱可塑性樹脂組成物に含有される(共)重合体(I−2)の形成に用いられるビニル系単量体(b12)と同一であってよいし、異なってもよい。また、上記ビニル系単量体(b32)は、上記第2熱可塑性樹脂組成物に含有される(共)重合体(II−2)の形成に用いられるビニル系単量体(b22)と同一であってよいし、異なってもよい。

【0148】

上記(共)重合体(III−2)は、好ましくは共重合体である。本発明においては、上記ビニル系単量体(b32)は、芳香族ビニル化合物と、他の単量体とからなることが好ましい。他の単量体は、好ましくはシアン化ビニル化合物及びマレイミド系化合物である。

上記ビニル系単量体(b32)が、芳香族ビニル化合物及びシアン化ビニル化合物を含む場合、これらの合計量は、上記ビニル系単量体(b32)全体に対して、好ましくは40〜100質量%、より好ましくは50〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、成形加工性、耐薬品性、耐加水分解性、寸法安定性、成形外観性等の観点から、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは40〜95質量%及び5〜60質量%、更に好ましくは50〜90質量%及び10〜50質量%である。

【0149】

上記(共)重合体(III−2)が共重合体である場合、好ましい重合体は以下の通りである。

[3−4]芳香族ビニル化合物に由来する構造単位(s)と、シアン化ビニル化合物に由来する構造単位(t)とからなる共重合体

[3−5]芳香族ビニル化合物に由来する構造単位(s)と、シアン化ビニル化合物に由来する構造単位(t)と、マレイミド系化合物に由来する構造単位(u)とからなる共重合体

【0150】

上記(共)重合体(III−2)の製造方法は、上記(共)重合体(I−2)の製造方法と同様である。

【0151】

上記(共)重合体(III−2)は、1種単独であるいは2種以上を組み合わせて用いることができる。

尚、上記芳香族ビニル系樹脂が、(共)重合体(III−2)である場合、上記記載の(共)重合体(III−2)をそのまま用いることができる。

【0152】

上記芳香族ビニル系樹脂(III)が、ゴム強化芳香族ビニル系樹脂(III−1)からなる場合、並びに、ゴム強化芳香族ビニル系樹脂(III−1)及び(共)重合体(III−2)の混合物からなる場合、のいずれにおいても、この芳香族ビニル系樹脂(III)のアセトン(但し、ゴム質重合体がアクリル系ゴムである場合には、アセトニトリル)に可溶な成分の極限粘度[η](メチルエチルケトン中、30℃で測定)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、更に好ましくは0.25〜1.2dl/gである。この極限粘度[η]が上記範囲内であると、上記第3熱可塑性樹脂組成物の成形加工性に優れ、第3樹脂層の肉厚精度にも優れる。

【0153】

上記第3樹脂層に十分な耐熱性を付与する場合には、上記芳香族ビニル系樹脂は、マレイミド系化合物に由来する構造単位(u)を含むことが好ましい。この構造単位(u)は、ゴム強化芳香族ビニル系樹脂(III−1)に由来するものであってよいし、(共)重合体(III−2)に由来するものであってもよい。また、両方に由来するものであってもよい。

耐熱性に優れた第3樹脂層とするための構造単位(u)の含有量は、上記熱可塑性樹脂(III)を100質量%とした場合、好ましくは1〜40質量%、より好ましくは3〜35質量%、更に好ましくは5〜30質量%である。上記構造単位(u)の含有量が多すぎると、第3樹脂層の可撓性が低下する場合がある。

【0154】

本発明において、上記第3樹脂層は、その単独層からなるフィルムの表面におけるL値が60以上である白色系樹脂層であってもよい。また、上記第3樹脂層は、単体フィルムの表面におけるL値が1以上60未満である低白色樹脂層、透明樹脂層、又は、白色以外に着色された樹脂層であってもよい。

上記第3樹脂層が白色系樹脂層又は低白色樹脂層である場合、第1樹脂層を透過した光が第2樹脂層で十分に反射されず、一部の光がこの第2樹脂層をも透過したときに、この光をこの第3樹脂層により反射させることができる。本発明においては、上記第3樹脂層が白色系樹脂層であることが好ましい。

【0155】

上記第3樹脂層が白色系樹脂層又は低白色樹脂層である場合、この第3樹脂層を形成する第3熱可塑性樹脂組成物は、通常、白色系着色剤を含む組成物である。

上記白色系着色剤としては、酸化チタン、酸化亜鉛、炭酸カルシウム、硫酸バリウム、硫酸カルシウム、アルミナ、シリカ、2PbCO3・Pb(OH)2、[ZnS+BaSO4]、タルク、石膏等が挙げられる。これらは、単独で用いてよいし、2つ以上を組み合わせて用いてもよい。

【0156】

上記第3樹脂層が白色系樹脂層である場合、上記白色系着色剤の含有量は、太陽電池用バックシートにおける第1樹脂層の表面に、波長800〜1,400nmの光が放射された場合、上記第1樹脂層の表面における、この光に対する反射性の観点から、上記熱可塑性樹脂(III)100質量部に対して、好ましくは1〜45質量部、より好ましくは3〜40質量部、更に好ましくは5〜30質量部である。この白色系着色剤の含有量が多すぎると、本発明の太陽電池用バックシートの可撓性が低下する場合がある。尚、上記範囲において、含有量が少ない場合、第3樹脂層を発泡層等とすることにより、白色系樹脂層とすることができる。

また、上記第3樹脂層が低白色樹脂層である場合、上記白色系着色剤の含有量は、上記光に対する反射性の観点から、上記熱可塑性樹脂(III)100質量部に対して、好ましくは0.1〜5質量部、より好ましくは0.5〜4質量部である。

【0157】

尚、太陽電池用バックシートにおける第1樹脂層の表面に、波長800〜1,400nmの光が放射された場合、上記第1樹脂層の表面における、この光に対する反射率を大きく低下させるものでなければ、上記第3熱可塑性樹脂組成物は、目的、用途等に応じて、他の着色剤(例えば、黄色系着色剤、青色系着色剤等)を含んでもよい。他の着色剤を用いる場合、その含有量は、上記熱可塑性樹脂(III)100質量部に対して、通常、10質量部以下である。

【0158】

上記第3熱可塑性樹脂組成物は、目的、用途等に応じて、添加剤を含有したものとすることができる。この添加剤としては、酸化防止剤、紫外線吸収剤、老化防止剤、可塑剤、蛍光増白剤、耐候剤、充填剤、帯電防止剤、難燃剤、防曇剤、抗菌剤、防かび剤、防汚剤、粘着付与剤、シランカップリング剤等が挙げられる。これらの添加剤における具体的な化合物及びその配合量は、後述する。

【0159】

上記第3樹脂層の厚さは、通常、5〜500μm、好ましくは8〜400μmである。

【0160】

上記第1樹脂層、上記第2樹脂層及び上記第3樹脂層は、連続的な積層状態であってよいし(図1参照)、上記第1樹脂層及び上記第2樹脂層の間、上記第2樹脂層及び上記第3樹脂層の間には、各樹脂層を接合する接着層を有してもよい(図示せず)。後者の場合、接着層の構成は、ポリウレタン樹脂組成物等とすることができる。

【0161】

上記水蒸気バリア層は、JIS K7129に準じて、温度40℃及び湿度90%RHの条件で測定した透湿度(「水蒸気透湿度」ともいう。)が、好ましくは3g/(m2・day)以下、より好ましくは1g/(m2・day)以下、更に好ましくは0.7g/(m2・day)以下である性能を有する層である。

上記水蒸気バリア層は、好ましくは、電気絶縁性を有する材料からなる層である。

【0162】

上記水蒸気バリア層は、1種の材料からなる単層構造又は多層構造であってよいし、2種以上の材料からなる単層構造又は多層構造であってもよい。本発明においては、その表面に金属及び/又は金属酸化物からなる膜が形成されてなる蒸着フィルムが、水蒸気バリア層形成用材料として用いられて、水蒸気バリア層が形成されたことが好ましい。金属及び金属酸化物は、いずれも、単一物質であってよいし、2種以上であってもよい。

上記水蒸気バリア層形成用材料は、金属及び/又は金属酸化物からなる膜が、上層側樹脂層と、下層側樹脂層の間に配された3層型フィルムであってもよい。

【0163】

上記金属としては、アルミニウム等が挙げられる。

また、上記金属化合物としては、ケイ素、アルミニウム、マグネシウム、カルシウム、カリウム、スズ、ナトリウム、ホウ素、チタン、鉛、ジルコニウム、イットリウム等の元素の酸化物が挙げられる。これらのうち、水蒸気バリア性の観点から、酸化珪素、酸化アルミニウム等が特に好ましい。

上記金属及び/又は金属酸化物からなる膜は、メッキ、真空蒸着、イオンプレーティング、スパッタリング、プラズマCVD、マイクロウェーブCVD等の方法により形成されたものとすることができる。これらのうちの2つ以上の方法を組み合わせてもよい。

【0164】

上記蒸着フィルムにおける樹脂層としては、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレート等のポリエステルフィルム;ポリエチレン、ポリプロピレン等のポリオレフィンフィルム;ポリ塩化ビニリデンフィルム、ポリ塩化ビニルフィルム、フッ素樹脂フィルム、ポリスルホンフィルム、ポリスチレンフィルム、ポリアミドフィルム、ポリカーボネートフィルム、ポリアクリルニトリロフィルム、ポリイミドフィルム等が挙げられる。この樹脂膜の厚さは、好ましくは5〜50μm、より好ましくは8〜20μmである。

【0165】

上記水蒸気バリア層は、市販品を用いて形成されたものとすることができる。例えば、三菱樹脂社製「テックバリアAX」、凸版印刷社製「GXフィルム」、東洋紡社製「エコシアールVE500」(以上、商品名)等を、水蒸気バリア層形成用シート(又はフィルム)として用いることができる。

【0166】

上記第3樹脂層及び第4樹脂層の間における水蒸気バリア層の配置は、特に限定されない。水蒸気バリア層形成用材料として蒸着フィルムを用いた場合、金属及び/又は金属酸化物からなる膜蒸着が、第3樹脂層及び第4樹脂層のいずれに面してもよい。

【0167】

上記水蒸気バリア層の厚さは、好ましくは5〜300μm、より好ましくは8〜250μm、更に好ましくは10〜200μmである。上記水蒸気バリア層が薄すぎると、水蒸気バリア性が不十分になる場合があり、厚すぎると、シートとしての柔軟性が不十分でない場合がある。

【0168】

本発明においては、上記第3樹脂層及び/又は上記第4樹脂層と、上記水蒸気バリア層との間に、接着層を備えることができる。接着層の構成は、ポリウレタン樹脂組成物、エポキシ樹脂組成物、アクリル系樹脂組成物等とすることができる。

【0169】

次に、上記第4樹脂層(裏面保護層)を形成する第4熱可塑性樹脂組成物に含有される熱可塑性樹脂(IV)は、熱可塑性を有する樹脂であれば、特に限定されない。そして、この熱可塑性樹脂(IV)は、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等の飽和ポリエステル樹脂;ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;ポリビニルフルオライド、エチレン・テトラフルオロエチレン共重合体等のフッ素樹脂;ポリカーボネート樹脂;ポリアミド樹脂;ポリアリレート樹脂;ポリエーテルスルホン樹脂;ポリスルホン樹脂;ポリアクリロニトリル;セルロースアセテート等のセルロース樹脂;アクリル樹脂;ポリスチレン、ABS樹脂等の芳香族ビニル系樹脂等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。また、これらのうち、ポリエチレンテレフタレート等の飽和ポリエステル樹脂及びフッ素樹脂が好ましい。

【0170】

上記第4熱可塑性樹脂組成物は、目的、用途等に応じて、添加剤を含有したものとすることができる。この添加剤としては、着色剤、酸化防止剤、紫外線吸収剤、老化防止剤、可塑剤、蛍光増白剤、耐候剤、充填剤、帯電防止剤、難燃剤、防曇剤、抗菌剤、防かび剤、防汚剤、粘着付与剤、シランカップリング剤等が挙げられる。これらの添加剤における具体的な化合物及びその配合量は、後述する。

尚、上記第4樹脂層は、単層構造であってよいし、多層構造であってもよい。後者の場合、互いに同一の組成物からなるフィルム等が積層されてなるものであってよいし、互いに異なる組成物からなるフィルム等が積層されてなるものであってもよい。更には、上記第4熱可塑性樹脂組成物からなるフィルム等の一面側又は両面に、他の物質又は他の組成物からなる層が形成されてなるものであってもよい。

【0171】

上記第4樹脂層は、難燃性を有する樹脂層であることが好ましく、難燃剤を含有する第4熱可塑性樹脂組成物に由来する層であってよいし、分子骨格内に芳香環や、ヘテロ原子を含む組成物に由来する層であってよいし、上記第4熱可塑性樹脂組成物(難燃剤の有無を問わず)からなるフィルム等の一面側又は両面に、有機・無機ハイブリッド材料が積層された層であってもよい。

上記第4樹脂層の難燃性は、UL94規格に準ずる燃焼性がVTM−2のクラスか又はそれ以上のクラスであることが好ましい。

上記第4樹脂層としては、難燃性を有する樹脂フィルムである市販を用いることもできる。例えば、帝人デュポン社製「Melinex238」(商品名)、SKC社製「SR55」(商品名)、東レ社製「ルミラーX10P」、「ルミラーZV10」、「ルミラーX10S」、「ルミラーS10」、「ルミラーH10」、「ルミラーE20」(以上、商品名)等を用いることができる。

【0172】

上記第4樹脂層の厚さは、通常、10〜500μm、好ましくは15〜400μm、より好ましくは20〜300μmである。上記第4樹脂層が薄すぎると、太陽電池用バックシートを保護する効果が十分ではない場合がある。一方、厚すぎると、シートとしての柔軟性が不十分になりやすい。

【0173】

本発明の太陽電池用バックシートの厚さは、各層の構成に関わらず、好ましくは50〜1,000μm、より好ましくは60〜800μm、更に好ましくは80〜600μmである。

尚、本発明の太陽電池用バックシートにおける各層の間には、本発明の効果を損なわない範囲で、所望により、可飾層、塗布層、製造時に生じるリサイクル樹脂からなる層等の他の層を積層することもできる。

【0174】

本発明の太陽電池用バックシートにおいて、第4樹脂層側の表面におけるL値(明度)は、好ましくは60以上、より好ましくは65以上、更に好ましくは70以上である。

【0175】

本発明においては、本発明の太陽電池用バックシートの可撓性及び耐熱性のバランス、並びに、形状安定性の観点から、上記第1樹脂層の厚さ(HA)、上記第2樹脂層の厚さ(HB)及び上記第3樹脂層の厚さ(HC)の間に特定の関係があり、以下に示される。

0.4≦(HA+HC)/HB≦2.4 (1)

0.7≦HA/HC≦1.3 (2)

【0176】

上記式(1)を満たすことにより、本発明の太陽電池用バックシートにおける可撓性及び耐熱性のバランスに優れる。本発明において、(HA+HC)/HB<0.4であると、可撓性が劣る。一方、(HA+HC)/HB>2.4であると、耐熱性が劣る。尚、本発明において、上記式(1)は、

0.5≦(HA+HC)/HB≦2.2

であることが好ましい。

【0177】

また、上記式(2)を満たすことにより、本発明の太陽電池用バックシートにおける形状安定性に優れる。本発明において、HA/HC<0.7であると、熱が加わると、第4樹脂層側にカールする(第1樹脂層側が反る)傾向にある。一方、HA/HC>1.3であると、熱が加わると、第1樹脂層側にカールする(第4樹脂層側が反る)傾向にある。尚、本発明において、上記式(2)は、

0.75≦HA/HC≦1.25

であることが好ましい。

【0178】

本発明において、上記第1樹脂層、上記第2樹脂層及び上記第3樹脂層の厚さが、上記好ましい範囲にあり、各厚さの関係が上記式(1)及び(2)を満たすと、本発明の太陽電池用バックシートは形状安定性に優れるため、即ち、上記充填材部に接着される第1樹脂層側における曲げ及び反りが容易であるため、太陽電池素子を包埋する充填材部の表面形状に応じてシートを効率よく配設することができる。上記第3樹脂層を省略して上記第2樹脂層を肉厚にすると、層構成のバランスが十分ではなく、本発明による優れた効果が得られにくくなる。

【0179】

本発明の太陽電池用バックシートにおける構成の具体例は、以下に示される。

[ア]第1樹脂層(赤外線透過性着色樹脂層)と、第2樹脂層(白色系樹脂層)と、第3樹脂層と、水蒸気バリア層と、第4樹脂層(裏面保護層)とを、順次、備え、第3樹脂層が白色系樹脂層であるシート

[イ]第1樹脂層(赤外線透過性着色樹脂層)と、第2樹脂層(白色系樹脂層)と、第3樹脂層と、水蒸気バリア層と、第4樹脂層(裏面保護層)とを、順次、備え、第3樹脂層が低白色樹脂層であるシート

[ウ]第1樹脂層(赤外線透過性着色樹脂層)と、第2樹脂層(白色系樹脂層)と、第3樹脂層と、水蒸気バリア層と、第4樹脂層(裏面保護層)とを、順次、備え、第3樹脂層が白色以外に着色された樹脂層であるシート

[エ]第1樹脂層(赤外線透過性着色樹脂層)と、第2樹脂層(白色系樹脂層)と、第3樹脂層と、水蒸気バリア層と、第4樹脂層(裏面保護層)とを、順次、備え、第3樹脂層が着色されていない樹脂層であるシート

【0180】

本発明において、波長400〜700nmの光を、太陽電池用バックシートにおける第1樹脂層の表面に放射した場合、この光に対する吸収率は、好ましくは60%以上、より好ましくは70%以上、更に好ましくは80%以上である。この吸収率が高いほど、太陽電池用バックシートの明度が低下し、暗色系の太陽電池用バックシートが形成されることとなる。これにより、太陽電池モジュールを、家屋の屋根等に配設したとき、外観性及び意匠性に優れる。尚、「波長400〜700nmの光に対する吸収率が60%以上」とは、400nmから700nmまでの波長域における光の吸収率を、400nm又は700nmから20nm毎に測定し、各吸収率を用いて算出される平均値が60%以上であることを意味し、上記波長域における光の吸収率が全て60%以上であることを要求するものではない。

【0181】

また、波長800〜1,400nmの光を、太陽電池用バックシートにおける第1樹脂層の表面に放射した場合、この光に対する反射率は、好ましくは50%以上、より好ましくは60%以上、更に好ましくは70%以上である。この反射率が高いほど、少なくとも上記波長を有する光を、太陽電池素子の方へ反射させることができ、光電変換効率を向上させることができる。

本発明において、「波長800〜1,400nmの光に対する反射率が50%以上である」とは、800nmから1,400nmまでの波長域における光の反射率を、800nm又は1,400nmから20nm毎に測定し、各反射率を用いて算出される平均値が50%以上であることを意味し、上記波長域における光の反射率が全て50%以上であることを要求するものではない。

【0182】

これらの性能を備えることにより、本発明の太陽電池用バックシートにおいては、好ましくは、第1樹脂層において、波長400〜700nmの光の60%以上が吸収され、波長800〜1,400nmの光が透過し、少なくとも第2樹脂層において、上記第1樹脂層を透過した、波長800〜1,400nmの光を十分に反射させ、光電変換に利用することができる。

【0183】

本発明の太陽電池用バックシートは、耐熱性に優れ、太陽電池用バックシートを、150℃で30分間放置したときの寸法変化率は、好ましくは±1%以下である。

【0184】

本発明の太陽電池用バックシートは、第4樹脂層側からの水蒸気バリア性に優れ、太陽電池用バックシートの水蒸気透湿度を、JIS K7129に準じて、温度40℃及び湿度90%RHの条件で測定した場合、好ましくは3g/(m2・day)以下、より好ましくは1g/(m2・day)以下とすることができる。上記性能を有することから、水、水蒸気等の侵入に伴う太陽電池素子の劣化、更には、発電効率の低下を抑制することができ、耐久性に優れた太陽電池モジュールを与えることができる。

また、本発明の太陽電池用バックシートは、裏面、即ち、第4樹脂層の表面における耐傷性に優れる。

【0185】

次に、上記の第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含有される添加剤について説明する。

【0186】

上記酸化防止剤としては、ヒンダードアミン系化合物、ハイドロキノン系化合物、ヒンダードフェノール系化合物、含硫黄化合物、含リン化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記酸化防止剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは0.05〜10質量部である。

【0187】

上記紫外線吸収剤としては、ベンゾフェノン系化合物、ベンゾトリアゾール系化合物、トリアジン系化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記紫外線吸収剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは0.05〜10質量部である。

【0188】

上記老化防止剤としては、ナフチルアミン系化合物、ジフェニルアミン系化合物、p−フェニレンジアミン系化合物、キノリン系化合物、ヒドロキノン誘導体系化合物、モノフェノール系化合物、ビスフェノール系化合物、トリスフェノール系化合物、ポリフェノール系化合物、チオビスフェノール系化合物、ヒンダードフェノール系化合物、亜リン酸エステル系化合物、イミダゾール系化合物、ジチオカルバミン酸ニッケル塩系化合物、リン酸系化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記老化防止剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは0.05〜10質量部である。

【0189】

上記可塑剤としては、ジメチルフタレート、ジエチルフタレート、ジブチルフタレート、ジイソブチルフタレート、ジオクチルフタレート、ブチルオクチルフタレート、ジ−(2−エチルヘキシル)フタレート、ジイソオクチルフタレート、ジイソデシルフタレート等のフタル酸エステル類;ジメチルアジペート、ジイソブチルアジペート、ジ−(2−エチルヘキシル)アジペート、ジイソオクチルアジペート、ジイソデシルアジペート、オクチルデシルアジペート、ジ−(2−エチルヘキシル)アゼレート、ジイソオクチルアゼレート、ジイソブチルアゼレート、ジブチルセバケート、ジ−(2−エチルヘキシル)セバケート、ジイソオクチルセバケート等の脂肪酸エステル類;トリメリット酸イソデシルエステル、トリメリット酸オクチルエステル、トリメリット酸n−オクチルエステル、トリメリット酸イソノニルエステル等のトリメリット酸エステル類;ジ−(2−エチルヘキシル)フマレート、ジエチレングリコールモノオレート、グリセリルモノリシノレート、トリラウリルホスフェート、トリステアリルホスフェート、トリ−(2−エチルヘキシル)ホスフェート、エポキシ化大豆油等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記可塑剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは0.05〜10質量部である。

【0190】

上記充填剤としては、球状(略球状、多面体を含む)、繊維状(直線状、曲線状、ジグザグ状)、面状(平面状、曲面状)等の形状を有する無機化合物又は有機化合物を用いることができる。

球状充填剤としては、ウォラストナイト、タルク、カオリン等が挙げられる。

繊維状充填剤としては、ガラス繊維、セラミックウィスカー等の無機繊維、並びに、炭素繊維、アラミド繊維等の有機繊維が挙げられる。

面状充填剤としては、マイカ等が挙げられる。

上記可塑剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは10質量部以下である。

【0191】

上記難燃剤としては、有機系難燃剤、無機系難燃剤、反応系難燃剤等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

有機系難燃剤としては、臭素化エポキシ系化合物、臭素化アルキルトリアジン化合物、臭素化ビスフェノール系エポキシ樹脂、臭素化ビスフェノール系フェノキシ樹脂、臭素化ビスフェノール系ポリカーボネート樹脂、臭素化ポリスチレン樹脂、臭素化架橋ポリスチレン樹脂、臭素化ビスフェノールシアヌレート樹脂、臭素化ポリフェニレンエーテル、デカブロモジフェニルオキサイド、テトラブロモビスフェノールA及びそのオリゴマー等のハロゲン系難燃剤;トリメチルホスフェート、トリエチルホスフェート、トリプロピルホスフェート、トリブチルホスフェート、トリペンチルホスフェート、トキヘキシルホスフェート、トリシクロヘキシルホスフェート、トリフェニルホスフェート、トリクレジルホスフェート、トリキシレニルホスフェート、クレジルジフェニルホスフェート、ジクレジルフェニルホスフェート、ジメチルエチルホスフェート、メチルジブチルホスフェート、エチルジプロピルホスフェート、ヒドロキシフェニルジフェニルホスフェート等のリン酸エステルやこれらを各種置換基で変性した化合物、各種の縮合型のリン酸エステル化合物、リン元素及び窒素元素を含むホスファゼン誘導体等のリン系難燃剤;ポリテトラフルオロエチレン、グアニジン塩、シリコーン系化合物、ホスファゼン系化合物等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0192】

無機系難燃剤としては、水酸化アルミニウム、酸化アンチモン、水酸化マグネシウム、ホウ酸亜鉛、ジルコニウム系化合物、モリブデン系化合物、スズ酸亜鉛等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

反応系難燃剤としては、テトラブロモビスフェノールA、ジブロモフェノールグリシジルエーテル、臭素化芳香族トリアジン、トリブロモフェノール、テトラブロモフタレート、テトラクロロ無水フタル酸、ジブロモネオペンチルグリコール、ポリ(ペンタブロモベンジルポリアクリレート)、クロレンド酸(ヘット酸)、無水クロレンド酸(無水ヘット酸)、臭素化フェノールグリシジルエーテル、ジブロモクレジルグリシジルエーテル等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0193】

上記難燃剤の含有量は、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物及び第4熱可塑性樹脂組成物に含まれる各熱可塑性樹脂100質量部に対して、好ましくは10質量部以下である。

尚、熱可塑性樹脂組成物に難燃剤を含有させる場合には、難燃助剤を用いることが好ましい。この難燃助剤としては、三酸化二アンチモン、四酸化二アンチモン、五酸化二アンチモン、アンチモン酸ナトリウム、酒石酸アンチモン等のアンチモン化合物や、ホウ酸亜鉛、メタホウ酸バリウム、水和アルミナ、酸化ジルコニウム、ポリリン酸アンモニウム、酸化スズ等が挙げられる。これらは、単独で用いてよいし、2つ以上を組み合わせて用いてもよい。

【0194】

本発明の太陽電池用バックシートの製造方法は、層構成、各層の構成材料等によって選択され、特に限定されない。製造方法は、以下に例示される。

上記態様[ア]〜[エ]のシートの製造方法としては、(1)第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物及び第3熱可塑性樹脂組成物を用いた共押出法等により、積層シートを作製し、その後、積層シートにおける第3樹脂層の表面と、水蒸気バリア層形成用シート(又はフィルム)と、を熱融着又はドライラミネート若しくは接着剤により接合させて水蒸気バリア層を形成し、次いで、第4熱可塑性樹脂組成物を用いて、水蒸気バリア層の表面に、第4樹脂層を形成する方法、(2)第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物及び第3熱可塑性樹脂組成物を用いて、上記のようにして積層シートを作製し、その後、この積層シートにおける第3樹脂層の表面と、水蒸気バリア層形成用シート(又はフィルム)と、を熱融着又はドライラミネート若しくは接着剤により接合させて水蒸気バリア層を形成し、次いで、水蒸気バリア層の表面に、別途、準備した、第4熱可塑性樹脂組成物を用いてなるフィルムを、熱融着又はドライラミネート若しくは接着剤により接合する方法、(3)第4樹脂層を構成することとなるフィルムと、水蒸気バリア層形成用シート(又はフィルム)と、を熱融着又はドライラミネート若しくは接着剤により接合させて水蒸気バリア層を形成し、その後、水蒸気バリア層の表面と、別途、準備した、第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物及び第3熱可塑性樹脂組成物を用いてなる積層シートにおける第3樹脂層とを、熱融着又はドライラミネート若しくは接着剤により接合する方法等が挙げられる。

【0195】

本発明の太陽電池モジュールは、上記本発明の太陽電池用バックシートを備えることを特徴とする。本発明の太陽電池モジュールの概略図は、図2に示される。

図2の太陽電池モジュール2は、太陽光の受光面側(図面で上側)から、表面側透明保護部材21、表面側封止膜(表面側充填材部)23、太陽電池素子25、裏面側封止膜(裏面側充填材部)27、及び上記本発明の太陽電池用バックシート1が、この順で配設されたものとすることができる。尚、本発明の太陽電池モジュールは、必要に応じて、上記構成要素以外に、適宜、必要に応じて、各種部材を備えることもできる(図示せず)。

【0196】

上記表面側透明保護部材21としては、水蒸気バリア性に優れた材料からなるものが好ましく、通常、ガラス、樹脂等からなる透明基板が使用される。尚、ガラスは、透明性及び耐候性に優れるが、耐衝撃性が十分ではなく、重いため、家屋の屋根に載せる太陽電池とする場合には、耐候性の透明樹脂を用いることが好ましい。透明樹脂としては、フッ素系樹脂等が挙げられる。

上記表面側透明保護部材21の厚さは、ガラスを使用した場合は、通常、1〜5mm程度であり、透明樹脂を使用した場合は、通常、0.1〜5mm程度である。

【0197】

上記太陽電池素子25は、太陽光の受光により発電機能を有するものである。このような太陽電池素子としては、光起電力としての機能を有するものであれば、特に限定されることなく、公知のものを用いることができる。例えば、単結晶シリコン型太陽電池素子、多結晶シリコン型太陽電池素子等の結晶シリコン太陽電池素子;シングル結合型若しくはタンデム構造型等からなるアモルファスシリコン太陽電池素子;ガリウムヒ素(GaAs)やインジウム燐(InP)等のIII−V族化合物半導体太陽電池素子;カドミウムテルル(CdTe)や銅インジウムセレナイド(CuInSe2)等のII−VI族化合物半導体太陽電池素子等が挙げられる。これらのうち、結晶シリコン太陽電池素子が好ましく、多結晶シリコン型太陽電池素子が特に好ましい。尚、薄膜多結晶性シリコン太陽電池素子、薄膜微結晶性シリコン太陽電池素子、薄膜結晶シリコン太陽電池素子とアモルファスシリコン太陽電池素子とのハイブリッド素子等を用いることができる。

【0198】

図2において、図示していないが、上記太陽電池素子25は、通常、配線電極及び取り出し電極を備える。配線電極は、太陽光の受光により、複数の太陽電池素子において生じた電子を集める作用を有するものであり、例えば、表面側封止膜(表面側充填材部)21側の太陽電池素子と、裏面側封止膜(裏面側充填材部)27側の太陽電池素子とを連結するように接続される。また、取り出し電極は、上記配線電極等により集められた電子を電流として取り出す作用を有するものである。

【0199】

上記表面側封止膜(表面側充填材部)21及び上記裏面側封止膜(裏面側充填材部)27(以下、これらを併せて「封止膜」という。)は、通常、互いに同一又は異なる封止膜形成材料を用いて、予め、シート状又はフィルム状の封止膜とした後、上記表面側透明保護部材21及び太陽電池用バックシート1の間において、太陽電池素子25等を熱圧着して形成される。

各封止膜(充填材部)の厚さは、通常、100μm〜4mm程度、好ましくは200μm〜3mm程度、より好ましくは300μm〜2mm程度である。厚さが薄すぎると、太陽電池素子25が損傷する場合があり、一方、厚さが厚すぎると、製造コストが高くなり好ましくない。

【0200】

上記封止膜形成材料は、通常、樹脂組成物又はゴム組成物である。樹脂としては、オレフィン系樹脂、エポキシ樹脂、ポリビニルブチラール樹脂等が挙げられる。また、ゴムとしては、シリコーンゴム、水添共役ジエン系ゴム等が挙げられる。これらのうち、オレフィン系樹脂及び水添共役ジエン系ゴムが好ましい。

【0201】

オレフィン系樹脂としては、エチレン、プロピレン、ブタジエン、イソプレン等のオレフィン、又は、ジオレフィンを重合して得られた重合体等のほか、エチレンと、酢酸ビニル、アクリル酸エステル等の他のモノマーとの共重合体、アイオノマー等を用いることができる。具体例としては、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン・塩化ビニル共重合体、エチレン・酢酸ビニル共重合体、エチレン・(メタ)アクリル酸エステル共重合体、エチレン・ビニルアルコール共重合体、塩素化ポリエチレン、塩素化ポリプロピレン等が挙げられる。これらのうち、エチレン・酢酸ビニル共重合体及びエチレン・(メタ)アクリル酸エステル共重合体が好ましく、エチレン・酢酸ビニル共重合体が特に好ましい。

【0202】

また、水添共役ジエン系ゴムとしては、水添スチレン・ブタジエンゴム、スチレン・エチレンブチレン・オレフィン結晶ブロックポリマー、オレフィン結晶・エチレンブチレン・オレフィン結晶ブロックポリマー、スチレン・エチレンブチレン・スチレンブロックポリマー等が挙げられる。好ましくは、下記の構造を有する共役ジエンブロック共重合体の水素添加物、即ち、芳香族ビニル化合物単位を含む重合体ブロックA;1,2−ビニル結合含量が25モル%を超える共役ジエン系化合物単位を含む重合体の二重結合部分を80モル%以上水素添加してなる重合体ブロックB;1,2−ビニル結合含量が25モル%以下の共役ジエン系化合物単位を含む重合体の二重結合部分を80モル%以上水素添加してなる重合体ブロックC;並びに芳香族ビニル化合物単位及び共役ジエン系化合物単位を含む共重合体の二重結合部分を80モル%以上水素添加してなる重合体ブロックD、から選ばれた少なくとも2種を有するブロック共重合体である。

【0203】

上記封止膜形成材料は、必要に応じて、架橋剤、架橋助剤、シランカップリング剤、紫外線吸収剤、ヒンダードフェノール系やホスファイト系の酸化防止剤、ヒンダードアミン系の光安定剤、光拡散剤、難燃剤、変色防止剤等の添加剤を含有することができる。

上記のように、表面側封止膜(表面側充填材部)23を形成する材料と、裏面側封止膜(裏面側充填材部)27を形成する材料は、同一であっても異なってもよいが、接着性の点から同じであることが好ましい。

【0204】

本発明の太陽電池モジュールは、例えば、表面側透明保護部材、表面側封止膜、太陽電池素子、裏面側封止膜及び上記本発明の太陽電池用バックシートを、この順に配置した後、これらを一体として、真空吸引しながら加熱圧着する、ラミネーション法等により製造することができる。

このラミネーション法におけるラミネート温度は、上記本発明の太陽電池用バックシートの接着性の観点から、通常、100℃〜250℃程度である。また、ラミネート時間は、通常、3〜30分程度である。

【実施例】

【0205】

以下に、実施例を挙げ、本発明を更に詳細に説明するが、本発明の主旨を超えない限り、本発明はかかる実施例に限定されるものではない。尚、下記において、部及び%は、特に断らない限り、質量基準である。

【0206】

1.評価方法

各種評価項目の測定方法を以下に示す。

1−1.熱可塑性樹脂中のゴム含有率

各樹脂層を構成する熱可塑性樹脂組成物を製造するための原料仕込み時の組成から、各樹脂層における熱可塑性樹脂の全量に対する、全てのゴム成分の合計割合を計算した。

1−2.熱可塑性樹脂中のN−フェニルマレイミド単位含有量

各樹脂層を構成する熱可塑性樹脂組成物を製造するための原料仕込み時の組成から算出した。

1−3.ガラス転移温度(Tg)

JIS K 7121に準拠して、TA Instruments社製示差走査熱量計「DSC2910」(型式名)により測定した。尚、熱可塑性樹脂組成物に、熱可塑性樹脂が2種以上含まれて、DSC曲線で複数のTgが得られた場合、より高い方のTgを採用した。

【0207】

1−4.波長400〜700nmの光に対する吸収率(%)

太陽電池用バックシート(50mm×50mm、厚さは表に記載)を測定試料とし、日本分光社製紫外可視近赤外分光光度計「V−670」(型式名)により、透過率及び反射率を測定した。即ち、測定試料の第1樹脂層表面に、光を放射し、400nmから700nmまでの波長域における透過率及び反射率を、20nm毎に測定し、これらの平均値を算出した。吸収率は、透過率の平均値及び反射率の平均値を用いて、下記式により算出した。

吸収率(%)=100−{透過率(%)+反射率(%)}

【0208】

1−5.波長800〜1,400nmの光に対する反射率(%)

太陽電池用バックシート(50mm×50mm、厚さは表に記載)を測定試料とし、日本分光社製紫外可視近赤外分光光度計「V−670」(型式名)により、反射率を測定した。即ち、測定試料の第1樹脂層表面に、光を放射し、800nmから1,400nmまでの波長域における反射率を、20nm毎に測定し、これらの平均値を算出した。

【0209】

1−6.L値

東洋精機製作所社製分光光度計「TCS−II」(型式名)を用いて、太陽電池用バックシート(50mm×50mm、厚さは表に記載)における第1樹脂層側表面及び第4樹脂層側表面のL値を測定した。

【0210】

1−7.耐熱性

太陽電池用バックシート(厚さは表に記載)を切削加工し、120mm(MD;樹脂押出方向)×120mm(TD;MDに対して直交方向)の大きさの試験片を作製した。次いで、この試験片の中央に、100mm(MD)×100mm(TD)の正方形の標線を引き、恒温槽中、150℃で30分間放置した。その後、冷却して、上記標線における長さを測定し、寸法変化率を下記式より算出した。

【数1】

また、処理後の試験片の形状を目視観察し、下記基準で判定した。

○:変形がなかった

△:ごくわずかに変形していた

×:変形があった

【0211】

1−8.可撓性

太陽電池用バックシート(厚さは表に記載)を切削加工し、100mm(MD)×100mm(TD)の大きさの試験片を作製した。次いで、MD方向の対称軸に沿って折り曲げた後、TD方向の対称軸に沿って折り曲げた。折り曲げた試験片を、JIS Z0237に準拠し手動式圧着ロール(2,000g)を用い、5mm/秒の速度で各折り目上を2往復させた。その後、折り目を広げて元の状態に戻し、試験片を目視にて観察し、下記基準で判定した。折り目が割れていないものが可撓性に優れる。

○:折り目が割れておらず、再度、折り曲げても広げても折り目が割れていない。

△:折り目が割れていないが、再度折り曲げて広げたら折り目が割れている。

×:折り目が割れている。

【0212】

1−9.耐加水分解性(破断応力の保持)

太陽電池用バックシート(厚さは表に記載)を切削加工し、200mm(MD)×200mm(TD)の大きさの試験片を作製した。次いで、この試験片を、温度105℃、及び、湿度100%RHの条件下で、300時間放置した後、長さ200mm×巾15mmの短冊状に切り出し、JIS K7127に準じて、島津製作所社製精密万能材料試験機「オートグラフAG2000」(型式名)を用いて、破断応力を測定した。測定用サンプルセット時のチャック間距離は100mm、引張速度は300mm/分であった。得られた破断応力の測定値から、下記式により破断応力の保持率を求めた。

破断応力保持率(%)=(温度105℃、湿度100%RHで300時間処理後の破断応力(N/15mm))÷(初期(処理前)の破断応力(N/15mm))×100

○:保持率が80%を超えた

△:保持率が50%〜80%であった

×:保持率が50%未満であった

【0213】

1−10.耐加水分解性(変形状態の測定)

上記1−9における高温高湿処理後の試験片を目視にて観察し、下記基準で判定した。

○:変形がなかった

△:ごくわずかに変形していた

×:変形があった

【0214】

1−11.光電変換効率向上率

温度25℃±2℃、及び、湿度50±5%RHに調整された室において、ペクセル・テクノロジーズ社製Solar Simulator「PEC−11」(型式名)を用いて、予め、セル単体の光電変換効率を測定した1/4多結晶シリコンセルの表面に、厚さ3mmのガラスを、裏面に、太陽電池用バックシートを配置して、シリコンセルを挟み、ガラス及び太陽電池用バックシートの間にEVAを導入してシリコンセルを封止し太陽電池モジュールを作製した。その後、温度の影響を低減させるために、光を照射後すぐに光電変換効率を測定した。得られた光電変換効率と、セル単体の光電変換効率とを用いて、光電変換効率向上率を求めた。

光電変換効率向上率(%)={(モジュールの光電変換効率−セル単体の光電変換効率)÷(セル単体の光電変換効率)}×100

【0215】

1−12.蓄熱性

太陽電池用バックシート(80mm×80mm、厚さは表に記載)を測定試料とし、温度25℃±2℃、及び、湿度50±5%RHに調整された室において、測定試料における第1樹脂層側の表面に、高さ200mmから赤外線ランプ(出力100W)を照射した。60分照射後の表面温度を、表面温度計を用いて測定した。単位は℃である。

【0216】

1−13.耐候性

太陽電池用バックシート(厚さは表に記載)を切削加工し、500mm(MD)×30mm(TD)の大きさの試験片を作製した。次いで、この試験片における第1樹脂層側の表面に対し、以下に示すステップ1〜4の条件を繰り返して暴露試験に供し、暴露前及び暴露100時間後の色調変化値ΔEを算出した。処理装置は、スガ試験機社製メタリングウェザーメーター「MV3000」(型式名)である。

ステップ1:照射0.53kW/m2、63℃、50%RH、4時間

ステップ2:照射+降雨0.53kW/m2、63℃、95%RH、1分間

ステップ3:暗黒0kW/m2、30℃、98%RH、4時間

ステップ4:照射+降雨0.53kW/m2、63℃、95%RH、1分間

【0217】

ΔEは、日本分光社製スペクトロフォトメーター「V670」(型式名)を用いたLab(L:明度、a:赤色度、b:黄色度)データから次式により算出した。

ΔE=√{(L1−L0)2+(a1−a0)2+(b1−b0)2}

(式中、L1、a1、b1は暴露後の値であり、L0、a0、b0は暴露前の値である。)

ΔEの値が小さいほど、色の変化が小さく、耐候性が優れていることを示す。耐候性を、下記基準で判定した。

○:ΔEが10以下であった

×:ΔEが10超えた

【0218】

1−14.難燃性

太陽電池用バックシート(20mm×100mm、厚さは表に記載)を試験片とし、この試験片を縦長に吊るし、UL94のVテスト用のバーナーを用いて、バーナー先端から試験片下端まで10mm離した状態で、試験片の下端を5秒間接炎した。接炎終了後、試験片の接炎部分の燃焼状態を目視で観察し、下記基準で判定した。

○:着火しなかった

×:着火した

【0219】

1−15.水蒸気バリア性

温度40℃、及び、湿度90%RHの条件下、MOCON社製水蒸気透過率測定装置「PERMATRAN W3/31」(型式名)を用いて、JIS K7129Bに準じて、水蒸気透湿度を測定した。尚、透過面として、太陽電池用バックシートにおける第4樹脂層側の表面を水蒸気側に配置した。

【0220】

1−16.耐傷性

太陽電池用バックシートにおける第4樹脂層側の表面を、東測精密工業株式会社製往復動摩擦試験機を用いて、綿帆布かなきん3号、垂直荷重500gで500往復摩擦させた。その後の表面を目視で観察し、下記基準で判定した。

○:傷が観察されなかった

△:傷がわずかに観察された

×:傷が明確に観察された

【0221】

2.太陽電池用バックシートの製造原料

2−1.シリコーン・アクリル複合ゴム強化スチレン系樹脂(ゴム強化樹脂A1)

三菱レイヨン社製「メタブレン SX−006」(商品名)を用いた。これは、シリコーン・アクリル複合ゴムにアクリロニトリル・スチレン共重合体をグラフトさせてなる樹脂であり、シリコーン・アクリル複合ゴムの含有量50%、グラフト率80%、極限粘度[η](メチルエチルケトン中、30℃)0.38dl/g、ガラス転移温度(Tg)135℃)である。

【0222】

2−2.シリコーンゴム強化スチレン系樹脂(ゴム強化樹脂A2)

p−ビニルフェニルメチルジメトキシシラン1.3部及びオクタメチルシクロテトラシロキサン98.7部を混合し、これを、ドデシルベンゼンスルホン酸2.0部を溶解した蒸留水300部中に入れ、ホモジナイザーにより3分間攪拌して乳化分散させた。この乳化分散液を、コンデンサー、窒素導入口及び攪拌機を備えたセパラブルフラスコに移し、攪拌しながら、90℃で6時間加熱した。次いで、5℃で24時間保持し、縮合を完結させ、ポリオルガノシロキサン系ゴムを含むラテックスを得た。縮合率は93%であった。その後、このラテックスを、炭酸ナトリウム水溶液を用いてpH7に中和した。得られたポリオルガノシロキサン系ゴムの体積平均粒子径は300nmであった。

次に、攪拌機を備えた内容積7リットルのガラス製フラスコに、イオン交換水100部、オレイン酸カリウム1.5部、水酸化カリウム0.01部、tert−ドデシルメルカプタン0.1部、上記ポリオルガノシロキサン系ゴム40部を含む、pH7に調製されたラテックス、スチレン15部及びアクリロニトリル5部からなるバッチ重合成分を加え、攪拌しながら昇温した。温度が45℃に達した時点で、エチレンジアミン四酢酸ナトリウム0.1部、硫酸第1鉄0.003部、ホルムアルデヒドナトリウムスルホキシラート・二水塩0.2部及びイオン交換水15部よりなる活性剤水溶液、並びにジイソプロピルベンゼンハイドロパーオキサイド0.1部を添加し、1時間重合を行った。

その後、上記反応系に、イオン交換水50部、オレイン酸カリウム1部、水酸化カリウム0.02部、tert−ドデシルメルカプタン0.1部、ジイソプロピルベンゼンハイドロパーオキサイド0.2部、スチレン30部及びアクリロニトリル10部よりなるインクレメント重合成分を、3時間に渡って連続的に添加し、重合を続けた。添加終了後、更に攪拌を継続した。1時間後、2,2’−メチレンビス(4−エチル−6−tert−ブチルフェノール)0.2部を添加し、重合を終了し、シリコーンゴム強化スチレン系樹脂(ゴム強化樹脂A2)を含むラテックスを得た。次いで、上記ラテックスに、硫酸1.5部を加えて、樹脂成分を90℃で凝固させ、その後、樹脂成分の水洗、脱水及び乾燥を行って、シリコーンゴム強化スチレン系樹脂(ゴム強化樹脂A2)を得た。ガラス転移温度(Tg)は108℃、ポリオルガノシロキサン系ゴムの含有量40%、グラフト率は84%、極限粘度[η](メチルエチルケトン中、30℃)は0.60dl/gであった。

【0223】

2−3.アクリル系ゴム強化芳香族ビニル系樹脂(ゴム強化樹脂A3)

反応器に、アクリル酸n−ブチル99部と、アリルメタアクリレート1部とを乳化重合して得られたアクリル系ゴム質重合体(体積平均粒子径:100nm、ゲル含率:90%)を含む固形分濃度40%のラテックス50部(固形分換算)を入れ、更に、ドデシルベンゼンスルホン酸ナトリウム1部及びイオン交換水150部を入れて希釈した。その後、反応器内を窒素ガスで置換し、エチレンジアミン四酢酸二ナトリウム0.02部、硫酸第一鉄0.005部及びホルムアルデヒドスルホキシル酸ナトリウム0.3部を加え、撹拌しながら、60℃まで昇温した。

一方、容器に、スチレン37.5部及びアクリロニトリル12.5部の混合物50部と、ターピノーレン1.0部及びクメンハイドロパーオキサイド0.2部とを入れ、容器内を窒素ガスで置換し、単量体組成物を得た。

次いで、上記単量体組成物を、5時間かけて、一定流量で上記反応器に添加し、70℃で重合を行い、ラテックスを得た。このラテックスに、硫酸マグネシウムを添加し、樹脂成分を凝固させた。その後、水洗、乾燥することにより、アクリル系ゴム強化芳香族ビニル系樹脂(ゴム強化樹脂A3)を得た。アクリル系ゴム質重合体の含有量50%、グラフト率は93%、極限粘度[η](メチルエチルケトン中、30℃)は0.30dl/g、ガラス転移温度(Tg)は108℃であった。

【0224】

2−4.ブタジエンゴム強化芳香族ビニル系樹脂(ゴム強化樹脂A4)

撹拌機を備えたガラス製反応容器に、イオン交換水75部、ロジン酸カリウム0.5部、tert−ドデシルメルカプタン0.1部、ポリブタジエンラテックス(体積平均粒子径:270nm、ゲル含率:90%)32部(固形分換算)、スチレン・ブタジエン共重合ラテックス(スチレン単位量:25%、体積平均粒子径:550nm、ゲル含率:50%)8部(固形分換算)、スチレン15部及びアクリロニトリル5部を入れ、窒素気流中、攪拌しながら昇温した。内温が45℃に達した時点で、ピロリン酸ナトリウム0.2部、硫酸第一鉄7水和物0.01部及びブドウ糖0.2部をイオン交換水20部に溶解した水溶液を加えた。その後、クメンハイドロパーオキサイド0.07部を加え、70℃で重合を開始し、1時間重合させた。

その後、イオン交換水50部、ロジン酸カリウム0.7部、スチレン30部、アクリロニトリル10部、tert−ドデシルメルカプタン0.05部及びクメンハイドロパーオキサイド0.01部を3時間かけて連続的に添加し、重合を継続した。1時間重合させた後、2,2’−メチレンビス(4−エチレン−6−tert−ブチルフェノール)0.2部を添加し、重合を完結させ、ラテックスを得た。

次いで、このラテックスに硫酸マグネシウムを添加し、樹脂成分を凝固させた。その後、水洗及び乾燥することにより、ブタジエンゴム強化芳香族ビニル系樹脂(ゴム強化樹脂A4)を得た。ブタジエンゴムの含有量40%、グラフト率は72%、アセトン可溶分の極限粘度[η]は0.47dl/g、ガラス転移温度(Tg)は108℃であった。

【0225】

2−5.アクリロニトリル・スチレン共重合体

テクノポリマー社製AS樹脂「SAN−H」(商品名)を用いた。ガラス転移温度(Tg)は、108℃である。

【0226】

2−6.アクリロニトリル・スチレン・N−フェニルマレイミド共重合体

日本触媒社製アクリロニトリル・スチレン・N−フェニルマレイミド共重合体「ポリイミレックス PAS1460」(商品名)を用いた。N−フェニルマレイミド単位量は40%、スチレン単位量は51%、GPCによるポリスチレン換算のMwは120,000である。ガラス転移温度(Tg)は、173℃である。

【0227】

2−7.白色系着色剤

石原産業社製酸化チタン「タイペークCR−50−2」(商品名)を用いた。平均一次粒子径は0.25μmである。

【0228】

2−8.赤外線透過性着色剤

BASF社製ペリレン系黒色顔料「Lumogen BLACK FK4280」(商品名)を用いた。

【0229】

2−9.黄色系着色剤

BASF社製キノフタロン系黄色顔料「Paliotol Yellow K0961HD」(商品名)を用いた。

【0230】

2−10.カーボンブラック

三菱化学社製「カーボンブラック#45」(商品名)を用いた。

【0231】

2−11.水蒸気バリア層形成用フィルム(R−1)

三菱樹脂社製透明蒸着フィルム「テックバリアAX」(商品名)を用いた。PETフィルムの片面にシリカ蒸着膜を有する透明フィルムであり、厚さは12μm、水蒸気透湿度(JIS K7129)は0.15g/(m2・day)である。

2−12.水蒸気バリア層形成用フィルム(R−2)

東洋紡社製無機2元蒸着バリアフィルム「エコシアールVE500」(商品名)を用いた。PETフィルムの片面に(シリカ/アルミナ)の蒸着を施した透明フィルムであり、厚さは12μm、水蒸気透湿度は0.5g/(m2・day)である。

【0232】

2−13.第4樹脂層(裏面保護層)形成用フィルム(IV−1)

帝人デュポン社製PETフィルム「Melinex238」(商品名)を用いた。厚さは75μmである。

2−14.第4樹脂層(裏面保護層)形成用フィルム(IV−2)

SKC社製PETフィルム「SR55」(商品名)を用いた。厚さは75μmである。

2−15.第4樹脂層(裏面保護層)形成用フィルム(IV−3)

東レ社製PETフィルム「ルミラーX10P」(商品名)を用いた。厚さは50μmである。

【0233】

3.第1熱可塑性樹脂組成物の調製

製造例1−1

熱可塑性樹脂と、着色剤とを、表1に示す割合で、ヘンシェルミキサーにより混合した。その後、日本製鋼所製二軸押出機「TEX44」(型式名)を用いて、バレル温度270℃で溶融混練し、ペレット状の第1熱可塑性樹脂組成物(I−1)を得た(表1参照)。

【0234】

製造例1−2〜1−7

熱可塑性樹脂と、着色剤とを、表1に示す割合で用いた以外は、製造例1−1と同様にして、ペレット状の第1熱可塑性樹脂組成物(I−2)〜(I−7)を得た(表1参照)。

【0235】

【表1】

【0236】

4.第2熱可塑性樹脂組成物の調製

製造例2−1

熱可塑性樹脂と、着色剤とを、表2に示す割合で、ヘンシェルミキサーにより混合した。その後、日本製鋼所製二軸押出機「TEX44」(型式名)を用いて、バレル温度270℃で溶融混練し、ペレット状の第2熱可塑性樹脂組成物(II−1)を得た(表2参照)。

【0237】

製造例2−2〜2−8

熱可塑性樹脂と、着色剤とを、表2に示す割合で用いた以外は、製造例2−1と同様にして、ペレット状の第2熱可塑性樹脂組成物(II−2)〜(II−8)を得た(表2参照)。

【0238】

【表2】

【0239】

5.第3熱可塑性樹脂組成物の調製

製造例3−1

熱可塑性樹脂と、着色剤とを、表3に示す割合で、ヘンシェルミキサーにより混合した。その後、日本製鋼所製二軸押出機「TEX44」(型式名)を用いて、バレル温度270℃で溶融混練し、ペレット状の第3熱可塑性樹脂組成物(III−1)を得た(表3参照)。

【0240】

製造例3−2〜3−6

熱可塑性樹脂と、着色剤とを、表3に示す割合で用いた以外は、製造例3−1と同様にして、ペレット状の第3熱可塑性樹脂組成物(III−2)〜(III−6)を得た(表3参照)。

【0241】

【表3】

【0242】

6.太陽電池用バックシートの製造及び評価

実施例1

ダイ幅1,400mm及びリップ間隔1.5mmのTダイを有し、スクリュー径65mmの押出機3機を備える多層フィルム成形機を用い、各押出機に、第1熱可塑性樹脂組成物(I−1)、第2熱可塑性樹脂組成物(II−1)及び第3熱可塑性樹脂組成物(III−1)を供給した。そして、Tダイから、温度270℃で溶融させた、各樹脂組成物を吐出させ、3層型軟質フィルムとした。その後、この3層型軟質フィルムを、エアーナイフにより、表面温度が95℃に制御されたキャストロールに面密着させつつ、冷却固化させ、厚さ75μmの積層フィルムを得た。尚、第1樹脂層、第2樹脂層及び第3樹脂層の厚さは、表4に記載の通りである。フィルムの厚さは、ミツトヨ社製シックネスゲージ「ID−C1112C」(型式名)を用い、フィルムの製造開始から1時間経過後のフィルムを切り取り、フィルム幅方向の中心、及び、中心より両端に向けて、10mm間隔で厚さを測定し(n=107)、その平均値とした。フィルムの端部から20mmの範囲にある測定点の値は、上記平均値の計算から除去した。

次に、上記積層フィルムにおける第3樹脂層の外表面に、水蒸気バリア層形成用フィルム(R−1)を、蒸着膜が外表面となるようにして、ポリウレタン系の接着剤を用いて接着させた。更に、水蒸気バリア層における蒸着膜の表面に、第4樹脂層(裏面保護層)形成用フィルム(IV−1)をポリウレタン系の接着剤を用いて接着させ、太陽電池用バックシートを得た。そして、この太陽電池用バックシートについて、各種評価を行い、その結果を表4に併記した。

【0243】

実施例2〜10及び比較例1〜9

第1熱可塑性樹脂組成物、第2熱可塑性樹脂組成物、第3熱可塑性樹脂組成物と、水蒸気バリア層形成用フィルムと、第4樹脂層(裏面保護層)形成用フィルムとを用い、実施例1と同様にして、太陽電池用バックシートを得た。そして、この太陽電池用バックシートについて、各種評価を行い、その結果を表4〜表8に併記した。

【0244】

【表4】

【0245】

【表5】

【0246】

【表6】

【0247】

【表7】

【0248】

【表8】

【産業上の利用可能性】

【0249】

本発明の太陽電池用バックシートは、太陽電池の発電効率を改良することができ、意匠性、耐熱性、可撓性、水蒸気バリア性、耐傷性、耐加水分解性、寸法安定性及び耐候性に優れ、更に、耐突き抜き性、耐薬品性及び難燃性にも優れる。従って、太陽光や風雨に長期間曝される屋外での使用に好適であり、家屋の屋根等に用いられる太陽電池を構成する太陽電池モジュールはもちろんのこと、柔軟性を有する太陽電池モジュールにおけるバックシートとして有用である。

【符号の説明】

【0250】

1:太陽電池用バックシート

11:第1樹脂層(赤外線透過性着色樹脂層)

12:第2樹脂層(白色系樹脂層)

13:第3樹脂層

14:水蒸気バリア層

15:第4樹脂層(裏面保護層)

2:太陽電池モジュール

21:表面側透明保護部材

23:表面側封止膜

25:太陽電池素子

27:裏面側封止膜

【技術分野】

【0001】

本発明は、暗色系外観を有し、光線が照射された場合に可視光は吸収するが赤外線は透過して蓄熱を防止する特性を有し、光電変換効率を改良することができ、そして、可撓性、耐熱性、水蒸気バリア性及び耐傷性に優れた太陽電池用バックシート及びそれを備える太陽電池モジュールに関する。

【背景技術】

【0002】

近年、地球温暖化の原因となる二酸化炭素を形成するエネルギー源である石油に代わって、太陽電池がエネルギー供給手段として、一層の注目を浴びている。太陽電池の需要も増しており、太陽電池に含まれる太陽電池モジュールを構成する各種部材の安定供給及び低コスト化が求められるようになってきた。また、太陽電池の発電効率の改良要求も高まってきた。

太陽電池モジュールは、板状の太陽電池素子を多数配置するとともに、これらを、直列、並列に配線し、この素子を保護するためにパッケージして、ユニット化させたものである。そして、この太陽電池モジュールは、通常、太陽電池素子における、太陽光が当たる面をガラス板で覆い、例えば、透明性が高く耐湿性に優れるエチレン・酢酸ビニル共重合体等を含む組成物を、太陽電池素子の間隙を充填して充填材部とし、裏面(充填材部の露出面)を、太陽電池用バックシートといわれる部材で封止させた構造となっている。

【0003】

太陽電池用バックシートとしては、太陽光の反射率を高めて太陽電池の発電効率を高めるために、ポリエステルシートの両面に白色の熱可塑性樹脂シートを積層したものが知られている(特許文献1、2参照)。

太陽電池を、家屋の屋根等に配置する場合には、外観性の観点から、黒色等の暗色系の色に着色されることが好まれており、そのために、暗色系の色に着色された太陽電池用バックシートが求められている。

【0004】

暗色系の色に着色された太陽電池用バックシートとしては、カーボンブラックを用いてなるシートが一般的である。この態様では、カーボンブラックが太陽光を吸収して温度が上昇し、太陽電池の発電効率が低下するだけでなく、耐久性が低下するおそれがあった。

また、他の太陽電池用バックシートとしては、熱可塑性樹脂と、赤外線反射特性を有する無機顔料とを含む低蓄熱性熱可塑性樹脂組成物からなるシートが知られている(特許文献3参照)。

更に、ペリレン系顔料を含有させた黒色樹脂層を表面に備え、波長800〜1,100nmの光の反射率を30%以上として近赤外線を反射させることにより蓄熱を防止した太陽電池用バックシートが知られている(特許文献4参照)。

【0005】

また、太陽電池用バックシートを備える太陽電池モジュールにおいて、太陽電池用バックシート側から、水、水蒸気等が侵入すると、太陽電池素子の劣化、更には、発電効率の低下をまねく場合があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−270025号公報

【特許文献2】特開2007−177136号公報

【特許文献3】特開2007−103813号公報

【特許文献4】特開2007−128943号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、暗色系外観を有し、可撓性及び耐熱性(寸法安定性)のバランス並びに意匠性、水蒸気バリア性及び耐傷性に優れ、赤外線を透過して蓄熱を抑制し、光電変換効率を改良することができる太陽電池用バックシート及びそれを備える太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、以下に示される。

1.第1樹脂層、第2樹脂層、第3樹脂層、水蒸気バリア層及び第4樹脂層を、順次、備える太陽電池用バックシートにおいて、上記第1樹脂層が赤外線透過性着色樹脂層であり、上記第2樹脂層及び上記第3樹脂層のうち少なくとも該第2樹脂層が白色系樹脂層であり、上記第4樹脂層が裏面保護層であり、且つ、上記第1樹脂層の厚み(HA)、上記第2樹脂層の厚み(HB)及び上記第3樹脂層の厚み(HC)が、下記式(1)及び(2)を満足することを特徴とする太陽電池用バックシート。

0.4≦(HA+HC)/HB≦2.4 (1)

0.7≦HA/HC≦1.3 (2)

2.波長400〜700nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射した場合、上記光に対する吸収率が60%以上である上記1に記載の太陽電池用バックシート。

3.波長800〜1,400nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射した場合、上記光に対する反射率が50%以上である上記1又は2に記載の太陽電池用バックシート。

4.150℃で30分間放置したときの寸法変化率が±1%以下である上記1乃至3のいずれかに記載の太陽電池用バックシート。

5.上記第1樹脂層を構成する熱可塑性樹脂、上記第2樹脂層を構成する熱可塑性樹脂及び上記第3樹脂層を構成する熱可塑性樹脂が、いずれも芳香族ビニル系樹脂を含む熱可塑性樹脂である上記1乃至4のいずれかに記載の太陽電池用バックシート。

6.上記第1樹脂層を構成する熱可塑性樹脂のガラス転移温度、及び、上記第3樹脂層を構成する熱可塑性樹脂のガラス転移温度が、いずれも上記第2樹脂層を構成する熱可塑性樹脂のガラス転移温度よりも低い上記1乃至5のいずれかに記載の太陽電池用バックシート。

7.上記水蒸気バリア層が、その表面に、金属及び/又は金属酸化物を含む膜が形成されてなる蒸着フィルムからなる上記1乃至6のいずれかに記載の太陽電池用バックシート。

8.上記第3樹脂層及び/又は上記第4樹脂層と、上記水蒸気バリア層との間に、接着層を有する上記1乃至7のいずれかに記載の太陽電池用バックシート。

9.上記第4樹脂層が、難燃性を有する樹脂層である上記1乃至8のいずれかに記載の太陽電池用バックシート。

10.上記太陽電池用バックシートの厚みが50〜1,000μmである上記1乃至9のいずれかに記載の太陽電池用バックシート。

11.上記1乃至10のいずれかに記載の太陽電池用バックシートを備えることを特徴とする太陽電池モジュール。

【発明の効果】

【0009】

本発明の太陽電池用バックシートによれば、可撓性及び耐熱性(寸法安定性)のバランス並びに意匠性、水蒸気バリア性及び耐傷性に優れ、第1樹脂層において赤外線を透過して蓄熱を抑制し、光電変換効率を改良することができる。

波長400〜700nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射したときに、上記光に対する吸収率が60%以上である場合には、暗色系外観に優れた太陽電池モジュールを提供することができ、このシートを備える太陽電池モジュールを家屋の屋根等に配置した場合に、優れた外観性、意匠性等を得ることができる。

波長800〜1,400nmの光を、上記太陽電池用バックシートにおける上記第1樹脂層の表面に放射したときに、上記光に対する反射率が50%以上である場合には、太陽光が、隣り合う太陽電池素子の隙間から、太陽電池用バックシートの方へ漏れたときに、太陽電池用バックシートにおける蓄熱が抑制される。そして、反射光を太陽電池素子に入射させることができ、発電効率を向上させることができる。

本発明の太陽電池用バックシートを、150℃で30分間放置したときの寸法変化率が±1%以下である場合には、耐熱性に優れる。

上記第1樹脂層を構成する熱可塑性樹脂、上記第2樹脂層を構成する熱可塑性樹脂及び上記第3樹脂層を構成する熱可塑性樹脂が、いずれも芳香族ビニル系樹脂を含む熱可塑性樹脂である場合には、耐加水分解性、寸法安定性、耐衝撃性等に優れる。

上記第1樹脂層を構成する熱可塑性樹脂のガラス転移温度、及び、上記第3樹脂層を構成する熱可塑性樹脂のガラス転移温度が、いずれも上記第2樹脂層を構成する熱可塑性樹脂のガラス転移温度よりも低い場合には、折り曲げたときに割れ等が発生するのを抑制し、耐熱性及び可撓性のバランスを図ることができる。

上記水蒸気バリア層が、その表面に、金属及び/又は金属酸化物を含む膜が形成されてなる蒸着フィルムからなる場合には、可撓性及び耐熱性(寸法安定性)のバランスを低下させることなく、水蒸気バリア性に優れる。

上記太陽電池用バックシートの厚さが50〜1,000μmである場合には、可撓性に優れる。

【0010】

本発明の太陽電池モジュールによれば、上記本発明の太陽電池用バックシートを備えることから、耐熱性、耐候性、意匠性、水蒸気バリア性及び耐傷性に優れ、光電変換効率が改良された太陽電池を形成することができる。この太陽電池は、太陽光や風雨に長期間曝される屋外での使用に好適である。

【図面の簡単な説明】

【0011】

【図1】太陽電池用バックシートの一例を示す概略断面図である。

【図2】本発明の太陽電池モジュールの一例を示す概略断面図である。

【発明を実施するための形態】

【0012】

以下、本発明を詳しく説明する。本明細書において、「(共)重合」とは、単独重合及び共重合を意味する。また、「(メタ)アクリル」とは、アクリル及びメタクリルを意味し、「(メタ)アクリレート」とは、アクリレート及びメタクリレートを意味する。

【0013】

本発明の太陽電池用バックシートは、第1樹脂層、第2樹脂層、第3樹脂層、水蒸気バリア層及び第4樹脂層を、順次、備えるシートであり、その概略断面は、図1に例示される。即ち、図1の太陽電池用バックシート1は、第1樹脂層11、第2樹脂層12、第3樹脂層13、水蒸気バリア層14及び第4樹脂層15を、順次、備える積層型シートである。

本発明の太陽電池用バックシートは、第1樹脂層11の表面(上面側)を、太陽電池素子を包埋する、エチレン・酢酸ビニル共重合体組成物等を含む充填材部の露出面に接着させるために用いられる。

【0014】

上記第1樹脂層は、太陽電池素子を包埋する充填材部の露出面に接合される赤外線透過性着色樹脂層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(I)」という。)と、可視光線を吸収し、赤外線を透過させる性質を有する着色剤(以下、「赤外線透過性着色剤」という。)とを含有する熱可塑性樹脂組成物(以下、「第1熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第1樹脂層は、本発明の太陽電池用バックシートにおいて、赤外線を透過すると共に可視光を吸収し着色を与える作用及び可撓性を与える作用を有する層である。

上記第2樹脂層は、白色系樹脂層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(II)」という。)と、可視光線や赤外線を反射させる性質を有する着色剤(以下、「白色系着色剤」という。)とを含有する熱可塑性樹脂組成物(以下、「第2熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第2樹脂層は、本発明の太陽電池用バックシートにおける基層であり、耐熱性を有する層であり、更に、上記第1樹脂層を透過した赤外線を反射させる作用及び耐熱性を与える作用を有する層である。

【0015】

上記第3樹脂層は、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(III)」という。)を含有する熱可塑性樹脂組成物(以下、「第3熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第3樹脂層は、本発明の太陽電池用バックシートにおいて、可撓性を与える作用を有する層である。尚、上記第3熱可塑性樹脂組成物が、白色系着色剤を含有する場合には、赤外線が上記第2樹脂層を透過した場合、この赤外線を反射させる作用を更に与えることができる。

上記水蒸気バリア層は、太陽電池モジュールとした場合に、最表面である第4樹脂層側から充填材部への水分の浸透を抑制する作用を有する層である。

【0016】

また、上記第4樹脂層は、裏面保護層であり、好ましくは、熱可塑性樹脂(以下、「熱可塑性樹脂(IV)」という。)を含有する熱可塑性樹脂組成物(以下、「第4熱可塑性樹脂組成物」という。)を用いて得られた層である。そして、この第4樹脂層は、本発明の太陽電池用バックシートにおける水蒸気バリア層を主として保護することで、裏面からの力による衝撃や熱、化学物質等による破損、劣化等を抑制し、太陽電池用バックシートを備える太陽電池モジュールに耐久性等を付与する作用を有する層である。

尚、上記第1熱可塑性樹脂組成物、上記第2熱可塑性樹脂組成物、上記第3熱可塑性樹脂組成物及び上記第4熱可塑性樹脂組成物は、好ましくは、フィルム形成性を有する組成物である。

【0017】

上記第1熱可塑性樹脂組成物に含有される熱可塑性樹脂(I)のガラス転移温度(以下、「Tg」という。)は、本発明の太陽電池用バックシートに可撓性を付与する観点から、好ましくは90℃〜200℃、より好ましくは95℃〜180℃、更に好ましくは100℃〜170℃、特に好ましくは105℃〜160℃である。

上記第2熱可塑性樹脂組成物に含有される熱可塑性樹脂(II)のTgは、本発明の太陽電池用バックシートに耐熱性を付与する観点から、好ましくは110℃〜220℃、より好ましくは120℃〜200℃、更に好ましくは130℃〜190℃である。

また、上記第3熱可塑性樹脂組成物に含有される熱可塑性樹脂(III)のTgは、本発明の太陽電池用バックシートに可撓性を付与する観点から、好ましくは90℃〜200℃、より好ましくは95℃〜180℃、更に好ましくは100℃〜170℃、特に好ましくは105℃〜160℃である。

上記Tgは、示差走査熱量計(DSC)により測定することができる。

【0018】

本発明の太陽電池用バックシートにおいて、優れた耐熱性及び可撓性を得るための好ましい態様は、以下の通りである。即ち、熱可塑性樹脂(I)のTg、及び、熱可塑性樹脂(III)のTgは、熱可塑性樹脂(II)のTgと同じであるか、あるいは、それより低いことである。十分な可撓性を付与するためには、熱可塑性樹脂(I)のTg、及び、熱可塑性樹脂(III)のTgは、熱可塑性樹脂(II)のTgより低いことが好ましい。熱可塑性樹脂(I)のTg及び熱可塑性樹脂(II)のTgの差は、好ましくは10℃以上、より好ましくは15℃以上であり、熱可塑性樹脂(II)のTg及び熱可塑性樹脂(III)のTgの差は、好ましくは10℃以上、より好ましくは15℃以上である。

各樹脂層に熱可塑性樹脂が2種以上含まれて、DSC曲線で複数のTgが得られた場合、より高い方のTgを採用するものとする。

【0019】

以下、各層を順に説明する。

上記第1樹脂層(赤外線透過性着色樹脂層)を形成する第1熱可塑性樹脂組成物に含有される熱可塑性樹脂(I)は、熱可塑性を有する樹脂であれば、特に限定されない。上記第1樹脂層を構成する熱可塑性樹脂(I)としては、芳香族ビニル系樹脂、ポリオレフィン樹脂、ポリ塩化ビニル樹脂、ポリ塩化ビニリデン樹脂、ポリ酢酸ビニル樹脂、飽和ポリエステル樹脂、ポリカーボネート樹脂、アクリル樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体等)、フッ素樹脂、エチレン・酢酸ビニル系樹脂等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。また、上記のうち、耐加水分解性及び寸法安定性の観点から、芳香族ビニル系樹脂が好ましい。

【0020】

上記芳香族ビニル系樹脂は、ゴム質重合体の存在下に、芳香族ビニル化合物等を重合して得られたゴム強化芳香族ビニル系樹脂;アクリロニトリル・スチレン共重合体等の、芳香族ビニル化合物を含むビニル系単量体を用いてなる(共)重合体等である。本発明において、上記芳香族ビニル系樹脂は、好ましくは、ゴム強化芳香族ビニル系樹脂である。上記熱可塑性樹脂(I)がゴム強化芳香族ビニル系樹脂を含むことにより、耐加水分解性、寸法安定性及び耐衝撃性のバランスに優れた第1樹脂層を形成することができる。

【0021】

上記芳香族ビニル系樹脂としては、ゴム質重合体(a11)の存在下に、芳香族ビニル化合物を含むビニル系単量体(b11)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1)、芳香族ビニル化合物を含むビニル系単量体(b12)の(共)重合体(I−2)、並びに、ゴム強化芳香族ビニル系樹脂(I−1)及び(共)重合体(I−2)の混合物が挙げられる。

上記ゴム強化芳香族ビニル系樹脂(I−1)には、通常、芳香族ビニル化合物を含むビニル系単量体(b11)がゴム質重合体(a11)にグラフト共重合した共重合樹脂と、ゴム質重合体(a11)にグラフトしていない未グラフト成分、即ち、残部のビニル系単量体(b11)による(共)重合体とが含まれる。

【0022】

上記芳香族ビニル系樹脂は、上記のように、ゴム強化芳香族ビニル系樹脂(I−1)を少なくとも1種含むものが好ましく、ゴム強化芳香族ビニル系樹脂(I−1)の1種以上、又は、ゴム強化芳香族ビニル系樹脂(I−1)の1種以上及び上記(共)重合体(I−2)の1種以上の組合せ、が特に好ましい。これらの場合、上記芳香族ビニル系樹脂におけるゴム質重合体(a11)の含有量は、芳香族ビニル系樹脂100質量%に対して、好ましくは5〜40質量%、より好ましくは8〜30質量%、更に好ましくは10〜20質量%、特に好ましくは12〜18質量%である。上記含有量が40質量%を超えると、耐熱性が十分でなく、第1熱可塑性樹脂組成物を用いた第1樹脂層の形成が困難となる場合がある。一方、上記含有量が5質量%未満となると、可撓性が十分でない場合がある。

【0023】

上記ゴム強化芳香族ビニル系樹脂(I−1)の形成に用いられるゴム質重合体(a11)は、室温でゴム質であれば、特に限定されず、単独重合体及び共重合体のいずれでもよい。また、このゴム質重合体(a11)は、架橋重合体及び非架橋重合体のいずれでもよい。

【0024】

上記ゴム質重合体(a11)としては、特に限定されないが、共役ジエン系ゴム、水添共役ジエン系ゴム、エチレン・α−オレフィン系共重合体ゴム、アクリル系ゴム、シリコーンゴム、シリコーン・アクリル複合ゴム等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

上記のうち、耐衝撃性の観点から、共役ジエン系ゴムが好ましく、耐候性の観点から、アクリル系ゴム、シリコーンゴム、シリコーン・アクリル複合ゴム、エチレン・α−オレフィン系共重合体ゴム及び水添共役ジエン系ゴムが好ましい。

【0025】

上記ゴム質重合体(a11)の形状は、特に限定されず、粒子状(球状、略球状)、直線状、曲線状等とすることができる。粒子状である場合、その体積平均粒子径は、好ましくは5〜2,000nmであり、より好ましくは10〜1,800nmであり、更に好ましくは50〜1,500nmである。体積平均粒子径が上記の範囲にあれば、第1熱可塑性樹脂組成物の加工性及び得られる第1樹脂層の耐衝撃性等に優れる。尚、上記体積平均粒子径は、電子顕微鏡写真を用いた画像解析、レーザー回折法、光散乱法等により測定することができる。

【0026】

上記共役ジエン系ゴムとしては、ポリブタジエン、ブタジエン・スチレンランダム共重合体、ブタジエン・スチレンブロック共重合体、ブタジエン・アクリロニトリル共重合体等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

本発明においては、上記共役ジエン系ゴムは、可撓性、低温衝撃性等の観点から、そのガラス転移温度が−20℃以下であることが好ましい。

【0027】

上記アクリル系ゴムとしては、アルキル基の炭素数が2〜8のアクリル酸アルキルエステルに由来する構造単位を、上記アクリル系ゴムを構成する構造単位の全量に対して80質量%以上含む(共)重合体が好ましい。

【0028】

アルキル基の炭素数が2〜8のアクリル酸アルキルエステルとしては、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル等が挙げられる。これらは単独で又は2つ以上を用いることができる。好ましいアクリル酸アルキルエステルは、アクリル酸n−ブチル、アクリル酸イソブチル及びアクリル酸2−エチルヘキシルである。

【0029】

上記アクリル系ゴムが、他の単量体に由来する構造単位を含む場合、他の単量体としては、塩化ビニル、塩化ビニリデン、アクリロニトリル、ビニルエステル、メタクリル酸アルキルエステル、(メタ)アクリル酸、スチレン等の単官能性単量体;エチレングリコールジ(メタ)アクリレート、ジエチレングリコールジ(メタ)アクリレート、トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート等のモノ又はポリエチレングリコールジ(メタ)アクリレート、ジビニルベンゼン、ジアリルフタレート、ジアリルマレエート、ジアリルサクシネート、トリアリルトリアジン等のジ又はトリアリル化合物、アリル(メタ)アクリレート等のアリル化合物、1,3−ブタジエン等の共役ジエン系化合物等の架橋性単量体等が挙げられる。

【0030】

本発明においては、上記アクリル系ゴムは、可撓性、低温衝撃性等の観点から、そのガラス転移温度が−10℃以下であることが好ましい。上記ガラス転移温度を有するアクリル系ゴムは、通常、上記架橋性単量体に由来する構造単位を含む共重合体である。

好ましいアクリル系ゴムを構成する、架橋性単量体に由来する構造単位の含有量は、構造単位の全量に対して、好ましくは0.01〜10質量%、より好ましくは0.05〜8質量%、更に好ましくは0.1〜5質量%である。

【0031】

上記アクリル系ゴムの体積平均粒子径は、可撓性、低温衝撃性等の観点から、好ましくは5〜500nm、より好ましくは10〜450nm、更に好ましくは20〜400nmである。

【0032】

上記アクリル系ゴムは、公知の方法で製造されるが、好ましい製造方法は、乳化重合法である。

【0033】

上記シリコーンゴムとしては、ゴム強化芳香族ビニル系樹脂(I−1)の製造に好適な方法である乳化重合を容易なものとするために、ラテックスに含まれるゴムであることが好ましい。従って、このシリコーンゴムは、例えば、米国特許第2,891,920号明細書、同第3,294,725号明細書等に記載された方法により製造されたポリオルガノシロキサン系ゴム等とすることができる。

【0034】

上記ポリオルガノシロキサン系ゴムは、例えば、ホモミキサー又は超音波混合機を使用し、アルキルベンゼンスルホン酸、アルキルスルホン酸等のスルホン酸系乳化剤の存在下に、オルガノシロキサンと水とを剪断混合し、その後、縮合する方法により得られたラテックスに含まれるシリコーンゴムであることが好ましい。アルキルベンゼンスルホン酸は、オルガノシロキサンの乳化剤として作用するとともに、重合開始剤としても作用するので好適である。この際、アルキルベンゼンスルホン酸金属塩、アルキルスルホン酸金属塩等を併用すると、ゴム強化芳香族ビニル系樹脂(I−1)を製造する際に、シリコーンゴムを安定に維持する効果があるので好ましい。尚、上記ポリオルガノシロキサン系ゴムの重合体末端は、例えば、ヒドロキシル基、アルコキシ基、トリメチルシリル基、メチルジフェニルシリル基等で封止されていてもよい。また、必要により、本発明の目的の性能を損なわない範囲で、グラフト交叉剤及び/又は架橋剤を共縮合させてもよい。これらを用いることにより、耐衝撃性を改良することができる。

【0035】

上記反応に用いるオルガノシロキサンは、例えば、一般式〔R1mSiO(4−m)/2〕(式中、R1は置換又は非置換の1価の炭化水素基であり、mは0〜3の整数を示す。)で表される構造単位を有する化合物である。この化合物の構造は、直鎖状、分岐状又は環状であるが、好ましくは環状構造を有するオルガノシロキサンである。このオルガノシロキサンが有するR1、即ち、1価の炭化水素基としては、メチル基、エチル基、プロピル基、ブチル基等のアルキル基;フェニル基、トリル基等のアリール基;ビニル基、アリル基等のアルケニル基;及び、これら炭化水素基における炭素原子に結合した水素原子の一部がハロゲン原子、シアノ基等で置換された基;並びにアルキル基の水素原子の少なくとも1個がメルカプト基で置換された基等が挙げられる。

【0036】

上記オルガノシロキサンとしては、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン、テトラメチルテトラフェニルシクロテトラシロキサン、オクタフェニルシクロテトラシロキサン等の環状化合物の他に、直鎖状又は分岐状のオルガノシロキサンを用いることができる。これらは、単独であるいは2つ以上を組み合わせて用いることができる。

尚、上記オルガノシロキサンは、予め縮合された、例えば、Mwが500〜10,000程度のポリオルガノシロキサンであってもよい。また、オルガノシロキサンがポリオルガノシロキサンである場合、その分子鎖末端は、ヒドロキシル基、アルコキシ基、トリメチルシリル基、メチルジフェニルシリル基等で封止されていてもよい。

【0037】

上記グラフト交叉剤は、通常、炭素−炭素不飽和結合とアルコキシシリル基とを有する化合物であり、例えば、p−ビニルフェニルメチルジメトキシシラン、2−(p−ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシラン等が挙げられる。

【0038】