太陽電池用バックシート

【課題】耐熱性及び水蒸気バリア性に優れ、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れる太陽電池用バックシートを提供する。

【解決手段】基材層である樹脂層Bと、樹脂層Bの一方の側に積層された樹脂層Aと、樹脂層Bの他方の側面に積層された樹脂層Cと、樹脂層A若しくは樹脂層Cの外表面、又は、樹脂層Aと樹脂層Bとの間若しくは樹脂層Bと樹脂層Cとの間に積層された水蒸気バリア層Dと、を備えてなり、樹脂層Aの厚み(HA)、樹脂層Bの厚み(HB)及び樹脂層Cの厚み(HC)が、下記式(1)及び(2)を満足し、150℃で30分間放置したときの寸法変化率が±1%以下であり、且つ波長400〜1400nmの光の反射率が50%以上である太陽電池用バックシート。0.5≦HA/HC≦1.3…(1)0.4≦(HA+HC)/HB≦2.4…(2)

【解決手段】基材層である樹脂層Bと、樹脂層Bの一方の側に積層された樹脂層Aと、樹脂層Bの他方の側面に積層された樹脂層Cと、樹脂層A若しくは樹脂層Cの外表面、又は、樹脂層Aと樹脂層Bとの間若しくは樹脂層Bと樹脂層Cとの間に積層された水蒸気バリア層Dと、を備えてなり、樹脂層Aの厚み(HA)、樹脂層Bの厚み(HB)及び樹脂層Cの厚み(HC)が、下記式(1)及び(2)を満足し、150℃で30分間放置したときの寸法変化率が±1%以下であり、且つ波長400〜1400nmの光の反射率が50%以上である太陽電池用バックシート。0.5≦HA/HC≦1.3…(1)0.4≦(HA+HC)/HB≦2.4…(2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光の反射率が高く、耐熱性及び水蒸気バリア性にも優れ、さらには、耐候性、耐加水分解性および可撓性に優れ、カールの発生も抑制された太陽電池用バックシートに関する。

【背景技術】

【0002】

近年、地球温暖化の原因となる石油に代わるエネルギー供給手段として、太陽電池が注目を浴びており、その需要が高まっている。太陽電池の需要増に伴い、太陽電池用バックシートなどの部品の安定供給及び低コスト化が求められており、また、太陽電池の発電効率を向上させるための要求も高まっている。

太陽電池用バックシートは、ガラス板の下にシリコンセルをエチレン酢酸ビニル樹脂などの封止樹脂で封止した後、この封止樹脂面に積層される。

【0003】

従来、太陽電池用バックシートとしては、太陽光の反射率を高めて太陽電池の発電効率を高めるために、ポリエステルシートの両面に白色の熱可塑性樹脂シートを積層したものが用いられている。(特許文献1、2)。

【0004】

しかしながら、太陽電池用バックシートは、上記のように、太陽電池の封止樹脂面に積層されるので、バックシートから水蒸気が封止樹脂内に侵入してシリコンセルを劣化させないように、水蒸気バリア性を備えることも求められる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−270025号公報

【特許文献2】特開2007−177136号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、光の反射率が高く、白色系の色彩を備え、かつ、熱変形が小さく耐熱性に優れ、さらには、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、また、水蒸気バリア性に優れ、しかもフィルム状であっても割れにくく可撓性に優れ、加工性や生産性、取扱い性が良好で、カールの発生も抑制された太陽電池用バックシートの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究した結果、3つの樹脂層を積層するとともに水蒸気バリア層を設けてなる白色系の積層体が、特定の寸法変化率を満たし、かつ、各層の厚さが所定の関係を満たす場合に、光の反射率が高く、水蒸気バリア性及び耐熱性に優れ、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、カールの発生も防止され、可撓性にも優れた積層体を得ることができることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、

基材層である樹脂層(B)と、

樹脂層(B)の一方の側に積層された樹脂層(A)と、

樹脂層(B)の他方の側に積層された樹脂層(C)と、

樹脂層(A)若しくは樹脂層(C)の外表面、又は、樹脂層(A)と樹脂層(B)との間若しくは樹脂層(B)と樹脂層(C)との間に積層された水蒸気バリア層(D)と、

を備えてなり、樹脂層(A)の厚み(HA)、樹脂層(B)の厚み(HB)及び樹脂層(C)の厚み(HC)が、下記式(1)及び(2)を満足し、150℃で30分間放置したときの寸法変化率が±1%以下であり、且つ波長400〜1400nmの光の反射率が50%以上である太陽電池用バックシートを提供する。

0.5≦HA/HC≦1.3 …(1)

0.4≦(HA+HC)/HB≦2.4 …(2)

また、本発明の好ましい実施形態によれば、上記本発明の太陽電池用バックシートを含んでなる太陽電池モジュールが提供される。

【発明の効果】

【0009】

本発明の太陽電池用バックシートは、3つの樹脂層を積層するとともに水蒸気バリア層を設けてなる白色系の積層体であって、特定の寸法変化率を満たし、かつ、各層の厚さが所定の関係を満たすので、光の反射率が高く、水蒸気バリア性及び耐熱性に優れ、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、カールの発生も防止され、可撓性にも優れる。

また、本発明の太陽電池用バックシートは、3層とも成形樹脂層として構成できるため、製造が容易に行える。

更に、本発明の太陽電池用バックシートにおいて、前記層(C)側に最外層として保護層(E)を積層することにより、難燃性や耐傷性に優れた太陽電池用バックシートを得ることができる。

【図面の簡単な説明】

【0010】

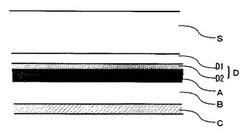

【図1】本発明の太陽電池用バックシートの好ましい実施形態を示す断面図である。

【図2】本発明の太陽電池用バックシートの他の好ましい実施形態を示す断面図である。

【図3】図1の太陽電池用バックシートの保護層を備えた実施形態を示す断面図である。

【図4】図2の太陽電池用バックシートの保護層を備えた実施形態を示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明を詳しく説明する。尚、本明細書において、「(共)重合」とは、単独重合および共重合を意味し、「(メタ)アクリル」とは、アクリル及び/又はメタクリルを意味し、「(メタ)アクリレート」とは、アクリレート及び/又はメタクリレートを意味する。

【0012】

本発明の基材層(樹脂層(B))

本発明の太陽電池バックシートの基材層を構成する樹脂層(B)は、太陽光などの光線照射下における長期使用に対する耐熱性をもたらすと同時に、本発明の太陽電池バックシートへの印刷後の乾燥や表面処理、或いはその他の二次加工時に大きな温度履歴を受けても熱収縮を小さく維持する機能を有する。また、この基材層は、着色剤を含有する樹脂または含有しない樹脂をフィルム又はシートとして成形することで作成できる。

【0013】

この基材層を構成する熱可塑性樹脂(I)(以下、「成分(I)」ともいう。)としては、寸法変化率が低いものが好ましく、具体例としては、芳香族ビニル系樹脂(例えば、スチレン系樹脂、ゴム強化スチレン系樹脂、アクリロニトリル・スチレン系樹脂、芳香族ビニル化合物の(共)重合体などの芳香族ビニル化合物を含む単量体を重合してなる(共)重合体からなる樹脂)、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−α−オレフィン系樹脂など)、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリ酢酸ビニル系樹脂、飽和ポリエステル系樹脂、ポリカーボネート系樹脂、アクリル系樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体など)、フッ素系樹脂、エチレン・酢酸ビニル系樹脂などが挙げられる。これらは、1種単独でまたは2種以上を組み合わせて使用することが出来る。

【0014】

熱可塑性樹脂(I)は、耐熱性の観点から、ガラス転移温度が120℃以上であるものが好ましく、120〜220℃がより好ましく、130〜190℃がさらにより好ましく、140〜170℃が一層さらにより好ましくは、145〜160℃が特に好ましい。ガラス転移温度が120℃未満の場合は、耐熱性が十分でなくなる。

熱可塑性樹脂(I)が、ガラス転移温度を複数有する場合は、高い方の温度を、熱可塑性樹脂(I)のガラス転移温度とする。例えば、熱可塑性樹脂(I)が、樹脂成分とゴム成分とを含有する樹脂である場合は、熱可塑性樹脂(I)は、樹脂成分のガラス転移温度とゴム成分のガラス転移温度を有するが、通常、樹脂成分のガラス転移温度の方が高いので、樹脂成分のガラス転移温度を熱可塑性樹脂(I)のガラス転移温度とする。

【0015】

熱可塑性樹脂(I)としては、代表的には、芳香族ビニル系樹脂(I−1)、例えば、ゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1)、芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)、及びゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1)と芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)との混合物が挙げられる。

(共)重合体(I−1−2)は、ゴム質重合体(i)の非存在下に、芳香族ビニル化合物を含む単量体(ii)を重合して得られるものである。ゴム強化芳香族ビニル系樹脂(I−1−1)には、通常、芳香族ビニル化合物を含む単量体(ii)がゴム質重合体(i)にグラフト共重合した共重合体とゴム質重合体にグラフトしていない未グラフト成分〔上記(共)重合体(I−1−2)と同じ種類のもの〕が含まれる。好ましい熱可塑性樹脂(I)としては、ゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合して得られるゴム強化芳香族ビニル系樹脂(I−1−1)及び所望により芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)を含有する芳香族ビニル系樹脂(I−1)が挙げられる。

【0016】

本発明における芳香族ビニル系樹脂(I−1)は、耐衝撃性、可撓性の面から、ゴム強化芳香族ビニル系樹脂(I−1−1)を少なくとも1種含むものが好ましく、所望により前記(共)重合体(I−1−2)を含有してもよい。ゴム質重合体(i)の含有量は、芳香族ビニル系樹脂(I−1)を100質量部として、好ましくは5〜40質量部、より好ましくは8〜30質量部、さらに好ましくは10〜20質量部、特に好ましくは12〜18質量部である。ゴム質重合体(i)の含有量が40質量部を超えると、耐熱性が十分でなく、また、フィルム加工が困難となる場合がある。一方、ゴム質重合体(i)の含有量が5質量部未満となると、耐衝撃性、可撓性が十分でなくなる場合がある。

【0017】

また、芳香族ビニル系樹脂(I−1)は、耐熱性の点から、芳香族ビニル化合物を含む単量体(ii)に更にマレイミド系化合物を含有せしめて重合した重合体からなることが好ましく、該芳香族ビニル系樹脂(I−1)100質量%に対する、該マレイミド系化合物から誘導される繰り返し単位の含有量は、通常、0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜27質量%であることがさらにより好ましく、10〜27質量%であることが一層さらにより好ましく、15〜25質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位の含有量が1重量%未満の場合は耐熱性が不十分になる可能性があり、30質量%を超えると、太陽電池バックシートの可撓性が不十分になる可能性がある。また、マレイミド系化合物から誘導される繰り返し単位は、ゴム強化芳香族ビニル系樹脂(I−1−1)に由来するものであっても、前記(共)重合体(I−1−2)に由来するものであってもよい。芳香族ビニル系樹脂(I−1)のガラス転移温度は、後述のように、マレイミド系化合物から誘導される繰り返し単位の含有量によって調整することが可能であり、マレイミド系化合物から誘導される繰り返し単位を含有する(共)重合体(I−1−2)は、所望のガラス転移温度を備えた芳香族ビニル系樹脂(I−1)を調製するために好都合である。

【0018】

上記ゴム質重合体(i)は、特に限定されないが、ポリブタジエン、ブタジエン・スチレンランダム共重合体、ブタジエン・スチレンブロック共重合体、ブタジエン・アクリロニトリル共重合体などの共役ジエン系ゴム及びその水素添加物(即ち、水添共役ジエン系ゴム)、エチレン−α−オレフィン系ゴム、アクリル系ゴム、シリコーン系ゴム、シリコーン・アクリル複合ゴムなどの非ジエン系ゴムが挙げられ、これらは1種単独で、または2種以上を組み合わせて用いることができる。

これらのうち、耐候性の観点からエチレン−α−オレフィン系ゴム(i−1)、水添共役ジエン系ゴム(i−2)、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)が好ましく、この中でも、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)がより好ましく、シリコーン・アクリル複合ゴム(i−5)が可撓性の観点から特に好ましい。尚、これらは1種単独で、または2種以上を組み合わせて用いることができる。

【0019】

前記エチレン−α−オレフィン系ゴム(i−1)としては、例えば、エチレン−α−オレフィン共重合体、エチレン−α−オレフィン−非共役ジエン共重合体が挙げられる。該エチレン−α−オレフィン系ゴム(i−1)を構成するα−オレフィンとしては、例えば、炭素数3〜20のα−オレフィンが挙げられ、具体的には、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−ヘキサデセン、1−エイコセンなどが挙げられる。これらのα−オレフィンは、単独でまたは2種以上を混合して使用することができる。α−オレフィンの炭素数は、好ましくは3〜20、より好ましくは3〜12、さらに好ましくは3〜8である。炭素数が20を超えると、共重合性が低下し、成形品の表面外観が十分でなくなる可能性がある。代表的なエチレン−α−オレフィン系ゴム(i−1)としては、エチレン・プロピレン共重合体、エチレン・プロピレン・非共役ジエン共重合体、エチレン・ブテン−1共重合体、エチレン・ブテン−1・非共役ジエン共重合体などが挙げられる。エチレン/α−オレフィンの質量比は、好ましくは5〜95/95〜5、より好ましくは50〜90/50〜10、さらに好ましくは60〜88/40〜12、特に好ましくは70〜85/30〜15である。α−オレフィンの質量比が95を超えると、耐侯性が十分でなく、一方、5未満になるとゴム質重合体のゴム弾性が十分でなくなるため、フィルムとしての可撓性が十分でなくなる可能性がある。

【0020】

非共役ジエンとしては、アルケニルノルボルネン類、環状ジエン類、脂肪族ジエン類が挙げられ、好ましくは5−エチリデン−2−ノルボルネンおよびジシクロペンタジエンである。これらの非共役ジエンは、単独でまたは2種以上を混合して使用することができる。非共役ジエンの、エチレン−α−オレフィン系ゴム(i−1)全量に対する割合は、好ましくは0〜30質量%、より好ましくは0〜20質量%、さらに好ましくは0〜10質量%である。非共役ジエンの割合が30質量%を超えると、成形外観および耐侯性が十分でなくなる可能性がある。尚、該エチレン−α−オレフィン系ゴム(i−1)における不飽和基量は、ヨウ素価に換算して4〜40の範囲が好ましい。

また、前記エチレン−α−オレフィン系ゴム(i−1)のムーニー粘度(ML1+4,100℃;JIS K6300に準拠)は、好ましくは5〜80、より好ましくは10〜65、さらに好ましくは15〜45である。該成分(i−1)のムーニー粘度が80を超えると重合が困難になり、一方、ムーニー粘度が5未満になると、フィルムとしての耐衝撃性、可撓性が不十分になる可能性がある。

【0021】

水添共役ジエン系ゴム(i−2)としては、例えば、下記の構造を有する共役ジエンブロック共重合体の水素添加物が挙げられる。すなわち、芳香族ビニル化合物単位からなる重合体ブロックA、1,2−ビニル結合含量が25モル%を超える共役ジエン系化合物単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックB、1,2−ビニル結合含量が25モル%以下の共役ジエン系化合物単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックC、および芳香族ビニル化合物単位と共役ジエン系化合物単位の共重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックDのうち、2種以上を組み合わせたものからなるブロック共重合体である。

【0022】

上記重合体ブロックAの製造に用いられる芳香族ビニル化合物としては、スチレン、α−メチルスチレン、メチルスチレン、ビニルキシレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、フルオロスチレン、p−t−ブチルスチレン、エチルスチレン、ビニルナフタレンなどが挙げられ、これらは、1種単独で、または2種以上を混合して用いることができる。中でも好ましいものは、スチレンである。ブロック共重合体中の重合体ブロックAの割合は、ブロック共重合体中の0〜65質量%が好ましく、さらに好ましくは10〜40質量%である。重合体ブロックAが65質量%を超えると、耐衝撃性が十分でなくなる可能性がある。

【0023】

上記重合体ブロックB、CおよびDは、共役ジエン系化合物の重合体を水素添加することにより得られる。上記重合体ブロックB、CおよびDの製造に用いられる共役ジエン系化合物としては、1,3−ブタジエン、イソプレン、1,3−ペンタジエン、クロロプレンなどが挙げられるが、工業的に利用でき、物性の優れた水添共役ジエン系ゴム(i−2)を得るには、1,3−ブタジエン、イソプレンが好ましい。これらは、1種単独で、または2種以上を混合して用いることができる。上記重合体ブロックDの製造に用いられる芳香族ビニル化合物としては、上記重合体ブロックAの製造に用いられる芳香族ビニル化合物と同様のものが挙げられ、これらは、1種単独で、または2種以上を混合して用いることができる。中でも好ましいものは、スチレンである。

【0024】

上記重合体ブロックB、CおよびDの水素添加率は、95モル%以上であり、好ましくは96モル%以上である。95モル%未満であると、重合中にゲルの発生を招き、安定に重合できない可能性がある。重合体ブロックBの1,2−ビニル結合含量は、25モル%を超え90モル%以下が好ましく、30〜80モル%がさらに好ましい。重合体ブロックBの1,2−ビニル結合含量が25モル%以下であると、ゴム的性質が失われ耐衝撃性が十分でなくなる可能性があり、一方、90モル%を超えると、耐薬品性が十分でなくなる可能性がある。また、重合体ブロックCの1,2−ビニル結合含量は、25%モル以下が好ましく、20モル%以下がさらに好ましい。重合体ブロックCの1,2−ビニル結合含量が25モル%を超えると、耐傷つき性および摺動性が十分に発現しない可能性がある。重合体ブロックDの1,2−ビニル結合含量は、25〜90モル%が好ましく、30〜80モル%がさらに好ましい。重合体ブロックDの1,2−ビニル結合含量が25モル%未満であると、ゴム的性質が失われ耐衝撃性が十分でなくなる可能性があり、一方、90モル%を超えると、耐薬品性が十分に得られない可能性がある。また、重合体ブロックDの芳香族ビニル化合物含量は、25質量%以下が好ましく、20質量%以下がさらに好ましい。重合体ブロックDの芳香族ビニル化合物含量が25質量%を超えると、ゴム的性質が失われ耐衝撃性が十分でなくなく可能性がある。

【0025】

上記ブロック共重合体の分子構造は、分岐状、放射状またはこれらの組み合わせでもよく、さらにブロック構造としては、ジブロック、トリブロック、もしくはマルチブロック、またはこれらの組み合わせでもよい。例えば、A−(B−A)n 、(A−B)n 、A−(B−C)n 、C−(B−C)n 、(B−C)n 、A−(D−A)n 、(A−D)n 、A−(D−C)n 、C−(D−C)n 、(D−C)n 、A−(B−C−D)n 、(A−B−C−D)n 、(ただし、n=1以上の整数)で表されるブロック共重合体であり、好ましくは、A−B−A、A−B−A−B、A−B−C、A−D−C、C−B−Cの構造を有するブロック共重合体である。

【0026】

上記水添共役ジエン系ゴム(i−2)の重量平均分子量(Mw)は、1万〜100万が好ましく、さらに好ましくは3万〜80万、より好ましくは5万〜50万である。Mwが1万未満では、フィルムとしての可撓性が十分でなくなる可能性があり、一方、100万を超えると重合が困難となる。

【0027】

前記アクリル系ゴム(i−3)としては、アルキル基の炭素数が2〜8のアクリル酸アルキルエステルの重合体であり、アクリル酸アルキルエステルの具体例としては、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル等が挙げられる。これらは単独でまたは2種以上併用して使用することが出来る。好ましいアクリル酸アルキルエステルは、アクリル酸(n−,i)−ブチル又はアクリル酸2−エチルヘキシルである。なお、アクリル酸アルキルエステルの一部は、最高20質量%まで、共重合可能な他の単量体で置換することが出来る。この他の単量体としては、塩化ビニル、塩化ビニリデン、アクリロニトリル、ビニルエステル、メタクリル酸アルキルエステル、メタクリル酸、アクリル酸、スチレン等が挙げられる。

【0028】

前記アクリル系ゴム(i−3)は、そのガラス転移温度が−10℃以下になるように、単量体の種類と共重合量を選ぶことが好ましい。また、アクリル系ゴムは、適宜、架橋性単量体を共重合することが好ましく、架橋性単量体の使用量は、アクリル系ゴム中の割合として、通常0〜10質量%、好ましくは0.01〜10質量%、更に好ましくは0.1〜5質量%である。

【0029】

架橋性単量体の具体例としては、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート等のモノ又はポリエチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート等のモノ又はポリエチレングリコールジメタクリレート、ジビニルベンゼン、ジアリルフタレート、ジアリルマレエート、ジアリルサクシネート、トリアリルトリアジン等のジ又はトリアリル化合物、アリルメタクリレート、アリルアクリレート等のアリル化合物、1,3−ブタジエン等の共役ジエン化合物などが挙げられる。上記アクリル系ゴムは、公知の重合法で製造されるが、好ましい重合法は乳化重合法である。

【0030】

前記シリコーン系ゴム(i−4)としては、公知の重合法で得られる全てのものが使用できるが、グラフト重合の容易さから、乳化重合でラテックスの状態で得られるポリオルガノシロキサン系ゴム質重合体ラテックスが好ましい。

【0031】

前記ポリオルガノシロキサン系ゴム質重合体のラテックスは、公知の方法、例えば米国特許第2,891,920号明細書、同第3,294,725号明細書などに記載された方法で得ることが出来る。例えば、ホモミキサー又は超音波混合機を使用し、アルキルベンゼンスルホン酸、アルキルスルホン酸などのスルホン酸系乳化剤の存在下に、オルガノシロキサンと水とを剪断混合した後に縮合させる方法が挙げられる。アルキルベンゼンスルホン酸は、オルガノシロキサンの乳化剤として作用すると共に重合開始剤として作用するので好適である。この際、アルキルベンゼンスルホン酸金属塩、アルキルスルホン酸金属塩などを併用すると、グラフト重合を行う際に、ポリマーを安定に維持するのに効果があるので好ましい。また、必要により、本発明の目的の性能を損なわない範囲でグラフト交叉剤または架橋剤を共縮合させてもよい。

【0032】

使用されるオルガノシロキサンは、例えば、一般式RmSiO(4−m)/2(式中、Rは置換または非置換の1価の炭化水素基であり、mは0〜3の整数を示す)で表される構造単位を有するものであり、直鎖状、分岐状または環状構造を有するものがあるが、好ましくは環状構造を有するオルガノシロキサンである。このオルガノシロキサンの有する置換または非置換の1価の炭化水素基としては、例えば、メチル基、エチル基、プロピル基、フェニル基、それらをシアノ基などで置換した置換炭化水素基などを挙げることが出来る。

【0033】

オルガノシロキサンの具体例としては、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン等の環状化合物の他に、直鎖状または分岐状のオルガノシロキサンを挙げることが出来る。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0034】

尚、前記オルガノシロキサンは、予め縮合された、例えばポリスチレン換算の重量平均分子量が500〜10,000程度のポリオルガノシロキサンであってもよい。また、オルガノシロキサンがポリオルガノシロキサンである場合、その分子鎖末端は、例えば、水酸基、アルコキシ基、トリメチルシリル基、ジメチルビニルシリル基、メチルフェニルビニルシリル基、メチルジフェニルシリル基などで封鎖されていてもよい。

【0035】

グラフト交叉剤としては、例えば、不飽和基とアルコキシシリル基とを併せ持つ化合物が使用できる。かかる化合物の具体例としては、p−ビニルフェニルメチルジメトキシシラン、1−(m−ビニルフェニル)メチルジメチルイソプロポキシシラン、2−(p− ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルフェノキシ)プロピルメチルジエトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシラン、1−(o−ビニルフェニル)−1,1,2−トリメチル−2,2−ジメトキシジシラン、1−(p−ビニルフェニル)−1,1−ジフェニル−3−エチル−3,3−ジエトキシジシロキサン、m−ビニルフェニル−〔3−(トリエトキシシリル)プロピル〕ジフェニルシラン、〔3−(p−イソプロペニルベンゾイルアミノ)プロピル〕フェニルジプロポキシシラン、2−(m−ビニルフェニル)エチルメチルジメトキシシラン、2−(o−ビニルフェニル)エチルメチルジメトキシシラン、1−(p−ビニルフェニル)エチルメチルジメトキシシラン、1−(m−ビニルフェニル)エチルメチルジメトキシシラン、1−(o−ビニルフェニル)エチルメチルジメトキシシラン等の他、これらの混合物を挙げることが出来る。これらの中では、p−ビニルフェニルメチルジメトキシシラン、2−(p−ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシランが好ましく、p−ビニルフェニルメチルジメトキシシランが更に好ましい。

【0036】

グラフト交叉剤の使用割合は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常0〜10質量部、好ましくは0.2〜10質量部、更に好ましくは0.5〜5質量部である。グラフト交叉剤の使用量が多い場合は、グラフトしたビニル系ポリマーの分子量が低下し、その結果、充分な耐衝撃性が得られない。また、グラフト化後のポリオルガノシロキサン系ゴム質重合体の2重結合より酸化劣化が進行し易く、耐候性の良好なグラフト共重合体が得られない。

【0037】

尚、ポリオルガノシロキサン系ゴム質重合体ラテックスの粒子の平均粒子径は、通常0.5μm以下、好ましくは0.4μm以下、更に好ましくは0.05〜0.4μmである。この平均粒子径は前記の乳化剤および水の量、ホモミキサー又は超音波混合機を使用して混合したときの分散の程度またはオルガノシロキサンのチャージ方法によって、容易に制御することが出来る。ラテックスの粒子の平均粒子径が0.5μmを超える場合は光沢が劣る。

【0038】

また、前記のようにして得られるポリオルガノシロキサン系ゴム質重合体のポリスチレン換算重量平均分子量は、通常3万〜100万、好ましくは5万〜30万である。重量平均分子量が3万未満では、フィルムとしての可撓性が十分に得られない可能性がある。一方、重量平均分子量が100万を超える場合と、ゴムの高分子鎖間の絡み合いが強くなり、ゴム弾性が低下するため、フィルムとしての可撓性が低下したり、グラフト粒子が溶融しにくくなって、フィルム外観が損なわれる恐れがある。

【0039】

前記の重量平均分子量の調整は、ポリオルガノシロキサン系ゴム質重合体調製時の縮重合温度と時間を変えることにより、容易に調整することが出来る。すなわち、縮重合温度が低いほど、及び/又は、冷却時間が長いほど、重合体は高分子量化する。また、架橋剤を少量添加することでも、重合体を高分子量化することが出来る。

【0040】

なお、ポリオルガノシロキサン系ゴム質重合体の分子鎖末端は、例えば、水酸基、アルコキシ基、トリメチルシリル基、ジメチルビニルシリル基、メチルフェニルビニルシリル基、メチルジフェニルシリル基などで封鎖されていてもよい。

【0041】

前記乳化剤の使用量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常0.1〜5質量部、好ましくは0.3〜3質量部である。なお、この際の水の使用量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常100〜500質量部、好ましくは200〜400質量部である。また、縮合温度は、通常5〜100℃である。

【0042】

なお、ポリオルガノシロキサン系ゴム質重合体の製造に際し、得られるグラフト共重合体の耐衝撃性を改良するために、第3成分として架橋剤を添加することも出来る。この架橋剤としては、例えば、メチルトリメトキシシラン、フェニルトリメトキシシラン、エチルトリエトキシシラン等の3官能性架橋剤、テトラエトキシシラン等の4官能性架橋剤を挙げることが出来る。これらは2種以上を併用することが出来る。また、これら架橋剤として、予め縮重合させた架橋プレポリマーを使用してもよい。この架橋剤の添加量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常10質量部以下、好ましくは5質量部以下、更に好ましくは0.01〜5質量部である。上記架橋剤の添加量が10質量部を超える場合は、ポリオルガノシロキサン系ゴム質重合体の柔軟性が損なわれるため、フィルムの可撓性が低下する可能性がある。

【0043】

前記シリコーン・アクリル複合ゴム(i−5)とは、ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレート系ゴムを含有するゴム質重合体をいう。好ましいシリコーン・アクリル複合ゴム(i−5)は、ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレート系ゴムが分離できないように相互に絡み合った構造を有する複合ゴムである。

【0044】

前記ポリアルキル(メタ)アクリレート系ゴムとしては、例えばメチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシルアクリレート、エトキシエトキシエチルアクリレート、メトキシトリプロピレングリコールアクリレート、4−ヒドロキシブチルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート等のアルキル(メタ)アクリレート(単量体)を共重合して得られるものが挙げられる。これらのアルキル(メタ)アクリレートは1種単独で、または2種以上を組み合わせて用いることができる。

【0045】

さらに前記アルキル(メタ)アクリレートの単量体中には、スチレン、α−メチルスチレン、ビニルトルエン等の芳香族ビニル化合物;アクリロニトリル、メタクリロニトリル等のシアン化ビニル化合物;メタクリル酸変性シリコーン、フッ素含有ビニル化合物等の各種のビニル系単量体を30質量%以下の範囲で共重合成分として含んでいてもよい。

【0046】

上記ポリアルキル(メタ)アクリレート系ゴムとしては、2つ以上のガラス転移温度を有する共重合体であることが好ましい。このようなポリアルキル(メタ)アクリレート系ゴムは、フィルムに可撓性を発現させるのに好ましい。

【0047】

上記ポリオルガノシロキサンゴムとしては、オルガノシロキサンを共重合したものを用いることができる。上記オルガノシロキサンとしては、3員環以上の各種の還元体が挙げられ、好ましくはヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン、テトラメチルテトラフェニルシクロテトラシロキサン、オクタフェニルシクロテトラシロキサン等が挙げられる。そして、これらのオルガノシロキサンは単独又は2種類以上を混合して用いることができる。これらのオルガノシロキサンの使用量はポリオルガノシロキサンゴム成分中50質量%以上が好ましく、より好ましくは70質量%以上である。

【0048】

シリコーン・アクリル複合ゴム(i−5)は、例えば、特開平4−239010号公報、特許第2137934号明細書等に記載された方法で製造することができる。かかるシリコーン・アクリル複合ゴムグラフト共重合体としては、例えば、三菱レーヨン社製の「メタブレン SX−006(商品名)」などが市販されている。

【0049】

本発明における芳香族ビニル化合物を含む単量体(ii)としては、代表的には、芳香族ビニル化合物のみからなる単量体(ii)、芳香族ビニル化合物及びシアン化ビニル化合物の両者を含む単量体(ii)が挙げられ、芳香族ビニル化合物及びシアン化ビニル化合物の両者を含むものが好ましい。

【0050】

前記芳香族ビニル化合物としては、スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、ビニルトルエン、ビニルキシレン、エチルスチレン、ジメチルスチレン、p−tert−ブチルスチレン、ビニルナフタレン、メトキシスチレン、モノブロムスチレン、ジブロムスチレン、トリブロムスチレン、フルオロスチレン等が挙げられる。これらのうち、スチレン、α−メチルスチレンが好ましい。また、これらの芳香族ビニル化合物は、1種単独で、または2種以上を組み合わせて用いることができる。

【0051】

前記シアン化ビニル化合物としては、アクリロニトリル、メタクリロニトリル、α−クロロ(メタ)アクリロニトリル等が挙げられる。これらのうち、アクリロニトリルが好ましい。また、これらのシアン化ビニル化合物は、1種単独でまたは2種以上を組み合わせて用いることができる。

【0052】

尚、芳香族ビニル化合物を含む単量体(ii)は、芳香族ビニル化合物又はシアン化ビニル化合物と共重合可能な他の化合物を含んでもよい。かかる他の化合物としては、(メタ)アクリル酸エステル、マレイミド系化合物、その他の官能基含有不飽和化合物(例えば、不飽和酸、エポキシ基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、オキサゾリン基含有不飽和化合物、酸無水物基含有不飽和化合物等)等が挙げられる。これらは、1種単独でまたは2種以上を組み合わせて用いることができる。かかる他の化合物の使用量は、芳香族ビニル化合物を含む単量体(ii)を100質量%として、好ましくは0〜50質量%、より好ましくは1〜40質量%、さらに好ましくは1〜30質量%である。

【0053】

(メタ)アクリル酸エステルとしては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。これらのうち、メタクリル酸メチルが好ましい。

【0054】

不飽和酸としては、アクリル酸、メタクリル酸、イタコン酸、マレイン酸等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0055】

マレイミド系化合物としては、マレイミド、N−メチルマレイミド、N−ブチルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。また、共重合樹脂にマレイミド系化合物単位を導入するために、無水マレイン酸を(共)重合させ、後イミド化してもよい。他の共重合可能な化合物としてマレイミド系化合物を含有することは、前記熱可塑性樹脂(I)の耐熱性を向上させる観点から好ましい。

【0056】

マレイミド系化合物の含有量は、上記熱可塑性樹脂(I)100質量%に対する、該マレイミド系化合物から誘導される繰り返し単位の含有量として、通常、0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜27質量%であることがさらにより好ましく、10〜27質量%であることが一層さらにより好ましく、15〜25質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位の含有量が1質量%未満の場合は耐熱性が不十分になる可能性があり、30質量%を超えると、太陽電池バックシートの可撓性が不十分になる可能性がある。

【0057】

エポキシ基含有不飽和化合物としては、アクリル酸グリシジル、メタクリル酸グリシジル、アリルグリシジルエーテル等が挙げられる。これらは、1種単独でまたは2種以上を組み合わせて用いることができる。

【0058】

ヒドロキシル基含有不飽和化合物としては、3−ヒドロキシ−1−プロペン、4−ヒドロキシ−1−ブテン、シス−4−ヒドロキシ−2−ブテン、トランス−4−ヒドロキシ−2−ブテン、3−ヒドロキシ−2−メチル−1−プロペン、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、ヒドロキシスチレン等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0059】

オキサゾリン基含有不飽和化合物としては、ビニルオキサゾリン等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0060】

酸無水物基含有不飽和化合物としては、無水マレイン酸、無水イタコン酸、無水シトラコン酸等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0061】

上記芳香族ビニル化合物を含む単量体(ii)としては、芳香族ビニル化合物及びシアン化ビニル化合物を主として含むものが好ましく、これらの化合物の合計量は、芳香族ビニル化合物を含む単量体(ii)全量に対して、好ましくは70〜100質量%、さらに好ましくは80〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜95質量%及び5〜50質量%、さらにより好ましくは60〜95質量%及び5〜40質量%、特に好ましくは65〜85質量%及び15〜35質量%である。

【0062】

本発明の好ましい実施形態によれば、熱可塑性樹脂(I)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1’)及び所望により該芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2’)からなるゴム強化芳香族ビニル系樹脂が使用される。そのうち、ゴム質重合体(i)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(i)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(i)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0063】

ゴム強化芳香族ビニル系樹脂(I−1−1)は、公知の重合法である乳化重合、懸濁重合、溶液重合、塊状重合、または、これらを組み合わせた重合法によって得ることが出来る。

【0064】

ゴム強化芳香族ビニル系樹脂(I−1−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、さらに好ましくは40〜150%である。このグラフト率が低すぎると、フィルムとしての可撓性が十分でなくなる場合がある。また、グラフト率が高すぎると、熱可塑性樹脂の粘度が高くなり、薄肉化が困難になる場合がある。

【0065】

グラフト率は、下記式(4)により求めることができる。

グラフト率(質量%)=((S−T)/T)×100 …(4)

上記式中、Sはゴム強化芳香族ビニル系樹脂(I−1−1)1グラムをアセトン(アクリル系ゴムの場合、アセトニトリル)20mlに投入し、25℃の温度条件下で、振とう機により2時間振とうした後、5℃の温度条件下で、遠心分離機(回転数;23,000rpm)で60分間遠心分離し、不溶分と可溶分とを分離して得られる不溶分の質量(g)であり、Tはゴム強化芳香族ビニル系樹脂(I−1−1)1グラムに含まれるゴム質重合体の質量(g)である。このゴム質重合体の質量は、重合処方及び重合転化率から算出する方法、赤外線吸収スペクトル(IR)により求める方法等により得ることができる。

【0066】

尚、グラフト率は、例えば前記ゴム強化芳香族ビニル系樹脂(I−1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。

【0067】

ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η](メチルエチルケトン中、30℃)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、さらに好ましくは0.25〜1.2dl/gである。該極限粘度がこの範囲内であることは、フィルムの加工性、肉厚精度の高い太陽電池用バックシートを得る観点から好ましい。

【0068】

ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η]の測定は下記方法で行った。まず、前記ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)をメチルエチルケトンに溶解させ、濃度の異なるものを5点作った。ウベローデ粘度管を用い、30℃で各濃度の還元粘度を測定した結果から、極限粘度[η]を求めた。単位は、dl/gである。

【0069】

尚、極限粘度[η]は、例えば前記ゴム強化芳香族ビニル系樹脂(I−1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。また、異なる極限粘度[η]を持つ前記(共)重合体(I−1−2)を、適宜選択して配合することにより調整することができる。

【0070】

熱可塑性樹脂(I)は、あらかじめ各成分の必要部数を配合し、ヘンシェルミキサー等で混合した後、押出機にて溶融、混練後、ペレット化して用いてもよいし、各成分をフィルム成形機又は押出成形機に直接供給し、フィルム加工又はシート加工を行ってもよい。この際、前記熱可塑性樹脂(I)には、酸化防止剤、紫外線吸収剤、耐候剤、老化防止剤、充填剤、帯電防止剤、難燃剤、防曇剤、滑剤、抗菌剤、防かび剤、粘着付与剤、可塑剤、着色剤、黒鉛、カーボブラック、カーボンナノチューブ、顔料(たとえば、赤外線吸収、反射能力を有する、機能性を付与した顔料も含む。)等を本発明の目的を損なわない範囲で添加することもできる。

【0071】

本発明の樹脂層(樹脂層(A))

樹脂層(A)を構成する樹脂成分としては、特に制限されるものではないが、太陽電池用バックシートの成形加工性の点から熱可塑性樹脂(II)が好ましい。また、熱可塑性樹脂(II)は、太陽電池用バックシートに可撓性を付与する点から、上記樹脂層(B)を構成する熱可塑性樹脂(I)よりも低いガラス転移温度を有することが好ましい。熱可塑性樹脂(II)のガラス転移温度は、好ましくは90〜200℃、より好ましくは、95〜160℃、さらにより好ましくは、95〜150℃、特に好ましくは、110〜140℃である。該熱可塑性樹脂(II)のガラス転移温度が200℃よりも高くなると、太陽電池用バックシートの可撓性が悪化する傾向があり、一方、ガラス転移温度が90℃よりも低くなると、耐熱性が不十分となる傾向がある。

熱可塑性樹脂(II)が、ガラス転移温度を複数有する場合は、高い方の温度を、熱可塑性樹脂(I)のガラス転移温度とする。例えば、熱可塑性樹脂(II)が、樹脂成分とゴム成分とを含有する樹脂である場合は、熱可塑性樹脂(II)は、樹脂成分のガラス転移温度とゴム成分のガラス転移温度を有するが、通常、樹脂成分のガラス転移温度の方が高いので、樹脂成分のガラス転移温度を熱可塑性樹脂(II)のガラス転移温度とする。

【0072】

熱可塑性樹脂(II)としては、例えば、芳香族ビニル系樹脂(例えば、ゴム強化スチレン系樹脂、アクリロニトリル・スチレン系樹脂、その他の芳香族ビニル化合物の(共)重合体など)、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−α−オレフィン系樹脂など)、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリ酢酸ビニル系樹脂、飽和ポリエステル系樹脂(たとえば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレートなど)、ポリカーボネート系樹脂、アクリル系樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体など)、フッ素系樹脂、エチレン・酢酸ビニル系樹脂などが挙げられる。これらは、1種単独でまたは2種以上を組み合わせて使用することが出来る。これらのうち、屋外で長期間使用しても加水分解を起しにくい点から、芳香族ビニル系樹脂(II−1)を使用することが好ましい。

【0073】

本発明で使用する芳香族ビニル系樹脂(II−1)(以下、「成分(II−1)」ともいう。)は、代表的には、ゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(即ち、芳香族ビニル化合物及び所望により該芳香族ビニル化合物と共重合可能な他の単量体)(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II−1−1)、芳香族ビニル化合物を含む単量体(b)の(共)重合体(II−1−2)及び樹脂(II−1−1)と(共)重合体(II−1−2)の混合物が挙げられる。後者の(共)重合体(II−1−2)は、ゴム質重合体(a)の非存在下に、芳香族ビニル化合物を含む単量体(b)を重合して得られるものである。ゴム強化芳香族ビニル系樹脂(II−1−1)には、通常、芳香族ビニル化合物を含む単量体(b)がゴム質重合体(a)にグラフト共重合した共重合体とゴム質重合体にグラフトしていない未グラフト成分〔上記(共)重合体(II−1−2)と同じもの〕が含まれる。

【0074】

本発明における芳香族ビニル系樹脂(II−1)は、耐衝撃性、可撓性の面から、前記ゴム強化芳香族ビニル系樹脂(II−1−1)を少なくとも1種含むものが好ましく、所望により前記(共)重合体(II−1−2)を含有してもよい。ゴム質重合体(a)の含有量は、芳香族ビニル系樹脂(II−1)を100質量部として、好ましくは5〜40質量部、より好ましくは8〜30質量部、さらに好ましくは10〜20質量部、特に好ましくは12〜18質量部である。ゴム質重合体(a)の含有量が40質量部を超えると、耐熱性が十分でなく、フィルム加工が困難となる場合がある。一方、ゴム質重合体(a)の含有量が5質量部未満となると、可撓性が十分でなくなる場合がある。

【0075】

ゴム質重合体(a)は、前記ゴム質重合体(i)として記載したものを用いることができ、好ましいゴム質重合体(a)も、前記ゴム質重合体(i)と同様である。但し、本発明の太陽電池用バックシートにおいて、芳香族ビニル系樹脂(II-1)で用いるゴム質重合体(a)は、前記熱可塑性樹脂(I)で用いたゴム質重合体(i)と同じであってもよいし、異なっていてもよい。

【0076】

芳香族ビニル化合物を含む単量体(b)は、前記芳香族ビニル化合物を含む単量体(ii)として記載したものを用いることができ、好ましい芳香族ビニル化合物を含む単量体(b)も、前記芳香族ビニル化合物を含む単量体(ii)と同様である。但し、本発明の太陽電池用バックシートにおいて、芳香族ビニル系樹脂(II-1)で用いる芳香族ビニル化合物を含む単量体(b)は、前記熱可塑性樹脂(I)で用いた芳香族ビニル化合物を含む単量体(ii)と同じであってもよいし、異なっていてもよい。

【0077】

また、芳香族ビニル系樹脂(II-1)は、耐熱性の点から、マレイミド系化合物から誘導される繰り返し単位を含んでなることが好ましく、芳香族ビニル系樹脂(II-1)100質量%に対する、マレイミド系化合物から誘導される繰り返し単位の含有量は通常0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜25質量%であることがさらにより好ましく、10〜20質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位は、ゴム強化芳香族ビニル系樹脂(II-1−1)に由来するものであっても、(共)重合体(II-1−2)に由来するものであってもよい。芳香族ビニル系樹脂(II-1)のガラス転移温度は、後述のようにマレイミド系化合物から誘導される繰り返し単位の含有量によって調整することが可能で、マレイミド系化合物から誘導される繰り返し単位を含有する(共)重合体(II-1−2)は、所望のガラス転移温度を備えた芳香族ビニル系樹脂(II-1)を調製するために好都合である。

【0078】

本発明の好ましい実施形態によれば、熱可塑性樹脂(II)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II-1−1)及び所望により該芳香族ビニル化合物を含む単量体(b)の(共)重合体(II-1−2)からなる芳香族ビニル系樹脂が使用される。そのうち、ゴム質重合体(b)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(b)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(b)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0079】

芳香族ビニル系樹脂(II-1)は、公知の重合法である乳化重合、懸濁重合、溶液重合、塊状重合、またはこれらを組み合わせた重合法によって得ることが出来る。

【0080】

ゴム強化芳香族ビニル系樹脂(II-1−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、さらに好ましくは40〜150%である。このグラフト率が低すぎると、フィルムとしての可撓性が十分でなくなる場合がある。また、グラフト率が高すぎると、熱可塑性樹脂の粘度が高くなり、薄肉化が困難になる場合がある。

【0081】

グラフト率は、前記ゴム強化芳香族ビニル系樹脂(I−1−1)について記載した方法と同様の方法で測定することができる。

【0082】

尚、グラフト率は、例えば前記ゴム強化芳香族ビニル系樹脂(II-1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。

【0083】

ゴム強化芳香族ビニル系樹脂(II-1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η](メチルエチルケトン中、30℃)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、さらに好ましくは0.25〜1.2dl/gである。極限粘度がこの範囲内であることは、肉厚精度の高い太陽電池用バックシートを得る観点から好ましい。

【0084】

極限粘度[η]は、前記ゴム強化芳香族ビニル系樹脂(I−1−1)で行った測定と同様に行うことができる。

【0085】

尚、極限粘度[η]は、例えばゴム強化芳香族ビニル系樹脂(II-1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。また、異なる極限粘度[η]を持つ(共)重合体(II-1−2)を、適宜選択して配合することにより調整することができる。

【0086】

芳香族ビニル系樹脂(II-1)は、あらかじめ各成分の必要部数を配合し、ヘンシェルミキサー等で混合した後、押出機にて溶融、混練後、ペレット化して用いてもよいし、各成分をフィルム成形機又は押出成形機に直接供給し、フィルム加工又はシート加工を行ってもよい。この際、芳香族ビニル系樹脂(II-1)には、酸化防止剤、紫外線吸収剤、耐候剤、老化防止剤、充填剤、帯電防止剤、難燃剤、防曇剤、滑剤、抗菌剤、防かび剤、粘着付与剤、可塑剤、着色剤、黒鉛、カーボブラック、カーボンナノチューブ等を本発明の目的を損なわない範囲で添加することもできる。

【0087】

本発明の樹脂層(樹脂層(C))

樹脂層(C)を構成する樹脂成分としては、樹脂層(A)について上記したものを使用することができ、太陽電池用バックシートの成形加工性の点から熱可塑性樹脂(II)が好ましい。また、熱可塑性樹脂(II)は、太陽電池用バックシートに可撓性を付与する点から、上記樹脂層(B)を構成する熱可塑性樹脂(I)よりも低いガラス転移温度を有することが好ましい。熱可塑性樹脂(II)のガラス転移温度は、好ましくは90〜200℃、より好ましくは、95〜160℃、さらにより好ましくは、95〜150℃、特に好ましくは、110〜140℃である。該熱可塑性樹脂(II)のガラス転移温度が200℃よりも高くなると、太陽電池用バックシートの可撓性が悪化する傾向があり、一方、ガラス転移温度が90℃よりも低くなると、耐熱性が不十分となる傾向がある。なお、樹脂層(A)に関して上記した好ましい熱可塑性樹脂(II)の記述を含む全ての記述は、そのまま、樹脂層(C)を構成する樹脂成分についても当てはまる。

【0088】

本発明の好ましい実施形態によれば、樹脂層(C)を構成する熱可塑性樹脂(II)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II-1−1)及び所望により該芳香族ビニル化合物を含む単量体(b)の(共)重合体(II-1−2)からなるゴム強化スチレン系樹脂が使用される。そのうち、ゴム質重合体(b)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(b)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(b)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0089】

本発明の水蒸気バリア層(層(D))

本発明の水蒸気バリア層は、上記層(A)若しくは上記層(C)の外表面、又は、上記層(A)と上記層(B)との間若しくは上記層(B)と上記層(C)との間に積層される。この水蒸気バリア層は、本発明の太陽電池用バックシートを水蒸気が通過するのを防止する作用を有するものであり、この作用を備える限り、特に限定されるものではないが、一般に、光線透過率が高いものが好ましい。この水蒸気バリア層の全光線透過率は、70%以上であることが好ましく、80%以上であることがより好ましく、85%以上であることが更により好ましい。また、この水蒸気バリア層のヘイズは10%以下であることが好ましく、7%以下であることがより好ましく、5%以下であることが更により好ましい。全光線透過率及びヘイズはJIS K 7136またはJIS K 7105に従って測定される。また、この水蒸気バリア層の透湿度(水蒸気透過度とも呼ばれる)は、JIS K 7129に準拠して温度40℃湿度90%R.H.の条件下で測定した場合、3g/m2・d以下が好ましく、1g/m2・d以下がより好ましく、0.7g/m2・d以下が更により好ましい。

【0090】

水蒸気バリア層としては、通常、金属および/または金属酸化物からなる薄膜層を使用することができる。金属としては、例えば、アルミニウムが挙げられ、金属酸化物としては、例えば、酸化珪素及び/又は酸化アルミニウムが挙げられる。この薄膜層は、上記金属又は金属酸化物を、上記層(A)、(B)又は(C)にメッキ又は蒸着して形成してもよい。

また、水蒸気バリア層は、上記薄膜層が予め合成樹脂フィルムに蒸着された水蒸気バリア性フィルムを用いて形成してもよい。コスト面からは、好ましくは厚さ5〜50μm、より好ましくは10〜15μm程度の合成樹脂フィルムに上記薄膜層が蒸着された水蒸気バリア性フィルムを用いることが好ましい。かかる樹脂フィルムとしては、一般的に、着色剤を含まない合成樹脂をフィルム又はシートとして成形したものを用いることができ、透明または半透明であることが好ましく、透明であることがより好ましい。かかる合成樹脂としては、一般的には、ポリエチレンテレフタレート(PET)フィルムが使用される。かかる水蒸気バリア性フィルムとしては、市販品を使用することができ、例えば、三菱樹脂社製「テックバリアAX(商品名)」、凸版印刷社製「GXフィルム(商品名)」、東洋紡社製「エコシアールVE500(商品名)」等が挙げられる。

【0091】

この水蒸気バリア性フィルムは、樹脂層(A)、(B)および(C)の3層を備えた積層体を得た後、樹脂層(A)または樹脂層(C)の外表面に積層してもよく、または、積層体を得る前に、予め樹脂層(A)、樹脂層(B)または樹脂層(C)に積層しておいてもよいし、または、樹脂層(A)、(B)及び(C)と同時に積層してもよい。積層方法は、接着剤を用いてドライラミネート法によって積層する方法でも、接着剤を使用せずに、樹脂層(A)、(B)及び(C)の少なくとも1層の成形と同時に共押出によって積層する方法又は樹脂層(A)、(B)及び(C)の成形と同時に共押出によって積層する方法でもよい。上記接着剤としては、ポリウレタン系接着剤、エポキシ系接着剤、アクリル系接着剤などが使用でき、そのうち、ポリウレタン系接着剤を使用することが好ましい。

【0092】

本発明の太陽電池バックシートは、JIS K 7129Bに準拠した温度40℃、湿度90%RHにおける水蒸気透過試験において、3g/m2・d以下の水蒸気透過度を示すことが好ましい。水蒸気透過度が3g/m2・dよりも多い場合、太陽電池の耐久性が損なわれる可能性がある。

【0093】

太陽電池用バックシートの構成

本発明の太陽電池用バックシートは、樹脂層(B)を基材層として、その一方の側に樹脂層(A)を配置し、その他方の側に樹脂層(C)を配置し、樹脂層(A)若しくは樹脂層(C)の外表面、又は、樹脂層(A)と樹脂層(B)との間若しくは樹脂層(B)と樹脂層(C)との間に水蒸気バリア層(D)を配置した構成を備える。このうち、製造の容易さの点から、水蒸気バリア層(D)は、樹脂層(A)又は樹脂層(C)の外表面に設けることが好ましい。図1に示すように、水蒸気バリア層(D)として合成樹脂フィルムD1とそれに積層された金属および/または金属酸化物の薄膜層D2からなる市販の水蒸気バリア性フィルムDを使用する場合、かかる市販の水蒸気バリア性フィルムDは、一般に耐候性に劣るので、樹脂層(A)の外表面に積層することが好ましい。樹脂層(A)は太陽電池シリコンセルS側に配置されるので、この場合、水蒸気バリア層(D)は樹脂層(A)〜(C)によって保護されるので好都合である。また、合成樹脂フィルムD1がポリエチレンテレフタレート(PET)フィルムのような耐加水分解性に劣る材質の場合は、水蒸気バリア層(D)は、図1に示すように、薄膜層D2を樹脂層(A)の側に向けて積層することが好ましい。この場合、合成樹脂フィルムD1は、薄膜層D2によって外部の水分の浸入から保護されるので好都合である。なお、図1中、Sは太陽電池シリコンセル、Aは樹脂層(A)、Bは樹脂層(B)、Cは樹脂層(C)、Dは水蒸気バリア層(D)、D1は合成樹脂フィルム、D2は薄膜層を示す。

本発明の太陽電池用バックシートは、150℃で30分間放置したときの寸法変化率が±1%以下である。寸法変化率を±1%以下にすることで、耐熱性にすぐれた太陽電池用バックシートを得ることができる。150℃で30分間放置したときの寸法変化率は、好ましくは±0.8%以下であり、より好ましくは±0.6%以下である。本発明の太陽電池用バックシートの寸法変化率を±1%以下にするには、樹脂層(B)に用いられる熱可塑性樹脂(I)の耐熱性を高くすることが挙げられ、上記式(2)で示される0.4≦(HA+HC)/HB≦2.4の条件を満たす場合、本発明の太陽電池用バックシートの寸法変化率は、通常、かかる耐熱性の樹脂層(B)の寸法変化率と符号する。かかる耐熱性の樹脂層(B)を構成する熱可塑性樹脂(I)としては、ガラス転移温度が120℃以上のものが好ましい。

本発明の太陽電池用バックシートは、光線反射性の白色系の太陽電池用バックシートであり、具体的には、波長400〜1400nmにおける光の反射率が50%以上である。光の反射率を50%以上にすることで、反射性に優れた太陽電池用バックシートを得ることができる。太陽電池用バックシートの波長400〜1400nmにおける光の反射率は、好ましくは60%以上、特に好ましくは70%以上である。

本発明において、波長400〜1400nmの光の反射率が50%以上とは、波長400〜1400nmの範囲における反射率の最大値が50%以上であることである。従って、400〜1400nm範囲内の全ての波長の光の反射率が50%以上であることを要求するものではない。なお、通常、波長400〜1400nm範囲内の或る1つの波長の光の反射率が50%以上であれば、それに隣接する波長の光の反射率も同程度に高くなるものと考えられる。

本発明において、波長400〜1400nmの光の反射率が50%以上とは、好ましくは、波長400〜1400nmの30%以上の波長領域での光の反射率が50%以上であり、より好ましくは、波長400〜1400nmの50%以上の波長領域での光の反射率が50%以上である。波長400〜1400nmの波長領域のより広い範囲で、光の反射率が50%以上であることにより、太陽電池バックシートとして使用されるときに太陽電池の変換効率をより向上させることができる。

本発明の太陽電池用バックシートにおける反射率を波長400〜1400nmの光の反射率が50%以上にするには、樹脂層(A)、樹脂層(B)及び樹脂層(C)の少なくとも1層に明度の高い着色顔料が含有されていることが好ましく、白色顔料が含有されていることがより好ましい。また、樹脂層(A)、樹脂層(B)及び樹脂層(C)の内、2層以上の層に明度の高い着色顔料が含有されていることがより好ましく、白色顔料が含有されていることが更に好ましい。更にまた、樹脂層(A)、樹脂層(B)及び樹脂層(C)のすべての層に明度の高い着色顔料が含有されていることが特に好ましく、白色顔料が含有されていることが最も好ましい。

明度の高い着色顔料が含有された層のL値(明度)は、太陽電池用バックシートとして構成した際に55以上であることが好ましく、70以上であることがより好ましく、80以上であることが更により好ましく、95以上であることが特に好ましい。

【0094】

明度の高い着色顔料としては、波長400〜1400nmの光を反射する性質を有するものであれば特に限定されず、好ましくは、白色顔料が用いられる。白色顔料としては、ZnO、TiO2、Al2O3・nH2O、[ZnS+BaSO4]、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

白色顔料としては、好ましくは酸化チタンが挙げられる。

酸化チタンとしては、結晶形として、アナタース形、ルチル形などの酸化チタンを用いることができるが、ルチル形が好ましい。酸化チタンの平均一次粒子径は、好ましくは0.1〜0.5μm程度、より好ましくは0.15〜0.35μm程度である。酸化チタンの平均一次粒子径は、例えば、透過型電子顕微鏡写真をもとに画像解析装置により測定できる。酸化チタンとしては、平均一次粒子径の大きいものと小さいものを併用することもできる。

明度の高い着色顔料を含有する層における顔料の含有量は、他の性能を損なわない限り、特に制限されないが、太陽電池用バックシートの波長400〜1400nmにおける光の反射率が50%以上とするに十分な量を含有させることが好ましく、具体的には、層を構成する樹脂成分100質量部に対し、1〜40質量部が好ましく、2〜35質量部がより好ましく、3〜30質量部が最も好ましい。この含有量が1質量部未満では、反射の効果が十分でなく、40質量部を超えると、太陽電池用バックシートの可撓性が十分でなくなる。

【0095】

本発明の太陽電池用バックシートの好ましい実施形態においては、上記のように、太陽電池用バックシートに耐熱性と可撓性を付与するために、樹脂層(B)をガラス転移温度120℃以上の熱可塑性樹脂(I)から構成し、樹脂層(A)及び樹脂層(C)を該熱可塑性樹脂(I)よりも低いガラス転移温度の熱可塑性樹脂(II)から構成することが好ましい。樹脂層(B)を構成する熱可塑性樹脂(I)のガラス転移温度は、好ましくは120〜220℃である。樹脂層(A)及び樹脂層(C)を構成する熱可塑性樹脂(II)は、同様の構成とすると好都合である。樹脂層(A)及び樹脂層(C)を構成する熱可塑性樹脂(II)のガラス転移温度(Tg(II))は、下記式(3)を満足することが好ましく、

Tg(II) ≦ Tg(I)−10℃ (3)

下記式(3´)を満足することが、より好ましく、

Tg(I)−50℃ ≦Tg(II)≦Tg(I)−10℃ (3´)

下記式(3´´)を満足することが、さらに好ましい。

Tg(I)−30℃ ≦Tg(II)≦Tg(I)−15℃ (3´´)

【0096】

熱可塑性樹脂(I)と熱可塑性樹脂(II)のガラス転移温度が式(3)を満足しない場合、得られる太陽電池用バックシートの可撓性の改良効果が不十分となる場合がある。また、熱可塑性樹脂(I)のガラス転移温度(Tg(I))と熱可塑性樹脂(II)のガラス転移温度(Tg(II))の差が、50℃を超えると、太陽電池用バックシートの製造が困難になる傾向がある。

熱可塑性樹脂(I)及び熱可塑性樹脂(II)のガラス転移温度は、使用するゴム質重合体(i)若しくは(a)の種類若しくは量、又は、使用する芳香族ビニル化合物を含む単量体(ii)若しくは(b)の種類若しくは量を適宜選択することによって調整することができ、好適には、マレイミド系化合物の量を変化させることによって調整することができる。また、可塑剤、無機フィラー等の添加剤や充填剤を配合することにより、ガラス転移温度を調整することもできる。

【0097】

本発明の太陽電池用バックシートは、樹脂層(B)の熱可塑性樹脂(I)と樹脂層(A)及び樹脂層(C)の熱可塑性樹脂(II)とが、何れも、上記シリコーン・アクリル複合ゴム(i−5)に上記芳香族ビニル化合物を含む単量体((ii),(a))を重合させてなるシリコーン・アクリル複合ゴム強化スチレン系樹脂を含有し、マレイミド系化合物から誘導される繰り返し単位を含んでなる樹脂組成物であることが、耐候性、耐熱性、耐加水分解性、可撓性のバランスの点から好ましい。この場合、耐候性、耐熱性、耐加水分解性、可撓性のバランスの点から、樹脂層(B)の熱可塑性樹脂(I)を構成するシリコーン・アクリル複合ゴム強化スチレン系樹脂は、ゴム量が熱可塑性樹脂(I)100質量部に対して10〜20質量部であり、ガラス転移温度が150〜160℃であり、N−フェニルマレイミドから誘導される繰り返し単位の含有量が熱可塑性樹脂(I)100質量%に対して15〜30質量%であることが好ましく、樹脂層(A)及び樹脂層(C)の熱可塑性樹脂(II)を構成するシリコーン・アクリル複合ゴム強化スチレン系樹脂は、ゴム量が芳香族ビニル系樹脂(II-1)100質量部に対して10〜20質量部であり、ガラス転移温度が120〜140℃であり、N−フェニルマレイミドから誘導される繰り返し単位の含有量が芳香族ビニル系樹脂(II-1)100質量%に対して10〜20質量%であることが好ましい。

【0098】

本発明の太陽電池用バックシートは、シート状又はフィルム状の何れであってもよい。例えば、本発明の太陽電池用バックシートがフィルムの場合、熱可塑性プラスチックのフィルムの製造に利用できる方法、例えば溶液キャスト法、溶融押出法、共押出法、溶融プレス法などで製造することができる。大規模生産には溶融押出法が優れているが、小規模、特殊用途向け、品質評価のいずれかの目的のためには溶液キャスト法、溶融プレス法も有用である。溶融押出法では、Tダイ法やインフレーション法が利用される。溶融プレス法では、カレンダー法が利用される。本発明の太陽電池用バックシートがシートの場合、熱可塑性プラスチックのシートの製造に利用できる方法、例えば共押出法などで製造することができる。

【0099】

Tダイ法では高速度で製造できるという利点があるが、その場合、成形時における樹脂温度は、溶融温度以上で且つ樹脂の分解温度よりも低い温度であればよく、一般に150〜250℃の温度が適当である。

インフレーション法の成形機の仕様や成形条件は限定されず、従来から公知の方法や条件をとることができる。例えば、押出機の口径は直径10〜600mm、口径Dとホッパ下からシリンダ先端までの長さLの比L/Dは8〜45である。ダイはインフレーション成形に一般に用いられている形状のものであり、例えば、スパイダー型、スパイラル型、スタッキング型等の流路形状を持ち、口径は1〜5000mmである。

カレンダー法の成形機としては、例えば直列型、L型、逆L型、Z型など、いずれも用いることができる。

【0100】

さらに本発明の太陽電池用バックシートは、例えばTダイ成形やインフレーション成形等により単層フィルムを成形し、その後、熱ラミネーションや押出ラミネーションにより作製してもよいが、製造コストの観点から、Tダイ多層押出機を用いて成形することが好ましい。

【0101】

本発明の太陽電池用バックシートが、樹脂層(A)、樹脂層(B)、樹脂層(C)及び水蒸気バリア層(D)からなる場合、太陽電池用バックシートの厚さは、好ましくは、30〜500μm、より好ましくは、70〜450μm、さらに好ましくは、80〜400μmである。

厚さが薄すぎると太陽電池用バックシートの強度が不足し、使用時に太陽電池用バックシートが破ける恐れがあり、一方、厚さが厚すぎると太陽電池用バックシートの加工が困難となったり、太陽電池用バックシートとしての柔軟性が低下したり、折り曲げ白化する等の問題が生じる傾向がある。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)の樹脂層(C)の厚み(HC)に対する比(HA/HC)が、0.5≦HA/HC≦1.3を満足する。この条件を満足することにより、太陽電池用バックシートにカールが生じるのを防止することができる。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)の樹脂層(C)の厚み(HC)に対する比(HA/HC)が、0.6≦HA/HC≦1.2を満足することが好ましく、0.7≦HA/HC≦1.1を満足することがより好ましい。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)と樹脂層(C)の厚み(HC)の合計の樹脂層(B)の厚み(HB)に対する比((HA+HC)/HB)が、0.4≦(HA+HC)/HB≦2.4を満足する。この条件を満足することにより、耐熱性と可撓性のバランスに優れた太陽電池用バックシートが得られる。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)と樹脂層(C)の厚み(HC)の合計の樹脂層(B)の厚み(HB)に対する比((HA+HC)/HB)が、0.5≦(HA+HC)/HB≦2.3を満足することが好ましい。

【0102】

樹脂層(B)の厚み(HB)は、好ましくは10〜300μm、より好ましくは30〜250μmである。樹脂層(B)が薄すぎると耐熱性が劣り、厚すぎると可撓性が劣る。また、樹脂層(A)の厚み(HA)及び樹脂層(C)の厚み(HC)は、何れも、好ましくは10〜300μm、より好ましくは30〜240μmである。樹脂層(A)及び(C)が薄すぎると可撓性が劣り、厚すぎると耐熱性が劣る。

さらに、例えば太陽電池用バックシート全体の厚みが250μmの場合、樹脂層(A)/樹脂層(B)/樹脂層(C)の厚さは、好ましくは、30〜100/50〜190/30〜100μm、より好ましくは、40〜90/70〜170/40〜90μm、さらに好ましくは50〜80/90〜150/50〜80μmである。樹脂層(A)の厚さが100μmを超えると、耐熱性が十分でなくなる傾向があり、一方、樹脂層(A)の厚さが30μm未満では、太陽電池用バックシートフィルムの可撓性が不十分になる傾向がある。

【0103】

また、本発明の太陽電池用バックシートには、所望により保護層(E)を、前記層(C)側に最外層として積層することができる。特に、太陽電池セルとは反対側に位置することになる層(C)側に最外層として保護層(E)を設けることが、発電効率、太陽電池セルとの密着性などの観点から好ましい。例えば、水蒸気バリア層(D)が層(A)の外表面に設けられている場合は、保護層(E)を層(C)の外表面に積層することができ、また、水蒸気バリア層(D)が層(C)の外表面に設けられている場合は、保護層(E)を層(D)の外表面に積層することができる。特に、水蒸気バリア層(D)が層(C)の外表面に設けられている場合、水蒸気バリア層(D)の蒸着層が外表面に位置するので、その上に積層された保護層(E)は、蒸着層を保護する役目を果たし、水蒸気バリア性の持続性を向上させることができる一方、層(A)が太陽電池セルに積層されるので、積層体と太陽電池セルとの高い密着性が達成できる。

この保護層(E)は、太陽電池用カバーフィルムやバックシートでは、その耐傷性、耐突き抜き性等の物理的性能、耐薬品性などの化学的性能、又は難燃性などの熱的性能を高めるためによく用いられているものであり、本発明では、太陽電池用バックシートの難燃性及び耐傷性を向上させるものが好ましい。

かかる保護層(E)としては、例えば、ポリビニルフルオライドフィルム、エチレン−テトラフルオロエチレン共重合体フィルムなどのフッ素樹脂系フィルム、ポリカーボネートフィルム、ポリアリレートフィルム、ポリエーテルスルホンフィルム、ポリサルホンフィルム、ポリアクリロニトリルフィルム、ポリエチレンテレフタレート(PET)フィルム、ポリエチレンナフタレート(PEN)フィルム、セルロースアセテートフィルム、アクリル樹脂フィルム、耐候性ポリプロピレンフィルムなどを使用することができる。これらのうち、本発明で使用する保護層としては、難燃性と耐傷性に優れていることから、フッ素樹脂系フィルム、ポリエチレンテレフタレートフィルム、ポリエチレンナフタレートフィルムが好ましい。ポリエチレンテレフタレートフィルム及びポリエチレンナフタレートフィルムは、それぞれ耐加水分解性に優れているものが好ましい。これらは単独のフィルムを用いてもよく、二種以上を積層した積層フィルムを用いてもよい。

保護層(E)の厚さは、好ましくは25〜300μmであり、より好ましくは25〜200μmである。保護層(E)の厚さが25μm未満では、積層体を保護する効果が不十分となる。保護層(E)の厚さが300μmを超えると、積層体の柔軟性が不十分となり、積層体の重量も増加し、好ましくない。

本発明の太陽電池用バックシートが、樹脂層(A)、樹脂層(B)、樹脂層(C)、水蒸気バリア層(D)及び保護層(E)からなる場合、太陽電池用バックシートの厚さは、好ましくは、55〜800μm、より好ましくは、95〜700μm、さらに好ましくは、105〜600μmである。

【0104】

さらに本発明の太陽電池用バックシートは、通常、樹脂層(A)が太陽光などの光線を受ける表面として使用されるので、裏面となる樹脂層(C)の表面に粘着層または接着層を形成することにより、粘着フィルム、接着フィルム、粘着シート、接着シート等とすることができる。粘着層または接着層の表面には、これらの層を保護するための保護膜を更に備えることもできる。

また、太陽電池用バックシートの樹脂層(B)と樹脂層(A)又は樹脂層(C)との間には、本発明の効果を失わない範囲で、所望により、可飾層、製造時に生じるリサイクル樹脂(通常、熱可塑性樹脂(I)、熱可塑性樹脂(II)及びこれらの配合物の混合物)からなる層等の他の層を積層させることもできる。

【0105】

本発明の太陽電池用バックシートは、太陽電池用バックシート、特に結晶シリコン型太陽電池用バックシートとして好適に使用できる。

【0106】

本発明の太陽電池用バックシートを使用した太陽電池モジュールは、通常、太陽光の受光面側から、ガラス等の透明基板、封止膜、太陽電池素子、封止膜および本発明の太陽電池用バックシートの順で構成される。

【0107】

透明基板としては、一般的にガラスが使用される。ガラスは透明性および耐候性に優れるが、耐衝撃性が低く、重いため、一般住宅の屋根に載せる太陽電池の場合には、耐候性の透明樹脂も好ましく使用される。透明樹脂としては、フッ素系樹脂フィルムが挙げられる。透明基板の厚さは、ガラスを使用した場合は、通常3〜5mm、透明樹脂を使用した場合は、通常0.2〜0.6mmである。

【0108】

封止膜としては、オレフィン系樹脂が使用される。ここでオレフィン系樹脂とは、エチレン、プロピレン、ブタジエン、イソプレン等のオレフィン、または、ジオレフィンを重合若しくは共重合した重合体の総称であり、エチレンとビニルアセテート、アクリル酸エステルなど他のモノマーとの共重合体やアイオノマーなども含む。具体的には、ポリエチレン、ポリプロピレン、ポリメチルペンテン、エチレン/塩化ビニル共重合体、エチレン/ビニルアセテート共重合体(EVA)、エチレン/ビニルアルコール共重合体、塩素化ポリエチレン、塩素化ポリプロピレン等が挙げられ、そのうち、EVAが広く用いられている。EVAは、粘着剤や接着剤として塗工される場合や、シート状で使われる場合があるが、シート状で熱圧着して使われることが一般的である。シート状で使われる場合の厚みは、通常0.2〜5.0mmである。

【0109】

太陽電池素子としては、公知のシリコンが使用できる。シリコンとしては、アモルファスシリコンであっても、単結晶シリコンであっても多結晶シリコンであってもよい。アモルファスシリコンと多結晶シリコンとの太陽光スペクトルの感度帯域を比較すると、アモルファスシリコンは可視光側に感度帯域が存在するのに対し、多結晶シリコンは赤外線側に感度帯域が存在する。太陽光のエネルギー分布は、紫外線領域が約3%、可視光線領域が約47%、赤外線領域が約50%である。反射特性に優れた本発明の太陽電池用バックシートと、太陽電池素子とを組合せて使用することにより、発電効率に優れ、且つ耐熱性、耐候性、耐加水分解性及び可撓性にも優れた太陽電池モジュールが得られる。

【0110】

上記の太陽電池モジュールの構成単位は、接着剤を使用して接合してもよい。接着剤としては、公知の接着剤が使用でき、例えば、ブチルゴム系接着剤、シリコーン系接着剤、EPDM系接着剤などが挙げられる。

【実施例】

【0111】

以下、本発明を実施例により更に詳細に説明するが、本発明は、下記実施例に限定されるものではない。尚、実施例及び比較例において、部及び%は特に断らない限り質量基準である。

【0112】

1.評価方法

下記の実施例及び比較例における、各種評価項目の測定方法を以下に示す。

【0113】

1−1.熱可塑性樹脂(I)及び(II)のゴム含有量

原料仕込み時の組成から計算した。

【0114】

1−2.N−フェニルマレイミド単位含有率

原料仕込み時の組成から計算した。

【0115】

1−3.ガラス転移温度(Tg)

JIS K 7121に準拠して、示差走査熱量計DSC2910型(商品名;TA Instruments社製)を用いて測定した。

【0116】

1−4.積層体の波長400〜1400nmでの光の反射率(%)

積層体の試験片(50mm×50mm)を用い、日本分光社製V−670により測定した。波長範囲は200〜2700nmであった。400〜1400nmの波長範囲における反射率を測定した。なお、比較例3については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0117】

1−5.L値

積層体の試験片(50mm×50mm×100μ)を用い、その樹脂層(A)側の表面のL値を東洋精機製分光光度計TCS−IIにより測定した。なお、比較例3については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0118】

1−6.積層体または層(B)単独の150℃30分後の寸法変化率(%)(耐熱性)

100mm(MD:Tダイからの樹脂押出方向)×100mm(TD:MDに対して直交方向)の試験片の表面中央に50mm(MD)×50mm(TD)の正方形を描き、150℃恒温槽中に30分間加熱放置し、その後取り出して試験片のMD及びTD方向の寸法変化を測定した。加熱後の長さは上記正方形のMD及びTD方向の長さの測定値の平均とした。収縮率は、測定した加熱前後の寸法から次式に基づいて求めた。

【0119】

【数1】

【0120】

1−7.可撓性(折曲試験)

積層体から100mm(MD)×100mm(TD)の試験片を切り出し、MD方向の対称軸に沿って折り曲げ、その後TD方向の対称軸に沿って折り曲げた。折り曲げた試験片を、JIS Z0237に準拠し、手動式圧着ロール(2000g)を用い、5mm/秒の速度で、各折り目上を2往復させた。その後、折り目をひろげて元の状態に戻し、試験片の状態を目視にて観察した。以下に判断基準を示した。試験結果で折り目が割れていなものが、可撓性に優れる。なお、比較例2については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0121】

◎ : 折り目が割れておらず、再度、折り曲げて、ひろげても、折り目が割れていない。

○ : 折り目が割れていないが、再度、折り曲げて、ひろげたら、折り目が割れている。

× : 折り目が割れている。

【0122】

1−8.耐加水分解性(プレッシャークッカー試験)

1−8−1.破断応力の保持

積層体から150mm(MD)×15mm(TD)の試験片を切り出し、温度120℃、湿度100%の条件下で100又は200時間放置した後、AG2000引張試験器(島津製作所製)を用い、JIS K 7127に準拠して試験片の破断応力を測定した。サンプルセット時のチャック間距離は100mm、引張速度は300mm/分であった。得られた破断応力の測定値から、下記式により破断応力の保持率を求めた。なお、比較例2については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0123】

【数2】

【0124】

求めた破断応力の保持率から、以下の判断基準にしたがって、耐加水分解性を評価した。保持率が高いほど、耐加水分解性に優れる。

【0125】

○ : 破断応力の保持率が80%を超える。

△ : 破断応力の保持率が50〜80%。

× : 破断応力の保持率が50%未満。

【0126】

1−8−2.伸びの保持

上記1−8−1の測定と同時に破断伸びを測定した。得られた伸びの測定値から、下記式により、伸びの保持率を求めた。

【0127】

【数3】

【0128】

求めた伸びの保持率から、以下の判断基準にしたがって、耐加水分解性を評価した。保持率が高いほど、耐加水分解性に優れる。

○ : 伸びの保持率が80%を超える。

△ : 伸びの保持率が50〜80%。

× : 伸びの保持率が50%未満。

【0129】

1−8−3.カール(変形)状態の測定

積層体から150mm(MD)×15mm(TD)の試験片を切り出し、温度120℃、湿度100%の条件下で100又は200時間放置した後の試験片のカール(変形)状態を目視にて観察し、下記の判断基準にしたがって評価した。なお、比較例2については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

○ : カール(変形)がない。

× : カール(変形)がある。

【0130】

1−9.変換効率向上率

温度25℃±2℃、湿度50±5%RHに調節された室において、Peccell社製Solar Simulator PEC−11を用い、予めセル単体の変換効率を測定した1/4多結晶シリコンセルの表面に厚み3mmのガラスを、裏面に積層体を挟み、シリコンセルをEVAで封止しモジュールを作成した後、変換効率を測定した。なお、温度の影響を低減させるために、光を照射後、すぐに変換効率を測定した。変換効率の向上率は、次式により求めた。上記変換効率の向上率が高くなると、太陽電池の発電効率が向上する。なお、比較例2については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0131】

【数4】

【0132】

1−10.耐候性

積層体から50mm(MD)×30mm(TD)の試験片を切り出し、メタリングウェザーメーターMV3000(スガ試験機製)を用い、以下に示すステップ1〜4の条件を繰り返して暴露試験を行い、暴露前と暴露100時間後の色調変化値△Eを算出した。なお、比較例2については得られた積層体の代わりに単層体を用いた以外、上記と同様の方法で測定した。

【0133】

ステップ1:照射 0.53kW/m2,63℃,50%RH,4時間

ステップ2:照射+降雨 0.53kW/m2,63℃,95%RH,1分

ステップ3:暗黒 0kW/m2,30℃,98%RH,4時間

ステップ4:照射+降雨 0.53kW/m2,63℃,95%RH,1分

【0134】

△Eは、スペクトロフォトメーターV670(日本分光製)を用いてLab(L:明度、a:赤色度、b:黄色度)を測定し、次式により算出した。

【0135】

【数5】

【0136】

式中、L1、a1、b1は暴露前の値を、L2、a2、b2は暴露後の値を示す。△Eの値は、小さい方が色の変化が小さく、耐候性が優れていることを示す。評価基準は以下の通りである。

【0137】

○ : △Eが10以下である。

× : △Eが10を超える。

【0138】

1−11.水蒸気バリア性(水蒸気透過試験)

JIS K7129Bに準拠し、下記の測定条件で測定した。

試験装置:PERMATRAN W3/31(MOCON社製)。

試験温度:40℃。

試験湿度:90%RH(実調湿)。

透過面:積層体の層(C)の側を水蒸気側に配置した。

【0139】

1−12.難燃性

縦長に吊した試験片(幅20mm×長さ100mm)の下端を、UL94のVテスト用のバーナーを用い、バーナー先端から試験片まで10mm離した状態で、5秒間接炎した。接炎終了後、試験片の接炎部分の燃焼状態を目視で観察し、下記基準で評価した。

○:着火なし。

×:着火あり。

【0140】

1−13.耐傷性

東測精密工業株式会社製 往復動摩擦試験器を用いて、綿帆布かなきん3号、垂直荷重500gで試験片表面を500往復摩擦後、該表面を目視で観察し、下記基準で評価した。

○:傷が観察されない。

△:傷が僅かに観察される。

×:傷が明確に観察される。

【0141】

2.積層体の製造方法

2−1.使用原料

2−1−1.ブタジエンゴム強化スチレン系樹脂

[ブタジエン系グラフト共重合体(ア)の調製]

撹拌機を備えたガラス製反応容器に、イオン交換水75部、ロジン酸カリウム0.5部、t−ドデシルメルカプタン0.1部、ポリブタジエンラテックス(平均粒子径:270nm、ゲル含率90%)32部(固形分換算)、スチレン−ブタジエン共重合ラテックス(スチレン含率25%、平均粒子径550nm)8部、スチレン15部及びアクリロニトリル5部を入れ、窒素気流中で攪拌しながら昇温した。内温が45℃に達した時点でピロリン酸ナトリウム0.2部、硫酸第一鉄7水和物0.01部及びブドウ糖0.2部をイオン交換水20部に溶解した溶液を加えた。その後、クメンハイドロパーオキサイド0.07部を加えて重合を開始し、1時間重合させた。次いで、イオン交換水50部、ロジン酸カリウム0.7部、スチレン30部、アクリロニトリル10部、t−ドデシルメルカプタン0.05部及びクメンハイドロパーオキサイド0.01部を3時間かけて連続的に添加した。1時間重合させた後2,2´−メチレン−ビス(4−エチレン−6−t−ブチルフェノール)0.2部を添加し重合を完結させた。このラテックスに硫酸マグネシウムを添加し、樹脂成分を凝固させた。その後、水洗、更に乾燥することによりポリブタジエン系グラフト共重合体(ア)を得た。グラフト率は72%、アセトン可溶分の極限粘度[η]は0.47dl/gであった。

【0142】

2−1−2.シリコーン・アクリル複合ゴム強化スチレン系樹脂

三菱レーヨン社製「メタブレン SX−006(商品名)」(樹脂改質剤、シリコーン・アクリル複合ゴムにアクリロニトリル−スチレン共重合体をグラフト、ゴム量50%、グラフト率80%、極限粘度[η](メチルエチルケトン中、30℃)0.38dl/g、ガラス転移温度(Tg)135℃)を用いた。

【0143】

2−1−3.シリコーン系ゴム強化スチレン系樹脂/アクリル系ゴム強化スチレン系樹脂混合物

[シリコーン系ゴム強化スチレン系樹脂(イ−1)の調製]

p−ビニルフェニルメチルジメトキシシラン1.3部およびオクタメチルシクロテトラシロキサン98.7部を混合し、これを、ドデシルベンゼンスルホン酸2.0部を溶解した蒸留水300部中に入れ、ホモジナイザーにより3分間攪拌して乳化分散させた。この混合液を、コンデンサー、窒素導入口および攪拌機を備えたセパラブルフラスコに移し、攪拌混合しながら、90℃で6時間加熱し、5℃で24時間保持し、縮合を完結させた。得られたポリオルガノシロキサン系ゴム質重合体の縮合率は、93%であった。このラテックスを、炭酸ナトリウム水溶液でpH7に中和した。得られたポリオルガノシロキサン系ゴム質重合体ラテックスの平均粒径は0.3μmであった。

攪拌機を備えた内容積7リットルのガラス製フラスコに、イオン交換水100部、オレイン酸カリウム1.5部、水酸化カリウム0.01部、t−ドデシルメルカプタン0.1部、前記ポリオルガノシロキサンラテックス40部(固形分換算)、スチレン15部、アクリロニトリル5部からなるバッチ重合成分を加え、攪拌しながら昇温した。温度が45℃に達した時点で、エチレンジアミン四酢酸ナトリウム0.1部、硫酸第1鉄0.003部、ホルムアルデヒドナトリウムスルホキシラート・二水塩0.2部およびイオン交換水15部よりなる活性剤水溶液、ならびにジイソプロピルベンゼンヒドロパーオキサイド0.1部を添加し、1時間反応を続けた。

その後、イオン交換水50部、オレイン酸カリウム1部、水酸化カリウム0.02部、t−ドデシルメルカプタン0.1部、ジイソプロピルベンゼンヒドロパーオキサイド0.2部およびスチレン30部、アクリロニトリル10部の単量体よりなるインクレメント重合成分の混合物を3時間にわたって連続的に添加し、反応を続けた。添加終了後、さらに攪拌しながら1時間反応を続けたのち、2,2−メチレン−ビス−(4−エチレン−6−t−ブチルフェノール)0.2部を添加し、重合体ラテックスを得た。さらに上記ラテックスに、硫酸1.5部を加えて、90℃で凝固させ、脱水、水洗、乾燥を行って、粉末状のシリコーン系ゴム強化スチレン系樹脂(イ−1)を得た。グラフト率は84%、極限粘度[η](メチルエチルケトン中、30℃)は0.60dl/gであった。

【0144】

[アクリル系ゴム強化スチレン系樹脂(イ−2)の調製]

反応器に、アクリル酸n−ブチル99部と、アリルメタアクリレート1部とを乳化重合して得られたアクリル系ゴム質重合体(体積平均粒子径100nm及びゲル含率90%)を含む固形分濃度40%のラテックス50部(固形分換算)を入れ、更に、ドデシルベンゼンスルホン酸ナトリウム1部及びイオン交換水150部を入れて希釈した。その後、反応器内を窒素ガスで置換し、エチレンジアミン四酢酸二ナトリウム0.02部、硫酸第一鉄0.005部及びホルムアルデヒドスルホキシル酸ナトリウム0.3部を加え、撹枠しながら60℃まで昇温した。

一方、容器に、スチレン37.5部及びアクリロニトリル12.5部の混合物50部に、ターピノーレン1.0部及びクメンハイドロパーオキサイド0.2部を溶解し、その後、容器内を窒素ガスで置換し、単量体組成物を得た。

次いで、上記単量体組成物を、5時間かけて、一定流量で上記反応器に添加しながら70℃で重合を行い、ラテックスを得た。このラテックスに、硫酸マグネシウムを添加し、樹脂成分を凝固させた。その後、水洗、更に乾燥することによりアクリル系ゴム強化スチレン系樹脂(イ−2)を得た。グラフト率は93%、極限粘度[η](メチルエチルケトン中、30℃)は0.30dl/gであった。

【0145】

2−1−4.スチレン−アクリロニトリル共重合体

テクノポリマー社製「SAN−H(商品名)」(AS樹脂)

【0146】

2−1−5.N−フェニルマレイミド−アクリロニトリル−スチレン共重合体

日本触媒社製「ポリイミレックス PAS1460(商品名)」(N−フェニルマレイミド−アクリロニトリル−スチレン共重合体、N−フェニルマレイミド単位含有率40%)

【0147】

2−1−6.ポリエチレンテレフタレート

三菱化学社製「ノバペックス GM700Z(商品名)」を使用した。ガラス転移温度(Tg)は、75℃であった。

【0148】

2−1−7.酸化チタン(白)

石原産業株式会社製「タイペークCR−60−2(商品名)」(平均一次粒子径0.21μm)。

石原産業株式会社製「タイペークCR−50−2(商品名)」(平均一次粒子径0.25μm)。

石原産業株式会社製「タイペークCR−58−2(商品名)」(平均一次粒子径0.28μm)。

【0149】

2−2.樹脂層(A)、(B)及び(C)の成形材料

表1又は表2に記載の成分を表1又は表2に記載の割合でヘンシェルミキサーにより混合した後、二軸押出機(日本製鋼所製、TEX44、バレル温度270℃)で溶融混練し、ペレット化した。得られた組成物を上記評価方法に従い評価した。その結果を表1及び表2に示す。

【0150】

2−3.層(D)(水蒸気バリア層)の材料

表3に記載の水蒸気バリア性フィルムを使用した。これらの水蒸気バリア性フィルムは、透明なポリエチレンテレフタレート(PET)フィルムの片面に金属および/または金属酸化物からなる透明な薄膜層が水蒸気バリア層として形成されているものである。なお、表3中、透湿度、全光線透過率及びヘイズは、それぞれ、上記したとおりの方法で測定した値である。

【0151】

【表1】

【0152】

【表2】

【0153】

【表3】

【0154】

2−4.層(E)(保護層)

下記の市販のPETフィルムを用いた。

(E−1):東レ株式会社製の膜厚50μmのPETフィルム「ルミラーX10S」(商品名)。

(E−2):帝人デュポンフィルム株式会社製の膜厚75μmのPETフィルム「Melinex238」(商品名)。

(E−3):帝人デュポンフィルム株式会社製の膜厚50μmのPENフィルム「テオネックスQ51」(商品名)。

【0155】

3−1.積層体フィルムの製造(実施例1〜14、比較例1〜10)

下記方法によりフィルムを製造した。

まず、Tダイ(ダイ幅;1400mm、リップ間隔;0.5mm)を備え、スクリュー径65mmの押出機3機を備えた多層フィルム成形機を用い、各押出機に上記層(A)、(B)及び(C)の各ペレットを表4−1または表4−2に示すように供給して、Tダイから、溶融温度270℃で樹脂を吐出させ、軟質フィルムとした。その後、この軟質フィルムをエアーナイフによりキャストロール(ロールの表面温度;95℃)に面密着させ、冷却固化しフィルムを得た。その際、押出機及びキャストロールの運転条件等を調整することで、フィルム全体の肉厚及び層(A)/層(B)/層(C)の各厚みが、表4−1または表4−2に記載のようになるようにした。その後、得られたフィルムの層(A)の表面に、表4−1または表4−2に示されるフィルムからなる層(D)を表4−1または表4−2に示される接着剤を用いて貼り付けた。その際、層(D)を構成する水蒸気バリア性フィルムの薄膜層(水蒸気バリア層)を層(A)側に向けて積層した。すなわち、図1に示される構成の積層体を得た。得られたフィルムの評価結果を表4−1または表4−2に示した。

尚、フィルムの肉厚は、シックネスゲージ(型式「ID−C1112C、ミツトヨ社製)を用い、フィルム製造開始から1時間経過後のフィルムを切り取り、フィルム幅方向の中心、及び、中心より両端に向けて、10mm間隔で肉厚を測定し、その平均値とした。フィルムの端部から20mmの範囲にある測定点の値は、上記平均値の計算から除去した。

【0156】

【表4−1】

【0157】

【表4−2】

【0158】

表4−1の結果から、実施例1〜14の積層体は、光の反射率が高く、太陽電池の変換効率に優れるとともに、耐熱性及び水蒸気バリア性に優れ、さらには、耐候性、耐加水分解性及び可撓性にも優れる。

【0159】

表4−2の結果から、以下のことがわかる。

比較例1は、層(D)を欠いた例であり、水蒸気バリア性に劣る。

比較例2は、耐熱性の高い樹脂層(B)を欠いた2層品であり、耐熱性に劣る。

比較例3は、耐熱性の高い樹脂層(B)の単層品であり、可撓性に劣る。

比較例4は、樹脂層(B)が耐熱性に劣る3層品であり、耐熱性に劣る。

比較例5は、何れの樹脂層も白色顔料を含有せず、積層体の波長400〜1400nmの光の反射率が50%未満である3層品であり、太陽電池の変換効率に劣る。

比較例6は、HA/HCが0.5未満の3層品であり、プレッシャークッカー試験においてカールを生じ、熱変形性に劣る。

比較例7は、HA/HCが1.3を超える3層品であり、プレッシャークッカー試験においてカールを生じ、熱変形性に劣る。

比較例8は、(HA+HC)/HBが0.4未満の3層品であり、可撓性に劣る。

比較例9は、(HA+HC)/HBが2.4を超える3層品であり、耐熱性に劣る。

比較例10は、全層をガラス転移温度の低いポリエチレンテレフタレート樹脂で構成した3層品であるが、耐熱性に劣り、耐加水分解性及び耐候性も劣る。

【0160】

3−2.実施例15〜17

水蒸気バリア層(D)を層(C)の外表面に積層した以外、実施例2、実施例7又は実施例14と同様の方法でフィルムを製造した。その際、層(D)を構成する水蒸気バリア性フィルムの薄膜層(水蒸気バリア層)が外表面に位置するようにして層(D)を積層した。すなわち、図2に示される構成の積層体を得た。

得られたフィルムを試験片として用い、上記評価方法に従い評価した。その結果を表5に示した。

【0161】

3−3.実施例18

実施例2で得られたフィルムの層(C)の外表面に表6のPETフィルムをポリウレタン系の接着剤(塗布厚さ:8μm)を用いて保護層(E)として貼り付けた。すなわち、図3に示される構成の積層体を得た。

得られたフィルムを試験片として用い、上記評価方法に従い評価した。その結果を表6に示した。

【0162】

3−4.実施例19〜27

実施例15、実施例16又は実施例17で得られたフィルムの層(D)の外表面に表6のPETフィルム又はPENフィルムをポリウレタン系の接着剤(塗布厚さ:8μm)を用いて保護層(E)として貼り付けた。すなわち、図4に示される構成の積層体を得た。

得られたフィルムを試験片として用い、上記評価方法に従い評価した。その結果を表6に示した。

【0163】

【表5】

【0164】

【表6】

【0165】

表6から、本発明における保護層(E)を樹脂層(C)又は水蒸気バリア層(D)の外表面に積層すると、耐傷性及び難燃性が向上するので好ましいことがわかる。

【産業上の利用可能性】

【0166】

本発明の太陽電池用バックシートは、光の反射率が高く、耐熱性及び水蒸気透過性にも優れた樹脂積層体からなり、さらには、耐候性、耐加水分解性及び可撓性にも優れたものとすることもできるので、太陽光に曝される過酷な環境下で使用される太陽電池用バックシートとして好適である。

【符号の説明】

【0167】

A…層(A)、B…層(B)、C…層(C)、D…層(D)、E…層(E)、D1…合成樹脂フィルム、D2…薄膜層、S…太陽電池シリコンセル。

【技術分野】

【0001】

本発明は、光の反射率が高く、耐熱性及び水蒸気バリア性にも優れ、さらには、耐候性、耐加水分解性および可撓性に優れ、カールの発生も抑制された太陽電池用バックシートに関する。

【背景技術】

【0002】

近年、地球温暖化の原因となる石油に代わるエネルギー供給手段として、太陽電池が注目を浴びており、その需要が高まっている。太陽電池の需要増に伴い、太陽電池用バックシートなどの部品の安定供給及び低コスト化が求められており、また、太陽電池の発電効率を向上させるための要求も高まっている。

太陽電池用バックシートは、ガラス板の下にシリコンセルをエチレン酢酸ビニル樹脂などの封止樹脂で封止した後、この封止樹脂面に積層される。

【0003】

従来、太陽電池用バックシートとしては、太陽光の反射率を高めて太陽電池の発電効率を高めるために、ポリエステルシートの両面に白色の熱可塑性樹脂シートを積層したものが用いられている。(特許文献1、2)。

【0004】

しかしながら、太陽電池用バックシートは、上記のように、太陽電池の封止樹脂面に積層されるので、バックシートから水蒸気が封止樹脂内に侵入してシリコンセルを劣化させないように、水蒸気バリア性を備えることも求められる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−270025号公報

【特許文献2】特開2007−177136号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、光の反射率が高く、白色系の色彩を備え、かつ、熱変形が小さく耐熱性に優れ、さらには、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、また、水蒸気バリア性に優れ、しかもフィルム状であっても割れにくく可撓性に優れ、加工性や生産性、取扱い性が良好で、カールの発生も抑制された太陽電池用バックシートの提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究した結果、3つの樹脂層を積層するとともに水蒸気バリア層を設けてなる白色系の積層体が、特定の寸法変化率を満たし、かつ、各層の厚さが所定の関係を満たす場合に、光の反射率が高く、水蒸気バリア性及び耐熱性に優れ、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、カールの発生も防止され、可撓性にも優れた積層体を得ることができることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、

基材層である樹脂層(B)と、

樹脂層(B)の一方の側に積層された樹脂層(A)と、

樹脂層(B)の他方の側に積層された樹脂層(C)と、

樹脂層(A)若しくは樹脂層(C)の外表面、又は、樹脂層(A)と樹脂層(B)との間若しくは樹脂層(B)と樹脂層(C)との間に積層された水蒸気バリア層(D)と、

を備えてなり、樹脂層(A)の厚み(HA)、樹脂層(B)の厚み(HB)及び樹脂層(C)の厚み(HC)が、下記式(1)及び(2)を満足し、150℃で30分間放置したときの寸法変化率が±1%以下であり、且つ波長400〜1400nmの光の反射率が50%以上である太陽電池用バックシートを提供する。

0.5≦HA/HC≦1.3 …(1)

0.4≦(HA+HC)/HB≦2.4 …(2)

また、本発明の好ましい実施形態によれば、上記本発明の太陽電池用バックシートを含んでなる太陽電池モジュールが提供される。

【発明の効果】

【0009】

本発明の太陽電池用バックシートは、3つの樹脂層を積層するとともに水蒸気バリア層を設けてなる白色系の積層体であって、特定の寸法変化率を満たし、かつ、各層の厚さが所定の関係を満たすので、光の反射率が高く、水蒸気バリア性及び耐熱性に優れ、屋外で長期間使用しても加水分解を起しにくく耐候性にも優れ、カールの発生も防止され、可撓性にも優れる。

また、本発明の太陽電池用バックシートは、3層とも成形樹脂層として構成できるため、製造が容易に行える。

更に、本発明の太陽電池用バックシートにおいて、前記層(C)側に最外層として保護層(E)を積層することにより、難燃性や耐傷性に優れた太陽電池用バックシートを得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の太陽電池用バックシートの好ましい実施形態を示す断面図である。

【図2】本発明の太陽電池用バックシートの他の好ましい実施形態を示す断面図である。

【図3】図1の太陽電池用バックシートの保護層を備えた実施形態を示す断面図である。

【図4】図2の太陽電池用バックシートの保護層を備えた実施形態を示す断面図である。

【発明を実施するための形態】

【0011】

以下、本発明を詳しく説明する。尚、本明細書において、「(共)重合」とは、単独重合および共重合を意味し、「(メタ)アクリル」とは、アクリル及び/又はメタクリルを意味し、「(メタ)アクリレート」とは、アクリレート及び/又はメタクリレートを意味する。

【0012】

本発明の基材層(樹脂層(B))

本発明の太陽電池バックシートの基材層を構成する樹脂層(B)は、太陽光などの光線照射下における長期使用に対する耐熱性をもたらすと同時に、本発明の太陽電池バックシートへの印刷後の乾燥や表面処理、或いはその他の二次加工時に大きな温度履歴を受けても熱収縮を小さく維持する機能を有する。また、この基材層は、着色剤を含有する樹脂または含有しない樹脂をフィルム又はシートとして成形することで作成できる。

【0013】

この基材層を構成する熱可塑性樹脂(I)(以下、「成分(I)」ともいう。)としては、寸法変化率が低いものが好ましく、具体例としては、芳香族ビニル系樹脂(例えば、スチレン系樹脂、ゴム強化スチレン系樹脂、アクリロニトリル・スチレン系樹脂、芳香族ビニル化合物の(共)重合体などの芳香族ビニル化合物を含む単量体を重合してなる(共)重合体からなる樹脂)、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−α−オレフィン系樹脂など)、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリ酢酸ビニル系樹脂、飽和ポリエステル系樹脂、ポリカーボネート系樹脂、アクリル系樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体など)、フッ素系樹脂、エチレン・酢酸ビニル系樹脂などが挙げられる。これらは、1種単独でまたは2種以上を組み合わせて使用することが出来る。

【0014】

熱可塑性樹脂(I)は、耐熱性の観点から、ガラス転移温度が120℃以上であるものが好ましく、120〜220℃がより好ましく、130〜190℃がさらにより好ましく、140〜170℃が一層さらにより好ましくは、145〜160℃が特に好ましい。ガラス転移温度が120℃未満の場合は、耐熱性が十分でなくなる。

熱可塑性樹脂(I)が、ガラス転移温度を複数有する場合は、高い方の温度を、熱可塑性樹脂(I)のガラス転移温度とする。例えば、熱可塑性樹脂(I)が、樹脂成分とゴム成分とを含有する樹脂である場合は、熱可塑性樹脂(I)は、樹脂成分のガラス転移温度とゴム成分のガラス転移温度を有するが、通常、樹脂成分のガラス転移温度の方が高いので、樹脂成分のガラス転移温度を熱可塑性樹脂(I)のガラス転移温度とする。

【0015】

熱可塑性樹脂(I)としては、代表的には、芳香族ビニル系樹脂(I−1)、例えば、ゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1)、芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)、及びゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1)と芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)との混合物が挙げられる。

(共)重合体(I−1−2)は、ゴム質重合体(i)の非存在下に、芳香族ビニル化合物を含む単量体(ii)を重合して得られるものである。ゴム強化芳香族ビニル系樹脂(I−1−1)には、通常、芳香族ビニル化合物を含む単量体(ii)がゴム質重合体(i)にグラフト共重合した共重合体とゴム質重合体にグラフトしていない未グラフト成分〔上記(共)重合体(I−1−2)と同じ種類のもの〕が含まれる。好ましい熱可塑性樹脂(I)としては、ゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合して得られるゴム強化芳香族ビニル系樹脂(I−1−1)及び所望により芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2)を含有する芳香族ビニル系樹脂(I−1)が挙げられる。

【0016】

本発明における芳香族ビニル系樹脂(I−1)は、耐衝撃性、可撓性の面から、ゴム強化芳香族ビニル系樹脂(I−1−1)を少なくとも1種含むものが好ましく、所望により前記(共)重合体(I−1−2)を含有してもよい。ゴム質重合体(i)の含有量は、芳香族ビニル系樹脂(I−1)を100質量部として、好ましくは5〜40質量部、より好ましくは8〜30質量部、さらに好ましくは10〜20質量部、特に好ましくは12〜18質量部である。ゴム質重合体(i)の含有量が40質量部を超えると、耐熱性が十分でなく、また、フィルム加工が困難となる場合がある。一方、ゴム質重合体(i)の含有量が5質量部未満となると、耐衝撃性、可撓性が十分でなくなる場合がある。

【0017】

また、芳香族ビニル系樹脂(I−1)は、耐熱性の点から、芳香族ビニル化合物を含む単量体(ii)に更にマレイミド系化合物を含有せしめて重合した重合体からなることが好ましく、該芳香族ビニル系樹脂(I−1)100質量%に対する、該マレイミド系化合物から誘導される繰り返し単位の含有量は、通常、0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜27質量%であることがさらにより好ましく、10〜27質量%であることが一層さらにより好ましく、15〜25質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位の含有量が1重量%未満の場合は耐熱性が不十分になる可能性があり、30質量%を超えると、太陽電池バックシートの可撓性が不十分になる可能性がある。また、マレイミド系化合物から誘導される繰り返し単位は、ゴム強化芳香族ビニル系樹脂(I−1−1)に由来するものであっても、前記(共)重合体(I−1−2)に由来するものであってもよい。芳香族ビニル系樹脂(I−1)のガラス転移温度は、後述のように、マレイミド系化合物から誘導される繰り返し単位の含有量によって調整することが可能であり、マレイミド系化合物から誘導される繰り返し単位を含有する(共)重合体(I−1−2)は、所望のガラス転移温度を備えた芳香族ビニル系樹脂(I−1)を調製するために好都合である。

【0018】

上記ゴム質重合体(i)は、特に限定されないが、ポリブタジエン、ブタジエン・スチレンランダム共重合体、ブタジエン・スチレンブロック共重合体、ブタジエン・アクリロニトリル共重合体などの共役ジエン系ゴム及びその水素添加物(即ち、水添共役ジエン系ゴム)、エチレン−α−オレフィン系ゴム、アクリル系ゴム、シリコーン系ゴム、シリコーン・アクリル複合ゴムなどの非ジエン系ゴムが挙げられ、これらは1種単独で、または2種以上を組み合わせて用いることができる。

これらのうち、耐候性の観点からエチレン−α−オレフィン系ゴム(i−1)、水添共役ジエン系ゴム(i−2)、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)が好ましく、この中でも、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)がより好ましく、シリコーン・アクリル複合ゴム(i−5)が可撓性の観点から特に好ましい。尚、これらは1種単独で、または2種以上を組み合わせて用いることができる。

【0019】

前記エチレン−α−オレフィン系ゴム(i−1)としては、例えば、エチレン−α−オレフィン共重合体、エチレン−α−オレフィン−非共役ジエン共重合体が挙げられる。該エチレン−α−オレフィン系ゴム(i−1)を構成するα−オレフィンとしては、例えば、炭素数3〜20のα−オレフィンが挙げられ、具体的には、プロピレン、1−ブテン、1−ペンテン、1−ヘキセン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、1−ドデセン、1−ヘキサデセン、1−エイコセンなどが挙げられる。これらのα−オレフィンは、単独でまたは2種以上を混合して使用することができる。α−オレフィンの炭素数は、好ましくは3〜20、より好ましくは3〜12、さらに好ましくは3〜8である。炭素数が20を超えると、共重合性が低下し、成形品の表面外観が十分でなくなる可能性がある。代表的なエチレン−α−オレフィン系ゴム(i−1)としては、エチレン・プロピレン共重合体、エチレン・プロピレン・非共役ジエン共重合体、エチレン・ブテン−1共重合体、エチレン・ブテン−1・非共役ジエン共重合体などが挙げられる。エチレン/α−オレフィンの質量比は、好ましくは5〜95/95〜5、より好ましくは50〜90/50〜10、さらに好ましくは60〜88/40〜12、特に好ましくは70〜85/30〜15である。α−オレフィンの質量比が95を超えると、耐侯性が十分でなく、一方、5未満になるとゴム質重合体のゴム弾性が十分でなくなるため、フィルムとしての可撓性が十分でなくなる可能性がある。

【0020】

非共役ジエンとしては、アルケニルノルボルネン類、環状ジエン類、脂肪族ジエン類が挙げられ、好ましくは5−エチリデン−2−ノルボルネンおよびジシクロペンタジエンである。これらの非共役ジエンは、単独でまたは2種以上を混合して使用することができる。非共役ジエンの、エチレン−α−オレフィン系ゴム(i−1)全量に対する割合は、好ましくは0〜30質量%、より好ましくは0〜20質量%、さらに好ましくは0〜10質量%である。非共役ジエンの割合が30質量%を超えると、成形外観および耐侯性が十分でなくなる可能性がある。尚、該エチレン−α−オレフィン系ゴム(i−1)における不飽和基量は、ヨウ素価に換算して4〜40の範囲が好ましい。

また、前記エチレン−α−オレフィン系ゴム(i−1)のムーニー粘度(ML1+4,100℃;JIS K6300に準拠)は、好ましくは5〜80、より好ましくは10〜65、さらに好ましくは15〜45である。該成分(i−1)のムーニー粘度が80を超えると重合が困難になり、一方、ムーニー粘度が5未満になると、フィルムとしての耐衝撃性、可撓性が不十分になる可能性がある。

【0021】

水添共役ジエン系ゴム(i−2)としては、例えば、下記の構造を有する共役ジエンブロック共重合体の水素添加物が挙げられる。すなわち、芳香族ビニル化合物単位からなる重合体ブロックA、1,2−ビニル結合含量が25モル%を超える共役ジエン系化合物単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックB、1,2−ビニル結合含量が25モル%以下の共役ジエン系化合物単位からなる重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックC、および芳香族ビニル化合物単位と共役ジエン系化合物単位の共重合体の二重結合部分を95モル%以上水素添加してなる重合体ブロックDのうち、2種以上を組み合わせたものからなるブロック共重合体である。

【0022】

上記重合体ブロックAの製造に用いられる芳香族ビニル化合物としては、スチレン、α−メチルスチレン、メチルスチレン、ビニルキシレン、モノクロロスチレン、ジクロロスチレン、モノブロモスチレン、ジブロモスチレン、フルオロスチレン、p−t−ブチルスチレン、エチルスチレン、ビニルナフタレンなどが挙げられ、これらは、1種単独で、または2種以上を混合して用いることができる。中でも好ましいものは、スチレンである。ブロック共重合体中の重合体ブロックAの割合は、ブロック共重合体中の0〜65質量%が好ましく、さらに好ましくは10〜40質量%である。重合体ブロックAが65質量%を超えると、耐衝撃性が十分でなくなる可能性がある。

【0023】

上記重合体ブロックB、CおよびDは、共役ジエン系化合物の重合体を水素添加することにより得られる。上記重合体ブロックB、CおよびDの製造に用いられる共役ジエン系化合物としては、1,3−ブタジエン、イソプレン、1,3−ペンタジエン、クロロプレンなどが挙げられるが、工業的に利用でき、物性の優れた水添共役ジエン系ゴム(i−2)を得るには、1,3−ブタジエン、イソプレンが好ましい。これらは、1種単独で、または2種以上を混合して用いることができる。上記重合体ブロックDの製造に用いられる芳香族ビニル化合物としては、上記重合体ブロックAの製造に用いられる芳香族ビニル化合物と同様のものが挙げられ、これらは、1種単独で、または2種以上を混合して用いることができる。中でも好ましいものは、スチレンである。

【0024】

上記重合体ブロックB、CおよびDの水素添加率は、95モル%以上であり、好ましくは96モル%以上である。95モル%未満であると、重合中にゲルの発生を招き、安定に重合できない可能性がある。重合体ブロックBの1,2−ビニル結合含量は、25モル%を超え90モル%以下が好ましく、30〜80モル%がさらに好ましい。重合体ブロックBの1,2−ビニル結合含量が25モル%以下であると、ゴム的性質が失われ耐衝撃性が十分でなくなる可能性があり、一方、90モル%を超えると、耐薬品性が十分でなくなる可能性がある。また、重合体ブロックCの1,2−ビニル結合含量は、25%モル以下が好ましく、20モル%以下がさらに好ましい。重合体ブロックCの1,2−ビニル結合含量が25モル%を超えると、耐傷つき性および摺動性が十分に発現しない可能性がある。重合体ブロックDの1,2−ビニル結合含量は、25〜90モル%が好ましく、30〜80モル%がさらに好ましい。重合体ブロックDの1,2−ビニル結合含量が25モル%未満であると、ゴム的性質が失われ耐衝撃性が十分でなくなる可能性があり、一方、90モル%を超えると、耐薬品性が十分に得られない可能性がある。また、重合体ブロックDの芳香族ビニル化合物含量は、25質量%以下が好ましく、20質量%以下がさらに好ましい。重合体ブロックDの芳香族ビニル化合物含量が25質量%を超えると、ゴム的性質が失われ耐衝撃性が十分でなくなく可能性がある。

【0025】

上記ブロック共重合体の分子構造は、分岐状、放射状またはこれらの組み合わせでもよく、さらにブロック構造としては、ジブロック、トリブロック、もしくはマルチブロック、またはこれらの組み合わせでもよい。例えば、A−(B−A)n 、(A−B)n 、A−(B−C)n 、C−(B−C)n 、(B−C)n 、A−(D−A)n 、(A−D)n 、A−(D−C)n 、C−(D−C)n 、(D−C)n 、A−(B−C−D)n 、(A−B−C−D)n 、(ただし、n=1以上の整数)で表されるブロック共重合体であり、好ましくは、A−B−A、A−B−A−B、A−B−C、A−D−C、C−B−Cの構造を有するブロック共重合体である。

【0026】

上記水添共役ジエン系ゴム(i−2)の重量平均分子量(Mw)は、1万〜100万が好ましく、さらに好ましくは3万〜80万、より好ましくは5万〜50万である。Mwが1万未満では、フィルムとしての可撓性が十分でなくなる可能性があり、一方、100万を超えると重合が困難となる。

【0027】

前記アクリル系ゴム(i−3)としては、アルキル基の炭素数が2〜8のアクリル酸アルキルエステルの重合体であり、アクリル酸アルキルエステルの具体例としては、アクリル酸エチル、アクリル酸プロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸ヘキシル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル等が挙げられる。これらは単独でまたは2種以上併用して使用することが出来る。好ましいアクリル酸アルキルエステルは、アクリル酸(n−,i)−ブチル又はアクリル酸2−エチルヘキシルである。なお、アクリル酸アルキルエステルの一部は、最高20質量%まで、共重合可能な他の単量体で置換することが出来る。この他の単量体としては、塩化ビニル、塩化ビニリデン、アクリロニトリル、ビニルエステル、メタクリル酸アルキルエステル、メタクリル酸、アクリル酸、スチレン等が挙げられる。

【0028】

前記アクリル系ゴム(i−3)は、そのガラス転移温度が−10℃以下になるように、単量体の種類と共重合量を選ぶことが好ましい。また、アクリル系ゴムは、適宜、架橋性単量体を共重合することが好ましく、架橋性単量体の使用量は、アクリル系ゴム中の割合として、通常0〜10質量%、好ましくは0.01〜10質量%、更に好ましくは0.1〜5質量%である。

【0029】

架橋性単量体の具体例としては、エチレングリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート等のモノ又はポリエチレングリコールジアクリレート、エチレングリコールジメタクリレート、ジエチレングリコールジメタクリレート、トリエチレングリコールジメタクリレート、テトラエチレングリコールジメタクリレート等のモノ又はポリエチレングリコールジメタクリレート、ジビニルベンゼン、ジアリルフタレート、ジアリルマレエート、ジアリルサクシネート、トリアリルトリアジン等のジ又はトリアリル化合物、アリルメタクリレート、アリルアクリレート等のアリル化合物、1,3−ブタジエン等の共役ジエン化合物などが挙げられる。上記アクリル系ゴムは、公知の重合法で製造されるが、好ましい重合法は乳化重合法である。

【0030】

前記シリコーン系ゴム(i−4)としては、公知の重合法で得られる全てのものが使用できるが、グラフト重合の容易さから、乳化重合でラテックスの状態で得られるポリオルガノシロキサン系ゴム質重合体ラテックスが好ましい。

【0031】

前記ポリオルガノシロキサン系ゴム質重合体のラテックスは、公知の方法、例えば米国特許第2,891,920号明細書、同第3,294,725号明細書などに記載された方法で得ることが出来る。例えば、ホモミキサー又は超音波混合機を使用し、アルキルベンゼンスルホン酸、アルキルスルホン酸などのスルホン酸系乳化剤の存在下に、オルガノシロキサンと水とを剪断混合した後に縮合させる方法が挙げられる。アルキルベンゼンスルホン酸は、オルガノシロキサンの乳化剤として作用すると共に重合開始剤として作用するので好適である。この際、アルキルベンゼンスルホン酸金属塩、アルキルスルホン酸金属塩などを併用すると、グラフト重合を行う際に、ポリマーを安定に維持するのに効果があるので好ましい。また、必要により、本発明の目的の性能を損なわない範囲でグラフト交叉剤または架橋剤を共縮合させてもよい。

【0032】

使用されるオルガノシロキサンは、例えば、一般式RmSiO(4−m)/2(式中、Rは置換または非置換の1価の炭化水素基であり、mは0〜3の整数を示す)で表される構造単位を有するものであり、直鎖状、分岐状または環状構造を有するものがあるが、好ましくは環状構造を有するオルガノシロキサンである。このオルガノシロキサンの有する置換または非置換の1価の炭化水素基としては、例えば、メチル基、エチル基、プロピル基、フェニル基、それらをシアノ基などで置換した置換炭化水素基などを挙げることが出来る。

【0033】

オルガノシロキサンの具体例としては、ヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン等の環状化合物の他に、直鎖状または分岐状のオルガノシロキサンを挙げることが出来る。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0034】

尚、前記オルガノシロキサンは、予め縮合された、例えばポリスチレン換算の重量平均分子量が500〜10,000程度のポリオルガノシロキサンであってもよい。また、オルガノシロキサンがポリオルガノシロキサンである場合、その分子鎖末端は、例えば、水酸基、アルコキシ基、トリメチルシリル基、ジメチルビニルシリル基、メチルフェニルビニルシリル基、メチルジフェニルシリル基などで封鎖されていてもよい。

【0035】

グラフト交叉剤としては、例えば、不飽和基とアルコキシシリル基とを併せ持つ化合物が使用できる。かかる化合物の具体例としては、p−ビニルフェニルメチルジメトキシシラン、1−(m−ビニルフェニル)メチルジメチルイソプロポキシシラン、2−(p− ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルフェノキシ)プロピルメチルジエトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシラン、1−(o−ビニルフェニル)−1,1,2−トリメチル−2,2−ジメトキシジシラン、1−(p−ビニルフェニル)−1,1−ジフェニル−3−エチル−3,3−ジエトキシジシロキサン、m−ビニルフェニル−〔3−(トリエトキシシリル)プロピル〕ジフェニルシラン、〔3−(p−イソプロペニルベンゾイルアミノ)プロピル〕フェニルジプロポキシシラン、2−(m−ビニルフェニル)エチルメチルジメトキシシラン、2−(o−ビニルフェニル)エチルメチルジメトキシシラン、1−(p−ビニルフェニル)エチルメチルジメトキシシラン、1−(m−ビニルフェニル)エチルメチルジメトキシシラン、1−(o−ビニルフェニル)エチルメチルジメトキシシラン等の他、これらの混合物を挙げることが出来る。これらの中では、p−ビニルフェニルメチルジメトキシシラン、2−(p−ビニルフェニル)エチルメチルジメトキシシラン、3−(p−ビニルベンゾイロキシ)プロピルメチルジメトキシシランが好ましく、p−ビニルフェニルメチルジメトキシシランが更に好ましい。

【0036】

グラフト交叉剤の使用割合は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常0〜10質量部、好ましくは0.2〜10質量部、更に好ましくは0.5〜5質量部である。グラフト交叉剤の使用量が多い場合は、グラフトしたビニル系ポリマーの分子量が低下し、その結果、充分な耐衝撃性が得られない。また、グラフト化後のポリオルガノシロキサン系ゴム質重合体の2重結合より酸化劣化が進行し易く、耐候性の良好なグラフト共重合体が得られない。

【0037】

尚、ポリオルガノシロキサン系ゴム質重合体ラテックスの粒子の平均粒子径は、通常0.5μm以下、好ましくは0.4μm以下、更に好ましくは0.05〜0.4μmである。この平均粒子径は前記の乳化剤および水の量、ホモミキサー又は超音波混合機を使用して混合したときの分散の程度またはオルガノシロキサンのチャージ方法によって、容易に制御することが出来る。ラテックスの粒子の平均粒子径が0.5μmを超える場合は光沢が劣る。

【0038】

また、前記のようにして得られるポリオルガノシロキサン系ゴム質重合体のポリスチレン換算重量平均分子量は、通常3万〜100万、好ましくは5万〜30万である。重量平均分子量が3万未満では、フィルムとしての可撓性が十分に得られない可能性がある。一方、重量平均分子量が100万を超える場合と、ゴムの高分子鎖間の絡み合いが強くなり、ゴム弾性が低下するため、フィルムとしての可撓性が低下したり、グラフト粒子が溶融しにくくなって、フィルム外観が損なわれる恐れがある。

【0039】

前記の重量平均分子量の調整は、ポリオルガノシロキサン系ゴム質重合体調製時の縮重合温度と時間を変えることにより、容易に調整することが出来る。すなわち、縮重合温度が低いほど、及び/又は、冷却時間が長いほど、重合体は高分子量化する。また、架橋剤を少量添加することでも、重合体を高分子量化することが出来る。

【0040】

なお、ポリオルガノシロキサン系ゴム質重合体の分子鎖末端は、例えば、水酸基、アルコキシ基、トリメチルシリル基、ジメチルビニルシリル基、メチルフェニルビニルシリル基、メチルジフェニルシリル基などで封鎖されていてもよい。

【0041】

前記乳化剤の使用量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常0.1〜5質量部、好ましくは0.3〜3質量部である。なお、この際の水の使用量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常100〜500質量部、好ましくは200〜400質量部である。また、縮合温度は、通常5〜100℃である。

【0042】

なお、ポリオルガノシロキサン系ゴム質重合体の製造に際し、得られるグラフト共重合体の耐衝撃性を改良するために、第3成分として架橋剤を添加することも出来る。この架橋剤としては、例えば、メチルトリメトキシシラン、フェニルトリメトキシシラン、エチルトリエトキシシラン等の3官能性架橋剤、テトラエトキシシラン等の4官能性架橋剤を挙げることが出来る。これらは2種以上を併用することが出来る。また、これら架橋剤として、予め縮重合させた架橋プレポリマーを使用してもよい。この架橋剤の添加量は、オルガノシロキサンとグラフト交叉剤および架橋剤の合計量100質量部に対し、通常10質量部以下、好ましくは5質量部以下、更に好ましくは0.01〜5質量部である。上記架橋剤の添加量が10質量部を超える場合は、ポリオルガノシロキサン系ゴム質重合体の柔軟性が損なわれるため、フィルムの可撓性が低下する可能性がある。

【0043】

前記シリコーン・アクリル複合ゴム(i−5)とは、ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレート系ゴムを含有するゴム質重合体をいう。好ましいシリコーン・アクリル複合ゴム(i−5)は、ポリオルガノシロキサンゴムとポリアルキル(メタ)アクリレート系ゴムが分離できないように相互に絡み合った構造を有する複合ゴムである。

【0044】

前記ポリアルキル(メタ)アクリレート系ゴムとしては、例えばメチルアクリレート、エチルアクリレート、n−プロピルアクリレート、n−ブチルアクリレート、2−エチルヘキシルアクリレート、エトキシエトキシエチルアクリレート、メトキシトリプロピレングリコールアクリレート、4−ヒドロキシブチルアクリレート、ラウリルメタクリレート、ステアリルメタクリレート等のアルキル(メタ)アクリレート(単量体)を共重合して得られるものが挙げられる。これらのアルキル(メタ)アクリレートは1種単独で、または2種以上を組み合わせて用いることができる。

【0045】

さらに前記アルキル(メタ)アクリレートの単量体中には、スチレン、α−メチルスチレン、ビニルトルエン等の芳香族ビニル化合物;アクリロニトリル、メタクリロニトリル等のシアン化ビニル化合物;メタクリル酸変性シリコーン、フッ素含有ビニル化合物等の各種のビニル系単量体を30質量%以下の範囲で共重合成分として含んでいてもよい。

【0046】

上記ポリアルキル(メタ)アクリレート系ゴムとしては、2つ以上のガラス転移温度を有する共重合体であることが好ましい。このようなポリアルキル(メタ)アクリレート系ゴムは、フィルムに可撓性を発現させるのに好ましい。

【0047】

上記ポリオルガノシロキサンゴムとしては、オルガノシロキサンを共重合したものを用いることができる。上記オルガノシロキサンとしては、3員環以上の各種の還元体が挙げられ、好ましくはヘキサメチルシクロトリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシロペンタシロキサン、ドデカメチルシクロヘキサシロキサン、トリメチルトリフェニルシクロトリシロキサン、テトラメチルテトラフェニルシクロテトラシロキサン、オクタフェニルシクロテトラシロキサン等が挙げられる。そして、これらのオルガノシロキサンは単独又は2種類以上を混合して用いることができる。これらのオルガノシロキサンの使用量はポリオルガノシロキサンゴム成分中50質量%以上が好ましく、より好ましくは70質量%以上である。

【0048】

シリコーン・アクリル複合ゴム(i−5)は、例えば、特開平4−239010号公報、特許第2137934号明細書等に記載された方法で製造することができる。かかるシリコーン・アクリル複合ゴムグラフト共重合体としては、例えば、三菱レーヨン社製の「メタブレン SX−006(商品名)」などが市販されている。

【0049】

本発明における芳香族ビニル化合物を含む単量体(ii)としては、代表的には、芳香族ビニル化合物のみからなる単量体(ii)、芳香族ビニル化合物及びシアン化ビニル化合物の両者を含む単量体(ii)が挙げられ、芳香族ビニル化合物及びシアン化ビニル化合物の両者を含むものが好ましい。

【0050】

前記芳香族ビニル化合物としては、スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、ビニルトルエン、ビニルキシレン、エチルスチレン、ジメチルスチレン、p−tert−ブチルスチレン、ビニルナフタレン、メトキシスチレン、モノブロムスチレン、ジブロムスチレン、トリブロムスチレン、フルオロスチレン等が挙げられる。これらのうち、スチレン、α−メチルスチレンが好ましい。また、これらの芳香族ビニル化合物は、1種単独で、または2種以上を組み合わせて用いることができる。

【0051】

前記シアン化ビニル化合物としては、アクリロニトリル、メタクリロニトリル、α−クロロ(メタ)アクリロニトリル等が挙げられる。これらのうち、アクリロニトリルが好ましい。また、これらのシアン化ビニル化合物は、1種単独でまたは2種以上を組み合わせて用いることができる。

【0052】

尚、芳香族ビニル化合物を含む単量体(ii)は、芳香族ビニル化合物又はシアン化ビニル化合物と共重合可能な他の化合物を含んでもよい。かかる他の化合物としては、(メタ)アクリル酸エステル、マレイミド系化合物、その他の官能基含有不飽和化合物(例えば、不飽和酸、エポキシ基含有不飽和化合物、ヒドロキシル基含有不飽和化合物、オキサゾリン基含有不飽和化合物、酸無水物基含有不飽和化合物等)等が挙げられる。これらは、1種単独でまたは2種以上を組み合わせて用いることができる。かかる他の化合物の使用量は、芳香族ビニル化合物を含む単量体(ii)を100質量%として、好ましくは0〜50質量%、より好ましくは1〜40質量%、さらに好ましくは1〜30質量%である。

【0053】

(メタ)アクリル酸エステルとしては、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。これらのうち、メタクリル酸メチルが好ましい。

【0054】

不飽和酸としては、アクリル酸、メタクリル酸、イタコン酸、マレイン酸等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0055】

マレイミド系化合物としては、マレイミド、N−メチルマレイミド、N−ブチルマレイミド、N−フェニルマレイミド、N−シクロヘキシルマレイミド等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。また、共重合樹脂にマレイミド系化合物単位を導入するために、無水マレイン酸を(共)重合させ、後イミド化してもよい。他の共重合可能な化合物としてマレイミド系化合物を含有することは、前記熱可塑性樹脂(I)の耐熱性を向上させる観点から好ましい。

【0056】

マレイミド系化合物の含有量は、上記熱可塑性樹脂(I)100質量%に対する、該マレイミド系化合物から誘導される繰り返し単位の含有量として、通常、0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜27質量%であることがさらにより好ましく、10〜27質量%であることが一層さらにより好ましく、15〜25質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位の含有量が1質量%未満の場合は耐熱性が不十分になる可能性があり、30質量%を超えると、太陽電池バックシートの可撓性が不十分になる可能性がある。

【0057】

エポキシ基含有不飽和化合物としては、アクリル酸グリシジル、メタクリル酸グリシジル、アリルグリシジルエーテル等が挙げられる。これらは、1種単独でまたは2種以上を組み合わせて用いることができる。

【0058】

ヒドロキシル基含有不飽和化合物としては、3−ヒドロキシ−1−プロペン、4−ヒドロキシ−1−ブテン、シス−4−ヒドロキシ−2−ブテン、トランス−4−ヒドロキシ−2−ブテン、3−ヒドロキシ−2−メチル−1−プロペン、アクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシエチル、ヒドロキシスチレン等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0059】

オキサゾリン基含有不飽和化合物としては、ビニルオキサゾリン等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0060】

酸無水物基含有不飽和化合物としては、無水マレイン酸、無水イタコン酸、無水シトラコン酸等が挙げられる。これらは、1種単独で、または2種以上を組み合わせて用いることができる。

【0061】

上記芳香族ビニル化合物を含む単量体(ii)としては、芳香族ビニル化合物及びシアン化ビニル化合物を主として含むものが好ましく、これらの化合物の合計量は、芳香族ビニル化合物を含む単量体(ii)全量に対して、好ましくは70〜100質量%、さらに好ましくは80〜100質量%である。また、芳香族ビニル化合物及びシアン化ビニル化合物の使用比率は、これらの合計を100質量%とした場合、それぞれ、好ましくは5〜95質量%及び5〜95質量%、より好ましくは50〜95質量%及び5〜50質量%、さらにより好ましくは60〜95質量%及び5〜40質量%、特に好ましくは65〜85質量%及び15〜35質量%である。

【0062】

本発明の好ましい実施形態によれば、熱可塑性樹脂(I)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(i)の存在下に芳香族ビニル化合物を含む単量体(ii)を重合させてなるゴム強化芳香族ビニル系樹脂(I−1−1’)及び所望により該芳香族ビニル化合物を含む単量体(ii)の(共)重合体(I−1−2’)からなるゴム強化芳香族ビニル系樹脂が使用される。そのうち、ゴム質重合体(i)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(i)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(i)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0063】

ゴム強化芳香族ビニル系樹脂(I−1−1)は、公知の重合法である乳化重合、懸濁重合、溶液重合、塊状重合、または、これらを組み合わせた重合法によって得ることが出来る。

【0064】

ゴム強化芳香族ビニル系樹脂(I−1−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、さらに好ましくは40〜150%である。このグラフト率が低すぎると、フィルムとしての可撓性が十分でなくなる場合がある。また、グラフト率が高すぎると、熱可塑性樹脂の粘度が高くなり、薄肉化が困難になる場合がある。

【0065】

グラフト率は、下記式(4)により求めることができる。

グラフト率(質量%)=((S−T)/T)×100 …(4)

上記式中、Sはゴム強化芳香族ビニル系樹脂(I−1−1)1グラムをアセトン(アクリル系ゴムの場合、アセトニトリル)20mlに投入し、25℃の温度条件下で、振とう機により2時間振とうした後、5℃の温度条件下で、遠心分離機(回転数;23,000rpm)で60分間遠心分離し、不溶分と可溶分とを分離して得られる不溶分の質量(g)であり、Tはゴム強化芳香族ビニル系樹脂(I−1−1)1グラムに含まれるゴム質重合体の質量(g)である。このゴム質重合体の質量は、重合処方及び重合転化率から算出する方法、赤外線吸収スペクトル(IR)により求める方法等により得ることができる。

【0066】

尚、グラフト率は、例えば前記ゴム強化芳香族ビニル系樹脂(I−1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。

【0067】

ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η](メチルエチルケトン中、30℃)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、さらに好ましくは0.25〜1.2dl/gである。該極限粘度がこの範囲内であることは、フィルムの加工性、肉厚精度の高い太陽電池用バックシートを得る観点から好ましい。

【0068】

ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η]の測定は下記方法で行った。まず、前記ゴム強化芳香族ビニル系樹脂(I−1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)をメチルエチルケトンに溶解させ、濃度の異なるものを5点作った。ウベローデ粘度管を用い、30℃で各濃度の還元粘度を測定した結果から、極限粘度[η]を求めた。単位は、dl/gである。

【0069】

尚、極限粘度[η]は、例えば前記ゴム強化芳香族ビニル系樹脂(I−1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。また、異なる極限粘度[η]を持つ前記(共)重合体(I−1−2)を、適宜選択して配合することにより調整することができる。

【0070】

熱可塑性樹脂(I)は、あらかじめ各成分の必要部数を配合し、ヘンシェルミキサー等で混合した後、押出機にて溶融、混練後、ペレット化して用いてもよいし、各成分をフィルム成形機又は押出成形機に直接供給し、フィルム加工又はシート加工を行ってもよい。この際、前記熱可塑性樹脂(I)には、酸化防止剤、紫外線吸収剤、耐候剤、老化防止剤、充填剤、帯電防止剤、難燃剤、防曇剤、滑剤、抗菌剤、防かび剤、粘着付与剤、可塑剤、着色剤、黒鉛、カーボブラック、カーボンナノチューブ、顔料(たとえば、赤外線吸収、反射能力を有する、機能性を付与した顔料も含む。)等を本発明の目的を損なわない範囲で添加することもできる。

【0071】

本発明の樹脂層(樹脂層(A))

樹脂層(A)を構成する樹脂成分としては、特に制限されるものではないが、太陽電池用バックシートの成形加工性の点から熱可塑性樹脂(II)が好ましい。また、熱可塑性樹脂(II)は、太陽電池用バックシートに可撓性を付与する点から、上記樹脂層(B)を構成する熱可塑性樹脂(I)よりも低いガラス転移温度を有することが好ましい。熱可塑性樹脂(II)のガラス転移温度は、好ましくは90〜200℃、より好ましくは、95〜160℃、さらにより好ましくは、95〜150℃、特に好ましくは、110〜140℃である。該熱可塑性樹脂(II)のガラス転移温度が200℃よりも高くなると、太陽電池用バックシートの可撓性が悪化する傾向があり、一方、ガラス転移温度が90℃よりも低くなると、耐熱性が不十分となる傾向がある。

熱可塑性樹脂(II)が、ガラス転移温度を複数有する場合は、高い方の温度を、熱可塑性樹脂(I)のガラス転移温度とする。例えば、熱可塑性樹脂(II)が、樹脂成分とゴム成分とを含有する樹脂である場合は、熱可塑性樹脂(II)は、樹脂成分のガラス転移温度とゴム成分のガラス転移温度を有するが、通常、樹脂成分のガラス転移温度の方が高いので、樹脂成分のガラス転移温度を熱可塑性樹脂(II)のガラス転移温度とする。

【0072】

熱可塑性樹脂(II)としては、例えば、芳香族ビニル系樹脂(例えば、ゴム強化スチレン系樹脂、アクリロニトリル・スチレン系樹脂、その他の芳香族ビニル化合物の(共)重合体など)、ポリオレフィン系樹脂(例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−α−オレフィン系樹脂など)、ポリ塩化ビニル系樹脂、ポリ塩化ビニリデン系樹脂、ポリ酢酸ビニル系樹脂、飽和ポリエステル系樹脂(たとえば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリトリメチレンテレフタレートなど)、ポリカーボネート系樹脂、アクリル系樹脂(例えば、(メタ)アクリル酸エステル化合物の(共)重合体など)、フッ素系樹脂、エチレン・酢酸ビニル系樹脂などが挙げられる。これらは、1種単独でまたは2種以上を組み合わせて使用することが出来る。これらのうち、屋外で長期間使用しても加水分解を起しにくい点から、芳香族ビニル系樹脂(II−1)を使用することが好ましい。

【0073】

本発明で使用する芳香族ビニル系樹脂(II−1)(以下、「成分(II−1)」ともいう。)は、代表的には、ゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(即ち、芳香族ビニル化合物及び所望により該芳香族ビニル化合物と共重合可能な他の単量体)(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II−1−1)、芳香族ビニル化合物を含む単量体(b)の(共)重合体(II−1−2)及び樹脂(II−1−1)と(共)重合体(II−1−2)の混合物が挙げられる。後者の(共)重合体(II−1−2)は、ゴム質重合体(a)の非存在下に、芳香族ビニル化合物を含む単量体(b)を重合して得られるものである。ゴム強化芳香族ビニル系樹脂(II−1−1)には、通常、芳香族ビニル化合物を含む単量体(b)がゴム質重合体(a)にグラフト共重合した共重合体とゴム質重合体にグラフトしていない未グラフト成分〔上記(共)重合体(II−1−2)と同じもの〕が含まれる。

【0074】

本発明における芳香族ビニル系樹脂(II−1)は、耐衝撃性、可撓性の面から、前記ゴム強化芳香族ビニル系樹脂(II−1−1)を少なくとも1種含むものが好ましく、所望により前記(共)重合体(II−1−2)を含有してもよい。ゴム質重合体(a)の含有量は、芳香族ビニル系樹脂(II−1)を100質量部として、好ましくは5〜40質量部、より好ましくは8〜30質量部、さらに好ましくは10〜20質量部、特に好ましくは12〜18質量部である。ゴム質重合体(a)の含有量が40質量部を超えると、耐熱性が十分でなく、フィルム加工が困難となる場合がある。一方、ゴム質重合体(a)の含有量が5質量部未満となると、可撓性が十分でなくなる場合がある。

【0075】

ゴム質重合体(a)は、前記ゴム質重合体(i)として記載したものを用いることができ、好ましいゴム質重合体(a)も、前記ゴム質重合体(i)と同様である。但し、本発明の太陽電池用バックシートにおいて、芳香族ビニル系樹脂(II-1)で用いるゴム質重合体(a)は、前記熱可塑性樹脂(I)で用いたゴム質重合体(i)と同じであってもよいし、異なっていてもよい。

【0076】

芳香族ビニル化合物を含む単量体(b)は、前記芳香族ビニル化合物を含む単量体(ii)として記載したものを用いることができ、好ましい芳香族ビニル化合物を含む単量体(b)も、前記芳香族ビニル化合物を含む単量体(ii)と同様である。但し、本発明の太陽電池用バックシートにおいて、芳香族ビニル系樹脂(II-1)で用いる芳香族ビニル化合物を含む単量体(b)は、前記熱可塑性樹脂(I)で用いた芳香族ビニル化合物を含む単量体(ii)と同じであってもよいし、異なっていてもよい。

【0077】

また、芳香族ビニル系樹脂(II-1)は、耐熱性の点から、マレイミド系化合物から誘導される繰り返し単位を含んでなることが好ましく、芳香族ビニル系樹脂(II-1)100質量%に対する、マレイミド系化合物から誘導される繰り返し単位の含有量は通常0〜30質量%であることが好ましく、1〜30質量%であることがより好ましく、5〜25質量%であることがさらにより好ましく、10〜20質量%であることが特に好ましい。マレイミド系化合物から誘導される繰り返し単位は、ゴム強化芳香族ビニル系樹脂(II-1−1)に由来するものであっても、(共)重合体(II-1−2)に由来するものであってもよい。芳香族ビニル系樹脂(II-1)のガラス転移温度は、後述のようにマレイミド系化合物から誘導される繰り返し単位の含有量によって調整することが可能で、マレイミド系化合物から誘導される繰り返し単位を含有する(共)重合体(II-1−2)は、所望のガラス転移温度を備えた芳香族ビニル系樹脂(II-1)を調製するために好都合である。

【0078】

本発明の好ましい実施形態によれば、熱可塑性樹脂(II)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II-1−1)及び所望により該芳香族ビニル化合物を含む単量体(b)の(共)重合体(II-1−2)からなる芳香族ビニル系樹脂が使用される。そのうち、ゴム質重合体(b)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(b)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(b)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0079】

芳香族ビニル系樹脂(II-1)は、公知の重合法である乳化重合、懸濁重合、溶液重合、塊状重合、またはこれらを組み合わせた重合法によって得ることが出来る。

【0080】

ゴム強化芳香族ビニル系樹脂(II-1−1)のグラフト率は、好ましくは20〜170%であり、より好ましくは30〜170%、さらに好ましくは40〜150%である。このグラフト率が低すぎると、フィルムとしての可撓性が十分でなくなる場合がある。また、グラフト率が高すぎると、熱可塑性樹脂の粘度が高くなり、薄肉化が困難になる場合がある。

【0081】

グラフト率は、前記ゴム強化芳香族ビニル系樹脂(I−1−1)について記載した方法と同様の方法で測定することができる。

【0082】

尚、グラフト率は、例えば前記ゴム強化芳香族ビニル系樹脂(II-1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。

【0083】

ゴム強化芳香族ビニル系樹脂(II-1−1)のアセトン可溶分(アクリル系ゴムの場合、アセトニトリル可溶分)の極限粘度[η](メチルエチルケトン中、30℃)は、好ましくは0.1〜2.5dl/g、より好ましくは0.2〜1.5dl/g、さらに好ましくは0.25〜1.2dl/gである。極限粘度がこの範囲内であることは、肉厚精度の高い太陽電池用バックシートを得る観点から好ましい。

【0084】

極限粘度[η]は、前記ゴム強化芳香族ビニル系樹脂(I−1−1)で行った測定と同様に行うことができる。

【0085】

尚、極限粘度[η]は、例えばゴム強化芳香族ビニル系樹脂(II-1−1)の製造時に用いる連鎖移動剤の種類及び使用量、重合開始剤の種類及び使用量、重合時の単量体成分の添加方法及び添加時間、重合温度等を適宜選択することにより調整することができる。また、異なる極限粘度[η]を持つ(共)重合体(II-1−2)を、適宜選択して配合することにより調整することができる。

【0086】

芳香族ビニル系樹脂(II-1)は、あらかじめ各成分の必要部数を配合し、ヘンシェルミキサー等で混合した後、押出機にて溶融、混練後、ペレット化して用いてもよいし、各成分をフィルム成形機又は押出成形機に直接供給し、フィルム加工又はシート加工を行ってもよい。この際、芳香族ビニル系樹脂(II-1)には、酸化防止剤、紫外線吸収剤、耐候剤、老化防止剤、充填剤、帯電防止剤、難燃剤、防曇剤、滑剤、抗菌剤、防かび剤、粘着付与剤、可塑剤、着色剤、黒鉛、カーボブラック、カーボンナノチューブ等を本発明の目的を損なわない範囲で添加することもできる。

【0087】

本発明の樹脂層(樹脂層(C))

樹脂層(C)を構成する樹脂成分としては、樹脂層(A)について上記したものを使用することができ、太陽電池用バックシートの成形加工性の点から熱可塑性樹脂(II)が好ましい。また、熱可塑性樹脂(II)は、太陽電池用バックシートに可撓性を付与する点から、上記樹脂層(B)を構成する熱可塑性樹脂(I)よりも低いガラス転移温度を有することが好ましい。熱可塑性樹脂(II)のガラス転移温度は、好ましくは90〜200℃、より好ましくは、95〜160℃、さらにより好ましくは、95〜150℃、特に好ましくは、110〜140℃である。該熱可塑性樹脂(II)のガラス転移温度が200℃よりも高くなると、太陽電池用バックシートの可撓性が悪化する傾向があり、一方、ガラス転移温度が90℃よりも低くなると、耐熱性が不十分となる傾向がある。なお、樹脂層(A)に関して上記した好ましい熱可塑性樹脂(II)の記述を含む全ての記述は、そのまま、樹脂層(C)を構成する樹脂成分についても当てはまる。

【0088】

本発明の好ましい実施形態によれば、樹脂層(C)を構成する熱可塑性樹脂(II)として、アクリル系ゴム(i−3)、シリコーン系ゴム(i−4)及びシリコーン・アクリル複合ゴム(i−5)からなる群より選ばれたゴム質重合体(a)の存在下に芳香族ビニル化合物を含む単量体(b)を重合させてなるゴム強化芳香族ビニル系樹脂(II-1−1)及び所望により該芳香族ビニル化合物を含む単量体(b)の(共)重合体(II-1−2)からなるゴム強化スチレン系樹脂が使用される。そのうち、ゴム質重合体(b)としてシリコーン・アクリル複合ゴム(i−5)を使用したシリコーン・アクリル複合ゴム強化スチレン系樹脂、及び、ゴム質重合体(b)としてシリコーン系ゴム(i−4)を使用したシリコーン系ゴム強化スチレン系樹脂と、ゴム質重合体(b)としてアクリル系ゴム(i−3)を使用したアクリル系ゴム強化スチレン系樹脂との混合物が好ましく、シリコーン・アクリル複合ゴム強化スチレン系樹脂が特に好ましい。

【0089】

本発明の水蒸気バリア層(層(D))

本発明の水蒸気バリア層は、上記層(A)若しくは上記層(C)の外表面、又は、上記層(A)と上記層(B)との間若しくは上記層(B)と上記層(C)との間に積層される。この水蒸気バリア層は、本発明の太陽電池用バックシートを水蒸気が通過するのを防止する作用を有するものであり、この作用を備える限り、特に限定されるものではないが、一般に、光線透過率が高いものが好ましい。この水蒸気バリア層の全光線透過率は、70%以上であることが好ましく、80%以上であることがより好ましく、85%以上であることが更により好ましい。また、この水蒸気バリア層のヘイズは10%以下であることが好ましく、7%以下であることがより好ましく、5%以下であることが更により好ましい。全光線透過率及びヘイズはJIS K 7136またはJIS K 7105に従って測定される。また、この水蒸気バリア層の透湿度(水蒸気透過度とも呼ばれる)は、JIS K 7129に準拠して温度40℃湿度90%R.H.の条件下で測定した場合、3g/m2・d以下が好ましく、1g/m2・d以下がより好ましく、0.7g/m2・d以下が更により好ましい。

【0090】

水蒸気バリア層としては、通常、金属および/または金属酸化物からなる薄膜層を使用することができる。金属としては、例えば、アルミニウムが挙げられ、金属酸化物としては、例えば、酸化珪素及び/又は酸化アルミニウムが挙げられる。この薄膜層は、上記金属又は金属酸化物を、上記層(A)、(B)又は(C)にメッキ又は蒸着して形成してもよい。

また、水蒸気バリア層は、上記薄膜層が予め合成樹脂フィルムに蒸着された水蒸気バリア性フィルムを用いて形成してもよい。コスト面からは、好ましくは厚さ5〜50μm、より好ましくは10〜15μm程度の合成樹脂フィルムに上記薄膜層が蒸着された水蒸気バリア性フィルムを用いることが好ましい。かかる樹脂フィルムとしては、一般的に、着色剤を含まない合成樹脂をフィルム又はシートとして成形したものを用いることができ、透明または半透明であることが好ましく、透明であることがより好ましい。かかる合成樹脂としては、一般的には、ポリエチレンテレフタレート(PET)フィルムが使用される。かかる水蒸気バリア性フィルムとしては、市販品を使用することができ、例えば、三菱樹脂社製「テックバリアAX(商品名)」、凸版印刷社製「GXフィルム(商品名)」、東洋紡社製「エコシアールVE500(商品名)」等が挙げられる。

【0091】

この水蒸気バリア性フィルムは、樹脂層(A)、(B)および(C)の3層を備えた積層体を得た後、樹脂層(A)または樹脂層(C)の外表面に積層してもよく、または、積層体を得る前に、予め樹脂層(A)、樹脂層(B)または樹脂層(C)に積層しておいてもよいし、または、樹脂層(A)、(B)及び(C)と同時に積層してもよい。積層方法は、接着剤を用いてドライラミネート法によって積層する方法でも、接着剤を使用せずに、樹脂層(A)、(B)及び(C)の少なくとも1層の成形と同時に共押出によって積層する方法又は樹脂層(A)、(B)及び(C)の成形と同時に共押出によって積層する方法でもよい。上記接着剤としては、ポリウレタン系接着剤、エポキシ系接着剤、アクリル系接着剤などが使用でき、そのうち、ポリウレタン系接着剤を使用することが好ましい。

【0092】

本発明の太陽電池バックシートは、JIS K 7129Bに準拠した温度40℃、湿度90%RHにおける水蒸気透過試験において、3g/m2・d以下の水蒸気透過度を示すことが好ましい。水蒸気透過度が3g/m2・dよりも多い場合、太陽電池の耐久性が損なわれる可能性がある。

【0093】

太陽電池用バックシートの構成

本発明の太陽電池用バックシートは、樹脂層(B)を基材層として、その一方の側に樹脂層(A)を配置し、その他方の側に樹脂層(C)を配置し、樹脂層(A)若しくは樹脂層(C)の外表面、又は、樹脂層(A)と樹脂層(B)との間若しくは樹脂層(B)と樹脂層(C)との間に水蒸気バリア層(D)を配置した構成を備える。このうち、製造の容易さの点から、水蒸気バリア層(D)は、樹脂層(A)又は樹脂層(C)の外表面に設けることが好ましい。図1に示すように、水蒸気バリア層(D)として合成樹脂フィルムD1とそれに積層された金属および/または金属酸化物の薄膜層D2からなる市販の水蒸気バリア性フィルムDを使用する場合、かかる市販の水蒸気バリア性フィルムDは、一般に耐候性に劣るので、樹脂層(A)の外表面に積層することが好ましい。樹脂層(A)は太陽電池シリコンセルS側に配置されるので、この場合、水蒸気バリア層(D)は樹脂層(A)〜(C)によって保護されるので好都合である。また、合成樹脂フィルムD1がポリエチレンテレフタレート(PET)フィルムのような耐加水分解性に劣る材質の場合は、水蒸気バリア層(D)は、図1に示すように、薄膜層D2を樹脂層(A)の側に向けて積層することが好ましい。この場合、合成樹脂フィルムD1は、薄膜層D2によって外部の水分の浸入から保護されるので好都合である。なお、図1中、Sは太陽電池シリコンセル、Aは樹脂層(A)、Bは樹脂層(B)、Cは樹脂層(C)、Dは水蒸気バリア層(D)、D1は合成樹脂フィルム、D2は薄膜層を示す。

本発明の太陽電池用バックシートは、150℃で30分間放置したときの寸法変化率が±1%以下である。寸法変化率を±1%以下にすることで、耐熱性にすぐれた太陽電池用バックシートを得ることができる。150℃で30分間放置したときの寸法変化率は、好ましくは±0.8%以下であり、より好ましくは±0.6%以下である。本発明の太陽電池用バックシートの寸法変化率を±1%以下にするには、樹脂層(B)に用いられる熱可塑性樹脂(I)の耐熱性を高くすることが挙げられ、上記式(2)で示される0.4≦(HA+HC)/HB≦2.4の条件を満たす場合、本発明の太陽電池用バックシートの寸法変化率は、通常、かかる耐熱性の樹脂層(B)の寸法変化率と符号する。かかる耐熱性の樹脂層(B)を構成する熱可塑性樹脂(I)としては、ガラス転移温度が120℃以上のものが好ましい。

本発明の太陽電池用バックシートは、光線反射性の白色系の太陽電池用バックシートであり、具体的には、波長400〜1400nmにおける光の反射率が50%以上である。光の反射率を50%以上にすることで、反射性に優れた太陽電池用バックシートを得ることができる。太陽電池用バックシートの波長400〜1400nmにおける光の反射率は、好ましくは60%以上、特に好ましくは70%以上である。

本発明において、波長400〜1400nmの光の反射率が50%以上とは、波長400〜1400nmの範囲における反射率の最大値が50%以上であることである。従って、400〜1400nm範囲内の全ての波長の光の反射率が50%以上であることを要求するものではない。なお、通常、波長400〜1400nm範囲内の或る1つの波長の光の反射率が50%以上であれば、それに隣接する波長の光の反射率も同程度に高くなるものと考えられる。

本発明において、波長400〜1400nmの光の反射率が50%以上とは、好ましくは、波長400〜1400nmの30%以上の波長領域での光の反射率が50%以上であり、より好ましくは、波長400〜1400nmの50%以上の波長領域での光の反射率が50%以上である。波長400〜1400nmの波長領域のより広い範囲で、光の反射率が50%以上であることにより、太陽電池バックシートとして使用されるときに太陽電池の変換効率をより向上させることができる。

本発明の太陽電池用バックシートにおける反射率を波長400〜1400nmの光の反射率が50%以上にするには、樹脂層(A)、樹脂層(B)及び樹脂層(C)の少なくとも1層に明度の高い着色顔料が含有されていることが好ましく、白色顔料が含有されていることがより好ましい。また、樹脂層(A)、樹脂層(B)及び樹脂層(C)の内、2層以上の層に明度の高い着色顔料が含有されていることがより好ましく、白色顔料が含有されていることが更に好ましい。更にまた、樹脂層(A)、樹脂層(B)及び樹脂層(C)のすべての層に明度の高い着色顔料が含有されていることが特に好ましく、白色顔料が含有されていることが最も好ましい。

明度の高い着色顔料が含有された層のL値(明度)は、太陽電池用バックシートとして構成した際に55以上であることが好ましく、70以上であることがより好ましく、80以上であることが更により好ましく、95以上であることが特に好ましい。

【0094】

明度の高い着色顔料としては、波長400〜1400nmの光を反射する性質を有するものであれば特に限定されず、好ましくは、白色顔料が用いられる。白色顔料としては、ZnO、TiO2、Al2O3・nH2O、[ZnS+BaSO4]、CaSO4・2H2O、BaSO4、CaCO3、2PbCO3・Pb(OH)2等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

白色顔料としては、好ましくは酸化チタンが挙げられる。

酸化チタンとしては、結晶形として、アナタース形、ルチル形などの酸化チタンを用いることができるが、ルチル形が好ましい。酸化チタンの平均一次粒子径は、好ましくは0.1〜0.5μm程度、より好ましくは0.15〜0.35μm程度である。酸化チタンの平均一次粒子径は、例えば、透過型電子顕微鏡写真をもとに画像解析装置により測定できる。酸化チタンとしては、平均一次粒子径の大きいものと小さいものを併用することもできる。

明度の高い着色顔料を含有する層における顔料の含有量は、他の性能を損なわない限り、特に制限されないが、太陽電池用バックシートの波長400〜1400nmにおける光の反射率が50%以上とするに十分な量を含有させることが好ましく、具体的には、層を構成する樹脂成分100質量部に対し、1〜40質量部が好ましく、2〜35質量部がより好ましく、3〜30質量部が最も好ましい。この含有量が1質量部未満では、反射の効果が十分でなく、40質量部を超えると、太陽電池用バックシートの可撓性が十分でなくなる。

【0095】

本発明の太陽電池用バックシートの好ましい実施形態においては、上記のように、太陽電池用バックシートに耐熱性と可撓性を付与するために、樹脂層(B)をガラス転移温度120℃以上の熱可塑性樹脂(I)から構成し、樹脂層(A)及び樹脂層(C)を該熱可塑性樹脂(I)よりも低いガラス転移温度の熱可塑性樹脂(II)から構成することが好ましい。樹脂層(B)を構成する熱可塑性樹脂(I)のガラス転移温度は、好ましくは120〜220℃である。樹脂層(A)及び樹脂層(C)を構成する熱可塑性樹脂(II)は、同様の構成とすると好都合である。樹脂層(A)及び樹脂層(C)を構成する熱可塑性樹脂(II)のガラス転移温度(Tg(II))は、下記式(3)を満足することが好ましく、

Tg(II) ≦ Tg(I)−10℃ (3)

下記式(3´)を満足することが、より好ましく、

Tg(I)−50℃ ≦Tg(II)≦Tg(I)−10℃ (3´)

下記式(3´´)を満足することが、さらに好ましい。

Tg(I)−30℃ ≦Tg(II)≦Tg(I)−15℃ (3´´)

【0096】

熱可塑性樹脂(I)と熱可塑性樹脂(II)のガラス転移温度が式(3)を満足しない場合、得られる太陽電池用バックシートの可撓性の改良効果が不十分となる場合がある。また、熱可塑性樹脂(I)のガラス転移温度(Tg(I))と熱可塑性樹脂(II)のガラス転移温度(Tg(II))の差が、50℃を超えると、太陽電池用バックシートの製造が困難になる傾向がある。

熱可塑性樹脂(I)及び熱可塑性樹脂(II)のガラス転移温度は、使用するゴム質重合体(i)若しくは(a)の種類若しくは量、又は、使用する芳香族ビニル化合物を含む単量体(ii)若しくは(b)の種類若しくは量を適宜選択することによって調整することができ、好適には、マレイミド系化合物の量を変化させることによって調整することができる。また、可塑剤、無機フィラー等の添加剤や充填剤を配合することにより、ガラス転移温度を調整することもできる。

【0097】

本発明の太陽電池用バックシートは、樹脂層(B)の熱可塑性樹脂(I)と樹脂層(A)及び樹脂層(C)の熱可塑性樹脂(II)とが、何れも、上記シリコーン・アクリル複合ゴム(i−5)に上記芳香族ビニル化合物を含む単量体((ii),(a))を重合させてなるシリコーン・アクリル複合ゴム強化スチレン系樹脂を含有し、マレイミド系化合物から誘導される繰り返し単位を含んでなる樹脂組成物であることが、耐候性、耐熱性、耐加水分解性、可撓性のバランスの点から好ましい。この場合、耐候性、耐熱性、耐加水分解性、可撓性のバランスの点から、樹脂層(B)の熱可塑性樹脂(I)を構成するシリコーン・アクリル複合ゴム強化スチレン系樹脂は、ゴム量が熱可塑性樹脂(I)100質量部に対して10〜20質量部であり、ガラス転移温度が150〜160℃であり、N−フェニルマレイミドから誘導される繰り返し単位の含有量が熱可塑性樹脂(I)100質量%に対して15〜30質量%であることが好ましく、樹脂層(A)及び樹脂層(C)の熱可塑性樹脂(II)を構成するシリコーン・アクリル複合ゴム強化スチレン系樹脂は、ゴム量が芳香族ビニル系樹脂(II-1)100質量部に対して10〜20質量部であり、ガラス転移温度が120〜140℃であり、N−フェニルマレイミドから誘導される繰り返し単位の含有量が芳香族ビニル系樹脂(II-1)100質量%に対して10〜20質量%であることが好ましい。

【0098】

本発明の太陽電池用バックシートは、シート状又はフィルム状の何れであってもよい。例えば、本発明の太陽電池用バックシートがフィルムの場合、熱可塑性プラスチックのフィルムの製造に利用できる方法、例えば溶液キャスト法、溶融押出法、共押出法、溶融プレス法などで製造することができる。大規模生産には溶融押出法が優れているが、小規模、特殊用途向け、品質評価のいずれかの目的のためには溶液キャスト法、溶融プレス法も有用である。溶融押出法では、Tダイ法やインフレーション法が利用される。溶融プレス法では、カレンダー法が利用される。本発明の太陽電池用バックシートがシートの場合、熱可塑性プラスチックのシートの製造に利用できる方法、例えば共押出法などで製造することができる。

【0099】

Tダイ法では高速度で製造できるという利点があるが、その場合、成形時における樹脂温度は、溶融温度以上で且つ樹脂の分解温度よりも低い温度であればよく、一般に150〜250℃の温度が適当である。

インフレーション法の成形機の仕様や成形条件は限定されず、従来から公知の方法や条件をとることができる。例えば、押出機の口径は直径10〜600mm、口径Dとホッパ下からシリンダ先端までの長さLの比L/Dは8〜45である。ダイはインフレーション成形に一般に用いられている形状のものであり、例えば、スパイダー型、スパイラル型、スタッキング型等の流路形状を持ち、口径は1〜5000mmである。

カレンダー法の成形機としては、例えば直列型、L型、逆L型、Z型など、いずれも用いることができる。

【0100】

さらに本発明の太陽電池用バックシートは、例えばTダイ成形やインフレーション成形等により単層フィルムを成形し、その後、熱ラミネーションや押出ラミネーションにより作製してもよいが、製造コストの観点から、Tダイ多層押出機を用いて成形することが好ましい。

【0101】

本発明の太陽電池用バックシートが、樹脂層(A)、樹脂層(B)、樹脂層(C)及び水蒸気バリア層(D)からなる場合、太陽電池用バックシートの厚さは、好ましくは、30〜500μm、より好ましくは、70〜450μm、さらに好ましくは、80〜400μmである。

厚さが薄すぎると太陽電池用バックシートの強度が不足し、使用時に太陽電池用バックシートが破ける恐れがあり、一方、厚さが厚すぎると太陽電池用バックシートの加工が困難となったり、太陽電池用バックシートとしての柔軟性が低下したり、折り曲げ白化する等の問題が生じる傾向がある。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)の樹脂層(C)の厚み(HC)に対する比(HA/HC)が、0.5≦HA/HC≦1.3を満足する。この条件を満足することにより、太陽電池用バックシートにカールが生じるのを防止することができる。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)の樹脂層(C)の厚み(HC)に対する比(HA/HC)が、0.6≦HA/HC≦1.2を満足することが好ましく、0.7≦HA/HC≦1.1を満足することがより好ましい。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)と樹脂層(C)の厚み(HC)の合計の樹脂層(B)の厚み(HB)に対する比((HA+HC)/HB)が、0.4≦(HA+HC)/HB≦2.4を満足する。この条件を満足することにより、耐熱性と可撓性のバランスに優れた太陽電池用バックシートが得られる。

本発明の太陽電池用バックシートは、樹脂層(A)の厚み(HA)と樹脂層(C)の厚み(HC)の合計の樹脂層(B)の厚み(HB)に対する比((HA+HC)/HB)が、0.5≦(HA+HC)/HB≦2.3を満足することが好ましい。

【0102】

樹脂層(B)の厚み(HB)は、好ましくは10〜300μm、より好ましくは30〜250μmである。樹脂層(B)が薄すぎると耐熱性が劣り、厚すぎると可撓性が劣る。また、樹脂層(A)の厚み(HA)及び樹脂層(C)の厚み(HC)は、何れも、好ましくは10〜300μm、より好ましくは30〜240μmである。樹脂層(A)及び(C)が薄すぎると可撓性が劣り、厚すぎると耐熱性が劣る。

さらに、例えば太陽電池用バックシート全体の厚みが250μmの場合、樹脂層(A)/樹脂層(B)/樹脂層(C)の厚さは、好ましくは、30〜100/50〜190/30〜100μm、より好ましくは、40〜90/70〜170/40〜90μm、さらに好ましくは50〜80/90〜150/50〜80μmである。樹脂層(A)の厚さが100μmを超えると、耐熱性が十分でなくなる傾向があり、一方、樹脂層(A)の厚さが30μm未満では、太陽電池用バックシートフィルムの可撓性が不十分になる傾向がある。

【0103】

また、本発明の太陽電池用バックシートには、所望により保護層(E)を、前記層(C)側に最外層として積層することができる。特に、太陽電池セルとは反対側に位置することになる層(C)側に最外層として保護層(E)を設けることが、発電効率、太陽電池セルとの密着性などの観点から好ましい。例えば、水蒸気バリア層(D)が層(A)の外表面に設けられている場合は、保護層(E)を層(C)の外表面に積層することができ、また、水蒸気バリア層(D)が層(C)の外表面に設けられている場合は、保護層(E)を層(D)の外表面に積層することができる。特に、水蒸気バリア層(D)が層(C)の外表面に設けられている場合、水蒸気バリア層(D)の蒸着層が外表面に位置するので、その上に積層された保護層(E)は、蒸着層を保護する役目を果たし、水蒸気バリア性の持続性を向上させることができる一方、層(A)が太陽電池セルに積層されるので、積層体と太陽電池セルとの高い密着性が達成できる。

この保護層(E)は、太陽電池用カバーフィルムやバックシートでは、その耐傷性、耐突き抜き性等の物理的性能、耐薬品性などの化学的性能、又は難燃性などの熱的性能を高めるためによく用いられているものであり、本発明では、太陽電池用バックシートの難燃性及び耐傷性を向上させるものが好ましい。