太陽電池用リード線およびその製造方法並びにそれを用いた太陽電池

【課題】十分な光学損失の低減が可能な太陽電池用リード線を提供する。

【解決手段】帯板状導電材11の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線10において、帯板状導電材11の上下面11a、11bに溶融はんだを供給すると共にその上下の溶融はんだめっき層12a、12bに凹凸部を形成し、その溶融はんだめっき層12a、12bの上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層13を形成したものである。

【解決手段】帯板状導電材11の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線10において、帯板状導電材11の上下面11a、11bに溶融はんだを供給すると共にその上下の溶融はんだめっき層12a、12bに凹凸部を形成し、その溶融はんだめっき層12a、12bの上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層13を形成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽電池用リード線に係り、特に、太陽電池用リード線での光学損失を低減することができる太陽電池用リード線およびその製造方法並びにそれを用いた太陽電池に関するものである。

【背景技術】

【0002】

太陽電池には、半導体基板として多結晶および単結晶のSiセルが用いられる。

【0003】

図6(a)〜(c)に示されるように、太陽電池100は、半導体基板101の所定の領域、すなわち半導体基板101の表面に設けられた表面電極102と裏面に設けられた裏面電極103に、太陽電池用リード線104a、104bをはんだあるいは接着剤で接合して作製される。半導体基板101内で発電された電力を太陽電池用リード線104a、104bを通じて外部へ伝送する。

【0004】

図6に示した電極部では一般に光入射による電子や正孔の発生が起こらず光学損失が起きる。これを低減する方法として、太陽電池用リード線の幅方向における断面(横断面)が複数の山形形状を有するタイプの太陽電池用リード線が提案されている(特許文献1参照)。透光性部材(透明ガラスや透明フィルム)を通過して太陽電池用リード線に入射した光は凹凸の表面で反射し、さらにその反射した光は透光性部材と空気との界面で反射しSiセルに入射する。これにより、太陽電池用リード線での光学損失の低減が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−13406号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述のように、特許文献1の太陽電池用リード線によれば、太陽電池用リード線の幅方向における断面(横断面)が複数の山形形状を有しているので、透光性部材を通過して太陽電池用リード線に入射した光は凹凸の表面で反射し、その反射した光が透光性部材と空気との界面で反射しSiセルに入射する。これにより、太陽電池用リード線での光学損失の低減が可能との記載がある。しかしながら、この太陽電池用リード線の構造であれば、太陽電池用リード線での光学損失の低減が可能であるが、かかる光学損失の低減は、太陽電池用リード線の表面の材質によっても左右されるものであり、太陽電池用リード線の表面の材質については未だ十分な検討がなされているとはいえない。

【0007】

即ち、最も反射率に優れるAgを太陽電池用リード線に用いた場合は、表面の酸化による反射率の減少が著しいために長期信頼性に乏しい問題や、材料が高価であることによるコストの問題がある。一方、安価ではあっても、Snやはんだのような材料では十分な反射率を示さないため、光学損失の低減効果を効果的に実現することができない。

【0008】

そこで、本発明の目的は、上記課題を解決し、十分な光学損失の低減が可能な太陽電池用リード線およびその製造方法並びにそれを用いた太陽電池を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために請求項1の発明は、帯板状導電材の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線において、前記帯板状導電材の上下面に溶融はんだを供給すると共にその上下の溶融はんだめっき層に凹凸部を形成し、その溶融はんだめっき層の上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線である。

【0010】

請求項2の発明は、帯板状導電材の表面に凹凸部を形成し、その帯板状導電材の上に光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線である。

【0011】

請求項3の発明は、上記溶融はんだめっき層の上に被覆したNiからなる光沢めっき層は光沢剤の第一成分として、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリンの少なくとも1種以上を含み、第二成分として、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンの少なくとも1種以上を含むことを特徴とする請求項1又は2記載の太陽電池用リード線である。

【0012】

請求項4の発明は、素線を圧延加工することにより帯板状導電材を形成し、該帯板状導電材を熱処理し、その後、溶融はんだを供給して帯板状導電材にはんだめっきすると共に、そのめっきした帯板状導電材をはんだ溶融状態において、凹凸加工したロールで挟むことにより、溶融はんだめっき層に凹凸部を形成し、さらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法である。

【0013】

請求項5の発明は、素線を圧延加工することにより、帯板状導電材を形成し、該帯板状導電材をダイス加工して凹凸部を形成し、その後、この帯板状導電材を熱処理し、さらに、光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法である。

【0014】

請求項6の発明は、請求項1〜3いずれか記載の太陽電池用リード線を、その溶融はんだめっき層のはんだによって半導体基板の表面電極および裏面電極にはんだ付け又は樹脂により接着したことを特徴とする太陽電池である。

【発明の効果】

【0015】

本発明によれば、十分な光学損失の低減が可能な太陽電池用リード線を得ることができるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0016】

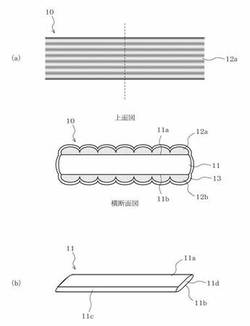

【図1】本発明の一実施の形態を示し(a)が太陽電池用リード線の上面図および横断面図、(b)は太陽電池用リード線の材料となる帯板状導電材の斜視概略図である。

【図2】本発明において、溶融はんだめっき層を形成する溶融めっき設備の概略図である。

【図3】(a)〜(c)は本発明の他の実施の形態を示す太陽電池用リード線の上面図および横断面図である。

【図4】本発明の太陽電池を示し、(a)は太陽電池の上面図、(b)は横断面図、(c)はリード線を表面電極に接合した縦断面図である。

【図5】本発明において、電気めっき層を形成する電気めっき設備の概略図である。

【図6】従来の太陽電池を示し、(a)は太陽電池の上面図、(b)は横断面図、(c)はリード線を表面電極に接合した縦断面図である。

【図7】本発明の他の実施の形態を示す太陽電池用リード線に使用する帯板状導電材に凹凸加工を施すための伸線ダイスを示す図面である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0018】

図1(a)に示されるように、本発明に係る太陽電池用リード線10は、帯板状導電材11の上下面11a、11bに溶融はんだを供給し、はんだ浴出口でめっきした帯板状導電材11をはんだの固相点以上の温度において、あらかじめ凹凸加工したロールではさみ、めっき厚を調整しつつ、上下の溶融はんだめっき層12a、12bに凹凸部を形成したものである。

【0019】

帯板状導電材11は、素線(断面円形状の線材)を圧延加工することにより形成し、これを連続通電加熱炉又は連続式加熱炉又はバッチ式加熱設備で熱処理して形成される。

【0020】

図1(b)は、帯板状導電材11の斜視図を示したもので、上面11aと下面11bとが平坦面にされ、側面11cが凸状に膨らんで形成され、端面11dが適時の長さにカットされて形成される。

【0021】

図2は、溶融はんだめっき層12a、12bに凹凸部を形成するための溶融めっき設備20を示し、はんだ浴21内に帯板状導電材11を反転させて上方に向く反転ローラ22が設けられ、その反転ローラ22の上方に位置したはんだ浴21の上方に、上下一対のロール23a、23b、24a、24bを設け、その上方に引き上げローラ25を設けて構成される。下部のロール23a、23bにはあらかじめめっきに凹凸部を形成するための凹凸加工を施している。

【0022】

帯板状導電材11は、はんだ浴21に浸漬されることで上下面11a、11bにはんだが供給され、反転ローラ22で反転されて上方に向い、下部のロール23a、23bで、溶融はんだめっき層12a、12bが挟まれて凹凸部が形成される。上部のロール24a、24bで心材(Cu)の位置を調整することによって、図1(a)に示すように溶融はんだめっき層12a、12bに凹凸部を形成した太陽電池用リード線10が製造される。

【0023】

帯板状導電材11に凹凸部を有する溶融はんだめっき層12a、12bを形成する為の上下のロール23a、23b、24a、24bは、はんだ浴21の出口で帯板状導電材11の上下面11a、11bを挟むように配置され、その上下のロール23a、23b、24a、24bの間隔を微調整することで、溶融はんだめっき層12a、12bのめっき厚およびその溶融はんだめっき層12a、12bの横断面形状を調整することができる。

【0024】

溶融はんだめっき層12a、12bに凹凸部を形成した太陽電池用リード線10を光沢剤を添加した電解液に浸漬し、連続的に溶融はんだめっき層12a、12bの上に光沢Niめっきあるいは光沢Snめっきあるいは光沢Sn系合金めっきを施す。光沢めっき層13の厚さの値は凹凸部の凹部と凸部の高低差の値よりも小さいため、光沢めっき層13の表面には溶融はんだめっき層12a、12bの表面の凹凸部と同様の形状が表れる。

【0025】

図3は、本発明に係る太陽電池用リード線の他の形状を示したものである。

【0026】

図3(a)の太陽電池用リード線30は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層31a、31bに、線の長手方法に対して垂直に凹凸の縞が並ぶように形成したものである。

【0027】

また図3(b)の太陽電池用リード線40は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層41a、41bに、線の長手方法に対して平行に図1とは異なるピッチで凹凸の縞が並ぶように形成したものである。

【0028】

また図3(c)の太陽電池用リード線50は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層51a、51bに、ローレット加工が施されるように形成したものである。

【0029】

これらの形状は、溶融はんだめっきの量と上下のロール23a、23b、24a、24bの間隔とその位置を調整することで、ロール23a、23bの凹凸加工パターンを変えることで形成できる。

【0030】

本発明の別の製法としては、帯板状導電材11を図7に示すような開口71a、71bを有するダイス70a、70bで凹凸加工し、その後、熱処理工程を経て、光沢剤を添加した電気めっきを施す方法がある。この製法の場合、溶融はんだめっき工程での凹凸形成とは異なり、機械加工で精巧に作製したダイス70a、70bでの凹凸加工のため、凹凸部の寸法を精密に加工することができ、寸法の再現性にも優れている。

【0031】

この図1、図3に示した太陽電池用リード線10、30、40、50の溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bの上にさらに光沢NiあるいはSnあるいはSn系合金めっきを施すことで、太陽電池用リード線10、30、40、50の部分に入射した太陽光を反射させ、透光性部材と空気との界面で再反射した太陽光をSiセルに入射させることにより、シャドウロス抑制に優れる太陽電池用リード線を得ることができる。

【0032】

帯板状導電材11には、例えば、体積抵抗率が50μΩ・mm以下の平角線を用いる。この平角線を圧延加工することによって図1(b)のような横断面形状の帯板状導電材11を得ることができる。

【0033】

帯板状導電材11は、Cu、Al、Ag、Auのいずれか、あるいは、タフピッチCu、低酸素Cu、無酸素Cu、リン脱酸Cu、純度99.9999%以上の高純度Cuのいずれかからなる。

【0034】

溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bとしては、Sn系はんだ(Sn系はんだ合金)を用いる。Sn系はんだは、成分重量が最も重い第1成分としてSnを用い、第2成分としてPb、In、Bi、Sb、Ag、Zn、Ni、Cuから選択される少なくとも1つの元素を0.1mass%以上含むものである。

【0035】

溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bの上のめっき層としては、光沢Niめっきを用いる。一次光沢剤としては、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリン、二次光沢剤としては、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンなどを用いる。一次光沢剤は皮膜の結晶を微細化することにより光沢を付与する働き、二次光沢剤は小さな傷を埋める働き(レベリング効果を付与する働き)を担っており、これらを所定の割合で混合して使用することで優れた鏡面反射効果を発揮することができる。

【0036】

太陽電池用リード線10と半導体基板41の接合方法は、例えば、太陽電池用リード線10の溶融はんだによって接合する方法と、はんだよりも低温接合可能な樹脂や導電性ペースト、異方性導電性フィルムを介して接合する方法を採用することができる。

【0037】

上記接合時の加熱方法は、例えば、半導体基板41をホットプレート上に設置し、このホットプレートからの加熱と半導体基板41に設置された太陽電池用リード線10の上方からの加熱とを併用するものである。

【0038】

本発明は、溶融めっきを高速で行う際に生ずるめっき層の厚肉化をロール23a、23b、24a、24bで溶融はんだを絞り落とすことによって抑制できるため、所定のめっき厚形成を従来よりも高速で行うことができ、量産性にも優れている。また、Agに比べて低コストで耐食性に優れ、長期間安定した反射率を示すNi光沢めっきを施しているため、シャドウロス低減の機能を有する。その結果、本発明は、太陽電池用リード線10での光学損失を低減することができる太陽電池用リード線を提供することができる。

【0039】

原料を帯板状導電材11に加工する加工方法としては、圧延加工、スリット加工のいずれも適用可能である。圧延加工とは、丸線を圧延して平角化する方式である。圧延加工により帯板状導電材11を形成すると、長尺で長手方向に幅が均一なものが形成できる。スリット加工は、種々の幅の材料に対応できる。つまり、原料導電材の幅が長手方向に均一でなくても、幅が異なる多様な原料導電材を使用する場合でも、スリット加工によって長尺で長手方向に幅が均一なものが形成できる。

【0040】

帯板状導電材11を熱処理することにより、帯板状導電材11の軟化特性を向上させることができる。帯板状導電材11の軟化特性を向上させることは、0.2%耐力を低減させるのに有効である。熱処理方法としては、連続通電加熱、連続式加熱、バッチ式加熱がある。連続して長尺にわたって熱処理するには、連続通電加熱、連続式加熱が好ましい。安定した熱処理が必要な場合には、バッチ式加熱が好ましい。酸化を防止する観点から、窒素などの不活性ガス雰囲気あるいは水素還元雰囲気の炉を用いるのが好ましい。

【0041】

不活性ガス雰囲気あるいは水素還元雰囲気の炉は、連続通電加熱炉又は連続式加熱炉又はバッチ式加熱設備により提供される。

【0042】

はんだめっきの上へのNi光沢めっきはワット浴にて連続的に行う。一次光沢剤としては、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリン、二次光沢剤としては、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンなどを用いることができる。一次光沢剤は皮膜の結晶を微細化することにより光沢を付与する働き、二次光沢剤は小さな傷を埋める働き(レベリング効果を付与する働き)を担っており、これらをある割合で混合して使用することで優れた鏡面反射効果を発揮することができる。

【0043】

次に、本発明の太陽電池について詳しく説明する。

【0044】

図4(a)及び図4(b)に示されるように、本発明の太陽電池40は、これまで説明した太陽電池用リード線10(又は30、40、50)を溶融はんだめっき層12a、12bのはんだあるいは樹脂によって半導体基板41の表面電極42及び裏面電極43に接合したものである。

【0045】

はんだめっきの上にNi光沢あるいはSnあるいはSn系合金めっきを施しているため、反射により太陽光をセルに再入射してシャドウロスを低減させる効果を有している。また、このNi光沢めっきを1μm以下の薄めっきとすることで、接合面のみの加熱ではんだ接合させることが可能である。

【0046】

本発明の太陽電池40によれば、シャドウロスの低減が図れるので、太陽電池の出力の向上および歩留まりの向上が可能である。

【実施例】

【0047】

(実施例1)

原料導電材であるCu材料を圧延加工して幅1.0mm、厚さ0.2mmの平角線状の帯板状導電材を形成した。この帯板状導電材を連続式加熱炉で熱処理し、さらに、この帯板状導電材の周囲に図2に示す溶融めっき設備20でSn−3%Ag−0.5%Cuはんだめっきを施して帯板状導電材の上下面に凹凸部を有する溶融はんだめっき層(凸部のめっき厚40μm)を形成した(導体は熱処理Cu)。その後、図5に示されるように、陰極61、陽極62、電解液63を有する電気めっき設備60でNi光沢めっきを1μm形成した。一次光沢剤には荏原ユージライト(株)製のNo.83、二次光沢剤には同社のNo.81を用い、所定の配合比でワット浴に混入した。以上により、図1(a)の太陽電池用リード線10を得た。

【0048】

(実施例2〜5、比較例1〜5、実施例6〜8)

実施例1の太陽電池用リード線10と同様に帯板状導電材を形成し、連続式加熱炉で加熱温度を変更して熱処理し(実施例6〜8は同じ温度で熱処理)、さらに、この帯板状導電材の周囲に図2に示す溶融めっき設備20でSn−3%Ag−0.5%Cuはんだめっきを実施例2〜5、比較例1〜5は実施例1と同じ凹凸加工ロールを使用し、実施例6〜8は凹凸加工を変更したロールを使用した(導体は熱処理Cu)。その後、実施例2〜3、比較例1、実施例6〜10は図5に示す電気めっき設備60でNi光沢めっき、実施例4は光沢Sn−Niめっき、実施例5は光沢Snめっきを形成した。Ni光沢めっきの場合は一次光沢剤、二次光沢剤は上記と同じ光沢剤、混合比で用いた。光沢Sn−Niめっき、光沢Snめっきの場合も、それぞれ市販の一次光沢剤、二次光沢剤を用いた。比較例2はSnめっき、比較例3はSn−Niめっき、比較例4はNiめっき、比較例5はAgめっきを形成した。以上により、実施例2〜5、比較例1〜5は図1(a)、実施例6は図3(a)、実施例7は図3(b)、実施例8は図3(c)、実施例9、10はそれぞれ図3(d)、(e)に示した太陽電池用リード線を得た。

【0049】

(実施例9、10)

原料導電材であるCu材料を圧延加工して幅1.0mm、厚さ0.2mmの平角線状の帯板状導電材を形成した。この帯板状導電材を実施例9は図7(a)のダイス70a、実施例10は図7(b)のダイス70bで加工して凹凸部を形成し、さらに実施例6〜8と同じ温度で連続式加熱炉で熱処理した。ダイス70a、70bは直径52μmのタングステンワイヤーで加工したものを用いた。その後、さらに図5に示す電気めっき設備60でNi光沢めっきを1μm形成した。一次光沢剤、二次光沢剤は上記と同じ混合比で用いた。以上により、図3(d)、(e)の太陽電池用リード線を得た。

【0050】

これら実施例4〜5、比較例1〜3の太陽電池用リード線にロジン系フラックスを適量塗布し、それぞれの太陽電池用リード線を縦150mm×横150mm×厚み180μmの半導体基板(Siセル)の上面の電極部位に設置して、10gの錘を載せた状態でホットプレート加熱(260℃で30秒間保持)し、はんだ付けした。一方、実施例1〜3、比較例1、実施例6〜10、比較例4、5の太陽電池用リード線に導電性接着剤(Ag/エポキシ系)を塗布し、それぞれの太陽電池用リード線を縦150mm×横150mm×厚み180μmの半導体基板(Siセル)の上面の電極部位に設置して、10gの錘を載せた状態でホットプレート加熱(180℃で3分間保持)し、接合した。

【0051】

また、上記の評価とは別に、実施例1〜10及び比較例1〜5の太陽電池用リード線について、作製直後(屋外暴露前)及び4ヶ月間屋外暴露後に分光色差計で可視光領域(波長400nm、500nm、600nm、700nm)の反射率を測定し、その平均値を求めた。

【0052】

実施例1〜10及び比較例1〜5の評価結果を表1に示す。

【0053】

【表1】

【0054】

表1の「凹凸部形成方法」の欄は、平角線状の帯板状導電材の上下面に凹凸部を形成する方法を示す。「断面形状」の欄は、どの図に示した断面形状であったかを示す。「電気めっき」の欄は、はんだめっきの上に施した電気めっきの種類を示す。「反射率」の欄は、屋外暴露前後に測定した可視光領域の反射率の平均値を示し、反射率の平均値が70%以上を○、60%以上70%未満を△、60%未満を×とした。「セル接続方法」の欄は、セル上電極への太陽電池用リード線の接続方法(はんだあるいは接着剤)を示す。

【0055】

表1に示されるように、実施例1〜10の太陽電池用リード線は、屋外暴露前後の反射率が変化なく高いレベルを維持していることが確認できた。また、光沢Niを施した実施例1〜3、6〜10はセルへのはんだ接続が困難であるがACF(異方性導電性フィルム)のような導電性接着剤でセルに接合可能であることが確認できた。さらに、溶融はんだめっきの上に光沢Sn−Niや光沢Snを電気めっきした実施例4、5はセルへのはんだ接続が可能であることを確認した。

【0056】

これに対し、実施例1〜10と同様の製造プロセスであっても、比較例1では、光沢電気めっきを施さなかったため、元来はんだめっきの示す低い反射率しか得られていない。比較例2〜4では光沢めっきを施さなかったため低い反射率しか得られなかった。比較例5ではAgめっきを施しているため初期の反射率は良好であるものの、屋外暴露後は表面酸化により反射率が大きく低下している。

【0057】

以上のように、実施例1〜10及び比較例1〜5の評価結果から、本発明の太陽電池用リード線はシャドウロス低減効果を有し、Agめっきを使用する場合に比して低コストであることが確認された。

【符号の説明】

【0058】

10 太陽電池用リード線

11 帯板状導電材

11a 上面

11b 下面

12a、12b 溶融はんだめっき層

13 光沢めっき層

【技術分野】

【0001】

本発明は、太陽電池用リード線に係り、特に、太陽電池用リード線での光学損失を低減することができる太陽電池用リード線およびその製造方法並びにそれを用いた太陽電池に関するものである。

【背景技術】

【0002】

太陽電池には、半導体基板として多結晶および単結晶のSiセルが用いられる。

【0003】

図6(a)〜(c)に示されるように、太陽電池100は、半導体基板101の所定の領域、すなわち半導体基板101の表面に設けられた表面電極102と裏面に設けられた裏面電極103に、太陽電池用リード線104a、104bをはんだあるいは接着剤で接合して作製される。半導体基板101内で発電された電力を太陽電池用リード線104a、104bを通じて外部へ伝送する。

【0004】

図6に示した電極部では一般に光入射による電子や正孔の発生が起こらず光学損失が起きる。これを低減する方法として、太陽電池用リード線の幅方向における断面(横断面)が複数の山形形状を有するタイプの太陽電池用リード線が提案されている(特許文献1参照)。透光性部材(透明ガラスや透明フィルム)を通過して太陽電池用リード線に入射した光は凹凸の表面で反射し、さらにその反射した光は透光性部材と空気との界面で反射しSiセルに入射する。これにより、太陽電池用リード線での光学損失の低減が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−13406号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前述のように、特許文献1の太陽電池用リード線によれば、太陽電池用リード線の幅方向における断面(横断面)が複数の山形形状を有しているので、透光性部材を通過して太陽電池用リード線に入射した光は凹凸の表面で反射し、その反射した光が透光性部材と空気との界面で反射しSiセルに入射する。これにより、太陽電池用リード線での光学損失の低減が可能との記載がある。しかしながら、この太陽電池用リード線の構造であれば、太陽電池用リード線での光学損失の低減が可能であるが、かかる光学損失の低減は、太陽電池用リード線の表面の材質によっても左右されるものであり、太陽電池用リード線の表面の材質については未だ十分な検討がなされているとはいえない。

【0007】

即ち、最も反射率に優れるAgを太陽電池用リード線に用いた場合は、表面の酸化による反射率の減少が著しいために長期信頼性に乏しい問題や、材料が高価であることによるコストの問題がある。一方、安価ではあっても、Snやはんだのような材料では十分な反射率を示さないため、光学損失の低減効果を効果的に実現することができない。

【0008】

そこで、本発明の目的は、上記課題を解決し、十分な光学損失の低減が可能な太陽電池用リード線およびその製造方法並びにそれを用いた太陽電池を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために請求項1の発明は、帯板状導電材の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線において、前記帯板状導電材の上下面に溶融はんだを供給すると共にその上下の溶融はんだめっき層に凹凸部を形成し、その溶融はんだめっき層の上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線である。

【0010】

請求項2の発明は、帯板状導電材の表面に凹凸部を形成し、その帯板状導電材の上に光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線である。

【0011】

請求項3の発明は、上記溶融はんだめっき層の上に被覆したNiからなる光沢めっき層は光沢剤の第一成分として、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリンの少なくとも1種以上を含み、第二成分として、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンの少なくとも1種以上を含むことを特徴とする請求項1又は2記載の太陽電池用リード線である。

【0012】

請求項4の発明は、素線を圧延加工することにより帯板状導電材を形成し、該帯板状導電材を熱処理し、その後、溶融はんだを供給して帯板状導電材にはんだめっきすると共に、そのめっきした帯板状導電材をはんだ溶融状態において、凹凸加工したロールで挟むことにより、溶融はんだめっき層に凹凸部を形成し、さらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法である。

【0013】

請求項5の発明は、素線を圧延加工することにより、帯板状導電材を形成し、該帯板状導電材をダイス加工して凹凸部を形成し、その後、この帯板状導電材を熱処理し、さらに、光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法である。

【0014】

請求項6の発明は、請求項1〜3いずれか記載の太陽電池用リード線を、その溶融はんだめっき層のはんだによって半導体基板の表面電極および裏面電極にはんだ付け又は樹脂により接着したことを特徴とする太陽電池である。

【発明の効果】

【0015】

本発明によれば、十分な光学損失の低減が可能な太陽電池用リード線を得ることができるという優れた効果を発揮するものである。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施の形態を示し(a)が太陽電池用リード線の上面図および横断面図、(b)は太陽電池用リード線の材料となる帯板状導電材の斜視概略図である。

【図2】本発明において、溶融はんだめっき層を形成する溶融めっき設備の概略図である。

【図3】(a)〜(c)は本発明の他の実施の形態を示す太陽電池用リード線の上面図および横断面図である。

【図4】本発明の太陽電池を示し、(a)は太陽電池の上面図、(b)は横断面図、(c)はリード線を表面電極に接合した縦断面図である。

【図5】本発明において、電気めっき層を形成する電気めっき設備の概略図である。

【図6】従来の太陽電池を示し、(a)は太陽電池の上面図、(b)は横断面図、(c)はリード線を表面電極に接合した縦断面図である。

【図7】本発明の他の実施の形態を示す太陽電池用リード線に使用する帯板状導電材に凹凸加工を施すための伸線ダイスを示す図面である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

【0018】

図1(a)に示されるように、本発明に係る太陽電池用リード線10は、帯板状導電材11の上下面11a、11bに溶融はんだを供給し、はんだ浴出口でめっきした帯板状導電材11をはんだの固相点以上の温度において、あらかじめ凹凸加工したロールではさみ、めっき厚を調整しつつ、上下の溶融はんだめっき層12a、12bに凹凸部を形成したものである。

【0019】

帯板状導電材11は、素線(断面円形状の線材)を圧延加工することにより形成し、これを連続通電加熱炉又は連続式加熱炉又はバッチ式加熱設備で熱処理して形成される。

【0020】

図1(b)は、帯板状導電材11の斜視図を示したもので、上面11aと下面11bとが平坦面にされ、側面11cが凸状に膨らんで形成され、端面11dが適時の長さにカットされて形成される。

【0021】

図2は、溶融はんだめっき層12a、12bに凹凸部を形成するための溶融めっき設備20を示し、はんだ浴21内に帯板状導電材11を反転させて上方に向く反転ローラ22が設けられ、その反転ローラ22の上方に位置したはんだ浴21の上方に、上下一対のロール23a、23b、24a、24bを設け、その上方に引き上げローラ25を設けて構成される。下部のロール23a、23bにはあらかじめめっきに凹凸部を形成するための凹凸加工を施している。

【0022】

帯板状導電材11は、はんだ浴21に浸漬されることで上下面11a、11bにはんだが供給され、反転ローラ22で反転されて上方に向い、下部のロール23a、23bで、溶融はんだめっき層12a、12bが挟まれて凹凸部が形成される。上部のロール24a、24bで心材(Cu)の位置を調整することによって、図1(a)に示すように溶融はんだめっき層12a、12bに凹凸部を形成した太陽電池用リード線10が製造される。

【0023】

帯板状導電材11に凹凸部を有する溶融はんだめっき層12a、12bを形成する為の上下のロール23a、23b、24a、24bは、はんだ浴21の出口で帯板状導電材11の上下面11a、11bを挟むように配置され、その上下のロール23a、23b、24a、24bの間隔を微調整することで、溶融はんだめっき層12a、12bのめっき厚およびその溶融はんだめっき層12a、12bの横断面形状を調整することができる。

【0024】

溶融はんだめっき層12a、12bに凹凸部を形成した太陽電池用リード線10を光沢剤を添加した電解液に浸漬し、連続的に溶融はんだめっき層12a、12bの上に光沢Niめっきあるいは光沢Snめっきあるいは光沢Sn系合金めっきを施す。光沢めっき層13の厚さの値は凹凸部の凹部と凸部の高低差の値よりも小さいため、光沢めっき層13の表面には溶融はんだめっき層12a、12bの表面の凹凸部と同様の形状が表れる。

【0025】

図3は、本発明に係る太陽電池用リード線の他の形状を示したものである。

【0026】

図3(a)の太陽電池用リード線30は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層31a、31bに、線の長手方法に対して垂直に凹凸の縞が並ぶように形成したものである。

【0027】

また図3(b)の太陽電池用リード線40は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層41a、41bに、線の長手方法に対して平行に図1とは異なるピッチで凹凸の縞が並ぶように形成したものである。

【0028】

また図3(c)の太陽電池用リード線50は、帯板状導電材11の上下面11a、11bの溶融はんだめっき層51a、51bに、ローレット加工が施されるように形成したものである。

【0029】

これらの形状は、溶融はんだめっきの量と上下のロール23a、23b、24a、24bの間隔とその位置を調整することで、ロール23a、23bの凹凸加工パターンを変えることで形成できる。

【0030】

本発明の別の製法としては、帯板状導電材11を図7に示すような開口71a、71bを有するダイス70a、70bで凹凸加工し、その後、熱処理工程を経て、光沢剤を添加した電気めっきを施す方法がある。この製法の場合、溶融はんだめっき工程での凹凸形成とは異なり、機械加工で精巧に作製したダイス70a、70bでの凹凸加工のため、凹凸部の寸法を精密に加工することができ、寸法の再現性にも優れている。

【0031】

この図1、図3に示した太陽電池用リード線10、30、40、50の溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bの上にさらに光沢NiあるいはSnあるいはSn系合金めっきを施すことで、太陽電池用リード線10、30、40、50の部分に入射した太陽光を反射させ、透光性部材と空気との界面で再反射した太陽光をSiセルに入射させることにより、シャドウロス抑制に優れる太陽電池用リード線を得ることができる。

【0032】

帯板状導電材11には、例えば、体積抵抗率が50μΩ・mm以下の平角線を用いる。この平角線を圧延加工することによって図1(b)のような横断面形状の帯板状導電材11を得ることができる。

【0033】

帯板状導電材11は、Cu、Al、Ag、Auのいずれか、あるいは、タフピッチCu、低酸素Cu、無酸素Cu、リン脱酸Cu、純度99.9999%以上の高純度Cuのいずれかからなる。

【0034】

溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bとしては、Sn系はんだ(Sn系はんだ合金)を用いる。Sn系はんだは、成分重量が最も重い第1成分としてSnを用い、第2成分としてPb、In、Bi、Sb、Ag、Zn、Ni、Cuから選択される少なくとも1つの元素を0.1mass%以上含むものである。

【0035】

溶融はんだめっき層12a、12b、31a、31b、41a、41b、51a、51bの上のめっき層としては、光沢Niめっきを用いる。一次光沢剤としては、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリン、二次光沢剤としては、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンなどを用いる。一次光沢剤は皮膜の結晶を微細化することにより光沢を付与する働き、二次光沢剤は小さな傷を埋める働き(レベリング効果を付与する働き)を担っており、これらを所定の割合で混合して使用することで優れた鏡面反射効果を発揮することができる。

【0036】

太陽電池用リード線10と半導体基板41の接合方法は、例えば、太陽電池用リード線10の溶融はんだによって接合する方法と、はんだよりも低温接合可能な樹脂や導電性ペースト、異方性導電性フィルムを介して接合する方法を採用することができる。

【0037】

上記接合時の加熱方法は、例えば、半導体基板41をホットプレート上に設置し、このホットプレートからの加熱と半導体基板41に設置された太陽電池用リード線10の上方からの加熱とを併用するものである。

【0038】

本発明は、溶融めっきを高速で行う際に生ずるめっき層の厚肉化をロール23a、23b、24a、24bで溶融はんだを絞り落とすことによって抑制できるため、所定のめっき厚形成を従来よりも高速で行うことができ、量産性にも優れている。また、Agに比べて低コストで耐食性に優れ、長期間安定した反射率を示すNi光沢めっきを施しているため、シャドウロス低減の機能を有する。その結果、本発明は、太陽電池用リード線10での光学損失を低減することができる太陽電池用リード線を提供することができる。

【0039】

原料を帯板状導電材11に加工する加工方法としては、圧延加工、スリット加工のいずれも適用可能である。圧延加工とは、丸線を圧延して平角化する方式である。圧延加工により帯板状導電材11を形成すると、長尺で長手方向に幅が均一なものが形成できる。スリット加工は、種々の幅の材料に対応できる。つまり、原料導電材の幅が長手方向に均一でなくても、幅が異なる多様な原料導電材を使用する場合でも、スリット加工によって長尺で長手方向に幅が均一なものが形成できる。

【0040】

帯板状導電材11を熱処理することにより、帯板状導電材11の軟化特性を向上させることができる。帯板状導電材11の軟化特性を向上させることは、0.2%耐力を低減させるのに有効である。熱処理方法としては、連続通電加熱、連続式加熱、バッチ式加熱がある。連続して長尺にわたって熱処理するには、連続通電加熱、連続式加熱が好ましい。安定した熱処理が必要な場合には、バッチ式加熱が好ましい。酸化を防止する観点から、窒素などの不活性ガス雰囲気あるいは水素還元雰囲気の炉を用いるのが好ましい。

【0041】

不活性ガス雰囲気あるいは水素還元雰囲気の炉は、連続通電加熱炉又は連続式加熱炉又はバッチ式加熱設備により提供される。

【0042】

はんだめっきの上へのNi光沢めっきはワット浴にて連続的に行う。一次光沢剤としては、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリン、二次光沢剤としては、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンなどを用いることができる。一次光沢剤は皮膜の結晶を微細化することにより光沢を付与する働き、二次光沢剤は小さな傷を埋める働き(レベリング効果を付与する働き)を担っており、これらをある割合で混合して使用することで優れた鏡面反射効果を発揮することができる。

【0043】

次に、本発明の太陽電池について詳しく説明する。

【0044】

図4(a)及び図4(b)に示されるように、本発明の太陽電池40は、これまで説明した太陽電池用リード線10(又は30、40、50)を溶融はんだめっき層12a、12bのはんだあるいは樹脂によって半導体基板41の表面電極42及び裏面電極43に接合したものである。

【0045】

はんだめっきの上にNi光沢あるいはSnあるいはSn系合金めっきを施しているため、反射により太陽光をセルに再入射してシャドウロスを低減させる効果を有している。また、このNi光沢めっきを1μm以下の薄めっきとすることで、接合面のみの加熱ではんだ接合させることが可能である。

【0046】

本発明の太陽電池40によれば、シャドウロスの低減が図れるので、太陽電池の出力の向上および歩留まりの向上が可能である。

【実施例】

【0047】

(実施例1)

原料導電材であるCu材料を圧延加工して幅1.0mm、厚さ0.2mmの平角線状の帯板状導電材を形成した。この帯板状導電材を連続式加熱炉で熱処理し、さらに、この帯板状導電材の周囲に図2に示す溶融めっき設備20でSn−3%Ag−0.5%Cuはんだめっきを施して帯板状導電材の上下面に凹凸部を有する溶融はんだめっき層(凸部のめっき厚40μm)を形成した(導体は熱処理Cu)。その後、図5に示されるように、陰極61、陽極62、電解液63を有する電気めっき設備60でNi光沢めっきを1μm形成した。一次光沢剤には荏原ユージライト(株)製のNo.83、二次光沢剤には同社のNo.81を用い、所定の配合比でワット浴に混入した。以上により、図1(a)の太陽電池用リード線10を得た。

【0048】

(実施例2〜5、比較例1〜5、実施例6〜8)

実施例1の太陽電池用リード線10と同様に帯板状導電材を形成し、連続式加熱炉で加熱温度を変更して熱処理し(実施例6〜8は同じ温度で熱処理)、さらに、この帯板状導電材の周囲に図2に示す溶融めっき設備20でSn−3%Ag−0.5%Cuはんだめっきを実施例2〜5、比較例1〜5は実施例1と同じ凹凸加工ロールを使用し、実施例6〜8は凹凸加工を変更したロールを使用した(導体は熱処理Cu)。その後、実施例2〜3、比較例1、実施例6〜10は図5に示す電気めっき設備60でNi光沢めっき、実施例4は光沢Sn−Niめっき、実施例5は光沢Snめっきを形成した。Ni光沢めっきの場合は一次光沢剤、二次光沢剤は上記と同じ光沢剤、混合比で用いた。光沢Sn−Niめっき、光沢Snめっきの場合も、それぞれ市販の一次光沢剤、二次光沢剤を用いた。比較例2はSnめっき、比較例3はSn−Niめっき、比較例4はNiめっき、比較例5はAgめっきを形成した。以上により、実施例2〜5、比較例1〜5は図1(a)、実施例6は図3(a)、実施例7は図3(b)、実施例8は図3(c)、実施例9、10はそれぞれ図3(d)、(e)に示した太陽電池用リード線を得た。

【0049】

(実施例9、10)

原料導電材であるCu材料を圧延加工して幅1.0mm、厚さ0.2mmの平角線状の帯板状導電材を形成した。この帯板状導電材を実施例9は図7(a)のダイス70a、実施例10は図7(b)のダイス70bで加工して凹凸部を形成し、さらに実施例6〜8と同じ温度で連続式加熱炉で熱処理した。ダイス70a、70bは直径52μmのタングステンワイヤーで加工したものを用いた。その後、さらに図5に示す電気めっき設備60でNi光沢めっきを1μm形成した。一次光沢剤、二次光沢剤は上記と同じ混合比で用いた。以上により、図3(d)、(e)の太陽電池用リード線を得た。

【0050】

これら実施例4〜5、比較例1〜3の太陽電池用リード線にロジン系フラックスを適量塗布し、それぞれの太陽電池用リード線を縦150mm×横150mm×厚み180μmの半導体基板(Siセル)の上面の電極部位に設置して、10gの錘を載せた状態でホットプレート加熱(260℃で30秒間保持)し、はんだ付けした。一方、実施例1〜3、比較例1、実施例6〜10、比較例4、5の太陽電池用リード線に導電性接着剤(Ag/エポキシ系)を塗布し、それぞれの太陽電池用リード線を縦150mm×横150mm×厚み180μmの半導体基板(Siセル)の上面の電極部位に設置して、10gの錘を載せた状態でホットプレート加熱(180℃で3分間保持)し、接合した。

【0051】

また、上記の評価とは別に、実施例1〜10及び比較例1〜5の太陽電池用リード線について、作製直後(屋外暴露前)及び4ヶ月間屋外暴露後に分光色差計で可視光領域(波長400nm、500nm、600nm、700nm)の反射率を測定し、その平均値を求めた。

【0052】

実施例1〜10及び比較例1〜5の評価結果を表1に示す。

【0053】

【表1】

【0054】

表1の「凹凸部形成方法」の欄は、平角線状の帯板状導電材の上下面に凹凸部を形成する方法を示す。「断面形状」の欄は、どの図に示した断面形状であったかを示す。「電気めっき」の欄は、はんだめっきの上に施した電気めっきの種類を示す。「反射率」の欄は、屋外暴露前後に測定した可視光領域の反射率の平均値を示し、反射率の平均値が70%以上を○、60%以上70%未満を△、60%未満を×とした。「セル接続方法」の欄は、セル上電極への太陽電池用リード線の接続方法(はんだあるいは接着剤)を示す。

【0055】

表1に示されるように、実施例1〜10の太陽電池用リード線は、屋外暴露前後の反射率が変化なく高いレベルを維持していることが確認できた。また、光沢Niを施した実施例1〜3、6〜10はセルへのはんだ接続が困難であるがACF(異方性導電性フィルム)のような導電性接着剤でセルに接合可能であることが確認できた。さらに、溶融はんだめっきの上に光沢Sn−Niや光沢Snを電気めっきした実施例4、5はセルへのはんだ接続が可能であることを確認した。

【0056】

これに対し、実施例1〜10と同様の製造プロセスであっても、比較例1では、光沢電気めっきを施さなかったため、元来はんだめっきの示す低い反射率しか得られていない。比較例2〜4では光沢めっきを施さなかったため低い反射率しか得られなかった。比較例5ではAgめっきを施しているため初期の反射率は良好であるものの、屋外暴露後は表面酸化により反射率が大きく低下している。

【0057】

以上のように、実施例1〜10及び比較例1〜5の評価結果から、本発明の太陽電池用リード線はシャドウロス低減効果を有し、Agめっきを使用する場合に比して低コストであることが確認された。

【符号の説明】

【0058】

10 太陽電池用リード線

11 帯板状導電材

11a 上面

11b 下面

12a、12b 溶融はんだめっき層

13 光沢めっき層

【特許請求の範囲】

【請求項1】

帯板状導電材の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線において、前記帯板状導電材の上下面に溶融はんだを供給すると共にその上下の溶融はんだめっき層に凹凸部を形成し、その溶融はんだめっき層の上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線。

【請求項2】

帯板状導電材の表面に凹凸部を形成し、その帯板状導電材の上に光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線。

【請求項3】

上記溶融はんだめっき層の上に被覆したNiからなる光沢めっき層は光沢剤の第一成分として、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリンの少なくとも1種以上を含み、第二成分として、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンの少なくとも1種以上を含むことを特徴とする請求項1又は2記載の太陽電池用リード線。

【請求項4】

素線を圧延加工することにより帯板状導電材を形成し、該帯板状導電材を熱処理し、その後、溶融はんだを供給して帯板状導電材にはんだめっきすると共に、そのめっきした帯板状導電材をはんだ溶融状態において、凹凸加工したロールで挟むことにより、溶融はんだめっき層に凹凸部を形成し、さらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法。

【請求項5】

素線を圧延加工することにより、帯板状導電材を形成し、該帯板状導電材をダイス加工して凹凸部を形成し、その後、この帯板状導電材を熱処理し、さらに、光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法。

【請求項6】

請求項1〜3いずれか記載の太陽電池用リード線を、その溶融はんだめっき層のはんだによって半導体基板の表面電極および裏面電極にはんだ付け又は樹脂により接着したことを特徴とする太陽電池。

【請求項1】

帯板状導電材の表面に溶融はんだを供給して溶融はんだめっき層を形成した太陽電池用リード線において、前記帯板状導電材の上下面に溶融はんだを供給すると共にその上下の溶融はんだめっき層に凹凸部を形成し、その溶融はんだめっき層の上にさらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線。

【請求項2】

帯板状導電材の表面に凹凸部を形成し、その帯板状導電材の上に光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっき層を形成したことを特徴とする太陽電池用リード線。

【請求項3】

上記溶融はんだめっき層の上に被覆したNiからなる光沢めっき層は光沢剤の第一成分として、1,3,6ナフタレントリスルホン酸ナトリウム、ベンゼンスルホン酸、p−トルエンスルホンアミド、サッカリンの少なくとも1種以上を含み、第二成分として、クマリン、ホルムアルデヒド、アリルスルホン酸、2−ブチン−1,4−ジオール、プロバルギルアルコール、チオ尿素、エチルシアンヒドリン、ピリジンの少なくとも1種以上を含むことを特徴とする請求項1又は2記載の太陽電池用リード線。

【請求項4】

素線を圧延加工することにより帯板状導電材を形成し、該帯板状導電材を熱処理し、その後、溶融はんだを供給して帯板状導電材にはんだめっきすると共に、そのめっきした帯板状導電材をはんだ溶融状態において、凹凸加工したロールで挟むことにより、溶融はんだめっき層に凹凸部を形成し、さらに光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法。

【請求項5】

素線を圧延加工することにより、帯板状導電材を形成し、該帯板状導電材をダイス加工して凹凸部を形成し、その後、この帯板状導電材を熱処理し、さらに、光沢剤を添加したNi、SnまたはSn系合金のいずれかからなる光沢めっきを施すことを特徴とする太陽電池用リード線の製造方法。

【請求項6】

請求項1〜3いずれか記載の太陽電池用リード線を、その溶融はんだめっき層のはんだによって半導体基板の表面電極および裏面電極にはんだ付け又は樹脂により接着したことを特徴とする太陽電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−182271(P2012−182271A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43561(P2011−43561)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(300055719)日立電線ファインテック株式会社 (96)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(000005120)日立電線株式会社 (3,358)

【出願人】(300055719)日立電線ファインテック株式会社 (96)

【Fターム(参考)】

[ Back to top ]