太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュール

【課題】本発明は、耐加水分解性や耐候性などの耐環境性に優れ、電気絶縁性また寸法安定性が良く、大型モジュール化にも対応でき、アニール加工などの熱固定工程を省略することができる安価な太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュールを提供することを目的とする。

【解決手段】ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)と、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)のいずれか一方の面とを積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【解決手段】ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)と、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)のいずれか一方の面とを積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長期間にわたる過酷な自然環境に耐え得る優れた耐熱性、耐候性、防湿性などの諸特性を有する太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュールに関するものである。

【背景技術】

【0002】

近年、地球温暖化問題に対する各方面の関心が高まる中、二酸化炭素の排出抑制のために、各分野において種々の努力がなされている。化石燃料の消費量の増大は、大気中の二酸化炭素の増加をもたらし、その温室効果により地球の気温が上昇し、気候変動など地球環境に重大な影響を及ぼしている。

【0003】

そこで化石燃料の消費量の増大を抑制することはもとより、二酸化炭素の排出を伴なわない化石燃料に代替するエネルギーとしては、いろいろ検討されているが、クリーンなエネルギー源である太陽光発電に対する期待が高まっている。太陽光発電に用いられる太陽電池は、太陽光のエネルギーを直接電気に換える太陽光発電システムの心臓部を構成するものであり、半導体からできている。その構造としては、太陽電池素子単体をそのままの状態で使用することはなく、一般的に数枚〜数十枚の太陽電池素子を直列、並列に配線し、長期間(約20年)に亘って素子を保護するために種々のパッケージングが行なわれ、ユニット化されている。

【0004】

このパッケージに組み込まれたユニットを太陽電池モジュールと呼び、一般的に太陽光が当たる面をガラスで覆い、熱可塑性樹脂からなる充填材で間隙を埋め、裏面を耐熱、耐候性プラスチック材料などからなる白色シートで保護された構成になっている。白色シートを用いるのは、光を反射させて発電効果を上げるためである。

【0005】

これらの太陽電池モジュールは、屋外で用いられるため、用いられる材料及びその構成などにおいて、十分な耐久性、耐候性が要求される。特に、裏面保護シートは、白色で耐候性と共に水蒸気透過率の小さいことが要求される。これは水分の透過によりユニット内の充填材が剥離、変色したり、配線の腐蝕を起こした場合、モジュールの出力そのものに悪影響を及ぼすためである。

【0006】

従来、この太陽電池用裏面保護シートとしては、白色のポリフッ化ビニルフィルム(PVF)[デュポン株式会社製、商品名:テドラー(登録商標)]でアルミニウム箔をサンドイッチした積層構成の裏面保護シートが多く用いられていた。しかし、このポリフッ化ビニルフィルムは、機械的強度も弱く、太陽電池モジュールの作製時に加えられる140〜150℃の熱プレスの熱により軟化し、太陽電池素子電極部の突起物が充填材層を貫通し、さらに裏面保護シートを構成する内面のポリフッ化ビニルフィルムを貫通し、裏面保護シート中のアルミニウム箔に接触することにより、太陽電池素子とアルミニウム箔が短絡して電池性能に悪影響を及ぼすなどの欠点があったと同時に高価であり、太陽電池モジュールの低価格化の点で一つの障害となっている。これらの問題点を改善するべく、ポリフッ化ビニルフィルムの代替えとして耐熱、耐候性を有する白色ポリエチレンテレフタレートフィルム(PET)を積層した太陽電池用裏面保護シートが提案されている(例えば、特許文献1、特許文献2参照。)。

【0007】

しかしながら、前述の提案されている太陽電池用裏面保護シートに用いられている白色ポリエチレンテレフタレートフィルム(PET)は、酸化チタンなどの白色顔料を練り込んだフィルムが用いられており、耐加水分解性が劣り、絶縁破壊強度や部分放電電圧が悪

く、電気絶縁性が劣るなどの欠点があった。

【0008】

その対策として、基材フィルムの片面に酸化アルミニウムもしくは酸化珪素の蒸着薄膜層を積層した蒸着フィルムの一方の蒸着薄膜層面もしくは両面に、固有粘度が0.6(dl/g)以上で、かつ環状三量体含有量が0.5重量%以下のポリエチレンテレフタレート樹脂からなると共に中間に発泡樹脂層を有する白色の多層ポリエチレンテレフタレートを積層した積層体からなる太陽電池用裏面保護シートが提案されている(例えば、特許文献3参照。)。

【0009】

以下に先行技術文献を示す。

【特許文献1】特開2002−134770号公報

【特許文献2】特開2002−134771号公報

【特許文献3】特開2005−11923号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

前記対策案はポリエチレンテレフタレート樹脂の耐加水分解性や耐候性などの面から環状オリゴマーの量を特定することにより、耐加水分解性を改善した2軸延伸ポリエチレンテレフタレートフィルムを用いたものであるが、この場合は、熱収縮率が大きくモジュール工程でのシートの収縮の問題に対しては、アニール加工などの熱固定工程が別途必要であった。

【0011】

本発明は、このような従来技術の問題点を解決しようとするものであり、耐加水分解性や耐候性などの耐環境性に優れ、電気絶縁性また寸法安定性が良く、大型モジュール化にも対応でき、アニール加工などの熱固定工程を省略することができる安価な太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために成されたものであり、本発明の請求項1に係る発明は、ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)を積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【0013】

本発明の請求項2に係る発明は、請求項1記載の太陽電池用裏面保護シートにおいて、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)が未延伸フィルムであることを特徴とする太陽電池用裏面保護シートである。

【0014】

本発明の請求項3に係る発明は、請求項1又は2記載の太陽電池用裏面保護シートにおいて、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)の熱収縮率がMD<1.2%以下、TD<1.2%以下であることを特徴とする太陽電池用裏面保護シートである。

【0015】

本発明の請求項4に係る発明は、請求項1乃至3のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)が白色フィルムであることを特徴とする太陽電池用裏面保護シートである。

【0016】

本発明の請求項5に係る発明は、請求項1乃至4のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)と、支持体フィルム(4)の片面に無機酸化物の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)のいずれか一方の面とを積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【0017】

本発明の請求項6に係る発明は、請求項5記載の太陽電池用裏面保護シートにおいて、前記無機酸化物が酸化アルミニウム又は酸化珪素のいずれかであることを特徴とする太陽電池用裏面保護シートである。

【0018】

本発明の請求項7に係る発明は、請求項1乃至6のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)と、前記第二基材フィルム(5)のいずれか一方の面と、前記第一基材フィルム(1)または他の基材フィルムからなる第三基材フィルム(7)とを順次積層したことを特徴とする太陽電池用裏面保護シートである。

【0019】

本発明の請求項8に係る発明は、請求項1乃至7のいずれか1項記載の太陽電池用裏面保護シートを用いてなることを特徴とする太陽電池モジュールである。

【発明の効果】

【0020】

本発明に係る太陽電池用裏面保護シートは、ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルムと、支持体フィルムの片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層を設けた蒸着フィルムからなる第二基材フィルムのいずれか一方の面とを積層した積層体からなっているので、優れたガスバリア性、特に水蒸気バリア性を有し、耐加水分解性や耐候性などの耐環境性に優れている。また、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムの熱収縮率がMD<1.2%以下、TD<1.2%以下であるので、寸法安定性が良好である。さらに、前記第一基材フィルムと、前記第二基材フィルムのいずれか一方の面と、前記第一基材フィルムまたは他の基材フィルムからなる第三基材フィルムとを順次積層したことにより、高い電気絶縁性、充填材との良好な接着性が得られる。さらに前記第一基材フィルムが白色フィルムであることにより、発電効率が高く高性能である。このような太陽電池用裏面保護シートを用いてユニット化することにより、配線が曲がったり、電池がズレたりしない安定した品質が得られ、またアニール加工などの熱固定工程を省略することができるので低コストで大型の太陽電池モジュールが得られる。

【発明を実施するための最良の形態】

【0021】

本発明の実施の形態を図1〜図4に基づいて詳細に説明する。

【0022】

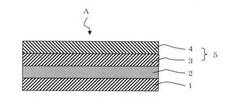

図1は本発明に係る太陽電池用裏面保護シートの層構成の1実施例を示す側断面図であり、図2は本発明に係る太陽電池用裏面保護シートの層構成のその他の実施例を示す側断面図であり、図3は本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールの1実施例を示す側断面図であり、図4は本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールのその他の実施例を示す側断面図である。

【0023】

本発明に係る1実施例を示す太陽電池用裏面保護シート(A)の層構成は、図1に示すように、ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)と、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)の蒸着薄膜層(3)面とを接着層(2)を介して積層した層構成である。

【0024】

また、本発明に係るその他の実施例を示す太陽電池用裏面保護シート(B)の層構成は、図2に示すように、前記第一基材フィルム(1)と、前記第二基材フィルム(5)の支持体フィルム(4)面と、前記第一基材フィルム(1)からなる第三基材フィルム(7)とを接着層(2、6)を介して順次積層した層構成である。

【0025】

前記ポリトリメチレンテレフタレート樹脂(PTT)は、ポリエチレンテレフタレート

樹脂(PET)やポリブチレンテレフタレート樹脂(PBT)と同じ結晶性の熱可塑性ポリエステル樹脂の一種で、エンジニアリングプラスチックであり、テレフタル酸と1,3−プロパンジオールから製造される。

【0026】

前記PTTは、次のような優れた特徴を有している。物性面では、例えば、(1)耐候性が良いので、屋外などでの無塗装での使用も可能である。(2)耐加水分解性に優れている。(3)吸水しにくいため、寸法や強度の安定性に優れている。(4)耐薬品性、耐汚染性に優れている。(5)非強化品は、耐折れ曲げ性、耐面衝撃性に優れている。(6)電気絶縁性など電気的特性に優れている。

【0027】

成形性面では、高剛性でありながら、金型転写性に優れ、ガラスの浮きが少ないため成形外観が優れており、従来の塗装工程を省いたり、膜厚を薄くできることで大幅なコストダウンが可能である。また、通常のガラス繊維強化グレードでも、PBTやナイロンの従来のソリ改良グレードと同等以上の性能を有している。さらに、二次加工性では、エポキシ接着剤や塗料との密着性に優れている。

【0028】

以上のような特徴を有する前記ポリトリメチレンテレフタレート樹脂(PTT)をTダイ法にて溶融押出しし金属ドラムに密着させ冷却し、未延伸フィルムを作製する。もしくは、インフレーション法にて溶融押出しして空冷して未延伸フィルムを得る。その際、該ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)の熱収縮率がMD<1.2%以下、TD<1.2%以下であることにより、寸法安定性が得られる。従って、従来の延伸フィルムの熱固定化工程を省略することができるので製膜設備に限定されることがなく寸法安定性に優れた太陽電池用裏面保護シートを非常に安価に製造することが可能となる。

【0029】

前記ポリトリメチレンテレフタレート樹脂(PTT)からなる未延伸フィルムの第一基材フィルム(1)は、透明でも構わないが、太陽電池素子の発電効率を考慮すると光を反射させる白色フィルムを用いることが好ましい。この白色フィルムを作製する方法は、前記ポリトリメチレンテレフタレート樹脂(PTT)100重量部に対し、酸化チタン、シリカ、アルミナ、炭酸カルシウム、硫酸バリウムなどの白色顔料を5〜20重量部の割合で練り込み、Tダイ法、またはインフレーション法にて溶融押出しして作製する。その厚さは20〜200μmの範囲内で任意に選択して形成することが好ましい。より好ましくは30〜50μmの範囲である。尚、白色化するために発泡層を設けても良い。

【0030】

また、色目によっては、前記白色顔料とカーボンブラックを併用する場合もある。尚、アモルファスタイプの太陽電池用には、カーボンブラックを練り込んだ黒色フィルムを用いる場合もある。

【0031】

尚、前記ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)には、必要に応じて難燃剤、酸化防止剤、紫外線吸収剤、帯電防止剤などを配合しても良い。

【0032】

次に、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなるバリア層である第二基材フィルム(5)について詳細に説明する。

【0033】

前記支持体フィルム(4)は、特に、制約されるものではないが、加工適性などを考慮して、単体フィルム及び各種の積層フィルムを使用することができる。

【0034】

例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN

)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)などのポリエステル、ポリプロピレン(PP)、ポリスチレン(PS)などのポリオレフィン、ナイロン−6、ナイロン−66などのポリアミド(PA)、ポリカーボネート(PC)、ポリアクリロニトリル(PAN)、ポリイミド(PI)などの無延伸あるいは延伸フィルムである。

【0035】

これら各種のフィルムの中でも、支持体フィルム(4)の場合は、強度、加工適性、コストなどの面から、二軸方向に任意に延伸された二軸延伸ポリエチレンテレフタレートフィルム(OPET)を使用することが好ましい。

【0036】

次に、前記蒸着薄膜層(3)を形成する無機酸化物としては、基本的には金属の酸化物を使用することが可能であり、例えば、アルミニウム、珪素、マグネシウム、カルシウム、カリウム、スズ、ナトリウム、ホウ素、チタン、鉛、ジルコニウム、イットリウムなどの酸化物またはそれらの混合物が挙げられる。

【0037】

一般的には、透明性、物性面、生産性などから、酸化アルミニウム、酸化珪素などを使用することが好ましい。

【0038】

このような無機酸化物の蒸着薄膜層(3)を形成する方法は、真空蒸着法、スパッタリング法などを使用することができるが、生産性、生産コスト面などを考慮すると、真空蒸着法が好ましい。

【0039】

前記真空蒸着法は、被蒸着体の形態から、大別して3つの方式があり、1)バッチ方式:成形品の蒸着方式、2)巻き取り式半連続方式:ロール状フィルム(ウェブ)が対象で真空系の中で巻き出し・蒸着・巻き取り後、大気系に再度戻し、蒸着製品を取り出す方式、3)巻き取り式完全連続方式:ロール状フィルム(ウェブ)が対象でアンワインダー(巻き出し装置)とリワインダー(巻き取り装置)を大気系に配置し、蒸着ドラムや蒸発源を真空系に配置してロール状フィルム(ウェブ)に蒸発物質を蒸着する方式であって、一般的にair−to−air方式と呼ばれる方式である。

【0040】

ロール状フィルム(ウェブ)に蒸発物質を蒸着する場合は、特に巻き取り式半連続方式が普及しており、その巻き取り式真空蒸着装置の構成要素と作業工程の概略、更に真空蒸着装置の内部構造について記述する。

【0041】

先ず、構成要素は、ロール状フィルム(ウェブ)、蒸発源、蒸発物質、蒸着ドラム、真空系統、アンワインダー(巻き出し装置)、リワインダー(巻き取り装置)、ガイドロール等である。

【0042】

次に作業工程の概略について記述すると、先ず前準備として真空蒸着装置の扉を開け、ロール状フィルム(ウェブ)をアンワインダー(巻き出し装置)にセットし、アンワインダーと蒸着ドラム間に配置されているガイドロールを介して、前記ロール状フィルム(ウェブ)を蒸着ドラムまで走行させ、更にリワインダー(巻き取り装置)との間に配置されているガイドロールを介して、該リワインダー(巻き取り装置)に巻き取り、前記ロール状フィルム(ウェブ)への蒸発物質の蒸着準備が終了する。

【0043】

次に、該真空蒸着装置の扉を閉じて、真空ポンプにより、該真空蒸着装置内の真空吸引定圧室と隔壁により分割された真空蒸着室を所定の真空環境にして、アンワインダー(巻き出し装置)から前記ロール状フィルム(ウェブ)を繰り出し、ガイドロールを介して走行させた該ロール状フィルム(ウェブ)に、蒸着ドラムの下部に配置されている蒸発源から蒸発物質を加熱蒸発させて該ロール状フィルム(ウェブ)に蒸着させる。

【0044】

前記蒸着ドラムは冷却されているので前記ロール状フィルム(ウェブ)に蒸発物質を再結晶化させて固着させ、更にリワインダー側のガイドロールを介して蒸着された該ロール状フィルム(ウェブ)はリワインダーに巻き取られる。

【0045】

前記真空蒸着装置の内部構造は、真空吸引定圧室と真空蒸着室に隔壁で分割されており、真空吸引定圧室はアンワインダー、ガイドロール、張力制御装置、速度制御装置、位置制御装置、蒸着ドラムの一部、リワインダー等が配置されている。

【0046】

該真空蒸着室は蒸着ドラムの一部と蒸発源とその加熱装置等が配置されており、真空蒸着装置本体の周辺に付属して配置されている真空ポンプにより、真空吸引定圧室は真空度が1×100MPa程度、隔壁を介して設けた真空蒸着室は1×10-2MPa(SI単位)程度にセットされる。

【0047】

2つに室が隔壁で分割されているので、真空吸引定圧室で前記ロール状フィルム(ウェブ)から発生したガスなどの不純物(ダスト)は、真空蒸着室での蒸着時に悪い影響を与えることは少ない。

【0048】

また、逆に該真空蒸着室に配置されている蒸発源からの放射熱は、真空吸引定圧室への影響は少ないので前記ロール状フィルム(ウェブ)への熱の影響は少ない。

【0049】

前記真空蒸着法も、加熱方法により、1)間接抵抗法、2)直接抵抗加熱法(ワイヤフィード法)、3)高周波誘導加熱法、4)電子ビーム法(Electoron Beam、略してEB法)の4つの方法があるが、蒸発物質が酸化アルミニウムや酸化珪素等の絶縁性金属酸化物を使用する場合は、エネルギー変換効率の良い電子ビーム法が最適である。

【0050】

巻き取り式電子ビーム真空蒸着法は、酸化アルミニウムや酸化珪素等の蒸発物質に直接、電子ビームを照射し、該蒸発物質表面上をスキャンすることで、該蒸発物質表面を加熱する方法で、電子ビームがあたった部分でエネルギーを変換し、該蒸発物質を蒸発させる方法である。

【0051】

該蒸着薄膜層(3)の厚さは、用いられる無機酸化物の種類および構成により、適宜選択されるが、5〜300nmの範囲内であることが好ましい。該蒸着薄膜層の膜厚が5nm未満では均一な膜が設けられないので、十分な酸素ガスバリア性や水蒸気バリア性が得られず、膜厚が300nmを越えると、柔軟性がなくなり、折り曲げ、引張りなどの外的要因により、該蒸着薄膜層(3)に亀裂や剥離が発生しやすくなるので好ましくない。

【0052】

尚、前記二軸延伸ポリエチレンテレフタレートフィルム(OPET)からなる支持体フィルム(4)と蒸着薄膜層(3)との間に熱架橋性プライマーコート層(図示せず)を設けて、該支持体フィルム(4)と蒸着薄膜層(3)との間の密着性を高めた第二基材フィルム(5)を使用しても構わない。

【0053】

前記熱架橋性プライマーコート層としては、例えば、一般式M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される金属アルコキシドあるいは該金属アルコキシドの加水分解物または、一般式、R´Si(OR)3(R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される3官能基のオルガノシランあるいは該オルガノシランの加水分解物の内、少なくとも一方とポリオール化合物およびイソシアネート化合物との複合物も使用することができる。

【0054】

または、一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される3官能基のオルガノシランとポリオール化合物およびイソシアネート化合物との複合物からなるものでも構わない。

【0055】

次に、前記金属アルコキシドは、一般式、M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される化合物で、例えば、アルコキシシラン化合物、ジルコニウムアルコキシド化合物、チタニウムアルコキシド化合物、その他などを使用することができる。

【0056】

具体的には、テトラメトキシシラン[Si(O−CH3)4]、テトラエトキシシラン[Si(O−C2H5)4]、テトライソプロポキシシラン[Si(O−iso−C3H7)4]、テトラブトキシシラン[Si(O−C4H9)4]、ジメチルジメトキシシラン[(H3C)2Si(O−CH3)2]、トリメトキシメチルシラン[H3CSi(O−CH3)3]、ジメチルジエトキシシラン[(H3C)2Si(O−C2H5)2]などのアルコキシシラン化合物、テトラメトキシジルコニウム[Zr(O−CH3)4]、テトラエトキシジルコニウム[Zr(O−C2H5)4]、テトライソプロポキシジルコニウム[Zr(O−iso−C3H7)4]、テトラブトキシジルコニウム[Zr(O−C4H9)4]などのジルコニウムアルコキシド化合物、テトラメトキシチタニウム[Ti(O−CH3)4]、テトラエトキシチタニウム[Ti(O−C2H5)4]、テトライソプロポキシチタニウム[Ti(O−iso−C3H7)4]、テトラブトキシチタニウム[Ti(O−C4H9)4]などのチタニウムアルコキシド化合物などを挙げることができる。

【0057】

また、該金属アルコキシドが、一般式、M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される化合物の加水分解物であってもよい。

【0058】

次に、前記3官能基のオルガノシランは、一般式、R´Si(OR)3(式中、R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される化合物で、例えば、エチルトリメトキシシラン、ビニルトリメトキシシラン、グリシドオキシプロピルトリメトキシシラン、グリシドオキシトリメトキシシラン、エポキシシクロヘキシルエチルトリメトキシシランなどを挙げることができるが、これらの化合物は、単独で使用しても、2種類以上の混合物で使用してもよい。また、前記一般式、R´Si(OR)3(式中、R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される化合物の加水分解物であってもよい。

【0059】

さらに、該3官能基のオルガノシランは、一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される化合物で、例えば、γ−アミノ−プロピルトリメトキシシラン、γ−アミノ−プロピルトリエトキシシラン、γ−イソシアネートプロピルトリメトキシシラン、γ−イソシアネートプロピルトリエトキシシランなどを挙げることができるが、これらの化合物は、単独で使用しても、2種類以上の混合物で使用してもよい。また、前記一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される化合物の加水分解物であってもよい。

【0060】

次に、該熱架橋性プライマーコート層を構成している、ポリオール化合物としては、ポリエステルポリオールまたはアクリルポリオールを使用することができる。

【0061】

前記ポリエステルポリオールは、テレフタル酸、イソフタル酸、フタル酸、メチルフタル酸、トリメリット酸、ピロメリット酸、アジピン酸、セバシン酸、コハク酸、マレイン

酸、フマル酸、テトラヒドロフタル酸、メチルテトラヒドロフタル酸、ヘキサヒドロフタル酸及びこれらの反応性誘導体の酸原料と、エチレングリコール、プロピレングリコール、1、3−ブタンジオール、1、4−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、1、4−シクロヘキサンジメタノール、ネオペンチルグリコール、ビスヒドロキシエチルテレフタレート、トリメチロールメタン、トリメチロールプロパン、グリセリン、ペンタエリスリトールなどのアルコール原料から公知の製造方法で得られたポリエステル系樹脂のうち末端に2個以上の水酸基(ヒドロキシル基)を持つもので、後に加えるイソシアネート化合物のイソシアネート基と反応させるものである。

【0062】

次に、前記アクリルポリオールは、アクリル酸誘導体モノマーを重合させて得られる高分子化合物、もしくはアクリル酸誘導体モノマーおよびその他のモノマーと共重合させて得られる高分子化合物のうち、末端にヒドロキシル基を持つもので、後に加えるイソシアネート化合物のイソシアネート基と反応させるものである。

【0063】

中でもエチルメタクリレート、ヒドロキシエチルメタクリレートやヒドロキシプロピルメタクリレート、ヒドロキシブチルメタクリレートなどのアクリル酸誘導体モノマーを単独で重合させたものや、スチレンなどのその他のモノマーを加え、共重合させたアクリルポリオールが好ましく使用される。

【0064】

また、イソシアネート化合物との反応性を考慮するとヒドロキシル価が5〜200(KOHmg/g)の間であることが好ましい。

【0065】

次に、該ポリオール化合物と3官能基のオルガノシランの配合比は、重量比で1/1〜100/1の範囲内であることが好ましく、より好ましくは2/1〜50/1の範囲内である。

【0066】

溶解および希釈溶媒としては、溶解および希釈可能であれば、特に限定されるものではなく、例えば酢酸エチル、酢酸ブチルなどのエステル類、メタノール、エタノール、イソプロピルアルコールなどのアルコール類、メチルエチルケトンなどのケトン類、トルエン、キシレンなどの芳香族炭化水素類などが単独および任意に配合されたものを使用することができる。

【0067】

しかし、該3官能基のオルガノシランを加水分解するために塩酸や酢酸などの水溶液を使用することがあるため、共溶媒としてイソプロピルアルコールなどと極性溶媒である酢酸エチルを任意に混合した溶媒を使用することがより好ましい。

【0068】

また、3官能基のオルガノシランの配合時に反応を促進させるために反応触媒を添加しても一向に構わない。添加される触媒としては、反応性および重合安定性の観点から塩化錫(SnCl2、SnCl4)、オキシ塩化錫(SnOHCl、Sn(OH)2Cl2)、錫アルコキシドなどの錫化合物であることが好ましい。これらの触媒は、配合時に直接添加してもよく、またメタノールなどの溶媒に溶かして添加してもよい。添加量は、少なすぎても多すぎても触媒効果は得られないため、3官能基のオルガノシランに対してモル比で1/10〜1/10000の範囲内が好ましく、さらに望ましくは、1/100〜1/2000の範囲内であることがより好ましい。

【0069】

次に、該イソシアネート化合物は、ポリエステルポリオールまたはアクリルポリオールと反応してできるウレタン結合により、基材フィルムや蒸着薄膜層との密着性を高めるために添加されるもので、主に架橋剤もしくは硬化剤として作用する。

【0070】

このようなイソシアネート化合物としては、芳香族系のトリレンジイソシアネートやジ

フェニルメタンジイソシアネート、脂肪族系のキシリレンジイソシアネートやヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどのモノマー類と、これらの重合体、誘導体が使用され、これらは単独または混合物として用いられる。

【0071】

該ポリオール化合物とイソシアネート化合物の配合比は、特に制限されるものではないが、イソシアネート化合物が少なすぎると硬化不良になる場合があり、またそれが多すぎるとブロッキングなどが発生し加工上問題がある。そこでポリオール化合物とイソシアネート化合物の配合比としては、イソシアネート化合物由来のイソシアネート基がポリオール化合物由来の水酸基の50倍以下であることが好ましい。特に、好ましいのは、イソシアネート基と水酸基が等量で配合される場合であり、その混合方法は、公知の方法が使用できる。

【0072】

次に、該熱架橋性プライマーコート層を形成するためのプライマー溶液の調液法としては、3官能基のオルガノシランとポリオール化合物およびイソシアネート化合物を任意の配合比で混合した複合混合溶液を作り、それを基材フィルム上にコーティングして形成する。

【0073】

その複合混合溶液の作り方としては、3官能基のオルガノシランとポリオール化合物を混合し、溶媒、希釈剤を加え、任意の濃度に希釈した後、イソシアネート化合物と混合して複合混合溶液を作る方法、または予め3官能基のオルガノシランを溶媒中に混合しておき、その後ポリオール化合物を混合させたものを溶媒、希釈剤を加え任意の濃度に希釈した後、イソシアネート化合物を加え複合混合溶液を作る方法などがある。

【0074】

この複合混合溶液に各種添加剤、例えば、3級アミン、イミダゾール誘導体、カルボン酸の金属塩化物、4級アンモニウム塩、4級ホスホニウム塩などの硬化促進剤や、フェノール系、硫黄系、ホスファイト系などの酸化防止剤、レベリング剤、流動調製剤、触媒、架橋反応促進剤、充填剤などを必要に応じて添加することも可能である。

【0075】

次に、該熱架橋性プライマーコート層の厚さは、均一に塗膜が形成することができれば、特に限定されないが、その乾燥膜厚が5〜300nmの範囲内であることが好ましい。厚さが、5nm以下では均一な塗膜形成ができず、安定的な密着性が得られず、300nm以上では、物性的に平衡に達するので経済的でない。

【0076】

次に、該熱架橋性プライマーコート層を形成する方法は、例えば、公知のグラビアロールコーティング方式、リバースロールコーティング方式、バーコーティング方式、滴下方式などを使用することができる。

【0077】

尚、密着性をさらに良くするために、該支持体フィルム(4)の表面に、コロナ放電処理、グロー放電処理、低温プラズマ処理、火炎処理、薬品処理、溶剤処理などの公知の方法で前処理を行なう場合もある。また、該支持体フィルム(4)の表裏面には、公知の各種の添加剤や安定剤、例えば帯電防止剤、紫外線吸収剤、可塑剤、及び滑剤などを使用することも可能である。

【0078】

次に、前記第二基材フィルム(5)のガスバリア性をさらに高めるために、該無機酸化物の蒸着薄膜層(3)上にガスバリア性被覆層(図示せず)を積層した構成にしても構わない。該ガスバリア性被覆層としては、例えば、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物または、(b)塩化錫、の少なくとも一方を含むものからなるもの使用することができる。

【0079】

該ガスバリア性被覆層は、蒸着薄膜層(3)の後工程での2次的な各種損傷を防止する

とともに、より高いガスバリア性を付与するために該蒸着薄膜層(3)上に設けられるものであり、その成分は、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物または、(b)塩化錫、の少なくとも一方を含む水溶液あるいは水/アルコール混合溶液を主剤とするコーティング剤を該蒸着薄膜層(3)上に塗布してガスバリア性被覆層を形成するものである。

【0080】

例えば、水溶性高分子と塩化錫を水系(水溶液あるいは水/アルコール混合溶液)溶媒で溶解させた溶液、あるいはこれに金属アルコキシドを直接、あるいは予め加水分解させるなど処理を行なったものを混合した溶液を蒸着薄膜層(3)上にコーティングし、加熱乾燥し形成したものである。

【0081】

前記水溶性高分子としては、例えば、ポリビニルアルコール(PVA)、ポリビニルピロリドン、澱粉、メチルセルロース、カルボキシメチルセルロース、及びアルギン酸ナトリウムなどが挙げられる。

【0082】

特に、ポリビニルアルコール(PVA)は、ガスバリア性が優れているので好ましく、ここでいうポリビニルアルコール(PVA)は、一般にポリ酢酸ビニルを鹸化して得られるものである。

【0083】

前記ポリビニルアルコール(PVA)としては、例えば、酢酸基が数十%残存している、所謂、部分鹸化ポリビニルアルコール(PVA)から酢酸基が数%しか残存していない完全鹸化ポリビニルアルコール(PVA)などを含み、特に限定されるものではない。

【0084】

前記塩化錫は、塩化第一錫、塩化第二錫、或いはそれらの混合物であり、またこれら塩化錫の無水物及び水和物なども使用できる。

【0085】

次に、金属アルコキシドとしては、加水分解後、水系の溶媒中において比較的安定なテトラエトキシシラン、トリイソプロポキシアルミニウムなどが好ましい。

【0086】

さらに、該コーティング剤には、そのガスバリア性を損なわない範囲で、イソシアネート化合物、シランカップリング剤、或いは分散剤、安定化剤、粘度調整剤、着色剤などの公知の添加剤を、必要に応じて加えることができる。

【0087】

該コーティング剤に加えられるイソシアネート化合物としては、その分子中に2個以上のイソシアネート基を有するものが好ましい。

【0088】

このようなイソシアネート化合物として、例えばトリレンジイソシアネート、トリフェニルメタントリイソシアネート、テトラメチルキシレンジイソシアネートなどのモノマー類と、これらの重合体、誘導体が挙げられる。

【0089】

該ガスバリア性被覆層を蒸着薄膜層(3)上に形成する方法は、グラビアコーティング方式、リバースロールコーティング方式、エアナイフコーティング方式などの公知の方法で塗布した後、加熱、乾燥して形成される。

【0090】

その際の該ガスバリア性被覆層の厚さは、乾燥後の厚さが、0.01〜50μmの範囲内にあることが好ましい。該乾燥後の厚さが、0.01μm以下では、十分なガスバリア性が得られず、50μm以上の場合は、塗膜にクラックが入り易く、ガスバリアに悪影響を及ぼすので好ましくない。

【0091】

以上のように、本発明に係る太陽電池用裏面保護シートを構成するバリア層である第二

基材フィルム(5)は、前述した支持体フィルム層(4)/プライマー層(図示せず)/無機酸化物の蒸着薄膜層(3)/ガスバリア性被膜層(図示せず)の層構成からなる蒸着フィルムを使用しても構わない。

【0092】

次に、図1に示す、第一基材フィルム(1)と第二基材フィルム(5)、或いは、図2に示す、第一基材フィルム(1)と第二基材フィルム(5)と第三基材フィルム(7)とを順次積層する方法は、例えば、ドライラミネーション方法、ノンソルベントドライラミネーション方法、ホットメルトラミネーション方法、エクストルージョンラミネーション方法を利用したサンドイッチ・エクストルージョンラミネーション方法などの公知の方法を適宜使用することができる。

【0093】

先ず、前記ドライラミネーション方法は、接着剤からなる接着層(2、6)を介して、一方のフィルムと、他方のフィルムとをラミネーションする方法で、コーティング部、乾燥装置、ニップローラー部の3つのセクションと、巻き出し、巻き取り、及びテンションコントロールシステムから構成されている。

【0094】

該コーティング部は、一般的にグラビアロールコーティング方式、又はリバースロールコーティング方式を採用している。

【0095】

該ドライラミネーション方法に使用する接着剤は、接着強度が長期間の屋外使用で劣化し、デラミネーションなどを生じないこと、さらに接着剤が太陽熱などにより黄変しないことなどが必要であり、ポリウレタン系、ポリアクリル系、ポリエステル系、エポキシ系、ポリ酢酸ビニル系、セルロース系、その他などのラミネート用接着剤を使用することができる。

【0096】

前記ラミネーション用接着剤は、溶剤型接着剤、或いは無溶剤型接着剤が使用されるが、無溶剤型接着剤を使用する場合は、乾燥装置は不要であり、特に、ノンソルベントドライラミネーション方法と呼んでいる。

【0097】

前記ホットメルトラミネーション方法は、加熱溶融したエチレン−酢酸ビニル共重合体(EVA)、ワックス、粘着付与剤、可塑剤、充填剤などをブレンドしたホットメルト接着剤からなる接着層を介して、一方のフィルムと、他方のフィルムとを、直ちにラミネーションする方法である。

【0098】

前記エクストルージョンラミネーション方法は、低密度ポリエチレン樹脂(LDPE)などの熱可塑性樹脂を加熱し、シリンダーと呼ばれる筒の中で溶解し、スクリューで圧力をかけて押し出し、該シリンダーの先端部にあるTダイスと呼ばれる、細いスリットからカーテン状に溶解した該熱可塑性樹脂を押し出してフィルム状にした後、基材フィルムにダイレクトにラミネーションする方法である。

【0099】

このような、該エクストルージョンラミネーション方法を利用して、低密度ポリエチレン樹脂(LDPE)、ポリプロピレン樹脂(PP)などの熱可塑性樹脂を接着剤にして、一方のフィルムと他方のフィルムとをラミネーションするサンドイッチ・エクストルージョンラミネーション方法を使用することもできる。

【0100】

図3は、前述した本発明に係る太陽電池用裏面保護シート(A)を用いて、ユニット化した太陽電池モジュール(C)である。該太陽電池モジュール(C)は、上部透明材料(13)、充填材(10、12)、太陽電池素子(11a)と配線(11b)で構成するセル(11)、太陽電池用裏面保護シート(A)、枠体(14)で形成されている。該太陽電池用裏面保護シート(A)は、バリア層の第二基材フィルム(5)側を充填材(10)

側にして用いる。

【0101】

また、図2に示すように、電気絶縁性や充填材(10)との接着性を高めるために第二基材フィルム(5)上に更に前記第一基材フィルム(1)または他の基材フィルムからなる第三基材フィルム(7)を積層した太陽電池用裏面保護シート(B)を用いて、図4に示すような太陽電池モジュール(D)でも構わない。

【0102】

前記上部透明材料(13)としては、光線透過率が良いこと、長期(約20年)にわたり優れた耐候性を持ち、光線透過率の減少が少ないこと、埃などが付着しにくいこと、傷が付きにくいこと、および水蒸気透過率が極めて少ないことなどの諸機能を有する必要があり、ガラス、アクリル樹脂、ポリカーボネート樹脂、シリコーン樹脂、フッ素系樹脂などが使用できる。

【0103】

前記充填材(10、12)としては、太陽光線の透過率が高いこと、長期の屋外放置などにより、光線透過率に低下などの物性変化が無いこと、絶縁耐性が高く、他の材料を腐蝕しないこと、および急激な外気条件の変化などによる樹脂の亀裂、界面剥離などが発生しないことなどの諸機能を有する必要があり、エチレン−酢酸ビニル共重合体(EVA)、ポリビニルブチラール樹脂、シリコーン樹脂、塩化ビニル樹脂、ポリウレタン樹脂などが使用できる。

【0104】

前記枠体(14)は、一般的にはアルミニウム型材が使用される。

【0105】

前記太陽電池モジュール(C、D)の製造方法の1例を以下に説明すると、前もって配線(11b)した太陽電池素子(11a)で構成されるセル(11)を2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(A、B)を第一基材フィルム(1)面が外側になるように被せ、しかる後に両側から減圧下で全体を予備加熱後、熱プレスして該太陽電池用裏面保護シート(A、B)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(C、D)を製造する。

【実施例】

【0106】

以下に、本発明に係る太陽電池用裏面保護シート(A、B)およびそれを用いた太陽電池モジュール(C、D)の具体的実施例を挙げて、さらに詳しく説明するが、それに限定されるものではない。

【0107】

<実施例1>

図1に示すように、支持体フィルム(4)として、厚さ12μmの二軸延伸ポリエチレンテレフタレートフィルムを使用し、真空蒸着機でそのフィルムの片面に厚さ50nmの酸化アルミニウムの蒸着薄膜層(3)を積層した蒸着フィルムからなる第二基材フィルム(5)を作製した。引き続いて、該第二基材フィルム(5)の蒸着薄膜層(3)面と予め、Tダイ法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)からなる第一基材フィルム(1)とを、固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(2)を介して、ドライラミネート機で、ラミネーションを行い、本発明に係る太陽電池用裏面保護シート(A)を作製した。

【0108】

次に、図3に示すように、前もって配線(11b)した太陽電池素子(11a)で構成される多結晶系シリコーンのセル(11)を厚さ600μmのスタンダードキュアタイプ

のエチレン−酢酸ビニル共重合体(EVA)からなる2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に強化ガラス板からなる上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(A)を第一基材フィルム(1)面が外側になるように被せ、それらを40℃で5分間予備加熱し、しかる後に両側から150℃で真空引き(0.5atm)5分間×保持5分間でラミネートを施し、その後150℃で30分間保持し架橋反応を進めた該太陽電池用裏面保護シート(A)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(C)を製造した。

【0109】

<実施例2>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ50μmの白色顔料を練り込んだポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0110】

<実施例3>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ75μmの発泡ポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0111】

<実施例4>

図2に示すように、支持体フィルム(4)として、厚さ12μmの二軸延伸ポリエチレンテレフタレートフィルムを使用し、真空蒸着機でそのフィルムの片面に厚さ50nmの酸化アルミニウムの蒸着薄膜層(3)を積層した蒸着フィルムからなる第二基材フィルム(5)を作製した。引き続いて、該第二基材フィルム(5)の支持体フィルム(4)面と予め、Tダイ法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)からなる第一基材フィルム(1)とを、固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(2)を介して、ドライラミネート機で、ラミネーションを行った後、更に白色顔料を練り込んだ厚さ50μmのポリブチレンテレフタレート(PBT)フィルムからなる第三基材フィルム(7)を固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(6)を介して、順次積層して太陽電池用裏面保護シート(B)を製造した。

【0112】

次に、図4に示すように、前もって配線(11b)した太陽電池素子(11a)で構成される多結晶系シリコーンのセル(11)を厚さ600μmのスタンダードキュアタイプのエチレン−酢酸ビニル共重合体(EVA)からなる2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に強化ガラス板からなる上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(B)を第一基材フィルム(1)面が外側になるように被せ、それらを40℃で5分間予備加熱し、しかる後に両側から150℃で真空引き(0.5atm)5分間×保持5分間でラミネートを施し、その後150℃で30分間保持し架橋反応を進めた該太陽電池用裏面保護シート(A)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(D)を製造した。

【0113】

<実施例5>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ

100μmの共押し出しポリトリメチレンテレフタレートフィルム(PTT)(透明PTT/白色顔料練り込みPTT/透明PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0114】

<実施例6>

実施例1において、第一基材フィルム(1)として、インフレーション法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0115】

<実施例7>

実施例1において、第一基材フィルム(1)として、インフレーション法で製膜した未延伸の厚さ50μmの白色顔料を練り込んだポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0116】

以下に、本発明の比較例について説明する。

【0117】

<比較例1>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmの白色ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0118】

<比較例2>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmの耐熱ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0119】

<比較例3>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmのアニール加工をした耐熱ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0120】

<比較例4>

実施例4において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ38μmのポリフッ化ビニルフィルム(PVF)(デュポン株式会社、商品名:テドラー)を使用し、第二基材フィルム(5)として、前記第一基材フィルム(1)と同一の第三基材フィルム(7)を積層した以外は、実施例4と同様にして本発明の太陽電池用裏面保護シート(B)およびそれを用いた太陽電池モジュール(D)を製造した。

【0121】

<比較例5>

実施例1において、第二基材フィルム(5)として、蒸着薄膜層(3)無しのTダイ法で製膜した未延伸の厚さ12μmのポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0122】

<評価>

実施例1〜7および比較例1〜5で作製した、太陽電池用裏面保護シートおよび太陽電池モジュールを用いて、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)を以下の測定方法で測定した。その結果を表1に示す。

(1)熱収縮率(%)

太陽電池用裏面保護シートに予め標線をつけ寸法を測定。その後、150℃の雰囲気に30分間保持し、加熱後のMD(流れ方向)、TD(幅方向)の寸法を測定して収縮率を求めた。

(2)耐加水分解性

85℃×85%RH×1000時間の高温高湿下に太陽電池用裏面保護シートを保存し、引張強度、伸度を測定し、初期の破断伸度を100%にした時の保持率を比較した。

【0123】

○:保持率70%以上、△:保持率50〜70%以上、×:保持率50%以下。

(3)太陽電池出力保持率(%)

太陽電池モジュールを85℃×85%RHの環境下で1000時間促進試験を行なった後、JIS C−8913に準拠した方法で初期の出力に対する保持率(%)を測定した。

【0124】

【表1】

表1は、実施例1〜7および比較例1〜5で作製した、太陽電池用裏面保護シートおよび太陽電池モジュールを用いて、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)の測定結果を示した表である。

【0125】

表1から実施例1〜7の太陽電池用裏面保護シートおよび太陽電池モジュールは、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)共に総合的に判断すると比較例1〜5に比べて優れている。

【図面の簡単な説明】

【0126】

【図1】本発明に係る太陽電池用裏面保護シートの層構成の1実施例を示す側断面図である。

【図2】本発明に係る太陽電池用裏面保護シートの層構成のその他の実施例を示す側断面図である。

【図3】本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールの1実施例を示す側断面図である。

【図4】本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールのその他の実施例を示す側断面図である。

【符号の説明】

【0127】

A・・・太陽電池用裏面保護シート

B・・・太陽電池用裏面保護シート

C・・・太陽電池モジュール

D・・・太陽電池モジュール

1・・・第一基材フィルム

2・・・接着層

3・・・蒸着薄膜層

4・・・支持体フィルム

5・・・第二基材フィルム

6・・・接着層

7・・・第三基材フィルム

10・・・充填材

11・・・セル 11a・・・太陽電池素子 11b・・・配線

12・・・充填材

13・・・上部透明材料

14・・・枠体

【技術分野】

【0001】

本発明は、長期間にわたる過酷な自然環境に耐え得る優れた耐熱性、耐候性、防湿性などの諸特性を有する太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュールに関するものである。

【背景技術】

【0002】

近年、地球温暖化問題に対する各方面の関心が高まる中、二酸化炭素の排出抑制のために、各分野において種々の努力がなされている。化石燃料の消費量の増大は、大気中の二酸化炭素の増加をもたらし、その温室効果により地球の気温が上昇し、気候変動など地球環境に重大な影響を及ぼしている。

【0003】

そこで化石燃料の消費量の増大を抑制することはもとより、二酸化炭素の排出を伴なわない化石燃料に代替するエネルギーとしては、いろいろ検討されているが、クリーンなエネルギー源である太陽光発電に対する期待が高まっている。太陽光発電に用いられる太陽電池は、太陽光のエネルギーを直接電気に換える太陽光発電システムの心臓部を構成するものであり、半導体からできている。その構造としては、太陽電池素子単体をそのままの状態で使用することはなく、一般的に数枚〜数十枚の太陽電池素子を直列、並列に配線し、長期間(約20年)に亘って素子を保護するために種々のパッケージングが行なわれ、ユニット化されている。

【0004】

このパッケージに組み込まれたユニットを太陽電池モジュールと呼び、一般的に太陽光が当たる面をガラスで覆い、熱可塑性樹脂からなる充填材で間隙を埋め、裏面を耐熱、耐候性プラスチック材料などからなる白色シートで保護された構成になっている。白色シートを用いるのは、光を反射させて発電効果を上げるためである。

【0005】

これらの太陽電池モジュールは、屋外で用いられるため、用いられる材料及びその構成などにおいて、十分な耐久性、耐候性が要求される。特に、裏面保護シートは、白色で耐候性と共に水蒸気透過率の小さいことが要求される。これは水分の透過によりユニット内の充填材が剥離、変色したり、配線の腐蝕を起こした場合、モジュールの出力そのものに悪影響を及ぼすためである。

【0006】

従来、この太陽電池用裏面保護シートとしては、白色のポリフッ化ビニルフィルム(PVF)[デュポン株式会社製、商品名:テドラー(登録商標)]でアルミニウム箔をサンドイッチした積層構成の裏面保護シートが多く用いられていた。しかし、このポリフッ化ビニルフィルムは、機械的強度も弱く、太陽電池モジュールの作製時に加えられる140〜150℃の熱プレスの熱により軟化し、太陽電池素子電極部の突起物が充填材層を貫通し、さらに裏面保護シートを構成する内面のポリフッ化ビニルフィルムを貫通し、裏面保護シート中のアルミニウム箔に接触することにより、太陽電池素子とアルミニウム箔が短絡して電池性能に悪影響を及ぼすなどの欠点があったと同時に高価であり、太陽電池モジュールの低価格化の点で一つの障害となっている。これらの問題点を改善するべく、ポリフッ化ビニルフィルムの代替えとして耐熱、耐候性を有する白色ポリエチレンテレフタレートフィルム(PET)を積層した太陽電池用裏面保護シートが提案されている(例えば、特許文献1、特許文献2参照。)。

【0007】

しかしながら、前述の提案されている太陽電池用裏面保護シートに用いられている白色ポリエチレンテレフタレートフィルム(PET)は、酸化チタンなどの白色顔料を練り込んだフィルムが用いられており、耐加水分解性が劣り、絶縁破壊強度や部分放電電圧が悪

く、電気絶縁性が劣るなどの欠点があった。

【0008】

その対策として、基材フィルムの片面に酸化アルミニウムもしくは酸化珪素の蒸着薄膜層を積層した蒸着フィルムの一方の蒸着薄膜層面もしくは両面に、固有粘度が0.6(dl/g)以上で、かつ環状三量体含有量が0.5重量%以下のポリエチレンテレフタレート樹脂からなると共に中間に発泡樹脂層を有する白色の多層ポリエチレンテレフタレートを積層した積層体からなる太陽電池用裏面保護シートが提案されている(例えば、特許文献3参照。)。

【0009】

以下に先行技術文献を示す。

【特許文献1】特開2002−134770号公報

【特許文献2】特開2002−134771号公報

【特許文献3】特開2005−11923号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

前記対策案はポリエチレンテレフタレート樹脂の耐加水分解性や耐候性などの面から環状オリゴマーの量を特定することにより、耐加水分解性を改善した2軸延伸ポリエチレンテレフタレートフィルムを用いたものであるが、この場合は、熱収縮率が大きくモジュール工程でのシートの収縮の問題に対しては、アニール加工などの熱固定工程が別途必要であった。

【0011】

本発明は、このような従来技術の問題点を解決しようとするものであり、耐加水分解性や耐候性などの耐環境性に優れ、電気絶縁性また寸法安定性が良く、大型モジュール化にも対応でき、アニール加工などの熱固定工程を省略することができる安価な太陽電池用裏面保護シートおよびそれを用いた太陽電池モジュールを提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するために成されたものであり、本発明の請求項1に係る発明は、ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)を積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【0013】

本発明の請求項2に係る発明は、請求項1記載の太陽電池用裏面保護シートにおいて、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)が未延伸フィルムであることを特徴とする太陽電池用裏面保護シートである。

【0014】

本発明の請求項3に係る発明は、請求項1又は2記載の太陽電池用裏面保護シートにおいて、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)の熱収縮率がMD<1.2%以下、TD<1.2%以下であることを特徴とする太陽電池用裏面保護シートである。

【0015】

本発明の請求項4に係る発明は、請求項1乃至3のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)が白色フィルムであることを特徴とする太陽電池用裏面保護シートである。

【0016】

本発明の請求項5に係る発明は、請求項1乃至4のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)と、支持体フィルム(4)の片面に無機酸化物の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)のいずれか一方の面とを積層した積層体からなることを特徴とする太陽電池用裏面保護シートである。

【0017】

本発明の請求項6に係る発明は、請求項5記載の太陽電池用裏面保護シートにおいて、前記無機酸化物が酸化アルミニウム又は酸化珪素のいずれかであることを特徴とする太陽電池用裏面保護シートである。

【0018】

本発明の請求項7に係る発明は、請求項1乃至6のいずれか1項記載の太陽電池用裏面保護シートにおいて、前記第一基材フィルム(1)と、前記第二基材フィルム(5)のいずれか一方の面と、前記第一基材フィルム(1)または他の基材フィルムからなる第三基材フィルム(7)とを順次積層したことを特徴とする太陽電池用裏面保護シートである。

【0019】

本発明の請求項8に係る発明は、請求項1乃至7のいずれか1項記載の太陽電池用裏面保護シートを用いてなることを特徴とする太陽電池モジュールである。

【発明の効果】

【0020】

本発明に係る太陽電池用裏面保護シートは、ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルムと、支持体フィルムの片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層を設けた蒸着フィルムからなる第二基材フィルムのいずれか一方の面とを積層した積層体からなっているので、優れたガスバリア性、特に水蒸気バリア性を有し、耐加水分解性や耐候性などの耐環境性に優れている。また、前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムの熱収縮率がMD<1.2%以下、TD<1.2%以下であるので、寸法安定性が良好である。さらに、前記第一基材フィルムと、前記第二基材フィルムのいずれか一方の面と、前記第一基材フィルムまたは他の基材フィルムからなる第三基材フィルムとを順次積層したことにより、高い電気絶縁性、充填材との良好な接着性が得られる。さらに前記第一基材フィルムが白色フィルムであることにより、発電効率が高く高性能である。このような太陽電池用裏面保護シートを用いてユニット化することにより、配線が曲がったり、電池がズレたりしない安定した品質が得られ、またアニール加工などの熱固定工程を省略することができるので低コストで大型の太陽電池モジュールが得られる。

【発明を実施するための最良の形態】

【0021】

本発明の実施の形態を図1〜図4に基づいて詳細に説明する。

【0022】

図1は本発明に係る太陽電池用裏面保護シートの層構成の1実施例を示す側断面図であり、図2は本発明に係る太陽電池用裏面保護シートの層構成のその他の実施例を示す側断面図であり、図3は本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールの1実施例を示す側断面図であり、図4は本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールのその他の実施例を示す側断面図である。

【0023】

本発明に係る1実施例を示す太陽電池用裏面保護シート(A)の層構成は、図1に示すように、ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)と、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなる第二基材フィルム(5)の蒸着薄膜層(3)面とを接着層(2)を介して積層した層構成である。

【0024】

また、本発明に係るその他の実施例を示す太陽電池用裏面保護シート(B)の層構成は、図2に示すように、前記第一基材フィルム(1)と、前記第二基材フィルム(5)の支持体フィルム(4)面と、前記第一基材フィルム(1)からなる第三基材フィルム(7)とを接着層(2、6)を介して順次積層した層構成である。

【0025】

前記ポリトリメチレンテレフタレート樹脂(PTT)は、ポリエチレンテレフタレート

樹脂(PET)やポリブチレンテレフタレート樹脂(PBT)と同じ結晶性の熱可塑性ポリエステル樹脂の一種で、エンジニアリングプラスチックであり、テレフタル酸と1,3−プロパンジオールから製造される。

【0026】

前記PTTは、次のような優れた特徴を有している。物性面では、例えば、(1)耐候性が良いので、屋外などでの無塗装での使用も可能である。(2)耐加水分解性に優れている。(3)吸水しにくいため、寸法や強度の安定性に優れている。(4)耐薬品性、耐汚染性に優れている。(5)非強化品は、耐折れ曲げ性、耐面衝撃性に優れている。(6)電気絶縁性など電気的特性に優れている。

【0027】

成形性面では、高剛性でありながら、金型転写性に優れ、ガラスの浮きが少ないため成形外観が優れており、従来の塗装工程を省いたり、膜厚を薄くできることで大幅なコストダウンが可能である。また、通常のガラス繊維強化グレードでも、PBTやナイロンの従来のソリ改良グレードと同等以上の性能を有している。さらに、二次加工性では、エポキシ接着剤や塗料との密着性に優れている。

【0028】

以上のような特徴を有する前記ポリトリメチレンテレフタレート樹脂(PTT)をTダイ法にて溶融押出しし金属ドラムに密着させ冷却し、未延伸フィルムを作製する。もしくは、インフレーション法にて溶融押出しして空冷して未延伸フィルムを得る。その際、該ポリトリメチレンテレフタレート樹脂からなる第一基材フィルム(1)の熱収縮率がMD<1.2%以下、TD<1.2%以下であることにより、寸法安定性が得られる。従って、従来の延伸フィルムの熱固定化工程を省略することができるので製膜設備に限定されることがなく寸法安定性に優れた太陽電池用裏面保護シートを非常に安価に製造することが可能となる。

【0029】

前記ポリトリメチレンテレフタレート樹脂(PTT)からなる未延伸フィルムの第一基材フィルム(1)は、透明でも構わないが、太陽電池素子の発電効率を考慮すると光を反射させる白色フィルムを用いることが好ましい。この白色フィルムを作製する方法は、前記ポリトリメチレンテレフタレート樹脂(PTT)100重量部に対し、酸化チタン、シリカ、アルミナ、炭酸カルシウム、硫酸バリウムなどの白色顔料を5〜20重量部の割合で練り込み、Tダイ法、またはインフレーション法にて溶融押出しして作製する。その厚さは20〜200μmの範囲内で任意に選択して形成することが好ましい。より好ましくは30〜50μmの範囲である。尚、白色化するために発泡層を設けても良い。

【0030】

また、色目によっては、前記白色顔料とカーボンブラックを併用する場合もある。尚、アモルファスタイプの太陽電池用には、カーボンブラックを練り込んだ黒色フィルムを用いる場合もある。

【0031】

尚、前記ポリトリメチレンテレフタレート樹脂からなる未延伸フィルムの第一基材フィルム(1)には、必要に応じて難燃剤、酸化防止剤、紫外線吸収剤、帯電防止剤などを配合しても良い。

【0032】

次に、支持体フィルム(4)の片面に酸化アルミニウム又は酸化珪素の蒸着薄膜層(3)を設けた蒸着フィルムからなるバリア層である第二基材フィルム(5)について詳細に説明する。

【0033】

前記支持体フィルム(4)は、特に、制約されるものではないが、加工適性などを考慮して、単体フィルム及び各種の積層フィルムを使用することができる。

【0034】

例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN

)、ポリブチレンテレフタレート(PBT)、ポリトリメチレンテレフタレート(PTT)などのポリエステル、ポリプロピレン(PP)、ポリスチレン(PS)などのポリオレフィン、ナイロン−6、ナイロン−66などのポリアミド(PA)、ポリカーボネート(PC)、ポリアクリロニトリル(PAN)、ポリイミド(PI)などの無延伸あるいは延伸フィルムである。

【0035】

これら各種のフィルムの中でも、支持体フィルム(4)の場合は、強度、加工適性、コストなどの面から、二軸方向に任意に延伸された二軸延伸ポリエチレンテレフタレートフィルム(OPET)を使用することが好ましい。

【0036】

次に、前記蒸着薄膜層(3)を形成する無機酸化物としては、基本的には金属の酸化物を使用することが可能であり、例えば、アルミニウム、珪素、マグネシウム、カルシウム、カリウム、スズ、ナトリウム、ホウ素、チタン、鉛、ジルコニウム、イットリウムなどの酸化物またはそれらの混合物が挙げられる。

【0037】

一般的には、透明性、物性面、生産性などから、酸化アルミニウム、酸化珪素などを使用することが好ましい。

【0038】

このような無機酸化物の蒸着薄膜層(3)を形成する方法は、真空蒸着法、スパッタリング法などを使用することができるが、生産性、生産コスト面などを考慮すると、真空蒸着法が好ましい。

【0039】

前記真空蒸着法は、被蒸着体の形態から、大別して3つの方式があり、1)バッチ方式:成形品の蒸着方式、2)巻き取り式半連続方式:ロール状フィルム(ウェブ)が対象で真空系の中で巻き出し・蒸着・巻き取り後、大気系に再度戻し、蒸着製品を取り出す方式、3)巻き取り式完全連続方式:ロール状フィルム(ウェブ)が対象でアンワインダー(巻き出し装置)とリワインダー(巻き取り装置)を大気系に配置し、蒸着ドラムや蒸発源を真空系に配置してロール状フィルム(ウェブ)に蒸発物質を蒸着する方式であって、一般的にair−to−air方式と呼ばれる方式である。

【0040】

ロール状フィルム(ウェブ)に蒸発物質を蒸着する場合は、特に巻き取り式半連続方式が普及しており、その巻き取り式真空蒸着装置の構成要素と作業工程の概略、更に真空蒸着装置の内部構造について記述する。

【0041】

先ず、構成要素は、ロール状フィルム(ウェブ)、蒸発源、蒸発物質、蒸着ドラム、真空系統、アンワインダー(巻き出し装置)、リワインダー(巻き取り装置)、ガイドロール等である。

【0042】

次に作業工程の概略について記述すると、先ず前準備として真空蒸着装置の扉を開け、ロール状フィルム(ウェブ)をアンワインダー(巻き出し装置)にセットし、アンワインダーと蒸着ドラム間に配置されているガイドロールを介して、前記ロール状フィルム(ウェブ)を蒸着ドラムまで走行させ、更にリワインダー(巻き取り装置)との間に配置されているガイドロールを介して、該リワインダー(巻き取り装置)に巻き取り、前記ロール状フィルム(ウェブ)への蒸発物質の蒸着準備が終了する。

【0043】

次に、該真空蒸着装置の扉を閉じて、真空ポンプにより、該真空蒸着装置内の真空吸引定圧室と隔壁により分割された真空蒸着室を所定の真空環境にして、アンワインダー(巻き出し装置)から前記ロール状フィルム(ウェブ)を繰り出し、ガイドロールを介して走行させた該ロール状フィルム(ウェブ)に、蒸着ドラムの下部に配置されている蒸発源から蒸発物質を加熱蒸発させて該ロール状フィルム(ウェブ)に蒸着させる。

【0044】

前記蒸着ドラムは冷却されているので前記ロール状フィルム(ウェブ)に蒸発物質を再結晶化させて固着させ、更にリワインダー側のガイドロールを介して蒸着された該ロール状フィルム(ウェブ)はリワインダーに巻き取られる。

【0045】

前記真空蒸着装置の内部構造は、真空吸引定圧室と真空蒸着室に隔壁で分割されており、真空吸引定圧室はアンワインダー、ガイドロール、張力制御装置、速度制御装置、位置制御装置、蒸着ドラムの一部、リワインダー等が配置されている。

【0046】

該真空蒸着室は蒸着ドラムの一部と蒸発源とその加熱装置等が配置されており、真空蒸着装置本体の周辺に付属して配置されている真空ポンプにより、真空吸引定圧室は真空度が1×100MPa程度、隔壁を介して設けた真空蒸着室は1×10-2MPa(SI単位)程度にセットされる。

【0047】

2つに室が隔壁で分割されているので、真空吸引定圧室で前記ロール状フィルム(ウェブ)から発生したガスなどの不純物(ダスト)は、真空蒸着室での蒸着時に悪い影響を与えることは少ない。

【0048】

また、逆に該真空蒸着室に配置されている蒸発源からの放射熱は、真空吸引定圧室への影響は少ないので前記ロール状フィルム(ウェブ)への熱の影響は少ない。

【0049】

前記真空蒸着法も、加熱方法により、1)間接抵抗法、2)直接抵抗加熱法(ワイヤフィード法)、3)高周波誘導加熱法、4)電子ビーム法(Electoron Beam、略してEB法)の4つの方法があるが、蒸発物質が酸化アルミニウムや酸化珪素等の絶縁性金属酸化物を使用する場合は、エネルギー変換効率の良い電子ビーム法が最適である。

【0050】

巻き取り式電子ビーム真空蒸着法は、酸化アルミニウムや酸化珪素等の蒸発物質に直接、電子ビームを照射し、該蒸発物質表面上をスキャンすることで、該蒸発物質表面を加熱する方法で、電子ビームがあたった部分でエネルギーを変換し、該蒸発物質を蒸発させる方法である。

【0051】

該蒸着薄膜層(3)の厚さは、用いられる無機酸化物の種類および構成により、適宜選択されるが、5〜300nmの範囲内であることが好ましい。該蒸着薄膜層の膜厚が5nm未満では均一な膜が設けられないので、十分な酸素ガスバリア性や水蒸気バリア性が得られず、膜厚が300nmを越えると、柔軟性がなくなり、折り曲げ、引張りなどの外的要因により、該蒸着薄膜層(3)に亀裂や剥離が発生しやすくなるので好ましくない。

【0052】

尚、前記二軸延伸ポリエチレンテレフタレートフィルム(OPET)からなる支持体フィルム(4)と蒸着薄膜層(3)との間に熱架橋性プライマーコート層(図示せず)を設けて、該支持体フィルム(4)と蒸着薄膜層(3)との間の密着性を高めた第二基材フィルム(5)を使用しても構わない。

【0053】

前記熱架橋性プライマーコート層としては、例えば、一般式M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される金属アルコキシドあるいは該金属アルコキシドの加水分解物または、一般式、R´Si(OR)3(R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される3官能基のオルガノシランあるいは該オルガノシランの加水分解物の内、少なくとも一方とポリオール化合物およびイソシアネート化合物との複合物も使用することができる。

【0054】

または、一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される3官能基のオルガノシランとポリオール化合物およびイソシアネート化合物との複合物からなるものでも構わない。

【0055】

次に、前記金属アルコキシドは、一般式、M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される化合物で、例えば、アルコキシシラン化合物、ジルコニウムアルコキシド化合物、チタニウムアルコキシド化合物、その他などを使用することができる。

【0056】

具体的には、テトラメトキシシラン[Si(O−CH3)4]、テトラエトキシシラン[Si(O−C2H5)4]、テトライソプロポキシシラン[Si(O−iso−C3H7)4]、テトラブトキシシラン[Si(O−C4H9)4]、ジメチルジメトキシシラン[(H3C)2Si(O−CH3)2]、トリメトキシメチルシラン[H3CSi(O−CH3)3]、ジメチルジエトキシシラン[(H3C)2Si(O−C2H5)2]などのアルコキシシラン化合物、テトラメトキシジルコニウム[Zr(O−CH3)4]、テトラエトキシジルコニウム[Zr(O−C2H5)4]、テトライソプロポキシジルコニウム[Zr(O−iso−C3H7)4]、テトラブトキシジルコニウム[Zr(O−C4H9)4]などのジルコニウムアルコキシド化合物、テトラメトキシチタニウム[Ti(O−CH3)4]、テトラエトキシチタニウム[Ti(O−C2H5)4]、テトライソプロポキシチタニウム[Ti(O−iso−C3H7)4]、テトラブトキシチタニウム[Ti(O−C4H9)4]などのチタニウムアルコキシド化合物などを挙げることができる。

【0057】

また、該金属アルコキシドが、一般式、M(OR)n(式中、M:Si、Zr、Ti、Alなどの金属元素、R:CH3、C2H5などのアルキル基、n:金属元素の酸化数)で表される化合物の加水分解物であってもよい。

【0058】

次に、前記3官能基のオルガノシランは、一般式、R´Si(OR)3(式中、R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される化合物で、例えば、エチルトリメトキシシラン、ビニルトリメトキシシラン、グリシドオキシプロピルトリメトキシシラン、グリシドオキシトリメトキシシラン、エポキシシクロヘキシルエチルトリメトキシシランなどを挙げることができるが、これらの化合物は、単独で使用しても、2種類以上の混合物で使用してもよい。また、前記一般式、R´Si(OR)3(式中、R´:アルキル基、ビニル基、エポキシ基、グリシドオキシプロピル基など、R:アルキル基など)で表される化合物の加水分解物であってもよい。

【0059】

さらに、該3官能基のオルガノシランは、一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される化合物で、例えば、γ−アミノ−プロピルトリメトキシシラン、γ−アミノ−プロピルトリエトキシシラン、γ−イソシアネートプロピルトリメトキシシラン、γ−イソシアネートプロピルトリエトキシシランなどを挙げることができるが、これらの化合物は、単独で使用しても、2種類以上の混合物で使用してもよい。また、前記一般式、R´Si(OR)3(式中、R´:アミノ基、イソシアネート基、スルホキシド基など、R:アルキル基など)で表される化合物の加水分解物であってもよい。

【0060】

次に、該熱架橋性プライマーコート層を構成している、ポリオール化合物としては、ポリエステルポリオールまたはアクリルポリオールを使用することができる。

【0061】

前記ポリエステルポリオールは、テレフタル酸、イソフタル酸、フタル酸、メチルフタル酸、トリメリット酸、ピロメリット酸、アジピン酸、セバシン酸、コハク酸、マレイン

酸、フマル酸、テトラヒドロフタル酸、メチルテトラヒドロフタル酸、ヘキサヒドロフタル酸及びこれらの反応性誘導体の酸原料と、エチレングリコール、プロピレングリコール、1、3−ブタンジオール、1、4−ヘキサンジオール、ジエチレングリコール、ジプロピレングリコール、1、4−シクロヘキサンジメタノール、ネオペンチルグリコール、ビスヒドロキシエチルテレフタレート、トリメチロールメタン、トリメチロールプロパン、グリセリン、ペンタエリスリトールなどのアルコール原料から公知の製造方法で得られたポリエステル系樹脂のうち末端に2個以上の水酸基(ヒドロキシル基)を持つもので、後に加えるイソシアネート化合物のイソシアネート基と反応させるものである。

【0062】

次に、前記アクリルポリオールは、アクリル酸誘導体モノマーを重合させて得られる高分子化合物、もしくはアクリル酸誘導体モノマーおよびその他のモノマーと共重合させて得られる高分子化合物のうち、末端にヒドロキシル基を持つもので、後に加えるイソシアネート化合物のイソシアネート基と反応させるものである。

【0063】

中でもエチルメタクリレート、ヒドロキシエチルメタクリレートやヒドロキシプロピルメタクリレート、ヒドロキシブチルメタクリレートなどのアクリル酸誘導体モノマーを単独で重合させたものや、スチレンなどのその他のモノマーを加え、共重合させたアクリルポリオールが好ましく使用される。

【0064】

また、イソシアネート化合物との反応性を考慮するとヒドロキシル価が5〜200(KOHmg/g)の間であることが好ましい。

【0065】

次に、該ポリオール化合物と3官能基のオルガノシランの配合比は、重量比で1/1〜100/1の範囲内であることが好ましく、より好ましくは2/1〜50/1の範囲内である。

【0066】

溶解および希釈溶媒としては、溶解および希釈可能であれば、特に限定されるものではなく、例えば酢酸エチル、酢酸ブチルなどのエステル類、メタノール、エタノール、イソプロピルアルコールなどのアルコール類、メチルエチルケトンなどのケトン類、トルエン、キシレンなどの芳香族炭化水素類などが単独および任意に配合されたものを使用することができる。

【0067】

しかし、該3官能基のオルガノシランを加水分解するために塩酸や酢酸などの水溶液を使用することがあるため、共溶媒としてイソプロピルアルコールなどと極性溶媒である酢酸エチルを任意に混合した溶媒を使用することがより好ましい。

【0068】

また、3官能基のオルガノシランの配合時に反応を促進させるために反応触媒を添加しても一向に構わない。添加される触媒としては、反応性および重合安定性の観点から塩化錫(SnCl2、SnCl4)、オキシ塩化錫(SnOHCl、Sn(OH)2Cl2)、錫アルコキシドなどの錫化合物であることが好ましい。これらの触媒は、配合時に直接添加してもよく、またメタノールなどの溶媒に溶かして添加してもよい。添加量は、少なすぎても多すぎても触媒効果は得られないため、3官能基のオルガノシランに対してモル比で1/10〜1/10000の範囲内が好ましく、さらに望ましくは、1/100〜1/2000の範囲内であることがより好ましい。

【0069】

次に、該イソシアネート化合物は、ポリエステルポリオールまたはアクリルポリオールと反応してできるウレタン結合により、基材フィルムや蒸着薄膜層との密着性を高めるために添加されるもので、主に架橋剤もしくは硬化剤として作用する。

【0070】

このようなイソシアネート化合物としては、芳香族系のトリレンジイソシアネートやジ

フェニルメタンジイソシアネート、脂肪族系のキシリレンジイソシアネートやヘキサメチレンジイソシアネート、イソホロンジイソシアネートなどのモノマー類と、これらの重合体、誘導体が使用され、これらは単独または混合物として用いられる。

【0071】

該ポリオール化合物とイソシアネート化合物の配合比は、特に制限されるものではないが、イソシアネート化合物が少なすぎると硬化不良になる場合があり、またそれが多すぎるとブロッキングなどが発生し加工上問題がある。そこでポリオール化合物とイソシアネート化合物の配合比としては、イソシアネート化合物由来のイソシアネート基がポリオール化合物由来の水酸基の50倍以下であることが好ましい。特に、好ましいのは、イソシアネート基と水酸基が等量で配合される場合であり、その混合方法は、公知の方法が使用できる。

【0072】

次に、該熱架橋性プライマーコート層を形成するためのプライマー溶液の調液法としては、3官能基のオルガノシランとポリオール化合物およびイソシアネート化合物を任意の配合比で混合した複合混合溶液を作り、それを基材フィルム上にコーティングして形成する。

【0073】

その複合混合溶液の作り方としては、3官能基のオルガノシランとポリオール化合物を混合し、溶媒、希釈剤を加え、任意の濃度に希釈した後、イソシアネート化合物と混合して複合混合溶液を作る方法、または予め3官能基のオルガノシランを溶媒中に混合しておき、その後ポリオール化合物を混合させたものを溶媒、希釈剤を加え任意の濃度に希釈した後、イソシアネート化合物を加え複合混合溶液を作る方法などがある。

【0074】

この複合混合溶液に各種添加剤、例えば、3級アミン、イミダゾール誘導体、カルボン酸の金属塩化物、4級アンモニウム塩、4級ホスホニウム塩などの硬化促進剤や、フェノール系、硫黄系、ホスファイト系などの酸化防止剤、レベリング剤、流動調製剤、触媒、架橋反応促進剤、充填剤などを必要に応じて添加することも可能である。

【0075】

次に、該熱架橋性プライマーコート層の厚さは、均一に塗膜が形成することができれば、特に限定されないが、その乾燥膜厚が5〜300nmの範囲内であることが好ましい。厚さが、5nm以下では均一な塗膜形成ができず、安定的な密着性が得られず、300nm以上では、物性的に平衡に達するので経済的でない。

【0076】

次に、該熱架橋性プライマーコート層を形成する方法は、例えば、公知のグラビアロールコーティング方式、リバースロールコーティング方式、バーコーティング方式、滴下方式などを使用することができる。

【0077】

尚、密着性をさらに良くするために、該支持体フィルム(4)の表面に、コロナ放電処理、グロー放電処理、低温プラズマ処理、火炎処理、薬品処理、溶剤処理などの公知の方法で前処理を行なう場合もある。また、該支持体フィルム(4)の表裏面には、公知の各種の添加剤や安定剤、例えば帯電防止剤、紫外線吸収剤、可塑剤、及び滑剤などを使用することも可能である。

【0078】

次に、前記第二基材フィルム(5)のガスバリア性をさらに高めるために、該無機酸化物の蒸着薄膜層(3)上にガスバリア性被覆層(図示せず)を積層した構成にしても構わない。該ガスバリア性被覆層としては、例えば、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物または、(b)塩化錫、の少なくとも一方を含むものからなるもの使用することができる。

【0079】

該ガスバリア性被覆層は、蒸着薄膜層(3)の後工程での2次的な各種損傷を防止する

とともに、より高いガスバリア性を付与するために該蒸着薄膜層(3)上に設けられるものであり、その成分は、水溶性高分子と、(a)1種以上の金属アルコキシドおよびその加水分解物または、(b)塩化錫、の少なくとも一方を含む水溶液あるいは水/アルコール混合溶液を主剤とするコーティング剤を該蒸着薄膜層(3)上に塗布してガスバリア性被覆層を形成するものである。

【0080】

例えば、水溶性高分子と塩化錫を水系(水溶液あるいは水/アルコール混合溶液)溶媒で溶解させた溶液、あるいはこれに金属アルコキシドを直接、あるいは予め加水分解させるなど処理を行なったものを混合した溶液を蒸着薄膜層(3)上にコーティングし、加熱乾燥し形成したものである。

【0081】

前記水溶性高分子としては、例えば、ポリビニルアルコール(PVA)、ポリビニルピロリドン、澱粉、メチルセルロース、カルボキシメチルセルロース、及びアルギン酸ナトリウムなどが挙げられる。

【0082】

特に、ポリビニルアルコール(PVA)は、ガスバリア性が優れているので好ましく、ここでいうポリビニルアルコール(PVA)は、一般にポリ酢酸ビニルを鹸化して得られるものである。

【0083】

前記ポリビニルアルコール(PVA)としては、例えば、酢酸基が数十%残存している、所謂、部分鹸化ポリビニルアルコール(PVA)から酢酸基が数%しか残存していない完全鹸化ポリビニルアルコール(PVA)などを含み、特に限定されるものではない。

【0084】

前記塩化錫は、塩化第一錫、塩化第二錫、或いはそれらの混合物であり、またこれら塩化錫の無水物及び水和物なども使用できる。

【0085】

次に、金属アルコキシドとしては、加水分解後、水系の溶媒中において比較的安定なテトラエトキシシラン、トリイソプロポキシアルミニウムなどが好ましい。

【0086】

さらに、該コーティング剤には、そのガスバリア性を損なわない範囲で、イソシアネート化合物、シランカップリング剤、或いは分散剤、安定化剤、粘度調整剤、着色剤などの公知の添加剤を、必要に応じて加えることができる。

【0087】

該コーティング剤に加えられるイソシアネート化合物としては、その分子中に2個以上のイソシアネート基を有するものが好ましい。

【0088】

このようなイソシアネート化合物として、例えばトリレンジイソシアネート、トリフェニルメタントリイソシアネート、テトラメチルキシレンジイソシアネートなどのモノマー類と、これらの重合体、誘導体が挙げられる。

【0089】

該ガスバリア性被覆層を蒸着薄膜層(3)上に形成する方法は、グラビアコーティング方式、リバースロールコーティング方式、エアナイフコーティング方式などの公知の方法で塗布した後、加熱、乾燥して形成される。

【0090】

その際の該ガスバリア性被覆層の厚さは、乾燥後の厚さが、0.01〜50μmの範囲内にあることが好ましい。該乾燥後の厚さが、0.01μm以下では、十分なガスバリア性が得られず、50μm以上の場合は、塗膜にクラックが入り易く、ガスバリアに悪影響を及ぼすので好ましくない。

【0091】

以上のように、本発明に係る太陽電池用裏面保護シートを構成するバリア層である第二

基材フィルム(5)は、前述した支持体フィルム層(4)/プライマー層(図示せず)/無機酸化物の蒸着薄膜層(3)/ガスバリア性被膜層(図示せず)の層構成からなる蒸着フィルムを使用しても構わない。

【0092】

次に、図1に示す、第一基材フィルム(1)と第二基材フィルム(5)、或いは、図2に示す、第一基材フィルム(1)と第二基材フィルム(5)と第三基材フィルム(7)とを順次積層する方法は、例えば、ドライラミネーション方法、ノンソルベントドライラミネーション方法、ホットメルトラミネーション方法、エクストルージョンラミネーション方法を利用したサンドイッチ・エクストルージョンラミネーション方法などの公知の方法を適宜使用することができる。

【0093】

先ず、前記ドライラミネーション方法は、接着剤からなる接着層(2、6)を介して、一方のフィルムと、他方のフィルムとをラミネーションする方法で、コーティング部、乾燥装置、ニップローラー部の3つのセクションと、巻き出し、巻き取り、及びテンションコントロールシステムから構成されている。

【0094】

該コーティング部は、一般的にグラビアロールコーティング方式、又はリバースロールコーティング方式を採用している。

【0095】

該ドライラミネーション方法に使用する接着剤は、接着強度が長期間の屋外使用で劣化し、デラミネーションなどを生じないこと、さらに接着剤が太陽熱などにより黄変しないことなどが必要であり、ポリウレタン系、ポリアクリル系、ポリエステル系、エポキシ系、ポリ酢酸ビニル系、セルロース系、その他などのラミネート用接着剤を使用することができる。

【0096】

前記ラミネーション用接着剤は、溶剤型接着剤、或いは無溶剤型接着剤が使用されるが、無溶剤型接着剤を使用する場合は、乾燥装置は不要であり、特に、ノンソルベントドライラミネーション方法と呼んでいる。

【0097】

前記ホットメルトラミネーション方法は、加熱溶融したエチレン−酢酸ビニル共重合体(EVA)、ワックス、粘着付与剤、可塑剤、充填剤などをブレンドしたホットメルト接着剤からなる接着層を介して、一方のフィルムと、他方のフィルムとを、直ちにラミネーションする方法である。

【0098】

前記エクストルージョンラミネーション方法は、低密度ポリエチレン樹脂(LDPE)などの熱可塑性樹脂を加熱し、シリンダーと呼ばれる筒の中で溶解し、スクリューで圧力をかけて押し出し、該シリンダーの先端部にあるTダイスと呼ばれる、細いスリットからカーテン状に溶解した該熱可塑性樹脂を押し出してフィルム状にした後、基材フィルムにダイレクトにラミネーションする方法である。

【0099】

このような、該エクストルージョンラミネーション方法を利用して、低密度ポリエチレン樹脂(LDPE)、ポリプロピレン樹脂(PP)などの熱可塑性樹脂を接着剤にして、一方のフィルムと他方のフィルムとをラミネーションするサンドイッチ・エクストルージョンラミネーション方法を使用することもできる。

【0100】

図3は、前述した本発明に係る太陽電池用裏面保護シート(A)を用いて、ユニット化した太陽電池モジュール(C)である。該太陽電池モジュール(C)は、上部透明材料(13)、充填材(10、12)、太陽電池素子(11a)と配線(11b)で構成するセル(11)、太陽電池用裏面保護シート(A)、枠体(14)で形成されている。該太陽電池用裏面保護シート(A)は、バリア層の第二基材フィルム(5)側を充填材(10)

側にして用いる。

【0101】

また、図2に示すように、電気絶縁性や充填材(10)との接着性を高めるために第二基材フィルム(5)上に更に前記第一基材フィルム(1)または他の基材フィルムからなる第三基材フィルム(7)を積層した太陽電池用裏面保護シート(B)を用いて、図4に示すような太陽電池モジュール(D)でも構わない。

【0102】

前記上部透明材料(13)としては、光線透過率が良いこと、長期(約20年)にわたり優れた耐候性を持ち、光線透過率の減少が少ないこと、埃などが付着しにくいこと、傷が付きにくいこと、および水蒸気透過率が極めて少ないことなどの諸機能を有する必要があり、ガラス、アクリル樹脂、ポリカーボネート樹脂、シリコーン樹脂、フッ素系樹脂などが使用できる。

【0103】

前記充填材(10、12)としては、太陽光線の透過率が高いこと、長期の屋外放置などにより、光線透過率に低下などの物性変化が無いこと、絶縁耐性が高く、他の材料を腐蝕しないこと、および急激な外気条件の変化などによる樹脂の亀裂、界面剥離などが発生しないことなどの諸機能を有する必要があり、エチレン−酢酸ビニル共重合体(EVA)、ポリビニルブチラール樹脂、シリコーン樹脂、塩化ビニル樹脂、ポリウレタン樹脂などが使用できる。

【0104】

前記枠体(14)は、一般的にはアルミニウム型材が使用される。

【0105】

前記太陽電池モジュール(C、D)の製造方法の1例を以下に説明すると、前もって配線(11b)した太陽電池素子(11a)で構成されるセル(11)を2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(A、B)を第一基材フィルム(1)面が外側になるように被せ、しかる後に両側から減圧下で全体を予備加熱後、熱プレスして該太陽電池用裏面保護シート(A、B)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(C、D)を製造する。

【実施例】

【0106】

以下に、本発明に係る太陽電池用裏面保護シート(A、B)およびそれを用いた太陽電池モジュール(C、D)の具体的実施例を挙げて、さらに詳しく説明するが、それに限定されるものではない。

【0107】

<実施例1>

図1に示すように、支持体フィルム(4)として、厚さ12μmの二軸延伸ポリエチレンテレフタレートフィルムを使用し、真空蒸着機でそのフィルムの片面に厚さ50nmの酸化アルミニウムの蒸着薄膜層(3)を積層した蒸着フィルムからなる第二基材フィルム(5)を作製した。引き続いて、該第二基材フィルム(5)の蒸着薄膜層(3)面と予め、Tダイ法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)からなる第一基材フィルム(1)とを、固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(2)を介して、ドライラミネート機で、ラミネーションを行い、本発明に係る太陽電池用裏面保護シート(A)を作製した。

【0108】

次に、図3に示すように、前もって配線(11b)した太陽電池素子(11a)で構成される多結晶系シリコーンのセル(11)を厚さ600μmのスタンダードキュアタイプ

のエチレン−酢酸ビニル共重合体(EVA)からなる2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に強化ガラス板からなる上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(A)を第一基材フィルム(1)面が外側になるように被せ、それらを40℃で5分間予備加熱し、しかる後に両側から150℃で真空引き(0.5atm)5分間×保持5分間でラミネートを施し、その後150℃で30分間保持し架橋反応を進めた該太陽電池用裏面保護シート(A)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(C)を製造した。

【0109】

<実施例2>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ50μmの白色顔料を練り込んだポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0110】

<実施例3>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ75μmの発泡ポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0111】

<実施例4>

図2に示すように、支持体フィルム(4)として、厚さ12μmの二軸延伸ポリエチレンテレフタレートフィルムを使用し、真空蒸着機でそのフィルムの片面に厚さ50nmの酸化アルミニウムの蒸着薄膜層(3)を積層した蒸着フィルムからなる第二基材フィルム(5)を作製した。引き続いて、該第二基材フィルム(5)の支持体フィルム(4)面と予め、Tダイ法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)からなる第一基材フィルム(1)とを、固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(2)を介して、ドライラミネート機で、ラミネーションを行った後、更に白色顔料を練り込んだ厚さ50μmのポリブチレンテレフタレート(PBT)フィルムからなる第三基材フィルム(7)を固形分30重量%の武田薬品工業(株)製ポリウレタン系接着剤(主剤タケラックA515/硬化剤タケネートA50=10/1溶液)を塗布量5g/m2(乾燥状態)で塗布、乾燥してなる接着層(6)を介して、順次積層して太陽電池用裏面保護シート(B)を製造した。

【0112】

次に、図4に示すように、前もって配線(11b)した太陽電池素子(11a)で構成される多結晶系シリコーンのセル(11)を厚さ600μmのスタンダードキュアタイプのエチレン−酢酸ビニル共重合体(EVA)からなる2枚の充填材(10、12)シートでサンドイッチ状に挟んだ後に、片方の充填材(12)シート上に強化ガラス板からなる上部透明材料(13)を置き、反対側の充填材(10)シート上に前記太陽電池用裏面保護シート(B)を第一基材フィルム(1)面が外側になるように被せ、それらを40℃で5分間予備加熱し、しかる後に両側から150℃で真空引き(0.5atm)5分間×保持5分間でラミネートを施し、その後150℃で30分間保持し架橋反応を進めた該太陽電池用裏面保護シート(A)を融着一体化させ、端部をアルミニウム製の枠体(14、14)で固定して、太陽電池モジュール(D)を製造した。

【0113】

<実施例5>

実施例1において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ

100μmの共押し出しポリトリメチレンテレフタレートフィルム(PTT)(透明PTT/白色顔料練り込みPTT/透明PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0114】

<実施例6>

実施例1において、第一基材フィルム(1)として、インフレーション法で製膜した未延伸の厚さ50μmの透明ポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0115】

<実施例7>

実施例1において、第一基材フィルム(1)として、インフレーション法で製膜した未延伸の厚さ50μmの白色顔料を練り込んだポリトリメチレンテレフタレートフィルム(PTT)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0116】

以下に、本発明の比較例について説明する。

【0117】

<比較例1>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmの白色ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0118】

<比較例2>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmの耐熱ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0119】

<比較例3>

実施例1において、第一基材フィルム(1)として、Tダイ法で二軸延伸に製膜した厚さ50μmのアニール加工をした耐熱ポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0120】

<比較例4>

実施例4において、第一基材フィルム(1)として、Tダイ法で製膜した未延伸の厚さ38μmのポリフッ化ビニルフィルム(PVF)(デュポン株式会社、商品名:テドラー)を使用し、第二基材フィルム(5)として、前記第一基材フィルム(1)と同一の第三基材フィルム(7)を積層した以外は、実施例4と同様にして本発明の太陽電池用裏面保護シート(B)およびそれを用いた太陽電池モジュール(D)を製造した。

【0121】

<比較例5>

実施例1において、第二基材フィルム(5)として、蒸着薄膜層(3)無しのTダイ法で製膜した未延伸の厚さ12μmのポリエチレンテレフタレートフィルム(PET)を使用した以外は、実施例1と同様にして本発明の太陽電池用裏面保護シート(A)およびそれを用いた太陽電池モジュール(C)を製造した。

【0122】

<評価>

実施例1〜7および比較例1〜5で作製した、太陽電池用裏面保護シートおよび太陽電池モジュールを用いて、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)を以下の測定方法で測定した。その結果を表1に示す。

(1)熱収縮率(%)

太陽電池用裏面保護シートに予め標線をつけ寸法を測定。その後、150℃の雰囲気に30分間保持し、加熱後のMD(流れ方向)、TD(幅方向)の寸法を測定して収縮率を求めた。

(2)耐加水分解性

85℃×85%RH×1000時間の高温高湿下に太陽電池用裏面保護シートを保存し、引張強度、伸度を測定し、初期の破断伸度を100%にした時の保持率を比較した。

【0123】

○:保持率70%以上、△:保持率50〜70%以上、×:保持率50%以下。

(3)太陽電池出力保持率(%)

太陽電池モジュールを85℃×85%RHの環境下で1000時間促進試験を行なった後、JIS C−8913に準拠した方法で初期の出力に対する保持率(%)を測定した。

【0124】

【表1】

表1は、実施例1〜7および比較例1〜5で作製した、太陽電池用裏面保護シートおよび太陽電池モジュールを用いて、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)の測定結果を示した表である。

【0125】

表1から実施例1〜7の太陽電池用裏面保護シートおよび太陽電池モジュールは、熱収縮率(%)、耐加水分解性、太陽電池出力保持率(%)共に総合的に判断すると比較例1〜5に比べて優れている。

【図面の簡単な説明】

【0126】

【図1】本発明に係る太陽電池用裏面保護シートの層構成の1実施例を示す側断面図である。

【図2】本発明に係る太陽電池用裏面保護シートの層構成のその他の実施例を示す側断面図である。

【図3】本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールの1実施例を示す側断面図である。

【図4】本発明に係る太陽電池用裏面保護シートを用いた太陽電池モジュールのその他の実施例を示す側断面図である。

【符号の説明】

【0127】

A・・・太陽電池用裏面保護シート

B・・・太陽電池用裏面保護シート

C・・・太陽電池モジュール

D・・・太陽電池モジュール

1・・・第一基材フィルム

2・・・接着層

3・・・蒸着薄膜層

4・・・支持体フィルム

5・・・第二基材フィルム

6・・・接着層

7・・・第三基材フィルム

10・・・充填材

11・・・セル 11a・・・太陽電池素子 11b・・・配線

12・・・充填材

13・・・上部透明材料

14・・・枠体

【特許請求の範囲】

【請求項1】

ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムを積層した積層体からなることを特徴とする太陽電池用裏面保護シート。

【請求項2】

前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムが未延伸フィルムであることを特徴とする請求項1記載の太陽電池用裏面保護シート。

【請求項3】

前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムの熱収縮率がMD<1.2%以下、TD<1.2%以下であることを特徴とする請求項1又は2記載の太陽電池用裏面保護シート。

【請求項4】

前記第一基材フィルムが白色フィルムであることを特徴とする請求項1乃至3のいずれか1項記載の太陽電池用裏面保護シート。

【請求項5】

前記第一基材フィルムと、支持体フィルムの片面に無機酸化物の蒸着薄膜層を設けた蒸着フィルムからなる第二基材フィルムのいずれか一方の面とを積層した積層体からなることを特徴とする請求項1乃至4のいずれか1項記載の太陽電池用裏面保護シート。

【請求項6】

前記無機酸化物が酸化アルミニウム又は酸化珪素のいずれかであることを特徴とする請求項5記載の太陽電池用裏面保護シート。

【請求項7】

前記第一基材フィルムと、前記第二基材フィルムのいずれか一方の面と、前記第一基材フィルムまたは他の基材フィルムからなる第三基材フィルムとを順次積層したことを特徴とする請求項1乃至6のいずれか1項記載の太陽電池用裏面保護シート。

【請求項8】

請求項1乃至7のいずれか1項記載の太陽電池用裏面保護シートを用いてなることを特徴とする太陽電池モジュール。

【請求項1】

ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムを積層した積層体からなることを特徴とする太陽電池用裏面保護シート。

【請求項2】

前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムが未延伸フィルムであることを特徴とする請求項1記載の太陽電池用裏面保護シート。

【請求項3】

前記ポリトリメチレンテレフタレート樹脂からなる第一基材フィルムの熱収縮率がMD<1.2%以下、TD<1.2%以下であることを特徴とする請求項1又は2記載の太陽電池用裏面保護シート。

【請求項4】

前記第一基材フィルムが白色フィルムであることを特徴とする請求項1乃至3のいずれか1項記載の太陽電池用裏面保護シート。

【請求項5】

前記第一基材フィルムと、支持体フィルムの片面に無機酸化物の蒸着薄膜層を設けた蒸着フィルムからなる第二基材フィルムのいずれか一方の面とを積層した積層体からなることを特徴とする請求項1乃至4のいずれか1項記載の太陽電池用裏面保護シート。

【請求項6】

前記無機酸化物が酸化アルミニウム又は酸化珪素のいずれかであることを特徴とする請求項5記載の太陽電池用裏面保護シート。

【請求項7】

前記第一基材フィルムと、前記第二基材フィルムのいずれか一方の面と、前記第一基材フィルムまたは他の基材フィルムからなる第三基材フィルムとを順次積層したことを特徴とする請求項1乃至6のいずれか1項記載の太陽電池用裏面保護シート。

【請求項8】

請求項1乃至7のいずれか1項記載の太陽電池用裏面保護シートを用いてなることを特徴とする太陽電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−281056(P2007−281056A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−102854(P2006−102854)

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月4日(2006.4.4)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]