嫌気性接着剤を使用して三次元予備成形品を形成する方法

【課題】

種々の液体合成物処理用の構造的補強予備成形品を形成する方法と装置を提供すること。

【解決手段】

この発明は繊維補強成形物品と繊維マットを形成する方法に関し、しかして、この方法はなかんずく嫌気性接着剤を使用する。

この発明は、成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維から成る材料層を塗布し;嫌気性接着剤から成る組成物を補強材料に加えて;前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる工程から成る繊維補強成形物品を形成する方法である。

種々の液体合成物処理用の構造的補強予備成形品を形成する方法と装置を提供すること。

【解決手段】

この発明は繊維補強成形物品と繊維マットを形成する方法に関し、しかして、この方法はなかんずく嫌気性接着剤を使用する。

この発明は、成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維から成る材料層を塗布し;嫌気性接着剤から成る組成物を補強材料に加えて;前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる工程から成る繊維補強成形物品を形成する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、構造的合成物のために樹脂トランスファー成形(RTM)と反応射出成形(SRIM)方法のような種々の液体合成物方法用の構造的補強予備成形品を形成する方法と装置に関し、変形可能なプラスチック材料としての樹脂マトリックスは、予備成形品とプラスチック材料が型内で成形されて補強材として合成物に含有した繊維をもつプラスチックから成る構造的合成物を形成する。

【0002】

この発明は、さらに、処理に使用され且つ予備成形品の一部としての補強部材を取り付ける際に使用された補強ウエブの取り扱いに関する。

【0003】

この発明は、追加的に、二段式接着剤、マット成形予備成形方法、方法を実施して製造中に非繊維補強材料とその組合せに接着剤を硬化する装置に関し、さらに特に、意義のある程度に補強材料を包含することなしに、二段式接着剤に反応のために焦中される利用嫌気性接着剤に関する。

【背景技術】

【0004】

指図した繊維予備成形品を形成する場合には、今まで実際は熱硬化可能な或いは熱溶融可能な接着剤樹脂をもつ切断した繊維を成形品に噴霧して、空気が成形品を通して引かれて繊維を配置保持する。次に、繊維と接着剤樹脂をもつ成形品は、加熱され、加熱且つ冷却され、暑気空間室へ回転され、接着剤樹脂を設置するように乾燥/冷却或いは硬化される。この熱硬化方法は予備成形品を乾燥して硬化するために、かなりのエネルギー、時間と保管空間を必要とする。電磁放射硬化可能な接着剤(「光硬化可能な接着剤」)の使用に基づいた改良した方法は、米国特許第6001300号(特許文献1),第6004123号(特許文献2),第5866060号明細書(特許文献3)に開発されていた。そのような技術は放射硬化可能な接着剤を使用することにより、予備成形品の更なるエネルギーや時間効率生産を可能とする。そのような接着剤は、作用したエネルギー、例えば紫外線或いはマイクロ波放射を印加することにより硬化され、それ故に、接着剤を硬化する大きな連続的作動オーブンの必要性を省くことができる。

【0005】

しかしながら、技術の適応性は、電磁放射を通さない材料が予備成形品に、例えばハニカム或いは発泡体のようなコア材料に組立てられるときに限定されている。アラミドのような或る繊維材料は難問であり、なぜならば、それら繊維材料は現在に有効な光硬化可能な接着剤を硬化させる光波長を効率的に遮蔽するからである。

【0006】

難問は、この時点で商業的に有効である、或いは実際的である範囲において任意の周波数の放射の機会を封鎖する炭素繊維材料のような材料により依然としてより大きい。それ故に、補強層が光印加側にあるならば、そして光硬化可能な接着剤を含有する層が先行硬化工程にて既に硬化されているならば、或いは炭素繊維が炭素繊維上に添加硬化された適当な場所と形状に保持されるならば、炭素繊維材料のような補強層が予備成形品に加えられ得る。一つ以上の炭素繊維層の包含は、炭素繊維層中にある光硬化可能な接着剤を含有する各層のために別の光硬化工程を必要とする。光は複数の炭素繊維層を透過しないから、炭素繊維のみの予備成形品は形成され得ない。

【特許文献1】米国特許第6001300号明細書

【特許文献2】米国特許第6004123号明細書

【特許文献3】米国特許第5866060号明細書

【特許文献4】米国特許第5217656号明細書

【特許文献5】米国特許第5364258号明細書

【特許文献6】米国特許第5827392号明細書

【特許文献7】米国特許第5487853号明細書

【特許文献8】米国特許第5169571号明細書

【特許文献9】米国特許第5217654号明細書

【特許文献10】米国特許第5382148号明細書

【特許文献11】米国特許第4054713号明細書

【特許文献12】米国特許第5192387号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の課題は、先行技術の問題点を解決して、種々の液体合成物処理用の構造的補強予備成形品を形成する方法と装置を提供することである。

【課題を解決するための手段】

【0008】

この課題は、独立請求項1、請求項12、請求項26、請求項44、請求項59、請求項60、請求項78、請求項89に記載された補強予備成形品を形成する方法によって解決される。

【0009】

幾つかの実施態様では、この発明は、嫌気性接着剤から成る組成物を補強材料に加えて;成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維を塗布し;前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる工程から成る繊維補強成形物品を形成する方法を提供する。嫌気性接着剤はつまり、材料が型に塗布された後に補強材料に加えられる。

【0010】

幾つかの追加的実施態様では、この発明は、成形物品の少なくとも一部分に対応する構成を有する型面に層を塗布し、しかして、前記層が繊維と接着剤合成物とから成り、前記接着剤合成物が嫌気性接着剤成分と電磁放射硬化可能な接着剤成分とから成り;前記接着剤合成物を嫌気性接着剤の硬化を促進させる大気にさらし、しかして、前記大気が例えば真空或いは一つ以上不活性ガス、或いはそれらの組合せであり;前記接着剤合成物を電磁放射硬化可能な接着剤の硬化を促進させる電磁放射にさらす工程から成る繊維補強成形物品を形成する方法を提供する。

【0011】

幾つかのその他の実施態様では、この発明は、補強繊維と接着剤合成物から成る材料層を成形物品の少なくとも一部分に対応する構成を有する予備成形体型面に塗布し、しかして、前記接着剤合成物が嫌気性成分、任意に電磁放射硬化可能な成分と任意に熱硬化可能な成分から成り;前記接着剤合成物を嫌気性接着剤成分の硬化を促進させる大気に接触させ;任意に前記接着剤合成物を電磁放射硬化可能な接着剤の硬化を促進させる電磁放射にさらし;任意に前記接着剤合成物を熱硬化可能な接着剤の硬化を促進させる温度に加熱する工程から成る繊維補強成形物品を形成する方法を提供する。

【0012】

この発明の更なる実施態様は、複数の繊維補強材料ウエブをそれぞれの通路に沿って移動させて、ウエブが互いに所定位置に重なって互いに平行に且つ接触して移動するように重ねたウエブを案内し;所定位置の上流でウエブの各対の向合う面の少なくとも一面に電磁放射硬化可能な接着剤或いは熱硬化可能な接着剤を塗布し、或いは電磁放射硬化可能な接着剤と嫌気性接着剤を所定位置の上流でウエブの各対の向合う面の少なくとも一面に別々に塗布し;電磁放射を平行接触ウエブの選定間隔位置に局部的に印加して電磁放射硬化可能な接着剤を間隔位置で硬化させてそれによりウエブを一体に留め;留めウエブからブランクを切断し;予備成形品の少なくとも一部分に対応する三次元形状にブランクを形成し;そしてブランクを嫌気性接着剤の硬化を促進させる大気と接触させる工程から成る予備成形品を製造する方法を提供する。

【0013】

幾つかの実施態様では、この発明は、二段式接着剤を繊維補強材料マットに塗布し、しかして、二段式接着剤が第一接着剤成分と第二接着剤成分から成り、第一接着剤成分が電磁放射硬化可能な接着剤成分或いは熱硬化可能な接着剤成分であり、第二接着剤成分が嫌気性接着剤成分であり;二段式接着剤を電磁放射硬化可能な接着剤成分の硬化を促進させる電磁放射にさらし、或いは二段式接着剤を熱硬化可能な接着剤成分の硬化を促進させる熱エネルギーにさらし;マットを所望形状に形成し;マットを嫌気性接着剤成分の硬化を促進させる大気にさらす工程から成る予備成形品を形成する方法を提供する。

【0014】

幾つかの追加的実施態様では、この発明は、穴あけ第一型部材とプレス第二型部材を包含する分離可能な型を使用し、型部材は閉鎖されるときに予備成形品の所望の三次元形状を形成し且つ内外隅を形成する互いに関して傾斜して配置された内面を包含する剛性三次元構造予備成形品を形成する方法に関し:補強材料の繊維を切断し;切断した繊維を穴あけ第一型部材へ推し進め、その間に第一型部材を通して空気を同時に流して繊維を第一型部材のあらゆる面に所定厚さまで働かし;繊維内の間隙を充填することなしに、嫌気性接着剤を切断した繊維に塗布して少なくとも部分的に繊維に接着剤を塗布し;分離可能な型を閉鎖して接着剤塗布した切断した繊維を閉鎖型のプレス第二型部材と穴あけ第一型部材の間の予備成形体の所望の三次元形状にプレスし;嫌気性接着剤に前記接着剤の硬化を促進させる大気を印加する工程から成ることを特徴とする。

【0015】

この教示のこれら特徴と他の特徴はこの明細書に記載されている。熟練した技術者は以下に記載される図面が説明目的のみであることを理解する。この図面はこの発明の範囲を限定することを企図していない。

【発明を実施するための最良の形態】

【0016】

この教示は、予備成形品を製造する新たな方法を提供し、しかして、接着剤樹脂が嫌気性接着剤である。これら嫌気性方法により、予備成形品が任意の厚さに生産され、光硬化が幾つかの工程で使用されなければならなかった、或いは光硬化が或るタイプの材料のような光を遮断する媒体により且つ炭素繊維により働かなかった。嫌気性硬化は方向性がないので、適当な箇所に接着剤を備える材料は所望の構成(積層計画)に任意の厚さに組立てられ、予備成形品は嫌気性接着剤の硬化を促進させる大気を印加することにより安定化されている。

【0017】

例えば、予備成形品は炭素繊維、ガラス繊維、コア材料と金属挿入体の多くの層の組合せにより一工程で生産され得て、炭素、コア材料と金属挿入体は光の印加を遮断し、それで一つ以上の光硬化工程を要し、そしてこれら材料はつまり熱硬化システム(これら材料が幅広に異なる係数の熱伝導率を有する)や熱可塑性システムの取り扱い難い条件を創った、なぜならば、積層構成を組み立てながら加熱し、成形し且つ安定化する適度な方法ではない。構造的補強、補助組立品などが予備成形品に適用されて最終合成構造体の最終性質を増加させる。リブ、閉鎖部分、コア、金属の包装、発泡体、木或いは他の材料は予備成形品の設計構想に包含され得る。

【0018】

本発明によると、プロセスは広い態様の補強材料を利用する限定されない幾何学構成と詳細な組立体を許容する剛性合成成形品の高速高容積出力のために設計されている。無数の繊維補強材料の外に、コア材料、木或いは金属の任意の態様の構造的発泡体のような成分が任意の形状或いは構造体を達成するために利用され得る。

【0019】

この発明のプロセスは、合成成形品を剛性化するその接着剤の硬化を促進させる大気の外に、特に開発された嫌気性接着剤を利用する。そのような大気は、例えば、一つ以上の不活性ガス或いは真空の混合物である。構造的成分はエネルギーステッチング技術によって予備成形品に加えられる。処理能力と接着剤系は、RTMとRIM樹脂系のような任意の液状合成プロセスで使用された任意の樹脂、例えばポリエステル、ビニールエステル、ウレタン、エポキシ、フェノールとアクリレートに適用され、適合できる。このプロセスは炭素繊維やアラミド繊維のような不透明な材料や部分的に不透明な材料に適用できる。

【0020】

この発明のプロセスは、完全に自動化されて無数のタイプの補強の特殊な分布と設置できるように計画され、必要に応じて、予備成形品の必要な構造的性質のために計画される。それ故に、完全自由度の設計はこのプロセスにおいて固有であり、そして設計基準に合うように閉鎖構造的形状と変更した壁部分を包含する最も望ましい補強タイプ及び構造体を提供できる。成分構造体を剛性化し且つ取り付けるプロセスは、成形機の周期時間に或いは多数の予備成形品を一つ以上の成形機に供給するように増加され得る。

【0021】

このプロセスの自動化は、繰り返し可能な首尾一貫した品質と構造的完全性の予備成形品を生産するために統計的処理技術を利用するように設計されている。この処理技術の適用は、輸送、船舶、航空、宇宙、防衛やスポーツ、及び顧客商品のような広い態様の製品分野に統合され得る。

【0022】

以下に詳細に記載されるように、制御された大気システムのほかに処理されたポリマー樹脂化学的性質は構造的キャリア予備成形品を製造する特殊に設計された自動機械と一緒に使用される。この予備成形品は液状合成成形プロセスや成分に必要な特殊な構造や寸法要件に合せられる。

【0023】

予備成形や成形中に補強材の配置による主な問題は、種々の補強材を組合せて剛性化して所望の任意の複雑な形状に適合するように克服され得る。この発明の特徴によると、他の補強材料の利用は硬化剤の添加或いはうね付けによって予備成形構造体と合体され得て、挿入体のほかのコア材料の閉じ込めが達成され得て、そこにはクラスA適用と同様の構造的補強材が必要とされる。

【0024】

この発明を実施する際には、繊維含有補強材料のマット或いは織物(或いは集合的に材料として参照されるそれらの組合せ)はブランクに適合する形状に予備切断され、嫌気性接着剤が塗布され、各ブランクは部品の形状を模写する特に処理された型セットへ移送される。接着剤の硬化を促進させる大気が印加され、順に予備成形品を剛性化する。大気が断続されると、型セットが開放され、予備成形品が成形ステーション、或いは任意のエネルギーステッチングステーション、或いはネット形状切断ステーションに移送される。

【0025】

予備成形可能な材料は成形型の輪郭に適合させる所定のパターンに切断される。予備成形可能な材料は接着剤樹脂によりいずれかの側に浸透される。材料の単数或いは複数の層が一体にサンドイッチされて、担体予備成形品の積込みを引き起こす。担体予備成形品は特許文献1(参考としてこの明細書に組み込まれた)においてシー・エー・ロートン・カンパニー(C.A,Lawton Company) の作った用語であり、補助組立品として使用され得るか、或いはエネルギーステッチングによってさらに材料が実質的に補助組立品に取り付けて最終組立品を創る処理中の予備成形品を記載する。エネルギーステッチングはシー・エー・ロートン・カンパニーの作った用語であり、基礎予備成形品に構造体を配置して取付ける方法を記載する。接着剤は嫌気性であり、そして塗布システムへ計量して供給される。接着剤は一般に、一つ以上の樹脂、一つ以上のモノマー、一つ以上のハイドペロキシド、一つ以上の開始剤と一つ以上の抑制剤を包含する。例示接着剤は、15重量%〜55%重量のエポキシメタクリレートのような樹脂と、45重量%〜85%重量のメタクリレートモノマー、多価アルコールとエステルアルコールのようなモノマーとを包含する。0%から30%までのモノマーは性能と適合要件に依存して次の一つ以上の物質の組合せから形成される:アルキル・ハイドロキシル(モノ、ディとトリの官能)、ベタ・カルボキシ・エーテル・アクリレート、メタクリル酸、アクリル酸(デンマー、トリマー、とより高い類縁)、ハイドロキシ・エチル・メタクリレート、ハイドロキシ・プロピル・メタクリレート、ハイドロキシ・エチル・アクリレート、ハイドロキシ・プロピル・アクリレート、ハイドロキシ・ブチル・アクリレート。ハイドロキシル官能性はエポキシ、ビニールエステルやウレタンとの適合性の残りの官能性を与え、その間に酸基はエポキシ、ポリエステルやフェノールの残りの官能性を与える。ハイドペロキシドは組成物の全重量の0%〜5%を構成し得る。促進剤は組成物の0重量%〜4重量%を構成し、抑制剤は組成物の0重量%〜0.1%重量を構成し得る。

【0026】

接着剤を塗布する際には、任意に繊維内の間隔を充填することなしに、接着剤樹脂が噴霧され、フイルムとしてのばされるか、或いはつやだしされて、材料の繊維を被覆する。接着剤の塗布後に、補強材料が成形型(雄又は雌)のマッチした半分に機械的に充填される。

【0027】

型は成形プレスへ往復動され、成形プレスは所望の形状に補強材料を形成するように閉じる。代わりに、型が往復作用の必要なしに直接に成形ステーションに据え付けられ得る。閉鎖された間に、接着剤の硬化を促進させる大気は成形型に印加されて触媒作用を受けた接着剤樹脂を硬化させる。この接着剤樹脂は、硬化の際に予備成形品が成形型の形状を保持できる剛性物質に重合させる。接着剤が反応熱を発生させるか、或いは発熱反応を生じるシステムにおいて大気が断続されるときに、繊維補強材料は予備成形品を冷却できる熱シンクとして作用し得る。熱は接着剤反応のみから放出されるから、繊維の加熱は最小である。それ故に、 型表面の加熱も最小である。

【0028】

補強材料は担体予備成形品の形状に適合するために加熱され、拡張され且冷却されることをもはや必要としない。この明細書において前述のエネルギーステッチングとして参照されるように、化学的ステッチング技術によって適当な場所に必要とされ剛性化される部分が加えられる。

【0029】

従来の予備成形プロセスは、現在には、オートメーションにより改良されているが、しかし一般的に操作者に依存するよう継続する。本発明は高レベルのオートメーションにより完全引渡し工業生産プロセスのために設計されている。オートメーション/ロボットの使用により、繊維分布がかなり均一に且繰り返し首尾一貫され、あらゆる観点のプロセスが統計的に制御できる。

【0030】

剛性化周期後に、成形プレスが開放され、予備成形品が取り出されるか、又は型が往復動され、担体予備成形品が機械的に荷降しされ、挿入物適用或いは成形のための他の処理位置へ移送される。従来のRTM/SRIM成形プロセス適用において、繊維層厚さは強度要件に良く耐えるように調整される。エネルギーステッチングプロセスはすべての厚さと重量を増加することなしに、補強材料を選択的に且つ特に高応力領域に加えられ得る。挿入体、閉鎖部分及びコア又はそのいずれか一つを担体予備成形品に適用するには、エネルギーステッチング技術の使用により処理され得る。補強材料の予め切断部分は第二電磁エネルギー印加器を使用して、エネルギー的に適切な場所にステッチされ得る。電磁エネルギーを使用するときに、加えた補強材と接着剤を備える担体予備成形品は成形プレス或いはエネルギーが印加されながら材料を適切な場所に保持する第二締付け装置へ往復動され得る。

【0031】

ステッチングプロセスはつまり嫌気的に実施され得る。これによって「嫌気性ステッチング」と定義されたプロセスでは、補強材は嫌気性接着剤により且つ予備成形品、或いは補強材を保持する予備成形品の一部を嫌気性接着剤の硬化を促進させる大気にさらすことにより担体予備成形品にステッチされる。

【0032】

仕上がった予備成形品は保持領域に或いは直接に成形作用に移送され得る。予備成形品の剛性化が典型的に成形周期より速いので、種々の成形型はつまり剛性化プロセスに設定され得て、それで無数の予備成形品形状が他の成形ステーションに供給するように形成され得る。

【0033】

複数のひだをもつ補強材料は同時に所望の形状に形成され得る。他のタイプの補強材料はステッチングプロセスを使用して、成分を硬化させ、助材をつけ、取り付けるために包囲され得る。これらのタイプの補強材料、繊維、金属及び/又は軽量構造発砲体や低密度コアは積込み形削りプロセスの手始めに担体予備成形品の一部として或いは挿入体材料の設置が予備成形構造品のために必要である二次作用として加えられ得る。

【0034】

特定位置における一方向性織物或いは他の補強材と関連して材料を使用するときに、繊維高含有量の最適補強構造体が剛性形成品を維持しながら達成され得て、成形作用中に材料の繊維中の間隙へ樹脂系を容易に取扱いと浸透させる。

【0035】

特定位置への補強材の設置は成形製品の必要な強度を得るのに必要であった繊維配向を許容する。

【0036】

エネルギーステッチングや補強挿入体用の指向エネルギーは、ステッチング接着剤樹脂の重合化を誘導するために予備成形品の特定位置へ、マイクロ波エネルギー、可視光、紫外線エネルギー、レーザーエネルギー、或いはそれらの混合物のいずれかの局部的適用から成る。

【0037】

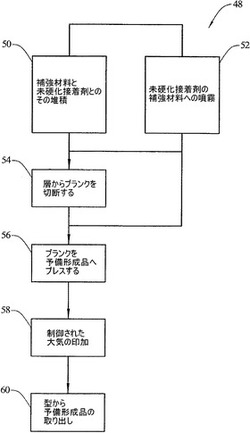

このプロセスは図1のフローチャートにより説明され、この発明の幾つかの実施態様を実行する代表的プロセスは48で説明され、接着剤を補強材料に塗布することによって層が形成される補強材料と未硬化接着剤の層を積み重ねる工程50或いは代わりに、繊維中の間隙を充填することなしに任意にマットの繊維を被覆するのに十分な程度に予備成形されるように未硬化接着剤を補強材料へ噴射する工程52から成る。選択的に、工程50と52は結合されて、それによって接着剤を混合した材料の層を積み重ねる。次に、ブランクは工程54で切断されて予備成形品の平らな展開の形状に適合させる。工程56では、ブランクは型内で予備成形品の形状にプレスされ、そして嫌気性接着剤の硬化を促進させる大気、例えば真空或いは不活性ガスが工程58で印加されて接着剤の硬化を惹起させる。工程60では、接着剤が硬化されて剛性となり、剛性化された予備成形品は型から取り出される。

【0038】

図2は、処理ステーション間で材料を取り扱うロボットを使用する簡単なプロセスを例示する。図2では、第一工程は、切断装置62によって示される如く、補強材料を予め切断して予備成形品の展開された形状に適合させる。これは図1に記載されたプロセスの状態である。材料は工程62で切断された後に、単一成分或いは二成分と一成分である接着剤が工程64で接着剤樹脂源68と触媒増進器70から成る接着剤塗布機66に加えられる。上述の如く、接着剤は、繊維中の間隙を充填することなしにマットの繊維を任意に被覆するのに十分な程度に噴霧し、ロール伸ばし或いはつやだしによって接着剤塗布機66に供給され得る。次に、補強材料と接着剤の合成ブランクは接着剤塗布機から型72へロボット74によって移送される。型72は図2に例示されたタイプのものであるので、合成ブランクが予備成形型に位置決めされる。次に、型72はシャトル78に沿ってプレス76へ移動され、プレスでは二つの半部の型が所望の形状の予備成形品を模写するようにプレスされ、そして嫌気性接着剤の硬化を促進させる大気が真空装置のような制御された大気源80或いは不活性ガス源から印加される。任意に、接着剤は追加的電磁放射硬化可能な或いは熱硬化成分を包含し、大気源80は電磁エネルギー源或いは熱硬化源から成り、然して熱硬化源はこの追加的成分を硬化するために、熱い空気源のような熱源である。

【0039】

次に、型72はロボット82が硬化された予備成形品84を荷降し位置へシャトル78に沿って型72を移動させることによって荷降しされる。ここでは、予備成形品は補強材が補強構造体の形態に加えられる担体予備成形品になる。次に、ロボット82は短期間保管のために予備成形品を積み重ねるか、或いは予備成形品を直接にエネルギーステッチングプロセスへ移動させる。

【0040】

要素が担体予備成形品にステッチされるときに、補強材料は工程86で以前のように予め切断され、そしてロボット88は成形体90上に予め切断材料を位置決めする。次に、ロボット94が予備成形品84、今は、担体予備成形品を回収し、それを成形した要素92上に置く。担体予備成形品84と成形した要素92が密接に接触して係合する点は図示されていない。エネルギーステッチングプロセスは電磁エネルギーを利用するときに、要素92が電磁エネルギーに敏感な接着剤樹脂から成る。ステッチングプロセスは、例えば電磁放射、熱或いは嫌気性硬化の選択方法により硬化するよう選択された選択接着剤をもつ材料を利用し、それら電磁放射、熱或いは大気は要素84と92が密接に係合している特定点位置に加えられている。選択接着剤を硬化するのに適したエネルギー、例えばマイクロ波放射のような電磁放射、赤外線放射、可視光、紫外線放射、レーザー光、電子ビーム或いは熱、或いは嫌気接着剤の硬化を促進させる大気は例えば光学繊維、レーザー或いは収集光のような指向エネルギー源96により印加され;代わりに、ステッチングは接着剤が残って未硬化である領域をマスクすることによって完成されて、それによりマスクされていない領域を硬化させる。

【0041】

いずれかの場合にも、補強された構造体98が生産される。次に、構造体98は仕上がり構造体を成形する成形プロセスに移送される。

【0042】

他の実施態様では、この教示は特許文献4(米国特許第5217656号明細書);特許文献5(米国特許第5364258号明細書);特許文献6(米国特許第第5827392号明細書)と特許文献7(米国特許第5487853号明細書)に展開されている「エネルギーバスチング」技術により予備成形品を形成する新しい方法を提供し、然して剛性三次元予備成形品は重ねられ且つカッターと共通平面にある繊維補強材料の複数のウエブを移動させることにより形成され、ウエブは電磁エネルギー硬化可能な接着剤と嫌気性接着剤により、或いは電磁エネルギー硬化可能な接着剤と嫌気性接着剤から成り且つ一緒にプレスされた二段式接着剤により形成される。ウエブから三次元予備成形品の二次元展開においてブランクを切断するのに先立って、ウエブは接着剤を間隔を置いた局部域で局部的に硬化させることにより、或いは適当なエネルギー(例えば電磁放射、レーザー、電子ビーム)を局部的に印加させることにより「エネルギーバスチング」工程において間隔を置いた局部域で一緒に積み重ねられめれるので、ウエブは一つとしてカッターへ移行する。仮り付けブランクが所望の予備成形品の三次元形状に形成された後に、第二硬化段は嫌気性成分の硬化を促進させる大気の印加を介して開始される嫌気性硬化である。

【0043】

予備成形後に、剛性化三次元予備成形品は型から取り出され、補強部材の可能な取付けのために担体予備成形品としてロボット装置により操作される。プロセスのこの部分では、担体予備成形品は所望位置に配向されて、所望の硬化機構に適した接着剤は表面領域或いはその領域に塗布され、補強リブ又はそのようなものは接着剤を備える単数或いは複数の領域と最初に接触するよう移動され、その噴射された単数或いは複数の領域と接着剤は適当な機構により硬化される。硬化された樹脂は補強部材を担体予備成形品に接着する。ステッチングと呼ばれた補強部材のこの取付けは数回行われ、外面において三次元形状の内側と三次元形状の外側に補強リブを設け且つ中空三次元構造体を加え、又はそのいずれか一方を備える。最終補強部材が取り付けられた後に、予備成形品が貯蔵されるか、或いは液状合成成形プロセスの成形ステーションに移動される。予備成形品はつまりツインテックス[TWINTEX;登録商標](Sant-Gobain Vertrotex,Shelby, ミシガン州)のようなガラス繊維とポリプロピレン繊維から成る混合材料や、カーブ[CURV; 登録商標](Propex Fabrics, Gronau, ドイツ国)のポリプロピレン/ポリプロピレン混合材料により製造され得る。 そのような材料では、マトリックス樹脂は補強繊維と混合された熱可塑性繊維の形態である。適用において、混合された材料は加熱され、樹脂が繊維の周りに流れ、それで熱可塑性合成物を生産する。混合された材料が予め凝固されるならば、樹脂の高粘度が任意の複雑な形状への材料の適合性を劇的に減少させる。その結果、材料を予備成形して剛性化するのが望ましいので、樹脂の加熱は繊維を大きく移動させる必要なしに、凝固される既に形成された部品に行われる。この場合には、熱硬化接着剤はマトリックス樹脂の加熱溶融中に影響されなく、一般に、正しい量の接着剤が使用されるならば、予備成形品の形状を保持する。

【0044】

この発明によるエネルギーバスチング技術による剛性三次元予備成形品を形成するプロセスは図3で説明され、複数のプロセスステーション或いはステージ1−10から成る。

【0045】

供給ステージ1では、ガラス繊維連続ストランド、織った織物などのような補強材料の複数のロールは、ウエブが互いに関して共通に平らに受けられ、案内され、指向される圧縮ステージ3へ互いに関して重なった材料の複数のウエブを分配するために据え付けられる。

【0046】

供給ステージ1と圧縮ステージ3の間に接着剤塗布ステージ2があり、このステージでは、電磁エネルギー硬化可能な接着剤と嫌気性接着剤、或いは電磁エネルギー硬化可能な成分と嫌気性成分から成る二段式接着剤がウエブの各対の向合う面の少なくとも一面に塗布される。ここでは、接着剤は中間ウエブの上下面に塗布され得るが、しかし、つまり上ウエブの下面や下ウエブの上面或いはすべての向合う面に塗布されている。

【0047】

プレス或いは圧縮ステージ3では、ウエブは一緒にプレスされて接着剤の拡張と接着剤の浸透をウエブの繊維との大きな接触領域に発生させる。

【0048】

次に、重なったウエブはそれらがウエブの長手方向及び横断方向又はそのいずれか一方の方向に間隔を置いた位置に一体にバスチングされるエネルギーバスチングステーション4に供給される。これらの間隔を置いた位置は、ここから後に記載される如く、バスチング域であることを考慮され、その域ではウエブは三次元に延びていて、すべてのウエブを接着させる。

【0049】

本質的に単一要素を形成するよう一体に仮付けされたウエブは、ほぼネット形状或いはネット形状パターン切断ステージ5へ移動され、このステージでは、三次元所望構造体の二次元の平らな投射或いは平らな展開がウエブから切断されて予備成形品の三次元形状に後で形成する。多層ウエブから切断された形成材料が材料取上げステージ6によって型ステージ7へ移送される。型ステージ7では、形成材料が閉鎖されている型の分離可能な部品の間に位置されて、形成材料が予備成形品の輪郭を呈する。型ステージ7とさらに型内では、形成材料は嫌気性接着剤樹脂の硬化を促進させる大気を受ける。硬化により、形成材料が剛性に成り、剛性三次元予備成形品へ変形される。型の開放により、予備成形品は型ステージ7から取り出されて、材料扱いステージ8によってステッチングステージ9へ移送される、即ち、予備成形品が補強部材などの取り付けのために担体予備成形品を考慮されるならば、ステッチングステージ9へ移送される。仮にそうでないならば、材料扱いステージ8は剛性三次元予備成形品をコンベア10上に簡単に積み、貯蔵或いは例えば樹脂トランスファ成形(RSM)プロセス或いは反応射出成形(SRIM)プロセスへの移送のために放出する。予備成形品が担体予備成形品の状態を呈するならば、材料扱いステージ8はステッチングステージ9と関連して作動し、この後に記載される如く、予備成形品を適当な位置に操作する。

【0050】

ステッチングステージ9では、補強部材は104で示されるような接着剤を担体予備成形品及び補助組立品、又はそのいずれか一方の品を特定位置へ噴霧することにより担体予備成形品に取り付けられ、補強リブは所望配向へ移動されて材料扱い装置128により特定位置と密接に接触させ、その特定位置はステッチング装置96によって接着剤に適したステッチングプロセスを介してステッチングを受ける。

【0051】

複数の補強部材を担体予備成形品に取り扱いステッチするために、必要とされる如く、複数の材料扱い装置128がある。

【0052】

図3に示される如く、材料扱いステージは複数のロボット74,94,128と105から成り、噴霧装置104を移動させるロボット105は象徴的に例示され、破線により示された機械的仕掛け機構により噴霧装置に連結されている。ロボットとロボット装置が技術的に周知であるから、その詳細な説明はここでは必要とされない。

【0053】

前記プロセスが連続し、段式プロセス周期を記載し、最も長い処理時間を備える処理ステージが制御ステージであることが認識される。予備成形品の形成剛性化が秒の問題であるから、ほとんどのプロセスが呈示され、これは制御ステージではない。加えられた補強部材の数と形状材料の形状の性質に依存して、これらステージのいずれかは制御ステージに考慮され得て、制御ステージによりすべての他の処理時間とそのタイミングは次の成形プロセスに決定されて合わせられる。

【0054】

図4を参照すると、供給ステージ1、接着剤塗布ステージ2と圧縮ステージ3のさらに詳細図が例示される。供給ステージ1は例示され、ウエブが互いに関して平らに移行するよう整合される圧縮ステージ3の開始における所定位置へ重なった関係で個々のウエブとして分配される補強材料の複数のロール12−16から成る。これは、一対の対向プレスローラ30と32により完成される。

【0055】

接着剤樹脂噴霧塗布器2は説明されて、ポンプ26と27によって貯槽28と29から供給される噴霧機構18、19、20と21から成り、上ウエブ12と中心ウエブ14の間に並びに中心ウエブ14と下ウエブ16の間に霧或いは雲22、23、24と25を提供する。ある構成では、貯槽28は電磁放射硬化可能な接着剤を含有するのに対して、貯槽29は嫌気性の硬化可能な接着剤を含有する。他の構成では、貯槽28は二部品の嫌気性の硬化可能な接着剤(開始剤)の第一部品を含有するのに対して、貯槽29は前記嫌気性の硬化可能な接着剤(抑制剤)の第二部品を含有する。代わりに、電磁放射硬化可能な接着剤と嫌気性接着剤は二つの成分系(上述の如く)として塗布され得る。

【0056】

接着剤を分配するポンプと塗布器は接着剤が特に選定間隔位置に塗布され得るような方法で設置され得る。接着剤は各対の向合う面の少なくとも一つの向合う面を接着剤樹脂で被覆する。

【0057】

重なったウエブが圧縮ステージ3を通して移動すると、対の対向プレスローラ30と32;34と36;38と40はウエブを一緒にプレスして所望最終形状へ変形する圧縮理想の所望レベルとされ、ウエブへ浸透するために接着剤樹脂を拡張させ、ウエブの繊維との接触領域を拡大させる。この圧縮は最小であり、それにより所望3D形状への変形中に繊維の滑動或いは剪断を促進させる。これは、必要とされた形状が補強材料の適合特性を超過するときに、普通であるように補強材料のしわ或いはゆがみの可能性を最小化する。

【0058】

図5を参照すると、共通の平らな多層ウエブ構造体が例示されて、プレスローラ38と40の間に圧縮ステージ3に存在し、バスチングステーション4に入る。バスチングステーション4は梁50にウエブ上を横切って駆動され得る部材48を包含する移動台42と、ウエブの移動方向とそれと反対に部材48に関して移動され得る部材52と、部材52の端部に片持ち形式に保持された部材56と、部材56を介してウエブと垂直に駆動され得る部材54とから成り、部材54は例えば電磁エネルギー源、レーザー源、制御された大気源或いはさらに一般に、接着剤を硬化させるのに適したエネルギー或いは条件を備える源である源44を支持する。

【0059】

この源は周期的に作動され得るか、或いはその照射がウエブの所望位置における間隔区域にて硬化を与えるように周期的に開門される。駆動部材と伝動部材はラックピニオンタイプ構造体或いはリニアモータタイプ構造体を包含する。

【0060】

図6と図7を参照すると、適当な機構による接着剤を硬化させる源46と任意に47は図6に例示され、接着剤をそれぞれの区域58と60で硬化させてウエブを一体に結合する。同じ境界構造体は図7に例示され、区域58と60がウエブ間の接続点として示される。そのような区域は点或いは縞に形成され得る。積層計画或いは積層計画の部分のバスチングは切断プロセスの一部として切断テーブルにて起こり得て、スポット硬化が形状と連続成形作用に関して材料を適切に保持するようにほとんど普通に起こる。

【0061】

図8を参照すると、仮付けされたウエブはほぼネット或いはネットパターン切断ステージ5へ移動されるように例示され、それらのウエブは仮付けされた多層マット或いはブランクBに切断される。この切断ステージ5はテーブル64(図3)により支持される部材66にウエブの長手方向に移動するために据え付けられる横断部材68を包含する移動台62から成る。部材70は部材68に横断方向に移動でき、所望形状に多層ウエブを切断する装置から成る。それ故に、移動台62と装置70は、例えばナイフ或いはレーザービームによって構成され得るカッター72によってマット或いはブランクBの所望形状に切断するのに有効であるX−Yパターンカッターを構成する。前述の如く、バスチングヘッドは移動台62に据え付けられ、周期的に作動されてウエブを一体に仮付けする。上示の如く、図3の要素48−56や図6の要素64−70の駆動構造体は、ラックピニオンタイプ出力構造体を備える電動モータ或いは任意の他の適当な装置であって、X,Y,Z移動、或いはそれぞれにX−Y移動を与える。

【0062】

切断ブランクBは材料扱いステージ6の材料取上げ装置74により切断ステージ5から取り出され、型ステージ7に位置される。これは図9により詳細に示され、切断ブランクBは雄型プラグ90を包含する下形成型86の上に且つ雄型プラグ90の形状に一般に適合する雌型空所88を包含する上形成型82の下で整合して位置されていた。代わりに、雄型プラグは上形成型の一部であり、そして雌型空所は下形成型の一部である。図示の如く、他の切断ステーション5で切断され、ロボット74は次のブランクBを扱うように戻された。

【0063】

次に、型はラム84を作動させてクロスバー80と上型82を下げて、図10に示されるように、上下成形型部品を適合させることによって閉鎖されるので、ブランクBは今、剛性三次元予備成形品の所望形状に適合する三次元形成要素Sの特性を呈示する。

【0064】

型が閉鎖される間に、図11に特に例示される如く、形成要素Sは、例えば配管83とポンプ84を介して真空を引くことにより及び調整器87と配管89を介してガスタンク85から不活性ガスを加えることにより又はそのいずれか一方により嫌気性接着剤の硬化を促進させる大気を受けている。硬化後に、成形要素は型ステージ7から移動され得る剛性三次元予備成形品Pであり、そしてコンベア10上に積んで、上述のように、保管或いはそれ以上の成形プロセスに使用のために予備成形品Pを輸送させる。

【0065】

予備成形品Pを取り出すために、図3と図12を参照すると、ラム84はクロスバー80と上型82を上昇するように作動され、型86から型82を分離させる。次に、ロボット94は予備成形品Pを取上げて、図12に例示される如く、予備成形品Pをコンベア10に或いはエネルギーステッチングステーション9のいずれかに移動させる。

【0066】

予備成形品Pが担体予備成形品の状態を有するように考慮されることを仮定すると、予備成形品Pはエネルギーステッチングステーション9(図3)へ移動される。このステーションでは、材料扱いステージ8のロボット94は予備成形品Pを図13に例示された位置に置く。この位置では、ロボット105が接着剤塗布器104を操作して、外部補強リブERが取り付けられる及び補強リブの適合面に又はそのいずれか一方にある位置における領域102に接着剤を塗布する。次に、ロボット128(図3)或いは他の適切なマニュプレターが部材ERを予備成形品Pを横切る位置に配向して予備成形品と最初に接触させる。次に、ロボット96は、図13において98により表される場所に適切なステッチング装置を位置決めし、適切な硬化方法、例えば紫外線ビーム100を印加し、そして紫外線ビームを領域106に、或いは好ましくは、リブERに沿って複数のそのような領域に作用させ、それに接着剤を硬化してリブERを予備成形品Pへステッチさせる。

【0067】

次に、ロボット94は予備成形品Pを180°回転させ、次に、同じ工程は内部補強リブIRのために予備成形され、その内部補強リブを担体予備成形品Pにステッチさせる。図14に示される如く、これは外部リブERのために図13に示されたものに対するほとんど等しい作用である。ロボット移動台96が移動されて、いずれかの場合には、リブの長さに沿って走査し、複数の位置106において担体予備成形品にそれぞれのリブをステッチさせる。

【0068】

代わりに、或いは印加される内部リブIRに加えて、ロボット105は接着剤塗布器104を操作して、担体予備成形品Pの内面及び内部リブIRの適合面又はそのいずれか一方の面に沿う細長い領域に噴霧する。この場合には、図15に示される如く、ロボット128或いは類似なマニュプレターが適切な形成細長い内部補強部材LIRを取上げ移動させて噴霧領域にて予備成形品Pを密接に接触させ、例えば紫外線ビーム100が部材LIRを担体予備成形品Pの内部にステッチさせるために、その領域或いは複数の位置106を走査する。

【0069】

時々、次の成形プロセス中に樹脂の充填を阻止するために予備成形品或いは任意のコア材料を包含する担体予備成形品Pの中空構造体を閉鎖することが望ましい、交互にサンドイッチ構造体は強い軽量合成部品を屈曲するために、補強材料の二つの以上の層の間にバルサ、発泡体或いはハニカムのようなコア材料を包含することによって予備成形され得る。サンドイッチ構造体は合成産業において周知である。この場合には、図3と図16に示される如く、ロボット128或いは類似なマニュプレターがカバーCを取上げてこのカバーを予備成形品Pと整合して位置決めする。ロボット94と可能な追加的ロボットは組立体の縁の一部分をつかみ、予備成形品P及びカバーC又はそのいずれか一方の境界縁或いはフランジに接着剤を噴霧した後に、上部分124と下部分126を有するスロット導波管122へ位置決めし得る。この担体予備成形品は今、ステッチされて閉鎖されて、図14と図15に例示されたタイプのコア材料及び一つ以上の内部補強リブを包含する。さらに、担体予備成形品は図13に例示されたタイプの一つ以上の外部リブERを包含し、或いは外部リブを包含するように操作されてステッチされる。

【0070】

図17は同様なカバーステッチング手順を例示し、接着剤噴霧器104が操作されて予備成形品P及びカバーC又はそのいずれか一方の境界縁或いはフランジに接着剤樹脂を噴霧し、そしてカバーCは適切な位置へ操作され、そして二つの要素は組立体の全周のまわりにステッチするように移動台96によって位置であるステッチングヘッド98により一体にステッチされている。

【0071】

上記のように、バスチングとステッチング手順、事実、すべてのそのような取付け手順は例えば電磁エネルギー源、レーザー源、制御された大気源或いはさらに一般に接着剤を硬化させるのに適したエネルギー或いは条件を備える源を介して適当な機構によって予備成形され得る。

【0072】

要約では、この発明の実施態様は、接着剤樹脂を被覆された炭素繊維ウエブのような補強材料を使用して剛性三次元予備成形品を形成するプロセスを提供する。ウエブは補強材料のそれぞれのロールから引き出されて、ウエブが互いに関して平行に移行するように案内される共通位置へウエブが移行するよう作用される。平行になる前に、重なったウエブは各対の向合う面の少なくとも一面に塗布された嫌気性硬化可能な材料の接着剤樹脂を有し、平行になった後に、一体にプレスされて接着剤樹脂を分配し且つ補強材料の繊維との接触領域を増加させる。代わりに、嫌気性成分と第二及び第三又はそのいずれか一方の成分とを含有する二段式接着剤は塗布され得る。嫌気性接着剤成分はその硬化を促進させる大気の印加により硬化し、他の成分は適切なエネルギーの印加に応答して硬化する。一体にプレスされた後に、ウエブがつまりバスチングステーションへ移行できる。

【0073】

次に、仮付けされたウエブは所望の剛性三次元予備成形品の三次元形状の二次元の平らな展開に一致する形状へ切断される。次に、切断材料は予備成形型へ移送され、補完的形成上下型間に予備成形品の三次元形状に形成される。型は嫌気性接着剤の硬化を促進させる大気の印加を受け入れるように構成され、嫌気性接着剤と作用できて嫌気性接着剤を硬化させ、切断材料を剛性になし、それで、所望の三次元予備成形品を生じる。同時に、予備成形品はそれ以上の成形プロセスに利用され得る、或いは担体予備成形品として考慮され得て、単数或いは複数の補助組立品(補強要素及び据付け部材又はそのいずれか一方)は単数或いは複数の選定位置に接着剤を塗布することによりステッチされ、予備成形品及び補助組立品又はそのいずれか一方の上の選定位置にて補助組立品と密接に接触させるように補助組立品を移動させ、選定方法を適用して接着剤を硬化させ且つ補強部材を取り付ける。これらの最終工程は増加される、或いは複数の補助組立品を取り付けるように繰り返され、この補助組立品はコアを保持するために補助組立品の中空形状を閉鎖するカバー部材を包含する。すべての補強部材及び据え付け部材又はそのいずれか一方が取り付けられた後に、生じた予備成形品はそれ以上の成形プロセスへ移送され得る。

【0074】

追加的実施態様では、この教示は、つまり特許文献9(米国特許第5217654号明細書)と特許文献10(米国特許第5382148号明細書)に展開されたようなマットを成形する二段式硬化方法に適用され得て、しかして、繊維マットは液状合成RTM或いはSRIM成形プロセスのための予備成形に次に起こる使用のために形成される。この教示によると、電磁エネルギー硬化可能な接着剤と嫌気性接着剤、或いは熱硬化接着剤と嫌気性接着剤、或いは電磁エネルギー硬化可能な接着剤と嫌気性接着剤或いは熱硬化接着剤と嫌気性接着剤から成る二段式接着剤がマットに塗布される。第一ステージでは、部分的硬化は電磁放射或いは熱接着剤を硬化させる熱印加によって与えられ、半固体の接着剤の粘性の予想どおり有限増加に導くので、繊維が連続取り扱いのために十分に制限されるが、しかし硬化を完成するのに十分でない、その間に嫌気性接着剤の硬化を促進させる大気の使用によって達成される最終硬化を準備する第二ステージを残す。この第二硬化ステージに先立って、マットは所望の予備成形品の三次元形状に形成される。次に、第二硬化ステージはさらに型内にありながら嫌気性接着剤の硬化を促進させる大気により行われ、剛性三次元予備成形品構造を得る。

【0075】

代表的接着剤対繊維材料比は繊維材料の1重量%〜12重量%の程度であり、そして接着剤比は2%〜8%の範囲であることが好ましい。二段式接着剤はこれらが開始の異なる方法によって且つ各成分の反応を開始する異なる機構を使用して独立的に機能する二つの別の反応成分を含有する点で新規である。

【0076】

第一ステージ成分はマイクロ波エネルギー、或いは赤外線のような熱源、或いはルパーゾル(Lupersol)256,過酸化ベンジル,第三ブチル・ペロクトーテ(Peroctoate)と過安息香酸第三ブチルのような熱い空気対流、イルガキュア(Irgacure )651,イルガキュア184或いはイルガキュア907のような可視光、或いはイルガキュア261,サイキュア(Cycure)UVE6990とサイキュアUVE6974のような紫外線光により発生された熱に応答するタイプの例えば熱自由基発生器を包含する。イルガキュア製品はノース・カロリナ(N.C.)のグリーンブロウ(Greensborough )のCiga Geigy Corp. とニューヨークのHawthrone により生産され、サイキュア製品はニュージャージー州の Wayneのアメリカン・シアナミド・コーポレーションにより生産される。接着剤樹脂のタイプの組合せの第一ステージ開始剤の量と選択は適切なエネルギーにさらした後に第一ステージの粘性を決定する。

【0077】

それ故に、部分的硬化を与えるように応答する第一ステージは適切なエネルギーに応答し、接着剤の残りは接着剤が予備成形品を形成する際に使用されて嫌気的に硬化される時間まで硬化されないことが簡単に明らかである。

【0078】

第一ステージ光開始剤対接着剤樹脂の比と適切なエネルギーに対する露出は生じる部分的重合された接着剤の粘性を決定する。第一ステージ反応の完了時の粘性は、この方法で段階化されたときに、接着剤が連続処理中に好ましくは不粘着に取り扱うためにガラス繊維を一体に保持する点まで上昇された粘性を有するようにすべきである。接着剤はプラスチックであって、変形可能であり、そして三次元形状の予備成形品を保持するのには、まだ十分な剛性ではない。言い換えると、次の第二ステージ硬化を予備成形するために、柔軟である。予備成形プロセス中にガラス繊維の間隔は予備成形が最終成形プロセス中により遅いときに、明白に充填されない。

【0079】

接着剤の第二ステージ成分は一般に一つ以上の樹脂、一つ以上のモノマー、一つ以上の過酸化水素、一つ以上の開始剤と一つ以上の抑制剤を包含する。例の第二ステージ接着剤成分はエポキシメタクリレートのような樹脂の15重量%〜55重量%とメタクリル酸モノマー、多価アルコールとエステルアルコールのようなモノマーの45重量%〜85重量%を包含する。0%から30%までのモノマーは性能と適合要件に依存して次の一つ以上の物質の組合せにより形成される:アルキル・ハイドロキシル(モノ、ディとトリの官能)、ベタ・カルボキシ・エーテル・アクリレート、メタクリル酸、アクリル酸(デンマー、トリマー、とより高い類縁)、ハイドロキシ・エチル・メタクリレート、ハイドロキシ・ポロピル・メタクリレート、ハイドロキシ・エチル・アクリレート、ハイドロキシ・プロピル・アクリレート、ハイドロキシ・ブチル・アクリレート。ハイドロキル官能性は、エポキシ、ビニール・エステルとウレタンとの適合性のために残りの官能性を与え、それに対して、酸基はエポキシ、ポリエステルとフェノールのための残りの官能性を与える。

【0080】

過酸化水素は合成物の全重量の0%〜5%を構成し得る。促進剤は合成物の0重量%〜4重量%を構成し、抑制剤は合成物の0重量%〜1重量%を構成する。

【0081】

第二ステージ接着剤成分は単一成分或いは二成分系である。二成分系では、過酸化水素と抑制剤は促進剤から分離される。つまり、第二ステージ接着剤は過酸化水素を除いてすべてのその成分から成るように処方され、すべてのその成分は所望と可変なレベルで過酸化物を加える混合系により加えられる。

【0082】

例の二成分系は「パートワン」混合物の「パートツウー」混合物との重量組合せが1対1であり、然して相対量の過酸化水素、促進剤と抑制剤は表1で以下に記載される範囲に変化する:

例3# 「パートワン」の組成 「パートツウー」の組成

1 樹脂,モノマー,8重量% 樹脂,モノマー,10重量%

までの量における促進剤。 までの量における促進剤,

0.2%までの量における抑制剤 2 樹脂,モノマー,4重量% パートワンの5重量%まで樹脂の までの量における促進剤, 適用中の混合された過酸化水素 0.1%までの量における

抑制剤。

【0083】

ホルドタイト[HOLDTITL; 登録商標](英国、ゲートヘッド)からの修正した公式が使用され、例えばホルドタイト[登録商標]樹脂シリーズ200/T90とホルドタイト[登録商標]活性剤A649NFであり、活性剤を保持するように反応モノマーとしてHPMAを備えるので、1対1ポンプ供給システムが使用される。

【0084】

第二ステージ接着剤成分が第一ステージ部分重合中に反応されないままであったので、第一ステージ中に生産されたマット製品が最終成形作用の最終製品を模写するのに必要なものとして決定された形状である三次元形状に形成された後に第二ステージ硬化が起こる。第二ステージ硬化は接着剤を例えば嫌気性接着剤の硬化を促進させる大気にさらすことにより起こる。

【0085】

このプロセスはPPGNo.2002,OCF366,107B或いは30、又はサーテインテード( Certainteed ) 625或いは670のような単一端粗紡の使用を許容する。これは接着剤樹脂構成によって選定された収量を備える多種の収量を備える。

【0086】

二段式接着剤はつまり前記コンプフォーム[COMPFORM; 登録商標]プロセスにおいて予備成形品の紫外線硬化接着剤を使用して予備成形するときに異なる接着剤の二つの別の適用の必要性を除去する。現代の技術は、マットタイプの製品が生産されるときにマット製品がそれに塗布された従来の接着剤により獲得されることを指図する。従来の接着剤は予備成形中に熱による修正を必要とするか、或いはその弾力性は予備成形中に克服しなければならない。この発明による新たな二段式接着剤は、完全に異なる手段により作業する二つの明白で異なる開始剤システムにより単一接着剤樹脂を使用することによってこれらの問題点を除去する。形成マット或いは予備成形可能なマットに使用されたときに、第一ステージは、補強材製造者、即ちガラス繊維製造者により塗布される如く第一接着剤を利用し、そして第二ステージは、予備成形に使用する予備成形品製造者により塗布された第二接着剤を利用する。

【0087】

第一ステージ光開始剤が部分的に接着剤を反応させるので、第二ステージ硬化は最終硬化を得るのにリンクして少しもクロスを必要としない。これは、第一ステージ硬化がなかったならば、行われたい第二ステージ硬化を速度アップする。それ以上の自由基が発生されなく硬化を前進させるまで、第一ステージ硬化に発生した自由基が接着剤にリンクして限定されたクロスを生じる。

【0088】

接着剤が液体であるので、接着剤は噴霧される水に保持される必要がない。補強繊維の残りの水分は幾つかのマトリックス樹脂により物理的且つ電気的性質の減少の原因として長く証明されていた。システム内に水が存在しないので、必要な乾燥がなく、今述べた問題点が克服される。適切なエネルギーによる硬化と嫌気性硬化は必要な剛性と材料扱い特性を備える。

【0089】

簡略化のために、次の記載は主として不織マットに関する、というのは、任意のプロセス利益は接着剤が使用される任意の織られた補強材に応用できるからである。繊維マットは二つの一般的カテゴリー、非連続繊維と呼ばれる切断ストランドマットと連続繊維と一般に呼ばれる連続ストランドマットとになる。この発明は、両スタイルのマット或いはその組合せに適用する。これらのタイプの各マットに対して多くのマットがある。

【0090】

この発明のプロセスでは、繊維マットは製造者により即ち、特許文献11(米国特許第4054713号明細書;参考としてこの明細書に組み込まれた)に開示される如く移動ウエブに沈殿された繊維の層として且つ二段式接着剤を使用するこの発明により準備される。マットは連続ウエブ或いはベルトに準備され、層形成の完了により接着剤が概して噴霧により塗布されるか、或いは艶だしされ得る。接着剤は一般的に繊維の1重量%〜12重量%の範囲に塗布され、好ましくは2.0〜8.0重量%の範囲に塗布される。二段式接着剤の塗布後に、繊維の幾らかの湿らしを許容する居留時間は出願人の特許文献8(米国特許第5169571号明細書;参考としてこの明細書に組み込まれた)において生産ラインの圧縮硬化部分に対して輸送距離により設けられいる。

【0091】

マットはベールにより製造され、然してベールは樹脂豊かな表面をつくる、例えば腐食抵抗や外観のような性質を改良する目的を有する繊維マットである。この発明の幾つかの実施態様では、ベールはこの目的のために特に生産される粗紡をして敷設される。ベールはベールが必要とされる予備成形品のいずれかの面に依存してマットのいずれかの面、或いは両面にある。

【0092】

本概念の意図は、補強材料と使用する新たな接着剤を提供することである。これら新たな接着剤は周知である如く予備成形品の製造に使用されるマットタイプの製品を形成するように使用されて、次に、バンパービーム、シンクなどのような浸漬仕上げ物品の製造に使用される。予備成形品は適合三次元仕上げRIM,RTM,SRIM或いは同様な成形製品を形成する基礎として且つ形成する背景として使用される三次元製品であることが理解される。

【0093】

通常には、所望の密度/厚さ比を達成するために、層を圧縮することが望ましい。特許文献8(参考としてこの明細書に組み込まれた)に開示される如く、この発明のプロセスでは、層はステージで圧縮されてステージ硬化中に圧縮保持される。前記明細書に開示される如くローラ或いは連続ベルト或いはその組合せを使用する圧縮によって所望の密度/厚さ比を達成するために有効である幾つかの技術がある。

【0094】

第一硬化エネルギーとして可視光を使用するときに、光が幾つかの異なる方法で印加され:ウエブ或いは連続ベルトを介して;ベルト或いはウエブ上のローラ間に、ローラを介して;ローラ間の開口を介して印加され得る。光源がローラ内に収容され、光がローラを通して透過されるときに、ローラは光透過を許容する多孔金属スクリーンから形成され得る、或いはローラは光透過アクリルのような光透過材料、或いは光透過ガラス或いは石英から形成され得る。ベルト或いはウエブは光透過を許容する多孔柔軟金属スクリーンから形成され得るか、或いは光透過ポリエチレン、光透過アクリル或いは光透過ポリ塩化ビニールのような光透過ポリマーベルト或いはウエブから形成され得る。作用するスペクトルの一部に対して透明である。前記特許文献8に於ける如く、光透過フィルムは、所望によりローラ或いはベルトの表面から未硬化接着剤を保つように作動したウエブとして使用され得る。つまり、輸送システムの表面を磨り減らすことから潜在的研磨ガラス材料を保持する。所望により、光透過フィルムはロール内の層分離器として製品と一緒に残される。次に、このフィルムのそれ以上の使用は、第二ステージ硬化に先立って連続切断或いは成形適用において所望により且つこの出願人の前記先行特許のように、真空シールとして使用し得る。つまり、フィルムは嫌気性硬化を可能とするためにガス透過できる。

【0095】

このプロセスは異なる形態のエネルギーの利用に適用できる。それ故に、適切なエネルギーシステムの使用の詳細な説明がこの明細書の以下に設けられる。

【0096】

図18を参照すると、マット成形システムは一般に10で例示され、一対の端ローラ14と16により定義された通路に沿って移行するために支持されるコンベアベルト12に沿って間隔を置いた複数のステージから成る。システムは繊維準備適用ステージ18、接着剤塗布器20と圧縮硬化ステージ22を包含する。ローラ16に隣接して、コンベアベルト12の終点では、成形マットは取り出され、取上げ或いは巻取りローラ52に巻上げる。

【0097】

塗布器ステージ18では、補強繊維、例えばいずれかの連続ストランド或いは切断繊維は、前記特許文献11(参考としてこの明細書に組み込まれた)に開示されるような知られた方法で準備される。補強繊維はつまり連続ストランドと切断繊維の可変な混合物である。繊維は装置24に準備され、象徴的に矢印26により示され、繊維の層26’としてコンベアベルト12の上表面に沈殿される。次に、繊維の層26’は接着剤塗布器ステーション20に受けられ、そのステーションでは、接着剤は供給部28から引き出されて、ここでは二段式接着剤であり、そして塗布器30によって成形層26’の上表面に塗布され、1.0〜12.0重量パーセントの接着剤、好ましくはガラス繊維或いは他の補強材料に関して2.0〜8.0重量パーセントの接着剤を備えるコンベアベルト12の上表面に接着剤被覆層26VLを形成する。

【0098】

次に、接着剤被覆層26VLは圧縮硬化ステージ22へ通過し、そのステージではコンベアベルト12、さらに特にその上に保持した層26VLは対の間隔を置いた圧縮ローラ34、36、38と40の間で圧縮され、層26VLはステージでローラにより所望の密度/厚さ比に圧縮され、接着剤第一成分が前記成分を硬化させる適切なエネルギーを与える間隔を置いたエネルギー源42、44によってステージで硬化され、そのエネルギー源は例えば可視光、紫外線光、赤外線光、マイクロ波エネルギー、レーザー光、電子ビームの源、或いは熱い空気のような熱源である。そのような源は層26VLを横切って延びていて、46、48で指示される如くエネルギーを放射する。

【0099】

圧縮硬化後に、今、50UVとして参照された仕上げ繊維マットはコンベアベルト12から取られて、巻上げローラ52に巻かれる。代わりに、マットは切断機械に直接に、或いは予備成形装備に直接に供給され得る。転がるならば、次に、マットは指令で切断機械に或いは予備成形装備に直接に供給され得る。

【0100】

代わりに、型部分がベルトシステムに据え付けられ得て、繊維マットは型部分に直接に形成される。これは繊維と接着剤を直接に型部分に塗布することにより達成され得て、一つの或いは二つのステージで起こる接着剤の硬化により追従される。所望で、予備成形要件がそれを許容すると、接着剤は適用可能なエネルギーにより適切なエネルギーを印加することにより繊維の沈殿中に一工程で硬化され得る。これは凝固工程を許容しないが、しかし幾つかの適用は凝固される予備成形品を必要とされない。これは、高粘性の接着剤を使用して、ゲル被覆を備える或いはゲル被覆なしに、又は外被材料を備える或いは外被材料なしに、指向繊維が直接に成形工具に直接に噴霧されるのを許容し、接着剤の粘性と付着性質は最初に真空なしに補強材を適切な場所に保持し、二次的に硬化の光エネルギーをさらすことにより接着剤の硬化により補強材を固定するように働く。

【0101】

図23を参照すると、第一安定化システムによる繊維と接着剤の適用は一般に110に例示され、一対の端ローラ114と116によって定義された通路に沿って移行するために支持されるコンベアベルト112に沿って間隔を置いた複数のステージから成る。システムは繊維塗布装置118、接着剤塗布器130を包含する。ローラ116に隣接して、コンベアベルト112の終点には、成形物は取り出され、ロボット158によって凝固ステーション210へ移動される。

【0102】

塗布器ステージ118には、補強繊維が象徴的に矢印126により示される如く装置124によって型部分205の表面に沈殿される。接着剤合成物、ここでは二段式接着剤合成物は供給部128から引き出され、塗布器130によって繊維と一緒の接着剤132として塗布され、型部分205の表面に接着剤被覆層を形成させる。任意に、接着剤と繊維が組合せ接着剤と繊維塗布装置によって一緒に塗布され得る。接着剤の第一ステージ成分はエネルギー源207と209により印加された適切なタイプのエネルギーにより硬化される。代わりの実施態様では、ベールはベールが必要とされる予備成形品の側面に依存して補強繊維のいずれかの側面或いは両面に加えられる。

【0103】

代わりに、繊維と接着剤被覆型部分205は第一安定化システム122へ通過し、適切なエネルギー源142と144はコンベアベルトを横切って延びていて、146、148に示される如くコンベアベルトに放射させる。

【0104】

硬化後に、今、156で参照される型部分上の部分的硬化した予備成形品がロボット158によってコンベアベルト112から取り出され、凝固ステーション210へ供給される。この凝固ステーションは凝固ステージから成り、然して、接着剤の嫌気性成分が図23に於ける如く、逆型を備える成形プレス164の形態に硬化され、そして部分的硬化した予備成形品156はシャトル162に沿って成形プレス164まで移動されて、そこではプレスの二つの半部が一体にプレスされて予備成形品の所望の形状を模写し、そして嫌気性接着剤成分の硬化を促進させる大気は制御された大気源186から印加される。代わりに、凝固ステージは工具面に置かれ且つ真空源が適用されるフィルム或いは柔軟な機械設備である。印加真空は、手での適用に依存して、接着剤の嫌気性成分を完全に硬化させる、或いは接着剤の嫌気性成分を完全に硬化させないような形式に任意に印加され得る。所望により、補強材は前述のエネルギーステッチング技術により予備成形品に取り付けられ得る。

【0105】

この発明の代りの実施態様では、第一ステージ安定化システムが除去され、工具が直接に凝固ステーションに移動される。

【0106】

図19を参照すると、全成形プロセスは一般にフローチャートスタイルに記載され、二段式接着剤が図18の接着剤塗布器20に設けられ、マットは図18により成形され、予備成形品が成形される。次に、予備成形品はRIM,RTMとSRIMプロセス或いは予備成形品を使用或いは必要とする他のそのようなプロセスによって型に置かれ、そしてマトリックス樹脂のような変更可能なプラスチック材料は射出或いは真空或いは他のそのような方法により、型に導入されてマトリックス樹脂を予備成形品の間隙へ流してその間隙を充填する。次に、マトリックス樹脂は型内で硬化され、製品が公知の方法により取り出される。代わりに、図19のフローチャートに記載される如く、全成形プロセスでは、単一段或いは二段式接着剤は接着剤塗布器に設けられ、材料が図23に示される如く、直接に工具に塗布され、予備成形品は直接に単一段式接着剤を使用して、或いは前記二段式接着剤の使用から成る凝固プロセスを使用して、生産される。次に、予備成形品は上述のように、使用される。

【0107】

それ以上の実施態様では、この発明の目的は、嫌気性接着剤により構造的予備成形品を形成する改良した指向繊維プロセスを提供することである。この目的は、特許文献12(米国特許第5192387号明細書;参考としてこの明細書に組み込まれた)に明白に開示される如く、高圧状態に置かれた時に空気の流れを支持するよう穿孔されている型を備えることによって達成される。補強材料はコイル上の粗紡の供給部から引き出され、穿孔型部品へ噴霧或いは指向することにより起こった如く任意に切断して捨てられる。嫌気性硬化可能な接着剤は繊維に加えられ、 穿孔型部品への移行中及び型部品における行き先に到達した後又はそのいずれか一方では、少なくとも部分的に繊維を接着剤により被覆する。接着剤は、 任意に前記繊維中の間隔を充填することなしに、繊維を被覆するのに十分な程度に塗布される。繊維と接着剤の塗布中に、穿孔型部品は所望厚さに繊維により完全な填補を得るために回転され得る。填補を増加して均等にするために、繊維と接着剤はロボットアームの末端から作用され、このロボットアームはプログラムによって穿孔型部品を走査し、内側縁を包含するあらゆる領域で填補を補償する。

【0108】

繊維と接着剤は穿孔型部品に塗布された後に、凝固が必要ならば、型が閉じられ、予備成形品に対して補完形成製第二型部品をプレスすることによって塗布された繊維マットを所望形状の予備成形品にプレスする。これは、低圧プレス作用であり、形成繊維の内側を架橋し且つ外側隅から突き出す繊維がその隅の形状に一致するように変形される。代わりに、真空は、第二穿孔型部品の代わりに、嫌気性硬化可能な接着剤の硬化を促進する大気を塗布繊維に印加する工具を密封するように柔軟なカバーを適用することによって凝固して同時に硬化するように使用され得る。柔軟なカバーは、ポリエチレン、シリコン、或いは柔らかいエラストマーのような材料の薄いフィルムであり、非穿孔工具が任意の適度に剛性工具材料、 熱成形シート材料などから成る。

【0109】

まだ、型内にあるけれども、予備成形品は嫌気性硬化可能な接着剤の硬化を促進する大気を受けて、 接着剤を硬化させ且つ繊維マットを所望形状に剛性化する。この時に、予備成形品は構造的合成物を形成する成形プロセスに移送され得る、或いは補強部材或いはその部材の取り付けられたものを有する担体予備成形品が考慮され得る。

【0110】

図20に示される如く、嫌気性硬化可能な接着剤を使用する基礎直接繊維予備成形プロセスは、一般に説明されて、繊維と接着剤の沈殿ステージ1、嫌気性硬化ステージ2、完成予備成形品ステージ3、 エネルギーステッチングステージ4と供給ステージ5を包含する3ステージ或いは代わりに4ステージで予備成形される。エネルギーステッチングは塗布に依存している。

【0111】

第一沈殿ステージ1(図21)は空間7により回転するように支持される下第一型部品6から成る。第一型部品6は、互いに傾斜され且つ内外隅を定義する表面8上にマットを形成するように空間7により空気の流れを支持する穿孔要素である。この型部品6は上第二型部品10と補完し、二つの部品は予備成形品を模写するために予備成形品の所望の三次元形状を定義する補完内面を有する。凝固が望まれる、或いは必要とされると、これは嫌気性接着剤の硬化を促進させる制御された大気の備えるように閉鎖させることにより完成される。

【0112】

型部品6と10は低圧プレス型の部品であり、プレス型では周知であるように、単数又は複数の液圧ラムと適当なガイドとリンク仕掛けによって型開閉機構12に機械的にリンクされる如く例示されている。型が開くと、ガラス繊維或いは炭素繊維補強材料や嫌気性硬化可能な接着剤樹脂のような補強材の繊維は空間や穿孔型部品6を通して発生される(空気流A)へ推進されて、型部品6の輪郭形状に作用される。填補範囲を改良するために、型部品6は矢印38により示されるように回転され得て、繊維と接着剤は空気流を介して塗布ステージ2のロボット14によって型部品6に作用される。

【0113】

ロボット14は垂直軸線と少なくとも二つの水平軸線から成る如く例示されているので、アーム構造体16,18の末端から放出する繊維と接着剤が回転可能な型部品6のすべての部品に作用され得る。

【0114】

塗布ステージ2はアーム16,18、アーム18に据え付けたチューブ28を介して供給ステージ3における粗紡巻き枠から粗紡22,24,26を受けるチョッパー20と,ポンプ34によって噴霧ノズル36に供給された接着剤32を保持する導管30と,切断された繊維の出口22から成る如く例示されている。

【0115】

供給ステージ3はチューブ28へ供給される補強材料粗紡22,24と26の複数の巻き枠並びに接着剤供給部32とポンプ34から成る如く例示されている。チョッパー20は粗紡22,26を引き出し切断して、 切断した繊維を穿孔型部品6へ投げ込むための歯車とナイフブレードを包含する一つ以上の紡績要素から成る。ここでは一対の紫外線ランプ40と42により構成された電磁エネルギー源は、ロボットアーム18の末端に据え付けられている。

【0116】

作用では、チョッパー20は粗紡22ー26を引き出し、粗紡を切断し、切断した繊維を穿孔型部品6へ投げ込む。同時に、接着剤は噴霧ノズル36から噴霧されて少なくとも部分的に指向繊維をこの通路及び穿孔型部品6又そのいずれかで被覆する。繊維が型部品6に作用されると、型部品6は矢印38により示される如く回転され、ロボットは回転にの関連して穿孔型部品6の内面のすべてを走査するように作動されるので、所定の厚さへの均一な沈殿が型部品6の内面のすべてに得られ得る。

【0117】

予備成形品は同時に或いは交互に硬化され得る。型部品6への繊維の塗布後に、予備成形品輪郭型は型部品6へ型部品10を閉じるように型作動機構12によって閉鎖され、予備成形品の所望の次元形状に一致するように繊維マットをプレスする。型は閉じられたときに制御された大気の印加を許容するよう構成されて、 嫌気性硬化接着剤の硬化を促進させる。追加的に、型の材料は、ワイアグリト及びライトブロッカーを含有しない一般目的透明アクリル材料又はそのいずれか一方のような電磁放射を任意に透過し得る。型が閉鎖されている間に、嫌気性硬化接着剤の硬化を促進させる大気が制御された大気源42’によって印加される。

【0118】

この点では、予備成形品は構造的合成物を成形するために使用され得る。そのように、型が開かれ、予備成形品が他のロボット或いはロボット14と同様な(図示されていない)ものによって型から取り上げて、保管所或いはそれ以上の成形プロセスへ輸送するために放出ステーション5のコンベア60上に置かれる。

【0119】

予備成形品が担体予備成形品の特性を呈示し、その予備成形品に取り付けられた単数或いは複数の補助組立品を有するならば、ロボット或いは他のロボットのいずれかが所望位置に予備成形品44を保持する、又はエネルギーステッチングステージ4における補強部材の取り付けのために作業テーブル上に予備成形品を置く。ここでは、予備成形品44はテーブル上の所望位置に存する如く説明されている。この位置における予備成形品によると、他のロボット54は電磁エネルギー硬化可能な接着剤或いは熱硬化可能な接着剤或いは嫌気性接着剤を貯槽52からポンプ50によってロボット54のロボットアーム56の末端に据え付けられた分配器或いは噴霧ノズル48を介して塗布するように作動され、接着剤は予備成形品44及び補助組立品又はそのいずれか一方の少なくと個一つの選択面に塗布される。次に、補強挿入体46は他のロボットによる如く、 所望位置に置かれて接着剤被覆を有する選定領域における予備成形品と密接に接触させる。次に、ロボット54はエネルギー源58によって選定領域で接着剤を硬化させる適切なエネルギーを印加するようロボット自体を位置決めする。選択的に、嫌気性接着剤の硬化を促進させる大気が印加され得る。

【0120】

「エネルギーステッチング」或いは「嫌気性ステッチング」の如く上述した最終作用は構造的合成物を形成する際にその使用に先立って、予備成形品に補強部材及び取付け部材(計画された構造部材)又はそのいずれか一方を加えて任意数回で完成される。最終補助組立品がエネルギー的にステッチされた、或いは嫌気性的にステッチされた後に、追加的部材を保持する予備成形品44は他のロボット(図示していない)により放出ステージ5のコンベア60へ移動される。

【0121】

他の選定接着剤の使用によって、その接着剤の硬化は出願人の前記特許出願に開示される如く、マイクロ波技術によって、或いは特許文献4(米国特許第5217656号明細書;参考としてこの明細書に組み込まれた)に開示される如く、電子ビームによって成就され得る。

【0122】

図22を参照すると、代用的予備成形品の構造と特徴が説明され、予備成形品44は一般にU字形輪郭部分68、70、72と一緒にパネルから延びる複数の縦壁64、66を有する複数の一般に水平に、或いは僅かに水平に対して斜めなパネル62から成る。任意の他の形状は、上下型部品の挿入プラグを包含する内面によって定義され得る捕捉支持面に繊維を指向することと調和するように形成され得る。

【0123】

図20を参照すると、構造的合成物を形成するプロセスは、フローチャートの形態で説明されていて、このプロセスは指向繊維、この発明の指向エネルギー概念を組み込む。明白に記述の如く、粗紡は供給ステージ3から引き出され、チョッパー20により切断され、空間構造によって部材を通して引き出される空気を有する穿孔部材に作用され、チョッパーは矢印38により示される如く回転できる。空間構造へ指向された切断繊維は噴霧ノズル36から放出する接着剤と共に噴霧される。チョッパー20と噴霧ノズル36により穿孔部材の回転と走査は均一な被覆或いは所定厚さに沈殿された接着剤被覆繊維のマットを提供する。

【0124】

穿孔部材は、説明された実施態様では、型を閉じるよう移動される補完上型部品10を有する下型部品6であるので、繊維のマットは予備成形品の所望の寸法と形状を正確に模写する。接着剤は、型に作用的に連結される如くここに説明される制御された大気源によろ印加される接着剤硬化を促進させる大気の印加により硬化された嫌気性硬化可能な接着剤である。型部品6と10は、電磁放射ブロッカーを包含しないグリット或いは一般目的の透明アクリル材料のような電磁放射透過材料により構成され得る。

【0125】

次に、型は型部品6と10間の分離を与えることにより開放されるので、硬化剛性三次元予備成形品が取り除かれ得る。予備成形品はここでは44P,44CPで参照され、予備成形品が放出ステージ5によってRTM或いはSRIM成形プロセス90への移動のために最終要素44Pの特徴を呈示する、又は担体予備成形品44CPを呈示し、補強リブ、コア、カバーなどのような補助組立品の適用のためにエネルギーステッチングステーション4に移動される。

【0126】

ステーションがエネルギーステッチングステーション4であるならば、担体予備成形品44CPは、外部リブ(及び内部リブ又はいずれか一方)、補強隅76、コア78とカバー80を有し、このカバーは電磁エネルギー硬化可能接着剤或いは源82から担体予備成形品44CPの選定表面領域或いは面領域、或いはリブ74、隅76やカバー80に塗布された熱硬化可能接着剤の塗布によりコアに接続されている。カバー80は予備成形品44CP内にコア78を保持し、そのコア78は担体予備成形品の必ずしも付着されない。コア78の目的はRTM或いはSRIMの後の成形プロセスにおいて材料を節約することであり、プラスチック材料が予備成形品の中空多孔壁を通してポケット或いは空所へ移動し、そのポケット或いは空所は材料の過剰使用、使用プラスチック材料の増加重量と硬化時間に十分に耐え得る。

【0127】

担体予備成形品44CPへの接着剤と補助組立品の塗布後に、接着剤被覆選定領域が例えばエネルギー源84、86、88によって接着剤を硬化させるのに適したエネルギーを受けている。最終的に、ステッチングは、放出ステージ5によってRTM或いはSRIM成形プロセス90に移送される構造的予備成形品SPを提供する。

【0128】

特定説明実施態様を参照して発明を記載したけれども、この発明の多くの変更や修正は、この発明の精神と範囲から逸脱することなしに当業者にとって明らかになる。それ故に、この明細書に是認された特許内に包含することを企図し、すべてのそのような変更や修正は、出願人の技術寄稿の範囲内に合理的に且つ適切に包含される。

【図面の簡単な説明】

【0129】

【図1】この発明の幾つかの実施態様を実施する代表的プロセスのフローチャートを例示する。

【図2】処理ステーション間の材料を扱うロボットを使用するプロセスを例示する。

【図3】エネルギーステッチング技術により剛性三次元予備成形品を形成するプロセスを例示する。

【図4】接着剤塗布段と接着剤固化段とを例示する。

【図5】エネルギーステッチングステーションを例示する。

【図6】繊維視覚棒或いは接着剤を硬化するレーザーを例示する。

【図7】境界構造体を例示する。

【図8】切断段を例示する。

【図9】切断ブランクを形成型に置くことを例示する。

【図10】閉鎖型内のブランクを例示する。

【図11】嫌気性接着剤の硬化を促進させる大気、任意に電磁放射と任意に熱を受ける形成要素を例示する。

【図12】型から取り出されるよう準備する予備成形品を例示する。

【図13】エネルギーステッチング手順を例示する。

【図14】エネルギーステッチング手順を例示する。

【図15】エネルギーステッチング手順を例示する。

【図16】エネルギーステッチング手順を例示する。

【図17】エネルギーステッチング手順を例示する。

【図18】第一段硬化をもつ二段式接着剤を包含するマット成形システムを例示する。

【図19】成形方法のフローチャートを例示する。

【図20】作用繊維、作用エネルギー技術を利用する構造合成物を形成するプロセスフローチャートを例示する。

【図21】予備成形品を製造する装置を例示する。

【図22】予備成形品をエネルギーステッチング装置を例示する。

【図23】型部分に直接に繊維と接着剤を沈殿させるプロセスと装置を例示する。

【符号の説明】

【0130】

1....供給ステージ

2....接着剤塗布ステージ

3....圧縮ステージ

4....エネルギーバスチングステーション

5....切断ステージ

6....材料取上げステージ

7....型ステージ

8....材料扱いステージ

9....ステッチングステージ

10....マット成形システム

12....コンベアベルト

14〜16...ロール

18....繊維準備適用ステージ

20....接着剤塗布器

22....圧縮硬化ステージ

22〜25...霧或いは雲

28、29...貯槽

30〜40...プレスローラ

42....移動台

46,47...接着剤硬化源

50....梁

52....巻上げローラ

62....移動台

64....テーブル

74....ロボット

80....クロスバー

82....上形成型

83....配管

84....ポンプ、ラム

85....ガスタンク

86....下形成型

87....調整器

88....雌型空所

90....雄型プラグ

94....ロボット

100...紫外線ビーム

104...接着剤塗布器

105...ロボット

112...コンベアベルト

114...ローラ

116...ローラ

118...繊維塗布装置

【技術分野】

【0001】

この発明は、構造的合成物のために樹脂トランスファー成形(RTM)と反応射出成形(SRIM)方法のような種々の液体合成物方法用の構造的補強予備成形品を形成する方法と装置に関し、変形可能なプラスチック材料としての樹脂マトリックスは、予備成形品とプラスチック材料が型内で成形されて補強材として合成物に含有した繊維をもつプラスチックから成る構造的合成物を形成する。

【0002】

この発明は、さらに、処理に使用され且つ予備成形品の一部としての補強部材を取り付ける際に使用された補強ウエブの取り扱いに関する。

【0003】

この発明は、追加的に、二段式接着剤、マット成形予備成形方法、方法を実施して製造中に非繊維補強材料とその組合せに接着剤を硬化する装置に関し、さらに特に、意義のある程度に補強材料を包含することなしに、二段式接着剤に反応のために焦中される利用嫌気性接着剤に関する。

【背景技術】

【0004】

指図した繊維予備成形品を形成する場合には、今まで実際は熱硬化可能な或いは熱溶融可能な接着剤樹脂をもつ切断した繊維を成形品に噴霧して、空気が成形品を通して引かれて繊維を配置保持する。次に、繊維と接着剤樹脂をもつ成形品は、加熱され、加熱且つ冷却され、暑気空間室へ回転され、接着剤樹脂を設置するように乾燥/冷却或いは硬化される。この熱硬化方法は予備成形品を乾燥して硬化するために、かなりのエネルギー、時間と保管空間を必要とする。電磁放射硬化可能な接着剤(「光硬化可能な接着剤」)の使用に基づいた改良した方法は、米国特許第6001300号(特許文献1),第6004123号(特許文献2),第5866060号明細書(特許文献3)に開発されていた。そのような技術は放射硬化可能な接着剤を使用することにより、予備成形品の更なるエネルギーや時間効率生産を可能とする。そのような接着剤は、作用したエネルギー、例えば紫外線或いはマイクロ波放射を印加することにより硬化され、それ故に、接着剤を硬化する大きな連続的作動オーブンの必要性を省くことができる。

【0005】

しかしながら、技術の適応性は、電磁放射を通さない材料が予備成形品に、例えばハニカム或いは発泡体のようなコア材料に組立てられるときに限定されている。アラミドのような或る繊維材料は難問であり、なぜならば、それら繊維材料は現在に有効な光硬化可能な接着剤を硬化させる光波長を効率的に遮蔽するからである。

【0006】

難問は、この時点で商業的に有効である、或いは実際的である範囲において任意の周波数の放射の機会を封鎖する炭素繊維材料のような材料により依然としてより大きい。それ故に、補強層が光印加側にあるならば、そして光硬化可能な接着剤を含有する層が先行硬化工程にて既に硬化されているならば、或いは炭素繊維が炭素繊維上に添加硬化された適当な場所と形状に保持されるならば、炭素繊維材料のような補強層が予備成形品に加えられ得る。一つ以上の炭素繊維層の包含は、炭素繊維層中にある光硬化可能な接着剤を含有する各層のために別の光硬化工程を必要とする。光は複数の炭素繊維層を透過しないから、炭素繊維のみの予備成形品は形成され得ない。

【特許文献1】米国特許第6001300号明細書

【特許文献2】米国特許第6004123号明細書

【特許文献3】米国特許第5866060号明細書

【特許文献4】米国特許第5217656号明細書

【特許文献5】米国特許第5364258号明細書

【特許文献6】米国特許第5827392号明細書

【特許文献7】米国特許第5487853号明細書

【特許文献8】米国特許第5169571号明細書

【特許文献9】米国特許第5217654号明細書

【特許文献10】米国特許第5382148号明細書

【特許文献11】米国特許第4054713号明細書

【特許文献12】米国特許第5192387号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明の課題は、先行技術の問題点を解決して、種々の液体合成物処理用の構造的補強予備成形品を形成する方法と装置を提供することである。

【課題を解決するための手段】

【0008】

この課題は、独立請求項1、請求項12、請求項26、請求項44、請求項59、請求項60、請求項78、請求項89に記載された補強予備成形品を形成する方法によって解決される。

【0009】

幾つかの実施態様では、この発明は、嫌気性接着剤から成る組成物を補強材料に加えて;成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維を塗布し;前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる工程から成る繊維補強成形物品を形成する方法を提供する。嫌気性接着剤はつまり、材料が型に塗布された後に補強材料に加えられる。

【0010】

幾つかの追加的実施態様では、この発明は、成形物品の少なくとも一部分に対応する構成を有する型面に層を塗布し、しかして、前記層が繊維と接着剤合成物とから成り、前記接着剤合成物が嫌気性接着剤成分と電磁放射硬化可能な接着剤成分とから成り;前記接着剤合成物を嫌気性接着剤の硬化を促進させる大気にさらし、しかして、前記大気が例えば真空或いは一つ以上不活性ガス、或いはそれらの組合せであり;前記接着剤合成物を電磁放射硬化可能な接着剤の硬化を促進させる電磁放射にさらす工程から成る繊維補強成形物品を形成する方法を提供する。

【0011】

幾つかのその他の実施態様では、この発明は、補強繊維と接着剤合成物から成る材料層を成形物品の少なくとも一部分に対応する構成を有する予備成形体型面に塗布し、しかして、前記接着剤合成物が嫌気性成分、任意に電磁放射硬化可能な成分と任意に熱硬化可能な成分から成り;前記接着剤合成物を嫌気性接着剤成分の硬化を促進させる大気に接触させ;任意に前記接着剤合成物を電磁放射硬化可能な接着剤の硬化を促進させる電磁放射にさらし;任意に前記接着剤合成物を熱硬化可能な接着剤の硬化を促進させる温度に加熱する工程から成る繊維補強成形物品を形成する方法を提供する。

【0012】

この発明の更なる実施態様は、複数の繊維補強材料ウエブをそれぞれの通路に沿って移動させて、ウエブが互いに所定位置に重なって互いに平行に且つ接触して移動するように重ねたウエブを案内し;所定位置の上流でウエブの各対の向合う面の少なくとも一面に電磁放射硬化可能な接着剤或いは熱硬化可能な接着剤を塗布し、或いは電磁放射硬化可能な接着剤と嫌気性接着剤を所定位置の上流でウエブの各対の向合う面の少なくとも一面に別々に塗布し;電磁放射を平行接触ウエブの選定間隔位置に局部的に印加して電磁放射硬化可能な接着剤を間隔位置で硬化させてそれによりウエブを一体に留め;留めウエブからブランクを切断し;予備成形品の少なくとも一部分に対応する三次元形状にブランクを形成し;そしてブランクを嫌気性接着剤の硬化を促進させる大気と接触させる工程から成る予備成形品を製造する方法を提供する。

【0013】

幾つかの実施態様では、この発明は、二段式接着剤を繊維補強材料マットに塗布し、しかして、二段式接着剤が第一接着剤成分と第二接着剤成分から成り、第一接着剤成分が電磁放射硬化可能な接着剤成分或いは熱硬化可能な接着剤成分であり、第二接着剤成分が嫌気性接着剤成分であり;二段式接着剤を電磁放射硬化可能な接着剤成分の硬化を促進させる電磁放射にさらし、或いは二段式接着剤を熱硬化可能な接着剤成分の硬化を促進させる熱エネルギーにさらし;マットを所望形状に形成し;マットを嫌気性接着剤成分の硬化を促進させる大気にさらす工程から成る予備成形品を形成する方法を提供する。

【0014】

幾つかの追加的実施態様では、この発明は、穴あけ第一型部材とプレス第二型部材を包含する分離可能な型を使用し、型部材は閉鎖されるときに予備成形品の所望の三次元形状を形成し且つ内外隅を形成する互いに関して傾斜して配置された内面を包含する剛性三次元構造予備成形品を形成する方法に関し:補強材料の繊維を切断し;切断した繊維を穴あけ第一型部材へ推し進め、その間に第一型部材を通して空気を同時に流して繊維を第一型部材のあらゆる面に所定厚さまで働かし;繊維内の間隙を充填することなしに、嫌気性接着剤を切断した繊維に塗布して少なくとも部分的に繊維に接着剤を塗布し;分離可能な型を閉鎖して接着剤塗布した切断した繊維を閉鎖型のプレス第二型部材と穴あけ第一型部材の間の予備成形体の所望の三次元形状にプレスし;嫌気性接着剤に前記接着剤の硬化を促進させる大気を印加する工程から成ることを特徴とする。

【0015】

この教示のこれら特徴と他の特徴はこの明細書に記載されている。熟練した技術者は以下に記載される図面が説明目的のみであることを理解する。この図面はこの発明の範囲を限定することを企図していない。

【発明を実施するための最良の形態】

【0016】

この教示は、予備成形品を製造する新たな方法を提供し、しかして、接着剤樹脂が嫌気性接着剤である。これら嫌気性方法により、予備成形品が任意の厚さに生産され、光硬化が幾つかの工程で使用されなければならなかった、或いは光硬化が或るタイプの材料のような光を遮断する媒体により且つ炭素繊維により働かなかった。嫌気性硬化は方向性がないので、適当な箇所に接着剤を備える材料は所望の構成(積層計画)に任意の厚さに組立てられ、予備成形品は嫌気性接着剤の硬化を促進させる大気を印加することにより安定化されている。

【0017】

例えば、予備成形品は炭素繊維、ガラス繊維、コア材料と金属挿入体の多くの層の組合せにより一工程で生産され得て、炭素、コア材料と金属挿入体は光の印加を遮断し、それで一つ以上の光硬化工程を要し、そしてこれら材料はつまり熱硬化システム(これら材料が幅広に異なる係数の熱伝導率を有する)や熱可塑性システムの取り扱い難い条件を創った、なぜならば、積層構成を組み立てながら加熱し、成形し且つ安定化する適度な方法ではない。構造的補強、補助組立品などが予備成形品に適用されて最終合成構造体の最終性質を増加させる。リブ、閉鎖部分、コア、金属の包装、発泡体、木或いは他の材料は予備成形品の設計構想に包含され得る。

【0018】

本発明によると、プロセスは広い態様の補強材料を利用する限定されない幾何学構成と詳細な組立体を許容する剛性合成成形品の高速高容積出力のために設計されている。無数の繊維補強材料の外に、コア材料、木或いは金属の任意の態様の構造的発泡体のような成分が任意の形状或いは構造体を達成するために利用され得る。

【0019】

この発明のプロセスは、合成成形品を剛性化するその接着剤の硬化を促進させる大気の外に、特に開発された嫌気性接着剤を利用する。そのような大気は、例えば、一つ以上の不活性ガス或いは真空の混合物である。構造的成分はエネルギーステッチング技術によって予備成形品に加えられる。処理能力と接着剤系は、RTMとRIM樹脂系のような任意の液状合成プロセスで使用された任意の樹脂、例えばポリエステル、ビニールエステル、ウレタン、エポキシ、フェノールとアクリレートに適用され、適合できる。このプロセスは炭素繊維やアラミド繊維のような不透明な材料や部分的に不透明な材料に適用できる。

【0020】

この発明のプロセスは、完全に自動化されて無数のタイプの補強の特殊な分布と設置できるように計画され、必要に応じて、予備成形品の必要な構造的性質のために計画される。それ故に、完全自由度の設計はこのプロセスにおいて固有であり、そして設計基準に合うように閉鎖構造的形状と変更した壁部分を包含する最も望ましい補強タイプ及び構造体を提供できる。成分構造体を剛性化し且つ取り付けるプロセスは、成形機の周期時間に或いは多数の予備成形品を一つ以上の成形機に供給するように増加され得る。

【0021】

このプロセスの自動化は、繰り返し可能な首尾一貫した品質と構造的完全性の予備成形品を生産するために統計的処理技術を利用するように設計されている。この処理技術の適用は、輸送、船舶、航空、宇宙、防衛やスポーツ、及び顧客商品のような広い態様の製品分野に統合され得る。

【0022】

以下に詳細に記載されるように、制御された大気システムのほかに処理されたポリマー樹脂化学的性質は構造的キャリア予備成形品を製造する特殊に設計された自動機械と一緒に使用される。この予備成形品は液状合成成形プロセスや成分に必要な特殊な構造や寸法要件に合せられる。

【0023】

予備成形や成形中に補強材の配置による主な問題は、種々の補強材を組合せて剛性化して所望の任意の複雑な形状に適合するように克服され得る。この発明の特徴によると、他の補強材料の利用は硬化剤の添加或いはうね付けによって予備成形構造体と合体され得て、挿入体のほかのコア材料の閉じ込めが達成され得て、そこにはクラスA適用と同様の構造的補強材が必要とされる。

【0024】

この発明を実施する際には、繊維含有補強材料のマット或いは織物(或いは集合的に材料として参照されるそれらの組合せ)はブランクに適合する形状に予備切断され、嫌気性接着剤が塗布され、各ブランクは部品の形状を模写する特に処理された型セットへ移送される。接着剤の硬化を促進させる大気が印加され、順に予備成形品を剛性化する。大気が断続されると、型セットが開放され、予備成形品が成形ステーション、或いは任意のエネルギーステッチングステーション、或いはネット形状切断ステーションに移送される。

【0025】

予備成形可能な材料は成形型の輪郭に適合させる所定のパターンに切断される。予備成形可能な材料は接着剤樹脂によりいずれかの側に浸透される。材料の単数或いは複数の層が一体にサンドイッチされて、担体予備成形品の積込みを引き起こす。担体予備成形品は特許文献1(参考としてこの明細書に組み込まれた)においてシー・エー・ロートン・カンパニー(C.A,Lawton Company) の作った用語であり、補助組立品として使用され得るか、或いはエネルギーステッチングによってさらに材料が実質的に補助組立品に取り付けて最終組立品を創る処理中の予備成形品を記載する。エネルギーステッチングはシー・エー・ロートン・カンパニーの作った用語であり、基礎予備成形品に構造体を配置して取付ける方法を記載する。接着剤は嫌気性であり、そして塗布システムへ計量して供給される。接着剤は一般に、一つ以上の樹脂、一つ以上のモノマー、一つ以上のハイドペロキシド、一つ以上の開始剤と一つ以上の抑制剤を包含する。例示接着剤は、15重量%〜55%重量のエポキシメタクリレートのような樹脂と、45重量%〜85%重量のメタクリレートモノマー、多価アルコールとエステルアルコールのようなモノマーとを包含する。0%から30%までのモノマーは性能と適合要件に依存して次の一つ以上の物質の組合せから形成される:アルキル・ハイドロキシル(モノ、ディとトリの官能)、ベタ・カルボキシ・エーテル・アクリレート、メタクリル酸、アクリル酸(デンマー、トリマー、とより高い類縁)、ハイドロキシ・エチル・メタクリレート、ハイドロキシ・プロピル・メタクリレート、ハイドロキシ・エチル・アクリレート、ハイドロキシ・プロピル・アクリレート、ハイドロキシ・ブチル・アクリレート。ハイドロキシル官能性はエポキシ、ビニールエステルやウレタンとの適合性の残りの官能性を与え、その間に酸基はエポキシ、ポリエステルやフェノールの残りの官能性を与える。ハイドペロキシドは組成物の全重量の0%〜5%を構成し得る。促進剤は組成物の0重量%〜4重量%を構成し、抑制剤は組成物の0重量%〜0.1%重量を構成し得る。

【0026】

接着剤を塗布する際には、任意に繊維内の間隔を充填することなしに、接着剤樹脂が噴霧され、フイルムとしてのばされるか、或いはつやだしされて、材料の繊維を被覆する。接着剤の塗布後に、補強材料が成形型(雄又は雌)のマッチした半分に機械的に充填される。

【0027】

型は成形プレスへ往復動され、成形プレスは所望の形状に補強材料を形成するように閉じる。代わりに、型が往復作用の必要なしに直接に成形ステーションに据え付けられ得る。閉鎖された間に、接着剤の硬化を促進させる大気は成形型に印加されて触媒作用を受けた接着剤樹脂を硬化させる。この接着剤樹脂は、硬化の際に予備成形品が成形型の形状を保持できる剛性物質に重合させる。接着剤が反応熱を発生させるか、或いは発熱反応を生じるシステムにおいて大気が断続されるときに、繊維補強材料は予備成形品を冷却できる熱シンクとして作用し得る。熱は接着剤反応のみから放出されるから、繊維の加熱は最小である。それ故に、 型表面の加熱も最小である。

【0028】

補強材料は担体予備成形品の形状に適合するために加熱され、拡張され且冷却されることをもはや必要としない。この明細書において前述のエネルギーステッチングとして参照されるように、化学的ステッチング技術によって適当な場所に必要とされ剛性化される部分が加えられる。

【0029】

従来の予備成形プロセスは、現在には、オートメーションにより改良されているが、しかし一般的に操作者に依存するよう継続する。本発明は高レベルのオートメーションにより完全引渡し工業生産プロセスのために設計されている。オートメーション/ロボットの使用により、繊維分布がかなり均一に且繰り返し首尾一貫され、あらゆる観点のプロセスが統計的に制御できる。

【0030】

剛性化周期後に、成形プレスが開放され、予備成形品が取り出されるか、又は型が往復動され、担体予備成形品が機械的に荷降しされ、挿入物適用或いは成形のための他の処理位置へ移送される。従来のRTM/SRIM成形プロセス適用において、繊維層厚さは強度要件に良く耐えるように調整される。エネルギーステッチングプロセスはすべての厚さと重量を増加することなしに、補強材料を選択的に且つ特に高応力領域に加えられ得る。挿入体、閉鎖部分及びコア又はそのいずれか一つを担体予備成形品に適用するには、エネルギーステッチング技術の使用により処理され得る。補強材料の予め切断部分は第二電磁エネルギー印加器を使用して、エネルギー的に適切な場所にステッチされ得る。電磁エネルギーを使用するときに、加えた補強材と接着剤を備える担体予備成形品は成形プレス或いはエネルギーが印加されながら材料を適切な場所に保持する第二締付け装置へ往復動され得る。

【0031】

ステッチングプロセスはつまり嫌気的に実施され得る。これによって「嫌気性ステッチング」と定義されたプロセスでは、補強材は嫌気性接着剤により且つ予備成形品、或いは補強材を保持する予備成形品の一部を嫌気性接着剤の硬化を促進させる大気にさらすことにより担体予備成形品にステッチされる。

【0032】

仕上がった予備成形品は保持領域に或いは直接に成形作用に移送され得る。予備成形品の剛性化が典型的に成形周期より速いので、種々の成形型はつまり剛性化プロセスに設定され得て、それで無数の予備成形品形状が他の成形ステーションに供給するように形成され得る。

【0033】

複数のひだをもつ補強材料は同時に所望の形状に形成され得る。他のタイプの補強材料はステッチングプロセスを使用して、成分を硬化させ、助材をつけ、取り付けるために包囲され得る。これらのタイプの補強材料、繊維、金属及び/又は軽量構造発砲体や低密度コアは積込み形削りプロセスの手始めに担体予備成形品の一部として或いは挿入体材料の設置が予備成形構造品のために必要である二次作用として加えられ得る。

【0034】

特定位置における一方向性織物或いは他の補強材と関連して材料を使用するときに、繊維高含有量の最適補強構造体が剛性形成品を維持しながら達成され得て、成形作用中に材料の繊維中の間隙へ樹脂系を容易に取扱いと浸透させる。

【0035】

特定位置への補強材の設置は成形製品の必要な強度を得るのに必要であった繊維配向を許容する。

【0036】

エネルギーステッチングや補強挿入体用の指向エネルギーは、ステッチング接着剤樹脂の重合化を誘導するために予備成形品の特定位置へ、マイクロ波エネルギー、可視光、紫外線エネルギー、レーザーエネルギー、或いはそれらの混合物のいずれかの局部的適用から成る。

【0037】

このプロセスは図1のフローチャートにより説明され、この発明の幾つかの実施態様を実行する代表的プロセスは48で説明され、接着剤を補強材料に塗布することによって層が形成される補強材料と未硬化接着剤の層を積み重ねる工程50或いは代わりに、繊維中の間隙を充填することなしに任意にマットの繊維を被覆するのに十分な程度に予備成形されるように未硬化接着剤を補強材料へ噴射する工程52から成る。選択的に、工程50と52は結合されて、それによって接着剤を混合した材料の層を積み重ねる。次に、ブランクは工程54で切断されて予備成形品の平らな展開の形状に適合させる。工程56では、ブランクは型内で予備成形品の形状にプレスされ、そして嫌気性接着剤の硬化を促進させる大気、例えば真空或いは不活性ガスが工程58で印加されて接着剤の硬化を惹起させる。工程60では、接着剤が硬化されて剛性となり、剛性化された予備成形品は型から取り出される。

【0038】

図2は、処理ステーション間で材料を取り扱うロボットを使用する簡単なプロセスを例示する。図2では、第一工程は、切断装置62によって示される如く、補強材料を予め切断して予備成形品の展開された形状に適合させる。これは図1に記載されたプロセスの状態である。材料は工程62で切断された後に、単一成分或いは二成分と一成分である接着剤が工程64で接着剤樹脂源68と触媒増進器70から成る接着剤塗布機66に加えられる。上述の如く、接着剤は、繊維中の間隙を充填することなしにマットの繊維を任意に被覆するのに十分な程度に噴霧し、ロール伸ばし或いはつやだしによって接着剤塗布機66に供給され得る。次に、補強材料と接着剤の合成ブランクは接着剤塗布機から型72へロボット74によって移送される。型72は図2に例示されたタイプのものであるので、合成ブランクが予備成形型に位置決めされる。次に、型72はシャトル78に沿ってプレス76へ移動され、プレスでは二つの半部の型が所望の形状の予備成形品を模写するようにプレスされ、そして嫌気性接着剤の硬化を促進させる大気が真空装置のような制御された大気源80或いは不活性ガス源から印加される。任意に、接着剤は追加的電磁放射硬化可能な或いは熱硬化成分を包含し、大気源80は電磁エネルギー源或いは熱硬化源から成り、然して熱硬化源はこの追加的成分を硬化するために、熱い空気源のような熱源である。

【0039】

次に、型72はロボット82が硬化された予備成形品84を荷降し位置へシャトル78に沿って型72を移動させることによって荷降しされる。ここでは、予備成形品は補強材が補強構造体の形態に加えられる担体予備成形品になる。次に、ロボット82は短期間保管のために予備成形品を積み重ねるか、或いは予備成形品を直接にエネルギーステッチングプロセスへ移動させる。

【0040】

要素が担体予備成形品にステッチされるときに、補強材料は工程86で以前のように予め切断され、そしてロボット88は成形体90上に予め切断材料を位置決めする。次に、ロボット94が予備成形品84、今は、担体予備成形品を回収し、それを成形した要素92上に置く。担体予備成形品84と成形した要素92が密接に接触して係合する点は図示されていない。エネルギーステッチングプロセスは電磁エネルギーを利用するときに、要素92が電磁エネルギーに敏感な接着剤樹脂から成る。ステッチングプロセスは、例えば電磁放射、熱或いは嫌気性硬化の選択方法により硬化するよう選択された選択接着剤をもつ材料を利用し、それら電磁放射、熱或いは大気は要素84と92が密接に係合している特定点位置に加えられている。選択接着剤を硬化するのに適したエネルギー、例えばマイクロ波放射のような電磁放射、赤外線放射、可視光、紫外線放射、レーザー光、電子ビーム或いは熱、或いは嫌気接着剤の硬化を促進させる大気は例えば光学繊維、レーザー或いは収集光のような指向エネルギー源96により印加され;代わりに、ステッチングは接着剤が残って未硬化である領域をマスクすることによって完成されて、それによりマスクされていない領域を硬化させる。

【0041】

いずれかの場合にも、補強された構造体98が生産される。次に、構造体98は仕上がり構造体を成形する成形プロセスに移送される。

【0042】

他の実施態様では、この教示は特許文献4(米国特許第5217656号明細書);特許文献5(米国特許第5364258号明細書);特許文献6(米国特許第第5827392号明細書)と特許文献7(米国特許第5487853号明細書)に展開されている「エネルギーバスチング」技術により予備成形品を形成する新しい方法を提供し、然して剛性三次元予備成形品は重ねられ且つカッターと共通平面にある繊維補強材料の複数のウエブを移動させることにより形成され、ウエブは電磁エネルギー硬化可能な接着剤と嫌気性接着剤により、或いは電磁エネルギー硬化可能な接着剤と嫌気性接着剤から成り且つ一緒にプレスされた二段式接着剤により形成される。ウエブから三次元予備成形品の二次元展開においてブランクを切断するのに先立って、ウエブは接着剤を間隔を置いた局部域で局部的に硬化させることにより、或いは適当なエネルギー(例えば電磁放射、レーザー、電子ビーム)を局部的に印加させることにより「エネルギーバスチング」工程において間隔を置いた局部域で一緒に積み重ねられめれるので、ウエブは一つとしてカッターへ移行する。仮り付けブランクが所望の予備成形品の三次元形状に形成された後に、第二硬化段は嫌気性成分の硬化を促進させる大気の印加を介して開始される嫌気性硬化である。

【0043】

予備成形後に、剛性化三次元予備成形品は型から取り出され、補強部材の可能な取付けのために担体予備成形品としてロボット装置により操作される。プロセスのこの部分では、担体予備成形品は所望位置に配向されて、所望の硬化機構に適した接着剤は表面領域或いはその領域に塗布され、補強リブ又はそのようなものは接着剤を備える単数或いは複数の領域と最初に接触するよう移動され、その噴射された単数或いは複数の領域と接着剤は適当な機構により硬化される。硬化された樹脂は補強部材を担体予備成形品に接着する。ステッチングと呼ばれた補強部材のこの取付けは数回行われ、外面において三次元形状の内側と三次元形状の外側に補強リブを設け且つ中空三次元構造体を加え、又はそのいずれか一方を備える。最終補強部材が取り付けられた後に、予備成形品が貯蔵されるか、或いは液状合成成形プロセスの成形ステーションに移動される。予備成形品はつまりツインテックス[TWINTEX;登録商標](Sant-Gobain Vertrotex,Shelby, ミシガン州)のようなガラス繊維とポリプロピレン繊維から成る混合材料や、カーブ[CURV; 登録商標](Propex Fabrics, Gronau, ドイツ国)のポリプロピレン/ポリプロピレン混合材料により製造され得る。 そのような材料では、マトリックス樹脂は補強繊維と混合された熱可塑性繊維の形態である。適用において、混合された材料は加熱され、樹脂が繊維の周りに流れ、それで熱可塑性合成物を生産する。混合された材料が予め凝固されるならば、樹脂の高粘度が任意の複雑な形状への材料の適合性を劇的に減少させる。その結果、材料を予備成形して剛性化するのが望ましいので、樹脂の加熱は繊維を大きく移動させる必要なしに、凝固される既に形成された部品に行われる。この場合には、熱硬化接着剤はマトリックス樹脂の加熱溶融中に影響されなく、一般に、正しい量の接着剤が使用されるならば、予備成形品の形状を保持する。

【0044】

この発明によるエネルギーバスチング技術による剛性三次元予備成形品を形成するプロセスは図3で説明され、複数のプロセスステーション或いはステージ1−10から成る。

【0045】

供給ステージ1では、ガラス繊維連続ストランド、織った織物などのような補強材料の複数のロールは、ウエブが互いに関して共通に平らに受けられ、案内され、指向される圧縮ステージ3へ互いに関して重なった材料の複数のウエブを分配するために据え付けられる。

【0046】

供給ステージ1と圧縮ステージ3の間に接着剤塗布ステージ2があり、このステージでは、電磁エネルギー硬化可能な接着剤と嫌気性接着剤、或いは電磁エネルギー硬化可能な成分と嫌気性成分から成る二段式接着剤がウエブの各対の向合う面の少なくとも一面に塗布される。ここでは、接着剤は中間ウエブの上下面に塗布され得るが、しかし、つまり上ウエブの下面や下ウエブの上面或いはすべての向合う面に塗布されている。

【0047】

プレス或いは圧縮ステージ3では、ウエブは一緒にプレスされて接着剤の拡張と接着剤の浸透をウエブの繊維との大きな接触領域に発生させる。

【0048】

次に、重なったウエブはそれらがウエブの長手方向及び横断方向又はそのいずれか一方の方向に間隔を置いた位置に一体にバスチングされるエネルギーバスチングステーション4に供給される。これらの間隔を置いた位置は、ここから後に記載される如く、バスチング域であることを考慮され、その域ではウエブは三次元に延びていて、すべてのウエブを接着させる。

【0049】

本質的に単一要素を形成するよう一体に仮付けされたウエブは、ほぼネット形状或いはネット形状パターン切断ステージ5へ移動され、このステージでは、三次元所望構造体の二次元の平らな投射或いは平らな展開がウエブから切断されて予備成形品の三次元形状に後で形成する。多層ウエブから切断された形成材料が材料取上げステージ6によって型ステージ7へ移送される。型ステージ7では、形成材料が閉鎖されている型の分離可能な部品の間に位置されて、形成材料が予備成形品の輪郭を呈する。型ステージ7とさらに型内では、形成材料は嫌気性接着剤樹脂の硬化を促進させる大気を受ける。硬化により、形成材料が剛性に成り、剛性三次元予備成形品へ変形される。型の開放により、予備成形品は型ステージ7から取り出されて、材料扱いステージ8によってステッチングステージ9へ移送される、即ち、予備成形品が補強部材などの取り付けのために担体予備成形品を考慮されるならば、ステッチングステージ9へ移送される。仮にそうでないならば、材料扱いステージ8は剛性三次元予備成形品をコンベア10上に簡単に積み、貯蔵或いは例えば樹脂トランスファ成形(RSM)プロセス或いは反応射出成形(SRIM)プロセスへの移送のために放出する。予備成形品が担体予備成形品の状態を呈するならば、材料扱いステージ8はステッチングステージ9と関連して作動し、この後に記載される如く、予備成形品を適当な位置に操作する。

【0050】

ステッチングステージ9では、補強部材は104で示されるような接着剤を担体予備成形品及び補助組立品、又はそのいずれか一方の品を特定位置へ噴霧することにより担体予備成形品に取り付けられ、補強リブは所望配向へ移動されて材料扱い装置128により特定位置と密接に接触させ、その特定位置はステッチング装置96によって接着剤に適したステッチングプロセスを介してステッチングを受ける。

【0051】

複数の補強部材を担体予備成形品に取り扱いステッチするために、必要とされる如く、複数の材料扱い装置128がある。

【0052】

図3に示される如く、材料扱いステージは複数のロボット74,94,128と105から成り、噴霧装置104を移動させるロボット105は象徴的に例示され、破線により示された機械的仕掛け機構により噴霧装置に連結されている。ロボットとロボット装置が技術的に周知であるから、その詳細な説明はここでは必要とされない。

【0053】

前記プロセスが連続し、段式プロセス周期を記載し、最も長い処理時間を備える処理ステージが制御ステージであることが認識される。予備成形品の形成剛性化が秒の問題であるから、ほとんどのプロセスが呈示され、これは制御ステージではない。加えられた補強部材の数と形状材料の形状の性質に依存して、これらステージのいずれかは制御ステージに考慮され得て、制御ステージによりすべての他の処理時間とそのタイミングは次の成形プロセスに決定されて合わせられる。

【0054】

図4を参照すると、供給ステージ1、接着剤塗布ステージ2と圧縮ステージ3のさらに詳細図が例示される。供給ステージ1は例示され、ウエブが互いに関して平らに移行するよう整合される圧縮ステージ3の開始における所定位置へ重なった関係で個々のウエブとして分配される補強材料の複数のロール12−16から成る。これは、一対の対向プレスローラ30と32により完成される。

【0055】

接着剤樹脂噴霧塗布器2は説明されて、ポンプ26と27によって貯槽28と29から供給される噴霧機構18、19、20と21から成り、上ウエブ12と中心ウエブ14の間に並びに中心ウエブ14と下ウエブ16の間に霧或いは雲22、23、24と25を提供する。ある構成では、貯槽28は電磁放射硬化可能な接着剤を含有するのに対して、貯槽29は嫌気性の硬化可能な接着剤を含有する。他の構成では、貯槽28は二部品の嫌気性の硬化可能な接着剤(開始剤)の第一部品を含有するのに対して、貯槽29は前記嫌気性の硬化可能な接着剤(抑制剤)の第二部品を含有する。代わりに、電磁放射硬化可能な接着剤と嫌気性接着剤は二つの成分系(上述の如く)として塗布され得る。

【0056】

接着剤を分配するポンプと塗布器は接着剤が特に選定間隔位置に塗布され得るような方法で設置され得る。接着剤は各対の向合う面の少なくとも一つの向合う面を接着剤樹脂で被覆する。

【0057】

重なったウエブが圧縮ステージ3を通して移動すると、対の対向プレスローラ30と32;34と36;38と40はウエブを一緒にプレスして所望最終形状へ変形する圧縮理想の所望レベルとされ、ウエブへ浸透するために接着剤樹脂を拡張させ、ウエブの繊維との接触領域を拡大させる。この圧縮は最小であり、それにより所望3D形状への変形中に繊維の滑動或いは剪断を促進させる。これは、必要とされた形状が補強材料の適合特性を超過するときに、普通であるように補強材料のしわ或いはゆがみの可能性を最小化する。

【0058】

図5を参照すると、共通の平らな多層ウエブ構造体が例示されて、プレスローラ38と40の間に圧縮ステージ3に存在し、バスチングステーション4に入る。バスチングステーション4は梁50にウエブ上を横切って駆動され得る部材48を包含する移動台42と、ウエブの移動方向とそれと反対に部材48に関して移動され得る部材52と、部材52の端部に片持ち形式に保持された部材56と、部材56を介してウエブと垂直に駆動され得る部材54とから成り、部材54は例えば電磁エネルギー源、レーザー源、制御された大気源或いはさらに一般に、接着剤を硬化させるのに適したエネルギー或いは条件を備える源である源44を支持する。

【0059】

この源は周期的に作動され得るか、或いはその照射がウエブの所望位置における間隔区域にて硬化を与えるように周期的に開門される。駆動部材と伝動部材はラックピニオンタイプ構造体或いはリニアモータタイプ構造体を包含する。

【0060】

図6と図7を参照すると、適当な機構による接着剤を硬化させる源46と任意に47は図6に例示され、接着剤をそれぞれの区域58と60で硬化させてウエブを一体に結合する。同じ境界構造体は図7に例示され、区域58と60がウエブ間の接続点として示される。そのような区域は点或いは縞に形成され得る。積層計画或いは積層計画の部分のバスチングは切断プロセスの一部として切断テーブルにて起こり得て、スポット硬化が形状と連続成形作用に関して材料を適切に保持するようにほとんど普通に起こる。

【0061】

図8を参照すると、仮付けされたウエブはほぼネット或いはネットパターン切断ステージ5へ移動されるように例示され、それらのウエブは仮付けされた多層マット或いはブランクBに切断される。この切断ステージ5はテーブル64(図3)により支持される部材66にウエブの長手方向に移動するために据え付けられる横断部材68を包含する移動台62から成る。部材70は部材68に横断方向に移動でき、所望形状に多層ウエブを切断する装置から成る。それ故に、移動台62と装置70は、例えばナイフ或いはレーザービームによって構成され得るカッター72によってマット或いはブランクBの所望形状に切断するのに有効であるX−Yパターンカッターを構成する。前述の如く、バスチングヘッドは移動台62に据え付けられ、周期的に作動されてウエブを一体に仮付けする。上示の如く、図3の要素48−56や図6の要素64−70の駆動構造体は、ラックピニオンタイプ出力構造体を備える電動モータ或いは任意の他の適当な装置であって、X,Y,Z移動、或いはそれぞれにX−Y移動を与える。

【0062】

切断ブランクBは材料扱いステージ6の材料取上げ装置74により切断ステージ5から取り出され、型ステージ7に位置される。これは図9により詳細に示され、切断ブランクBは雄型プラグ90を包含する下形成型86の上に且つ雄型プラグ90の形状に一般に適合する雌型空所88を包含する上形成型82の下で整合して位置されていた。代わりに、雄型プラグは上形成型の一部であり、そして雌型空所は下形成型の一部である。図示の如く、他の切断ステーション5で切断され、ロボット74は次のブランクBを扱うように戻された。

【0063】

次に、型はラム84を作動させてクロスバー80と上型82を下げて、図10に示されるように、上下成形型部品を適合させることによって閉鎖されるので、ブランクBは今、剛性三次元予備成形品の所望形状に適合する三次元形成要素Sの特性を呈示する。

【0064】

型が閉鎖される間に、図11に特に例示される如く、形成要素Sは、例えば配管83とポンプ84を介して真空を引くことにより及び調整器87と配管89を介してガスタンク85から不活性ガスを加えることにより又はそのいずれか一方により嫌気性接着剤の硬化を促進させる大気を受けている。硬化後に、成形要素は型ステージ7から移動され得る剛性三次元予備成形品Pであり、そしてコンベア10上に積んで、上述のように、保管或いはそれ以上の成形プロセスに使用のために予備成形品Pを輸送させる。

【0065】

予備成形品Pを取り出すために、図3と図12を参照すると、ラム84はクロスバー80と上型82を上昇するように作動され、型86から型82を分離させる。次に、ロボット94は予備成形品Pを取上げて、図12に例示される如く、予備成形品Pをコンベア10に或いはエネルギーステッチングステーション9のいずれかに移動させる。

【0066】

予備成形品Pが担体予備成形品の状態を有するように考慮されることを仮定すると、予備成形品Pはエネルギーステッチングステーション9(図3)へ移動される。このステーションでは、材料扱いステージ8のロボット94は予備成形品Pを図13に例示された位置に置く。この位置では、ロボット105が接着剤塗布器104を操作して、外部補強リブERが取り付けられる及び補強リブの適合面に又はそのいずれか一方にある位置における領域102に接着剤を塗布する。次に、ロボット128(図3)或いは他の適切なマニュプレターが部材ERを予備成形品Pを横切る位置に配向して予備成形品と最初に接触させる。次に、ロボット96は、図13において98により表される場所に適切なステッチング装置を位置決めし、適切な硬化方法、例えば紫外線ビーム100を印加し、そして紫外線ビームを領域106に、或いは好ましくは、リブERに沿って複数のそのような領域に作用させ、それに接着剤を硬化してリブERを予備成形品Pへステッチさせる。

【0067】

次に、ロボット94は予備成形品Pを180°回転させ、次に、同じ工程は内部補強リブIRのために予備成形され、その内部補強リブを担体予備成形品Pにステッチさせる。図14に示される如く、これは外部リブERのために図13に示されたものに対するほとんど等しい作用である。ロボット移動台96が移動されて、いずれかの場合には、リブの長さに沿って走査し、複数の位置106において担体予備成形品にそれぞれのリブをステッチさせる。

【0068】

代わりに、或いは印加される内部リブIRに加えて、ロボット105は接着剤塗布器104を操作して、担体予備成形品Pの内面及び内部リブIRの適合面又はそのいずれか一方の面に沿う細長い領域に噴霧する。この場合には、図15に示される如く、ロボット128或いは類似なマニュプレターが適切な形成細長い内部補強部材LIRを取上げ移動させて噴霧領域にて予備成形品Pを密接に接触させ、例えば紫外線ビーム100が部材LIRを担体予備成形品Pの内部にステッチさせるために、その領域或いは複数の位置106を走査する。

【0069】

時々、次の成形プロセス中に樹脂の充填を阻止するために予備成形品或いは任意のコア材料を包含する担体予備成形品Pの中空構造体を閉鎖することが望ましい、交互にサンドイッチ構造体は強い軽量合成部品を屈曲するために、補強材料の二つの以上の層の間にバルサ、発泡体或いはハニカムのようなコア材料を包含することによって予備成形され得る。サンドイッチ構造体は合成産業において周知である。この場合には、図3と図16に示される如く、ロボット128或いは類似なマニュプレターがカバーCを取上げてこのカバーを予備成形品Pと整合して位置決めする。ロボット94と可能な追加的ロボットは組立体の縁の一部分をつかみ、予備成形品P及びカバーC又はそのいずれか一方の境界縁或いはフランジに接着剤を噴霧した後に、上部分124と下部分126を有するスロット導波管122へ位置決めし得る。この担体予備成形品は今、ステッチされて閉鎖されて、図14と図15に例示されたタイプのコア材料及び一つ以上の内部補強リブを包含する。さらに、担体予備成形品は図13に例示されたタイプの一つ以上の外部リブERを包含し、或いは外部リブを包含するように操作されてステッチされる。

【0070】

図17は同様なカバーステッチング手順を例示し、接着剤噴霧器104が操作されて予備成形品P及びカバーC又はそのいずれか一方の境界縁或いはフランジに接着剤樹脂を噴霧し、そしてカバーCは適切な位置へ操作され、そして二つの要素は組立体の全周のまわりにステッチするように移動台96によって位置であるステッチングヘッド98により一体にステッチされている。

【0071】

上記のように、バスチングとステッチング手順、事実、すべてのそのような取付け手順は例えば電磁エネルギー源、レーザー源、制御された大気源或いはさらに一般に接着剤を硬化させるのに適したエネルギー或いは条件を備える源を介して適当な機構によって予備成形され得る。

【0072】

要約では、この発明の実施態様は、接着剤樹脂を被覆された炭素繊維ウエブのような補強材料を使用して剛性三次元予備成形品を形成するプロセスを提供する。ウエブは補強材料のそれぞれのロールから引き出されて、ウエブが互いに関して平行に移行するように案内される共通位置へウエブが移行するよう作用される。平行になる前に、重なったウエブは各対の向合う面の少なくとも一面に塗布された嫌気性硬化可能な材料の接着剤樹脂を有し、平行になった後に、一体にプレスされて接着剤樹脂を分配し且つ補強材料の繊維との接触領域を増加させる。代わりに、嫌気性成分と第二及び第三又はそのいずれか一方の成分とを含有する二段式接着剤は塗布され得る。嫌気性接着剤成分はその硬化を促進させる大気の印加により硬化し、他の成分は適切なエネルギーの印加に応答して硬化する。一体にプレスされた後に、ウエブがつまりバスチングステーションへ移行できる。

【0073】

次に、仮付けされたウエブは所望の剛性三次元予備成形品の三次元形状の二次元の平らな展開に一致する形状へ切断される。次に、切断材料は予備成形型へ移送され、補完的形成上下型間に予備成形品の三次元形状に形成される。型は嫌気性接着剤の硬化を促進させる大気の印加を受け入れるように構成され、嫌気性接着剤と作用できて嫌気性接着剤を硬化させ、切断材料を剛性になし、それで、所望の三次元予備成形品を生じる。同時に、予備成形品はそれ以上の成形プロセスに利用され得る、或いは担体予備成形品として考慮され得て、単数或いは複数の補助組立品(補強要素及び据付け部材又はそのいずれか一方)は単数或いは複数の選定位置に接着剤を塗布することによりステッチされ、予備成形品及び補助組立品又はそのいずれか一方の上の選定位置にて補助組立品と密接に接触させるように補助組立品を移動させ、選定方法を適用して接着剤を硬化させ且つ補強部材を取り付ける。これらの最終工程は増加される、或いは複数の補助組立品を取り付けるように繰り返され、この補助組立品はコアを保持するために補助組立品の中空形状を閉鎖するカバー部材を包含する。すべての補強部材及び据え付け部材又はそのいずれか一方が取り付けられた後に、生じた予備成形品はそれ以上の成形プロセスへ移送され得る。

【0074】

追加的実施態様では、この教示は、つまり特許文献9(米国特許第5217654号明細書)と特許文献10(米国特許第5382148号明細書)に展開されたようなマットを成形する二段式硬化方法に適用され得て、しかして、繊維マットは液状合成RTM或いはSRIM成形プロセスのための予備成形に次に起こる使用のために形成される。この教示によると、電磁エネルギー硬化可能な接着剤と嫌気性接着剤、或いは熱硬化接着剤と嫌気性接着剤、或いは電磁エネルギー硬化可能な接着剤と嫌気性接着剤或いは熱硬化接着剤と嫌気性接着剤から成る二段式接着剤がマットに塗布される。第一ステージでは、部分的硬化は電磁放射或いは熱接着剤を硬化させる熱印加によって与えられ、半固体の接着剤の粘性の予想どおり有限増加に導くので、繊維が連続取り扱いのために十分に制限されるが、しかし硬化を完成するのに十分でない、その間に嫌気性接着剤の硬化を促進させる大気の使用によって達成される最終硬化を準備する第二ステージを残す。この第二硬化ステージに先立って、マットは所望の予備成形品の三次元形状に形成される。次に、第二硬化ステージはさらに型内にありながら嫌気性接着剤の硬化を促進させる大気により行われ、剛性三次元予備成形品構造を得る。

【0075】

代表的接着剤対繊維材料比は繊維材料の1重量%〜12重量%の程度であり、そして接着剤比は2%〜8%の範囲であることが好ましい。二段式接着剤はこれらが開始の異なる方法によって且つ各成分の反応を開始する異なる機構を使用して独立的に機能する二つの別の反応成分を含有する点で新規である。

【0076】

第一ステージ成分はマイクロ波エネルギー、或いは赤外線のような熱源、或いはルパーゾル(Lupersol)256,過酸化ベンジル,第三ブチル・ペロクトーテ(Peroctoate)と過安息香酸第三ブチルのような熱い空気対流、イルガキュア(Irgacure )651,イルガキュア184或いはイルガキュア907のような可視光、或いはイルガキュア261,サイキュア(Cycure)UVE6990とサイキュアUVE6974のような紫外線光により発生された熱に応答するタイプの例えば熱自由基発生器を包含する。イルガキュア製品はノース・カロリナ(N.C.)のグリーンブロウ(Greensborough )のCiga Geigy Corp. とニューヨークのHawthrone により生産され、サイキュア製品はニュージャージー州の Wayneのアメリカン・シアナミド・コーポレーションにより生産される。接着剤樹脂のタイプの組合せの第一ステージ開始剤の量と選択は適切なエネルギーにさらした後に第一ステージの粘性を決定する。

【0077】

それ故に、部分的硬化を与えるように応答する第一ステージは適切なエネルギーに応答し、接着剤の残りは接着剤が予備成形品を形成する際に使用されて嫌気的に硬化される時間まで硬化されないことが簡単に明らかである。

【0078】

第一ステージ光開始剤対接着剤樹脂の比と適切なエネルギーに対する露出は生じる部分的重合された接着剤の粘性を決定する。第一ステージ反応の完了時の粘性は、この方法で段階化されたときに、接着剤が連続処理中に好ましくは不粘着に取り扱うためにガラス繊維を一体に保持する点まで上昇された粘性を有するようにすべきである。接着剤はプラスチックであって、変形可能であり、そして三次元形状の予備成形品を保持するのには、まだ十分な剛性ではない。言い換えると、次の第二ステージ硬化を予備成形するために、柔軟である。予備成形プロセス中にガラス繊維の間隔は予備成形が最終成形プロセス中により遅いときに、明白に充填されない。

【0079】

接着剤の第二ステージ成分は一般に一つ以上の樹脂、一つ以上のモノマー、一つ以上の過酸化水素、一つ以上の開始剤と一つ以上の抑制剤を包含する。例の第二ステージ接着剤成分はエポキシメタクリレートのような樹脂の15重量%〜55重量%とメタクリル酸モノマー、多価アルコールとエステルアルコールのようなモノマーの45重量%〜85重量%を包含する。0%から30%までのモノマーは性能と適合要件に依存して次の一つ以上の物質の組合せにより形成される:アルキル・ハイドロキシル(モノ、ディとトリの官能)、ベタ・カルボキシ・エーテル・アクリレート、メタクリル酸、アクリル酸(デンマー、トリマー、とより高い類縁)、ハイドロキシ・エチル・メタクリレート、ハイドロキシ・ポロピル・メタクリレート、ハイドロキシ・エチル・アクリレート、ハイドロキシ・プロピル・アクリレート、ハイドロキシ・ブチル・アクリレート。ハイドロキル官能性は、エポキシ、ビニール・エステルとウレタンとの適合性のために残りの官能性を与え、それに対して、酸基はエポキシ、ポリエステルとフェノールのための残りの官能性を与える。

【0080】

過酸化水素は合成物の全重量の0%〜5%を構成し得る。促進剤は合成物の0重量%〜4重量%を構成し、抑制剤は合成物の0重量%〜1重量%を構成する。

【0081】

第二ステージ接着剤成分は単一成分或いは二成分系である。二成分系では、過酸化水素と抑制剤は促進剤から分離される。つまり、第二ステージ接着剤は過酸化水素を除いてすべてのその成分から成るように処方され、すべてのその成分は所望と可変なレベルで過酸化物を加える混合系により加えられる。

【0082】

例の二成分系は「パートワン」混合物の「パートツウー」混合物との重量組合せが1対1であり、然して相対量の過酸化水素、促進剤と抑制剤は表1で以下に記載される範囲に変化する:

例3# 「パートワン」の組成 「パートツウー」の組成

1 樹脂,モノマー,8重量% 樹脂,モノマー,10重量%

までの量における促進剤。 までの量における促進剤,

0.2%までの量における抑制剤 2 樹脂,モノマー,4重量% パートワンの5重量%まで樹脂の までの量における促進剤, 適用中の混合された過酸化水素 0.1%までの量における

抑制剤。

【0083】

ホルドタイト[HOLDTITL; 登録商標](英国、ゲートヘッド)からの修正した公式が使用され、例えばホルドタイト[登録商標]樹脂シリーズ200/T90とホルドタイト[登録商標]活性剤A649NFであり、活性剤を保持するように反応モノマーとしてHPMAを備えるので、1対1ポンプ供給システムが使用される。

【0084】

第二ステージ接着剤成分が第一ステージ部分重合中に反応されないままであったので、第一ステージ中に生産されたマット製品が最終成形作用の最終製品を模写するのに必要なものとして決定された形状である三次元形状に形成された後に第二ステージ硬化が起こる。第二ステージ硬化は接着剤を例えば嫌気性接着剤の硬化を促進させる大気にさらすことにより起こる。

【0085】

このプロセスはPPGNo.2002,OCF366,107B或いは30、又はサーテインテード( Certainteed ) 625或いは670のような単一端粗紡の使用を許容する。これは接着剤樹脂構成によって選定された収量を備える多種の収量を備える。

【0086】

二段式接着剤はつまり前記コンプフォーム[COMPFORM; 登録商標]プロセスにおいて予備成形品の紫外線硬化接着剤を使用して予備成形するときに異なる接着剤の二つの別の適用の必要性を除去する。現代の技術は、マットタイプの製品が生産されるときにマット製品がそれに塗布された従来の接着剤により獲得されることを指図する。従来の接着剤は予備成形中に熱による修正を必要とするか、或いはその弾力性は予備成形中に克服しなければならない。この発明による新たな二段式接着剤は、完全に異なる手段により作業する二つの明白で異なる開始剤システムにより単一接着剤樹脂を使用することによってこれらの問題点を除去する。形成マット或いは予備成形可能なマットに使用されたときに、第一ステージは、補強材製造者、即ちガラス繊維製造者により塗布される如く第一接着剤を利用し、そして第二ステージは、予備成形に使用する予備成形品製造者により塗布された第二接着剤を利用する。

【0087】

第一ステージ光開始剤が部分的に接着剤を反応させるので、第二ステージ硬化は最終硬化を得るのにリンクして少しもクロスを必要としない。これは、第一ステージ硬化がなかったならば、行われたい第二ステージ硬化を速度アップする。それ以上の自由基が発生されなく硬化を前進させるまで、第一ステージ硬化に発生した自由基が接着剤にリンクして限定されたクロスを生じる。

【0088】

接着剤が液体であるので、接着剤は噴霧される水に保持される必要がない。補強繊維の残りの水分は幾つかのマトリックス樹脂により物理的且つ電気的性質の減少の原因として長く証明されていた。システム内に水が存在しないので、必要な乾燥がなく、今述べた問題点が克服される。適切なエネルギーによる硬化と嫌気性硬化は必要な剛性と材料扱い特性を備える。

【0089】

簡略化のために、次の記載は主として不織マットに関する、というのは、任意のプロセス利益は接着剤が使用される任意の織られた補強材に応用できるからである。繊維マットは二つの一般的カテゴリー、非連続繊維と呼ばれる切断ストランドマットと連続繊維と一般に呼ばれる連続ストランドマットとになる。この発明は、両スタイルのマット或いはその組合せに適用する。これらのタイプの各マットに対して多くのマットがある。

【0090】

この発明のプロセスでは、繊維マットは製造者により即ち、特許文献11(米国特許第4054713号明細書;参考としてこの明細書に組み込まれた)に開示される如く移動ウエブに沈殿された繊維の層として且つ二段式接着剤を使用するこの発明により準備される。マットは連続ウエブ或いはベルトに準備され、層形成の完了により接着剤が概して噴霧により塗布されるか、或いは艶だしされ得る。接着剤は一般的に繊維の1重量%〜12重量%の範囲に塗布され、好ましくは2.0〜8.0重量%の範囲に塗布される。二段式接着剤の塗布後に、繊維の幾らかの湿らしを許容する居留時間は出願人の特許文献8(米国特許第5169571号明細書;参考としてこの明細書に組み込まれた)において生産ラインの圧縮硬化部分に対して輸送距離により設けられいる。

【0091】

マットはベールにより製造され、然してベールは樹脂豊かな表面をつくる、例えば腐食抵抗や外観のような性質を改良する目的を有する繊維マットである。この発明の幾つかの実施態様では、ベールはこの目的のために特に生産される粗紡をして敷設される。ベールはベールが必要とされる予備成形品のいずれかの面に依存してマットのいずれかの面、或いは両面にある。

【0092】

本概念の意図は、補強材料と使用する新たな接着剤を提供することである。これら新たな接着剤は周知である如く予備成形品の製造に使用されるマットタイプの製品を形成するように使用されて、次に、バンパービーム、シンクなどのような浸漬仕上げ物品の製造に使用される。予備成形品は適合三次元仕上げRIM,RTM,SRIM或いは同様な成形製品を形成する基礎として且つ形成する背景として使用される三次元製品であることが理解される。

【0093】

通常には、所望の密度/厚さ比を達成するために、層を圧縮することが望ましい。特許文献8(参考としてこの明細書に組み込まれた)に開示される如く、この発明のプロセスでは、層はステージで圧縮されてステージ硬化中に圧縮保持される。前記明細書に開示される如くローラ或いは連続ベルト或いはその組合せを使用する圧縮によって所望の密度/厚さ比を達成するために有効である幾つかの技術がある。

【0094】

第一硬化エネルギーとして可視光を使用するときに、光が幾つかの異なる方法で印加され:ウエブ或いは連続ベルトを介して;ベルト或いはウエブ上のローラ間に、ローラを介して;ローラ間の開口を介して印加され得る。光源がローラ内に収容され、光がローラを通して透過されるときに、ローラは光透過を許容する多孔金属スクリーンから形成され得る、或いはローラは光透過アクリルのような光透過材料、或いは光透過ガラス或いは石英から形成され得る。ベルト或いはウエブは光透過を許容する多孔柔軟金属スクリーンから形成され得るか、或いは光透過ポリエチレン、光透過アクリル或いは光透過ポリ塩化ビニールのような光透過ポリマーベルト或いはウエブから形成され得る。作用するスペクトルの一部に対して透明である。前記特許文献8に於ける如く、光透過フィルムは、所望によりローラ或いはベルトの表面から未硬化接着剤を保つように作動したウエブとして使用され得る。つまり、輸送システムの表面を磨り減らすことから潜在的研磨ガラス材料を保持する。所望により、光透過フィルムはロール内の層分離器として製品と一緒に残される。次に、このフィルムのそれ以上の使用は、第二ステージ硬化に先立って連続切断或いは成形適用において所望により且つこの出願人の前記先行特許のように、真空シールとして使用し得る。つまり、フィルムは嫌気性硬化を可能とするためにガス透過できる。

【0095】

このプロセスは異なる形態のエネルギーの利用に適用できる。それ故に、適切なエネルギーシステムの使用の詳細な説明がこの明細書の以下に設けられる。

【0096】

図18を参照すると、マット成形システムは一般に10で例示され、一対の端ローラ14と16により定義された通路に沿って移行するために支持されるコンベアベルト12に沿って間隔を置いた複数のステージから成る。システムは繊維準備適用ステージ18、接着剤塗布器20と圧縮硬化ステージ22を包含する。ローラ16に隣接して、コンベアベルト12の終点では、成形マットは取り出され、取上げ或いは巻取りローラ52に巻上げる。

【0097】

塗布器ステージ18では、補強繊維、例えばいずれかの連続ストランド或いは切断繊維は、前記特許文献11(参考としてこの明細書に組み込まれた)に開示されるような知られた方法で準備される。補強繊維はつまり連続ストランドと切断繊維の可変な混合物である。繊維は装置24に準備され、象徴的に矢印26により示され、繊維の層26’としてコンベアベルト12の上表面に沈殿される。次に、繊維の層26’は接着剤塗布器ステーション20に受けられ、そのステーションでは、接着剤は供給部28から引き出されて、ここでは二段式接着剤であり、そして塗布器30によって成形層26’の上表面に塗布され、1.0〜12.0重量パーセントの接着剤、好ましくはガラス繊維或いは他の補強材料に関して2.0〜8.0重量パーセントの接着剤を備えるコンベアベルト12の上表面に接着剤被覆層26VLを形成する。

【0098】

次に、接着剤被覆層26VLは圧縮硬化ステージ22へ通過し、そのステージではコンベアベルト12、さらに特にその上に保持した層26VLは対の間隔を置いた圧縮ローラ34、36、38と40の間で圧縮され、層26VLはステージでローラにより所望の密度/厚さ比に圧縮され、接着剤第一成分が前記成分を硬化させる適切なエネルギーを与える間隔を置いたエネルギー源42、44によってステージで硬化され、そのエネルギー源は例えば可視光、紫外線光、赤外線光、マイクロ波エネルギー、レーザー光、電子ビームの源、或いは熱い空気のような熱源である。そのような源は層26VLを横切って延びていて、46、48で指示される如くエネルギーを放射する。

【0099】

圧縮硬化後に、今、50UVとして参照された仕上げ繊維マットはコンベアベルト12から取られて、巻上げローラ52に巻かれる。代わりに、マットは切断機械に直接に、或いは予備成形装備に直接に供給され得る。転がるならば、次に、マットは指令で切断機械に或いは予備成形装備に直接に供給され得る。

【0100】

代わりに、型部分がベルトシステムに据え付けられ得て、繊維マットは型部分に直接に形成される。これは繊維と接着剤を直接に型部分に塗布することにより達成され得て、一つの或いは二つのステージで起こる接着剤の硬化により追従される。所望で、予備成形要件がそれを許容すると、接着剤は適用可能なエネルギーにより適切なエネルギーを印加することにより繊維の沈殿中に一工程で硬化され得る。これは凝固工程を許容しないが、しかし幾つかの適用は凝固される予備成形品を必要とされない。これは、高粘性の接着剤を使用して、ゲル被覆を備える或いはゲル被覆なしに、又は外被材料を備える或いは外被材料なしに、指向繊維が直接に成形工具に直接に噴霧されるのを許容し、接着剤の粘性と付着性質は最初に真空なしに補強材を適切な場所に保持し、二次的に硬化の光エネルギーをさらすことにより接着剤の硬化により補強材を固定するように働く。

【0101】

図23を参照すると、第一安定化システムによる繊維と接着剤の適用は一般に110に例示され、一対の端ローラ114と116によって定義された通路に沿って移行するために支持されるコンベアベルト112に沿って間隔を置いた複数のステージから成る。システムは繊維塗布装置118、接着剤塗布器130を包含する。ローラ116に隣接して、コンベアベルト112の終点には、成形物は取り出され、ロボット158によって凝固ステーション210へ移動される。

【0102】

塗布器ステージ118には、補強繊維が象徴的に矢印126により示される如く装置124によって型部分205の表面に沈殿される。接着剤合成物、ここでは二段式接着剤合成物は供給部128から引き出され、塗布器130によって繊維と一緒の接着剤132として塗布され、型部分205の表面に接着剤被覆層を形成させる。任意に、接着剤と繊維が組合せ接着剤と繊維塗布装置によって一緒に塗布され得る。接着剤の第一ステージ成分はエネルギー源207と209により印加された適切なタイプのエネルギーにより硬化される。代わりの実施態様では、ベールはベールが必要とされる予備成形品の側面に依存して補強繊維のいずれかの側面或いは両面に加えられる。

【0103】

代わりに、繊維と接着剤被覆型部分205は第一安定化システム122へ通過し、適切なエネルギー源142と144はコンベアベルトを横切って延びていて、146、148に示される如くコンベアベルトに放射させる。

【0104】

硬化後に、今、156で参照される型部分上の部分的硬化した予備成形品がロボット158によってコンベアベルト112から取り出され、凝固ステーション210へ供給される。この凝固ステーションは凝固ステージから成り、然して、接着剤の嫌気性成分が図23に於ける如く、逆型を備える成形プレス164の形態に硬化され、そして部分的硬化した予備成形品156はシャトル162に沿って成形プレス164まで移動されて、そこではプレスの二つの半部が一体にプレスされて予備成形品の所望の形状を模写し、そして嫌気性接着剤成分の硬化を促進させる大気は制御された大気源186から印加される。代わりに、凝固ステージは工具面に置かれ且つ真空源が適用されるフィルム或いは柔軟な機械設備である。印加真空は、手での適用に依存して、接着剤の嫌気性成分を完全に硬化させる、或いは接着剤の嫌気性成分を完全に硬化させないような形式に任意に印加され得る。所望により、補強材は前述のエネルギーステッチング技術により予備成形品に取り付けられ得る。

【0105】

この発明の代りの実施態様では、第一ステージ安定化システムが除去され、工具が直接に凝固ステーションに移動される。

【0106】

図19を参照すると、全成形プロセスは一般にフローチャートスタイルに記載され、二段式接着剤が図18の接着剤塗布器20に設けられ、マットは図18により成形され、予備成形品が成形される。次に、予備成形品はRIM,RTMとSRIMプロセス或いは予備成形品を使用或いは必要とする他のそのようなプロセスによって型に置かれ、そしてマトリックス樹脂のような変更可能なプラスチック材料は射出或いは真空或いは他のそのような方法により、型に導入されてマトリックス樹脂を予備成形品の間隙へ流してその間隙を充填する。次に、マトリックス樹脂は型内で硬化され、製品が公知の方法により取り出される。代わりに、図19のフローチャートに記載される如く、全成形プロセスでは、単一段或いは二段式接着剤は接着剤塗布器に設けられ、材料が図23に示される如く、直接に工具に塗布され、予備成形品は直接に単一段式接着剤を使用して、或いは前記二段式接着剤の使用から成る凝固プロセスを使用して、生産される。次に、予備成形品は上述のように、使用される。

【0107】

それ以上の実施態様では、この発明の目的は、嫌気性接着剤により構造的予備成形品を形成する改良した指向繊維プロセスを提供することである。この目的は、特許文献12(米国特許第5192387号明細書;参考としてこの明細書に組み込まれた)に明白に開示される如く、高圧状態に置かれた時に空気の流れを支持するよう穿孔されている型を備えることによって達成される。補強材料はコイル上の粗紡の供給部から引き出され、穿孔型部品へ噴霧或いは指向することにより起こった如く任意に切断して捨てられる。嫌気性硬化可能な接着剤は繊維に加えられ、 穿孔型部品への移行中及び型部品における行き先に到達した後又はそのいずれか一方では、少なくとも部分的に繊維を接着剤により被覆する。接着剤は、 任意に前記繊維中の間隔を充填することなしに、繊維を被覆するのに十分な程度に塗布される。繊維と接着剤の塗布中に、穿孔型部品は所望厚さに繊維により完全な填補を得るために回転され得る。填補を増加して均等にするために、繊維と接着剤はロボットアームの末端から作用され、このロボットアームはプログラムによって穿孔型部品を走査し、内側縁を包含するあらゆる領域で填補を補償する。

【0108】

繊維と接着剤は穿孔型部品に塗布された後に、凝固が必要ならば、型が閉じられ、予備成形品に対して補完形成製第二型部品をプレスすることによって塗布された繊維マットを所望形状の予備成形品にプレスする。これは、低圧プレス作用であり、形成繊維の内側を架橋し且つ外側隅から突き出す繊維がその隅の形状に一致するように変形される。代わりに、真空は、第二穿孔型部品の代わりに、嫌気性硬化可能な接着剤の硬化を促進する大気を塗布繊維に印加する工具を密封するように柔軟なカバーを適用することによって凝固して同時に硬化するように使用され得る。柔軟なカバーは、ポリエチレン、シリコン、或いは柔らかいエラストマーのような材料の薄いフィルムであり、非穿孔工具が任意の適度に剛性工具材料、 熱成形シート材料などから成る。

【0109】

まだ、型内にあるけれども、予備成形品は嫌気性硬化可能な接着剤の硬化を促進する大気を受けて、 接着剤を硬化させ且つ繊維マットを所望形状に剛性化する。この時に、予備成形品は構造的合成物を形成する成形プロセスに移送され得る、或いは補強部材或いはその部材の取り付けられたものを有する担体予備成形品が考慮され得る。

【0110】

図20に示される如く、嫌気性硬化可能な接着剤を使用する基礎直接繊維予備成形プロセスは、一般に説明されて、繊維と接着剤の沈殿ステージ1、嫌気性硬化ステージ2、完成予備成形品ステージ3、 エネルギーステッチングステージ4と供給ステージ5を包含する3ステージ或いは代わりに4ステージで予備成形される。エネルギーステッチングは塗布に依存している。

【0111】

第一沈殿ステージ1(図21)は空間7により回転するように支持される下第一型部品6から成る。第一型部品6は、互いに傾斜され且つ内外隅を定義する表面8上にマットを形成するように空間7により空気の流れを支持する穿孔要素である。この型部品6は上第二型部品10と補完し、二つの部品は予備成形品を模写するために予備成形品の所望の三次元形状を定義する補完内面を有する。凝固が望まれる、或いは必要とされると、これは嫌気性接着剤の硬化を促進させる制御された大気の備えるように閉鎖させることにより完成される。

【0112】

型部品6と10は低圧プレス型の部品であり、プレス型では周知であるように、単数又は複数の液圧ラムと適当なガイドとリンク仕掛けによって型開閉機構12に機械的にリンクされる如く例示されている。型が開くと、ガラス繊維或いは炭素繊維補強材料や嫌気性硬化可能な接着剤樹脂のような補強材の繊維は空間や穿孔型部品6を通して発生される(空気流A)へ推進されて、型部品6の輪郭形状に作用される。填補範囲を改良するために、型部品6は矢印38により示されるように回転され得て、繊維と接着剤は空気流を介して塗布ステージ2のロボット14によって型部品6に作用される。

【0113】

ロボット14は垂直軸線と少なくとも二つの水平軸線から成る如く例示されているので、アーム構造体16,18の末端から放出する繊維と接着剤が回転可能な型部品6のすべての部品に作用され得る。

【0114】

塗布ステージ2はアーム16,18、アーム18に据え付けたチューブ28を介して供給ステージ3における粗紡巻き枠から粗紡22,24,26を受けるチョッパー20と,ポンプ34によって噴霧ノズル36に供給された接着剤32を保持する導管30と,切断された繊維の出口22から成る如く例示されている。

【0115】

供給ステージ3はチューブ28へ供給される補強材料粗紡22,24と26の複数の巻き枠並びに接着剤供給部32とポンプ34から成る如く例示されている。チョッパー20は粗紡22,26を引き出し切断して、 切断した繊維を穿孔型部品6へ投げ込むための歯車とナイフブレードを包含する一つ以上の紡績要素から成る。ここでは一対の紫外線ランプ40と42により構成された電磁エネルギー源は、ロボットアーム18の末端に据え付けられている。

【0116】

作用では、チョッパー20は粗紡22ー26を引き出し、粗紡を切断し、切断した繊維を穿孔型部品6へ投げ込む。同時に、接着剤は噴霧ノズル36から噴霧されて少なくとも部分的に指向繊維をこの通路及び穿孔型部品6又そのいずれかで被覆する。繊維が型部品6に作用されると、型部品6は矢印38により示される如く回転され、ロボットは回転にの関連して穿孔型部品6の内面のすべてを走査するように作動されるので、所定の厚さへの均一な沈殿が型部品6の内面のすべてに得られ得る。

【0117】

予備成形品は同時に或いは交互に硬化され得る。型部品6への繊維の塗布後に、予備成形品輪郭型は型部品6へ型部品10を閉じるように型作動機構12によって閉鎖され、予備成形品の所望の次元形状に一致するように繊維マットをプレスする。型は閉じられたときに制御された大気の印加を許容するよう構成されて、 嫌気性硬化接着剤の硬化を促進させる。追加的に、型の材料は、ワイアグリト及びライトブロッカーを含有しない一般目的透明アクリル材料又はそのいずれか一方のような電磁放射を任意に透過し得る。型が閉鎖されている間に、嫌気性硬化接着剤の硬化を促進させる大気が制御された大気源42’によって印加される。

【0118】

この点では、予備成形品は構造的合成物を成形するために使用され得る。そのように、型が開かれ、予備成形品が他のロボット或いはロボット14と同様な(図示されていない)ものによって型から取り上げて、保管所或いはそれ以上の成形プロセスへ輸送するために放出ステーション5のコンベア60上に置かれる。

【0119】

予備成形品が担体予備成形品の特性を呈示し、その予備成形品に取り付けられた単数或いは複数の補助組立品を有するならば、ロボット或いは他のロボットのいずれかが所望位置に予備成形品44を保持する、又はエネルギーステッチングステージ4における補強部材の取り付けのために作業テーブル上に予備成形品を置く。ここでは、予備成形品44はテーブル上の所望位置に存する如く説明されている。この位置における予備成形品によると、他のロボット54は電磁エネルギー硬化可能な接着剤或いは熱硬化可能な接着剤或いは嫌気性接着剤を貯槽52からポンプ50によってロボット54のロボットアーム56の末端に据え付けられた分配器或いは噴霧ノズル48を介して塗布するように作動され、接着剤は予備成形品44及び補助組立品又はそのいずれか一方の少なくと個一つの選択面に塗布される。次に、補強挿入体46は他のロボットによる如く、 所望位置に置かれて接着剤被覆を有する選定領域における予備成形品と密接に接触させる。次に、ロボット54はエネルギー源58によって選定領域で接着剤を硬化させる適切なエネルギーを印加するようロボット自体を位置決めする。選択的に、嫌気性接着剤の硬化を促進させる大気が印加され得る。

【0120】

「エネルギーステッチング」或いは「嫌気性ステッチング」の如く上述した最終作用は構造的合成物を形成する際にその使用に先立って、予備成形品に補強部材及び取付け部材(計画された構造部材)又はそのいずれか一方を加えて任意数回で完成される。最終補助組立品がエネルギー的にステッチされた、或いは嫌気性的にステッチされた後に、追加的部材を保持する予備成形品44は他のロボット(図示していない)により放出ステージ5のコンベア60へ移動される。

【0121】

他の選定接着剤の使用によって、その接着剤の硬化は出願人の前記特許出願に開示される如く、マイクロ波技術によって、或いは特許文献4(米国特許第5217656号明細書;参考としてこの明細書に組み込まれた)に開示される如く、電子ビームによって成就され得る。

【0122】

図22を参照すると、代用的予備成形品の構造と特徴が説明され、予備成形品44は一般にU字形輪郭部分68、70、72と一緒にパネルから延びる複数の縦壁64、66を有する複数の一般に水平に、或いは僅かに水平に対して斜めなパネル62から成る。任意の他の形状は、上下型部品の挿入プラグを包含する内面によって定義され得る捕捉支持面に繊維を指向することと調和するように形成され得る。

【0123】

図20を参照すると、構造的合成物を形成するプロセスは、フローチャートの形態で説明されていて、このプロセスは指向繊維、この発明の指向エネルギー概念を組み込む。明白に記述の如く、粗紡は供給ステージ3から引き出され、チョッパー20により切断され、空間構造によって部材を通して引き出される空気を有する穿孔部材に作用され、チョッパーは矢印38により示される如く回転できる。空間構造へ指向された切断繊維は噴霧ノズル36から放出する接着剤と共に噴霧される。チョッパー20と噴霧ノズル36により穿孔部材の回転と走査は均一な被覆或いは所定厚さに沈殿された接着剤被覆繊維のマットを提供する。

【0124】

穿孔部材は、説明された実施態様では、型を閉じるよう移動される補完上型部品10を有する下型部品6であるので、繊維のマットは予備成形品の所望の寸法と形状を正確に模写する。接着剤は、型に作用的に連結される如くここに説明される制御された大気源によろ印加される接着剤硬化を促進させる大気の印加により硬化された嫌気性硬化可能な接着剤である。型部品6と10は、電磁放射ブロッカーを包含しないグリット或いは一般目的の透明アクリル材料のような電磁放射透過材料により構成され得る。

【0125】

次に、型は型部品6と10間の分離を与えることにより開放されるので、硬化剛性三次元予備成形品が取り除かれ得る。予備成形品はここでは44P,44CPで参照され、予備成形品が放出ステージ5によってRTM或いはSRIM成形プロセス90への移動のために最終要素44Pの特徴を呈示する、又は担体予備成形品44CPを呈示し、補強リブ、コア、カバーなどのような補助組立品の適用のためにエネルギーステッチングステーション4に移動される。

【0126】

ステーションがエネルギーステッチングステーション4であるならば、担体予備成形品44CPは、外部リブ(及び内部リブ又はいずれか一方)、補強隅76、コア78とカバー80を有し、このカバーは電磁エネルギー硬化可能接着剤或いは源82から担体予備成形品44CPの選定表面領域或いは面領域、或いはリブ74、隅76やカバー80に塗布された熱硬化可能接着剤の塗布によりコアに接続されている。カバー80は予備成形品44CP内にコア78を保持し、そのコア78は担体予備成形品の必ずしも付着されない。コア78の目的はRTM或いはSRIMの後の成形プロセスにおいて材料を節約することであり、プラスチック材料が予備成形品の中空多孔壁を通してポケット或いは空所へ移動し、そのポケット或いは空所は材料の過剰使用、使用プラスチック材料の増加重量と硬化時間に十分に耐え得る。

【0127】

担体予備成形品44CPへの接着剤と補助組立品の塗布後に、接着剤被覆選定領域が例えばエネルギー源84、86、88によって接着剤を硬化させるのに適したエネルギーを受けている。最終的に、ステッチングは、放出ステージ5によってRTM或いはSRIM成形プロセス90に移送される構造的予備成形品SPを提供する。

【0128】

特定説明実施態様を参照して発明を記載したけれども、この発明の多くの変更や修正は、この発明の精神と範囲から逸脱することなしに当業者にとって明らかになる。それ故に、この明細書に是認された特許内に包含することを企図し、すべてのそのような変更や修正は、出願人の技術寄稿の範囲内に合理的に且つ適切に包含される。

【図面の簡単な説明】

【0129】

【図1】この発明の幾つかの実施態様を実施する代表的プロセスのフローチャートを例示する。

【図2】処理ステーション間の材料を扱うロボットを使用するプロセスを例示する。

【図3】エネルギーステッチング技術により剛性三次元予備成形品を形成するプロセスを例示する。

【図4】接着剤塗布段と接着剤固化段とを例示する。

【図5】エネルギーステッチングステーションを例示する。

【図6】繊維視覚棒或いは接着剤を硬化するレーザーを例示する。

【図7】境界構造体を例示する。

【図8】切断段を例示する。

【図9】切断ブランクを形成型に置くことを例示する。

【図10】閉鎖型内のブランクを例示する。

【図11】嫌気性接着剤の硬化を促進させる大気、任意に電磁放射と任意に熱を受ける形成要素を例示する。

【図12】型から取り出されるよう準備する予備成形品を例示する。

【図13】エネルギーステッチング手順を例示する。

【図14】エネルギーステッチング手順を例示する。

【図15】エネルギーステッチング手順を例示する。

【図16】エネルギーステッチング手順を例示する。

【図17】エネルギーステッチング手順を例示する。

【図18】第一段硬化をもつ二段式接着剤を包含するマット成形システムを例示する。

【図19】成形方法のフローチャートを例示する。

【図20】作用繊維、作用エネルギー技術を利用する構造合成物を形成するプロセスフローチャートを例示する。

【図21】予備成形品を製造する装置を例示する。

【図22】予備成形品をエネルギーステッチング装置を例示する。

【図23】型部分に直接に繊維と接着剤を沈殿させるプロセスと装置を例示する。

【符号の説明】

【0130】

1....供給ステージ

2....接着剤塗布ステージ

3....圧縮ステージ

4....エネルギーバスチングステーション

5....切断ステージ

6....材料取上げステージ

7....型ステージ

8....材料扱いステージ

9....ステッチングステージ

10....マット成形システム

12....コンベアベルト

14〜16...ロール

18....繊維準備適用ステージ

20....接着剤塗布器

22....圧縮硬化ステージ

22〜25...霧或いは雲

28、29...貯槽

30〜40...プレスローラ

42....移動台

46,47...接着剤硬化源

50....梁

52....巻上げローラ

62....移動台

64....テーブル

74....ロボット

80....クロスバー

82....上形成型

83....配管

84....ポンプ、ラム

85....ガスタンク

86....下形成型

87....調整器

88....雌型空所

90....雄型プラグ

94....ロボット

100...紫外線ビーム

104...接着剤塗布器

105...ロボット

112...コンベアベルト

114...ローラ

116...ローラ

118...繊維塗布装置

【特許請求の範囲】

【請求項1】

繊維補強成形物品を形成する方法において、

(a)成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維から成る材料層を塗布し;

(b)嫌気性接着剤から成る組成物を補強材料に加えて;

(c)前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる

工程から成ることを特徴とする方法。

【請求項2】

前記嫌気性接着剤は材料を予備成形型面に塗布するのに先立って前記材料に加えられることを特徴とする請求項1に記載の方法。

【請求項3】

前記予備成形品は成形される物品の形状に対応する形状を有するスクリーンから成ることを特徴とする請求項1に記載の方法。

【請求項4】

前記予備成形品は補強材料が沈殿されるマンドレルから成ることを特徴とする請求項1に記載の方法。

【請求項5】

材料は電磁放射を通さない、或いは電磁放射と共の使用に適しない補強繊維から成ることを特徴とする請求項1に記載の方法。

【請求項6】

材料は炭素繊維から成ることを特徴とする請求項1に記載の方法。

【請求項7】

材料はアラミド繊維から成ることを特徴とする請求項1に記載の方法。

【請求項8】

材料は二つ或いはそれ以上の材料の混合した繊維から成ることを特徴とする請求項1に記載の方法。

【請求項9】

前記混合した繊維はガラスから成ることを特徴とする請求項8に記載の方法。

【請求項10】

前記混合した繊維はマトリックス樹脂から成ることを特徴とする請求項8に記載の方法。

【請求項11】

嫌気性接着剤の硬化を促進させる大気は真空と一つ以上の不活性ガス或いはそれらの組合せから選択されることを特徴とする請求項1に記載の方法。

【請求項12】

繊維補強成形物品を形成する方法において、

(a)成形物品の少なくとも一部分に対応する構成を有する予備成形型面に補強繊維から成る材料層を塗布し;

(b)嫌気性接着剤から成る組成物を補強材料に加えて;

(c)前記嫌気性接着剤を前記接着剤の硬化を促進させる大気と接触させる;

工程、そして工程(d)と(e)の一つ或いはそれ以上から成り、しかして、

工程(d)は前記接着剤組成物を電磁放射硬化可能な成分の硬化を促進させる電磁放射にさらすことから成り;

工程(e)は前記接着剤組成物を熱的に硬化可能な成分の硬化を促進させる熱エネルギーにさらすことから成ることを特徴とする方法。

【請求項13】

工程(d)は工程(c)に先立って起こることを特徴とする請求項12に記載の方法。

【請求項14】

工程(e)は工程(c)に先立って起こることを特徴とする請求項12に記載の方法。

【請求項15】

さらに、(f)成形物品の少なくとも一部分に対応する三次元形状に補強材料を形成し、しかして工程(e)は工程(c)と工程(d)の間に起こることを特徴とする請求項13に記載の方法。

【請求項16】

前記接着剤組成物は、型面に補強材料を塗布するのに先立って前記補強材料に加えられることを特徴とする請求項12の方法。

【請求項17】

前記型面が成形される物品の形状に対応する形状から成ることを特徴とする請求項12の方法。

【請求項18】

前記型面は補強材料が沈殿されるマンドレル上に形成されていることを特徴とする請求項12の方法。

【請求項19】

補強材料は電磁放射を通さない繊維から成ることを特徴とする請求項12の方法。

【請求項20】

補強材料は炭素繊維から成ることを特徴とする請求項12の方法。

【請求項21】

補強材料はアラミド繊維から成ることを特徴とする請求項12の方法。

【請求項22】

材料は二つ以上の混合した繊維から成ることを特徴とする請求項12の方法。

【請求項23】

前記混合した繊維はガラスから成ることを特徴とする請求項22の方法。

【請求項24】

前記混合した繊維はマトリックス樹脂から成ることを特徴とする請求項22の方法。

【請求項25】

嫌気性接着剤の硬化を促進させる大気は真空と一つ以上の不活性ガス或いはそれらの組合せから選択されることを特徴とする請求項12に記載の方法。

【請求項26】

繊維補強成形物品を形成する方法において、

(a)成形物品の少なくとも一部分に対応する構成を有する型面に補強繊維から成る材料層を塗布し;

(b)嫌気性成分、電磁放射硬化可能な成分と熱硬化可能な成分から成る接着剤組成物を補強材料に加えて;

(c)前記接着剤組成物を熱硬化可能な成分の硬化を促進させる温度に加熱させ;

(d)前記接着剤組成物を電磁放射硬化可能な成分の硬化を促進させる電磁放射にさらし;

(f)前記接着剤組成物を嫌気性接着剤の硬化を促進させる大気と接触させる工程から成ることを特徴とする方法。

【請求項27】

工程(c)が工程(d)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項28】

工程(c)が工程(f)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項29】

工程(d)が工程(c)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項30】

工程(d)が工程(f)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項31】

工程(f)が工程(c)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項32】

工程(f)が工程(d)に先立って起こることを特徴とする請求項26に記載の方法。

【請求項33】

さらに(e)成形物品の少なくとも一部分に対応する三次元形状に補強材料を形成する工程から成り、しかして、工程(e)は工程(c)と工程(d)の間、工程(c)と工程(f)の間と工程(d)と工程(f)の間から選択された時点で起こることを特徴とする請求項26に記載の方法。

【請求項34】

前記接着剤組成物は、補強材料を予備成形型面に塗布するのに先立って前記補強材料に加えられることを特徴とする請求項26に記載の方法。

【請求項35】

前記型面は成形される物品の形状に対応する形状から成ることを特徴とする請求項26に記載の方法。

【請求項36】

前記型面は前記材料が沈殿されるマンドレル上に形成されていることを特徴とする請求項26に記載の方法。

【請求項37】

前記材料は電磁放射を通さない補強材料から成ることを特徴とする請求項26に記載の方法。

【請求項38】

前記材料は炭素補強繊維から成ることを特徴とする請求項26に記載の方法。

【請求項39】

前記材料はアラミド補強繊維から成ることを特徴とする請求項26に記載の方法。

【請求項40】

材料は二つ以上の材料の混合した繊維から成ることを特徴とする請求項26に記載の方法。

【請求項41】

前記混合した繊維はガラスから成ることを特徴とする請求項40に記載の方法。

【請求項42】

前記混合した繊維はマトリックス樹脂から成ることを特徴とする請求項40の方法。

【請求項43】

嫌気性接着剤の硬化を促進させる大気は真空と一つ以上の不活性ガス或いはそれらの組合せから選択されることを特徴とする請求項26に記載の方法。

【請求項44】

予備成形品を製造する方法において:

(a)複数の繊維補強材料ウエブをそれぞれの通路に沿って移動させて、ウエブが互いに所定位置に重なり、互いに平行に且つ接触して移動するように重ねたウエブを案内し; (b)所定位置の上流でウエブの各対の向合う面の少なくとも一面に接着剤を塗布し、しかして、前記接着剤は電磁放射硬化可能な成分と嫌気性成分から成り;

(c)電磁放射を平行接触ウエブの選定間隔位置に局部的に印加して電磁放射硬化可能な接着剤を間隔位置で硬化させ、それによりウエブを一体に留め;

(d)留めウエブからブランクを切断し;

(e)予備成形品の少なくとも一部分に対応する三次元形状にブランクを形成し;

(f)ブランクを嫌気性接着剤の硬化を促進させる大気と接触させる

工程から成ることを特徴とする方法。

【請求項45】

さらに(g)電磁放射をウエブに印加して残りの硬化されない電磁放射硬化可能な接着剤を硬化させる工程から成ることを特徴とする請求項44に記載の方法。

【請求項46】

成形の工程(e)はさらに(e1)と(e2)として定義されており:

(e1)工具の第一と第二形状部品の間にブランクを置いて、その部品が予備成形体の所望の三次元形状を模写するように形成され;

(e2)ブランクを工程(f)において嫌気性接着剤の硬化を促進させる大気と接触させながら、工具の二つの部品の一緒にプレスしてブランクを形成する

工程から成ることを特徴とする請求項44に記載の方法。

【請求項47】

接着剤を塗布する工程(b)はさらに(b1)として定義されており:

(b1)所定位置の上流でウエブの各対の向合う面の少なくとも一面に接着剤を噴霧する工程から成ることを特徴とする請求項44に記載の方法。

【請求項48】

電磁放射硬化可能な接着剤を塗布する工程(b)はさらに(b2)として定義されており:

(b2)前記ウエブが工程(a)において定義されるようにそれぞれの通路にある間に繊維補強材料ウエブを電磁放射硬化可能な接着剤と接触させる工程から成ることを特徴とする請求項44に記載の方法。

【請求項49】

接着剤を塗布する工程(b)はさらに(b3)として定義されており:

(b3)所定位置の上流でウエブの各対の向合う面の両面に嫌気性接着剤を噴霧する工程から成ることを特徴とする請求項44に記載の方法。

【請求項50】

さらに(h)ウエブを一体にプレスして電磁放射硬化可能な接着剤と嫌気性接着剤の一つ以上を拡大させる工程から成ることを特徴とする請求項44に記載の方法。

【請求項51】

工程(b)はさらに(b4)として定義されており:

(b4)マイクロ波放射硬化可能な接着剤をウエブの各対の向合う面の少なくとも一つの向合う面に塗布する工程から成ることを特徴とする請求項44に記載の方法。

【請求項52】

工程(c)の電磁放射はマイクロ波範囲における一つ以上の周波数により特徴付けられることを特徴とする請求項44に記載の方法。

【請求項53】

工程(b)はさらに(b5)として定義されており:

(b5)紫外線放射硬化可能な接着剤をウエブの各対の向合う面の少なくとも一つの向合う面に塗布する工程から成ることを特徴とする請求項44に記載の方法。

【請求項54】

工程(c)の電磁放射は紫外線範囲にあることを特徴とする請求項44に記載の方法。

【請求項55】

工程(c)がさらに(c1)〜(c3)として定義されており:

(c1)電磁放射源により電磁放射を発生させ;

(c2)その電磁放射源をウエブを横切って移動させ;

(c3)電磁放射をその源からウエブへ周期的に伝送する

工程から成ることを特徴とする請求項44に記載の方法。

【請求項56】

電磁放射はマイクロ波範囲における一つ以上の周波数により特徴付けられることを特徴とする請求項55に記載の方法。

【請求項57】

電磁放射はあらゆる使用可能な硬化開始波長における光エネルギーから成ることを特徴とする請求項55に記載の方法。

【請求項58】

(i)熱硬化可能な接着剤をウエブの各対の向合う面の少なくとも一つの面に塗布する工程から成ることを特徴とする請求項44に記載の方法。

【請求項59】

複数の繊維補強材料ウエブをそれぞれの通路に沿って移動させて、ウエブが互いに所定位置に重なって互いに平行に且つ接触して移動するように重ねたウエブを案内し、所定位置の上流でウエブの各対の向合う面の少なくとも一面に電磁放射硬化可能な接着剤或いは熱硬化可能な接着剤を塗布し、電磁放射或いは熱エネルギーを平行接触ウエブの選定間隔位置に局部的に印加して電磁放射硬化可能な或いは熱硬化可能な接着剤を間隔位置で硬化させ、それによりウエブを一体に留め、留めウエブからブランクを切断し、予備成形品の少なくとも一部分に対応する三次元形状にブランクを形成する工程から成る予備成形品を形成する方法において:

嫌気性接着剤をウエブの各対の向合う面の少なくとも一面に塗布し;

ブランクを嫌気性接着剤の硬化を促進させる大気と接触させる

工程から成ることを特徴とする方法。

【請求項60】

(a)二段式接着剤を繊維補強材料マットに塗布し、しかして、二段式接着剤が第一接着剤成分と第二接着剤成分から成り、第一接着剤成分が電磁放射硬化可能な接着剤成分或いは熱硬化可能な接着剤成分であり、第二接着剤成分が嫌気性接着剤成分であり;

(b)二段式接着剤を電磁放射硬化可能な接着剤成分の硬化を促進させる電磁放射にさらし、或いは二段式接着剤を熱硬化可能な接着剤成分の硬化を促進させる熱エネルギーにさらし;

(c)マットを所望形状に形成し;

(d)マットを嫌気性接着剤成分の硬化を促進させる大気にさらす

工程から成ることを特徴とする方法。

【請求項61】

第一接着剤成分は、紫外線範囲における電磁放射により硬化できることを特徴とする請求項60に記載の方法。

【請求項62】

第一接着剤成分は可視範囲における電磁放射により硬化できることを特徴とする請求項60に記載の方法。

【請求項63】