孔傾斜計測治具及び孔傾斜計測方法

【課題】計測対象孔の傾斜状態を計測する場合に、計測対象孔の加工作業の効率低下を防止すると共に、計測対象孔の細径化にも対応することが可能な孔傾斜計測治具を提供する。

【解決手段】孔傾斜計測治具の構成として、平面に形成された計測対象孔に挿入自在な棒状部材と、該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、該直交部材において前記中心軸線から離間した位置に設けられた光反射部材とを具備するという構成を採用する。

【解決手段】孔傾斜計測治具の構成として、平面に形成された計測対象孔に挿入自在な棒状部材と、該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、該直交部材において前記中心軸線から離間した位置に設けられた光反射部材とを具備するという構成を採用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、孔傾斜計測治具及び孔傾斜計測方法に関する。

【背景技術】

【0002】

従来は、例えば原子力発電所等で使用される熱交換器として、管板と称される円盤状の板材に立設された複数の伝熱管の内外に流体を流し、それら内外の流体の温度差によって熱交換を行うシェル&チューブ型の熱交換器が知られている。これらの伝熱管は、熱交換器の性能を決定付ける部品であると共に、熱交換効率を高めるために細径化及び薄厚化が進む傾向にあるため、伝熱管の製作管理には細心の注意を払う必要がある。

【0003】

これらの伝熱管は、管板の厚さ方向に貫通するように形成された複数の管孔に1本ずつ挿入された後、溶接によって管板に固定されるため、管孔が管板の厚さ方向に対して傾斜した状態で形成されてしまった場合、管孔に対する伝熱管の挿入作業を阻害すると共に、伝熱管に変形を与えたり、隣接する伝熱管同士の接触を招くなど、熱交換器の運転寿命に悪影響を与える虞がある。そこで、従来は、管孔の形成後に管孔の入口座標と出口座標を計測し、その計測結果を基に管孔の傾斜状態を確認することが一般的であった。

【0004】

また、下記特許文献1には、深穴の加工精度を計測する技術として、深穴の形成方向に回転しながら移動可能な深穴評価プローブを用い、回転軸方向に対する垂直な平面上に位置する2点において、深穴評価プローブの正常位置からの位置ずれと、回転軸を中心とする円方向における正常位置からの傾きとを検出する技術が開示されている。

また、下記特許文献2には、同じく深穴の加工精度を計測する技術として、深穴に挿入された深穴計測プローブの端部において、深穴計測プローブの回転軸方向に対して交差する方向に突出し、且つその先端が穴壁に接触するように針状部材を設け、その針状部材へレーザ光を照射することで当該針状部材の動きを検出する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4302380号公報

【特許文献2】特許第4230408号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

管孔の傾斜状態の確認は、全ての管孔を形成した後に行ったのでは加工機械の加工条件にフィードバックできないため、1つ或いは一定数の管孔を形成する度に行うことが好ましい。しかしながら、管孔の加工作業を行う間、管板の背面は支持部材によって支持されているため、上記のような管孔の入口座標と出口座標を計測する手法を採用すると、出口座標を計測するために管板の背面にアクセスすることが困難となり、加工作業中であるにも関わらず、一旦、管板を支持部材から外す必要がある等、加工作業の効率低下を招くことになる。

【0007】

一方、上記特許文献1或いは2の技術を採用した場合、複雑な構成の深穴評価プローブ(深穴計測プローブ)を管孔に挿入する必要があるが、伝熱管の細径化に伴って管孔の細径化も進んでいるため、上記のように複雑な構成の深穴評価プローブを管孔に挿入することは困難である。また、径の小さな管孔に挿入可能な深穴評価プローブを作製すること自体困難である。

【0008】

本発明は上述した事情に鑑みてなされたものであり、計測対象孔の傾斜状態を計測する場合に、計測対象孔の加工作業の効率低下を防止すると共に、計測対象孔の細径化にも対応することが可能な孔傾斜計測治具及び孔傾斜計測方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明では、孔傾斜計測治具に係る第1の解決手段として、平面に形成された計測対象孔に挿入自在な棒状部材と、該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、該直交部材において前記中心軸線から離間した位置に設けられた光反射部材とを具備する、という手段を採用する。

【0010】

また、本発明では、孔傾斜計測治具に係る第2の解決手段として、上記第1の解決手段において、前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ該中心軸線を回転軸線として回転自在に前記棒状部材に設けられており、前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に固定配置されている、という手段を採用する。

【0011】

また、本発明では、孔傾斜計測治具に係る第3の解決手段として、上記第1の解決手段において、前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ固定的に前記棒状部材に設けられており、前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に移動自在に配置されている、という手段を採用する。

【0012】

一方、本発明では、孔傾斜計測方法に係る第1の解決手段として、計測対象孔が形成された平面を基準面とし、当該基準面の傾斜状態をレーザ計測法によって予め計測する第1の工程と、前記計測対象孔に対し前記基準面側から上記第1〜第3のいずれかの解決手段を有する孔傾斜計測治具を挿入する第2の工程と、前記孔傾斜計測治具の前記直交部材に対して平行な面を計測面とし、当該計測面の傾斜状態をレーザ計測法によって計測する第3の工程と、前記基準面の傾斜状態と前記計測面の傾斜状態との関係に基づいて、前記計測対象孔の傾斜状態を判断する第4の工程とを含む、という手段を採用する。

【発明の効果】

【0013】

本発明によれば、計測対象孔の傾斜状態を計測する場合に、孔傾斜計測治具の棒状部材を計測対象孔に挿入すれば良いため、計測対象孔が管孔であっても、従来のように管板の背面にアクセスする必要がなくなる。つまり、本発明に係る孔傾斜計測治具を用いることにより、計測対象孔(管孔)の加工作業途中に、一旦、管板を支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

また、本発明における孔傾斜計測治具は、棒状部材、直交部材及び光反射部材という極めてシンプルな部材によって構成されているため、上記特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ計測対象孔の細径化にも対応することができる(棒状部材の径を小さくするだけで良い)。

【図面の簡単な説明】

【0014】

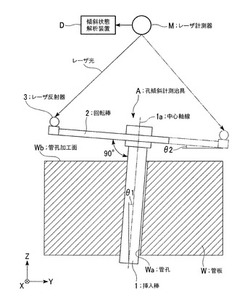

【図1】本発明の第1実施形態における孔傾斜計測治具Aの構成概略図である。

【図2】第1実施形態における孔傾斜計測治具Aを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法に関する説明図である。

【図3】本発明の第2実施形態における孔傾斜計測治具Bの構成概略図である。

【図4】第2実施形態における孔傾斜計測治具Bを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法に関する説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の一実施形態について説明する。

〔第1実施形態〕

図1は、第1実施形態における孔傾斜計測治具Aの構成概略図である。本実施形態における孔傾斜計測治具Aは、例えば熱交換器における管板Wの厚さ方向に貫通するように形成された管孔Waを計測対象孔とし、当該管孔Waの厚さ方向に対する傾斜状態を計測するために用いられる治具であり、挿入棒1と、回転棒2と、レーザ反射器3とから構成されている。

【0016】

なお、図1中において、管板Wの厚さ方向をZ軸とし、当該Z軸に直交する2つの軸をX軸及びY軸とする。また、図1では、説明の便宜上、Z軸(厚さ方向)に対してYZ平面内で傾斜した状態(傾斜角θ1)の管孔Waを図示している。

【0017】

孔傾斜計測治具Aにおいて、挿入棒1は、管板Wの管孔加工面Wbに形成された管孔Waに挿入自在な棒状部材である。この挿入棒1の直径は、管孔Waの直径に応じて挿入作業に支障がない程度に適宜設定すれば良いが、挿入後の挿入棒1と管孔Waとの間のクリアランスが大きすぎると、管孔Waの傾斜状態の計測精度が低下するため、可能な限り挿入棒1の直径を管孔Waの直径に近い値とすることが好ましい。

【0018】

また、図1では、挿入棒1の一端が管板Wの背面(管孔加工面Wbの反対側の面)から突出するように図示しているが、必ずしも挿入棒1の一端が管板Wの背面から突出する程度に挿入棒1の長さを設定する必要はない。但し、管孔Waの傾斜状態の計測精度低下を防ぐためには、図1のように、挿入棒1を管孔Waの内周面と当接した状態で保持することが好ましいため、挿入棒1の長さは少なくとも管孔Waの長さ(管板Wの厚さ)以上とすることが好ましい。

【0019】

回転棒2は、上記の挿入棒1の中心軸線1aに直交するように当該挿入棒1に設けられた直交部材であり、より詳細には、挿入棒1の中心軸線1aに直交するように、且つ該中心軸線1aを回転軸線として回転自在に当該挿入棒1に設けられている。この回転棒2の長さは、回転棒2を回転させた場合に管板Wの管孔加工面Wbに接触しない程度に適宜設定すれば良いが、挿入棒1の長さと比べて長くなり過ぎると、回転棒2を回転させた場合に挿入棒1が管孔Wa内で動きやすくなる(管孔Waの傾斜状態の計測精度低下を招く)ため、挿入棒1の長さより短くすることが好ましい。

【0020】

レーザ反射器3は、上記の回転棒2において挿入棒1の中心軸線1aから離間した位置に固定配置された球状の光反射部材である。図1では、レーザ反射器3が、上記の回転棒2において挿入棒1の中心軸線1aから最も離れた位置、つまり回転棒2の端部に配置された状態を図示しているが、必ずしもこの位置にレーザ反射器3を配置する必要はなく、挿入棒1の中心軸線1aから離間した位置であれば良い。但し、レーザ反射器3の配置位置が挿入棒1の中心軸線1aに近づく程、管孔Waの傾斜状態の計測精度が低下するため、可能な限り挿入棒1の中心軸線1aから離れた位置にレーザ反射器3を配置することが好ましい。

【0021】

以上が第1実施形態における孔傾斜計測治具Aの構成に関する説明であり、以下ではこの孔傾斜計測治具Aを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法について、図1及び図2を参照しながら具体的に説明する。

【0022】

<第1の工程>

まず、孔傾斜計測方法における第1の工程として、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入する前に、管孔Waが形成された管孔加工面Wbを基準面とし、管板Wの設置面(XY平面)に対する当該基準面の傾斜状態をレーザ計測法によって予め計測する。具体的には、管孔加工面Wbの少なくとも3箇所にレーザ反射器3と同様の光反射部材を配置しておくと共に、管孔加工面Wbの直上にレーザ計測器M(図1参照)を設置しておく。

【0023】

レーザ計測器Mは、作業者による操作に応じて、管孔加工面Wb上の各光反射部材に対してレーザ光を照射する一方、各光反射部材によって反射されたレーザ光を受光し、レーザ光の照射タイミングと受光タイミングを基にレーザ計測器Mから各光反射部材までの距離を算出し、その算出結果(距離情報)を傾斜状態解析装置Dに出力する。

【0024】

傾斜状態解析装置Dは、例えばパーソナルコンピュータであり、レーザ計測器Mから得られた距離情報に基づいて、管板Wの設置面(XY平面)に対する基準面(管孔加工面Wb)の傾斜状態を算出する(なお、この算出方法については公知であるため詳細な説明は省略する)。これにより、XYZ直交座標系における3次元的な基準面(管孔加工面Wb)の傾斜状態を計測することができる。

【0025】

<第2の工程>

続いて、孔傾斜計測方法における第2の工程として、図1に示すように、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入する。この時、図1に示すように、管孔Waの傾斜状態の計測精度低下を防ぐために、挿入棒1を管孔Waの内周面と当接した状態で保持することが好ましい。このような状態で挿入棒1を保持するために専用の治具を用いても良いし、或いは作業者の手によって保持しても良い。

【0026】

<第3の工程>

続いて、孔傾斜計測方法における第3の工程として、孔傾斜計測治具Aの回転棒2に対して平行な面を計測面とし、管板Wの設置面(XY平面)に対する計測面の傾斜状態をレーザ計測法によって計測する。具体的には、図2に示すように、回転棒2を、挿入棒1の中心軸線1aを回転軸線として120°ずつ回転させ、1回転につき合計3箇所の位置(図2中のP1、P2、P3)でレーザ反射器3が停止するようにする。つまり、これら3つの位置P1、P2、P3は、回転棒2に対して平行な面(計測面)上に存在することになる。

【0027】

まず、レーザ反射器3が位置P1に停止している時に、第1の工程と同様な手法によってレーザ計測器Mからレーザ反射器3(つまり位置P1)までの距離を求める。そして、回転棒2を120°回転させて、レーザ反射器3が位置P2に停止している時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P2)までの距離を求める。さらに、回転棒2を120°回転させて、レーザ反射器3が位置P3に停止している時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P3)までの距離を求める。

【0028】

これら位置P1、P2、P3の距離情報はレーザ計測器Mから傾斜状態解析装置Dに送られ、傾斜状態解析装置DによってXY平面に対する計測面の傾斜状態が算出される。これにより、XYZ直交座標系における3次元的な計測面の傾斜状態を計測することができる。なお、回転棒2を、挿入棒1の中心軸線1aを回転軸線として90°ずつ回転させ、1回転につき合計4箇所の位置でレーザ反射器3が停止するようにするなど、停止位置数(距離の計測数)を増やすことにより、計測面の傾斜状態、ひいては管孔Waの傾斜状態を高精度に計測することができる。

【0029】

<第4の工程>

最後に、孔傾斜計測方法における第4の工程として、第1の工程で計測した基準面の傾斜状態と、第3の工程で計測した計測面の傾斜状態との関係に基づいて、管孔Waの傾斜状態を判断する。具体的には、傾斜状態解析装置Dは、基準面のXY平面に対する傾斜角と計測面のXY平面に対する傾斜角との差分を、管孔WaのZ軸(厚さ方向)に対する傾斜角として算出する。

【0030】

例えば、図1に示すように、管孔WaがZ軸に対してYZ平面内で傾斜した状態(傾斜角θ1)で形成されている場合において、基準面(管孔加工面Wb)のXY平面に対する傾斜角が0°であると仮定すると、計測面(回転棒2に対して平行な面)のXY平面に対する傾斜角θ2が管孔Waの傾斜角θ1として算出されることになる。傾斜状態解析装置Dは、上記のような管孔Waの傾斜角θ1の算出結果を、管孔Waの傾斜状態の計測結果として表示装置に表示したり、或いはプリントアウトするなどして作業者に報知する。

【0031】

以上説明したように、本第1実施形態によれば、管板Wに形成された管孔Waの傾斜状態を計測する場合に、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入し、回転棒2を回転させれば良いため、従来のように管板Wの背面にアクセスする必要がなくなる。つまり、本実施形態における孔傾斜計測治具Aを用いることにより、管孔Waの加工作業途中に、一旦、管板Wを支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

【0032】

また、本第1実施形態における孔傾斜計測治具Aは、挿入棒1、回転棒2及びレーザ反射器3という極めてシンプルな部材によって構成されているため、特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ管孔Waの細径化にも対応することができる(挿入棒1の径を小さくするだけで良い)。

【0033】

〔第2実施形態〕

図3は、第2実施形態における孔傾斜計測治具Bの構成概略図である。なお、この図3において、図1(第1実施形態)と同様の構成要素には同一符号を付している。従って、以下では、説明の簡略化のため、第2実施形態の孔傾斜計測治具Bについて、第1実施形態の孔傾斜計測治具Aと異なる点にのみ着目して説明し、一致する点の説明は省略する。

【0034】

図3に示すように、第2実施形態の孔傾斜計測治具Bにおいて、第1実施形態の孔傾斜計測治具Aと異なる点は、回転棒2に替えて、挿入棒1の中心軸線1aに直交するように、且つ固定的に挿入棒1に設けられた円板4を備えている点と、レーザ反射器3が円板2上において挿入棒1の中心軸線1aから離間した位置に移動自在に配置されている点である。

【0035】

つまり、第1実施形態では、孔傾斜計測治具Aの回転棒2を回転させながら、計測面(回転棒2に対して平行な面)のXY平面に対する傾斜状態を計測するのに対し、第2実施形態では、孔傾斜計測治具Bの円板4上におけるレーザ反射器3の配置を変えながら、計測面(円板4に対して平行な面)のXY平面に対する傾斜状態を計測する点で大きく異なっている。従って、孔傾斜計測治具Bを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法については、第1実施形態で説明した第3の工程の内容のみが異なるため、以下では、第2実施形態における第3の工程について説明する。

【0036】

第2実施形態の孔傾斜計測方法における第3の工程としては、孔傾斜計測治具Bの円板4に対して平行な面を計測面とし、管板Wの設置面(XY平面)に対する計測面の傾斜状態をレーザ計測法によって計測する。具体的には、図4に示すように、円板4上におけるレーザ反射器3の配置位置を、挿入棒1の中心軸線1aを中心として120°ずつ変えながら、合計3箇所の位置(図4中のP1、P2、P3)でレーザ計測器Mによる距離測定を行うようにする。

【0037】

まず、レーザ反射器3を位置P1に配置した時に、第1の工程と同様な手法によってレーザ計測器Mからレーザ反射器3(つまり位置P1)までの距離を求める。そして、レーザ反射器3を移動させて位置P2に配置した時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P2)までの距離を求める。さらに、レーザ反射器3を移動させて位置P3に配置した時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P3)までの距離を求める。

【0038】

第1実施形態と同様に、これら位置P1、P2、P3の距離情報はレーザ計測器Mから傾斜状態解析装置Dに送られ、傾斜状態解析装置DによってXY平面に対する計測面(円板4に対して平行な面)の傾斜状態が算出される。なお、円板4上におけるレーザ反射器3の配置位置を、挿入棒1の中心軸線1aを中心として90°ずつ変えながら、合計4箇所の位置でレーザ計測器Mによる距離測定を行うようにするなど、配置位置数(距離の計測数)を増やすことにより、計測面の傾斜状態、ひいては管孔Waの傾斜状態を高精度に計測することができる。

【0039】

以上説明したように、本第2実施形態によれば、管板Wに形成された管孔Waの傾斜状態を計測する場合に、孔傾斜計測治具Bの挿入棒1を管孔Waに挿入し、円板4上におけるレーザ反射器3の配置位置を変えれば良いため、従来のように管板Wの背面にアクセスする必要がなくなる。つまり、本第2実施形態における孔傾斜計測治具Bを用いることにより、管孔Waの加工作業途中に、一旦、管板Wを支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

【0040】

また、本第2実施形態における孔傾斜計測治具Bは、挿入棒1、円板4及びレーザ反射器3という極めてシンプルな部材によって構成されているため、特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ管孔Waの細径化にも対応することができる(挿入棒1の径を小さくするだけで良い)。

【0041】

なお、本発明は上記実施形態に限定されず、以下のような変形例が挙げられる。

(1)上記第1及び第2実施形態では、計測対象孔として、熱交換器における管板Wに形成された管孔Waを想定して説明したが、本発明がこれ以外の計測対象孔の傾斜状態を計測するために適用可能であることは勿論である。

【0042】

(2)上記第1実施形態では、挿入棒1の中心軸線1aに直交するように、且つ該中心軸線1aを回転軸線として回転自在に当該挿入棒1に設けられた直交部材として、回転棒2を例示したが、この直交部材の形状は棒形状に限らず、十字形状や円形状、多角形状等の部材を直交部材として用いても良い。つまり、挿入棒1の中心軸線1aを回転軸線として回転可能な直交部材であれば、特に形状に制限はない。

【0043】

(3)上記第2実施形態では、挿入棒1の中心軸線1aに直交するように、且つ固定的に当該挿入棒1に設けられた直交部材として、円板4を例示したが、この直交部材の形状は円形状に限らず、十字形状や多角形状等の部材を直交部材として用いても良い。つまり、レーザ反射器3の配置位置を自由に変えることができる直交部材であれば、特に形状に制限はない。

【符号の説明】

【0044】

A、B…孔傾斜計測治具、1…挿入棒(棒状部材)、2…回転棒(直交部材)、3…レーザ反射器(光反射部材)、4…円板(直交部材)、W…管板、Wa…管孔、Wb…管孔加工面(基準面)、M…レーザ計測器、D…傾斜状態解析装置

【技術分野】

【0001】

本発明は、孔傾斜計測治具及び孔傾斜計測方法に関する。

【背景技術】

【0002】

従来は、例えば原子力発電所等で使用される熱交換器として、管板と称される円盤状の板材に立設された複数の伝熱管の内外に流体を流し、それら内外の流体の温度差によって熱交換を行うシェル&チューブ型の熱交換器が知られている。これらの伝熱管は、熱交換器の性能を決定付ける部品であると共に、熱交換効率を高めるために細径化及び薄厚化が進む傾向にあるため、伝熱管の製作管理には細心の注意を払う必要がある。

【0003】

これらの伝熱管は、管板の厚さ方向に貫通するように形成された複数の管孔に1本ずつ挿入された後、溶接によって管板に固定されるため、管孔が管板の厚さ方向に対して傾斜した状態で形成されてしまった場合、管孔に対する伝熱管の挿入作業を阻害すると共に、伝熱管に変形を与えたり、隣接する伝熱管同士の接触を招くなど、熱交換器の運転寿命に悪影響を与える虞がある。そこで、従来は、管孔の形成後に管孔の入口座標と出口座標を計測し、その計測結果を基に管孔の傾斜状態を確認することが一般的であった。

【0004】

また、下記特許文献1には、深穴の加工精度を計測する技術として、深穴の形成方向に回転しながら移動可能な深穴評価プローブを用い、回転軸方向に対する垂直な平面上に位置する2点において、深穴評価プローブの正常位置からの位置ずれと、回転軸を中心とする円方向における正常位置からの傾きとを検出する技術が開示されている。

また、下記特許文献2には、同じく深穴の加工精度を計測する技術として、深穴に挿入された深穴計測プローブの端部において、深穴計測プローブの回転軸方向に対して交差する方向に突出し、且つその先端が穴壁に接触するように針状部材を設け、その針状部材へレーザ光を照射することで当該針状部材の動きを検出する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4302380号公報

【特許文献2】特許第4230408号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

管孔の傾斜状態の確認は、全ての管孔を形成した後に行ったのでは加工機械の加工条件にフィードバックできないため、1つ或いは一定数の管孔を形成する度に行うことが好ましい。しかしながら、管孔の加工作業を行う間、管板の背面は支持部材によって支持されているため、上記のような管孔の入口座標と出口座標を計測する手法を採用すると、出口座標を計測するために管板の背面にアクセスすることが困難となり、加工作業中であるにも関わらず、一旦、管板を支持部材から外す必要がある等、加工作業の効率低下を招くことになる。

【0007】

一方、上記特許文献1或いは2の技術を採用した場合、複雑な構成の深穴評価プローブ(深穴計測プローブ)を管孔に挿入する必要があるが、伝熱管の細径化に伴って管孔の細径化も進んでいるため、上記のように複雑な構成の深穴評価プローブを管孔に挿入することは困難である。また、径の小さな管孔に挿入可能な深穴評価プローブを作製すること自体困難である。

【0008】

本発明は上述した事情に鑑みてなされたものであり、計測対象孔の傾斜状態を計測する場合に、計測対象孔の加工作業の効率低下を防止すると共に、計測対象孔の細径化にも対応することが可能な孔傾斜計測治具及び孔傾斜計測方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明では、孔傾斜計測治具に係る第1の解決手段として、平面に形成された計測対象孔に挿入自在な棒状部材と、該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、該直交部材において前記中心軸線から離間した位置に設けられた光反射部材とを具備する、という手段を採用する。

【0010】

また、本発明では、孔傾斜計測治具に係る第2の解決手段として、上記第1の解決手段において、前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ該中心軸線を回転軸線として回転自在に前記棒状部材に設けられており、前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に固定配置されている、という手段を採用する。

【0011】

また、本発明では、孔傾斜計測治具に係る第3の解決手段として、上記第1の解決手段において、前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ固定的に前記棒状部材に設けられており、前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に移動自在に配置されている、という手段を採用する。

【0012】

一方、本発明では、孔傾斜計測方法に係る第1の解決手段として、計測対象孔が形成された平面を基準面とし、当該基準面の傾斜状態をレーザ計測法によって予め計測する第1の工程と、前記計測対象孔に対し前記基準面側から上記第1〜第3のいずれかの解決手段を有する孔傾斜計測治具を挿入する第2の工程と、前記孔傾斜計測治具の前記直交部材に対して平行な面を計測面とし、当該計測面の傾斜状態をレーザ計測法によって計測する第3の工程と、前記基準面の傾斜状態と前記計測面の傾斜状態との関係に基づいて、前記計測対象孔の傾斜状態を判断する第4の工程とを含む、という手段を採用する。

【発明の効果】

【0013】

本発明によれば、計測対象孔の傾斜状態を計測する場合に、孔傾斜計測治具の棒状部材を計測対象孔に挿入すれば良いため、計測対象孔が管孔であっても、従来のように管板の背面にアクセスする必要がなくなる。つまり、本発明に係る孔傾斜計測治具を用いることにより、計測対象孔(管孔)の加工作業途中に、一旦、管板を支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

また、本発明における孔傾斜計測治具は、棒状部材、直交部材及び光反射部材という極めてシンプルな部材によって構成されているため、上記特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ計測対象孔の細径化にも対応することができる(棒状部材の径を小さくするだけで良い)。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態における孔傾斜計測治具Aの構成概略図である。

【図2】第1実施形態における孔傾斜計測治具Aを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法に関する説明図である。

【図3】本発明の第2実施形態における孔傾斜計測治具Bの構成概略図である。

【図4】第2実施形態における孔傾斜計測治具Bを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法に関する説明図である。

【発明を実施するための形態】

【0015】

以下、図面を参照して、本発明の一実施形態について説明する。

〔第1実施形態〕

図1は、第1実施形態における孔傾斜計測治具Aの構成概略図である。本実施形態における孔傾斜計測治具Aは、例えば熱交換器における管板Wの厚さ方向に貫通するように形成された管孔Waを計測対象孔とし、当該管孔Waの厚さ方向に対する傾斜状態を計測するために用いられる治具であり、挿入棒1と、回転棒2と、レーザ反射器3とから構成されている。

【0016】

なお、図1中において、管板Wの厚さ方向をZ軸とし、当該Z軸に直交する2つの軸をX軸及びY軸とする。また、図1では、説明の便宜上、Z軸(厚さ方向)に対してYZ平面内で傾斜した状態(傾斜角θ1)の管孔Waを図示している。

【0017】

孔傾斜計測治具Aにおいて、挿入棒1は、管板Wの管孔加工面Wbに形成された管孔Waに挿入自在な棒状部材である。この挿入棒1の直径は、管孔Waの直径に応じて挿入作業に支障がない程度に適宜設定すれば良いが、挿入後の挿入棒1と管孔Waとの間のクリアランスが大きすぎると、管孔Waの傾斜状態の計測精度が低下するため、可能な限り挿入棒1の直径を管孔Waの直径に近い値とすることが好ましい。

【0018】

また、図1では、挿入棒1の一端が管板Wの背面(管孔加工面Wbの反対側の面)から突出するように図示しているが、必ずしも挿入棒1の一端が管板Wの背面から突出する程度に挿入棒1の長さを設定する必要はない。但し、管孔Waの傾斜状態の計測精度低下を防ぐためには、図1のように、挿入棒1を管孔Waの内周面と当接した状態で保持することが好ましいため、挿入棒1の長さは少なくとも管孔Waの長さ(管板Wの厚さ)以上とすることが好ましい。

【0019】

回転棒2は、上記の挿入棒1の中心軸線1aに直交するように当該挿入棒1に設けられた直交部材であり、より詳細には、挿入棒1の中心軸線1aに直交するように、且つ該中心軸線1aを回転軸線として回転自在に当該挿入棒1に設けられている。この回転棒2の長さは、回転棒2を回転させた場合に管板Wの管孔加工面Wbに接触しない程度に適宜設定すれば良いが、挿入棒1の長さと比べて長くなり過ぎると、回転棒2を回転させた場合に挿入棒1が管孔Wa内で動きやすくなる(管孔Waの傾斜状態の計測精度低下を招く)ため、挿入棒1の長さより短くすることが好ましい。

【0020】

レーザ反射器3は、上記の回転棒2において挿入棒1の中心軸線1aから離間した位置に固定配置された球状の光反射部材である。図1では、レーザ反射器3が、上記の回転棒2において挿入棒1の中心軸線1aから最も離れた位置、つまり回転棒2の端部に配置された状態を図示しているが、必ずしもこの位置にレーザ反射器3を配置する必要はなく、挿入棒1の中心軸線1aから離間した位置であれば良い。但し、レーザ反射器3の配置位置が挿入棒1の中心軸線1aに近づく程、管孔Waの傾斜状態の計測精度が低下するため、可能な限り挿入棒1の中心軸線1aから離れた位置にレーザ反射器3を配置することが好ましい。

【0021】

以上が第1実施形態における孔傾斜計測治具Aの構成に関する説明であり、以下ではこの孔傾斜計測治具Aを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法について、図1及び図2を参照しながら具体的に説明する。

【0022】

<第1の工程>

まず、孔傾斜計測方法における第1の工程として、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入する前に、管孔Waが形成された管孔加工面Wbを基準面とし、管板Wの設置面(XY平面)に対する当該基準面の傾斜状態をレーザ計測法によって予め計測する。具体的には、管孔加工面Wbの少なくとも3箇所にレーザ反射器3と同様の光反射部材を配置しておくと共に、管孔加工面Wbの直上にレーザ計測器M(図1参照)を設置しておく。

【0023】

レーザ計測器Mは、作業者による操作に応じて、管孔加工面Wb上の各光反射部材に対してレーザ光を照射する一方、各光反射部材によって反射されたレーザ光を受光し、レーザ光の照射タイミングと受光タイミングを基にレーザ計測器Mから各光反射部材までの距離を算出し、その算出結果(距離情報)を傾斜状態解析装置Dに出力する。

【0024】

傾斜状態解析装置Dは、例えばパーソナルコンピュータであり、レーザ計測器Mから得られた距離情報に基づいて、管板Wの設置面(XY平面)に対する基準面(管孔加工面Wb)の傾斜状態を算出する(なお、この算出方法については公知であるため詳細な説明は省略する)。これにより、XYZ直交座標系における3次元的な基準面(管孔加工面Wb)の傾斜状態を計測することができる。

【0025】

<第2の工程>

続いて、孔傾斜計測方法における第2の工程として、図1に示すように、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入する。この時、図1に示すように、管孔Waの傾斜状態の計測精度低下を防ぐために、挿入棒1を管孔Waの内周面と当接した状態で保持することが好ましい。このような状態で挿入棒1を保持するために専用の治具を用いても良いし、或いは作業者の手によって保持しても良い。

【0026】

<第3の工程>

続いて、孔傾斜計測方法における第3の工程として、孔傾斜計測治具Aの回転棒2に対して平行な面を計測面とし、管板Wの設置面(XY平面)に対する計測面の傾斜状態をレーザ計測法によって計測する。具体的には、図2に示すように、回転棒2を、挿入棒1の中心軸線1aを回転軸線として120°ずつ回転させ、1回転につき合計3箇所の位置(図2中のP1、P2、P3)でレーザ反射器3が停止するようにする。つまり、これら3つの位置P1、P2、P3は、回転棒2に対して平行な面(計測面)上に存在することになる。

【0027】

まず、レーザ反射器3が位置P1に停止している時に、第1の工程と同様な手法によってレーザ計測器Mからレーザ反射器3(つまり位置P1)までの距離を求める。そして、回転棒2を120°回転させて、レーザ反射器3が位置P2に停止している時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P2)までの距離を求める。さらに、回転棒2を120°回転させて、レーザ反射器3が位置P3に停止している時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P3)までの距離を求める。

【0028】

これら位置P1、P2、P3の距離情報はレーザ計測器Mから傾斜状態解析装置Dに送られ、傾斜状態解析装置DによってXY平面に対する計測面の傾斜状態が算出される。これにより、XYZ直交座標系における3次元的な計測面の傾斜状態を計測することができる。なお、回転棒2を、挿入棒1の中心軸線1aを回転軸線として90°ずつ回転させ、1回転につき合計4箇所の位置でレーザ反射器3が停止するようにするなど、停止位置数(距離の計測数)を増やすことにより、計測面の傾斜状態、ひいては管孔Waの傾斜状態を高精度に計測することができる。

【0029】

<第4の工程>

最後に、孔傾斜計測方法における第4の工程として、第1の工程で計測した基準面の傾斜状態と、第3の工程で計測した計測面の傾斜状態との関係に基づいて、管孔Waの傾斜状態を判断する。具体的には、傾斜状態解析装置Dは、基準面のXY平面に対する傾斜角と計測面のXY平面に対する傾斜角との差分を、管孔WaのZ軸(厚さ方向)に対する傾斜角として算出する。

【0030】

例えば、図1に示すように、管孔WaがZ軸に対してYZ平面内で傾斜した状態(傾斜角θ1)で形成されている場合において、基準面(管孔加工面Wb)のXY平面に対する傾斜角が0°であると仮定すると、計測面(回転棒2に対して平行な面)のXY平面に対する傾斜角θ2が管孔Waの傾斜角θ1として算出されることになる。傾斜状態解析装置Dは、上記のような管孔Waの傾斜角θ1の算出結果を、管孔Waの傾斜状態の計測結果として表示装置に表示したり、或いはプリントアウトするなどして作業者に報知する。

【0031】

以上説明したように、本第1実施形態によれば、管板Wに形成された管孔Waの傾斜状態を計測する場合に、孔傾斜計測治具Aの挿入棒1を管孔Waに挿入し、回転棒2を回転させれば良いため、従来のように管板Wの背面にアクセスする必要がなくなる。つまり、本実施形態における孔傾斜計測治具Aを用いることにより、管孔Waの加工作業途中に、一旦、管板Wを支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

【0032】

また、本第1実施形態における孔傾斜計測治具Aは、挿入棒1、回転棒2及びレーザ反射器3という極めてシンプルな部材によって構成されているため、特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ管孔Waの細径化にも対応することができる(挿入棒1の径を小さくするだけで良い)。

【0033】

〔第2実施形態〕

図3は、第2実施形態における孔傾斜計測治具Bの構成概略図である。なお、この図3において、図1(第1実施形態)と同様の構成要素には同一符号を付している。従って、以下では、説明の簡略化のため、第2実施形態の孔傾斜計測治具Bについて、第1実施形態の孔傾斜計測治具Aと異なる点にのみ着目して説明し、一致する点の説明は省略する。

【0034】

図3に示すように、第2実施形態の孔傾斜計測治具Bにおいて、第1実施形態の孔傾斜計測治具Aと異なる点は、回転棒2に替えて、挿入棒1の中心軸線1aに直交するように、且つ固定的に挿入棒1に設けられた円板4を備えている点と、レーザ反射器3が円板2上において挿入棒1の中心軸線1aから離間した位置に移動自在に配置されている点である。

【0035】

つまり、第1実施形態では、孔傾斜計測治具Aの回転棒2を回転させながら、計測面(回転棒2に対して平行な面)のXY平面に対する傾斜状態を計測するのに対し、第2実施形態では、孔傾斜計測治具Bの円板4上におけるレーザ反射器3の配置を変えながら、計測面(円板4に対して平行な面)のXY平面に対する傾斜状態を計測する点で大きく異なっている。従って、孔傾斜計測治具Bを用いて管孔Waの傾斜状態を計測する孔傾斜計測方法については、第1実施形態で説明した第3の工程の内容のみが異なるため、以下では、第2実施形態における第3の工程について説明する。

【0036】

第2実施形態の孔傾斜計測方法における第3の工程としては、孔傾斜計測治具Bの円板4に対して平行な面を計測面とし、管板Wの設置面(XY平面)に対する計測面の傾斜状態をレーザ計測法によって計測する。具体的には、図4に示すように、円板4上におけるレーザ反射器3の配置位置を、挿入棒1の中心軸線1aを中心として120°ずつ変えながら、合計3箇所の位置(図4中のP1、P2、P3)でレーザ計測器Mによる距離測定を行うようにする。

【0037】

まず、レーザ反射器3を位置P1に配置した時に、第1の工程と同様な手法によってレーザ計測器Mからレーザ反射器3(つまり位置P1)までの距離を求める。そして、レーザ反射器3を移動させて位置P2に配置した時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P2)までの距離を求める。さらに、レーザ反射器3を移動させて位置P3に配置した時に、同じくレーザ計測器Mからレーザ反射器3(つまり位置P3)までの距離を求める。

【0038】

第1実施形態と同様に、これら位置P1、P2、P3の距離情報はレーザ計測器Mから傾斜状態解析装置Dに送られ、傾斜状態解析装置DによってXY平面に対する計測面(円板4に対して平行な面)の傾斜状態が算出される。なお、円板4上におけるレーザ反射器3の配置位置を、挿入棒1の中心軸線1aを中心として90°ずつ変えながら、合計4箇所の位置でレーザ計測器Mによる距離測定を行うようにするなど、配置位置数(距離の計測数)を増やすことにより、計測面の傾斜状態、ひいては管孔Waの傾斜状態を高精度に計測することができる。

【0039】

以上説明したように、本第2実施形態によれば、管板Wに形成された管孔Waの傾斜状態を計測する場合に、孔傾斜計測治具Bの挿入棒1を管孔Waに挿入し、円板4上におけるレーザ反射器3の配置位置を変えれば良いため、従来のように管板Wの背面にアクセスする必要がなくなる。つまり、本第2実施形態における孔傾斜計測治具Bを用いることにより、管孔Waの加工作業途中に、一旦、管板Wを支持部材から外す必要がなくなり、加工作業の効率低下を防止することができる。

【0040】

また、本第2実施形態における孔傾斜計測治具Bは、挿入棒1、円板4及びレーザ反射器3という極めてシンプルな部材によって構成されているため、特許文献1或いは2で用いられる深穴評価プローブ(深穴計測プローブ)よりはるかに安価であり、且つ管孔Waの細径化にも対応することができる(挿入棒1の径を小さくするだけで良い)。

【0041】

なお、本発明は上記実施形態に限定されず、以下のような変形例が挙げられる。

(1)上記第1及び第2実施形態では、計測対象孔として、熱交換器における管板Wに形成された管孔Waを想定して説明したが、本発明がこれ以外の計測対象孔の傾斜状態を計測するために適用可能であることは勿論である。

【0042】

(2)上記第1実施形態では、挿入棒1の中心軸線1aに直交するように、且つ該中心軸線1aを回転軸線として回転自在に当該挿入棒1に設けられた直交部材として、回転棒2を例示したが、この直交部材の形状は棒形状に限らず、十字形状や円形状、多角形状等の部材を直交部材として用いても良い。つまり、挿入棒1の中心軸線1aを回転軸線として回転可能な直交部材であれば、特に形状に制限はない。

【0043】

(3)上記第2実施形態では、挿入棒1の中心軸線1aに直交するように、且つ固定的に当該挿入棒1に設けられた直交部材として、円板4を例示したが、この直交部材の形状は円形状に限らず、十字形状や多角形状等の部材を直交部材として用いても良い。つまり、レーザ反射器3の配置位置を自由に変えることができる直交部材であれば、特に形状に制限はない。

【符号の説明】

【0044】

A、B…孔傾斜計測治具、1…挿入棒(棒状部材)、2…回転棒(直交部材)、3…レーザ反射器(光反射部材)、4…円板(直交部材)、W…管板、Wa…管孔、Wb…管孔加工面(基準面)、M…レーザ計測器、D…傾斜状態解析装置

【特許請求の範囲】

【請求項1】

平面に形成された計測対象孔に挿入自在な棒状部材と、

該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、

該直交部材において前記中心軸線から離間した位置に設けられた光反射部材と、

を具備することを特徴とする孔傾斜計測治具。

【請求項2】

前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ該中心軸線を回転軸線として回転自在に前記棒状部材に設けられており、

前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に固定配置されていることを特徴とする請求項1に記載の孔傾斜計測治具。

【請求項3】

前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ固定的に前記棒状部材に設けられており、

前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に移動自在に配置されていることを特徴とする請求項1に記載の孔傾斜計測治具。

【請求項4】

計測対象孔が形成された平面を基準面とし、当該基準面の傾斜状態をレーザ計測法によって予め計測する第1の工程と、

前記計測対象孔に対し前記基準面側から請求項1〜3のいずれか一項に記載の孔傾斜計測治具を挿入する第2の工程と、

前記孔傾斜計測治具の前記直交部材に対して平行な面を計測面とし、当該計測面の傾斜状態をレーザ計測法によって計測する第3の工程と、

前記基準面の傾斜状態と前記計測面の傾斜状態との関係に基づいて、前記計測対象孔の傾斜状態を判断する第4の工程と、

を含むことを特徴とする孔傾斜計測方法。

【請求項1】

平面に形成された計測対象孔に挿入自在な棒状部材と、

該棒状部材の中心軸線に直交するように当該棒状部材に設けられた直交部材と、

該直交部材において前記中心軸線から離間した位置に設けられた光反射部材と、

を具備することを特徴とする孔傾斜計測治具。

【請求項2】

前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ該中心軸線を回転軸線として回転自在に前記棒状部材に設けられており、

前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に固定配置されていることを特徴とする請求項1に記載の孔傾斜計測治具。

【請求項3】

前記直交部材は、前記棒状部材の中心軸線に直交するように、且つ固定的に前記棒状部材に設けられており、

前記光反射部材は、前記直交部材において前記棒状部材の中心軸線から離間した位置に移動自在に配置されていることを特徴とする請求項1に記載の孔傾斜計測治具。

【請求項4】

計測対象孔が形成された平面を基準面とし、当該基準面の傾斜状態をレーザ計測法によって予め計測する第1の工程と、

前記計測対象孔に対し前記基準面側から請求項1〜3のいずれか一項に記載の孔傾斜計測治具を挿入する第2の工程と、

前記孔傾斜計測治具の前記直交部材に対して平行な面を計測面とし、当該計測面の傾斜状態をレーザ計測法によって計測する第3の工程と、

前記基準面の傾斜状態と前記計測面の傾斜状態との関係に基づいて、前記計測対象孔の傾斜状態を判断する第4の工程と、

を含むことを特徴とする孔傾斜計測方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−220978(P2011−220978A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−93540(P2010−93540)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]