孔形成用型枠および孔形成方法

【課題】コンクリート部材の孔を確実かつ低コストで容易に形成する。

【解決手段】弾性材料で形成され外周面に凹凸を有する管状のチューブ(管部材)2と、剛性材料で形成されチューブ2内に出し入れ可能な棒状の芯パイプ(芯部材)3と、を備える。チューブ2は、内部に芯パイプ3が挿入されると径方向内側から外側へ伸長して外形が貫通孔(孔)に相当する形状となり、内部から芯パイプ3が抜き出されると径方向外側から内側へ収縮して復元する。

【解決手段】弾性材料で形成され外周面に凹凸を有する管状のチューブ(管部材)2と、剛性材料で形成されチューブ2内に出し入れ可能な棒状の芯パイプ(芯部材)3と、を備える。チューブ2は、内部に芯パイプ3が挿入されると径方向内側から外側へ伸長して外形が貫通孔(孔)に相当する形状となり、内部から芯パイプ3が抜き出されると径方向外側から内側へ収縮して復元する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コンクリート部材に孔を形成するための孔形成用型枠および孔形成方法に関する。

【背景技術】

【0002】

プレキャストコンクリート造の柱梁接合部などのコンクリート部材には、鉄筋やアンカーボルトが挿通されグラウト材が充填される貫通孔(孔)が形成されている。このような貫通孔は、プレキャストコンクリート造の柱や壁などを製作する際にコンクリート内にシース管を埋設することで形成されていることが多い。

また、特許文献1には、貫通孔(筒状の空間)を有するコンクリート部材を形成するために用いるエアチューブが開示されている。このエアチューブは、内部に空気が注入されると貫通孔に相当する形状となる。そして、コンクリート部材を製作する際に、内部に空気が注入されたエアチューブを型枠内の貫通孔の位置に設置し、型枠内にコンクリートを打設してコンクリートが硬化した後にエアチューブ内の空気を抜き、空気が抜けてしぼんだエアチューブを除去することで貫通孔が形成されるものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−326309号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、シース管はエアチューブなどと比べて部材類のコストがかかるともに、設置作業などに手間がかかるという問題がある。また、特許文献1のエアチューブは、内部に空気が注入される構造であるため、部材コストと作業手間がかかるとともに、打設されるコンクリートの圧力によって変形してしまい貫通孔の精度にバラツキが生じるという問題がある。

【0005】

本発明は、上述する問題に鑑みてなされたもので、コンクリート部材の孔を確実かつ低コストで簡便に形成することができる孔形成用型および孔形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る孔形成用型枠は、コンクリート部材の型枠内に設置され、該型枠内に打設されたコンクリートが硬化した後に、該コンクリートから撤去されることで前記コンクリート部材に孔を形成する孔形成用型枠であって、弾性材料で形成され外周面に凹凸を有する管状の管部材と、剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備え、前記管部材は、内部に前記芯部材が挿入されると径方向内側から外側へ伸長して外形が前記孔に相当する形状となり、内部から前記芯部材が抜き出されると径方向外側から内側へ収縮して復元することを特徴とする。

【0007】

また、上記目的を達成するため、本発明に係る孔形成方法は、弾性材料で形成され外周面に凹凸を有する管状の管部材と、剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備える孔形成用型枠を用いてコンクリート部材に孔を形成する孔形成方法であって、前記管部材内に前記芯部材を挿入し、前記管部材を内部に挿入された前記芯部材で径方向内側から外側へ伸長させ、その外形が前記孔の形状に相当する孔形成型枠を形成する孔形成用型枠形成工程と、前記孔形成用型枠形成工程で形成された前記孔形成用型枠を、前記コンクリート部材の型枠内に設置する孔形成用型枠設置工程と、前記型枠内にコンクリートを打設するコンクリート打設工程と、該コンクリート打設工程で打設された前記コンクリートが硬化した後に、前記管部材から前記芯部材を抜き出す芯部材抜き出し工程と、前記芯部材抜き出し工程の後に、収縮して復元した前記管部材を撤去する管部材撤去工程と、を備えることを特徴とする。

【0008】

本発明では、管部材は、内部に芯部材が挿入されると径方向内側から外側へ伸長して外形が孔に相当する形状となり、内部から芯部材が抜き出されると径方向外側から内側へ収縮して元の形状へ復元する。これにより、管部材は、芯部材が挿入された状態で型枠内に設置され、型枠内にコンクリートが打設されて硬化した後に内部から芯部材が抜き出されると径方向外側から内側へ収縮して復元し、孔の内周面から離間するため、コンクリート部材から容易に撤去することができる。結果として、コンクリート部材から管部材が取り除かれることで、コンクリート部材には所望の形状の孔が形成されることとなる。

そして、管部材の内部に芯部材を挿入して型枠に設置し、コンクリートを打設してコンクリートが硬化した後に芯部材および管部材を撤去することで孔を形成することができるため、従来のシース管などと比べて部材のコストを抑えることができるとともに、手間が少なく簡便で作業性を向上させることができる。

また、弾性材料で形成された管部材は内部に剛性材料で形成された芯部材が挿入された状態で型枠内に設置されるため、型枠内にコンクリートが打設された際にコンクリートの圧力によって変形することがなく、孔を所定の形状に形成することができる。

また、管部材および芯部材は繰り返し使用することができ、コストを抑えることができる。

【0009】

また、本発明に係る孔形成用型枠では、前記芯部材には、前記型枠に固定可能な固定具が設けられていることが好ましい。

このように、芯部材には、型枠に固定可能な固定具が設けられていることにより、型枠内に設置された芯部材および管部材の位置がずれることなくコンクリート部材の所定の位置に孔を確実に形成することができる。

【0010】

また、本発明に係る孔形成用型枠では、前記管部材の内周面には、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることが好ましい。

このように、管部材の内周面は、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることにより、凹凸面に形成され、芯部材の外周面と管部材の内周面との接触を少なくすることができる。このため、芯部材を管部材から抜き出すときの芯部材と管部材との間の摩擦を少なくすることができて、芯部材を管部材から容易に抜き出すことができる。

【0011】

また、本発明に係る孔形成用型枠では、前記管部材の内周面における隣り合う前記凹部間に、径方向内側に突出する凸部が形成され、該凸部の表面は、前記管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることが好ましい。

このように、管部材の内周面には、隣り合う凹部間に径方向内側に突出する凸部が形成され、凸部の表面は、管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることにより、管部材の凸部と芯部材の外周面とは線接触となるため、芯部材を管部材から抜き出すときの芯部材と管部材との間の摩擦が少なく、芯部材を管部材から容易に抜き出すことができる。

【発明の効果】

【0012】

本発明によれば、コンクリート部材の孔を確実かつ低コストで簡便に形成することができる

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態によるコンクリート部材の一例を示す図である。

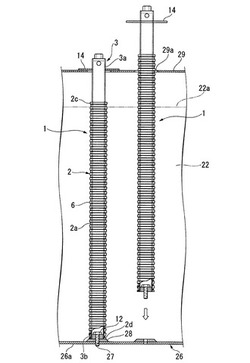

【図2】本発明の実施形態による孔形成用型枠の一例を示す図である。

【図3】(a)はチューブを示す図で(b)のA−A線断面図、(b)は(a)のB−B線断面図、(c)は(b)の部分拡大図である。

【図4】コンクリート部材を製作する工程を示す図である。

【図5】図4に続くコンクリート部材を製作する工程を示す図である。

【図6】本発明の実施形態による孔形成用型枠の変形例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態による孔形成用型枠について、図1乃至図5に基づいて説明する。

本実施形態による孔形成用型枠は、図1に示すようなプレキャストコンクリート部材(コンクリート部材)21を製作するときに使用されている。このプレキャストコンクリート部材21は、略直方体に形成され、コンクリート22に上下方向に貫通する複数の貫通孔(孔)23が形成されている。この貫通孔23は、例えば、図示しない鉄筋やアンカーボルトなどが挿入され、この鉄筋やアンカーボルトなどと貫通孔23の内周面23aとの隙間にグラウト材が充填される。

貫通孔23は、内周面23aに周方向に延在する環状の凹部24が上下方向に所定の間隔をあけて複数形成されており、内周面23aは凹凸面に形成されている。

【0015】

図2に示すように、孔形成用型枠1は、弾性材料で形成されたチューブ(管部材)2と、剛性材料で形成されチューブ2内に出し入れ可能な芯パイプ(芯部材)3と、を備えている。チューブ2は、内部に芯パイプ3が挿入されると径方向内側から外側へ伸長して外形が貫通孔23(図1参照)に相当する形状となり、内部から芯パイプ3が抜き出されると径方向外側から内側へ収縮して元の形状へ復元する。

本実施形態では、チューブ2および芯パイプ3は、貫通孔23(図1参照)にあわせて延在方向を上下方向となるようにプレキャストコンクリート部材21(図1参照)の型枠26内に設置されるため、延在方向を上下方向として以下説明する。

【0016】

チューブ2は、貫通孔23と略同じ長さで、貫通孔23の内径よりも小さい外径の円筒状に形成されている。チューブ2を形成する弾性材料としては、例えば、シリコンやゴムなどが挙げられる。

図2および図3(a)に示すように、チューブ2の外周面2aには、周方向に延在する環状で径方向外方に突出する複数の凸部6が、互いに軸方向に間隔をあけて形成されている。これにより、チューブ2の外周面2aは凹凸面に形成されている。このチューブ2の外周面2aに形成された凸部6の形状は、貫通孔23の凹部24(図1参照)の形状に相当している。

【0017】

また、図3(b)および(c)に示すように、チューブ2の内周面2bには、軸方向に延在する複数の凹部7が互いに周方向に間隔をあけて形成されている。これにより、チューブ2の内周面2bは凹凸面に形成されている。本実施形態では、隣り合う凹部7,7間に形成される凸部8の表面は、チューブ2の軸方向に直交する断面形状がチューブ2の径方向内側に張り出すスプライン曲線状に形成されている。

このため、図3(c)に示すように、チューブ2内に芯パイプ3が挿入されると、チューブ2の内周面2bの凹部7は芯パイプ3の外周面3cと接触せず、チューブ2の内周面2bの凸部8が芯パイプ3の外周面3c接触している。また、チューブ2の内周面2bの凸部8は、断面形状がスプライン曲線状に形成されていることにより、芯パイプ3と線接触することとなる。

【0018】

図2に示すように、芯パイプ3は、円筒状に形成されている。そして、芯パイプ3は、外径がチューブ2の内径よりも大きく形成されている。このため、芯パイプ3がチューブ2内に挿入されると、弾性材料で形成されたチューブ2は径方向外側に伸長され、弾性力により径方向内側に収縮しようとして径方向外側から芯パイプ3を押圧している。

これにより、芯パイプ3が挿通されたチューブ2は、芯パイプ3から容易にはずれることがない。なお、チューブ2は、内部に挿入された芯パイプ3が抜き出されることで収縮し元の形状に復元する。

芯パイプ3を形成する剛性材料としては、例えば、鋼材や硬質樹脂、または木材などが挙げられる。

【0019】

芯パイプ3の下端部3bには、プレキャストコンクリート部材21の型枠26に着脱可能なボルト(固定具)12が下方に突出するように設けられている。

そして、プレキャストコンクリート部材21の型枠26の底部26aには、ボルト12が挿通するボルト孔27が形成されて、ボルト孔27の上部には、面取り座金28が設けられている。

ボルト12の型枠26への固定は、ボルト孔27の内周面にネジ山(不図示)が形成されていて、ボルト12をボルト孔27へ螺合させて固定する構成としてもよく、ボルト孔27に挿通されたボルト12を型枠26の底部26aの下側からナット(不図示)で締結して固定する構成としてもよい。このとき、ボルト12と芯パイプ3とが固定されていることが好ましく、これにより、芯パイプ3を周方向に回転させるとボルト12を回転させることができ、作業性がよい。

そして、ボルト12が型枠26の底部26aに固定されると、芯パイプ3が型枠26内に立設する。

【0020】

芯パイプ3は、チューブ2および貫通孔23の長さよりも長く形成されている。このため、芯パイプ3が型枠26に設置されると、芯パイプ3の上端部3aは、打設されるコンクリート22の上面22aよりも上方に突出している。また、チューブ2が芯パイプ3とともに型枠26に設置されると、チューブ2の上端部2cは、打設されるコンクリート22の上面22aよりも少し上方に突出している。そして、チューブ2の下端部2dは、芯パイプ3の下端部3bと略同じ高さに位置している。

【0021】

また、本実施形態では、プレキャストコンクリート部材21の型枠26の上部には、型枠26の上部を覆うように面方向を水平方向とする板状のテンプレート29が設置されている。テンプレート29には、孔形成用型枠1が挿入可能な開口部29aが形成されている。そして、芯パイプ3は、型枠26に立設すると、上端部3a側が開口部29aに挿通されていて、テンプレート29の高さよりも上方に位置している。

また、芯パイプ3の上端部3a側には、面方向を水平方向とするテンプレート固定板14が設けられている。テンプレート固定板14は、芯パイプ3が型枠26に立設したときに、下面がテンプレート29の上面と当接している。

芯パイプ3の上端部3a側が開口部29aに挿通されていて、テンプレート29の高さよりも上方に位置しているため、孔形成用型枠1がぐらついたり転倒したりすることが防止されている。

なお、型枠26にはテンプレート29が設置されていなくてもよく、この場合芯パイプ3にテンプレート固定板14が設置されていなくてもよい。

【0022】

また、芯パイプ3は、チューブ2に出し入れ可能に構成されている。このため、芯パイプ3は、チューブ2へ出し入れしやすいように、外周面3cにテーパ面が形成されている。本実施形態では、芯パイプ3の外周面3aが、上端部3a側から下端部3b側に向かって縮径するテーパ面に形成されている。このため、芯パイプ3をチューブ2の上端部2c側からチューブ2へ出し入れしやすい構造とすることができる。

なお、芯パイプ3の外周面3aが、下端部3b側から上端部3a側に向かって縮径するテーパ面に形成されていてもよく、この場合は、チューブ2の下端部2d側から芯パイプ3をチューブ2へ出し入れしやすい構造となる。

また、芯パイプ3は、チューブ2内を滑りやすくするため、表面に例えばグリースなどの潤滑剤などが塗布されていることが好ましい。

【0023】

次に、プレキャストコンクリート部材21の製作方法(孔形成方法)について説明する。

(プレキャストコンクリート部材型枠組立工程)

まず、図2に示すように、プレキャストコンクリート部材21の型枠26を組み立てる。このとき、型枠26の底部26aのボルト孔27の上部に面取座金28を設置すると共に、型枠26の上部にテンプレート29を設置する。

【0024】

(孔形成用型枠形成工程)

また、プレキャストコンクリート部材型枠組立工程と前後して、チューブ2に芯パイプ3を挿通する。これにより、チューブ2が径方向内側から外側へ伸長し、その外形が貫通孔23に相当する形状となる。

チューブ2に芯パイプ3を挿入するときは、芯パイプ3が上端部3aから下端部3bに向って縮径するテーパ状に形成されているため、芯パイプ3の下端部3bをチューブ2の上端部2c側からチューブ2内に挿入する。そして、芯パイプ3およびチューブ2のいずれか一方または両方を移動させて、芯パイプ3が型枠26に固定されたときに、チューブ2の上端部2cが打設されたコンクリート22の上面22aよりも少し上方となるようにするとともに、チューブ2の下端部2dが、芯パイプ3の下端部3bと同じ位置になるようにする。

【0025】

このとき、芯パイプ3の外周面3cに潤滑剤が塗布されていることにより、チューブ2に芯パイプ3を挿入しやすい。

ここで、チューブ2の上端部2cおよび下端部2d、芯パイプ3の上端部3aおよび下端部3bとは、チューブ2および芯パイプ3がその軸方向を鉛直方向として型枠26に設置されたときの上端部または下端部を示している。チューブ2に芯パイプ3を挿入する作業は、チューブ2および芯パイプ3を、その軸方向が水平となるように横にして行ってもよいし、その軸方向が鉛直となるように縦にして行ってもよい。

【0026】

(孔形成用型枠設置工程)

続いて、孔形成用型枠1を型枠26に固定する。

芯パイプ3の下端部3bに設けられたボルト12を、面取り座金28を介して型枠26の底部26aに形成されたボルト孔27に挿入させて固定する。このとき、ボルト孔27の内周面にネジ山(不図示)が形成されている場合は、ボルト12をボルト孔27へ螺合させて固定する。また、ボルト孔27の内周面にネジ山が形成されていない場合は、ボルト孔27に挿通されたボルト12を型枠26の底部26aの下側からナット(不図示)で締結して固定する

これにより、孔形成用型枠1が型枠26内部に立設される。このとき、芯パイプ3の上端部3a側はテンプレート29の上方に位置し、テンプレート固定板14とテンプレート29とを当接させる。なお、必要に応じてテンプレート固定板14とテンプレート29とを固定してもよい。

【0027】

(コンクリート打設工程)

続いて、図4に示すように、型枠26内にコンクリート22を打設する。

このとき、チューブ2は内部に芯パイプ3が挿入されていることにより、コンクリート22の圧力によって変形することがない。

そして、所定期間のコンクリート22の養生を行い、コンクリート22を硬化させる。

【0028】

(芯パイプ抜き出し工程)

続いて、図5に示すように、芯パイプ3をコンクリート22から撤去する。

コンクリート22が硬化した後に、まず、ボルト12をボルト孔27から外し、芯パイプ3を上方へ引き上げる。これにより、芯パイプ3はコンクリート22から抜き出され、チューブ2はコンクリート22内に残る。

このとき、芯パイプ3の外周面3cには潤滑剤が塗布されていると共に、チューブ2の内周面2bは凹凸面に形成されているため、チューブ2と芯パイプ3との摩擦が少なく芯パイプ3をチューブ2から容易に引き抜くことができる。

そして、コンクリート22内に残されたチューブ2は、芯パイプ3が引抜かれることによって収縮するため、貫通孔23の内周面23aから離間する。

【0029】

(プレキャストコンクリート部材型枠撤去工程およびチューブ撤去工程)

続いて、プレキャストコンクリート部材21の型枠26を外す。

そして、プレキャストコンクリート部材21を移動させるために吊上げると、チューブ2はプレキャストコンクリート部材21から離間してその場に残されるため、プレキャストコンクリート部材21からチューブ2が取り除かれる。

このようにして、貫通孔23が形成されたプレキャストコンクリート部材21が形成される。貫通孔23の内周面23aには、チューブ2に形成された複数の凸部6によって複数の凹部24が形成される。貫通孔23の内周面23aに凹部24が形成されることにより、後に鉄筋などを挿入してグラウト材で固定する際にグラウト材がプレキャストコンクリート部材21に定着しやすくなる。

【0030】

次に、上述した孔形成用型枠1およびプレキャストコンクリート部材21の製作方法の効果について図面を用いて説明する。

本実施形態による孔形成用型枠1およびプレキャストコンクリート部材21の製作方法によれば、チューブ2の内部に芯パイプ3を挿入して型枠26に固定し、コンクリート22を打設してコンクリート22が硬化した後に芯パイプ3およびチューブ2を撤去して貫通孔23を形成しているため、従来のシース管などと比べて部材のコストを抑えることができるとともに、手間が少なく作業性を向上させるという効果を奏する。

また、本実施形態による孔形成用型枠1は、コンクリート22中に埋設されるシース管と異なり繰り返し利用することができる。

また、弾性材料で形成されたチューブ2は、内部に剛性材料で形成された芯パイプ3が挿入された状態でコンクリート22に埋設されることにより、コンクリート22の圧力によって変形することがないため、貫通孔23を所定の形状に確実に形成することができる。

【0031】

以上、本発明による孔形成用型枠1およびプレキャストコンクリート部材21の製作方法の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上述した実施形態では、チューブ2の内周面2bに凹部7が形成されているが、チューブ2に凹部7が形成されていなくてもよい。また、隣り合う凹部7間の凸部8は断面形状がスプライン曲線状に形成されているが、凸部8の断面形状は角状や円弧状など他の形状としてもよい。また、チューブ2の内周面2bには、複数の凹部7および凸部8に代わって、複数の点状の突起部などが形成されていてもよい。

また、上述した実施形態では、プレキャストコンクリート部材型枠撤去工程およびチューブ撤去工程において、プレキャストコンクリート部材21を吊上げて、チューブ2がその場に残ることで貫通孔23から撤去されているが、プレキャストコンクリート部材21を吊上げずに、貫通孔23から直接チューブ2を取り出してもよい。

【0032】

また、上述した実施形態では、貫通孔23の内周面23aに環状の凹部24が形成され、チューブ2の外周面2aに貫通孔23の凹部24に対応する環状の凸部6が形成されているが、貫通孔23の内周面23aに形成される凹部24およびチューブ2の外周面2aに形成される凸部6の形状は、環状以外の形状としてもよい。

また、上述した実施形態では、プレキャストコンクリート部材21は直方体に形成されているが、直方体以外のコンクリート部材としてもよい。

【0033】

また、上述した実施形態では、プレキャストコンクリート部材21に形成された貫通孔23は、コンクリート22を上下方向に貫通しているが、上下方向に代わって水平方向に貫通する貫通孔としてもよい。

また、上述した実施形態では、プレキャストコンクリート部材21にコンクリート22を貫通する貫通孔23が形成されているが、貫通孔23に代わって、コンクリート22を貫通しない孔としてもよい。

【0034】

また、上述した実施形態では、芯部材として円筒状に形成された芯パイプ3を用いているが、例えば、円柱状の棒状の部材を芯パイプ3に代わる芯部材として用いてもよい。

また、上述した実施形態では、芯パイプ3の外周面3aには、テーパ面が形成されているが。芯パイプ3の外周面3aには、テーパ面が形成されていなくてもよい。

【0035】

また、上述した実施形態では、芯パイプ3の下端部3bにボルト12が設けられていて、このボルト12を型枠26の底部26aに形成されたボルト孔27に挿入させることによって芯パイプ3を型枠26に固定しているが、ボルト12に代わって例えば、図6に示すように、芯パイプ3の下端部3bにだぼ31を設け、だぼ31を型枠26の底部26aに形成されただぼ孔32に挿入させることによって芯パイプ3を型枠26に固定してもよい。また、芯パイプ3は、コンクリート22が打設された状態においても型枠26内の正位置に設置されているのであれば、型枠26に強固に固定されなくてもよい。

また、上述した本実施形態では、1つのチューブ2に1つの芯パイプ3が挿入されているが、チューブ2が軸方向に複数のチューブ分割体に分割されていて、複数のチューブ分割体に芯パイプ3が挿入されていてもよい。

【符号の説明】

【0036】

1 孔形成用型枠

2 チューブ(管部材)

2a 外周面

2b 内周面

3 芯パイプ(芯部材)

6 凸部

7 凹部

8 凸部

12 ボルト(固定具)

21 プレキャストコンクリート部材

22 コンクリート

23 貫通孔(孔)

【技術分野】

【0001】

本発明は、コンクリート部材に孔を形成するための孔形成用型枠および孔形成方法に関する。

【背景技術】

【0002】

プレキャストコンクリート造の柱梁接合部などのコンクリート部材には、鉄筋やアンカーボルトが挿通されグラウト材が充填される貫通孔(孔)が形成されている。このような貫通孔は、プレキャストコンクリート造の柱や壁などを製作する際にコンクリート内にシース管を埋設することで形成されていることが多い。

また、特許文献1には、貫通孔(筒状の空間)を有するコンクリート部材を形成するために用いるエアチューブが開示されている。このエアチューブは、内部に空気が注入されると貫通孔に相当する形状となる。そして、コンクリート部材を製作する際に、内部に空気が注入されたエアチューブを型枠内の貫通孔の位置に設置し、型枠内にコンクリートを打設してコンクリートが硬化した後にエアチューブ内の空気を抜き、空気が抜けてしぼんだエアチューブを除去することで貫通孔が形成されるものである。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−326309号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、シース管はエアチューブなどと比べて部材類のコストがかかるともに、設置作業などに手間がかかるという問題がある。また、特許文献1のエアチューブは、内部に空気が注入される構造であるため、部材コストと作業手間がかかるとともに、打設されるコンクリートの圧力によって変形してしまい貫通孔の精度にバラツキが生じるという問題がある。

【0005】

本発明は、上述する問題に鑑みてなされたもので、コンクリート部材の孔を確実かつ低コストで簡便に形成することができる孔形成用型および孔形成方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明に係る孔形成用型枠は、コンクリート部材の型枠内に設置され、該型枠内に打設されたコンクリートが硬化した後に、該コンクリートから撤去されることで前記コンクリート部材に孔を形成する孔形成用型枠であって、弾性材料で形成され外周面に凹凸を有する管状の管部材と、剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備え、前記管部材は、内部に前記芯部材が挿入されると径方向内側から外側へ伸長して外形が前記孔に相当する形状となり、内部から前記芯部材が抜き出されると径方向外側から内側へ収縮して復元することを特徴とする。

【0007】

また、上記目的を達成するため、本発明に係る孔形成方法は、弾性材料で形成され外周面に凹凸を有する管状の管部材と、剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備える孔形成用型枠を用いてコンクリート部材に孔を形成する孔形成方法であって、前記管部材内に前記芯部材を挿入し、前記管部材を内部に挿入された前記芯部材で径方向内側から外側へ伸長させ、その外形が前記孔の形状に相当する孔形成型枠を形成する孔形成用型枠形成工程と、前記孔形成用型枠形成工程で形成された前記孔形成用型枠を、前記コンクリート部材の型枠内に設置する孔形成用型枠設置工程と、前記型枠内にコンクリートを打設するコンクリート打設工程と、該コンクリート打設工程で打設された前記コンクリートが硬化した後に、前記管部材から前記芯部材を抜き出す芯部材抜き出し工程と、前記芯部材抜き出し工程の後に、収縮して復元した前記管部材を撤去する管部材撤去工程と、を備えることを特徴とする。

【0008】

本発明では、管部材は、内部に芯部材が挿入されると径方向内側から外側へ伸長して外形が孔に相当する形状となり、内部から芯部材が抜き出されると径方向外側から内側へ収縮して元の形状へ復元する。これにより、管部材は、芯部材が挿入された状態で型枠内に設置され、型枠内にコンクリートが打設されて硬化した後に内部から芯部材が抜き出されると径方向外側から内側へ収縮して復元し、孔の内周面から離間するため、コンクリート部材から容易に撤去することができる。結果として、コンクリート部材から管部材が取り除かれることで、コンクリート部材には所望の形状の孔が形成されることとなる。

そして、管部材の内部に芯部材を挿入して型枠に設置し、コンクリートを打設してコンクリートが硬化した後に芯部材および管部材を撤去することで孔を形成することができるため、従来のシース管などと比べて部材のコストを抑えることができるとともに、手間が少なく簡便で作業性を向上させることができる。

また、弾性材料で形成された管部材は内部に剛性材料で形成された芯部材が挿入された状態で型枠内に設置されるため、型枠内にコンクリートが打設された際にコンクリートの圧力によって変形することがなく、孔を所定の形状に形成することができる。

また、管部材および芯部材は繰り返し使用することができ、コストを抑えることができる。

【0009】

また、本発明に係る孔形成用型枠では、前記芯部材には、前記型枠に固定可能な固定具が設けられていることが好ましい。

このように、芯部材には、型枠に固定可能な固定具が設けられていることにより、型枠内に設置された芯部材および管部材の位置がずれることなくコンクリート部材の所定の位置に孔を確実に形成することができる。

【0010】

また、本発明に係る孔形成用型枠では、前記管部材の内周面には、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることが好ましい。

このように、管部材の内周面は、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることにより、凹凸面に形成され、芯部材の外周面と管部材の内周面との接触を少なくすることができる。このため、芯部材を管部材から抜き出すときの芯部材と管部材との間の摩擦を少なくすることができて、芯部材を管部材から容易に抜き出すことができる。

【0011】

また、本発明に係る孔形成用型枠では、前記管部材の内周面における隣り合う前記凹部間に、径方向内側に突出する凸部が形成され、該凸部の表面は、前記管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることが好ましい。

このように、管部材の内周面には、隣り合う凹部間に径方向内側に突出する凸部が形成され、凸部の表面は、管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることにより、管部材の凸部と芯部材の外周面とは線接触となるため、芯部材を管部材から抜き出すときの芯部材と管部材との間の摩擦が少なく、芯部材を管部材から容易に抜き出すことができる。

【発明の効果】

【0012】

本発明によれば、コンクリート部材の孔を確実かつ低コストで簡便に形成することができる

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態によるコンクリート部材の一例を示す図である。

【図2】本発明の実施形態による孔形成用型枠の一例を示す図である。

【図3】(a)はチューブを示す図で(b)のA−A線断面図、(b)は(a)のB−B線断面図、(c)は(b)の部分拡大図である。

【図4】コンクリート部材を製作する工程を示す図である。

【図5】図4に続くコンクリート部材を製作する工程を示す図である。

【図6】本発明の実施形態による孔形成用型枠の変形例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態による孔形成用型枠について、図1乃至図5に基づいて説明する。

本実施形態による孔形成用型枠は、図1に示すようなプレキャストコンクリート部材(コンクリート部材)21を製作するときに使用されている。このプレキャストコンクリート部材21は、略直方体に形成され、コンクリート22に上下方向に貫通する複数の貫通孔(孔)23が形成されている。この貫通孔23は、例えば、図示しない鉄筋やアンカーボルトなどが挿入され、この鉄筋やアンカーボルトなどと貫通孔23の内周面23aとの隙間にグラウト材が充填される。

貫通孔23は、内周面23aに周方向に延在する環状の凹部24が上下方向に所定の間隔をあけて複数形成されており、内周面23aは凹凸面に形成されている。

【0015】

図2に示すように、孔形成用型枠1は、弾性材料で形成されたチューブ(管部材)2と、剛性材料で形成されチューブ2内に出し入れ可能な芯パイプ(芯部材)3と、を備えている。チューブ2は、内部に芯パイプ3が挿入されると径方向内側から外側へ伸長して外形が貫通孔23(図1参照)に相当する形状となり、内部から芯パイプ3が抜き出されると径方向外側から内側へ収縮して元の形状へ復元する。

本実施形態では、チューブ2および芯パイプ3は、貫通孔23(図1参照)にあわせて延在方向を上下方向となるようにプレキャストコンクリート部材21(図1参照)の型枠26内に設置されるため、延在方向を上下方向として以下説明する。

【0016】

チューブ2は、貫通孔23と略同じ長さで、貫通孔23の内径よりも小さい外径の円筒状に形成されている。チューブ2を形成する弾性材料としては、例えば、シリコンやゴムなどが挙げられる。

図2および図3(a)に示すように、チューブ2の外周面2aには、周方向に延在する環状で径方向外方に突出する複数の凸部6が、互いに軸方向に間隔をあけて形成されている。これにより、チューブ2の外周面2aは凹凸面に形成されている。このチューブ2の外周面2aに形成された凸部6の形状は、貫通孔23の凹部24(図1参照)の形状に相当している。

【0017】

また、図3(b)および(c)に示すように、チューブ2の内周面2bには、軸方向に延在する複数の凹部7が互いに周方向に間隔をあけて形成されている。これにより、チューブ2の内周面2bは凹凸面に形成されている。本実施形態では、隣り合う凹部7,7間に形成される凸部8の表面は、チューブ2の軸方向に直交する断面形状がチューブ2の径方向内側に張り出すスプライン曲線状に形成されている。

このため、図3(c)に示すように、チューブ2内に芯パイプ3が挿入されると、チューブ2の内周面2bの凹部7は芯パイプ3の外周面3cと接触せず、チューブ2の内周面2bの凸部8が芯パイプ3の外周面3c接触している。また、チューブ2の内周面2bの凸部8は、断面形状がスプライン曲線状に形成されていることにより、芯パイプ3と線接触することとなる。

【0018】

図2に示すように、芯パイプ3は、円筒状に形成されている。そして、芯パイプ3は、外径がチューブ2の内径よりも大きく形成されている。このため、芯パイプ3がチューブ2内に挿入されると、弾性材料で形成されたチューブ2は径方向外側に伸長され、弾性力により径方向内側に収縮しようとして径方向外側から芯パイプ3を押圧している。

これにより、芯パイプ3が挿通されたチューブ2は、芯パイプ3から容易にはずれることがない。なお、チューブ2は、内部に挿入された芯パイプ3が抜き出されることで収縮し元の形状に復元する。

芯パイプ3を形成する剛性材料としては、例えば、鋼材や硬質樹脂、または木材などが挙げられる。

【0019】

芯パイプ3の下端部3bには、プレキャストコンクリート部材21の型枠26に着脱可能なボルト(固定具)12が下方に突出するように設けられている。

そして、プレキャストコンクリート部材21の型枠26の底部26aには、ボルト12が挿通するボルト孔27が形成されて、ボルト孔27の上部には、面取り座金28が設けられている。

ボルト12の型枠26への固定は、ボルト孔27の内周面にネジ山(不図示)が形成されていて、ボルト12をボルト孔27へ螺合させて固定する構成としてもよく、ボルト孔27に挿通されたボルト12を型枠26の底部26aの下側からナット(不図示)で締結して固定する構成としてもよい。このとき、ボルト12と芯パイプ3とが固定されていることが好ましく、これにより、芯パイプ3を周方向に回転させるとボルト12を回転させることができ、作業性がよい。

そして、ボルト12が型枠26の底部26aに固定されると、芯パイプ3が型枠26内に立設する。

【0020】

芯パイプ3は、チューブ2および貫通孔23の長さよりも長く形成されている。このため、芯パイプ3が型枠26に設置されると、芯パイプ3の上端部3aは、打設されるコンクリート22の上面22aよりも上方に突出している。また、チューブ2が芯パイプ3とともに型枠26に設置されると、チューブ2の上端部2cは、打設されるコンクリート22の上面22aよりも少し上方に突出している。そして、チューブ2の下端部2dは、芯パイプ3の下端部3bと略同じ高さに位置している。

【0021】

また、本実施形態では、プレキャストコンクリート部材21の型枠26の上部には、型枠26の上部を覆うように面方向を水平方向とする板状のテンプレート29が設置されている。テンプレート29には、孔形成用型枠1が挿入可能な開口部29aが形成されている。そして、芯パイプ3は、型枠26に立設すると、上端部3a側が開口部29aに挿通されていて、テンプレート29の高さよりも上方に位置している。

また、芯パイプ3の上端部3a側には、面方向を水平方向とするテンプレート固定板14が設けられている。テンプレート固定板14は、芯パイプ3が型枠26に立設したときに、下面がテンプレート29の上面と当接している。

芯パイプ3の上端部3a側が開口部29aに挿通されていて、テンプレート29の高さよりも上方に位置しているため、孔形成用型枠1がぐらついたり転倒したりすることが防止されている。

なお、型枠26にはテンプレート29が設置されていなくてもよく、この場合芯パイプ3にテンプレート固定板14が設置されていなくてもよい。

【0022】

また、芯パイプ3は、チューブ2に出し入れ可能に構成されている。このため、芯パイプ3は、チューブ2へ出し入れしやすいように、外周面3cにテーパ面が形成されている。本実施形態では、芯パイプ3の外周面3aが、上端部3a側から下端部3b側に向かって縮径するテーパ面に形成されている。このため、芯パイプ3をチューブ2の上端部2c側からチューブ2へ出し入れしやすい構造とすることができる。

なお、芯パイプ3の外周面3aが、下端部3b側から上端部3a側に向かって縮径するテーパ面に形成されていてもよく、この場合は、チューブ2の下端部2d側から芯パイプ3をチューブ2へ出し入れしやすい構造となる。

また、芯パイプ3は、チューブ2内を滑りやすくするため、表面に例えばグリースなどの潤滑剤などが塗布されていることが好ましい。

【0023】

次に、プレキャストコンクリート部材21の製作方法(孔形成方法)について説明する。

(プレキャストコンクリート部材型枠組立工程)

まず、図2に示すように、プレキャストコンクリート部材21の型枠26を組み立てる。このとき、型枠26の底部26aのボルト孔27の上部に面取座金28を設置すると共に、型枠26の上部にテンプレート29を設置する。

【0024】

(孔形成用型枠形成工程)

また、プレキャストコンクリート部材型枠組立工程と前後して、チューブ2に芯パイプ3を挿通する。これにより、チューブ2が径方向内側から外側へ伸長し、その外形が貫通孔23に相当する形状となる。

チューブ2に芯パイプ3を挿入するときは、芯パイプ3が上端部3aから下端部3bに向って縮径するテーパ状に形成されているため、芯パイプ3の下端部3bをチューブ2の上端部2c側からチューブ2内に挿入する。そして、芯パイプ3およびチューブ2のいずれか一方または両方を移動させて、芯パイプ3が型枠26に固定されたときに、チューブ2の上端部2cが打設されたコンクリート22の上面22aよりも少し上方となるようにするとともに、チューブ2の下端部2dが、芯パイプ3の下端部3bと同じ位置になるようにする。

【0025】

このとき、芯パイプ3の外周面3cに潤滑剤が塗布されていることにより、チューブ2に芯パイプ3を挿入しやすい。

ここで、チューブ2の上端部2cおよび下端部2d、芯パイプ3の上端部3aおよび下端部3bとは、チューブ2および芯パイプ3がその軸方向を鉛直方向として型枠26に設置されたときの上端部または下端部を示している。チューブ2に芯パイプ3を挿入する作業は、チューブ2および芯パイプ3を、その軸方向が水平となるように横にして行ってもよいし、その軸方向が鉛直となるように縦にして行ってもよい。

【0026】

(孔形成用型枠設置工程)

続いて、孔形成用型枠1を型枠26に固定する。

芯パイプ3の下端部3bに設けられたボルト12を、面取り座金28を介して型枠26の底部26aに形成されたボルト孔27に挿入させて固定する。このとき、ボルト孔27の内周面にネジ山(不図示)が形成されている場合は、ボルト12をボルト孔27へ螺合させて固定する。また、ボルト孔27の内周面にネジ山が形成されていない場合は、ボルト孔27に挿通されたボルト12を型枠26の底部26aの下側からナット(不図示)で締結して固定する

これにより、孔形成用型枠1が型枠26内部に立設される。このとき、芯パイプ3の上端部3a側はテンプレート29の上方に位置し、テンプレート固定板14とテンプレート29とを当接させる。なお、必要に応じてテンプレート固定板14とテンプレート29とを固定してもよい。

【0027】

(コンクリート打設工程)

続いて、図4に示すように、型枠26内にコンクリート22を打設する。

このとき、チューブ2は内部に芯パイプ3が挿入されていることにより、コンクリート22の圧力によって変形することがない。

そして、所定期間のコンクリート22の養生を行い、コンクリート22を硬化させる。

【0028】

(芯パイプ抜き出し工程)

続いて、図5に示すように、芯パイプ3をコンクリート22から撤去する。

コンクリート22が硬化した後に、まず、ボルト12をボルト孔27から外し、芯パイプ3を上方へ引き上げる。これにより、芯パイプ3はコンクリート22から抜き出され、チューブ2はコンクリート22内に残る。

このとき、芯パイプ3の外周面3cには潤滑剤が塗布されていると共に、チューブ2の内周面2bは凹凸面に形成されているため、チューブ2と芯パイプ3との摩擦が少なく芯パイプ3をチューブ2から容易に引き抜くことができる。

そして、コンクリート22内に残されたチューブ2は、芯パイプ3が引抜かれることによって収縮するため、貫通孔23の内周面23aから離間する。

【0029】

(プレキャストコンクリート部材型枠撤去工程およびチューブ撤去工程)

続いて、プレキャストコンクリート部材21の型枠26を外す。

そして、プレキャストコンクリート部材21を移動させるために吊上げると、チューブ2はプレキャストコンクリート部材21から離間してその場に残されるため、プレキャストコンクリート部材21からチューブ2が取り除かれる。

このようにして、貫通孔23が形成されたプレキャストコンクリート部材21が形成される。貫通孔23の内周面23aには、チューブ2に形成された複数の凸部6によって複数の凹部24が形成される。貫通孔23の内周面23aに凹部24が形成されることにより、後に鉄筋などを挿入してグラウト材で固定する際にグラウト材がプレキャストコンクリート部材21に定着しやすくなる。

【0030】

次に、上述した孔形成用型枠1およびプレキャストコンクリート部材21の製作方法の効果について図面を用いて説明する。

本実施形態による孔形成用型枠1およびプレキャストコンクリート部材21の製作方法によれば、チューブ2の内部に芯パイプ3を挿入して型枠26に固定し、コンクリート22を打設してコンクリート22が硬化した後に芯パイプ3およびチューブ2を撤去して貫通孔23を形成しているため、従来のシース管などと比べて部材のコストを抑えることができるとともに、手間が少なく作業性を向上させるという効果を奏する。

また、本実施形態による孔形成用型枠1は、コンクリート22中に埋設されるシース管と異なり繰り返し利用することができる。

また、弾性材料で形成されたチューブ2は、内部に剛性材料で形成された芯パイプ3が挿入された状態でコンクリート22に埋設されることにより、コンクリート22の圧力によって変形することがないため、貫通孔23を所定の形状に確実に形成することができる。

【0031】

以上、本発明による孔形成用型枠1およびプレキャストコンクリート部材21の製作方法の実施形態について説明したが、本発明は上記の実施形態に限定されるものではなく、その趣旨を逸脱しない範囲で適宜変更可能である。

例えば、上述した実施形態では、チューブ2の内周面2bに凹部7が形成されているが、チューブ2に凹部7が形成されていなくてもよい。また、隣り合う凹部7間の凸部8は断面形状がスプライン曲線状に形成されているが、凸部8の断面形状は角状や円弧状など他の形状としてもよい。また、チューブ2の内周面2bには、複数の凹部7および凸部8に代わって、複数の点状の突起部などが形成されていてもよい。

また、上述した実施形態では、プレキャストコンクリート部材型枠撤去工程およびチューブ撤去工程において、プレキャストコンクリート部材21を吊上げて、チューブ2がその場に残ることで貫通孔23から撤去されているが、プレキャストコンクリート部材21を吊上げずに、貫通孔23から直接チューブ2を取り出してもよい。

【0032】

また、上述した実施形態では、貫通孔23の内周面23aに環状の凹部24が形成され、チューブ2の外周面2aに貫通孔23の凹部24に対応する環状の凸部6が形成されているが、貫通孔23の内周面23aに形成される凹部24およびチューブ2の外周面2aに形成される凸部6の形状は、環状以外の形状としてもよい。

また、上述した実施形態では、プレキャストコンクリート部材21は直方体に形成されているが、直方体以外のコンクリート部材としてもよい。

【0033】

また、上述した実施形態では、プレキャストコンクリート部材21に形成された貫通孔23は、コンクリート22を上下方向に貫通しているが、上下方向に代わって水平方向に貫通する貫通孔としてもよい。

また、上述した実施形態では、プレキャストコンクリート部材21にコンクリート22を貫通する貫通孔23が形成されているが、貫通孔23に代わって、コンクリート22を貫通しない孔としてもよい。

【0034】

また、上述した実施形態では、芯部材として円筒状に形成された芯パイプ3を用いているが、例えば、円柱状の棒状の部材を芯パイプ3に代わる芯部材として用いてもよい。

また、上述した実施形態では、芯パイプ3の外周面3aには、テーパ面が形成されているが。芯パイプ3の外周面3aには、テーパ面が形成されていなくてもよい。

【0035】

また、上述した実施形態では、芯パイプ3の下端部3bにボルト12が設けられていて、このボルト12を型枠26の底部26aに形成されたボルト孔27に挿入させることによって芯パイプ3を型枠26に固定しているが、ボルト12に代わって例えば、図6に示すように、芯パイプ3の下端部3bにだぼ31を設け、だぼ31を型枠26の底部26aに形成されただぼ孔32に挿入させることによって芯パイプ3を型枠26に固定してもよい。また、芯パイプ3は、コンクリート22が打設された状態においても型枠26内の正位置に設置されているのであれば、型枠26に強固に固定されなくてもよい。

また、上述した本実施形態では、1つのチューブ2に1つの芯パイプ3が挿入されているが、チューブ2が軸方向に複数のチューブ分割体に分割されていて、複数のチューブ分割体に芯パイプ3が挿入されていてもよい。

【符号の説明】

【0036】

1 孔形成用型枠

2 チューブ(管部材)

2a 外周面

2b 内周面

3 芯パイプ(芯部材)

6 凸部

7 凹部

8 凸部

12 ボルト(固定具)

21 プレキャストコンクリート部材

22 コンクリート

23 貫通孔(孔)

【特許請求の範囲】

【請求項1】

コンクリート部材の型枠内に設置され、該型枠内に打設されたコンクリートが硬化した後に、該コンクリートから撤去されることで前記コンクリート部材に孔を形成する孔形成用型枠であって、

弾性材料で形成され外周面に凹凸を有する管状の管部材と、

剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備え、

前記管部材は、内部に前記芯部材が挿入されると径方向内側から外側へ伸長して外形が前記孔に相当する形状となり、内部から前記芯部材が抜き出されると径方向外側から内側へ収縮して復元することを特徴とする孔形成用型枠。

【請求項2】

前記芯部材には、前記型枠に固定可能な固定具が設けられていることを特徴とする請求項1に記載の孔形成用型枠。

【請求項3】

前記管部材の内周面には、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることを特徴とする請求項1または2に記載の孔形成用型枠。

【請求項4】

前記管部材の内周面における隣り合う前記凹部間に、径方向内側に突出する凸部が形成され、

該凸部の表面は、前記管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることを特徴とする請求項3に記載の孔形成用型枠。

【請求項5】

弾性材料で形成され外周面に凹凸を有する管状の管部材と、

剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備える孔形成用型枠を用いてコンクリート部材に孔を形成する孔形成方法であって、

前記管部材内に前記芯部材を挿入し、前記管部材を内部に挿入された前記芯部材で径方向内側から外側へ伸長させ、その外形が前記孔の形状に相当する孔形成型枠を形成する孔形成用型枠形成工程と、

前記孔形成用型枠形成工程で形成された前記孔形成用型枠を、前記コンクリート部材の型枠内に設置する孔形成用型枠設置工程と、

前記型枠内にコンクリートを打設するコンクリート打設工程と、

該コンクリート打設工程で打設された前記コンクリートが硬化した後に、前記管部材から前記芯部材を抜き出す芯部材抜き出し工程と、

前記芯部材抜き出し工程の後に、収縮して復元した前記管部材を撤去する管部材撤去工程と、を備えることを特徴とする孔形成方法。

【請求項1】

コンクリート部材の型枠内に設置され、該型枠内に打設されたコンクリートが硬化した後に、該コンクリートから撤去されることで前記コンクリート部材に孔を形成する孔形成用型枠であって、

弾性材料で形成され外周面に凹凸を有する管状の管部材と、

剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備え、

前記管部材は、内部に前記芯部材が挿入されると径方向内側から外側へ伸長して外形が前記孔に相当する形状となり、内部から前記芯部材が抜き出されると径方向外側から内側へ収縮して復元することを特徴とする孔形成用型枠。

【請求項2】

前記芯部材には、前記型枠に固定可能な固定具が設けられていることを特徴とする請求項1に記載の孔形成用型枠。

【請求項3】

前記管部材の内周面には、軸方向に延在する複数の凹部が互いに周方向に間隔をあけて形成されていることを特徴とする請求項1または2に記載の孔形成用型枠。

【請求項4】

前記管部材の内周面における隣り合う前記凹部間に、径方向内側に突出する凸部が形成され、

該凸部の表面は、前記管部材の軸方向に直交する断面形状がスプライン曲線となるように形成されていることを特徴とする請求項3に記載の孔形成用型枠。

【請求項5】

弾性材料で形成され外周面に凹凸を有する管状の管部材と、

剛性材料で形成され前記管部材内に出し入れ可能な棒状の芯部材と、を備える孔形成用型枠を用いてコンクリート部材に孔を形成する孔形成方法であって、

前記管部材内に前記芯部材を挿入し、前記管部材を内部に挿入された前記芯部材で径方向内側から外側へ伸長させ、その外形が前記孔の形状に相当する孔形成型枠を形成する孔形成用型枠形成工程と、

前記孔形成用型枠形成工程で形成された前記孔形成用型枠を、前記コンクリート部材の型枠内に設置する孔形成用型枠設置工程と、

前記型枠内にコンクリートを打設するコンクリート打設工程と、

該コンクリート打設工程で打設された前記コンクリートが硬化した後に、前記管部材から前記芯部材を抜き出す芯部材抜き出し工程と、

前記芯部材抜き出し工程の後に、収縮して復元した前記管部材を撤去する管部材撤去工程と、を備えることを特徴とする孔形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−35523(P2012−35523A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−177958(P2010−177958)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(509257950)テクノアート 有限会社 (3)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(000002299)清水建設株式会社 (2,433)

【出願人】(509257950)テクノアート 有限会社 (3)

【Fターム(参考)】

[ Back to top ]