孔開け装置およびこれを用いた孔開け方法

【課題】基材に複数の貫通孔を同時に形成する孔開け装置において、同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる孔開け装置を提供する。

【解決手段】複数の孔開け用のピン116を有する第1成形型11と、前記第1成形型11に対向して配置され、前記第1成形型11における前記複数のピン116に対応する複数の孔部12aを有する第2成形型12と、前記第1成形型11の前記第2成形型12側とは反対側の主面に接触して配置され、前記第1成形型11に前記第1成形型11の移動方向と平行な方向の超音波振動を付与する第1振動付与手段14とを有する孔開け装置10。

【解決手段】複数の孔開け用のピン116を有する第1成形型11と、前記第1成形型11に対向して配置され、前記第1成形型11における前記複数のピン116に対応する複数の孔部12aを有する第2成形型12と、前記第1成形型11の前記第2成形型12側とは反対側の主面に接触して配置され、前記第1成形型11に前記第1成形型11の移動方向と平行な方向の超音波振動を付与する第1振動付与手段14とを有する孔開け装置10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、孔開け装置およびこれを用いた孔開け方法に係り、特に基材に複数の貫通孔を同時に形成する孔開け装置およびこれを用いた孔開け方法に関する。

【背景技術】

【0002】

近年、発光ダイオード素子等の発光素子を有する発光装置の高輝度、白色化に伴い、携帯電話や大型液晶TVのバックライト等に発光素子を有する発光装置が用いられている。このような発光装置における基板には、熱伝導性が高く、発光素子から発生する熱を速やかに放散できるとともに、反射率が高く、生産性が良好なことが求められている。このような要求に対応するものとして、例えば、ガラスセラミックス基板が知られている(例えば、特許文献1参照)。

【0003】

ところで、発光装置のような小型の装置に用いられる基板は、基板となる多数の基板領域を有する連結基板を製造した後、個々の基板に分割することで効率的に製造されている。また、連結基板は、例えば、多数の基板領域を有する複数のグリーンシートを製造し、各グリーンシートに、接続ビア、サーマルビア、発光素子の周囲を囲む枠部等となる所定の貫通孔を形成する。次いで、接続ビアやサーマルビアとなる貫通孔に導体ペーストの充填を行った後、各グリーンシートを重ね合わせて一体化し、焼成して製造されている。ガラスセラミックス基板の場合、ガラス粉末とアルミナ粉末等のセラミックス粉末との混合物であるガラスセラミックス組成物からなるグリーンシートが用いられる。

【0004】

グリーンシートへの貫通孔の形成は、一般にパンチ加工装置を用いて行われている。パンチ加工装置は、駆動手段によって駆動される1本のパンチとダイとを有し、多数の貫通孔を1個ずつ形成する。また、パンチ加工時の抜き屑の残存等を防止するために、パンチ部分に超音波振動を付与する振動付与手段を設けることが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2009/128354号パンフレット

【特許文献2】特開2006−043804号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、グリーンシートへの貫通孔の形成に用いるパンチ加工装置として、1本のパンチとダイとを有するものが知られている。しかし、連結基板には多数の貫通孔を形成する必要があり、連結基板の生産性を向上させるために、複数の貫通孔を同時に形成することが求められている。

【0007】

複数の貫通孔を同時に形成する方法として、例えば、複数の孔開け用のピンを有する成形型と、これらのピンに対応する孔部を有する成形型とを用いる方法が考えられる。このような方法によれば、1本のパンチによって貫通孔を形成する場合に比べて、例えば同時間で10倍程度の貫通孔を形成することもできる。

【0008】

しかし、複数のピンを有する成形型を用いる場合、一方の成形型におけるピンとこれに対応する他方の成形型における孔部との組み合わせの全てについて、位置関係等の状態を最適な状態に調整することは容易でない。このため、一部のピンの先端部に抜き屑が付着しやすくなり、このピンの引き抜きによりグリーンシートの貫通孔に抜き屑が残存しやすくなるとともに、貫通孔の品質も低下しやすい。また、ピンや孔部の消耗も激しくなり、成形型の寿命が短くなりやすい。

【0009】

本発明は、上記課題を解決するためになされたものであって、同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる孔開け装置の提供を目的とする。また、本発明は、このような孔開け装置を用いた孔開け方法の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の孔開け装置は、複数の孔開け用のピンを有する第1成形型と、前記第1成形型に対向して配置され、前記第1成形型における前記複数のピンに対応する複数の孔部を有する第2成形型と、前記第1成形型の前記第2成形型側とは反対側の主面に接触して配置され、前記第1成形型に前記第1成形型の移動方向と少なくとも平行な方向の超音波振動を付与する第1振動付与手段とを有することを特徴とする。

【0011】

本発明の孔開け方法は、上記孔開け装置を用いて基材に厚さ方向に貫通する貫通孔を形成する孔開け方法であって、前記孔開け装置における複数の孔開け用のピンの先端部に前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与しながら前記基材に前記貫通孔を形成することを特徴とする。

【発明の効果】

【0012】

本発明の孔開け装置によれば、同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる。また、本発明の孔開け方法によれば、本発明の孔開け装置を用いることで、同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる。

【図面の簡単な説明】

【0013】

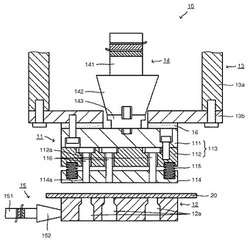

【図1】本発明の孔開け装置の一実施形態を示す要部断面図。

【図2】孔開け装置におけるジョイント部の拡大断面図。

【図3】孔開け方法を説明する説明図。

【図4】孔開け方法を説明する説明図。

【図5】孔開け方法が適用される連結基板の一例を示す平面図。

【図6】図5に示す個基板を拡大して示す平面図。

【図7】図6に示す個基板のA−A’線断面図。

【図8】連結基板の本体部となる上層用グリーンシートの一部平面図。

【図9】連結基板の本体部となる中層用グリーンシートの一部平面図。

【図10】連結基板の本体部となる下層用グリーンシートの一部平面図。

【発明を実施するための形態】

【0014】

以下、本発明の孔開け装置の実施形態について説明する。

図1は、孔開け装置の一実施形態を示す要部断面図である。

【0015】

孔開け装置10は、例えば、第1成形型となる上成形型11、第2成形型となる下成形型12、上成形型11の固定および移動に用いられる機台13、上成形型11に超音波振動を付与する第1振動付与手段14、および下成形型12に超音波振動を付与する第2振動付与手段15を有する。

【0016】

なお、図1には、被加工物である基材20を併せて示している。また、孔開け装置10は、上成形型11に超音波振動を付与する第1振動付与手段14を必須構成とするが、下成形型12に超音波振動を付与する第2振動付与手段15については、必ずしも必須構成とはせず、必要に応じて設けることができる。

【0017】

上成形型11は、例えば、バッキングプレート111とピンホルダー112とからなる成形型本体113、基材固定用プレート114、複数の弾性体115、および複数の孔開け用のピン116を有する。以下では、ピン116の下成形型12側を先端側、その反対側を後端側と記す。

【0018】

成形型本体113は、バッキングプレート111の下面にピンホルダー112が接触するように固定されて構成されている。ピンホルダー112には、下面側に設けられる細径部と、上面側に設けられる大径部とから構成される孔部112aが設けられ、この孔部112aにピン116の後端側が収容されている。ピン116は、例えば、軸部と、この軸部の後端側に設けられる鍔部とを有し、孔部112aの細径部と大径部との間の段部とバッキングプレート111の下面とによって鍔部が押さえられることにより固定されている。

【0019】

基材固定用プレート114は、基材20に貫通孔を形成する際に基材20を固定するとともに、貫通孔の形成後に上成形型11から基材20を引き離す機能を有するものであり、成形型本体113の下側に間隔を設けて配置されるとともに、成形型本体113との間に弾性体115を介して配置され、第1成形型11の移動方向である上下方向に移動可能に構成されている。

【0020】

基材固定用プレート114には、ピン116の先端部を突出可能に収容する貫通孔114aが設けられている。通常、基材固定用プレート114の下面とピン116の先端面とが同一平面上に位置するように、基材固定用プレート114の上下方向の位置等が調整されている。また、成形型本体113と基材固定用プレート114との間隔が狭まって接触した状態となったときに、基材固定用プレート114の下面から突出するピン116の先端部の突出量が基材20の厚さ以上となるように、成形型本体113と基材固定用プレート114との間隔、基材固定用プレート114の厚さ、ピン116の長さ等が調整されている。

【0021】

上成形型11の平面形状は、必ずしも限定されないが、正方形状や矩形状が好ましく、その面積は15〜100cm2が好ましい。面積を15cm2以上とすることで、十分な個数のピン116を配置できる。また、面積を100cm2以下とすることで、過度な質量増加等により各ピン116に十分な超音波振動が付与されないことを抑制できる。上記面積は15〜50cm2が好ましく、16〜19cm2がより好ましい。また、上成形型11の全体の質量は、200〜500gが好ましい。このような質量の範囲内とすることで、十分な個数のピン116を配置できるとともに、過度な質量増加等により各ピン116に十分な超音波振動が付与されないことを抑制できる。

【0022】

各ピン116の断面形状、すなわちピン116の長手方向に垂直な平面における断面形状は、基材20に必要とされる貫通孔の形状に合わせて適宜選択でき、例えば、円形状、楕円形状、正方形状、矩形状等とできる。また、各ピン116の断面積についても、基材20に必要とされる貫通孔の大きさに合わせて適宜選択できるが、0.01〜2.30mm2が好ましい。なお、各ピン116の断面形状、断面積は、互いに同一であってもよいし、異なってもよい。

【0023】

ピン116の個数についても、複数であれば特に限定されず、上成形型11の大きさ、基材20に必要とされる貫通孔の個数等に合わせて適宜選択できるが、例えば、2〜200個が好ましく、30〜150個がより好ましく、60〜90個がより好ましい。ピン116の個数を2個以上とすることで、従来の1本のパンチからなるものに比べて効率的に貫通孔を形成できる。また、ピン116の個数を200個以下とすることで、各ピン116に十分な超音波振動を付与できる。

【0024】

このような上成形型11には、第1振動付与手段14により、上成形型11の移動方向と平行な方向、すなわち上下方向に超音波振動が加えられる。上成形型11に超音波振動を加えることで、基材20に同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また上成形型11や下成形型12の寿命も延ばすことができる。なお、第1振動付与手段14で、前記上下方向への超音波振動に加えて、周方向、すなわち水平方向への振動を加えると、抜き屑の残存をさらに抑制できる。

【0025】

この際、各ピン116の先端部における振幅が1〜10μmの範囲内となるように超音波振動を加えることが好ましい。ここで、この振幅は、ピン116の長手方向、すなわち上下方向の振幅である。一方、水平方向振幅は、上下方向の振幅に対し3%以下とすることが好ましい。なお、各ピン116の振幅は、互いに同一であってもよいし、異なってもよく、少なくとも上記範囲内に入っていればよい。

【0026】

各ピン116の先端部上下方向に1μm以上の振幅の振動を付与することで、ピンへの抜き屑の纏わりつきを防止でき、効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にできる。また、ピンへの抜き屑の纏わりつきが抑制されることにより、ピン及び成形型の摩耗が低減され上成形型11や下成形型12の寿命も延ばすことができる。また、上下方向の振幅は10μm程度もあれば十分であり、これを超えるとかえってピンの欠けや折損の可能性が高くなり好ましくない。各ピン116の先端部における上下方向の振幅は、2〜8μmの範囲内がより好ましく、3〜7μmの範囲内がさらに好ましい。また、上下方向の振幅に対し水平方向の振幅が3%を超えると、孔形状を所望形状とすることが難しくなる。好ましくは2%以下である。

【0027】

下成形型12には、上成形型11の各ピン116に対応して複数の孔部12aが設けられている。孔部12aの厚さ方向の断面形状は必ずしも限定されないが、例えば、下側部分に対して上側部分が縮径された筒状である。図示しないが、通常、下成形型12の下部には基材20から打ち抜かれた抜き屑を吸引除去するための吸塵装置が設けられる。

【0028】

上成形型11の上面には、主として上成形型11の支持および上下方向の駆動に用いられる機台13が設けられる。機台13は、例えば、筒部13aと、この筒部13aの下側に設けられる板状の取り付けベース13bとから構成されている。上成形型11と機台13との固定は、例えば、上成形型11のバッキングプレート111と取り付けベース13bとのボルト等による固定により行われている。これら上成形型11と機台13との間には、機台13への超音波振動の伝播を抑制するための振動遮蔽シート16が配置されることが好ましい。

【0029】

振動遮蔽シート16としては、上成形型11から機台13への超音波振動の伝播を遮蔽する効果を有するものであれば特に限定されないが、例えば、ポリテトラフルオロエチレンシート等の樹脂シートが好適に用いられる。振動遮蔽シート16は、上成形型11と機台13との実質的な接触部分、すなわち第1振動付与手段14が配置される部分を除いた略全体に配置されることが好ましく、その厚さは10〜100μmが好ましい。振動遮蔽シート16の厚さを10μm以上とすることで、上成形型11から機台13への超音波振動の伝播を効果的に遮蔽できる。また、超音波振動の伝播を遮蔽する観点からは、厚さは100μm程度もあれば十分である。

【0030】

上成形型11に超音波振動を付与する第1振動付与手段14は、機台13の内側に上成形型11と接触するように配置され、例えば、超音波振動子141、ブースターホーン142、およびジョイント部143から構成されている。超音波振動子141には、図示しない発振器が接続され、この発振器で増幅された37〜42kHzの電気信号、好ましくは40kHz程度の電気信号が超音波振動子141に伝達され、機械的振動エネルギーに変換される。超音波振動子141としては、例えば、電気信号を機械的振動エネルギーに変換するピエゾ圧電素子、フェライト磁気歪振動子、水晶振動子等が挙げられる。

【0031】

ブースターホーン142は、振幅変換機能を有するものであり、その形状については特に制限されず、円柱ホーン、角柱ホーン、コンポジットホーン等のいずれであってもよい。中でも、軸対象となる形状が好ましい。また、ブースターホーン142は、一般に、鋼、ステンレス合金、チタン合金、アルミニウム合金等の素材から構成されるが、素材についても必要に応じて適宜選択でき、特に制限されない。

【0032】

ジョイント部143は、例えば、ブースターホーン142の機械的振動エネルギーを上成形型11に効率的に伝達するとともに、振幅変換機能を有し、第2のブースターホーンともなるべきものである。

【0033】

図2は、ジョイント部143を拡大して示す断面図である。ジョイント部143は、例えば、上下方向の両端にそれぞれ第1軸部143aおよび第2軸部143bを有し、これらの中間部に下側に向かって順に径大部143cおよび径小部143dを有している。第1軸部143a、第2軸部143b、径大部143c、径小部143dは、例えば、径大部143c、径小部143d、第2軸部143b、第1軸部143aの順に径が小さくなるように形成されている。このジョイント部143もブースターホーン142と同様に軸対象な形状とすることが好ましい。

【0034】

第1軸部143aは、例えばブースターホーン142との固定に利用されるねじ部とされ、具体的には直径8mm程度のねじ部とされる。ジョイント部143とブースターホーン142との固定は、例えば、このような第1軸部143aを利用したねじ止めにより行われる。また、上成形型11とジョイント部143との固定は、例えば、ジョイント部143の径大部143cや径小部143dを貫通するように設けられた貫通孔を利用したボルト等による固定により行われる。このとき、ブースターホーン142と、ジョイント部143と、上成形型11との固定は、各々の中心軸のずれが100μm以下となるように行うことが好ましい。この中心軸のずれが100μmを超えると、超音波振動を良好に上成形型11へ伝達することが難しくなるおそれがある。好ましくは50μm以下、より好ましくは20μm以下である。

【0035】

ジョイント部143は、径大部143cの上面がブースターホーン142の下面に接触するように、また径小部143dの下面が上成形型11の上面に接触するように固定される。径大部143cの上面、径小部143dの下面は、例えば、JIS B 0601:2001で定義される最大高さ粗さRzが0.8μm以下であることが好ましい。このような表面粗さとすることで、超音波振動を効率的に伝達でき、例えば各ピン116に超音波振動を均等に伝達できる。

【0036】

径大部143cの径d1、径小部143dの径d2、径大部143cおよび径小部143dの合計した高さh1、径小部143dの高さh2は、例えば、上成形型11およびジョイント部143の合計質量(例えば300g)が40kHzの共振周波数となるように調整される。

【0037】

ここで、径大部143cの径d1と径小部143dの径d2との関係は、振幅拡大のためのブースターホーンとしての機能に係るものである。一方、径大部143cおよび径小部143dの合計した高さh1と径小部143dの高さh2との関係は、共振周波数40kHzへの調整、および上成形型11との連結に係るものである。

【0038】

具体的には、径d1と径d2とは、d1=1.25d2の関係を満たすことが好ましい。このような関係を満たすことで、振幅拡大機能を効果的に得ることができる。一方、高さh1と高さh2とは、h1=3.4〜4.0h2の関係を満たすことが好ましい。このような関係を満たすことで、共振周波数40kHzへの調整が容易になるとともに、上成形型11との連結も効果的に行うことができる。

【0039】

このような第1振動付与手段14によれば、超音波振動子141により発生された機械的振動をブースターホーン142およびジョイント部143により振幅変換して適切に上成形型11に伝達できる。すなわち、バッキングプレート111を介して各ピン116の先端部に適切に機械的振動を伝達できる。

【0040】

第1振動付与手段14は、上記したように各ピン116の先端部における振幅が1〜10μmの範囲内となるように超音波振動を加えるものが好ましい。振幅の調整は、ブースターホーン142における両端部の径の比率、ジョイント部143における径d1と径d2との比率の調整等により行うことができる。例えば、ジョイント部143の上面(径大部143cの上面)における振幅を12μm程度に調整することで、各ピン116の先端部における振幅を1〜2μmの範囲内とできる。

【0041】

下成形型12に超音波振動を付与する第2振動付与手段15は、必要に応じて設けることができる。第2振動付与手段15は、下成形型12の側面部に接触して配置され、例えば、超音波振動子151、ブースターホーン152等から構成されている。下成形型12に水平方向の超音波振動を付与することで、より効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にできる。ピンへの抜き屑の纏わりつきが抑制されることにより、ピン及びダイの摩耗が低減され上成形型11や下成形型12の寿命も延ばすことができる。

【0042】

超音波振動子151、ブースターホーン152等の基本的な構成は、第1振動付与手段14における超音波振動子141、ブースターホーン142と同様とできる。超音波振動子151には、図示しない発振器が接続され、この発振器で増幅された37〜42kHzの電気信号、好ましくは40kHz程度の電気信号が伝達される。

【0043】

第2振動付与手段15は、下成形型12とピン116とのクリアランス寸法にもよるが、下成形型12における水平方向の振幅が1〜5μmの範囲内となるように超音波振動を付与することが好ましい。このような振幅の振動を付与することで、より効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また上成形型11や下成形型12の寿命も延ばすことができる。下成形型12における水平方向の振幅は、1〜4μmがより好ましく、1〜3μmがより好ましい。振幅の調整は、ブースターホーン152における両端部の径の比率の調整等により行うことができる。

【0044】

以上、孔開け装置10の一実施形態について説明したが、孔開け装置10の構成は必要に応じてかつ本発明の目的に反しない限度において適宜変更できる。例えば、第1振動付与手段14は、超音波振動子141、ブースターホーン142、およびジョイント部143からなるものとしたが、上成形型11に適切に超音波振動を付与できるものであれば必ずしもこのような構成に限られない。

【0045】

次に、孔開け装置10を用いた孔開け方法について説明する。

まず、上成形型11と下成形型12との間に基材20を配置する(図3(a))。その後、図示しない駆動手段により機台13を下方向に移動させることにより、この機台13に固定された上成形型11を下方向に移動させ、基材20の上面に基材固定用プレート114を接触させる((図3(b))。

【0046】

この状態で機台13を下方向に移動させると、基材固定用プレート114と成形型本体113との間隔が狭まると同時に、成形型本体113に押されるようにして基材固定用プレート114の下面からピン116の先端部が突出し、この部分の基材20が打ち抜かれる((図3(c))。基材20から打ち抜かれた抜き屑は、図示しない吸塵装置により吸引除去される。

【0047】

また、基材20の打ち抜き後、機台13を上方向に移動させると、弾性体115の反発力によって基材固定用プレート114の上下方向の位置が維持されたまま、すなわち基材固定用プレート114によって基材20を固定したまま、その他の部分が上方向に移動し、基材20からピン116が引き抜かれる((図4(d))。さらに、機台13を上方向に移動させると、基材固定用プレート114が基材20から引き離される。このとき、弾性体115として一定以上の反発力を有するものを用いることで、この弾性体115の反発力によって基材固定用プレート114が基材20から勢いよく離れるために、基材20から基材固定用プレート114を良好に引き離すことができる。このような一連の動作の終了後は、基材20を移動させて、再び同様の動作を行って基材20に貫通孔を形成する。

【0048】

このような一連の孔開け工程において、少なくとも第1振動付与手段14により上成形型11に超音波振動を付与することで、基材20から打ち抜かれた抜き屑が各ピン116の先端部に付着することを抑制でき、基材20から各ピン116を引き抜く際、各ピン116の引き抜きに合わせて抜き屑が各貫通孔に残存することを抑制でき、また各貫通孔の品質も良好にでき、さらに成形型の寿命も延ばすことができる。

【0049】

また、第1振動付与手段14による主として上下方向の振動に加えて、第2振動付与手段15による主として水平方向の振動を付与することで、より各ピン116の先端部への抜き屑の付着を抑制でき、各貫通孔における抜き屑の残存を抑制でき、また各貫通孔の品質も良好にでき、さらに成形型の寿命も延ばすことができる。

【0050】

このような孔開け方法における上成形型11(ピン116)の加工速度、すなわち上下方向の移動速度については、必ずしも制限されないが、100〜200mm/sが好ましい。加工速度を100mm/s以上とすることで、基材20に多数の貫通孔を効率的に形成できる。また、加工速度を200mm/s以下とすることで、上成形型11等における負荷を低減し、上成形型11等の寿命を延ばすことができる。

【0051】

また、このような孔開け方法により孔開け加工される基材20としては、発光装置用の連結基板の製造に用いられるグリーンシートが代表的なものとして挙げられ、特にガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物からなるグリーンシートが代表的なものとして挙げられるが、必ずしもこのようなものに制限されず、アルミナ粉末等の一般的なセラミックス粉末からなるグリーンシートであってもよい。また、基材20の厚みについても、必ずしも制限されないが、発光装置用の連結基板の製造に用いるグリーンシートとしては0.1〜1mmが好ましい。

【0052】

以下、上記したガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物からなるグリーンシートを用いた発光装置用の連結基板の製造について説明する。まず、連結基板の構成について説明する。

【0053】

図5は、連結基板の一例を示す平面図である。

連結基板30は、中央部に個基板領域31を有し、この個基板領域31に複数の個基板32が互いに隣接して配列されている。隣接する個基板32の境界線上およびこれらの境界線の延長線上には分割溝33が設けられ、また各個基板32の4隅には厚さ方向に貫通する分割孔34が設けられている。

【0054】

図6は、図5に示す個基板32を拡大して示す平面図である。また、図7は、図6に示す個基板32のA−A’線断面図である。

【0055】

個基板32は、例えば、2ワイヤタイプの発光素子が8個搭載され、これらが電気的に並列接続されるものである。個基板32は、略板状の本体部321を有し、この本体部321の上部に枠部322が形成される。本体部321の上面のうち、枠部322で囲まれた領域が発光素子の搭載される搭載面323となり、またこの枠部322の内部は発光素子の搭載後にシリコーン樹脂等の封止材が注入されて封止される。

【0056】

搭載面323には、発光素子と電気的に接続される配線導体324が設けられる。配線導体324は、第1の電極324aおよび第2の電極324bを有する。第1の電極324aは、搭載面323の中央に配設された1個のアノード側またはカソード側電極である。第2の電極324bは、搭載面323の外周部付近に配設された、第1の電極と反対極側の複数の電極である。第2の電極324bは、搭載される発光素子と同数形成され、それぞれ第1の電極324aを囲む円周上に略等間隔で配設される。ここで、第1の電極324aと第2の電極324bとの間の円周上の部分が、実際に発光素子が搭載される搭載部Tとなる。

【0057】

個基板32の下面には、アノード側およびカソード側に対応する一対の外部電極端子325が設けられる。一対の外部電極端子325は、それぞれ本体部321の内部に形成された接続ビア326を介して、第1の電極324a、第2の電極324bと電気的に接続される。また、本体部321の熱抵抗を低減するために、本体部321の内部にサーマルビア327および放熱層328が埋設される。

【0058】

次に、連結基板30の製造について説明する。

連結基板30は、以下に示す工程A〜Dを経て製造される。

【0059】

(A)グリーンシート作製工程

ガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物を用いてグリーンシートを作製する。グリーンシートとしては、例えば、本体部321を形成するための上層、中層、および下層の3枚のグリーンシート、ならびに枠部322を形成するための1枚のグリーンシートの計4枚を製造する。なお、各グリーンシートはいずれも所定数の個基板32が形成されるものである。

【0060】

グリーンシートは、ガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物に、バインダー、必要に応じて可塑剤、分散剤、溶剤等を添加してスラリーを調製し、これをドクターブレード法等によりシート状に成形し、乾燥させて製造する。

【0061】

ガラス粉末としては、ガラス転移点(Tg)が550〜700℃のものが好ましい。Tgが550℃未満の場合には、脱脂が困難となるおそれがあり、700℃を超える場合には、収縮開始温度が高くなり、寸法精度が低下するおそれがある。

【0062】

また、ガラス粉末は、800〜930℃で焼成したときに結晶が析出するものが好ましい。結晶が析出することで、十分な機械的強度を得ることができる。さらに、DTA(示差熱分析)により測定される結晶化ピーク温度(Tc)が880℃以下のものが好ましい。Tcが880℃以下の場合、良好な寸法精度を得ることができる。

【0063】

ガラス粉末としては、酸化物基準のモル%表示で、SiO2を57〜65%、B2O3を13〜18%、CaOを9〜23%、Al2O3を3〜8%、K2OおよびNa2Oから選ばれる少なくとも一方を合計で0.5〜6%含有するものが好ましい。このようなものを用いることで、表面平坦度の向上が容易となる。

【0064】

SiO2は、ガラスのネットワークフォーマとなる。SiO2の含有量が57%未満の場合、安定なガラスを得ることが難しく、また化学的耐久性も低下するおそれがある。一方、SiO2の含有量が65%を超える場合には、ガラス溶融温度やTgが過度に高くなるおそれがある。SiO2の含有量は、好ましくは58%以上、より好ましくは59%以上、特に好ましくは60%以上である。また、SiO2の含有量は、好ましくは64%以下、より好ましくは63%以下である。

【0065】

B2O3は、ガラスのネットワークフォーマとなる。B2O3の含有量が13%未満の場合、ガラス溶融温度やTgが過度に高くなるおそれがある。一方、B2O3の含有量が18%を超える場合、安定なガラスを得ることが難しく、また化学的耐久性も低下するおそれがある。B2O3の含有量は、好ましくは14%以上、より好ましくは15%以上である。また、B2O3の含有量は、好ましくは17%以下、より好ましくは16%以下である。

【0066】

Al2O3は、ガラスの安定性、化学的耐久性、および強度を高めるために添加される。Al2O3の含有量が3%未満の場合、ガラスが不安定となるおそれがある。一方、Al2O3の含有量が8%を超える場合、ガラス溶融温度やTgが過度に高くなるおそれがある。Al2O3の含有量は、好ましくは4%以上、より好ましくは5%以上である。また、Al2O3の含有量は、好ましくは7%以下、より好ましくは6%以下である。

【0067】

CaOは、ガラスの安定性や結晶の析出性を高めるとともに、ガラス溶融温度やTgを低下させるために添加される。CaOの含有量が9%未満の場合、ガラス溶融温度が過度に高くなるおそれがある。一方、CaOの含有量が23%を超える場合、ガラスが不安定になるおそれがある。CaOの含有量は、好ましくは12%以上、より好ましくは13%以上、特に好ましくは14%以上である。また、CaOの含有量は、好ましくは22%以下、より好ましくは21%以下、特に好ましくは20%以下である。

【0068】

K2O、Na2Oは、Tgを低下させるために添加される。K2OおよびNa2Oの合計した含有量が0.5%未満の場合、ガラス溶融温度やTgが過度に高くなるおそれがある。一方、K2OおよびNa2Oの合計した含有量が6%を超える場合、化学的耐久性、特に耐酸性が低下するおそれがあり、電気的絶縁性も低下するおそれがある。K2OおよびNa2Oの合計した含有量は、0.8%以上5%以下が好ましい。

【0069】

なお、ガラス粉末は、必ずしも上記成分のみからなるものに限定されず、Tg等の諸特性を満たす範囲で他の成分を含有できる。他の成分を含有する場合、その合計した含有量は10%以下が好ましい。

【0070】

ガラス粉末は、上記組成を有するガラスを溶融法によって製造し、乾式粉砕法や湿式粉砕法によって粉砕して得られる。湿式粉砕法の場合、溶媒として水またはエチルアルコールを用いることが好ましい。粉砕機としては、例えばロールミル、ボールミル、ジェットミル等が挙げられる。

【0071】

セラミックス粉末としては、従来からガラスセラミックスに用いられているものを使用でき、例えば、アルミナ粉末、またはアルミナ粉末とアルミナよりも高い屈折率を有するセラミックスの粉末(チタニア粉末、ジルコニア粉末等)との混合粉末が好ましい。以下、アルミナよりも高い屈折率を有するセラミックスの粉末を高屈折率セラミックス粉末と示す。

【0072】

ガラス粉末とセラミックス粉末とは、例えばガラス粉末が30〜50質量%、セラミックス粉末が50〜70質量%となるように配合し、混合して、ガラスセラミックス組成物とする。また、このガラスセラミックス組成物に、バインダー、必要に応じて可塑剤、分散剤、溶剤等を添加してスラリーとする。

【0073】

バインダーとしては、例えばポリビニルブチラール、アクリル樹脂等を好適に使用できる。可塑剤としては、例えばフタル酸ジブチル、フタル酸ジオクチル、フタル酸ブチルベンジル等を使用できる。溶剤としては、トルエン、キシレン、2−プロパノール、2−ブタノール等の有機溶剤を好適に使用できる。

【0074】

スラリーをドクターブレード法等によりシート状に成形し、乾燥させて、本体部321となる上層、中層、および下層の3枚のグリーンシートを作製する。また、同様にして、枠部322となるグリーンシートを作製する。

【0075】

(B)未焼成導体形成工程

上記工程で作製されたグリーンシートの表面および内部に、未焼成導体、すなわち未焼成配線導体324、未焼成外部電極端子325、未焼成接続ビア326、未焼成サーマルビア327、未焼成放熱層328等を形成する。

【0076】

図8に示すように、上層用グリーンシート321aには、各個基板32の中央部となる位置に第1の未焼成電極324aを形成する。また、第1の未焼成電極324aを囲むようにリング状の未焼成連結導体324cを形成するとともに、8個の第2の未焼成電極324bを、未焼成連結導体324cから内側に延出するように略等間隔に形成する。ここで略とは肉眼で観察した際にそのように見える状態あるいはそのような概念に近い状態を指す。さらに、第1の未焼成電極324aの中心部、および未焼成連結導体324cの所定の位置に、上層用グリーンシート321aを貫通するように未焼成接続ビア326を形成する。

【0077】

このような上層用グリーンシート321aにおける未焼成接続ビア326の形成、特に貫通孔の形成に孔開け装置10が用いられる。なお、図中、符号33で示す破線は、後工程で分割溝33が形成される溝形成予定部であり、符号34で示す破線は、後工程で分割孔34が形成される孔形成予定部である。このような分割孔34についても、後述するように孔開け装置10を用いて形成できる。

【0078】

図9に示すように、中層用グリーンシート321bには、未焼成放熱層328を形成するとともに、厚さ方向に貫通するように未焼成接続ビア326および未焼成サーマルビア327を形成する。また、図10に示すように、下層用グリーンシート321cには、厚さ方向に貫通するように未焼成接続ビア326および未焼成サーマルビア327を形成するとともに、下面に未焼成外部電極端子325を形成する。このような中層用グリーンシート321bにおける未焼成接続ビア326や未焼成サーマルビア327、下層用グリーンシート321cにおける未焼成接続ビア326や未焼成サーマルビア327の形成、特に貫通孔の形成に孔開け装置10が用いられる。

【0079】

第1の未焼成電極324aは、上層用グリーンシート321aを貫通する未焼成接続ビア326により一方の未焼成放熱層328と電気的に接続され、該未焼成放熱層328は中層用グリーンシート321bおよび下層用グリーンシート321cを貫通する未焼成接続ビア326により一方の未焼成外部電極端子325に電気的に接続される。第2の未焼成電極324bは、上層用グリーンシート321aを貫通する未焼成接続ビア326により他方の未焼成放熱層328と電気的に接続され、該未焼成放熱層328は中層用グリーンシート321bおよび下層用グリーンシート321cを貫通する未焼成接続ビア326により他方の未焼成外部電極端子325に電気的に接続される。

【0080】

各未焼成導体は、スクリーン印刷による導体ペーストの塗布、または充填により形成する。導体ペーストとしては、例えば、銅、銀、金等を主成分とする金属の粉末に、エチルセルロース等のビヒクル、必要に応じて溶剤等を添加してペースト状としたものを使用できる。なお、上記金属粉末としては、銀粉末、銀と白金からなる金属粉末または銀とパラジウムからなる金属粉末が好ましく用いられる。

【0081】

(C)積層工程

上記工程で得られた本体部321となる上層用グリーンシート321a、中層用グリーンシート321b、および下層用グリーンシート321c、ならびに枠部322となるグリーンシートを所定の順序で重ね合わせ、熱圧着により一体化して未焼成連結基板30を得る。なお、図示しないが、枠部322となるグリーンシートについても、例えば、一般的な孔開け装置等を用いて枠部322内の貫通孔を形成しておく。

【0082】

(D)分割溝および分割孔形成工程

上記未焼成連結基板30の表裏面に、それぞれグリーンシート切断機等を用いて各個基板32の境界線上に分割溝33を形成する。さらに、分割溝33の交点に円形の貫通孔である分割孔34を形成する。このような分割孔34の形成についても孔開け装置10が用いられる。

【0083】

(E)焼成工程

分割溝33および分割孔34が形成された未焼成連結基板30は、必要に応じてバインダー等を脱脂後、ガラスセラミックス組成物を焼結させるための焼成を行って連結基板30とする。

【0084】

脱脂は、例えば500〜600℃の温度で1〜10時間保持する。脱脂温度が500℃未満もしくは脱脂時間が1時間未満の場合、バインダー等を十分に除去できないおそれがある。一方、脱脂温度は600℃程度、脱脂時間は10時間程度とすれば、バインダー等を十分に除去でき、これを超えるとかえって生産性等が低下するおそれがある。

【0085】

焼成は、緻密な構造の獲得と分割精度、生産性を考慮して、800〜930℃の温度範囲で適宜時間を調整できる。具体的には、850〜900℃の温度で20〜60分の保持が好ましく、特に860〜880℃の温度が好ましい。焼成温度を800℃以上とすることで、緻密な構造を得ることができる。一方、焼成温度は930℃以下とすることで、変形による生産性の低下等を抑制できる。

【実施例】

【0086】

以下、実施例を参照して本発明をより具体的に説明する。

【0087】

(グリーンシートの作製)

酸化物基準のモル%表示で、SiO2が60.4%、B2O3が15.6%、Al2O3が6%、CaOが15%、K2Oが1%、Na2Oが2%となるように原料を配合、混合する。この原料混合物を白金ルツボに入れて1600℃で60分間溶融させた後、溶融状態のガラスを流し出し冷却した。このガラスをアルミナ製ボールミルにより40時間粉砕してガラス粉末を製造した。なお、粉砕時の溶媒にはエチルアルコールを用いた。

【0088】

次いで、このガラス粉末、アルミナ粉末(昭和電工社製、商品名:AL−45H)、ジルコニア粉末(第一稀元素化学工業社製、商品名:HSY−3F−J)を、ガラス粉末38質量%、アルミナ粉末38質量%、ジルコニア粉末24質量%の割合となるように配合し、混合して、ガラスセラミックス組成物を調製した。このガラスセラミックス組成物50gに、有機溶剤(トルエン、キシレン、2−プロパノール、2−ブタノールを質量比4:2:2:1で混合したもの)15g、可塑剤(フタル酸ジ−2−エチルヘキシル)2.5g、バインダーとしてのポリビニルブチラール(デンカ社製、商品名:PVK#3000K)5g、さらに分散剤(ビックケミー社製、商品名:BYK180)0.5gを配合し、混合してスラリーを調製した。

【0089】

このスラリーをPETフィルム上にドクターブレード法により塗布し、乾燥させて、グリーンシートを製造した。なお、グリーンシートの大きさは172mm×172mm、厚みは0.2mmとした。

【0090】

(実施例1)

孔開け装置として、第2振動付与手段を設けないこと以外は図1に示すような構成のものを用意した。ここで、上成形型の平面形状は矩形状(47mm×36mm)、バッキングプレートの厚みは9mm、ピンホルダーの厚みは6.5mm、基材固定用プレートの厚みは7mm、ピンホルダーと基材固定用プレートとの間隔は2.7mm、各ピンの先端面は基材固定用プレートの下面の位置までとし、上成形型全体の質量は262gとした。また、ピンの個数は84個、各ピンの断面形状は円形状、断面積は0.025mm2とした。

【0091】

一方、第1振動付与手段の超音波振動子には、発振器を接続し、入力電圧67.0V、0.17A、40kHzの電気信号を印加した。ブースターホーンは円錐台ホーンとし、上端の直径は30mm、下端の直径は25mmとした。ジョイント部は、大径部の上面および小径部の下面の最大高さ粗さRzを0.8μmに調整するとともに、径d1は25mm、径d2は20mm、高さh1は8mm、高さh2は2mm、質量は47gとした。

【0092】

このような孔開け装置を用いて、上記したグリーンシートに合計で420個の貫通孔を形成した。この際、上成形型(ピン)の加工速度、すなわち上下方向の移動速度は200mm/sとした。また、ジョイント部の上面(大径部の上面)における上下方向の振幅は12μm、ピンの先端部における上下方向の振幅は2μmであった。なお、振幅の測定は、振幅測定器(型式:LASER VIBROMETER LV−1610 メーカー:ONO SOKKI)により行った。

【0093】

このようなグリーンシートの加工に関し、以下に示すように、抜き屑、貫通孔の品質、および成形型寿命の評価を行った。

【0094】

(抜き屑)

貫通孔が形成されたグリーンシートについて、マイクロスコープ(型式:VW−6000 メーカー:KEYENCE)を用いて観察を行い、420個の貫通孔に対する抜き屑残りが1%未満であったものを「◎」、抜き屑残りが3%未満であったものを「○」、抜き屑残りが3%以上であったものを「×」と評価した。

【0095】

(貫通孔の品質)

貫通孔が形成されたグリーンシートについて、マイクロスコープ(型式:VW−6000 メーカー:KEYENCE)を用いて観察を行い、ピンの断面積に対する貫通孔のバリの大きさが1.2%未満であったものを「◎」、2%未満であったものを「○」、2%以上であったものを「×」と評価した。

【0096】

(成形型寿命)

ピンの断面積に対する貫通孔のバリの大きさが2%を超えて発生する孔開け回数を成形型寿命と仮定して、100万回以上であったものを「◎」、20万回以上であったものを「○」、20万回未満であったものを「×」とする。

【0097】

(実施例2)

ブースターホーンの形状を変更し、ジョイント部の上面(大径部の上面)における上下方向の振幅を21μm、ピンの先端部における上下方向の振幅を3〜4μmに調整した以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。なお、ブースターホーンは、上端の直径30mm、下端の直径12.5mmとした。

【0098】

(実施例3)

図1に示すように下成形型に第2振動付与手段を設けた以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。なお、第2振動付与手段の超音波振動子には、発振器を接続し、入力電圧67.0V、0.17A、40kHzの電気信号を印加した。ブースターホーンは円錐台ホーンとし、超音波振動子側の直径は30mm、下成形型側の直径は25mmとした。この際、下成形型における水平方向の振幅は2μmであった。

【0099】

(比較例1)

超音波振動を付与しないこと以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。

【0100】

抜き屑、貫通孔の品質、および成形型寿命の評価結果を表1に示す。

【0101】

【表1】

【0102】

表1から明らかなように、上成形型、特にピンの先端部に超音波振動を付与することにより、グリーンシートに複数の貫通孔を同時に形成する際、各貫通孔における抜き屑の残存を抑制でき、各貫通孔の品質も良好にでき、成形型の寿命も延ばすことができる。また、ピンの先端部における振幅を3〜4μmにすることで、効果的に各貫通孔における抜き屑の残存を抑制でき、各貫通孔の品質も良好にでき、成形型の寿命も延ばすことができる。

【符号の説明】

【0103】

10…孔開け装置、11…第1成形型(上成形型)、12…第2成形型(下成形型)、13…機台、14…第1振動付与手段、15…第2振動付与手段、16…超音波振動遮蔽シート、20…基材、111…バッキングプレート、112…ピンホルダー、113…成形型本体、114…基材固定用プレート、115…弾性体、116…ピン、141…超音波振動子、142…ブースターホーン、143…ジョイント部、151…超音波振動子、152…ブースターホーン

【技術分野】

【0001】

本発明は、孔開け装置およびこれを用いた孔開け方法に係り、特に基材に複数の貫通孔を同時に形成する孔開け装置およびこれを用いた孔開け方法に関する。

【背景技術】

【0002】

近年、発光ダイオード素子等の発光素子を有する発光装置の高輝度、白色化に伴い、携帯電話や大型液晶TVのバックライト等に発光素子を有する発光装置が用いられている。このような発光装置における基板には、熱伝導性が高く、発光素子から発生する熱を速やかに放散できるとともに、反射率が高く、生産性が良好なことが求められている。このような要求に対応するものとして、例えば、ガラスセラミックス基板が知られている(例えば、特許文献1参照)。

【0003】

ところで、発光装置のような小型の装置に用いられる基板は、基板となる多数の基板領域を有する連結基板を製造した後、個々の基板に分割することで効率的に製造されている。また、連結基板は、例えば、多数の基板領域を有する複数のグリーンシートを製造し、各グリーンシートに、接続ビア、サーマルビア、発光素子の周囲を囲む枠部等となる所定の貫通孔を形成する。次いで、接続ビアやサーマルビアとなる貫通孔に導体ペーストの充填を行った後、各グリーンシートを重ね合わせて一体化し、焼成して製造されている。ガラスセラミックス基板の場合、ガラス粉末とアルミナ粉末等のセラミックス粉末との混合物であるガラスセラミックス組成物からなるグリーンシートが用いられる。

【0004】

グリーンシートへの貫通孔の形成は、一般にパンチ加工装置を用いて行われている。パンチ加工装置は、駆動手段によって駆動される1本のパンチとダイとを有し、多数の貫通孔を1個ずつ形成する。また、パンチ加工時の抜き屑の残存等を防止するために、パンチ部分に超音波振動を付与する振動付与手段を設けることが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第2009/128354号パンフレット

【特許文献2】特開2006−043804号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、グリーンシートへの貫通孔の形成に用いるパンチ加工装置として、1本のパンチとダイとを有するものが知られている。しかし、連結基板には多数の貫通孔を形成する必要があり、連結基板の生産性を向上させるために、複数の貫通孔を同時に形成することが求められている。

【0007】

複数の貫通孔を同時に形成する方法として、例えば、複数の孔開け用のピンを有する成形型と、これらのピンに対応する孔部を有する成形型とを用いる方法が考えられる。このような方法によれば、1本のパンチによって貫通孔を形成する場合に比べて、例えば同時間で10倍程度の貫通孔を形成することもできる。

【0008】

しかし、複数のピンを有する成形型を用いる場合、一方の成形型におけるピンとこれに対応する他方の成形型における孔部との組み合わせの全てについて、位置関係等の状態を最適な状態に調整することは容易でない。このため、一部のピンの先端部に抜き屑が付着しやすくなり、このピンの引き抜きによりグリーンシートの貫通孔に抜き屑が残存しやすくなるとともに、貫通孔の品質も低下しやすい。また、ピンや孔部の消耗も激しくなり、成形型の寿命が短くなりやすい。

【0009】

本発明は、上記課題を解決するためになされたものであって、同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる孔開け装置の提供を目的とする。また、本発明は、このような孔開け装置を用いた孔開け方法の提供を目的とする。

【課題を解決するための手段】

【0010】

本発明の孔開け装置は、複数の孔開け用のピンを有する第1成形型と、前記第1成形型に対向して配置され、前記第1成形型における前記複数のピンに対応する複数の孔部を有する第2成形型と、前記第1成形型の前記第2成形型側とは反対側の主面に接触して配置され、前記第1成形型に前記第1成形型の移動方向と少なくとも平行な方向の超音波振動を付与する第1振動付与手段とを有することを特徴とする。

【0011】

本発明の孔開け方法は、上記孔開け装置を用いて基材に厚さ方向に貫通する貫通孔を形成する孔開け方法であって、前記孔開け装置における複数の孔開け用のピンの先端部に前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与しながら前記基材に前記貫通孔を形成することを特徴とする。

【発明の効果】

【0012】

本発明の孔開け装置によれば、同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる。また、本発明の孔開け方法によれば、本発明の孔開け装置を用いることで、同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また成形型の寿命も延ばすことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の孔開け装置の一実施形態を示す要部断面図。

【図2】孔開け装置におけるジョイント部の拡大断面図。

【図3】孔開け方法を説明する説明図。

【図4】孔開け方法を説明する説明図。

【図5】孔開け方法が適用される連結基板の一例を示す平面図。

【図6】図5に示す個基板を拡大して示す平面図。

【図7】図6に示す個基板のA−A’線断面図。

【図8】連結基板の本体部となる上層用グリーンシートの一部平面図。

【図9】連結基板の本体部となる中層用グリーンシートの一部平面図。

【図10】連結基板の本体部となる下層用グリーンシートの一部平面図。

【発明を実施するための形態】

【0014】

以下、本発明の孔開け装置の実施形態について説明する。

図1は、孔開け装置の一実施形態を示す要部断面図である。

【0015】

孔開け装置10は、例えば、第1成形型となる上成形型11、第2成形型となる下成形型12、上成形型11の固定および移動に用いられる機台13、上成形型11に超音波振動を付与する第1振動付与手段14、および下成形型12に超音波振動を付与する第2振動付与手段15を有する。

【0016】

なお、図1には、被加工物である基材20を併せて示している。また、孔開け装置10は、上成形型11に超音波振動を付与する第1振動付与手段14を必須構成とするが、下成形型12に超音波振動を付与する第2振動付与手段15については、必ずしも必須構成とはせず、必要に応じて設けることができる。

【0017】

上成形型11は、例えば、バッキングプレート111とピンホルダー112とからなる成形型本体113、基材固定用プレート114、複数の弾性体115、および複数の孔開け用のピン116を有する。以下では、ピン116の下成形型12側を先端側、その反対側を後端側と記す。

【0018】

成形型本体113は、バッキングプレート111の下面にピンホルダー112が接触するように固定されて構成されている。ピンホルダー112には、下面側に設けられる細径部と、上面側に設けられる大径部とから構成される孔部112aが設けられ、この孔部112aにピン116の後端側が収容されている。ピン116は、例えば、軸部と、この軸部の後端側に設けられる鍔部とを有し、孔部112aの細径部と大径部との間の段部とバッキングプレート111の下面とによって鍔部が押さえられることにより固定されている。

【0019】

基材固定用プレート114は、基材20に貫通孔を形成する際に基材20を固定するとともに、貫通孔の形成後に上成形型11から基材20を引き離す機能を有するものであり、成形型本体113の下側に間隔を設けて配置されるとともに、成形型本体113との間に弾性体115を介して配置され、第1成形型11の移動方向である上下方向に移動可能に構成されている。

【0020】

基材固定用プレート114には、ピン116の先端部を突出可能に収容する貫通孔114aが設けられている。通常、基材固定用プレート114の下面とピン116の先端面とが同一平面上に位置するように、基材固定用プレート114の上下方向の位置等が調整されている。また、成形型本体113と基材固定用プレート114との間隔が狭まって接触した状態となったときに、基材固定用プレート114の下面から突出するピン116の先端部の突出量が基材20の厚さ以上となるように、成形型本体113と基材固定用プレート114との間隔、基材固定用プレート114の厚さ、ピン116の長さ等が調整されている。

【0021】

上成形型11の平面形状は、必ずしも限定されないが、正方形状や矩形状が好ましく、その面積は15〜100cm2が好ましい。面積を15cm2以上とすることで、十分な個数のピン116を配置できる。また、面積を100cm2以下とすることで、過度な質量増加等により各ピン116に十分な超音波振動が付与されないことを抑制できる。上記面積は15〜50cm2が好ましく、16〜19cm2がより好ましい。また、上成形型11の全体の質量は、200〜500gが好ましい。このような質量の範囲内とすることで、十分な個数のピン116を配置できるとともに、過度な質量増加等により各ピン116に十分な超音波振動が付与されないことを抑制できる。

【0022】

各ピン116の断面形状、すなわちピン116の長手方向に垂直な平面における断面形状は、基材20に必要とされる貫通孔の形状に合わせて適宜選択でき、例えば、円形状、楕円形状、正方形状、矩形状等とできる。また、各ピン116の断面積についても、基材20に必要とされる貫通孔の大きさに合わせて適宜選択できるが、0.01〜2.30mm2が好ましい。なお、各ピン116の断面形状、断面積は、互いに同一であってもよいし、異なってもよい。

【0023】

ピン116の個数についても、複数であれば特に限定されず、上成形型11の大きさ、基材20に必要とされる貫通孔の個数等に合わせて適宜選択できるが、例えば、2〜200個が好ましく、30〜150個がより好ましく、60〜90個がより好ましい。ピン116の個数を2個以上とすることで、従来の1本のパンチからなるものに比べて効率的に貫通孔を形成できる。また、ピン116の個数を200個以下とすることで、各ピン116に十分な超音波振動を付与できる。

【0024】

このような上成形型11には、第1振動付与手段14により、上成形型11の移動方向と平行な方向、すなわち上下方向に超音波振動が加えられる。上成形型11に超音波振動を加えることで、基材20に同時に形成される複数の貫通孔の各貫通孔における抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また上成形型11や下成形型12の寿命も延ばすことができる。なお、第1振動付与手段14で、前記上下方向への超音波振動に加えて、周方向、すなわち水平方向への振動を加えると、抜き屑の残存をさらに抑制できる。

【0025】

この際、各ピン116の先端部における振幅が1〜10μmの範囲内となるように超音波振動を加えることが好ましい。ここで、この振幅は、ピン116の長手方向、すなわち上下方向の振幅である。一方、水平方向振幅は、上下方向の振幅に対し3%以下とすることが好ましい。なお、各ピン116の振幅は、互いに同一であってもよいし、異なってもよく、少なくとも上記範囲内に入っていればよい。

【0026】

各ピン116の先端部上下方向に1μm以上の振幅の振動を付与することで、ピンへの抜き屑の纏わりつきを防止でき、効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にできる。また、ピンへの抜き屑の纏わりつきが抑制されることにより、ピン及び成形型の摩耗が低減され上成形型11や下成形型12の寿命も延ばすことができる。また、上下方向の振幅は10μm程度もあれば十分であり、これを超えるとかえってピンの欠けや折損の可能性が高くなり好ましくない。各ピン116の先端部における上下方向の振幅は、2〜8μmの範囲内がより好ましく、3〜7μmの範囲内がさらに好ましい。また、上下方向の振幅に対し水平方向の振幅が3%を超えると、孔形状を所望形状とすることが難しくなる。好ましくは2%以下である。

【0027】

下成形型12には、上成形型11の各ピン116に対応して複数の孔部12aが設けられている。孔部12aの厚さ方向の断面形状は必ずしも限定されないが、例えば、下側部分に対して上側部分が縮径された筒状である。図示しないが、通常、下成形型12の下部には基材20から打ち抜かれた抜き屑を吸引除去するための吸塵装置が設けられる。

【0028】

上成形型11の上面には、主として上成形型11の支持および上下方向の駆動に用いられる機台13が設けられる。機台13は、例えば、筒部13aと、この筒部13aの下側に設けられる板状の取り付けベース13bとから構成されている。上成形型11と機台13との固定は、例えば、上成形型11のバッキングプレート111と取り付けベース13bとのボルト等による固定により行われている。これら上成形型11と機台13との間には、機台13への超音波振動の伝播を抑制するための振動遮蔽シート16が配置されることが好ましい。

【0029】

振動遮蔽シート16としては、上成形型11から機台13への超音波振動の伝播を遮蔽する効果を有するものであれば特に限定されないが、例えば、ポリテトラフルオロエチレンシート等の樹脂シートが好適に用いられる。振動遮蔽シート16は、上成形型11と機台13との実質的な接触部分、すなわち第1振動付与手段14が配置される部分を除いた略全体に配置されることが好ましく、その厚さは10〜100μmが好ましい。振動遮蔽シート16の厚さを10μm以上とすることで、上成形型11から機台13への超音波振動の伝播を効果的に遮蔽できる。また、超音波振動の伝播を遮蔽する観点からは、厚さは100μm程度もあれば十分である。

【0030】

上成形型11に超音波振動を付与する第1振動付与手段14は、機台13の内側に上成形型11と接触するように配置され、例えば、超音波振動子141、ブースターホーン142、およびジョイント部143から構成されている。超音波振動子141には、図示しない発振器が接続され、この発振器で増幅された37〜42kHzの電気信号、好ましくは40kHz程度の電気信号が超音波振動子141に伝達され、機械的振動エネルギーに変換される。超音波振動子141としては、例えば、電気信号を機械的振動エネルギーに変換するピエゾ圧電素子、フェライト磁気歪振動子、水晶振動子等が挙げられる。

【0031】

ブースターホーン142は、振幅変換機能を有するものであり、その形状については特に制限されず、円柱ホーン、角柱ホーン、コンポジットホーン等のいずれであってもよい。中でも、軸対象となる形状が好ましい。また、ブースターホーン142は、一般に、鋼、ステンレス合金、チタン合金、アルミニウム合金等の素材から構成されるが、素材についても必要に応じて適宜選択でき、特に制限されない。

【0032】

ジョイント部143は、例えば、ブースターホーン142の機械的振動エネルギーを上成形型11に効率的に伝達するとともに、振幅変換機能を有し、第2のブースターホーンともなるべきものである。

【0033】

図2は、ジョイント部143を拡大して示す断面図である。ジョイント部143は、例えば、上下方向の両端にそれぞれ第1軸部143aおよび第2軸部143bを有し、これらの中間部に下側に向かって順に径大部143cおよび径小部143dを有している。第1軸部143a、第2軸部143b、径大部143c、径小部143dは、例えば、径大部143c、径小部143d、第2軸部143b、第1軸部143aの順に径が小さくなるように形成されている。このジョイント部143もブースターホーン142と同様に軸対象な形状とすることが好ましい。

【0034】

第1軸部143aは、例えばブースターホーン142との固定に利用されるねじ部とされ、具体的には直径8mm程度のねじ部とされる。ジョイント部143とブースターホーン142との固定は、例えば、このような第1軸部143aを利用したねじ止めにより行われる。また、上成形型11とジョイント部143との固定は、例えば、ジョイント部143の径大部143cや径小部143dを貫通するように設けられた貫通孔を利用したボルト等による固定により行われる。このとき、ブースターホーン142と、ジョイント部143と、上成形型11との固定は、各々の中心軸のずれが100μm以下となるように行うことが好ましい。この中心軸のずれが100μmを超えると、超音波振動を良好に上成形型11へ伝達することが難しくなるおそれがある。好ましくは50μm以下、より好ましくは20μm以下である。

【0035】

ジョイント部143は、径大部143cの上面がブースターホーン142の下面に接触するように、また径小部143dの下面が上成形型11の上面に接触するように固定される。径大部143cの上面、径小部143dの下面は、例えば、JIS B 0601:2001で定義される最大高さ粗さRzが0.8μm以下であることが好ましい。このような表面粗さとすることで、超音波振動を効率的に伝達でき、例えば各ピン116に超音波振動を均等に伝達できる。

【0036】

径大部143cの径d1、径小部143dの径d2、径大部143cおよび径小部143dの合計した高さh1、径小部143dの高さh2は、例えば、上成形型11およびジョイント部143の合計質量(例えば300g)が40kHzの共振周波数となるように調整される。

【0037】

ここで、径大部143cの径d1と径小部143dの径d2との関係は、振幅拡大のためのブースターホーンとしての機能に係るものである。一方、径大部143cおよび径小部143dの合計した高さh1と径小部143dの高さh2との関係は、共振周波数40kHzへの調整、および上成形型11との連結に係るものである。

【0038】

具体的には、径d1と径d2とは、d1=1.25d2の関係を満たすことが好ましい。このような関係を満たすことで、振幅拡大機能を効果的に得ることができる。一方、高さh1と高さh2とは、h1=3.4〜4.0h2の関係を満たすことが好ましい。このような関係を満たすことで、共振周波数40kHzへの調整が容易になるとともに、上成形型11との連結も効果的に行うことができる。

【0039】

このような第1振動付与手段14によれば、超音波振動子141により発生された機械的振動をブースターホーン142およびジョイント部143により振幅変換して適切に上成形型11に伝達できる。すなわち、バッキングプレート111を介して各ピン116の先端部に適切に機械的振動を伝達できる。

【0040】

第1振動付与手段14は、上記したように各ピン116の先端部における振幅が1〜10μmの範囲内となるように超音波振動を加えるものが好ましい。振幅の調整は、ブースターホーン142における両端部の径の比率、ジョイント部143における径d1と径d2との比率の調整等により行うことができる。例えば、ジョイント部143の上面(径大部143cの上面)における振幅を12μm程度に調整することで、各ピン116の先端部における振幅を1〜2μmの範囲内とできる。

【0041】

下成形型12に超音波振動を付与する第2振動付与手段15は、必要に応じて設けることができる。第2振動付与手段15は、下成形型12の側面部に接触して配置され、例えば、超音波振動子151、ブースターホーン152等から構成されている。下成形型12に水平方向の超音波振動を付与することで、より効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にできる。ピンへの抜き屑の纏わりつきが抑制されることにより、ピン及びダイの摩耗が低減され上成形型11や下成形型12の寿命も延ばすことができる。

【0042】

超音波振動子151、ブースターホーン152等の基本的な構成は、第1振動付与手段14における超音波振動子141、ブースターホーン142と同様とできる。超音波振動子151には、図示しない発振器が接続され、この発振器で増幅された37〜42kHzの電気信号、好ましくは40kHz程度の電気信号が伝達される。

【0043】

第2振動付与手段15は、下成形型12とピン116とのクリアランス寸法にもよるが、下成形型12における水平方向の振幅が1〜5μmの範囲内となるように超音波振動を付与することが好ましい。このような振幅の振動を付与することで、より効果的に基材20に同時に形成される複数の貫通孔への抜き屑の残存を抑制できるとともに、各貫通孔の品質を良好にでき、また上成形型11や下成形型12の寿命も延ばすことができる。下成形型12における水平方向の振幅は、1〜4μmがより好ましく、1〜3μmがより好ましい。振幅の調整は、ブースターホーン152における両端部の径の比率の調整等により行うことができる。

【0044】

以上、孔開け装置10の一実施形態について説明したが、孔開け装置10の構成は必要に応じてかつ本発明の目的に反しない限度において適宜変更できる。例えば、第1振動付与手段14は、超音波振動子141、ブースターホーン142、およびジョイント部143からなるものとしたが、上成形型11に適切に超音波振動を付与できるものであれば必ずしもこのような構成に限られない。

【0045】

次に、孔開け装置10を用いた孔開け方法について説明する。

まず、上成形型11と下成形型12との間に基材20を配置する(図3(a))。その後、図示しない駆動手段により機台13を下方向に移動させることにより、この機台13に固定された上成形型11を下方向に移動させ、基材20の上面に基材固定用プレート114を接触させる((図3(b))。

【0046】

この状態で機台13を下方向に移動させると、基材固定用プレート114と成形型本体113との間隔が狭まると同時に、成形型本体113に押されるようにして基材固定用プレート114の下面からピン116の先端部が突出し、この部分の基材20が打ち抜かれる((図3(c))。基材20から打ち抜かれた抜き屑は、図示しない吸塵装置により吸引除去される。

【0047】

また、基材20の打ち抜き後、機台13を上方向に移動させると、弾性体115の反発力によって基材固定用プレート114の上下方向の位置が維持されたまま、すなわち基材固定用プレート114によって基材20を固定したまま、その他の部分が上方向に移動し、基材20からピン116が引き抜かれる((図4(d))。さらに、機台13を上方向に移動させると、基材固定用プレート114が基材20から引き離される。このとき、弾性体115として一定以上の反発力を有するものを用いることで、この弾性体115の反発力によって基材固定用プレート114が基材20から勢いよく離れるために、基材20から基材固定用プレート114を良好に引き離すことができる。このような一連の動作の終了後は、基材20を移動させて、再び同様の動作を行って基材20に貫通孔を形成する。

【0048】

このような一連の孔開け工程において、少なくとも第1振動付与手段14により上成形型11に超音波振動を付与することで、基材20から打ち抜かれた抜き屑が各ピン116の先端部に付着することを抑制でき、基材20から各ピン116を引き抜く際、各ピン116の引き抜きに合わせて抜き屑が各貫通孔に残存することを抑制でき、また各貫通孔の品質も良好にでき、さらに成形型の寿命も延ばすことができる。

【0049】

また、第1振動付与手段14による主として上下方向の振動に加えて、第2振動付与手段15による主として水平方向の振動を付与することで、より各ピン116の先端部への抜き屑の付着を抑制でき、各貫通孔における抜き屑の残存を抑制でき、また各貫通孔の品質も良好にでき、さらに成形型の寿命も延ばすことができる。

【0050】

このような孔開け方法における上成形型11(ピン116)の加工速度、すなわち上下方向の移動速度については、必ずしも制限されないが、100〜200mm/sが好ましい。加工速度を100mm/s以上とすることで、基材20に多数の貫通孔を効率的に形成できる。また、加工速度を200mm/s以下とすることで、上成形型11等における負荷を低減し、上成形型11等の寿命を延ばすことができる。

【0051】

また、このような孔開け方法により孔開け加工される基材20としては、発光装置用の連結基板の製造に用いられるグリーンシートが代表的なものとして挙げられ、特にガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物からなるグリーンシートが代表的なものとして挙げられるが、必ずしもこのようなものに制限されず、アルミナ粉末等の一般的なセラミックス粉末からなるグリーンシートであってもよい。また、基材20の厚みについても、必ずしも制限されないが、発光装置用の連結基板の製造に用いるグリーンシートとしては0.1〜1mmが好ましい。

【0052】

以下、上記したガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物からなるグリーンシートを用いた発光装置用の連結基板の製造について説明する。まず、連結基板の構成について説明する。

【0053】

図5は、連結基板の一例を示す平面図である。

連結基板30は、中央部に個基板領域31を有し、この個基板領域31に複数の個基板32が互いに隣接して配列されている。隣接する個基板32の境界線上およびこれらの境界線の延長線上には分割溝33が設けられ、また各個基板32の4隅には厚さ方向に貫通する分割孔34が設けられている。

【0054】

図6は、図5に示す個基板32を拡大して示す平面図である。また、図7は、図6に示す個基板32のA−A’線断面図である。

【0055】

個基板32は、例えば、2ワイヤタイプの発光素子が8個搭載され、これらが電気的に並列接続されるものである。個基板32は、略板状の本体部321を有し、この本体部321の上部に枠部322が形成される。本体部321の上面のうち、枠部322で囲まれた領域が発光素子の搭載される搭載面323となり、またこの枠部322の内部は発光素子の搭載後にシリコーン樹脂等の封止材が注入されて封止される。

【0056】

搭載面323には、発光素子と電気的に接続される配線導体324が設けられる。配線導体324は、第1の電極324aおよび第2の電極324bを有する。第1の電極324aは、搭載面323の中央に配設された1個のアノード側またはカソード側電極である。第2の電極324bは、搭載面323の外周部付近に配設された、第1の電極と反対極側の複数の電極である。第2の電極324bは、搭載される発光素子と同数形成され、それぞれ第1の電極324aを囲む円周上に略等間隔で配設される。ここで、第1の電極324aと第2の電極324bとの間の円周上の部分が、実際に発光素子が搭載される搭載部Tとなる。

【0057】

個基板32の下面には、アノード側およびカソード側に対応する一対の外部電極端子325が設けられる。一対の外部電極端子325は、それぞれ本体部321の内部に形成された接続ビア326を介して、第1の電極324a、第2の電極324bと電気的に接続される。また、本体部321の熱抵抗を低減するために、本体部321の内部にサーマルビア327および放熱層328が埋設される。

【0058】

次に、連結基板30の製造について説明する。

連結基板30は、以下に示す工程A〜Dを経て製造される。

【0059】

(A)グリーンシート作製工程

ガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物を用いてグリーンシートを作製する。グリーンシートとしては、例えば、本体部321を形成するための上層、中層、および下層の3枚のグリーンシート、ならびに枠部322を形成するための1枚のグリーンシートの計4枚を製造する。なお、各グリーンシートはいずれも所定数の個基板32が形成されるものである。

【0060】

グリーンシートは、ガラス粉末とセラミックス粉末とを含むガラスセラミックス組成物に、バインダー、必要に応じて可塑剤、分散剤、溶剤等を添加してスラリーを調製し、これをドクターブレード法等によりシート状に成形し、乾燥させて製造する。

【0061】

ガラス粉末としては、ガラス転移点(Tg)が550〜700℃のものが好ましい。Tgが550℃未満の場合には、脱脂が困難となるおそれがあり、700℃を超える場合には、収縮開始温度が高くなり、寸法精度が低下するおそれがある。

【0062】

また、ガラス粉末は、800〜930℃で焼成したときに結晶が析出するものが好ましい。結晶が析出することで、十分な機械的強度を得ることができる。さらに、DTA(示差熱分析)により測定される結晶化ピーク温度(Tc)が880℃以下のものが好ましい。Tcが880℃以下の場合、良好な寸法精度を得ることができる。

【0063】

ガラス粉末としては、酸化物基準のモル%表示で、SiO2を57〜65%、B2O3を13〜18%、CaOを9〜23%、Al2O3を3〜8%、K2OおよびNa2Oから選ばれる少なくとも一方を合計で0.5〜6%含有するものが好ましい。このようなものを用いることで、表面平坦度の向上が容易となる。

【0064】

SiO2は、ガラスのネットワークフォーマとなる。SiO2の含有量が57%未満の場合、安定なガラスを得ることが難しく、また化学的耐久性も低下するおそれがある。一方、SiO2の含有量が65%を超える場合には、ガラス溶融温度やTgが過度に高くなるおそれがある。SiO2の含有量は、好ましくは58%以上、より好ましくは59%以上、特に好ましくは60%以上である。また、SiO2の含有量は、好ましくは64%以下、より好ましくは63%以下である。

【0065】

B2O3は、ガラスのネットワークフォーマとなる。B2O3の含有量が13%未満の場合、ガラス溶融温度やTgが過度に高くなるおそれがある。一方、B2O3の含有量が18%を超える場合、安定なガラスを得ることが難しく、また化学的耐久性も低下するおそれがある。B2O3の含有量は、好ましくは14%以上、より好ましくは15%以上である。また、B2O3の含有量は、好ましくは17%以下、より好ましくは16%以下である。

【0066】

Al2O3は、ガラスの安定性、化学的耐久性、および強度を高めるために添加される。Al2O3の含有量が3%未満の場合、ガラスが不安定となるおそれがある。一方、Al2O3の含有量が8%を超える場合、ガラス溶融温度やTgが過度に高くなるおそれがある。Al2O3の含有量は、好ましくは4%以上、より好ましくは5%以上である。また、Al2O3の含有量は、好ましくは7%以下、より好ましくは6%以下である。

【0067】

CaOは、ガラスの安定性や結晶の析出性を高めるとともに、ガラス溶融温度やTgを低下させるために添加される。CaOの含有量が9%未満の場合、ガラス溶融温度が過度に高くなるおそれがある。一方、CaOの含有量が23%を超える場合、ガラスが不安定になるおそれがある。CaOの含有量は、好ましくは12%以上、より好ましくは13%以上、特に好ましくは14%以上である。また、CaOの含有量は、好ましくは22%以下、より好ましくは21%以下、特に好ましくは20%以下である。

【0068】

K2O、Na2Oは、Tgを低下させるために添加される。K2OおよびNa2Oの合計した含有量が0.5%未満の場合、ガラス溶融温度やTgが過度に高くなるおそれがある。一方、K2OおよびNa2Oの合計した含有量が6%を超える場合、化学的耐久性、特に耐酸性が低下するおそれがあり、電気的絶縁性も低下するおそれがある。K2OおよびNa2Oの合計した含有量は、0.8%以上5%以下が好ましい。

【0069】

なお、ガラス粉末は、必ずしも上記成分のみからなるものに限定されず、Tg等の諸特性を満たす範囲で他の成分を含有できる。他の成分を含有する場合、その合計した含有量は10%以下が好ましい。

【0070】

ガラス粉末は、上記組成を有するガラスを溶融法によって製造し、乾式粉砕法や湿式粉砕法によって粉砕して得られる。湿式粉砕法の場合、溶媒として水またはエチルアルコールを用いることが好ましい。粉砕機としては、例えばロールミル、ボールミル、ジェットミル等が挙げられる。

【0071】

セラミックス粉末としては、従来からガラスセラミックスに用いられているものを使用でき、例えば、アルミナ粉末、またはアルミナ粉末とアルミナよりも高い屈折率を有するセラミックスの粉末(チタニア粉末、ジルコニア粉末等)との混合粉末が好ましい。以下、アルミナよりも高い屈折率を有するセラミックスの粉末を高屈折率セラミックス粉末と示す。

【0072】

ガラス粉末とセラミックス粉末とは、例えばガラス粉末が30〜50質量%、セラミックス粉末が50〜70質量%となるように配合し、混合して、ガラスセラミックス組成物とする。また、このガラスセラミックス組成物に、バインダー、必要に応じて可塑剤、分散剤、溶剤等を添加してスラリーとする。

【0073】

バインダーとしては、例えばポリビニルブチラール、アクリル樹脂等を好適に使用できる。可塑剤としては、例えばフタル酸ジブチル、フタル酸ジオクチル、フタル酸ブチルベンジル等を使用できる。溶剤としては、トルエン、キシレン、2−プロパノール、2−ブタノール等の有機溶剤を好適に使用できる。

【0074】

スラリーをドクターブレード法等によりシート状に成形し、乾燥させて、本体部321となる上層、中層、および下層の3枚のグリーンシートを作製する。また、同様にして、枠部322となるグリーンシートを作製する。

【0075】

(B)未焼成導体形成工程

上記工程で作製されたグリーンシートの表面および内部に、未焼成導体、すなわち未焼成配線導体324、未焼成外部電極端子325、未焼成接続ビア326、未焼成サーマルビア327、未焼成放熱層328等を形成する。

【0076】

図8に示すように、上層用グリーンシート321aには、各個基板32の中央部となる位置に第1の未焼成電極324aを形成する。また、第1の未焼成電極324aを囲むようにリング状の未焼成連結導体324cを形成するとともに、8個の第2の未焼成電極324bを、未焼成連結導体324cから内側に延出するように略等間隔に形成する。ここで略とは肉眼で観察した際にそのように見える状態あるいはそのような概念に近い状態を指す。さらに、第1の未焼成電極324aの中心部、および未焼成連結導体324cの所定の位置に、上層用グリーンシート321aを貫通するように未焼成接続ビア326を形成する。

【0077】

このような上層用グリーンシート321aにおける未焼成接続ビア326の形成、特に貫通孔の形成に孔開け装置10が用いられる。なお、図中、符号33で示す破線は、後工程で分割溝33が形成される溝形成予定部であり、符号34で示す破線は、後工程で分割孔34が形成される孔形成予定部である。このような分割孔34についても、後述するように孔開け装置10を用いて形成できる。

【0078】

図9に示すように、中層用グリーンシート321bには、未焼成放熱層328を形成するとともに、厚さ方向に貫通するように未焼成接続ビア326および未焼成サーマルビア327を形成する。また、図10に示すように、下層用グリーンシート321cには、厚さ方向に貫通するように未焼成接続ビア326および未焼成サーマルビア327を形成するとともに、下面に未焼成外部電極端子325を形成する。このような中層用グリーンシート321bにおける未焼成接続ビア326や未焼成サーマルビア327、下層用グリーンシート321cにおける未焼成接続ビア326や未焼成サーマルビア327の形成、特に貫通孔の形成に孔開け装置10が用いられる。

【0079】

第1の未焼成電極324aは、上層用グリーンシート321aを貫通する未焼成接続ビア326により一方の未焼成放熱層328と電気的に接続され、該未焼成放熱層328は中層用グリーンシート321bおよび下層用グリーンシート321cを貫通する未焼成接続ビア326により一方の未焼成外部電極端子325に電気的に接続される。第2の未焼成電極324bは、上層用グリーンシート321aを貫通する未焼成接続ビア326により他方の未焼成放熱層328と電気的に接続され、該未焼成放熱層328は中層用グリーンシート321bおよび下層用グリーンシート321cを貫通する未焼成接続ビア326により他方の未焼成外部電極端子325に電気的に接続される。

【0080】

各未焼成導体は、スクリーン印刷による導体ペーストの塗布、または充填により形成する。導体ペーストとしては、例えば、銅、銀、金等を主成分とする金属の粉末に、エチルセルロース等のビヒクル、必要に応じて溶剤等を添加してペースト状としたものを使用できる。なお、上記金属粉末としては、銀粉末、銀と白金からなる金属粉末または銀とパラジウムからなる金属粉末が好ましく用いられる。

【0081】

(C)積層工程

上記工程で得られた本体部321となる上層用グリーンシート321a、中層用グリーンシート321b、および下層用グリーンシート321c、ならびに枠部322となるグリーンシートを所定の順序で重ね合わせ、熱圧着により一体化して未焼成連結基板30を得る。なお、図示しないが、枠部322となるグリーンシートについても、例えば、一般的な孔開け装置等を用いて枠部322内の貫通孔を形成しておく。

【0082】

(D)分割溝および分割孔形成工程

上記未焼成連結基板30の表裏面に、それぞれグリーンシート切断機等を用いて各個基板32の境界線上に分割溝33を形成する。さらに、分割溝33の交点に円形の貫通孔である分割孔34を形成する。このような分割孔34の形成についても孔開け装置10が用いられる。

【0083】

(E)焼成工程

分割溝33および分割孔34が形成された未焼成連結基板30は、必要に応じてバインダー等を脱脂後、ガラスセラミックス組成物を焼結させるための焼成を行って連結基板30とする。

【0084】

脱脂は、例えば500〜600℃の温度で1〜10時間保持する。脱脂温度が500℃未満もしくは脱脂時間が1時間未満の場合、バインダー等を十分に除去できないおそれがある。一方、脱脂温度は600℃程度、脱脂時間は10時間程度とすれば、バインダー等を十分に除去でき、これを超えるとかえって生産性等が低下するおそれがある。

【0085】

焼成は、緻密な構造の獲得と分割精度、生産性を考慮して、800〜930℃の温度範囲で適宜時間を調整できる。具体的には、850〜900℃の温度で20〜60分の保持が好ましく、特に860〜880℃の温度が好ましい。焼成温度を800℃以上とすることで、緻密な構造を得ることができる。一方、焼成温度は930℃以下とすることで、変形による生産性の低下等を抑制できる。

【実施例】

【0086】

以下、実施例を参照して本発明をより具体的に説明する。

【0087】

(グリーンシートの作製)

酸化物基準のモル%表示で、SiO2が60.4%、B2O3が15.6%、Al2O3が6%、CaOが15%、K2Oが1%、Na2Oが2%となるように原料を配合、混合する。この原料混合物を白金ルツボに入れて1600℃で60分間溶融させた後、溶融状態のガラスを流し出し冷却した。このガラスをアルミナ製ボールミルにより40時間粉砕してガラス粉末を製造した。なお、粉砕時の溶媒にはエチルアルコールを用いた。

【0088】

次いで、このガラス粉末、アルミナ粉末(昭和電工社製、商品名:AL−45H)、ジルコニア粉末(第一稀元素化学工業社製、商品名:HSY−3F−J)を、ガラス粉末38質量%、アルミナ粉末38質量%、ジルコニア粉末24質量%の割合となるように配合し、混合して、ガラスセラミックス組成物を調製した。このガラスセラミックス組成物50gに、有機溶剤(トルエン、キシレン、2−プロパノール、2−ブタノールを質量比4:2:2:1で混合したもの)15g、可塑剤(フタル酸ジ−2−エチルヘキシル)2.5g、バインダーとしてのポリビニルブチラール(デンカ社製、商品名:PVK#3000K)5g、さらに分散剤(ビックケミー社製、商品名:BYK180)0.5gを配合し、混合してスラリーを調製した。

【0089】

このスラリーをPETフィルム上にドクターブレード法により塗布し、乾燥させて、グリーンシートを製造した。なお、グリーンシートの大きさは172mm×172mm、厚みは0.2mmとした。

【0090】

(実施例1)

孔開け装置として、第2振動付与手段を設けないこと以外は図1に示すような構成のものを用意した。ここで、上成形型の平面形状は矩形状(47mm×36mm)、バッキングプレートの厚みは9mm、ピンホルダーの厚みは6.5mm、基材固定用プレートの厚みは7mm、ピンホルダーと基材固定用プレートとの間隔は2.7mm、各ピンの先端面は基材固定用プレートの下面の位置までとし、上成形型全体の質量は262gとした。また、ピンの個数は84個、各ピンの断面形状は円形状、断面積は0.025mm2とした。

【0091】

一方、第1振動付与手段の超音波振動子には、発振器を接続し、入力電圧67.0V、0.17A、40kHzの電気信号を印加した。ブースターホーンは円錐台ホーンとし、上端の直径は30mm、下端の直径は25mmとした。ジョイント部は、大径部の上面および小径部の下面の最大高さ粗さRzを0.8μmに調整するとともに、径d1は25mm、径d2は20mm、高さh1は8mm、高さh2は2mm、質量は47gとした。

【0092】

このような孔開け装置を用いて、上記したグリーンシートに合計で420個の貫通孔を形成した。この際、上成形型(ピン)の加工速度、すなわち上下方向の移動速度は200mm/sとした。また、ジョイント部の上面(大径部の上面)における上下方向の振幅は12μm、ピンの先端部における上下方向の振幅は2μmであった。なお、振幅の測定は、振幅測定器(型式:LASER VIBROMETER LV−1610 メーカー:ONO SOKKI)により行った。

【0093】

このようなグリーンシートの加工に関し、以下に示すように、抜き屑、貫通孔の品質、および成形型寿命の評価を行った。

【0094】

(抜き屑)

貫通孔が形成されたグリーンシートについて、マイクロスコープ(型式:VW−6000 メーカー:KEYENCE)を用いて観察を行い、420個の貫通孔に対する抜き屑残りが1%未満であったものを「◎」、抜き屑残りが3%未満であったものを「○」、抜き屑残りが3%以上であったものを「×」と評価した。

【0095】

(貫通孔の品質)

貫通孔が形成されたグリーンシートについて、マイクロスコープ(型式:VW−6000 メーカー:KEYENCE)を用いて観察を行い、ピンの断面積に対する貫通孔のバリの大きさが1.2%未満であったものを「◎」、2%未満であったものを「○」、2%以上であったものを「×」と評価した。

【0096】

(成形型寿命)

ピンの断面積に対する貫通孔のバリの大きさが2%を超えて発生する孔開け回数を成形型寿命と仮定して、100万回以上であったものを「◎」、20万回以上であったものを「○」、20万回未満であったものを「×」とする。

【0097】

(実施例2)

ブースターホーンの形状を変更し、ジョイント部の上面(大径部の上面)における上下方向の振幅を21μm、ピンの先端部における上下方向の振幅を3〜4μmに調整した以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。なお、ブースターホーンは、上端の直径30mm、下端の直径12.5mmとした。

【0098】

(実施例3)

図1に示すように下成形型に第2振動付与手段を設けた以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。なお、第2振動付与手段の超音波振動子には、発振器を接続し、入力電圧67.0V、0.17A、40kHzの電気信号を印加した。ブースターホーンは円錐台ホーンとし、超音波振動子側の直径は30mm、下成形型側の直径は25mmとした。この際、下成形型における水平方向の振幅は2μmであった。

【0099】

(比較例1)

超音波振動を付与しないこと以外は実施例1と同様にしてグリーンシートに貫通孔を形成し、評価を行った。

【0100】

抜き屑、貫通孔の品質、および成形型寿命の評価結果を表1に示す。

【0101】

【表1】

【0102】

表1から明らかなように、上成形型、特にピンの先端部に超音波振動を付与することにより、グリーンシートに複数の貫通孔を同時に形成する際、各貫通孔における抜き屑の残存を抑制でき、各貫通孔の品質も良好にでき、成形型の寿命も延ばすことができる。また、ピンの先端部における振幅を3〜4μmにすることで、効果的に各貫通孔における抜き屑の残存を抑制でき、各貫通孔の品質も良好にでき、成形型の寿命も延ばすことができる。

【符号の説明】

【0103】

10…孔開け装置、11…第1成形型(上成形型)、12…第2成形型(下成形型)、13…機台、14…第1振動付与手段、15…第2振動付与手段、16…超音波振動遮蔽シート、20…基材、111…バッキングプレート、112…ピンホルダー、113…成形型本体、114…基材固定用プレート、115…弾性体、116…ピン、141…超音波振動子、142…ブースターホーン、143…ジョイント部、151…超音波振動子、152…ブースターホーン

【特許請求の範囲】

【請求項1】

複数の孔開け用のピンを有する第1成形型と、

前記第1成形型に対向して配置され、前記第1成形型における前記複数のピンに対応する複数の孔部を有する第2成形型と、

前記第1成形型の前記第2成形型側とは反対側の主面に接触して配置され、前記第1成形型に前記第1成形型の移動方向と少なくとも平行な方向の超音波振動を付与する第1振動付与手段と

を有することを特徴とする孔開け装置。

【請求項2】

前記第1成形型は、成形型本体と、前記成形型本体の前記第2成形型側に間隔を設けて配置され、前記第1成形型の移動方向と平行な方向に移動可能な基材固定用プレートとを有し、前記複数のピンの前記第2成形型側とは反対側の端部が前記成形型本体に固定され、前記複数のピンの前記第2成形型側の端部が前記基材固定用プレートに設けられた貫通孔に収容されている請求項1記載の孔開け装置。

【請求項3】

前記第1振動付与手段は、前記複数のピンの先端部における前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与するものである請求項1または2記載の孔開け装置。

【請求項4】

前記第2成形型の側面部に接触して配置され、前記第2成形型に水平方向の超音波振動を付与する第2振動付与手段を有する請求項1乃至3のいずれか1項記載の孔開け装置。

【請求項5】

前記第2振動付与手段は、前記第2成形型における水平方向の振幅が1〜5μmの範囲内となるように超音波振動を付与するものである請求項4記載の孔開け装置。

【請求項6】

請求項1乃至5のいずれか1項記載の孔開け装置を用いて基材に厚さ方向に貫通する貫通孔を形成する孔開け方法であって、

前記孔開け装置における複数の孔開け用のピンの先端部に前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与しながら前記基材に前記貫通孔を形成することを特徴とする孔開け方法。

【請求項1】

複数の孔開け用のピンを有する第1成形型と、

前記第1成形型に対向して配置され、前記第1成形型における前記複数のピンに対応する複数の孔部を有する第2成形型と、

前記第1成形型の前記第2成形型側とは反対側の主面に接触して配置され、前記第1成形型に前記第1成形型の移動方向と少なくとも平行な方向の超音波振動を付与する第1振動付与手段と

を有することを特徴とする孔開け装置。

【請求項2】

前記第1成形型は、成形型本体と、前記成形型本体の前記第2成形型側に間隔を設けて配置され、前記第1成形型の移動方向と平行な方向に移動可能な基材固定用プレートとを有し、前記複数のピンの前記第2成形型側とは反対側の端部が前記成形型本体に固定され、前記複数のピンの前記第2成形型側の端部が前記基材固定用プレートに設けられた貫通孔に収容されている請求項1記載の孔開け装置。

【請求項3】

前記第1振動付与手段は、前記複数のピンの先端部における前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与するものである請求項1または2記載の孔開け装置。

【請求項4】

前記第2成形型の側面部に接触して配置され、前記第2成形型に水平方向の超音波振動を付与する第2振動付与手段を有する請求項1乃至3のいずれか1項記載の孔開け装置。

【請求項5】

前記第2振動付与手段は、前記第2成形型における水平方向の振幅が1〜5μmの範囲内となるように超音波振動を付与するものである請求項4記載の孔開け装置。

【請求項6】

請求項1乃至5のいずれか1項記載の孔開け装置を用いて基材に厚さ方向に貫通する貫通孔を形成する孔開け方法であって、

前記孔開け装置における複数の孔開け用のピンの先端部に前記ピンの長手方向の振幅が1〜10μmの範囲内となるように超音波振動を付与しながら前記基材に前記貫通孔を形成することを特徴とする孔開け方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−82038(P2013−82038A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224554(P2011−224554)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]