安全装置の状態検出装置

【課題】安全弁の動作や吹止りの有無の検出を人の五感に頼らず正確且つ安全に判定し、遠隔から動向を監視する場合においても、早期の対応・処置を行うことが可能な安全装置の状態検出装置を提供する。

【解決手段】蒸気が流れる主蒸気管4と、主蒸気管4内の圧力が所定値以上に達した場合に開成する安全弁6と、主蒸気管4から安全弁6を介して流出した蒸気を排出させる排出管7とを備えた安全装置に利用され、主蒸気管4内の圧力を検出する第1圧力検出器11と、排出管7内の圧力を検出する第2圧力検出器12とを備え、第1圧力検出器22で検出された圧力P1と第2圧力検出器で検出された圧力P2との差(P1−P2)に基づき、安全弁6の動作の有無及び蒸気の吹止りの有無を判定し、判定結果に応じた警報を発生させる。

【解決手段】蒸気が流れる主蒸気管4と、主蒸気管4内の圧力が所定値以上に達した場合に開成する安全弁6と、主蒸気管4から安全弁6を介して流出した蒸気を排出させる排出管7とを備えた安全装置に利用され、主蒸気管4内の圧力を検出する第1圧力検出器11と、排出管7内の圧力を検出する第2圧力検出器12とを備え、第1圧力検出器22で検出された圧力P1と第2圧力検出器で検出された圧力P2との差(P1−P2)に基づき、安全弁6の動作の有無及び蒸気の吹止りの有無を判定し、判定結果に応じた警報を発生させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、発電プラントの主蒸気管等のように高圧作動流体が流れる母管に設けた安全弁の動作や動作後の吹止りの状態を検出することが可能な安全装置の状態検出装置に関する。

【背景技術】

【0002】

ボイラ・タービン蒸気ラインシステムにおいては、ボイラで発生した蒸気を主蒸気管を介して蒸気タービンに案内し、この蒸気によってタービンを回転させ、これにより発電機を駆動させて発電するようにしている。主蒸気管には、主蒸気を逃す安全弁が設けられ、ボイラから発生する主蒸気の圧力が何らかの事情によって異常になった場合に、大気や他の設備に主蒸気を放出するようにしている。また、系統事故等の緊急時に蒸気タービンが安全に停止するまでの間、安全弁によって他の設備に蒸気を放出させ、主蒸気管内を減圧させるようにしている(特許文献1参照)。

【0003】

【特許文献1】特開2001−263004号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の蒸気ラインシステムにおいては、安全弁の動作及び動作後の蒸気の吹止りの有無を、人の五感に頼って判断するようにしていた。即ち、オペレータが安全弁の動作時に、リーク音を確認したり、安全弁の排気管を手で触れることにより温度変化や振動の有無などを感知し、安全弁の動作や動作後の吹止りの有無を確認するようにしていた。

【0005】

このため、安全弁の動作時点や吹止まり時点を正確に把握することができず、特に高圧、高温の蒸気配管においては、安全弁の動作時に轟音と共に蒸気が勢いよく噴出することから安全弁の設置付近においては危険を伴うため、遠方から動向を監視する必要があり、対応が遅れる不都合がある。また、制御の集中化に伴い、安全弁の設置箇所とオペレータとの距離とが遠く離れるようになると、安全弁の動作や吹止まりの確認に一層時間を要する不都合もある。

【0006】

本発明は係る事情に鑑みてなされたものであり、安全弁の動作や吹止りの有無を人の五感に頼らずに判定することで、安全弁の動作や吹止りの有無の確認を正確且つ安全に行うことができ、また、遠隔から動向を監視する場合においても、早期の対応・処置を行うことが可能な安全装置の状態検出装置を提供することを主たる課題としている。

【課題を解決するための手段】

【0007】

上記課題を達成するために、作動流体が流れる母管と、前記母管内の圧力が所定値以上に達した場合に開成する安全弁と、前記母管から前記安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を検出する作動状態検出装置において、前記母管内の圧力を検出する第1の圧力検出装置と、前記排出管内の圧力を検出する第2の圧力検出装置とを備え、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差に基づき、前記安全弁の動作の有無及び前記排出管からの作動流体の吹止りの有無を判定する判定手段と、前記判定手段で判定された判定結果に応じた警報を発生させる警報発生手段とを具備することを特徴としている(請求項1)。

【0008】

したがって、安全弁の動作の有無と排出管からの作動流体の吹止りの有無とが、第1の圧力検出装置で検出された母管内の圧力と第2の圧力検出装置で検出された排出管内の圧力との差に基づき判定されるので、安全弁の動作の有無や排出管からの作動流体の吹止りの有無が自動判定されることとなり、オペレータは、警報発生手段から発生する警報を確認することで、安全弁の動作の有無及び排出管からの作動流体の吹止りの有無を把握することが可能となる。

【0009】

ここで、前記判定手段による安全弁の動作の有無を判定する具定的構成例として、判定手段は、第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設定圧力値以上であり、且つ、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に安全弁が開動作したことを判定する手段を具備するようにしてもよい(請求項2)。

【0010】

安全弁が開いて母管から高圧作動流体が流出すると、母管の圧力が低下して第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が小さくなってくるが、システムが停止して母管に作動流体が流れなくなり、母管内の圧力が低下する場合においても、前記圧力差(第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差)は小さくなるため、システムの作動中での圧力低下、即ち、システムの作動中において安全弁が作動したことを確実に判別するために、第1の圧力検出装置で検出された圧力が吹下り圧力よりも大きい所定の設定圧力値以上であるという条件を付加するとよい。

【0011】

この際、安全弁の開動作が判定された場合に、それに応じた警報の発生を作動流体の吹止りが判定されるまで保持する自己保持手段を具備するようにしてもよい(請求項3)。このような構成によれば、自己保持手段により安全弁が動作した時点のみではなく、安全弁が動作している期間中、警報が発せられるので、安全弁の現在の状態を認知することが容易となる。

【0012】

また、判定手段による作動流体の吹止りの有無を判定する具定的構成例として、判定手段は、前記安全弁の開動作が判定された後に、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が前記第1の所定値よりも大きい第2の所定値以上であると判定された場合に、前記作動流体の吹止りであることを判定する手段を具備するようにしてもよい(請求項4)。

【0013】

主蒸気管内の圧力が低下し、安全弁が自己の復元機構により閉弁すると、いままで噴出していた作動流体が吹止るので、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が大きくなってくる。このため、この差圧が第2の所定値以上であると判定された場合に作動流体の吹止りであることを判定し、それに対応した警報を発生させることで、オペレータに吹止りの状態を把握させることが可能となる。

【0014】

尚、以上の構成に加えて、警報発生手段は、第1の圧力検出装置で検出された圧力が、安全弁の動作圧力値以上であると判定された場合にも警報を出力するようにしてもよい(請求項5)。

【0015】

安全弁の永年の使用により、安全弁の設定圧力が変化することが考えられるが、このような場合には、安全弁の予め決められた動作圧力をもって安全弁の作動の有無を判定するようにしたのでは、実際の安全弁の動作と一致しなくなる。このため、本発明においては、圧力差を利用して安全弁の確実な動作を検知しようとするものであるが、予め設定された安全弁の動作圧力は、安全弁が動作する一応の目安になるため、母管内の圧力がこの動作圧力値以上に達した場合に、警報を発生させることで、安全弁の動作の予測を行うこと(安全弁が動作するおよそのタイミングを知ること)が可能となる。

【発明の効果】

【0016】

以上述べたように、安全弁の動作の有無と排出管からの作動流体の吹止りの有無とが、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差に基づき自動的に判定されるので、オペレータは、警報発生手段によって発生される警報を認知することで、安全弁の動作の有無及び作動流体の吹止りの有無を把握することができる。このため、現場に赴いて安全弁の動作時のリーク音や排気管の温度を五感によって確かめる必要がなくなり、また、誤認するおそれもなくなるので、安全弁の動作の有無や吹止りの有無を正確かつ安全に確認することが可能となる。

また、安全弁の動作の有無や排出管からの作動流体の吹止りの有無が自動判定されることから、遠隔から動向を監視する場合においても、早期に対応、処置を行うことが可能となる。

【0017】

特に、判定手段による安全弁の動作の有無の判定を、第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設置値以上であり、且つ、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に安全弁が開動作したことを判定する手段によって行えば、母管内の圧力が高まって安全弁が作動した状態であることを確実に判別することが可能となる。この際、安全弁の開動作が判定された場合に、それに応じた警報の発生を作動流体の吹止りが判定されるまで保持する自己保持手段を具備すれば、安全弁が動作している期間中、警報が発生されるので、安全弁の現在の状態を容易に把握することが可能となる。

【0018】

また、判定手段による作動流体の吹止りの有無の判定を、安全弁の開動作が判定された後に、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値よりも大きい第2の所定値以上であると判定された場合に、作動流体の吹止りであることを判定する手段によって行えば、安全弁が作動した後の吹止りを正確かつ容易に判別することが可能となる。

【0019】

尚、母管内の圧力が予め設定された安全弁の動作圧力に達した場合にも警報を出力するようにすれば、上述した効果に加えて安全弁の動作の予測も行うことが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、この発明の最良の実施形態を添付図面を参照しながら説明する。

【0021】

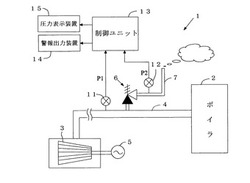

図1において、本発明に係る安全装置の状態検出装置を火力発電所などのボイラ・タービン蒸気ラインシステムに適用した構成例が示されている。

【0022】

このボイラ・タービン蒸気ラインシステム1は、ボイラ2と、このボイラ2からタービン3に蒸気を供給する主蒸気管(母管)4とを有し、ボイラ2で発生した蒸気を主蒸気管4を介してタービン3に案内し、この蒸気によってタービン3を回転させることで発電機5を駆動して発電するようにしている。

【0023】

本発明に係る安全装置は、主蒸気管内の圧力が所定値以上に上昇すると開成する安全弁6と、安全弁6を介して流出した蒸気を排出する排出管7とを有し、主蒸気管内の圧力が所定値以上となった場合に主蒸気管4内の圧力を排出管7を介して開放するようにしている。

【0024】

主蒸気管4には、その内部の圧力(主蒸気管内圧力P1)を検出する第1圧力検出器11が設けられ、また、排出管7には、その内部の圧力(排出管内圧力P2)を検出する第2圧力検出器12が設けられ、これら第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2とは、制御ユニット13に入力される。

【0025】

図2において、制御ユニット13の内部構成が示されている。この制御ユニット13は、第1の圧力検出器11からの主蒸気管内圧力P1を入力し、この主蒸気管内圧力P1が安全弁6の動作圧力値(A)以上に達したか否かを判定して、P1が動作圧力値(A)以上であると判定された場合に、安全弁動作圧力値超過に基づく警報(第1警報)を発生させる第1警報発生指令信号を遠隔の制御室等に設けられた警報出力装置14(図1に示す)に対して出力する安全弁動作圧力値超過判定回路21と、第1の圧力検出器11で検出された主蒸気管内圧力P1を入力し、主蒸気管内圧力P1が吹下り圧力値(B)以上であるか否かを判定して、P1が吹下り圧力値(B)以上であると判定された場合にアンド回路22の入力端に対して信号を出力する吹下り圧力値超過判定回路23と、第1の圧力検出器11で検出された主蒸気管内圧力P1を入力し、主蒸気管内圧力P1が所定の設定圧力値(C)以上であるか否かを判定して、P1が所定の設定圧力値(C)以上であると判定された場合にアンド回路22の入力端に対して信号を出力する設定圧力値超過判定回路24とを有する。

【0026】

また、第1の圧力検出器11で検出された主蒸気管内圧力P1と第2の圧力検出器12で検出された排出管内圧力P2とを入力し、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が安全弁6が動作したことを把握できる設定圧力値(D)以下であるか否かを判定して、P1−P2が設定圧力値(D)以下であると判定された場合に安全弁動作確認信号を出力する安全弁動作判定回路25とを有している。

【0027】

前記アンド回路22は、吹下り圧力値超過判定回路23と設定圧力値超過判定回路24からの信号が入力され、論理積に従う条件が満たされたときにアンド回路27に対して出力信号を出力するようにしている。

【0028】

アンド回路27の入力端には、前記アンド回路22からの信号が入力される他、前記安全弁動作判定回路25から出力される安全弁動作確認信号が入力され、このアンド回路27は、論理積に従う条件が満たされたときにオア回路28の入力端に対して出力信号を出力するようにしている。

【0029】

そして、オア回路28では、論理和に従う条件が満たされた場合に、安全弁6の実際の動作に基づく警報(第2警報)を発生させる第2警報発生指令信号を警報出力装置14と後述するアンド回路29とに対して出力し、この警報発生指令信号は、解除回路30を備えた自己保持回路31によって警報出力装置14への出力が保持されるようになっている。

【0030】

ここで、前記吹下り圧力値(B)は、吹出し圧力と吹止まり圧力との差をいい、例えば、吹出し圧力の0.1倍以下の圧力である。また、設定圧力値(C)は、吹下り圧力値(B)よりも高く、且つ、安全弁6の動作圧力値(A)よりも低い任意の値に設定された圧力値である。このような吹下り圧力値超過判定回路23と設定圧力値超過判定回路24を導入したのは、システムが稼働している最中に主蒸気管内の圧力が高くなったことを把握するためである。即ち、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が小さくなる場合は、安全弁6が動作して主蒸気管内の圧力が解放された場合の他に、システムが停止してP1が低くなり、その結果、差圧(P1−P2)が小さくなるような場合もあることから、P1が吹下り圧力よりも大きい所定の設定圧力値(C)以上であるという条件を付加し、システムの稼働中での安全弁6の作動を確実に捕らえるためである。

【0031】

また、制御ユニット13は、第1の圧力検出器11で検出された主蒸気管内圧力P1と、第2の圧力検出器12で検出された排出管内圧力P2とを入力し、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が大きくなって安全弁が閉成し、蒸気が吹止ったことが明らかとなる設定圧力値、例えば、システムの正常運転時で生じる圧力差に近い圧力である所定の設定値(E)以上であるか否かを判定し、P1−P2が設定圧力値(E)以上であると判定された場合に蒸気の吹止まり確認信号を出力する吹止り判定回路26を有している。

【0032】

アンド回路29の入力端には、前記オア回路28からの警報信号が加えられると共に、吹止り判定回路26からの出力信号が加えられ、このアンド回路29は、論理積に従う条件が満たされたときに吹止まりに基づく警報(第3警報)を発生させる第3警報発生指令信号を警報出力装置14に対して出力すると共に解除回路30に対して解除信号を出力して自己保持回路31による第2警報発生指令信号の出力を遮断する。

【0033】

なお、第1圧力検出器11によって検出された主蒸気管内圧力P1と、第2圧力検出器12によって検出された排出管内圧力P2とは、それぞれ制御室等に設けられた圧力表示装置15(図1に示す)に常時表示されるようになっている。

【0034】

以上の回路構成において、主蒸気管内の圧力が何らかの原因で異常高圧になり、主蒸気管内の圧力が安全弁6の動作圧力値(A)以上に至った場合には、警報出力装置14を介して第1警報が出力される。これにより、実際の安全弁6の動作圧力値が経年変化して安全弁6が実際に動作していない場合においても、安全弁6が動作間近であることを認識することが可能となる。

【0035】

そして、吹下り圧力判定回路23により吹下り圧力(B)以上となり、且つ、設定圧力値超過判定回路24により主蒸気管内が所定の設定圧力値(C)以上となったことをもってシステムが稼動している状態であることが判別され、また、差圧(P1−P2)が所定の設定値(D)以下であると判定された場合に、安全弁6が実際に作動したことが判定され、警報出力装置14を介して第2警報が出力される。したがって、オペレータは、この第2警報により安全弁6が動作したことを(開成したことを)把握することが可能となる。

【0036】

その後、主蒸気管内の圧力が解放されて主蒸気管内の圧力が下り、安全弁6が閉成して高圧蒸気の噴出しが止まると、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が徐々に大きくなってくる。そして、差圧(P1−P2)が、システムの正常運転時で生じる圧力差に近い圧力である所定の設定値(E)以上となったことが判定された場合に、第3警報が出力され、それと同時に、自己保持回路31で保持されていた第2警報発生指令信号の出力状態がリセットされて第2警報の出力が停止される。

【0037】

したがって、安全弁6の動作の有無と排出管7からの蒸気の吹止りの有無とが、第1圧力検出器11で検出された圧力(P1)と第2圧力検出器12で検出された圧力(P2)との差に基づき検出されるので、安全弁6の動作の有無や排出管7からの蒸気の吹止りの有無が自動判定されることになり、オペレータは、警報出力装置14から発生される警報を確認することにより、安全弁の動作の有無及び蒸気の吹止りの有無を確認できるので、リーク音を確認したり、安全弁の排気管を手で触れることにより温度変化や振動の有無などを感知することが不要となり、安全弁の動作の有無及び蒸気の吹止りの有無の確認を正確且つ安全に行なうことが可能となる。

【0038】

上述した状態検出装置においては、制御ユニット13として各種回路により一連の処理を行う構成例を示したが、マイクロコンピュータを用い、メモリーに記憶された所定のプログラムに基づき、上述した一連の処理を同様に実行させるようにしてもよい。

【0039】

すなわち、制御ユニットを、中央演算装置(CPU)、読出専用メモリ(ROM)、ランダムアクセスメモリ(RAM)、入出力ポート、圧力表示装置や警報出力装置を制御する制御回路を有して構成し、前記第1圧力検出器11や第2圧力検出器12からの信号(主蒸気管内圧力P1、排出管内圧力P2)を入力し、メモリに与えられた所定のプログラムにしたがって入力信号を処理し、圧力表示装置15や警報出力装置14を制御するようにしてもよい。

【0040】

図3において、プログラムを用いて処理する場合の制御動作例がフローチャートとして示されており、以下、この制御動作例をフローチャートに基づき説明する。

【0041】

制御ユニット13は、第1圧力検出器11によって検出された主蒸気管内圧力P1と、第2圧力検出器12によって検出された排出管内圧力P2とをデジタル化して入力し(ステップ50)、この入力された各圧力信号に基づき、圧力表示装置15に、それぞれの圧力値を表示される(ステップ52)。

【0042】

そして、ステップ54において、主蒸気管内圧力P1が予め設定された安全弁6の動作圧力値(A)以上に達したか否かを判定する(ステップ54)。このステップにおいて、主蒸気管内圧力P1が動作圧力値(A)以上に達したと判定された場合には、安全弁6が本来動作してもおかしくない圧力であることをオペレータに認知させるために、安全弁6の動作圧力値超過に基づく警報(第1警報)を警報出力装置14を介して出力する(ステップ56)。

【0043】

また、主蒸気管内圧力P1に基づき、吹下り圧力値(B)以上に達したか否かを(ステップ58)、また、主蒸気管内圧力P1に基づき、予め設定された所定の設定圧力値(C)以上であるか否かを判定し(ステップ60)、吹下り圧力値(B)以上であり、且つ、所定の設定圧力値(C)以上であると判定された場合に、第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が安全弁6が動作して主蒸気管4から蒸気が排出管7を介して排出されたことを認知できる値として設定された設定値(D)以下であるか否かを判定する(ステップ62)。

【0044】

そして、P1−P2がこの設定値(D)以下であると判定された場合に、安全弁の実際の動作に基づく警報(第2警報)を警報出力装置14を介して出力する(ステップ64)。

【0045】

ここで、予め設定された吹下り圧力値(B)とは、前述した如く、安全弁の動作圧力値よりも低く設定された圧力、例えば、安全弁の動作圧力値(A)の10%以下に設定された圧力であり、また、所定の設定圧力値(C)は、吹下り圧力値(B)よりも高く、安全弁の動作圧力(A)よりも低い任意の値に設定された圧力値である。

【0046】

そして、ステップ64の第2警報が一旦出力されると、この状態は差圧(P1−P2)がシステムの正常運転時で生じる圧力差に近い所定の設定圧力値(E)以上となるまで持続され(ステップ66)、差圧(P1−P2)が所定の設定圧力値(E)以上になると安全弁6の実際の動作に基づく警報(第2警報)は解除され(ステップ68)、それと同時に安全弁6が閉成されて蒸気が吹止り、システムが正常状態に戻ったことを示す吹止りに基づく警報(第3警報)を警報出力装置14を介して出力する(ステップ70)。

【0047】

したがって、主蒸気管内の圧力が予め設定された安全弁の動作圧力値に至った場合には、第1警報が出力されるので、実際の安全弁6の動作圧力値が経年変化して安全弁が実際に動作していない場合においても、安全弁6が動作間近であることを認識することが可能となる。

【0048】

そして、主蒸気管内の圧力が吹下り圧力値(B)以上となり、且つ、所定の設置圧力値(C)以上となったことをもってシステムが稼動している状態であることが判定され、この状態で第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が所定の設定圧力値(D)以下であることが判定された場合に、安全弁6が実際に作動したことが判定されるので、システムの稼動中に安全弁6が動作したことを正確且つ安全に把握することができる。

【0049】

その後、安全弁6が閉成して排出管7からの蒸気が吹止ると、第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が大きくなるので、所定の設定圧力値(E)以上となった場合に第3警報を出力することで、蒸気の吹止りを、正確且つ安全に把握することが可能となる。

【0050】

尚、以上の構成においては、安全装置の状態検出装置をボイラ・タービン蒸気ラインシステムに適用した構成例を示したが、圧力を検出することが可能な物質(液体,気体,その他毒劇物等)すべてにおいて適用可能である。例えば上述した構成を、オイル等の作動流体が流れる母管と、母管内の圧力が所定値以上に達した場合に開成する安全弁と、母管から安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を確認するために適用してもよい。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明に係る安全装置の状態検出装置をボイラ・タービン蒸気ラインシステムに適用した概略構成例を示す図である。

【図2】図2は、図1の制御ユニットの構成例を示すブロック図である。

【図3】図3は、図1の制御ユニットの動作処理例を示すフローチャートである。

【符号の説明】

【0052】

4 主蒸気管

6 安全弁

7 排出管

11 第1圧力検出器

12 第2圧力検出器

13 制御ユニット

14 警報出力装置

15 圧力表示装置

【技術分野】

【0001】

この発明は、発電プラントの主蒸気管等のように高圧作動流体が流れる母管に設けた安全弁の動作や動作後の吹止りの状態を検出することが可能な安全装置の状態検出装置に関する。

【背景技術】

【0002】

ボイラ・タービン蒸気ラインシステムにおいては、ボイラで発生した蒸気を主蒸気管を介して蒸気タービンに案内し、この蒸気によってタービンを回転させ、これにより発電機を駆動させて発電するようにしている。主蒸気管には、主蒸気を逃す安全弁が設けられ、ボイラから発生する主蒸気の圧力が何らかの事情によって異常になった場合に、大気や他の設備に主蒸気を放出するようにしている。また、系統事故等の緊急時に蒸気タービンが安全に停止するまでの間、安全弁によって他の設備に蒸気を放出させ、主蒸気管内を減圧させるようにしている(特許文献1参照)。

【0003】

【特許文献1】特開2001−263004号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の蒸気ラインシステムにおいては、安全弁の動作及び動作後の蒸気の吹止りの有無を、人の五感に頼って判断するようにしていた。即ち、オペレータが安全弁の動作時に、リーク音を確認したり、安全弁の排気管を手で触れることにより温度変化や振動の有無などを感知し、安全弁の動作や動作後の吹止りの有無を確認するようにしていた。

【0005】

このため、安全弁の動作時点や吹止まり時点を正確に把握することができず、特に高圧、高温の蒸気配管においては、安全弁の動作時に轟音と共に蒸気が勢いよく噴出することから安全弁の設置付近においては危険を伴うため、遠方から動向を監視する必要があり、対応が遅れる不都合がある。また、制御の集中化に伴い、安全弁の設置箇所とオペレータとの距離とが遠く離れるようになると、安全弁の動作や吹止まりの確認に一層時間を要する不都合もある。

【0006】

本発明は係る事情に鑑みてなされたものであり、安全弁の動作や吹止りの有無を人の五感に頼らずに判定することで、安全弁の動作や吹止りの有無の確認を正確且つ安全に行うことができ、また、遠隔から動向を監視する場合においても、早期の対応・処置を行うことが可能な安全装置の状態検出装置を提供することを主たる課題としている。

【課題を解決するための手段】

【0007】

上記課題を達成するために、作動流体が流れる母管と、前記母管内の圧力が所定値以上に達した場合に開成する安全弁と、前記母管から前記安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を検出する作動状態検出装置において、前記母管内の圧力を検出する第1の圧力検出装置と、前記排出管内の圧力を検出する第2の圧力検出装置とを備え、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差に基づき、前記安全弁の動作の有無及び前記排出管からの作動流体の吹止りの有無を判定する判定手段と、前記判定手段で判定された判定結果に応じた警報を発生させる警報発生手段とを具備することを特徴としている(請求項1)。

【0008】

したがって、安全弁の動作の有無と排出管からの作動流体の吹止りの有無とが、第1の圧力検出装置で検出された母管内の圧力と第2の圧力検出装置で検出された排出管内の圧力との差に基づき判定されるので、安全弁の動作の有無や排出管からの作動流体の吹止りの有無が自動判定されることとなり、オペレータは、警報発生手段から発生する警報を確認することで、安全弁の動作の有無及び排出管からの作動流体の吹止りの有無を把握することが可能となる。

【0009】

ここで、前記判定手段による安全弁の動作の有無を判定する具定的構成例として、判定手段は、第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設定圧力値以上であり、且つ、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に安全弁が開動作したことを判定する手段を具備するようにしてもよい(請求項2)。

【0010】

安全弁が開いて母管から高圧作動流体が流出すると、母管の圧力が低下して第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が小さくなってくるが、システムが停止して母管に作動流体が流れなくなり、母管内の圧力が低下する場合においても、前記圧力差(第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差)は小さくなるため、システムの作動中での圧力低下、即ち、システムの作動中において安全弁が作動したことを確実に判別するために、第1の圧力検出装置で検出された圧力が吹下り圧力よりも大きい所定の設定圧力値以上であるという条件を付加するとよい。

【0011】

この際、安全弁の開動作が判定された場合に、それに応じた警報の発生を作動流体の吹止りが判定されるまで保持する自己保持手段を具備するようにしてもよい(請求項3)。このような構成によれば、自己保持手段により安全弁が動作した時点のみではなく、安全弁が動作している期間中、警報が発せられるので、安全弁の現在の状態を認知することが容易となる。

【0012】

また、判定手段による作動流体の吹止りの有無を判定する具定的構成例として、判定手段は、前記安全弁の開動作が判定された後に、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が前記第1の所定値よりも大きい第2の所定値以上であると判定された場合に、前記作動流体の吹止りであることを判定する手段を具備するようにしてもよい(請求項4)。

【0013】

主蒸気管内の圧力が低下し、安全弁が自己の復元機構により閉弁すると、いままで噴出していた作動流体が吹止るので、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が大きくなってくる。このため、この差圧が第2の所定値以上であると判定された場合に作動流体の吹止りであることを判定し、それに対応した警報を発生させることで、オペレータに吹止りの状態を把握させることが可能となる。

【0014】

尚、以上の構成に加えて、警報発生手段は、第1の圧力検出装置で検出された圧力が、安全弁の動作圧力値以上であると判定された場合にも警報を出力するようにしてもよい(請求項5)。

【0015】

安全弁の永年の使用により、安全弁の設定圧力が変化することが考えられるが、このような場合には、安全弁の予め決められた動作圧力をもって安全弁の作動の有無を判定するようにしたのでは、実際の安全弁の動作と一致しなくなる。このため、本発明においては、圧力差を利用して安全弁の確実な動作を検知しようとするものであるが、予め設定された安全弁の動作圧力は、安全弁が動作する一応の目安になるため、母管内の圧力がこの動作圧力値以上に達した場合に、警報を発生させることで、安全弁の動作の予測を行うこと(安全弁が動作するおよそのタイミングを知ること)が可能となる。

【発明の効果】

【0016】

以上述べたように、安全弁の動作の有無と排出管からの作動流体の吹止りの有無とが、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差に基づき自動的に判定されるので、オペレータは、警報発生手段によって発生される警報を認知することで、安全弁の動作の有無及び作動流体の吹止りの有無を把握することができる。このため、現場に赴いて安全弁の動作時のリーク音や排気管の温度を五感によって確かめる必要がなくなり、また、誤認するおそれもなくなるので、安全弁の動作の有無や吹止りの有無を正確かつ安全に確認することが可能となる。

また、安全弁の動作の有無や排出管からの作動流体の吹止りの有無が自動判定されることから、遠隔から動向を監視する場合においても、早期に対応、処置を行うことが可能となる。

【0017】

特に、判定手段による安全弁の動作の有無の判定を、第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設置値以上であり、且つ、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に安全弁が開動作したことを判定する手段によって行えば、母管内の圧力が高まって安全弁が作動した状態であることを確実に判別することが可能となる。この際、安全弁の開動作が判定された場合に、それに応じた警報の発生を作動流体の吹止りが判定されるまで保持する自己保持手段を具備すれば、安全弁が動作している期間中、警報が発生されるので、安全弁の現在の状態を容易に把握することが可能となる。

【0018】

また、判定手段による作動流体の吹止りの有無の判定を、安全弁の開動作が判定された後に、第1の圧力検出装置で検出された圧力と第2の圧力検出装置で検出された圧力との差が第1の所定値よりも大きい第2の所定値以上であると判定された場合に、作動流体の吹止りであることを判定する手段によって行えば、安全弁が作動した後の吹止りを正確かつ容易に判別することが可能となる。

【0019】

尚、母管内の圧力が予め設定された安全弁の動作圧力に達した場合にも警報を出力するようにすれば、上述した効果に加えて安全弁の動作の予測も行うことが可能となる。

【発明を実施するための最良の形態】

【0020】

以下、この発明の最良の実施形態を添付図面を参照しながら説明する。

【0021】

図1において、本発明に係る安全装置の状態検出装置を火力発電所などのボイラ・タービン蒸気ラインシステムに適用した構成例が示されている。

【0022】

このボイラ・タービン蒸気ラインシステム1は、ボイラ2と、このボイラ2からタービン3に蒸気を供給する主蒸気管(母管)4とを有し、ボイラ2で発生した蒸気を主蒸気管4を介してタービン3に案内し、この蒸気によってタービン3を回転させることで発電機5を駆動して発電するようにしている。

【0023】

本発明に係る安全装置は、主蒸気管内の圧力が所定値以上に上昇すると開成する安全弁6と、安全弁6を介して流出した蒸気を排出する排出管7とを有し、主蒸気管内の圧力が所定値以上となった場合に主蒸気管4内の圧力を排出管7を介して開放するようにしている。

【0024】

主蒸気管4には、その内部の圧力(主蒸気管内圧力P1)を検出する第1圧力検出器11が設けられ、また、排出管7には、その内部の圧力(排出管内圧力P2)を検出する第2圧力検出器12が設けられ、これら第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2とは、制御ユニット13に入力される。

【0025】

図2において、制御ユニット13の内部構成が示されている。この制御ユニット13は、第1の圧力検出器11からの主蒸気管内圧力P1を入力し、この主蒸気管内圧力P1が安全弁6の動作圧力値(A)以上に達したか否かを判定して、P1が動作圧力値(A)以上であると判定された場合に、安全弁動作圧力値超過に基づく警報(第1警報)を発生させる第1警報発生指令信号を遠隔の制御室等に設けられた警報出力装置14(図1に示す)に対して出力する安全弁動作圧力値超過判定回路21と、第1の圧力検出器11で検出された主蒸気管内圧力P1を入力し、主蒸気管内圧力P1が吹下り圧力値(B)以上であるか否かを判定して、P1が吹下り圧力値(B)以上であると判定された場合にアンド回路22の入力端に対して信号を出力する吹下り圧力値超過判定回路23と、第1の圧力検出器11で検出された主蒸気管内圧力P1を入力し、主蒸気管内圧力P1が所定の設定圧力値(C)以上であるか否かを判定して、P1が所定の設定圧力値(C)以上であると判定された場合にアンド回路22の入力端に対して信号を出力する設定圧力値超過判定回路24とを有する。

【0026】

また、第1の圧力検出器11で検出された主蒸気管内圧力P1と第2の圧力検出器12で検出された排出管内圧力P2とを入力し、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が安全弁6が動作したことを把握できる設定圧力値(D)以下であるか否かを判定して、P1−P2が設定圧力値(D)以下であると判定された場合に安全弁動作確認信号を出力する安全弁動作判定回路25とを有している。

【0027】

前記アンド回路22は、吹下り圧力値超過判定回路23と設定圧力値超過判定回路24からの信号が入力され、論理積に従う条件が満たされたときにアンド回路27に対して出力信号を出力するようにしている。

【0028】

アンド回路27の入力端には、前記アンド回路22からの信号が入力される他、前記安全弁動作判定回路25から出力される安全弁動作確認信号が入力され、このアンド回路27は、論理積に従う条件が満たされたときにオア回路28の入力端に対して出力信号を出力するようにしている。

【0029】

そして、オア回路28では、論理和に従う条件が満たされた場合に、安全弁6の実際の動作に基づく警報(第2警報)を発生させる第2警報発生指令信号を警報出力装置14と後述するアンド回路29とに対して出力し、この警報発生指令信号は、解除回路30を備えた自己保持回路31によって警報出力装置14への出力が保持されるようになっている。

【0030】

ここで、前記吹下り圧力値(B)は、吹出し圧力と吹止まり圧力との差をいい、例えば、吹出し圧力の0.1倍以下の圧力である。また、設定圧力値(C)は、吹下り圧力値(B)よりも高く、且つ、安全弁6の動作圧力値(A)よりも低い任意の値に設定された圧力値である。このような吹下り圧力値超過判定回路23と設定圧力値超過判定回路24を導入したのは、システムが稼働している最中に主蒸気管内の圧力が高くなったことを把握するためである。即ち、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が小さくなる場合は、安全弁6が動作して主蒸気管内の圧力が解放された場合の他に、システムが停止してP1が低くなり、その結果、差圧(P1−P2)が小さくなるような場合もあることから、P1が吹下り圧力よりも大きい所定の設定圧力値(C)以上であるという条件を付加し、システムの稼働中での安全弁6の作動を確実に捕らえるためである。

【0031】

また、制御ユニット13は、第1の圧力検出器11で検出された主蒸気管内圧力P1と、第2の圧力検出器12で検出された排出管内圧力P2とを入力し、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が大きくなって安全弁が閉成し、蒸気が吹止ったことが明らかとなる設定圧力値、例えば、システムの正常運転時で生じる圧力差に近い圧力である所定の設定値(E)以上であるか否かを判定し、P1−P2が設定圧力値(E)以上であると判定された場合に蒸気の吹止まり確認信号を出力する吹止り判定回路26を有している。

【0032】

アンド回路29の入力端には、前記オア回路28からの警報信号が加えられると共に、吹止り判定回路26からの出力信号が加えられ、このアンド回路29は、論理積に従う条件が満たされたときに吹止まりに基づく警報(第3警報)を発生させる第3警報発生指令信号を警報出力装置14に対して出力すると共に解除回路30に対して解除信号を出力して自己保持回路31による第2警報発生指令信号の出力を遮断する。

【0033】

なお、第1圧力検出器11によって検出された主蒸気管内圧力P1と、第2圧力検出器12によって検出された排出管内圧力P2とは、それぞれ制御室等に設けられた圧力表示装置15(図1に示す)に常時表示されるようになっている。

【0034】

以上の回路構成において、主蒸気管内の圧力が何らかの原因で異常高圧になり、主蒸気管内の圧力が安全弁6の動作圧力値(A)以上に至った場合には、警報出力装置14を介して第1警報が出力される。これにより、実際の安全弁6の動作圧力値が経年変化して安全弁6が実際に動作していない場合においても、安全弁6が動作間近であることを認識することが可能となる。

【0035】

そして、吹下り圧力判定回路23により吹下り圧力(B)以上となり、且つ、設定圧力値超過判定回路24により主蒸気管内が所定の設定圧力値(C)以上となったことをもってシステムが稼動している状態であることが判別され、また、差圧(P1−P2)が所定の設定値(D)以下であると判定された場合に、安全弁6が実際に作動したことが判定され、警報出力装置14を介して第2警報が出力される。したがって、オペレータは、この第2警報により安全弁6が動作したことを(開成したことを)把握することが可能となる。

【0036】

その後、主蒸気管内の圧力が解放されて主蒸気管内の圧力が下り、安全弁6が閉成して高圧蒸気の噴出しが止まると、主蒸気管内圧力P1と排出管内圧力P2との差(P1−P2)が徐々に大きくなってくる。そして、差圧(P1−P2)が、システムの正常運転時で生じる圧力差に近い圧力である所定の設定値(E)以上となったことが判定された場合に、第3警報が出力され、それと同時に、自己保持回路31で保持されていた第2警報発生指令信号の出力状態がリセットされて第2警報の出力が停止される。

【0037】

したがって、安全弁6の動作の有無と排出管7からの蒸気の吹止りの有無とが、第1圧力検出器11で検出された圧力(P1)と第2圧力検出器12で検出された圧力(P2)との差に基づき検出されるので、安全弁6の動作の有無や排出管7からの蒸気の吹止りの有無が自動判定されることになり、オペレータは、警報出力装置14から発生される警報を確認することにより、安全弁の動作の有無及び蒸気の吹止りの有無を確認できるので、リーク音を確認したり、安全弁の排気管を手で触れることにより温度変化や振動の有無などを感知することが不要となり、安全弁の動作の有無及び蒸気の吹止りの有無の確認を正確且つ安全に行なうことが可能となる。

【0038】

上述した状態検出装置においては、制御ユニット13として各種回路により一連の処理を行う構成例を示したが、マイクロコンピュータを用い、メモリーに記憶された所定のプログラムに基づき、上述した一連の処理を同様に実行させるようにしてもよい。

【0039】

すなわち、制御ユニットを、中央演算装置(CPU)、読出専用メモリ(ROM)、ランダムアクセスメモリ(RAM)、入出力ポート、圧力表示装置や警報出力装置を制御する制御回路を有して構成し、前記第1圧力検出器11や第2圧力検出器12からの信号(主蒸気管内圧力P1、排出管内圧力P2)を入力し、メモリに与えられた所定のプログラムにしたがって入力信号を処理し、圧力表示装置15や警報出力装置14を制御するようにしてもよい。

【0040】

図3において、プログラムを用いて処理する場合の制御動作例がフローチャートとして示されており、以下、この制御動作例をフローチャートに基づき説明する。

【0041】

制御ユニット13は、第1圧力検出器11によって検出された主蒸気管内圧力P1と、第2圧力検出器12によって検出された排出管内圧力P2とをデジタル化して入力し(ステップ50)、この入力された各圧力信号に基づき、圧力表示装置15に、それぞれの圧力値を表示される(ステップ52)。

【0042】

そして、ステップ54において、主蒸気管内圧力P1が予め設定された安全弁6の動作圧力値(A)以上に達したか否かを判定する(ステップ54)。このステップにおいて、主蒸気管内圧力P1が動作圧力値(A)以上に達したと判定された場合には、安全弁6が本来動作してもおかしくない圧力であることをオペレータに認知させるために、安全弁6の動作圧力値超過に基づく警報(第1警報)を警報出力装置14を介して出力する(ステップ56)。

【0043】

また、主蒸気管内圧力P1に基づき、吹下り圧力値(B)以上に達したか否かを(ステップ58)、また、主蒸気管内圧力P1に基づき、予め設定された所定の設定圧力値(C)以上であるか否かを判定し(ステップ60)、吹下り圧力値(B)以上であり、且つ、所定の設定圧力値(C)以上であると判定された場合に、第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が安全弁6が動作して主蒸気管4から蒸気が排出管7を介して排出されたことを認知できる値として設定された設定値(D)以下であるか否かを判定する(ステップ62)。

【0044】

そして、P1−P2がこの設定値(D)以下であると判定された場合に、安全弁の実際の動作に基づく警報(第2警報)を警報出力装置14を介して出力する(ステップ64)。

【0045】

ここで、予め設定された吹下り圧力値(B)とは、前述した如く、安全弁の動作圧力値よりも低く設定された圧力、例えば、安全弁の動作圧力値(A)の10%以下に設定された圧力であり、また、所定の設定圧力値(C)は、吹下り圧力値(B)よりも高く、安全弁の動作圧力(A)よりも低い任意の値に設定された圧力値である。

【0046】

そして、ステップ64の第2警報が一旦出力されると、この状態は差圧(P1−P2)がシステムの正常運転時で生じる圧力差に近い所定の設定圧力値(E)以上となるまで持続され(ステップ66)、差圧(P1−P2)が所定の設定圧力値(E)以上になると安全弁6の実際の動作に基づく警報(第2警報)は解除され(ステップ68)、それと同時に安全弁6が閉成されて蒸気が吹止り、システムが正常状態に戻ったことを示す吹止りに基づく警報(第3警報)を警報出力装置14を介して出力する(ステップ70)。

【0047】

したがって、主蒸気管内の圧力が予め設定された安全弁の動作圧力値に至った場合には、第1警報が出力されるので、実際の安全弁6の動作圧力値が経年変化して安全弁が実際に動作していない場合においても、安全弁6が動作間近であることを認識することが可能となる。

【0048】

そして、主蒸気管内の圧力が吹下り圧力値(B)以上となり、且つ、所定の設置圧力値(C)以上となったことをもってシステムが稼動している状態であることが判定され、この状態で第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が所定の設定圧力値(D)以下であることが判定された場合に、安全弁6が実際に作動したことが判定されるので、システムの稼動中に安全弁6が動作したことを正確且つ安全に把握することができる。

【0049】

その後、安全弁6が閉成して排出管7からの蒸気が吹止ると、第1圧力検出器11によって検出された主蒸気管内圧力P1と第2圧力検出器12によって検出された排出管内圧力P2との差(P1−P2)が大きくなるので、所定の設定圧力値(E)以上となった場合に第3警報を出力することで、蒸気の吹止りを、正確且つ安全に把握することが可能となる。

【0050】

尚、以上の構成においては、安全装置の状態検出装置をボイラ・タービン蒸気ラインシステムに適用した構成例を示したが、圧力を検出することが可能な物質(液体,気体,その他毒劇物等)すべてにおいて適用可能である。例えば上述した構成を、オイル等の作動流体が流れる母管と、母管内の圧力が所定値以上に達した場合に開成する安全弁と、母管から安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を確認するために適用してもよい。

【図面の簡単な説明】

【0051】

【図1】図1は、本発明に係る安全装置の状態検出装置をボイラ・タービン蒸気ラインシステムに適用した概略構成例を示す図である。

【図2】図2は、図1の制御ユニットの構成例を示すブロック図である。

【図3】図3は、図1の制御ユニットの動作処理例を示すフローチャートである。

【符号の説明】

【0052】

4 主蒸気管

6 安全弁

7 排出管

11 第1圧力検出器

12 第2圧力検出器

13 制御ユニット

14 警報出力装置

15 圧力表示装置

【特許請求の範囲】

【請求項1】

作動流体が流れる母管と、前記母管内の圧力が所定値以上に達した場合に開成する安全弁と、前記母管から前記安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を検出する装置において、

前記母管内の圧力を検出する第1の圧力検出装置と、前記排出管内の圧力を検出する第2の圧力検出装置とを備え、

前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差に基づき、前記安全弁の動作の有無及び前記排出管から排出される作動流体の吹止りの有無を判定する判定手段と、

前記判定手段で判定された判定結果に応じた警報を発生させる警報発生手段と

を具備することを特徴とする安全装置の作動状態検出装置。

【請求項2】

前記判定手段は、前記第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設定圧力値以上であり、且つ、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に前記安全弁が開動作したことを判定する手段を具備することを特徴とする請求項1記載の安全装置の作動状態検出装置。

【請求項3】

前記安全弁の開動作が判定された場合に、それに応じた警報の発生を前記作動流体の吹止りが判定されるまで保持する自己保持手段を具備することを特徴とする請求項2記載の安全装置の作動状態検出装置。

【請求項4】

前記判定手段は、前記安全弁の開動作が判定された後に、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が前記第1の所定値よりも大きい第2の所定値以上であると判定された場合に、前記作動流体の吹止りであることを判定する手段を具備することを特徴とする請求項2記載の安全装置の作動状態検出装置。

【請求項5】

前記警報発生手段は、前記第1の圧力検出装置で検出された圧力が、前記安全弁の動作圧力値以上であると判定された場合にも警報を出力することを特徴とする請求項1記載の安全装置の作動状態検出装置。

【請求項1】

作動流体が流れる母管と、前記母管内の圧力が所定値以上に達した場合に開成する安全弁と、前記母管から前記安全弁を介して流出した作動流体を排出させる排出管とを備えた安全装置の作動状態を検出する装置において、

前記母管内の圧力を検出する第1の圧力検出装置と、前記排出管内の圧力を検出する第2の圧力検出装置とを備え、

前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差に基づき、前記安全弁の動作の有無及び前記排出管から排出される作動流体の吹止りの有無を判定する判定手段と、

前記判定手段で判定された判定結果に応じた警報を発生させる警報発生手段と

を具備することを特徴とする安全装置の作動状態検出装置。

【請求項2】

前記判定手段は、前記第1の圧力検出装置で検出された圧力が、吹下り圧力よりも大きい所定の設定圧力値以上であり、且つ、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が第1の所定値以下であると判定された場合に前記安全弁が開動作したことを判定する手段を具備することを特徴とする請求項1記載の安全装置の作動状態検出装置。

【請求項3】

前記安全弁の開動作が判定された場合に、それに応じた警報の発生を前記作動流体の吹止りが判定されるまで保持する自己保持手段を具備することを特徴とする請求項2記載の安全装置の作動状態検出装置。

【請求項4】

前記判定手段は、前記安全弁の開動作が判定された後に、前記第1の圧力検出装置で検出された圧力と前記第2の圧力検出装置で検出された圧力との差が前記第1の所定値よりも大きい第2の所定値以上であると判定された場合に、前記作動流体の吹止りであることを判定する手段を具備することを特徴とする請求項2記載の安全装置の作動状態検出装置。

【請求項5】

前記警報発生手段は、前記第1の圧力検出装置で検出された圧力が、前記安全弁の動作圧力値以上であると判定された場合にも警報を出力することを特徴とする請求項1記載の安全装置の作動状態検出装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−89283(P2008−89283A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−273881(P2006−273881)

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月5日(2006.10.5)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]