安定化された表面処理葉状シリカ2次粒子粉末及びその製造方法

【課題】 葉状シリカ2次粒子のスラリーを簡便な手法によりその水スラリー中での状態を保持したまま、乾燥し、安定性の高いシリコン系化合物処理葉状シリカ2次粒子粉末を提供する。

【解決手段】 (i)シリカヒドロゲル等を、アルカリ金属塩の存在下に水熱処理し、そのシリカ3次凝集体粒子を形成し、(ii)シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、葉状シリカ2次粒子からなる水系スラリーを形成し、(iii)その水系スラリーに、シリコン系化合物水系エマルションを添加・混合してスラリー状態で処理し、(iv)乾燥し、(v)これを乾式解砕することにより、極性有機溶媒及び非極性有機溶媒に対して再溶解の抑制されたシリコン系化合物処理乾燥シリカ粒子粉末とする。

【解決手段】 (i)シリカヒドロゲル等を、アルカリ金属塩の存在下に水熱処理し、そのシリカ3次凝集体粒子を形成し、(ii)シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、葉状シリカ2次粒子からなる水系スラリーを形成し、(iii)その水系スラリーに、シリコン系化合物水系エマルションを添加・混合してスラリー状態で処理し、(iv)乾燥し、(v)これを乾式解砕することにより、極性有機溶媒及び非極性有機溶媒に対して再溶解の抑制されたシリコン系化合物処理乾燥シリカ粒子粉末とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、通常、水系スラリーから得ることが困難である、シリカの薄片1次粒子及び/又はこれが複数枚重なって形成される葉状シリカ2次粒子が単分散したシリカ乾燥粉末に関するものであり、より詳しくは、その表面が安定的にシリコン系化合物で処理されている葉状シリカ2次粒子粉末、及び当該シリカ粒子粉末をその水系スラリーから直接製造する方法に関する。

【背景技術】

【0002】

本発明者らは、先に、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なって形成される自己造膜性のある葉状シリカ2次粒子の新規な水系スラリーを提案した(例えば、特許文献1を参照。)。

【0003】

当該積層構造の粒子形態を有する葉状シリカ2次粒子の水系スラリーは、当該スラリーのまま、有機高分子物質からなる水性有機塗料等に配合すると、当該2次粒子の特異な粒子形態及びその物性に起因して、形成される塗膜に、耐水性、耐酸性、耐アルカリ性、耐候性等の優れた特性を付与することができる。

【0004】

すなわち、基本的に、当該葉状シリカ2次粒子は、それ自身で自己造膜性に優れるため、塗膜中で配向し、互いに積み重なった状態で存在するので、当該塗膜に高い硬度や基体との強い密着性を付与する。例えば、通常の水性有機塗料の塗膜の鉛筆硬度がB〜4B程度であるところ、当該シリカ2次粒子を配合すると、例えばその硬度は、H〜4H程度へと向上する。

【0005】

また当該葉状シリカ2次粒子は、その他コーティング剤、フロアポリッシュ組成物、接着剤等各種のコーティング形成用組成物に配合し、その膜質等を顕著に向上せしめるフィラーとしてもきわめて有用なものである。

【0006】

しかしながら、惜しむらくは、当該葉状シリカ2次粒子は、基本的に、シリカ3次凝集体粒子の水系スラリーを、媒体ビーズミル等により、特定の条件下で解砕することにより得られるものであるため、必然的にその形態は、水系スラリーの状態に限られてしまうため、有機溶剤型(非水性)の塗料組成物、コーティング剤、インキ組成物、ワックス組成物にそのまま配合することはできないし、また、有機溶剤含有樹脂コンパウンドや化粧料に配合することも困難である。なお、当該葉状シリカ2次粒子は、その強い自己造膜性に起因してか、乾燥時に極端な凝集性を示すものであり、容易に塊状体を形成するので、その水系スラリーをそのまま単純に乾燥して単分散した乾燥粉体とすることは、実質的には出来ないと考えられる。

【0007】

【特許文献1】特開2001−163613(特許請求の範囲(請求項1〜3、請求項26〜31)、〔0069〕〜〔0071〕)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、当該葉状シリカ2次粒子の水系スラリーを、シリコン系化合物で処理することにより、乾燥粉体とするとともに、さらに有機溶媒中に分散させた場合、当該シリコン系化合物の再溶出を実質的に抑止し、長時間にわたって安定的に分散しうるシリコン系化合物処理粒子粉末を提供することである。

【課題を解決するための手段】

【0009】

本発明に従えば、以下の安定化された表面処理葉状シリカ2次粒子粉末が提供される。

〔1〕

シリコン系化合物で表面処理されている葉状シリカ2次粒子において、当該処理粒子を極性有機溶媒及び非極性有機溶媒に分散させた場合、いずれの溶媒に対しても当該シリコン系化合物の当該粒子における残存率が90%以上であることを特徴とする安定化された表面処理葉状シリカ2次粒子粉末。

【0010】

〔2〕

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルであり、その水性エマルションにより表面処理されたものである〔1〕に記載の葉状シリカ2次粒子粉末。

【0011】

〔3〕

前記水性エマルションに、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤が配合されている〔2〕に記載の葉状シリカ2次粒子粉末。

【0012】

〔4〕

前記シリコン系化合物の水性エマルションが、高圧乳化工程により調整されたものである〔2〕又は〔3〕に記載の葉状シリカ2次粒子粉末。

【0013】

〔5〕

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である〔1〕〜〔4〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0014】

〔6〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である〔1〕〜〔5〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0015】

〔7〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである〔1〕〜〔6〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0016】

また、本発明に従えば、以下の安定化された表面処理葉状シリカ2次粒子粉末の製造方法が提供される。

〔8〕

〔1〕に記載のシリコン系化合物で表面処理されている葉状シリカ2次粒子粉末の製造方法であって、

(i)シリカヒドロゲル、活性ケイ酸又は含水ケイ酸のいずれかを、アルカリ金属塩の存在下に水熱処理し、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なった葉状シリカ2次粒子と、更に、当該葉状シリカ2次粒子とが3次元的に不規則に重なり合って形成される間隙を有する鱗片状シリカ3次凝集体粒子を形成する工程、

(ii)上記シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーを形成する工程、

(iii)前記シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーに、高圧乳化工程により調整されたシリコン系化合物水系エマルションを添加・混合してスラリー状態で処理する工程、

(iv)これを乾燥させる乾燥工程、及び、

(v)この乾燥粉末を乾式解砕することからなることを特徴とする表面処理葉状シリカ2次粒子粉末の製造方法。

【0017】

〔9〕

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルである〔8〕に記載の葉状シリカ2次粒子粉末の製造方法。

【0018】

〔10〕

前記水性エマルションを、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤を配合して調整する〔8〕又は〔9〕に記載の葉状シリカ2次粒子粉末の製造方法。

【0019】

〔11〕

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である〔8〕〜〔10〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【0020】

〔12〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である〔8〕〜〔11〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【0021】

〔13〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである〔8〕〜〔12〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【発明の効果】

【0022】

本発明によれば、シリコン系化合物で処理した葉状シリカ2次粒子乾燥粉末は、極性有機溶媒及び非極性有機溶媒のいずれに分散させた場合においても、シリカ粒子の表面を被覆している当該シリコン系化合物の再溶出が実質的に抑制されており、例えば化粧品に配合する材料としてきわめて有用なものである。

【0023】

また本発明によれば、このようなシリコン系化合物で処理した葉状シリカ2次粒子を、当該葉状シリカ粒子が形成された水スラリー中での状態を保持したまま、シリコン系化合物の水系エマルションにより処理し、乾燥、解砕することにより、容易に得ることができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照しながら本発明を詳細に説明する。

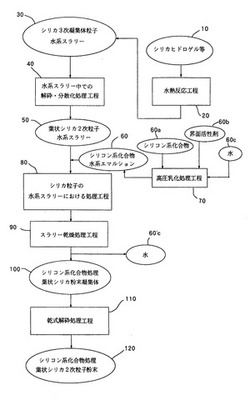

図1は、本発明のシリコン系化合物処理乾燥シリカ粒子粉末の製造方法を説明するフローシートであって、大略、シリカ3次凝集体粒子30を解砕・分散化処理40して得られた2次粒子の水系スラリー50に、シリコン系化合物60a、界面活性剤(乳化剤)60b、水60cを、高圧乳化処理工程70により調整したシリコン系化合物水系エマルション60を添加・混合し、スラリー状態で処理工程80を、引き続き乾燥工程90を実施して得られた粉末凝集体100を、さらに乾式で解砕110し、シリコン化合物処理葉状シリカ2次粒子粉末120とするものである。

【0025】

(シリカ3次凝集体粒子生成工程)

本発明のシリカ粒子の有機媒体系スラリーの製造方法においては、まずシリカ3次凝集体粒子の水系スラリー30を形成する工程を行う。

【0026】

すなわち、当該工程は、シリカヒドロゲル、活性ケイ酸、又は含水ケイ酸のいずれか(以下「シリカヒドロゲル等」10という。)を出発物質として、オートクレーブ等の加圧圧力容器で加熱してアルカリ金属塩の存在下に水熱処理工程20を行い、葉状シリカ2次粒子が3次元的に不規則に重なり合って形成される間隙を有する3次粒子からなる鱗片状シリカ3次凝集体粒子の水系スラリー30を形成するものである。

【0027】

ここでシリカヒドロゲルは、シリカ3次凝集体粒子であるシリカ−X、シリカ−Y等を、より低温度・短時間反応で、クオーツ等の結晶を生成させること無く、収率高く製造することができるため、最も好ましいので、以下出発原料としてシリカヒドロゲルを使用する場合を例として述べる。

【0028】

シリカヒドロゲルは、粒子状シリカヒドロゲルであり、その粒子形状は、真球状(球状)でも不定型粒状でもよく、また、その造粒方法は適宜選択できる。球状のシリカヒドロゲルは、ケイ酸アルカリ水溶液と鉱酸水溶液を混合して、シリカゾルを短時間で生成させると同時に、気体媒体中に放出し、気体中でゲル化させる方法により製造される。

【0029】

具体的には、ケイ酸アルカリ水溶液と鉱酸水溶液とを、放出口を備えた容器内に別個の導入口から導入して瞬間的に均一混合し、SiO2濃度換算で130g/L以上、pH7〜9であるシリカゾルを生成せしめ、これを、上記放出口から放出させ、空中でゲル化させるのである。これを水を張った熟成槽に落下せしめて数分〜数十分熟成させ、酸を添加・水洗して球状のシリカヒドロゲルとする。

【0030】

このようなシリカヒドロゲルを出発原料とし、オートクレーブ等の加熱圧力容器中で加熱して水熱処理を行い、シリカ3次凝集体粒子水系スラリー30を生成させる。なお、球状シリカヒドロゲルをそのまま使用してもよいが、好ましくは、粉砕または粗粉砕して、粒径0.1〜6mm程度とする。

【0031】

オートクレーブ内の処理液中の総シリカ濃度(アルカリ金属塩としてケイ酸ナトリウム等により系に持ち込まれるシリカをも加えた値)は、全仕込み原料基準でSiO2として1〜30質量%、好ましくは10〜20質量%とする。水熱処理においては、シリカヒドロゲルにアルカリ金属塩(水酸化アルカリ、ケイ酸アルカリまたは炭酸アルカリ等)を共存させることが好ましい。

【0032】

系のpHとしては、好ましくはpH7以上、より好ましくはpH8〜13、さらに好ましくはpH9〜12.5であり、アルカリの量を、シリカ/アルカリモル比( SiO2/Na2O等 )で表示すれば、4〜15mol/mol、好ましくは、7〜13mol/molの範囲である。

【0033】

水熱処理は、150〜220℃、好ましくは160〜200℃の温度範囲で、3〜50時間、好ましくは、5〜40時間程度行われる。また、種晶としては、シリカ−Xやシリカ−Y等を用いてもよい。

【0034】

なお、上記のように出発原料として、シリカヒドロゲルを用いる方法以外に、活性ケイ酸や含水ケイ酸(いわゆるホワイトカーボン等)を用いても、同様な方法で本発明におけるシリカ3次凝集体粒子の水系スラリー30を合成することができる。

【0035】

(シリカ3次凝集体粒子スラリー中での解砕・分散化工程)

本発明においては、かくして水スラリー状で得られたシリカ3次凝集体粒子(これは、水熱反応により生成した葉状2次粒子が、さらに3次元的に不規則に重なりあって、3次粒子であるシリカ凝集体粒子を形成したものである。)30を、スラリー状態で解砕・分散化する工程40を行うことにより、葉状シリカ2次粒子の水系スラリー50を得る。

【0036】

スラリー状態での解砕は、ベルトフィルター等の固液分離・水洗装置を用いて、シリカ3次凝集体粒子スラリーを水洗・固液分離し、必要に応じてさらに水でリパルプし、SiO2 濃度1〜30質量%の水スラリーとし、当該スラリー30を湿式ビーズミル、湿式ボールミル、薄膜旋回型高速ミキサー等の湿式粉砕装置(解砕装置)に供給して、当該スラリー中の鱗片状シリカ3次凝集体粒子を解砕・分散化処理40して葉状シリカ2次粒子の水系スラリー50を得るのである。

【0037】

なお、この解砕処理により、鱗片状シリカの3次凝集体粒子は、大部分は、葉状のシリカ2次粒子となるが、当該2次粒子(すなわち、シリカの薄片1次粒子が面間が平行的に配向し複数枚重なって2次粒子を形成されたもの)の一部は、さらに剥離して、その構成単位であるシリカの薄片1次粒子にまで解砕される。従って、本発明にいう「葉状シリカ2次粒子」とは、その一部、又はかなりの薄片1次粒子が混入しているものであってもよく、正確には「薄片シリカ1次粒子及び/又は葉状シリカ2次粒子」と表示すべきものであるが、説明の都合上、この状態を単に「葉状シリカ2次粒子」または単に「葉状シリカ2次粒子」と称する。また、当該葉状シリカ2次粒子は、鱗片状シリカ粒子と同意義として使用している。

【0038】

湿式解砕に用いる装置としては、上記したように、粉砕媒体を用いて機械的に高速撹拌する方式の湿式ビーズミル、湿式ボールミルなどの湿式解砕装置が好ましいが、その際に、シリカ3次凝集体粒子を、葉状シリカ2次粒子に解砕するとともに、生成した当該葉状シリカ2次粒子(及び薄片1次粒子)を、その基本的な積層構造を極力粉砕・破壊せずに、解砕・分散化するために、直径0.2〜1.0mmのアルミナ又はジルコニア等の媒体ビーズを用いる湿式ビーズミルが特に望ましい。

【0039】

(シリカ2次粒子水系スラリーのシリコン系化合物水系エマルションによる処理)

本発明においては、以上のごとくして調製された葉状シリカ2次粒子水系スラリー50に、水系エマルション状態のシリコン系化合物60を添加・混合してスラリー状態で処理する工程80を行うが、当該シリコン系化合物水系エマルション60は、以下のシリコン系化合物60aを、少なくとも界面活性剤(乳化剤)60bの存在下に、水60を加えて高圧乳化処理70したものを使用することが好ましい。

【0040】

(シリコン系化合物)

まず、シリコン系化合物について説明する。ここで使用するシリコン系化合物とは、葉状シリカ2次粒子の表面に接触、付着、吸着またはその表面を被覆する等の表面処理作用により、当該シリカ粒子の水系スラリーからの乾燥過程における凝集・固着作用を防止若しくは緩和しうるものであれば特に限定するものではないが、例えば式(1)で表されるいわゆるシリコーンオイルが好ましい。以下、シリコン系化合物としてシリコーンオイルを使用する場合を例として述べる。

【0041】

【化1】

【0042】

(ここで、R1、R2、R3、R4は、それぞれ独立して、水素、炭素数1〜30のアルキル基、エポキシ基、アミノ基、カルボキシル基、アルコキシル基、フェニル基、ポリオキシアルキレン基、メルカプト基及びアリール基から選択され、また、mは1以上の整数、nは0または1以上の整数を表す。)

【0043】

式(1)で表示されるシリコーンオイルを例示すれば、R1、R2、R3、R4が、水素、アルキル基、またはフェニル基であるもの(いわゆるストレートシリコーンオイル)としては、メチルハイドロジェンシリコーンオイル(R1=H、R2、R3、R4=CH3)、ジメチルシリコーンオイル(R1、R2、R3、R4=CH3)、ジエチルシリコーンオイル(R1、R2=C2H5、R3、R4=CH3)、ジイソプロピルシリコーンオイル(R1、R2=C3H7、R3、R4=CH3)、ジブチルシリコーンオイル(R1、R2=C4H9、R3、R4=CH3)、ジアミルシリコーンオイル(R1、R2=C5H11、R3、R4=CH3)、ジヘキシルシリコーンオイル(R1、R2=C6H13、R3、R4=CH3)、ジラウリルシリコーンオイル(R1、R2=C11H23、R3、R4=CH3)、ジステアリルシリコーンオイル(R1、R2=C17H35、R3、R4=CH3)、メチルフェニルシリコーンオイル(R1=φ(φはフェニル基を示す。以下同じ。)R2、R3、R4=CH3)、ジフェニルシリコーンオイル(R1、R2=φ

、R3、R4=CH3)、エチルフェニルシリコーンオイル(R1=φ、R2=C2H5、R3、R4=CH3)、イソプロピルフェニルシリコーンオイル(R1=φ、R2=C3H7、R3、R4=CH3)、ブチルフェニルシリコーンオイル(R1=φ、R2=C4H9、R3、R4=CH3)、アミルフェニルシリコーンオイル(R1=φ、R2=C5H11、R3、R4=CH3)、ヘキシルフェニルシリコーンオイル(R1=φ、R2=C6H13、R3、R4=CH3)、ラウリルフェニルシリコーンオイル(R1=φ、R2=C11H23、R3、R4=CH3)、ステアリルフェニルシリコーンオイル(R1=φ、R2=C17H35、R3、R4=CH3)等が挙げられる。

【0044】

また、いわゆる変性(反応性)シリコーンオイルとしては、R1、R2、R3、R4の少なくとも一つとして、グリシジル基、グリシドキシエチルグリシドキシプロピル等のエポキシ基;アミノ基、メチルアミノ基、ジメチルアミノ基、イソプロピルアミノ基、アニリノ基、トルイジノ基、キシリジノ基等のアミノ基;カルボキシル基、メトキシカルボニル基、エトキシカルボニル基、イソプロポキシカルボニル基、アセトキシ基、ベンゾキシロキシ基等のカルボキシル基;メトキシ基、エトキシ基、イソプロポキシ基、ブトキシ基、フェノキシ基等のアルコキシル基;ポリオキシアルキレン基、メルカプト基及びアリール基(ただしフェニル基を除く。)、ビニル基、イソプロペニル基、アリル基等のアルケニル基;アクリロイル基、メタクリロイル基、メタクリロキシプロピル等のアシル基が導入されたものである。

【0045】

本発明においては、上記のシリコーンオイルのうち、葉状シリカ2次粒子への安定的な被膜を形成するため、いわゆる不揮発性のオイルが好ましい。具体的には、一般的に重合度に対応するその動粘度が、少なくとも200〜1,000,000mm2/s、好ましくは500〜100,000mm2/s、さらに好ましくは1,000〜60,000mm2/s、最も好ましくは3,000〜20,000mm2/sの範囲のものを選択して使用することが望ましい。

【0046】

また、使用するエマルション(以下、「EM」ということがある。)の全質量100部に対して、シリコーンオイルの濃度は、5〜70質量部、好ましくは10〜60質量部、さらに好ましくは20〜55質量部程度である。

【0047】

(界面活性剤)

本発明で水系エマルションを形成するために使用する界面活性剤としては、アニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤も使用可能であるが、親水性/親油性の調節が容易であり、より安定的で微細なシリコーンオイルのエマルションが形成される点で、ノニオン系界面活性剤が好ましい。ノニオン系界面活性剤としては、例えば以下のものが例示される。

【0048】

ソルビタンモノラウレート、ソルビタンモノパルミテート、ソルビタンモノステアレート、ソルビタンジステアレート、ソルビタントリステアレート、ソルビタンモノオレエート、ソルビタンジオレエート、ソルビタントリオレエート等のソルビタン脂肪酸エステル;

【0049】

ポリオキシエチレンソルビタンモノラウレート、ポリオキシエチレンソルビタンモノパルミテート、ポリオキシエチレンソルビタンモノステアレート、ポリオキシエチレンソルビタンジステアレート、ポリオキシエチレンソルビタントリステアレート、ポリオキシエチレンソルビタンモノオレート、ポリオキシエチレンソルビタンジオレート、ポリオキシエチレンソルビタントリオレート等のポリオキシエチレンソルビタン脂肪酸エステル;

【0050】

ポリエチレングリコールモノラウレート、ポリエチレングリコールモノステアレート、ポリエチレングリコールモノオレート等のポリエチレングリコール脂肪酸エステル;

【0051】

ポリオキシエチレンモノオレエート、ポリオキシエレチンモノステアレート、ポリオキシエチレンジステアレート等のポリオキシエチレン脂肪酸エステル及びポリエチレングリコール脂肪酸エステル:

【0052】

ポリオキシエチレンラウリルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンノニルフェニルエーテル等のポリオキシエチレンアルキルエーテルやポリオキシエチレンアルキルフェニルエーテルが挙げられる。

上記のうち、特により安全性の要求される分野に使用する場合には、脂肪酸エステル系のものが最も好ましい。

【0053】

また、アニオン系界面活性剤としては、高級アルキル硫酸エステル塩、脂肪酸石けん、アルキルエーテル硫酸エステル塩、高級脂肪酸アミドスルホン酸塩、N−アシルサルコシン酸塩、スルホコハク酸塩、リン酸エステル、アルキルベンゼンスイホン酸塩;

N−ヤシ油脂肪酸アシル−L−グルタミン酸トリエタノールアミン、N−ラウロイル−L−グルタミン酸トリエタノールアミン、N−ヤシ油脂肪酸アシル-L−グルタミン酸ナトリウム、N−ラウロイル−L−グルタミン酸ナトリウム、N−ミリストイル−L−グルタミン酸ナトリウム、N−ステアロイル−L−グルタミン酸ナトリウム、N−ヤシ油脂肪酸・硬化牛脂脂肪酸アシル−L−グルタミン酸ナトリウム、N−ステアロイル−L−グルタミン酸ナトリウム、N−ヤシ油脂肪酸アシル−L−グルタミン酸カリウム、N−ヤシ油脂肪酸アシル−L−グルタミン酸、N−ステアロイル−L−グルタミン酸、N−ラウロイル−L−アスパラギン酸ナトリウム等のN−アシルアミノ酸系のものが挙げられる。このうち、より高い安全性が要求される分野に使用する場合には、N−アシルアミノ酸系のものが最も好ましい。

【0054】

また、カチオン系界面活性剤としては、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩等が挙げられる。

また、両性界面活性剤としては、イミダゾリン系界面活性剤、ベタイン系界面活性剤等が挙げられる。

【0055】

界面活性剤の使用量としては、シリコーンオイル100質量部に対し、6〜19質量部、好ましくは8〜16質量部、さらに好ましくは9〜13質量部程度である。

【0056】

(高圧乳化工程)

本発明においては、シリコーンオイル等のシリコン系化合物を、界面活性剤の存在下に水中にて乳化してシリコン系化合物水系エマルションを調整するに際し、好ましくは、当該乳化を高圧乳化工程に処して行うものである。

【0057】

この高圧乳化とは、高圧ポンプで、乳化すべきシリコン系化合物、界面活性剤、及び水を含む液体を高圧に加圧し、細管内に圧入し、当該細管内を超高速で流し、これに伴うせん断力、流体同士及び細管壁面への衝突、キャビテーション等により、ボールミル等のごとき分散メディアをなんら使用することなく、極めて微細な分散粒子を形成させる方法である。

【0058】

すなわち、より具体的には、シリコン系化合物、界面活性剤、及び水を、まず高圧ポンプにより、例えば1〜300MPa(10〜3000kg/cm2)程度に加圧し、この加圧液体を、当該ポンプに接続された、細溝、細管、細パイプ、オリフィス等(以下「細溝等」という。)の細管路が形成されたユニット(通常「ジェネレータ」または「ノズル」という。)に圧入する。通常この細溝等の溝径は、20μm〜1mm程度である。圧入された加圧流体は、当該細溝等の管路内を超高速(例えば、100〜800m/s)で流動する。

【0059】

この超高速流は、まず細溝等の管壁とのせん断力により微粒子化される。(流体の壁面における流速は0であり、一方、細溝等の中心速度は、例えば800m/sの超高速であるから、急激な速度勾配が存在し、従って極めて大きいせん断力が発生することが理解される。)

【0060】

また、平行に走行する細溝等を複数形成し、当該複数の細溝等を流路途中で、互いに対向するように90°に屈曲せしめ、正面で合流するように構成することにより、当該高速流体同士が激しく正面衝突し、その大きな衝撃で、微粒化される。この場合、細溝等の壁面の屈曲部位(又は角部)で、高速流体が衝突する衝撃によっても、微細粒化される。

【0061】

さらにまた、当該細溝等の細管内では、流体は超高速度で流動するため、その圧力(静圧)が急激に低下し、超高圧の状態から急激に圧力が開放されることになるから、激しいキャビテーションが発生し、微粒子が形成されるのである。すなわち、当該減圧により、流路内は水の蒸気圧以下になり、微小な水蒸気の気泡が大量に発生し、これにより粒子が急激に分散、微細化される。

【0062】

高圧乳化工程においては、以上のような複数の微細化メカニズムが発生、複合して、原理的にきわめて微細、かつ、均一な微粒子が、湿式粉砕メディアなど使用せずに、形成されるのである。なお、上記の種々の微細化メカニズムは複合するものであるが、そのうち、特に、高速流体同士の衝突及び高速流体と細溝等の屈曲部壁面との衝突メカニズムを主体とするものを、「衝突型高圧乳化装置」といい、また、高速流体が多数の細溝等(オリフィスを含む)の管内を超高速で流動する際の壁面とのせん断力によるメカニズムを主体とするものを「貫通型高圧乳化装置」ということがある。

【0063】

また、一回の操作(ワンパス)で得られる乳化物を再度処理液として、高圧乳化装置に再び供給して、乳化処理を繰り返し行ってもよい。すなわち高圧乳化工程を複数回(数パス)繰り返してもよい。例えば、2〜10パス、好ましくは3〜6パスの高圧乳化処理を実施してもよい。かくして、ワンパスの場合は、比較的粒径分布はブロードであるが、パスを繰り返すと、より微細で粒径分布のシャープな、すなわち粒径の揃った分散体を得ることが可能であり、好ましい操作である。本発明における高圧乳化処理工程により、シリコン系化合物の動粘度がかなり高いものであっても、極めて微細液滴まで分散させることが可能である。後記実施に示すように、例えばエマルションの粒径を、少なくとも2μm以下、好ましくは1μm以下、さらに好ましくは0.7μm以下にすることは容易である。

【0064】

なお実際の高圧乳化装置としては、各社から販売されており、目標粒径、粒度分布、生産量等に応じて、所望の高圧乳化装置を入手し、適用することができる。例えば、ナノマイザー(吉田機械興業社製、ナノマイザー社製)、マイクロフライダイザー(マイクロフライディック社製)、アルティマイザー(スギノマシン社製)、マイクロフルイダイザー(みずほ工業社製)等が挙げられる。

【0065】

(予備混合)

実際の乳化工程(本乳化工程)を実施する場合においては、シリコーンオイルと水は、互いに相溶性が無いため二相分離しやすいので、予め撹拌する等の方法で両者をある程度均一に混合しておく(予備乳化)ことが好ましい。

【0066】

予備混合を実施する場合、乳化剤を添加して通常の撹拌機で撹拌するといった一般的な手法で十分である。撹拌機としては、プロペラ型撹拌機、パドル型撹拌機、アンカー型撹拌機、ホモミキサー、ウルトラミキサー、コロイドミル、ボールミル、サンドミル、ロールミル等任意のものが使用可能である。

【0067】

上記のごとくして調整された、シリコーンオイルの水系エマルションを、葉状シリカ2次粒子からなる水性エマルションに添加して処理する。

葉状シリカ2次粒子からなる水系スラリーをシリコーンオイルの水系エマルションで処理する装置としては、葉状シリカ2次粒子を充分浮遊せしめた状態で、添加したシリコーンオイル水系エマルションと効果的に接触させうるものであれば、とくに限定するものではないが、少なくとも撹拌手段と、及び、好ましくは加熱手段と温度制御手段を備えた槽型の容器で実施することが望ましい。撹拌手段としては、かい型撹拌機、タービン型撹拌機、プロペラ型撹拌機、ジェット撹拌機等が好ましいものとして挙げられる。処理時間は、使用するシリコーンオイルの種類、シリコーンオイルのスラリー中の濃度、処理温度、葉状シリカ2次粒子の平均粒径、そのスラリー濃度、シリコーンオイルのシリカ粒子に対する固体基準の比等によって変わりうるが、通常10秒〜60分、好ましくは30秒〜30分、最も好ましくは1〜20分程度である。なお、処理温度は、10〜80℃、好ましくは15〜60℃、さらに好ましくは20〜40℃程度である。また、当該処理中にシリコーンオイルに由来するガスが発生する場合があるので、反応容器としては上部が開放型のものや、または、常時不活性ガスを容器内に流通せしめ、発生したガスを同伴除去することも好ましい。

【0068】

シリコン系化合物であるシリコーンオイルの水性エマルションの添加量は、葉状シリカ2次粒子に対し、固体基準で、例えば噴霧乾燥機によりスラリーの壁面への固着等を伴うことなく実施しうる観点からは、好ましくは2質量%以上、より好ましくは3質量%以上、さらに好ましくは5質量%以上、最も好ましくは10質量%以上である。またその上限については臨界的に規定するものではないが、あまり過剰に添加した場合(例えば45質量%程度)は、それ以上の効果が奏されるわけでないため、経済的に無駄であり、また、過剰のシリコーンオイルは、以下に述べる解砕工程において、粒子同士の円滑な分散を阻害し、解砕の効果を阻害するように作用するので好ましくない。したがって、シリコーンオイルのシリカに対する添加量は、通常40質量%以下、好ましくは35質量%以下、さらに好ましくは30質量%以下である。

【0069】

(シリコーンオイル処理スラリーの乾燥)

このようにして、シリコン化合物エマルションを加えてスラリー状態で処理した葉状シリカ2次粒子のスラリーは、乾燥処理工程90に付され、水60’cが除去されて、葉状シリカ粉末凝集体100が得られる。

【0070】

乾燥装置としては、シリコーンオイルのごときシリコン化合物で処理されたシリカ2次粒子のスラリーは、シリコーンオイルで処理しない単なる水系スラリーの場合と異なり、一般的に加熱乾燥時に凝固、固結することがないので、一般的な乾燥器をいずれも好適に使用することができる。

【0071】

好ましい乾燥装置としては、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。このうち、噴霧乾燥機や流動乾燥機は、得られる葉状シリカ粒子の凝集体として、より容易に解砕しうる状態のものが得られるので特に好ましい。なお、噴霧乾燥する場合は、従来の水系スラリーの場合と異なり、スラリー濃度は、10〜50質量%程度であっても、乾燥シリカ粒子は装置壁面に凝集・固着することはない。乾燥条件は、使用する乾燥装置によっても変わりうるが、例えば噴霧乾燥の場合は、熱風温度140〜220℃で、スラリー供給速度5〜30L/h、噴霧圧力は10〜20Kg/cm2程度で実施される。なお、噴霧ノズルは、回転円盤型、加圧型、2流体型のいずれであってもよい。

【0072】

(乾式解砕処理)

本発明においては、かくして乾燥された葉状シリカ2次粒子は、緩い粉末凝集体100として得られる。この凝集体は、低負荷の解砕工程110を実施することにより、きわめて容易に単分散したシリコン系化合物表面処理葉状シリカ2次粒子粉末120とすることができる。

【0073】

当該低負荷の解砕装置としては、各種の乾式解砕機が使用でき、例えば、ボールミル、振動ボールミル、コニカルミル、チューブミル、ロッドミル、アトリションミル、ピン型ミル、ジェットミル、ミクロンミル、コロイドミル、マイクロアトマイザー、マジャックミル、マイクロナイザー、ジェットマイザー等が任意に選択可能である。

【0074】

解砕時間は、解砕装置の種類、処理量、目的とする解砕粒径等により変わりうるが、通常、0.5〜25時間、好ましくは1〜20時間、さらに好ましくは2〜10時間程度である。

【0075】

かくして得られた葉状シリカ2次粒子の乾燥シリカ粉末は、例えばレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径が、例えば0.1〜4.0μm、好ましくは0.2〜2.0μm程度のものであり、これはほぼ元の水系スラリー状態におけるものと同等の粒子径であり、かつ、スラリー状態における粒子の形状を保持したまま単分散された葉状シリカ2次粒子の乾燥粉末である。当該乾燥シリカ粉末は、好ましくは層状ポリケイ酸からなるシリカであり、また、X線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである。

【0076】

以上のごとくして得られた本発明の表面処理葉状シリカ2次粒子は、シリコン系化合物が安定的に当該粒子表面を覆っているので、当該処理粒子を極性有機溶媒及び非極性有機溶媒に投入、分散させた場合、いずれの溶媒の場合でも、当該シリコン系化合物が、当該有機溶媒に実質的に再溶出することはない安定化したものである。

【0077】

当該シリコン系化合物被膜の安定性は、以下に規定する「シリコン系化合物残存率(以下、単に「シリコン残存率」ということがある。)」により、評価することができる。本発明のシリコン系化合物表面処理葉状シリカ2次粒子の当該残存率は、極性、非極性、いずれの有機溶媒の場合でも90%以上という、極めてすぐれものであり、実質的に再溶出は無いと評価してよい。

【0078】

(シリコン残存率評価方法)

シリコン系化合物で表面処理して得られた葉状シリカ2次粒子の処理粉末1gを、極性有機溶媒及び非極性溶媒のそれぞれ9gに投入、分散せしめ、室温で24時間静置する。24時間静置後、このスラリーを、目開き0.5μmのろ紙を用い固液分離し、当該分離した粉末を120℃、2時間乾燥する。これにより得られた乾燥粉末をカーボン率測定機でカーボン率を測定し、当該カーボン率を、先に測定したブランクの処理粉末のカーボン率で除することにより、各極性有機溶媒、非極性有機溶媒に対する処理粉末のシリコン残存率(%)を算出する。当該シリコン残存率は、当該葉状シリカ2次粒子を表面処理し、その表面を被覆したシリコン系化合物の再溶出の程度を示す指標であって、この値が100%に近いほど、当該シリコン系化合物が粒子表面に安定的に固着されており、再溶出が防止されていることを示す。実質的には、シリコン残存率は、90%以上あることが望ましい。

【0079】

本発明の表面処理葉状シリカ2次粒子は、後記する実施例に示すように、例えばメタノール、エタノール、1−プロパノール、ラウリルアルコール、ブタノール、グリセリン、エチレングリコール、プロピレングリコール、カルビトール、セロソルブ、アセトン、酢酸、ジオキサン、メチルエチルケトン、メチルイソブチルケトン、イソノナン酸イソノニル、酢酸エチル等の極性有機溶媒、ベンゼン、トルエン、キシレン、シクロヘキサン、四塩化炭素、クロロホルム、トリクロロエチレン、パークロロエチレン、エチルエーテル等の非極性有機溶剤のいずれに対しても、そのシリコン残存率90%以上を示すものであり、再溶出の実質的に無い、安定化された処理粉体である。

【0080】

なお、通常のシリコン系化合物により処理された粉体は、極性有機溶媒に対してシリコン残存率が大きい場合は、非極性有機溶媒に対しては当該残存率は、低くなり、逆に非極性有機溶媒に対して残存率が高い場合は、極性有機溶媒に対する値が低くなってしまうのが通例であり、本発明におけるごとく、極性有機溶媒と非極性有機溶媒の両者に対して優れたシリコン残存率を示すことは、極めて驚くべきことと言ってよい。

【0081】

この理由は、詳細には明確にすることは出来ないが、シリコン系化合物として、動粘度で規定される分子量が充分大きいシリコーンオイルを選択使用していること、当該特定のシリコーンオイルを通常の処理と異なり、あえて水性エマルションとして表面処理に使用していること、及び、高圧乳化工程により当該シリコーンオイルを非常に微小な液滴にまで、剪断したエマルションとしているため、当該微小液滴と葉状シリカ2次粒子との接触面積が増大してより強い力で粒子表面に固着されること、さらには、当該微小化されたシリコン系化合物の液滴の一部が、鱗片状シリカの薄い1次粒子が層状に重なって構成される葉状シリカ2次粒子の層間にまで、入り込んで固着される等のメカニズムが総合して、安定的に固着されるのではないかと推測している。

【0082】

なお、本発明における乾燥シリカ粉末において、その表面がシリコーンオイル等のシリコン系化合物で処理されていることは、シリカ粒子を溶媒で洗浄することにより、シリカ表面のシリコーンオイルを抽出し、当該抽出液を液体クロマトグラフィ等で分離・同定することにより容易に確認できる。

【実施例】

【0083】

〔実施例1〕

(葉状シリカ2次粒子からなる水系スラリーの調製)

水熱処理の出発原料であるシリカヒドロゲルは、公知の方法に従い、ケイ酸ナトリウムをアルカリ源として次のようにして調整した。すなわち、SiO2 /Na2 O=3.0(モル比)、SiO2 濃度21.0質量%であるケイ酸ナトリウム水溶液2000mL/minと、硫酸濃度20.0質量%の硫酸水溶液とを、放出口を備えた容器内に別個の導入口から導入して瞬間的に均一混合し、放出口から空中に放出される液のpHが7.5〜8.0になるように調整し、生成したシリカゾル液を放出口から連続的に空気中に放出させ空中でゲル化させた。落下地点には、水を張った熟成槽を置いておき、ここに落下せしめて熟成させ、十分水洗して、平均粒径6mmのシリカヒドロゲルを得た。

【0084】

上記シリカヒドロゲル粒子を、ダブルロールクラッシャーを用いて平均粒子径2.5mmに粗粉砕し、容量50000mLのオートクレーブ(電気加熱式、アンカ−型撹拌羽根付き)に、系内の総SiO2 /Na2 Oモル比が12.0になるように、23.7kg及びケイ酸ナトリウム水溶液(SiO2 28.75質量%、Na2 O9.3質量%、SiO2 /Na2 O=3.17(モル比))5.5kgを仕込み、これにイオン交換水を10.7kgを加え、50rpmで撹拌しながら185≡で8時間水熱処理を行った。系内の総シリカ濃度は、SiO2 として15質量%であった。

【0085】

水熱処理後のスラリーは、濾布式竪型遠心分離機(東興機械社製、TU−18型)を用いて濾過水洗を行い、有姿含水率69.7質量%(固形分濃度30.3質量%)のシリカ3次凝集体粒子の湿ケーキを得た。

【0086】

当該湿ケーキ1000g(固形分濃度:30.3質量%) にイオン交換水1020gを加えてリパルプし、シリカ3次凝集体粒子の水系スラリー(固形分15質量%、pH 7.2)202gを調製した。このスラリーの状態では、コールターカウンターによる平均粒径は7.2μmであった。

【0087】

当該水系スラリーを媒体撹拌ビーズミル(シンマルエンタープライゼズ社製、ダイノーミルKDL−PILOT A型 (ベッセル容量1.4L、直径0.5mmジルコニアビーズ70%充填) )でシャフト回転数3400rpm、流量10L/hで3回通過させて、解砕・分散化を行い、葉状シリカ2次粒子からなる水系スラリー(以下、単に「水系スラリー」という。)を得た。

【0088】

(シリコン化合物の水系エマルションの調整)

シリコン系化合物として、ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)100gを溶解した溶液に、脱塩水を400g添加し、表1に示したような組成のジメチルシリコーンエマルションを得た。

【0089】

この混合液を、T.K.HOMO MIXER(特殊機化工業社の混合機)により、10000rpmで15分間予備乳化した。当該予備乳化液を、高圧乳化機(吉田機械興業社製、機種名:Nanomaizer markII型式:NM2-L200)を用いて、オリフィス径120μmの貫通型ジェネレータで120MPaの圧力で8パス処理して乳化を行った。

【0090】

当該乳化したエマルション粒子のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、0.64μmであった。

【0091】

(シリカ水系スラリーのシリコン系化合物による処理)

前記葉状シリカ2次粒子の水系スラリーの2000g(固形分濃度15質量%、平均粒子径1.50μm) に、シリカ粒子表面処理用のシリコン系化合物水性エマルションとして、上記調整した、ジメチルシリコーンオイルエマルション(エマルション組成(質量比)ジメチルシリコーン:乳化剤:水=50:10:40)を、配合量10%(ジメチルシリコーン質量/(ジメチルシリコーン+シリカ質量))になるよう67gを加え、水1335g添加して総固形分濃度10.0質量%に希釈後、撹拌機を用いてよく混合し、シリカ粒子の水系スラリーにおける処理工程を行った。

【0092】

(乾燥、解砕工程)

この水系スラリーにおける処理工程を行って得られた混合スラリーを、スプレードライヤー(坂本技研社製、GA32型)を用いて、スラリー供給量10L/h、噴霧圧力15Kg/cm2、熱風温度180℃で噴霧乾燥を行い、シリコン系化合物により表面処理、被覆された葉状シリカ2次粒子の乾燥された粉末凝集体粒子を得た。当該凝集体粒子のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、11.6μmであった。

【0093】

この葉状シリカの凝集体粒子の乾燥粉末の凝集体250gを小型の振動ミル(中央化工機社製、機械名:MB-1型 ポット内容量:1L、粉砕媒体:φ5mmアルミナボール80%充填)を用い、5時間運転し乾式で解砕処理を行い、シリカ凝集体粒子の分散化処理を行った。

【0094】

この分散化処理された乾燥粉末のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、1.41μmとほぼ元のスラリー状態と同等の粒子径であり、粒子形状は、ほぼスラリー状態の形状を保持したまま単分散された葉状シリカ2次粒子の乾燥粉末であった。

【0095】

(シリコン系化合物の残存率)

また、この得られた葉状シリカ乾燥粉末について、すでに述べたシリコン残存率を評価した。溶媒として、非極性有機溶媒として、トルエン、クロロホルムを採用し、極性溶媒としてイソノナン酸イソノニル、メタノールを使用した。すなわち、各溶媒に対するシリコン残存率は、トルエン:93%、クロロホルム:92%、イソノナン酸イソノニル:93%、メタノール:94%であり、いずれの型の有機溶媒に対しても、90%以上であることが示された。結果を表2にまとめて示した。

【0096】

〔実施例2〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)125gを溶解した溶液に、脱塩水を375g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0097】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:90%、クロロホルム:93%、イソノナン酸イソノニル:92%、メタノール:90%であり、いずれの型の有機溶媒に対しても、90%以上であることが示された。結果を表2にまとめて示した。

【0098】

〔比較例1〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)50gを溶解した溶液に、脱塩水を450g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0099】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:80%、クロロホルム:78%、イソノナン酸イソノニル:80%、メタノール:98%であって、メタノール以外は、90%未満と低く、再溶出が十分に抑制されていない。これは。ジメチルシリコーンオイルに対する界面活性剤の配合量が過小であるため、安定的なジメチルシリコーンエマルションが形成されないためではないかと推定される。結果を表2にまとめて示した。

【0100】

〔比較例2〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)200gを溶解した溶液に、脱塩水を300g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0101】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:94%、クロロホルム:91%、イソノナン酸イソノニル:85%、メタノール:71%であって、イソノナン酸イソノニル及びメタノールについて、残存率が低く、再溶出が十分に抑制されていない。これは、ジメチルシリコーンオイルに対する界面活性剤の配合量が過大であり、これがジメチルシリコーンオイルとともに葉状シリカ粉末表面に残存しているため、かえって当該被膜の安定性を損なっているためではないかと推定される。結果を表2にまとめて示した。

【0102】

〔比較例3〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96A-100CS、動粘度100mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)100gを溶解した溶液に、脱塩水を400g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0103】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:73%、クロロホルム:70%、イソノナン酸イソノニル:75%、メタノール:96%であって、メタノール以外については、残存率が低く、再溶出が十分に抑制されていない。これは、ジメチルシリコーンオイルとして、動粘度の低いものを用いたため、安定的な被膜が形成されていないためと推定される。結果を表2にまとめて示した。

【0104】

〔参考例1〕

マイカをジメチルシリコーン処理した処理粉体の市販品(三好化成社製、商品名:SA−マイカ M−102、平均粒径3.3μm、比容積2.7〜3.2cm3/g)について、シリコン残存率を測定した。結果は、トルエン:54%、クロロホルム:51%、イソノナン酸イソノニル:68%、メタノール:94%であって、メタノール以外については、残存率が極めて低く、再溶出が十分に抑制されていない。結果を表2にまとめて示した。

【0105】

〔参考例2〕

タルクをジメチルシリコーン処理した処理粉体の市販品(三好化成社製、商品名:SA−タルク JA−46R、平均粒径5μm、比容積1.3〜1.8cm3/g)について、シリコン残存率を測定した。結果は、トルエン:65%、クロロホルム:61%、イソノナン酸イソノニル:62%、メタノール:99%であって、メタノール以外については、残存率が極めて低く、再溶出が十分に抑制されていない。結果を表2にまとめて示した。

【0106】

【表1】

【0107】

【表2】

【産業上の利用可能性】

【0108】

本発明によれば、シリコン系化合物で表面処理した葉状シリカ2次粒子乾燥粉末は、極性有機溶媒及び非極性有機溶媒のいずれに分散させた場合においても、シリカ粒子の表面を被覆している当該シリコン系化合物の再溶出が実質的に抑制されている安定性の高いものであるから、例えば化粧品に配合する材料としてきわめて有用なものである。

【0109】

なお、このような葉状シリカ2次粒子のシリコン系化合物による処理粒子粉末は、シリカ3次凝集体粒子を水スラリー状態で解砕して得られる葉状シリカ2次粒子の水スラリー中での状態を保持したまま、当該シリコン系化合物の水スラリーにより処理し、乾燥、解砕することにより、容易に得ることができるので、産業上の利用可能性は大きい。

【図面の簡単な説明】

【0110】

【図1】本発明のシリコン系化合物処理乾燥シリカ粒子粉末の製造方法を説明するフローシートである。

【符号の説明】

【0111】

10 シリカヒドロゲル等

20 水熱反応工程

30 シリカ3次凝集体粒子水スラリー

40 スラリー中での解砕・分散化処理工程

50 葉状シリカ2次粒子水系スラリー

60 シリコン系化合物水系エマルション

60a シリコン系化合物

60b 界面活性剤(乳化剤)

60c 水

60’c 水

70 高圧乳化工程

80 シリカの水系スラリーにおける処理工程

90 乾燥処理工程

100 葉状シリカ粉末凝集体

110 乾式解砕処理工程

120 シリコン系化合物処理葉状シリカ2次粒子粉末

【技術分野】

【0001】

本発明は、通常、水系スラリーから得ることが困難である、シリカの薄片1次粒子及び/又はこれが複数枚重なって形成される葉状シリカ2次粒子が単分散したシリカ乾燥粉末に関するものであり、より詳しくは、その表面が安定的にシリコン系化合物で処理されている葉状シリカ2次粒子粉末、及び当該シリカ粒子粉末をその水系スラリーから直接製造する方法に関する。

【背景技術】

【0002】

本発明者らは、先に、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なって形成される自己造膜性のある葉状シリカ2次粒子の新規な水系スラリーを提案した(例えば、特許文献1を参照。)。

【0003】

当該積層構造の粒子形態を有する葉状シリカ2次粒子の水系スラリーは、当該スラリーのまま、有機高分子物質からなる水性有機塗料等に配合すると、当該2次粒子の特異な粒子形態及びその物性に起因して、形成される塗膜に、耐水性、耐酸性、耐アルカリ性、耐候性等の優れた特性を付与することができる。

【0004】

すなわち、基本的に、当該葉状シリカ2次粒子は、それ自身で自己造膜性に優れるため、塗膜中で配向し、互いに積み重なった状態で存在するので、当該塗膜に高い硬度や基体との強い密着性を付与する。例えば、通常の水性有機塗料の塗膜の鉛筆硬度がB〜4B程度であるところ、当該シリカ2次粒子を配合すると、例えばその硬度は、H〜4H程度へと向上する。

【0005】

また当該葉状シリカ2次粒子は、その他コーティング剤、フロアポリッシュ組成物、接着剤等各種のコーティング形成用組成物に配合し、その膜質等を顕著に向上せしめるフィラーとしてもきわめて有用なものである。

【0006】

しかしながら、惜しむらくは、当該葉状シリカ2次粒子は、基本的に、シリカ3次凝集体粒子の水系スラリーを、媒体ビーズミル等により、特定の条件下で解砕することにより得られるものであるため、必然的にその形態は、水系スラリーの状態に限られてしまうため、有機溶剤型(非水性)の塗料組成物、コーティング剤、インキ組成物、ワックス組成物にそのまま配合することはできないし、また、有機溶剤含有樹脂コンパウンドや化粧料に配合することも困難である。なお、当該葉状シリカ2次粒子は、その強い自己造膜性に起因してか、乾燥時に極端な凝集性を示すものであり、容易に塊状体を形成するので、その水系スラリーをそのまま単純に乾燥して単分散した乾燥粉体とすることは、実質的には出来ないと考えられる。

【0007】

【特許文献1】特開2001−163613(特許請求の範囲(請求項1〜3、請求項26〜31)、〔0069〕〜〔0071〕)

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、当該葉状シリカ2次粒子の水系スラリーを、シリコン系化合物で処理することにより、乾燥粉体とするとともに、さらに有機溶媒中に分散させた場合、当該シリコン系化合物の再溶出を実質的に抑止し、長時間にわたって安定的に分散しうるシリコン系化合物処理粒子粉末を提供することである。

【課題を解決するための手段】

【0009】

本発明に従えば、以下の安定化された表面処理葉状シリカ2次粒子粉末が提供される。

〔1〕

シリコン系化合物で表面処理されている葉状シリカ2次粒子において、当該処理粒子を極性有機溶媒及び非極性有機溶媒に分散させた場合、いずれの溶媒に対しても当該シリコン系化合物の当該粒子における残存率が90%以上であることを特徴とする安定化された表面処理葉状シリカ2次粒子粉末。

【0010】

〔2〕

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルであり、その水性エマルションにより表面処理されたものである〔1〕に記載の葉状シリカ2次粒子粉末。

【0011】

〔3〕

前記水性エマルションに、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤が配合されている〔2〕に記載の葉状シリカ2次粒子粉末。

【0012】

〔4〕

前記シリコン系化合物の水性エマルションが、高圧乳化工程により調整されたものである〔2〕又は〔3〕に記載の葉状シリカ2次粒子粉末。

【0013】

〔5〕

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である〔1〕〜〔4〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0014】

〔6〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である〔1〕〜〔5〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0015】

〔7〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである〔1〕〜〔6〕のいずれかに記載の葉状シリカ2次粒子粉末。

【0016】

また、本発明に従えば、以下の安定化された表面処理葉状シリカ2次粒子粉末の製造方法が提供される。

〔8〕

〔1〕に記載のシリコン系化合物で表面処理されている葉状シリカ2次粒子粉末の製造方法であって、

(i)シリカヒドロゲル、活性ケイ酸又は含水ケイ酸のいずれかを、アルカリ金属塩の存在下に水熱処理し、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なった葉状シリカ2次粒子と、更に、当該葉状シリカ2次粒子とが3次元的に不規則に重なり合って形成される間隙を有する鱗片状シリカ3次凝集体粒子を形成する工程、

(ii)上記シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーを形成する工程、

(iii)前記シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーに、高圧乳化工程により調整されたシリコン系化合物水系エマルションを添加・混合してスラリー状態で処理する工程、

(iv)これを乾燥させる乾燥工程、及び、

(v)この乾燥粉末を乾式解砕することからなることを特徴とする表面処理葉状シリカ2次粒子粉末の製造方法。

【0017】

〔9〕

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルである〔8〕に記載の葉状シリカ2次粒子粉末の製造方法。

【0018】

〔10〕

前記水性エマルションを、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤を配合して調整する〔8〕又は〔9〕に記載の葉状シリカ2次粒子粉末の製造方法。

【0019】

〔11〕

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である〔8〕〜〔10〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【0020】

〔12〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である〔8〕〜〔11〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【0021】

〔13〕

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである〔8〕〜〔12〕のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【発明の効果】

【0022】

本発明によれば、シリコン系化合物で処理した葉状シリカ2次粒子乾燥粉末は、極性有機溶媒及び非極性有機溶媒のいずれに分散させた場合においても、シリカ粒子の表面を被覆している当該シリコン系化合物の再溶出が実質的に抑制されており、例えば化粧品に配合する材料としてきわめて有用なものである。

【0023】

また本発明によれば、このようなシリコン系化合物で処理した葉状シリカ2次粒子を、当該葉状シリカ粒子が形成された水スラリー中での状態を保持したまま、シリコン系化合物の水系エマルションにより処理し、乾燥、解砕することにより、容易に得ることができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照しながら本発明を詳細に説明する。

図1は、本発明のシリコン系化合物処理乾燥シリカ粒子粉末の製造方法を説明するフローシートであって、大略、シリカ3次凝集体粒子30を解砕・分散化処理40して得られた2次粒子の水系スラリー50に、シリコン系化合物60a、界面活性剤(乳化剤)60b、水60cを、高圧乳化処理工程70により調整したシリコン系化合物水系エマルション60を添加・混合し、スラリー状態で処理工程80を、引き続き乾燥工程90を実施して得られた粉末凝集体100を、さらに乾式で解砕110し、シリコン化合物処理葉状シリカ2次粒子粉末120とするものである。

【0025】

(シリカ3次凝集体粒子生成工程)

本発明のシリカ粒子の有機媒体系スラリーの製造方法においては、まずシリカ3次凝集体粒子の水系スラリー30を形成する工程を行う。

【0026】

すなわち、当該工程は、シリカヒドロゲル、活性ケイ酸、又は含水ケイ酸のいずれか(以下「シリカヒドロゲル等」10という。)を出発物質として、オートクレーブ等の加圧圧力容器で加熱してアルカリ金属塩の存在下に水熱処理工程20を行い、葉状シリカ2次粒子が3次元的に不規則に重なり合って形成される間隙を有する3次粒子からなる鱗片状シリカ3次凝集体粒子の水系スラリー30を形成するものである。

【0027】

ここでシリカヒドロゲルは、シリカ3次凝集体粒子であるシリカ−X、シリカ−Y等を、より低温度・短時間反応で、クオーツ等の結晶を生成させること無く、収率高く製造することができるため、最も好ましいので、以下出発原料としてシリカヒドロゲルを使用する場合を例として述べる。

【0028】

シリカヒドロゲルは、粒子状シリカヒドロゲルであり、その粒子形状は、真球状(球状)でも不定型粒状でもよく、また、その造粒方法は適宜選択できる。球状のシリカヒドロゲルは、ケイ酸アルカリ水溶液と鉱酸水溶液を混合して、シリカゾルを短時間で生成させると同時に、気体媒体中に放出し、気体中でゲル化させる方法により製造される。

【0029】

具体的には、ケイ酸アルカリ水溶液と鉱酸水溶液とを、放出口を備えた容器内に別個の導入口から導入して瞬間的に均一混合し、SiO2濃度換算で130g/L以上、pH7〜9であるシリカゾルを生成せしめ、これを、上記放出口から放出させ、空中でゲル化させるのである。これを水を張った熟成槽に落下せしめて数分〜数十分熟成させ、酸を添加・水洗して球状のシリカヒドロゲルとする。

【0030】

このようなシリカヒドロゲルを出発原料とし、オートクレーブ等の加熱圧力容器中で加熱して水熱処理を行い、シリカ3次凝集体粒子水系スラリー30を生成させる。なお、球状シリカヒドロゲルをそのまま使用してもよいが、好ましくは、粉砕または粗粉砕して、粒径0.1〜6mm程度とする。

【0031】

オートクレーブ内の処理液中の総シリカ濃度(アルカリ金属塩としてケイ酸ナトリウム等により系に持ち込まれるシリカをも加えた値)は、全仕込み原料基準でSiO2として1〜30質量%、好ましくは10〜20質量%とする。水熱処理においては、シリカヒドロゲルにアルカリ金属塩(水酸化アルカリ、ケイ酸アルカリまたは炭酸アルカリ等)を共存させることが好ましい。

【0032】

系のpHとしては、好ましくはpH7以上、より好ましくはpH8〜13、さらに好ましくはpH9〜12.5であり、アルカリの量を、シリカ/アルカリモル比( SiO2/Na2O等 )で表示すれば、4〜15mol/mol、好ましくは、7〜13mol/molの範囲である。

【0033】

水熱処理は、150〜220℃、好ましくは160〜200℃の温度範囲で、3〜50時間、好ましくは、5〜40時間程度行われる。また、種晶としては、シリカ−Xやシリカ−Y等を用いてもよい。

【0034】

なお、上記のように出発原料として、シリカヒドロゲルを用いる方法以外に、活性ケイ酸や含水ケイ酸(いわゆるホワイトカーボン等)を用いても、同様な方法で本発明におけるシリカ3次凝集体粒子の水系スラリー30を合成することができる。

【0035】

(シリカ3次凝集体粒子スラリー中での解砕・分散化工程)

本発明においては、かくして水スラリー状で得られたシリカ3次凝集体粒子(これは、水熱反応により生成した葉状2次粒子が、さらに3次元的に不規則に重なりあって、3次粒子であるシリカ凝集体粒子を形成したものである。)30を、スラリー状態で解砕・分散化する工程40を行うことにより、葉状シリカ2次粒子の水系スラリー50を得る。

【0036】

スラリー状態での解砕は、ベルトフィルター等の固液分離・水洗装置を用いて、シリカ3次凝集体粒子スラリーを水洗・固液分離し、必要に応じてさらに水でリパルプし、SiO2 濃度1〜30質量%の水スラリーとし、当該スラリー30を湿式ビーズミル、湿式ボールミル、薄膜旋回型高速ミキサー等の湿式粉砕装置(解砕装置)に供給して、当該スラリー中の鱗片状シリカ3次凝集体粒子を解砕・分散化処理40して葉状シリカ2次粒子の水系スラリー50を得るのである。

【0037】

なお、この解砕処理により、鱗片状シリカの3次凝集体粒子は、大部分は、葉状のシリカ2次粒子となるが、当該2次粒子(すなわち、シリカの薄片1次粒子が面間が平行的に配向し複数枚重なって2次粒子を形成されたもの)の一部は、さらに剥離して、その構成単位であるシリカの薄片1次粒子にまで解砕される。従って、本発明にいう「葉状シリカ2次粒子」とは、その一部、又はかなりの薄片1次粒子が混入しているものであってもよく、正確には「薄片シリカ1次粒子及び/又は葉状シリカ2次粒子」と表示すべきものであるが、説明の都合上、この状態を単に「葉状シリカ2次粒子」または単に「葉状シリカ2次粒子」と称する。また、当該葉状シリカ2次粒子は、鱗片状シリカ粒子と同意義として使用している。

【0038】

湿式解砕に用いる装置としては、上記したように、粉砕媒体を用いて機械的に高速撹拌する方式の湿式ビーズミル、湿式ボールミルなどの湿式解砕装置が好ましいが、その際に、シリカ3次凝集体粒子を、葉状シリカ2次粒子に解砕するとともに、生成した当該葉状シリカ2次粒子(及び薄片1次粒子)を、その基本的な積層構造を極力粉砕・破壊せずに、解砕・分散化するために、直径0.2〜1.0mmのアルミナ又はジルコニア等の媒体ビーズを用いる湿式ビーズミルが特に望ましい。

【0039】

(シリカ2次粒子水系スラリーのシリコン系化合物水系エマルションによる処理)

本発明においては、以上のごとくして調製された葉状シリカ2次粒子水系スラリー50に、水系エマルション状態のシリコン系化合物60を添加・混合してスラリー状態で処理する工程80を行うが、当該シリコン系化合物水系エマルション60は、以下のシリコン系化合物60aを、少なくとも界面活性剤(乳化剤)60bの存在下に、水60を加えて高圧乳化処理70したものを使用することが好ましい。

【0040】

(シリコン系化合物)

まず、シリコン系化合物について説明する。ここで使用するシリコン系化合物とは、葉状シリカ2次粒子の表面に接触、付着、吸着またはその表面を被覆する等の表面処理作用により、当該シリカ粒子の水系スラリーからの乾燥過程における凝集・固着作用を防止若しくは緩和しうるものであれば特に限定するものではないが、例えば式(1)で表されるいわゆるシリコーンオイルが好ましい。以下、シリコン系化合物としてシリコーンオイルを使用する場合を例として述べる。

【0041】

【化1】

【0042】

(ここで、R1、R2、R3、R4は、それぞれ独立して、水素、炭素数1〜30のアルキル基、エポキシ基、アミノ基、カルボキシル基、アルコキシル基、フェニル基、ポリオキシアルキレン基、メルカプト基及びアリール基から選択され、また、mは1以上の整数、nは0または1以上の整数を表す。)

【0043】

式(1)で表示されるシリコーンオイルを例示すれば、R1、R2、R3、R4が、水素、アルキル基、またはフェニル基であるもの(いわゆるストレートシリコーンオイル)としては、メチルハイドロジェンシリコーンオイル(R1=H、R2、R3、R4=CH3)、ジメチルシリコーンオイル(R1、R2、R3、R4=CH3)、ジエチルシリコーンオイル(R1、R2=C2H5、R3、R4=CH3)、ジイソプロピルシリコーンオイル(R1、R2=C3H7、R3、R4=CH3)、ジブチルシリコーンオイル(R1、R2=C4H9、R3、R4=CH3)、ジアミルシリコーンオイル(R1、R2=C5H11、R3、R4=CH3)、ジヘキシルシリコーンオイル(R1、R2=C6H13、R3、R4=CH3)、ジラウリルシリコーンオイル(R1、R2=C11H23、R3、R4=CH3)、ジステアリルシリコーンオイル(R1、R2=C17H35、R3、R4=CH3)、メチルフェニルシリコーンオイル(R1=φ(φはフェニル基を示す。以下同じ。)R2、R3、R4=CH3)、ジフェニルシリコーンオイル(R1、R2=φ

、R3、R4=CH3)、エチルフェニルシリコーンオイル(R1=φ、R2=C2H5、R3、R4=CH3)、イソプロピルフェニルシリコーンオイル(R1=φ、R2=C3H7、R3、R4=CH3)、ブチルフェニルシリコーンオイル(R1=φ、R2=C4H9、R3、R4=CH3)、アミルフェニルシリコーンオイル(R1=φ、R2=C5H11、R3、R4=CH3)、ヘキシルフェニルシリコーンオイル(R1=φ、R2=C6H13、R3、R4=CH3)、ラウリルフェニルシリコーンオイル(R1=φ、R2=C11H23、R3、R4=CH3)、ステアリルフェニルシリコーンオイル(R1=φ、R2=C17H35、R3、R4=CH3)等が挙げられる。

【0044】

また、いわゆる変性(反応性)シリコーンオイルとしては、R1、R2、R3、R4の少なくとも一つとして、グリシジル基、グリシドキシエチルグリシドキシプロピル等のエポキシ基;アミノ基、メチルアミノ基、ジメチルアミノ基、イソプロピルアミノ基、アニリノ基、トルイジノ基、キシリジノ基等のアミノ基;カルボキシル基、メトキシカルボニル基、エトキシカルボニル基、イソプロポキシカルボニル基、アセトキシ基、ベンゾキシロキシ基等のカルボキシル基;メトキシ基、エトキシ基、イソプロポキシ基、ブトキシ基、フェノキシ基等のアルコキシル基;ポリオキシアルキレン基、メルカプト基及びアリール基(ただしフェニル基を除く。)、ビニル基、イソプロペニル基、アリル基等のアルケニル基;アクリロイル基、メタクリロイル基、メタクリロキシプロピル等のアシル基が導入されたものである。

【0045】

本発明においては、上記のシリコーンオイルのうち、葉状シリカ2次粒子への安定的な被膜を形成するため、いわゆる不揮発性のオイルが好ましい。具体的には、一般的に重合度に対応するその動粘度が、少なくとも200〜1,000,000mm2/s、好ましくは500〜100,000mm2/s、さらに好ましくは1,000〜60,000mm2/s、最も好ましくは3,000〜20,000mm2/sの範囲のものを選択して使用することが望ましい。

【0046】

また、使用するエマルション(以下、「EM」ということがある。)の全質量100部に対して、シリコーンオイルの濃度は、5〜70質量部、好ましくは10〜60質量部、さらに好ましくは20〜55質量部程度である。

【0047】

(界面活性剤)

本発明で水系エマルションを形成するために使用する界面活性剤としては、アニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤も使用可能であるが、親水性/親油性の調節が容易であり、より安定的で微細なシリコーンオイルのエマルションが形成される点で、ノニオン系界面活性剤が好ましい。ノニオン系界面活性剤としては、例えば以下のものが例示される。

【0048】

ソルビタンモノラウレート、ソルビタンモノパルミテート、ソルビタンモノステアレート、ソルビタンジステアレート、ソルビタントリステアレート、ソルビタンモノオレエート、ソルビタンジオレエート、ソルビタントリオレエート等のソルビタン脂肪酸エステル;

【0049】

ポリオキシエチレンソルビタンモノラウレート、ポリオキシエチレンソルビタンモノパルミテート、ポリオキシエチレンソルビタンモノステアレート、ポリオキシエチレンソルビタンジステアレート、ポリオキシエチレンソルビタントリステアレート、ポリオキシエチレンソルビタンモノオレート、ポリオキシエチレンソルビタンジオレート、ポリオキシエチレンソルビタントリオレート等のポリオキシエチレンソルビタン脂肪酸エステル;

【0050】

ポリエチレングリコールモノラウレート、ポリエチレングリコールモノステアレート、ポリエチレングリコールモノオレート等のポリエチレングリコール脂肪酸エステル;

【0051】

ポリオキシエチレンモノオレエート、ポリオキシエレチンモノステアレート、ポリオキシエチレンジステアレート等のポリオキシエチレン脂肪酸エステル及びポリエチレングリコール脂肪酸エステル:

【0052】

ポリオキシエチレンラウリルエーテル、ポリオキシエチレンセチルエーテル、ポリオキシエチレンステアリルエーテル、ポリオキシエチレンオレイルエーテル、ポリオキシエチレンノニルフェニルエーテル等のポリオキシエチレンアルキルエーテルやポリオキシエチレンアルキルフェニルエーテルが挙げられる。

上記のうち、特により安全性の要求される分野に使用する場合には、脂肪酸エステル系のものが最も好ましい。

【0053】

また、アニオン系界面活性剤としては、高級アルキル硫酸エステル塩、脂肪酸石けん、アルキルエーテル硫酸エステル塩、高級脂肪酸アミドスルホン酸塩、N−アシルサルコシン酸塩、スルホコハク酸塩、リン酸エステル、アルキルベンゼンスイホン酸塩;

N−ヤシ油脂肪酸アシル−L−グルタミン酸トリエタノールアミン、N−ラウロイル−L−グルタミン酸トリエタノールアミン、N−ヤシ油脂肪酸アシル-L−グルタミン酸ナトリウム、N−ラウロイル−L−グルタミン酸ナトリウム、N−ミリストイル−L−グルタミン酸ナトリウム、N−ステアロイル−L−グルタミン酸ナトリウム、N−ヤシ油脂肪酸・硬化牛脂脂肪酸アシル−L−グルタミン酸ナトリウム、N−ステアロイル−L−グルタミン酸ナトリウム、N−ヤシ油脂肪酸アシル−L−グルタミン酸カリウム、N−ヤシ油脂肪酸アシル−L−グルタミン酸、N−ステアロイル−L−グルタミン酸、N−ラウロイル−L−アスパラギン酸ナトリウム等のN−アシルアミノ酸系のものが挙げられる。このうち、より高い安全性が要求される分野に使用する場合には、N−アシルアミノ酸系のものが最も好ましい。

【0054】

また、カチオン系界面活性剤としては、アルキルトリメチルアンモニウム塩、ジアルキルジメチルアンモニウム塩等が挙げられる。

また、両性界面活性剤としては、イミダゾリン系界面活性剤、ベタイン系界面活性剤等が挙げられる。

【0055】

界面活性剤の使用量としては、シリコーンオイル100質量部に対し、6〜19質量部、好ましくは8〜16質量部、さらに好ましくは9〜13質量部程度である。

【0056】

(高圧乳化工程)

本発明においては、シリコーンオイル等のシリコン系化合物を、界面活性剤の存在下に水中にて乳化してシリコン系化合物水系エマルションを調整するに際し、好ましくは、当該乳化を高圧乳化工程に処して行うものである。

【0057】

この高圧乳化とは、高圧ポンプで、乳化すべきシリコン系化合物、界面活性剤、及び水を含む液体を高圧に加圧し、細管内に圧入し、当該細管内を超高速で流し、これに伴うせん断力、流体同士及び細管壁面への衝突、キャビテーション等により、ボールミル等のごとき分散メディアをなんら使用することなく、極めて微細な分散粒子を形成させる方法である。

【0058】

すなわち、より具体的には、シリコン系化合物、界面活性剤、及び水を、まず高圧ポンプにより、例えば1〜300MPa(10〜3000kg/cm2)程度に加圧し、この加圧液体を、当該ポンプに接続された、細溝、細管、細パイプ、オリフィス等(以下「細溝等」という。)の細管路が形成されたユニット(通常「ジェネレータ」または「ノズル」という。)に圧入する。通常この細溝等の溝径は、20μm〜1mm程度である。圧入された加圧流体は、当該細溝等の管路内を超高速(例えば、100〜800m/s)で流動する。

【0059】

この超高速流は、まず細溝等の管壁とのせん断力により微粒子化される。(流体の壁面における流速は0であり、一方、細溝等の中心速度は、例えば800m/sの超高速であるから、急激な速度勾配が存在し、従って極めて大きいせん断力が発生することが理解される。)

【0060】

また、平行に走行する細溝等を複数形成し、当該複数の細溝等を流路途中で、互いに対向するように90°に屈曲せしめ、正面で合流するように構成することにより、当該高速流体同士が激しく正面衝突し、その大きな衝撃で、微粒化される。この場合、細溝等の壁面の屈曲部位(又は角部)で、高速流体が衝突する衝撃によっても、微細粒化される。

【0061】

さらにまた、当該細溝等の細管内では、流体は超高速度で流動するため、その圧力(静圧)が急激に低下し、超高圧の状態から急激に圧力が開放されることになるから、激しいキャビテーションが発生し、微粒子が形成されるのである。すなわち、当該減圧により、流路内は水の蒸気圧以下になり、微小な水蒸気の気泡が大量に発生し、これにより粒子が急激に分散、微細化される。

【0062】

高圧乳化工程においては、以上のような複数の微細化メカニズムが発生、複合して、原理的にきわめて微細、かつ、均一な微粒子が、湿式粉砕メディアなど使用せずに、形成されるのである。なお、上記の種々の微細化メカニズムは複合するものであるが、そのうち、特に、高速流体同士の衝突及び高速流体と細溝等の屈曲部壁面との衝突メカニズムを主体とするものを、「衝突型高圧乳化装置」といい、また、高速流体が多数の細溝等(オリフィスを含む)の管内を超高速で流動する際の壁面とのせん断力によるメカニズムを主体とするものを「貫通型高圧乳化装置」ということがある。

【0063】

また、一回の操作(ワンパス)で得られる乳化物を再度処理液として、高圧乳化装置に再び供給して、乳化処理を繰り返し行ってもよい。すなわち高圧乳化工程を複数回(数パス)繰り返してもよい。例えば、2〜10パス、好ましくは3〜6パスの高圧乳化処理を実施してもよい。かくして、ワンパスの場合は、比較的粒径分布はブロードであるが、パスを繰り返すと、より微細で粒径分布のシャープな、すなわち粒径の揃った分散体を得ることが可能であり、好ましい操作である。本発明における高圧乳化処理工程により、シリコン系化合物の動粘度がかなり高いものであっても、極めて微細液滴まで分散させることが可能である。後記実施に示すように、例えばエマルションの粒径を、少なくとも2μm以下、好ましくは1μm以下、さらに好ましくは0.7μm以下にすることは容易である。

【0064】

なお実際の高圧乳化装置としては、各社から販売されており、目標粒径、粒度分布、生産量等に応じて、所望の高圧乳化装置を入手し、適用することができる。例えば、ナノマイザー(吉田機械興業社製、ナノマイザー社製)、マイクロフライダイザー(マイクロフライディック社製)、アルティマイザー(スギノマシン社製)、マイクロフルイダイザー(みずほ工業社製)等が挙げられる。

【0065】

(予備混合)

実際の乳化工程(本乳化工程)を実施する場合においては、シリコーンオイルと水は、互いに相溶性が無いため二相分離しやすいので、予め撹拌する等の方法で両者をある程度均一に混合しておく(予備乳化)ことが好ましい。

【0066】

予備混合を実施する場合、乳化剤を添加して通常の撹拌機で撹拌するといった一般的な手法で十分である。撹拌機としては、プロペラ型撹拌機、パドル型撹拌機、アンカー型撹拌機、ホモミキサー、ウルトラミキサー、コロイドミル、ボールミル、サンドミル、ロールミル等任意のものが使用可能である。

【0067】

上記のごとくして調整された、シリコーンオイルの水系エマルションを、葉状シリカ2次粒子からなる水性エマルションに添加して処理する。

葉状シリカ2次粒子からなる水系スラリーをシリコーンオイルの水系エマルションで処理する装置としては、葉状シリカ2次粒子を充分浮遊せしめた状態で、添加したシリコーンオイル水系エマルションと効果的に接触させうるものであれば、とくに限定するものではないが、少なくとも撹拌手段と、及び、好ましくは加熱手段と温度制御手段を備えた槽型の容器で実施することが望ましい。撹拌手段としては、かい型撹拌機、タービン型撹拌機、プロペラ型撹拌機、ジェット撹拌機等が好ましいものとして挙げられる。処理時間は、使用するシリコーンオイルの種類、シリコーンオイルのスラリー中の濃度、処理温度、葉状シリカ2次粒子の平均粒径、そのスラリー濃度、シリコーンオイルのシリカ粒子に対する固体基準の比等によって変わりうるが、通常10秒〜60分、好ましくは30秒〜30分、最も好ましくは1〜20分程度である。なお、処理温度は、10〜80℃、好ましくは15〜60℃、さらに好ましくは20〜40℃程度である。また、当該処理中にシリコーンオイルに由来するガスが発生する場合があるので、反応容器としては上部が開放型のものや、または、常時不活性ガスを容器内に流通せしめ、発生したガスを同伴除去することも好ましい。

【0068】

シリコン系化合物であるシリコーンオイルの水性エマルションの添加量は、葉状シリカ2次粒子に対し、固体基準で、例えば噴霧乾燥機によりスラリーの壁面への固着等を伴うことなく実施しうる観点からは、好ましくは2質量%以上、より好ましくは3質量%以上、さらに好ましくは5質量%以上、最も好ましくは10質量%以上である。またその上限については臨界的に規定するものではないが、あまり過剰に添加した場合(例えば45質量%程度)は、それ以上の効果が奏されるわけでないため、経済的に無駄であり、また、過剰のシリコーンオイルは、以下に述べる解砕工程において、粒子同士の円滑な分散を阻害し、解砕の効果を阻害するように作用するので好ましくない。したがって、シリコーンオイルのシリカに対する添加量は、通常40質量%以下、好ましくは35質量%以下、さらに好ましくは30質量%以下である。

【0069】

(シリコーンオイル処理スラリーの乾燥)

このようにして、シリコン化合物エマルションを加えてスラリー状態で処理した葉状シリカ2次粒子のスラリーは、乾燥処理工程90に付され、水60’cが除去されて、葉状シリカ粉末凝集体100が得られる。

【0070】

乾燥装置としては、シリコーンオイルのごときシリコン化合物で処理されたシリカ2次粒子のスラリーは、シリコーンオイルで処理しない単なる水系スラリーの場合と異なり、一般的に加熱乾燥時に凝固、固結することがないので、一般的な乾燥器をいずれも好適に使用することができる。

【0071】

好ましい乾燥装置としては、例えば、箱型乾燥機、通気バンド乾燥機、トンネル乾燥機、噴霧乾燥機、流動層乾燥機、媒体流動層乾燥機、通気回転乾燥等の各種の乾燥機を使用することができる。このうち、噴霧乾燥機や流動乾燥機は、得られる葉状シリカ粒子の凝集体として、より容易に解砕しうる状態のものが得られるので特に好ましい。なお、噴霧乾燥する場合は、従来の水系スラリーの場合と異なり、スラリー濃度は、10〜50質量%程度であっても、乾燥シリカ粒子は装置壁面に凝集・固着することはない。乾燥条件は、使用する乾燥装置によっても変わりうるが、例えば噴霧乾燥の場合は、熱風温度140〜220℃で、スラリー供給速度5〜30L/h、噴霧圧力は10〜20Kg/cm2程度で実施される。なお、噴霧ノズルは、回転円盤型、加圧型、2流体型のいずれであってもよい。

【0072】

(乾式解砕処理)

本発明においては、かくして乾燥された葉状シリカ2次粒子は、緩い粉末凝集体100として得られる。この凝集体は、低負荷の解砕工程110を実施することにより、きわめて容易に単分散したシリコン系化合物表面処理葉状シリカ2次粒子粉末120とすることができる。

【0073】

当該低負荷の解砕装置としては、各種の乾式解砕機が使用でき、例えば、ボールミル、振動ボールミル、コニカルミル、チューブミル、ロッドミル、アトリションミル、ピン型ミル、ジェットミル、ミクロンミル、コロイドミル、マイクロアトマイザー、マジャックミル、マイクロナイザー、ジェットマイザー等が任意に選択可能である。

【0074】

解砕時間は、解砕装置の種類、処理量、目的とする解砕粒径等により変わりうるが、通常、0.5〜25時間、好ましくは1〜20時間、さらに好ましくは2〜10時間程度である。

【0075】

かくして得られた葉状シリカ2次粒子の乾燥シリカ粉末は、例えばレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径が、例えば0.1〜4.0μm、好ましくは0.2〜2.0μm程度のものであり、これはほぼ元の水系スラリー状態におけるものと同等の粒子径であり、かつ、スラリー状態における粒子の形状を保持したまま単分散された葉状シリカ2次粒子の乾燥粉末である。当該乾燥シリカ粉末は、好ましくは層状ポリケイ酸からなるシリカであり、また、X線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである。

【0076】

以上のごとくして得られた本発明の表面処理葉状シリカ2次粒子は、シリコン系化合物が安定的に当該粒子表面を覆っているので、当該処理粒子を極性有機溶媒及び非極性有機溶媒に投入、分散させた場合、いずれの溶媒の場合でも、当該シリコン系化合物が、当該有機溶媒に実質的に再溶出することはない安定化したものである。

【0077】

当該シリコン系化合物被膜の安定性は、以下に規定する「シリコン系化合物残存率(以下、単に「シリコン残存率」ということがある。)」により、評価することができる。本発明のシリコン系化合物表面処理葉状シリカ2次粒子の当該残存率は、極性、非極性、いずれの有機溶媒の場合でも90%以上という、極めてすぐれものであり、実質的に再溶出は無いと評価してよい。

【0078】

(シリコン残存率評価方法)

シリコン系化合物で表面処理して得られた葉状シリカ2次粒子の処理粉末1gを、極性有機溶媒及び非極性溶媒のそれぞれ9gに投入、分散せしめ、室温で24時間静置する。24時間静置後、このスラリーを、目開き0.5μmのろ紙を用い固液分離し、当該分離した粉末を120℃、2時間乾燥する。これにより得られた乾燥粉末をカーボン率測定機でカーボン率を測定し、当該カーボン率を、先に測定したブランクの処理粉末のカーボン率で除することにより、各極性有機溶媒、非極性有機溶媒に対する処理粉末のシリコン残存率(%)を算出する。当該シリコン残存率は、当該葉状シリカ2次粒子を表面処理し、その表面を被覆したシリコン系化合物の再溶出の程度を示す指標であって、この値が100%に近いほど、当該シリコン系化合物が粒子表面に安定的に固着されており、再溶出が防止されていることを示す。実質的には、シリコン残存率は、90%以上あることが望ましい。

【0079】

本発明の表面処理葉状シリカ2次粒子は、後記する実施例に示すように、例えばメタノール、エタノール、1−プロパノール、ラウリルアルコール、ブタノール、グリセリン、エチレングリコール、プロピレングリコール、カルビトール、セロソルブ、アセトン、酢酸、ジオキサン、メチルエチルケトン、メチルイソブチルケトン、イソノナン酸イソノニル、酢酸エチル等の極性有機溶媒、ベンゼン、トルエン、キシレン、シクロヘキサン、四塩化炭素、クロロホルム、トリクロロエチレン、パークロロエチレン、エチルエーテル等の非極性有機溶剤のいずれに対しても、そのシリコン残存率90%以上を示すものであり、再溶出の実質的に無い、安定化された処理粉体である。

【0080】

なお、通常のシリコン系化合物により処理された粉体は、極性有機溶媒に対してシリコン残存率が大きい場合は、非極性有機溶媒に対しては当該残存率は、低くなり、逆に非極性有機溶媒に対して残存率が高い場合は、極性有機溶媒に対する値が低くなってしまうのが通例であり、本発明におけるごとく、極性有機溶媒と非極性有機溶媒の両者に対して優れたシリコン残存率を示すことは、極めて驚くべきことと言ってよい。

【0081】

この理由は、詳細には明確にすることは出来ないが、シリコン系化合物として、動粘度で規定される分子量が充分大きいシリコーンオイルを選択使用していること、当該特定のシリコーンオイルを通常の処理と異なり、あえて水性エマルションとして表面処理に使用していること、及び、高圧乳化工程により当該シリコーンオイルを非常に微小な液滴にまで、剪断したエマルションとしているため、当該微小液滴と葉状シリカ2次粒子との接触面積が増大してより強い力で粒子表面に固着されること、さらには、当該微小化されたシリコン系化合物の液滴の一部が、鱗片状シリカの薄い1次粒子が層状に重なって構成される葉状シリカ2次粒子の層間にまで、入り込んで固着される等のメカニズムが総合して、安定的に固着されるのではないかと推測している。

【0082】

なお、本発明における乾燥シリカ粉末において、その表面がシリコーンオイル等のシリコン系化合物で処理されていることは、シリカ粒子を溶媒で洗浄することにより、シリカ表面のシリコーンオイルを抽出し、当該抽出液を液体クロマトグラフィ等で分離・同定することにより容易に確認できる。

【実施例】

【0083】

〔実施例1〕

(葉状シリカ2次粒子からなる水系スラリーの調製)

水熱処理の出発原料であるシリカヒドロゲルは、公知の方法に従い、ケイ酸ナトリウムをアルカリ源として次のようにして調整した。すなわち、SiO2 /Na2 O=3.0(モル比)、SiO2 濃度21.0質量%であるケイ酸ナトリウム水溶液2000mL/minと、硫酸濃度20.0質量%の硫酸水溶液とを、放出口を備えた容器内に別個の導入口から導入して瞬間的に均一混合し、放出口から空中に放出される液のpHが7.5〜8.0になるように調整し、生成したシリカゾル液を放出口から連続的に空気中に放出させ空中でゲル化させた。落下地点には、水を張った熟成槽を置いておき、ここに落下せしめて熟成させ、十分水洗して、平均粒径6mmのシリカヒドロゲルを得た。

【0084】

上記シリカヒドロゲル粒子を、ダブルロールクラッシャーを用いて平均粒子径2.5mmに粗粉砕し、容量50000mLのオートクレーブ(電気加熱式、アンカ−型撹拌羽根付き)に、系内の総SiO2 /Na2 Oモル比が12.0になるように、23.7kg及びケイ酸ナトリウム水溶液(SiO2 28.75質量%、Na2 O9.3質量%、SiO2 /Na2 O=3.17(モル比))5.5kgを仕込み、これにイオン交換水を10.7kgを加え、50rpmで撹拌しながら185≡で8時間水熱処理を行った。系内の総シリカ濃度は、SiO2 として15質量%であった。

【0085】

水熱処理後のスラリーは、濾布式竪型遠心分離機(東興機械社製、TU−18型)を用いて濾過水洗を行い、有姿含水率69.7質量%(固形分濃度30.3質量%)のシリカ3次凝集体粒子の湿ケーキを得た。

【0086】

当該湿ケーキ1000g(固形分濃度:30.3質量%) にイオン交換水1020gを加えてリパルプし、シリカ3次凝集体粒子の水系スラリー(固形分15質量%、pH 7.2)202gを調製した。このスラリーの状態では、コールターカウンターによる平均粒径は7.2μmであった。

【0087】

当該水系スラリーを媒体撹拌ビーズミル(シンマルエンタープライゼズ社製、ダイノーミルKDL−PILOT A型 (ベッセル容量1.4L、直径0.5mmジルコニアビーズ70%充填) )でシャフト回転数3400rpm、流量10L/hで3回通過させて、解砕・分散化を行い、葉状シリカ2次粒子からなる水系スラリー(以下、単に「水系スラリー」という。)を得た。

【0088】

(シリコン化合物の水系エマルションの調整)

シリコン系化合物として、ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)100gを溶解した溶液に、脱塩水を400g添加し、表1に示したような組成のジメチルシリコーンエマルションを得た。

【0089】

この混合液を、T.K.HOMO MIXER(特殊機化工業社の混合機)により、10000rpmで15分間予備乳化した。当該予備乳化液を、高圧乳化機(吉田機械興業社製、機種名:Nanomaizer markII型式:NM2-L200)を用いて、オリフィス径120μmの貫通型ジェネレータで120MPaの圧力で8パス処理して乳化を行った。

【0090】

当該乳化したエマルション粒子のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、0.64μmであった。

【0091】

(シリカ水系スラリーのシリコン系化合物による処理)

前記葉状シリカ2次粒子の水系スラリーの2000g(固形分濃度15質量%、平均粒子径1.50μm) に、シリカ粒子表面処理用のシリコン系化合物水性エマルションとして、上記調整した、ジメチルシリコーンオイルエマルション(エマルション組成(質量比)ジメチルシリコーン:乳化剤:水=50:10:40)を、配合量10%(ジメチルシリコーン質量/(ジメチルシリコーン+シリカ質量))になるよう67gを加え、水1335g添加して総固形分濃度10.0質量%に希釈後、撹拌機を用いてよく混合し、シリカ粒子の水系スラリーにおける処理工程を行った。

【0092】

(乾燥、解砕工程)

この水系スラリーにおける処理工程を行って得られた混合スラリーを、スプレードライヤー(坂本技研社製、GA32型)を用いて、スラリー供給量10L/h、噴霧圧力15Kg/cm2、熱風温度180℃で噴霧乾燥を行い、シリコン系化合物により表面処理、被覆された葉状シリカ2次粒子の乾燥された粉末凝集体粒子を得た。当該凝集体粒子のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、11.6μmであった。

【0093】

この葉状シリカの凝集体粒子の乾燥粉末の凝集体250gを小型の振動ミル(中央化工機社製、機械名:MB-1型 ポット内容量:1L、粉砕媒体:φ5mmアルミナボール80%充填)を用い、5時間運転し乾式で解砕処理を行い、シリカ凝集体粒子の分散化処理を行った。

【0094】

この分散化処理された乾燥粉末のレーザー回折/散乱式粒度分布測定装置(堀場製作所製、LA−920型)による平均粒子径は、1.41μmとほぼ元のスラリー状態と同等の粒子径であり、粒子形状は、ほぼスラリー状態の形状を保持したまま単分散された葉状シリカ2次粒子の乾燥粉末であった。

【0095】

(シリコン系化合物の残存率)

また、この得られた葉状シリカ乾燥粉末について、すでに述べたシリコン残存率を評価した。溶媒として、非極性有機溶媒として、トルエン、クロロホルムを採用し、極性溶媒としてイソノナン酸イソノニル、メタノールを使用した。すなわち、各溶媒に対するシリコン残存率は、トルエン:93%、クロロホルム:92%、イソノナン酸イソノニル:93%、メタノール:94%であり、いずれの型の有機溶媒に対しても、90%以上であることが示された。結果を表2にまとめて示した。

【0096】

〔実施例2〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)125gを溶解した溶液に、脱塩水を375g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0097】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:90%、クロロホルム:93%、イソノナン酸イソノニル:92%、メタノール:90%であり、いずれの型の有機溶媒に対しても、90%以上であることが示された。結果を表2にまとめて示した。

【0098】

〔比較例1〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)50gを溶解した溶液に、脱塩水を450g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0099】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:80%、クロロホルム:78%、イソノナン酸イソノニル:80%、メタノール:98%であって、メタノール以外は、90%未満と低く、再溶出が十分に抑制されていない。これは。ジメチルシリコーンオイルに対する界面活性剤の配合量が過小であるため、安定的なジメチルシリコーンエマルションが形成されないためではないかと推定される。結果を表2にまとめて示した。

【0100】

〔比較例2〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96-5000CS、動粘度5000mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)200gを溶解した溶液に、脱塩水を300g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0101】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:94%、クロロホルム:91%、イソノナン酸イソノニル:85%、メタノール:71%であって、イソノナン酸イソノニル及びメタノールについて、残存率が低く、再溶出が十分に抑制されていない。これは、ジメチルシリコーンオイルに対する界面活性剤の配合量が過大であり、これがジメチルシリコーンオイルとともに葉状シリカ粉末表面に残存しているため、かえって当該被膜の安定性を損なっているためではないかと推定される。結果を表2にまとめて示した。

【0102】

〔比較例3〕

ジメチルシリコーンオイル(信越シリコーン社製、商品名:KF-96A-100CS、動粘度100mm2/s、25℃)500gに、界面活性剤としてポリオキシエチレン脂肪酸エステル(三洋化成工業社製、商品名:イオネットMO-600)100gを溶解した溶液に、脱塩水を400g添加し、表1に示したような組成のジメチルシリコーンエマルションを得、これを使用するほかは、実施例1と同様な実験を行った。

【0103】

得られた葉状シリカ乾燥粉末についてのシリコン残存率は、トルエン:73%、クロロホルム:70%、イソノナン酸イソノニル:75%、メタノール:96%であって、メタノール以外については、残存率が低く、再溶出が十分に抑制されていない。これは、ジメチルシリコーンオイルとして、動粘度の低いものを用いたため、安定的な被膜が形成されていないためと推定される。結果を表2にまとめて示した。

【0104】

〔参考例1〕

マイカをジメチルシリコーン処理した処理粉体の市販品(三好化成社製、商品名:SA−マイカ M−102、平均粒径3.3μm、比容積2.7〜3.2cm3/g)について、シリコン残存率を測定した。結果は、トルエン:54%、クロロホルム:51%、イソノナン酸イソノニル:68%、メタノール:94%であって、メタノール以外については、残存率が極めて低く、再溶出が十分に抑制されていない。結果を表2にまとめて示した。

【0105】

〔参考例2〕

タルクをジメチルシリコーン処理した処理粉体の市販品(三好化成社製、商品名:SA−タルク JA−46R、平均粒径5μm、比容積1.3〜1.8cm3/g)について、シリコン残存率を測定した。結果は、トルエン:65%、クロロホルム:61%、イソノナン酸イソノニル:62%、メタノール:99%であって、メタノール以外については、残存率が極めて低く、再溶出が十分に抑制されていない。結果を表2にまとめて示した。

【0106】

【表1】

【0107】

【表2】

【産業上の利用可能性】

【0108】

本発明によれば、シリコン系化合物で表面処理した葉状シリカ2次粒子乾燥粉末は、極性有機溶媒及び非極性有機溶媒のいずれに分散させた場合においても、シリカ粒子の表面を被覆している当該シリコン系化合物の再溶出が実質的に抑制されている安定性の高いものであるから、例えば化粧品に配合する材料としてきわめて有用なものである。

【0109】

なお、このような葉状シリカ2次粒子のシリコン系化合物による処理粒子粉末は、シリカ3次凝集体粒子を水スラリー状態で解砕して得られる葉状シリカ2次粒子の水スラリー中での状態を保持したまま、当該シリコン系化合物の水スラリーにより処理し、乾燥、解砕することにより、容易に得ることができるので、産業上の利用可能性は大きい。

【図面の簡単な説明】

【0110】

【図1】本発明のシリコン系化合物処理乾燥シリカ粒子粉末の製造方法を説明するフローシートである。

【符号の説明】

【0111】

10 シリカヒドロゲル等

20 水熱反応工程

30 シリカ3次凝集体粒子水スラリー

40 スラリー中での解砕・分散化処理工程

50 葉状シリカ2次粒子水系スラリー

60 シリコン系化合物水系エマルション

60a シリコン系化合物

60b 界面活性剤(乳化剤)

60c 水

60’c 水

70 高圧乳化工程

80 シリカの水系スラリーにおける処理工程

90 乾燥処理工程

100 葉状シリカ粉末凝集体

110 乾式解砕処理工程

120 シリコン系化合物処理葉状シリカ2次粒子粉末

【特許請求の範囲】

【請求項1】

シリコン系化合物で表面処理されている葉状シリカ2次粒子において、当該処理粒子を極性有機溶媒及び非極性有機溶媒に分散させた場合、いずれの溶媒に対しても当該シリコン系化合物の当該粒子における残存率が90%以上であることを特徴とする安定化された表面処理葉状シリカ2次粒子粉末。

【請求項2】

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルであり、その水性エマルションにより表面処理されたものである請求項1に記載の葉状シリカ2次粒子粉末。

【請求項3】

前記水性エマルションに、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤が配合されている請求項2に記載の葉状シリカ2次粒子粉末。

【請求項4】

前記シリコン系化合物の水性エマルションが、高圧乳化工程により調整されたものである請求項2又は3に記載の葉状シリカ2次粒子粉末。

【請求項5】

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である請求項1〜4のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項6】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である請求項1〜5のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項7】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである請求項1〜6のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項8】

請求項1に記載のシリコン系化合物で表面処理されている葉状シリカ2次粒子粉末の製造方法であって、

(i)シリカヒドロゲル、活性ケイ酸又は含水ケイ酸のいずれかを、アルカリ金属塩の存在下に水熱処理し、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なった葉状シリカ2次粒子と、更に、当該葉状シリカ2次粒子とが3次元的に不規則に重なり合って形成される間隙を有する鱗片状シリカ3次凝集体粒子を形成する工程、

(ii)上記シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーを形成する工程、

(iii)前記シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーに、高圧乳化工程により調整されたシリコン系化合物水系エマルションを添加・混合してスラリー状態で処理する工程、

(iv)これを乾燥させる乾燥工程、及び、

(v)この乾燥粉末を乾式解砕することからなることを特徴とする表面処理葉状シリカ2次粒子粉末の製造方法。

【請求項9】

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルである請求項8に記載の葉状シリカ2次粒子粉末の製造方法。

【請求項10】

前記水性エマルションを、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤を配合して調整する請求項8又は9に記載の葉状シリカ2次粒子粉末の製造方法。

【請求項11】

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である請求項8〜10のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【請求項12】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である請求項8〜11のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【請求項13】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである請求項8〜12のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【請求項1】

シリコン系化合物で表面処理されている葉状シリカ2次粒子において、当該処理粒子を極性有機溶媒及び非極性有機溶媒に分散させた場合、いずれの溶媒に対しても当該シリコン系化合物の当該粒子における残存率が90%以上であることを特徴とする安定化された表面処理葉状シリカ2次粒子粉末。

【請求項2】

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルであり、その水性エマルションにより表面処理されたものである請求項1に記載の葉状シリカ2次粒子粉末。

【請求項3】

前記水性エマルションに、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤が配合されている請求項2に記載の葉状シリカ2次粒子粉末。

【請求項4】

前記シリコン系化合物の水性エマルションが、高圧乳化工程により調整されたものである請求項2又は3に記載の葉状シリカ2次粒子粉末。

【請求項5】

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である請求項1〜4のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項6】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である請求項1〜5のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項7】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである請求項1〜6のいずれかに記載の葉状シリカ2次粒子粉末。

【請求項8】

請求項1に記載のシリコン系化合物で表面処理されている葉状シリカ2次粒子粉末の製造方法であって、

(i)シリカヒドロゲル、活性ケイ酸又は含水ケイ酸のいずれかを、アルカリ金属塩の存在下に水熱処理し、鱗片状シリカの薄片1次粒子が互いに面間が平行的に配向し複数枚重なった葉状シリカ2次粒子と、更に、当該葉状シリカ2次粒子とが3次元的に不規則に重なり合って形成される間隙を有する鱗片状シリカ3次凝集体粒子を形成する工程、

(ii)上記シリカ3次凝集体粒子を、水系スラリー状態で、解砕・分散化して、シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーを形成する工程、

(iii)前記シリカ薄片1次粒子及び/又は葉状シリカ2次粒子からなる水系スラリーに、高圧乳化工程により調整されたシリコン系化合物水系エマルションを添加・混合してスラリー状態で処理する工程、

(iv)これを乾燥させる乾燥工程、及び、

(v)この乾燥粉末を乾式解砕することからなることを特徴とする表面処理葉状シリカ2次粒子粉末の製造方法。

【請求項9】

シリコン系化合物が、動粘度200〜1,000,000mm2/sのリコーンオイルである請求項8に記載の葉状シリカ2次粒子粉末の製造方法。

【請求項10】

前記水性エマルションを、ソルビタン脂肪酸エステル系、ポリオキシエチレンソルビタン脂肪酸エステル系、ポリエチレングリコール脂肪酸エステル系、ポリオキシエオチレン脂肪酸エステル系、N−アシルアミノ酸系、ポリオキシエチレンアルキルエーテル系及びポリオキシエチレンアルキルフェニルエーテル系から選択される界面活性剤を配合して調整する請求項8又は9に記載の葉状シリカ2次粒子粉末の製造方法。

【請求項11】

葉状シリカ2次粒子が、シリカの薄片1次粒子及び/又は当該1次粒子が互いに面間が平行的に配向し複数枚重なって形成される葉状シリカ2次粒子である請求項8〜10のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【請求項12】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子が、層状ポリケイ酸である請求項8〜11のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【請求項13】

前記シリカの薄片1次粒子及び/又は葉状シリカ2次粒子のX線回折分析での主ピークが、シリカ−X及び/又はシリカ−Yに該当するシリカである請求項8〜12のいずれかに記載の葉状シリカ2次粒子粉末の製造方法。

【図1】

【公開番号】特開2007−176738(P2007−176738A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−377090(P2005−377090)

【出願日】平成17年12月28日(2005.12.28)

【出願人】(390005728)旭硝子エスアイテック株式会社 (16)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月28日(2005.12.28)

【出願人】(390005728)旭硝子エスアイテック株式会社 (16)

【Fターム(参考)】

[ Back to top ]