完全統合型再生式熱源を備えたウェブ乾燥装置及び方法並びにそのための再生式熱酸化装置

【課題】ウェブ乾燥機(100)と再生式熱交換器(H1、H2)を一体化した装置、並びに同装置を使って材料のウェブを乾燥させる方法を提供する。

【解決手段】本発明の装置及び方法では、再生式燃焼装置を乾燥装置に一体的要素として含めることにより完全に一体化した様式で、空気を加熱し、VOCを無害なガスに変換する。

【解決手段】本発明の装置及び方法では、再生式燃焼装置を乾燥装置に一体的要素として含めることにより完全に一体化した様式で、空気を加熱し、VOCを無害なガスに変換する。

【発明の詳細な説明】

【背景技術】

【0001】

各種製造工程からの望ましくない不純物及び副産物を制御及び/又は排除することは、そのような不純物及び副産物により発生する可能性のある汚染の観点から非常に重大であると捉えられている。これら汚染物質を排除又は少なくとも低減するための従来の取り組みの1つに、熱酸化による方法がある。熱酸化は、十分な酸素を含有している汚染空気が十分に高い温度まで十分な期間熱せられ、望ましくない化合物を二酸化炭素や水蒸気などの無害な気体に変換するときに起きる。

【0002】

一連の通常は対向する空気ノズルから噴出する高温の空気によって、紙、フィルム、又は他のシート材料など、移動している材料のウェブを非接触支持して乾燥することのできる浮動乾燥機を含むウェブ乾燥装置の制御には、高温の空気用の熱源が必要である。更には、乾燥処理の結果として、望ましくない揮発性有機化合物(VOC)が移動するウェブ材料から発生する可能性があり、特に、インクなどがコーティングされているウェブを乾燥するに場合にはそうである。そのようなVOCは、法律により、環境に放出する前に無害な気体に変換するよう命じられている。

【0003】

先行技術による浮動乾燥装置は、各種焼却装置又はアフターバーナー装置と別々に組み合わせられており、高温の酸化された気体が熱酸化装置から取り出され乾燥装置に戻されるようになっている。このシステムは、酸化装置と乾燥機の構成要素が分離されており、乾燥機エンクロージャ内に加熱器具を追加する必要があるため、完全統合型とは見なされない。他の先行技術によるシステムでは、これもウェブ材料からの揮発性排ガスを利用して、乾燥機エンクロージャ内に熱方式の酸化装置を一体的に組み合わせた。しかしながら、いわゆる直列熱燃焼システムは、如何なる種類の熱回収装置又は媒体も使用しておらず、比較的大量の補助燃料を、特に揮発性排ガスの濃度が低い場合には必要としている。更に別の先行技術による装置では、浮動乾燥機をいわゆる復熱式の酸化装置と真に統合した様式で組み合わせた。上記システムの不都合な点の1つは、採用された熱交換器の種類に起因して熱回収効率が制限され、その結果、補助燃料消費量を極力低く抑えることができず、自動加熱運転がしばしば妨げられる点である。この効率の限界は、高効率の熱交換器は、流入空気を、熱交換器チューブの酸化を加速させるだけ十分に高い温度まで予熱することになり、チューブの破損、漏れ、効率低下、揮発性物質の分解を招く結果となることに起因する。一般的に、復熱式装置では、金属が運転中に高温に曝されることから、熱交換器及びバーナーなどのシステム構成要素の信頼性が低い。

【0004】

更に別の完全統合型システムは、排ガスを変換するために触媒燃焼器を使用しており、乾燥処理に要する熱全部を供給する潜在能力を有している。この種のシステムでは、触媒の存在によって酸化が低温度で起きるため、効果の高い熱交換器を使用することができる。従って、高効率の熱交換器でも、流入空気を有害な温度にまで予熱することはできない。しかしながら、触媒酸化装置は、排ガスのある種の成分による触媒被毒を受けやすく、そうなると、これら排ガスを無害な成分に変換する効果がなくなる。更に、触媒システムは、主に熱回収の目的で通常は金属式の熱交換器を採用するので、運転時の高温により耐用年数に限界がある。

【0005】

例えば、米国特許第5,207,008号は、アフターバーナー内蔵型の気流浮動乾燥機を開示している。乾燥工程から出る溶媒を含んだ空気は、揮発性有機化合物が酸化されるバーナーを通過するよう導かれる。その結果生じる高温の燃焼空気の少なくとも一部は、浮動ウェブを乾燥させるための空気ノズルに再循環される。

【0006】

米国特許第5,210,961号は、バーナー及び復熱式熱交換器を含んでいるウェブ乾燥機を開示している。

EP−A−0326228号は、乾燥機用のコンパクトな加熱器具を開示している。加熱器具は、バーナー及び燃焼室を含んでおり、燃焼室は、U字型経路を形成している。燃焼室は、復熱式熱交換器と連通している。

【0007】

酸化に要する熱を発生させるのに必要な燃料が高価なことから、極力多くの熱を回収するのが有利である。この目的で、米国特許第3,870,474号は、3つの再生器を備え、このうちの2つを常時作動させ、3器目は清浄な空気の少量のパージを受け、未処理又は汚染された空気を追い出して燃焼室内に排出し、そこで汚染物質を酸化する再生式酸化装置を開示している。第1サイクルが完了すると、汚染された空気を、燃焼室へ導入する前に再生器を通過する間に予熱するため、汚染された空気の流れは、先に清浄な空気が排出された再生器を通して逆に流される。このようにして、熱回収が行われる。

【0008】

米国特許第3,895,918号は、複数の離間した平行でない熱交換床が中央の高温燃焼室の周辺部に向けて配置されている回転式熱再生システムを開示している。各熱交換床には、熱交換セラミック要素が充填されている。産業処理から出た排気ガスが入口ダクトに供給され、入口ダクトは、所与の区間に対する入口弁が開いているか閉じているかによって、このガスを選択された熱交換区画に分配する。

【特許文献1】USP第5,207,008号

【特許文献2】USP第5,210,961号

【特許文献3】EP−A第0326228号

【特許文献4】USP第3,895,918号

【特許文献5】USP第5,851,636号

【特許文献6】USP第5,857,270号

【発明の開示】

【発明が解決しようとする課題】

【0009】

気流浮動乾燥機内の再生式熱交換器で達成される効率を利用することが望ましいはずである。しかしながら、一体型の再生方式酸化装置を備えた乾燥機を首尾よく高い信頼性をもって運転するためには、寸法要件に適合すること、及び燃焼室を通る高温(1600−2000°F)気流の大部分を外へ出て行く熱交換器ではなく乾燥機エンクロージャに導くように処理する能力を始めとして、多くの特性が要求される。

【0010】

本発明は、上記要件を満たすと共に、ヒートセット・ウェブ・オフセット印刷機の乾燥、汚染、及び仕上げ要件に合致する。

【課題を解決するための手段】

【0011】

本発明は、先行技術の課題を克服するものであり、統合型のウェブ乾燥装置及び再生式熱交換器、並びにこれを使用してウェブ材料を乾燥させる方法を提供するものである。本発明の方法及び装置は、再生式燃焼装置を乾燥装置に一体的要素として組み込むことにより、完全統合様式で、空気を加熱し、VOCを無害なガスへ変換するものである。ある実施形態では、乾燥機は、酸化装置からの熱風で移動中のウェブを非接触式に支持するエアバーを装備した気流浮動乾燥機である。この装置の乾燥機部分は、好適にも、それぞれ1つ乃至2つのモジュールを備えた2つの処理帯域で構成されている。

【発明を実施するための最良の形態】

【0012】

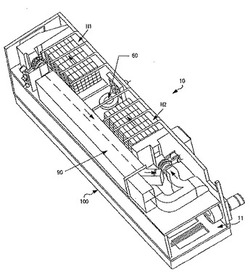

図1及び図2に、一体型再生式熱酸化装置20を備えた気流浮動乾燥機100を、全体として符号10で示している。浮動乾燥機100は、運転時に移動ウェブが通過するウェブ入口スロット11、及びウェブ入口スロット11から間隔を空けて設けられたウェブ出口スロット(図示せず)を備えている断熱ハウジングである。乾燥機内で、移動ウェブは複数のエアバー(図13)によって浮動支持される。エアバーは、図示のように互い違いに対向して配置されるのが望ましいが、当業者には理解頂けるように、この他の配置も可能である。良好な浮動と高い熱伝達を実現するためには、メグテック・システムズ社より市販されているHI−FLOATRエアバーが好ましく、これは乾燥機を通してウェブを

正弦波経路状に浮動させる。乾燥帯域に赤外線加熱要素を組み込み、及び/又はコアンダ効果を利用したエアバーとホールバーの組合わせを使用することにより、乾燥を強化することができる。後者の構成が好ましく、その場合、一連のホールバーが熱伝達を行うと共に、交互に配置されたHI−FLOATRコアンダ型エアバーは安定したウェブ浮動、案

内及び付加的な熱及び物質伝達を行う。このようなシステムは、メグテック・システムズ社から「デュアル・ドライ」の名前で市販されている。エアバーの上部と下部のセットは、それぞれのヘッダと連通しており、それぞれに供給ファンを通して熱風源を受け、熱風を各エアバーに導く。補給空気ダンパー又はファンは、補給空気を必要なシステムに供給するため、ファンと連通して設けられる。当業者には理解頂けるように、浮動乾燥機について説明しているが、本発明の範囲には、ウェブを非接触支持する必要がない乾燥機も包含される。

【0013】

この好適な実施形態では、装置の乾燥機部分は、それぞれに1つ又は2つのモジュールを備えた2つの処理帯域で構成されている(ここでは、モジュールを1つのヘッダ/ファン/プレナムの組合わせと定義する)。第1帯域では、ウェブ温度が急激に上昇し、溶媒の気化が始まる。ウェブ温度は、燃焼室、又は酸化装置の燃焼帯域から熱風を導入しその量を調整することにより、制御される(詳しくは後に論じる)。作動時、通常は第1帯域の第1モジュールだけが加熱されるが、第1帯域の第2モジュールも必要に応じて追加加熱してもよい。第2帯域の第1モジュールでは、溶媒は大量に気化し続け、排気ファン又は同様の手段で、除去され、酸化装置に運ばれる。第2帯域からの循環空気は全て、第1帯域から内部的に流れ下り、酸化装置からの付加的な熱を利用しないのが望ましい。

【0014】

第1帯域の第1モジュール用の供給ファンは、ホットアイドルの間に低速運転できるよう2速モーターを使用するのが望ましい。他の全てのモジュール用の供給ファンは単速モーターを使用する。乾燥機内には2つの主な気流パターン、即ち再循環(機械横断方向)気流と補給/排気流(機械方向)が存在する。各気流再循環モジュールは、再循環気流パターンを作り出す。乾燥機の第1モジュールは、乾燥に必要な熱エネルギーの殆どがウェブに入るところである。熱エネルギーは、熱風混合ボックス70の上方に配置されている1次エアダンパーを通して供給される。第1モジュールが供給できるよりも多くの熱エネルギーが必要となる乾燥処理では、2次熱ダンパーから第2モジュール内のウェブに熱を加えることができる。第2帯域は滞留帯域であり、ここでは、乾燥機エンクロージャ100を通って内部的に流れ下るもの以外、ウェブに加えられる付加的熱エネルギーはない。

【0015】

乾燥機100に一体化された再生式酸化装置20は、2塔式酸化装置であるのが望ましい。酸化装置20の構成要素の殆どは、乾燥機エンクロージャ100の上方に取り付けられている。主要な構成要素としては、排気ファン、熱交換器、切換ダンパー、LEL分析装置、燃料ガス噴射装置、閉じ込め室、及び付帯するダクトワークが挙げられる。熱交換器へのエネルギーは、バーナー、燃料ガス噴射装置、及び乾燥機からの気化した印刷溶媒を介して供給される。バーナーは、主に装置の初期加熱時に使用される。噴射装置は、排気ファンの入口に燃料(天然ガス又はプロパンなど)を加え、VOC分解に必要な所望の床温度を上げ又は維持する。切換ダンパーは、熱交換器内の必要な経路と酸化装置ダクトワークに沿って空気を向かわせる。ダンパーを切り換えるのに適切な量の圧縮空気が確実に利用できるようにするため、装置には空気蓄積タンクが取り付けられている。閉じ込め室は、酸化装置を通る気流の方向が逆転したときに、溶媒を含んだ気流を収集して、装置から排出されるのを防ぐ。閉じ込め室内の「汚れた」空気は、排気ファンによって乾燥機

内に引き戻される。

【0016】

より厳密には、各床を通る流れが実質的に水平になるように、2つの熱交換床H1とH2が配置されるのが望ましい。再生式熱酸化技術によれば、各塔の熱伝達帯域は、周期的に再生し、消耗状態のエネルギー帯域内の熱伝達媒体(通常、水平配置熱交換器ではセラミックモノリス)を補充された状態にしなければならない。これは、熱伝達帯域に、冷たい流体と熱い流体を周期的に交互に通過させることにより達成される。こうして、熱い流体が熱伝達マトリクスを通過するとき、熱は流体からマトリクスに伝達され、これにより流体が冷却されマトリクスは加熱される。逆に、冷たい流体が加熱されたマトリクスを通過すると、熱はマトリクスから流体に伝達され、マトリクスは冷却され流体は加熱されることになる。結果的に、マトリクスは熱貯蔵庫として働き、高温の流体から熱を受け取って、その熱を貯蔵し、それを冷たい流体に放散することを、交互に行なう。

【0017】

熱交換床を水平様式に構成することにより、厳しい寸法制約を満たすことができる。しかしながら、水平配置は、フロー分配、熱交換媒体支持、及び熱交換媒体拘束に十分な注意が必要である。床の加熱された端部の高温により生じる大きい抵抗力、及びサイクル変化時の弁切換により生じる衝撃力は、モノリシック熱交換媒体ブロックの有害な移動の原因となる。この問題は、耐火等級のモルタルで固定化するなど、ブロックを正しい位置に固定することにより排除できる。しかしながら、モルタルは時間経過と共に壊れるので、この問題を排除する好ましい方法は、図3に示すように床に傾斜を付けることである。これにより、媒体に作用する重力成分が、抵抗力及び衝撃力に対抗できるようになる。

【0018】

より具体的には、各熱交換器には、低温の端部21と高温の端部22がある。低温の端部21は、所与の時間における酸化装置のサイクル次第で、VOCを含んでいる相対的に低温の処理ガスが酸化される様にする入口として、又はVOCが酸化された相対的に低温の処理ガス用の出口として働く。各低温の端部21から離れて高温の端部22があるが、どの場合も高温の端部22は燃焼帯域30に最も近い。各熱交換器の低温の端部21と高温の端部22の間には、耐火熱交換媒体のマトリクスが配置されている。この好適な実施形態では、熱交換媒体のマトリクス15は、1つ又は複数のモノリシックブロックであり、それぞれに複数の蒸気流通路が形成されている。熱交換塔は、一方の塔の熱交換媒体内の軸方向ガス流通路が他方の塔に向う方向に延びるように、燃焼帯域30の両側に配置されている。マトリクス15は、複数の積層モノリシックブロックで構成され、ブロックは、蒸気流通路が軸方向に整列して、これにより各床の低温の端部からの処理ガスが各床の高温の端部に流れ、またこの逆にも流れるように積み重ねられるていのが最も望ましい。マトリクス15に適したモノリシック構造としては、約50セル/in2で、層流と少な

い圧力降下を実現しているものが挙げられる。このようなブロックには、ガスが構造体を所定の経路、通常は熱交換塔を通過する気体流に平行な軸に沿った経路を通って通過するように、一連の小流路又は通路が形成されている。適したモノリシック構造のより具体的な例は、フラウエンタール・ケラミックA.G.社から市販されている要素(外側寸法150mm×150mm)当たり40セルを有するムライトセラミックハニカム、及びレキシコ社よりMK10として市販されている約300mm×150mm×150mmの寸法のモノリシック構造体である。これらのブロックには、複数の平行なチャネルが形成されている。

【0019】

各熱交換塔の特に高温の端部22で遭遇する抵抗力に対抗するため、媒体のマトリクス15は、図3に示すように水平より僅か上方に傾斜している。その角度は、抵抗力が最も顕著な交換器の高温の端部で最も強くなっている。適した角度は、水平から約1から10度で、1から5度が好ましく、6フィート長の床には1.6度の角度が最も望ましい。このようなシステムでは、装置の高さを最小限にできるので、この角度1.6度が好適な角度である。所与の条件に対する重力の大きさは、予想される抵抗力より大きくなる。この

対向力は、時間と共に衰えるわけではない。当業者には理解頂けるように、傾斜最適角度は、部分的には、所与の流路に関しインチ刻みで計数した特定のマトリクスの材料密度と流量に依って決まる。密度の低い材料は大きな傾斜が必要である。傾斜角度は、マトリクスの長さに亘って一定であるのが望ましい。即ち、マトリクスの高さは(それを支える基板に対して)塔の低温の端部から高温の端部まで一様に高くなっていくのが望ましい。

【0020】

図3の熱交換床H1に関して示した実施形態では、マトリクス15は多重層であり、望ましくは複数の平行リブ45(図4)を有するセラミック(又は他の耐熱材料)の平板41の積層を含んでいる。平板41は積み重ねられ、従って各平板41から伸張しているリブ45はインターリーブされ、それらの間に平行な溝44が形成される。リブ45は、各平板41の表面から伸張し、各リブ45の外端は、対向する平板41の対向面に接する。形成された溝44は、対向するリブより幅が広く、リブとほぼ同じ高さである。このような媒体は、ランテック・プロダクト社より市販されており、米国特許第5,851,636号に開示されていて、その開示内容を参考文献として本願に援用する。平板の積層は、熱交換床の低温の端部21におけるモノリシックブロックの1つ又は複数の積層45と高温の端部22におけるモノリシックブロックの1つ又は複数の積層45の間に封じ込められているのが望ましい。モノリシックブロックの積層は、平板41の積層を安定化させ固定するのを助ける。モノリシックブロックの積層45と平板41の積層の間には、処理ガスがモノリシックブロック内の軸方向流路から平板41の積層内に形成された流路に向かって流れる際に、処理ガスが確実に均等に分配されるよう、ギャップが設けられている。平板41の積層を支えるために、耐火レンガ断熱サポート46を設けることができる。

【0021】

適した角度を形成する方法は特に限定されないが、角度は、例えば、熱交換塔内に傾斜床40を作ることにより、又はマトリクスを1つ又は複数の適したサポート上に支持することにより形成することができる。角度を付けた結果、マトリクスの重量の成分は、発生する抵抗力に抗し、酸化装置の作動中にマトリクスが移動するのを防止する。

【0022】

マトリクスの低温側を拘束したい場合は、低温側では高温側で遭遇する高温には遭遇せず、拘束材料の劣化は問題にならないので、開放面積の大きい(50%−90%)ワイヤメッシュ又はスチール格子を使用することができる。このようなオプションについては、図3Aに示しており、スチール格子35がマトリクス15を支えているのを示している。

【0023】

水平配置では、媒体を支持する必要がある。媒体の温度は、時間と場所によっては2000°Fを超えるので、媒体を支えるには断熱材が必要である。断熱材は、床内で利用できる高さ以内で適切な断熱性を提供し、更に気流の迂回経路の形成を防止するために強度及び耐収縮性を有していなければならない。適した材料は、一般的にアルミナ含有量が高く、含有量が35%より高いのが望ましい。BNZ2300のようなアルミナ含有量が高い断熱性耐火レンガ、又はハービソン・ウォーカー軽量鋳造可能材26のようなアルミナ含有量が高い軽量の鋳造可能耐熱材が好ましい。

【0024】

マトリクス15がモノリシックブロックを含んでいる場合は、酸化処理での非均一なフロー分配が問題になりかねない。モノリスブロックは基本的には床の低温の端部から高温の端部までの連続通路であるので、床への流入時に何か分配問題があれば、出口を通るまで続くことになる。分配問題が深刻になると、床内に低温領域が生じかねない。低温領域は、床に供給される溶媒又は燃料ガスの酸化に必要な温度よりも低くなり、装置の効率が低下し、又は温度プロファイルが壊れ、装置が作動不能に陥ることになりかねない。この問題の発生を防止するため、図4に示し、先に述べたようなフィン付きプレートから成る構造媒体を使って貧弱な入口プロファイルを補正することができる。このプレートは、垂直及び水平の両方向にフローを交互に再分配できるように配置することができる。

【0025】

プレート41は、モノリスブロックよりも拘束するのが難しいので、プレート41の移動を拘束するには、図3に示すように、モノリスブロック47を、床の流入端と流出端に配置するのが望ましい。このような配置とすれば、モノリスブロックとして広く使用されている材料(コージライト)ほどには耐久性がないムライトのような熱容量の大きい材料で作ったプレートを使用することができるようになる。更に、プレート材料41は、モノリスブロックに比べて費用の面で有利である。

【0026】

代わりに又は追加的に、フロー分配のゆがみを無くすための別の取り組み方として、図5に示すようなコンパクトで圧力降下の少ないフロー分配器50がある。このフロー分配器50は、整流区画及び一連の有孔プレート又はスクリーンを含んでいる。整流器55を図6に示す。互いに対して90°の角度で配置された2つの層を使用して、気流を2方向に再方向付けしている。少なくとも40%の開放面積を有する有孔プレートの多重層が使用されている。この好適な配列は、9層の開放面積63%の有孔プレートで構成され(図7)、組合せ深さは6インチである。

【0027】

図8は、各種フロー分配器の実施形態の性能を示しており、図8のデータを作成するために使用した測定位置を図9に示している。フロー分配器の無い場合の速度分配も示している。図1に示すような端部供給床では、分配器を使用しない場合には、熱交換床の一方側がフローの大部分を受ける。開放面積13%の単一有孔プレートでは、平均からの速度変動が±約50%という結果である。開放面積40%のプレート6枚を使用すると、分布は±15%よりも小さくなる。変動を±10%未満にしようとすると、開放面積60%のプレート9枚に整流器を加えた装置が必要となる。多重プレート装置は、大規模な設計変更又は試験なしで多くの用途に適用するのに適している。この多重プレート装置の圧力降下は、開放面積13%のより拘束的な単一プレートでの圧力降下の約25%になる。例えば、約600fpmの速度では、圧力降下は、図5の装置で、気流温度70°Fで凡そ0.1in wgであった。

【0028】

酸化装置の熱効率と安定性を最適化するため、熱交換器を流れるフローの方向は、ダンパーを切り替えることにより制御された間隔で逆転される。ダンパーを切り換えると、酸化装置のダクトワーク内の経路に沿って、そして熱交換器を通過するように、空気が導かれる。空圧シリンダを使用して、バタフライダンパーを作動させフローを逆転させる。各ダンパーのリミットスイッチは、ダンパーが確実に常に正しく配置されるようにする。ダンパーを切り替えることは、閉じ込め室90を通る気流を制御することにもなる。

【0029】

熱交換器を通るフローを逆転させる間、少量の未浄化の即ち「汚れた」処理空気で、酸化サイクルが完成しなくなる。この汚れた空気の「パフ」は、閉じ込め室90に分流され、大気への排出が防止される。具体的には、熱交換器を通るフローを逆転させる間、閉じ込め室90のダンパーが開くと同時に排気ダンパーが閉じる。これにより、少量の汚れた空気が閉じ込め室90に向かう。短時間の後、実際の容積測定排気流に基づいてPLCで判定され、閉じ込め室ダンパーが閉じられ、同時に排気ダンパーが開く。次に、排気ファンは、閉じ込め室90から汚れた空気を引き出し、酸化装置内に排気流として戻すことにより、閉じ込め室90の「清浄化」を開始する。酸化装置からの清浄な空気は、閉じ込め室90に引き込まれ、排気ファン内に引き込まれている汚れた空気と置き換えられる。このフローは、次の切り替えに丁度間に合うよう閉じ込め室90を浄化するため、手動トリムダンパーでセットされる(余分な排気はエネルギーの無駄遣いとなり、乾燥機の排気が不十分となる)。この清浄な空気は、閉じ込め室90を次に汚れた空気で満たす際に、排気煙突から大気中に排気される。このスキームを図14に概略的に示している。

【0030】

気化したインク溶媒を含有している乾燥機エンクロージャ100からの空気は、排気ファンを介して酸化装置に送出される。除去された排気と入れ替わる空気は、乾燥機エンク

ロージャ100の上面の穴を通して引き込まれウェブスロットを通過し、気化した溶媒が大気中に逃げるのを阻止する。排気速度は、乾燥機内の溶媒の濃度が、低爆発限界(LEL)の35%のような所定値未満に確実に留まるよう選択される。例えば、可変周波数駆動装置で排気ファンを電子的に制御して、入ってくる新鮮な空気を加熱するための燃料消費量を最小化することができる。排気ファン流量を測定するために、排気ファンの入り口に質量流量センサーを配置してもよい。LELモニターを使用して、排気の溶媒濃度を継続的に監視し、所定値未満に確実に維持されるようにすることもできる。

【0031】

ファンハウジング66(図11)に入れられている移送ファンを使って、補給空気を乾燥機に引き込むのを支援し、これによりウェブ開口部のスロットを通して乾燥機エンクロージャ100に入る空気を制御することができる。移送ファン速度は、乾燥機エンクロージャの負圧を一定に維持するよう変更される。入ってくる新鮮な空気は、内部の循環空気及び酸化装置からの高温の燃焼室空気と混ざり合う。

【0032】

乾燥機の運転では、酸化装置20の燃焼室30内の非常に高温の(1600°Fから2000°F)空気の相当な割合(30−50%)を、外に出る熱交換器H1又はH2ではなく、乾燥機エンクロージャ内に向かわせる必要がある。極めて高温の空気を燃焼室30から導くには、図10Aから10Dに示す特別に設計された弁を必要とする。弁60は、超合金材料の簡素化されたダンパーの鋳造品である。ブレード、リング、ハウジング、及びシャフティングは、必ずしも同じ合金で製造する必要はない。温度が時には2500°Fにも達することがあるため、鉄をベースとした超合金はダンパー要素としては好ましくない。そうではなく、ハウジング、ブレード、及びシャフティングは、ウィスコンシン・セントリフューガル社から25−35Nbとして市販されているもののような、クロム含有量23−27%及びニッケル含有量32−45%のニッケルベースの超合金を使用するのが望ましい。圧縮リングは、ステライト31のようなコバルトベースの超合金から機械加工で作るのが望ましい。コバルトベースの超合金は、耐磨耗性に優れていると同時に高い温度強度も示している。耐磨耗性は、運転時に滑動しながら接触することから重要である。ハウジングもこの滑動接触に遭遇するが、磨耗はより大きな面積に亘って分散されるので、ニッケルベールの合金が適している。ニッケルベースの超合金は、酸化装置の1600−2000°Fの作動範囲では鉄ベース超合金よりも強度的な有利性を示している。ハウジング及びブレードには、溶接されたアッセンブリよりも本来的に応力集中が少ないことから、鋳造が使用される。これにより、高温運転でのクラック形成に対する抵抗が改善される。リングをブレードの回転範囲(0−90°)に亘って保持するために、ハウジングの内表面は、半球形ハウジングプロファイルであることが要求される。組立工程時にリングとブレードを挿入するためにスロットも必要である。

【0033】

ダンパーは、実質的に円筒形のハウジング61、ブレード62、及びシールリング63を含んでいる。ハウジング61は、ロッド受け部67を介してブレード62に連結されるロッド65を受けるアパーチャ64を含んでいる。ロッド65は、ハウジング61内でブレード62を作動させる。シールリング63は、閉じ位置にあるときにはハウジング61内でブレードをシールする。ダンパー60の部品は、殆ど欠陥の無い寸法的に一貫した部品を製造するために、鋳造されるのが望ましい。仕上げと接合加工は最小限なので、結果的に、ダンパー60のアッセンブリには、残留応力も応力集中の区域も殆ど無い。これにより、高温環境に故障無く長期間耐えることのできる弁装置が製造される。

【0034】

ダンパー60は、サーモカプルなどで感知される乾燥機エアバーヘッダ供給空気の温度に基づいて制御することができる。供給空気の感知温度に基づいて、(PLCのような)制御装置を使用して、ダンパーを調整し、混合室へ流入させる空気の量を制御することにより空気の温度を制御することができる。

【0035】

乾燥機へエネルギーを供給するため、熱風ダンパー60は、燃焼室30空気を乾燥機の補給空気と混合する室と連通状態にある。乾燥機内でのこの室の位置を図11、12A、12B、12Cに示す。このように、混合室即ちボックス70は、空気が乾燥機エンクロージャに供給されるときに通過する出口アパーチャ71と、補給空気ダクティング73と混合ボックス70の間で流体連通できるようにする補給空気入口72(図12A)とを有している。混合ボックス70は、第2帯域ダンパー用に随意的な取り付け部74を有していてもよい。混合ボックス70は、300シリーズのステンレス鋼で構成するのが望ましい。

【0036】

混合ボックスの別の実施形態を図15A、15B、15Cに示す。混合ボックス70’は、酸化装置燃焼帯域30下の領域から補給空気を引き込む。補給空気は、燃焼帯域30と熱風ダンパー60の間を連通させているスリーブ67を冷却する。これにより、長い補給空気ダクトを無くすことができる。更に、補給空気の体積が良好な混合のために常に十分であるとは限らないので、混合ボックス70’の設計は、乾燥機再循環空気を補給空気ファンに加えるためのオプション部68(図15C)を含んでいる。

【0037】

補給空気は、ダンパーが補給空気送出を制御する必要性を排除するために、可変速度移送ファンで供給されるのが望ましい。補給空気の少なくとも一部は、図11に示すように適したダクトワーク73Aを介して、酸化装置を囲っている装置の領域から供給されるのが望ましい。周辺の空気よりも高い外側温度を有している酸化装置とダクトワークがこの空気を予熱する。補給空気の残り部分は周囲からダクティング73に入る。

【0038】

混合室70(又は70’)では、補給空気によって、乾燥機内へ送給される空気の温度が下げられる。乾燥機エンクロージャに入る空気温度は、構成要素への損傷を防げるほど十分に低い(600°Fから1000°F)ので、供給ファンに対して特別な送給ダクトは必要ない。更に、乾燥機内側の特別なバッフリングは、乾燥機内部での空気の適切な混合を保証する。このようなバッフリングについては、米国特許第5,857,270号に記載されており、その開示内容を本願に参考文献として援用する。空気を隣り合った2つの帯域に供給するのに必要な高温ダンパーは、1つだけでよい。必要に応じて、調整用のダンパーを第2帯域出口に設置できるが、これは超合金材料製である必要はなく、標準的300シリーズのステンレス鋼が適当である。供給ファンの入り口への直接接続は不要である。

【0039】

酸化装置の弁切換後に、乾燥機エンクロージャ圧力の僅かな乱れが高い排気速度で起きる可能性がある。具体的には、弁が閉じると、今まで流れていた流体がその源に向けて反射される。この圧力の乱れを改善するため、逆止弁のような抑制装置を乾燥機から酸化装置の排気配管中に使用してもよい。抑制装置は、摩擦、又は拡張縮小のような運動量変化によってエネルギーを分散させることにより反射脈動を低減する。気圧ダンパーは、逆流を防止し、空気の短い脈動が乾燥機エンクロージャに入って大気圧又は所望の圧力を超えてエンクロージャを加圧することを防止する、逆止弁の例である。

【0040】

運転条件によっては、乾燥機排気流中の揮発性溶媒の量が、自動加熱運転に必要な量よりも少なくなる。燃焼バーナーを使用して補給エネルギーを供給するのを避けるために、補給燃料を、排気流などシステムに投入して必要なエネルギーを供給する。好適な燃料は、天然ガス又は他の通常の燃料ガス又は液体燃料である。バーナー運転に必要な燃焼空気は酸化装置の効率を下げNOxの形成を引き起こしかねないので、バーナー運転を排除す

ることは有用である。燃料ガスの投入は、熱交換塔内のようなある箇所で温度を感知することにより行うことができる。例えば、温度センサーを、各熱交換床の、熱交換媒体の上面から約18インチ下に配置してもよい。一旦、装置の通常運転が開始されると、各熱交換床内のセンサーが検出した温度の平均に基づいて、処理ガスが熱交換塔に入る前に、T

字コネクタによって可燃性燃料ガスを処理ガスに添加する。感知した温度の平均が、所定の設定値より低くなると、追加の燃料ガスは、酸化装置に流入する汚染された廃棄物の流れに添加される。同様に、感知した温度の平均が所定の設定値より高くなると、燃料ガスの添加が停止される。

【0041】

代わりに、燃焼帯域の温度は、酸化装置に入ってくる排気のエネルギー含有量を測定し制御することにより間接的に制御することもできる。コントロール・インスツルメント社から入手可能なものなど、適当な低爆発限界(LEL)センサーを使用して、補給燃料噴射地点の後の適した地点で排気の溶媒と燃料の含有量の合計を測定することができる。次にこの測定値を使って、適した制御手段で、燃料の噴射速度を調整し、合計燃料含有量を一定の所定のレベルに、通常はLELの5から35%、望ましくはLELの10から20%の範囲に維持する。センサーで測定したLELが所望の設定値よりも低い場合は、制御弁9を開くなどして噴射される補給燃料の量が増やされる。測定されたLELが設定値を超えている場合は、流量弁9を閉じるなどして補給燃料噴射速度が下げられる。乾燥工程から出る溶媒含有量が、燃料噴射が無くても所望のLEL設定値より高い場合は、排気ファン30を通る流れを調整するなどして、乾燥工程からの排気速度を上げてLELを下げる。排気流のこの調整は、当業者には周知であり、ファン30の可変速度駆動装置を使っ

て、又は流量制御ダンパーにより行うのが望ましい。

【0042】

酸化装置内で処理されるガス中の可燃性成分の濃度が高くなり過ぎると、装置内に余分な熱が発生し装置を損傷することになる。高温焼却又は燃焼帯域内の温度がこのように高くなり過ぎるのを避けるため、通常であれば冷却用の熱交換塔を通過するはずのガスに、塔を迂回させて、冷却用の熱交換塔を通常通り通過した結果すでに冷却された他のガスと組み合わせることもできる。組み合わせられたガスは、大気中に排出することができる。しかしながら、一体型の乾燥機に使う場合、この高温側迂回方式を、利用可能な空間内で実施するのは難しい。従って、流出用の床を迂回する空気の量を増やして、それを乾燥機エンクロージャに向かわせるのが望ましい。この余分なエネルギーは、図13に示すように、乾燥機の供給又は排気流内に取り付けられた水気化コイルにより吸収される。

【0043】

図16A、16B、16Cは、本発明の様々な代替実施形態を示しており、再生式酸化装置は、図示のように垂直床81、82で構成されている。図16Aでは、垂直床81、82につながる供給ダクティング83を示しており、図16Bでは、床からの復帰ダクティング84を示している。図16Cは、前面カバーを取り外して乾燥機の内部を見えるようにした正面図を示している。当業者には理解頂けるように、上記設計は2つの垂直床に限定されるものではなく、3つ又はそれ以上の垂直床を使用してもよい。

【図面の簡単な説明】

【0044】

【図1】本発明の統合型乾燥装置の或る好適な実施形態の斜視図である。

【図2】本発明の統合型乾燥装置の或る好適な実施形態の横断面図である。

【図3】図3は、本発明による水平再生式熱酸化装置の横断面図である。図3Aは、本発明の或る実施形態による水平再生式熱酸化装置の端面図である。

【図4】本発明の或る実施形態の熱交換マトリクスの横断面図である。

【図5】本発明によるフロー分配器アッセンブリの横断面図である。

【図6】図6は、本発明によるフロー整流器アッセンブリの上面図である。図6Aは、本発明によるフロー整流器アッセンブリの側面図である。

【図7】図7は、本発明による有孔板アッセンブリの上面図である。図7Aは、本発明による有孔板アッセンブリの側面図である。

【図8】フロー分配を示すグラフである。

【図9】図8に示すフロー分配を測定するための位置を示す図である。

【図10】図10A−図10Dは、本発明による高温ダンパーアッセンブリの斜視図である。

【図11】本発明による熱風混合ボックス装置を示す斜視図である。

【図12】図12A、12B、12Cは、本発明による熱風混合ボックスの図である。

【図13】本発明の或る実施形態による蒸発システムの概略図である。

【図14】本発明による閉じ込め室機能の概略図である。

【図15A】図15Aは、本発明による混合ボックスの別の設計を示す図である。

【図15B】図15Bは、本発明による混合ボックスの別の設計を示す図である。

【図15C】図15Cは、本発明による混合ボックスの別の設計を示す図である。

【図16】図16A、16B、16Cは、本発明による垂直配向の酸化装置を有する装置の図である。

【背景技術】

【0001】

各種製造工程からの望ましくない不純物及び副産物を制御及び/又は排除することは、そのような不純物及び副産物により発生する可能性のある汚染の観点から非常に重大であると捉えられている。これら汚染物質を排除又は少なくとも低減するための従来の取り組みの1つに、熱酸化による方法がある。熱酸化は、十分な酸素を含有している汚染空気が十分に高い温度まで十分な期間熱せられ、望ましくない化合物を二酸化炭素や水蒸気などの無害な気体に変換するときに起きる。

【0002】

一連の通常は対向する空気ノズルから噴出する高温の空気によって、紙、フィルム、又は他のシート材料など、移動している材料のウェブを非接触支持して乾燥することのできる浮動乾燥機を含むウェブ乾燥装置の制御には、高温の空気用の熱源が必要である。更には、乾燥処理の結果として、望ましくない揮発性有機化合物(VOC)が移動するウェブ材料から発生する可能性があり、特に、インクなどがコーティングされているウェブを乾燥するに場合にはそうである。そのようなVOCは、法律により、環境に放出する前に無害な気体に変換するよう命じられている。

【0003】

先行技術による浮動乾燥装置は、各種焼却装置又はアフターバーナー装置と別々に組み合わせられており、高温の酸化された気体が熱酸化装置から取り出され乾燥装置に戻されるようになっている。このシステムは、酸化装置と乾燥機の構成要素が分離されており、乾燥機エンクロージャ内に加熱器具を追加する必要があるため、完全統合型とは見なされない。他の先行技術によるシステムでは、これもウェブ材料からの揮発性排ガスを利用して、乾燥機エンクロージャ内に熱方式の酸化装置を一体的に組み合わせた。しかしながら、いわゆる直列熱燃焼システムは、如何なる種類の熱回収装置又は媒体も使用しておらず、比較的大量の補助燃料を、特に揮発性排ガスの濃度が低い場合には必要としている。更に別の先行技術による装置では、浮動乾燥機をいわゆる復熱式の酸化装置と真に統合した様式で組み合わせた。上記システムの不都合な点の1つは、採用された熱交換器の種類に起因して熱回収効率が制限され、その結果、補助燃料消費量を極力低く抑えることができず、自動加熱運転がしばしば妨げられる点である。この効率の限界は、高効率の熱交換器は、流入空気を、熱交換器チューブの酸化を加速させるだけ十分に高い温度まで予熱することになり、チューブの破損、漏れ、効率低下、揮発性物質の分解を招く結果となることに起因する。一般的に、復熱式装置では、金属が運転中に高温に曝されることから、熱交換器及びバーナーなどのシステム構成要素の信頼性が低い。

【0004】

更に別の完全統合型システムは、排ガスを変換するために触媒燃焼器を使用しており、乾燥処理に要する熱全部を供給する潜在能力を有している。この種のシステムでは、触媒の存在によって酸化が低温度で起きるため、効果の高い熱交換器を使用することができる。従って、高効率の熱交換器でも、流入空気を有害な温度にまで予熱することはできない。しかしながら、触媒酸化装置は、排ガスのある種の成分による触媒被毒を受けやすく、そうなると、これら排ガスを無害な成分に変換する効果がなくなる。更に、触媒システムは、主に熱回収の目的で通常は金属式の熱交換器を採用するので、運転時の高温により耐用年数に限界がある。

【0005】

例えば、米国特許第5,207,008号は、アフターバーナー内蔵型の気流浮動乾燥機を開示している。乾燥工程から出る溶媒を含んだ空気は、揮発性有機化合物が酸化されるバーナーを通過するよう導かれる。その結果生じる高温の燃焼空気の少なくとも一部は、浮動ウェブを乾燥させるための空気ノズルに再循環される。

【0006】

米国特許第5,210,961号は、バーナー及び復熱式熱交換器を含んでいるウェブ乾燥機を開示している。

EP−A−0326228号は、乾燥機用のコンパクトな加熱器具を開示している。加熱器具は、バーナー及び燃焼室を含んでおり、燃焼室は、U字型経路を形成している。燃焼室は、復熱式熱交換器と連通している。

【0007】

酸化に要する熱を発生させるのに必要な燃料が高価なことから、極力多くの熱を回収するのが有利である。この目的で、米国特許第3,870,474号は、3つの再生器を備え、このうちの2つを常時作動させ、3器目は清浄な空気の少量のパージを受け、未処理又は汚染された空気を追い出して燃焼室内に排出し、そこで汚染物質を酸化する再生式酸化装置を開示している。第1サイクルが完了すると、汚染された空気を、燃焼室へ導入する前に再生器を通過する間に予熱するため、汚染された空気の流れは、先に清浄な空気が排出された再生器を通して逆に流される。このようにして、熱回収が行われる。

【0008】

米国特許第3,895,918号は、複数の離間した平行でない熱交換床が中央の高温燃焼室の周辺部に向けて配置されている回転式熱再生システムを開示している。各熱交換床には、熱交換セラミック要素が充填されている。産業処理から出た排気ガスが入口ダクトに供給され、入口ダクトは、所与の区間に対する入口弁が開いているか閉じているかによって、このガスを選択された熱交換区画に分配する。

【特許文献1】USP第5,207,008号

【特許文献2】USP第5,210,961号

【特許文献3】EP−A第0326228号

【特許文献4】USP第3,895,918号

【特許文献5】USP第5,851,636号

【特許文献6】USP第5,857,270号

【発明の開示】

【発明が解決しようとする課題】

【0009】

気流浮動乾燥機内の再生式熱交換器で達成される効率を利用することが望ましいはずである。しかしながら、一体型の再生方式酸化装置を備えた乾燥機を首尾よく高い信頼性をもって運転するためには、寸法要件に適合すること、及び燃焼室を通る高温(1600−2000°F)気流の大部分を外へ出て行く熱交換器ではなく乾燥機エンクロージャに導くように処理する能力を始めとして、多くの特性が要求される。

【0010】

本発明は、上記要件を満たすと共に、ヒートセット・ウェブ・オフセット印刷機の乾燥、汚染、及び仕上げ要件に合致する。

【課題を解決するための手段】

【0011】

本発明は、先行技術の課題を克服するものであり、統合型のウェブ乾燥装置及び再生式熱交換器、並びにこれを使用してウェブ材料を乾燥させる方法を提供するものである。本発明の方法及び装置は、再生式燃焼装置を乾燥装置に一体的要素として組み込むことにより、完全統合様式で、空気を加熱し、VOCを無害なガスへ変換するものである。ある実施形態では、乾燥機は、酸化装置からの熱風で移動中のウェブを非接触式に支持するエアバーを装備した気流浮動乾燥機である。この装置の乾燥機部分は、好適にも、それぞれ1つ乃至2つのモジュールを備えた2つの処理帯域で構成されている。

【発明を実施するための最良の形態】

【0012】

図1及び図2に、一体型再生式熱酸化装置20を備えた気流浮動乾燥機100を、全体として符号10で示している。浮動乾燥機100は、運転時に移動ウェブが通過するウェブ入口スロット11、及びウェブ入口スロット11から間隔を空けて設けられたウェブ出口スロット(図示せず)を備えている断熱ハウジングである。乾燥機内で、移動ウェブは複数のエアバー(図13)によって浮動支持される。エアバーは、図示のように互い違いに対向して配置されるのが望ましいが、当業者には理解頂けるように、この他の配置も可能である。良好な浮動と高い熱伝達を実現するためには、メグテック・システムズ社より市販されているHI−FLOATRエアバーが好ましく、これは乾燥機を通してウェブを

正弦波経路状に浮動させる。乾燥帯域に赤外線加熱要素を組み込み、及び/又はコアンダ効果を利用したエアバーとホールバーの組合わせを使用することにより、乾燥を強化することができる。後者の構成が好ましく、その場合、一連のホールバーが熱伝達を行うと共に、交互に配置されたHI−FLOATRコアンダ型エアバーは安定したウェブ浮動、案

内及び付加的な熱及び物質伝達を行う。このようなシステムは、メグテック・システムズ社から「デュアル・ドライ」の名前で市販されている。エアバーの上部と下部のセットは、それぞれのヘッダと連通しており、それぞれに供給ファンを通して熱風源を受け、熱風を各エアバーに導く。補給空気ダンパー又はファンは、補給空気を必要なシステムに供給するため、ファンと連通して設けられる。当業者には理解頂けるように、浮動乾燥機について説明しているが、本発明の範囲には、ウェブを非接触支持する必要がない乾燥機も包含される。

【0013】

この好適な実施形態では、装置の乾燥機部分は、それぞれに1つ又は2つのモジュールを備えた2つの処理帯域で構成されている(ここでは、モジュールを1つのヘッダ/ファン/プレナムの組合わせと定義する)。第1帯域では、ウェブ温度が急激に上昇し、溶媒の気化が始まる。ウェブ温度は、燃焼室、又は酸化装置の燃焼帯域から熱風を導入しその量を調整することにより、制御される(詳しくは後に論じる)。作動時、通常は第1帯域の第1モジュールだけが加熱されるが、第1帯域の第2モジュールも必要に応じて追加加熱してもよい。第2帯域の第1モジュールでは、溶媒は大量に気化し続け、排気ファン又は同様の手段で、除去され、酸化装置に運ばれる。第2帯域からの循環空気は全て、第1帯域から内部的に流れ下り、酸化装置からの付加的な熱を利用しないのが望ましい。

【0014】

第1帯域の第1モジュール用の供給ファンは、ホットアイドルの間に低速運転できるよう2速モーターを使用するのが望ましい。他の全てのモジュール用の供給ファンは単速モーターを使用する。乾燥機内には2つの主な気流パターン、即ち再循環(機械横断方向)気流と補給/排気流(機械方向)が存在する。各気流再循環モジュールは、再循環気流パターンを作り出す。乾燥機の第1モジュールは、乾燥に必要な熱エネルギーの殆どがウェブに入るところである。熱エネルギーは、熱風混合ボックス70の上方に配置されている1次エアダンパーを通して供給される。第1モジュールが供給できるよりも多くの熱エネルギーが必要となる乾燥処理では、2次熱ダンパーから第2モジュール内のウェブに熱を加えることができる。第2帯域は滞留帯域であり、ここでは、乾燥機エンクロージャ100を通って内部的に流れ下るもの以外、ウェブに加えられる付加的熱エネルギーはない。

【0015】

乾燥機100に一体化された再生式酸化装置20は、2塔式酸化装置であるのが望ましい。酸化装置20の構成要素の殆どは、乾燥機エンクロージャ100の上方に取り付けられている。主要な構成要素としては、排気ファン、熱交換器、切換ダンパー、LEL分析装置、燃料ガス噴射装置、閉じ込め室、及び付帯するダクトワークが挙げられる。熱交換器へのエネルギーは、バーナー、燃料ガス噴射装置、及び乾燥機からの気化した印刷溶媒を介して供給される。バーナーは、主に装置の初期加熱時に使用される。噴射装置は、排気ファンの入口に燃料(天然ガス又はプロパンなど)を加え、VOC分解に必要な所望の床温度を上げ又は維持する。切換ダンパーは、熱交換器内の必要な経路と酸化装置ダクトワークに沿って空気を向かわせる。ダンパーを切り換えるのに適切な量の圧縮空気が確実に利用できるようにするため、装置には空気蓄積タンクが取り付けられている。閉じ込め室は、酸化装置を通る気流の方向が逆転したときに、溶媒を含んだ気流を収集して、装置から排出されるのを防ぐ。閉じ込め室内の「汚れた」空気は、排気ファンによって乾燥機

内に引き戻される。

【0016】

より厳密には、各床を通る流れが実質的に水平になるように、2つの熱交換床H1とH2が配置されるのが望ましい。再生式熱酸化技術によれば、各塔の熱伝達帯域は、周期的に再生し、消耗状態のエネルギー帯域内の熱伝達媒体(通常、水平配置熱交換器ではセラミックモノリス)を補充された状態にしなければならない。これは、熱伝達帯域に、冷たい流体と熱い流体を周期的に交互に通過させることにより達成される。こうして、熱い流体が熱伝達マトリクスを通過するとき、熱は流体からマトリクスに伝達され、これにより流体が冷却されマトリクスは加熱される。逆に、冷たい流体が加熱されたマトリクスを通過すると、熱はマトリクスから流体に伝達され、マトリクスは冷却され流体は加熱されることになる。結果的に、マトリクスは熱貯蔵庫として働き、高温の流体から熱を受け取って、その熱を貯蔵し、それを冷たい流体に放散することを、交互に行なう。

【0017】

熱交換床を水平様式に構成することにより、厳しい寸法制約を満たすことができる。しかしながら、水平配置は、フロー分配、熱交換媒体支持、及び熱交換媒体拘束に十分な注意が必要である。床の加熱された端部の高温により生じる大きい抵抗力、及びサイクル変化時の弁切換により生じる衝撃力は、モノリシック熱交換媒体ブロックの有害な移動の原因となる。この問題は、耐火等級のモルタルで固定化するなど、ブロックを正しい位置に固定することにより排除できる。しかしながら、モルタルは時間経過と共に壊れるので、この問題を排除する好ましい方法は、図3に示すように床に傾斜を付けることである。これにより、媒体に作用する重力成分が、抵抗力及び衝撃力に対抗できるようになる。

【0018】

より具体的には、各熱交換器には、低温の端部21と高温の端部22がある。低温の端部21は、所与の時間における酸化装置のサイクル次第で、VOCを含んでいる相対的に低温の処理ガスが酸化される様にする入口として、又はVOCが酸化された相対的に低温の処理ガス用の出口として働く。各低温の端部21から離れて高温の端部22があるが、どの場合も高温の端部22は燃焼帯域30に最も近い。各熱交換器の低温の端部21と高温の端部22の間には、耐火熱交換媒体のマトリクスが配置されている。この好適な実施形態では、熱交換媒体のマトリクス15は、1つ又は複数のモノリシックブロックであり、それぞれに複数の蒸気流通路が形成されている。熱交換塔は、一方の塔の熱交換媒体内の軸方向ガス流通路が他方の塔に向う方向に延びるように、燃焼帯域30の両側に配置されている。マトリクス15は、複数の積層モノリシックブロックで構成され、ブロックは、蒸気流通路が軸方向に整列して、これにより各床の低温の端部からの処理ガスが各床の高温の端部に流れ、またこの逆にも流れるように積み重ねられるていのが最も望ましい。マトリクス15に適したモノリシック構造としては、約50セル/in2で、層流と少な

い圧力降下を実現しているものが挙げられる。このようなブロックには、ガスが構造体を所定の経路、通常は熱交換塔を通過する気体流に平行な軸に沿った経路を通って通過するように、一連の小流路又は通路が形成されている。適したモノリシック構造のより具体的な例は、フラウエンタール・ケラミックA.G.社から市販されている要素(外側寸法150mm×150mm)当たり40セルを有するムライトセラミックハニカム、及びレキシコ社よりMK10として市販されている約300mm×150mm×150mmの寸法のモノリシック構造体である。これらのブロックには、複数の平行なチャネルが形成されている。

【0019】

各熱交換塔の特に高温の端部22で遭遇する抵抗力に対抗するため、媒体のマトリクス15は、図3に示すように水平より僅か上方に傾斜している。その角度は、抵抗力が最も顕著な交換器の高温の端部で最も強くなっている。適した角度は、水平から約1から10度で、1から5度が好ましく、6フィート長の床には1.6度の角度が最も望ましい。このようなシステムでは、装置の高さを最小限にできるので、この角度1.6度が好適な角度である。所与の条件に対する重力の大きさは、予想される抵抗力より大きくなる。この

対向力は、時間と共に衰えるわけではない。当業者には理解頂けるように、傾斜最適角度は、部分的には、所与の流路に関しインチ刻みで計数した特定のマトリクスの材料密度と流量に依って決まる。密度の低い材料は大きな傾斜が必要である。傾斜角度は、マトリクスの長さに亘って一定であるのが望ましい。即ち、マトリクスの高さは(それを支える基板に対して)塔の低温の端部から高温の端部まで一様に高くなっていくのが望ましい。

【0020】

図3の熱交換床H1に関して示した実施形態では、マトリクス15は多重層であり、望ましくは複数の平行リブ45(図4)を有するセラミック(又は他の耐熱材料)の平板41の積層を含んでいる。平板41は積み重ねられ、従って各平板41から伸張しているリブ45はインターリーブされ、それらの間に平行な溝44が形成される。リブ45は、各平板41の表面から伸張し、各リブ45の外端は、対向する平板41の対向面に接する。形成された溝44は、対向するリブより幅が広く、リブとほぼ同じ高さである。このような媒体は、ランテック・プロダクト社より市販されており、米国特許第5,851,636号に開示されていて、その開示内容を参考文献として本願に援用する。平板の積層は、熱交換床の低温の端部21におけるモノリシックブロックの1つ又は複数の積層45と高温の端部22におけるモノリシックブロックの1つ又は複数の積層45の間に封じ込められているのが望ましい。モノリシックブロックの積層は、平板41の積層を安定化させ固定するのを助ける。モノリシックブロックの積層45と平板41の積層の間には、処理ガスがモノリシックブロック内の軸方向流路から平板41の積層内に形成された流路に向かって流れる際に、処理ガスが確実に均等に分配されるよう、ギャップが設けられている。平板41の積層を支えるために、耐火レンガ断熱サポート46を設けることができる。

【0021】

適した角度を形成する方法は特に限定されないが、角度は、例えば、熱交換塔内に傾斜床40を作ることにより、又はマトリクスを1つ又は複数の適したサポート上に支持することにより形成することができる。角度を付けた結果、マトリクスの重量の成分は、発生する抵抗力に抗し、酸化装置の作動中にマトリクスが移動するのを防止する。

【0022】

マトリクスの低温側を拘束したい場合は、低温側では高温側で遭遇する高温には遭遇せず、拘束材料の劣化は問題にならないので、開放面積の大きい(50%−90%)ワイヤメッシュ又はスチール格子を使用することができる。このようなオプションについては、図3Aに示しており、スチール格子35がマトリクス15を支えているのを示している。

【0023】

水平配置では、媒体を支持する必要がある。媒体の温度は、時間と場所によっては2000°Fを超えるので、媒体を支えるには断熱材が必要である。断熱材は、床内で利用できる高さ以内で適切な断熱性を提供し、更に気流の迂回経路の形成を防止するために強度及び耐収縮性を有していなければならない。適した材料は、一般的にアルミナ含有量が高く、含有量が35%より高いのが望ましい。BNZ2300のようなアルミナ含有量が高い断熱性耐火レンガ、又はハービソン・ウォーカー軽量鋳造可能材26のようなアルミナ含有量が高い軽量の鋳造可能耐熱材が好ましい。

【0024】

マトリクス15がモノリシックブロックを含んでいる場合は、酸化処理での非均一なフロー分配が問題になりかねない。モノリスブロックは基本的には床の低温の端部から高温の端部までの連続通路であるので、床への流入時に何か分配問題があれば、出口を通るまで続くことになる。分配問題が深刻になると、床内に低温領域が生じかねない。低温領域は、床に供給される溶媒又は燃料ガスの酸化に必要な温度よりも低くなり、装置の効率が低下し、又は温度プロファイルが壊れ、装置が作動不能に陥ることになりかねない。この問題の発生を防止するため、図4に示し、先に述べたようなフィン付きプレートから成る構造媒体を使って貧弱な入口プロファイルを補正することができる。このプレートは、垂直及び水平の両方向にフローを交互に再分配できるように配置することができる。

【0025】

プレート41は、モノリスブロックよりも拘束するのが難しいので、プレート41の移動を拘束するには、図3に示すように、モノリスブロック47を、床の流入端と流出端に配置するのが望ましい。このような配置とすれば、モノリスブロックとして広く使用されている材料(コージライト)ほどには耐久性がないムライトのような熱容量の大きい材料で作ったプレートを使用することができるようになる。更に、プレート材料41は、モノリスブロックに比べて費用の面で有利である。

【0026】

代わりに又は追加的に、フロー分配のゆがみを無くすための別の取り組み方として、図5に示すようなコンパクトで圧力降下の少ないフロー分配器50がある。このフロー分配器50は、整流区画及び一連の有孔プレート又はスクリーンを含んでいる。整流器55を図6に示す。互いに対して90°の角度で配置された2つの層を使用して、気流を2方向に再方向付けしている。少なくとも40%の開放面積を有する有孔プレートの多重層が使用されている。この好適な配列は、9層の開放面積63%の有孔プレートで構成され(図7)、組合せ深さは6インチである。

【0027】

図8は、各種フロー分配器の実施形態の性能を示しており、図8のデータを作成するために使用した測定位置を図9に示している。フロー分配器の無い場合の速度分配も示している。図1に示すような端部供給床では、分配器を使用しない場合には、熱交換床の一方側がフローの大部分を受ける。開放面積13%の単一有孔プレートでは、平均からの速度変動が±約50%という結果である。開放面積40%のプレート6枚を使用すると、分布は±15%よりも小さくなる。変動を±10%未満にしようとすると、開放面積60%のプレート9枚に整流器を加えた装置が必要となる。多重プレート装置は、大規模な設計変更又は試験なしで多くの用途に適用するのに適している。この多重プレート装置の圧力降下は、開放面積13%のより拘束的な単一プレートでの圧力降下の約25%になる。例えば、約600fpmの速度では、圧力降下は、図5の装置で、気流温度70°Fで凡そ0.1in wgであった。

【0028】

酸化装置の熱効率と安定性を最適化するため、熱交換器を流れるフローの方向は、ダンパーを切り替えることにより制御された間隔で逆転される。ダンパーを切り換えると、酸化装置のダクトワーク内の経路に沿って、そして熱交換器を通過するように、空気が導かれる。空圧シリンダを使用して、バタフライダンパーを作動させフローを逆転させる。各ダンパーのリミットスイッチは、ダンパーが確実に常に正しく配置されるようにする。ダンパーを切り替えることは、閉じ込め室90を通る気流を制御することにもなる。

【0029】

熱交換器を通るフローを逆転させる間、少量の未浄化の即ち「汚れた」処理空気で、酸化サイクルが完成しなくなる。この汚れた空気の「パフ」は、閉じ込め室90に分流され、大気への排出が防止される。具体的には、熱交換器を通るフローを逆転させる間、閉じ込め室90のダンパーが開くと同時に排気ダンパーが閉じる。これにより、少量の汚れた空気が閉じ込め室90に向かう。短時間の後、実際の容積測定排気流に基づいてPLCで判定され、閉じ込め室ダンパーが閉じられ、同時に排気ダンパーが開く。次に、排気ファンは、閉じ込め室90から汚れた空気を引き出し、酸化装置内に排気流として戻すことにより、閉じ込め室90の「清浄化」を開始する。酸化装置からの清浄な空気は、閉じ込め室90に引き込まれ、排気ファン内に引き込まれている汚れた空気と置き換えられる。このフローは、次の切り替えに丁度間に合うよう閉じ込め室90を浄化するため、手動トリムダンパーでセットされる(余分な排気はエネルギーの無駄遣いとなり、乾燥機の排気が不十分となる)。この清浄な空気は、閉じ込め室90を次に汚れた空気で満たす際に、排気煙突から大気中に排気される。このスキームを図14に概略的に示している。

【0030】

気化したインク溶媒を含有している乾燥機エンクロージャ100からの空気は、排気ファンを介して酸化装置に送出される。除去された排気と入れ替わる空気は、乾燥機エンク

ロージャ100の上面の穴を通して引き込まれウェブスロットを通過し、気化した溶媒が大気中に逃げるのを阻止する。排気速度は、乾燥機内の溶媒の濃度が、低爆発限界(LEL)の35%のような所定値未満に確実に留まるよう選択される。例えば、可変周波数駆動装置で排気ファンを電子的に制御して、入ってくる新鮮な空気を加熱するための燃料消費量を最小化することができる。排気ファン流量を測定するために、排気ファンの入り口に質量流量センサーを配置してもよい。LELモニターを使用して、排気の溶媒濃度を継続的に監視し、所定値未満に確実に維持されるようにすることもできる。

【0031】

ファンハウジング66(図11)に入れられている移送ファンを使って、補給空気を乾燥機に引き込むのを支援し、これによりウェブ開口部のスロットを通して乾燥機エンクロージャ100に入る空気を制御することができる。移送ファン速度は、乾燥機エンクロージャの負圧を一定に維持するよう変更される。入ってくる新鮮な空気は、内部の循環空気及び酸化装置からの高温の燃焼室空気と混ざり合う。

【0032】

乾燥機の運転では、酸化装置20の燃焼室30内の非常に高温の(1600°Fから2000°F)空気の相当な割合(30−50%)を、外に出る熱交換器H1又はH2ではなく、乾燥機エンクロージャ内に向かわせる必要がある。極めて高温の空気を燃焼室30から導くには、図10Aから10Dに示す特別に設計された弁を必要とする。弁60は、超合金材料の簡素化されたダンパーの鋳造品である。ブレード、リング、ハウジング、及びシャフティングは、必ずしも同じ合金で製造する必要はない。温度が時には2500°Fにも達することがあるため、鉄をベースとした超合金はダンパー要素としては好ましくない。そうではなく、ハウジング、ブレード、及びシャフティングは、ウィスコンシン・セントリフューガル社から25−35Nbとして市販されているもののような、クロム含有量23−27%及びニッケル含有量32−45%のニッケルベースの超合金を使用するのが望ましい。圧縮リングは、ステライト31のようなコバルトベースの超合金から機械加工で作るのが望ましい。コバルトベースの超合金は、耐磨耗性に優れていると同時に高い温度強度も示している。耐磨耗性は、運転時に滑動しながら接触することから重要である。ハウジングもこの滑動接触に遭遇するが、磨耗はより大きな面積に亘って分散されるので、ニッケルベールの合金が適している。ニッケルベースの超合金は、酸化装置の1600−2000°Fの作動範囲では鉄ベース超合金よりも強度的な有利性を示している。ハウジング及びブレードには、溶接されたアッセンブリよりも本来的に応力集中が少ないことから、鋳造が使用される。これにより、高温運転でのクラック形成に対する抵抗が改善される。リングをブレードの回転範囲(0−90°)に亘って保持するために、ハウジングの内表面は、半球形ハウジングプロファイルであることが要求される。組立工程時にリングとブレードを挿入するためにスロットも必要である。

【0033】

ダンパーは、実質的に円筒形のハウジング61、ブレード62、及びシールリング63を含んでいる。ハウジング61は、ロッド受け部67を介してブレード62に連結されるロッド65を受けるアパーチャ64を含んでいる。ロッド65は、ハウジング61内でブレード62を作動させる。シールリング63は、閉じ位置にあるときにはハウジング61内でブレードをシールする。ダンパー60の部品は、殆ど欠陥の無い寸法的に一貫した部品を製造するために、鋳造されるのが望ましい。仕上げと接合加工は最小限なので、結果的に、ダンパー60のアッセンブリには、残留応力も応力集中の区域も殆ど無い。これにより、高温環境に故障無く長期間耐えることのできる弁装置が製造される。

【0034】

ダンパー60は、サーモカプルなどで感知される乾燥機エアバーヘッダ供給空気の温度に基づいて制御することができる。供給空気の感知温度に基づいて、(PLCのような)制御装置を使用して、ダンパーを調整し、混合室へ流入させる空気の量を制御することにより空気の温度を制御することができる。

【0035】

乾燥機へエネルギーを供給するため、熱風ダンパー60は、燃焼室30空気を乾燥機の補給空気と混合する室と連通状態にある。乾燥機内でのこの室の位置を図11、12A、12B、12Cに示す。このように、混合室即ちボックス70は、空気が乾燥機エンクロージャに供給されるときに通過する出口アパーチャ71と、補給空気ダクティング73と混合ボックス70の間で流体連通できるようにする補給空気入口72(図12A)とを有している。混合ボックス70は、第2帯域ダンパー用に随意的な取り付け部74を有していてもよい。混合ボックス70は、300シリーズのステンレス鋼で構成するのが望ましい。

【0036】

混合ボックスの別の実施形態を図15A、15B、15Cに示す。混合ボックス70’は、酸化装置燃焼帯域30下の領域から補給空気を引き込む。補給空気は、燃焼帯域30と熱風ダンパー60の間を連通させているスリーブ67を冷却する。これにより、長い補給空気ダクトを無くすことができる。更に、補給空気の体積が良好な混合のために常に十分であるとは限らないので、混合ボックス70’の設計は、乾燥機再循環空気を補給空気ファンに加えるためのオプション部68(図15C)を含んでいる。

【0037】

補給空気は、ダンパーが補給空気送出を制御する必要性を排除するために、可変速度移送ファンで供給されるのが望ましい。補給空気の少なくとも一部は、図11に示すように適したダクトワーク73Aを介して、酸化装置を囲っている装置の領域から供給されるのが望ましい。周辺の空気よりも高い外側温度を有している酸化装置とダクトワークがこの空気を予熱する。補給空気の残り部分は周囲からダクティング73に入る。

【0038】

混合室70(又は70’)では、補給空気によって、乾燥機内へ送給される空気の温度が下げられる。乾燥機エンクロージャに入る空気温度は、構成要素への損傷を防げるほど十分に低い(600°Fから1000°F)ので、供給ファンに対して特別な送給ダクトは必要ない。更に、乾燥機内側の特別なバッフリングは、乾燥機内部での空気の適切な混合を保証する。このようなバッフリングについては、米国特許第5,857,270号に記載されており、その開示内容を本願に参考文献として援用する。空気を隣り合った2つの帯域に供給するのに必要な高温ダンパーは、1つだけでよい。必要に応じて、調整用のダンパーを第2帯域出口に設置できるが、これは超合金材料製である必要はなく、標準的300シリーズのステンレス鋼が適当である。供給ファンの入り口への直接接続は不要である。

【0039】

酸化装置の弁切換後に、乾燥機エンクロージャ圧力の僅かな乱れが高い排気速度で起きる可能性がある。具体的には、弁が閉じると、今まで流れていた流体がその源に向けて反射される。この圧力の乱れを改善するため、逆止弁のような抑制装置を乾燥機から酸化装置の排気配管中に使用してもよい。抑制装置は、摩擦、又は拡張縮小のような運動量変化によってエネルギーを分散させることにより反射脈動を低減する。気圧ダンパーは、逆流を防止し、空気の短い脈動が乾燥機エンクロージャに入って大気圧又は所望の圧力を超えてエンクロージャを加圧することを防止する、逆止弁の例である。

【0040】

運転条件によっては、乾燥機排気流中の揮発性溶媒の量が、自動加熱運転に必要な量よりも少なくなる。燃焼バーナーを使用して補給エネルギーを供給するのを避けるために、補給燃料を、排気流などシステムに投入して必要なエネルギーを供給する。好適な燃料は、天然ガス又は他の通常の燃料ガス又は液体燃料である。バーナー運転に必要な燃焼空気は酸化装置の効率を下げNOxの形成を引き起こしかねないので、バーナー運転を排除す

ることは有用である。燃料ガスの投入は、熱交換塔内のようなある箇所で温度を感知することにより行うことができる。例えば、温度センサーを、各熱交換床の、熱交換媒体の上面から約18インチ下に配置してもよい。一旦、装置の通常運転が開始されると、各熱交換床内のセンサーが検出した温度の平均に基づいて、処理ガスが熱交換塔に入る前に、T

字コネクタによって可燃性燃料ガスを処理ガスに添加する。感知した温度の平均が、所定の設定値より低くなると、追加の燃料ガスは、酸化装置に流入する汚染された廃棄物の流れに添加される。同様に、感知した温度の平均が所定の設定値より高くなると、燃料ガスの添加が停止される。

【0041】

代わりに、燃焼帯域の温度は、酸化装置に入ってくる排気のエネルギー含有量を測定し制御することにより間接的に制御することもできる。コントロール・インスツルメント社から入手可能なものなど、適当な低爆発限界(LEL)センサーを使用して、補給燃料噴射地点の後の適した地点で排気の溶媒と燃料の含有量の合計を測定することができる。次にこの測定値を使って、適した制御手段で、燃料の噴射速度を調整し、合計燃料含有量を一定の所定のレベルに、通常はLELの5から35%、望ましくはLELの10から20%の範囲に維持する。センサーで測定したLELが所望の設定値よりも低い場合は、制御弁9を開くなどして噴射される補給燃料の量が増やされる。測定されたLELが設定値を超えている場合は、流量弁9を閉じるなどして補給燃料噴射速度が下げられる。乾燥工程から出る溶媒含有量が、燃料噴射が無くても所望のLEL設定値より高い場合は、排気ファン30を通る流れを調整するなどして、乾燥工程からの排気速度を上げてLELを下げる。排気流のこの調整は、当業者には周知であり、ファン30の可変速度駆動装置を使っ

て、又は流量制御ダンパーにより行うのが望ましい。

【0042】

酸化装置内で処理されるガス中の可燃性成分の濃度が高くなり過ぎると、装置内に余分な熱が発生し装置を損傷することになる。高温焼却又は燃焼帯域内の温度がこのように高くなり過ぎるのを避けるため、通常であれば冷却用の熱交換塔を通過するはずのガスに、塔を迂回させて、冷却用の熱交換塔を通常通り通過した結果すでに冷却された他のガスと組み合わせることもできる。組み合わせられたガスは、大気中に排出することができる。しかしながら、一体型の乾燥機に使う場合、この高温側迂回方式を、利用可能な空間内で実施するのは難しい。従って、流出用の床を迂回する空気の量を増やして、それを乾燥機エンクロージャに向かわせるのが望ましい。この余分なエネルギーは、図13に示すように、乾燥機の供給又は排気流内に取り付けられた水気化コイルにより吸収される。

【0043】

図16A、16B、16Cは、本発明の様々な代替実施形態を示しており、再生式酸化装置は、図示のように垂直床81、82で構成されている。図16Aでは、垂直床81、82につながる供給ダクティング83を示しており、図16Bでは、床からの復帰ダクティング84を示している。図16Cは、前面カバーを取り外して乾燥機の内部を見えるようにした正面図を示している。当業者には理解頂けるように、上記設計は2つの垂直床に限定されるものではなく、3つ又はそれ以上の垂直床を使用してもよい。

【図面の簡単な説明】

【0044】

【図1】本発明の統合型乾燥装置の或る好適な実施形態の斜視図である。

【図2】本発明の統合型乾燥装置の或る好適な実施形態の横断面図である。

【図3】図3は、本発明による水平再生式熱酸化装置の横断面図である。図3Aは、本発明の或る実施形態による水平再生式熱酸化装置の端面図である。

【図4】本発明の或る実施形態の熱交換マトリクスの横断面図である。

【図5】本発明によるフロー分配器アッセンブリの横断面図である。

【図6】図6は、本発明によるフロー整流器アッセンブリの上面図である。図6Aは、本発明によるフロー整流器アッセンブリの側面図である。

【図7】図7は、本発明による有孔板アッセンブリの上面図である。図7Aは、本発明による有孔板アッセンブリの側面図である。

【図8】フロー分配を示すグラフである。

【図9】図8に示すフロー分配を測定するための位置を示す図である。

【図10】図10A−図10Dは、本発明による高温ダンパーアッセンブリの斜視図である。

【図11】本発明による熱風混合ボックス装置を示す斜視図である。

【図12】図12A、12B、12Cは、本発明による熱風混合ボックスの図である。

【図13】本発明の或る実施形態による蒸発システムの概略図である。

【図14】本発明による閉じ込め室機能の概略図である。

【図15A】図15Aは、本発明による混合ボックスの別の設計を示す図である。

【図15B】図15Bは、本発明による混合ボックスの別の設計を示す図である。

【図15C】図15Cは、本発明による混合ボックスの別の設計を示す図である。

【図16】図16A、16B、16Cは、本発明による垂直配向の酸化装置を有する装置の図である。

【特許請求の範囲】

【請求項1】

一体型の再生式熱源を有する、ウェブ材料用の乾燥機において、

ウェブ入口及び前記ウェブ入口から間隔を空けて設けられたウェブ出口と、

前記ウェブを乾燥させるための複数のノズルと、

それぞれに、ガス入口とガス出口を有し、燃焼帯域と連通しており、熱交換材料が中に入っている少なくとも第1及び第2の熱交換塔を備えた再生式熱源と、

前記乾燥機から前記少なくとも第1及び第2の熱交換塔の一方の前記ガス入口に交互にガスを向かわせるための弁手段と、

ハウジングエンクロージャ内にあり前記燃焼帯域と連通している水気化コイルと、を備え、これにより前記燃焼帯域内のガスの一部が前記第1及び第2熱交換塔の一方を迂回して前記水気化コイルに向けられるようになっているハウジングエンクロージャを備えている乾燥装置。

【請求項2】

移動しているウェブ材料を乾燥させる方法において、

前記ウェブを、乾燥機雰囲気を有する乾燥機エンクロージャ内に移送する段階と、

加熱された空気を複数のノズルで前記ウェブに衝突させる段階と、

前記乾燥機雰囲気の一部を、前記乾燥機雰囲気の前記一部を加熱するために、熱交換材料が入れられ燃焼帯域と連通している少なくとも第1及び第2の熱交換塔を備えた一体型の再生式熱交換器に引き入れる段階と、

前記一体型再生式熱交換器内で、前記乾燥機雰囲気内に存在する揮発性汚染物質を燃焼させる段階と、

前記燃焼帯域からのガスの一部を、前記燃焼帯域と連通している水気化コイルに向かわせることにより、前記第1及び第2熱交換塔の一方を迂回させる段階と、から成ることを

特徴とするウェブ材料を乾燥させる方法。

【請求項3】

燃焼帯域と、熱交換媒体を收納するとともに前記燃焼帯域に連通してなる第1の熱交換床と、熱交換媒体を收納するとともに前記燃焼帯域に連通してなる第2の熱交換床と、前記第1の熱交換床と第2の熱交換床との間のガスのフローを切り換えるための少なくとも一の弁と、前記第1及び第2の熱交換床の一方をバイパスする前記燃焼帯域内のガス量を調節するための前記燃焼帯域に連通してなりニッケルベースの鋳造超合金製のダンパーで

構成してなるバイパス弁と、を備えたことを特徴とするガスを処理するための再生式熱酸化装置。

【請求項4】

前記ダンパーがさらにクロムからなることを特徴とする請求項3に記載の再生式熱酸化装置。

【請求項5】

前記ニッケルの含有量32−45%、前記クロム含有量23−27%を特徴とする請求項4に記載の再生式熱酸化装置。

【請求項6】

ウェブ乾燥機をさらに一体化してなるとともに、前記燃焼帯域に連通している前記弁が前記燃焼帯域内の高温の空気を前記ウェブ乾燥機に分流させるようにしたことを特徴とする請求項3に記載の再生式熱酸化装置。

【請求項7】

前記燃焼帯域に連通してなる前記弁が前記ウェブ乾燥機内の温度に基いて調節されることを特徴とする請求項6に記載の再生式熱酸化装置。

【請求項8】

前記燃焼帯域に連通してなる前記弁はまた前記ウェブ乾燥機内の混合室に連通して高温の燃焼帯域の空気を前記混合室に供給するようにしたことを特徴とする請求項6に記載の再生式熱酸化装置。

【請求項9】

前記混合室は補給空気を受入れて該補給空気を前記高温の燃焼帯域の空気と混ぜ合わせて該高温の燃焼帯域の空気の温度を低下させるようにしたことを特徴とする請求項8に記載の再生式熱酸化装置。

【請求項10】

前記ダンパーはブレード及び圧縮リングからなり、該圧縮リングはコバルトべースの超合金で構成されたことを特徴とする請求項3に記載の再生式熱酸化装置。

【請求項1】

一体型の再生式熱源を有する、ウェブ材料用の乾燥機において、

ウェブ入口及び前記ウェブ入口から間隔を空けて設けられたウェブ出口と、

前記ウェブを乾燥させるための複数のノズルと、

それぞれに、ガス入口とガス出口を有し、燃焼帯域と連通しており、熱交換材料が中に入っている少なくとも第1及び第2の熱交換塔を備えた再生式熱源と、

前記乾燥機から前記少なくとも第1及び第2の熱交換塔の一方の前記ガス入口に交互にガスを向かわせるための弁手段と、

ハウジングエンクロージャ内にあり前記燃焼帯域と連通している水気化コイルと、を備え、これにより前記燃焼帯域内のガスの一部が前記第1及び第2熱交換塔の一方を迂回して前記水気化コイルに向けられるようになっているハウジングエンクロージャを備えている乾燥装置。

【請求項2】

移動しているウェブ材料を乾燥させる方法において、

前記ウェブを、乾燥機雰囲気を有する乾燥機エンクロージャ内に移送する段階と、

加熱された空気を複数のノズルで前記ウェブに衝突させる段階と、

前記乾燥機雰囲気の一部を、前記乾燥機雰囲気の前記一部を加熱するために、熱交換材料が入れられ燃焼帯域と連通している少なくとも第1及び第2の熱交換塔を備えた一体型の再生式熱交換器に引き入れる段階と、

前記一体型再生式熱交換器内で、前記乾燥機雰囲気内に存在する揮発性汚染物質を燃焼させる段階と、

前記燃焼帯域からのガスの一部を、前記燃焼帯域と連通している水気化コイルに向かわせることにより、前記第1及び第2熱交換塔の一方を迂回させる段階と、から成ることを

特徴とするウェブ材料を乾燥させる方法。

【請求項3】

燃焼帯域と、熱交換媒体を收納するとともに前記燃焼帯域に連通してなる第1の熱交換床と、熱交換媒体を收納するとともに前記燃焼帯域に連通してなる第2の熱交換床と、前記第1の熱交換床と第2の熱交換床との間のガスのフローを切り換えるための少なくとも一の弁と、前記第1及び第2の熱交換床の一方をバイパスする前記燃焼帯域内のガス量を調節するための前記燃焼帯域に連通してなりニッケルベースの鋳造超合金製のダンパーで

構成してなるバイパス弁と、を備えたことを特徴とするガスを処理するための再生式熱酸化装置。

【請求項4】

前記ダンパーがさらにクロムからなることを特徴とする請求項3に記載の再生式熱酸化装置。

【請求項5】

前記ニッケルの含有量32−45%、前記クロム含有量23−27%を特徴とする請求項4に記載の再生式熱酸化装置。

【請求項6】

ウェブ乾燥機をさらに一体化してなるとともに、前記燃焼帯域に連通している前記弁が前記燃焼帯域内の高温の空気を前記ウェブ乾燥機に分流させるようにしたことを特徴とする請求項3に記載の再生式熱酸化装置。

【請求項7】

前記燃焼帯域に連通してなる前記弁が前記ウェブ乾燥機内の温度に基いて調節されることを特徴とする請求項6に記載の再生式熱酸化装置。

【請求項8】

前記燃焼帯域に連通してなる前記弁はまた前記ウェブ乾燥機内の混合室に連通して高温の燃焼帯域の空気を前記混合室に供給するようにしたことを特徴とする請求項6に記載の再生式熱酸化装置。

【請求項9】

前記混合室は補給空気を受入れて該補給空気を前記高温の燃焼帯域の空気と混ぜ合わせて該高温の燃焼帯域の空気の温度を低下させるようにしたことを特徴とする請求項8に記載の再生式熱酸化装置。

【請求項10】

前記ダンパーはブレード及び圧縮リングからなり、該圧縮リングはコバルトべースの超合金で構成されたことを特徴とする請求項3に記載の再生式熱酸化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15A】

【図15B】

【図15C】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15A】

【図15B】

【図15C】

【図16】

【公開番号】特開2007−183095(P2007−183095A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2007−34758(P2007−34758)

【出願日】平成19年2月15日(2007.2.15)

【分割の表示】特願2002−556558(P2002−556558)の分割

【原出願日】平成13年11月21日(2001.11.21)

【出願人】(500515255)メグテック・システムズ・インコーポレーテッド (6)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成19年2月15日(2007.2.15)

【分割の表示】特願2002−556558(P2002−556558)の分割

【原出願日】平成13年11月21日(2001.11.21)

【出願人】(500515255)メグテック・システムズ・インコーポレーテッド (6)

【Fターム(参考)】

[ Back to top ]